> Техника, страница 79 > Сахарное производство

> Техника, страница 79 > Сахарное производство

Сахарное производство

Сахарное производство. Сырьем для промышленного получения сахара в настоящее время являются сахарный тростник (Saccharum officinarum) и сахарная свекла (Beta vulgaris). Кроме этих растений сахарсодержащими растениями являются: сахарный клен, сорго, сахарный маис. Получение сахара из этих растений не носит крупнопромышленного характера.

Сахарный тростник относится к семейству злаковых; произрастает в странах с теплым климатом, где средняя годовая 1° не ниже 16°; требует хорошей почвы и обильной влаги (не менее 1 700 миллиметров). Разводится черенками, которые быстро дают корешки. Вегетационный период длится от 9 мес. (Вест-Индия) до 20 мес. Урожай с га 40—65 те. В переработку поступают стебли тростника, у которых при созревании отпадают листья. На 100 вес. ч. стеблей приходится сухих веществ 22—30%, в том числе сахара 15—19% и мякоти 10%, а остальное 70— 78% воды. Кроме тростникового сахара в состав сока входит нек-рое количество глюкозы. Добывание сахара из сахарного тростника производится след, обр.: сырые стебли без листьев поступают на измельчительные прессы. Дробленая масса для извлечения сахара поступает на диффузию (процесс диффузии описан ниже в разделе: Извлечение сахара из сахарной свеклы). Сок после очистки известью сгущается и уваривается до кристаллизации сахара. Эти процессы аналогичны соответствующим процессам свеклосахарного производства и описаны ниже.

Сахарная свекла. Современная сахарная свекла выведена из произрастающего в Малой Азии вида Beta vulgaris и Beta maritima путем длительной селекции. Еще 50 лет назад содержание сахара в свекле не достигало 12%, теперь же содержание сахара в сахарной свекле не опускается ниже 15%. Сахарная свекла— двухлетнее растение (в первый год образуется утолщенный корень, на второй — цветогонный стебель). В первый год вырастает веретенообразный корень, имеющий два продольных углубления, из которых ответвляются боковые корешки. Корневая система хорошо развита, чем и объясняется устойчивость свеклы при засухах. Вес корня сахарной свеклы 350—800 г. Первое время роста листья развиваются быстрее, к середине вегетационного периода вес листьев и корня уравнивается. По мере созревания листья замедляют рост и наконец начинают отпадать. Степень накопления сахара стоит в прямой зависимости от количества солнечных дней. Физиологи считают, что вначале в клетках листьев образуются фруктоза и глюкоза, затем в клетках корня происходит конденсация этих веществ в сахарозу. Содержание сахарозы в корне сахарной свеклы 15—20%, при благоприятных условиях 23—25%, количество клетчатки более постоянно 4—5%, азотистых веществ до 1% и золы 0,5—0,75%, остальное—вода (72—80%). Кроме сахарозы в состав корня входят: пектиновые вещества, ароматич. соединения, органич. к-ты; из азотсодержащих: белки, аминокислоты и органич. основания; минеральные вещества: калий, натрий, кальций, магний, железо и др. Районом распространения сахарной свеклы надо считать полосу 42—55° с. ш. Вегетационный период продолжается 150—180 дней. Для созревания сахарной свеклы требуется ~ 2 350°; осадков не менее 300 миллиметров в год. Для удобрения почвы требуется на 1 га: навоза 20 те, суперфосфата до 300 килограмм, калийных солей до 100 килограмм, кроме того в качестве удобрения применяется фильтрпрессная грязь 6—8 т/га. Смена культур в свекольных хозяйствах такова, что свекла обычно высевается после озими, причем доля свекольных посевов в севообороте может достигать 33—40%. Подготовка почвы начинается с осени глубокой вспашкой до 22—30 см, весной после боронования и просыхания почвы — высев семян (15—30 килограмм/га) и удобрений. Начало посева для Советского Союза — между 1 апреля и 15 мая. Посев производится только рядовыми сеялками. Через 10—15 дней после появления всходов почву разрыхляют (шаровка) мотыгами для истребления сорных трав и сохранения почвенной влаги. Следующая операция — прорывка, при которой в рядках оставляют растеньица свеклы на расстоянии 20—25 см. После прорывки производят проверку, то есть оставляют на рядках по одному окрепшему растению через 20—25 см. Период созревания начинается в августе, листья окрашиваются в бледножелтый цвет и частично отпадают. Созревшие корни свеклы извлекают из земли в большинстве двухзубцовыми вилами и вручную, очищают от земли, ботвы и корешков; концы корней обрезают. В последнее время обращено внимание на усовершенствование свеклокопателей и свеклоуборочных машин (смотрите). В поле свекла временно сохраняется в небольших кругах, прикрытая землей от высыхания и влаги. Отход — ботва — составляет хороший корм, консервируемый в силосах или сушением в специальных сушилках. Урожай свекловичных корней собирается в первый год после посева. Средний урожай чистых свекловичных корней 15—20 ?п/га, в отдельных случаях до 40 тонн Свекловичные семена получаются на второй год из свекольных высадок, на которые идут корни лучших селекционных сортов. Вредителями свеклы являются: свекольный долгоносик, луговой мотылек, совка, нематода и др. Меры борьбы: в первую очередь глубокая осенняя вспашка, опрыскивание всходов инсектисидами (хлористый барий, овистый натр, швейнфуртская зелень), а также перекапывание полей глубокими канавами. Транспорт свеклы с полей в районе до 15 км на з-д производится конной или автомобильной тягой. К перевозке по ж.-д. и водным путям прибегают только при условии ее дешевизны. В целях увеличения района свеклосеяния и удлинения производства в настоящее время разрабатывается проблема сушки свеклы на местах ее произрастания и сосредоточение переработки в одном месте.

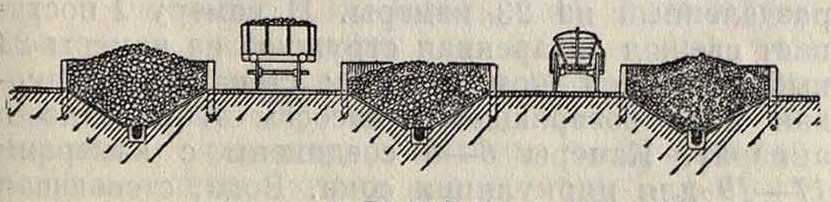

Производственный период переработки сырой свеклы в среднем не превышает 100—140 дней. Подвоз свеклы с полей продолжается до 45 дней; свекла, не попадающая сразу в переработку, укладывается кучами (бурты, бунты, кагаты, ометы) вышиной не более 1,5 метров Площадь буртов или кагатов достигает 2 000 м2, расстояние между буртами 3—4 метров С боковых сторон для предохранения свеклы от промерзания бурты обсыпают слоем земли. Для наблюдения за г° в буртах устанавливают деревянные трубки с термометрами. Повышение г° указывает на развитие на свекле различного рода грибков и плесени. Мерой борьбы с этими процессами является дезинфекция свеклы известковым молоком, фильтрпрессной грязью, но чаще всего зараженную свеклу выделяют из бурта и немедленно направляют в переработку. Для бесперебойной работы завода в случае ненастной погоды, а также для приемки свеклы, поступающей непосредственно в переработку, при з-дах устраивают хранилища — бурачные на 2—3-дневный запас. Бурачные представляют собой глубокие канавы с отлогими стенками, обложенными деревом или бетоном (фигура 1). Передача свеклы к заводу от буртов и

Фигура 1.

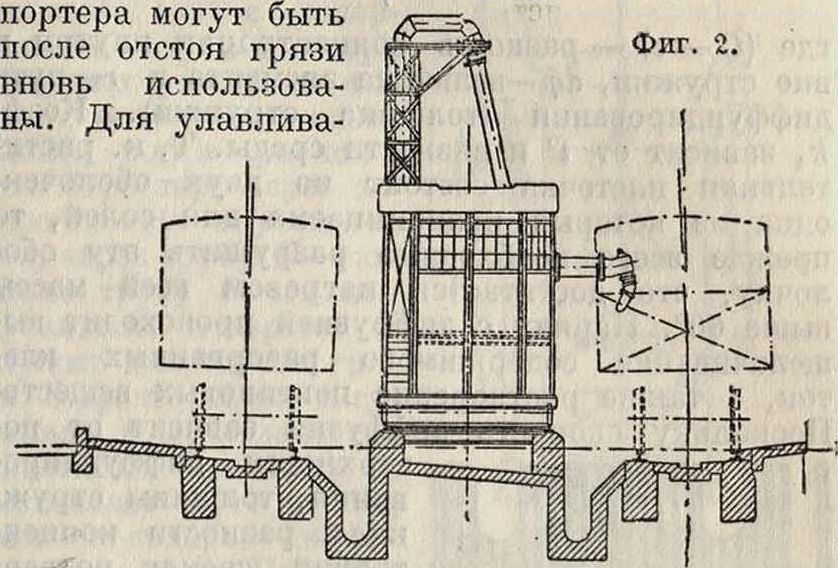

из бурачных производится с помощью гидравлических транспортеров, то есть желобов, проложенных по дну бурачных с уклоном 0,010— 0,015 в сторону завода. Расход воды на транспортирование свеклы составляет 400—600% по весу свеклы. Одновременно с транспортированием происходит обмывание свеклы. Выгрузка свеклы из вагонов в бурачные производится вручную вилами, реже опрокидыванием вагонов. При равномерном поступлении вагонов свекла выгружается непосредственно в гидрав-лич. транспортер с помощью водоструйных аппаратов, например системы «Эльфа» (фигура 2). Грязные воды из транс-

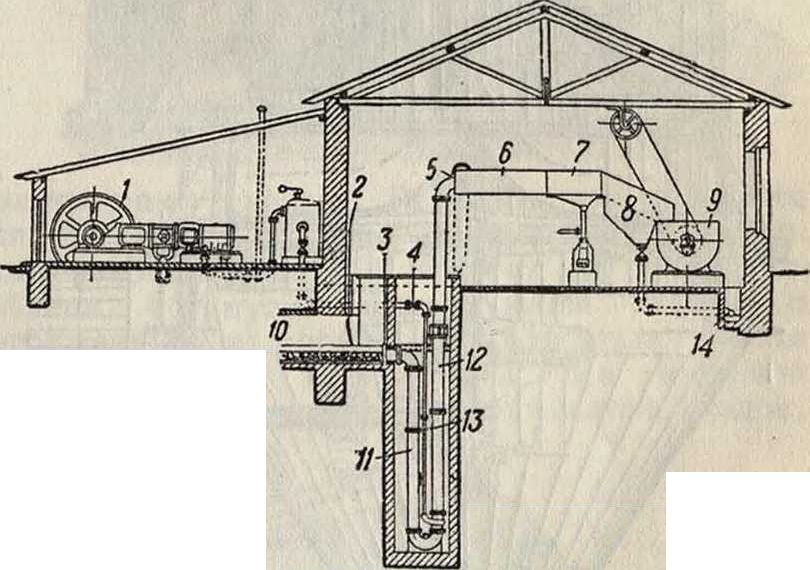

ния уносимых вместе со свеклой камней, соломы, ботвы вдоль транспортера устанавливаются соответствующие ловушки (смотрите). Подъем свеклы из транспортера в мойку производится чаще всего шнеком (архимедов винт), подъемным колесом, пластинчатым транспортером или мамут-насосом; последний одновременно с подъемом производит и обмывание свеклы. Принцип действия мамут-насоса основан на разности уд. в., создаваемой вдуванием воздуха в длинное колено V-образной трубы. На фигуре 3 дана установ

Фигура 3.

ка для подачи сырья в свекломойку: 1—компрессор, 2—задвижка-грабли,

3 — запорная задвижка, 4 и 5 — вентили, в — жолоб, 7 — камнеловушка, 8 — отделитель воды, 9 — мойка, 10 — транспортер, 11 и 12 — колено V-образной трубы, 13 — трубопровод и 14 — канава для стока грязной воды. Мойка свеклы представляет собой полу-цилиндрическое железное корыто, имеющее длину до 8—10 метров и ширину до 2—3 метров Вдоль корыта проходит вал с лопастями, перемешивающими свеклу и одновременно передвигающими ее из одного конца мойки в другой. Обмытая свекла передается от мойки шнеком или транспортером к вертикальному элеватору, причем на этом пути обмывается чистой водой. Потери сахара в гидравлич. транспортере и мойке не превышают 0,03—0,05% по весу свеклы. Учет сзеклы, поступающей с элеватора в переработку, производится автоматич. взвешиванием на весах сист. «Хронос» или «Либра».

Извлечение сахара из сахарной свеклы. Современному способу извлечения сока предшествовал прессовой, при к-ром свекла превращалась терками в кашицу, последняя затем подвергалась прессованию. Позднее для целей извлечения сока был применен способ диффузии (Роберт, 1865 г.). По теории диффузии, разработанной Фиком, количество диффундирующего вещества:

jn _ fei(Q— C)d<p

где (С — с) — разность концентрации внутри и вне стружки, άφ—величина элемента и г—путь диффундирования (толщина стружки). Коэф. кг зависит от г° и вязкости среды. Т. к. растительная клеточка состоит из двух оболочек, одна из которых непроницаема для солей, то прежде всего необходимо разрушить эту оболочку, что достигается нагревом всей массы выше 60°. Наряду с диффузией происходит выщелачивание содержимого разорванных клеток, а также растворение пектиновых веществ. Поскольку скорость диффузии зависит от по-V верхности диффундиро-! вания, толщины струж-I ки и разности концентраций, свеклу подвер-

Фигура 4.

Фигура 5.

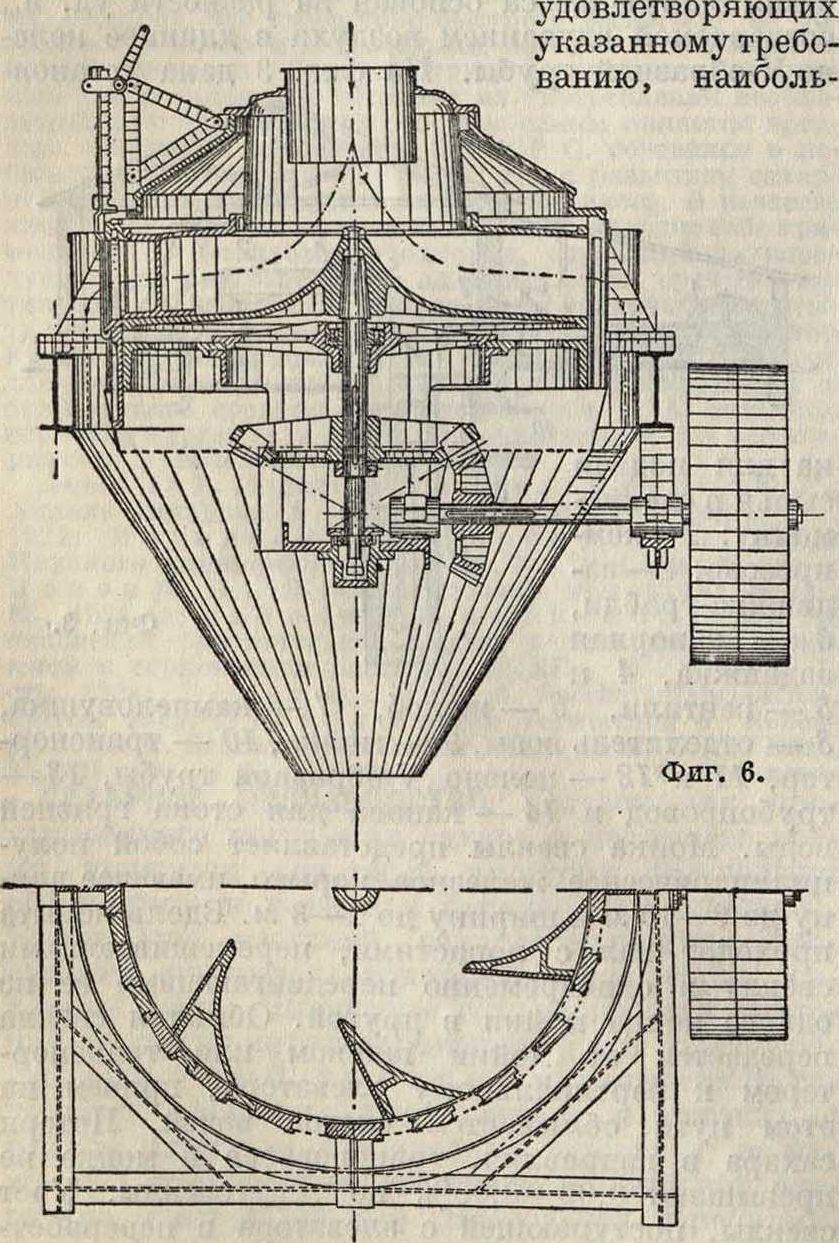

гают наибольшему измельчению, придавая кусочкам такую форму, при которой возможна лучшая циркуляция. Из различных систем ножей,

шее распространение получили коньковые ножи и ножи системы Геллера (фигура 4 и 5). Ножи закрепляются в рамах, а последние по

мещаются в диски или барабаны резок. Свекольные резки делятся на два типа: барабанные и дисковые (фигура 6). В барабанных нояги расположены по периферии, а в дисковых — радиально. В первых свекла при вращении резки центробежной силой прижимается к ножам, а во вторых — прижим к ножам осуществляется собственным весом корней свеклы. Качество измельчения определяется измерением длины 100 г свекольной стружки, которая достигает 30—35 метров Из резок свекловичная стружка передается с помощью ленточных или грабельных транспортеров в диффузоры. Диффузоры (фигура 7) соединены системой труб в батарей из 6— 16 шт. Емкость диффузора 20—100 гл. Процесс получения диффузионного сока из свекольной стружки протекает следующим образом: все диффузоры за исключением двух (одного выгружаемого, другого заполняемого) наполнены струж- ^ кой. В конечный, хвостовой, диффузор насосом подается вода t° 40—

45°; вода проходит сверху вниз последовательно через все диффузоры и насыщается притом сахаром и солями свекольного сока.

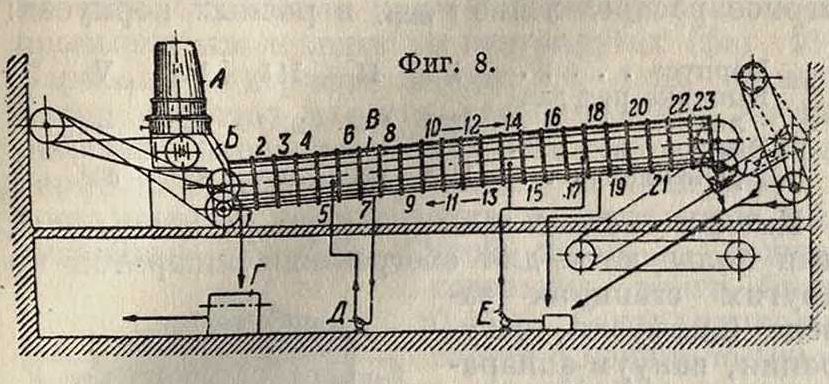

Для ускорения процесса диффузии свекольная стружка обваривается горячим диффузионным соком, нагревание которого происходит в калоризаторах при переходе из одного фиг· 7· диффузора в другой. Продолжительность оборота батареи 40 — 60 мин.; средняя t° сока в батарее 70 — 80°. Диффузионный сок снимается со свежезагруженного диффузора. Количество сока измеряется мерником и в зависимости от метода работы составляет 110—130% по весу свеклы. Состав диффузионного сока мало отличается от состава свекловичного сока: %-ное отношение сахара к сухим веществам, содержащимся в нем, называемое доброкачественностью, выше, чем в свекловичном соке (85—89). Это указывает на то, что процесс диффузии сахара протекает быстрее, чем диффузия не-сахара. Наряду с диффузией и выщелачиванием в диффузионной батарее возможны и другие процессы, например брожение, следствием чего наблюдается газообразование. Выделяющиеся при брожении кислоты производят расщепление сахарозы (инверсия). Кроме периодически действующих диффузоров применяются непрерывные диффузионные аппараты различных систем: «Рапид», «Гирош-Рок» и др. На фигуре 8 представлен один из них в схематич. виде. Из свекловичной резки А стружка по жолобу Б падает в диффузионный аппарат В, разделенный на 23 камеры. В камеру 1 поступает свежая обваренная стружка, из камеры 23 выбрасывается жом в шнек; стекающая жомо-вая вода возвращается насосом Е обратно в аппарат. Камеры 6—8 соединены с камерами 17—19 для циркуляции сока. Вода, стекающая со стружки, в камере 7 насосом Д передается в камеру 6. Приемник сока — Г. Преимущества непрерывных аппаратов следующие: экономия воды, отсутствие сточных вод и непрерывная работа; недостатки: большой расход энергии и дорогой ремонт. Свекловичная стружка после извлечения сахара (жом) выгружается из диффузоров вместе с водой в сточдые жолоба. Жом после отделения воды транспортируется вого

нетками в ямы-хранилища или вместе с жомо-выми водами выкачивается насосами. Операция отделения воды производится тогда в ямах. В ямах жом подвергается молочнокислому брожению и в таком виде поступает на корм скоту. Высушенный жом является концентрированным кормом. Высушивание производится дымовыми газами; наиболее распространенный тип сушилок — барабанные, вращающиеся (системы Бютнер, «Империал»). В целях большего использования аппаратуры сахарного завода и расширения районов свеклосеяния вводят в практику переработку сушеной свеклы. Сушению подвергается свекловичная стружка; для предупреждения разрушения сахара t° сушки не должна превышать 110—130°. Высушенная стружка вы-солаживается в обычной диффузорной батарее.

Очистка диффузионного сока состоит в удалении различного рода не-сахаров. Перед мерником диффузионный сок освобождается от увлеченных волокон и подогревается до 90—95° для свертывания белков. К подогретому соку добавляется 1,5—3,0% СаО по весу свеклы в виде известкового молока плотностью 20—25° Вё или в виде порошкообразной извести. Эта операция носит название дефекации. Едкая известь служит универсальным реактивом для многих веществ, входящих в состав диффузионного сока. Сахароза также образует с известью ряд соединений, называемых сахаратами: моно- и бисахараты. При кипячении эти соединения переходят в труднорастворимый трисахарат кальция С12Н220ц ·

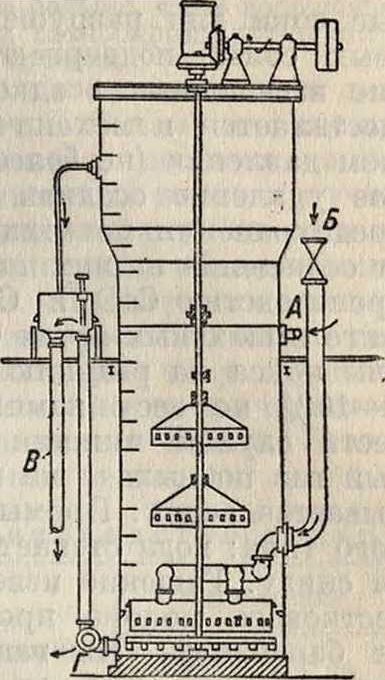

• ЗСаО. Все сахараты к-тами разлагаются на сахарозу и соответствующую кальциевую соль. Бблыная часть не-сахаров диффузионного сока образует с известью осадки. Процесс дефекации производится в цилиндрич. котлах и продолжается 10—20 мин. Реакция протекает без подогревания. Количество известкового молока регулируется мерниками. Осаждение избыточной извести, а также разрушение сахаратов-производятся с помощью углекислого газа. При образовании мела некоторая часть не-сахаров и красящих веществ адсорбируется. Т. к. при газовании (сатурации) углекислым газом происходит частичное растворение осадков, то нейтрализацию не ведут до конца, оставляя раствор щелочным: 0,04—0,06% СаО. Дальнейшее уменьшение щелочности до 0,015—0,020 СаО производится повторной сатурацией после удаления осадков. Процесс сатурации бывает непрерывным или периодическим и производится в железных котлах (сатураторах). Сатуратор Эргардта (фигура 9) представляет собой котел цилиндрич. сечения 0=2,25 метров и h — 8,25 метров Такой котел достаточен для завода с суточной переработкой 500—800 тонн Верхняя часть высотой 3,25 метров уширена и имеет 0 — 2,75 метров Это уширение имеет целью предупредить выбрасы вание сильно пенящегося сока. Внутри котла проходит ось, приводимая в движение сверху. Нижней своей частью она укреплена в подшипнике. Внизу оси имеются скребки для взмучивания осевшей грязи, а на высоте 1,5 и 2,75 метров расположены два зонта с отверстиями. Назначение зонтов—задерживать идущий вверх газ, чем увеличивается его контакт с соком.

Внизу котла расположен барботер; через отверстие А впускается сок, через трубу Б—газ.

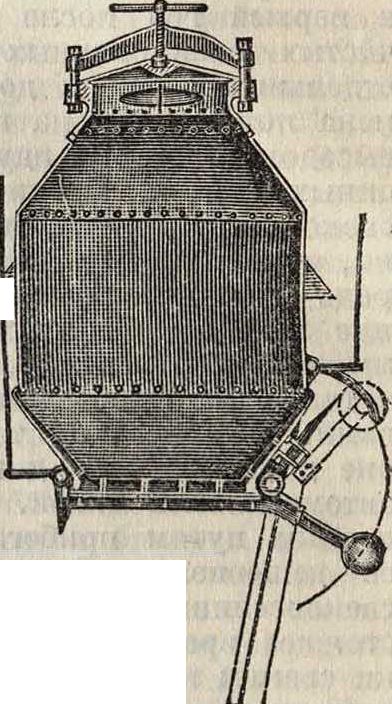

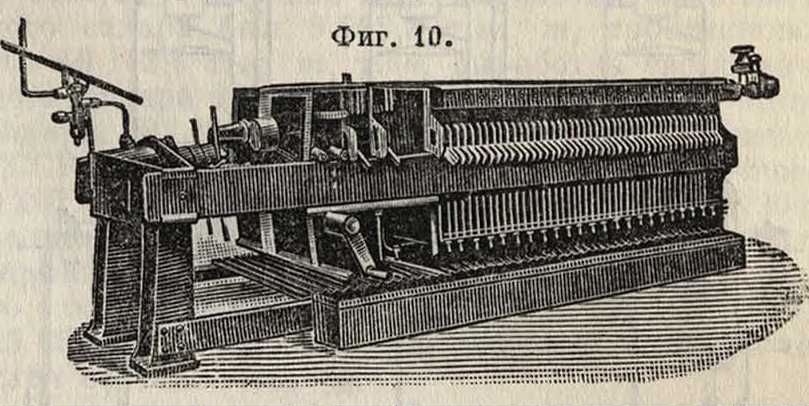

Через трубу В сок выпускается; отверстие Г служит для спуска грязи. Эффект дефеко-сату-рации, то есть количество удаленных не-сахаров, составляет от 40 до 55% всех не-сахаров диффузионного сока. Полученные при сатурации осадки, состоящие из СаСОа и смеси разных солей, отделяются от сока при фильтрации через полотно на фильтр-прессах (под давлением) или на вакуум-фильтрах. Первые (фигура 10) состоят из чередующихся рам и досок, покрытых

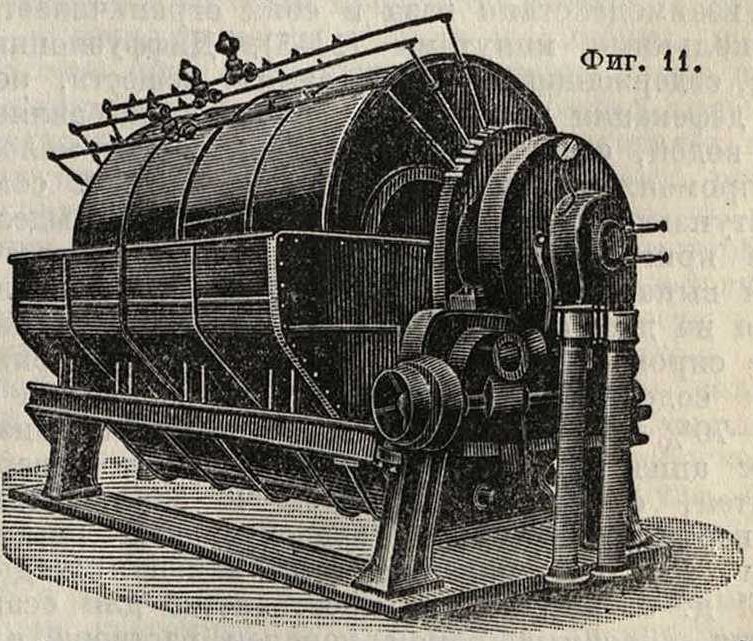

фильтрующей тканью. Рамы служат камерами для отложения осадков. Вакуум-фильтры сист. Оливера-Вольф (фигура 11) состоят из полых барабанов, обтянутых фильтрующей тканью и погруженных в корыто с жидкостью. Полая камера соединена с вакуумом. На медленно вращающемся барабане откладывается осадок,

к-рый после промывания срезается ножом. Эти фильтры требуют предварительного сгущения осадков, что и достигается в специальных отстойниках типа Дорра или вакуум-сгустителях — т и к и н е р а х. Вакуум-фильтры обладают большими преимуществами перед фильтр-

I

Фигура 9.

прессами, так как все процессы в них протекают без применения мускульной силы. Дефека-ционная грязь с фильтров содержит до 0,02% К.,0 и может применяться как удобрение. Чистые соки для разрушения кислых углекальци-евых солей подвергаются кипячению. Отделение взвешенных осадков после кипячения осуществляется в механич. фильтрах при небольшом давлении (не более 1 метров вод. ст.). Тщательное удаление осадков из соков требуется для предохранения поверхностей нагрева аппаратов от осаждения на них накипи. Необходимые для производства СаО и СО., получаются при обжиге в шахтных печах СаС03. Расход антрацита или кокса на реакцию расщепления составляет 8—10% по весу камня. Для охлаждения извести служит нижняя часть шахты. Углекислый газ по выходе из печи охлаждается и промывается водой. Промыватель (лавер) — каскадного типа: вода стекает сверху, газ поднимается снизу. Гашение извести и приготовление известкового молока производят во вращающихся барабанах. На гашение поступают сахарсодержащие воды от промывки фильтр-пресс-ной грязи. Известковое молоко перед добавлением к сокам для отделения песка процеживается через систему специальных ловушек. Для обесцвечивания сахарных растворов и

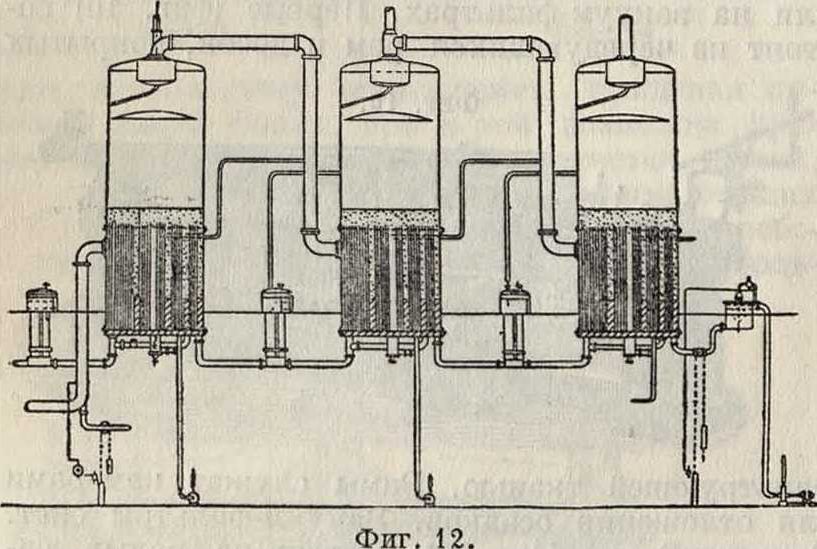

уменьшения поверхностного натяжения их обрабатывают сернистым газом; последний получается от сжигания комовой серы в закрытых чугунных печах. Во избежание инверсии время взаимодействия газа и сока ограничивается несколькими минутами (2—5). Диффузионный сок, содержащий 16—18% сухих веществ, после дефекации и сатурации заметно разбавляется водой, содержащейся в известковом молоке и промоях. Сухих веществ в очищенном соке, поступающем на выпарку, 12—15%. Выделение кристаллич. сахара из соков достигается при выпаривании воды. Эта операция распадается на две: сгущение сока в сироп и уваривание сиропа до кристаллизации. При выпаривании содержание сухих веществ возрастает до 60—70% по весу сиропа. Все системы выпарных аппаратов состоят из трубчатых поверхностей, обогреваемых паром и заключенных в вертикальные или горизонтальные камеры (фигура 12). Над поверхностями кипения жидкостей должен быть достаточное пространство для осаждения уносимых паром капелек раствора или специальный сепаратор. Наиболее распространенными являются горизонтальные аппараты сист. Елинека и вертикальные Роберта, Кестне-ра, Заремба и др. Используя понижение t°Kun. при увеличении вакуума, на выпарных станциях применяют многократное выпаривание. В за висимости от числа корпусов 1 килограмм пара м. б. выпарено 2, 3 и 4 килограмма воды. Приняты системы выпарок: под давлением и под разрежением. Примерное распределение г°кип. в разных корпусах:

Корпуса. I II III IV V

Выпарка под давлением. 123° 115° 105° - —

Выпарка под разрешением. 116° 108’ 99° 87° 60°

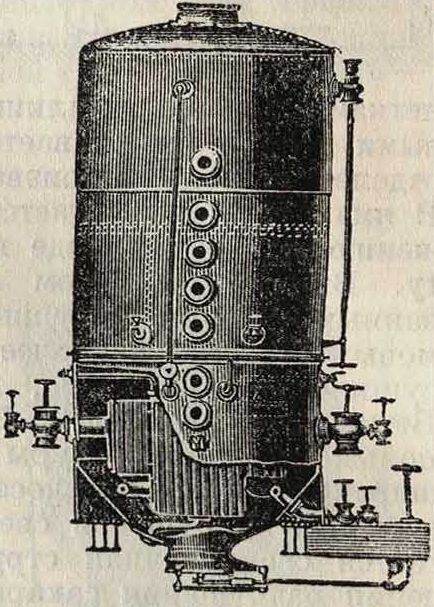

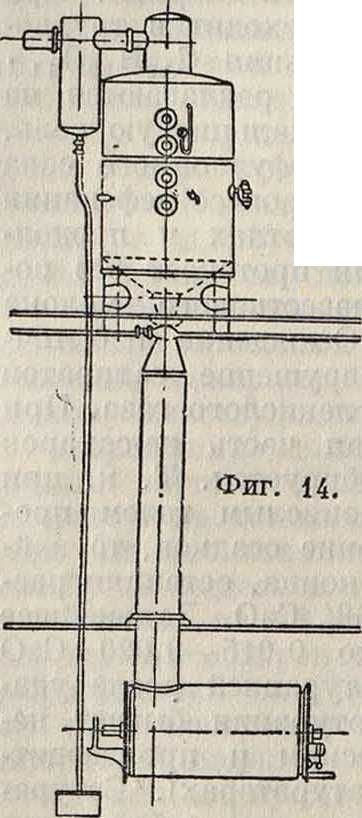

Имея в системе выпарки пары различных ί°, ими пользуются для обогревания аппаратов на других станциях завода (диффузия, сатурация, вакуум-аппараты); при этом соотношение поверхностей корпусов подобрано так, чтобы баланс был наивыгоднейшим. Конденсационные воды используются на питание паровых котлов, приготовление известкового молока и другие операции. Так как при высокой темп-ре сахароза разлагается, то t°Kun. сахарных растворов не должна превышать 125—130°. Энер-гетич. х-во сахарного замкнутому циклу, то есть весь необходимый пар для производства получается от паровых двигателей, обслуживающих з-д. Выделение кристаллич. сахара из сиропов, полученных на выпарке, производится при дальнейшем сгущении сиропов в вакуум-аппаратах. При выпаривании воды в сиропе образуется пересыщенный раствор сахара. Начало кристаллизации вызывается временным охлаждением сиропа или добавлением сахарной пудры. Рост кристаллов поддерживается дальнейшим выпариванием воды при периодич. добавлении сиропа. Степень пересыщения сиропа и ход кристаллизации определяются по изменению fKun. при различном вакууме в аппарате, а также по виду и вязкости массы, отбираемой из аппарата на стекло. Кроме того имеется ряд приборов (брасмоскопы, брас.мометры), позволяющих непосредственно или по таблицам определять коэфициент пресыщения. Вакуум-аппарат (фигура 13) отличается от выпарного аппарата только размерами и размещением поверхностей нагрева. Наряду с периодически действующими аппаратами применяются непрерывные вакуум-аппараты (фигура 14). Отделение и осаждение крупных кристаллов в нижней части аппарата происходят на основании закона итокса, по которому все мелкие кристаллы поддерживаются в верхней части аппарата движением паров испаренной в аппарате воды. Процесс уваривания считается закончен ным, когда содержание воды в массе понизится до 5—8%. Смесь кристаллов и маточного сиро-

Фигура 13.·

завода организуется по

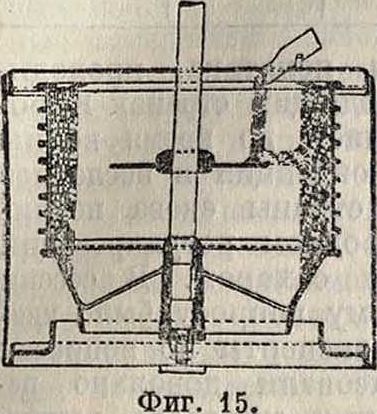

па называется утфелем первой кристаллизации. Утфель выгружается из вакуума через люк в мешалку, где и происходит его охлаждение до 40—50°. Отделение кристаллов из утфеля и их промывка происходят на центрифугах (фигура 15). Барабаны центрифуг делают 800—1 100 об/мин. Сахар остается на сите, расположенном по периферии барабана. После промывки и пропаривания сахар выгружается из центрифуг и поступает на просушивание в барабанные или ленточные сушилки. Сухой сахар не должен содержать влаги более 0,15%. Сахар упаковывается в мешки по 100 килограмм весом. Межкристальная жидкость, отделяемая на центрифугах, называется зеленой патокой и содержит 60— 65% сахара. Патока эта подвергается повторному сгущению в вакуум-аппаратах, причем получается утфель второй кристаллизации. Процесс кристаллизации сахара из этого утфеля после уваривания продолжается в мешалках 3—4 дня. Затем утфель поступает в центрифуги. Полученный из него желтый сахар содержит 95—96% сахарозы. Этот сахар растворяется и смешивается с оттеком, полученным от промывания белого сахара (белая патока), обрабатывается сернистым газом и после фильтрации смешивается с сиропом, полученным на выпарке. Кроме обработки сернистым газом окрашенные промежуточные продукты сахарного пр-ва для осветления обрабатываются активированными углями (норит, карбо-рафин). Межкристальная жидкость от утфеля

2-й кристаллизации, называемая кормовой патокой или мелассой, содержит 48— 50% сахара и все не-сахара, не удаленные на дефеко-сатурациях. Не-сахара эти“ являясь положительными патокообразователями, препятствуют кристаллизации сахара из патоки. Меласса обыкновенно используется как корм для скота, а также как сырье для винокуренной промышленности.

Сахарная промышленность. С сахарным тростником европейцы впервые познакомились еще в 4 в до нашей эры. С открытием Америки (15 в.) сахарный тростник благодаря благоприятным климат, и почвенным условиям начинает культивироваться преимущественно на Антильских о-вах Вестиндского архипелага (Куба, Таити, Порто-Рико), где культура его существует и до сих пор и откуда она распространилась почти на все субтропич. страны, являясь одним из главных предметов вывоза в Европу. Первым основателем у нас свеклосахарного производства следует считать московского аптекаря Биндгейма, представившего ок. 1801 г. докладную записку о получении сахара из свеклы. Первый свеклосахарный завод был построен в 1802 г. Блапкенагелем п Герардом в Тульской губернии, в селе Алябьеве. Зародившись в среднечерноземной полосе (Тульская губерния), свеклосахарная промышленность перебросилась на Украину, где достигла значительного развития, давая «/5 всей продукции сахара в России. Падение хлебных цен, кризис основной промышленности того времени—винокурения— совпали с зарождением свеклосахарной промышленности на Украине и способствовали быстрому ее росту. В первый период развития свеклосахарных з-дов в России, до возникновения крупных коммерч. заводов, преобладала барщинная форма труда. Даже квалифицированные рабочие набирались из тех же крепостных, обученных предварительно на з-дах соседей. Условия труда па первых сахарных з-дах были и по тогдашним условиям исключительно тяжелыми. Вся работа велась вручную. В помещениях было мокро, сыро, грязно и холодно, а недостаточное освещение, часто каганцевое, способствовало массе несчастных случаев.

Численность рабочих и служащих, занятых в свеклосахарной промышленности, впервые была установлена в 1848/49 г. с появлением отчетов Сналона; начиная с 1856/57 г., эти данные стали производиться ежегодно.

В 1848/49 г. было занято на свеклосахарных заводах 42 850 рабочих. На Украине это была наиболее значительная тогда группа промышл. пролетариата. В то время как в пятидесятых годах в среднем на фабричное предприятие приходилось до 50 рабочих, средняя для свеклосахарных заводов была в 4 раза больше, что в достаточной мере характеризует размеры сахаропромышленпости в ряде других отраслей того времени.

Сахар и сахарная свекла в мировом хозяйстве. Сахар из свеклы или тростника вырабатывается во всех частях света, и современная статистика имеет на учете до 70 сахарпроизводящих стран, не считая большого числа мелких стран, объединяемых под рубрикой п р о ч и е. Производство сахара неуклонно растет и в своем росте обгоняет увеличение населения, благодаря чему душевое потребление сахара неизменно увеличивается, достигнув в США, Австралии и Новой Зеландии весьма высокого уровня (табл. 1).

Таблица 1.—М ировое производство сахара.

| Годы | т

(длинные) | Увеличение | |

| т | % | ||

| 1875/76-1884/85 | 3 765 978 | 201 482 | 5,3 |

| 1885/86—1894/95 | 6 118 448 | 348 077 | 5,7 |

| 1895/96-1904/05 | 10 685 349 | 476 937 | 4,4 |

| 1905/06-1914/15 | 16 266 826 | 574 547 | 3,5 |

| 1915/16-1924/25 | 17 878 425 | 467 383 | 2,6 |

В 1924/25 годах мировой итог выработки свекловичного сахара был 8 145,3 тыс. т, тростникового—16 142,6 тыс. то, то есть выработка свекловичного сахара составляла 33,5% мирового пр-ва сахара. В 1928/29 г. мировое пр-во, включая СССР, сахара-сырца достигло: свекловичного 9 337,0 тыс. то и тростникового 18 436,0, в 1929/30 г. соответственно — 9 332 и 19 128 и в 1931/32 г. (производство сахара) 8 448,8 и 17 007,4, а всего соответственно по годам — 27 773, 28 460 и 25 456,2; в 1931/32 г. уд. вес свекловичного сахара составил 33,1%.

В среднем за 50-летие ежегодное увеличение пр-ва составляло 3,8%. За время с 1875 г. мировое пр-во сахара увеличилось почти в 10 раз. Сахар — один из самых дешевых предметов питания. По стоимости единицы пищевого достоинства сахар во много раз дешевле мяса и коровьего масла и уступает лишь пшенице, но она не является готовым продуктом питания и должна пройти процессы помола и выпечки, в результате чего ее пищевая ценность почти приближается к ценности сахара. Помимо высоких питательных свойств сахара и сравнительной доступности для потребителя быстрому росту сахарной промышленности способствовали высокие барыши сахарозаводчиков и заинтересованность государственной власти, извлекавшей доход из обложения сахара. В частности значение свекловичного сахара усугублялось исключительно благоприятным влиянием сахарной свеклы на полевое хозяйство; промышленное свеклосеяние, требующее по обработке и уборке значительно бблыиих затрат труда, чем другие культуры, является лучшим способом изжития последствий перенаселения.

Борьба за рынки. Борьба 8а сахарный рынок постоянно играла весьма значительную роль в международной политике стран мирового хозяйства. В начале эта борьба велась на внутреннем фронте производства тростникового сахара. Позднее, с укреплением свеклосахарного производства в Европе, началась борьба между странами, обладающими экваториальны

ми колониями (Англия, Голландия), и континентальными странами Европы (Германия, Австро-Венгрия и Россия). Борьба шла между сахаром свекловичным и тростниковым. До самого конца прошлого столетия непрерывно побеждали континентальные страны — сахар свекловичный. Свекловичный сахар постепенно вытеснял тростниковый и не только вытеснял его в Европе, но, овладев частью рынка Великобритании, начал проникать в Америку и даже Британскую Индию. Весьма характерным в этой борьбе было (и остается до настоящего времени) то, что производство свекловичного сахара требовало больших затрат, чем производство тростникового сахара в колониях; но континентальные страны, искусственно поддерживая высокие цены на внутреннем рынке за счет внутреннего потребителя, форсировали экспорт за границу. Наиболее острым моментом борьбы был 1902 г. К этому году европейское свекловичное производство начало так успешно конкурировать с тростниковым производством в англ, колониях, что Англия вынуждена была реагировать на наступательную политику европ. сахарозаводчиков и потребовала отмены той политики цен, с помощью которой Германия, Австро-Венгрия и Россия заполняли Англию дешевым сахаром. Ожесточенная борьба закончилась Брюссельской конвенцией, на которой Англия добилась ограничения наступательной политики Германии и Австро-Венгрии. Россия присоединилась к конвенции только перед войной 1914 г. Под шум мировой войны старые тенденции мировой сахарной политики развивались с лихорадочной интенсивностью за счет стран, парализованных войной. Руководителем новой фазы борьбы явились США. Политически владея о-вом Куба, являющимся центром мирового производства (свыше 25% всего мирового производства) и мировой торговли (дает до 40% всего тростникового сахара на международный рынок), США за время войны вложили огромные средства в сахарную промышленность о-вов Куба, Гаваи, Порто-Рико и Филиппины. На арену мировой борьбы выступили промышленники острова Ява, побивающие рекорд в отношении урожаев сахарного тростника и дающие самый дешевый сахар. В результате парализованного состояния европейского свеклосахарного производства в период войны и роста продукции тростникового сахара роль свеклосахарного производства в мировом хозяйстве начинает падать с первых лет мировой войны. Доля свеклосахарного производства, составлявшая в 1901—14 гг. 43—52%, падает в 1919/20 годах до 22%. С окончанием мировой войны силы свеклосахарной промышленности начинают крепнуть. Уже в 1919 году начинают восстанавливать свою свеклосахарную промышленность страны-победительницы — Франция, Италия, Бельгия. В 1920 г. восстановительный процесс отчетливо проявился во всех остальных странах Европы, исключая Польшу и СССР. Затем восстановление свеклосахарного производства идет с исключительной стремительностью, и уд. в свекловичного сахара ниже 30% не опускается. В табл. 2 приведены данные за 1924—1932 гг.

За последние годы США, чрезмерно развившие свою сахарную промышленность и утратившие роль монополиста и гегемона на мировом рынке, страдают от наступившей депрессии и длительного кризиса, связанного с падением ц“н на сахар на мировом рынке. Немалую роль в этом кризисе играет оборонительная и одно-

Т а б л. 2.—И нтенсификация производства с а х а р а за 1924—1932.

| Годы | Свекловичный сахар | Тростниковый сахар | ||

| т | % | т | О

/о | |

| 1924/25 | 8 145,3 | 33,5 | 36 142,6 | 66,5 |

| 1925/26 | 8 293,8 | 32,7 | 17 032,9 | 67,3 |

| 1926/27 | 7 875,6 | 32,6 | 16 225,0 | 67,4 |

| 1927/28 | 8 845,3 | 33,6 | 17 420,0 | 66,4 |

| 1928/29 | 9 337,0 | 33,6 | 18 436,0 | 66,4 |

| 1931/32 | 8 448,8 | 33,1 | 17 007,4 | 66,9 |

временно наступательная политика, проводимая во всех сахарпроизводящих странах Европы. С механич. устранением во время войны действия Брюссельской конвенции в последнее время заинтересованные страны снова поднимают вопрос о международном регулировании производства и торговли сахаром. В сессии Лиги Наций (1929 г.) этому вопросу было уделено много внимания, и эксперты по вопросам сахарной пром-сти нарисовали довольно печальную картину состояния мирового рынка, характеризуемого разнобоем цен, высоким обложением и высокими пошлинами (смотрите табл. 3).

Таблица 3.—Мировые цены на сахар в 1929 г.

| Страна | Цена 1 килограмм в коп. | Налог в коп. | Ввозная пошлина в коп. |

| Италия. | 69 | 41 | 15 |

| Испания. | 52 | 13 | 16 |

| Австралия. | 39 | — | 26 |

| Япония. | 39 | 13 | 15 |

| Венгрия. | 38 | 14 | 14 |

| Румыния. | 38 | 5 | 10 |

| Голландия. | 37 | 21 | 16 |

| Чехо-Словакия. | 34 | 11 | 14 |

| Польша. | 32 | 9 | 11 |

| Франция. | 32 | 9 | 14 |

| Германия. | 30 | 5 | 13 |

| Аргентина. | 27 | — | 9 |

| Великобритания. | 25 | 6 | 12 |

| Австрия. | 24 | 6 | 11 |

| Швеция. | 23 | 2 | 16 |

| США. | 22 | — | 14 |

| Швейцария. Британская Ин- | 20 | — | 16 |

| для. | 20 | — | 14 |

| Дания. | 19 | 3 | 15 |

Сахарные заводы СССР. В современных границах СССР до войны существовало 237

з-дов. Из них 2 расположены в большом отдалении от остальных: один на Кубани и один в Туркестане. Остальные 235 з-дов — в 12 смежных б. губ. современных УССР (195 з-дов) и РСФСР (40 з-дов). Главными центрами производства сахара были б. Киевская и Подольская губ., дававшие более 50% всего сахара; примерно равновеликое значение имели б. Харьковская и Курская губ. В годы гражданской войны сахарная промсть пришла в упадок. Восстановление ее характеризуется табл. 4.

Таблица 4.—Р ост сахарной промышленности в СССР (в тыс. тонн).

| Годы | Выработано сах. песку | Годы | Выработано сах. песку |

| 1921 | 50,2 | 1928 | 221,2 |

| 1922 | 185,7 | 1929 | 915,0 |

| 1923 | 190,2 | 1930 | 1 519,7 1 524,8 |

| 1924 | 362,3 | 1931 | |

| 1925 | 451,5 1 044,1 955,0 | 1932 | 8 8,2 1 100,0 |

| 1926

1927 |

1933 |

Свою I пятилетку сахарная промсть строила на полной реконструкции как сырьевой, так и технич. базы. До войны и революции главным источником свеклы являлись крупные хозяйства сахарных з-дов и помещичьи имения в призаводских районах; площадь таких крупных свекловичных хозяйств приближалась к 3 млн. га. Количество свеклы, поступавшей с крестьянских земель, не превышало 14—15% всей перерабатываемой свеклы. Революция полностью разрушила прежний главный источник питания сырьем сахарной промышленности — крупные помещичьи и заводские полевые хозяйства. С 1922 г. идет быстрый и непрерывный рост посевов на крестьянских землях. Пяти летний же план строил дальнейшее развитие крестьянских посевов на новых социально-экономич. началах— на началах полной. Все 100% крестьянской свеклы должны дать коллективные хозяйства. В отношении коллективного сектора проводятся огромные реконструктивные задачи, выражающиеся в интенсификации крестьянского хозяйства, его механизации путем дальнейшей организации и укрепления машинно-тракторных станций, наряду с этим и полное переустройство дорог.

Основной капитал сахарной промышленности, таящий в себе огромные резервы, вследствие сезонности производства используется в максимальной мере. Превращение С. п. из сезонного в постоянное достигается разрешением проблемы длительного хранения свеклы путем ее сушки, что должно привести к коренной ломке всей экономики сахарной промышленности. Приводим нек-рые данные, характеризующие темп развития сахарной промышленности на конец пятилетки: сбор фабричной свеклы в 1933 году составил 90,0 млн. ц, количество действующих заводов 183, строящихся новых з-дов 16, в том числе в Сибири, ии, Грузии, на Дальнем Востоке, в Армении и других новых районах, в которых раньше не существовало сахарной промышленности. Продукция сахара определяется в 1932 г. 828,2 гыс. т и в 1933 г. 1 100,0 тыс. т сахарного песка. Кроме того сахарная промышленность ставит перед собой грандиозные задачи по животноводству и откормочным операциям.

Лит.: Зуев М., Энциклопедия сахарного произ водства, т. 1—5, М.—Киев, 1924—26; его же, Теплота в сахарном производстве, Харьков, 1913; его же, Дефекация и сатурация, М., 1922; его же, Порный курс сахарного производства, Киев, 1922; его же, Сахар и его производство, Харьков, 1923; К л а с с е н Г., Практич. руководство по производству сахара, пер. снем., Киев, 1914; Ш то май Ф., Руководство по производству сахара, пер. с нем., Киев, 1888; КарлсонЭ., Очерки свеклосахарного производства, М., 1927; Сыромятников М., Механич. оборудование свеклосахарных з-дов, Киев, 1917; его же, Справочная книга по технике сахарного пр-ва, Киев, 1915; Р е и с е р А., Проектирование сахарных з-дов, Киев, 1917; его же, Постройка сахарного з-да, 2 изд., Киев, 1913; Шиффнер А., Машины и аппараты свеклосахарного и рафинадного з-да, пер. с нем., Киев, 1914; Тищенко И., Современные выпарные аппараты и их расчет, М., 1915; его же, Общий метод расчета многокорпусного выпарного аппарата, М., 1924; Кухаренко И., Материалы для расчета и проектирования свеклосахарных з-дов, Киев, 1925; В о г р ы з е к О., Химия сахарной пром-сти, пер. с пем., Киев, 1922; Тищенко И., Химия сахарных веществ и методы исследования продуктов сахарного пр-ва, М., 1913; Зуев М., Сахаристые вещества, Киев, 1908; ШтоманФ. иШандер А., Руководство по производству сахара, Киев, 1922; Головин II., Руководство по сахарному пр-ву, М., 1928; Любченко Ю., Краузе Р. иЩепиинС., На сахарных з-дах Зап. Европы, М., 1927; Лукьянов П., Сахарные з-ды Чехословакии, М., 1927; Classen H.,Die Zuckerfabrika-tion, 5 АнИ., Magdeburg, 1923; S a 1 1 1 a r d В., Betterave et sucrerie de betterave, 3 6d., P., 1923; M a 1 p e a u x L., La betterave 4 sucre, P., 1912; В 1 о с k В., Das Kalkbren-

nen, 2 Aufl., Lpz., 1924; D e e г г N., Cane Sugar, 2 ed., L., 1921; H e r i о t T. H., Tbe Manufacture of Sugar from the Cane a. Beet, L., 1920; Hausbrand E., Verdampfen, Kondensieren u. Kiihlen, B., 1924. В. Студенецкий.

Сахар кленовый и березовый. К числу многочисленных представителей растительного царства, служащих объектами для получения сахара, относятся и нек-рые породы деревьев; промышленное значение в этом отношении имеют клен (смотрите) и береза (смотрите). В настоящее время подсочка кленовников в С. Америке начинается по достижении ими 25—30-летнего возраста, когда они достигают ок. 18 сантиметров толщины. Как правило, чем ниже полнота, чем реже стояние, тем лучше наблюдается выход сока. По наблюдению проф. Нестерова при подсочке извлекается в общем 1/ео ч. накопленного деревом запаса питательных веществ. Влияние t° на выход сока очень велико; чем холоднее зима и чем она суше, тем большее количество сока и с большей сахаристостью собирается весной; точно так же теплое и влажное лето способствует увеличению выхода в следующую весну. В период подсочки г° продолжает оказывать сильное влияние. Период подсочки, совпадающий с периодом весеннего сокодвижения, продолжается в течение 5— 6 недель, причем дней с обильным выделением сока бывает 10—15. В зависимости от широты местности колеблется и обычное начало и конец работ, например в районе Квебека (Канада) среднее начало сезона — 1 апреля при средней продолжительности в 4 недели; в штате Нью Иорк средняя продолжительность периода выделения— 29 дней. Сок заболони сахаристее, более белого цвета и ароматичнее сока сердцевины. Современная техника подсочки клена в С. Америке придерживается следующих норм. Приблизительно на высоте 1 метров от земли очищается топориком неровность коры и посреди сделанной затески просверливается отверстие 0 1—1,25 сантиметров и глубиной 1,5—4 сантиметров с незначительным уклоном наружу, куда вставляется сточный желобок; в большом ходу патентованные желобки, оканчивающиеся крестовиной и вколачиваемые в дерево прямо, без просверливания отверстия. Приемниками служат жестяные ведра, обязательно покрываемые крышкой. Деревья обычно подсачивают одним отверстием; на очень толстомерных делаются 2—3 и больше отверстий. Сок из приемников сливается в металлич. чаны с вогнутой крышкой, в середине которой устроен сетчатый конус, покрываемый полотном в целях фильтрации. Сбор производится 1—2 раза в день, в более крупных хозяйствах устраивают передачу сока по трубам от места сбора к месту его переработки. Сахаристость кленового сока колеблется в течение сезона, находясь кроме того в зависимости от расового происхождения дерева; самый сахаристый сок дает сахаристый клен (Acer saccharinum); средняя сахаристость сока 3,75% при среднем сборе с одного дерева за сезон 28,25 килограмм (Фрид). Проделанные отверстия обычно зарастают через 1—2 г. Кле-новники подсачиваются неопределенно долгий промежуток времени, оставаясь здоровыми, без влияния на ход роста и плодоношения. Технич. качества древесины под влиянием подсочки не понижаются. В последнее время путем селекционных работ в С. Америке в отд. хоз. удавалось поднять среднюю сахаристость сока до 10%. Процесс упаривания кленового сока и доведение его до консистенции сиропа производится в специальных аппаратах. Варка заканчивается при 1° 104° (32—33° Вё); готовность сиропа определяется обычно наглаз. При такой степени уварки сахаристость сиропа достигает 65—70%. Сироп подвергается двукратной фильтрации с целью удаления яблочнокислой извести и разливается в жестянки емкостью приблизительно в 4 л, в которых и поступает на рынок. Анализ кленового сока (в среднем): уд. в 1,015 при 15°; белковых веществ 0,069—0,469%; зольность 0,146%; сахаристость (колеблется в широких пределах) ~ 4%. Анализ сиропа (в %): сахарозы до 84, инвертозы 0,8—5, воды 6—14, зольных веществ 0,25—1,03, белковых 0,19—0,075. Получение твердого сахара из сиропа производят отдельно. Производство сиропа и сахара из кленового сока сосредоточено в С. Америке по преимуществу в мелких предприятиях. Продукция кленовосахарного производства используется исключительно для пищевых целей, поступая частично на кондитерские предприятия, частично непосредственно на потребительский рынок и расцениваясь благодаря своим арома-тич. свойствам в 2—3 раза дороже соответствующих цен на продукты из сахарного тростника и свекловицы. В 1930 г. получено в Северной Америке кленового сока по расчету на сахар 34 404 тыс. англ. фн.

Первым по времени научно поставленным опытом по добыванию и уварке сока березы известен опыт Цытовича (опубликован в 1911 году). Выход сока составлял 37—59 л на дерево в б. Московской губернии и 45—65 л в б. Витебской. Наибольшее истечение наблюдалось во второй четверти периода сокодвижения, а по часам дня — в полдень. Период подсочки продолжался 4 недели и закончился с появлением листвы. Сахаристость сока в начале периода равнялась 0,7% и, постепенно повышаясь, дошла до 1,48%, упав снова к концу сезона. Анализ сока дал следующие показатели (на 1 л сока): белок в начале периода давал только следы и, увеличившись затем до 0,002—0,003%, к концу периода снова давал только следы; зольных веществ 0,02—0,08%, дубильных—0,0008—0,001%; яблочной кислоты 0,332—0,607%; кроме того сок заключал в себе ароматич. вещества, придающие ему приятный, специфич. запах. Заключавшийся в соке сахар был определен как фруктоза (с левым вращением), хорошо растворялся в воде и голе; уд. вес свежего сока был 1,003; реакция нейтральная; под влиянием бактерий быстро окислялся. Из 1 л сока получалось после уваривания 11 см3 сиропа, содержавшего 73% сахара, что при среднем сборе сока за весь период от одной раны в 49 л давало ок. 0,5 л сиропа. В первые годы после Октябрьской революции подобный опыт был поставлен Юниц-ким (Казань), но данные по нему опубликованы не были. Союз русских лесоводов (1919 г), пробовал вызвать подсочку березы в массовом масштабе с целью замены дефицитного тогда сахара, но массового характера эти мероприятия тогда не получили. В 1930 г. опыт подсочки березы был повторен под Москвой (Перыш-кин-Филиппович); работой было охвачено всего 16 деревьев, и опыт не мог дать надежных показателей. В 1931 г. по предложению НК РКИ опытная работа по добыванию и увариванию сока березы была поставлена в Ленинградской области, близ города Тихвина (Ротаст). Всего было заподсочено 349 деревьев, расположенных в трех участках, представлявших собою сосновые насаждения типа черничного и брусничного бора, в составе которых береза занимала 0,2—0,3%. Деревья 18—30-см подсачивались одним отверстием, 30—35-см—двумя и свыше 35-см — тре мя. Благодаря поздней, но дружной весне период сокодвижения начался лишь 24/IV и закончился 12/V, когда лист на деревьях достиг размера примерно 2 см. Выход сока за весь период составил в среднем на 1 дерево 60—70 килограмм и на 1 отверстие 53,07 килограмм. Суточное колебание выхода было в пределах 1,44—4,76 килограмм, давши в среднем 3,57 килограмм. Влияние на выход сока было обнаружено в большей степени со стороны класса господства деревьев, чем от размера их диаметра: выход у деревьев 1-го класса по Крафту на 72,9% был выше выхода деревьев 3-го. Деревья, заподсоченные тремя отверстиями, дали среднесуточный выход 7,158 килограмм, двумя—7,20 килограмм. Как и следовало ожидать, очень велико оказалось влияние t° воздуха и почвы. Сделанные наблюдения показали, что 1) наибольший выход сока приходится на утренние часы;

2) редкое стояние деревьев значительно повышает выход; 3) конкуренция сосны мало влияет на выход сока березы; конкуренция березы сильно его понижает; 4) лучшие выходы наблюдались из отверстий, хорошо освещавшихся солнцем; 5) вегетативное или семенное происхождение дерева не играет в отношении выхода решающей роли. Анализ сока березы, произведенный в Научно-исследовательском институте овой промышленности, приведен в таблице 5.

Таблица 5.—Анализ сока березы.

| Характеристики | Время взятия проб | ||

| 30/IV | 3/V | 7/V | |

| Удельный вес.. | 1,0031 | 1,0024 | 1,0030 |

| Зола (в %) ..

Кислотность по расчету на |

0,032 | 0,032 | 0,24 |

| яблочную к-ту (в %). | 0,02 | 0,01 | 0,02 |

| Азот по Кьельдалю (в %). | 0,0021 | 0,0023 | 0,0021 |

| Сахар по Бертрану (в %). | 1,20 | 1,18 | 1,19 |

в Хронометраж труда по сбору сока показал, что 80% времени уходило на доставку сока к месту его переработки и обратную дорогу в лес при среднем расстоянии в 395 метров Анализ проб сиропа, произведенный Научно-исследовательским институтом овой промышленности, дал следующие показания, приведенные в таблице 6.

Таблица 6.—А нализ проб сиропа.

| X арактеристики | Ордин. варка | Двойная варка | ||

| 3/V | 8/V | 9/V | lo/v | |

| Удельный вес.

Зола (в %). Кислотность (в %). Азот (в %). Сахар (в %). |

1,0926

1,21 0,79 0,336 40,8 |

1,1229

1,96 1,32 0,351 53,6 |

1,1590

2,09 2,04 0,354 69,8 |

1,1256

1,79 1,57 0,421 56,1 |

Проба на сахарозу дала отрицательный результат, следовательно весь сахар находился в форме моноз. Определение уд. вращения в сахариметре и объёмное определение глюкозы по Вилынтеттеру и Шудлю и фруктозы по Бертрану показали, что в сиропах содержатся приблизительно равные количества глюкозы и фруктозы. Данные опытов по сбраживанию сиропа, произведенных в том же ин-те, приведены в таблице 7.

Примерная калькуляция себестоимости 1 килограмм 70%-ного сиропа выразилась в 61,5 к. (по ценам 1931 г.). Сок произрастающего у нас остролистного клена по герм, данным содержит 2,74—4,27% сахарозы, то есть весьма близок

Таблица 7.—Д анные по опыту сбраживания березового сока (в г).

| Характеристики | Разведение | |||

| 1 : 3 | 1 : 4 | 1 : 5 | 1: 6 | |

| Количество сахара до | 38,61 | |||

| сбраживания *.. | 55,3 | 40,74 | 27,045 | |

| после сбраживания · Количество сброжен- | 27,58 | 8,49 | 15,07 | 1,39 |

| ного сахара. | 25,75

13,129 |

32,25 | 33,25 | 25,65 |

| Получено а. Теоретич. выход а из данных коли- | 16,025 | 13,65 | 13,15 | |

| честв..

Разница между тео-ретич. и действит. |

12,87 | 16,12 | 16,77 | 12,82 |

| выходом. | +0,259 | —0,095 | -3,12 | +0,33 |

| * Содержание сахара 70,31%. | в сиропе до | сбраживания | ||

по своему составу в этом отношении к соку америк. кленов. Данных о сахаристости сока других видов наших кленов в литературе не имеется. Кленово- и березовосахарный промысел может служить сырьевым источником гл. обр. для овой и пищевой пром-сти (кондитерское и консервное дело и производство безгольных напитков). Не исключена возможность использования его для получения хлебопекарных дрожжей, различных органич. к-т (лимонной, молочной), ацетона, кетона и др. Так как кленовый сок по своей сахаристости втрое выше березового и дает возможность в силу этого получать более высокую по качеству продукцию, он может больше удовлетворить требованиям, предъявляемым со стороны кондитерской пром-сти, могущей лучше оплатить пригодный для нее продукт. С другой стороны, сахар из березового сока в виду преобладания фруктозы, трудно кристаллизующейся, более пригоден для консервной промышленности. Приведенные данные по опытному сбраживанию березовых сиропов (табл. 7) дают основания считать их хорошим сырьем для получения а, с почти неограниченными притом возможностями в отношении сырьевой базы; по данным Селибера площадь березовых насаждений по всему Союзу исчисляется в 77 млн. га, а по европейской его части — 16 млн. га. Следует отметить, что большая часть этих насаждений до сих пор не эксплоатируется вовсе, находясь вне оборота лесного хозяйства, между тем с каждого га можно было бы ежегодно извлекать в круглых цифрах не менее 200 килограмм сиропа высокой сахаристости или 100 килограмм 100°-ного а. При громадном спросе на этиловый, предъявляемом рядом отраслей промышленности, и возможном удешевлении себестоимости сиропа такой источник его получения из непищевого сырья может иметь наряду с гидролизом древесины решающее значение. Систематизированных сведений о распространении клена в СССР не имеется. Известно, что вообще клен больших сообществ не образует и что площади чистых кленовых насаждений в 30·—40 га и в СССР и в Сев. Америке считаются уже большими; гораздо чаще клен встречается в смешанных лиственных насаждениях, в составе которых нередко занимает 0,4—0,6%, что ни в какой однако мере не может служить препятствием к его подсочке; необходимо лишь его состояние в составе господствующего полога.

Лит.: Нестеров Н. С. Сахарный клен и кле-

новоеахарное производство, СПБ, 1895; Ц и т о в и ч П. В., Подсочка березы и анализ березового сока, «Лесопромышленный вестник», 1911, 9; Тищенко И. А., Химия сахаристых веществ, М., 1913; ШорыгинП. II., Химия углеводов и ее применение в промышленности, М.—Л., 1926; Селибер Д. И., Леса и лесная промышленность СССР, т. 1, Л., 1930; Ротаст Г. П., Добывание и уваривание сока клена и березы, 1931; Bryan Η., Н u Ь а г d W. and Sidney F. Scher-wood, Production of Maple Sirup a. Sugar, «Farmers Bulletin», Wsh., 1924, 1366. Г. Ротаст.