> Техника, страница 79 > Сварка

> Техника, страница 79 > Сварка

Сварка

Сварка, технологии, процесс соединения металлов посредством локализованного нагрева, выполненного т. о., чтобы место соединения по механич. свойствам и своему составу по возможности мало отличалось от основного металла. При С. металл в месте соединения доводится нагревом до пластичного или расплавленного состояния; этим С. отличается от паяния, при котором нагрев доводится только до 1°пл. соединительного припоя.

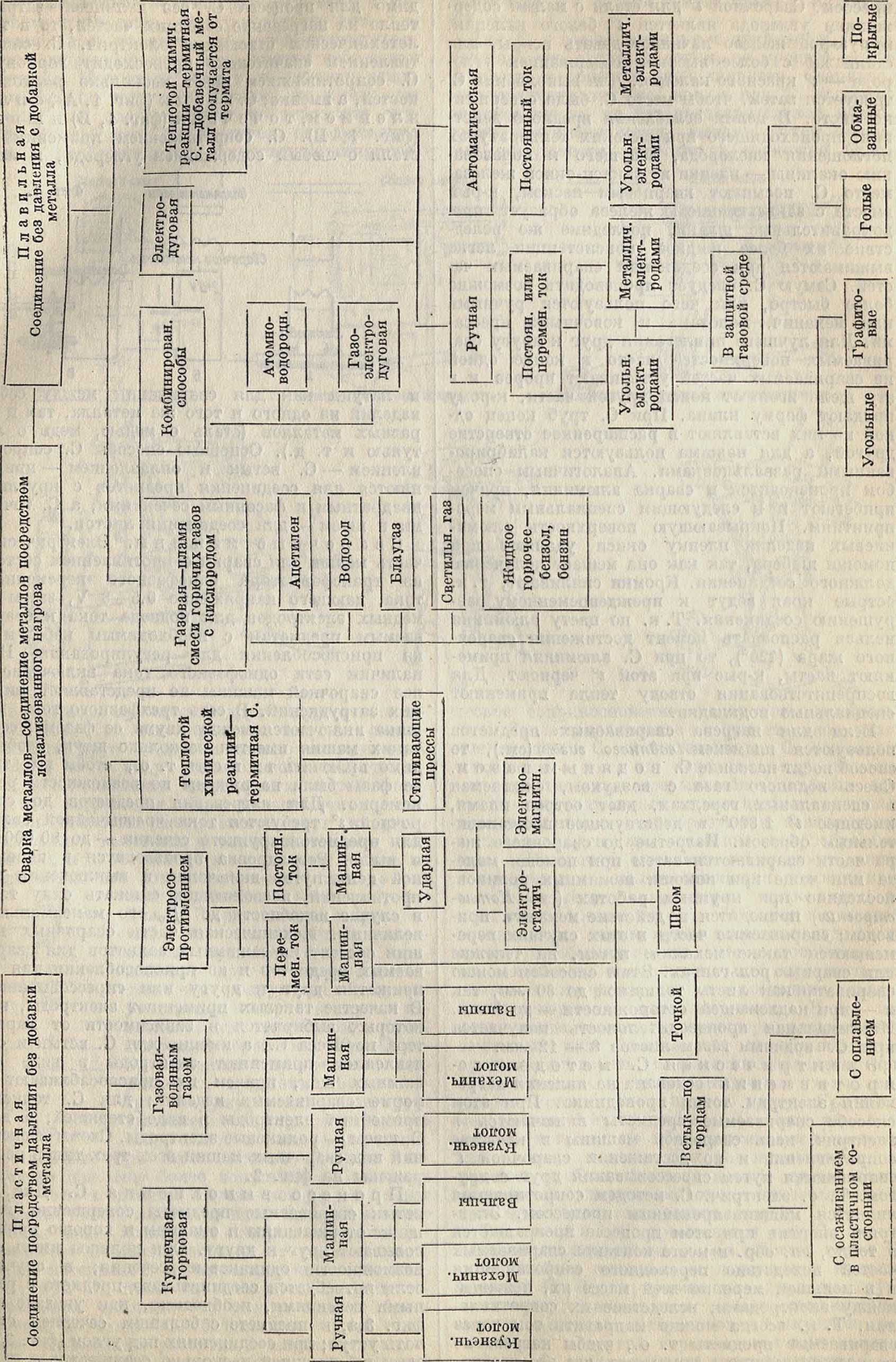

Общие понятия и терминология. Сварочные процессы делятся на две основные группы:

1) пластичную С. и 2) плавильную С. Пла-с т и ч н а я С., т. e. С. в пластичном состоянии, производится при нагреве до сварочного жара, но ниже fnJl_ металла. В этом случае добавки металла не требуется, но для производства С. необходимо приложение внешнего давления. После С. обычно получается сокращение размеров основного металла по длине, ширине или толщине. Температурная зона пластичного состояния большинства металлов лежит приблизительно на 60° ниже г^д. У небольшого числа металлов (например свинец, чугун) эта зона так узка, что пластичная С. исключается и возможна только С. плавлением. У других металлов (медь, латунь, бронза, алюминий) при t°, необходимых для нагрева, происходит окисление, поэтому пластичная С. должна производиться очень быстро или с помощью защитных средств. Пла-вильнаяС.,1. e. С. в расплавленном состоянии, при которой необходим добавочный металл, но давления не требуется. В этом случае обычно получается увеличение размеров изделий в месте С. за счет добавленного металла. При плавильной С. металл частично может переходить и через газообразное состояние. Все известные виды С. могут быть отнесены к первой или второй из указанных групп согласно классификации, приведенной на схеме.

В большом числе случаев С. с успехом заменяет прежние способы соединения металлич. изделий посредством фальцования, сбалчивания, клепки или литья; преимущества С. по сравнению с этими способами соединения заключаются: 1) в большей прочности, чем в случае клепки или литья, 2) в экономии металла до 15—30%, 3) в экономии рабочей силы до 40%,

4) в значительном сокращении времени для изготовления изделия. Для получения необходимой для С. t° можно пользоваться различными средствами: пламенем горна, пламенем горючих газов, электрич. током и теплотой химич. реакций.

Виды пластичной С. Кузнечная С., при которой для получения сварочной f можно пользоваться кузнечным горном, отражательной печью или пламенем водяного газа. Кузнечная С. применяется гл. обр. к изделиям из стали (железа), которые тем лучше свариваются, чем меньше в стали углерода и других примесей, затем к изделиям из меди и алюминия. Если нагревание материала до сварочного жара происходит на кузнечном огне или в печи, то процесс этот называется горновой сваркой. Для получения хороших результатов С. требуется, чтобы свариваемые предметы были достаточно прогреты по всей их толще и пришли в такое состояние, чтобы можно было добиться должного их соединения под молотом или в

S3

Λ

и

О

О

О

CJ

яг с>

а с к

Е

«з

ν

о л

«

о

В

К

В

<в к в

·&

я о о сз

*2

я

<«

a

о

И

Р

прессом. Сварочной f для стали с малым содержанием углерода является г° белого каления, при которой железо начинает давать искры, для стали же с более высоким содержанием углерода — t° красного каления. Для выполнения С. требуется затем, чтобы место С. было совершенно чисто. В целях ослабления вредного действия, происходящего при высоких температурах поглощения кислорода, ведущего к образованию окалины — пленки из закиси-окиси железа, место С. посыпают кварцевым песком, к-рый вместе с закисью-окисью железа образует предохранительные шлаки, последние же вследствие их более жидкой консистенции легко выжимаются при соединении свариваемых частей. Самую С. следует производить возможно более быстро, для чего пользуются ручными или механич. молотами и ковочными прессами. Для лучшего прилегания друг к другу свариваемых поверхностей часто в конце одной из свариваемых частей устраивают прорез и в эту щель вгоняют конец другой части, к-рому придают форму клина. При С. труб конец одной из них вставляют в расширенное отверстие другой, а для нажима пользуются калибрированными развальцовками. Аналогичным способом производится и сварка алюминия, причем прибегают и к следующим специальным мероприятиям. Покрывающую поверхность алюминиевых изделий пленку окиси удаляют при помощи шабера, так как она мешает получению должного соединения. Кромки спиливают, т. к. острые края ведут к преждевременному разрушению соединения. Т. к. по цвету алюминия нельзя распознать момент достижения сварочного жара (420°), то при С. алюминия применяют пасты, которые при этой г° чернеют. Для воспрепятствования отводу тепла применяют специальные подкладки.

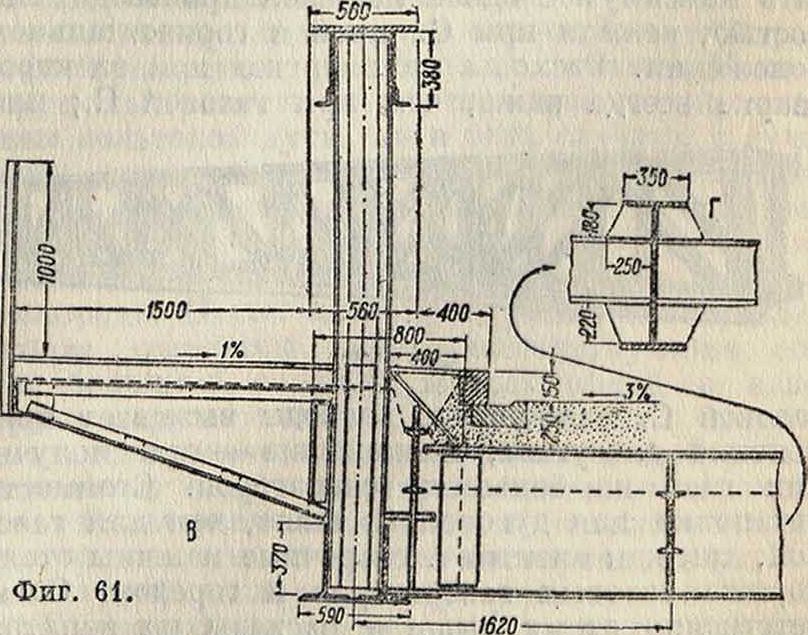

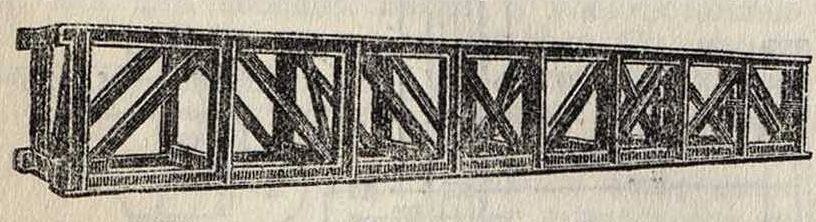

Если для нагрева свариваемых предметов пользуются пламенем водяного газа (смотрите), то способ носит название С. водяным газом. Смесь водяного газа с воздухом, сжигаемая в специальных горелках, дает острое пламя, имеющее г° 1 800° и действующее восстановительным образом. Нагретые до сварочного жара части свариваются затем при помощи молота или чаще при помощи нажимных роликов; последние при крупных работах (смотрите Котло-строение) приводятся в действие механич. приводом; свариваемые части в этих случаях перемещаются также механич. путем, на тележке или сварных рольгангах. Этим способом можно сваривать как листы толщиной до 80 миллиметров, так и — при надлежащей осторожности — до 4 миллиметров. Максимальная производительность получается при С. водяным газом листов 8 — 12 миллиметров.

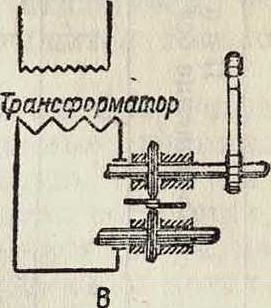

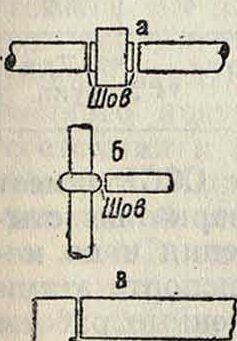

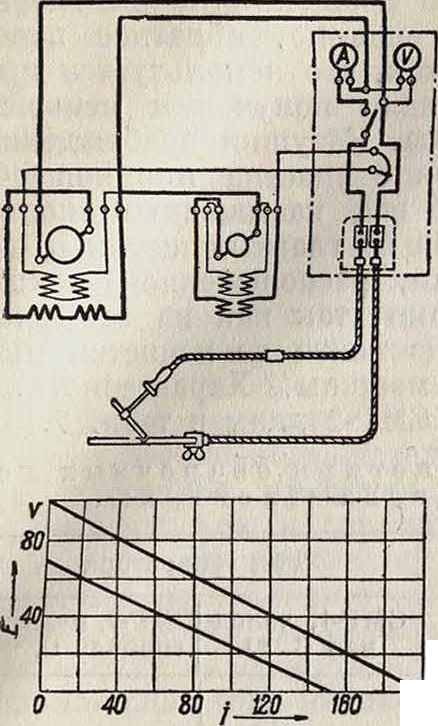

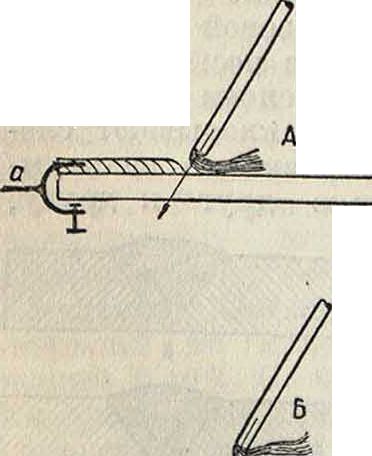

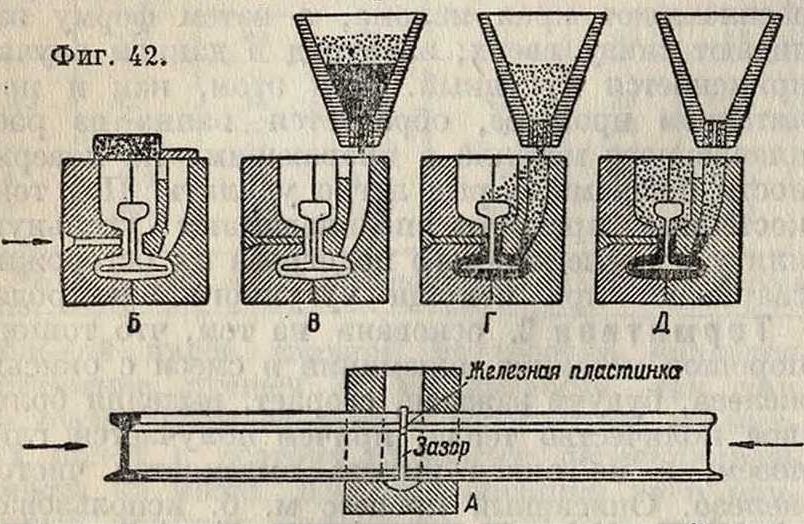

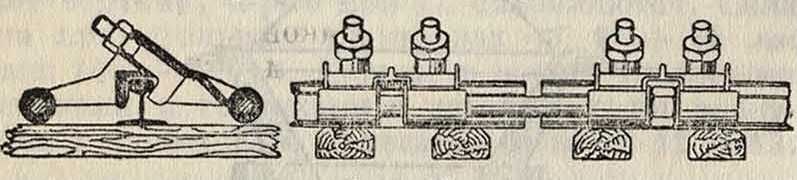

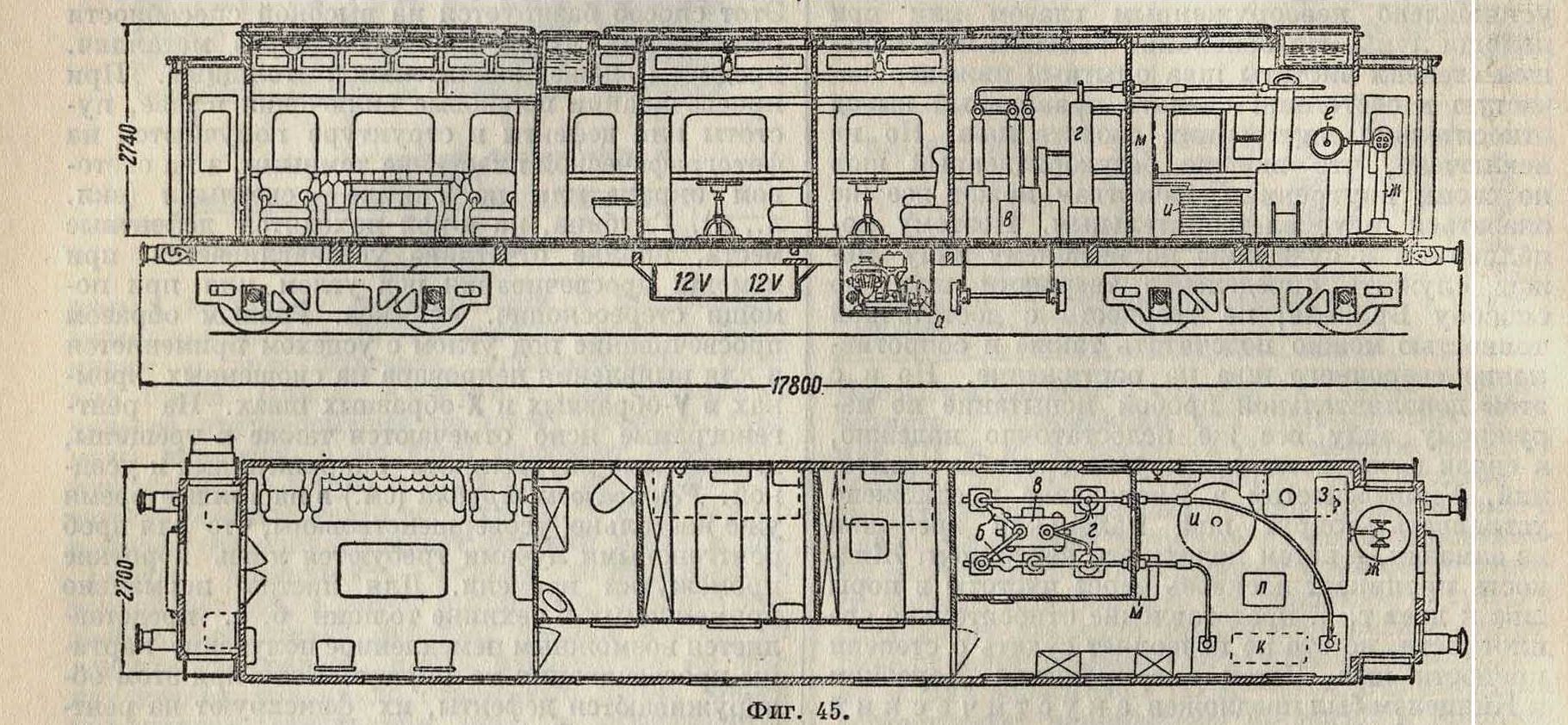

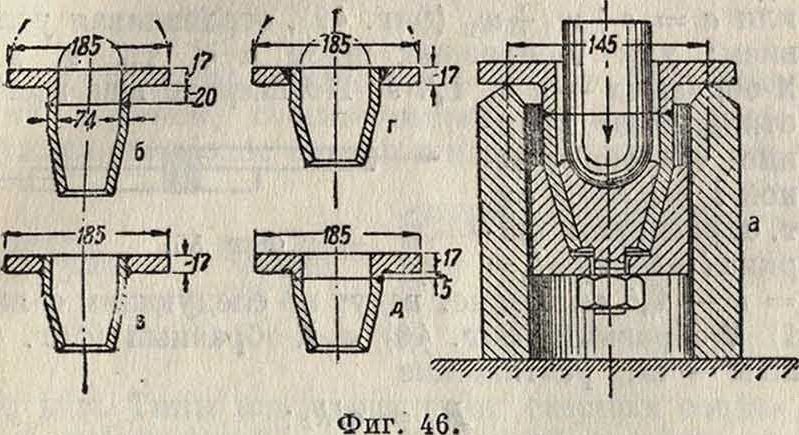

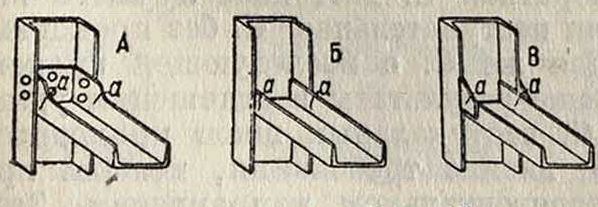

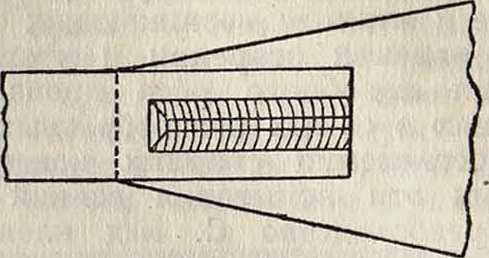

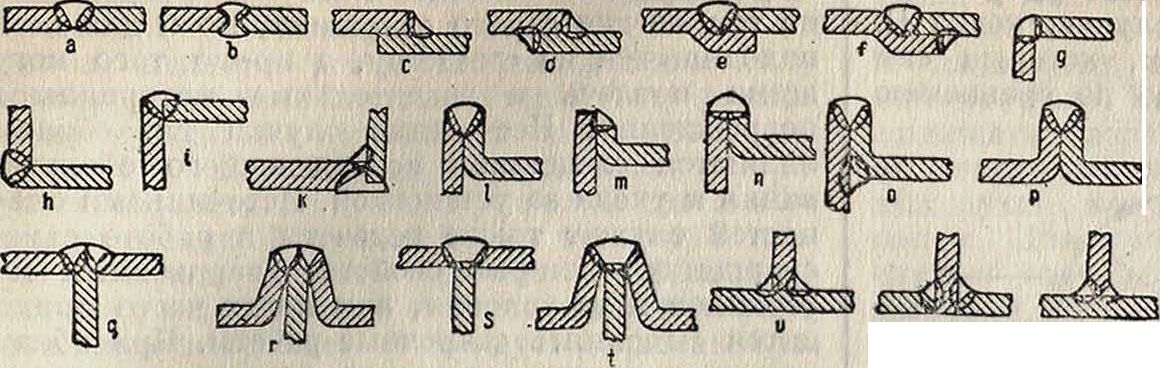

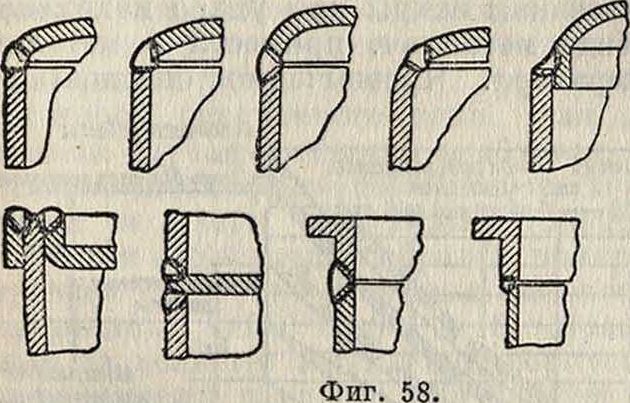

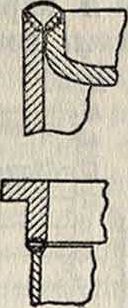

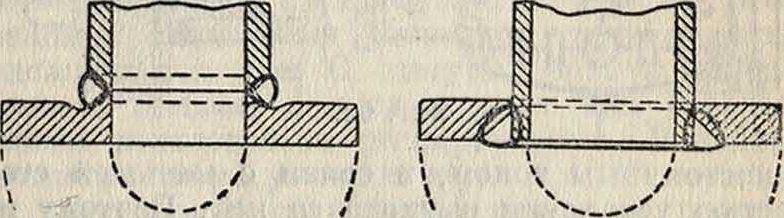

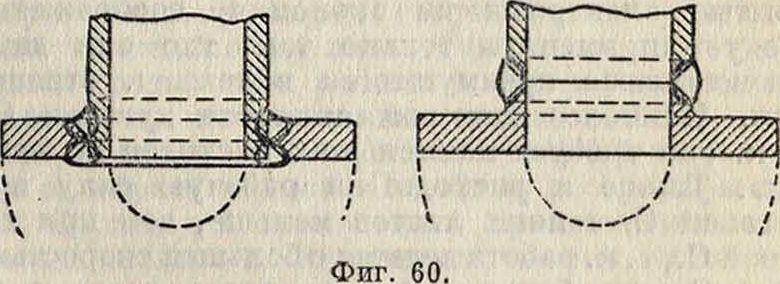

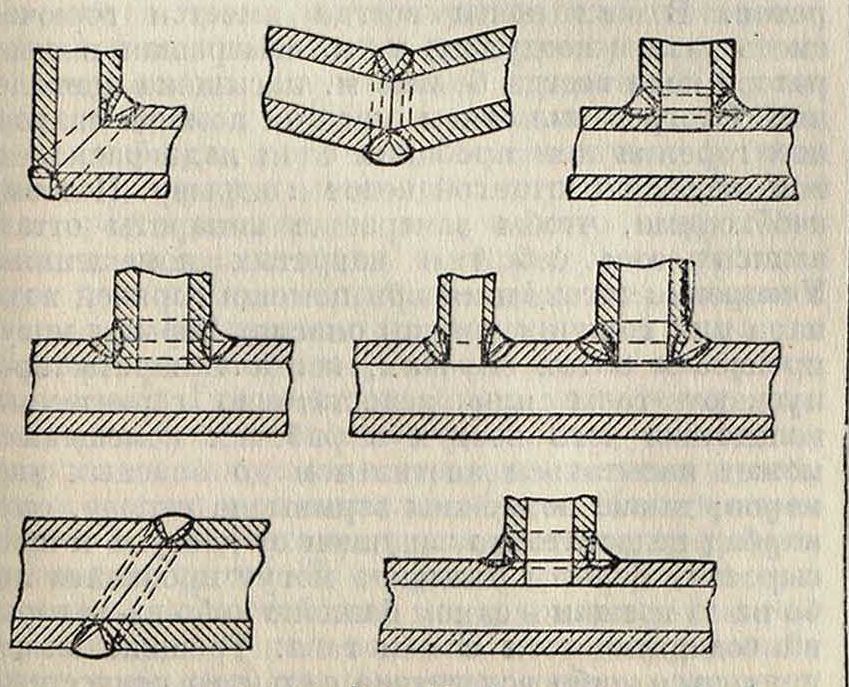

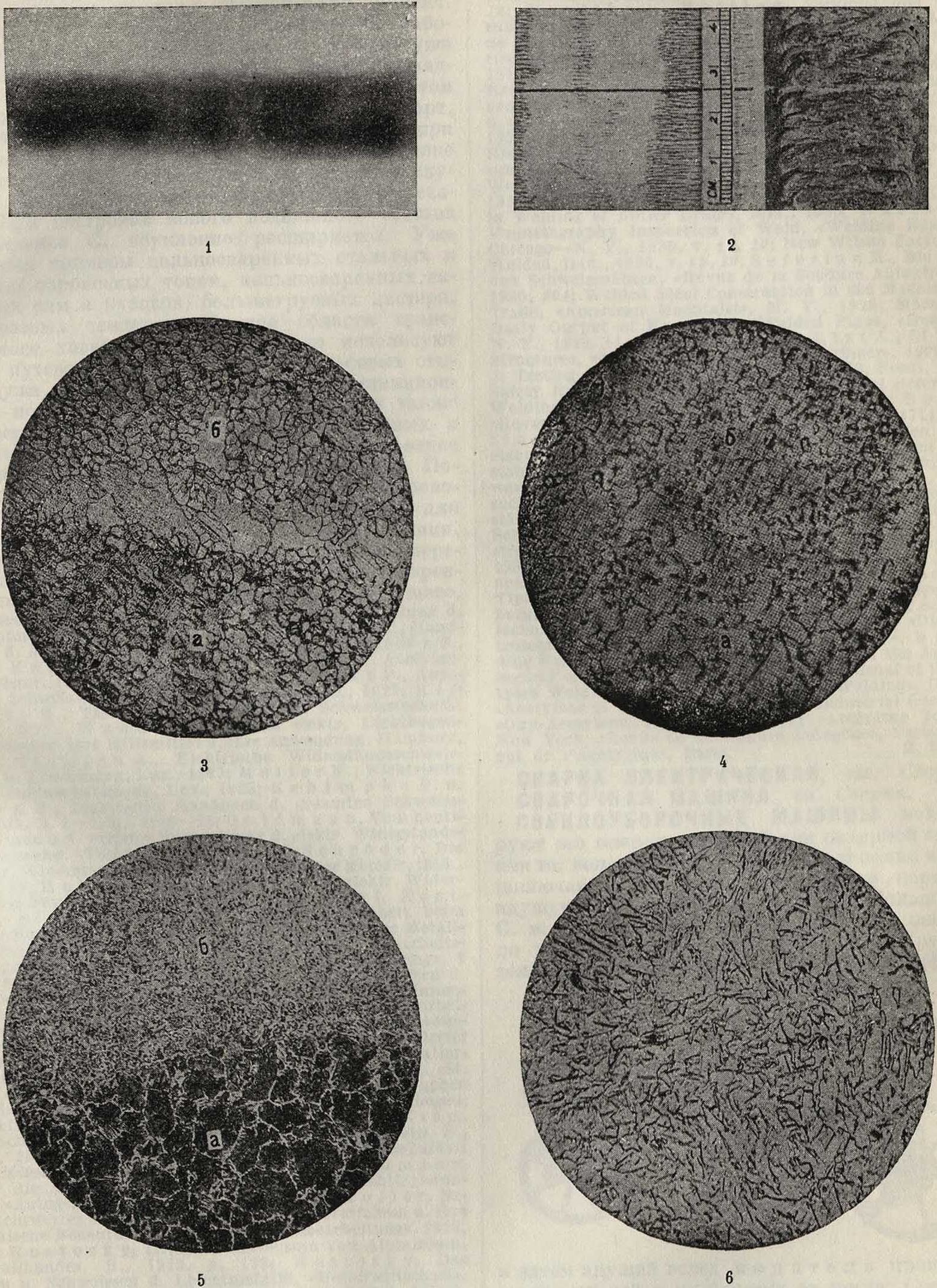

Электрическая С. методом сопротивления основана на явлении нагревания электрич. током проводника. При этом способе свариваемые предметы включаются в электрич. цепь сварочной машины в качестве сопротивлений и по достижении сварочной t° свариваются путем спрессовывания друг с другом. Т. о. электрич. С. методом сопротивления является машинизированным процессом. Злек-трич. энергия при этом процессе превращается в тепло, гл. обр. в месте контакта свариваемых частей вследствие переходного сопротивления и в меньшей мере по всей массе их, лежащей между электродами, вследствие их сопротивления. Т. к. всегда можно направить ток через свариваемые предметы т. о., чтобы нагревание произошло именно в том месте, где это необхо димо для процесса С. без излишней затраты тепла на нагревание соседних частей, то в теплотехническом отношении электрич. С. сопротивлением значительно превосходит горновую. С. сопротивлением имеет несколько разновидностей, а именно: С.всты к (фигура 1, А), о плавлением, точечная (фигура 1, Б) и ш в о м (фигура 1, В). С. сопротивлением применима к стали с любым содержанием углерода, к меди

Напррж?!ш} сет11 Фигура 1.

и латуни как для сваривания между собой изделий из одного и того же металла, так и из разных металлов (сталь с медью, медь с латунью и т. д.). Основные способы С. сопротивлением — G. встык и оплавлением — применяются для соединения предметов с круглым, квадратным и фасонным сечениями, a G. точками и швом — для соединения листов.

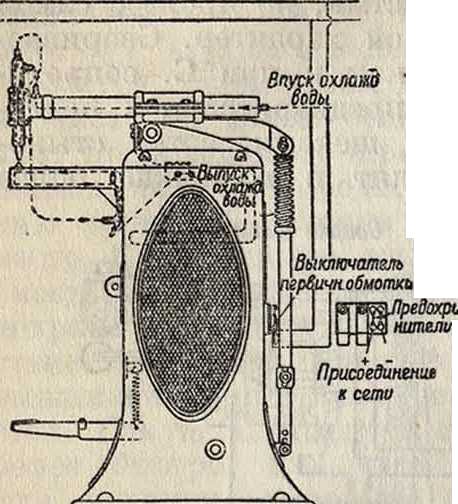

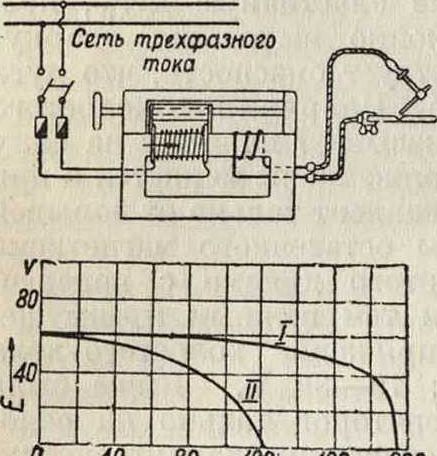

Сварочные машины. Электрическая часть машин для сварки сопротивлением состоит из трансформатора однофазного переменного тока, дающего напряжение 0,5—8 У, затем из медных электродов для подвода тока к свариваемым предметам с необходимым кабелем и из приспособления для регулирования. При наличии сети однофазного тока включение в нее сварочной машины не представляет никаких затруднений. В сеть трехфазного тока машина включается между двумя ее фазами; если таких машин имеется несколько штук, необходимо включить их в сеть т. о., чтобы все три ее фазы были нагружены по возможности равномерно. Для нагревания предметов до сварочной f требуются токи чрезвычайной силы: для предметов крупного сечения — до 80 000 А и выше. Регулировка производится в первичной цепи путем включения и выключения сопротивлений, позволяющих снижать силу тока в случае надобности до х/10 его максимальной величины. Механическая часть сварочных машин состоит из зажимных захватов для свариваемых предметов и из приспособления для их прижатия друг к другу или спрессовывания. В качестве таковых применяют электроды, вид которых выбирается в зависимости от характера процесса G., а именно для G. встык и оплавлением применяют электроды в виде зажимных щек, причем их приспосабливают к форме свариваемых изделий; для С. точками применяют электроды в виде стержней, а для

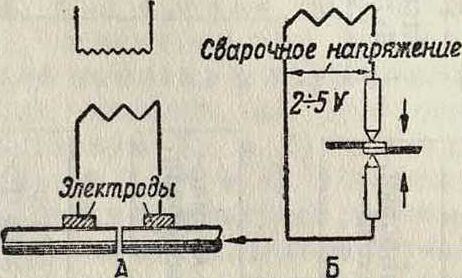

G. швом — роликовые электроды. Схемы и внешний вид сварочных машин всех трех типов изображены на фигуре 2.

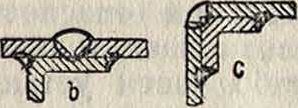

Процесс выполнения С. Для С. встык свариваемые предметы совершенно очищают от ржавчины и окалины и хорошо припасовывают друг к другу. Они должны иметь по возможности одинаковые сечения; в случае, если потребуется соединить два предмета с разными сечениями, необходимо, как указано на фигуре 3,а, в предмете с большим сечением сделать уступ; при соединениях под углом, (фигура 3,6) один из стержней несколько осаживают, а дру-

гой — поперечный — приваривают к нему в осаженном месте либо, как указано на фигуре 3,в, ограничивают площадь, на которой сосредоточивается сварочный жар, при помощи небольших пропилов. Подготовленные т. о. изделия зажимают между четырьмя щеками, из которых две нижние или расположенные по диагонали служат электродами. Затем путем передвижения щек в горизонтальном направлении сваривае-

с латунью — 3 d при сварке стали с медью — 0,7 d -f- 1,8 d.

Для С. оплавлением применяют те же машины, что и для С. встык, но процесс самой С. носит совершенно иной характер. Свариваемые предметы так же, как и при С. сопротивлением встык, но без предварительной подготовки, зажимают между щеками, затем стыковые поверхности приводят в возможно более

Сборка в стык

СОарха Мои

Фигура 2.

мые предметы прижимают друг к другу и включают ток. Гак как предметы вначале соприкасаются друг с другом только в отдельных точках, то в виду значительного сопротивления место контакта свариваемых частей очень быстро нагревается. При дальнейшем прижимании стыковых поверхностей друг к другу количество контактных точек постепенно возрастает, и в результате ток нагревает б. или м. равномерно все поперечное сечение шва до той максимальной t°, которая требуется для С. По достижении сварочного жара ток выключают и свариваемые предметы с силой прижимают друг к другу, вследствие чего вокруг шва образуется утолщение, которое в случае надобности удаляют путем соответствующей обработки. При С. сопротивлением прогревание свариваемых предметов идет изнутри наружу, что гарантирует выполнение С. при надлежащей сварочной t° во всех частях шва. Достигаемые при этом высокие качества сварочного шва еще более повышаются благодаря тому, что в данном случае воздух не может оказать какого-либо влияния на раскаленное сечение шва. Длина, на которой предметы зажимаются в щеках, зависит от рода свариваемых материалов и их поперечных сечений. Так, при С. стали со сталью со средним содержанием углерода эту длину следует брать равной 1,4 й; при С. обыкновенной стали с малым содержанием углерода с твердой сталью — d ~ 1,5 d при С. меди с медыо — 4 d; латуни тесное соприкосновение, после чего включают ток. Самое характерное и существенное отличие процесса С. оплавлением от С. встык заключается в том, что контакт между стыковыми поверхностями прерывается повторным возвратно-поступательным перемещением зажимных щек, в связи с чем образуются непостоянные вольтовые дуги при сильном искрообразова-нии. При этом стыковые поверхности, даже в предметах с самыми сложными сечениями, в несколько секунд равномерно нагреваются во всех своих точках до 1°пл.· В связи с природой возникающих таким путем вольтовых дуг находится то обстоятельство, что одновременно с их появлением оплавляются все неровности на стыковых поверхностях, и последние становятся совершенно параллельными. В тот момент, когда вольтовы дуги при раздвижении зажимных щек больше уже не обрываются и продолжают гореть, свариваемые предметы, при· одновременном с этим выключении тока, под ударом прижимаются друг к другу. При этом получается безукоризненная С., так как благодаря нагреву до 1°пл. выжимаются наружу все частицы шлака. При С. оплавлением наружный гребень окалины в виде грата, легко удаляемый ударами молотка, является внешним признаком законченной сварки.

Точечная С. применяется для С. листов с общей толщиной до 20 миллиметров. Листы перед С. должны быть очищены, т. к. окалина и грязь мешают С. Листы, уложенные друг на друга внахлестку, зажимаются между стержневыми электродами, из которых один закреплен неподвижно, а другой перемещается при помощи педали; С. ведут точка за точкой, нажимая по-

4Пропил Фигура 3.

Фигура 4.

движным электродом, при одновременном включении тока. При длительной работе требуется хорошее охлаждение электродов водой (фигура 4).

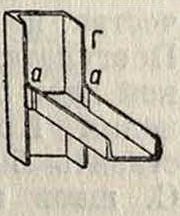

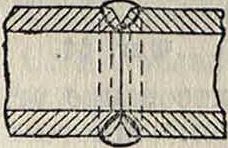

С. швом применяется для соединения хорошо очищенных листов с общей толщиной до 3 миллиметров. Рабочий процесс такой же, как и при точечной С., с той разницей, что С. про- изводится роликовыми электродами: листы перемещаются зажатыми между роликами под током и в это время свариваются. Ролики либо находятся при вращении непрерывно под током, либо ток включают с известными перерывами, либо же ими работают так, что они через определенные промежутки останавливаются, ток включается, а затем листы снова передвигаются вперед при выключенном уже токе (шаговая сварка), причем иногда роликам сообщают и движение в обратную сторону (возвратно-шаговая С.). Первый способ работы роликовыми электродами страдает тем недостатком, что лежащий за электродом еще горячий шов под влиянием вызываемого движением растяжения может снова разойтись. Другие, указанные выше способы отличаются недостаточной скоростью процесса. В последнее время стали снова применять первый способ в соединении с переменным током, но при этом настолько ускоряют процесс С. (почти до 6 м/мин), что передвижение в течение каждого периода совпадает с переменой направления тока. При такой быстроте С. достигают таких же результатов, как и при мень-шей скорости с у6 перерывами тока.

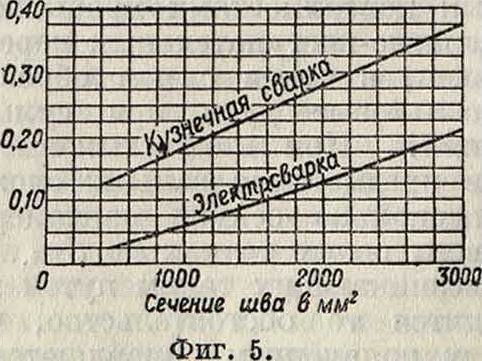

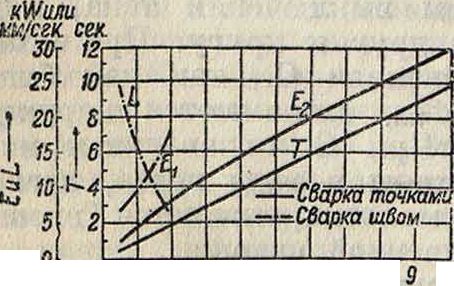

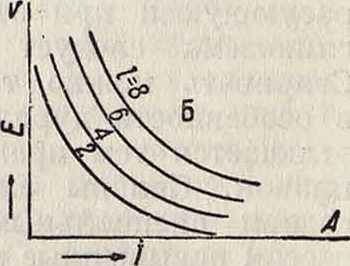

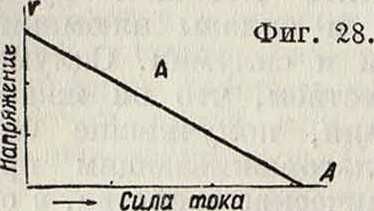

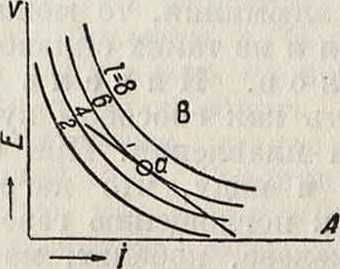

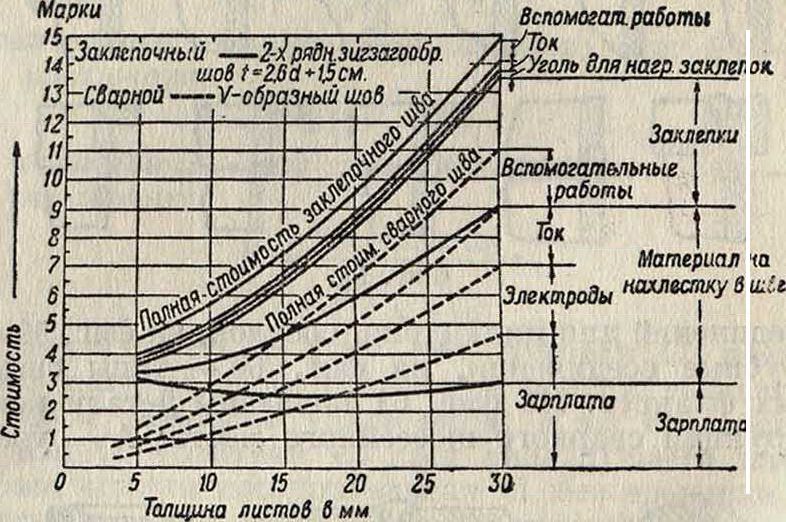

Электрич. С. по методу сопротивления весьма экономична; на фигуре 5 показана сравнительная стоимость электросварки оплавлением и кузнечной С. в зависимости от сечения свариваемых частей (стоимость 1 рабочего часа—0,30 руб., 1 килограмм кузнечного угля—0,02 руб. и 1 kWh—0,125 руб.). Фигура 6 изображает гра-. фически потребные мощности в kW для точечной С. (Ei) а для С. швом (Ег), а также рабочую скорость L в миллиметров/ск при сварке швом и продолжительность Т в ск. С. одной точки — все в зависимости от 10 толщины одного из свариваемых листов. Выгоды эти однако в значительной мере снижаются вследствие высокой стоимости самих сварочных машин, тем более что их приходится приспособлять для каждого рода свариваемых материалов и формы изделий.

1 2 3 4 5 0 7 8 Толщина листа в миллиметров

Фигура 6.

С. сопротивлением т. о. в экономия, отношении тем выгоднее, чем больше имеется для машин массовой работы; для единичных работ этот способ невыгоден. С. встык сопротивлением применяется для буферов ж.-д. вагонов, колесных ободьев, валов коленчатых и с муфтами, для соединений под углом; С. встык оплавлением — для труб, инструментов из высокосортной стали, соединений из фасонного материала, а также для всех вышеуказанных изделий с разомкнутым контуром; точечная G. применяется для металлич. дымовых труб, мебельных приборов, кухонной посуды, лопат, игрушек, частей пишущих машин, частей я, ременных шкивов и тому подобное.; С. швом применяется для соединения тонких листок, например при изготовлении ведер, кувшинов, труб.

Характеристика применяющихся в СССР аппаратов для контактной сварки, изготовляемых заводом «Электрик» в Ленинграде, приведена в таблице 1 и 2.

Таблица 1. — Характеристика аппаратов для сварки встык.

| Тип | Мощность

kW | Сечение сварив, предметов при открытом контуре, миллиметров? | ||||

| *1 | *2 | Железо | Латунь | |||

| МИН. | норм. | макс. | мин. | |||

| АСА-3. | 3 | 6 | 6 | 80 | 150 | 30 |

| АС-8. | 8 | 15 | 25 | 200 | 500 | 75 |

| АС-25. | 25 | 50 | 100 | 600 | 1 250 | 200 |

| АС—75. | 75 | 120 | 400 | 1 800 | 4 000 | 600 |

*1 Для длительной прерывной работы. ** Для кратковременной работы.

Таблица 2. — Характеристика аппаратов для сварки точками.

| Тип | Мощность,

kW | Наибольшая общая толщина свариваемых листов, миллиметров | Вынос элект родов,

мм | ||

| »1 | *2 | *3 | *4 | ||

| АТ-3. | з | 6 | 4 | 1 | 200 |

| АТ—8. | 15 | 10 | 2 | 350 | |

| АТ—15. | 30 | 16 | 3 | 400 | |

| АТ-25. | 25 | 50 | 20 | 4 | 500 |

*1 Для длительной прерывной работы. Для кратковременной работы. *3 Железо. *1 Латунь.

Из всех видов контактной С. в СССР имеет наибольшее применение электросварка на стыковых машинах по методу оплавления и по методу сопротивления. На ж.-д. транспорте этими способами производятся многочисленные работы при ремонте подвижного состава.

Плавильная С. К этому роду С. относятся:

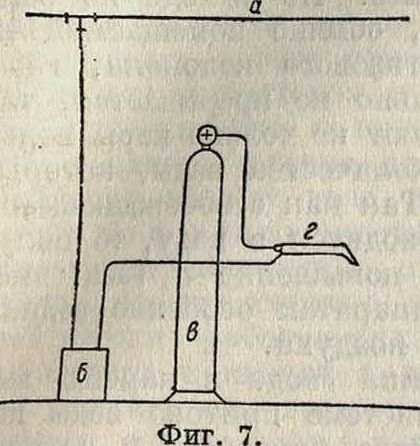

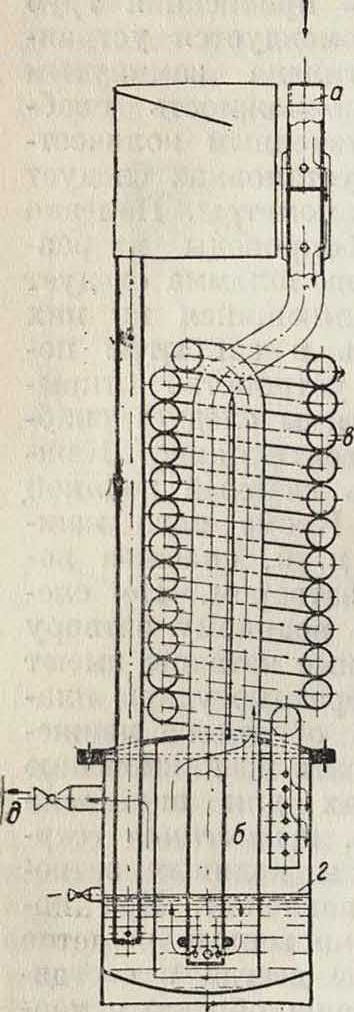

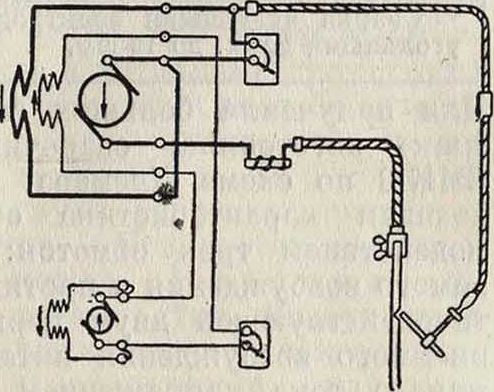

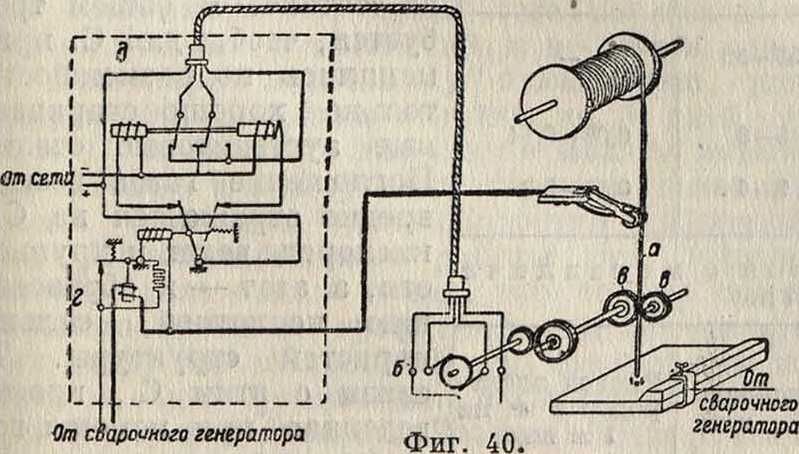

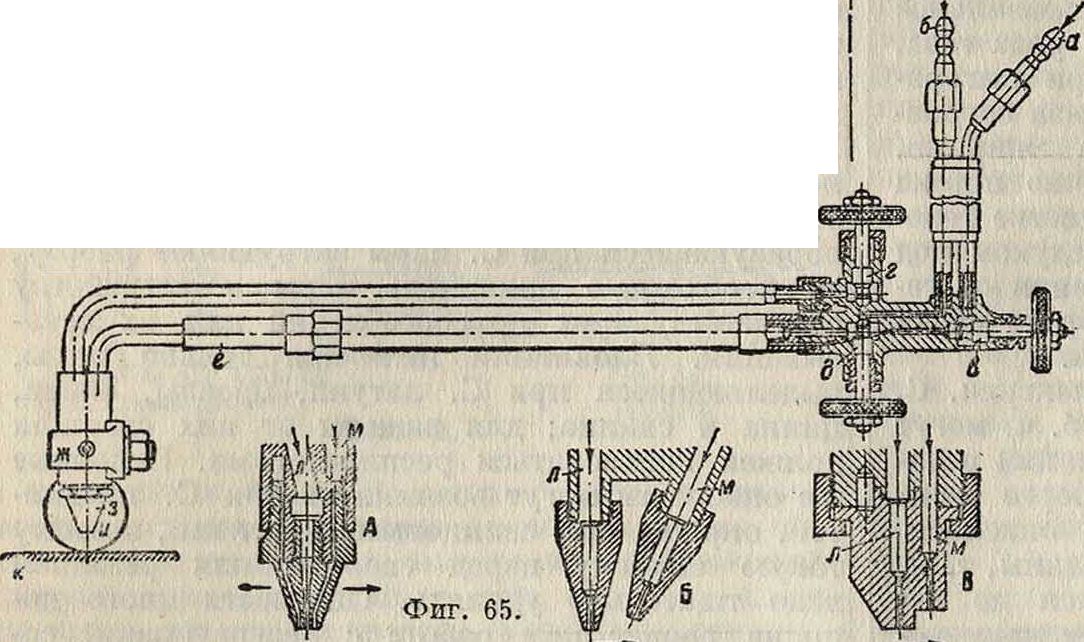

а) газовая С., б) электродуговая С., в) термитная С. при условии нагрева свариваемых предметов до Епл.· Газовая плавильная С. (смотрите Автогенная сварка). Источником тепла при газовой С. служит пламя горящего газа. Теоретически для получения сварочного пламени пригоден всякий горючий газ, но при выборе газа следует считаться с возможностью загрязнения места С. Кроме того экономически выгодно лишь применение газов, дающих пламя с очень высокой г°; одним из наиболее пригодных для С. газов является ацетилен. В первое время для целей С. почти исключительно применяли водород. Водородное пламя, можно с успехом применять для С. листов тонких и средней толщины, а также для предварительного подогрева и паяния; им охотно пользуются для С. тонких алюминиевых листов. Светильный газ применяется только лишь для С. самых тонких изделий; он вполне пригоден для твердого паяния и предварительного подогрева. Схема установки для С. светильным газом дана на фигуре 7: а — про светильного газа, б—водяной предохранительный затвор, в—баллон с кислородом, г—горелка. Благодаря большой подвижности известными преимуществами обладают сварочные установки, работающие бензиновыми и бензоловыми парами. Такие установки можно рекомендовать для С. тонких листов. Схема такой установки дана на фигуре 8: о — баллон с кислородом, б — бак с жидким горючим, в — присоединение кислородного провода, в — горелка. Другие горючие газы, например метан, газолин, блаугаз, распространения не получили. Наиболее важным для С. горючим газом является, как указано выше, ацетилен. Из 1 килограмм карбида практически, в связи с наличием загрязнений, получается 270—300 л ацетилена. При применении беагида (особенным образом приго-

Фигура 8.

товленной спрессованной массы из карбида) выход получается меньше, чем из карбида кальция.

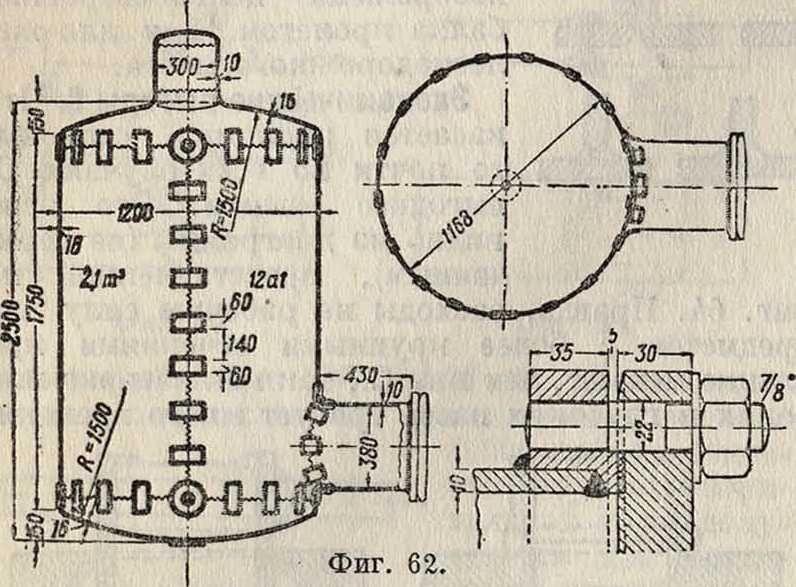

Преимущество беагида заключается лишь в том, что он распадается менее бурно, нежели обыкновенный карбид, чем гарантируется большая степень безопасности. Для применения беагида требуются особые генераторы. Ацетилен весьма легко растворяется в ацетоне, чем пользуются для хранения газа в баллонах. Для получения ацетилена из карбида кальция служит генератор со вспомогательной аппаратурой, назначение которой заключается в аккумулировании полученного ацетилена и в подводке его в годном состоянии к местам потребления.

На фигуре 9 приведена схема аце- карбид“. тиленовой генераторной установки для С., где а — генератор, б —

А

в.

ГГ=Г—~

Фигура 9.

Фигура 10.

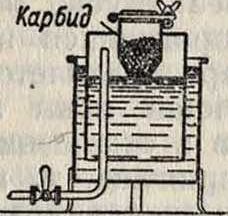

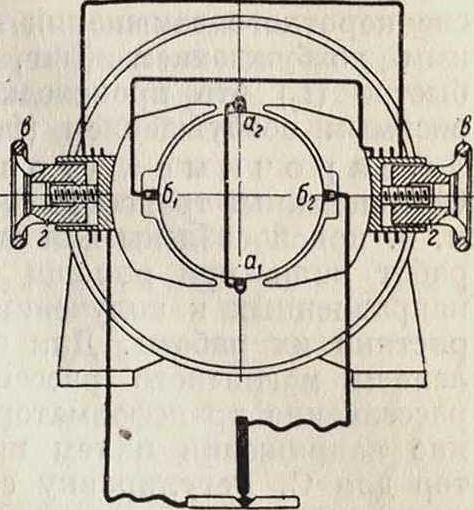

промыватель, в — газгольдер, г—очиститель, 5 — водяной затвор, е — баллон с кислородом, ж — горелка. По устройству ацетиленовые генераторы делятся на стационарные и передвижные, а но способу приведения их в действие — на автоматические и ручные. Основные различия в устройстве генераторов обусловливаются способом разложения в них карбида, и в этом отношении выработаны следующие системы:

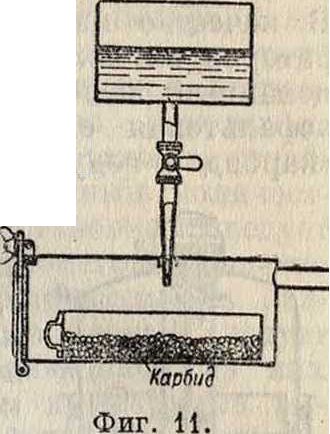

1) система карбид в воду (фигура 10); 2) система вода в карбид (фигура 11); 3) к о н-

Фигура 12.

т а к т н а я система с периодич. автоматич. перерывами соприкосновения карбида с водой (фигура 12). Кроме того ацетиленовые генераторы делятся по величине рабочего давления в них на генераторы с высоким и низким давлением. Аппараты с неподвижным газовым колоколом относятся к первой группе, а аппараты с подвижным колоколом — ко второй. Мелкие (вмещающие до 10 килограмм карбида) аппараты часто дают недостаточно охлажденный газ и требуют перерывов в работе для загрузки карбида; с другой стороны, они очень удобны благодаря присущей им подвижности. Такие генераторы вместе с баллоном для кислорода и со всеми принадлежностями можно поместить на легкой тележке и перемещать весь агрегат непосредственно к каждому месту потребления. В специально сварочной мастерской выгоднее всего иметь стационарную установку с большим генератором, что значительно снижает расходы по получению ацетилена и вместе с тем повышает качество газа. Стационарные установки строятся с генераторами на 20—i 000 килограмм карбида. Если имеется еще центральная установка для подачи кислорода, то можно рассчитывать на вполне бесперебойную работу мастерской. При помощи редукторов можно установить в распределительной сети несколько ступеней давления, что удешевляет ее стоимость и вместе с тем облегчает поддержание в трубопроводах должной герметичности. Ацетиленовые установки высокого давления отличаются тем преимуществом, что они допускают пользование трубопроводами меньшего диаметра, а следовательно и более дешевыми, и кроме того, даже при большом их протяжении, гарантируют всегда получение газа достагочно высокого давления у всех мест потребления. В том случае, если желательно иметь возможность повысить давление в установке низкого давления без замены ее специальной установкой высокого давления, рекомендуется устанавливать в трубопроводной сети компрессор для ацетилена; последний по величине должен соответствовать мощности генераторной установки, т. к. в противном случае возможны опасные нарушения в производстве. Для избежания колебаний в давлении, часто случающихся в генераторах высокого давления, устанавливаются регуляторы (обычно вентили с мембраной).

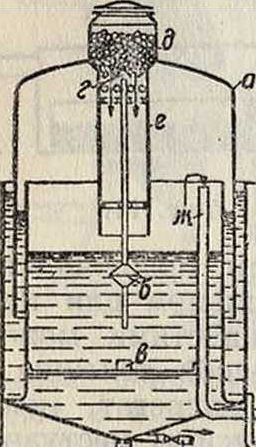

При реакции между карбидом и водой освобождается значительное количество тепла; для предупреждения нагрева воды до fKun., что могло бы привести к уменьшению количества активной жидкости, необходимо следить за тем, чтобы вода даже при длительной работе генератора не нагревалась выше 60°, для этого практически достаточно fi л воды на 1 килограмм карбида. Ни в одной из частей генератора f газа не должна превышать 100°. При поступлении в газгольдер газ не должен быть теплее 50°. Чем ниже t° газа, направляющегося к сварочной горелке, тем выше t° сварочного пламени и тем сильнее его действие, так как горячий газ отличается особенно сильной способностью i! поглощению паров воды, понижающих г° пламени. Этим объясняется, почему при изготовлении генераторов для ацетилена не следует идти ниже определенных размеров. В качестве материала для изготовления генераторов наиболее пригодными оказались освинцованные железные листы, а для окраски — асфальтовая смола. Образец генератора типа «карбид в воду» показан на фигуре 13. При расходовании газа колокол а опускается вниз и штанга регулятора б ударяется в упорку в, благодаря чему приподнимается помещенный на верхнем конце штанги запорный конус г и карбид из бункера д через шахту е начинает падать в воду, находящуюся в генераторе. Колокол, поднимающийся автоматически, закрывает затвор г. Газ выходит через трубку эгс. Шламм, собирающийся на дне генератора, удаляе.тся через выпускной кран з. Условия работы этих генераторов в отношении газообразования особенно благоприятны, т. к. карбид малыми количествами подается в сравнительно большое количество воды. Необходимо принимать меры к тому, чтобы развивающаяся теплота реакции была сообщена всей массе воды, для чего в аппарате устанавливают решетку, лучше всего подвижную, на которой падающий карбид распадается при газообразовании. Во всех аппаратах типа «карбид в воду» приходится опасаться загрязнения. При накоплении шламма до самой решетки или даже поверх нее он отлагается на еще пригодном к реакции карбиде, который, уже не приходя в соприкосновение с водой генератора, дает при газообразовании такое значительное количество тепла, что масса в некоторых случаях приходит в раскаленное состояние. Если при этом в генераторе находится воздух, то является опасность а. По аналогичной причине не следует применять для загрузки карбид в порошке, который поднимается на поверхность воды, где вскоре и образует раскаленную кашу, представляющую в худшем случае опасность а, а в лучшем случае получается перегрев газа, вызывающий явления распада. Тщательнейшим образом следует избегать проникновения в генератор воздуха во время загрузки карбида и удаления шламма. В связи с этим целесообразно устраивать особый резервуар для загрузки карбида с приспособлением, препятствующим доступу воздуха. Вредные пространства в генераторе м. б. залиты пемзовым бетоном. В новейших типах генераторов для недопущения внутрь воздуха применяют в качестве противотока струю ацетилена, который для этой цели можно производить во вспомогательном генераторе.

Генераторы типа «вода в карбид» для загрузки карбидом снабжаются специальными ретортами, обычно двумя, куда вставляют лотки для крупного карбида; из двух реторт одна остается в действии, в то время как другая опорожняется для новой загрузки. Сравнительно с аппаратами типа «карбид в воду» они страдают тем недостатком, что для газообразования имеется в распоряжении значительно меньшее количество воды, вследствие чего газ не в достаточной мере охлаждается, в особенно сти если образующийся шламм затрудняет доступ воды; для охлаждения газа реторту поливают водой и применяют особенно большие аппараты для промывки, в которых газ не только очищается, но и охлаждается. Особенной простотой отличаются аппараты, работающие по контактной системе. Действие их основано на том, что насыпанный в какой-либо сосуд карбид попеременно погружается вместе с сосудом в воду генератора и вынимается из нее. По выходе из воды корзинки с карбидом, обычно помещаемой на крышке подвижного газового колокола, газообразование окончательно не прерывается, так как на карбид действуют не только пары воды, но и те небольшие количества воды, которые остались на карбиде. Так как освобождающееся при этом тепло не отводится в воду, то получается нежелательное повышение f газа; вместе с тем в таких аппаратах особенно велика опасность накопления воздуха.

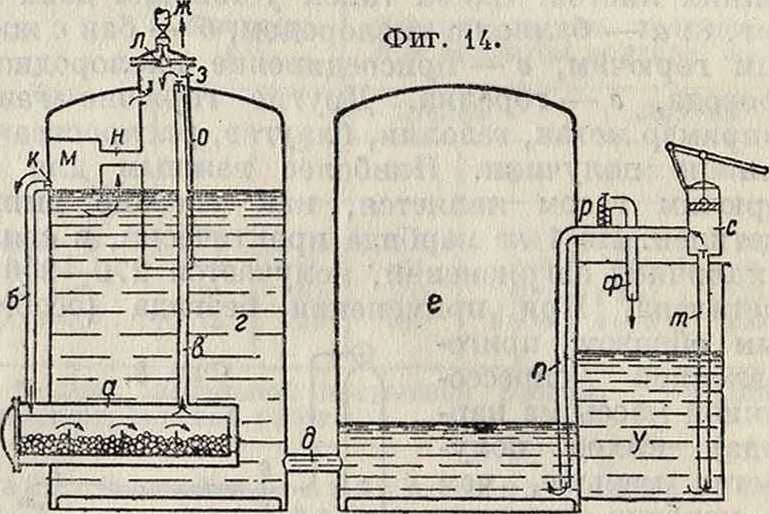

Схема генератора типа «вода в карбид» высокого давления по системе притока воды показана на фигуре 14. Вода притекает к находя

щемуся в реторте а карбиду по трубке б; образующийся при этом газ через трубку в вытесняет воду из резервуара г"через д в резервуар е, служащий для выравнивания давления; отводят газ из генератора через кран ж. Вентиль з препятствует уходу газа обратно в реторту а и выходу его наружу, когда реторта открыта. Вентиль л с поплавком препятствует попаданию воды в трубопровод в случае подъема ее до газовыпускной трубы. Трубка б соединена с камерой м, а последняя в свою очередь соединена каналом н с газовым колпаком о. Благодаря такому устройству по установлении рабочего давления сперва оттесняется вода в о и м, а затем приостанавливается дальнейшее разложение карбида вследствие прекращения притока воды из м в реторту а. Вытесненная из генератора г вода поступает в резервуар е, соединенный трубкой п с предохранительным клапаном р и насосом с; последний через трубку т сообщается с водяным резервуаром у; при этом находящийся в е воздух сжимается и его упругость обусловливает получение газа высокого давления. Применение воздуха в данном случае не опасно, т. к. он не приходит в соприкосновение ни с ацетиленом ни с карбидом, а кроме того в этом месте исключена возможность искрообразова-ния. При чрезмерном повышении давления из резервуара с через трубку п, предохранительный клапан р и трубку ф в резервуар у вытесняется не газ, а вода. В случае недостатка воды последняя подается насосом с из резервуара у. Переходу газа через б в м

препятствует возвратный клапан в, установленный в трубе б.

Вспомогательными аппаратами в ацетиленовой установке являются следующие: промыватель (скруббер), газгольдер, очиститель и осушитель. Скруббер (водяной очиститель, см. Автогенная сварка) часто устанавливают непосредственно внутри самого аппарата или соединяют с газгольдером. Его назначение — не только охлаждать газ, но и освобождать его от растворимых в воде примесей; при помещении его между генератором и газгольдером он служит одновременно в качестве предохранительного водяного затвора для воспрепятствования обратному выходу газа из газгольдера. Газгольдеры применяются преимущественно с плавающим колоколом и очень часто соединяются непосредственно с генератором. В автоматически работающих аппаратах колокол газгольдера приводит в движение приспособления для подвода воды или загрузки карбида. Система очистителя зависит от рода массы, применяемой для очистки газа и предназначаемой гл. образом для поглощения фосфористого водорода. Новейшими изысканиями установлено однако, что количество фосфорных соединений в рыночном карбиде далеко не так велико, чтобы оно могло оказать вредное влияние на состав ацетилена, поэтому в настоящее время в общем не прибегают уже к химической очистке газа; благодаря этому устраняется опасность от ов в очистителе, которая возникала вследствие образования в последнем очень чатого соединения азота с хлором. При выходе из генератора ацетилен содержит еще большое количество водяных паров, к-рые, конденсируясь в холодных частях трубопроводов, могут образовать водяные пробки. Для осушения газа применяют о с у ш итель, к-рый состоит из герметически закрытого сосуда, наполняемого какой-либо массой, поглощающей воду. При применении сухих масс для очистки, свободных от кислот и хлора, осушитель становится излишним. Для заполнения осушителей применяются гашеная сухая известь, вата, инфузорная земля, кокс, пемза и т. д.

В СССР Всесоюзный автогенный трест (ВАТ) выпускает ацетиленовые генераторы типа «вода в карбид», размеры и производительность которых (по данным завода «Красный автоген») приведены в таблице 3.

Таблица 3.—X а р а к т е р и с т и к а ацетиленовых

Для очистки ацетилена от вредных примесей в СССР применяется специальная масса «Гера-толь», 1 килограмм которого приходится на 50 килограмм карбида кальция. Гератоль помещается в очиститель, и как только будет замечено, что гератоль изменил цвет или сделался влажным, следует заменить его новым.

Особое внимание следует обращать на правильное устройство и выбор надлежащих размеров для газопроводов, идущих от ста-

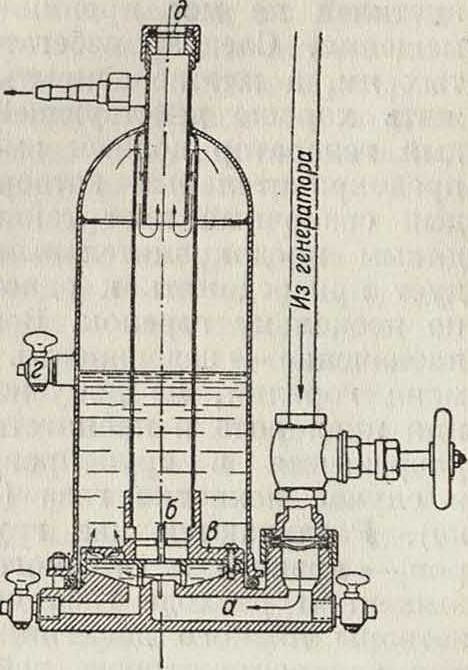

Т. Э. т. хх. ционарных генераторов к сварочным постам. Эти трубопроводы должны быть рассчитаны соответственно производительности генератора и протяжению труб. Во избежание потерь в давлении не следует допускать провисания труб и крутых закруглений. Рекомендуется устраивать трубопровод для ацетилена замкнутым кольцевым, чтобы иметь возможность снабжать все рабочие места достаточным количеством газа. В более крупных установках следует устанавливать газомеры и манометры. Полезно окрашивать различные трубопроводы в разные цвета. Ямы для карбидного шламма следует устраивать так, чтобы выделяющийся из них ацетилен не мог проникнуть в закрытые помещения. Следует избегать устройства открытых ям, а плотно закрытые ямы следует снабжать хорошо действующей вентиляцией. Каждый генератор должен иметь главный водяной предохранительный затвор. Кроме того каждый сварочный пост также должен быть снабжен водяным предохранительным затвором. Не следует присоединять к одному водяному затвору по нескольку горелок. Водяные затворы имеют назначение — задерживать обратные удары пламени горелки, не допускать обратного движения кислорода и препятствовать возникновению разрежения в трубопроводах для ацетилена в случае нехватки газа (смотрите Автогенная сварка). Различаются две группы водяных затворов — низкого и высокого давления. При повышенном расходе газа обыкновенные водяные затворы низкого давления не всегда в состоянии воспрепятствовать действию обратных ударов пламени. Возникла поэтому настоятельная задача — сконструировать безукоризненно действующий водяной затвор низкого давления. Одно из решений этой задачи представлено ниже на фигуре 15. Резервуар аппарата разделен на части т. о., что идущий из генератора ацетилен сперва через патрубок а поступает во внутреннее помещение б, из которого он должен пройти раньше через змеевик в, а затем только переходит во внешнюю часть резервуара г, а оттуда в трубопровод д. Водяные затворы высокого давления б. ч. строят совершенно закрытыми, как это видно из фигура 16. Во входящей снизу газопроводной тртбе а установлен возвратный клапан б. Газ, выйдя через узкие отверстия двойного дна в, мелкими струйками проходит через воду, заполняющую аппарат до контрольного крана г, и выпускается сверху. В верхней части аппарата закреплен лист оловянной фольги д. В случае обратного удара пламени возникающее в этот момент давление на поверхность воды закрывает клапан б и тем прекращает дальнейшее поступление в аппарат ацетилена; при этом фольга пробивается, и излишек газа т. о. может быть отведен наружу. Ацетилен не всегда добывается в генераторах непосредственно на месте потребления. Его часто доставляют уже готовым в специальных баллонах (смотрите Диссугоз).

Применяемые для аккумуляции газов стальные баллоны запираются при помощи вентилей, к которым присоединяют редукторы, понижающие давление. Для избежаш я ошибок при отборе баллонов присоединительные (к баллону) части запорных вентилей снабжаются разными парез-

7

генераторов ВАТ.

| Марка генератора | Еди поврем. заряд карбида, кг | Главные размеры, миллиметров | Приблизит. вес без воды, кг | Часовая производительность, л | • - Н 5" ю а а -- л

Μ Λ О «а о о А ю сн «ϊ | Полезный объём колокола, л | |

| диам. | высота | ||||||

| Рекорд J6 0. | 4 | 450 | 710 | 60 | 500 | 65 | 80 |

| » № 1. | 8 | 650 | 1 400 | ПО | 2 000— 2 500 | 180 | 140 |

| » № 2. | 20 | 900 | 2 160 | 310 | 5 000- 6 000 | 640 | 520 |

| » № 3. | 40 | 1 150 | 2 570 | 490 | 9 500-10 000 | 1 060 | 1000 |

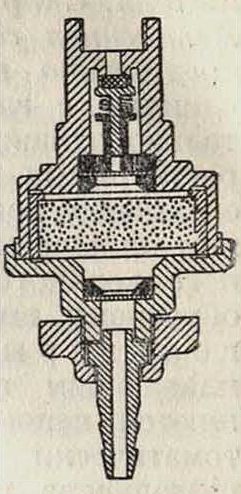

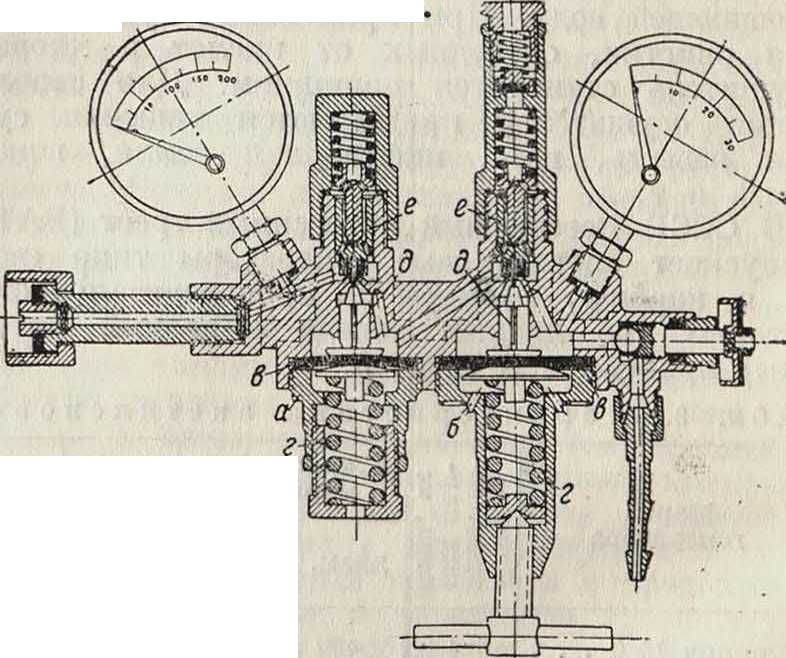

нами соответственно роду газа. В тех же целях следует окрашивать баллоны в установленные цвета согласно их назначению (смотрите Автогенная сварка). Р е д у к т о-р ы служат для снижения давления газа в баллонах до рабочего давления и для поддержания последнего на одной и той же высоте. На практике применяются одно- и двухступенные рычажные или же поршневые редукторы. Способ действия

Фигура 15.

Фигура 16.

одноступенчатого рычажного редуктора — см. Автогенная сварка. Недостатком этого типа редукторов является то, что при длительной работе требуется время от времени переставлять установочный винт, чтобы поддерживать давление в вентиле на одной и той же высоте, т. к. давление в баллоне снижается, а сила пружины остается постоянной. Слишком быстрый впуск в редуктор кислорода под высоким давлением может вызвать воспламенение эбонитовой пробки, поэтому в рычажных вентилях часто устраивают специальный .предохранитель от выгорания. Простая и рациональная форма такого устройства изображена на фигуре 17. Пожары в редукторах могут возникать также вследствие соприкосновения масел или жиров с чистым кислородом. Поэтому редукторы не следует смазывать в виду чрезвычайной опасности. Пожары в вентилях м. б. также вызваны воспламенением чатых газовых смесей, проникающих в них либо из Фигура 17. баллона либо со стороны горелки.

Для устранения связанных с этим опаснейших последствий может служить предохранительный (фигура 18), который задерживает распространение ной волны в редуктор. Недостаток этого устройства заключается в известной потере давления, а также и в том, что надежно выполняет свое назначение только один раз. Наилучшим в отношении предохранения от замерзания и выгорания следует считать двухступенчатые поршневые редукторы (фигура 19). В этих аппаратах почта не имеет места понижение давления при продолжительной работе. В первой нерегулируемой ступени а давление понижается до 15 atm и только затем во второй ступени б устанавливается рабочее давление. В этих

редукторах также имеются мембраны в, устанавливаемые и управляемые посредством специальных пружин г. Нажимные штифты д отодвигают эбонитовые поршневые клапаны е и так. обр. впускают кислород в редуктор. При достижении давлением установленной величины мембраны опускаются и клапаны закрываются. Шланги, служащие для соединения редукционного вентиля или водяного затвора с горелкой, требуют также особого наблюдения; их изготовляют из резины и снабжают подкладкой из толстого холста; обматывать шланги проволокой не рекомендуется, потому что обмотка делает их тяжелыми и неудобными в обращении. Для предупреждения опасных ошибок шлангам для горючих газов и кислорода придаются разные размеры или слой резины окрашивается в различные цвета. В СССР для газовой С. и резки при подводке ацетилена и кислорода под давлением применяются резиновые рукава, состоящие из внутреннего резинового слоя, двух слоев прорезиненной льняной или бумажной ткани и наружного резинового слоя (ОСТ 2354). Рукава, применяемые для ацетилена, вырабатываются со светлосерым наружным слоем резины, для кислорода — с черным наружным слоем резины. Основные размеры рукавов: толщина внутреннего слоя резины 2 миллиметров, внутренний диаметр

9,5 миллиметров, наружный диаметр 17,5 миллиметров, длина рукавов 18 и 20 метров.

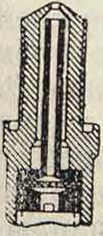

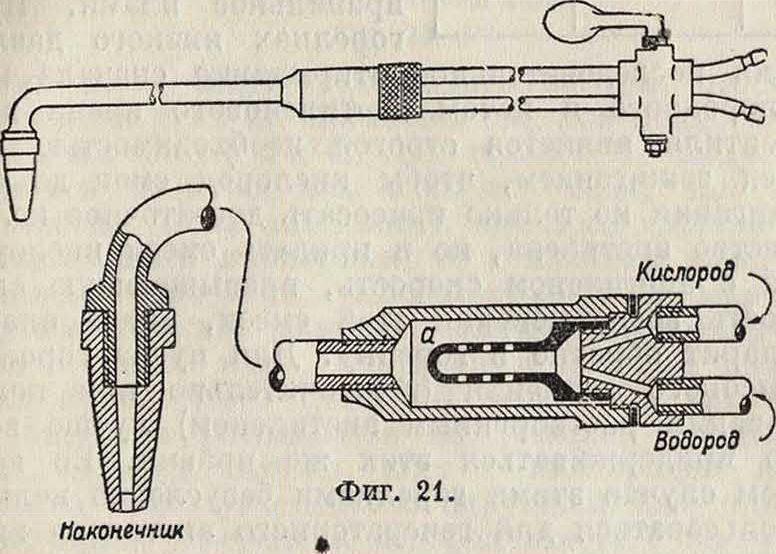

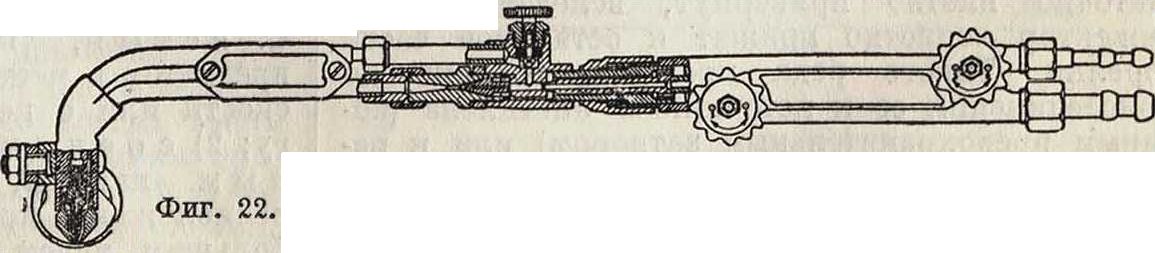

Рабочим орудием сварщика является сварочная горелка; в зависимости от давления применяемого газа горелки делают инжекторные и смесительные (без инжектора).

Фигура 18. же верхний

Фигура 19

Задача горелки заключается в хорошем смешении кислорода с применяемым горючим газом и в предоставлении возможности правильной установки сварочного пламени. От горелки требуется удобная для пользования ей конструкция и не слишком большой вес. Общим во всех системах горелок является изготовляемый в виде рукоятки главный корпус, в к-рый вводятся трубки для кислорода и горючего газа. К этой рукоятке присоединяется трубка для смешивания, на конце которой сидит наконечник. Рукоятку и трубку для смешивания изготовляют из прессованной латуни или легких металлов, наконечники изготовляют из меди. Существенное значение имеет расположение запорных вентилей для обоих газов, которые должны быть под рукой, чтобы можно было управлять пламенем во время самой С. Если газы подводятся к горелке под разными давлениями, то применяются инжекторные горелки (фигура 20), в которых находящийся под более высоким давлением кислород всасывает

ш ацетилен в количестве, соответству-

^ ющем приблизительно количеству по даваемого кислорода. Если же, наоборот, ацетилен или другой горючий газ поступает под тем же давлением, как и кислород, то можно обойтись горелкой (фигура 21), снабженной простой смесительной камерой а. От инжекторной горелки требуется достаточная сила всасывания, которая не должна ослабевать даже с возрастанием нагрева наконечника горелки. Так как газы, находящиеся в трубке для

смешивания, под влиянием нагрева расширяются, то в результате получается повышение давления, которое может с особенной силой повлиять на поступающий под более низким давлением ацетилен и создать т. о. препятствие к дальнейшему его свободному притоку в камеру. Такое нарушение в соотношении газов в смеси (обеднение смеси) ведет к нежелательному избытку кислорода в сварочном пламени. Вместе с тем вследствие нагревания в трубке для смешивания одновременно может произойти и обратный удар пламени, то есть воспламенение газовой смеси на горячих стенках горелки. Это тем легче может иметь место, чем более нарушена правильная пропорция в смеси, так как с увеличением избытка кислорода в смеси последняя делается все более чатой. В связи с этим требуется время от времени охлаждать горелку. Другая причина обратных ударов пламени кроется в сужении отверстия мундштука из-за скопления грязи. В этом случае скорость истечения становится меньше, нежели скорость обратного зажигания, что и влечет за собой возникновение обратных ударов пламени. В новейших, безопасных в этом отношении горелках обратный удар пламени заглушается особыми приспособлениями перед инжектором. Но и при применении этих надежных в отношении обратных ударов пламени горелок все же нельзя обойтись без предохранительных водяных затворов, так как и такие горелки не могут гарантировать от вспышки чатых смесей, находящихся по обе стороны инжектора. Чистка загрязненных горелок производится либо при помощи деревянной палочки либо ударом о деревянную колодку. Для избежания возгорания смеси внутри горелки необходимо все соединения делать вполне герметическими и предохранять их от повреждений. Рекомендуется подвод ацетилена и кислорода в рукоятке устраивать раздельно, чтобы при нарушении в каком-либо месте герметичности не могло произойти преждевременного смешения обоих газов. В горелках без инжектора, применяемых для газов высокого давления, потери от всасывания конечно не могут иметь места, но, с другой стороны, они часто не обладают требуемой надежностью в отношении обратных ударов пламени. Помимо указанных выше подразделений следует различать еще горелки с единичными и со сменными наконечниками. Горелки с единичными наконечниками — это горелки, применяемые в неизменном виде для выполнения только одного какого-либо рода С., тогда как горелки со сменными наконечниками м. б. приспособлены к самым разнообразным работам. В случае надобности к такой горелке может быть присоединен резак (фигура 22) для автогенной резки металла. Для упрощения необходимых для сварки вспомогательных работ и для уменьшения количества аппаратов и принадлежностей в последнее время были разработаны способы создания в трубопроводах для сварочных газов постоянного давления; основным преимуществом этой системы является возможность централизации регулировки давления газов. Помимо возможности более полного наблюдения эта система позволяет перенести ответственность с рядового сварщика, часто не обладающего в деле сварки достаточным кругозором, на мастера, что кроме повышения степени надежности позволяет добиться и значительной экономии.

В СССР Всесоюзный автогенный трест выпускает сменные инжекторные сварочные газовые горелки типа «Рагаз» с 7 наконечниками и типа «Универсаль» с 8 наконечниками; характеристики их даны ниже в таблице 4.

Проверка и пуск горелки. Перед пуском горелок низкого давления от сварочного поста, работающего как генераторным, так и растворенным ацетиленом, производят следующие операции: 1) несколько раз немного открывают и сейчас же закрывают вентили на кислородном и (при растворенном ацетилене) на ацетиленовом баллонах для удаления твердых частей, попавших случайно в выходное отверстие вентиля, чтобы впоследствии они не могли попасть в редукторы; 2) привертывают после этого кислородный (и ацетиленовый) редуктор, закрывают запорный вентиль баллона при настолько вывернутом влево регулирующем винте редуктора, чтобы он не нажимал (через главную пружину) на мембрану и редуцирующий клапан редуктора. В* таком состоянии редуктора манометр высокого давления должен показать давление газа в баллоне, а манометр низкого давления - - оставаться на нулевой точке, если только клапан редуктора в порядке. Во избежание воспламенения эбонитовой пробки клапана от сильного сжатия газа в канале при неосторожном открывании

Фигура 20.

щемлен

Таблица 4.—Характеристика сварочных горелок ВАТ.

| №

нако неч ника | Толщина сварив, железных листов, миллиметров | Часовой расход газов, л | Продолжит, сварки 1 метров шва, мин. | Расход газов па 1 метров шва, л | Давление кислорода по редуктору, aim | ||

| Ацетилен | Кислород | Ацетилен | Кислород | ||||

| Г о р е л к | а типа «Рага з» | ||||||

| 1 | 1-2 | 150 | 165 | 10 | 25 | 28 | 2 |

| 2 | 2—4 | 300 | 330 | 12 | 60 | 66 | 2,5 |

| 3 | 4-6 | 500 | 550 | 15 | 125 | 138 | 3 |

| 4 | 6-9 | 750 | 850 | 20 | 250 | 283 | 3 |

| 5 | 9-14 | 1 200 | 1 350 | 30 | 600 | 675 | 3 |

| 6 | 14-20 | 1 700 | 1 900 | 45 | 1 280 | 1 420 | 3,5 |

| 7 | 20-30 | 2 500 | 2 750 | 60 | 2 500 | 2 750 | 4 |

| Горелка типа «Универсалы | |||||||

| 1 | 0,5-1 | 75 | 85 | 8 | 10 | 11 | 1,5 |

| 2 | 1-2 | 125 | 140 | 10 | 21 | 23 | 2 |

| 3 | 2-4 | 300 | 335 | 12 | 60 | 67 | 2,5 |

| 4 | 4-6 | 500 | 560 | 15 | 125 | 140 | 3 |

| 5 | 6-10 | 750 | 950 | 20 | 250 | 317 | 3 |

| 6 | 10—15 | 1 200 | 1 350 | 30 | 600 | 675 | 3 |

| 7 | 15—20 | 2 000 | 2 250 | 45 | 1 500 | 1 690 | 3,5 |

| 8 | 20-30 | 2 500 | 2 750 | 60 | 2 500 | 2 750 | |

вентиля баллона практикуется предварительное легкое нажатие (ввертывание вправо) регулирующего винта, для того чтобы этим немного открыть редуцирующий клапан и дать газу выход через редуктор без чрезмерного сжатия в канале. Только после этого вывертывают, как было ранее указано, регулирующий винт для проверки исправности клапана. Вслед за этим, при еще закрытом запорном вентиле, на редукторе устанавливают необходимое рабочее давление посредством соответствующего ввертывания регулирующего винта вправо. Если редукционный вентиль в исправности, то давление в камере редуктора не должно подниматься выше установленного, то есть стрелка манометра низкого давления должна занимать неизменное положение. Затем присоединяют к кислородному редукционному вентилю горелку посредством соответствующего шланга, открывают сначала запорный вентиль на редукторе, затем кислородный вентиль или кран или же общий для кислорода и ацетилена кран горелки; при атом на ниппеле, служащем для присоединения ацетиленового шланга к горелке, должен явно чувствоваться присос воздуха (ацетиленовый кран на горелке должен быть открыт). Если же, наоборот, из этого ниппеля выходит кислород, то горелка засорена или в наконечнике, или в смесительной камере, или же в каналах для ацетилена до инжектора; наконец возможно, что весь наконечник недостаточно плотно привернут, вследствие чего инжектор неплотно прижат к остальной части горелки. Такого рода проверка горелки до присоединения ее к источникам ацетилена (водяным предохранительным затворам) или к редуктору ацетиленового баллона является строгой необходимостью, потому что при неисправности ее в шланг и газопровод для ацетилена неизбежно будет проникать кислород, образуя с ацетиленом чатую смесь, которая при зажигании горелки вызовет обратные удары и даже. Понятно, что перед присоединением вполне проверенной и исправной горелки посредством ацетиленового шланга к водяному затвору или ацетиленовому редуктору и тот и другой должен быть проверены на” полную исправность. Первый проверяют на нормальный уровень воды в ном до контрольного крана (при закрытом кране на газопроводной трубе и при открытом кране для выхода газа "из затвора). Ацетиленовый редуктор проверяют так же, как было указано в отношении кислородного редуктора. После указанной проверки аппаратуры для ацетилена открывают газовыпускной кран на водяном затворе или запорный вентиль на ацетиленовом редукторе; открывают кислородный вентиль на горелке, вслед за тем вентиль для ацетилена на горелке и только после этого зажигают вытекающую смесь и устанавливают окончательное рабочее давление на редукторах, регулируя при этом кранами горелки правильное пламя. При горелках низкого давления последовательное открывание сначала кислородного и потом ацетиленового крана или вентиля является строгой необходимостью перед зажиганием, чтобы кислород смог до зажигания не только присосать достаточное количество ацетилена, но и придать смеси кислорода с ацетиленом скорость, превышающую скорость воспламенения этой смеси, иначе пламя ударит обратно в горелку. Для пуска горелки высокого давления (исключительно при пользовании растворенным ацетиленом) лучше всего придерживаться этих же правил. Во всяком случае этими горелками безусловно нельзя пользоваться для генераторного ацетилена низкого или среднего давления, иначе обратные удары будут неизбежны, не говоря уже, что при таком ацетилене горелка вообще не в состоянии правильно работать. По окончании работы сперва надо совершенно закрыть ацетиленовый кран, затем кислородный край и наконец редукционный клапан. При длительных перерывах в работе необходимо закрыть клапан кислородного баллона, чтобы не оставлять редуктор под давлением.

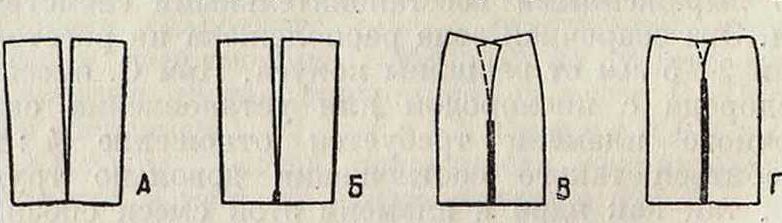

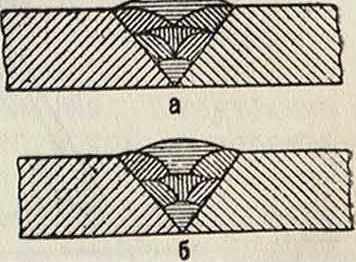

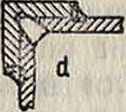

Производство С. Подготовительные работы к С. Для выполнения С. в общем требуется соответствующая подготовка свариваемых предметов и выбор правильной конструкции сварочного шва, отвечающей ожидаемому напряжению. Обязательна также металлически чистая поверхность в месте С. Следует различать: 1) соединительную С. вот ы к, когда поверхности свариваемых предметов в месте С. расположены в одной плоскости или с небольшим уклоном друг к другу; 2) соединительну го С. галте л ь-н ы м швом, когда свариваемые предметы расположены друг к другу под сравнительно большим углом или же должен быть соединены внахлестку или при помощи накладок; ?.) С. н а-п л a e к о й, когда требуется восстановить изношенные части до первоначальных размеров. Для выполнения сварки встык или соединительной сварки требуется подготовить шов соответствующей формы. Для С. встык металлов толщиной в 2—3 миллиметров можно обойтись без разделки кромок и удовольствоваться расположением листов на расстоянии 0,5—1 миллиметров друг от друга (фигура 23, А). При С. еще более тонких листов в них отгибаются кромки (фигура 23, Б), которые и служат необходимым при С. присадоч-

ним материалом. Для С. листов толщиной от 4 миллиметров и выше и целях возможности проварки по всей толщине требуется скос кромок. Тот же метод подготовки применяется при заварке трещин. В большинстве случаев шву придается V-обраяная форма (фигура 23,В), которой можно пользоваться для С. листов толщиной до 15 миллиметров. При ббльпшх толщинах шву следует придавать Х-образную форму (фигура 23, Г). При устройстве

2-4m

α 8

’2мм

—

а=31Н45°

· Рим /—

Г

а

a=Jffr-45° d?!SMM и более Фигура 23.

таких швов следует наблюдать за тем, чтобы в вершине угла не оказалось окислов и пустот.

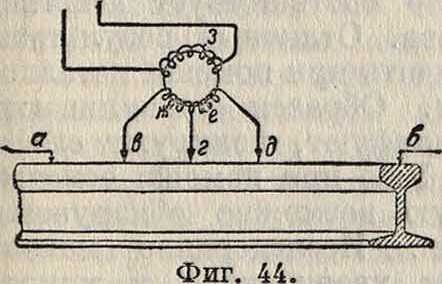

Выполнение С. При газовой С. следует избегать избытка как горючего газа, так и кислорода. Бели ацетилен и кислород смешаны в надлежащей пропорции, то в пламени можно различить две зоны: непосредственно за мундштуком горелки заметна струя несгоревшего газа — томное ядро, окруженное конусом пламени яркожелтого цвета. В этой части пламени ацетилен распадается на углерод и водород. Углерод, сгорая, дает с кислородом из баллона окись углерода. В наружной зоне пламени окись углерода и водород вместе с поступающим из воздуха кислородом образуют двуокись углерода и водяной пар. Конус пламени помимо окиси углерода и водорода содержит еще несгоревшие углерод и кислород из баллона. Эта часть сварочного пламени вследствие ее обугливающего и окислительного влияния для С. непригодна, как и та часть наружной зоны пламени, которая кроме двуокиси углерода и водяных паров содержит еще атмосферные кислород и азот. Для С. пригодна только та часть пламени, в которой углерод сгорел полностью и имеется еще достаточное количество водорода, то есть та часть, которая обладает четко выраженными восстановительными свойствами. Эта сварочная зона расположена на расстоянии 2—5 миллиметров от вершины конуса. При С. смесью водорода с. кислородом для установления сварочного пламени требуется отношение 4:1. Добиться такого соотношения довольно трудно, так как ядро в пламени этой смеси обозначается весьма слабо. Необходимо всегда иметь в виду, что С. является металлургическим процессом, протекающим при высокой г°. В связи с нагревом возникают напряжения и коробления, которые необходимо сводить к минимуму. Поэтому продвижение вперед горелки следует вести т. о., чтобы основной материал свариваемых предметов не нагревался излишне сильно. В этом отношении гл. обр. помогают сноровка сварщика и быстрота выполнения С. Помимо основательного сплавления кромок свариваемых листов и присадочного материала необходимо обращать особенное внимание на проведение правильной С. по всей толще шва и на возможно полное соединение между основным материалом и присадочным. Признаком хорошо выполненной С. служит равномерно

»

чешуйчатая поверхность шва. Для избежания включения в шов шлаков необходимо прибегать к перемешиванию расплавленной массы при помощи присадочного стержня. Слишком длительная задержка горелки на одном каком-либо месте шва ведет к перегреву массы и пережогу материала. Образование раковин и пор от присутствия газовых пузырей уменьшает рабочее сечение и ослабляет т. о. прочность шва. Вспомогательные инструменты должны быть всегда под рукой и наготове, чтобы в течение процесса С. не могло произойти никаких задержек. Отжиг швов является конечно рациональным, но все же следует в этом отношении ограничиваться лишь высококачественными изделиями, так как в противном случае может пострадать экономим, сторона дела. Последующий за С. отжиг делает структуру более тонкой, а кроме того устраняет внутренние добавочные напряжения. Обработка молотком швов при t° красного каления способствует также улучшению структуры. В общем чаще всего допускаются сварщиками следующие ошибки: заполнение сварочного шва не до самого верха или проварка не по всей глубине, то есть дно шва остается незаполненным; протекание присадочного материала на нижнюю сторону шва или выжигание дыр; плохое соединение вследствие недостаточного расплавления кромок свариваемых частей; перегрев и пережоги в основном металле; наличие в шве шлаковых включений или газовых пузырей.

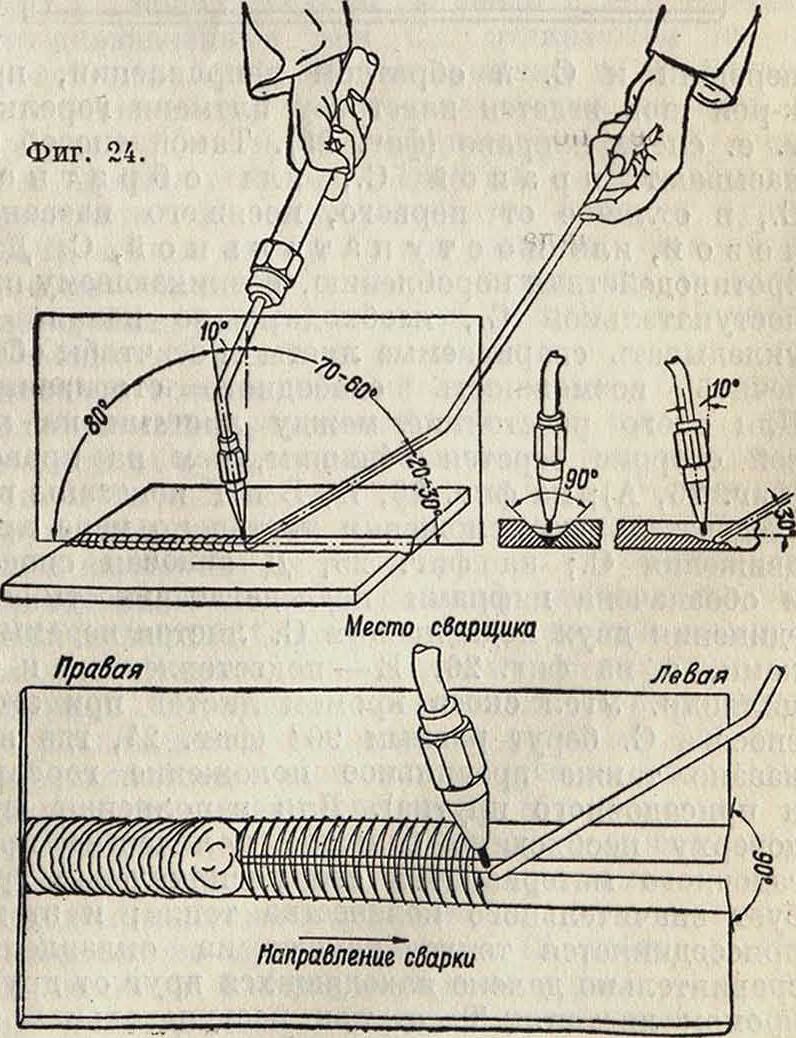

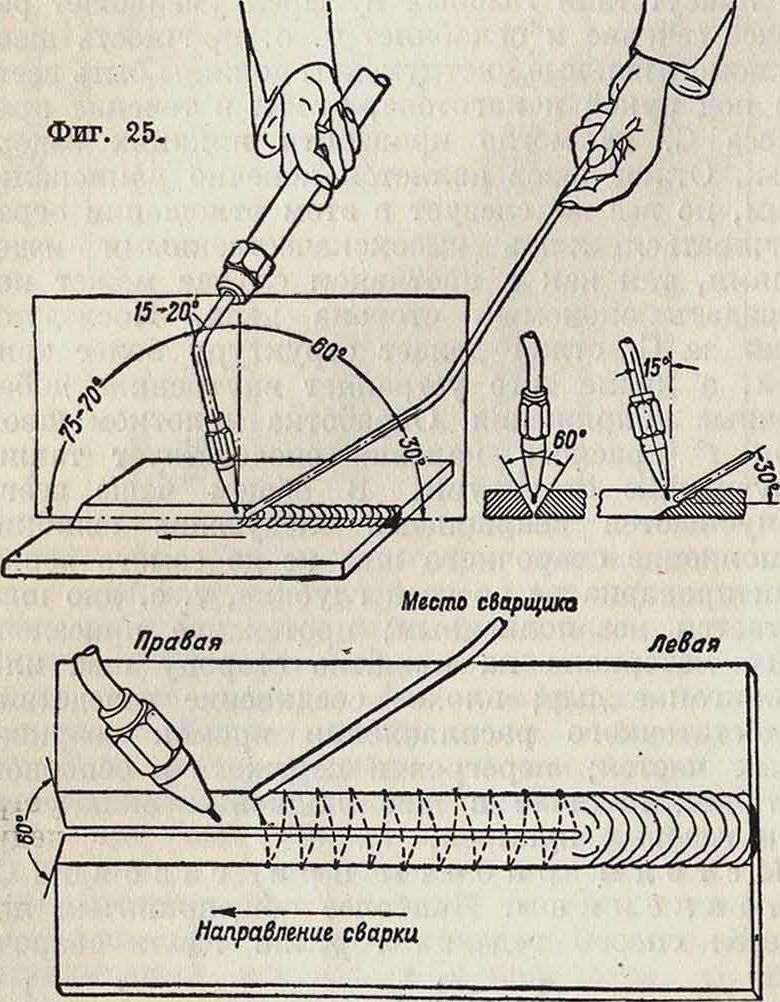

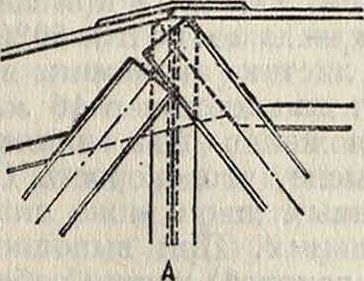

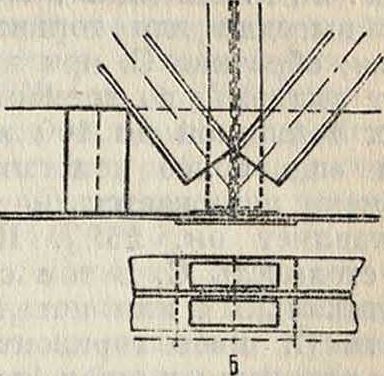

Методы работы при газовой С. плавлением. Наиболее общепринятым является способ ведения горелки вдоль свароч

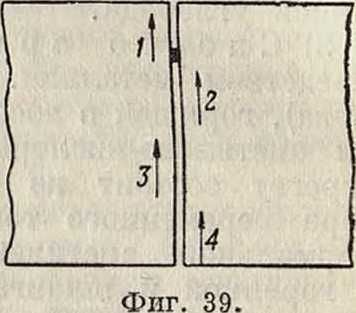

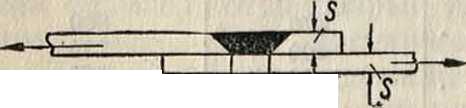

ного шва справа налево (пламя горелки направлено в сторону продвижения С.) маятнико-образным движением, причем обе кромки пава расплавляются равномерно (фигура 25). Присадочный стержень одновременно с этим перемещается б. ч. прямолинейно перед пламенем. Чем тоньше свариваемые листы, тем больше должен быть уклон пламени для полученяи требуемых результатов. Т. к. при таком способе действию пламени подвергаются и несваренные еще части поверхности листов, то большая часть теплоты пламени расходуется без всякой пользы для целей сварки и вместе с тем соседние со швом части нагреваются настолько сильно, что неизбежно возникновение в листах термин, напряжений и их коробление. Вследствие этого

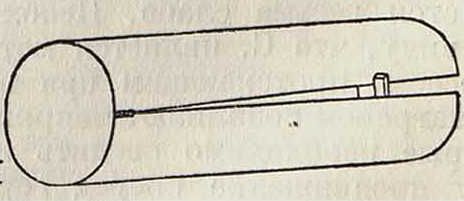

перешли к С. в обратном направлении, при которой шов ведется навстречу пламени горелки, то есть слева направо (фиг“. 25). Такой способ С. называют правой С., или обратной С., в отличие от первого, носящего название левой, или поступательной, С. Для противодействия короблению, возникающему при поступательной С., необходимо до начала С. укладывать свариваемые листы т. о., чтобы обеспечить возможность свободного стягивания. Для этого расстояние между листами на ле-еой стороне берется большим, чем на правой (фигура 26, А); на фигуре 26, Б, В и Г показаны последовательные положения листов по мере продвижения С.; на фигуре 26, Д показан способ и обозначена цифрами последовательность соединения двух подлежащих С. листов перемычками, а на фигуре 26, Е — подготовленный к С. цилиндр. Угол скоса кромок листов при этом способе С. берут равным 90° (фигура 24, где показано также правильное положение горелки и присадочного прутка). Для заполнения шва доверху необходимо большое количество присадочного материала, и его расплавление требует значительного количества тепла; к этому присоединяется тепло, идущее на оплавление сравнительно далеко находящихся друг от друга кромок листов. Т. о. при поступательной С. имеется избыток тепла, что дает возможность прерывать процесс С. для проковки шва молотом; хотя после этого приходится затрачивать тепло для расплавления вновь того места, где С. была приостановлена, но благодаря проковке можно добиться улучшения качества шва. На этом же основании с помощью поступательного метода можно с успехом выполнять многослойные С. Благодаря иному рабочему положению горелки при обратной С. оказалось возможным ослабить влияние возникающих при С. напряжений, так как при этом тепло не затрачивается на нееваренный еще материал. При обратной сварке работают горелкой, держа ее почти в перпендикулярном положении, в целях более интенсивного использования действия пламени и вместе с тем в целях ограничения площади его действия. Практика этого нововведения выяснила, что по причине возможности образования дыр новый метод применим для листов не ниже определенной толщины. Угол скоса кромок был уменьшен до 60—70°, в связи с чем понизился расход присадочного материала, а следовательно и необходимого для его расплавления тепла. Особенно благоприятным обстоятельством оказалось в данном случае то, что горелку можно было держать в спокойном состоянии, т. к. пламя расплавляло одновременно кромки обоих свариваемых листов. Однако при С. более толстых листов нельзя полностью избежать перемещений горелки, т. к. в этом случае кромки сравнительно далеко отстоят друг от друга. Маятниковые движения при обратной С. сообщают-в ся присадочному стержню для предохранения его при расплавлении от перегрева (фигура 25). В общем при обратной С. возможна значительная экономия во времени, газе и присадочном материале; одновременно с этим ослабляется и влияние нагрева. Так как величина термических напряжений помимо рода источника тепла в значительной мере зависит также и от длины шва, толщины свариваемого материала, быстроты процесса С., искусства сварщика и состава основного материала, то не представляется возможным дать точные указания относительно выбора расстояния между кромками свариваемых листов. На основании же практики можно сказать, что обратную сварку при безукоризненном проведении процесса можно с успехом применить для соединения параллельно уложенных горизонтальных, стальных листов толщиной в 5—16 миллиметров с получением при этом швов повышенного качества. Чтобы действие тепла проявлялось в возможно меньших размерах, необходимо при применении обратной С. избегать многослойных швов и перерывов в работе для проковки. G другой стороны, пламя, направленное на уже сваренный шов, производит отжиг, улучшающий результаты С. При

Фигура 26.

С. вертикальных швов обратная С., производимая сверху вниз, связана с затруднениями. Необходимо при этом держать горелку т. о., чтобы присадочный материал под влиянием пламени выдувался кверху. При поступательной С. процесс ведется, наоборот, снизу вверх, и присадочный материал накладывается на валик.

С. стали. Предназначаемая для G. сталь должна содержать возможно мало серы и фос

фора. Нежелательно также поглощение газа во время процесса С., так как это вызывает в материале хрупкость и склонность к излому. Газовая С. вообще ведет к появлению внутренних напряжений, однако при помощи специальных мероприятий можно либо вовсе не допустить либо ограничить возникновение их. В предметах сложной формы можно этого достичь путем предварительного подогрева сварочного .шва или путем горячей С., при которой процесс рротекает при такой высокой г° (с последующим затем медленным охлаждением), что влияние напряжений уничтожается. Неравномерный нагрев может привести к разрыву сварочного шва или к отрыву наплавленной части. Такая же опасность существует и для сварок внахлестку, выполняемых при помощи газового пламени. В нек-рых случаях С. вообще является невозможной. Так, С. облагороженных термин, обработкой сталей, особенно чувствительно реагирующих на термин, напряжения и могущих под влиянием последних потерять часть сообщенных им специальных качеств, можно производить лишь в том случае, когда имеется возможность произвести испытание качества сварного соединения. Не следует производить сварку в изделиях, подвергающихся сильным напряжениям, например в валах или высокосортных конструктивных частях, не допускающих перекосов. В основном не вызывает сомнений возможность С. таких сталей, которые благодаря соответствующему процессу охлаждения или благодаря присадке никеля, марганца, а также хрома сохранили свою аусте-нитовую структуру, e связи с чем они приобрели вязкость испособность к обработке. Пригодна к С. и полученная путем закалки мар-тенситовая сталь. Для мартенситовых сталей, например для нержавеющей хромовой стали, следует предпочесть газовую С., при которой процесс охлаждения протекает медленнее. Для аус-тенитовых сталей можно с успехом применять Электрическую сварку, так как они сохраняют вязкость по охлаждении. Следует однако иметь в виду, что в этих сталях в переходной зоне при 600—700° появляются твердые места, к-рьте можно устранить лишь путем нагрева до более высокой температуры с последующим в зависимости от состава более или менее быстрым охлаждением.

Помимо выбора правильного метода С. решающее значение имеет в соответствии со свойствами свариваемого материала и применение подходящего присадочного материала. В некоторых случаях особого присадочного материала не требуется, например при С. встык тонких листов. Обычно заполнители при С. применяются в виде присадочных стержней, которые должны удовлетворять определенным требованиям. .Присадочные стержни должен быть свободны от ржавчины, масла, красок и окалины. Они при С. не должны давать пены или брызг и не должны свертываться; шов они должны давать плотный и вязкий. Покрытие тонким слоем меди предохраняет присадочные стержни от ржавления, без вреда притом для С., т. к. это покрытие переходит в шлак. Присадочный материал, бедный углеродом, оказался более пригодным, нежели с большим содержанием последнего. Углерод легко образует пузыри, так как соединяется с атмосферным кислородом в окись и двуокись угле) ода; кроме того проволока с большим содержанием углерода плавится слишком быстро, еще до достаточного нагрева свариваемых изделий.

Химич. состав присадочной проволоки для газовой С. простых сталей приведен в таблице 5.

Таблица 5.—С остан присадочной проволоки для газовой С. стали (в %).

| Род С. | с | Мп | Si | Р | S |

| Соединительная С. | <0,1 | ~0,50 | <0,08 | <0,04 | <0,04 |

| Наплавка. | 0,5-0,8 | со о

1 о |

<0,15 | <0,04 | <0,04 |

Для газовой С. предпочитают пользоваться отожженной проволокой. Всякий способ, пригодный для С. стали, может быть с успехом, применен и к С. стального литья. Так как С. по. существу является литейным процессом в малом масштабе, то при сварке стального литья шов по своей структуре представляется менее отличным от основного металла, нежели в случае катаного металла, и следовательно сварке в данном случае следует отдавать предпочтение перед всеми другими способами соединения. В качестве присадочного материала следует при сварке стального литья применять всегда материал аналогичного состава. Применения при этом еще и сварочных порошков не требуется. С термин, напряжениями приходится считаться, особенно при твердом литье, и в этом случае следует прибегать к подогреву. При более или менее крупных работах рекомендуется после С. пользоваться отжигом для полного устранения напряжений. В нек-рых случаях следует предпочесть горячую С.

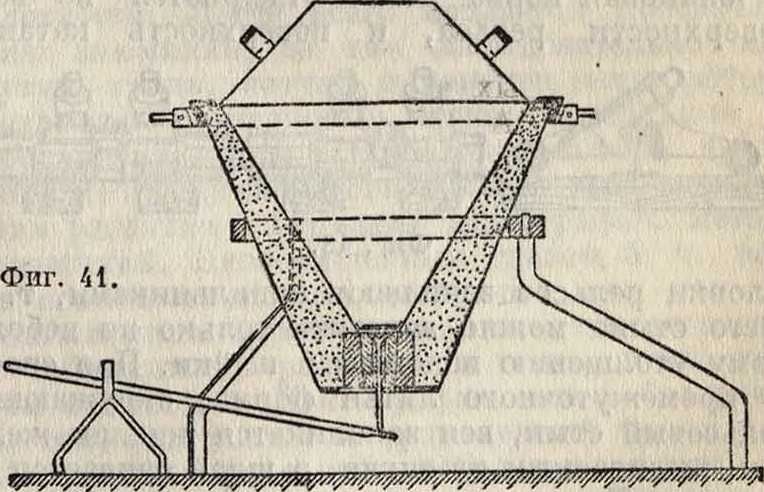

С. чугуна. Белый чугун вследствие присущей ему хрупкости и большой твердости для С. мало пригоден, в связи с чем изделия, предназначенные для С., отливаются из серого чугуна. С. чугуна связана с известными затруднениями, так как у чугуна переход из твердого состояния в жидкое происходит сразу, без промежуточного перехода в тестообразное состояние. Возникающие при отливке чугуна напряжения всегда очень велики; они объясняются сильной усадкой материала и неравномерным распределением г°. В особенности опасные напряжения возникают в местах перехода от тонких сечений к толстым. Вследствие слабой теплопроводности графита при С. чугуна всегда существует опасность, что шов получится пористый и с раковинами. Кроме того и поглощение при С. расплавленным материалом кислорода из воздуха и из сварочного пламени ведет к образованию небольших газовых пузырей. Сварку чугуна газовым пламенем можно производить холодным и горячим способами. В общем применение сварки чугуна ограничивается ремонтными работами. В связи с опасностью появления трещин вследствие внутренних напряжений и возможностью отбеливания чугуна в месте С. газовое пламя для ответственной С. его непригодно. В целях предупреждения слишком сильного выгорания кремния во время процесса С. работа ведется пламенем с избытком горючего газа. В качестве присадочного материала применяют богатые кремнием чугунные стержни, например состава: 3—3,5% С, 0,5—0,8%Мп, 2,5—3,0% Si, <0,3% Р,«С0,1% S. Рекомендуется применение какого-либо сварочного порошка. Для этой цели вполне подходит чистая сода. Хороший сварочный порошок связывает кислород, дает жидкие, поднимающиеся на поверхность шлаки и понижает t° окислов. Чугунные предметы сложной формы можно сваривать только горячим способом, так как при обыкновенном способе С. почти всегда следует ожидать появления трещин. При горячей С. чугуна газовым пламенем подогрев свариваемых частей производится в муфельных печах, отапливаемых газом, нефтью или электричеством. К С. приступают по достижении равномерного красного каления. Т. к. изделие для С. нужно вынуть из печи, то перерыв в проведении сварки является допустимым только в том случае, если приходится устранить какие-либо нежелательные явления, могущие вызвать охлаждение. При сварке больших предметов предпочитают для поддержания тепла работать одновременно двумя горелками. По окончании С. требуется подвергнуть сваренные предметы медленному охлаждению: не большие—под песком или золой, более крупные—в печи, в случае надобности, после повторного отжига для выравнивания разницы в напряжениях. Если чугун долгое время находился в соприкосновении с парами воды или горячими газами, поверхность его становится рыхлой, так как жилки графита разъедаются, кислород проникает внутрь и образует с кремнием кремневую кислоту. Подобная отливка уже не годится для сварки, тем более что часто одновременно с указанным изменением имеет место еще и распад фосфористой эвтектики. В тех случаях, когда приходится еще раз сваривать литые предметы, уже однажды подвергшиеся С., части их в месте старой С., включая и переходную зону, следует полностью удалить, т. к. отбеленный переход и соседние с ним зоны не поддаются повторной С.

С. меди и ее сплавов. Металлургии, медь обладает хорошими сварными качествами, но нек-рые примеси, например свинец, висмут, цинк, никель и олово, затрудняют выполнение С. В электролитич. меди отсутствуют присадки, предохраняющие от окисления, вследствие чего ее при С. можно легко пережечь. Кислород жадно поглощается медью при Спл. с образованием закиси меди, что может привести к красноломкости. Расплавленной медью механически поглощаются восстановительные газы, как водород, двуокись серы и окись углерода, которые остаются включенными в форме пузырей и значительно ослабляют прочность соединения. В связи с этим при газовой С. для избежания вредного влияния кислорода и поглощения газов требуется особенно тщательная установка пламени. Повышение крепости возможно для меди лишь путем соответствующей холодной обработки, а не путем изменения скорости ее охлаждения. Следует учитывать высокий размер усадки меди в 1,4%. Медь можно сваривать также на горновом огне или методом сопротивления. Затруднительно в данном случае избежать поглощения медью кислорода. При кузнечной С. в качестве присадки применяют буру для предохранения свариваемых частей от атмосферного воздуха. Чаще всего применяется газовая С. при помощи ацетиленокислородного пламени. Сварочному шву обычно придают V-образную или Х-образную форму со скосом кромок под углом друг к другу в 60° с зазором между ними ок. 5 миллиметров. Кромки листов толщиной меньше 3 миллиметров не скашиваются. В связи с сильным отводом тепла пламя приходится устанавливать почти вдвое более мощным, чем при С. стали. Часто для подогрева пользуются еще и второй горелкой. Вертикальные швы, как и листы толщиной > 5 миллиметров, предпо читают сваривать одновременно с обеих сторон. Оба сварщика в этом случае должны работать всегда на одной и той же высоте. Для предохранения от атмосферного кислорода пламя должно покрывать всю расплавленную зону. С. следует вести по возможности без перерывов. Термические напряжения, возникающие при С. меди, вызывают целый ряд затруднений, так как прочность меди при высоких 1° значительно уменьшается. В связи с этим б. или м. длинные швы удерживаются в должном положении не при помощи прихваток, а через посредство направляющих на зажимах или болтах, причем требуется укладывать листы так, чтобы они могли свободно удлиняться. Место С. вначале имеет структуру литого металла и не обладает гибкостью и крепостью механически обработанной меди, поэтому необходимо швы проковывать. Чтобы для проковки было достаточно материала, необходимо производить сварку со сравнительно большим утолщением, причем последнее должно иметь гладкую поверхность; сварив около 15 миллиметров шва, немедленно проковывают эту часть при еще красном калении. При таком методе работы получаются наилучшие результаты в отношении пластичности. Быстрое охлаждение шва ведет к образованию трещин от усадки. Вначале проковку ведут легкими ударами; последние усиливают по мере охлаждения. Проковку следует начинать с краев шва, а затем шов подвергается основательной обработке по всему его протяжению. Где проковка не представляется возможной, например при С. труб, последнюю следует выполнять с особенно большим утолщением. Важное значение при С. меди имеет состэе присадочного материала; в целях удаления окиси являются полезными примеси к нему серебра, фосфора или марганца. В качестве сварочной пасты часто применяют буру, но с этим всегда бывает связана опасность, что она останется внутри шва, что ведет к образованию язвин. Часто приходится сваривать также и сплавы меди — латунь, бронзу и красное литье. В этих случаях обычно принято сварку для соединения частей производить газовым пламенем, а наплавку — вольтовой дугой при помощи металлич. илц угольных электродов. При этом надо учитывать, что сплавы с возрастанием f теряют в прочности еще больше, чем чистая медь. В связи с возможностью испарения цинка и олова существенное значение имеет правильная установка пламени и быстрое выполнение С. Так как пары цинка ядовиты, то С. медных сплавов следует производить в респираторах. Латунь в отношении кислорода менее чувствительна, нежели медь. Горелки по величине выбираются так же, как и для железных листов. В качестве присадочного материала в целях воспрепятствования испарению цинка часто применяют латунные стержни. Из алюминиевых сплавов в большинстве случаев пользуются теми, которые препятствуют испарению цинка. При С. бронзы присадочный материал также должен быть аналогичен основному материалу. С. изделий из красного литья выгоднее всего производить при помощи стержней из того же материала.

С. алюминия и его сплавов. С. алюминия долгое время считали невозможной, так как окись алюминия имеет очень высокую она оказалась возможной только после изобретения сварочного порошка для растворения окиси этого металла. Порошок этот состоит главным образом из щелочных фтористых и хлористых соединений. Для сварки алюминия особенно пригодно газовое пламя. Затруднение при сварке алюминия заключается в том, что он при нагреве становится жидким внезапно, в связи с чем трудно уловить точку собственно плавления. Требуется поэтому производить С. с подкладками под свариваемые предметы. Алюминий несмотря на низкую 1°пл. медленно плавится и затвердевает. Для С. алюминия следует применять горелки, соответствующие стальным изделиям вдвое меньшей толщины. Для избежания перегрева необходимо работать умеренным пламенем. Не следует при С. алюминия забывать о должной очистке поверхности свариваемых изделий. В качестве присадочного материала применяется по возможно- сти чистая алюминиевая проволока; состав флюсов для газовой С. алюминия дан в таблице 6.

Т а 0 л. 6.—С остав флюсов для газовой С. алюминия (в %).

| №

I флюса |

КС1 | NaCl | LiCI | NaF | KF | *1 | *2 | *3 |

| 1 | 45 | 30 | 15 | 7 | 3 | |||

| 2 | 62.7 | 12,δ | 20,8 | _ | _ | 4 | _ | _ |

| 3 | 33,4 | — | 83,3 | 33,3 | _ | __ | _ | _ |

| 4 | 7S | 1C | — | _ | _ | _ | _ | 5 |

| 5 | 83 | 17 | — | — | — | — | — |

*1 KHS04. *з NaHSOi. *з K2S04.

Для улучшения качества шва служат проковка его при охлаждении и последующий отжиг. Особенно затруднительна С. алюминиевых отливок. Во избежание напряжений их следует сваривать в горячем состоянии. Подогрев до 350° производится в специальной печи или в горне на древесном угле. К алюминию применимы также кузнечная сварка и электросварка по методу сопротивления. Образующуюся при этом на поверхности пленку глинозема следует удалить механич. путем. Сваривать можно также и сплавы алюминия, в особенности дуралюмин и силумин. Силумин отличается тем преимуществом, что он жидкоплавок. Сплавы алюминия, получившие благодаря специальным облагораживающим процессам повышенные механические свойства, в области сварного шва теряют свои высокие качества, но т. к. их крепость и после С. все же больше, чем у чистого алюминия, то можно с успехом сваривать изделия и из таких сплавов.

С. прочих металлов. Никель и его сплавы можно сваривать как способом кузнечной С., так и методами плавления. При С. плавлением следует иметь в виду, что нагретый никель очень склонен к поглощению газов. Примеси (углерод, сера, железо, кобальт, марганец и кремний) оказывают при С. вредное влияние, если только не принять предохранительных мер в виде соответствующих сварочных порошков. Для С. нейзильбера имеют силу все те указания, которые приведены выше в отношении латуни. Процесс С. должен быть проведен возможно быстро для удержания испарения цинка в умеренных пределах. Для противодействия окислению прибавляется алюминий или магний. Отжиг и проковку следует проводить при 700°. Монель-металл, являющийся природным сплавом никеля, также поддается газовой сварке. При сварке монеля необходимо учитывать склонности его к поглощению кислорода и углерода и связанную с этим возможность появления ломкости, поэтому при газовой С. следует избегать избытка кислорода. Для раскисления рекомендуется в качестве пасты раствор борной кислоты в е. С. свинца, цинка и олова не отличается по существу от обычных способов паяния (смотрите Припои и паяние). С затруднениями связана часто С. сплава магния — «электрона», который в нагретом состоянии еще чувствительнее в отношении химич. реактивов и атмосферных влияний, нежели алюминий. Для удаления появляющейся на нем во время С. пленки окиси неизбежно применение флюсующих веществ. В качестве присадочного материала следует применять стержень из того же материала.

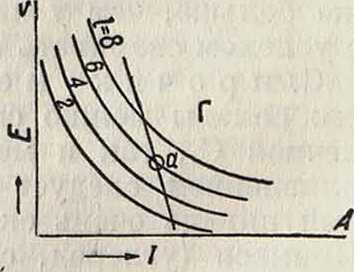

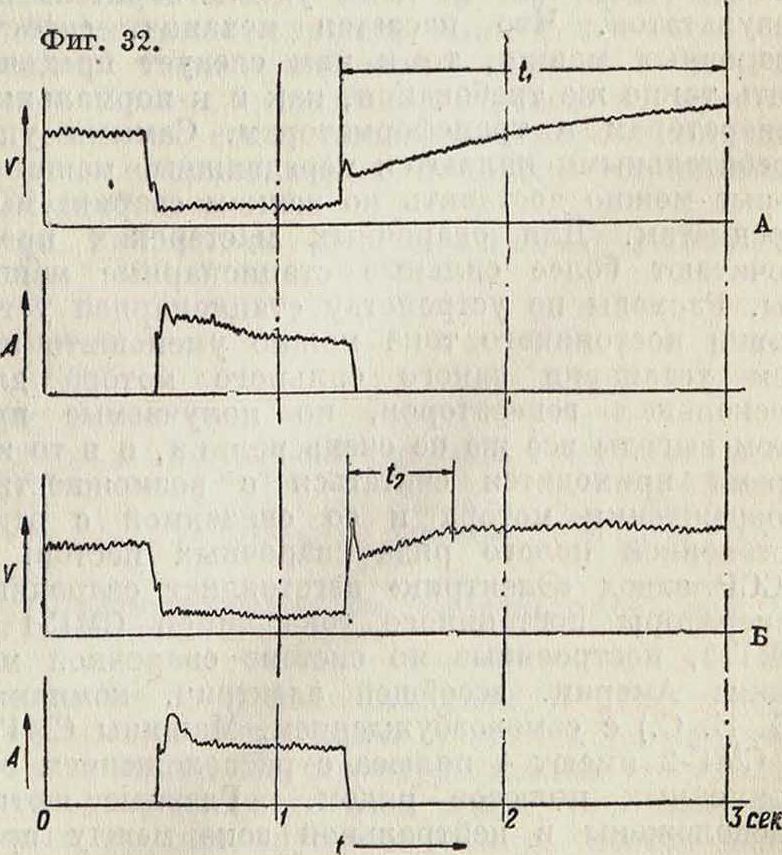

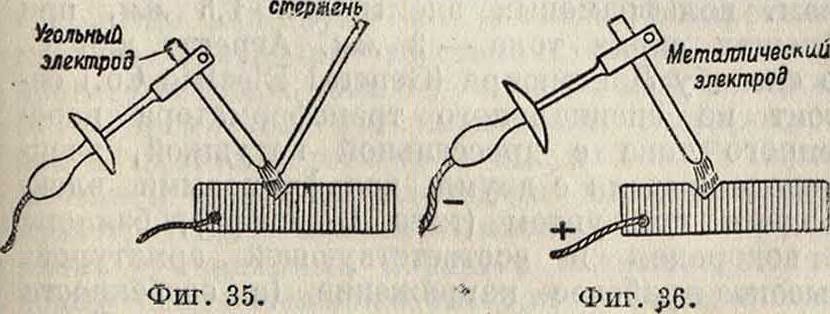

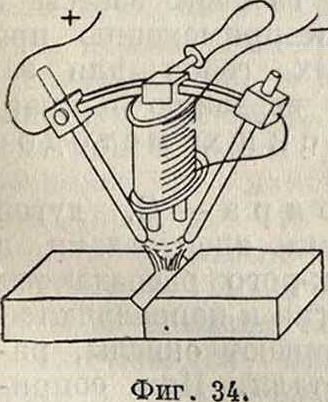

Электродугова я С. При дуговой С. используется тепло вольтовой дуги, получаемой между углем и углем, между углем и металлом или между металлом и металлом. Обычно для С. применяют металлич. дугу, причем работают как постоянным, так и переменным током. Темп-pa вольтовой дуги 3 000—3 800°; вольтова дуга постоянного тока развивает максимум тепла у положительного электрода, тогда как у отрицательного электрода на ~400° ниже, благодаря этому С. постоянным током обладает тем преимуществом, что к положительному полюсу можно присоединять более тугоплавкий из свариваемых предметов, например при С. предметов из стали с низким содержанием углерода более толстый предмет соединяют с положительным полюсом; при сварке стали с большим содержанием углерода, наоборот, соединяют с положительным полюсом присадочный стержень. Наибольшее сопротивление имеет место в момент зажигания дуги при пуске тока; напряжение зажигания для металлической дуги составляет ок. 65 V. Однако при самой С. напряжение снижается, и в зависимости от толщины электрода его целесообразно· поддерживать в пределах 15—24 V. Для употребляемых в большинстве случаев электродов толщиной в 4 миллиметров наиболее подходящим согласно данным практики является напряжение в 18 V. Так. обр. вольтова дуга имеет падающую характеристику, зависящую от длины дуги. Переход металла в вольтовой дуге происходит следующим путем: жидкий металл стремится всегда от тонкого электрода (присадочного прутка) к более массивному свариваемому предмету. Полагают, что металл притягивается последним вследствие перевеса в поверхностном напряжении. Магнитные- силы при этом не могут иметь никакого влияния, так как раскаленное железо не обладает магнитными свойствами; равным образом не влияет на переход материала и сила тяжести, в противном случае не представилось бы возможным производить потолочную С. Переход присадочного материала совершается большими или малыми каплями, что точно установлено новейшими изысканиями. Впервые это было выявлено из диаграммы силы тока и напряжения процесса С., полученных при помощи осциллографа (фигура 27). При этом было установлено, что сначала напряжение и сила тока немного колеблются, оставаясь в общем постоянными, что следует объяснить клокотанием капли на электроде, но затем напряжение внезапно падает, причем связанное с этим короткое замыкание свидетельствует о происшедшем в этот момент соединении между электродом и свариваемым предметом через посредство перенесенной капли. Эти выводы были подтверждены кинематографическими снимками процесса С., при производстве которых яркий свет вольтовой дуги поглощался вспомогательным источником света, а электрод и переходящие капли получались на снимке в виде тени. Эти снимки выяснили, что металл переходит в форме нити

| !

"Τ | |||

| U.

Фигура 27. |

1г IjceK |

или шарика, причем в первом случае происходит хорошее сплавление, а во втором — капля остается лежать на свариваемом предмете. При этом было также установлено, что количество капель зависит от силы и напряжения тока и что наиболее благоприятными в этом отношении являются силы тока в 180 А и напряжение в 18 V.