> Техника, страница 79 > Сверла

> Техника, страница 79 > Сверла

Сверла

Сверла, режущие инструменты с вращательным движением резания и осевым движением подачи, предназначенные для просверливания отверстий в толще цельного материала.

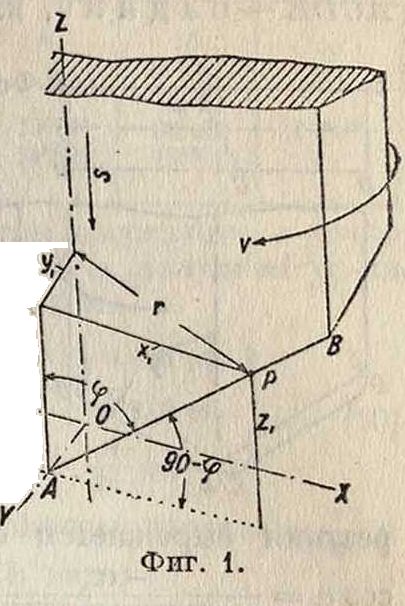

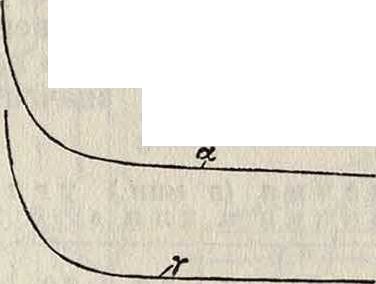

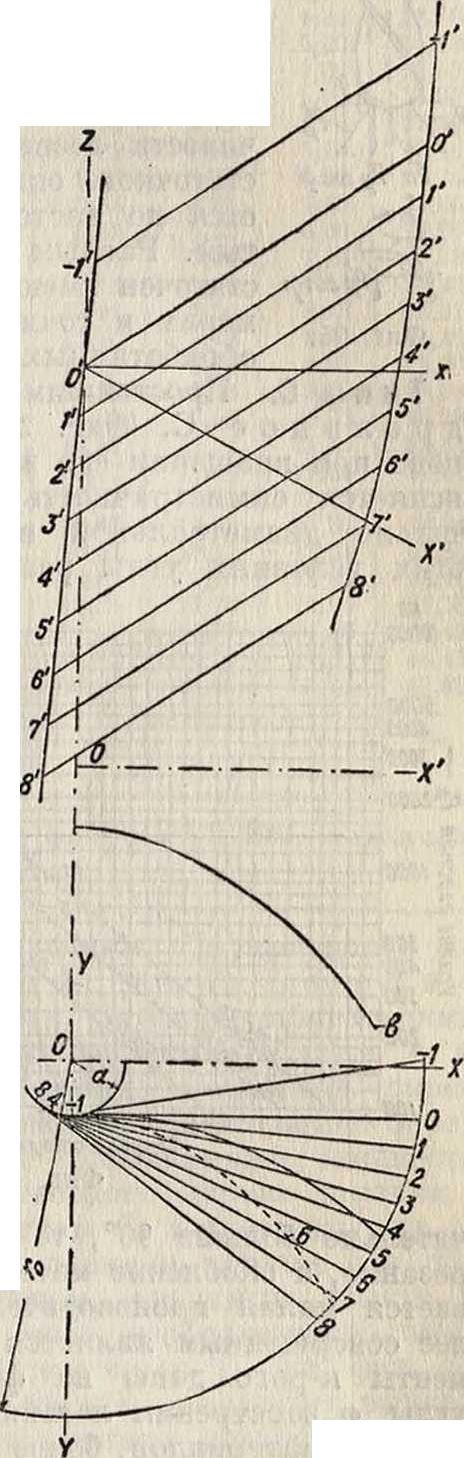

Условия резания при сверлении. С. для металла представляет собой двух-, реже однорезцовый инструмент, режущая кромка которого А—В (фигура 1) образована прямой, проходящей на нек-ром расстоянии а от оси С. OZ и составляющей с осью С. угол φ или с перпендикулярной С. плоскостью ΧΟΥ угол φ1( 9?х=90° — φ). При работе G. вращается с окруж ной скоростью V и одновременно совершает аксиальное движение подачи со скоростью s. Образуемая при этом в просверливаемом материале поверхность представляет собой нек-рую неразвертываемую винтовую поверхность, которая при малых значениях s по сравнению с v м. б. заменена поверхностью однополого гиперболоида вращения, образуемого прямой А — В при ^ вращении ее около оси»

OZ. Т. о. уравнение по-" -· верхности резания м. б. представлено в виде: ж2 + у2— ζ2ί"2ψ=α2. (1)

Для произвольной точки Р на режущей кромке с координатами xlt ylt zy ур-ие плоскости касательной к поверхности резания будет:

4х + УЛ — 4Z tg2 Ψ — {х +у —z tg2 φ)=0.

Заменяя координаты xlt ух, х2 более удобными для практич. исследования ;·, а и tg<p, причем

+=V?* 1 — α2=а У η2 — 1, где η — r : a; yl=a;

_ V r2 - a2 a V η2 — 1

имеем _% ~ ~

xY r2— a2 + ay —z]/~r2—a2 tg φ — a2=О] или _. (2)

xY n2— 1+2 — zYn2— 1 tg φ — a=0J

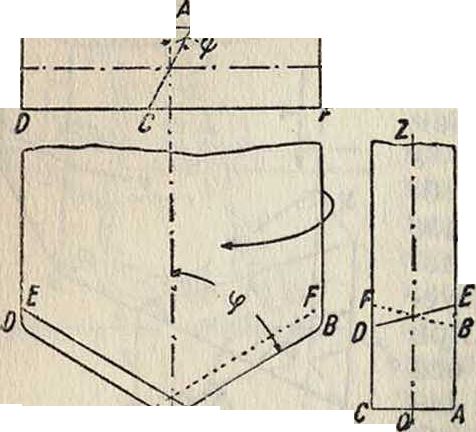

Условимся в дальнейшем называть α, β, γ и S истинные значения углов резания, переднего, заднего и угла острия в данной точке лезвия, то есть значения углов между плоскостями, касательными к граням лезвия в этой точке, и плоскостью, касательной к поверхности резания в той же общей точке Р, как это изображено на фигуре 2, представляющей собой сечение острия __ А и обрабатываемого

Р предмета В плоскостью,

Фиг ?. ! · >>. нормальной 1C лезвию в

Ш1 данной точке. Для тех же углов, измеряемых на инструменте, введем. обозначение аи, βα, γ„

^мер^мТьюЖв направлении движения резания, то есть углы в плоскости, перпендикулярной касательной плоскости к поверхности резания в данной точке и заключающей в себе направление резания, обозначим через ар, βρ, γρ и δρ. Для нахождения истинного значения последних углов при работе С., то есть при наличии одновременных вращательного и аксиального движений, из этих последних углов должен быть вычтен угол подачи 2, определяемый из соотношения:

χ=arc tg=arc tg -j—=arc tg, (3)

где s — подача в миллиметров/мин, v — скорость резания в м/мин, п — число об/м. С., г — радиус исследуемой точки лезвия в миллиметров, s — подача в миллиметров за

1 оборот С. Как видно из этих ф-л, У меняется вдоль лезвия, начиная с малой величины вблизи внешнего края и приближаясь к 90° по мере уменьшения г до нуля. В перовом С. простейшей формы, представленном на фигуре 3, передние грани лезвий АВ и CD образованы плоскостями, параллельными OZ. Обозначим грани лез-

вия С. аналогично граням нормального резца: АВЕ и DCF — передние грани, ACFB и ACDE — задние, или затылочные, гра-

н и; рабочие кром-

_I,_Фигура з. кн АВ и CD —

главные лезвия С., ребро АС—п о б о ч но е, или поперечное, лезвие С. Для простого перового С. упомянутого типа уравнение передних граней имеет вид у=а, в соответствии с чем угол

резания cos α=

с^ выражается

V т 2 + (г2 _ a") tg:

следующей формулой:

=-= (4)

ψ V п2 + (п2 —: j tg2 ψ

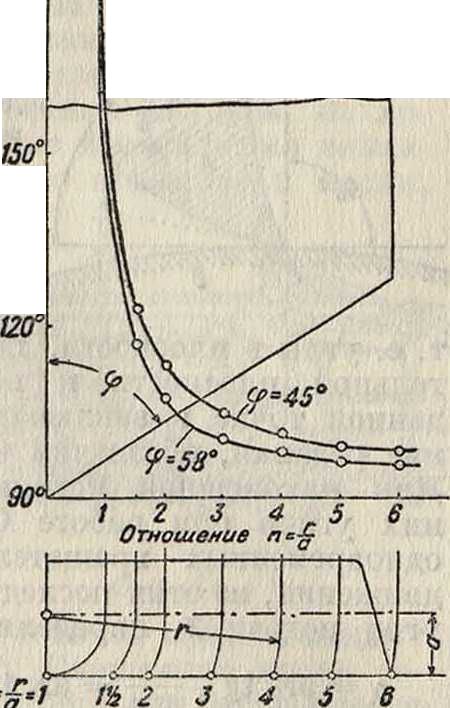

Как видно из ур-ия (4), а не остается неизменным вдоль рабочего лезвия, но меняется, начиная с 180° при г=а, уменьшаясь по направлению к периферии, но оставаясь всегда больше 90°. Изменения угла а для различных зиаче-

’ ”"· ------- φ — 45° и 58е

4.

ний - при табл. 1

углах и на фигуре Таблица 1.—3 н а ч е н и я приведены в углов резания плоского перового С. при различных п.

| п—г: а | 1 | 1,5 | 2 | 3 | 4 | 5 | 6 |

| а при <^=45° | 180° | m°20 | 112°10 | 104° | 100°20 | 98°15 | 96°50 |

| и при

9>==58° |

со ч | Ш°20 | о о | 100°40 | 97°50 | 96°10 | 95°о0 |

Фиг.

С. такой формы по всей рабочей грани не режет материала, для чего а должен быть < 90°, a лишь скоблит и мнет его, причем особо невыгод- Я®" ными условия резания становятся вблизи острия сверла при значениях я, близких к единице.

В предельном слу в чае при п=1, а~ ч =180°; следователь- Jit но эта часть сверла лишь мнет и выдавливает материал.

К счастью наличие заднего угла γ, отличного от нуля, ослабляет этот недостаток, так как в этом случае рабочая кромка оканчивается при значении г > а, причем я это значение rmin

определяется из положения побочного лезвия по ур-ию rKi„=а : sin у>, где ψ — угол, образованный побочным лезвием с ОХ и определяемый из уравнения:

(5)

Значения угла у> и rmin : а при различных значениях заднего угла уи при употребительном φ=58° приведены в следующей таблице.

|

V. :а. |

2°

8G°48 1,002 |

4°

83°35 1,003 |

6°

80°25 1,015 |

8°

77°20 1,025 |

10°

74°15 1,038 |

| Уи.

Ψ. гтхп : а. |

12°

71°15 1,065 |

15°

66°50 1,089 |

20°

59°50 1,155 |

25° 53° IO 1,23 | 30°

47°10 1,47 |

>.г

СУ д

Для получения весьма часто применяемого угла наклона побочного лезвия в 55°, на к-рый рассчитаны обычно калибры для контроля правильности заточки С., надлежит (при ψ=58°) сделать угол γη=23°36; при этих условиях Г min: α= 1,22 и угол атах =

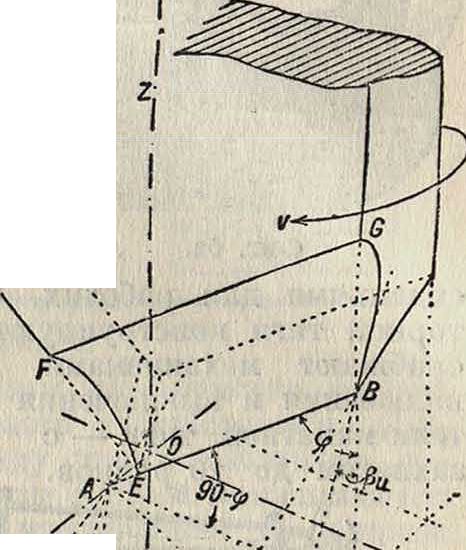

= 142°30. Более совершенной конструкцией по сравнению с перовыми С. с параллельными передними гранями является перовое С. с пологкитель-ным передним углом β (фигура 5). Этого достигают заточкой передней грани по цилиндрической поверхности BEFG, одной из образующих которой является режущая грань ЕВ. Касательная к этой поверхности /, вдоль режущей гра- -у ни плоскость АВС ’ определяет углы резания. На реальном инструменте легче всего измерению подвергается угол ри, составляемый с основной плоскостью передней грани следом поверхности рабочей грани на плоскости ВВС, параллельной ΥΟΖ. Ур-ие передней плоскости лезвия имеет вид:

*tg β„ — 2/tgp — zigcpigPu+ a tg?>=0, (6)

ур-ие задней плоскости:

я — 2 tgtg д? — zig<p+ atgyutg<p=0. (7)

Истинные углы, составляемые обеими этими поверхностями с плоскостью, касательной к поверхности резания в точке Р, находящейся на лезвии в расстоянии г от оси вращения С., выражаются ф-лами:

cos β=sin a =

(1 + tg- φ) tg βη V n2 - 1 - tg φ ^

>>»

Ό

Фигура 5.

V [η2 + (П2 - 1) tg2 φ] (tg2 ^ + tg2 φ + tg2 φ tg2 /SJ (1 -f- tg2 φ) KnS-l-tgptgy,

cos γ -

(9)

V [rfi + (Tfi - 1) tg2 φ] (1 + tg2 γ tg2 φ + tg2 φ) Изменение величины этих углов вдоль лезвия от г—а до г—10а дано для <р=58°, /?„=20°

и у„=12° в таблице 2 и графически на фигуре 6.

Как видно из сравнения табл. 1 и 2, заточка передней поверхности перового С. влечет за собой значительное улучшение условий работы режущей кромки. Основными недостатками этого рода С. являются: 1) неудобство заточки, которая должна производиться по обеим граням — передней и задней, — причем совершенно не обеспечено получение правильных углов лезвия; 2) плохой отвод получающейся стружки и 3) плохое направление С. в отверстии, которое осуществляется лишь двумя сравнительно короткими

Таблица 2. — Значения угла резания а и угла задней заточки γ для заточенного перово го сверла.

| п.. | 1,0 | 1,5 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | со |

| а..

У.. |

157°.

100°10 |

92°10

41°50 |

83°45

29°(У |

76°20. 20°50 | 74°30

18°10 |

73°0

16°30 |

71°50

15°30 |

70°40

14°30 |

69°45

13°50 |

66°45 |

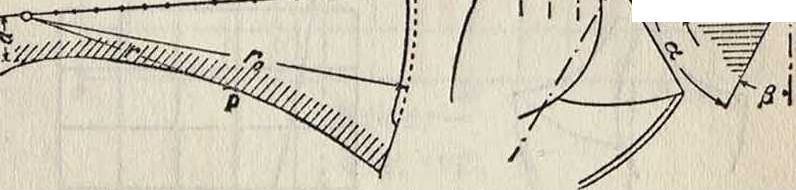

боковыми поверхностями С., лежащими по образующим отверстия, что обеспечивает устойчивость С. лишь в плоскости, заключающей эти грани. Для уменьшения этих недостатков были созданы спираль-н ы e С. (фигура 7), у которых заточ-ша производится лишь по задней поверхности, причем правильные значения переднего угла обеспечиваются углом наклона канавки. Отвод стружек облегчается наличием винтовой поверхности канавки, которая при вращении С. выводит стружку из отверстия; направление С. в уже просверленном им отверстии приобретает большую устойчивость, т. к.

3456789 Ю

п - г а —

Фигура 6,

Фигура 7.

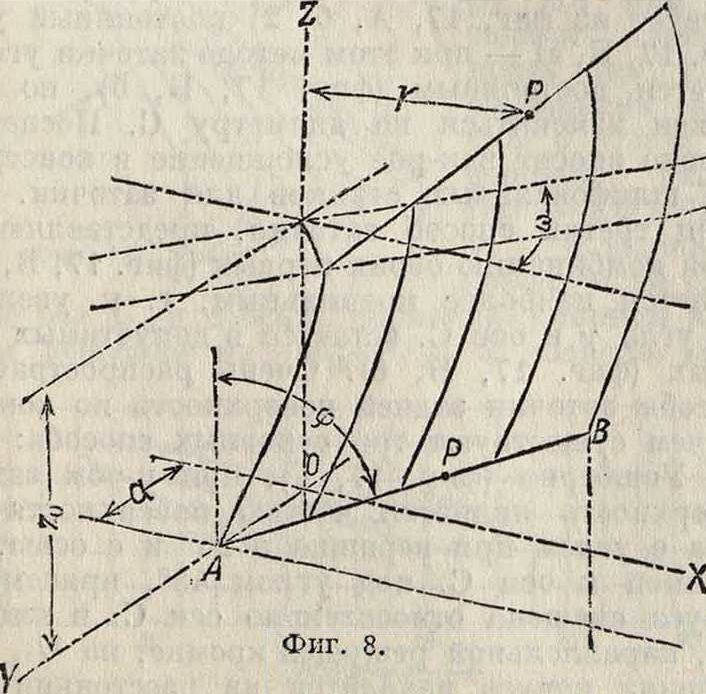

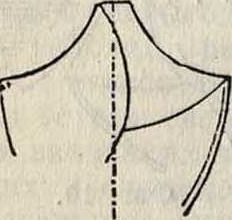

касание С. со стенками отверстия имеет месю не по образующей, а по винтовой линии, чем и обеспечивается отсутствие возможных перемещений по всем направлениям, кроме осевого. Рабочая поверхность канавки спирального С. нормального типа определяется из следующих условий: 1) лезвие должно представлять собой прямую линию, проходящую на расстоянии а от оси С. и составляющую с ней угол ψ 2) шаг винтовой поверхности должен быть неизменным по данному поперечному сечению. Этим обоим условиям удовлетворяет винтовая неразвертываемая поверхность, образованная винтовым движением лезвия АВ (фигура 8) вокруг оси ΟΖ, при

чем перемещению отрезка вдоль оси на ζ0 со-

2π

ответствует вращение на угол ω=-^-ζ0, где Н — шаг винтовой поверхности в данном сече-Т. Э. т. XX.

нии. Выбирая за параметры расстояние г точки Р от оси ΟΖ и угол поворота со, получаем ур-ия винтовой поверхности в виде:

х=У~г—a2 cos со + a sin со, ϊ у=асо sco—У г2 — а2 sin со, I (щ

z=у г2 — a? lg φ +-^ ω, j

или же, заменяя эти параметры через п=и z0, получим те же ур-ия в виде:

х — а ^ УгР — 1 cos + sin —j, у=а{^cos^~—Уп2—1 sin -^р-) >

z=а У а2 — 1 tg φ + ζ0.

В пересечении плоскостью, перпендикулярной ΟΖ, эта поверхность дает кривую, выражаемую ур-иями:

= а [У п2 — 1 cos I Уп2 — 1 tg <р) -

—sin У η2 — 1 tgy )], у=а [cos У η2 — 1 tgy) +

+ Уп~1 sin (^ Уа2~ 1 tg φ)].

(12)

Форма полученной кривой для частного случая Ψ=58°, /о=8а и Х0=30° изображена на фигуре 9

! 1 I,

-нМГЫк

Фигура 9.

Фнг. 10.

(г0 — наружный радиус С., Х0— угол наклона винтовой линии на внешней поверхности С. к ΟΖ). Получающиеся при этом относительные значения ординат ΐ- и приведены в таблице 3.

Таблица 3. — Ординаты поперечного сечения передней поверхности канавки спирального сверла для разных значений г : α= п.

| П | 1,0 | 1,2 | 1,5 | 2 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 |

| я : a | o,o | 0,633 | 1,07 | 1,65 | 2,18 | 2,68 | 3,65 | 4,56 | 5,44 | 7,08 |

| у : a | 1,0 | 1,02 | 1,056 | 1,113 | 1,23 | 1,35 | 1,66 | 2,05 | 2,53 | 3,76 |

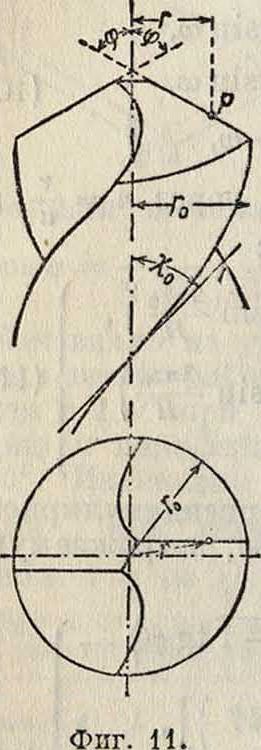

Проводя ряд сечений, перпендикулярных к режущему ребру лезвия (фигура 10), получим истинные значения переднего угла в ф-ии величин, определяющих винтовую канавку (фигура 11) по ур-шо:

β=arc

t8h

tg ха V rz - а?

;]·

(13)

Sin φ — a tg χ0 cos ψ.

Изменение угла β вдоль лезвия нормального спирального С. (г : а — 10,0; φ=60°;×= 30°) в ф-ии п=г : а приведено в таблице 4. Задав-

Таблица 4. — Значения β для нормального спирального сверла в функции отношения г : α= п.

| п | 1,0 | 2,0 | 4,0 | 6,0 | 8,0 | 10,0 |

| /3° | 3°50 | 7°40 | 14°55 | г^бО7 | 28°0 | 33°40 |

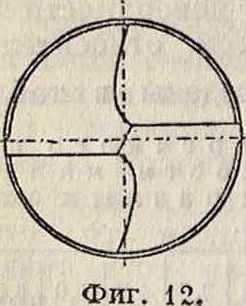

шксь требованием неизменности угла β вдоль лезвия, мы можем спроектировать соответственную форму канавки и режущей кромки. При условии, чтобы проекция кромки на плоскость, перпендикулярную ΟΖ, изображалась прямой линией (фигура 12), пользуясь упрощенной формой ур-ия (13), получаем:

= =1*’

где к =

tg п г о tg /3

Это ур-ие представляет собой закон изменения угла наклона режущей кромки к OZ при условии постоянства угла β замечая, что

rk dz

tgy=-

V 1 —r2/i2

dr 9

полуяаем следующее выражение для я:

2=- V т^кг0r=τ (1п [к ±К [к)2- 0 ±

±Vl — r2/f2 +с.

(14)

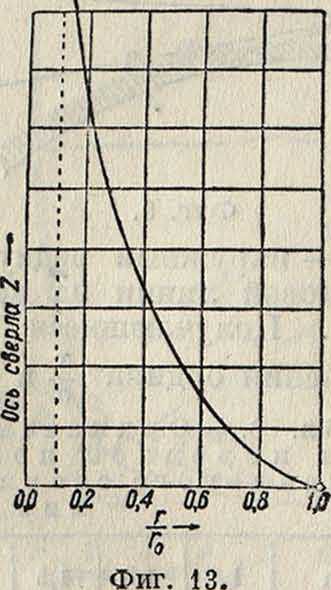

Получающаяся при этом форма лезвия изображена на фигуре 13; как еидим из фигуры, лезвие

получается чрезвычайно вытянутой у острия формы. Непрочность острия и крайнее неудобство заточки такого С. заставляют отказаться

| Г1- | ||||

| i | 10 | |||

Г:0 —

Фигура 15.

от этой теоретически несомненно очень интересной формы лезвия. Значительного улучше-

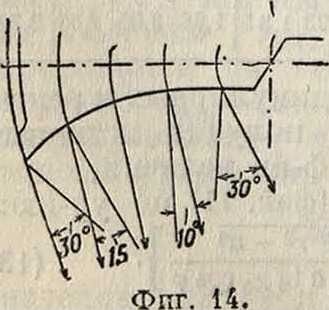

зо ния углов резания вдоль режущей кромки лезвия можно достигнуть, отказавшись от условия прямолинейности проекции кромки на плоскость XOY. Делая ее вогнутой (фигура 14) и изменяя одновременно углы×и φ (в данном случае приняты×= 45° и φ=45°), получим изменение угла β в ф-ии л=г : а согласно фигура 15, где пунктиром изображено изменение того же угла для нормального С., с прямолинейным острием и с углами Х0=30° И φ=60°.

При работе С. каждая точка лезвия описывает в металле свою винтовую линию, угол ζ наклона которой к плоскости ΧΟΥ определяется

2 3 4 5 В 7 П*г:а

Фигура 16.

s a ю из ур-ия ζ=arc tg, где s —подача С. за один оборот. Условием, необходимым для того, чтобы режущая кромка сверла могла вообще снимать стружку, является ζ < ур, где ур — задний угол по цилиндрической поверхности сечения на соответственном радиусе г. Изменение угла подачи ζ по длине лезвия изображено на фигуре 16, а соответствующие числовые значения даны в таблице 5.

Таблица 5. — Значения (в мин.) угла подачи £ в функции п для s — 0,05 го.

| п | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 |

| tgi

с |

0.008

27,6 |

0,00533

18,4 |

0,004

13,8 |

0,00277

9,2 |

0,002

6,9 |

0,0016

5,5 |

0,00133

4,6 |

0,001

3,45 |

0,0008

2,75 |

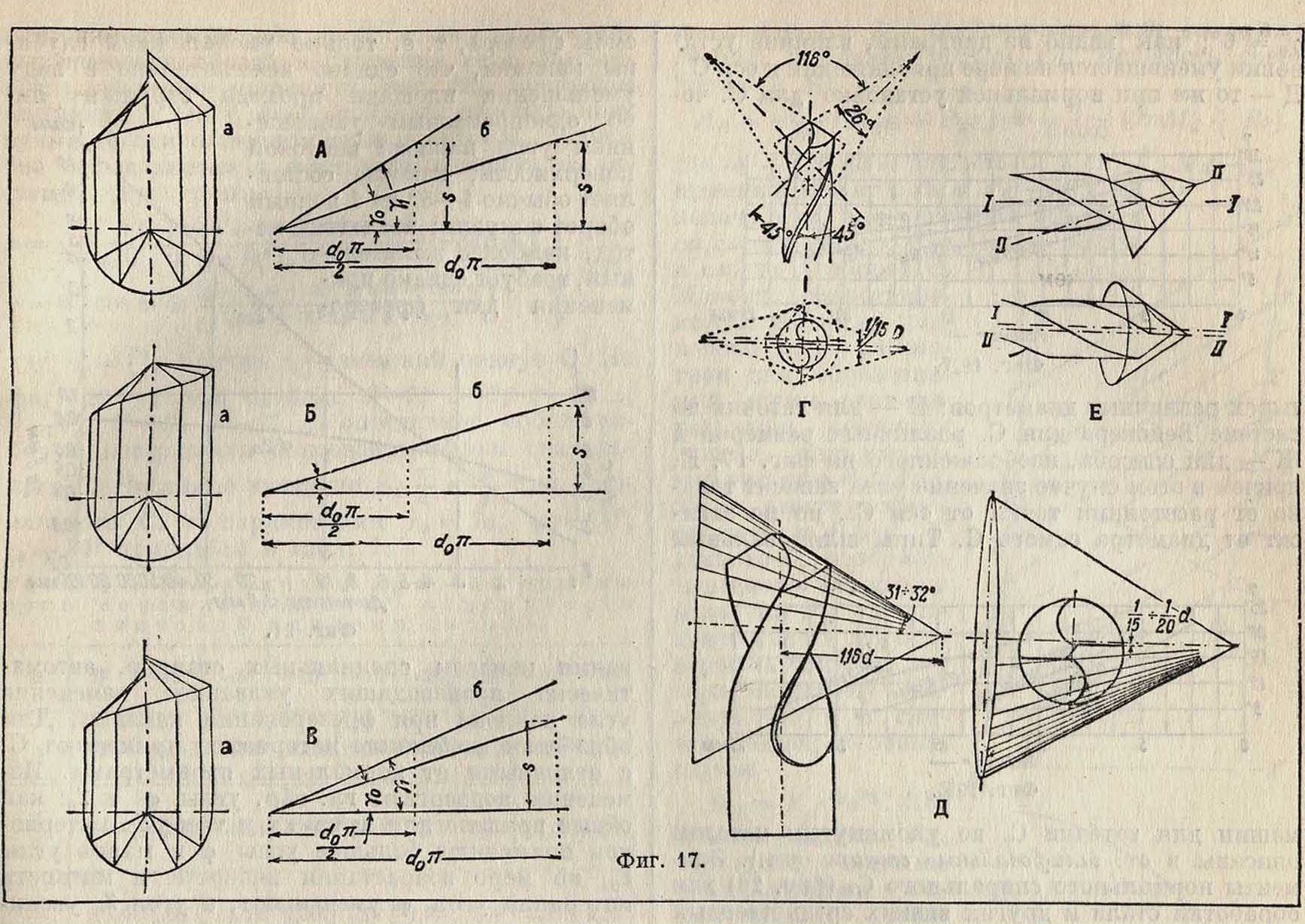

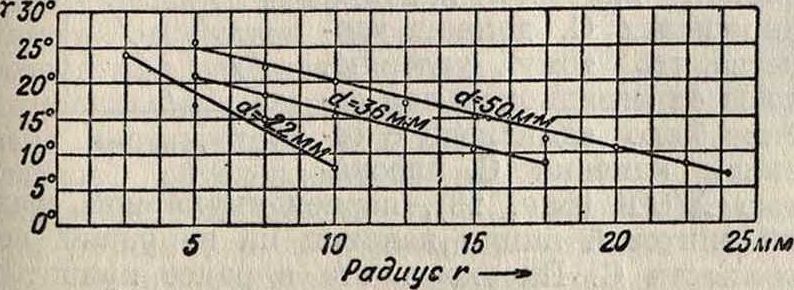

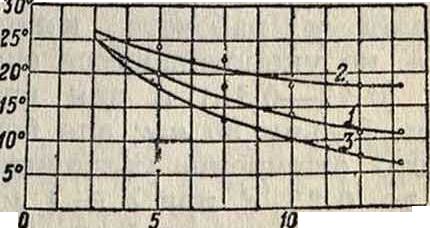

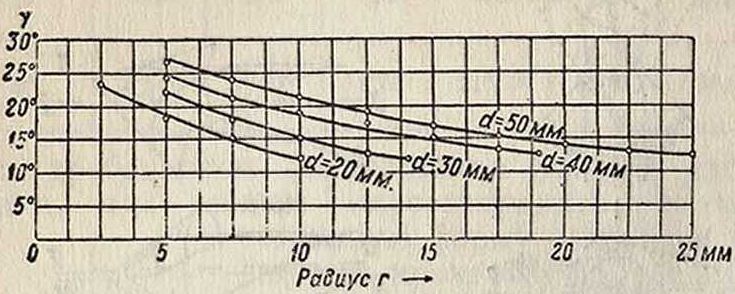

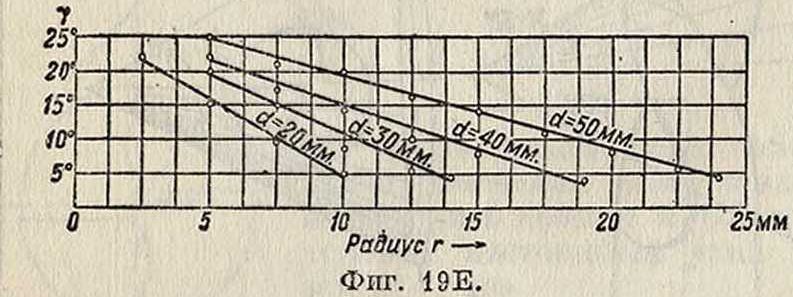

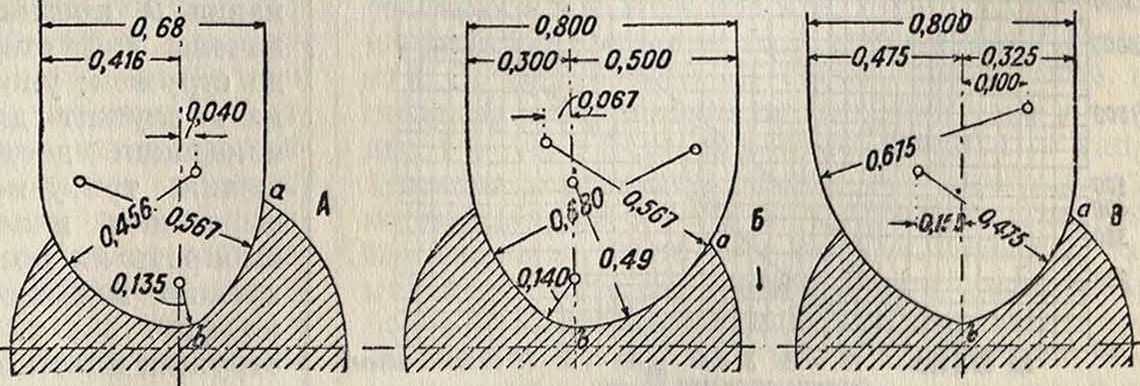

Как видно из табл. 5, значения ζ для общеупотребительных величин подачи весьма невелики и мало влияют на величину угла задней заточки. Для получения б. или м. равномерного· или, что лучше, возрастающего к середине С. угла задней заточки у существует несколько систем образования затылочной поверхности С., изображенных схематически на фигуре 17-Одним из способов заточки является заточка по винтовой поверхности (фигура 17, А, Б и В), причем возможны 3 варианта: 1) постоянный шаг (фигура 17, А, а) —при этом способе угол у возрастает от периферии к центру, как это явствует из фигура 17, А, б; 2) постоянный угол (фигура 17, Б, а — при этом методе заточки угол у остается постоянным (фигура 17, Б, б), но шаг должен изменяться по Диаметру С. Последнее· условие вносит нек-рое усложнение в конструкцию шлифовальных станков для заточки. Наконец третий способ заточки, представляющий собой комбинацию обоих первых (фигура 17, В, а), является наиболее правильным, т. к. увеличение угла у к оси С. остается в допустимых границах (фигура 17, В, б). Очень распространены способы заточки задней поверхности по конусу, причем существуют три основных способа: способ Уошберна (фигура 17, Г), при к-ром задняя поверхность является частью поверхности конуса с углом при вершине в 26° и с осью, наклонной к оси С. под углом 45°, причем ось конуса смещена относительно оси С. в плоскости, параллельной режущей кромке, на 1/]б d, а вершина конуса находится на расстоянии с== 2,64 d от оси С. При этих условиях, как это изображено в преувеличенном виде на фигуре 18, режущая кромка образована не одной образующей конуса, а пересечением целого ряда их с

передней поверхностью спиральной канавки С. Вследствие этого рабочая кромка при этом способе имеет слегка выпуклую форму, что невыгодно отзывается на распределении величины заднего угла вдоль кромки. Второй способ — Вейскера — удобнее в том отношении, что не требует перестановки станка по размеру С.; при нем задняя поверхность (фигура 17, Д) образована конусом с углом при вершине, равным 180° — 2 φ (обычно 64°), с вершиной, лежащей на 1,16 d ниже оси С., и с осью, перпендикулярной к оси С. и лежащей на (1/15—1/:о) d впереди режу-

Фигура 19 А.

щей кромки лезвия. По третьему способу задняя поверхность является поверхностью ко

нуса (фигура 17, Е) со смещенной осью и вершиной, лежащей впереди острия. Распределение углов

| г, | — | ||||||||||||

| а | |||||||||||||

| б | |||||||||||||

ю

Радиус i—

Фигура 19Б.

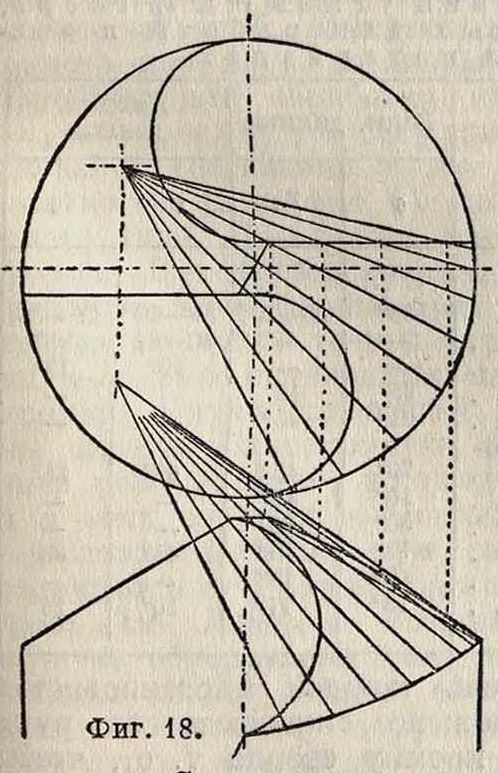

11 миллиметров задней заточки, смеренных на цилиндрич. кон-центрич. поверхностях радиуса г при различ

| Г 25 | ||||||||||||||||||||

| 15· 100 | ||||||||||||||||||||

| п° |

но

MМ

Радиус —Фигура 19В,

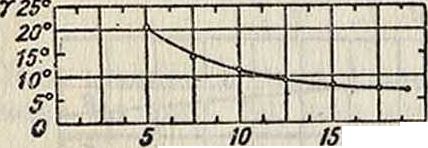

ных способах заточек, изображено на фигуре 19, а именно: А — заточка по винтовой поверхности ближе к первому j типу; Б — то же по третьему типу;

В — сложное движение по винтовой и отчасти по конусной поверхности; Г — заточка по методу Уошберна с тремя раз-

РаВиус г -Фигура 19Г.

Чаи личными установками: 1 — с нормальным у0 =12°, 2 — с увеличенным γ0=18° и 3 — с уменьшенным

*!)

γ0=6°; как видно из диаграмм, влияние установки уменьшается по мере приближения к оси С.; Д—то же при нормальной установке для С. че-

Фигура 19Д.

тырех различных диаметров; Е — для заточки по системе Вейскера для С. различных размеров и Ж —для способа, изображенного на фигуре 17, Е, причем в этом случае значение угла зависит только от расстояния точки от оси С., но не зависит от диаметра самого С. Типы шлифовальных

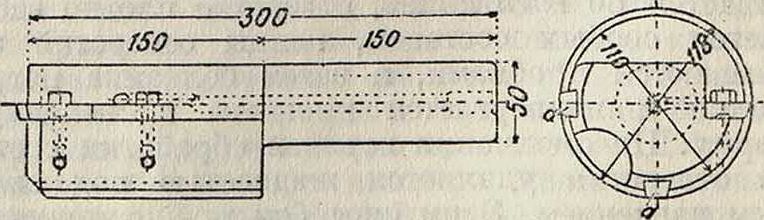

машин для заточки С. по упомянутым методам описаны в ст. шлифовальные станки (смотрите). Элементы нормального спирального С. (фигура 20) для обработки стали и других вязких среднетвердых материалов следующие: угол острия 2<р=116-Ь 118°; угол подъема винтовой поверхности на внешней поверхности С. χ0 — 30°, угол наклона побочного лезвия у> —=55°; угол задней заточки лучше брать не особенно большим: 6—8° на

Радиус г-*

Фигура 19Ж.

20 миллиметров внешней окружности С., увеличивая до 20—25° к внутреннему концу лезвия; для уменьшения трения боковые наружные поверхности витков стачиваются на несколько десятых миллиметров и оставляют только направляющую фаску шириной b, равной:

0, миллиметров. 30 20 30 40 50 60 80 100 Ь, миллиметров. 1,3 2,0 2,6 3,0 3,4 3,6 3,8 4,0

Наружный диаметр С. суживается к заднему концу для предупреждения заклинивания С. в работе и уменьшения трения о стенки отверстия.

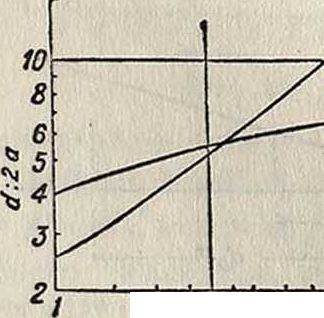

Сужение составляет 0.1—0,15 миллиметров на 100 миллиметров длины С. Сердечник С., то есть средняя часть, соединяющая оба лезвия, делается настолько тонкой, насколько это возможно, не ослабляя излишне С.; у нормальных С. толщину сердечнима, равную 2а, делают у рабочего конца нового (то есть не укоротившегося еще) С. равной (0,13—0,15) d для крупных С. диам. больше 30 миллиметров для более малых С. это отношение увеличивают, дохо- f дя до 0,25 d при d=1 миллиметров. Графи- фИг. 20. чески зависимость d : 2а и 2а в ф-ии диаметра С, изображена на фигуре 21. По направлению к хвосту сверла толщина сердечника увеличивается, причем увеличение достигает 30—35%; этого достигают либо простым под емом фрезера, то есть только уменьшением глубины канавки, что однако нежелательно в виду уменьшения площади прохода стружки, либо одновременным уменьшением угла наклона винтовой поверхности, каковое составляет обычно 4—5° на 1 полный оборот спирали; последний метод, наиболее желательный, требует однако применения для фрезеро- у2а

1,0

°·8 * О, В S

0,4 Of 02

г 3 4 5 6 8 10 20 30 40506030100мм

Диаметр d в миллиметров

Фигура 21.

| d:2a |

вання канавок специальных станков, автоматически производящих указанное изменение угла наклона при фрезеровании канавки. Для обработки необычных материалов применяют С. с отличными от нормальных параметрами. Изменению подвергают гл. обр. углы φ и как общее правило для хрупких и твердых материалов применяют большие углы φ и малые углы Х0, по мере возрастания вязкости и мягкости материала угол φ уменьшают, а угол Х0 увеличивают; значения этих углов по данным различных з-дов и исследователей сведены в таблице 6.

Таблица 6. — Значения углов φ и х<> сверл, предназначенных дня работы в различных материалах.

| Обрабатываемый | Герм, данные | Америк. данные | ||

| материал | Ψ | *0 | φ | *0 |

| Нормальная мягкая сталь .. | 58° | 25—30° | 59—60° | 28—30° |

| Строительная сталь. | — | — | 60-62° | 25° |

| Бронза и медь. | — | — | 60° | 13° |

| Латунь.. | 65й | 16° | — | — |

| Медь.. | 65° | 40° | — | _ |

| Алюминий и дуралю-мин .. | 70° | 45° | 60° | 35° |

| Склерон. | 50° | 45° | — | — |

| Электрон. | 50е | 40° | — | — |

| Силумин. | 70° | 40® | 45° | 35° |

| Мрамор, тролит. | 45° | 18° | — | — |

| Эбонит, бакелит. | 15° | 17° | 30° | 16° |

Для сверления очень твердой марганцовистой стали было предложено скашивать от руки оселком режущую кромку сверла т. о., чтобы /?м=0 (фигура 22).

Форма фрезера для фрезерования винтовой канавки спиральных С. должна удовлетворять тому условию, чтобы ее меридиональное сечение было одинаково с сечением канавки С. плоскостью ΧΌΥ (фигура 23), перпендикулярной средней винтовой линии канавки на наружной поверхности С. Плоскость эта в ранее принятых обозначениях выражается ур-ием: х + 2 tg Х0=0.

Решая это ур-ие совместно с системой трех ур-ий (11), определяющих рабочую поверхность

фигура 22.

винтовой канавки, получаем систему уравнений, выражающих линию пересечения ее с наклонной плоскостью (кривая б, фигура 23). Совмещая плоскость ΧΌΥ с XOY, получаем искомую кривую в ее неискаженном виде (кривая в), причем она определяется в ф-ии угла поворота со системой двух ур-ий:

χ __ а_Г tg φ (Прсо + tg2 Хо sin οι) COSO)_g. n Ί

cos x0 L tg X0 + tg2 x0 tg φ COS ω J

и - a fen; ω I tgv (η°ω + tg2 *° Sin ω) Sin-1 ·* L 0 ^ tg x„ + tg2 xa tg φ cos to J

(15)

tg Xo + tg2 x0 tg φ COS <o

где=причем r0— внешний радиус С. На фигура 23 система прямых 0—О, 1—1, 2—2,., О—О, 1—1, 2— 2,. определяет собой рабочую поверхность винтовой канавки спирального С. Числовые значения п, ~ и -Уа для нор-

1а, φ=58°,

мального С. с параметрами г,

Хо — 30° приведены в таблице 1.

Таблица 7. — Координаты кривой нормального сечения рабочей поверхности винтовой канавки сверла.

| <0 | 0’ | —2° | -5° | —10° | -15е | -20° | -25° | -30° | -35° |

| п | 1,000 | 1,065 | 1,362 | 2,105 | 2,98 | 3,92 | 4,90 | 5,96 | 7,12 |

| X

а |

0,000 | 0,388 | 0,954 | 1,905 | 2,83 | 3,71 | 4,54 | 5,32 | 6,02 |

| У_

а |

1,000 | 1,012 | 1,072 | 1,307 | 1,69 | 2,21 | 2,94 | 3,81 | 4,87 |

Эта кривая с достаточной для практич. целей точностью м. б. заменена дугами окружностей одного или двух различных радиусов. Формы фрезеров для обработки канавок нормальных (л0=7Д0=30°, φ=58°) спиральных С. изображены в соединении с их установкой относительно оси С. на фигуре 24, где А—фрезер германского типа, Б — фрезер предложенной автором фюрмы, В — фрезер америк. типа. Понятно, что фрезеры этой формы при других параметрах лезвия не дадут точной формы режущей кромки а-Ь; при измененных параметрах режущая кромка получается слегка вогнутой, что, как мы видели, благоприятно отзывается на величине угла резания; поэтому обычно применяют и в этих случаях нормальные фрезеры.

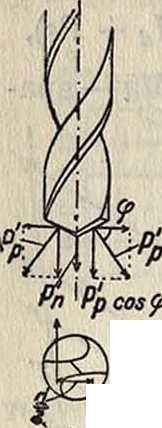

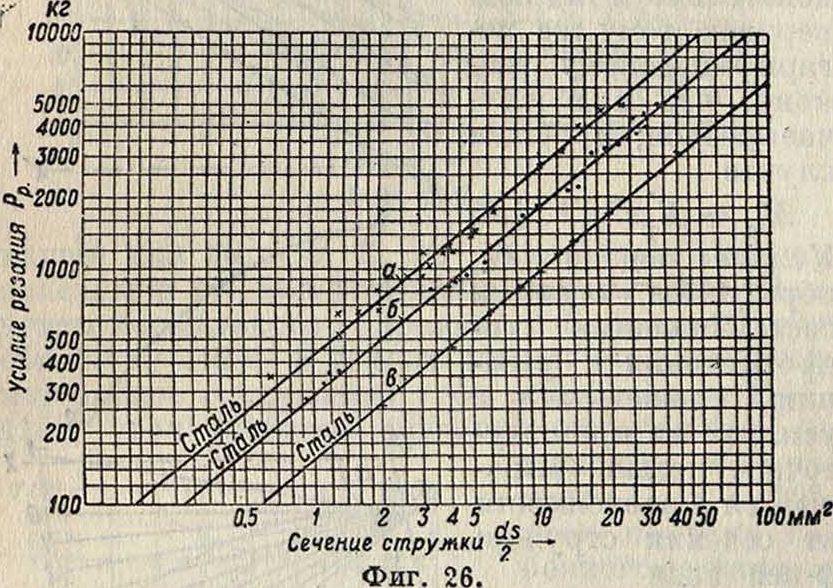

Условия резания при сверлении несколько отличаются от таковых при снятии стружки резцами (смотрите Резание). Главное отличие обусловлено тем, что каждая точка лезвия обладает собственной окружной скоростью; вследствие этого явление скалывания стружки происходит неодновременно по длине лезвия, чем и объясняется отсутствие дрожания лезвия при сверлении. Этому преимуществу сверления однако противостоит ряд недостатков, обусловленных несовершенством отвода тепла, развивающегося при резании, и затрудненным отходом стружки. Оба эти фактора заставляют применять при сверлении значительно меньшие скорости резания и величины подач, чем при резании свободно стоящими резцами. Сопротивление сверлению складывается из двух величин — вращаю щего момента Ма, необходимого для вращения сверла, и усилия подачи Ра. Мощность сверления в НА

d = η 50Q (.У./W -f- ΡΛ) = 450000 (3τΐΜ-p Ps),

где to — угловая скорость С. в ек. ; Ма—вращающий момент в килограммахем, Ра — усилие подачи в килограммах, v3 — скорость подачи в см/ск, п — число об/м. С., s — подача в с“ за 1 оборот С.

Момент сопротивления С. рабочему движению м. б. рассмотрен как образованный двумя горизонтальными составляющими сопротивления резанию Рр (фигура

25), действующими на плече в 0,5 d. У данного С. и обрабатываемого материала величина Рр, а следовательно и Ма подвержена тому же логарифмическому закону, что и в случае резцов; в общем случае

Md=Kpse4°K (16)

Усилие подачи Pd, образуемое осевыми составляющими сопротивления резанию, сложенными с усилием на промежуточное лезвие, выражается в зависимости от сечения стружки ф-ией вида

Pd=K;S(17)

Значения Кр и Кр" настолько различны для разных материалов и форм С., что привести их абсолютные величины весьма затруднительно,

лучше всего определять их для каждого конкретного случая отдельно, тогда как величины показателей у различных исследователей имеют довольно сходные значения. Так, для сименс-мартеновской стали по данным германских ис

Фпг. 23.

Фигура 24.

следователей в!=0,8, ε2=1,8, ε3=0,8, по американским данным е,=0,78, е2 — 1,8, е3=1,0; для чугуна по германским данным %=0,75, е2=1,75, «2=0,70, по америк. —г,=0,6, е2=2,0, ε3=1,0. Графически зависимость рабочего момента и усилия подачи для симеис-мартенов-ской стали и чугуна приведена на фигуре 26 и 27.

Кривые а и б (фигура 26) представляют результаты двух разных серий опытов сверления в цельном материале, тогда как кривая в относится к сверлению отверстий по предварительно просверленному отверстью диам. 0,2 d. Вопрос об экономических параметрах для С. как оптимуме из сопоставления требования наименьшего расхода энергии на сверление и наибольшей устойчивости лезвия за отсутствием достаточного опытного материала остается до настоящего времени открытым. Равным образом весьма недо- PpsUi<f етаточен имеющийся материал о размерах и точности формы отверстий, обработанных нормальными С.

Типы С. Простейшим типом сверл является дрель ное С. (фигура 28), работающее одинаково при вращении его в обе стороны, что объясняется симметричностью его лезвия относительно диаметральной плоскости. Т. к. при этих условиях углы резания получаются зна-

Фигура 25.

чительно больше 90°, то здесь имеет место не резание, а скобление материала, чем обусловливается малая производительность этих С. Более совершенным является перовое С., элементы которого даны на фигуре 29; более тупые углы ψ заострения лезвия дают для сверления твердых материалов, более острые — для мягких и вязких. Недостатком С. этого типа является кг

10000

5000

4000

5000

й то

0

1 500 ύ 400 £ 500

200

100

ш

ж

02 S30405 1 г 5 45 и 10

Сечение стружки ψ

Фигура 27.

ΪΖ

го 50 4050 тип1

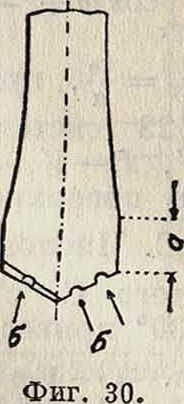

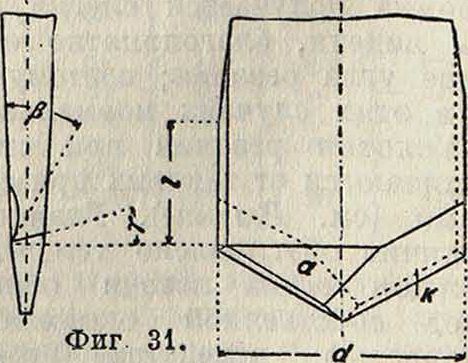

их плохое направление в просверленной части отверстия; для улучшения направления крупные С. снабжают отшлифованными цилиндрич. направляющими поверхностями а (фигура 30), лежащими по бокам режущих граней. Для облегчения отвода стружки крупные перовые С. снабжают стружкоразбивателями 6, б, причем по следние, лежащие на двух лезвиях, должен быть смещены один относительно другого. Дальнейшее улучшение условий работы перового С. может быть достигнуто заточкой канавки на его пе-( редней грани (фигура 31). При этом уг-

[ί

тэ лам лезвия придают значения: γη =

=4ч-6°, /Зи=20-р30°;

90-W

Фигура 28.

5-5°

Фигура 29.

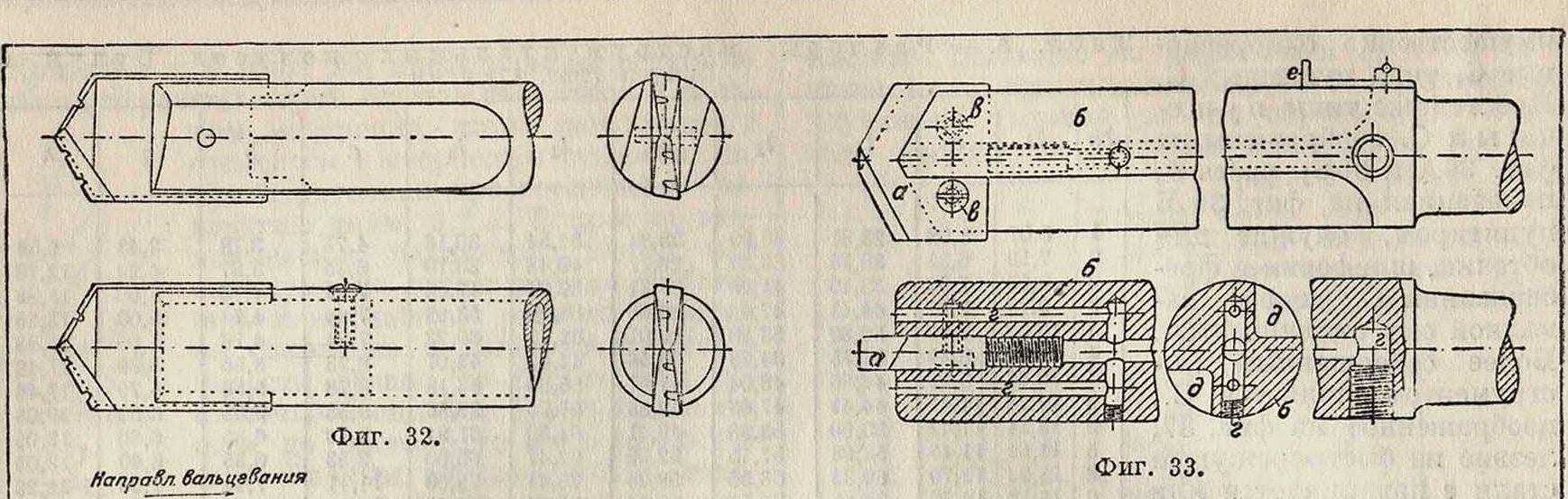

ч скашивая слегка заднюю нерабочую поверхность С. (фигура 31, а), достигают утончения поперечного лезвия и как следствие этого более легких условий резания. Направляющие по бокам такого С. делают длиной I =0,5 -р l,0d. В такой форме перовое С. является достаточно удобным и экономичным инструментом, особенно для сверления крупных отверстий диаметром более 30 миллиметров. При перовых С. крупного диаметра рекомендуется применение вставных пластинок из быстрорежущей стали, зажатых в борштан-гу из нормальной сименс-мартеновской стали (фигура 32). Укрепление пластинки производится б. ч. при помощи конич. штифта.

Для сверления глубоких отверстий необходимо обеспечить как подведение струи охлаждающей жидкости к лезвию, так и отвод ее вместе с. получающимися стружками. ]

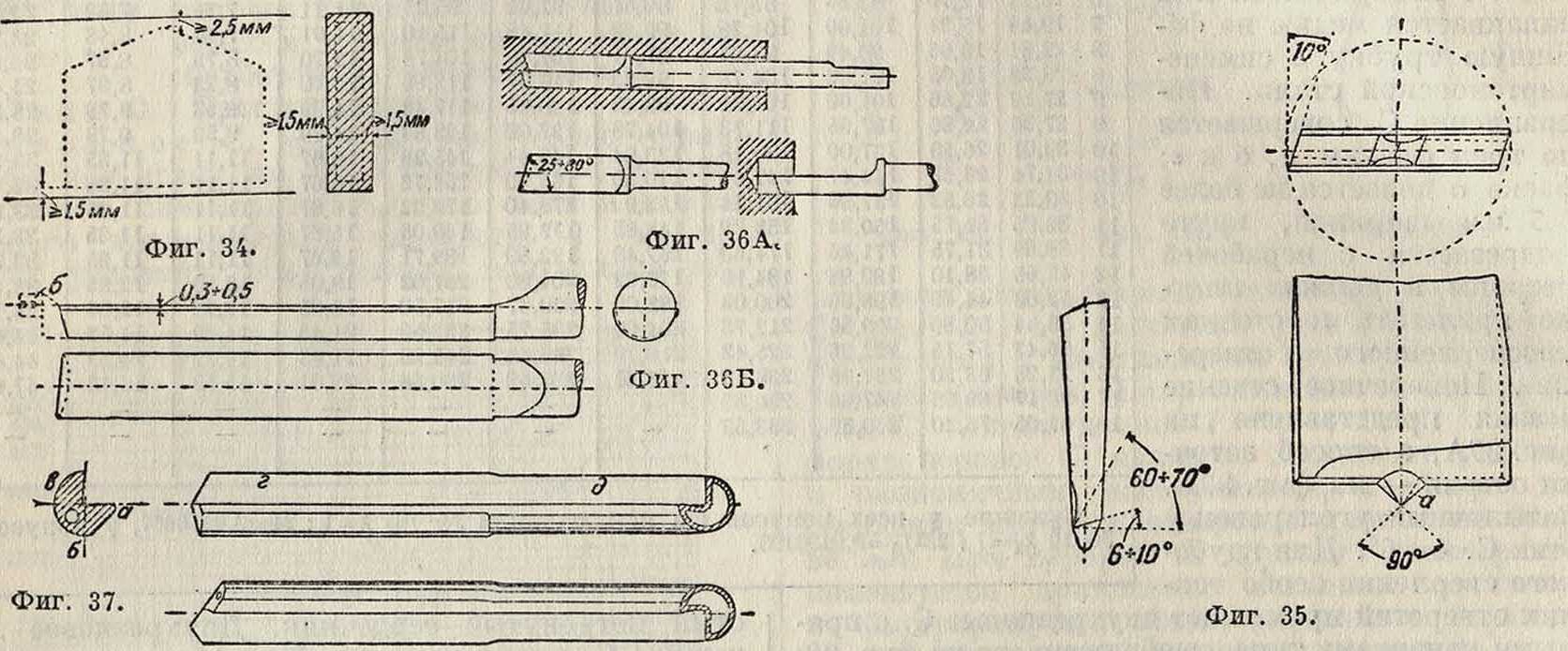

Конструкция борштанги для J

глубокого сверления изображена на фигуре 33; пластинка из быстрорежущей стали а укреплена в прорезе борштанги б двумя винтами в, в: разветвляющийся канал а, г служит для подвода охлаждающей жидкости, тогда как канавки 0 предназначены для отвода стружек; упорна е служит для показания достижения требуемой глубины сверления. При вырезании пластинок из полосы необходимо выбирать их положение по отношению к направлению вальцевания стальной полосы согласно фигура 34, т. к. иначе при снятии большой стружки пластинки легко трескаются. Для сверления отверстий с плоским дном применяют центровое С. типа, изображенного на фигуре 35; центр а служит для сообщения направления с! в начале сверления отверстия; значения углов лезвия приведены на фигуре. Недостатком перовых С. для глубокого сверления является недостаточность направления, вследствие чего их легко уводит в сторону от оси отверстия. Для сверления глубоких отверстий применяют пре-

имущественно однорезцо- Таблица 8. —Размеры вые С. типа пушечных С.

Простейшие типы пушечных С. изображены на фигуре 36А и 36Б; часть б, показанная на фигуре 36 Б пунктиром, служит для обточки, шлифовки и фрезерования С.; перед закй она отпиливается.

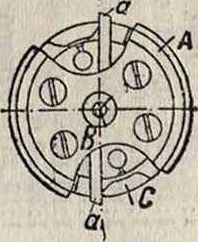

Более совершенным инструментом является С., изображенное на фигуре 37; лезвие из быстрорежущей стали г наваривается или напаивается медью на фасонную трубку д сименс-мартеновской стали. Направление С. совершается по трем фаскам а, б и в; фаска а делается не более 0,5 миллиметров шириной, круто подрезается с нерабочей стороны и должна плотно прилегать к стенкам просверленного отверстия. Поперечное сечение лезвия представлено на фигуре 37А, а способ заточки острия — на фигуре 37Б.

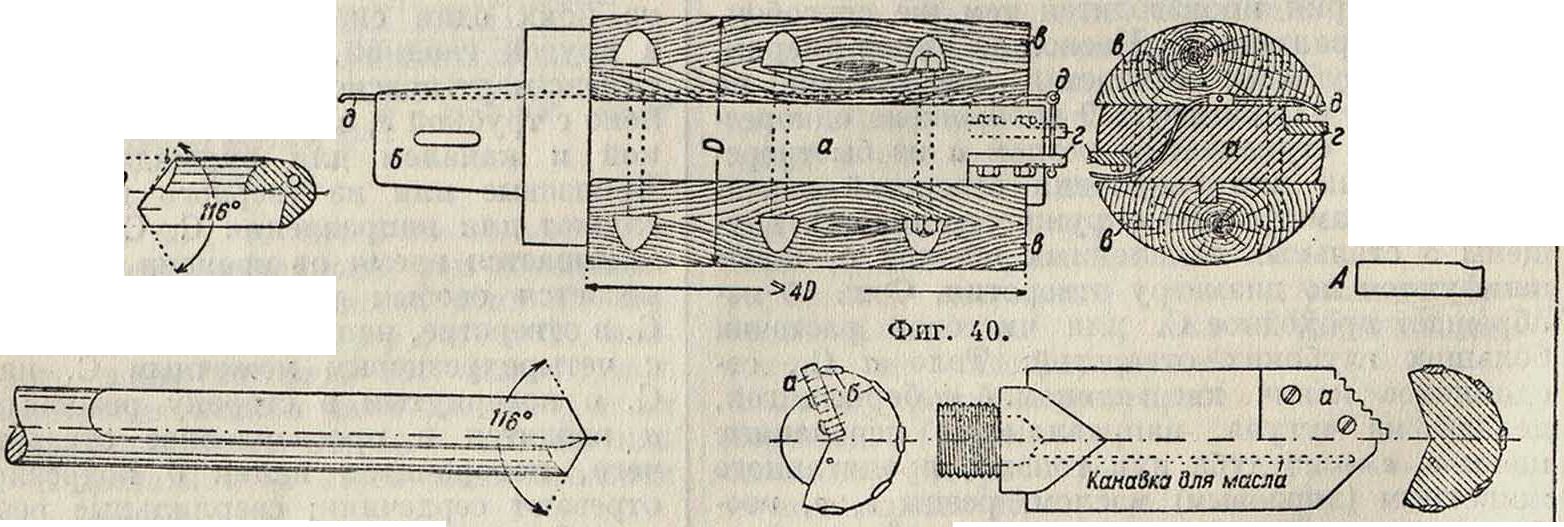

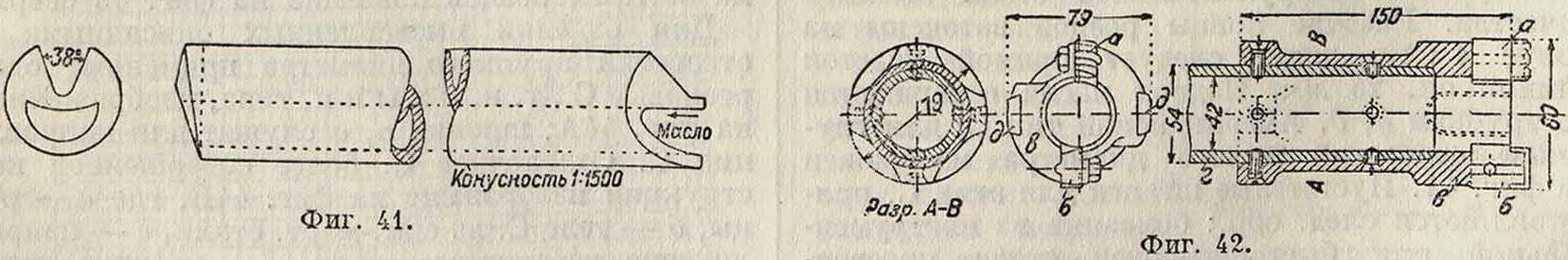

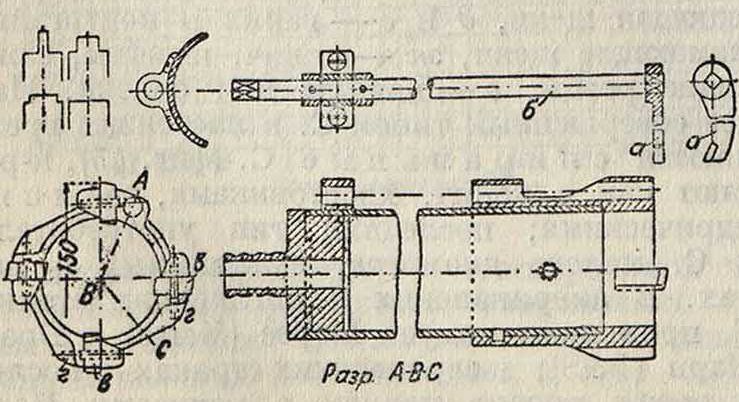

Затылочный угол равен у этих С. 4—6°. Для глубокого сверления особо тонких отверстий применяют двухрезцовые С. с прямыми канавками типа, изображенного на фигуре 38; заточка острия производится тем же способом, что и у спиральных С. Несколько типов америк. С. для глубоких отверстий изображено на фигуре 39, 40, 41; на фигуре 39 изображено однорезцовое С. со ступенчатым резцом а из быстрорежущей стали для сверления отверстий значительного диаметра; по окружности тела С. впущены 5 стальных закаленных шпонок б, которые шлифуются по диаметру отверстия. Фигура 40 изображает проходное С. для чистовой расточки больших глубоких отверстий. Тело а С., соединяемое конич. хвостовиком б с борштангой, делают из чугуна, направляющие деревянные щеки в, в — из дуба или тополя, пропитанного животным (лярдовым) маслом, резцы г, г, изображенные в более крупном масштабе на фигуре 40, А, — из инструментальной стали высшего качества. Рабочие концы резцов заточены на конус 1 : 10, далее следует прямой участок длиной ок. 25 миллиметров. Подвод масла совершается по трубкам д, д. Американский тип С. для глубоких отверстий малого диаметра изображен на фигуре 41. Пустотелые штанги для этих С. приготовляются след, обр.: болванка из инструментальной или быстрорежущей стали просверливается по всей длине, отверстие плотно забивается особым составом, концы отверстий закрываются пробками, и затем болванка нагревается и подвергается прокатке в желаемую форму. По окончании горячей обработки состав из отверстия удаляется жидкостью под сильным давлением. Этим способом можно получать пустотелые штанги небольших сечений и весьма значительной длины. Для сверления глубоких отверстий очень крупного диаметра (например каналы орудий крупного калибра) применяют Ложечные С., которые вынимают только кольцевую канавку вдоль стенок отверстия, оставляя в середине отверстия б. или м. тол инструментальных конусов Браун и Шари (фигура 47) в миллиметров. стый нетронутый сердечник. Двухрезцовое ложечное С. изображено на фигуре 42; резцы а и б, из которых один снабжен стружкоразбивателями, а другой гладкий, привернуты к телу в из сименс-мартеновской стали, последнее скреплено с трубкой г, служащей одновременно оправкой и каналом для охлаждающей жидкости. Бронзовые или из твердого дерева шпонки д служат для направления С. Сердечник или отламывается время от времени клином или подрезается особым резцом, вводимым вместе со С. в отверстие, например типа, изображенного вместе с четырехрезцовым ложечным С. на фигуре 43; С. с повернутым в сторону резцовым рычагом а вводится в просверленное отверстие, после чего, поворачивая валик б подрезного резца, отрезают сердечник; сверлильные резцы β, в этом С. закрепляются конич. штифтами г, г. Форма четырех резцов показана на фигуре 43 сверху.

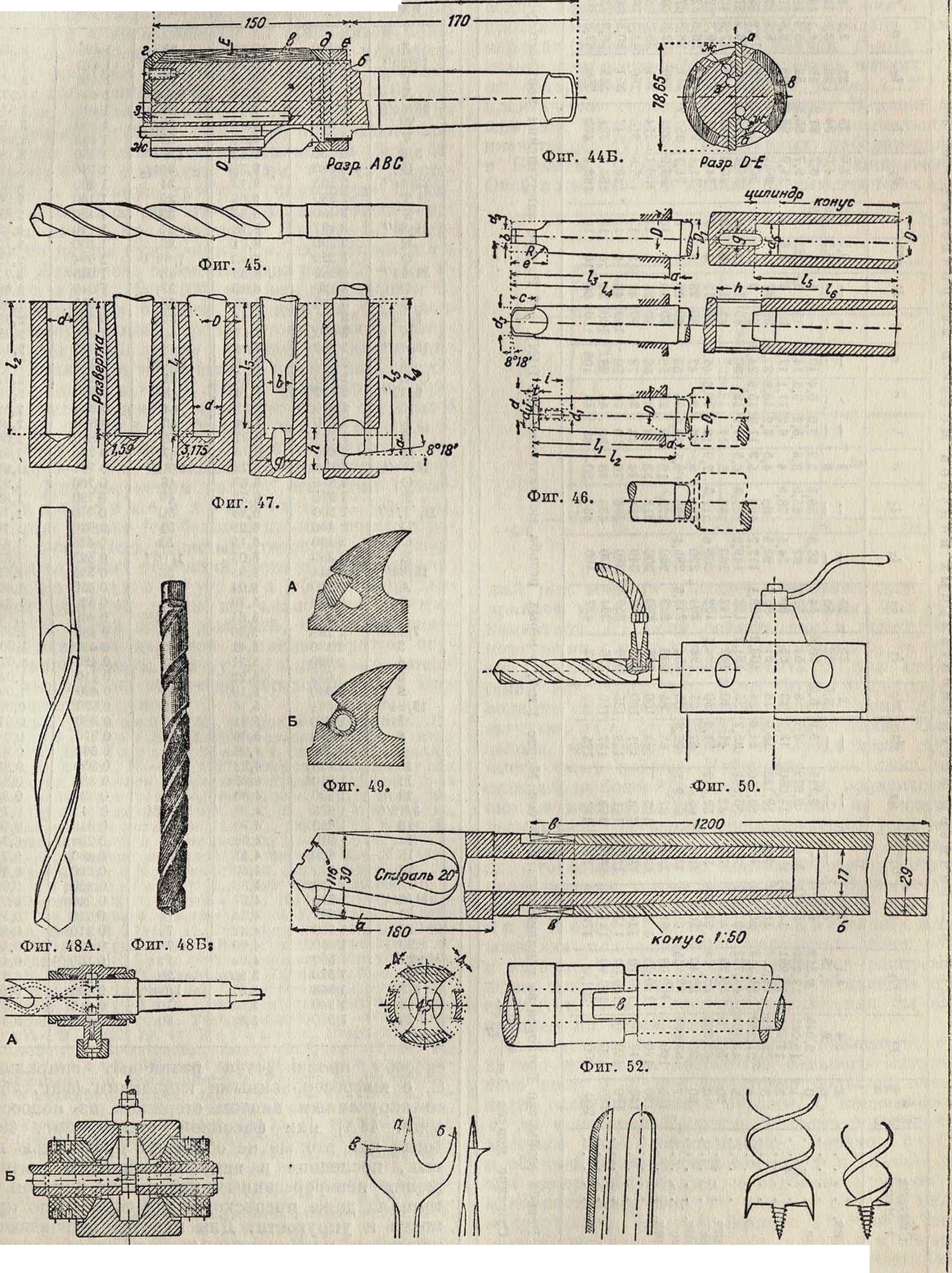

Для отделки высверленных описанными С. отверстий крупного диаметра применяют однорезцовые С., т. н. к л ы к и, типа, изображенного на фигуре 44А; шпонки а, а служат для направления С. Отделочное С. более совершенной конструкции изображено на фигуре 44Б, где а — резцы, б — тело С. из сим.-март, стали, в — направляющие деревянные щеки, г — крышка, удерживающая щеки, дне— гайки и контргайки, зажимающие щеки, ж — конич. штифты, зажимающие резцы, з — каналы для смазки. Наиболее совершенным типом С. в настоящее время являются спиральные С. (фигура 45), которые делают как с конич. хвостовиками, так и с цилиндрическими; последний тип употребителен для С. малого диаметра, зажимаемых в ах. В американских и английских станках и С. применяют конуса Морзе (Morse) и Браун и Шарп (B&S); в европейских странах в последнее время вводят наряду с конусами Морзе метрические конуса. Размеры конусов приведены в таблице 8 и 9.

| № | D | d | h | h | h | h | h | a | b | Q. | h |

| 1 | 6,07 | 5,08 | 23,81 | 26,99 | 23,81 | 32,54 | 30,16 | 4,76 | 3,18 | 3,43 | 9,53 |

| 2 | 7,59 | 6,35 | 30,16 | 33,34 | 29,77 | 40,48 | 38,10 | 6,35 | 3,97 | 4,2 i | 12,70 |

| 3 | 9,53 | 7,93 | 38,10 | 41,28 | 37,31 | 50,01 | 47,63 | 7,94 | 4,76 | 5,00 | 15,88 |

| 3 | 9,78 | 7,93 | 44,45 | 47,63 | 43,66 | 56,36 | 53,98 | 7,94 | 4,76 | 5,00 | 15,88 |

| 3 | ю,оз | 7,93 | 50,80 | 53,98 | 50,01 | 62,71 | 60,33 | 7,94 | 4,76 | 5,00 | 15,88 |

| 4 | 10,21 | 8,89 | 31,75 | 34,93 | 30,56 | 44,45 | 42,07 | 8,73 | 5,56 | 5,79 | 17,46 |

| 4 | 10,67 | 8,89 | 42,86 | 46,04 | 41,67 | 55,56 | 53,18 | 8,73 | 5,56 | 5,79 | 17,46 |

| 5 | 13,28 | 11,43 | 44,45 | 47,63 | 42,86 | 57,95 | 55,56 | 9,53 | 6,35 | 6,60 | 19,05 |

| 5 | 13,54 | 11,43 | 50,80 | 53,98 | 49,21 | 64,30 | 61,91 | 9,53 | 6,35 | 6,60 | 19,05 |

| 5 | 13,69 | 11,43 | 53,98 | 57,15 | 52,39 | 67,47 | 65,09 | 9,53 | 6,35 | 6,60 | 19,05 |

| 6 | 15,22 | 12,70 | 60,33 | 63,50 | 58,34 | 75,41 | 73,03 | n,ii | 7,14 | 7,39 | 22,23 |

| 6 | 16,13 | 12,70 | 82,55 | 85,73 | 80,57 | 97,63 | 95,25 | 11,11 | 7,14 | 7,39 | 22,23 |

| 7 | 19,48 | 15,24 | 101,60 | 104,78 | 99,22 | 117,48 | 115,10 | 11,91 | 7,94 | 8,18 | 23,81 |

| 8 | 22,81 | 19,05 | 90,49 | 93,67 | 87,71 | 107,95 | 104,78 | 12,70 | 8,73 | 8,97 | 25,40 |

| 8 | 23,29 | 19,05 | 101,60 | 104,78 | 98,83 | 119,07 | 115,89 | 12,70 | 8,73 | 8,97 | 25,40 |

| 9 | 27,10 | 22,86 | ΐοι,βο | 104,78 | 98,43 | 120,65 | 117,48 | 14,29 | 9,53 | 9,78 | 28,53 |

| 9 | 27,36 | 22,86 | 107,95 | 111,13 | 104,78 | 127,00 | 123,83 | 14,29 | 9,53 | 9,78 | 28,58 |

| 10 | 32,01 | 26,53 | 127,00 | 130,18 | 123,04 | 143,44 | 145,26 | 16,67 | 11,11 | 11,35 | 33,34 |

| 10 | 32,74 | 26,53 | 144,47 | 147,64 | 140,50 | 165,90 | 162,72 | 16,67 | 11,11 | 11,35 | 33,34 |

| 10 | 33,33 | 26,53 | 157,96 | 161,14 | 153,99 | 179,40 | 176,22 | 16,67 | 11,11 | 11,35 | 33,34 |

| 11 | 38,05 | 31,75 | 150,82 | 152,09 | 146,85 | 172,25 | 169,08 | 16,67 | 11,11 | 11,35 | 33,34 |

| 11 | 38,89 | 31,75 | 171,46 | 174,63 | 167,49 | 192,89 | 189,71 | 16,67 | 11,11 | 11,35 | 33,34 |

| 12 | 45,65 | 38,10 | 180,98 | 184,16 | 176,22 | 204,80 | 201,62 | 19,05 | 12,70 | 12,95 | 38,10 |

| 13 | 52,66 | 44,45 | 196,86 | 200,03 | 192,09 | 220,67 | 217,50 | 19,05 | 12,70 | 12,95 | 38,10 |

| 14 | 59,54 | 50,80 | 209,56 | 212,73 | 204,00 | 235,75 | 232,58 | 21,43 | 14,29 | 14,53 | 44,45 |

| 15 | 66,42 | 57,15 | 222,26 | 225,43 | 216,70 | 248,45 | 245,28 | 21,43 | 14,29 | 14,53 | 44,45 |

| 16 | 73,28 | 63,50 | 234,96 | 238,13 | 228,61 | 263,53 | 260,36 | 23,81 | 15,88 | 16,13 | 47,63 |

| 17 | 80,17 | 69,85 | 247,66 | 250,83 | — | — | — | _ | _ | _ | _ |

| 1о | ! 87,05

1 |

76,20 | 260,36 | 263,53 |

Сушение у всех конусов (за исключением № 10) А=1 ; 24=0,0116667, у конусов № 10 Я1=1 : 231/4=0,0130108.

Направление

Вращения

^детали

Фигура 37А.

Фкг. 38.

Фигура 39.

Фигура 37Б.

Фигура 43.

| ί Г"------ | |

| L i | . |

| !. | |

| ί й> "<h |

-£5и>1

| И | 3 | ||||

| V | |||||

| -У | |||||

| к | = | ||||

-320

Фигура 51.

Фигура 53.

Фигура 54.

Фигура 55.

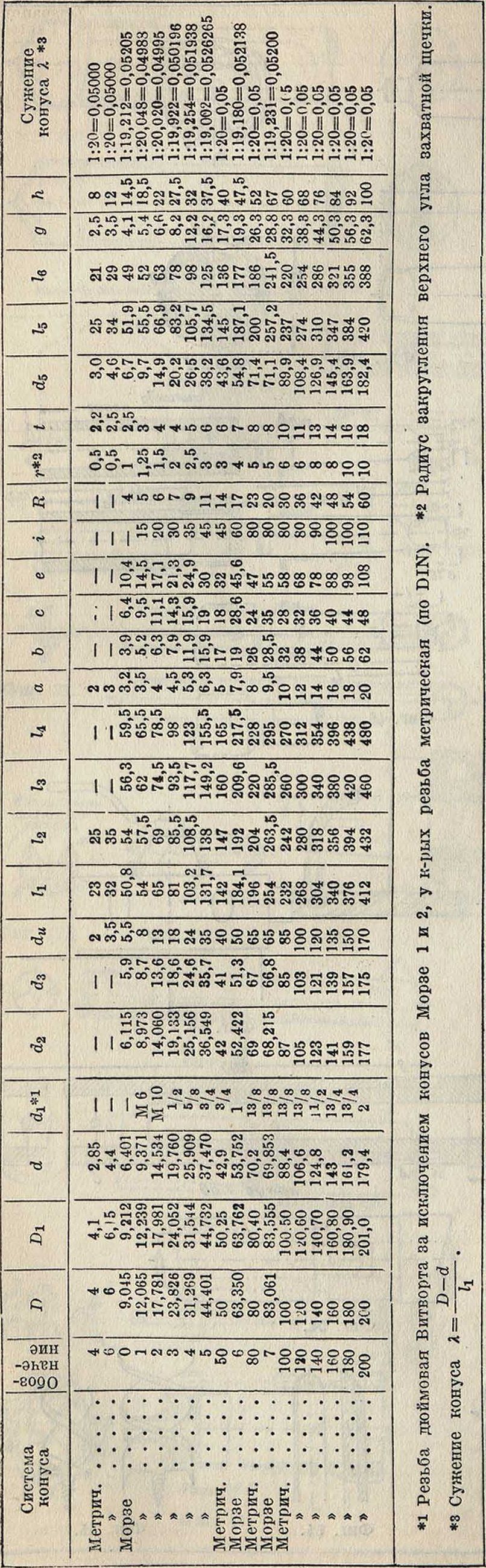

Таблица 9. — Размеры ййструментальных конусов Морзе я метрических (фигура 46).

В странах английской культуры принято обозначение диаметра мелких С. по № и литерам; соответствующие им значения в десятитысячных долях дм. и в миллиметров приведены в таблице 10. По

Таблица 10. — Перевод английских и американских номерных обозначений сверл (в дм. и миллиметров).

| Обоз наче ние | Диам. в 10“4 дм. | Диам. в миллиметров | Обоз наче ние | Диам. в 10~4 дм. | Диам. в миллиметров |

| Z | 4 130 | 10,49 | 25 | 1495 | 3,80 |

| 13/32" | 4 062 | 10,32 | 26 | 1 470 | 3,73 |

| Y | 4 040 | 10,26 | 27 | 1 440 | 3,66 |

| X | 3 970 | 10,08 | 9/64" | 1 406 | 3,57 |

| 25/64" | 3 906 | 9,92 | 2S | 1 405 | 3,57 |

| W | 3 860 | 9,80 | 29 | 1 360 | 3,45 |

| V | 3 770 | 9,58 | 30 | 1 285 | 3,26 |

| 3/8 | 3 750 | 9,52 | 1/8" | 1 250 | 3,18 |

| и | 3 680 | 9,35 | 301/2 | 1 245 | 3,17 |

| 23/64" | 3 593 | 9,13 | 31 | 1 200 | 3,05 |

| Т | 3 580 | 9,09 | 32 | 1 160 | 2,95 |

| S | 3 480 | 8,84 | 33 | 1 130 | 2,87 |

| 11/32" | 3 437 | 8,73 | 34 | 1 по | 2,82 |

| R | 3 390 | 8,61 | 35 | 1 100 | 2,79 |

| Q | 3 320 | 8,43 | 7/64" | 1094 | 2,78 |

| 21/64" | 3 281 | 8,33 | 36 | 1 065 | 2,71 |

| Р | 3 230 | 8,20 | 37 | 1 040 | 2,64 |

| О | 3 160 | 8,03 | 38 | 1015 | 2,58 |

| 5/16" | 3 125 | 7,94 | 39 | 0 995 | 2,53 |

| N | 3 020 | 7,67 | 40 | 0 980 | 2,49 |

| 19/64" | 2 967 | 7,54 | 41 | 0 960 | 2,44 |

| м | 2 950 | 7,49 | 3/32" | 0 938 | 2,38 |

| L | 2 900 | 7,37 | 42 | 0 935 | 2,37 |

| 9/32" | 2 812 | 7,14 | 43 | 0 890 | 2,26 |

| к | 2 810 | 7,13 | 44 | 0 860 | 2,13 |

| J | 2 770 | 7,04 | 45 | 0 820 | 2,08 |

| I | 2 720 | 6,91 | 46 | 0 810 | 2,06 |

| н | 2 660 | 6,76 | 47 | 0 785 | 1,99 |

| 17/64" | 2 656 | 6,75 | 5/64" | 0 781 | 1,98 |

| G | 2 610 | 6,63 | 48 | 0 760 | 1,93 |

| F | 2 570 | 6,53 | 49 | 0 730 | 1,85 |

| Е, 1/4" | 2 500 | 6,35 | 50 | 0 700 | 1,78 |

| D | 2 460 | 6,25 | 51 | 0 670 | 1,70 |

| С | 2 420 | 6,15 | 52 | 0 635 | 1,«1 |

| В | 2 380 | 6,05 | 1/16" | 0 625 | 1,59 |

| 15/64" | 2 344 | 5,95 | 53 | 0 595 | 1,51 |

| А | 2 340 | 5,94 | 54 | 0 550 | 1,40 |

| 1 | 2 280 | 5,79 | 55 | 0 520 | 1,32 |

| 2 | 2 210 | 5,61 | 3/64" | 0 469 | 1,19 |

| 7/32" | 2 188 | 5,56 | 56 | 0 465 | 1,18 |

| 3 | 2 130 | 5,41 | 57 | 0 430 | 1,09 |

| 4 | 2 090 | 5,31 | 58 | 0 420 | 1,07 |

| 5 | 2 055 | 5,22 | 59 | 0 410 | 1,04 |

| 6 | 2 040 | 5,18 | 60 | 0 400 | 1,02 |

| 13/64" | 2 031 | 5,16 | 61 | 0 390 | 0,99 |

| 7 | 2 010 | 5,11 | 62 | 0 380 | 0,97 |

| 8 | 1 990 | 5,06 | 63 | 0 370 | 0,94 |

| 9 | I960 | 64 | 0 360 | 0,91 | |

| 10 | 1 935 | 4,92 | 65 | 0 350 | 0,89 |

| 31 | 1 910 | 4,85 | 66 | 0 330 | 0,84 |

| 12 | 1 890 | 4,80 | 67 | 0 320 | 0,81 |

| 3/16" | 1 875 | 4,76 | 1/32" | 0 313 | 0,79 |

| 13 | 1 850 | 4,70 | 68 | 0 310 | 0,78 |

| 34 | 1 820 | 4,62 | 69 | 0 292 | 0,74 |

| 15 | 1 800 | 4,57 | 70 | 0 280 | 0,71 |

| 16 | 1 770 | 4,50 | 71 | 0 260 | 0,66 |

| 17 | 1 730 | 4,39 | 72 | 0 250 | 0,64 |

| 11/64" | 1 719 | 4,37 | 73 | 0 240 | 0,61 |

| 18 | 1 695 | 4,31 | 74 | 0 225 | 0,57 |

| 19 | 1 660 | 4,22 | 75 | 0 210 | 0.53 |

| 20 | 1 610 | 4,09 | 76 | 0 200 | 0,51 |

| 21 | 1 590 | 4,04 | 77 | 0 180 | 0,46 |

| 22 | 1 570 | 3,99 | 78 | 0 160 | 0,41 |

| 5/32" | 1 563 | 3,97 | 1/64" | 0 156 | 0,40 |

| 23 | 1 540 | 3,91 | 79 | 0 145 | 0.37 |

| 24 | 1 520 | 3,86 | 80 | 0 135 | 0,34 |

способу производства различают спиральные С. с выфрезерованными канавками (фигура 45) и со скрученным винтом стержнем из полосовой (фигура 48А) или фасонной стали (фигура 48Б); тогда как вторые не обладают прочностью первых, последние в виду правильного расположения неперерезанных канавками волокон материала даже превосходят обычные С. по прочности и упругости. Для подвода охлаждающей жидкости. к режущему лезвию иногда снабжают спиральные С. каналами. Существует два способа устройства этих каналов: либо выфрезе-

ровьтвают канавку в форме ласточкиного хвоста с углублением на дне (фигура 49, А) и зачекани-вают в паз медную проволоку либо впаивают медную трубочку (фигура 49, Б) в выфрезерован-ную канавку. Подвод охлаждающей жидкости при сверлении на токарном или ном станке очень несложен, так как С. при этом не вращается, и жидкость подводят по шлангу либо сбоку С. (фигура 50) либо сзади через отверстие в хвостовике. При подводе охлаждающей жидкости к вращающимся С. приходится пользоваться свободно сидящими на С. уплотненными муфтами, причем уплотнение производится либо сальниками (фигура 51, А) либо конусами, металл по металлу (фигура 51, Б). Для сверления глубоких отверстий применяют спиральные С. типа, изображенного на фигуре 52; короткое С. а входит полым конич. хвостовиком в стальную трубу б, служащую оправкой и каналом для отвода охлаждающей жидкости вместе со стружкой. Захват С. совершается двумя кулачками в, в, входящими в тело С. Для дерева применяют два рода С. — центровые С. (фигура 53), у которых направление С. осуществляется острием, или центром, а; нож б подрезает волокна дерева по окружности отверстия, тогда как лезвие е снимает стружку со дна отверстия. При точке этих С. должно наблюдать, чтобы конец ножа б лежал примерно на середине высоты центра, а радиус С. со стороны б был на 0,5—0,8 миллиметров больше, чем со стороны в; при этих условиях эти С. при диаметрах, начиная от 6—8 миллиметров, доставляют очень чистые отверстия. Для сверления мелких отверстий применяют перовые и ложечные С. (фигура 54), которые однако (особенно в мягких породах дерева) дают очень нечистые отверстия. Для сверления глубоких отверстий очень хороши америк. спиральные бурава (фигура 55); действие режущей части их аналогично центровому С. с той лишь разницей, что центр снабжен винтовой нарезкой и таким образом осуществляет осевую подачу С., а винтовые канавки выводят из отверстия образовавшуюся при сверлении стружку.

Лит.: Диннебир И., Сверление, пер. с нем., Л., 1927,- Соколов М., Инструментальное дело, 2 изд., Л., 1926; Шухардт иШютте, Справочник металлиста, пер. с нем., М.—Л., 1927; Режущий инструмент для обработки металлов со снятием стружки, «Труды О-ва герм, инженеров производственников», пер. с нем., М., 1928; Орга-Справочник, 2 изд., т. 2, М., 1926; М и г а и В., Теория резания металлов, М.—Л., 1932; Саввин Н., Резание металлов и инструменты, М.—Л., 1926; Панкин А., Резание металлов на станках, М.—Л., 1929; Kronenberg М., Grundziige d. Zerspanungslehre, В., 1927; Sommerfeldt R., Uber den Hinterschliff v. Spiralbohrern, «Mitt. Forsch.», B., 1914, H. 161; Ressner, Die Priifung d. Bearbeitbarkeit d. Metalle u. Legie-rungen, ibid., B., 1918, H. 208; В e r k С. E., Der Deutsche Werkmeisterkalender, Band: «Sehneidwerkzeuge u. Vorrichtungsbau», Lpz., 1923; Machinery’s Encyclopedia, v. 2, N. Y., 1917—25; Machinerys Handbook, 6 ed., N. Y., 1927; H ii t t e, Taschenbueh f. Betriebsingenieure, 3 Aufl., B., 1928; Knrrein M., Die Bearbeitbarkeit d. Metalle in Zusammenhang m. d. Festigkeitspriiiung, «Werkstatts-technik», B., 1927, Jg. 21; P a t k a у St., Bearbeitbarkeit, Bohrarbeit u. Spiralbohrer, ibid., 1928, Jg. 22, H. 24; Vogelsang P., Wie weit haben sich Formen u. Arbeits-bedingungen von Spiralbohrern u. Friisern an die genorm-ten Werkstoffe angepasst, ibid., 1928, Jg. 22, H. 5; К г o-n e n b e г g M., Wissenschaft u. Praxis beim Bohren, «Werkzeugmaschine», В., 1929, Jg. 33, H. 12; Bearbeitung von Leichtmetallen mit spanabhebenden Werkzeugen, ibid., B., 1930, Jg. 34, H. 22; S t о e w e r H. J., Wirtschaftliches Bohren und Frasen, «Machinenhau», В., 1931, В. 10, Η. 4;

S c h 1 e s i η g e r G., Bohrarbeit u. Bohrmaschine, «Werk-stattstechnik», B., 1928, Jg. 22, H. 24; P о 1 1 a k о f 1 R., Twist Drill Dynamometer, «American Machinist», L., 1919, v. 50, p. 1132; Boston O. W. and Oxford C. J., ibid., 1930, v. 71; G a w e h n H., Das Spanwinkelpro-b!em des Spiralbohrers, «Maschinenbau», B., 1931, B. 10, H. 13; S c h a 11 b r о c h H., Sclmittkrafte beim Bohren in Gusseisen und Stahl, ibid., В., 1930, В. 9, Η. 7;

OsenbergW., Untersuchungen Uber den Zerspanungs-vorgang mitteis Holzbohrern beeinfiussenden Faktoren, B. 4, Ausgewahlte Arbeiten des Lehrstuhles t. Betriebs-wlssenschaften in Dresden, B., 1927; Schmitz O., Boh-rer, Senker u. Reibahlen, B. 3, Schriften d. Arbeitsgemein-schaft deutscher Betriebsingenieure, hrsg. v. J. Reindl, B., 1925. Л. Павлушков.