> Техника, страница 79 > Свечи зажигательные

> Техника, страница 79 > Свечи зажигательные

Свечи зажигательные

Свечи зажигательные (электрические), приборы, служащие для воспламенения горючей смеси в цилиндрах двигателей внутреннего сгорания (авиационных, автомо-бильных, тракторных, Щ111§ мотоциклетных, лодоч

ных и т. д.). Различают 2 основных вида С. з.: калильные и искровые. Зажигательное действие калильныхС. з. основано на соприкосновении накаленной части С. з. с горючей смесью. Вследствие соприкосновения частицы горючей смеси, нагреваясь до f° вспышки, воспламеняются, и зажженная так. обр. небольшая часть горючей смеси производит зажигание в виде а остальной ее части. В калильных С. з. накаливающим телом служит метал-лич. проволока в виде спирали; накаливание этой спирали производится посредством элек-трич. тока. Другим видом источника тепла, могущего производить нагрев горючей смеси до г° воспламенения и зажигать смесь, является искра. Искровая С. з. представляет собою особый вид электрич. разрядника; прикладывая источник высокого напряжения к электродам разрядника, можно получить между ними искру и ей воспламенить горючую смесь, если этот разрядник поместить в камере сгорания. Калильные С. з. применяют гл. обр. для пуска в ход двигателей, работающих на тяжелом (черном) топливе. Искровые С. з. в настоящее время являются основным зажигательным прибором для всех двигателей внутреннего сгора-ниия, работающих на карбюрированном топливе.

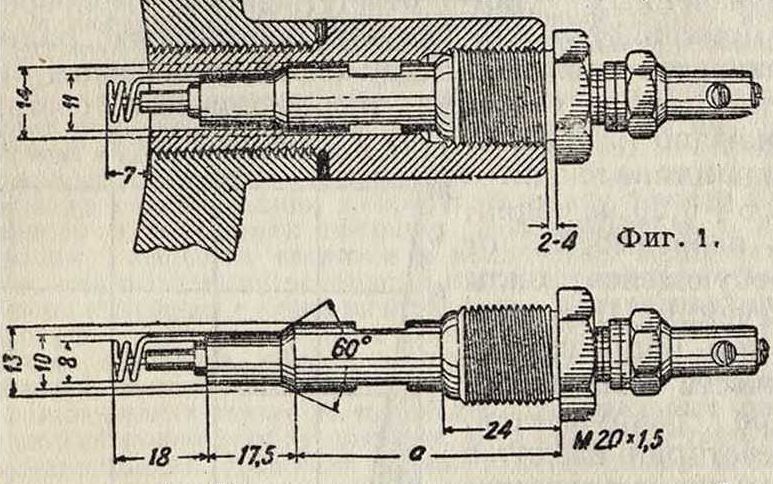

Устройство калильных С. з. Калильная С. з. (фигура 1) состоит из штифтооб-разного корпуса, имеющего с одной стороны резьбу и шестигранную головку внутреннего контактного стержня, изолированного от корпуса свечи, контактной головки и спирали, один конец которой соединяется с корпусом G. з., а другой с центральным контактным стержнем. Спираль под действием электрич. тока и горящих газов подвергается сильному нагреву; поэтому во избежание перегорания спираль должна изготовляться из металлов или сплавов, стойких в отношении влияния высоких ί° и разрушительного действия газовой коррозии. В качества

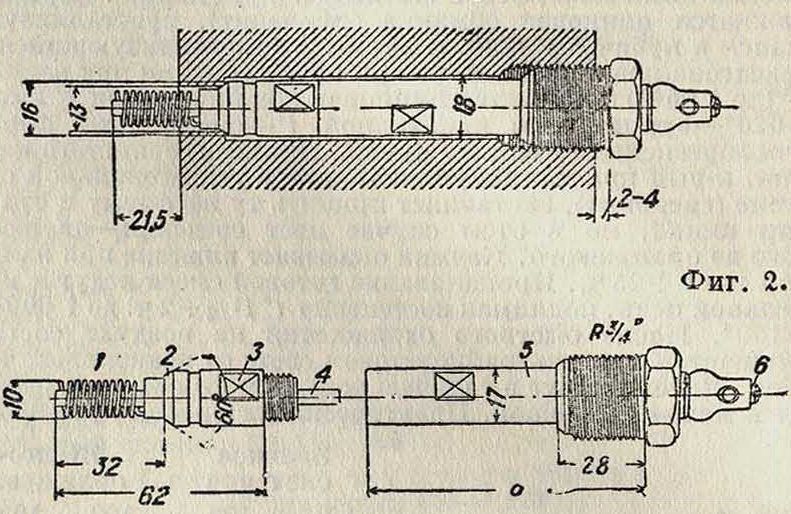

металла для калильной спирали применяют чистый никель, в ответственных же случаях—платину. Калильную С. з. ввертывают в стенку головки цилиндра двигателя. Если стенка цилиндра тонкая, то гнездо для калильной С. з. удлиняется посредством втулки, ввертываемой в стенку цилиндра (фигура 1). Подвод тока к спирали производится посредством кабеля; кабельный наконечник прикрепляется к головке С. з. при помощи винта; обратным проводником для тока служат корпус С. з. и масса двигателя. На фигуре 2 изображены калильные С. з. штепсельного типа; они состоят из двух частей: штепсельного держателя 5 и калильного штепселя 3. Первая часть калильной С. з. выполнена в виде стальной полой трубки; наружная часть этой трубки с одного края несколько уширена и снабжена резьбой и шестигранником. В полость трубки вставлен изолированный стержень; он имеет с одной стороны головку с шурупом 6 для присоединения кабельного наконечника, а с другой стороны—гнездо, в к-рое должен входить контактный штифт 4 калильного штепселя 3. Калильный штепсель состоит из корпуса с конич. заточкой 2, проволочной спирали 1, которая одним концом соединяется с корпусом, а другим с контактным штифтом 4. Корпус штепселя ввертывается в штепселедержатель 5.

Для удобства ввертывания калильного штепселя в держатель на корпусе штепселя в теле держателя сделаны прямоугольные запилы. В собранном виде калильная С. з. ввертывается в стенку цилиндра двигателя внутреннего сгорания.

Герметичность достигается путем плотного соприкосновения конич. заточки корпуса штепселя с конич. выточкой в гнезде для С. з. в стенке цилиндра. Питание калильной С. з. осуществляется от аккумуляторной батареи напряжением в 2 или 10—12 V. Потребляемая мощность калильной С. з. составляет 30—200 W. Вес зажи-

Фигура з. гательной свечи колеблется в зависимости от ее размера от 0,1 до 0,35 килограмм.

Искровые С. з. Для двигателей внутреннего сгорания, работающих на карбюрированном топливе, применяют исключительно искровые С. з. По своему устройству искровые

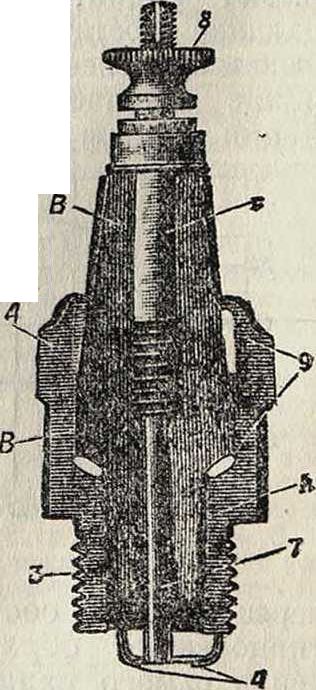

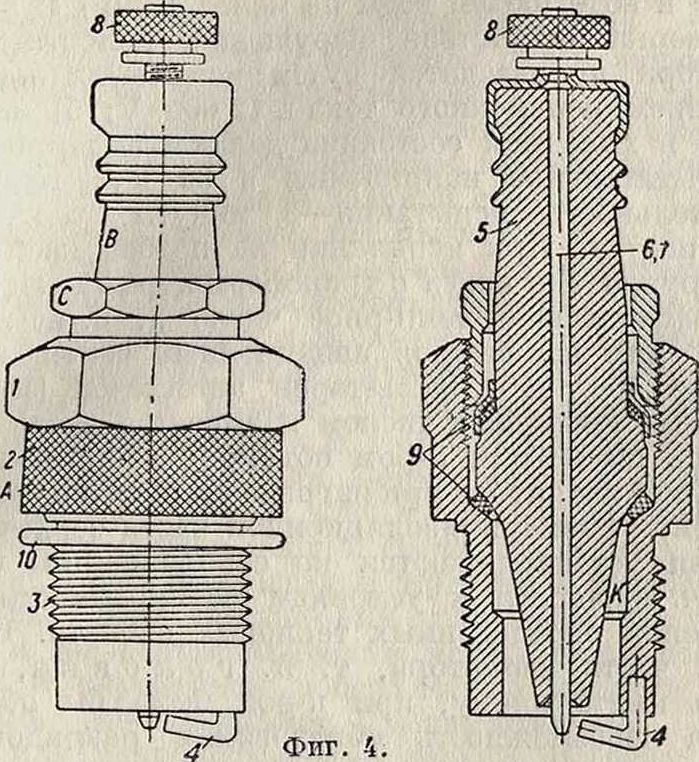

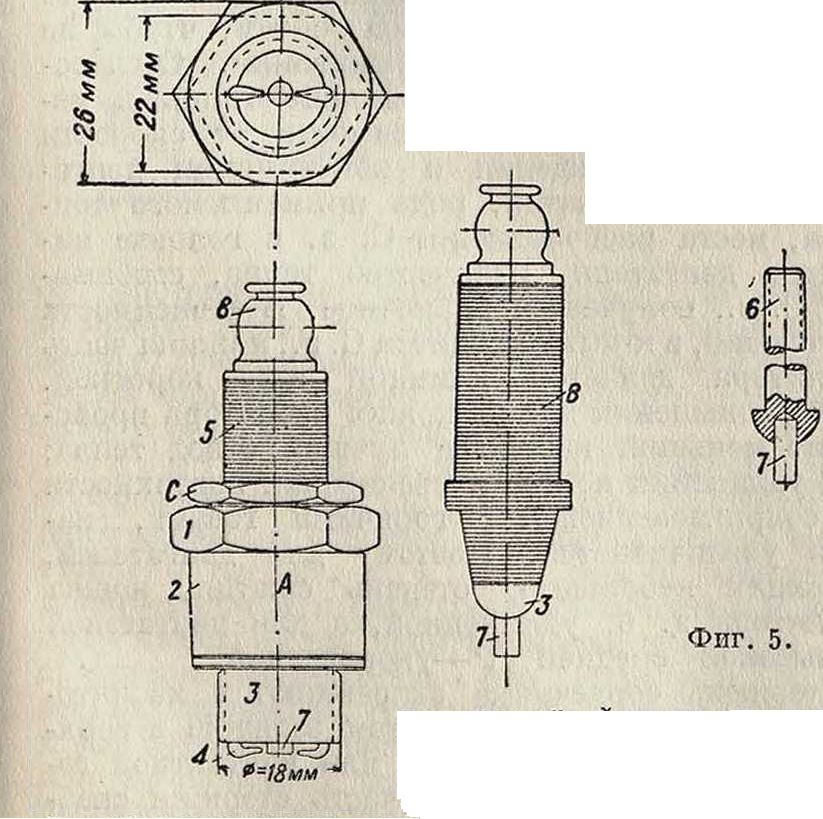

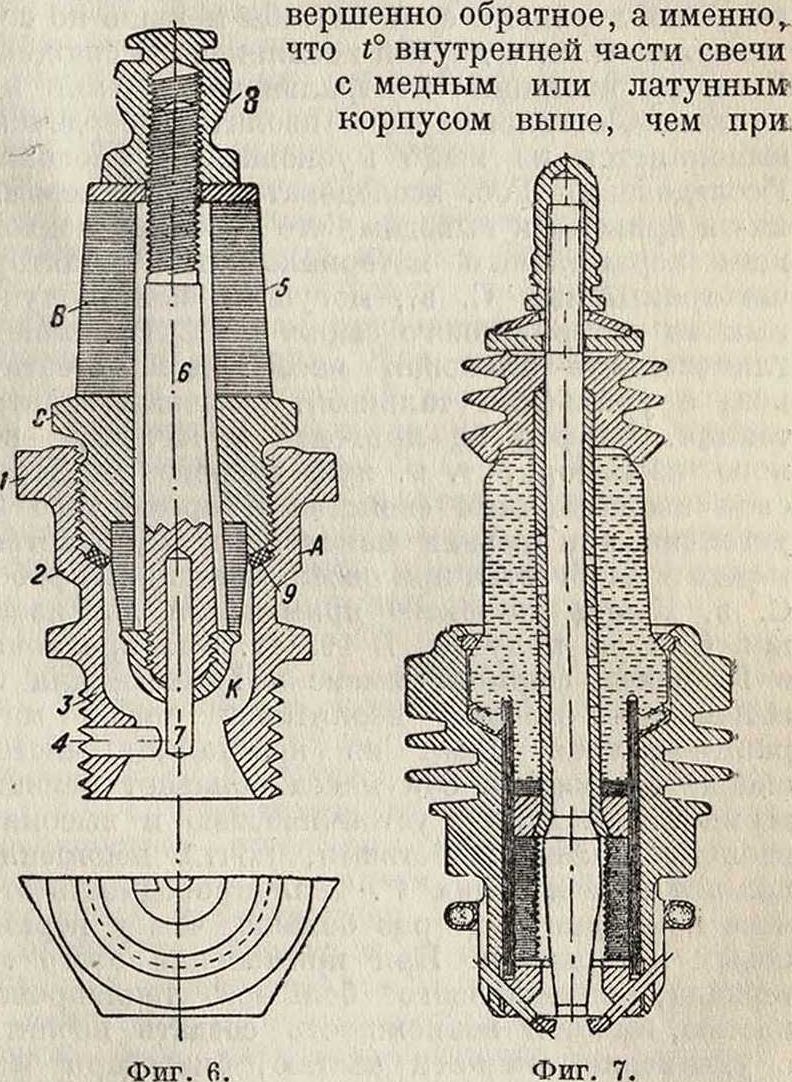

С. з. бывают разборные и неразборные. Первые м. б. разобраны без разрушения материала и без нарушения каких-либо постоянных соединений. В этих С. з. внутренняя часть (изолированный центральный электрод) вынимается из корпуса путем отвертывания нипеля, гайки и т. д. В неразборных С. з. внутренняя часть ее (сердечник) закреплена в корпусе наглухо. На фигуре 3—7 приведены чертежи, на основании которых можно получить представление о деталях устройства С. з. На этих фигурах: А— корпус свечи: 1—шестигранник, 2—цоколь,

3—ввертная часть, 4—электрод массы; Б— сердечник: 5—изолятор, 6—центральный стержень, 7—центральный электрод, 8—контактная головка свечи; С—нипель; В—уплотнительные кольца шайбы: 9—внутренние, 10—наружное; К—камера свечи.

Корпус С. з. снабжается шестигранником; цоколь корпуса делается цилин дрической формы; в некоторых конструкциях зажигательных свечей цоколь и шестигранник для усиления охлаждения делаются с ребрами. Корпус С. з. имеет внизу резьбу; ввертной частью С. з. входит в гнездо цилиндра двигателя. Нормальные размеры диам. резьбы ввертной части корпуса С. з. 18 миллиметров и 7/s,

высота ввертной части обычно бывает 12—15 миллиметров. В нек-рых С. з., применяемых гл. обр. для двигателей с небольшой степенью сжатия, ввертная часть имеет цилиндрич. удлинение (юбку, см. фигура 4). Цоколь корпуса в большинстве случаев бывает цилиндрич. формы; для лучшего охлаждения С. з. он также снабжается ребрами или делается рифленым. Высота цоколя нормально-12—15 миллиметров- если же в стенках цилиндра гнезда для ввертывания С. з. утоплены, то высоту цоколя приходится брать большей, до 25 миллиметров. Материалом для корпуса С. з. служит гартованное железо или сталь; кроме того для приготовления корпуса употребляются латунь и медь. Ранее меди и латуни часто отдавалось предпочтение перед сталью в качестве материала для корпуса С. з.; это мотивировалось тем, что при применении меди и латуни, обладающих большей, теплопроводностью, можно достигнуть лучшего охлаждения С. з. Результаты же опытов, проведенных за последние годы, показывают со-

стальном. Это явление объясняется тем, что-при отводе тепла на пути из более теплопроводного материала получается меньший перепад г°; т. о. при одной и той же разности г° внутренней части свечи и гнезда для свечи в стенке цилиндра остальная часть падения ί° приходится на изолятор. На основании этого для корпуса свечи более предпочтительно применять не медь и латунь, а сталь. К материалам, идущим на приготовление корпусов, ставится требование в отношении механической прочности. Материал должен иметь твердость по Бринелю 125—250. Наружная поверхность корпуса, если таковой выполнен из стали, должен быть защищена от окисления путем паркеризации, оксидирования, хромирования и тому подобное.

Сердечник С. з., состоящий из изолятора центрального стержня с электродом, является наиболее ответственной частью. От термин., механич. свойств и электрич. прочности этой детали зависит надежность действия С. з.

Формы устройства сердечника и способы крепления его в корпусе С. з. весьма разнообразны; наиболее удачные из них представлены на фигуре 3, 4, б, 7 и 8. В качестве изолирующих материалов применяют; слюду, перлитовые вещества (стеатит, кианит, силлиманит и тому подобное.), кварц и сплавленные особым образом окислы алюминия. Поэтому в отношении изоляции С. з. могут быть разбиты на две группы: слюдя ные и неслюдяные. В нек-рых конструкциях С. з. применяют и комбинированный способ изоляции (слюда, керамиковые материалы). Для наружной изоляции и внешней защиты применяют иногда и пластич. массы. Слюдяные С. з. употребляют гл. обр. для авиационных двигателей; они более надежны в термин., электрич. и механич. отношениях, но стоимость их дороже и срок службы меньше по сравнению со С. з. с другой изоляцией. В слюдяных С. з. на изоляцию центрального стержня идет мусковит, остальная часть изолятора сердечника выполняется из шайб мусковита и флогопита. Исследования Гос. исследовательского керамич. ин-та привели к выводам, что довольно подходящим керамиковым материалом для изоляторов автотракторных С. з., могущим быть полученным из материального сырья в СССР, является глиноземисто-тальковая масса (типа стеатитовой, с уральским тальком). Обычный электротехник. фарфор не пригоден в качестве свечного изолятора, т. к. при нагреве он теряет свои изоляционные свойства и кроме того неустойчив при резких изменениях ί°, действию которых подвергается при своей нормальной работе С. з. Кварц широкого применения для изоляции С. з. не получил. В 1931 г. был предложен в Германии фирмой Сименс и Гальске для изготовления свечных изоляторов новый материал·—плотная масса из кристаллов чистого окисла алюминия. Эта масса обладает большой термин, и механич. устойчивостью и высокими изоляционными свойствами, почти неизменяю-щимися при высоких ί°. Теплопроводность этих масс примерно в 20 раз больше, чем у керамиковых материалов. При применении этого материала, обладающего большой теплопроводностью, имеется возможность создать изолятор •с удлиненной нижней частью, благодаря чему путь для утечки тока, получающийся при осаждении на изоляторе нагара, увеличивается, и надежность действия С. з. возрастает.

К изоляторам из керамиковой и др. масс ставят след, требования: 1) изолятор должен быть плотным, однородным и свободным от пустот, борозд, вкрапленных посторонних тел и прочих дефектов. Поверхность излома должен быть гладкой и пористой: 2) наружная поверхность изолятора,

за исключением частей, подлежащих соприкосновению с уплотнительными кольцами, должен быть покрыта равномерно плотным, твердым, непрерывным слоем глазури. Кромки изолятора, на которые изоляторы опираются во время обжига, должен быть на частях, не подвергающихся глазуровке. Глазурь не должна подвергаться изменениям при 1° 800°; 3) в механич. отношении изолятор должен быть достаточно прочным; после трехкратного бросания с высоты 5 метров на бетонный пол в любом положении, но без сообщения начальной скорости, изолятор не должен иметь никаких внешних повреждений, трещин и должен сохранять свою электрич. прочность. Изолятор в своей нижней части должен также выдерживать, не ломаясь, удар при падении бабки весом в 300 з с высоты 100 см·, 4) изолятор должен быть устойчив в термин, отношении; он должен свободно выдерживать нагрев до 400° и быстрое охлаждение в воде (объём воды не менее 10 м3) t° в 20°. Поверка отсутствия нарушения целости изолятора производится путем испытания напряжением переменного тока в 12 000 V; 5) изолятор в холодном состоянии должен выдерживать испытательное напряжение в 30 kV. Продолжительность испытания—3 минуты, частота— 50 пер/ск. При испытании на пробой изолятор погружают в сосуд с трансформаторным маслом;

6) эффективное темп-рное число должен быть не ниже 650° для изоляторов авиационных свечей и не ниже 500° для изоляторов автосвечей (эффективным темп-рным числом называется число градусов по С, при к-ром объёмное сопротивление на 1 см3 изолятора при нагреве становится равным 1 ΜΩ). Размеры изоляционной части сердечника свечи устанавливаются по соображениям электрич. прочности и условиям необходимости получения определенных тепловых свойств. Верхняя часть изолятора, т. н. головка, должна иметь длину, при которой была бы обеспечена невозможность образования разрядов от контактной головки на корпус, когда свеча находится под напряжением. Это требование особенно важно для изоляторов авиационных С. з., которые могут находиться на значительных высотах, где вследствие понижения давления атмосферной среды образование поверхностных разрядов и перекрытий облегчается. Нижняя часть изолятора должна иметь такую длину и форму, при которой путь утечки тока по поверхности обладал бы большим сопротивлением. Кроме того нижняя часть изолятора (ножка изолятора) и весь сердечник в целом должен быть рассчитаны так, чтобы, с одной стороны, ножка при работе двигателя достигла бы t° т. н. с а м о о ч и щ е н и я от нагара и копоти (то есть такой ί°, при которой осаждающиеся частицы копоти и масла сгорали бы немедленно), с другой стороны, ножка изолятора не должна сильно перегреваться, с тем, чтобы не могла давать калильного зажигания. Согласование этих требований возможно лишь в известных пределах. В зависимости от скорости вращения, охлаждения и конструкции двигателя, степени сжатия, рода применяемого топлива, места расположения С. з. в головке цилиндра двигателя количество тепла, сообщаемое С. з., получается различное. В зависимости от условий, в которых находится С. з., нижняя часть изолятора делается длинной или короткой. При уменьшении длины ножки изолятора происходит меньший нагрев и лучший отвод тепла; при удлинении ножки и увеличении поверхности ее, соприкасающейся с горячими газами, нагрев увеличивается. Поэтому для двигателей, имеющих небольшую степень сжатия, ножка изолятора должен быть удлиненной, а для двигателей с высокой средней t°—укороченной.

Стержень сердечника закрепляют в изоляторе трояким образом: 1) путем затяжки в верхней части посредством гаек или контактной головкой, для чего верхняя часть стержня снабжается резьбой (фигура 5—7), 2) посредством ввертывания во внутреннюю часть тела изолятора (фигура 3) и 3) при помощи простой посадки в центральное отверстие изолятора на связующей массе (фигура 4). Для достижения газонепроницае-

035 (53)

Неправильно Правильно Фигура 8

мости стержень при закреплении в керамиковом изоляторе обмазывается специальной связующей массой. Конструкция всего сердечника должен быть такой, при которой вследствие линейных изменений отдельных составных частей от действия перемены г° не могли бы возникнуть опасные механич. напряжения и происходить нарушения газонепроницаемости. Если стержень закрепляется в изоляторе путем затяжек, то механич. прочность стержня должен быть достаточной, для того чтобы выдерживать растяжения при нагреве (обычно опасным местом является сечение около нижней головки стержня). В случаях, когда стержень ввертывается в тело изолятора или просто вставляется в центральное отверстие его, радиальные размеры стержня должен быть по возможности меньше. Материалом для центральных стержней служат сталь, гартован-ное железо и никель; последний применяется тогда, когда электрод и стержень представляют одно целое. Сердечник закрепляется в корпусе посредством нипелей или путем запрессовки; в последнем случае корпус свечи снабжается буртиком, к-рый при посадке сердечника загибается внутрь. Для обеспечения плотности соединения и газонепроницаемости между телом изолятора и внутренней поверхностью корпуса под нипель прокладывают уплотнительные медные или медно-асбестовые кольца. В свечах неразборных с керамиковой изоляцией применяют такие специальные компенсирующие кольца из алюминия, меди, посредством которых достигается эластичность всего соединения (фигура 3). В нек-рых случаях посадку сердечника в корпусе производят при местном нагреве корпуса свечи; с этой целью в цоколе свечи делается заточка, вследствие которой получается уменьшение поперечного сечения на небольшом расстоянии по высоте корпуса. Во время посадки изолятора корпус свечи зажимается между двумя электродами, соединенными с низковольтным трансформатором, и при прохождении тока в месте суженного сечения цоколя происходит

Фигура 9.

от действия тока высокий нагрев (до светло-красного цвета) и удлинение всего корпуса по высоте. Посаженный т. о. изолятор после охлаждения корпуса плотно прижимается в телу корпуса в осевом направлении.

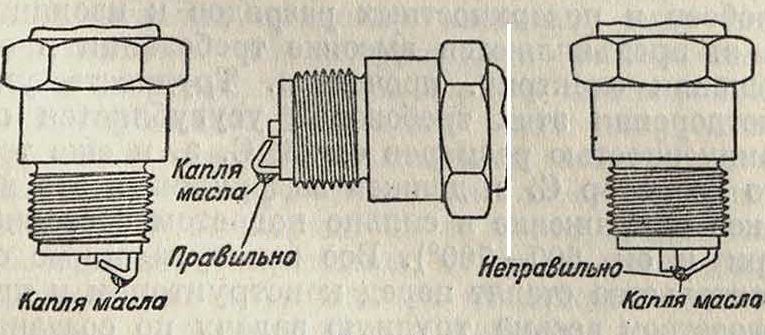

Электроды С. з. имеют довольно разнообразное устройство. Типичные конструкции центральных и боковых электродов свечей представлены на фигуре 3, 4, 6, 7, 8 и 9; электроды прикрепляются к центральному стержню и корпусу свечи путем электрической сварки и посредством запрессовки. Это крепление должен быть весьма надежным, чтобы не м. б. расшатывания и выпадения от действия темп-рных деформаций или вибраций. В некоторых случаях центральный стержень и электрод составляют одно целое (фигура 4), а в качестве электрода массы используется корпус свечи. Расстояние между электродами устанавливается 0,35—0,5 миллиметров, а в С. з., предназначенных для работы на двигателях I

Т. Э. т. XX.

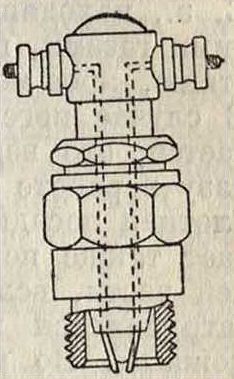

с малой степенью сжатия,—0,8 миллиметров. Форма электродов должен быть такой, чтобы под действием термин, деформаций расстояние между ними не изменялось и в междуэлектродном пространстве не м. б. скоплений капель масла. На фигуре 8—9 приведены примеры рациональной и неправильной конструкции электродов свечи. Число боковых электродов колеблется от 1 до 4; при применении нескольких электродов нагорание контактов уменьшается, но зато увеличивается опасность образования токопроводящих мостиков между электродами. В нек-рых С. з. устраивают два изолированных от корпуса электрода (фигура 10). Такие С. з. применяют в двойном зажигании, когда для этой цели используется один источник высокого напряжения, а искровые промежутки С. з. включаются последовательно. С. з. подобного типа большого распространения не получили. Т. к. электроды подвергаются обго-ранию под действием искры, то конструкция их должна по возможности допускать регулировку зазора между электродами. Материалом для электродов служит никель с небольшой примесью марганца или чистый никель (99%); в некоторых ответственных случаях (например в авиационных свечах для продолжительных полетов) применяется платина. Для защиты электродов (центральных) от газовой коррозии (от окисления, соединения с углеродом и серой) применяется хромирование их. В С. з. для двигателей с небольшой степенью сжатия (автомобильных, тракторных) может применяться в качестве электродного материала алитированная (покрытая алюминием) железная проволока.

Основные требования, которым должна удовлетворять С. з., для того чтобы обеспечить бесперебойную и надежную работу двигателя и легкий запуск последнего, являются следующие: 1) С. з. должна обладать определенными термин, свойствами (теплоемкостью и теплопроводностью), при которых происходило бы само-сгорание масла и копоти, появляющейся на внутренней изоляционной части С. з.; 2) С. з. не должна перегреваться до такой г°, при которой наступает нежелательное и опасное для работы двигателя явление самозажигания; 3) С. з. должна быть достаточно прочна в механич., термин, и электрич. отношениях; 4) С. з. должна быть термичной; 5) изнашивание электродов С. з. под действием искры должен быть незначительное. Кроме того электроды С. з. должны быть стойкими в отношении действия газовой коррозии; 6) С. з. должна быть экономичной в изготовлении и в эксплуатации. Кроме того к С. з. предъявляется еще ряд требований, как то: возможность регулировки зазора между электродами, удобство осмотра, чистка и т. д. Эти требования обосновываются тем, что С. з. во время своей работы находится в довольно тяжелых условиях. Действительно С. з., будучи ввернута в головку цилиндра двигателя, подвергается во время работы двигателя попеременному охлаждению и нагреву. В период всасывания внутренняя часть С. з. соприкасается с горючей смесью, имеющей г° ок. 60°; в конце хода сжатия t° смеси достигает 300—400°; в момент вспышки и в начале рабочего хода газы достигают t° 2 000—2 500°, в конце рабочего хода— 1 300—1 500°.

12

Помимо этих термических влияний на С. з. последняя во время работы двигателя испытывает также и механические воздействия в виде ударов, т. к. при работе двигателя давление в цилиндре изменяется от 0,7 до 25—35 aim. Тепловые и механич. ударные воздействия совершаются с довольно большой частотой, доходящей в быстроходных двигателях до 50 в ск. Во время работы двигателя С. з. подвергается также и внешним сотрясениям, происходящим от вибрации корпуса самого двигателя; в ро-тативных авиационных двигателях С. з. также находится под действием центробежных сил, превышающих в 500—600 раз вес С. з. Части С. з., находящиеся в соприкосновении с горючими газами, подвергаются также и химич. действию, к-рое может привести С. з. к разрушению. В случае негерметичности нагрев С. з. усиливается; это ведет к усилению разрушения, отказу в работе и появлению самозажигания. Неплотная посадка С. з. в гнезда цилиндра вызывает также перегрев С. з. и пригорание верхней части, вследствие чего вывертывание С. з. затрудняется и делается иногда почти невозможным. Во время работы двигателя на внутренние части С. з. осаждаются копоть, масло; это приводит к загрязнению, образованию путей для утечки тока и наконец к отказу в искро-образовании. Устранение этих крайне нежелательных явлений достигается в С. з. тем, что

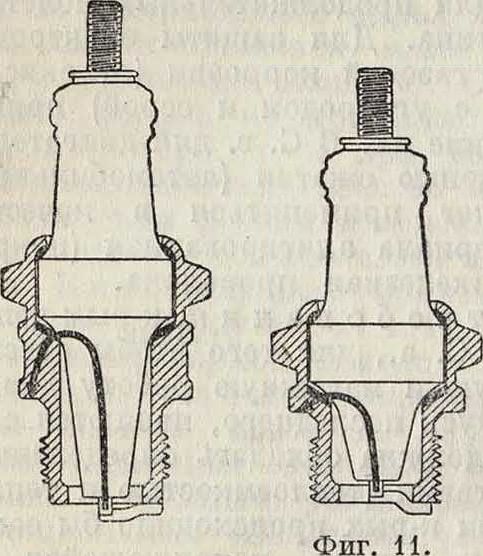

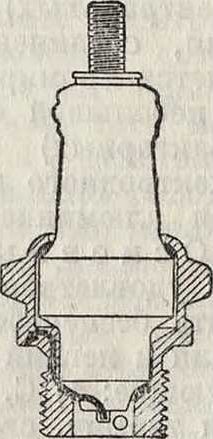

нижняя часть сердечника должна нагреваться до г°, при которой происходит сгорание осаждающихся частиц копоти и масла, то есть как бы самоочищение. С другой стороны, чрезмерный перегрев нижней части сердечника С. з. может повести к калильному зажиганию. Для того чтобы С. з. самоочищалась от копоти и масла и не вызывала калильного зажигания, необходимо, чтобы она обладала определенными тепловыми свойствами. Обычно тепловые свойства С. з. регулируются размерами нижней части сердечника С. з. Чем длиннее ножка изолятора, тем больше поверхность омывается горячими газами и тем больше сопротивление для отвода тепла, поэтому С. з. с длинной ножкой изолятора подвергается большему нагреву по сравнению со С. з., у которой размеры нижней части изолятора меньше. На фигуре 11 приведены рисунки трех типов С. з. с различными тепловыми свойствами; на той же фигуре указаны главные пути для отвода тепла.

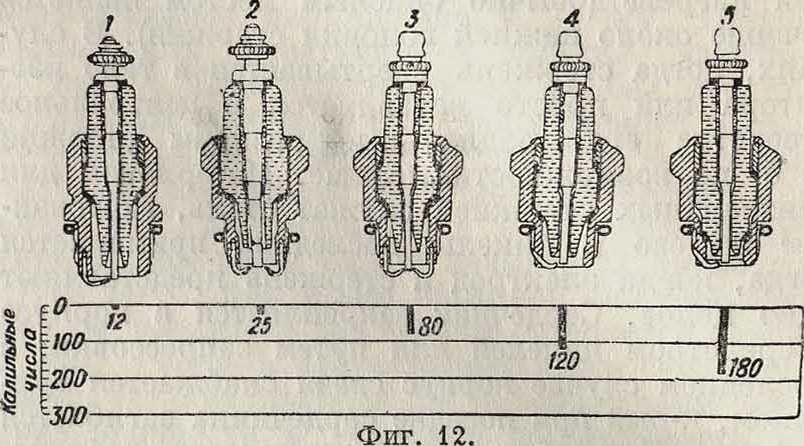

Обычно тепловые свойства С. з. характеризуются так называемым калильным числом. Это число показывает, через сколько единиц времени при испытании на данном двигателе при строго определенном режиме наступает калильное зажигание. На фигуре 12 изо бражены С. з., расположенные в ряд по их тепловым качествам. Внизу этой фигуры представлена диаграмма калильных чисел этих С. з. Чем выше калильное число, тем выше г°, к-рую может выдерживать С. з., то есть чем меньше она склонна к калильному зажиганию, тем более она подвержена загрязнению, поэтому для создания новой конструкции С. з. или выбора типа из существующих для какого-либо двигателя внутреннего сгорания необходимо знать детально режим и условия работы последнего.

Для двигателей разных типов требуются и различные С. з. Внутренняя полость С. з., соприкасаясь с горючими газами, подвергается не только темп-рным и механич. воздействиям, но также и химическим (окислению, образованию углеродистых и сернистых соединений). Газовая коррозия весьма неприятно и даже разрушительно сказывается на С. з., поэтому нек-рые части С. з., в особенности электроды, должен быть выполнены из материалов стойких в отношении химич. действия при высоких t°. Электроды С. з. подвергаются также разрушающему действию искр, и в этом случае приходится заботиться о подборе соответствующего материала для электродов. Для искрообразования необходимо приложение к электродам С. з. довольно высоких напряжений, доходящих в нек-рых случаях до 10—12 kV; поэтому во избежание пробоев и поверхностных разрядов к изоляции С. з. предъявляются высокие требования в отношении электрич. прочности. Трудность удовлетворения этих требований усугубляется ограниченностью размеров самой С. з. и еще тем, что изолятор С. з. должен выдерживать это высокое напряжение в сильно нагретом состоянии (при t° ок. 600—700°). Все вышеуказанные обстоятельства ставят перед конструктором и производством весьма трудную задачу по созданию С. з., удовлетворяющей требованиям при довольно тяжелых условиях работы.

Производство С. з. распадается на след, основные операции. А) Изготовление изоляционной част и: а) Из керамиковых масс: 1) Получение, грубая сортировка и контроль керамиковых земель. 2) Детальная сортировка земель, взвешивание и составление смеси. 3) Дробление и размол смеси до пылевидного состояния. 4) Очистка пылевидной смеси от примесей посторонних частей, в частности от железных, чугунных и стальных частиц (с помощью электромагнита). 5) Приготовление жидкой массы. 6) Получение пластин, массы из керамиковой смеси. 7) Прессовка массы в виде цилиндров диам. ок. 150 миллиметров и длиною в 800 миллиметров. 8) Изготовление стержней из массы диам. ок. 20—25 миллиметров, длиною около 60 миллиметров выдавливание на прессах. 9) Сушка стержней. 10) Фасонная оболочка стержней, сверление внутреннего отверстия и нарезка резьбы внутри стержня (если таковая необходима). 11) Сушка изготовленных втулок. 12) Глазуровка поверхности втулок. 13) Обжиг изоляторных втулок. 14) Контроль втулок после обжига (проверка размеров и испытание на электрич. прочность). 15) Посадка центрального стержня или электрода в изолятор (на связующей массе). 16) Контроль газонепроницаемости места посадки стержня в изоляторе. б) Из слюды: 1) Сортировка и расщепление слюды. 2) Штамповка слюдяных шайб.

3) Нарезка полос и контроль толщины.пластин.

4) Сортировка отштампованных шайб. 5) Набор комплектов шайб. 6) Скручивание трубок из слюдяных пластин на центральном стержне.

7) Посадка комплекта шайб на центральный стержень со слюдяной трубки. 8) Протирка маслом (олифой с марганцевым сикативом). 9) Прессовка шайб на центральном стержне и затяжка верхней головки (под давлением 1—2 тонн). 10) Сушка слюдяного сердечника. 11) Обточка высушенного слюдяного сердечника и полировка его поверхности. Б) Изготовление металлических частей. 1) Калибровка и правка шестигранной стали, идущей на изготовление корпусов и нипелей. 2) Обмотка, сверление корпусов и нарезка резьбы (на автоматах).

3) Обмотка, сверление нипелей, нарезка резьб (на автоматах). 4) Маркировка корпусов путем накатки. 5) Выточка головок С. з. 6) Выточка внутреннего стержня из круглой стержневой стали и нарезка. 7) Нарезка центральных и боковых электродов из проволоки (никелевой, железной, алитированной и т. д.). 8) Отжиг электродов (никелевых). 9) Приварка или запрессовка электрода к центральному стержню.

10) Штамповка прокладочных колец и шайб.

11) Штамповка уплотнительных колец, закладка асбестового шнура. 12) Чернение и хромирование корпусов, нипелей для предохранения от ржавчины. 13) Приварка или присадка боковых электродов к корпусу. В) Монтаж. Г) И с п ы т а н и e С. з. состоит: а) В наружном осмотре и проверке размеров: 1) Свеча и ее детали должны по своему внешнему виду свидетельствовать об аккуратности выполнения. Резьба ввертной части не должна иметь разрывов и заусенцев. Небольшие риски допустимы. Наружная поверхность стальных деталей должен быть защищена от коррозии каким-либо надежным способом. 2) Электроды С. з. и все соединения должен быть надежно закреплены, чтобы не могло быть расшатывания и выпадения от действия температурных деформаций или вибраций во время работы мотора. Размеры С. з. должны соответствовать: данным габаритного чертежа и таблицы допусков на резьбу ввертной части, рабочим чертежам деталей свечи с указанными в них производственными допусками, сборочным чертежам с указанными в них монтажными допусками. Проверка размеров и допусков производится соответствующими предельными калибрами. Резьба ввертной части проверяется предельными резьбовыми калибрами, выверенными по точным оптич. измерительным приборам Главной палаты мер и весов или заводской лаборатории. Искровой промежуток электродов проверяется щупами, б) В проверке герметичности. При испытании на герметичность свечу ввертывают или закрепляют иным способом в баллон, в котором устанавливается давление воздуха 20 atm манометрических. Наружную часть С. з. погружают в стеклянный сосуд с керосином или костяным маслом и в течение 1 мин. наблюдают — не выделяются ли пузырьки через соединения в С. з. С. з. не должна давать пропуска воздуха через керосин или костяное масло при разности давлений на концах С. з. в 20 манометрич. atm. в) В контроле правильности искрообразования. Для проверки искро-образования С. з. ввертывают или закрепляют иным образом в сосуд, в котором устанавливают давление воздуха в 8 atm манометрических, и в течение 1 мин. С. з. питается током от магнето высокого напряжения при частоте не менее 15 искр в ск. Если более чем одна С. з. из пробы окажется неудовлетворительной, то вся партия возвращается заводу для пересортировки. С. з. при ее испытании в течение 1 мин. током от магнето высокого напряжения должна давать равномерное, без пропусков искрообразо-вание под давлением воздуха в 8 atm манометрических. Искрение должно происходить только между электродами; электрич. разряды не должны иметь места ни внутри ни снаружи С. з. по ее поверхности, г) В проверке электрич. прочности. Для этого испытания наружная часть изолятора во избежание поверхностных разрядов погружается частично в масло, а нормальный разряд между электродами предотвращается каким-либо способом. Электроды же С. з. в течение 1 мин. питаются переменным синусоидальным током (50 пер/ск.) амплитудного значения в 12 000 V. Если более чем одна С. з. из пробы будет иметь пробой изоляции, то вся партия возвращается заводу для пересортировки. В качестве источника тока применяется трансформатор, питаемый синусоидальным током, причем вольтметр может приключаться к первичной или вторичной цепи трансформатора. С. з. при испытании ее в течение 1 мин. синусоидальным током напряжением 12 000 V амплитудного значения частотой 50 пер/ск. не должна давать пробоя изоляции сердечника, д) В проверке термин, устойчивости изолятора (не слюдяного). Для этого испытания изолятор помещают в печь, где нагревают до t° 500—600° при последующем охлаждении воздухом или до 350—400° при последующем охлаждении водой. После нагревания изолятор вынимается и охлаждается либо в струе воздуха со скоростью 15 м/ск цри ί° 15—20° либо в воде при ί° 20°. Когда изолятор примет ί° охлаждающей среды, его вынимают и высушивают при f 100° (в случае охлаждения водой) и затем подвергают испытанию на пробой согласно п. «г» настоящего параграфа. Для слюдяных С. з. испытание термин, устойчивости изолятора не производится. е) В проверке надежности действия при работе на двигателе.

Лит.: Р а в и ч А. С., Электрич. оборудование автомобилей, М.—Л., 1931; HeldtP., Der Automobilbau, В. 3, Die clektrische Ausrustung des Kraftwagens, В., 1923; К 1 a i b e г E. u. Llppart W., Ziindung, Automobil-technische Bibliothek, B. 13, Teii 1, B., 1928; S e i 1 e r E., Elektrische ZUndung, Licht u. Anlasser der Kraftfahrzeuge, Halle a/S., 1926; Watson E. A., Tbe Electrical Characteristics of Spark Gaps a. Sparking Plugs, «The Automobile Engineer», L., 1928, v. 18, 240, April. В. Кулебакип.