> Техника, страница 79 > Свинец

> Техника, страница 79 > Свинец

Свинец

Свинец, Pb, тяжелый металл, химия, элемент IV группы периодич. системы, аналог олова; ат. в 207,2, порядковый номер 82. Известны изотопы РЬ с ат. в 206, 207, 208, (209?) (подробнее см. Изотопы, Периодический закон, Радиоактивность). Металлич. С. синевато-серого цвета, образует кристаллы правильной (кубич.) системы с сильным металлическим блеском на свежем разрезе; он очень мягок (твердость по шкале Моса 1,5, по Вринелю 4), легко режется ножом и пишет, оставляя серую черту; тягуч, но мало прочен на разрыв: предел прочности

1,8 килограмм/мм2, модуль упругости 0,16 · 10~8 кг/см2. Твердость С. зависит от количества примесей (загрязнений), которыми могут являться Sb, Си, Bi, Fe, Ag, Zn, Ni, Cd, As, Со, Μη и S; от этих примесей зависят также и другие свойства продажного С. Уд. в металлич. С. 11,37; 1°пл. 327,4°; теплота плавления 6,2 cal /г; уд. в жидкого С. 10,37—10,65; г°кия. 1 525°; С. начинает заметно улетучиваться при 850—900°; в смеси с другими металлами (цинк, сурьма) летучесть его увеличивается и наблюдается при еще более низкой г°; коэф. расширения (при 20°) 0,293 ·10~4; С.—плохой проводник тепла и электричества; теплопроводность его (при 0°) 0,0837 cal; электропроводность (при 0°) (4,91—5,18) -10—4 мо-с.и; г°-ный коэф-т сопротивления (406·—428) · 10~6; магнитная восприимчивость 0,114 · 10~·; С., погруженный в раствор азотнокислой соли Pb(N03)2, распадается в крупнокристаллический порошок; металлич. С., восстановленный цинком из раствора солей С., имеет вид ветвистой массы сросшихся кристаллов, носящей название «сатур-нова дерева» (алхимики называли свинцом-сатурном); явление сатурнова дерева объясняется присутствием в С. загрязнений, которые растворяются скорее, чем С., причем вместе с ними в раствор переходит и часть С.

Химические свойства С. Под влиянием влажного воздуха С, окисляется с поверхности, образуя корку гидрата окиси С. РЬ(ОН)2; расплавленный С. под действием воздуха переходит в глет РЬО. Серная и соляная кислоты в холодном состоянии не действуют на С.; плавиковая кислота при нагревании сильно разъедает С. При ί° белого каления С. разлагает воду; разбавленная серная кислота не действует на С.; крепкую H2S04 он разлагает, выделяя S02. Лучшим растворителем С. служит азотная кислота, к-рэя переводит его в соль Pb(N03)2; при доступе воздуха С. легко реагирует со многими даже слабыми к-тами; это особенно характерно для уксусной к-ты: погруженная в нее свинцовая палочка не растворяется вовсе, но если погрузить только часть ее или обливать ее тонким слоем уксусной к-ты, то С. легко образует с кислородом воздуха окись С. РЬО, дающую с кислотой уксуснокислую соль. Значительно влияние твердых примесей на С.: способствует его грануляции; висмут улучшает кристаллизацию. С. хорошо сплавляется с серебром, золотом, висмутом, оловом, ом. Основным сырьем для получения С. служат сульфидные руды.

Металлургия С. Из главных соединений, с которыми приходится иметь дело в металлургии С., необходимо отметить: свинцовый блеск PbS (смотрите Свинцовые руды и Полиметаллические руды), глет РЬО, сернокислый С. PbS04 и силикаты С. РЬО · Si02 (смотрите Свинца соединения). PbS плавится при 1 120°; он очень жидкоплавок; интенсивно летит при 950°; окисление PbS начинается при 360—380° по формуле:

2PbS + 302=2PbO + 2S 02 + 202 000 cal,

2РЬО + 2S02 + 02=2PbS04 + 183 4U0 cal.

РЬО и PbS04 являются десульфуризаторами йля сернистого С. На реакциях между PbS, РЬО и PbS04 основана реакционная плавка. При окислении PbS при низкой ί° получается PbS04, при более высокой — РЬО. Сернистый С. разлагается известью и окисью бария в присутствии углерода. Твердый углерод разлагает PbS при 1 100°. С. вытесняется из сульфидов рядом других металлов: Zn, Sn, Fe, Ni,” Cu, Μη.

На вьггеснении его железом основана осадительная плавка по реакции:

PbS + Fe=Pb + FeS.

Основной железистый силикат легко разлагает сульфид С. Сернистый С. с сульфидами других металлов образует штейны. РЬО плавится при 880°. Сильно летит при 952°. В соединении со многим^, не плавящимися сами по себе оки образует жидкоплавкие смеси. Восстановление окиси С. углеродом начинается при 400— 500°, окисью углерода—при 160—185°. С. восстанавливается железом, ом, сурьмой, оловом, висмутом, медью, цинком, железом. РЬО легко растворяется в к-тах и щелочах. Сульфат свинца PbS04 плавится при 1 100°, при t° 900° разлагается. Кремнезем разлагает PbS04 при 1 030° с образованием силиката; окись железа разлагает PbS04 при 900°. При высокой г° протекают следующие реакции:

РЬ + PbS04= 2РЬО + so2,

4Fe + PbS04=Fe304 + FeS + Pb,

CaO + PbS04=CaS04 + PbO.

Восстановление сульфата С. углеродом начинается при 550°, окисью углерода—при 600°. Силикаты С. хРЬО · ySi02 легкоплавки, 1°пл. их тем ниже, чем выше содержание в них кремнезема; для восстановления С. из силикатов необходимо заменить РЬО другим основанием.

Получение С. В настоящее время С. получается исключительно пирометаллургии, путем. Различают три способа: 1) агломерирующий обжиг с последующей восстановительной плавкой в шахтной печи, 2) обжиг и реакционная плавка в горнах и 3) осадительная плавка. По первому способу, наиболее распространенному, сульфидные руды переводятся при обжиге в окисленное состояние. Обжиг сопровождает

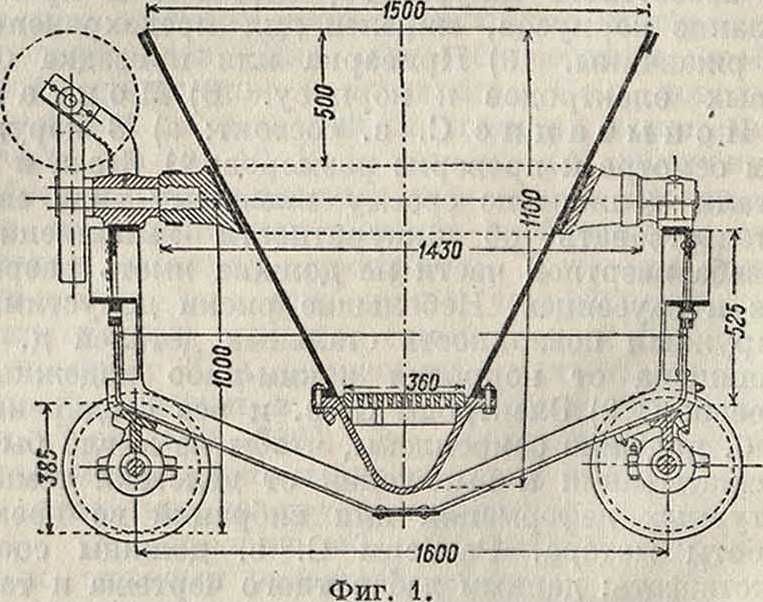

ся агломерированием руды для возможности плавки ее в шахтной печи. Обыкновенно обжиг с агломерацией ведется в 2 приема. Свинцовую руду или концентраты подвергают предварительному обжигу во вращающихся одноподовых или многоподовых печах типа Веджа (смотрите Веджа печи). Обожженная руда, содержащая 8—10% серы, увлажненная до 10% влаги, подвергается окончательному агломерирующему обжигу либо во вращающихся котлах (конвертерах) конической формы с вдуванием воздуха (способ Huntington-Heberlein) (фигура 1) либо на спекательных машинах Дуайт-Ллой-да, в которых воздух просасывается через шихту. По первому способу шихта порциями загружается на решетку, под к-рую подводится воздух. Сернистые газы удаляются через отверстие в крышке конвертера. Длительность операции

12—18 ч. Производительность конвертера 10— 20 тонн Серы в агломерате остаеся 3—4%. Спекание идет за счет тепла, получаемого от горения серы. Готовый агломерат вываливается наружу, разбивается на куски и подается на ватер-жакет. Недостатки способа спекания в котлах: прерывность процесса, большое количество (до 30% общего веса) остающейся неспекшейся массы и невозможность механизации загрузки шихты и разбивки агломерата. Эти недостатки устраняются при работе на непрерывно действующих спекательных машинах. Различают два рода спекательных машин, применяемых для агломерации свинцовых руд: круглая машина Шлипенбаха и ленточный аппарат Дуайт-Ллойда (смотрите Спекание). К: углая машина занимает много места и дает холодный агломерат. Отходящие газы, содержащие до 5% S02, поступают на сернокислотный завод. Ленточный аппарат Дуайт-Ллойда дает горячий продукт. Отходящие газы содержат небольшое количество S02 и их использование затруднительно. Все процессы при работе на спекательных машинах механизированы. Основные достоинства спекательных машин заключаются в непрерывности процесса и легкости обслуживания. Готовый материал получается тонкими слоями, что облегчает его разбивку. Вместо предварительного обжига в механич. печах с последующей агломерацией можно применить двойной агломерирующий обжиг на спекательных машинах Дуайт-Ллойда. При первом обжиге (быстрый ход машины) шихта десульфуризируется до содержания серы в 7—8%; получаемый агломерат измельчается, увлажняется и поступает на второе спекание. Необходимость двойного обжига объясняется тем обстоятельством, что при обжиге выделяется большое количество тепла, вследствие чего шихта преждевременно спекается, не успев полностью окислиться. По способу Савельсберга десу.· ьфуризация в котлах производится в один прием в присутствии известняка. Количество последнего колеблется от 15 до 20% от веса руды. Известняк играет роль уплотнителя. Кроме того он поглощает часть избыточного тепла. При наличии меди в руде при обжиге оставляют до 4% серы для получения при плавке свинцово-медшго штейна. При отсутствии меди штейнообразование излишне, и тогда обжиг ведется намертво. При одержании в руде никеля, кобальта и а последний оставляется для образования при плавке арсенатов никеля и кобальта, которые в виде шпей-зы отделяются от С. и штейна.

Плавка веркблея. С. в агломерате находится в виде силиката, окиси, сульфата, сульфида и частью в металлич. состоянии. Железо связано в виде силикатов и ферритов; частично оно может остаться в виде сульфида. СаО встречается в виде силиката, сульфата или в свободном состоянии. Кроме того в агломерате содержатся глинозем, арсенаты, антимонаты, небольшие количества соединений меди, висмута, никеля, кобальта, серебро, а иногда и золото. Иэ агломерата С. получается восстановительной плавкой. Восстановителями являются как твердый углерод, так и окись углерода. Плавка свинцового агломерата производится в шахтных печах (смотрите Ватер-жакет) в присутствии кокса и прибавлением железистых и известковых флюсов для получения жидкоплавких шлаков. Продуктами плавки являются веркблей, шпейза, шлак и штейн. В шахтной печи от колошника до фурм различают 4 зоны: в 1-й зоне, в верхней части печи с t° 100—300°, шихта просушивается. Во 2-й зоне, с t° 400—700°, начинается диссоциация сульфатов и карбонатов с одновременным восстановлением окислов и сульфатов углеродом и окисью углерода. При этом протекают следующие реакции:

РЬО + С=РЬ + СО; РЬО + СО=РЬ + С02;

PbS04 + 4С=PbS -МСО; С02 + С=2СО.

Кроме того могут протекать реакции, характерные для реакционной и осадительной плавок. В 3-й зоне, с г° 900°, все предыдущие реакции протекают более интенсивно. овистокислое железо связывает никель и кобальт, образуя шпейзу. Медь в виде Cu2S соединяется с сульфидами других металлов (FeS, PbS, ZnS), образуя штейн. В 4-й зоне, или зоне плавления, предшествующие реакции заканчиваются и протекает основная реакция шлакообразования:

2PbO+Si02+FeO+CaO+2C=2Pb+FeO-CaO-Si02+2CO

с получением металлического С. и шлаков.

Основным показ тлем хода процесса в шахтной печи являются шлаки. Шлак нормальной свинцовой плавки должен быть достаточно жидкоплавок и иметь уд. в 3,4—3,6. Шлак должен легко отделяться от штейна и шпейзы. Шлаки свинцовой плавки состоят гл. обр. из железистых и известковых силикатов. Кислотный индекс колеблется между 1—1,5. Хотя шлаки (от моно-до полуторосиликата) размягчаются при высокой ί°, но зато плавятся сразу и достаточно жидкоплавки. Кроме закиси железа и окиси кальция шлаки также содержат и другие основания. На практике содержание СаО не должно превышать 12%. В виду того что окись цинка, которая всегда содержится в агломерате, при переходе в шлак делает последний вязким, содержание ΖηΟ должен быть минимальным. На практике однако получаются шлаки с содержанием до 20% окиси цинка. Шлаки с большим содержанием окиси цинка должен быть более железисты при снижении содержания кремнезема и описи кальция. Шлаки должен быть гомогенны. Разность между уд. в штейнов и шлаков должен быть не менее 1,5. Шлаки должен быть химически индиферентны. Кислые шлаки растворяют больше штейна, чем основные, железистые—больше известковых. Шлак должен быть так рассчитан, чтобы расход флюсов был минимальный. Шлаки должен быть жидкоплавки в интервале t° 1 000 и 1 200°. Отвальные шлаки должны содержать не более 1—2% С. и 0,001—0,002% Ag.

Для выплавки С. применяют шахтные печи прямоугольного или круглого сечения. Стенки печи делают из кессонов, охлаждаемых водой (смотрите Ватер-жакет). Воздух подается под давлением через фурмы, число которых зависит от типа печей. Диам. круглых печей не превышает 11/2 м. Печи прямоугольного сечения, имеющие ширину в пределах, определяемых давлением дутья, м. б. в длину увеличены до желаемых размеров. Обыкновенно ширина печи на уровне фурм колеблется от 1 до 1,25 метров длина печи — от 3,5 до 4,5, редко превышая 5 метров Расстояние от уровня фурм до колошника колеблется от 4 до 7 метров расстояние от фурм до пода горна составляет 0,5—1,0 метров Шахта лишь в нижней своей части составляется из кессонов. Верхняя часть шахты представляет собой кожух, выложенный огнеупорным кирпичом. Внутренний горн, выложенный из огнеупорного кирпича, помещается в железном кожухе. Выпуск С. производится через сифон Арентса по принципу двух сообщающихся сосудов. Расплавленные материалы

выпускаются периодически или непрерывно в вангрес (смотрите)—передний горн, где происходит отстаивание. Шпейза, уд. в которой равен 7, садится на дно, затем идут штейны с уд. в ок. 5 и наконец шлаки. По мере накопления штейна, его выпускают из переднего горна. Шлаки стекают непрерывно. Шлаки и штейны часто гранулируются. Загрузка печи производится через колошник вручную или механич. путем. Колошник делается открытым. Плавку надо вести т. о., чтобы потери С. и серебра в шлаках и через улетучивание были минимальными. Колошник должен быть холодным и его иногда охлаждают водой. Среднее содержание С. в шихте составляет ,25—35%. Извлечение С. достигает 90—95%. •В виду значительной летучести С. и его соеди нений после спекательных машин и ватер-жа-кетных печей устанавливаются мешечные пылеуловители (бегхоузы или котрели).

Обжиг и реакционная плавка. Успехи флотационного обогащения, в результате которого получаются богатые С. концентраты, сделали возможным получение С. способом реакционной плавки. В основном процесс состоит в обжиге свинцового блеска при t° 500—600° до получения необходимого количества РЬО и PbS04 для обеспечения реакции: PbS + 2РЬО== ЗРЬ + S02; PbS + PbS04=2Pb + 2SOa. При избытке сульфата С. протекает реакция:

PbS + 3PbS04=4РЬО + 4S02.

По этому способу можно перерабатывать руды, содержащие не выше.3% кремнезема, во избежание образования свинцовых силикатов, обволакивающих частицы руды. Шихта должна все время находиться в тестообразном состоянии. Присутствие железа нежелательно, так как оно делает массу легкоплавкой. Сернистое железо, соединяясь с сернистым С., образует штейн. Соединения сурьмы также препятствуют нормальному ходу процесса. Известь, являясь уплотнителем, придает массе необходимый губчатый вид, однако извести не должен быть более 12%.

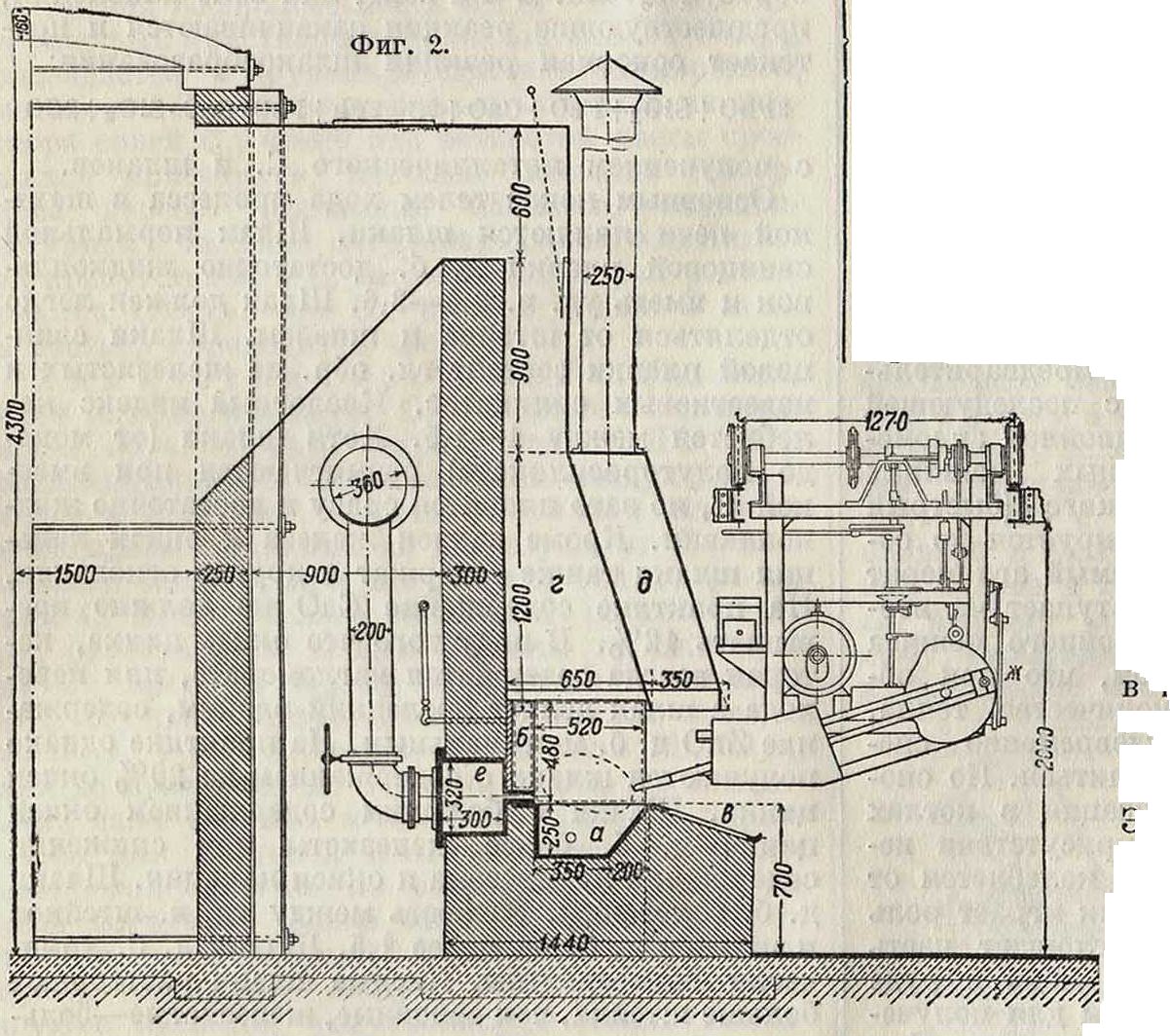

В виду низкой t° процесса веркблей получается сравнительно чистым от примесей. По этому способу выход металлич. С. составляет 65—70%. В шлаки переходит ок. 5% С. Унос пыли составляет ок. 25% от всего С. Шлаки, содержащие 40—50% С., поступают в шахтную печь. Плавка ведется в горной печи Ньюмана с механич. перегребанием (фигура 2, где а — горн, б — кессоны, в — рабочая площадка, г — газоотвод в пылеуловитель, д — дополнительный колпак над плитой, е — фурменный ящик, ж — механич. лопата для перегребания). Печь представляет собой бассейн, наполненный жидким С. С передней открытой стороны печи происходит загрузка свежей шихты и выгрузка шлаков. Три другие стороны печи снабжены кессонами, охлаждаемыми водой. В задней стенке имеются фурмы для подачи воздуха. Расход топлива составляет ок. 8% от проплавляемого материала. Для улавливания пыли устанавливаются мешечные фильтры и котрели. Пыль возвращается обратно в передел. Среднее содержание С. в руде, поступающей на горновую плавку, не должен быть ниже 70—75%.

Осадительная плавка основана на реакции: PbS + Fe=FeS + Pb; она применима исключительно для богатых руд, не содержащих примесей. Железо вводится в виде окислов или силикатов. Количество расходуемого железа составляет 33% от веса получаемого С. Процесс идет при высокой г°, что сопровождается большими потерями С. Основное преимущество этого процесса — отсутствие обжига и бесшлаковая плавка. Метод плавки свинцового агломерата ватер-жакетных печах находил свое оправдание при переработке крупнозернистых концентратов с невысоким содержанием С. )тот способ является единственным при переработке свинцовых концентратов, содержащих значительное количество цинка. Для агломерирования и плавки богатых флотационных концентратов должен быть применены другие более совершенные методы. Одним из таких методов может явиться способ прямого купелирования (смотрите Серебро) сульфидных серебросодержащих свинцовых концентратов, обжиг во взвешенном состоянии с получением жидкого глета, металлич. серебра или веркблея. Т. о. обжиг, агломерация и плавка в шахтной печи будут заменены одним процессом.

Рафинирование С. В веркблей переходит значительное количество примесей (Си, As, Sn, Sb, Bi, Ni, Co, Fe, Zn, S), которые делают металл негодным к употреблению без предварительной рафинировки. Извлечение золота и серебра из веркблея также возможно лишь в том случае, когда С. свободен от примесей. Медь, никель, кобальт и железо обусловливают больший расход цинка при паркессировании, а и олово препятствуют съему цинковой серебристой пены. Удаление примесей производится ликвацией, окислительной плавкой, специальными реагентами и электролизом.

1) Ликвацией, или зейгерованием, можно удалить до 100% серы, 90% Ni, Со, Fe, Zn, 93% меди, 25% а. Для процесса ликвации применяют печи с наклонным подом. Печь с площадью пода в 3 ж2 пропускает в 24 ч. 30 тонн веркблея. Атмосфера в печи восстанови тельная. Темп-pa—темнокрасного каления. Выход С. составляет 95—97%. В остатках содержится 45—60% свинца.

2) Рафинирование С. окислительной плавкой. Для удаления меди пользуются •слабой растворимостью этого металла в С. Если расплавить медь, содержащую С., и выдержать ванну определенное время при низкой t°, то большая часть меди всплывает на поверхность в виде медистой пенки. Одновременно с медью удаляется большая часть никеля, кобальта и а. При дальнейшем окислении удаляется олово, сурьма, цинк, железо и сера. Висмут, серебро и золото остаются растворенными в С. Для окисления примесей служит воздух или пар. Выбор окислителя зависит от рода примесей. Цинк окисляется и паром и воздухом. и сурьма окисляются только воздухом. Цинк удаляется также с помощью хлора. Висмут не окисляется ни паром ни воздухом; для его удаления применяется способ Паттинсона, по которому при повторных кристаллизациях висмут концентрируется в обогащенном серебром С. В современной практике висмут, содержащий С., подвергается электролитич. рафинированию. Удаление висмута возможно также с помощью свинцово-кальциевых сплавов, причем образуется сплав кальций-висмут, который всплывает на поверхность ванны. Рафинирование С. производится в несколько приемов в отра?кательной печи емкостью от 100 до 300 тонн Площадь пода стотонной печи 20 ж2. Глубина ванны 30—50 еж; отношение ширины к длине 1:2. Стены печи выкладываются из хромистого или магнезитового кирпича. При рафинировании расплавленный веркблей выдерживается при низкой t° для облегчения выделения медистой пенки, которая увлекает с собой часть а и почти весь никель и кобальт. Медистую пенку, называемую шликером, удаляют. После съемки шликеров ванну снова разогревают и окисляют струей воздуха. В первую очередь окисляется олово и часть сурьмы. Йри охлаждении ванны получаются оловянистая пенка, называемая абцугом, и сурьмянистый С., называемый абштрихом. После снятия оловянистой пенки снова разогревают ванну, продолжая вдувать воздух. Окислы а и сурьмы образуют сурьмянистые абцуги, которые удаляются аналогичным путем. Продолжительность рафинирования зависит от количества примесей; в среднем оно длится от 1 до 5 дней. Удаление меди можно произвести при помощи серного цвета. В расплавленную ванну при t° ок. 350° прибавляют постепенно серный цвет в количестве 0,5—1,0 килограмм на 1 килограмм меди. При перемешивании ванны получаются шликеры, содержащие 12—20% меди в виде сернистого соединения. Количество меди в свинце доводится по этому способу до 0,025% и ниже.

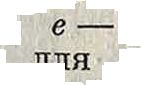

3) Рафинирование С. специальными реагентами осуществляется по способу Гарриса. Последний основан на применении каустич. соды и выполняется в аппарате, в котором перемешивание G. и каустика не сопровождается получением глета. Темп-pa процесса около 400°. Реактивом для удаления а, сурьмы и олова служит смесь из едкого натра, хлористого натра и селитры; NaOH абсорбирует окислы получаемых примесей; NaCl понижает t°rui. смеси, a NaN03 служит окислителем. По этому способу удается сконцентрировать примеси в оборотных продуктах, содержащих небольшое количество С. Последующ?!! переработкой примеси м. б. получены в отдельности. Аппарат, применяемый при рафинировании по способу Гарриса, состоит из цилиндрич. приемника, переходящего внизу в конич. воронку, погружаемую в расплавленный С. (фигура 3). Приемник заполняется смесью соды и соли. Центробежным насосом расплавленный С. перекачивается в приемник. Проходя через реактив, свинец освобождается от примесей. По способу Гарриса можно рафинировать лишь предварительно обезмедненный веркблей. Примеси концентрируются в виде арсенатов, анти-монатов и станнатов натрия. По способу Гарри

са висмут не удаляется. Способ этот применяется для веркблея, содержащего значительное количество а, сурьмы и олова. Рафиниро-вание С. по способу Шахмурадова основано на том, что обезмедненный веркблей продувается газообразным хлором. Образующиеся при этом хлориды улетучиваются.

С., прошедший первую рафинировку, подвергается обессеребрению по способу Паркеса (смотрите Серебро). ·

При паркессировании .в С. остается 0,6% цинка. Удаление цинка производится окислительной плавкой, продувкой паром и хлорированием. При первых двух способах цинк окисляется за счет кислорода воды и в виде окиси улетучивается. Третий способ находит все большее распространение; он состоит в том, что расплавленный свинец перекачивается непрерывно насосом через цилиндр, заполненный газообразным хлором. Цинк переходит в ZnGl2. Одновременно часть С. также хлорируется. Хлориды всплывают на поверхность. Из смеси хлорид С. вытесняется металлическим цинком.

4) Электролитическая рафини-р о в к а С. Этот способ применяется для рафинирования висмутсодержащего свинца или для получения высокой чистоты металла. Наиболее распространен способ Беттса. Электролизу подвергается предварительно отрафинированный веркблей. Серебро и висмут вместе с остальными примесями остаются в шламмах. Электролитом служит смесь из кремнефтористого С., кремнефтористой водородной кислоты и незначительного количества желатины. Электролит содержит 7% С. в виде PbSiFj и 5% свободной H2SiFe. Желатину прибавляют в количестве 500 г на одну т рафинированного С. Ванны изготовляют из цемента, внутри выкладывают асфальтом. Плотность тока колеблется от 170 до 200 А /ж2. Напряжение между электродами 0,35—0,5 V. Размеры анодов 0,90 х0,60 Х0,077 метров В ванне помещается 20 анодов и 21 катод на расстоянии 40—50 миллиметров друг от друга. Анод весит 170 килограмм. Аноды и катоды вынимаются каждые

4—5 дней. Получение 1 тонна электролитного С. требует 84 kWh. Дважды рафинированный обессеребренный С. разливается в чушки весом примерно 40 килограмм каждая. Разлив С. производится специальными разливочными машинами.

В Советском Союзе производство С. концентрируется на нескольких заводах на базе мощных месторождений свинцово-цинковых полиметал-лич. руд. В настоящее время работают свинцовые з-ды: Приморский (Тетюхе—Дальний Восток), Риддеровский (Алтай), Прииртышский (Алтай), Алагирский (Сев. ). Кроме того во втсром пятилетии войдут в эксплоата-циго строящиеся свинцовые з-ды: Чимкентский (Южный Казакстан) на базе месторождений сульфидных и окисленных руд Кара-Тау (Южный Казакстан) и Карамазар (Средняя Азия) и Черемховский 8-д (Сибирь) на базе Забайкальских месторождений полиметаллич. руд. Мощность этих заводов к концу второго пятилетия (в /га):

Приморский. 30 000

Риддеровский 1 ,со ооо Лрииртышскии

Алагирский. 30000

Чимкентский. ПО 000 Черемховский. 60 ООО

Кроме того на ряде цинковых заводов имеются цехи для переработки свинецсодержащих отходов (раймовки и кэков).

Применение свинца. С. благодаря своей мягкости, ковкости и хорошим антикоррозийным свойствам широко применяется в промышленности. Он входит составной частью в ряд сплавов, как баббиты, типографские сплавы и др. Соединения С. играют большую роль в красочной пром-сти. За последние годы в связи с бурным развитием авто- и авиапромышленности перюе место по потреблению С. занимает аккумуляторное производство (на изготовление аккумуляторных батарей расходуется ок. 25% от мировой добычи С.). Второе место по потреблению С. занимает кабельное производство. На освинцование кабелей расходуется около 20% всего С. Для придания свинцу, идущему на покрытие кабеля, большей жесткости к нему прибавляют 3% Sn или же 1% Sb. Олово можно заменить кальцием в количестве 0,03 — 0,04%. Свинец сплавляется со многими металлами. Гартбхей, или твердый свинец, содержит 16% Sb; свинец, к-рый идет на производство акьумуляторов, содержит 7% Sb; для покрытия крыш, на водосточные трубы и желоба применяется сплав, содержащий 6% Sb. Шрапнель изготовляется из сплава РЬ с 12% Sb. Дробь делается из С., содержащего 1% As. Свинцовые легкоплавкие припои представляют сплав из С. и олова. С. входит также в состав легкоплавких висмутовых сплавов (смотрите). Свинцовая фольга, ординарная или свинцовооловянная, применяется для защиты ряда предметов от света и влаги. Толщина свинцовой фольги колеблется от 0,025 до 0,0125 миллиметров. С. в химич. пром-сти находит применение в виде листов и труб (а также листов, покрытых оловом, — т. н. альбион-металл) для изготовления камер, башен и других аппаратов в кислотном производстве. Трубопроводы из С. применяются на ряде производств для транспортировки коррозирующих жидкостей. Благодаря ковкости и гибкости свинцовые листы применяют для покрытия железных, медных и других деталей, подвергаемых разъеданию теми или иными веществами. Рольным С. обкладываются ванны, применяемые для электролиза меди, цинка и других металлов.

Лит.: Чижиков Д., Металлургия белых металлов, «Цветные металлы», под ред. Е. Деречей, т. 1, вып. 2, М.—Л., 1932; Collins Н., Metallurgy of Lead a. Silver, I,., 1910; Η of man H., Metallurgy of Lead, N. Y., 1918; Liddell D., Handbook of non Ferrous Metals, v. 2, N. Y., 1924; Pro st E., Metallurgie des mdtaux autres que le fer, 2 id., P., 1924; Taiel V., Lehrbuch d. Metallhiittenkunde, B. 2, Lpz., 1929; Taschenbuch f. Berg-u. Hiittenleute, hrsg. v. F. K6gler, B., 1929. Д. Чижиков.