> Техника, страница 79 > Свинцовые бронзы

> Техника, страница 79 > Свинцовые бронзы

Свинцовые бронзы

Свинцовые бронзы, сплав меди и свинца (10—30% РЬ), иногда с прибавкой небольших (менее 5%) количеств других металлов (Sn, Zn, Ni, Sb, P) для сообщения плаву тех или иных физических свойств. С. б. применяют главным образом как подшипниковые сплавы; строение их выяснено работами Шарли (смотрите Антифрикционные сплаш). Обычно применяемые сплавы имеют вязкую основу (Sn, Pb, А1) и твердые включения (кристаллы SbSn, SbPb, PbCu и тому подобное.). Для предотвращения ликвации в состав сплава вводится никель, образующий с медью нитевидные тугоплавкие кристаллы, мешающие разделению составляющих сплав. Основой С. б. является медь, нерастворяющая ни в жидком ни в твердом состоянии свинца; поэтому подшипник из С. б. обладает очень высокой теплопроводностью сравнительно с таковыми из белых металлов, нения свойств и строения С. б.

ТЭ, т. II, стр. 195) на фигуре 1 диаграмма по Клаусу. Па этой диаграмме: А—граница раствор—эмульсия, В— граница образования слоев, I—истинный раствор, II—эмульсия (жидк./жидк.),

III— слои гетерогенных смесей

IV— кристаллы гетерогенная смесь жидкого сплава и кристаллов α, VI— гетерогенная смесь кристаллов а и β,

VII—кристаллы. Особенностью диаграммы является линия В, указывающая на существование при температуре ~ 1 000° двух гетерогенных жидких слоев сплава, а линия С (952°) соответствует не эвтектич. застыванию сплава, а разделению жидкой фазы (почти чистого РЬ) и кристаллов Си, поэтому вследствие значительной разницы в уд. весах возможно разделение слоев РЬ и Си. Однако экспериментальные данные показывают, что в чисто свинц вых бронзах эмульсия свинца сохраняется и строение застывшего сплава обусловливается гл. обр. t° разливки. Низкая ί° разливки и быстрое охлаждение (металлическая форма) сохраняют РЬ в эмульгированном состоянии, и лишь при содержании РЬ > 25% появляется тенденция к коагулированию эмульсии (ликвации) РЬ, особенно при отливке в формовочную массу. Аналогично нитевидным кристаллам сплавов Шарли, малые количества примесей задерживают" коагуляцию отдельных зерен РЬ, уменьшая влияние t° разливки. ершен-. (жидк.), I гш а, V— ^

| 1500 | 1

I |

1

л |

1 1—1

d % - |

| I

ι |

Л | ||

| ,1083° | t

1 |

1

1 | |

| 1000 | ~ | 1 8__£99a _ | |

| 4 | i C | ή | 952° · |

| I | jir

1 |

V | 1

1 1 |

| 500 | -1 | » | |

| 1 | 3Z7° j | ||

| Οι | ! | Yl

1 |

J

YSI ! |

го

40 ВО

%Рb---

Фигура 1.

80 Щ

1

3

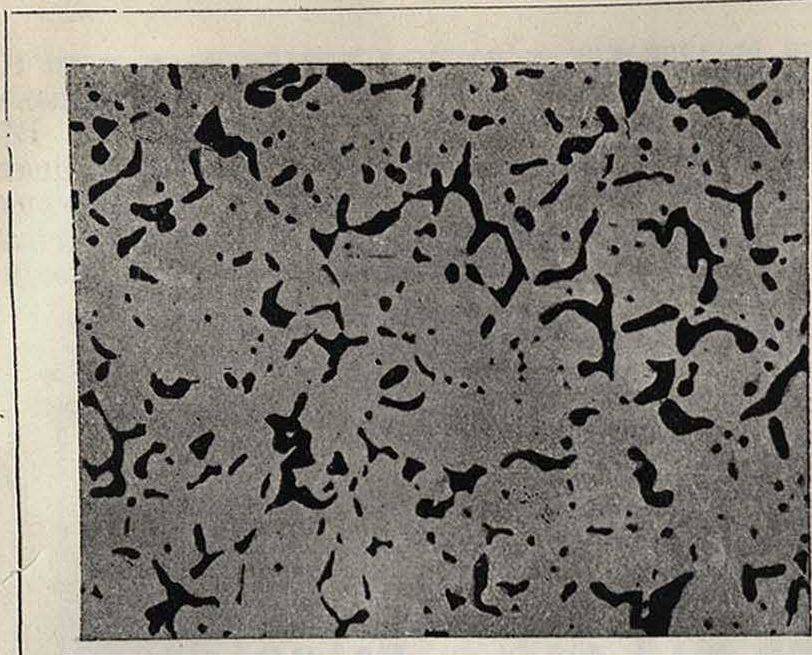

1. Микроструктура свипцопой бронзы с 87,5% Си, 11,7% РЬ, отлитой с 1 100° в песок ( х 100).

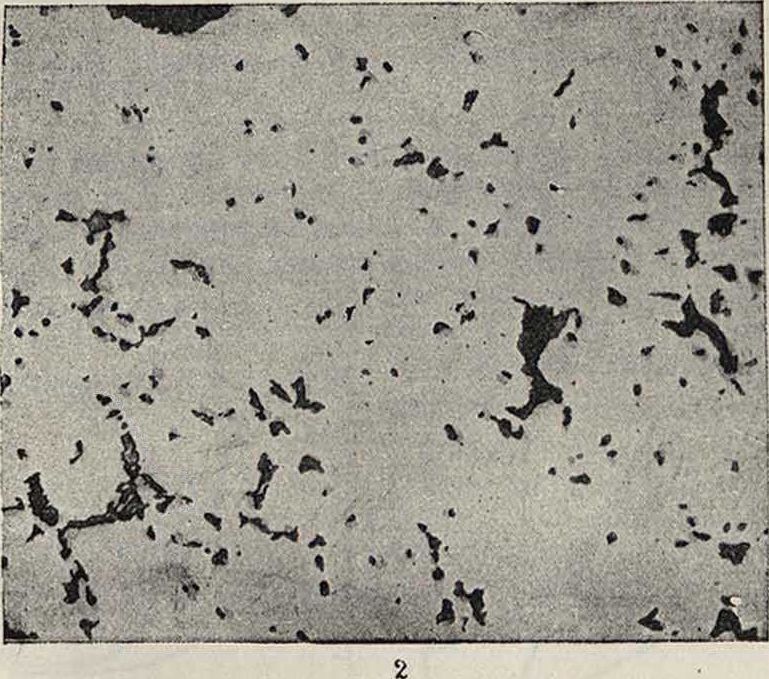

2. Микроструктура свинцовой бронзы (хЮО) с 86,7% Си, 12,7% РЬ, отлитой с 1 100° в (х 100).

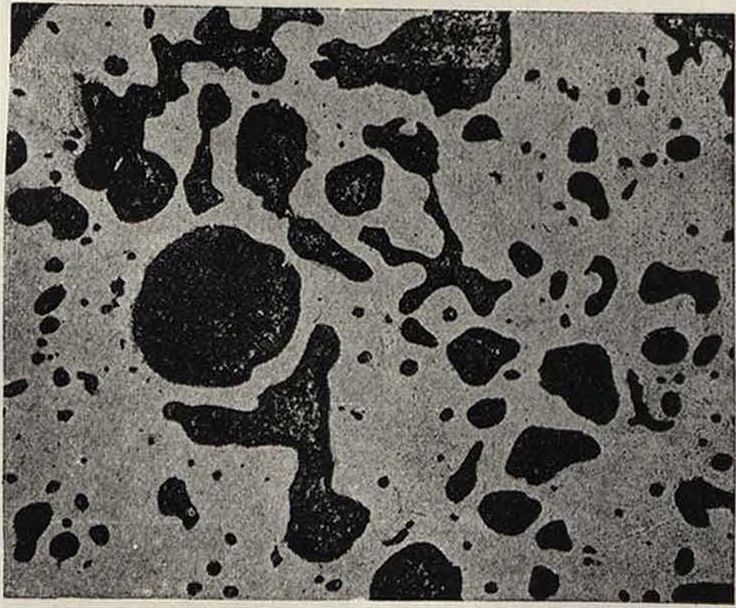

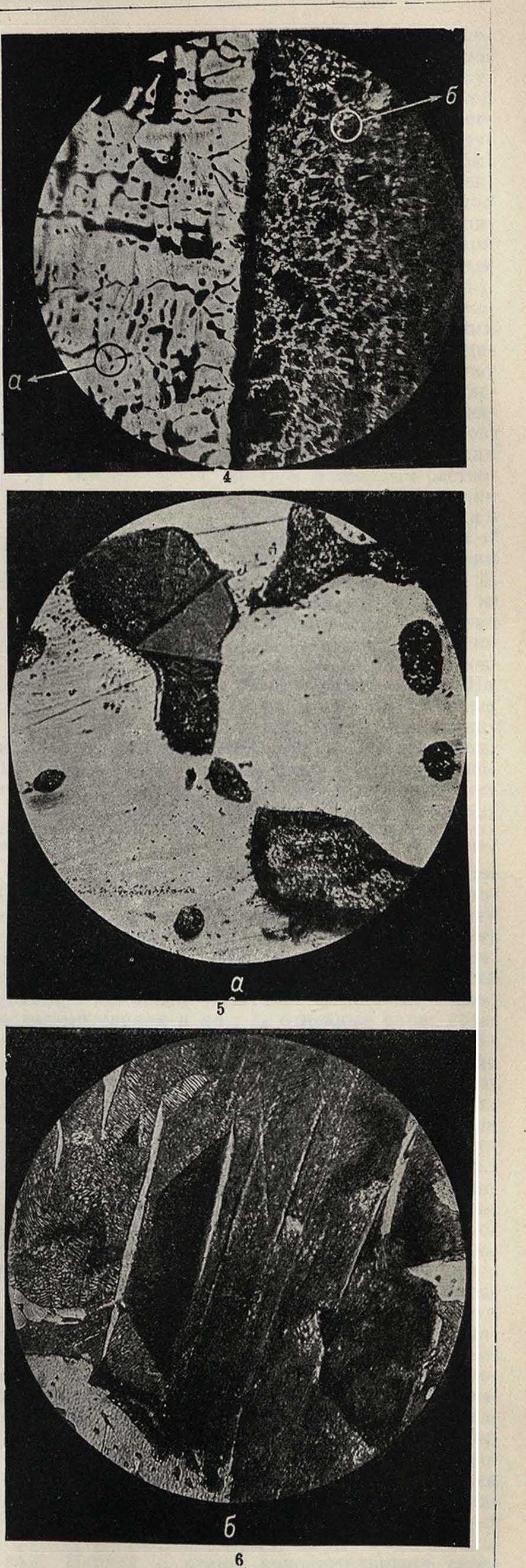

3. Крупные включения РЬ в подшипнике, отлитом методом погружения ( х 100). 4. Микрофотография места соединения железной вставки (слева) и бропзы (справа) ( х 150). 5. Элементарные верна Си и РЬ; в одном из зерен видно включение [часть а шлифа фигура 4 ( х 750)). 6. Сегрегация феррита в зерне железной вставки, указывающая на быстрое охлаждение последней с высокой ί°

[часть б шлифа фигура 4 (×750)].

7 -9. 20

В этом направлении ведутся и дальнейшие исследования. Прибавляемые к С. б. Sn, Р, Zn, Ni в количествах, образующих твердый раствор с Си (смотрите Спр. ТЭ, т. II, стр. 192, 193, 201), значительно уменьшают электропроводность, следовательно и теплопроводность чисто свинцовой бронзы (смотрите таблицу).

Характеристика свинцовых бронз.

| ί° разливки в °С | Состав | В ^ | *1 | ||||

| Си | РЬ | Sn | zn | Р | |||

| 1100 | 86.65 | 12,66 | 0,16 | _ | 0,04 | 5,358 | 33,07 |

| 1 ОМ) | 85,09 | 13,78 | 0,31 | — | 0,03 | 5,1.0 | 34.60 |

| 1 050 | 87,53 | 12,51 | 0,05 | 0,12 | — | 2,580 | 69,60 |

| 1 100 | 77,90 | 21,72 | 0,04 | 0,13 | — | 2,480 | 72,90 |

| 1 050 | 71,60 | 27,50 | 0,05 | 0,12 | — | 3,150 | 57.00 |

| 1 150 | 75,87 | 23,24 | 0,13 | • — | 0,09 | 5,448 | 32,70 |

| 1 100 | 75,v 1 | 23,24 | 0,12 | — | 0,08 | 5,560 | 32.08 |

| 1 150 1 | 75,36 | 17,48 | 3,43 | 8,55 | 0,09 | 10,80 | 16,46 |

| 1 100 | 75,32 | 17,42 | 3,39 | 3,31 | 0,09 | 10,80 | 16,78 |

| 1 050 | 75,66 | 17,18 | 3,50 | 3,46 | 0,09 | 10,80 | 16,31 |

| *1 Сопротивление на см“. в % от чистой Си. | *2 Электропроводность | ||||||

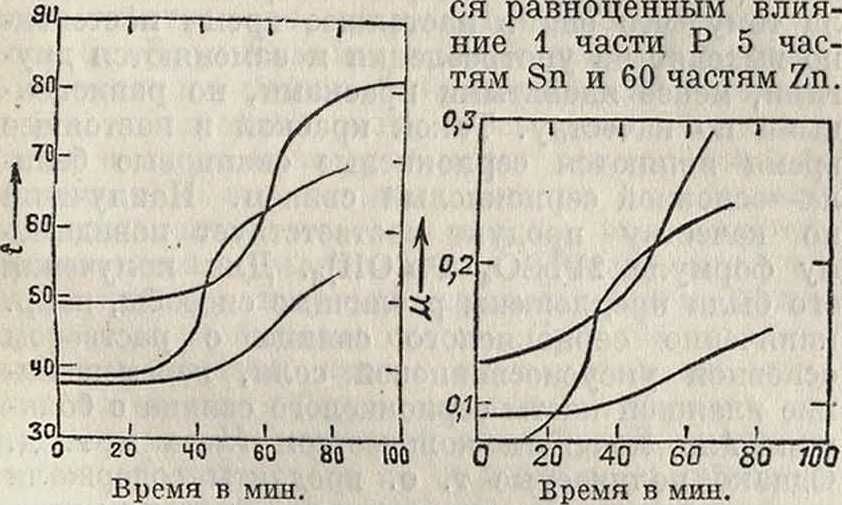

Как видно из этой таблицы, очень малые примеси Sn и Р значительно понижают электропроводность (следовательно и теплопроводность) бронз. По экспериментальным данным считает-

Фигура 2. Фигура 3.

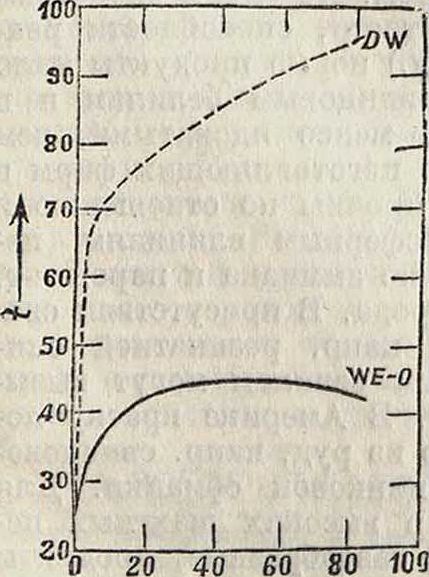

Поэтому при требовании очень высокой теплопроводности следует особенно обращать внимание на отсутствие Р и Sn, имея в виду, что наличие твердых растворов в С. б. уменьшает электропроводность почти в 6 раз. Поставленные опыты показали, что при равных условиях темп-ры подшипников из чисто С. б. ниже, чем из бронзы с твердым раствором. Эти именно свойства большой теплопроводности в связи с малым коэф-том трения обеспечили применение С. б. как подшипниковых сплавов. Следует указать, что чем тоньше эмульсия РЬ в Си, тем выше время в мин. качества бронзы как

Фиг· 4· подшипника.

При изготовлении подшипников со С. б. в середину слоя бронзы для ее упрочнения помещают слой стали. Для этого можно расплавленную бронзу вливать в тигель со стальной трубой. Если имеется холодная стальная труба,

то следует подогреть ее до г°„л. бронзы и выдержать 1—3 мин. или влить С. б. в заранее подогретую в восстановительном пламени трубу. Тигель берется обычно стальной. При такой работе получаются хорошие результаты соединения бронзы со сталью, но РЬ коагулируется в крупные капли около стальной трубы. Лучшие результаты получают, применяя центробежную отливку; в этом случае получается мелкая эмульсия РЬ. Наиболее прочное соединение получается при подогретых трубах при 0 50—75 миллиметров (1 500 об/м. для бронз с твердым раствором и 1 000—2 000 об/м. для чисто С. б.). Следует опасаться коагулирования свинца около стальной вставки, потому что при высоких нагревах выше 327° (1°пл. РЬ) будет разъединение подшипника со вставкой. Рекомендуют предварительный подогрев стальной трубы вести в медной и оловянной бронзовой ванне (чтобы избежать вредных свинцовых газов) до t° 1 100—1 150° для

V

[о,з

| 1 1 1 | i |

| - ч | — |

| 1 | DW |

| V Wΐ-ο | |

| 1 i 1 | |

С. б. с твердым раствором и 1 150—1 200° для чисто С. б. На фигуре 2 и 3 показаны изменения г° и коэфициент трения μ подшипника из С. б. при нагрузке в 115 килограмм и скорости вращения 400 об/мип., после того как был останов-лен приток смазки. На фигуре4 и 5—те же данные для сухих подшипников и сплавов DW и WE-0 при тех же условиях. На вкл. л., 1—6 показана микроструктура некоторых С. б. при различных способах обработки.

Лит.: «Trans, of the American Society of Mechanical Engineers», N. Y., 1932, v. 54, 8; Вестник науки и техники, 1932, 11. к. Грачев.

20 40 60 80 Ш

Время в мин.

Фигура 5.