> Техника, страница 79 > Сепаратор

> Техника, страница 79 > Сепаратор

Сепаратор

Сепаратор, машина для разделения жидкостей на составные части, имеющие различный уд. в., и сыпучих тел по размерам и роду материала. Для жидкостей применяют преимущественно центробежные С., для сыпучих тел—ситовые и магнитные С.

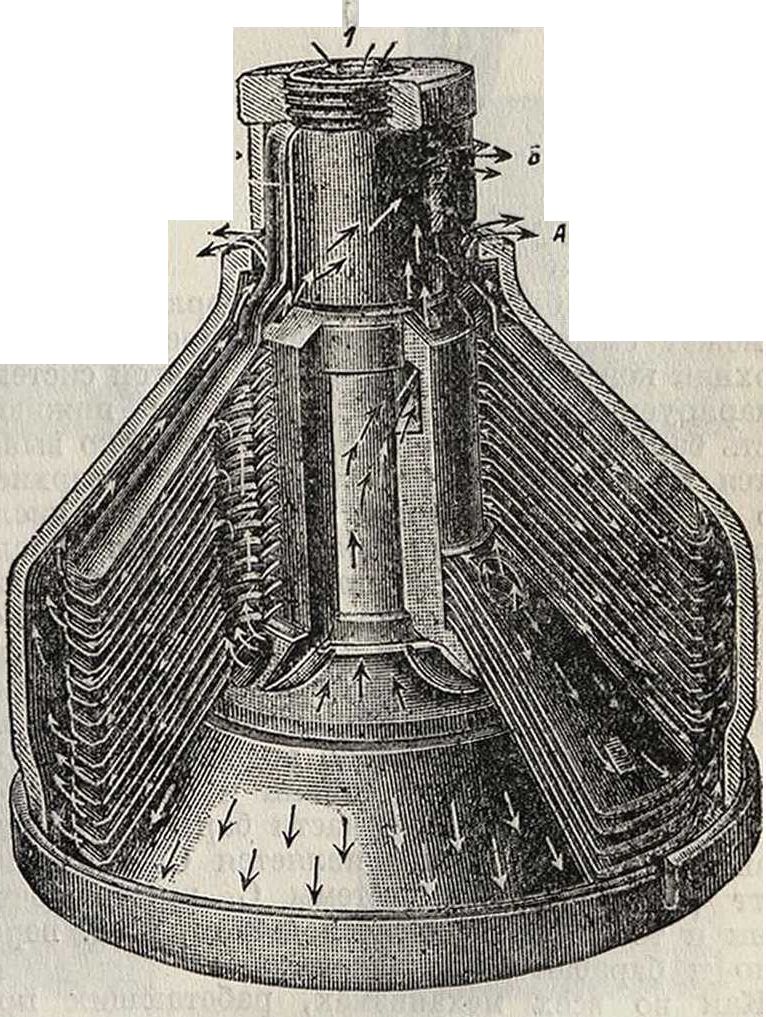

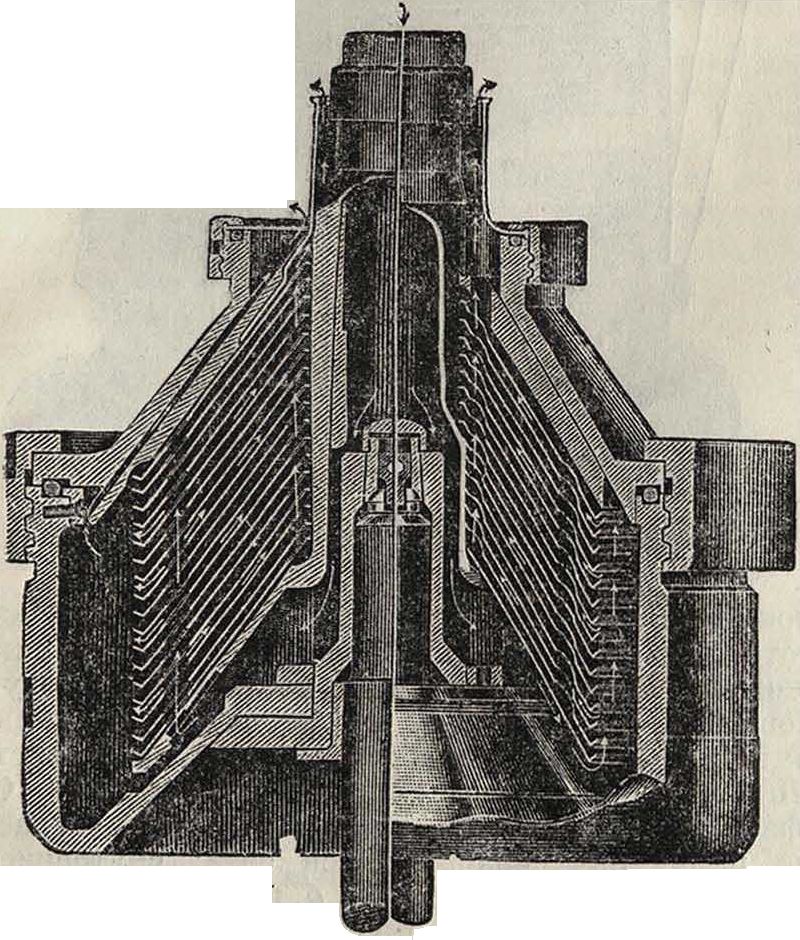

Центробежные С. появились во второй половине прошлого столетия. Одна из последних и наиболее совершенных конструкций С. системы Лаваля изображена на фигуре 1, а на фигуре 2 показан барабан, в котором происходит процесс сепарирования. Сепарируемая жидкость поступает в барабан сверху в вертикальный цилиндрич. канал 1, находящийся в центре барабана, вытекает снизу ^через отверстия и при вращении барабана отбрасывается центробежной силой к периферии. Составные части жидкости давят на стенку барабана с усилием, прямо пропорциональным своему уд. в., так как центробежная сила

Q_ я где М — масса вращающегося тела, Q—его вес, со — угловая скорость вращения, г — средний радиус и д — ускорение силы тяжести, равное

9,81 м/ск2. Ноа>=^, где п—число об/мин.,

Р=МаРг=— со2 г,

(1)

ми частями молока от периферии к центру барабана и располагается слоем внутри полого молочного цилиндра. Если в это время к центру барабана будут притекать новые порции молока, то оно: 1) не может мгновенно приобрести скорость вращения самого барабана и 2) отбрасыва-ясь к его стенкам, будет увлекать с.собой жировые шарики из внутреннего слоя и нарушать правильность процесса. Введенные в 1888 году Бехтольсгеймом вставки в барабан С. дали и следовательно окончательно получается

P=~^=WOniQm“. (2)

Естественно, что составные части жидкости, имеющие больший уд. в., будут вытеснять более легкие к центру барабана, против направления центробежной силы, а сами расположатся у внутренней поверхности его стенки и вскоре после начала сепарирования,

1.

при установившемся процессе, вся жидкость, поступившая в барабан, распределится от центра к периферии в виде вертикальных цилин-дрич. слоев разного уд. в В случае сепарирования молока, как видно из практики, на стенке барабана остается слой, называемый сепараторной грязью или слизь го, в количестве около 0,06% от веса пропущенного молока. В этом слое выпадает до 0,5% казеина, а затем сор, грязь и другие примеси большого уд. в Жир как более легкая составная часть молока располагается слоем внутри молочного цилиндра, откуда он и выводится в виде сливок отдельно от других составных частей молока, наружу, через специальное отверстие В в барабане G. Снятое же молоко отводится через отверстие А (фигура 2). Если принять уд. в цельного молока γ — 1,036, а жира γχ=0,931, то при 3,4% жира в цельном молоке уд. в обезжиренной части, то есть снятого молока, будет

1,036.100 — 0,931.3,4.

У* -щ-- 1,04-

Относительное ускорение, сообщаемое центробежной силой жировым шарикам относительно всей молочной среды, будет

=а( п-1) Ж™2’ (3)

где а — сопротивление снятого молока, оказываемое жировым шарикам при их выделении. Приняв условно α= 1, получим при диам. барабана 300 миллиметров и 6 000 об/м.

. >=(W-1) ш · °-15 ·6С0°2=6930 м/ск2·

Т. о. теоретически при помощи центробежной силы возможно выделить и в молока жир в 6 000 раз скорее, чем при отстаивании, когда действует только одна сила тяжести, по которой относительное ускорение теоретически определяется в 1,16 м/ск". В действительности в современных С. процесс отделения жира совершается в течение 5—6 ск. пребывания молока в барабане. Благодаря этому производительность С. несоизмеримо выше, чем отстойников, и в настоящее время уже имеются машины с пропускной способностью до 5 000 л/ч, а чистота обезжиривания доходит до 0,04% жира в снятом молоке. Из ф-л (2) и (3) видно, что величины центробежной силы Р и ускорения пропорциональны расстоянию частиц от оси вращения и квадрату числа оборот®в барабана. Поэтому например при внутреннем радиусе барабана, равном 150 миллиметров, жировые шарики получают такое же ускорение, как при отстаивании, уже при 77 об/м. барабана. При 2 442 об/м. ускорение возрастает в 1 000 раз, а при 1 721 об/м. в 10 000 раз. Цек-рые конструкторы доводили число оборотов барабана до 24 000, но в большинстве современных С. оно, в зависимости от размера барабана, в ручных С. равно

6—8 тыс., а в приводных 4·—6 тые.

Опыт усовершенствования первоначальных конструкций показал, что производительность и чистота работы весьма сильно зависят от способа подвода и распределения поступающего в барабан молока. Во время вращения барабана молоко отбрасывается центробежной силой к стенкам барабана и растлагается около них слоем в виде вертикального полого цилиндра,

ось которого

Фигура 2.

совпадает с осью вращения барабана. Вследствие разни ды уд. в жир 1Ы-тесняется i ίο-лее тяжел ы-ми составь ы-

огромный эффект уже по одному тому, что благодаря им поступающее молоко значительно быстрее приобретает скорость вращения барабана, а затем оно попадает в слой снятого молока, минуя слой сливок (фигура 2), благодаря чему весь процесс разделения совершается более правильно. Помимо этого благодаря вставкам молоко располагается между ними в барабане тонкими слоями, из которых жировые шарики уже значительно легче вытесняются к центру •более тяжелыми составными частями молока.

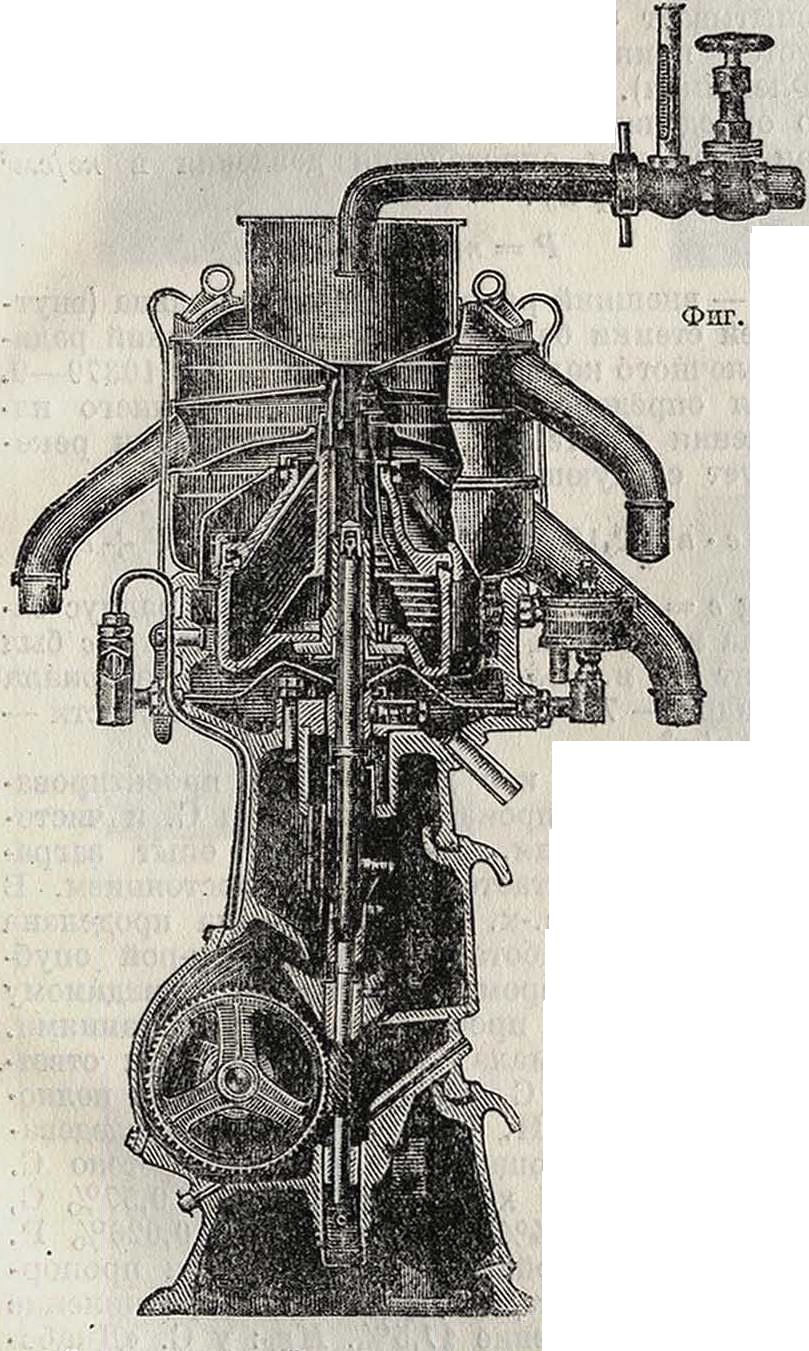

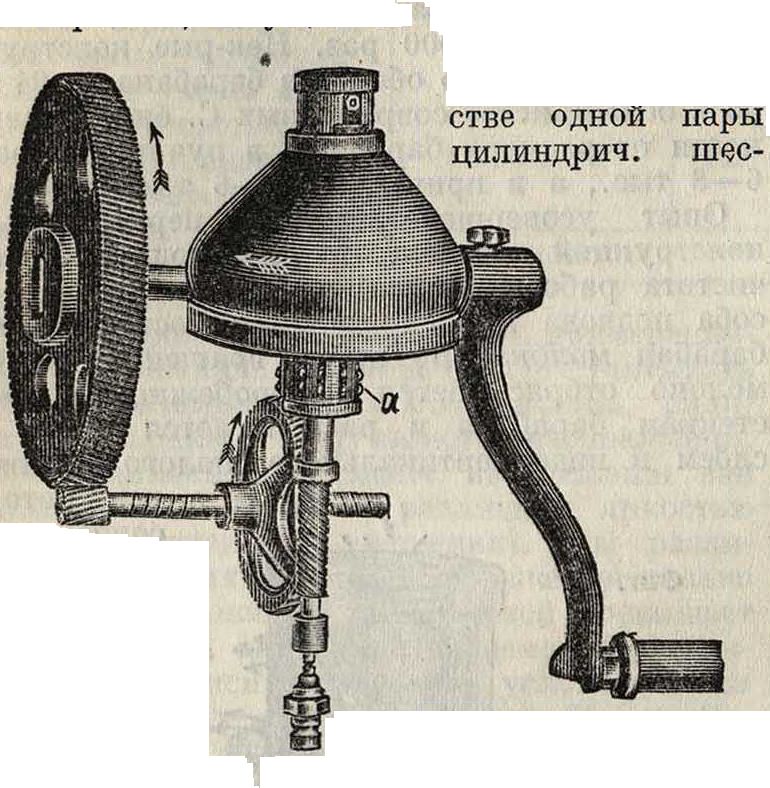

В настоящее время установились две основные схемы механизмов С. У первой из них барабан надевается обыкновенно свободно на верхний конец веретена, составленного в большинстве случаев из двух подвижно соединяемых частей, благодаря чему вся вращающаяся система имеет точку опоры значительно ниже своего ц. т. Представителем этой группы являются машины типа Лаваля, у которых вращение от руки или от привода получает нижняя часть веретена, несущая на себе червяк. Передача осуществляется при посред-

терен и одной червячной передачи (фигура 3).

Верхняя часть веретена сажается на нижнюю свободно и кроме того благодаря особой горловой муфте а может смещать в небольших пределах свой верхний конец в любую сторону. В этой системе

Фигура з.

•сепарируемое молоко подводится в нижнюю часть барабана, а сливки и снятое молоко выводятся из отверстий, расположенных в верхней его части. Сама система имеет критич. число оборотов, к-рое обычно ниже нормального числа оборотов барабана. Во второй схеме барабан С. свободно подвешен на нижнем конце веретена, благодаря чему ц. т. вращающейся системы расположен значительно ниже точки опоры. Критич. числа оборотов эта система не имеет. Сепарируемое молоко подводится в верхнюю часть барабана, а сливки и снятое молоко выводятся из нижней части барабана. Представителем этой группы является С. типа Ме-лотт (Бельгия). Обе системы С. имеют почти одни и те же вращающиеся детали, то есть веретено и барабан со вставками.

Как во всех механизмах, работающих при очень высоком числе оборотов, главные детали С. требуют помимо правильного расчета хорошего исполнения и тщательной выверки. Нек-рая относительная свобода перемещения деталей, при которой их вращающиеся массы могли бы сами уравновешиваться и становиться в их нормальное положение при рабочем числе оборотов, здесь необходима. При жестком же соединении самое незначительное смещение ц. т. системы с оси вращения может вызвать при таком большом числе оборотов деформации или даже разрушение машины. Поэтому кроме тщательности изготовления и сборки необходимо предъявлять определенные требования и к качеству материалов, идущих на ответственные детали С. Из всех деталей самое большое напряжение под действием центробежной силы испытывает барабан С. При расчетах рекомендуется принимать 4-кратный запас прочности (Флейшман). Давление на стенки барабана можно определить по формуле (2). Кроме того Флейшман дает для определения давления в вг/сж2 следующую ф-лу:

Р=тп2 (г2 — rf);

где г — внешний радиус молочного кольца (внутренней стенки барабана), гх — внутренний радиус молочного кольца в см, a lg т=0,7610379—9.

Для определения величины внутреннего напряжения Т стенок барабана Флейшман рекомендует следующую ф-лу:

Т=с · /г2 [ 2,133 (6Д2 + г2) + (Р2 + г2)],

где lg с=0,760704—9 и R—внешний радиус барабана в см. При определении константы с был принят уд. в молока—1,0312, уд. в материала цилиндра — 7,7 и ускорение силы тяжести — 981 сж/св2.

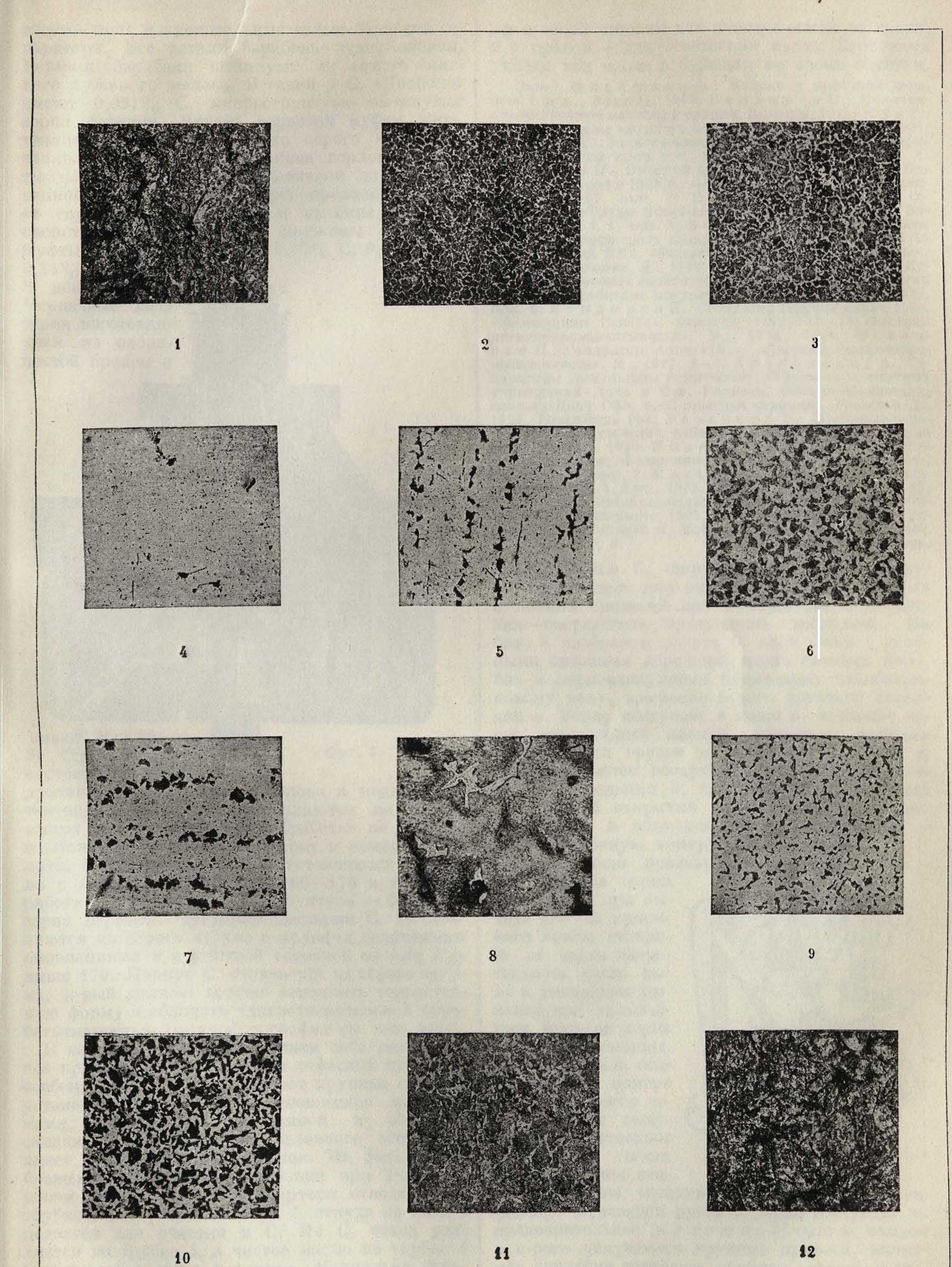

В литературе нет данных для проектирования и расчетов производительности С. и чистоты обезжиривания. Многолетний опыт заграничных фирм остается пока их достоянием. В СССР в Ин-те с.-х. механики была проделана коллективная работа, результаты которой опубликованы Бремером. Выводы ее повидимому оправдываются проверочными испытаниями. Данные о материалах для изготовления ответственных частей С. тоже не отличаются полнотой. Сделанные Н. Болховитиновым исследования дали следующие результаты. Веретено С. «Диаболо» имеет химический состав: 0,57% С, 0,29% Мп, 0,094% Si, 0,02% S и 0,026% Р. Механические свойства таковы: предел пропорциональности 30 вг/жж2, временное сопротивление 61 килограмм/мм2, удлинение 17,5%. Нвг- У С. «Диаболо» 223, у С. «Уралсельмаш»

207, у С. «Стандарт» 241. Микроструктура — осевой незакаленной стали. Пята веретена опирается на шарик. Иногда пяту цементируют или делают

η

Фигура 4.

из твердых сплавов. Барабан С. «ДиабоЛо» содержит 0,36% С, 0,42% Мп, 0,31% Si, 0,026% S и 0,039% Р. Нвг- У С. «Диаболо» 137, у С. «Стандарт» 93 и у С. «Уралсельмаш» 77. Барабан последнего изготовлен из очень чистого железа (почти один феррит); у С. «Стандарт» углерода больше: феррит и немного перлита;

у С. «Диаболо» перлита еще больше. Материал тарелок барабана—мягкая сталь—термообработке не подвергается. Из этого же материала

1 Веретено сепаратора Диаболо. 2. Веретено сепаратора Уралсельмап. 3. Веретене сепаратора Стандарт. L Крышка барабана сеператора Уралсельмаш. 5. Крышка барабана сепаратора Стандарт. 6. Крышка ба-пабапа сепаратора Диаболо 7. Крепительная гайка сепаратора. 8. Червячпап шестерня сепаратора. 9 Валы сепаратора 10. Малые шестерни сепаратора. 11. Шестерня сепаратора. 12. Корпус сепаратора.

I Э 20

изготовляют и крепительные гайки барабана сепаратора. Все детали барабана лудят оловом. Вставки барабана штампуют из самого мягкого луженого железа. Вставки у С. «Диаболо» имеют 0,071% С, микроструктура—вытянутые зерна феррита. Втулка горловой муфты изготовляется из обыкновенного серого чугуна и заливается баббитом. Пружина горловой муфты получается холодной навивкой из обыкновенной пружинной стальной проволоки, имеет сорбитовую структуру и высокие упругие свойства. Химич. состав пружины горловой муфты С. «Диаболо» такой: 0,77% С; 0,24% Мп; 0,34% Si; Р и S менее 0,05%.

Червячные шестерни изготовляются из оловя-нистой бронзы и имеют Нвг -60— НИ]

70. Структура их ЩрЧР Фигура 5.

состоит из ден-

дритов твердого раствора олова в меди и эв-тектоида. Валы С. изготовляются из стали, имеют Нвг=100 и термообработке не подвергаются. Структура их — феррит и немного перлита. Малые шестерни С. изготовляются из стали с 0,3% С, имеют Нвг 160—170 и термообработке не подвергаются. Структура — феррит и зерна перлита. Чугунные шестерни С. изготовляются из серого чугуна с мелкими графитными выделениями и перлитной основной массой; Нвг выше 170. Корпус С. отливается из серого чугуна, к-рый должен хорошо заполнять тонкостенную форму и обладать удовлетворительней обрабатываемостью (микрофотографии см. вкл. лист).

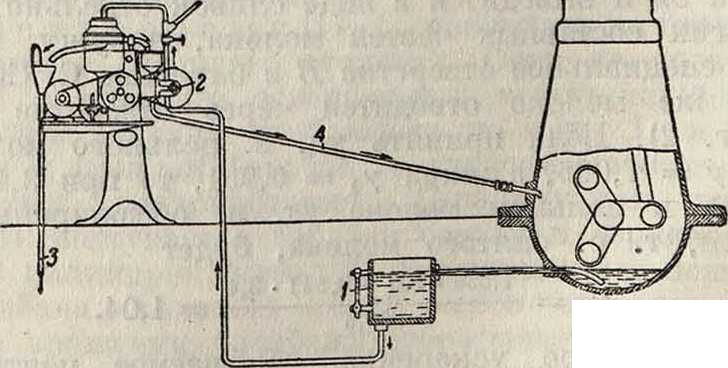

В настоящее время С. нашли себе значительное применение в различных отраслях пром-сти, особенно же там, где работают крупные силовые установки с быстро вращающимися механизмами, требующими постоянной и обильной смазки, и где чистота смазочного материала имеет особо большое значение. На фигуре 4 изображена схема такой установки при 3-цилиндровом дизеле. Масло из картера отводится по трубке в контрольный сосуд 1, откуда насосом 2 подается для очистки в С. Из С. отход удаляется по трубке 3, а чистое масло по трубке 4 возвращается снова в картер. Насколько сильно вообще загрязняется смазочный материал, видно из следующего примера: за недельную работу паровой турбины мощностью в 2 000 IP из масла выделено С. сист. Лаваля 160 килограмм грязи. На фигуре 5 показан продольный разрез барабана Лаваля со вставками, предназначенны ми с левой стороны для очистки масла от грязи, а с правой — для осветления масла. Стрелками указан ход масла в барабане во время очистки.

Лит.: Флейшман В., Молоко и молочное дело, пер. с нем., Вологда, 1927; Болдырев И., Молочнохозяйственные машины и орудия, Вологда, 1924; К у к Г., Технич. основы крупного молочного хозяйства, Л., 1931; Бремер Г., Расчет молочного сепаратора на обезжиривание, «Труды ин-та с.-х. механики», М., 1928, вып. 1; Сладков Н., Отчет об испытании сепараторов на Бутырском хуторе в 1909 г., «Известия бюро по с.-х. механике», П., 1912, вып. 3; И них о в Г., Испытание сепараторов, «Труды Вологодского молочнохоз. ин-та», Вологда, 1919, т. 1, вып. 4; В e р е н и п о в А., Результаты испытаний приводных сепараторов Альфа-Лаваль тип 41 и Балтик тип ЕВ2, «Записки Детскосельской зоотехнич. опытной станции», Л., 1929, вып. 6; М а к а р о в И., Испытание молочных сепараторов А.-Лаваль № 41 и Балтик ЕВ2 на потребление механич. энергии, там же, Л., 1929, вып. 6; Болдырев II., Сепаратор Крулпа марки 150с, «Кооперация Севера», Вологда, 1923, 17—18; «Вестник металлопромышленности», М., 1925, 7—8; Болды рев II., Сепаратор Альм 125 л, «Вестник металлопромышленности», М., 1927, 5—6; Знаменский А., Сепараторы (результаты испытаний), «Труды с.-х. опытных учреждений Дона и Сев. а, Ростово-Нахичеван-ская-на-Дону Обл. с.-х. опытная станция», Ростов н/Д., 1925, Бюллетень 198; У с о в с к и и Б., Молочные сепараторы для отделения сливок, их устройство и уход за ними, М.—Л., 1930; И л и е в Б., Исследования на млеч-ни центрифуги, «Годишник на Софийский Университет», София, 1924, вып. 2; М а г 11 η у В., Gescliichte d. Rahm-gewinnung, T. 1, Lpz., 1909, T. 2, В. 1, 2, Lpz., 1913—15; Egg К., Entrahmungsmaschinen neuester Bauart, «Mol-kerei-Ztg», Hildesheim, 1924, 47; R (i t e г s P., Die Maschi-nen u. Einrichtungen d. Molkereicn, «Die Milchindustrie»,

B., 1913, 4, 5, 6. 11. Болдырев, 11. Сладков.

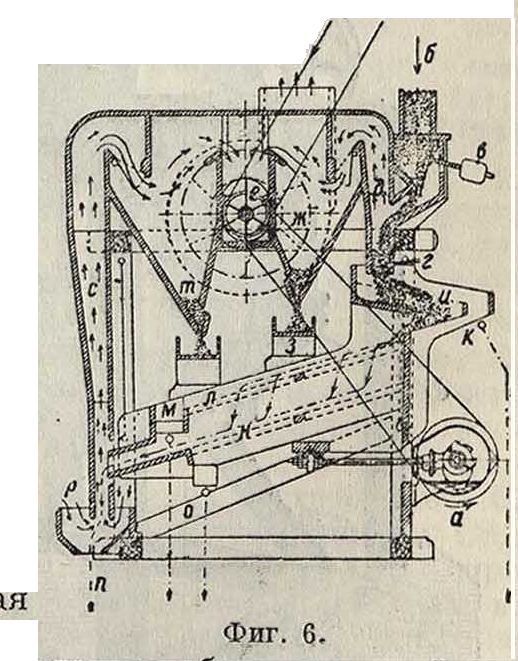

Ситовые С. широко применяются в мукомольном деле для очистки зерна от крупных и мелких примесей при помощи сит и от легких—посредством продувания воздухом. На фигуре 6 изображен разрез С. сист. Зекк с двойными ситовыми коробами: вдоль ситовых коробов и перпендикулярно приводному эксцентриковому валу, вращение которого показано стрелкой а. Зерно поступает в ковш б, проходит че» рез питательный клапан, открытие которого регулируется грузом в, поступает в рукав г, где продувается воздухом в направлении, указанном стрелками д, входящим в рукав через его нижний открытый конец навстречу движению зерна и направляемым к вентилятору е через осадочную камеру (или

C. ) ж. Такая предварительная очистка зерна в рукаве г при выходе его из приемного ковша отделяет от зерна значительную часть пыли и уменьшает пы-ление при дальнейшем проходе зерна по ситам машины.

Тяжелая пыль осаждается в камере ж и постепенно через клапан выпускается в отводное корыто з; лег; I пыль уносится вентилятором из машины в обслуживающий ее фильтр. Прошедши рукав г, зерно поступает на предварительное (к о л о ш н о е) сито и, сходом с которого получаются крупные примеси, например случайно попавшие обрывки веревки и прочие, указанные стрелкой к. Зерно, прошедшее сито и, попадает на сортировочное сито л, дающее в м сходом крупные зерновые примеси (ячмень и прочие). Главная масса зерна просевается через сортировочное сито л на сито н с мелкими круглыми отверстиями диам. 2 миллиметров или лродолгова-

Т. э. т. XX.

11

тыми шириною 1 х/2 миллиметров, отсевающее от зерна песок и прочие минеральные примеси, отводимые из машины рукавом о. Зерно, сходящее с сита н и выходящее из машины по стрелке п, вторично продувается воздухом, входящим через воронку р и отводящим пыль через рукав с и камеру те в вентилятор е. Самая крупная машина с двойным ситовым коробом с размером сит 2x1 000x1 800 миллиметров (где 1 000 миллиметров—ширина и 1 800 миллиметров—длина сита в каждом коробе) при общей площади сортировочных сит 3,6 миллиметров дает производительность 50 т/ч для предварительной очистки зерна в элеваторе. Для очистки зерна в мельнице производительность в четыре раза меньше. Длина машины 2 770 миллиметров, ширина 3 250 миллиметров и высота 2 570 миллиметров. Недостатками этих машин являются возвратно-поступательное движение тяжелых сит, тяжелые коленчатые валы, сотрясений машины, которому способствует и высокое расположение вентиляторов. На портовых элеваторах (Новороссийск, Николаев) поставлены С. конструкции Розенштейна и Лилиенфельда с круговым движением сит (как у рассевов) с двухкорпусными и двухэтажными коробами с самобалансирным приводом и с отдельно поставленными вентиляторами. Производительность С. 2 400 то в сутки при 11,2 мг сортировочных сит (4X1000X2 800 миллиметров), что исключает работу чрезмерно редкими ситами (на С. сист. Зекк 3,6 мг на 1 200 то в 24 ч., а на америк. еще меньшая удельная площадь сит). Во избежание указанных дефектов качательного движения сит в С. сист. Бюлера вместо коленчатого вала применяют самобалансир-ный привод. В механизме этого привода 2 движущихся в обратном направлении груза уравновешиваются в верхнем и нижнем их положениях и складываются в горизонтальных положениях, вызывая соответствующее качательное движение сита.

Описанные С. характеризуются предварительным продуванием зерна до поступления на си

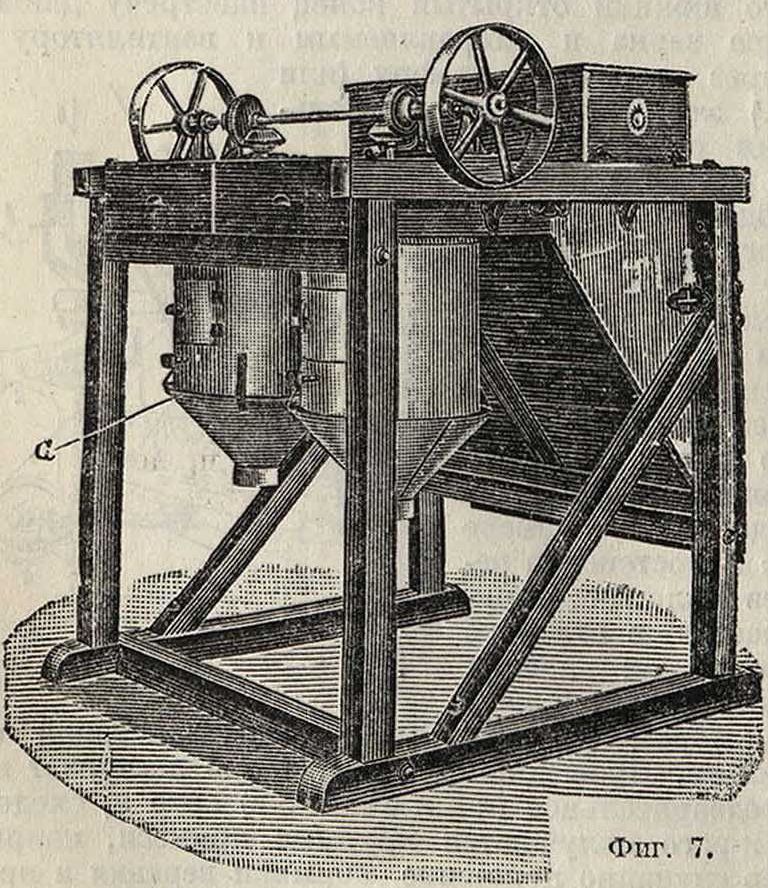

та и называются С. с нижними ситам и. Имеются небольшие С. с верхним ситом, в которых зерно очищается воздухом только после сита (тарар с ситом). Наконец имеются зерноочистительные машины без сита. К таковым относятся тарар без сита, аспирационные ко лонки и дисковые аспираторы. Фигура 7 изображает двойной дисковый аспиратор без вентилятора, применительно к центральной аспирации. Зерно поступает на диски и разбрасывается веером равномерно к окружности цилиндров; воздух проходит через кольцевые щели а между

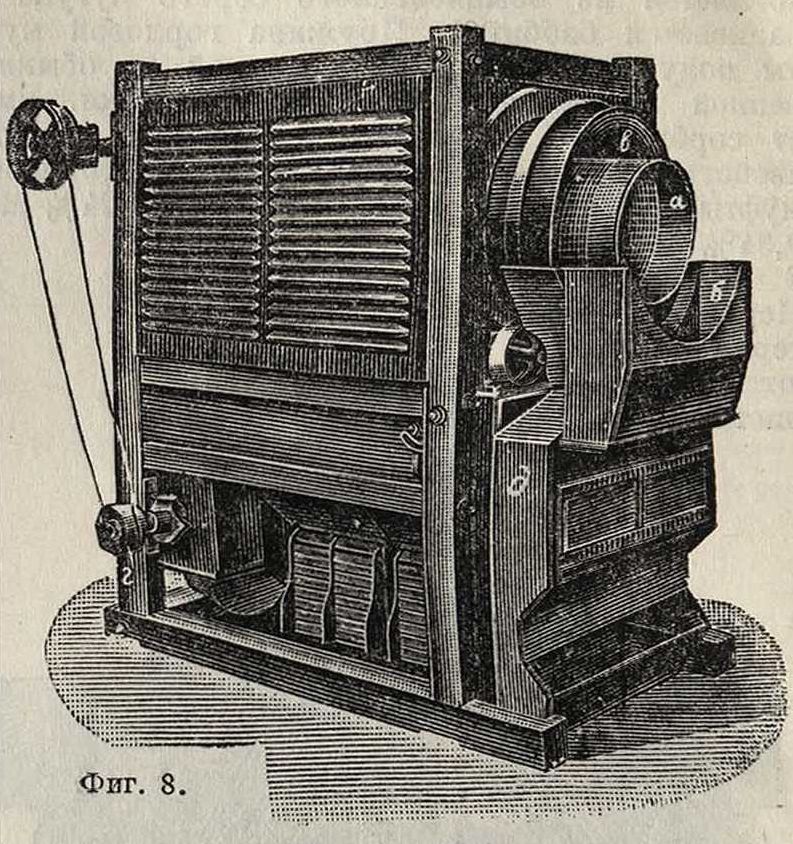

конусами и цилиндрами. Аспираторы эти изготовляются с вентиляторами, а также с циклонами, причем отходящий из циклона воздух возвращается в машину и совершает т. о. замкнутый цикл. Зерноочистительная машина сист. Шнейдера и Жаке «Меркурий» заменяет С. (фигура 8). Принцип ее работы: зерно поступает на цилиндрич. вращающиеся сита; внутреннее редкое сито а дает сходом б крупные примеси; наружное сито в дает проходом песок и сходом зерно; вентилятор г аспирирует зерно при выходе из машины в шкафу д воздух с пылью проходит через осадочные камеры и возвращается через струю зерна снова в вентилятор, совершая замкнутый цикл.

В горном деле применяются С., основанные на тех же принципах центробежной силы и отсеивания, но в совершенно отличных конструктивных выполнениях, а также магнитные С. См. Обогащение полезных ископаемых и Воздушное обогащение.

Лит.: 3 в о р ы к и н К., Курс по мукомольному производству, Харьков, 1894; Кол. м и н П., Мукомольно-крупяное производство, 4 изд., М., 1926. Л.Розенштейн.