> Техника, страница 80 > Серная кислота

> Техника, страница 80 > Серная кислота

Серная кислота

Серная кислота, H2S04 или ,?О2(0Н)2, сильная двуосновная к-та, являющаяся производным шестивалентной серы и отвечающая серному ангидриду S03. По своему промышленному значению, широте применения и размерам производства С. к. занимает первое место среди всех к-т.

Безводная С. к., или моногидрат, по составу отвечающая формуле H2S04, — бесцветная, прозрачная, маслянистая жидкость; уд. в при 0° — 1,853; Df=1,8357-1-1,8384. Чистый моногидрат застывает при г° ок. 0° в большие плоские кристаллы, плавящиеся при 10,49°. Кипение начинается при 290°; Скип. постепенно поднимается до 338°, причем в парах находится смесь H2S04, S03 и воды. Диссоциация моногидрата начинается при гораздо более низких t° чистый моногидрат несколько дымит (отдает SO 3) уже при обыкновенной t° и заметно — при 30—40°. Поэтому получить моногидрат выпариванием невозможно; его приготовляют прибавлением требуемого количества S03 к крепкой С. к. известной концентрации. Диссоциация пара H„S04 (на S03 и H2OV: при 332° — 35,4%; 350°—50%; 365°—59,7%; 416°—100%.

Данные о теплотах образования H2SO, страдают разноречивостью. Если принять по Вертело

S+02=S02(ra3)+69,3 Cal, S+03=S03(ra3)+91,9 Cal,

то получим по разности: S02+0=S03(ra3)-|-

+ 22,6 Cal. Принимая скрытую теплоту парообразования S03 в 11,3 Cal, а теплоту растворения 80 ч. S03 в 18 ч. Н20 в 21 Cal (смотрите ниже), получим молекулярную теплоту образования для SO»+ +0 + Н20 —22,6 + 11,3 + 21=54,9 Cal; (&)ром6.+ + 2(03) + (Н2)=+193,1.

О теплоте нейтрализации С. к. см. табл. 1.

Теплота парообразования H2S04 при температуре 326° равна 122,12 Cal на кг (=11,97 Cal на г-молекулу!.

Водная С. к. В водных растворах С. к. образует ряд гидратов, изученных Д. И. Менделеевым. Хорошо исследованный дигидрат H2S04 · Н20 легко выделяется из 60°-ной С. к. на холоду;" плавится он при t° +8,62°, но за-

Таблица 1. — Теплоты нейтрализации С. к. (в Са>).

| Уравнение | Все вещества в растворе | Сульфат твердый | Основание и сульфат-тв.; к-та— раствор | Все вещества твердые |

| H2S04+2K0H=K2S04+2H2O. | -f-31,4 | +38,0 | 4-80,8 | +82,5 |

| HaSCU+KOH^KHSOi + HaO. | 4-14,7 | +17,9 | +48,3 | +48,7 |

| H2S04+2Na0H=Na2S04+2H20. | +31,4 | +31,0 | +68,э | +70,2 |

| H2S04+NaOH=NaHS04+H20. | +14,7 | + 15,5 +31,4 | +43,2 | +43,6 |

| 2NH3+H2S04=(NH4)2S04. | +29,0 | +66,9 NH3—газ | +66,0 NI13—газ | |

| nh3+h2so4=nh4hso4. | +13,6 | +13,6 | -г 40,3 NHa—газ | +39,4 NH3—газ |

| H2S04+Ca0-H20=CaS0,+2H20. | +31,1 | +26,7 | +47,6 | +49,3 |

| H2SO4+BaO-H30=«BaSO4+2H2O. | +31,1

(осажд.) |

+36,8 | +65,0 | +66,7 |

| H2S04+MgO-H20=MgS04+2H20. | 4-30,2 | +10,2 | +28,1 | +32,4 |

| H2S04+Fe0-H20=FeS04+2H20. SH2S04+Fe203‘3H20=Fe2(S04)34- | +24,9 | |||

| +6H20.. | +34,1 | — | — | — |

| H2S04+Zn0-H20=ZnS04+2H20. | +22,8 | + 3,9 | +21,8 | +23,5 |

| H2SO4-f-CuO-H2O=CuS04-f2Il20. | + 18,7 | + ‘+9 | +20,8 | +22,5 |

| H2SO4+PbO.H20=PbSO4+2H2O. | +63,4

(осажд.) |

+23,8 | +41,7 | +43,5 |

стывает вследствие переохлаждения при гораздо более низкой темп-ре. При 205—210° теряет одну молекулу Н20. Вследствие свойства 60°-ной

Таблица 2.—У дельные веса (плотности) водных растворов химически чистой С. к. (по Л унте, Излеру, Нефу).

| ΰψ (в без воздушн. простр.) | °В6 | 100 вес. ч. соответствуют химич. чистой к-те | 1 л содержит. химически чистой кислоты (кг) | ||

| % S03 | %H2S04 | S03 | H2S04 | ||

| 1,000 | 0 | ( 0,07 | 0,09 | 0,001 | 0,001 |

| 1,020 | 2,7 | 2,47 | 3,03 | 0,025 | 0,031 |

| 1,040 | 5,4 | 4,87 | 5,96 | 0,051 | 0,062 |

| 1,060 | 8,0 | 7,16 | 8,77 | 0,076 | 0,093 |

| 1,080 | 10,6 | 9,47 | 11,60 | 0,103 | 0,125 |

| 1,100 | 13^0 | 11,71 | 14,35 | 0,129 | 0,153 |

| 1,120 | 15,4 | 13,89 | 17,01 | 0,156 | 0,191 |

| 1,140 | 17Д | 16,01 | 19,61 | 0,183 | 0,223 |

| 1,160 | 19,8 | 18,11 | 22,19 | 0,210 | 0,257 |

| 1,180 | 22*0 | 20,21 | 24,76 | 0,238 | 0,292 |

| 1,200 | 24*0 | 22,30 | 27,32 | 0,268 | 0,328 |

| 1,220 | 26,0 | 24,36 | 29,84 | 0,297 | 0,364 |

| 1,240 | 27,9 | 26,35 | 32,28 | 0,327 | 0,400 |

| 1,260 | 29*7 | 28,22 | 34,57 | 0,356 | 0,435 |

| 1,280 | 3ΐδ | 30,10 | 36,87 | 0,385 | 0,472 |

| 1,300 | зз;з | 31,99 | 39,19 | 0,416 | 0,510 |

| 1,320 | 35,0 | 33,88 | 41,50 | 0,447 | 0,548 |

| 1,340 | 36,6 | 35,71 | 43,74 | 0,479 | 0,586 |

| 1,360 | 38^2 | 37,45 | 45,88 | 0,509 | 0,624 |

| 1,380 | 39,8 | 39,18 | 48,00 | 0,541 | 0,662 |

| 1,400 | 40,91 | 50,11 | 0,573 | 0,702 | |

| 1,420 | 42,7 | 42,57 | 52,15 | 0,604 | 0,740 |

| 1,440 | 44,14 | 54,07 | 0,636 | 0,779 | |

| 1,460 | 45,69 | 55,97 | 0,667 | 0,817 | |

| 1,470 | 46,45 | 56,90 | 0,683 | 0,837 | |

| 1,480 | 47,21 | 57,83 | 0,699 | 0,856 | |

| 1,490 | 47,95 | 58,74 | 0,715 | 0,876 | |

| 1,500 | 48,73 | 59,70 | 0,731 | 0,896 | |

| 1,510 | 49,51 | 60,65 | 0,743 | 0,916 | |

| 1,520 | 50,28 | 61,59 | 0,764 | 0,936 | |

| 1,530 | 51,04 | 62,53 | 0,781 | 0,957 | |

| 1,540 | 51,78 | 63,43 | 0,797 | 0,977 | |

| 1,550

1,560 |

51,2 | 52,46

53,22 |

64,26

65,20 |

0,813

0,S30 |

0,996

1,017 |

| 1,570 | 53,95 | 66,09 | 0,347 | 1,038 | |

| 1,580 | ilb,4 | 54,65 | 66,95 | 0,864 | 1.058 |

| 1,590 | 55,37 | 67,83 | 0,880 | 1,078 | |

| 1,600 | 56,09 | 68,70 | 0,897 | 1,099 | |

| 1,610 | 56,79 | 69,56 | 0,914 | 1,120 | |

| 1,620 | 57,49 | 70,42 | 0,931 | 1,141 | |

| 1,630 | 58,14 | 71,27 | 0,948 | 1,162 | |

| 1,650 | 59,57 | 72,96 | 0,983 | 1,204 | |

| 1,670 | 56,9 | 60,95 | 74,66 | 1,017 | 1,246 |

| 1,680 | 61,63 | 75,50 | 1,035 | 1,268 | |

| 1,685 | 58,4 | 61,93 | 75,94 | 1,043 | 1,278 |

| 1,690 | 62,29 | 76,38 | 1,053 | 1,289 | |

| 1,695 | 53,9 | G2.64 | 76,76 | 1,062 | 1,301 |

| 1,700 | 63,00 | 77,17 | 1,071 | 1,312 | |

| 1,705 | 59,5 | 63,35 | 77,60 | 1,030 | 1,323 |

| 1,710 | 5У, i | 63,70 | 78,04 | 1,089 | 1,334 |

| 1,715 | 64,07 | 78,48 | 1,099 | 1,346 | |

| 1,720 | 60,2 | 64,43 | 78,92 | 1,108 | 1,357 |

| 1,730 | 60,4 | 65,14 | 79,80 | 1,127 | 1,381 |

| 1,750 | 60,9 | 66,53 | 81,56 | 1,165 | 1,427 |

| 1,770 | 61,8 | 68,17 | 83,51 | 1,207 | 1,478 |

| 1,790 | 62,8 | 69,96 | 85,70 | 1,252 | 1,534 |

| 1,810 | 72,08 | 88,30 | 1,305 | 1,598 | |

| 1,820 | 64,6 | 73,51 | 90,05 | 1,338 | 1,639 |

| 1,821 | 65,0 | 73,63 | 90,20 | 1,341 | 1,643 |

| 1,822 | — | 73,80 | 90,40 | 1,345 | 1,647 |

| 1,823 | 65,1 | 73,96 | 90,60 | 1,348 | 1,651 |

| 1,824 | — | 74,12 | 90,80 | 1,352 | 1,656 |

| 1,825 | 65,2 | 74,29 | 91,00 | 1,356 | 1,661 |

| 1,826 | — | 74,49 | 91,25 | 1,360 | 1,666 |

| 1,827 | 65,3 | 74,69 | 91,50 | 1,364 | 1,671 |

| 1,828 | — | 74,86 | 91,70 | 1,368 | 1,676 |

| 1,829 | 65,4 | 75,03 | 91,90 | 1,372 | 1,681 |

| 1,830 | — | 75,19 | 92,10 | 1,376 | 1,685 |

| 1,831 | — | 75,46 | 92,43 | 1,382 | 1,692 |

| 1,832 | 65,5 | 75,69 | 92,70 | 1,386 | 1,698 |

| 1,833 | — | 75,89 | 92,97 | 1,391 | 1,704 |

| 1,834 | 65,6 | 76,12 | 93,25 | 1,396 | 1,710 |

| 1,835 | — | 76,38 | 93,56 | 1,402 | 1,717 |

| 1,836 | 65,7 | 76,57 | 93,90 | 1,405 | 1,722 |

| 1,837 | — | 76,90 | 94,25 | 1,412 | 1,730 |

| 1,838 | — | 77,23 | 94,60 | 1,419 | 1,739 |

| 1,839 | 65,8 | 77,55 | 95,00 | 1,426 | 1,748 |

| 1,840 | — | 78,04 | 95,60 | 1,436 | 1,759 |

| 1,8405 | 65,9 | 78,33 | 95,95 | 1,451 | 1,765 |

| 1,8410 | — | 78,69 | 96,38 | 1,448 | 1,774 |

| 1,8415 | — | 79,47 | 97,35 | 1,463 | 1,792 |

| 1,8410 | — | 80,16 | 98,20 | 1,476 | 1,803 |

| 1,8405 | — | 80,43 | 98,52 | 1,481 | 1,814 |

| 1,8400 | — | 80,59 | 98,72 | 1,483 | 1,316 |

| 1,8395 | — | 80,63 | 98,77 | 1,484 | 1,817 |

| 1,8390 | — | 80,93 | 99,12 | 1,488 | 1,823 |

| 1,8385 | — | 81,08 | 99,31 | 1,490 | 1,826 |

С. к. (.D^5 —1,71) легко выделять на холоду дигидрат, к-та указанной крепости зимой замерзает. Исходя из физико-химических данных (контракция при растворении и тому подобное.), считают вероятным существование тригидрата H2S04 ·

• 2Н20. Известен также гидрат ф-лы H2S04 ·

• 4Н20 с 1°пл. —25°; в присутствии воды или H2S04, хотя бы и в незначительном количестве,

снижается до —70°. Уд. в растворов С. к. определялись различными авторами и приведены в таблице 2. При пользовании этими таблицами надо иметь в виду, что они относятся к химически чистой С. "к.; плотности рыночных к-т всегда несколько выше в зависимости от примесей; средняя ошибка таблиц равна ± 0,05. Если t° кислоты отличается от 15°, то в показание ареометра вводится соответствующая поправка, к-рую вычитают, если г° < 15°, и прибавляют, если t° > 15°. Для практич. целей достаточны средние поправки наших стандартов (табл. 3).

Таблица 3.—С редние поправки уд. в серной кислоты при изменении Г.

| Уд. вес | Поправки для ± 1°С | °В6 | Поправки для ± 1°С |

| До 1,17 | 0,0006 | 0-4-30 | 0,07 |

| 1,17-4-1,45 | 0,0007 | 30-4-45 | 0,06 |

| 1,45*4-1,58 | 0,0008 | 45-4-65 | 0,05 |

| 1,58-4-1,75 | 0,0009 | 65-4-66 | 0,04 |

| 1,75-4-1,82 | 0,00,0 | — | — |

| 1,82-4-1,84 | 0,0008 | — | — |

При растворении серной кислоты в воде (или разбавлении ее растворов) выделяется значительное количество тепла. Новейшие определения теплового эффекта, данные Паркесом [*], приведены в таблице 4.

Таблица 4.—Теплота растворения С. к. в воде.

| so3(%) | Число Cal, освобожд. при растворении 1 г S03 в х г воды | Число Cal, освобожд. при добавл. 1 г воды к раствору, содерж. 1 г S03в х г воды | ||||||

| 15° | о

О О |

150° | 200° | 15° | 100° | 150° | 200° | |

| 20 | 480 | 540 | 575 | 611 | 5,75 | 5,97

73,4 |

6,11 | 6,25 |

| 50 | 420 | 477 | 511 | 544 | 70,1 | 75,4 | 77,3 | |

| 60 | 387 | 442 | 425 | 508 | 135 | 142 | 146 | 150,3 |

| 70 | 343 | 316 | 427 | 458 | 255 | 271 | 280 | 289 |

| 80 | 279 | 328 | 356 | 385 | 499 | 538 | 560 | 583 |

| 90 | 179 | 218 | 241 | 264 | 1 040 | 1 166 | 1 240 | 1 314 |

Паркес дает также ф-лу:

г. 1 000 2(100 jtz —

-Х)2

Gal,

Q (2,029 х + 100)

где z—число г Н20 на 100 г к-ты, содержащей х г воды и (100—х)г H2S04; Q==3,76#--f-5/t873-{-181,2.

Удельные теплоемкости С. к. разных концентраций даны в таблице 5.

Таблица 5. — Удельные теплое!

т в о р о в С. к.

: к о с т и рас-

°В6

66

63

60

55

50

45

40

DI5

Теплоемкость °В6 в Cal

1,842

1,774

1,711

1,615

1,530

1,453

1,383

0,3315

0,38

0,41

0,45

0,49

0,55

0,60

35

30

25

20

15

10

5

1,320 1,*63 1,210 1,162 1,116 1,075 1,037

Теплоемкость в Cal

0,67

0,73

0,78

0,82

0,87

0,50

0,95

Темп-ры плавления С. к. даны Книтчем и сведены в таблицу Лунге (табл. 6).

Таблица 6. — Температура плавления растворов H2S04.

| %so„

общий |

% H2so4 | 1°

1 пл. |

% so3

общий |

% H2S04 | /О

1 пл. |

| 2 | 2,45 | - 1 | 76 | 93,10 | —32,0 |

| 4 | 4,90 | - 2,0 | 78 | 95,05 | —16,5 |

| 6 | 7,35 | — 3,6 | 80 | 98,00 | + 3,0 |

| 8 | 9,80 | - 5,3 | 81 | 99,25 | + 7,0 |

| 10 | 12,25 | - 6,7 | 81,63 | 100 | +10,0 |

| 12 | 14,70 | - 7,9 | 82 | — | + 8,2 |

| 14 | 17,15 | - 9,0 | 84 | _ | — 9,2 |

| 16 | 19,60 | - 9,8 | 86 | _ | — 2,2 |

| 18 | 22,05 | —13,2 | 87 | — | +13,5 |

| 20 | 24,50 | -17,1 | 88 | — | +26,0 |

| 22 | 26,95 | -31,0 | 89 | +34,2 | |

| 23 | 28,17 | -40,1 | 90 | — | +34,2 |

| ί нише | 91 | — | +25,8 | ||

| 1 —40 | 92 | — | +14,2 | ||

| 61 | 74,72 | -40 | 93 | _ | + 0,8 |

| 62 | 75,95 | —20 | 94 | _ | + 4,5 |

| 63 | 77,17 | -11,5 | 95 | — | +14,8 |

| 64 | 78,40 | - 4,8 | 96 | — | +20,3 |

| 66 | 80,85 | + 1,2 | 97 | — | +29,2 |

| 68 | 83,39 | + 8,0 | 98 | _ | 4-33,8 |

| 70 | 85,75 | + 4,0 | 99 | _ | 4-36,0 |

| 72 | 88,20 | — 7,2 | (26,0)· | ||

| 74 | 90,65 | -25,0 | 100 | — | +40 |

| 75 | 91,87 | -34,0 | (17,7)· |

* Числа в скобках относятся к свежей (не поли-меризованной) к-<ге.

Книтч при этом называет 1°пл. константную ("заст. Полученные Книтчем данные достаточны для практич. пользования, однако не могут считаться абсолютно точными.

Упругость паров растворов С. к. изучена различными авторами. Пар над С. к., содержащей менее 85% H2S04, при t° до 200° состоит исключительно из воды [2]. Практика концентрационных установок подтверждает, что даже при кипении кислоты крепостью до 60— 62° Be (D=1,71 +- 1,75) в парах имеется только вода, а не H2S04. Лаборатория Эдинбургского университета установила [3], что пары H2S04появляются при упарке С. к. при концентра-

крайняя гигроскопичность, благодаря которой С. к. находит широкое применение в технике для сушки хлора, кислорода и других газов. Темп-ры кипения растворов С. к. определены Лунге [4] и сведены в таблице 8.

Таблица 8. — Температура кипения раствор о e H2S04.

| Л» | Содержание H2S04(в %) | Наблюденная 1 кип. | Барометрич. давление (приведенное к 0°), миллиметров |

| 1,8400 | 95,3 | 297 | 718,8 |

| 1,8334 | 92,8 | 280 | 723,9 |

| 1,8245 | 90,4 | 264 | 720,6 |

| 1,8140 | 88,7 | 257 | 726,0 |

| 1,7990 | 86,6 | 241,5 | 720,1 |

| 1,7800 | 84,3 | 228 | 720,5 |

| 1,7554 | 81,8 | 218 | 726,0 |

| 1,7400 | 80,6 | 209 | 720,6 |

| 1,7203 | 78,9 | 203,5 | 725,9 |

| 1,6786 | 75,3 | 185,5 | 725,2 |

| 1,6599 | 73,9 | 180 | 725,2 |

| 1,6072 | 69,5 | 169 | 730,1 |

| 1,5825 | 67,2 | 160 | 728,8 |

| 1,5617 | 65,4 | 158,5 | 730,1 |

| 1,5437 | 64,3 | 151,5 | 730,1 |

| 1,4960 | 59,4 | 143 | 730,1 |

| 1,3194 | 41,5 | 115 | 730,1 |

| 1,2042 | 27,6 | 107 | 732,9 |

| 1,0580 | 8,5 | 101,5 | 735,0 |

Кипячением С. к. нельзя получить моногидрата. Крепкая к-та, полученная путем дистилляции, всегда содержит некоторое количество воды (по разным авторам 2,14-4-1,01% H2S04; в среднем 1,7%). При дальнейшем кипячении С. к. перегоняется, не меняя состава, при постоянной t° 338°. Разбавленная С. к. отдает при кипячении воду, а к-та с концентрацией выше 85% начинает отдавать и S03. Целый ряд других свойств выделяет концентрацию 98,3% H2S04 как особую, критическую концентрацию С. к.: t°Kun. и уд. в здесь достигают максимума, а электропроводность резко падает, с чем связано и уменьшение действия на железо. Замечательно, что С. к. указанной концентрации обладает наилучшей абсорбционной способностью по отношению к S03; это свойство использовано в контактном производстве С. к. (смотрите ниже).

| т | а б л. | 7,— | Уп р | у Г О С | т ь п | а р о | В В О | 1Ы Н | ад р | а з б а | вленной сер | ной | КИС | лото | й. | ||||

| Темпе! | а т | У Р | а | ||||||||||||||||

| D | СО

<м Д |

Ю° | 15° | 20° | 25° | 30° | 35» | 40° | 45» | 50» | 55° | 60° | 65» | 70° | 1 75° | 1 80° | 85» | 90» | 95° |

| cN | д | а в л | е н и | е (в миллиметров ртутного | столба) | ||||||||||||||

| 1,342 | 44 | 4,4 | 6,1 | 8,5 | 11,5 | 15,5 | 20,9 | 28,1 | 37,4 | 48,3 | |||||||||

| 1,361 | 46 | 4,0 | 5,5 | 7,7 | 10,5 | 14,5 | 19,7 | 26,3 | 33,6 | 44,4 | 59,6 | 76,5 | 96,4 | _ | _ | _ | _ | — | — |

| 1,380 | 48 | 3,7 | 5,0 | 7,1 | 9,6 | 13,4 | 18,1 | 23,9 | 31,5 | 40,1 | 53,5 | 69,0 | 86,8 | 107,2 | 132,1 | — | — | — | — |

| 1,399 | 50 | 3,3 | 4,5 | 6,5 | 8,8 | 12,0 | 16,4 | 21,4 | 27,4 | 35,9 | 47,4 | 61,3 | 77,0 | 95,6 | 118,1 | 152,0 | 192,6 | 236,7 | — |

| 1,418 | 52 | 3,0 | 4,0 | 5,8 | 7,9 | 10,9 | 14,5 | 18,9 | 24,1 | 31,5 | 41,5 | 54,0 | 67,9 | 84,5 | 104,5 | 131,2 | 166,5 | 207,9 | 251,5 |

| 1,439 | 54 | 2,0 | 3,6 | 5,0 | 7,0 | 9,5 | 12,5 | 16,5 | 21,3 | 27,8 | 36,2 | 47,2 | 59,9 | 74,8 | 92,6 | 116,1 | 146,8 | 183,5 | 222,0 |

| 1,459 | 56 | 2,2 | 3,1 | 4,3 | 6,0 | 8,1 | 11,0 | 14,2 | 18,6 | 24,1 | 31,0 | 4ι,6 | 51,6 | 65,0 | 80,6 | 100,9 | 128,2 | 160,0 | 195,0 |

| 1,480 | 58 | 1,9 | 2,6 | 3,5 | 5,1 | 7,2 | 9,1 | 12,0 | 15,8 | 20,4 | 26,1 | 34,5 | 44,0 | 55,4 | 68,4 | 86,2 | 110,6 | 138,5 | 169,5 |

| 1,502 | 60 | 1,6 | 2,1 | 3,0 | 4,3 | 6,1 | 7,5 | 10,0 | 13,0 | 16,9 | 21,6 | 28,7 | 36,7 | 46,1 | 56,7 | 72,3 | 94,0 | 118,7 | 146,0 |

| 1,525 | 62 | 1+ | 1,8 | 2,6 | 3,6 | 5,0 | 6,5 | 8,1 | 10,5 | 13,9 | 17,7 | 23,9 | 30,0 | 37,7 | 46,2 | 59,7 | 78,2 | 100,7 | 125,0 |

| 1,547 | 64 | 1,2 | 1,6 | 2,2 | 3,0 | 4,0 | 5,5 | 6,5 | 8,2 | 10,9 | 14,0 | 18,7 | 23,9 | 30,3 | 37,4 | 48,0 | 63,8 | 83,7 | 105,0 |

| 1,569 | 66 | 1,1 | 1,4 | 1,8 | 2,5 | 3,5 | +5 | 5,4 | 6,5 | 8,9 | 11,5 | 15,2 | 19,1 | 24,2 | 30,3 | 39,9 | 52,5 | 70,0 | 88,0 |

| 1,592 | 68 | 0,9 | 1,2 | 1,5 | 2,1 | 3,0 | 3,8 | 4,5 | 5,4 | 7,2 | 9,5 | 12,3 | 15,4 | 19,4 | 24,4 | 31,4 | 42,5 | 56,0 | 72,0 |

| 1,615 | 70 | 0,8 | 1,0 | 1,3 | 1,8 | 2,5 | 3,3 | 3,8 | 4,4 | 5,9 | 7,5 | 9,5 | 12,1 | 15,5 | 19,8 | 25,5 | 33,9 | 44,4 | 57,0 |

| 1,638 | 72 | 0,7 | 0,8 | 1,0 | 1,4 | 2,0 | 2,8 | 3,2 | 3,6 | 4,8 | 6,0 | 7,5 | 9,5 | 12,0 | 15,4 | 20,0 | 26,2 | 33,7 | 43,4 |

| 1,662 | 74 | 0,5 | 0,6 | 0,6 | 1,2 | 1,7 | 2,1 | 2,6 | 3,1 | 3,9 | 4,9 | 6,0 | 7,5 | 9,5 | 12,1 | 15,4 | 19,5 | 24,5 | 31,5 |

| 1,687 | 76 | 0,4 | 0,4 | 0,5 | 1,0 | 1,4 | 1,8 | 2Д | 2,5 | 3,0 | 4,0 | 4,8 | 5,9 | 7,5 | 9,5 | 11,8 | 15,0 | 18,5 | 22,0 |

| 1,710 | 78 | 0,3 | 0,3 | 0,4 | 0,8 | 1,1 | 1,4 | 1,7 | 2,1 | 2,4 | 3,0 | 3,5 | 4,0 | 5,7 | 7,0 | 8,5 | 10,5 | 13,0 | 15,8 |

| 1,733 | 80 | 0,2 | 0,2 | 0,3 | 0,6 | 0,8 | 1,1 | 1,3 | 1,6 | 1,9 | 2,4 | 2,9 | 3,3 | 4,1 | 5,0 | 6,2 | 7,5 | 9,3 | 11,0 |

| 1,755 | 82 | 1од | 0,1 | 0,2 | 0,4 | 0,5 | 0,5 | 0,9 | 1,1 | 1,4 | 1,7 | 2,0 | 2,3 | 2,7 | 3,2 | 3,9 | 4,7 | 5,6 | 6,8 |

цни не ниже 90% и даже 96%. На практике пользуются таблицей Сореля (табл. 7). Незначительной величиной упругости паров воды над концентрированной С. к. объясняется ее

Электропроводность растворов С. к. при 18° (мо/см) приведена в таблице 9.

Вявкость растворов С. к.—см. [5]. Коэф. расширения — см. Спр. ТЭ. т. V.

Таблица 9.—Электропроводность растворов H2SO4.

| %

H2so4в растворе | ^эквиваленты в л | УД- в. | Электропроводность в 104 мо/см | Темпе ратур ный коэф. | |

| удель ная | экви валент ная | ||||

| 5

10 20 40 50 60 80 100,Н |

1,053

2,176 4,655 10,649 14,258 18,375 28,25 |

1,0331

1,0673 1,1414 1,3056 1,3984 1,5010 1,7320 " |

2 085

3 915 6 527 6 800 5 405 3 726 1 105 187 |

198,0

179,9 140,2 63.8 37.9 20,27 3,91 |

0,0121

0,0128 0,0145 0,0178 0,0193 0,0213 0,0349 0,030 |

Диэлектрич. постоянна я—см. Спр. ТЭ, т. IV. Коэф. преломления 1,429.

Олеумом называют раствор серного ангидрида в С. к. Таблица 10 дает соотношениё между содержанием свободного S03, эквивалентным содержанием H3S04 и общим содержанием S03.

Таблица 10,—Со отношение между содержанием свободного S03, H2SO4 и общим содержанием S03 (в %).

| Своб.

S03 |

Эквива лент

H2SO4 |

Общее содер жание

S03 |

Своб.

S03 |

Эквива лент

H3S04 |

Общее содер жание

S03 |

| 0 | 200,00 | 81,63 | 24 | 105,40 | 86,04 |

| 1 | 100,23 | 81,82 | 26 | 105,85 | 86,41 |

| 2 | 100,45 | 82,00 | 28 | 106,30 | 86,73 |

| 3 | 100,68 | 82,13 | ! зо | 106,75 | 87,14 |

| 4 | 100,90 | 82,37 | 34 | 107,65 | 87,88 |

| 5 | 101,13 | 82,55 | 38 | 108,55 | 88,61 |

| 6 | 101,35 | 82,73 | 42 | 109,45 | 89,35 |

| 7 | 101,58 | 82,92 | 46 | 110,35 | 90,08 |

| 8 | 101,80 | 83,10 | 50 | 111,25 | 90,82 |

| 9 | 102,03 | 83,29 | 54 | 112,15 | 91,55 |

| ю | 102,25 | 83,47 | 58 | 113,05 | 92,29 |

| и | 102,48 | 83,65 | 62 | 113,95 | 93,02 |

| 12 | 102,70 | 83,84 | ев | 114,85 | 93,77 |

| 13 | 102,93 | 84,02 | 70 | 115,75 | 94,49 |

| 14 | 103,15 | 84,20 | 74 | 116,65 | 95,22 |

| 15 | 103,38 | 84,39 | 78 | 117,55 | 95,95 |

| 16 | 103,60 | 84,57 | 82 | 118,45 | 96,69 |

| 17 | 103,83 | 84,76 | 86 | 119,35 | 97,43 |

| 18 | 104,05 | 84,94 | 90 | 120,25 | 98,16 |

| 19 | 104,28 | 85,12 | 94 | 121,15 | 98,90 |

| 20 | 104,50 | 85,31 | 98 | 122,05 | 99,63 |

| 22 | 104,95 | 85,67 | 100 | 122,50 | 100,00 |

Удельные веса олеума различной концентрации определены Книтчем (табл. 11).

Таблица 11.—Удельные веса олеума.

| 8

о « «О ОСЯ |

В35 | О45 |

О ев ПО Ося |

д!5 | ΰ35 | о15 | ||

| 0 | 1,850 | 1,8186 | 1,822 | 20 | 1,920

1,957 |

1,8919 | 1,887 | |

| 2 | — | 1,8270 | — | 30 | 1,9280 | 1,920 | ||

| 4 | — | 1,8360 | — | 40 | 1,979

2,009 |

1,9584 | 1,945 | |

| 6 | — | 1,8425 | — | 50 | 1,9733 | 1,964 | ||

| 8 | _ | 1,8498 | — | 60 | 2,020 | 1,9738 | 1,959 | |

| 10 | 1,888 | 1,8565 | ] | ,853 | 70 | 2,018 | 1,9564 | 1,942 |

| 12 | — | 1,8627 | — | 80 | 2,008 | 1,9251 | 1,890 | |

| 14 | — | 1,8692 | — | 90 | 1,990 | 1,8888 | 1,864 | |

| 16 | — | 1,8756 | — | 100 | 1,984 | 1,8370 | 1,814 | |

| 18 | -С — | 1,8830 | — | 1 | — | |||

Приведенные значения могут считаться только приближенными: они расходятся с определениями других исследователей и часто стоят в противоречии друг е другом. Объясняется это тем, что исследованию подвергались образцы технического олеума разного происхождения. В большинстве приведенные значения выше истинных.

Теплоемкости олеума по Книтчу (при 25— 35°) приведены в таблице 12.

Таблица 12. — Удельные теплоемкости олеума.

| Свободн.

so3 (%) |

Общий S03 (%) | Теплоемкость |

| 10,0 | 83,46 | 0,3417 |

| 20,95 | 85,48 | 0,3391 |

| 29,74 | 87,13 | 0,3392 |

| 38,75 | 88,75 | 0,3498 |

| 46,1 | 90,1 | 0,3599 |

| 49,4 | 90,73 | 0,3660 |

| 63,5 | 93,3 | 0,4325 |

| 70,6 | 94,64 | 0,4730 |

| 81,0 | 96,52 | 0,5598 |

| 88,6 | 97,92 | 0,6526 |

| 98,9 | 99,8 | 0,7413 |

Точки кипения олеума определялись Книт чем как г° первого вскипания жидкости (табл. 13)

Таблица 13.—Температура кипения олеума

| Свободн. S03 (%) | Общий S03 (%) | 1°

1 кип. |

Барометрич. давление, миллиметров |

| 3,64 | 82,3 | 212 | 759 |

| 9,63 | 83,4 | 170 | 759 |

| 26,23 | 86,45 | 125 | 759 |

| 42,84 | 89,5 | 92 | 759 |

| 63,20 | 93,24 | 60 | 759 |

| 97,2 | 99,5 | 43 | 759 |

Упругость паров олеума определялась Книтчем и Давидом [·]. Приводим данные последнего как более точные (табл. 14).

Таблица 14.—Упругость паров олеума.

| Своб. | мм

Hg |

Своб. | I | Своб. | MM

Hg |

Своб. | MM

Hg |

Своб. | MM

Hg | |

| ί° | S03

(%> |

S03

(%) |

Hgl | so3(%) ( | so3

(%) |

S03

(%) | ||||

| 40 | 20,6 | 6,1 | 27,8 | 11,4 | 34,9 | 22,0 | 39,6 | 38,9 | 42,6 | 51,9 |

| 50 | 16,7 | 5,5 | 24,0 | 10,9 | 30,3 | 23,6 | 35,3 | 39,1 | 37,1 | 51,2 |

| 60 | 14,9 | 5,5 | 21,2 | 12,9 | 26,3 | 24,1 | 31,0 | 38,5 | 32,9 | 50,5 |

| 70 | 9,1 | 5,3 | 16,6 | 11,5 | 21,1 | 23,6 | 24,4 | 39,5 | 28,5 | 50,9 |

| SO | — | — | 11,2 | 11,4 | 13,5 | 23,4 | 16,3 | 37,7 | 20,4 | 50,4 |

| 90 | —· | — | 4,5 | 11,4

1 |

8,0 | 23,4 | 10,4 | 37,4 | 14,0 | 51,2 |

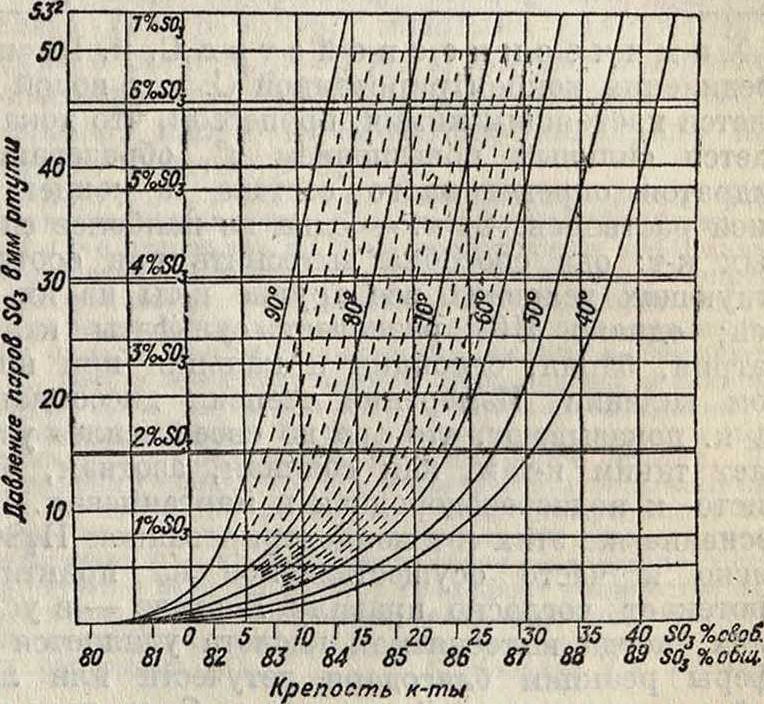

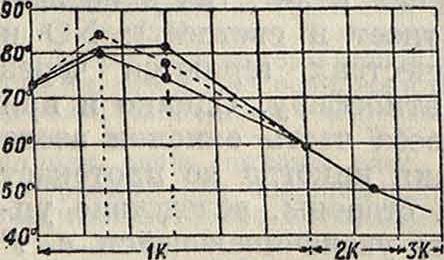

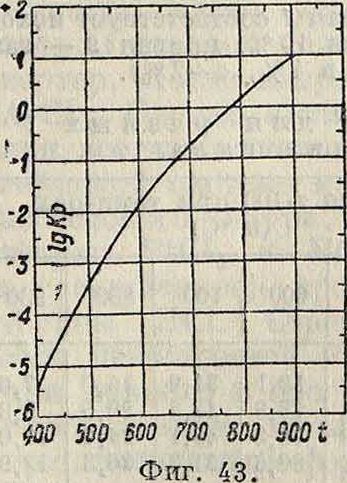

Те же данные представлены на фигуре 1. На горизонтальных линиях показан % S03 в газооб-

Фигура 1;

разной фазе, находящейся в равновесии с олеумом данной концентрации при данных г° (показаны у кривых). Теплоты растворения олеума в воде определены Портером и сведены в таблице 15.

Таблица 15. — Теплота растворения 1г ол{ ума в избытке воды.

Своб. S03 (%)

45,6

56,4

67.3

78.3 89,1

100

Общий S03 (%)

90

92

94

96

98

100

Теплота растворения жидкого олеума твердого олеума

Скрытая теплота плавления

317

349

332

419

459

504

294

325

359

395

437

482

Среднее

24,2

На основании этих данных и теплоемкостей олеума разной крепости Портер вывел количества теплоты, выделяющиеся при растворении S03 в воде (табл. 16).

Таблица 16.—Теплота растворения S03 в НгО.

| Конечный раствор (% общ. S03) | Теплота растворения при х e S03 в 1 г волы при С в cal |

| 81,63 | 1 222-f-2,54 (t° —18°) |

| 85,00 | 1 213-HU6 (t° —18°) |

| 80,00 | 1 368+4,18 (ί° —18°) |

| 95,00 | 1 577+5,42 (>° —18°) |

| 98,00 | 1 715+6,12 (ί° —18“! |

Электропроводность олеума изучалась Книт-чем и Кольраушем [7]. В табл. 17 приведены данные последнего автора.

Таблица 17.—У дельная электропроводность олеума при 18° (*ι3).

| gs

«ο 002 |

Ο

wg |

δ

X ΟΟ X |

Темпера турный коэф. | 18 «о ^ о ” рзО OW | О

со ^ Mb |

δ

X со X |

Темпера турный коэф. |

| 90 | 1 075 | 0,032 | 2,3 | 100.51 | 227 | 0,032 | |

| 92 | 1102 | 0,030 | 5,0 | 101,12 | 269 | 0,031 | |

| 96 | 938 | 0,025 | 9,2 | 102,08 | 289 | 0,031 | |

| 96,87 | 845 | 0,028 | 15,7 | — | 271 | 0,032 | |

| 98,42 | 592 | 0,027 | 24,9 | 103.53 | 138 | — | |

| 99,08 | 361 | 0,028 | 33,8 | 105,61 | 93 | 0,039 | |

| 99,44 | 213 | 0,028 | 40,9 | 107,61 | 35 | 0.050 | |

| 99,75 | 80 | 0,040 | 46,1 | 109,20 | 14 | 0,056 | |

| 99.98 | 157 | 0,031 | 49,8 | 110,38 | 8 | 0,061 | |

| 0,9 | 100,21 | 199 | 0,030 | — | 111,2 | — | — |

ХимическиесвойстваС. к. Πρι соединения концентрированной С. к. с водо: ляется настоящим химия, процессом, что доказывается сильным повышением г°, образова гидратов определенного состава и конце) цией растворов. С. к. —одна из наиболее сильных к-т: она способна вытеснять при соответствующих условиях все другие кислоты из из лей; однако НС1 разлагает сульфаты кэ натрия, бария, стронция и кальция при i ном калении. Измерения степени диссоци С. к. показывают, что она по своей «силе» j пает таким к-там, как соляная, азотная, мисто- и иодистоводородная и марганцевая. Вытеснение же этих к-т концентрированной H2S04, легко и часто осуществляемое на практике, протекает согласно правилу Бертоле — в условиях, когда вытесняемая кислота удаляется из сферы реакции благодаря летучести или легкой разлагаемости. Со щелочами С. к. дает два

ОН

ряда солей: кислые—состава ®С>2 0Ме “ нейтральные,— отвечающие формуле 80^^®. Часто встречаются основные соли; известны также двойные соли, например нейтральная-кислая K3H(S04)2, кислая KH3(S04)2. На металлы С. к. действует различно. При действии С. к. на металлы, разлагающие воду, на холоду выделяется водород; при нагревании цинк и железо выделяют Н2 и S02; цинк при определенных условиях выделяет даже H2S. Большинство тяжелых металлов мало реагирует на холоду с разбавленной С. к.; при нагревании с конц. H2S04 они выделяют S02 и одновременно дают сульфаты. На золото, платину, иридий и родий С. к. при обычных условиях не действует. Большой практич. интерес представляет отношение С. к. к черным металлам и свинцу. Чугун мало разъедается С. к. как на холоду, так и при нагревании, что широко используется промышленностью. Лунге [8] тщательно исследовал коррозийное действие С. к. на различные сорта чугуна. При обыкновенной t° крепкие кислоты с концентрацией от 50° Вё (Ζ>=1,53) и выше очень незначительно действуют на все сорта чугуна. При 100° коррозия не только усиливается, но уже сказывается влияние концентрации: все сорта чугуна оказались приблизительно в 11/2 раза более стойкими против кислоты в 66° (1,84), чем против 60°-ной (1,71) и приблизительно в 3 раза более стойкими, нежели против 50°-ной (1,53). Это различие делается еще более резким при t°Kun. Железо в общем легче подвергается коррозии под влиянием С. к., чем чугун; практически оно достаточно устойчиво против к-т с уд. в от 1,60 и выше. При этом должен быть исключен доступ влажного воздуха. В табл. 18 дается убыль в весе (г/м2 в час) чугуна и железа при воздействии С. к. разных концентраций при 18—20° в течение 72 часов (смотрите Коррозия).

|

Таблица 18.—Действие серной кислоты на чугун и железо (по Книтчу). | ||||||

| Литое | Сварочное | |||||

| H2S04 (%) | so3 (%) | железо | железо | |||

| (0,115% С) | (0,076% С) | |||||

| 48,8 | 39,9 | 0,2177 | ||||

| 61,2 | 50,9 | 0,1510 | - | 0,3032 | ||

| 67,7 | 55,3 | 0,0847 | — | 0,0789 | ||

| 73,4 | 59,9 | 0,0662 | — | 0,0623 | ||

| 79,7 | 65,0 | 0,1560 | _ | 0,1159 | ||

| 83,7 | 68,4 | 0,1388 | — | 0,1052 | ||

| 85,1 | 69,5 | 0,1306 | — | 0,1034 | ||

| 88,2 | 72,0 | 0,1636 | — | 0,1417 | ||

| 90,6 | 73,9 | 0,1760 | — | 0,1339 | ||

| 92,0 | 75,2 | 0,0983 | — | 0,1040 | ||

| 93,0 | 75,9 | 0,0/36 | 0,0987 | 0,0855 | ||

| 94,3 | 77,0 | 0,0723 | 0,0933 | 0,0708 | ||

| 95,1 | 77,9 | о, i m | 0,1471 | 0,1209 | ||

| 96,8 | 79,0 | 0,1013 | 0,0815 | 0,0988 | ||

| 98,4 | 80,3 | 0,0681 | 0,0533 | 0,0655 | ||

| 98,7 | 80,6 | 0,0583 | 0,0509 | 0,0570 | ||

| 99,2 | 81,0 | 0,0568 | 0,0418 | 0,0304 | ||

| 99,3 | 81,07 | 0,057 | 0,042 | 0,050 | ||

| 99,5 | 81,25 | 0,060 | 0,038 | 0,049 | ||

| 99.77 | 81,45 | 0,066 | 0,042 | 0,049 | ||

| 100,0 | 81,63 | 0,087 | 0,088 | 0,076 | ||

| Общ. S03 | Своб. S03 | |||||

| 81,8 | 0,91 | 0,201 | 0,393 | 0,323 | ||

| 82,02 | 2,00 | 0,190 | 0,285 | 0,514 | ||

| 82,28 | 3,64 | 0,132 | 0,441 | 0,687 | ||

| 82,54 | 4,73 | 0,154 | 0,958 | 1,075 | ||

| 82,8 | 7,45 | 0,151 | 0,566 | 1,321 | ||

| 83,5 | 10,17 | 0,079 | 0,758 | 1,540 | ||

| 84,2 | 12,89 | 0,270 | ,024 | 0,892 | ||

| 84,62 | 16,16 | 0,271 | 1,400 | 0,758 | ||

| 85,05 | 18,34 | 0,076 | 1,988 | 1,530 | ||

| 86,0 | 23,78 | 0,070 | 0,245 | 0,471 | ||

| 88,24 | 44,67 | 0,043 | 0,033 | 0,053 | ||

| 90,07 | 45,56 | 0,040 | 0,018 | 0,019 | ||

Минимум коррозии наблюдается при концентрациях 68 -7- 78% H2S04, 92,5 + 95% и 98 + 99%.

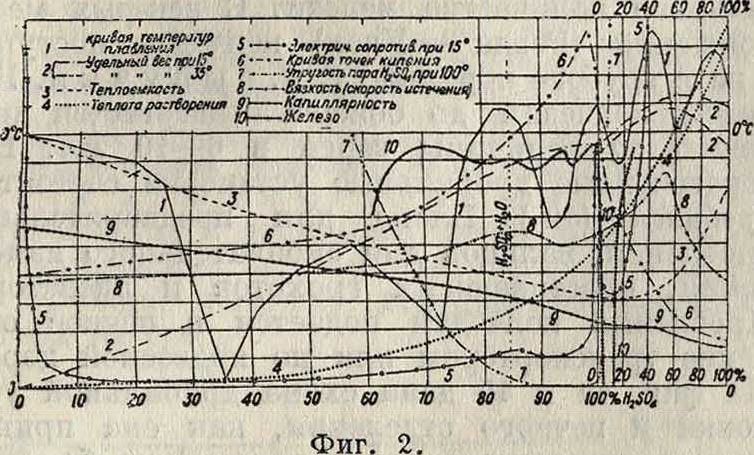

Эти концентрации соответствуют товарным сортам: башенная (гловерная) кислота, купоросное масло и моногидрат (смотрите ниже). Слабый олеум, содержащий до 20% свободного S03, заметно разъедает как чугун, так и железо, а с дальнейшим повышением концентрации коррозия резко снижается. На практике материалом для аппаратуры, соприкасающейся о олеумом, служит обычно железо, т. к. чугун под действием олеума дает трещины вследствие образования в его порах газов (растворение графита). Взаимозависимость различных свойств С. к. (между прочим и коррозии железа) видна из диаграммы Книтча (фигура 2).

В последнее десятилетие для работы с разбавленной С. к. все больше применяется кремнистый чугун (15% Si и выше), выпускаемый под разными марками [»]. Он практически очень стоек по отношению к С. к. всех концентраций как холодной, так и горячей, но отличается повышенной твердостью и хрупкостью. На свинец разбавленная С. к. действует слабо вплоть до концентрации купоросного масла (934-95% H2S04). Однако уже технич. моногидрат, содержащий около 984-99% H2S04, сильно разъедает свинец (в 131/2 раз больше, чем купоросное масло) [10]. Олеум разрушает свинец еще больше. С повышением t° корродирующее действие С. к. на свинец быстро растет. Относительно влияния разных примесей и присадок в свинце на коррозию его под действием С. к. имеются противоречивые данные. В настоящее время можно считать общепринятыми выводы Лунге и Шмидта, сводящиеся вкратце к следующему: при t° ниже 200° надо употреблять самый чистый мягкий свинец (99,98% РЬ) как наиболее устойчивый; содержание висмута при всех условиях повышает коррозию и должен быть избегнуто; примесь сурьмы до 0,2% не приносит * вреда; в большем количестве сурьма повышает коррозию и может допускаться только при изготовлении твердого свинца (гартблей); при г° ок. 200° и выше полезна примесь меди 0,1—0,2%.

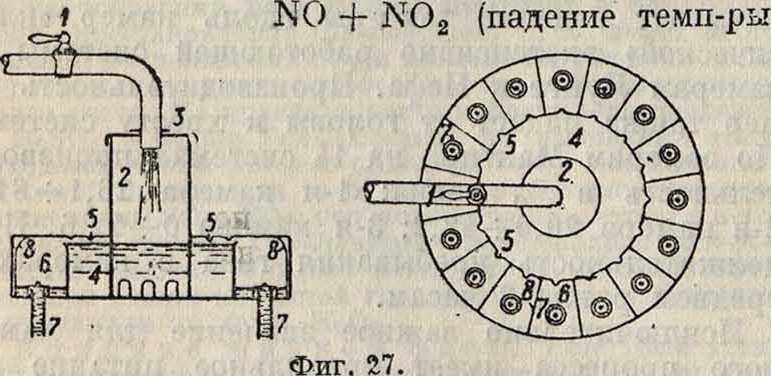

Растворимость окислов азота в С. к. представляет большой интерес для производства С. к. камерным и башенным способами. Закись азота N20 в С. к. практически нерастворима. Очень мало растворима и окись азота N0, даже в конц. С. к. Лунге нашел, что 1 см3 конц. С. к. растворяет 0,000593 г=0,035 см3 N0, а разбавленная С. к. еще меньше. По Гемпелю 100 объёмных частей G. к. разной концентрации растворяют:

H2SO4=юо% h2so4

H2S04*2,5 Н20=68,5% H2S04H2S04-6,5 Н20=45,5% H2S04H2S04*9,0 Н20=37,7% H2S04H2S04-17 H20=24,3% H2S04Водα= 0% H2S04

3.5 об. 4. NO

1.7 » » NO

2,0 » » NO

2.7 i> » NO

4.5 » » NO

7,2 » » NO

В присутствии кислорода окись азота быстро поглощается С. к., но в этом случае растворяется уже не окись азота, а образовавшиеся вследствие соединения с кислородом высшие окислы. Двуокись азота (N02, N204) в значительной степени поглощается серной кислотой, однако вряд ли в этом случае имеет место растворение; поглощение двуокиси азота С. к. следует рассматривать как химии, реакцию. Наибольшую роль в камерном и башенном процессах играет азотистый ангидрид N203. В газообразном состоянии это соединение состоит из молекулярной смеси N0 и Ν02 : Ν203 ^ ΝΟ+Ν02. Однако эта смесь реагирует как соединение Ν203. В С. к. Ν203 растворяется лучше всех других окислов азота. Вопрос о том, имеем ли мы в этом случае раствор или химическое соединение, нельзя считать окончательно решенным; Лунге считает, что трехокись азота соединяется с С. к. внитрозилс.ерную к-ту (2H2S04-b +N203=2S06NH + H20). Поглощение N203С. к. совершается тем легче, чем более концентрирована к-та. G. к., содержащую в растворе трехокись азота (или нитрозилсерную к-ту), называют нитрозой. Это та к-та, которая циркулирует в башнях сернокислотных установок (камерных и башенных).

ТоварныееортаС. к. На рынке обычно фигурируют следующие сорта: 1) камерная С. к. (52° Вё + 0,5°), 2) башенная, или гловерная, к-та (584-60° Вё), 3) к у п о р о с-ное масло (92,5% H2S04+0,5%) и 4) олеуме содержанием свободного SOs 18—19%. Выпускаются и специальные сорта: чистая для анализа, химически чистая, аккумуляторная и олеум большей, чем указано, крепости. Технич. условия на С. к. (по ОСТ) [u]: 1) G. к. техническая, к-та 52° Вё (камерная кислота): уд. в 1,5554-1,572 (52° Ве±0,5°), содержание H2S0465,35%±0,7%, N203>0,03%, железа (Fe)>

0,03%, а (As) 0,02%, твердого остатка 0,14%; к-та может иметь слабый бурый оттенок и не должна содержать осадка. 2) На башенную (гловерную) С. к. стандарт в настоящее время следующий: содержание H2S04 не менее 75%; N203-f-S03 (считая на N203) не более 0,04%, твердого остатка не более 0,2%. 3) Купоросное масло: уд. в 1,8284-1,833 (65,5° Вё + + 0,1° Вё), содержание H2S04 92,5%±0,5%, железа (Fe) 0,06%, а (As) > 0,02%, твердого остатка Т> 0,2%. 4) Олеум: содержание свободного S03 18,5%±0,5%, железа 0,04%, а, хлора и азотистого ангидрида нет, твердого остатка 0,15%.

Методы анализа. Содержание H2S04 определяется титрованием ι/χΝ раствором NaOH. Качественное испытание на N203 производится дифениламином и раствором FeS04. Количественное определение производится титрованием 0.1N раствором КМп04. Для определения содержания Fe осаждают аммиаком гидраты окисей железа и алюминия, осадок растворяют в С. к., восстанавливают цинком окись железа в закись и титруют 0,1 N раствором КМп04. определяют по Келыну или Маршу. Твердый остаток определяется выпариванием и последующим прокаливанием остатка. Для определения свободного S03 в олеуме оттитровывают сначала навеску 0,1 Λ растворов NaOH и определяют т. о. общую кислотность; затем определяют иодометрически содержание S02; по разности находят содержание общего S03 (остаток считают водой); вычисляют количество S03, соответствующее полученному количеству воды для образования серной кислоты, остальное количество S03 и есть свободный S03. К. Поляков я Г. Кроймер.

Сернокислотное производство.

Производство G. к. разбивается на две стадии: обжиг серы или серосодержащего сырья для получения сернистого газа (S + 02=S02) и соединение S02 с кислородом и водой в С. к. (схематически S02 + О + НаО=HaS04).

I. Получение SOa. 1. Сырье. Сырьем для получения S02 служат: а) сера, б) серный колчедан, в) металлургии. газы, г) газоочистительная масса, д) гипс и е) прочие сульфаты.

а) Сера играет возрастающую роль в производстве HjjSO.! двух стран: США и Англии. В

1929 г. доля серы в общей продукции С. к. поднялась в США до 70,8%. Экономически и технологически сера является чрезвычайно выгодным сырьем для производства H2S04 (чистый конц. газ, отсутствие отходов). Однако в СССР С. к. из серы не производится, т. к. до последнего времени наши серные месторождения в Ср. Азии (Каракум, Шор-Су, Гоурдак) недостаточно еще разведаны и разработаны. Серу сжигают в периодически загружаемых вручную печах, во вращающихся печах (непрерывного действия) и наконец в форсуночных печах.

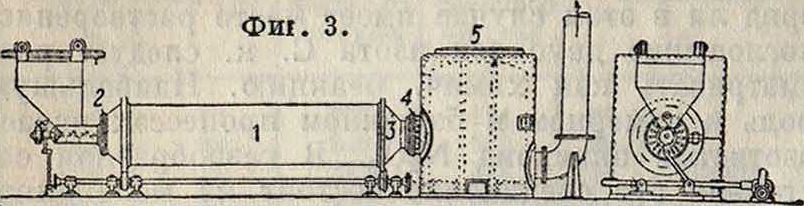

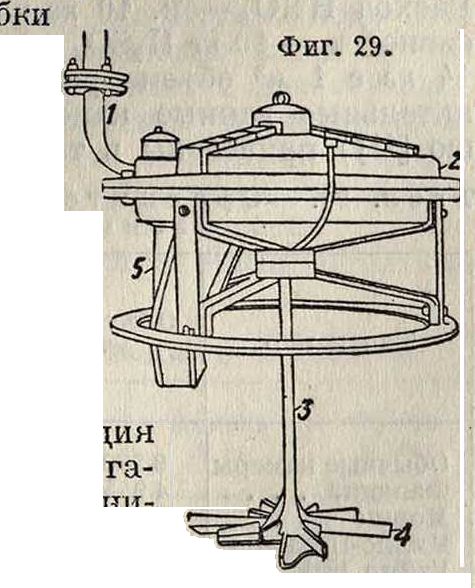

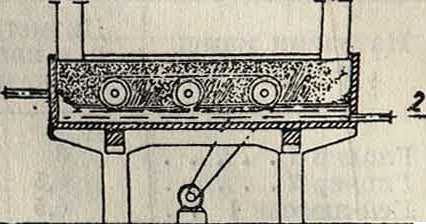

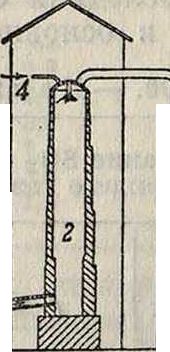

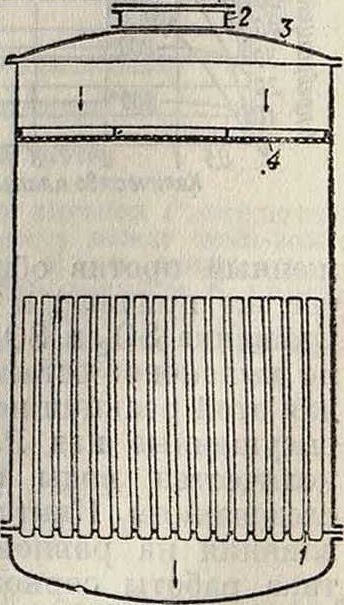

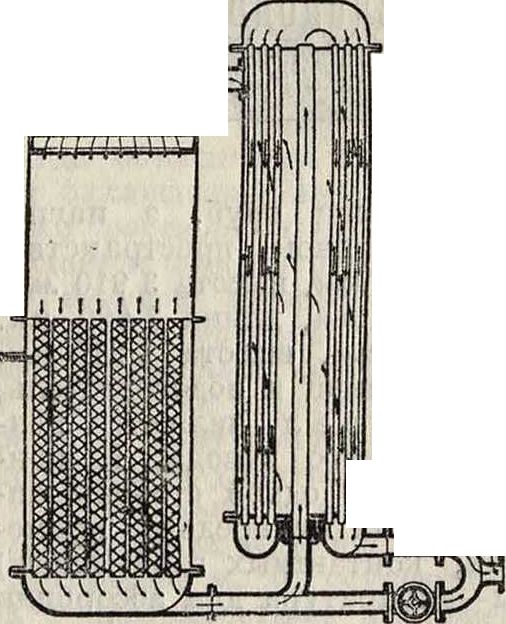

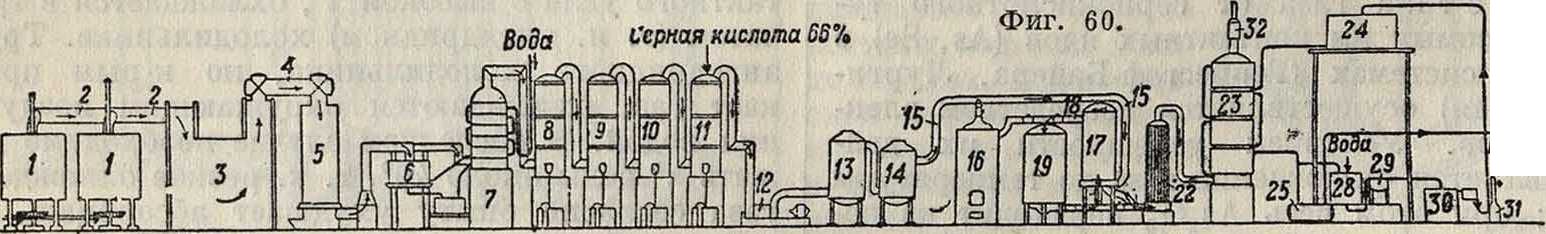

Фигура 3 показывает одну из наиболее распространенных вращающихся печей. Эта печь состоит из железного барабана 1 с навинченными на концах конусами из

Фигура 4а. кислотоупорного чугуна. Передний конус 2 закрывается крышкой, несущей загрузочное отверстие, смотровое окно и приспособление для регулирования притока воздуха. Задний конус 3

сжигает 5—б т серы в сутки при расходе энергии в 4—5 ГР. Число оборотов барабана — 1 в мин., мотора—144 в мин. В последнее время все большее применение находят форсуночные печи. Расплавленная сера вбрызгивается в камеру сгорания обыкновенной форсункой. Воздух, служащий для горения, предварительно высушивается серной кислотой (печь Chemical Construction Со на контактных установках сист. Сельдена).

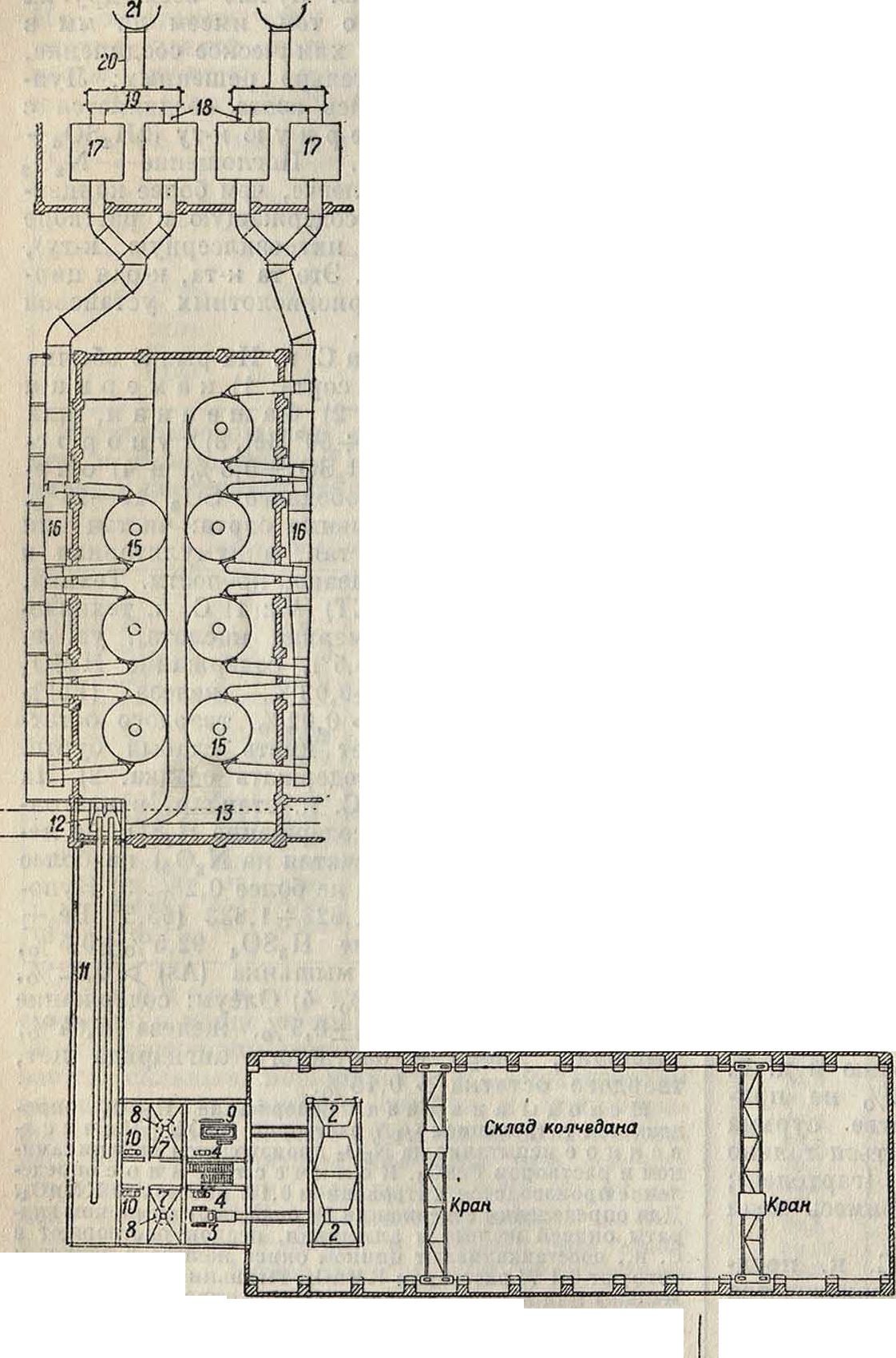

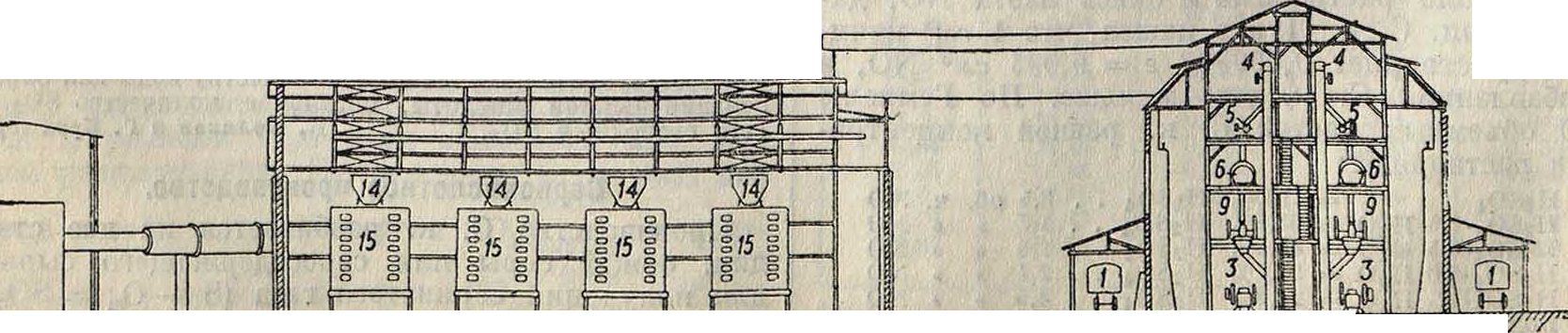

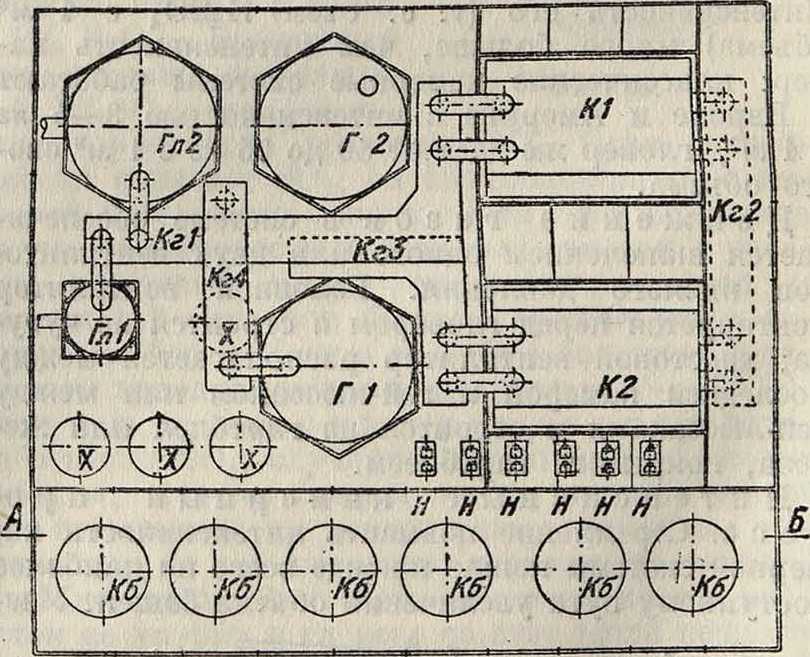

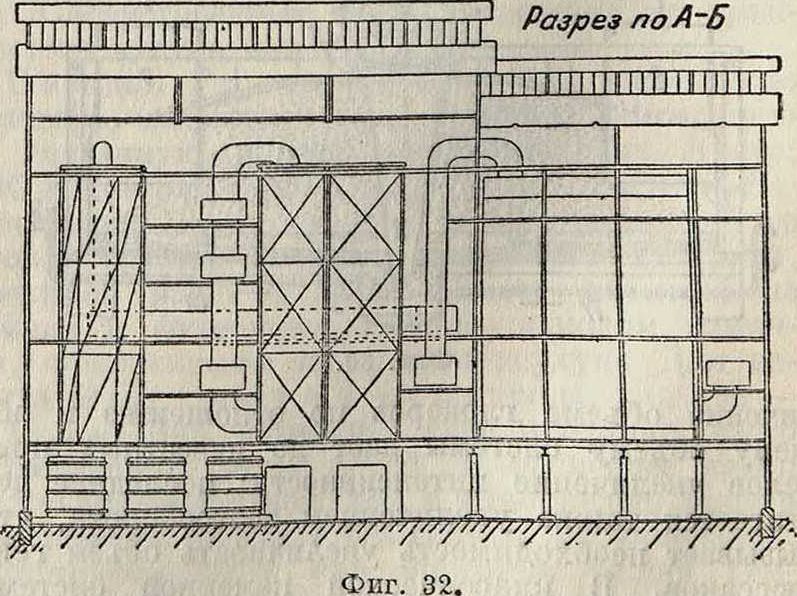

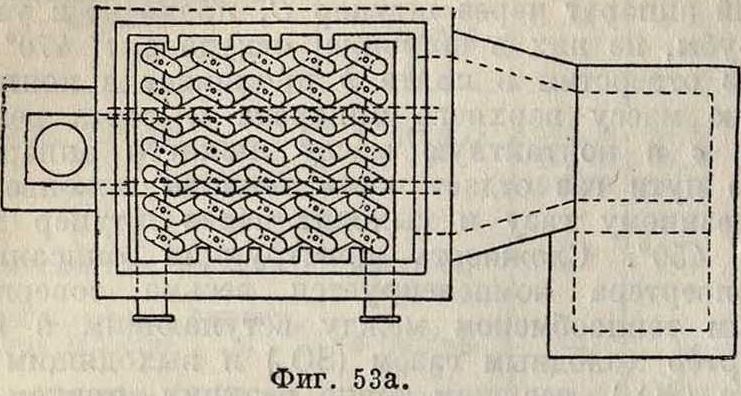

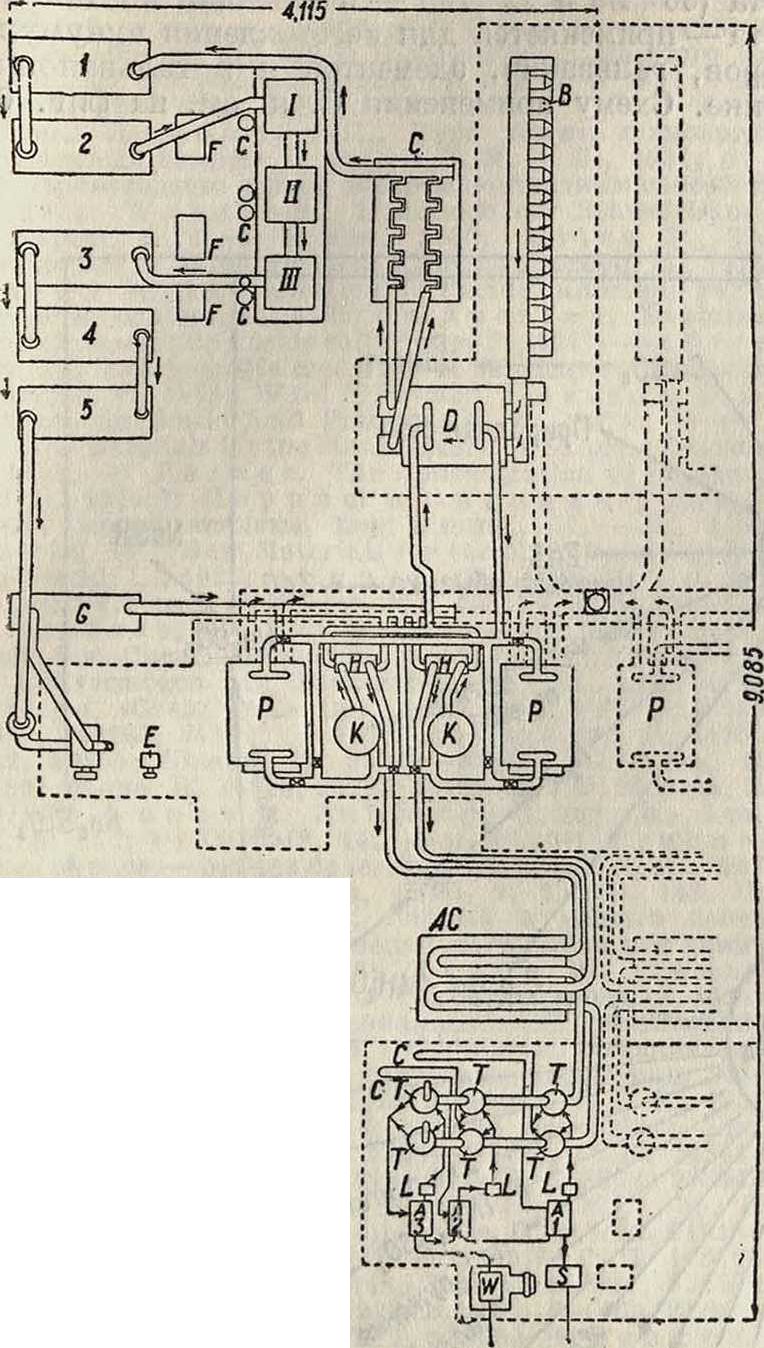

б) Основным сырьем для получения S02 является серный (железный) колчедан [1а], или пирит (смотрите). Колчедан поступает на сернокислотные з-ды в больших кусках с примесью нек-рого количества мелочи. С нек-рых месторождений (Ревда — Урал) колчедан поступает в виде грубого порошка, т. н. с ы п у ч к и. Кусковой колчедан до обжига подвергается дроблению до величины зерен в 6—10 миллиметров. Благоустроенные дробильные установки состоят из дробилок (смотрите) Блека для предварительного дробления, вальцов для окончательного измельчения, просеивающих грохотов и элеваторов. Дробленый колчедан подается в печное отделение транспортером или по подвесной дороге. На фигуре 4а и 46 дана схема дробильной установки и печного отделения, как она принята (с незначительными отклонениями) на большинстве наших новых и заграничных сернокислотных з-дов. Из вагонов 1 колчедан выгружается в просторный склад. Кранами (или другими приспособлениями) колчедан со склада подается в бункеры 2, откуда по железным рукавам; попадает в дробилки 3, где измельчается до· кусков в 30—40 миллиметров. Элеватором 4 дробленый колчедан подается по рукавам 5 в цилиндрич. грохоты 6, отсеивающие кусочки размером в 10 миллиметров и ниже. Куски большего размера ссыпаются в бункеры 7, откуда через тарелки 8 попадают на вальцы 9 из твердой марганцовистой стали. Измельченный на вальцах колчедан ссыпается в приямок того же элеватора 4, к-рый поднимает материал, прошедший через дробилки 3, и проходит тот же путь через грохоты 6. Отсеянный на грохотах колчедан, размером зерен 6—10 миллиметров, подается элеватором 19 на транспортер 11, подающий его в запасные бункеры 12 печного отделения. Из последних колчедан развозится по подвесной дороге 13, снабженной автоматическими или полуавтоматич. весами, по небольшим бункерам 14, находящимся непосредственно над печами 15. Газ из печей (7—9%, S02) по газоходам 16 идет в пыльные камеры 17, где очищается от увлеченной из печей пыли, и по трубам 18, коллекторам 19 и трубам 20 попадает в аппараты 21 для переработки S02. Остаток выгоревшего колчедана, состоящий главным образом из Fe203, так называемый о г а-

Фигура 46.

связан кольцом 4 (регулировка притока возцу- I рок, автоматически ссыпается в подста-ха) о дополнительной камерой сгорания 5. Печь | вденные вагонетки или на железный пла-

стинчатый транспортер и выводится из печного отделения.

Основная реакция, имеющая место в обжиговой печи: 4FeS2+1 Юг — 2Fe203 + 8S02. В верхней зоне печи имеет место частичная возгонка элементарной серы (FeS2->-FeS+ + S) и ее сгорание. Образование промежуточных соединений FeO, FeSOi, Fe2(S04)3 не выяснено. Образование SO3 по схеме гвОг + Ог-гйЯОз под каталитич. влиянием огарка и металлич. частей печи (чугун, железо) бесспорно. Печной газ всегда содержит 5-M0% SO3 от объёма SO2. Железо в огарке находится гл. обр. в виде ГегОз; возможно также присутствие Fe3C>4. Сера в огарке связана как с железом, так и с другими металлами в виде сульфидов или сульфатов. При хорошем обжиге в огарке не остается необожженного Ревг; присутствуют однако FeS и основные сульфаты железа. Медь в огарке находится в виде CuSOi, CU2S, CuS и т. д. ZnS и PbS, если они находятся в колчедане, окисляются в ZnSOi и PbSOu Caso* в процессе обжига не изменяется, а СаСОз переходит в CaSC>4. из колчедана (FeAsS) сгорает в A.S2O3; последний уносится с газами. Se сгорает в Se02, но сернистым газом восстанавливается до элементарного селена, уносящегося с газами. При производственных анализах огарка определяется только сульфидная сера. При нормальном обжиге количество ее не превышает 1—2%.

Печи для сжигания колчедана употребляются в настоящее время исключительно механические, в несколько этажей, с системой гребков, которые передвигают колчедан со свода на свод.

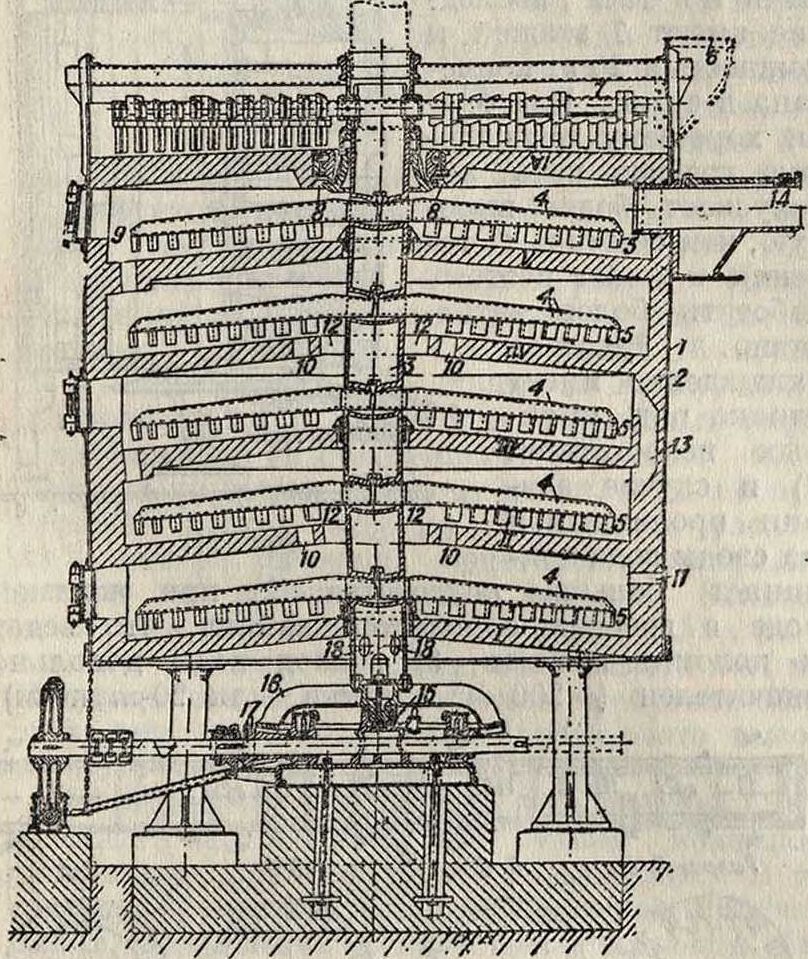

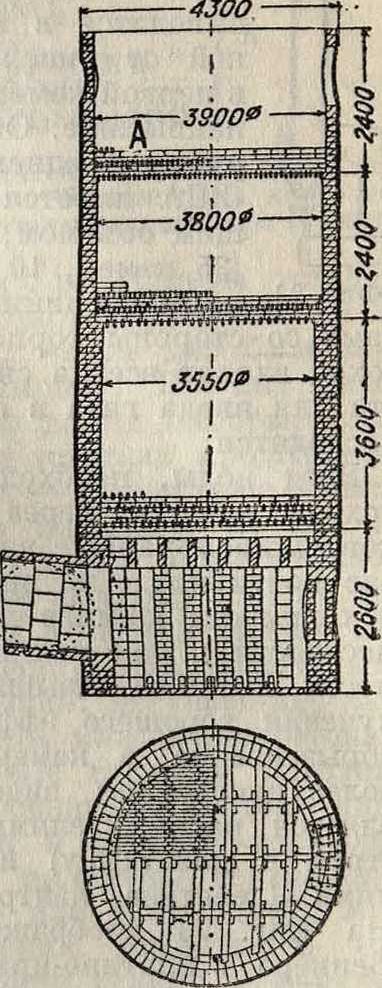

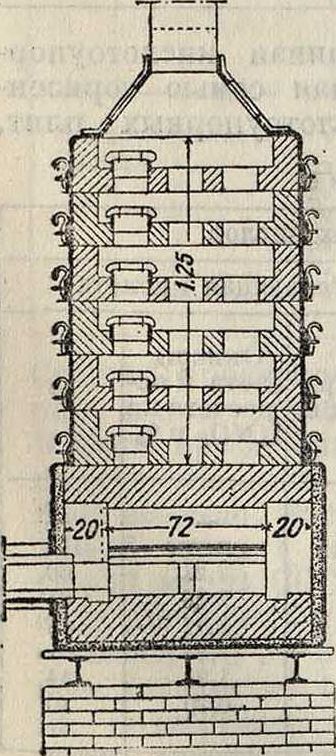

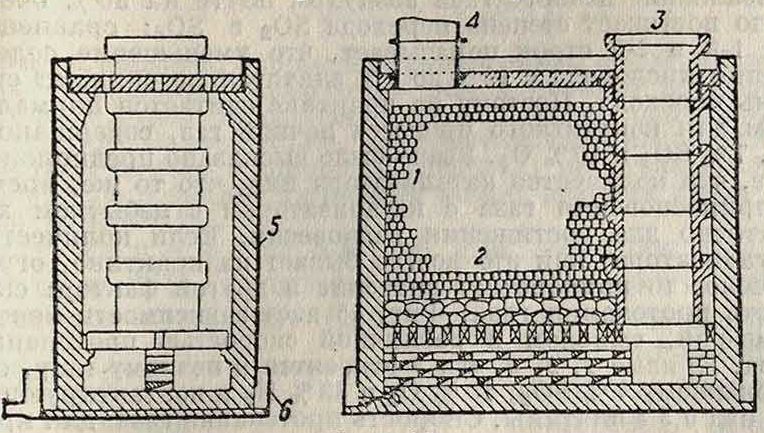

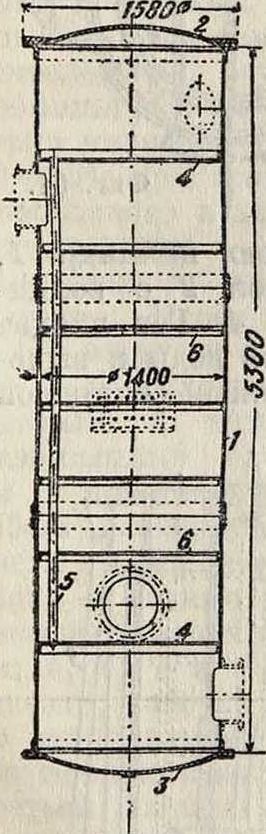

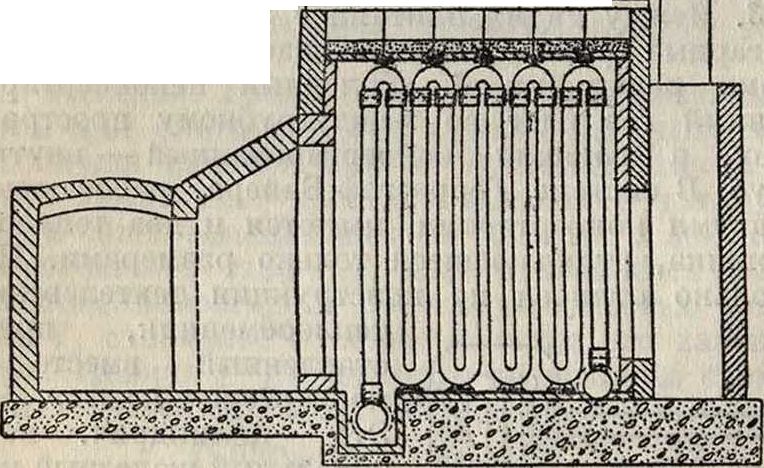

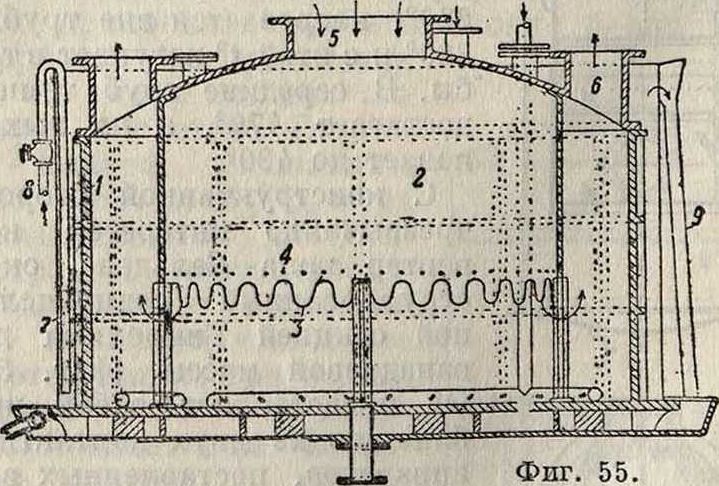

Фигура 5.

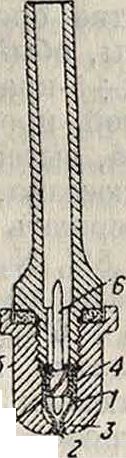

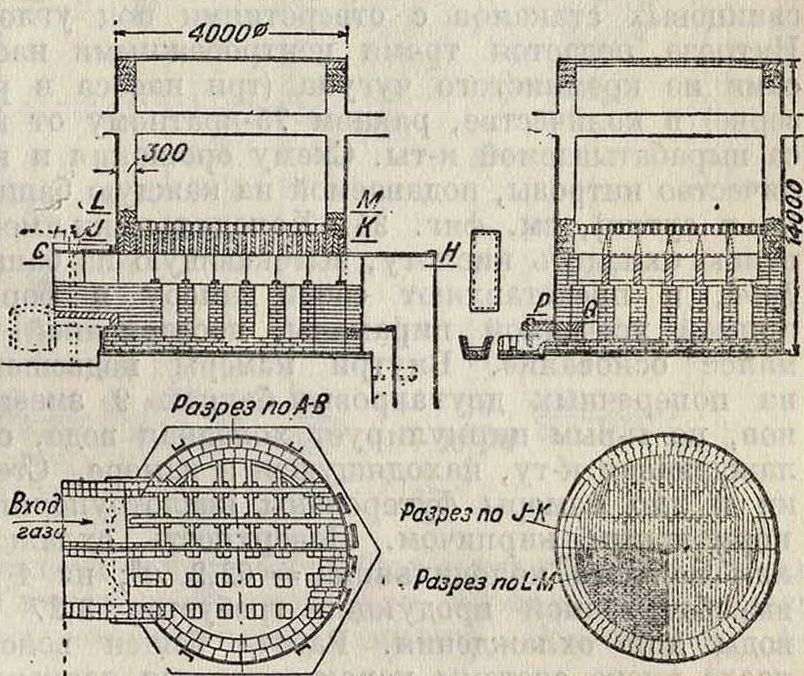

Фнг. 5 представляет вертикальный разрез 3-т печи Герресгофа. Железный кожух 1 футерован огнеупорным кирпичом 2. Печь имеет 6 сферич. кирпичных сводов I, II, III, IV, V и VI, образующих 5 этажей. В центре печи вращается полый чугунный вал з с карманами, в которые вставляются гребки i. Последние снабжены зубьями 5, расположенными под углом в 45°. В зависимости от направления зубьев колчедан передвигается по сводам от центра к периферии или обратно. Колчедан загружается в бункер 6, откуда просыпается на верх свода VI, служащего для подсушивания колчедана. На этом своде колчедан подвигается гребком 7 к центру, где и падает через кольцеобразное отверстие 8 на свод У (1-й рабочий), где начинается горение. Горящий колчедан передвигается к периферии и через отверстия 9 попадает на свод IV. Здесь колчедан передвигается от периферии к центру, где проваливается через отверстия 10 на свод III и т. д. Выгоревший колчедан (огарок) попадает о нижнего свода I в вагонетку. Воздух попадает в печь через отверстия 11 в 5-й этаж печи. Газы двигаются снизу вверх через кольцевые отверстия 12 у вала печи и каналы 13 в футеровке и выводятся из печи по газоходу 14. Вал покоится на подпятнике 15 и вращается со скоростью 1 об/2м., для чего служит система конич. шестерен 16, 17. Вал охлаждается воздухом, поступающим внутрь вала через отверстия 18 благодаря естественной тяге. Печь потребляет ок. 0,75 Л1;

напряжение сводов составляет ок. 50 килограмм S па 1 м2 в 24 ч.; огарок содержит 1-1-1,5% S; ί° вала и гребков равна 400—425°; t° в первом этаже 560°, во втором 650°, в третьем 480°, в четвертом 375° и в пятом 260°.

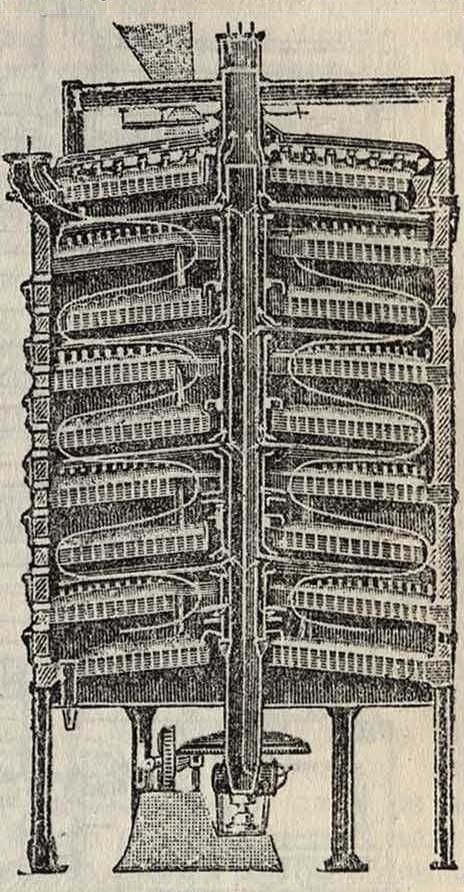

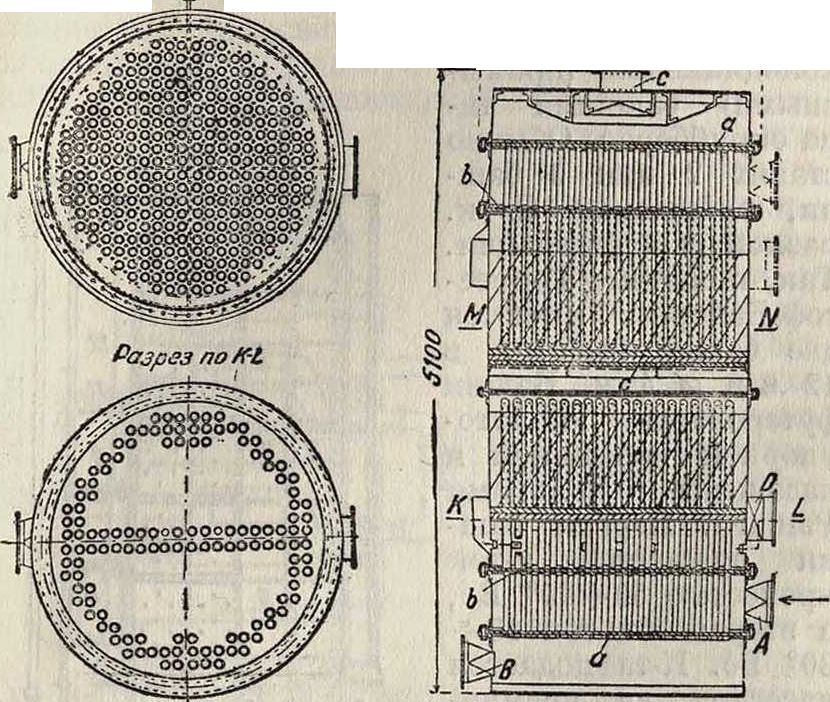

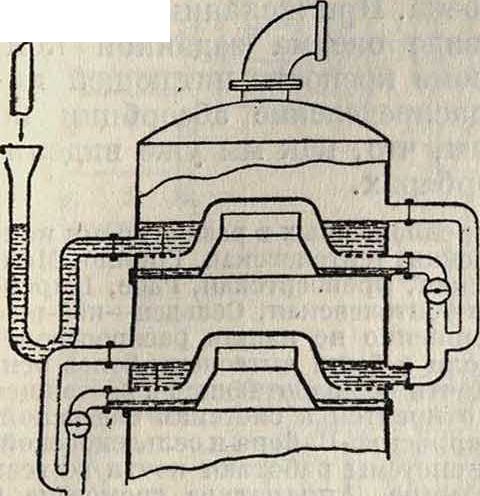

Фигура 6 схематически представляет новейший тип печи Герресгофа. Воздух охлаждает ие только вал, но и гребки (ход воздуха обозначен стрелками); он подается вентилятором низкого давления (42,5-4-85 сантиметров вод. ст.) в нижний конец чугунного вала, собранного из нескольких звеньев, проходит вверх по трубе, находящейся внутри вала, и поступает из нее но ответвлениям в гребки, откуда по кольцевому пространству между внутренней стенкой вала и трубой выводится в атмосферу или используется для отопительных целей (ί°=200-^260°) или же наконец, как это показано на фигуре 6, поступает частично в нижний этаж печи. Колчедан и газы попадают из этажа в этаж через одни и те же отверстия, но последние настолько широки, что газы запыляются не сильно. Гребки и зубья легко и быстро заменяются. Установка вала в вертикальном направлении поддается регулированию.

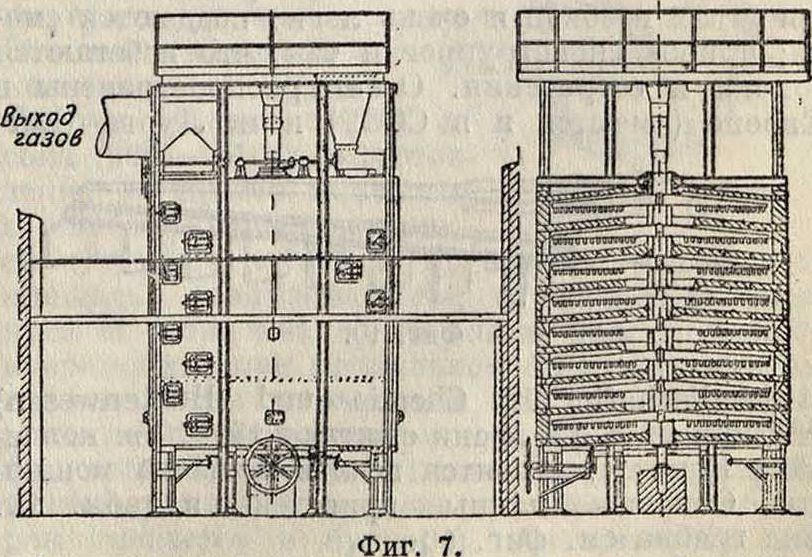

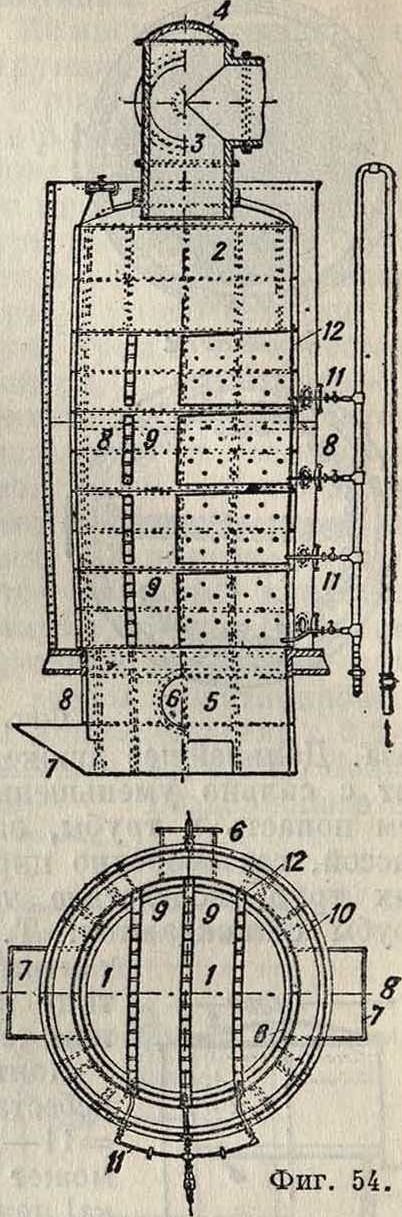

В последние годы в Европе и в СССР наибольшее применение находят печи Брак-Мо-ритца, Гумбольдта, Лурги и Беджа. Фигура 7 показывает 8-т печь Брак-Моритца [13]. Подача колчедана из бункера на сушильный свод совершается поршнем, действующим от движения вала. Большая приводная шестерня состоит из отдельных заменяемых сегментов; в случае возникновения слишком большого сопротивления шестерня автоматически выключается. Выдача огарка из печи также автоматизирована. Короткие и легкие гребки быстро и легко сменяются. Печь строится обычно мощностью на 8—10 тонн колчедана в сутки; D=4,35 м, кожух железный, футеровка толщиной в 220 миллиметров;

печь имеет 8 этажей, образуемых девятью конич. сводами с наклоном в 220 миллиметров и толщиной в 60 миллиметров при расстоянии между сводами в 460 миллиметров;

Фигура 6.

Таблица 19. — Основные данные печи Л у р г и.

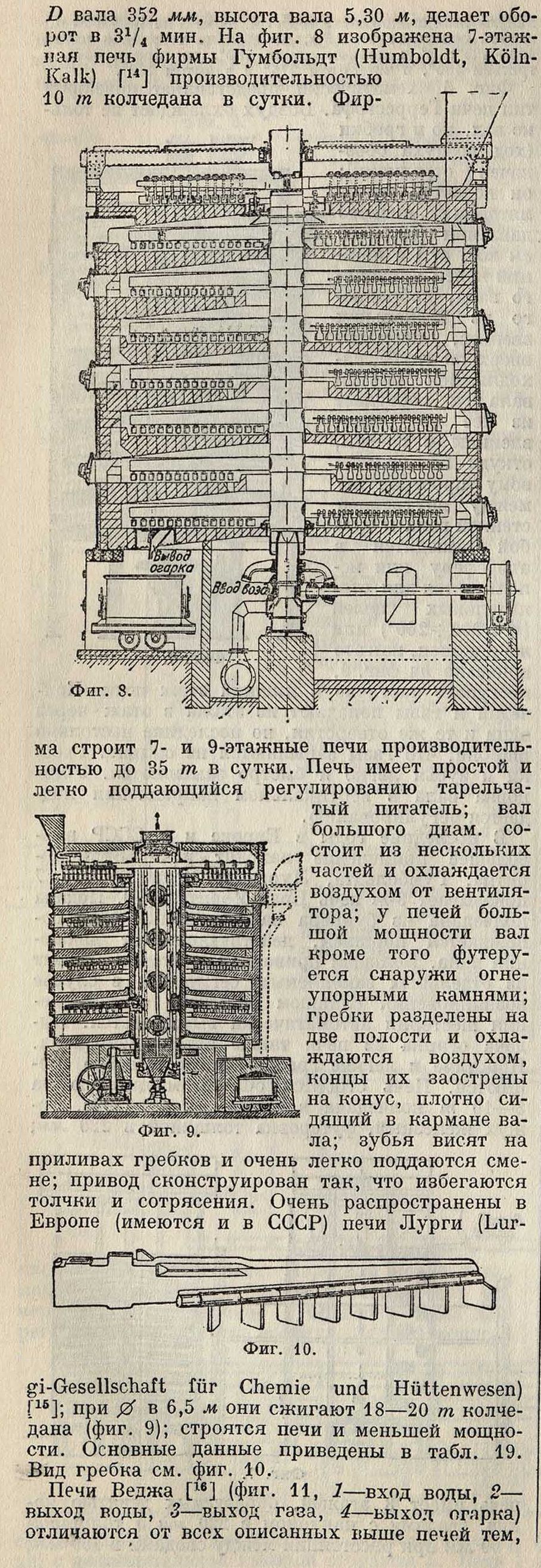

D вала S52 миллиметров, высота вала 5,30 м, делает оборот в 31/1 мин. На фигуре 8 изображена 7-этажная печь фирмы Гумбольдт (Humboldt, Koln-Ка)к) PJ] производительностью 10 от колчедана в сутки. Фир- Т 7

шт.

fflTh Г15 W,

пммш

огарка ма строит 7- и 9-этажные печи производительностью до 35 от в сутки. Печь имеет простой и легко поддающийся регулированию тарельча-. тый питатель; вал большого диам. со-стоит из нескольких (‘ частей и охлаждается воздухом от вентиля-

-i упорными " камнями;

^ i - две полости и охла-

. _ плотно си-

дящий в кармане вала; зубья висят на приливах гребков и очень легко поддаются смене; привод сконструирован так, что избегаются толчки и сотрясения. Очень распространены в Европе (имеются и в СССР) печи Лурги (Lur-

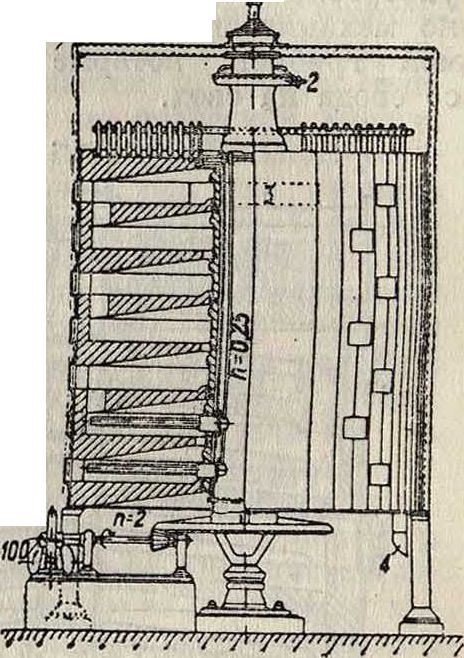

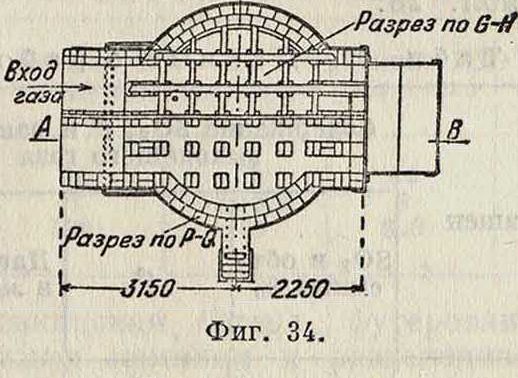

gi-Gesellschaft fiir Chemie und Huttenwesen) [“]; при 0 в 6,5 метров они сжигают 18—20 от колчедана (фигура 9); строятся печи и меньшей мощности. Основные данные приведены в таблице 19. Вид гребка см. фигура .10.

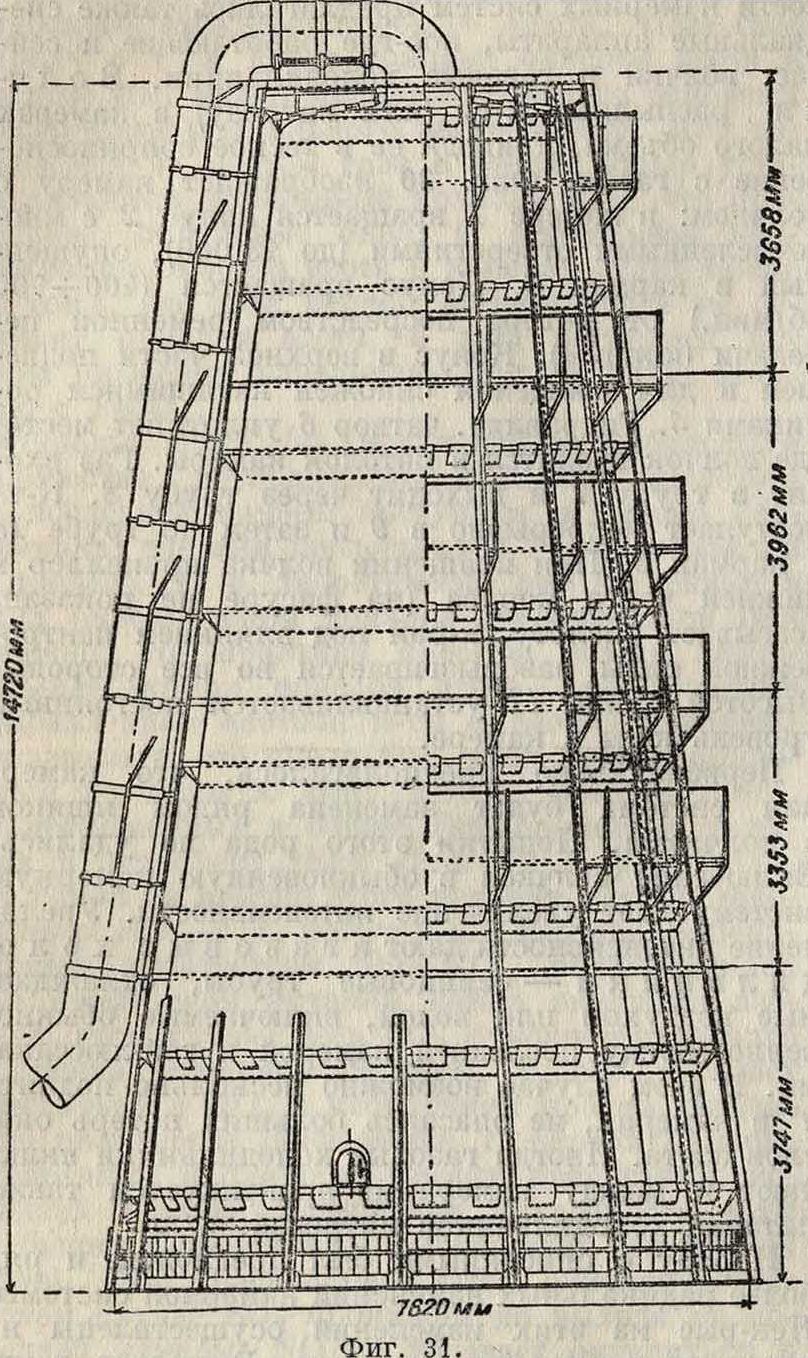

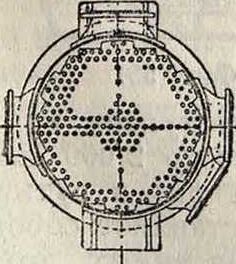

Печи Веджа [ιβ] (фигура 11, 1—вход воды, 2— выход воды, 3—выход газа, 4—выход огарка) отличаются от всех описанных выше печей тем,

| Данные | Тип LC 5 | Тип LC й | Тип LC 6,5 |

| Внешний диаметр печи, м. Число сводов (рабочих). | 5 | 6 | 6,5 |

| 7 | 7 | 7 | |

| Поверхность сводов, м.. | 98 | 129 | 160 |

| Расход анергии, IP. | 1,3 | 1,8 | 2 |

| Мощность мотора, kW. | 2 | 3 | 4 |

| Расход воздуха на охлаждение вала, мъ/м. | 17 | 25 | 30 |

что гребки охлаждаются не воздухом, а водой. Печи строятся разной величины (до 7,6 метров диам.; число сводов 3, 5, 7 и т. д.). Хорошо изолированный вал имеет большой диам. (1,2-М,5 м), вследствие чего закрепление гребков и необходимый ремонт м. б. произведены с внутренней стороны вала без длительной остановки печи. Печь эта очень распространена в США; однако и в Европе рабо- * тают в настоящее время более 125 таких печей; несколько печей установлено и в СССР; последние имеют 7 этажей и мощность в 20 от колчедана в сутки. Благодаря хорошему охлаждению гребков печь эта допускает более высокую, чем обычно, г° горения и может поэтому работать более интенсивно. Водяное охлаждение имеет однако ряд крупных недостатков:

1) в случае аварии пролившаяся на своды вода при-

Фигура и. чиняет большие неудобства, 2) при жесткой воде в гребках образуется накипь, что ведет к поломке гребков, 3) расход воды довольно значителен (— 200 м3 в сутки для 20-от печи).

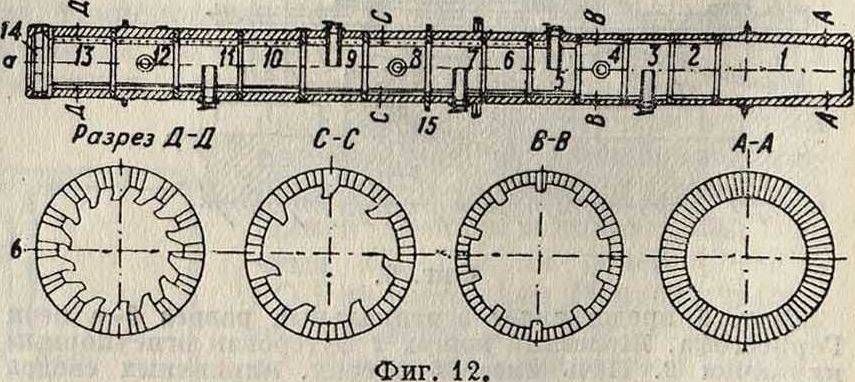

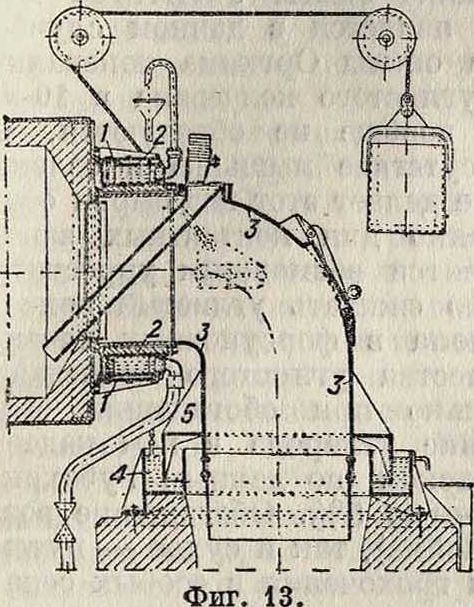

Вращающуюся (барабанную) печь для обжига колчедана пытались сконструировать уже давно, но без успеха, гл. обр. вследствие шлакования колчедана. Однако с 1924 г. на целлюлозной ф-ке в Тильзите (Германия) успешно работает подобная печь, конструкторам которой удалось преодолеть .затруднения, связанные с этим типом печей [17]. Фигура 12 дает представление об этой печи. Железный футерованный барабан (фигура 12, а) разделен кольцами на ряд камер. Кольца задерживают продвижение кол-чрдана и т. о. удлиняют время обжига. Камеры 2, 3, 4 снабжены стержнями (фигура 12, Ь, разрез В—В), а камеры 3, 6, 7, 8, 9—загнутыми лопатами для перемешивания колчедана (разрез С—С). Такие яге лопаты находятся в задней части печи—камеры 10, 11, 12, 13 (фигура 12, Ь, разрез Д—Д) вплоть до разгрузочного приспособления 14, которое сконструировано в виде звездочки, обеспечивающей герметичность. Воздух вводится по всей длине барабана через дюзы, сконструированные в виде полого тупого конуса с шибером и шкалой так, что ввод воздуха точно регулируется, благодаря чему избегается местный перегрев и шлакование. Дюзы заканчиваются трубой из специального литья, доходящей до середины печи. Фигура 13

показывает головную часть печи (выход газа). Чугунное кольцо 1 неподвижно привинчено к крышке барабана. Внутри этого кольца находится второе полое кольцо 2, не двигающееся вместе с 1, но способное перемещаться при случайных колебаниях печи. Кольцо 2 футеровано шамотом и охлаждается водой или воздухом. Чугунное колено 3 соединено жестко с 2; давление деталей 3 и 2 компенсируется противовесом; 3 связано с газоходом посредством гидравлич. затвора 4, 5. Машиностроительный завод Грепель (Бохум, Германия) строит три типа таких печей: на 10 тонн в сутки — 0 барабана 1,6 м, длина 16 метров 17-р 20 ж — 0 барабана 2 м, длина 20 м; 24-Р28 т— 0 барабана 2,3 м, длина 24 метров По данным фирмы запыленность газов немногим больше, чем у обыкновенных механических печей, серы в огарке меньше; расход энергии больше, а расходы на оплату рабочих, подсобные материалы, ремонт и замену частей меньше. Большая печь (17-^20 тонн в сутки) весит около 145 тонн (65 тонн стали и железа, 80 тонн кирпича, шамота и тому подобное.). Площадь под барабанную печь требуется большая, чем под обыкновенные печи, зато высота здания — меньше.

До недавнего времени все производство С. к., в СССР базировалось на рудном колчедане, специально для этой цели добываемом. В последнее время все большее значение получает пирит, полученный в качестве отхода при флотации (смотрите) медистых колчеданов (флотационные хвосты) и при обогащении угля (углистый колчедан). В 1932 г. переработано на С. к. 562 тыс. т колчедана; из них рудного колчедана 407 тыс. т (72,4%), флотационного 116 тыс. т (20,7%) и углистого 38 тыс. т (6,9%). Флотационный колчедан содержит. 37-р48% серы. Путем перефлотации возможно повысить % серы в низкопроцентном флотационном колчедане до 45. Флотационные хвосты получаются на обогатительных фабриках в виде пульпы, содержащей до 80% воды; пирит содержится в этой пульпе в виде очень мелкого порошка, (200 меш). Для приведения хвостов в состояние, годное для использования в качестве сернокислотного сырья, они должны быть отфильтрованы· и высушены. Первая операция проводится на больших дисковых вакуум-фильтрах, а вторая — на барабанных сушилках. Небольшие сушильные установки существуют в Калате (Урал), Красноуральске, на Полев-

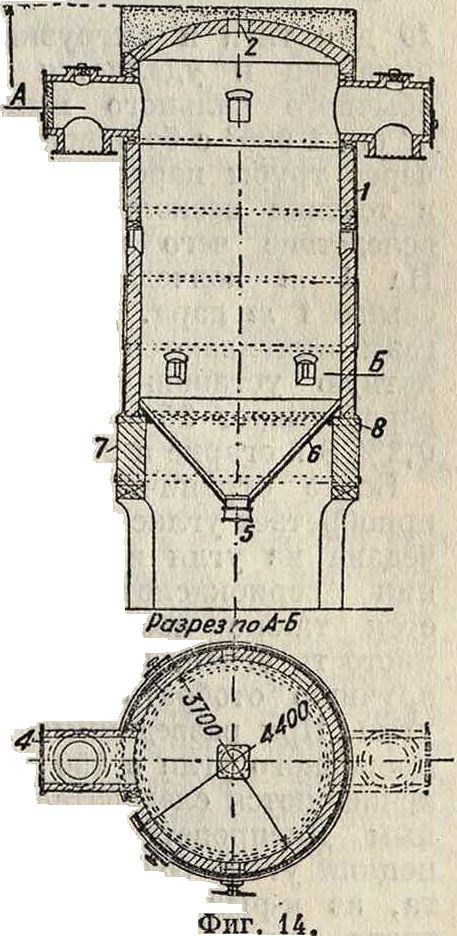

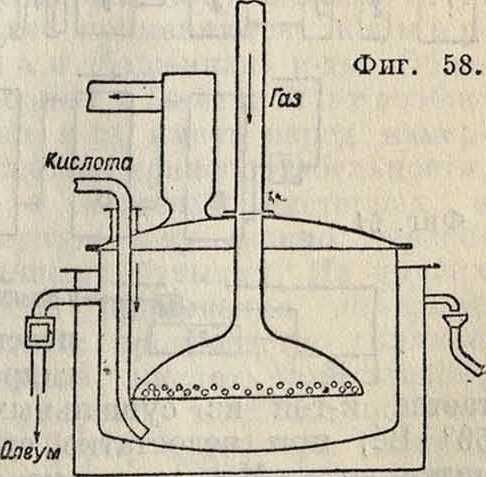

ском и Пермском з-дах. Мощные фильтрационные и сушильные установки строятся в Калате и Красноуральске. Флотационный колчедан сжигается в обыкновенных полочных печах разных систем и в форсуночных печах. При сжигании в полочных печах приходится принимать нек-рые особые меры, связанные с чрезмерным повышением температуры на верхних этажах и усиленным пылеобразованием. Эти мероприятия сводятся к ускорению прохождения колчедана через печь, добавке воздуха в верхние этажи и усилению мощности пыльных камер. Большие выгоды — как технологические, так и экономические — представляет способ сжигания (флотационного колчедана в форсуночных печах наподобие сжигания пылевидного угля. На ряде заводов работает печь, предложенная проф. Юшкевичем (фигура 14). Она представляет собой простую камеру сгорания, состоящую из цилиндрич. железного кожуха 1, футерованного огнеупорным кирпичом. Пространство между кожухом и футеровкой засыпается шамотом и глиной. Куполообразный верх печи снабжен отверстием 2 для форсунки. Печь снабжена двумя штуцерами 4, соединяющимися с газоходами и конусообразным бункером 6 для огарка. Железный бункер футерован огнеупорным кирпичом; между железом и кирпичом — изоляционный слой из асбеста с шамотом. Бункер заканчивается железным затвором S. Печь покоится на кирпичных цоколях 7, скрепленных бандажами S. Колчедан идет из достаточно высоко расположенного бункера по трубе, входящей в печь через отверстие печи 2 и заканчивающейся съемной трубкой — форсункой. В ту же трубку вблизи печи подается вентилятором воздух, распыляющий колчедан. Другой вентилятор пода-ет вторичный воздух ^ по касательной к ок- 8 ружности форсунки.

Регулируя этот вторичный воздух, можно держать концентрацию газа в желательных пределах — не более 12% S02.

Печь имеет верхние и нижние люки для наблюдения, смены форсунок и чистки.

Эта печь сжигает 25 тонн колчедана в сутки.

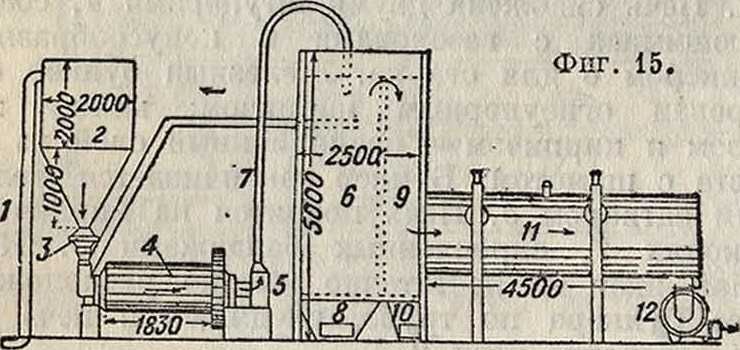

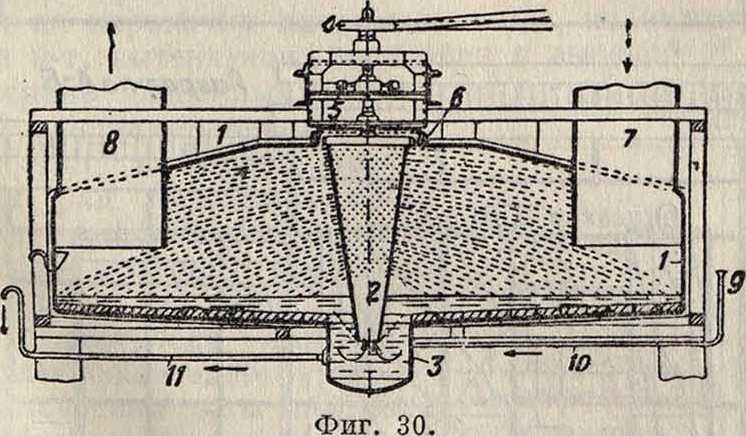

Темп-pa в печи очень высока (900·—950°). Изготовление ее просто и дешево; в ней нет изнашивающихся чугунных частей и приводных механизмов; площадь, занимаемая ею, относительно мала; пуск и остановка чрезвычайно просты и кратковременны; при правильном обслуживании выгорание серы нормальное, а газ концентрирован. К недостаткам ее следует отнести сильное пылеобразование и недостаточно разработанное удаление огарка (вручную; часто огарок спекается в бункере). Аналогичный описанному способ сжигания флотационного колчедана разработан в Канаде Фримэном [18] (фигура 15). Флотационный колчедан с 2% влаги

засасывается пневматич. путем 1 в бункер 2. Из бункера колчедан попадает на вращающуюся тарелку 3, а с последней в шаровую мельницу 4, через к-рую пропускается вентилятором 5 струя воздуха, нагретого в камере сгорания 6. При этом удаляется влага (2%), оставленная в колчедане в интересах удобства перевозки (при таком количестве влаги устраняется раструска и смерзание колчедана), и измельчаются комки. Колчедан, взвешенный в струе воздуха, затягивается вентилятором 5 по трубе 7 в камеру сгорания 6. Вторичный воздух подается внизу печи через дверцу 8, служащую также для выгрузки огарка. Благодаря сильному току воздуха снизу вверх частички колчедана достаточно долго остаются взвешенными, чем достигается полное их выгорание. Камера сгорания, футерованная огнеупорным кирпичом, разделена вертикальной перегородкой, доходящей почти до верха, на две части. В середине камеры 6 t° достигает 1 150°. Вторая камера 9 служит для осаждения грубой пыли; в ней также заканчивается горение сублимированной серы. Внизу камеры 9 имеется дверца

10 для тяги и выгрузки пыли. Огарок слегка оплавлен и удаляется пневматич. путем без обычного сильного пылеобразования. Газы с 1° ок. 1 000° с большой скоростью пропускаются через трубы парового котла 11, причём t° их в течение нескольких секунд падает до 250°, вследствие чего избегается образование SOs. На 1 тонна колчедана (43+51% S) получается свыше 1 тонна пара. Диам. труб 20 миллиметров. Из котла газы затягиваются вентилятором 12 в сернокислотную установку. Описанная установка перерабатывает 25+30 тонн колчедана в сутки при 0,2% S в огарке и 99% использования всей серы.

Более ограниченное, но растущее значение приобретает углистый колчедан. Извлечение колчедана из угля важно не только о точки зрения сернокислотной пром-сти: оно вызывается также необходимостью уменьшать сернистость углей. Из подмосковных углей удается пРУчнУЮ отобрать колчедана ок. 2% от веса угля. При разведанных на 1931 г. запасах подмосковного угля в 450 млн. т запасы колчедана исчисляются следовательно в 9 млн. т. По данным Днепропетровского угольного ин-та донецкий уголь содержит в среднем ок. 3% пири-.та, из которых извлечь можно однако не более трети. Уральские угли содержат (по данным Губахинской углеобогатительной фабрики) ок. 6% пирита. Углистый колчедан, не подвергшийся обогащению, содержит от 12 до 18% углерода, однако уже при грохочении через наклонное сито содержание углерода снижается до 9—10%. Опытами, проведенными Оргхимом, установлено, что такой колчеданам, б. сжигаем на этажных печах в смеси с безуглистым кусковым колчеданом, причем пределом является 50% углистого колчедана или 4,5% углерода в шихте. Вследствие того что углерод при горении потребляет значительное количество кислорода,

необходимо дать добавочный воздух на верхние этажи печи. Горение указанной шихты сопровождается повышением ί°, некоторым уменьшением производительности печей, увеличением расхода азотной кислоты и увеличенным износом гребков. В настоящее время ряд наших камерных и башенных з-дов сжигают углистый колчедан, прибавляя его к уральскому кусковому колчедану в количестве 10+30%. Након-тактных е-дах углистый колчедан не сжигают из опасения отравления контактной массы СО и углеводородами, однако опыты УНИХима доказали, что СО не является в данном случае контактным ядом, а опыты Оргхима показали, что при сжигании углистого колчедана в 10-т печи углеводороды вообще не образуются. С другой стороны, отсутствие а и селена в углистом колчедане делает этот вид сырья особенно удобным именно для контактных заводов, так как становится возможным упростить очистку газа. Удобно сжигать углистый колчедан после его размола в форсуночных печах. Значительные количества углистого колчедана можно сжигать только при обогащении его, после чего содержание углерода в нем падает до 5—6%, а в уральском (по данным Губахинской опытной фабрики) — до 3%. Обогащение возможно как мокрое (мойка), так и сухое — путем мелкого дробления и грохочения в особых сепараторах, из которых отсасывается угольная пыль. Опытная установка для мокрого обогащения работает на Бобриковском химкомбинате; опытная установка для сухого обогащения строится на Каширской электростанции. В США во время войны 1914—18 гг. перерабатывались на С. к. значительные количества углистого колчедана, полученного как ручной, так и механизированной отборкой, причем последним путем уда·1 валось извлечь до 87% всего находившегося в угле пирита. В Англии углистый колчедан также перерабатывается с успехом. в) При обжиге цинковой обманки и медных колчеданов с целью получения цинка и меди обжиговые газы содержат почти всю серу из руд в виде SO 2. Эти газы в значительных размерах перерабатываются на С. к. Особенное значение в этом отношении имеют за границей газы цинковых заводов, целиком используемые для производства С. к. В 1918 г. в США из металлургия. газов было выработано 24,2% всей продукции сернокислотной пром-сти, причем 16,1% приходится на цинковую обманку, а 8,1% — на газы медеплавильной пром-сти. В 1929 г. из газов металлургия, печей (как цинкоплавильных, так и медеплавильных) было выработано всего 8,6%, хотя абсолютное количество продукции не сократилось. В Бельгии 65% всей серной кислоты производится из цинковой обманки (главным образом импортной). В Англии в 1914 году из металлургия, газов производилось 0,15% всей С. к., а в 1928 г. 9,5%. В то время как газы цинкоплавильных з-дов целиком перерабатываются на С. к., газы медеплавильных з-дов в ряде штатов США, в Канаде и т. д. выпускаются в атмосферу. В СССР улавливание металлургия, газов для производства С. к. стало развиваться сравнительно недавно. И до сих пор большие количества серы в этих газах теряются без пользы. В 1932 г. доля металлургия. газов в производстве С. к. составляла 2% (в 1937 г. предположено довести до 30%). Газы, получаемые при обжиге цинковой обманки, достаточно богаты S02 (5—7%) и не представляют затруднений при переработке на С. к.

Несколько сложнее вопрос об использовании газов медеплавильной пром-сти. Газы из ватержакетов, работающих на богатых серой рудах (пиритная плавка), и из механических печей, служащих для предварительного обжига медьсодержащих сульфидных руд и концентратов, имеют достаточно высокую концентрацию S02. Нек-рые неудобства связаны только с использованием газов, получаемых из ватер-жакетов при обжиге бедной серой шихты, газов из конвертеров, а также при обжиге мадосернистых руд на спекательных машинах Дуайт-Ллойда и др. В этих случаях концентрация газа низка (за исключением конвертерного газа) и сильно колеблется, а г° недостаточно высока. Для газов, сильно загрязненных, но с концентрацией S02 не ниже 4%, Гениш и Шредер предложили поглощение S02 водой под давлением и последующее получение из раствора чистого и крепкого газа. Очень бедные S02 газы (ниже 2%) либо совсем не используются либо обогащаются путем адсорбции активным углем или силикагелем. Сущность этих методов сводится к тому, что измельченный адсорбент и газ двигаются противотоком, причем S02 поглощается адсорбентом, к-рый затем регенерируется нагреванием; выделяющийся при этом богатый S02газ идет на производство С. к., а адсорбент начинает цикл снова. Подробности по первому методу (адсорбент — активный уголь) см. [1в], а по второму (адсорбент — силикагель) см. [20].

г) Некоторое, хотя и меньшее значение в качестве сырья для производства С. к. имеет газоочистительная масса.

При коксовании каменного угля ок. 50% всей серы улетучивается в виде H2S. В прежнее время очистку от сероводорода производили только газовые з-ды пропусканием газа через ящики, наполненные гидратом окиси железа (например природной болотной рудой, смешанной с древесными опилками):

2Fe (OH)3+3H2S—2FeS + S+6H20.

Регенерирование производилось путем аэрации — вылеживания на открытом воздухе, причем выделялась сера:

2FeS + 3O + 3H20 ~.2Fe(OH)3+2S. Газоочистительная масса содержит: 454-65% S;

14—17% Fe(OH)3; 54-11% нерастворимых веществ; 24-5% влаги; 14-2% СаС03; 34-5% Са(НС03)2; 14-3% роданистого, хлористого и цианистого аммония; 14-2% Na4Fe(CN)e и незначительный процент (максимум 0,5%) берлинской лазури. В настоящее время широко практикуется очистка от серы также и коксового газа и других промышленных газов (водяной газ, водород и т. д.); однако более выгодные методы (промывка, адсорбция активным углем) вытесняют старый способ, вследствие чего количества газоочистительной массы сокращаются. Германская сернокислотная промсть перерабатывала в 1912 году 35 500 тонн газоочистительной массы, а в 1926 году 25 797 тонн В Англии в 1913 году сжигалось 110 000 тонн газоочистительной массы, что давало 10,6% всей сернокислотной продукции, а в 1923/24 году—148 000 тонн (21,0%). В дальнейшие годы эти цифры почти не менялись. В СССР газоочистительная масса сжигалась до недавнего времени нек-рыми подмосковными з-дами (в 1929/30 г. из нее было выработано 3 820 тонн С. к.). Обжиг производился в смеси с колчеданом в ручных печах. В настоящее время газоочистительная масса для производства С. к. но применяется. д) Производство С. к. из гипса в настоящее время большого значения не имеет. Однако колоссальные запасы гипса и ангидрита (CaS04), встречающиеся почти во всех странах, издавна привлекали внимание, и было взято немало патентов на различные способы получения из гипса S и S02. Большое внимание уделяется и в СССР этой проблеме, имеющей несомненное1 значение для тех областей, которые, как наш крайний север, отдалены от обычных источников сернокислотного сырья и обладают мощными залежами чистого ангидрита. Из многочисленных предложенных методов получения S02из гипса практическое осуществление получил только процесс Байера [м], осуществленный в Леверкузене (Германия). Здесь ангидрит или высушенный гипсовый шламм в смеси с глинистым шифером и коксом обжигается в барабанных (цементных) печах, и получаются цемент и сернистый газ, перерабатываемый на С. к. Месячная мощность этого завода равна 3 000 тонн клинкера и 2 800 тонн S02. В 1926 г. этот завод, оборудованный двумя печами по 50 метров длины и

2,5 метров диам., переработал 20 840 тонн гипса и ангидрита и получил 12 570 тонн клинкера. Газ содержит по выходе из печи 64-7% S02. Имеются сведения о постройке завода по этому методу в Англии [22]. В СССР тщательные опыты по получению цемента из гипса по способу, напоминающему описанный, с успехом проведены Ин-том строительных материалов (ВИСМ).

е) Из других сульфатов серная к-та практически не производится. Однако в пЬследнее время интерес к этому вопросу сильно возрос у нас в связи с проблемой использования колоссальных запасов мирабилита (Na2S04 · 10Н2О) Карабугазского залива. Имеется два варианта:

1) обезвоживание мирабилита, восстановление сульфата до сернистого натрия и обработка последнего углекислотой, причем получаются сода и сероводород, сжигаемый на серу и С. к., и 2) получение соды по методу Леблана с одновременным получением сероводорода из отбросного сернистого кальция с дальнейшим сжиганием сероводорода. Предлагается также непосредственный электролиз мирабилита. Первые методы технически не вызывают сомнения, и осуществление их зависит лишь от экономии. факторов. Наоборот, электролиз мирабилита не является еще технически разработанным.

2. Печной газ. Состав печного газа зависит от сжигаемого материала и конструкции печи. При сжигании серы, считая 5% избыточного 02, получаем теоретический состав газа: S02 11,23%; 02 9,77%; N2 79%. Практически столь высокую концентрацию S02 получить можно, но обычно она бывает ниже. При сжигании колчедана концентрация S02 еще меньше. Если считать, что сжигается чистый пирит, а огарок состоит только из Fe203, то исходя из ур-ия

4FeS24-H02i=2Fe2034-8S02,

получим следующий состав печного газа: S028,59%; 02 9,87%; N2 81,54%. Обыкновенно же концентрация S02 в газе не превышает 8%. Кроме того в печном газе всегда содержится SOа, С02 и др. Количество С02 особенно велико, естественно, при сжигании углистого колчедана. При сжигании цинковой обманки теоретич. состав газа: S02 8,12%; 02 9,69% (избыток 6,4%); N2 82,19%. Однако даже в печах новой конструкции не получается более 64-7,5% S02.

В анализе печного газа самым важным является определение SO2. Оно проводится в большинстве случаев иодометрически по Рейху [33]. Газ пропускается с помощью аспиратора через раствор иода, подсиненный крахмалом, до обесцвечивания:

S02+J2+2H20=H2S04+2HJ.

Для анализа обычно берут 10 с-м“ Vio N раствора иода. В этом случае, если обозначить через А количество воды, вытекшее из аспиратора и равное объёму протянутого газа, содержание S02 в объёмных % равно 300 10,95 А + 10,95*

Метод Рейха дает точные результаты только при отсутствии в газе окислов азота, т. к. последние окисляют HJ. Поэтому для анализа газов, выходящих из камер или башен в сернокислотном процессе (смотрите ниже), обычно пользуются измененным по Рашигу методом Рейха[г*]. К раствору иода прибавляют насыщенный раствор уксуснокислого натрия. S02 определяется сначала, как описано выше; затем прибавляют к обесцвеченному раствору пе-сколько капель фенолфталеина и титруют ι/ю N раствором щелочи. Избыток против стехиометрии, расхода щелочи перечисляется на HNOs или HN02. Однако и этот метод недостаточно надежен, и при точных определениях приходится пользоваться гравиметрия, способом. В последнее время находят все большее распространение за гранипей и в СССР автоматич. анализаторы различных конструкций и принципа действия.

Очистка печного газа. Печной газ должен прежде всего быть очищен от пыли. Исключение составляет газ, полученный при сжи

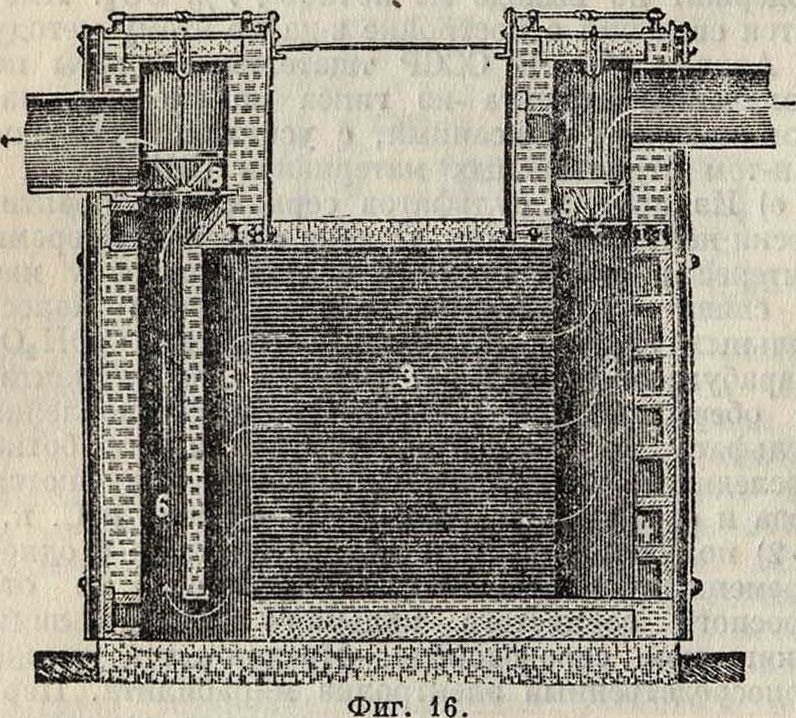

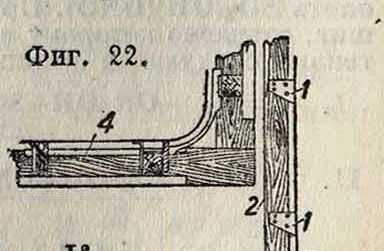

гании серы, практически пыли не содержащий. При сжигании колчедана в механических печах количество пыли составляет 1 -р 5 г/м3 и состоит гл. обр. из частичек пирита, б. или м. обожженных. Пыльные камеры, устанавливавшиеся на сернокислотных з-дах до недавнего прошлого, работали по принципу уменьшения скорости газового потока и ведения его вдоль больших поверхностей. Из ур-ия R=6nnrv, где R — сила, противодействующая силе тяжести, п — вязкость газа, г — радиус пылинки и υ — скорость ее, видно, что R пропорциональна υ. Однако этот способ обеспыливания не дает значительных результатов. Более эффективны камеры с подвешенными листами большой поверхности, между которыми пропускается газ. Из камер этого типа особенно зарекомендовала себя камера Говарда (фигура 16). Печной газ из камеры 1 через пространство 2 поступает в камеру 3, заполненную горизонтальными железными листами, отстоящими друг от друга на 60 миллиметров. Разделившись на ряд потоков малой высоты, газ проходит между листами, и пылинки успевают осесть на листы. Пыль с последних очищается через дверцы 4, Из 3 очищенный газ через 6, 6 и 7 уходит из пыльной камеры. Камера выключается в случае надобности колоколами 8 и

9. Камера Говарда задерживает ок, 80% пыли.

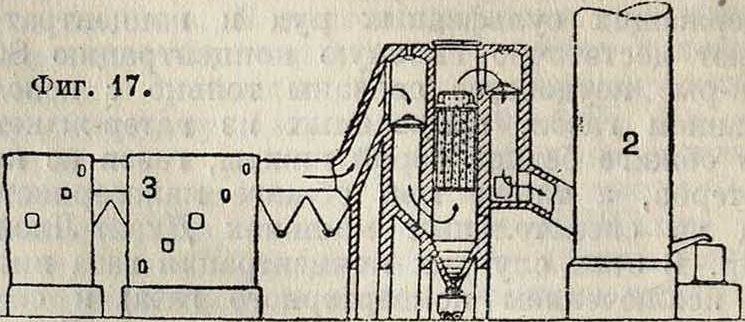

В настоящее время пыльные камеры вытесняются электрофильтрами (смотрите), то есть камерами, в которых создается электростатическое поле высокого напряжения, и пыль оседает на заземлен

ных электродах, состоящих из подвешенных железных листов или сеток. Фигура 17 показывает схему соединения электрофильтра 1 с остальной сернокислотной аппаратурой (2 — башня Гловера, 3 — обжигательная печь).

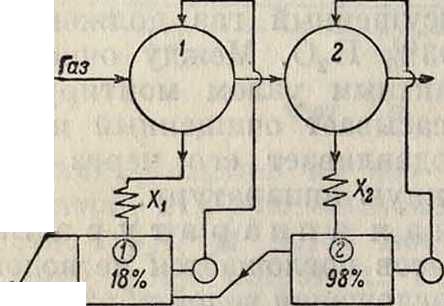

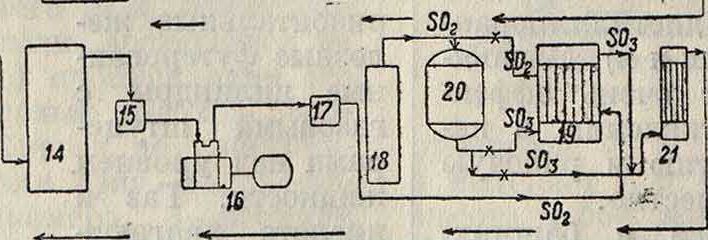

II. Переработка S02 на С. к. Содержащийся в печном газе S02 перерабатывается на H2S04: 1) с помощью окислов азота или 2) в присутствии твердого катализатора.

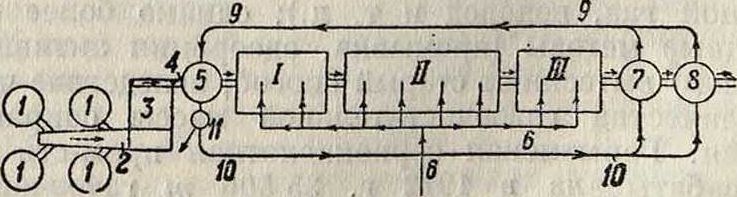

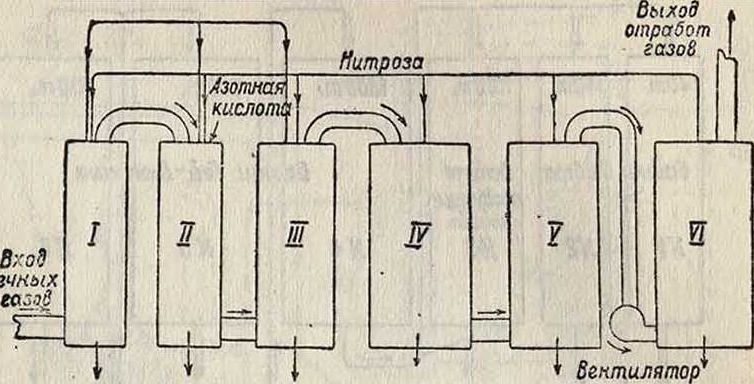

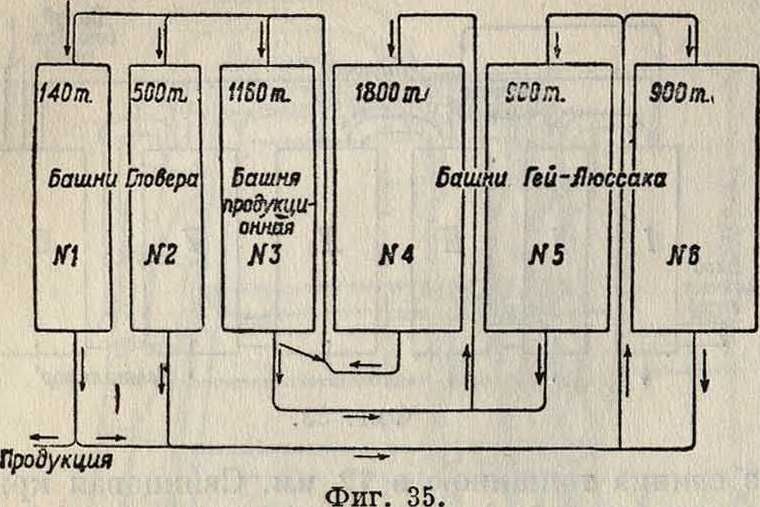

1. Переработка S02 с помощью окислов азота. Этот способ по признаку аппаратуры делится на два вида; а) к а-мерный и б) башенный. а) Отличительной чертой камерного способа являются закрытые свинцовые камеры большого объёма, в которых совершается реакция между содержащимися в газе S02 и 02 и вводимой в камеры водой при активном участии окислов азота [схематически: S02 + + 0 + лН30=H2S04-Hra—1)Н,0]. На фигуре 18 изображена схема камерного способа. Газ из печей 1 по газоходу 2 поступает в пыльную камеру 3 для очистки от пыли и направляется затем по газоходу 4 в башню Гловера 5, орошаемую нитрозой. Под влиянием S02 из нитрозы выделяются окислы азота, которые вместе с печным газом уносятся в камеры I, II и III, куда по трубам 6 вбрызгивается вода (реже — вводится водяной пар). Выходящие из последней камеры газы, не содержащие S02, но содержащие окислы азота, пропускаются через одну или несколько башен Гей-Люссака 7 и 8, орошаемых крепкой С. к. Последняя поглощает окислы азота и вытекает в виде нитрозы, поступающей по трубе 9 на башню Гловера 5. Газы, освобожденные от окислов азота, выходят из последней башни Гей-Люссака в атмосферу. В башне Гловера цикл начинается снова: нитроза отдает окислы азота (денитруется) и в виде т. н. гловер ной кислоты через холодильник 11 по трубе 10 подается на

Фигура 18.

башни Гей-Люссака. Т. к. в башне Гловера часть S02 превращается в H2S04, то количество циркулирующей в системе кислоты постоянно возраст,чет, и избыток выводится из 11 в виде продукции. Однако продукция главным образом получается в камерах. Процесс, совершающийся в камерах, чрезвычайно сложен, и до настоящего времени нет точной и общепризнанной физико-химической его картины, несмотря на то что практически камерный способ эксплоати-руется уже около двухсот лет.

Первую теорию камерного процесса предложили Клеман и Дезорм в 1806 г. Вслед за теорией Клеман-Дезорма появился ряд теории, в настоящее время имеющих мало значения. В 1885 г. появилась теория Лунге [25]. в 1888 г. она была автором дополнена [26] и в этом виде имеет наибольшее число сторонников в настоящее время. Основную мысль этой теории Лунге выражает так: «Образование С. к. происходит не вследствие окисления N0 в N2O3 или N2O4 и последующего восстановления этих веществ до N0, а вследствие конденсации азотистой кислоты с сернистым газом и кислородом в нитрозилссриую к-ту и последующего расщепления последней избытком воды». Следующие реакции соответствуют этой теории:

1. 2S02-tN203+02+H20=SS02 (ОН) (ΟΝΟ),

И. 2S02 (ОН) <0N0)+H20=»2I-I2S04-!-N203,

или

Ia. SO2+NO-0H+0=SO2 (ОН) (ΟΝΟ),

На. SOa (ОН) (0N0)+H20=H2S04+N0-0H.

Под N2O3 следует понимать молекулярную смесь N0 + 4-NO2, реагирующую, как N2O3. То обстоятельство, что в передней части камерной системы имеется несомненный избыток N0, Лунге объясняет побочной реакцией:

III. 2S02 (ОН) (0NOH-S02+2H2O=3H2S04+2N0.

Реакция (III) является однако основной реакцией, протекающей в башне Гловера, где ей способствует большая масса нитрозилсерной к-ты, SO2 и Н2О и высокая i°. Образовавшаяся в передней части камерной системы по реакции (III) N0 превращается непосредственно в S02(0H) (ΟΝΟ):

IV. 4S02+4N0-t-302+2Ha0=4S02 (ОН) (ΟΝΟ).

Т. о. теория Лунге отрицает значение для камерного процесса «свободного» ΝΟ2· Преобладание той или иной из приведенных реакций зависит от массы реагирующих веществ. В присутствии избытка Оа и Ν2Ο3 преобладают реакции (I) и (IV) и образуется SOa(OH)(ONO); если же имеется хотя бы относительный избыток SOa, как это и имеет место в передней части камер, то преобладает реакция денитрации (III), и S02(0H)(0N0) расщепляется с образованием N0; если вследствие неправильного ведения процесса реакция (III) имеет место в задней части камер, происходят большие потери окислов азота в виде N0, не поглощающегося в башнях Гей-Люссака (смотрите выше). Основная реакция, происходящая в последних, сводится к образованию S02(OH)(ONO):

V. 2H2S04+N203 4= 2S02 (OH)(ONO)+H20, пли

Va. H2S04+N0.0H=:S02 (0H)(0N0)+H20.

Реакция протекает вправо при недостатке воды, то есть при высокой концентрации поглощающей к-ты. В технике для этого употребляют к-ту для орошения башен Гей-Люссака крепостью в 58—60° В 4. При избытке воды реакция (V) идет влево. Сорель [2?] дополняет эти положения указанием на роль равновесия между упругостью окислов азота в жидкой и газовой среде, а также подчеркивает значение большой поверхности стенок камер. Вследствие более пизкой (° у стенок капельки к-ты, носящиеся в виде тумана в газовой среде, здесь имеют более низкую упругость паров и должны разбавляться, а следовательно разлагаться согласно реакции (II) с образованием вновь и вновь N2O3, которая в центральной части камер образует опять S02(0H)(0N0). Против теории Лунге выступил Ра-шиг, согласно которому в камерах и башне Гловера протекают следующие реакции:

I. 0N.OH+S02=0N-S02-OH,

(нитрозосульфокислота)

II. 0N-S02-0H+0N-0H=N0+0N <so2.OH,

(нитрозисульфокнслота)

III. ON <0Н _ он=N0 + H2S04,

IV. 4NO + O2 + 2H20=4ON · ОН.

В результате длительной дискуссии [281 с Рашитом Лунге несколько изменил свою теорию, предложив следующие уравнения:

la. SO2+NO2+H2O - О : КСцо^он.

На.

— 20 : N<sOoOH+H2° (нитросульфоновая к-та)

2S03 <0N0 (нитрозилсерная к-та) b) 2S0.5NH2+N02=2S05NH+N0+H20.

Illa. a) 2S0Z <§^0 + H20=2S02 <gg +N0+N02,

b) 2S05NH+S02+2HaO=H2S04+2S05NH2,

C) S05NH2=N0+H2S04.

IVa. 2N0+02=N204.

Последнее ур-ие (IVa) изучено Боденштейном pj и определено как ур-ие:

-^=KCo2-Cno· (О

В 1922 году появились работы жепевскон группы исследователей: Форрера [30], Биттерли [Щ и Россиыьоля [32], задавшихся целью изучить влияние на камерный процесс отдельных реальных факторов. Эти работы вместе с работами Боденштей-на положили начало новому чрезвычайно плодотворному направлению в изучении камерного процесса. Результаты приведены у Грэра Р].

а) Скорость окисления N0 в NO2. Ур-ие Боденштейна (1) после преобразования и интегрирования принимает вид (2):

Фигура 19.

4 · t (2Со=С4)

1

U

1

с!

1

2Со - Cl

In

Cl С ’

(2)

где Со — начальная концентрация 02, Ci — начальная концентрация N0 и С—конечная концентрация N0. Бодепштейн дал также значения К:

. 0° 20° 60° 90° 141°

К. 64,88 41 ,69 27,05 18,51 12,53

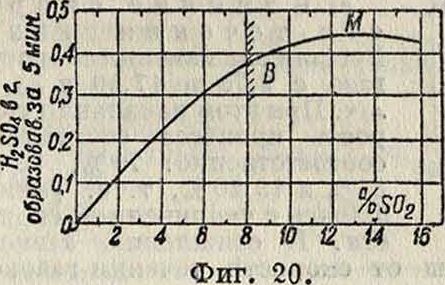

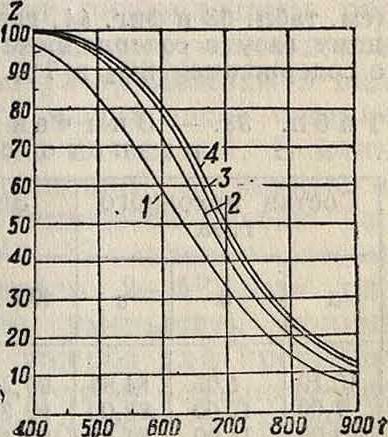

Считая, что Ci в первой камере=0,7%, (°=90°, Со=10%, а в последней камере Ci=0,7%, ί°=55° и Со=7%, получаем % перехода N0 в Ν02 за данное время для первой (фигура 19, кривая а) и последней (фигура 19, кривая Ь) камер. б) Влияние концентрации S02. Результаты опытов Биттерли со смесыо газов (S02, N02, Н20,02

и Na) представлены на фигуре 20. До концентрации S02 8 % (точка В) скорость образования С. к.почти пропорциональна концентрации S02. Максимум кривой в точке-М (13 % S02) на практике не достигается. Россиньоль повторил опыты Биттерли с тем же результатом. в) Влияние концентрации окислов азота. Россиньоль и Биттерли изучали выход (скорость образования) H2S04 в опытной семинамерной системе в зависимости от концентрации N02 при постоянной концентрации остальпых компонентов. Результаты представлены в таблице 20 и 21.

Таблица 20. — Выход H2S04 в зависимости от содержания N02.

| №

опыта |

Содержание no2 | Выход H2S04 в % | ||

| %

(объёмн.) |

после 1-й камеры | после 4-й камеры | после 7-й камеры | |

| 1 | 0,50 | 2,60 | 6,72 | 9,80 |

| 2 | 1,23 | 10,99 | 26,27 | 37.58 |

| 3 | 2,46 | 23,84 | 94,42 | 99,70 |

| 4 | 3,69 | 27,96 | 99,16 | 99,88 |

| 5 | 4,27 | 48,70 | 98,97 | 99,78 |

| 6 | 4,92 | 78,38 | 98,37 | 99,63 |

Таблица 21. — Скорость образования H2S04 в зависимости от содержания N02.

| Содержание N02 в %. | 7,81 | 13,10 |

| Промежуток времени до понв- | ||

| пения жидкой фазы в мин. | 6 | 4 |

| Вес к-ты, образовавшейся за | ||

| 5 МИН. в ?.. | 0,697 | 0,3 |

| Концентрация полученной к-ты | 73,88 | |

| в %.. | 64,73 | |

| Выход 100%-ной H2S04 за 5 мин. в г.. | 0,45 | 0,54 |

Т. о. концентрация NO2 при малых ее зпачеииях влияет очень сильно на скорость процесса, но влияние это ослабевает по мере увеличения отношения Cno2/^S02. На практике содержание N02 колеблется в пределах 0,54-1,5%, чем и объясняется известное каждому практику значение концентрации N02 для производственного процесса. г) Влияние концентрации кислорода. Результаты опытов Биттерли представлены в таблице 22.

Таблица 22.—Влияние концентрации кислорода.

| Процентный состав газа | *1 | *2 | ♦3 | ||||

| so2 | no2 | Н20 | 02 | n2 | |||

| 10.83

10.83 18,10 18,10 |

11.05

11.05 11,01 11,01 |

32.98

32.98 18,10 18,10 |

9,53

45,32 11,09 52,79 |

35,86

0,00 47,70 0,00 |

5

4.5 3.5 3 |

0,609

0,588 0,534 0,554 |

0,38

0,37 0,42 0,43 |

*1 Время до появления жидкой фазы (в мин.). *2 Вес жидкости, образовавшейся в течение 5 мин. (в г). *з Вес H2SO4, образовавшейся в течение 5 мин. (в г).

На основании этих опытов можно сделать вывод, что концентрация кислорода не имеет значепия для камерного процесса. Это верно однако только для тех высоких концентраций NO2, с к-рыми работал Биттерли. Грэр, исходя из того, что процесс характеризуется· ур-иями 1) S02 + N02 + H20=H2S04 + N0 и 2) 2N0 + 02= 2N02, объясняет результаты опытов Биттерли (пп. виг) тем, что при избытке N02 процесс идет в основном за счет уравнения (1).

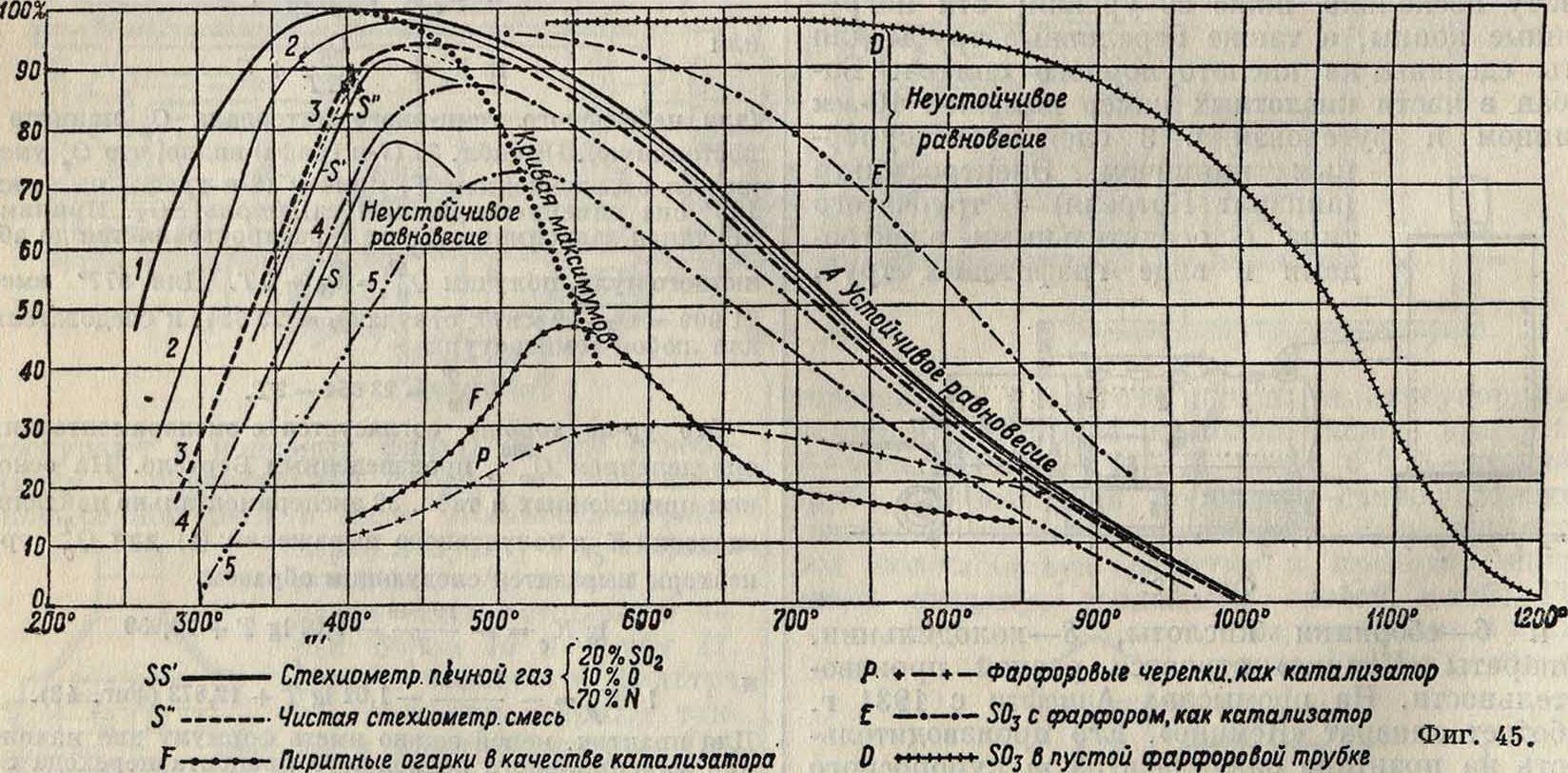

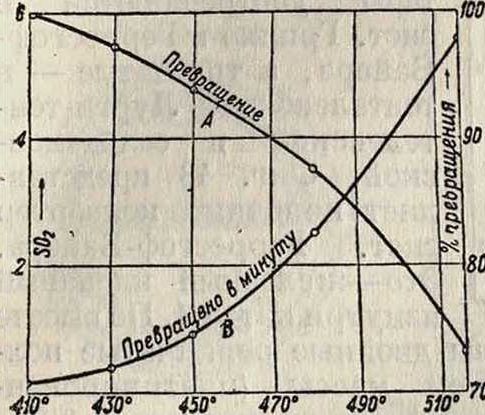

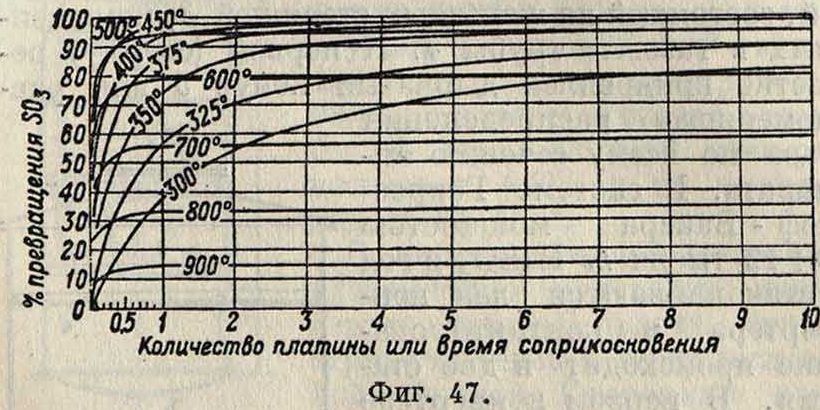

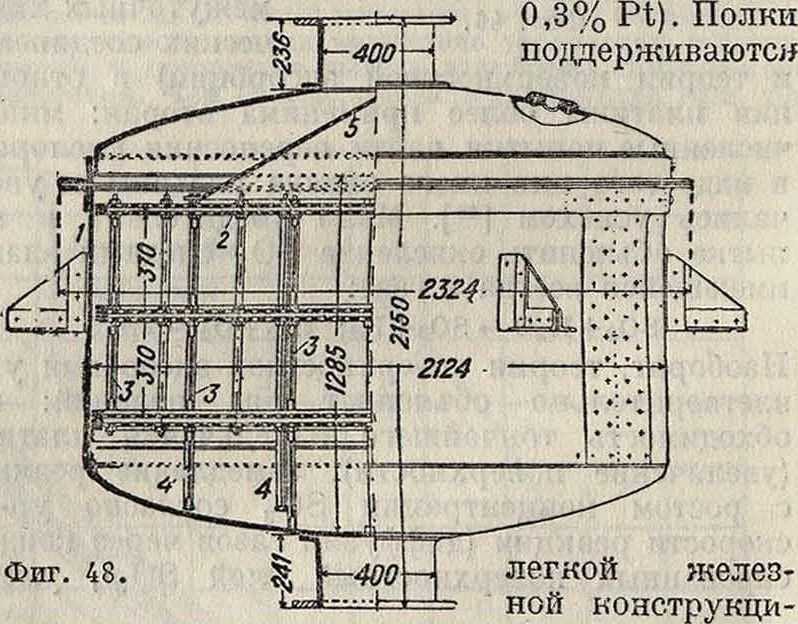

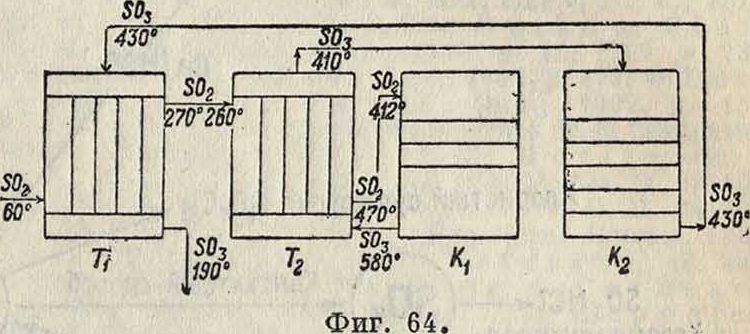

д) В л и я н и е (°. Результаты опытов Биттерли представлены на фигуре 21 (I — время до появления жидкой фазы, II—вес образовавшейся С. к., III—концентрация С. к.), из которой видно, что существует оптимум 1°, лежащий ок. 90° (для первой камеры кривая II).