> Техника, страница 80 > Сернистый натрий

> Техника, страница 80 > Сернистый натрий

Сернистый натрий

Сернистый натрий, сульфид натрия Na2S, кристаллизуется из водного раствора с 9 молекулами воды в бесцветных октаэдрах или заостренных столбиках, легко растворимых в воде и голе. Технический продукт обыкновенно содержит ~ 62% Na2S и бывает окрашен в цвет от желтого до коричневого. Водные растворы Na2S сильно гидролизованы и показывают резко щелочную реакцию. Гидролиз С. н. идет по следующему ур-ию:

Na2S + Н20=NaOH + NaSH.

На воздухе раствор С. н. легко окисляется в тиосульфат натрия вероятно по ур-ию:

2Na2S + 20а + Н20=Na2S203 + 2NaOH.

С. н. в растворах способен присоединять элементарную серу до образования тетрасульфида натрия Na3S4.

Получение С. н, Раньше С. н. получали из сульфата натрия Na2S04 (или соды) и сернистого кальция CaS—отброса содового производства (по способу Леблана), причем CaS можно заменить сернистым барием. CaS (или BaS) обрабатывали сульфатом натрия и водой под давлением пара в 5 aim. f1] или кипятили с раствором соды [2]. Однако эти способы теперь оставлены, потому что при отделении раствора от осадка первый находился в условиях, способствующих окислению Na2S. Теперь наиболее распространен способ получения С. н. восстановлением Na2S04 углем при t° 850—1 000°. Теоретически при этом возможны три основные реакции:

| Na2S04 + 4С | = NaaS + 4СО | - 12,5 Cal, | (1) |

| Na2S04 + 2С | = Na2S + 2С02 | — 48,5 Cal, | (2) |

| Na2S04 + 4СО | = Na2S + 4С02 | -31,4 Cai. | (3) |

| Многочисленные | исследования | ОТХОДЯЩИХ | га- |

зов при восстановлении сульфата углем показывают лишь очень небольшое содержание свободной СО, главная же масса их состоит из С02 [*]. На практике для восстановления приходится брать значительно больше угля, чем это требуется по теории (обычно сульфат и уголь берут в отношении от 2,5 : 1 до 3:1), вследствие того, что помимо реакции (1) С02 действует на углерод смеси по схеме

С02 + С^2С0. (4)

При температуре 850-Н1 000° равновесие в реакции (4) достигается при концентрации [*]: 6-r0,34% С02, 94-i-99,3% СО. На практике основной реакцией вероятно является (2), а вторичными процессами (4) и (3). Часть серы при восстановлении сульфата теряется в виде H2S, COS, SOa с отходящими газами, а в получаемом плаве помимо Na2S остаются Na2G03, многосернистый натрий и др., что свидетельствует о некоторых побочных реакциях. Про-

цесс плавления протекает быстро и спокойно; как только плав начинает размягчаться, его перемешивают гребками; синеватые огоньки над плавом являются признаком правильного хода процесса; масса делается сначала жидкой, затем густеет.

С. н. может быть получен также восстановлением бисульфата натрия (отброса от производства азотной кислоты [5]) углем по реакции: 2NaHS04+5C=Na2S+S02+5C0+H20. Однако во втором способе помимо того, что приходится брать исходные материалы в ббль-ших количествах, имеется еще тот недостаток, что под печи разъедается значительно скорее (почти на 65%), чем в первом случае; кроме того происходит значительная потеря серы в виде S02. Иногда бисульфат добавляют к сульфату натрия. Р. Хаак предложил в качестве исходного материала применять бисульфат натрия в смеси с поваренной солью и углем [6] по схеме NaHS04+NaCl+4C=Na2S+riCI+4C0, получая в качестве побочного продукта соляную к-ту; этот способ однако не нашел практического применения.

Заводский метод восстановления сульфата углем при высокой t° натолкнулся сначала на большие затруднения, так как расплавленный Na2S действует разрушающе на шамотную футеровку. Печной под поэтому выкладывают огнеупорными кирпичами, которые должен быть плотны, тверды и звонки (рыхлые кирпичи с глухим звуком скоро пропитываются щелочью и разъедаются). Практика показала, что более стойкими являются магнезитовые, хромистые, хромисто-магнезитовые, хромисто-диаспоровые и высоко глиноземистые кирпичи или кирпичи, сделанные с коксовой пылью или графитом. Кроме того при работе следует избегать перегрева сульфата (хорошо перемешивать массу), препятствовать доступу воздуха, который способствует образованию полисульфидов, и не брать большого избытка угля. При плохом перемешивании выход С. н. значительно понижается. Плав, полученный при плохом перемешивании, содержит ок. 62% Na2S, при хорошем перемешивании содержание Na2S доходит до 66—70%. Если площадь пола 20-у 25 mZ, то рабочий может; еще, хорошо перемешивать массу, но при большей площади хорошее перемешивание затруднительно. Порог печи следует делать высоким и охлаждать его посредством проходящего внутри воздушного канала. По теории из 142 вес. ч. сульфата и 48 вес. ч. угля должно получаться 78 вес. ч. С. н. Лучший сульфат получают из NaCl и H2SC>4. Если пользоваться сульфатом от производства муравьиной к-ты, то выход С. н. понижается примерно на 10%. Большие потери получаются при пользовании сульфатом, полученным при производстве NH4CI из NaCI и (NH4)2SC>4, так как он содержит много примесей. На практике приходится брать избыток реагирующих веществ, т. к. часть сульфата и угля не входит в реакцию. К смеси сульфата с углем прибавляют иногда в качестве флюса нек-рое количество соды ( ~ 5 % веса сульфата); кроме того она нейтрализует свободную к-ту сульфата. Отмеренные количества сырых материалов должен быть хорошо смешаны. Для получения С. н. из сульфата натрия и угля смесь их в отношении 3 : 2 растирают до такой тонкости, чтобы она проходила через сито с 670 отверстиями на 1 см2 без остатка, и затем сплавляют в муфеле при 700—800° (Verein chemischer Fabrili en, Mannheim) [7]. На нек-рых ф-ках уголь загружают постепенно, по мере частичного расплавления сульфата в печи [8]. Этот способ позволяет значительно повысить выход С. н. в плаве. Уголь (иногда вместе с сульфатом) предварительно хорошо измельчают на бегунах, шаровых мельницах, машинах Клеро или др.; величина зерен должен быть не более 2 миллиметров. Нежелательно, чтобы уголь содержал более 7—8 % золы, т. к. иначе выход сернистого натрия в плаве понижается.

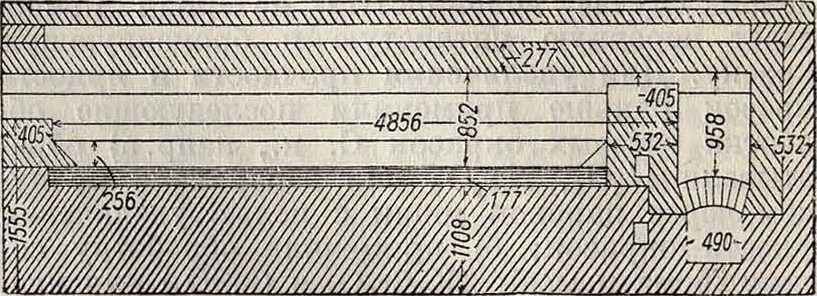

Печи для производства С. н. бывают обыкновенно пламенные с горизонтальным подом, с 1, 2 или 3 площадками или непрерывнодействующие с наклонным подом; предложены также шахтные и вращающиеся печи. Обычный тип пламенной печи с одним подом показан на фигуре 1. Этот тип печи на одном из 8-дов СССР вырабатывает в сутки ~ 650 килограмм готового продукта с содержанием до 62% Na2S. Средний расход сульфата ~ 32 килограмма на 16 килограмм безводного С. н. Расход топлива ~ 3 то еловых дров в сутки. Вес плава при одной загрузке, состоящей из 96 килограмм

Na2S04, 8 килограмм NaHS04 и 48 килограмм антрацитовой мелочи, равен около 72 килограмма. Отходящие газы из печи часто используются для упаривания раствора С. н. Па другом заводе система из двух более мощных одноплощадочных печей дает в сутки 6 100-^6 300 килограмм плава; загрузка состоит из 9 то Na2S04 и 3,9 то угля (с содержанием 8% золы);

Фигура i.

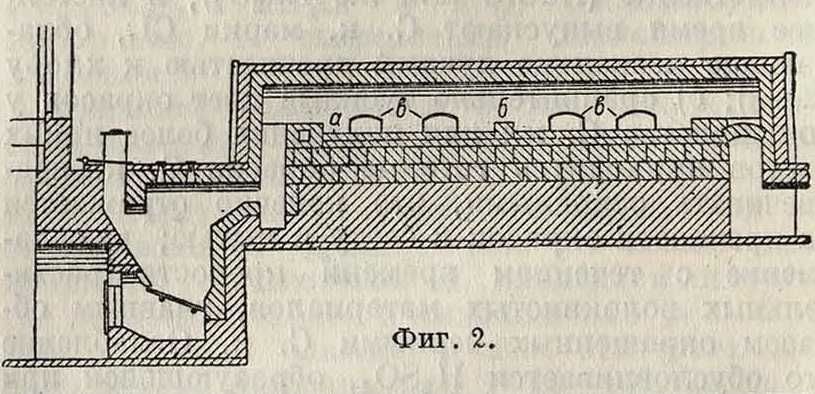

число плавок на двух печах — 30; угля расходуется 3 то. Месячный выход готового продукта *(с 60—62% Na2S) в пересчете на кусковой С. н.—61,4 то. Расход материалов: 202 то сульфата, 88 то угля (для восстановления), 72 то угля в качестве топлива, 28 то угля на уварку, 50 то на котлы, 1 то на кузницу. Тип пламенной двухподовой печи с горизонтальным подом и генераторной топкой показан на фигуре 2. Под этой печи а разделен стенкой б на две одинаковые по величине части, для того чтобы плавы не смешивались. Каждая площадка имеет 2 окна в (загрузочное и выгребное). При трехплощадочной печи смесь загружают через загрузочное окно. Когда плав готов, его выгребают

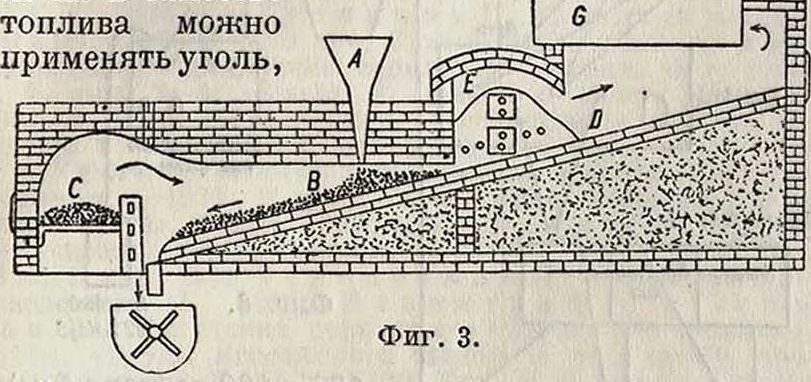

через второе окно, смесь передвигают на освободившееся место и загружают новую п“рцию смеси. Масса, находящаяся рядом с топкой (1-я площадка), остается на каждой половине площадки 55—60 мин. В одну смену (6 ч.) производительность 1-й площадки равна 5—6 плавкам, 2-й — 4—5, а 3-й — 3—4; расход топлива в сутки ~ 3 то сухих дров (ель—сосна) или ~ 1,5 то нефти [·]. При среднем составе сульфата (95,42% Na2S04, 1,76% H3S04, 0,85% NaCl, 0,25% Fe2(S04)s, 1,05% A12(S04)s, 0,69% нерастворимого остатка и 0,5 — 3,4% (средняя 1,07%) влажности] и угля (71,55% кокса, 7,65% золы, 14,92% летучих веществ и 5,88% влаги) для загрузки берется смесь из 352 килограмма сульфата и 160 килограмм угля. Средний вес плава — 225 килограмм (200—250 килограмм) с содержанием в среднем 55% Na2S, что составляет 124 килограмма чистого С. н. (теоретически должно получаться 144 килограмма). Для того чтобы процесс получения С. н. сделать непрерывным, предложена печь с наклонным подом (фигура 3). Сульфат имеет сравнительно низкую г°пл. (884°), но для восстановления его углем или другими восстановителями требуется высокая ί°, тем более что С. н. необходимо удерживать в расплавленном состоянии, чтобы он мог из печи непосредственно (во избежание окисления) непрерывно стекать в аппарат для выщелачивания. При добавке к сульфату в качестве флюса соды плавление массы происходит при сравнительно низкой ί°; образовавшийся при этом С. н. непосредственно стекает с наклонного пода печи. Тесная смесь из 142 вес. ч. Na2S04, 48 вес. ч. мелко размолотого угля и 48 вес. ч. соды забрасывается через воронку А на наклонный под В из огнеупорного (шамотного или другого более щелочеупорного) кирпича, покрытого слоем кокса или другим углеродсодержащим материалом. Навстречу движению массы из топки С поступают горячие газы. Расплавленный С. н. непрерывно стекает в аппарат с мешй для выщелачивания, содержащий чистую воду или слабый раствор ще- к лочи. В качестве

нефть и тому подобное. Вместо соды было предложено применять отработанные щелока, получаемые при фабрикации т. н. сульфатной целлюлозы: щелок сначала выпаривают в котлах, а затем измельченный продукт вместе с Na2S04 и углем вводят в печь через воронку А или через последнюю вводят тесную смесь сульфата с углем, а измельченный продукт выпаривания щелока у Е, то есть в верхнюю котельноплавильную часть печи с подом D. Щелок, подвергаясь действию высокой ί°, расплавляется и непрерывно стекает в печь. Расплавленная масса содержит при этом большой процент соды, немного С. н. и сульфата натрия. Она встречает на своем пути смесь сульфата с углем. Последний восстанавливает Na2S04 в Na2S, который сплавляется с содой. Расплавленная масса стекает вниз под слоем угля или кокса в восстановительной атмосфере, между тем как горячие газы, пройдя через каналы и трубы парового котла G, канал К, вен

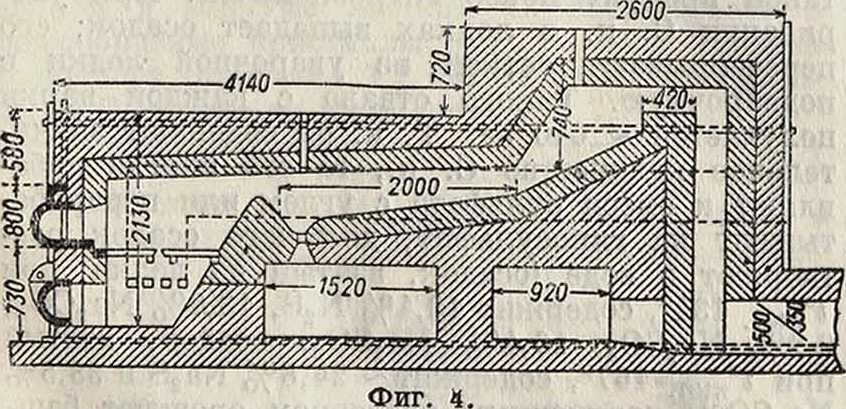

тилятор, или эксгаустер, L и газопромыватель М, направляются в дымовую трубу [·]. Другой тип непрерывнодействующей печи с наклонным подом показан на фигуре 4 [”]. Существенным отличием этой печи является устройство пода (он переломлен, притом та часть, куда засыпается смесь сырых материалов, имеет более крутой уклон). Печь эта имеет некоторое преимущество перед печью с горизонтальным подом. Загрузка сырых материалов (смесь из 40 килограмм сульфата, 10 килограмм древесного угля, 4 килограмма антрацитовой мелочи и 2 килограмма соды) в количестве 404-60 килограмм забрасыва ется сверху печи через воронку. Сток готового плава происходит по наклонному поду через обратную воронку, устроенную внизу печи (под подом), в подставленные железные котлы. Указанная порция перерабатывается в течение 40—50 мин., что зависит от влажности материала. В 8 ч. печь перерабатывает 4504-500 килограмм смеси. В 16 ч. эта печь дает 5004-550 килограмм сырого плава при расходе топлива 124-14,5 ж3 еловых дров (плав содержит в среднем ~ 50% С. н.). Печь с наклонным подом дает непрерывный ход производства, экономию в топливе и рабочей силе, но имеет и существенные недостатки: необходимость тщательного измельчения сырого материала, более низкое содержание сернистого натрия в сыром гглаве, частый ремонт печей (печь с горизонтальным подом ремонтируется через 5—6, иногда через 8 месяцев, печь с наклонным подом — значительно чаще); кроме того имеется опасность окисления вытекающего плава. О попытках применения шахтных печей см. [“].

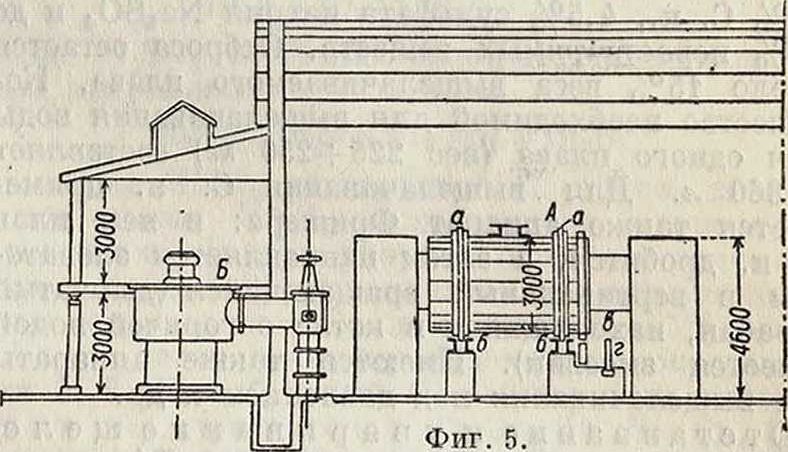

Фирма 7.ahn u. Со. Bauchemischer Fabriken в Берлине предложила для производства С. н. вращающиеся печи, в которых дорогая ручная работа заменяется механич. приспособлениями. Процесс ведется в горизонтальном цилиндре из котельного железа, вращающемся вокруг своей оси. Смесь сульфата и угля поступает в железный цилиндр А (фигура 5), выложенный внутри огнеупорным кирпичом. Цилиндр обтянут бандажами а, расположенными на роликах б. Цилиндр А вращается при помощи шестерни в, к-рап в свою очередь приводится в движение от г. Генераторный газ из генератора В поступает по трубам в цилиндр А. Тепло отходящих газов используется для бес

прерывной концентрации щелоков. Как только смесь начинает плавиться и у выхода из печи появляются языки зеленовато-желтого пламени, процесс считается законченным, и плав выливают в подвешенные железные ящики, которые закрываются крышкой и краном передаются в отделение для дробления и выщелачивания. Скорость вращения цилиндра ~ 0,3 об/мин. Полученный плав однороден и содержит до 75% Na2S. Производительность печей 7,5 и 10 тонн в сутки. В первом случае загрузка составляется из 10,5 тонн 98%-ного Na2S04 и 5,5 тонн угля (7 000 Cal). Эта масса перерабатывается в течение 64 ч. На нагрев идет 2,4 тонн угля; потребная мощность — 8 IP в 24 ч. Во втором случае загрузка составляется из 14,5 тонн 98%-ного Na2S04и 3,2 тонны угля (7 000 Cal). Масса перерабатывается в течение 64 ч. На нагрев идет 3,2 тонны угля; потребная мощность—8 1Р. Футеровка в печи меняется 1 раз в год в течение 2 дней. Вращающаяся печь Zahn’a применяется в практике в Англии и других странах; в настоящее время имеется опытная установка в СССР (ст. Константиновна Донецких ж. д.).

Выщелачивание С. н- из плава. Плав в среднем состоит из 61,24% Na2S, 5,45% Na2S04, 4,54% Na2C03, 3,17% (в пересчете на Na2S04) Na2S203 + Na2S03, 0,82% Si02, 12,6% угля, 12,18% нерастворимого остатка. Выщелачивание плава производят по возможности быстро в горячей воде, для чего служат приспособления, аналогичные применяемым в содовом производстве (смотрите Сода). Весьма распространенными являются аппараты типа Шанкса — ящики с ложным дном (расстояние от дна ~ 20 см, диам. отверстий ~ 2 см), сделанные из котельного железа. Размеры их: 420 х×300x110 сантиметров и 306x250x140 см. (На нек-рых

заграничных з-дах установлено 8-ИО ящиков размером 1,5 х 1,5 х 1,3 л».) Щелок спускается из ящиков при помощи двух кранов, находящихся под ложным дном, и направляется по желобам самотеком в деревянные сборники, углубленные в землю и снабженные паровыми инжекторами. При этом различают щелока: слабый (15—17° Вё), средний (25—27° Вё) и крепкий (30—32° Вё и выше). Крепкий щелок направляют в отстойники, а затем на уварку в т. н. л о д к и. Слабые и средние щелока направляют опять в аппарат типа Шанкса для выщелачивания новых порций плава. Выщелачиванию подвергают горячий или, лучше, остуженный (спустя 11/2—2 ч. по выходе из печи) плав; остужать плав следует во избежание окисления в закрытой тележке, а перед выщелачиванием разбивать на куски. На одном из герм, з-дов готовый плав выгружается в тележку, где он остается на 8 ч. Охлажденный сырой плав содержит больше С. н., чем горячий. Содержание С. н. доходит иногда в холодном плаве до 74—81%. Для выщелачивания «колобашку» (плав) забрасывают в аппарат Шанкса, наполненный щелоком средней крепости; полученный крепкий щёлок спускают в сборники для крепких щелоков, а оставшийся плав заливают слабым щелоком, при этом получают щелок средней крепости; затем остаток плава заливают горячей водой. После выщелачивания остается так называемым отвал, он содержит 15% С. н., 4,5% сульфата натрия Na2S04 и до 40% нерастворимых веществ. Отброса остается около 15% веса выщелачиваемого плава. Количество необходимой для выщелачивания воды для одного плава (вес 225 ё-250 килограмм) составляет — 360 л. Для выщелачивания С. н. применяется также аппарат Фришера: в нем плав С. н. дробится, а затем направляется элеватором в вертикальный вращающийся дырчатый барабан, находящийся в котле с горячей водой (имеется змеевик). Имеются также аппараты для выщелачивания под давлением и др.

Отстаивание и уваривание щелоков. Щелок крепостью в 30—32° Вё отстаивается от взмученных частиц; при этом во избежание кристаллизации (если работа ведется в холодную погоду) его подогревают глухим паром. Отстойники располагают выше лодок; их делают цилиндрическими из котельного железа (6 метров длиной, 1,8 метров шириной и 1,05 метров высотой) емкостью на 11—12 мг, при этом часто с конич. дном. После отстаивания щелока по трубам направляют самотеком в две лодки для уваривания (одна из них чугунная, другая из котельного железа). Последние представляют собой полуцилиндры, вделанные в кирпичную кладку и обогреваемые угольной или дровяной топкой. (По способу Zahn’a плав из вращающейся цилиндрич. печи после остывания дробится, а затем направляется в закрытые котлы с мешй, куда пускают пар.) Давление в котле поддерживают в 2—3 atm. Весь плав в течение 1/2 ч. переходит в раствор (крепость 26—28° Вё), к-рый пропускают через фильтрующий аппарат и направляют на уваривание. Последнее производят в железных сковородах на голом огне; размер их ~ 100X×60x10 см. Емкость лодок 5 мг (длина 3,5 м, ширина 2,3 м, глубина 0,85 м). Щелок поступает сначала во вторую лодку, обогреваемую отходящими газами из-под первой лодки; из второй (т. н. подварочной) лодки щелок железными черпаками вручную переливают в первую

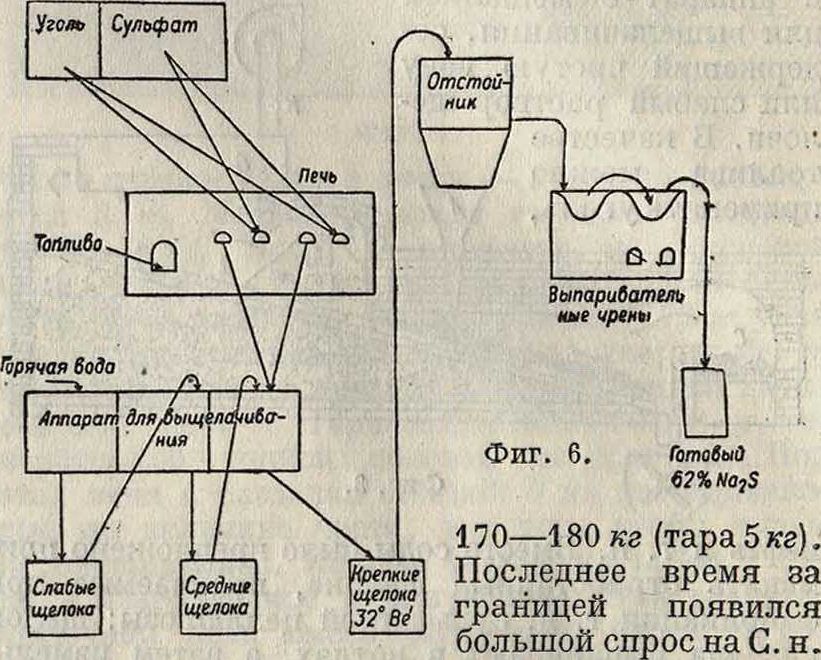

I (т. н. уварочную). Продолжительность варки 36—40 ч., при этом уровень щелоков поддерживается на одной высоте добавкой их из подварочной лодки, а в последнюю добавляют щелок из отстойников. После каждой уварки лодки чистят (1 раз в двое суток). Конец уварки узнается по t°KUn жидкости. Так например, для продукта с содержанием 62% С. н. t°nun. 176°, а для 68—70% С. н. 186—188°. Расход топлива на 1 лодку ~ 3 тонны сухих дров (ель, сосна, осина) на 7 тонн готового товара. Общая схема производства С. н. показана на фигуре 6.

Готовый продукт разливают в железные барабаны, которые затем запаивают; вес барабана

в виде чешуек, к-рый получается так. обр.: горячий сгущенный С. н. поступает в сосуд, в котором вращается цилиндр, охлаждаемый изнутри водой; приставший к цилиндру С. н. соскребается особым ножом. Продажный продукт в среднем содержит 62% Na2S, 2—3% Na2S04, немного сульфита и гипосульфита, 0,4—0,5% железа, 0,15—0,2% нерастворимого остатка и воду. Если щелок крепостью в 32— 33° Вё (или с содержанием 900 г Na2S в л воды) спустить в кристаллизаторы, то он в течение 6 дней выделяет прозрачные кристаллы Na2S · • 9Н20, которые отделяются от маточного раствора и упаковываются в бочки. Если к щелоку добавить ~ 1I2% NaCN, то кристаллы С. н. получаются совершенно светлыми; кроме того такой продукт менее гигроскопичен. При уваривании С. н. в лодках выпадает осадок; его перечерпывают сеткой из уварочной лодки в подварочную. Такого отвала с каждой варки получается ~ 640 килограмм. Т. к. он содержит значительное количество С. н., то его иногда добавляют к смеси сульфата с углем или перерабатывают на гипосульфит, для чего осадок растворяют в воде (осадок, взятый из лодки при t°Kun 134°, содержит 18,4% N2S, 18,9% Na2C03, 9,2% Na2S04, 16,4% Na2S02; осадок, взятый при t°KUn 167°, содержит~ 24,8% Na2S и 38,5% Na2C03);полученным раствором орошают башню с насадкой из керамич. цилиндриков или шаров, пропуская навстречу S02. Происходящая при этом реакция м. б. выражена следующим ур-ием:

2Na2S + Na2C03 + 4S02=3Na2S203 + C02.

Стекающий раствор гипосульфита упаривают и выкристаллизовывают. Готовый продукт содержит 95,65% Na2S203 · 5НаО.

Применение С. н. С. н. служит для получения сернистых красителей (смотрите), в кожевенном производстве как средство для удале-

ния волос с кожи, для производства серы (смотрите), гипосульфита, в химия, анализе и т. д.

Испытание С. н. Обыкновенно определяют количество активной серы (Na2S и NaHS), Na2S04, Na2C03, Na2S203, железа и нерастворимый остаток. Согласно ОСТ 67 плавленый С. н. должен содержать 62% ± 0,5% С. н., не более .1% нерастворенного остатка и следы углистых частиц. В 100 г насыщенного раствора заключается 9,3 г С. н. при,—10°, 13,4 г при +10°, 16,2 г при 22°, 19,1 г при 32°, 24,2 г при 45°.

Лит.· 1) Г. П. 20907; 2) Г. П. 20948; 3) Lunge G., Handbuch d. Sodaindustrie u. ihre Nebenzweige, B. 1—3, 3 Aufl., Brschw., 1906—09; «) Handbuch d. anorg. Chemie, hrsg. Y. R. Abegg u. Fr. Auerbach, B. 3, Abt. 2, p. 190, Leipzig, 1909; a) B u d n i k о f f P., «Ch.-Ztg», 1924, 53, p. 278; 3) Г. П. 126601; i) Г. П. 231991; 8) Г. П. 279010; 3) Г. П. 273878, 255029 (Chem. Fabr. Griesheim Elektron, Frankfurt am Main); i») H а с т ю к о в ы А. М. и К. И.; Сов. П. 15 септ. 1924 («ЖХП», 1924, т. 1,1, стр. 62); 11) Г. П. 255029.—В у д и и к о в П., Сернистый натрий, «ЖХП», 1926, 1; e г о ж е, Сравнительные методы количественного определения сернистого натрия, «Ж», 1925, т. 7, вып. 3—5; «Ztschr. i. analyt. Chemie», Mimehen, 1925, В. 67, p. 241; е г о ж е, Руководство к практич. занятиям в техпо-химич. лабораториях, Рига, 1923; его ж е, Химич. технология минеральных веществ, Ивапово-Вознесенск, 1927; Минаев В., «Изв. Томского технологии. нн-та», Томск, 1923, т. 44; Ш ейнберг И., Выщелачивание плава сернистого натрия, «Химстрой», М., 1930, 2, стр. 354; Черкасский Л., «Химик па производстве», М., 1932; Ильинский В. и Тарасов Г., Получение сернистого натрия электрохимии, путем, «Труды Всесоюзного съезда по оси. химич. промышленности», Л., 1932; Ullm. Enz., B.8;Budnikoff P. a. S h П о у E., «J. Ch. I.», 1928, v. 47, 16, p. 111; Budnikoff P. u. Sisoew A., «Ztschr. f. anorg. u. allgem. Chemie», Lpz., 1928, B. 170, H. 3, p. 225; Freeman H., «Chemical and Metallurgical Engineering», N. Y., 1925, 32, p. 787. Π. Будаиков.