> Техника, страница 80 > Сжижение газов

> Техника, страница 80 > Сжижение газов

Сжижение газов

Сжижение газов употребляется в технике с двоякой целью: 1) для уменьшения объёма газов при транспортировании и хранении и 2) в соединении с фракционной перегонкой или ректификацией для разделения газовых смесей на их составные части.

I. Физические основы С. г. Достигается С. г. понижением t° ниже г°кип. газа при данном давлении, причем последнее м. б. произвольным; обычно С. г. производят с целью повышения 1°шп. при повышенном давлении. Попытки сжижения т. н. «постоянных» газов оставались долгое время безуспешными, так как исследователи пытались достигнуть такового одним по-

вышением давления, ограничиваясь в понижении г° лишь той степенью холода, которая может быть получена применением охлаждающих смесей. Лишь после того, как Менделеев и Эндрьюс доказали существование критической ί°, то есть такой точки, выше которой С. г. нельзя достигнуть никаким повышением давления, стала понятной причина неудач: дело в том, что t°Kpum. постоянных газов лежат значительно ниже достигаемых холодильными смесями. Критич. данные газов, подвергающихся сжижению с технич. Целями, даны в таблице 1.

Таблица 1.—К рнтические данные газов.

| Название газа | о

Е St ж |

Критич. давление, aim | Плотность в критич. точке, кг/л | S3

к о° Bg о_ Z? |

aS К f- Я О к

Ч се 2 С ю .ζ. Ег оэ rt go.° -Но - ii i 6 Gc-T |

| Воздух. | -140,7 | 37,2 | 0,31 | —194,1

-183,00 |

49,1 |

| Кислород. | -118,8 | 49,7 | 0,43 | 51,0 | |

| Азот. | -147,1 | 33,5 | 0,31 | -195,81 | 47,8 |

| Аргон. | -122,4

-228,7 -267,9 |

48,0 | 0,53 | -185,8 | 37,6 |

| Неон.

Гелий. |

26,9

2,26 |

0,48

0,066 |

-246,3

—268,98 |

4,91 | |

| Ксенон.

Криптон. Водород. |

16,6 - 62,5 -240,0 | 58.2

54.3 12.80 |

1,16

0,078 0,031 |

-107,0

-151,7 -252,80 |

108 |

| Хлор. | 143,9 | 76,0 | 0,57 | - 34,70 | 67,4

88,1 |

| Углекислота. | 31,0

-138,7 |

72,9 | 0,46 | - 78,5 | |

| Окись углерода | 34,6 | 0,31 | -190,0 | 50,5 | |

| Аммиак. | 132,4 | 112 | 0,24 | - 33,4 | 327,7 |

| Сернистая к-та | 157,2 | 77,7 | 0,52 | — 10.0 | 91,2 |

| Закись азота. | 36,5 | 71,7 | 0,45 | — 89,5 |

Для С. г., t°Kpum. которых лежит много выше комнатной t°, бывает достаточно охладить сжатый до надлежащего давления газ при помощи холодной воды в специальных конденсаторах. Для охлаждения постоянных газов пользуются понижением г°, сопровождающим расширение таковых. При этом газ, расширяясь, может производить внешнюю работу (в моторе или турбине) или нет (мятие). Идеальный газ, подвергаемый мятию, то есть расширению без соверше-

Т а б л. 2.—П а д е н ii е 1° при яятпи воздуха при начальной температуре иия работы, не должен изменять свою t°; в реальных газах мятие сопровождается однако изменением t°, величина которого зависит для каждого газа от абсолютных значений давления и f (эффект Джоуля-Томсона). Обычно при этом происходит поглощение тепла, то есть г° понижается (положительный эффект Джоуля-Томсона). Отношение уменьшения 1° при бесконечно малом изменении давления к этому последнему называется диференциаль-

и ы м эффектом Джоуля-Томсона при данных значениях f и давления. Суммируя значения диференциального эффекта в известных пределах давлений и принимая нек-рую t° за начальную, получаем т. н. интеграл ь-ный эффект Джоуля-Томсона при расширении с рх до р2 при начальной температуре £,. Некоторые величины, дающие понятие

0 величине этого эффекта,- приведены в таблице 2. Как видно из табл. 2, диференциальный эффект Джоуля-Томсона уменьшается при возрастающих t° и давлении. Каждому давлению соответствует определенная г°, для которой эффект делается равным 0, а при дальнейшем повышении становится отрицательным, то есть при мятии t° газа повышается (инверсионный пункт). Для большинства газов инверсионный пункт лежит значительно выше употребительных f; лишь для водорода и гелия при комнатной ί° эффект Джоуля-Томсона отрицателен, и для достижения положительного эффекта необходимо охладить водород ниже —83-;—84°.

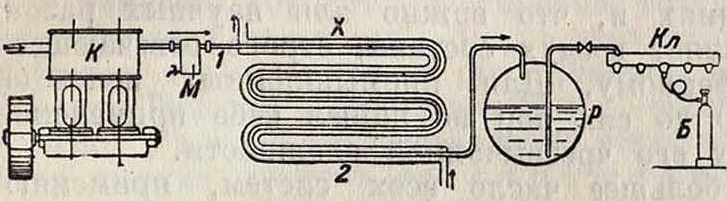

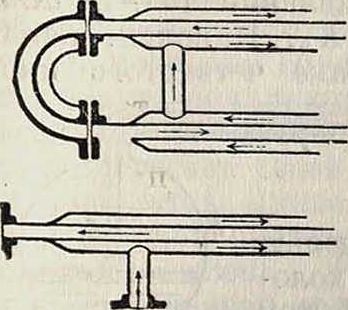

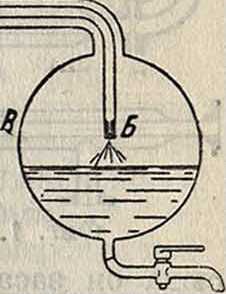

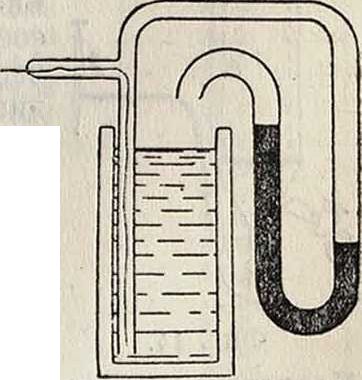

II. Техника сжижения неперманентных газов. Для сжижения неперманентных газов достаточно сжать их несколько выше давления насыщен · ных паров при температуре, служащей для охлаждения воды. Практически сжатие ведут значительно выше, принимая во внимание повышение ί°, сопряженное с наполнением газа в цилиндры (бутыли) для транспортирования. Компрессоры (смотрите) по конструкции не отличаются от употребляемых в холодильном деле; особенности материала цилиндров и способ смазки их будут указаны далее при отдельных газах. Холодильники (конденсаторы) строят по принципу противотока, то есть охлаждающая жидкость течет навстречу охлаждаемому газу, вследствие чего становится возможным охлаждение выходящего из конденсатора газа почти до t° входящей в него воды. В простейшем виде холодильник состоит из змеевика, погруженного в чан с проточной водой; при недостатке воды для охлаждения применяют оросительные конденсаторы, представляющие собой плоский, расположенный вертикально змеевик, орошаемый снаружи водой. В последнее время оба эти типа вытесняются конденсатором с двойными трубками (фигура 1); газ и вода двигаются противотоком, первый в наружной, вторая во внутренней трубке; преимуществом этой системы является сбережение места и повышенный охлаждающий эффект: практически достижимый обмен тепла на 1 м2 поверхности и на 1° разницы температур равняется в первой системе 280 -f- 320 Cal, во второй 140 -н 180 Cal и в третьей системе 1 300 -=-

1 500 Cal в час. Общая схема установки для сжижения неперманентных газов изображена на фигуре 2: К — компрессор, М — маслоотделитель,×— холодильники, Р — резервуар для жидкого газа, Кл — коллектор, В — бутыль (цилиндр). Очищенный от примесей и высушенный газ сжимается в компрессоре, проходит маслоотделитель, вступает по трубе 1 в холодильник, где вода движется противотоком по трубе 2, и после сжижения поступает в резервуар, откуда по мере надобности его разливают по бутылям, присоединяемым при помощи гибких металлических трубок к коллектору. давления р, до р2«1.

| Pj=50 atm | Pi — 100 atm | Pi=150 atm | Pi=200 atm | |||||

| h | P2 | h — h | P2 | tl — *2 | P2 | *i— h | V-i | h=h |

| 46,8 | 0 | 9,1

10,6 |

0 | 17,5 | 0 | 23,0 | 0 | 29,5 |

| 26,8 | 0 | 0 | 20,6 | 0 | 28,3 | 0 | 35,2 | |

| 6,8 | 0 | 12,7 | 0 | 24,1

29,0 |

0 | 34,2 | 0 | 42,6 |

| — 13,2 | 0 | 15,1 | 0 | 0 | 41,5 | 0 | 51,5 | |

| — 33,2 | 0 | 18,0 | 0 | 35,8 | 0 | 50,8 | 0 | 62,4 |

| — 53,2 | 0 | 22,4 | 0 | 44,9 | 0 | 62,8 | 0 | 74,4 |

| - 73,2 | 0 | 27,5

35,1 |

0 | 56,2 | 0 | 76,4 | 0 | 97,1 |

| - 93,2 | 0 | 0 | 71,6 | 19,8 | 60,4 | 28,6 | 53,5 | |

| - 1)3,2 | 0 | 47,0 | 36,0 | 28,5 | 38,0 | 27,4 | 38,0 | 27,4 |

| - 133,2 | 37,9 | 7,5 | 37,0 | 8,9 | 36,5 | 9,4 | 36,5 | 9,3 |

Отдельные газы. Аммиак NH3для | сжижения добывается обычно из аммиачной воды газовых заводов или получается синтетич. путем. Аммиак должен быть весьма тщательно очищен от примесей (Н2S, Н20, С02, органич. летучие вещества); обыкновенной очистки, употребляемой на газовых з-дах, недостаточно — аммиак пропускают над негашеной известью и собирают в газгольдере, плавающем в масле. Отсюда он засасывается компрессором, сжимается до 10 atm, поступает в конденсатор одного из описанных выше типов, где и сжижается. Для смазки компрессорного цилиндра употребляют жидкое минеральное масло. Сжиуенный аммиак наливают в стальные цельнотянутые цилиндры, вмещающие обычно 20 и 50 килограмм NH,; минимальный объём цилиндров для указанных количеств

газа соответственно 37,2 и 93 л. Цилиндры испытываются под давлением в 30 aim, причем испытание повторяется через каждые 4 года. Все приходящие в соприкосновение с газом части компрессора, арматуры и трубопроводов не должны содержать меди, так как последняя разъедается аммиаком. Жидкий аммиак применяется гл. обр. в холодильном деле, кроме того его употребляют вместо нашатырного а с целью удешевления транспортирования.

Углекислота С02 для целей сжижения добывалась прежде из мрамора и соляной кислоты; этот способ почти совершенно оставлен и теперь пользуются почти исключительно вытекающей из земли С02 (углекислые источники). Последняя содержит обычно весьма мало примесей, и для очистки достаточно ее пропустить через свеже прокаленный древесный уголь, профильтрованный через ванну, и высушить хлористым кальцием. Очень чистая С02 получается также при обжиге магнезита в ретортах, тогда как газ, выходящий из известковых печей, нуждается в тщательной очистке. Углекислота, развивающаяся при брожении на варенных з-дах, часто собирается и сжижается для надобностей з-да. Очищенная углекислота сжимается обычно трехступенчатым компрессором до 60 atm и затем сжижается в конденсаторе при усиленном притоке холодной воды (t° возможна не выше 12 15°). Для смазки компрессор ных цилиндров употребляют химически чистый глицерин. Жидкой С02 наполняют стальные цельнотянутые цилиндры, вмещающие 8, 10, 20 и 30 килограмм газа и соответственного объёма в 10,75, 13,4, 26,8 и 40,2 л. Бутыли испытывают давлением в 190 atm (предположено поднять до 250 atm); проба повторяется через каждые 4 года. Жидкая углекислота употребляется в холодильном деле, для выжимания пива из бочек, при приготовлении искусственных минеральных вод, при тушении пожаров (нек-рые системы ручных огнегасителей), иногда применяется для экстрагирования жиров и масел, при добывании соды аммиачным способом, в качестве охлаждающего средства при лабораторных работах (в виде снега) и т. д. См. Углекислота.

Сернистый ангидрид S02 добывается гл. обр. из газов, отходящих при обжиге сернистых руд, растворением S02 в холодной воде и последующим изгнанием газа нагреванием раствора до 100°; 1 000 килограмм воды поглощают 3—10 килограмм газа. Предназначенный для сжижения S02 очищается от серной кислоты и заключающихся в нем водяных паров в особых башнях; принцип очистки состоит в том, что в очень высоких башнях горячие газы пропускаются навстречу падающему вниз потоку холодной воды; последняя конденсирует большую часть паров воды и поглощает всю серную к-ту; растворяемый же в ней S02 она постепенно отдает обратно, нагреваясь током горячих газов; затем газ пропускают через сухой СаС12 и конц. H2S04, где он окончательно высушивается и поступает затем в сухой газгольдер. Отсюда он засасывается компрессором, сжимается до 3—4 atm и сжижается в обыкновенном конденсаторе, откуда поступает в котлы, снабженные манометром, предохранительным клапаном и указателем уровня. Компрессор работает без особой смазки, так как небольшие количества S02)сжижающиеся в его цилиндре, вполне заменя-юг собой масло. Для пересылки S02 применяют сваренные железные или цельнотянутые стальные бутыли, причем объём их должен быть не меньше 0,8 л на 1 килограмм сжиженного газа. Бутыли испытывают давлением в 12 atm, пробу повторяют через каждые 2 года. Жидкий S02 применяется почти исключительно в холодильном деле.

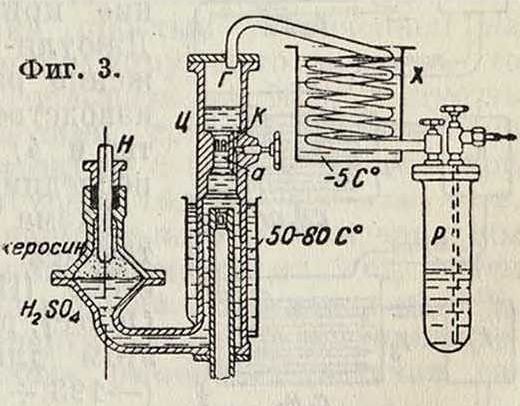

Хлор С12 для сжижения берут почти исключительно образующийся при электролизе хлористых соединений. В виду того что хлор разъедает большинство металлов, для сжатия его употребляют компрессоры, в которых промежуточным звеном является жидкость (обычно конц. серная к-та) или род пульсометров, работающих сжатым воздухом. Схематически установка для сжижения хлора изображена на фигуре 3. Давление скалки насоса Я передается через керосин серной к-те, которая вжимает находящийся в верхней части клапанного цилиндра Ц у а газ через клапан К в горшок Г, где он сжимается до 3,5 4 atm и затем конденсируется в змеевике X, охлаждаемом особой холодильной установкой до температуры —5°; сжиженный газ собирается в резервуаре Р и затем поступает для наполнения в бутыли в коллектор. Узкий канал, соединяющий Г с а, служит для засасывания при каждом ходе поршня небольшого количества жидкости из горшка Г с целью устранить возможность образования пузырьков газа у а, что сильно понизило бы волюметрич. кпд компрессора. Клапанный цилиндр окружен водяной рубашкой, нагревающей заключенную в нем серную к-ту до 50—80°, с целью уменьшить поглощение хлора. Употребляемый для сжижения хлор должен быть совершенно сух, т. к. иначе серная кислота разбавится и разъест приходящие с ней в соприкосновение части компрессора. Жидкий С1 наполняется в сваренные или цельнотянутые стальные цилиндры, испытываемые давлением в 22 atm; проба должна повторяться

Фигура 1.

через каждые 2 года. Минимальная вместимость бутылей составляет 0,8 л на 1 килограмм газа. Жидкий хлор как таковой применения в технике не имеет, и сжижение его имеет целью исключительно удешевление транспорта, см. Хлор.

Закись азота N02 для сжижения получается обычным путем, очищается от примесей, осушается путем охлаждения до —20°, сжимается до 12—15 atm и сжижается в конденсаторе, охлаждаемом особой машиной до —60-:—70°. N02 наполняют стальные цельнотянутые бутыли, испытываемые давлением в 180 atm, повторная проба — через каждые 4 года. Наименьшая вместимость бутылей равна 1,34 л на 1 килограмм газа. Масла и горючие вещества для смазки и уплотнения компрессора и вентилей недопустимы. N02 применяется гл. обр. в Америке и Англии в хирургии для за. Пикте предложил М02 в смеси со ом или эфиром в качестве чатого вещества (фульгурит).

III. Техника сжижения постоянных газов. Для достижения t°, при которых возможно сжижение постоянных газов, обычные охлаждающие средства (вода, холодильные машины с NH3, S02, С02) оказываются недостаточными; большинство способов С. г. основано на использовании понижения г°, сопровождающего расширение газа: некоторые методы заставляют газ расширяться без производства внешней работы (Линде, Хемпсон, Триплер, Хильде-брандт и др.), другие производят расширение в рабочем цилиндре мотора (Клод, Хейландт), причем развивающаяся при этом энергия м. б. использована для уменьшения требуемой установкой движущей силы.

Жидкий воздух является единственным постоянным газом, сжижение которого производится в крупном масштабе. Методы сжижения воздуха можно разделить на 4 категории: 1) каскадный метод, 2) сжижение при помощи эффекта Джоуля-Томсона, 3) сжижение расширением с производством внешней работы и 4) комбинация двух последних способов.

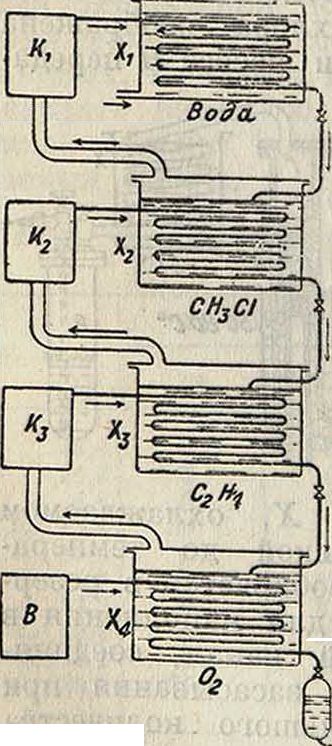

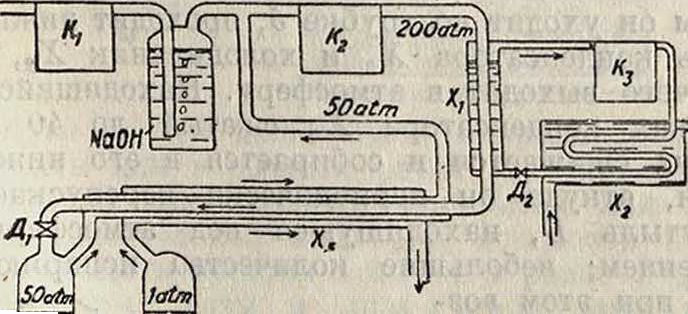

Схема установки, работающей по каскадной системе (Пикте, Камерлинг-Оннес), дана на фигуре 4. При этом для достижения t° (—193 -=--194°), при кото рой воздух сжижается уже при нормальном атмосферном давлении, пользуются рядом холодильных машин, работающих с газами, имеющими последовательно понижающиеся t°nun. В своей машине Камер-линг-Оннес пользуется для первой ступени хлористым метилом СН8С1, к-рый сжимается компрессором Кг до давления в 5-f-6 atm, затем сжижается в холодильнике Хх, омываемом холодной водой, проходит дроссельный клапан и вливается в чан холодильника Х2, где он испаряется под давлением около 200 миллиметров, развивая при этом холод в —85 н--87°, и засасывается снова компрессором, чтобы начать тот же круговорот. Во втором каскаде циркулирует этилен С2Н4, сжимаемый компрессором К.г до 2 atm, конденсирующийся в холодильнике Хг и ки-

Фигура 4.

пящий в баке холодильника Х3 под давлением в 27 миллиметров, причем t° достигает —145°; при этой f кислород, циркулирующий в третьем каскаде, сжижается уже при давлении 16 н-18 atm, развиваемом компрессором Кй. Наконец, испаряя жидкий кислород в баке четвертого каскада при давлении _ около 200 миллиметров, легко 4 · достигаем требуемой нам f в —194°. Воздушный насос В имеет целью поддерживать в трубках холодильника Х4 небольшой избыток давления по сравнению с атмосферным и препятствовать непосредственному сообщению сосу- Фигура 5. да с жидким воздухом с атмосферой, т. к. в этом случае азот как более летучая часть воздуха будет испаряться значительно скорее кислорода, что поведет к изменению состава жидкого воздуха. Этот способ довольно экономичен, работает при сравнительно низких давлениях и, что важно для научных работ,

доставляет воздух состава, строго отвечающего атмосферному. Для промышленных целей он однако до сих пор не нашел себе применения в виду его чрезвычайной сложности.

Наибольшее число всех систем, применяющихся в промышленности, использует для понижения г° эффект Джоуля-Томсона. Прак-/,—тически эта система была ^ п осуществлена почти одновременно проф. Линде в

Германии и Хемпеоном в

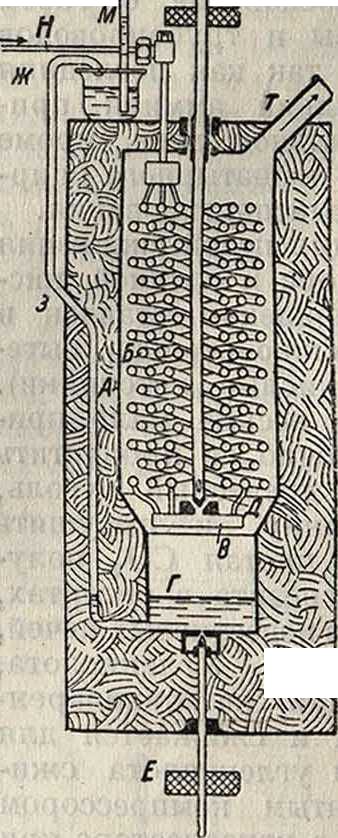

Англии. Идея такого аппарата необычайно проста (фигура 5): сжатый компрессором и охлажденный до комнатной f° газ поступает по трубке А в противо-точный охладитель Г, где он постепенно охлаждается током холодного воздуха, текущего по наружной трубке. Затем охлажденный сжатый воздух расширяется до атмосферного давления, выходя из дроссельного клапана Б, причем часть его сжижается и

Щ;| собирается в сосуде В, а оставшаяся газообразной часть уходит в атмосферу, охлаждая по пути притекающий вновь воздух. В точности по этой схеме работает аппарат Хемпсо-на (фигура 6). Он состоит из термически хорошо изолированного сосуда А, в верхней части которого помещается противоточный холодильник Б, образуемый 4—6 параллельно включенными змеевиками из медных трубочек диам. 2н-3 миллиметров и по 15—25 метров длиной. Внизу змеевики соединяются в общую камеру В, наверху которой имеется дроссельный вентиль Д. Сжижающийся воздух собирается в стакане Г и выливается из него по трубочке Е, служащей одновременно вентилем. Для указания уровня жидкого воздуха в стакане служит диференциальный манометр Ж, широкий сосуд которого сообщается трубочкой 3 со стаканом Г, а узкое колено М посредством трубки Л и полого стержня дросселя Д с пространством над жидким воздухом. Сжатый до 170—180 atm воздух поступает

Фигура 6.

в аппарат через патрубок Я, отработанный уходит через трубу Т в атмосферу. Крупным достоинством этого аппарата является его’ необычайная простота, дешевизна и быстрота пуска в ход: уже спустя 10—15 мин. после начала действия появляются первые порции жидкого воздуха, а спустя дальнейшие 1/4 часа аппарат достигает своей полной производительности (в аппаратах Линде равной величины достижение стационарного состояния продолжается несколько часов). Крупным недостатком его является низкий кпд: для получения 1 л жидкого воздуха требуется 12 -1- 15 м8 засосанного компрессором воздуха, то есть сжижается 4,5 6%.

Это обстоятельство помешало распространению аппарата Гемпсона в промышленности, зато он является излюбленной лабораторной машиной, для какой цели он действительно как нельзя более пригоден.

Значительное потребление энергии (6 ~ 8 IP в час на 1 л жидкого воздуха) объясняется тем, что Гемпсон доводит расширение воздуха до атмосферного давления. Линде учел то обстоятельство, что охлаждение под влиянием эффекта Джоуля-Томсона приблизительно пропорционально разн ости давлений, тогда как работа сжатия зависит от отношения конечного и начального давления. Охлаждения, получающиеся при расширении воздуха от 200 до 50 aim и от 150 до 1 atm, приблизительно равны между собой, в то время как работа сжатия в первом случае составляет лишь ок. г/4таковой во втором. Поэтому Линде главную массу сжижаемого воздуха заставляет расширяться лишь до 50 atm, и первые две ступени компрессора засасывают и сжимают до 50 atm лишь то количество воздуха, которое сжижается или уходит в атмосферу из второй бутыли. Схема аппарата Линде изображена на фигуре 7.

4ξ-_: Фильтрованный воздух за-

д Кг1 «г сасываетея компрессором и сжимается в 2—3 сту-фиг 7 пенях до 50 atm, затем он проходит сосуд с NaOH для поглощения заключающейся в нем углекислоты и сжимается в двуступенчатом компрессоре Кг до 200 atm. Затем воздух проходит через предварительный холодильник×х, в котором кипит при пониженном давлении жидкий аммиак, доставляемый небольшой вспомогательной холодильной установкой, состоящей из компрессора К3 и конденсатора Хг. Здесь воздух охлаждается до —50° и поступает затем в противоточный холодильник X3, где он подвергается дальнейшему охлаждению и наконец расширяется в сосуде Б1 до давления в 50 aim по выходе из дроссельного вентиля Ц1. Развивающегося при этом под влиянием эффекта Джоуля-Томсона холода бывает достаточно, чтобы довольно значительная часть воздуха перешла в жидкое состояние; оставшаяся газообразной часть идет по средней трубке холодильника, охлаждая по пути поступающий воздух высокого давления, и засасывается за

Фпг. 8.

тем компрессором Кг, после чего повторяется описанный цикл. Для выпуска жидкий воздух переводится из бутыли Бх через дроссельный вентиль Д з в Б2; часть воздуха при этом испаряется и уходит в атмосферу по внешней трубке холодильника Х3, способствуя дальнейшему охлаждению сжижаемого воздуха. Из бутыли jВ2жидкий воздух разливается по соответствующим сосудам. Существенной частью установки является предварительный холодильник Хх, хотя на первый взгляд он совершенно излишен.

Из таблицы 2 мы видим, что величина эффекта Джоуля-Томсона растет до известных пределов с понижением начальной температуры, с другой стороны, охлаждение, испытываемое воздухом в холодильнике Х3, не увеличивает холодильную мощность установки (то есть число единиц тепла, отнимаемых от охлаждаемого тела), так как Х3, являясь термически замкнутым телом, может лишь способствовать обмену тепла внутри системы, но не отводить его наружу. Холодильная мощность зависит т. о. от той ί°, при которой воздух поступает в холодильник Х3. При мятии 1 килограмм воздуха с 200 до 50 atm при начальной t° 16,8° поглощается 6,5 Cal, а при —53,2° уже 12,3, то есть мощность возросла на 90%. Для охлаждения 1 килограмм сжатого до 200 atm воздуха с 16,8° до —53,2° требуется 25,7 Cal, для чего аммиачная машина требует теоретически расхода энергии, равного 3 500 кем. Если бы мы захотели достигнуть увеличения мощности установки простым увеличением на 90% количества циркулирующего воздуха, то нам пришлось бы повысить на 90% мощность компрессора; последний требует теоретически для сжатия 1 килограмм воздуха с 50 до 200 atm при начальной температуре в 16,8° 14 400 килограммм, то есть применением предварительного охлаждения мы достигаем увеличения мощности на .90% путем увеличения расхода рабочей силы лишь на 24%. Данные расхода энергии и воды для охлаждения машинами Линде различных величин даны в таблице 3.

Идея аппаратов для сжижения воздуха, пользующихся охлаждением, получаемым "при расширении с производством внешней работы, не нова. Уже Сименс (1857 г.) и Сольвей (1883 г.) запатентовали машины с частичной рекуперацией энергии, затраченной в компрессоре, путем использования работы расширения сжатого воздуха в особом моторе. Помимо выигрыша в рабочей силе этим достигается гораздо более значительное охлаждение, чем при простом мятии воздуха; так, расширяясь адиабатически с давления в 40 atm до 1 atm при начальной г° 15°, воздух охлаждается до —172° (вместо+7° под влиянием эффекта Джоуля-Томсона при тех же условиях). Практическое осуществление этой идеи долгое время не удавалось; первым, построившим такой аппарат, был французский ученый Ж. Клод. Основная схема его аппарата изображена на фигуре 8. Сжатый до 40 atm, очищенный от примесей

| Часовая | производительность, л | 2 | 3 | 5 | 10 | 20 | 30 | 50 | 100 | 200 | 300 |

| Получение | жидкого воздух | а С 45- | -50% U2 | ||||||||

| Общий расход энергии | ( С предв. охлажд., IP. | 9,5 | 11 | 14 | 18 | 32 | 47 | 73 | 133 | 250 | 364 |

| 1 Бее » » IP. | 9,5 | 11 | 14,5 | 19 | 36 | 54 | 87 | 172 | 330 | 488 | |

| Расход энергии на 1 л | ( С предв. охлажд., IP. | 4,75 | 3,33 | 2,80* | 1,80 | 1,60 | 1,57 | 1,47 | 1,33 | 1,25 | 1,21 |

| Без » » IP. | 4,75 | 3,33 | 2,90 | 1,90 | 1,80 | 1,30 | 1,75 | 1,72 | 1,65 | 1,62 | |

| Расход холодной воды, м3. | 0,5 | 0,6 | 0,75 | 1,0 | 1,3 | 2,7 | 4 | 8 | 15 | 22 | |

| Получение жидкого | воздухас 85% 02 | ||||||||||

| Общий расход анергии | f С предв. охлажд., IP. | 12 | 15 | 19 | 29 | 54 | 77 | 125 | 235 | 461 | 687 |

| Без » » ip. | 13 | 16,5 | 22 | 34 | 61 | 90 | 148 | 280 | 540 | 800 | |

| Расход энергии на 1 л | 1 С предв. охлажд., IP. | 6,00 | 5,00 | 3,80 | 2,90 | 2,70 | 2,58 | 2,50 | 2,35 | 2,30 | 2,29 |

| ( Без » » IP. | 6,50 | 6,50 | 4,40 | 3,40 | 3,05 | 3,00 | 2,95 | 2,80 | 2,70 | 2,67 | |

| Расход холодной воды, м“. | 0,6 | 0,8 | 1,0 | 1,5 | 2,5 | 3,6 | 6 | 11 | 20 | 30 | |

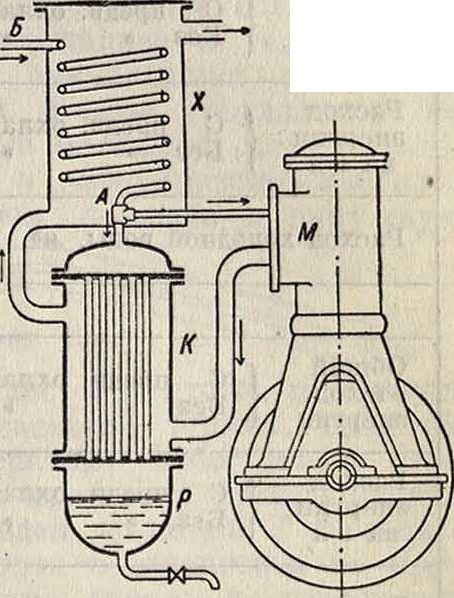

(в особенности от Н20 и СО,) и охлажденный до комнатной t° воздух поступает по трубке В в противоточный холодильник ЛГ, у А часть воздуха идет в мотор ili, где он расширяется до атмосферного давления, производя полезную

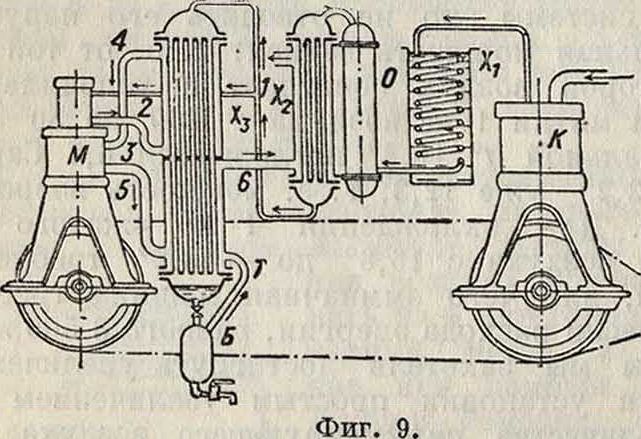

работу и сильно охлаждаясь при этом; выходящий из мотора при весьма низкой г° воздух проходит сначала через кожух конденсатора К, охлаждая находящийся в нем под высоким давлением воздух ниже t°Kpum., причем последний сжижается и собирается в сосуде Р. По выходе из конденсатора холодный воздух проходит через противоточный холодильник и выходит затем в атмосферу: сжатый воздух в точке А имеет уже t°—90 -f- —100°. Главным затруднением при практич. осуществлении этой системы была смазка цилиндра мотора, так как большинство известных смазочных масел застывало в твердую массу при господствовавших там низких 1°. Клод применяет две системы смазки: петролейным эфиром и образующимся в самом цилиндре в небольших количествах жидким воздухом. С целью увеличения кпд установки Клод вскоре перешел к машинам с двойным расширением, причем при переходе из цилиндра высокого давления в цилиндр низкого давления воздух нагревается, отдавая свою теплоту сжатому воздуху в верхней части холодильника Xз (фигура 91. Профильтрованный воздух сжимается в компрессоре К, приводимом в” движение электромотором Эм и воздушным мотором М, до давления в 40 atm, охлаждается водой в холодильнике Хх до комнатной t°, проходит аппарат О для поглощения С02 и затем подвергается дальнейшему охлаждению в противоточ-

ном холодильнике Х2, где осаждается большая часть водяных паров. По выходе отсюда ток сжатого воздуха разделяется: часть его идет по трубке 1 в конденсатор Х3, другая часть направляется в воздушный мотор М по трубке 2. В цилиндре высокого давления воздух расширяется до 8—10 atm, причем он весьма сильно охлаждается (—150 --160°), выходя по трубке 3, он протекает через верхнюю часть про-тивоточного конденсатора Х3, причем он нагревается до —100-;—110° и по трубке 4 поступает в цилиндр низкого давления, где и расширяется до атмосферного давления, испытывая при этом охлаждение, достигающее —190° и ниже; затем он уходит по трубке 5, проходит нижнюю часть конденсатора Х3 и холодильник X, после чего выходит в атмосферу. Находящийся в трубках конденсатора Х3 сжатый до 40 atm воздух сжижается и собирается в его нижней части, откуда он периодически перепускается в бутыль В, находящуюся под атмосферным давлением; небольшие количества испаряющегося при этом воздуха направляются также в конденсатор Х3 по трубке 7.

Установки по системе Клода работают в значительном количестве во Франции и Америке, значительно менее они распространены в Германии. Производительность этих машин довольно высока: установки средней величины (40—50 л/ч) затрачивают 1,15-г-1,30 IP в час на 1 л жидкого воздуха, то есть на 12 -р 22% экономичнее, чем системы Линде. По тому же принципу были сконструированы машины Пикте, Мевеса, Плесса и других, однако эти машины не получили сколько-нибудь значительного распространения.

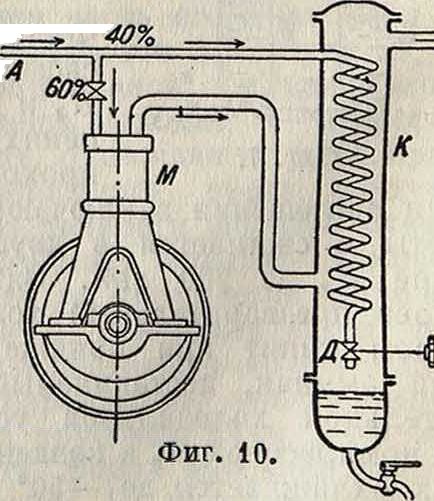

Комбинацией систем Клода и Линде является аппарат системы Хейланда, схема которого изображена на фигуре 10. Сжатый в компрессоре до 150—200 atm, очищенный от С02 и Н20

воздух притекает по трубке А; перед конденсатором он разделяется на две части: около 60% всего количества поступает в воздушный мотор, где он расширяется приблизительно до атмосферного давления, охлаждаясь при этом до —140 4---150°; остальной воздух (40%) идет в конденсатор Я, где он протекает по трубке змеевика навстречу уходящему холодному воздуху, охлаждается при этом до —130 -1--140° и выходит из дроссельного вентиля Д, причем ок. 40% сжижается, а остальные 60% уходят вместе с отработавшим в моторе воздухом в атмосферу, т. о. в результате сжижается около 16% всего засосанного воздуха. Полезная работа мотора составляет 12—14% мощности компрессора. Преимуществом этой системы является большая экономичность и возможность, как и в аппаратах Линде, получать жидкий воздух с содержанием кислорода в 854-90%. Небольшие установки (25 л/ч) требуют для получения 1 л жидкого воздуха с 85%-ным содержанием 0.2 около 1,44-1,5 kWh, против 2,14-2,5 kWh у аппаратов Линде равной величины. Получаемый при этом богатый кислородом жидкий воз

дух м. б. без дальнейшей ректификации употреблен для ных работ, наполнения кислородных дыхательных аппаратов для летчиков, спасательных приборов, водолазов и т. д.

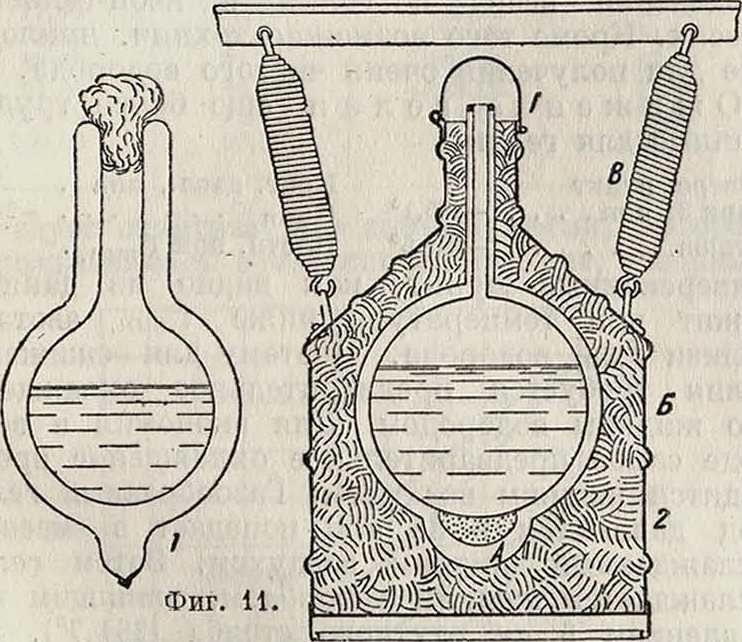

Сохранять жидкий воздух, а равно и другие постоянные газы в жидком виде можно лишь в неплотно закупоренных сосудах, т. к. в плотно закрытом сосуде, наполненном жидким воздухом, при нагревании его до +15° развилось бы давление 750 atm. Для лабораторных целей и перевозки малых количеств жидкого воздуха употребляются сосуды Дьюара — двустенные стеклянные сосуды, у которых из промежутка между стенками возможно полно удален воздух (фигура 11, 1); этим в значительной мере ограничена передача тепла через промежуточную среду; для уменьшения влияния и излучения стенки сосудов изнутри посеребрены.” Единственным местом, где происходит усиленный обмен тепла между внутренней и внешней стенкой, является верхняя часть горлышка. Т. к. добиться совершенной изоляции, а следовательно совершенно устранить испарение жидкого воздуха невозможно, то сосуды должен быть закупориваемы лишь пористыми, легко пропускающими газы пробками (кусок ваты, войлок). Изготовление стеклянных сосудов Дьюара емкостью свыше 5 л весьма затруднительно, а кроме того их ломкость сильно затрудняет транспорт, поэтому давно стремятся заменить их металлич. сосудами большой емко сти. Крупным неудобством последних является большая теплопроводность металлов, вследствие чего потери жидкого воздуха от испарения в них были много больше. Выше мы указали, что наиболее интенсивный переход тепла имеет место в соединении обеих стенок в верхней части горлышка; стремление сделать сечение металла, а следовательно и теплопроводность в этом месте наименьшими привело к созданию Хейландом бутыли, показанной на фиг, 11, 2. Двустенный металлич. сосуд с полированными стенками и эвакуированным между-стенным пространством помещен в наружную

бутыль Б из тонкой листовой стали, промежутки заполнены несгораемыми термин, изоляторами (шлаковой шерстью, асбестовыми очесами и т. д.}; сверху наружная бутыль закрывается неплотно сидящей крышкой Г и подвешивается для транспорта в вагонетках на пружинах В к перекладине; при ж.-д. транспорте бутыль прямо ставят на пол. Шейка сосуда для жидкого воздуха сделана из очень тонкой трубочки, т. ч. при наклонении его на бок внутренняя шейка изгибается, и внутренний сосуд ложится на внешний. Этим, во-первых, разгружается шейка внутреннего сосуда, а, во-вторых, от соприкосновения с теплой внешней стенкой воздух начинает кипеть и выливается из сосуда сильной струей. В виду пористости металлов вакуум в междустенном пространстве быстро ухудшается; для противодействия этому к нижней части внутреннего сосуда приделана лепешка А из сильно абсорбирующего газы вещества (прокаленного древесного угля, углекислой магневии и др.); это средство тем действительнее, что при г° жидкого воздуха поглощение газов происходит особенно энергично. Такие бутыли для жидкого воздуха делаются емкостью 54-50 л изоляцию их следует признать очень хорошей, так как испаряемость в 1 час составляет в зависимости от размеров 14-2% максимальной емкости.

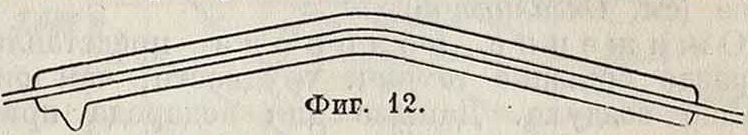

Для переливания жидкого воздуха из одного сосуда в другой с минимальными потерями служат такие же двустенные трубки с эвакуированными промежутками между стенками. Трубки, должны быть слегка изогнуты, чтобы они пружинили под влиянием натяжений, возникающих при низких температурах (фигура 12).

Измерение уровня жидкого газа в резервуаре производится с помощью т. н. г е м п с о м е т р а. Действие его видно из фигура 13. Это — обыкновенный манометр, наполненный маслом. Одна из ветвей его погружена до дна резервуара, другая—откры

вается в атмосферу в верхней части резервуара. Давление на правую ветвь гемпсометра равно давлению атмосферы.

На левую ветвь давит атмосфера плюс столб жидкости. фиг 13>

Заделанная в погруженную ветвь гемпсометра медная проволочка служит для притока тепла, испаряющего жидкий газ в погруженной трубке, создавая т. о. необходимую разность уровней.

Применение жидкого воздуха в технике весьма разнообразно. Жидкий воздух как таковой употребляется для создания особо низких г°, например при ожижении кислорода и для охлаждения абсорбирующих газы веществ с целью поглощения остатков газа в электрич. лампочках и других сосудах с высоким вакуумом. Богатый кислородом жидкий воздух (ок. 85% 02) употребляется обычно вместо чистого кислорода в дыхательных аппаратах для летчиков, водолазов и прочие Главная масса обогащенного кислородом воздуха применяется в качестве чатого вещества. Углеродистые вещества, пропитанные жидким воздухом, детонируют при воспламенении их в замкнутом пространстве (смотрите Оксиликвит).

Ожижение водорода представляет гораздо большие технич. трудности, чем ожижение воздуха. Данные для водорода приведены ниже:

Инвере, пункт при 165 aim. —123,1°

ί° крит.-239·9”

Крит, давл., кг/см- 13,2

кип.

Тройная точка. Плотн. жидк. Н при атмосфер давл.

—252,7° -259,16°

0,07°

лежит при

Инверсионный пункт водорода —123,1° при давлении 165 aim, поэтому водород не охлаждается, но нагревается при мятии, если его не охладить ниже этой t°. Практически для предварительного охлаждения водорода служит жидкий воздух или жидкий азот. Водород под давлением 160 atm охлаждается предварительно жидким воздухом, поступая в спираль Гемп-сона или Линде, где после расширения частично сжижается, так же как это имеет место для жидкого воздуха в аналогичных аппаратах.

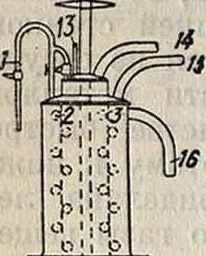

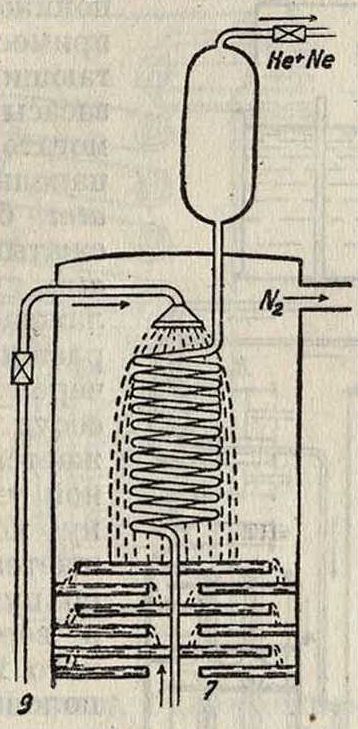

На фигуре 14 показана схема аппарата для сжижения водорода производительности 12 л/час, работающего в Украинском физ.-техн. ин-те в Харькове. Сжатый до 160 atm чистый водород поступает по трубке 1 в аппарат. Здесь он разветвляется на две спирали: в одной из них, 2, поступающий водород получает предварительное охлаждение в парах водорода, в другой, 3,— в парах воздуха. Далее обе спирали соединяются в спираль 4, которая проходит в сосуд 5, наполненный жидким азотом. Охлажденный до — 190° водород поступает в гемпсоновскую спираль 6, затем в расширительный клапан 7. Сжиженный водород капает в сосуд 8 и может быть вылит через вентиль 9. Трубка, соединяющая вентиль 9 с сосудом 8, не показана на чертеже. Весь аппарат помещен в длинный металлич. цилиндр 10 с двойными стенками. Промежуток между стенками предварительно эвакуируется через стеклянный кран И.

! 1 i

5 *: 1

Фигура 14.

Последние следы воздуха поглощаются углем

12. Трубка 13, не показанная полностью на чертеже, служит для налива жидкого азота. Трубка 14 отводит испарившийся азот; 16 — предохранительный клапан. Для получения 1 л жидкого водорода идет ~1,8 л жидкого азота. Водород для целей сжижения должен быть весьма чистым, так как ничтожные примеси все замерзают в узких трубочках гемпсонов-ской спирали и в вентиле и закупоривают их. В тех местах, где промсть не производит чистого водорода, последний является большой ценностью, поэтому испарившийся по трубке 15 жидкий водород не выпускают на воэдух, а собирают и хранят в х. Техника обращения с жидким водородом иная, чем с прочими жидкими газами. Благодаря низкой t°Kun. в нем вымерзают все газы кроме гелия и неона. Поэтому жидкий водород нельзя держать в открытых сосудах. В этом случае воздух, попавший в соприкосновение с холодными парами водорода, тотчас обращается в твердое состояние и падает тяжелыми хлопьями на дно сосуда, т. к. плотность жидкого водорода мала, давая через несколько минут плотную гремучую смесь из твердого кислорода и азота с жидким водородом. Эта смесь очень огнеопасна. Поэтому все опыты с жидким водородом ведутся в замкнутых сосудах. Испаряющийся водород отводится по трубке либо наружу либо в газгольдер. Технич. приложение жидкого водорода пока невелико. Он служит для разделения неона и гелия в неон-гелиевых смесях. Кроме того возможно технич. приложение для получения очень чистого водорода.

Ожижение гелия еще более трудно. Данные для гелия:

Инвере, пункт Крит, давл., aim. 2

0При 35 aim.. —235,1° i°кип.—268,9*

^ крит.—267,6° Плотн. при Гкш1,. 0,12

Инверсионный пункт, как видно из данных,

лежит при температуре ниже t°nun. азота и вблизи t°Kun. водорода. Поэтому для сжижения гелия требуется предварительное охлаждение его жидким водородом. Для экономии в водороде самое предварительное охлаждение производится жидким воздухом. Газообразный гелий под давлением в 35 atm попадает в змеевик, охлаждаемый жидким воздухом. Затем гелий охлаждается жидким водородом, кипящим под давлением 6 сантиметров ртутного столба (261,7°). Затем гелий поступает в двойную спираль и в расширительный вентиль. Не ожиженная часть гелия попадает в наружную часть двойной про-тивоточной спирали. Гелий представляет большую ценность; поэтому установка всегда работает в замкнутом цикле. Испарившийся гелий собирается в газгольдер, откуда снова поступает в компрессор. Установки для сжижения гелия являются очень редкими. В настоящее время они имеются в четырех лабораториях: в Лейдене, Берлине, Торонто и Харькове. Т. о. при помощи жидких газов можно иметь жидкие ванны с г° от 0 до —218° (жидкий кислород, кипящий в тройной точке). Далее идет перерыв до г° — 252,7°. Отсюда имеется непрерывный ряд г° до —259,16°. Далее снова перерыв до —268,9°. Откачкой жидкого гелия до сих пор доходили до г° —272,3° (0,8° К).

Ожижение постоянных газов в лабораторной практике. Имея в лаборатории жидкий воздух, можно с помощью его ожижать постоянные газы: азот, кислород, окись углерода, метан, аргон и тому подобное. Газ под давлением пропускается через змеевик, погруженный в жидкий воздух. Холодные пары воздуха служат для предварительного охлаждения поступающего газа. Из конца змеевика льется ожиженный газ в дьюаровский сосуд. Пользуясь жидким водородом как охладителем, можно превращать в жидкое состояние неон (t°Kun. — 248,8°, тройная точка — 249,1).

Кислород и азот, ректификация жидкого воздуха. Сжижение воздуха используется для ректификации его и получения чистых азота и кислорода (а также и редких газов) из атмосферы; t°Kun. азота (—195,8°) и кислорода {—183,0°) разнятся не настолько сильно, чтобы простым выпариванием можно было добиться их разделения. В табл. 4 приведены г°кип. и % кислорода в жидкой и газообразной среде при атмосферном давлении.

Таблица 4.—Температура кипения и процентное содержание кислорода в жидкой и газообразной фазе (Додж и Денбар).

| Молек. % О | * кип. | Молек. % О в газообр. фазе | |

| В жидкости | ск | °с | |

| 0 | 77,35 | — 195,75 | 0 |

| 8,10 | 77,86 | -195,21

—194,32 |

2,30 |

| 21,60 | 78,78 | 6,50

11,05 | |

| 33,35 | 79,72 | -193,38 | |

| 43,38 | 80,65 | —192,45 | 15,65 |

| 52,17 | 81,60 | -191,50 | 21,05 |

| 59,53 | 82,48 | - 190,62 | 26,26 |

| 66,20 | 83,38 | -189,72 | 32,05 |

| 72,27 | 84,28 | — 188,82 | 38,40 |

| 77,80 | 85,22 | -187,88 | 45,80 |

| 82,95 | 86,18 | -186,92 | 54,00 |

| 87,60 | 87,15 | — 185,95 | 63,40 |

| 91,98 | 88,14 | -184,96 | 73,90 |

| 96,15 | 89,18

90,17 |

—183,92 | 86,03 |

| 100,00 | -182,93 | ιοο,οο | |

Следует отметить, что данные Бейли, которыми пользовались в течение многих лет, неверны:

Молекулярные % 4 Фигура 15.

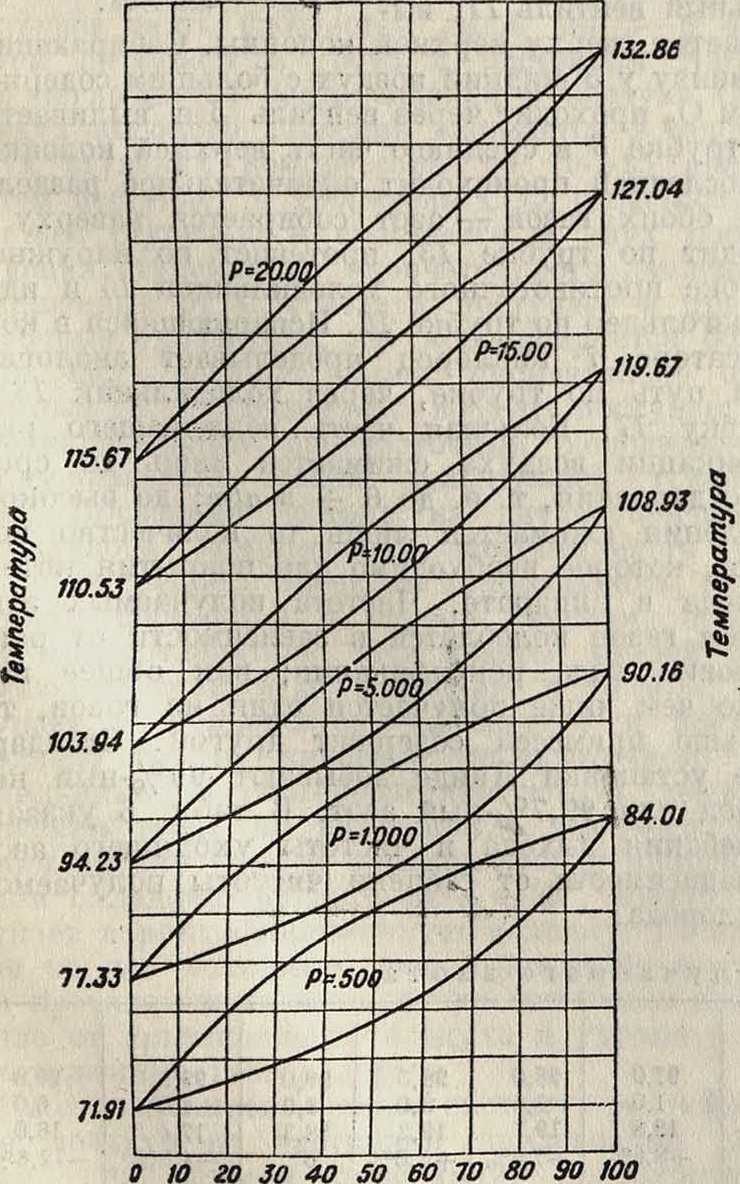

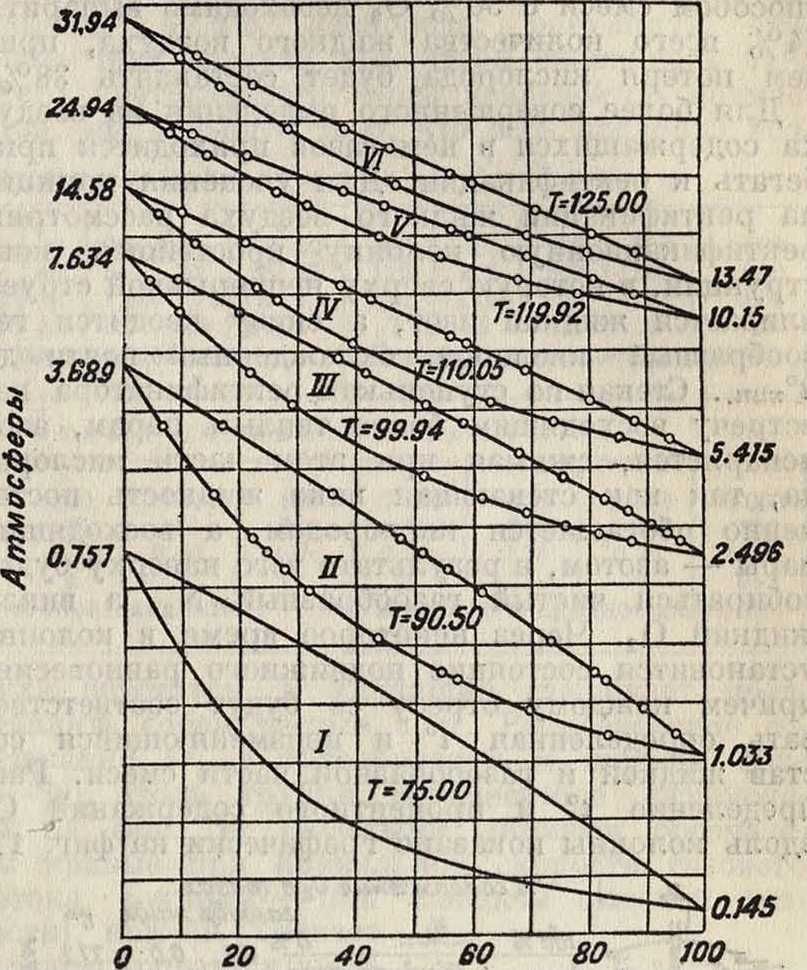

они дают отступления от истинных значений до 14%. На фигуре 15 и 16 изображены диаграммы состояний системы азот—кислород: на фигуре

15 — и зобары этой системы. (Давления даны в технич. атмосферах; 1°вип. кислорода и азота при каждом давлении даны у концов кривых; одна клетка соответствует 2°.) На фигуре 16 даны

Молекулярные %Ог

Фигура 16.

изотермы системы кислород—азот. (Кружками обозначены наблюденные точки. Давления обозначены у концов каждой кривой.) Масштаб давлений различен для каждой кривой. Одна клетка соответствует на кривой 0,1 atm; на“кривой II — 0,4 atm; на кривой III—1,0 atm.·, на кривой IV—2,0 atm; на кривых V и VI — 4,0 atm. В табл. 5, данные ко-

Т а б л. 5.—И зменениесоставасмеси^+О, (в %).

| Испарилось жидкого воздуха | о2

в жидкой фазе |

о2

в газообр. фазе |

Потери О2 в газе |

| 0,0 | 21,0 | 6,60 | 0,0 |

| 5 | 21,8 | 6,88 | 1,5 |

| 10 | 22,6 | 7,21 | 3,3 |

| 15 | 23,5 | 7,58 | 4,8 |

| 20 | 24,5 | 7,92 | 6,7 |

| 25 | 25,6 | 8,44 | 8,7 |

| 30 | -26,8 | 8,93 | 10,6 |

| 35 | 28,2 | 9,59 | 32,8 |

| 40 | 29,9 | 10,57 | 14,8 |

| 45 | 31,6 | 11,56 | 17,4 |

| 50 | 33,6 | 12,68 | 20,0 |

| 55 | 35,9 | 13,68 | 23,1 |

| 60 | 38,3 | 14,71 | 27,2 |

| 65 | 41,6 | 16,68 | 30,8 |

| 70 | 45,8 | 19,57 | 35,7 |

| 75 | 51,0 | 22,93 | 39,3 |

| 80 | 57,9 | 28,43 | 44,8 |

| 85 | 67,9 | 38,87 | 51,6 |

| 87 | 72,2 | 44,2 | 55,3 |

| 89 | 77,3 | 51,5 | 59,5 |

| 91 | 83,2 | 60,9 | 64,4 |

| 93 | 89,4 | 73,5 | 70,2 |

| 95 | 95,8 | 88,8 | 77,2 |

| 96 | 97,5 | 93,3 | 81,4 |

| 97 | 99,0 | 97,3 | 85,85 |

| 98 | 99,8 | 99,4 | 90,5 |

| 99 | 100,0 | 99,9 | 95,25 |

торой вычислены по опытам Бейли, указаны последовательные изменения состава жидкой и газообразной фаз смеси и количество кислорода (в процентах начального содержа-

Т. Э. т. XX.

ния), оставшегося в жидкой фазе при свободном испарении смеси с 21% кислорода. Из этой таблицы мы видим, что для получения этим способом смеси с 50% Оа необходимо выпарить 74% всего количества жидкого воздуха, причем потеря кислорода будет составлять 38%.

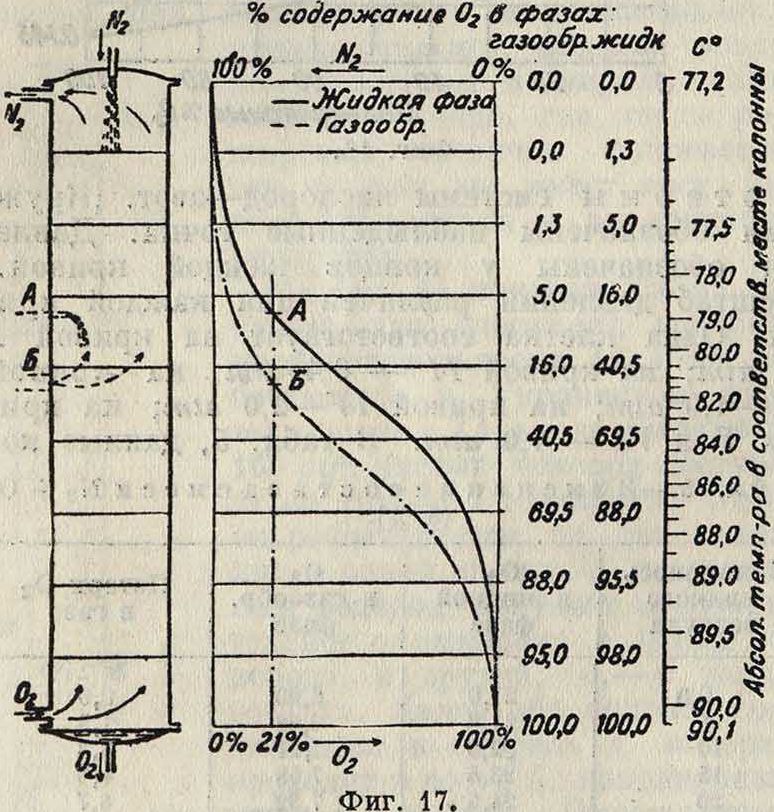

Для более совершенного выделения и в воздуха содержащихся в нем газов приходится прибегать к ректификации. Для уяснения принципа ректификации жидкого воздуха рассмотрим ректификационную колонну простейшей конструкции, в которую сверху непрерывной струей вливается жидкий азот, а снизу вводится газообразный кислород, охлажденный почти до t°Kun. Стекая по стум ректификатора навстречу восходящим более теплым парам, азот испаряется, сжимая при этом часть кислорода, так как стекающая вниз жидкость постепенно обогащается кислородом, а восходящие. пары — азотом, в результате чего наверху будет собираться чистый газообразный N2, а внизу жидкий 02. Через некоторое время в колонне установится состояние подвижного равновесия, причем каждому отрезу ее будут соответствовать определенная f и неизменяющийся состав жидкой и газообразной части смеси. Распределение t° и процентного содержания 02вдоль колонны показано графически на фигуре 17.

Если мы в соответствующей точке будем вводить в колонну жидкий (точка Л с 21% Ог в жидкой фазе) или газообразный сильно охлажденный (точка Б с 21% 02 в газообразной фазе) воздух, то в состоянии равновесия ничего не изменится, и в результате мы получим разделение жидкого воздуха на главные составные части. Другой возможностью является вымора-

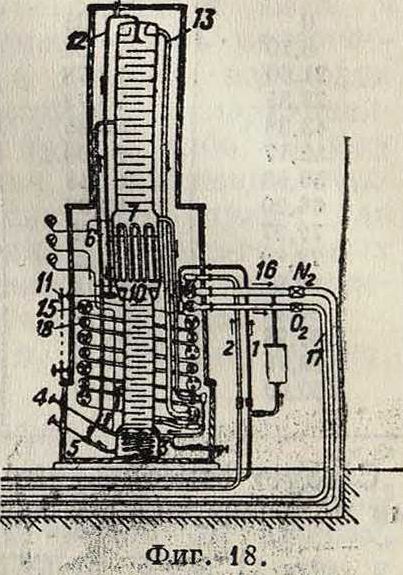

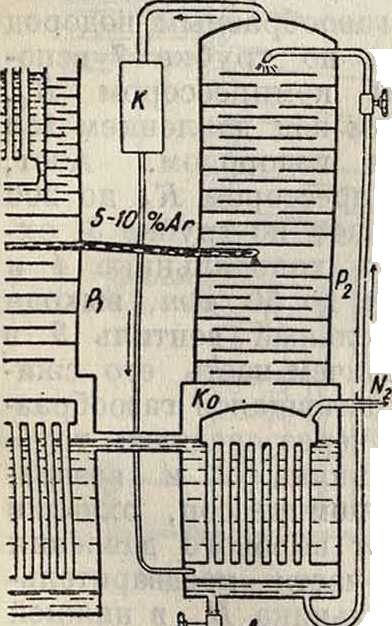

тем расплавлять твердый азот, но практически в крупном размере это очень трудно осуществимо, т. к. твердый N2 жадно притягивает из воздуха кислород и плавится, образуя вновь смесь обоих газов. Схема ректификационной колонны системы Линде изображена на фигуре 18. Притекающий по трубке 1 воздух высокого давления (150—200 atm) охлаждается отходящим кислородом в противоточном конденсаторе 18, затем проходит через змеевик 3, погруженный в кипящий кислород, и расширяется до 4,5 -=-5 atm, вытекая через дроссельный вентиль 4; часть воздуха при этом сжижается и поступает в среднюю часть нижней колонны. Воздух среднего давления (5-^-6 atm) приходит по трубке 2, охлаждается уходящим ле*„е

азотом в противоточном г>-« холодильнике 15 и затем в газообразном виде выходит в нижнюю часть нижней колонны. В верхней части нижней колонны собираются газы с малым содержанием кислорода, которые сжижаются в конденсаторе 7, погруженном в кипящий 02, причем часть их переливается через края кольцеобразного сосуда 10 и стекает снова в нижнюю колонну, а часть по трубке 12, пройдя дроссельный вентиль 11, выливается сверху верхней колонны. Собирающийся внизу у 3 жидкий воздух с большим содержанием 02 проходит через вентиль 5 и выливается по трубке 6 в среднюю часть верхней колонны; в последней происходит окончательное разделение обоих газов — азот собирается наверху и уходит по трубке 13, протекает по наружной трубке противоточного холодильника 15 и идет в газгольдер по трубке 16. Испаряющийся в конденсаторе 7 кислород проделывает аналогичный путь по трубке, через холодильник 18 и трубку 17. Большая часть подлежащего ректификации воздуха сжимается лишь до среднего давления, то есть до 6 тонн 8 atm·, до высокого давления сжимается лишь то количество воздуха, которое необходимо для покрытия потерь холода в аппарате. Чистота получаемых этим путем газов колеблется в зависимости от регулировки хода ректификации; как общее правило чем чище получается один из газов, тем больше примесей содержит другой. Стандартные установки Линде добывают 99%-ный кислород или 99,7%-ный азот. В табл. 6 указаны колебания выхода и чистоты уходящего азота в зависимости от степени чистоты получаемого· кислорода. им —

Таблица G.—В ы х о д (и чистота) получаемого азота.

| %-ное содержание 02: | |||||||

| в получающемся кислороде.. | 95,0 | 97,0 | 98,0 | 98,5 | 99,0 | 99,5 | 99,8 |

| в отходящем азоте | 0,5 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | 6,0 |

| Из 100 лз воздуха получается 02, м3.. | 20,4 | 19,8 | 19,7 | 19,2 | 18,3 | 17,4 | 16,0 |

| Разница сравн. с 99%-ным 02.. | + 11,5% | + 8,5% | + 7,6% | + 5,0% | 0 | -4,9% | -12,6% |

живание азота (1°пл.=— 210,5°) путем испарения жидкого воздуха при сильно уменьшенном давлении, причем весь кислород испаряется — - 227,0°) и остается кристаллическая масса твердого азота. Было предложено удалять остатки жидкого 02 центрифугированием и за-

Для достижения большей, чем указано выше, чистоты газов необходимо значительно увеличить высоту колонны или присоединить третью. При получении чистого (то есть 99,7%-ного) азота отходящий кислород содержит 20 -+- 40% примесей; применением добавочного ректификатора можно однако довести его до чистоты 96 -f- 98%; добыча составляет ок. 20% полученного азота; обратно, при получении чистого кислорода можно добывать 99,7%-ный N2 в количестве около 50% полученного кислорода. Ниже в таблице 7 и 8 приводим производительность азотных и кислородных установок Линде. конденсатор таким образом, что ток жидкости направлен навстречу току газа, то вытекающая из конденсатора жидкость будет содержать неизменно 47,6% кислорода; регулируя скорость тока воздуха так, чтобы сжижалось 44% всего протекающего через конденсатор количества, мы добьемся того, что весь кислород воз-

Т а б л. 7.—П роизводительность кислородных установок Линде.

| Произвол. 99%-ного 02 в час, л<3. | 5 | 10 | 15 | 20 | 30 | 40 | 50 | 50 | 100 | 200| | 300 | 500 | 1 000 |

| Потребная мощность в IP.. | 16 | 27 | 35 | 40 | 54 | 70 | 85 | 65 | 115 | 210 | 300 | 500 | 950 |

| IP на I at® 02 в час.. | 2,3 | 2,0 | 1,85 | 1,75 | 1,7 | 1,3 | 1,15 | 1,05 | 1,00 | 1,00 | 0,95 | ||

| Расход воды в час, л3.. | 1,0 | 1,6 | 2,0 | 2,4 | 3,0 | 3,5 | 4,0 | 4 | 7 | 13 | 17 | 29 | 54 |

| Система |

Лишь высокое давление |

Высокое и среднее давление | |||||||||||

Таблица ?.—П роизводительность азотных установок Линде.

| Произвол. 99,7%-еого Ν2 в час, .и3. | 40 | 120 | 200 | 400 | 800 | 1 600 | 800 | 1 600 | 4 000 |

| Потребная мощность в И?.. | 36 | 60 | 85 | 160 | 305 | 580 | 210 | 400 | 950 |

| Н> на 1 л3 Ν2 в час.. | 0,9 | 0,5 | 0,43 | 0,40 | 0,38 | 0,36 | 0,26 | 0,25 | 0,24 |

| Расход воды в час, л3.. | 1 | 3 | 4 | 7 | 13 | 25 | 12 | 24 | 55 |

| Система | Лишь высокое давление | Высокое и среднее давление | |||||||

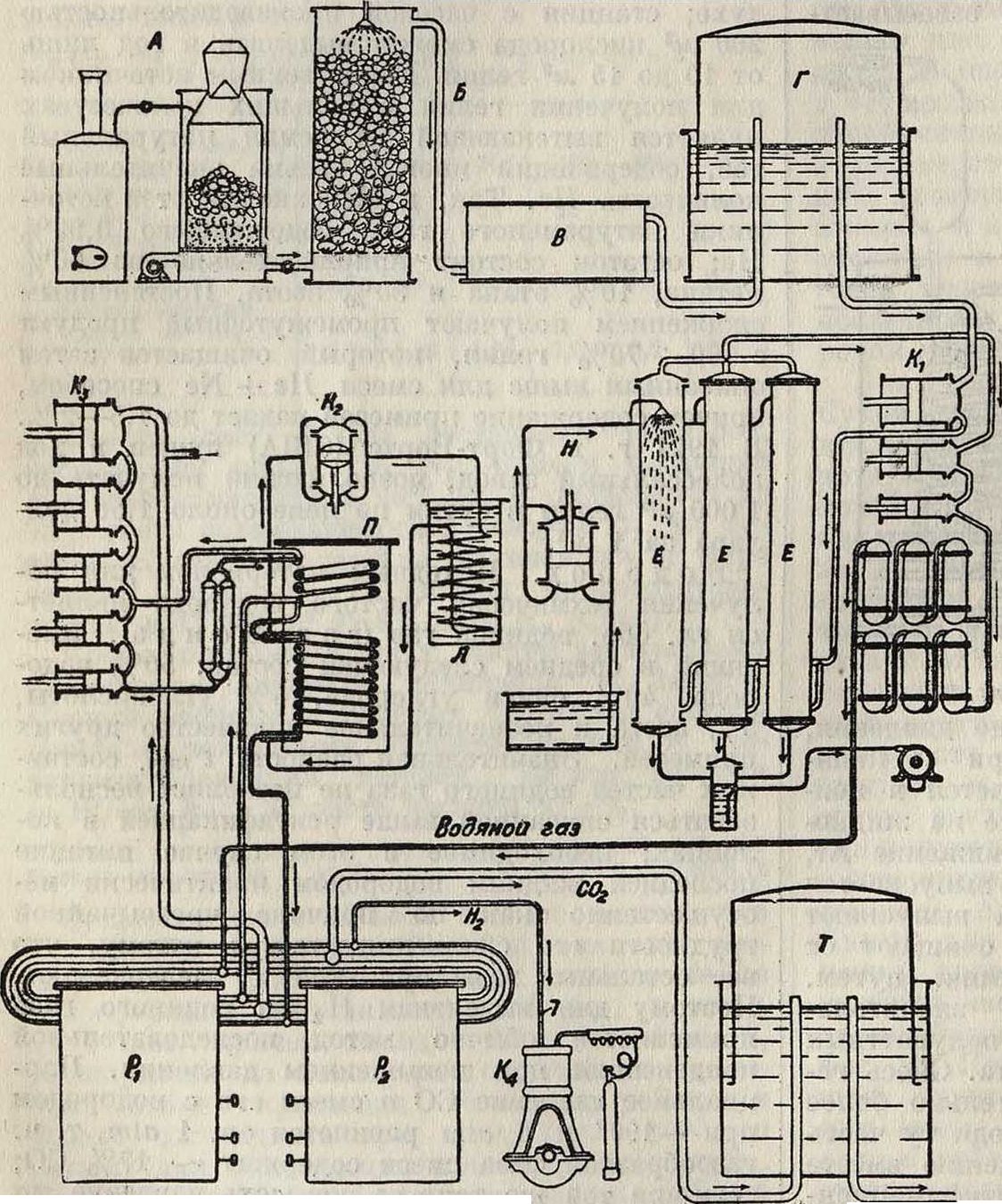

Установка для ректификации воздуха сист. Линде состоит из следующих основных частей: компрессора для воздуха, сосудов для поглощения С02, бака для раствора NaOH, проти-воточных охладителей, аммиачной холодильной машины, предварительного холодильника для воздуха и двойной ректификационной колонны. Компрессор состоит из двух частей — среднего давления с двумя промежуточными холодильниками и высокого давления с четырьмя холодильниками. Как указывалось выше, большая часть сжимается лишь до 5—6 atm, затем поступает в сосуд с раствором NaOH, где поглощается содержащаяся в воздухе С02; воздух высокого давления сжимается в первых двух ступенях компрессора до 10—15 atm и затем поступает в уловитель С02, засасывается третьей ступенью и сжимается в двух последующих ступенях до окончательного давления. Очищенный от С02 воздух поступает в проти-воточные охладители, где конденсируется большая часть водяных паров; окончательно очищенный и охлажденный воздух поступает в предварительный противоточный холодильник, обслуживаемый особой холодильной установкой. Последняя состоит из двухступенчатого аммиачного компрессора, засасывающего аммиак из среднего змеевика холодильника, затем аммиак сжимается в первой ступени, проходит маслоотделитель, засасывается второй ступенью, сжимается до давления в 10 aim, поступает в конденсатор, сжижается и идет в среднюю трубку змеевика противоточного холодильника. В этом последнем воздух среднего давления течет по наружной, а высокого давления по внутренней трубке; пройдя холодильник и охладившись до —30 --40°, воздух по ступает в ректификационную колонну. Выходящие из нее холодные азот и кислород идут в оба противоточных охладителя, отнимают в них тепло от притекающего воздуха и уходят в соответственные газгольдеры.

Клод основывает свою систему ректификации воздуха на частичной конденсации воздуха, при которой происходит предварительное разделение азота и кислорода, завершаемое в обычной ректификационной колонне. По данным таблицы Вейли газообразной фазе с 21%-ным 02 соответствует жидкая фаза с содержанием в 47,6% последнего; отсюда следует, что первые порции сжижающегося воздуха будут содержать 47,6% Оа. Если мы устроим духа сгустится, а уходящий газ будет представлять собой чистый азот. Распределение содержания 02 в газообразной и жидкой фазе (в %) вдоль трубки конденсатора изображено на фигуре 19 (толстыми линиями обозначены кривые при правильной скорости газового потока, тонкими — при слишком высокой скорости), причем успевает сконденсироваться лишь 30% всего количества и уходящий газ содержит 6,7% кислорода. Схема ректификационного аппарата Клода изображена на фигуре 20. Сжатый до 20 Ч- 40 atm, очищенный от парок воды и С02

4 Ui6%0, 0 MUSH 4о Я>*

I % содерж Οί

121,0%0i & жидкой и лазообр. фазе

Фигура 19.

Фигура 20.

и охлажденный в противоточном холодильнике почти до t° сжижения воздух вступает в аппарат по трубке В, причем он сначала попадает в наружное кольцевое пространство конденсатора 1, омываемого снаружи жидким 02, кипящим при атмосферном давлении, поднимается по трубкам последнего, причем большая часть содержащегося в нем кислорода сжижается и стекает вниз. Придя в верхнюю часть конденсатора 2, воздух поворачивает назад и проходит внутренние трубки конденсатора, причем собирающаяся в 3 жидкость состоит из почти чистого азота. Несгустившиеся газы поднимаются по трубке 6 в верхний конденсатор, погруженный в сосуд, наполненный почти чистым жидким азотом, кипящим при атмосферном давлении. Здесь происходит такое же разделение газа на азот с весьма малым содержанием 02, со-

бирающийся в наружном кольцевом пространстве, на чистый азот, сжижающийся во внутренней камере, и на оставшуюся газообразной часть, состоящую в значительной мере из благородных газов гелия и неона; эта последняя смесь уходит по трубке 7. Сжижающиеся в различных отделениях обоих конденсаторов фракции с возрастающим содержанием N2 переводятся по трубкам 4, 5, 8 и 9, снабженным дроссельными вентилями, в соответствующие отсеки ректификационной колонны, где и заканчивается разделение азота и кислорода. Получаемое при этом разделение обоих газов настолько совершенно, что способ Клода дает возможность в одной колонне получать N2, содержащий не более 0,1% примесей, как это бывает необходимо для некоторых химич. производств, например при получении цианамида, синтетич. аммиака и прочие.

Характерные данные кислородных установок сист. Клода при установившемся режиме приведены ниже в таблице 9.

Таблица 9. — Кислородные установки системы Клода.

| Часов, произв. 02(98,5%), Л(3. | 10 | 20 | 50 | юо | 250 | 500 |

| Рабочее давление в а{т. | 50 | 35 | 25 | 20 | 16 | 12 |

| Количество заса-сыв. воздуха на 1 м& Оз, м& · · · | 5,6 | 5,4 | 5,3 | 5,2 | 5,1 | 5,1 |

| Расход энергии на 1 лз 02 в 1Р/час. | 1,6 | 1,25 | 1,05 | 1,0 | 0,9 | 0,8 |

Аппараты сист. Клода доставляют кислород, содержащий около 1% Na, причем уходящий азот имеет чистоту в 98%, то есть добывается до 93% всего содержащегося в воздухе 02. По системе Клода оборудована величайшая в мире азотная установка с часовой производительностью в 15 000 м3 99,8%-ного N2 (США).

Кроме описанных двух систем заслуживают упоминания аппараты Хейланда и Мевеса. Первый работает в главных чертах по способу Линде с некоторыми видоизменениями и усовершенствованиями деталей. Расход энергии (в ϊΡ/час) на 1 м3 азота чистоты 99,8%:

Часовая производительн. («3). 40 80 260 240 450

Расход энергии на 1 лз к2. 0,63 0,44 0,41 0,40 0,46

Сущность сист. Мевеса состоит в том, что сжатый до давления 150 А-200 atm азот расширяется в ректификационной колонне не до атмосферного давления, как обычно, а лишь до 8 atm, причем выхбдящий из колонны Naрасширяется до атмосферного давления в особом моторе, производя полезную работу и сильно охлаждаясь при этом, после чего он служит для охлаждения приходящего воздуха. Пробные установки показали расход рабочей силы до 0,82 Н5 на 1 м3 кислорода в час. Получаемые газы сжимаются во вспомогательных, обычно трехступенчатых, компрессорах до давления в 150—175 atm, и ими наполняют стальные цельнотянутые цилиндры, испытываемые каждые 4 года полуторным рабочим давлением. Кислородный компрессор делают обычно вертикального типа, чтобы воспрепятствовать попаданию масла в рабочий цилиндр, что привело бы неминуемо к у. Все части компрессоров, вентилей и трубопроводов не должны содержать масла и набивок из горючих веществ; в качестве смазки употребляют воду или сильно разбавленный глицерин. Кислород упо требляется во все возрастающем количестве для автогенной сварки и резки металлов, а также в качестве окислителя при очистке светильного газа, для ускорения беления хлорной известью, для ингаляций после отравления газами и т. д.; употребление его в смеси с водородом ц друм-мондовых горелках в настоящее время вытеснено электричеством. Азот идет гл. образом для синтетич. получения аммиака и других азотистых соединений, далее как неподдерживающий горения газ, для подъема из бочек бензина и бензола вместо употреблявшейся ранее С02(последняя растворяется довольно сильно в бензине). Жидкий азот употребляется в качестве охладителя при получении водорода из водяного газа. Следует отметить еще возможность применения кислорода или воздуха, обогащенного кислородом в доменном процессе. Повышение содержания кислорода в дутье до 50% уже ведет к целому ряду преимуществ. Однако полученный описанными выше способами кислород слишком дорог, а установки слишком маломощны для использования их в доменном процессе. В последнее время Френкель предложил и осуществил замену охлаждения воздуха в теплообменнике (рекуперация) охлаждением его в регенераторах. Это дает возможность устранить громоздкие и дорогие теплообменники дешевыми и компактными регенераторами. Однако смешение в них притекающего и отходящего газов ведет к уменьшению степени чистоты последнего и дает воздух, обогащенный кислородом лишь до 50%.

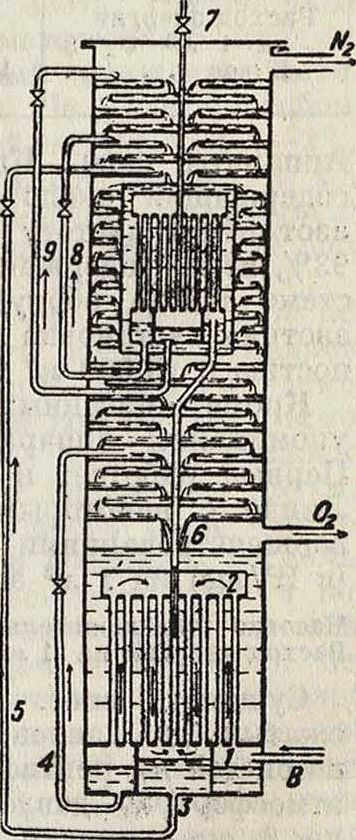

Выделение благородных газов. Сухой, свободный от СО2 воздух кроме азота и кислорода содержит 9,4% > аргона, 0,1°/оо водорода, 6,012о/оо неона, 0,004»/оо гелия, 0,00005<>/оо криптона и 0,0000006о/оо ксенона. Оба последних газа затвердевают при f жидкого воздуха и отлагаются на внутренней поверхности змеевиков; практического применения они не имеют. Аргон, £°кгт. которого разнится лишь на 2,8° от таковой кислорода, сжижается почти целиком вместе с последним и м. б. путем ректификации получен почти в совершенно чистом виде. Аппарат Линде для отделения аргона от жидкого кислорода изображен на фигуре 21. Подлежащая ректификации смесь кислорода с небольшим содержанием азота и аргона вводится в жидком или сильно охлажденном газообразном виде в среднюю часть первой колонны Рг; внизу собирается почти химически чистый жидкий 02, непрерывно испаряемый пропускаемым по змеевику сравнительно теплым газом. Поднимаясь вверх, пары кислорода сжижаются, встречая ток более холодных газов, конденсирующихся в холодильнике Кх, находящемся в баке из жидкого азота; таким образом восходящие газы теряют по пути свой кислород и сверху колонны Рг выходит смесь газов, содержащая до 50% Аг (остальное N2+ 02). Смесь эта пропускается через поглотитель П, химически свя-

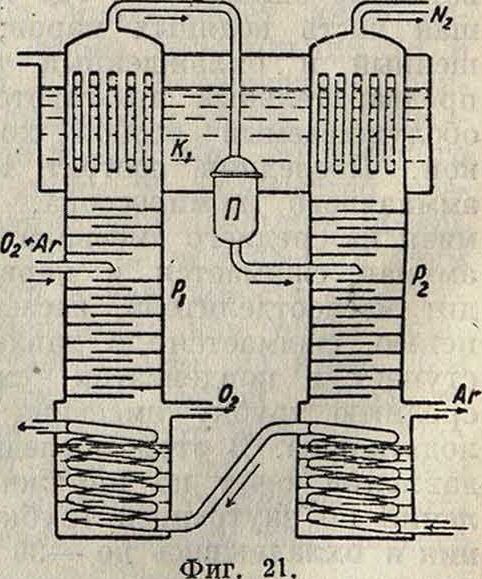

Ar’N,

зывающий заключающийся и ней кислород, и вводится в средний отсек второй ректификационной колонны Р2, где и разделяется обычным способом на жидкий Аг, скопляющийся внизу, и газообразный N2, уходящий из верхней части колонны. Схема аппарата Клода для отделения аргона изображена на фигуре 22, где Pj — ректификационная колонна нормального типа, от которой взята лишь нижняя часть ректификатора. Аг, сжижающийся значительно легче, чем N2, и несколько труднее, чем 02, распределяется в колонне т. о., что наиболее богатая им жидкость находится неподалеку от нижней части ректификатора; содержание Аг в ней достигает 5—10%, остальное составляет гл. обр. 02 и небольшой % N2. Эта жидкость вливается в средний отрез вспомогательной колонны Р2, которая сверху питается струей почти чистого жидкого аргона. Внизу колонны собирается чистый жидкий кислород, перетекающий в первую колонну, а наверху скопляется смесь аргона и азота, которая засасывает-

Фигура 22. Фигура 23.

ся компрессором К и сжимается до давления, достаточного для сжижения Аг при t° кипящего кислорода. Смесь эта нагнетается в конденсатор Ко, помещающийся в бане из жидкого кислорода, где и происходит сжижение Аг, а остающийся газообразным азот выпускается наружу. Жидкий Аг периодически выпускают из нижней части конденсатора и очищают от незначительной примеси азота химия, путем. Газообразный Аг применяется в значительном количестве для наполнения полуваттных электрических лампочек вместо азота. Смесь гелия и неона, кипящих при значительно более низких t°, чем азот, получают, отводя ту часть газов, которая не подверглась сжижению вместе с последним; для этой цели в ректификационной колонне Линде (фигура 18) в верхней части трубки 12, приводящей жидкий N2 в колонну, устраивают резервуар 14, где и собирается смесь Не + Ne, к-рую выпускают время от времени в особый резервуар. Смесь эта содержит значительные количества азота и очищается химическим путем. В аппарате Клода получение богатой гелием и неоном смеси описано выше (фигура 20). Для дальнейшего обогащения смеси Клод употребляет следующее приспособление (фигура 23): уходящие по трубке 7 (фигура 20) газы проходят через змеевик, охлаждаемый падающей на него из трубки струей жидкого азота; т. к. эти газы находятся под давлением

Ryrw

в 12 4- 50 atm, то большая часть азота сжижается и стекает обратно, а собирающиеся наверху газы состоят из смеси Не + Ne с 30—40% N2. Дальнейшая очистка этой смеси от азота происходит путем сжатия ее до 50 atm и охлаждения в бане из жидкого азота, мшащего при давлении 150 миллиметров, причем остающаяся при этих условиях газообразная часть содержит не более нескольких о/00 азота.

Смесь гелия с неоном употребляется для наполнения светящихся трубок (трубки Мура); разделение обоих газов для этой цели не имеет смысла, т. к. спектр гелия отступает совершенно на задний план по сравнению с ярким спектром неона. Гелий в виду его легкости и негорючести является идеальным газом для наполнения дирижаблей и аэростатов (подъемная сила гелия составляет около 92,5% водорода); разделение смеси гелий-неон с этой целью не представляет однако интереса в виду весьма малых количеств гелия, содержащихся в воздухе; станция с часовой производительностью 200 м3 кислорода сможет выделить в год лишь от 10 до 15 м3 гелия. Единственным источником для получения гелия в больших количествах является вытекающий из земли натуральный газ, содержащий иногда весьма значительные количества Не. Так, в Мексике имек т;я источники натурального газа, содержащего 0,93% Не; остаток состоит приблизительно из 60% метана, 10% этана и 30% азота. Постепенным сжижением получают промежуточный продукт с 60 и- 70% гелия, который очищается затем описанным выше для смеси Не + Ne способом, причем содержание примесей падает до 1,5—2%. В 1921 г. в Форт-Вортс (США) пущен в ход колоссальный завод, позволяющий получать до 1 000 м3 гелия в сутки по цене около 1,50 доллара за 1 м3.

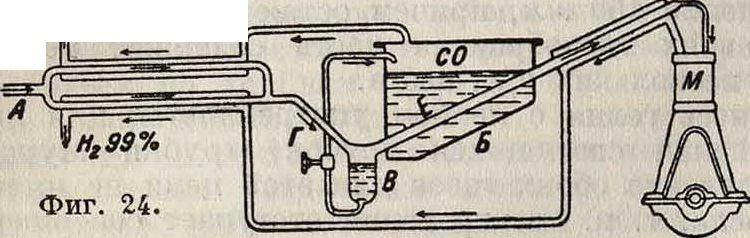

Водород. Исходным материалом для получения технически чистого водорода является гл. обр. водяной газ (гае Мон да), имеющий в среднем следующий состав: 50% водорода, 40% окиси углерода, 4% углекислоты, 5% азота и незначительное количество других примесей. Значительная разность Ркип. составных частей водяного газа не позволяет воспользоваться описанной выше ректификацией в колоннах; необходимое в этом случае питание последней жидким водородом практически неосуществимо как по причине чрезвычайной трудности его сжижения, так и потому, что все остальные газы при этой г° затвердевают. Поэтому для выделения Н2 из водяного газа применяется обычно метод последовательной конденсации при повышенном давлении. Парциальное давление СО в смеси его с водородом при —190° и 6 atm равняется ок. 1 atm, т. ч. газообразная фаза смеси содержит ~ 17% СО; если при той же темп-ре повысить давление до 20 atm, то часть СО сгустится, и содержание его в газообразной фазе упадет до 5%. Охлаждая эту смесь, сжатую до 50 atm жидким СО, кипящим при 0,5 atm, можем теоретически достигнуть парциального давления СО в смеси, равного 0,5 atm, то есть в газообразной фазе почти чистый водород (с 1% окиси углерода). Практически этот метод осуществлен Клодом, Линде и машиностроительным в-дом Гумбольд (Кёльн). Схема аппарата Клода изображена на фигуре 24; очищенный от С02 и Н20, сжатый до 30—50 atm водяной газ входит в аппарат у А, протекает через два противоточных холодильника, омываемых уходящими холодными газами, и поступает в конденсатор Е, охлаждаемый в нижней части жидким СО, кипящим в баке Б при пониженном давлении, а в верхней части — противотоком отработавшего в моторе М, а следовательно имеющего весьма низкую 1° водорода. Конденсирующиеся по всей длине

СО 70-80%

трубки Е примеси стекают в сосуд В и выливаются по трубке Г в бак Б, где и служат для охлаждения конденсатора. Этим способом можно легко довести чистоту получаемого Н2 до 99%; недостатком его является то, что значительная часть водорода растворяется в жидком СО и т. о. теряется. Несмотря на свою просто

Фигура 25

ту способ этот не получил значительного распространения на практике.

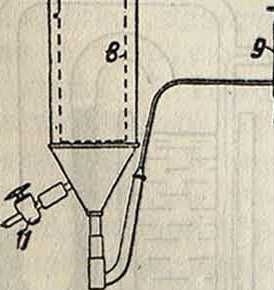

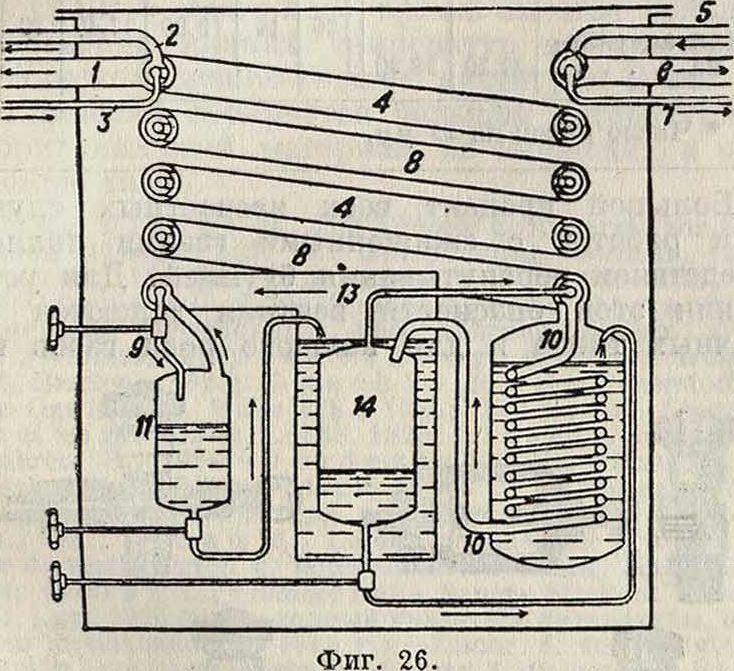

Принципиальное различие системы Линде от только что описанной заключается в том, что вторичное охлаждение водяного газа производится не струей газообразного водорода, а жидким воздухом или азотом, кипящими при атмосферном или пониженном давлении. Схема установки Линде для добывания водорода из водяного газа изображена на фигуре 25. Водяной газ получается в генераторе А, проходит обычный скруббер Б и сухой очистный ящик В, собирается в газгольдере Г и засасывается компрес сором Кг. Сжатый в·* первой ступени последнего до 4—5 atm газ проходит через башни Е, где сверху льется мелким дождем холодная вода, поглощающая при этом давлении довольно значительные количества С02; из башен газ засасывается цилиндром среднего давления компрессора и сжимается до 40—50 atm, после чего он проходит ряд сосудов с раствором NaOH, где поглощаются последние следы С02; очищенный газ поступает в один из отделителей Рj, Р2, внутреннее устройство которого изображено на фигуре 26. Водяной газ притекает по трубке 5, проходит противоточный холодильник 8 и конденсируется в змеевике 10, погруженном в жидкий СО, кипящий при атмосферном давлении. Испаряющийся СО выходит наружу через противоточный холодильник 8 и трубку 6, после чего он собирается в особом газгольдере и служит для питания мотора. Сжижающийся в змеевике 10 водяной газ выливается в сосуд 14, погруженный в жидкий воздух или азот, кипящий при пониженном давлении; здесь все примеси конденсируются, а остающийся газообразным водород засасывается по трубке 7 вспомогательным компрессором Я4, наполняющим под давлением 150 atm бутыли водородом. Азот, сжатый компрессором Кг до 200 atm, притекает по трубке 3, охлаждается в холодильнике 4 и расширяется до 50 atm, выходя через дроссельный вентиль 9 в сосуд 11, причем часть его сжижается, а оставшаяся газообразной уходит через среднюю трубку холодильника 2 и возвращается в компрессор, охладив по пути азот высокого давления в верхней части предварительного холодильника h, в нижней половине которого сжатый азот охлаждается жидким аммиаком, получаемым в конденсаторе h, после сжатия в компрессоре Я2. Испаряющийся в сосуде 13 азот выходит по наружной трубке 1 холодильника 4 и засасывается цилиндром низкого давления компрессора К3. Конечными продуктами в аппарате Линде являются водород, содержащий 2,5 — 3% примесей, и смесь газов с 80 и- 85% СО; последняя сгорает в газовом двигателе и покрывает (в больших установках даже с излишком) весь расход энергии, потребной для приведения в дви-жение компрессоров и вспомога-вмотор тельных машин. Водород помещают в стальные бутыли объёмом 36 и 40 л, весящие соответственно 70 и 80 килограмм. Легкость газа обусловливает чрезвычайно высокий % тары (нетто=0,43% тары). Поэтому для удешевления перевозки газообразного водорода в Германии и Америке строят специальные вагоны-цистерны, состоящие из ряда стальных цилиндров (3— 14 шт.), наполняемых водородом под давлением в 100 Н- 175 atm и вмещающих до 2 000 м? газа. Жидкий водород как таковой в технике не употребляется, в лабораториях служит при сжижении гелия и вообще для достижения очень низких температур.

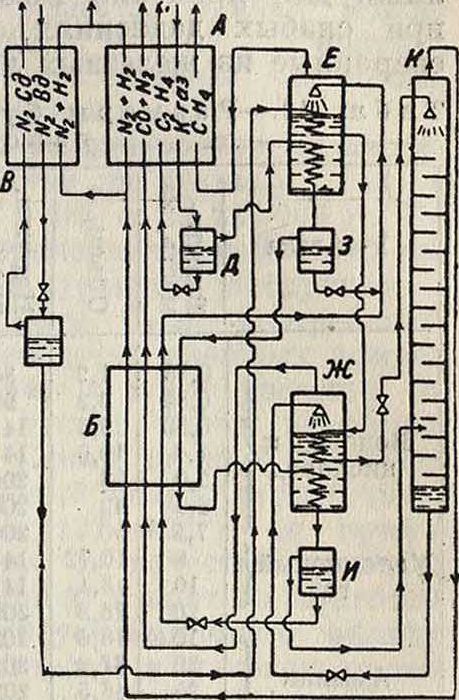

Помимо описанного выше метода получения чистого Н2 из водяного газа в последнее время получают значительное распространение установки для выделения из газа коксовальных печей непосредственно смеси Н2 +N2, употребляемой для синтетического производства аммиака. Первые установки этого рода были выполнены в 1922—23 гг. Клодом (Societe «L’Air liquide») во Франции и Бельгии. В настоящее время эти аппараты строятся также в Германии Об-вом Линде. Газ коксовых печей имеет следующий средний состав: 53% Н2, 26% СН4, около 3 % тяжелых углеводородов (С2Н4, С2Н„, С3Нв и др.), 7% СО и 11% N2; по выделении углеводородов получается газ, содержащий 75% Н2, 10% СО и 15% Na. Окись углерода может быть легко замещена азотом пропусканием газа через колонну, орошаемую сверху чистым жидким N2; замена происходит настолько совершенно, что отходящая смесь H2 + N2 содержит менее 1%о СО. Схема установки системы Линде изображена на фигуре 27. Сначала сжатый до

10 atm газ очищается от бензола охлаждением до —40°, причем содержание последнего падает до 1 г/.и3, затем последние следы бензола, а также ацетилен и С02 удаляются промыванием газа под давлением сначала водой, затем натронным щелоком. Очищенный так. обр. газ вступает в противоточный холодильник А (линия Е — газ) предварительно охлажденным аммиачной машиной до —40° и подвергается дальнейшему охлаждению, причем сжижается ббль-шая часть тяжелых углеводородов, собирающаяся в резервуаре Д и уходящая через холодильник А наружу (линия С2Н4). Оставшаяся газообразной часть идет в метановый испаритель Е, проходит змеевик, погруженный в метан, кипящий при атмосферном давлении, причем большая часть СН4, содержащегося в газе, сжижается, собирается в отстойном горшке 3 и, пройдя дроссельный вентиль, выливается дождем в испаритель Е; испаряющийся в нем метан проходит через холодильник А и уходит наружу. Оставшаяся в 3 газообразной часть проходит второй противоточный холодильник В, затем змеевик, расположенный в СО-испарителе Ж, причем сжижаются все примеси кроме части СО и N2; жидкость (гл. обр. СН4) отстаивается в M, проходит дроссельный вентиль и холодильник Б, после чего соединяется с жидкостью, собирающейся в 3. Газообразная смесь из И поступает в колонну К, находясь под давлением ок. 9 atm; в последней СО заменяется азотом, который непрерывной

Фигура 27.

струей льется сверху ее. В нижней части К собирается жидкая смесь СО + N2, расширяющаяся до атмосферного давления в дросселе и вытекающая в СО-ис-паритель Ж, из которого она выходит наружу, пройдя по пути оба холодильника — Б и А. В верхней части колонны Есобирается газообразная смесь Н2 + 3*2, которая и уходит под давлением 8 — 9 atm наружу, пройдя по пути три холодильника — А, Б и В.

Необходимый для промывания газов в колонне Е жидкий азот добывается в установке обычного типа из воздуха, затем сжимается в компрессоре высокого давления примерно до 200 atm, проходит предварительный аммиачный холодильник и лишь затем поступает в противоточный холодильник В (линия N2Bd); выйдя из него значительно охлажденным, азот расширяется в дроссельном вентиле до давления в 50 atm, причем часть его сжижается; оставшаяся газообразной часть N2 уходит через холодильник В (линия N2Cd) и засасывается компрессором среднего давления; далее жидкий и часть газообразного азота охлаждаются в испарителях Е и Ж и затем расширяются до давления колонны Е (8-7-9 atm), выливаясь наверху ее в виде дождя. В результате разложения получается смесь Н2 + N2, находящаяся под давлением около 8 atm, и смесь углеводородов и СО + N2 при атмосферном давлении. Не представляет затруднений эту последнюю получить в виде газа, обладающего теплотворной способностью 7 000-7-8 000 Cal /кг и поэтому весьма пригодного для снабжения отдаленных местностей светильным газом (экономия в объёме при равной теплотворной способности сравнительно с газом коксовых печей 40-7-50%). Расход рабочей силы для получения 1 л3 водорода (в 75% смеси) составляет в больших установках Линде (3 000 ма/ч) 0,96 ГР ч/ж3, включая сжатие смеси до 10 atm и установку для получения азота из воздуха. Установки Клода работают с частичной рекуперацией энергии сжатых газов, причем фракционное сжижение происходит при значительно более низких г°, чем у Линде (ниже —200°); получающаяся при этом смесь содержит ок. 92% Н2. Общее устройство и обслуживание установок Клода 28 несколько проще и расход рабочей силы меньше, чем у Линде. До 1928 г. обоими об-вами поставлены установки общей производительностью ок. 110 000 м3/ч.

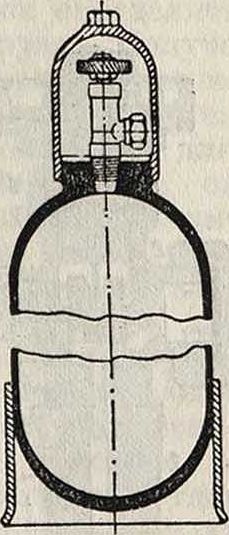

Хранение и пересылка жидких и сильно сжатых газов происходят в железных или стальных бутылях (цилиндрах), снабженных внизу ножкой, а наверху специальным вентилем, защищенным от повреждений

Фиг. при транспорте колпачком (фигура 28). В настоящее время употребляются главным образом цельнотянутые цилиндры из мягкой стали; лишь для хранения газов, сжижающихся уже при слабых давлениях, применяются бутыли, сваренные из железных листов. В табл. 10 при-

Таблица 10.—Размеры бутылей для жидких газов.

| Род газа | Вместимость, кг | Объем, л | Наружи, диам., миллиметров | Длина,

мм |

Толщ, стенок, миллиметров | й и к

®°s Μΰί· |

Пробное давление,

aim |

| f

1 Водород и J кислород 1 Углекислый] газ 1 Аммиак 1 Хлор 1 |

0,18

0,33 0,83 1,6 5,0 6,3 7,5 * 8 10 20 10 20 25 15 30 50 100 |

1,2

2,2 5,5 10.5 33 42 50 10,72 13.4 26,8 18.6 37,2 46.5 12,0 24.0 40.0 80.0 |

80 90 141 141 206 206 206. 14» 141 206 203 203 203 138 203 205 232 | 410 570 650 1 000 1 550

1 850 2 135 930 1 120 1 0ϋ0 7ь0 1 420 1 720 1 0^0 9С0 1 500 2 280 |

5.5

5.5 7,8 4.5 4.5 4.5 4 4.5 5.5 6.5 |

2,7

5,0 14.0 21.0 60 73 85 19,8 23.5 47 24 38 44 16.5 27 46.5 91 |

1

1 225 1 1 j 190 1 30 1 22 |

* Вместимость водородных и кислородных бутылей. выражена не в килограммах, а в м3 газа при 20° и 760 миллиметров I давления. ведены основные размеры бутылей для различных газов. Наполнение бутылей жидкими газами должно происходить обязательно на весах, причем необходима большая тщательность: величина остающегося незаполненным жидкостью отсека рассчитана так, что при нормальном наполнении бутыли все внутреннее пространство ее заполняется жидким газом лишь при t°, не встречающихся обычно на практике (около 50°). После того как вся бутыль вследствие нагревания заполнится жидким газом, в виду его малой сжимаемости давление при дальнейшем повышении t° растет чрезвычайно быстро. На фигуре 29 изображена графически зависимость давлений от t° при наполнении бутыли нормальным количеством жидкого S02 и при превышении его на 5 и 10%.

| 180

atm *w- §re |

Наполнение буп -no норме ----5% свыше h --10% |

!ЛЦ | 1 | |||||||

| орм | ||||||||||

| i. | г | |||||||||

| «*> | ||||||||||

| i | ||||||||||

| Г | i | |||||||||

| ". I | ||||||||||

| 0 | >1. | ϊδΐ | но | !

X |

ы | л = | ш | tm | /- | |

οι——I I Η II Г

0 5 Ю 75 20 25 30 3S 40 4S 00°

ТемператураС

Фигура 29.

Фигура 30.

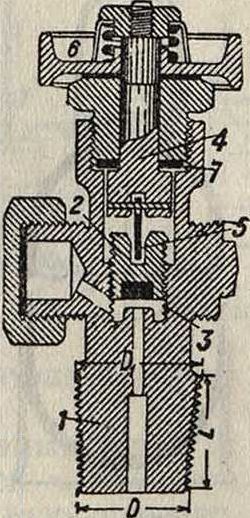

Для наполнения и выпуска газа бутыли снабжают сверху вентилем специальной конструкции (фигура 30). Тело клапана 2, снабженное прокладкой из фибры 3, может двигаться в резьбе корпуса вентиля 1 оно приводится во вращение маховичком 6 через посредство шпинделя 4 и стальной пластинки 5. Отсутствие жесткой связи между шпинделем и телом клапана обеспечивает плотность вентиля при значительных колебаниях г°, которым они бывают подвержены, и позволяет шпинделю при открытии вентиля и повышении давления в камере последнего прижаться к прокладочному кольцу 7 и воспрепятствовать т. о. утечке газа. Нижняя часть вентиля снабжена конич. нарезкой, к-рою он ввинчивается в бутыль; размеры этой нарезки нормализованы: конусность 3 : 25, правая резьба с формой Витворта 14 ниток на 25 миллиметров нарезается к образующей конуса. В Германии нормализованы 3 размера: 2 для больших вентилей и 1 для малых (фигура 31). О размерах вентилей см. табл. 11.

Таблица 11.—Р а з м е р ы вентилей.

| Назначение | Большой вентиль | Малый вентиль | ||||||

| Di | D | L | * | Di | D | L | * | |

| Для всех га- | ||||||||

| зов кроме ацетилена. | 28,80 | 25,80 | 1 | |||||

| Для ацетиле-на. | 31,30 | 28,30 | j 26 | 14 | 19,80 | 17,40 | 20 | 14 |

* Число ниток на 25 миллиметров.

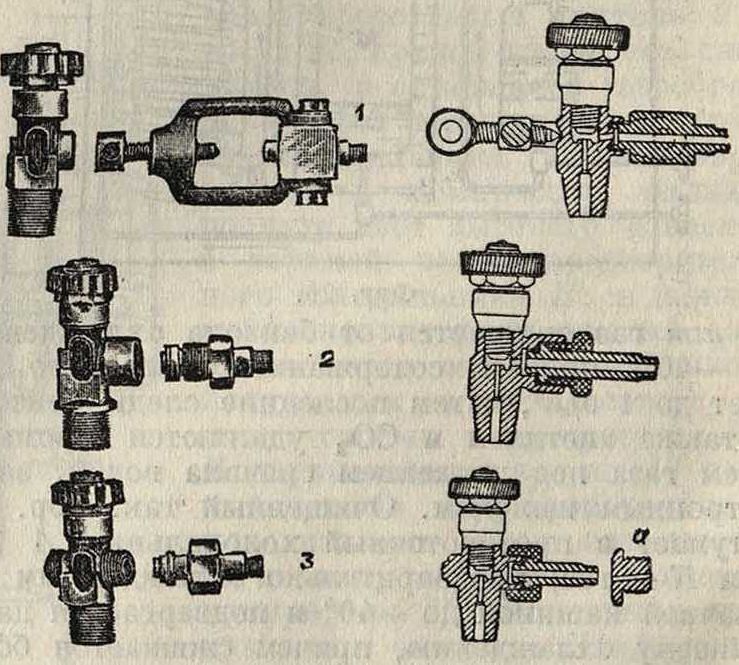

Большой процент всех несчастных случаев при работах с сжиженными газами является следствием перепутывания бутылей. Для устранения этой опасности вентили делаются различных типов и для каждого рода газов при-

Фигура 31.

соединительный патрубок снабжается особой нарезкой, препятствующей присоединению к бутыли аппаратов, предназначенных для другого газа, например вентили для ацетилена имеют патрубок, лишенный нарезки, и аппараты присоединяются при помощи натяжного бюгеля (фигура 31, 2); патрубок для сжатого воздуха снабжен внутренней нарезкой (фигура 31, 2); для остальных газов патрубок имеет наружную нарезку (фигура 31, 3), а именно правую для негорючих газов и левую для горючих; патрубки для ядовитых газов (хлор, ) а (фигура 31, 3) имеют правую резьбу, но лишены выточки, что препятствует присоединению аппаратов, предназначенных для неядовитых газов.

Дать сколько-нибудь точные данные о мировом производстве сжиженных и сжатых газов не представляется возможным в виду отсутствия статистики, а также и потому, что значительная часть газов потребляется на месте производства. Мировая добыча кислорода со-

ставляет —180 млн. м3, из которых 80 млн. приходится на долю США, 40 млн. — Германии, 20 млн. — Англии, 15 млн. — Франции, 5 млн. — Италии и 20 млн. — остальных стран. Около половины этого количества потребляется на месте производства, остальное идет в продажу. Мировая добыча N2 из воздуха равняется примерно 200-4-250 млн. м3, почти исключительно потребляется на месте производства для синтеза азотистых соединений. Добыча водорода из одного лишь газа коксовых печей в Германии, Франции и Бельгии достигает 600 млн. ж3 в год. Потребление жидких газов составляло в Германии в 1913 году ок. 33 000 тонн С02, 9 000 тонн S02, 2 000 тонн С1 и 1 500 тонн NH,.

Лабораторные исследования над жидкими газами ведутся в различных лабораториях мира. Из них большой известностью пользуется“ лаборатория низких температур в Лейдене и в Берлине (в Рейхсанштальте). Многие работы, ведущиеся в заводских лабораториях заграничных фирм, держатся ими в секрете.

В СССР в настоящее время имеется большая лаборатория низких температур в Харькове в Украинском физико-технич. институте. В ней систематически собирается большой литературный и оригинальный материал по ожижению и разделению газов.

Лит.: Pictet R., Die Theorie d. Apparate zur Her-stellung fliissiger Luit mit Entspannung, Weimar, 1904; Hausen H. Der Thomson-Joule Effekt d. Luft, B., 1926; Claude G., L’air liijuide, P., 1923; К a u s ch O., Herstellung, Verwendung u. Aufbewahrung fliissiger Luft, 5 Aufl., Weimar, 1924; Stavenhagen A., Der Wasser-stotf, Brschw., 1925; L a s c h i n M., Der Sauerstoff u. seine Gewinnung, Halle a/S., 1924; Laar J., L’hydro-gfcne et les gaz nobles, Leyde, 1925; L i s s e L., Sprengluft-verfahren, B., 1924; Diederichs H., Flilssige Lutt ais Sprengstoff, Weimar, 1924; P a b s t, Fliissiger Sauer-stofl u. seine Verwendung ais Sprengstoff im Bergbau, llch., 1917; Urban К., Laboraloriumsbuch f. die Industrie d. verflussigten u. komprimierten Gasen, Halle a/S., 1909; |i о 1 b e L., Fliissige Luft-, Sauer-, Stick-u. Wasser-stoff, Lpz., 1920 (очень полный указатель литературы, особенно ш5;рнальной до 1918 г.); «Z.tscbr. f. verfliissigte u. komprimierte Gase», Weimar; «Ztschr. f. die gesamte Kaite-Industrle», B.; «La Revue ginirale du froid», P.; «Compressed Air Magazine», N. Y.; «Refrigerating Engineering», New York. Л. Павлушков.