> Техника, страница 80 > Сиенит

> Техника, страница 80 > Сиенит

Сиенит

Сиенит, глубинная кислая порода, состоящая из двух главных частей: полевого шпата и цветного минерала (амфибол, пироксен, слюда). Характерная особенность С. — отсутствие в его составе кварца, чем гл. обр. он отличается от гранита. Полевошпатовая часть представлена гл. обр. ортоклазом, анортоклазом, реже мик-.роклином, альбитом, олигоклазом, андезином; щелочные С. содержат полевой шпат исключительно щелочной. По содержанию цветной части С. подразделяются на амфиболовые (содержат обыкновенно зеленую роговую обманку, баркевикит, иногда рибеккит), пироксеновые (авгит, диопсид, эгирин) и слюдяные (всегда бурый биотит). Нефелиновые С. в виде существенной части содержат нефелин. Кварцевые С., представляющие переход к гранитам, содержат незначительное количество кварца. Второстепенными составными частями С. являются: ильменит, магнетит, апатит, циркон, ортит, кальцит, содалит и др. иногда редкие минералы. Химич. состав С. приведен в таблице.

Химический состав сиенитов (в %).

| Состав | *1 | *2 | *3 | *4 | *5 | *6 | *7 |

| Si02. | 60,52 | 58,65 | 59,86 | 56,85 | 65,63 | 59,71 | 60,18 |

| тю2. | 0,88 | 1,09 | 0,75 | — | Сл. | _ | 0,67 |

| А1гОз. | 16,65 | 14,24 | 16,68 | 21,56 | 13,85 | 15,09 | 16,28 |

| ЕезОз. | 2,9

2,15 |

4,43 | 2,78 | 3,44 | 2,02

2,80 |

5, i7 | 2,74 |

| FeO. | 4,55 | 3,00 | 1,14 | 2,25 | 3,28 | ||

| MnO. | — | — | _ | — | Сл. | — | 0,14 |

| MgO. | 2,32 | 3,06 | 3,51 | 0,85 | 2,79 | 2,58 | 2,49 |

| CaO. | 4,73 | 5,96 | 3,9ь | 5,26 | 3,43 | 4,44 | 4,30 |

| Na20. | 4,43 | 5,46

3,05 |

3,58 | 6,07 | 1,84 | 3,12 | 3,98 |

| K20. | 4,39 | 4,30 | 3,60 | 6,25 | 5,86 | 4,49 | |

| H20. | 0,91 | — | 1,44 | 0,52 | 1,17 | 1,16 | 1,16 |

| P205. | 0,29 | — | — | ~ | Сл. | — | 0,28 |

| Сумма | 100,24 | 100,49 | 99,8Ь | 99,35 | 99,78 | 99,58 | 100,00 |

| *i Роговообманковый сиенит | из Плауэна у Дрез- | ||||||

|

дена. *2 Пиронсеновый авгитовый сиенит (поселок | |||||||

|

«Юлия» Минусинского района). *3 Слюдяной |

сие- | ||||||

| нит (фронау, Шварцвальд). | *4 Щелочной лаур- | ||||||

| викит (Бисковен |

у Лаурвика, Южная Норвегия). | ||||||

| *5 Кварцевый сиенит | (Фольмерсдорф, | Силезия). | |||||

| *в Микропертитовый сиенит | хребта Наган-Дабан | ||||||

| в Селенгинской Даурии. (по Дэли). | *7 Среднее из 50 анализов | ||||||

Структура С. обычно гдэанитовидная, иногда гранитопорфировая, реже гнейсовидная. Цвет С. зависит от состава его, чаще серовато-красный или темнозеленый, реже синеватый, серый или черно-зеленый. Уд. вес 2,7—2,9; сопротивление сжатью 1 500—2 000 килограмм/см?. С. несколько мягче гранита, но более вязок, благодаря чему легче поддается обработке и полировке. С. залегает подобно граниту в виде крупных горных массивов и штоков, реже в виде жил, но менее распространен, чем гранит. Известны месторождения С. в Юж. Норвегии близ Осло (норвежский «лабрадор»), Монтане, Канаде, Зап. Германии. В СССР С. известны в разных местах; особенно известны месторождения его на Урале (гора Благодать, Высокая, Нижний Тагил) и в южно-русской кристаллической области, где они связаны переходами с габбро.

Лит.: Л е в и и с о н-Л е с с и п г Ф. Ю., Петрография, 2 изд., Л., 1931; «НИ», т. 3, Л., 1927; Штини И. и Мушкетов Д., Техническая геология, Л. — М., 1925; см. также Горные породы. И. Нушенко.

С И К АТ ИВЫ, сушки, вещества, ускоряющие высыхание масел. По химич. составу С. — гл. обр. соли различных металлов с жирными и смоляными кислотами. В процессе высыха ния масел (смотрите Высыхающие масла) С. играют роль катализаторов — переносчиков кислорода. Какие соединения образуют в этом случае С. с частицами масла и кислорода, еще точно неизвестно. Во всяком случае несомненно, что С. или входящие в их состав металлы при окислении масел регенерируются. Поэтому в качестве С. применяют главным образом такие металлы, которые образуют с кислородом различные степени окисления (РЬ, Мп и др.). С другой стороны, для действия С. как катализатора необходимо, чтобы он был растворен в масле, так как только в таком высокодисперсном состоянии С. обладают активными свойствами. Металл, не растворенный, а лишь суспендированный в масле, не оказывает влияния на скорость высыхания · и выделяется при стоянии масла постепенно в осадок. Поэтому в качестве С. могут применяться только растворимые (или в особых случаях коллоидально диспергированные) в масле соединения. Благодаря каталитич. действию растворенного С. процесс высыхания масла, то есть образования твердой пленки, протекает гораздо быстрее, чем без добавки С. Например льняное масло, распределенное тонким слоем, высыхает при обыкновенной t° в течение 3—6 суток, после же растворения в нем С., например 2% смолянокислого кобальта, высыхает при тех же условиях в течение 8—15 ч. На этом свойстве С. основано их техническое применение в производстве олифы, масляных лаков, масляных красок и других материалов.

Сырые материалы и классификация С. Сырыми материалами для получения С. служат: 1) окиси и соли металлов с летучими кислотами: глет, перекись марганца, уксуснокислый кобальт и многие другие, 2) высыхающие масла (льняное, реже древесное, пе-рилловое и др.) и смолы (канифоль, реже копалы и др.), а также их жирные и смоляные к-ты. Окиси и соли металлов нежирных к-т, известные ранее под названием «нерастворимых С.», в практике до настоящего времени причисляются к С. несмотря на то, что они сами по себе нерастворимы в масле. Их употребляли гл. обр. в прежнее время при получении олифы (смотрите) по старому способу, когда масло нагревали продолжительное время на голом огне при 1° 220—250°. При такой обработке окиси металлов постепенно омыляли масло с образованием легко растворимого в масле металлич. мыла. Этот прием работы — получение С. не в отдельности, а в самом процессе производства — иногда применяют и в настоящее время, например при получении лаков, к которым окись или соль металла прибавляют при высокой t° и обрабатывают дальше до получения растворимого С. Так как этот способ получения С. имеет много недостатков (необходимость продолжительного нагревания масла или лака при высокой «°, потемнение цвета, неполная растворимость и т. д.), в настоящее время пользуются б. ч. готовыми С., для которых окиси и соли металлов служат лишь сырыми материалами, или основаниями С., содержащими тот или иной металл. С. в собственном смысле являются только соли металлов с жирными, смоляными или другими, к-тами (металлич. мыла).

В зависимости от рода применяемых к-т различают гл. обр. две группы С.: 1) соли жирных к-т и 2) соли смоляных к-т. К первой группе относятся: а) линолеаты — соли металлов с жирными к-тами льняного масла, б) т у н-г а т ы — соли металлов с жирными к-тами тун-

гового, или древесного, масла, в) перилла-т ы — соли с жирными к-тами периллового масла. Ко второй группе С. относятся: а) р е-з и н а т ы — соли смоляных кислот канифоли, гл. обр. абиетиновой к-ты, б) к о п а л а т ы — соли смоляных кислот копалов и др. Все эти С. обладают способностью легко и без остатка растворяться при нагревании до 120—150° в высыхающих маслах, благодаря чему их можно прибавить к маслу в любом (но точно определенном) количестве и получить очень светлые по цвету продукты (например лак, олифу и т. д.). Они растворяются также на холоду или при слабом нагревании в летучих органических растворителях, например в скипидаре, бензине и др. Поэтому кроме твердых С. часто применяют жидкие С. или экстракты — растворы металлических мыл в масле или летучих растворителях, которые прибавляют к масляным лакам, краскам и другим материалам с целью получения определенной скорости высыхания непосредственно перед употреблением их в работу. Активность С. зависит гл. обр. от рода и количества металла, входящего в состав С. Действие отдельных С. очень различно. Эйбнер и Паллауф располагают их в следующий ряд с убывающей степенью активности: Со, Mn, Се, РЬ, Fe, Си, Ni, V, Сг, Са, AI, Cd, Zn, Sn. В практике находят применение главным образом соединения Со, Мп и РЬ. Соединения Fe, Си и Ni во многих случаях не пригодны, так как дают темноокрашенные мыла. Zn и Са применяются лишь в комбинации с более сильными С. или для особых целей, например для получения более твердой пленки, нейтрализации к-т и т. д. В отношении количества С., прибавляемого к маслу, установлены (Вегер) следующие зависимости: 1) высыхание происходит тем скорее, чем больше С. взято; 2) для количества каждого С. существует определенный максимум, при котором высыхание протекает наиболее быстро; 3) при избытке С. высыхание замедляется. Поэтому количество С. для получения наилучшей сушки масла должно соответствовать определенному, оптимальному содержанию металла. Оптимальное количество для Со 0,13%, для Мп 0,12%, для РЬ 0,45%, для Zn 0,15%, для Са 0,09% (по отношению к весу масла.) В практике очень часто применяются смешанные, или комбинированные, С., в состав которых входят два или более металла или просто смеси двух или трех различных С. Наблюдения покачали, что такие С. обладают большей активностью, чем каждый отдельно взятый компонент в том же количестве. Для комбинированных С. наиболее часто употребляют Мп и РЬ, Со и Мп и др. Оптимальное действие таких смесей получается при отношении количества одного металла к другому, равном отношению их ат. весов, например для РЬ и Мп в отношении 3,8 : 1. По опытам Мейстера чистое льняное масло, высыхающее через 121 ч., с 2% свинцового резината высыхало через 26 час., с 2% марганцевого резината высыхало через 12 ч., с 1% свинцового и 1% марганцевого резината — через 7х/2 ч., с 1% марганцевого и 1% кобальтового резината — через 10 ч. Еще активнее действуют нек-рые смеси из трех С., например смесь солей РЬ, Мп и Са дает высыхание льняного масла через 6 ч., смесь солей Μη, Zn и Са — через 9 ч. и т. д. Сравнение скорости высыхания масел с различными С. можно производить только при совершенно одинаковых условиях. Активность С. при различных условиях сушки различна и недостаточно хорошо исследована. У масляных красок помимо действия С. скорость высыхания зависит также от присутствия в краске тех или иных металлов, которые играют при смешивании с маслом роль сикати-вов, например свинец в свинцовом кроне, марганец в умбре и т. д.

Окиси и соли металлов, употребляемые для получения С., довольно разнообразны. Из них находят применение следующие соединения: 1) соединения РЬ: окиси (глет, массикот, сурик, двуокись свинка) и соли к-т: уксусной, борной, марганцевой, азотной; 2) соединения Мп: окиси (гидрат закиси и окиси Мп, пиролюзит, перекись марганца) и соли к-т: уксусной, борной, угольной, соляной, щавелевой; 3) соединения Со: окиси (закись и окись кобальта, гидраты окисей кобальта) и соли к-т; уксусной, серной, соляной; 4) соединения других металлов (цинка, кальция). Из соединений свинца раньше предпочитали употреблять сурик (смотрите) и перекись свинца как вещества, содержащие больше кислорода, чем окись свипца. Однако вскоре выяснилось, что избыточный кислород является не только бесполезным, но и вредным, т. к. оксидированный свинповый линолеат легче выделяется из масла и последнее получается кроме того более темного цвета. Поэтому в настоящее время применяется б. ч. глет (смотрите Глет свинцовый) или его модификация — массикот (смотрите). Содержание свинца в сурике 91—93%, в глете—99—91%. Уксуснокислый свинец (смотрите Свинца соединения) применяется в обезвоженном виде, содержит свинца 50— 55%. Марганцовокислый свинец РЩМпСЦЬ— порошок темнокоричневого цвета, изготовляемый герм, сикативными ф-ками; представляет комбинированный С., заменяющий свинец и марганец. Из марганцевых соединений находят применение гл. обр. гидрат закиси и окиси марганца, пиролюзит или перекись марганца, борнокислый марганец (смотрите Марганца соединения). Гидраты закиси и окиси марганца предпочитают применению пиролюзита или перекиси марганца, т. к. они реагируют с маслом и канифолью при более низкой (° и дают менее сильно окрашенные продукты. Природный пиролюзит содержит часто большое количество примесей: железа, извести, кремнезема и др. Содержание марганца колеблется в очень широких пределах (30—55%). Искусственно полученные продукты отличаются большей чистотой и пенятся дороже. С маслом и канифолью реагируют довольно трудно при 1° ок. 250°. Борнокислый марганец МПВ4О7 в продаже встречается в виде двух сортов: с содержанием марганца 10—12% и 19—22?(,; применяется для получения светлых продуктов. Из кобальтовых соединений чаще ад;его применяется уксуснокислый кобальт, реже закись и окись кобальта и другие соли (смотрите Иовам,та соединения). Закись и окись кобальта с маслом и канифолью реагируют труднее, чем уксуснокислый кобальт, в виду чего несмотря на более дорогую цену предпочитают пользоваться последним. Уксуснокислый кобальт Со(СНзСОО)2 — кристаллнч. порошок светлокрасного цвета, содержит ок. 23% кобальта, в безводном состоянии около 33%. Кобальтовые соединения дают продукты очень светлого цвета, отличающиеся очень хорошей высыхающей способностью, в виду чего они получили широкое применение в технике. Из цинковых соединений находят применение цинковые белила и сернокислый цинк, из кальциевых: мраморная известь, гашеная известь, хлористый кальций и др. Цинковые и кальциевые С. применяются или в виде комбинированных С. с РЬ, Мп и другими металлами или в тех случаях, где не допускается употребление РЬ и Мп и не требуется быстрое высыхание масел. При употреблении окисей и солей металлов необходимо обращать внимание на содержание в них металла. Поэтому для расчета количества С. исходят, во-первых, из содержания чистого металла в С. и, во-вторых, из оптимального содержания металла в масле. Температура, при которой окиси и соли металлов реагируют с маслом или канифолью, различна. Р. общем чем выше 1°, тем быстрее происходит образование растворимого ме-таллич. мыла. При более низких 1° требуется очень продолжительная обработка, и реакция обычно не протекает полностью, в виду чего часть металла остается нераство-ренной. Температуры и количества различных металлич. соединений, которые необходимы для получения хорошей сушки масла, приведены ниже в таблице.

Получение С. Собственно С., или металлич. мыла, получаются двумя способами: плавлением (плавленые С.) и осаждением (осажденные С.). Получение плавленых С. проще, не требует особой аппаратуры и большой затраты работы и времени, благодаря чему стоимость значительно ниже, чем осажденных С., но по качеству они уступают осажденным, т. к. содержат больше примесей, менее однородны и более сильно окрашены. В зависимости от взятой кислоты различают плавленые и осажденные

Количество сикатива и условия обработки.

| Название соединений | Колич. сикатива в зависимости от содержания в нем металла (%) | Темп-pa обработки (°С) |

| Свинцойый глет. · | 0,5-1 | 180-200 |

| Свинцовый сурик. | 0,5-1 | ок. 200 |

| Уксуснокислый сви- | 1-2 | * 180 |

| нец.. | ||

| Марганцовокислый | 0,3-0,5 | » 250 |

| свинец. | ||

| Гидрат окиси мар- | 0,2—0,4 | * 200 |

| ганца. | ||

| Пиролюзит. | 0,5-0,8 | * 250 |

| Борнокислый мар- | * 250 | |

| ганец. | 0,5-1 | |

| Уксуснокислый ко- | 160-180 | |

| бальт. | ·*

о 1 со о |

резинаты, линолеаты и др. Плавленые резинаты — б. ч. очень хрупкие, блестящие и прозрачные в тонком слое куски; осажденные резинаты — очень легкие и рыхлые порошки, линолеаты — мягкие, тягучие, немного липкие массы или пасты. Плавленые С. получаются обычно в железных или алюминиевых котлах, нагреваемых снизу при помощи изолированной топки. В качестве топлива применяют дрова, нефть и газ. При получении плавленых линолеатов из жирных к-т, где не требуется высокой t°, котлы обогреваются паром. Вверху котлы закрываются крышкой, снабженной отводной трубой для удаления газов и отверстиями для загрузки, наблюдения и установки термометра. Для равномерного и тщательного перемешивания служит механич. мешалка. Получение плавленых резинатов основано на взаимодействии расплавленной канифоли с окисью или солью металла, при к-ром абиетиновая к-та канифоли образует с металлом смолянокислую соль (резинат), а вода (или соответственно летучая к-та) выделяется в виде паров:

2С19Н29· СООН + МО= (СщНя,· СОО)гМ + НгО,

где М — двувалентный металл (РЬ, Со, Мп). Для получения более светлого и чистого С. применяют гарпиус. (Таланцев на основании продолжительного опыта указывает, что франц. гарпиус не пригоден для изготовления С., т. к. последние дают олифу, которая в деревянных бочках скоро становится мутной.) Реакция образования резината часто не протекает гладко по вышеприведенному ур-ию и наряду с нормальным резинатом (средней солью) образуется основной резинат. К образованию основных резинатов в особенности склонны Pb, Са, Zn (Parr). Присутствие в резинате основных соединений совершенно нежелательно, т. к. при этом часть абиетиновой кислоты остается несвязанной, основной резинат, например (С]9Н29· СОО)2РЬ-РЬО, распадается при дальнейшем нагревании с выделением РЬ. Получение плавленых резинатов производится след, обр.: в котел засыпают определенное количество гарпиуса, к к-рому после расплавления прибавляют при t° 160—220° небольшими порциями необходимое количество предварительно высушенной и истертой в мелкий порошок окиси или соли металла. Во время работы требуется тщательное перемешивание для равномерного нагрева, устранения подгорания канифоли и осаждения на дно тяжелых металлич. соединений. При добавке металлич. соединений образуется большое количество пены вследствие выделения паров воды или лету чих соединений, в виду чего необходимо соблюдать известные меры предосторожности. Иногда масса расплавленного резината при перемешивании (например в присутствии извести) становится кашеобразной и только при действии высокой г° снова делается жидкой. После добавки всего металла г° поднимают до 250° и выше, чтобы закончить реакцию и удалить из массы полностью воду и летучие к-ты. Окончание реакции определяют при помощи пробы на стекло, которая после охлаждения должна застывать в прозрачную, чистую и ровную массу. Охлажденный расплавленный резинат выливают в ящики или бочки, где он затвердевает, после чего его разбивают на небольшие куски.

Свинцовый резинат — куски темного цвета, очень легко растворимые в льняном масле (160°): получается гл. обр. при нагревании канифоли с свинцовым глетом (до 30% к весу канифоли), реже с суриком, уксуснокислым свинцом и другими солями. Для изготовления олифы его берут в количестве 2,5—3%, часто в виде экстракта. Свинцовый резинат нрименяетсп в большинстве случаев вместе с марганцевым резинатом. Марганцевый резинат — прозрачные куски коричнево-черного цвета; получается б. ч. с гидратом окиси марганца (он. 9%) или с гидратом закиси марганца (ок. 10%). Применение естественного пиролюзита не рекомендуется. При плавке необходимо обращать внимание на сильное образование пены. Комбинированные свинцовомарганцевые резинаты—прозрачные, блестящие куски темнокоричневого цвета. При получении сначала прибавляется глет, а потом то или иное соединение Мп. Очень светлый продукт получается при сплавлении 100 ч. светлой канифоли с 2,5 ч. кальцинированного уксуснокислого свинца и 5 ч. борнокислого марганца. Они обладают более активным действием и дают пленку лучшего качества, чем каждый из предыдущих в отдельности, в виду чего находят очень широкое применение в практике. Как пример получения более сложного комбинированного С. можно привести следующий: к 100 ч. канифоли, нагретой до 220°, прибавляют малыми порциями при помешивании сначала 9 ч. глета, потом, при постепенном повышении (° до 250°, 3 ч. гидрата окиси марганца, затем 1,5 ч. гидрата кальция, после чего смесь нагревают, пока все не растворится. Приготовленного таким образом С. достаточно прибавить 2%, чтобы получить высыхание масла в течение 8—10 ч. Кобальтовый резинат получается сплавлением нагретой до 180° канифоли с 8% уксуснокислого Со или с 6 % более дешевых окискых или закисных соединений. При остывании цвет С. постепенно переходит из синего в красный.

Плавленые линолеаты получаются из жирных к-т льняного масла или непосредственно из самого масла. При взаимодействии металлич. соединений с маслом происходит омыление, то есть металл соединяется с жирными кислотами, образуя линолеат, а глицерин выделяется в свободном виде. При употреблении солей летучих к-т последние выделяются при нагревании в виде паров. Обработку масла обычно производят в котле, снабженном мешй. К маслу, нагретому приблизительно до 175°, прибавляют при перемешивании небольшими порциями высушенную и тонко измельченную окись или соль металла, после чего f масла поднимают до 220—250°, в зависимости от способности металлич. соединения реагировать с маслом. Во время нагревания масло сильно пенится, поэтому необходимо следить за тем, чтобы оно не вылилось из котла. Обработку производят до тех пор, пока проба, взятая на стекло, не затвердеет в совершенно однородную и прозрачную массу. Недостатками этого способа являются; 1) нагревание масла до очень высокой ί°, вследствие чего получаются сильно окрашенные продукты, 2) выделение из масла глицерина, к-рый остается в готовом линолеате, понижая его активность при высыхании. Лучшие продукты получаются при обработке жирных к-т. Для этого масло сначала Омыляют едкой щелочью и полученное мыло разлагают серной кислотой [часто применяется и контакт (смотрите)], после чего жирные кислоты тщательно про мывают горячей водей и нагревают для удаления влаги. Приготовленную т. о. смесь жирных к-т обрабатывают окисью металла путем перемешивания в котле при t° ниже 100°. Линолеаты, получаемые из жирных кислот, в отличие от получаемых из масла не содержат глицерина и имеют более светлый цвет.

Плавленый свинцовый линолеат получают нагреванием 7 ч. льняного масла е 2 ч. глета и 2. ч. сурика при 220—230° или размешиванием 100 ч. льнянокислых к-т с 20—50 ч. глета при (° 10—100°. Хорошо растворяется в льняном масле, однако раствор вследствие образования выделения с жирными насыщенными к-тами скоро становится мутным. Скорость сушки не очень велика. При употреблении в количестве 2% получается твердо высыхающий лак. Марганцевый линолеат получается, как и предыдущий, с гидратом окиси Мп, борнокислым Мп и др. в виде кусков желтого цвета, на воздухе окрашивающихся в темный цвет. При употреблении в количестве 2% дает олифу, высыхающую в 12—15 час. Применяется также для масел, идущих на пропитку тканей, для изготовления печных лаков и т. д. Часто употребляется в виде комбинированного С. со свинцовым линолеатом и другими. Кобальтовый линолеат получается при нагревании масла с соединениями кобальта (наир, с 15—20% уксуснокислого кобальта) при 1° ок. 250° и выше, коричневато-красная мягкая масса, которая при прибавлении к маслу (1 %) дает высыхание приблизительно в 8 чао. Вследствие светлой окраски применяется для светлых лаков и эмалевых красок.

Осажденные С. Получение осажденных С. (как смолянокислых, так и жирнокислых) представляет по сравнению с плавлеными С. более длительный способ, состоящий в общем из следующих двух основных операций: 1) получения мыла путем омыления смолы или масла, 2) осаждения водного раствора мыла раствором соли металла. Для получения мыла гарпиус или отстоенное масло обрабатывают раствором щелочи до тех пор, пока не наступит полное омыление. Количество необходимого щелока определяют при помощи анализа. Избытка щелочи надо избегать, так как последний из раствора соли, применяемой для осаждения С., осаждает гидрат закиси металла, нерастворимый в масле при t° ниже 180—200° и поэтому пропадающий бесполезно. Приготовленный прозрачный водный раствор мыла, разбавленный водою до концентрации 7—10%, осаждают затем при помешивании раствором соли металла, например МпС12 и т. д., после чего осадок резината или линолеата промывают водою до полного удаления растворимых солей, отжимают, сушат и измельчают. Осажденные С. отличаются от плавленых большей чистотой, так как примеси, содержащиеся в сырых материалах, удаляются во время работы (при омылении, промывке и т, д.), в то время как при плавке полностью переходят в готовый продукт. Цвет осажденных С. получается более светлый, так как применяемые t° значительно ниже, чем при получении плавленых С., например t° омыления ~ 100°, ί° осаждения 504-60° и сушки ~ 60°. Несмотря на это реакция осаждения смоляного мыла не протекает полностью по ур-ию:

2С19Н29 * COONa -Ь MCI2= (С19Н29 * СОО)2М + 2NaCl

(М — двувалентный металл); наряду со средней солью получаются также кислые соединения, например для марганцаМп(С20Н2вО2)2-2С20Н30О2идр.

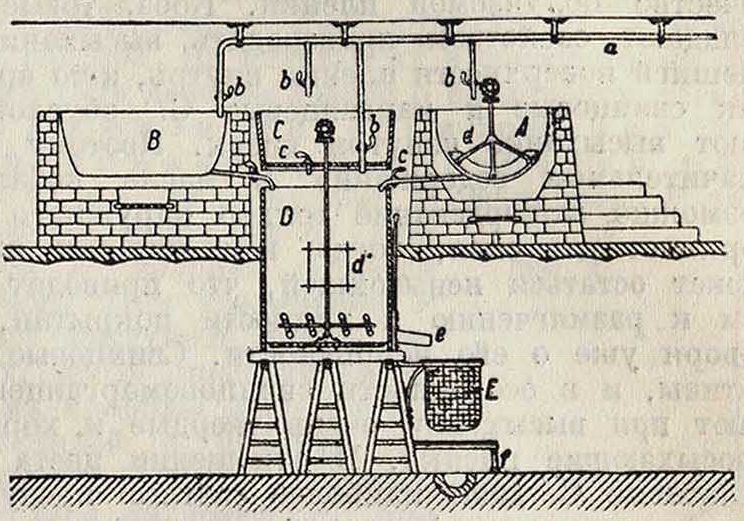

Установка получения осажденных резинатов (смотрите фигуру) состоит из котла для омыления А, снабженного мешй d, котла для горячей воды В и деревянного чана D для осаждения. Над последним помещается чан С для приготовления раствора соли. Вода подается во все резервуары из водопровода а с кранами b. Готовое мыло спускается из котла А по трубе с в чан D, где оно разбавляется водой из котла В и осаждается при вращении мешалки d рас твором еоли из чана С. Кашеобразный продукт после отстаивания спускается через е в подвешенные мешки Е, где он задерживается тканью, а растворы и вода вытекают в канал /.

Марганцевый резинат — рыхлый порошок розоватого цвета, легко и без остатка растворимый в льняном масле и углеводородах. Получается путем осаждения разбавленного канифольного мыла, приготовленного например из 100 ч. гарпиуса, 356 ч. воды и 35 ч. едкого натра 25° Βέ, раствором 200 ч. МпС1г 25° В6. Раствор MnClj не должен содержать железа; часто применяется как С. для масляных лаков и т. д. Свинцовый резинат получается при осаждении канифольного мыла уксуснокислым свинцом. В масле растворяется труднее, чем плавленый резинат. Применяется G. ч. в комбинации с другими металлами. Приготовление осажденных линолеатов производится аналогично резинатам. Кроме льняного масла применяют древесное, перилловое и другие жирные масла, а также стеариновую, пальмитиновую, нафтеновые и другие к-ты. Однако все эти соединения не получили как С. большого значения за исключением некоторых специальных случаев, например перилловокислый Мп применяется для получения быстро высыхающей печатной олифы, «ревеснокислые С. — для получения матовых масляных лаков и т. д. Такую же роль играют и С., получаемые с нек-рыми другими металлами, например линолеат алюминия находит применение для изготовления непромокаемых тканей, линолеат меди — для изготовления олифы, идущей на окраску днищ морских судов с целью защиты их от молюсков и водорослей и т. д. В настоящее время сделаны попытки к получению С. непосредственно в масле путем коллоидного распределения в нем металлов или путем восстановления соответствующей соли действием электрич. тока. Получит ли этот новый способ практич. значение, пока еще неизвестно.

Жидкие С. — растворы металлич. мыл в летучих органич. растворителях (скипидаре, бензине, сольвент-нафте и др.), иногда с примесью большего или меньшего количества льняного масла. Жидкие С. подобно твердым делятся на масляные (растворы линолеатов РЬ, Мп, Со и др.) и смоляные (растворы резинатов тех же металлов). Масляные жидкие С. получаются или растворением линолеата в нагретом льняном масле, после чего к раствору прибавляют органич. растворитель, или растворением непосредственно в органич. растворителе; например растворяют при нагревании и перемешивании 13 ч. свинцового линолеата и 10 ч. марганцевого линолеата в 10 ч. скипидара и 60 ч. сольвент-нафты. Растворы содержат обычно 304-50% сухого С. Смоляные жидкие С. готовятся или растворением резината в скипидаре и других растворителях или растворением только что полученного плавленого резината в подогретом льняном масле, после чего к раствору добавляют летучий растворитель, например сплавляют 55 ч. гарпиуса с 0,5 ч. гашеной извести и 1,5 ч. гидрата окиси марганца, затем прибавляют 5 ч. лакового льняного масла и 38 ч. бензина. Конц. жидкие С. называются экстрактами. При стоянии жидкие С. часто выделяют осадок, в виду чего их активность падает. Применяются в малярном деле, для лаков и т. д. В продаже часто встречаются под различными произвольными названиями.

Свойства и применение С. Помимо различной активности в отношении высыхания масел С. оказывают различное действие не только на характер сушки масел, но также и на качество получаемой пленки. Кобальтовые С. обладают свойством производить высыхание с внешней поверхности пленки внутрь, в-то время как свинцовые и марганцевые С. обусловливают высыхание изнутри вверх. Поэтому при значительном содержании в масле кобальта возможно затвердевание только наружного поверхностного слоя, тогда как нижняя часть может остаться невысохшей, что приводит затем к размягчению и липкости покрытия, не говоря уже о его непрочности. Свинцовые си-кативы, и в особенности свинцовомарганцевые, дают при высыхании очень твердые и хорошо просыхающие пленки. В отношении цвета кобальтовые С. дают наиболее светлые продукты (олифа, лак и т. д.), которые при действии света становятся еще светлее, поэтому их применяют гл. обр. в производстве клеенки, лин-крусты и др., т. к. пленка, получаемая с ними, кроме того отличается мягкостью и гибкостью. Под действием атмосферы, в особенности · содержащей сероводород, белые красочные пленки со свинцовыми С. желтеют и темнеют, в то время как пленки, получаемые с кобальтовыми С., почти не изменяются. С., содержащие свинец, считаются вредными, поэтому их заменяют марганцевыми и кобальтовыми С. или применяют комбинации их с другими металлами. Свинцовые С. обладают также склонностью к выпадению из раствора в масле, в особенности под влиянием воздуха и света, что объясняется образованием нерастворимых жирных окси-кислот. Отличаются ли по своим свойствам как С. линолеаты и резинаты, полученные с одним и тем же металлом, не выяснено. Нек-рые исследователи считают, что высыхание масел зависит не только от химич. состава, но и от коллоидного состояния С., на к-рое органич. компонент может оказывать различное диспергирующее влияние. Другие находят, что правильно приготовленные резинаты и линолеаты действуют совершенно одинаково. Различные условия сушки (влажность, г° и т. д.) оказывают влияние не только на скорость высыхания, но и на качество пленки, например свинцовые и марганцевые резинаты во влажном воздухе дают после высыхания «отлип», чего не наблюдается у линолеатов (смотрите Олифа). Резинаты по сравнению с линолеатами более дешевы, легче растворяются и менее изменяются при хранении. Осажденные резинаты в отличие от плавленых растворяются в масле уже на холоду или при слабом нагревании. Недостатком их является присутствие свободной канифоли. Обычно резинаты применяются для изготовления олиф и некоторых лаков. Линолеаты дают более гибкую, эластичную и прочную пленку, поэтому идут на изготовление лаков для кожи, изоляционных и других, а также для лаков, подвергающихся шлифовке (автомобильных, каретных и т. д.). Они выдерживают также значительно лучше высокие £°. Недостатком линолеатов, в особенности плавленых, является склонность их к выделению из растворов вследствие окислительного действия воздуха, полимеризации и дру- · гих причин. При употреблении С. (как твердых, так и жидких) необходимо обращать особенное внимание на содержание в них активного металла, которое в продажных продуктах может колебаться в очень широких пределах.

В зависимости от содержания металла находятся цена, качество, а также и расход С. для получения определенного эффекта сушки. Поэтому вопрос о стандартизации С. имеет чрезвычайно важное практич. значение. В Германии установлены следующие нормы для плавленых и осажденных С.

Виды с.

Свинцовый резинат плавленый » » осажденный

Свинцовый линолеат плавл.

» » осажд.

Марганцевый резинат плавл. ·

» » осажд. ·

Марганцевый линолеат плавл.

» * осажд. ·

Кобальтовый резинат плавл.

» » осажд.

Кобальтовый линолеат плавл.

» » осажд..

Свинцовомарганцевый резинат плавт.. 4,5—5,5 РЬ; 1,0—1,5 Мп

Свинцовомарганцевый резинат осажд..-. 12,0-12,5 РЬ; 2,5-3,0 Мп

Свинцовомарга.чцевый линолеат плавл..14,0—15,0 РЬ; 2,7—3,2 Мп

Свинцовомарганцевый линолеат осажд..14,0—15,0 РЬ; 2,7—3,2 Мп

Для приготовления этих С. должны применяться только канифоль, льняное масло, жирные кислоты льняного масла и соединения, содержащие указанные металлы. Для плавленых продуктов допускается прибавка извести. Процентное содержание металла относится только к активному металлу, то есть находящемуся в растворимой форме. При растворении в 10-кратном количестве льняного масла при 150° эти С. должны давать прозрачный или лишь слабо мутноватый раствор (за исключением осажденного кобальтового резината, у которого помутнение или осадок не является указанием на присутствие суспендированного или неактивного металла). Хороший С. должен удовлетворять следующим трем основным условиям; 1) сообщить маслу соответствующую скорость высыхания; 2) не давать загущения с металлич. красками; 3) не выделять после растворения в масле осадка. При исследовании С. определяют: 1) цвет, 2) растворимость в льняном масле и органич. растворителях (цвет раствора, вязкость, выделение осадка и т. д.), 3) содержание активного металла, 4) содержание влаги (в осажденных С.), 5) содержание неомыленных веществ и т. д., а также производят практические испытания на скорость сушки и качество пленки.

Лит.: Киселев В., Приготовление олифы и сика-тивов, М., 1922; его же, Олифа и лаки, М., 1926; Таланцев 3., Олифоварение и приготовление сика-тивов, М., 1924; его же, Технология жиров и масел, ч. 1, М., 1925; Зиновьев А., О некоторых свойствах линолеатвых и резинатных сикативов в связи с применением их в производстве олифы, «Маслобойно-жировое дело», М., 1928; Киселев В.иГоловистиков И., Влияние качества и количества сикативов на скорость высыхания льняного масла, «ЖХП», 1930, 22—23; See-1 i g m a η η F. u. Ζ i e c k e E., Handbuch d. back- u. Firnisindustrie, 4 Aufl., B., 1930; Stock E., Die Fabrication d. Oellacke u. Sikkative, W.—Lpz., 1915; Bottler M., Die Trockenmittel in d. Lack-. Firnis- u. Farbenin-dustrie, Halle a/S., 1915; Ullm. Enz., 2 Aufl., B. 10, p. 430. См. также Олифа. U. Чероввв.