> Техника, страница 80 > Ситцепечатание

> Техника, страница 80 > Ситцепечатание

Ситцепечатание

Ситцепечатание, нанесение узорчатой расцветки на белые или окрашенные хлопковые ткани. С. является частным, но наиболее распространенным случаем печатания волокнистых материалов, называемого иногда набивкой. Печатанию подвергают хлопок, лен, шерсть, шелк, искусственный шелк и другие волокнистые материалы гл. обр. в виде тканей, а иногда в виде пряжи (мотки, основы), камвольной ленты (печать Вигуре), чулочных изделий и др. Наибольшее значение и распространение в настоящее время идоеет печатание хлопковых тканей—С., названное так по наиболее распространенному виду печатной хлопковой ткани миткалевого типа—с и т ц у. Печатание можно отчасти рассматривать как местное крашение, ограниченное определенными контурами, но оно является более поверхностным, чем крашение. При печатании на ткань наносят печатные краски, представляющие загущенные (загустками) водные растворы или суспензы красителей; в большинстве случаев печатные краски содержат кроме того растворители, протравы и дру-гие химич. материалы, необходимые для закрепления красителей на волокнах. Загустки— коллоидные растворы загустителей (различных видов крахмала, муки, декстрина, траганта, альбумина и др.)—противодействуют капиллярности волокон и не позволяют печатным краскам растекаться и дают возможность т. о. получать отчетливые с резкими контурами обре-зистые рисунки. Нанесение печатных красок происходит вручную или с помощью машин. Наиболее старый способ нанесения печатных красок представляет раскрашивание тканей с помощью кистей от руки непосредственно (как в живописи) или же трафаретами-шаблонами (как в^ малярном деле). Этот почти единственный в древности способ печатания в настоящее время применяется очень редко при печатании шерстяного флагтуха, декораций и нек-рых художественных изделий. Значительно более распространен (особенно для шерстяных, шелковых и отчасти хлопковых тканей) другой способ—нанесение печатных красок вручную с помощью плоских рельефных форм-манер при т. н. ручной набивке. Механич. печатание производится гл. обр. с помощью печатных машин, имеющих цилрндрич. печатные валы с углубленной гравюрой“(ситцепечатные машины), или же с помощью рельефных печатных машин, имеющих цилиндрич. печатный валы с рельефной поверхностью. Раньше для этой цели применяли модельные печатные машины иперротины с плоскими рельефными формами. В последнее время делаются попытки применить для печатания волокнистых материалов машины, аналогичные печатным типо-литографским. Своеобразным способом нанесения печатных красок является аэрографпый способ расцветки (смотрите),%заключающийся в пульверизации или разбрызгивании загущенных растворов или суспензов красителей с помощью аэрографа.чПосле печати (или набивки) волокнистые материалы высушивают и для закрепления красителей (смотрите) подвергают различным операциям (пром), из которых весьма распространено запаривание в запарках (смотрите) или зрельниках (смотрите), в зависимости от индивидуальных свойств применяемых красителей. В заклю-.

чение для окончательного закрепления красите-лей, а также для удаления загустителей, не закрепившихся частиц красителя, протрав и др., напечатанные ткани подвергают ряду обработок в разных растворах, промывкам, мыловкам в т. н. заварочных отделениях (заварках).

Различают следующие виды печати: гладкую, или непосредственную, печать, заключающуюся в печатании узоров по белым или окрашенным тканям, и печатание вытравок (смотрите) и резервов. В громадном большинстве случаев узор (рисунок) повторяется на ткани; эту повторяющуюся часть называют раппортом. Если рисунок на белой ткани занимает мало места и белые части преобладают над цветными, то такой товар называют белоземельным, причем если значительная часть его (7з—74) покрыта печатью, то такой рисунок называют крытым. Если рисунок на белом товаре занимает много места и окрашенная часть преобладает над белой, то такой товар называют грунтовым. При печатании вытравок происходит удаление окраски в желаемых местах на окрашенной или протравленной ткани или замена ее другой; соответственно с этим получают белые узоры (бель) на цветном фон© или же расцветы у—цветные узоры на цветном фоне другого цвета. Иногда вытравливание—удаление окраски—бывает неполным и тогда получают полувытравк у—менее интенсивно окрашенные узоры на более интенсивно окрашенном фоне того же цвета. При печатании резервов перед последующим крашением (или протравлением) ткань предохраняют химически или механически в желаемых местах от образования окраски (бель) или же вместе с тем получают в этих местах окраску другого цвета (расцветки). Иногда ограничиваются полурезервом, частично препятствуя образованию окраски в определенных местах ткани; при последующем крашении в резервируемых местах получают малоинтенсивные узоры на цветном фоне того же цвета. Иног-да одновременно печатают и вытравки и резервы, причем последние защищают окрашенные или напечатанные места ткани от разрушения окраски с помощью вытравки.

Разновидностью резервной печати является старинное печатание б а т т и к а—резервов, · получаемых с помощью сплава воска и канифо- · ли (смолы); при последующем крашении (гл. обр. кубовыми красителями) в местах, защищенных воском, краситель не закрепляется, и после удаления воска (горячей водой) получают белые узоры на цветном фоне. Иногда эти белые места затем закрашивают другими красителями и тогда получают расцветку. Этот способ до настоящего времени применяется в Японии, на о. Яве и в других местах, конечно не в заводском, а в мелкоремесленном или кустарном производстве. Другой старинный способ (Бандхана) резервирования заключается в завязывании узлов: на ткани: в туго завязанных местах ткань не закрашивается и получают белые узоры на цветном фоне. По способу Голгас резервирование достигают зажимом в определенных местах ткани между двумя металлич. пластинками, имеющими узорчатую форму; при последующем крашении получают белые узоры на цветном фоне.

Печатание тканей было известно в глубокой древности в Индии и Китае; на основании сохранившихся до наших дней образцов печатных изделий, летописей римских писателей печатание льняных и шелковых тканей в этих странах носило преимущественно характер ручного раскрашивания и резервной расцветки; последняг“

заключалась в печатании баттика, в завязывании узлов (Бандхана) и в защемлении ткани между металлич. пластинками с последующим крашением в растворах красителей. Индия повидимому является также родиной собственно печатания с применением ручных плоских форм-манер, причем первые печатные краски были преимущественно масляными. В средние века в Европе расцветка тканей тоже ограничивалась ручным раскрашиванием тканей масляными красками. Все другие способы ручной расцветки из Индии в 17 в были привезены в Европу по всей вероятности голландцами, к-рые, с своей стороны, внесли в печатание тканей ряд усовершенствований; отсюда печатание быстро распространилось в ряде европ. стран и в сравнительно короткий срок достигло больших успехов и совершенства. Эти успехи обусловлены главным образом изобретением и усовершенствованием печатных машин, появлением новых синтетических красителей и вспомогательных химич. материалов и введением новых способов колористики. Первое время в Европе исключительно применялось ручное печатание— н а б и в к а—с помощью ручных печатных форм; печатали вначале преимущественно по льняным, шерстяным, шелковым тканям и лишь значительно позже—по хлопковым. Ручное печатание было хлопотливым, малопроизводительным и дорогим; сильное влияние на развитие печатного дела и на удешевление печатных изделий оказало изобретение печатных машин. Первыми машинами были модельные машины с плоскими меднымй досками-формами (Лаутенбергер, 1790 г.); вслед за этими появились перротины (Перро, 1834 г.) с рельефными плоскими формами, позволяющими печатать в 3 цвета (они впоследствии были усовершенствованы Гуммелем). Изобретение англичанином Беллем (1785 г.) и несколько позже швейцарцем Оберкампфом (1803 г.) вальцовой печатной машины—т. н. ситцепечатной машины с медными печатными цилиндрич. валами, имеющими углубленную гравюру, произвело переворот в печатании тканей и было причиной дальнейших успехов в этой отрасли пром-сти. Сначала медные валы были массивными, тяжелыми и лишь впоследствии их заменили полыми. Вальцовые печатные машины стали строить одно- и многовальные, причем количество валов доходило до 24 Дальнейшие усовершенствования привели к современным типам ситцепечатных машин Маттера-Платта, эльзасского машиностроительного завода вМюльгаузене, Гаубольда, Циммера, Броун-Бовери и др., а также и дуплекс-машинам, позволяющим печатать ткань с двух сторон и имитировать т. о. пестротканые ткани. В настоящее время современные ситцепечатные фабрики оборудованы вальцовыми печатными машинами; по нек-рым данным (Галлер) в начале 20 в Зап. Европе их насчитывалось ок. 2 500 (в СССР их ок. 500). Что касаетсяперротин, то они применяются в небольшом количестве для специальных сортов тканей. Это можно сказать и про печатные машины для печатания пряжи (в мотках, основах), камвольной ленты и чулочных изделий. Первая печатная ф-ка была основана одним франц. беглецом в Англии (Ричмонде) в 1676 г. Вслед за ней появились печатные фабрики в Нейшателе (1689 г.), Аугсбурге, Гамбурге (1720 г.), известные фабрики Шмальцера, Кехлина в Мюльгаузене (1746 г.), Шюле в Аугсбурге (1759 г.), Косманосе, Престоне и др. На развитие печатания повлияли также Успехи красочной пром-сти, начавшей сильно развиваться с момента синтеза органич. красителей (1856—64 гг.).

В настоящее время печатание тканей, особенно хлопковых, в ряде стран (СССР, Англия, Германия, Франция, США) достигло больших размеров и высокой степени совершенства. Первые сведения о печатании—набивке—в России относятся к 17 в Машинное печатание стало развиваться с 1817 г., когда была установлена первая ситцепечатная машина (Шлиссельбург). С этого времени ручная набивка постепенно стала уступать место машинной печати и в настоящее время она сохранилась лишь для шерстяных, шелковых, полушелковых, некоторых сортов хлопковых и льняных тканей и в кустарной промышленности. В России ситцепечатные фабрики достигли большого совершенства и представляли предприятия с большой производительностью, художественным ассортиментом, большим количеством рабочих. Кроме печатного, красковарочного, граверного отделений ситцепечатные фабрики имели отдельные красильные и отделочные отделения. Особенностью печатных ф-к в СССР является работа исключительно крупными партиями: рационализация производственных процессов, специализация и стандартизация ассортимента, причем большая часть наших ф-к по технич. руководству, производительности и ассортименту не уступает лучшим европ. и америк. ф-кам. К крупнейшим ситцепечатным ф-кам относятся: 1-я ситценабивная ф-ка (б. Цинделя в Москве) с суточной производительностью до 12 500 кусков, 2-я ситценабивная (б. Коншина в Серпухове)—до 10 000 кусков, Краснопресненская Трехгорная (б. Прохоровская в Москве)—до 17 000 кусков, Свердловская (б. Гюбнера в Москве)—до 12 000 кусков. Тверская Пролетарская мануфактура (б. Морозовская в Твери)—до 18 000 кусков, Б. И. В. М. (б. Куваевская в Ив.-Вознесенске)—до 10 000 кусков, ф-ка Зиновьева (б. Горелина в Ив.-Вознесенске)—до 9 000 кусков, Н. И. Ц. М. (б. Маракушева в Ив.-Вознесенске)—до 6 500 кусков, ф-ка имени В. Слуцкой (б. Воронина в Ленинграде)—

до 6 500 кусков, Шлиссельбургская—до 6 500 кусков; из шерстяных печатных ф-к необходимо отметить Старо-Павловскую в Павловом-Посаде, а из шелковых—шелковую ф-ку «Красная Роза» в Москве.

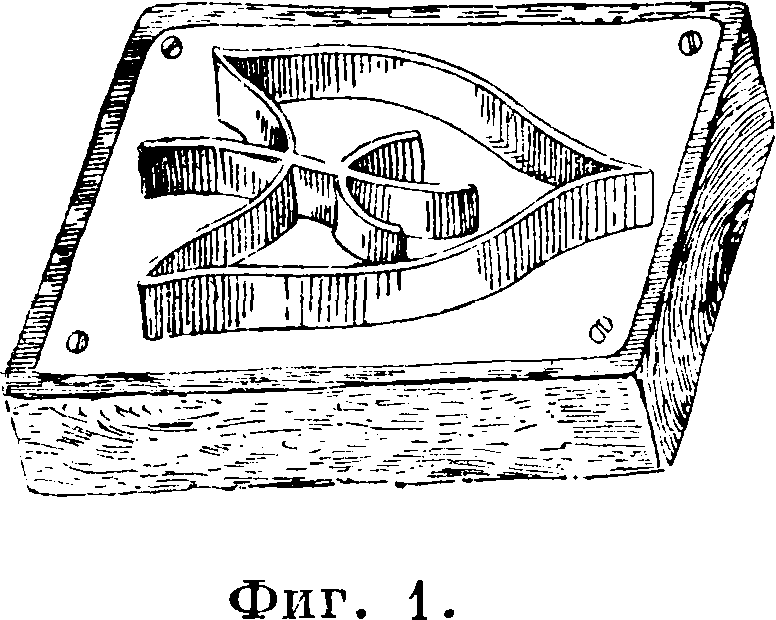

Для ручного печатания — набив- к и—необходимы ручные формы, при помощи которых наносят печатные краски, набойщиц-кий стол, на котором производится набивка, шасси-ящик, вк-ром печатные формы покрываются краской, и вешала-ролики для высушивания набитой ткани. Ручные формы, называемые также манерами, цветками, представляют собой плоские деревянные доски, имеющие выпуклый (рельефный) рисунок. На практике применяются следующие три типа форм: резные, отливные и наборные. Резные формы изготовляются из трех склеенных между собой досок (кленовых, грушевых, березовых или дубовых), расположенных таким образом, чтобы волокна древесины были взаимно перпендикулярны друг ДРУГУ; в противном случае формы будут коробиться и давать трещины, чего надо избегать, так как даже небольшое искривление формы делает ее негодной для набивки. На нижнюю рабочую гладкую поверхность доски, тщательно выстроганную, переводят при помощи кальки требуемый для набивки рисунок (раппорт) весь или частью. После этого резцами, стамесками, вырезают—выдалбливают— непокрытые рисунком части дерева и получают выпуклый резной рисунок. Углубления покрывают лаком, а выпуклые части рельефа оставляют нелакированными или же для лучшего прилипания печатной краски покрывают лаком и присыпают шерстяным кнопом (оческами, получаемыми при стрижке шерстяной ткани). Для набивки грунтов, имеющих большие поверхности, в печатных формах вырезают лишь контуры, а промежутки заполняют войлоком, лучше впитывающим краску, чем дерево, и поэтому дающим лучшие оттиски. В верхней доске делают 2 выемки для удобства захватывания формы руками. Если изготовленная набойщицкая форма содержит весь рисунок, то она применяется для одноцветной набивки одной краской. Для многоцветной набивки применяют столько форм,чсколько требуется цветов в рисунке; в этом случае каждая форма содержит лишь часть набиваемого рисунка. Резные формы применяют главным образом для набивки грунтовых рисунков, имеющих большие поверхности. Отливные формы изготовляются так: предварительно требуемый для набивки рисунок (часть или весь) переводят с помощью кальки на торцовую гладкую поверхность липового дерева, а затем специальной машинкой для выжигания накаленной иглой выжигают углубленный (ок. 5 миллиметров) рисунок. Полученный углубленный контур заливают легкоплавким сплавом (олова, свинца, сурьмы, или висмута) так, чтобы он залил углубления, а также покрыл тонким слоем всю поверхность липового торца, на к-ром выжжен рисунок. После затвердевания и остывания отливку, представляющую металлич. пластинку с выпуклым рисунком, вынимают и прикрепляют гвоздями или привинчивают к толстой деревянной доске.

В з“аключение осторожным шлифованием выравнивают неровности отливки и на верхней стороне доски делают 2 выемки для удобного захватывания формы (фигура 1). Иногда отливные формы изготовляют из нескольких отливок; их применяют преимущественно для набивки контуров; если нужно их использовать для грунтов 9то промежутки контуров заполняют войлоком.

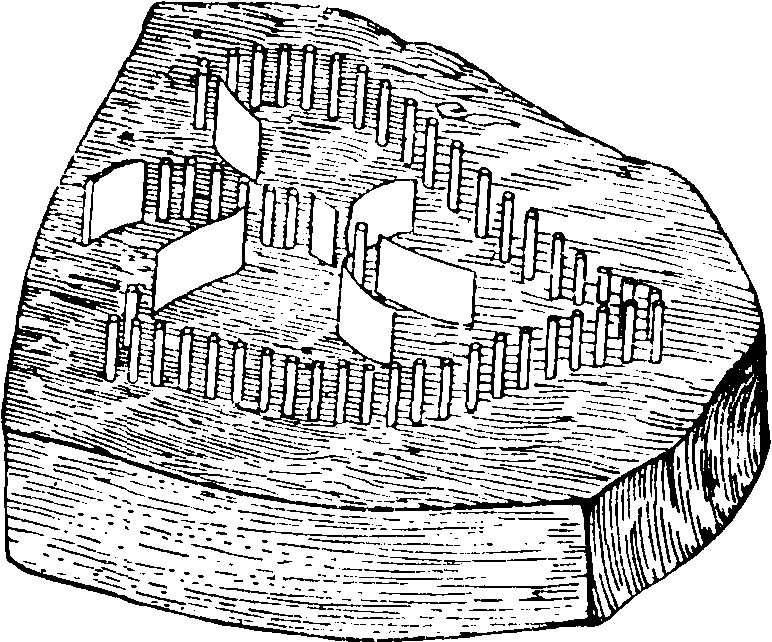

Наборные формы изготовляют путем вколачивания медных пластинок, кусочков проволоки по контурам рисунка, нанесенного на деревянной гладкой плоской доске; пластинки и проволока вколочены так, что имеют одну и ту же высоту (ок. 5 миллиметров) и вершины их находятся

Фигура 2.

в одной плоскости (фигура 2). Верхняя доска здесь также имеет выемки для удобного захватывания формы рукой. Наборные формы применяют гл. обр. для набивки контуров, но они дороги и их применяют лишь в тех случаях, когда печатные краски действуют разрушительно на отливные формы. Наборные формы м. б. применены и для набивки грунтовистых рисунков, но в таком случае промежутки внутри контура заполняются войлоком. Стол для набойки, на котором производят набивку тканей, представляет деревянный стол с массивной крышкой, имеющей гладкую поверхность. Размеры стола обусловливаются размерами набиваемых тканей и изделий. Стол покрыт одним или несколькими слоями грубого сукна, придающего его поверхности упругость, необходимую для получения отчет7ливой печати. Сукно во избежание загрязнения печатными красками защищают суровой хлопковой тканью (миткалем, бязью), называемой подкладкой, или чехлом; на подкладке лежит набиваемая ткань. С одной стороны стола имеется приспособление для укрепления ролика с набиваемой тканью, а с другой стороны под потолком расположен ряд вешал-роликов, на которые завешивают ткань петлями для высушивания после набивки; ткань необходимо завешивать так, чтобы петли не касались друг друга, т. к. в противном случае невысохшие печатные краски будут пачкать соприкасающиеся части ткани и давать брак—н а л е ж к и. Высушенная ткань снимается с роликов, укладывается на столик, находящийся рядом со столом для набойки, откуда по мере накопления достаточного количества подвергается последующим пром с целью закрепления на ткани красителей, удаления незакрепившихся частиц красителей и т. д. Рядом с набойщицким столом или над ним расположен деревянный ящик <ш а с с и), передвигающийся вдоль стола по железным рейкам или по рельсам; шасси необходимо для нанесения на печатные формы печатных красок; оно состоит собственно из двух сверхуОткрытых, входящих друг в друга деревянных ящиков: наружного, наполненного наполовину загусткой или старой печатной краткой, и внутреннего ящика, у которого вместо дна натянут проолифленный холст. Ящик этот лежит на поверхности загустки; с внутренней стороны ящика на холст кладут суконку (или льняную илихлопковую ткань при применении щелочных красок), на к-рую равномерно кистью наносят печатную краску. Суконка лежит на упругой поверхности подушки, поэтому легко передает печатную краску поверхности ручной формы, когда набойщик ее прикладывает к суконке.

Процесс ручной набивки в общем заключается в том, что .ткань раскатывают с ролика и раскладывают ее на набойщицком столе. Ткань лежит свободно или же в натянутом виде. Для ориентировки набивки на ткани производят разметку, рисунка; затем набойщик наносит равномерно кистью печатную краску на суконку и прикладывает к ней 2—3 раза печатную форму. Убедившись, что все части рисунка покрыты краской, набойщик прикладывает форму в отмеченные места ткани и легкими ударами руки или деревянной колотушки набивает печатную краску на ткань. После этого он снова набирает формой печатную Краску и продолжает набивку. Этот способ ручного печатания называется набивкой. Для каждого цвета требуется своя форма и шасси (если не считать цветов, получаемых смешиванием при накладывании красок друг на друга). Иногда для каждого цвета для ускорения работы имеется свой набойщик. Для получения правильного трафленого рисунка печатные формы снабжены в углах иголками (2—3), раппортными штифтами, при набивке оставляющими на ткани знаки (отверстия); этими знаками набойщик руководствуется при набивке и достигает правильного наложения форм, смыкания отдельных рисунков и попадания их в соответствующие места ткани. Кроме одноцветной набивки применяют многоцветную (обыкновенно 3—4 цвета). Набитая ткань высушивается, с ролика на стол раскатывают новое количество ткани и продолжают набивку. Высушенная ткань подвергается последующим процессам закрепления красителей, промывке и т. д. Подкладка используется один или несколько раз в зависимости от применяемых красителей, степени загрязнения и других причин, после чего ее промывают, отваривают, отбеливают и пускают под набивку в качестве белой ткани или же промывают, высушивают и применяют опять в качестве подкладки—и так до износа («черная подкладка»). Печатные формы после окончания работы промывают и высушивают. Ручная набивка мало производительна, дорога; ее применяют в настоящее время лишь для широких многоцветных тканей, платков с крупными рисунками и нек-рых кустарных и старинных сортов тканей. Для увеличения производительности печатания применяют печатные машины; они бывают для печатания тканей, чулочных изделий, пряжи в мотках, основах и камвольной ленты.

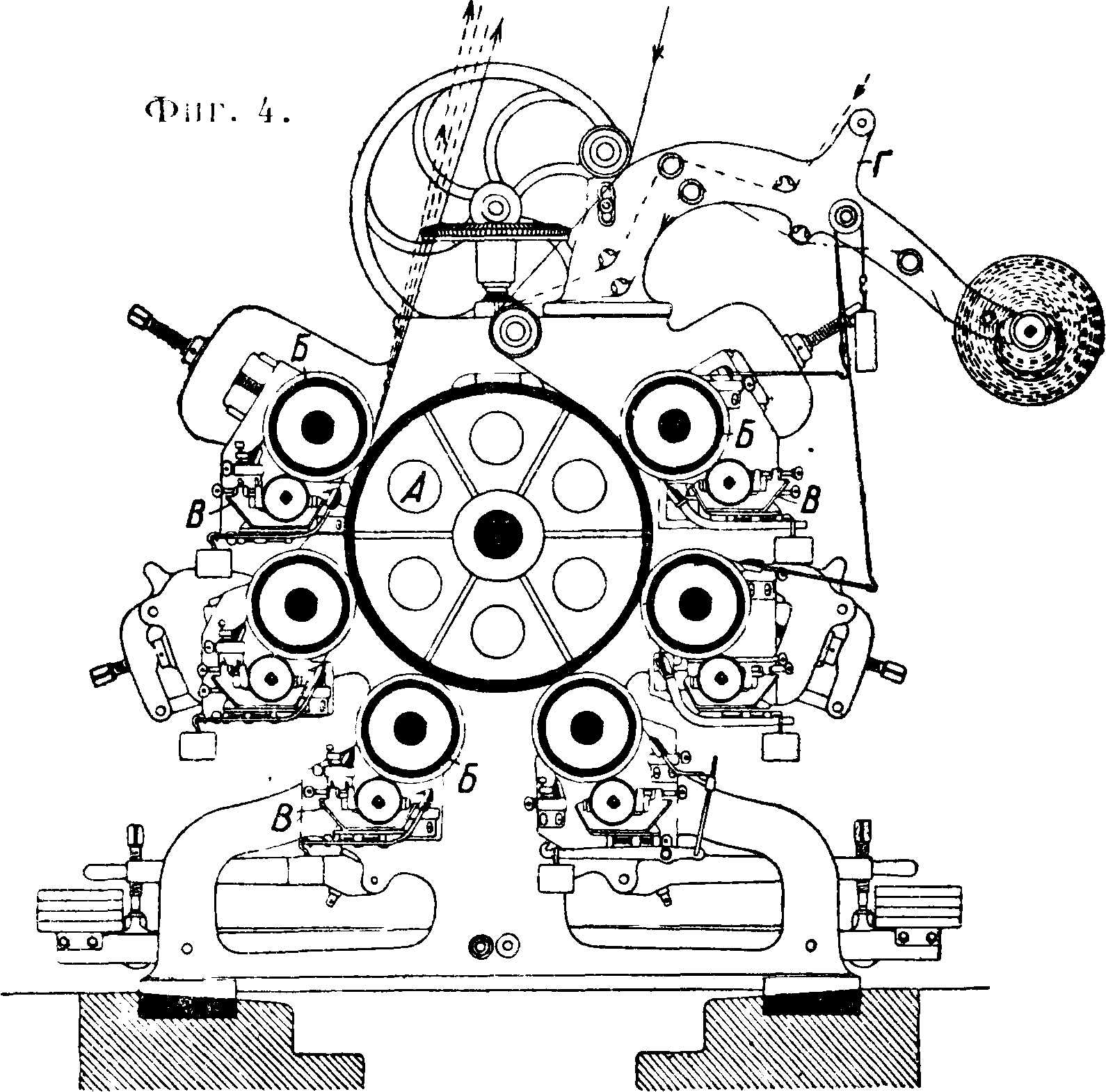

Печатные машины для тканей. 1) Вальцовые или цилиндрические, машины в настоящее время наиболее распространены особенно для печатаная хлопковых тканей, их называют поэтому также ситцепечатными машинами. Печатание на этих машинах и производят с помощью цилиндрич. медных валов (ситцепечатных валов), имеющих на поверхности гравированные рисунки с углубленной гравюрой. На этих машинах печатают одно-или многоцветные рисунки, причем для каждого цвета необходим свой вал, не считая цветов, получаемых смешением красок, накладываемых друг на друга разными валами. Число валов у ситцепечатных машин раньше достигало 24, а в последнее время из-за дороговизны, громоздкости, малой производительности, сложности работы таких машин строят машины, содержащие не более 16 валов: машины малой «вальности» (1-, 2-,*

3-, 4-вальные) и большой «вальности» (5-, 16-вальные). Чаще всего на ситцепечатных ф-ках применяются 1-, 2-, 3-, 4-и 6-вальные машины;

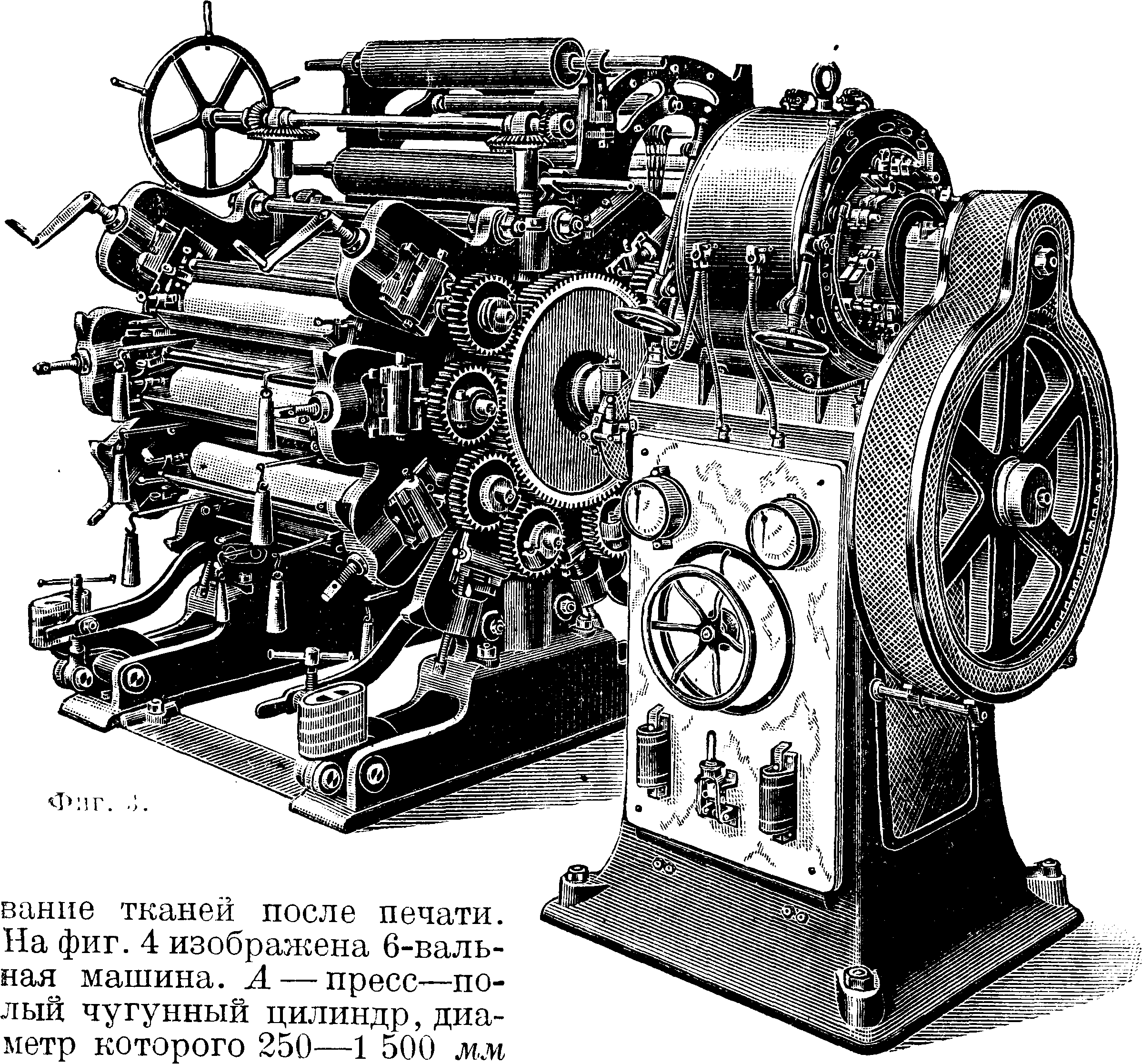

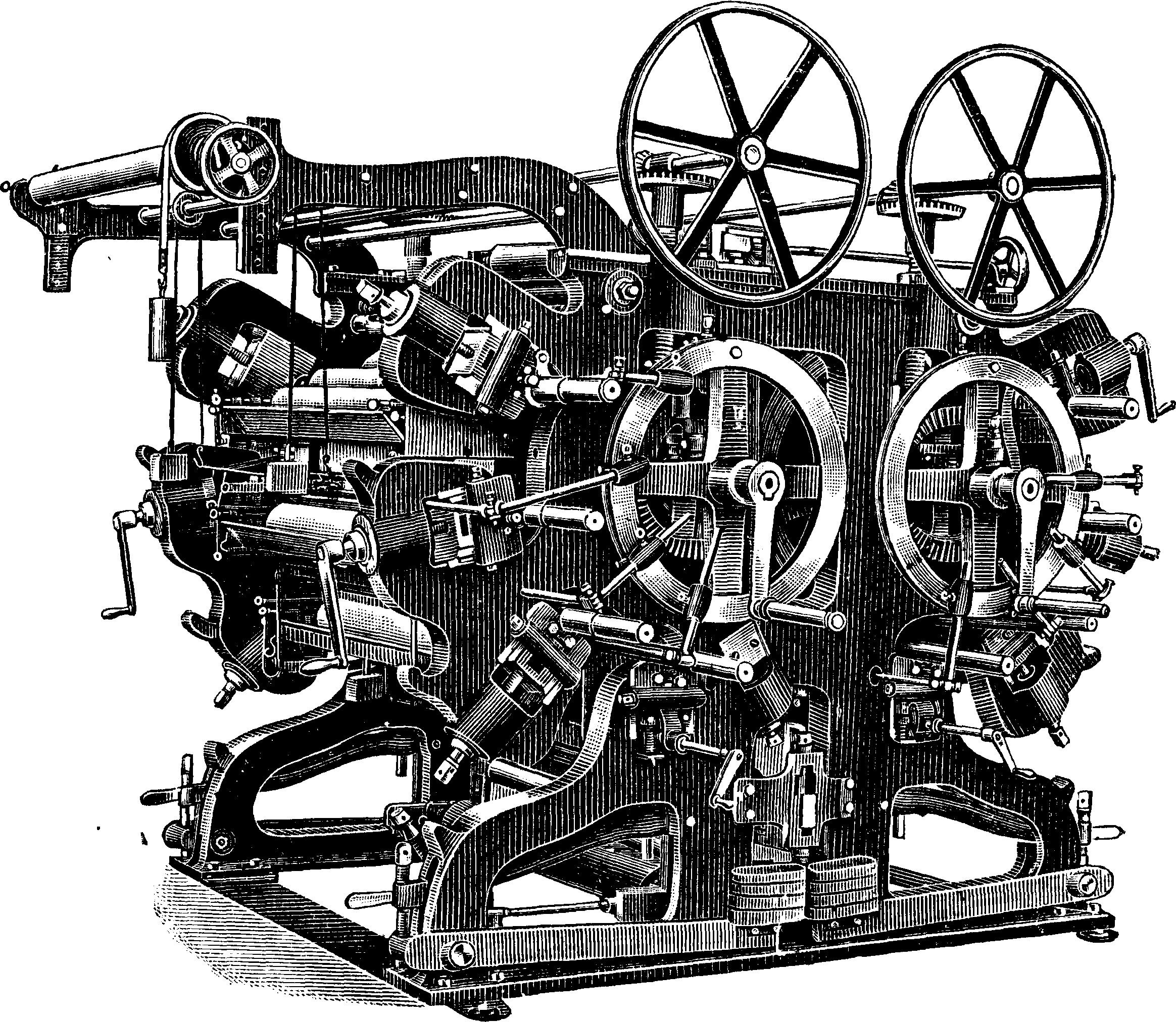

реже 8-, 10-, 12-, 14-и 16-вальные. Современные ситцепечатные машины состоят из пресса, печатных валов, шасси, ракли, контрракли и др. Части укреплены на двух массивных чугунных станинах (фигура 3). Каждая ситцепечатная машина соединена с сушилкой, где происходит высуши-

в зависимости от размеров и вальности ситцепечатной машины; длина его 1 100 миллиметров. Цапфы пресса^ находятся в подвижных шарикоподшипниках“ расположенных в прорезах станин, и могут с помощью винтов передвигаться вверх и вниз; это позволяет пресс опускать или поднимать. Пресс самостоятельного движения не имеет и приобретает его от соприкасающихся с ним вращающихся ситцепечатных валов, расположённых по периферии пресса. Пресс имеет то же назначение, что и набойщицкий стол при ручном печатании. Для сообщения его поверхности эластичности на него плотно накатывают ткань, называемую лапингом. Ткань эта бывает^шерстяная, полушерстяная (с льняной основой и шерстяным утком) или хлопковая (кретон, бязь); иногда эти ткани прорезинивают. Выбор лапинга, дисло оборотов, обусловливается характером гравировки печатного вала. Ширина лапинга зависит от ширины печатаемой ткани и должен быть несколько шире последней. Поверх лапинга для увеличения эластичности, предохранения от загрязнения печатными красками и уменьшения влияния утолщения на месте стыкц концов лапинга проходит в виде бесконечного полотна (склеенного или сшитого) длиной ЗО-^-БО м плотная ткань (толщиной

3—4 миллиметров), называемая сукном (кирзой, каучуком). Она бывает полушерстяной (с хлопковой основой, шерстяным утком), чисто хлопковой или прорезиненной хлопковой тканью (иногда машины с небольшим числом валов сукна не имеют). Кирза огибает пресс и вместе с печатаемой тканью и подкладкой проходит в сушилку, делает в ней несколько (до 7) вертикальных ходов, подсушивается и возвращается к печатной машине. В нек-рых случаях сукно в сушилки не поступает, делает несколько ходов мимо горячих плит за печатной машиной, где подсушивается. Кирза с течение^ времени загрязняется и ее приходится мыть (1—3 раза в месяц). Продолжительность службы кирзы до 1 года. Поверх кирзы проходит третий род ткани—подкладка, чехол Г, в один или же иногда в два слоя. Назначение подкладки—предохранить кирзу (а также печатаемую ткань) от загрязнения печатными красками. В качестве подкладки в С. применяют обычно суровые бязь, мит-кали и др. Их предварительно опаливают, о%чищают от пуха и накатывают на ролики; с роликов подкладка проходит по направляющим рейкам, ширительным приспособлениям — гребенкам — к печатной машине поверх кирзы под печатаемой тканью, а после печатания вместе с последней направляется в сушилку, где высушивается, после чего возвращается к печатной машине и укладывается самокладами. При печатании хлопковой ткани ледяными, кубовыми красителями, черным анилином и др. подкладку после выхода из печатной машины не высушивают, а сразу замачивают или направляют в отбельное отделение. Подкладка в большинстве случаев используется 1—8 раз («чистая подкладка»), после чего ее отбеливают или только отваривают, а затем подвергают крашению или печатанию и выпускают в виде обычного крашеного или печатного товара. Иногда подкладка используется до износа («черная подкладка»).

Печатные, или ситцепечатные, валы Б составляют одну из главных частей ситцепечатной машины, йто—полые цилиндры, изготовляемые из красной меди (иногда латуни). Раньше валы изготовляли сплошными, в настоящее время их делают исключительно

полыми, насаживаемыми на стальные стержни-шипы; на одном конце шипа заклинена р а п-нортная шестерня. Наружный диаметр валов 100—6Q0 миллиметров, длина окружности 320— 2 000 миллиметров, длйна валов 750—1 100 миллиметров, толщина кольцевого слоя 10—50 миллиметров. Обычно диаметр валов бывает 120—1G0 миллиметров, длина окружности 380—500 миллиметров, толщина 30 миллиметров и вес 40—100 килограмм. У платочных валов, с помощью которых печатают платки (носовые, головные) с большим раппортом рисунка, размеры значительно больше, чем у обычных валов, и длина окружности у них 750—1 200 миллиметров и доходит даже до 2 метров Для удешевления стоимости ситцепечатных валов иногда применяют чугунные валы, покрытые слоем меди в 3—5 миллиметров. Этот слой меди обычно наращивают электролитич. способом. Иногда по этому способу также царащивают старые сработанные медные валы, у которых толщина стала меньше 10 миллиметров. Такие валы мало стойки к механич. и химич. воздействиям; в последнее время наблюдается стремление применить хромированные валы. Ситцепечатные валы подвергают гравированию (смотрите) по ручному, молетному, пантограф-ному или фотохимическому способу. Глубина гравюры зависит от характера рисунка, рода печатной краски и других причин и бывает не более 0,3 миллиметров. Перед печатанием вал насаживают на стальной вал (шип) на напорных прессах. Прессы эти приводятся в движение вручную, от привода или же бывают гидравлическими, приводимыми в движение от привода или электромотора. Вал на стальном шипе держится исключительно трением; для увеличения последнего при насаживании шип смазывают густым минеральным маслом и покрывают бумагой. Кроме того шип и внутреннюю полость вала делают несколько коническими. С помощью этого пресса (после окончания печатания) снимают валы с шипов.

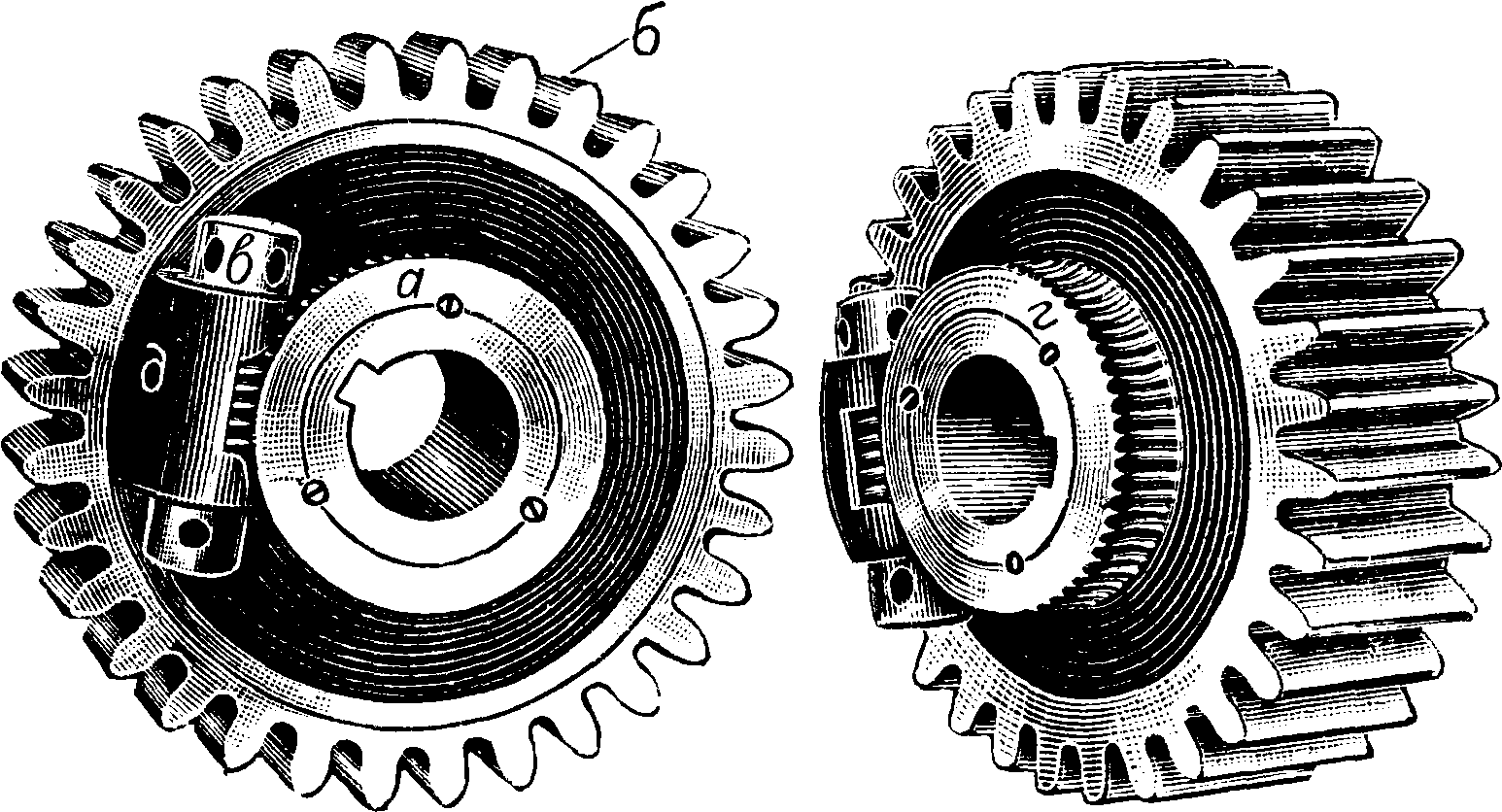

В СССР в целях экономии печатных валов несколько ситцепечатных ф-к объединяются в отношении снабжения их печатными валами, а также обслуживания их одной центральной граверной. Рисунки валов, называемые мане-р а м и, заносятся в специальные манерные книги. Печатание данного рисунка м. б. произведено в нескольких цветах, в и д а х; их заносят в видовые книги. Печатные валы, насаженные на шипы, располагаются по периферии пресса и соприкасаются с тканью, проходящей поверх него. Цапфы шипов валов находятся в подшипниках, расположенных в местах — выступах станины ситцепечатной машины. Валы прижимаются к прессу, а следовательно и к ткани, причем это давление осуществляется с помощью специальных рычагов (балансов), имеющих на концах грузы. У многовальпых машин во избежание их усложнения давление балансами производится только у первых четырех валов, у остальных давление достигается с помощью винтов, снабженных каучуковыми или пружинными прокладками. Каждый вал содержит части рисунка, которые при печатании ткани должны отпечататься в соответствующих местах ёсего рисунка и дать на ткани траф-леный рисунок. Этого графления достигают тем, что ситцепечатные валы могут передвигаться в трех направлениях: параллельно оси (вправо, влево), касательно к поверхности (вверх, вниз) и на некоторой угол вокруг своей оси. Вращение вала вокруг его оси на нек-рый угол достигают с помощью раппортной шестерни (фигура 5), укрепленной на одном конце

шипа вала. Раппортные шестерни соединены с центральной шестерней—маточной шестерней, приобретающей движение от мотора. Раппорт-ная шестерня состоит из двух частей—муфты а, неподвижно заклиненной на шипе вала, и подвижной шестерни б (в виде обода), сидящей на этой муфте и могущей вокруг нее перемещатъ-

Фигура 5.

ся. Для осуществления этого вращения муфта а имеет зубчатое колесо г, а шестерня—обод-прилив д, в к-ром находится червяк в, соединяющийся с зубчатым колесом г. При вращении червяка с помощью раппортного ключа, вставляемого в отверстие головки червяка-болта, происходит поворот муфты с валом на нек-рый угол. Ш а с с и В (фигура 4) представляет собой ящик (медный или деревянный), наполненный печатной краской и вмещающий ее обычно 7— 15 килограмм. Расположено шасси под печатными валами и число их соответствует числу валов. С помощью валиков, обернутых хлопковой (иногда шерстяной) тканью, или щеток (волосяных или травяных), вращающихся в шасси и соприкасающихся с печатными валами, происходит нанесение печатных красок на печатные валы. Валики и щетки приобретают свое вращение от печатных валов и покрывают при этом весь вал (гравюру и гладкую поверхность) печатной краской.

Для оставления печатных красок лишь в углублениях гравюр каждый вал снабжен раклей—металлической (стальной, иногда медной) пластинкой, плотно прижатой к валу под нек-рым углом и счищающей с гладкой негра-вированной поверхности печатные краски. Ракля—важная принадлежность ситцепечатной машины, т. к. от качества очистки вала зависит качество печатаемой ткани. Длина ракли 900— 1 100 миллиметров, ширина 50—80 миллиметров (обычно 56 миллиметров). Толщина ракли имеет существенное значение; в зависимости от толщины различают 10—12 номеров ее, начиная с самой толстой (00), ~ 1 миллиметров, кончая самой тонкой (10), ~ 0,1—0,3 миллиметров. Толщина ракли обусловливается характером рисунка, печатной краски, гравировки, печатаемой ткани и др. Для грубых грунтовых, полу-грунтовых рисунков применяют толстые ракли № 00; 0; 1; 2; для тонких белоземельных рисунков—тонкие ракли № 5; 6; для обыкновенных рисунков—ракли № 3; 4. На ситцепечатных ф-ках СССР раклей более тонких номеров не применяют. Ракли защемляют между двумя пластинками, из которых внутренняя (со стороны вала) делается латунной во избежание ржавления и загрязнения печатных красок, а наружная пластинка делается чугунной или железной. Лезвие ракли, которым она соприкасается с валом, оттачивает и шлифует старший рабочий при печатной машине—р а к л и с т с помощью рак-левой пилы и камня (элынтейна). Обычно верхнее ребро ракли стачивается с двух сторон в виде фасок. Острота ракли зависит от рисунка, печатной краски и др. Правка ракли—очень ответственная работа и требует большого опыта и умения раклиста. Ракля периодически подвергается правке, т. к. недостатки ее вызывают разнообразные браки в печатном товаре. Если печатные краски чувствительны к солям железа, то стальную раклю покрывают овым лаком (раствором шеллака в е) или ее заменяют медной раклей. Угол, под которым устанавливают ракли к печатным валам, зависит от рода рисунка, печатной краски и др. Иногда, ракля укрепляется вместе со старой раклей, называемой подставкой, во избежание прогибания. Для лучшей очистки печатной краски с не гравированных мест вала ракле сообщается движение параллельно оси вала, поэтому достигается равномерное изнашивание вала и ракли. Если на ракле образуются зазубрины, то при печатании ткани на ней будут#пе-чататься волнистые линии. Кроме ракли мно-говальные машины, особенно при печатании сеток, полосок, имеют контр рак л и—медные или стальные пластинки с более толстыми закругленными краями. Контрракли прижаты к валу под некоторым углом и расположены по ходу вала за раклями; их назначение—очищать вал от печатных красок, а также волоконец, пуха и предупреждать попадание их в шасси с печатными красками.

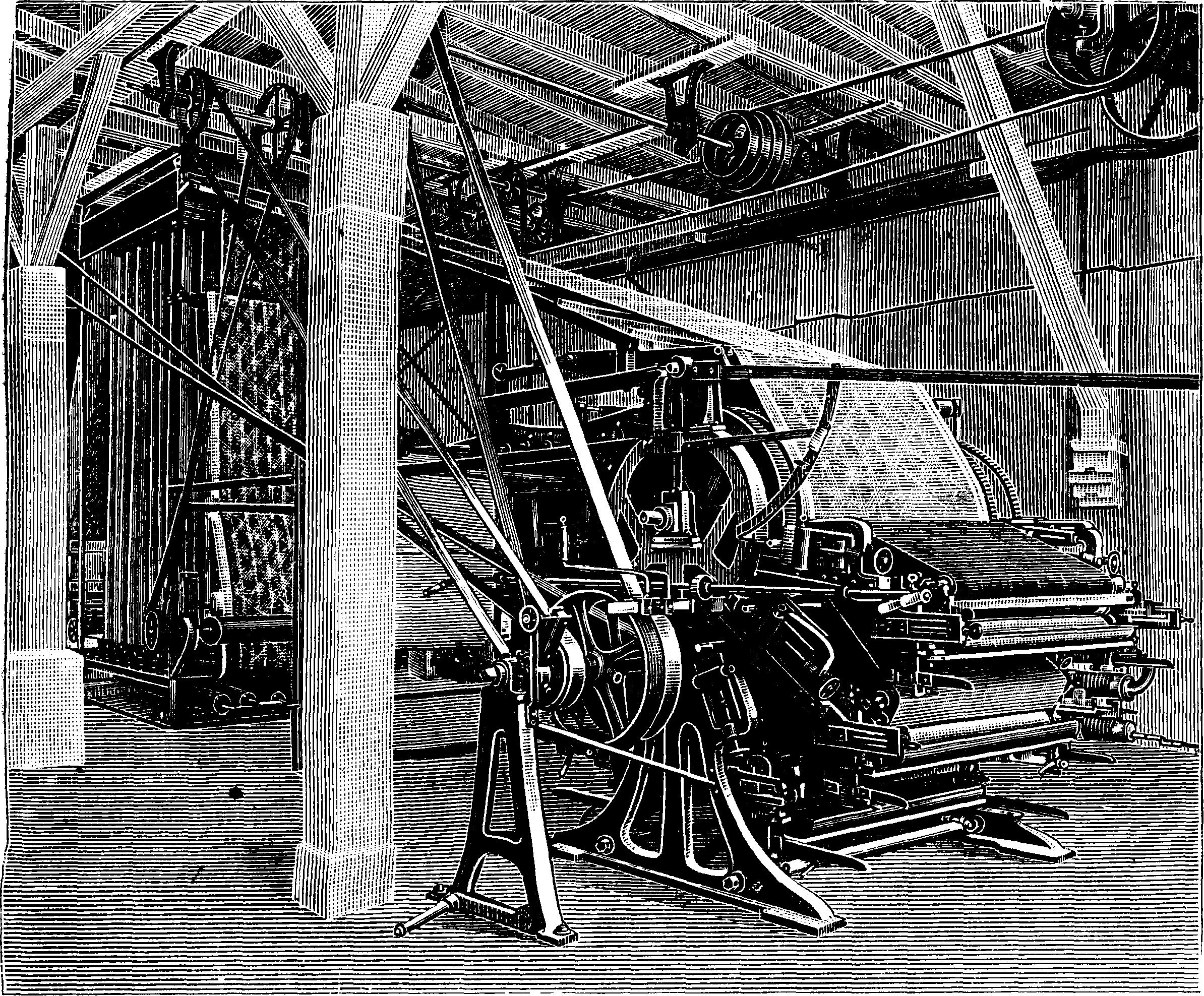

Ткань, предназначенная для печатания, накатывается на ролики—з в о и к и, которые укрепляются сзади печатной машины. Отсюда ткань по ряду направляющих роликов и ширительных приспособлений (гребенок), предупреждающих образование складок—засечек, проходит в печатную машину вместе с подкладками между прессом и печатными валами. Ролики обычно содержат до 18—20 кусков (по 42,7 м) хлопковой ткани типа миткаля. Для избежания перерыва в работе печатной машины из-за смены роликов с тканью на некоторых ситцепечатныхф-ках СССР иногда работают с большими роликами, содержащими до 70 кусков, и применяют раскатки, которые до израсходования ткани на ролике раскатывают с него ткань, после чего ее конец сшивают с началом ткани нового ролика и т. о. не задерживают работы печатной машины. Подкладки и ткань поступают на печатную машину с некоторым натяжением; поэтому помимо указанных ши-рительных приспособлений ролики, с которых скатывается ткань, имеют на концах шкивы, через которые перекинуты тормозящие ремни с грузами. Толстые ткани и ткани с начесом иногда печатают не с роликов, а прямо из пачек в тележках. Во время работы печатной машины ее скорость приходится регулировать, поэтому каждая печатная машина имеет одиночный привод. В настоящее время ситцепечатные машины приводятся в движение от электромоторов (постоянного или переменного тока). От электромотора при посредстве промежуточных шестерен движение передается маточной шестерне, от нее.раппортным шестерням, печатным валам, прессу г ткани, подкладке, сукну, сушилке и самокладам.

Работа на многовальной ситцепечатной машине в общих чертах сводится с следующему: на пресс накатывают лапинг, надевают кирзу, заправляют чехлы и белую ткань (с роликов или тележек) и прогревают сушилку. Укладывают валы на места в порядке, указываемом заведующим производством (колористом) или заведующим печатным отделом. Обычно валы располагают так, чтобы светлые краски печатались первыми, а темные последними. Делают это во избежание загрязнения светлых красок темными. Если этого по характеру рисунка (пи-ко, контур) нельзя сделать и их приходится ставить впереди светлых красок, то вслед за ними устанавливают камедные валы, печатающие разбавленную камедную или трагантную загу-стку, предупреждающую загрязнение светлых красок темными (с ткани). После установки валов, имеющих на одном конце шипа заклиненные раппортные шестерни, приступают к трафлению рисунка. В зависимости от количества цветов раппорт разбивается на соответствующее количество частей, выгравированных на валах. Следовательно каждый вал содержит часть рисунка определенного цвета. При печатании на многовальной машине необходимым условием является попадание всех частей рисунка в соответствующие места на ткани. Для осуществления трафления каждый вал можно перемещать в трех указанных ранее направлениях, однако до этого тонкого трафления начинают с установки пико. В граверном отделении на валах ставят метку в виде точки (пико), кольца и др.; это позволяет приблизительно установить валы в соответствующее положение; уточнения установки валов достигают трафлением на мелок, ленточкой и.др. и передвижением валов в указанных выше направлениях. Вслед за этим устанавливают предварительно отточенные ракли и контрракли, наливают в шасси печатные краски и приступают к пробному печатанию на чехле. При этом раклист на ходу проверяет трафление и в случае необходимости перемешает валы в указанных направлениях до тех пор, пока не достигнет полного трафления. После этого к чехлу прикрепляют небольшой кусок беленой хлопковой ткани (пробочку) и по ней печатают рисунок; затем пробочку снимают, высушивают, запаривают или подвергают вызреванию и необходимым последующим обработкам и показывают мастеру, заведующему печатным цехом или колористу. После утверждения пробочки колористом приступают к печатанию белой ткани. При печатании рисунок несколько растрафливается и его на ходу исправляют. Печатание тканей, требует большого внимания со стороны обслу-; живающего машину персонала, особенно рак-; листа. .Обычно персонал у многовальной маши-I ны состоит из 3—6 человек: раклиста, его по-, мощника, кранового, чехолыциков. Ткань по-I еле печати, а также чехлы, сукно (за исключе-! нием ранее отмеченных случаев) направляются в печатные сушилки: для высушивания. Для I этой цели применяют воздушные сушилки и I сушильные барабаны. Воздушные сушилки в зависимости от способа обогрева воздуха бывают плитными, содержащими ряд полых железных плит, внутри обогреваемых паром; митральезными, обогреваемыми железным трубчатым котлом, внутри трубок к-рbго ; циркулирует воздух, а снаружи пар; калори-1 ферными, обогреваемыми железными кал οι риферами (ребристыми или пластинчатыми),

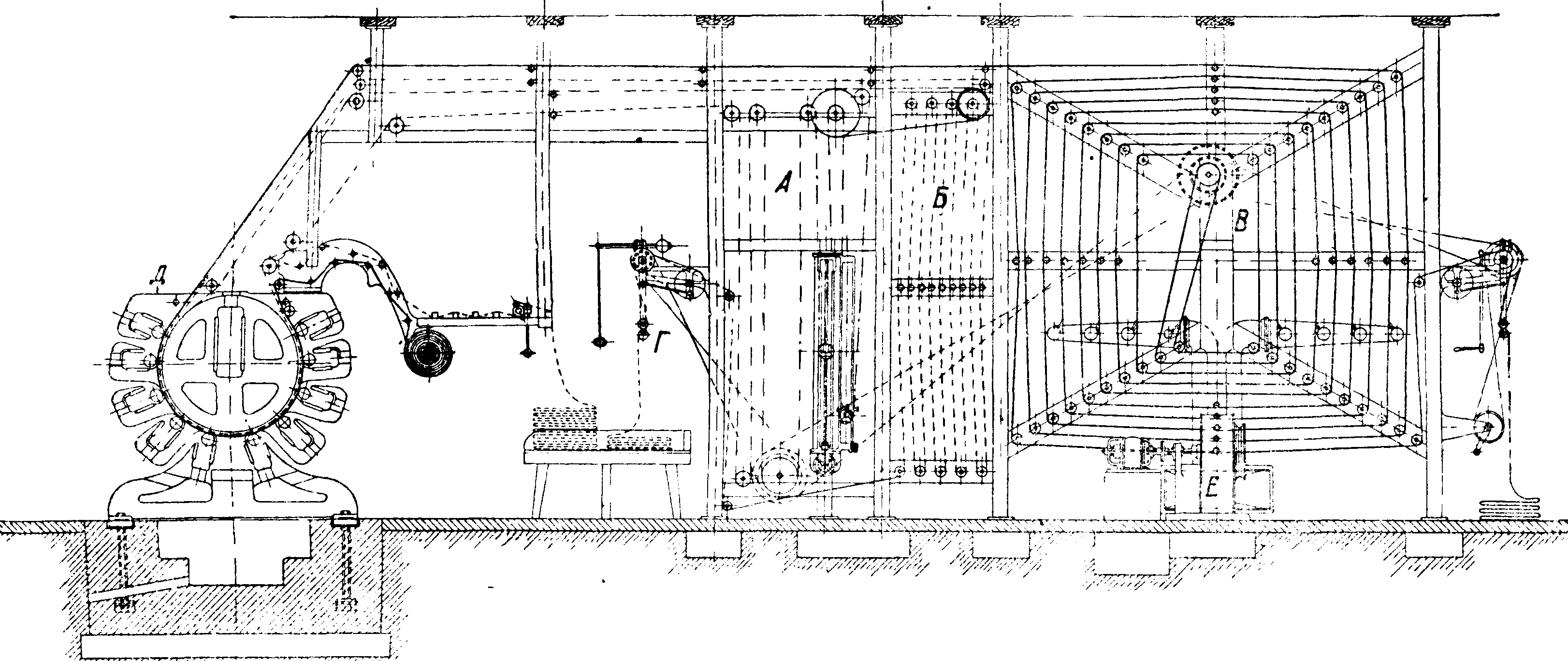

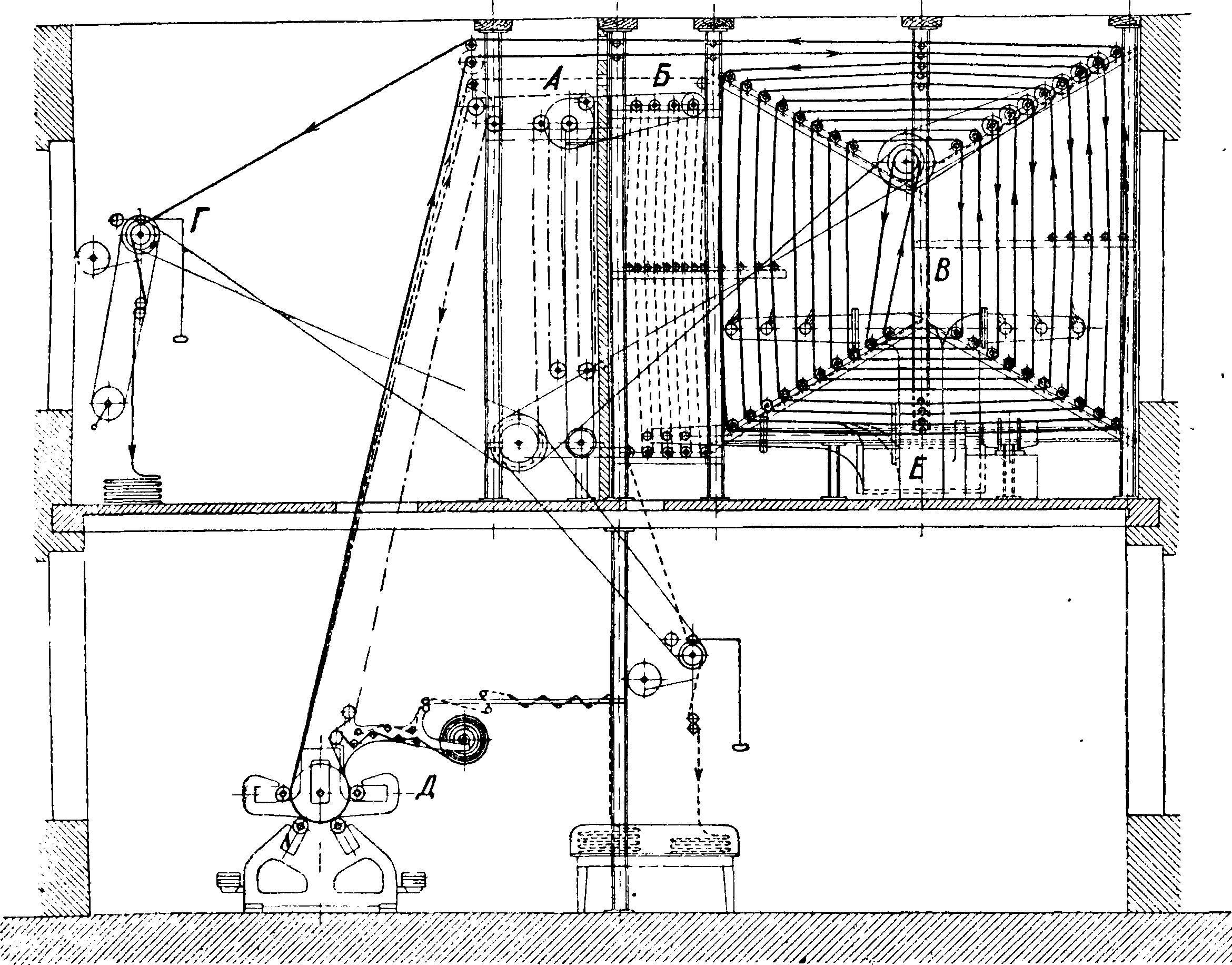

I внутри трубок которых циркулирует пар; а так-, же плитно-митральезными иплитно-калорифер-! ными. Чаще находят применение плитно-мит-! ральезные и плитно-калориферные воздушные сушилки. Сушилка состоит из трех отделений (фигура 6 и 7): в переднем А, занимающем сравни-I тельно небольшую часть, просушивают сукно,

которое содержит небольшое количество вла- ! ния ее относительно ситцепечатной машины ги; оно после нескольких вертикальных ходов ί укладывается самокладами на столики. В немимо горячих плит высушивается и возвраща-, которых сушилках ткань выбирают из сушилки ется к печатной машине Д; во втором отделе- J уже из середины, поскольку она оказывается нии Б—тоже небольшом—происходит высуши- | высушенной. Воздух засасывается вентилято-вание подкладки, к-рая, сделав несколько вер- | ром Е из помещения, нагревается митральезой

Фигура 6.

тикальных мимо плит, шивается,

дит из сушилки к задней части печатной машины, где укладывается самокладами Г или же перевертывается специальными приспособлениями и направляется опять к печатной машине. Наконец в самом большом заднем отделении В происходит высушивание напечатанной ткани. Для избежания размазывания рисунка и належек ткань проходит по роликам,

сушилку,

Фигура 7.

соприкасаясь с ними .изнанкой, и делает спиралеобразные обороты от периферии сушилки к ее середине, где, будучи достаточно подсушенной, огибает поворотный ролик и, повернувшись лицевой стороной к роликам, возвращается из сушилки, делая такие же спиралеобразные обороты, но от середины к периферии сушилки. Обычно сушилки вмещают 100—125 метров ткани. Вышедшая с передней или задней части сушилки ткань в зависимости от расположе-

или калориферами и подается в где он дополнительно подогревается плитами. Отработанный горячий воздух удаляется вентилятором из сушилки. В нек-рых сушилках (Гандурина, Таирова) часть отработавшего горячего воздуха не удаляется, а засасывается вентилятором и опять используется для высушивания. Темп-pa воздуха в воздушных сушил-жах обычно 60—70°. Сушилки располагаются в том же этаже за печатными машинами (фигура 6) или этажом выше над печатными машинами (фигура 7). Наряду с воздушными сушилками за границей (Америка, Англия) и отчасти в СССР применяют для сушки печатанной ткани сушильные барабаны, в которых высушивание подкладки и ткани происходит с помощью ряда медных сушильных барабанов, обогреваемых внутри паром. Высушивание здесь осуществляется при непосредственном соприкосновении ткани с горячей поверхностью барабанов. Производительность сушилок, приобретающих движение от ситцепечатных машин, соответствует производительности последних, которая зависит от многих обстоятельств (вальности машины, характера рисунка, рода печатной краски,ткани,скорости ее высушивания, опытности раклиста и др.); на производительности отражаются также простои ситцепечатной машины из-за смены валов (смены манера), печатных красок (смены вида), перекатывания лапинга, сшивки сукна и др. Ориентировочно можно принять нижеследующие колебания в производительности в кусках в 1 ч. и расходе механической энергии, выраженной в РР: 40—80 кусков“для одно“ вальных машин (8—15 РР), 25—40 для двух-вальных (12—15 РР),20—35 для четырех—шести-вальных (16—25 РР), 15—25 для восьмивальных (25—30 РР), 12—28 для десяти—двенадцати-вальных (30—40 РР) и 4—12 кусков для шест-надцативальных (35—50 РР) машин.

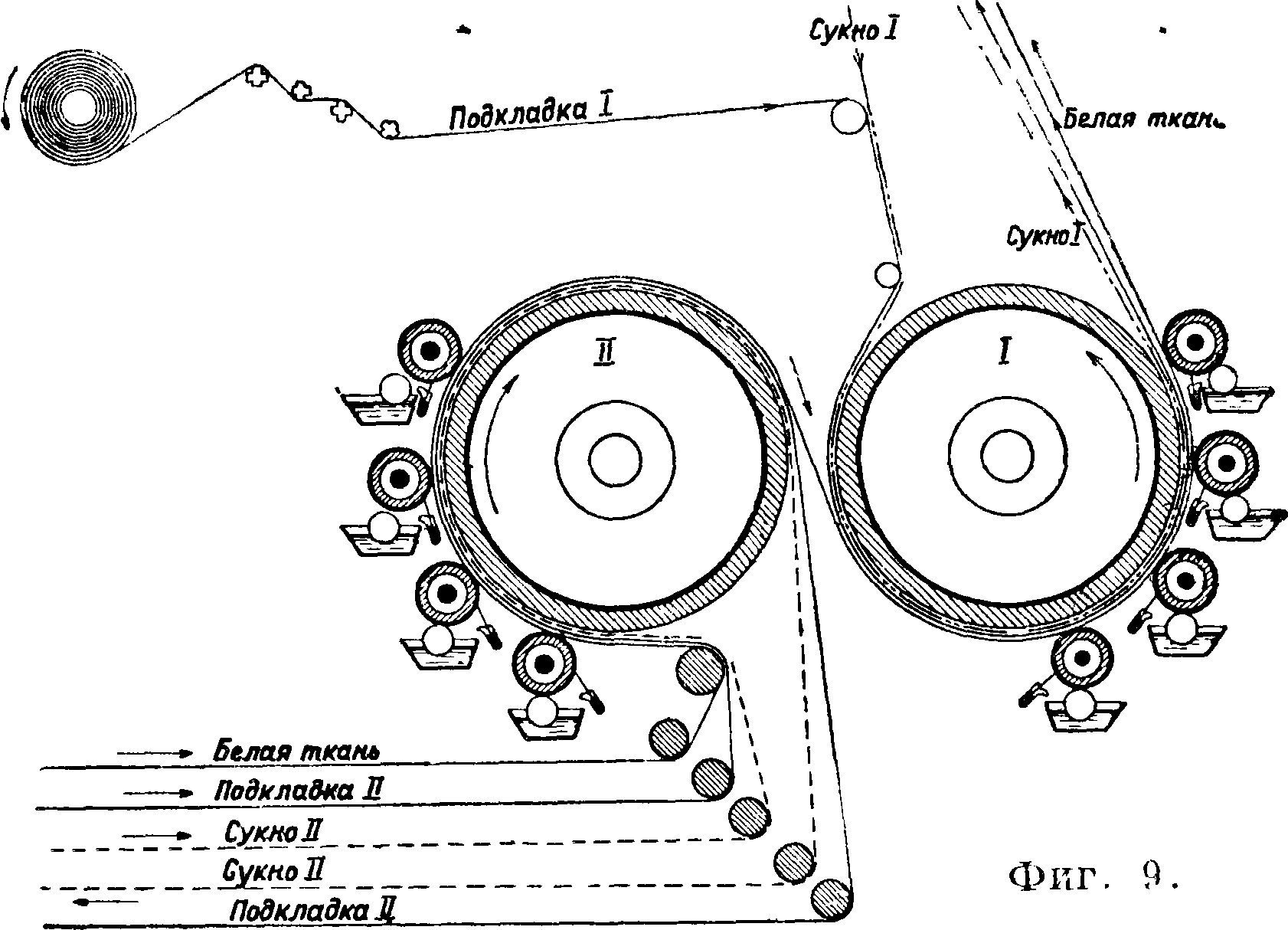

Кроме ситцепечатных машин для одностороннего печатания тканей находят применение машины для двустороннего печатания д у п-л е к с-м ашины. Ткань на них печатается с двух сторон (лица и изнанки) и имитирует более дорогую пестроткань, сработанную на ткацких ф-ках из цветной основы и утка. Эти машины состоят из двух машин с общей станиной, имеющих свои прессы, валы, ракли, шасси, подкладки, сукно (фигура 8 и 9). На задней машине II происходит печатание изнанки, а на передней I печатают лицевую сторону ткани. Гравюра валов одной машины представляет зеркальное изображение гравюры другой машины. Число валов у каждого пресса обычно 4, иногда достигает 8. Рисунки этих валов представляют собой сетки, полоски, клетки и другие.

Здесь работа еще труднее, чем на односторонних печатных машинах, т. к. помимо трафленйя в пределах одной машины требуется трафление рисунка на двух машинах — с лица и изнанки. Для осуществления этого раппортные шестерни валов каждой машины соединены с • одной большой раппортной шестерней f вращением которой возможно передвинуть на один и тот же угол вокруг оси все валы. Этой машиной можно пользоваться также для д в у х п о-лотенного печатания, то есть одновременного и независимого печатания тканей на передней и задней машинах. В виду того что ситцепечатные машины расходуют много подкладки, сукна, лапинга, нек-рые машиностроительные з-ды (например Маттер-Платта) сконструировали машины для печатания тканей без применения лапинга, сукна и чехлов. Пресс такой 3-вальной печатной машины (Маттер-Платта) покрыт слоем (ок. 20 см) резины, вследствие чего достигается эластичность поверхности пресса. Печатание ткани здесь предлагается производить не-, посредственно на прессе (без лапинга, сукна и чехла); очистка загрязненного печатными красками пресса достигается специальным приспособлением, расположенным за третьим (последним) по ходу машины валом и смывающим водой с поверхности пресса эти загрязнения. Вb избежание попадания смывных вод в шасси с печатными красками, а также и для высушивания промытой поверхности пресса под этим приспособлением расположено другое, отсасывающее воду с помощью вакуум-насоса. Работа такой 3-вал ьной печатной машины на одной из наших ф-к обнаружила ряд недостатков в этой машине, не позволяющих пока дать окончательного заключения о возможности печатания тканей без сукна и подкладки. Наряду с приведенными способами печатания тканей иногда находит применение печатание сперерывами и мазней. Машины, печатающие с перерывами, устроены т. о., что валы периодически на определенном участке прижимаются к ткани и печатают на ней, после этого печатные валы от ткани отходят, и ткань не печатается. После нек-рого промежутка времени валы опять прижимаются и печатают на ткани. При таком спо собе работы получается по длине ткани ряд, периодически повторяющихся на определенных участках узоров. Этот способ находит применение при печатании кайм у полотенец, шарфов и др. Печатание мазней достигается на обычных ситцепечатных машинах, у которых валы, печатающие краску, слегка касаются ткани, скользят по ней и покрывают—замазывают— краской лишь рельефные ее части. -Получаю-

Фигура 8.

щийся при этом рисунок обусловливается характером рисунка самой ткани. Для этой цели применяют грунтовые валы с мелкой гравюрой. Движение ткань приобретает от холостых (без печатной краски) валов, прижатых к ткани.

При печатании тканей на ситцепечатных машинах могут появляться многочислейные и разнообразные виды браков. К главнейшим

видам их относятся: а) браки из-за печатных красок—если консистенция печатных красок жидка, то рисунок на ткани расплывается, а если густа, то забивается гравюра и на рисунке видны срывки, пропуски в печати и др.,

б) браки из-за печатных валов могут появиться, если на них имеются царапины (зарезанный вал) или небольшие углубления (зашибленный вал), которые будут давать на ткани отпечатки в оборот вала и др.; в) браки из-за ракли получаются, если она плохо счищает печатные краски с вала (вал «тенит»). Если ракля зашиблена и имеет зазубрины, то на ткани будут печататься волнистые линии. Щелчки получаются, если под раклю попадет и проскочит какое-либо твердое тело (наир, песчинка, волоконце и др.), если же оно останется, то образуется штриф-з а т а с к. При плохом закреплении ракли

Фигура 10.

она дрожит и тоже приводит к браку; г) невнимательность обслуживающего персонала м. б. причиной целого ряда браков, наир, из-за Ηβη одлива печатных красок—растрафление рисунка, неравномерности печати на кромках, изнанке; из-за образования складок — засечки идр.; д) при недостаточной t° в сушилке ткань не успевает высохнуть, пачкает ролики, а последние—ткань, давая налёжки. Ткань в су-

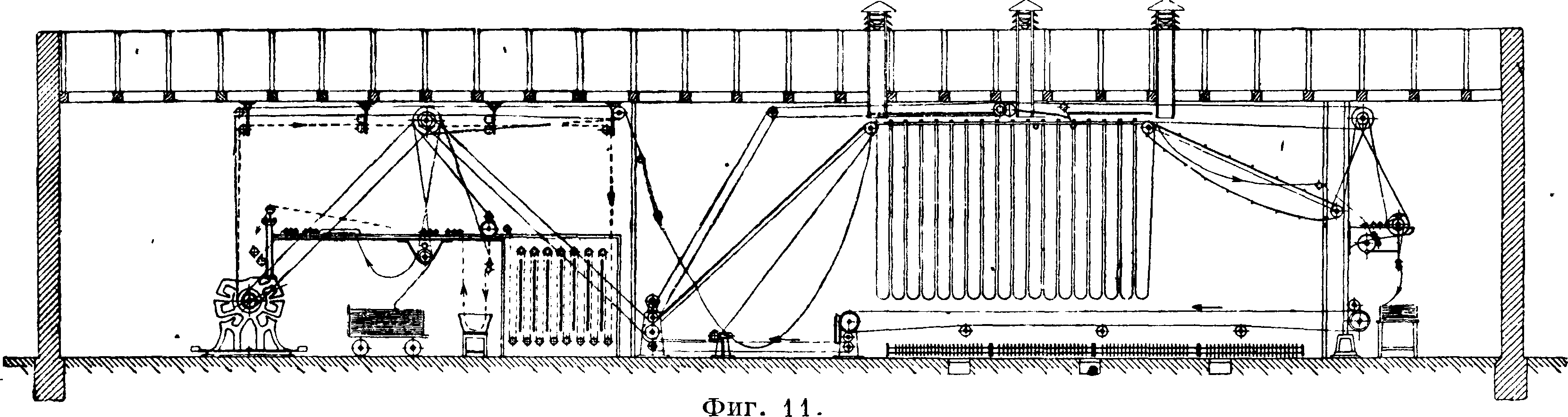

В основном они напоминают ситцепечатные машины и отличаются от них тем, что валы у них : с рельефным рисунком, относительно легко 1 прияшмаются к прессу, поэтому пресс имеет самостоятельное движение, а не принудительное от валов, как у ситцепечатных машин (фигура 10). Печатные краски наносятся из шасси I с помощью бесконечного сукна, движущегося I т. о., что оно погружается в шасси с печатной • краской и переносит ее на печатные валы, касаясь их рельефной поверхности; количество наносимой краски регулируется раклей, счищающей избыток краски с сукна. Сушка тканей после печатания производится так же, как у ситцепечатных машин. Иногда применяют для этой цели сушилки, в к-рыхткань автоматически завешивается петлями на роликах и в таком завешанном состоянии передвигается через всю сушилку и высушивается (фигура 11).

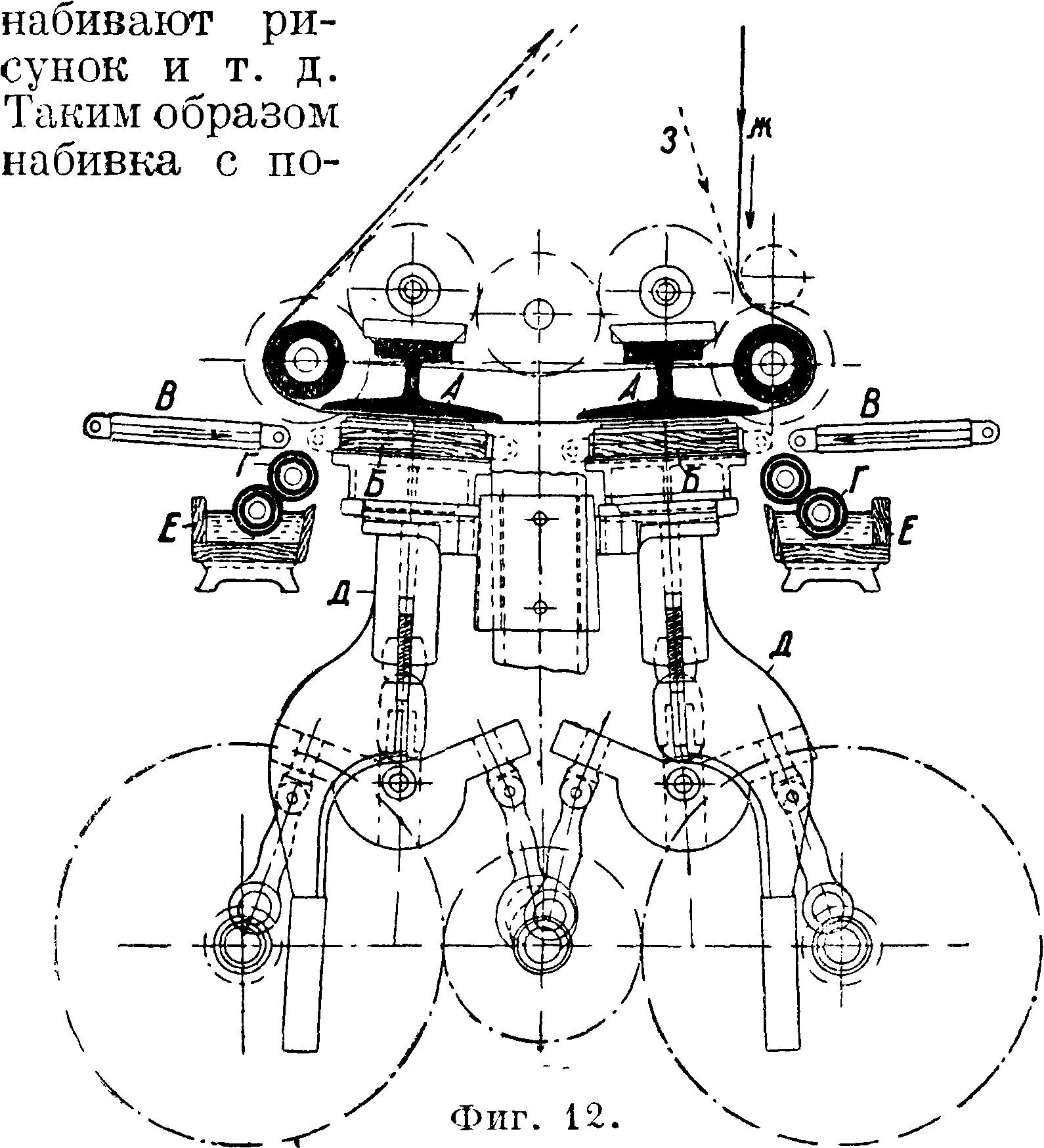

Перротина представляет машину с плоскими печатными формами, имеющими выпуклый (рельефный) рисунок. Перротины применяются для односторонней набивки тканей в 1—6 цветов и в 1—3 цвета для двусторонней набивки. Перротина в зависимости от количества набивае-мых красок состоит из одного или нескольких (до 6) Ьабив-ных столиков и такого же количества печатных форм, шасси и корыт с печатными красками. Железные набивные столики А (фигура 12), заменяющие набойщицкий стол при ручной набивке, покрыты для эластичности сукном. Печатные формы Б, аналогичные ранее опи- · санным при ручной набивке, прикреплены к подвижным подставкам Д, с помощью которых они периодически передвигаются в направлении, перпендикулярном к набивным столикам вверх и вниз, периодически ударяясь

шилке может собраться в жгут, и это тоже вызовет появление належек; во избежание этого вида брака между кромками ткани вставляют деревянные палочки-шпильки, не допускающие образования складок жгута. Капель в сушилке может вызвать образование под мочек и других недостатков.

Рельефные вальцовые машины имеют цилиндрич. валы с рельефным рисунком, как у ручных форм. Эти машины имитируют ручное печатание и бывают 1—12-вальными. о столики, набивая при этом ткань, проходящую поверх этих столиков. Шасси (подушка) Б, необходимые для нанесения печатных красок на печатные формы, также автоматически и периодически передвигаются, но только параллельно столикам и формам (вправо и влево). При этих возвратных движениях шасси приходят в соприкосновение с валиками, вращающимися в корытах Е с печатными красками, и равномерно покрываются этими красками; после этого шасси обратно возвращаются к печатным формам и при соприкосновении с последними наносят на них краски. Работа на перротине в общих чертах происходит сл. обр.: набиваемая ткань Ж, подкладка 3 и сукно с помощью роликов проходят между печатными формами Б и столиками; в это время формы несколько отодвинуты от ткани и покрываются печатной краской с помощью шасси; последние, заняв положение между формами и столиками, прижимаются к формам и наносят на них печатные краски. Затем шасси отходят обратно к валикам Г, где опять покрываются печатными красками, а формы в это время прижимаются к ткани и набивают на ней соответствующие части рисунка. После набивки формы отходят от ткани в первоначальное положение, а ткань, подкладка и сукно передвигаются на расстояние, равное одному оттиску формы. Шасси, покрытые печатными красками, опять приближаются к формам, наносят на них краски, отходят назад, а формы приближаются к ткани и опять

мощью перротины заключается в периодич. ударах на ткань плоскими печатными формами, покрытыми красками. Напечатанная ткань с подкладкой направляется в сушилку и высушивается. Перротина имитирует ручную набивку, но только здесь производительность значительно больше. В настоящее время за границей и в СССР перротины вытеснены ситцепечатными и рельефными машинами.

Печатные машины для трикотажа и чулочных изделий имеют два расположенных друг над другом медных печатных вала (с углубленной гравюрой), которые в то же время являются прессами. Каждый вал снабжен шасси и раклей. При печатании чулочных изделий их надевают на плоские формы (деревянные, металлические и др.) и кладут на транспортирующий столик, расположенный перед «жалом» печатных валов. Столик движется взад и вперед и подает формы с чулками в жало между валами. При прохождении между этими вращающими валами происходит печатание чулочных изделий с двух сторон, после чего формы выходят из жала валов с другой стороны и захватываются транспортером.

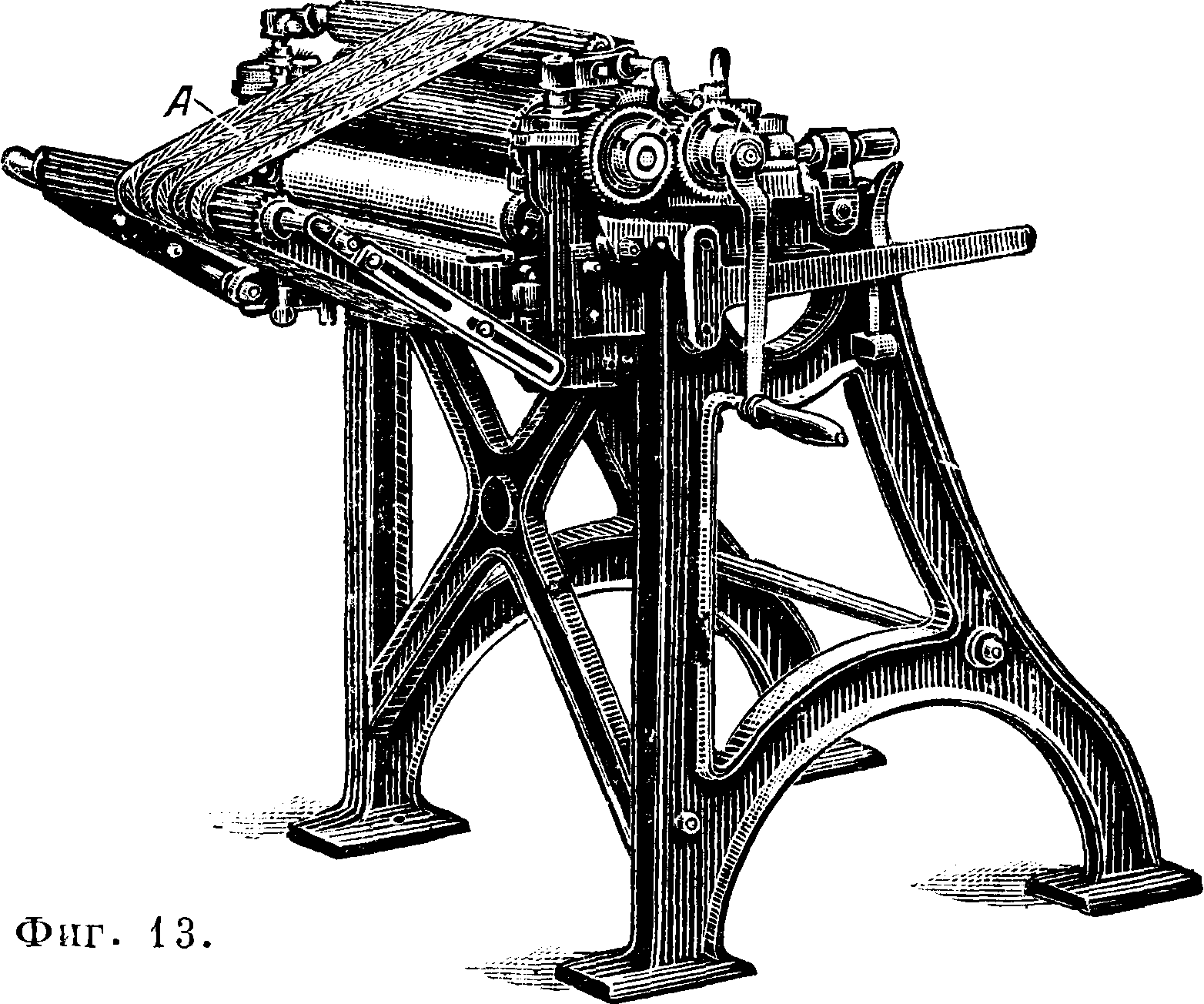

Печатные машины для пряжи в мотках и основах. Главную составную часть этих машин составляет пара соприкаса ющихся друг с другом валов с рельефными рисунками в виде продольных полос, параллельных осям валов, или поперечных полос, перпендикулярных этим осям. У машин с валами, имеющими продольные полосы, валы расположены рядом, параллельно друг другу (фигура 13). Каж

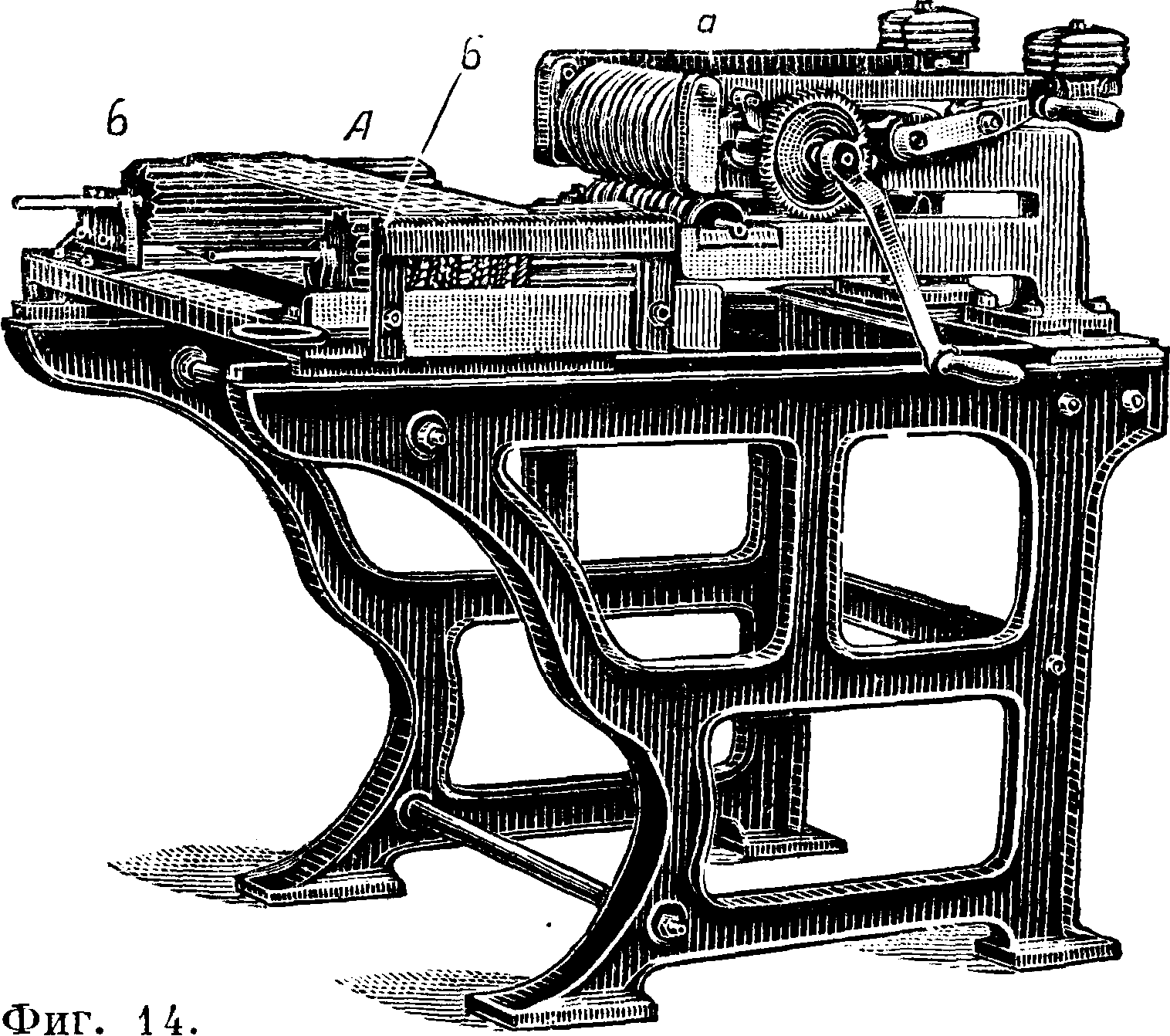

дый вал снабжен шасси и валиками, с помощью которых наносятся печатные краски на валы; при печатании моток пряжи А надевают между валами на трех направляющих роликах. При вращении валов происходит перемещение мотка и печатание на нем с двух сторон рисунка в виде поперечных одноцветных полос. После окончания печатания моток снимают и надевают другой и печатание производят таким же образом. У машин с валами, имеющими поперечные полосы (фигура 14), валы а расположены друг над другом. Нижний вал погружен в корыто с печатной краской; иногда корыто разделяют перегородками на отделения, которые наполняют разными красками, это позволяет производить многоцветное печатание. Число отделений достигает 60. При вращении нижний вал покрывается одной или несколькими печатными красками, которые он передает также верхнему валу, соприкасающемуся с ним. Мотки пряжи А надевают на два направляющих ролика б и пропускают между валами а, печатающими на них поперечные полосы. После этого моток

передвигают на роликах на требуемое расстояние и опять пропускают между валами. Так продолжается до тех пор, пока весь моток не будет напечатан, тогда его снимают и заменяют другим. Печатание пряжи в виде основ производится так же, но только здесь процесс

Т. Э. m. XXI.

9

печатания непрерывный, а не периодический, как у пряжи в мотках. Печатание пряжи одно-или многоцветных поперечных полос дает возможность при последующем ткачестве получать на тканях своеобразные узоры.

Печатные майшны для камвольной чесаной ленты в основном напоминают машины для печатания пряжи. Это печатание, называемое также печатанием Вигуре, позволяет получать меланжевые эффекты на тканях.

Загустители, загустки и печатные к р а с к и. Печатные краски, наносимые с помощью печатных валов и ручных форм на волокнистые материалы, должны иметь такую консистенцию, клейкость, вязкость, чтобы они до нанесения их на эти материалы оставались в гравюре валов, на поверхности форм, а после нанесения их на волокна не расплывались бы на них и давали рисунок с резко очерченными краями без растечек. Вследствие этого одной из важных составных частей печатной краски является з а г у с т к а—густая, вязкая и клейкая масса, сообщающая печатным краскам вышеуказанные свойства. Загустки изготовляют из загустителей (смотрите), веществ преимущественно органических, с типично выраженными свойствами коллоидов, которые при б. или м. продолжительном взаимодействии с водой набухают, впитывают ее в себя, образуя при этом вязкие, густые клейкие коллоидные растворы. Загустителе разделяются на естественные и синтетические. К естественным относятся загустители растительного происхождения—крахмалы, мука, декстрины, растительные слизи, камеди (трагант, аравийская, сенегальская камеди и др.) и отчасти альгиновые кислоты (норгины) из морских водорослей и некоторых видов мхов, пектиновый клей из свекловичного жома, отвар льняного семени, сульфитцеллюлозные щелоки; загустители животного происхождения (альбумин кровяной, яичный, казеин), желатина, клей столярный и минерального происхождения—английская глинка (каолин), осадки (окшары), сернокислый свинец, барий и др. К синтетич. загустителям, имеющим пока небольшое‘применение, относятся серикоза (уксуснокислые эфиры целлюлозы), коллорезин (метиловый, этиловый эфиры целлюлозы), ба-келиты, смолы, лаки и др. Наиболее распространенными загустителями в настоящее время являются. крахмал (пшеничный, кукурузный и отчасти картофельный), мука (пшеничная, кукурузная), бритишгум, жженый крахмал, декстрины, трагант, камеди и отчасти альбумин и глинка. Загустки не должны с красителями образовывать химич. соединений, хотя могут влиять на степень их дисперсности и после закрепления красителей на волокнах должны с последних при промывке б. ч. удаляться. Крахмал под действием воды и некоторых реагентов набухает и дает коллоидный раствор— клейстер. По современным данным амилопектин (смотрите Крахмал) набухает при 70°, а амилоза—при 130е. Для разных видов крахмала t° клейстери-зации 53—70°. При изготовлении загусток на производстве t° не превышает 100—105° (обычно 85°), следовательно при этих условиях происходит лишь набухание амилопектина; от последнего зависит вязкость крахмального клейстера. Набухание, или клейстеризация, крахмала происходит также под влиянием ряда реагентов (уксуснокислых, хлористых, бромистых и в особенности роданистых солей), причем наибольшее значение здесь имеют анионы.

Коллоидные растворы крахмалов с течением времени изменяются, «стареют» и показывают явление синерезиса; при этом происходит укрупнение частиц дисперсной фазы (сдвиг), выделение дисперсионной среды (воды) и загу-стка «отсекается»; после отсекания (а также замораживания) загустка теряет свои загустительные свойства и для приготовления печатных красок не м. б. использована. Крахмал под действием сильно диссоциированных к-т, кислых солей претерпевает ряд коллоидных и химич. изменений и последовательно превращается в растворимый крахмал, амил о-, эритро-, ахроо- и мальтодекстрины и наконец при известных условиях в мальтозу и глюкозу. Крахмальные загустки для изготовления печатных красок, содержащих сильно диссоциированные кислоты и кислые соли, не применяются, т. к. при этом происходит изменение консистенции и уменьшение загустительной способности загустки. Однако начальные продукты воздействия к-т на крахмал, обладающие менее агрегированными частицами, находят в последнее время большое применение на ситцепечатных ф-ках, т. к. они по своим свойствам в известной степени приближаются к весьма распространенной крахмально-трагантной загустке. Летучие слабо диссоциированные кислоты (вроде уксусной) такого действия на крахмал не оказывают, но способствуют клейстеризации крахмала. Щелочи превращают крахмал сначала в растворимый крахмал, а далее в прозрачную, желтоватую, клейкую массу — аппаратик (смотрите). Крахмальных загусток для изготовления сильнощелочных печатных красок вследствие изменения их консистенции тоже применять нельзя. Однако при известных условиях это свойство крахмала используют для изготовления загусток, приближающихся к трагантиым, например нагреванием картофельного крахмала (муки) с Са(ОН)2 (искусственный трагант Л. Тюрина и В. Небарова) или обрабатывая крахмал на холоду концентр, раствором едкого натра (холодная загустка Г. Шагина). Окислители (NaC]03, NaCIO, СаС120, Na202, персульфаты, пербора-ты и др.) тоже переводят крахмал в растворимый крахмал, изменяя при этом консистенцию его загустки. Вследствие этого крахмальные загустки не находят применения для изготовления печатных красок, содержащих окислители. Энзимы (диастаз, биолаза и др.) также расщепляют крахмал, образуя растворимый крахмал. Работами Рунге установлено, чго крахмал с солями металлов (Ai, Cr, Fe) образует нерастворимые в воде соединения, например с А1—бесцветные, с Сг—зеленоватого, а с Fe— коричневого цвета. Характер этих соединений еще не установлен. При промывке ткани они полностью не м. б. удалены и остаются на ней. Из отдельных видов крахмала наибольшее значение имеет пшеничный крахмал, дающий с водой·при 62,5—68,7° клейстер—вязкую, относительно стойкую загустку, медленнее других подвергающуюся синерезису. Она обладает хорошей загустительной способностью. Из-за дороговизны пшеничного крахмала на ситцепечатных ф-ках стали применять в значительных количествах маисовый (кукурузный) крахмал; его загустительная способность несколько больше, чем пшеничного крахмала, но загустка era отсекается быстрее. Рисовый и картофельный крахмалы применяют сравнительно редко: первый из-за дороговизны, второй из-за нестойкости загустки. Концентрация крахмала в за-

густках, относимая к 1 килограмм или 1 л загустки, колеблется в пределах от 100 до 200 г в 1 килограмм (10— 20%-ные растворы). Одна крахмальная загуст-ка в чистом виде сравнительно мало применяется, т. к. она отсекается и после этого становится непригодной. Для увеличения стойкости ее смешивают с трагантом, камедью, бритишгу-мом, декстрином, или же подвергают вышеуказанным обработкам к-тами или щелочами. Мука отличается от крахмала большим содержанием белковых веществ (глютена до 10%); это позволяет при более низкой t° получать клейкую загустку. Наибольшее применение находит пшеничная и кукурузная мука. Мучная загустка с трагантом применяется довольно часто для изготовления печатных красок с ледяными красителями (с диазониевыми солями), гидросульфитными вытравками и др. Обычно загустки содержат около 200 г муки в 1 килограмм (20%-ные растворы). Продукты превращения пшеничного, маисового, рисового и картофельного крахмалов под действием к-т (декстрины, гоммелины и др.) и нагрева при 150—160° (жженый картофельный лейогом, жженый пшеничный, жженый маисовый, рисовый крахмал, бри-тишгум и др.) тоже обладают свойством давать с водой вязкие, клейкие коллоидные растворы, обладающие загустительной способностью. Жженый пшеничный крахмал, бритишгум, декстрин (желтый) дают загустки, стойкие к щелочам, к-там, окислителям, поэтому находят широкое применение при изготовлении печатных красок, содержащих эти реагенты. Вязкость, загустительная способность их несколько меньше, а клейкость больше, чем у крахмальных загусток. Обычно концентрация их в загустках 300—500 г в 1 килограмм (30—50%-ные растворы). Коллоидные растворы бритишгума и декстрина обладают также восстановительными свойствами, поэтому они находят большое применение для изготовления печатных красок, содержащих кубовые, сернистые красители, а также щелочные вытравки и др. По этой причине бритишгумовые, декстриновые загустки непригодны для ледяных красителей (диазониевых солей). Недостатком этих загусток является способность сравнительно быстро отсекаться. Загустки эти изготовляются таким образом: отвешенный загуститель загружают в красковарный котел, прибавляют воду и нагревают при 70—80° при размешивании до получения однородной массы. Испаряющуюся воду пополняют, что применяется и при изготовлении других загусток. После этого при продолжающемся размешивании охлаждают, выливают из котла и если нужно процеживают. Растительные слизи (камеди) представляют собой засохший сок, выделяющийся из трещин коры некоторых видов акаций (камеди) и кустарников вида Astragalus (трагант). Трагант состоит из бассорина (трагантина) и арабиновой кислоты. Эти вещества являются коллоидами, причем бассорин в воде нерастворим, а только сильно набухает, арабиновая к-та в воде растворима и образует коллоидный раствор. Трагант обладает большой загустительной способностью, но малой клейкостью, относительно стоек к слабо-диссоциированным к-там и чувствителен к щелочам, которые сообщают ему желтую окраску и изменяют консистенцию. Один трагант в качестве загустителя применяется мало: иногда в печатных красках, содержащих ледяные красители, восстановительные (гидросульфитные) вытравки и др. Трагантные загустки содержат

60—100 г траганта в 1 килограмм или 1 л (6—10%-ные растворы). Трагантную загустку приготовляют ел. обр.: трагант из расчета 60—100 г в 1 килограмм загружают в красковарный котел и замачивают в холодной воде в течение 12—24 ч.; но истечении этого времени набухший трагант при помешивании варят в открытых котлах (при обыкновенном давлении) в течение 6—12 ч. или в автоклавах при давлении в 1—3 atm в течение 1г/2—3 ч. После разварки трагант при помешивании охлаждают и если нужно процеживают. Работы А. Ломановича и Венецкой показали, что при замочке в воде траганта при 50—60° и размешивании в течение 12—15 ч. с последующей варкой в течение 2 ч. в открытом котле и постепенном охлаждении (после варки) в течение 6—8 ч. можно получить 372%-ныйколлоидный раствор траганта, по консистенции и стойкости не уступающий 10%-ному, и т. о. можно снизить расход траганта в загустках приблизительно на 65%. Камеди (смотрите) растворимы в воде и образуют вязкие коллоидные растворы с большой клеящей, но сравнительно малой загустительной способностью. Они относительно стойки к щелочам и органич. кислотам (уксусной, муравьиной, винной). Концентрация камедных растворов обычно составляет 300—500 г в 1 килограмм (30—50%-ные растворы). Камедные загустки дороги и применяются обычно в тех случаях, когда печатные краски содержат нерастворимые вещества (PbS04, BaS04, каолин, ZnO и др.), нек-рые резервы, вытравки и должны после печатания с волокнистых материалов легко вымываться. Недостатком этих загусток является их способность при высыхании стягивать ткани и давать нерастворимые соединения с солями некоторых металлов (например Сг). Окисные соли железа коагулируют камедные загустки, алюминиевые соли увеличивают их вязкость. Камедные загустки содержат обычно энзимы, вызывающие гидролиз (разжижение) крахмала. Камедную загустку (из аравийской или же сенегальской камеди) приготовляют таким образом: камедь загружают в открытый красковарочный котел, прибавляют воды из расчета 300 — 500 г камеди в 1 килограмм и варят при размешивании несколько часов до полного растворения камеди. В заключение следует охлаждение, выгрузка из котла и если нужно процеживание. Для получения загустки из камедей, нерастворимых в воде при обыкновенном давлении, необходима разварка их в автоклаве под нек-рым давлением. Разваренные т. о. камеди высушивают и применяют в качестве суррогатов аравийской и сенегальской камеди под названиями плиточных, кристаллических, индустриальных, эльзасских и др. Альбумин яичный (из белка яиц птиц) и кровяной (из серума крови млекопитающих) с водой образуют вязкие, клейкие коллоидные растворы, находящие применение в качестве загусток. Альбумин растворим в щелочах, а под влиянием сильно диссоциированных к-т, формалина и других реагентов, а также при нагревании выше 50—60° коагулирует. Поэтому его нельзя применять для щелочных, кислых печатных красок, а также его растворы нельзя нагревать выше 50°. Альбумин м. б. применен в качестве загустителя и закрепителя, фиксирующего (укрепляющего) на волокнах краски, красители и другие вещества, которые им были загущены, при запаривании и при обработке сильно диссоциированными кислотами, формалином и другими реагентами. Концентрация альбумина в загустках

*9

300—500 г в 1кг (30—50 %-ные растворы). В настоящее время альбумин как загуститель потерял значение, и его применяют при печатании альбуминными красками. Альбуминную загу-стку приготовляют след, обр.: в теплую (при 30°) воду, содержащую небольшое количество скипидара и аммиака, прибавляют альбумин из расчета 300—500 г в 1 килограмм и оставляют на 24 часа; за это время альбумин набухает и образует коллоидный раствор; скипидар и аммиак прибавляют для предупреждения вспенивания печатных красок при печатании; для предохранения от плесневения альбуминных загусток прибавляют овокислый натрий. Перед употреблением загустку процеживают. Каолин (смотрите), англ, глинка,—измельченный белый порошок, образует с водой тестообразную массу, которая иногда находит применение в качестве загустителя (обычно с другими) в нек-рых печатных красках, содержащих резервирующие вещества и др. В отношении приготовления загусток, выбора и применения их для изготовления печатных красок еще много теоретически неосвещенного, поэтому при разрешении этих вопросов приходится основываться на эмпирических данных.

Развитие коллоидной химии много способствовало тео-ретич. разъяснению ряда вопросов из области загустителей. Ж. Мюллер предложил их классификацию, основанную на степени дисперсности их коллоидных растворов—загусток. Он различает гомогенные, гетерогенные и мицеллярные загустители. Гомогенными называются загустители, дающие при коллоидном растворении в воде загустки, состоящие из одной фазы с высокой степенью дисперсности и обладающие большой устойчивостью. Они близки к истинным растворам и отличаются от них вязкостью и отсутствием способности диализироваться. К этим загустителям относятся камеди (аравийская, сенегальская). Гетерогенными называются загустители, дающие при коллоидном растворении в воде загустки, состоящие из двух фаз: жидкой—с частицами высокой степени дисперсности и твердой—с частицами малой дисперсности, сильно набухающими в воде. Устойчивость этих загусток обусловливается наличием высокодисперсной фазы. К этим загустителям относится трагант. Промежуточными по свойствам между гомогенными и гетерогенными загустителями являются декстрины, бритишгум, жженый крахмал и другие продукты превращения крахмала и муки. Мицеллярные загустители образуют загустки с одной твердой фазой, обладающей малой степенью дисперсности. К этим загустителям .относя, тся крахмалы и отчасти мука. Эти загустки неустойчивы, при стоянии происходит синерезис. Для предупреждения преждевременного синерезиса прибавляют маслй (растительные, минеральные), обволакивающие частицы и не позволяющие им агрегироваться, или применяют загустители с более дисперсными частицами <трагант, камедь, бритишгум и др.), заполняющими промежутки между мицеллами и тоже не дающими последним агрегироваться. Эти взгляды Ж. Мюллера согласуются с ультрамикроскопич. исследованиями (Λ. Майера, Р. Галлера и др.): растворы гомогенной сенегальской камеди имеют высокодисперсные амикроны с незначительным количеством более крупных субмикронов,· у гетерогенного траганта под действием воды происходит набухание более крупных частиц, заметных в ультрамикроскопе в виде блестящих частиц, и растворение высокодисперсных частиц; загустка из мицеллярного пшеничного крахмала содержит крупные частицы, между К-рыми имеется жидкость с субмикронами (Галлер). При смешивании камедных загусток с крахмальными обнаружены в капиллярных каналах последних частицы камеди (Галлер). На основании этих и прежних исследований (Бючли) загусткам приписывают пористое (по терминологии Бючли—сотообразное) строение и считают, что они пронизаны капиллярными каналами, в которых находится дисперсионная среда, способная растворять и удерживать в этих капиллярах красители, соли и др. Этим строением повидимому объясняется способность печатных красок, содержащих загустки, оставаться в гравюре печатных валов, на ткани и не расплываться. Гомогенные камедные загустки, содержащие относительно больше этих каналов, чем например мицеллярные крахмальные загустки, дают менее растекающиеся печатные краски, чем последние. С этой структурой также повидимому связана «коллоидактивность» загусток—способность поглощать большее или меньшее количество воды (из воздуха), а также красителей, протрав и других химич. материалов. Наиболее активны в этом отношении гомогенные загустки, удерживающие наибольшее коли чество этих веществ, за ними следуют гетерогенные и мицеллярные загустки. Этим объясняется, что после печатания ткани печатными красками, содержащими один и тот же краситель, но разные загустители, и после запаривания и промывки напечатанных образцов полученные окраски имеют различную интенсивность: наиболее интенсивны окраски с крахмальной загусткой, затем следуют окраски с трагантной, бритишгумовой. гоммели-новой и наименее интенсивны окраски с камедной загусткой (Н. И. Плановский).

Рецептура загусток чрезвычайно разнообразна. Загустители и другие составные части загусток берутся по весу и в рецептуре их относят («ставят») обычно (но не всегда) к 1 килограмм, 10 килограмм, 100 килограмм загустки или выражают в % от веса загустки. Главнейшие виды загусток следующие.

Крахмально- трагантная загустка нейтральная: 12% пшеничного или маисового крахмала смешивают с 60 % холодной воды, прибавляют 20% трагантной загустки (6 %-ной), предварительно смешанной с 8% масла (растительного или минерального). Все размешивают и подогревают до 85°. Крахмально-трагантная загустка кислая: 12% крахмала, 62—50 % воды, 20% трагантной загустки (6 %-ной) и 6—18% уксусной кислоты (30 — 32 %-ной). Трагантно-мучная загустка: 20% пшеничной муки, 50% воды, 30% трагантной загустки (6 %-ной).Крахмал ьно-бритишгумо-в а я загустка: 8 % крахмала смешивают с 8 % воды, добавляют 25% бритишгума, 59% воды и нагревают. Щелочная камедная загустка: 50% камедной загустки (50 %-ной) обрабатывают 50 % раствора едкого натра (45° В б) при 25°.

Печатные краски кроме загусток и красителей содержат, в зависимости от свойств красителей и назначения печатных красок, к-ты, щелочи, вытравляющие вещества, окислители, восстановители, резервирующие вещества (глинку) и соли различных к-т, таннин и другие химические материалы, а также масла (растительные и минеральные).

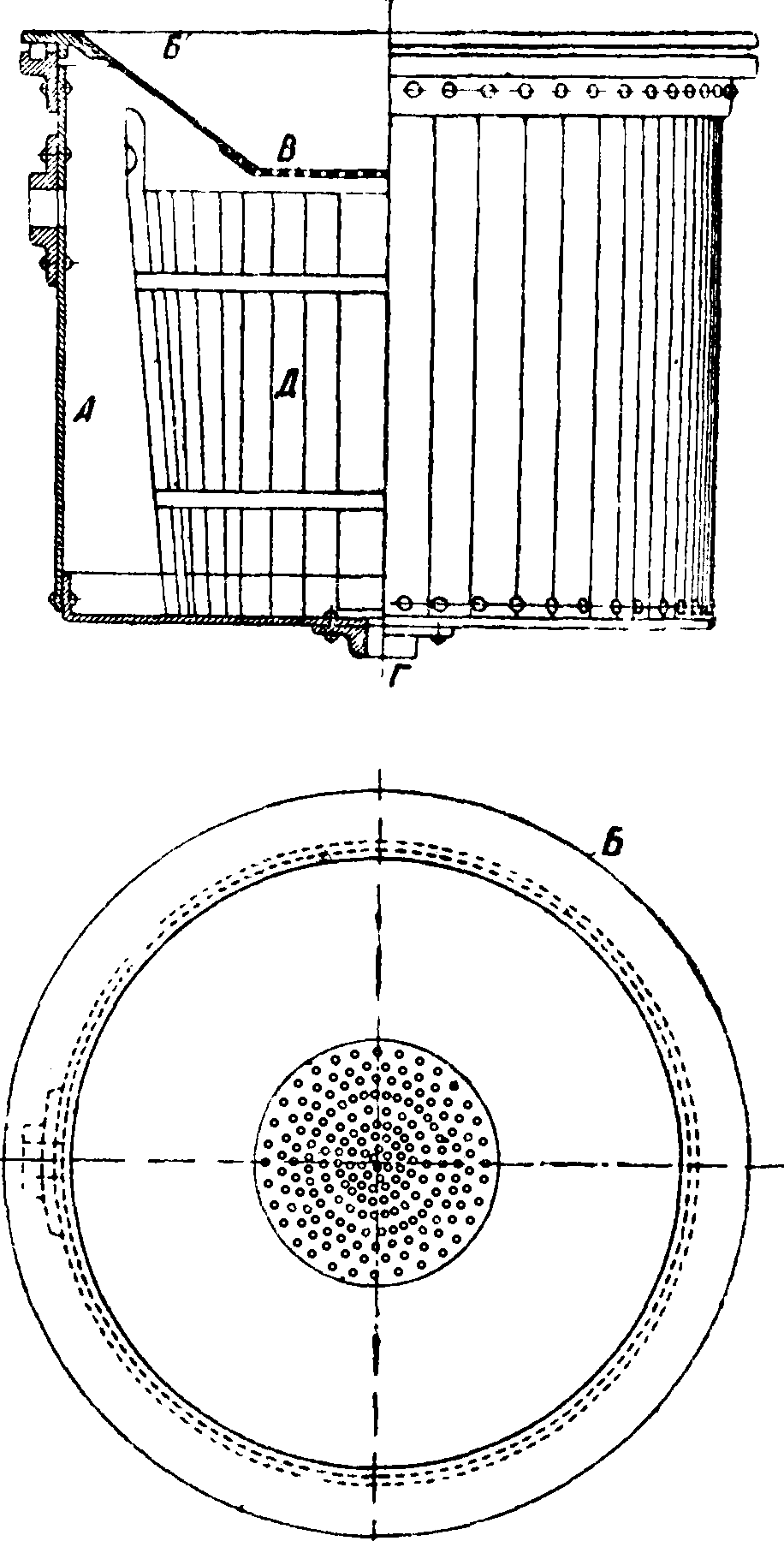

Печатные краски содержат также масла, сообщающие им пластичность и мягкость, глицерин в качестве гигроскопич. вещества, скипидар и керосин для предупреждения вспенивания и антисептич. вещества (фенол, формалин и др.), предохраняющие от плесневения. Эти вещества прибавляют довольно часто уже в загустки. Печатные краски бывают вареные, если они изготовляются одновременной варкой загустителя с красителем и нек-рыми химич. материалами, и складные (чаще применяемые), когда отдельно готовят загустки, а затем их смешивают при обыкновенной t° с растворами красителей и другими ингредиентами. Печатные краски изготовляют концентрированными—цельными, называемыми также матка-м и. Для печатания обычно применяют менее концентрированные, разбавленные печатные краски, называемые купюрами (деления-м и), получаемые из маток разбавлением их загустками. Купюры обозначают дробью, например Vi> Ve» ZU и т· Д·» где пиелите ль показывает число вес. ч. матки, а знаменатель—число вес. ч. загустки, смешанных между собою для образования купюры. В виду того что загустка обладает коллоидактивностью и способна связывать нек-рую часть ингредиентов (протравы, гидросульфит и др.), необходимых для образования окраски на волокне, при купировании матки загусткой в последнюю прибавляют кроме загустителя некоторое количество этих веществ, например солей металлов (AI, Cr, Fe) при протравных красителях, таннина при основных, гидросульфита при кубовых и т. д. Печатные краски, содержащие красители с одинаковыми красильными свойствами, часто смешивают для получения модных цветов, мод или с е-р и й. Обычно сначала смешивают матки, а затем их купируют загустками. При изготовлении печатных красок все составные их части, как при загустках, отвешивают (на весах) и относят (ставят) в рецептурах (если это представляется возможным) к 1 килограмм, 10 килограмм, 100 килограмм краски или выражают в % от веса печатной краски. Для предупреждения высыхания печатных красок, особенно изготовляемых в запас, их поверхность покрывают слоем масла (растительного, минерального) или керосина. Для экономии в расходе печатных красок Р. Галлер предложил использовать печатные краски, остающиеся на щетках шасси ситцепечатных машин. С этой целью щетки помещают в закрытые металлич. ящики, в которых они (щетки) приводятся в быстрое вращательное движение от привода; при этом центрифугировании краска со щетки сбрасывается и собирается в ящике, откуда ее выпускают через отверстие, находящееся в дне ящика. Остатки разных печатных красок используют для изготовления темных и черных красок. Загустки, печатные краски, протравы и плюсы, необходимые для печати, изготовляют в красковарк а х (печатных лабораториях), составляющих важную часть всякой печатной или набивной фабрики. Главнейшее оборудование красковарки состоит из красковарных котлов (варочных котлов), автоклавов, цедилок, краскотерок, фильтров (простых) и фильтрпрессов и др. Красковарные котлы применяют для варки загусток и печатных красок при обыкновенном давлении; они представляют собой открытые луженые медные котлы, снабженные двойными стенками (рубашкой) для обогрева паром во время варки загусток и охлаждения водой во время расхолаживания. Котлы снабжены одной или двумя механич. мешалками, имеющими часто сложное плане-тоидное движение: вокруг своей оси и по периферии круга котла. Для опоражнивания малые котлы можно повернуть вокруг горизонтальной оси вручную, а большие—с помощью зубчатой передачи. Пар и вода поступают в рубашку через полые цапфы, являющиеся одновременно и осями, вокруг которых вращается котел. Паровая рубашка в нижней части имеет кран для выпуска пара, конденсата и воды. Емкость красковарных котлов колеблется от нескольких л до 1 000 л. Для варки загусток обычно применяются котлы в 400—600 л, а для печатных красок—100—300 л. Автоклавы применяются для варки под давлением загусток, трудно или вовсе не разваривающихся при обыкновенном давлении (камедь Гатти, трагант и др.). Они представляют собой медные или железные закрытые котлы, снабженные двойными стенками (рубашкой) для обогрева паром и охлаждения водой, механич. мешй, и могут поворачиваться вокруг горизонтальной оси с помощью зубчатой передачи. Материалы задают через лаз, находящийся в верхнем днище котла, готовая загустка выпускается под давлением пара через спускное отверстие, находящееся в дне котла. Лаз во время варки загустки закрывается крышкой. Емкость автоклавов 250—1 000 л. Ц е д и л к и применяют для процеживания загусток, печатных красок, а также растворов протрав, плюсов, красителей. Механич. щеточные цедилки бывают в 1 или 2 кисти, с помощью которых процеживают печатные краски, загустки через тонкие шелковые, волосяные или металлич. (медные) сита. Процеженные загустки, печатные краски собираются под ситами в ушаты. Ваку-у м-ц е д и л к и (фигура 15) состоят из медного или железного открытого цилиндрич. сосуда А, сверху плотно закрываемого (с помощью болтов) крышкой Б, имеющей вид воронки. Дно крышки представляет сито В, покрытое фильтрационным материалом (миткалем, бязью и др.). Сосуд соединяется с помощью патрубка Г с вакуум-насосом, выкачивающим воздух из сосуда. Во время процеживания в сосуд помещают ушат Д, закрывают крышкой, наливают печатную краску в воронку и соединяют сосуд с вакуум-насосом. Процеженная печатная краска, загустка собирается в ушате. После окон чания процеживания сосуд соединяют с атмосферным давлением, открывают крышку и вынимают ушат с краской. Иногда ушата не ставят, а просто цедят краску в сосуд, выпуская ее периодически через спускное отверстие. и вакуум-цедилок при-

Фигура 15.

Кроме механических меняют ручное процеживание через сита с помощью щеток или продавливают краску через холще-вые конич. мешки с помощью двух палок. Процеживание загусток и печатных красок—очень важная операция, т. к. при этом печатным краскам сообщается однородность, удаляется песок и другие твердые частицы, вызывающие многочисленные браки при печатании на машинах. Краскотер-к и применяются для растирания печатных красок, содержащих нерастворимые вещества, как например минеральные краски, каолин и др. К этим машинам относятся краскотерные мельницы и краскотерные машины (смотрите). Обычно применяются трех-вальные краскотерки с гранитными валами. Фильтры применяют для фильтрации протрав, плюсов, растворов красителей и др. Фильтры бывают обыкновенные, представляющие собой деревянные, установленные на четырех ножках четырехугольные рамы, на которые натягивают миткаль, бязь, льняное полотно, а также фильтрпрессы. Для изготовления, смешивания—разделки печатных красок, загусток, для хранения их в красковарке имеются деревянные ушаты в 20, 40, 60 и 80 л, бочки в 250 л и чаны емкостью 300—1 000 л. Для разливки печатных красок, загусток применяются медные и деревянные ковши емкостью в 1—2 л.

Про волокнистых материалов после печатания. Волокнистые материалы после печатания (ручного, машинного, аэрографного и др.) и сушки подвергаются ряду последующих обработок, называемых проми, имеющими целью закрепление красителей (смотрите) на волокнах и удаление с поверхности волокон загусток, химич. материалов, не-закрепившихся красителей, входивших в состав печатных красок. Основной операцией, входящей в число проводок, является запаривание в атмосфере влажного пара при ί°~ 100°

в запарках (смотрите) для закрепления главн. обр. протравных, хромировочных, субстантивных, основных красителей и альбуминных красок и в зрвльниках (смотрите) для сернистых, кубовых красителей, черного анилина, вытравок и резервов. Иногда перед запариванием протравных красителей и черного анилина в запарках для предупреждения ослабления хлопковых тканей их пропускают через нашатырный аппарат (н а ш а т ы р н и к), камеру, наполненную аммиаком. Для окончательного закрепления нек-рых красителей или завершения реакций окисления после запаривания применяют обработку солями различных кислот и других химических материалов в зависимости от рода печатных красок: например для закрепления основных красителей (с таннином) обрабатывают раствором рвотного камня, для кубовых, сернистых красителей и черного анилина пропускают через раствор хромпика (в присутствии уксусной кислоты или соды), при лейкотроп-ных вытравках по индиго обрабатывают горячим раствором силиката натрия и др. Эти обработки производят в зависимости от рода, а гл. обр. от стадии механич. обработки волокнистых материалов в разнообразных промывных машинах. Для промывки хл.-бум. тканей врасправку применяют проходные аппараты, состоящие обыкновенно из 9 ящиков: в первом помещают раствор химич. материалов для закрепления красителей, в следующих—растворы мыла, соды, горячую и холодную воду. Для мыловки и промывки хлопковых тканей жгутом применяются жгутовые машины («тройки» или «Щестерки»), а также жгутовые барки (с натянутым и свободным жгутом и др.). Указанную обработку тканей после печатания и крашения производят в заварочных отделениях, или заварках, ситцепечатных фабрик.

Теории закрепления красителей на волокнах при печатании в основном близки к теориям крашения этими красителями. Однако наличие в печатных красках коллоидов загусток известным образом отражается на свойствах и условиях закрепления красителей на волокнах, например наличие загустки в печатной краске позволяет здесь применять более концентрированные растворы красителей, чем при крашении. В отличие от крашения ализарином с алюминиевой протравой в красный цвет по однованному способу, не дающему пока удовлетворительных результатов вследствие образования нерастворимого лака, печатание по этому способу осуществляется сравнительно легко и лака при этом не образуется. При печатании краска несколько вдавливается в волокнистые материалы, но бблыная ее часть находится на поверхности волокна. При сушке происходит удаление воды и сближение составных частей печатной краски. Галлер даже предполагает, что при этом происходит частичное лакообразова-ние (при основных и протравных красителях). При запаривании в зрельнике или в атмосфере горячего влажного пара происходит набухание волокнистого материала и загустки, последняя кроме того при этом разжижается и иногда даже несколько гидролизуется (при наличии соответствующих химич. материалов в печатных красках). Краситель закрепляется на волокне, в загустке остаются небольшие количества красителя, удаляемые при промывке.