> Техника, страница 80 > Склерометрия

> Техника, страница 80 > Склерометрия

Склерометрия

Склерометрия, отдел измерительной физики, количественно устанавливающий степень твердости физич. тел. Наибольшее практич. значение С. получила при испытании металлов и металлич. сплавов, минералов и горных пород, а также древесины и различных искусственных твердых материалов, относящихся к пластинкам. С. близка к малакомешрии (смотрите), но в отличие от последней имеет дело преимущественно с телами значительной твердости, тогда как малакометрич. испытаниям подвергаются тела, степень твердости которых чрезвычайно мала. Склерометрии. испытание принадлежит к числу важнейших в материаловедении и без С. не обходится ни одна металловедческая или металлотехнологич. работа, как равным образом це обходится ни одно минералогия, исследование. В связи с этим понятно обилие литературы по физич. основаниям, способам и приемам испытания и аппаратуре в области С Тем не менее важнейшие вопросы С. не получили еще достаточного разъяснения, и самое понятие твердости как характеристики материала—физической величины, подлежащей измерению,—остается смутным, многозначным и даже просто пестрым; мало того, рядом исследователей самое существование твердости как свойства, составляющего непротиворечивое содержание имеющегося или хотя бы возможного понятия, отрицается. В результате в литературе появлялись статьи, даже заголовки которых приводили термин «твердость» в кавычках: в самых же“ статьях предлагалось вовсе устранить этот термин. Провести подобную меру было бы конечно весьма не легко, поскольку в общественном сознании слово «твердостью несет службу едва ли не наиболее обычного ха-рактеризования материалов, им. б. именно ветвистость этого термина делает его особенно приемлемым в практич. жизни и в технике. С другой стороны, справедливые указания на многозначность и внутреннюю неотчетливость термина «твердость» свидетельствуют не столько о его недостатках, сколько о его рабочей ценности, ведущей к широкому многообразному употреблению, и о пристальном внимании исследователей; как известно всем, занимавшимся анализом терминов и понятий, всякий термин оказывается при внимательном исследовании многосложным, многозначным * и даже содержащим противоречия, то есть находящимся во внутреннем (диалектическом) движении. Чем теснее связан термин с практикой, тем ярче выступают эти его свойства. Т. о. отмеченная исследователями многозначность термина твердость должна считаться достаточным основанием вовсе не к вычеркиванию этого термина, а напротив, к поддержке, и не к уничтожению С., а к дальнейшему развитью ее.

Согласно наиболее широко принятому определению под твердостью разумеют сопротивление, которое оказывает тело внедрению в него другого тела. Это сопротивление зависит от формы и размеров внедряющегося тела, от скорости его внедрения и наконец от свойств, окружающей среды, если предположить все прочие условия, t° к другие, во всех случаях тождественными. Отсюда понятно, что в соответствий с родом того или другого из указанных факторов сопротивление, оказываемое телом, может получать характеристики твердости, разнящиеся не только количественно, но и качественно, по самому смыслу. Т. о. многозначность термина твердость объясняется тем, что соответственное свойство тел не может рассматриваться как абсолютное, безотносительное к чему бы то ни было, но, наоборот, соотнесено с тем воздействием на теле, при к-ром твердость обнаруживается. Механич. внедрение тела в другое тело идет на пограничной поверхности этого тела и в течение всего процесса остается на границе, вновь образующейся взамен разрушенной. Именно через эту границу происходит деформация тела, дающего в себе место внедряющемуся. Эта последняя м. б. либо упругой либо пластической. Третий вид деформации, то есть разрыв тела, относится к уже указанному моменту—образованию новой поверхности. Следовательно при внедрении тела в другое необходимо учитывать работу образования новой поверхности, то есть, иначе говоря, энергетич. зарядки поверхности в связи с растрескиванием, раздроблением и измельчением тела, затем работу упругой деформации тела, то есть энергетич. зарядки его объёма, далее работу пластич. деформации, по существу родственной раздроблению тела и энергетич. зарядке внутренних поверхностей (смотрите Пластичность); наконец в отдельных случаях сюда м. б. присоединены затраты работы на особые процессы—полиморфные превращения (сахар, сера и т. д.), свечение (сахар, слюда, мел, стекло и т. д.), электризацию, звук и т. д. наряду с неизбежным во всех случаях нагреванием. В зависимости от условий процесса внедрения наиболее выступает та или другая статья энергетич. расхода и в соответствии с нею—тот или другой из моментов в понятии твердости; отсюда идут различные и повидимому ничего общего не имеющие между собою направления С. Однако во всех способах испытания на твердость обнаруживается существенное отличие твердости от жесткости, характерно выступающее в резине: не обладая жесткостью, резина тверда (не царапается, не получает бринельско-го отпечатка и дает число Шора 40, тогда как у железа оно равно 38).

Разрушение поверхности. Способность тела выносить действие механических усилий, направленных на разрушение его поверхности, издавна признавалась наиболее важной характеристикой его твердости. В соответствии с этим возникли различные житейские приемы испытания тел на твердость, которые получили затем б. или μ. отчетливую технич. формулировку. Это именно царапание, сошлифовывание, истирание, сверление, резание, измельчение поверхности.

Царапание. Простейший из приемов— царапание ногтем, острым ребром камня, металл ич. острием и т. д. Среди техников и до настоящего времени живет деление лаковых смол и пленок на царапающиеся ногтем и не-царапающиеся. Дальнейшим усовершенствованием этого приема была общеизвестная десятичная шкала твердости, введенная в минералогию в 1822 г. Мосом (табл. 1).

Таблица 1.—Шкала твердости по Мосу.

| Число твердости | Эталон твердости | Химическая формула | Характеристика |

| 1 | Тальк | 4Si02-3Mg0 •Н О | Легко скоблится ногтем |

| 2 | Гипс | CaS04-2H20 | Скоблится ногтем только на ребрах |

| 3 | Кальцит (известковый шпат) | СаСОз | Не скоблится ногтем, но легко скоблится ножом |

| 4 | Флюорит (плавиковый шпат) | Са F2 | Скоблится лишь с трудом, но легко царапается |

| 5 | Апатит | (P04)Ca5F | Не скоблится и с трудом царапается |

| 6 | Ортоклаз | К2 Al-iSieO χ6 | Стальное острие внедряется лишь при сильном давлении |

| 7 | Кварц | I Si О 2 | (Царапают сталь; при |

| 8 | Топаз | I Si04Al2F2 | } черчении их сталью оста- |

| 9 | Корунд | I А1*Оз | ) ется серая черта с |

| 10 | Алмаз | 1 с | (металлич. блеском |

Испытание состоит в том, что гладкую поверхность испытуемого тела пробуют царапать острым ребром или углом одного из минералов шкалы и, сдувая частицы образовавшейся пыли, смотрят, образовалась ли на испытуемом теле царапина. Если она образовалась, то берется минерал шкалы менее твердый, если же царапина не образовалась, то берется минерал более твердый. Этими последовательными пробами устанавливают те два рядом стоящие минерала, из которых один царапает данное тело, а другой нет; числом твердости данного минерала считается тогда число, промежуточное между чи твердости означенных минералов. Может случиться, что один из минералов царапает испытуемое тело, но и сам царапается им; тогда балл твердости испытуемого тела признают равным ранговому числу минерала в шкале Моса. Чтобы не слишком портить мягкие эталоны шкалы, следует идти от более твердых к более мягким. В шкале Моса известные степени, или скорее ступени твердости, закрепляются в качестве неизменного свойства определенных 10 минералов, причем самые эталоны твердости допускают проверку лишь посредством отождествления данного образца минерала с известным минералогии. видом. Однако очевидно, что отождествление лишь приблизительное и для него остаются неуловимыми более тонкие минералогии, разности, а также особенности сложения минерала. Твердость каждого йз эталонов Моса, что бы ни разуметь под понятием твердости, не может считаться однозначно связанной не только с данным минералом, но даже и с данным образцом его, т. к. значение твердости тела несколько меняется с положением поверхности и направлением линии на ней и даже со смыслом движения по этой линии. Кроме того при испытании твердости царапанием может полу-

Т а б л. 2.—Д анные о значении твердост! царапанием для некоторых минерало! и металлов.

| Характеризуемое тело | Балл по шкале Моса |

| Воск (при 0°). | 1

0,2 |

| Глина | 0,3 |

| Графит (условное значение),С | 0,5—1 |

| Каолин. | 1 |

| Тальк, 3MgO· - 4Si02-H20 | 1

; i |

| Горшечный камень. | 1 |

| Кераргирит,: AgCl. · | 1 |

| Молибденит, MoS2. | 1—1,5

1,5 |

| Свинец, РЬ. | |

| Литое олово. | 1,5 |

| Озокерит. | 1—2 |

| Реальгар, AsS | 1,5—2 |

| Вивианит, 3FeO · • Ρ205·8Η20. | 1,5—2 |

| Аурипигмент, As^S3 - -. | 1,5—2 |

| Натровая се | 1,5—2 |

| литра, NaNOs | |

| Сильвин, КС1. | 2 |

| Калиевая селитра, KNO3 · Железный купорос. | 2 |

| 2 | |

| Гипс, CaS04. | 1,6—2 |

| Сера, S. | 1,5—2,5 |

| Антрацит, С | 2,2 |

| Алюминий, А1. | 2 |

| Квасцы. | 2—2,25 |

| Бурый уголь, лигнит | 2—2,5 |

| Киноварь, HgS | 2—2,5 |

| Витерит, ВаС03 | 3—3,7 |

| Малахит, 2СиО ·

• со2н2о. |

3,5—1 |

| Пироморфит, Р05С1[РО4]з. | 3,5—1 |

| Азурит,

2СиСОз-Си(ОНЦ |

3,5—1 |

| Халькопирит, СиFeS2. | 3,5—1 |

| Куприт, Со2О | 3,5—1 |

| Доломит, СаО· •MgO-2COa. | 3,8—1 |

| Стронцианит,

SrC03. |

1 |

| Арагонит, СаСОз | 1 |

| Плавиковый шпат, CaF2. Барит, BaS04 | 4 |

| 4 | |

| Манганит, Мп2-03Н20. | 1,2—1,1 |

| Платина, Pt. | 4,3 |

| Железо, Fe | 1,5 |

| Лейкофан, NaF· •Ca0-Be0-2Si02 | 1—5 |

| Палладий, Pd. | 4,8 |

| Галмей, 2ZnO · •Si02*H20. | 5 |

| Мягкая сталь - | 5 |

| Оконное стекло | 5 |

| Асбест. | 5 |

| Апатит, ЗСа3-(P04)2*CaFCl. | 5 |

| Анатаз, ТЮ2 * | 5—5,5 |

| Магнетит, Fe304 | 5—5,5 |

| Лепидокрокит, Fe203H20. · | 5,5 |

| Роговая обманка. | 5,5 |

| Шмальтин. | 5,5 |

| Лазурит, 3Na2-0 · ЗА120з · •6Si02*2Na2S. | 5,5 |

| Брукит, ТЮ2. | 5,5—6 |

| Благородный опал. | 5,5—6 |

| Шпинель, MgO· А120з · « | 8 |

| Хризоберилл, ВеО · А120з | 8,5 |

| Твердая сталь | 8,5 |

| Корунд, А120з | 9 |

Характеризуемое ^кале° тел0 I Моса

| Мусковит, К20· •3Al203-6Si02-•2Н20. | 2—2,5 |

| Висмут, Bi. | 2—2,5 |

| Полибазит, 8Ag2S-Sb2S3. | 2—2,5 |

| Галит (каменная соль), NaCl. | 2,5 |

| Аргентин, Ag2S | 2—2,5 |

| Халькантит, CuS04-5H20. | 2,5 |

| Свинцовый блеск, PbS. | 2,5 |

| Серебро, Ag. | 2,5—3 |

| Янтарь | 2,5—3 |

| Медный блеск, Cu,S. | 2,5—3 |

| Биотит (К, Н)2-(Mg, Fch(Al, Fe)2 (Si04)3. | 2,5—3 |

| Медь, Си. | 2,5—3 |

| Золото, Au. | 2,5—3 |

| Известковый шпат (кальций), СаС03. | 3 |

| Мрамор. | 3 |

| Борнит, FeS* •2Cu;.S -CuS - | 3 |

| Тяжелый шпат, BaS04. | 3,3 |

| Сурьма, Sb | 3—3,5 |

| Сфалерит, ZnS Арагонит, СаС03 | 3,5 |

| 3,5 | |

| , As. | 3,5 |

| Миметезит, РЬ5-C1[As04]3. | ц.? 1 |

| Латунь. | 3,0 ! |

| Гематит, Fe203 | 5,5—6,5 |

| Хорошая сталь | 6 1 |

| Адуляр. | 6 i |

| Авгит. | 6 |

| Полевой шпат | 6 |

| Железный блеск | 6 i |

| Иридий, 1г. | 6 ! |

| Бирюза, За1203-•СиО ·2Ρ205· •9Н20.. | 6 i |

| Пирит, FbS2. | ί 6—6,5 |

| Рутил, ТЮ2. | 6—6,5 |

| Иридистая платина. | 6,5 |

| Сперрилит, Pt-As2 | 6,5 ! |

| Марказит, FeS* | 6,5 |

| Гематит, Fe203 | 6,5 |

| Франклинит (Zn, Fe, Mn)0-(Fe, Mn)203. | 6,5 |

| Хризолит. | 6,5—7 1 |

| Кремень, Si02. | 7 i |

| Горный хрусталь, Si02. Кошачий глаз, Si02.. | 1

7 1 |

| 7 ; | |

| Яшма, Si02. | 7 1 |

| Агат, SiOa. | 7 |

| Гранат. | 7 |

| Турмалин. | 7,5 j |

| Лаурит (Ru- | |

| 03bS3. | 7,5 |

| Циркон, Zr02· Si02. | 7,5 |

| Андалузит, Al2-03-Si02. | 7,5 |

| Берилл, ЗВеО* •Al203-6Si02 | 7,8 |

| Изумруд. | 7,5—8 I |

| Фенакит, Ве2-Si04. | 7,5—8 ! |

| Топаз, 2(a1F)0 · •Si02. | 8 ! |

| Сапфир. | 9 1 |

| Рубин ·. | 9 ! |

| Алмаз, С. | 10 |

| Черный алмаз | 10 i |

чаться ошибочный вывод из-за плоскостей спайности, когда минерал собственно не сцарапывается, а сдвигается по плоскости спайности; при весьма хорошо развитых плоскостях спайности, наир, у графита, суждение о твердости нередко высказывается существенно ошибочное. Наконец самый выбор эталонов твердости не вполне удачен, поскольку последовательные ступени твердости не равны между собою, и именно сравнительно малы в промежутках между баллами 3—4 и 4—5; т. о. за шкалою твердости Моса можно признать лишь ранговый порядок твердости, но и то условно, потому что не всегда удается расположить по твердости тела в один бесспорный ряд даже по ч Моса. Доказательством этого могут служить многочисленные учебники и справочники минералогии с их расходящимися сведениями о твердости различных минералов. Тем не менее шкала Моса, дающая определение чрезвычайно быстро, без приборов, вычислений и даже навыков, распространена чрезвычайно широко и едва ли м. б. оставлена. В виду ее практич. незаменимости делались и делаются различные дополнения и усовершенствования ее, позволяющие устанавливать более точно ранговое место испытуемого материала. Одна из попыток приведена в таблице 2. Затем был предложен в качестве шкалы твердости набор стальных брусочков разной закалки. Другая шкала твердости, более рациональная по замыслу, но трудно осуществимая практически, была предложена еще в 1722 г. Реомюром; шкала состояла из стандартного бруска, твердость которого изменялась от одного конца к другому и могла быть однозначно связана с расстоянием вдоль бруска. Стандартный брусок царапался испытуемым телом.

Потребность выразить твердость на царапание количественно привела к изобретению новых приборов, называемых склерометр а-м и. Склерометр Зеебека (1833 г.) состоит из равноплечего рычага, на, одном конце которого сверху укреплена чашка для груза р, а снизу— вертикальное стальное или алмазное острие s (фигура 1). Пластинка к испытуемого тела устанавливается горизонтально на подвижную пластинку прямо под острием. Подставка может двигаться в разных направлениях и кроме того может сдвигаться параллельно себе. На чашку кладут груз до появления царапины, когда пластинка движется. Твердость тела вы- I

ражается нагрузкою чашки. Ч~~1

_Й, шв

_

1 fi

Фигура 1. Фигура 2.

Процесс царапания, сопровождаясь некоторым внедрением острия в испытуемое тело (фигура 2), дает реакцию тела, нормальную к поверхности острия, и т. о. возникает наряду с вертикальной слагающей, выталкивающей острие из тела и равной нагрузке на острие, также горизонтальная слагающая, тормозящая относительное движение острияитела. Р. Франц (1850 г.) измерял обе слагающие. Прибор, подобный склерометру Зеебека, построил Тернер (1887 г.), причем твердость измерялась минимальной нагрузкой (в г) на алмаз,

к-рый производил заметную царапину на поверхности испытуемого тела. Из более новых склерометров распространением пользуется прибор-

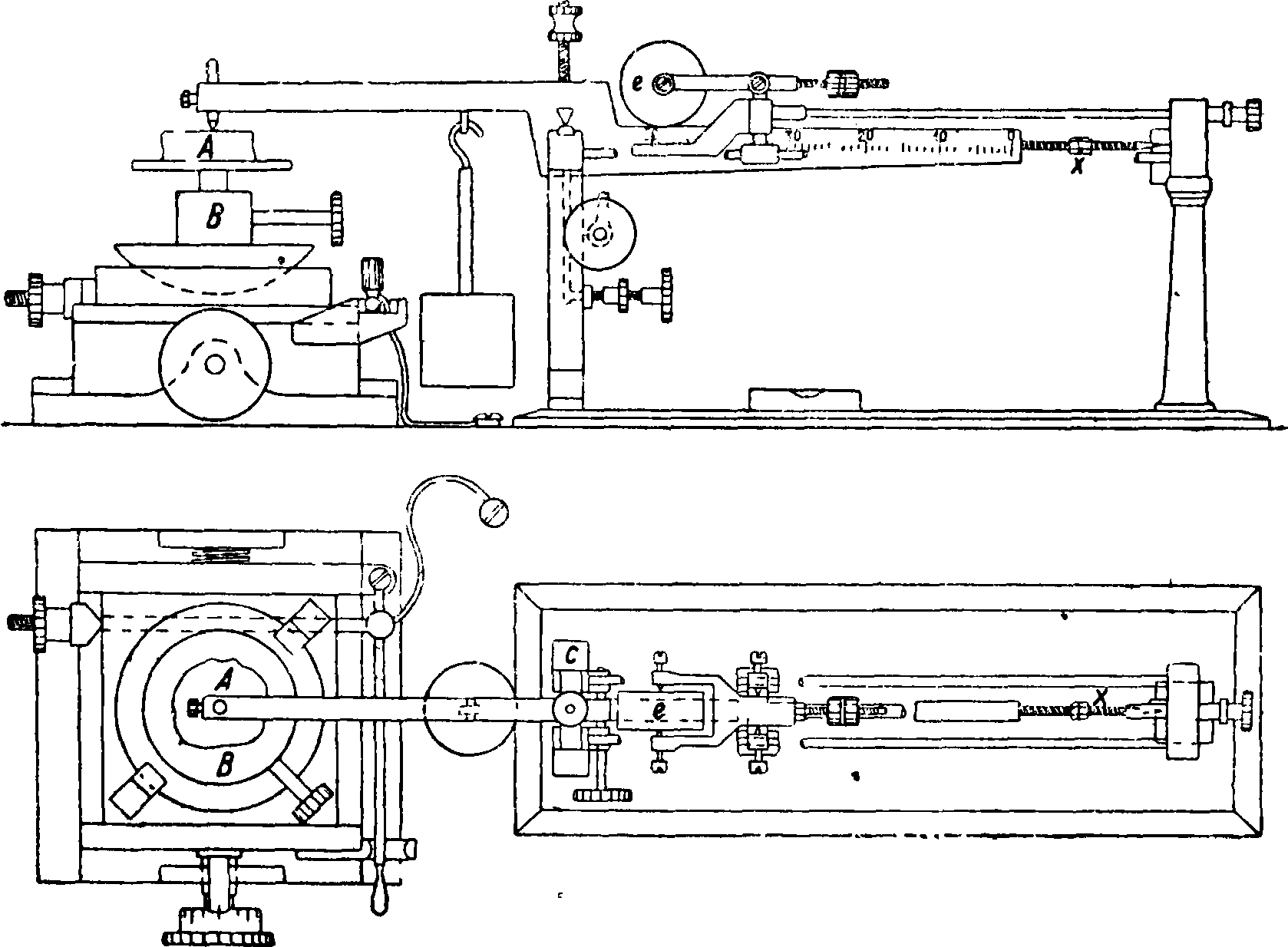

Фигура з.

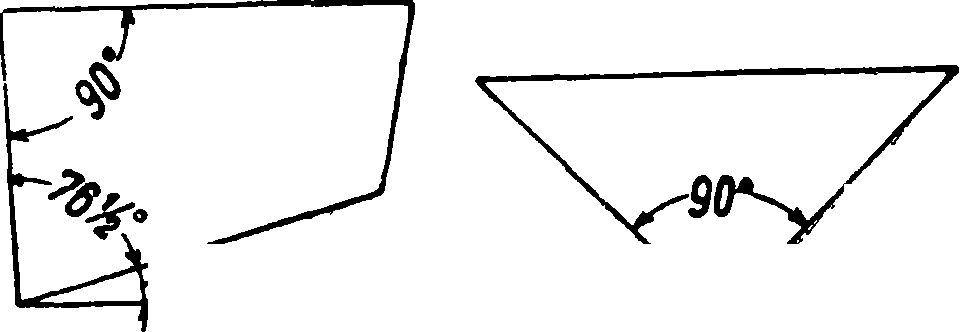

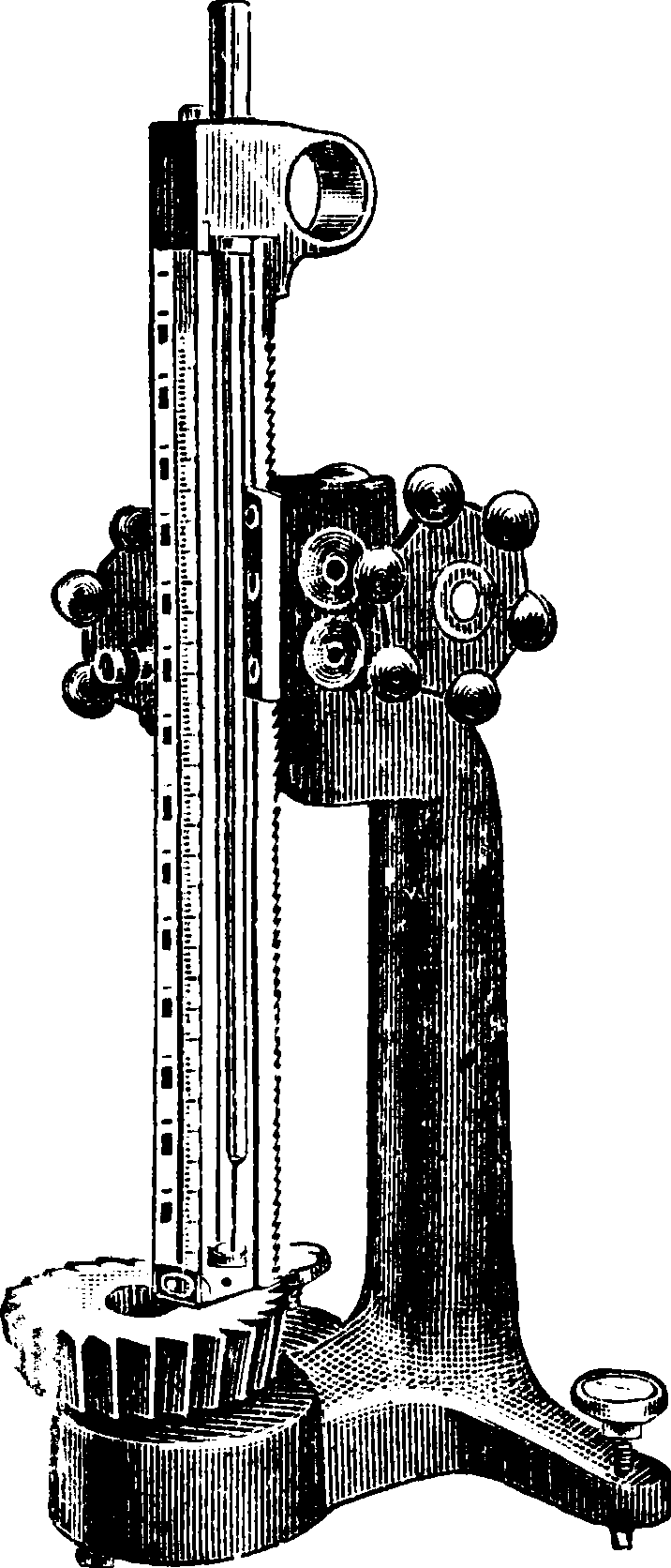

A. Мартенса(1888 г.) (фигура 3). На доске с уравнительными винтами помещено на призме коромысло, снабженное на одном конце алмазом, вершина которого отшлифована под углом 90°, а на другом—указателем, позволяющим проверять горизонтальность коромысла. С помощью противовеса е и перемещающейся гайки х груз м. б. уравновешен; перемещением же груза с вдоль рычага дается различная нагрузка алмазу. Испытуемое тело А укрепляется (воском или менделеевской мастикой) на платформе

B, допускающей перемещение по вертикали и параллельно себе, перпендикулярно к направлению рычага, а кроме того скользящей под алмазом в направлении рычага под действием пружины. Мерою твердости принимается или нагрузка, дающая черту шириною 0,01 миллиметров (Мартенс) или еле заметную черту (Тернер).

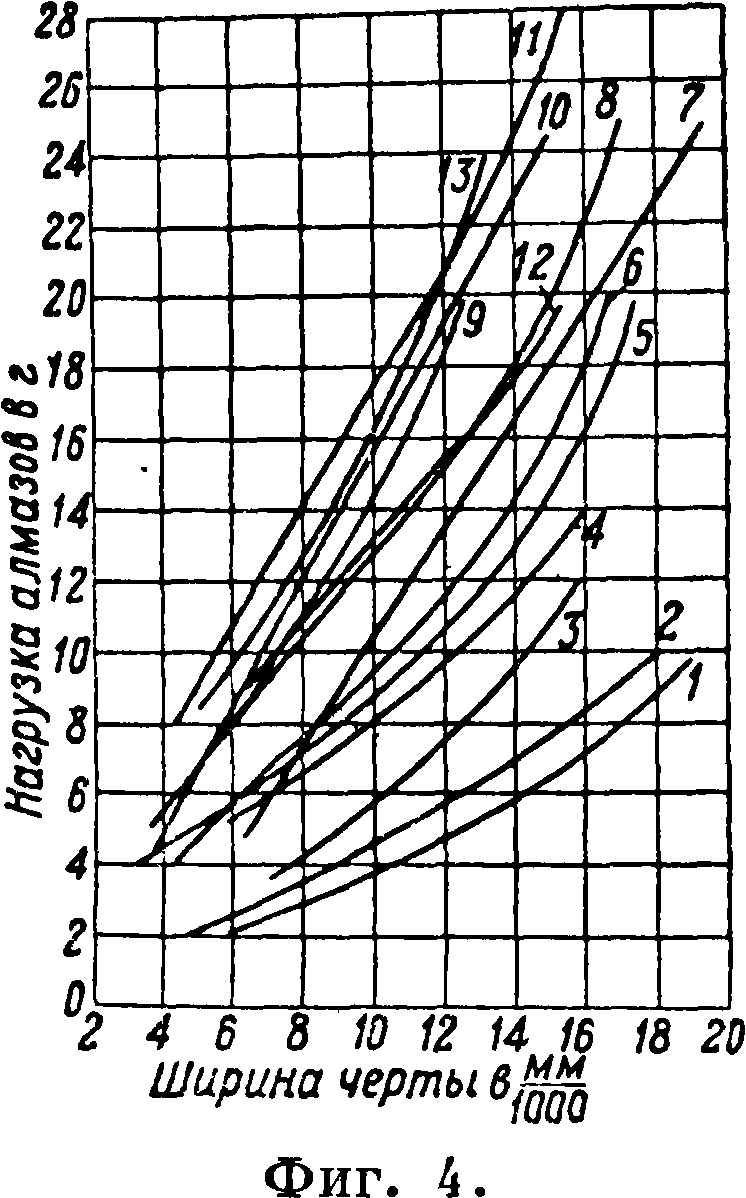

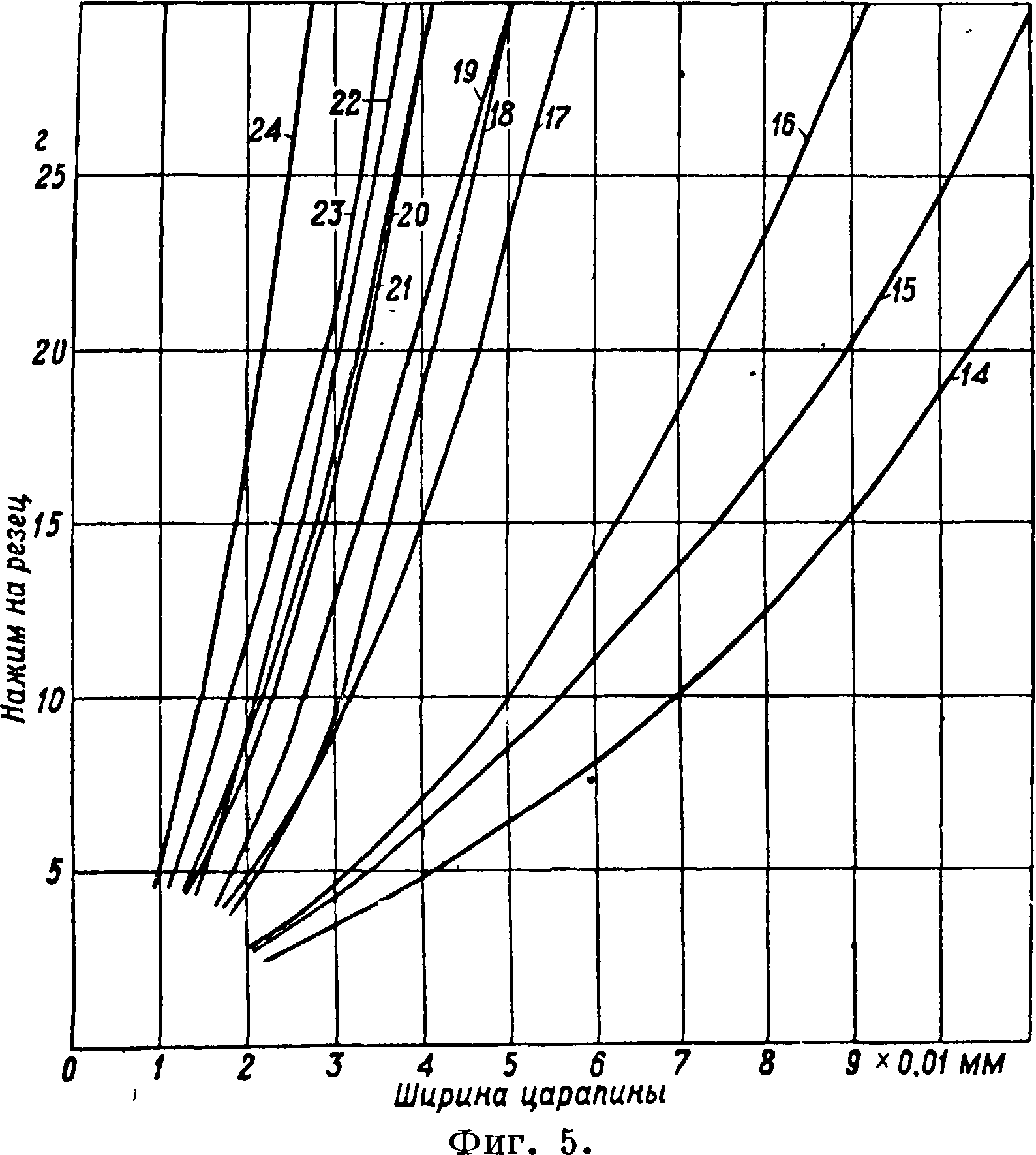

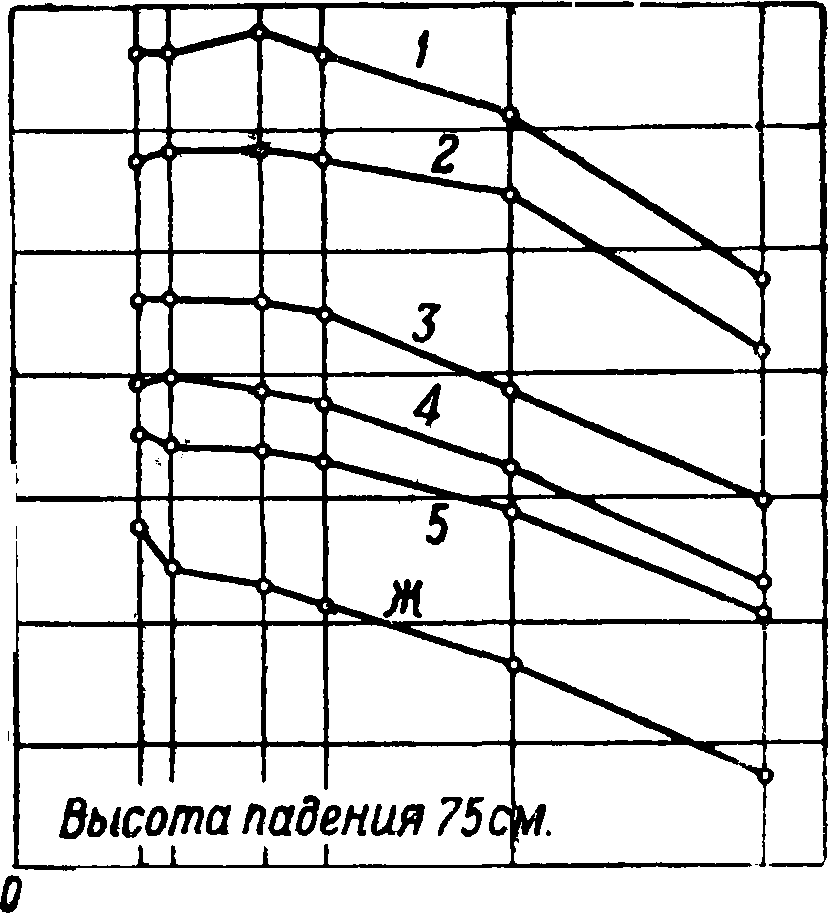

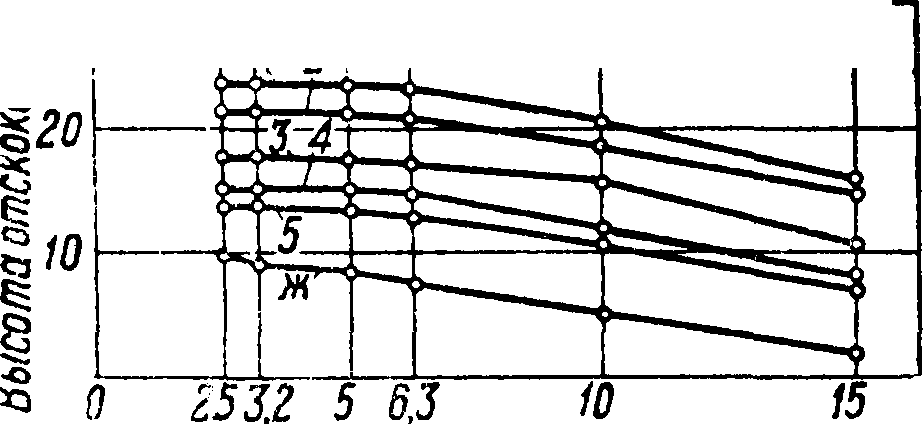

В некоторых случаях при ускоренных испытаниях измеряется ширина d черты, соответствующая некоторой определенной нагрузке Р, и за меру твердости принимается ~ или ~ или число RM(Е. Мейер, 1908 г.). Если число твердости по Мейеру, как и число твердости по Мартенсу найдены при одной и той же ширине черты 0,01 миллиметров, a RM измерено в т/мм2, то число Мейера равно 25,5 числа Мартенса, Нахождение чисел Мартенса и Мейера довольно кропотливо, т. к. заранее неизвестно, при какой нагрузке ширина черты будет 0,01 миллиметров, то поэтому сперва вычерчивается кривая зависимости между шириною черты и соответствующей нагрузкой, а затем по этой кривой интерполяцией находят искомую нагрузку. Вид подобных кривых показан на фигуре 4 (по Е. Мейеру) для металлов и на фигуре 5 (по П. А. Флоренскому) для плас-тич. масс. Значение кривых: 1—прокатанная медь, 2 и 3—алюминиевые сплавы, 4—литое железо (Flusseisen), 5—11—железо-никелевые сплавы, 12—литой чугун, 13—литой белый чугун, 14 и 15—битумены из торфа, 16—биту-

мен из сапропеля, 17—асфальт джунгарский, 18—смолка для заливки элементов, 19—Карболит К, 20—карболит Ф, 21—карболит Шж, 22—

карболит Пр, 23—карболит Ж, 24—сежеит. Как выяснено П. А. Флоренским, нагрузка Р связана с шириной черты х ф-ией вида Р=Ае, где А и а—постоянные вещества (значение их приведено в таблице 3, причем Р должен быть выражено в г,

Таблица 3 .—3 начение параметров марте н-с о в с к о и кривой царапания.

| Тело | А | J

а | |

| Карболит Ф. | 10,67

8,03 |

0,091629 | |

| » | К. | 0,018053 | |

| » | Ж. | 20,01 | 0,075583 |

| » | Фур. | 7,6 | 0,015006 |

| » | Пр. | 9,78 | 0,103282 |

| » | Шш. | 10,67 | 0,091629 |

| Сешеит | 14,9 | 0,115418 | |

| Джунгарский асфальт. Битумен из сапропеля. | 9,85

11,12 |

0,068934

0,040347 | |

| » | » торфа. | 19,01

15,04 |

0,029305 |

| » | » ».. | 0,024477 | |

| Смолка | «магма». | 4,455 | 0,018909 |

Фигура 6.

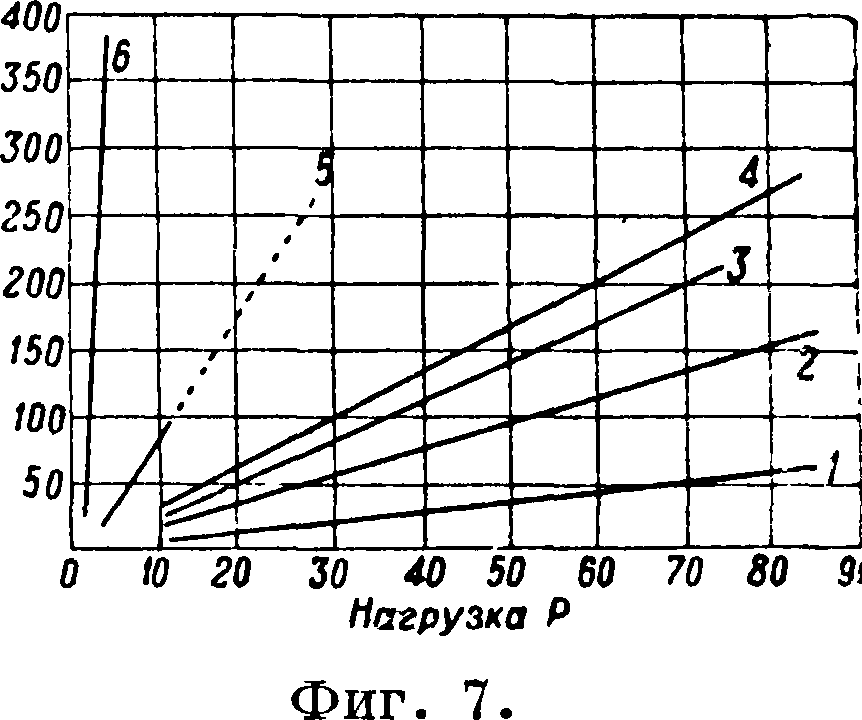

a d—в 0,01 миллиметров). Изогнутость кривых Мартенса обусловлена формою царапающего алмаза. Применяя алмазы других типов, а именно трех, из которых один представлен на фигуре 6, Генкино получил прямолинейную зависимость между нагрузкою и квадрант#* том ширины цара пины; на фигуре 7 показана означенная зависимость для такого случая (1—закаленная хромовая сталь, 2—отпущенная инструментальная сталь, 3—никель, 4—мягкая сталь, 5—медь, в—свинец). Продолжения всех прямых сходятся в точке с координатами g и <р, близкой к началу координат, но с ним не совпадающей. Генкинс предложил характеризовать твердость как постоянную вещества ве-г личиною к, где к=·

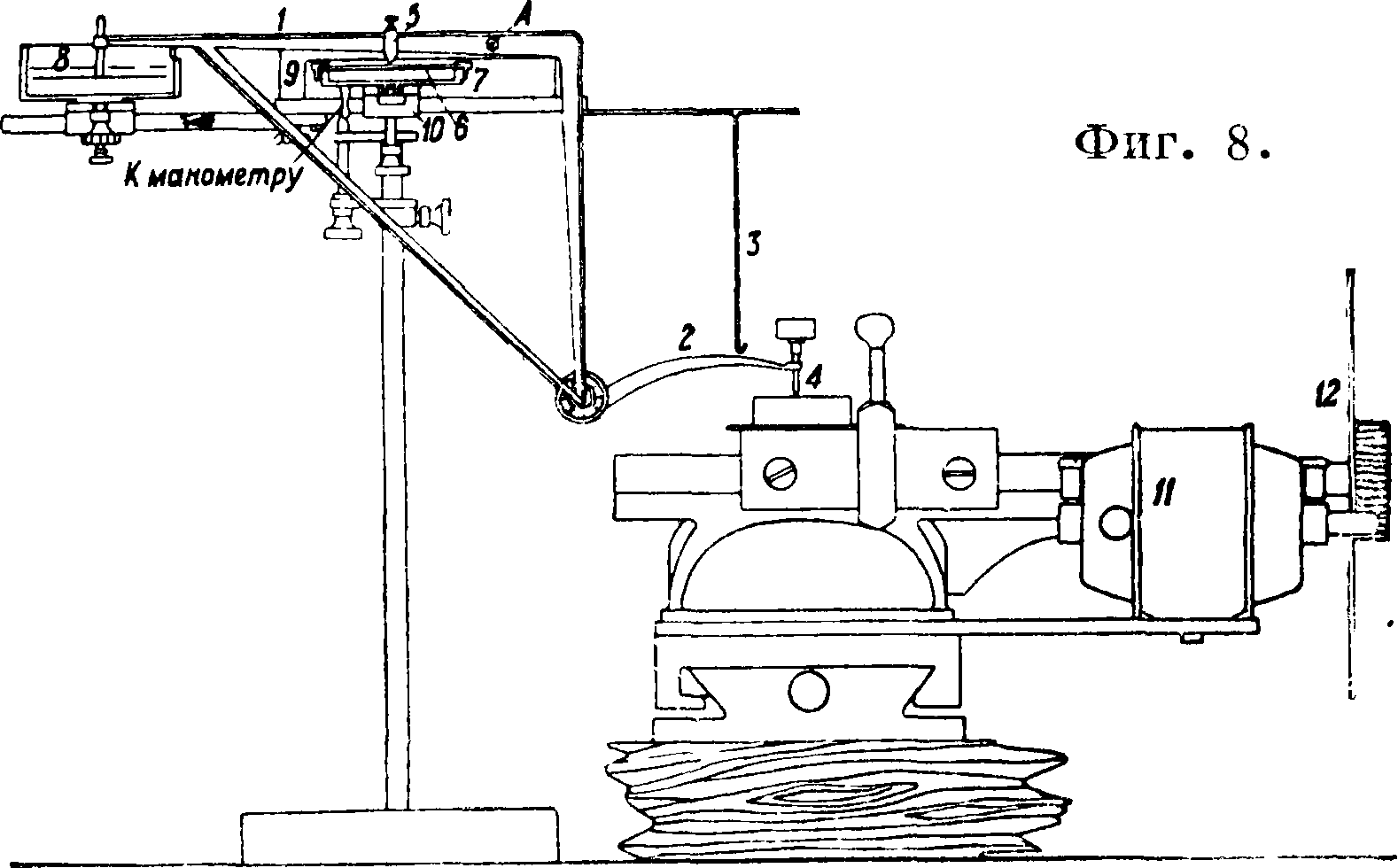

В. Д. Кузнецовым и Ю. В. Гр диной построен склерометр, позволяющий измерять как верти кальную, так и горизонтальную слагающую царапающего усилия (фигура 8). Легкий (6 г) алюминиевый рычаг 1, изогнутый под прямым углом, может вращаться около точки А. С нижним концом этого вертикального колена рычага 1 посредством шарикового подшипника соединен второй рычаг 2, подвешиваемый на крючок 3 и снабженный нагруженным $ резцом 4. На гори- | зонтальном колене I рычага 1 зажима ет- | ся в желаемом ме- | сте острие 5; оно i касается мембраны J

6, служащей крыш- 1 и

кою цилиндряч. коробки 7. Жидкость, содержащаяся в указанной коробке, соединена с узкой капиллярной трубкой, по которой может отсчитываться уровень жидкости. Алюминиевый диск 8, помещенный в масле, служит демпфером. Изменение чувствительности прибора производится с помощью перемещения скоб 9 в прорезах неподвижной поперечины 10: т. о. изменяется расстояние между центром мембраны и осью рычага. Перемещение испытуемого образца производится по

средством электродвигателя 11 с фрикционной передачей 12. Прибор градуируется с помощью нагрузки рычага рядом определений грузов. Царапающим органом служил стальной резец в виде круглого конуса с углом при вершине ок. 90°. На^этом приборе Кузнецовым и Грдиной найдена для связи между шириною черты h и нагрузкою Р зависимость h=кРМ + с. Для опытов с каменной солью найдено к=0,795 ·

• КГ5 и с=2,8 ДО"4. Наличие с объясняется плоским срезом острия и соответствует диаметру этого притупления. Работа т удаления объёма

| выражается соотноше- | ||||||||||||

|

А. Iя 1 ю 1 за 1. |

4m Р | |||||||||||

|

нием г - ьг + сг, где m угловой коэф. прямой, выражающий зависи-мость горизонтального усилия от нагрузки Р, а b и с—поперечники верхнего и нижнего ос-нований царапины. На фигуре 9 показана зависи-мость удельной работы царапания от нагрузки для каменной соли. | ||||||||||||

| Т | i | |||||||||||

|

20 40 60 80 100 Нагрузка па резец 6 г Фигура 9. | ||||||||||||

Точность измерений со всеми склерометрами, даже наиболее совершенными, весьма невелика, и это связано гл. обр. с затруднительностью точно измерить ширину царапины h. В самом деле, ошибка в 1 μ при измерении величин h уже соответствует ошибке в 10—14% от значения твердости по Мартенсу и то при измерении царапины на металле и пластич. теле, обладающей ровными краями. При царапании же более крупнозернистых тел, и в особенности кристаллов, острие склерометра нередко издает характерный поющий звук и дает черту с зазубренными краями, т. ч. не представляется никакой возможности установить, идет ли край царапины по выступающим или по вдающимся углам этих зубцов; в этом случае ошибка достигает 100 и 200% измеряемой величины. Но кроме того опыт показывает значительную неоднородность многих тел, и в том числе кристаллических, так что ширина царапины даже при ровности их краев может существенно расходиться в разных местах одной и той же поверхности. Во всяком случае получить б. илим. надежные результаты склерометрически можно лишь при пользовании микроскопом с значительным увеличением и снабженным окулярным нитяным микрометром и притом производя измерения во многих местах черты. Соответствие восходящего ряда твердости по Мартенсу ряду твердости по Мосу получается устойчивое, как это показано примером табл. 4. По своему общему смыслу

Таблица 4 .—С опоставление данных о твердости царапанием по Мартенсу и по Мосу.

| 1

; Материал - |

Тв. по Мартенсу, нагрузка в г, дающая черту в 0,01 миллиметров | Тв. по Мосу |

| Свинец .. | 17 | 1,5 |

| Олово.. | 23—28 | 1,8 |

| Медь.. | 34—40 | 3 |

| 1 Цинк.. | 43 | 2—2,5 |

| Латунь.. | 41—53 | — |

| Никель.. | 56 | 4—5 |

| Сталь мягкая. | 70—76 | — |

| Стекло.,. | 115 | 5—5,5 |

| Сталь твердая. | 137—111 | 6—6,5 |

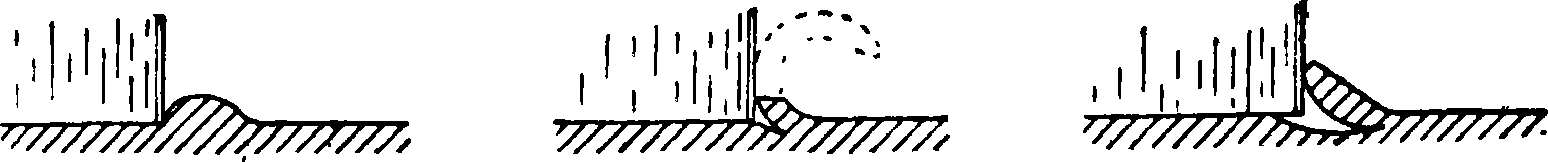

испытание тел на твердость царапанием характеризует поверхностную энергию тела. Однако кроме количественной разницы в отношении условий царапания тела различаются между собою также и с качественной стороны, по характеру самого процесса царапания, поскольку он сопровождается также упругими и пластическими деформациями. О. Леман (1888 r.j различает пять видов означенного процесса: 1) Продавливание борозды: перед царапающим острием подымается валик вещества, тем более высокий, чем глубже входит в испытуемую поверхность острие. Этот валик расходится по обе стороны образующейся борозды (фигура 10). 2) Если движение острия слишком быстро или тело недостаточно пластично, то в валике по направлению наибольшего усилия возникают трещины, не идущие далеко, валик задирается и постепенно образует сгибающуюся стружку в виде кольца, как показано пунктиром (фигура 11);

Фигура 10. Фигура 11. Фигура 12.

при движении, неперпендикулярном к передней поверхности острия, стружка получается спиральной. 3) Если испытуемое тело не обладает заметной пластичностью или растяжимостью и потому весьма хрупко, то трещина, образовав

шаяся в валике, распространяется далеко, сначала углубляясь в тело, затем вновь подымаясь к поверхности. Т. о. возникает раковинистып обломок, оставляющий в теле соответственное углубление (фигура 12). 4) Тело настолько хрупко, что все трещины обратных поверхностей соединяются в одну, идущую б. или м. вглубь тела, и уже не заворачивают кнарулей. В этом случае бороздки в собственном смысле слова не образуются вовсе или, точнее, почти не образуются; таков случай резания алмазом стекла. 5) Если острие немногим тверже испытуемой поверхности и движется медленно, то оно вовсе не производит трещины, а только выламывает мелкие кусочки испытуемого тела, оставляя за собою след в виде порошкообразной черты. Перечисленные виды царапания переходят друг в друга в зависимости от ряда условий царапания: Г, давления на острие, скорости движения острия, наклона острия, направления процарапанной линии, наконец от среды, соприкасающейся с испытуемой поверхностью.

Все эти обстоятельства делают результаты царапания довольно условными, и потому не удивительно, что данные различных исследователей стоят в противоречии между собой вероятно в связи с какими-либо неотмеченными особыми обстоятельствами опыта. Зависимость твердости от кристаллографического направления была указана уже давно на ряде минералов, у к-рых.2· твердость по Мо-1^-су по разным гра- | ням оказалась раз- | личной; наиболее о40 выпуклый пример | представляет мине-1 рал дистен, или киа- 2 нит (Al203-Si02) с твердостью по Мосу

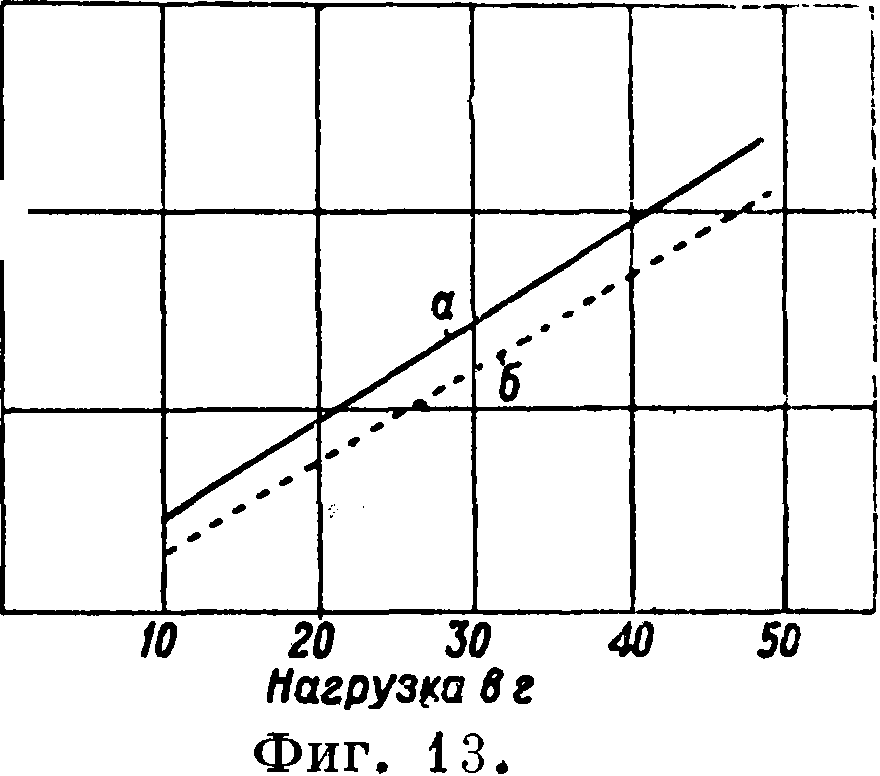

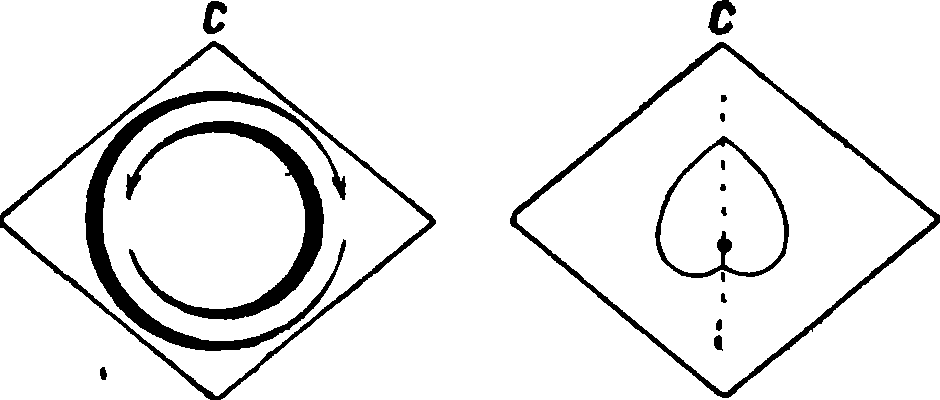

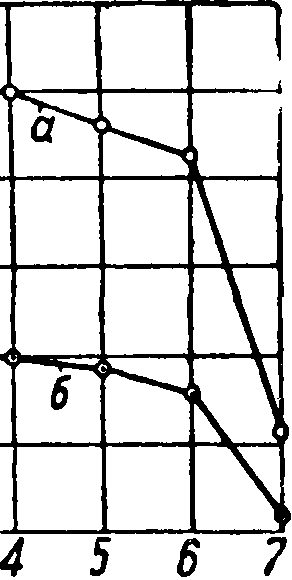

4-5 на грани (100) и твердостью 7 на грани (010). Точно так же на одной и той же грани твердость изменяется с направлением и потому оказываются различны мартенсовские характеристики. На фигуре 13 показаны такие кривые, полученные П. А. Флоренским для флогопита со Слюдянки: линия а получена при царапаний параллельно главной оси, а линия б—при царапании по биссектрисе осей. В табл. 5 приводятся данные Пешля о твердости царапания (определяемой р как 1 для ряда материалов, и в том числе для нек-рых кристаллов, по разным направлениям. Р. Франц-{1850 г.) с помощью своего прибора установил на примере известкового шпата тензорный и даже векторный характер твердости, измеряемой способом царапания. Если при одной и той же нагрузке острие описывает на плоскости спайности кальцита окружность, то ширина черты этой окружности оказывается существенно зависящей как от направления касательной к цтой окружности, так йот смысла этой касательной. На фигуре 14 показано это изменение толщины окружностей противоположного смысла; на основании его Франц составил векторную диаграмму твердости (фигура 15). Более тщательно подобные нее диаграммы для кальцита получены А. Рейсом и Л. Циммерма-

Фигура 14-

Фигура 15.

Материал

Условия царапания

Значение твердости при различных нагрузках, кг/мм2

| 100 г | 50 г | 20 3 | 10 з | 5 з | 2 з 1 | Среднее | ||

| Тальк | По спайности.. | _ | _ | __ | 5,7 21 | 8,7 | 8,9 | 7,8 |

| Алюминий Каменная соль | Полированная пластинка.

По спайности: |

— | — | — | 15 | 20 | 18 | |

| » » | II ребру куба.. | — | — | — | 13,7 | 12,5

17,3 |

10,2 | 12,1 |

| » * » | 90° от предыд. направления. | — | — | — | 17,4

18,9 |

20,0 | 18,2 | |

| » 1> | II ребру куба на др. плоскости. | — | — | 22,1 | 15,5 | 31,3

21,7 |

21,9 | |

| » » | II ребру куба, третья плоскость | — | — | — | 22,6

35 |

15,4 | 20,9 | |

| Медь

Кальцит |

Полированная пластинка.

Спайный кусок: |

— | — | 41 | 25 | — | 34,7 | |

| » | II ребру ромбоэдра. | — | — | 50 | 41,5 | 50 | 41 | 46,1 |

| » | i короткой диагонали. | — | — | 61,5 | 41,5

100 |

139,0 | — | 81,7 |

| Апатит | Призматич. грань. | 148 | 114 | 89 | — | — | ИЗ | |

| Платина

Пирит |

Со штриховкой: | 226 | 196 | 200 | 276 | — | — | 225 |

| » | II ребру куба, _!_ к штриховке. | 276 | 255 | 217 | — | — | — | 1 259 |

| »

1 |

JL ребру куба, || к штриховке. | 111 | 125 | 111 | 100 | 1 112 |

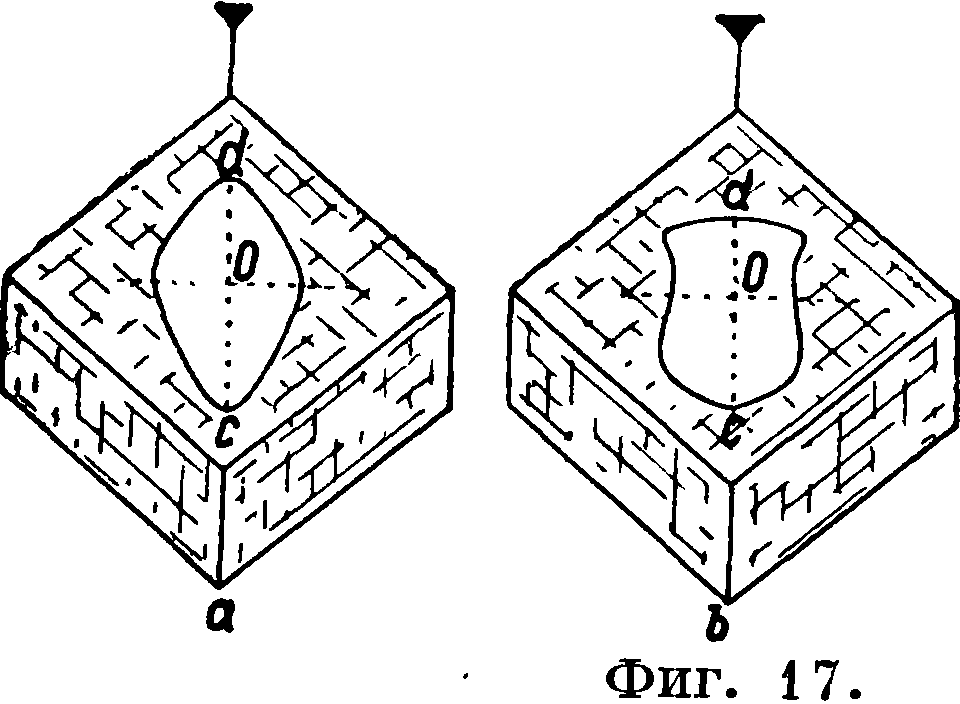

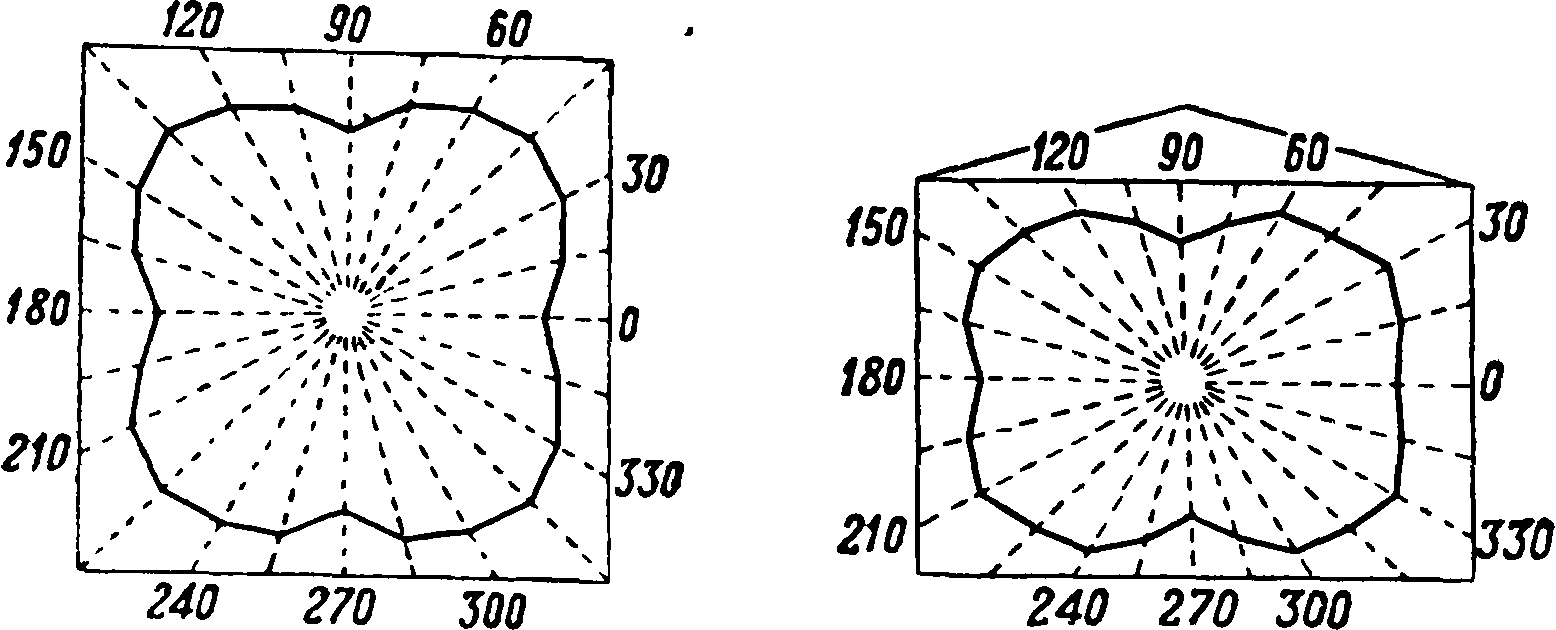

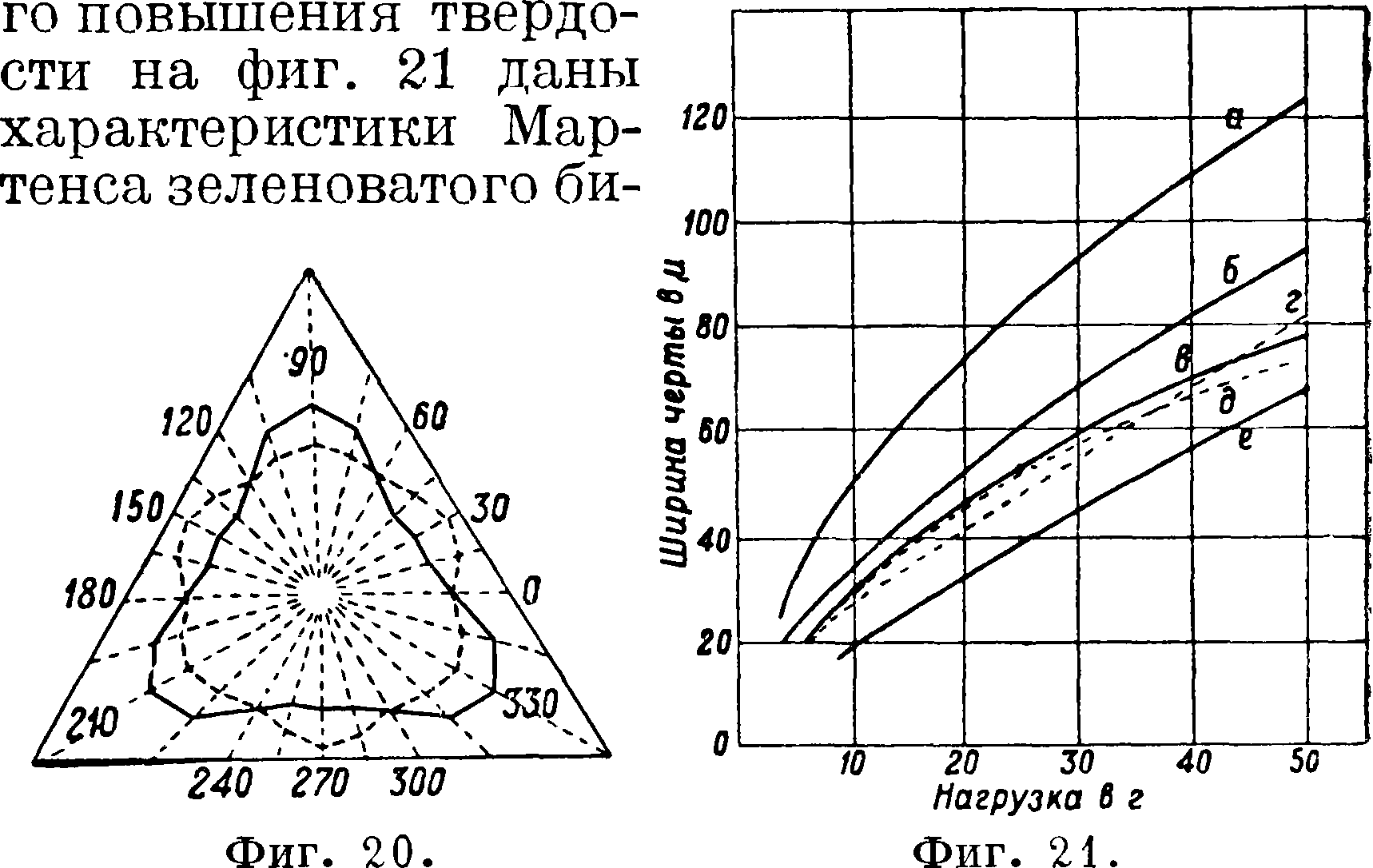

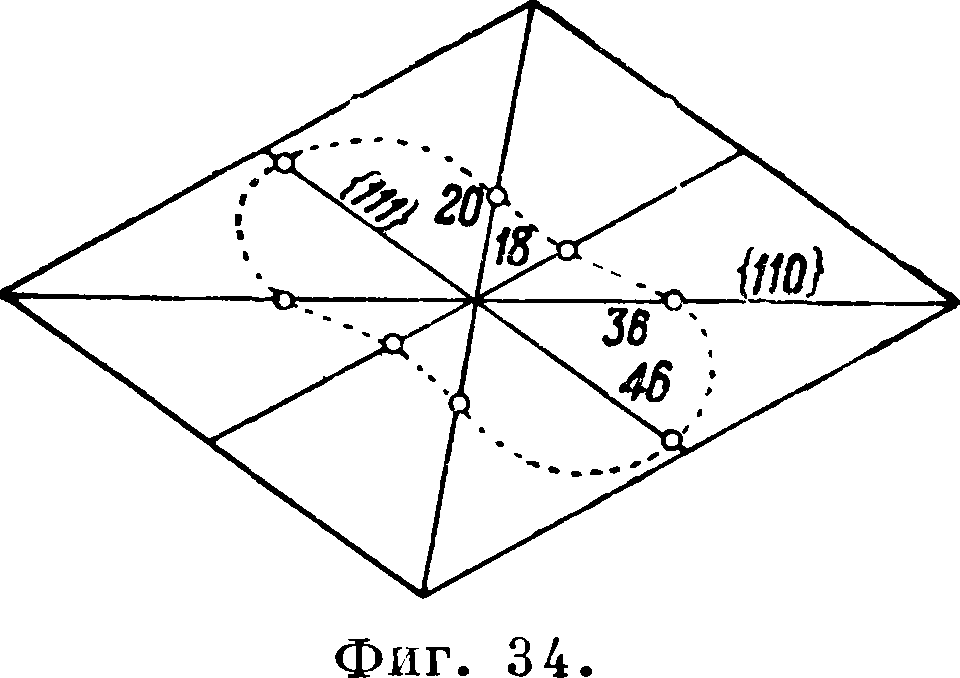

ном (фигура 16, 17). Наконец на фигуре 18, 19, 20 даны подобные же диаграммы Экснера для каменной соли, называемые этим исследователем розеткой т в ер-д ости; радиус-вектор здесь пропорционален нагрузке на острие при царапании поверхности в данном направлении. Фигура 18 дает диаграмму на грани (100) куба каменной соли, фигура 19—на грани (110) и наконец фигура 20—на грани (111), причем сплошная кривая характеризует процесс царапания при движении острия от центра, тогда как пунктирная соответствует средним значениям при движении от центра и к центру. Подобные исследования произведены и другим наблюдателем. Зависимость

Фигура 16.

Фигура 18. Фигура 19.

твердости от смысла движения поясняется ими сравнениями: в одном случае острие движется по ворсу, а в другом—против ворса; если резцом выбирать наискось срезанную древесину, то усилие при движении, задирающем волокна, будет конечно иное, чем при движении, скользящем по волокнам. В частности различие твердости по кристаллографии, направлениям было обнаружено для ряда кристаллов и П. А. Фло-, ренским (1925—26 гг.). Напротив, в опытах В. Д. Кузнецова (1929 г.) никакой зависимости от направления при испытании каменной соли и слюды не обнаружилось,—обстоятельство, пока не получившее объяснения.

Царапание тела слагается, как указано выше, из деформации тела, упругой и пластической, и раздробления его, выражающегося в появлении трещин и отделении частиц (стружка, опилки, порошок). Процесс раздробления энергетически представляет работу внешних сил против сил сцепления, связывающих разделяемые части по плоскости раздела, и потому по вышает потенциальную энергию означенных сил; иными словами, раздробление тела сопровождается энергетич. зарядкой вновь образовавшихся поверхностей. Со стороны же физич. механизма раздробление тела ведет к удвоенно-сти молекулярных связей поверхностных частиц, так как все связи, бывшие ранее обращенными вовне от мысленной поверхности, ставшей поверхностью раздела, после раздробления становятся свободными, направляются внутрь и тем укрепляют поверхностный слой. Адсорбция этою поверхностью какого-либо активного вещества, то есть удержание ей ионов или диполей последнего, происходит за счет вышеуказанных дополнительных связей поверхностных частиц тела, то есть расслабляет этот слой и следовательно делает его легче царапаемым и потому менее твердым (П. А. Ребиндер). Энергетически указанный процесс выражается уравнением Гибса; согласно этому ур-иго вещества с положительной адсорбцией понижают поверхностное натяжение тела, а вещества с отрицательной адсорбцией увеличивают его. Твердость может изменяться не только при адсорбции, но также и при действии среды с диэлектрич. коэф-том, отличным от диэлект-рич. коэф-та, тела: вовлекая в себя силовой поток электрич. связей между частицами тела, внешняя среда меняет прочность этих связей, а потому и твердость тела. Изменение твердости в этих случаях было доказано рядом наблюдений (П. А. Флоренский). Как пример тако-

рюссинского мусковита при смачивании царапаемой поверхности слюды различными жидкостями (а—сухая слюда, б—смоченная анилином, в—цитронеллолом, г—водой, д—вазелиновым маслом, в—ксилолом). Как видно из этих данных, при одной и той же нагрузке на острие царапины эти при одних условиях м. б. вдвое ши-

ре, чем при других. Разрушающее усилие Р при царапании поверхности слагается из величины, пропорциональной нормальному сечению разрушенного поверхностного слоя толщиною S, и нормального сечения разрушенного объёмного слоя. На основании этого м. б. вычислены коэф-ты и 12 твердости поверхностной и объёмной, определяемые как удельная работа разрушения единицы объёма поверхностной и внутренней частей тела соответственно. А именно, если разрушающие усилия и Р2 дают ширину царапины Нг и Н2 соответственно, то

1 _НР1Н2-Р2Н1) 4Р1-Й2я12 _ 4P2-fe2H|

2=3 Нг-НхН ’ k 2~ 4(5Н^а 4(5Я2а ’

где а и к2—нек-рьте числовые коэф-ты. В наших опытах для мусковита объёмная твердость 12оказалась 40—50 килограмм/мм2 независимо от среды, бывшей на поверхности слюды, и вдвое большей, чем коэф. объёмной прочности при испытании слюды на разрыв. Значение поверхностной твердости 1г для зеленоватого мусковита дано в таблице 6. Т. о. поверхностная твердость—

Таблица 6.—П оверхностная прочность /j на царапание для мусковита.*

| 1 · ·

Состояние поверхности j слюды 1 | Нагрузка при царапании, кг | Среднее для трех нагрузок, кг/мм2 | ||

| 7,5 | 20 | 50 | ||

| llt кг/мм2 | ||||

| 1 Сухая .. | 0,91-103 | 0,13-103 | 0,08-103 | 0,37-103 |

| Смоченная вазелино- | ||||

| 1 вым маслом. | 1,7-103 | 2,2-103 | 3,4-103 | 2,4-103 |

| Смоченная цитронел- | ||||

| лолом. | 2,1-103 | 2,4-103 | 3,2-103 | 2,6-103 |

| ! Смоченная водой. | 2,0-103 | 2,66-103 | 2,7-103 | 2,45-103 |

| » анилином. | 1,7-103 | 1,87-103 | 1,73-103 | 1,77-103 |

| » ксилолом.

1 |

4,2-103 | 4,18-103 | 4,21-103 | 1,2-103 |

| * Принято (5=10-6 см. | ||||

порядка 103 кг/мм2 и примерно в 50 раз превосходит твердость объёмную 12 при смачивании же слюды ксилолом поверхностная твердость увеличивается еще примерно в 11 раз.

Истирание. Различные виды процесса истирания тела можно рассматривать как одновременное царапание во многих местах, причем эти царапины обычно не получают какого-либо преобладающего направления. Поэтому характеристика тел пробой на истирание должна иметь приблизительно тот же смысл, что и характеристика пробой на царапание. Этот способ испытания на твердость был введен Тула. Образец водился вперед и назад под нек-рым давлением по основанию, на к-рое было насыпано определенное количество порошка; трение продолжалось, пока порошок не становился недеятельным. За меру твердости минерала принималась потеря его веса (собственно обратная величина). Розиваль (1896 г.) помещал 50— 100 мг шлифовального порошка на стеклянную или металлич. плоскость и тер непосредственно рукою минерал о порошок в течение 5—6 мин.; потеря веса пересчитывалась на объём, к-рый и служил характеристикой твердости. Борг-стрем (1919 г;) установил на образцах в 3 см,3 и 50 мг порошка, что разница в характеристиках твердости возрастает с длительностью истирания. Подтверждающие данные в относительных числах (истираемость кальцита принята за 100) приводятся в таблице 7. Далее Боргстремом установлено при помощи шлифовки минералами

Таблица 7.—3 а в и с и м о с т ь относительной истираемости от времени истирания и истирающего зерна (по Боргстрему).

| Истираемый материал | Наждак, зерно <0,1 миллиметров | Корунд, зер- 1 но 0,2—0,4 миллиметров | |||

| Время истирания, минуты | |||||

| 1 | 10 | 18 | 4 | ! 10 | |

| 1

Кальцит. |

100 | 100 | 100 | 100 | 100 |

| Плавиковый | |||||

| шпат. | — | — | — | 90 | 45 |

| Апатит. | 42 | 30 | 20 | 80 | 28 |

| Стекло. | 10 | 8 | 7 | _ | _ |

| Кварц. | 3 | 2 | — | 2,6 | 1,2 |

шкалы Моса, что относительные числа твердости расходятся между собою тем больше, чем ближе по твердости истирающий порошок к истираемому минералу. Примеры приведены в таблице 8. На основании этих и других данных

Таблица 8.—О тношение истираемости минералов в зависимости от истирающего порошка.

| Отношение истирае | ||

| Порошок | мости

------1 | |

| *1 1 | * 2 ί; | |

| Алмазный .. | 1

2,8 |

1 1 |

| Корундовый.. | 5,4 | 1,6 1 |

| Топазовый.. | 5,8 | |

| Кварцевый.. | 4 | 1,7 j |

| Полевошпатный. | — | 2 I |

| * i Полевого шпата и апатита. * з | Апатита и j | |

| плавикового шпата. | 1 | |

Боргстрема м. б. охарактеризована истирающая способность различных абразивов; так, для полевого шпата, шлифованного кварцем, топазом, корундом и алмазом, значения истирающей способности относятся как 1 : 1,6 : 1,7:

: 11,0, а для кальцита — как 1 : 1,5 : 1,6 : 2,9. При испытании на истираемость необходимо учитывать вышеуказанные выводы и применять абразивы достаточно твердые. В частности Гольмквистом (1911,

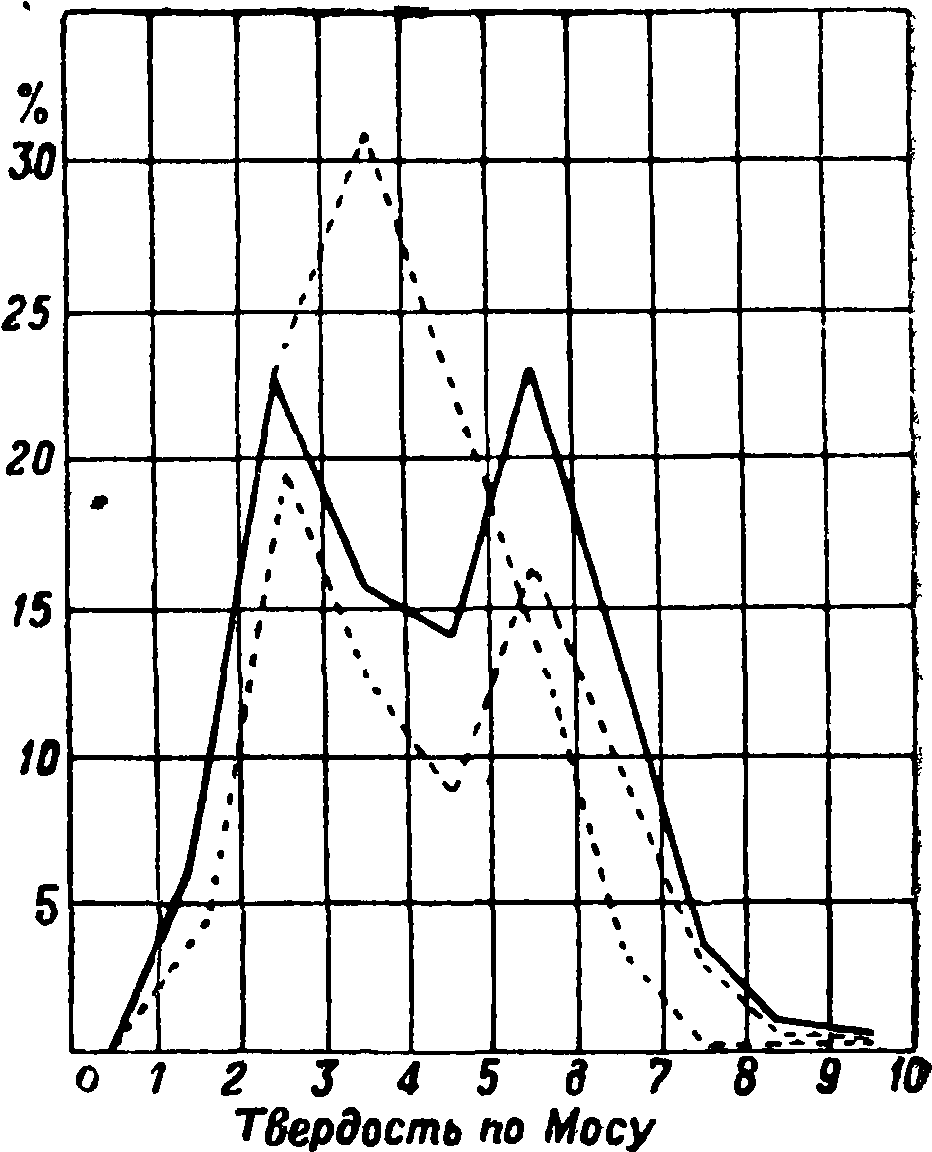

1914, 1916 годы) установлена большая близость твердостей апатита и плавикового шпата, вследствие чего из 767 минералов лишь 8,61 % оказываются в промежутке 4—5 шкалы Моса, и кривая ста-тистич. распределения минералов обнаруживает между 3 и 5 минимум. Напротив, при соединении ступеней 3—4 и 4—5 шкалы Моса в одну, минералов средней твердости получалось бы свыше 30%, и кривая распределения имела бы для средних твердостей максимум (фигура 22).

Как испытание царапанием, так и испытание шлифованием слагаются из двух различных процессов: разрушения поверхности тангенциальными силами, действующими на острие, и внедрения этого острия в поверхность силами нормальными; но в первом случае преобладают тангенциальные силы, а во втором, особенно при твердости абразива и мелкости его зерна,—

Фигура 22.

силы нормальные. Этим различием объясняется по Боргстрему неполный параллелизм результатов испытаний тем и другим способом, особенно при твердом и мелкозернистом абразиве; тем не менее известный параллелизм между испытанием царапанием и испытанием шлифованием все-таки имеется, как показывает табл. 9 (Боргстрем). Подобное же соответствие

Таблица 9.—Соответствие твердости царапания с твердостью внедрения.

| 1 Тв. цара-! пания по 1 Мосу | Тв. внедрения (примерное значение), кг/мм2 | Тв. царапания по Мосу | Тв. внедрения (примерное значение), кг/мм^ |

| 1 | 10 | 6 | 250—300 |

| 2 | 20 | 7 | 300—500 |

| 3 | 100 | 8 | 500—750 ? |

| 4 | 150 | 9 | 1 000 ? |

| 5 | 200 | 10 | — |

Табл, 10.—Соответствие твердости царапания с твердостью шлифования.

| Тв. царапания по Мосу | Минерал | Тв. сошли-фовыва-ния, кг/см^ |

| i

; 1 |

Тальк .. | 49,6 |

| 1 2 | Каменная соль .. | 109 |

| 3 ^ | Известковый шпат (среднее | |

| значение).. | 202 | |

| ! 4 | Плавиковый шпат. | 210 |

| 1 5 | Апатит.. | 322 |

| 1 в | Ортоклаз (на конечных гранях) | 947 |

| i 6 | Ортоклаз (на длинных гранях) | 1 395 |

| 7 | Кварц .. | 5 950 |

дано (по Розивалю) в таблице 10, причем твердость выражается в килограммахм работы, необходимой для сошлифования 1 см3 испытуемого материала. Для испытания твердости истиранием служат различные специальные приборы, общее представление о которых может дать круг стирания

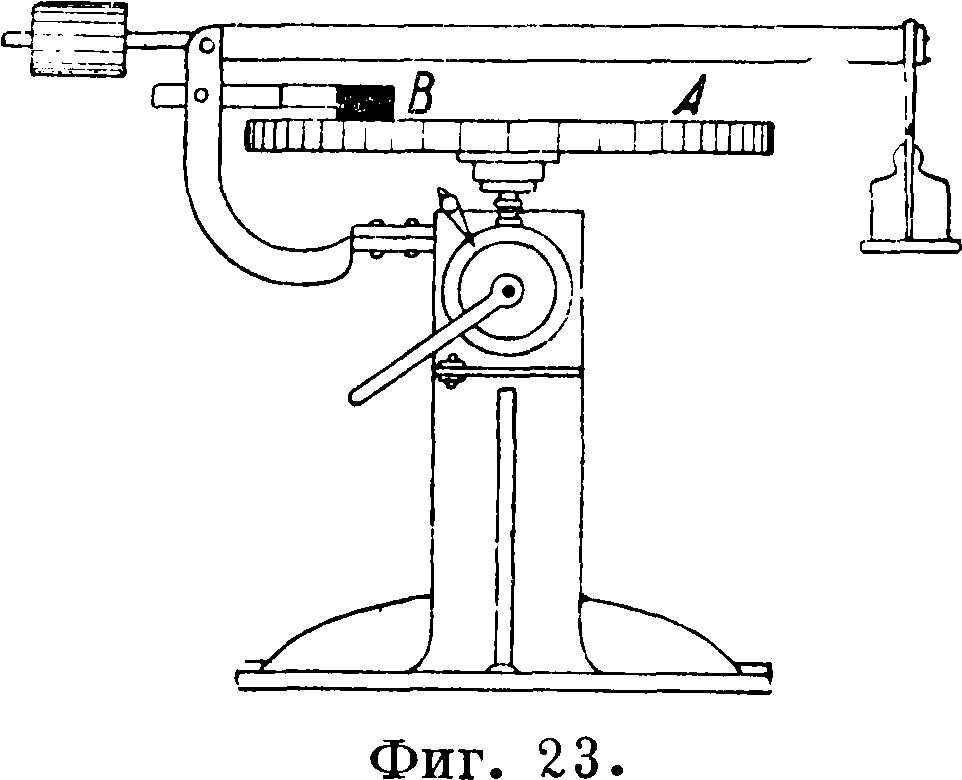

Баушингера. Схема его дана на фигуре 23. Это—горизонтальный чугунный круг А диам. 1,5 м, приводимый во вращение вокруг вертикальной оси с помощью зубчатых колес и шкивов со скоростью 22 об/мин. Испытуемый образец В в виде плитки или кубика закрепляется в особой рамке и прижимается к кругу рычагом, нагрузка которого может меняться так, чтобы давление было всякий раз одно и то же. При вращении круг посыпается нормированным наждачным порошком(Наксосский наждак №3) в определенном количестве (20 г). О твердости породы судят по потере массы р образца с поверхностью истирания в 50 см2, и именно твердость Н определяется по формуле Н=^, где <5—плотность.

Обыкновенно взвешивание производят 5—10 раз, через каждые 100 оборотов и находят среднюю потерю массы на 100 оборотов. Для примера м. б. указано, что при поверхности истирания в 50 см2 и нагрузке 10—30 килограмм после 200 оборотов круга твердые породы (базальты, порфиры, граниты) теряют 8—20 г своей массы, а мягкие (известняки и песчаники)—20—80г, то есть в 3—4 раза больше. Испытание на твердость способом шлифования может вестись, как перед

Фигура 24.

ложено Робеном (1911 год), при помощи наждачной бумаги, наклеиваемой на вращающийся круг. Скорость вращения, род применяемого наждака и распределение его по диску могут менять результаты и потому должны быть нормированы.

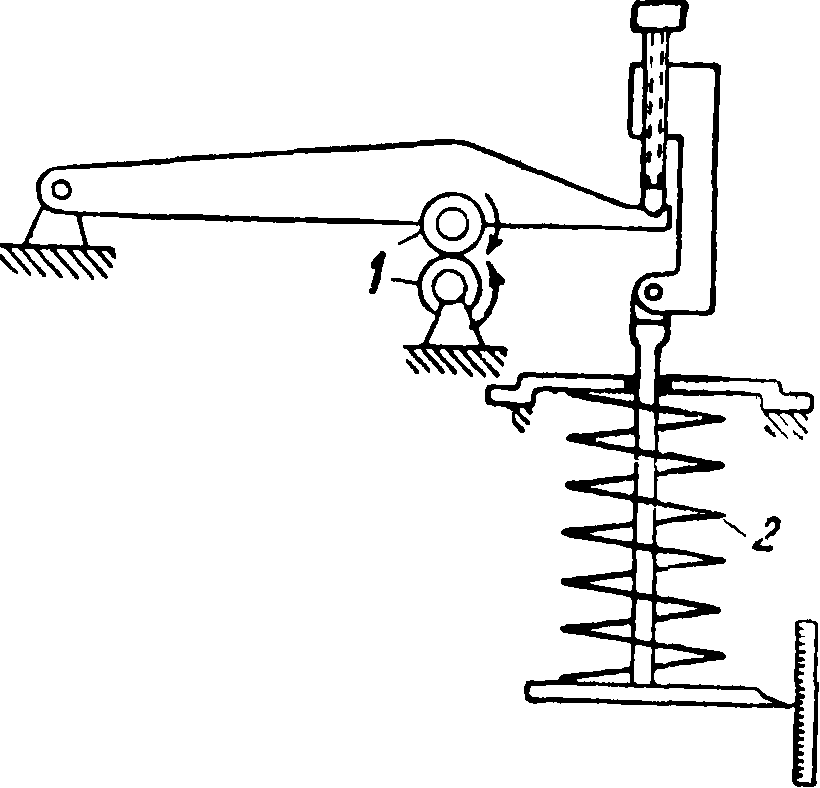

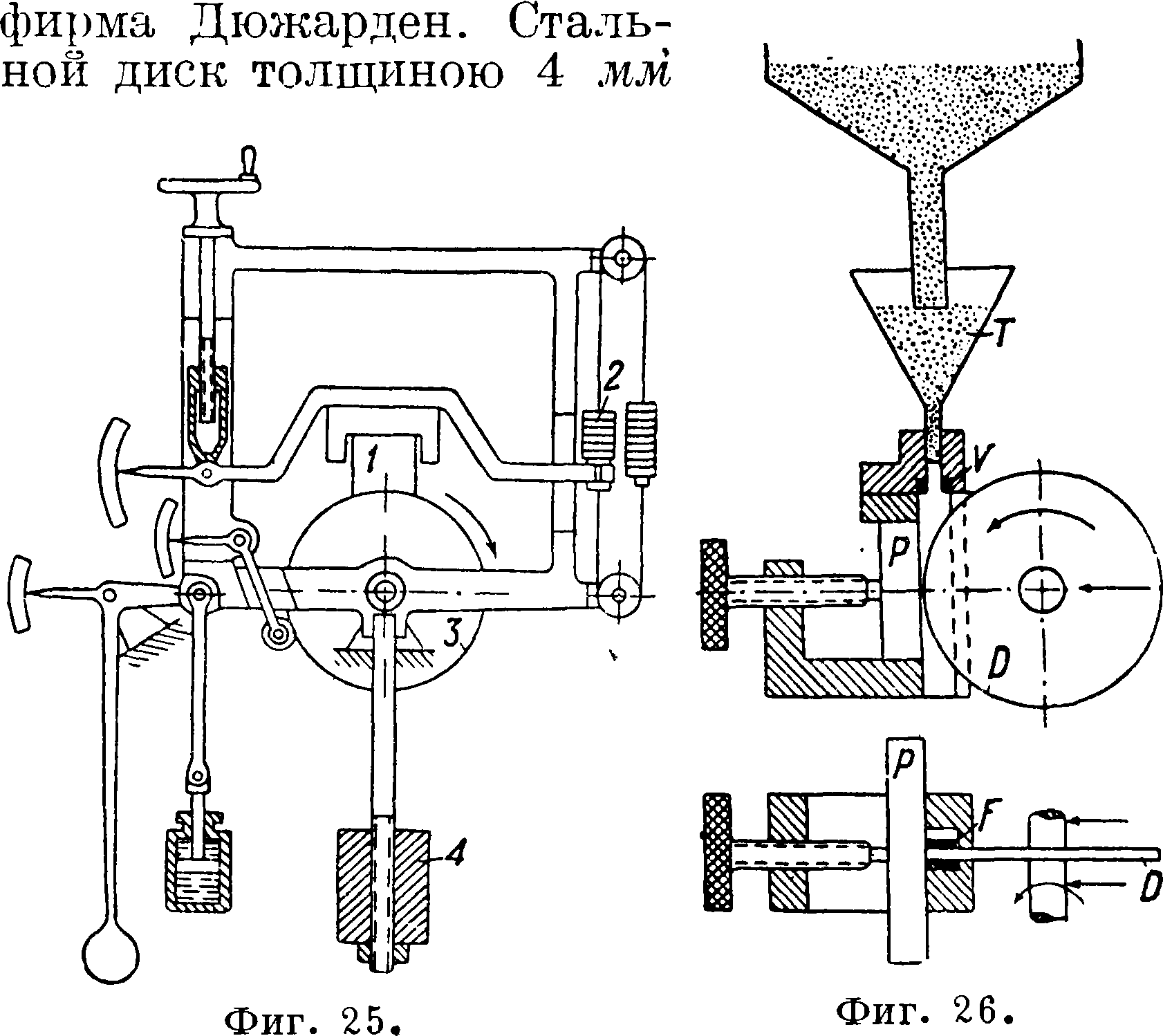

Приборы, подобные кругу стирания Баушингера, построены различными фирмами, в частности Ам-слер-Лафона; схема такого прибора дана на фигуре 24: Ί—испытательный диск, 2 —прижимающая пружина. Из других установок должен быть упомянуты машины Деригона, Шпинделя (фигура 25: 1—образец, 2—нагрузка, 3—истирающий диск,

4—груз для уравновешивания рамы) и др^. Брииель предложил вариант, представленный в разрезе на фигуре 26; прибор этот выпускает

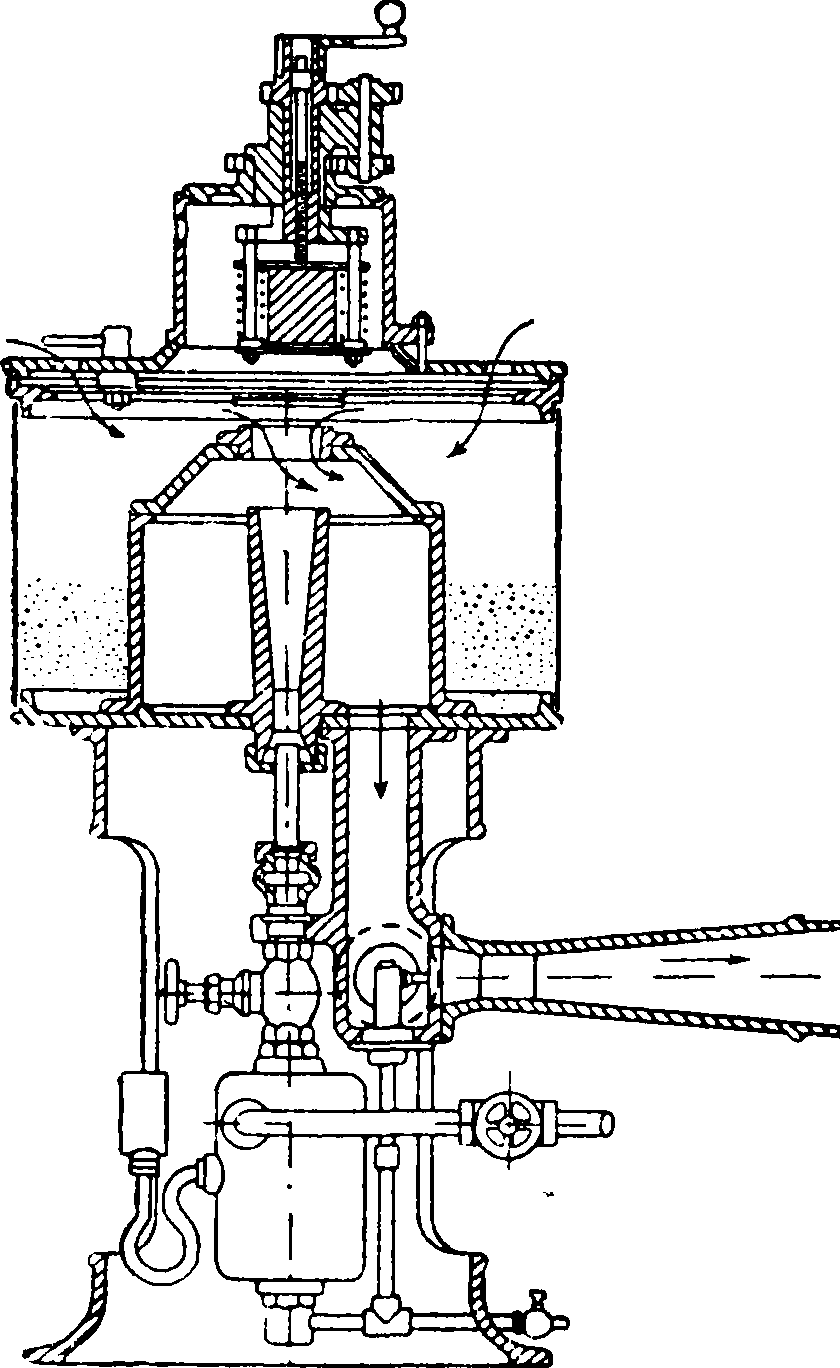

вращается около горизонтальной оси. К нему прижимается с определенным давлением образец Р. Между образцом и диском проходит равномерная струя кварцевого песка, спускающегося из воронки Т через вентиль V, причем направляющие канала F не позволяют песку разлетаться в стороны. О твердости материала су-дат по времени, к-рое необходимо, чтобы вышлифовать в материале определенную выемку, или по углублению ее, достигаемому за определенное время. Этот способ испытания применяется как к металлам, так и к другим материалам, например дереву, коже и т. д. Испытание сотплифо-ванием может производиться также посредством песчаной струи, выбрасываемой сжатым (3 atwt) воздухом или сухим водяным паром; в последнем случае пар просушивается, прежде чем соприкоснется с песком, и отсасывается, чтобы не попасть на поверхность образца. Песок должен быть нормирован и проходить через сито в 120 отверстий. Примененный песок не м. б. использован для испытания вторично. Сравнимость результатов зависит от однородности и характера песка, давления воздуха и т. д. Испытание песчаной струей было разработано М. Гари (1901 1910 гг.), Н. Абрамовым (1913 год), Нойманом (1926 год). Испытуемая поверхность была в виде круга диаметром 6 см, а время испытания поверхности—2 мин. Для испытания песчаной струей существует специальный аппарат, устройство которого показано ниже на фигуре 27.

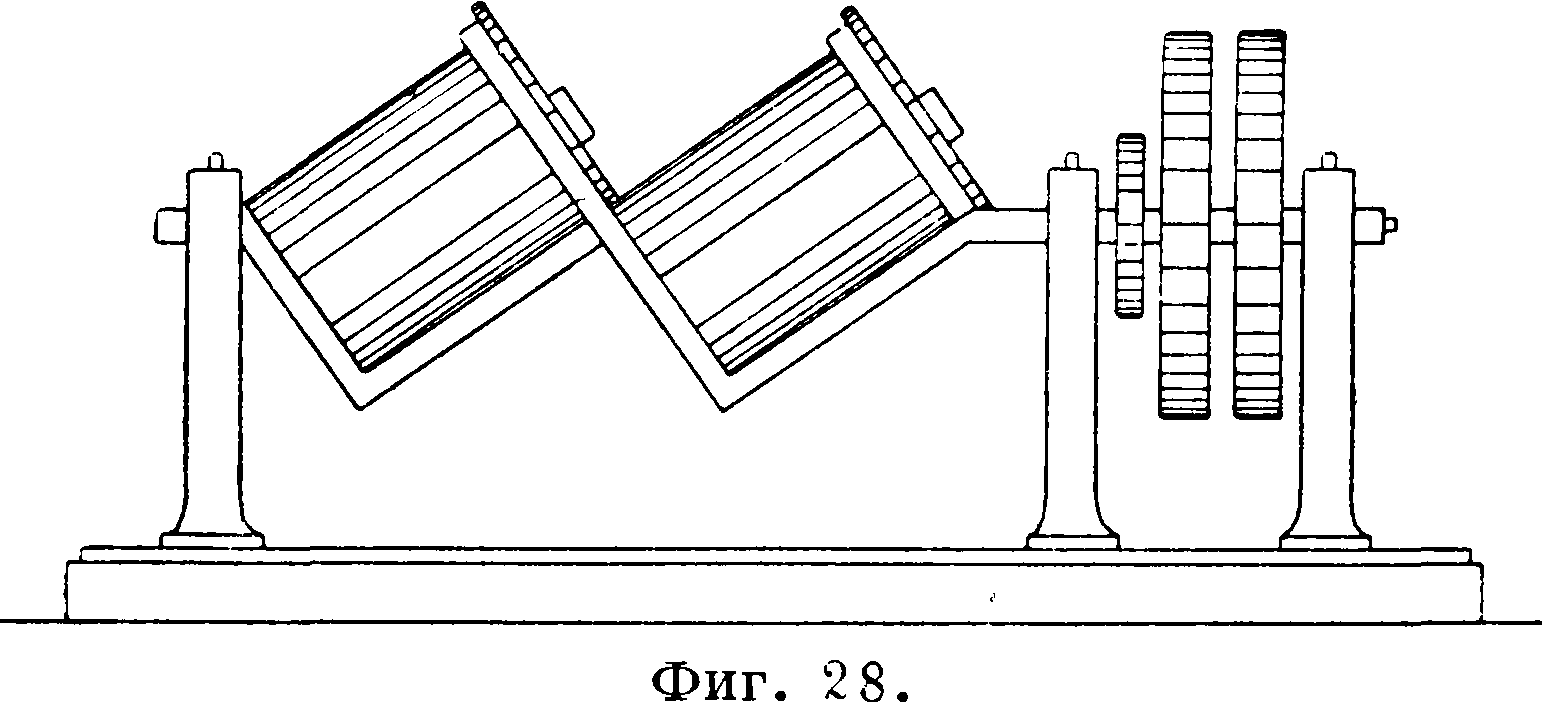

Испытанию твердости истиранием можно считать родственным то, к-рое производится в ша-рэвой мельнице и других подобных приборах. В этом случае ряд мелких ударов изъязвляет поверхность, в силу чего испытуемый материал постепенно измельчается. Один из таких приборов, предназначенный гл. обр. для дорожностроительных целей, а именно для испытания щебня,—это барабан Деваля. Он состоит из двух вращающихся около диагонали барабанов (фигура 28), снабженных плотными крышками. В один из барабанов насыпается 5 килограмм испытуемого щебня, а в другой—5 килограмм принятого для сравнения; ще-1 бень должен быть про-] мыт, высушен и взвешен. После определенного числа оборотов щебни промываются на сите, высушиваются и взвешиваются; по потере массы определяется твердость соответственной породы и сравнивается с твердостью породы нормальной. Приборы, подобные барабану Деваля, предложены Ваврциниоком, Гренком и другими. При всех вышеуказанных процессах испытания разрушается поверхностный слой тела, и потому можно заранее предвидеть, что прочность на истирание должна стоять в зависимости от среды, в которой происходит испытание, и в частности от адсорбированных истираемой поверхностью веществ (хотя и не только от них). Опыты подтверждают такой вывод. Так, уже в 1879 году 3. Лудвиг, отмечая трудность растирания слюды в агатовой ступке, указывает, что это растирание идет легко под слоем воды, а В. Куниц предложил делать это под слоем а. Опыты

Фигура 27.

IL А. Флоренского над помолом мусковита в шаровой мельнице показали, что смачиванием слюды водою процесс помола ускоряется сравнительно мало, но ксилол оказывается в этом отношении весьма активным (табл. 11).

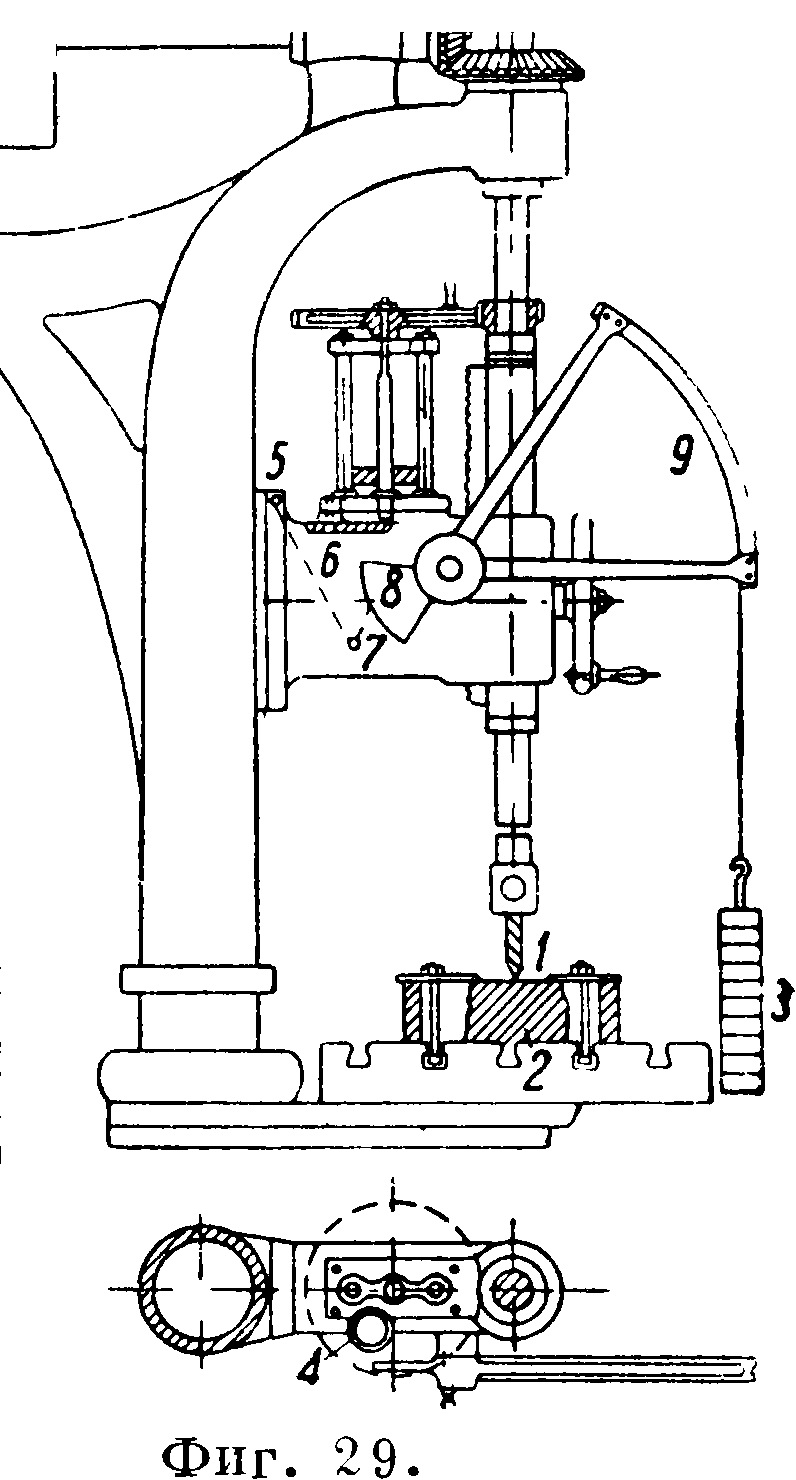

характеризовали твердость глубиною высверленного при равных условиях (нагрузка, скорость и т. д.) отверстия. Кесснер приспособил к сверлильной маши-

<jp—

Г

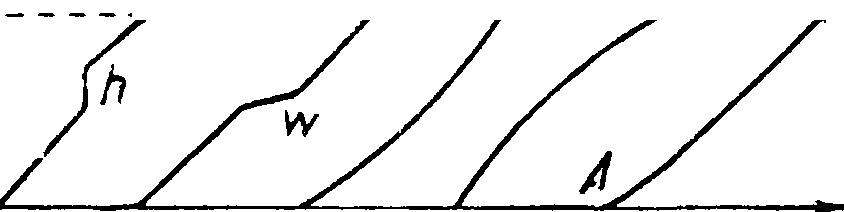

не записывающий аппарат, вычерчивающий кривую зависимости между числом оборотов и глубиною отверстия (фигура 29). Сверло 1 прижимается к испытуемому образцу 2 с помощью постоянного груза 3, опускание сверла во время работы фиксируется поворотом барабана 4, связанного при помощи гибкой нити 5, 6, 7 с рычагом 8—9. Движение карандаша по вертикали вычерчивает на вращающемся барабане 4 кривую,

по виду которой можно судить о твердости различных слоев материала (фигура 30). Кривая 7—нормальная, а изгиб в А указывает на работу сверла не по всей кромке. Кривая 6 относится к материалу с наружной мягкой кор-t кой, тогда как кри-

§! вая 5—с жесткой.

J______Наконец переломы

^ ν кривых 3 и 4 ука зывают на. неоднородность материала (w—твердая жила, a h—мягкая). Зависимость скорости сверления от среды, смачивающей обрабатывающий материал, и в особенности от присутствия поверхностно-активных тел подтверждает, что этот способ обработки направлен на поверхность тела. Поэтому понятно отсутствие соответствия между обрабатываемостью сверлением и твердостью по Бринелю, что наглядно показано на диаграмме фигура 31.

Торможение колебания. Учет работы, идущей на разрушение поверхности тела, особенно удобно может производиться по затуханию колебаний маятника, своим движением производящего это разрушение. Чем тверже тело, тем меньше будет разрушение его поверхности и следовательно тем слабее будет этим телом тормозиться колебание маятника. Разработанный на этом начале способ за-

IШубина отверстия

Фигура 3 0.

Таблица 11.—Размол зеленоватого мусковита в зависимости от условий опыта.

| № опыта | Условия опыта | Продолжит. помола в часах | Общий вес размолотой СЛЮДЫ, г | >3 | 3 | Размер петель сита, ли 2 И/2 1 | И

1/2 |

!

ги | ||

| Вес размолотой слюды, | г | |||||||||

| 1

1 |

Слюда сухая .. | 135 | 246,4 | 0,1 | 1,0 | 5,5 | 15,5 | 46,3 | 178,0 | |

| 2 | Слюда, смоченная ксилолом. | 135 | 2 49,9 | 0,1 | 0,1 | 0,2 | 0,8 | 1,2 | 32,2 | 215,3 |

| 3 | Слюда, смоченная ксилолом. | 159 | 251,0 | — | — | — | 0,2 | 0,5 | 1,8 | 218,5 |

| 4 | Слюда сухая .. | 159 | 250,8 | — | 0,9 | 2,9 | 3,5 | 1,9 | 33,5 | 208,1 |

| 1 5 | Слюда, смоченная водой. | 159 | 216,7 | 15,0 | 4,5 | 5,5 | 5,5 | 1,5 | 18.0 | 196,7 |

| : 6 | Слюда сухая.. | 159 | 249,3 | 4,0 | 4,3 | 2.7 | 4,2 | 3,7 | 32,8 | 197,7 |

Сверление. Попытки применить сверление к испытанию твердости делались неоднократно. А. Леон (1912 год) и П. Лудвиг (1918 год)

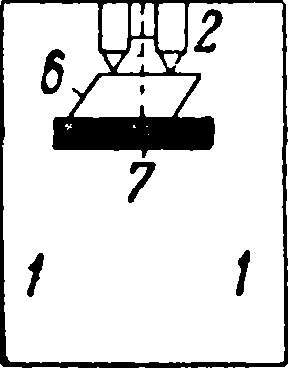

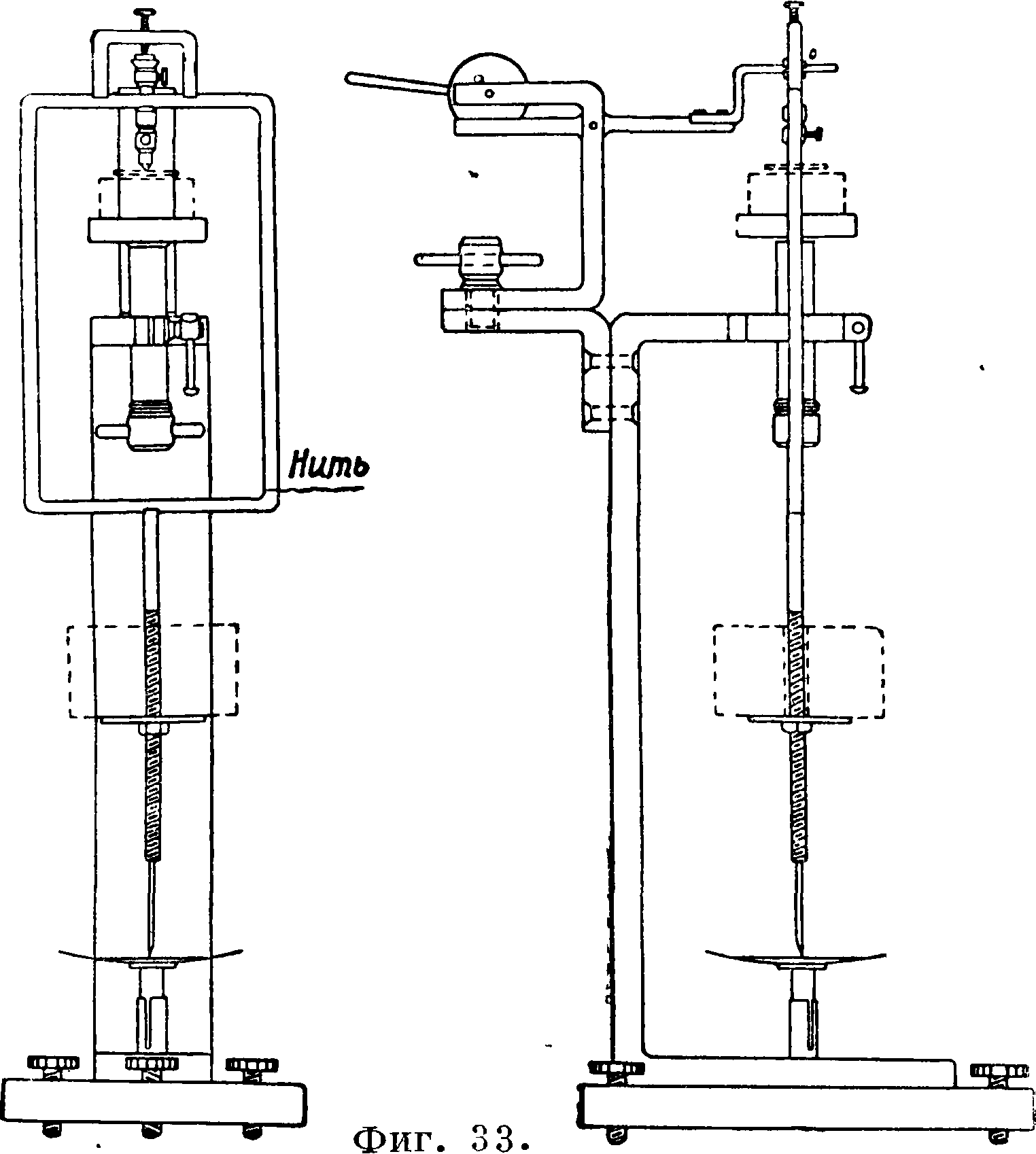

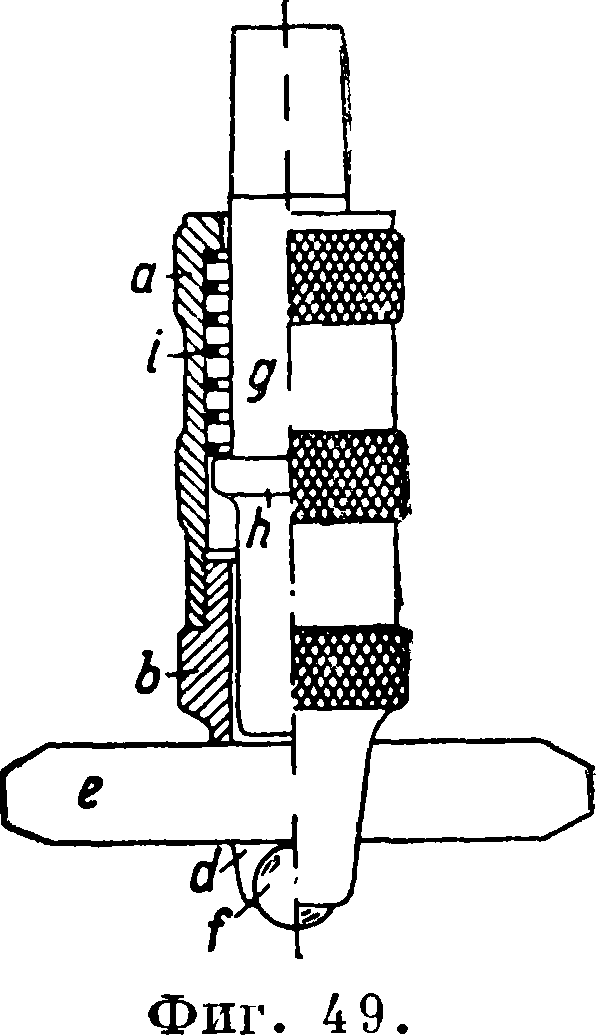

тухающих колебаний (В. Д. Кузнецов, 1929 г.) весьма удобен и чувствителен, а кроме того требует сравнительно простой аппаратуры. Схема прибора представлена на фигуре 32: железная рамка 1 снабжена на одном конце двумя конусообразными остриями или призмами 2 из закаленной стали; угол при вершине конуса 90°. На другом конце прикреплен стержень с диском 3 для помещения гирь 4; стержень оканчивается

| Твердость по Бринелю | Металл | Обрабатываемость по Керснеру |

| ~Ш Ш Ш 250 150. 50 | 0 1 2 3 4 5 | |

| £ & (2 кГ

1 |

Сталь В 0.5. Литейный чугун N.G2. | i I ; < 1 I

М- го! ! |

| 243,5шя±ЦЬшщ | Никелист.стальС.2201 | 1 I —234 ! |

| 2252 ·β·^·*··ί | Литейный чугун N.0.1. | i 1 iii· 4jk |

| 205.0 | Сталь 4.3. | ι-ι·« ; |

| 189,7 шШш—. | Сталь А.2 | ^ϊί i |

| 173,5 | Сталь ВО.З. | |

| 172,7— | Латунь М. 19 | h·» i ! |

| 169,4<Шш+Ш | Томпак Т.2 | ΕΓ : i |

| 1адн-i | Сталь В.01 | |

| 141,6 | Дельта-металл D1. | |

| 128.0 ш— | Сталь А. 1. | |

| 124,5 ш— | Сталь B.RL.1. | яштяфт 3.09 ! |

| 120,7 шт | Латунь M.R.F1 | m—bmfml70 |

| 120,7 ш— | Латунь M.R.H.1. | 4145 |

| 110,0 mmt | Медь ИЗ. * | : : i |

| 1022** | Латунь Itf.R.D 1. |

Фигура 31.

иглою 5; испытуемый образец 6 помещается на кронштейне или перекладине 7. Под иглой помещается диск 8 с нанесенными окружностями различных радиусов; его можно подымать, опускать и перемещать в стороны. Вес прибора 174,5 г и расстояние от острия 2 до конца иглы о равно 27,8 см. Испытание с маятником ведется в следующем порядке: испытуемый образец устанавливается на перекладину 7 или зажимается так, чтобы испытуемая поверхность была горизонтальна. Затем на образец подвешивается маятник и устанавливается диск 8 центром против острия 5. Маятник отклоняется нитью, привязанной к диску 3, до определенной окружности диска 8 и отпускается для качания. При помощи секундомера наблюдают время, в течение которого от амплитуды А г качание дошло до амплитуды А2. Тогда энергия U== α(Α? — AJ); а—постоянная, равна работе разрушения поверхности тела. Время колебаний этого маятника (ок. 1 ск.) не зависит от материала, находящегося под острием. Чертеж прибора Кузнецова показан на фигуре 33. Опыт показывает, что время затухания от Аг до А2 соответствует твердости, определяемой царапанием; пример дан в таблице 12. Ценность способа затухания колебания—в его очень большой чувствительности и в возможности определять твердость в данной точке по данному направлению. Поэтому для испытания не только не требуется крупных образцов, но даже и в малых образцах возможно охарактеризовать определенную точку, например зернышко поликристаллич. систем. Чувствительность способа повышается с уменьшением начальной амплитуды и нагрузки. Заставляя маятник колебаться в определенном направлении, можно охарактеризовать твердость по данному направлению; пример тензорной

Фигура 32.

Таблица 12.— Значение времени затухания маятника от амплитуды 3,0 сантиметров до амплитуды 2,0 сантиметров (по В. Д. Кузнецову).

| Время затухания | ||

| маятника, ск. | ||

| Испытуемое тело | ||

| 1,125 килограмм | 2,00 килограмм | |

| Свинец.. | 15,8 | 12,0 |

| Висмут.. | 19,0 | 17,1 |

| Кадмий .. | 25,8 | 21,1 |

| Алюминий.. | 33,0 | 30,2 |

| Цинк.. | 51,6 | 35,7 |

| Медь.. | 56,2 | 39,0 |

| Железо.. | 116 | 79,3 |

| Сталь незакаленная. | _ | 84,3 |

| Стекло .. | — | 511 |

диаграммы, получающейся при этом, показан на фигуре 34, относящийся к плоскости пинако-ида (010) гипса. Однако при подобных испыта

ниях необходимо иметь в виду, что маятник сам собой вращается к направлению наименьшей твердости и потому должен быть искусственно удерживаем в той плоскости, для которой ищется характеристика твердости.

Абсолютная твердость. Г.

Герц (1882 г.) определил твердость как наибольшее давление,выдерживаемое телом без образования трещины. Для измерения этой характеристики он предложил прижимать к плоской поверхности тела сферич. чечевицу радиуса R из практически недеформируемого материала; т. к. давление возрастает от краев чечевицы к центру и именно пропорционально величине

1 — ^j2, где г—расстояние от вершины чечевицы до данной точки, то по диаметру D круга касания радиуса г и прижимающему усилию Р можно вычислить среднее давление на эту площадь. Тогда давление в середине составляет 3/2 от среднего давления

Если при нек-ром нажимающем усилии Р возникла трещина, то абсолютная твердость по

Герцу определяется как Нн=~~. При этом

Герц предполагает усилие статическим, то есть накладываемым достаточно медленно, а Н— независящим от радиуса кривизны R чечевицы. Ф. Ауэрбах (1891—1900 гг.) пытался воспользоваться определением Герца для практич. целей, причем делал чечевицу из того же материала, что и испытуемая плоская поверхность. При этом обнаружилось, что твердость на самом деле зависит от кривизны чечевицы, а именно убывает с возрастанием R; поэтому абсолютная твердость по Ауэрбаху определяется как

НА =

6Р 3

^|

Q

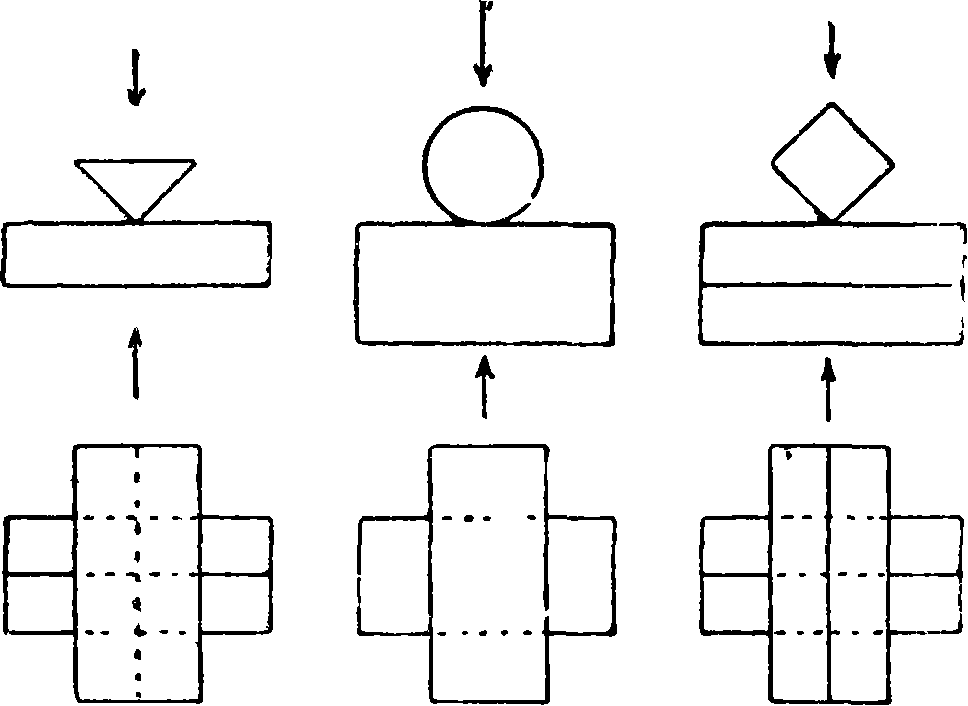

Предельное значение для Н получается при бесконечном возрастании кривизны, то есть при соприкосновении плоскости не со сферою, а с острием; следовательно предельное значение абсолютной твердости по Ауэрбаху равносильно твердости внедрения. Бенедикс подтвердил выводы Ауэрбаха. В табл. 13 даны значения образца определенной формы, изготовленного из того же материала (фигура 35). Реомюр (1722 г.) применял для этой цели две прямоугольные призмы, пересекающиеся накрест под прямым углом, причем за меру твердости принималась глубина взаимного внедрения призм.

АдФёппль (1896 г.) предложил применять для той же цели 2 цилиндра диаметром 4 см, которые перекрещиваются подпрямым углом. Шесть различных нагрузок подбираются так, чтобы диаметр наибольшего отпечатка был 3—4 миллиметров; за меру твердости принимают арифметическую среднюю из частных от деления нагрузки на площадь отпечатка. Способ Фёппля удобен, как указано Руделоф-фом (1920 год), для испытания тонких проволок. Гейг (1920—22 гг.) применил для той же цели призмы квадратного сечения; призматич. твер

Реомюр

Феппль Фигура 35.

Гейг

Таблица 13.—Сопоставление данных Боргстрема и Пешля о значении твердости. измеренной различными способами.

| Материал | Твердость по Мосу | Объем борозды по Петлю

1 |

Твердость по Петлю | Тв. по Пе-

шлю как Р d2 |

Абсолютная тв. по Ауэрбаху как 6Р з πϊ)2 | j

Тв. по Борг- i стрему как Р d |

| Тальк .. | 1 | 1 225 | 5 | !

8 |

j 5 | |

| Алюминий .. | 2 | — | — | 17 | 1 52 | — |

| i Каменная соль .. | 2 | 289 | 21 | , 20 | i 20 | 24—33 1 |

| Гипс.. | 1,6—2 | — | 21 | 14 | 13—20 ; | |

| Свинцовый блеск.. | 2,5 | 1 | — | 32 | — | I — i |

| Антимонит.. | 2 | 1 — | — | 32 | — | , — |

| Медь | 2,5—3 | — | 34 | 95 | 1 105 | |

| Латунь.. | 3—4 | j — | — | 43 | 107 | ; 156 j |

| Реальгар .. | 2 | ( — | — | 44 | — | I — ί |

| Кальцит .. | 3 | ; 121 | 50 | 56 | 96 | 48—65 j |

| Барит. .. | 3,3 | 1 _ | — | 56 | — | — |

| Апатит .. | 5 | 49 | 122 | 134 | 237 | 200—325 |

| Плавиковый шпат. | 4 | 36 | 167 | 160 | 110 | 128—235 1 |

| Полевой шпат.. | 6 | 25 | 240 | ! 216 | 253 | 450—550. |

| Платина.. | 4,3 | — | — | 224 | — | — < |

| Пирит.. | 6,3 | — | — | 259 | — | — |

| Опал.. | 4—6 | — | — | 271 | 113 | — |

| 1 Кварц.. | 7 | 9 | 667 | ! 625 | 308 | 560—1 080 |

| Топаз.. | 8 | 6 | 1 000 | i 1240 | 525 | 625 |

| i Корунд .. | 9 | — | — | — | 1 250 | — |

| Алмаз..

; |

10 | 1 | 1 _

ί |

(2 500) |

абсолютной твердости по Ауэрбаху, сопоставленные с баллами твердости по Мосу и значениями твердости царапания. Из таблицы видно, что различные ряды твердости по своему ходу соответствуют друг другу. Однако необходимо иметь в виду, что способ Герца-Ауэрбаха применим лишь к хрупким телам, дающим трещину, и неприменим к телам пластичным, внедрение в которые происходит с постоянною скоростью. Измерение абсолютной твердости не вошло в практику; равным образом не были усвоены предложения Круллы (1921 год) за меру твердости считать предел упругости или предел пропорциональности при испытании на сжатие и предложение Кикка (1890—1891 г.) и Ш. Фремона (1909 год) принять за эту меру прочность на срез. В технике восторжествовало измерение твердости по значению остаточной деформации; наиболее известна из испытаний этого рода шариковая проба.

Вдавливание. Существуют испытания твердости материала посредством вдавливания достью (Prism hardness Ph) Гейг называет число —, где Р—нагрузка в ш, а х—длина деформированного ребра призмы. Наконец Штрибек (1907 год) пользовался для измерения твердости двумя шарами из испытуемого вещества диам. D (в миллиметров); прижимая их с силою Р=5Н2(Р в килограммах) и измеряя диаметр отпечатка d, он опреде-

4р ляет твердость как величину —Преимущество перечисленных способов—в независимости испытания от постороннего материала, а потому и в отсутствии ограничения, представляемого в большинстве других способов слишком большой твердостью; однако необходимость в двух одинаковых образцах для испытания препятствует широкому распространению этого способа. Последнее обстоятельство повело к распространению таких способов испытания, при которых вдавливается тело, отличное от испытуемого и весьма твердое сравнительно с ним. Кальворт и Джонсон, а также Кирш (1891 г.)

пользовались стальным штемпелем и определяли давление, необходимое для внедрения его на определенную глубину; первые применяли цилиндр 5 миллиметров диам., заканчивающийся усеченным конусом с высотою 7 миллиметров и диам. нижнего основания 1,25 миллиметров. Требовалось определить нагрузку, при которой усеченный конус входит за полчаса в тело на 3,5 миллиметров. Штемпель Кирща представлял цилиндр диам. 5 миллиметров, укрепленный на усеченном конусе, в свой черед примыкающем к цилиндру диаметром 20 миллиметров. Испытуемый образец представляет собой цилиндр 30 миллиметров высотою и 20 миллиметров в диаметре; определяется нагрузка, необходимая для неизменяющегося далее вдавливания тонкого цилиндра на 0,01 миллиметров. Гюгени (1885 г.) для измерения твердости измеряет нагрузку, необходимую для вдавливания острого конуса на 0,1 миллиметров. Подобным же приспособлением пользуется Керпели (1888, 1891 гг.), измеряющий диаметр отверстия, проделанного конусом при определенной нагрузке. Американский Ordnance Department (1856 г.) стал характеризовать твердость металлов на основании объёма, выдавленного пирамидальным концом штемпеля под нагрузкою 4 500 килограмм (10 000 фн.); за единицу твердости был принят объём в 0,5 дм3. Миддельберг (1885—86 г.) применил для подобных же целей долото шириною 20 миллиметров с гранями режущего конца, наклоненными друг к другу под углом в 30°; режущее ребро было изогнуто дугою радиуса 25 миллиметров] за меру твердости принималась длина линзообразною отпечатка при нагрузке на долото в 292 килограмма. Унвин (1897 г.) пользовался для подобной же цели штемпелем прямоугольного сечения и определял твердость как отношение нагрузки к глубине внедрения пирамидального острия в образец размерами γ х ~ х 2~·

Испытание шариком. Все описанные выше способы получили второстепенное значение сравнительно с опубликованным в 1901 году способом шведского инж. Бринеля. В этом способе в поверхность испытуемого тела вдавливается стальной шарик. Твердость этой стали должен быть не менее 630 килограмм [мм2] за твердость шарика принимается среднее давление Р=в килограммах[уьм2,

действующее на поверхности соприкосновения двух одинаково твердых шариков диам. D при сжатии их с силой Р=5D2. Для обсуждения теории испытания по Бринелю необходимо ввести величины: D—диам. надавливаемого шарика в миллиметров] d—диам. отпечатка в миллиметров] h—глубина отпечатка в миллиметров] Р—приложенная нагрузка в килограммах. По Бринелю за меру твердости должен быть принято среднее давление, рассчитанное как вдавливающее усилие, отнесенное к площади отпечатка—лунки; эта площадь вычисляется по ф-ле:

Таблица 14.—Числа твердости для различных диаметров отпечатка шарика 0 i0 миллиметров.

,57D(D - ι/D» - d*).

| Диам. отпечатка,

мм | Число твердости для нагрузки | Диам. отпечатка,

мм | Число твердости для нагрузки | ||

| 3 ооо кг | 500 килограмм | 3 ооо кг | 500 килограмм | ||

| 2,00 | 916 | 158 | 4,50 | 179 | 29,7 |

| 2,05 | 898 | 150 | 4,55 | 174 | 29,1 |

| 2,10 | 857 | 143 | 4,60 | 170 | 28,4 |

| 2,15 | 817 | 1о6 | 4,65 | 166 | 27,8 |

| 2,20 | <82 | 150 | 4,70 | 163 | 27,2 |

| 2,25 1 | 711 | 124 | 4,75 | 159 | 26,5 |

| 2, jo ; | 713 | 119 | 4,80 | 156 | 25,9 |

| 2,35 | 683 | 114 | 4,85 | 153 | 25, 4 |

| 2,10 | 652 | 109 | 4,90 | 149 | 24,9 |

| 2,15 | 627 | 105 | 4,95 | 146 | 24,4 |

| 2,50 1 | 600 | 10О | 5,00 | 143 | 23,ь |

| 2,55 | 578 | £6 | £»,05 | 140 | 23,3 |

| 2,6Ό | 555 | 93 | 5,10 | 137 | 22,8 |

| 2,65 | 532 | 8Э | 5,15 | 13 4 | 22,3 |

| 2,70 | 512 | 86 | 5,20 | 131 | 21,8 |

| 2,75 | 495 | 83 | 5,25 | И 8 | 21,5 |

| 2,80 | 477 | 80 | 5,30 | 126 | 21,0 |

| 2,85 | 460 | 77 | о, 35 | 12 4 | 20,6 |

| 2,90 | 444 | 74 | 5,40 | 121 | 20,1 |

| 2,95 | 430 | 73 | 5,45 | 118 | 19,7 |

| 3,00 | 418 | 70 | 5,50 | 116 | 19,3 |

| 3,05 | 402 | 67 | 5,55 | 114 | 19,0 |

| 3,10 | 387 | 65 | 5,60 | 112 | 18,6 |

| 3,15 | 375 | 63 | 5,65 | 109 | 18,2 |

| 3,20 | 364 | 61 | 5,70 | * 107 | 17,8 |

| 3,25 | 351 | 59 | 5,7j | 105 | 17,5 |

| 3,30 | 340 | 57 | 5,80 | 103 | 17,2 |

| 3,35 | 332 | 55 | 5,85 | ιοί· | 16,9 |

| 3,40 | 321 | 54 | 5,90 | 99 | 16.6 |

| 3,45 | 311 | 52 | 5,95 | 97 | 16,2 |

| 8,50 | 302 | 50 | 6,00 | 95 | 15,9 |

| 3,55 | 293 | 49 | 6,05 | 94 | 15,6 |

| 3,60 | 286 | 48 | 6,10 | 92 | 15,3 |

| 3,65 | 277 | 46 | 6,15 | 90 | 15,1 |

| 3,70 | 269 | 45 | 6,20 | 89 | 14,8 |

| 3,75 | 262 | 44 | 6 25 | 87 | 14,5 |

| 3,80 | 255 | 43 | 6,30 | 86 | 14,3 |

| 3,85 | 248 | 41 | 6,35 | 84 | 14,0 |

| 3,90 | 2 41 | 40 | 6,40 | 82 | 13.8 |

| 3,95 | 235 | 39 | 6,45 | 81 | 13,5 |

| 4,00 | 228 | 38 | 6,50 | 80 | 13,3 |

| 4,05 | 223 | 37 | 6,55 | 79 | 13,1 |

| 4,10 | 217 | 36 | 6,60 | 77 | 12,8 |

| 4,15 | 212 | 35 | 6,65 | 76 | 12,6 |

| 4,20 | 207 | 34,5 | 6,70 | 74 | 12,4 |

| 4,25 | 202 | 33,6 | 6,75 | 73 | 12,2 |

| 4,30 | 196 | 32,6 | 6,80 | 71,5 | 11,9 |

| 4,35 | 192 | 32 | 6,85 | 70 | 11,7 |

| 4,40 | 187 | 31,2 | 6,90 | 69 | 11,5 |

| 4,45 | 183 | 30,4 | 6,95 | 68 | 11,3 |

nDh= D-

T. о. твердость по Бринелю HBr выражается ф-лой:

H 2P

Br nD(D -YD*-di)

Для быстрого вычисления значений Нлг* при разных значениях диам. В шарика и нагрузки Р существуют специальные таблицы. Как пример приводится табл. 14 для В=10 миллиметров и Р== 3 000 и 500 килограмм. Пересчет подобных таблиц от одной нагрузки к другой не составляет затруднения. Ряд исследователей (Боргстрем 1919 г., Бенедикс 1904 г., Мейер 1908 г.) полагает, что более естественно число твердости определить как среднее давление Рм, то есть относя вдавливающее усилие к проекции отпечатка; в таком случае эта твердость по Мейеру

ΊΠΓ*

Числа твердости по Мейеру Цм и по Бринелю НВг связаны между собою соотношением:

D 2 D

Нщ = 9 ( D2 D -i ADa

нвг d у у

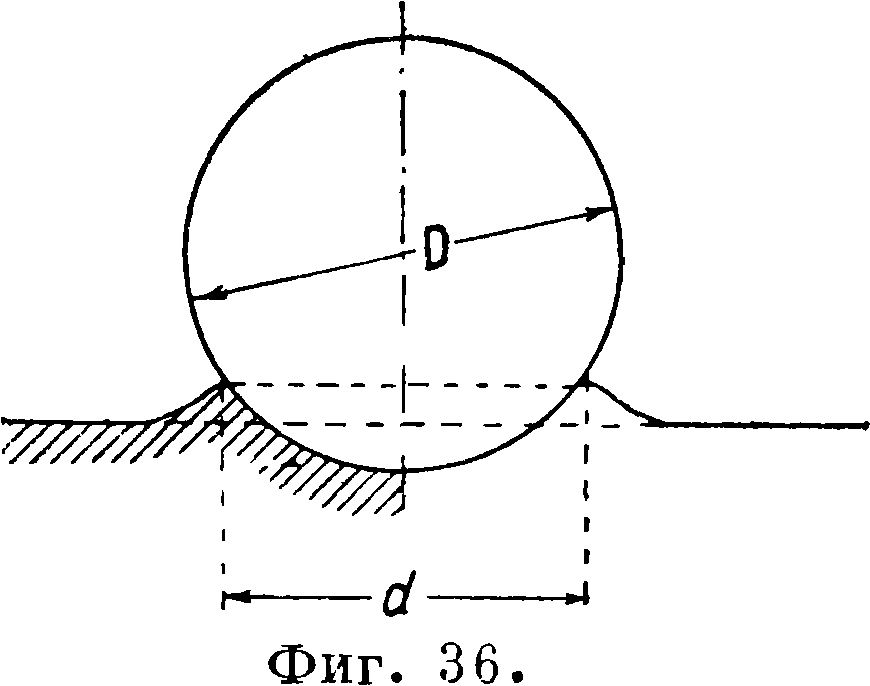

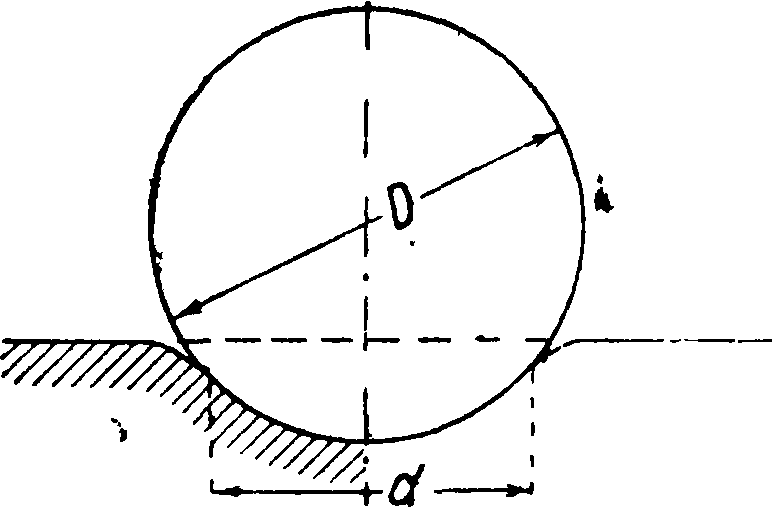

Вычисление площади лунки или ее проекции удобно производить по диаметру отпечатка. Однако определение диаметра отпечатка затрудняется искажениями краев—либо закруг-

Фигура 37.

лением (фигура 36) либо выпучиванием (фигура 37), когда вместо истинного диам. d берется либо преуменьшенный либо преувеличенный диам. d. Как показано Девризом и Р. Г. Бетсоном

(1923 год), более точные результаты получаются, если исходить из глубины h, а не от диам. d отпечатка. Однако это измерение должно производиться такими приборами, которые берут глубину отпечатка от первоначальной поверхности образца. Число твердости по Бетсону НBat вычисляется для D=10 миллиметров по ф-ле

jj п _ р _ Р

J±Bat - nDh ~ 31,416/г“

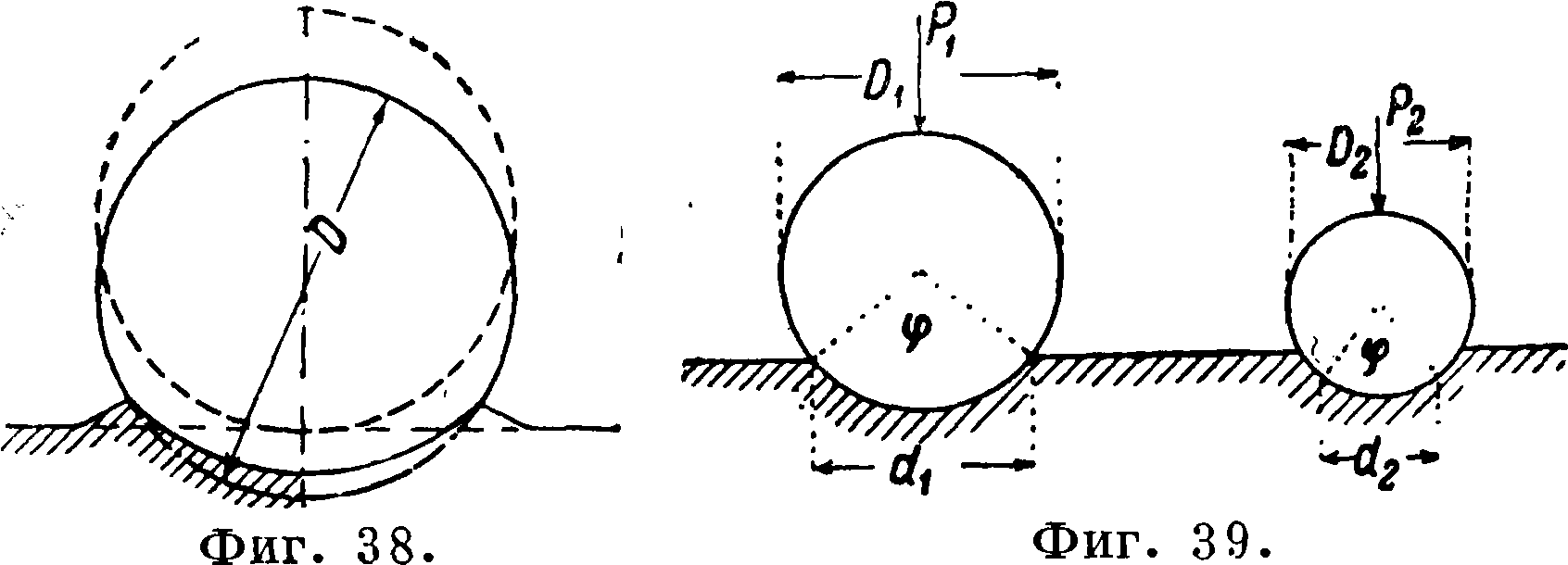

Кроме указанных побочных деформаций в образце необходимо считаться также и с побочными явлениями в самом шарике, а именно с его уплощением, упругим и пластическим, которое ведет к преуменьшенному значению глубины (фигура 38), меньшему, чем смещение центра шарика. Это уплощение тем больше, чем тверже испытуемый материал сравнительно с твердостью шарика. Ошибка, как это установлено Р. Г. Бетсоном (1923 год), А. Гультгреном (1924 год), Р. Майлендером (1925 год) и др., делается заметной при твердостях образца, превышающих 400—500 бринелей. Возникновение плас-тич. деформации шарика должен быть время от времени проверяемо с помощью стандартных пластинок, твердость которых известна. Для наиболее твер

дых материалов применяются специальные шарики—алмазные или карбид-вольфрамовые. Несмотря на свою крайнюю простоту шариковая проба по Бринелю требует соблюдения ряда предосторожностей, без чего она может повести к недопустимым ошибкам. Прежде всего обсуждаемое испытание сопровождается пластич. деформацией и как таковое должно зависеть от времени. Однако это естественное опасение м. б. рассеяно опытными данными, согласно которым происходящая деформация образца весьма быстро подходит к своему асимптотич. значению, и дальнейшая нагрузка уже не увеличивает диаметра отпечатка. Как показал Майн (1918 год), число твердости различных сталей не меняется в зависимости от времени испытания, к-рое изменялось от 10 до 120 ск. При более мягких материалах асимптотич. значение достигается в срок, больший 2 ск. Согласно Комиссии по нормам герм, пром-сти (D1N) испытание должно производиться на чистой плоской поверхности. Нагрузка должна подыматься равномерно без толчков в течение 15 ск. и своей конечной величины должна достигать через 30 ск. Для сталей с твердостью ^140 достаточно 10 ск. Второй существенный вопрос—о самом образце. Поверхность его должен быть плоская, гладкая. Площадь должен быть достаточно велика и именно такова, чтобы расстояние I центра отпечатка от края образца удовлетворяло неравенству 1> > 2,5d и во всяком случае никак не менее диаметра шарика; наименьшее взаимное расстояние многих отпечатков должен быть не менее 13 миллиметров. Толщина образца а при недостаточно твердой подкладке под образцом должен быть значительна; если же подкладка достаточно твердая, то а должно удовлетворять неравенству α^ΊΗ.

Испытание тонких образцов должно вестись согласно нормам Германского союза для испы тания технич. материалов (1918 год) с шариками меньших размеров. Для сравнимости чисел твердости испытание должно производиться так, чтобы лунки во всех случаях были геометрически подобны между собою (фигура 39), а это достигается, если соблюдено соотношение

При этом условии

Н

Вг =

r sin-

2 Р

1 - sin2

4Р

πΩ 2 sin2 -

Поэтому значения твердости одного и того же материала при шариках разных диам. Όλ и будут тождественны, если подобрать соответственные нагрузки и Р2, причем р2 dI df

Твердость материала не должна зависеть от диам. шарика. Отсюда следует, что для каждого дйам. шарика существует определенная нагрузка, соответствующая нормированной нагрузке на шариках-эталонах диам. в 10 миллиметров. Бетсон (1923 год) на шариках диам. до 50,8 миллиметров подтвердил правило геометрии, подобия и установил,

что соотношение=Const достаточно для самых точных испытаний практики. В табл. 15

Таблица 15. —Нормальная нагрузка для шариков разного диаметра (по Бетсону).

| Диам. шарика, миллиметров | Нормальная нагрузка | |

| 3 000 килограмм | 500 килограмм | |

| 1 | 30 | 5 |

| 2 | 120 | 20 |

| 5 | 750 | 125 |

| 10 | 3 000 | 500 |

| 15 | 6 750 | 1 125 |

| 20 | 12 000 | 2 000 1 |

показано соответствие диаметров и нагрузок, соответствующих нагрузке нормальной. На основании этого соотношения Германским союзом для испытания материалов предложены нормы нагрузок (1925 год), соответствующих определенному диам. шарика и определенной толщине образца при данной его твердости (табл. 16); значения ошибки, получающейся при раз-

Таблица 16.—Нормы DIN для проведения шариковой пробы.

| Диам.

шарика, мм | Нагрузка Р, кг | S,

толщина образца; мм | ||

| 30 *ι | 10 *2 | 2,5 *з | ||

| 10 | 3 000 | 1 000 | 250 | >6 |

| 5 | 750 | 250 | 62,5 | 6—3 |

| 2,5 | 187,5 | 62,5 | 15,6 | |

*ι Литая сталь. ** Сталь, медь, латунь, бронза и др. *3 Более мягкие металлы. ных твердостях при измерении той или иной твердости соответственными нагрузками на шарик нормированного диаметра, сопоставлены в таблице 17. Как видно из данных этой таблицы, применение эталонных шариков в наиболее благоприятном случае дает ошибку 0,3%, но с весьма малыми шариками при больших твердостях ошибка оказывается значительной и дохо

Таблица 17.— С данных об ошибках шариковой пробы.

| ! Диам.

1 шарика, 1 миллиметров |

Нагрузка,

кг |

Твер дость | Ошиб ка,

О /о |

Твер дость | Ошиб ка,

% |

|

1 10 |

3 000 | 70 | 0,3 | 300 | 0,9 |

| ! 5 | 750 | 70 | 0,7 | 300 | 1,9 |

| : 2,5 | 189,5 | 70 | 1,4 | 800 | 3,8 |

| i 1 | 30 | 70 | 3 | 800 | 9 |

| 1 ю | 1 000 | 22 | 0,3 | 270 | 0,9 |

| 10 | 250 | 6 | 0,3 | 70 | 0,9 |

дит до 0,9%. Зависимость числа твердости от диам. ширина Dm. б. исключена на основании наблюдения К. Бенедикса (1904 год) о постоян-ppD

стве выр ажения А~, где А—площадь луночки; поэтому число Бринеля при шарике диам. Ώ и нагрузке в 100 килограмм будет pfy Mir;

. А

А. Лешателье (1906 год) предложил другую формулу для пересчета, тоже эмпирическую и приблизительную:

НВг =

Pi £ ^1

i/0,lD

20000 1 17000 + Pi

(индекс 1 относится к результатам испытания при данных условиях). Для одного и того же шарика, как доказано Мейером (1908 год), между нагрузкой Р и диаметром d отпечатка существует соотношение: Р=adn, где а и п—постоянные величины. Значения коэф-тов а и п приведены в таблице 18. Постоянная п в соотношении

Таблица 18.—Значения постоянных а и η (по данным Мейера).

| i

Материал |

Твердость Η при нагрузке 3 ООО кг | а,

кг/ммb |

п |

| Алюминий. .. | 42,4 | 28,5 | 2,07 |

| Сплав алюминия *А. | 81,6 | 39 | 2,26

2,17 |

| Сплав цинка *2.. | 87 | 49,5 | |

| Медь I .. | 68,3

106,2 |

45 | 2,09 |

| Медь II.. | 76 | 2,05 | |

| Латунь.. | 156,7 | 100 | 2,13 |

| Белый чугун.. | 229,2 | 116 | 2,31 |

| Серый чугун I. | 181,7

134 |

81 | 2,38 |

| » » II. | 92,5 | 2,21

2,18 | |

| Железо I.. | 135,3 | 78,5 | |

| » II .·. | 145,6 | 80,0 | 2,22 |

| » III.. | 222 | 143,0 | 2,14 |

| Сталь.. | 283 | 174 | 2,20 |

| Никелевая сталь *3. | 124 | 67 | 2,22 |

| » » | 145 | 76 | 2,22 |

| » » * б | 294 | 174 | 2,22 |

| » » *6 | 338 | 186 | 2,30 |

| » » *7 | 338 | 230 | 2,32 |

| » » *8 | 464

! |

258 | 2,32 |

| *1 85% А1, 8% Си, 5% Sn, 2% Ni *2 86% Zn, 9% Sn, 5% Си, 0,4% AI *з 0,04% NiO, 0,16% СО, 0,07% MnO, | 0,06% SiOa | ||

| *ι 3,01» » 0,05» » 0,11 | » » | 0,02 » | » |

| *5 3.15» » 0,43 » » 0,39 » » | 0,4 » | » | |

| *6 3,20 » » 0,85» » 0,38 | 0,24 » | » | |

| *7 16,3 » » 0,15 » » 0,62 | » » | 0,01 » | » |

| *8 11,9 » » 0,25 » » 0,49 » » | 0,16 » | » | |

Мейера не зависит от диаметра шарика, но сильно изменяется от наклепа, наир, по Кюрту (1908 год) от 2,52 до 2,01 при пределе текучести меди 1,25-7-28,10 килограмм/мм2 соответственно. Этой зависимостью можно воспользоваться при обработке металлов с целью проверять степень наклепа, отжиг и т. д. Постоянная а в соотношении Мейера зависит от диаметра шарика, и именно значение ее удовлетворяет соотношению aDn~z= Const. Однако отношением Мейера можно пользоваться с осторожностью:

К. Такагаси (1928 год), изучавший его в пределах нагрузок 5—100 килограмм, установил непостоянство параметров а и п, причем а с давлением убывает, а п стремится к 2, если давление возрастает до бесконечности.

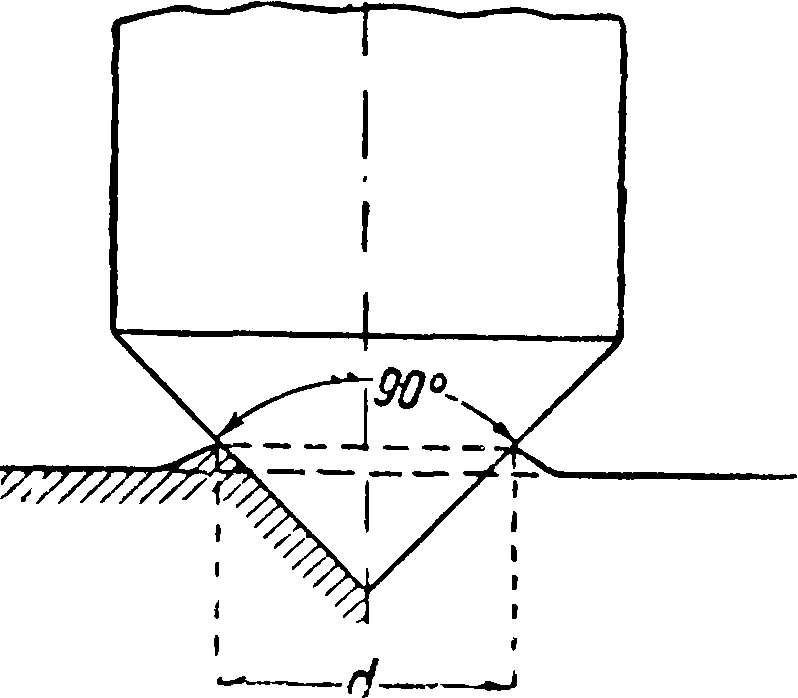

Испытание конусом. Условие геометрии, подобия, обеспечивающее независимость числа твердости от диам. шарика, соблюсти на практике бывает затруднительно. Лудвик (1908 г., см. фигура 40) предложил устранить недостаток, заменив шарик прямоугольным конусом; тогда все отпечатки должен быть

Фигура 40.

геометрически подобны между собою. Число твердости по ЛудвикуНх определяется как среднее давление на поверхности конич. отпечатка:

Нт =

4Р

^0,9

πΡ2>^2 D2

где Ώ—опять-таки диам. отпечатка. По другому способу подсчета давление относится к проекции поверхности отпечатка:

4Р

Hr =

nD 2

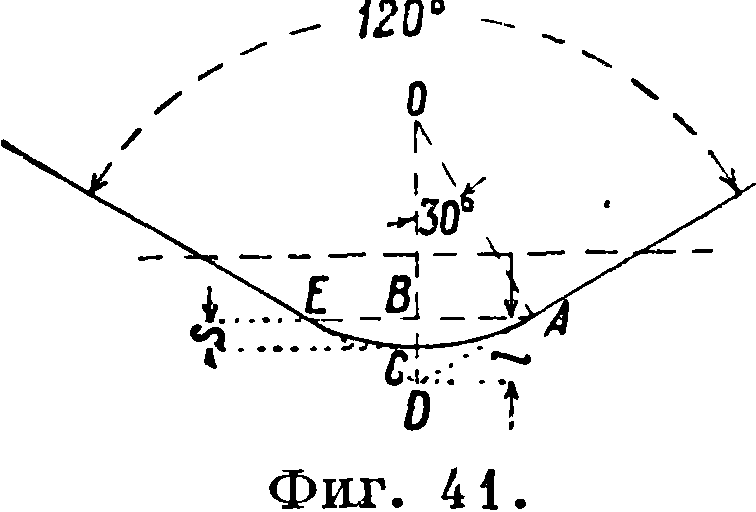

Способ Лудвика не получил широкого распространения из-за ряда обстоятельств, искажающих на практике теоретически выгодное предложение: таковыми оказались выпучивание краев отпечатка, притупление л поломка острия конуса и т: д. В виду указанных обстоятельств Ун-вином (1918 год) сделано компромиссное предложение—принять конус усеченный. Однако преимущества подобного испытания до сих пор нр обнаружены и господствующим остается испытание по Мартенсу. Новейшим видоизменением конич. испытания твердости может считаться алмазный конус Роквелла с закругленным концом (фигура 41), где ОА=г — радиус сферического конца, s—отрезок ВС=0Д34г, I—отрезок BD=0,2887г=2,154 s.

Испытание весьма твердых материалов. Деформация стального шарика при бринелевском испытании твердых материалов ведет к значительным ошибкам; как показалМай-лендер (1925 год), пренебречь ими можно; лишь при условии, что твердость шарика не менее чем в

| 1 Λ, § | |||||||

| Λ | з ‘С

«δ | ||||||

| i 5 | > | У | 1 *£ | ||||

| Τ *

η | |||||||

| 1 | и | ||||||

| Чи< | :ло 1 | ipuH | гля | ~ά |

1,7 раза больше твер во дости испытуемого образца. Кроме того практич. затруднительность соблюдать условия геометрич. подобия делает результаты испытания несравнимыми между со бой. А. Шор (1929 г.) предложил устранить пер-

m 200 Z00 400 500 600 700 800 hRrФигура 42.

вый недостаток применением алмазного шарика диам. 0,75 миллиметров, а второй,—получая всегда одинаковый отпечаток определенной глубины h (стандатное h=45д по Шору), причем измеряется вдавливающее усилие. Этот способ устранить геометрическое неподобие отпечатков был предложен гораздо ранее А. Мартенсом и Е. Генном (1908 год), которые остановились на Ό=5 миллиметров и h=50 μ. Однако Шор показал, что неустраненность деформации шарика в способе Мартенса—Гейне ведет к большим ошибкам, например вместо 800 бринелей получается со стальным шариком всего лишь 600. Применение весьма твердых органов испытаний, предложенное Шором, усвоено в приборе «Альфа» с остроконечными алмазами и в приборе Роквелла с алмазом закругленным. Число твердости ха-

Твердость по Бринелю раКТврИЗувТСЯ ГЛу-

(шар 0 w миллиметров,то кг) биною отпечатка при

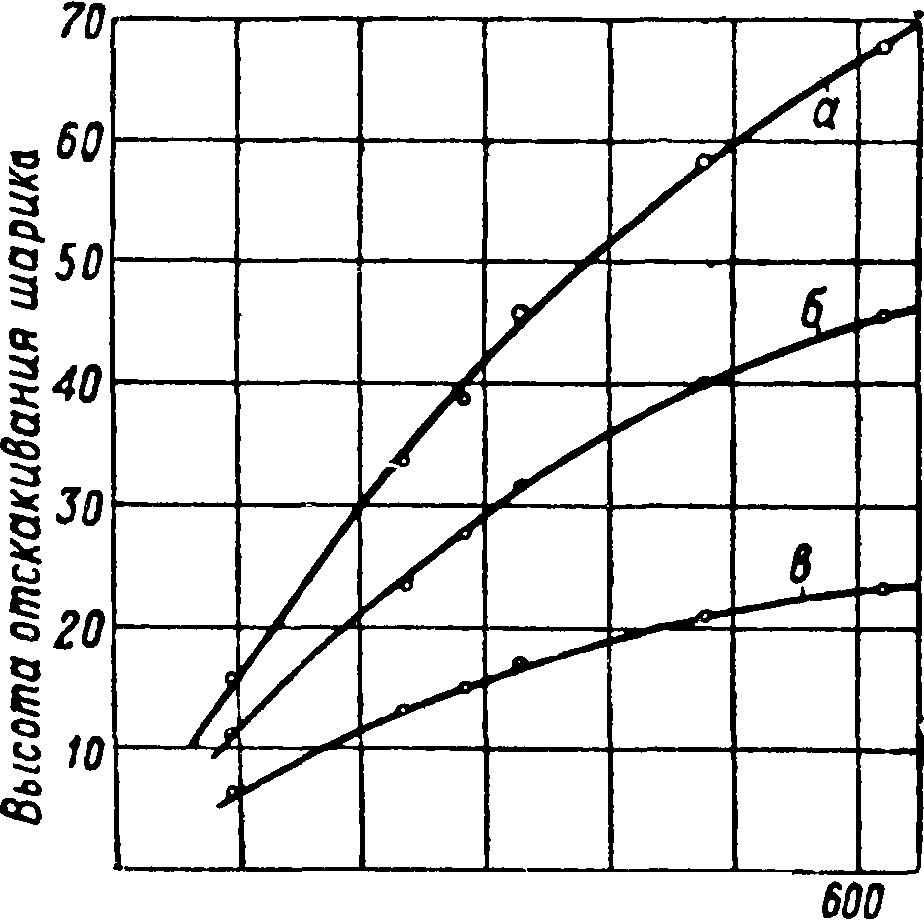

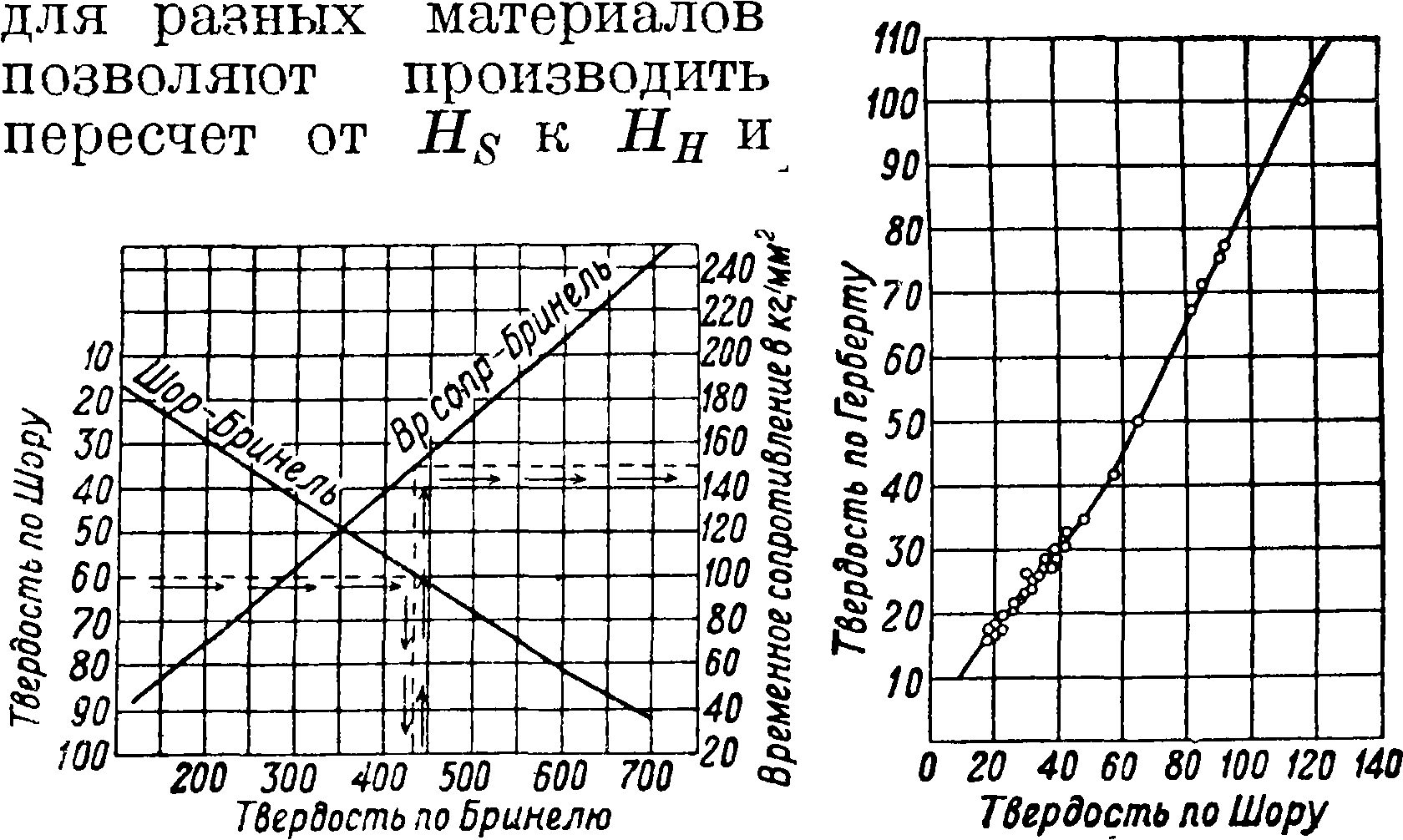

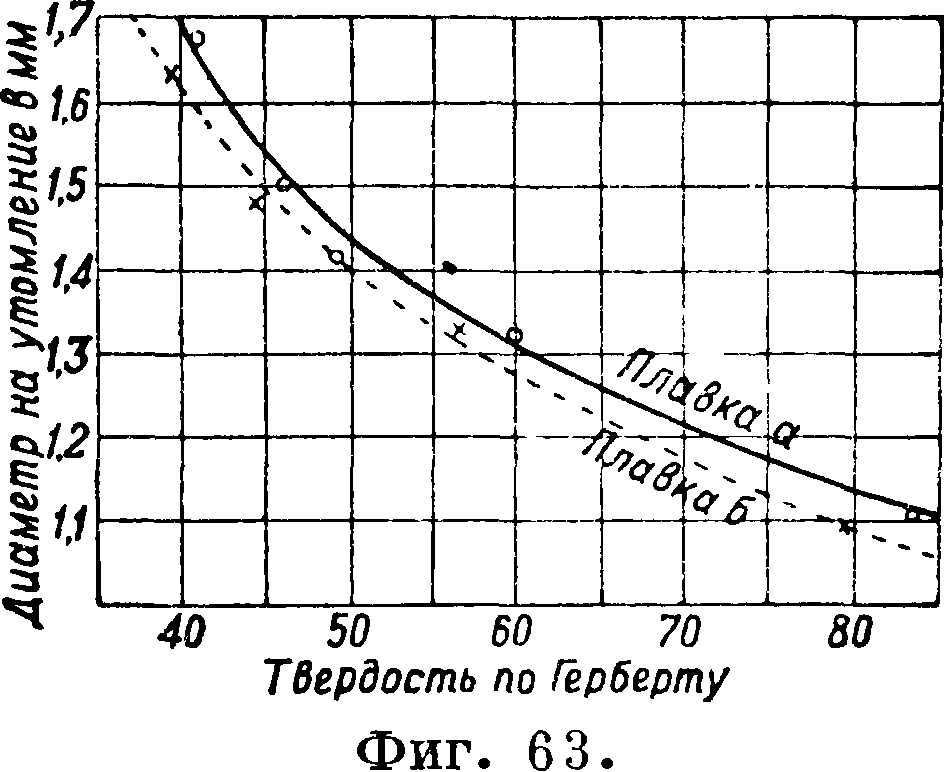

Фигура 43. стандартной загруз ке в 150 килограмм. На фигуре 42 показана взаимная зависимость чисел твердости «Альфа», Роквелла и Бринеля. Функциональная зависимость твердости по Роквеллу 1,2,5, Герберту 4 и Шору 3 от твердости по Бринелю показана на фигуре 43. В виду усиленного распространения прибора Роквелла, особенно в англо-саксонских странах, показания сто были подвергнуты подробному изучению. Переводные ф-лы от твердости по Роквеллу IIR и твердости по Бринелю НВг, основанные на нек-рых упрощениях, имеют вид:

Лдг= 130 -Я* и HBr= 1 iso-H.Ec’

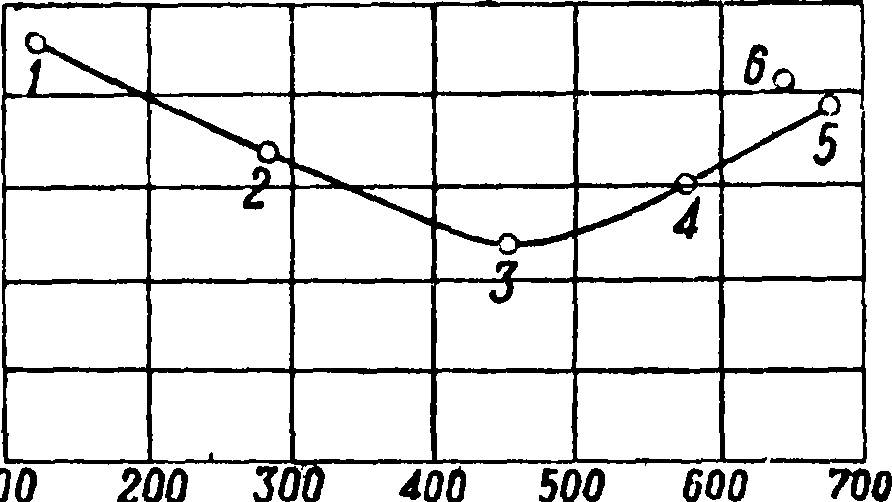

ядесь а и b—константы, HRs—число Роквелла при испытании шариком, a HRc—при испытании конусом. Значения коэф-тов зависимости от диаметра шарика изучены специально в работе С. Н. Петренко (1930 г.). Здесь попутно должен быть отмечено отсутствие прямой связи между твердостью по Бринелю и твердостью царапанием по Мартенсу R. На фигуре 44 показан график

JD

зависимости между НВг и величиною ; это

t±Br

отношение сперва падает, а затем, пройдя через минимум, начинает Rподыматься :ί—мяг- нВГкая сталь, 2—отпо- Ζβ лированная инст- 15рументальн. сталь,

3—хромоникелевая 1° сталь, 4—хромони- о.5 келевая сталь, 5— п

Закаленная Хроми- Твердость по бринелю tiar

стая сталь, 6—за- фиг> 44>

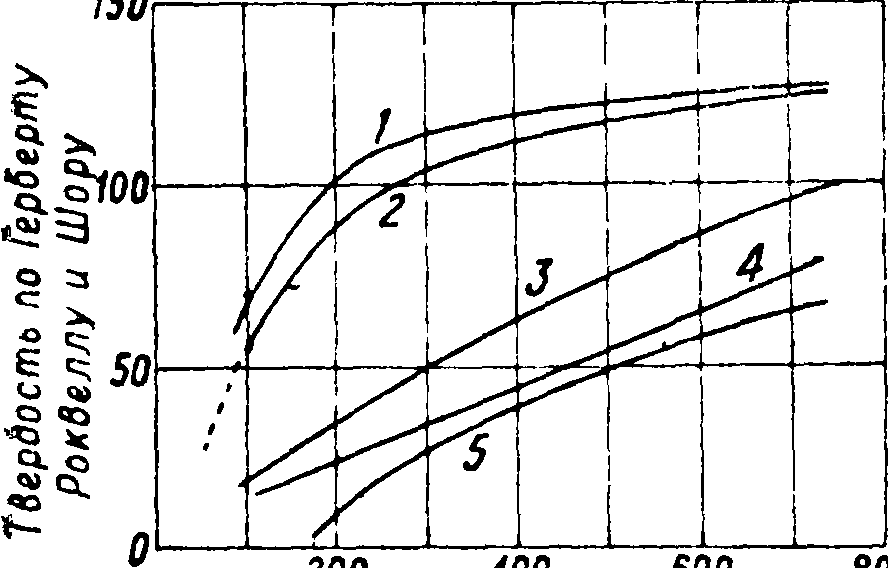

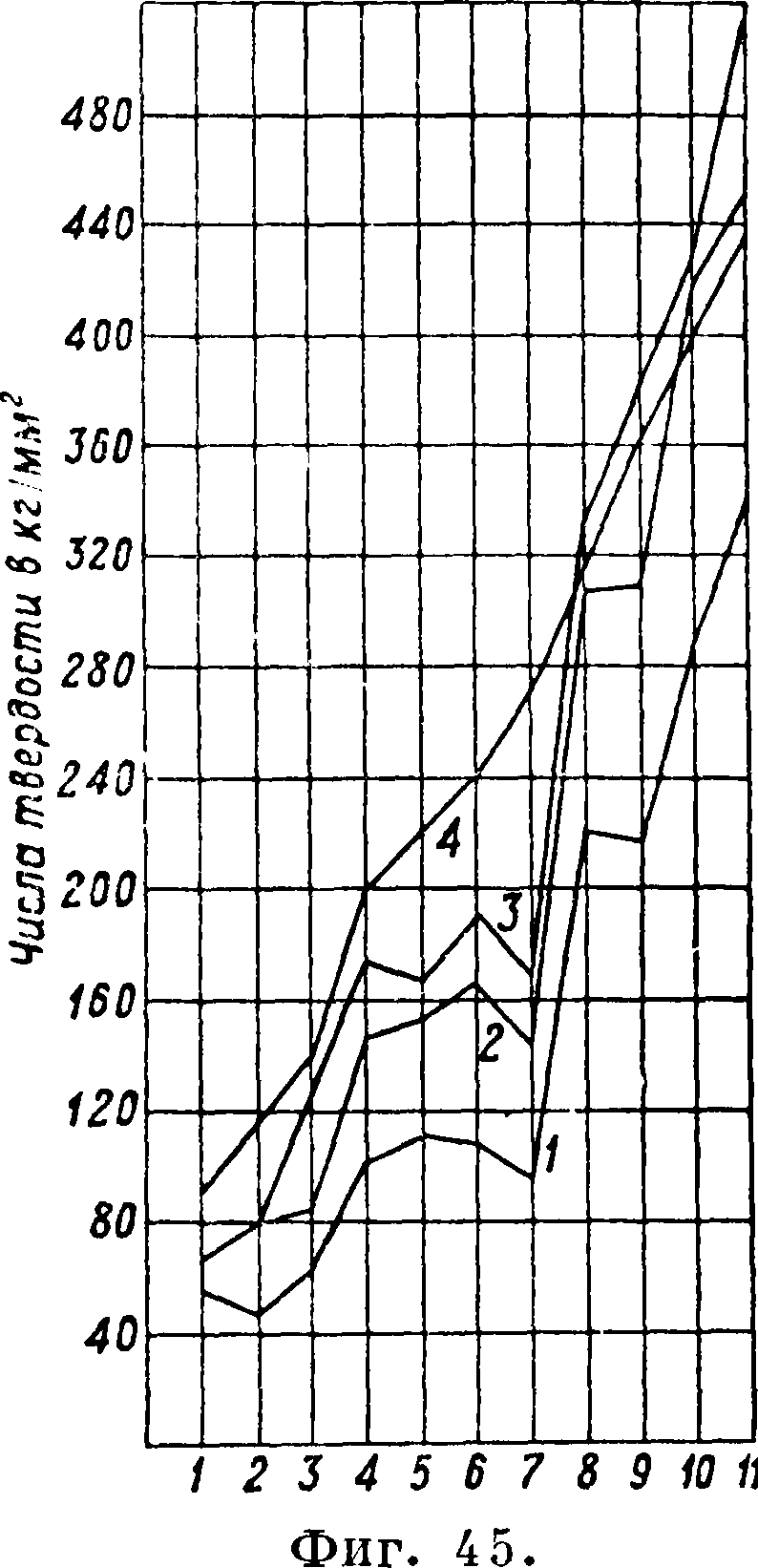

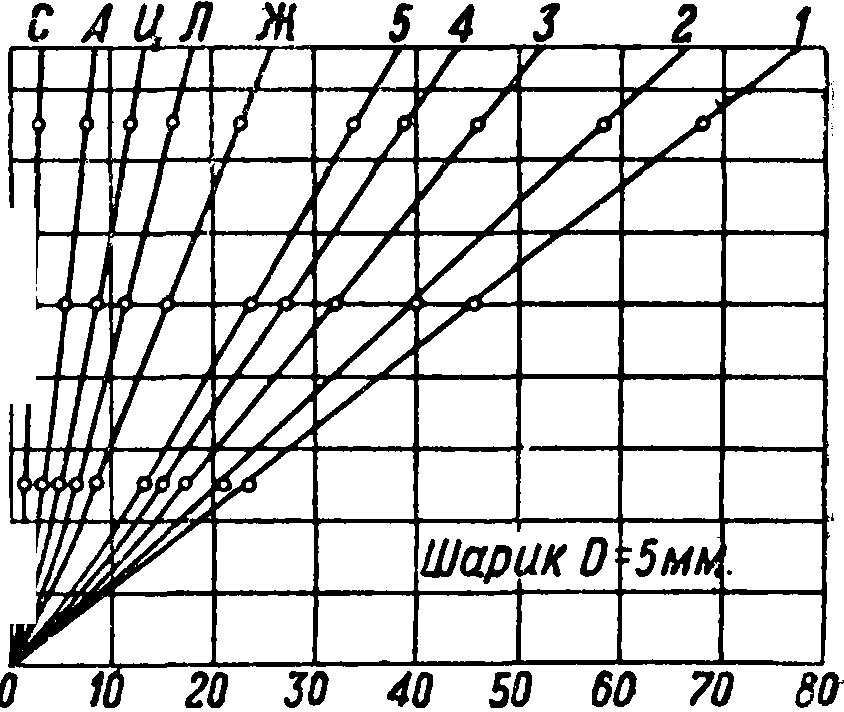

каленная сталь. Однако для материалов одного рода между графиками твердости, испытанной различными способами, синдромность может быть утверждаема, как это видно например из диаграммы фигура 45, составленной Г. Заксом, где цифры у точек абсциссы означают: 1—вальцованая медь, 2 — алюминиевый сплав, 3 — цинковый сплав, 4 — сталь, 5 —11 — железоникелевые сплавы; цифры при кривых означают: 1—твердость на нажим шариком для ^=0,1; 2—то же для ~ =

*= 30; 3—твердость на нажим конусом; 4—твердость на царапание.

Аппаратура для испытания надавливанием. При испытании надавливанием требуется произвести деформацию при определенных условиях и затем измерить ее. Грубые измерения, примерно с точностью до 0,1 миллиметров, производятся с помощью прозрачной линейки с делениями или с помощью плоскоцилиндрич. линзы, которая накладывается на отпечаток так, чтобы две наклонные прямые, нацарапанные на ее плоской стороне, касались отпечатка.

Для более точных измерений— измерительная лупа с окулярным микрометром, снабженным делениями на 0,1 или 0,01мм. Следующая ступень точности (примерно до 0,005 миллиметров) достигается с помощью специального микроскопа, снабженного окулярным ступенчатым микрометром. В виду известной затруднительности дать надлежащее освещение отпечатку новейшие микроскопыэто-го рода снабжаются внутренней осветительной системой из электрической лампочки. В последнее время стал применяться прибор Шумана (1927 год), дающий на матовом стекле увеличенное объективное изображение отпечатка. Существуют приборы (напримео Вилька), позволяющие измерять диаметр отпечатка, когда надавливающий шар находится еще в нем; делается это на увеличенном профильном Изображении образца и шара, получаемом на матовом стекле. При всех измерениях описываемого рода необходимо иметь в виду, что отпечаток может получиться б. или м. овальным, а на анизотропных телах (например дереве) бывает даже значительно вытянутым; поэтому совершенно необходимо всякий раз измерять диаметры взаимно перпендикулярные с тем, чтобы в вычисление ввести среднее значение (арифметическое или лучше геометрическое). Далее, для лучшей видимости отпечаткц пользуются шариком, слегка протравленным, чтобы получить матированную поверхность. Можно также протереть сажей поверхность образца с отпечатками. Чтобы обеспечить нормальное направление нажима-, I— --»

ющей силы, испытуемый образец r-Ч 3jjl!0 гЧ накладывают на пластину со сфе- 1—

рически сегментным основанием, 4 |pff4 которое может свободно сколь-зить в сферической чашке того | щ. же радиуса. Для производства | Ш испытания надавливанием не об-ходимо иметь установку, осуще- Agapsss ствляющую значительные давле- i

ния. В качестве такой установ- i

ки применяется либо гидравли- фигура 46. ческий пресс с манометром, позволяющим производить точный учет давления, либо рычажный пресс. Схема первого представлена на фигуре 46: 1—образец, 2—нагрузка, 3—поршень, 4—жидкость, передающая давление; схема второго—на фигура 47: 1—образец, 2—передвижной груз, 3—нажимной стержень,

в

Г. Э. т. XXI.

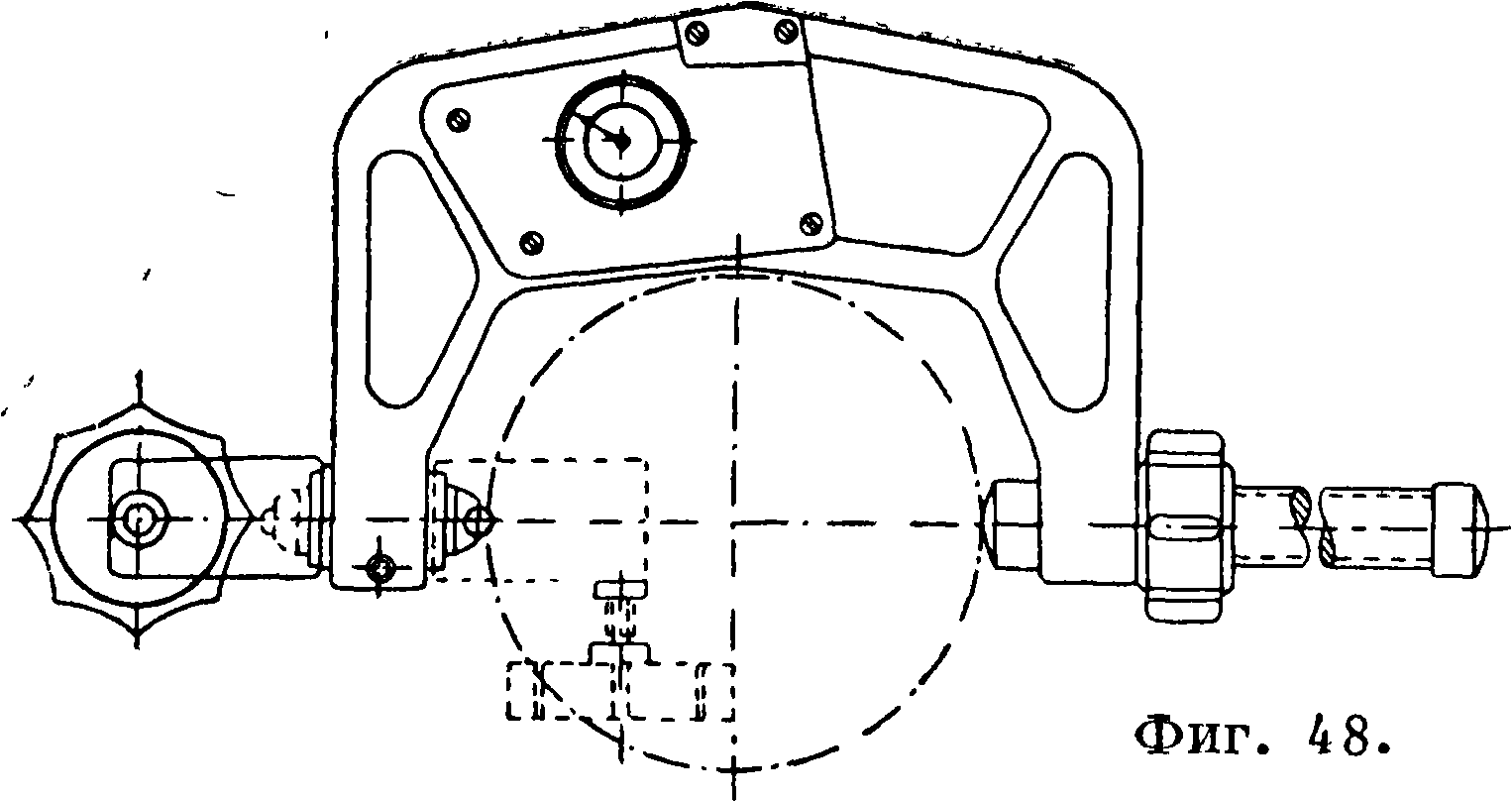

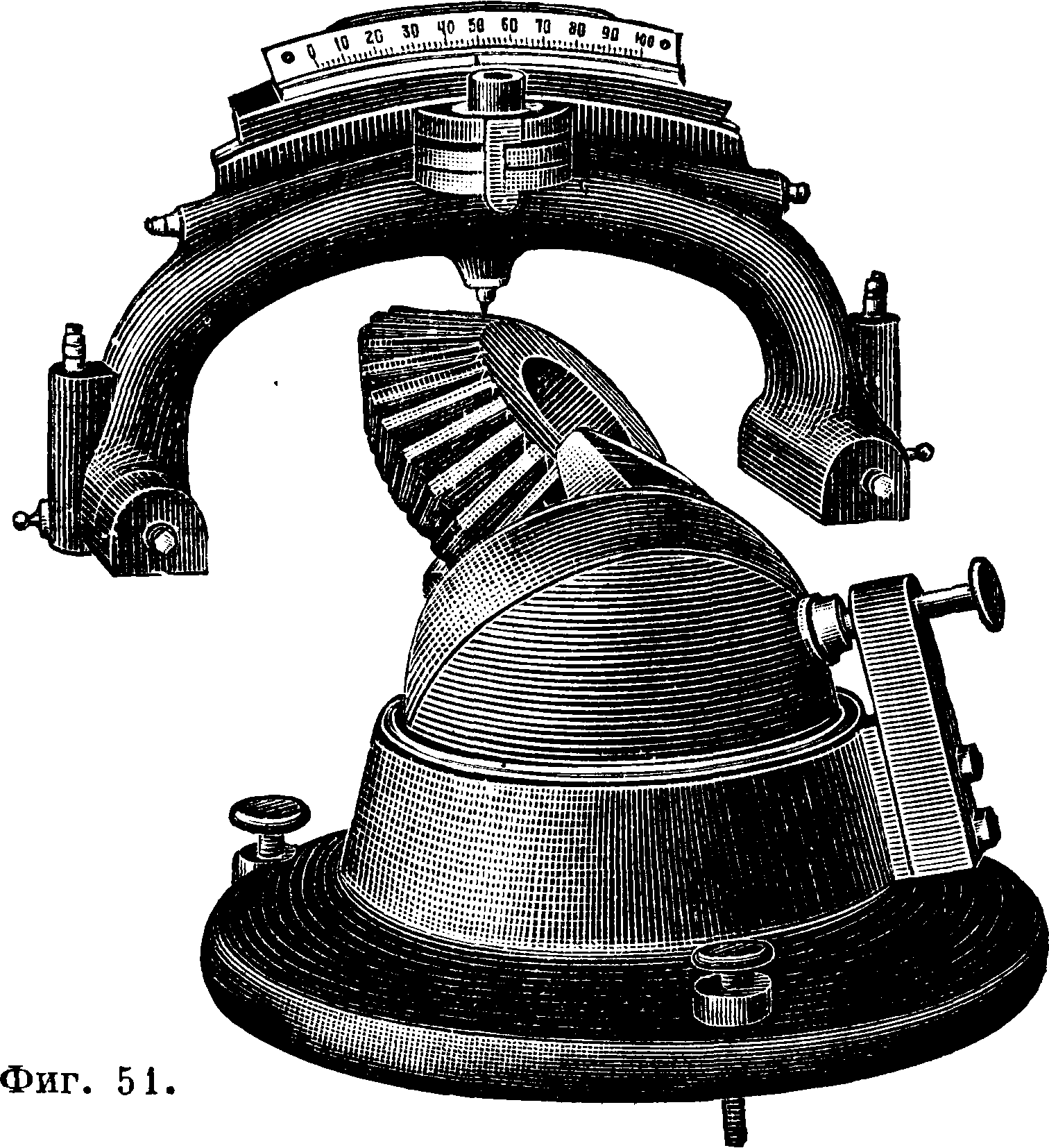

4—подставка, 5—направляющая. Как та, так и другая установка занимают довольно много места, весьма тяжелы и представляют то неудобство, что с помощью их невозможно производить испытания непосредственно на крупных изделиях и частях машин. Поэтому наряду с установками указанного рода применяются также переносные приборы для испытания твердости. Деформация производится нажимом с помощью особых клещей или иного подобного приспособления, снабженного винтами или рычагами и динамометром, показывающим произведенное усилие. Одно из таких приспособлений—испытатель твердости Секу. Аналогичное приспособление Мора и Федергафа представлено на фигуре 48. Прибор охватывает испытуемую ось или вал и зажимается на нем, но может также применяться в положении, обозначенном пунктиром. В одних из этих приборов нажатие шарика на металл осуществляется ударом падающего тела, в других—ударом с помощью спускаемой пружины. Приборов того и другого рода существует много.

Из большего числа приборов ударного действия можно отметить следующие: 1) прибор Баумана, в к-ром удар постоянной силы на боек с шариком производится спуском заряженной пружины. Подобные пружинные мо-

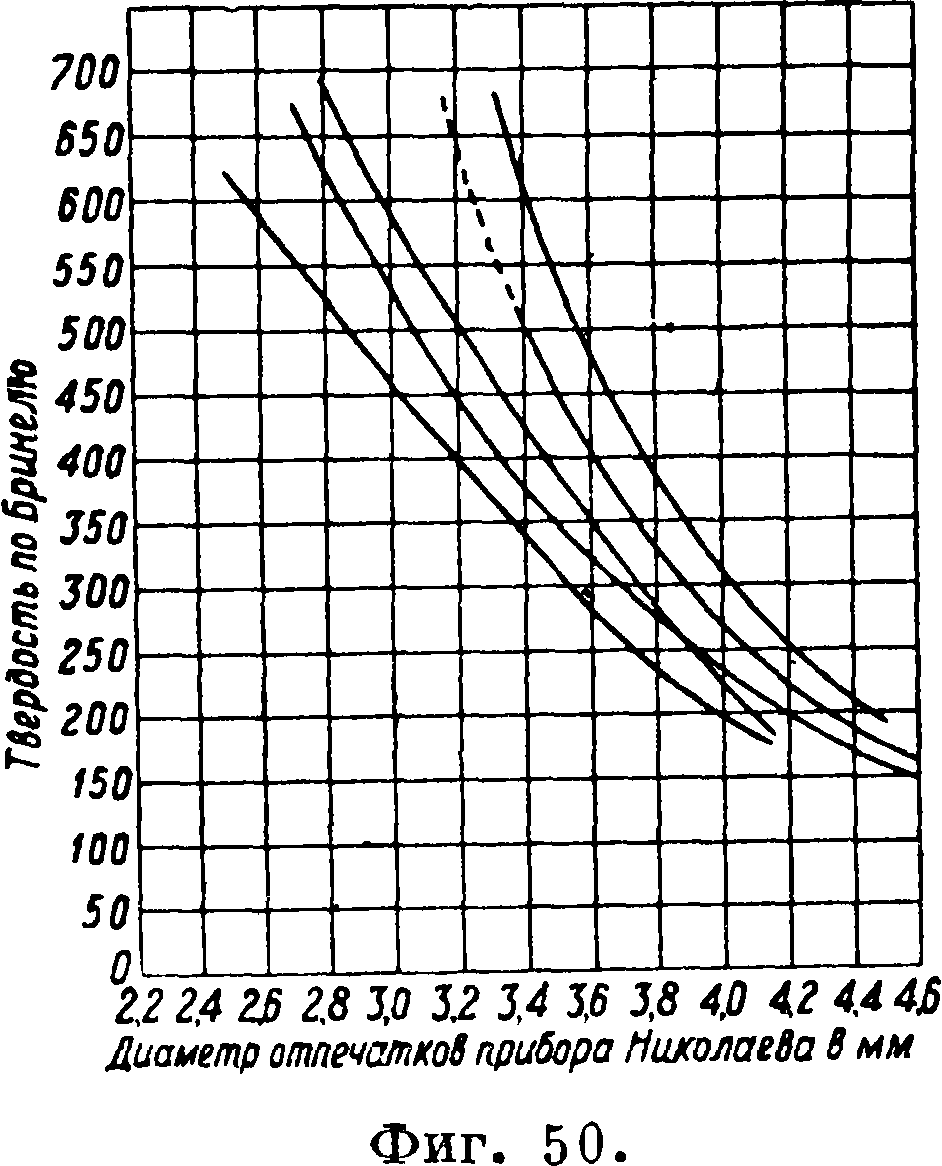

w/z/J/h,

Фигура 47.

лотки построены Гравеном и Вильком. Все подобные приборы построены по принципу са-моударяющих курков, и удар происходит, как только натяжение пружины доведено до определенной степени; в молотке Баумана это предельное натяжение может быть двояким; 2) прибор Польди или Польди-Хют-т e (Poldi-Hutte), в к-ром действием удара произвольной силы получаются два отпечатка—на испытуемом образце и на эталонном стальном бруске. Подобный диференциальный способ был разработан также Мореном и Бри-нелем (бринельметр). Кербер и Симонсон нашли, что бринельметр и вообще диференциальный способ дают более точные результаты, если отношение бринелевских твердостей приравнивается не к квадрату отношения диаметров отпечатков, а к некоторой иной степени, а именно, если положить нвг= (£)·н“г>