> Техника, страница 81 > Словолитное производство

> Техника, страница 81 > Словолитное производство

Словолитное производство

Словолитное производство, изготовление так называемым наборного материала: шрифта, знаков и пробельного материала, а также линеек, украшений и обкладочного форматного материала (смотрите Набор типографский). Наборный материал идет почти исключительно для выполнения ручного набора, и динамика развития С. п. определяется динамикой развития наборного дела.

Рационализация ручного набора путем введения наборных машин (смотрите), усиление возможностей машинизации набора все более и более сложных наборных форм (смешанных, акцидентных, математических, многоязычных и тому подобное.), введение в наборные цехи отливных машин типа Лудлова (смотрите Наборные машины) уменьшают темпы роста ручного набора, а значит и С. п., несмотря на общий количественный рост набора. Рост потребности в наборном материале уменьшается также развитием стерео т и п и р о в а н и я, сберегающего не только время, но и шрифт. Замена гарта менее трудоемким сырьем, введение в наборные цехи машин типаЭльрод, отливающих пробельный материал, и тому подобное. также уменьшают потребность в продукции С. п. Наконец развитие способов печати офсет и тифдрук (смотрите) также снижает темпы роста потребности в наборном материале и вызывает необходимость в разработке метода фотонабора, который может еще более вытеснить наборный материал даже из типографской печати, поскольку будет разрешена проблема достаточной легкости чтения печати с травленых печатных форм. В указанных условиях перспективы развития С. п. сводятся исключительно к росту его вследствие бурного абсолютного роста полиграфпромышленно-сти при недостаточно быстро проводимой рационализации. Но по мере усиления рационализации С. п. будет терять большие участки.

На ближайшие годы рост С. п. обусловливается развитием широкой сети мелких и средних типографий в колхозах, районах и областях. Необходимо учитывать, что потребность в продукции словолитен определяется не только реальной потребностью около 60 килограмм на печатный лист, но и организацией производственного процесса печати и шрифтового хозяйства. Изжитие потерь времени в процессах набора, корректуры, верстки, спуска и приправки, печати, смывки форм и разбора уменьшит потребность в наборных материалах. Стандартизация шрифтов—также фактор уменьшения продукции словолитен. Советская рационализация наборного дела изживает остатки капиталистич. расхищения рабочего времени и сырья, к-рое выражалось в омертвлении колоссальных количеств различных «оригинальных» шрифтов,- кроме того большое количество продукции словолитен переводится с гарта на более рациональное сырье, обрабатываемое вне словолитных цехов, например чугунные марзаны и тому подобное. Сравнительно медленный рост продукции наших словолитен по сравнению с заграничными является положительным показателем рационализации союзной полиграфпромышленности и более правильных организационных установок, чем в капиталистич. странах. Дальнейшее развитие этих установок, а главное улучше ние качества (выносливости) наборного материала при повышении производительности словолитных цехов,— очередная задача, которая разрешается в настоящее время союзными полиграфистами. Овладение сполна техникой С. п., установление стандартных технич. условий и допусков, нормализация производственных процессов—задачи промфинплана ближайших лет полиграфической промышленности.

Технологический процесс производства наборного материала состоит в основном в отливе из гарта (смотрите). В зависимости от назначения и особенностей наборного материала, от требований, к нему предъявляемых, и технологии, возможностей неооходимо различно комбинировать сырье, механизмы и темпы работы. Основное требование к наборному материалу—точность форм и размеров, которые неизбежно необходимы, чтобы были технически возможны набор, печатание и чтение. Отсюда вытекают требования к наборному материалу: 1) полное, четкое, ровное очко (для шрифта, знаков, линеек и тому подобное.); 2) правильность формы, параллельность всех шести плоскостей, пересекающихся под прямым углом (за исключением косых шрифтов); 3) точность размеров, то есть соответствие типографской системе по кеглю, росту, линии шрифта и т. д. (смотрите Набор типографский); 4) сохранение качества очка, размеров и формы в процессе печати и матрицирования, то есть «выносливость» в отношении механических факторов (смотрите Стереотипия); 5) устойчивость по отношению к химич. воздействиям при смывке и в хранении; 6) наименьшая вредность для работающих в процессе изготовления и применения;

7) наименьшая трудоемкость при полном освобождении от заграничной зависимости.

С. и. разрешало раньше эту проблему почти исключительно процессом отлива из гарта. Но изменения технич. и экономич. условий вызывают необходимость замены гарта другим, менее трудоемким сырьем, что и должен быть взято за линию дальнейшего развития С. п. В зависимости от характера очка, величины отливки, разрушающих условий в процессе печати (печатной машины и других механизмов) и условий применения (тиражность) рационально употребление гарта с различными литейными и механич. свойствами, но всегда с установкой на возможно низкую t° отлива. Оптимальное разрешение этой проблемы достигается применением следующих рецептур гарта в %:

Pb Sb Sn Си

Шрифты до 6 пунктов. 72 23 5 —

» от 8 до 12 пунктов. . 72 23 4 1

» » 16 » 48 ». . 76 20,5 3—2 0,05

» с очень тонким очком. 65—69 20—25 9—Ю —

» с висячим очком рукописные .. 65—69 20—25 9—10 —

Шрифты плакатные от 48 до 72 пунктов; рациональнее дерево, пластмассы или другие материалы.. 85 11 1 —

Пробельный материал:

Шпоны .. 79 17 4 —

Реглеты.. 79 20 1 —

Бабашки ..ί рациональнее чугун, де-

Марзаны.. рево, пластмассы

Линейки гартовые. 77 18 5 —

Линейки из латуни. 30—40% Ζη, 60—70 Си

Учитывая, что технологически на словолитных машинах возможно применять сравнительно высокие отливы (300—410°), вполне целесообразно вводить в шрифтовой гарт 0,25—1% меди, которая повышает твердость и однородность отливки при меньшем проценте олова. Работы по стандартизации шрифтового гарта начаты в СССР в 1931 г.; сейчас применяются, часто неправильно, самые разнообразные рецепту-

τ’. Э. т. XXI.

8

ры. За границей наборные материалы еще не стандартизованы.

Процесс отлива состоит в основном во впрыскивании расплавленного гарта в отливную форму, в охлаждении отливки и ее механической обработке. Отливная форма (для шрифта) должна обеспечить получение

1) очка литеры с соблюдением линии шрифта (смотрите Набор типографский);

2) тела литеры с размерами в типографской системе (кегль, рост, ширина), с перпендикулярными смежными гранями. Эти задания реализуются применением отливного инструмента, который дает форму и размеры и включает матрицу, передающую очко. От применения отливного инструмента вручную и отлива литер, требующих последующей обработки рядом раздельных процессов, отливной инструмент перешел на станок (ручную словолитную машину), а затем конструктивно слился с рядом механизмов, заменивших ручную отделку в форме комплектной (универсальной) словолитной машины, выпускающей вполне отделанную литеру. В перспективе имеются громадные возможности еще более глубокой механизации и даже автоматизации отлива шрифта и возможности ускорения процесса, при одновременном повышении качества шрифта, главным образом его систематической точности и выносливости.

Производственный процесс включает: 1) рисование шрифтов, 2) изготовление матриц, 3) подготовку (приводку) отливного инструмента, 4) отлив и отделку шрифта, δ) контроль систематической точности и качества, 6) комплектовку и упаковку. Четыре первые стадии производства требуют точности, обеспечивающей возможность набора, печатания и чтения. Контроль, комплектовка и упаковка рационализируют шрифтовое хозяйство и обеспечивают эффективность затрат работы и сырья, средств и сил.

Рисование шрифтов имеет задачей придать каждой букве алфавита и каждому знаку такие очертания и соотношения штрихов, чтобы их сочетания в тексте воспринимались с наименьшей затратой времени и на Фигура 2. пряжением глаза и мозга. Рисовальщик шрифтов ограничен в характере очертания шрифта размерами (техника и экономика), возможностями процесса изготовления матриц и отлива, а также и требова-

Фигура i.

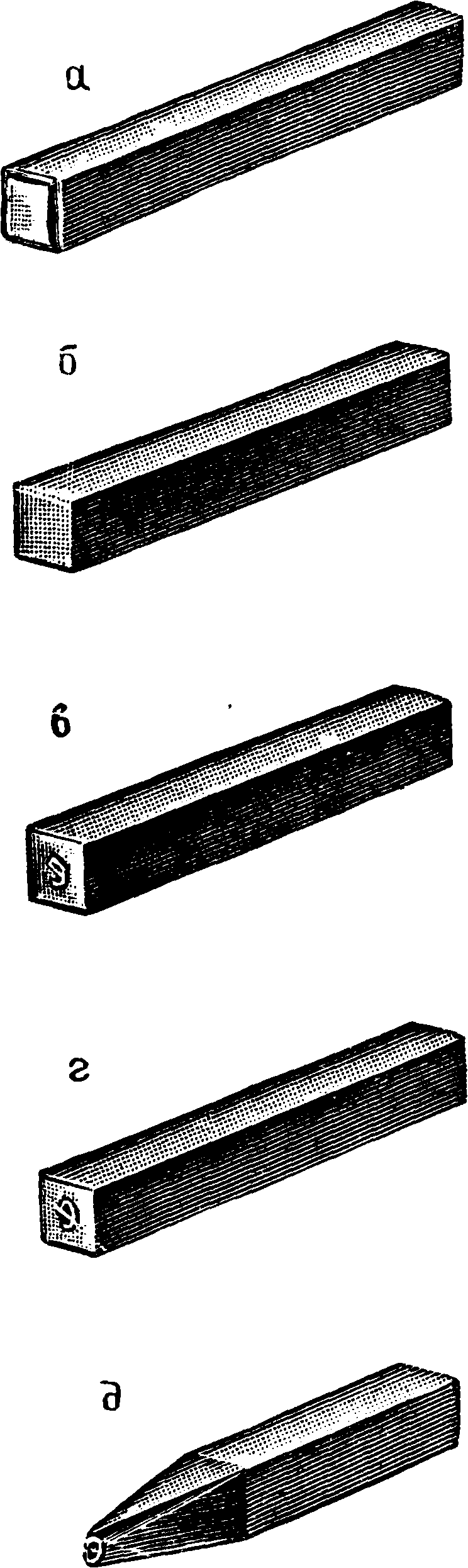

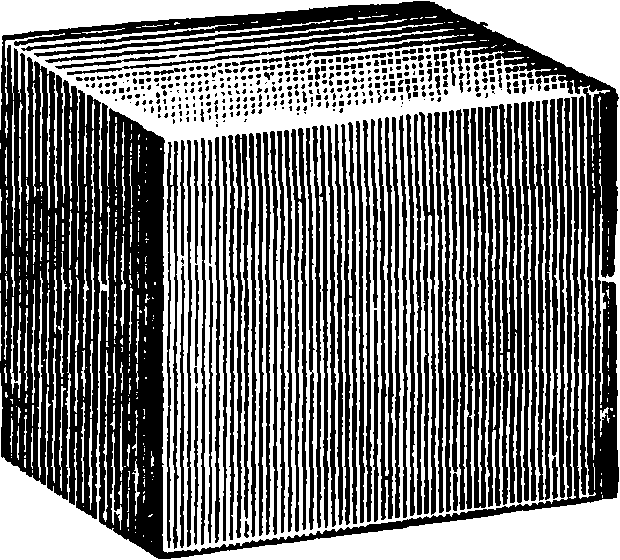

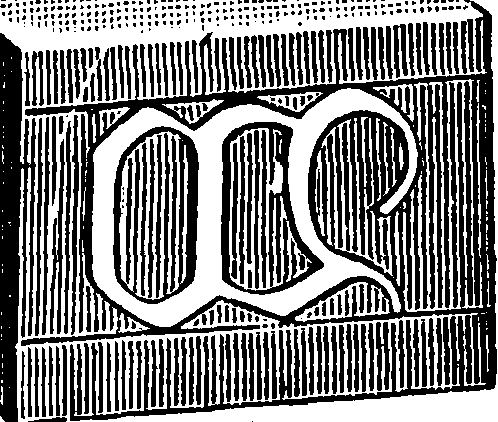

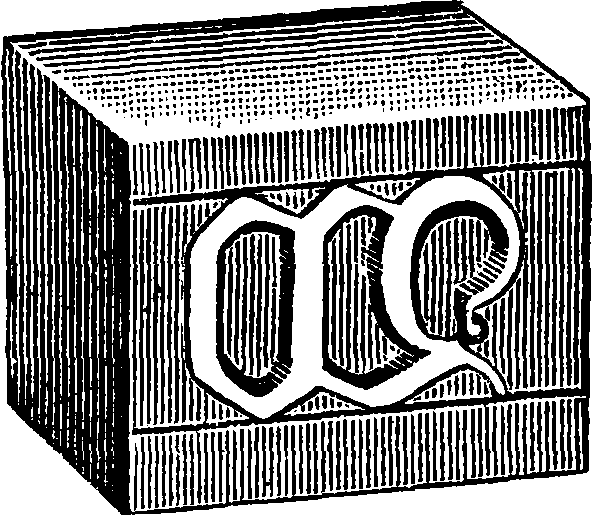

ниями выносливости к материалу в процессе печатания и матрицирования. Слишком тонкие и мелкие детали, не защищенные более толстыми, изнашиваются быстро. Реализация рисунка какой-либо буквы шрифта в форме литер получается отливом в матрицу, которая представляет углубленное рельефное и обратное изображение этой буквы. Матрица м. б, ^ получена непосредственной резьбой

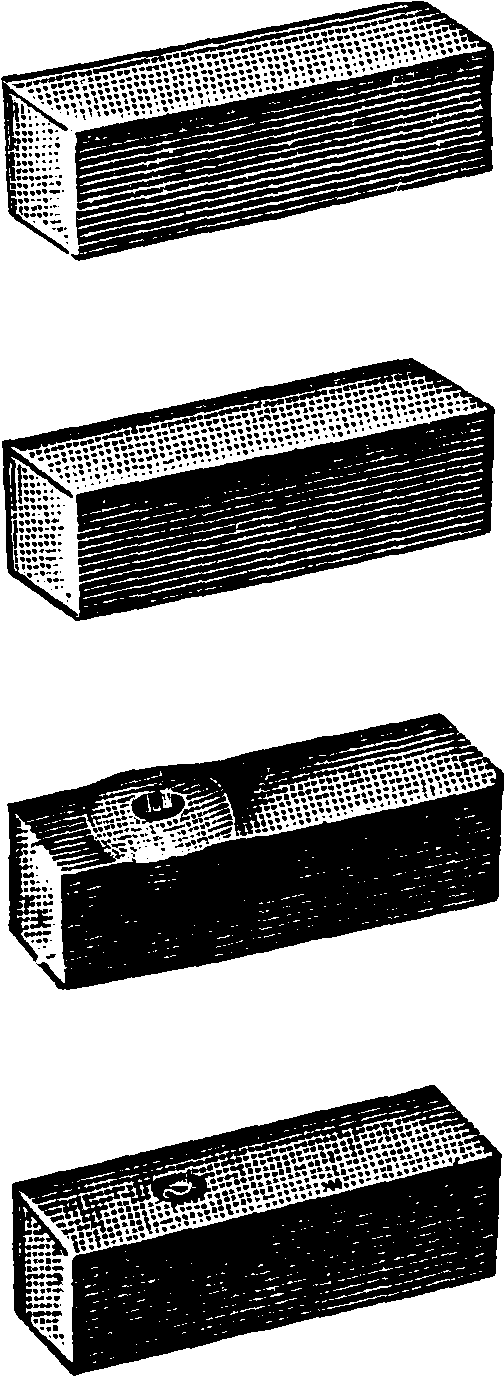

(на гравировальной машине) иле же через посредство пунсона. Пунсон (фигура 1, д) несет на своей верхней грани рельефно-выпуклое изображение буквы, совершенно подобное литере и обратно перевернутое по отношению к тому, чтс должно находиться на матрице. Пунсон служит для получения матриц путем его вдавливания в брусочек металла (красной меди или специального сплава) еши путем нарощения на него гальванопла-стической матрицы (медной, никелевой или никелево-медной) (на фигура 2 показан процесс изготовления матрицы путем вдавливания пунсона; на фигуре 3 и 4—процесс гальва-нопластич. нарощения). Пунсоны для выдавливания матриц режутся от руки или гравировальной машиной на особенно плотной мелкозернистой отожженной прутковой стали подходящего сечения (на фигура 1 показан последовательный ход изготовления стального пунсона). Для гальванопластич. изготовления пунсоны режутся на гартовом брусочке (на фиг 3—5 показан процесс изготовления гартового пунсона). Для резьбы на сталг одного пунсона нужно в среднее 6—36 час., на гарте 4—8 час. Пс окончании резьбы стальной пунсох закаливают, почему и необходим? специальная тигельная сталь, ко торая не дает при закалке трещин, искривле ний и тому подобное. Матрицы как давленые в краснох меди, так и нарощенные гальванопластическх или выгравированные прямым путем должен быть хости рованы, т. e. 1) плоскость дна углубленного изображения бук:вы или знака должен быть параллельна с плоскостью верхней гранхх матрицы, иначе печатающая noBepxitocTb литеры не будет иметь прямого угла с плоскостью своей ножки: и полный оттиск буквы на бумаге будет невозможен; в то же время глубина рельефного изображения буквы, то есть расстояние между этими двум“ плоскостями, для матриц всех букв шрифт? должен быть постоянной величиной, чтобы все отлитые лхгтеры шрифта имели одинаковый рост иначе будет невозможен оттиск на бумаге на бранных букв; 2) боковые стенки матрицы юстируются Tai^, что они образуют прямой угол ( осью изображения буквы, иначе буква на от тиске будет иметь наклон по отношению к на правлению строк; 3) боковые и верхняя сторо ны матриц фрезеруются на определенном (длх

Фигура з.

Фигура 4.

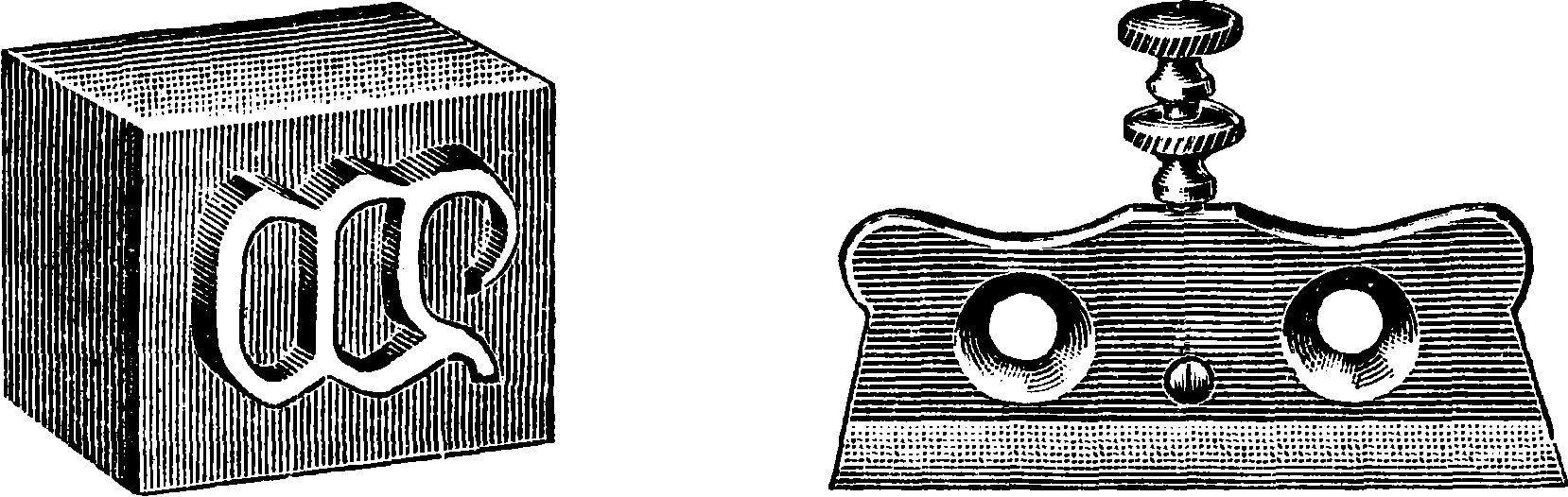

каждого шрифта) расстояшга от внутренней изображения буквы, и матрица получает требуемую толщину и длину; этим обеспечивается линия шрифта. Работа юстировки требует безукоризненной точности, верности глаза и четкости приемов. Она контролируется специальными приборами—юстировальной иглой (фигура 6), угольниками, калибрами и т. и., чем и обеспечивается правильное положение матрицы в отливном инструменте. На фигуре 7 показан ручной отливной аппарат для контрольных отливов с юстированной матрицы. Матрица представляет собою ту часть отливной формы, которая дает лишь головку литеры с печатающим очком. Для получения же ножки литеры применяется отливной инструмент.

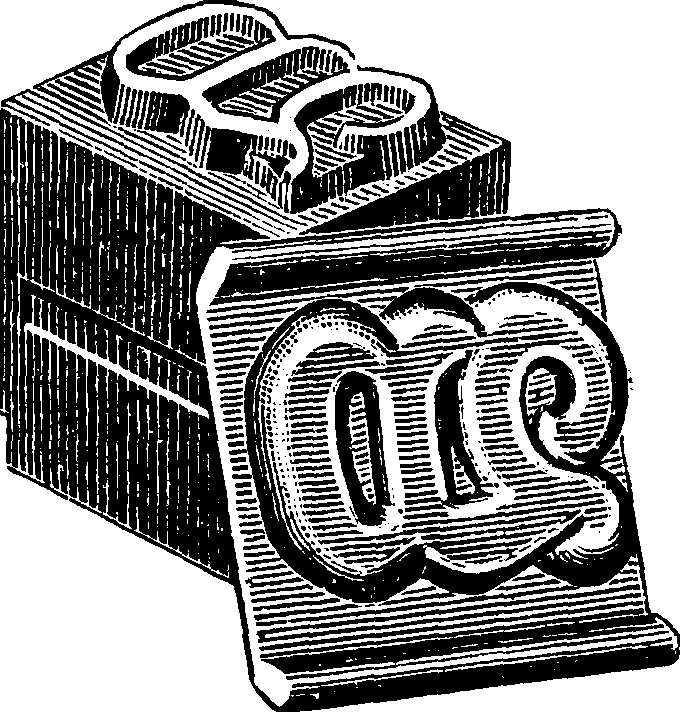

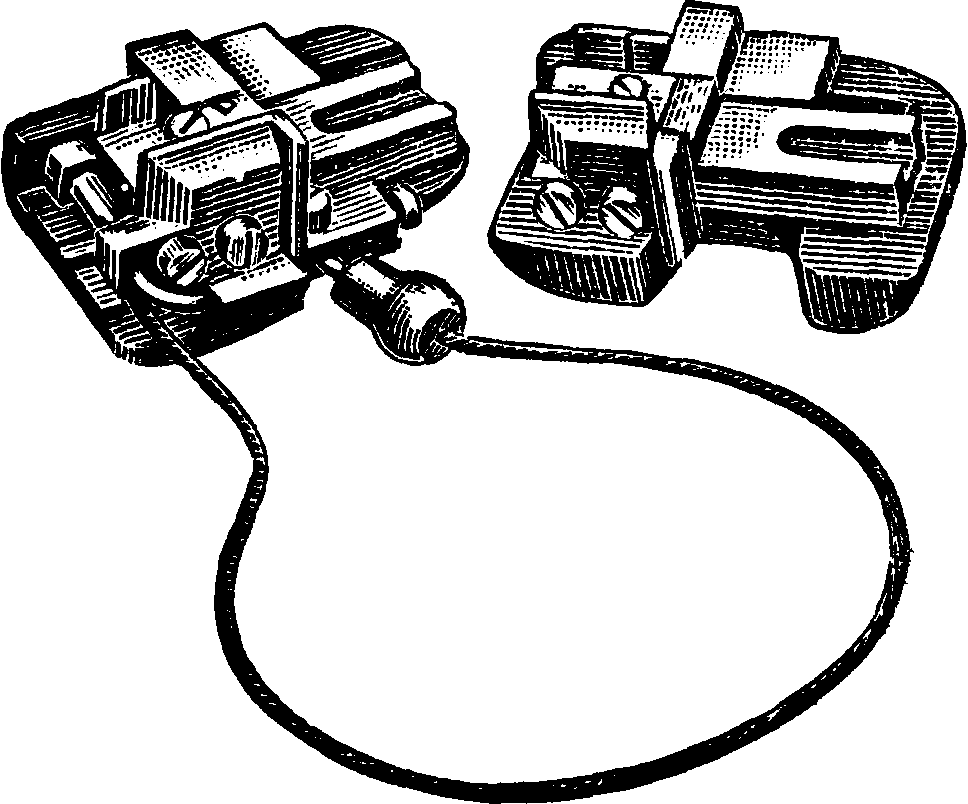

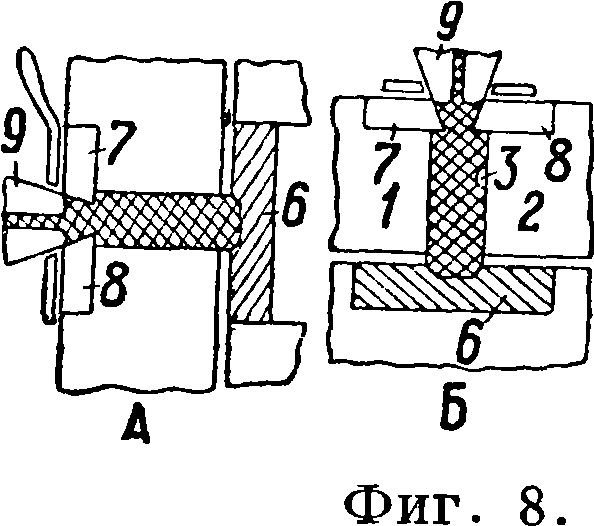

Отливной инструмент (фигура 8) состоит в простейшем виде из двух основных частей: верхней и нижней; сложенные вместе, они образуют пространство для заполнения расплавленным гартом, который в затвердевшем виде и образует ножку литеры. Размеры пространства отвечают системе шрифта и глубина его ограничивает рост отливаемого шрифта. Матрица закрывает это пространство с одной стороны, образуя форму для отлива головки литеры. Между основными частями привинчены два керна (кегля) равной высоты; они могут переставляться соответственно величине кегля отливаемого шрифта. К основным частям привинчены литниковые части 7 и 8, которые при их соединении образуют приливную воронку для расплавленного гарта и дают литник (гузку, прилив); этим обеспечивается большая плотность отливки. Четыре пластинки дают всему движению частей отливного инструмента направление и служат для закрепления матрицы. В корпусе

Фигура 5. Фигура 6.

основных частей просверлены каналы для циркуляции воды, так как охлаждение отливного инструмента ускоряет затвердевание гарта, делает литеры более выносливыми и обеспечивает непрерывный и плавный отлив. Отлив вручную практически применяется теперь только при пробных отливах. Отлив на словолитных (комплектных) машинах состоит в том, что в форму отливного инструмента через приливную воронку и мундштук гартоплавиль-ного горшка насосом впрыскивается расплавленный в горшке гарт.

Отливной инструмент (фигура 8) наиболее распространенных сейчас комплектных словолитных машин укреплен на фундаменте. Правая и левая основные части (1 и 2) отливного ин струмента образуют боковые стенки отливной формы и обеспечивают размеры отливаемой литеры по кеглю. На правой части имеется стальной брусочек 3, обеспечивающий получение сигнату-р ы (смотрите Набор типографский). Верхняя стенка отливной формы образована движущейся головкой 4, которая вместе с керном 5 обеспечивает толщину отливаемой литеры. Ширина керна соответствует расстоянию фиг* 7*

между основными частями 1 и 2, т.^ е.^кег-лю отливаемой литеры. Поэтому для отлива шрифта каждого кегля необходим соответствующий керн. Керн отливного инструмента укреплен на своей подставке и может переставляться вверх и вниз соответственно толщине отливаемой литеры; он движется вверх в момент выталкивания отлитой затвердевшей литеры. В момент отлива он занимает низшее положение. К одной из сторон полого прямоугольного пространства, образованного основными частями 1 и 2, головкой 4 и керном 5,

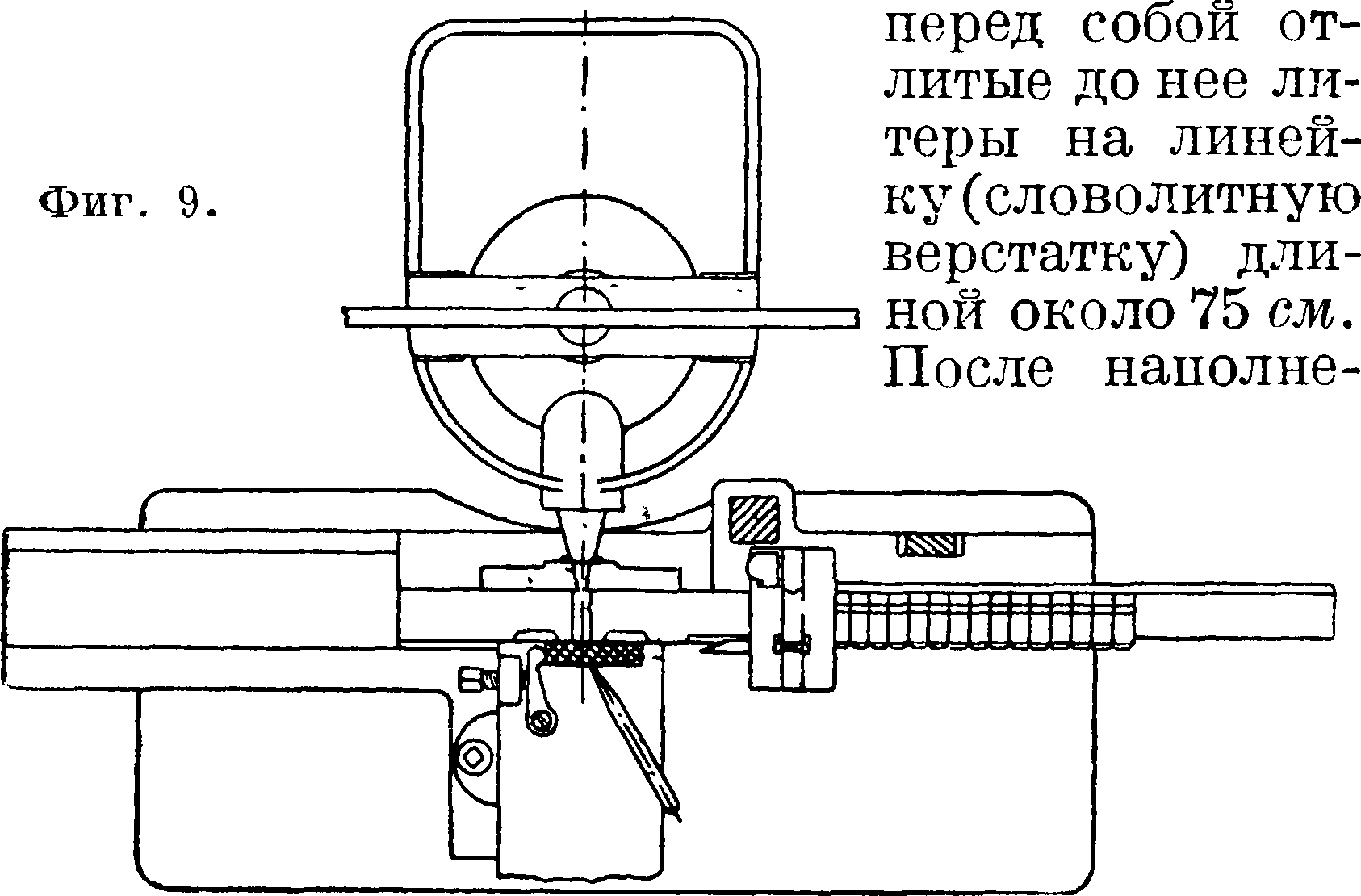

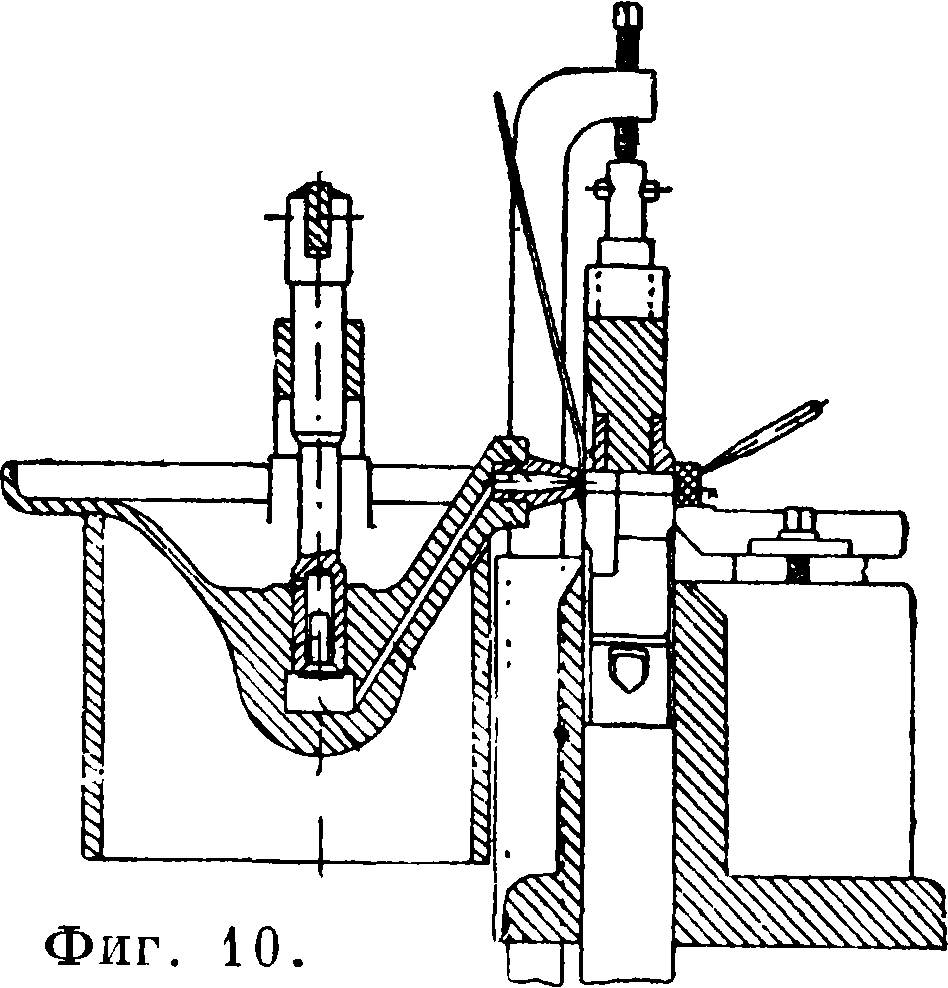

плотно прижимается матрица б, а к противоположной прикреплены две части 7 и 8 литниковой воронки, к которой прижимается отливной мундштук 9,через который и вспрыскивается в получившееся полое пространство расплавленный гарт из гартоплавильного горшка. Гартоплав ильный горшок представляет собою литой чугунный горшок с кожухом, в котором расположена газовая горелка. Проблема электрифицирования гартоплавильного горшка еще не разрешена полностью ни в СССР, ни заграницей. Схема словолитной машины показана на фигуре 9 и 10. Отделанная литера выталкивается на транспортер и продвигается по нему, подталкиваемая литерами, отлитыми вслед за нею, толкая

ния верстатка заменяется новой и так до тех пор, пока не будет отлито требуемое количество литер одной буквы. Тогда первая матрица сменяется на матрицу другой буквы, а керн устанавливается соответственно толщине новой литеры.

При установке матрицы в отливном аппарате необходимо достигнуть правильного по-

ГТ

ложения матрицы, чтобы очко было правильно расположено на верхней плоскости литеры, чтобы линия шрифта таким образом была выдержана. Это достигается приправкой путем сравнения с литерами, имеющими правильную линию шрифта, которые называются приправкой. Матрица закрепляется в матрицедержателе отливного аппарата машины, и производится отлив нескольких литер. Сравнивая их с приправкой, передвигают матрицу специальными винтами до правильного положения. Также проверяется толщина литеры и устанавливается керн. Затем производится отлив требуемого количества второй буквы, матрица снова меняется на матрицу третьей буквы и так далее, до окончания отлива всех литер данно-го^кегля. При переходе на отлив литер другого кегля необходимо сменить отливной инструмент на инструмент с другим керном соответствующего кегля.

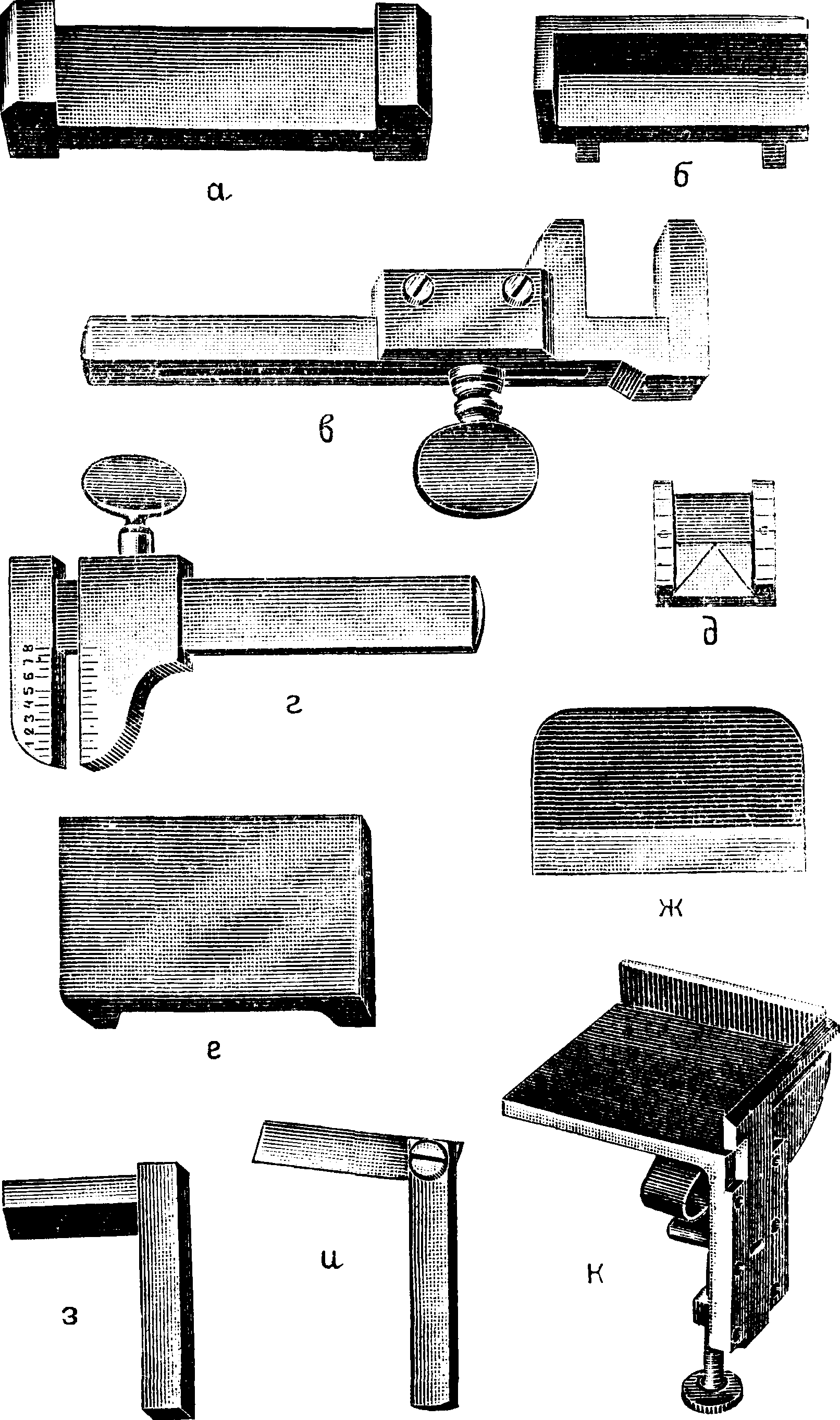

Отлив на словолитной машине требует не только предварительной регулировки отливного инструмента в отношении кегля, толщины, роста, линии шрифта и тому подобное. Необходима периодич. проверка системы и линии шрифта в течение всего отлива. Так например, матрицедержатель и другие части отливного аппарата могут сдать во время работы. От этого изменится положение очка, линия шрифта или размеры литеры. Части отливочного инструмента расширяются от нагрева и сжимаются при охлаждении. Поэтому изменение в нагреве гарта или в охлаждении отливного инструмента вызывает изменения в росте, кегле и толщине литер, в линии шрифта. Словолитец проверяет отлитые литеры при помощи специальных приборов (фигура 11, а—и) и регулирует соответственным образом нагрев гарта, приток воды, скорость отлива, а также и установочные винты отливного аппарата. Последовательные удары струй горячего расплавленного гарта вызывают износ очка матрицы: она «выгорает» и очко литеры теряет свою четкость. Это обстоятельство требует контроля очка и своевременной смены выгоревшей матрицы на запасную. Наиболее быстро выгорают матрицы из красной меди; никелевые и стальные выдерживают очень большие количества отливов. Статистика выносливости матриц неизвестна. В процессе отлива могут получаться литеры различной плотности. Так как неплотные литеры сильно усаживаются в печати и матрицировании, то необходимы контроль плотности отливки и регулировка машины. Необходимо держать возможно низкую температуру и обеспечить достаточную подачу расплавленного гарта насосом, регулируя его ход. Забивание отливных отверстий гарью и затвердевшими частицами гарта уменьшает подачу; прочистка их и поддерживание минимальной t° отлива, соответствующей рецептуре гарта,—обязательные мероприятия. Слишком большая скорость отлива и недостаточная t° вызывают также неплотную отливку и нечеткое очко. При тщательной регулировке отливного аппарата, при правильном подборе рецептуры гарта, t° и ско рости отлива и охлаждения вполне ооеспечи-вается качество шрифта, его1 систематическая точность и выносливость в печати и матрицировании. Литеры, собранные на верстатках, комплектуют соответственно нормам комплектовки и упаковывают в пачки. Необходим контроль не только качественный, но и комплектовки, т. к. недостаток литер вызывает простои, а избыток—омертвление запасов шрифта. Процесс отлива происходит по этому принципу и этой схеме на всех системах словолитных машин. Системы отличаются одна от другой гл. обр. различиями в форме и в расположении отдельных частей.

Ручные словолитные машины выпускают из отливного инструмента литеры с гузками и с неотделанными поверхностями и гранями. Отделка производится на особых станках. Этот тип словолитных машин вследствие его большей трудоемкости вытеснен почти полностью комплектными.

Комплектные словолитные машины выпускают совершенно отделанные литеры, для чего они при более солидной конструкции снабжены отделочным аппаратом. Ком-

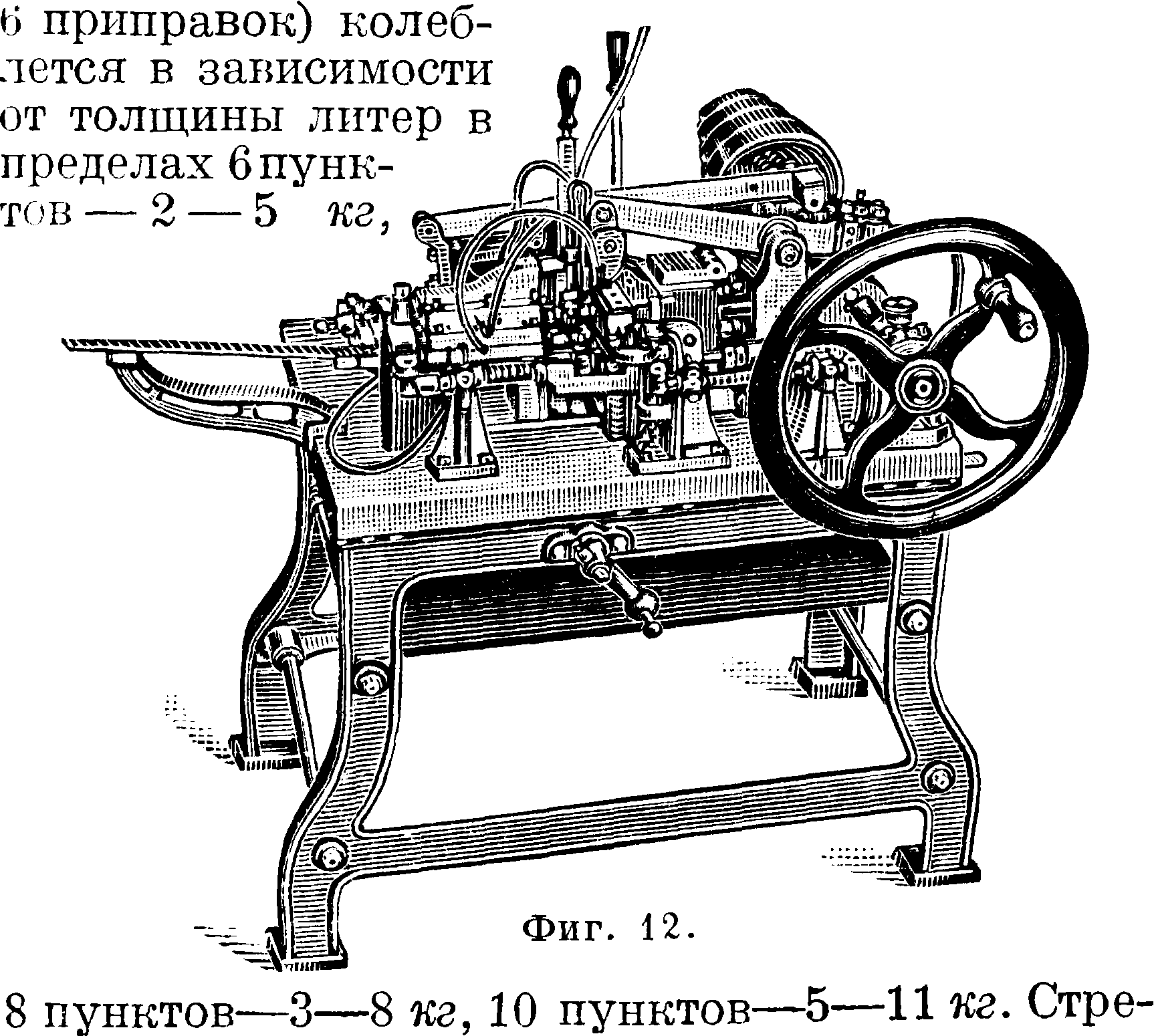

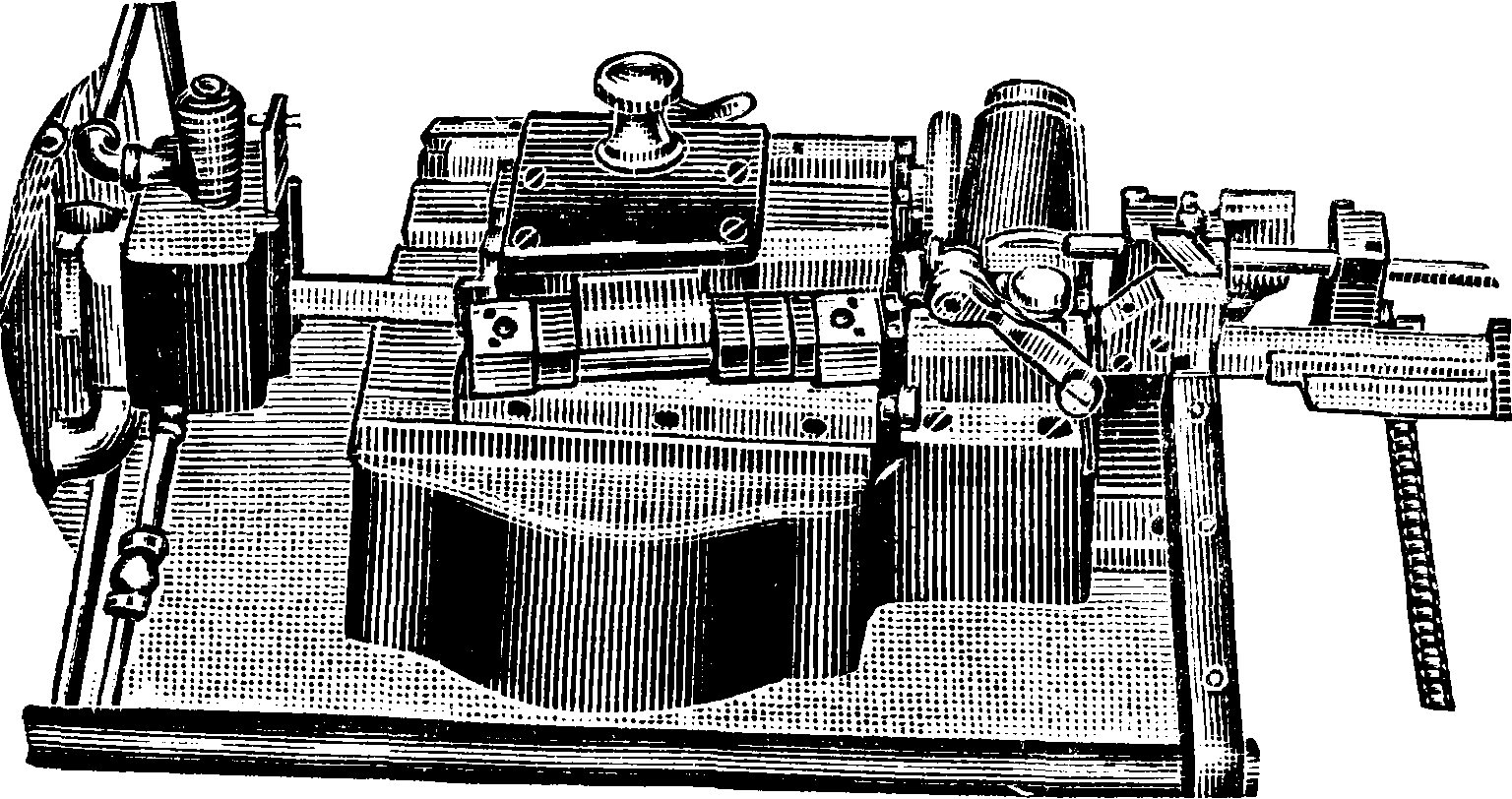

Фигура и. плектные машины обычно строятся трех размеров: для отлива наборного материала на 3—14, 14—48 и 48—96 пунктов. При отливе крупных кеглей применяются особые керны, обеспечивающие отлив литер облегченного типа с пустой ножкой. В настоящее время работают комплектные машины системы Фуше, Кюстермана (фигура 12), Циргибеля, Томсона,

<таль» и др. Средняя часовая производительность комплектных машин (включая 4—

мление увеличить производительность вызвало специальные конструкции словолитных машин: скороотливных, двойных и тому подобное.

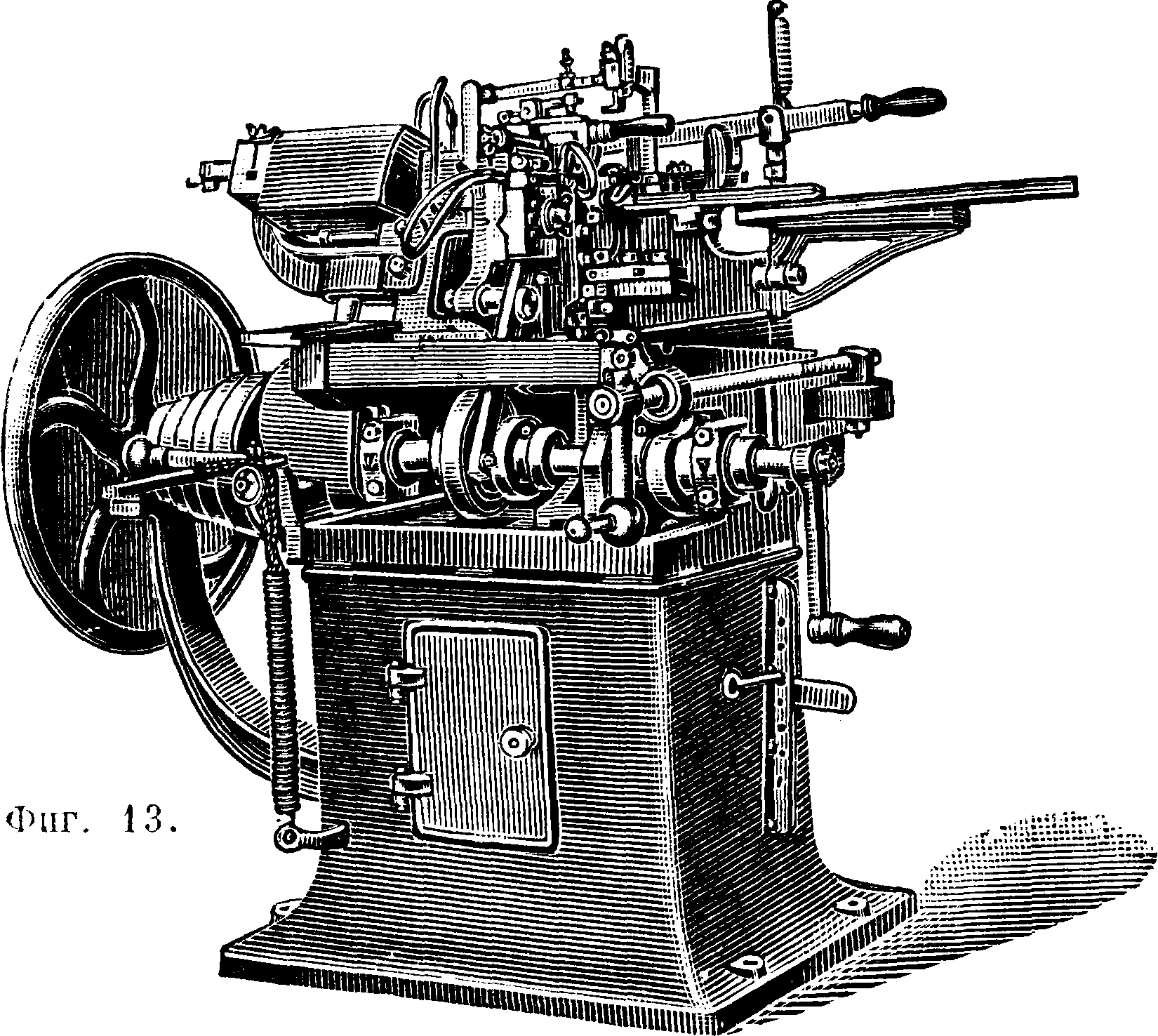

Скороотливные слово л и тн ыегтм а-ш и н ы (фигура 13) конструированы по принципу комплектных. Увеличение скорости отлива достигается переходом с прямолинейного движения толчками к плавному и непрерывному круговому движению, а также большим числом мелких конструктивных усовершенствований. Гартоплавильный горшок вмещает больше гарта, что обеспечивает более равномерную температуру. Верхняя часть отливного аппарата несколько приподнята, вследствие чего гарт не может стекать обратно в мундштук, что вызывало бы пористость отливок. Опилки и стружки отсасываются, почему они не могут попасть в матрицу и вызвать брак. Обеспечено достаточное охлаждение отливного^ аппарата,

головки и матрицедержателя. Средняя часовая производительность скороотливных машин значительно увеличена; союзные нормы перерабатываются; ориентировочно часовая производительность в отлитых литерах следующая:

В пунктов.. 8 ». ю ».. 12 »..

Обыкновенная (комплектная) 3 000—3 700 3 500—4 100 3 000—3 500 2 000—2 400

Скороотливная (комплектная) 7 200—12 000 5 400—11 000 3 600—11 000 3 000— 9 500

Имеются скороотливные машины конструкции Кюстермана, Фуше, Гурша, Штемпеля, Бёт-гера и др.

Двойные словолитные машины сист. Фуше и Бертгольда представляют комплектную машину с одним котлом и двумя отливными и отделочными аппаратами. Возможен отлив одновременно литер двух различных кеглей, поскольку скорости их отлива могут быть одинаковы. На машине Фуше плотность литер недостаточна, вследствие одновременной подачи гарта в две отливные формы. В системе Бертгольда подача гарта идет поочередно в первую и вторую формы. В среднем производительность двойных машин лишь в Н/2 раза выше обыкновенной, т. к. приходится уменьшить скорость на 25%, чтобы обеспечить плотность отливки.

Двойная скороотливнаямашина Штемпеля представляет собою скороотливную машину с двумя независимо работающими отливными аппаратами и имеет производительность раза в три выше обыкновенной комплектной; эта машина может отливать на каждом из аппаратов литеры различных кеглей и толщины.

Американски е с л о в о л и τη ы е машин ы имеют особую конструкцию с расчетом на получение стандартного наборного материала, применяя американские методы отлива литер, которые отличаются от европейских очень большой точностью юстировки матриц на линию шрифта и толщину. Отливной инструмент регулируется с микрометрической точностью, а самый процесс отлива максимально нормализован. Поэтому приправка практически не имеет места, шрифт получается на 25% плотнее, чем при обычных германских методах, значительно выносливее в печати и матрицировании, стандартный как систематически, так и по линии шрифта от одной партии отлива до другой.

Словолитная машина Томпсона допускает отлив всех кеглей с одной отливной формой при посредстве особых кегельных пластинок. Могут применяться не только словолитные матрицы, но и матрицы наборных машин при посредстве особых матрицедержате-лей. На машине Томпсона можно отливать также и пробел от 1 до 48 пунктов (низкого или высокого роста), реглеты, марзаны, линейки от 2 до 12 пунктов. Поэтому существовала тенденция введения этой машины в наборные цехи для приливов наборного материала по мере надобности и в целях полного уничтожения разбора печатных форм, набранных вручную. Но распространению этой машины препятствует недостаток высококвалифицированных словолит-цев и в большом запасе матриц.

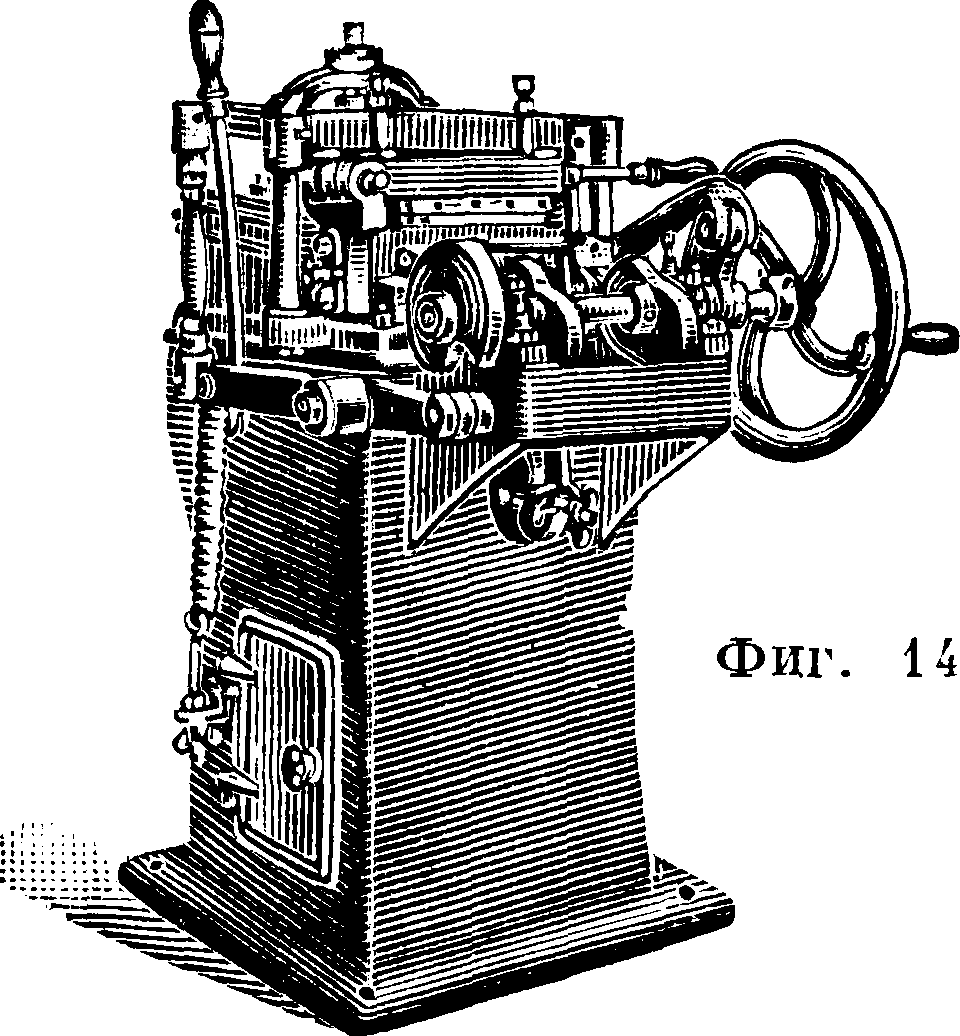

Отлив пробельного материала производят частично на словолитных машинах, но вместо матрицы применяют гладкую пластинку. Кроме того его можно отливать на машинах Томпсона и Эльрод. Шпоны отливают теперь не вручную, а на специальной ш п о н о-

отливной машине (фигура 14) в виде широких пластин, из которых потом нарубают три шпона. Машина рассчитана на отлив шпон в 1, Н/2, 2, 3 и 4 пункта толщиной и длиной до 12 квадратов. Вращение главного

форму к отливному отверстью гартоплавиль-ного котла, закрывает форму, подготовив ее к отливу, и движением поршня впрыскивает расплавленный гарт в форму. Охлаждение водой применяется для шпон толще одного пункта. Вторая половина оборота вала отводит форму от отливного отверстия. Дальнейшая работа не механизирована: вручную открывается форма и вынимают отлитую пла-

Фигура 16.

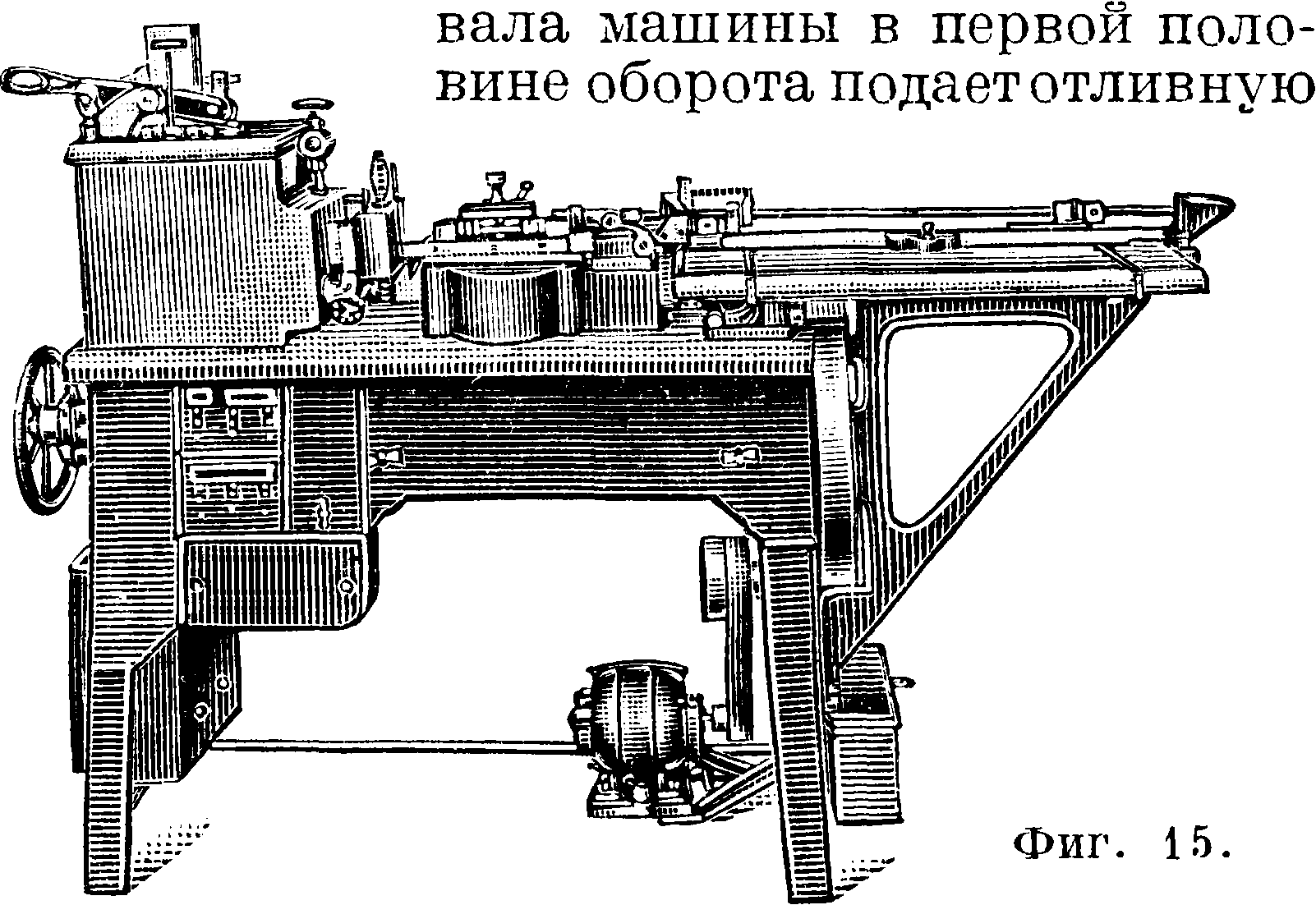

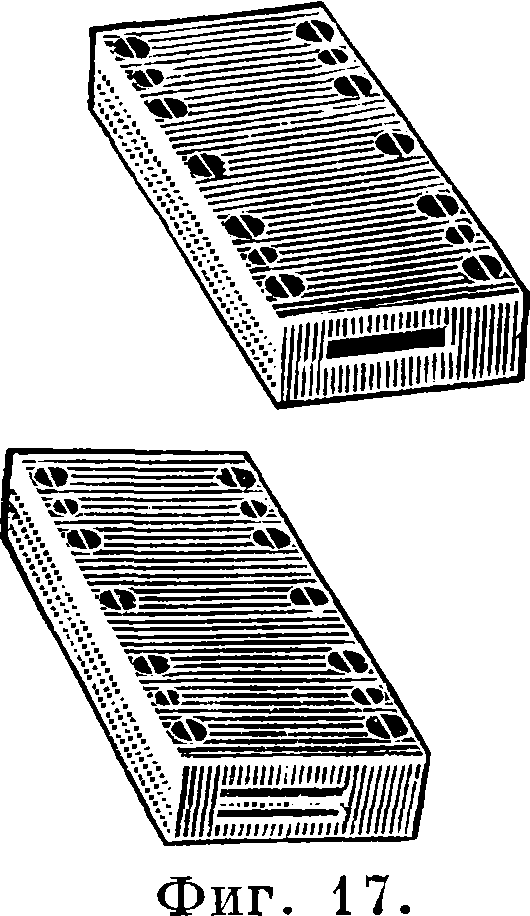

стину. Отлитые пластины рубят по ширине на ш по норубочном ноже, а затем строгают на рост на ростовом станке. Нарубание по системе (в длину) производится или в словолитной или в наборном цехе на шпоно-рубке. На отливной машине Эльрод шпоны (2—4 пункта) отливают в форме бесконечного полотна и режут систематически. Отливная машина Эльрод (фигура 15) имеет горизонтальный отливной аппарат (фигура 16), в котором отливка не вынимается сполна из формы (фигура 17), а лишь вытягивается. При следующей подаче насосом расплавленного (злектронагревом) гарта он приливается к оставшемуся в форме концу предыдущей отливки. Т. о. получается бесконечная отливка, которая особым аппаратом режется систематически. На машине Эльрод отливают марзаны, реглеты, шпоны и линейки от 2 до 18 пунктов. Средняя часовая производительность при отливе на 6 пунктов ок. 22—30 килограмм; на 2 пункта—7—10 килограмм. Применением двойных отливных форм производительность удваивается. Гарт применяют с низкой температурой отлива и незначительной выносливостью порядка линотипного гарта.

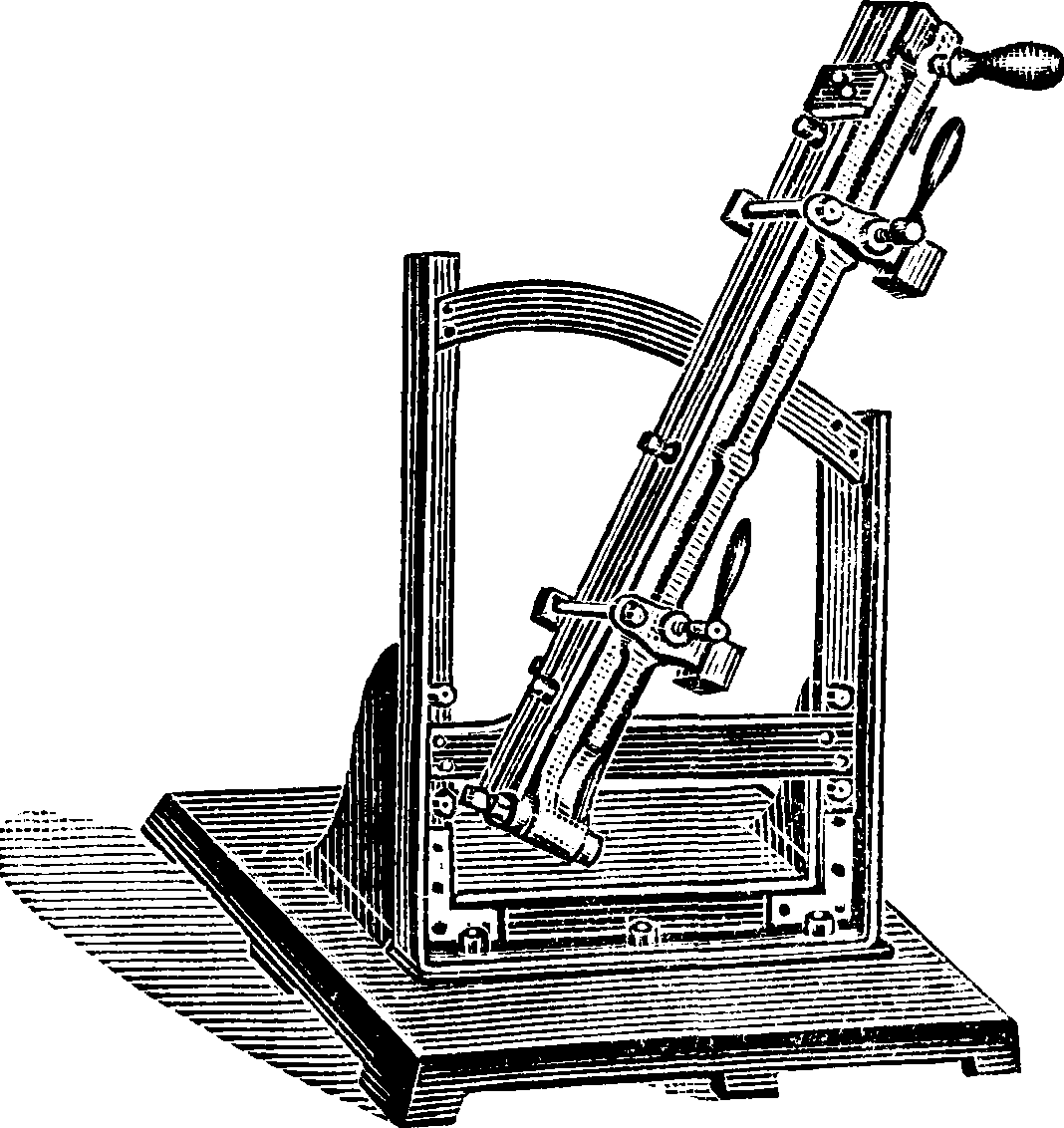

Гартовые линейки до сих пор отливались вручную в специальных отливных инструментах (фигура 18), установленных на стойке, облегчающей открывание и закрывание формы. Внутреннюю часть инструмента обкладывают бумагой, чтобы замедлить охлаждение; иначе небольшое сравнительно количество гарта, вливаемое в форму ложкой, слишком охлаждается, проходя еще верхнюю часть отливного инструмента (обладающего сравнительно большой теплоемкостью), и затвердевает, не заполнив еще нижней части фор мы. Боковые поверхности отлитой полосы получаются из-за бумаги неровными. Поэтому полосы отливают

Фигура 18.

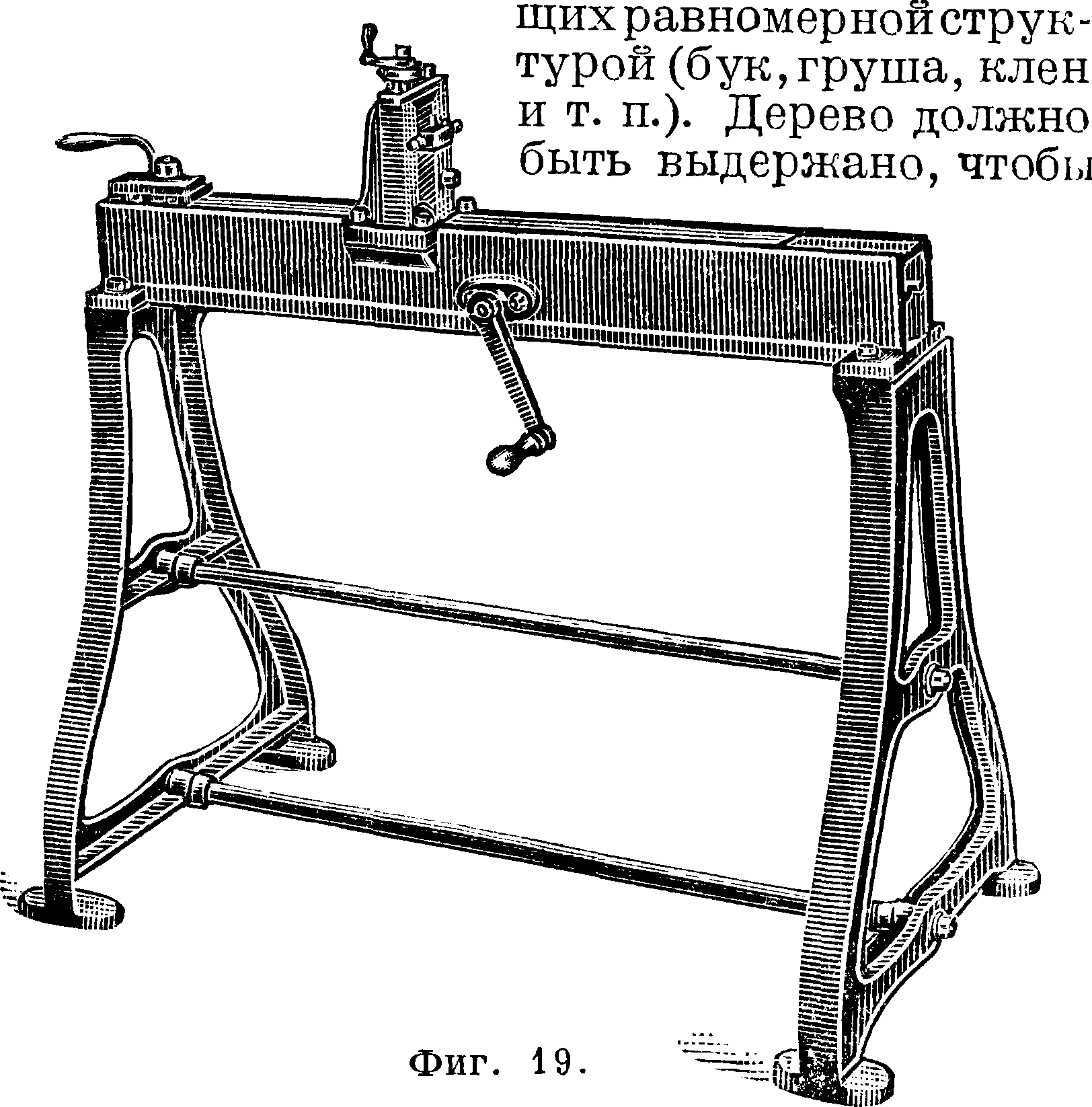

несколько толще, чем требуется, и затем строгают на кегль на спец, станке (фигура 19). Гарт для линеек должен быть менее тугоплавок и хрупок, чем шрифтовой, иначе очко не выходит полным. Гартовые линейки отливают толщиной от 1 до 48 пунктов. Очко линеек наносят при помощи узорных рубанков (фигура 20) на полосы, зажатые в особом станке /(фигура 21а и 216), там же ростовым рубанком их строгают на рост. Нарезку по системе производят или в словолитной или в наборном цехе на шпонорубке. Линейки от 2 до 18 пунктов можно отливать на машине Эльрод.

Латунные линейки изготовляют обычно из листовой или полосовой латуни состава 30—40 Zn, 60—70 Си и толщины, соответствующей требуемому кеглю линейки. Нарезку по системе, нанесение рисунка и выверку роста производят на специальных машинах.

Деревянные шрифты (плакатные) изготовляют из твердых пород дерева, обладаю-

оно меньше подвергалось изменениям размеров при изменениях атмосферных условий. За границей практикуют пропитку дерева перед обработкой. Дерево режут на куски, близкие по размерам к требуемым, и точнс^ обрабатывают по всем размерам, кроме роста. Поверхность, которая должна нести очко, шлифует-

ся. На механизированном пантографе с вращающимся фрезером вырезают очко, применяя цинковые шаблоны. Затем ростовым станком проверяют точную высоту, отделывают литеры при помощи штихелей и контролируют на точность системы и линии шрифта.

Замена гарта другим сырьем для наборного материала еще очень слабо организована. В период дефицитности гарта пробельный мате-

Фигура 20. Фигура 21а. риал изготовляют из дерева с последующей его пропиткой, т. к. дерево подвержено деформациям и изменениям размеров не только при смывке печатных форм, но и при хранении. Процессы изготовления пробельных материалов прессованием или отливом из пластмасс еще не разработаны, и не выявлена экономия, целесообразность этого сырья. Механич. обработка ^природных материалов (например связинит, гагат, сапропелиты и тому подобное.)—очень трудоемкий процесс, не разработанный еще до конца.

Марзаны и другие крупные пробельные материалы луч-Фиг, 216. ше всего изготов ляются отливкой из чугуна с последующей механич. обработкой на систему. Трудоемкость изготовления деревянных шрифтов вызвала много попыток изготовления их путем отлива или прессования. Были попытки изготовления их из стекла, фарфора, камня, папье-маше, пластмасс, а также стали, латуни и сплавов алюминия. Но все эти попытки не привели еще к решающим сдвигам. Еще менее успешны были попытки замены гарта при отливке шрифтов. Проблема лучшего, чем гарт, сырья для наборного материала имеет большое значение не только в экономическом отношении. А. Троицкий.