> Техника, страница 81 > Смолокурение

> Техника, страница 81 > Смолокурение

Смолокурение

Смолокурение, один из древнейших кустарных промыслов, имеющий целью выработку смолы, гл. обр. сосновой. За последнее столетие С. пережило медленную эволюцию и, технически совершенствуясь, в числе основных продуктов своей выработки, наряду со смолой, стало производить и скипидар, причем получение последнего иногда имеет даже преобладающее значение. Поэтому С. теперь б. ч. называют смол о-скипидарным производством. Основным сырьем для С. является осмол (смотрите).

Технологии, процесс С. представляет собою сухую перегонку осмола (смотрите Дерево, сухая перегонка), приспособленную к специальным качествам сосновой смолы и к возможности одновременного получения также и скипидара. Процесс выработки этих продуктов слагается из двух последовательных во времени периодов. Первый период состоит в выделении скипидара из смолистой части осмола, а второй заключается в сухой перегонке освобожденного от влаги и скипидара осмола, в результате чего получаются продукты разложения составных частей последнего, дегтеобразная часть которых и составляет сосновую смолу. Промышленным мерилом качества получаемого при С. сухоперегонного скипидара является степень его приближения к качествам живичного (терпентинного) или π προ в о г о (экстракционного) скипидара (смотрите Скипидар и Скипидарно-канифольное производство). Для получения при С. максимальных выходов чистого незагрязненного скипидара необходимо возможно полное и резкое отделение первого периода от второго, что м. б. осуществлено при соблюдении следующих условий. 1) Возможно низкая t° (не выше 160°) во время первого периода (чтобы избежать загрязнения скипидара продуктами разложения древесины и смолистых веществ); достигнуто это м. б. при наличии в этот период достаточного количества водяного пара, т. к. скипидар, как вещество не смешивающееся с водой, легко отгоняется с водяным паром, а смоляные к-ты, практически нелетучие, остаются в древесине.

2) Возможно мелкая расколка осмола, чтобы скипидар успел полностью выделиться из последнего, особенно из внутренних его частей, прежде чем начнется разложение древесины и смоляных кислот; измельченный (5—10 миллиметров) осмол требует нескольких часов для полного выделения скипидара паром, тогда как более крупные куски осмола (10—15 см) уже требуют для этого нескольких дней. 3) Возможно полное устранение скипидарных паров от соприкосновения с загрязняющими смолистыми веществами в самом смолокуренном аппарате; целесообразнее всего это может быть достигнуто отделением первого периода не только во времени, но и в пространстве. В отношении выработки смолы нельзя указать таких же определенных и постоянных условий. Промышленность требует сосновую смолу различного состава в зависимости от условий ее применения, например густые смолы, богатые нераз-ложенной канифолью или же, наоборот, с избытком продуктов разложения последней — смоляных масел (смотрите). В соответствии с этим и условия проведения второго периода резко отличаются, причем практически это осуществляется применением той или иной конструкции смолокуренного аппарата. Промышленное С. в СССР в настоящее время почти без исключения производится в кирпичных или железных аппаратах и только при использовании осмола на лесозаготовках иногда применяют С. в ямах.

Существуют 5 основных типов промышленных смолокуренных установок, характерных для каждого из смолокуренных районов. Господствующим типом установки в северном районе являются кирпичные северные кожухов к и (60 %), в восточном районе—железные вятские котлы (20%), работающие самостоятельно или в соединении с кирпичными костромскими сушилками или с леса p е в с к и м и п е ч а м и (5 %), приспособлен-

Таблица 3. — Кальцит — вода — бензольный раствор окисленного парафина. В0= + + 0,940, Вх= -0,90, сг=0,0122% (В-0).

| 1 с % | Вэ

(экспер.; |

Вв

(вычисл.) |

Отклонение Вэ Вв |

| ! 3,22-Ю-з | + 0,595 | + 0,513 | +0,05 |

| I 5,47-10-3 | + 0,395 | + 0,353 | + 0,01 |

| ! 6,43-10-3 | +0,310 | + 0,287 | + 0,02 |

| 9,65-10-3 | + 0,120 | + 0,108 | + 0,01 |

| 1,61-10-2 | -0,155 | -0,127 | -0,03 |

| 1,93-10-2 | -0,275 | -0,210 | -0,07 |

| • 3,22-10-2 | -0,565 | -0,111 | -0,15 |

| ! 6,ΐ3·ιο-2 | -0,735 | - 0,617 | -0,12 |

| 9,65-10-2 | -0,770 | -0,701 | -0,07 |

| ! i,6i-io"i | -0,720 | -0,777 | +0,06 |

| 1,61 | -0,370 | -0,887 | +0,02 |

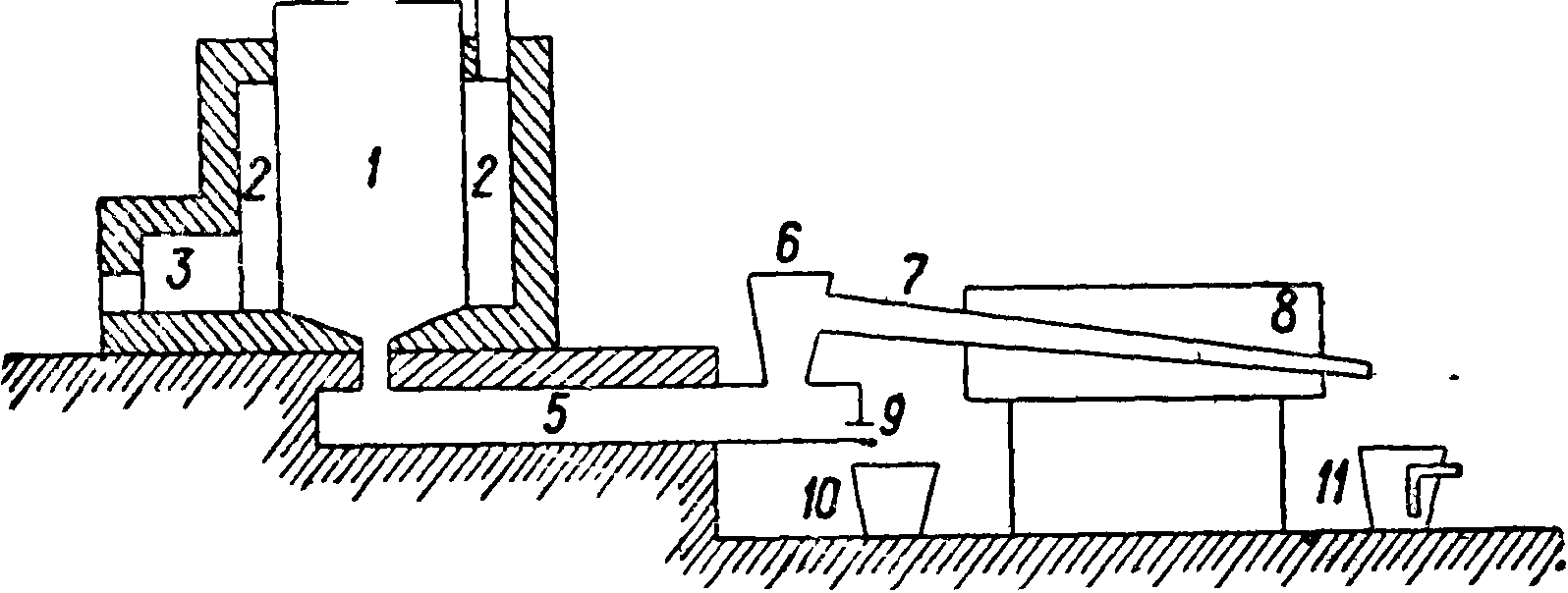

.ными для получения возможно чистого скипидара, и в западном районе—железные польские реторты (10%). Кроме того во всех районах встречаются также и другие, менее типичные установки (5%). Изображенная на фигуре схема смолокуренной установки показывает все основные типичные элементы для каждого из указанных выше типов, которые отличаются между собой лишь размерами и строительными материалами и в соответствии с характером ведения процесса и его продолжительностью. Осмол загружают в камеру 1, стенки и верх которой строят из железа или кирпича, дно же всегда кирпичное. Емкость этой камеры 1,5—2 ж3 для железных вятских котлов, 3—10 ж3 для кирпичных северных кожу-ховок и 15—20 ж3 для железных польских реторт. Загрузку осмола и выгрузку угля производят при помощи соответствующих отверстий в верхней или нижней части камеры. Камеру окружают простейшей конструкции дымоходы 2, куда поступает горячий дым из топки 3 и уходит через дымовую трубу 4. В кирпичных северных кожуховках, имеющих прямоугольное сечение, топка и дымовая труба отсутствуют, топливо же сжигается в · нижней части боковых пространств 2 и уходит через отверстия в верхней их части. Характерной особенностью всех смолокуренных установок является обязательная защита дна камеры от нагрева, который осуществляется исключительно через боковые стенки; равным образом выход смолы из камер производится всегда из нижней части последних. Все летучие продукты перегонки вместе со смолой поступают первоначально в колоду 5 (выдолбленный ствол дерева). Роль колоды сводится гл. обр. к возможно полному отделению смолы от паров воды и в то же время к осаждению летучих составных частей смолы—смоляных масел, которые иначе улетели бы в воздух с отходящими парами и газами, понизив качество смолы. Скопляющуюся в колоде смолу, по мере хода процесса, через отверстие 9 спускают в сборник 10, откуда по отделении от отстоявшейся воды (п о д с м о л а) переливают в бочки. Для возможности получения скипидара выходной конец колоды снабжают съемным патрубком 6, называемым колпаком, который своим отверстием в верхней части присоединяется к медной конусной трубе 7, служащей холодильником для паров скипидара и помещенной в деревянном ящике 8, где она охлаждается снегом или водой. Сконденсировавшиеся пары скипидара и воды собираются в отстойнике 11, устроенном по принципу флорентийских склянок (смотрите), где и разделяются друг от друга. Процесс работы на всех смолокуренных установках с отводом скипидара через колоду протекает в следующем порядке. После выгрузки угля от предыдущей гонки и загрузки свежего осмола соединяют колоду при помощи колпака с холодильником и осторожно ведут прогрев осмола, стараясь не довести его до разложения; при этом в большинстве случаев по мере хода процесса отбирают последовательно 2 или 3 сорта скипидара: в зависимости от степени его чистоты, что определяется на цвет и запах. По окончании отбора скипидара снимается колпак, соединяющий колоду с холодильником, и дальнейший процесс разложения осмола продолжается более энергично до полного обугливания последнего. Выделяющаяся в этот период перегонки смола собира ется в колоде, тогда как водяные пары и газы свободно уходят через открытое отверстие колоды. (В вятских котлах отвод паров скипидара б. ч. идет в холодильник не через колоду, а через особое отверстие в верхней части котла.) Наиболее рациональное решение этого вопроса осуществлено в костромских сушилках, представляющих собою кирпичную камеру емкостью 12—20 ж3, подобно изображенной на фигуре, но без колоды, а лишь с выходом скипидарных паров в холодильник из верхней части камеры;

в сушилках производят медленный отгон скипидара из осмола, не доводя последний до заметного разложения; отгон производится в течение четырех—пяти дней, после чего обес-скипидаренный осмол перегружается для окончательного разложения древесины в вятские котлы, или казан ы,—горизонтальные прямоугольные реторты в кирпичной обмуровке с отводом смолы через расположенное над дном казана отверстие. Сходными по конструкции, размерам и условиям процесса с костромскими сушилками являются слесаревские печи, в которых камера изготовляется из железа. Наконец в самое последнее время появились*улучшенные северные кожуховки—к о с т ы л е в к и и π о п о в к и, которые также работают с перегрузкой осмола, и кроме того при отгонке скипидара в аппараты вводится еще и пар.

Сезонная продолжительность работы смолокуренных установок при типичных условиях кустарного труда составляет; для северных кошуховок, работающих преимущественно (80%) на смолье-подсочке,—около 3 мес, польских реторт—И мес., а прочих установок—7 мес. Средняя месячная производительность северных кошуховок и костромских сушилок колеблется в пределах 70—75 ж3, а прочих установок 100—110 м3. Обслуживание рабочей силой установки во всех случаях требует артели в 3—4 чел. В качестве топлива только в очень глухих отдаленных пунктах используют вырабатываемый уголь, обычно же заготовляют для этой цели дрова; расход последних на 1 м“ осмола колеблется от 0,65 м“ (для польских реторт) до 1,0 м3 (для слесаревских печей), а для остальных установок—0,75—0,85 .vt3.

Основными продуктами С. являются смола, скипидар и уголь; подсмольная вода как общее правило не используется. Выходы указанных продуктов в значительной степени зависят от качества осмола—его характера и степени смолистости (в среднем 20% для пневого осмола и 15% для смолья-подсочки). Средние выходы из 1 ж3 осмола для смолья-подсочки при работе на северных кожуховках составляют 7,8—8,3 килограмма скипидара и 45—50 килограмм смолы, а для пневого осмола для всех типов печей выходы колеблются: скипидара 12—16 килограмм и смолы 35—41 килограмм,. считая все эти цифры на сырые неочищенные продукты. Получаемый в результате С. сырой скипидар представляет собою сложную смесь терпенов и летучих продуктов разложения древесины и канифоли; кроме того в нем всегда присутствуют и продукты изомеризации основных терпенов (например дипентен). Состав загрязняющих примесей крайне разнообразен. В головных фракциях скипидара-сырца содержатся гл. обр. простейшие альдегиды, диацетил и его гомологи, хино-ны, фуран и его гомологи, фурфурол, жирные кислоты, легкие части смоляного масла, а так-

Т. Э. т. XXI.

же ряд непредельных соединений неопределенного состава; первые и последние из указанных примесей особенно влияют на запах и цвет скипидара. В конечных фракциях преобладают тяжелокипящие продукты разложения древесины и канифоли—фенолы и их эфиры, составные части смоляного масла, а также содержащиеся в пневом осмоле терпинеол и фенхи-ловый голь. Получаемый в результате С. скипидар характеризуется прежде всего типом усгановки, поэтому отличают скипидары печные (северные кожуховки, костромские сушилки и слесаревские печи), ретортные (польские реторты) и котельные (вятские котлы). Дальнейшая оценка их качества производится гл. обр. по цвету, запаху и уд. весу, для очищенных сортов прибавляется еще раз-гонка. Что касается запаха, то последний для опытного исследователя является наиболее чувствительным и точным методом оценки, причем он последовательно изменяется от нежного чисто-скипидарного запаха в высших печных до грубого, резко смольного в низших сортах котельных скипидаров. Соответственно изменяется и цвет от бледножелтого до темнокрасного, почти черного. Нек-рые сорта скипидара-сырца очень часто поступают на рынок в сыром, неочищенном виде, но в большинстве случаев подвергаются очистке. Последняя выполняется на скипидарно-очистных заводах простейшего устройства с производительностью 200—400 ш в сезон. Очистка скипидара на таких з-дах сводится к двум основным операциям: химич. обработке и перегонке с острым паром. Наибольшие затруднения представляет очистка тяжелых красных скипидаров, особенно богатых смолистыми погонами. Первой операцией при очистке таких скипидаров является перегонка с острым паром в м;едном перегонном кубе, причем отходящие из перегонного куба скипидарные пары перед входом в холодильник проходят через один или два промывных куба с известковым молоком. В результате такой перегонки получается лимонный сйипидар (40—60%) резкого запаха, от желтого до оранжевого оттенка, а в остатке от перегонки“ π προ в а я смола (30—40%). Лимонный скипидар представляет собою уже рыночный продукт, но обычно он подвергается дальнейшей очистке; для этой цели его обрабатывают купоросным маслом и едкой щелочью, а затем подвергают фракционировке с острым паром. Очистка печных скипидаров значительно проще и состоит в обработке щелочью (известь или едкий натр) и в последующей перегонке с острым паром, причем отбираются отдельные фракции по цвету, запаху и уд. в Все операции очистки сопровождаются потерями (10—20%). Расход пара на очистку скипидара составляет 2—4 ш на 1 тонна готового продукта.

Сосновая смола по химич. составу есть смесь дегтеобразных продуктов от разложения древесины и канифоли (смотрите Смоляные масла). Из аналитич. характеристик можно указать на уд. в (0,930—1,125); кислотное число (50— 120); эфирное (60—100) и йодное (120—140). Важнейшие составные части сосновой смолы следующие. 1) Смоляные масла (15—75 %), которые обеспечивают жидкую консистенцию смолы; при использовании сосновой смолы на колесную мазь смоляные масла вместе с содержащейся в смоле неразложенной канифолью при обработке известью образуют основу, после смешения которой с нефтяными остатками получается колесная мазь. 2) Фенолы (10—15%) и креозот придают смоле анти-септич. консервирующие свойства, чем и вызывается обширное ее применение в строительном деле, судостроении, канатном и сете-снаст-ном производствах для предохранения древесных или растительных тканей от гниения.

3) Канифоль (5—60%) в неразложившемся состоянии, которая придает смоле характерную для нее липкость и обеспечивает ее несмывае-мость водой, почему сосновая смола так ценится (по сравнению с лиственной) в тех случаях, когда обработанные ей изделия подвергаются действию воды; в частности особо богатые свободной канифолью смолы предпочитаются для канатного производства. 4) П е к о-образующие вещества (10—35%)—б. ч. высокомолекулярные соединения сложного состава с преобладанием оксикислот, разлагающиеся при нагревании; источником их образования является гл. обр. древесина. Кроме этих основных составных частей всякой нормальной сосновой смолы, в ней могут содержаться еще следующие. 5) Скипидар (2—5 %), к-рый по условиям процесса не смог быть отогнан в течение первого периодам С. 6) Непредельные соединения (2—5%) самого разнообразного состава; они вызывают потемнение смолы на воздухе и являются нежелательной примесью в тех случаях, когда от отработанных смолой изделий требуется светлая окраска, например в канатном производстве; эти соединения представляют собою б. ч. легко летучие вещества и при нормальном смолокуренном процессе обычно удаляются из смолы вместе с последними погонами тяжелого, сильно смолистого скипидара. 7) Кислая вода (2—10%)—бесполезная балластная примесь, всегда содержащаяся в сырой смоле; она легко м. б. удалена из последней.

Аналогично скипидару, торговые сорта смолы также делятся на печные, ретортные и котельные; кроме того отличают емо л ы подсочные из смолья-подсочки и пневые из пневого осмола. Бблыная часть смолы выпускается на рынок в сыром необработанном виде, но в последнее время все чаще применяется отварка, что производится в самоварах— деревянных баках емкостью 1,5—2,0 ш с медной трубой посредине, обогреваемой углем. В результате такой операции кислая вода и часть легких смоляных масел испаряются и получается отварная смола. Значительное количество смолы переваривается также на пек или в а р в медных или чугунных кубах емкостью 1,5—2,0 ш, снабженных холодильником для охлаждения паров пекового скипидара, представляющего собою легкие фракции сырого смоляного масла с содержанием скипидара и фенолов. Пеки из сосновых смол, получаемые из смолы путем отгонки из последней летучих соединений, отличаются большей пластичностью, что зависит от присутствия в них свободной канифоли, поэтому лучшие пеки получаются из густых икрянистых смол; они обладают при комнатной t° значительной твердостью и при размягчении легко вытягиваются в тонкие нити. Вары отличаются от пеков большей мягкостью. Выход тех и других обычно составляет 60—70% исходной смолы. Они находят обширное применение в судостроении, строительном деле и в электроизоляционной пром-сти. В последние годы из ретортных смол, богатых тяжелыми смоляными мае-

лами, вырабатывают галипот (промежуточная ступень между отварной смолой и варом).

Торговые сорта смолы характеризуются к о н-систенцией (густые, жидкие), структурой (гладкие, икрянистые) и цветом (светлые, темные). Оценка производится исключительно наглаз и требует от бракера большой опытности. Сильно вязкие или густые смолы содержат в себе больше неразложенной канифоли или терпентина. Печные подсочные смолы, вырабатываемые в северном районе, получаются с большим содержанием свободного терпентина, что происходит от характера смолья, в к-ром главная масса смолистых веществ расположена по периферии ствола и легко стекает в колоду до начала разложения. При стоянии таких смол, содержащих неразложенные смоляные к-ты, последние выкристаллизовываются в форме крупинок, образуя икрянистые смолы в отличие от гладких однородных смол. Равным образом при переработке пневого осмола образование густых смол наблюдается при сильно смолистом осмоле, медленной перегонке и малой емкости аппарата, то есть при условиях, способствующих быстрому стеканию терпентина в колоду до начала его разложения. Противоположные условия (польские реторты) дают жидкую смолу, т. к. стекающий по значительной поверхности осмола терпентин успевает полностью разложиться на смоляные масла еще до вступления в колоду. Образование икрянистости в пневых смолах встречается гораздо реже, нежели в подсочных. Цвет смолы указывает на отсутствие в ней сильно разложившихся, а также непредельных соединений, придающих смоле черный оттенок (перегорелая смола). Наилучшими в этом отношении являются подсочные смолы, имеющие светлокоричневый оттенок, а в тонком слое—золотистый. Главная масса печных подсочных смол идет на экспорт для судостроения (гладкие смолы) и на канатное производство (икрянистые смолы); смолы ретортные и котельные используются на внутреннем рынке для судостроения, сете-снастного производства, производства колесной мази и на строительные цели.

Экономии. значение С. в общем балансе нашей лесохимии. пром-сти довольно велико. Так, в 1929 г. было выработано по СССР ок. 27 000 тонн смолы, 2 500 тонн пека и вара и 11 000 тонн скипидара-сырца, главная масса которого была подвергнута очистке, причем общая стоимость всех этих товаров превышала 7 млн. рублей. Значительная часть наших смолотоваров, гл. образом смола, исстари экспортируется за границу. В 1929 г. было экспортировано ок. 9 000 тонн смолы, 1 000 тонн пека и 1 900 тонн скипидара. Общая же тенденция мирового потребления смолы за последнее время идет на снижение благодаря уменьшению деревянного судостроения и замене вых канатов стальными, тогда как в отношении сухоперегонного скипидара положение остается все время устойчивым благодаря его относительной дешевизне по сравнению с подсочным и экстракционным. В этом отношении будущее С. лежит гл. обр. в выработке возможно чистых сортов скипидара. Промышленное С. в других странах развито гл. обр. в Швеции, Финляндии и Польше, составляя для 1928 г. общую выработку: смолы—19 000 тонн и скипидара 5 200 т.

Лит.: НордштремЭ.и Семенов А., Смолоскипидарное производство, Москва, 1930; Ногин К., Сухая перегонка дерева лиственных и хвойных пород, 2 изд., Л.—М .,1931; БергштремХ.и Вельсен Э., Углежжение, Свердловск, 1928; Любавин Н., Технич. химия, т. 4, ч. 2, М.; 1914; Harper W. и Linde, Die Destination industrieller и. forstwirtscliaft-licher v. Holzabfalle, B., 1909; Dupont C., Distillation du bois, P., 1924. А. Деревягин.