> Техника, страница 81 > Спекание

> Техника, страница 81 > Спекание

Спекание

Спекание, агломерация (в металлургии), процесс получения из порошкообразных веществ достаточно твердых и пористых кусков неправильной формы путем нагревания до размягчения материала (до С.)· С. может происходить: а) путем непосредственного С. отдельных частиц руды друг с другом; б) путем образования легкоплавких силикатов, связывающих подобно цементу частицы мелкой руды. К спекаемой руде м. б. в обоих случаях в известных пределах примешаны и такие вещества, которые сами по себе не пригодны для С., как например пыль из дымоходов. При агломерировании инертных материалов к шихте необходимо примешивать топливо. Спекание сульфидных руд или концентратов происходит за счет тепла от горения серы. Тепло извне требуется лишь для подогрева сульфидов до температуры воспламенения.

С. имеет целью физич. изменение рыхлой массы мелкой руды; однако при С. неизбежны и химич. преобразования: так, при наличии серы мы имеем сочетание процесса обжига со С. При агломерирующем обжиге следует избегать получения высших окислов металлов, т. к. для их восстановления или шлакообразования требуется более высокая t°. Химич. процессы, имеющие место при агломерирующем обжиге сульфидных руд и концентратов, состоят из реакций термической диссоциации пи-ритов и образования сульфатов и окислов. Термическая диссоциация сульфидов зависит от t° и парциального давления паров серы. Чем выше t° и менее парциальное давление, тем интенсивнее идет диссоциация:

FeS2-> FeS + S,

2CuS -* Cu2S + S.

Сублимировавшаяся сера, окисляясь кислородом воздуха, переходит в S02, сульфиды же— в сульфаты; S03 также способствует образованию сульфатов:

2FeS + 302=2FeO + 2S02,

FeO + S03=FeS04.

Сульфаты, распадаясь в свою очередь, образуют основные сульфаты, которые при повышении t° переходят в окиси металлов.

С. играет большую роль в ряде металлургии, производств. В свинцово - плавильном производстве исходным материалом является тонко-измельченный свинцовый концентрат. Цель С.: перевести последний в крупнокусковое состояние, в продукт, обладающий достаточной прочностью, чтобы не раздавливаться в печи, и пористостью для обеспечения нормального протекания термин, и химических (восстановительных) процессов. В цинко-дестилляционном производстве [выплавка цинка происходит в горизонтально расположенных небольшой емкости (60 —100 килограмм) ретортах] к агломерату предъявляются лишь требования в отношении пористости. Агломерирование флотационного цинкового концентрата имеет целью: максимальный выжиг серы, уменьшение потерь на пыление при транспортировке и загрузке, избежание расслаивания шихты и облегчение процесса восстановления. Измельченный агломерат, размерами в горошек, хорошо смешанный с антрацитовым штыбом, достаточно порист и легко проницаем для окиси углерода, являющейся основным восстановителем окиси цинка. В доменном производстве С. применяется для пылеватой мелкокусковой руды, непосредственная переработка которой в домне представляется невозможной. Керченский металлургический завод основан на агломерировании мелкокусковой руды. Колчеданные огарки сернокислотного производства также представляют прекрасное сырье для доменного производства. При агломерирующем обжиге огарок теряет остатки серы и спекается в прочный, пористый, легко восстанавливаемый окисью углерода, продукт. Предварительное агломерирование шихты применяется также при получении карбид-кальция, глиноземистых шлаков и других продуктов в дуговых электрических печах для уменьшения пылеобразования и потерь исходных материалов. Всевозможные отходы производства, как раймовка от цинко-дестилляционных печей, кэки электролитич. цинковых заводов, пыль, получаемая в газоходах и пылеуловителях при выплавке свинца, цинка, меди и чугуна, и ряд других сыпучих пылеватых материалов подвергаются предварительному С. для дальнейшей их переработки. С. применяется также в тех случаях, когда в результате химич. реакций взаимодействия между твердыми компонентами шихты получается новый продукт иного химического состава. Примером может служить получение алюмината натрия при извлечении глинозема из бокситов. Боксит смешивается с содой и известью и подвергается агломерирующему обжигу при 1 100° во вращающейся барабанной печи. Получаются силикат кальция и алюминат и феррит натрия.

Приготовление шихты. При составлении шихты для С. необходимо иметь в виду характер последующей металлургии, переработки агломерата. Если агломерат идет в шахтную печь, шихта должен быть рассчитана таким образом, чтобы без добавочных флюсов получались бы легкоплавкие шлаки. Прибавление кварцита или известняка оказывает полезное действие, разрыхляя шихту. Кроме того, диссоциируя, они оставляют каналы, облегчающие проникновение газов в шихту как при самом С., так и при дальнейших восстановительных процессах. Прибавление гранулированного шлака способствует С. Шихта увлажняется до 5—8% влаги. Последняя способствует С., улучшает механич. свойства агломерата и уменьшает потери на пылеобразование при сильном дутье. Испаряясь, влага делает шихту пористой. Влага замедляет быстрый нагрев шихты и препятствует слишком интенсив-ному ходу окислительных реакций; чем больше серы находится в шихте, тем более необходимо увлажнять последнюю; количество остающейся в агломерате серы зависит от состава шихты и характера дутья. Если материал не содержит серы, к шихте примешивают 5—10% твердого топлива для обеспечения необходимой для спекания t°.

Смешивание шихты. Переменшвание является важным фактором, влияющим на качество агломерата. Перемешивание вручную слоями в настоящее время применяется редко. Механическое перемешивание производится на специальных ленточных смесителях, дезинтеграторах (смотрите), шихтосмесителях Рапса и др. Шихта с ленточного смесителя поступает в дезинтегратор, где она окончательно перемешивается и дробится до получения однообразного размера частиц. Шихтосмеситель Рапса представляет конич. барабан емкостью в 15 ж3, вращающийся вокруг горизонтальной оси. Внутри барабана приделаны лопасти, перемешивающие при вращении шихту. Как загрузка, так и выгрузка шихты производится через малое отверстие конуса. Загрузив барабан, дают ему вращение в одном направлении; через нек-рое время сама шихта является распределителем дутья; при высоте засыпки, не превышающей 25 см, шихта скоро нагревается, агломерируется и тут же охлаждается; пылеобразование уменьшается. Процессы полностью механизируются. Аппарат состоит из собственно решетки и воздушной коробки под ней; шихта загружается порциями на решетку, после чего на последнюю надвигается зажигательная камера, работающая на жидком или пылеобразном топливе. После воспламенения зажигательная камера отодвигается, и горение идет за

его начинают вращать в обратную сторону. Длительность одной операции перемешивания

20—25 мин.

Аппараты для С. бывают периодич. и непрерывного действия. К первым относятся агломерационные котлы Гентингтона-Хеберлейна (Huntingten-Heberlein) и решетка Гриневальта (Greenawalt). Ко вторым относятся: круглая машина Шлинненбаха, ленточный дуайт-ллойд и цилиндрич. вращающиеся печи. Агломерационные котлы работают с нагнетательным дутьем; на решетке Гриневальта, машине Шлинненбаха и дуайт-ллойде воздух просасывается через шихту.

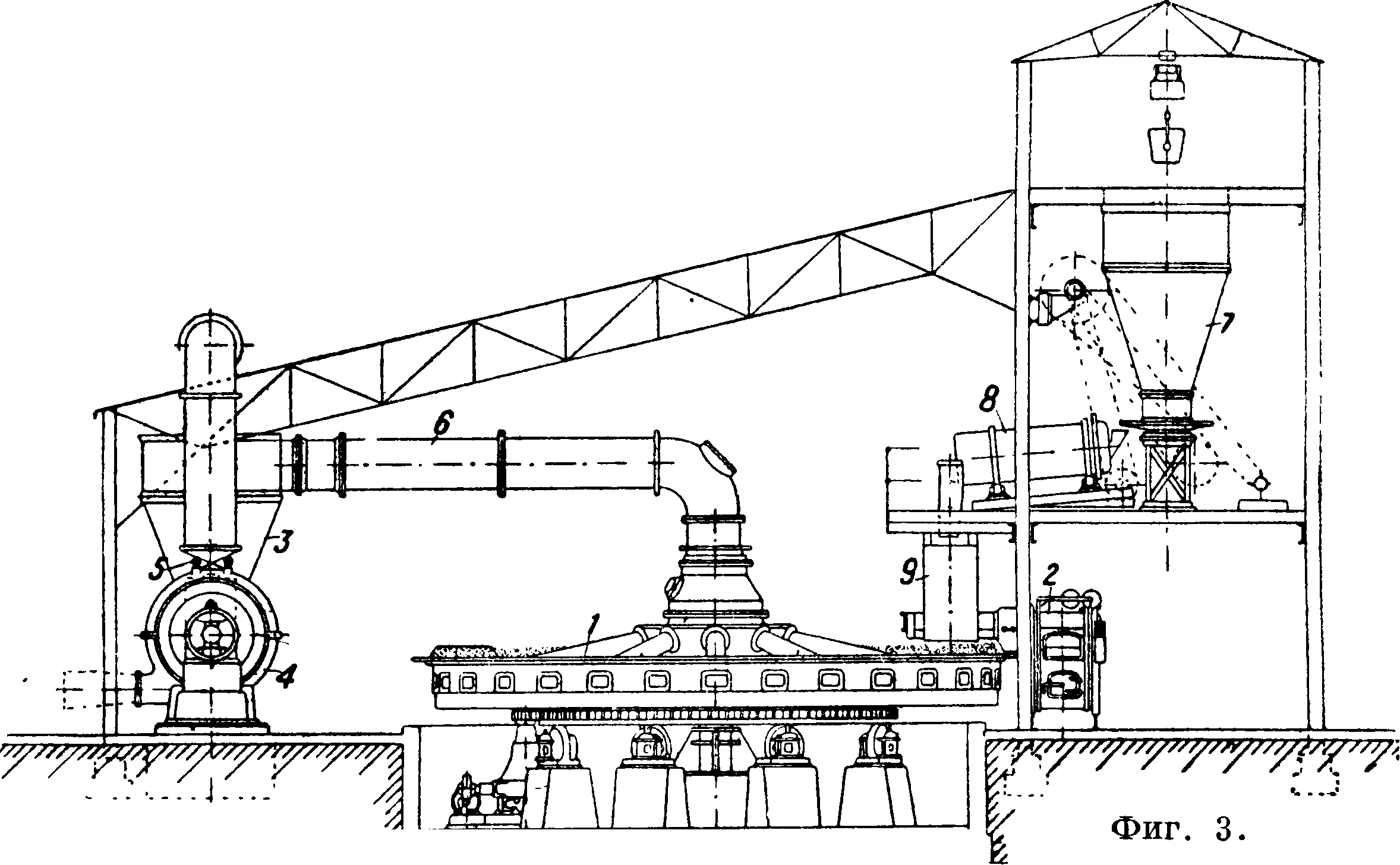

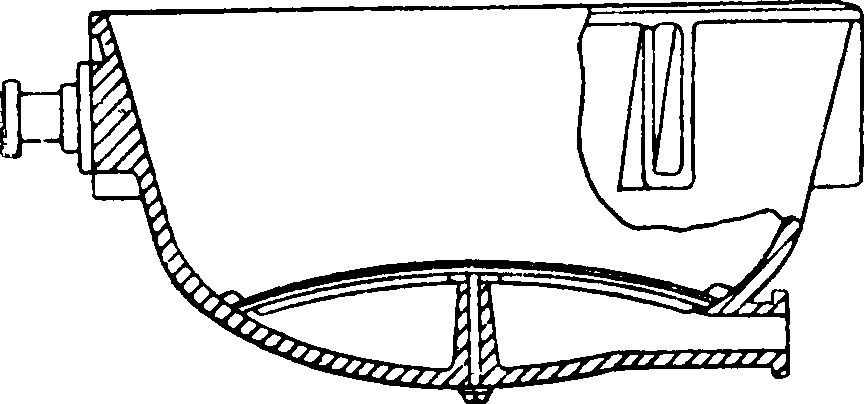

Агломерационные котлы, или конвертеры, имеют конич. или полушаровидную форму диам. 1,0А-3,0ж. Большие котлы делаются стационарными (фигура 1), малые—передвижными на колесах (фигура 2). Котлы отливаются из чугуна и покоятся на цапфах, расположенных немного выше центра тяжести наполненного котла. При вращении котла готовый агломерат вываливается. Иногда котлы переносятся кранами к месту разбивки агломерата и там опорожняются. Воздух нагнетается снизу под колосниковую решетку а. Отверстия в решетке делаются 9 А-18 миллиметров. Для избежания быстрого засорения отверстия делаются конич. Над котлом устанавливается колпак для отвода газов, соединенный с газоотсасывающей установкой; колпак может подниматься и опускаться. Перед загрузкой на решетку кладут слой известняка. Затем растапливают дровами и коксом и начинают слоями загружать шихту. Давление дутья повышают постепенно от 10 до 60 сантиметров водяного столба. Количество воздуха, нагнетаемого в котел, колеблется от 30 до 60 мв/мин. За одну операцию (8—12 час.) перерабатывается 1,5—15 ж. Мелочи получается от 10 до 30%; при агломерировании предварительно обожженного сульфидного материала остается 1—2% серы. Основные недостатки работы накотлах: 1) периодичность процесса; 2) потери давления дутья для преодоления сопротивления при прохождении воздуха через нижние слои агломерата; 3) затруднения при разбивке крупного агломерата и полу- ( чение пыли; 4) не- возможность регулирования процесса на ходу; 5) неравномерное распределение температуры (высокая по середине, низкая по краям); 6) большое количество не спекшейся шихты, получаемой главным образом в верхней части котла.

Применение решетки Гриневальта устранило нек-рые из указанных выше недостатков. При просасывании воздуха через шихту распределение его делается более равномерным, т. к. счет воздуха, просасываемого через шихту. По окончании процесса решетка опрокидывается, и готовый агломерат вываливается. Основной недостаток работы с решеткой Гриневальта— периодичность—устранен на спекательных машинах непрерывного действия. По конструкции эти машины делятся на круглые, кольцеобразные, машины Шлинненбаха и ленточные машины Дуайт-Ллойда. -

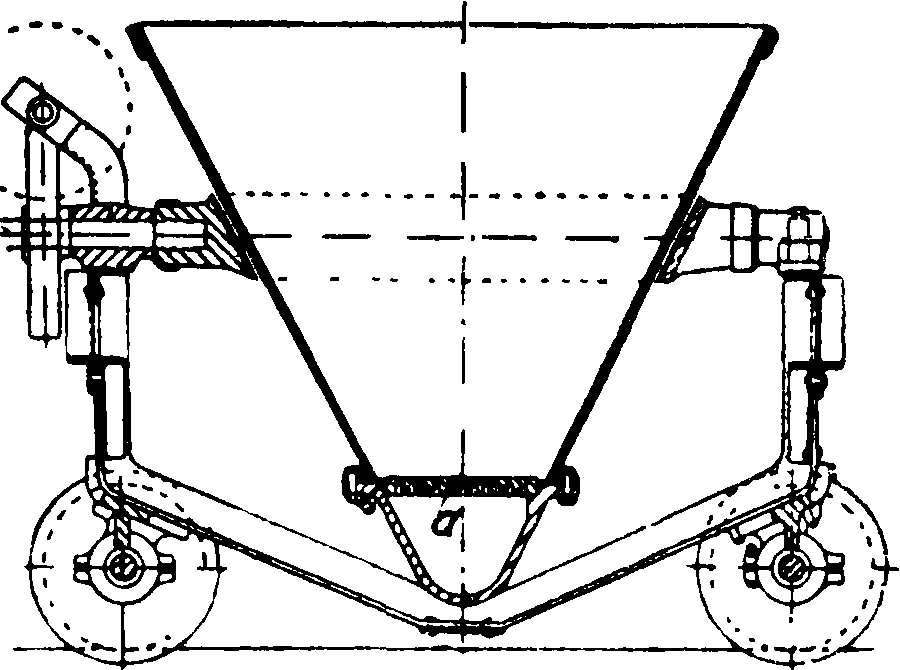

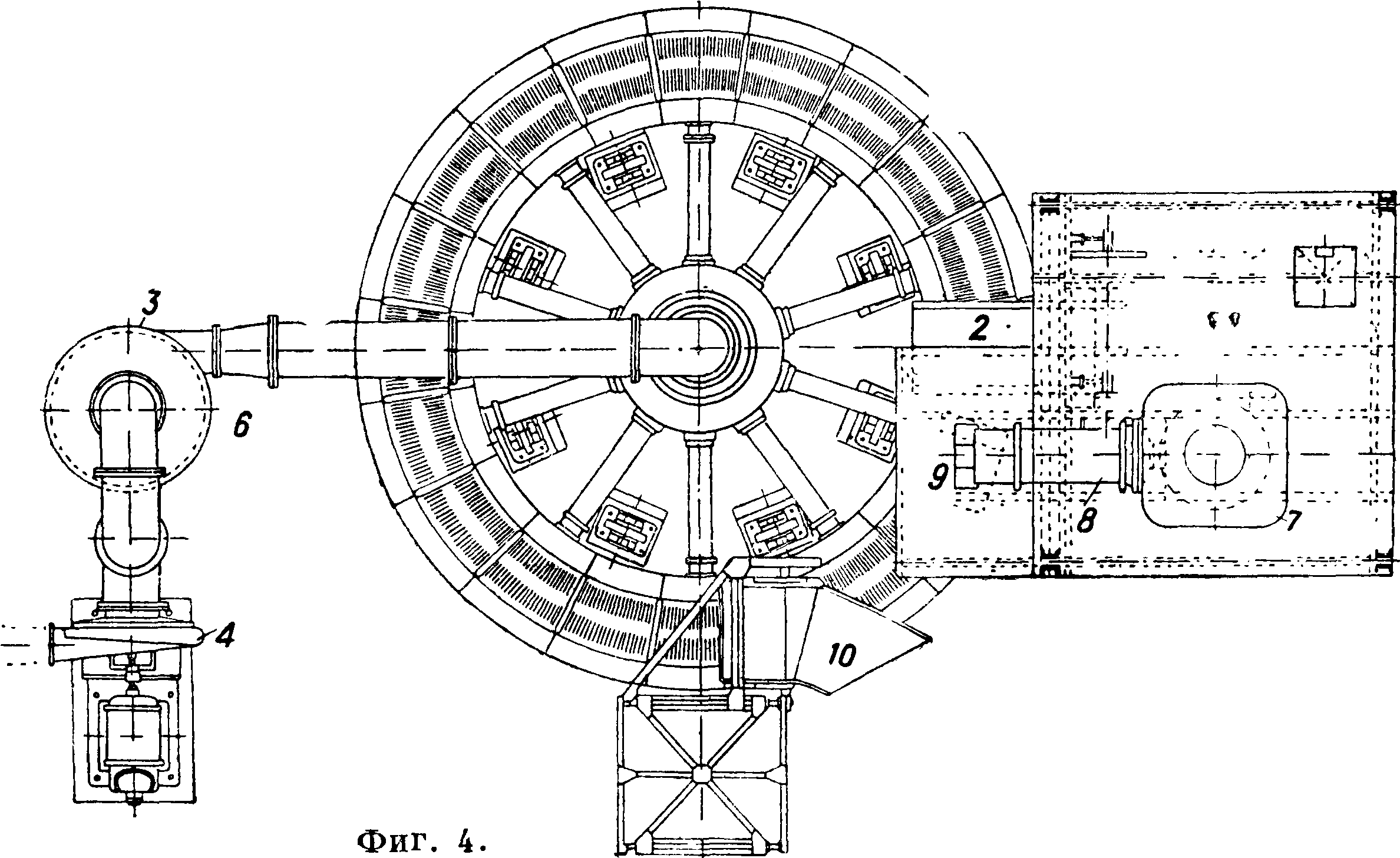

Круглая машина Шлинненбаха (фигура 3—боковой вид, фигура 4—план) состоит из кольцеобразного вращающегося жолоба 1 с решетчатым дном; значение цифр: 2—зажигательная печь, 3—пылеосадители, 4—вентилятор, 5—шибер,

6—трубопровод к эксгаустеру, 7—загрузочная воронка, 8—смеситель и увлажнитель, 9—воронка, 10—«плуг» (косостоящая чугунная пластинка в виде лемеха плуга) для отделения спекшегося материала и разбивки его на куски. Ширина кольца 0,75 метров Под решеткой имеется кольцевая камера, состоящая из отдельных секций числом до 30. Каждая секция радиальной трубой присоединена к центральному полому вертикальному валу, соединенному с эксгаустером. Весь аппарат вращается вокруг вертикальной оси. Средний диам. машины 5 или 8 метров Производительность 50 m за 24 ч. Число эксгаустеров 3: один от зажигательной камеры, второй для отбора газов, богатых содержанием S02, третий для отвода газов, бедных S02. Благодаря своей герметичности этот аппарат нашел применение гл. обр. в Европе для обжига со спеканием сульфидных цинковых и свинцовых концентратов. Основной его недостаток: небольшая производительность и большие размеры занимаемой им площади.

Ленточный дуайт-ллойд представляет транспортер, состоящий из небольших кареток, называемых паллетами. Длина каретки, равная ширине ленты, составляет 0,75—1,0 м, ширина паллеты 50—60 см. Дно паллеты решетчатое. Под паллетами находится камера, соединенная с эксгаустером. Воздух просасывается

Фигура 1.

через шихту. Последняя из шихтосмесителя попадает в питающий бункер, из которого она поступает в увлажнитель. С помощью маятникового питателя шихта из · Κι

увлажнителя ложится на решетку

слоем в 10—12 см. При движении ленты паллеты постепенно проходят под зажигательной печью и над камерой для отсоса газов. В конце ленты паллета отрывается по кривой вниз, причем агломерат вываливается в подставленную вагонетку. Производительность этой машины в зависимости от перерабатываемого материала колеблется в довольно широких пределах; самые мощные аппараты выпускают за 24 ч. 150 ш и больше агломерата, причем работа полностью механизирована; количество мелочи не превышает 10%. Отбор богатых S02 газов при агломерации сульфидных руд затруднителен из-за большого числа неплотностей.

Спекательные машины непрерывного действия за последние годы быстро внедряются в ряде металлургических и химич. производств. В СССР такие агрегаты установлены: на Кон-стантиновском (Донбасс) цинко-дестилляци-онном заводе для агломерирующего обжига цинковых концентратов; на Риддерском (Алтай) свинцовоплавильном з-де; на Керченском металлургическом заводе для С. мелкой железной руды. На всех указанных з-дах установлены ленточные машины Дуайт-Ллойда. На Белов-ском (Зап. Сибирь) цинко-дестилляционном заводе установлена круглая машина Шлиннен-баха. Кроме того машины Дуайт-Ллойда предполагается установить на ряде новых заводов.

Вращающиеся печи. В отличие от прочих спекательных аппаратов, в которых материал находится в процессе спекания в неподвижном состоянии, во вращающейся печи шихта непрерывно переваливается и окатывается. Агломерируемый материал, будь tq пыль, мелкая руда или разнородно подготовленные продукты, сначала равномерно нагревается и доводится до t° размягчения; этот процесс протекает на 8/12 длины печи. В размягченном состоянии материал поступает в зону комкования, которая занимает 3/12 печи. В последней Vi? пасти печи t° снижается, и образовавшиеся комья (6—80 миллиметров) отвердевают с поверхности. Агломерация во вращающейся печи требует строгого наблюдения за распределением t° в печи: при повышении t° отдельные части шихты могут расплавиться; при низкой t° шихта выходит из печи в виде порошка. Работа на жидком и пылевидном топливе дает возможность легко регулировать t°. Величина комков зависит от ско рости вращения—чем меньше скорость, тем крупнее комья. Скорость катания для сульфидных руд 5—7,5 м/ск. Крупные недостатки вращающихся печей—настыли и большие потери на пылеобразование. Размер печи: внешний диам. 3 000, внутренний диам. 2 600 миллиметров, длина 46—50 м; наклон печи 5°. Футеровка шамотная; производительность 250 тонн за 24 часа агломерата (6-у80 миллиметров); расход нефти 25 л на 1 тонна продукта.

Лит.: Т аф ель В.,Металлургия свинца, иер. с нем., М.—Л., 1932; его да е, Металлургия меди, перевод с нем., М—Л., 1932; Г о ф м а н Г., Металлургия свинца, пер. с англ., М. — Л., 1932; Чижиков Д, Металлургия белых металлов, М.—Л., 1932; Про Е., Цинк и кадмий, пер. с франц., М.—Л., 1931; Hentze E., Sintern, bcnmelzen und Verblasen sulfidischer Erze und Hiitten-produkte, B., 1929. д. Чижиков.