> Техника, страница 82 > Спичечное производство

> Техника, страница 82 > Спичечное производство

Спичечное производство

Спичечное производство. I. Сырье и материалы спичечного производства. Для С. п. в качестве основного сырья употребляют осину. В нек-рых странах вместо осины применяют и другие породы дерева (липа, тополь и др.), однако применение их производится только в том случае, если невозможно получить осиновый материал. Осина (смотрите) встречается в лесах как примесь к лиственным породам, причем в производство идут обычно осиновые деревья возрастом ок. 60 лет. Более старые деревья обычно бывают поражены гнилью и для производства непригодны. Молодые деревья имеют малый диаметр, что обусловливает и малый полезный выход древесины в производстве. При заготовках осины обращают внимание на то, чтобы древесина была здоровая (без гнили) и без трещин (о т л у п—трещины по годичным слоям дерева). Как гниль дерева, так и отлуп понижают полезный выход древесины. Лесорубами качество древесины определяется на корню, причем признаками больного дерева являются табачные сучья (смотрите Дерево, пороки дерева) и грибы на стволе дерева (губ ы). Эти признаки с достаточной точностью определяют наличие гнили в дереве. Наличие отлупа в дереве по внешнему виду определить не представляется возможным. При заготовках осины помимо ограничений указанных пороков выставляется целый ряд дополнительных требований, не относящихся к порокам дерева: 1) диаметр осинового бревна в верхнем отрубе должен быть 180—200 миллиметров. т. к. чем меньше диаметр чурки, тем меньше полезный выход древесины, а следовательно тем больше отходов; 2) количество сучьев на стволе должен быть минимальным; это требование иногда вводится в ограничение длины бревна, а именно из одного дерева принимается только лишь одно бревно длиной 6,5 м; в производстве сучковатые полуфабрикаты отбрасывают, следовательно помимо того, что пропадает сук, пропадает и значительная часть древесины, расположенная около сука; 3) бревна осины доставляют на фабрику неокоренными, в противном случае они быстро высыхают, растрескиваются и становятся негодными для производства.

Весной и летом осина содержит в себе большее количество влаги, чем в остальное время года. Влажность осины в течение года колеблется в пределах от 44 до 56% к весу сырого дерева. Уд. в воздушно-сухой осины (влажность 15%) равняется 0,47; 1 мъ свежесрубленной осины при влажности 50% весит 0,8 тонн Заготовку осины производят исключительно в зимнее вре-

мя, причем, если на ф-ку осину доставляют по ж. д. или гужом, то осиновый ствол разделывают в лесу на кряжи длиной до 2 метров или чурки размером, соответственно требуемым для щепальных машин. Если же осина на ф-ку доставляется сплавом, то из ствола дерева вырезают бревна длиной 6—8 метров Доставленную на ф-ку осину укладывают в штабели, причем под нижний ряд бревен должен быть подложены прокладки для предохранения нижнего ряда осины от гниения. Между остальными рядами бревен не должен быть никаких прокладок для предохранения бревен от высыхания. Весной торцы деревьев с этой же целью закрашивают известью или заклеивают бумагой. Срубленная осина быстро приходит в негодность для производства, поэтому всегда стремятся держать ее на складах минимальные сроки. Осиновый материал, пролежавший два лета на складе, становится негодным для производства.

Бумага для производства спичечных коробок употребляется рольная шириной 31,5 миллиметров, 50 миллиметрови листовая этикетная. Бумагаэтикет-н а я (ОСТ 316) должен быть односторонней гладкости и по составу иметь целлюлозы < 45 % и древесной массы > 55%. Степень проклейки бумаги по штриховому методу должен быть < 0,5 миллиметров. Плотность бумаги для накладных этикеток 55 г (вес 1 м2 бумаги). Средняя разрывная длина 2 200 метров (длина полоскк бумаги, разрывающейся от собственного вцса). Бумага должна выдерживать 5 двойнызгоерегибов (на 180°). Цвет бумаги принимается желтый. Бумага бобинная рольная (ОСТ 317) должна иметь одностороннюю гладкость и содержать целлюлозы < 45%, а древесной массы > 55%. Степень проклейки бумаги должен быть > 0,75 миллиметров и < 0,5 миллиметров по штриховому методу. Плотность бумаги 45 г/м2. Разрывная длина—3 200 миллиметров. Бумага должна выдерживать 10 двойных перегибов (на 180°). Бумажная лента, смоченная с шероховатой стороны водой при 20°, не должна скручиваться в течение 60 сж. Для внутренних коробок ширина ленты должен быть 31,5 миллиметров, а для наружных 50 миллиметров. Бумагу как для внутренних, так и наружных коробок берут синего цвета. Бобинная бумага упаковывается в кипы, причем бобины надевают на деревянную скалку. Вес одной кипы 50 килограмм.

Картофельный крахмал. Для клейки коробок наиболее целесообразно применение крахмала сорт прима и 1-й сорт, ОСТ 201; крахмал не должен иметь постороннего запаха и свободных минеральных к-т и хлора. Влажность крахмала должен быть > 20%. Содержание золы 0,6—0,8%. Количество крапин на 1 см2 поверхности крахмала при подсчете невооруженным глазом > 8 для прима и > 15 для 1-го сорта.

Химикалии. ВС.п. применяется значительное количество различных химикалий, а именно: 1) суперфосфат [кислая фосфорно-кальциевая соль СаН4(Р04)2], ОСТ 51: 2) верная кислота (смотрите), техническая 52° Be, ОСТ 45;

3) парафин (смотрите); 4) бертолетова соль (смотрите);

5) хромпик калиевый К2Сг207 (двухромовокислый калий); 6) сера (смотрите); 7) канифоль (смотрите);

8) перекись марганца (пиролюзит); 9) сурик железный, ОСТ 230; 10) мумия, ОСТ 279; 11) цинковые белила (смотрите); 12) стеклянный порошок; 13) трепел (смотрите); 14) фосфор (смотрите); 15) анти-моний (смотрите); 16) клей (смотрите) мездровый; 17) гуммиарабик (смотрите Акациевые камеди); 18) гуммитра-гант (смотрите Трагант).

Упаковочные материалы. Для упаковки спичек «в десятки» употребляется упа ковочная бумага в рулонах. Плотность бумаги упаковочной должна быть 40 г/м2. Бумага— односторонней гладкости. Упаковка готовых спичек производится по 1 000 и 2 000 коробок в ящике (ОСТ 705).

При хранении производственных материалов необходимо красный фосфор хранить в изолированных и несгораемых складах, т. к. красный фосфор при наличии желтого фосфора обладает способностью самовоспламенения. Остальные горючие материалы (парафин, сера) должны храниться в каменном складе. Бертолетова соль—энергичный окислитель, а при наличии органич. примесей обладает способностью аться, поэтому должна храниться в каменных складах с деревянной кровлей изолированно от других складов (разрыв не менее 20 м). Все остальные материалы, не представляющие пожарной опасности, могут храниться в деревянных (дощатых) складах. Для бесперебойной работы ф-к нормы запасов материалов установлены в размере месячного запаса для материалов союзного производства, а для импортных—двухмесячного запаса.

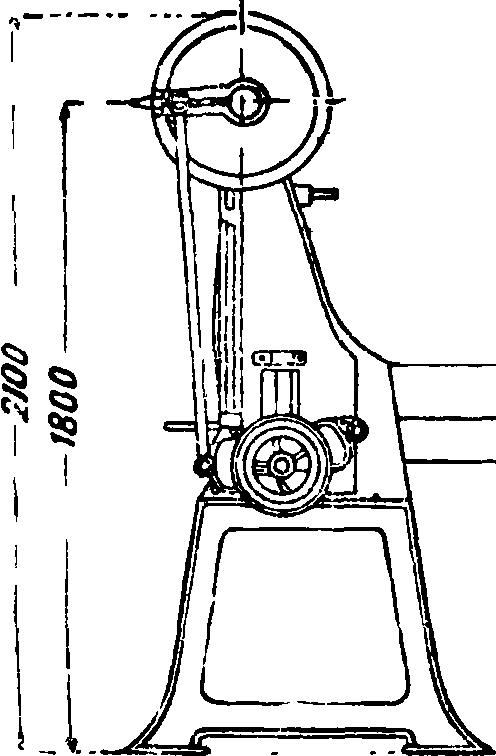

2. Технологический процесс и производственное оборудование. Осиновые бревна, поступающие с биржи в производство, первоначально разрезаются на чурки определенной длины в зависимости от размеров щепальных машин. Разрезка бревен обычно производится либо на циркульных балансирных пилах либо на поперечных пилах. Балансирная циркульная пила состоит из стального диска с зубьями по окружности, вращающегося по горизонтальной оси. Бревно, расположенное на транспортере, подводят под диск пилы и затем при опускании диска пилы оно отрезается. Эти пилы, потребляя значительное количество энергии (до 12 Н5), обладают и большой производительностью, вследствие чего применяются на больших спичечных фабпиках. В том случае, когда0 бревен весьма большой, распиливание их на чурки на циркульной пиле затруднительно, т. к. .0 пилы ограничен, а следовательно ограничена и толщина распиливаемых бревен. В этом случае м. б. рекомендованы поперечные пилы, потребляющие значительно меньшее количество энергии (3—4 ЬР), но и обладающие зато соответственно меньшей производительностью. Эти пилы имеют пильное полотно, которое приводится в возвратно-поступательное движение от кривошипного механизма. Поперечные пилы, помимо прочих преимуществ, являются и менее опасными, чем циркульные пилы.

Прежде чем пустить в дальнейшую обработку осину в зимнее время, необходимо предварительно оттаять, то есть расплавить соки дерева, замерзшие в порах. Про^ебс оттаивания производится в специальных парильных камерах. Наиболее рационально ^ строены парильные камеры, которые представляют собой бетонные плотно закрывающиеся камеры внутри которых устанавливают вагонетки с оттаиваемыми чурками. Пар в парильные камеры подводится по трубам и выпускается из них в нижней части камер. Процесс оттаивания осиновых чурок обычно продолжается 4—6 ч., после чего камеры открывают, вентилируют и вагонетки с осиной удаляют из камер. Расход пара на оттаивание осины зависит от целого ряда причин. В действительности расход пара состав-* ляет 5—10 килограмм на ящик спичек. После оттаивания с чурок снимают кору. Очистка чурок по-

мимо ручного способа производится и механич. путем на корообдирках (например кородерка Аре- [ на). Кородерка Арена имеет чугунный диск, расположенный в вертикальной плоскости; на нем имеются 4 ножа, расположенные в радиальном исправлении. Чурку укладывают на столе в горизонтальном положении и обслуживающий рабочий поворачивает ее вокруг оси, вследствие чего производится постепенная очистка чурки от коры. Производительность кородерки Арена обеспечивает выработку фабрики в размере 60 ящи- ί ков спичек в час при расходе энергии 10—12 IP, ί вследствие чего применение их может быть экономически целесообразно только в случае получения весьма дешевой энергии. !

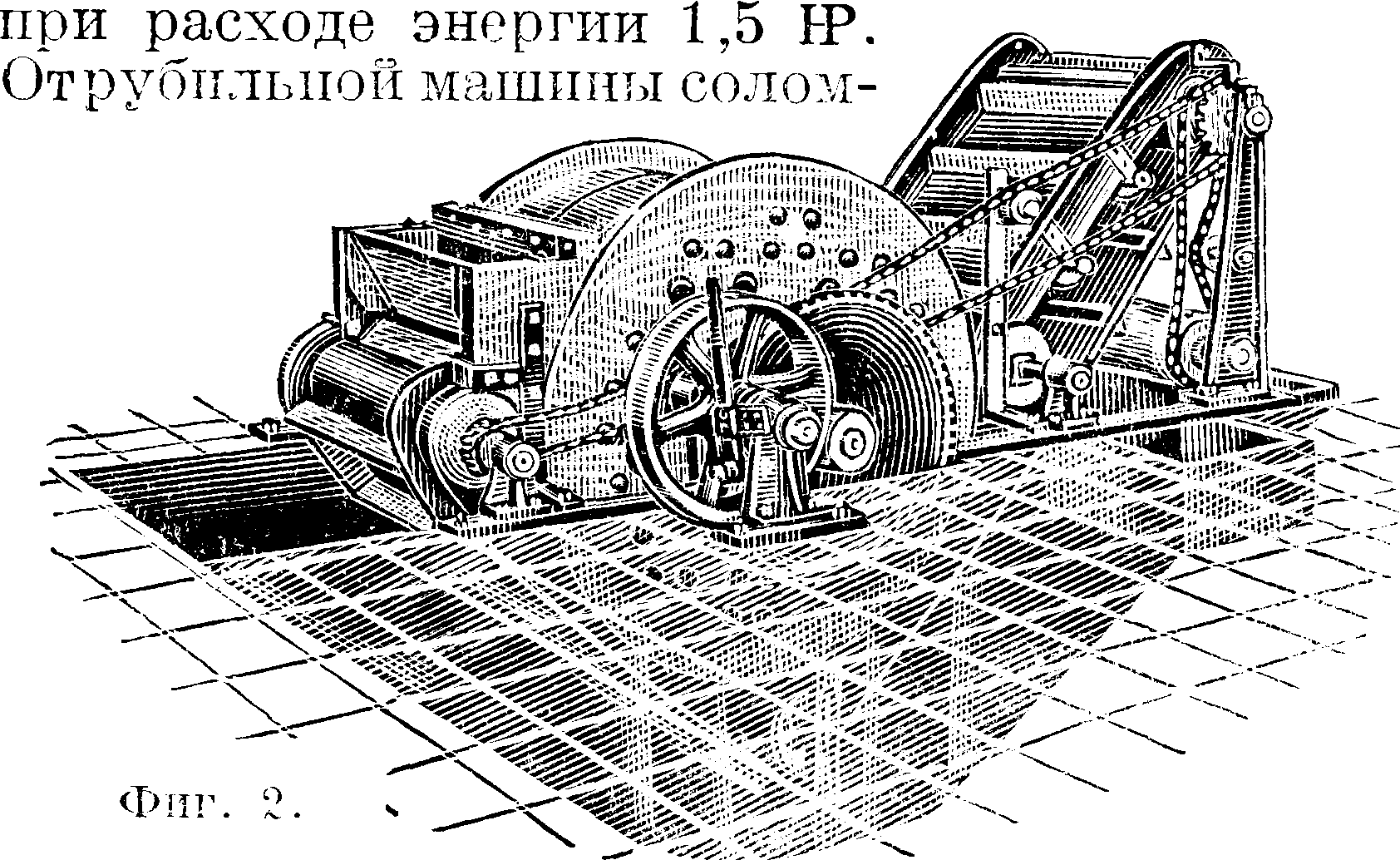

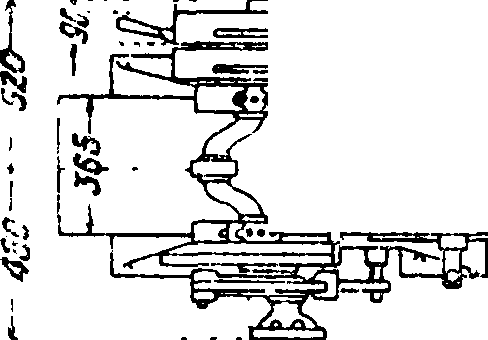

После очистки от коры чурки поступают па щ епальные (т. и. л у щ и л ь н ы е) м а- ; шины, которые развертывают чурку на бесконечную ленту требуемой толщины к шири- 1 ни. Щепальная машина построена по прин- ! пипу токарного станка. Чурка укрепляется ! между двумя вращающимися шпинделями. К врашаюшейся чурке подводится каретка с ножом, укрепленным в вертикальной плоскости на каретке станка. Нож, получая поступательное движение вместе с кареткой в направлении к чурке, снимает с нее ленту. Для получения лент необходимой ширцшй имеются отрезные резцы, разрезающие ленту по ширине. Для толстых лент (ленты на соломку) имеется пресс, служащий для прессования ленты в целях устранения трешин на ней. Полученные ленты тут же укладывают в особые пачки (к л а д и), которые в дальнейшем поступают на рубильные машины. Для получения хороших лент необходимо. чтобы щепальный нож был хорошо от- j топчи. Точку ножей производят на специальных ί точильных станках. Нож, укрепленный к ка-,

. ретке точильного станка, получает возвратно-поступательное движение вместе с кареткой I машины. В это время наждачный точильный круг, вращающийся на горизонтальной оси, стачивает лезвие ножа. Для предохранения j ножа от перегрева точильный круг необходимо j

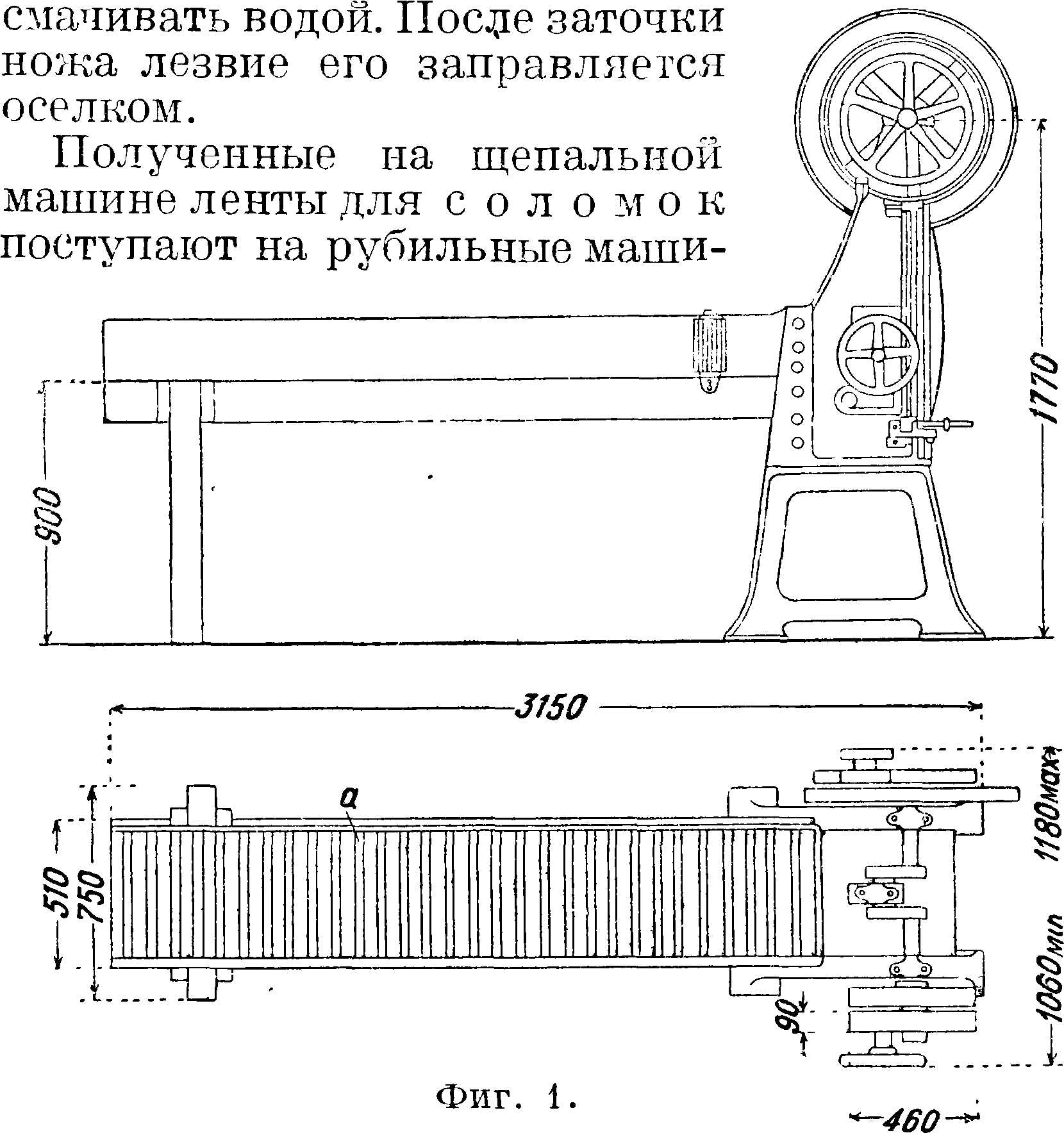

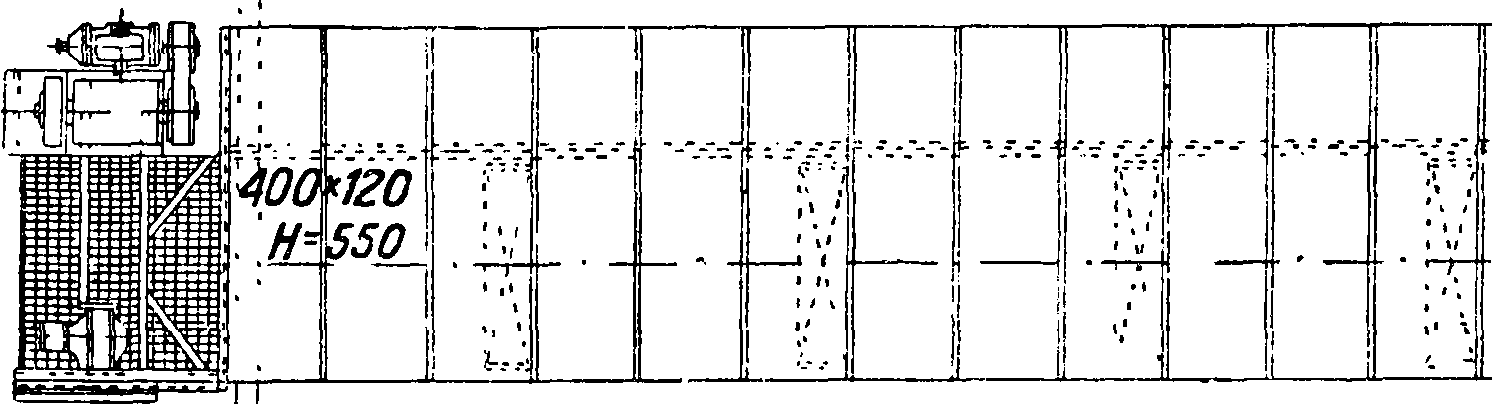

ны (фигура 1). Рубильная машина имеет роликовый стол а, на к-ром укладывают (клади) пачки лент. Затем эти клади с помощью особого механизма подаются к ножу машины с каждым его ходом на толщину соломок. Нож машины,

укрепленный на вертикальном ползуне, приводится в возвратно-поступательное движение (в вертикальной плоскости) от кривошипа. На ползуне кроме того укреплена державка с резцами, отрезающими соломки по длине. Производительность машины для лент шириною до 400 миллиметров определяется 3 000 000 соломок в час

кп следуют в импрегнировку. Процесс им-прегнирования соломок заключается в пропитывании соломок фосфатными соединениями (раствор суперфосфата, фосфорнокислого аммония и др.). После того как соломки пропитаны импрегнирующим раствором, они приобретают способность обугливаться без тления древесины. Это обстоятельство имеет существенное значение как противопожарное мероприятие. Роль импршлшрующих растворов объясняется тем, что фосфатные соединения обладают способностью плавиться при известной £°,вслед-

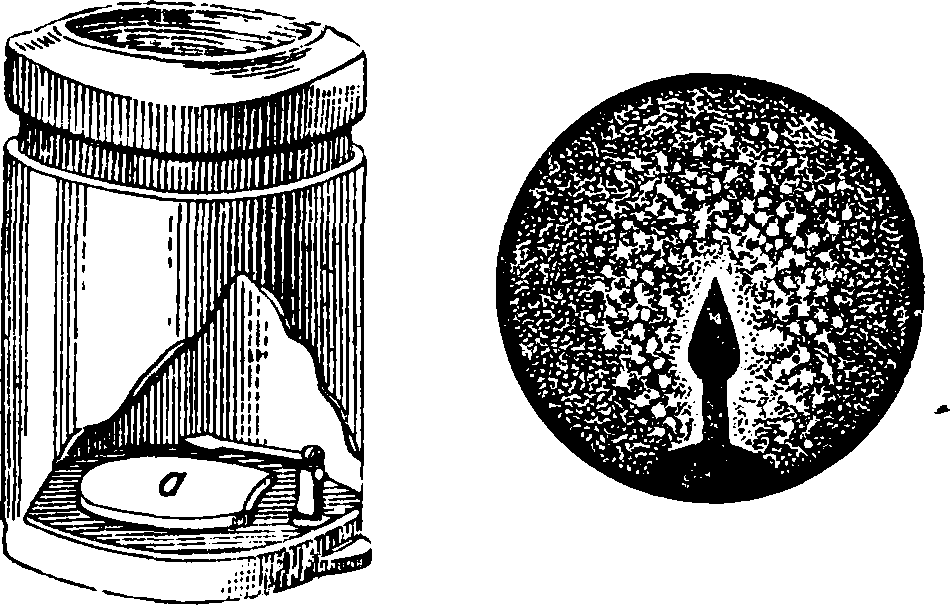

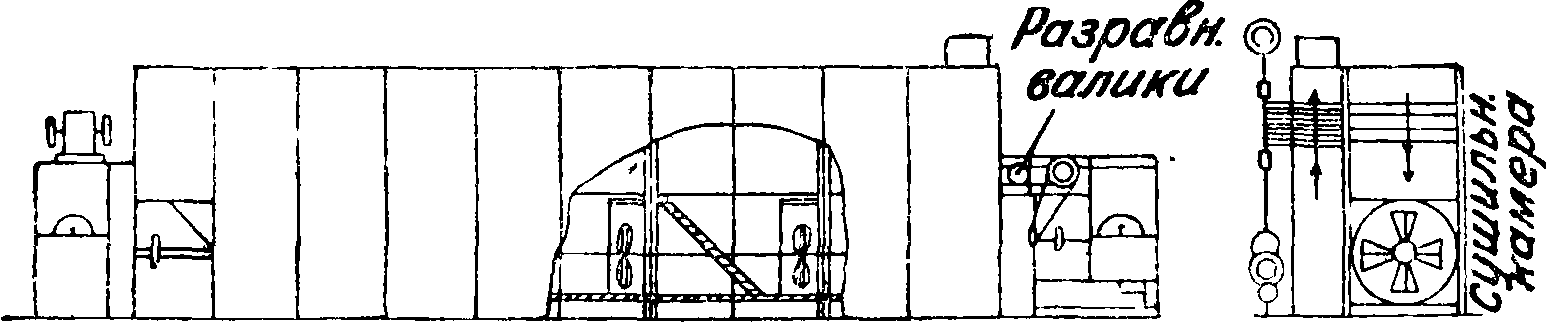

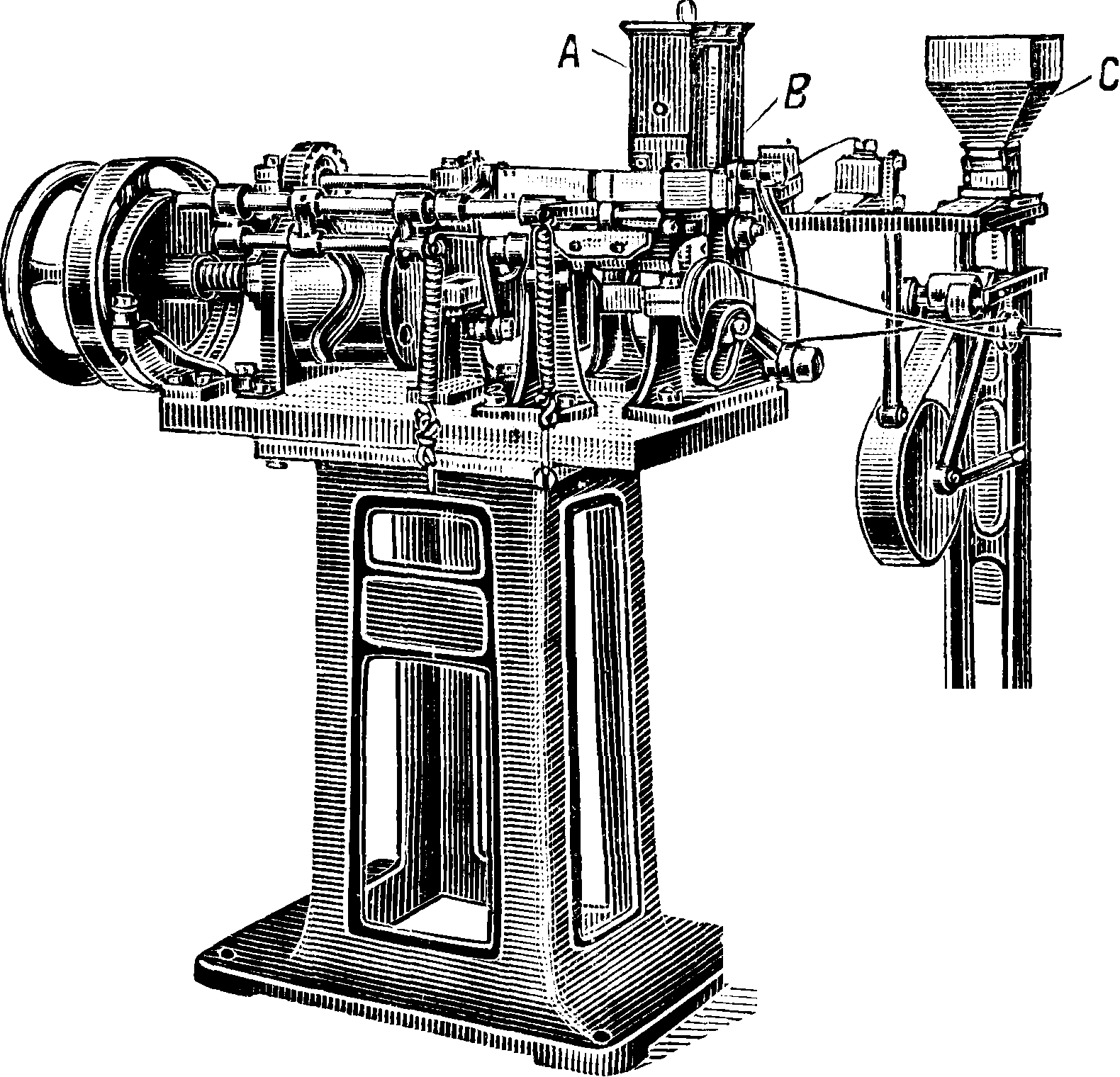

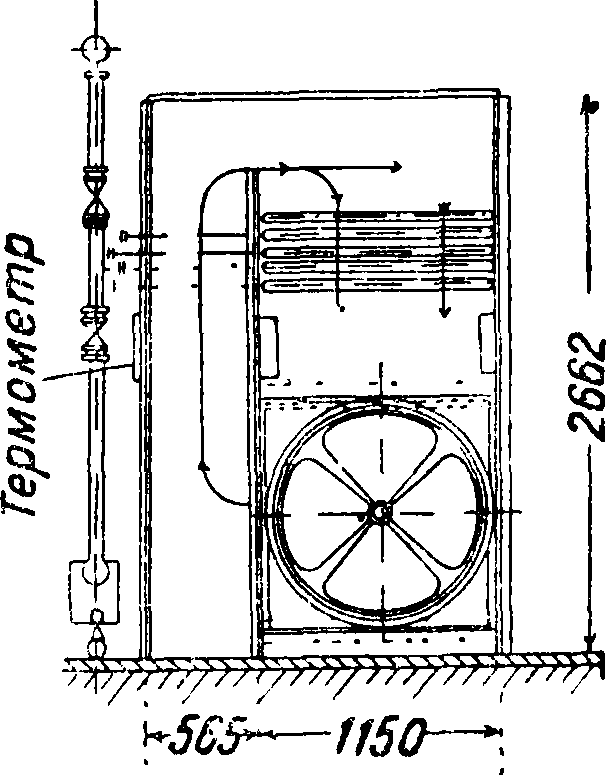

Фигура з. ствие чего они, обволакивая уголек соломки, прекращают к нему доступ воздуха, чем и устраняют тление. В СССР в качестве импрег-нпрующего раствора применяют раствор суперфосфата—кислый раствор, к-рый не допускает применения механич. аппаратов. За границей применяется фосфорнокислый аммонии— вещество нейтральное, вследствие чего там имеют применение механические импрегнирующие аппараты. На фигуре 2 дан аппарат Роллера, который состоит из резиновой ленты, проходяще]! через чан с раствором. До сих пор в СССР им-прегнирование производилось путем погружения в чан с раствором коробов или корзин, наполненных соломками. Импрегнированные соломки в дальнейшем поступают в сушку. Существует цедый ряд конструкций сушильных аппаратов, которые применяются для сушки соломок, но из среды их особенно выделяются своими экономии, преимуществами сушильные аппараты сист. Шильде (фигура 3), построенные на принципе многократного использования воздуха. Эти аппараты при сравнительно небольших размерах обладают большой производительностью. Соломка транспортной сеткой перемещается вдоль соломкосушильного аппарата. В это время воздух при помощи небольших вентиляторов прогоняется многократно через слой соломок на транспортной сетке. Для нагревания воздуха в верхней части аппарата над транспортной сеткой расположены калориферы. На фигуре 3 указано стрелками направление движения воздуха. Производитель-

ность сушильного аппарата типа ВА:>3 определяется 2 000 000 стандартных соломок и тип ΒΑ10^ 3 000000 соломок в час. Расход энергии в перзом случае ок. 5 ЬР, а во втором—ок. 7 ЬР.

После высушивания соломки подвергаются очистке и отделке. Отделка заключается в том, что соломки пропускаются через полировочный барабан, где они, пересыпаясь, трутся одна о другую, а в результате все неровности и усики стираются и соломки получаются более чистыми и гладкими. После отделки соломки подвергают сортировке, заключающейся в удалении коротких соломок и обломков щепы.

Для этой цели служат сортировочные машины

-425-

ние вдоль оси машины в горизонтальном направлении. Под ящиком расположена тележка, имеющая два отделения. В каждом отделении устанавливаются 16 кассет для соломок. По мере наполнения соломками кассеты одного отделения тележки передвигаются т. о., чго под ящиком устанавливается второе отделение с порожними кассетами. Производительность соломкоукладочной машины обеспечивает выработку до 60 ящиков спичек в час при расходе энергии 2,5 4Р. На этом заканчивается процесс производства соломок.

Прежде чем перейти к описанию процесса превращения соломок в спички, необходимо осветить химич. сторону производства. Головка спички в своем составе имеет горючие вещества (сера) и энергичные окислители (бертолетова соль), следовательно головка находится как бы в заряженном состоянии и требуется только лишь внешнее воздействие на головку, чтобы началась реакция соединения серы с бертолетовой солью, то есть горение головки. Этой внешней силой м. б. нагревание какого-либо участка головки до 170—200°. Так в · действительности оно и происходит, т. к. в намазочном составе коробки (табл. 1) имеется красный

Таблица 1.—О сновные рецепты для намазки.

Фигура 4.

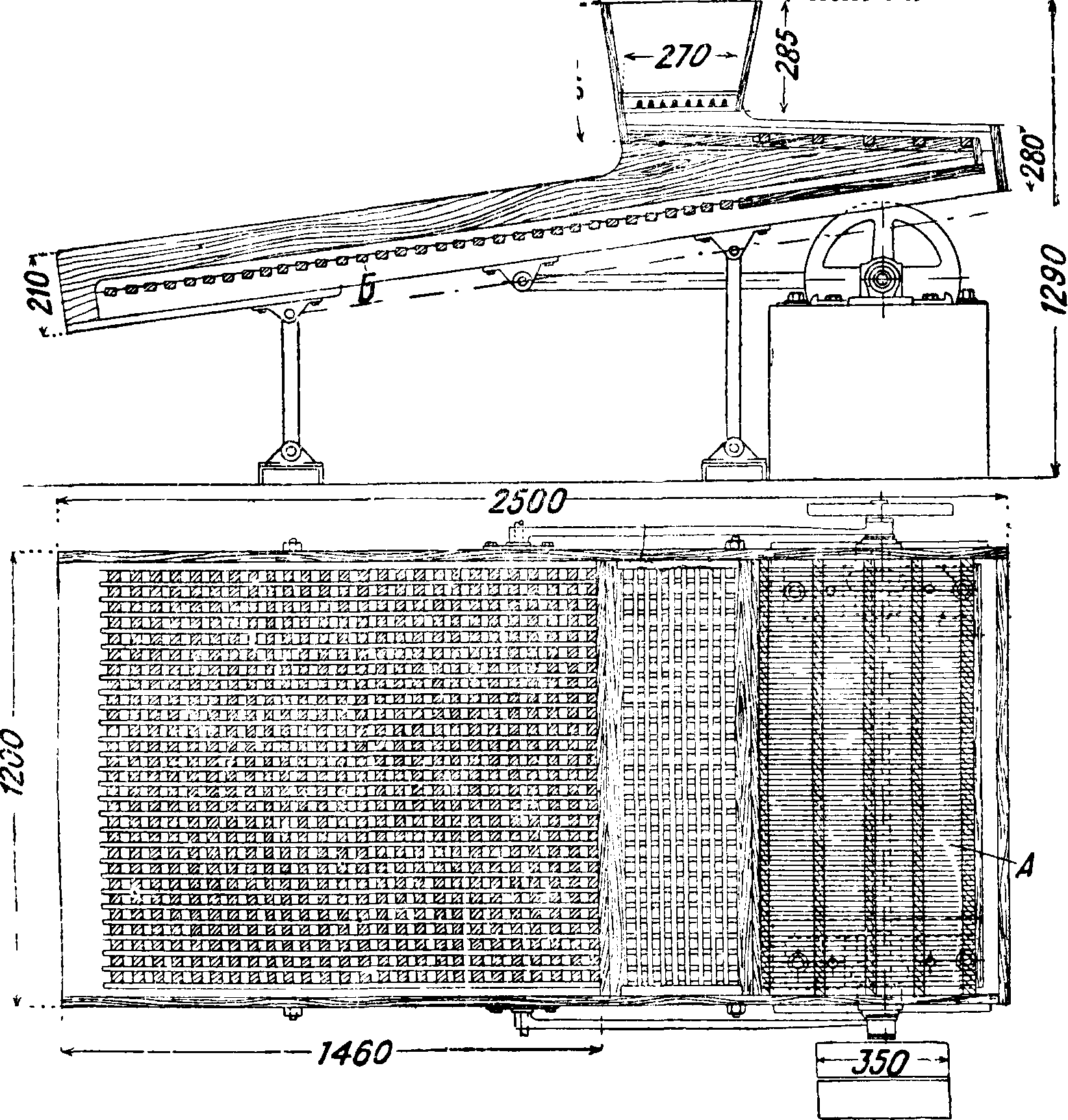

(фигура 4) с двойной сортировочной решеткой, где одна решетка А. состоящая из стальных параллельно натянутых проволок, служит для отделения щепы, а решетка Б—для сортировки соломок по длине. Такие сортировочные машины оправдали себя на практике. После сортировки соломки для дальнейшей переработки должен быть уложены правильными рядами; для этой цели служит особая соломкоукладочная машина. Соломкоукладочная машина Роллера

-15W

| 1

Наименование | С о с т а в % i

1 | |||

| материала | № 1 | № 2 | № з | № 4 |

| {

Фосфор красный. i |

31,30 | 29,45 | 25 | 33,4 |

| Антимоний. | 31,50 | 32,45 | 27,5 | — |

| Марганец. | 9,30 | — | — | — |

| Стекло. У | 3,10 | 2,85 | 2,5 | 10 |

| Клей мездровый. | 18,70 | — | — | |

| Цинковые белила. | 3,10 | 2,85 | 2,5 | 6,6 |

| Декстрин. | — | 11,80 | 20 | 30 |

| Мумия.. | — | 17,75 | 15,0 | 10 |

| 1 Клей костяной.. ; | 2,85 | 7,5 | 10 | |

690-

Фигура 5.

(фигура 5) имеет наверху укладочный ящик, разделенный перегородками на ячейки, в которых укладываются правильными рядами соломки. Ящик имеет возвратно-поступательное движе фосфор, к-рый с бертолетовой солью вступает в реакцию при значительно более низкой t°. В момент трения головки о намазку происходит соприкосновение бертолетовой соли голов-κρι с красным фосфором намазки. В то же время при трении головки о намазку выделяется нек-рое количество тепла, достаточное для того, чтобы красный фосфор и бертолетова соль вступили в реак-цию. В результате соединения их выделяется тепло, уже достаточное для того, чтобы начался, процесс соединения серы и бертолетовой соли в головке, то есть горенрге головки. Т. к. время сгорания головки весьма коротко pi недостаточно для того, чтобы зажечь соломку, то конец соломки под головкой предваррггельно протирается парафином, к-рый воспламеняется значительно быстрее, чем древесина, и это обеспечивает нормальное зажигание соломок. Входящие в состав головки материалы м. б. разбиты на основные группы: 1) горючие материалы (сера), непосредственно участвующие в горении; 2) окислители (бертолетова соль), вещества, поддерживающие горение; 3) клеевые вещества (клей), склеивающие входящие в состав головки материалы и приклеивающие головку к соломке; 4) заполнители (стекло и другие материалы), икдиферентные вещества, не участвующие в горении, но служащие для придания объёма и окраски головки; эти вещества кроме того служат для уменьшения скорости сгорания головки, что имеет большое значение для надежного загорания соломок (табл. 2). В намазочный· состав входят мате-

зажигающуюся при трении о любую поверхность. Такие спички (сесквисульфитные) имеют в своем составе сесквисульфит, или пятисернистый фосфор,—соединение серы и фосфора. Пятисернистый фосфор, обладая необходимыми свойствами желтого фосфора (легкость

Таблица 2.—Р ецептура спичечной зажигательной массы.

|

Наименование материалов |

С о | С т ; № 7 | а в № 8 | в

j Лг® 9 | %

|№ 10 |

ί | ||||||||||||

| № 1 | № 2 | № 3 | № 4 | № 5 | № 6 | № 111№ 12 | j№ 13 | № 14 | № 15j | |||||||||

| Бертолетова соль. | 52,65 | 52,12 | 56,00 | 54,00 | 53,00 | 50,00 | 48,00 | 46,00 | 41,00 | 52,85 | 1

52,23* 51,23 |

49 | 52,65 | 56,80 | ||||

| Хромпик. | 5,61 | 1,96 | 2,00 | 2,00 | 2,001 | 2,00 | 2,00 | ; 2,оо | 2,00 | 1,05 | 1,28 | 0,95 | 1,14 | 5,61 | 2,21 | |||

| Сера.. | 2,07 | 3,92 | 13,41 | 9,12 | 7,33 | 5,30 | 4,74 | 3,18 | 1,62 | 4,50 | 5,22 | 3,6 | 3,70 | 2,07 | 7,30 | |||

| Цинковые белила. | — | 5,21 | — | 2,21 | — | — | — | — | — | 2,00 | 2,55 | 2,84 | — | — | 1,78! | |||

| Стекло молотое. | 5,61 | 13,0 | 10,00 | 19,ΰ0 | 22,85 | 25,00 | 27,12 | 29,30 | 30,75 15,25 | 15,60 | 19,93 | 16,68 | 5.61 | 10,26 | ||||

| , Клей мездровый. | 7,87 | 8,47) | 6,50 | 6,50 | 6,50 | 6,50 | 6,50 | 6,50 | 6,50 | 10,15 | 6,57 | 11,9 | 11,61 | 7,87 | 6,77 | |||

| Клей костяной. | — | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 4,05 | 5,10 | — | — | — | — | ||||

| : Гуммиарабик. | 8,58 | 3,92 | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 | — | 1,28 | — | — | 8,58 | 3,40, | |||

| , Инфузорная земля. | — | 1,50 | — | — | 3,26 | 5,14 | 6Д0 | 8,15 | 9,50 | 3,05 | 1,28 | 2,84 | — | — | 3,31 | |||

| i Сурик железный. | 12,0 | — | 6,00 | — | — | — | — | — | — | 6,05 | — | 6,64 | 14,76 | 12,0 | 2,65 | |||

| i Канифоль. | — | 0,30 | 0,10 | 0,40 | 0,10 | 0,40 | 0,40 | 0,40 | 0,40 | — | 0,63 | — | — | — | — | |||

| i Красители. | — | 9,77 | 0,10 | 0,10 | одо! | 0,10 | 0,10 | 0,101 | 0,10 | — | — | — | — | — | 1,54 | |||

| Перекись марганца. | 5,61 | — | — | — | — | — | — | — | — | 1,05 | 0,63 | — | — | 5,61 | — j | |||

| 1 Мумия. | — | — | — | — | — | — | — | — i | — | — | 7,83 | — | — | — | - j | |||

| Кизельгур. | — | — | — | — | — | — | — i | - 1 | — | — | — | — | 3,02 | — | — I | |||

| Охра.. | — | 1 | — 1 | 3,98

! | ||||||||||||||

№№ 1—13 употребляются в СССР, № 14—в Англии, № 15—в Германии. риалы, которые м. б. разбиты на следующие группы: 1) горючие материалы (красный фосфор, антимоний), вещества, воспламеняющиеся от соприкосновения с бертолетовой солью го-лоыш в момент трения последней о намазку; 2) клеевые вещества (клей), склеивающие входящие в состав намазки вещества и приклеивающие их к коробке; 3) заполнители (мумия, марганец и др.) для окраски намазки и увеличения ее объёма. Заполнители также служат для изоляции отдельных частиц фосфора (и антимония) друг от друга. Если бы этой изоляции не было, то с первой же вспышкой фосфора сгорела бы вся поверхность намазки коробки. Правда, такую же роль, как заполнители, играют и клеевые вещества. Приготовление зажигательного состава заключается в том, что клеи мездровый и костный примерно за 24 часа должен быть замочены в холодной воде и перед приготовлением состава их нагревают на водяной бане до t° 80°. В то же .время химикалии должен быть предварительно измельчены в сухом состоянии (стекло, марганец, антимоний, сера и др.). Размол сухих материалов производится обычно на шаровых мельницах. При отвешивании пропорций материалов, при изготовлении смеси из них и клеевого раствора бертолетова соль должен быть отдельно и в первую очередь смешана с клеевым раствором, после чего добавляют уже и остальные ингредиенты. Перед употреблением приготовленный состав должен быть перетерт в мокром состоянии. Для этой цели применяются конич. мельницы. Эти мельницы имеют по паре чугунных жерновов, из которых верхний жорнов неподвижный, а нижний вращающийся. Толщина помола регулируется нажатием жерновов. Для получения хорошей головки необходим хороший размол массы, который обычно производится двукратно. В состав головки входят основные материалы (в %):

Бертолетова соль..50—55

Сера 3—5

Клей10—13

Заполнители и другие материалы. 37—27

За границей сравнительно большое распространение получили спички, имеющие головку,

воспламенения при сравнительно незначительном повышении t°), в отличие от последнего не имеет ядовитых свойств его, вследствие чего как производство спичек, так и их применение не являются опасными.

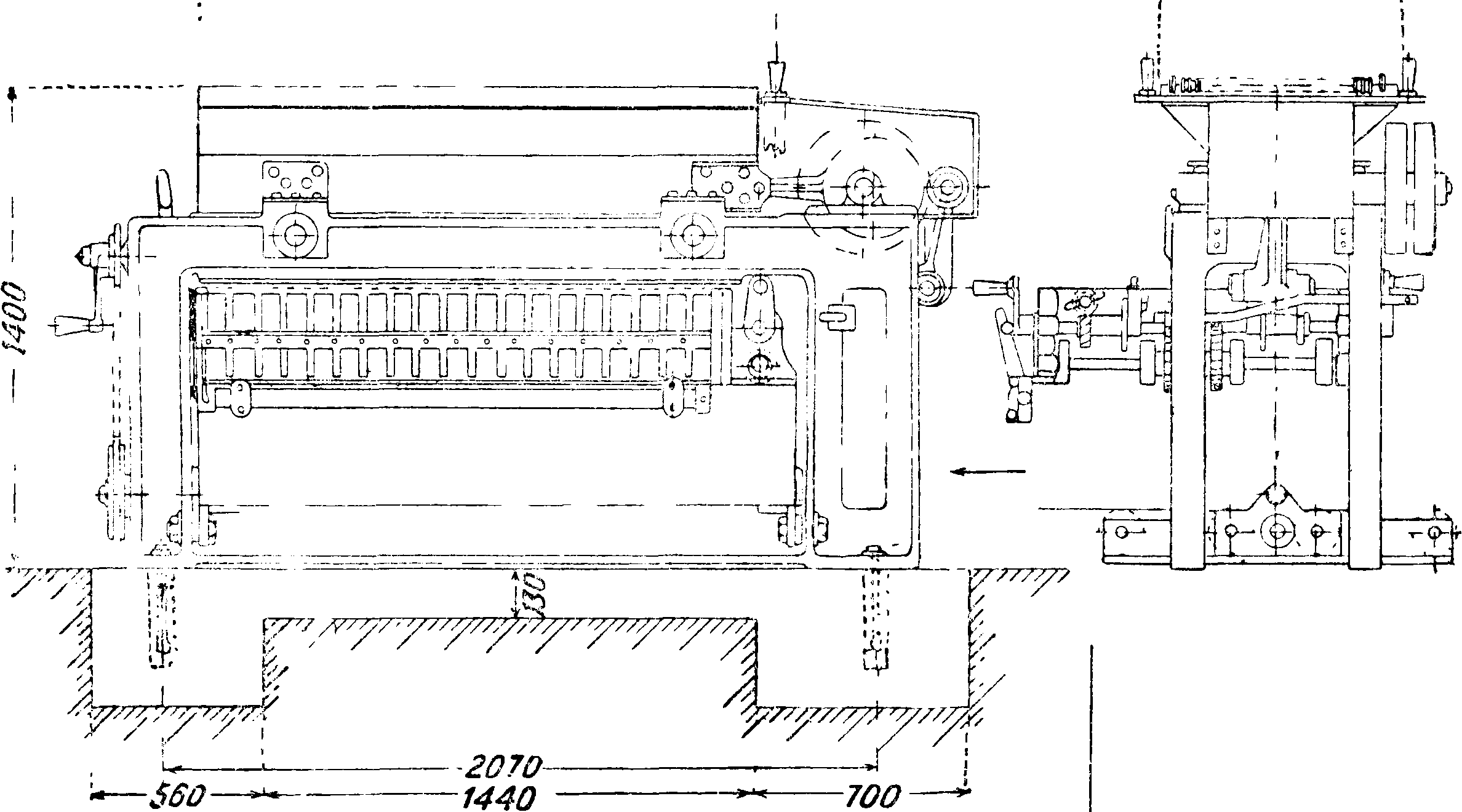

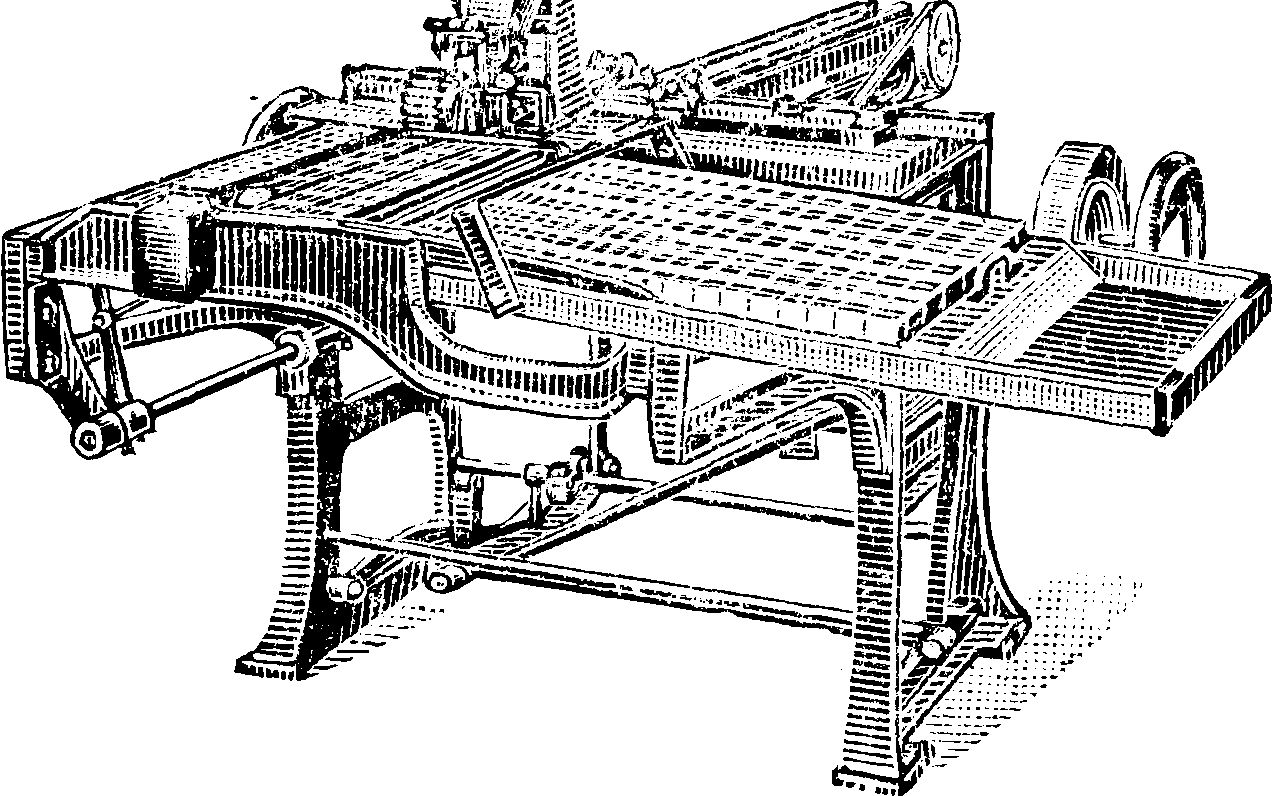

При современном состоянии техники производство спичек, превращение соломок в спички, производится автоматически на спичечных автоматах. В Европе существуют три основные конструкции спичечных автоматов: 1) «Нов. Симплекс»—А. Роллера (Германия); 2) «Чер-вени»—А. О. Арена (Швеция); 3) «Идеал»—Баденского машиностроительного з-да(Германия). Все эти автоматы построены на одном принципе и имеют только лишь конструктивные отличия. Соломка,уложенная правильными рядами, закладывается в магазин наборного аппарата автомата. Здесь соломки изолируются одна от другой путем накатывания их «в пар» наборной плиты. Эта плиташ дальнейшем разъединенные соломки вставляет в отверстия транспортной ленты. Таким путем соломки, насаженные в отверстия транспортной ленты, вместе с лентою транспортируются к парафинировочному аппарату, где производится обмакивание концов соломок в расплавленный парафин. После па-рафинировочного аппарата соломки транспортной лентой доставляются к макальному аппарату, где производится обмакивание соломок в зажигательную массу. После обмакивания соломок в зажигательную массу спички вместе с транспортной лентой проходят достаточно длинный путь в течение 45—50 минут, необходимых для подсушивания головок. Подсушенные спички далее выталкиваются из транспортной ленты и укладываются в специальные кассеты. На этом заканчивается автоматич. процесс превращения соломок в спички на спичечных автоматах. Преимуществами спичечного автомата «Червеии» является солидность конструкции и надежность его в работе, но эти автоматы являются довольно сложными машинами. Автомат «Нов. Симплекс» (фигура 6) изготовляется в настоящее время в СССР. Этот автомат отличается значительной простотой конструкции (что ясно видно из сравнения рисун-

ков), большей производительностью вследствие большего числа отверстий в планках транспортной ленты. Но кроме этих положительных мо-

Фиг ментов автомат имеет и целый ряд отрицательных сторон, в особенности конструкция пара-финировочного аппарата, не обеспечивающая нормальной работы с минимальным расходом парафинирующих материалов. Автомат «Нов.

Симплекс» имеет производительность до 1 400 000 спичек в час при расходе энергии 3,5 IP.

Для удобства пользования и хранения спички укладывают в коробки емкостью

3

50 — 75 спичек в коробке. По существующему стандарту в СССР в коробке должно помещаться не менее 55 штук спичек. Коробки (ОСТ 52) из-«I готовляют из 7 тонкой осиновой дранки и оклеивают сна-

1050-" J1CQ_ ружи бумагой.

Размеры спи-

чечныхжоробок: наружная часть—длина 53 миллиметров, ширина 37,5 миллиметров, высота 16,5 миллиметров, толщина

Фигура 7·

| тт | мм |

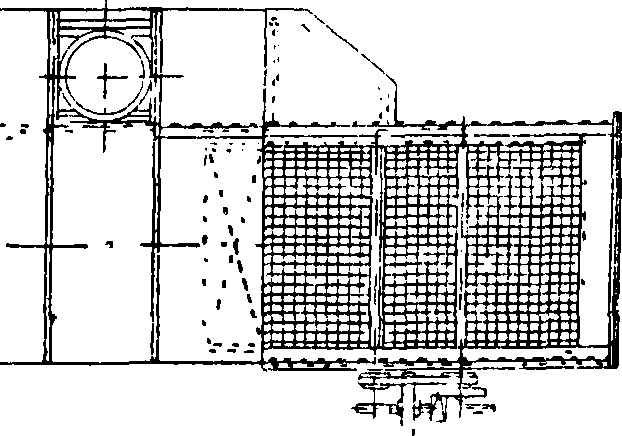

рины и толщины. Эти ленты затем пачками (клади) поступают на делительные машины, которые разрезают их на драночки необходимой ширины. Делительные машины (фигура 7) построены на том же принципе, что и соломкорубильные. Полученные на делительных машинах драночки в процессе дальнейшей работы поступают на коробкоклеильные машины для склеивания коробок. Ниже на фигуре 8 изображена коробкоклеильная машина для клейки наружных коробок. Пачки драни закладываются в магазин машины А, откуда они периодически по одной драночке выдаются на вращающийся болван машины В. Одновременно

Фигура 8.

Щ бумага, смазан-" ная с одной стороны клейстером в воронке С, подается также на болван машины, где и оклеивается коробка бумагой. Вся работа машины производится автоматически и обслуживающий рабочий должен производить только лишь подачу материалов в машину и вести наблюдение

------------/0/50 —

, Привод вентиляторов может также г·. Г происходить и с этой стороны

драни 0,6 миллиметров; внутренняя м часть—длина 52 миллиметров, толщина драни для ободка 0,5 миллиметров, для донышка 0,8 миллиметров. Дрань для коробок получается на щепальных машинах в виде лент требуемой ши-

Разрез по А В

за правильной работой машины. Производительность машины составляет 120—150 коробок в минуту, при расходе энергии 0,1 ЕР. Внутренние коробки клеят также на подобного рода машинах, но более сложных, т. к. для каждой коробки кроме того необходимо вставить и заклеить донышко. Принцип работы этих машин в основном соответствует предыдущим машинам, но вследствие необходимости приклеивать донышко машина не может развивать свыше

100—110 о G/м., что и определяет производительность машины в 80—100 коробок в минуту пуи расходе энергии 0,1 1Р. Готовые неробки ст клеильных машин с;бираются ленточным транспортером, которым и доставляются

Фигура 10.

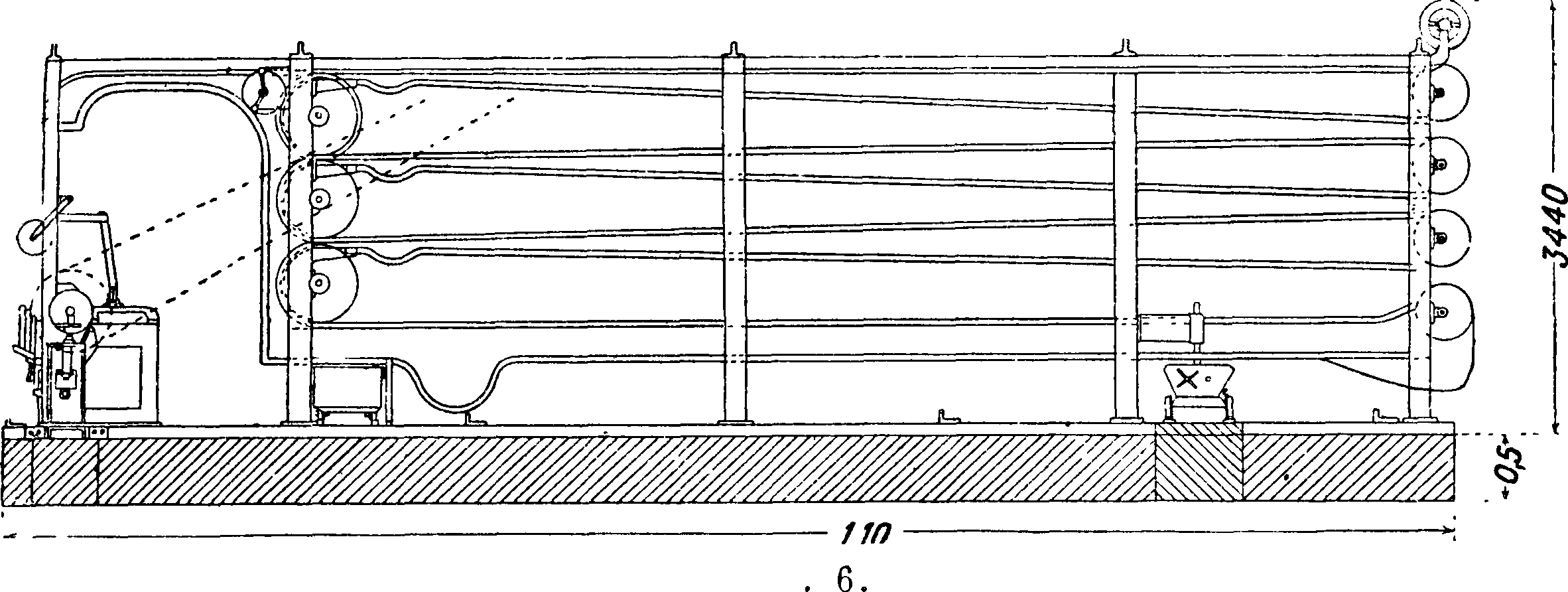

в сушильный аппарат для подсушивания. В последнее время начали применять коробкосу

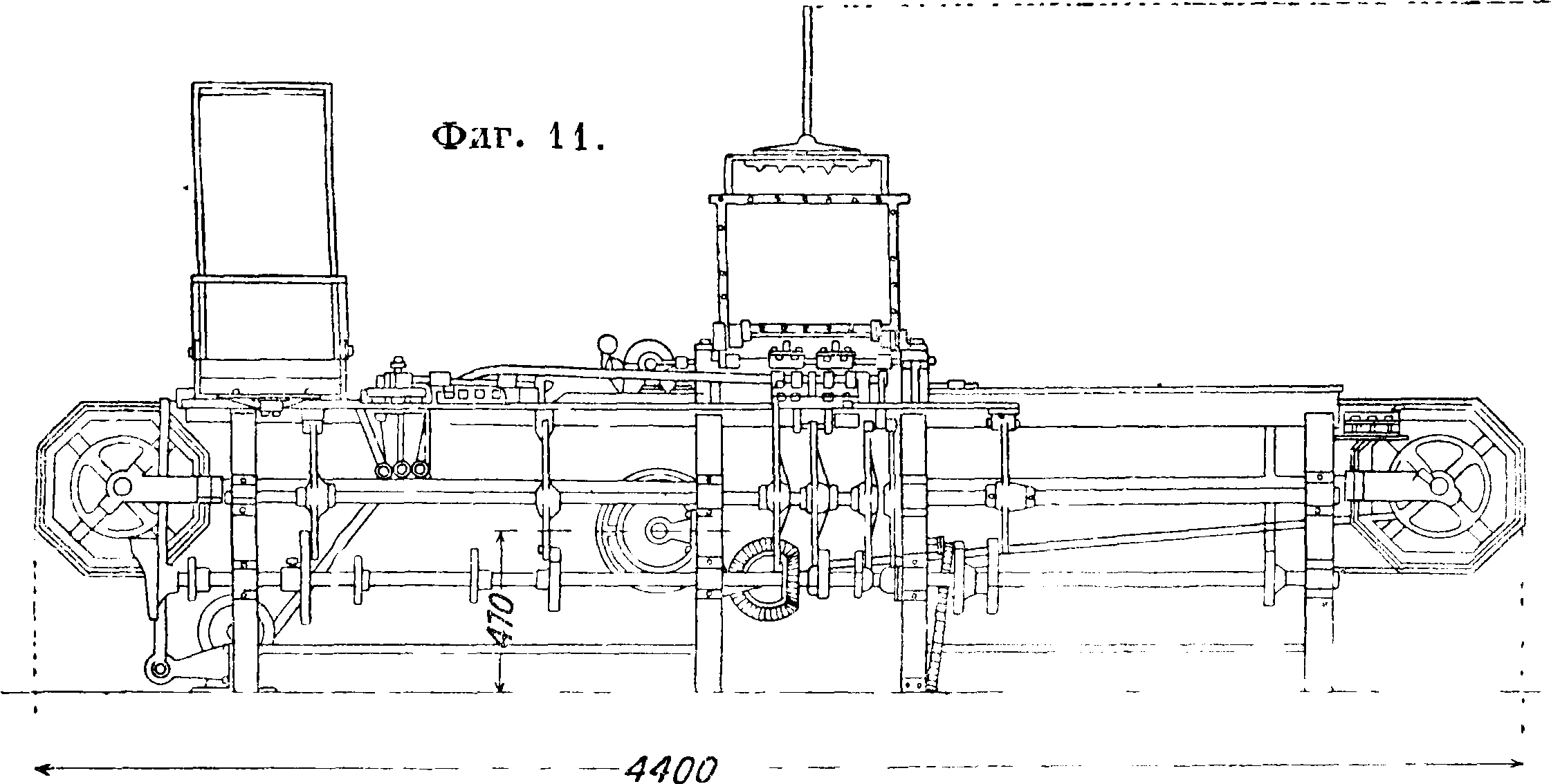

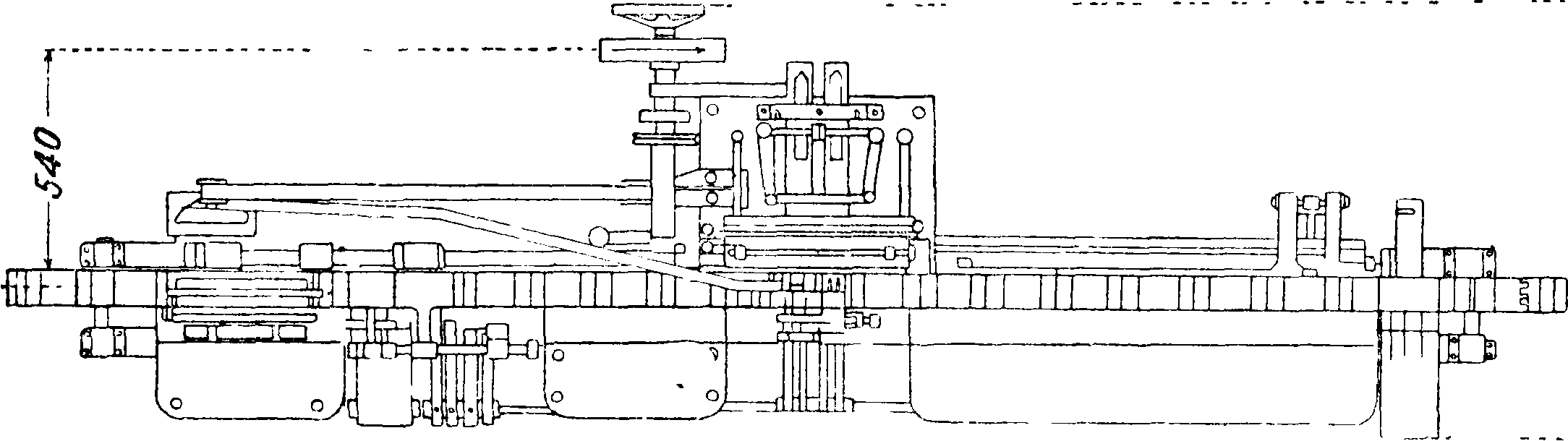

шильные аппараты с многократной циркуляцией воздуха типа Ши льде (фигура 9), являющиеся экономически более выгодными. По вы ходе из сушильного аппарата коробки поступают на этицетирсвочиозадвижиые машины, которые, наклеивая этикетку на поверхности наружной коробки, одновременно задвигают внутренние коробки в наружные. Последняя операция—задвигание коробки—является подготовительной для работы коробконабивных машин. Этикетировочнозадвижная машина Арена (фигура 10) имеет лоток с бесконечным ремнем, где производится загрузка внутренних коробок, и магазин для наружных коробок. Коробки первоначально задвигаются, а затем этикетируются. Готовые коробки укладываются особым аппаратом в специальные лотки, на которых они и поступают к коробконабивным машинам. Производительность этикетировочнозадвижной машины—5 тыс. коробок в час при расходе энергии 0,2 ГР. Коробконабивная машина Арена (фигура 11) имеет транспортную цепь, которой перемещаются коробки вдоль всей машины., На одном конце машины порожние коробки загружаются в гиез^ да транспортной цепи и доставляются ей к набивному аппарату, производящему наполнение коробки спичками из особого магазина. Готовые наполненные коробки машиною укладываются правильными рядами в специальные лотки. Производительность машины 7—8 тыс. коробок в час при расходе энергии 0,25 ГР. Лотки со спичками далее поступают на коробконама-зывательные машины для нанесения на боковых поверхностях коробок слоя зажигающего состава (намазка). Здесь коробки в вертикальном положении двигаются бесконечной непрерывной лентой между круглыми кистями, наносящими слой намазки на две боковые грани коробок. Далее коробки проходят в таком же положении через сушильную часть машины для подсушивания намазанного состава. Производительность машины 20—30 тыс. коробок в час при расходе энергии 0,15 ГР. После намазки коробки поступают на

I

I

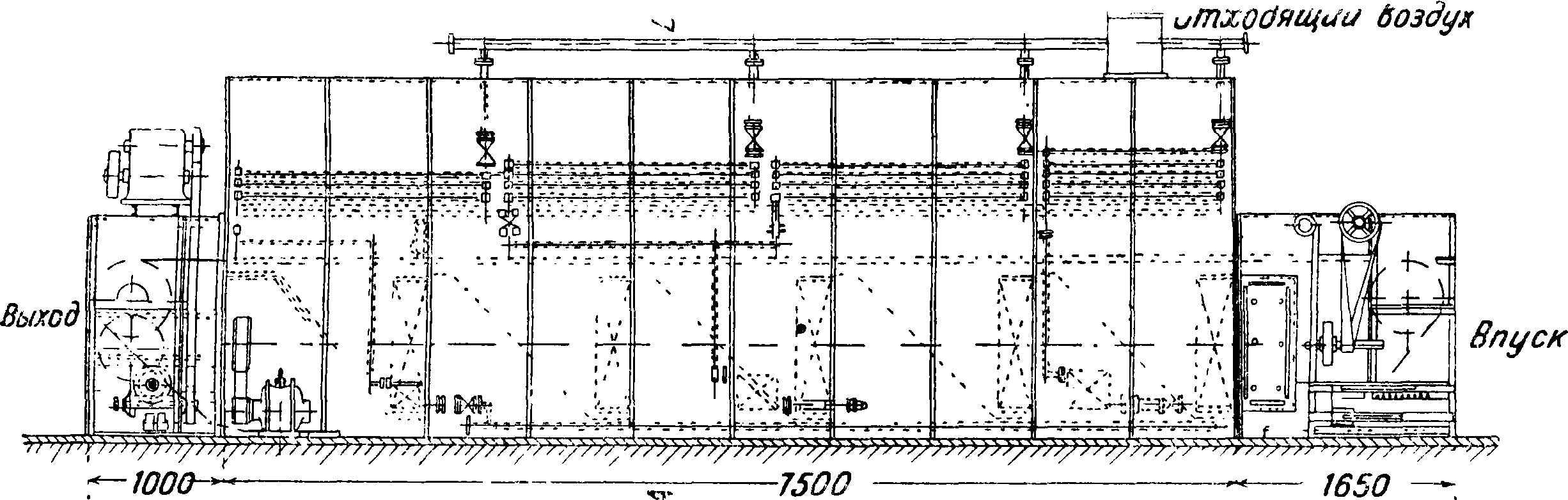

Таблица 3. — Характеристика основного производственного оборудования спичечных фабр и к в СССР.

| По- 1 | „ ! | Шкив | Вес | ||||||

| Наименование оборудо | Систе | Марка | требн - i | Число | тт | Шири | нетто, | Размер ма | Производитель- | |

| вания | ма | мощи.,

VP |

об/м. | Дчам.,

мм |

на обо | кг | шины, м | ность в час | |

| lx I | 1 | да, миллиметров | I | ||||||

| Циркульная балаиеирыап | 1

! |

||||||||

| ! пила .. | Арен I | ВАВ | 10 -12 | 325 | 400 | 155 | 650 | 1,2x3,1 ! | 100 ТЫС. коробок 1 |

| 1 Щепальная машина. | Арен | CAR | 3 | 270 | 508 | 133 | 1 100 | 2,5x1,9 ! | 2,1 млн.СОЛОМОК 1 |

| Соломкорубильная машина | Арен | DAD | 1,5 | 100 | 4о0 | 90 | I 800 | 3,2X1,2 ! | 2,4 МЛН. » 1 |

| Делительная машина | Арен | DEN | 0,5 | 40 | 150 | 90 | 500 | 3,5x1 1 | 30 тыс-, коробск, |

| Коробкоклспльнап машина | 1 | ||||||||

| дли наружных коробок | Арен | НАК | 0,1 | 125— 150 | 300 | 50 | 235 | 1,6x1 | 7—8 тыс. коробок |

| То же для внутр. коробок | Арен | J AT | 0,1 | ПО | 300 | 50 | 325 | 1,7X1.3 | 5,5 тыс. » |

| Соломкосушильн. аппарат | Шильдс | BA7,5 | 5 | — | — | — | i 10 000 | 10,1x1,75x2,8 | 2 млн. соломок |

| Коробкосушильп. аппарат | Шильде | 9 | — | — | — | I — | 13,5 х1,95 | 80 тыс. коробок | |

| Автомат. | Роллер | SCD | 3,5 | по | G30 | 1.30 | 1 11 000 | 11,2x4,1x3,25 | 1,4 МЛН. соломок |

| ! Этикетировочная машина. | Арен | KOR | 0,1 | 100—120 | 300 | 50 | 370 | 2x1,7 | 5 тыс. коробок |

| Коробконабивнан машина | Арен | ROB | 0,25 | 160 -170 | 365 | 65 | 1 1 700 | 4,5X2 | 7 тыс. » |

| Коробконамазыват.машина | Роллер | SAM e | 0,1 | 30—10 | 310 | 50 | i 700 | 9,0x1,0 | 12—15 тыс. короб.; |

| Упаковочная машина | Арен | VAS | 0,5 | 40 | 550 | 95 | 1 100 | 2,9x2,4 | 20 тыс. » i |

| Автоматическая соломко- | 1 | ί | |||||||

| укладыват. машина. | Роллер | IIGS | 2’5 | 450—500 | 400 | 65 | 1 650 | 2,25x1x1,5 | 2,5 млн. соломок |

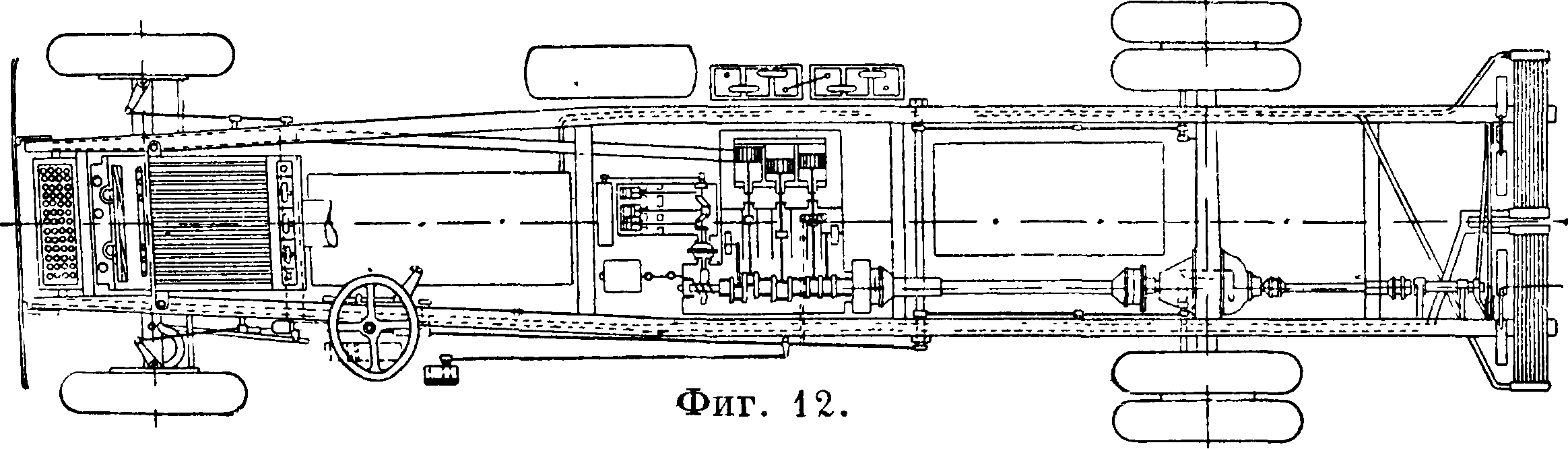

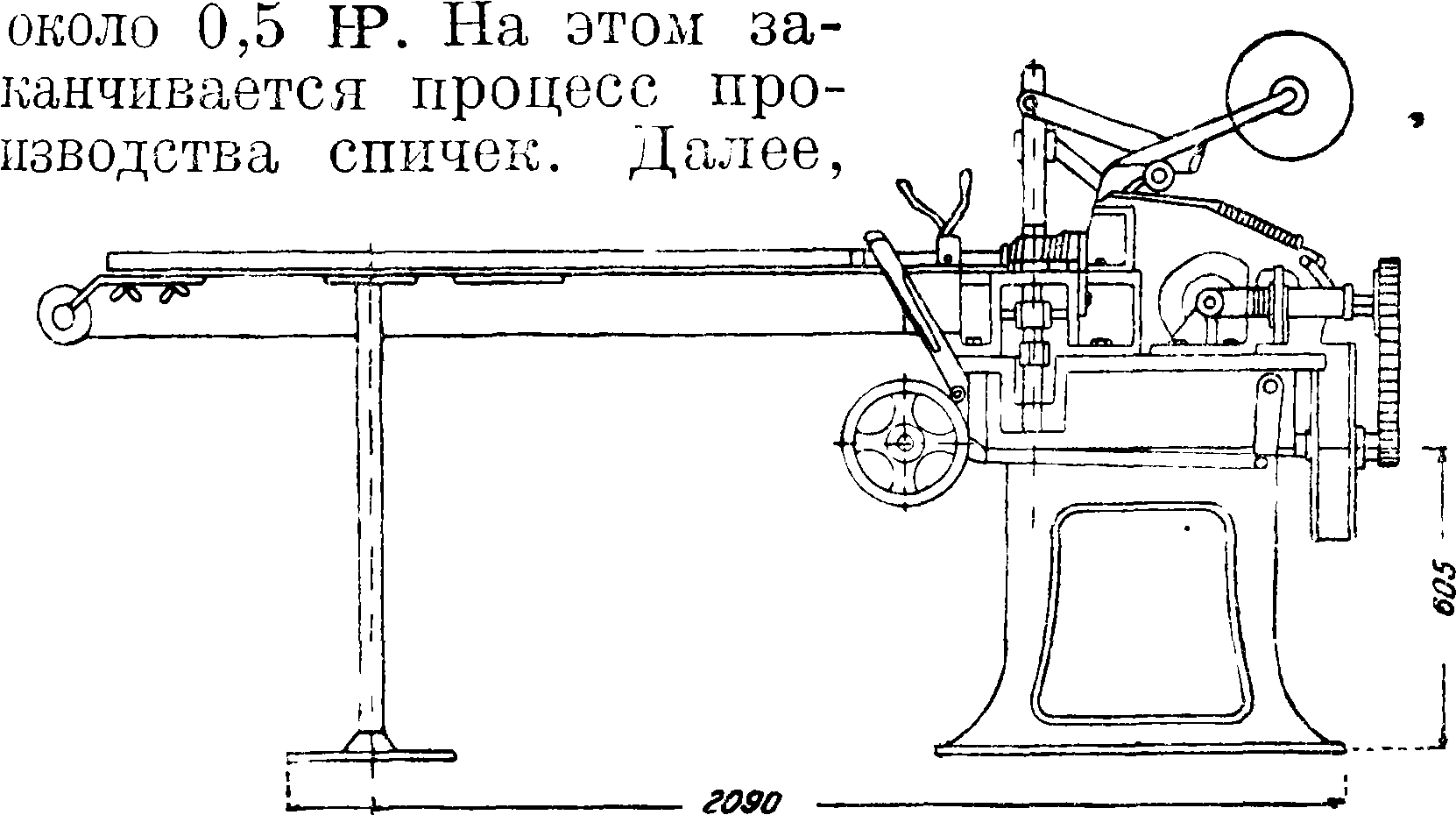

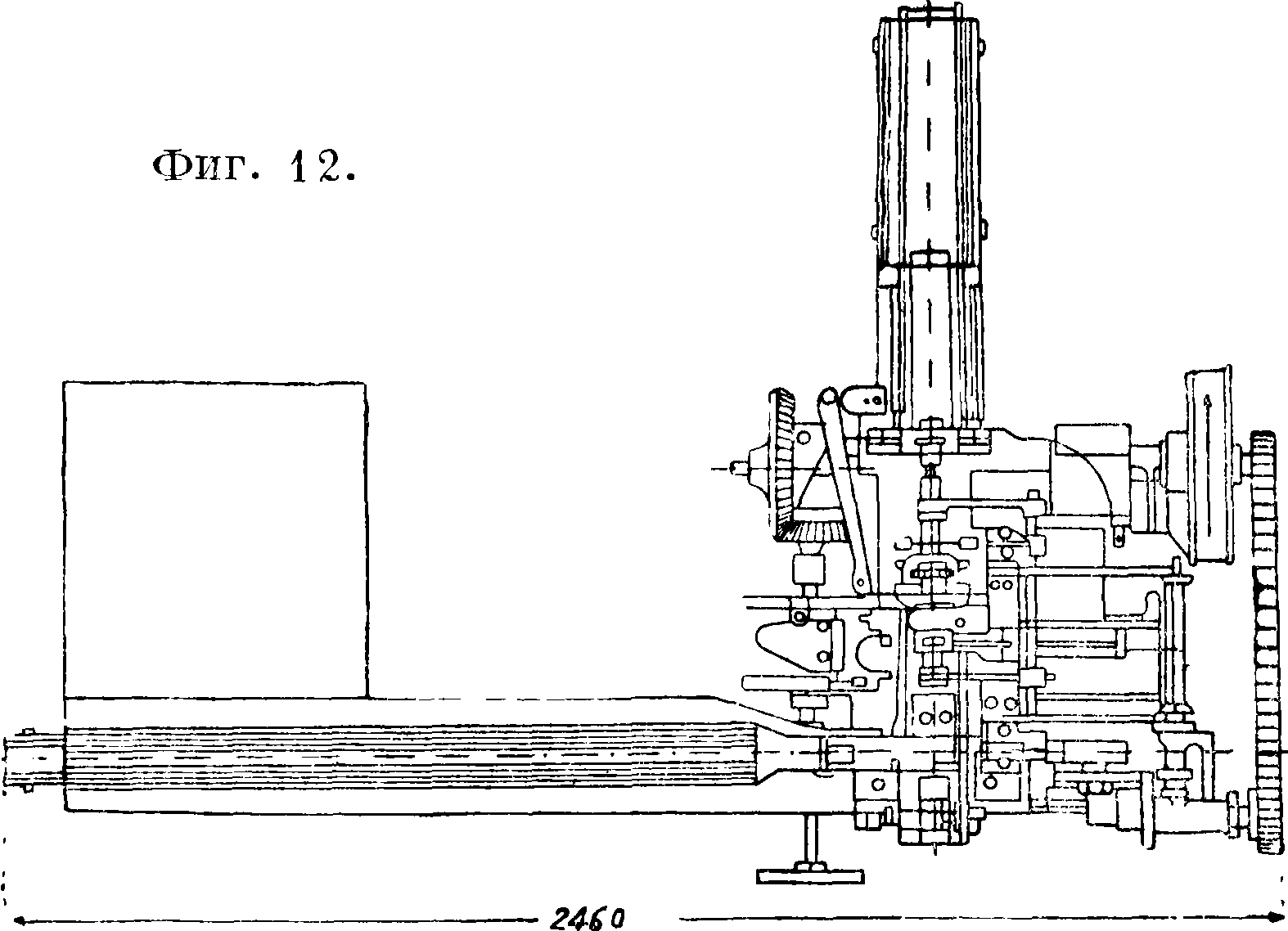

упаковочные машины, завертывающие спички по 10 коробок в бумажные пакеты. Эти машины (фигура 12) процесс упаковки производят вполне автоматически. Производительность машины в час 1 800—1 900 пакетов при расходе энергии

спички упаковываются в фанерные ящики и отправляются на склад. В табл. 3 дается характеристика производственного оборудования спичечных фабрик.

Изложенный процесс производства спичек является наиболее распространенным. Однако до сих пор в Европе существуют и более старые методы производства, где производственный процесс не механизирован до таких пределов. В США в последнее время значительное распространение получило производство спичек-книжечек, где самый тип спичек в сравнении с европейским имеет существенное отличие. Спички-книжечки представляют собой либо плоские деревянные спички, прочно укрепленные своими концами в особой бумажной обложке, либо картонные, также плоские. В такой обложке-книжечке упаковывается от 20 до 50 спичек. При употреблении спичек они отламываются от обложки и зажигаются, причем намазочный состав для зажигания спичек наносится на обложке. Эти спички в Америке являются средством рекламы. Для этой цели на обложке и даже на отдельных спичках печатаются рекламные надписи. Применение спичек-книжечек в свою очередь в значительной степени упростило производство, а“по последним сведениям там существуют уже машины, выполняющие весь процесс производства спичек автоматически (автоматы сист. Бустаманте и С. Рец). В Зап. Европе, в отличие от Америки, спички-книжечки такого распространения не получили. Там известное распространение имеют спички, зажигающиеся о любую поверхность, и восковые спички, где деревянная солома заменяется восковой свечечкой.

Себестоимость. По последним проектным данным для новейших спичечных ф-к мы имеем следующие технс-экономич. показатели.

Выработка 1 автомата при трехсменной работе (по 7 часов) 315 дней в году определяется 140 000 акцизных ящиков спичек (по 1 000 коробок); производительность труда при описанном выше технологич. процессе определяется затратой труда на выработку 1 ящика спичек (всех рабочих) в размере ок. 2,5 чв-ч.

Лит.: Kaniiaiiser Uber holi e Temperaturen

u. hitzbestandige Wcrkstoffe in d. Wissenschaft u. Praxis. Aussig, 1926; К о i 1 e r T., Die Impregnierungs-TecJmik,

B. 1, 2 Aufl., W.—Lpz., 1923; A n d ό s L., Feuersicher-

Oeruchlos u. Wasserdiehtmachen, W.—Lpz., 1922; D i-x ο n W., The Match Industry, London, 1925; J e t t e 1 W., Ziindholzfabrikation, W., 1897; A n s t u t z W., Die schwedische Ziindholzfabrikation, Weinfelden, 1928, S c h a f f E., Internationale Verflechtungen in d. Ziind-bolzindustrie, Lpz., 1929; «ZUndholz-Ztg», Rudolfstadt; «Ziindwaren-Ztg», В. В. Марасанов.