> Техника, страница 82 > Сплавы

> Техника, страница 82 > Сплавы

Сплавы

Сплавы, твердые раствори (смотрите), составленные из различных компонентов (металлов). Однородность сплавов зависит в сильной степени от кристаллических решеток сплавляемых компонентов.

Сверхлегкие С. Под именем сверхлегких известны во Франции и Италии С. на основе магния. В Германии, где их впервые ввели в практику (1909), они известны под названием электрона. В Америке те же С. обозначают именем производящей фирмы—дауметалл (Dow-metal). Т. к. за С. алюминия установилось название легких, то название сверхлегких в применении к

C. магния следует считать рациональным: магний есть единственный известный в практике металл более легкий, чем алюминий. О магнии и его сплавах см. Спр. ТЭ, т. II, стр. 390—395.

Обычные составляющие легких С. Си и Si находят весьма ограниченное применение в С. сверхлегких, т. к. растворимость их в магнии

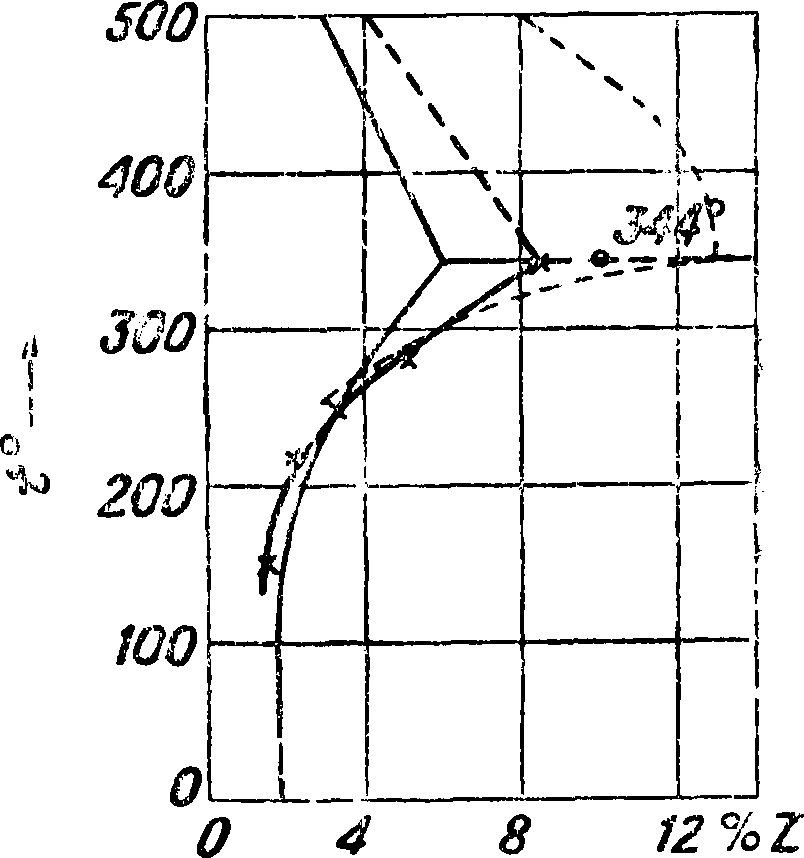

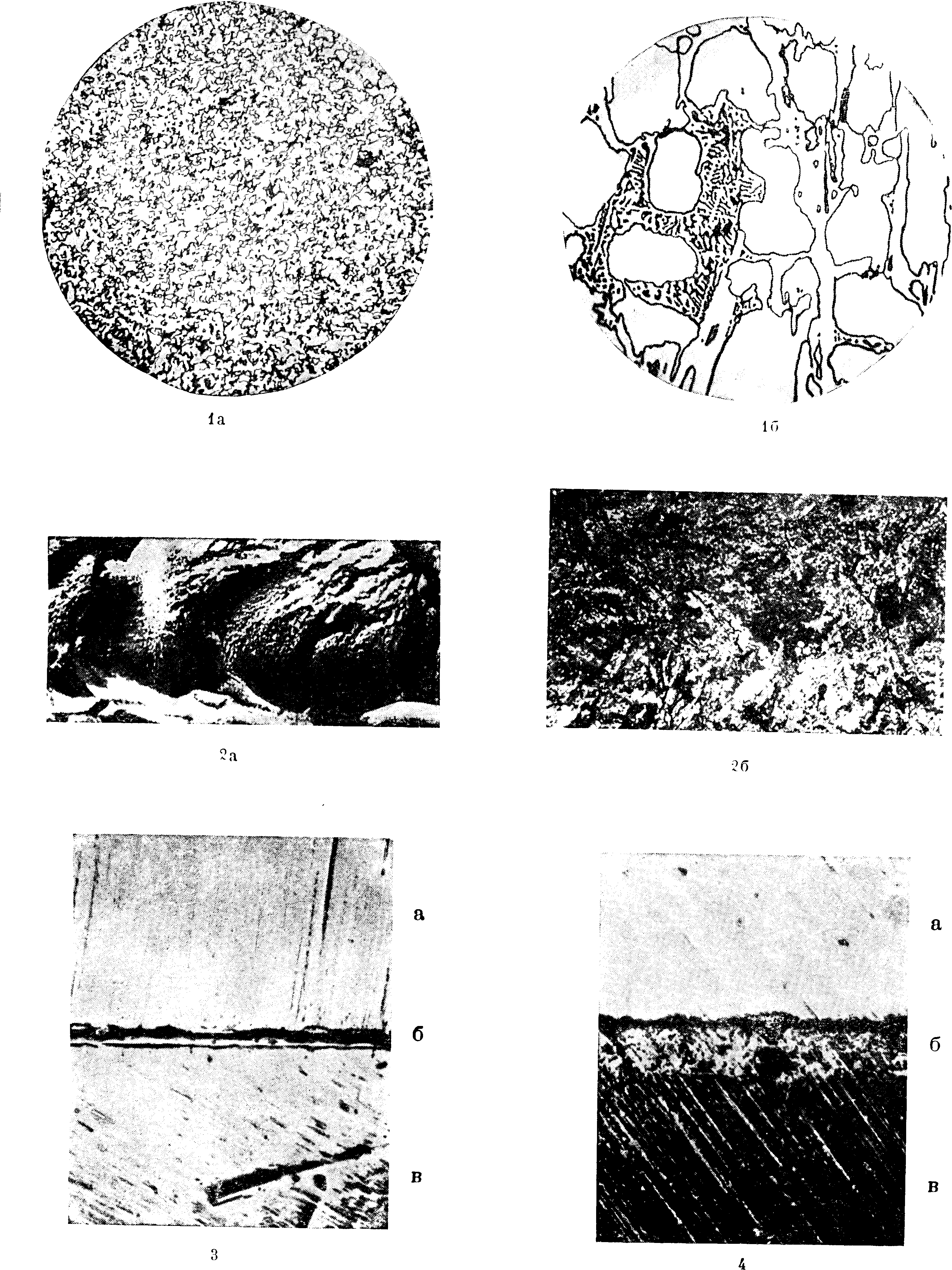

Фигура 1. Фигура 2.

в твердом состоянии ничтожна: для Си она, составляет 0,03% при 470—480° и 0,02% при комнатной t° (Jones, 1931). По данным Schmidt (1927) сплав с 0,16% Si уже дает ясную эвтектику по границам зерен. Обычные составляющие сверхлегких С.—

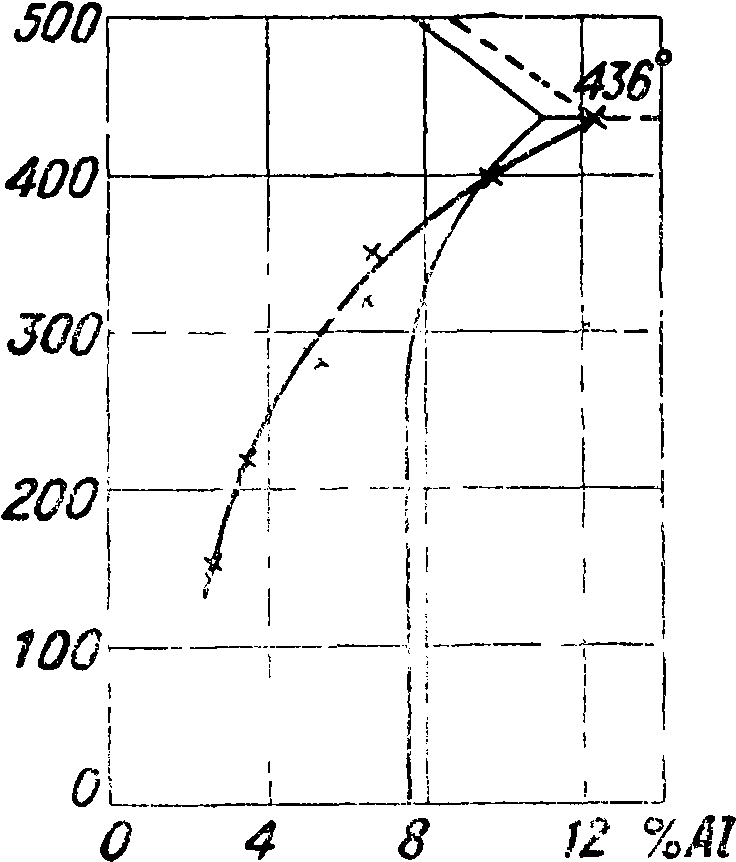

А1, Ζη, Μη—имеют значительную растворимость в магнии; диаграммы растворимости их приведены на фигуре *

1 — 3. Исследования разных авторов дава-* ли для этой растворимости весьма различные числа, в зависимости от применявшихся методов исследования. По новейшим данным, полученным рентгеновским методом (Schmidt, 1931), растворимость при t°эвтектики для А1 (при 436°) 12,1 % (фигура 1), для Ζη (344°) 8,4% (фигура 2), для Мп

(645°) 3,3% (фигура 3). Растворимость при комнатной t° для А1 ~ 2%, для Zn несколько выше 1%, для Ми уже при 200° практически нуль. Для Cd имеем непрерывный ряд твердых растворов, с разрывом растворимости в средней части диаграммы (Hume-Rothery, 1927). Из тройных систем исследована более полно Mg— А1—Si (Losann, 1931). Система Mg—AI—Zn, представляющая большой интерес, в отношении растворимостей в магниевом углу исследована неполно (Уразов, 1931). В области, прилегающей к стороне Mg—Zn, предельная растворимость при 325° составляет 8—10% суммарного содержания Al + Zn. Попытки сплавления магния с бериллием до недавнего времени имели отрицательный результат. Работы Государственного исследовательского ин-та цветных металлов (1932) установили, что в условиях плавки под давлением водорода (100 atm) при t°пЛтбериллия (1 270°) в магний переходит ок. 0,5% Be (данные спектрального анализа). Структура С. заставляет предполагать существование и изменение растворимости в твердом состоянии.

В табл. 1 приведены составы наиболее употре- | бительных марок сверхлегких С., преимущественно по итальянским данным (Unzzoni).

Таблица 1. — Составы более употребительных марок сверхлегких сплавов (в %).

| Марки | А1 | Zn | Мп | Si | Си | Cd |

| Германские | ! | |||||

| сплавы | ||||||

| AZF *i.. | 4—4,5 | 3—3,5 | 0,3—0,5 | |||

| AZG *2.. | 6 | 3 | 0,3—0,5 | |||

| AS82 *з.. | 8-10 | 2—3 | ||||

| Vl *4. | 10 | 1,5—1,0 | 0

со 1 о ос |

|||

| AZM *5. | 6—7 | 0,5 | ||||

| AZ31 *6. | 3 | 0,5—1,0 | 0,5 | |||

| Zlb *7. | 4—4,5 | |||||

| AM503 *8. | 1,5—2,5 | |||||

| AZD *9.. | 4 | 3 | 0,3—0,5 | 3 | ||

| Американ- I | ||||||

| с кие сплавы | | ||||||

| А *ю.i | 8 | 0,3—0,5 | ||||

| D *и.1 | 8 | 0,5 | 0,2 | 2 | 1 | |

| Е *12.. | 6 | 0,25 | ||||

| ТР *13 | 4 | 0,3—0,4 | ||||

| Т *14. | 2 | 0,2 | 4 | 2 | ||

| АМ74 *1б. i. | 7 | 0,4 | ||||

| Английские | ||||||

| сплавы *16 | ||||||

| 46. | 3,5—4 | |||||

| 55. ».. | 4—5 | 0,8 | ||||

| 56. | 2 | 0,4 | 4 | |||

| 10DF. | 5,5—6 | |||||

| 65. | 8—9 | 0,4 | ||||

| 59. | 5 | 3 | 0,5 | |||

| *i Литье в : | землю. | *2 Литье в землю. | *3 | Ли- | ||

тье в кокиль или под давлением (по нек-рым данным выходит из употребления). *4 Прессовка, ί *5 Прессовка, прокатка, ковка. *6 Прессовка, про-1 катка, ковка. *7 Прессовка, ковка. Красится, i *8 Прокатка, сварка, ковка. По итальянским дан-J ным состав: 5% А1; 0,5% Мп. *9 Прокатка, прес-, совка. *10 Литье. *и Литье. *А2 Прессовка.

I *13 Прессовка, ковка, прокатка. *14 Литье (пор-I шни). Выходит из употребления. *15 Литье.

I *1в Прессовка, обработка давлением.

В действительности число С., упоминаемых в литературе, больше. Более распространены германские С., применяемые также в Англии, Франции и Италии. Все С. с медью выходят из употребления: сильная коррозия обесценивает их другие ценные свойства; то же относится к сплавам с кремнием.

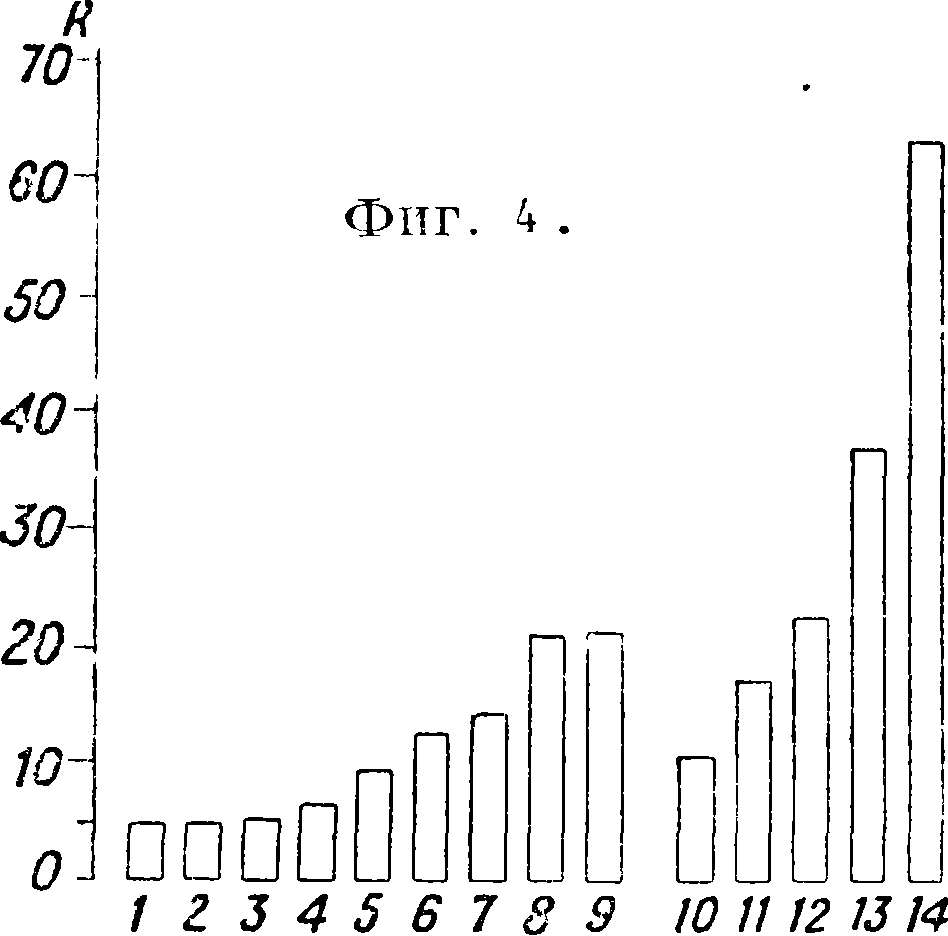

Ценные свойства сверхлегких С. определены самим их названием. Фигура 4 дает понятие о по- I

ложении сверхлегких С. по их уд. весу и крепости в ряду других С., применяемых на практике. По ординате дано отношение уд. веса к временному сопротивлению на разрыв, помноженное на 100, склерон (наклепанный), 2—Vfw,

3—AZM, 4—дур-алюмин, 5—никелевая сталь облагороженная, 6— никелевая сталь отожженная, 7— мягк. сталь отожженная, 8—особо мягк. сталь отожженная, 9—прокатанная латунь,

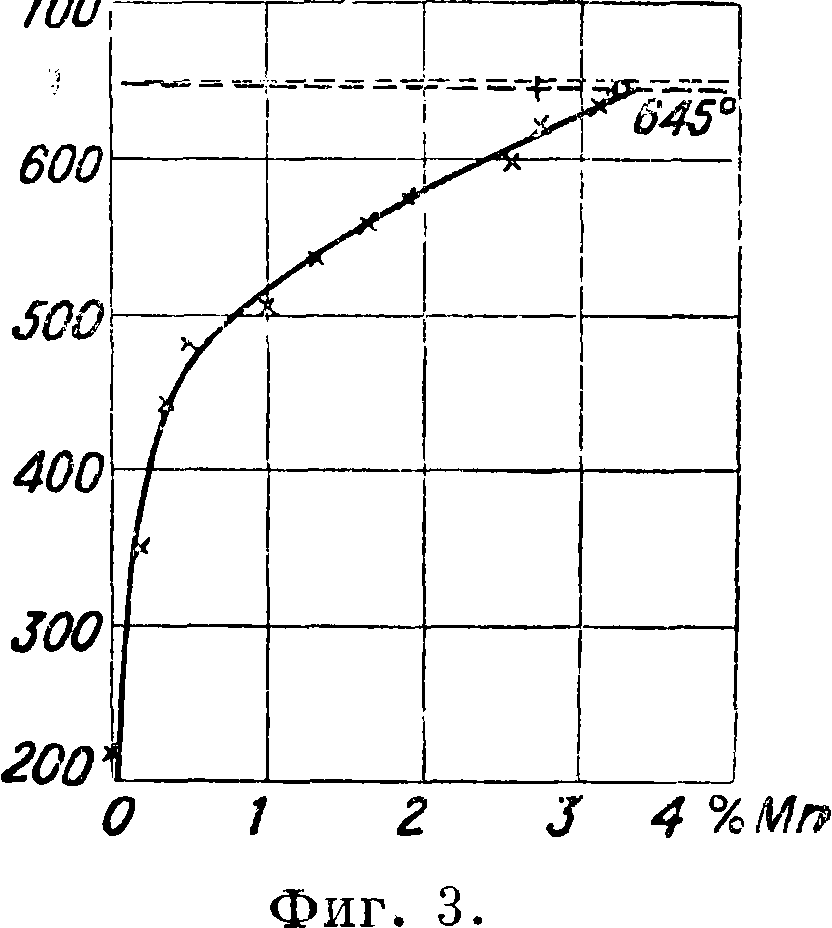

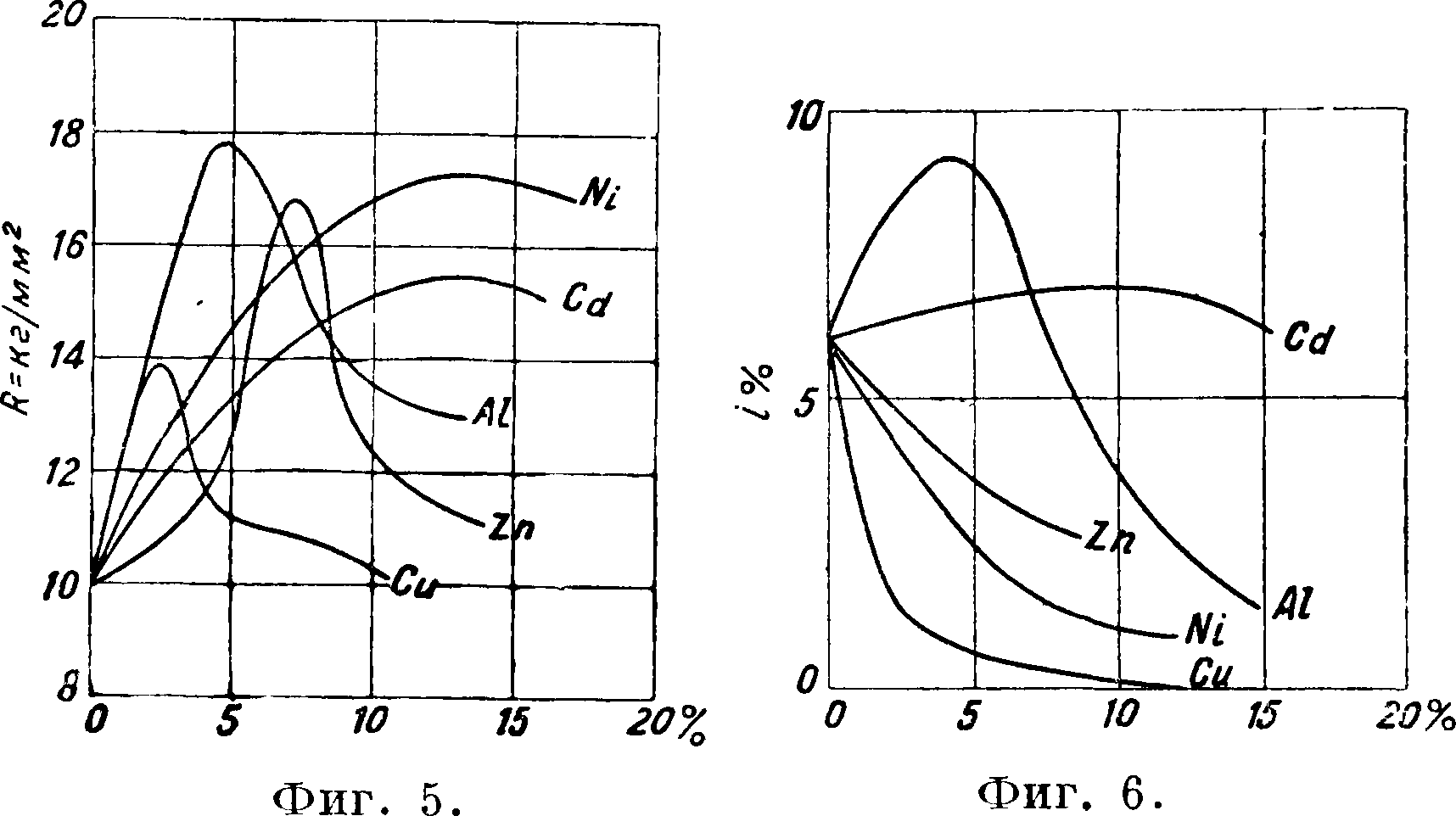

10—AZF, 11— немецкий сплав, 12—· латунь, 13—бронза, 14—чугун (1—9—обработанные давлением; 10—14—литые). Влияние составляющих (Ni, Cd, AI, Zn, Си) С. на его сопротивление разрыву видно из диаграммы на фигуре 5, а на удлинение—на фигура 6. Этим опре

деляется выбор состава С.Низкий модуль упругости сверхлегких С. и его значительный температурный коэф.—одна из их особенностей, что видно из ф-лы и таблицы, данных Bollen-rath’oM (1932):

Et=Е20 [1 - a{t - 20) - β(ί - 20)2],

где Et—модуль упругости при температуре t Е2о — модуль упругости при 20°. Значения Е20, а, β, tmox, tminRJin. нек-рых сплавов приведены ниже (tmax “ t°mzn — темп-рный интервал, для которого дается ф-ла):

| а-10-4 | /8-10-7 | max | min | ||

| AZM | 4 270 | 6,18 | 1,45 | + 75 | -190 |

| V/w | 4 280 | 4,19 | 3,45 | + 80 | -190 |

| Dural 681 ZB | 7 180 | 3,62 | — | + 25 | -190 |

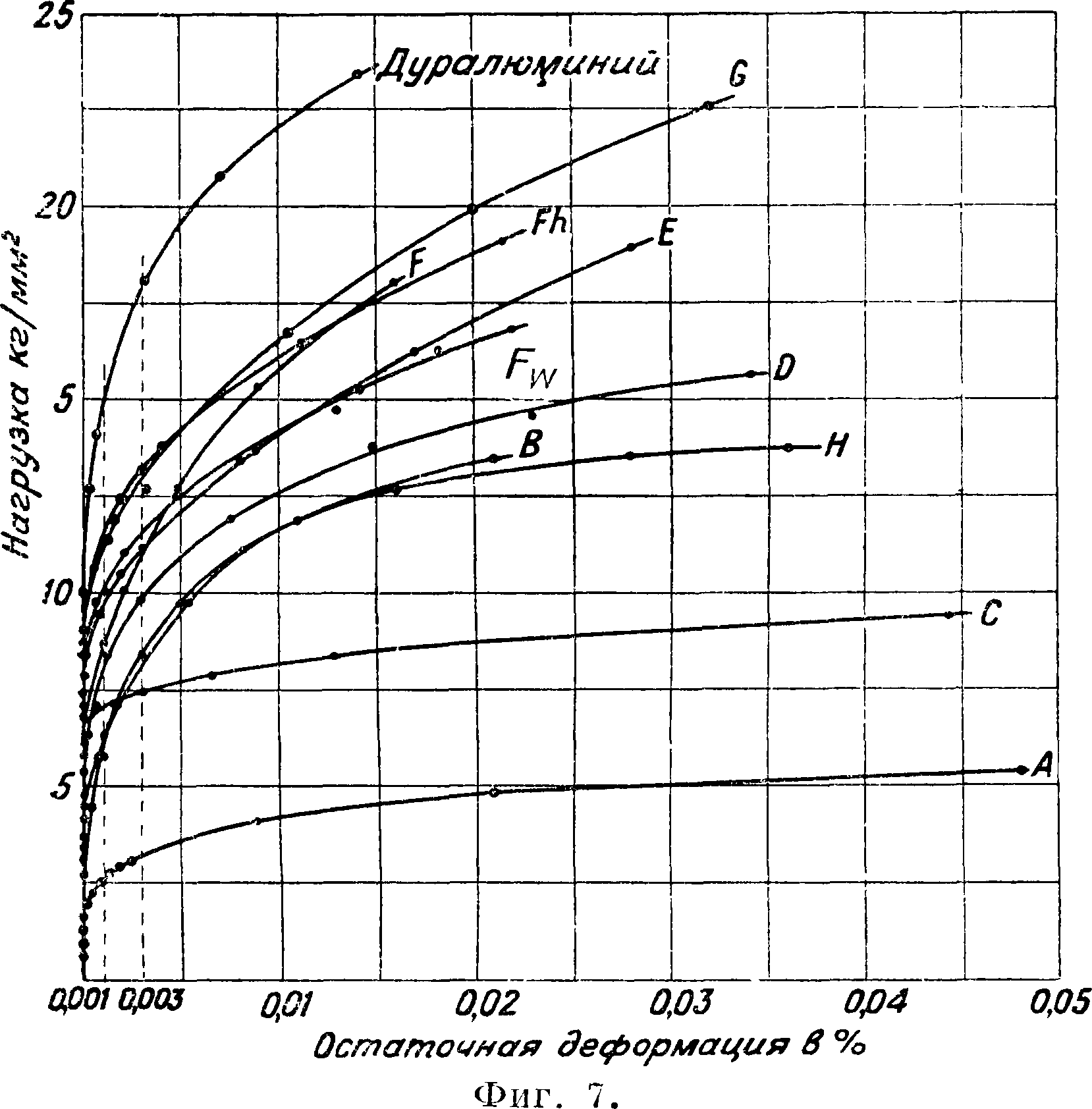

Фигура 7 дает понятие о мере остаточной деформации (в зависимости от напряжения) в обработанных давлением С. Значения букв (кроме Fh, Fw)соответствуют маркам С. табл. 1.

А В С D E F ГБЧ1 *Fw G Н

56 55 Zlb AZM 10DF Vx V/2 Y/w 65 AZ31

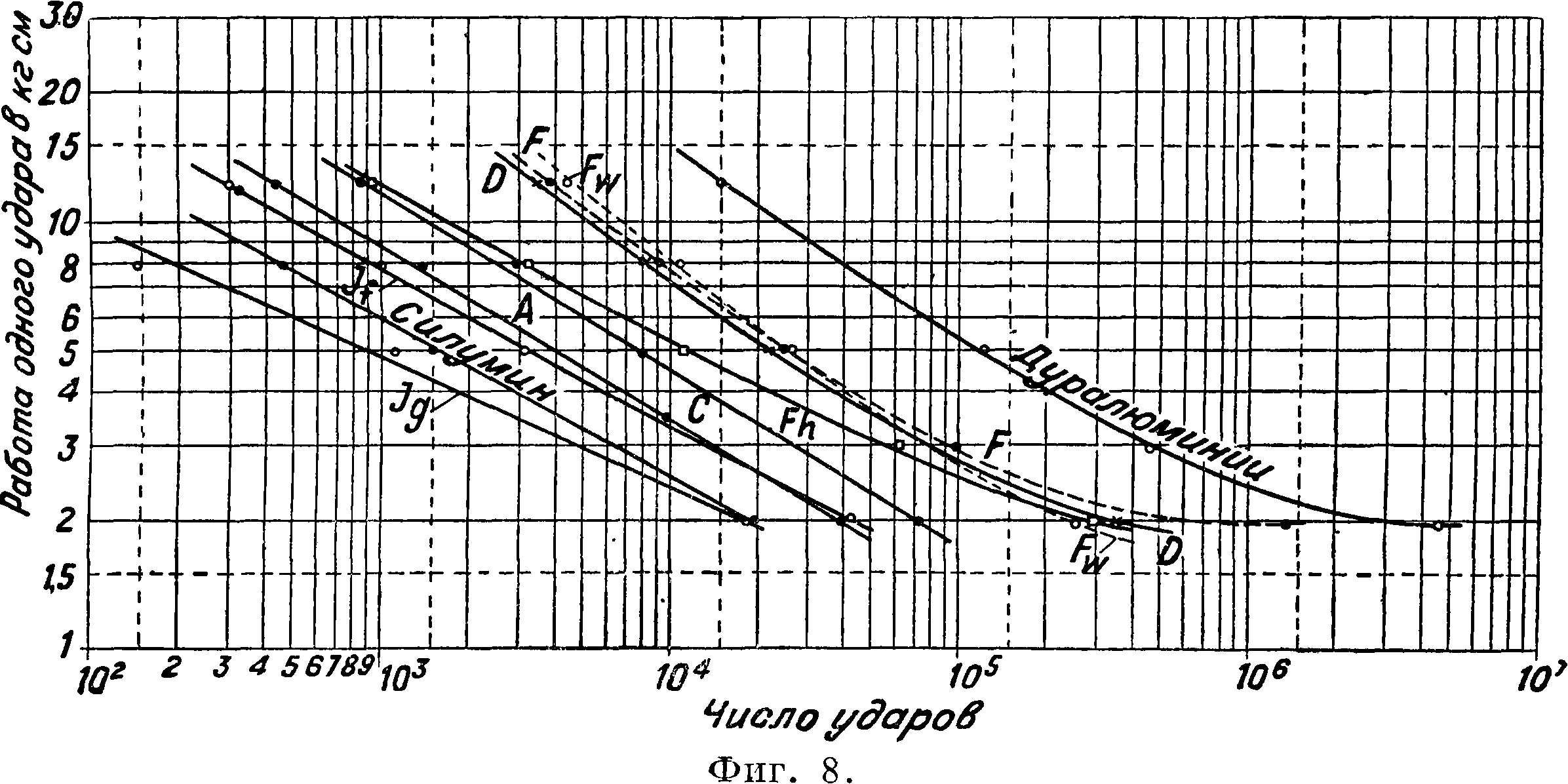

Динамич. испытания служат предметом усиленных работ в последние годы. Сверхлегкие С. и в этом отношении не стоят на высоте, уступают легким. Фигура 8 дает диаграмму усталости при ударе, кроме некоторых указанных на фигуре 7 С., еще для силумина и двух литых С.: if Jg

AZF AZG

Таблица 2 приводит (по Шмидту) данные о меха-нич. свойствах ряда германских С. Полые литые сплавы (V и др.) по мехалич. качествам мно-

по абсциссе—сплавы: 1— ото

го превосходят даже прессованые сверхлегкие С., не говоря о других ценных свойствах.

Сверхлегкие С. плавят в газовых горнах, применяя графитошамотовые, лучше железные сварные тигли с цельным штампованым дном. Целесообразно производить алитирование внешней поверхности железных тиглей, чем увеличивается стойкость их к окислению. Чугунные тигли дешевле, но хуже ; стальные тигли специальных патентованных составов наилучшие. Шихта при плавке закладывается вся сразу и присыпается флюсом в холодном виде. Обычный флюс приготовляется путем простого высушивания и сплавления смеси солей (60% MgCl2 и40%

КС1 или NaCl) с последующим истиранием в порошок.

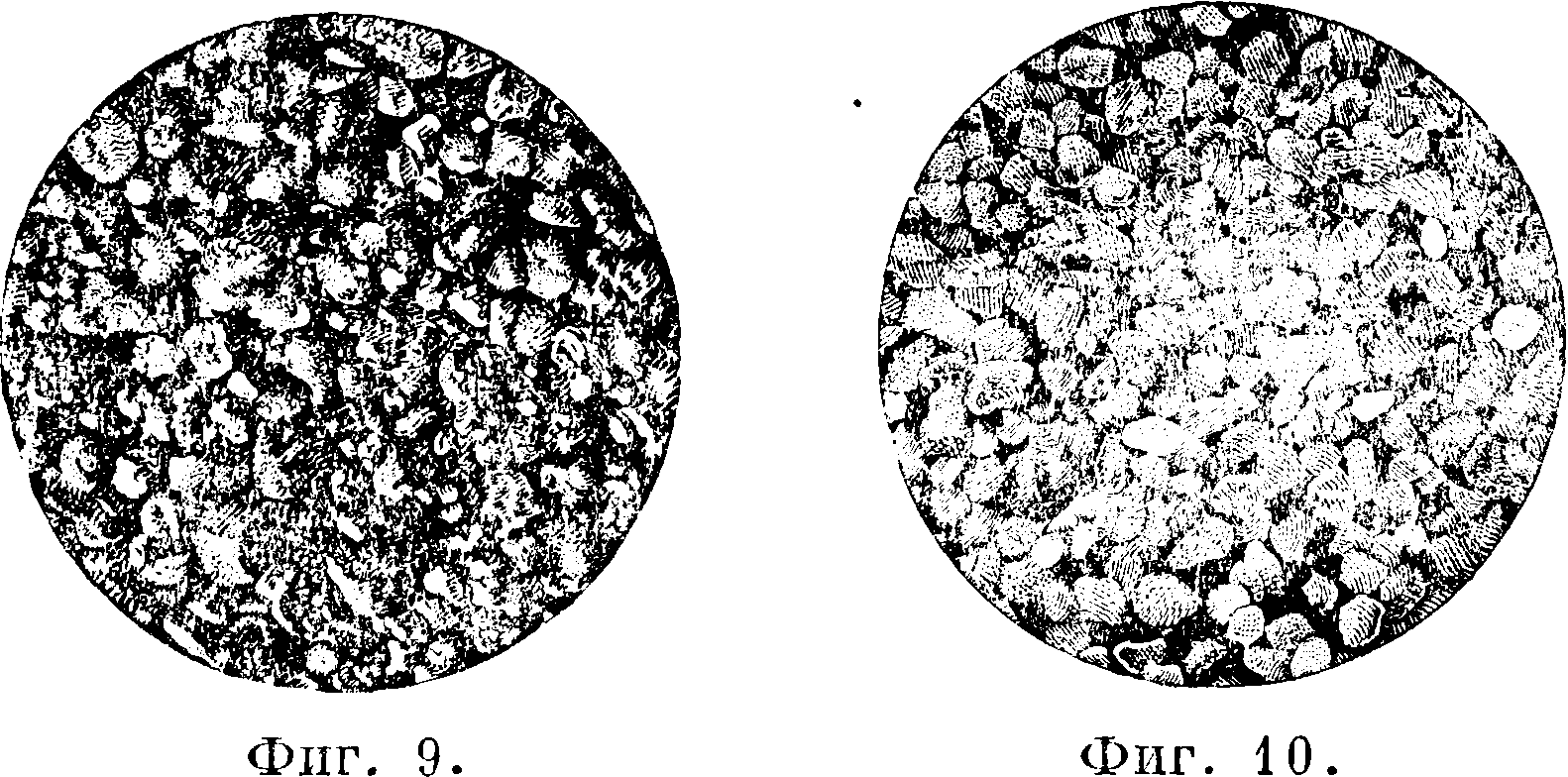

После расплавления, перемешивания и снятия шлака зеркало вновь присыпается флюсом, после чего тигель с металлом перегревается в горне до образования твердой корки флюса (800—900°). Иногда применяют добавки к основному флюсу для улучшения его свойств. Флюс состава 60% MgCl2. 35% КС1, 5% MgF2 легче образует корку. %De Fleury рекомендует и более сложные добавочные флюсы (flux correctifs): 1) 85% MgF2, 5% NH4HF2, 3% NH4C1, 7% B203, 2) 70% MgF2, 15% BaF2, 5% NH4FHF, 3% NH4C1, 7% B203, 3) 30% NH4HF2, 70% B203. Литье происходит после выстаивания при температуре 720—750° (температура тем выше, чем сложнее отливаемая деталь и чем выше содержание магния в С.). Попадание флюса в отливку действует на нее губительно, обусловливая не только общее ухудшение крепости, но и быстрое наступление коррозии. Для задерживания флюса применяют иногда весьма сложные ловушки, увеличивающие расход металла и сложность операции. Остаток металла в тигле засорен осадком флюса и в дело не идет. Перед литьем зеркало присыпают серным цветом; серным же цветом припыливаетзя струя в начале литья. Литье без флюса возможно, но связано с большим угаром магния. Для формовки применяются тощие пески со средней проницаемостью. По итал. данным герм, песок (terra rossa tedesca) имеет состав: 13% цемента (глина), 87% песка; проницаемость 24,7. Вид готового для формовки песка дан на фигуре 9. тот же песок, очищенный от цемента, дан на фигура 10. В песок добавляется сера (5%) и борная к-та (0,25%). Литье возможно, смотря по детали, в сухую и сырую опоку. Стержни серы

Таблица 2.—М еханические свойства германских сверхлегких сплавов.*!

| Марка | Наименование:

сплавов |

! | 1

Zp* з ί |

Zmax | г | Q | D max | Dp·* | E | !

a i |

&max | μ i

m max j |

i

Примечания | |

| 1 AZG- | Литые сплавы: Желто-белые | 4—5 | 10—11 | 16—20 | 3—6 | 7 | 33 | 10—11 | 4 300 |53—57 | 35 | 14 | 7—8 | Ответств. литье | |

| 1 AZF | Желто-зелен. | 4 | 9 | 17—21 | 5—9 | 9 | 32 | 9 | 4 200 | 43—47 | 50 | 13 | 5,5—7,5 | Литье, подверж. | |

| , Ух | Желто-голуб. | 5 | И | 11—17 | 2 | 4 | 33 | 11 | 4 300 | 50 | 13 | 7—8 | ударам * j Литье в кокили | |

| AZ31 | Желто-голуб. | 5 | 11 | 10—17 | 2 | 4 | 30 | 11 | 4 300 | 1 64 | 50 | 13 | — | Литье под давл. |

| ! AZ31 | Желто-черн. | 3 | 6,5 | 16—20 | 6—8 | 9 | 29 | 6,5 | i 000 | 40 | 100 | 11 | 5 | Нагреваем, литье |

| i

j : νχ |

Прессованные сплавы: Голубой. | 19—21 | 23—28 | 33—37 | 7—9 | 9—12 | 37—40 | 13 | 4 550 | , 70 | 40 | 16 | 12 1 | !

1 Части, требую |

| i V/w | Голуб.-красн. | 19—21 | 23—23 | 33—37 | 9—12 | 13—18 | 35—38 | 13 | 4 400 | i 60 | 75—100 | 16 | 12 } | щие особой твер |

| ! v/h | Голуб.-желт. | 22—24 | 26—30 37—42 | 2—5 | 3—6 | 40—45 | 13 | 4 600 | 85—90 | 30 | 18 | 13 J | дости | |

| AZM | Белый. | 17—19 | 20»—22)28—32 | 11—16 | 25—30 | 35—38 | 12 | 4 500 | 55 | 100—140 | 14—16 | 13 | Нормальный ма- ι териал для конструкций j Для окраски, | |

| AZ31 | Желто-черн. | 14—16 | 18—20 25—28 | 8—12 | 30—35 | 34—36 | — | 4 300 | 48—50 | 100—140 | 13—15 | 10 | ||

| Zlb- | Красный. | 9—13 | 16—18 25—27 | 15—18 | 25—30 | 34—36 | — | 4 300 | 45 | 120 | 13—15 | 9 | ||

| травлен. | ||||||||||||||

*! См. С пр. ТЭ, т. II, стр. 156 и 157. *2 при удлинении на 0,02. *з При удлинении на 0,2. *4 При сжатии на 0,2.

не должны содержать. Исследования Гинцвет-мета (1932) показали, что присадка бериллия к С. (с 8% А1, 0,4% Ми) дает возможность получения хорошего лцтья в сырую форму без всякого применения сюры (как в земле, так и в виде припыла) при 750°. В настоящее время применяется гл. обр. фасонное литье в землю и намечается литье в кокили. Литье под давлением уже применяется; в последнем случае нррхходится пользоваться машинами плунжерного типа или в пневматич. машинах пользоваться инертным газом (водород, гелий). Трудности в этом направлению: еще не преодолены, но сверхлегкие С. имеют здесь то преимущество перед легкими, что обеспечивают лучшую сохранность стальных матриц.

Пластическая деформация сверхлегких С. характеризуется особенностями кристаллографической структуры магния и его твердых растворов (гексагональная решетка), допускающей скольжение только по базису призмы. Между тем алюминий, обладая кубич. решеткой, имеет восемь систем плоскостей скольжения. В то время как дуралюмин после предварительного обжатия при 400—500° на 50—60% уже легко прокатывается на холоду, С. AZM получает эту способность лишь после горячего обжатия в 90—95%; при этом количество отжигов увеличивается. Темп-pa деформации сверхлегких

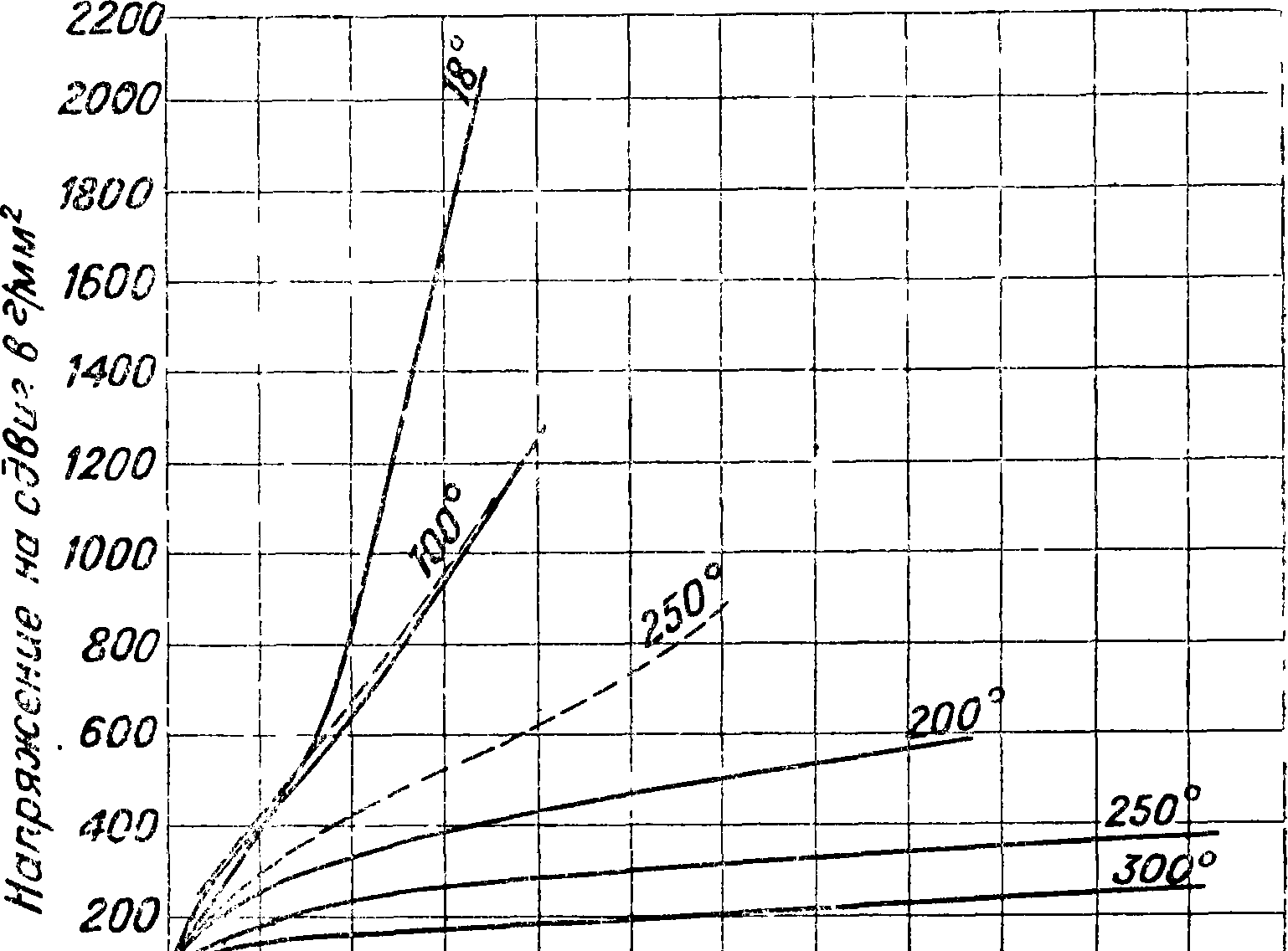

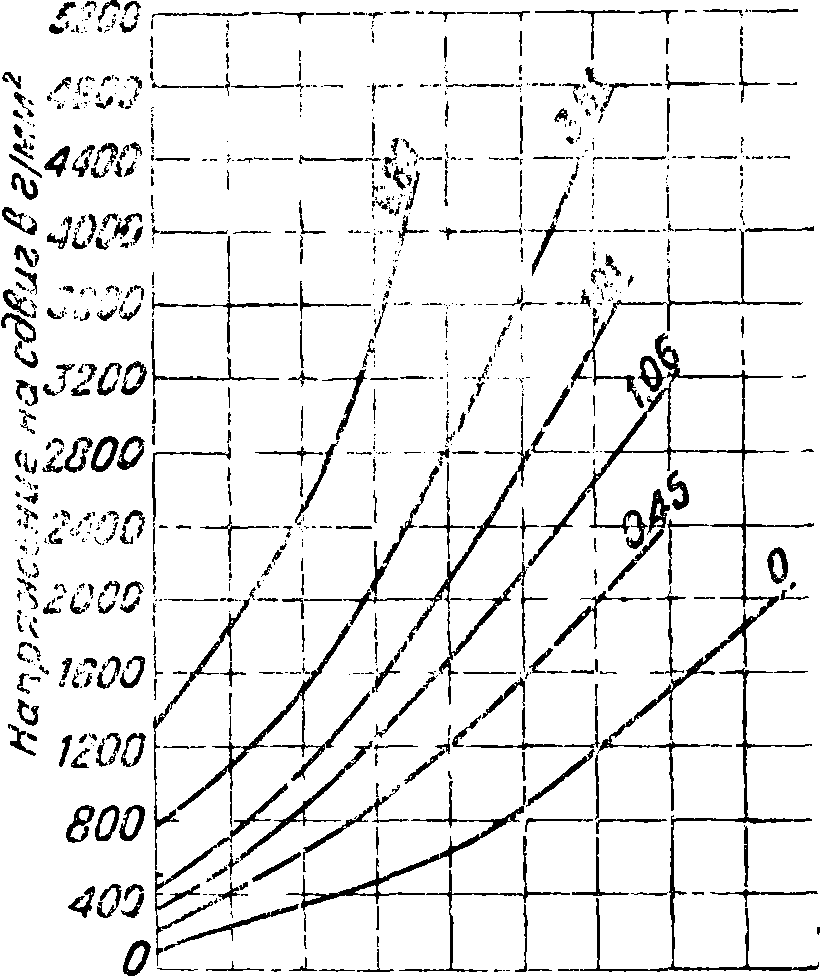

С., часто неправильно даваемая, определяется зависимостью сил сдвига от степени сдвига. Эта зависимость дана для различных t° на фигуре 11 для кристалла магния. Влияние содержания А1 (в%) на напряжение наклепа дано на фигуре 12. Практически t° обработки давлением сверхлегких С. лежит в пределах 300—400° или 350— 420°. В нек-рых случаях необходим подогрев инструмента, особенно при ковке и штамповке. Прокатка листов (обычно из С. AZM и АМ503) особых затруднений не представляет. Ниже приведены основные мехаиич. свойства (сопротивление разрыву R в килограммах /мм2, удлинение г в %, твердость Нвг) листов двух типичных С.: АМ503 и DowE, мягких и наклепанных:

R В i г Пвг Нг.г мягк. накл. мягк. накл. мягк. накл.

AM 50°) 20—24 28—32 12—14 2—3 40 55

DowE 28—38 34—40 12—14 1—3 55 65

Ковка и штамповка сверхлегких С. представляют наибольшие затруднения, требуя подогрева инструмента; прессовка и волочение сделали наибольшие успехи; прессы и инструмент те же, что и для легких С.

Опыты термин, обработки в целях повышения механических свойств С. дали некоторый результат в смысле повышения твердости. Для С. с G—12% А1 применялись выдержки при 400° с последующей закй и старением при 150—200°. Повышение твердости составило для С. с 12% А1 ок. 50%. Однако это повышение твердости в меньшей степени сопровождается повышением крепости, что может зависеть от формы выделения составляющей фазы из твердого раствора. Эти выделения имеют пластинчатую форму и нарушают связность кристаллитов, что не мешает применению отжига для литых С. с целью выравнивания состава. Сведе-

1 _[ I ___ 1111 _

О то ZOO JOG 400 300 600 7D0 800 900 1000 1Ю01200

Сдвиг в %

Фигура 11.

ния о практич. применении термин, обработки сверхлегких С. разноречивы. Широкого применения она повидимому не имеет, особенно в связи с представляющейся опасностью пережога и даже возгорания изделий. Применение соляных ванн для сверхлегких С. также опасно: селитровые ванны могут вызвать возгорание.

Обработка резанием очень легка, допускает большие скорости и не требует смазки. Это одно из преимуществ сверхлегких С. Разработаны специальные профили инструментов для сверхлегких С. (AFW—Normblatt № 107). Скорости станков приближаются к таковым для обработки дерева, что удешевляет стоимость обработки сравнительно с легкими С. Потребляемая мощность также меньше примерно в 3 раза при одинаковых скоростях. Опасность возгорания имеет место только для мелкой стружки и пыли, каковую необходимо изолировать, а в случае воспламенения (от соприкосновения с огнем) тушить сухим песком, но не водрй (опасность а). Воспламеняются при обработке резанием изделия, протравленные в HN03.

Сварке поддается единственный сверхлегкий С. АМ503. Имеются сведения о возможности сварки труб и профилей из С. AZM. Путем сварки листов из С.

АМ503 получают ценные изделия (бензиновые баки для самолетов и прочие). Для автогенной сварки применяют проволоку того же С.; возможна точечная электросвар-

0 40 80 120 >6020024028QJ20J6Q Сдвиг в %

Фигура 12.

большой тщательности выполнения. При сварке применяется водный раствор(8,3%) безводного хлористого лития и 8,1% хлористого калия, который, испаряясь, дает легкоплавкий флюс. Шов должен быть весьма тщательно очищен. Диаметр отверстия горелки Д2— 1 миллиметров: расстояние 2—4 сантиметров от шва. Для клепки применяется сплав алюминия с 5% магния.

Сверхлегкие С. подвержены коррозии больше, чем легкие и всякие другие С. Это служит едва ли не главным препятствием к их широкому распространению. Обычная присадка 0,2— 0,5% Мп имеет целью уменьшить активные свойства С. Наилучшим С. в отношении устойчивости к коррозии является АМ503. Попытки введения Be также имели целью получение антикоррозионного С. Действительно, работы Гинцветмета (1932) показали, что присадка Be к двойному С. (с алюминием) уменьшает заго-раемость жидкого С. и повышает устойчивость к коррозии твердого С. В деле исследования коррозионного действия растворов к-т и солей па сверхлегкие С. большая работа проделана во Франции (Cazand, 1929). Наиболее обычный метод—оксидирование в растворах солей хромовой к-ты; Suttan (1931) приводит два рецепта, оцениваемое им как лучшие: 1) 1г/2% К2Сг207, 1% квасцов, Д2% NaOH; 2) 1%% К2Сг207, 17«,% Na2SO4-10H2O. Оксидирование pi дет при 95°; деталь требует очищения в 10%- ной HN03. Детали точных размеров промываются в 2%-ном NaOH (щелочи на сверхлегкие С. не действуют). Наилучшим способом Suttan считает комбинацию оксидирования с покрытием ланолином и целлюлозной эмалью. Для защиты от коррозии широко применяется окрашивание масляными красками. Части моторов меньше подвержены коррозии именно потому, что их защищает имеющаяся всегда пленка смазочного масла. В самое последнее время был предложен способ покрытия сверхлегких С. селеном (Bengough, 1932). Покрытие совершалось погружением в ванну из раствора селеновой к-ты. Это покрытие устойчиво к морской воде.

Область применения сверхлегких С. определяется их названием и уже теперь очень обширна. Все подвижные части машин, средства транспорта, особенно воздушного, мелкие предметы обихода с успехом могут изготовляться из сверхлегких С. Однако применение их для поршней двигателей внутреннего сгорания, несмотря на возлагавшиеся надежды, не дало пока вполне хороших результатов, по крайней мере в авиационных моторах. Причиной явилась та же коррозия, усиленная действием высокой Г, а также понижение механич, качеств от этой же причины. Прочие части мотора,—картер, насосы, части магнето и прочие—м. б. с успехом изготовлены из сверхлегких С. Некоторые германские (берлинские) фирмы с успехом пользуются сверхлегкими С. для омнибусов (колеса, скамейки, полки, части шасси и прочие). Эти С. находят ценное применение для подвижных частей текстильных машин, для оправ точных оптич. инструментов и биноклей; было успешно испробовано применение сверхлегких С. для клише. В Италии сверхлегкие С. широко применяются в автостроении, давая значительный выигрыш в весе. В последнее время (1931 г.) были попытки изготовления из этих С. коробок дизелей и трамвайных стрелок.

Лит.: 1. Сплавы магния с AI, Zn, Мп, Cd, Си, Sn, Be. Schmid E., Beitrage zur Physik und Metallo-graphie des Magnesiums, «Zeitschrift f. EJeklrochemie», 1931, B. 37, p. 4 57; S a 1 d e n a. Samotorin. The Solubility of Aluminium and Magnesium in the Solid State at Different Temperatures, «Journal of the Institute of Metals», London, 1932, v. 48, p. 221; У p а з о в, Природа сплавов алюминия и магния, «Изв. Ин-та физ.-хим. анализа», 1924, т. 2, стр. 480; Hanson a. G-ayler, The Constitution of Alloys of Aluminium and Maghesium, «Journal of the Institute of Metals», L., 1920, v. 24, p. 201; Hume-Rothery a. Rounsefell, The System Magnesium—Zink, ibid., 1929, v. 41, p. 119; CHadwi k, The Constitution of the Alloys of Magnesium and Zink, ibid., 1928, v. 39, p. 285; D e a r s о n, The Magnesium—

Manganese Alloys, «I. Eng. Chem.», 1930, v. 22, p. 367; H u m e-R other) a. Rowell, The Svstem Magnesium—Cadmium, «Journal of the Institute of Metals», L.

1927, y. 38, p. 137; Jones, The Copper—Magnesium Alloys. The Equilibrium Diagram, ibid., L., 1931, v. 46, p. 395; L о s a n n, Sistema ternaria—ALuminio-Magne-sio-Silicio, «La Metallurgia Italiana», Milano, 1931, v. 23, p. 367; В г u n i, S a η d ο η i η i u. О u e r e i g h, Ueber die ternaren Legierungen von Magnesium, Zink und Cadmium, «Ztschr. anorg. Cliem.», Lpz., 1910, B. 68, p. 73; «Metal Industry», L., 1932, v. 41, p. 299; Kroll u. Jess, Ueber die Legierbarkeit von Beryllium mit Calcium und Magnesium,«Wiss. Veroff. a.d. Siemens-Konzern»,

1931, B. 10, Lief. 2, p. 29.—2. Технология и п p и-м e н e н и e. C h a d w i k, Tne Constitution of the Magnesium a. Zink, «Journal of the Institute of Metals», L.,

1928, v. 39, p. 285; «Revue de metallurgie», P., 1932, v. 29.

p. 341; R u h r m a n n, Eiektronmetall in Strassenbahn-Wagenbahn, «Ztschr. f.Metallkunde», В., 1931, Jg. 23, p. 69; Schmidt W., Technologic und Anwendung des Elektron-metalls, «Ztschr. f. Elektrochem.», B., 1931, B. 37, p. 508; G uzzoni, L’impiego delle leghe di alluminio e di maguesio nelle costruzioni moderni, «La Metallurgia Italiana», Milano, 1931. v. 23, p. 177; Player, Production and Properties of Magnesium-Alloys Castings, «Metal Industry», L., 1931; Рольщиков, Магний и ей сплавы (электрон), «Цв. мет.», М., 1931, стр. 355; Ru h r-m a η η, Ueber Eiektronmetall in Flugzeugbau, «Ztschr. 1. Metallkunde», В., 1930, Jg. 22, p. 317; Bonaretti, Lelectron e le sue varie applicazioni industriali, «La Metallurgia Italiana», Milano, 1929, v. 21, p. 174; G a η n a. W i n s t о n, Magnesium and Its Alloys, «I. Eng. Chem.».

1927, v. 19, p. 1193: G a n n, Treatment and Structure of Magnesium-Alloys, transactions of the American Institute of Mining Engineers», N. Y., 1929; R e i n i g e r, Das Schmelzen und Giessen von Magnesium-Lcgierungen, Gies-serei, Dusseldorf, 1927, Jg. 14; Light Metals and Alloys, Aluminium, Magnesium, «Bur. of Stand. Circ.», 1927, 346; J ones, Magnesium and Its Alloys, «Journal of the Royal Aeronautical Society », London, 1926, v. 30, p. 743; В о 1-1 e n r a t h, On the Influence of Temperature on the Elastic Behaviour of Yarious Wrought Light Metal Allovs, «Journal of the Institute of Metals», L., 1932, v. 48, p. 255: M a t t h a e s, Dynamische Eestigkeitseigenschaften eini-ger Leichtmetalle, «Ztschr. f. Metallkunde», Berlin, 1932, Jg. 24, p. 176: Sara n, Leiclitrnetall-Sandguss, seine stn-tisclie und seine Schwingungsfestigkeit, ibid., Jg. 24. p. 181, 207; S c h m i d t, Die Bedeutung der Kristall-aufbaues fur die Beurteilung der Elastizitatsgrenze und Dauerfestigkeit von Eiektronmetall, ibid., 1931, Jg. 23, p. 54; J ο n e s, On Metallic Magnesium, «Journal of the Institute of Metals», L., 1930, v. 43, p. 237: II i d n e r L and S w e e n e y, Thermal Expansion of Magnesium and Some of Its Alloys, «Bur. of Stand. Research», Wsh.,

1928, 29.—3. Обработка давлением. P a r-r a v a η о e G u z z ο n i, La deformabilita sotto carichi statici delie leghe ulUa-legere, «La Metallurgia Italiana», Milano, 1931, v. 23, p. 475; Schmidt W., Das Pressen von Stangen aus Elektrometall, «Ztschr. f. Metallkunde», B., 1927, Jg. 19, p. 378.—4. Термическая обработка. Meissner, Age-Hardening Jests with Elektron-Alloys, «Journal of the Institute of Metals», L., 1927, v. 38, p. 195; Archer, The Hardening of Metals by Dispersed Constituents Precipitated from Solid Solutions, «Transactions of the American Society for Steel Treating», Cleveland, 1926, v. 10, p. 718.—5. П о к p ы-тие и коррозия. Bengough a. Whitby, Magnesium-Alloy Protection by Selenium and Otha Coating Processes, «Journal of the Institute of Metals», L.,

1932, v. 48, p. 147; Suttan, The Protection of Magne

sium Alloys against Corrosion, «Journal of the Institute ot Metals», L., 1931, v. 46, p. 53: C a z a n d, La corrosion des metaux et alliagcs lbgers et ultra-lbgers, «Revue de metallurgie», P., 1929, v. 26, p. 259, 299, 307, 367.— 6. Сварка. Guzzonib Nardi, La soldature dei materiali metallici, «Aerotechnica», Roma, 1931, v. 11, p. 3.02. В. Переслегин.

Сверхтвердые сплавы, комбинации из чистых металлов и их карбидов, обладающие высокой степенью твердости. Типичными представителями являются карбиды редких тугоплавких металлов: вольфрама, тантала, молибдена, тирана, циркона, хрома, ниобия, ванадия. Перечисленные металлы дают с углеродом соединения со свойствами, приведенными в таблице 3. Таким образом карбиды WC, W2C, ТаС, Мо2С, NbC, TiC, ZrC по своей твердости приближаются к твердости алмаза (тверже их только карбид, бора ВС с твердостью 9,8). Приготовить из этих карбидов изделия плавлением без ослабления их твердости в настоящее время не удается, и поэтому для использования их в технике применяют к ним обработку по т. н. ке-

Т а б л. 3.—Т и п ы и свойства карбидов металлов.

| Кар бид | Тв. no Moey | Уд. в. | Точка плавл. | Содержание С в % | Точка плавл. основного металла |

| WC

w^c |

> 9

> 9 |

15,5

16,9 |

2 900

3 000 |

! 6,12 3,15 | } W 3 370 |

| Мо2С | > 9 | 8,9 | 2 500 | 1 5,88 | Μο/2 620±10 |

| ТаС | > 9 | IB, 96 | 3 800 | I 6,2 | Та/2 860 |

| Сг,С3 | 8 | 6,6 | 1 800 | 13,3 | Сг/1 615 |

| Сг7Сз | — | 6,9 | 1 665 | 1 9,0 | |

| Сг4С | 7 | 6,75 | — | 5,45 | |

| ZrC | 8—9 | 6.90 | 3 250 | 11,7 | Zr/1 700 |

| TiC | 9 | 4,25

8,90 |

3 250 | 20,0 | Ti/1 800 |

| ThC | — | — | — | Th/1 845 | |

| NbC | 9 | 7,56 | 3 800 | 6,2 | Nb 1452 |

| VC | 7—9 | 5,36 | 2 800 | 19,0 | V 1 710 |

рамич. способу; для этого измельченный карбидный металл смешивают с порошком чистого металла (как цементирующим веществом), имеющего более низкую точку плавления по сравнению с карбидным металлом; смесь прессуют и затем подвергают термич. обработке, после чего получают изделие, состоящее из зерен карбидного металла, цементированных вспомогательным металлом. Цементация происходит путем обволакивания карбидных зерен плавящимся при термич. обработке вспомогательным металлом. В настоящее время наиболее разработано изготовление сверхтвердого металла из карбида вольфрама, цементированного кобальтом. В торговле вольфрамкар-бидные сплавы имеют разные названия: в Германии их называют «видна» (Крупп), в США «карболой», в СССР «победит» (Электрозавод). Состав этих разновидностей близок типичному составу: 87,4% W, 6,10% Со и 5,68% С. Характеристика этих сплавов дана в таблице 4.

Таблица 4.—X а р а к т е р и с т и к а вольфрам-карбидных сплавов.

| Физические | Содержание кобальта | в % | ||||

| свойства | з 1 | 6 | 9 i | 1 13 | 20 | 100 |

| Уд. вес. Тв. по Рокве- | 15,04 | 14,82 | 14,56 | 14,10 | 12,54 | 8,62 |

| лу при шкале С и нагрузке в 60 килограмм. .Число Викер- | - | 90 | - | 87 | 755*2 | - |

| са-Бринеля | 1 380*1 | 1450*1 | 1 365*1 | 1 255*1 | 280*2 | |

| Тв. по Шору Электрич. со | 190*з | 145 | — | 130 | — | |

| противление в х&{см“ при 20°. | 21,3 | 21,1 | 22,3 | 19,6 | 29,3 | 9,84 |

| Температурный коэф. | ||||||

| электросо | ||||||

| противления при 20—30°. Коэф. термич. | 0,0047 | 0,0045 | 0,0043 | 0,0044 | 0,0038 | 0,0036 |

| расширения в среднем на градус в интервале от20° до 4003. | — | — | — | 6-10-6 | — | — |

*ι При 10 килограмм. *2 При 30 килограмм. *3 Числа обозначают нагрузку для глубины вдавливания 0.0457 миллиметров.

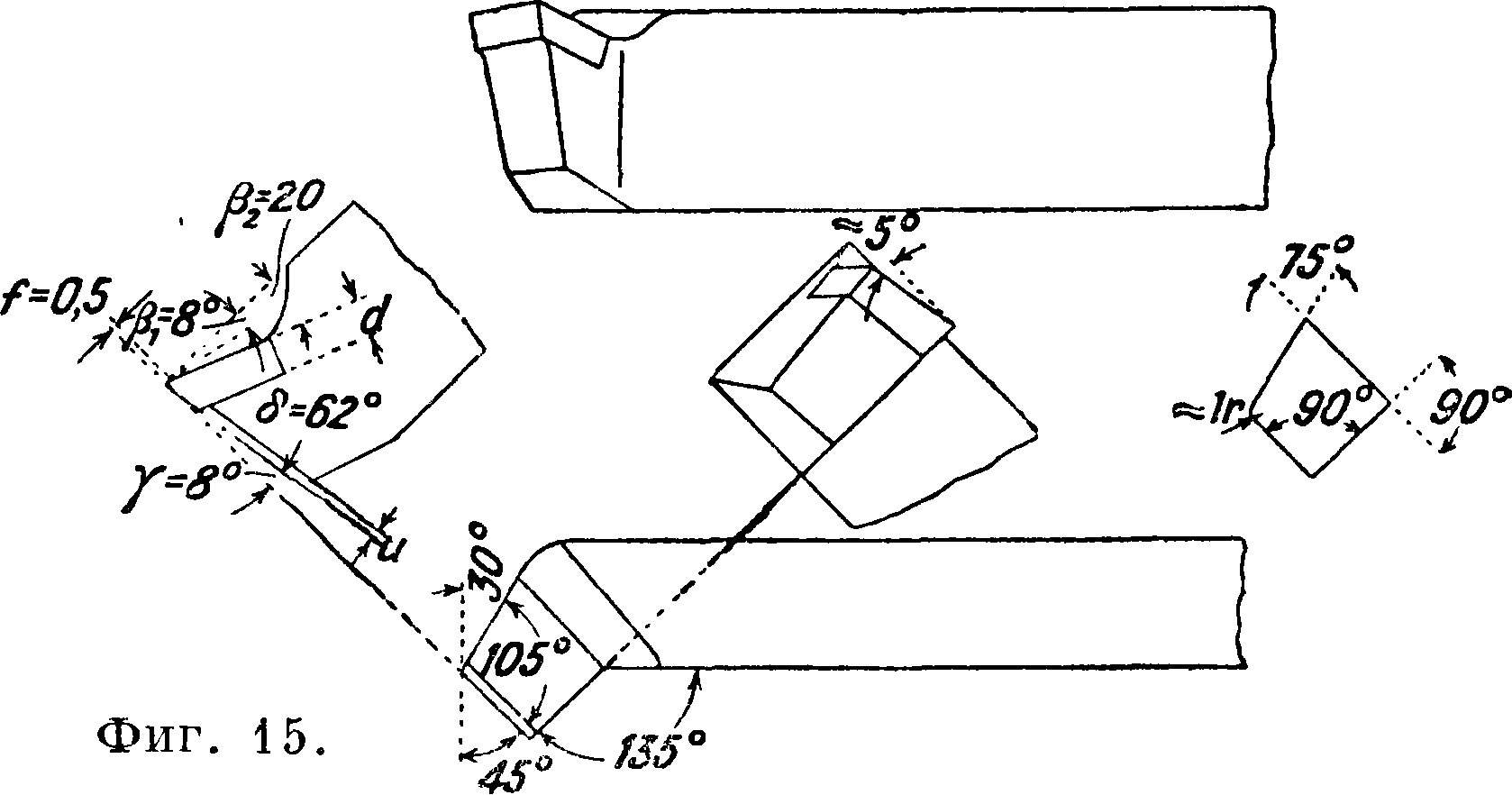

На прилагаемых фотографиях (вкл. л.) изображены изломы и микрошлифы сверхтвердого металла «видна» и стеллит (смотрите). «Видна» приготовлен керамическими методами, а стеллит— плавлением его компонентов, вследствие чего их микроструктуры (вкл. л., 2, 4) дают характерную разницу. Изломы их также отличаются друг от друга (вкл. л., 1 и 3).

Изготовление вольфрам-карбид-ных сплавов. Качество изделий, приготовленных по керамич. методу, во многом зависит от химии, чистоты и от величины зерен применяемых компонентов, поэтому вольфрамовый порошок, подвергаемый карбонизации, получают из чистой окиси вольфрама; величина зерна должен быть в пределах 1—3μ. Этот порошок смешивают с углеродом в виде сахарного угля в равных по весу количествах. Тщательно перемешанная в шаровых мельницах смесь подвергается нагреванию до 1 500° в течение 3 ч. Карбонизация вольфрама методом спекания обеспечивает получение высшего карбида (WC), тогда как при карбонизации плавлением получается смесь карбидов WC+W2C, причем излишек углерода выпадает в виде свободного графита. Для дальнейшего хода изготовления сверхтвердого металла важно, чтобы карбид вольфрама и порошок кобальта были тщательно смешаны. Это смешивание производят в шаровых стальных мельницах со стальными же шарами. После помола смесь просеивают через сито в 220 меш. Остаток на сите снова подвергают помолу и продолжают это до тех пор, пока весь порошок будет проходить через указанное сито. В результате такого помола должен получиться порошок, притягивающийся к магниту, что будет указывать на то, что частицы карбида вольфрама равномерно покрылись порошком кобальта. Тщательность этой операции имеет решающее значение на качество сверхтвердого металла. Из полученного порошка, прессуют под гидравлическим прессом с давлением 3—5 т[гм2 изделия желаемой формы. Операция прессования производится так же, как и при изготовлении вольфрамовой проволоки (смотрите). Отпрессованные изделия подвергаются термич. обработке в два приема. Первая обработка, называемая предварительным спеканием, производится в электропечи при ί°, не превышающей 1 000°, причем изделия укладывают в угольные лодочки и засыпают мелко отсеянным древесным углем; в печи создают водородную атмосферу путем пропускания водорода со скоростью 200 л/ч“ Продолжительность процесса различна в зависимости от величины изделий. Изделия, прошедшие предварительное спекание, имеют достаточную крепость им. б. подвергнуты предварительной механич. обработке для получения требуемых размеров. Во время предварительного спекания изделия получают усадку до 20%. Затем механически обработанные изделия подвергают вторичному спеканию (аналогично первому) при t° в 1 400—1 500°, после чего они

Е

приобретают свойственную им высокую твердость. Для резания применяют небольшие (в виду дороговизны металла) пластинки, которые припаивают к металлич. державке. Для державок применяют сименс-мартеновскую или для ответственных инструментов никелевую сталь со средним содержанием углерода. В тех

1атлТЖ“и^нкй 1бХ ^шипсй- ,В?"а ”ЗЛ0М (Х:,)· 2б· Стеллпт излом (х5).

„лаопшни „а видна: а-ввдиа, «ДЬЛ сГр^

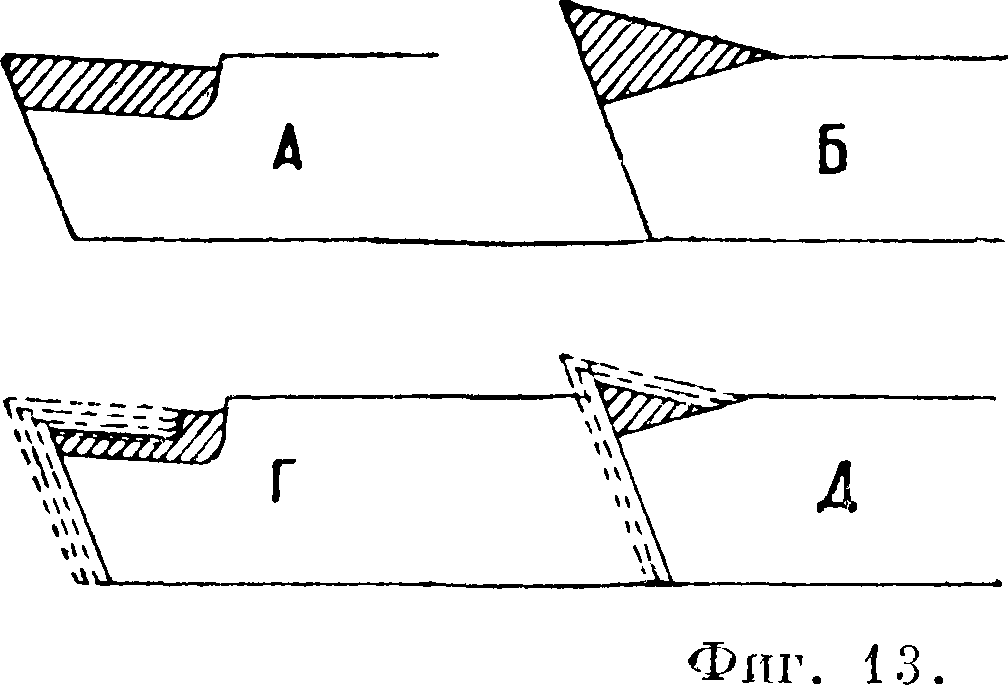

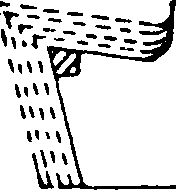

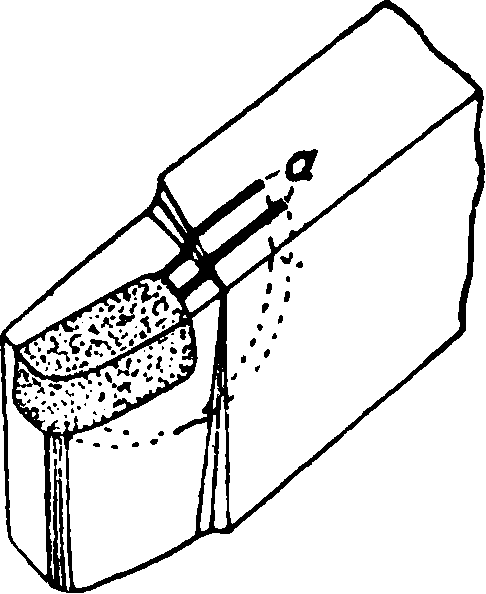

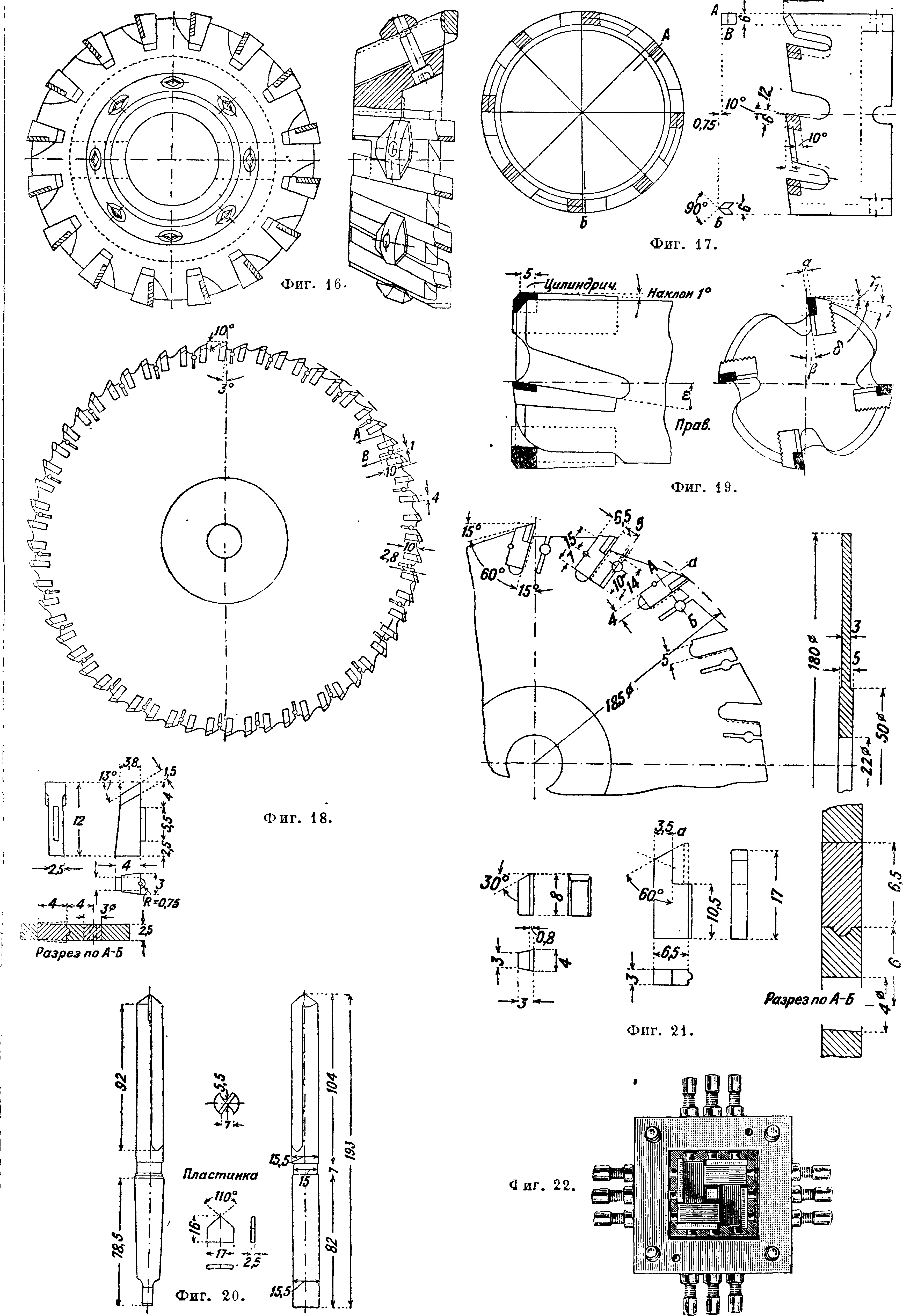

т. э. случаях, когда стоимость инструмента играет второстепенную роль, а преследуется гл. обр. долговечность,—инструмент весь делают из сверхтвердого металла, например сверла для твердого каучука, шифера, стекла, фарфора, бумаги, царболита и тому подобное. Пластинки из сверхтвердого металла для напайки на резцы делают плоской прямоугольной (фигура 13, А), трехугольной (фигура 13, Б) и четырехугольной (фигура 13, В) формы. Как видно из фигура 13, Г, Д. Е, показывающей последовательность снятия слоев металла при обточке, четырехугольная форма допускает наиболее полное использование материала пластинки. Напайка пластинок производится красной медью, жидко расплавленной при t° 1 150°. Медь применяют в виде стружек, получаемых при обработке красномедных изделий. Латунь в виду ее меньшей по сравнению с медью теплопроводностью для припайки не применяется. Высокая теплопроводность места спайки желательна для быстрого отвода тепла, образующегося при резании в теле резца, и понижения т. о. t° лезвия, необходимого для сохранения его остроты. Одним из способов улучшить одновременно прочность пайки и облегчить теплопередачу от пластинки к телу резца является производство нескольких пропилов а (фигура 14), к-рые, заполняясь при пайке медью, служат, с одной стороны, как бы якорями, связывающими пластинку с телом Фигура 14. резца, а с другой,—увеличивая поверхность теплопередачи, облегчают отвод тепла от острия. На вкл. л., 5 и 6 приведены для сравнения при 15-кратном увеличении шлифы в местах присоединения пластинок из сверхтвердого металла к резцу при помощи пайки медью (вкл. л., 5) и путем сварки (вкл. л., 6). Из этих шлифов ясно видно преимущество пайки перед сваркой как в отношении толщины промежуточного слоя, так и в смысле плотности металла, столь важной для хорошего отвода тепла. При пайке следует избегать непосредственного соприкосновения металла с паяльным пламенем, т. к. последнее вредно влияет на металл «видна», окисляя его. Лучше всего производить напайку в муфельной печи. Место в державке, к к-рому припаивается пластинка, подготавливают либо фрезованием либо проточкой и тщательной опиловкой тонкой пилой, заботясь о том, чтобы место соприкосновения с режущей кромкой было без пор и раковин. Необходимо заботиться о тщательной припасовке пластинки к опоре, т. к. при б. или м. толстом слое припоя часто происходят изломы пластинок. Процесс пайки производится след, образом:державку инструмента предварительно нагревают в пламени паяльной лампы до t° ок. 800° и затем на место спая насыпают нек-рое количество буры, наблюдая, чтобы место спая при этом находилось в пламени. Когда бура расплавится, державку удаляют из пламени, и место спая очищают от окалины и грязи железной щеткой, затем быстро накладывают пластинку из «видна» и все вместе помещают в муфельную печь, доводя нагрев до t° 1 150°. Пластинку посыпают сверху бурой, и когда последняя обтечет, то сверху пластинки кладут медные стружки; происходит плавление меди, которая заполняет пространство между пластинкой и державкой; затем изделие вынимают из муфеля, зажимают пластинку в ручные тиски и охлаждают, помещая в порошок древесного угля. Еще более совершенным способом напайки пластинок из сверхтвердого металла является нагрев в электрич. трубчатой печи, через к-рую во все время нагревания пропускают ток водорода или смеси азота и водорода; охлаждение совершают, как и при описанном способе, в угольном порошке. Изнашиваемость резцов, припаянных этим способом, в 1г/2—2 раза меньше, чем при пайке в муфельной печи на древесном угле. Затачивание резцов из сверхтвердого металла производится на специальных точильных кругах из самого твердого абразионного материала. Работа заточки должна протекать при обильном охлаждении водой; если станок, на к-ром производят заточку, не допускает охлаждения, то необходимо следить за тем, чтобы при сухом затачивании пластинка из «видна» чрезмерно не нагревалась; при сухой точке не допускается внезапного охлаждения водой, т. к. от этого пластинка может дать трещины и надрывы. Далее при процессе заточки следует наблюдать за тем, чтобы металл не подвергался большому давлению. Весьма желательна правка лезвия после точки путем лощения фасок режущей грани зубом из сверхтвердого металла. Сверхтвердые металлы применяются гл. обр. для производства режущих инструментов всех видов. Основной об

ластью применения являются резцы и фрезеры. Нормальная форма универсального резца с напаянной пластинкой из сверхтвердого металла изображена на фигуре 15. Для обработки различных материалов углы резания м. б. изменены согласно данным табл. 5.

Таблица 5 .—У глы резания для резцов из сверхтвердого металла (в0).

| !

i Обрабатываемый материал |

Задний угол γ | Угол острия <5 |

| Закаленное литье. | 4 | 82—88 |

| Твердая сталь. | 6—8 | 70 |

| Сталь прочностью 15— 65 килограмм/лш2 | 8—6 | 60 |

| » » 65—140 килограмм/лш2 | 6—4 | 70—65 |

| Чугун.. | 6 | 75—70 |

| Бронза, латунь и тому подобное. | 8 | 70—75 |

| Кремнистый чугун. | 3—5 | 80—81 |

| Нержавеющая сталь. | 6—8 | 70—75 |

| Стальное литье .. | 6—8

1 |

60—75 |

При передних углах, больших 10°, на режущей кромке отполировывается алмазным порошком фаска шириной ок. 0,5 миллиметров с углом наклона 4—8°. Фрезер со вставными лезвиями с напаянными пластинками из сверхтвердого металла изображен на фигуре 16. Лобовой кольцевой фрезер изображен на фигуре 17, на которой указаны углы, придаваемые режущим кромкам. На фигуре 18 изображена пила для холодной распиловки металла с вставными зубьями из сверх-

твердого металла; преимуществом таких пил помимо повышенной производительности является возможность снижения толпшн1ы пропила, а как следствие этого—уменьшение работы резания. На фигуре 19 изображена головка для рассверливания отверстий с напаянными пластинками из сверхтвердого металла. Значения углов резания приведены в таблице 6.

Таблица О .—3 начения углов резания для сверлильных головок.

I

!

Обрабатываемый материал и. операция

Чугун, латунь, бронза

(обдирка).

Чугун, латунь, бронза

(шлихтовка).

Алюминий (обдирка).

» (ппихтовка)

Углы лезвия в 0

| У | 1 У2 | 01 1 | к |

| 2 | 4—2 | 1

! 0 1 |

0 |

| 1 | 4—6 | 0 0 - | --(-5)· |

| -1 | 6 | ίο, | 15 |

| 1Ч-4 | 6 | 10 : | 15 |

* Левая спираль при правом направлении вращения. Скорости резания при рассверливании м. б. приняты равными 6о—75 м[мин для чугуна, 90—120 м}мип для латуни, 75—105 м[мип для бронзы и 150 м!мин для алюминия. Подача долита иметь такую величину, чтобы на 1 зубец приходилась стружка толщиной 0,05—0,125 миллиметров.

Сверло с впаянной пластинкой из сверхтвердого металла изображено на фигуре 20. Основным требованием для работы инструментом из сверхтвердого металла является отсутствие ударов, т. к. твердый, но хрупкий материал резцов при этом легко выкрашивается. Обширное распространение сверхтвердые металлы получили в режущих инструментах для обработки бумаги, изолировочных пластич. масс, мрамора, стекла и тому подобное. материалов. На фигуре 21 изображена пила с вставными зубьями а, снабженными припаянными пластинками из «видна» для распиловки изолировочных материалов. Кроме указанных областей применения. сверхтвердые металлы с успехом заменяют благородные и полублагородные камни при изготовлении буровых коронок (смотрите Волом,ит), фильеров для волочения проволоки, ступок (типа агатовых). Углы конусности волочильных глазков сверхтвердого металла для волочения проволоки из различных металлов приведены ниже (в°):

Алюминий, серебро..16—18

Медь12—16

Латунь, бронза..9—11

Железо. ..8—12

Сталь 4—6

Материалы тверже стали. ~з

Переставная волочильная матрица для квадратных и прямоугольных прутков изображена на фигуре 22. Затем сверхтвердые металлы применяют для напайки на рабочие поверхности калибров и измерительных инструментов.

Производительность режущих инструментов из разных материалов приведена в таблице 7 и 8. Скорости резания инструментами сверхтвердого металла для обточки на токарном станке и для фрезерования приведены в таблице 9 и 10. Кроме карбида W применяются также и карбиды других металлов, имеющих высокую точку плавления, а именно: карбиды Та и Ti. На рынке тантал-карбид, цементированный никелем, называется металл-рамет, а титан-карбид, цементированный никелем или кобальтом,— металл-титанит. Первый, имея твердость туже, что и «видна», предпочтителен, т. к. карбид •тантала имеет точку плавления, более высокую,

Таблица 7.—П р о и з в о д и т е л ь н о с т ь режущих инструментов из разных материалов при обработке чугуна средней твердости.

| Материал инструмента | Снято металла в 1 мин.,

СЛ13 |

Время до вторичной заточки, мин. | Общее ко-1 личество снятого резцом металла, г |

| Углеродист, пистру- | ! | ||

| ментальная сталь. ι | 0,02032 | 1,7 | 649,2 |

| Быстрорежущая | |||

| сталь. | 0,038495 | 3,2 | 6 035,6 |

| Первоначальный | |||

| стеллит. | 0,1502

! | 7,5 | 18 977,2 |

| Цементированный вольфрамовый кар | |||

| бид. | ! 0,18161

j |

1 16,5 | 57 930, 4 |

| Таблица 8.—Сравнительная | производитель- | ||

| ность режущих | инструментов | при об- | |

| раб отке мартеновской стали (σ^- | 57,2кг/с.и2),

,53 34 MMjoo. | ||

| при глубине р е з а н и я 4,8 миллиметров и подаче 0 | |||

| Снято ме | Время до | Общее ко-^ | |

| Материал инстру | талла в | вторичной | личество ; |

| мента | 1 мин., | заточки, | снятого ι |

| СМ3 | мин. | металла, г |

1 | |

| Углеродистая инструмент. сталь. | 0,01143 | 4,7 | 1

217,9 i |

| Быстрорежущая | |||

| сталь. | 0,04191 | 10,1 | 1752,4 j |

| Первоначальный | |||

| стеллит. | 0,07 429

1 | 10,6 | 4300,6

1 |

| Цементированный вольфрамовый кар | |||

| бид. | 0,09271 | 26,0 | j 8988,0 !

i 1 |

Таблица 9 .—С кор ость резания для обточки на токарном станке инструментами из сверхтвердого металла и быстрорежущей стал и.

| Род работы и обрабатываемый материал | Глубина резания,

мм 1 |

Подача | Скорость резания V, м( мин | |

| S,

мм [об |

Быст-

рореж. сталь |

Сверх тверд. металл | ||

| Чистовая обточка сталь | 1

ι |

1 14 | ||

| ных частей. Обточка чугунных дис | ι 0,5-1 | 10—15 | 38 | |

| ков.

Обточка чугунныхфлан |

! 4—5 | 0,4 | 12—14 | 40 |

| цев ..

Обточка стали |

3—4 | 0,4 | 16—18 | 60 |

| c4==50-f-60 ?гг/лш2. Подрезка стали | 20 | 0,35 | 25 | 80 |

| σ3^=60-κ65 килограмм!мм2. | 3 | i 0,2 | 20 | 70 |

Таблица 10.—Скорость резания при фрезеровании плоскостей фрезами из сверхтвердого металла.

i Скорость резания в м[мин для

| i Обрабатываемый 1 материал

i 1 1 | i обдирки | чистовой обточки | |

| 1 Глубина резания У о миллиметров | Глубина резания < 3 миллиметров | Глубина резании <1,6 миллиметров | |

| Чугун мягкий. | 60—75 | 75—100 | 90—120 |

| » средне-тв. | 45—60 | 61—75 | 75—90 |

| » твердый. | 30—40 | 40—52 | 45—75 |

| Литая сталь. | 30—60 | 45—75 | 60—90 |

| Углеродист, сталь | |||

| мягкая. | 45—60 | 52—75 | 60 -105 |

| Углеродист, сталь | |||

| средней твердости | 30—45 | 45—68 | 52-75 |

| Углеродист, сталь | |||

| твердая. | 22—30 | 30—45 | 45—60, |

| Латунь. | 90—120 | 105—150 | 120 -180 |

| Бронза. | 60—90 | 75—105 | 105—150 |

| Алюминий.

1 |

250—360 | 300—450 | 450—160 |

чем карбид вольфрама, поэтому режущий инструмент из него может работать без потери твердости при больших скоростях. Титанит еще мало испробован в пром-сти, но более низкая цена самого титана и большая распространенность его в земной коре могут сделать титанит серьезным конкурентом «видиа» и «ра-мета». Опыты с титанитом выяснили его меньшую чувствительность к ударам по сравнению с карбидом вольфрама. Карбиды редких металлов применяются также для облицовочной наварки на буровой· инструмент, изготовленный из железных металлов для образования режущей или дробящей кромки высокой твердости. Наварочным материалом для бурильных инструментов служит карбид вольфрама, изготовленный сл. обр.: чистый вольфрамовый порошок смешивают с сажей в количестве, теоретически необходимом для образования WC, увлажняют смесь легким бензином; по испарении последнего добавляют сахарный сироп или патоку до приобретения смесью консистенции каши. Смесь постепенно нагревают до 300— 350°, перемешивая образующуюся сгущенную массу; затем по охлаждении до 80—70° ее протирают через металлич. сито с отверстиями -до 2 миллиметров; полученный зернистый порошок и служит материалом для наварки. Наварку производят либо электродугой либо ацетиленовой горелкой. Такие порошки из карбида вольфрама в Америке называют «блеккор» (76,25%W; 7,49%С); у нас «вакор», «догнать» и прочие К этому типу относится и порошок’из сталинита, в котором исходным металлом служит хром.

Лит.: Соколовский А. и Оглоблин А.,

Видиа и д^. быстр or ешущие металлы, М., 1931 (указана библиография); Мигай В., Теория резания мета шов, М.—Л., 1931; Кривоухов Б., Обработка металюв резанием, М., 1931 (указана лит.) Т. Ал нс енко Сербин.