> Техника, страница 82 > Сталь

> Техника, страница 82 > Сталь

Сталь

Сталь, ковкий сплав железа с углеродом (до 2%), содержащий нек-рое количество примесей в силу технология, производства сплава или специально прибавленных для придания С. тех или иных свойств. Обычные технич. сорта (конструкционные) С. содержат до 0,5% €, Мп<1 %, Si<0,5%, S и Р<0,1%. Состав специальных С. значительно шире; кроме того они содержат иногда выше 25% разных примесей. Существуют восемь способов производства С.: мартеновский основной и кислый, бессемеровский, томасовский; электроплавка—основная и кислая; тигельный и пудлинговый. Наиболее широкое применение в пром-сти имеет мартеновская С. как конструкционная С. благодаря своим достаточно хорошим качествам, недорогой цене и возможности получения ее в больших количествах. Кислая мартеновская С. по сравнению с основной обладает рядом преимуществ: лучшей раскисленностью, меньшим количеством пузырей и лучшей пластичностью неметаллич. включений. Кислая сталь поэтому обычно применяется для наиболее ответственных изделий. Однако, как показывает опыт заграничных и лучших з-дов СССР, и основная мартеновская С. в случае правильного ее изготовления не уступает кислой. Бессемеровская и томасовская С., вследствие продувания через них в конвертерах воздуха и скорости процесса их изготовления, несмотря на все меры предосторожности и надлежащее раскисление, получа- ются по сравнению с мартеновской менее однородными и более загрязненными кислородными включениями, шлаками и газами.

Наилучшими качествами обладает электросталь (изготовленная по обоим способам), которая при умелом ведении производства подучается чище мартеновской в отношении фосфора, серы, кислородных и прочих неметалл ич. включений. Электросталь идет на самые ответственные, термически обрабатываемые изделия и широко применяется для изготовления инструментов. В электропечах высокой частоты, об-, ладающих производительностью меньшей, чем ! у обычных дуговых, за последнее время производится самая совершенная по своим качествам С. Тигельная С. является самой дорогой и в последнее время повсюду вытесняется электросталью. Качество тигельной стали очень высокое и она применяется в небольшом количестве для самых ответственных изделий и инструмента. Пудлинговая С. в СССР не производится, а за границей изготовляется в небольшом количестве; она сильно загрязнена шлаками, но обладает хорошей свариваемостью.

стали удаляются обдиркой слитков на станках и вырубкой пневматическими зубилами.

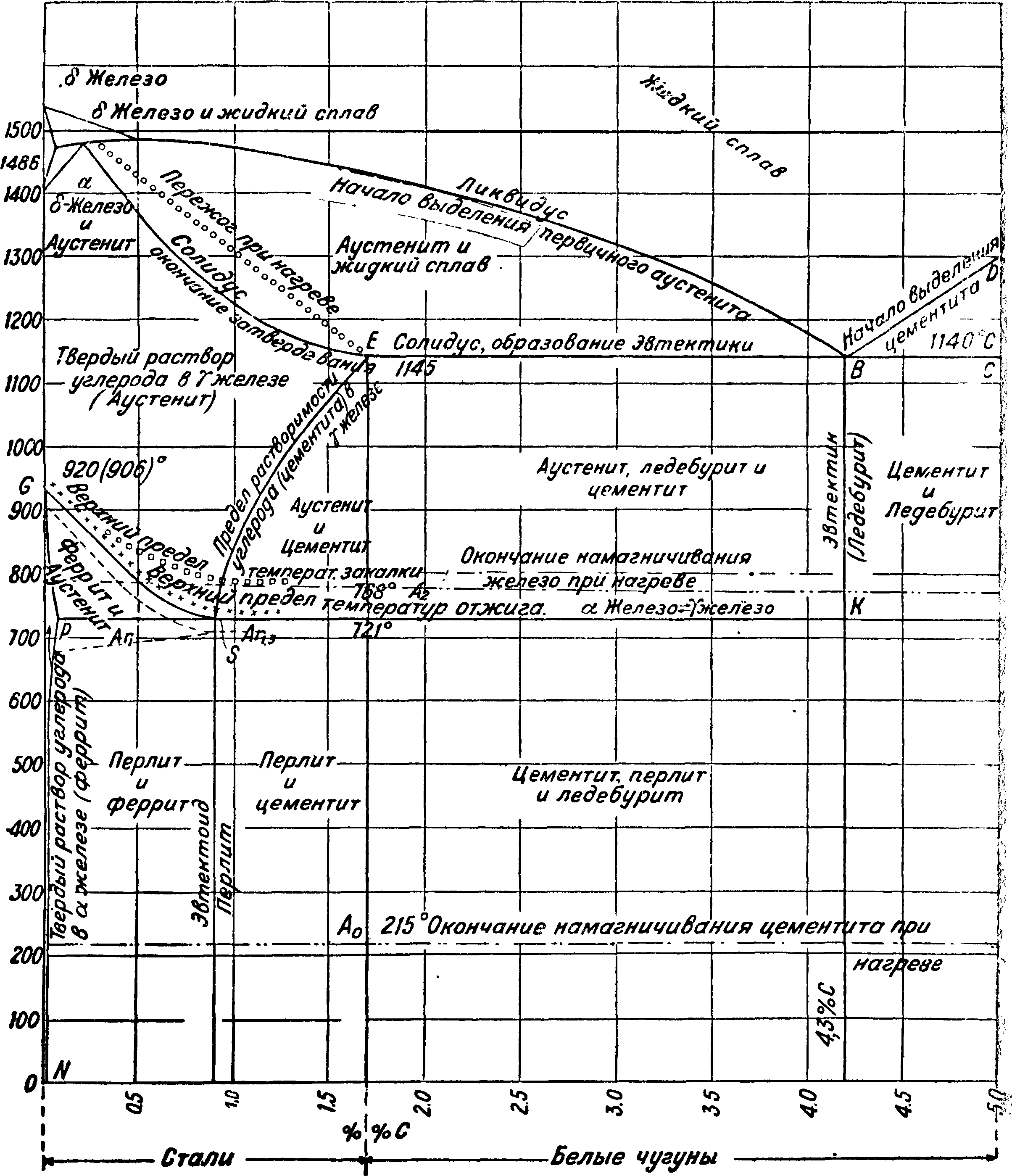

Дендриты и дендритная сегрегация. Образование дендритной макроструктуры С. связано с первичной ее кристаллизацией при затвердевании из жидкого состояния (ниже линии АВ диаграммы; фигура 2). В отличие от первичной, вторичная кристаллизация С. происходит в твердом ее состоянии ниже линии GSE, когда кристаллы у-железа аустенита пре-

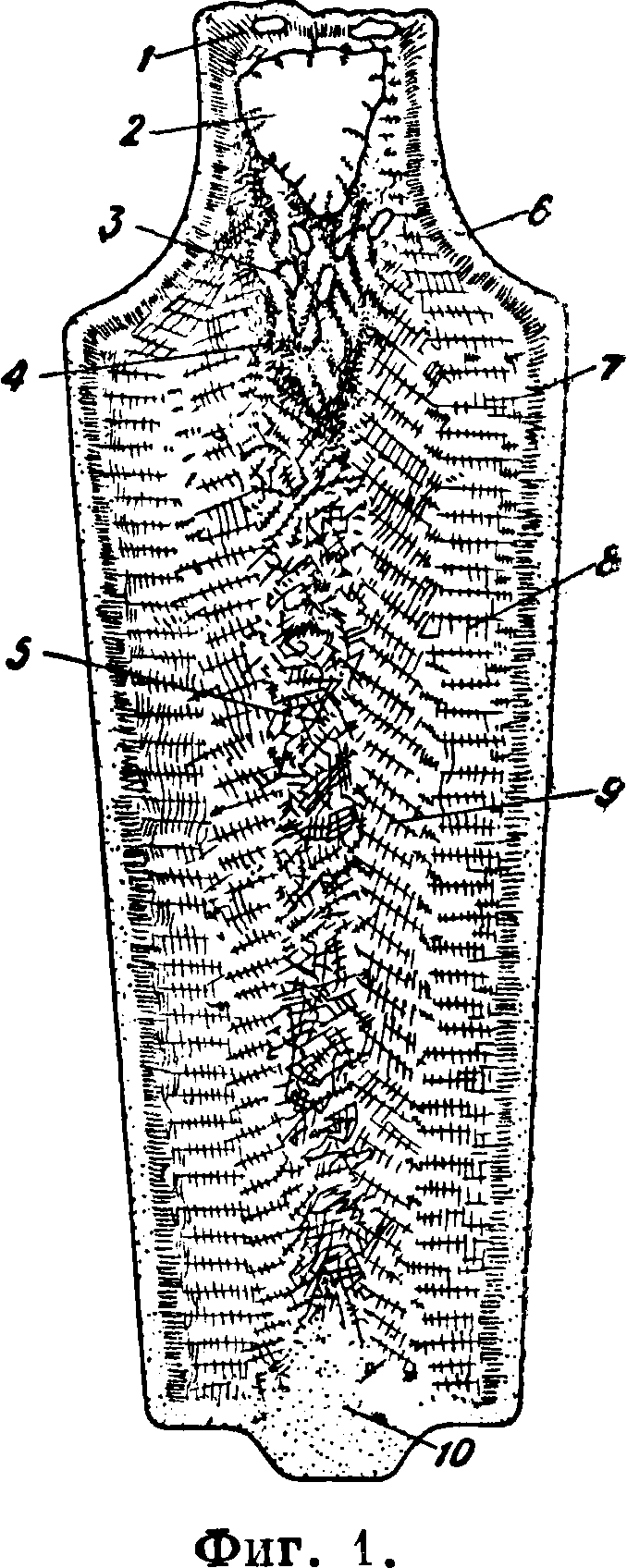

Стальные слитки. Качество С.* зависит не только от свойств жидкого металла, но и от разливки ее и от однородности получаемого слитка. На фигуре 1 изображена схема макроструктуры стального слитка по Н. А. Мицкевичу, где: 1—мосты; 2—усадочная раковина; 3—усадочные пустоты; 4—усадочная рыхлость и ликвационная зона; 5—срединные дендриты (первичные древовидные кристаллы) с разнообразной ориентацией; 6—плотное зернистое строение; 7—мелкие плотные ^ дендриты, ориентированные перпендикулярно к стенкам т изложницы; 8 и 9—крупные !52дАдендриты, ориентированные перпендикулярно (8) и наклонно (9) к стенкам изложницы; 10—зона в виде конуса с плотным зернистым строением.

Общая ликвация и образование усадочной раковины. Жидкая С. затвердевает не сразу, а постепенно: вначале вымерзают наиболее тугоплавкие чистые кристаллы, бедные углеродом и разными примесями, середина же слитка, обогащенная последними, затвердевает последней. При этом вверху слитка сегрегируют (собираются) не. только неметалл ич. включения (шлаки, песочины), нерастворимые в металле, но также и газы, образующие усадочную раковину, которая располагается благодаря своему уд. в вверху слитка; следовательно остальная С. является насыщенной растворенными в ней газами. В здоровом слитке все эти дефекты должен быть сосредоточены в верхней трети и удалены. В малоуглеродистых нелегированных С. усадочная раковина м.б. заварена при прокатке или козке слитков.

П у з ы р и. Растворенные в стали газы при охлаждении слитка выделяются и образуют пузыри. Особенно много пузырей образуется в мягкой (кипящей) стали, где раскисление происходит во время остывания слитка за счет присутствующего в С. углерода с образованием окиси углерода. Пузыри, расположенные в наружной корке и зоне столбчатых дендритов, называются сотовыми, или подкожными, расположенные в середине слитка— серединными и вблизи усадочной раковины—с егрегационными. Пузыри, расположенные на достаточном расстоянии от поверхности слитка, с чистыми, неокисленными стенками могут завариваться при прокатке или ковке; если же их стенки покрыты слоем окислов (или при низкой t° слитка), то они завариться не могут, что является очень вредным дефектом С. В высокосортной С. всякие пузыри являются дефектом, даже если они завариваются; в их месте микроскоп обнаруживает сильное обезуглероживание. Пузыри с окисленными стенками образуют волосовины и плены, поэтому пузыристые места в высокосортной

Фигура 2.

вращаются в кристаллы α-железа феррита в перлита или перлита и цементита и образуется микроструктура С. Образование дендритов ниже линии АВ происходит по закону предпочтительного вымерзания. Затвердевание С. происходит не сразу, а постепенно. Кристаллизация ее начинается во многих центрах от стенок изложницы. Вначале перпендикулярно к поверхности образуются древовидные (дендритные) кристаллы (вкл. л., 5), бедные углеродом и примесями, остающийся же-маточный раствор, богатый примесями, затвердевает последним. У самого края изложницы, где остывание очень быстрое, получается очень мелкое зернистое строение С. Дальше (вкл. л., 8) оси дендритных кристаллов обладают очень ясно выраженной перпендикулярностью к стенкам изложницы—с толбчатые дендриты, затем они отклоняются от этой перпендикулярности и переходят в путано-дендритное строение. Наиболее ценной и плотной частью слитка является его зернистая поверхность, столбчатые же дендриты хотя и об л ада-

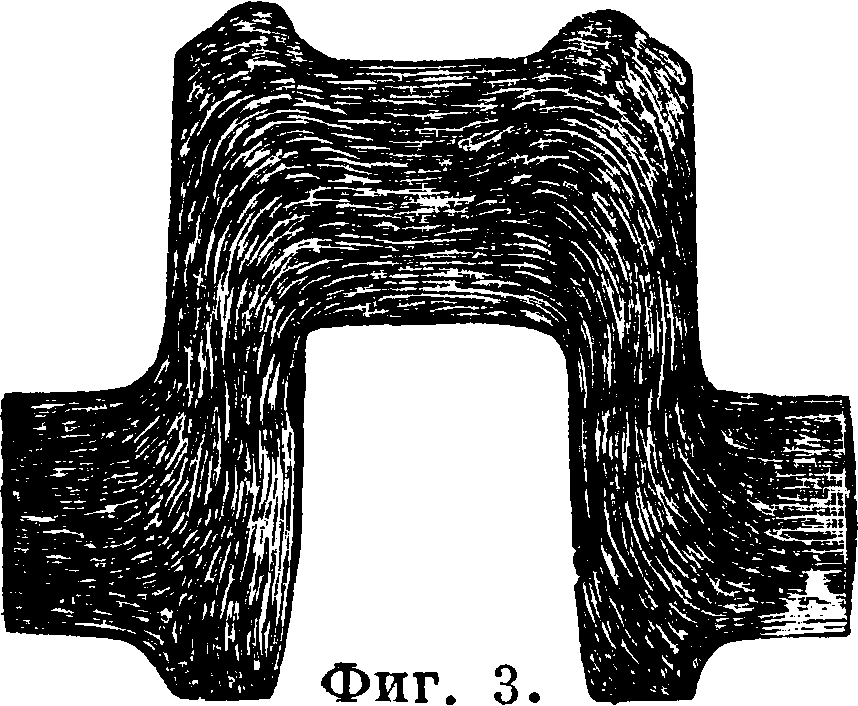

ют большой плотностью, но дают после горячей механич. обработки резко выраженное полосчатое строение С., что бывает во многих случаях нежелательно. Благодаря закону предпочтительного вымерзания образование дендритов связано с местной дендритной ликвацией. Междендритные пространства, застывающие последними, оказываются наиболее богатыми примесями. По мере охлаждения благодаря диффузии происходит выравнивание концентрации этих примесей. Одни из них, образующие с железом твердые растворы (углерод, кремний, никель, марганец и др.), хорошо диффундируют через решетку железа и значительно выравнивают свою концентрацию в разных частях дендритов. Фосфор, окислы, шлаки, сернистый марганец д все элементы, плохо диффундирующие в решетке железа, своей концентрации почти не выравнивают. Первичная (дендритная) кристаллизация в силу этих затруднений диффузии примесей не может быть полностью уничтожена дальнейшей термин. обработкой и изменяется механич. деформацией. Неоднородные дендриты при деформации меняют лишь геометрич. форму, образуя вытянутые кристаллиты (волокна), направлениек-рых соответствует деформации металла при прокатке и ковке (фигура 3). Выявление волокон, также как и дендритов, при помощи травления объясняется большим или меньшим разъединением реактивами участков, богатых примесями.

Неметаллические включения. Высокое содержание в слитке неметаллич. включений значительно понижает качество С., особенно если последняя в дальнейшем в службе подвергается переменному действию напряжений, то есть усталости. К неметаллич. включениям относятся: 1) продукты раскисления С.—закись марганца, кремнекислота, окись алюминия, закись железа и прочие; 2) шлаки и сернистый марганец; .3) частицы огнеупорных матердалов.

Внутренние напряжения и трещины и наружные пороки слитков. Очень резкая разница в охлаждении частей •слитка, особенно в случае нек-рых сложных С., может вызвать высокие внутренние напряжения и продольные (как‘внешние, так и внутренние) трещины. Поэтому еще неостывшие слитки помещают для равномерного остывания в колодцы; при этом происходит выравнивание внутренних напряжений, особенно при переходе через критич. интервал. Иногда в слитке происходят поперечные трещины, когда сжатие его встречает препятствие или когда застывшие корки не выдерживают гидростатич. давления. К числу внешних дефектов слитков относятся пригоревшие к его поверхности земля, огнеупорные материалы, песок, заливины, завороты, плены, трещины и прочие.

Углеродистый стали. Диаграмма сплавов железа с углеродом. Структурный компонент С., представляющий железо с растворенным в нем небольшим количеством углерода, кремния, фосфора, никеля и других элементов, называется ферритом.Под микроскопом он обнаруживает зернистую структуру ^вкл. л., 9; также см. Железо, вкл. л., 2, 2). Границы между его зернами представляют со бой тени между возвышенными, мало поддающимися травлению, и пониженными, сильно поддающимися травлению зернами. Феррит обладает кристаллич. решеткой а-железа,# то есть центрированной кубической, в которой атомы расположены по углам куба и в его центре. Феррит является очень мягким структурным компонентом, тв. его НБг=70 может увеличиться до 130 в зависимости от количества присутствующих в нем в твердом растворе элементов (кремния, фосфора и др.).

Цементит представляет собой химич. соединение железа с углеродом Fe3C, содержащее 6,67% С. по весу. Это—очень твердое и хрупкое кристаллическое вещество, плохо поддающееся травлению. Под микроскопом цементит имеет светлый блестящий выпуклый вид (вкл. л., 27, 19). От феррита он отличается твердостью и окрашиванием в темный цвет пикра-том натрия, причем феррит остается светлым (вкл. л., 18). Об аустените см. Аустенит я Термическая обработка.

Перлит является смесью пластинок и мелких зерен цементита в основной массе феррита (вкл. л., 16). В С., не загрязненной примесями, перлит содержит ок. 0,9% С. Механич. свойства перлита зависят от размеров в нем частиц цементита; чем грубее и крупнее в перлите цементитные выделения," тем ниже его механич. свойства. Перлит с самыми мелкими частицами цементита имеет наивысшие механич. свойства.

О мартенсите см. Мартенсит и Металлография.

На диаграмме (фигура 2) железо-углеродистых сплавов показаны изменения состояний железа в твердом состоянии, то есть аллотропии (смотрите Железо). В левом верхнем углу диаграммы вначале из жидкого сплава выделяется ό-железо, имеющее кристаллич. решетку, одинаковую с а-желе-зом, то есть центрированный куб, размеры к-рого, если принять во внимание тепловое расширение, также одинаковы; (5-железо способно растворять углерод, как и α-железо, в очень небольших количествах. По горизонтальной линии при t° 1 486° происходит перитэктич. превращение: жидкий сплав и (5-железо в точке а сразу превращаются в аустенит; левее ее—в аустенит и (5-железо; правее—в аустенит и жидкий сплав. Ниже 1 401° (5-железо не существует совсем. Этот участок диаграммы взят по данным, собранным Девесом (Deaves). Превращения при более низких t° в твердом состоянии совершаются благодаря переходу у-железа в α-железо при понижении Г. Темп-pa, при которой α-железо образуется из у-железа, понижается в зависимости от содержания углерода в аустените. На диаграмме Это представлено линией GS, которая показывает, что t° образования феррита понижается с 920° для промышленно чистого железа или с 906° для химически чистого до 721° для сплава, содержащего 0,90% углерода. Образование феррита из твердого раствора аналогично вымерзанию соли из ее раствора с водой во время охлаждения. Линия GS выражает растворимость феррита в аустените и м. б. названа линией растворимости феррита. Для чистых сплавов железа с углеродом она представляет прямую по данным Хойта (Hoyt) и Доуделла (Dowdell) для обычных промышленных сортов С. Пунктиром показаны критич. точки разных С. при охлаждении Аг19 Аг3 и Аги3. Если аустенит содержит углерода меньше 0,*90%, он охлаждается до t°,

Т. 9.

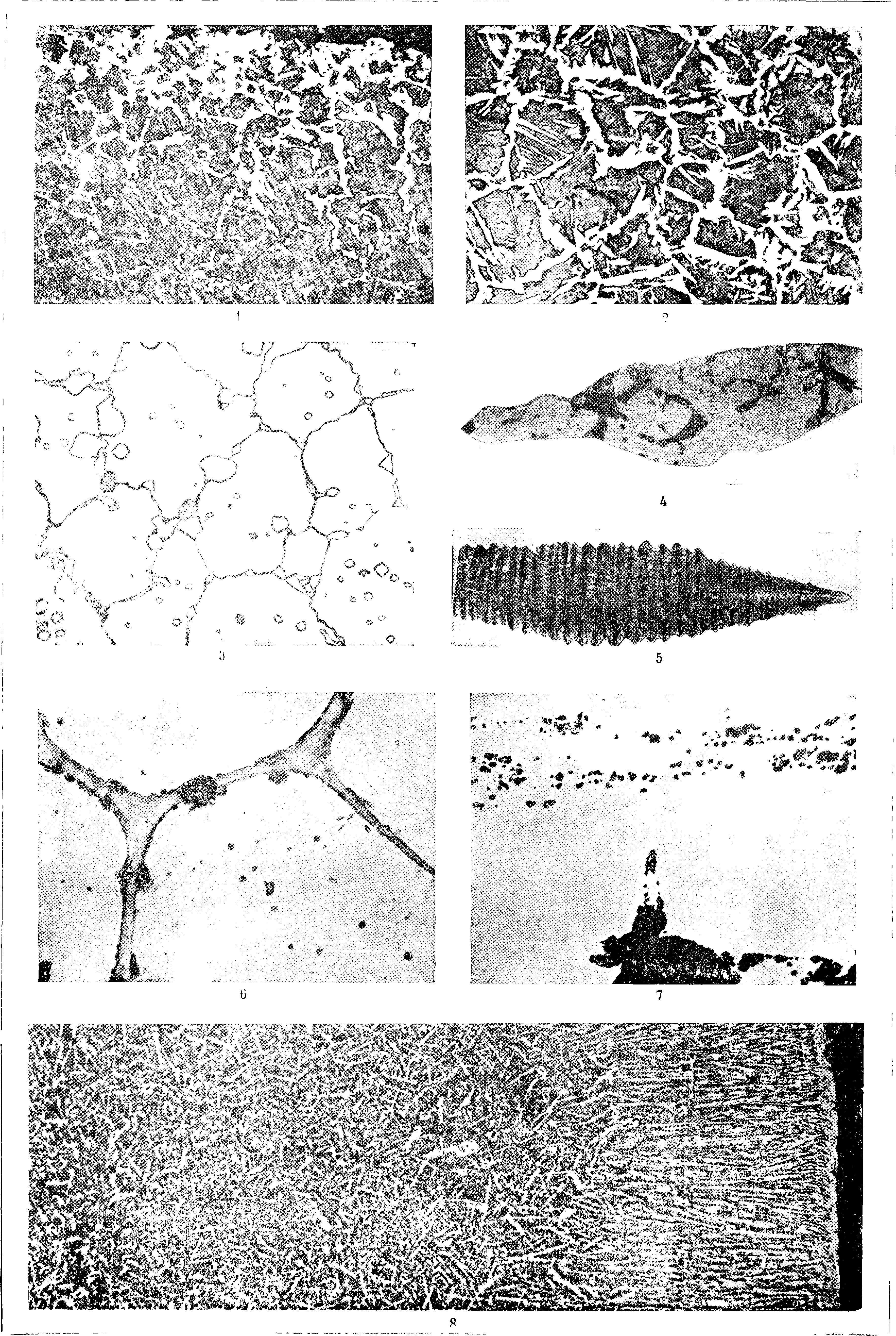

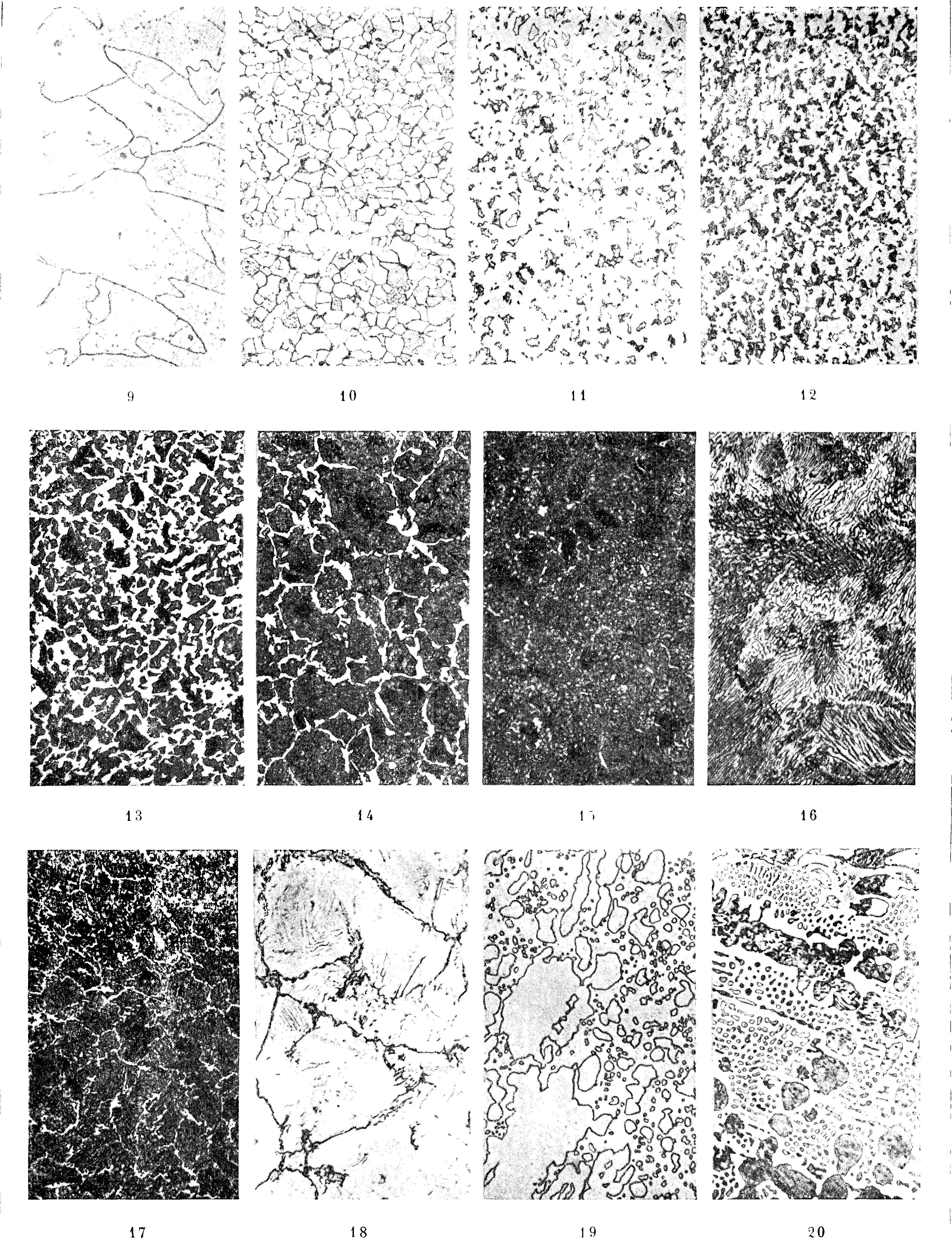

1. Структура С., пережженной в окислительной атмосфере. 2. Видманштедтова структура С. 3. Структура быстрорежущей С. 4. Структура С. с включениями сернистого марганца. 5. Древовидные дендритные кристаллы в С. 6. Структура С. с большим количеством цементита. 7. Структура С. с включениями светлосерого сернистого марганца (до травления). 8. Столбчатые дендриты. 9. Зернистая структура феррита. 10. Зерна феррита и выделения перлита. 11-15. Структура С. с содержанием углерода 0,2—0,9% (светлые места—феррит, темные—перлит). 16 Перлит в основной массе феррита. 17. Цементит (светлые места). 18. Цементит (темные места), феррит (светлые). 19. Цементит. 20. Структура чугуна с 3,5% углерода. т, э. представленной линией выделения феррита GS. Так как феррит есть практически свободное от углерода железо, то его выделение приводит в результате к обогащению оставшегося аустенита углеродом. Это ведет к понижению t°, при которой феррит выделяется, а аустенит все уменьшается в количестве и становится богаче углеродом. С., содержащая 0,45% углерода, при t° выше 900° состоит исключительно из аустенита. При охлаждении до t° около 815° феррит начинает образовываться и продолжает выделяться из аустенита при дальнейшем охлаждении С. Когда t° достигнет 721°, С. будет состоять наполовину из феррита, практически не содержащего углерода, и наполовину из аустенита, содержащего 0,90% углерода. При 1 145° аустенит может содержать 1,7% углерода в твердом растворе. Если аустенит такого состава охлаждается, то из него постепенно выделяется цементит. Растворимость углерода в аустените характеризуется линией SE, которая показывает предел растворимости углерода,.выделения цементита в у-железе. Если С. содержит более 0,90% углерода (например 1,3% углерода) и охлаждается из состояния аустенита, то цементит начинает выпадать на линии SE. Т. к. цементит содержит 6,67% углерода, то его выделение ведет к понижению содержания углерода в остающемся аустените. Охлаждение С. ведет к дальнейшему постепенному выделению цементита и понижению содержания углерода в остающемся аустените. Это продолжается до t° 721°, когда оставшийся аустенит будет содержать 0,90% углерода. Т. о. из какого бы содержания углерода мы ни исходили, аустенит любого сплава при t° 721° содержит 0,90% углерода. Охлаждение при этом должно идти достаточно медленно. При охлаждении в этих пределах t° аустенит, содержащий 0,90% углерода, одновременно распадается в смесь феррита и цементита. Эту смесь называют эвтектои-д о м, по аналогии с эвтектикой. Эвтектоидная £°, равная 721°,—это темп-pa, при которой аустенит одновременно насыщается и ферритом и цементитом. Это представлено на диаграмме пересечением кривой GS растворимости феррита с кривой SE растворимости цементита в эвтек-тоидной точке S. При умеренно медленном охлаждении распадение аустенита, содержащего 0,90% углерода, создает перлит, в котором феррит и цементит появляются в виде перемежающихся тонких пластинок. Таким образом С., содержащая 0,45% углерода, согласно диаграмме должна после медленного охлаждения и перехода через линию PSK состоять из феррита и перлита. С., содержащая 0,9% углерода, после медленного охлаждения через линию PSK должна состоять из одного перлита. С., содержащая 1,3% углерода, медленно охлажденная, будет состоять из перлита и цементита. Изменения фаз, получаемые, как это описано выше, при охлаждении, обратимы при нагревании, например при нагревании перлита выше 721° феррит и цементит снова превращаются в аустенит. Взяв опять С. с содержанием 6,45% углерода, мы имеем при комнатной t° смесь примерно одинакового количества феррита и перлита. При нагреве выше линии PSK этот перлит при постоянной t° переходит в аустенит эвтектоидного состава: феррит остается без изменения. При дальнейшем нагреве выше PSK феррит постепенно растворяется в аустените, пока при переходе через GS весь феррит не растворится в аустените, который будет содер жать 0,45% углерода. Описанные изменения фаз ведут к выделению тепла, когда они происходят при охлаждении, и к поглощению тепла— при нагревании. Эти выделения и поглощения тепла вызывают остановки на кривых охлаждения или нагревания, (смотрите Железо, физические свойства). Эти остановки указывают t°, при которых происходят изменения фаз или просто физич. свойств, и называются критич. точками. Критич. точки обозначаются буквой А, если они относятся к состоянию равновесия, и индексами: Аг обозначает, что остановка происходит при охлаждении, а Ас—при нагревании. Кроме того они еще нумеруются цифрами в том порядке, как они совершаются при повышении Г (табл. 1).

Таблица 1.—Критические точки.

| Оста новка | i Температура,

j °С |

Значение |

| Ао | 1

215 |

Магнитное изменение цемен |

| I

1 ! |

тита не представляет изменения фазы, показанной на диаграмме пунктирной линией | |

| Αχ | 721 | Эвтектоидное превращение |

| А-2 | 768

1 |

Изменение магнитных и некоторых других свойств железа; не изменяются фазы, указанные на диаграмме пунктирной линией |

| A3 | 768—906

1 |

Начало выделения феррита из аустенита при охлаждении или конец его растворения при нагревании |

| Λ 4 | 1 1 401

1 |

Переход у-железа в ό-железо при нагревании, и обратно при |

| 1

1 |

охлаждении |

Если упоминается просто критич. точка или точка рекалесценции, то обыкновенно подразумевается точка А1—эвтектоидное превращение. Приведенные выше t° критич. точек отвечают состоянию равновесия при очень медленной скорости охлаждения или нагревания. Обыкновенно на практике, где эти скорости высоки и наблюдается гистерезис или запоздание в достижении равновесия, критич. точки получаются при более высокой t° при нагревании против приведенных в таблице 1, и между точками Аг и Ас существует разница. Эта разница повышается в зависимости от скорости нагревания или охлаждения. Поля, ограниченные линиями диаграммы, представляют фазы, устойчивые в этих ее частях. Диаграмма железоуглеродистых сплавов рассмотрена для случая неустойчивого равновесия и выделения цементита. При очень медленном охлаждении и в присутствии кремния, алюминия и никеля из этих сплавов выделяется графит. В последнем случае эта система является устойчивой. Фазами устойчивой системы являются жидкий сплав, аустенит, феррит и графит. Выделению графита препятствуют элементы, образующие карбиды, например марганец или хром.

Микроструктура стали. На вкл. л., 9—20 изображены нормализованные (смотрите Термическая обработка) микроструктуры разных железоуглеродистых сплавов С. и белого чугуна с содержанием углерода 0,02—3,5%. На вкл. л., 9 изображена микроструктура С. (технически чистое железо пермского завода марки ВИТ), которая состоит из крупных зерен феррита; при содержании в С. 0,1% С среди большого количества мелких зерен феррита (вкл. л., 10) наблюдается немного темных выделений перлита. На вкл. л., 11—15 в С. с содержанием углерода 0,2—0,6% по мере увеличения послед-

него светлые площади феррита все убывают, а темные площади перлита все увеличиваются. Наконец при содержании 0,9% углерода С. состоит из одного перлита. Беря по этим микрофотографиям соотношение площадей феррита и перлита и принимая, что чистый феррит содержит ничтожнейшие количества углерода (0,006%), а чистый перлит — 0,9%, можно в нормализованной или отожженной С. ориентировочно определить содержание углерода. Присутствие в промышленных сортах С. марганца и кремния увеличивает площади перлита и несколько искажает результаты этих определений, что видно на всех микрофотографиях (вкл. л., 10—15). Если содержание углерода превысит 0,9%, то согласно диаграмме железоуглеродистых сплавов микроструктура С. должна состоять из перлита и цементита. На вкл. л., 17 изображена такая микроструктура С. с 1,3 %, С, протравленная обычным способом, где темные зерна—перлит и светлая сетка—цементит; на вкл. л., 18 та же С. протравлена пикратом натрия, к-рый окрасил цементит в темный цвет. По мере дальнейшего увеличения углерода количество цементита увеличивается; на вкл. л., 5 изображена микроструктура С. с 2,1% углерода, в которой цементита очень много.

Дефекты микроструктуры. При нагреве С. в печи с окислительной атмосферой наблюдается выгорание углерода на ее поверхности, что портит наиболее ценную и плотную внешнюю часть ее структуры (вкл. л., 1). С. можно сжечь и окислить так, что исправить ее качество окажется совершенно невозможным. Другим важнейшим ее дефектом м. б. крупно-зернистость, которая является результатом продолжительного пребывания С. при высоких t°. Крупнозернистая структура обладает низкими механич. свойствами. Если ковка или прокатка С. окончена при высоких t° и С. не отожжена, то она обладает значительной крупнозернисто-й“ стью. Литая неотож-

Ц женная сталь также крупнозерниста. В случае длительного пребывания С. при высоких t° не только сильно растет зерно, но и феррит стремится расположиться в структуре С. по кристаллография. плоскостям; на вкл. л., 2 изображена структура с характерным расположением феррита, называемая видманштедтовой. Структура такого же типа, но более резко выраженного, впервые наблюдалась Видман-штедтом в метеоритах. Видманштедтова структура отвечает низким механич. свойствам С.— низкому пределу пропорциональности.

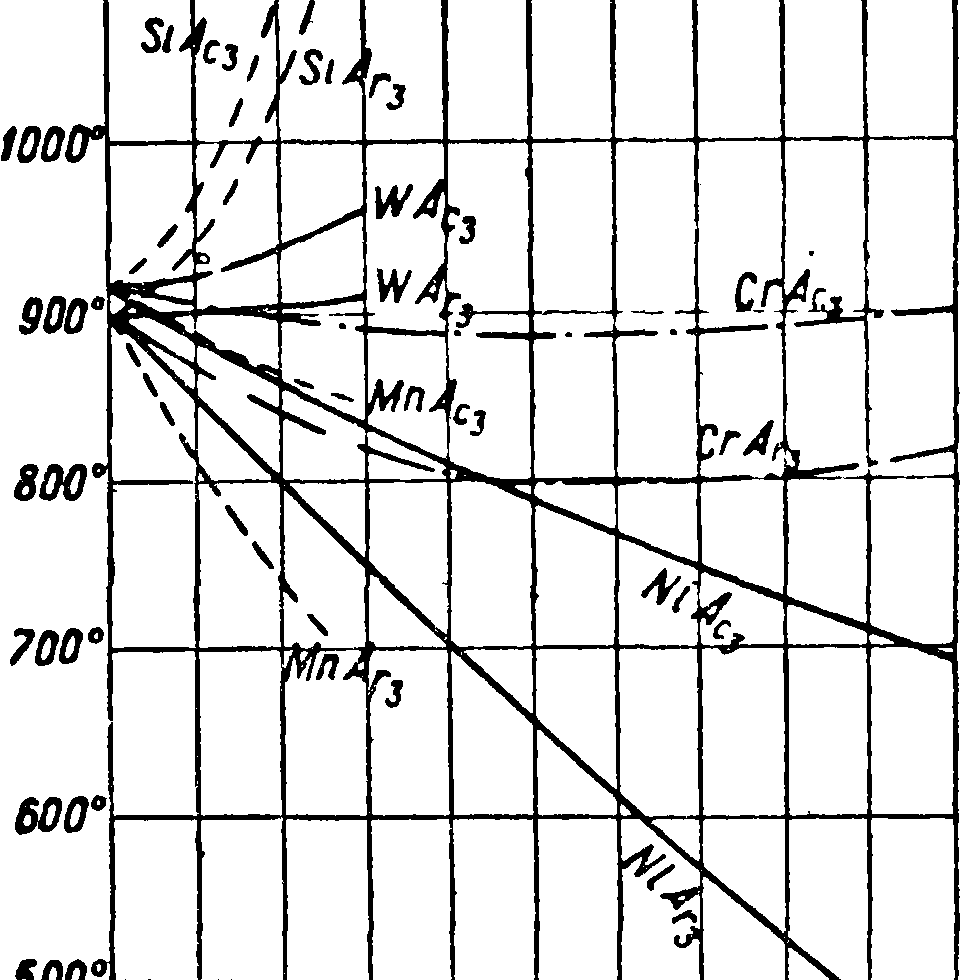

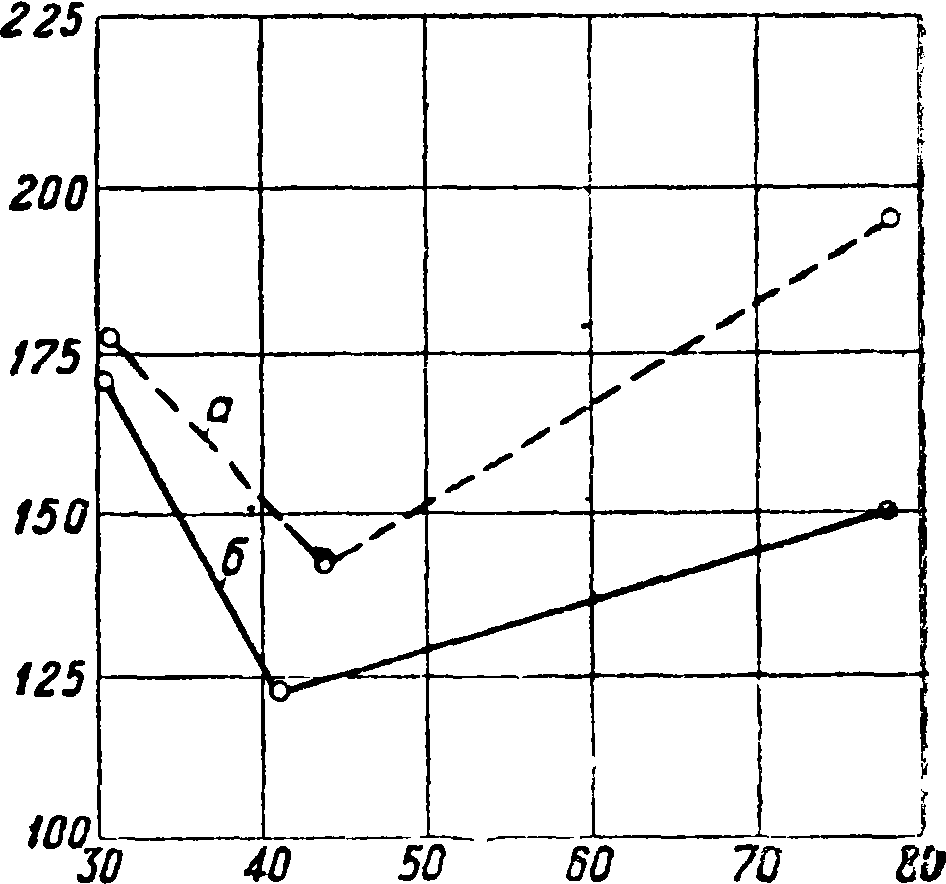

Механические свойства С. определяются ее структурой. В нормализованном или отожженном виде ее структура состоит из феррита и перлита и иногда цементита. Феррит— самый мягкий компонент, перлит же более прочен, цементит—твердый и хрупкий. Следовательно с увеличением углерода, возрастанием перлита и появлением цементита в ее структуре С. становится более твердой и менее вязкой. На фигуре 4 приведены механич. свойства отожженной С. в зависимости от содержания в ней углерода, полученные Девесом на основании

| 1 | Я | |||||

| г | N, | |||||

| § | > | |||||

| 1 | У | N | <1 | |||

| §> | с | s | V | |||

| 1 | ч | ч | ы | |||

| Ч; | — | |||||

| 1 | ||||||

f§.

0Я 0.3 0.4 0$ Ofi 07%с Фигура 4.

большого количества испытаний. Из этих кривых мы видим, что с постепенным увеличением содержания углерода временное сопротивление R (в кг/мм2) растяжению и предел текучести Rj повышаются, а удлинение I, сжатие S (оба в %) и сопротивление удару (в кгм/см2—работа А удара) понижаются. Помимо содержания углерода механич. свойства С. зависят от микроструктуры и размера зерен. В образцах Девеса эти свойства были путем отжига нормализованы, но в практич. сортах дело обстоит совсем иначе; там механич. свойства определяются гл. обр. характером структуры С. Кроме того содержание марганца и кремния также повышает первые два из перечисленных механич. качеств С. Этим объясняется, что различные исследователи С. получали самые разнообразные кривые зависимости механич. свойств С. от содержания углерода.

Влияние примесей. Марганец является очень важной и полезной примесью в С. В углеродистых €. содержание марганца находится в пределах 0,1—1,5%. Марганец повышает механич. свойства С. подобно углероду, образуя с железом карбид Мп3С, не отличимый по виду от цементита, и кроме того является энергичным раскислителем С. Имея большое сродство к кислороду, марганец отнимает его от железа и раскисляет С. Перед разливкой жидкой С. в нее добавляют или ферромарганец с 80% Мп или зеркальный чугун с 25% Мп; марганец парализует вредное действие серы, образуя нерастворимый в С. сернистый марганец MnS. На вкл. л., 7 изображены включения светлосерого сернистого марганца, наблюдаемые до травления; они вытянуты вдоль прокатки и круглы в поперечном сечении. Всю серу не удается связать с марганцем и часть ее все же оказывает свое вредное действие. На вкл. л., 4 изображен сернистый марганец (светлые места) и силикаты марганца. Кремний обычно в С. встречается в количестве 0—0,3%, образует твердый раствор с железом, поэтому кремний, растворенный в феррите, в микроскоп рассмотреть нельзя. Подобно марганцу кремний добавляется при изготовлении С. и служит хорошим раскислителем. Кремний добавляется в ванну в форме ферросилиция, содержащего 10—15% или 50% Si.

Сера является очень вредной примесью в С. Сера проникает в С. из чугуна. Правильно поставленной электроплавкой (восстановительным процессом) можно почти совершенно удалить серу. Можно получить чугуны почти свободные от S путем плавки чистых руд на древесном топливе. В СССР на Урале Златоустовский з-д в большинстве случаев получает С. с ничтожным содержанием серы. Сера делает С. красноломкой; при прокатке и ковке она разваливается на куски или дает трещины. Сернистое железо дает легкоплавкую эвтектику с железом, которая располагается вокруг зерен металла (вкл. л., 6). При нагреве эвтектика JbeS—Fe легко плавится, и зерна металла разъединяются. Марганец, связывая серу в MnS, парализует красноломкость С. Практически желательно в С. иметь серы не более 0,05% и в крайнем случае не более 0,06%. Для механич. обработки на автоматах применяют С., богатую серой (ок. 0,1%), несмотря на ее пониженные качестза; сна очень хорошо обрабатывается режущими инструментами (дает мелкую стружку), но ее трудно катать. Фосфор является вредной примесью в С. При основном процессе произ-

мелких частиц закиси железа (вкл. л., 7) и входит в состав большинства неметаллич. включений. Кислородные включения значительно понижают механич. свойства С. и придают ей хрупкость. Вместе с тем отсутствие кислорода в С. или поглощение его при цементации (смотрите) вызывает анормальность С., которая препятствует термин, обработке и способствует образованию мягких мест на закаленных изделиях.

Ржавление (коррозия) С. В настоящее время большинство металловедов считает ржавление (коррозию) С. электрохимии, явлением. Согласно этому железо растворяется в чистой воде, давая Fe(OH)2 до тех пор, пока вода не будет насыщена ионами железа и не будет достигнуто состояние равновесия. Затем в присутствии кислорода происходит реакция:

2Fe(0H)2+H20 + 0-2Fe(0H)3.

Гидроокись железа Fe(OH)2 выделяется в виде красно-коричневого осадка, она постепенно переходит в окись железа Fe203, которая и является ржавчиной. Коррозия С. не может происходить в сухом воздухе или в совершенно чистой воде, но т. к. обычно вода всегда содержит в растворе кислород, то на влажном воздухе железо всегда ржавеет (смотрите Коррозия). Химич. состав С. и ее термич. обработка существенным образом влияют на скорость коррозии. Нержавеющие/высокохромистые С., а также разные сплавы никеля, хрома, кремния и железа бывают очень стойкими в отношении коррозии.

Таблица 2.—П ростые поделочные стали.

| Наименование марок | Качест во | Временное сопротивление на разрыв, кг /мм2 | г £ Обр длинн. | %

азец корот. |

Загиб холод, на 180° до | Близкие по механич. свойствам мар. б. об-ва Продамета | Примечание |

| Ст. 0 | d=-la | Торговое | _ | ||||

| железо | |||||||

| Повыш. | 30 | 35 | Железо высшей степени мягкости, пластичности | ||||

| Ст. 1 | Норм. | 31 | 28 | 33 | d=0a | МММС | и тягучести: сварные трубы, огневые части паро |

| Пониш. | 40 | 25 | 30 | вплот | вых котлов | ||

| ную | |||||||

| Повыш. | Паровые котлы и изделия, требующие бблыную | ||||||

| Ст. 2 | Норм. | 33 | 25 | 30 | d=0α | ММС | крепость, чем МММС, МММ; для баков, резерву |

| Пониж. | 42 | 22 | 26 | "Вплот | МММ | аров и нр. | |

| ную | |||||||

| Повыш. | Принимает малозаметную закалку, обладает хоро | ||||||

| Ст. 3 | Норм. | 37 | 22 | 26 | d=la | — | шей ковкостью и вязкостью |

| Пониж. | 45 | 18 | 22 | ||||

| Повыш. | Речное судостроение, машинные части высокой вяз | ||||||

| Ст. 4 | Норм. | 42 | 20 | 24 | d — 2a | мс | кости при достаточной твердости |

| Пониж. | 50 | 16 | 20 | м | |||

| Принимает слабую закалку. Для изделий, требую | |||||||

| Повыш. | •— | 18 | 22 | щих среднюю твердость, хорошую вязкость, хоро | |||

| Ст. 5 | Норм. | 50 | 16 | 20 | d=3a | 00 | шую ковкость: оси, шатуны, разные части машин и |

| Пониш. | 60 | 12 | It | о | станков | ||

| Повыш. | ББС | Изделия и инструменты, требующие значительную | |||||

| Ст. 6 | Норм. | 60 | 12 | 14 | — | ББ | твердость: рельсы, лопаты и нр. |

| Пониш. | 70 | 8 | 9 | РЛ | |||

| Повыш. | Изделия и грубые инструменты, требующие особую | ||||||

| Ст. 7 | Норм. | 70 | 10 | 12 | — | Б | твердость |

| Пониж. | 82 | Р | |||||

|

а—толщина образца, подвергающегося загибу. | |||||||

водства С. содержание фосфора можно легко свести к минимуму. Фосфор попадает в С. из руд. Особенно богаты фосфором герм. руды. В СССР фосфоритные руды мало распространены; они встречаются в Керченском районе. Фосфор образует с ферритом твердый раствор, к-рый нельзя увидеть непосредственно под микроскопом. Он придает стали твердость, крупно-зернистость и хрупкость. Фосфор способствует хладноломкости и дендритной ликвации С.; феррит изолируется от перлита; после горячей механической обработки получается слоистая структура. Мягкая сталь с содержанием фосфора 0,09—0,13% (литая) и даже до 0,4% (пудлинговая) применяется для гаек, где ее хрупкость способствует получению чистой нарезки без заусенцев; такая сталь лучше получается пудлингованием.

Кислород является одной из самых важных и самых вредных примесей в С. Его количество в С. в последнее время определяется с помощью метода Джордана (Jordan) плавкой С., помещенной в графитовом тигле в вакууме. Окислы железа восстанавливаются углеродом тигля, и получающаяся СО улавливается и взвешивается. Анализы образцов С. на кислород обнаруживают разное его количество, зависящее от состава С. и способа ее производства. В общем С. с низким содержанием кислорода имеют его 0,007%, а с высоким 0,040—0,060%; 0,01— 0,03% кислорода считаются средним его количеством. Кислород присутствует в С. в виде

| Марка | Временное сопротивление на разрыв, в килограммах 1мм2 | i в % | Предел текучести,

κζ(μμ* | Химический | состав | Примечание | |||||

| Образ. корот. | Образ. длин ный | Углерод | Сера и фосфор | Мар ганец

шах |

Крем ний

шах | ||||||

| St С 10.61. | 38 | 30 | 25 | 21 | 0,06—0,13 | 0,5 | 0,35 | , С. для цемента- | |||

| , ции | |||||||||||

| St С 16.61 | 42 | 28 | 23 | 23 | 0,13—0,20 | 0,4 | 0,35 | Образцы отож- | |||

| 1 женные

1 | |||||||||||

| Не более | |||||||||||

| St С 25.61 | 42—50 | 27 | 22 | 24 | 0,25 | 1 | J С. для улучше- | ||||

| 47—55 | 21 | 20 | 28 | 0,04% в | i

1 1 |

: | ния | ||||

| отдель- | I | ||||||||||

| St С 86.61 | 50—60 | 23 | 19 | 28 | 0,35 | ► | Предел текучести | ||||

| 55—65 | 22 | 18 | 33 | ности, в | равен ок. 0,5 вре | ||||||

| менного сопроти | |||||||||||

| сумме ще | вления | ||||||||||

| не более | А 1 | : | |||||||||

| 0,8 j | 0,35 < | ||||||||||

| St С 45.61 | 60—70 | 19 | 16 | 34 | 0,45 | П 070 | ! | Верхние цифры | |||

| 65—75 | 18 | 15 | 39 | U.W /о | для отожженно | ||||||

| !

j |

го состояния | ||||||||||

| St С 60.61 | 70—Вb | 15 | 13 | 40 | 0,60 | Нижние цифры | |||||

| 75—90 | 14 | 12 | 45 | i | для улучшенно | ||||||

| j | 1

! I |

го состояния ё | |||||||||

Разные примеси в С., распределяющиеся неравномерно в ее структуре, могут и ускорять и замедлять коррозию в зависимости от того, какие потенциалы имеют структурные компоненты, которые они образуют. Обычно неоднородная С., содержащая вредные примеси (серу, фосфор), корродирует очень быстро.

Классификация и применение углеродистых С. В СССР и за границей произведены большие работы по стандартизации различных сортов С. В общем все углеродистые С. можно разбить на следующие три группы: 1) С., применяемые в машиностроении и строительстве в состоянии постав к и, то есть без термич. обработки; 2) конструкционные С., подвергающиеся термич. обработке; 3) инструментальные С. Для простой поделочной С. в СССР разработан проект классификации, приведенной в таблице 2. Т. к. эти С. термообработке не подвергаются, то в основу этого проекта положены их механич. свойства. В довоенное время большинство поделочных С. изготовлялось по нормам б. об-ва Продамета, которые для сравнения также приведены в таблице 2.

Для конструкционных С., подвергающихся термич. обработке, общесоюзные нормы до сих пор еще не разработаны. Авиапромышленность, автотракторная промсть, с.-х. машиностроение и др. разрабатывают пока эти нормы каждая для себя. Германия, США и другие страны имеют для таких С. общепромышленные спецификации, в основу которых положен химич. состав, обеспечивающий надежность операций закалки, цементации и прочие В табл. 3 приведена герм, спецификация по DIN (1924—25 г.) конструкционных С., подвергающихся термообработке. Условные обозначения этой таблицы строятся по следующей схеме: обозначение материала, обозначение его химических свойств, обозначение группы и подгруппы материалов по десятичной классификации, например St С 16.61—С. с 0,16% углерода (для цементации). В США для С., подвергающихся термич. обработке, имеется спецификация Об-ва автомотив-

ных инженеров (SAE). Эта спецификация пользуется там большой порностью, и на бирже котируются цены С/по номерам SAE. Спецификация SAE охватывает как простые углеродистые, так и сложные С. Классификация С. SAE основана на спецификации их химич. состава; механич. свойства меняются в зависимости от термич. обработки и в стандарт не введены (табл. 4). Каждый сорт С. SAE имеет определенный номер, точно отвечающий химич. составу С. Первая цифра слева каждого номера характеризует класс С. (в данном случае 1—углеродистой. С.); вторая цифра 0 обозначает, что специальных примесей в этой С. нет; две последние цифры обозначают число сотых % углерода.

Таблица 4.—С пецифи нация углеродистых сталей (в %).

| № ста-! ли но SAE | С | j

Μη j |

Ρ

ί не более ί |

s

j не более |

| Углеродистые С. | ||||

| 1010

1015 1020 1025 1030 1035 1040 1015 1050 1095 1315 1350 1360 |

0,05—0,15 0,10—0,20 0,15—0,25 0,20—0,30 0,25—0,35 0,30—0,40 0,35—0,45 0,40—0,50 0,15—0,55 0,90—1,05 0,10—0,20 0,45—0,55 0,55—0,70 | 0,30—0,60

0,30—0,60 0,30—0,60 0,50—0,80 0,50—0,80 0,50—0,80 0,50—0,80 0,50—0,80 0,50—0,80 0,25—0,50 1,25—1,55 0,90—1,2 0,90—1,2 |

0,015

0,045 0,015 0,045 0,045 0,045 0,045 0,045 0,045 0,040 0,050 0,040 0,040 |

0,055

0,055 0,055 0,055 0,055 0,055 0,055 0,055 0,055 0,055 0,085—0,135 0,055 0,055 |

| Гаечная и автоматная С. | ||||

| 1112 I 1120 j | 0,08—0,16 1 0,15—0,25 1 | 0,60—0,80 I 0,60—0,90 1 | 0,09—0,13

0,06 |

j 0,08—0,Щ 1 0,08—0,135 |

| Стальное литье | ||||

| 1235 | Сколько j требуется по механич. свой-! ствам j | 0,05 j | 0.055 | |

Применение малоуглеродистых конструкционных С. приведено в таблице 2. Углеродистые С. имеют еще следующее применение. С. с ОД— 0,2% С применяются для всех изделий, к которым не предъявляется особых требований: болтов, заклепок, шпилек; такие С. подвергаются специальной термич. обработке—цементации. Эти мягкие С. хорошо поддаются холодной штамповке и протяжке. Стали с 0,3—0,4% углерода являются осевыми С. и применяются для всевозможных осей, валов, коленчатых валов, шатунов и прочие С. с 0,4—0,5% углерода применимы после соответствующей термич. обработки для шестерен, лемехов, пружин. С. с 0,7% углерода и выше обладают после термич. обработки хорошими режущими свойствами и применяются для всевозможных ударных частей (зубил), дисков и в качестве инструментальных С.

Инструментальные углеродистые С. принимают поверхностную закалку без глубокого ее проникновения и благодаря вязкой сердцевине хорошо сопротивляются ударам. Обычно они имеют следующий химич. состав: 0,65—1,5% С, 0,2—0,4% Мп, 0,1—0,3% Si, не более 0,03% фосфора и серы (каждого в отдельности). С. с содержанием 0,50—0,65% углерода применяются для ударных инструментов (резкие удары): молотки, зубила и тому подобное.; с содержанием 0,65—0,85 %—для инструментов (спокойные удары): пуансонов, штемпелей; с содержанием 0,9—1,1 %—для режущих инструментов (с толчками): сверла, фрезы, ножи по дереву; с содержанием 1,1—1,5%—для спокойно режущих инструментов, например резцы по металлу. Термич. обработка инструментальной С.—см. Термическая обработка. Состав и ме-ханич. свойства С., применяемых на з-дах Форда, приведены в таблице 5. О твердости, закалке, испытании углеродистых С. на растяжение, сжатие, удар—см. Спр. ТЭ, т. II, стр. 274—304.

Сложные С. Сложными С. (Alloy Steels, Le-gierte Stahle) называются С. с содержанием специальных элементов: никеля, хрома, ванадия, вольфрама, молибдена, значительных количеств кремния и марганца. Повышенная стоимость сложных С. в производстве оправдывается их высокими механич. качествами после термической обработки. В обыкновенных углеродистых сталях, особенно при изделиях больших сечений, при закалке невозможно остановить распадение аустенита настолько, чтобы получить те высокие свойства, которые требуются для автомобильных и других современных машинных частей. Как известно, сердцевина у крупных сечений углеродистой С. даже при резкой закалке остается незакаленной. Прибавление одного или нескольких названных специальных элементов тормозит аустенитное распадение и позволяет получить закалку во всем сечении С. Последующий отпуск создает сорбитную структуру, отвечающую наилучшим механич. свойствам С.

Классификация. Сложные С. можно классифицировать сообразно их структуре, полученной после медленного охлаждения (начиная с t° выше критической), след. обр. С. п ер-лит н о г о класса содержат небольшое количество специальных примесей. Перлитные С. являются самыми распространенными в машиностроении. Специальные примеси и термич. обработка значительно повышают их механич. свойства. С. мартенситного класса до последнего времени почти не имели применения в технике. Только за последние годы появились нержавеющие С. с мартенситной структурой,

завоевывающие себе все большее и большее применение. Они оказываются стойкими против разъедающего действия пресной и морской воды и кислот, обладают хорошими режущими свойствами и сохраняют высокие механич. свойства при повышенной t°. С. аустенитного класса содержат настолько большое количество специальных элементов, что даже при медленном охлаждении аустенит полностью сохраняется и все примеси находятся в нем в твердом растворе. Под микроскопом мы наблюдаем однородную зернистую структуру, вязкую, немагнитную и хорошо сопротивляющуюся нагреванию, разъеданию и истиранию. Высокомарганцовистая сталь Гадфиль-да, нек-рые нержавеющие С. и высоконикелевая С. (инвар) с коэф-том расширения, приближающимся к нулю (в интервале + 2СЧ-100 %), являются типичными примерами С. аустенитного класса. С. карбидного класса содержат большое количество вольфрама, хрома, молибдена и ва-

нация. Структура их зо-----------

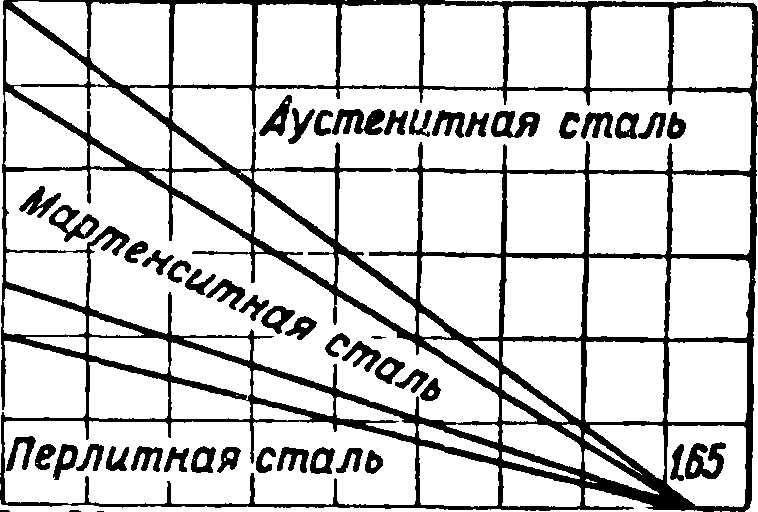

СОСТОИТ ИЗ большого 25 количества карбидов, горассеянных в основной массе структуры. 1 Быстрорежущая С. и 10 высокохромистая для 5 волочильных досок яв- ляются характерным примером стали карбидного класса. На фигуре 5 изображена диаграмма Гийе (Guillet), поясняющая влияние содержания специальных примесей и углерода на структуру медленно охлажденных сложных С. На ней изображены области перлитного, мартенситного и аустенитного классов.

Влияние специальныхэлементов. Все специальные элементы по их влиянию на структуру С. можно разбить на следующие три группы: 1) элементы, образующие с а-железом твердые растворы (никель и кремний); 2) элементы,образующие и твердые растворы и устойчивые карбиды с углеродом (ванадий, марганец, молибден и вольфрам); 3) элементы, образующие карбиды и обладающие незначительной растворимостью в а-желе-зе (хром). Никель и марганец понижают критические точки С.; хром сначала слегка их понижает, потом с увеличением содержания его повышает; кр емний, молибден, вольфрам и ванадий их повышают. з 4 5 6 7 8 9 ю На фигуре 6 приведе-a/»Ni,cr.w,Mn и si на диаграмма, пофигура 6. называющая влия ние Ni, Cr, Mn, W и Si по данным определения их дилятометрич. методом. Положение критич. точек зависит не только от химич. состава С., но и, особенно при нагревании, от ее исходной структуры, то есть размеров и формы частиц карбидов. Всякая прибавка в С. специальных элементов, как показывает диаграмма фигура 6, увеличивает гистерезис, то есть разницу между критич. точками при нагревании и при охлаждении. Особенно ярко проявляется

нот

| j | Содержание э | л е м е н т о в, | О

/о |

||||

| 1 Марки С. | С

I |

Мп

1 |

Сг | Si | Р

до |

S

до | |

| А*-* | 0,20—0,24 | 0,60—0,75 | 0,65—0,80 | 0,10—0,15 | 0,03 | j 0,04 | |

| АХ | 0,18—0,22 | 0,65—0,75 | 0,80—0,95 | ; 0,10—0,20 | 0,03 | j 0,04 | |

| АА | 0,26—0,30 | 0,65—0,80 | 0,80—1,00 | 0,10—0,20 | 0,03 | j 0,04 | |

| АА—особая | 0,28—0,32 | 0,65—0,80 | 0,80—1,00 | 0,10-0,20 | 0,03 | 1

! 0,04 |

1 |

| ААА | 0,30—0,35 | 0,65—0,80 | 0,90—1,10 | 0,10—0,20 | 0,03 | 1 0,04

1 |

|

| ааан | 0,35—0,38 | 0,65—0,80 | 0,90—1,10 | 0,10—0,20 | 0,03 | !

1 0,04 |

|

| AAAAL | 0,38—0,42 | 0,65—0,80 | 0,90—1,10 | 0,10—0,20 | 0,03 | 0,04 | |

| АААА | 0,42—0,17 | 0,70—0,90 | 0,85—1,10 | 0,10—0,20 | 0,03 | 0,04 | |

| ААААА | 0,48—0,52 | 0,70—0,90 | 0,85—1,10 | 0,10—0,20 | 0,03 | 1 0,04 | |

| Арматурная | 0,05 макс. | 0,30 макс. | — | 0,12—0,28 | 0,03 | j 0,04 | |

| В | 0,95—1,05 | 0,20—0,30 | 0,40—0,50 | 0,20—0,30 | 0,03 | 0,04 | |

| вв | 0,95—1,05 | 0,20—0,30 | 0,90—1,10 | 0,20—0,30 | 0,03 | 0,04 | |

| ввв | 0,95—1,05 | 0,30—0,40 | 1,25—1,50 | 0,20—0,30 | 0,03 | 1 0,04

1 |

|

| № 1—Бессемеровская | 0,09—0,13 | 0,70—0,90 | — | — | 0,0Э—0,1з | j 0,08—0,12 | |

| Специальная бессемеровская | 0,06—0,08 | 0,30—0,40 | — | — | 0,05 | 0,10 | |

| С (ключи) | 0,30—0,40 | 0,50—0,80 | — | 0,10—0,20 | 0,05 | j 0,05 | |

| С (чистое железо) | 0,03 макс. | 0,12 макс. | — | — | 0,01 | 1 0,04 | |

| D | 0,45—0,52 | 0,80—0,95 | 1,00—1,20 | 0,10—0,20 | 0,03 | ! 0,04 | |

| DD | 0,48—0,52 | 0,80—0,95 | 1,00—1,20 | 0,10—0,20 | 0,03 | ! 0,04 | |

| Штампы (аякс) | 0,60—0,75 | 0,30—0,40 | 3,25—3,75 | 0,10—0,20 | 0,03 | 1 о,оз | |

| Штампы (молота) *5 | 0,47—0,55 | 0,50—0,60 | 0,60—0,75 | 0,10—0,20 | 0,03 | i 0,03 | |

| Е | 0,27—0,35 | 0,70—0,90 | — | 0,07—0,15 | Р, 04 | 0,05 | |

| ЕЕ | 0,35—0,40 | 0,70—0,90 | — | 0,07—0,15 | 0,03 | 0,05 | |

| ЕЕЕ | 0,40—0,45 | 0,70—0,90 | — | 0,07—0,15 | 0,03 | 0,05 | |

| ЕЕЕ—особая | 0,38—0,42 | 0,70—0,90 | — | 0,07—0,15 | 0,03 | 0,05 | |

| Динамная | 0,05 макс. | 0,30 макс. | — | 0,90—1,20 | 0,03 | 0,03 | |

| а | 0,08—0,15 | 0,30—0,45 | — | 0,07—0,15 | 0,03 | 0,05 | |

| GG | 0,13—0,20 | 0,30—0,45 | — | 0,07—0,15 | 0,04 | 0,05 | |

| н | 0,27—0,37 | 0,45—0,60 | — | 0,07—0,15 | 0,04 | 0,05 | |

| L | 0,23—0,30 | 0,35—0,50 | _ | — | 0,04 | 0,05 | |

| L. С. О. Н. | 0,08—0,15 | 0,35—0,50 | — | — | 0,04 | 0,05 | |

| N | 0,10—0,15 | 0,25—0,40 | 0,25—0,35 | 0,10—0,20 | 0,03 | 0,04 | |

| Нержавеющая 18% Сг *6 | 0,05—0,10 | 0,40—0,45 | 16,0—18,0 ! | 0,50 макс. | 0,04 | 0,05 | |

| Нержавеющая 18% Сг, 8% Ш | 0,05—0,10 | 0,30—0,45 | 16,0—18,0 j | 0,1 о—0,30 | 0,04 | 0,05 | |

| S | 0,60—0,70 | 0,70—0,85 | - | 0,15—0,20 | 0,03 | 0,04 | |

| SS | 0,80—0,95 | 0,30—0,45 | 1 | 0,10—0,20 | 0,03 | 0,04 | |

| Музыкальная проволока | Одинаковое с | S или SS | |||||

| Автоматная | 0,20—0,30 | 0,70—1,00 | — | — | 0,06 | 0,10—0,15 | |

| Y | 0,35—0,45 | 0,25—0,40 | 1,8о—2,оО | 3,60—% 20 | 0,03 | 0,04 | |

| Упругие свойства, но всей вероятности предел текучести и предел | пропорциональности, всюду слишком | ||||||

| маркировка, а высшим—белая с зелеными | полосами. * | з «в» и «С» перед числом твердости означает шкалу | |||||

на заводах Форда.

Механич. свойства типичных изделий

| Маркировка концов | Типичные изделия 1 | Временное сопротив ление,

КЗ/ЛШ2 |

Текучесть или про-порциона ль-ность *1 | Суже ние,

% |

Удли нение,

% |

Н Вг |

| *2 | Ведущие шестерни.. | 90 | 65 | 34 | 15 | 250 |

| Белый и черный | Болты шпинделя.. | 80 | 60 j | 38 | 22 | 175 |

| Поворотные червяки. ^. | — | — | — | — | ||

| Красный и черный | Передние оси .. | 95 | 90 | 65 | 15 | 270 |

| Шатуны | 105 | 100 | 53 | 13 | 300 | |

| Гайки для болтов.. | — | 1

~ I |

— | — | — | |

| Крышки шатуна.. | 90 | 85 : | 66 | 15,5 | 260 | |

| j Т-498 все элементы | Шпиндели передней оси. | 120 | 110 | 56 | 14 | 320 |

| i Красный и белый | Крестовины диференциала. | 120 | 100 | 45 | 15 | С 40 |

| Планетарные шестерни. | 155 | 140 | 25 | 8 | С 50—55*3 | |

| Стандартные болты с шестигранной | 1

1 |

|||||

| головкой .. | 100 | 60 | 15,5 | 240 | ||

| Валики водяного насоса. | — | 100 | 60 | 14 | 300 | |

| Крася., белый и синий | Шестерня контрвала.. | 155 | 130 | 25 | 8 | С 50—55 |

| Кроен.,зеленый и желтый | Ведущие шестерни.. | 175 | 145 | 25 | 8 | С 48—53 |

| Шестерни перемены скоростей. | — | — | — | — | — | |

| Красный и зеленый | Задние полуоси .. | 115 | 105 | 42 | 17 | 340—887 |

| ! | Шестерни малой скорости. | 180 | 165 | 25 | 10 | — |

| Синий и белый | Валики трансмиссии.. | 180 | 165 | 25 | 10 | С 48—55 |

| Арматуры стартера.. | Механич. свойств | ;а в спе] | циф. не | входят | ||

| Малые шарикоподшипники. | — | — | — | — | — | |

| Большие шарики и малые обоймы. | 210 | 195 | 2 | 2 | С 63 | |

| Синий и черный | Обоймы больших шарикоподшипни | |||||

| 1 | ков | — | — | — | — | — |

| j. Алюминиевый | Неответственные гайки. | 56 | 45 | 50 | 20 | 175 |

| 1 | Поворотные валы (цементиров.). | 35 | 28 | — | 18 | — |

| Ключи | 80 | 70 | 60 | 20 | 220 | |

| Электроды для сварки.. | — | — | — | — | — | |

| I Бело-зеленые полосы | Задние рессоры.. | 110 | 125 | 50 | 15 | 380 |

| j Зеленые | Передние рессоры.. | 150 | 130 | 50 | 14 | 420 |

| Штампы | - | — | — | — | — | |

| 1 | Штампы | — | — | — | ||

| ; Красный | Поворотные вилки .. | 70 | 40 | 60 | 27 | 165 |

| ΐ

j |

Ведущие валы.. | 80 | 65 | 38 | 10 | 250 |

| Желтый | Коленчатые валы.. | 100 | 90 | 51 | 15 | 350 |

| i | — | — | — | 21 | 180 | |

| ! Красный и желтый | Кожуха задних осей.. | 70 | 50 | 6 | 2 | 525 |

| Распределительные валы. | 180 | 170 | — | — | — | |

| ! | Листы для генераторов. | Механич. свойства в специф. не | ! входят | |||

| i Черный | Болты, гайки и заклепки. | 37 | 24 | 68 | 38 | 115 |

| ! Черный | Звенья башмаков тормозов. | 58 | 55 | 67 | 15 | 170 |

| , Синий | Концы крйшек вала сцепления. | 56 | 40 | 60 | 30 | 160 |

| ί | Детали рам.. | 50 | 33 | 32 | — | 135 |

| j Черно-желтые полосы | Листы кузовов. .. | 45 | 30 | 45 | 50 | 130 |

| ; Зеленый и черный | Поршневые пальцы. .. | — | — | — | — | — |

| Покрышки ступиц .. | 52 | 35 | — | 27 | В 83*3 | |

| ! | Покрышки радиаторов.. | 63 ‘ | 30 | — | 53 | В 74 |

| 1 | Пружины клапанов.. | 160 | 135 | — | 4,5 | С 42 |

| 1 Синий и желтый | Пружины муфт.. | 170 | 140 | — | 2,0 | С 50 |

| 1 | ! Пружины дверных замков. | 210 | 185 | — | 6,8 | — |

| t | Валы подвесов устран. дрожаний. | — | — | — | — | — |

| Клапаны. .. | 50 | 35 | 40 | 25 | 2 75 | |

| высоки по отношению к | временному сопротивлению. *2 Низшим пределам анализа стали А | отвечает белая | ||||

| Роквелла «В» или «С». | *4 Содержит 0,ι2—0,15 V. *5 Содержат 1,50—1,75 | Ni. *6 Содержит 7,о—у,о | IN 1.

1 | |||

это при повышенных скоростях нагрева и охлаждения. Элементы, образующие твердые растворы с α-железом (никель, ванадий и др.), делают феррит С. более прочным и вязким. Элементы же, образующие с углеродом карбиды (хром, молибден и др.), повышают твердость С. и сопротивляемость ее истиранию. Различное действие специальных элементов на структуру и механические свойства объясняет распространение в производстве четверных сплавов, например хромоникелевых С., хромованадиевых, хромомолибденовых. У них один из элементов образует преимущественно с α-железом твердые растворы, никель или ванадий упрочняют феррит и делают его лучшей основой для распределенных в нем сложных карбидов другого элемента (хрома, молибдена и др.). При этом присутствие специальных элементов способствует получению мелких частиц карбидов и сорбитовой структуры, которая отвечает наилучшим механич. свойствам С. Восприимчивость С. к закалке (смотрите) и распространение ее на большую глубину сильно повышают следующие элементы: молибден, хром, вольфрам и отчасти ванадий, особенно в>четверных сплавах с никелем, марганцем и ванадием. Добавка специальных элементов в расплавленную С., уже сама по себе действуя как раскислитель или де-сульфуризатор или дегазификатор, в большинстве случаев повышает качество С. Иногда специальные элементы добавляются для получения каких-нибудь особых физич. свойств С., например для увеличения остаточного магнетизма (смотрите Дипампая сталь и Магнитные материалы), для получения минимального коэфициента расширения, а также для повышения сопротивления коррозии.

Спецификация сложных С. SAE. Спецификация С. SAE пользуется большим распространением в США, и бблыная часть сложных С. изготовляется там согласно этой спецификации. Большинство сложных С. (80% всего количества), изготовляемых по этой спецификации, производится в основных мартеновских печах, остальная же часть гл. обр. электроплавкой. Спецификация SAE основана на определении химич. состава С. и кроме того ориентировочно в особых таблицах, помещенных в SAE Handbook, дает механич. свойства и твердость после закалки при различных t° отпуска, а также примерные рецепты термич. обработки и цементации. Спецификация содержит только перечисление разных сортов С., назначение их не стандартизировано, т. к. оно зависит от значительного количества факторов: цены и возможности своевременного получения материала, деталей конструкции частей, условий службы, удобства ковки и штамповки, обработки режущим инструментом и других факторов технологии, процесса. С. по спецификации SAE обозначается номерами, которые ясно характеризуют ее состав. Первая цифра обозначает класс стали: 1—углеродистая, 2—никелевая, 3—хромоникелевая, 4—молибденовая, 5—хромистая, 6—хромованадиевая, 7— вольфрамистая, 9—кремнемарганцовистая. В случае сложных С. вторая цифра обозначает округленный % примеси главного специального элемента. Последние две цифры показывают число сотых процента углерода. Все сложные сорта С. SAE приведены в таблице 7. Схематично конструкционные С. SAE можно разделить на три группы соответственно содержанию в них углерода. Содержание 0,15% углерода—С. для цементации, 0,3% углерода—закаливающиеся в воде и 0,5% углерода—закаливающиеся в масле. Система маркировки высококачественных и качественных С. в СССР см. ОСТ 4956, 4957 и 4958.

Хромистые С. Хром является дорогой, но очень важной распространенной специальной примесью в С. Известные з-ды Форда в производстве автомобилей и тракторов широко пользуются хромистыми С. Хром образует с углеродом и специальными элементами сложных С. карбиды. Хром увеличивает твердость и сопротивление изнашиванию С., способствует глубокому проникновению закалки, увеличивает сопротивляемость коррозии и вообще повышает механич. свойства ее. Очень часто он применяется в четверных С. Для обыкновенных хромистых С. типа SAE 52100 наиболее распространены следующие две:

| с | Сг | МП | Si | |

| I. | 0,30 | 0,90 | 0,70 | 0,25 |

| II. | 0,50 | 1,00 | 0,75 | 0,25 |

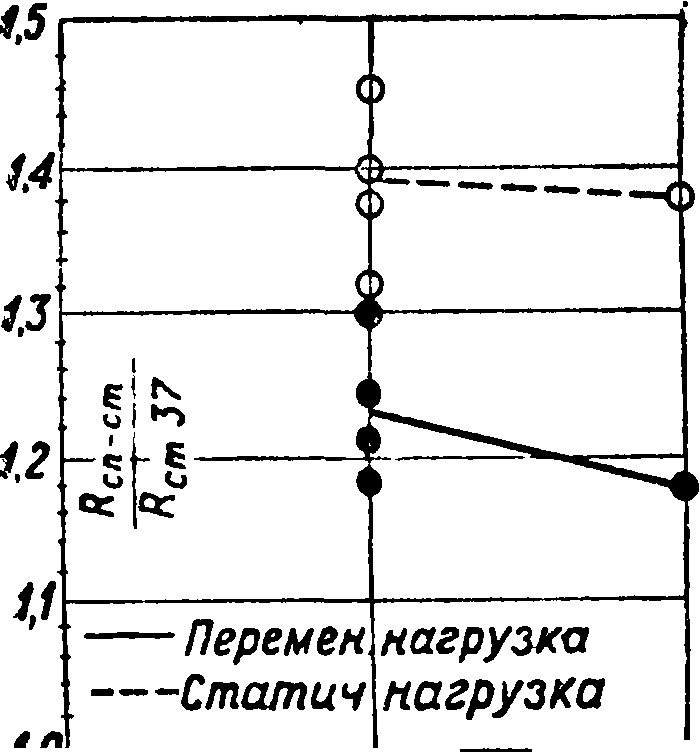

Обе они применяются в закаленном и отпущенном состоянии. Первая С. применяется вязкой с Hgr=325, вторая — твердой после отпуска при Н£г=525. Механические свойства этих С. в зависимости от разных температур отпуска приведены в таблице 6.

Таблица 6М еханические свойства хромистых сталей.

| Сорт С. | Температура отпуска | Временное сопротивление на разрыв, кг/мм“ | Предел текучести, кг/мм“ | Удлинение, % | i

йз |

| 320 | 150 | 140 | 13 | 430 | |

| С. I, зака | 430 | 140 | 130 | 14 | 390 |

| ленная в во | 540 | 130 | 100 | 18 | 325 ; |

| де при 830° | 650 | 95 | 80 | 25

_ |

250 1 |

| 320 | 180 | 160 |

11 |

512 | |

| С. II, зака | 430 | 160 | 150 | 13 | 455 |

| ленная в во | 540 | 140 | 110 | 17 | 375 : |

| де при 830° | 650 | 100 | 90 | 22 | 290 |

Благодаря своей высокой твердости хромистые С. SAE 52100 с 1% углерода и 1,5% хрома применяются для шариковых и роликовых подшипников. Шарики обычно содержат хрома на 0,3% и углерода на 0,1 % меньше, нежели обоймы. С. для роликовых подшипников также имеют и несколько меньший % хрома и углерода. После закалки и отпуска они обладают твердостью по Роквеллу от Н 65 до R 68. Применяется хром для сложных инструментальных С., быстрорежущих, твердых С. (для волочильных досок, прокатных валиков и для горячих штампов), а также для дешевых сортов С. (для .магнитов). Испытание хромистых С. на растяжение, твердость, удар, срезывание и кручение— см. Сир. ТЭ, т. II, стр. 307—314.

Основные типы нержавеющей С. Нержавеющие С., содержащие в больших количествах хром, по существу являются металлом неограниченного применения, начиная от ножей и хирургич. инструментов и кончая ответственнейшими частями машин, облицовкой америк. небоскребов и украшением автомобилей. Широкое их распространение заставляет промсть предъявлять к ним самые разнообразные требования. Здесь и высокая твердость, хорошая обрабатываемость, высокое сопротивление удару и разрывающему усилию, доба-

| № стали по SAE | С | Мп | Р ДО | S до | Ni | ||||||||||

| Никелевые | с. | ||||||||||||||

| 2015 | 0,10—0,20 | 0,30—0,60 | 0,04 | 0,05 | 0,40—0,60 | ||||||||||

| 2115 | 0,10—0,20 | 0,30—0,60 | 0,04 | 0,05 | 1,25—1,75 | ||||||||||

| 2315 | 0,10—0,20 | 0,30—0,60 | 0,04 | 0,05 | 3,25—3,75 | ||||||||||

| 2320 | 0,15—0,25 | 0,30—0,60 | 0 | ,04 | 0 | ,05 | 3,25—3,75 | ||||||||

| 2330 | 0,25—0,35 | 0,50—0,80 | 0 | ,04 | i 0,05 | 3,25—3,75 | |||||||||

| 2335 | 0,30—0,40 | 0,50—0,1 | ВО | 0,04 | 0 | ,05 | 3,25—3,75 ; | ||||||||

| 2310 | 0,35—0, | 15 | 0,50—0,80 | 0,04 | 0 | ,05 | 3,25—3,75 1 | ||||||||

| 2345 | 0,40—0,50 | 0,50—0,80 | 0 | ,01 | 0 | ,05 | 3,25—3,75 I | ||||||||

| 2350 | 0,45—0,55 | 0,50—0,80 | 0 | ,04 | 0 | ,05 | 3,25—3,75 ; | ||||||||

| 2512 | 0,17 | 0,30—0,60 | 0 | ,04 | 0 | ,05 | 4,75—5,25 | ||||||||

| № стали по SAE | С | Мп | Р до | S до i | !

1 | Ni | Cr | ||||||||

| Хромонике | левые | с | |||||||||||||

| 3115 | 0,10—0,20 | 0,30—0,60 | 0,04 | 0,05 | 1,00—1,50 | 0,45—0,75 ; | |||||||||

| 3120 | 0,15—0,25 | 0,30— | 0,60 | 0,04 | 0,05 | 1, | 00—1,50 | 0,45—0,75 | |||||||

| 3125 | 0,20—0,30 | 0,50— | 0,80 | 0,04 | 0,05 | 1, | 00—1,50 | 0,45—0,75 1 | |||||||

| 3130 | 0,25—0,35 | 0,50—0,80 | 0,01 | 0,05 | 1, | 00—1,50 | 0,45—0,75 | ||||||||

| ; 3135 | 0,30—0,40 | 0,50—0,80 | 0,04 | 0,05 | i 1, | 00-1,50 | 0,45—0,75 | ||||||||

| 1 3110 | 0,35—0,45 | 0,50—0,80 | 0 04 | 0,05 | l, | 00—1,50 | 0,45—0,75 | ||||||||

| 1 3215 | 0,10—0,20 | 0,30—0,60 | 0,04 | 0,045 | 1, | 50—2,00 | 0,90—1.25 | ||||||||

| 3220 | 0,15—0,25 | 0,30—0,60 | 0,04 | 0,045 | 1, | 50—2,00 | 0,90—1,25 | ||||||||

| 3230 | 0,2о—0,Зо | 0,30— | 0,60 | 0,04 | 0,045 | 1, | 50—2,00 | 0,90—1,25 | |||||||

| 1 3240 | 0 35—0,45 | 0,30—0,60 | 0,04 | 0,015 | 1, | 50—2,00 | 0,90—1,25 | ||||||||

| i 3215 | 0,40—0,50 | 0,30—0,60 | 0,04 | 0,015 | 1, | 50—2,00 | 0,90—1,25 | ||||||||

| 3250 | 0,45—0,55 | 0,30—0,60 | 0,04 | 0 045 | 1, | 50—2,00 | 0,90—1,25 | ||||||||

| 3312 | 0,17 | 0,30— | 0,60 | 0,04 | 0,015 | 3,25—3,75 | 1,25—1,75 | ||||||||

| , 3325 | 0,20—0,30 | 0,30—0,60 | 0,04 | 0,045 | 3,25—3,75 | 1,25—1,75 | |||||||||

| ! 3335 | 0,30—0,40 | 0,30—0,60 | 0,04 | 0,015 | 3,25—3,75 | 1,25—1,75 | |||||||||

| I 3310 | 0,35—0,45 | 0,30— | 0,60 | 0,04 | 0,045 | 3,2о—3,7ο | 1 | 1,25—1,75 | |||||||

| 3415 | 0,10—0,20 | 0,30—0,60 | 0,04 | 0,045 | 2, | 75—3,25 | i | 0,60—0.95 | |||||||

| 3435 | 0,30—0,40 | 0,30— | 0,60 | 0,04 | 0,015 | 2, | 75—3,25 | 1 | 0,60—0,95 | ||||||

| 3450 | 0,45—0,55 | 0,30—0,60 | 0,04 | 0,045 | 2, | 75—3,25 | 1

1 |

0,60—0,95 | |||||||

| JSR* стали по SAE | С | МП | Р до | S | до | Сг | Ni | Mo | |||||||

| М о л и б д | е н о в ы е | с. | |||||||||||||

| 4130 | 0,25—0,35 | 0,40—0,70 | 0,04 | с | 1,05 | 0,50—0,80 | 0,1»—0,25 | ||||||||

| 4140 | 0,35—0,45 | 0, | 40—0,70 | 0,04 | 0,05 | 0,80—1,10 | 0,15—0,25 | ||||||||

| 4150 | 0,45—0,55 | 0, | 40-0,70 | 0,04 | 0 | »,05 | 0,80- | -1,10 | 0,lk—0,25 | ||||||

| 4615 | 0,10—0,20 | 0,30—0 | 1,60 | 0,04 | 0 | »,05 | 1,50—2,00 | 0,20^-0,30 | |||||||

| № стали но SAE | С | Мп | Р ДО | S до | Cr | ||||||||||

Хромистые С.

| 5120

5140 5150 52100 | 0,15—0,25

0,35—0,45 0,45—0,55 0,95—1,10 | 0,30—0,60

0,50—0,80 0,50—0,80 0,20—0,50 | 0,04

0,04 0,01 0,03 |

0,05

0,05 0,05 0,035 | 0,60—0,90 0,80—1,10 0,80—1,10 1,20—1,50 | |||||||

| № стали но SAE | С | Μη | Р до | 1 S до | Cr | v ! | ||||||

| Хромованадиевы“ | з С, | |||||||||||

| 6120 | 0,15—0,25 | 1 | 0,30—0,60 | 0,01 | i

0,045 |

0,80—1,10 | 0,15—0,18 | |||||

| 6125 | 0,20—0,30 | 0,50—0 80 | 0,04 | 0,045 | 0,80—1,10 | 0,15—0,18 | ||||||

| 6130 | 0,25—0,35 | 0,50—0,80 | 0,04 | 0,045 | 0,80—1,10 | ο,ΐδ—0,18 · ; | ||||||

| ; 6135 | 0,30—0,40 | 0,50—0,80 | 0,04 | 0,045 | 0,80—1,10 | 0,15—0,18 | ||||||

| 6140 | 0,35—0,45 | 1 | 0,50—0,80 | 0,04 | 0,045 | 0,80—1,10 | 0,15—0,18 1 | |||||

| 6145 | 0,40—0.50 | 1 | 0,50—0,80 | 0,04 | 0,045 | 0,80—1,10 | 0,15—0,18 1 | |||||

| 6150 | 0,45—0,55 | 0,50—0,80 | 0,04 | 0,045 | 0,80—1,10 | 0,15—0,18 i | ||||||

| 6195 | 0,90—1,25 | ! | 0,20—0,45 | 0,03 | 0,035 | 0,80—1,10 | 0,15—0,18 | |||||

| № стали но SAE | С | Мп до | Р до | S ДО | Cr | w | ||||||

Вольфрамистые С.

| 71360

71660 7260 |

0,50—0,70

0,50—0,70 0,50—0,70 | 0,30

0,30 0,30 | 0,035

0,035 0,035 |

0,04

0,04 0,04 | 3.00— 4,00

3.00— 4,00 0,50—1,00 |

12.00— 15,00 1

15.00— 18,00 ! 1,50— 2,00 1 | |||

| № стали no SAE | С | Μη | р ДО | S до | !

Si | ||||

| 9250

9260 | Kp

0,45—0,55 0,55—0,65 | емнемарганцов

0,60—0,90 0,60—0,90 | истые С.

0,045 0,045 |

0,05

0,05 | I

1,80—2,20 1,80—2,20 | ||||

вочная вязкость, хорошая ковкость и наивысшая сопротивляемость коррозии. Естественно, что всем этим свойствам сразу один тип С. удовлетвори гь не может, и поэтому в настоящее время выявились семь основных типов нержавеющей С. Все они подвергаются закалке в масле и отпуску, хотя у нек-рых С. они не обязательны для придания нержавеющих свойств. Устойчивость поверхности нержавеющей С. зависит от степени ее правки (все следы окалины с нее должен быть удалены, иначе они служат центром коррозии). Химич. состав, термообработка и твердость всех семи типов нержавеющей С. приведены в таблице 8.

чается очень высокой сопротивляемостью коррозии, но хлористые, бромистые, йодистые кислоты и горячая серная к-та ее разъедают. Твердость ее м. б. увеличена лишь холодной обработкой. С. этого класса широко применяются в строительстве и пром-сти, иапр. для всевозможной отделки зданий, автомобилей и прочие С. с 18% Сг и 8% Ni сохраняет свои механич. свойства при нагреве до t° 500—600°. Механич. свойства С. 3—5 типов приведены в таблице 9.

Нержавеющая С. с высоким содержанием хрома и никеля (6) является типичным жароупорным сплавом, не размягчающимся при высоких t° (до 1 100°) и превосходя-

Т а б л. 8.—X а р а к т е р и с т и к а нержавеющих сталей.

| j | Содержание элементов в % | Пределы t° при тг рмообработке | НВг | |||||||||

| Тип1

с. j |

Название С. | С | Сг | Ni | Si | Μη | Отжиг | Подо грев | Закалка | Отпуск | После отжига | После закал ки |

| 1 | Обычного типа для ножей и друг, режущих частей | 0,35 | 13,5 | 0,20 | 0,35 | 860—885 | ’ 190—820 | 970—1 010 | 180—50 | 165 | 550 | |

| 2 | Улучшенного типа. | 0,75

0,12 |

17,5 | — | 0,40 | 0,35 | 830—885 | 800—830 | 1 000—1 050 | 150—23 | 200 | 600 |

| 3 | Турбинного ». | 12,5 | 0,40 | 0,20

0,15 |

0,40 | 8о0—880 | ! 800—830 | 970—1 000 | ДО 65 | 160 | 400 | |

| 4 | С хорошей ковкостью. | 1 0,08 | 18,00 | — | 0,50 | 760—800 | ! 760—800 | 970—1 000 | — | 140 | 250 | |

| 5 | С 18% Сг и 8% Ni. | 0,15 | 18,00 | 8,00 | 0,60 | 0,40 | — | - | — | — | 185 | 400 |

| 6 | С высоким содержанием Сг и Ni.. | 0,20 | 18,00 | 25,00 | 2,5 | 0,70 | _ | ! _ | _ | _ | _ | _ |

| 7 | Сильхром для выхлопных клапанов .. | 0,50 | 8,75 | 0,15 | 2,75 | 0,40 | - | ! | - | - | - | - |

Фосфора и серы во всех нержавеющих С. должно быть меньше 0,02% каждого. Вследствие плохой теплопроводности нержавеющую С. перед ковкой приходится нагревать в два раза дольше обыкновенной; нержавеющие С. за исключением типа № 2 куются плохо и требуют частых нагревов; пределы 1° нагрева при ковке С. № 1, 2, 3 от 950 до 1100°, для № 4 от 870 до 1 100° и для № 5 от 960 до 1 300°. С. № 1, 2, 3 и 5 после ковки закаливают на воздухе и перед механич. обработкой отжигают для придания мягкости: № 1, 2, 3—при Iе 760—800° (до Н£г=200 -i- 250), а С. № 5—при 870—930° и даже при 1 100—1 200°.

Нержавеющая С. обычного типа <1), описанная Беарлеем в его патенте, хорошо удовлетворяет многим требованиям, предъявляемым к ножам и другим режущим инструментам; твердость ее высокая, но все же уступает твердости высокоуглеродистой закаленной С. Нержавеющая С. улучшенного типа(2) отличается от первой своей повышенной твердостью и свойством сохранять в работе остроту режущего лезвия при тех же нержавеющих качествах. Хотя этот тип и был разработан для ножей, хирургич. и зубоврачебных инструментов, но он может применяться всюду, где требуются высокая твердость и сопротивляемость износу, например в шариковых подшипниках, частях клапанов и т. д. Для специальных целей содержание углерода в этой С. может быть повышено до 1% и выше. Эта С. поддается прокатке. Нержавеющая С. турбинного т и п а (3) после термич. обработки соединяет в себе высокое временное сопротивление и предел упругости со вполне достаточными удлинением и сужением и хорошей обрабатываемостью. Эта С. обладает и высоким сопротивлением коррозии и употребляется для турбинных лопаток, скалок насосов, валов, клапанов и других частей машин. Нержавеющая С. с хорошей ковкостью (4) изготовляется как в горячекатанном, так и в холоднокатанном виде; благодаря низкому содержанию в ней углерода и высокому хрома она куется и выдерживает сложную штамповку не хуже мягкой низкоуглеродистой С. Нержавеющая С. с 18% Сг и 8% Ni (5) относится к аустенитному, немагнитному классу, отличается очень высокой вязкостью и хорошо выдерживает глубокую холодную штамповку и вытягивание. Она отли-

щим все С. в отношении стойкости против окалины. Они применяются для различных деталей печей: частей их конвейеров, ящиков для отжига и цементации, барабанов для нагрева мелких изделий и т. д. Эта сталь куется, сва- ривается и обрабатывается удовлетворительно.

Таблица 9.—М еханические свойства нержавеющих сталей типов 3, 4 и 5.

| Свойства | Турбинный тип | Тип с хорошей ковкостью | Тип с 18% Сг и 8% Ni | |||

| от | ДО | от | ДО | от | до | |

| Предел пропорциональности, кг/мм“. | !

1 50 |

|||||

| Предел текучести, кг/мм“. Временное сопротивление, кг 1мм2 | _ | __ | 35 | 38 | 21 | 28 |

| 70 | __ | 52 | 56 | 60 | 67 | |

| Предел упругости, кг 1мм2. Удлинение, %. | 35 | _ | __ | |||

| 20 | — | 27 | 30 | 55 | 60 | |

| Сужение, %. Сопротивление на удар по Изоду, в фт.-фн. | 60 | — | 64 | 68 | 70 | 75 |

| 50 | 115 | 120 | ||||

| НВг. | 200 | 240 | 160 | 135 | 145 | |

Она обладает аустенитной структурой. С и л ь-хром для выхлопных клапанов (7) является специальной нержавеющей С., весьма стойкой против образования окалины при высоких t°. При продолжительном действии высокой t° слой окалины, хотя и образуется, но очень тонкий и настолько прочный, что не отделяется даже при шлифовке и механической обработке. Сильхром обладает твердостью при красном нагреве и сохраняет достаточную проч-

ность при высоких t°, поэтому ножки клапанов в работе не вытягиваются под действием пружин. При охлаждении на воздухе сильхром не принимает закалки и не разбивает седла клапанов; при ковке он не дает трещин и в мягком состоянии хорошо обрабатывается. В настоящее время почти все выхлопные клапаны современных тракторов изготовляются из сильхрома.

Никелевые С. Никель и железо обладают полной взаимной растворимостью как в жидком, так и в твердом состоянии. Обычно никель растворен в феррите С. с низким его содержанием и в мартенсите и аустените С. с высоким его содержанием. В перлитных—конструкционных С. помимо уже указанного понижения критич. точек никель позволяет получить перлитную структуру при содержании углерода не 0,9, а 0,7 (5% Ni) или 0,75% (3,5% Ni). Упрочняя феррит и делая структуру перлита более мелкой, никель повышает (после соответствующей термич. обработки) временное сопротивление разрыву, предел текучести и твердость С. без заметной потери ее вязкости как в отожженных, так и в закаленных и отпущенных ее образцах. Высокое сужение, то есть способность к большей местной деформации, никелевой С. имеет громадное значение при внезапном местном приложении значительной силы, то есть при ударе, требуя большого количества работы для разрыва в месте разрушения. Никель повышает предел усталости термически обработанных С., но понижает модуль упругости (до 19 000 при 10% и выше). Никелевые С. закаливаются при меньших скоростях охлаждения, нежели углеродистые, что, во-первых, позволяет применять для их закалки масляные ванны и свести к минимуму коробление и трещины, а, во-вторых, получать проникание закалки на большую глубину. Никель, препятствуя росту зерна при высоких t°, способствует сохранению мелкозернистости. При цементации никелевые С. обнаруживают большие преимущества перед простыми углеродистыми, давая равномерное проникание углерода; после закалки их вязкая середина значительно прочнее, а поверхность обладает малой хрупкостью и не дает трещин при шлифовке. Для цементации применяются С. SAE 2015, 2115, 2315, 2320 и 2512; последние для самых ответственных изделий. Никелевые С. SAE 2330 и 2335 закаливаются как в воде, так и в масле и после отпуска применяются для деталей, подверженных ударам и требующих высокой вязкости и прочности: шатунов, поворотных цапф и прочие С. SAE 2340 и 2345 требуют закалки в масле и применяются для деталей, требующих высокой прочности: коленчатых валов, полуосей и прочие С. SAE 2350 применяется для закаливаемых в масле шестерен. Из высоконикелевых С. аустенитного класса интересна С. инвар, обладающая при 35—36% Ni коэф-том теплового расширения, близким к нулю. Высоконикелевые аустенитные С. с примесью хрома и кремния широко применяются как нержавеющие и жароупорные. Плохое свойство никелевых С. то, что никель способствует при многократных термообработках или при долгой выдержке при повышенной t° распадению карбида (подобно Si), поэтому чистые никелевые С. редко применяются с повышенным содержанием углерода (более

0.15%), а взамен pix применяются сложные С.: Ni—Сг, Ni—W, Ni—Mo.

Хромоникелевые С. В хромоникелевых С. никель упрочняет ферритную основу структуры, а хром делает более твердыми и устойчивыми карбиды. В результате С. также после термич. обработки обладают очень высокими механич. свойствами и широко применяются в производстве. Наиболее распространенными являются хромоникелевые С. серии SAE 3100. Для цементации применяются хромоникелевые С. с 0,12—0,20% углерода серии SAE 3100, 3200, 3300 и 3400, причем чем больше в них углерода, хрома и никеля, тем тверже и прочнее их середина. С. с большим содержанием углерода применяется для изделий более крупного сечения; С. всех серий со средним содержанием углерода (0,25—0,35%) применяются для деталей, требующих большой вязкости при ударах и прочности,—шатунов, деталей поворотного устройства передней оси автомобилей, осей вагонов и паровозов, колонн прессов и т. д. С. всех серий SAE с повышенным содержанием углерода (ок. 0,4%) применяются для изделий высокой прочности: коленчатых валов, полуосей, штампов, шпинделей и т. д. Хромоникелевые С. всех серий с содержанием углерода 0,45—0,55% применяются для закаливающихся в масле шестерен и обладают очень высокой твердостью. Испытание хромоникелевых сталей на растяжение, твердость, удар, сжатие, кручение—см. Спр. ТЭ, т. II, стр. 318—325.

Ванадиевые С. Ванадий занимает в периодич. системе среднее место между элементами, применяемыми как раскислители, и элементами, добавляемыми в сложные С. и образующими карбиды. Ванадий является очень ценным элементом, вследствие этого он не применяется как раскислитель, а добавляется в С. уже после ее раскисления. Он делает С. мелкозернистой и значительно повышает ее механич. свойства. Ванадиевая С. редко имеет видманш-тедтову структуру и обладает меньшей дендритной ликвацией. Ванадий может и растворяться в феррите, значительно его упрочняя, и образовывать карбиды, причем последние в виду трудности диффузии ванадия в решетке α-железа не обнаруживают значительного роста и способствуют образованию мелкой сор-битовой структуры. Прибавка 0,2% ванадия делает С. мелкозернистой с сорбитообразным перлитом, прочной, вязкой и хорошо сопротивляющейся ударам. В количестве 1—2% ванадий прибавляется к быстрорежущей и другим инструментальным С. Наибольшим распространением пользуются хромованадиевые конструкционные С. серий SAE 6100. Из них С. 6115, 6120 и 6125 применяются для цементированных изделий: автотранспортных шестерен, распределительных валов и поршневых пальцев. С. 6120 и 6125 очень хороши для цианирования; при этом образуются мелкие без длинных игол нитриды, и переход от твердой поверхности к вязкой сердцевине постепенный. Эти С. применяются также и для пароперегревателей, баллонов для сжатых газов, труб химич. аппаратуры и т. д. благодаря сохранению механич. свойств при повышенных (до 500°) t°. С. 6125. 6130, 6135 и 6145 применяются после закалки и отпуска; механич. свойства ванадиевых сталей приведены в таблице 10.

С. 6125 и 6130 применяются для осей, шатунов, частей поворотного механизма автомобиля, оправок, шпинделей и валов машины, орудий и прочие—там, где требуются вязкость, прочность и необходимость после термич. обработки произвести механич. обработку. С. 6135 приме-

Таблица 10.—М е х а н и ч е с к и е свойства термически обработанных ванадиевых сталей.

| ,

iN» С. по SAE |

Предел текучести, кг/лш2 | Временное сопро-тивл. на разрыв, кг/мм2 | Удлинение, % | Сушение,

о /о |

к

ВЧ |

| 6125 и 6130 | 80—100 | 95—110 | 20—17 | 65—60 | 286—340 |

| 6135 | 150— 50 | 160— 70 | 8—25 | 10—60 | 141—207 |

| 6145

6115 |

175— 90 | 190—105 | 6—17 | 25—50 | 550—320 |

| (пружины) Ванадиевая с 0,5% С и | 130—140 | 140—150 | 14—10 | 10—28 | 375—444 |

| 0,18%У | 45 | 70 | 24 | 48 | 200 j |

няется для мелких червячных шестерен и шестерен с косыми зубьями, мелких инструментов и ключей; она же идет на крупные изделия, где требуется высокая прочность,сопротивляемость усталости и вязкость, наир, шатуны и коленчатые валы дизелей, штоки паровых молотов. С повышенным содержанием хрома эта С. в США идет на химич. оборудование при синтезе аммиака и оборудование нефтяной пром-сти. С. 6145 применяется для крупных деталей, подвергаемых очень высоким напряжениям и истиранию (например закаливаемых в масле шестерен), для наиболее ответственных пружин автомобилей, а в последнее время для паровозных и вагонных пружин. Ванадиевая С. с 0,45—0,55% С и 0,18% V широко применяется для паровозных крупных поковок взамен SAE 1045. В табл. 10 приведены свойства нормализованной поковки такой ванадиевой С. сечением 350 миллиметров; в меньших поковках, например автомобильных коленчатых валах, свойства ее выше. Ванадиевые, хромованадиевые и никелеванадиевые С. широко применяются и для фасонного литья крупного (для паровозов и тяжелого машиностроения) и мелкого. Испытание ванадиевых С. на растяжение, твердость, удар, срезывание и кручение — см. Спр. ТЭ, т. II, стр. 329—332.

Вольфрамистые С. Вольфрам растворяется в у-железе и остается в твердом растворе в α-железе при обыкновенной t°. Вместе с тем в присутствии углерода и других элементов он образует сложные карбиды. В виду большого атомного объёма вольфрам с трудом диффундирует в решетке железа даже при повышенных t°. Закаленная вольфрамистая С. с большим трудом поддается отпуску, чем и объясняется высокая твердость быстрорежущей С. при красном нагреве. Критические точки воль-фрамистой С. зависят не только от количества углерода и .вольфрама в ней, но и от t°, до которой С. была нагрета, времени выдержки и скорости охлаждения. Вольфрамистые С. применяются гл. обр. для всевозможных инструментов, а также для постоянных магнитов. Наиболее известным и важным типом вольфрами-стой инструментальной С. является быстрорежущая С. Она сохраняет свою твердость при самых больших скоростях резания, при нагреве ее почти до темнокрасного каления. Наиболее распространенный состав быстрорежущей С.: 18% вольфрама, 4% хрома, 1% ванадия. Второй по распространенности является быстрорежущая С. (14 : 4 : 2) с содержанием 14% вольфрама, 4% хрома и 2% ванадия. Нек-рые сорта быстрорежущей С. содержат 3—5% кобальта, который дает лезвию инструмента устойчивость и повышает сопротивляемость резцов износу. Иногда в быстрорежущей С. присутствует молибден. В современной металлургии существует тенденция повышения содержания углерода и ванадия в быстрорежущей С. Свои высокие режущие свойства и способность сохранять твердость при красном нагреве быстрорежущая С. получает благодаря правильной термин, обработке.Термин. обработка быстрорежущей С. состоит из трех операций. Первая из них—отжиг при 870° после ковки для достижения однородной мелкозернистой структуры; вторая—закалка, для чего быстрорежущая С. сначала медленно и равномерно нагревается до 800° и затем переносится в другую печь с Г 1 200—1 350° (смотря по составу: 1 200° при 12% W, 1 350° при 18% W и 1% V) и быстро там нагревается. Немедленно по достижении наивысшей возможной t° инструмент вынимается и закаливается в свинце (500°), и затем охлаждение оканчивается в струе воздуха. В результате такой закалки основная масса микроструктуры быстрорежущей С. получается аустенитной. Третья операция—отпуск при 600°—производится для превращения аустенита в мартенсит, отличающийся гораздо большей твердостью. В результате быстрорежущая С. получает структуру (вкл. л., 3), где в мартенситной основе расположены карбиды.

Вестгрен и Прагмен исследовали структуру карбида быстрорежущей С. при помощи Х-лу-чей и пришли к выводу, что он имеет решетку куба с центрированными гранями, со стороной 11,04· 1(Г8 см. В состав его элементарного куба входят 112 атомов. Примерная формула этого карбида Fe4W2C. В быстрорежущей С. могут присутствовать и другие карбиды, например ванадия, а хром может входить в сложный карбид железа, вольфрама и углерода. Другим сортом вольфрамистой инструментальной С. является отделочная низковольфрам и : тая С., хорошо сохраняющая острое лезвие и употребляемая для снятия стружек малого сечения, то есть для работ, где не встречается ударов, которым она плохо сопротивляется. Отделочная С. применяется для метчиков винторезного инструмента, разверток и прочие Состав ее: 1,35— 1,50% С; 3,5—5% W; 0,5—1,0% Сг; 0,2—0,3% V. Наконец для горячих штампов в условиях тяжелой работы и большой производительности применяется также вольфрамистая С. Здесь она должна сохранять свою твердость при высоких t°, сопротивляться износу, выдерживать удары и не должна давать резких изменений объёма при переменном действии высоких t°. Состав вольфрамистой С. для горячих штампов: 0,30—0,45% Си; 10—14% W; 2—3% Сг; 0,2%V.

Молибденовые С. По своим свойствам молибден похож на вольфрам. Он образует с железом твердый раствор и дает с углеродом и железом сложные карбиды. Растворение этих карбидов и диффузия составляющих их атомов в решетке железа происходят очень медленно. При термической обработке молибден облегчает закалку крупных сечений С., требует высоких t° отпуска и устраняет хрупкость после отпуска. Молибденовые С. обладают меньшим ростом зерна, сорбитообразным перлитом, высокой прочностью, вязкостью и сопротивляемостью износу; вместе с тем молибденовые С. обладают хорошей свариваемостью; они даже при=350 обладают хорошей обрабатываемостью. Молибден является очень ценным элементом и благодаря своему очень сильному влиянию на свойства С. прибавляется к последней в небольшом количестве (0,15—0,25%) и применяется вместе с хромом, марганцем и ни-

келем. За последнее время молибденовые С. начали получать чрезвычайно широкое распространение в авиационной и автотракторной промышленности и в С., изготовляемых для нитрирования. Спецификация SAE предусматривает ряд хромомолибденовых С., из них SAE 4115 является одной из наилучших для цементации и применяется для автотракторных шестерен, поршневых пальцев, роликовых подшипников и т. д. С. SAE 4130 применяется для автотракторных полуосей, болтов, поворотных цапф и прочие, закаливается она в воде. С. SAE 4140 закаливается в масле и применяется для тех же деталей, что и SAE 4130. С. SAE 4150 применяется для деталей, подверженных сильному износу, например автотракторных шестерен, а также для сильно нагруженных автомобильных рессор. Хорошие механич/свойства обнаруживают и отливки из хромомолибденовой С. с 1% Сг и 0,5% Мо. В табл. И приведены механич. свойства хромомолибденовой С.

Таблица 11.—Механические свойства термически обработанных хромомолибденовых сталей.

I стых С. Типы 1 и 2 применяются для цементации, а также и после закалки в воде. Типы 3 и 4 применяются, где требуются большая прочность, вязкость и хорошая обрабатываемость. С. типа 5 обладает очень высокими механич. свойствами и обычно применяется для шестерен, валов и прочие; она требует закалки в масле. Для фасонного литья применяются марганцовистые С. с содержанием марганца 1—2% и углерода 0,20—0,40%. В инструментальных С. марганца обычно немного (0,20—0,35%), кроме не изменяющей объёма закаливающейся в масле (устойчивой) С., содержащей 0,90—1,00% С и 1—1,5% Мп; иногда к ней прибавляют ок. 0,5% Сг и 0,5% W. Из этой С. изготовляют калибры, штампы для холодной штамповки, длинные метчики, развертки и прочие Пример С. с чрезвычайно высоким сопротивлением изнашиванию представляет аустенитная марганцовистая сталь Гадфильда (1,00—1,40% С; 10— 14,00% Мп; 0,30—1,00% Si; до 0,05% S; до 0,10% Р). После закалки в воде при 1 000— 1 040° она получает аустенитную структуру. Механич. свойства ее приведены в таблице 13.

| № С. по SAE | Предел текучести, кг{мм2 | Времен.

I сопротивление на разрыв, кг 1мм2 |

Удлинение, % | Сушение,

о /о |

к |

| 4130

4140 4150 |

60—105

67—120 77—160 |

67—120

77—127 87—167 |

29—12

25—10 25—10 |

75—55

73—55 50—15 |

190—345

230—400 250—460 |

|