> Техника, страница 82 > Станки

> Техника, страница 82 > Станки

Станки

Станки, машины-орудия, применяемые для механич. обработки различных материалов, гл. обр. металла и дерева. В процессе обработки участвуют три составляющие: и н с т-

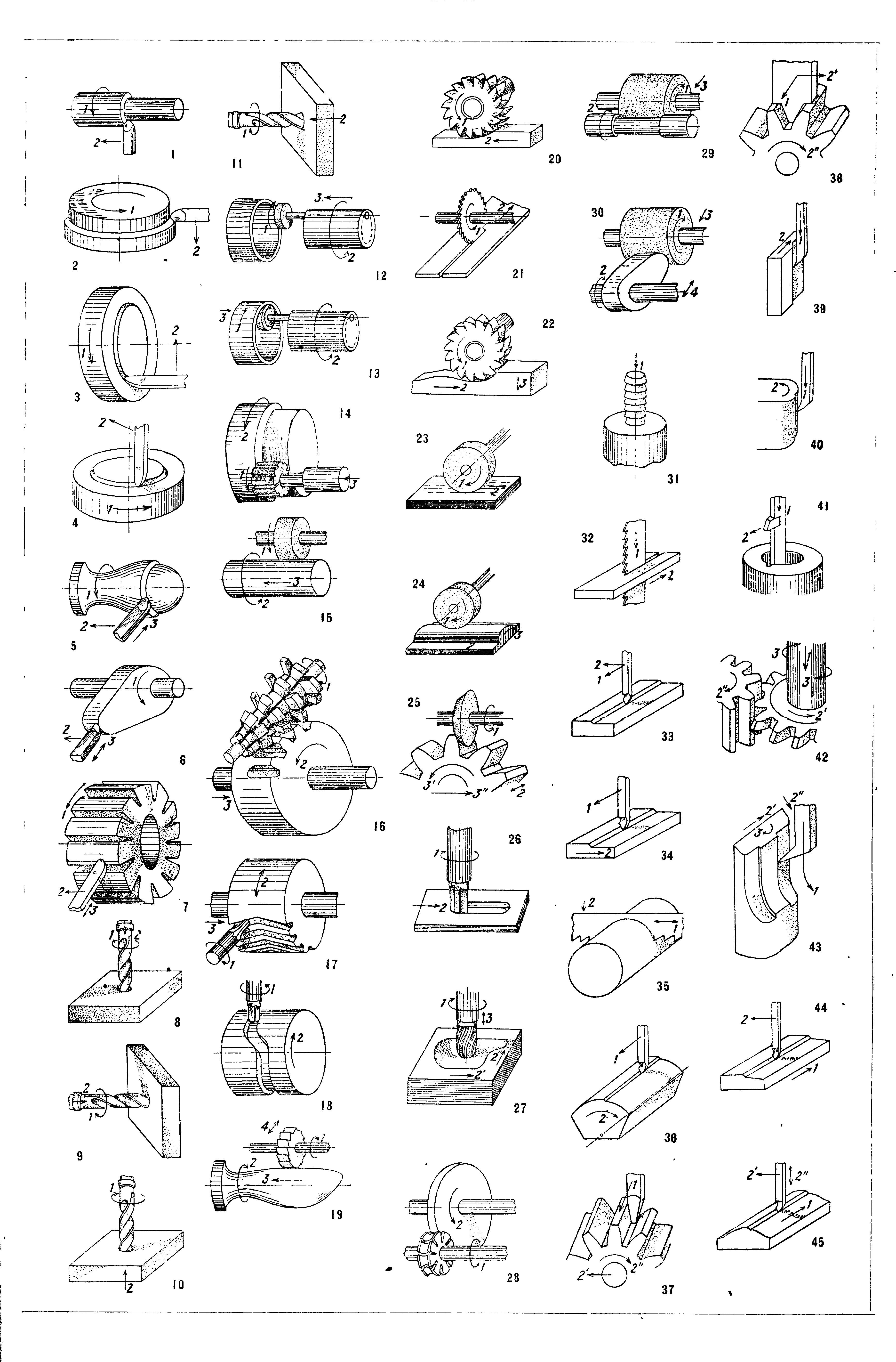

румент, С. и приспособление. Инструмент представляет собой орудие, непосредственно выполняющее данную обработку (резец, сверло, вальцы, волочильная доска); С. сообщает инструменту и обрабатываемому предмету относительное движение, необходимое для обработки, и обеспечивает их правильное взаимное положение, поэтому С. неизбежно является механизмом в отличие от двух других составляющих; наконец приспособление представляет собой звено, связывающее инструмент, €. и обрабатываемый предмет между собой и •обеспечивающее их правильное взаимное положение во время работы (, кондуктор, тиски и тому подобное.); приспособление не обязательно является механизмом и может зачастую вообще отсутствовать или быть в зачаточном состоянии (наир, конусная втулка сверлильного С.). По способу обработки все С. могут быть разделены на С., работающие со снятием стружки (С. в узком значении этого слова), С., работающие срезыванием (ножницы, штамповальные прессы), и С., работающие давлением, то есть изменяющие форму обрабатываемого предмета путем сообщения ему пластической деформации (ковочные машины, волочильные С., загибочные и правильные машины). По кине-матич. признаку все стружкоснимающие С. могут бь^ть разбиты на два больших класса: с вращательным и с поступательным рабочим движением. Дальнейшая классификация м. б. приведена в зависимость от рода пбдачи и от того, какие движения выполняются обрабатываемым предметом и какие инструментом. При этом следует различать следующие виды рабочих движений металлорежущих С. 1) Главное движение, движение резания, совершающееся по направлению того перемещения обрабатываемого изделия или инструмента, которым обусловлен самый процесс снятия стружки, например вращательное движение изделия, обтачиваемого на токарном С., поступательное движение рабочего стола продольно-строгального С. и т. д. На приложенных схематич. принципиальных схемах (фигура 1—45) главное движение всегда обозначается цифрой 7. 2) Основное движение подачи, или просто подача, обычно перпендикулярная к направлению движения резания, необходимо для того, чтобы стрижка снималась непрерывно и по окончании каждого цикла (одного оборота изделия, одного рабочего хода при прямолинейном рабочем движении) инструмент снова врезался в материал обрабатываемого изделия. На схемах основное движение подачи обозначено обычно цифрой 2 это движение также может быть прямолинейным (например у токарных и строгальных С.) или вращательным (например у кругового долбежного С., у зуборезного С. сист. Феллоу). 3) Наконец иногда применяется целый ряд вспомогательных движений .подачи, необходимых. для образования б. или м. сложной поверхности обрабатываемого предмета (например вспомогательная поперечная подача копировальных и затылочных станков и тому подобное.). На схемах эти движения обозначены обычно цифрами 3 и 4.

I. С. с вращательным движением резания (фигура 1—30). Этот класс С. можно разбить на две основные группы: 1) станки, в которых вращательное движение совершает обрабатываемый предмет, 2) станки, у которых вращается инструмент, и станки с одновременным вращательным движением как обрабатываемого предмета, так и инструмента.

1) С. с вращательным движением обрабатываемого предмета (фигура1—

7.7) м. б. разбиты в свою очередь на следующие классы: А) инструмент совершает поступательное движение подачи гл. обр. в осевом направлении (фигура 1—2, 2) эта группа в свою очередь. распадается на два основных типа: а) ось вращения горизонтальна (фигура 1)— токарные станки (смотрите); б) ось вращения вертикальна (фигура 2)—карусельные станки (смотрите) с вертикальным движением супорта.

Б) Инструмент совершает поступательное движение подачи гл. обр. в направлении, перпендикулярном к оси вращения (фигура 3—4, 2), по направлению оси вращения их можно разбить еще на два типа: а) ось вращения горизонтальна (фигура 3)—л о-б о в ы е токарные станки; б) ось вращения вертикальна (фигура 4)—карусельные станки с горизонтальным движением супорта. В) Инструмент совершает поступательное движение подачи как в осевом (аксиальная подача, фигура 5—7, 2), так и в перпендикулярно м к нему (радиальная подача, фигура 5—7, 3) направлении; С. этого класса м. б. разделены на два типа: а) радиальная подача (фигура 5, 3) совершается весьма медленно по сравнению с аксиальной, т. о. С. вытачивает тело вращения с криволинейной образующей—гП родоль но-копировальные С. (смотрите Копировальный бтанок); б) радиальная подача велика по сравнению с аксиальной. У С. этого типа различают две разновидности: а) радиальная подача (фигура 6, 3) периодически плавно изменяется, вследствие чего обрабатываемая на С. деталь получает некруглое поперечное сечение; сюда относятся эллиптические токарные С., поперечн о-к опироваль-н ы e С. и т. д.; β) радиальная подача включается несколько раз в продолжение одного оборота обрабатываемой детали, причем по окончании каждого частичного пути подачи резец быстро возвращается в исходное положение—С. для снятия затылков фрезеров, разверток или метчиков—затылочные станки (смотрите).

2) С. с вращательным рабочим движением инструмента (фигура 8—·

30.7). А) Осевая поступательная подача. а) Осевое движение подачи (фигура 8— 9, 2) совершает инструмент; а) ось вращения вертикальна (фигура 8) — сверлильные станки (смотрите Станки сверлильные); β) ось вращения горизонтальна (фигура 9)—г о р и зонта л ь н о-с верлильные С. (смотрите Станки сверлильные), расточные С. (смотрите Станки расточные), б) Осевое движение подачи совершает обрабатываемый предмет (фигура 10—11, 2) а) ось вращения вертикальна (фигура 10)—малые с.верлильные С. специального ти-п а (смотрите Станки сверлильные); β) ось вращения горизонтальна (фигура 11)—г оризон-тальн о-с верлильные и фрезерные С. (смотрите Станки сверлильные) и расточные С. (смотрите Станки расточные).

Б) Осевая вращательная (винтовая) подача (фигура 12—19). Инструмент со-, вершает рабочее вращательное движение (фигура 12—18, 7), а подача производится по винтовой линии, получающейся из сложения вращательного (фигура 12—18, 2) и осевого (фигура 12—18, 3) движений подачи, а) Оба движения подачи совершает инструмент (фигура 12), обрабатываемый предмет стоит неподвижно, инструмент— шлифовальный круг: планетарные шли-

фовальные станки (смотрите) с осевой подачей шпинделя. б) Инструмент совершает круговое движение подачи (фигура 13, 2), а поступательную подачу 3 производит обрабатываемый предмет; инструмент — шлифовальный диск! планетарные шлифовальные С. с осевой подачей обрабатываемой детали, в) Инструмент совершает осевое движение подачи (фигура 14, 3), а обрабатываемая деталь—вращательное 2 а) инструмент—фрезер! резьбо - фрезеровальные стан ки (смотрите); β) инструмент—шлифовальный диск! резьбо- шлифовальные станки (смотрите), г) Оба движения подачи (фигура 15—18, 2, 3) совершает обрабатываемая детйль; а) оси инструмента и обрабатываемого предмета параллельны (фигура 15), инструмент—шлифовальный диск“, круг-л о -шлифовальные станки (смотрите); инструмент фрезер! резьб о - фрезеровальные станки (смотрите); β) оси инструмента и обрабатываемого предмета перекрещиваются (фигура 16), инструмент—червячный фрезер! зуборезные станки (смотрите) сист. Пфаутера; у) оси инструмента и обрабатываемого предмета пересекаются (фигура 17); а) инструмент—пальцевый фрезер, совершает продольную подачу 3, а обрабатываемый предмет—вращательную 2: зуборезные станки (смотрите) типа Лоренца для обработки угловых и шевронных зубцов; б) инструмент— пальцевый или цилиндрич. фрезер совершает лишь рабочее вращательное движение (фигура 18, 1), а обрабатываемый предмет—основное круговое 2 и дополнительное поступательное 3 движения подачи! фрезеровальный станок (смотрите) для выборки фасонных канавок на цилиндрах и барабанах. Обрабатываемый предмет совершает вращательную (фигура 19, 2) и осевую поступательную 3 подачи, а инструмент совершает радиальную подачу 4; инструмент— фрезер и копировальный станок (смотрите) для фасонных деталей некругового сечения (колодочные станки и тому подобное.).

В) Тангенциальная или радиальная поступательная подача (фигура 20—27, 2). а) Тангенциальную поступательную подачу (фигура 20, 2) совершает обрабатываемый предмет; αΐ инструмент—фрезер: нормальные и универсальные фрезеровальные станки (смотрите); инструмент—шлифовальный круг: плоско-шлифовальные станки, б) Тангенциальную поступательную подачу (фигура 21, 2) совершает инструмент (пила): циркулярные п и л ы для металла, в) Обрабатываемый предмет совершает одновременно подачу по двум взаимно перпендикулярным направлениям в плоскости, перпендикулярной оси вращения инструмента (фигура 22, 2, 3); инструмент—фрезер: продольн о-к оп провальный фрезеровальный станок (смотрите); β) обрабатываемый предмет совершает основную подачу (фигура 23, 2) в тангенциальном направлении и вторичную более медленную подачу 3 в аксиальном направлении; инструмент—шлифовальный круг: плоек о - шлифовальные станки (смотрите) с дисковым кругом; у) обрабатываемый предмет совершает основную подачу (фигура 24, 2) в тангенциальном направлении; вторичная подача—вращательная 3; инструмент—шлифовальный диск: специальные

шлифовальные С. для цилиндрич е-ских поверхностей; б) обрабатываемый предмет совершает основную подачу (фигура 25, 2) в тангенциальном направлении; вторичная подача является комбинацией вращательного 3 ι аксиального поступательного 3" движе ний, связанных определенным законом; инструмент—дисковый фрезер или шлифовальный круг: зубофрезеровальный или з у-бошлифовальный С., работающий по методу обкатывания (смотрите Зуборезные станки).

г) Обрабатываемый предмет совершает радиальную подачу (фигура 26, 2); а) инструмент—фрезер: вертикальный или горизонтальный фрезеровальный станок (смотрите) с фрезерной головкой, фрезеровальный С. для выборки шп оночных канавок и продолговатых о т в е р-с т и й; β) инструмент—чашечный шлифовальный диск: плоек о - шлифовальные супанки (смотрите) для обработки больших поверхностей с осью диска, перпендикулярной к шлифуемой плоскости; ось диска вертикальна или горизонтальна. д) Обрабатываемый предмет совершает основнуюβподачу в плоскости, перпендикулярной оси вращения инструмента (пальцевого фрезера), по двум взаимно перпендикулярным направлениям (фигура 27, 2 и 2"), инструмент совершает аксиальную вспомогательную подачу 3, управляемую обычно копиром: копировально-фрезерные С. для матриц (смотрите Копировальные станки) сист. Келлера.

Г) Вращательное основное движение подачи (фигура 28—30, 2) совершает обрабатываемый предмет, а) Другие движения подачи отсутствуют (фигура 28); инструмент— фрезер: кругло- фрезеровальный станок (смотрите); б) инструмент совершает кроме вращательного движения резания (фигура 29, 1) весьма медленное радиальное движение подачи 3, обрабатываемый предмет лишь вращается—2; инструмент—шлифовальный диск: кругло-шлифовальные станки (смотрите), работающие по способу врезания; в) движения инструмента как в п. б; обрабатываемый предмет совершает кроме того радиальную периодич. (фигура 30, 4) подачу, управляемую копиром и обусловливающую фасонную форму обрабатываемого предмета; инструмент—фрезер или шлифовальный диск: поперечно-копировальные, фрезеровальные или шлифовальные С.

И. Станки с поступательным движением рез а н и я (фигура 31—45,1). Этот класс С. можно разбить на две группы: 1) С. с непрерывным поступательным движением резания и 2) с переменно-возвратным поступательным рабочим движением.

1) С. с непрерывным поступательным движением резания м. б. разделены по способу производства подачи на два типа.

А) Подача обусловлена формой инструмента, к-рый совершает одно лишь поступательное движение резания (фигура 31,1) относительно неподвижного обрабатываемого предмета: прошивочные С. (смотрите Прошивка).

Б) Инструмент совершает непрерывное поступательное движение резания (фигура 32, 1), а обрабатываемый предмет перпендикулярное к первому движение подачи 2; инструмент— бесконечная ленточная пила или шлифовальная лента: ленточные пильные или ленточные шлифовальные станки (смотрите).

2) С. с переменно-возвратным движением резания. К этой^группе относится большинство С. с прямолинейным поступательным движением резания. Смотря по т“ому, что совершает рабочее движение-резец или обрабатываемый предмет, их можно разбить на два больших отдела. А) Рабочее движение совершает инструмент (фигура 33—43, 1); по способу подачи этот отдел м. б. разделен на следующие типы С. а) Горизонтальное направление резания (фигура 33— 38, 1); а) инструмент (резец) совершает прямолинейную подачу (фигура 33, 2) перпендикулярно к направлению резания: ямные строгальные станки (смотрите) и поперечно - строгальные станки (смотрите) с боковым движением су-порта; β) многорезцовый инструмент (пила) совершает движения резания (фигура 35,1) и вертикальное движение подачи 2, перпендикулярное к первому: механические ножовки (смотрите Режущий инструмент); у) прямолинейную подачу в направлении, перпендикулярном резанию, совершает обрабатываемый предмет (фигура 34, 2): шепинг и, или обыкновен-ныепоперечно - строгальные станки (смотрите); ό) обрабатываемый предмет совершает вращательную подачу вокруг оси, параллельной направлению резания (фигура 36,2): специальные поперечно -строгальные станки (смотрите) для строгания цилиндрич. поверхностей; ε) обрабатываемый предмет совершает прямолинейную 2 (фигура 37) и вращательную 2" подачи, связанные между собой определенными зависимостями: зубострогальные С. сист. Бильгрема, работающие по методу обкатывания (смотрите Зуборезные станки); ζ) фасонный резец совершает движения резания (фигура 38, 1) и перпендикулярное к нему движение подачи 2 а обрабатываемый предмет—вращательную подачу 2": зубострогальные С. типа М а а г а (смотрите Зуборезные станки), б) Вертикальное движение резания (фигура 39—42,1). По способу подачи эти С. можно разделить на следующие типы: а) обрабатываемый предмет совершает подачу (фигура 39, 2) в направлении, перпендикулярном резанию: обыкновенные долбежные С. (смотрите Долбление); β) обрабатываемый предмет совершает вращательную подачу (фигура 40, 2) вокруг оси, параллельной направлению движения: долбежные С. (смотрите Долбление) с круглым вращающимся столом; у) подачу совершает резец (фигура 41, 2): шпоночно-строгальные С. (смотрите Долбление); ό) фасонный (имеющий форму зубчатого колеса) резец совершает вертикальное поступательное движение резания (фигура 42, 1), одновременно производя медленную вращательную подачу 2 обрабатываемый предмет совершает связанную с последней вращательную подачу 2" зубострогальный С. сист. Феллоу (смотрите Зуборезные станки); ε) то же, но инструмент совершает еще быструю переменно-возвратную вращательную подачу (фигура 42, 3): з у б о с т р о-гальный С. системы Феллоу для колес с винтовыми зубьями (смотрите Зуборезные станки).

в) Резец совершает комбинированное прямолинейное, переходящее затем во вращательное, движение резания (фигура 43,1); обрабатываемый предмет совершает подачи: поступательную по двум взаимно перпендикулярным направлениям 2 и 2" и вращательную 3: станок для обработки пунсонов (смотрите Строгальные станки).

Б) Рабочее движение совершает обрабатываемый предмет (фиг, 44,1): а) резец совершает прямолинейную подачу (фигура 44,2) в направлении, перпендикулярном резанию 1: продольно-строгальные станки (смотрите) нормального типа: б) резец совершает подачу в плоскости, перпендикулярной резанию по двум взаимно перпендикулярным (фигура 45, 2 и 2") направлениям;

подача управляется копиром: продольнострогальный копировальный С. (смотрите Копировальные станки).

Дальнейшее разделение С. в пределах отмеченных групп производится по различным производственным или конструктивным признакам; например обширная группа токарных С. может быть разбита йо конструктивным признакам сл. обр.: 1) Подача резца осуществляется независимо от скорости вращения шпинделя вручную при посредстве супортз—токарный С. с су портом. 2) Движение подачи связью с движением вращения обрабатываемого предмета: дальнейшая классификация этой группы С. может быть проведена по степени автоматизации подачи и смены инструмента, а именно: а) токарные С., у которых движение подачи осуществляется при помощи рейки и зубчатого колеса—с а моточки с ходовым валиком; б) токарные С., у которых движение подачи кроме того м. б. произведено при помощи винта и гайки—с а моточки сходов ы м и вал и-к о м и винтом; в) токарные С. с самоходом, у к-рых, для облегчения смены инструмента для различных операций над одним и тем же предметом, инструменты сгруппированы на особой поворотной головке—р евольвере. переключаемой вручную после окончания каждой отдельной операции обработки—револь-верные С.; г) токарные С., отличающиеся от предыдущих тем, что поворот головки, обратный отвод ее и включение самохода совершаются по окончании каждой операции автоматически—п ол уавтоматич. тока р ные С. (полуавтоматы); д) токарные С., у которых в добавление к предыдущему автоматизированы подача и зажим подлежащего обработке материала или заготовок — автоматич. токарные С. (токарные автоматы); e) С., аналогичные С. п. д, но отличающиеся от них тем, что у них имеется столько шпинделей, сколько совершается операций над деталью—м ногошпиндельные токарные автоматы.

По производственным признакам, с другой стороны, токарные С. можно разбить на: 1) С. универсальные, служащие неспециализированным целям общего машиностроения 2) С. инструментальные, отличающиеся универсальностью и высокой точностью работы; 3)С. обдирочные, приспособленные для снятия большого количества стружки, то есть к работе при больших скоростях резания и значительных сечениях стружки; 4) С. многорезцовые, у которых для сокращения времени обработка ведется одновременно большим количеством резцов, установленных обычно в двух супортах: одном для продольной и одном для поперечной обточки; 5) С. для обточки ж.-д. скатов с двумя специальными супортами для обточки одновременно обоих колес ж.-д. ската; 6) С. для обточки трансмиссионных валов, приспособленные для обточки длинных валов сравнительно незначительного диаметра и т. д.

Далее классификация С. может быть проведена также по способу осуществления главного привода и передач к движению подачи. Здесь возможны у токарных С. например следующие разновидности: 1) С. со ступенчатыми шкивами, у которых изменение скорости вращения главного шпинделя осуществляется исключительно при помощи перекладывания приводного ремня на различные ступени шкива; 2) С. со ступенчатым шкивом и перебором,

у которых в добавление к указанной возможности имеется простой или двойной перебор, увеличивающий вдвбе или втрое число различных скоростей вращения шпинделя; 3) С. одношкив-ного типа, у которых изменение скорости вращения главного шпинделя достигается при помощи включения различных зубчатых передач, смонтированных в бабке С.; 4) С. с б е с с т у-пенным электрическим приводом, у которых изменение рабочей скорости достигается непосредственно изменением числа оборотов приводящего С. в движение индивидуального мотора без сменных переборов или в соединении с ними; 5) С. с бес ступени ым гидравлическим при в“ одом, у которых постепенное изменение скорости вращения шпинделя достигается включением между приводным шкивом или индивидуальным мотором гидравлич. агрегата, состоящего из насоса, приводимого в движение от мотора или шкива, и из гидравлич. двигателя, приводящего во вращение шпиндель; изменяя количество нагнетаемой насосом в единицу времени жидкости, можно по желанию изменять и скорость вращения шпинделя; 6) С. с бесступенным фрикционным приводом, в которых между приводным шкивом илимотором ишпинделем включена бесступенная фрикционная передача.

По способу передачи движения от шпинделя к механизму подачи можно различать следующие разновидности С.: 1) передача к подаче совершается посредством ремня и ступенчатых или простых шкивов; число достижимых этим способом различных подач, понятно, весьма ограничено, кроме того отсутствие жесткой связи между движением шпинделя и подачей не позволяет производить целый ряд работ (например нарезание резьбы); 2) передача совершается бесступенной фрикционной передачей; достоинством этого способа является большое число подач, недостатком—отсутствие жесткой связи, как в предыдущем случае; 3) передача при посредстве сменных зубчатых колес; достоинствами этого способа являются-.значительное количество различных подач, легко увеличиваемое путем добавки соответственных ’ зубчатых колес, точная определенность передаточного числа и жесткость передачи, недостатком—продолжительность замены одной подачи другой; 4) передача при посредстве коробок скоростей обладает всеми достоинствами предыдущей, не обладая в то же время ее недостатком; 5) гидравлич. передача, состоящая равным образом из агрегата: насос—гидравлич. двигатель; преимуществом этой системы является плавность и равномерность подачи, легкая и бесступенная ее регулируемость, зачастую выгодно получаемое при этом постоянство усилия подачи в противоположность постоянству скорости при передаче зубчатыми колесами, недостатком—гл.обр. отсутствие жесткой связи между скоростью шпинделя и величиной подачи.

В производственном отношении м. б. прослежена следующая градация типов С. в зависимости от рода производства. При изготовлении одиночных и притом разнообразных изделий применяют универсальные С., которые при помощи соответственных, обычно доставляемых вместе со С., приспособлений м. б. легко приноровлены для выполнения всякого рода работы. Производительность €. этого типа по необходимости довольно незначительна, так как их универсальность и необходимость быстрого приспособления для выполнения всякого рода работ заставляют отказаться от применения приспособлений, сокращающих время обработки одной детали за счет продолжительности первона-чадьной наладки С. и сложности его устройства. Следующим шагом по пути к сокращению времени обработки является применение С., позволяющих производить несколько операций за один зажим обрабатываемой детали, будь то путем применения ряда последовательных наборов инструментов (например ные токарные и карусельные С.) или посредством одновременной работы нескольких однородных инструментов (например многошпиндельные сверлильные или фрезеровальные С.). С. этого типа значительно сокращают продолжительность рабочего времени обработки за счет гл. обр. уменьшения времени зажима и выправки обрабатываемой детали и времени на смену и установку инструментов для последовательных операций. Часть этого сокращения поглощается приходящейся на обработку одного изделия долей времени, затраченного на первоначальную установку и наладку С. При производстве б. или м. значительного количества однородных деталей продолжительность наладки, разлагаясь на большое количество изделий, делает обработку на этих С. более выгодной, чем на универсальных. Дальнейшим усовершенствованием является применение ординарных автоматич. С., т. e. О. с одной находящейся одновременно в работе деталью. В автоматич. С. все движения смены инструмента, его подачи и отвода назад после окончания рабочего процесса автоматизированы (полуавтоматы); иногда автоматизированы также закрепление деталей в зажиме С., удаление обработанной детали и постановка заготовки из магазина или штанги (полные автоматы). На таком С. сокращение времени обработки достигается гл. обр. за счёт сокращения доведенного до минимума времени побочных операций, то есть зажима детали, установки и подвода инструмента, смены его и т. *д., так что продолжительность обработки равняется почти исключительно общей продолжительности всех машинных операций. В С. этого типа инструмент, применяющийся для ряда последовательных операций, используется по времени неудовлетворительно, т. к. в работе находится лишь часть его, которая совершает производимую в данный момент часть обработки. Значительное сокращение рабочего времени и лучшее использование инструмента имеют место в многократных автоматах, то есть в С., обрабатывающих одновременно столько деталей, сколько операций обработки должен быть выполнено надданной деталью на этом станке. При этом продолжительность обработки одной детали равняется времени одной наиболее продолжительной операции всей обработки; равным образом инструмент также находится непрерывно в работе. Многократные автоматич. С. являются наиболее совершенными в смысле сокращения времени обработки данной детали. Они являются в то же время, подобно всем перечисленным выше С., до известной степени универсальными, т. к. путем соответственной наладки и установки требуемого инструмента на них м. б. обработан целый ряд дрталей, зачастую совершенно различного вида. Недостатком этих С. в условиях массового производства неограниченными сериями (то есть сериями с практически бесконечным числом деталей данного вида) является их высокая стоимость, вызванная как-раз стремлением конструкторов сообщить С., наряду с сокра-

щением времени обработки, возможную универсальность, которая в этом случае является совершенно излишней, т. к. С. за все время своего существования должен будет производить данную деталь. В этом случае выгоднее становится применение специальных С., сконструированных для выполнения данной узко специальной работы над данной деталью и поэтому простых по конструкции и недорогих.

Производство С. является предметом особой отрасли металлопромышленности—станкостроения, занимающей переходное положение между средним машиностроением и точной механикой. До революции станкостроение в России находилось на весьма низсо i степени раззития, и почти вся потребность страны покрывалась .ввозом из-за границы. В настоящее время в СССР пушен в ход и строится целый ряд станкостроительных з-дов, которые полностью покроют потребность Союза в С.

Т. о. в зависимости от рода производства имеем следующую схему применения типов С.: одиночное производство, ремонт: штучная работа—универсальные С.; серийное производство: короткие серии—ные или многократные С. полуавтоматы; длинные серии— полуавтоматы, автоматы; массовое производство: безграничные серии—специальные автоматические станки.

Данные об отдельных типах С.—см. в соответственных статьях. В этих же статьях дана и литература по С. вообще и по каждому роду

С. В ОСОбеННОСТИ. л. Павлушков.