> Техника, страница 82 > Станки расточные

> Техника, страница 82 > Станки расточные

Станки расточные

Станки расточные, машины, служащие для обработки цилиндрич. внутренних поверхностей расточкой. С. р. отличаются от сверлильных станковтем, что на последних производятся б. ч. сверловка отверстий в сплошном материале, рассверловка и развертка имеющихся отверстий небольшого размера, а на С.р.—только расточка или развертка имеющихся отверстий любого размера. С. р. бывают трех основных типов: 1) универсальные С. р., 2) С. р. для цилиндров и 3) специальные С. р.

Универсальные С. р. производят не только расточку, но и сверловку, торцовку, нарезку резьбы и фрезеровку. Они также называются сверлильно-горизонтальными станками (смотрите Станки сверлильные).

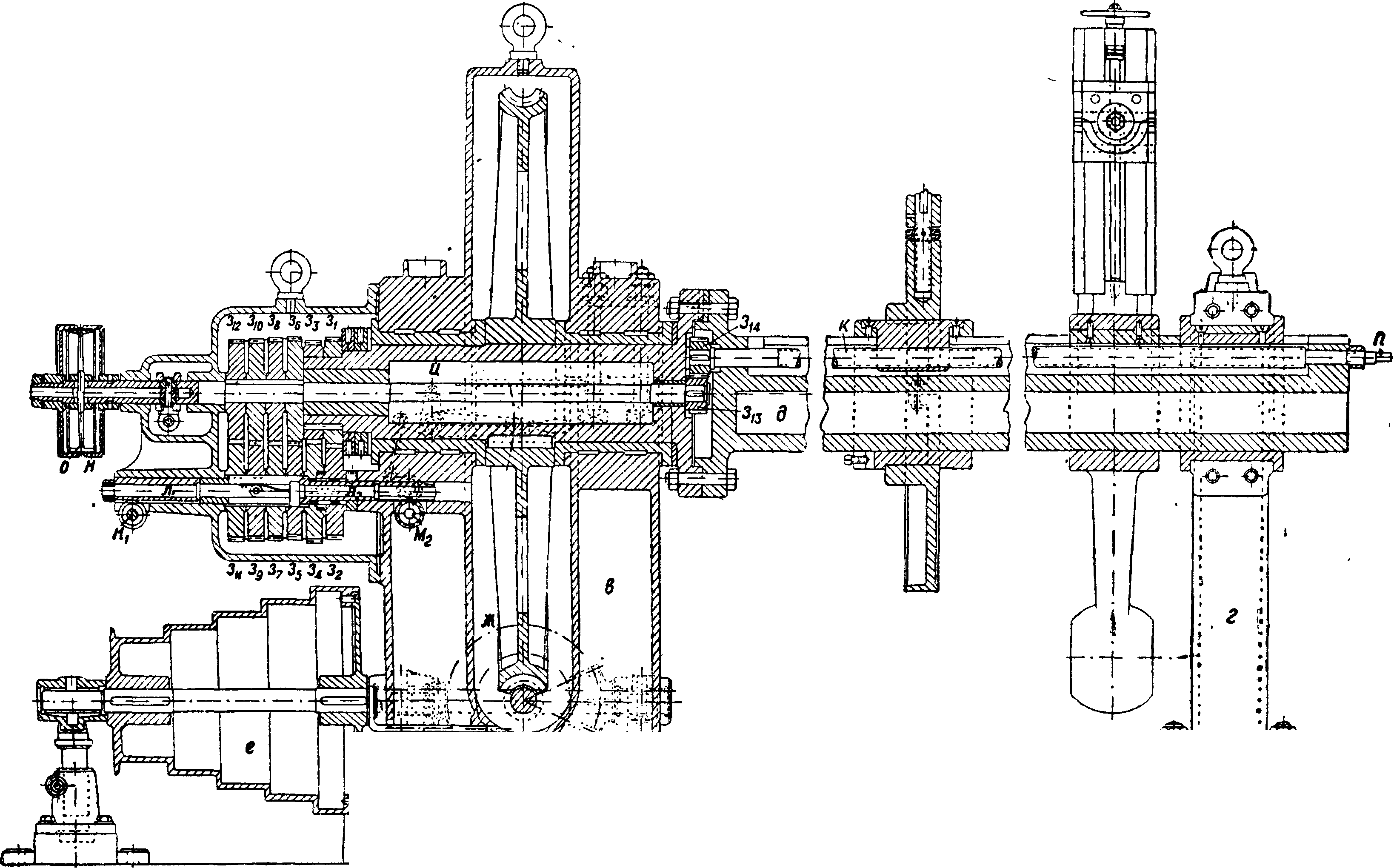

С. р. для цилиндров служат для расточки цилиндров поршневых машин (паровых машин, насосов, компрессоров, двигателей внутреннего сгорания и прочие) и кожухов турбомашин (турбин, компрессоров и прочие). Расточка производится токарными резцами, вставленными в расточную головку. С. р. для цилиндров различаются способом осуществления продольной подачи расточной головки: у станков с автома-тич. шпинделем расточная оправка продольного движения не имеет, а подача при расточке осуществляется тем, что расточная головка перемещается по оправке; у других станков, наоборот, расточная головка неподвижно закреплена на оправке, и подача происходит перемещением ее. Возможно было бы осуществить подачу головки а, имея стол б для крепления изделия передвижным в продольном направлении (фигура 1). Но по этому принципу С. р. для цилиндров не строятся, т. к. при расточке тяжелых деталей потребовался бы тяжелый подающий механизм, и расстояние с между направляющими шпинделя должно было бы быть больше двукратной длины L обрабатываемого цилиндра. Все это дало бы тяжелый, громозд кий, занимающий много места станок, в то время, как при перемещении расточной головки это же расстояние у станка лишь немного делается больше однократной длины обрабатываемого цилиндра.

Типичный С. р. с автоматич. шпинделем (фигура 2) состоит из основной плиты а с пазами б для крепления обрабатываемого цилиндра, на которой слева установлена расточная бабка в, а справа—подшипник г расточной оправки. Вращение шпинделю д передается от ременного ступенчатого шкива е через пару конич. шестерен и червячную передачу ж. Продольная подача при расточке происходит от расточного шпинделя через зубчатую передачу з19з2 или з3, з4 и затем через одну из пар зубчаток з5, з6, з7, з8, з9, з10, з1г, з12 на вал и и от него через зубчатки з13, зы на ходовой винт к, на к-ром находится гайка, соединенная с расточной головкой. Т. о. на этом станке возможно иметь 8 рабочих подач. Переключение подачи осуществляется с помощью подвижных шпонок л2 от маховичка м2 на зубча.тки з2, з4 и лг от маховичка нг на з6, з7, з9, зп. Быстрый отвод и подвод расточной головки производится от двух шкивов н на валу и, вращаемых прямым и перекрестным ремнем и включаемых фрикционной муфтой о. Во избежание одновременного включения быстрого подвода ра-

-ΕΞΓ

| ц | д,-. — " | ||||

| =*АГ L | 1 | т | i- | ||

| 3 | Ы | ||||

Фигура 1.

сточной головки и рабочей подачи ее, что вызвало бы поломку зубчаток передачи, станок имеет специальное устройство, благодаря которому при включенной шпонке л2 муфта о не м. б. включена и, наоборот, при включенной муфте шпонка л2 не м. б. включена. Для передвижения расточной головки вручную служит-квадрат п на правом конце ходового винта, расточной оправки.

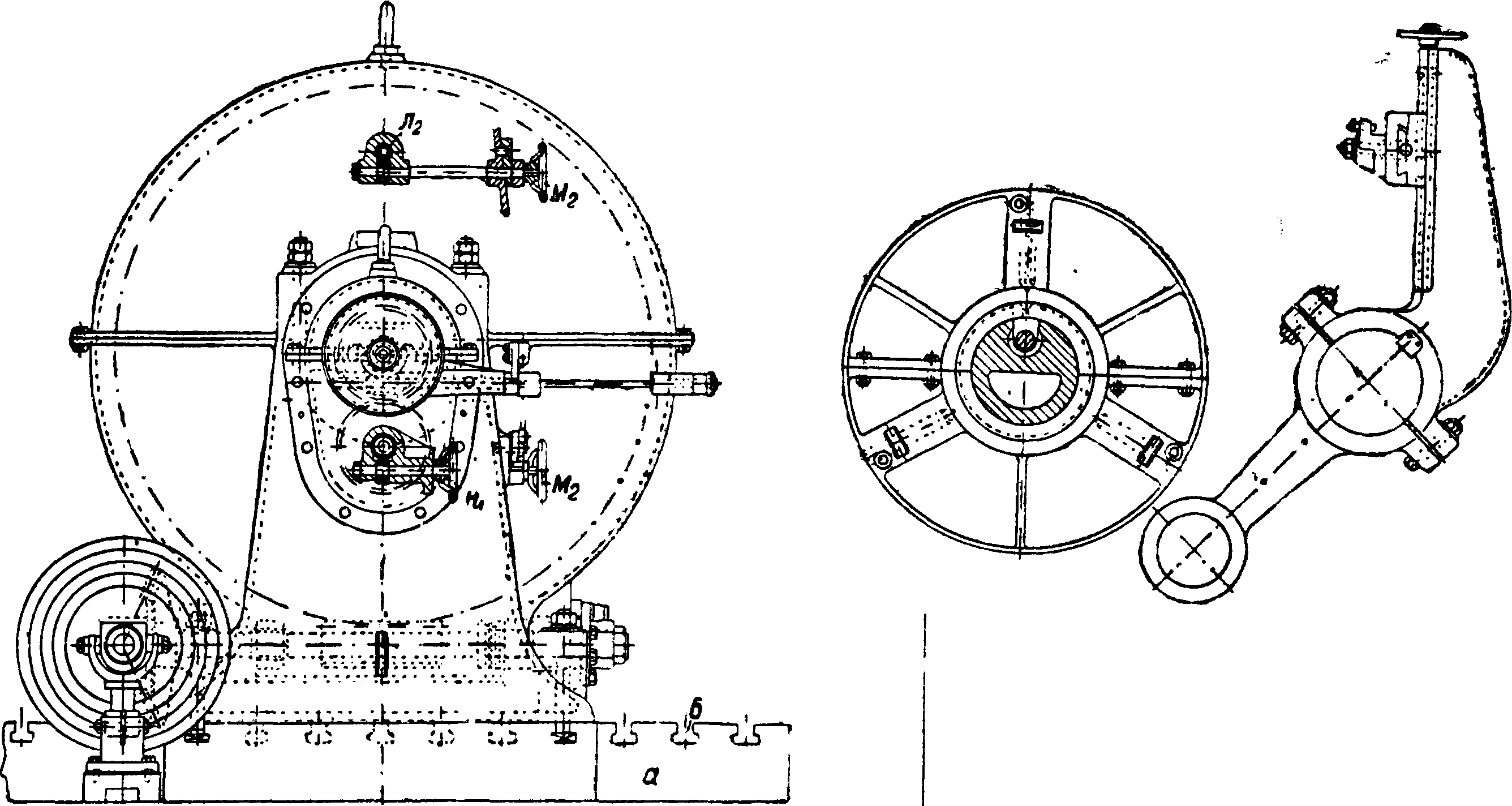

На фигуре 3 приведен другой С. р. для цилиндров с подвижным шпинделем. Вращение расточной оправке передается от электромотора а через ременную передачу на двухступенчатый шкив б, зубчатую передачу в, г, червяк д и червячную шестерню е, которая закреплена шпонкой на шпинделе ж. Внутри шпинделя закреплены две шпонки под углом 180°, скользящие в шпоночных канавках расточной оправки. Эти шпонки заставляют последнюю вращаться вместе со шпинделем. Продольная подача расточной оправки осуществляется от-вала з через зубчатую передачу и-к, конич. передачу л, сменные шестерни м, к, о, п, червячную передачу р, конич. передачу с ходовой винт т и ползун 11 г. Конец расточной оправки закреплен во втулке 1?4, которая вращается вместе с ней в подшипнике ползуна Л1} благодаря чему при перемещении ползуна по направляющим будет перемещаться расточная оправка. Для изменения направления рабочей подачи служит рукоятка Р2, действующая на конич. зубчатую передачу л на валу, вследствие чего и получается правое или левое вращение ходового "винта т. Кроме того станок. имеет быстрый отвод расточной головки. Для этого служит рукоятка Р15 которая одновременно останавливает вращение расточной головки, выключая зубчатую муфту, и дает быстрое обратное движение ползуну П1 путем выключения червячного колеса ф и включения зубчатки х. В этом случае передача движения к ходовому винту т будет происходить через зубчатки и, к, л и конич. передачу с. Ручная подача расточной головки делается ручкой, надеваемой на квадрат вала Вг.

Помимо расточки на этих же станках можно делать одновре-менно^ и проточку фланцев.

Для этого служит вращающийся, на котором в под вода легко уоирается в сторону и вновь вдвигается на место после установки растачиваемого изделия, во втором же случае требуется или удалить правый подшипник и устанавливать изделие с торца или снять крышку правого подшипника, разъединить фланцы расточной оправки и шпинделя, снять расточную оправку, вставить в растачиваемое изделие и затем совместно установить их на станке.

Вертикальнорасточные станки для цилинд

| л i vji : 5 | iff | |||

| Т; | ™1ΓΊ | |||

Фигура 2.

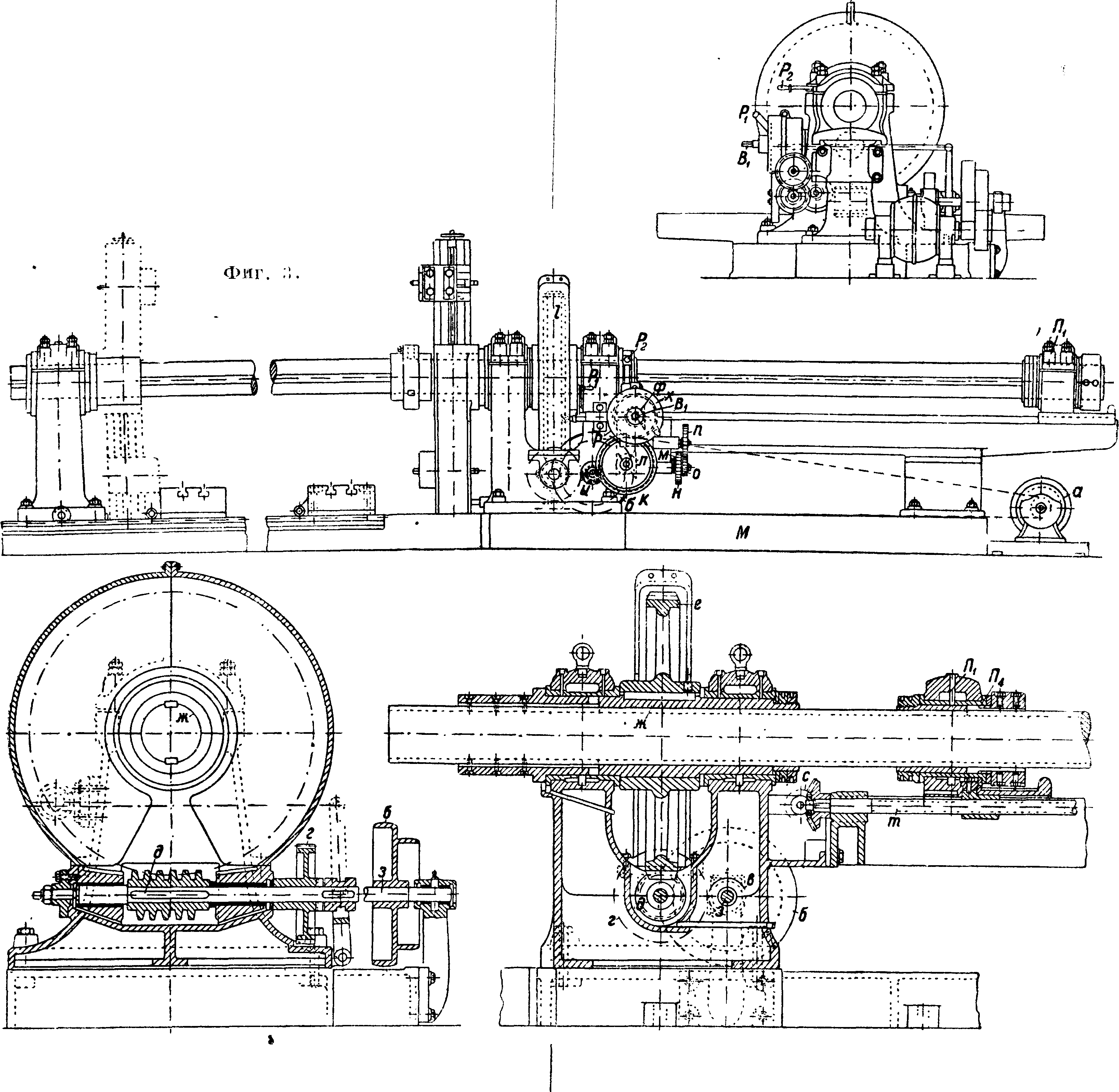

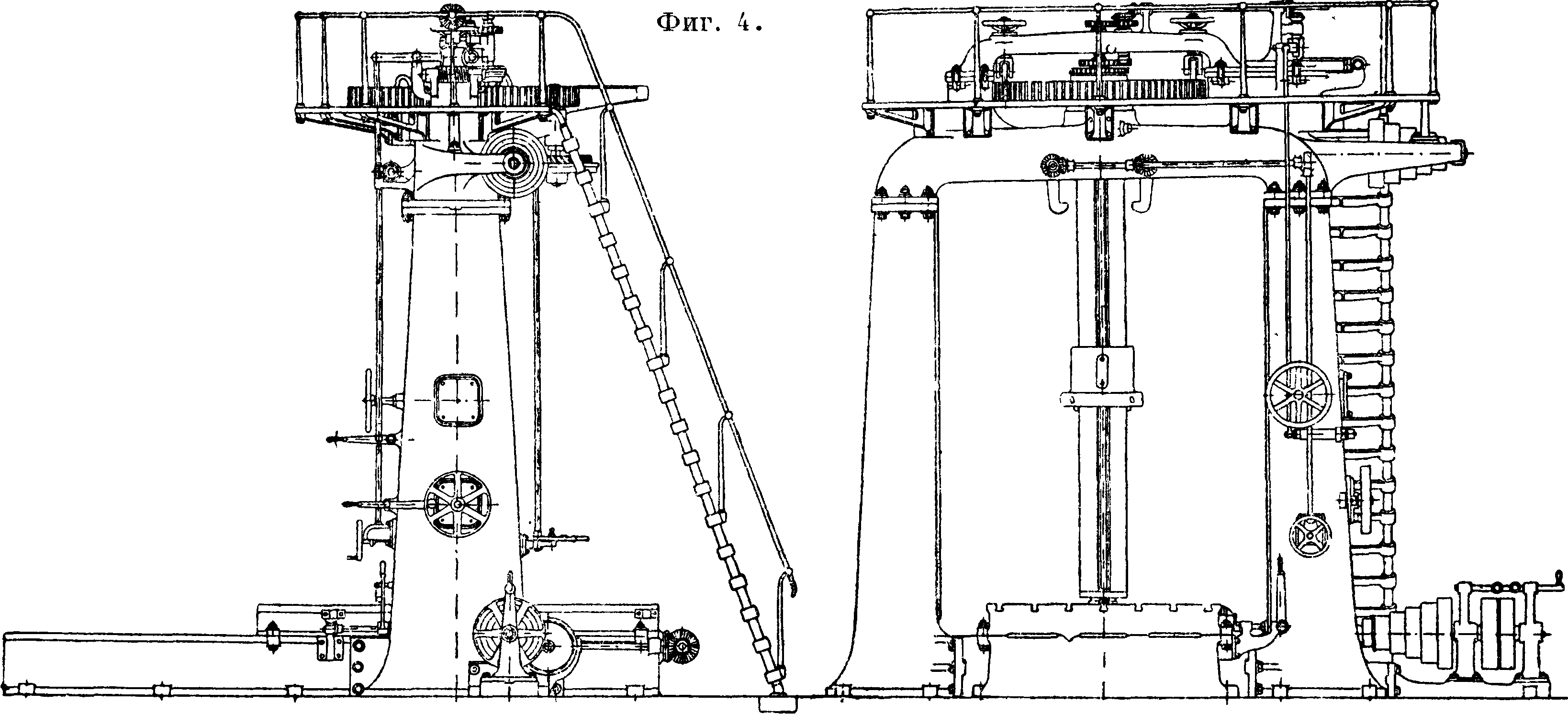

вижном супорте закрепляется подрезной резец. Подача резца происходит при вращении от удара храповика на ходовом винте супорта об упор станка. У станков с автоматич. шпинделем место установки подрезного а на расточной оправке произвольно, так как она продольного перемещения не имеет. У станков € подвижной расточной оправкой подрезные ы закрепляются на выступающих концах втулок из подшипников, которые только вращаются, но поступательного движения не имеют. Установка изделия для расточки у станка с подвижной оправкой проще, чем у станка с автоматич. шпинделем: в первом случае расточная оправка с помощью быстрого от ров осуществляют также по схеме автоматического шпинделя. На фигуре 4 изображен С. р. для больших судовых паровых машин. В настоящее время они строятся редко. Установка изделия для расточки в них трудна: изделие устанавливается на выдвинутой плите, поднимается краном расточная оправка, плита вдвигается на место и опускается расточная оправка. Станки расточные для цилиндров нормального размера с автоматическим шпинделем строятся с диаметром шпинделя 170, 210, 280, 350—400 миллиметров расстояние от поверхности основания до оси шпинделя 800—1 800 миллиметров С. р. со скользящим шпинделем—120, 150, 180, 200 миллиметров и расстоянием от поверхности основания до оси шпинделя примерно до 400 миллиметров. Длина расточки примерно до 1 800 миллиметров. Но для особо крупных работ имеются С. р. с длиною расточки до 14 метров и с диам. оправки 600 миллиметров. Число оборотов шпинделя в минуту у С. р. делается 1,5—10, что соответствует скорости резания 10—22 м/мин; подача расточной головки от 0,2 до 10 миллиметров на оборот шпинделя. Потребная мощность для С. р. зависит от диам. растачиваемого отверстия: при расточке диаметра до 500 миллиметров—7V2 IP, 750— 1 500 миллиметров— Ю-г-20 IP, 1 500-f-2 000 миллиметров—25—40 IP.

При сравнении расточных станков с автоматическим шпинделем и со скользящим шпинделем оказывается, что первый тип короче по габариту, но имеет больший диаметр расточной оправки, а второй тип в два раза длиннее по габариту, но диаметр расточной оправки имеет меньший. Поэтому для цилиндров небольшого диаметра первый тип может быть совершенно не пригоден, для них следует предпочесть второй тип расточных станков, то есть со скользящим шпинделем. вертикальные, наклонные или горизонтальные, односторонние или двусторонние. Инструмен-

Снециальные С. р. применяются в крупносерийном; и массовом производстве, например для расточки блок-цилпндров,картера коробки скоростей, заднего моста автомобиля, трактора и прочие Они отличаются тем, что в большинстве случаев могут обрабатывать одну какую-либо деталь и одного размера. Обработка других деталей на этих станках требует переделок станка, иногда довольно слож ных и даже невозможных. Кроме того они отличаются высокой производительностью, точностью работы и удобством обслуживания. Эти станки бывают большей частью многошпиндельные и в зависимости от формы изделия—

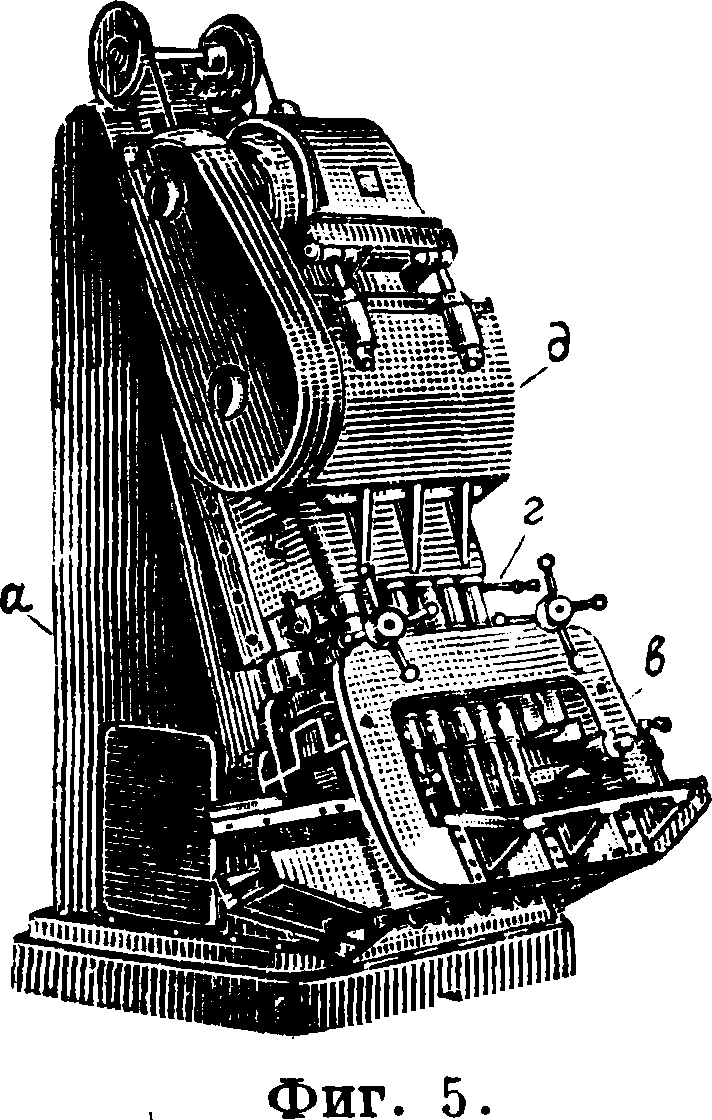

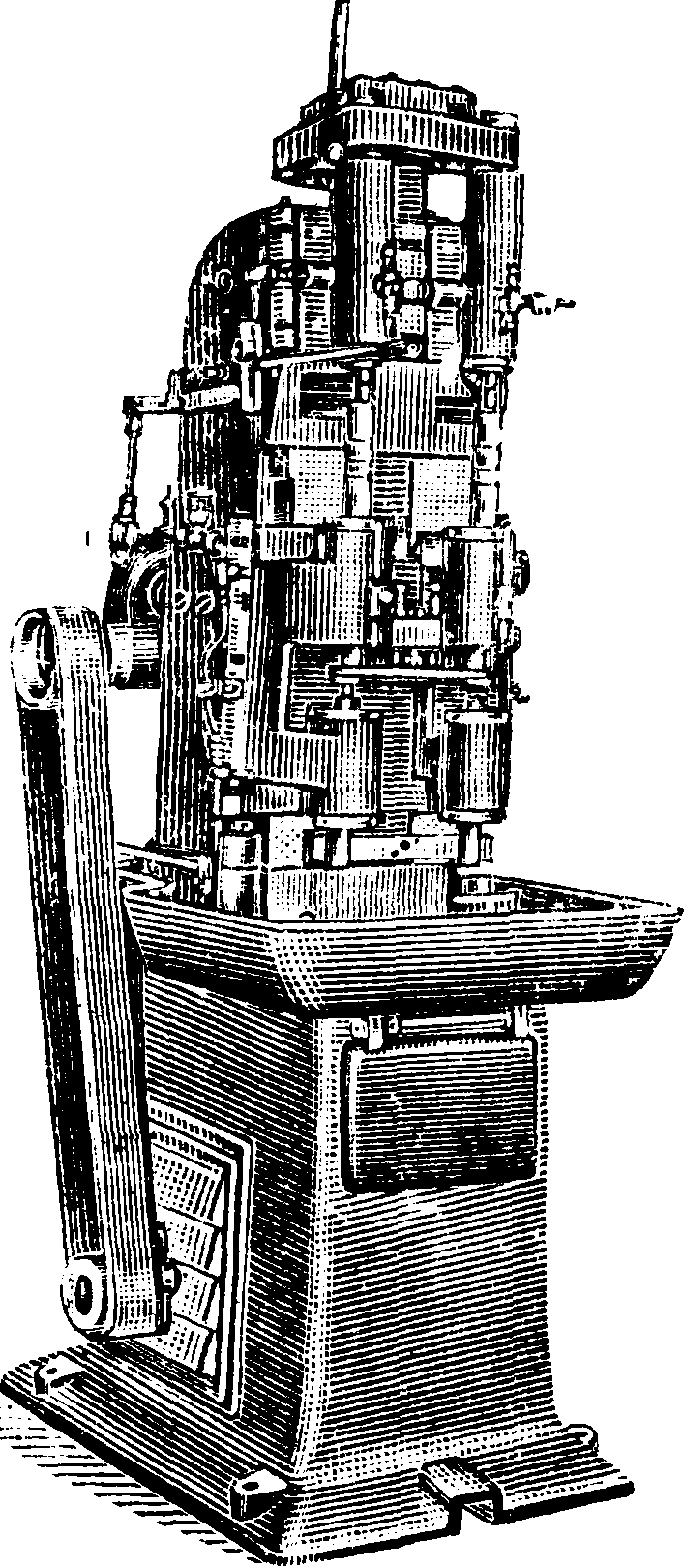

том у них служат расточные скалки с наборами резцов или развертками. На фигуре 5 изображен

шестишпиндельный наклонный С. р. для блок-цилиндров автомобиля последней конструкции фирмы Футборт. Станок состоит из высокой станины а с наклонными направляющими для расточной головки б. Внизу станины распо-

25

Т. д. т. XXI.

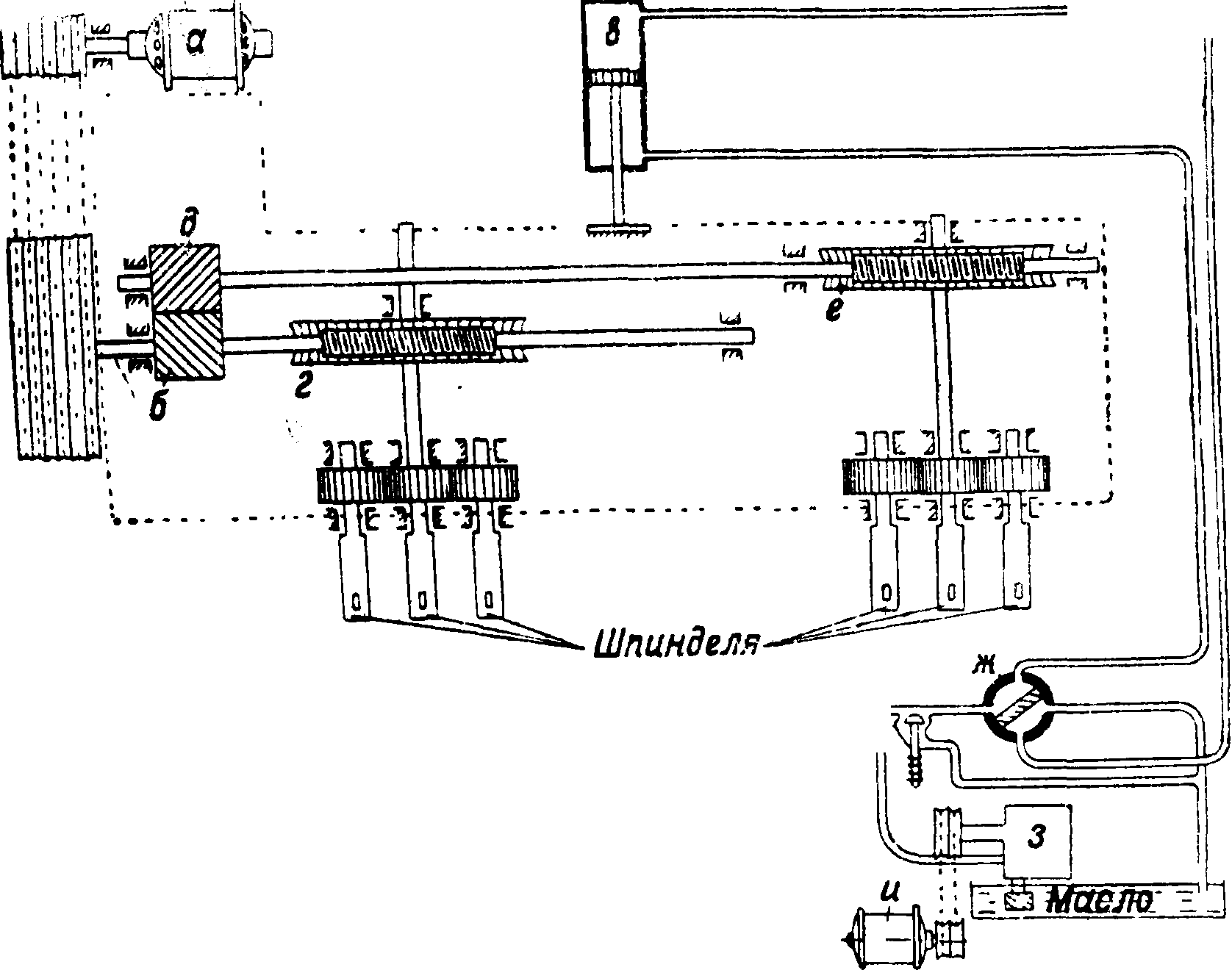

ложено приспособление в для крепления блок-цилиндров с направляющими втулками для расточных оправок г. Как видно из--схемы (фигура 6), вращение шпинделям передается от электромотора а, установленного“ на расточной головке, трапецевидными ремнями на вал б и от него через червячную передачу г трем шпинделям. Другие три шпинделя получают вращение также от вала б, но через зубчатую передачу д и червячную передачу е. Такая разбивка шпинделей на две группы сделана с целькУполучения компактной i конструкции расточной головки. Подача шпинделей в этом станке гидравлическая: гидравлич. цилиндр находится в станине, а поршень в связан с ра-

Фигура 6

Предохр.клапай“

сточной головкой. Пуская перепускным клапаном ж вт) или иную полость цилиндра масло под давлением от насоса з, вращаемого мотором и, получим перемещение^ расточной головки в соответствующем направлении. Управление подачей у станка, происходит автоматически; для этого

Фигура 7.

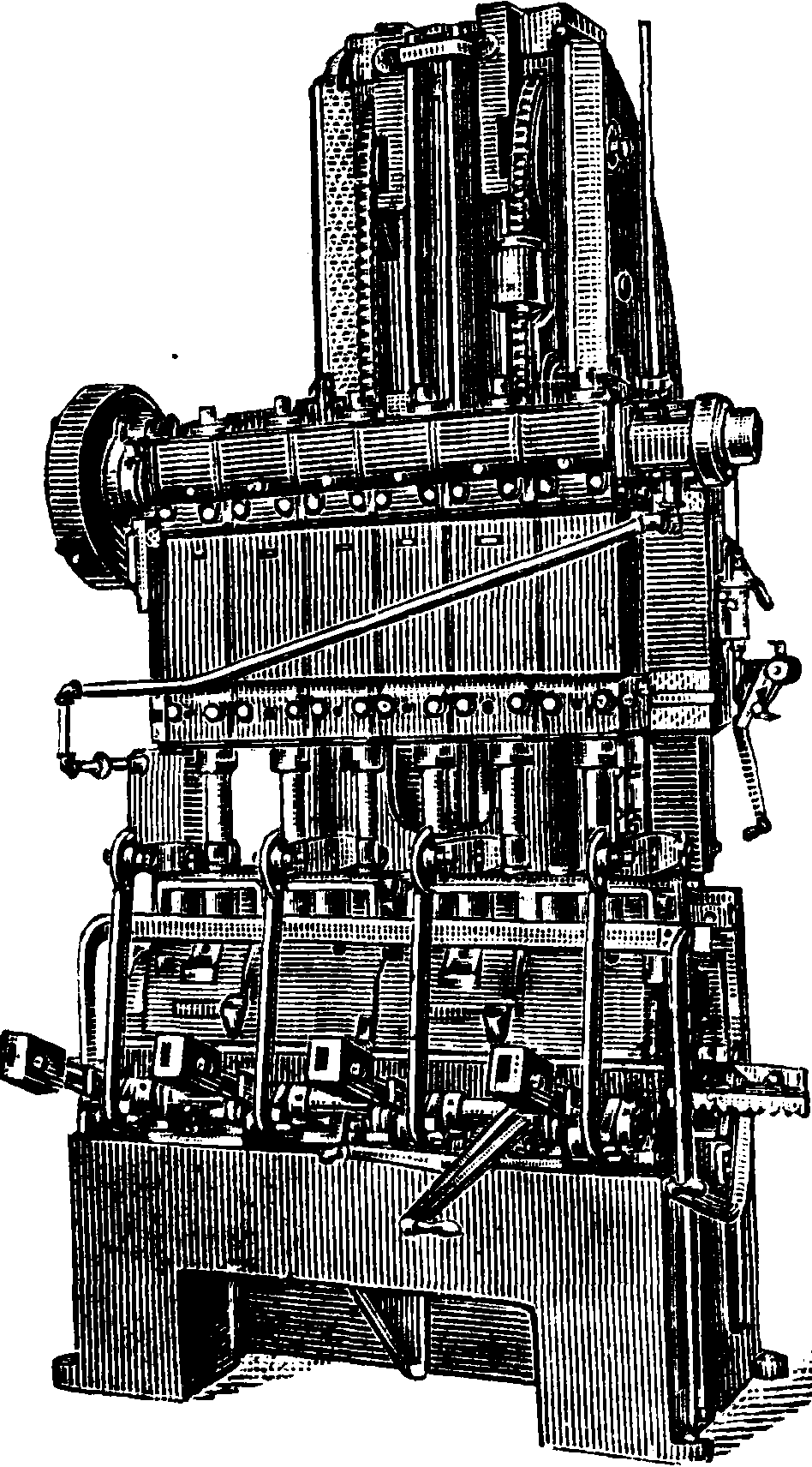

сбоку расточной головки закрепляют- ся кулачки, которые действуют на рычаги, связанные с перепускным клапаном ж и регулирующим клапаном к, что дает четыре цикла подачи: 1) быстрый подвод шпинделей к блок-ци-линдру, 2) рабочая подача, 3) переключение на обратный быстрый ход расточной головки и 4) выключение подачи в верхнем положении расточной головки. Станок этот применим для блок-цилиндров, но только лишь для определенного расстояния между шпинделями, для всякого другого расстояния необходима переделка расточной головки. На фигуре 7 изображен шестишпиндельный С. р. фир мы Молин с раздвижными шпинделями. Этот станок сконструирован для работы без нижних направляющих втулок, поэтому особенно солидно сделаны верхние и нижние подшипники шпинделей. Этим обеспечивается плотный ход их, но исключается возможность расположить их близко один от другого. Т. о. возможно растачивать цилиндры только через один. Чтобы не уменьшилась от этого производительность станка в обработке одновременно находятся два блок-цилиндра. Изменение расстояния между шпинделями производится

ослаблением гаек зажимных болтов и передвижкой их по пазу. Станки снабжаются моторами мощностью от 15 до 30 РР; число оборотов шпинделей соответствует скорости резания 12—30 м/мин и подача равна 1,5—4мм наоборот шпинделя. Производительность от 14 до 60 блоков в час. Высшая производительность получается при применении резцов из сверхтвердых сплавов.

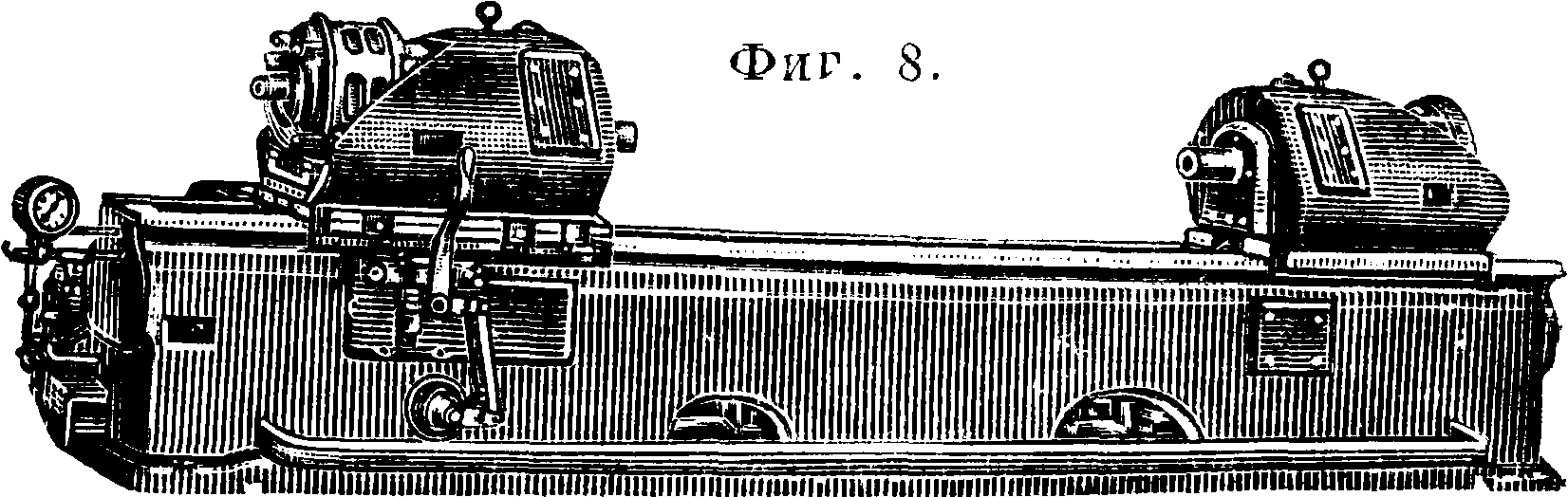

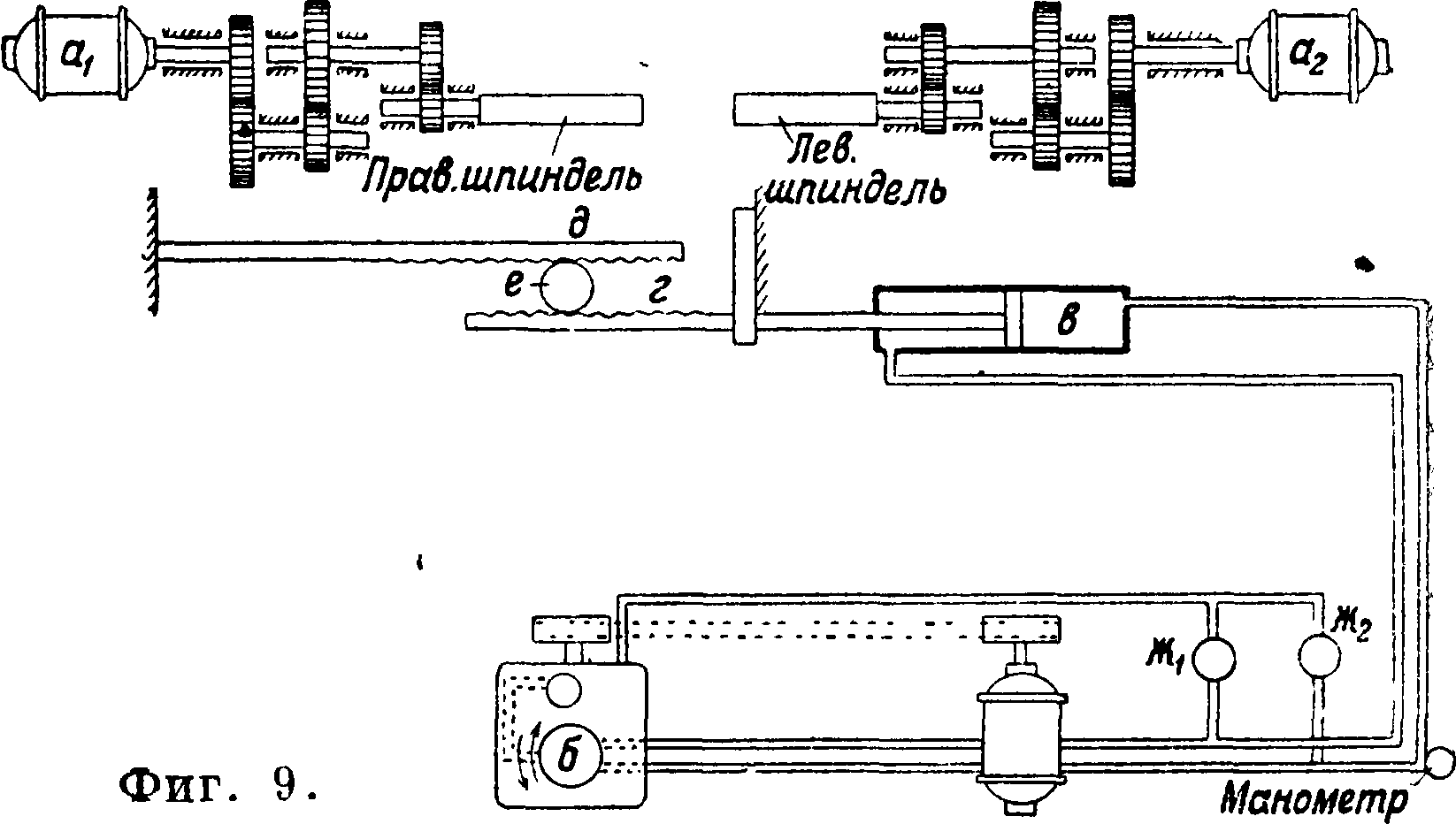

На фигуре 8 изображен горизонтальный двусторонний С. р. фирмы Барнес. Этот станок служит для расточки и развертки длинных отверстий, например картера заднего моста автомобиля и прочие На станине станка с каждой стороны расположены расточные головки fn в середине предусмотрено место для установки приспособления для зажима обрабатываемого изделия, а внутри—механизм и трубопроводы гидравлич. подачи. Каждая расточная головка имеет особый электромотор аг и а2, (фигура 9), от которого через три пары зубчатых передач передается вращение шпинделю. Движение подачи расточная головка получает от масляного на

соса б, к-рый подает масло под давлением в цилиндр в двойного действия, расположенный в левой части станины. Левая расточная головка соединена со штоком г цилиндра, а правая с зубчатой рейкой д. Кроме того зубья штока з и рейки д находятся в зацеплении с зубчаткой e. Т. о. при перемещении поршня со штоком з будет перемещаться и рейка ό, а следовательно левая и правая расточные головки. Для автоматического управления ходом головок служат упоры на боковой стороне левой расточной головки, которые действуют на рычаги, связанные с клапанами жг и ж2, и дают быстрый подвод расточных скалок, рабочую подачу, переключение на обратный ход и выключение при крайнем обратном положении.

Особое место между специальными С. р. занимают станки для алмазной расточки, получившие большое распространение в последнее время. Они отличаются жесткостью конструкции, быстроходностью и плавностью подачи, т. к. инструментом у них служит специально граненый алмаз, вставленный в расточную оправку. Эти станки применяются для получения отверстий точностью до 0,005 миллиметров с абсолютно гладкой обработанной поверхностью в бронзе, алюминии, баббите и других цветных мет. Были попытки применять алмаз для расточки чугуна, но распространения не получили. Вместо алмаза возможно применять сверхтвердые сплавы (смотрите), как то: победит, ви-

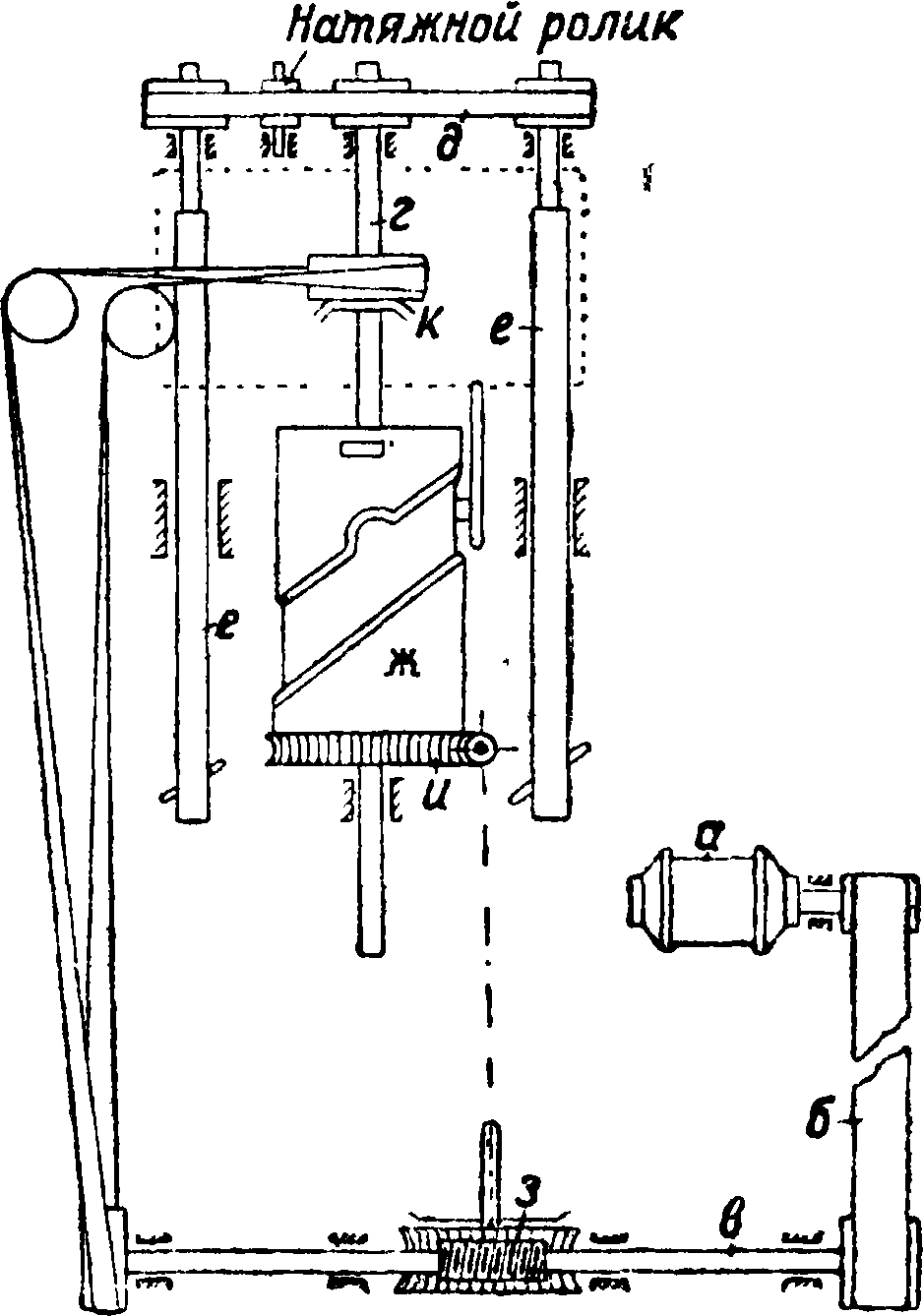

Фигура 10. Фигура и. диа. Станки для алмазной расточки строятся вертикальные, горизонтальные, одно- и двухшпиндельные. На фигуре 10 изображен двухшпиндельный С. р. фирмы Коултер. Вращение (фигура 11) электромотора а через ременную“ передачу б, валы б, г и ременную передачу д передается шпинделям е станка. Подача шпиндельных салазок производится от барабана ж с копиром, расположенного внутри верхней части колонны станка. Вращение барабана для рабочей подачи происходит от червяка з и червячной передачи и, для обратного хода от вала г через фрикционную муфту к. В нижней части направляющих колонн к станку прикреплено специальное приспособление для зажима изделия с направляющими втулками для шпинделей. Станки для алмазной расточки имеют скорость вращения шпинделей 2 000—4 000 об/м., что соответствует скорости резания 400 м/мин; подача от 0,005 до 0,10 миллиметров и глубина резания 0,01—0,50 миллиметров. Чем меньше глубина резания и“подачи, тем чище будет обрабатываемая поверхность и тем лучше сохраняется алмаз. Производительность этого типа С. р. составляет приблизительно 120— 150 шт. изделий в час.

Лит.: Гавриленко А., Механич. технология металлов, 2 изд., ч. 4, М., 1926; Соколовский А., Технология машиностроения, вып. 2, Л.,1932; П р е г е р Э., Обработка металлов, пер. с нем., М., 1929; Гюлле Ф., Станки, т. 1, пер. с нем., М., 1927; Диннебир И., Сверление, пер. с нем., М., 1928; Н u 11 е Fr., Die Werkzeugmaschinen, 4 Aufl., В., 1923; «Machinery»,

N.Y., 1931, p.229; ibid., 1932, p.777. M. Шестаков.