> Техника, страница 82 > Станки сверлильные

> Техника, страница 82 > Станки сверлильные

Станки сверлильные

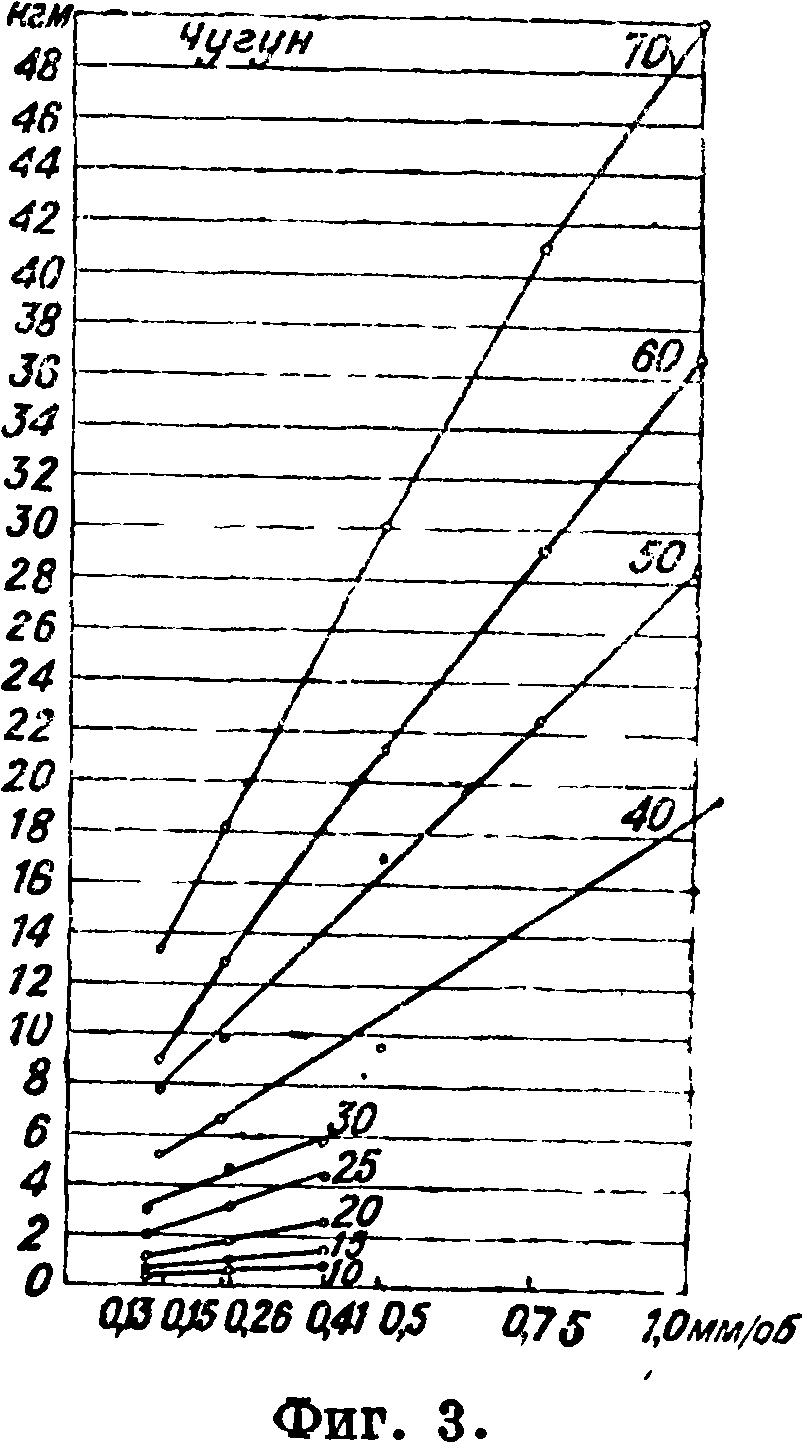

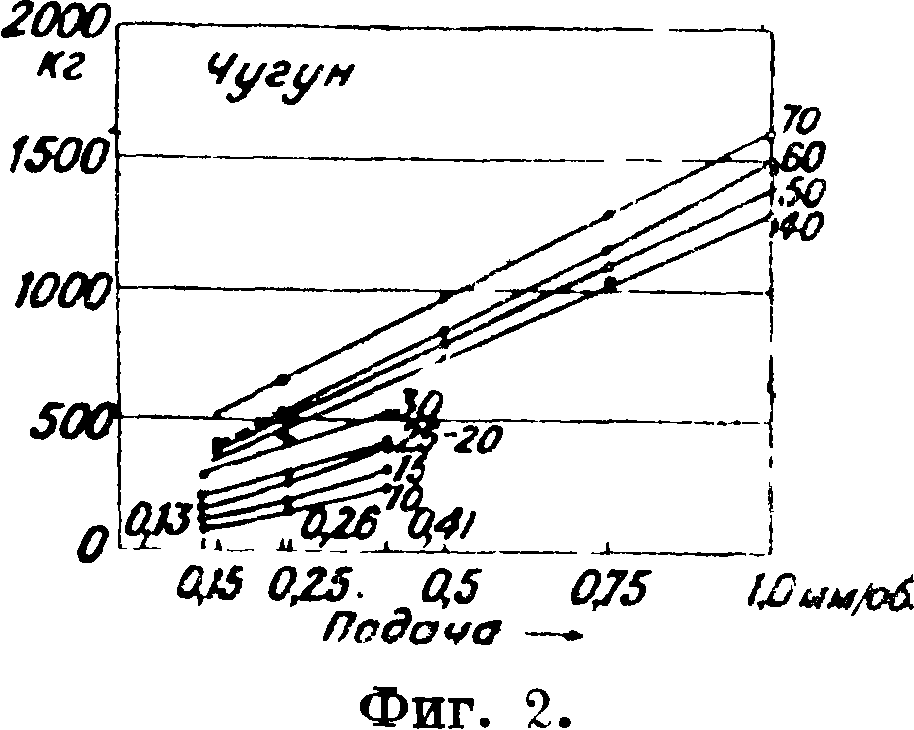

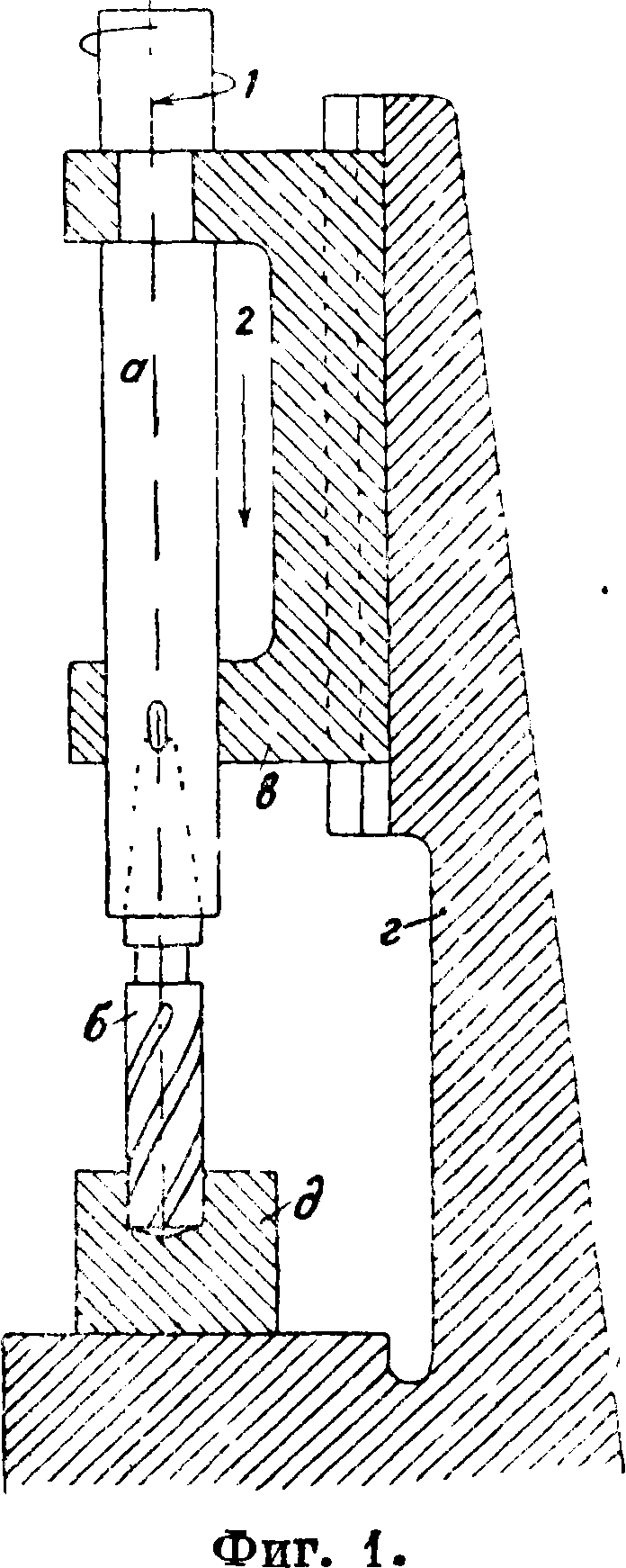

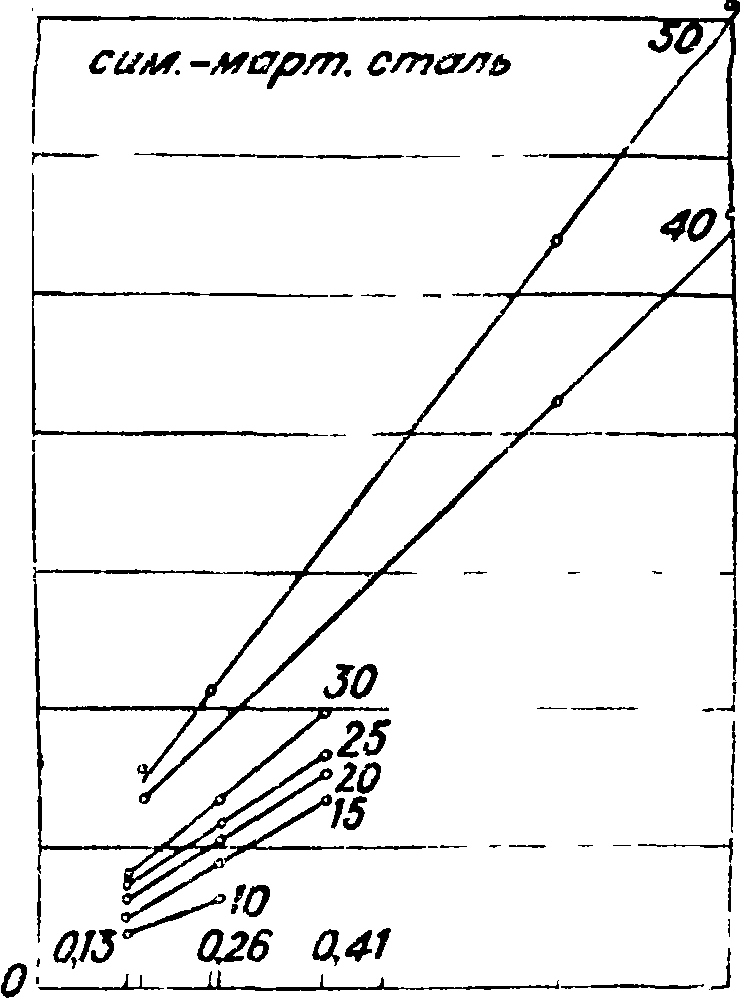

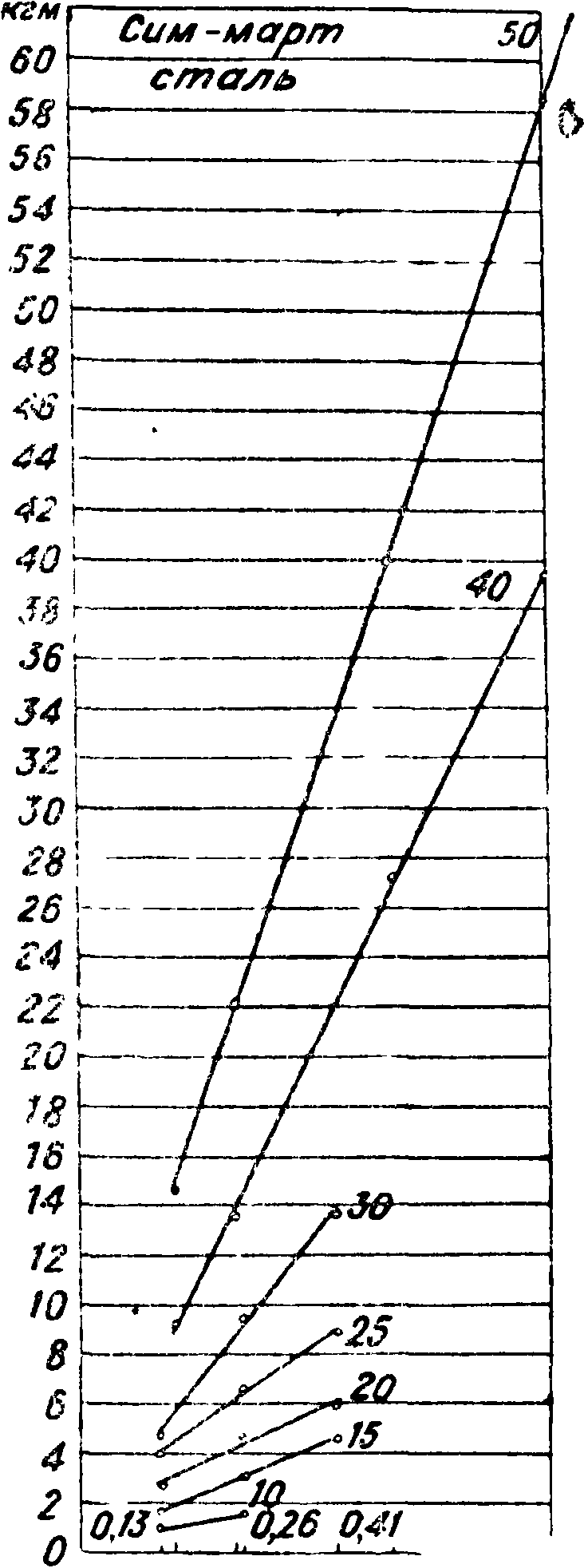

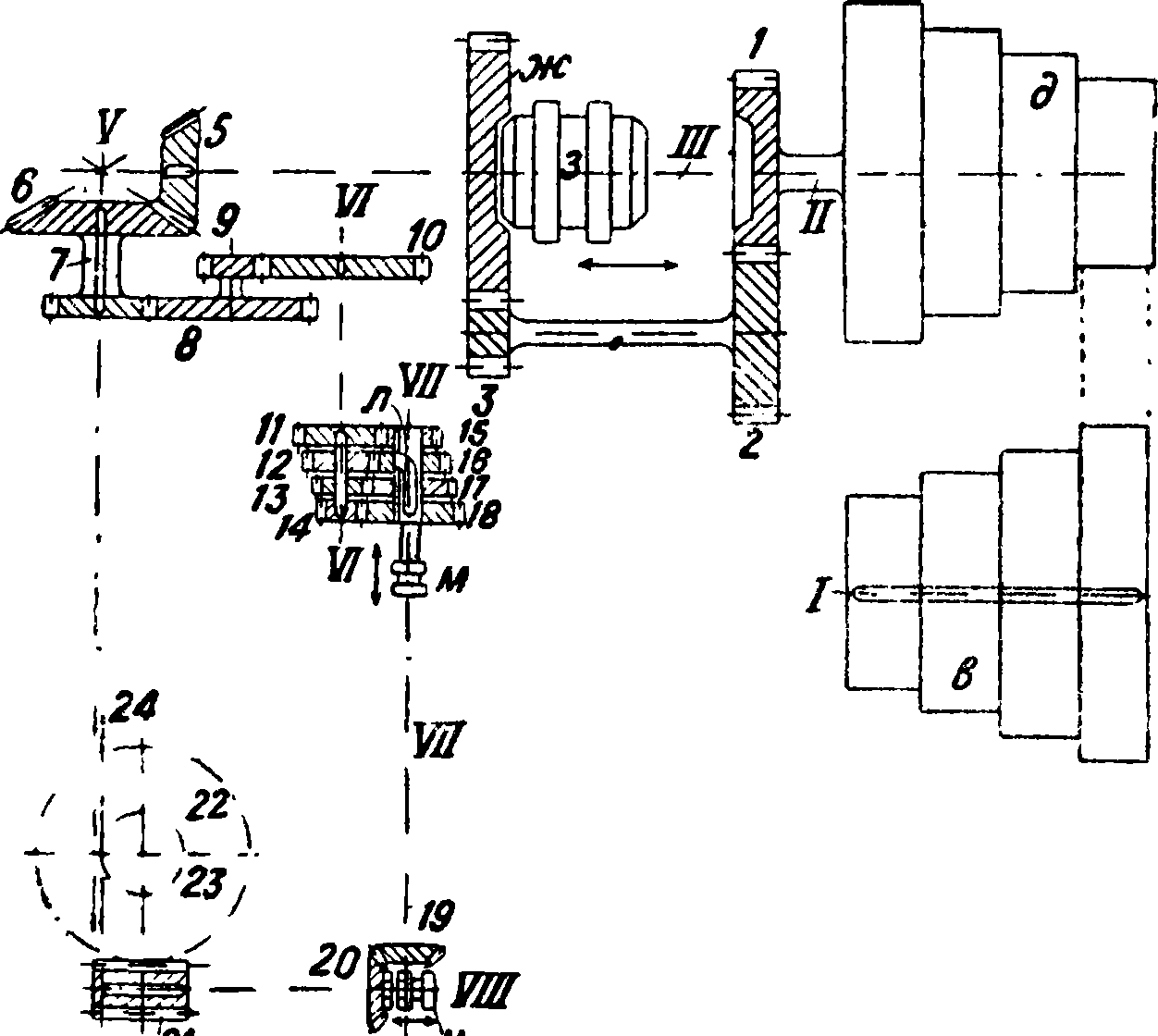

Станки сверлильные, машины-орудия для обработки металлов и дерева резанием, характеризующиеся вращательным движением резания, выполняемым инструментом и прямолинейным осевым движением подачи; С. с. служат исключительно для обработки отверстий, преимущественно круглого сечения. В основных чертах они состоят из главного шпинделя а (фигура 1), несущего инструмент б и совершающего под действием главного привода вращательное движение резания 1, затем совокупности деталей б, несущих шпиндель (шпиндельная бабка или шпиндельные салазки) и сообщающих ему движение подачи 2, и наконец станины 2, которая связывает шпиндель с обрабатываемым предметом д. К этим основным частям сверлильного станка предъявляют сл. требования: главный шпиндель должен точно и без биений совершать свои основные движения: вращательное—резания и осевое поступательное — подачи; кроме того он должен без ущерба для своей прочности выносить те напряжения, которые вызываются работой сверления, то есть как вращающий момент М, так и осевое давление Р. Величины М в килограммахм и Р в килограммах по опытам Шлезингера (Schlesinger) приведены на фигуре 2 и 3 для чугуна (диам. сверл 104-70 миллиметров) и на фигуре 4 и 5— для мягкой литой стали (диам. сверл 104-50 миллиметров) в зависимости от величины подачи в миллиметров/об. Кроме того желательны легкость движения по обоим направлениям для уменьшения потерь на трение и легкое уничтожение игры, возникающей в результате разрабатывания подшипников. Приводный механизм должен с возможно малыми потерями и возможно прямым путем подводить рабочую механическую энергию к шпинделю. Кроме того во всех С. с., работающих со сверлами различных размеров, то есть во всех С. с. за исключением специальных станков, приспособленных для выполнения какой-либо отдельной постоянной операции в ряду массового поточного производства, для сохранения приблизительно одинаковой наивыгоднейшей скорости резания необходимо изменение в довольно широких пределах чисел оборотов шпинделя. Скорость

*2S

резания при сверлении выражается ур-ием:

πάη ,л s

v “ 1000’

где v—скорость резания в м/мин, d—диам. отверстия в миллиметров, п—число об/м. главного шпинделя. Принимая скорость резания для работы сверлом из быстрорежущей стали в мягкой стали равной 24 м/мин, получим следующую скорость вращения шпинделя для сверл различного диам. (табл. 1).

Таблица 1 .—С корость вращения шпинделя в зависимости от диам. сверла.

| Диам. сверла в миллиметров | Число об/м. | Диам. сверла | Число об/м. |

| шпинделя | в миллиметров | шпинделя | |

| 1 | 7 640 | 16 | ! 478 |

| 1,6

2,5 |

4 780 | 25 | 306 |

| В 060 | 40 | 191 | |

| 4 | 1910 | 65 | 118 |

| 6,5 | 1 180 | — | 1 __ |

| i 10 | 764 | 100 | j 76,4 |

5000

25Q0

2000

1500

1000

500

0,15 0,25 0,5 0,75

Фигура 4.

Т. к. диапазон сверл, к-рыми работают в одном С. с., обычно бывает порядка 1 : 5 - 1 : 8, то в тех же пределах должна изменяться и скорость вращения шпинделя; по возможности это изменение скорости должно происходить малыми скачками и при малой затрате времени и усилий со стороны обслуживающего рабочего. Кроме того на более крупных С. с. обычно производят не только сверление,но и развертывание отверстий, зенковку и Юмм/об Фрезерование бабы-шек и нарезание в них резьбы; первая работа требует замедления вращения сравнительно со сверлением в 3—4 раза; фрезерование •плоских опорных поверхностей вокруг отверстий требует замедления скорости вращения в 2 раза, а нарезание резьбы—замедления рабочей скорости в 4 раза и возможности ускоренного (1 : 2) обратного вращения шпинделя для вывертывания метчика из нарезанного отверстия. Перемена скорости вращения, вызываемая применением различного рода инструмента, для обработки одного и того же отверстия должна производиться скорее и проще, чем смена скорости при сверлении отверстий различных диаметров, т. к. смена скорости первого рода производится несколько раз в течение обработки одного и того же отверстия. Механизм подачи должен допускать возможно тонкое изменение подач в миллиметров/об. главного шпинделя в зависимости от материалов сверла и обрабатываемого предмета и от диам. сверла. Данные о наивыгоднейшей величине подачи приведены в таблице 2.

При развертывании подача должен быть увеличена в 4—6 раз и при нарезании резьбы она должна -равняться шагу нарезаемости винта. Т, о. обычный ряд подач составляет ОД—0,8 миллиметров/об. для сверлильных работ и несколько добавочных подач порядка 1,0—4,0 миллиметров/об. для развертывания; градация подач желательна по крайней мере такая же тонкая, как и градация скоростей вращения шпинделя. К станине С. с. предъявляют гл. обр. требование жесткости, необходимой для предупреждения непараллельное™

Таблица 2.—В ыгоднейшие величины подач в миллиметров/об. для сверления при скоростях резания v в м/мин.

| Диам. сверла, миллиметров |

Сверло из быстрорея«ущей стали | Сверло из углеродистой стали, твердый чугун и 1 стальн. литье | ||||||

| Чугун | Сталь прочностью, кг 1мм“ | |||||||

| к ° £ <*>

к II S |

га II н р | 78 8 1 | о

° д О Р |

со

οϊ § Р |

Ю

тН о Д t> Р |

<м т—1

° д t> Р | ||

| 4 | 0,12 | 0,10 | 0,10 | 0,08 | 0,07 | 0,06 | 0,01 | 0,08 |

| 5 | 0,15 | 0,13 | 0,12 | 0,10 | 0,09 | 0,07 | 0,05 | 0,09 1 |

| 6 | 0,17 | 0,14 | 0,14 | 0,12 | 0,10 | 0,08 | 0,06 | 0,10 |

| 8 | 0,19 | 0,16 | 0,16 | 0,11 | 0,12 | 0,10 | 0,08 | 0,11, |

| ю | 0,21 | 0,ι8 | 0,18 | 0,16 | 0,14 | 0,12 | 0,10 | 0,11 1 |

| 12 | 0,23 | 0,20 | 0,21 | 0,18 | 1 0,16 | 0,14 | 0,12 | 0,12 i |

| 14 | 0,21 | 0,21 | 0,23 | 0,20 | 0,18 | 0,16 | 0,14 | 0.13, |

| 16 | 0,25 | 0,22 | 0,23 | 0,21 | 0,19 | 0,17 | 0,15 | 0,11 ! |

| 18 | 0,26 | 0,23 | 0,25 | 0,22 | 0,20 | 0,18 | 0,16 | 0,15 |

| 20 | 0,27 | 0,24 | 0,27 | 0,23 | 0,21 | 0,19 | 0,17 | 0,16 ’ |

| 23 | 0,29 | 0,25 | 0,27 | 0,24 | 0,22 | 0,20 | 0,18 | 0,16 ί |

| 25 | 0,30 | 0,27 | 0,28 | 0,25 | 0,23 | 0,21 | 0,19 | 0,17 ! |

| 28 | 0,31 | 0,28 | 0,29 | 0,26 | 0,24 | 0,22 | 0,20 | 0,17 j |

| 30 | 0,32 | 0,30 | 0,30 | 0,27 | 0,25 | 0,23 | 0/21 | 0,18 1 |

| 33 | 0,33 | 0,30 | 0,31 | 0,28 | 0,26 | 0,24 | 0,22 | 0,18 |

| 36 | 0,34 | 0,31 | 0,32 | 0,29 | 0,27 | 0,25 | 0,23 | 0,19 |

| 40 | 0,35 | 0,32 | 0,34 | 0,30 | 0,28 | 0,26 | 0,24 | 0,20 |

| 45 | 0,37 | 0,34 | 0,35 | 0,31 | 0,29 | 0,27 | 0,25 | 0,21 |

| 50 | 0,40 | 0,37 | 0,36 | 0,32 | 0,30 | 0,28 | 0,26 | 0,22 |

| i 55 | 0,42 | 0,39 | 0,37 | 0,33 | 0,31 | 0,29 | 0,27 | 0,23 |

| 60 | 0,44 | 0,41 | 0,39 | 0,35 | 0,33 | 0,31 | 0,29 | 0,24 |

| ! 65 | 0,46 | 0,43 | 0,41 | 0,37 | 0,35 | 0,34 | 0,32 | 0,24 ; |

| 70 | 0,48 | 0,45 | 0,44 | 0,39 | 0,38 | 0,36 | 0,34 | 0,25 1 |

отверстий вследствие деформации станины под влиянием сил, возникающих при работе, в особенности осевого давления подачи. Станина зачастую представляет собой рамную конструкцию, и вычисление жесткости ее и величины стрел прогиба под действием нагрузок обычно возможно лишь путем упрощения ее схемы и замены действительно имеющихся налицо переменных сечений стержней средними по величине, постоянными вдоль одного стержня сечениями равного сопротивления. Расчет станины и ее отдельных частей производится обычными приемами теории упругости (см.Жеш-кая рама), причем величину максимально допустимой деформации станины можноАвычислить, исходя из следующих предпосылок. Сверло, прохо: дя через толщу металла в S миллиметров, претерпевает под влиянием углового отклонения в д° линейное отклонение от правильного положения A =Stgδ миллиметров; задавшись величиной допуска отклонения А и толщиной свер-~о,75ийй/об ления, получим максимально допустимую для данного станка величину угла погиба станины под действием усилий сверления. Принимая например А ^ ОД миллиметров, получаем при 8= 100 миллиметров δ ^ ЗЗО"; как видим, угол отклонения весьма мал, а следовательно и станина должна быть весьма жесткой; напряжения, возникающие в материале станины при выполнении этого условия, бывают по б. ч. настолько незначительными, что проверять стани-

0,15 0,25 0,5

фигура 5.

ну на прочность не представляется необходимым. Весьма совершенной конструкцией станины с точки зрения правильности сверления является симметричная относительно оси шпинделя

Фигура б.

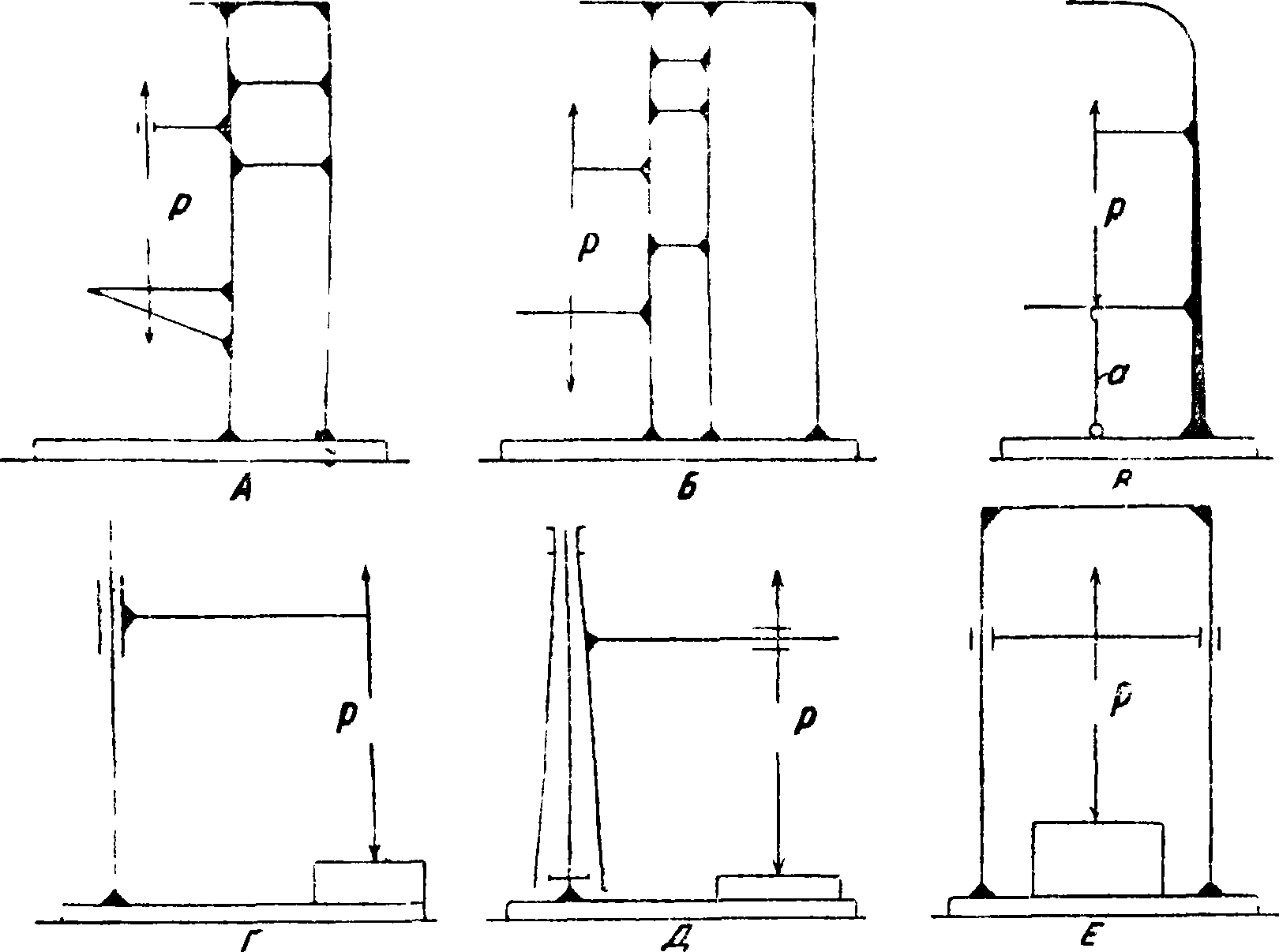

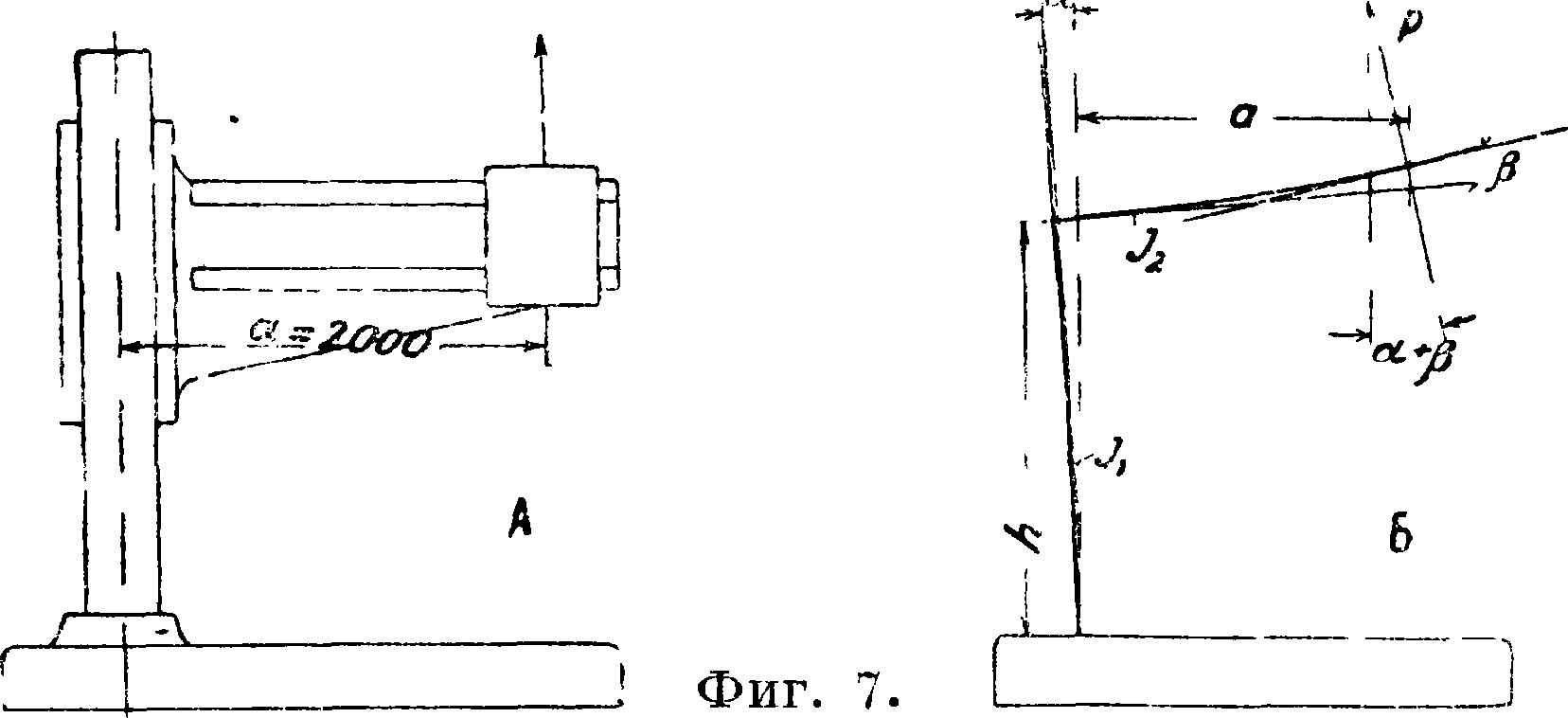

П-образная форма, при которой теоретически даже значительные деформации отдельныхстер-жней не ведут за собой сколько-нибудь заметного отклонения оси сверления от ее среднего положения. Станины такого типа применяются поэтому преимущественно в мощных станках для точных работ, т. н. сверлильных прессах (Bohrpressen). В настоящее время ясно намечается тенденция к применению статически определимых схем станин; так например, ранее и часто применявшиеся станины по схеме А и Б (фигура 6) почти не строятся больше, а для обыкновенных С. с. применяют станины по типу В, статически определимые без подпорного винта а или обладающие с ним однократной статич. неопределимостью. Для радиальных С. с. применяют статически определимые схемы Г и Д, а для сверлильных прессов статически неопределимую, но симметрии, форму Е. Для примера, насколько велика неточность вследствие упругости станины, рассмотрим радиальный станок (фигура 7, А) одной известной герм.

фирмы следующих основных размеров и производственных данных: наибольший вылет оси шпинделя α= 200 см, наибольшая высота от рукава над фундаментной клеткой h=200 см, максимальный высверливаемый диам. 100 миллиметров, максимальное осевое усилие подачи 4 000 килограмм. Считая фундаментную плиту абсолютно жесткой, получаем отклонение сверлильного шпинделя от вертикали равным сумме углов а и β (фигура 7, Б), образованных касательными к упругим линиям колонны и рукава с их первоначальным направлением. Изгибающий момент М=4 000 · 200=800 000 килограммсм. Моменты инерции сечений колонны и рукава соответственно 1Х= 255 000 ем4, 260 000 см4; по известным формулам сопротивления материалов имеем:

tea=^=0.000784; tg/3=^ =

= 0,000385; tg (a -f β)=tg a -f tg β=0,001169,

где E—модуль упругости первого рода для чугуна (.Е=800 000 килограмм/см2)] принимая во внимание, что максимальная глубина сверления составляет для данного С. с:

450 миллиметров, получаем для наибольшего отклонения оси отверстия по выходе из просверливаемой детали ^±0,527 миллиметров, то есть отверстия, начатые на верхней поверхности детали точно на месте, могут при выходе разойтись больше, чем на 1 миллиметров.

Типы С. с. По роду главного привода различают ручные, трансмиссионные С. с. и станки с индивидуальным электроприводом. Первый тип С. с. не допускает значительной скорости работы и применяется исключительно в ремонтном и кузнечном деле,

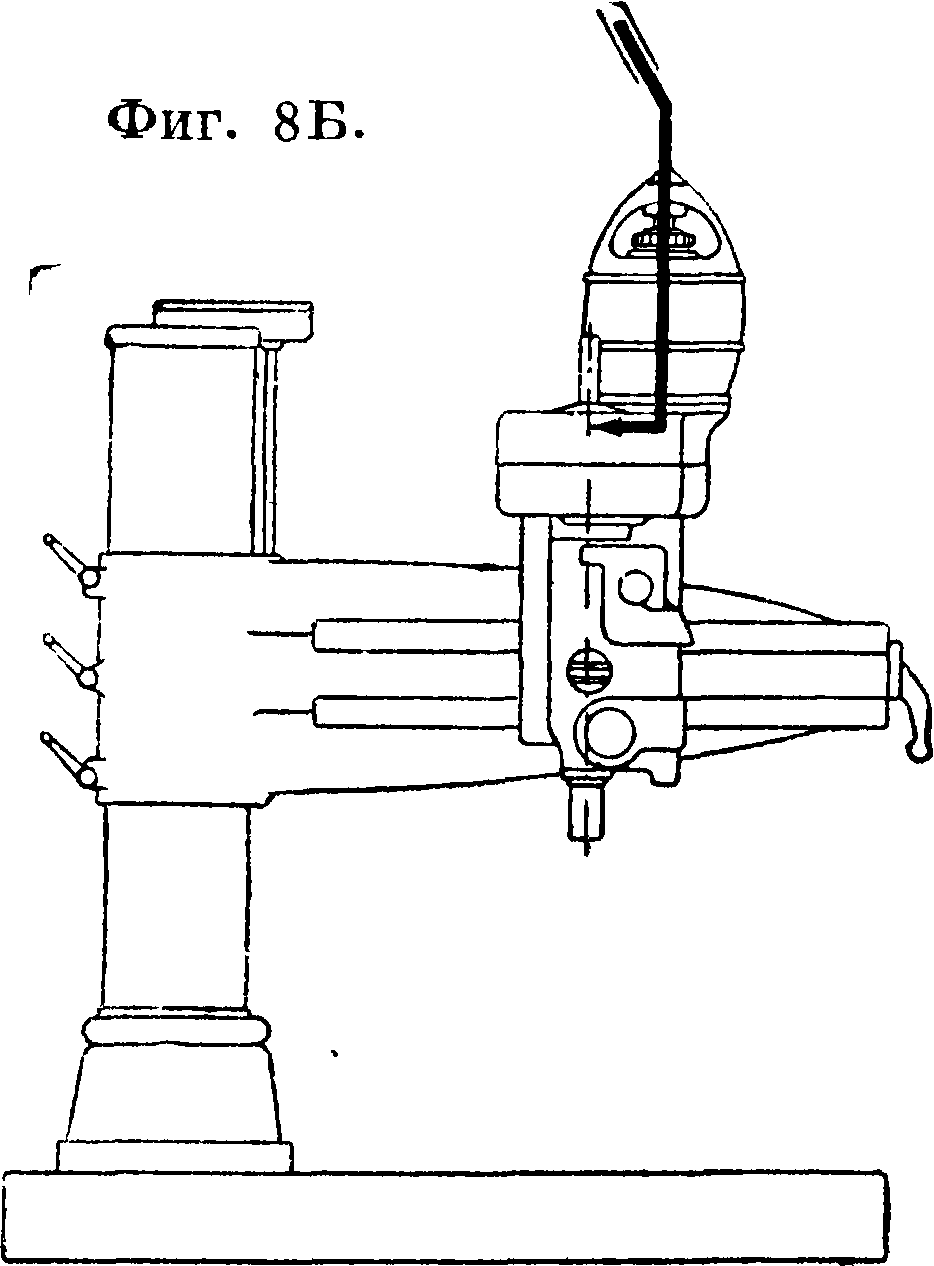

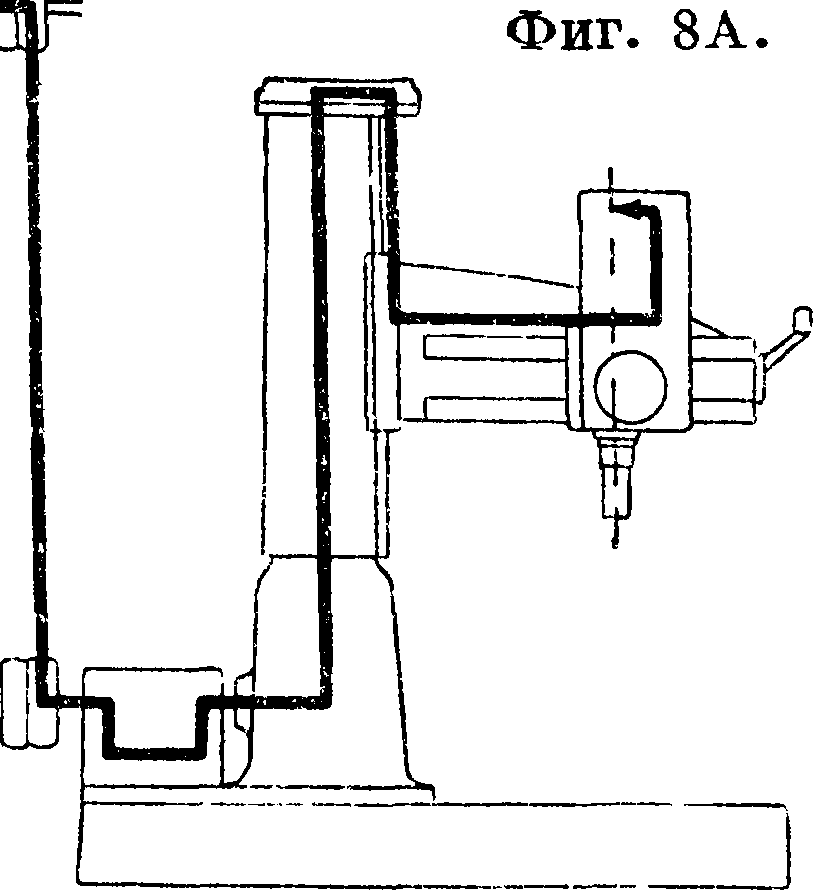

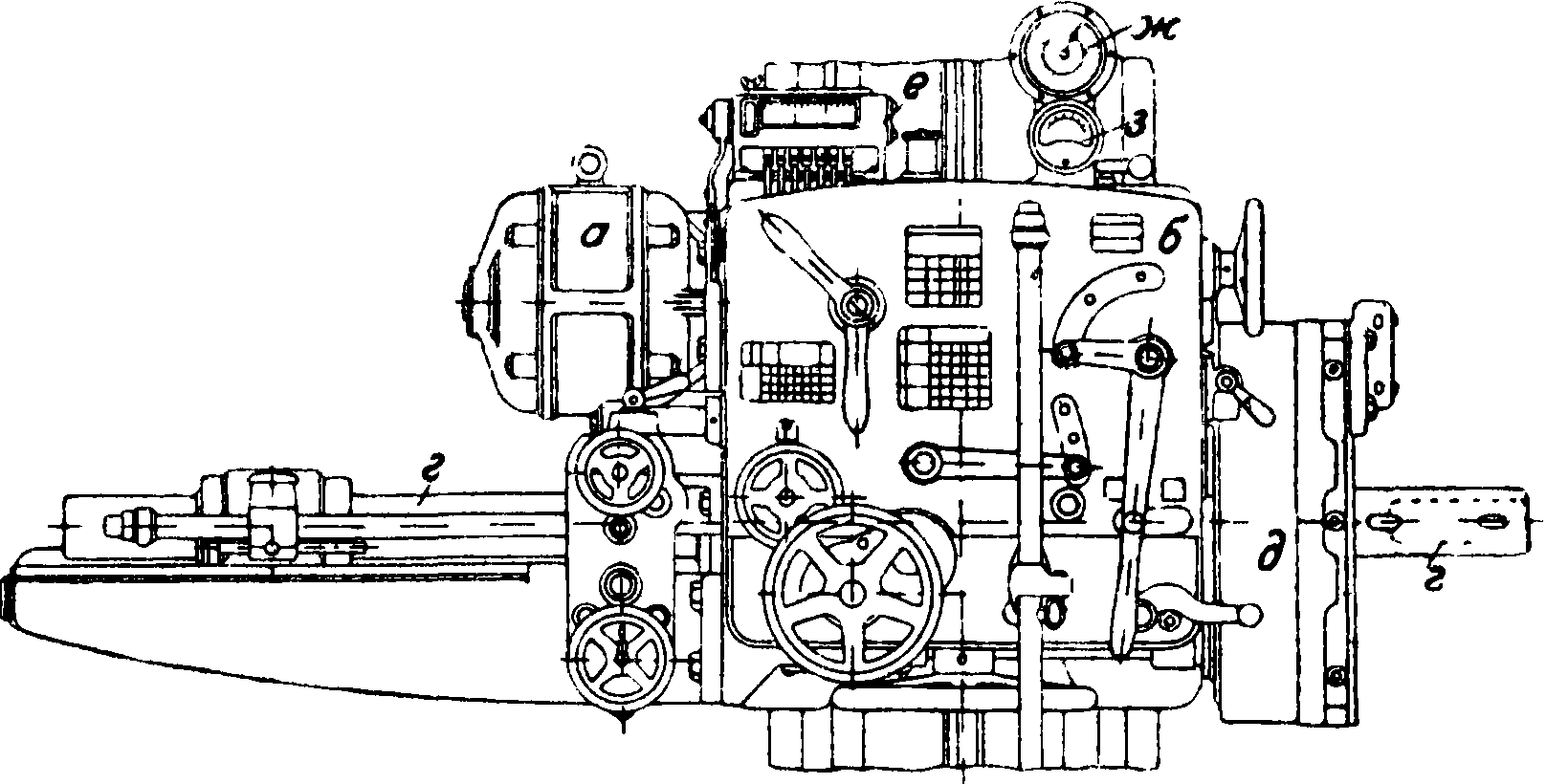

и то лишь там, где нет налицо трансмиссии. Трансмиссионный привод С. с., в особенности станков с переставным шпинделем (например радиальных С. с.), приводит к очень сложному пути подвода энергии к шпинделю (фигура 8А), вызывающему значительные потери и излишнее усложнение механизма; в этом случае электрический индивидуальный привод (фигура 8Б) представляет настолько очевидные и значительные выгоды, что в настоящее время большинство таких станков снабжают индивидуальными приводами. По расположению и возможности перемещения шпинделя С. с. подразделяются на 1) в е р-тикальные с неизменной осью шпинделя;. 2) радиальные со шпинделем, перемещаемым вдоль поворотного рукава и обслуживающим таким образом б. или м. значительную площадь; 3) универсальные со шпинделем, могущим не только изменять свое положение, но и принимать всевозможные углы наклона к горизонту; 4) горизонтально-сверлильные и фрезерные с горизонтально расположенным шпинделем; 5) специальные для котельных работ, многошпиндельные, для сверления глубоких отверстий, для алмазного сверления, наклонные многошпиндельные для высверливания за один прием целого ряда отверстий в б. или м. громоздких деталях, цилиндровых блоках моторов, для сверления снизу; 6) автоматические, у которых рабочая подача шпинделя до нужной глубины, обратный его ход и быстрая холостая подача с обрабатываемой деталью, а зачастую и смена и зажим обрабатываемых деталей, производятся автоматически самим станком.

-f1-

Вертикальные С. с. могут быть разбиты породу подачи на два класса—с ручной и ме-ханич. подачей. Первые применяются гл. обр. для сверления мелких отверстий; в этом случае подача вручную выгоднее в том отношении, что всякое встречаемое сверлом ненормально высокое сопротивление ощущается рукой лица, совершающего подачу» причем оно регулирует нажим на сверло в соответствии с встречаемым сопротивлением, что дало повод назвать станки этого типа С. с. с чуткой подачей: Sensitive Drills, Gefuhlsbolirma-schine. Вследствие этого поломка сверл на таких С. с. при умелой работе может быть значительно снижена по сравнению со станками с механич. подачей, которая продвигает сверло на одну и ту же величину за оборот независимо от встречае-

Фигура 9.

мого им сопротивления. Кроме того благодаря простоте механизма С. с. с ручной подачей значительно дешевле, чем с механической, и поэтому применяются в ремонтном деле и при оборудовании мелких мастерских.

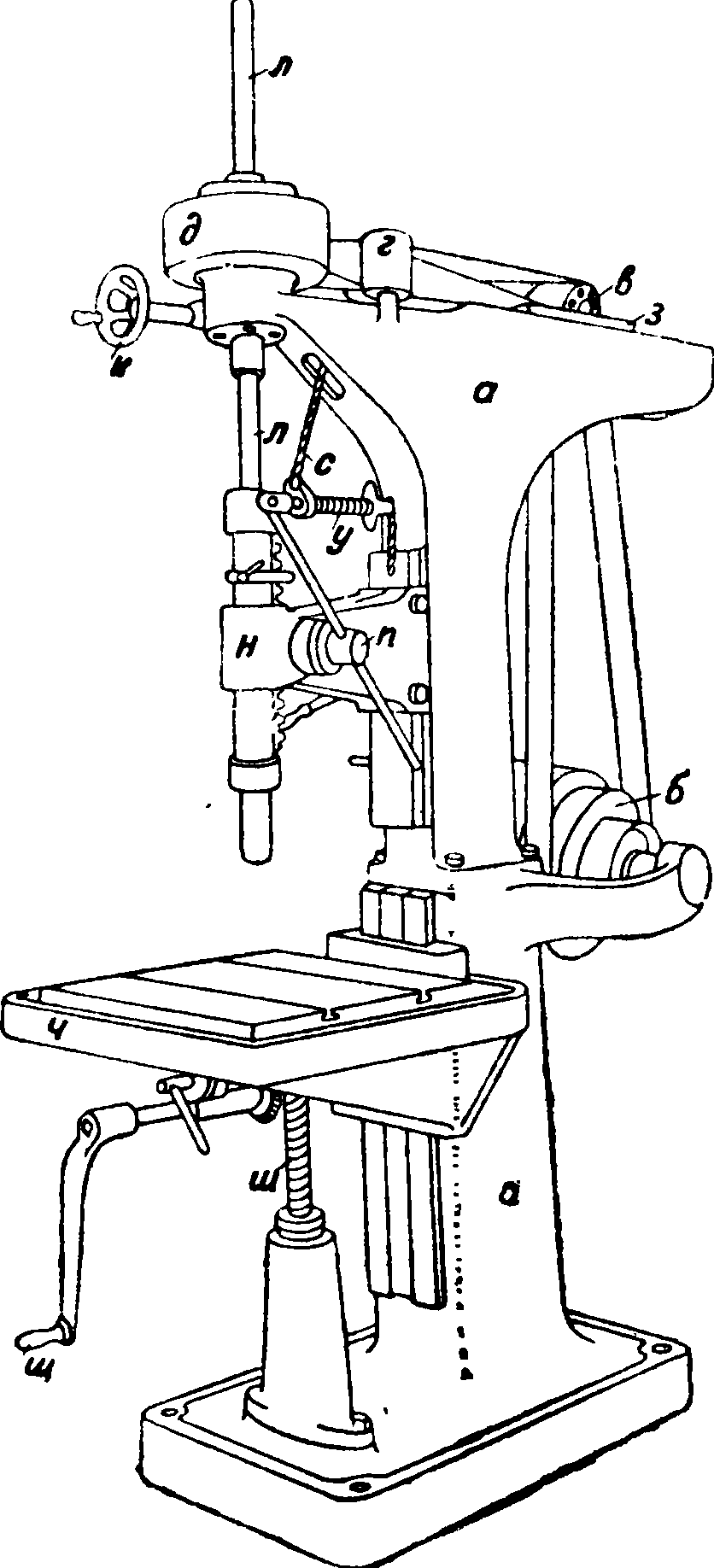

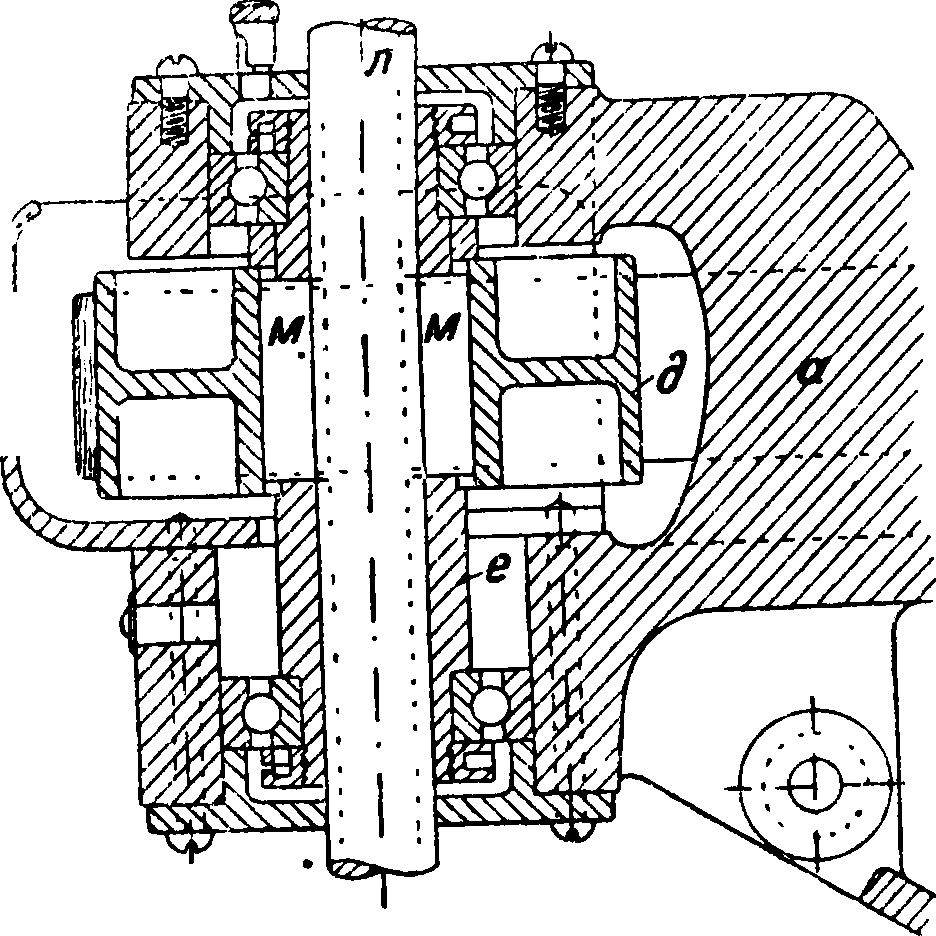

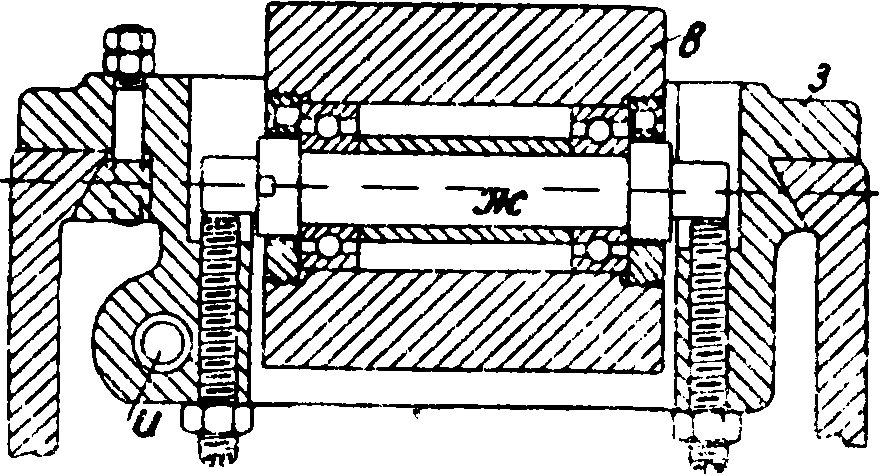

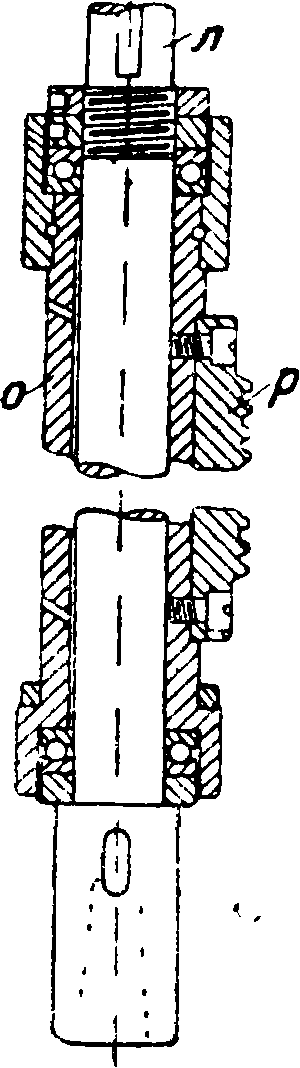

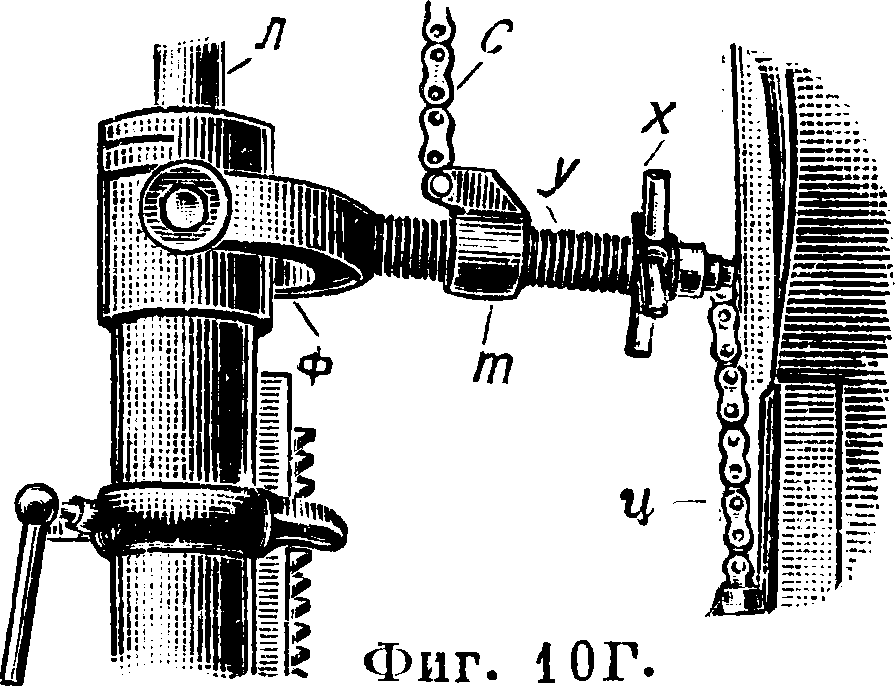

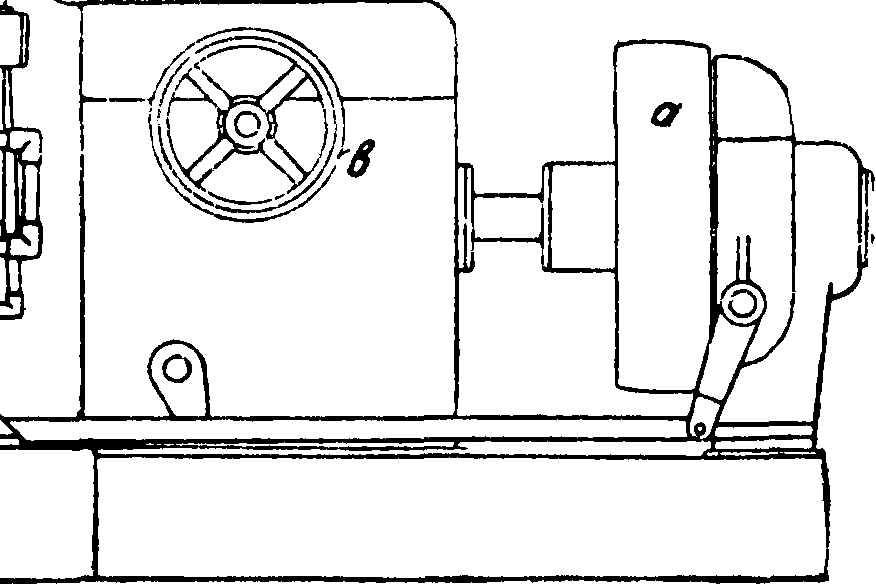

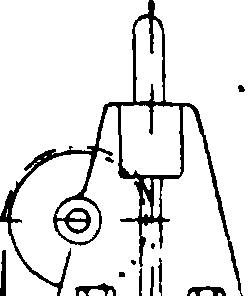

С. с. с ручной пода-чей изображен на фигуре 9; он состоит из станины а, на которой в особых консолях смонтирован получающий движение от трансмиссии приводной вал со ступенчатым промежуточным шкивом б, откуда движение бесконечным ремнем передается через направляющие ролики (подвижной в и пару неподвижных г) шкиву д (фигура 10А), сидящему на пустотелой оси е, вращающейся в шарикоподшипниках. Для натяжения ремня при перестановке его с одной ступени шкива б на другую имеется подвижной направляющий ролик в (фигура 10Б), вращающийся на шарикоподшипниках вокруг оси ж,

Фигура 10А.

Фигура 1 ОБ.

Фигура 10В.

устанавливаемой по высоте винтами и расположенной в каретке з, которая может пере-йещаться вдоль салазок станины под действием винта и, приводимого во вращение маховичком к. В пустотелой оси е проходит хвост шпинделя л, снабженный двумя канавками, в которых ходят две сквозные шпонки м. Нижняя часть шпинделя л (фигура 10В) вращается в шарикоподшипниках в шпиндельной втулке о, перемещающейся поступательно в шпиндельной головке н, устанавливаемой в требуемом положении по высоте на станине и закрепляемой на ней посредством двух винтов. Перемещение втулки о совершается посредством шестеренки, насаженной на поворачиваемый вручную валик п и сцепляющейся с зубчатой рейкой р, укрепленной на втулке о. Уравновешивание втулки о вместе со шпинделем л и инструментом производится помощью противовеса, помещающегося в станине и подвешенного на цепи с перекинутой через блок, закрепленный в верхней части ста-нины.Регулирование уравновешения производится перемещением точки приложения тяги противовеса—гайки ш (фигура

ЮГ), ходящей вдоль винта?/, являющегося рычагом, один конец которого вилкой ф охватывает втулку шпинделя, а другой—цепью ц прикреплен к станине; вращение винта у осуществляется крестомж. Обрабатываемый предмет укрепляется на столе ч (фигура 9), устанавливаемом по высоте телескопическим винтом ш, приводимым во вращение рукояткой щ через пару конических шестеренок. С. с. этого типа, обычно предназначаемые для сверления отверстий небольших диаметров, делают со значительными скоростями вращения шпинделя, как это видно наряду с другими производственными данными из табл. 3.

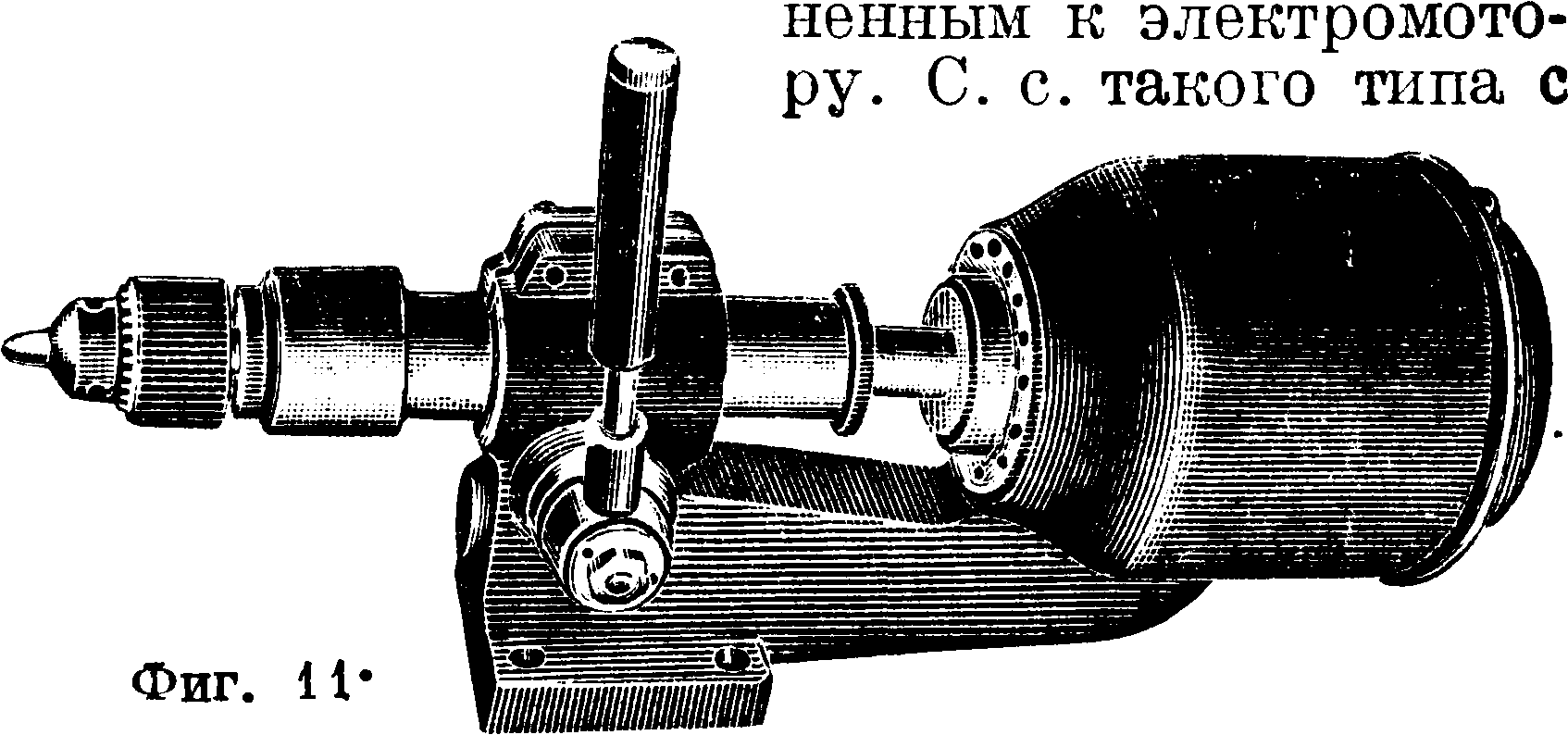

Для массового производства мелких метал-лич. изделий, где большое число различных скоростей шпинделя не является необходимым, часто применяют мелкие С. с. упрощенного типа со^шпинделем, непосредственно присоеди-

ручной подачей изображен на фигуре 11; станочек этот может быть прикреплен к столу или к станине в любом положении, вертикально или горизонтально.

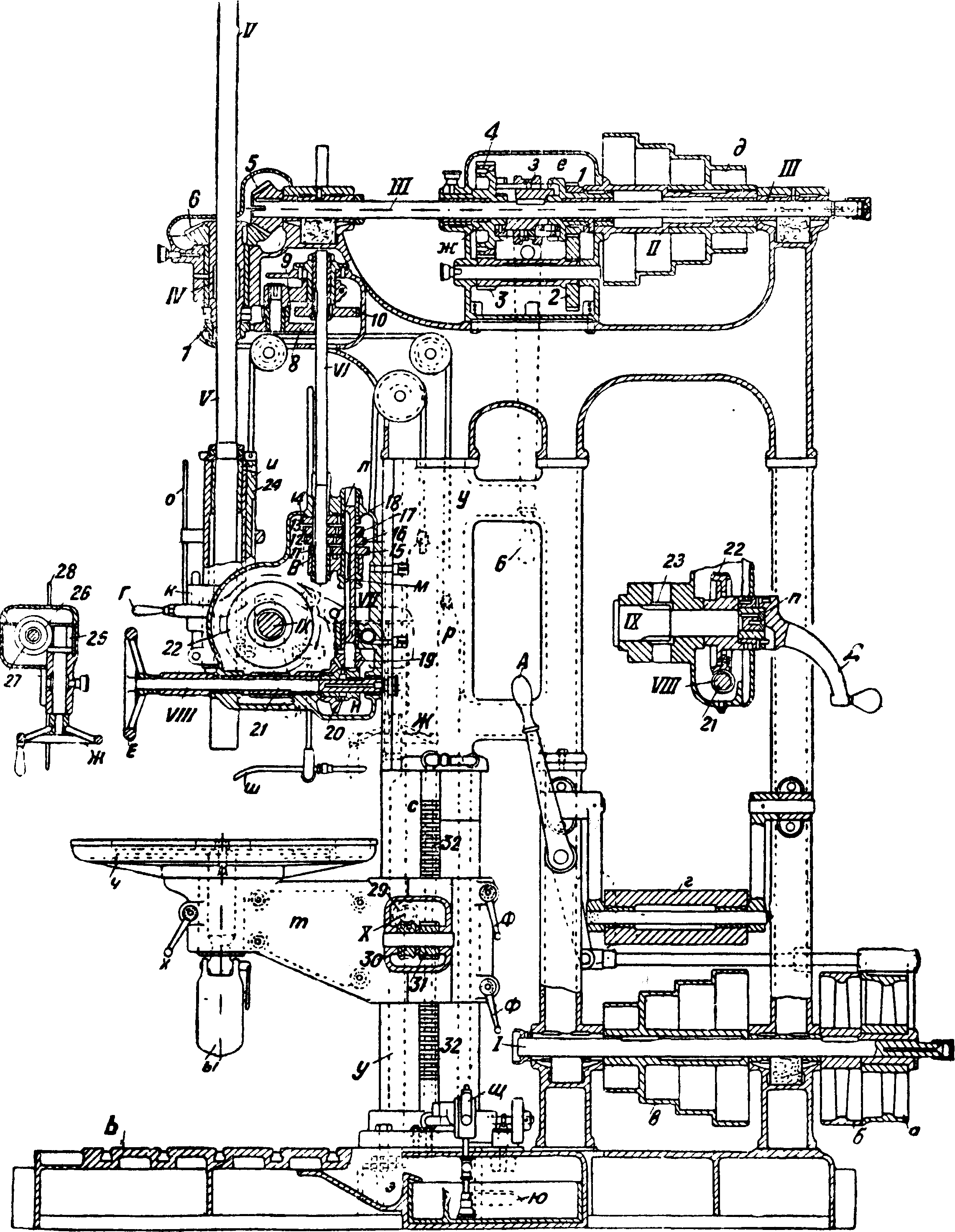

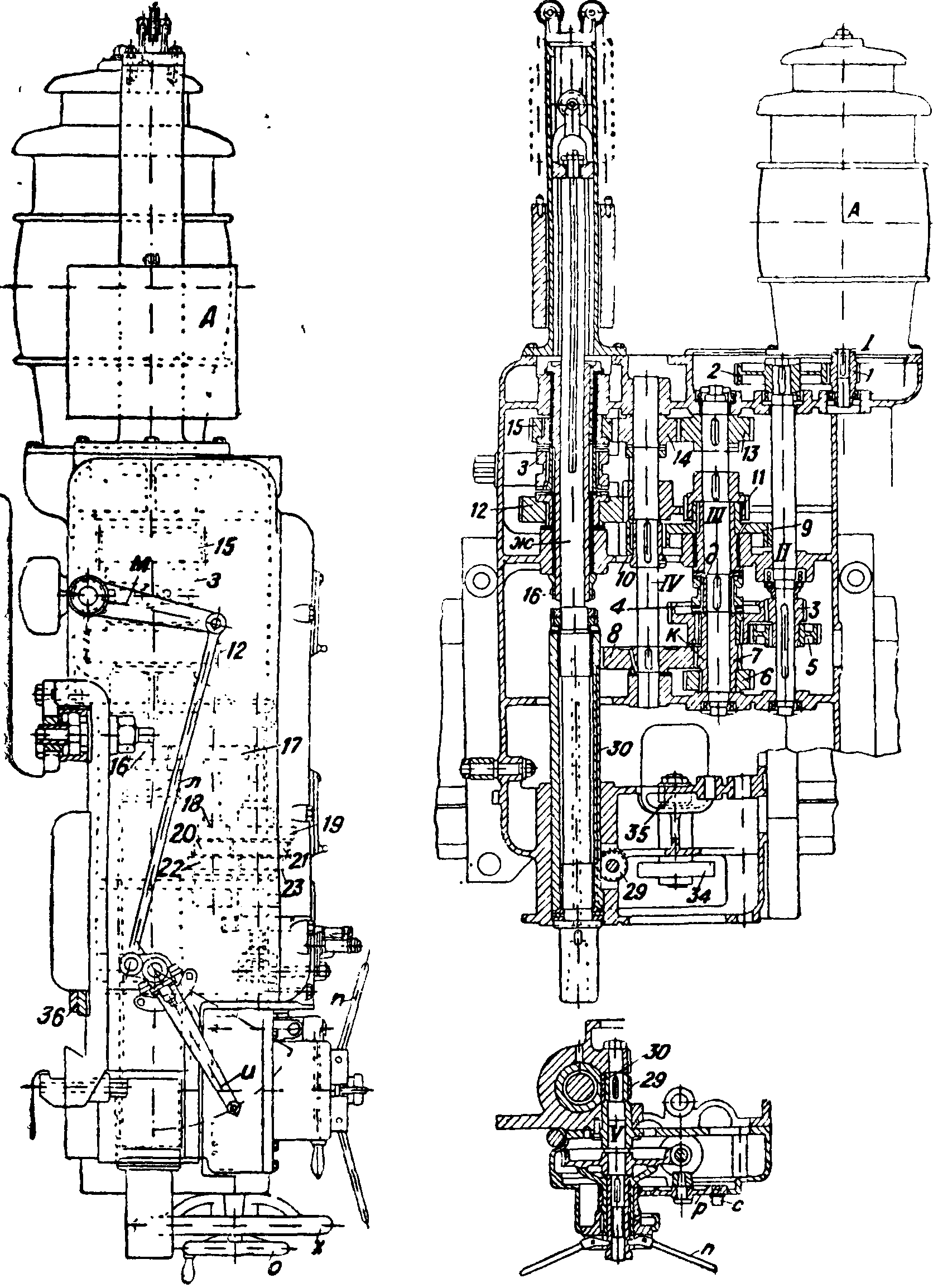

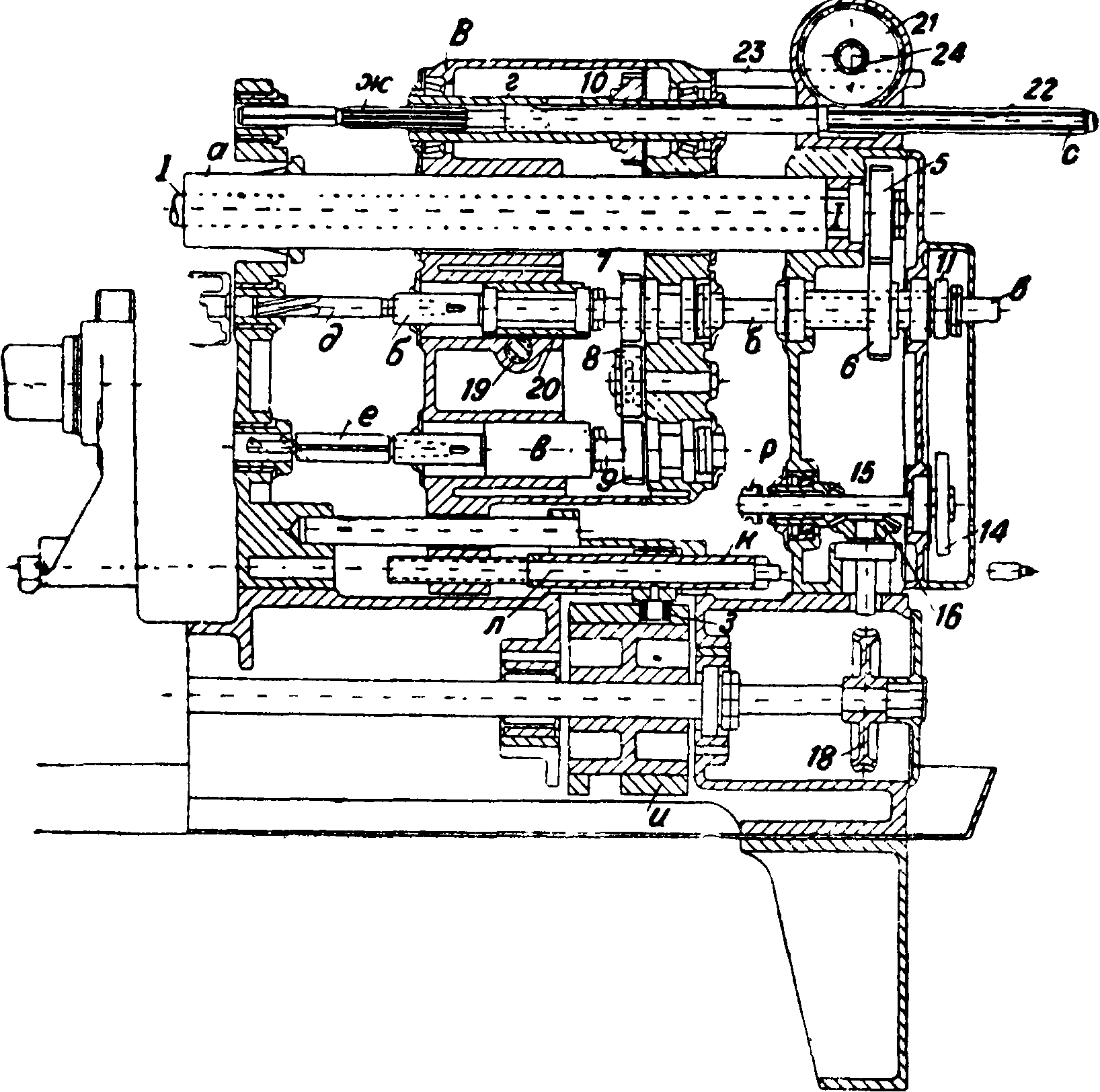

Вертикальный С. с. средней мощности для трансмиссионного привода с механич. подачей изображен на фигуре 12, а схема основного привода—на фигура 13. Привод от трансмиссии через холостой и рабочий шкивы аиб (перевод ремня осуществляется рычагом А) передается на вал I, на к-ром сидит нижний четырехступенчатый промежуточный ременный шкив в; от него передача совершается бесконечным ремнем с натяжным роликом г на второй шкив д, заклиненный на полом валу II, соединенном с зубчаткой ί, составляющей одно целое с правой

Таблица 3. — Производственны е данные С. с. с ручной подачей.

| 1 Данные | Нормальные станки | Особо быстроходные станки | |||||

| i Максимальный диаметр про- | |||||||

| сверливаемого отверстия J (чугун) в миллиметров. | 30 | 20 | 15 | 10 | 5 | 10 | 5 |

| Числа об/м. шпинделя в ( | 900 | 680 | 3 600 | 4 750 | 4 500 | 7 200 | 9 600 |

| зависимости от ступени < | 675 | 300 | 2 400 | 3 160 | 3 150 | 5 400 | 6 850 |

| шкива.. | 450 | 240 | 1 200 | 1 900 | 1 900 | 3 600 | 4 100 |

| ; Скорость резания при свер- | I | ||||||

| : лении максимального диаметра в м/мин. | 42 | 35 | 56 | 60 | 1

зо 1 |

113 | 1 1 i 65 ! |

| Минимальный диаметр при | |||||||

| t скорости резания v — 35

4 MjMUU.. |

12,5 | 6,6 | 3,1 | 2,3 | 2,5 | 1,55 | м5! |

половиной фрикционной муфты е. От зубчатки 1 через перебор 2, 3 движение передается зубчатому колесу 4 и вместе с тем левой половине муфты ж. Смотря по тому, с какой половиной муфты сцеплено среднее кольцо з муфты, скользящее на шпонке по валу III, передача совершается или непосредственно с вала II на III или через перебор 1, 2, 3, 4, уменьшающий скорость вращения в 4—5 раз. Перевод муфты осуществляется рычагом Б. От вала III движение через конич. шестерни 5, 6 передается на пустотелый валик IV, в к-ром на шпонке скользит хвостовик сверлильного шпинделя Y. Последний вращается в подшипниках шпиндельной втулки и, совершающей поступательное движение подачи в направляющих шпиндельной головки к. Движение подачи берется от шестеренки 7,‘сидящей на полом валу, через перебор 8,

9, 10 на ва^к VI, скользящий на шпонке во втулке зубчатки 10. Валик этот вращает ряд заклиненных на нем шестеренок 11, 12,

13, 14:, сцепляющихся соответственно с шестеренками 15, 16, 17 и 18, сидящими на валу VII, снабженном скользящей шпонкой л, заклинивающей на нем попеременно любую из последних четырех шестеренок.

Передвижение шпонки л и тем самым включение любой из четырех подач совершается посредством рычага В, перемещающего связанную с шпонкой муфточку м. С вала VII движение подачи через пару конич. шестеренок 19, 20 и муфту н передается на вал VIII и далее через червячную передачу 21, 22 я муфту η на вал IX шестеренки 23, зацепляющейся с зубчатой рейкой 24, прикрепленной к шпиндельной втулке и. Включение и выключение муфты н (то есть включение .и выключение механич. подачи) совершается посредством рычага Г вручную или автоматически при достижении шпинделем определенной глубины посредством упорки о, опирающейся на рычаг Г и перемещающей его. Ручная подача производится: грубая—посредством рукоятки Д после предварительного разобщения муфты п, выполняемого простым нажатием ручки Д, а тонкая—посредством маховичка Е после предварительного разобщения муфты п. Шпиндель вместе с втулкой уравновешивается грузом р, а груз с уравновешивает шпиндельную головку. Перемещение последней совершается посредством маховичка Ж через червячную пе редачу 25, 26 я шестеренку 27, зацепляющуюся с рейкой 28, укрепленной на станине машины. Перестановка по высоте кронштейна т рабочего стола производится посредством ручки, сидящей на валу×червяка £9, приводящего во вращение червячное колесо 30 и сидящую с ним на общем валу XI шестеренку 31, зацепляющуюся с зубчатой рейкой 32, укрепленной на колонке станины у. Закрепление кронштейна и стола производится зажимными рукоятками ф, а поворотный стол ч закрепляется рукояткой х. Охлаждающая жидкость при сверлении подается к сверлу по трубке ш насосом щ, приводимым в движение от промежуточного вала I; использованная жидкость собирается в круговом жолобе стола ч, откуда через пустотелую

Фигура 12.

цапфу последнего и воронку ы она льется на нижний стол ь, собирается в его круговом жолобе и, освободившись от примешанных стружек в отстойнике э, поступает в резервуар ю. Как видно из схемы, этот С. с. имеет 8 скоростей вращения шпинделя (31, 46, 66, 96, 137, 200, 288 и 420 об/м.), из которых четыре первые—при включенном переборе 1, 2, 3, 4, а последние четыре—без него; скоростей подачи четыре: 0,162; 0,236; 0,341 и 0,497 миллиметров/об. шпинделя.

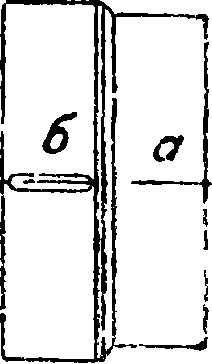

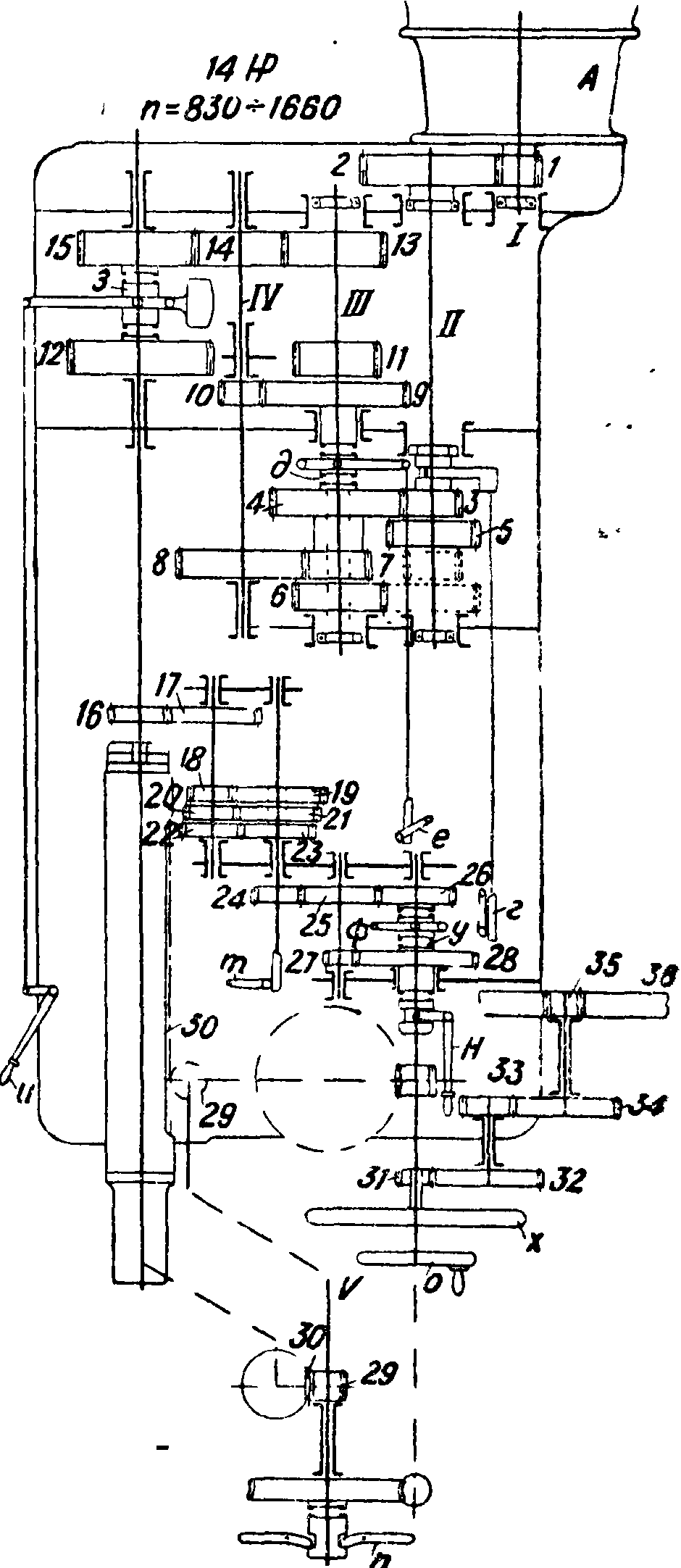

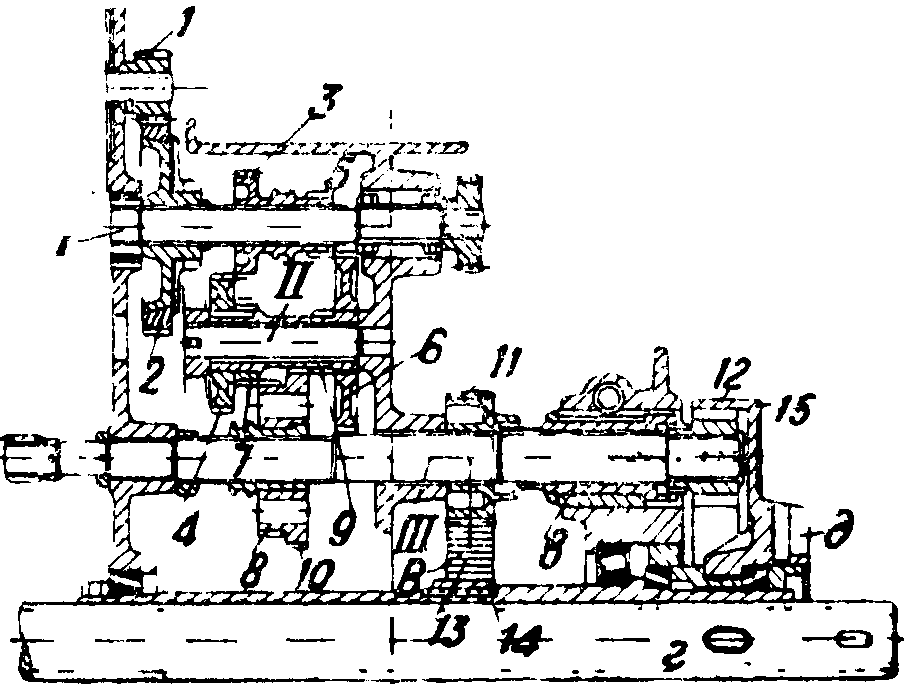

Мощный вертикальный С. с. .изображен на фигуре 14; он снабжен индивидуальным приводом от электромотора А, который приводит через

4

шестерню 1 и промежуточное зубчатое колесо 2 во вращение зубчатое колесо 3, Фигура 1 з. насаженное на валу I. На по следнем скользит по шпонке двойная шестеренка 4—5, сцепляющаяся в зависимости от положения переводного рычага на коробке скоростей Б с шестеренками 6 или 7,

. заклиненными наглухо на промежуточном валу

II вместе с зубчатыми колесами 8, 9 и 10, находящимися в постоянном зацеплении с зубчатками 11, 12 и 13, сидящими свободно на валу

III и могущими попеременно сцепляться с ним при посредстве кулачковых муфт а и б. На валу III наглухо сидят шестерни14 и 15, сцепляющиеся с одной из двух шестерен 16 или 17 перебора в, скользящих на шпонке по валу IV; вращение последнего через включаемую муфтой г передачу прямого и обратного хода 18, 19, 20 передается вертикальному валу V, а от него через шестерни 21,22 и 23 хвостовику

Фигура 1 4

колесо 25, сидящее на одном валу XI с шестеренкой 26, зацепляющейся с зубчатой рейкой 27, укрепленной на шпинделе д. Медленная ручная подача совершается маховичком е, сидящим на пустотелом валике червяка 24, после того как будет рычагом ж разобщена муфта з, сцепляющая с валом×свободно сидящий на нем червяк. Быстрая ручная подача осуществляется крестом и, сидящим на одном валу XI с шестеренкой 26, после того как рычагом к будет разобщена муфта, сцепляющая червячное колесо 25 с валом XI. Автоматич. останов подачи по достижении шпинделем определенной глубины совершается выключением муфты з посредством упорки л, сидящей на передвижном кольце м и опускающей рычаг ж. Вес шпинделя и шпиндельных салазок Г уравновешивается противовесом п. Коробка подач (фигура 15) полу-Р ет, 43 чает движение от шестерни 28, составляющей одно целое с U валом VI про-межуточн. ше

Фигура 15.

шпинделя д. Механич. подача шпинделя получает движение от промежуточной шестерни 22 через коробку подач В (фигура 15) на валик X, передающий его через червяк 24 на червячное стерни 22 и зацепляющейся с зубчатым колесом 29, сидящим наглухо на валике VII, вращение которого через шестерни 30 и 31 передается промежуточному валику VIII с заклиненными на нем шестеренками 31, 32, 33 и 34. Последние находятся в постоянном зацеплении с шестеренками 35, 36, 37 и 38, сидящими вхолостую на валике IX и попеременно могущими быть сцепленными с ним посредством скользящей шпонки о; с валика IX вращение через перебор 39, 40 и 41, 42, включаемый муфтой п, передается валику X. Скользящая шпонка о укреплена в валике р, на к-ром нарезана зубчатая рейка 43, зацепляющаяся с шестеренкой 44, составляющей одно целое с валиком XII конич. шестеренки 45, приводимой во вращение через шестеренку 46 и валик XIII рукояткой смены передач с. Сверлильный столД этого С. с. перемещается в поперечном направлении по салазкам ш посредством винта у по столу скользит седло ф, передвигаемое вдоль него винтом х. Стол для большей жесткости опирается ножкой ц на фундаментную плиту Е. Масляный насос для подачи охлаждающей жидкости приводится в движение ременной передачей от шкива ш, сидящего на валу I; сидящий на том же валу маховичок щ служит для сообщения вручную медленного вращения шпинделю станка. Коробчатая станина Ж отличается жесткостью, необ-

ходимой для производства сверления крупных отверстий при большой подаче, на что и рассчитан этот С. с. л.^6 Шпиндель имеет

ill двенадцать ско ростей вращения: 16,3; 22,6;

Фигура 16.

30,6; 40,2; 56,0; 75,5; 90,5; 125; 169; 220; 308 и 415 об/м. и 8 подач: 0,156; 0,228; 0,343; 0,493; 0,780; 1,13; 1,71 и 2,46 миллиметров/об шпинделя.

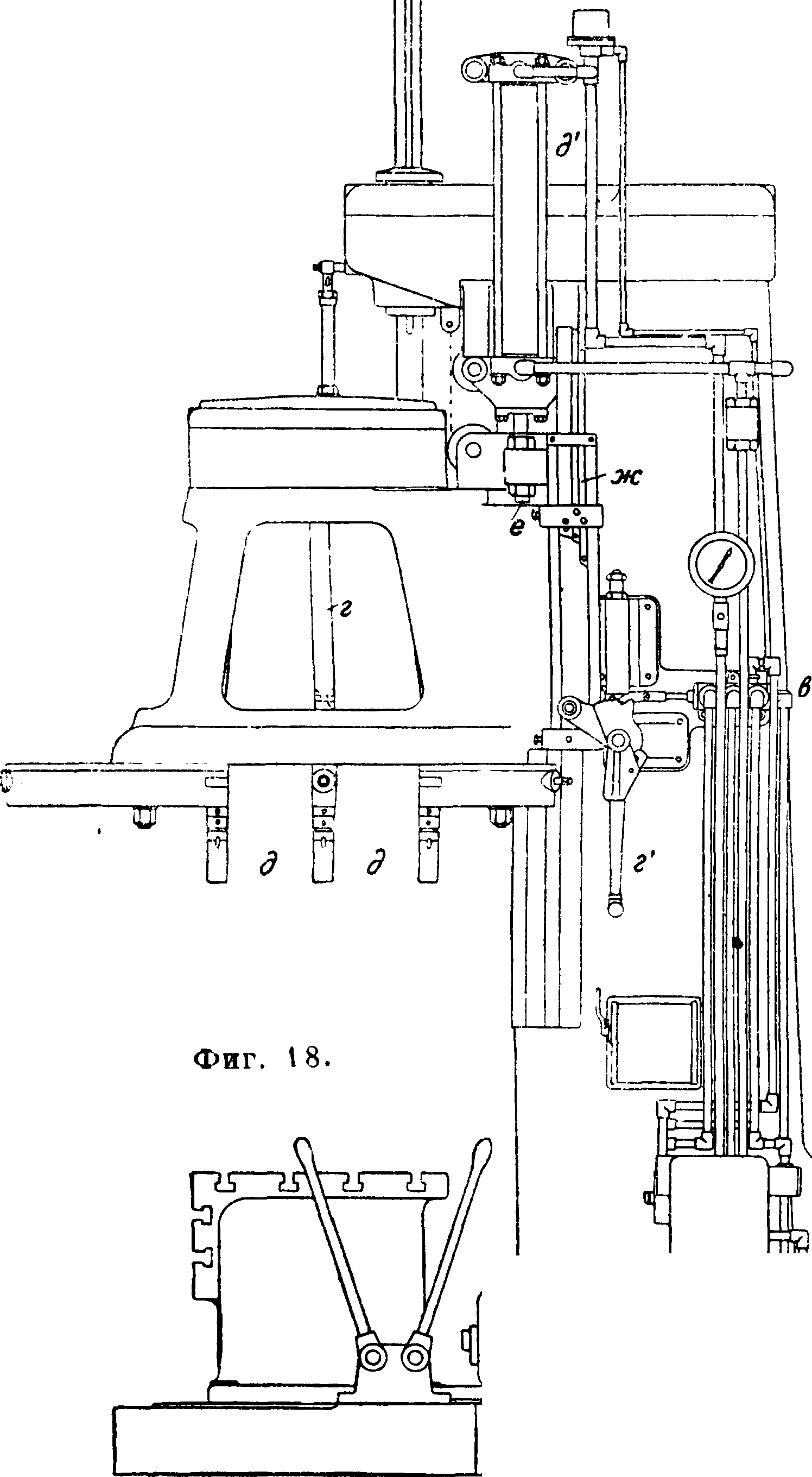

Стремление увеличить жесткость станины и по возможности исключить влияние ее деформаций на точность сверления привело к созданию мощных сверлильных прессов, один из типов которых изображен на фигуре 16.

Привод С. с. осуществляется индивидуальным мотором постоянного тока а с регулиру- еемым в пределах 1 : 3 числом об/м., причем регулировка осуществляется в 20 ступенях помощью одной рукоятки б. Вращение от мотора передается на хвостовик шпинделя в, причем соединенный с ним тахометр г указывает скорость вращения его. Шпиндельные салазки д устанавливаются по высоте на колонках е станины помощью маховика ж и закрепляются на месте винтами з.

Механич. подача берет движение от шпинделя через коробку подач и, снабженную перебором со скользящей шпонкой, перемещаемой рукояткой к, сообщающим шпинделю 4 подачи (0,2, 0,3, 0,4 и 0,5 миллиметров/об. шпинделя). Быстрая ручная подача осуществляется обыч ным путем помощью креста л после разобщения рычагом м муфты, присоединяющей механич. подачу. Автоматич. останов подачи по достижении требуемой глубины сверления осуществляется упоркой н, отклоняющей рычажок о. Изображенный на фигуре 16 С. с. снабжен тройным поворотным столом п, особо удобным при массовом производстве; в то время как деталь, зажатая на столе, находящемся под станиной, подвергается обработке на остальных двух столах, производят смену уже обработанной детали на необработанную и по окончании сверления, освобождая педалью р блокировку стола, подводят под сверло следующую деталь, т. ч. простой станка из-за смены изделия сокращается до минимума. Дальнейшее развитие этого“ принципа приводит к автоматич. многошпиндельным С. с., описанным ниже.

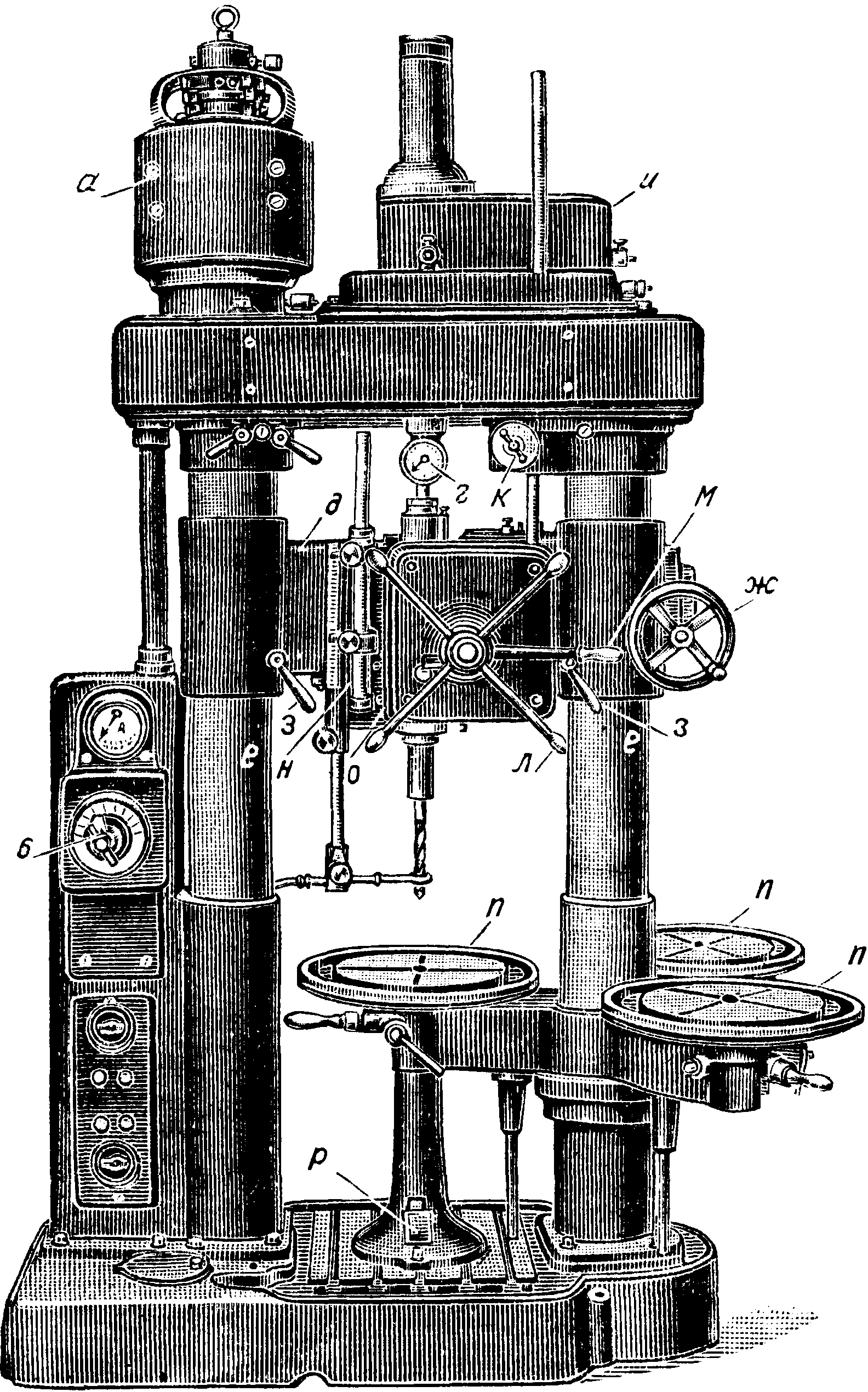

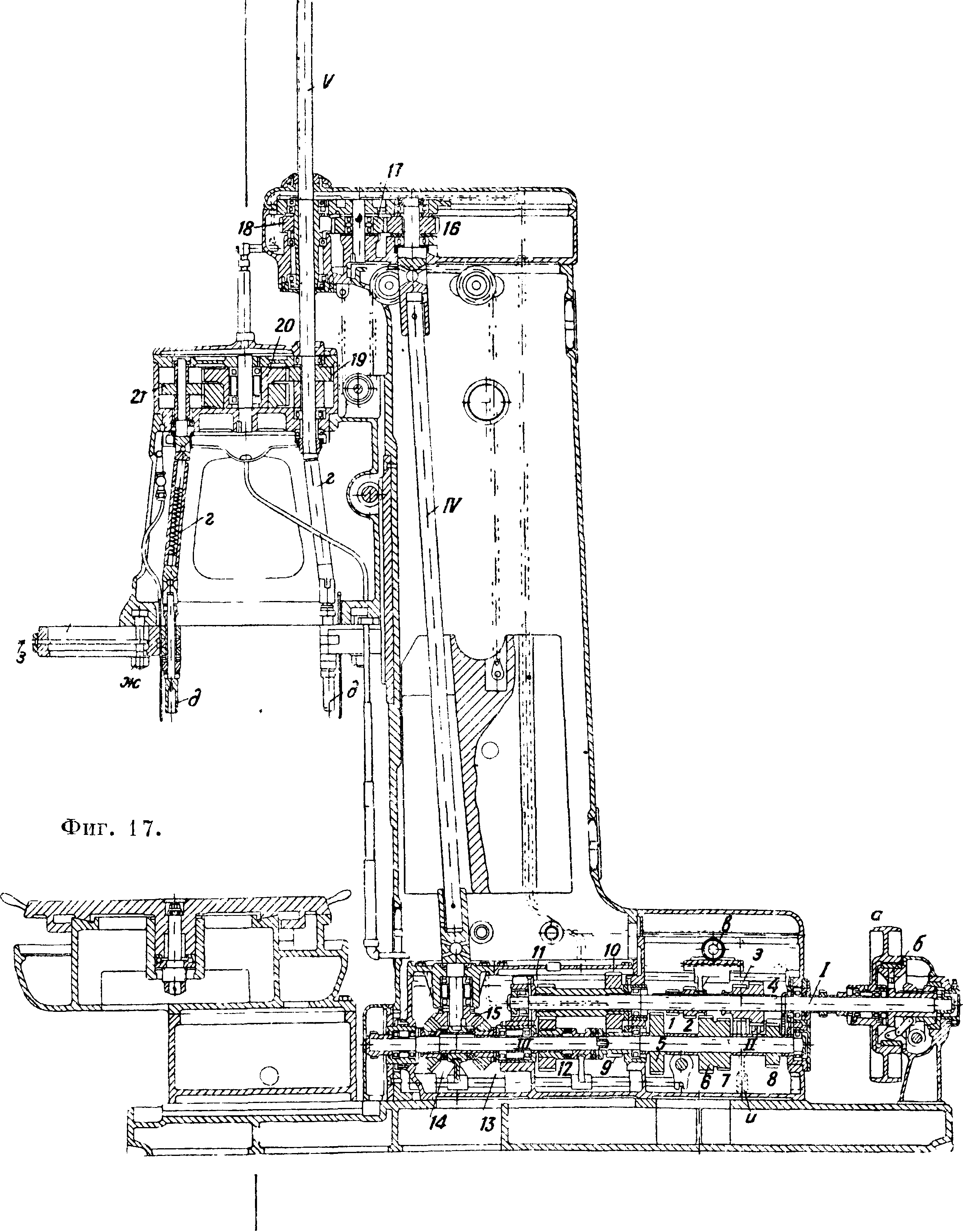

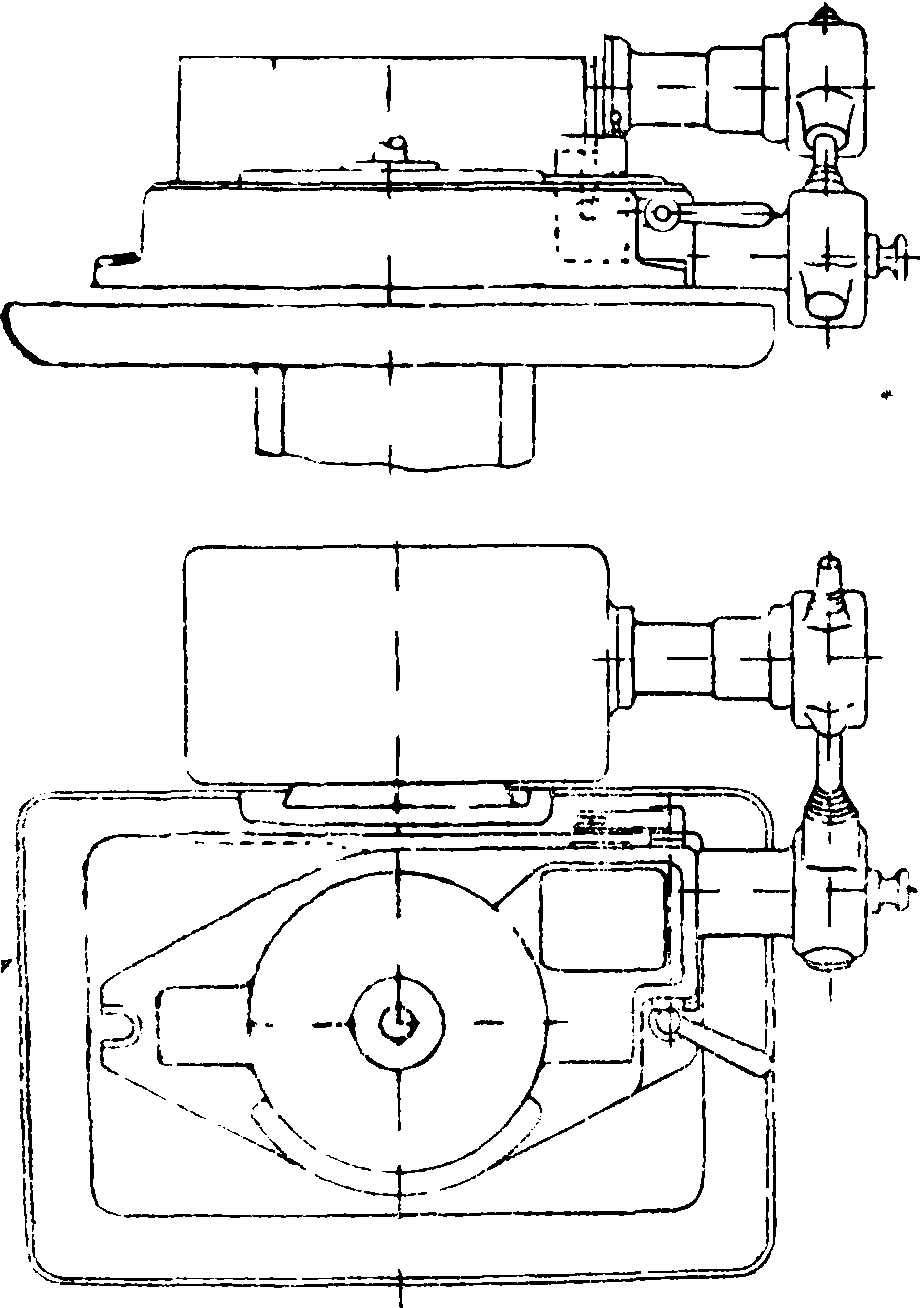

При массовом производстве очень часто приходится просверливать одновременно большое“ количество параллельных отверстий. С этой целью либо снабжают нормальный С. с. многошпиндельной сверлильной головкой либо применяют специальные многошпиндельные С. с. Станок такого типа с гидравлич. подачей изображен на фигуре 17 и 18. Привод осуществляется через шкив а посредством фрикционной передачи б на вал I; с последнего через приводимые· посредством маховичка в попеременно в зацепление зубчатые колеса 1, 2, 3, 4, 5, 6, 7, 8 на. вал II, к-рый кончается у наглухо посаженной на него шестеренки 9. Медленное вращение шпинделям для сверления и нарезания резьбы передается через перебор 9, 10, 11 и 12 навал III, а оттуда через реверсивную передачу 13, 14 !.и 15 на вертикальный карданный вал IV и далее через шестеренки 16, 17 и 18 на хвостовик шпинделя V; от него вращение посредством шестерен 19, 20 и 21 передается через короткие карданные валики г, г переставным шпицделям д, ό сверлильной головки. Каждый шпиндель укреплен в передвижной линейке е, устанавливаемой в надлежащем положении винтом з и закрепляемой болтом ж. На фигуре 18 изображен тот же станок, снабженный гидравлической подачей. Особый электрический мотор а приво

дит в действие непосредственно сцепленный с ним эластичной муфтой насос, подающий мае-

ло под давлением через распределительный золотник б, приводимый в движение рукояткой •s с той или другой скоростью, в два цилиндра подачи д, перемещающих вверх и вниз сверлильную головку помощью штоков е. У станка предусмотрены остановы ж для автоматич. переключения с достижением достаточной величины перемещения головки быстрого установочного хода головки на подачу и с подачи на ускоренный обратный ход. Смазка всех частей С. с. центральная под давлением, причем масло подается насосом и по трубкам во все подлежащие юмазке места. Описанные вертикальные С. с. удобны для обработки небольших предметов, и которые м. б. без особых затруднений перемещаемы в целях установки в надлежащем положении под сверлом.

Для сверления отверстий в крупных предметах, установка которых на плите станка занимает гораздо более времени,

чем сама об-

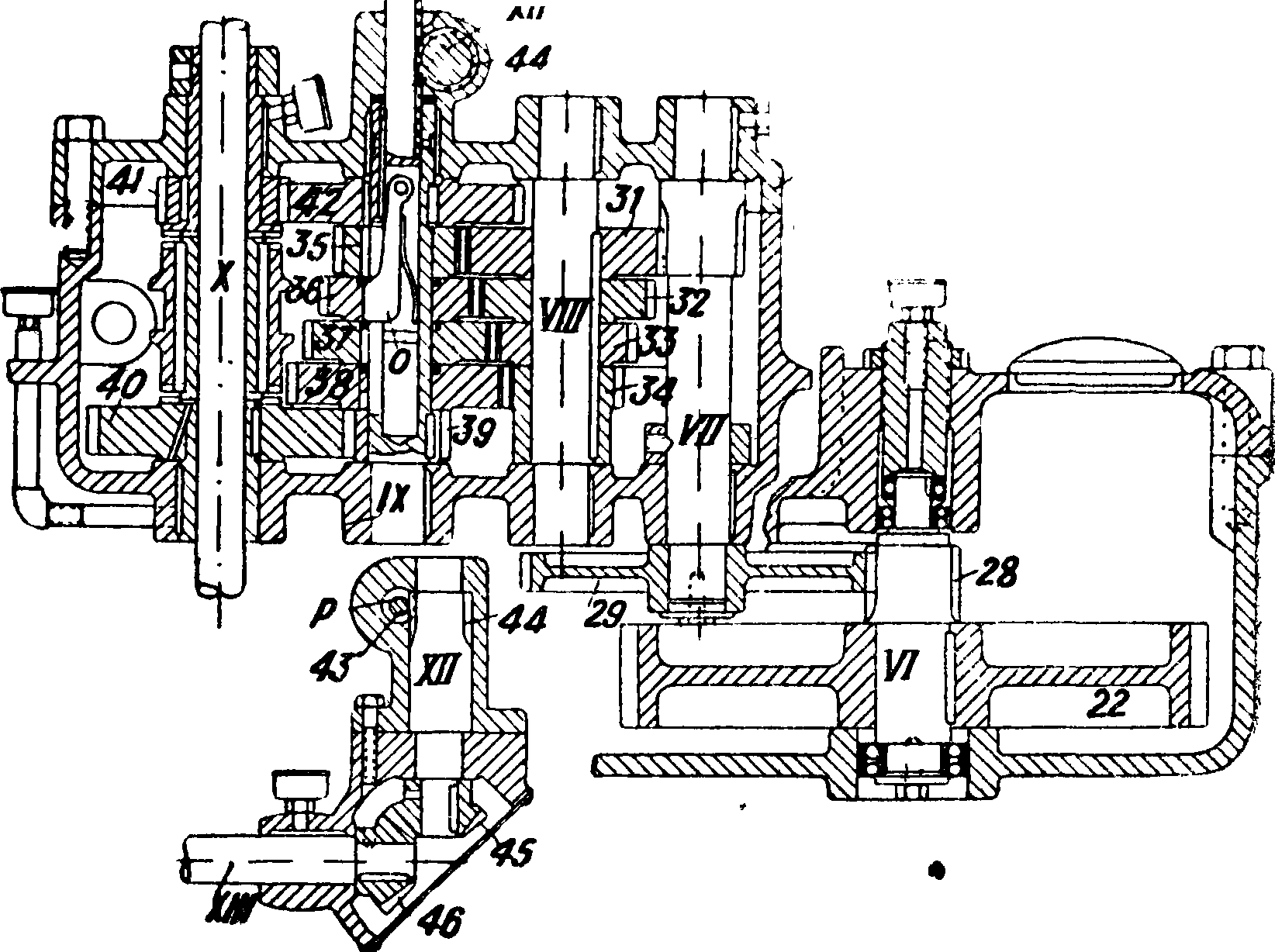

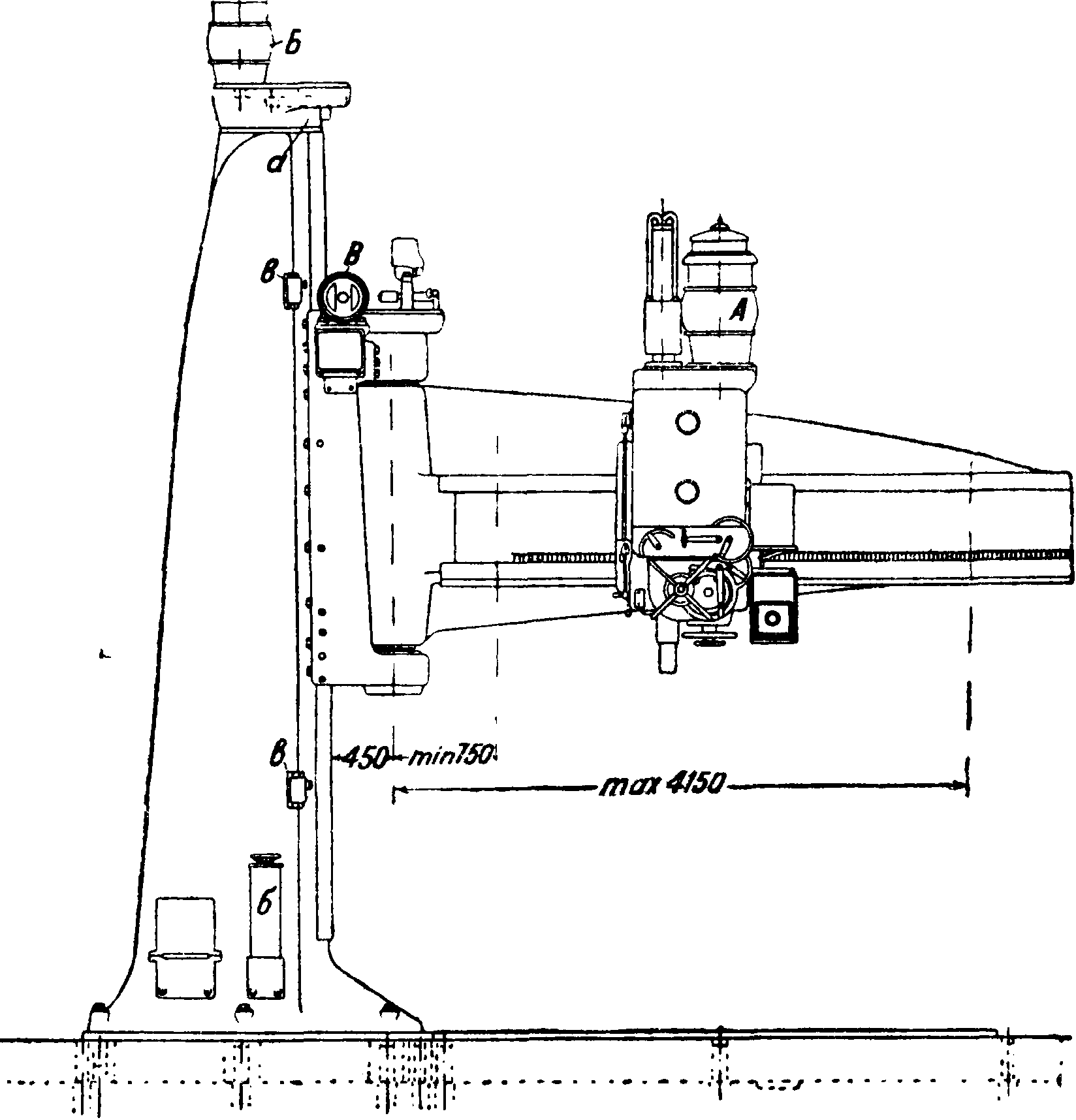

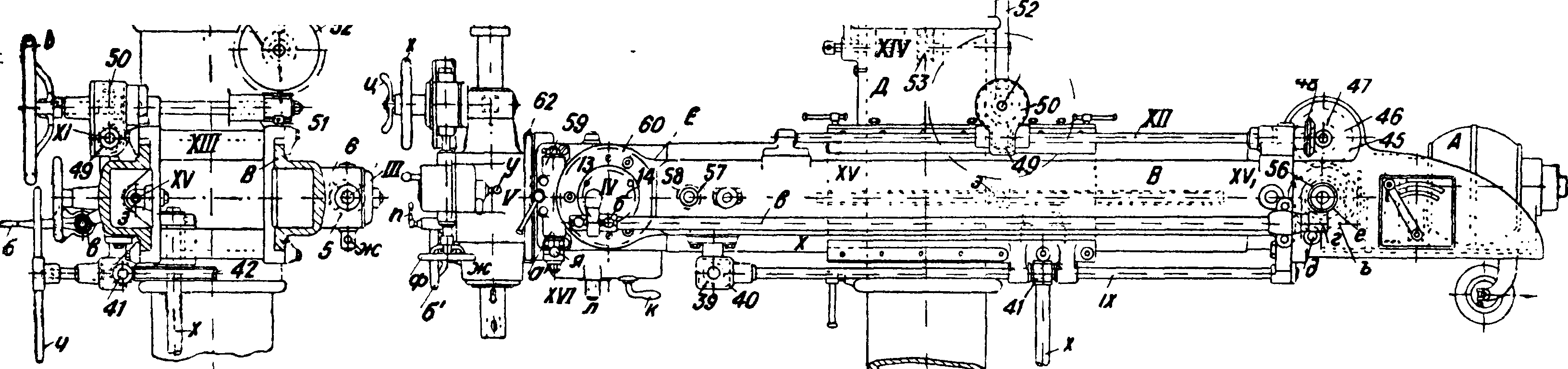

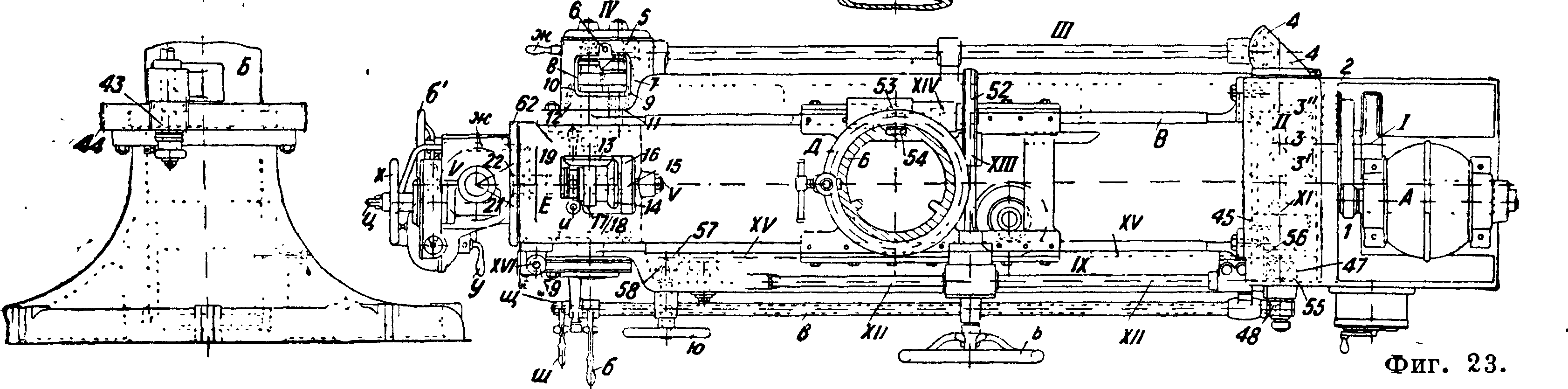

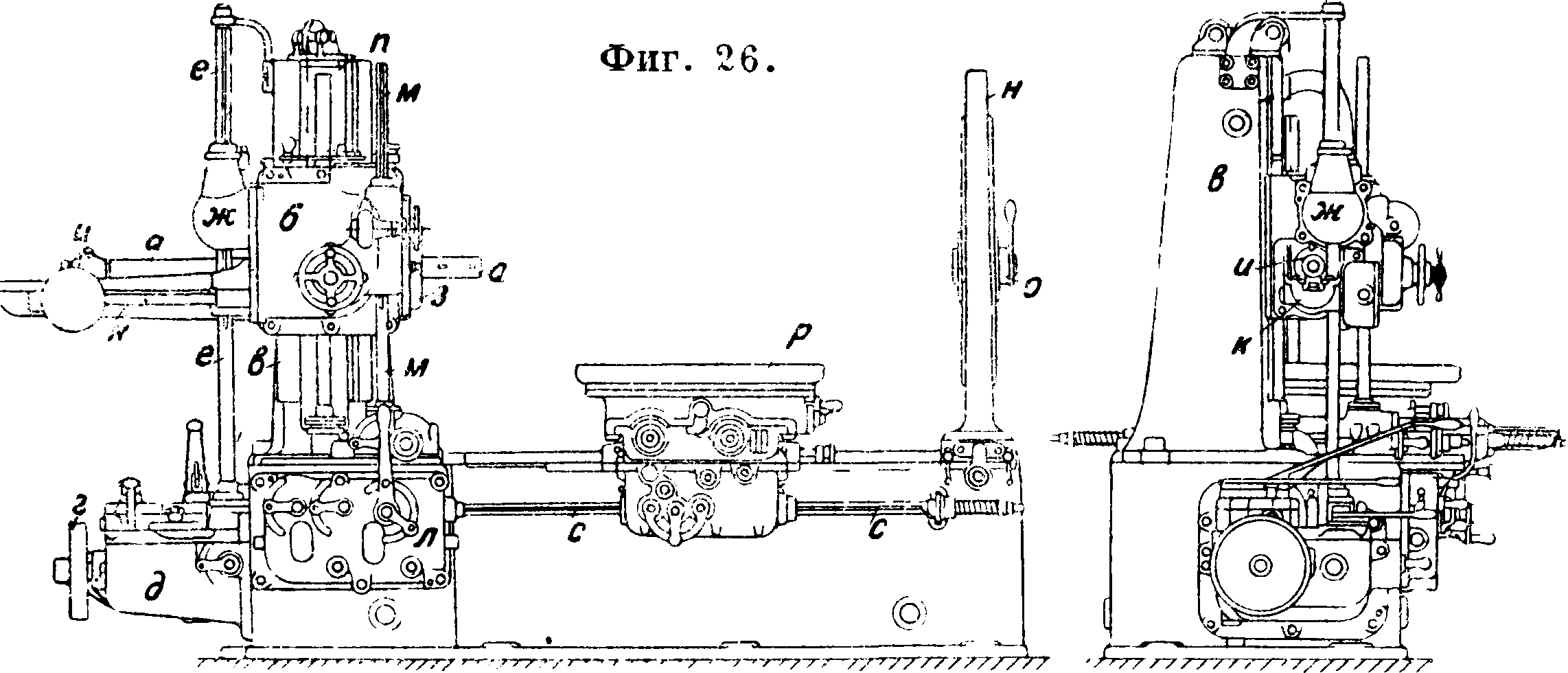

а угол размаха рукава а—конструкцией поворотного устройства и привода; обычно R:r== 3-4-6, а а равно 150 -4- 240° и до 360°. Общий вид трехмоторного радиаль-ного С. с. изображен на фигуре 20, его шпиндельные салазки отдельно на фигуре 21А и 21Б, а схема привода на фигуре 22.

Фигура 20.

| π | К | 1 | |

| в | ] | ]

:М |

6 |

работка, выгоднее применение С. с., у которых шпиндель может быть перемещаем в плоскости, перпендикулярной его оси вращения, <а иногда для сверления наклонных отверстий к этому присоединяется еще возможность придавать шпинделю различные углы наклона в вертикали.

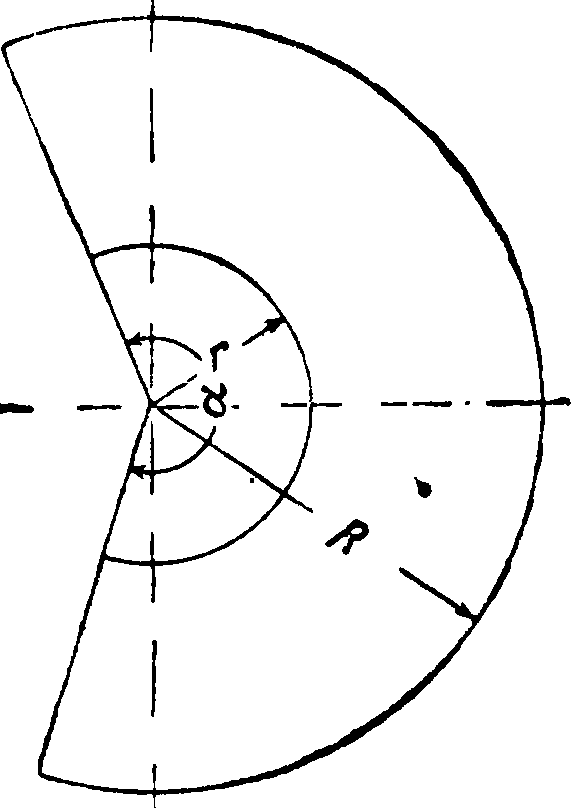

Для обработки деталей средней величины (до размеров 1,5x2 м) удобны радиальные С. с., у которых перемещение шпинделя достигается перемещением его вдоль радиуса, вращаемого вокруг вертикальной оси. Т. о. шпин-Фиг.~19. дель обслуживает большем или меньшем. значительную часть кольцевой площади, внешний R и внутренний г радиусы (фигура 19) которой обусловлены крайними положениями шпинделя па поворотном рукаве,

Каждое движение станка обслуживается отдельным электромотором: мотор А служит для приведения в действие сверлильного шпинделя, мотор Б—для опускания и поднимания всего рукава при посредстве приводимого им во вращение вертикального винтового шпинделя а и наконец мотор В—для поворачивания рукава при помощи приводимого мотором во вращение червяка, сцепляющегося укрепленным на рукаве червячным колесом. Контроллер б для мотора Б находится у колонны; для остановки рукава в его крайних положениях по высоте устроены два оконечных выключателя в.

Устройство шпиндельных салазок видно из фигура 21: мотор А приводит во вращение валик I с сидящей на нем шестеренкой 1, которая передает вращение зубчатому колесу 2, сидящему наглухо на валу II. На последнем сидят скользящие шестеренки 3 и 5, передающие вращение в зависимости от положения рычага г на шестеренки 4 или 6‘, сидящие вхолостую на валу III; с ними соединена наглухо шестеренка 7, зацепляющаяся с зубчаткой 8, наглухо сидящей на валу IV. Колеса 4, 6 метров б. сцеплены с валом III посредством кулачковой муфты d, управляемой рукояткой в; муфта эта при другом положении может сцепить с валом III шестеренку 9, зацепляющуюся с сидящим наглухо на валу IV зубчатым колесом 10. Сидящая наглухо на валу III шестеренка 11 сцепляется с сидящим вхолостую на шпиндельной втулке ою зубчатым колесом 12 в^свою очередь сидящее наглухо на валу III зубчатое колесо 13 через промежуточное колесо 14 сцепляется с сидящим вхолостую на шпиндельной втулке колесом 15] зубчатые колеса 12 и 15 метров б. сцепляемы с втулкой ж посредством кулачковой муфты з. Т. о. движение мотора передается через зубчатые колеса * · ^ или на ВТУЛКУ к колес

4 и 6, а от нее через зубчатую передачу 7:8 на ©ал IY; далее, смотря по положению муфты д,

Фигура 21 А

Фигура 21Б

вращение с втулки к передается или непосредственно далу III или через перебор 7:8, Ю : 9. С’вала III движение шпинделю сообщается или в рабочем направлении ж через передачу 11 : 12 или в ускоренном в 1,5 раза обратном направлении через шестерни

| i f | 13,14,15, смотря по по- | 1 | |

| UL

J- |

1

в |

1

-Ж* |

ручкой и. Т. о. шпиндель имеет только 4 скорости в каждом направлении, но, т. к. число об/ж. мотора м. б. регулируемо в пределах 1:2,5, получаем шкалу скоростей в общих пределах 1 : 37. Механизм подач получает движение от зубчатки 16, сидящей на втулке сверлильного шпинделя; подача передается через зубчатку 17 на трехступенчатую передачу 18 :19,

20 : 21, 22 : 23 со скользящей шпонкой, перемещаемой рукояткой ж, и через зубчатки 24, 25 на простой 26,27, 28 перебор, включаемый муфтой у, перемещаемой рукояткой ф, так что С. с. имеет 6 подач общего диа пазона 1 :10. Выключение механич.подачи совершается рычагом п маховичок о служит для медленной ручной подачи шпинделя, после того как посредством крестовины п выключена муфта, сцепляющая механизм подачи с валиком Y шестеренки 29, сцепляющейся с рейкой 30 на шпинделе. Кроме того крестовина п служит для быстрого перемещения шпинделя. Для выключения механич.· подачи по достижении определенной глубины сверления служит сцепляющийся с валиком V диск р, несущий передвижную упорку с передвигающую рукоятку и. Перемещение салазок вдоль рукава совершается вручную маховичком х через передачу 31:32, 33:34 на шестеренку 35, сцепляющуюся с рейкой 36, укрепленной на рукаве. Иногда радиальные С. с. снабжают круглым рукавом, могущим вращаться и перемещаться во втулке, сколь-дЛ

Фиг.

ложению кулачковой муфты з, перемещаемой I зящей вверх и вниз по главной колонне; если рычагом м, связанным тягой л с садящей внизу | вдобавок шпиндельные салазки вращаютря

вокруг оси, перпендикулярной к оси вращения рукава, то сверление м. б. произведено в любом направлении. Такие С. с. особенно удобны для обработки громоздких и тяжелых частей, транспорт которых зачастую настолько затруднителен, что бывает выгоднее перемещать весь станок, /у устанавливая его #

вблизи мест, иодлежащих у— обработке. ^

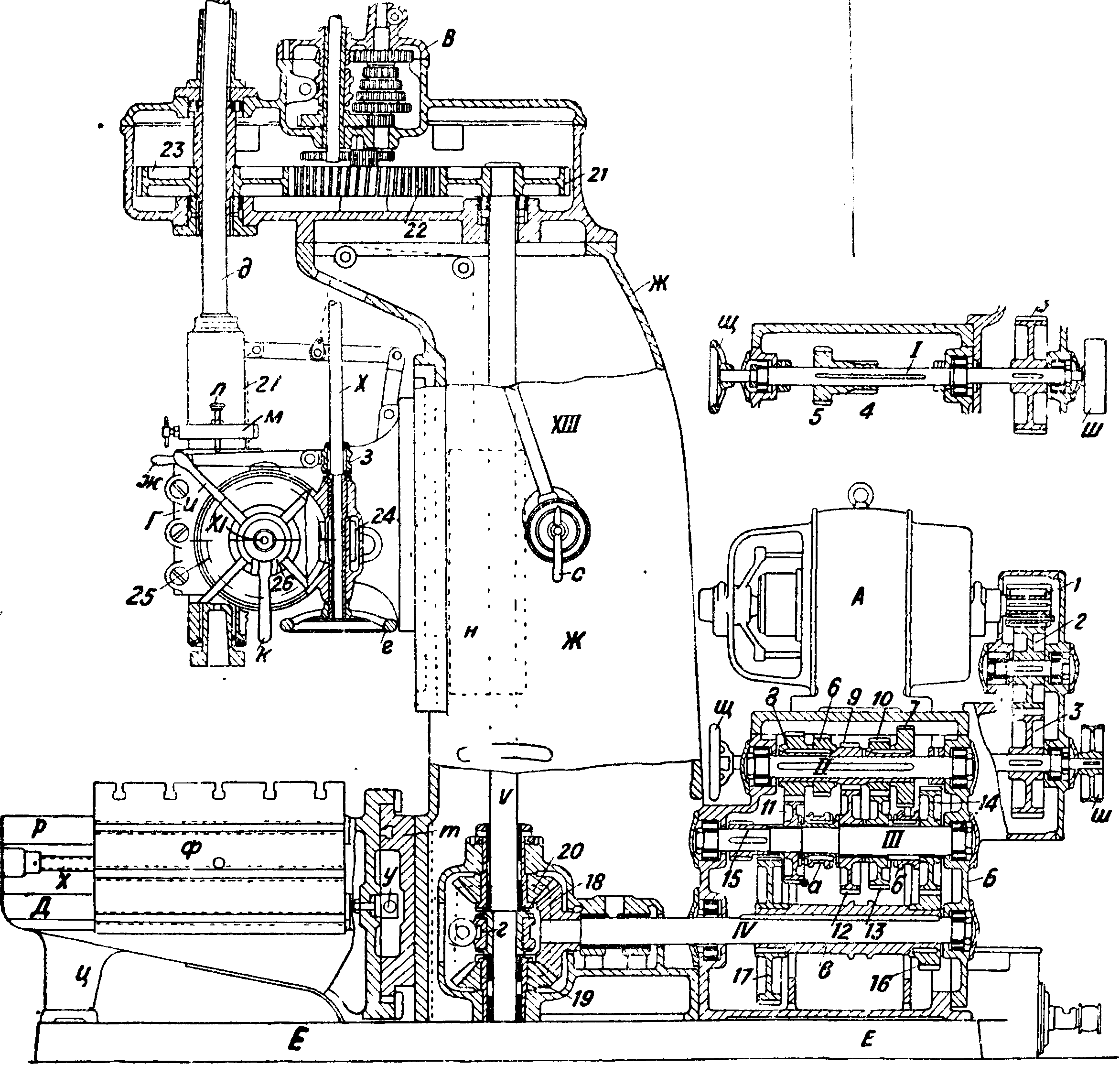

24

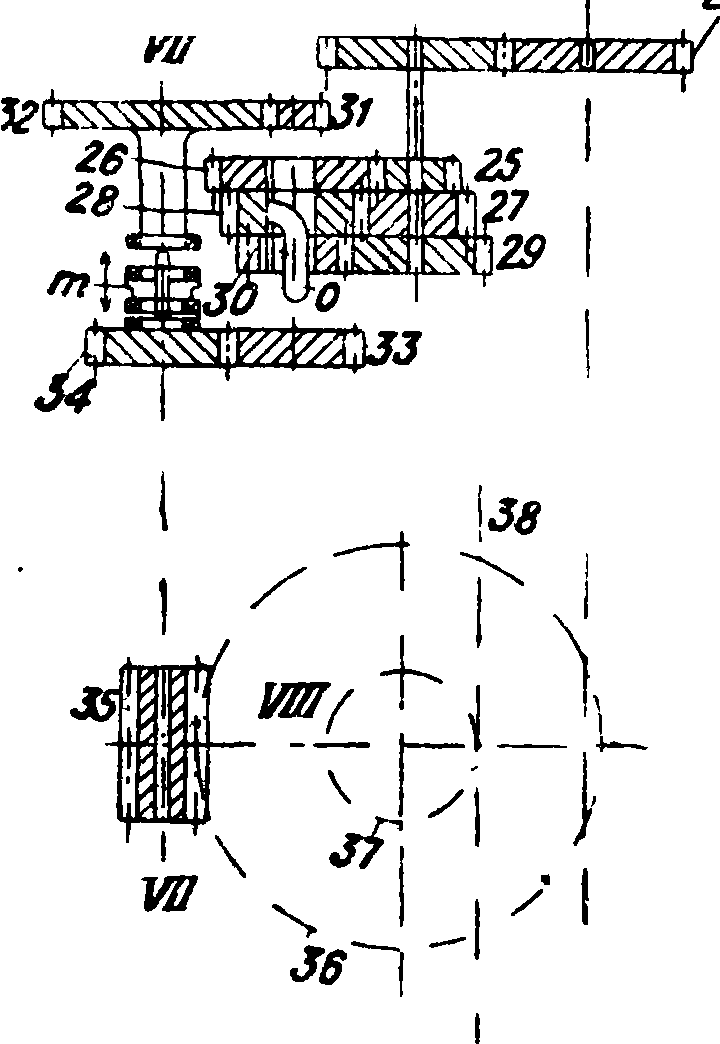

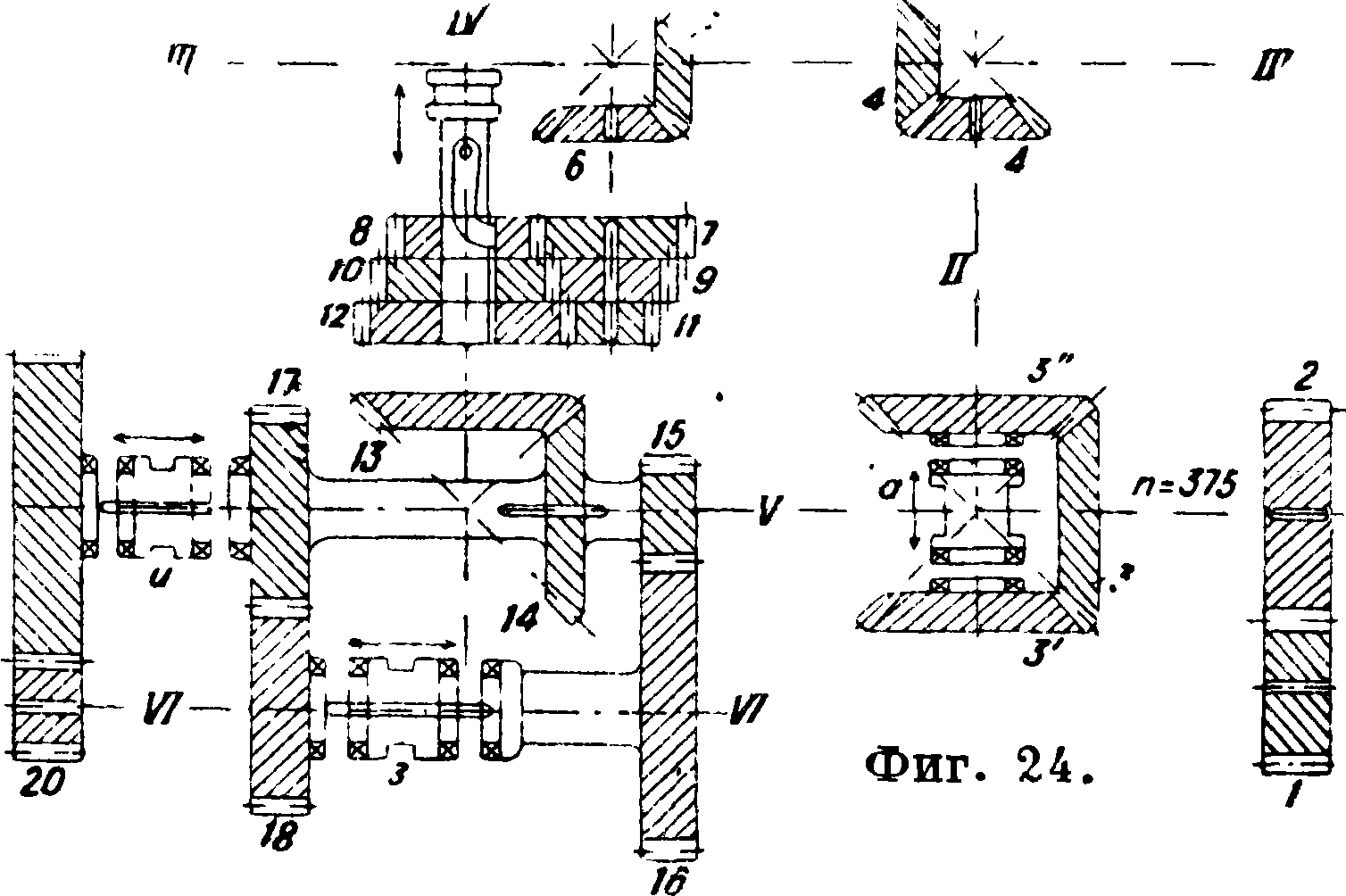

Такой переносный универсальный радиальный сверлильный станок изображен выше на фигуре 23, а схема привода — на фигуре 24. Главный привод осуществляется от индивидуального электромотора А посредством зубчаток 1:2 на промежуточный вал I конич. реверсивной передачи 5, 3, 3", затем с ее вала II через пару конич. шестерен 4:4 на вал III; реверс обслуживается муфтой а, перемещаемой рычагом б через пустотелый вал в, сидящую на нем 1 шестеренку г, рейку д и вилку е. С вала III движение передается через конич. шестерни 5 : 6 на промежуточный вал ступенчатых шестерен 7, 9, 11, зацепляющихся с шестернями 8, 10, 12, присоединяемыми поочередно к валу IV посредством обслуживаемой рукояткой ж скользящей шпонки.

Свала IV передача через конич. шестерни 13 : 14 идет на пустотелый вал двойного перебора 15 : 16, 17 : 18 или 20 : 19 (фигура

25), обслуживаемого двумя кулачковыми муфтами з и и, перемещаемыми рычагами к и л; вращение с пустотелого вала перебора передается на вал V либо непосредственно (при муфте з, передвинутой вправо) либо через промежуточный вал VI при муфте з, передвинутой влево; в последнем случае—через зубчатки

15 20,

1в * Ту при м*Уфте и вправо или ц:

17 20, _

Is19 ПРИ мУФте и влево. С вала

V вращение через пару конич. шестерен 21, 22 передается нижней неподвижной втулке jm шпинделя н, последний перемещается во втулке посредством механизма подачи, получающего движение от шестеренки 23, сидящей на втулке м, через зубчатое колесо 24 на промежуточный валик ступенчатого перебора с тремя парами шестерен 25:26, 27:28 и 29:30, сцепляемыми поочередно со вторым промежуточным валиком скользящей шпонкой о, обслужи ваемой рукояткой п через шестеренку р и круглую рейку с. Со второго вала движение подачи через перебор 31 : 32 или 33 : 34, попеременно включаемый муфтой ш, перемещаемой рукояткой у, передается валу VII червяка 35 и последним на червячное колесо 36 и через валик VIII и шестеренку 37 зубчатой рейке шпинделя 38. Медленная ручная подача осуществляется маховичком ф при разобщен, муфте т, а быстрое перемещение шпинделя—маховичком х при разобщенной при помощи гайки ц фрикционной муфте, сцепляющей червячное колесо 36 с валиком VIII. Перемещения сверлильного шпинделя осуществляют следующим образом: 1) Вращение колонны Б вместе с рукавом В вокруг вертикальной оси на 360° совершается от руки посредством крестовины^, вращающей через шестеренки 39 : 40 вал IX, затем через червячную передачу 41 : 42 вал×вместе с сидящей на нем шестерней 43, зацепляющейся с зубчатой короной 44, которая укреплена на?неподвижном пьедестале Г. 2) Подъем муфты Д вместе с рукавом В осуществляют вручную или от. привода. В последнем случае механизм получает движение от вала II, на к-ром сидит свободно зубчатое колесо 45, сцепляемое с валом II посредством фрикционной муфты, приводимой в действие рычагом ш через вал щ, зубчатый сектору и круглую

рейку: колесо 45 передает движение через 46, вал XI, конич. зубчатки 47:48, ТЩ вал XII, винтовые колеса 49 : 50, вал XIII, червячную передачу 51 : 52 на вал XIV с сидящей на нем шестеренкой 53, зацепляющейся с рейкой 54 на колонке. По разобщении муф ты колеса 45 вал XIII может быть вращаем вручную посредством маховичка ь. 3) Продольное перемещение рукава В м. б. осуществлено также вручную или от привода посредством перекладывания ры- 1 чага ш, сцепляющего при этом вторую фрикционную муфту, сидящую навалу II, с конич. шестеренкой 55, приводящей через 56 во вра- j щение винтовой шпиндель XV, ходящий в связанной с муфтой Д гайке э. При разомкнутой ! фрикционной муфте возможно вращение винтового шпинделя XV вручную маховичком ю через пару конич. шестеренок 57 : 58. 4) Вращение сверлильной головки Е вокруг горизон- j тальной оси вала IV, перпендикулярной к оси { рукава В, совершается вручную посредством ! качающегося рычага я, приводящего через тре- j щотку а во вращение в ту или другую сторону валик XVI с сидящим на нем червяком 59, зацепляющимся с червячным колесом 60, скрепленным с головкой Е. 5) Поворот шпиндельной бабки Ж вокруг оси V головки Е совершается вручную вращением маховичка 6, си-.дящего на валу XVII и приводящего в движение шестеренку 61, зацепляющуюся с зубчатой короной 62, скрепленной с головкой Е. С. с. этот имеет 9 скоростей вращения шпинделя (8,8; 14,6; 21,9; 27,3; 45,5; 68,2; 100; 166; 250 об/м.) и 6 различных подач (0,13; 0,27; 0,39; 0,52; 1,07; 1,56 миллиметров/об. шпинделя).

* Для многих работ очень удобными являются горизонтально-сверлильные стап-к и, приспособленные обычно одновременно для производства фрезеровальных работ и называемые тогда горизонтально-сверлильными и фрезеровальными станками. Кроме этих нормально одношпиндельных, реже двухшпиндельных, С. с. для целей массового производства вращаемых одновременно от привода или вручную. Особенностью горизонтально-сверлильных и фрезеровальных станков является подвижность их сто-

- аи ла в горизон-тальком напра- LJI □ влении, позволяющая произ· водить ί на них фрезер овальные работы. Подача столу передается откоробкипо-дач через горизонтальный валик с. У более мощных С. с. этого типа п р и в о д шпинделя ео-

Фигура 27.

при сверлении оолыпого количества отверстий, зачастую расположенных к тому же в различных плоскостях, применяют многошпиндельные горизонтальные С. с. Нормальный горизонтально-сверлильный станок изображен на фигуре 26. Горизонтальный сверлильный шпиндель а помещен в шпиндельной каретке б, перемещаемой по стойке е. Движение шпиндель получает от шкива г через коробку передач д, вертикальный валик е и пару конич. шестеренок ж. Концентрично со шпинделем расположена планшайба з, служащая для прикрепления фрезеровальных инструментов. Подача сверлильного шпинделя производится перемещением сидящего у его хвоста упорного подшипника и по салазкам к каретки б; движение механич. подача получает от коробки подач л через вертикальный валик м. Для поддержания свободного конца длинных оправок, употребляемых при рассверливании, имеется опорная стойка н, подшипник которой о устанавливается всегда на одной высоте со шпинделем, т. к. вертикальное перемещение обоих совершается при посредстве двух винтовых шпинделей (на фигура 26 виден лишь один из них—п),

вершается индивидуальным мотором а (фигура 27), сидящим на шпиндельной каретке б. Рабочее движение от мотора передается через зубчатки 1,2 на вал I. Венец зубчатого колеса 2 сделан из новотекста (текстолитовая пластич. масса) и сконструирован в форме конич. фрикционной муфты, служащей для избежания перегрузки механизма. С вала I через перебор 3 : 4 или 5 : 6 движение передается валу II и с последнего через перебор 7 : 8 или 9 : 10 валу III, нак-ром сидят вхолостую обе шестеренки 11 и 12, получающие движение от кулачковой муфты в обе вместе или каждая порознь и приводящие во вращение через зубчатки 13, 14 сверлильный шпиндель г или через зубчатую коронку 15 планшайбу д. Смазка осуществляется центральным смазочным аппаратом е. На салазках имеются тахометр ж для наблюдения за числом об/мин. шпинделя и амперметр з.

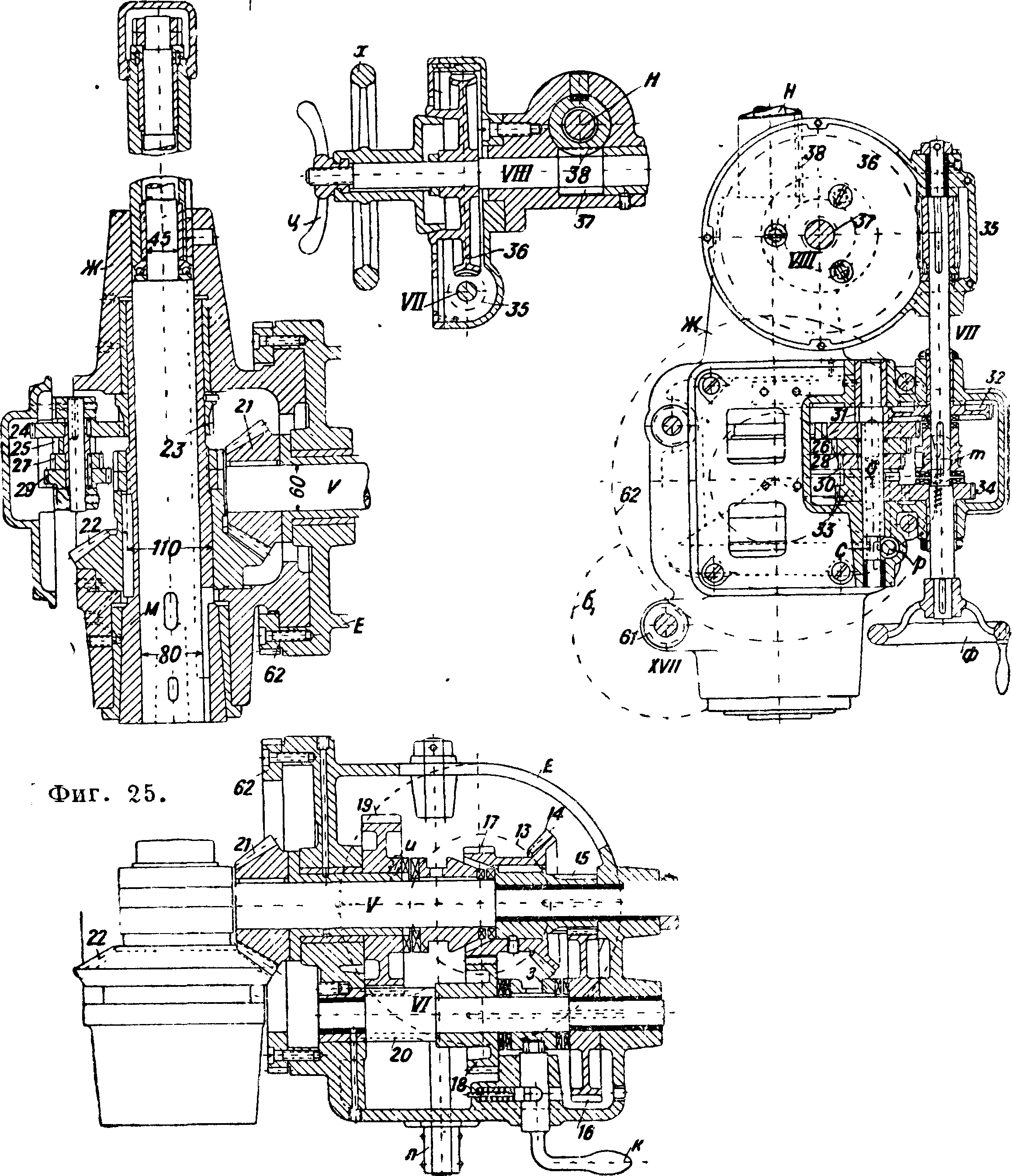

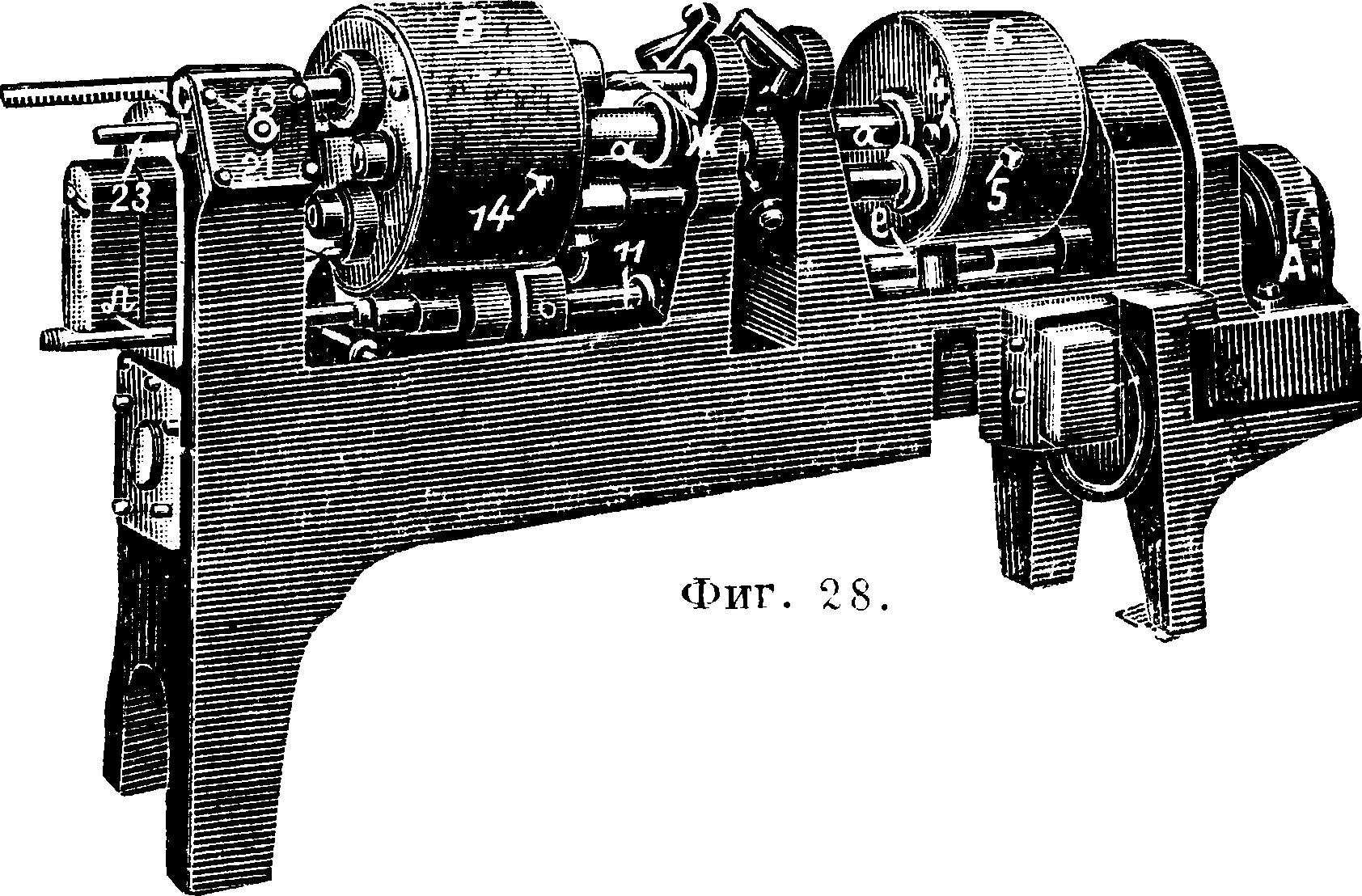

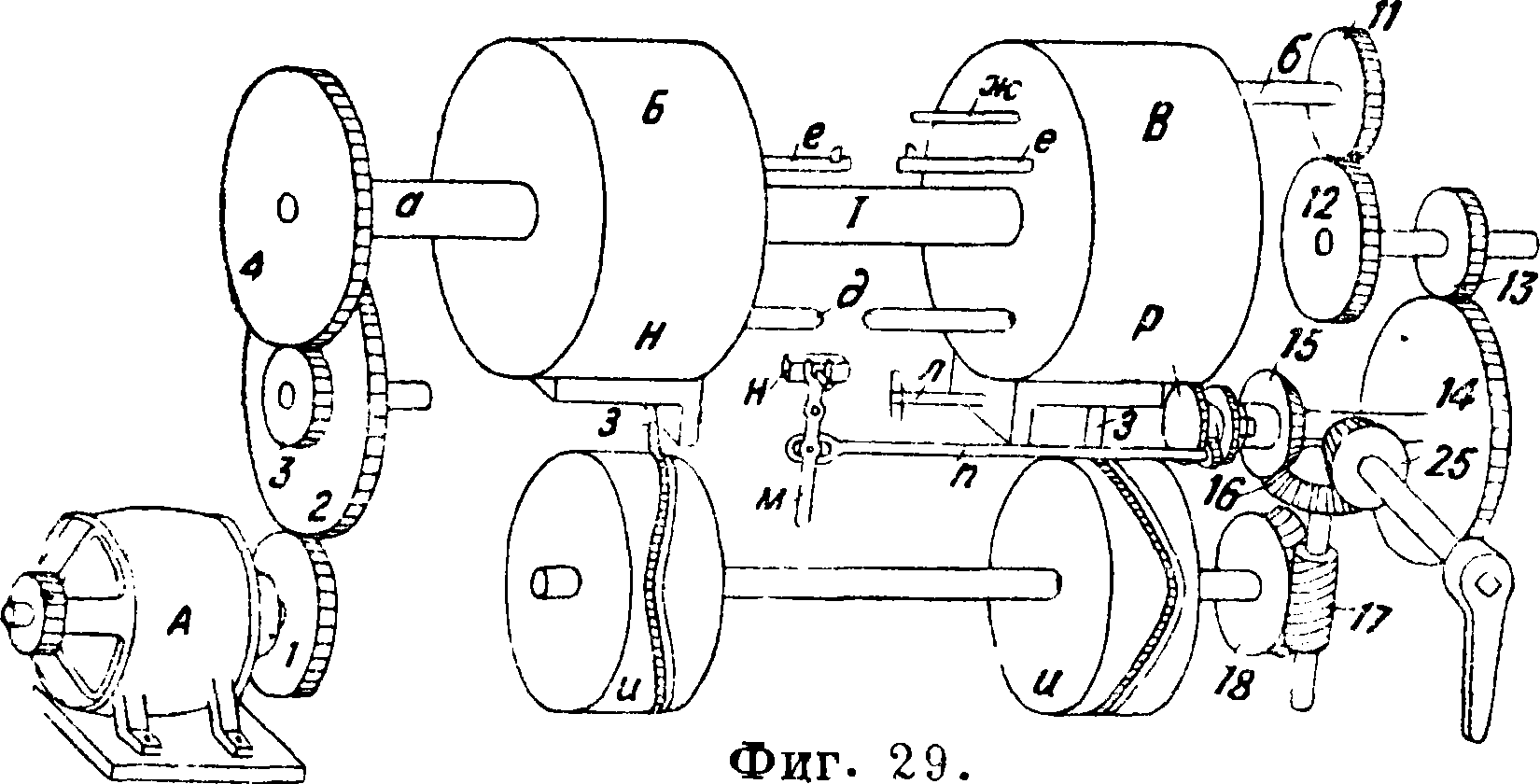

Полуавтоматический многошпиндельный горизонтальный С. с. изображен на фигуре 28, схема передаточного механизма дана на фигуре 29,

а разрез (развернутый) через оси трех шпинделей правой бабки— на фигуре 30. Движение от мотора А через зубчатки 1, 2,3,4 передается валу I, лежащему внутри пустотелых цилин-дрич. направляющих а; с вала I движение через зубчатые колеса 5 и 6 передается шпинделю б, а" от него через зубчатые колеса 7, 8, 9, 10—

остальным двум шпинделям: расточному в и разверточному г. Станки этого типа строятся всегда специальными, приспособленными для

обработки одной детали, поэтому делать сменные скорости не имеет смысла. Данный станок предназначен для обработки обоих отверстий под поршневой палец в поршне автомобильного

Фигура зо.

| Ϊ | зЬ

?! | |

| Ди | Л |

мотора; при этом каждое отверстие порознь сначала растачивается зенкером д, затем обрабатываетсярасточной оправкой е и наконец оба отверстия вместе проходятся разверткой ж, хвостовой конец которой направляется особой втулкой, лежащей в противоположной стенке поворотного приспособления, служащего для зажима одновременно четырех поршней, три из которых обрабатываются, а четвертый сменяется. Подачу осуществляют перемещением обеих головок Б и Б по ци-линдрич. направляющим а посредством пальца з, ходящего в фасонной канавке шайбы и, вращаемой от вала II через зубчатые колеса 11, 12, 13, 14: пару конич. зубчаток!5,16 и червячную передачу 17 и 18. Палец з укреплен на втулке к валика л, ввинченного в Фигура 31. проушину бабки Б;

для установки всей бабки относительно приспособления, положение пальца з в бабке Б м. б. изменено вращением валика л за выступающий наружу конец, а изменение положения

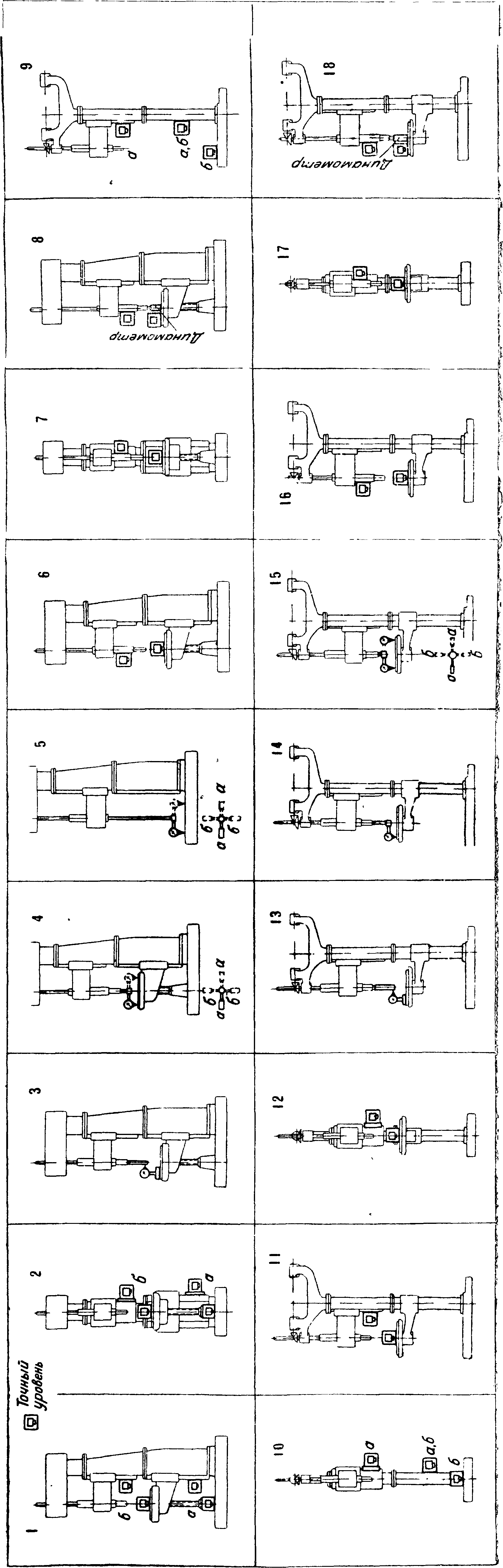

Таблица 4.—Нормы точности мощных стендерных С. с.

| 1

Предмет и метод испытания | |

Допустимая ошибка 1 | № эскиза |

| Перпендикулярность направляющих стола к фундаментной | j- 0-4-0,05 миллиметров на. 300 миллиметров *1 | Ι.α |

| плите в продольной плоскости станка. Инстр.—ватерпас | ||

| То же в перпендикулярной плоскости. | ±0,03 миллиметров на 300 миллиметров | 2,а |

| Перпендикулярность направляющих шпиндельной бабки | 1 0-4-0,05 миллиметров на 300 миллиметров *1 1 | 1,6 i |

| и поверхности стола в продольной плоскости стола. | ||

| То же в перпендикулярной плоскости.. | ±0,03 миллиметров на 300 миллиметров 1 | 2,6 ί |

| Отсутствие биения шпинделя. Инстр.—дорн 300 миллиметров длиной | }> ± 0,03 миллиметров ! | 3 |

| и мирный индикатор. | ||

| Перпендикулярность шпинделя к поверхности стола в | I ί | |

| продольной плоскости станка. Инстр.—угловой рукав | > 0-4-0,05 миллиметров на зоо миллиметров радиуса рукава“1! | 4,а j |

| радиусом 300 миллиметров и мерный индикатор.. | 1 | 1 |

| То же в перпендикулярной плоскости | ±о,оз миллиметров на зоо миллиметров | 4 |

| Перпендикулярность шпинделя к верхней поверхности фундаментной плиты в продольной плоскости станка. | I 0—0,5 миллиметров на зоо миллиметров радиуса рукава | 5,а J |

| То же в перпендикулярной плоскости. | ±0,03 миллиметров на зоо миллиметров | 5,6 |

| Перпендикулярность втулки шпинделя к поверхности сто | J· 0-4-0,05 миллиметров на зоо миллиметров *2 | 6 |

| ла в продольной плоскости стола.. | ||

| То же в перпендикулярной плоскости. | ±о,оз миллиметров на зоо миллиметров | 7 |

| Точность и жесткость в условиях работы при нагрузке | ||

| шпинделя согласно табл, 3. Шпиндель, бабка и крон | > 1,0 миллиметров на 1 000 миллиметров | 8 1 |

| штейн стола на серединах их хода. Инстр.—динамометр | ||

| и ватерпас | ) | [ |

| Наклон колонны допускается только вперед. *2 Наклон шпинделя и втулки допускается только ииж- | ним концом к колонне. ! | ||

Таблица 5.—Н ормы точности вертикальных С. с. на колонне.

Предмет и метод испытания

Допустимая ошибка

№ эскиза

Параллельность направляющих шпиндельной бабки и сверлильного стола (колонны) в продольной плоскости станка. Инстр.—ватерпас

То же в перпендикулярной плоскости..

Перпендикулярность колонны к фундаментной плите. То же в перпендикулярной плоскости..

Перпендикулярность направляющих шпиндельной бабки к поверхности стола в продольной плоскости станка. Инструмент-ватерпас

То же в перпендикулярной плоскости..

Ось конуса шпинделя на отсутствие биения.

Для станков с конусами до № 2. Инстр.—дорн длиной 100 миллиметров и мерный индикатор.

Для станков с конусами № з и выше — дорн длиной 300 миллиметров Вращающийся стол на отсутствие биения. Инстр.—угловой рукав (радиусом зоо миллиметров) и мерный индикатор Перпендикулярность шпинделя к поверхности стола в продольной плоскости станка ..

То же в перпендикулярной плоскости. Перпендикулярность втулки шпинделя к поверхности стола в продольной плоскости станка. Инструмент—ватерпас То же в перпендикулярной плоскости. Перпендикулярность втулки шпинделя в условиях работы при давлении согласно табл. 3. Инструменты—динамометр и ватерпас. Шпиндельная втулка, шпиндельная бабка и кронштейн стола на середине их хода.

)

0,05 миллиметров на 300 миллиметров длины направляющих или колонны

±0,05 миллиметров на 300 миллиметров -=-0,0 8 миллиметров на 300 миллиметров“1 3:0,05 миллиметров на 300 миллиметров о-г-0,08 миллиметров на 300 лел1*2

±0,05 миллиметров на 300 миллиметров

0,02 миллиметров 0,03 миллиметров

±0,05 миллиметров на 300 миллиметров радиуса рукава

0-4-0,08 миллиметров на зоо миллиметров радиуса рукава“2 ±0,05 миллиметров

0-4-0,06 миллиметров на 300 миллиметров *2 ±0,06 миллиметров на зоо миллиметров

2,5мм на 1 ооомм расстояния от шпиндельной бабки до стола

I

9,а

10,а

9,6

10,6

11

13

13

14

15,а 15,6 16

17

18

Наклон колонны допускается только вперед. *2 Наклон шпинделя и втулки допускается только нижним концом к колонне.

шпинделя б относительно бабки производится помощью шестеренки 19 и рейки 20. Форма канавки ‘в шайбе и выбрана такой, что бабка совершает быстрое движение вперед для подвода инструментов, затем медленную подачу вперед в период работы инструмента и наконец быстрый отвод бабок назад по окончании рабочего хода. При этом бабка автоматически при подводе вперед рычагом м вдвигает в гнездо поворотного зажимного приспособления (кондуктора) палец к, удерживающий его на месте в продолжение всего процесса обработки, а при отходе назад освобождает приспособление, выдвигая палец к, и останавливает подачу, разобщая тягой п кулачковую муфту р, сцепляющую шестеренку 15 с валиком II. В виду того что развертка должна пройти путь, значительно больший, чем каждый из прочих двух инструментов, а следовательно и больший пути бабки, передвижение ее осуществляется зубчатым колесом 21, зацепляющимся с рейкой 22 гнарезанной во втулке с насаженной на хвостовик шпинделя г, и приводимым в движение скрепленной с бабкой зубчатой рейкой 23, зацепляющейся с шестеренкой 24 на оси колеса 21. Подвод бабки вручную осуществляется ручкой через посредство конич. зубчатки 25. Включение муфты р, а следовательно и рабочего цикла станка производится вручную посредством рычага м после запора кондуктора пальцем п.

Автоматические С. с. строятся также и вертикального типа, причем шпиндель совершает автоматически движение вверх и вниз при помощи различных механизмов, например фигурных шайб—для массового производства, переключения подачи при помощи упо-рок—для серийного производства, требующего сохранения известной доли универсальности.

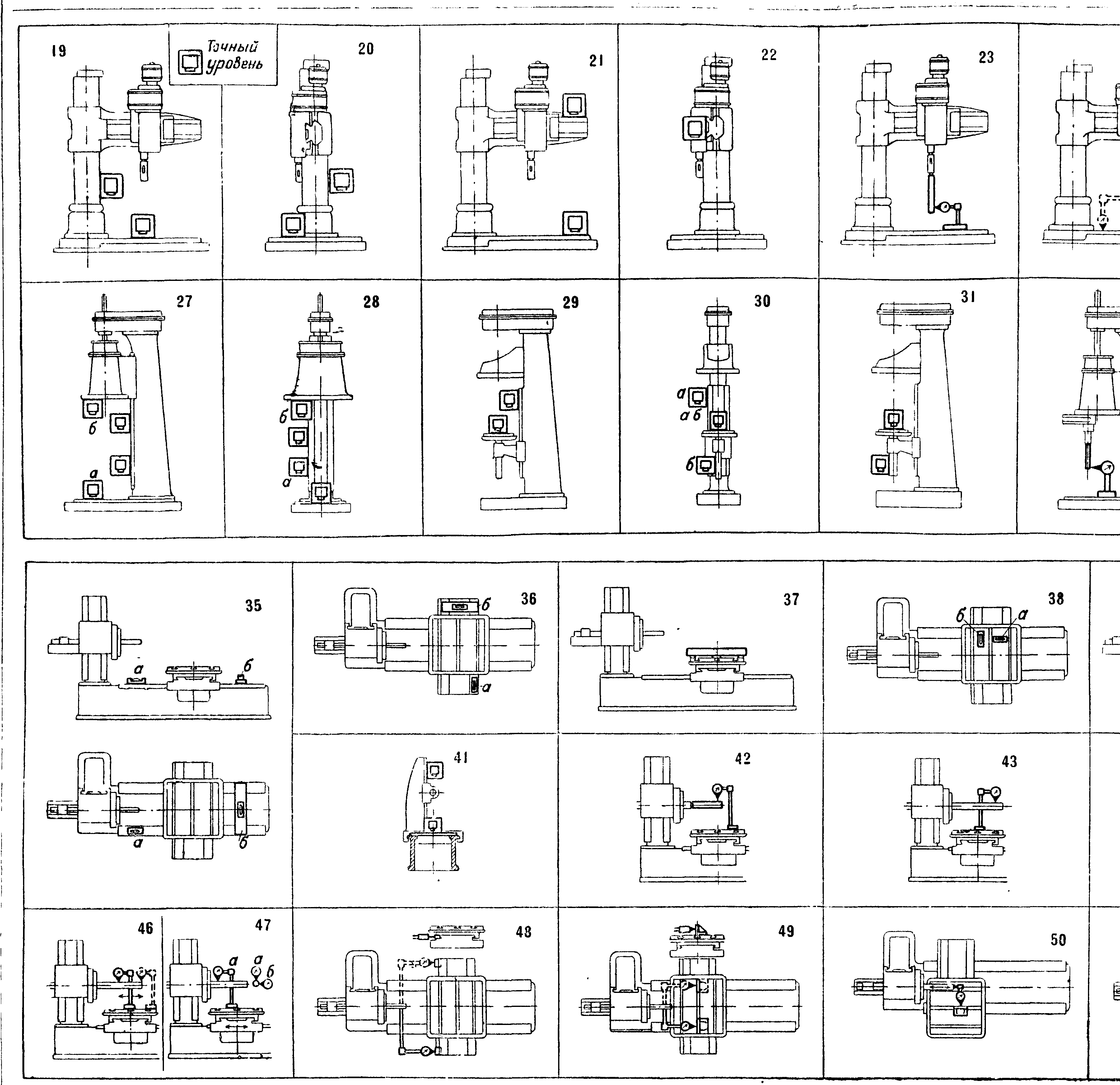

| Предмет и метод испытания | Допустимая ошибка

1 |

№ эскиза |

| Перпендикулярность колонны к рабочей поверхности плиты или стола в продольной плоскости станка а) для С. с. с рукавом до 1 400 миллиметров длиной. | (Η-о,2 миллиметров на 1 ооо миллиметров *х | 19 |

| б) то же, но с рукавом > 1 400 миллиметров длиной. | 0-f-0,3 миллиметров на i ооо миллиметров *i | 19 |

| То же в перпендикулярной плоскости.. | ±о,1 миллиметров на 1 ооо миллиметров | 20 |

| Параллельность рукава и рабочей поверхности плиты а) для С. с. с рукавом до 1 400 миллиметров длиной. | 0—г-о, 2 миллиметров на Юоо миллиметров *2 | } 21 |

| б) для С. с. с рукавом > 1 400 миллиметров ». | о-уо, з миллиметров на 1 ооо миллиметров *2 | |

| Отвесность направляющих рукава.. | ±о,1 миллиметров на 1 ооо миллиметров | 22 |

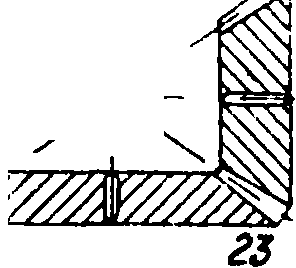

| Биение шпинделя на дорне в 300 миллиметров длиной. | ±0,03 миллиметров | 23 |

| Перпендикулярность шпинделя к рабочей поверхности плиты или стола в продольной плоскости станка. | 0-т-0,2 миллиметров на 1 000 миллиметров *3 | } 21 |

| То же в перпендикулярной плоскости.. | ±0,1 миллиметров на 1000 миллиметров | |

| Перпендикулярность движения шпинделя к поверхности плиты или стола в продольной плоскости станка Инструменты—угольник и мерный индикатор. | 0—0,1 миллиметров на зоо-.vut хода шпинделя *з | 25 |

| То же в перпендикулярной плоскости.. | ±0.05 метров и на 300 миллиметров | 26 |

| Точность и жесткость станка при нагрузке шпинделя силой, соответствующей максимальному диам. сверла согласно табл. з. Максимальное допустимое отклонение рукава при крайнем положении шпиндельных салазок (ру | ! | |

| кав на половине высоты колонны). Фундаментная плита должен быть яриболчена к основанию и подлита цементом. | ±1,5 миллиметров на 1 000 миллиметров длины рукава | 1 |

, При всех испытаниях кроме последнего рукав должен находиться на половине высоты колонны, а шпин- ι ! л дельные салазки—на середине рукава. |

*! Колонна м. б. наклонена лишь вперед. *2 Свободный конец рукава должен быть наклонен вниз. *з Нижний | 1 конец шпинделя должен быть наклонен к колонне. I

Таблица 7. — Нормы точности многошпиндельных вертикальных сверлильных станков.

| Предмет и метод испытания | Допустимая ошибка | № эскиза |

| Перпендикулярность направляющих шпиндельной головки | • | 1 |

| с плоскостью рабочего стола в продольной плоскости | 1 27,а | |

| станка | ±о,оз миллиметров на зоо л ut | |

| То же в перпендикулярной плоскости.. | ±о,оз миллиметров на зоо миллиметров | 28, а |

| Перпендикулярность направляющих шпиндельной головки и опорной поверхности шпиндельных линеек в продольной | !

1 | |

| 0-у0,06 миллиметров на 300 миллиметров *1 | : 27>б | |

| плоскости станка | ||

| То же в перпендикулярной плоскости.. | ±0,03 миллиметров на зоо миллиметров | 28,6 * |

| Перпендикулярность направляющих· кронштейна и рабочей плоскости стола (у машины с подвижным столом) в | 1

{ | |

| продольной плоскости станка.. | о-уο,οδ миллиметров на зоо миллиметров *2 | 29 j |

| То же в перпендикулярной плоскости.. | ±о,оз миллиметров на зоо миллиметров | 30. а ! |

| Перпендикулярность направляющих стола и его рабочей | ||

| плоскости в продольной плоскости станка. | 0-f-0,04 на loo миллиметров *2 | 31 |

| ; То же в перпендикулярной плоскости.. | ±о,о2 на loo миллиметров | 30,6 |

| Биение шпинделя при среднем положении шпиндельной линейки а) для машин с конусом Морзе до № 2—на дорне в 100 миллиметров | 1 | |

| длиной | ±0,03 | Ί 1 |

| б) для машин с ббльшими конусами—на дорне в 300 миллиметров | 32 | |

| длиной | ±0,05 | |

| Перпендикулярность осп вращения шпинделей к рабочей | ||

| поверхности стола а) для машин с передвижными шпиндельными подшип | ||

| никами в линейках | 0—ί-0,07 миллиметров на Ю0 лим | 33,а, |

| б) для машин с неподвижными шпиндельными подшип | ! | |

| никами в плитах | 0-7-0,03 лим на 100 лим *з | 31, а |

| То же в перпендикулярной плоскости | ||

| случай (а) | ±0,07 миллиметров на 100 лим | 33,6 |

| случай (б) | ±0,03 лим на 100 миллиметров | 34,6 |

| *! Направляющие м. б. наклонены лишь на перед. *2 | Стол м. б. наклонен лишь передней частью ввепх | |

| *3 шпиндели м. о. наклонены лишь нижним концом к станине. | ||

Т. Э. m. XXI.

29

Таблица 8. — Нормы точности горизонтально-сверлильных станков с неподвижной стойкой и подвижными шпинде тьными салазками.

| Предмет и метод испытания | Допустимая ошибка для станков со шпинделем диам. ί>80 миллиметров | Допустимая ошибка для станков со шпинделем диам. > 80 миллиметров | [

лг“ 1 № эскиза f i i |

| 1

1 Прямолинейность направляющих стоаа. |

±0,02 миллиметров на 1 ооо миллиметров | ±0,02 миллиметров на 1 ООО миллиметров | 1

35, а I |

| Горизонтальность направляющих стола в перпендикулярном направлении. | ±0,02 миллиметров на 1 000 мч | ±0,02 лш на 1 000 миллиметров | 1

35,6 j |

| Прямолинейность поперечных направляющих | ±0,02 миллиметров на 1 000 миллиметров | 1

I 1 ±0,01 миллиметров на 1 ооо миллиметров |

i

36, a - |

| Горизонтальность поперечных направляющих в перпендикулярном направлении. | ±0,02 миллиметров на 1 000 миллиметров | 1

±0,02 миллиметров на 1 ооо миллиметров |

36,6 |

| Плоскость поверхности стола (допускается лишь вогнутость).. | 0-М),02 миллиметров на 1 000 миллиметров | 0-f-0,03 миллиметров на 500 миллиметров | i

37 i |

| Наклонение стола при продольном перемещении (в направлении а и б). | ±0,02 миллиметров на 1 000 миллиметров | [ ±0.02 миллиметров на 1 000 мч | i

38 i |

| То же в поперечном направлении. | ±0,01 миллиметров на 1 000 миллиметров | i ±0.05 миллиметров на 1 000 миллиметров | 38 j |

| То же при вращении .. | ±0,02 миллиметров на 1 000 миллиметров | ±0.02 миллиметров на 1 000 миллиметров | 38 ; |

| Перпендикулярность главной стойки к продольным направляющим стола в плоскости шпинделя | 0-f-0,02 миллиметров на 1 000 лш“1 | ! 0-1-0,03 миллиметров на 1 ООО миллиметров *1 | j

39, a |

| То же в перпендикулярной плоскости. | ±0,02 миллиметров на 1 000 миллиметров | , ±0.03 миллиметров на 1 ооо миллиметров | 40 [ |

| Перпендикулярность вспомогательной стойки к продольным направляющим стола в плоскости шпинделя.. | ±0,02 миллиметров на 1 000 миллиметров | ±0,05 миллиметров на 1 000 миллиметров | 39,6 |

| То же в перпендикулярной плоскости. | 0-М),02 миллиметров на 1 000 миллиметров“2· | 0,05 лш на 1 000 миллиметров *2 | 41 |

| Биение инструментального конуса шпинделя при вдвинутом шпинделе. Инстр.—дорн 300 миллиметров и мерный индикатор.. | ±0,02 миллиметров | ±0,02 миллиметров | 42

1 |

| Биение шпиндетя, выдвинутого на 300 миллиметров. | ±0,03 миллиметров | ±0,03 мч | 43 |

| Биение планшайбы или а в радиальном направлении .. | ±0,01 миллиметров | ±0,015 миллиметров | t

44, a |

| То же в аксиальном направлении. | ±0,01 миллиметров | ±0.01 леи | 44,6 |

| Перпендикулярность шпинделя к направляющим главной стойки .. | , 0-М),02 миллиметров на 1 000 миллиметров“3 | О-г-0,03 мч на 1 000 миллиметров *3 | 45 [ |

| Параллельность шпинделя столу в вертикальной плоскости..‘.. | 1

1 ±о,оз миллиметров на 500 миллиметров |

±0,03 миллиметров на 500 миллиметров | 46 |

| Параллельность шпинделя движению стола в вертикальной плоскости .. | 1 ±0,02 миллиметров на 500 миллиметров | ±0,02 мч на 500 метров t | 47, л |

| 1 То же в горизонтальной плоскости. | ! ±о,02 миллиметров на 500 миллиметров | ±0,02 миллиметров на 500 миллиметров | 47,6 |

| i Перпендикулярность шпинделя к направляющим поперечных салазок стола. | i ±0,02 миллиметров на 800 миллиметров | ±0,04 миллиметров на 800 мч | 48 |

| 1 Перпендикулярность Т-образных канавок ; стола к оси вращения шпинделя при столе, ( закрепленном в нулевом положении паль-! цем или защелкой..

1 |

ί

±0,02 миллиметров на 500 миллиметров |

±0.02 миллиметров на 500 леи | i

1 49 |

| Параллельность Т-образных канавок стола I направ тению движения шпинделя при сто-1 ле, повернутом на 90° и закрепленном. | ±0,02 мч на 500 миллиметров | ±0.02 лш на 500 миллиметров | j

! 50 |

| , Совпадение оси подпорного подшипника вспомогательной стойки с осью шпинделя в горизонтальной плоскости при среднем по высоте положении шпиндельной каретки ·. | ±0,02 миллиметров | ±0.03 ММ | 1

1 51 |

| То же, но в вертикальной плоскости; уста-1 новка должен быть выполнена подъемом каретки : и подпорного подшипника.. | ±0,02 миллиметров | ±0,03 миллиметров | 52 |

*ι Допускается лишь наклон стойки верхом к столу. Допускается наклон в том же направлении что и у главной стойки. *з Допускается лишь подъем шпиндзля к его переднему концу, ’

Сочетание автоматнч. двухшпиндельного С. с. с автоматнч. поворотным столом, подводящим после каждого обратного хода новый обрабатываемый предмет под рабочий шпиндель, изображено на фигуре 31.

Таблица 9. — Подача в миллиметров[оо. шпинделя и давление на шпиндель’ (при сверлении стали прочностью 50—60 килограмм/мм“).

| Диам. сверла в миллиметров | Подача | Давление на шпиндель в килограммах | Диам. сверла в миллиметров | Подача | Давление на шпиндель в кг |

| 5 | 0,10 | 100 | 45 | 0,44 | 1 650 |

| 10 | 0,18 | 200 | 50 | 0,45 | 1 850 |

| 15 | 0,21 | 350 | 55 | 0,47 | 2 100 |

| 20 | 0,29 | 550 | 60 | 0,48 | 2 300 |

| 25 | 0,33 | 750 | 65 | 0,49 | 2 550 |

| 30 | 0,37 | 950 | 70 | 0,50 | 2 750 |

| 35 | 0,40 | 1 200 | 75 | 0,51 | 3 000 |

| 40 | 0,42 | 1400 |

Проверка точности С. с. совершается по нормам, приведенным выше в таблице 4—8. В основу положены величины подач и давление подачи на шпиндель, приведенные в таблице 9.

Лит.: Современные американские станки в автотракторном производстве, Сбор, под ред. А. Бриткина, ч.4, Зуборезные и многошпиндельные сверлильные и нарезаль-1ше станки, М.—Л., 1932; SchlesingerG., Die Bohrmaschine, ihre Konstruktion und Hire Anwendung, B., 1925; В liicher H., Antrieb und Vorschubgetriebe fiir Bohrmaschinen, «Maschinenbau», В., 1930, В. 9, Η. 7; W ϋ s t е г W., Hochleistungsbohrmaschinen, «Werkzeug-maschinen», B., 192.9, Jg. 33, H. 6; В r a n d 1, Die Gegen-bohrmaschine, «Werkstattstechnik», B., 1931, Jg. 25, Η. 1; Schlesinger G., The Inspection a. Testing of Machine Tools, «Machinery», L·., 1932, v. 40, 1925, 1028; Schmidt B., Vollautomatische Schnellbohrmascbine, «Werkzeugma-schine», B., 1929, Jg. 33, H. 3; О b e г г e i t A ., Drehschei-ben Bohrwerk, ibid., H.3; Baush Electric Center Feed Drilling Unit, «American Machinist», L., 1931, y. 75, 7; Η u 1-

1 e F., Bemerkenswerte Bauarten v. Werkzeugmaschinen, «Ztschr. d. VDI», 1925, B. 69, 8; Dinnenbier J. u. Schmidt В., Automatisierung der Bohrerei, «Werk-zeugmaschine», B., 1930, Jg. 34, H. 5. Л. Павлушиов.