> Техника, страница 82 > Стеариновое производство

> Техника, страница 82 > Стеариновое производство

Стеариновое производство

Стеариновое производство имеет целью выработку стеарина и олеина. Под этими названиями в технике обычно понимают смесь твердых и жидких жирных к-т, получаемых из жиров: в состав стеарина входят преимущественно стеариновая и пальмитиновая к-ты, а олеин состоит б. ч. из олеиновой к-ты. Стеарин технически служит гл. обр. для приготовления свечей и являлся первоначально главной целью С. п., в то время как олеин считался отходом, к-рый употреблялся для варки мыла. С развитием техники освещения спрос. на стеариновые свечи, а вместе с ними и на стеарин понизился; зато ол;ёин нашел в настояг щее время широкое применение в текстильной пром-сти, где он служит для замасливания волокна при прядении и тканье, т. ч. об олеине теперь приходится говорить, как об одном из главных продуктов С.п. Так как основной целью С. п. является получение твердых жирных к-т, то в этой пром-сти пользуются жирами, богатыми твердыми жирными кислотами (говяжье и баранье ), а также пальмовым маслом. В последнее время в виду недостатка на рынке животных жиров применяют в качестве сырья гидрированные растительные масла, а также различные загрязненные отбросные жиры и костяное низшего качества, мало пригодное по своему запаху и ц^ету для мыловарения. Вообще говоря, при выборе сырья для С. п. приходится руководствоваться не только твердостью жиров, но и качеством присутствующих в них жидких жирных к-т: по возможности жиры не должны содержать линолевой, лино-леновой и других более непредельных к-т, т. к. эти кислоты понижают качество олеина. В последнее время при соблюдении особых условий работы иногда применяют в С. п. ворвань и некоторые жидкие растительные масла.

Производство стеарина и олеина состоит из следующих операций: 1) расщепления жиров на жирные кислоты и глицерин; 2) ацидифи-кации, то есть обработки жиров или полученных после их расщепления жирных к-т купоросным маслом; 3) дистилляции жирных к-т; 4) отделения твердых жирных кислот от жидких. В зависимости от качества перерабатываемого сырья и желаемого эффекта можно указанные операции различно комбинировать. Наиболее общий, обычно принятый метод работы—т. н. смешанный, в к-ром придерживаются следующего порядка: промытые жиры подвергаются операции (1), причем они расщепляются автоклавным путем или при помоши реактивов

Твитчеля, Петрова или других аналогичных средств. Затем следуют по порядку операции (2), (3) и (4). Другой порядок работы, более краткий, можно с успехом применять лишь в тех случаях, когда исходным материалом служат чистые белые жиры. В этом случае сырье подвергается автоклавному расщеплению, причем жирные кислоты получаются настолько светлыми, что можно непосредственно переходить к последней операции, подвергая недистиллированные жирные кислоты прессованию с целью отделения стеарина от олеина. В нек-рых случаях (особенно когда приходится перерабатывать сильно загрязненные жиры) начинают непосредственно с операции (2), подвергая сырье ацидификации, а затем переходят последовательно к операциям (3) и (4).

Расщепление жиров и масел путем гидролиза. В настоящее время известны 4 основных метода для гидролитич. расщепления жиров в заводских условиях (смотрите Жиры и масла): а) автоклавный, б) сернокислотный, или ацидификационный, в) метод Твитчеля, г) ферментативный. В стеариновом производстве применяют преимущественно автоклавный и сернокислотный методы, а за последнее время нашел применение и метод Твитчеля.

1. Автоклавный метод основан на способности воды, действуя на жиры и масла при высокой Г и давлении, расщеплять их на глицерин и жирные кислоты в присутствии веществ основного характера. В качестве веществ, ускоряющих расщепление, в технике чаще всего применяются: окиси кальция, магния, цинка и смесь окиси цинка с цинковой пылью. Расщепление жиров этим методом производят в автоклавах. Систем последних известно довольно много. На практике чаще всего пользуются простыми автоклавами. Жир, предназначенный для расщепления, предварительно очищают, что способствует расщеплению и улучшению качества получаемых продуктов. Очистку жира производят разбавленной серной к-той, с которой жир при нагревании перемешивается. Затем дают жиру отстояться, спускают отстоявшуюся внизу кислую воду и для удаления остатка серной кислоты промывают жир горячей водой. Расщепление жира в автоклаве производится след, обр.: в разогретый паром автоклав загружают в расплавленном виде жир до половины объёма автоклава. Туда же вводят ускоритель (известь, окись цинка и др.) с небольшим количеством воды; извести берут до 3% от веса жира, окиси цинка 0,5-р

1% или 1% смеси, состоящей из цинковой пыли (от 70 до 95%) и окиси цинка (от 30 до 5%). После этого в автоклав вводят 134-20% чистой воды (лучше всего конденсационной), вытесняют паром · из автоклава весь оставшийся воздух и поднимают давление пара до желаемой высоты. Во время расщепления все содержимое автоклава перемешивается паром; процесс расщепления продолжается ок. 8 ч. при давлении 104-12 atm. По окончании процесса содержимое автоклава выпускают в общий приемник—закрытый освинцованный деревянный или железный чан,—в к-ром дают отстояться жирным к-там и глицериновой воде. После этого глицериновую воду спускают через кран, а оставшиеся в чане жирные кислоты после промывки перепускают в отдельный освинцованный чан, в котором их обрабатывают слабым раствором серной к-ты, чтобы разложить образовавшиеся за счет ускорителей металлич. соли жирных к-т. Автоклавный метод расщепления для С. п. имеет большие преимущества перед другими методами, т. к. при нем получаются жирные кис тоты, почти не отличающиеся по цвету от исходного материала, а это дает возможность перерабатывать полученные светлые жирные кислоты на стеарин и олеин без дистилляции.

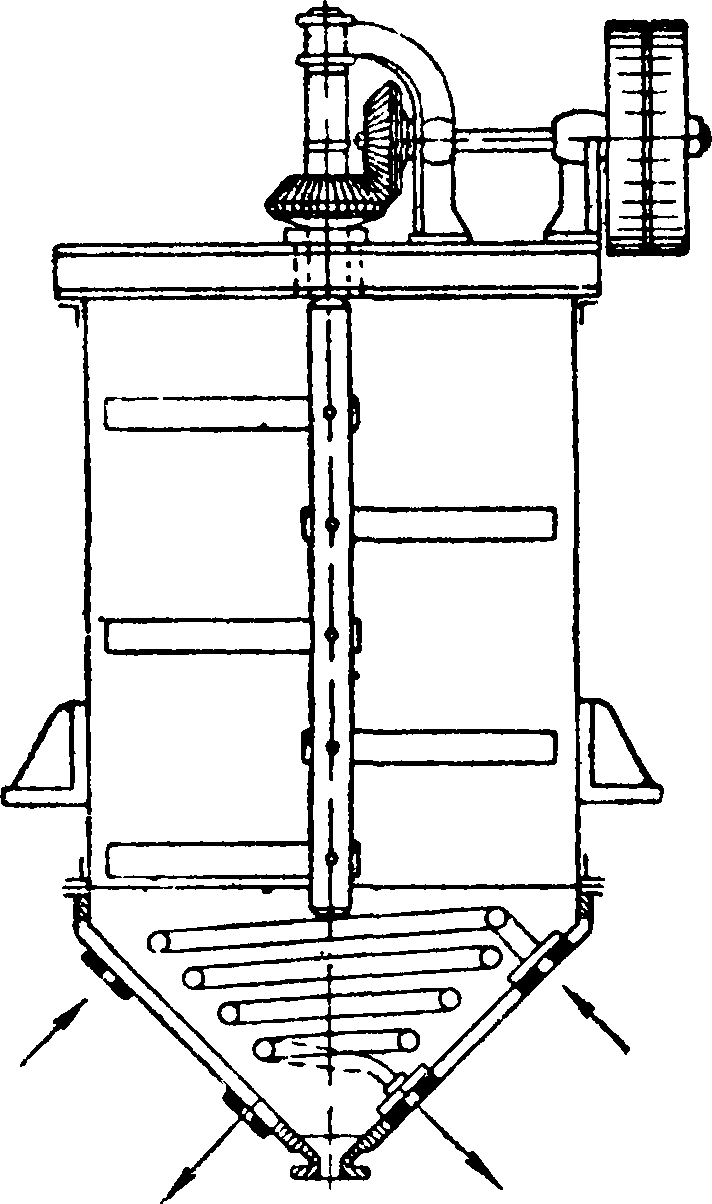

2. Ацидификационный метод (расщепление жиров крепкой серной к-той) требует, как и автоклавный, предварительной очистки жиров. Просушенный после удаления загрязнений жир нагревают до 113° и обрабатывают крепкой серной кислотой (66° Βό), взятой примерно в количестве 4% от жира, причем вся масса подвергается энергичному перемешиванию. После этого всю массу выливают в горячую воду, с которой ее разваривают в течение нескольких часов открытым паром. Во время разварки жир, обработанный крепкой серной к-той, гидролизуется, и образующиеся жирные кислоты всплывают на поверхность воды, а глицерин и серная к-та переходят в нижний водный слой. Нижний слой используется для выработки глицерина, а плавающие наверху жирные кислоты промываются водой от серной к-ты. Жирные кислоты при кислотном расщеплении окрашиваются и загрязняются продуктами обугливания, которые получаются от действия крепкой серной кислоты на жир. Ацидификацию производят в освинцованных чугунных или железных чанах; обычно пользуются аппаратом Бела-Лах (фигура 1). Он состоит из освинцованного железного котла цилиндрич. формысконич. дном, имеющ. паровую рубашку. В котле установлена освинцованная мешалка, и на дне его находится глухой паровой змеевик. К-та поступает через небольшой свинцовый змеевик, помещенный под крышкой аппарата. К дну аппарата присоединена спускная труба, которая служит для спуска смолистого вещества, образующегося во время обработки жира серной кислотой. При ацидификации происходит не только гидролитич. расщепление жиров, но и глубокое химич. изменение (в строении нек-рых к-т), причем часть жидких к-т пере

Фигура 1.

ходит в твердое состояние. Т. о. сернокислотный способ увеличивает выход твердых жирных к-т, причем происходит частичное осмол е-ние жировых веществ. Такой же эффект получается при аналогичной обработке крепкой серной к-той не только жиров, но и жирных к-т, что для С. п. имеет большое значение.

3. Под мет а дом Твитчеля подразумевают в настоящее время расщепление жиров водой при нагревании до t° ~100° в присутствии различных сложных сульфокислот, которым в технике дано оэщее название «реактивов». Этот метод впервые был введен америк. химиком Твитчелем, который в качестве реактива применял сложные сульфокислоты, получавшиеся при действии крепкой серной кислоты на смеет» нек-рых ароматич. углеводородов с жирными к-тами. Указанные сульфокислоты играют роль образователя эмульсии жира в воде. В состоянии эмульсии жир предоставляет расщепляющему действию воды огромную поверхность, вследствие чего реакция настолько ускоряется, что становится возможным производить расщепление без применения давления. В последнее время вместо реактива Твитчеля применяют т. н. контакт (смотрите), предложенный Г. Петровым. Расщепление жиров производят сл. образом. В освинцованный чан сначала наливают 204-25% (от жира) мягкой воды и 0,24-0,5% серной кислоты и нагревают открытым паром до кипения, затем вводят реактив в количестве 0,54-1%, а вскоре згтем растопленный жир. Всю массу продолжают кипятить примерно 10—12 ч., причем расщепление достигает 804-85%. Массе дают отстояться, отделяют глицериновую воду, оставшуюся жировую часть вновь кипятят со свежей подкисленной водой еще 4—6 час. В результате второй варки расщепление доходит до 90—94%. Жирные кислоты при этом методе получаются несколько темнее, чем при автоклавном расщеплении, но светлее, чем при кислотном способе. Для успешного расщепления по последнему способу жиры надо предварительно очищать, как это практикуется при автоклавном способе.

Жирные к-ты, происходящие от грязных и темных жиров или потемневшие впоследствии при расщеплении, необходимо для выработки стеарина предварительно рафинировать. Эта цель достигается путем дистилляции. При нормальном давлении жирные кислоты кипят: пальмитиновая при 3394-356°, стеариновая к-та при 3594-383° (причем обе кислэты перегоняются с заметным разложением); олеиновая кис юта из-за сильного разложения не перегоняется при обычном давлении. При давлении в 100 миллиметров рт. ст. можно последнюю перегнать при t° 2854-286°. Т. о. для того чтобы избежать разложения продуктов при дистилляции жирных к-т, надо их перегонять при более низкой t°; для того же, чтобы упругость пара перегоняемого продукта превысила окружающее давление при более низкой Г, вводят в процесс дистилляции еще другую инертную жидкость с большой упругостью пара. Обычно применяют перегретый водяной пар или же пользуются понижением окружающего давления, производя дистилляцию в разреженном пространстве. Иногда применяют и то и другое одновременно. Дистилляция жирных к-т перегретым паром без применения вакуума происходит обычно при t° 2504-280°; при более высокой Г дистиллат иногда темнеет. Во время дистилляции происходят различные химич. изменения дистиллируемого продукта: окси-стеариновая к-та переходит в изоолеиновую к-ту и стеаролактон; при высокой Г за счет оставшегося в жирных к-тах нейтрального жира образуются углеводороды, которые увеличивают количество неомыляемых в получаемом дистилиате и ухудшают качество вырабатываемых продуктов. Поэтому рекомендуется жиры предварительно расщеплять возможно глубже. Аппаратура для дистилляции жирных к-т состоит из: 1) дистилляционного куба, 2)пароперегревателя, 3) холодильника, 4) приемника для дистиллированных жирных кис тот, 5) сосуда для гудрона. При дистилляции в разреженном пространстве прибавляются еще конденсатор, вакуум-

[ТТТТлГч]

Фиг. насос и маслоотделитель. При конструирований дистилляционного куба приходится считаться с тем, что пары легко конденсируются и стекают обратно и что кроме того производительность куба зависит от величины испарительной поверхности жидкости. Поэтому аппаратам придают обычно круглую низкую и широкую форму с возможно большей испарительной поверхностью. При правильной конструкции аппарата каждые‘2,4 м2 испарительной поверхности должны в среднем давать около 100 килограмм чистого дистиллата в 1 ч., если раэота ведется при атмосферном давлении, и 130 килограмм дистиллата, если перегонка ведется в разреженном пространстве. При применении вакуума вышина куба должен быть больше, чтобы не происходило перебрасывания жидкости. Дистилля-ционный куб снабжен шлемом с трубой, отводящей пары в холодильник. Кроме того имеются лаз, отверстие для термометра, труба для подачи сырых жирных к-т и спускная труба на дне котла для спуска смолистых остатков. По дну куба расположена парораспределительная труба для вдувания перегретого пара. Дистилляционные кубы делаются исключительно из меди или чугуна. Железо в данном случае мало пригодно, т. к. жирные кислоты его разъедают. Дистилляционный куб вмазывается обычно в печь; обмуровку его производят обычно так, чтобы огонь непосредственно не касался днища котла. Для этого над топкой устраивают длинный свод, чтобы топочные газы сначала проходили под упомянутым сводом, а затем уже омывали дно куба. Кроме того обычно дно медного куба изолируют еще шамотными плитами, чтобы он не приходил в непосредственное соприкосновение с топочными газами.

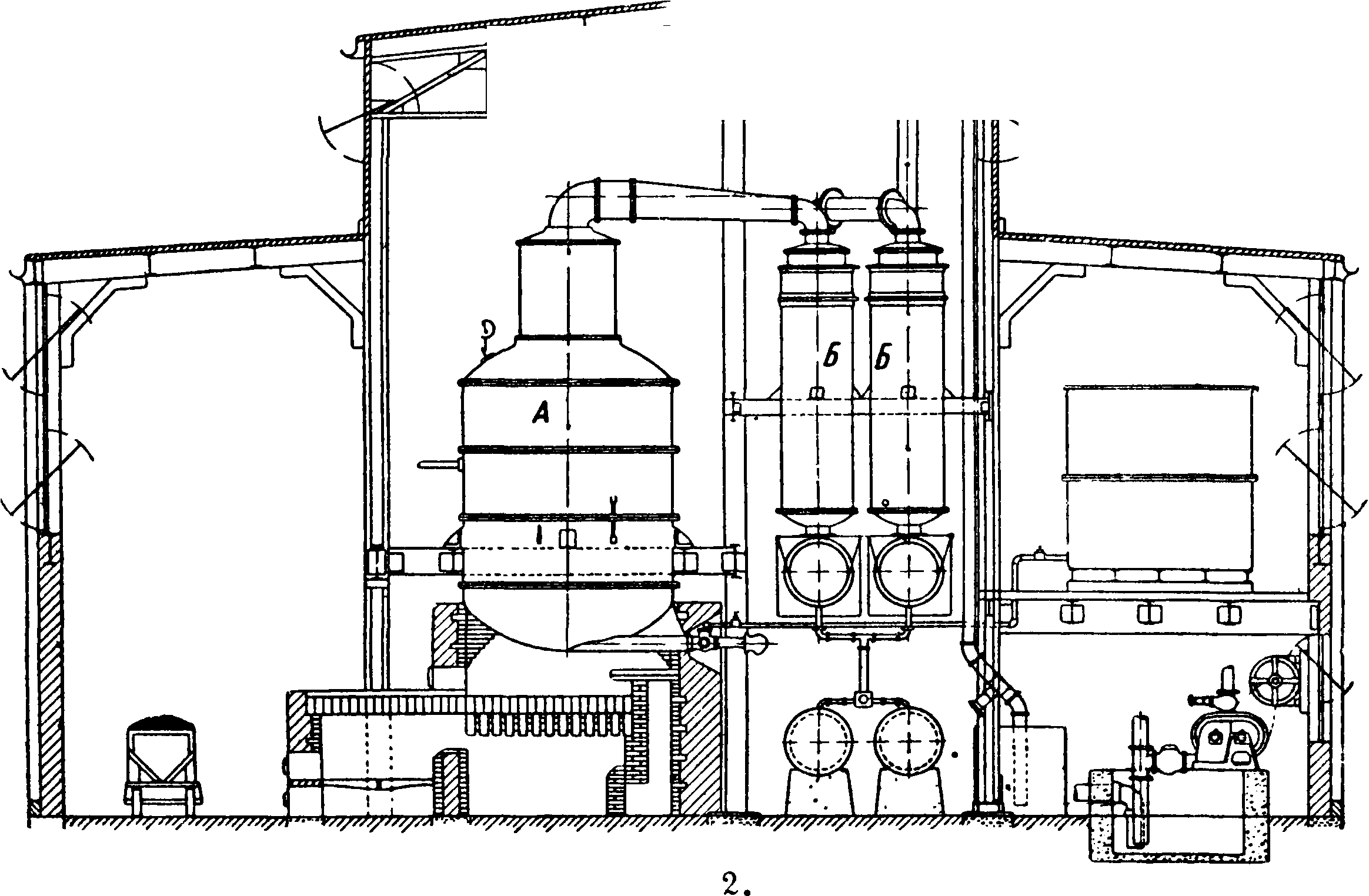

Пароперегреватели употребляются обычного типа. Конденсаторы или холодильники служат для сгущения паров воды и жирных к-т, получающихся при перегонке. Эти части делаются обычно из меди или алюминия. Холодильники при перегонке жирных к-т бывают двух родов: воздушные и водяные. Перегонка жирных к-т в струе перегретого пара в разреженном пространстве дает прежде всего возможность работать при более низкой t° (на 15—20° ниже обыкновенной темп-ры дистилляции), вследствие чего получается меньше продуктов разложения и больше чистого дистиллата. Кроме того в этом случае перегонка происходит значительно быстрее, вследствие чего сокращается расход топлива для печи, а также и пара. На фигуре 2 изображена конструкция вакуум-дистилляци-онного аппарата, применяемого в Америке. Последний состоит из чугунного толстостенного куба А, снабженного большим шлемом из алюминия; конденсация паров жирных к-т происходит в водяных холодильниках Б, из которых последний соединен широкой трубой с впрыскивающим конденсатором В, расположенным над крышей. Для дистилляции устанавливают обычно несколько приемников, причем имеется возможность, не прерывая дистилляции, выключать один из них для его опорожнения. Вакуум в аппарате поддерживается при помощи сухого воздушного насоса, причем обычно между барометрич. конденсатором и воздушным насосом включают сосуд с олеиновой к-той, через к-рый просасывается воздух, дабы прошедшие через конденсатор последние остатки жирных к-т абсорбировались олеиновой к-той. В последнее время в Зап. Европе с успехом применяется для дистилляции жирных к-т аппарат сист. Фредеркинга. На фигуре 3 изобра-

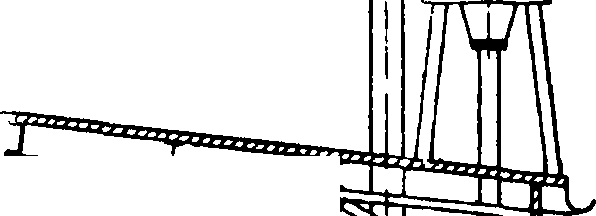

Фигура 3.

жен такой аппарат (машиностроительный завод «Volkmar Hanig и. Со.» в Дрездене). Для нагревания дистилляционного куба, работающего под вакуумом, пользуются перегретой до 310-г-380° водой, которая циркулирует по особым цельнотянутым стальным трубам, залитым в стенках дистилляционного куба. Перегрев воды производится в особой печи, находящейся в соседнем с дистилляционным отделением помещении. Там же находится и печь для перегрева пара, к-рый требуется для перегонки жирных к-т. Т. о. дистилляция изолирована от огня, что устраняет опасность возникновения пожара.

При нагреве воды, циркулирующей в замкнутой системе указанных выше труб, до t° 310° в них развивается давление ок. 100 atm, а при Г воды в 380° давление повышается до 250 atm. Эта система нагревания дает возможность легко регулировать дистилляцию, точно устанавливать t° и избежать местного перегрева к-т, почему возможность подгорания и образования неомыляемых сводится к минимуму. Перегонка жирных к-т производится сл. обр.: когда весь аппарат прогрет паром, в дистил-ляционный куб наливают высушенные при t° 100° жирные кислоты и пропускают через куб пар, перегретый до 300°; затем начинают медленно повышать t° дистилляционного куба. Охлаждающая вода в холодильнике искусственно подогревается паром, чтобы жирные кислоты в холодильнике не застыли. При дистилляции в вакууме начинают работать без разрежения и пускают вакуум-насос лишь тогда, когда дистилляция идет уже полным ходом. В это время t° воды холодильника приближается к 100°. Не следует однако допускать, чтобы t° воды достигла t° кипения, т. к. в таком случае часть паров жирных к-т может пройти через холодильник, не конденсируясь. В последнем случае надо усилить приток холодной воды. При вакуум-дистилляции недостаток охлаждающей воды вызывает понижение вакуума. При перегонке жирных к-т пользуются методами: 1) перегонки до пека и 2) перегонки до гудрона. В первом случае перегонку ведут до тех пор, пока кислоты не станут получаться сильно окрашенными; тогда перегонный куб вновь загружают следующей порцией расплавленных жирных к-т, не очищая куба от пека, и так ведут 3—4 перегонки подряд, а затем уже очищают куб от густого смолистого черного остатка—пека; последний находит применение при изготовлении толя и для изоляции кабеля. Во втором случае в течение 16—20 час. от времени до времени прибавляют в дистилляционный куб жирные к-ты, а затем прекращают приток свежих к-т и отгоняют оставшиеся в кубе продукты до тех пор, пока дистиллат не начнет темнеть. Остающуюся в кубе массу жидкого черного цвета выпускают и собирают отдельно от нескольких перегонок; этот продукт вновь подвергают аци-дификации для разложения скопившихся в нем неомыленных жиров и затем при вторичной его перегонке доводят до густого пека. Последнюю гонку проводят обычно в чугунных котлах. Преимущество второго метода работы состоит в том, что получаемые жирные кислоты значительно беднее неомыляемыми. Количество пека при первом способе работы ~3,5%, при втором способе 1,54-2,5%. Общий расход топлива для получения нужного количества пара и для обогрева куба составляет 504-60 килограмм антрацита на 100 килограмм дистиллированных жирных к-т. При гонке в разреженном пространстве требуется для такого же количества дистиллята 304-36 килограмм антрацита.

Получаемые при дистилляции жирные кислоты представляют собою смесь твердых и жидких к-т. Для отделения твердых к-т от жидких было предложено много способов, которые можно разделить на две группы: 1) химич. способы и 2) механич. способы. Химич. способы разделения основаны на различной растворимости твердых и жидких к-т в е или на различной способности их эмульгироваться в присутствии жирных сульфокислот. В производстве пользуются обычно механич. способом,

к-рый сводится к отжиманию жидких частей от закристаллизовавшихся при охлаждении твердых жирных к-т. Жирные кислоты после дистилляции промывают в расплавленном виде слабым раствором серной к-ты, чтобы разложить медные, железные и известковые мыла, образовавшиеся во время пребывания «в аппарате. Эти операции производятся в освинцованных чанах при кипячении в течение часа открытым паром. После кипячения с серной к-той жирные кислоты промывают кипящей водой. Чтобы при прессовании полученного продукта легко и полностью отделялись жидкие части, необходимо приготовить подходящую композицию из различных фракций перегонных жирных к-т; t°3(Jcm этой смеси должен быть 36—40°. Чтобы состав не был слишком тверд, к смеси прибавляют выделяющуюся при горячем прессовании из прессов полужидкую часть, так называемый «резидуль».

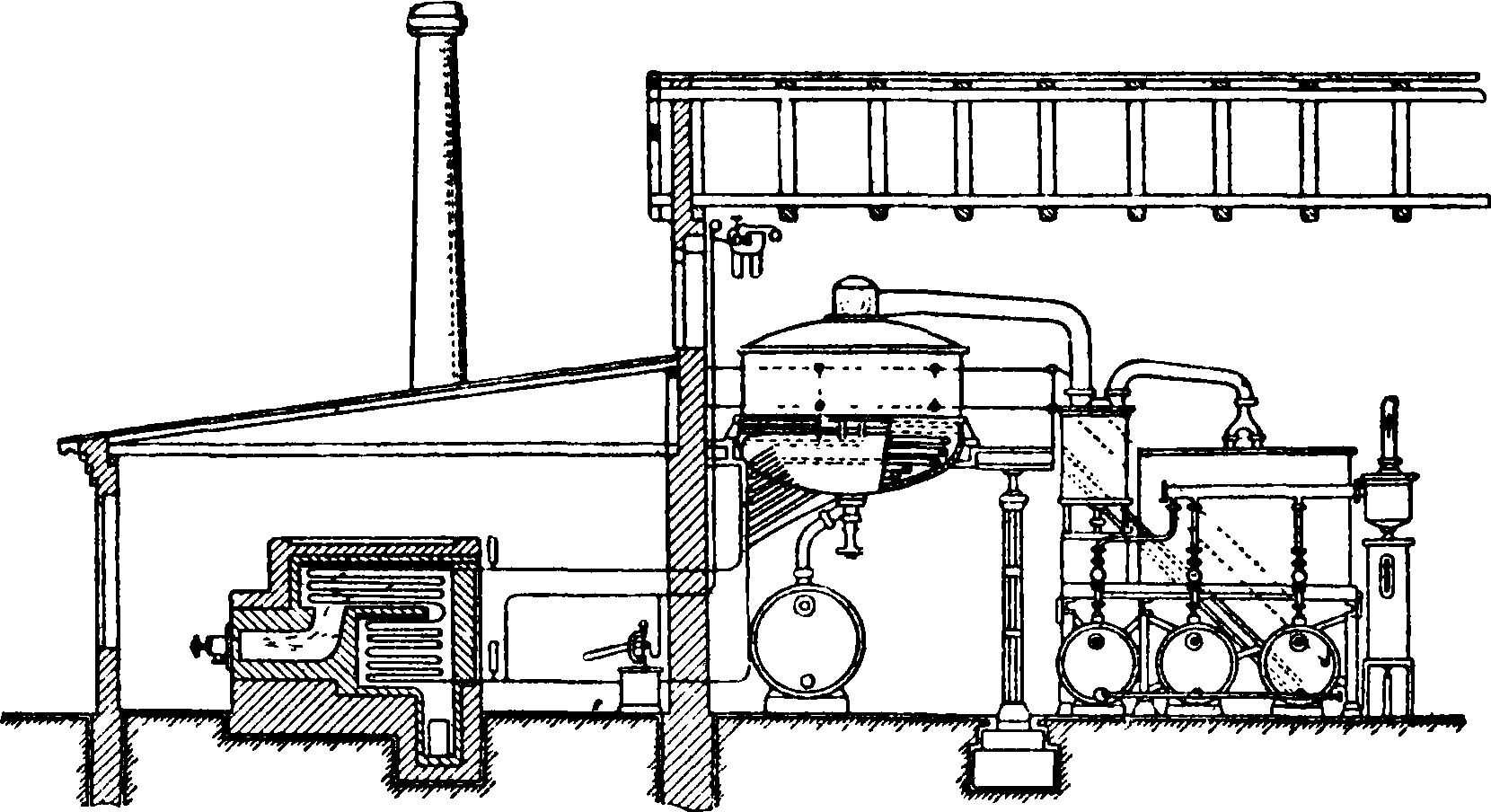

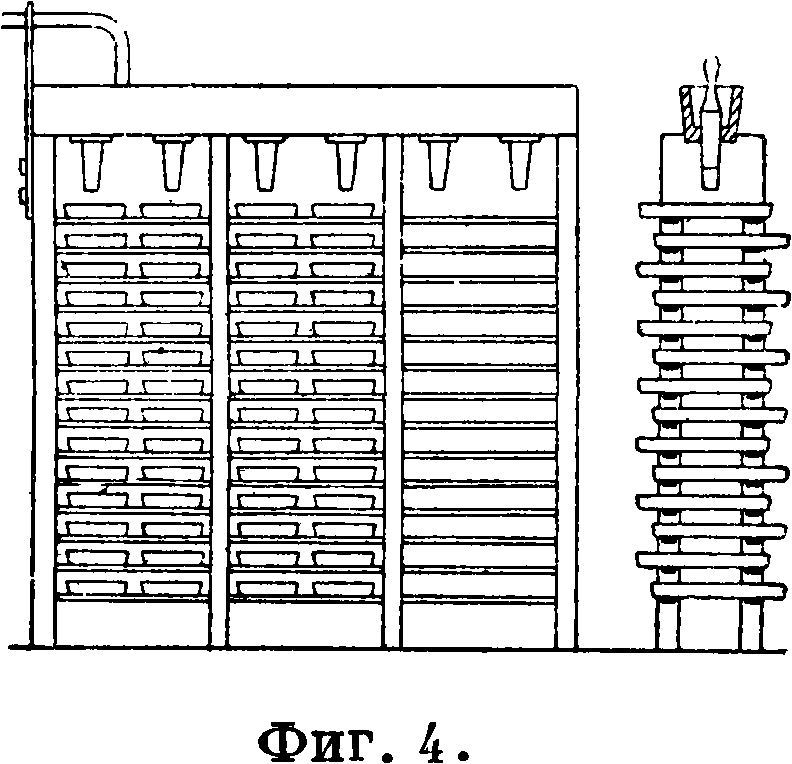

Кристаллизацию жирных кислот производят в плоских четырехугольных ваннах, сделанных из эмалированного железа или из алюминия. Каждая ванна имеет на одном более коротком крае на высоте 4 сантиметров вырезы для перелива. Ванны помещаются на особых этажерках, одна над другой в несколько рядов (фигура 4). Общий деревянный жолоб, лежащий над ними, служит для наполнения расплавленными жирными кислотами, которые заполняют сначала верхнюю ванну, затем последовательно переливаются в стоящие ниже до тех пор, пока не будут заполнены все ряды. В этих ваннах расплавленные, жирные кислоты должны медленно застывать и закристаллизо-вываться,что происходит обычно в течение 12— 24 час. Остывшие жирные кислоты вынимают из ванн в виде пластинок, складывают штабелями в отдельном помещении, где происходит окончательная кристаллизация, или «дозревание», при t° ок. 10° в течение примерно 7 дней. Для прессования каждую из вышеуказанных плит весом ок.5 килограмм закладывают в отдельный плоский мешок из верблюжьей или козьей шерсти. Прессование жирных к-т в виде плит производится при помощи гидравлич. прессов два раза: первый раз в т. н. холодных прессах без нагревания и второй — при нагревании пресса до 40°. Для холодного прессования применяют обычно простые вертикальные квадратные гидравлич. прессы приблизительно типа употребляемых в маслобойном деле. Холодное прессование должно производиться медленно (обычно в течение двух часов). Наибольшее давление, применяемое в конце процесса при холодном прессовании, 150 atm. При правильном составе жирных к-т и правильной работе холодные прессы выжимают жидких к-т ок. 25% от веса прессуемого материала. Т. к. при холодном прессовании жидкие жирные кислоты далеко не полностью отжимаются, то оставшиеся в прессах жмыхи подвергаются вторичному прессованию в прогреваемых прессах. Прогреваемые прессы отличаются от холодных прессов тем, что чугунные плитки, между которыми закладывают мешки с товаром, снабжены каналами, соединенными с паропроводом посредством тоненьких трубочек, позволяющих подогре

вать плиты паром. Прессование в горячих прессах производится значительно быстрее (45— 60 мин.), причем вытекающую из прессов полужидкую массу—«резидуль»—вновь прибавляют к свежим дистиллированным жирным к-там. Максимальное давление, применяемое в этих прессах, 250—350 atm. При нормальной и правильной работе горячих прессов в них остается в виде твердого технического стеарина 33-f-37% от первоначального веса жирных к-т, закладываемых в холодные прессы. Получаемый технич. стеарин расплавляют, обрабатывают слабым раствором серной кислоты (3° Be), затем промывают водой, после чего разливают в плоские формы; в таком виде стеарин поступает в продажу. Технич. олеин, вытекающий из холодных прессов, содержит еще нек-рое количество твердых яшрных кислот и немного влаги. Для того чтобы олеин отделить от воды, его нагревают в особом чане приблизительно до 60° при помощи паровых змеевиков. При этой t° вода быстро садится на дно, а верхний слой сухого олеина спускают в цистерны, находящиеся в прохладном подвале. Здесь при медленном остывании из олеина выкристаллизовываются оставшиеся в нем твердые к-ты, а затем олеин отфильтровывается в фильтрпрессах, после чего он идет в продажу.

Производство стеарина в России достигло в 1913 году 18 700 т, олеина—11 300 тонн Во время войны 1914—18 гг. С. п. вследствие недостатка твердых жиров значительно сократилось. С 1923 г. наблюдается увеличение указанной продукции, причем выработка стеарина в СССР в 1928 г. составляла 5 400 т, а олеина—2 650 ж.

Лит.: Рудаков В. Г., Производство стеарина,

Чита, 1928; Таланцев 3. М., Технология жиров и масел, ч. 1—2, М., 1925—26; Петров Г. С. и Рабинович А. Ю., Расщепление жиров и получение глицерина, Л., 1928; Д у б о в и ц Г., Химический контроль в жировой промышленности, пер. с нем., М., 1927; «Маслобойно-жировое дело», М., 1925; Н e f t е г G., Technologie d. Fette u. Oele, 7 Aufl., B. 3, B., 1921; Ubelohde und Goldschmidt, Handbuch der Chemie u. Technologie d. Oele u. Fette, В. 1—4, Lpz., 1908—1929; Bel a-L a c h, Stearinfabrikation, 1908; «Seifensieder-Zeitung u. Rundschau liber d. Harz-, Fett-u. Oel-Industrie», Augsburg, 1918. А. Баг.