> Техника, страница 82 > Стекло

> Техника, страница 82 > Стекло

Стекло

Стекло, по определению Таммана—переохлажденная жидкость, вязкость которой увеличивается с понижением Г; по Гельгофу и Томасу гомогенное, изотропное вещество, прозрачное для лучей видимого спектра, подвергающееся обработке почти исключительно в расплавленном, то есть вязком, состоянии. Стекла подразделяются на естественные (например вулканическое С.) и искусственные. Последние м. б. получены не только в аморфном виде, но и в крист, при т. н. расстекл овыв а-н и и, к к-рому можно привести все С. Главными составными частями С. являются кремнезем (в виде песка и различных силикатов), окись натрия и окись кальция; количество возможных в стеклоделии соединений неисчислимо, т. к. почти все химич. элементы применяются в С. для придания ему тех или иных качеств. Влияние одного стеклообразующего вещества на то или иное свойство готового С. зависит от присутствия в нем других компонентов, причем только немногие физич. свойства (уд. теплота, теплопроводность, плотность) складываются для С. из свойств его компонентов. С. может быть в трех состояниях: жидком, вязком и хрупком. Обработка С. возможна при определенной величине вязкости. Плотность С. 2,24—6,3; максимальной плотностью обладает С., содержащее 80% окиси свинца. Неото жженное С. имеет большую плотность, нежели С., свободное от напряжений (разница достигает 0,02). Плотность довольно точно вычисляют суммарно по плотностям отдельных окислов.

Химическая устойчивость С. От С. требуется значительная устойчивость против атмосферных химич. агентов и воды, например оконное С. должно противостоять атмосферным влияниям; бутылочное—химич. воздействию содержимого бутылки. Очень высокие требования предъявляют к водомерному стеклу. Благоприятное влияние на химич. стойкость С. имеют окиси цинка, кальция, алюминия и борная к-та в определенных пределах. Сопротивление на сжатие у С. велико, оно колеблется от 60 до 120 килограмм/мм2. Вообще механич. крепость С. велика, за исключением сопротивления удару. Сопротивление на изгиб 10—25 килограмм1мм2. С о-противление на разрыв м. б. определено только относительно точно вследствие невозможности сломать равномерно по всему разрезу какой-либо испытываемый трос. Эти сопротивления зависят гл. обр. от присутствия в С. борной кислоты и окисей кальция, бария и свинца (при замене ими кремнекислоты до определенной степени); остальные вещества на эти физич. свойства С. влияют очень мало. При низких Г С.—совершенно упругое тело (подчиняется закону Гука). Сопротивление удару С. (хрупкость) чрезвычайно мало; хрупкость находится в связи с термин, устойчивостью С. Из стеклообразующих веществ сильное влияние на уменьшение хрупкости имеет только борная к-та, которая значительно повышает сопротивление удару при замене ей кремнекислоты (до 15%). Твердость С. лежит по скале Моса между 4 и 8. Обыкновенные С. имеют твердость, равную 6. Мерой твердости служит обратная величина ширины царапины, произведенной на С. конусообразным алмазом при нагрузке в 20 г. Щелочи, заменяя кремнекислоту, сильно снижают твердость. Окиси кальция, магния, цинка и бария увеличивают твердость С.; борная к-та, при замене кремнекислоты (до 15%), чрезвычайно увеличивает твердость С.; щелочи, заменяя кремнекислоту, сильно снижают ее.

Термические свойства. Коэф. расширения стекла колеблется от 5,5-10-7 до-151 · 1СГ7 и меняется линейно с Г только до t° трансформации. Знание коэф-та расширения имеет практич. значение при сплавлении С. с металлами. С. с высоким коэф-том расширения термически более чувствительны и наоборот. Коэф-ты расширения вычисляются по ф-лам Шотта и Винкельмана или Тернера и Инглиша. Удельная теплота С. вычисляется суммарно по соответствующим данным компонентов; при Г ок. 800° она является величиной постоянной. Теплопроводность С. очень мала и вычисляется также по данным компонентов. Термическая устойчив о с т ь—чрезвычайно важное свойство и зависит от состояния напряжений в С., формы, толщины и состава его. Для С., обладающих большой термин, устойчивостью, характерны малая величина коэф-та расширения, относительно низкое содержание щелочей и относительно высокое содержание борной к-ты. Ф-ла термин, устойчивости F:

где р—сопротивление разрыву, а—линейный коэф. расширения, Е—модуль упругости, к— теплопроводность, s—удельный вес, с—удельная теплоемкость.

Оптические свойства. С. чрезвычайно разнообразны по своим оптич. свойствам. Имеются С., обладающие одинаковым рассеянием при различных коэф-тах преломления и наоборот. В оптических стеклах (смотрите) играет большую роль ликвидация напряжений, т. к. в противном случае может иметь место двойное преломление. Окраска С. достигается крашением его оки металлов или коллоидами, причем степень окисления играет большую роль. Окраска металлами зависит не только от самого красителя, но также и от состава основного С. Обесцвечивание С. имеет большое значение в стекольной промышленности, т. к. почти все С. содержат большее или меньшее количество железа, дающего зеленую окраску. Обесцвечивание достигается химич. процессом—переводом красящего вещества в некрасящее соединение. Пропускаемость ультрафиолетовых лучей зависит от содержания железа в С. Лучшие составы стек ia пропускают до 70% ультрафиолетовых лучей.

Электрические свойства. Определенных и ясных взглядов на электрич. свойства С. нет. Проводимость С. имеет электрич. природу. Щелочи повышают проводимость. При изготовлении изоляторного С. берут как можно меньше щелочей и вводят компоненты, увеличивающие легкоплавкость, но не снижающие изоляционной способности, например окись свинца, бария, железа, борную к-ту. О свойствах С. см. также Спр. ТЭ, т. III, стр. 154—191.

Лит.: Шульц Г., Стекло, пер. с нем., М., 1926; И е б с е н-М арведель, Варка и формовка стекла, пер. с нем., М., 1932; Дралле и Кеппелер, Производство стекла, пер. с нем., т. 1, ч. 1, М., 1928; П е д д л ь, Пороки стекла, пер. с англ., Л., 1931; Китайгородский И., Влияние окиси алюминия и окиси магния на кристаллизационную способность стекла, М., 1928; Л е-Ш а т е л ь е А., Кремнезем и силикаты, пер. с Франц., Л., 1929; E i t e 1 W., Physikalische Chemie d. Silikate, Lpz., 1929; E i t e 1 W., Glastechnische Tabellen, Lpz., 1932; «Journal of the Society of Glass Technology», Schef-field; «American Ceramic Society», Columbus; «Glastechni-sciu Berichte», Frankfurt a/M; «Sprechsaal», Coburg^ ^

Пайрекс (п и p e к с), С., отличающееся высокой химич. и термич. устойчивостью; было получено в Америке доктором Сюлливаном и Тейлором. Проф. Турнер (Turner) изучал химически и термически свойства его. Химич. состав пайрекса: 80,5% Si02; 0,3% СаО; 4,4% Na20; 0,7% As205; 0,1% MgO; 0,3% Fe203; 2,0% βA1203; 11,8% В203; 0,2% K20. По другим исследованиям химический анализ пайрекса следующий: 80,89% SiCV, 11,19% В203;

2,03% Fe203+Al203; 0,13% СаО; 0,52% As203; 4,51% Na20; 0,51% К20. Петерс (Peters) и Грегок (Gragoc) изучали термич. расширение пайрекса при высоких Г. Коэф. расширения пайрекса: при Г-ном интервале 21—471° α= 36* •10~7, а при интервале 552—571° а= 15Ы0~7. Физич. константы для пайрекса: уд. в 2,25; модуль упругости 6 230 килограмм [мм2] показатель преломления D=1,4754; линейный коэф. расширения (19—350°) 0,00000320; теплоемкость 0,20; теплопроводность 0,0027; Г размягчения 750°. По Маршалу (Marshall) диэлектрич. прочность 20 kV на 100 миллиметров толщины; диэлектрич. постоянная 5,75—5,78; электрич. сопротивляемость (объёмная) 1014Ω; электрическая сопротивляемость (поверхностная) 1014Ω при 34% влажности и 5 х 108Ω при 84% влажности. В

отношении химич. прочности пайрекса тот же автор считает, что действием минеральных к-т можно пренебречь, за исключением фосфорной и фтористоводородной. При производстве уксусной кислоты не было заметно разъедания С. после 5 час. работы при t° выделения паров. Кристаллизационная способность пайрекса была изучена С. W. Parmelee и A. L. Monack в 1929 г. При термич. обработке С. легко кристаллизуется. Авторы считают, что выпадают кристаллы тридимита и кристобалита. В другом исследовании С. W. Parmelee, G. L. Clark и А. Е. Badger методом рентгенографии, термически обрабатывая пайрекс при 800°, нашли кристобалит.

Пайрекс применяется для замены фарфора, плавленого кварца и химически устойчивых металлических сплавов, химической аппаратуры, а также высоковольтных изоляторов; пайрекс при равной прочности с фарфором вследствие своей прозрачности имеет преимущество перед последним, что позволяет обнаружить дефекты изолятора.

Попытка изготовить С. типа пайрекса в СССР была впервые сделана в январе 1924 г. на Запрудненском стекольном з-де, а затем на опытной установке завода «Изолятор». Автором этой статьи было получено С. и из него изготовлены образцы высоковольтного изолятора. С. тогда было названо «Alex». Химич. его состав (в %): 72 Si02; 20 В203; 2,5 Na20; 2,5 К20; 2,5 А1203; 0,5 СаО. Линейный коэф. расширения 0,000004. Испытания на пробивное напряжение, произведенные на заводе «Изолятор», дали 82 000—86 000 V при толщине дна стаканчика в 12 миллиметров. Пайрекс получен в 1927 г. В. Гавриловым на заводе Лензос и там же организовано его производство. По определениям Гос. оптич. ин-та пайрекс Лензоса характеризуется следующими данными: уд. в 2,25; показатель преломления ^= 1,4784; коэф. расширения α=31,7·10-7 (в настоящее время несколько выше); проба Милиуса на химич. стойкость: Ап—3; Аг—4; t° спекания 642°. В 1932 г. организовано также производство пайрекса на Мерефянском стекольном заводе близ города Харькова.

Лит.: Гинзберг А., Влияние минерализаторов на свойства стекла, «Керамика и стекло», 1931, 4; Китайгородский И. и Куровская С., Химически устойчивое стекло для лабораторной посуды, «Труды ин-та силикатов», 1930, вып. 31; Turner W., The Glass Industry of North America, «Journ. of the Society of Glass Technology», Sheffield, 1919, v. 3, p. 191; Peters C. a. Gragoc C., The Thermal Dilatation of Glass at High Temperatures, «Journal of the Optical Society of America», 1920, v. 4, p. 105; «Chem.-Weekblade», 1920, v. 17, p. 465; «Ch. Ztrbl.», 1920, B. 23, p. 643; Collins W., Report on Standartisation of Sizes a. Shapes of Apparatus, «I. Eng. Chem.», 1921, v. 13, p. 1070; Marshall A., Pyrex Glass as a Material for Chemical Plant Constriction, ibid., 1923, v. 15, p. 141; Marshall A., Pyrex Glass Plant Equipment, ibid., 1923, v. 15, p. 671; Migliacci D., The Resistance of some Chemical Glasses to Chem. Reagents, «Ann. Chem. Appl.», 1925, v. 15, p. 87; P a r m e 1 e e C. a. Μ ο n a c k A., The Devitrification of Glass, «Journ. of the Society of Glass Technology», Sheffield, 1929, v. 13, 52, p. 322; Parmelee C. a. В a d g e г, Diffraction of X-ray by Ordinary Glass etc., «Journal of thj Society of Glass Technology», Sheffield, 1929, v. 13, 52, p. 285. И. Китайгородский.

Стекломассы кач строительный мгтерьая. Строительные стекломассы представляют собою неорганические вещества, затвердевшие из расплавленного состояния и оставшиеся во всех отношениях аморфными (стекловидное состояние). По возможности изготовления в промышленном масштабе и по условиям применения они должны обладать иными свойствами, чем свойства обычных стекольных изделий. Кроме использования стекломассы для изделий ее можно использовать как цементы со специфич. свойствами (стеклобетоны), а путем кристаллизации стекломасс можно получить ряд новых искусственных материалов, которые могут найти применение в ряде областей пром-сти, в том числе строительной.

Изделия из стекломассы. Вопрос о применении в строительстве материалов из стекломассы в виде плавленых камней— сплошных и полых, стеклянной черепицы, половых плиток, облицовочных плиток, фасонных изделий, кислотоупорных труб, котлов-баллонов, выдерживающих высокие давления, и т. д.,—а также в виде разных конструкций в последние годы стал проблемой, над которой работает исследовательская мысль как в Союзе, так и за границей. Метод плавки дает возможность придать материалу любую форму и получить в конечном счете более простым способом изделия для использования их в строительстве, например применение стеклянной черепицы должно явиться весьма практич. мероприятием, упрощающим конструкции покрытий; выделка из стекломассы облицовочных плиток дает гигиенич. строительный материал и избавляет от сложных работ по покрытью черепка глазурью, двойному обжигу и т. д. Работа над жидкой (расплавленной) стекломассой дает значительно большие возможности механизации и выработки продукции с более разнообразными формами, чем работа с искусственными камнями, керамич. изделиями; в частности пустотелые изделия м. б. выполнены с более тонкостенными перегородками и большим количеством пустот и т. д. Вопрос о дешевых вяжущих материалах для стекломасс также находит свое разрешение пока в исследовательском масштабе и в ближайшие годы, надо полагать, будет разрешен и в промышленном. Проблема изготовления стекломассовых строительных материалов по экономия, соображениям должна опираться на изучение вопросов самого широкого применения в этом специальном стеклоделии местного сырья как естественного (глины, доломиты, известняки), так и искусственного (шлаки и другие отбросы пром-сти). Если для изготовления бесцветных и прозрачных изделий, хрусталя и С. оптического необходим особо тщательный выбор сырых материалов, то для стеклостроительных изделий вопрос о прозрачности их играет незначительную роль (полупрозрачная черепица) или не играет никакой (глухая черепи щ, трубы, половые плитки, облицовочные плитки, пустотелые камни, плавленые камни и т. д.). Требования к качеству самых стеклостроительных материалов в отношении ряда «пороков» (свиль, пузырь и т. д.) допускают гораздо большие колебания, чем в обычном стекле, или не играют никакой роли. Кроме того особое значение имеет то обстоятельство, что при изготовлении строительного С. нет надобности в добавках дорогих и пока дефицитных щелочей, т. к. м^жно ограничиться тем количеством их, к-рое имеется например в глинах, в особенности при наличии во вводимом сырье весьма распространенных окислов железа.

В отношении свойств получаемых стекломассовых материалов приводятся нек-рые данные Ин-та сооружений о плавленых изделиях, получаемых из глины, доломитов, шлаков, отбросов фосфоритов: уд. в 2,48—2,66; коэф. расширения 200-1СГ7—300-КГ7. Механич. прочность: сопротивление на разрыв 900—1 100 килограмм/см2;

сопротивление на сжатие 8 000—10Ό00 килограмм [см2. Термическая прочность при испытании при разности 80 и 50° вполне удовлетворительная; 1°пл. 1 200—1 250°. В отношении химич. устойчивости эти стекломассы не только выше обычных известково-щедочных, но даже и химич. С. Химич. состав (в %) характеризуется следующими данными: 34,0—50,2 Si02: 4,2—9,3 Р205;

1.7— 12,4 А1203; 2,1—3,1 Fe203; 14,0—33,7 СаО;

5.8— 14,2 Mg О; 0,8—1,5 К20; 2,0—5,0 Na20.

Строительные материалы кристаллического строения из стекломасс. Было много попыток получать кристал-лич. строительные материалы из С. путем рас-стекловывания. Следует отметить в этом направлении работы Arcy, Garchey и др., но все эти попытки широкого промышленного применения не нашли, т. к. кристаллы получались крупные, легко выкрашивались и оказывались недолговечными. В 1929—33 гг. были проведены исследовательские работы над строительными стекломассами в Ин-те сооружений и в Ин-те стройматериалов в лабораторном и полузавод-ском масштабе проф. Алмазовым, давшие весьма положительные результаты. Такие кристал-лич. стекломассы получаются следующим образом: соответственно подобранная и перемешанная шихта плавится в обычной стекольной печи; расплавленная стекломасса льется в формы (песочные, стальные); после отливки изделия, освобожденные от формы (в горячем состоянии), переносятся в специальную печь, подобную обычным стекольным закалочным, печь замазывается и медленно охлаждается (от нескольких часов до нескольких дней, в большинстве случаев 12—24 час.). Начальная t° кристаллизации ок. 700°; во время кристаллизации она самопроизвольно повышается, а затем медленно снижается. Ряд полученных т. о. материалов из глин, доломитов, отбросов фосфоритов совершенно идентичен по химич. составу, по кристаллич. строению и всем свойствам плавленым базальтам (смотрите), андезитам (смотрите) и тому подобное. Эти материалы (Ин-т силикатов их назвал алмазовы силикаты) отличаются огромной механич. прочностью, кислотоупорностью и высокими электроизоляционными свойствами (даже превышают базальты) и могут найти самое широкое применение в качестве строительного материала (мостового, облицовочного и тому подобное.), а также в электрохимич. пром-сти. По определению акад. Ферсмана производство алмазовых силикатов имеет за собою огромные технич. и экономии, преимущества в Московском районе и в Уральской области. Производство этих силикатов м. б. легко организовано при металлургии, з-дах из расплавленных шлаков путем введения соответствующих расплавленных добавок; при этих условиях в значительной степени сокращаются расходы на плавление. На свойства изделий и вид кристаллов влияет не только термин., но и механич. обработка. Академией коммунального х-ва ведутся в этом направлении опыты по получению листов, рельсов, проволоки из алмазовых силикатов методами обработки металлов.

Стекломассы как вяжущие вещества. Разрешение вопросов получения стекломассы из повсеместно распространенного сырья и при более низких t° выдвинуло в последнее время новую проблему использования и других свойств стекломасс для производства строительных материалов. Стекломассы можно еще рассматривать как особого рода цементы,

которые приводятся в пластич. состояние путем нагревания и быстро твердеют при охлаждении. Если подходить к стекломассам с точки зрения цементов, то здесь представляется широкое поле для пром-сти строительных материалов и конструкций, подобных изделиям на обычных цементах; можно производить стеклобетоны самого разнообразного характера процессом, подобным отчасти изготовлению асфальтобетонов, то есть перемешивая при высоких темп-pax вязкое стекломассовое вяжущее вещество с силикатными заполнителями (гравием, песком и т. д.) с медленным охлаждением (отжигом) стеклобетона, чтобы не создавалось закалочных напряжений. Стекло-железобетон производится в виде тонких стеклянных пластин, армированных металлич. сетками; имеются попытки производства стекло-железобетонных столбов. Стеклобетон по своим свойствам является наиболее стойким в отношении воздействия атмосферных влияний, воды и тому подобное. Одним из серьезных недостатков стекломассовых изделий является их хрупкость; введением наполнителей эту хрупкость уменьшают. Если изготовление таких стек л обетонов (подобных цементным газо- и пенобето-пам) может еще встретить затруднение в тех-нич. отношении, то производство пустотелых многодырчатых строительных материалов мо-. жет осуществляться и в настоящее время. Весьма эффективным теплоизоляционным должен стать материал, изготовленный из стекломассы с крупными пузырями, но не в виде отдельных камней типа «Фальконье», а большими массивами или целыми конструкциями, скрепленными самой стекломассой. При применении стекломасс как вяжущих веществ затвердевание их м. б. не только в стекловидном аморфном виде, но в зависимости от состава и термин. условий и в кристаллическом. Закристаллизованная стекломасса типа искусственных базальтов дает особо прочное схватывание с металлом, к-рое объясняется повидимому образованием каких-то соединений. Это явилось основанием для изготовления материалов (а д е-л и тонн), представляющих собою бетон, состоящий из кристаллизованной стекломассы, армированной металлом. Огромная прочность аде-лита делает его пригодным не только в строительстве, но и во многих случаях в машиностроении (например для станин), давая большую экономию металла.

Силикатизация распылением. Способ силикатизации распылением заключается в том, что через внутреннюю трубку специального прибора, подобного тому, который служит для металлизации распылением, проходит стеклянная проволока; через крайнюю щель проходит смешанный газ, плавящий данную стеклянную проволоку, а через отверстие между средней трубкой и внешней проходит сжатый воздух, к-рый пульверизирует расплавленное С. на любую поверхность. Для силикатизации распылением служит С., к-рое в расплавленном состоянии не вязко. Способ силикатизации распылением имеет много преимуществ перед способом горячего покрытия (глазурования и эмалирования): отпадает надобность в дорогом оборудований; покрытие можно производить независимо от размера и формы предмета; слой силиката м. б. желаемой толщины; расплавленный силикат, распыляясь, охлаждается сжатым воздухом, благодаря чему м. б. силикатированы не только бетон, керамика и металлы, но даже дерево, картон. При силикатизации распылением покрываемый предмет иногда предварительно обрабатывается, например жидким стеклом. Силикатизация распылением м. б. применена и в строительстве для покрытия фанеры, которая в таком виде является хорошим кровельным материалом.

Лит.: А л м а з о в-М а н е в и ч, «Керамикам Стекло». М., 1930, 7—8 и 9; его ж е, там же, 1931, 7—8; его ж е, «ВИС», М., 1932. С. Алмазов.

Производство стекла.

Изделия из стекла применяются в строительной, химич., электро-технич. и других промышленностях и в быту. К этим изделиям относятся оконное и бутылочное С., хозяйственная и лабораторная посуда, химич. С., изоляторы и прочие Химический состав некоторых стеклянных изделий приведен в таблице. Основные приемы производства стекла включают: а) подготовку сырых материалов (преимущественно измельчение, смешизание, просеивание), б) плавку подготовленных материалов, в) выработку (получение изделий) расплавленного С., г) обработку полученных стеклянных изделий.

Сырые материалы в стеклоделии. Основным сырым материалом для введения кислотных окислов является кварцевый песок. Требования, предъявляемые к нему, зависят от сорта С., к-рый будет из него изготовлен. Показателями качества и пригодности кварцевого песка являются однородность величины его зерен (0,2—0,5 миллиметров), количественное содержание в нем окислов железа и кремнезема. Содержание кремнезема в лучших песках не ниже 99%. Содержание окислов железа в песках для плавки оптич. и ультрафиолетового С. не должен быть выше 0,02%, для зеркального С. не выше 0,2%, для оконного С. не выше 0,3% (для бемского) и 0,5% (для полубелого) и не выше 0,5% для по-лубелого бутылочного С. Для темного бутылочного С. содержание окислов железа в песке может не нормироваться. В качестве кислотного окисла применяется и борный ангидрид [в виде борной кислоты, буры и пандермита (4СаО · 5В203 · 9Н20)]. Для введения щелочных окислов служат кальцинированная сода, сульфат (реже глауберова соль), поташ. Стекольные з-ды охотнее употребляют углекислые соли, чем сернокислые, т. к. последние разрушают в сильной степени огнеупорный материал, из которого изготовлены плавильный бассейн и стекловарные тигли. Углекислый калий (потатн) как более дорогой материал применяют лишь при плавлении специальных сортов С. и хрусталя. Щелочи понижают t°njl. стекломассы и применяются лишь как плавни. Из щелочноземельных металлов в стекловарении имеют применение окислы кальция, магния, бария, свинца, цинка. Окись кальция вводится чаще всего в виде мела и известкового камня, реже обожженной и гашеной извести, мрамора; она увеличивает химич. устойчивость и механич. прочность С. Окись магния стали применять сравнительно недавно. Ее вводят чаще всего в виде доломита, магнезита и магнезии. Окись магния, уменьшая коэф. расширения, увеличивает термич. устойчивость С. Окись бария вводят в виде витерита (углекислый барий), барита (сернокислый барий) и азотнокислого бария. Окись бария улучшает качество стекла: увеличивает уд. вес и показатель преломления; применяется для плавки некоторых сортов оптич. С. и хрусталя. Окись свинца вводят чаще всего в виде свинцового сурика. Окись

Состав некоторых стеклянных изделий (в%).

| Название сорта стекла | X и м | и ч е | С к и и | [ С о | став | ||||||

| Si02 | А1203 | Fe,03 | СаО | MgO | Na20 | КоО | so3 | Ti02 | j BaO | Β203 | |

| а) Заводы | СССР | ||||||||||

| Оконное стекло | 1 | ί ί | |||||||||

| Константиновский (механ.) | 71,81 | 0,38 | одо | 10,22 | сл. | 15,91 i | 0,93 | ! 0,91 | 0,02 | — | — |

| Гусь-Хрустальный (механ.) | 70,35 | 1,05 | 0,16 | 10,22 | 0,31 | 17,32 ; | 0,59 | > 0,62 1 | 0,11 | — | — |

| Дагест. огни (механ.). | 71,50 | 1,35 | 0,25 | 10,38 | 0,09 | 15,55 | 0,60 | 0,56 | 0,10 | — | J — |

| Курловский (ручн.). | 72,15 | 0,97 | 0,09 | 13,21 | С [. | 12,78 | 0,62 | — | — | — ί | — |

| Ивотской ». | 69,50 | 5,81 | 0,22 | 11,78 | 0,06 | 13,50 | 3,50 | — | — | _ | _. |

| Великодворский (ручн.). | 70,73 | 1,57 | 0,10 | 13,85 | сл. | 12,49 | 0,92 | — | — | — | — |

| Бутылочное стекло | |||||||||||

| Константиновский (механ.) | 74,6 | 0, | 56 | 8,3 | 0,06 | 16,48 | — | _ | — | — | _ |

| Константиновский (ручн.). | 72,63 | 1,12 I | 0,10 | 11,08 | 0,12 | 14,29 | 0,87 | — | — | — | — |

| Мерефянский (ручн.). | 72,13 | 1,72 | 0,18 | 12,23 | 0,15 | 12,65 | 0,91 | — | — | — | — |

| Боршомский ». | 61,81 | 13,21 | 2,83 | 7,03 | 0,60 | 9,92 | 2,72 | — | — | — | — |

| Минераловодский (ручн.). | 69,12 | 5,78 | 1,90 | 11,51 | 0,43 | 8,73 | 1,60 | Mn203~(Γ,82~~ | — | — | — |

| Красный химик » | 71,17 | 2,79 | 0,10 | 6,67 | 4,13 | 13,27 | 0,95 | — | — | - | |

| Электроколбовое | |||||||||||

| стекло Запруднен- | |||||||||||

| с к о г о и У х а н и в с к о- | |||||||||||

| го заводов | |||||||||||

| Колбовое № 10 о. | 72,13 | 1,08 | 0,19 | 5,09 | — | 8,7 | 7,10 | 5,60 | _ | _ | _ |

| » № 55. | 71,94 | 1,01 | 0,53 | 5,50 | 3,11 | , 15,08 | 1,67 | 0,28 | — | — | — |

| » Ухановского з-да | 70,87 | 0,80 | 0,33 | 6,70 | 3,95 | 16, | ,46 | 0,11 | — | 1,20 | — |

| Трубочное № 16. | 68,9 | 0,60 | 0,40 | 5,20 | 0,30 | 8,3 | 7,0 | 8,90 | — | — | — |

| » № 59. | 67,4 | 0,70 | 0,20 | 3,10 | 0,10 | 8,7 | 7,3 | 11,80 | — | — | — |

| Химическое стекло | |||||||||||

| S Дружная горка № 23.. | 69,47 | 4,88 | — | 8,16 | — | 8,76 | 5,63 | — | — | _ | 2,75 |

| Институт стекла № 815. | 74,03 | 3,81 | 0,19 | 6,09 | 4,16 | 7,32 | 4,9 | ||||

1 Оконное стекло

’ Монтиньи (Бельгия).

I Дампреми ».

I Жили ».

! Систервиль (Америка).

1 Мюлиг (Чехо-Словакия).

i Бутылочное стекло

; Бордо..

! Гересхейм..

г Оуене (герм. 1922).

S Граам Эвансвиль (Америка)

I Линч (Америка).

] Электроколбовое I стек л о

Вестингауз (колбовое). Филлипс ».

Филлипс (трубочное)..

Химическое стекло

Иенское 20".

, Сюпремакс Пена.

Пирекс ..

б) Заграничные заводы

| 1

71,03 |

0,85 j | 0,35 | 11,74 | 0,68 | 14,12 | 1,63 | PbO | ΖηΟ | ||

| 71,60 | 1, | 12 | 10,76 | 1,99 | 13,85 | — | — | _ | _ | _ |

| 72,18 | 1, | 06 | 10,40 | 1,72 | 13,91 | — | _ | _ | _ | _ |

| 71,74 | 0,79 1 | 0,19 | 10,77 | 0,63 | 14,16 | 1,91 | — | _ | _. | _ |

| 72,63 | 1, | 11 | 10,0 | 2,72 | 11,53 | 2,19 | — | i — | — | — |

| 61,75 | 7,10 | 2,13 | 19,60 | 4,55 | 4,11 | |||||

| 64,06 | 12,0 | 1,42 | 11,50 | — | 7, | 88 | — | _ | _ | __ |

| 66,80 | 8,5 | 12,40 | 4,20 | 8,3 | — | — | _ | _ | _ | |

| 72,20 | 1,08 | 0,29 | 8,11 | 0,18 | 13,89 | 3,53 | — | _ | _ | _ |

| 72,83 | 0,53 | 0,11 | 10,68 | 2,25 | 11,93 | 2,12 | — | |||

| 71,98 | 1,40 | 0,33 | 5,12 | 3,58 | 16,46 | 1,00 | 0,12 | |||

| 62,32 | 0, | ,18 | 0,19 | — | 6,13 | 7,72 | 22,05 | 0,03 | 0,71 | _ |

| 58,23 | 0, | ,19 | 0,13 | 11,42 | 3,43 | 22,25 | 0,21 | 3,75 | — | |

| 75,30 | 6,2 | 1,1 | 5,7 | 0,8 | 3,5 | 7.6 | ||||

| 57,4 | 3,2 | — | 4,7 | 8,7 | 1,9 | 0,5 | — | — | — | 23,6 |

| 80,5 | 2,1 | — | 0,4 | — | 4,4

1 |

0,2 | — | — | As203

0,7 |

11,8 |

свинца применяют гл. обр. при плавке огггич. С. и С. для электроламп. Окись цинка вводят в С. в виде цинковых белил; она улучшает термин. и в нек-рых случаях механич. и химич. устойчивость С. Помимо вышеперечисленных основных материалов для получения С. применяют сырые материалы, содержащие одновременно несколько компонентов и гл. обр. окись алюминия; последняя повышает механич. и химич. прочность С. К таким материалам относятся полевые шпаты, каолины, горные породы {трахиты, андезиты, нефелиновые сиениты, миаскиты). Применение горных пород особо выгодно, т. к. помимо окиси алюминия в С. через них вводится известное количество щелочей. Для получения молочных опаловых С. как глушители применяют фтористые и фос форнокислые соли (криолит, плавиковый шпат, фосфорнокислый кальций, кремнефтористый натрий, костяная мука, отбросы апатитов).

Для получения цветных С. в качестве красителей применяют окислы различных металлов, которые придают С. такие цвета: окись железа—желтый до коричневого, закись железа— зеленый, окись марганца—фиолетовый, окись хрома—зеленый с сильно желтым оттенком, окись кобальта—синий, окись никеля—краснокоричневый, окись меди—зелено-голубой, закись меди—ярко красный («медный рубин»), селен и селенистокислый натрий—красный, серебро—интенсивно золотистожелтый, золото— пурпуровый («золотой рубин»). Нек-рые редкие земли (неодим, церий и др.) применяются также как красители для специальных сортов

С. В зависимости от состава С. один и тот же краситель в одинаковой концентрации может дать различные оттенки.

Шихтование. Процесс шихтования, то есть подготовки смеси сырых материалов, из которой плавится стек то, слагается из следующих операций: 1) подготовка сырых материалов, 2) расчет шихты, 3) взвешивание, 4) перемешивание. Особо необходимо отметить условия транспорта шихты и загрузки ее в печь. Все перечисленные операции имеют целью так изготовить шихту, чтобы после расплавления в стеклоплавильной печи получилась по возможности гомогенная масса постоянного состава.

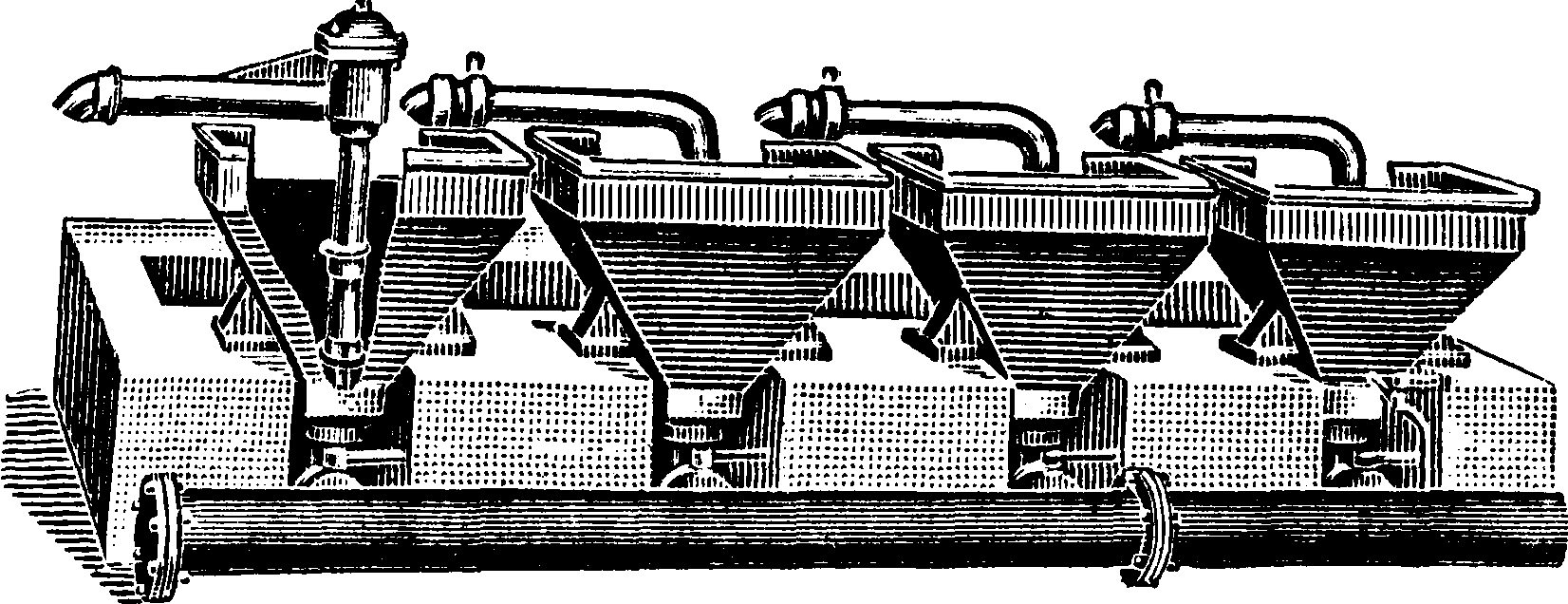

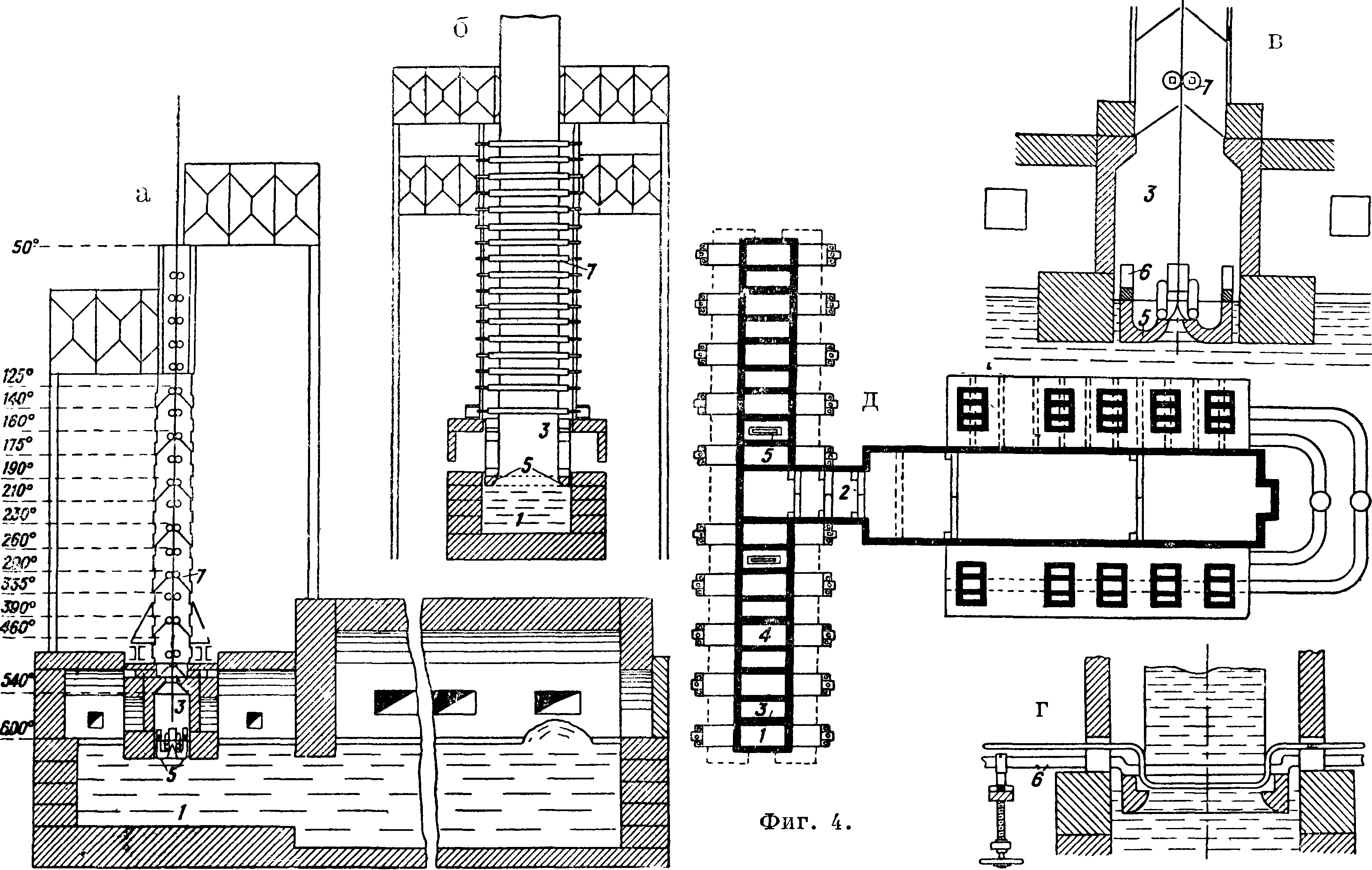

Подготовка сырых материалов. Сырые материалы, особенно минерального происхождения, поступающие на заводы, в большинстве случаев загрязнены и не могут идти для изготовления шихты без годготовки, а иногда и обогащения. Так, кварцевый песок, имеющий значительное количество посторонних примеей, подвергают промывке на специальных аппаратах (фигура 1) и затем уже сушке

Фигура 1.

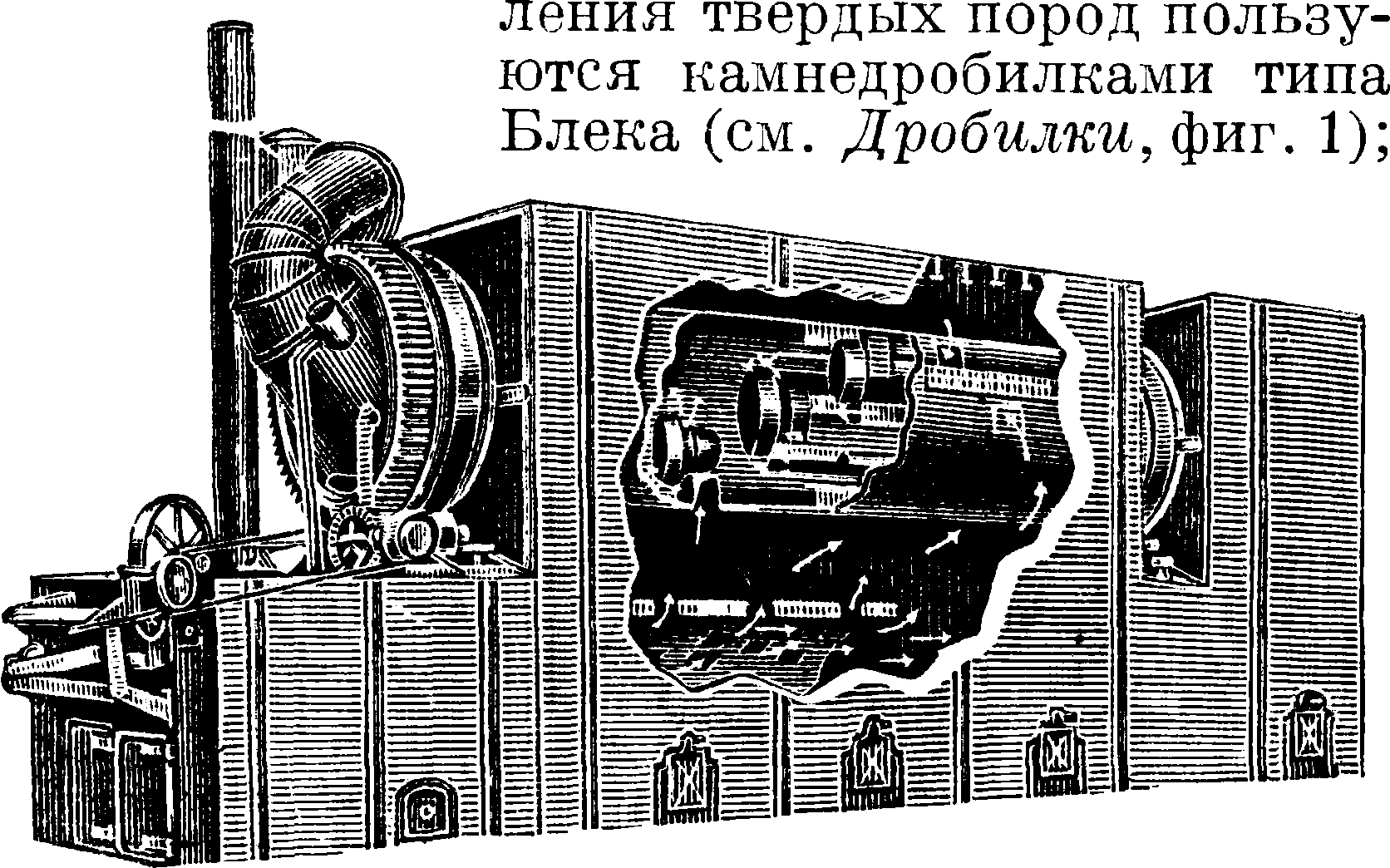

и просеиванию. Известковый камень, доломит и другие породы должен быть предварительно измельчены, а затем просеяны. Сульфат, поташ (иногда и сода) после слеживания образуют комья, достигающие крупных размеров, которые также должен быть измельчены. Существует для этой цели ряд машин и аппаратов. Для сушки пе^ ка чаще всего применяют вращающиеся, наклонные (слабый наклон) печи (фигура 2). Для дроб-

Фигура 2.

дальнейшее измельчение производится на бегунах (смотрите) либо на вальцах (смотрите Дробилки, фигура 9). Для разбивания слежавшихся кусков сульфата, поташа применяют дезинтеграторы (смотрите). Все материалы просеиваются на цилиндрических ситах.

Расчет шихт производят по заданному анализу С., выраженному в %-ных соотношениях компонентов либо в молекулярных ф-лах. При расчете шихты необходимо знать химич. состав всех применяемых для ее составления материалов. Т. к. влажность нек-рых из них, в особенности щелочей, сильно колеблется в зависимости от атмосферных условий, необходимо в рецептуру вносить соответствующие поправ ки. Взвешивание сырых материалов по заданной рецептуре необходимо производить в теплом помещении; неточное или неаккуратное взвешивание м. б. источником порчи С. в стеклоплавильных печах. Перемешиванием составных частей достигается однородность шихты, являющаяся одним из самых основных и ответственных требований при составлении последней. Контроль производства стекольных з-дов на эту сторону обязан обратить исключительное внимание. Неоднородная расслоенная шихта даст в процессе стекловарения испорченное С. Получить однородно перемешанную шихту довольно трудно, т. к. чаще всего приходится смешивать сырые материалы, различные по уд. в.; при небрежном перемешивании шихты более тяжелый материал, например песок, садится вниз, а наиболее легкая кальцинированная сода остается наверху. Такая шихта негодна, так как в стеклоплавильной печи мы будем иметь слои с высоким против нормы содержанием тугоплавкого кремнезема, а в других слоях будут в избытке щелочи-плавни. Первые слои не успеют провариться, и таким образом С. будет испорчено.

Для смешивания шихты применяют смесительные барабаны различных систем. К наиболее известным аппаратам необходимо отнести смесители Смит, Гауэ и Гокель, Вернер и Пфлейдерер и Эйрих. Последние исследовательские работы показали, что однородность шихты достигается путем добавления в шихту увлажненного песка (1—2%). При этом условии частицы кальцинированной соды и мела облепляют отдельные зерна песка, и шихта с трудом расслаивается.

Транспорт шихты и загрузку ее в печь необходимо организовать т. о., чтобы исключить по возможности расслаивание. Следует избегать длинных путей, а в особенности сбросов материала с одного аппарата на другой, т. к. при падении шихта особенно легко расслаивается. На нек-рых з-дах перемешивание шихты осуществляется вблизи стеклоплавильной печи, а загрузка ее в печь производится беспрерывно при помощи короткого шнека.

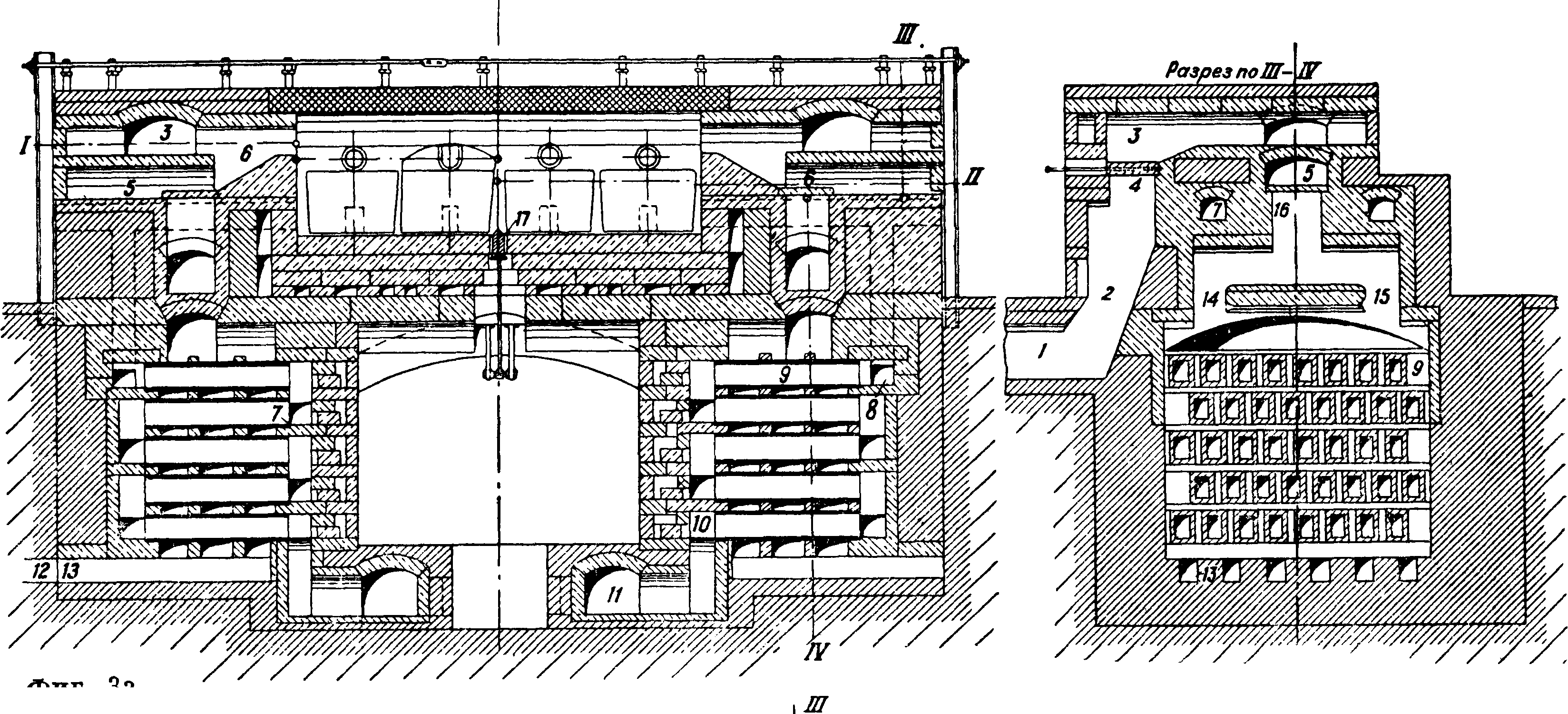

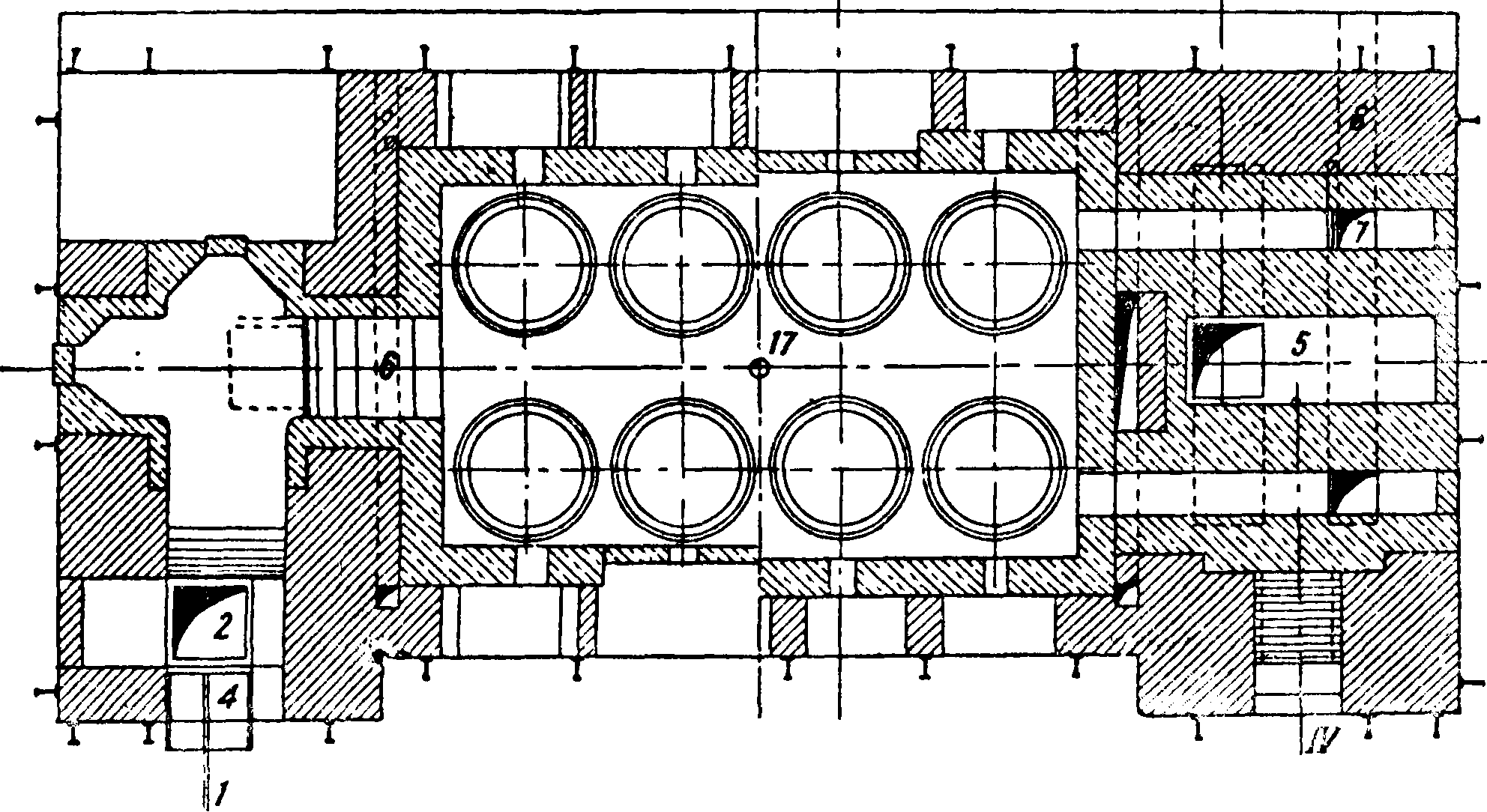

Плавление С. производится в стеклоплавильных печах различных систем и конструкций. В качестве топлива применяют дрова, торф, уголь, нефть и естественный газ. За последние годы плавление С. производится также в элек-трич. печах. Для газификации дров, торфа и угля на стекольных з-дах применяют генераторы различных систем. Так, на новом механизированном стекольном заводе в Гусь-Хрусталь-ном работают генераторы на торфе сист. AFG. На стекольном заводе в Константиновке—генераторы на угле сист. Уэльман-Сивеар-Морган. Из других генераторов в Европе распространены системы Поэтер, Морган, Вууд. Стеклоплавильные печи по характеру их работы м. б. разделены на периодические и непрерывнодействующие. К· первым относятся г о р ш к о-вые печи и ванные небольшой производительности. Ко вторым относятся наиболее мощные ванные печи (смотрите Печи стеклоплавильные). На фигуре За—в изображена гор-шковая печь сист. Незе. Газ для горения поступает в печь через канал ί, направляется вверх по каналу 2 и входит в канал 3, где имеется регулирующая заслонка 4. Под каналом 3 находится канал 5 для горячего воздуха, смешивающегося с газом в горелках 6. Продукты горения выходят через вытяжные каналы 7 в трубопровод 8 и далее в каналы 9 рекуператора, а затем через каналы 10 в вытяжные каналы 11 и в дымовую трубу. Вторичный воздух поступает через отверстие 12 в каналы 13 под

Филлипса. Нет почти ни одного вида изделий, для изготовления которых не были бы сконструированы машины. Ниже дано краткое описание машин, применяемых в производстве оконного С.

I I Разрез по 1-Д

Фигура Зв. рекуператорами, поднимается вверх и через каналы 14 и 15 поступает в горелки 6; в канале 5 имеется регулирующая доступ воздуха заслонка 16. Для спуска С. в середине пода имеется отзерстие 17.

Изготовление различных видов С. Выработка стеклянных изделий производится ручным и машинным способами. Ручной способ хотя и продолжает существовать на огромном большинстве з-дов, однако под давлением исключительного роста механизации и автоматизации производства за последние десятилетия уд. в его в общем производстве стремительно падает, а в некоторых странах, например в Америке, он почти не применяется. Основной инструмент ручного способа—выдувальная трубка, причем мастерство рабочего играет исключительную роль. Механизированные способы насчитывают ряд типов машин для производства различных видов изделий. Из основных машин, находящихся в работе на стекольных з-дах, следует отметить следующие: по оконному С.— машины Фурко, Кольберна, Любберса; по зер1 кальному С.—машины Авери-Форда, Бишеру; по бутылочному стек ту (смотрите Бутылочное производство)— машины Овенса, Граама, Линча, О’Нилля, Миллера, Гартфорда, Редферна, Даубеншпека и др.; по сортовому С.—машины Миллера, Гриера; по электроколбовому С.— Эмпайр, Вестлег, Корнинг-Раджинальд-Х&д-дан; по трубочному С.—машины Даннера,

Фигура 36.

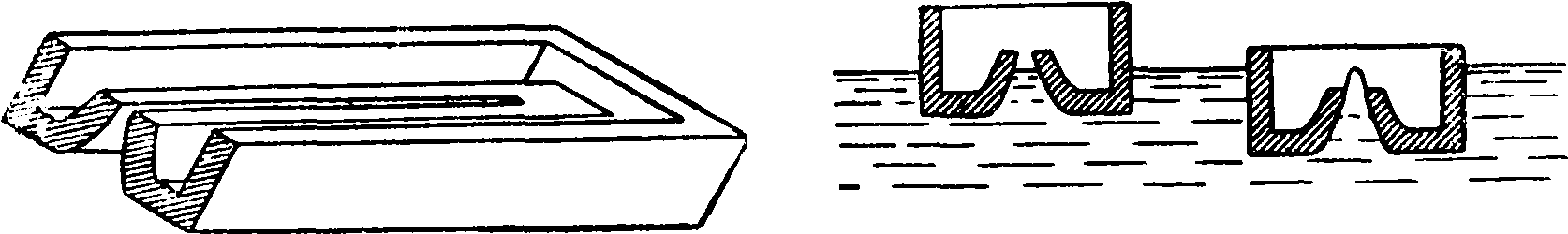

Машина Фурко (фигура4,а—д)· Эти машины появились в Бельгии в 1903 г. С. на них вытягивается бесконечной лентой определенной ширины, которая по охлаждении разрезается на любые размеры. Для питания машин служит канал 1. Канал этот примыкает к рафинаж-ному отделению ванной, с которым сообщается шейкой 2 для протока С. На заводе в Дампреми при 10 машинах канал имеет 40 ж в длину при 2 метров ширины. Размер шейки 5x2 метров Над этим каналом и вдоль него устанавливают машины (8— 10). Подмашинные камеры 3 чередуются с подогревательными 4. Машинные камеры имеют размеры330 х 2 200 х 5 700лш. Для питания машин стеклом в выработанном канале устанавливается л о д о ч к а-п о п л а в о к 5 (фигура 5а и 56). Последняя имеет посредине продольную щель, которая при работе машины должен быть расположена точно против оси машинной камеры. Поступление ленты из щели лодочки обусловливается давлением особого“ нажимного механизма 6, погружающего лодочку в С. Благодаря этому стекло выдавливается через щель вверх, вызывая естественный приток нового С. взамен оттянутого вальцами. Полученная т. о. лента тянется вверх через систему вальцов 7 (до 15 пар), изготовленных из асбестовых кружков диам. 130 миллиметров. Проходя через вальцы, расположенные в камерах, С. подвергается постепенному охлаждению. По выходе из последних вальцов при резке С. настолько охлаждается, что его можно брать руками. Время нахождения ленты в машинных камерах при скорорти ок. 40 м/мин 12 мин. Производительность каждой машины зависит от скорости движения ленты и толщины вырабатываемого С. При обычной толщине 2 миллиметров машина дает в час до 45 м2 С. Бой в процессе и обрезке кромок листов составляет около 25%, от вытянутого стекла.

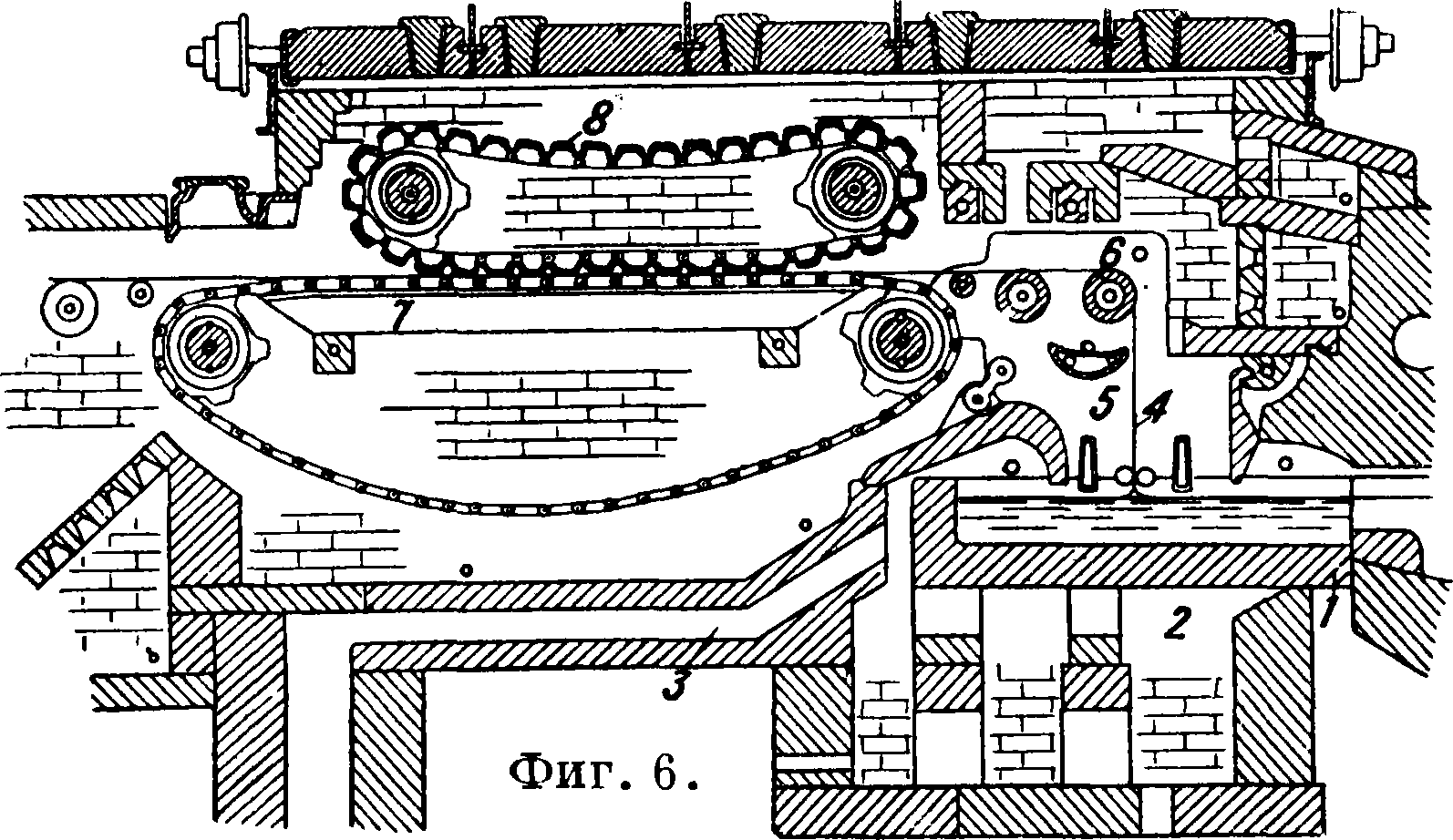

Машина Кольберна. Характерной особенностью этой машины является движение ленты не вверх, как в машине Фурко, а в горизонтальном направлении. Внизу горна 1

(фигура 6) помещается топка 2 с вытяжным каналом 3. Горн наполнен расплавленным С. Вытягиваемый лист С. 4 проходит между металлич. листами, охлаждаемыми водой, и поступает в камеру 5. Пройдя черев загибающий валец б, лист поступает в волочильное у с т-

Фигура 5а. Фигура 56.

ройство на ленту 7 и прижимается другой лентой 8. В волочильном устройстве С. охлаждается настолько, что в дальнейшем сохраняет свою форму. Из волочильного устройства лист поступает в отжигательный канал (туннельная печь) длиной ок. 60 м, снабженный для поддержания равномерно падающей t° горелками, и движется по асбестовым роликам (ок. 200 шт.). По выходе из туннельной печи лента

с t° 80—90° попадает на движущийся стол, на к-ром разрезается стальным резцом. Производительность машины зависит от скорости движения ленты и толщины вырабатываемого С. (1,5—8 миллиметров при ширине ок. 1,8 м); при толщине в 2 миллиметров она составляет ок. 150 м2/час. Обычный тип установки—2 машины при одной ванной

Фигура 7.

печи. Расход энергии на каждую машину составляет бЬР. Бой С. в производстве составляет в среднем 33%.

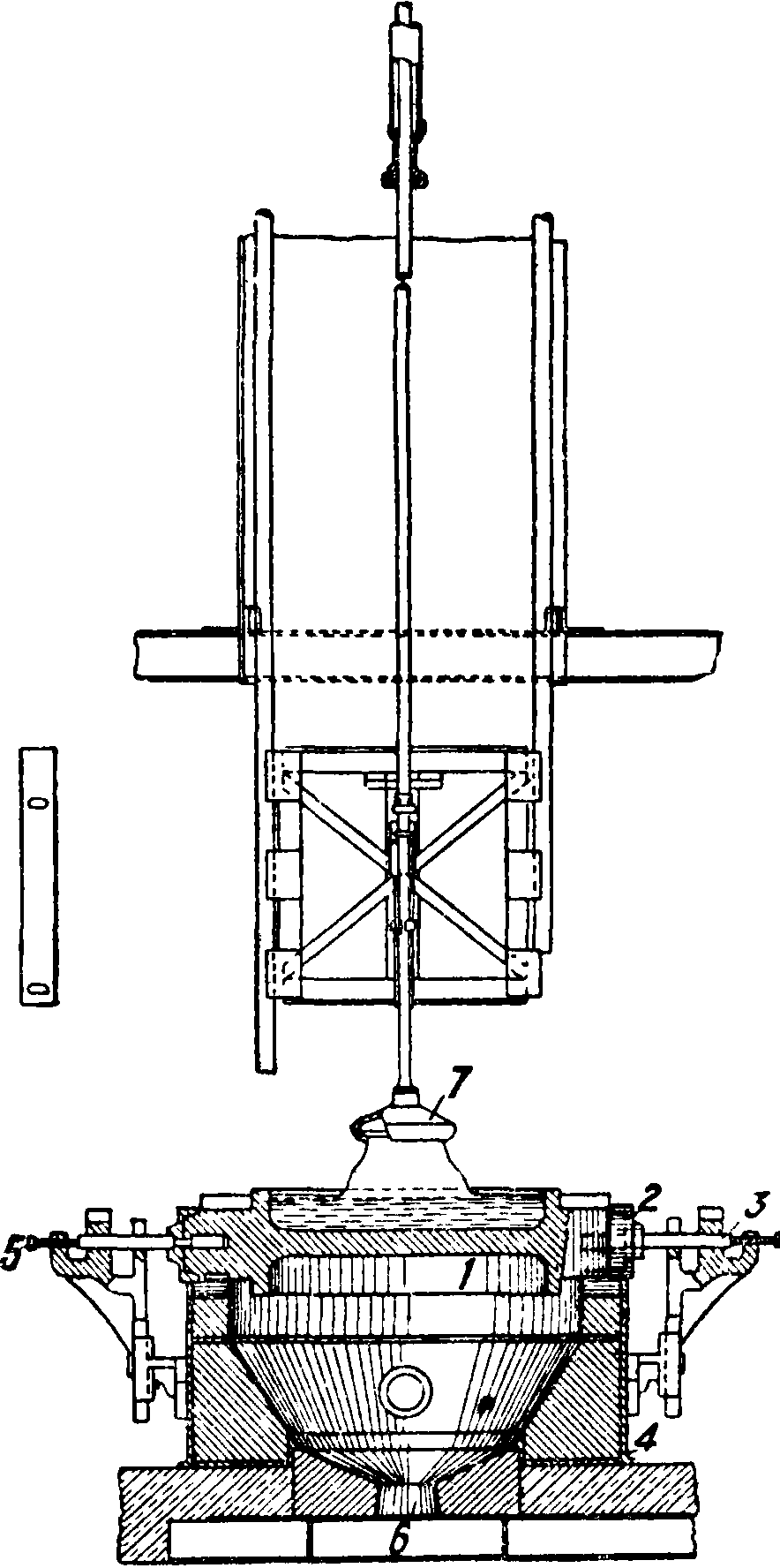

Машина Л ю б б е р с а. Для набора С. из ванной печи служит железный горшок ί (фигура 7) с нижним и верхним поддоном, футерованный шамотной массой. Горшок снабжен боковыми выступами, на которые насажены железные колпаки 2 цапф 3; консоли для этих цапф монтированы на железном кожухе 4 волочильной печи. При помощи винтов 5 горшок можно передвигать в боковом направлении. Печь заканчивается внизу зумпфом (карманом, колодцем) б. В жидкое С., находящееся на верхней стороне поддона, погружают металлическую грибообразную тарелку 7, к которой С. прилипает и поднимается вместе с этой тарелкой при ее движении вверх в виде цилиндра (так называемым холява).

Цилиндр С. отламывают внизу и осторожно кладут на горизонтальные стойки. Когда содержимое 1 горшка выработано, горшок переворачивают на 180°; остатки С. падают в зумпф п передаются в плавильную печь; в верхнюю часть горшка (бывшую до того нижней), чистую и горячую, наливают свежее С. и вытягивают новые цилиндры. Готовый цилиндр разрезается раскаленной электричеством проволокой на 4 части. Дальнейшая обработка

каждой части немногим отличается от обработки холяв на ручных заводах. Максимальная высота машины 14 м, максимальная высота вытягиваемых цилиндров 7 метров Производительность машины в 24 ч. (толщина 2 миллиметров) 1 200 м2. Количество стекломассы, потребное для машины в 24 ч., 18 ш. Общий % потерь при производстве 66. Размер зеркала ванной печи на 1 машину ок. 30 м2.

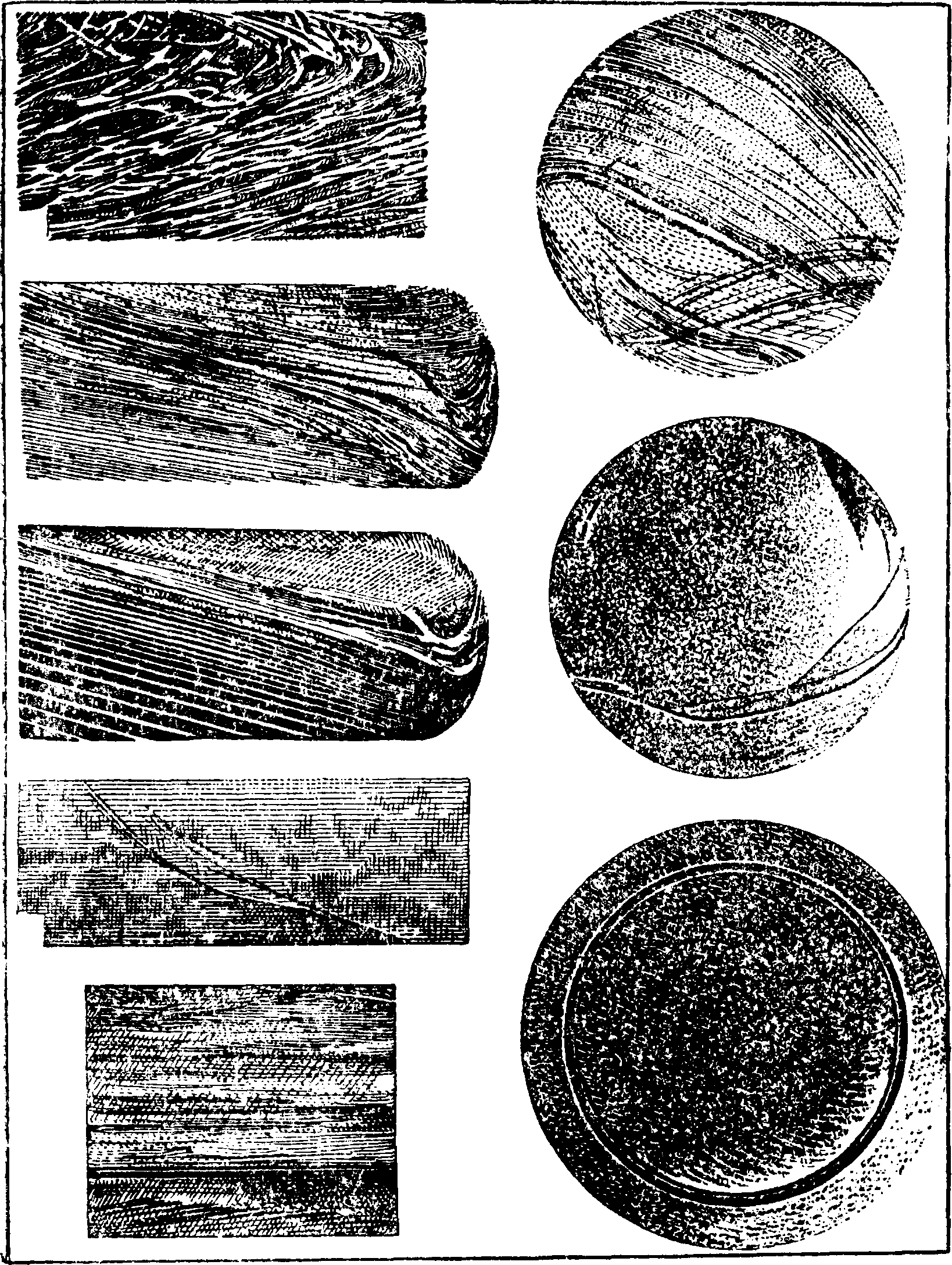

Пороки стекла. Пороки в С. могут образоваться: в процессе плавления С., во время выработки изделий, во время отжига, после изго-товленйя изделий, при хранении С. При плавлении С. в сплаве его или в стекломассе могут образоваться: 1) слои, различные по вязкости и плотности, нарушающие гомогенность стекла; 2) различного вида свили и шлиры (фигура 8), нити от самых тонких, едва уловимых,

Фигура 8.

до толстых (иногда 0 1—2 миллиметров), опутывающие изделие во время его изготовления; 3) пузыри— крупные и очень мелкие, называемые м о ш-к о“ц; 4) камни различных видов; 5) кристал-лич. включения в аморфном сплаве; 6) щелоки в виде пены, покрывающей массу; 7) ультра-микроскопич. частицы, придающие массе молочный опалесцирующий оттенок; 8) нежелательные в белом С. оттенки зеленого или розового цвета. Во время выработки изделий может обнаружиться, что 1) поверхность изделий покрыта мелкими трещинами; 2) поверхность изделий неровна, имеет волнистость; 3)^толщина стенок изделий неравномерна; 4) поверхность покрыта в отдельных частях мельчайшими кристаллами. Во время отжига м. б. обнаружены следующие дефекты: 1) плохой отжиг, характеризуемый сильными напряжениями в С., которые могут привести к разрушению изделий; 2) деформация изделий, обусловленная слишком высокой первоначальной t° отжига; 3) прилипание пыли, мелких частиц к поверхности несколько размягченного в отжигательных ne-

г. Э. т. XJCII.

чах С.; 4) растрескивание изделий вследствие низкой t° отжига; 5) изменение окраски. После изготовления изделий в них могут обнаружиться следующие дефекты: 1) матование, кристаллизация С. во время обработки его на паяльной лампе; 2) неустойчивость С. при спаивании их друг с другом; 3) изменение окраски или полное обесцвечивание; 4) С. оказывается слишком мягким или твердым, а потому неудобным при обработке на паяльных лампах или при шлифовке и полировке его; 5) образование пузырьков^ выделяющихся из сплава. При хранении С. м. б. часто отмечены следующие недостатки: 1) образование различных пятен на С., как результат его химич. неустойчивости; 2) большой % боя треснутых изделий, сильно возрастающий при небольших толчках во время перекладки или перегрузки. Чтобы предупредить свиль, шлир, необходимо: 1) проконтролировать состав С. и установить определенные отношения кислотных и щелочных окислов; 2) иметь в шихте 15—20% материалов, дающих газообразные продукты; 3) перемешивание шихты должно дать совершенно однородную массу; 4) исключить возможность расслаивания шихты при засыпке; 5) выбрать подходящий температурный режим; избегать одновременно и низких и высоких Г; 6) засыпку шихты вести при высокой Г; дозы засыпки должен быть по возможности меньше. Чтобы избавиться от мошки, необходимо проварить стекло, заставить мошку подняться на поверхность его и снять хальмованием слой с мошкой. Под этим слоем жидкое С. остается чистым. От пузырей различных размеров можно избавиться правильным режимом печи, прибавлением к шихте 1% поваренной соли и прочие Налеты на С. очищаются слабой соляной кислотой.

Обработка С. В зависимости от назначения изделий С. подвергают механич., химич., художественной обработке. Механич. обработка сводится к резке, сверлению, притирке, шлифовке, полировке, гравированию и матованию. Химич. обработка сводится к травлению, матованию, полированию, серебрению, золочению. Художественная обработка С. весьма разнообразна. Помимо разрисовки изделий красками имеет место комбинация механической и химической обработки.

Резка С. применяется в широких размерах. Этой операции подвергаются оконное и зеркальное С., электроламповое, сортовое и др. До последнего времени резка производилась алмазами. В настоящее время помимо алмазов применяют небольшие стальные колесики (0 3—4 миллиметров), а для резки цилиндров—проволоку, раскаленную пропущенным через нее электрич. током. Для резки стеклянных брусков применяют алмазные пилы. Сверление и притирка широко применяются при изготовлении сосудов со стеклянной притертой пробкой (флаконы, графины, склянки и банки). Притирка пробок производится на притирочных станках, и материалом для обтирки тонких слоев С. служит наждак.

Шлифовка и полировка С. производятся на вертикальных и горизонтальных станках. Шлифовка изделий слагается из трех операций: 1) грубая обдирка на чугунных колесах или шайбах, 2) собственно шлифовка на каменных колесах или шайбах, 3) полировка. Грубая обдирка верхних слоев С. производится песком. Лучше для этого пользоваться речным песком, у которого зерна округленные. Ве-

2

личина зерен песка должен быть одинакова. Шлифовка производится наждаком. Наждачные шайбы для шлифовки готовятся прессованием под высоким давлением карборунда с небольшой добавкой каучука. Полировка С. производится либо на деревянных пробковых колесах и шайбах либо на шайбах, обтянутых войлоком. Для полировки применяют крокус—окись железа. Шлифовку хрусталя в Америке производят на машинах Гриера. Шлифовка и полировка зеркального С.—см. Зеркало.

Гравирование по С. производится небольшими медными колесиками. Матование С. (механическое) производится при помощи пескоструйных аппаратов, направляющих под большим напором песок, действующий на С. как молот. Если бить струей песка в одно место ок. 2 мин., в тонком С. можно получить отверстие. Песок применяется для этого сухой, диам. зерен не больше 1 миллиметров. Производительность аппарата 35 м2/ч. Расход энергии 15 IP. Если С. покрыть шаблоном из жести, можно этим способом получать любые рисунки. Такой способ рисовки по С. называется гелиографией.

Химическая обработка С. Химия. путем матование С. осуществляется фтористоводородной и соляной к-тами. По Кеслеру сущность матования заключается в действии фтора на С. и образовании фтористых солей. Матованная поверхность С. приобретает кри-сталлич. строение; чем кристаллы реже и крупнее, тем матованная поверхность светлее, и наоборот. С. с высоким содержанием окиси кальция дают густое и мелкое строение кристаллов на поверхности. Травление и матование С. проводят в свинцовых или деревянных, покрытых смолой и гудроном ваннах. Ниже даны некоторые составы ванн для матования: 1) 10 килограмм фтористого кальция растворяют в 100 л воды при нагревании и добавляют ок. 3 килограмма фтористоводородной к-ты; ванна работает несколько дней; 2) к фтористоводородной к-те добавляют К2С03до нейтрализации, а затем добавляют небольшой избыток НС1. Для освежения ванны добавляют небольшие количества K2S04 или КС1. До погружения С. в ванну необходимо отмыть грязь и жирные места, в противном случае будут получены пятна на С. Предварительную мойку хорошо производить в 10%-ном растворе НС1. Опускать С. в ванну следует спокойно, при взбалтывании осевшие пузыри оставят нама-тованные места. С. в ванне выдерживают 10— 15 мин. Глубокое травление по С. производят концентрированной плавиковой к-той. Французские художественные изделия (Дум и Галле) этим способом обработаны.

Живопись по С. осуществляется различным образом. С. как материал без обжига не впитывает красок, поэтому краску вплавляют. Эмалевые накладные краски дают непрозрачный молочный цвет; транспарантные краски не нарушают прозрачности С. Краска наносится на С. вместе с флюсом, к-рый сплавляется с основной массой С. Для украшения изделий в нек-рых случаях применяют одновременно травление, матование и живопись. В Германии и Франции существуют целые школы, занятые изучением художественной обработки стекла.

Лит.: Петухов С., Стеклоделие, СПБ, 1888;

Дралле Р.и Кеппелер Г., Производство стекла, пер. с нем., т. 1, ч. 1, М., 1929; Шульц Г., Стекло, пер. с нем., М.—Л., 1926; Муравлев Л.иГри-г о р ь е в П., Стекло, Л., 1928; Г р у м-Г ржимайло В., Пламенные печи, ч. 1—5, М., 1925; «Труды Государст венного ин-та силикатов», М.; «Труды Государственного керамического института», Л.; Будников П., Керамическая технология, Харьков, 1927; «Труды Оптич. ин-та», Л.; Китайгородский И., Влияние окиси алюминия и магния на кристаллизационную способность стекла, М., 1928; его ж е, Кристаллизационная способность доломитовых стекол, Москва, 1930; его же, Минеральные красители бутылочного стекла, М., 1930; Шателье А., Кремнезем и силикаты, пер. с франц., Л., 1929; Hodkin F. a. Cousen A., A Textbook of Glass Technology, London, 1925; Pedlle C., Defects in Glass, 1927; Zschimmer E., Theorie d. Glasschmelz-kunst, Teile 1—2, Coburg, 1923—24; T a b at a K., Researches of the Electrotechn. Lab., Tokio; Morey G. a. Bower N., The Melting Relations of the Soda-Lime-Silica G asses,«Journ. of the Society of Glass Technology»,

L., 1927, 11,p.347; Adams L. a. Williamson Ё., «Journ. of the Wsh. Academy of Science», Wsh., 1919, p. 623; W e n d 1 e r A., Maschinelle Glasverarbeitung, Das Glas in Einzeldarstellungen, hrsg. v. G. Gelhoff u. K. Ouase-bart, B. 9, Lpz., 1929; В a nr at h H., Die Glasfabri-kation, Brschw., 1880; Hovestadt H., Jenauer Glas, Jena, 1900; E ckert F., t)ber die physikalischen Eigen-schaften d. Glaser, «Jahrbuch d. Radioaktivitat u. Elek-tronik», Lpz., 1923; Zschimmer E., Die Glasindu-strie in Jena, Jena, 1923; Gelhoff G. u. Thomas

M., Die physikalischen Eigenschaften d. Glaser in Abhan-

gigkeit von d. Zusammensetzung, «Ztschr. f. techn. Phys.», Lpz., 1925, Jg. 6, p. 544, 1926, Jg. 7, p. 103; Керре-ler G. u. Ippach H., Die Haltbarkeit von Glasern im Natrokalkkieselsaueresystem, «Sprechsaal», Coburg, 1927, Jg. 60, p. 239; «Journal of the Society of Glass Technology», London, 1917—30; «Sprechsaal»; «Journal of the American Ceramic Society», Columbus, Ohio, 1918—30; «Journal of the Glass Industry», New York, 1920—30. И. Китайгородский»