> Техника, страница 3 > Стеклоделие

> Техника, страница 3 > Стеклоделие

Стеклоделие

Нет, кажется, ни одной области человеческого обихода, где в большей или меньшей степени не имело бы применение стекло в форме тех или иных предметов и изделий. От незатейливой деревенской избы с приземистыми, маленькими, кое-как застекленными оконцами до величайших городов с их домами и огромными фабричными корпусами, сплошь одетыми в железо и стекло, простирается область применения стекла. От простого, скромного и все же столь необходимого стакана до великолепных хрустальных изделий, тончайших стеклянных приборов и аппаратов, огромнейших зеркальных стекол и хрупких безделушек — мы имеем царство стекла в его разнообразнейших сортах и видах.

Свойства стекла

Какие же причины способствовали такому широкому, все увеличивающемуся с течением времени распространению и применению стекла? Что сделало эту прозрачную, блестящую массу таким близким другом и помощником человечества? Это — его ценные свойства как материала.

Стекло совершенно нерастворимо в воде и почти во всех химических жидкостях (за исключением сильных щелочей и плавиковой кислоты) и почти не изменяется на воздухе. Правда, такими свойствами обладают и некоторые другие вещества, например благородные металлы — золото, серебро, платина, — но не во всем: они не выдерживают действия кислот, растворяясь в них. Кроме того стекло имеет перед ними то преимущество, что оно может вырабатываться в любых количествах и из сравнительно дешевых материалов. Дальнейшими ценными свойствами стекла является его прозрачность и плавкость. В природе встречаются и другие прозрачные тела, как, например, горный хрусталь и слюда, но они не могут заменить стекла как по дороговизне своей, так и потому, что лишены других ценных качеств стекла.

Плавкость дает возможность обрабатывать стекло в горячем состоянии, придавая ему любые нужные формы и размеры. Твердость стекла и его упругость также имеют большое значение. Стекло тверже большинства природных минералов и почти всех металлов. Только один серьезный порок присущ стеклу, это—его хрупкость; уже при сравнительно слабом ударе или резком изменении температуры стекло разбивается или лопается в куски.

Состав стекла

Какой же состав имеет эта драгоценнейшая масса, называемая стеклом, искусством приготовления которого человек овладел еще в глубокой древности? Она относится к так называемым силикатам — очень обширной группе химических соединений, в которые входит как основа кремнезем в виде так называемой кремневой кислоты, соединенной с различными другими веществами, называемыми в химии основаниями. Природа предоставила в наше распоряжение неисчерпаемые запасы почти чистой кремневой кислоты в виде песка. Она же дает нам бесчисленное множество разнообразных камней и минералов, по своему составу являющихся сложными естественными силикатами; к ним относятся: полевые шпаты, лава и ряд других. Стекло представляет из себя искусственно приготовленный из определенных веществ силикат, обладающий, в отличие от природных силикатов, описанными выше ценными свойствами. В состав стекла кроме уже указанной кремне-кислоты входят как основания известная всем сода, а также известь, а иногда и другие более редкие вещества. Если, однако, соединить кремневую кислоту лишь с каким-нибудь одним основанием, например с одной только содой, то мы получим силикат, который будет лишен одного из важнейших свойств обыкновенного стекла: он будет легко растворяться в воде и разлагаться другими кислотами. Следовательно, при соединении кремне-кислоты с одной только натровой или калиевой щелочью (поташом) мы получим так называемое водяное, или растворимое, стекло. Если же соединить кремнекислоту одновременно с натровой (или калиевой) также и с известковой (или какой-либо другой) щелочью, то мы получим так называемый двойной силикат, который уже будет иметь все свойства настоящего стекла.

Таким образом сырьем для приготовления стекла являются материалы, содержащие только что указанные вещества. Песок — эта природная кремневая кислота — встречается почти везде, но бывает разной чистоты. Всем известно, что в природе встречается иногда совершенно чистый, почти белый песок, но чаще он сопровождается разными примесями (главным образом железом), окрашивающими его в желтый, а иногда даже в красный цвет. Одной из вредных и самых частых примесей является глина, от которой приходится освобождаться промывкой и отмучиванием. Как влияют разные примеси на качество стекла —мы увидим дальше, когда будем говорить о разных сортах и видах стекла. Натровую щелочь вводят в виде всем известной соды, а еще чаще, особенно для дешевых сортов стекла, в виде так называемого „сульфата“ (глауберовой соли, смотрите выше).

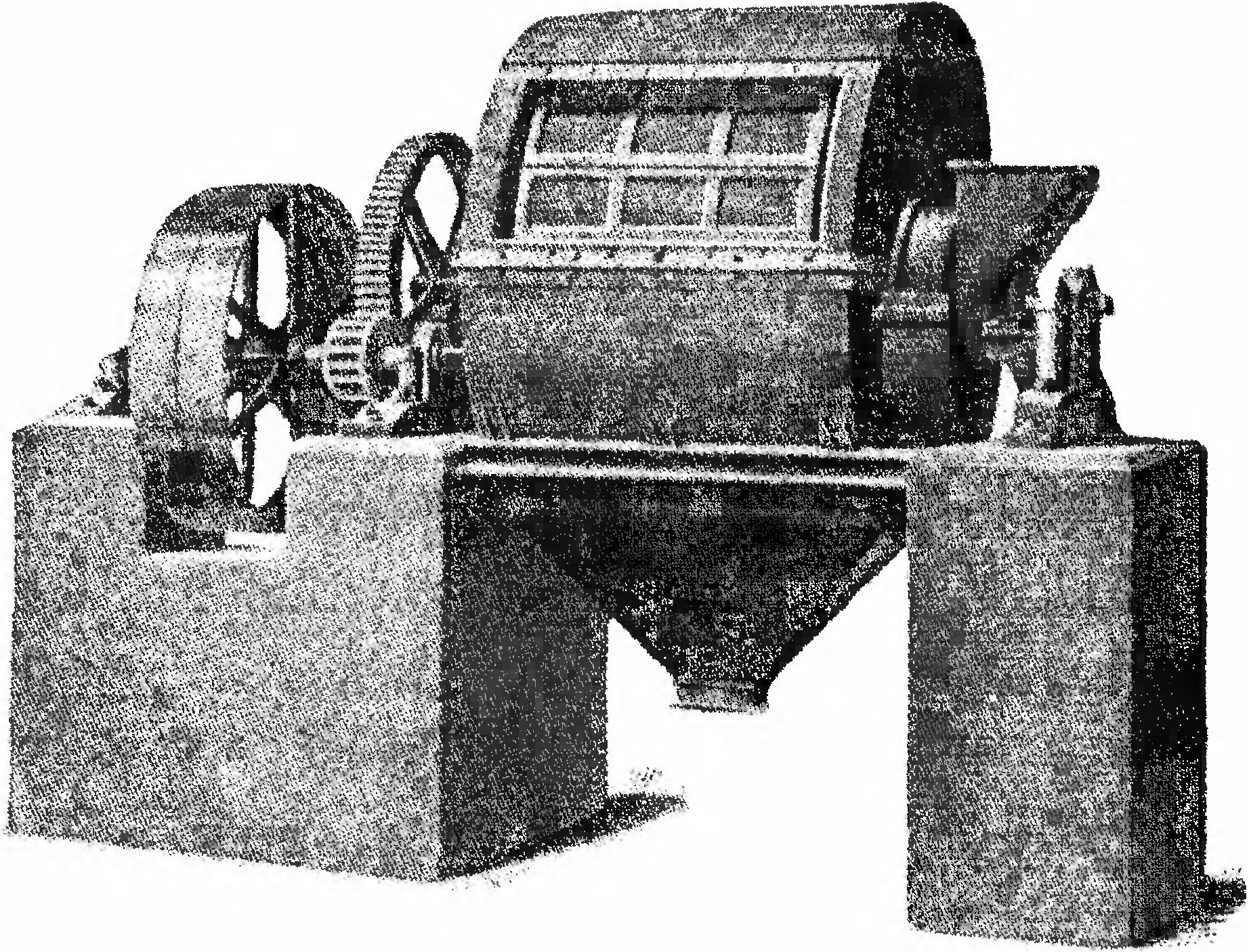

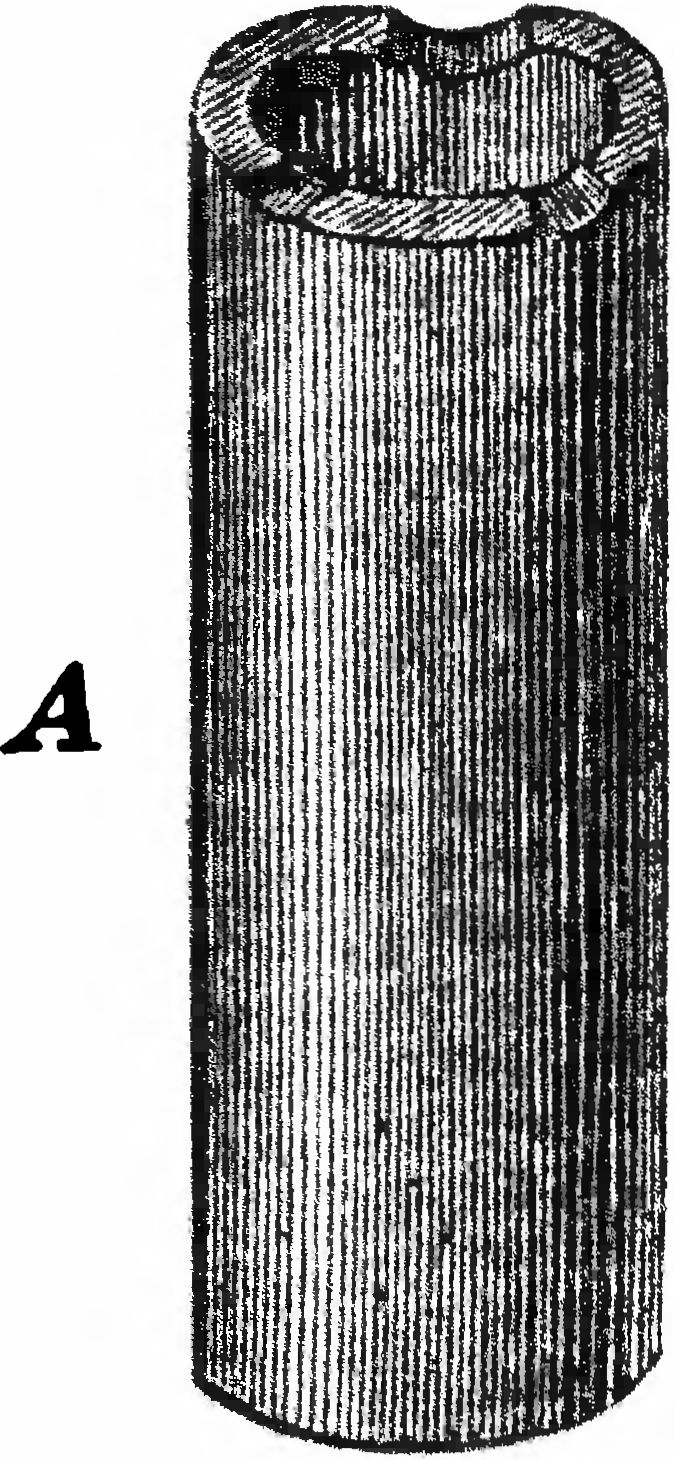

Рисунок 134. Шаровая мельница.

Калиевая щелочь употребляется в виде поташа. Известь идет в дело большей частью в виде всем известного известкового камня, а иногда в виде мела.

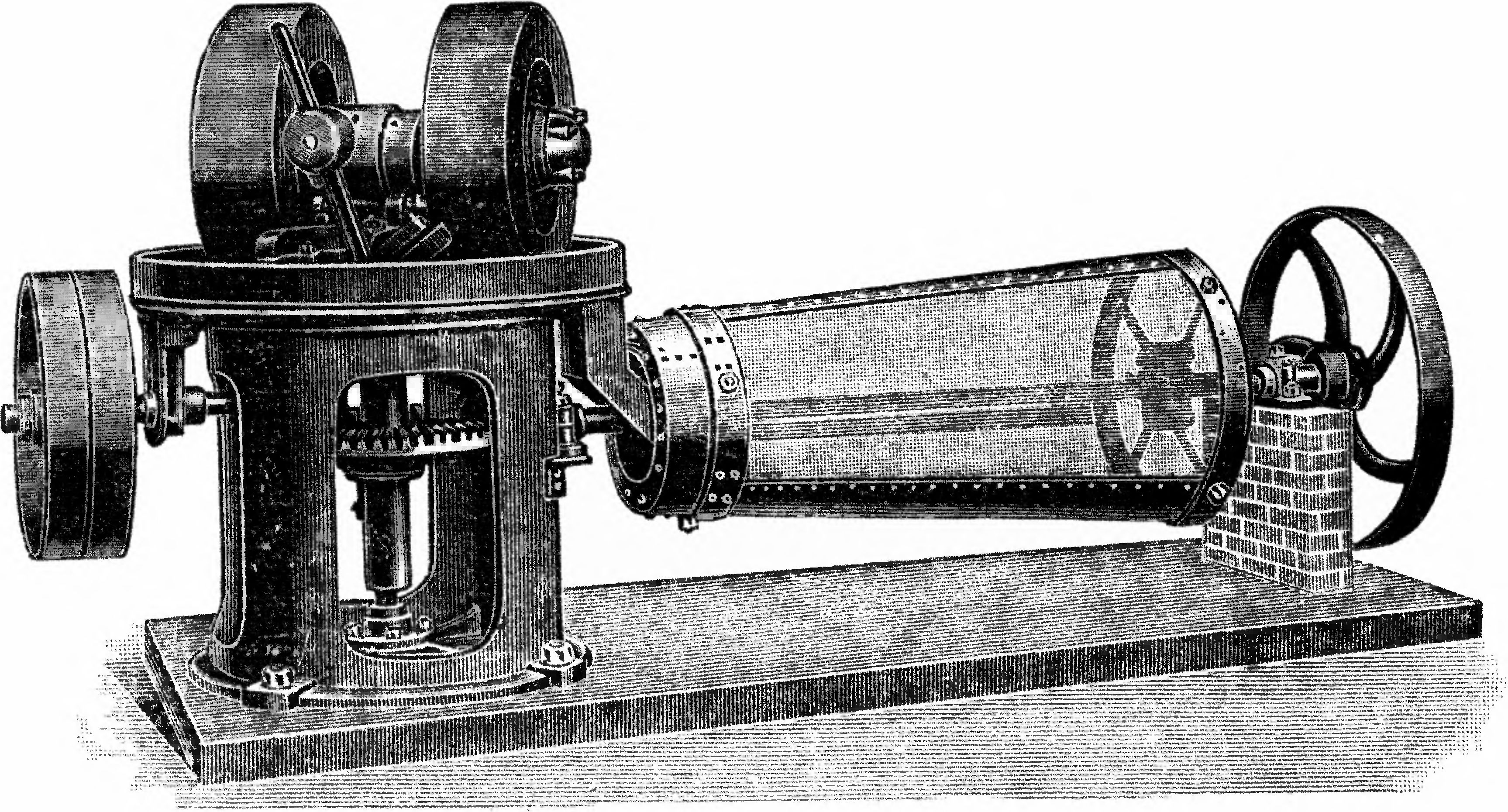

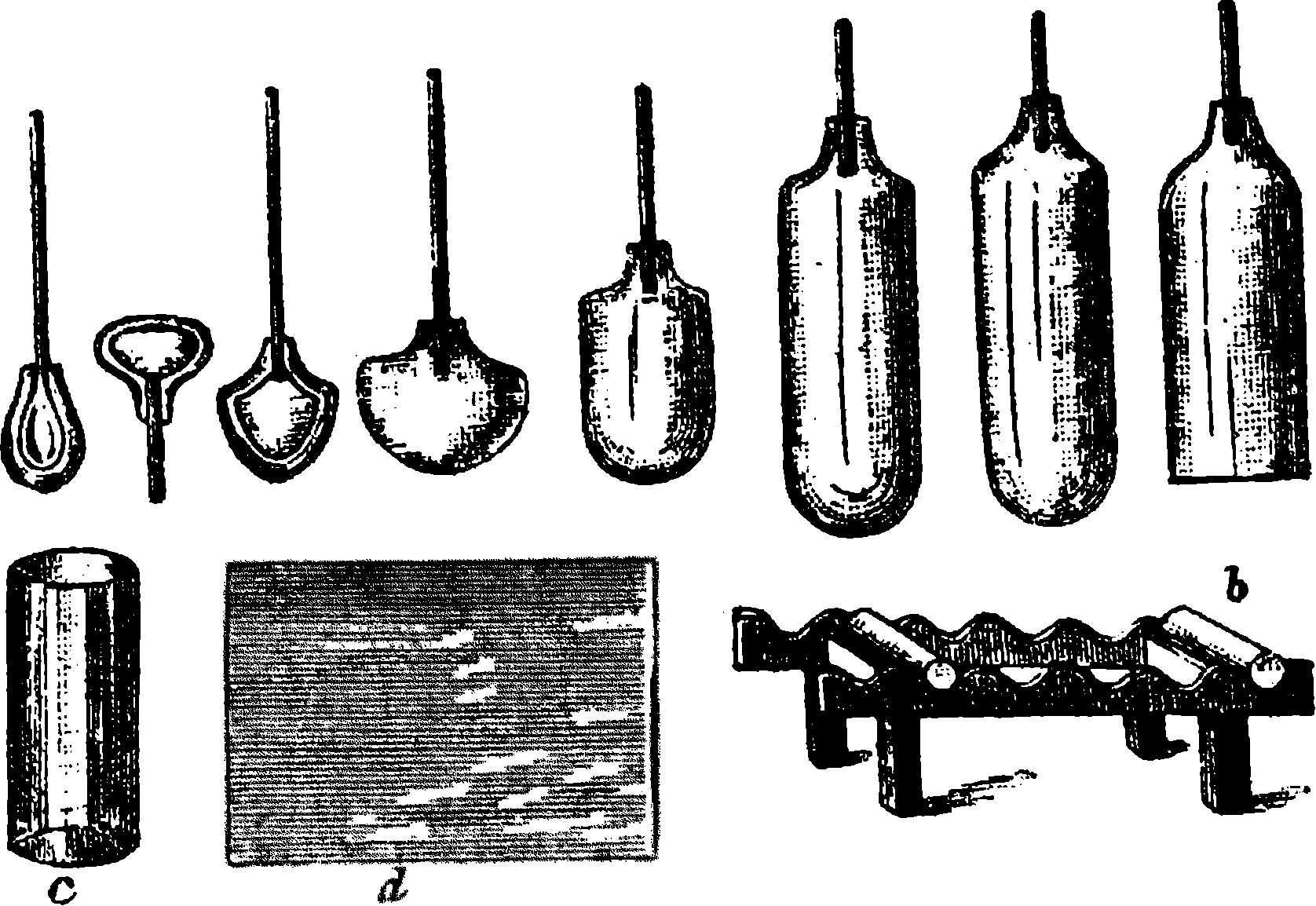

Чтобы получить как можно более чистое, прозрачное и бесцветное стекло, надо брать по возможности самые чистые, свободные от примесей сырые материалы. Примеси меняют цвет стекла, его блеск, прозрачность и другие свойства. Иногда, однако, вводят эти примеси нарочно, чтобы придать стеклу заранее желаемые особые свойства. Все вещества, идущие для варки стекла, должны быть кроме того сухи и мелко измельчены. Песок уже в природе большей частью встречается в измельченном виде, так что его остается только отсеять. Другие составные части должны быть размолоты. Для этого служат разные машины и аппараты, из которых здесь можно указать на обыкновенные жернова, шаровые мельницы (рисунок 134), бегуны с ситами (рисунок 135) и другие.

Сырые материалы, надлежащим образом подготовленные, смешивают в определенной, заранее подсчитанной пропорции. Эта пропорция определяется на основании состава стекла, которое хотят получить, и бывает поэтому очень разнообразной. Например, для получения полубелого (с легким зеленоватым оттенком) стекла берут 100 весовых частей песка, 32 части

Рисунок 135. Бегуны с ситом.

глауберовой соли (сульфата), 45 частей известняка и 2 части древесного угля (последний прибавляется для облегчения соединения кремнекислоты с глауберовой солью); для белого стекла берут 100 частей песка, 35 частей мела и 33 части соды. Таких рецептов существует очень много, но все они составляются в основе из указанных ранее веществ.

Варка стекла

Хорошо смешанная стеклянная масса, или, как говорят, состав, готова теперь к варке. Чтобы соединить кремнекислоту песка с основаниями соды, поташа и извести, стеклянную массу надо сильно нагреть и расплавить, а для своего плавления она требует очень высокой температуры—в среднем около 1 300° Ц. Для получения такого сильного жара, да притом для больших количеств стекла, приходится сооружать особые, иногда очень сложные стекловарные, или стеклоплавильные, печи, которые и являются основой, „душой и сердцем“ каждого стекольного завода.

Стеклоплавильные печи

Каждая стеклоплавильная печь состоит из фундамента (основания), стенок, пода, свода (колпака) и трубы. Таким образом между подом, стенками и сводом образуется полое пространство, называемое „пламенным пространством“, или „стойлом“. В этом-то пространстве и происходит плавка стекла, так как в нем со стеклянной массой вплотную соприкасаются и плавят ее раскаленные газы, полученные от сжигания топлива в специальных топках, пристроенных к печи.

Варку стекла в стеклоплавильных печах можно вести двояко. Те печи, в которых на под ставятся специальные гончарные горшки, в которых и варится стеклянная масса, называются „горшковыми печами“. Если же печи устроены так, что в них стеклянная масса помещается непосредственно на поду, то они называются„ванными печами“, ибо вместилище для стекла напоминает собою большой емкости ванну.

В прежнее время работали исключительно в горшках, но теперь горшковые печи можно встретить лишь как редкое исключение. За последнее десятилетие их совершенно вытеснили ванные печи, в постройке которых техника достигла высокой степени совершенства. Это произошло потому, что ванные печи работают гораздо

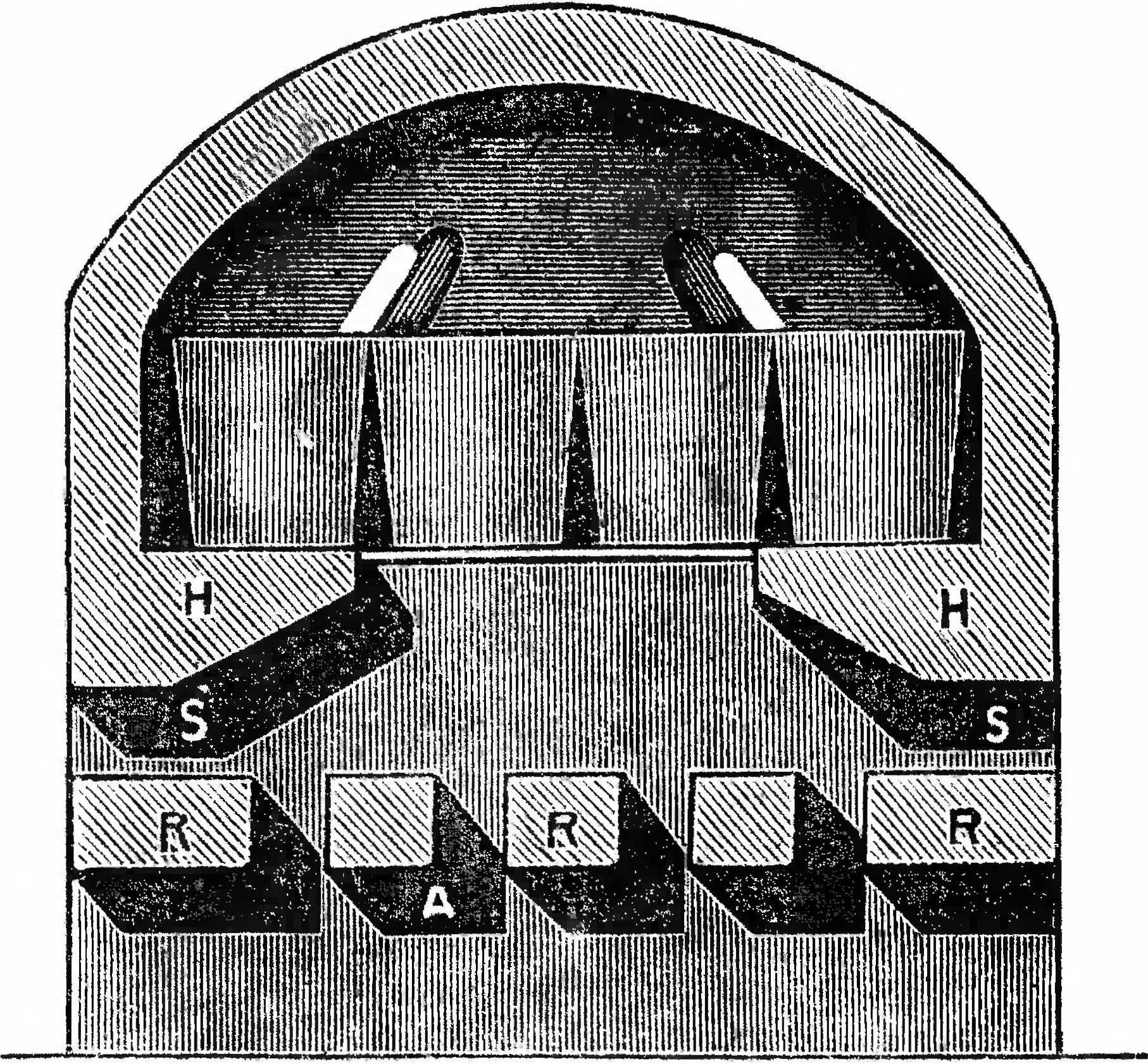

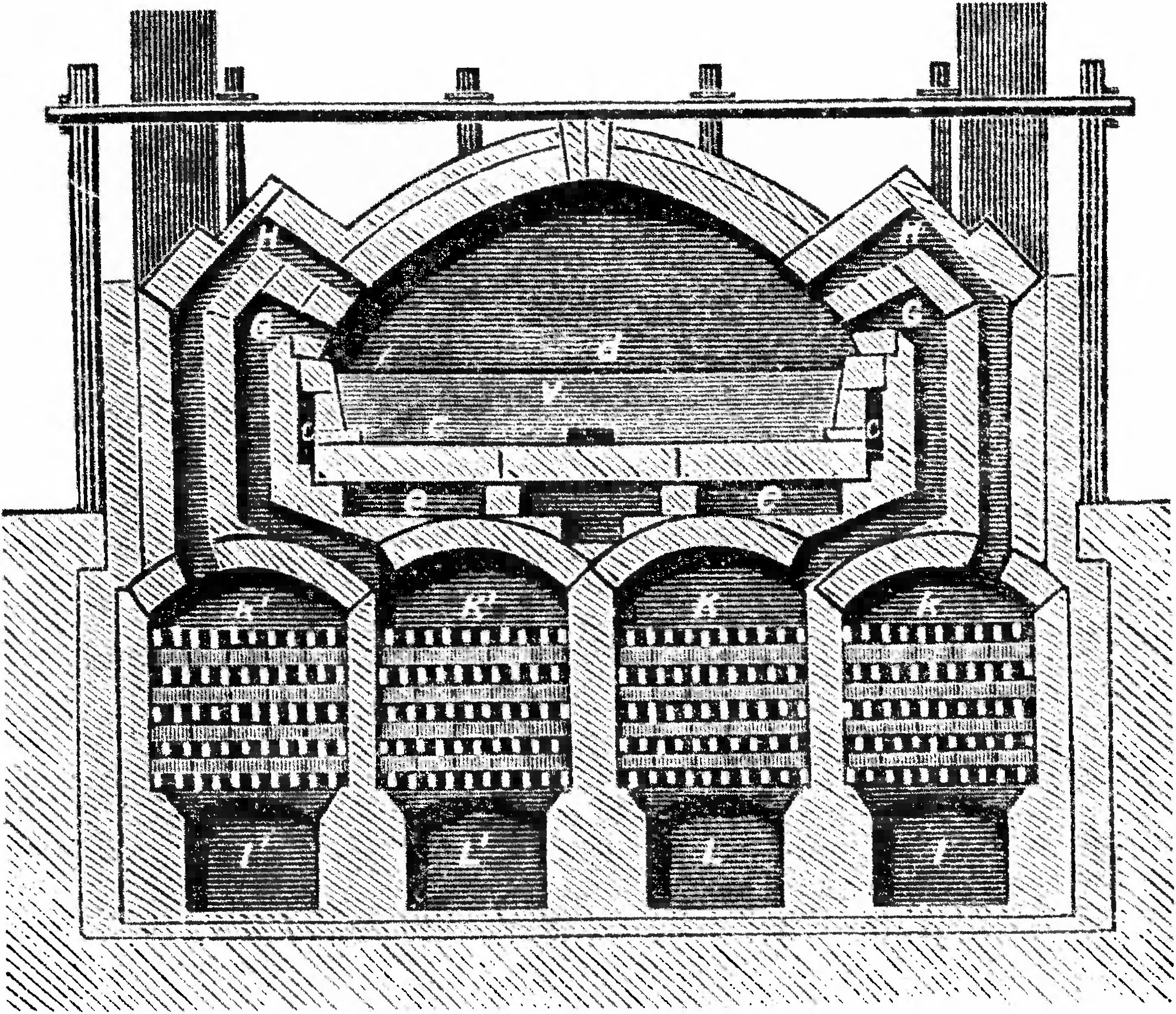

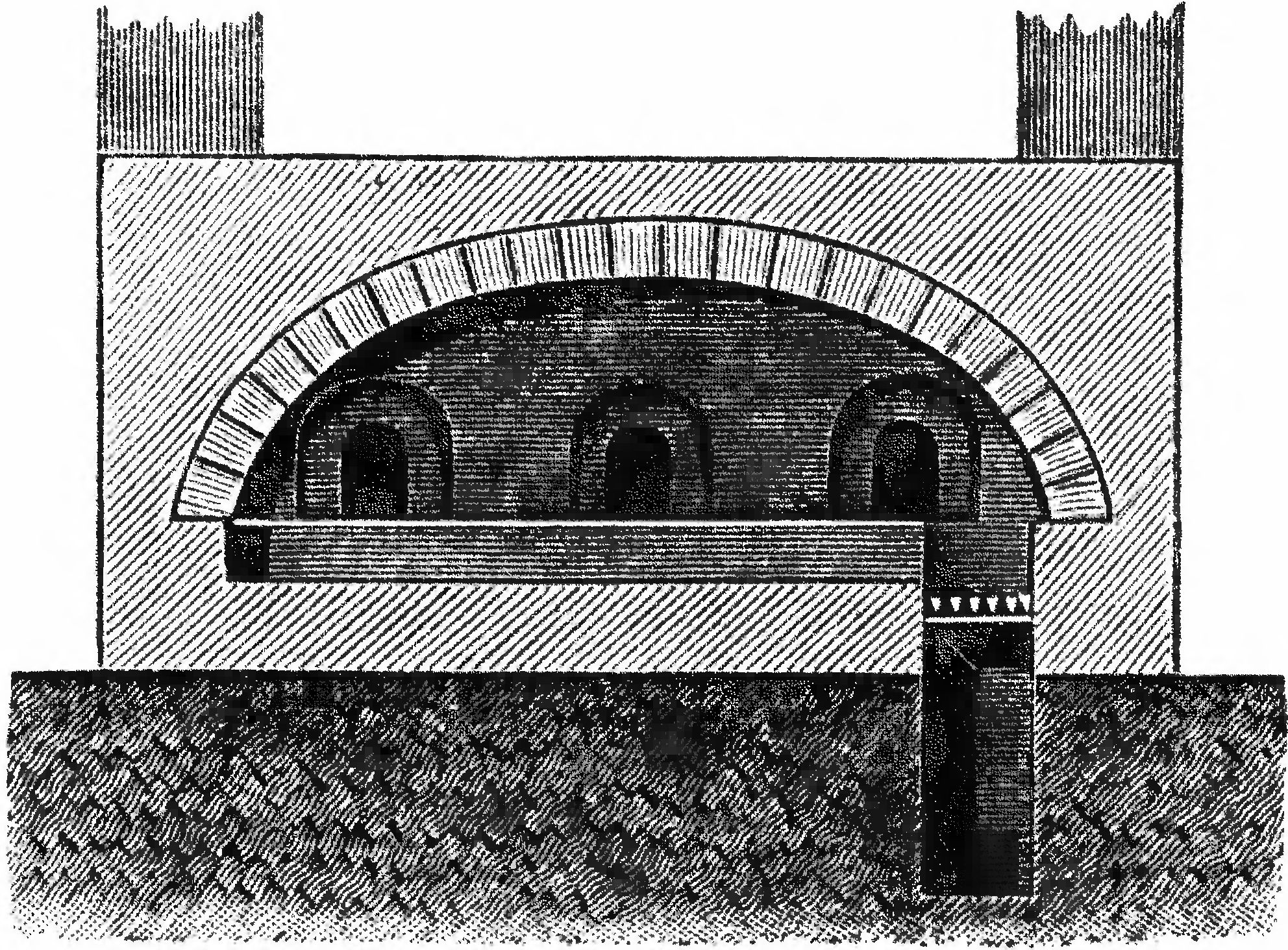

Рисунок 136. Горшковая печь.

экономнее, чем горшковые, расходуют много меньше топлива, дают больше стекла и избавляют от необходимости приготовления дорого стоящих горшков.

Стеклоплавильные печи получают тепло от сжигания топлива. Род топлива, применяемого для нагревания стеклоплавильной печи, зависит от того способа отопления печи, который принят на данном заводе. В прежнее время стеклоплавильные печи отапливались обыкновенными, прямо пристроенными к ним топками, в которых топливо сгорало наподобие того, как оно горит в обыкновенных домашних печах. Поэтому в дело могло идти только дорогое топливо, дающее чистое, длинное и жаркое пламя (например сухие дрова и жирный каменный уголь).

На рисунке 136 показана такая старинная горшковая печь для топки дровами.

На поду Н ставятся 8 горшков; каждый горшок дает в течение суток 3 тонны стекла; дрова горят на решотках из огнеупорных камней R, причем зола проваливается в зольник А, из которого поступает нужный для горения свежий воздух; дрова требовались очень сухие и смолистые и расходовались в большом количестве.

Теперь такие печи почти совсем оставлены, и взамен их везде введены печи с так называемым газовым отоплением. Это усовершенствование, которое произвело переворот в стекольном деле в сантиметрахысле удешевления производства и улучшения качества, принадлежит главным образом одному из братьев Сименс, работавшему в пятидесятых годах прошлого столетия.

Основная мысль газового отопления заключается в том, что твердое топливо не сжигается непосредственно, а путем разложения в особых аппаратах, называемых генераторами, превращается в горючие газы. И только уже эти генераторные газы подводятся по каналам к пламенному пространству стеклоплавильной печи, при поступлении в которое они смешиваются с воздухом и сгорают, давая чистое пламя и высокий жар. При газовом отоплении можно уже пользоваться не только дорогим, но и малоценным и дешевым топливом. Но этим не ограничились усовершенствования Сименса. Он использовал тепло, которое в больших количествах уносилось в трубу вместе с горячими, имеющими температуру 700—800°, уходящими из пламенного пространства газами (дымом), для подогрева холодного воздуха и генераторного горючего газа до поступления их и смешения в пламенном пространстве. Эту мысль он осуществил путем постройки так называемых регенераторов. Регенераторы представляют из себя большие квадратные камеры, сложенные из огнеупорного кирпича.

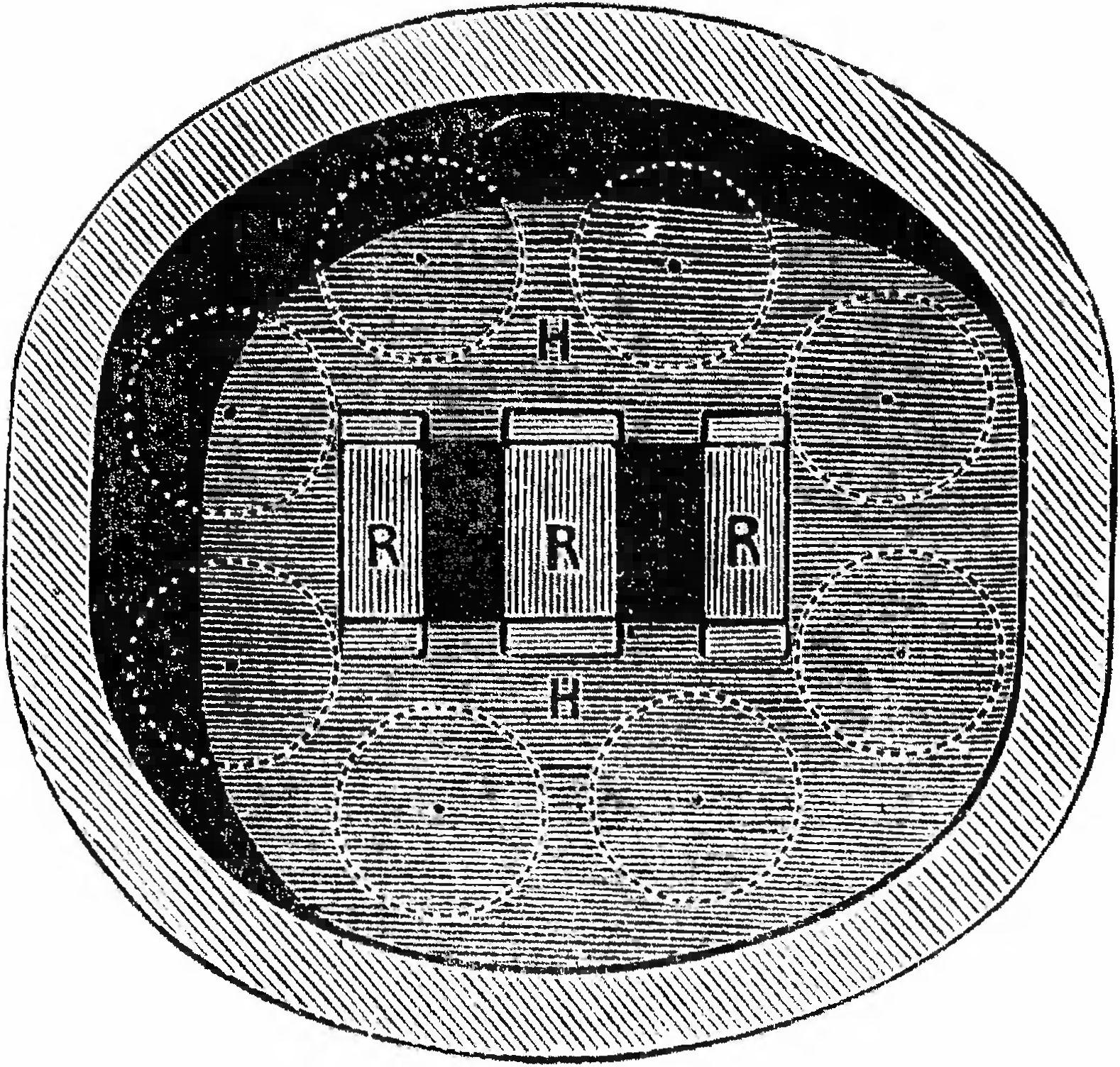

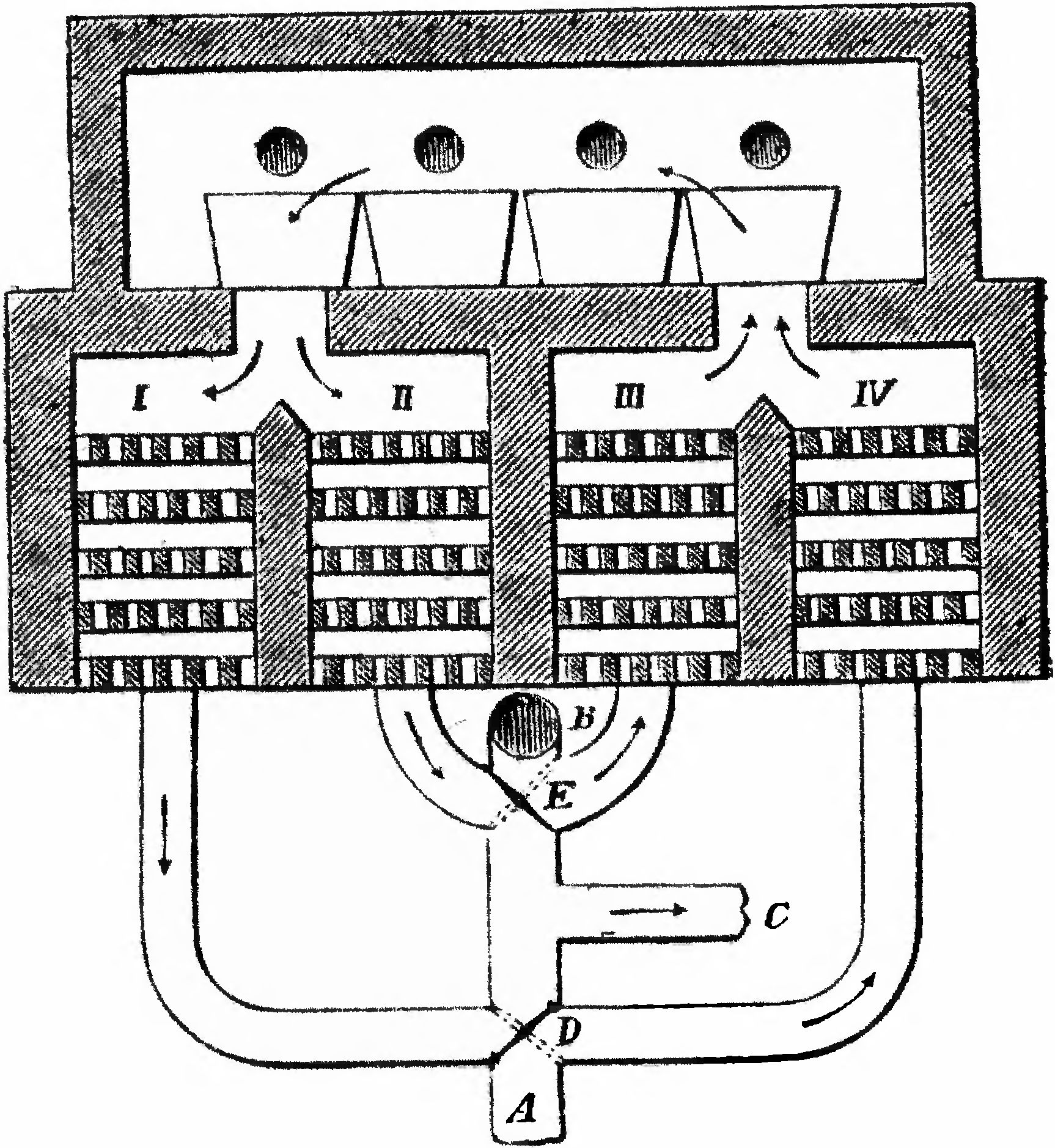

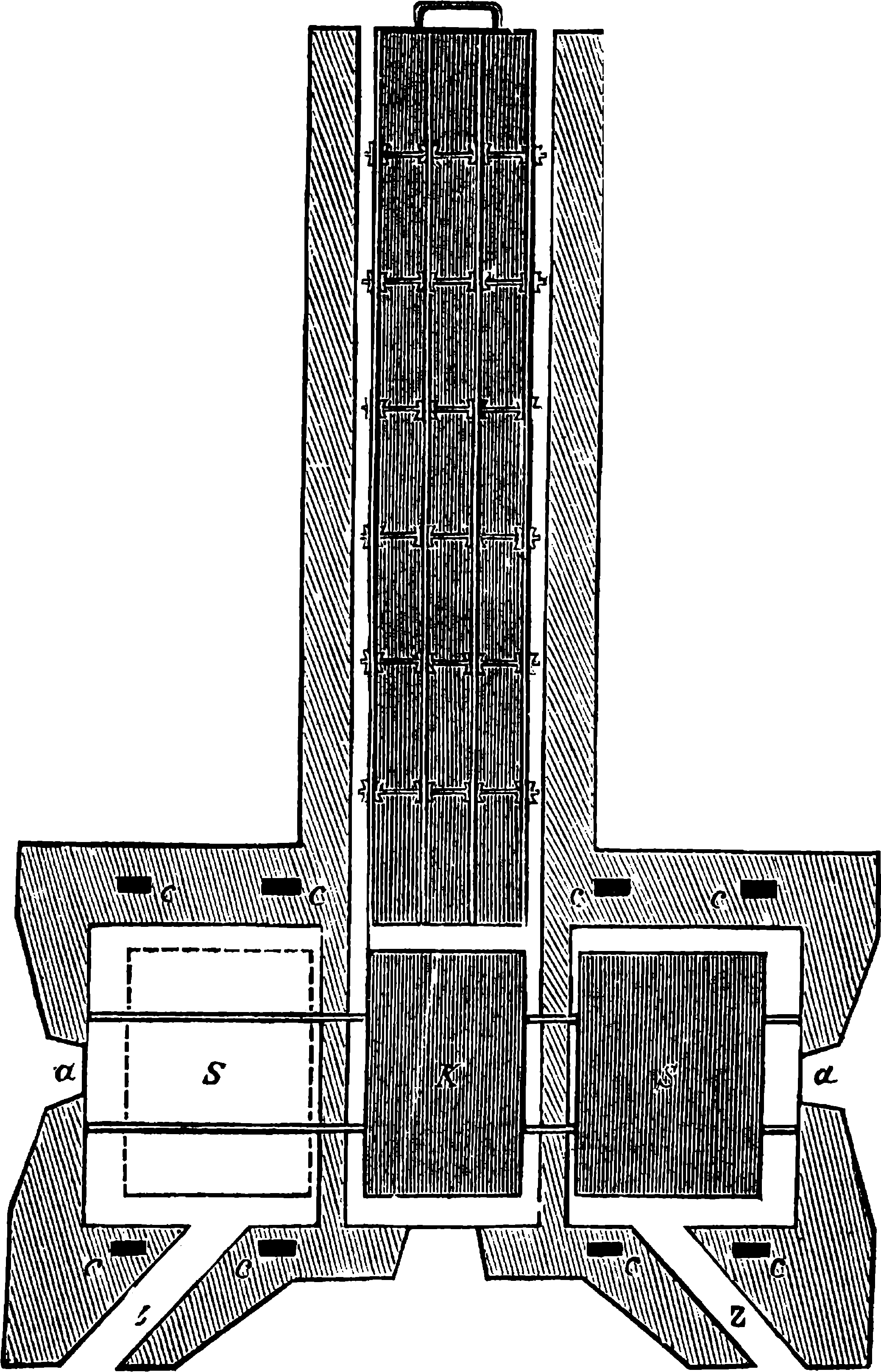

Рисунок 137. Схема устройства регенераторов и соединения их с печью.

Внутри эти камеры заполнены кирпичами, но не сплошь, а с проходами, через которые возможно прохождение газа и дыма. Если теперь через них пропускать некоторое время отходящие из пламенного пространства горячие газы (дым), то ясно, что кирпичные клетки сильно нагреются за счет тепла, содержащегося в газах. Если теперь пустить через такую нагретую камеру свежий холодный воздух или генераторный гав, то он в свою очередь нагреется за счет охлаждения кирпичных клеток и пойдет в печь уже горячим. Если печь построить с 4 регенераторами, из которых два будут нагреваться пропусканием через них горячих газов, отработавших в печи, а два других будут в это время охлаждаться (один—свежим воздухом, а другой — генераторным газом), то мы получим очень большую экономию в топливе, так как в дымовую трубу при этом будет теряться очень мало тепла. Действительно, если в прежних печах на 100 килограмм стекла расходовалось 800 килограмм дров, то в печи Сименса на те же 100 килограмм идет только 100 килограмм дров, то есть в 8 раз меньше.

На рисунке 137 показана схема устройства таких регенераторов и соединения их с печью. Все передвижение холодного воздуха и генераторного газа управляется двумя клапанами Е и D, которые через определенные промежутки времени переставляются так, как это показано пунктиром. В положении клапанов, показанном на схеме, холодный воздух поступает через А, идет по пути, указанному стрелкой, попадает в заранее уже разогретый- регенератор IV и из него — в печь; генераторный газ из В также по стрелке идет в разогретый регенератор III и затем в сантиметрахеси с воздухом, оба разогретые, поступают в печь. В это время печные газы протягиваются тягой трубы через регенераторы I и II и нагревают их, уходя, охлажденные, в дымовую трубу С. Когда регенераторы I и II достаточно нагреются, а регенераторы III и IV за это время достаточно остынут, то наблюдающий за ними переставляет клапаны в положение, показанное пунктиром, и тогда холодный воздух и генераторный газ начинают идти в печь, подогреваясь по пути теперь уже в регенераторах I и II, а горячие газы, отходящие из печи, отдают свое тепло регенераторам III и IV и так попеременно все время.

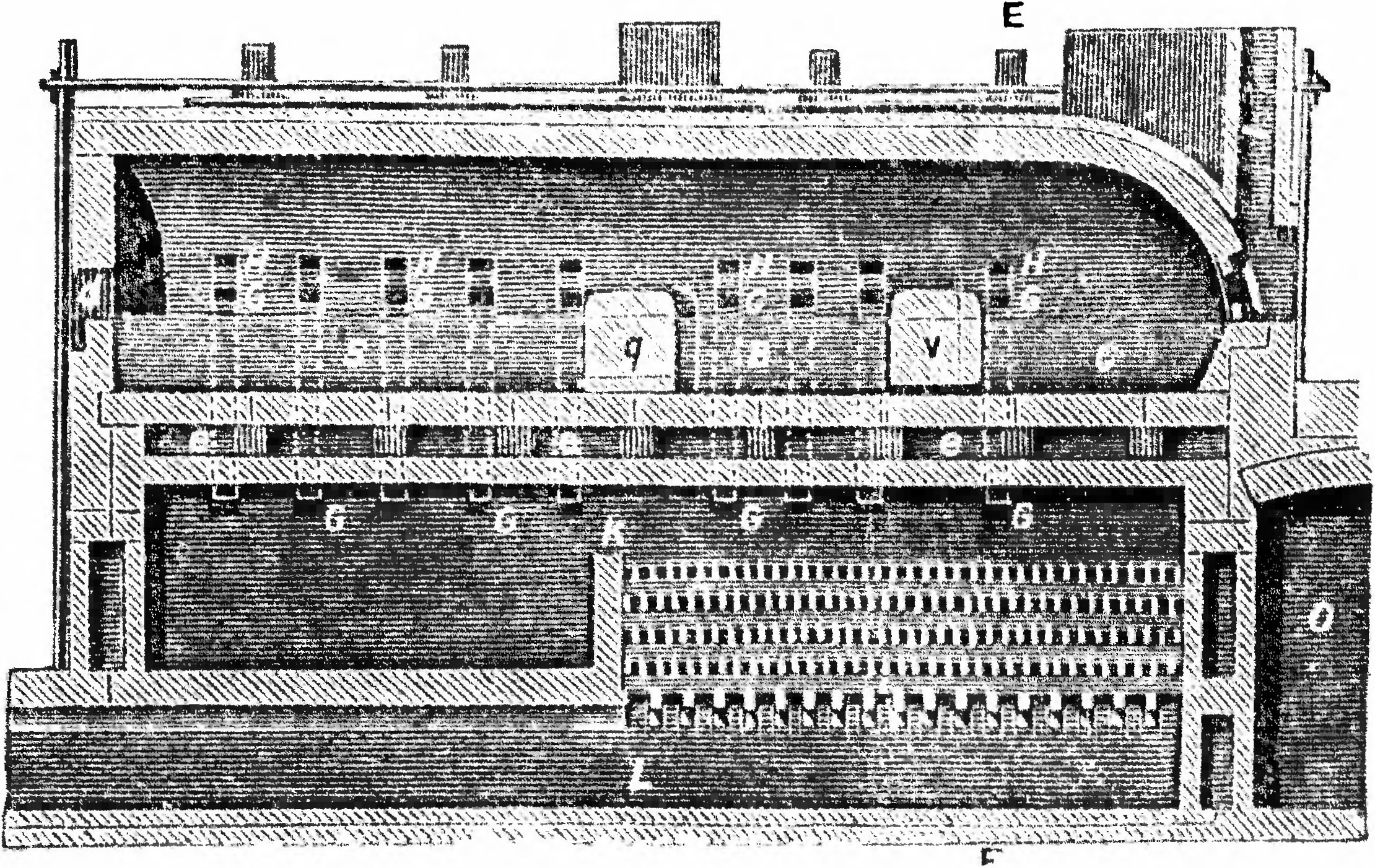

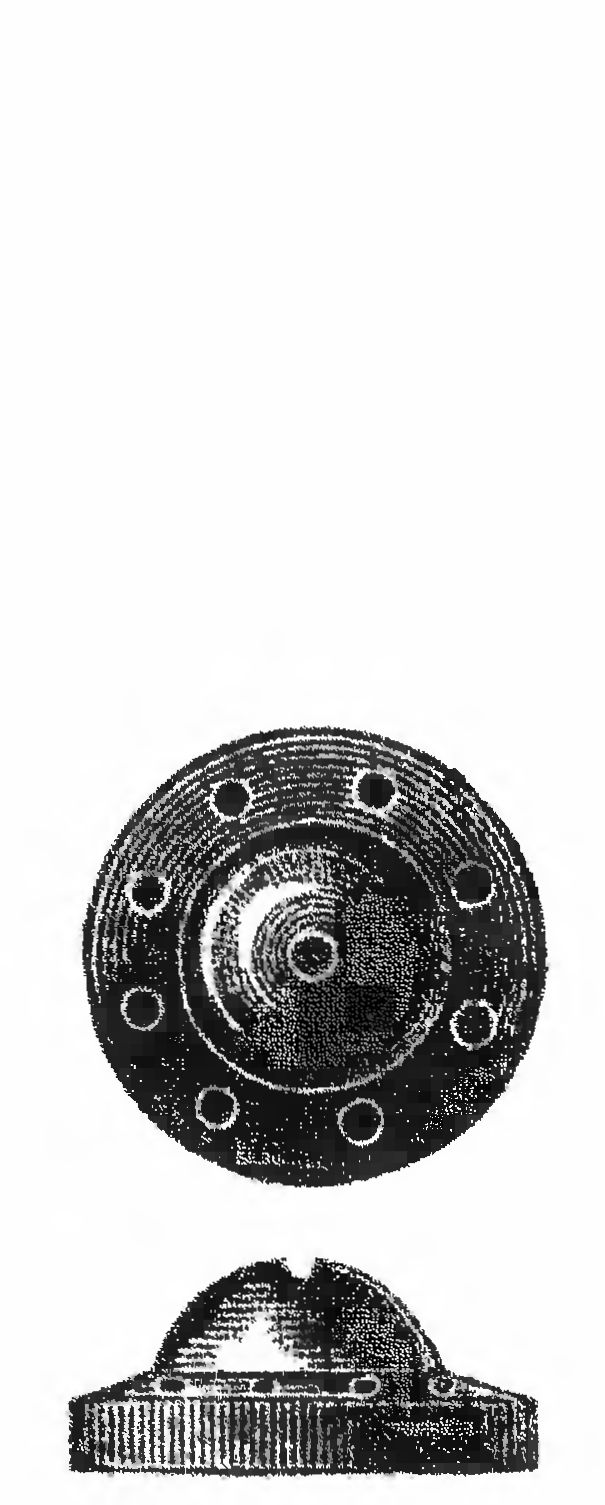

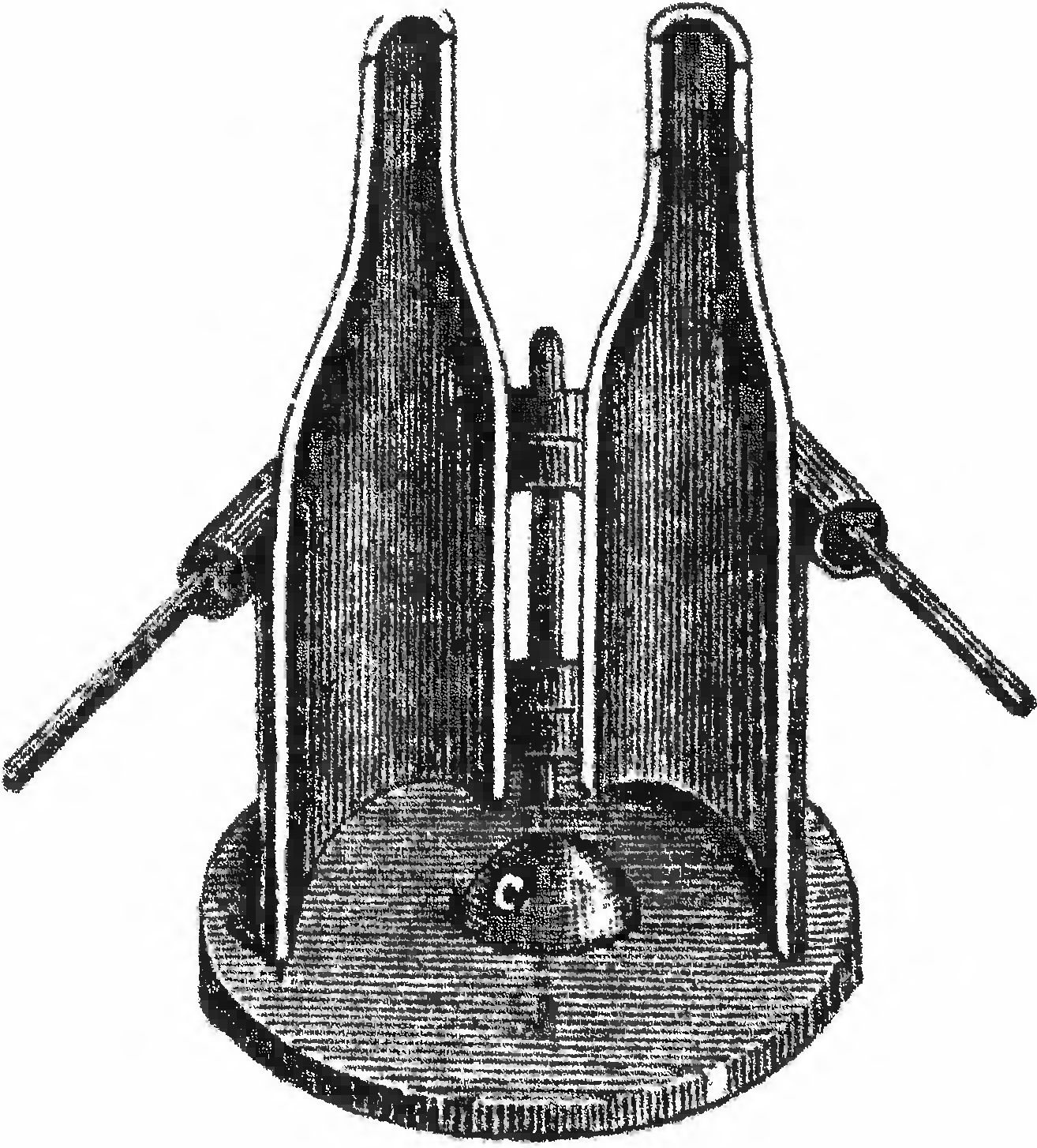

Существует очень много самых разнообразных по постройке стеклоплавильных печей, и здесь не место разбирать их подробно. Во всяком случае, каждая современная стеклоплавильная печь состоит из генератора, ванны и регенераторов. На рисунке 138 и 139 показаны современные ванные печи Сименса.

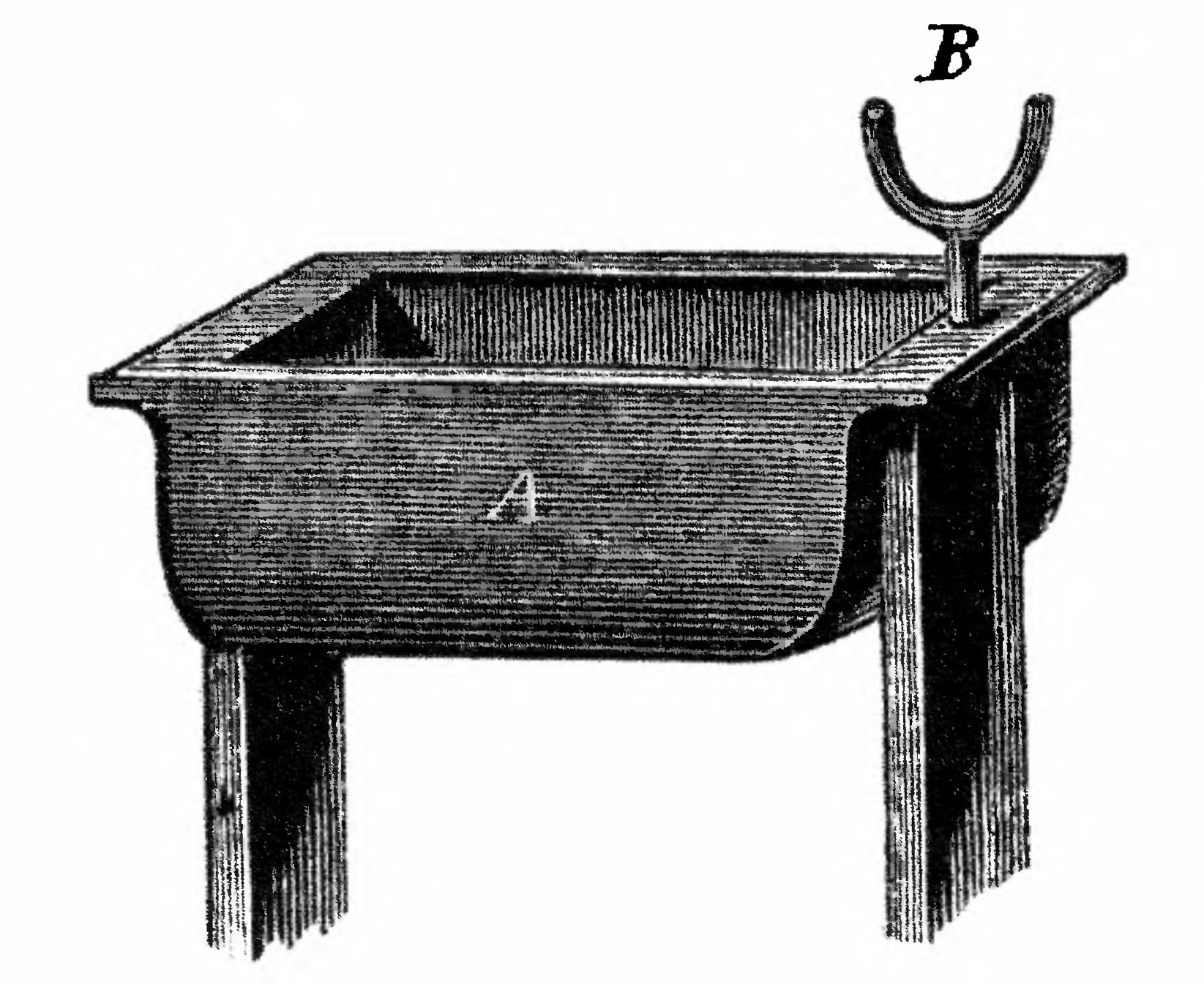

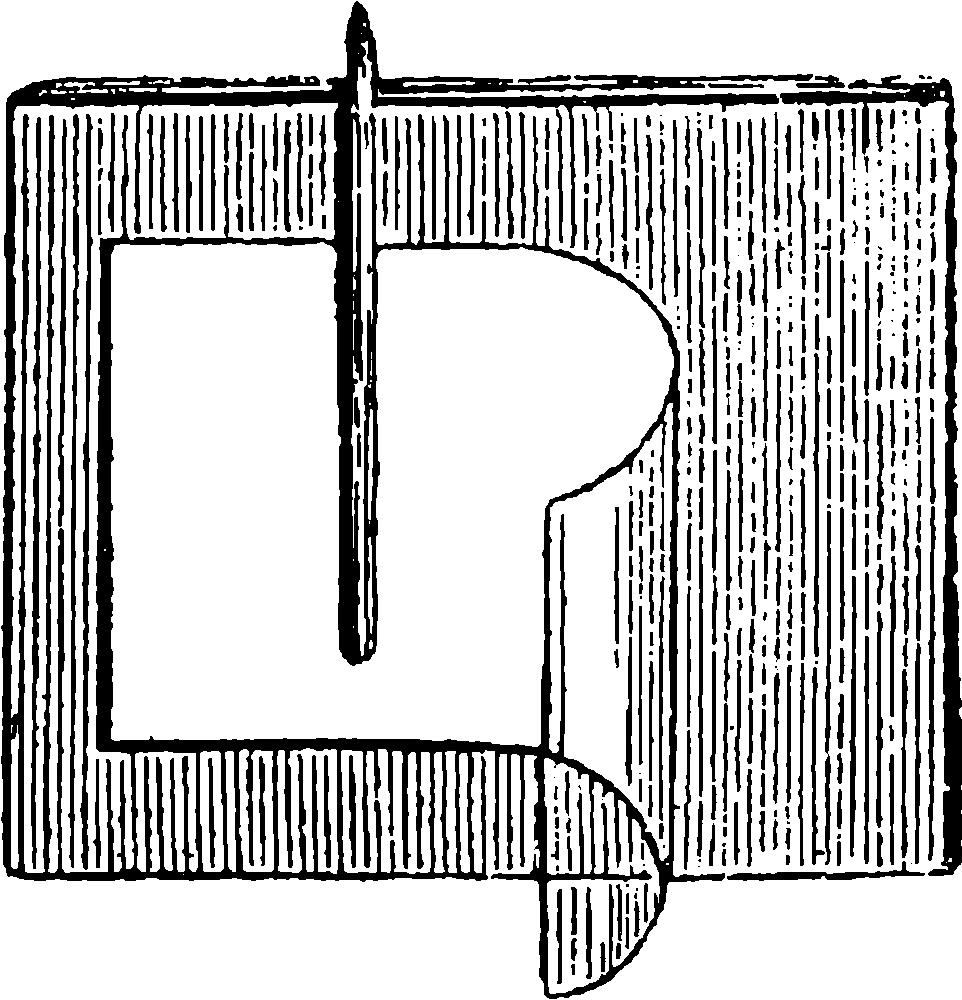

Ранее уже было сказано, что составные части, из которых получается стекло, соединяются на высоком жару во время варки в стеклоплавильной печи. Варка, в зависимости от количества и состава стекольной массы, а также величины и конструкции печи, продолжается от 12 до 30 часов. Варка состоит в главнейшем из трех операций. Сперва идет разваривание массы: печь хорошо прогревается, жар доводится до белого каления, после чего начинают постепенно засыпать состав, который медленно размягчается и затем расплавляется; каждую следующую порцию состава засыпают лишь после того, как расплавилась предыдущая. Затем начинается провар: жар в печи доводится до наивысшей степени, масса при этом сильно разжижается и кипит,— из нее выделяются газы, которые, перемешивая ее, делают ее однородной и ровной; на поверхности собираются все непроварившиеся частицы и пена, так называемая хальмаз: в конце варки, чтобы еще раз как следует промешать массу, в нее бросают картофелину, причем сразу веделяется большое количество газов, которые и перемешивают массу. В конце провара масса делается блестящей, тянется в тонкие, гладкие, ровные прозрачные нити и в таком состоянии считается готовой для работы. Но для этой цели масса еще слишком жидка и текуча; чтобы сделать ее более густой и вязкой, жар в печи убавляют, прикрывая приток воздуха и газов из регенераторов (так называемая студка), после чего начинают работать из массы изделия. Чтобы в последние не попала пена или непроваренные частички, стекло набирают через опускаемые в ванну и плавающие на поверхности массы особой формы глиняные поплавки в виде колец, так называемые кранты (рисунок 140).

Получение стеклянных изделий

Выработка стекла зависит от того рода изделий, которые из него работаются. Для выработки полого стекла, то есть разного рода бутылок — винных, пивных, аптекарских склянок, стеклянной посуды, стаканов, графинов, рюмок, банок и прочие и вообще для придания стеклу желаемой формы, пользуются двумя основными приемами— выдуванием и прессованием — в отдельности и разнообразными комбинациями их.

Рисунок 138. Ванная (поперечный разрез)

Рисунок 139. Ванная печь (продольный разрез).

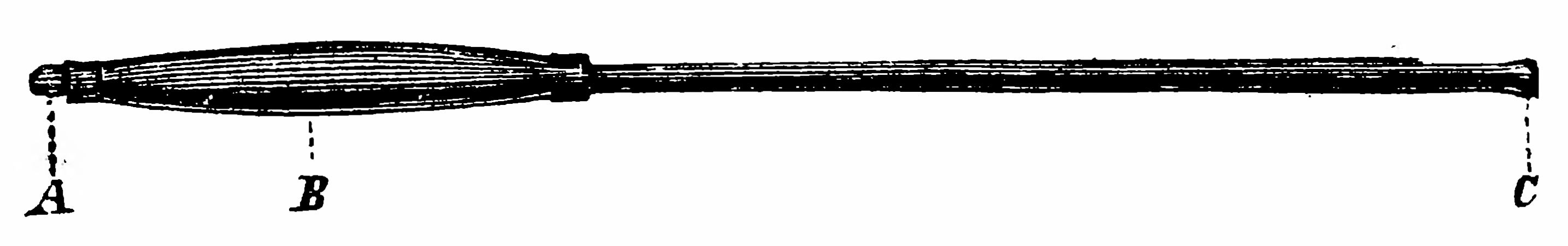

Несмотря на огромные размеры, которых достигают ныне стекольные заводы, в производстве стеклянных изделий большую роль и до сих пор играет ручной труд и искусство мастера. При работе мастер пользуется самым незатейливым инструментом, работая почти всегда на глаз, без сложных приспособлений и выдувая то или иное изделие силой своих легких. Главный, инструмент мастера дельца — железная трубка длиной в

Рисунок 140. Крант.

Рисунок 141. Железная трубка для выдувания стекла.

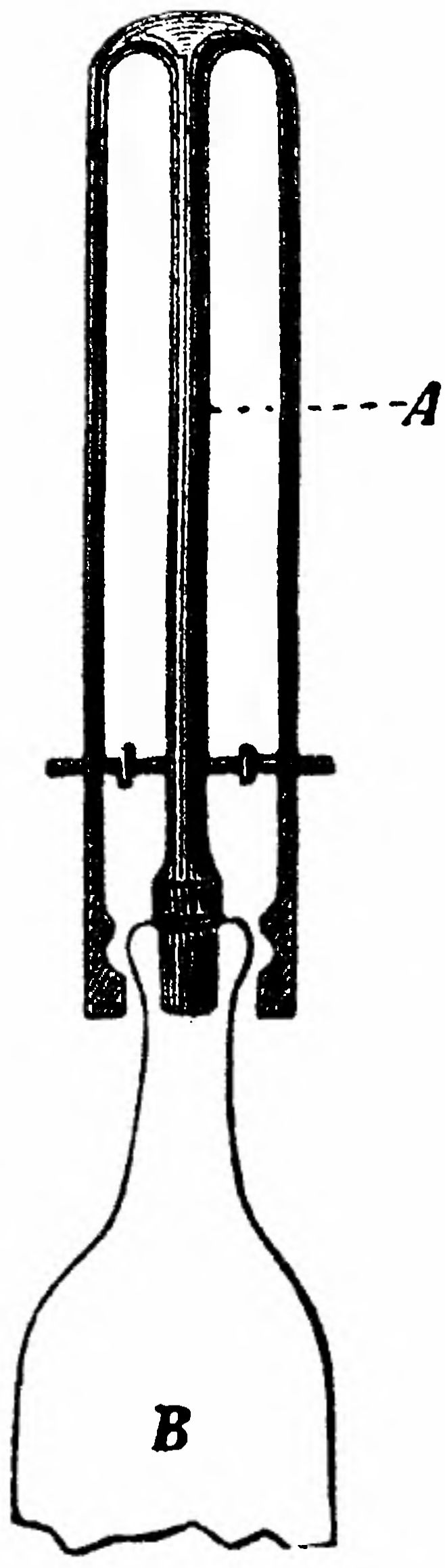

1—11/2 м и толщиной в палец (рисунок 141). Чтобы защитить руки мастера от жара, в том конце, где находится мундштук или сосок A, который берется в рот для выдувания, трубка плотно одевается, приблизительно на одну треть, другой деревянной трубкой, называемой папыштелем; на другом конце находится коническое расширение, которым набирается стеклянная масса.

Рисунок 142. Рисунок 143. Трубки для выдувания стекла с стеклянной массой.

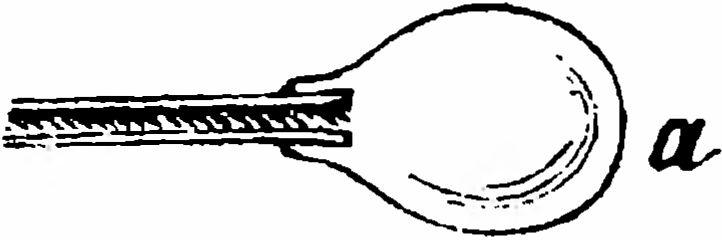

Разогрев этот конец, его окунают в стеклянную массу (иногда несколько раз) через крант или кораблик, все время поворачивая трубку, выносят приставший

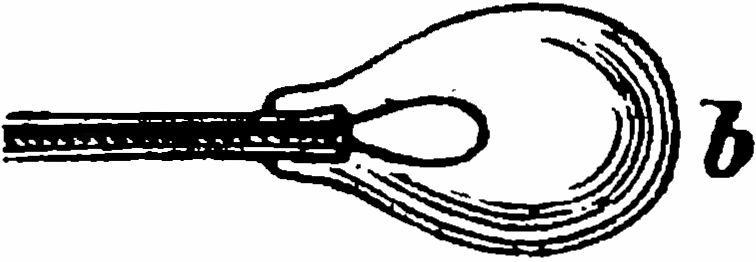

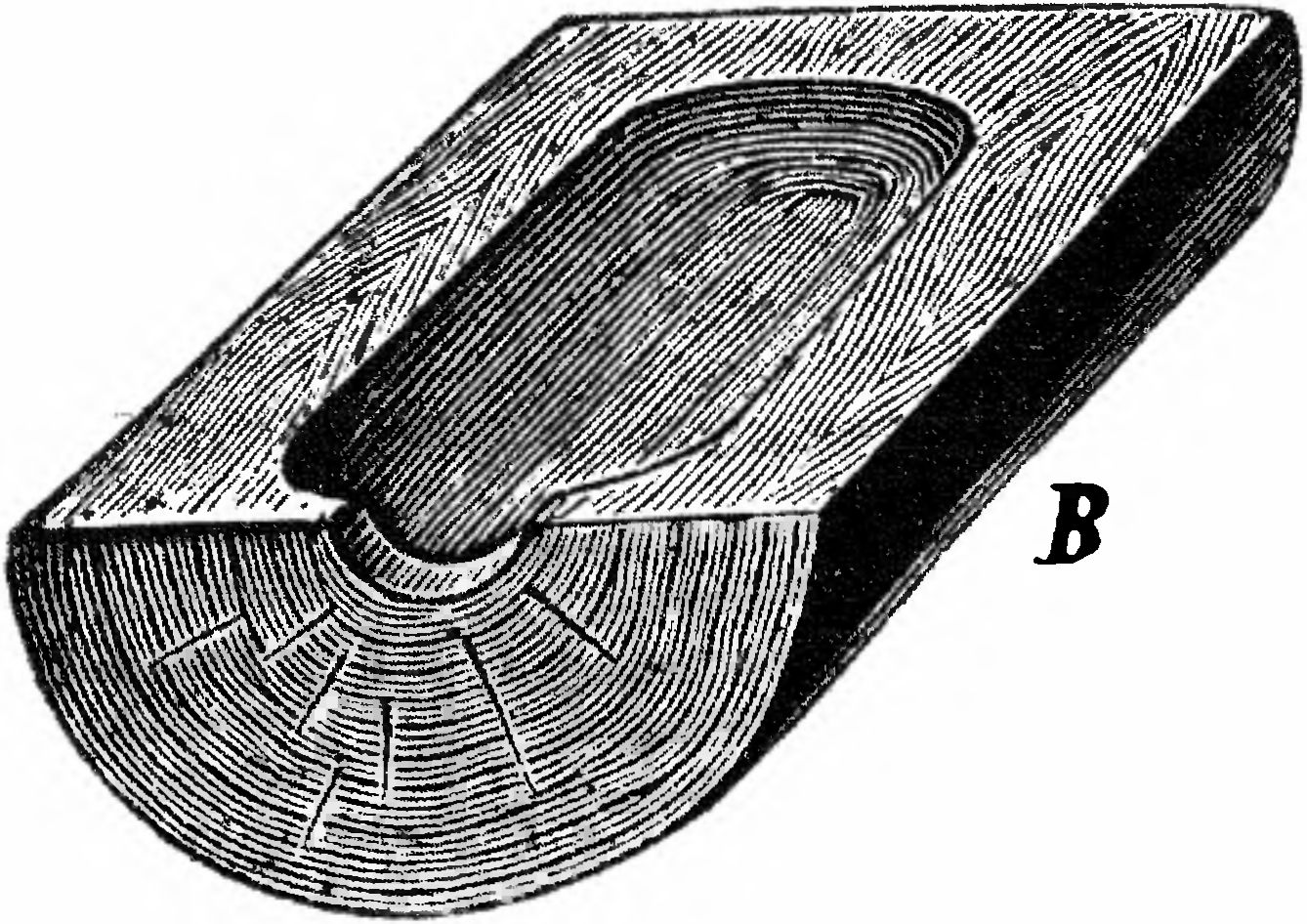

Рисунок 144. Фуляза. ком (рисунок 142) из окна печи, несколько остужают его и, продолжая вращать, слабым вдуванием через сосок образуют так называемую баночку (рисунок 143), то есть слегка раздутый, но все еще очень небольшой правильной формы ком с толстыми стенками и маленькой пустотой внутри. Эта баночка является вообще первоначальной формой для любого изделия из полого стекла. При выдувании баночки, для того, чтобы возможно ближе придвинуть к концу трубки набранный ком, мастер (баночник) пользуется особой рогулькой, так называемый фулязкой, обычно прикрепленной над корытом с водой, служащей для охлаждения трубки (рисунок 144). Самую баночку он выдувает непрерывно, катая набранный ком в так называемом дол оке, то есть деревянной чурке с углублением соответствующей формы (рисунок 145 и 146); тем самым он сглаживает наружные стенки кома и придает ему правильную нужную форму.

Рисунок 145. Докок.

Рисунок 146. Долок.

Тут же мастер одновременно оттягивает и шейку будущей бутылки, продолжая катать баночку в углублении долока и слегка оттягивая при этом трубку к себе.

Баночка за это время уже успела несколько остыть и потерять вязкость, столь необходимую для придания изделию желаемой формы. Поэтому ее приходится еще раз, непрерывно вращая, через рабочее окно подогреть в жару печи, преимущественно шарообразную часть, после чего мастер приступает к поделке. Он сильным взмахом книзу вытягивает шарообразную часть в цилиндр, после чего опускает баночку в форму (деревянную или металлическую), в которой уже и раздувает до нужной формы и размера.

Рисунок 147. Рисунок 148. Инструменты для изготовления бутылки.

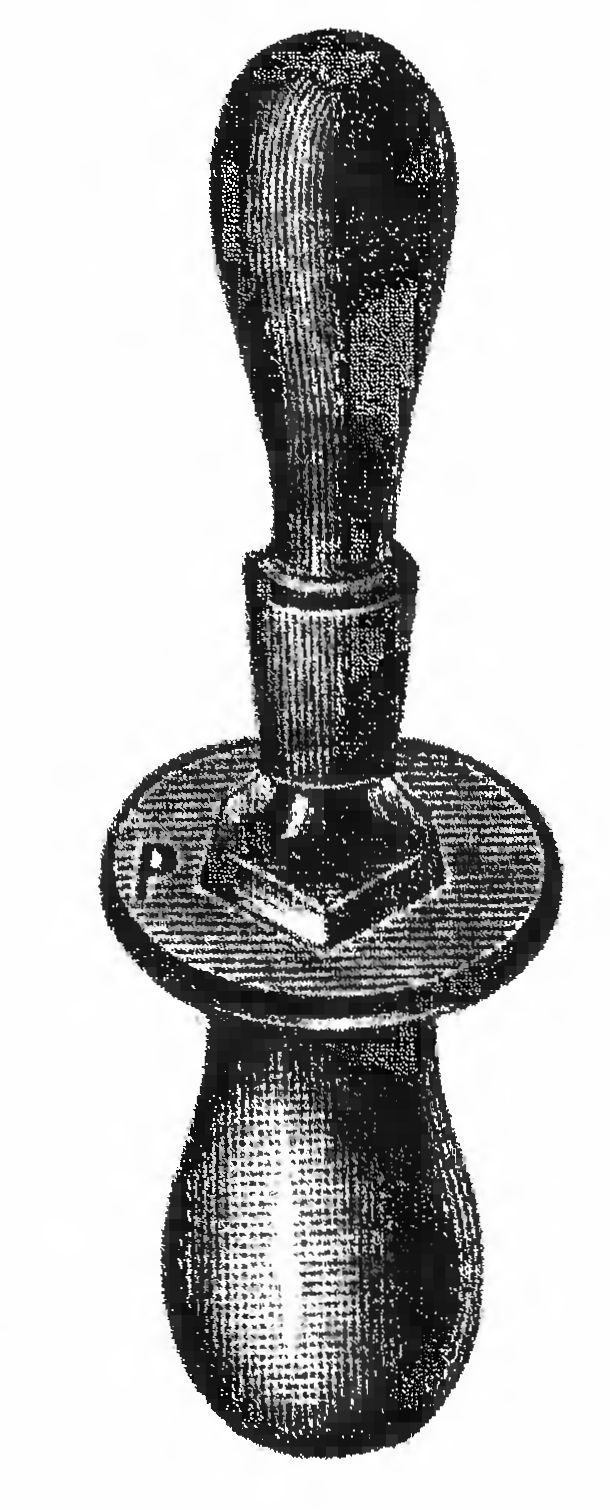

После этого в будущем в дне бутылки выдавливается впадина деревянной лопаткой или тупой железкой или, наконец, особой формы инструментом, состоящим либо из рукоятки с переставляемым железным кружком Р и закругленным возвышением (рисунок 147),

Рисунок 149. „Понтия“.

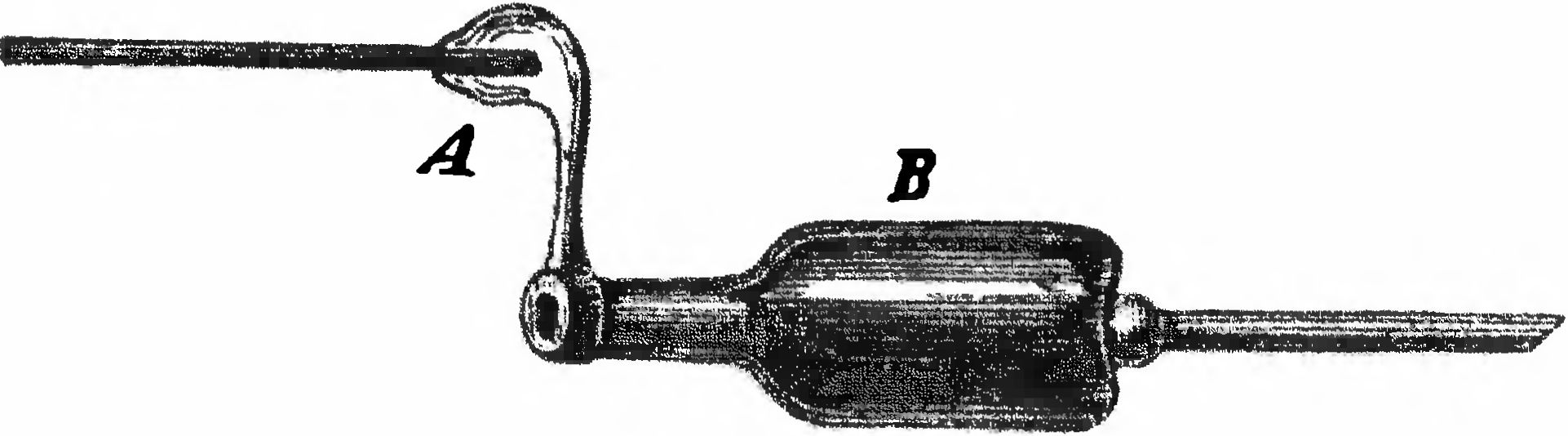

либо из металлического кружка того же диаметра, что и бутылка, с возвышением, соответствующим ее впадине (рисунок 148). Затем к середине дна бутылки мастер прикрепляет посредством комочка стекла так называемую понтию (рисунок 149), состоящую из железного стержня А с деревянной рукояткой В, после чего, держа бутылку за понтию, капает на место соединения трубки с горлышком бутылки водой, почему в этом месте получается трещина; сухим ударом по ней трубка окончательно отделяется (рисунок 150).

Рисунок 150. Изготовление бутылки.

Наконец горлышко бутылки охватывается венчиком или обручиком, как это показано на рисунке 151: здесь В — бутылка на понтии и А — кусок железа с тянущимся с него и навертывающимся на горло бутылки стеклянным жгутом.

Рисунок 151. Изготовление горлышка бутылки.

Венчику посредством обделочных ножниц придается нужная форма и очертание, как это ясно видно из рисунка 152, и бутылку относят в закальное отделение.

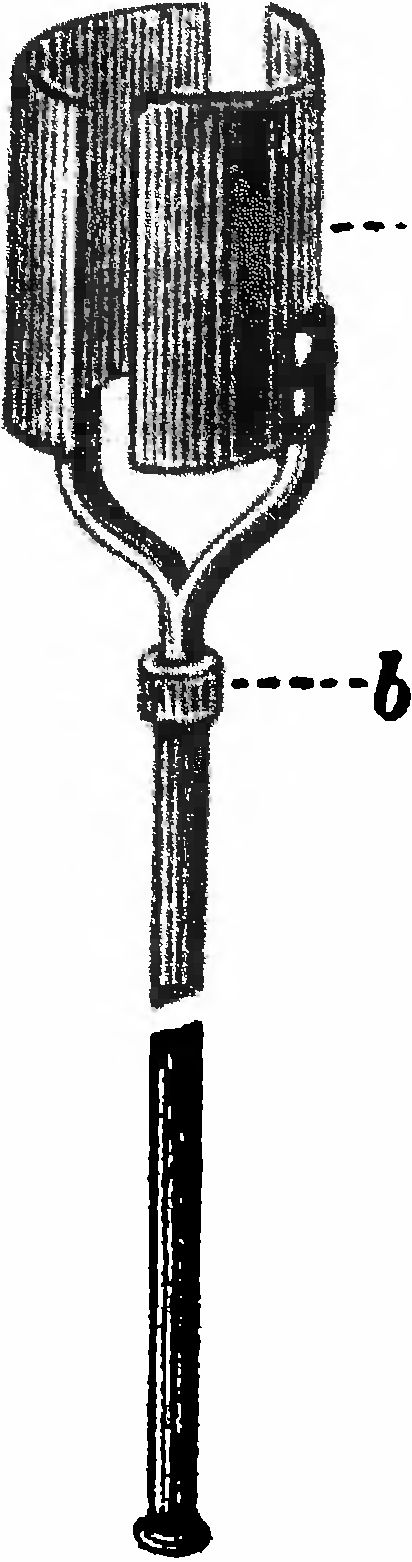

В настоящее время при изготовлении бутылки обходятся без понтии, пользуясь так называемым „хватком“ (рисунок 153), то есть длинными щипцами с концами в виде двух полуцилиндров а, которые могут быть сдвинуты и раздвинуты посредством кольца b, чем обеспечивается плотный захват бутылки. Ясно, что хваток гораздо удобнее понтии.

Рисунок 152. Изготовление горлышка бутылки.

Рисунок 153. Хваток для бутылки.

Теперь применяют полные чугунные полые формы, в которых можно сразу получать бутылку правильной формы и точных размеров. Формы эти состоят из 2 створок, плотно закрывающихся на шарнирах (рисунок 154). Нагрев такую открытую форму и смазав внутренние ее стенки маслом, вводят в нее, не касаясь стенок и днища, баночку и быстро закрывают форму; после этого мастер сильно дует в трубку, придавая раздутой баночке точные очертания формы, включая сюда и впадину в дне. Разделка горлышка ведется так же, как указано выше.

Для надлежащей прочности готовым бутылкам и вообще стеклянным изделиям необходимо дать по изготовлении медленно остыть или, как говорят, закалить их.

Рисунок 154. Форма для бутылки.

Бутыли и вообще стекло до закалки боятся изменений температуры и, будучи очень хрупкими, легко разбиваются. Для этого пользуются особыми печами, которые нагреваются либо от отдельных топок, либо частью газа, взятого от генератора, обслуживающего стеклоплавильную печь, либо, наконец, отработавшим теплом последней по пути к трубе. В этих печах держится температура около 300—400° С. Эти печи называются закальными опечками или каленицами. Обыкновенные каленицы представляют из себя отражательные сводовые печи большой емкости (рисунок 155), которые сразу нагружаются в уже разогретом состоянии и затем, по выстывании, выгружаются, снова разогреваются и так далее. Теперь, однако, большей частью пользуются каленицами непрерывного действия, так называемыми закальными рукавами. Последние представляют из себя длинные каналы, через которые постепенно, одна за другой, от горячего конца к холодному, продвигаются, по рельсовому пути на полу, нагруженные стеклянными изделиями вагонетки; вышедшая из холодного конца канала вагонетка с остывшими изделиями выгружается, опять подъезжает по круговому пути к горячему началу канала, нагружается изделием и снова проходит по каналу и. так далее.

Рисунок 155. Каленица (завальная печка).

Ясно, что последний способ закалки гораздо выгоднее: при нем продолжительность закалки понижается с 24 и более часов, нужных в обыкновенных опечках, до 6—8 часов; кроме того сокращается на одну треть расход топлива.

Несколько сложнее выработка листового — оконного стекла. В основе его лежит все тот же способ выдувания. Мастера имеют те же основные инструменты — трубку, фулазку с корытом, долок, но работают они у печи на особых помостах, между которыми находятся глубокие подвалы. Эти подвалы нужны мастеру для того, чтобы он мог, стоя на помосте, свободно раскачивать раздуваемый им большой цилиндрической формы сосуд, называемый холявой.

Есть несколько способов разделки холяв, но мы не будем здесь описывать каждый из них в отдельности. В основе все же лежит опять-таки наборка стеклянной массы из ванны трубкой, затем приготовление баночки, и дальнейшие операции, как это показано на рисунке 156.

Рисунок 156. Разделка листового стекла выдуванием холявы.

Нижняя шарообразная часть холявы разрывается так: к середине ее прилепляют с помощью железки комочек жидкого стекла, затем, заткнув пальцем сосок трубки, нагревают дно холявы с налепкой в окне печи; при этом, вследствие образовавшегося в холяве от, расширения нагретого в ней воздуха, давления, холява лопается в месте налепки, так как это место горячее, а следовательно мягче остальных частей холявы. Края образовавшегося неровного прорыва обрезаются ножницами. После, этого мастер еще раз нагревает нижнюю часть холявы и быстрым вращением развертывает загнутые края, получая: цилиндр. Иногда вместо налепки просто протыкают железкой разогретое дно.

Существует и другой, более простой способ: дно холявы отрезают, для чего из него берут расплавленное стекло и в виде нити обматывают им холяву у дна. Затем после снятия этой стеклянной нити к нагретому месту прикасаются холодным железным предметом, и дно холявы отваливается.

Трубку отделяют от холявы прикосновением мокрой железки. Холявы подвергаются закалке в таких же закальных рукавах, какие описаны при производстве бутылок. Наконец от холявы, отделяют верхнюю коническую часть (колпак), для чего обводят вокруг раскаленным железным крючком и затем капают на разогретый пояс водой, почему получается ровная круговая трещина. Полученный цилиндр разрезывают по длине его алмазом.

Разрезанный цилиндр должен быть расправлен, чтобы из него получился стеклянный лист. Эта операция производится в правильной печи на особо тщательно приготовленных из огнеупорной глины, очень гладких, отполированных и выверенных по линейке плитах, называемых разводными лавами. Существует много различных правильных печей. Очень распространена печь Бьеве с газовым отоплением, изображенная на рисунке 157. Холява подогревается в канале Z, затем кладется на лаву S, на ней разводится и правится, затем передвигается в отделение К, где несколько остывает, а потом проходит закальный рукав F, в котором, постепенно продвигаясь к выходу, совершенно охлаждается и затем идет на сортировку и упаковывается в деревянные ящики с соломой. Движение лав в правильной печи Бьеве происходит путем передвижения вагонных тележек, причем обе половины ее работают попеременно. Самая разводка и правка холявы показана на рисунке 158 и 159. Холява размягчается от жара правильной печи, и вследствие этого края цилиндра начинают расходиться. Мастер при правильной печи помогает краям развернуться так, чтобы холява легла ровным листом, всеми четырьмя углами на лаву, после чего разглаживает лист обугленной деревянной чуркой, насаженной на длинную железную рукоятку.

Рисунок 157. Разводная печь Бьеве.

После каждой холявы чурка охлаждается опусканием в ведро с водой. Правка холяв требует большой аккуратности и навыка, так как неправильная работа может дать много боя и брака уже готового оконного листового стекла.

Рисунок 158. Разводка холявы.

В процессе работы как оконного стекла, так и стеклянной посуды получается брак, обрезки от холяв и прочие, которые снова поступают в печь для переработки.

Листовое стекло выпускается в продажу самых разнообразных размеров, Иногда доходящих до очень значительных, например 1 600 миллиметров на 700 миллиметров или даже (правда, в редких случаях) по особым заказам — 2 400 миллиметров на 1 350 миллиметров.

Рисунок 159. Правка холявы.

Обыкновенные же размеры оконного полубелого стекла, такого, которое идет самому широкому потребителю,— 720 миллиметров на 720 миллиметров или 720 миллиметров на 675 миллиметров.

Из изложенного выше видно, как сильно зависит стеклоделие от мастера. Оно требует большой ловкости рук, искусства его и вместе с тем—значительной физической силы, чтобы держать весу и все время раскачивать передвигать тяжелые Холявы, вес которых доходит иногда до 15—16 килограмм. Эту работу он должен производить стоя, в непосредственной близости от раскаленной печи с расплавленным стеклом и сильно напрягая свои легкие и органы дыхания. Все эти условия не могут считаться нормальными; они крайне неблагоприятно отражаются на здоровье рабочего и приводят к преждевременному изнашиванию всего его организма. Вот почему мысль человека уже издавна была направлена на то, чтобы и в области стеклоделия заменить человека машиной, облегчить и упростить труд рабочего и удешевить изделие.

Еще в середине прошлого столетия были предложены разные приборы, заменяющие работу легких рабочего механическим дутьем. Но первые попытки были неудачны. Лишь около 25 лет тому назад были изобретены машины, работа с которыми дала хорошие результаты, и которые сейчас применяются на многих заграничных заводах (приборы Апперта). Но не только в направлении замены человеческих легких механическим дутьем работало техническое творчество.

В наше время изобретены машины, которые дают возможность дешевого получения механическим путем целого ряда изделий из стекла, являющихся предметами массового производства.

Существуют и работают также машины для производства листового оконного стекла, как, например, машина Фурко, которая основана на идее непрерывного вытягивания из стекольной ванны жидкого стекла в виде широкой ленты, которая затем путем целого ряда операций превращается в оконное стекло. Такие машины теперь установлены и на некоторых стекольных заводах СССР.

Цветные стекла

Когда мы говорили о составе стекла и его свойствах, мы указывали, что они зависят от качества материалов, из которых варится стекло. Применяя разные составы для приготовления стеклянной массы, прибавляя к ним те или иные примеси, можно почти бесконечно разнообразить сорта получаемого стекла.

Прежде всего несколько слов о так называемых цветных стеклах. Их можно получать любых оттенков и цветов, путем добавки незначительных количеств разных химических соединений.

Красные стекла получаются от добавки соединений меди и солей золота; особо красивые, кроваво-красные оттенки дают первые.

Фиолетовые стекла получаются добавкой значительных количеств перекиси марганца.

Синие цвета сообщаются окисью кобальта и окисными соединениями меди.

Желтый цвет придается углем, окрашивающим стекло в прекрасный золотисто-желтый цвет, соединениями урана, хлористым серебром или, наконец, окисью железа в надлежащей пропорции.

Зеленые стекла получаются добавкой окиси хрома или окиси меди. Наконец, черные стекла, обыкновенно называемые гиалитами, и которые, собственно, не черны, но настолько темнозелены или буры, что в отраженном свете кажутся черными, а в тонких слоях имеют особую окраску, — получаются прибавлением значительных количеств окисей хрома, кобальта, перекиси марганца и прочие.

Непрозрачные (глухие) стекла известны разных сортов под названием молочного, опалового, алебастрового и прочие и идут для приготовления разных ваз, ламповых колпаков, абажуров и прочие. Они получаются добавлением к стеклу костяной золы, окиси цинка, окиси олова, минералов — криолита, плавикового и полевого шпатов.

Ледяное стекло, по внешнему виду напоминающее ледяную поверхность, готовится путем погружения баночки на мгновение в воду; при этом она растрескивается, после чего снова разогревается и осыпается стеклянным порошком.

Рифленое стекло получается путем выдувания холявы в форму с бороздчатой внутренней поверхностью.

Хрусталь

Всем известно, что такое хрусталь. Это то же стекло, а следовательно — силикат. Но тогда как обыкновенное стекло является двойным силикатом кальция и натрия (иногда калия), хрусталь является двойным силикатом калия и свинца. Поэтому масса, из которой варится хрусталь, поскольку от последнего требуется исключительная чистота,прозрачность и белизна, составляется из особо тщательно отсортированных н очищенных материалов. В ее состав входит поташ, свинцовый сурик, белый песок, иногда бура, селитра и пр, Хрустальная посуда работается выдуванием и прессованием, или и тем и другим вместе. Плоские предметы — тарелки, блюдца — вырабатываются только прессованием, другие выдуванием в разборные формы. Варка хрусталя производится в небольших Горшковых печах; масса особенно тщательно перемешивается и проваривается. Хрусталь отличается кроме вышеуказанных свойств, сильным лучепреломлением и равномерностью состава. Изделия из хрусталя обычно всегда подвергаются шлифовке (гранению) и гравировке. Обыкновенно для получения грани пользуются станком вроде токарного, причем шлифование идет в три приема: сперва шлифуют водой и песком на круге из железа или меди, затем камнем с водой на круге из твердого песчаника и, наконец, полируют на деревянном (иногда обтянутом войлоком), пробковом или оловянном круге с помощью железного сурика (колькотара). Резьба и гравирование производится алмазными резцами или также на шлифовальном станке при помощи маленьких кружков.

Приготовляя хрусталь из материалов совершенно исключительной чистоты и, главное, прибавляя значительные количества свинца, удалось получить искусственные драгоценные камни, обладающие очень сильным лучепреломлением и весьма тяжелые. Это так называемые стразы, которые ныне являются предметом промышленного производства.

Близки к хрусталю по чистоте и свойствам оптические стекла, которые приготовляются всегда в небольших количествах и с большими трудностями. Чтобы получить однородное стекло, массу тщательно промешивают и после проварки в горшковой печи быстро охлаждают. Полученный кусок стекла раскалывают по имеющимся трещинам, и отдельные куски подвергают тщательному оптическому исследованию, а затем, в случае удовлетворительных результатов, каждый такой кусок кладут в углубление нужной формы, сделанное в песке, насыпанном в форму, и ставят в небольшую печь с муфелем. Под влиянием жара стекло размягчается, принимает форму углубления и затем шлифуется наподобие хрусталя на медных кругах с наждаком и маслом. Иногда куски стекла после размягчения их в печи подвергают в горячем состоянии прессованию, и из полученных кусков правильной формы на шлифовальных станках получают оптические стекла, вогнутые или выпуклые.

Кроме шлифования применяются еще другие способы механической обработки стекла. Для того чтобы сделать стекло матовым, существуют два способа. Первый способ, травление, заключается в применении плавиковой кислоты, химически действующей на стекло. Для того чтобы получить на стекле рисунок путем травления, его покрывают тонким слоем воска, на котором, граверной иглой процарапывают рисунок, и затем на него наливают раствор плавиковой кислоты. Через некоторое время раствор смывают, воск очищают, и на стекле получается матовый рисунок. Можно получить разные оттенки этого рисунка, если на отдельные части его действовать плавиковой кислотой более или менее продолжительное время. Для получения на восковой поверхности рисунка, для последующего его травления плавиковой кислотой, теперь применяют особые машины (пантографы), которые дают возможность наносить рисунок одновременно на несколько однообразных стеклянных изделий; например можно сразу получить одинаковый рисунок на 20 стаканах, в очень короткое время и с помощью лишь одного рабочего (смотрите печатание тканей).

Второй способ, более удобный, заключается в действии на стекло сильной струи песка посредством особого аппарата. Смотря по продолжительности действия струи песка получается более или менее матовое стекло; те участки стекла, которые не должны быть матовыми, просто заклеиваются на время обработки бумагой.

Зеркальное стекло и приготовление зеркал

В заключение вкратце опишем производство зеркального стекла и зеркал. В прежнее время зеркальное стекло также готовилось выдуванием. Но теперь его работают исключительно отливкой. Требования, которые предъявляются к качеству зеркального стекла, почти те же, что и для хрусталя. Оно должно быть безукоризненно прозрачно, бесцветно, гладко и ровно. Масса для зеркального стекла варится, поэтому, из наичистейших материалов.

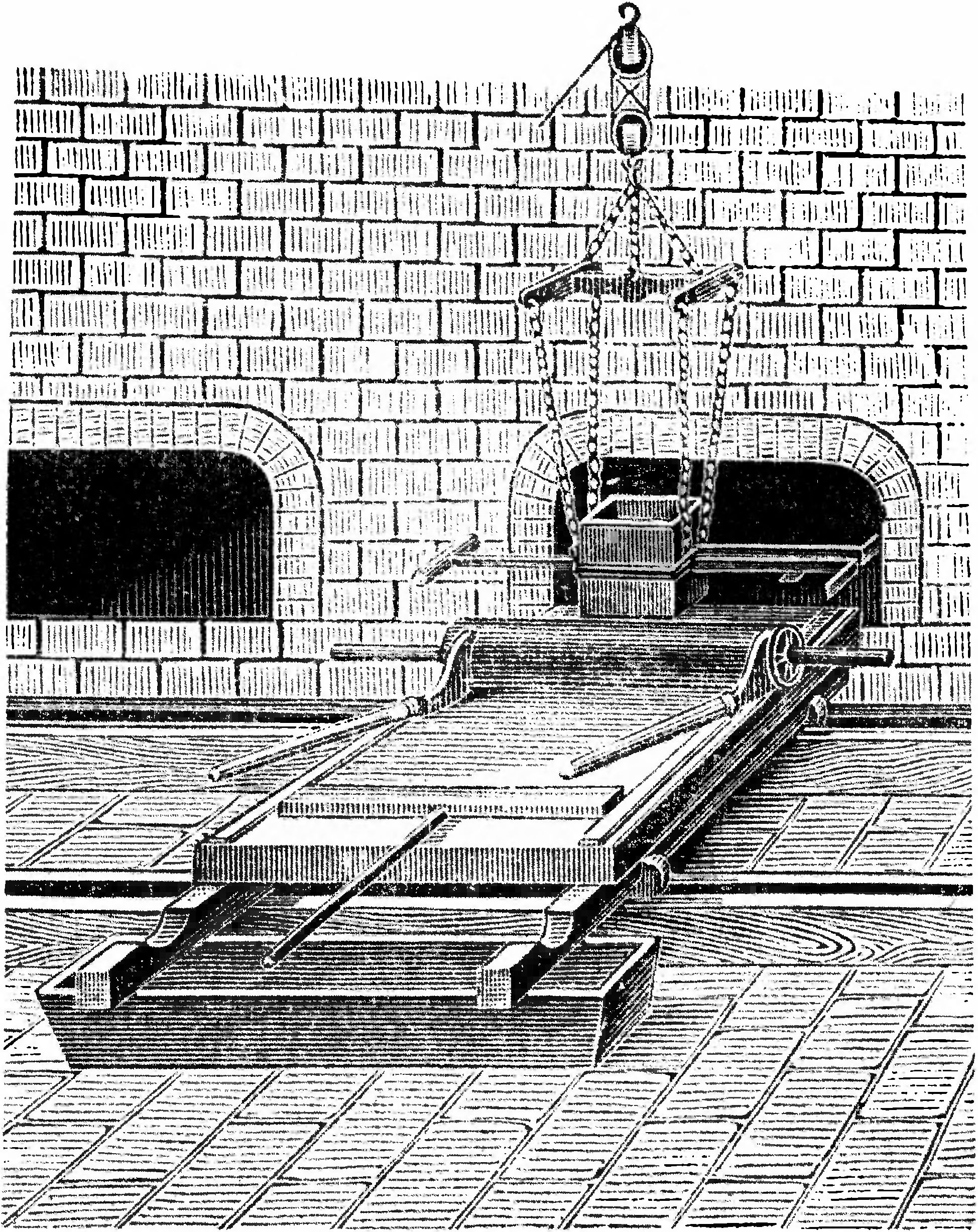

Рисунок 160. Стол для отливки зеркального стекла.

Почти всегда пользуются горшковыми печами. Горшок с готовым сваренным стеклом извлекается из печи, механически захватывается особыми громадными щипцами, и затем стекло с помощью опрокидывающего приспособления выливается на чугунные гладкие доски (рисунок 160) и прокатывается тяжелым вальцом. После этого стекло поступает в закальную печь, где медленно остывает в течение двух-трех дней. Закаленное стекло выносится на деревянные гладкие столы, тщательно осматривается и режется по трещинам (если таковые есть) так, чтобы было возможно меньше обрезков. После этого оно шлифуется на особых машинах сперва крупным, затем мелким песком и, наконец, окончательно окисью железа (железным суриком) с помощью вращающихся кругов, обтянутых войлоком. Перед выпуском стекло тщательно осматривается в темной комнате, при свете лампы, что позволяет хорошо заметить все его мелкие недостатки.

Для приготовления зеркал, задняя поверхность зеркального стекла покрывается каким-нибудь металлическим слоем, отражающим падающие на него лучи света. Раньше для этого пользовались амальгамой олова. Теперь большей частью пользуются выделением металлического серебра из его соединений. Для этого на предварительно хорошо высушенную и вычищенную поверхность стекла наливают раствор ляписа (азотнокислое серебро) и смесь надлежащих растворов, которая через несколько минут начинает мутнеть; через 1/2 часа все серебро оказывается выделенным плотным сплошным слоем на поверхности стекла. Тогда, слив раствор и высушив зеркало, заднюю поверхность его для прочности покрывают лаком.

Как в СССР, так и в довоенной России вся потребность в стеклянных изделиях почти целиком удовлетворялась отечественным производством. Ввоз к нам стеклянных изделий был сравнительно небольшим, что видно из следующей таблицы, в которой показано производство, ввоз, вывоз и потребление стеклянных изделий в 1912 году в тоннах.

| Наименование изделий | Производство | Ввоз | Вывоз | Потребление |

| Бутылки | 178 790 | 1 550 | — | 180 340 |

| Листовое (оконное) стекло | 131 150 | 4 474 | 800 | 134 824 |

| Зеркальное стекло и зеркала | 4 510 | — | 322 | 4 188 и 10 300 м2 |

| Посудное стекло и другие изделия | 50 160 | 2 500 | 2 500 | 50 160 |

| Всего | 364 610 | 8 524 | 3 622 | 369 512 и 10 300 м2 |

Производство электрических ламп

Быстрыми шагами идет электрификация СССР, с каждым днем ширится, растет и множится сеть больших и малых электрических станций и сопутствующая им сложная паутина электрических проводов, по которым разносится живительным потоком электрический ток, дающий нам и движение, и тепло, и свет. И одновременно е этим ростом все- дальше и глубже, на пути от больших городов до глухих медвежьих углов, проникает маленький, мгновенно загорающийся и ярко светящий пузырек электрической лампочки.

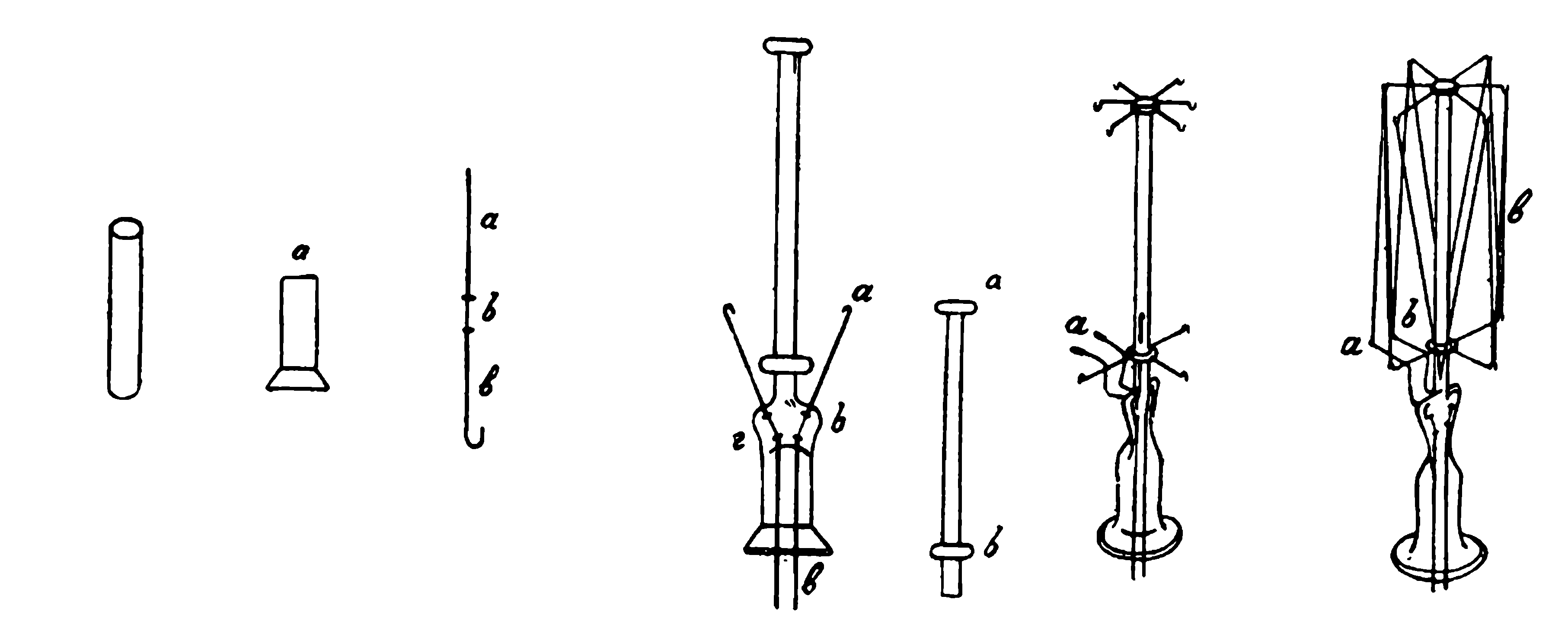

Рисунок 161. Рисунок 162. Рисунок 163. Рисунок 164. Рисунок 165. Рисунок 166. Рисунок 167. Изготовление электрической лампочки.

Почему же светится электрическая лампочка?

Поворачивая выключатель патрона, мы тем самым даем возможность электрическому току найти путь через лампу. Известно, что при пропускании электрического тока через тела, называемые проводниками (к ним относятся почти все металлы и целый ряд других материалов), последние разогреваются.

Если, как говорят, сопротивление проводника достаточно велико и через него пропущен достаточно сильный ток, то можно нагреть его до раскаленного состояния, при котором он начинает издавать более или менее сильный свет.

Вот на этом свойстве техника и основывает использование электрического тока для целей нагревания и освещения. Но если такая раскаленная проволока окружена воздухом, то она очень быстро соединяется с кислородом его и сгорает. Чтобы этого не было, нужно из стеклянной груши, в которой помещена проволока, либо выкачать воздух, либо заменить его каким-нибудь газом, не содержащим кислород и, следовательно, не поддерживающим горения, например азотом.

В первых электрических лампах применялась очень дорого стоившая платиновая проволока, которая потом была заменена угольным волоском. Последний был постепенно вытеснен опять металлической проволокой из особо тугоплавких металлов — тантала, осмия, вольфрама, а в дальнейшем из различных их сплавов. Эти лампы имеют перед угольной то преимущество, что они дают сильный белый свет и расходуют в 2 с лишним раза меньше электрического тока.

Как же изготовляются эти лампочки?

Сперва делается внутренняя часть лампочки. Берется определенной длины и, толщины стеклянная трубочка (рисунок 161), у одного конца которой делается раструб (рис, 162). Затем в нее вставляют со стороны раструба две медных проволочки, в середину которых впаян кусочек из особого сплава (так называемого „платинита“) никеля и железа, показанный на рисунке 163 буквой b, и припаивают на огне как раз этим местом проволочки к трубке, которую тут же сплющивают; тем самым проволочки совершенно закрепляются в стекла (рисунок 164 а, б, в, г).

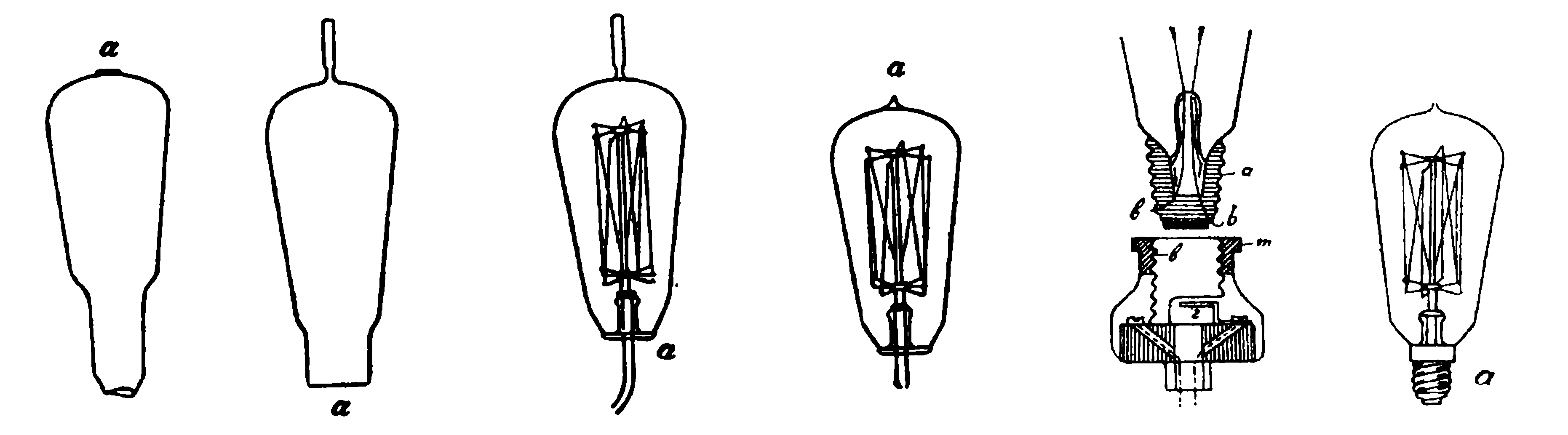

Рисунок 168. Рисунок 169. Рисунок 170. Рисунок 171. Рисунок 172. Изготовление электрической лампочки.

Затем к верхней части сплющенной трубки напаивают стеклянную палочку с двумя поясками у концов (рисунок 165 а, б). В эти пояски впаивают тонкие крючки, внизу медные, а вверху — из металла„молибдена“ (рисунок 166), между которыми натягивается тонкая нить из какого-либо указанного ранее металла или сплава (чаще всего вольфрама и осмия) так, как это показано на рисунке 167. Концы маталлической нити прикрепляются к медным проволочкам, впаянным в стеклянную трубку.

Впоследствии ток будет проходить в лампочку именно по этим проволочкам и раскаливать добела паутину из металлической нити.

Построенную таким образом внутреннюю часть лампы вставляют затем в стеклянную грушу (колбу) через открытую нижнюю часть. Эта колба имеет в верхней части отверстие, к которому припаивается стеклянная трубка (рисунок 168). К открытому горлу колбы припаивается краями раструба приготовленная ранее внутренняя часть (рисунок 169).

Затем, присоединив верхнюю трубку колбы к воздушному насосу, выкачивают из лампочки воздух и запаивают отверстие (рисунок 170). Стеклянная часть лампы посредством гипса соединяется с так называемым цоколем, имеющим наружную латунную резьбу, к которой припаивается одна проволочка, входящая в лампу, и особую пластинку у основания, к которой припаивается другая проволочка (рисунок 171).

Лампочка в таком виде готова (рисунок 172).

При употреблении лампочка ввинчивается своим цоколем в особо устроенный патрон, присоединенный к электрической проводке, через который и вводится в нее электрический ток.

В настоящее время в СССР вырабатывается в месяц около 1 500 000 электрических ламп. Стеклянные части (колпачки) вырабатываются на двух заводах. Это производство сильно развилось у нас в последние годы.