> Техника, страница 82 > Стереотипия

> Техника, страница 82 > Стереотипия

Стереотипия

Стереотипия, один из технология, процессов изготовления печатных форм типографской печати; характеризуется возможностью получения нескольких совершенно идентичных печатных форм с одной оригинальной формы, изготовленной гравированием, травлением или отливом. Смысл организации процессов стереотипирования — в возможности удовлетворить ряду технико-экономич. требований, которые выявлялись по мере развития печати. Необходимость ускорения и удешевления процесса печати поставила полиграфию на путь печатания

I г

Фигура 5.

с цнлиндрич. печатных форм (смотрите Ротационная печать). Организованные уже в этот период методы изготовления печатных форм (гравюра, отлив, набор) не могли дать непосредственно в приемлемых условиях времени и себестоимости цилиндрич. печатающей поверхности. Стереотипия разрешает эту проблему, давая печатную форму любого сечения. Рост тиража газет и потребность в наивозможно срочном выпуске их вызвали необходимость печати сразу с нескольких совершенно идентичных печатных форм. Стереотипия разрешает и эту проблему, давая нужное количество идентичных печатный форм. Мало того, стереотипия дает возможность путем пересылки матриц аэропланом производить печатание одного и того же номера газеты в нескольких местах, что реализовано впервые газетой «Правда». Динамика потребления печатной продукции вызвала печать в таких тиражах, что одна печатная форма могла давать их лишь с падением качества или совсем не могла выдержать всего тиража. Стереотипия разрешает и эту проблему, давая сменные, совершенно идентичные печатные формы, которые позволяют сохранять качество печати. Этот же рост потребления вызвал организацию повторных «стереотипных» изданий; и в этом случае процесс стереотипирования дал блестящее разрешение проблемы, без омертвления шрифтов, в хранении набора. Наконец необходимость удешевления печатной продукции вызвала необходимость сбережения очень трудоемкого шрифта, быстро изнашивавшегося в печати с ростом тиражей. Машинный набор, разрешающий эту проблему, не мог быть сразу организован в достаточном размере. Стереотипия и в этом случае дала выход, сберегая при нормальных условиях стереотипирования шрифт. В период организации процессов стереотипии все указанные проблемы выдвигались бурным развитием потребностей капиталистического общества. Они разрешались стереотипией наиболее рационально, давая значительные качественные, экономические и организационные результаты. Поэтому стереотипия получила мощное развитие. Но теперь—иные потребности, иные возможности. Проблема, разрешенная стереотипией в области ротационной печати, во многих случаях м. б. разрешена не менее рационально способами офсетной и глубокой растровой (тифдрук) печати; в дальнейшей перспективе стоит фотопечать. Даже в области типографской печати гальванопластика может уже конкурировать со стереотипией и до известной степени разрешить проблему размножения печатных форм для срочной (газетной) и высокотиражной печати и для повторных изданий. Эта же проблема м. б. рационально разрешена процессами офсета и тифдрука. Сбережение шрифта достигается максимальным переходом на машинный набор и отливную машину типа Лудлова (смотрите Словолитное производство и Набор типографский). Более того, возможно полное изжитие гартовых печатных форм путем организации процессов фотонабора. Наконец пересылка матриц м. б. заменена набором на расстоянии.

" Настоящий период развития техники печатания является критическим для стереотипии. Как старый процесс она опирается на инерцию накопленного, оборудования, опыта, организации, на инерцию привычности. Единственное неоспоримое преимущество типографской печати—четкость печати—может быть достиг нуто в ближайший же период другими способа-ми. Уже много лет идет борьба между тремя способами печати, и стереотипия не раз уже теряла отдельные участки продукции. Она их снова завоевывала лишь путем дальнейшей рационализации своих процессов. Организация метода Клейбурна, использование конкурирующей со стереотипией гальванотехники для гальванизации стереотипов, увеличение производительности, механизация, почти автоматизация производственных процессов, изыскание новых пластичных материалов для матриц и т. д.—все это результаты борьбы стереотипного процесса с конкурирующими. Не овладев еще сполна процессами, созданными в капи-талистич. условиях, не организовав еще нормальных форм новых процессов, мы можем и должны использовать все технич. возможности стереотипии путем социалистич. рационализации ее, не упуская и возможностей использования других способов печати, не упуская возможности реализовать новые, революционизирующие технику процессы.

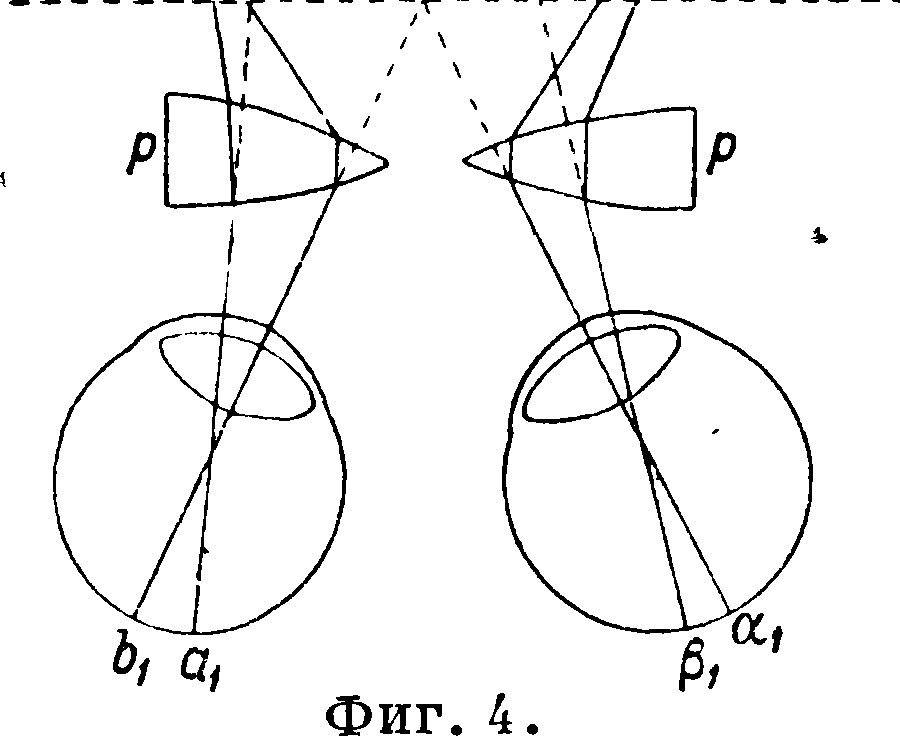

Технологии, принцип стереотипии построен на наличии оригинальной высокой печатной формы, полученной каким-либо путем (ручной или машинный набор, цинкографии. клише> гальваноотложение, ксилографическое клише и тому подобное.). Принцип состоит в получении матрицы (то есть вдавленного и зеркально-перевернутого оттиска с оригинальной печатной формы) путем тиснения в пластичной массе и в отливе (в отливном аппарате, имеющем требуемые размеры и заключающем матрицу) стереотипа, несущего на одной из своих поверхностей точную рельефную копию оригинальной печатной формы. Процессы выверки (контроля) стереотипа и его обработки и корректуры,-иногда гальванизации для увеличения выносливости в печати представляют дополнительные стадии производственного процесса изготовления стереотипной печатной формы. Организация и выполнение отдельных стадий и всей системы стереотипного процесса в целом должны определяться прежде всего целевым назначением стереотипа. Организация и выполнение процесса стереотипии глубоко отличны для целей печатания газеты или книги. Стереотипный процесс м. б. использован в целях уменьшения сроков печати при улучшении качества илй удешевлении. Срок, качество, экономика определяют применение стереотипии или иного процесса. Отдельные стадии процесса С. организуются различно в зависимости от удельного значения срока и качества или экономики при выполнении того или иного печатного изделия.

Качество стереотипа охватывает его графическое качество (т.е. четкость очертания очка, литер, резкость оконтуривания штрихов и точек клише и тому подобное.); его печатные качества (т.е. ровность печатающей поверхности, сполна воспринимающей краску, сполна передающей ее на поверхность бумаги; правильность размеров) и наконец устойчивость графических и печатных качеств в продолжении всего процесса печати, то есть механич. качества (сопротивление деформирующим усилиям излома, изгиба, сжатия и тому подобное., наименьший износ, наибольшую выносливость). Графические и печатные качества стереотипа зависят в первую очередь от графич. качества оригинальной матрицируемой формы. Процесс стереотипирования может передать все графич. элементы оригинальной формы со всеми их дефектами и может внести свои дефекты“

но он не может уничтожить дефектов оригинальной формы. Поэтому первым требованием качества печати является графическое качество матрицируемой оригинальной формы, то есть высокое качество шрифта и набора. Стереотипер может лишь частично уменьшить их дефекты. Затем необходимо создать такие условия производства матрицы, чтобы · отливка стереотипа протекала в надлежащих условиях. Многое зависит от смывки печатной формы перед матрицированием. При смывке водой излишняя влага попадает в матричную папку и дает шероховатое и рябое очко, вызывая разрывы. Форма должен быть совершенно сухая. Йоэтому смывку надо производить испаряющимся смывающим веществом— бензин, бензол, керосин. Смазывание маслом можно рекомендовать только в случае, если форма смывалась водным смывающим веществом. При выколачивании с формы, которая имеет б. или м. значительные пробелы, бывают разрывы, могущие вызвать при отливе протекание расплавленного гарта и полную порчу матрицы. Уменьшение пробелов достигается прокладыванием их полосками папки, шпонов и тому подобное. Но этот процесс очень трудоемок и длителен. В газетной стереотипии более рационально применение пробельного материала «высокого» роста (лишь на 4 пункта ниже росташрифта).

Для получения хорошего стереотипа необходима матричная папка высокого качества, ибо она в процессе стереотипирования выполняет две основные функции. В стадии тиснения матрицы она должна воспринимать под действием минимального давления обратно-рельефное изображение оригинальной печатной формы. Поэтому она должна быть максимально пластична и податлива. В стадии же отлива она должна выдержать без деформации значительное число отливов, то есть она должен быть твердой, неподатливой. Проблема разрешается применением папки из бумажной массы, которая при б. или м. сильном увлажнении приобретает достаточные пластич. свойства и принимает под действием давления рельефный оттиск. После высушивания она делается твердой и способной выдержать достаточное число отливов без деформации. В разрешении проблемы имеется узкое место, т. к. переход только что оттиснутой матрицы из влажного состояния в сухое, пригодное для отлива, сопровождается изменениями размеров, в нек-рых случаях выходящими из пределов допустимого; отсюда получается искажение размеров отлитого стереотипа по сравнению с размерами оригинальной формы. Техника преодолевает это узкое место многими путями. Уменьшение свойства папки деформироваться при изменении содержания влаги м. б. доведено до пределов допустимого. Увеличивая пластич. свойства самой массы матричной папки, увеличивая давление, применяемое при матрицировании, можно применять папку минимально влажную. Наконец высушивание влажной только что оттиснутой матрицы под давлением пресса уменьшает конечную усадку. Все эти,пути дают разрешение проблемы за счет каких-либо потерь и поэтому применяются в различных комбинациях в зависимости от того, какие потери в данном производственном случае менее ощутительны.

Основное качество матричной папки—ее равномерная по всей массе пластичность (и наименьшая эластичность)—достигается не только рациональным выбором волокнистого сырья, но и правильным размолом массы, достаточ ным наполнением (каолином), правильной сушкой и каландрированием. Второй и кардинальный показатель качества—ровная толщина и ровная гладкая поверхность—не должен достигаться за счет чрезмерного уплотнения папки при каландрировании и значит уменьшения ее пластичности. Третий показатель качества—равномерное и умеренное впитывание воды по всей массе с минимальной деформацией, равномерной во всех направлениях,—достигается композицией, размолом и нормализацией всего процесса изготовления папки. Наконец необходима достаточная выносливость при отливе гарта (260—290°) без расслоения. Сочетание этих показателей качества, этих технологических свойств в их максимальных пределах до сих пор не достигнуто. Поэтому германские техники вырабатывают ряд сортов матричной папки, в каждом из которых преобладают те или иные показатели качества при одновременном снижении других. Так, для матрицирования с тонкого растра берут папку максимальной пластичности, хотя и менее выносливую. Для текстовой газетной стереотипии, наоборот, берут папку с максимальной выносливостью в отливе, хотя и с уменьшенной пластичностью.

Решающее значение для качества матрицы имеет характер поверхностного слоя матричной папки. Он должен быть гладким, плотным, но пластичным, сопротивляющимся непосредственному действию горячего гарта. Поэтому в процессе из-готовления матричной папки поверхностному слою придают иной состав, чем другим слоям, или наносят на готовые листы папки специальный поверхностный слой (накрашивание). Последнее вряд ли рационально, т. к. не улучшает пластич. свойств папки, не уменьшает в достаточной степени повреждений шрифта, а лишь закрашивает дефекты поверхности и может несколько повысить огнеупорность путем нанесения огнеупорного состава. Матричная папка м. б. фабрично изготовлена для любых условий матрицирования и отлива, даже для выколачивания. Поэтому готовая папка вытесняет ее изготовление в цехе. Стандартность папки имеет очень большое значение для С. и печатания, а добиться ее гораздо легче путем фабричного изготовления, чем цехового. Однако изготовление (клеение) матричной массы в цехе еще имеет место для процессов выколачивания матриц. При изготовлении матричной массы в цехе необходимо более всего обращать внимание на · стандартность качества бумаги и клейстера, применяемого для склейки. Четкое очко матрицы получается применением для поверхностных слоев шелковой бумаги. Самое важное—достаточное и однородное качество шелковой бумаги, т. к. от нее зависит качество очка стереотипа. Чересчур жесткая, она будет выщипываться при отливе, т. к. она плохо принимает клейстер и плохо склеивается; чересчур пористая пропускает клейстер. В том и другом случае очко будет рябым. Шелковая бумага должна иметь ровную и гладкую поверхность, структура должен быть длинноволокнистой, однородной, без узелков, дырочек и тому подобное. с равномерным (необлачным) молочным просветом и прочная на разрыв. Бюварная бумага обеспечивает возможность достаточно глубокого очка матрицы, она дает основную пластичную массу матричного картона. Она должен быть плотной, не слишком мягкой, без узелков и способности их образовывать при склеивании.

Эстампная бумага должен быть хорошо впитывающей, не слишком мягкой. Она обеспечивает гибкость матрицы; м. б. заменена нотной шли писчей.

Клейстер лучше всего изготовлять из стандартного порошка, вырабатываемого фабричным путем. Основным клеящим веществом должна быть ржаная мука тонкого помола или ржаной крахмал. Для улучшения клеящих свойств допустима замена 2 частей муки 1 частью .декстрина. Улучшение свойств нанесения на бумагу и уменьшение выгорания матрицы при отливе достигаются прибавкой к муке отмученного мела или каолина (часть на часть). Отлив улучшается прибавкой 2% буры. Для гибкости матриц прибавляют глицерин. Порошок и клейстер должен быть свободны от песка, комочков и тому подобное. Замешивание клейстера из порошка должен быть рационализовано. Заливают порошок на 3 —4 сантиметров водой и рмешивают, растирая, до мазеобразного состояния, затем прибавляют остальное количество воды, тщательно перемешивают и оставляют в покое. Общее количество воды зависит от свойств сырья, к-рое применялось для изготовления порошка. Поэтому и целесообразно фабричное изготовление порошка, испытание и рецептурная инструкция к применению. Изменение количества воды в зависимости от свойств сырья позволяет получать клейстер нормально густым, легко намазывающимся тонким слоем. Слищком густой вызывает образование складок на бумаге. Слишком жидкий вызывает разрывы, делает процесс изготовления картона невыполнимым. Кисть для намазывания клейстера делается в 5—11 сантиметров шириной, с длиной волоса (лучше всего бараньего) в 35 сантиметров и более. Ручка должна заполнять всю руку.

Матричный картон изготовляют разными способами. Наиболее рационально класть на камень или цинковую плиту лист эстампной бумаги, промазать тонким равномерным слоем клейстера, правильно наложить лист бюварной бумаги, пригладить ребром ладони и затем взять 3—5 листов шелковой бумаги. Эстампную бумагу можно заменить бюварной; для отлива плоских стереотипов желательно дать 5 листов шелковой бумаги, а для ротационных можно взять только 3 листа. Для гладкого, плотного набора общая толщина картона до.-статочна в 0,4—0,5 миллиметров, для разбитого и смешанного, для таблиц и тому подобное. 0,6—0,7 миллиметров. Затем накладывают лист гладкой или оберточной бумаги и по нему проводят деревянной выколоткой, чтобы отжать избыток клейстера, и картон кладут под гнет на 6—12 часов. Надо избегать высушивания картона, но и избыток влаги увеличивает опасность разрывов при выколачивании и дает более шероховатое очко. Толщина папок фабричного изготовления принята для ручного отлива в 0,5—0,6 миллиметров, а для машинного (где вследствие особенностей зажима матрицы она может разорваться)—в

1,0 миллиметров с допуском+0,05 миллиметров. Матричные папки изготовляются в СССР на Суражской ф-ке в количестве ок. 400 000 листов в год. Стандартные размеры намечены: для газетных 650 х 920 миллиметров, для книжно-журнальных 460 х 650 миллиметров. Толщина газетных для машинного отлива намечена в 1 миллиметров (±0,05), а книжно-журнальных для ручного отлива в 0,6 миллиметров (—0,1).

Увлажнение матричной папки имеет целью уменьшить давление, необходимое для тиснения. Оно должно производиться равномерно и не должно превышать ориентировочно 20—

25%. Слишком сильное увлажнение уменьшает прочность матрицы даже после ее высуши- вания. Техника увлажнения слабо изучена и разработана. Наиболее рациональным приемом считают складывание листов папки попарно лицевой стороной друг к другу и прокладывание между задними оборотными сторонами смоченных листов бумаги, кусков сукна и тому подобное. Стопку листов папки, проложенных увлажненной бумагой или сукном, помещают в ящик или шкаф. Чем тоньше матричная папка, тем слабее должен быть увлажнение, тем менее впитывающую бумагу и сукно надо брать для прокладки. Продолжительность увлажнения от 6 до 24 час. Давление на стопку листов папки обеспечивает более равномерное увлажнение; для этого дают груз (свинцовую пластину). Рекомендуют держать в шкафу сосуд с водой, чтобы воздух не высушивал краев папки. Совершенно! недопустимо погружать папку в воду даже на короткое время («протаскивать через воду»), т. к. ее лицевая сторона делается шероховатой и разрушается при матрицировании и отливе.

Процесс матрицирования м. б. реализован несколькими путями. 1) Процесс тиснения матрицы производят без нагрева, а влажную матрицу высушивают после снятия ее с оригинальной формы. 2) Тиснение производят без нагрева, а матрицу высушивают на форме под прессом. 3) Тиснение производят с нагревом формы и затем давление уменьшают и матрицу оставляют под ним до б. или м. полного высыхания. Обычно снятую матрицу досушивают в специальном аппарате. 4) Тиснение производят с «сухой» матричной папки без нагрева и без сушки матрицы под прессом. Матрицирование состоит в применении к матричной папке давления, втискивающего массу матричного материала в пробельные углубления оригинальной печатной формы. Давление реализуют вручную или механически.Выколачивание матриц— первый по времени прием матрицирования— осуществляют при помощи специальных щеток. Щетина должна быть густая и упругая (лучше всего свиная), а поверхность щетки ровная, площадью ок. 10x19 см. Щетка работает своим весом. Длинная рукоятка увеличивает силу удара щетки (длина рукоятки равна 19—25 см). Выколачивание было механизировано, но машины для выколачивания не дали рационального решения. Матричный материал для выколачивания должен быть сильно увлажнен, обычно применяют клеейые матрицы, которые накладывают на форму стороной с шелковой бумагой. Выколачивание должно производиться равномерным падением щетки, без усилий. Неравномерное выколачивание дает неравномерную глубину очка, а при отливе неравномерную толщину стереотипа. Выколачивание производят до получения равномерной по всей форме глубины очка до 73 миллиметров, что определяют наглаз, приподнимая матрицу за угол. Готовую матрицу прокладывают в пробелах шире 5 миллиметров и длиннее 20 миллиметров (при ширине более 10 миллиметров приклеивают две полоски) полосками папки в 1 миллиметров толщиной и обклеивают покровным листом из хорошо впитывающей бумаги, выравнивают на форме, покрывают сукном и помещают под сушильный пресс, не снимая с печатной формы. Высушивание продолжают в среднем 15—20 мин. Необходимо, чтобы излишняя влага матрицы не вызывала пузырей при отливе. Не снимая с формы, рационально отшлифовать обратную сторону пемзой, чтобы полу-

4

Т. Э. τη. XXII.

чить ровную поверхность. В дальнейшем выколачивание матриц было заменено тиснением. Американские pi английские конструкторы пошли по пути применения пневматич. прессов, а германские—механич. и гидравлич. прессов. Кроме того в Англии и Америке, а затем в Германии нашли применение каландры. Каландрирование состоит в том, что матрицируемую форму ставят на талер каландра, покрывают листом матричной папки и настилкой из бумаги и сукна. При пуске мотора вся система (талер, форма, матричная папка,. покрышка) проходит между двумя валами (принцип прокатного стана), и масса матричной папки впрессовывается в пробелы. После этого прокладывают углубления матрицы полосками папки и сушат в сушильном прессе. Применяют клееные или готовые папки, но значительно увлажненные, так как сухие матричные папки требуют слишком сильного давления. Недостатки системы каландрирования многочисленны. Чтобы давление было равномерным по всей поверхности формы, необходимо, чтобы оси верхнего и нижнего валов были идеально параллельны плоскости талера и набора. Этого достигают лишь отчасти регулировкой подшипников валов и поэтому возможно неравномерное боковое давление. Вал накатывается на б. или м. узкую поверхность формы и сдавливает шрифт (вальцует). При ручном наборе текста или заголовков это вызывает преждевременный износ шрифта. Чем больше диаметр верхнего вала (так, чтобы площадь его, которая давит, была не менее чем 10—15 миллиметров шириной), тем более уменьшается этот недостаток. Каландры легко подвергаются поломкам, в виду чего не могут иметь широкого применения.

Для прессования матриц применяют прессы различных систем и конструкций: а) механические, б) пневматические, в) гидравлические. Тиснение реализуется сближением двух плоскостей: талера, на к-ром ставят матрицируемую печатную форму, покрытую листом матричной папки и настилкой, и головки, которая надавливает на настилку и матричную папку. Сближение талера и головки реализуют применением рычагов, получающих движение от мотора или пистона насоса, получающего движение от воздушного компрессора или масляного насоса. Пневматические прессы (например системы Хо) при давлении до 25 ж дают матрицу в несколько минут. Механические прессы получили одно время распространение в Германии. Прототипом их были тигельные и золотарные прессы. Давление одновременное и равномерное по всей поверхности матрицируемой формы достигается путем сближения двух поверхностей: талера, несущего форму и матричную папку, и головки. Сближение (ход) м. б. под нек-рым углом (тигельные и конгревные прессы); это нерационально, т. к. часть поверхности формы подвергается давлению раньше, чем остальная, т. о. вызывает неравномерное тиснение очка и неравномерный износ шрифта. Таковы прессы сист. Виктория, Рокштро, Геркулес и др. Давление 160—180 килограмм /см2. Механические прессы Ман, Франкен-таль,Фомаг имеют уже перпендикулярный ход при максимальной параллельности талера и головки. Регулировка затруднена. Давление от 750 до 1 200 т, а в среднем ок. 400 килограмм!см2. Матрицируемая печатная сильно форма страдает, так как давление ограничивается главным образом эластичностью настилки.

Гидравлические прессы работают по принципу обычных гидравлических прессов {см.). Их основное преимущество—точная регулировка давления для любого формата pi характера печатной формы с меньшей зависимостью от эластичности настилки. Давление может выключаться автоматически по достижении определенной высоты. Толчкообразное поднятие талера пресса исключается применением насосов двойного действия. Прессы с четырьмя колоннами обеспечивают более равномерное давление по всей поверхности, чем прессы с двумя колоннами, в особенности если матрицируемая форма не лежит посреди талера (прессы Фомага). Для горячего тиснения талер снабжен электронагревом, возможна авторегулировка нагрева. Па-роэлектрич. нагрев более надежен, чем электрический. Для отсасывания паров воды, образующихся при нагреве матричной папки, в головке пресса устраивают отсасывающие приспособления. а. Троицкий.

Отливка стереотипа. Матрица, изготовленная одним из вышеуказанных способов, служит формой для изготовления стереотипа. Для отливки стереотипа необходимо прежде всего подготовить надлежащим образом гарт (смотрите), от качества которого в значительной степени зависит успех отливки. Гарт по своему составу зависит от того, для какой печати подготовляется стереотип. Для малотиражной плоской печати, для которой чаще всего употребляется лучшая глазированная бумага, требуется более мягкий гарт, а для многотиражной ротационной печати, для которой употребляется более жесткая бумага, изготовляется гарт более выносливый, более твердый. В наших типографиях для отливки плоского стереотипа делается сплав из 80 % свинца, 15 % сурьмы и 5% олова; t°njlm 270—280°. Для ротации гарт делается из сплава 72 % свинца, 23 % сурьмы и 5 % олова при £°ил. 300—310°. Качество гарта должно проверяться в лаборатории. Отклонение от рецепта, а также перегрев или недогрев гарта всегдадают неудовлетворительные результаты при отливке стереотипа. Для отливки плоских и ротационных стереотипов употребляют специальные аппараты, конструкции которых различны. Так как плоские стереотипы изготовляются почти исключительно для книжной печати и число отливок с одной матрицы бывает незначительно, то аппараты для отливки таких стереотипов должны преследовать гл. обр. одну цель—дать возможно высокое качество отлитой формы: четкое очко, идеально ровную поверхность без углублений или выступов. Вопрос скорости отливки такого стереотипа имеет второстепенное значение, тогда как ротационный стереотип, к-рый предназначен гл. обр. для печати газет, должен производиться в кратчайший промежуток времени, притом часто в огромном количестве экземпляров. Аппараты для отливки плоских стереотипов просты по своему устройству и мало чем отличаются от обыкновенных отливочных станков. Вложенная в станок и закрепленная матрица закрывается крышкой, которая закрепляется специальным винтом. В устье станка ровно и беспрерывно вливается расплавленный металл. Чере,·

4—5 мин. по заполнении формы, когда метал застынет, поднимается крышка станка, снимается матрица,Λ а еще через 2—3 мин. вынимаете отлив и проверяется его качество. Заостренное и блестящее очко шрифта свидетельствует о хорошем качестве отлива, рваное, темное очко трещины, впадины и возвышения указывают на негодность отлитой формы. Со времени изобретения печатных ротационных машин на аппаратах, близких по своей конструкции к аппаратам, употребляемым для отлива плоских стереотипов, стали отливать полукруглые стереотипы. Однако медленная работа на этих аппаратах заставила вскоре искать выход в изобретении аппарата, к-рый давал бы массовый отлив с одной матрицы в самый короткий период времени. Такой аппарат сконструировал в 1900 г. Вууд, стереотипный станок которого автоматически отливал с одной матрицы неограниченное количество стереотипов с затратой на каждый отлив ~ 7а мин. Аппарат этот известен под названием «автоплейта» (смотрите). В настоящее время автоплейты являются наиболее употребительными аппаратами и вызвали целый ряд подражаний со стороны герм, з-дов. По иной системе сконструирован автоматич. аппарат Винклера. Этот аппарат работает столь же быстро, но дает еще более чистый и точный отлив, почти не требующий отделки. Дальнейшие усовершенствования этого аппарата конструкторами фирм Фомаг и Ман сделали этот аппарат наиболее распространенным. (Между прочим эти аппараты работают в типографиях газет «Правда», «Известия» и других советских газетах.) Для газет с небольшим тиражом более пригодны менее сложные и более дешевые аппараты системы «Цито». С изобретением быстроотливных и точнодействующих стереотипных станков выпуск изданий, особенно газет, даже многомиллионным тиражом более не вызывает никаких затруднений.

Гальванизация стереотипа. Гартовый стереотип не выдерживает б. или м. значительного тиража, в то время как ротационная печать применяется исключительно при многотиражной печати. Чтобы сделать стереотип более устойчивым, на его печатную поверхность осаждают в гальваностегической ванне слой металла (гл. обр. никеля, железа или хрома) такой толщины, которая придала бы очку необходимую устойчивость, но без утолщения литеры или штриха. Успех гальваностегии стереотипа зависит в огромной степени не только от процесса гальванизации, к-рый производится обычным путем (смотрите Гальванотехника), но и от безукоризненной очистки (декапирования) стереотипной формы от жиров и прочих посторонних осадков до погружения ее в гальвано-стегическую ванну. Эта очистка должна дать полную однородность покрываемой поверхности стереотипа, на которой не должен быть неравномерных переходных сопротивлений, вызываемых присутствием жиров и окисей. Гальваностегия стереотипа при помощи одного из металлов (наибольшую устойчивость придает хромирование) дает возможность делать неограниченное число оттисков без ухудшения качества печати, наоборот, при надлежащем качестве гальваностегии печать дает лучшие результаты, чем при печатании с гартовой формы. к. кузьминский.