> Техника, страница 82 > Стержневое дело

> Техника, страница 82 > Стержневое дело

Стержневое дело

Стержневое дело, изготовление стержней, которые применяются в литейном деле для

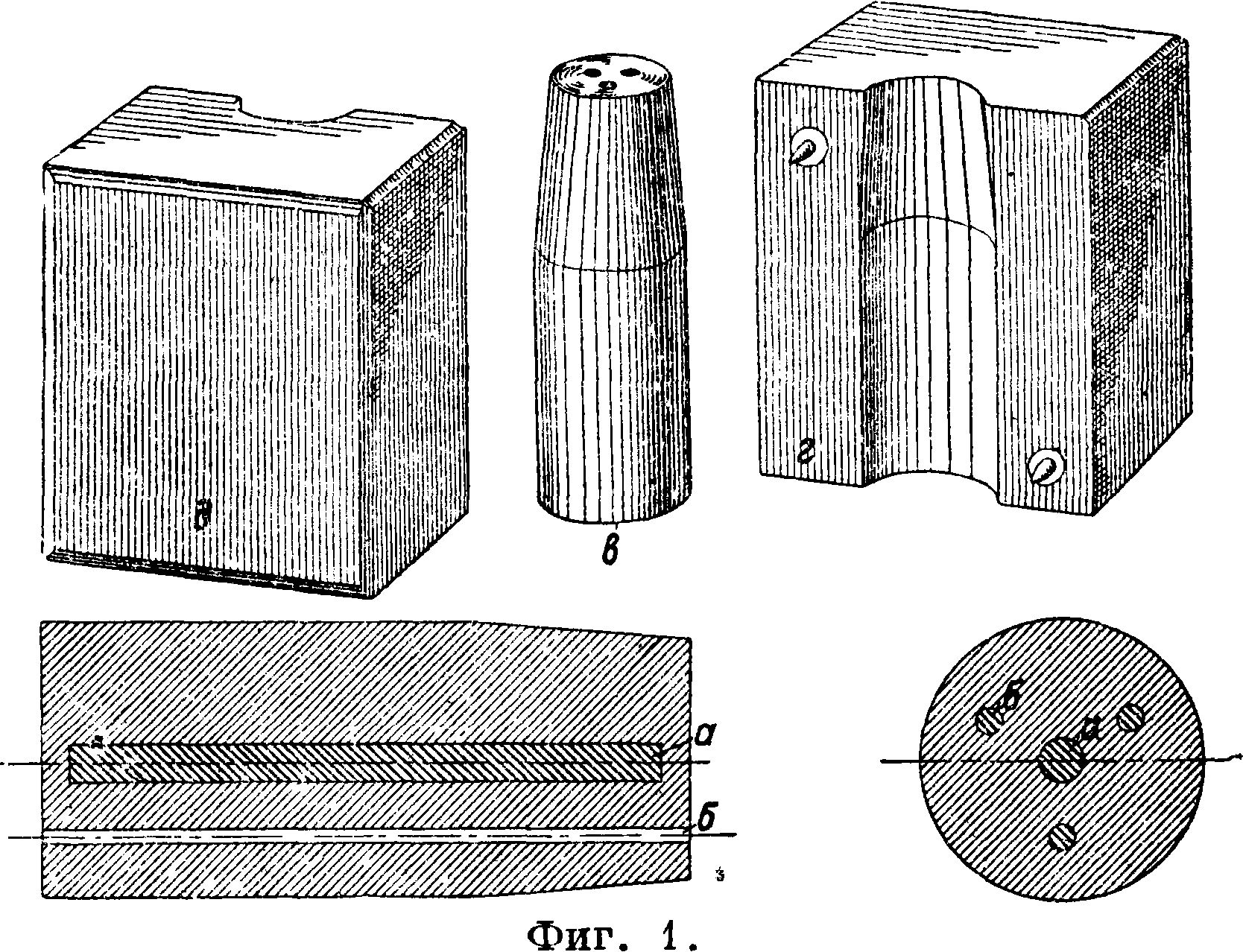

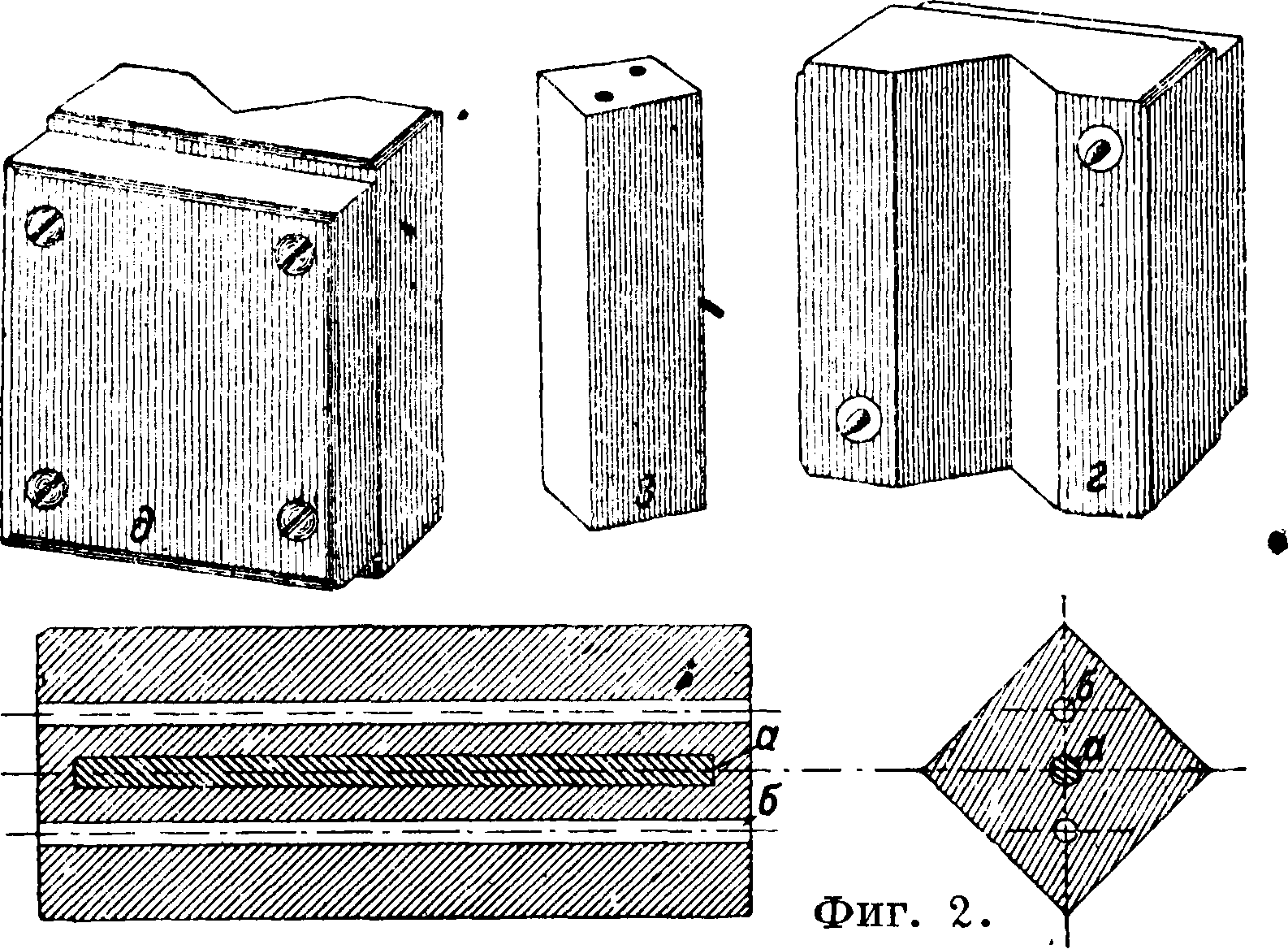

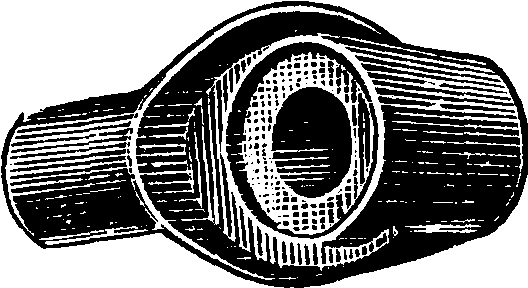

образования отверстий и внутренних полостей в отливках. В большинстве случаев стержни готовятся в стержневых ящиках, внутренняя полость которых представляет собой точное очертание внешней поверхности стержня. Стержневой ящик должен иметь один или несколько разъемов, чтобы легко можно было вынуть стержень из стержневого ящика. На фигуре 1 дано изображение стержневого ящика для круглого стержня: а—сердечник, б—отдух,

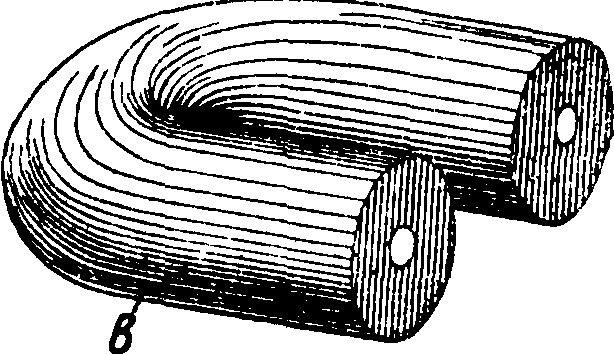

в—стержень, г—верхняя часть ящика, д—нижняя часть; на фигуре 2—для квадратного

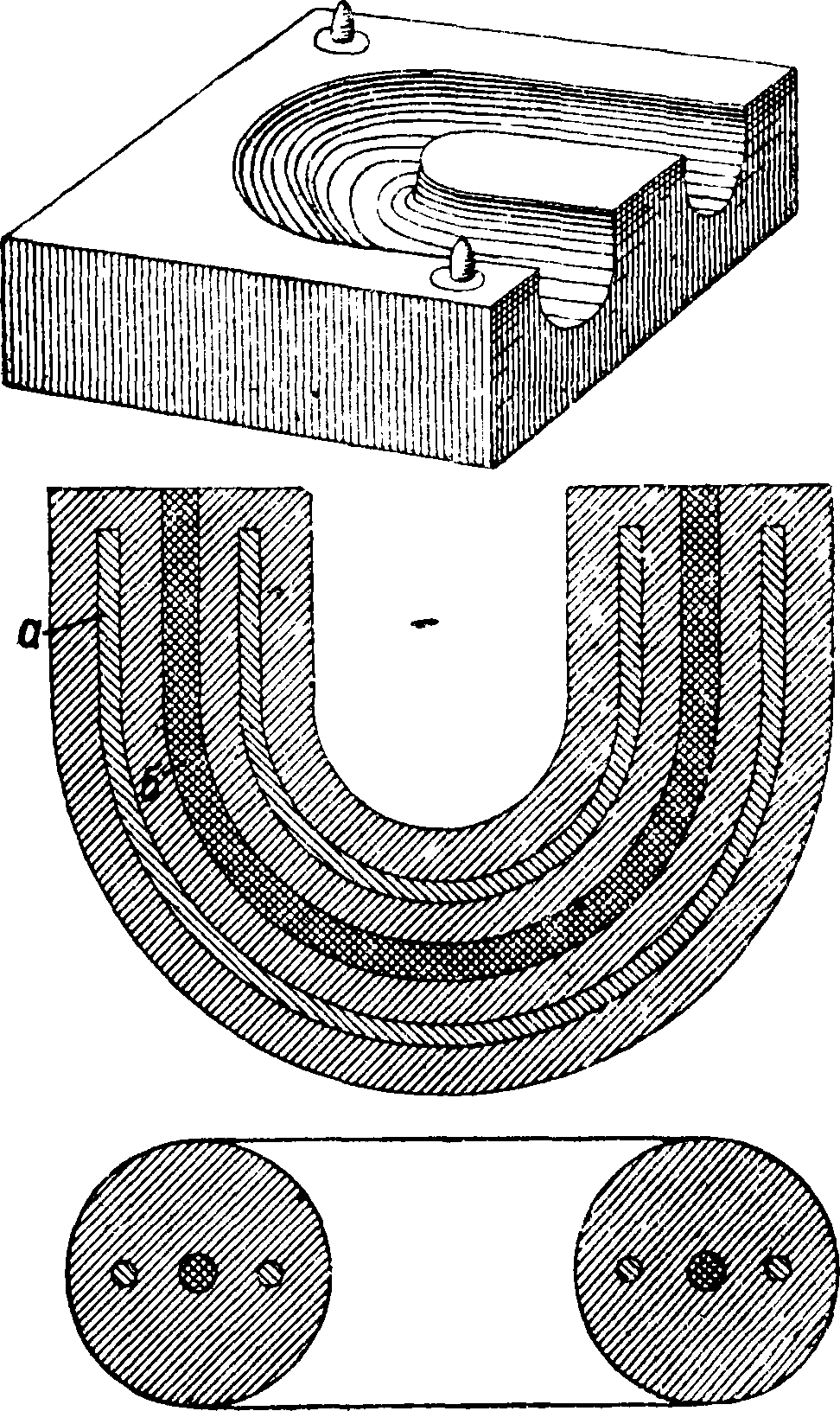

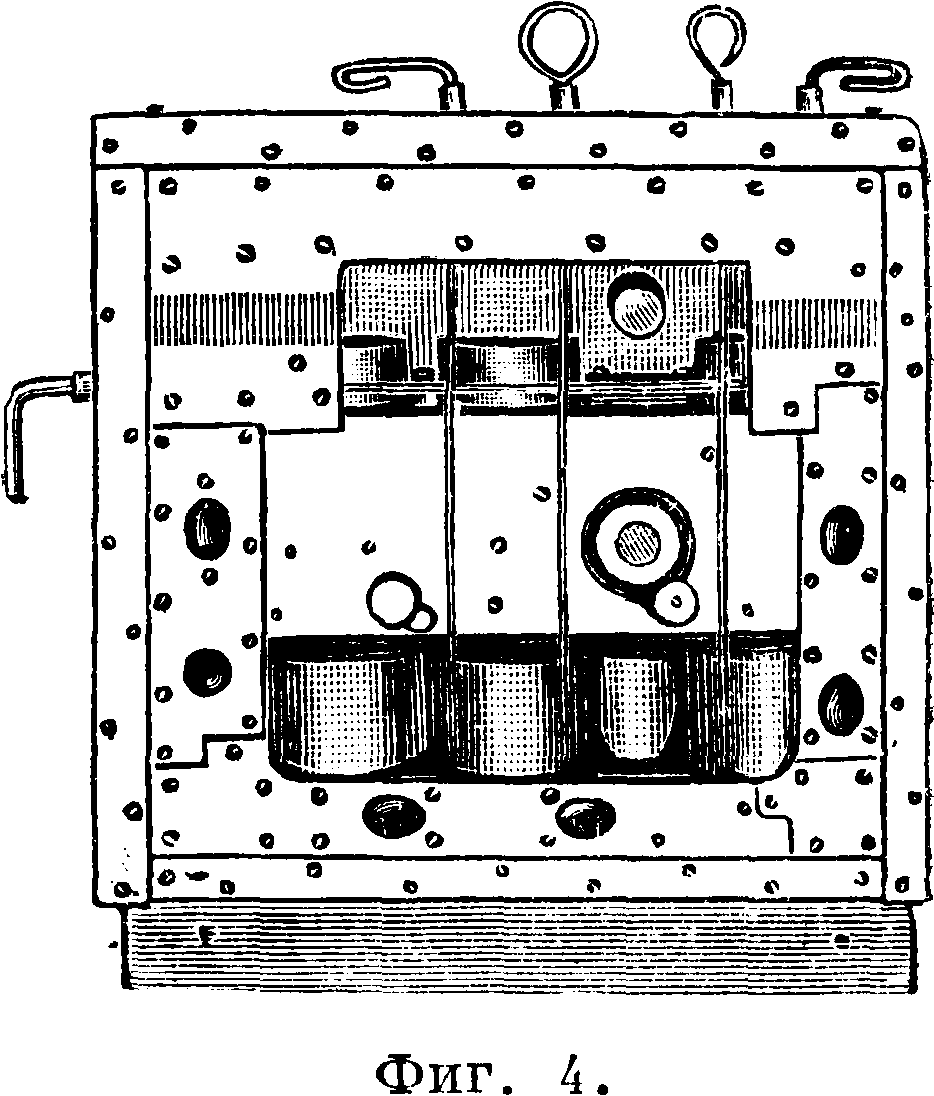

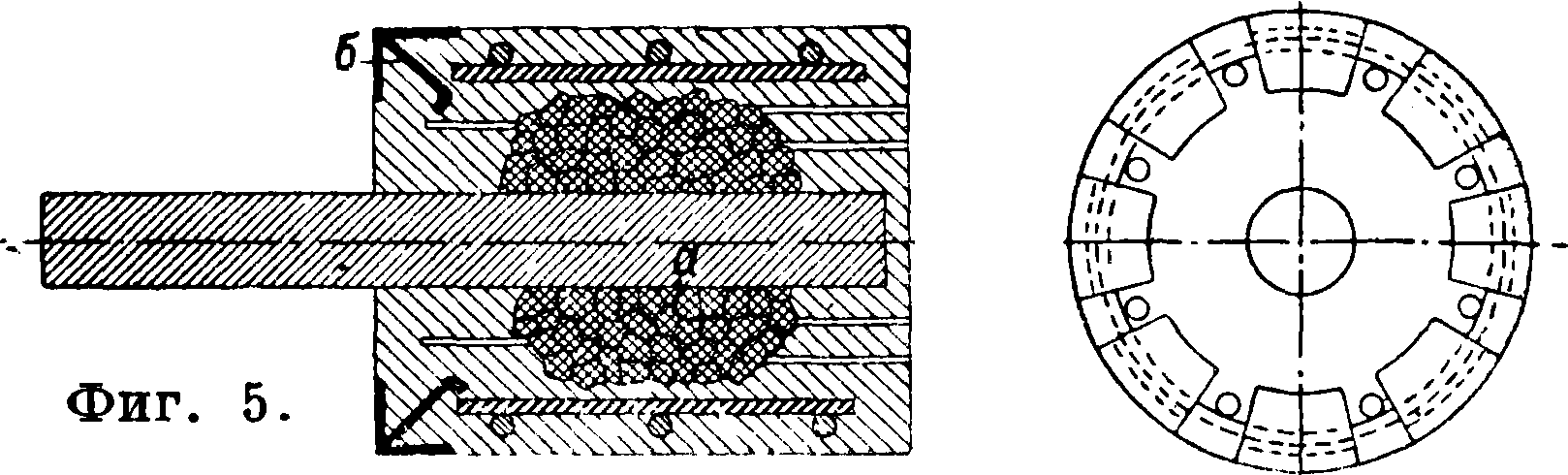

стержня (обозначения те же, что и на фигуре 1); на фигуре 3—для колена, где а—сердечник, б— восковой шнур, в—стержень. В виду того что стержень со всех сторон окружен металлом, вентиляция стержней приобретает особо важное значение, т. к. недостаточное внимание к этому вопросу служит причиною брака значительного числа отливок. Вентиляция стержней производится гл. обр. посредством закладывания в стержень проволочек (на фигура 4 показан стержневой ящик в рабочем положении с прокладками для вентиляции перед заполнением его стержневым песком). В крупных стержнях для увеличения газопроницаемости и для облег чения веса стержня прибегают к закладыванию кокса а (фигура 5) в середину стержня; б—закалочная плита. От стержней кроме того требуется еще и большая податливость, так как при остывании металл уменьшается в объёме (садится) и давит на стержень. Если стержень не обладает податливостью, то в отливке могут появиться трещины. Податливость стержней (в особенности представляющих собой тела вращения) усиливают тем, что каркас стержня () обматывают одним или двумя рядами соломенного жгута; на соломенный жгут с помощью шаблона наносят слой глины, после чего стержень поступает в сушку. В процессе

Фигура 3.

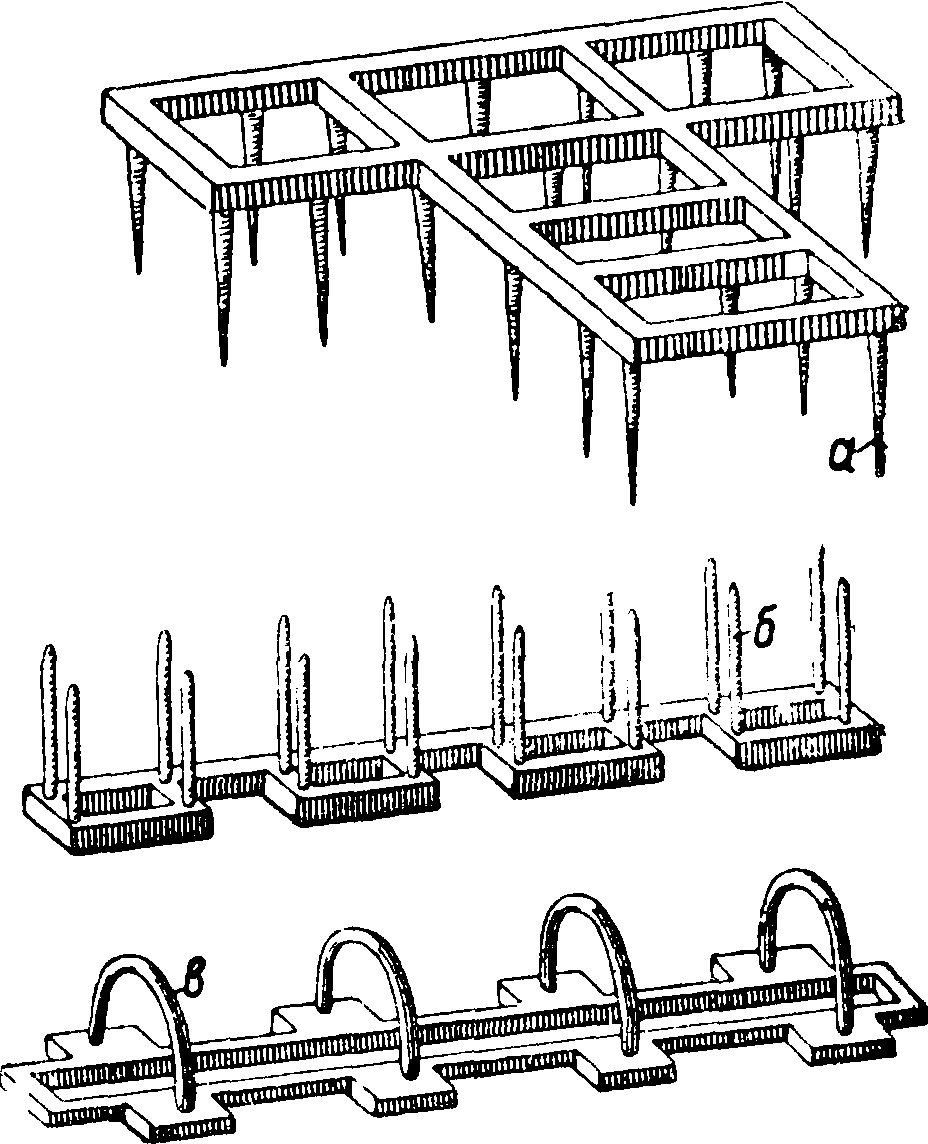

сушки соломенный жгут частично истлевает, и образовавшиеся вследствие этого пустоты увеличивают, с одной стороны, газопроницаемость, а, с другой,—также податливость стержневой массы. В большинстве случаев в литейной практике стержни подвергаются б. или м. значительному ферро-статическому давлению металла, а потому от них требуется соответствующая прочность. Из-за этого применение стержней в сыром виде очень незначительно и ограничивается областью мелких’от-ливок. В большинстве случаев стержни применяют сухими. Чтобы придать стержню соответствующую прочность, при изготовлении его применяют проволочные «или чугунные

каркасы, являющиеся с к е ме том стержня (фигура 6, где а—чугунный каркас, б—железные острия, в—железные дужки).

Материалом для изготовления сырых стержней служит тот же формовочный материал, что

и для изготовления опок. Сухие стержни ’готовят из тощего песка (если они небольшие и набиваются в стержневых ящиках) или же из очень жирной земли, почти чистой глины (гл. обр. крупные стержни и те,к-рые готовят по шаблону). Иногда конструкция ртливок не позволяет применять-стержни с проволочными каркасами, например при изготовлении радиаторов, автомобильных цилиндров ИТ. п., т. к. удаление таких стержней чрезвычайно удорожило бы отливку. В подобных случаях стержни готовят из кварцевого песка, к к-рому прибавляют различные связывающие вещества, например льняное масло (наилучшее связывающее вещество) и его суррогаты, патоку, канифоль, декстрин.

Фигура (i.

I II

Речной песок. o,5jvt3 2 ч. речного песка

Масло льняное.10 килограмм l ч. песка крас ного

Канифоль. 5 килограмм 1 *-/2 — 2% масла

Патока .. 8 килограмм льняного

Декстрин.3—4 килограмма 1% декстрина

Выше даются два примерных рецепта состава стержневой массы с льняным маслом, хорошо оправдавших себя на практике. Льняное масломожет быть с ббльшим или меньшим успе-

хом заменена различными суррогатами, из которых наиболее распространены сульфатный щелок, различные минеральные масла в смеси с льняным маслом. В смысле прочности и других качеств стержни с суррогатными вяжущими веществами мало в чем уступают стержням, изготовленным из стержневой массы с льняным маслом, но они обладают гигроскопичностью в значительно большей степени, нежели льняные стержни, и потому не могут лежать в запасе по нескольку дней. Для экономии расходования связующего масла песок должен быть свободен от извести, глины, солей и разных к-т. Большое значение имеет и выбор воды, употребляемой для увлажнения стержневой массы, так как загрязненная к-тами и другими вредными примесями вода губительно действует на качество стержней, изготовленных из очень хорошего песка. Проведенные в Англии исследования местных песков показали, что прочность стержней при одном и том же расходе масла (2%) изменялась в пределах ‘5— 24 килограмма/см2. Выбор песка зависит от рода связывающего вещества, например для льняного масла песок должен иметь такую зернистость, чтобы не менее 70% зерен имели диам. 0,2—0,3 миллиметров при условии, чтобы в нем не было зерен меньше 0,1 и больше 0 ,5 миллиметров. Химич. состав должен удовлетворять следующим требованиям: 99% Si02и не более 1% А1203. Л

Сухие стержни обязательно красят формовочными чернилами, за исключением очень мелких стержней (до 10 миллиметров в диам.). Окраска производится или просто кисточкой, или пульверизацией, или же погружением стержня в чернила. Помимо обычных формовочных чернил для окраски стержней применяют раствор талька, магнезии и тому подобное. В последних случаях стержни получают белую окраску, на которой рельефно выступают дефекты стержня вроде трещин и тому подобное. При массовом изготовлений стержней ручной труд заменяется машинным как наиболее полно обеспечивающим точность, однородность продукции и наиболее высокую производительность.

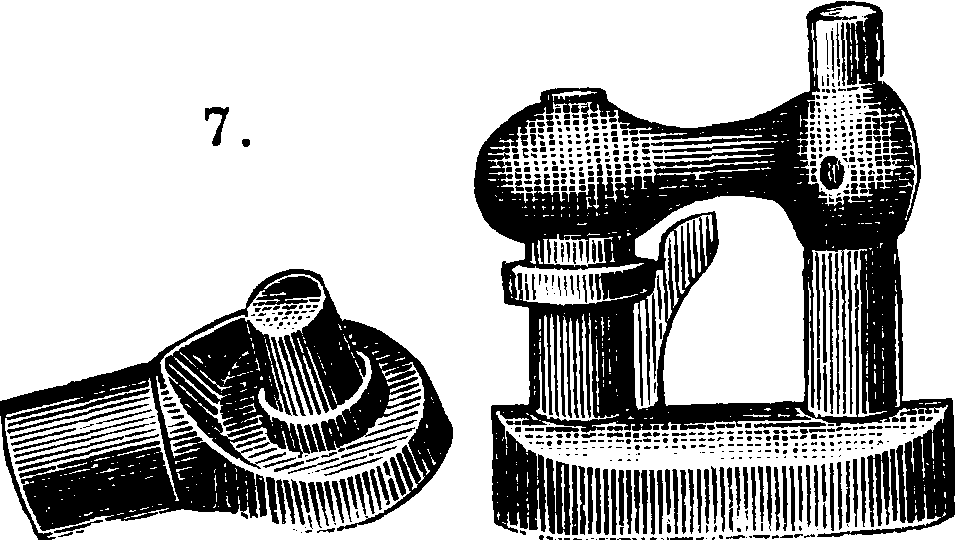

Для изготовления круглых и призматич. стержней применяют машины, аналогичные машинам, применяемым в колбасном производстве. Гораздо более совершенным представляется способ приготовления стержней посредством вдувания стержневой массы в соответствующий стержневой ящик; этим способом можно готовить стержни самых разнообразных очертаний (фигура 7). Способ работы заключается в следующем; на столе машины (фигура

8) устанавливают

Фиг.

соответствующий стержневой ящик, затем на него опускают верхний кожух и начинают вдувать стержневой песок посредством сжатого воздуха. Сжатый воздух, проходящий че рез стержень при его изготовлении, делает последний достаточно пористым, не уменьшая в то же время его прочности. Производительность подобной машины (Деммлер) для небольших стержней составляет ок. 200 шт. в час. Машина расходует 0,4—0,6 м3 воздуха в мин. при давлении 5—6 atm для песчаных стержней и

6—7 atm для стержневой массы с примесью глины. Машина может готовить стержни 25— 250 миллиметров в длину и 25—180 миллиметров в ширину. За последнее время стержневые работы расширяют область своего применения: стремятся получить посредством стержней не только внутреннее, но также и внешнее очертание формы. Это дает целый ряд преимуществ: быстроту исполнения, возможность пользования трудом необученных рабочих для производствасложных формовочных работ, гарантью точности работы, уменьшение брака, большую проиаво-дительность площади и рабочей силы, а также значительную экономию в расходах на инвентарь. Главная работа в данном случае падает на долю конструктора-литейщика, к-рый должен так сконструировать стержневые ящики, чтобы отдельные стержни легко можно было собрать, установить и проверить шаблоном правильность установки их. Недостатками э^о-го способа являются обязательная сушка стержней (автоблоки как правило отливаются в сырые формы) и более дорогая стержневая масса (масляные стержни).

Лит.: Рубцов Н., Механизация литейного дела, М., 1931; Оргасправочник, ч. 2, Литейное дело, 2 изд.* М., 1926; Рубцов Н. и Шестопалов В., К вопросу изготовления масляных старшней, «Литейное дело», 1930, 2; Irresberger С., Die Formstoffe u. ibre Aufbereitung, В., 1922. H. Рубцов.