> Техника, страница 83 > Столярно-мебельное производство

> Техника, страница 83 > Столярно-мебельное производство

Столярно-мебельное производство

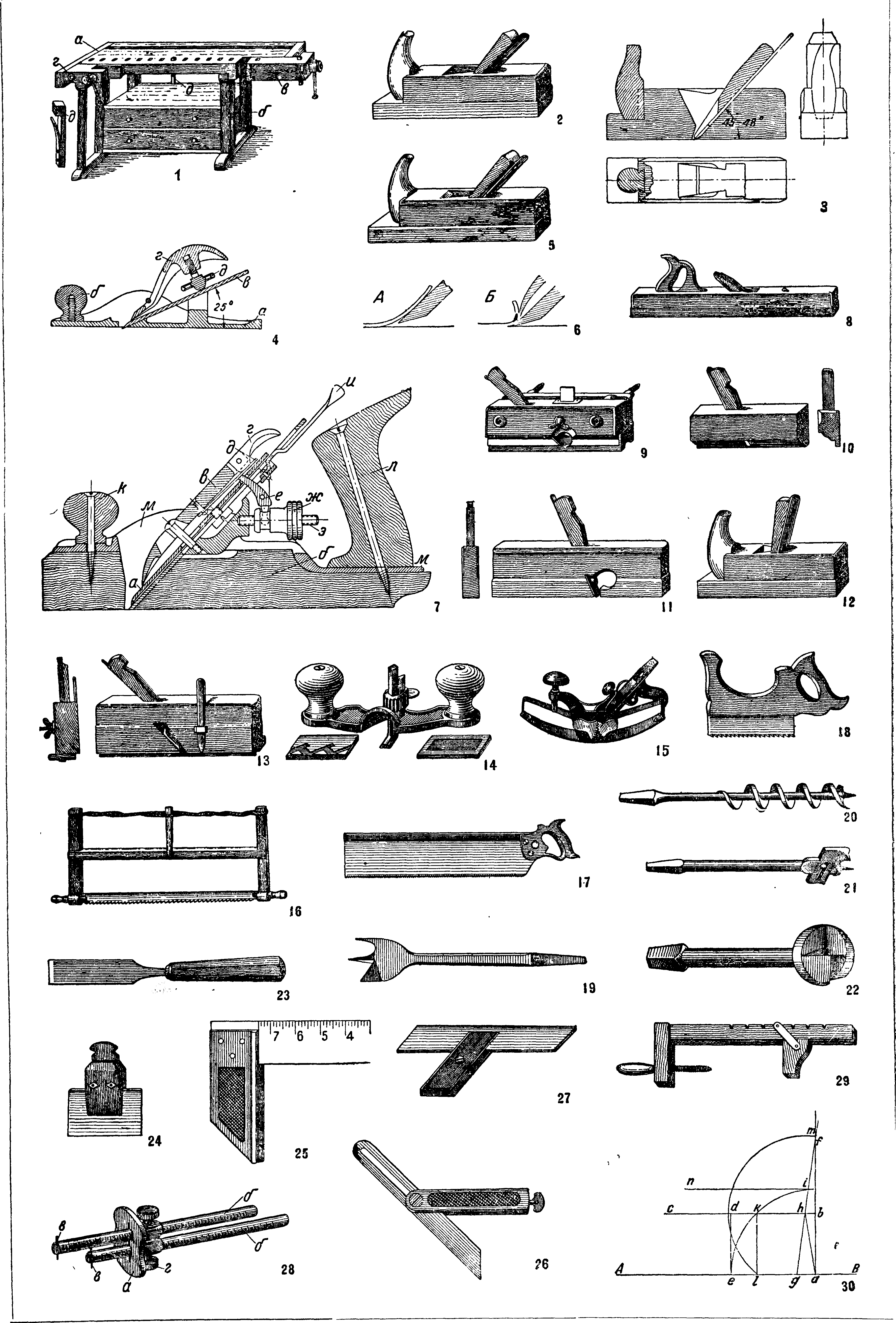

Столярно-мебельное производство, отрасль деревообрабатывающей пром-сти, занимающаяся выработкой тонких изделий в отличие от более грубых плотничьих работ, например постройка домов, мостов и т. д. Столярные работы можно разбить на две группы: столярные работы белодеревцев и столярные работы краснодеревцев. К первым относятся работы по изготовлению оконных рам, переплетов, дверей,-паркетных полов и т. д., ко вторым—изготовление мебели; в последнем случае требуется не только умение хорошо владеть инструментами, но и наличие некоторого художественного вкуса, так как от него зависит красота готового изделия. Работа ручная столяров-белодеревцев постепенно вытесняется все более укрупненными механизированными столярными заводами, но тем не менее в настоящее время еще большая часть белодеревцев, особенно кустари, работает вручную. Для ручной работы необходим следующий набор инструментов. Верстак (фигура 1), состоящий из двух главных частей: из верстачной доски а с двумя тисками и подверстачника- б, в к-ром хранятся инструменты. Размер верстака нормально 1,5—3 метров длиною, 50—90 сантиметров шириною и 80 сантиметров высотою. Тиски в, находящиеся на короткой стороне верстачной доски справа, называются задними ити продольными и служат для зажатия обрабатываемого предмета вдоль. Вторые тиски г называются передними и служат для зажатия досок на ребро. В доске имеются четырехугольные отверстия, в которые вставлены деревянные или металлич. клинья б, называемые гребенками и служащие для упора обрабатываемой доски. Наиболее необходимыми инструментами являются струги разного рода: шерхебель (фигура 2) представляет неширокий струг с узкой железкой, лезвие которой имеет форму выпуклой дуги. Он употребляется для грубой отделки и предварительного обстругивания поверхности. Окончательно поверхность сглаживается рубанком (фигура 3) с более широким и прямым лезвием. Значительным распространением пользуются железные рубанки. Такой рубанок с одиночной железкой изображен на фигуре 4, где а—корпус рубанка, снабженный с переднего конца рукояткой б; железка в удерживается на месте при посредстве клина г, прижимаемого винтом с ручным маховичком д. Угол наклона передней грани рубаночной железки делают обычно в пределах 50—55° для шерхебелей и грубых стругов и 45—48° для прочих рубанков; задний угол принимают равным 25° для всех типов, то есть угол заточки железки получается равным 25—30° для шерхебелей и 20— 25° для прочих рубанков. В деревянных рубанках железка ставится плоской незаточен-ной стороной вперед и поэтому угол наклона железки равен углу передней грани, тогда как. у малых металлич. рубанков железка устанавливается заточенной фаской вперед и угол ее наклона определяется задним углом резания. Чтобы при достаточно быстрой работе получить большую гладкость обрабатываемой поверхности, употребляют рубанки с двойной железкой (фигура 5). Вторая (фальшивая) железка имеет назначение дать большую устойчивость режущему лезвию, а кроме того при работе с таким рубанком стружка не отдирается и не откалывается (фигура 6, А), а постепенно подламывается (фигура 6, Б), при этом поверхность получается более гладкая, чем при работе обыкновенным рубанком. Фигура 7 изображает американский рубанок с двойной железкой а и деревянной подошвой б. Железка удерживается на месте клином в, прижимаемым эксцентричной защелкой г; для того чтобы при защелкивании последней железка не сдвигалась с места, под защелку подложена пружина д. Перемещение железок совершается посредством рычага е, одним концом входящего в вырез фальшивой железки, а другим охватывающего вилкой гайку ж, ходящую по винту з. Для установки железки в поперечном направлении (устранения перекоса) имеется рычажок и, входящий своим выгибом в вырез режущей железки. Для захвата руками рубанка во время работы предусмотрены две рукоятки: к—для левой и л—для правой руки. Весь прибор рубанка смонтирован на чугунном основании м, привинченном к деревянной подошве б. Для прострагивания прямолинейных кромок употребляют фуганок (фигура 8), который представляет струг с колодкой длиною до 70 сантиметров при ширине до 70 миллиметров. Эти струги снабжены рукояткой. Для выемки углублений, шпунтов и гребней употребляется шпунтгубель (фигура 9), который снабжен узкой сменной железкой, которая опирается на вырез в металлической полосе, прикрепленной снизу в колодке рубанка. Расстояние фальца от края доски определяется передвижной боковиной, устанавливаемой при помощи двух винтов. Закрепляемая винтом линейка служит для ограничения глубины вынимаемого шпунта. Для получения фигурной строжки употребляют калевки, или о т-б о р к и (фигура 10), у которых подошва и железка имеют обратный профиль того карниза, к-рый должен быть обработан рубанком. Для облегчения заточки фигурные железки в последнее время делают с узором на задней грани, так что точка производится по плоскости, а не по фасонной поверхности, как у обычных железок. Для отборки четверти употребляется зензубель (фигура 11), у которого железка идет во всю ширину колодки. Для точной отборки четвертей применяют фальцгобель (фигура 13), у которого правильная ширина фальца определяется переставной линейкой, а вертикальная стенка фальца подрезается ножом. Для того чтобы придать склеиваемым поверхностям шероховатость, с целью лучшего схватывания, употребляют цинубель, или цангобель (фигура 12), к-рый отличается от других .стругов тем, что железка его стоит почти вертикально и имеет зазубренное лезвие, к-рое и бороздит поверхность. Для выемки продольного шпунта и для обработки плоских поверхностей, лежащих ниже основной поверхности доски, употребляют грунт-го б е л ь (фигура 14). Для строгания вогнутых поверхностей употребляют горбачи, или г о р б а т и к и; деревянные горбатики делаются с неизменяемой кривизной подошвы, а американские — с переменной (фигура 15). Из других необходимых инструментов следует еще указать на лучковую пилу (фигура 16), состоящую из стального полотна, укрепленного в деревянной основе — станке, состоящем из двух поперечин, на передних концах которых помещаются ручки. Поперечины соединяются средником, а концы, противоположные полотну, стянуты веревкой—л у ч к о м. Лучок закручивается стрелкой. Кроме лучковой пилы необходимо иметь ножовку (фигура 17) и наградку (фигура 18), которая употребляется при запиливании пазов в щитах и т. д. После пил по важности следуют буравы разных типов и фасонов, коловорот и перки. В виду того что дерево не является однородным телом, для хорошей работы необходимо, чтобы инструмент имел лезвия двух сортов: одни предназначаются для того, чтобы предварительно подрезать волокно, а другие служат для снимания стружек в подготовленном первым лезвием месте. На этом принципе основано устройство центровой перки (фигура 19). Ее среднее острие, идя по оси отверстия, служит для направления перки, острый боковой нож прорезает при вращении сверла круг на поверхности дерева, подрезая волокна на окружности отверстия, а резак второй стороны перки снимает стружку. Перки заменяют америк. с п и-ральными буравами, сверлами (фигура 20), снабженными спиральными завитками, благодаря которым стружка автоматически извлекается из отверстия. Для сверления отверстий большого диаметра применяют центровые перки с передвижным ножом (фигура 21), а для сверления глухих отверстий плоским дном употребляют сверла Форстнера, не имеющие центра (фигура 22). Стамески (фигура 23) употребляются для выдалбливания отверстия в дереве и для отделки концов обрабатываемого предмета. Стамески бывают разных размеров по ширине и толщине. Они стачиваются с од“ ной стороны фаской, при этом надо следить, чтобы лезвие было правильно цаточено и весьма остро. Цикля (фигура 24) представляет собой стальную пластинку, грани которой тщательно отшлифованы; проглаживая рабочую грань стальным инструментом вдоль ее, вызывают образование заусенца, который и является рабочим острием. Цикля употребляется для сглаживания поверхности дерева после обстрожки. Из измерительных, или т. н. вспомогательных, инструментов применяются винкель, или наугольник (фигура 25), к-рый состоит из двух линеек неодинаковой длины, соединенных под прямым углом, и малку (фигура 26), при помощи которой можно откладывать и проверять углы разной величины. В столярном деле часто приходится соединять куски дерева под прямым углом в ус, причем приходится срезать сходящиеся концы под углом в 45°, для чего пользуются е р у н к о м, или я р у н к о м (фигура 27). Очень большое применение имеет в столярном деле р е с м у с (фигура 28), к-рый служит для проведения параллельных линий на обрабатываемом предмете. Он состоит из колодки а, в отверстие которой вставлены 2 стержня б,б, имеющих в одном своем конце острую стальную шпильку в,в закрепляются стержни

5

Т. Э. m. XXII.

в требуемом положении помощью винтов г. Кроме вышеуказанных инструментов необходимо иметь: молотки разных размеров, острогубцы, плоскогубцы, круглогубцы, рашпили, отвертки и к а м н и-п есчаники для точки.

Наиболее важным приемом столярного дела является склеивание отдельных частей. Хороший клей {см.) имеет желтый или желтоватый цвет, глянцевит и при сгибании ломается, как стекло. При варке клея его не следует слишком сильно нагревать, а потому в новейших клеянках стенки и дно сделаны двойными и промежуток между ними заполнен водой, не позволяющей t° подниматься свыше 100°. При склеивании отдельных частей надо стараться не брать излишка клея, т. к. излишек не допускает плотного прижатия склеенных частей. Слишком густой клей намазывается неровным слоем и скоро густеет, слишком же жидкий впитывается порами древесины, а потому твердые и плотные породы дерева требуют более жидкого клея, а более рыхлые и мягкие—более густого. Если нужно склеить 2 планки, то их поверхности должен быть тщательно пригнаны друг к другу и простроганы фуганком, затем зашершавлены цангобелем, после чего оба ребра смазываются клеем, быстро складываются вместе и сильно сжимаются на верстаке или в струбцинках (фигура 29) так, чтобы излишний клей выступил из щели. Чтобы не портить работы концом винта, под него всегда подкладывают дощечку — сулагу. Ручная сюлярная работа все более вытесняется механически оборудованными столярными мастерскими. Оборудование состоит из круглых пил, ленточных пильных станков, фуговочных и строгальных станков (смотрите Деревообделочные станки) и копировальных станков (смотрите). Кроме того при механизированном производстве применяют паровые клеянки и механические или гидравлические прессы вместо струбцинок. Главнейшие издeлия^ таких механических мастерских состоят из дверей (смотрите) и окон (смотрите) стандартных типов. Все вышеприведенные инструменты одинаково употребляются и краснодеревцами для изготовления мебели. В последнее время ручной труд в области изготовления мебели совершенно вытеснен применением станков и массовым изготовлением однородных изделий. Это стало возможно только после отказа от т. н. стильной мебели.

Стильная мебель изготовлялась и изготовляется исключительно вручную кустарями-мебелыциками и представляет собой не только изделие, но и нередко художественную ценность. Современная мебель, отличающаяся простотой и гладкостью форм, отсутствием вычурных украшений и резьбы, а также мебель швед-ско-америк. типа с простыми, легко поддающимися механич. обработке частями дали возможность применить механизированное С.-м. п. и переход на узкую специализацию, например одна ф-ка исключительно вырабатывает стулья, другая—столы и т. д. В последнее время разделение работы пошло еще дальше, и нек-рые з-ды изготовляют например только одни задние ножки стульев, другие—передние, а третьи з-ды их собирают. Некоторые кустарные артели также переходят на узкую специализацию и тем самым имеют возможность снизить стоимость изделий. Хорошая мебель должна удовлетворять следующим требованиям: быть удобной, прочной и красивой. Удобство состоит в пра вильном выборе как общих размеров, так и отдельных ее составных частей (смотрите Мебель). Прочность зависит от двух причин: прочности дерева и прочности соединений отдельных частей. Для удовлетворения этих условий дерево должен быть хорошего качества, обязательно сухое, плотное и без пороков. Красивый вид мебели достигается красотой отделки, подбором отделочной фанеры и конечно пропорциональностью отдельных частей.

Для правильного конструирования мебели можно пользоваться следующим чертежом (фигура 30). Линия АВ—линия пола; из точки а восстановим перпендикуляр ab и отложим точку Ь—высоту сидения, равного 40 сантиметров (для твердого сидения) или 35 сантиметров (для мягкого). Из точки b проведем линию Ьс, параллельную АВ, и отложим длину bd =58 см, равную глубине сидения; из точки d опустим перпендикуляр de на линию АВ. Из точки b отложим по прямой ab длину bf=-ab и из точки а по горизонтали АВ—длину ад=1[Б ае, то есть ок. 12 сантиметров (11,6). Соединим точку с точкой д, причем при пересечении линии bd получим точку h. Затем из точки а как центра радиусом ае опишем часть окружности до пересечения линии gf в точке г, при этом окружность пересечет линию cd в точке k, из которой опустим перпендикуляр kl на линию АВ. Из точки h как центра радиусом hi опишем дугу, которая пересечет линию gf в точке т. Из точки г проведем линию in, параллельную линии АВ. Этот схематич. чертеж дает правильные очертания остова стула или кресла, причем высота равна 35—40 см, глубина 58 см, высота спинки от пола 89 см, от сидения 53 см. Передние ножки прикрепляются между точками d и ft, а задние — в точке h и отклоняются обычно по линии ha. У кресла локотники прикрепляются между и г и, постепенно изгибаясь, приближаются к линии in.

На мебельных з-дах применяют самые разнообразные деревообделочные станки (смотрите). К их числу следует отнести: круглые пилы, ленточные пилы, строгальные, фрезерные станки, шипорезные, долбежные (смотрите Долбление), копировальные станки (смотрите) и т. д.

Для примера рассмотрим процесс работы на крупной механич. мебельной ф-ке, специализировавшейся на изготовлении стульев шведско-америк. типа. Древесина (дубовые доски) после просушки в сушилах (смотрите Сушка дерева) до определенного процента влажности поступает на маятниковые пилы для нарезки по длине. Нарезанные куски древесины сортируют в зависимости от назначения на передние ножки, задние, соединения для ножек, спинки и т. д. Для получения задних ножек куски досок определенной длины поступают на ленточную пилу, где по заранее сделанным разметкам вырезываются куски определенной формы, которые передаются на фрезерный станок для окончательной отделки и закругления краев. Заготовленные т. о. ножки передаются на долбежный станок для выемки пазов. Соединительные планки пропускаются сначала через строгальные станки для получения гладко строганой поверхности и затем передаются на зашиповочный станок для получения усов. Изогнутые горизонтальные соединения для спинки предварительно выпиливаются на ленточном станке, затем обрабатываются на фрезерном и наконец переходят на зашиповочный—для получения усов. Все отдельные детали передаются на шлифовочные станки для получения гладкой шлифованной поверхности, после чего по конвейеру все заготовки передаются во 2-й этаж, где находится сборочное отделение. Сборка происходит на специальных эксцентриковых станках, куда закладываются отдельные части, смазанные предварительно клеем. Собранный из деталей стул зажимается на 3—4 часа в специальный станок, после чего заготовленные стулья передают в лакировочное отделение, находящееся в 3-м этаже. После протравы и покрытия воском стулья лакируются и поступают в 4-й этаж, где находится обойное отделение. Здесь происходит заготовка и подгонка сидений, покрытых искусственной кожей (гранитолем). Все работы в 3-м и 4-м этажах производятся вручную. Аналогично проходит процесс изготовления кресел и диванов.

Совершенно отдельное место занимает производство т. н. венской (гнутой) мебели, которая отличается своей прочностью, легкостью и дешевизной. Дерево, из которого приготовляется гнутая мебель, должно обладать следующими качествами: гибкостью, не должно легко раскалываться, должен быть вязким и жестким, прямослойным и несуковатым. Этим свойствам в СССР удовлетворяют бук, граб, ясень, клен и т. д. Лучшей породой является крас-

*3

ный бук. Производство гнутой мебели почти полностью механизировано (смотрите Гнушие дерева).

Лит.: Песоцкий А., Столярное дело, 3 изд., М.— Л., 4929; Бродерсен Г., Столярно-мебельное дело, 2 изд., М.—Л., 1930; Песоцкий А., Мебельное дело, 2 изд., М., 1929; Акимов В., Технология дерева, 4 изд., М.—Л., 1928; Бейдер М., Из практики нормирования в мебельн. производстве, 1926; Ветютнев ,Д., Столярные инструменты, материалы и приемы работы, М., 1928; Иванов Н., Столярное ремесло, М., 1915; Ή е тыке а М., Практич. курс столярного ремесла, М., 1910; Песоцкий Н., Столярное ремесло, 8 изд., М.—Л., 1929; С ю з е в А., Производство гнутой мебели, М., 1890; Трутовский А., Столярное дело, М., 1928; Федоров П., Курс столярно-мебельн. дела, СПБ, 1914; Шрёдер X., Школа столярного дела, М., 1903; Lippmann R., Holztechnische Handbib-liotek, В. 2 u. 4, Jena, 1923—1925; Lippmann R., Die Stuhlfabrikation, Jena, 1928; В о i s ο n J., Industrie du meuble, 2 6d., P., 1929; Dehurles M., Pour finir en meuble, P., 1928. В. Гессен.