> Техника, страница 3 > Строительные и вяжущие вещества

> Техника, страница 3 > Строительные и вяжущие вещества

Строительные и вяжущие вещества

Существует целый ряд веществ как природных, так и получаемых искусственным путем, которые обладают способностью связывать, склеивать, крепко соединять между собой куски других материалов. В строительном деле для соединения между собой отдельных кирпичей и камней приходится широко пользоваться целым рядом таких веществ.

Вся эта группа материалов объединяется общим наименованием строительных вяжущих веществ или цементов. Эти вяжущие вещества употребляются, однако, при постройках большей частью не в чистом виде, а в определенной смеси с песком и водой, с которыми они замешиваются в жидкое, удобное для работы каменщика тесто, называемое строительным раствором.

Как самые цементы, так и приготовленные из них растворы обладают свойством через некоторое, более или менее продолжительное время твердеть, крепко соединяя между собой, например, два кирпича, между которыми находится слой раствора. Это твердение происходит вследствие целого ряда химических превращений (реакций), происходящих в составе данного цемента.

Если вяжущие вещества и их растворы отвердевают только на воздухе, то они называются воздушными цементами, если же они способны твердеть на воздухе и под водой, то они относятся к гидравлическим цементам.

Известь

К воздушным цементам относится обыкновенная строительная известь, называемая иногда едкой, жженой или негашеной известью. Получается она в больших количествах путем обжига известняка при температуре около 1 100°. Известняки распространены по всей поверхности земного шара и встречаются в самых разнообразных формах. Обыкновенный плотный известняк, мрамор, мел — все это разновидности известняка, обладающие различной твердостью, цветом, сложением. Они сопровождаются большим или меньшим количеством разных примесей и по химическому составу своему в основе всегда содержат углекислую известь. При действии высокой температуры углекислота отщепляется в газообразном виде, и остается едкая известь (окись кальция).

Едкая известь имеет обширное применение в целом ряде отраслей промышленности— химической, металлургической, стекольной, сахарной и других Но главное ее применение — в строительном деле.

Как уже было сказано, в этом последнем случае она употребляется в виде строительного раствора, то есть смешанная с водой и песком в определенной пропорции.

Для приготовления раствора известь гасят. Если жженую известь полить водой (воды нужно взять приблизительно одну третью часть по весу), то она быстро и очень сильно разогреется, так что начинают выделяться пары воды; благодаря последним, отдельные куски извести разрываются, пучатся и в конце концов рассыпаются в рыхлый белый или серый (в зависимости от цвета взятой жженой извести) очень объёмистый порошок гашеной извести. Эта операция и называется гашением извести.

Приготовление гашеной извести на постройках производится в так называемых творилах,— неглубоких квадратных ямах, обложенных досками. В них кладут куски жженой извести, поливают ее водой, перемешивают и оставляют стоять до тех пор, пока она не высохнет, и на поверхности ее не появится корка с трещинами. Такую загашенную и покрытую коркой известь можно хранить долгое время.

Для приготовления раствора берут из творила гашеную известь и смешивают ее в определенной пропорции с песком и водой, пока не получится жидкое тесто, которым и работают. Обыкновенно берут от 11/2 до 4 частей песку на 1 часть извести. Чем жирнее была известь (то есть чем чище был известняк, взятый для обжига ее), тем больше можно примешивать к ней песка; наоборот — тощая (то есть полученная из нечистых известняков) известь допускает добавку меньших количеств песка. Жирная известь гасится хорошо, тощая — плохо. При твердении известкового раствора происходит, во-первых, высыхание его и, во-вторых, поглощение из воздуха углекислоты с обратным образованием углекислой извести. Чтобы ускорить эти химические реакции, надо, по возможности, облегчить доступ воздуха к частицам раствора, то есть сделать его пористым. Вот для этой-то цели, главным образом, и добавляется песок.

Обжиг известняка на известь производится в печах самого разнообразного устройства. Разложение углекислой извести идет хорошо только тогда, когда выделяющаяся углекислота быстро удаляется из горячего пространства печи; это обстоятельство надо иметь в виду при постройке каждой известково-обжигательной печи. Известь обжигают даже прямо в кучах или в простых напольных печах, какие были описаны при производстве красного кирпича. Очень распространены так называемые шахтные печи, в которые известняк непрерывно задается сверху, а снизу выгребается готовая гашеная известь.

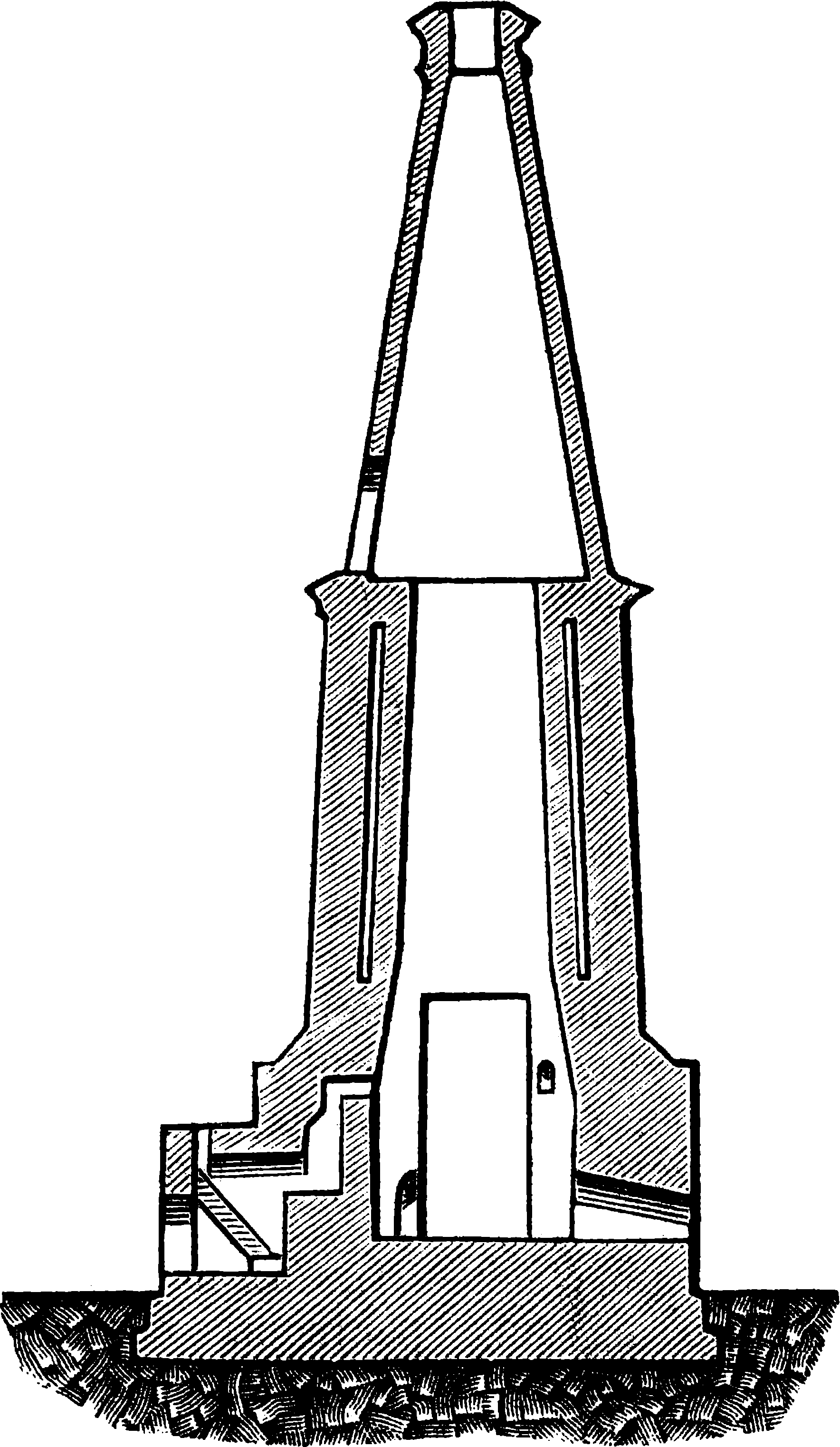

Рисунок 187. Шахтная печь для обжига известняка.

Эти шахтные печи могут работать на любом топливе; если они работают на угле, то он засыпается вместе с известняком и сгорает в печи. Для дров, нефти и прочие пристраивают сбоку особые топки; часто шахтные печи устраивают с газовым отоплением. На рис, 187 показана такая печь, дающая в сутки до 30 тонн извести. На больших заводах обжиг известняка с успехом ведут в описанных ранее кольцевых печах Гофмана.

Цементы

Переходим к гидравлическим цементам, то есть к таким вяжущим веществам, которые обладают способностью затвердевать не только на воздухе, но и под водой.

Первым применявшимся человечеством гидравлическим цементом была гидравлическая известь, которая получается путем обжига некоторых сортов известняка, содержащих значительную примесь глины (20— 30%). Такие глинистые известняки называются мергелями. Обжиг мергеля на гидравлическую известь производится с большой тщательностью, так как гидравлическая известь гасится плохо. В настоящее время она применяется лишь в очень редких случаях.

Следующим гидравлическим цементом был так называемый романский цемент, также получаемый слабым обжигом природных мергелей. Он содержит значительное количество свободной едкой извести. От гидравлической извести романский цемент отличается тем, что он гасится не в кусках, а предварительно размалывается и хранится в бочках. Ввиду содержания едкой извести хранить его довольно трудно. Ныне применение романского цемента тоже очень ограничено.

Существует целый ряд материалов, которые, будучи добавлены к обыкновенной воздушной извести, придают ей свойства гидравличности. Эти вещества объединяются общим наименованием гидравлических добавок. Таковы — так называемые пуццоланы, применявшиеся еще древними римлянами особые горные породы, находимые, главным образом, в Италии и в свое время, до открытия портланд-цемента, бывшие почти единственным материалом для всякого рода портовых сооружений и тому подобное. Эти пуццоланы в больших количествах вывозились в другие страны. Сейчас пуццоланы совершенно вышли из употребления.

Затем в Германии, по долине Рейна, имеется особая горная порода вулканического происхождения (вулканический гуф), которая размалывалась и шла, как гидравлическая добавка, под названием трасса.

Наконец, на некоторых островах греческого архипелага также находится вулканический туф, названный, по имени главного острова Санторино — санторинской землей.

Так же, как и пуццолана, трасс и санторинская земля ныне совершенно вышли из употребления, будучи совершенно вытеснены портланд-цементом.

Существует целый ряд и искусственных гидравлических добавок: шлаки доменных печей, каменноугольная зола и другие,— все они носят общее название цемянок. Из них сейчас имеют значение только доменные шлаки,

Мы видели выше, что все остальные гидравлические вяжущие вещества были вытеснены портланд-цементом, выраба.тываемым и потребляемым ныне в огромных количествах. Сотни крупнейших заводов заняты выработкой этого ценного материала.

Портланд-цемент представляет из себя мельчайший зеленовато-серый порошок, получаемый путем сильного обжига до спекания смеси извести и глины и последующего измельчения ее.

Отличительным свойством портландцемента является то, что он не содержит свободной едкой извести, так как последняя при высоком жаре обжига соединяется химически с веществами, входящими в состав глины.

Портланд-цемент быстро твердеет (или, как говорят, „схватывается“) и на воздухе и под водой, превращаясь в результате целого ряда сложных химических реакций в твердое, как камень, вещество.

Бетон

Применяется портланд-цемент редко в чистом виде, главным же образом в виде цементного бетона, то есть раствора (цемент, песок и вода) в сантиметрахеси с гравием и щебнем. При изготовлении бетона, в зависимости от назначения его, применяют самые разнообразные пропорции. Большей частью на 2 объёма раствора берут 3 объёма гравия и щебня. Самый раствор также составляется в разной пропорции: на 1 объём цемента берут от 1% до 4 объёмов песка. Как растворы, так и бетон, готовят либо многократным перемешиванием и перелопачиванием вручную, либо в особых машинах, называемых бетоньерками.

При постройках употребляют бетон литой и трамбованный, причем из него возводятся стены, фундаменты, мостовые и так далее.

Очень часто в строительном деле пользуются так называемым сложным, смешанным раствором, составленным из портланд-цемента, гашеной извести и песка.

Особо широкое и плодотворное применение за последние несколько десятков лет получило в строительном деле сочетание железа и бетона. Дело в том, что железо, залитое бетоном, прекрасно сохраняется в нем и от изменения температуры меняет свой объём одинаково с бетоном. Бетон обладает очень хорошим сопротивлением раздавливанию, но плохо сопротивляется разрыву, тогда как железо хорошо сопротивляется разрыву.

Железобетон

Если железную решетку или сетку залить бетоном, то мы получим очень стойкий и сильный материал, который называется железобетоном. Инженерное искусство за последнее время широко воспользовалось этой возможностью и подарило человечеству прямо удивительные сооружения из железобетона. Мы имеем огромные здания, фабричные корпуса, башни, мосты, сделанные целиком из железобетона. В них, конечно, заложена не простая железная сетка, а сделаны железные конструкции, основанные на сложнейших расчетах и вычислениях.

Производство портланд-цемента основывается почти всегда на искусственном приготовлении смеси глины и извести. Лишь очень редко встречаются природные мергельные известняки, дающие после обжига прямо портландцемент. У нас в СССР таким удачным исключением являются новороссийские портланд-цементные заводы.

Изготовление портланд-цемента ведется ныне двумя способами: сухим и мокрым, иногда применяется промежуточный полумокрый способ.

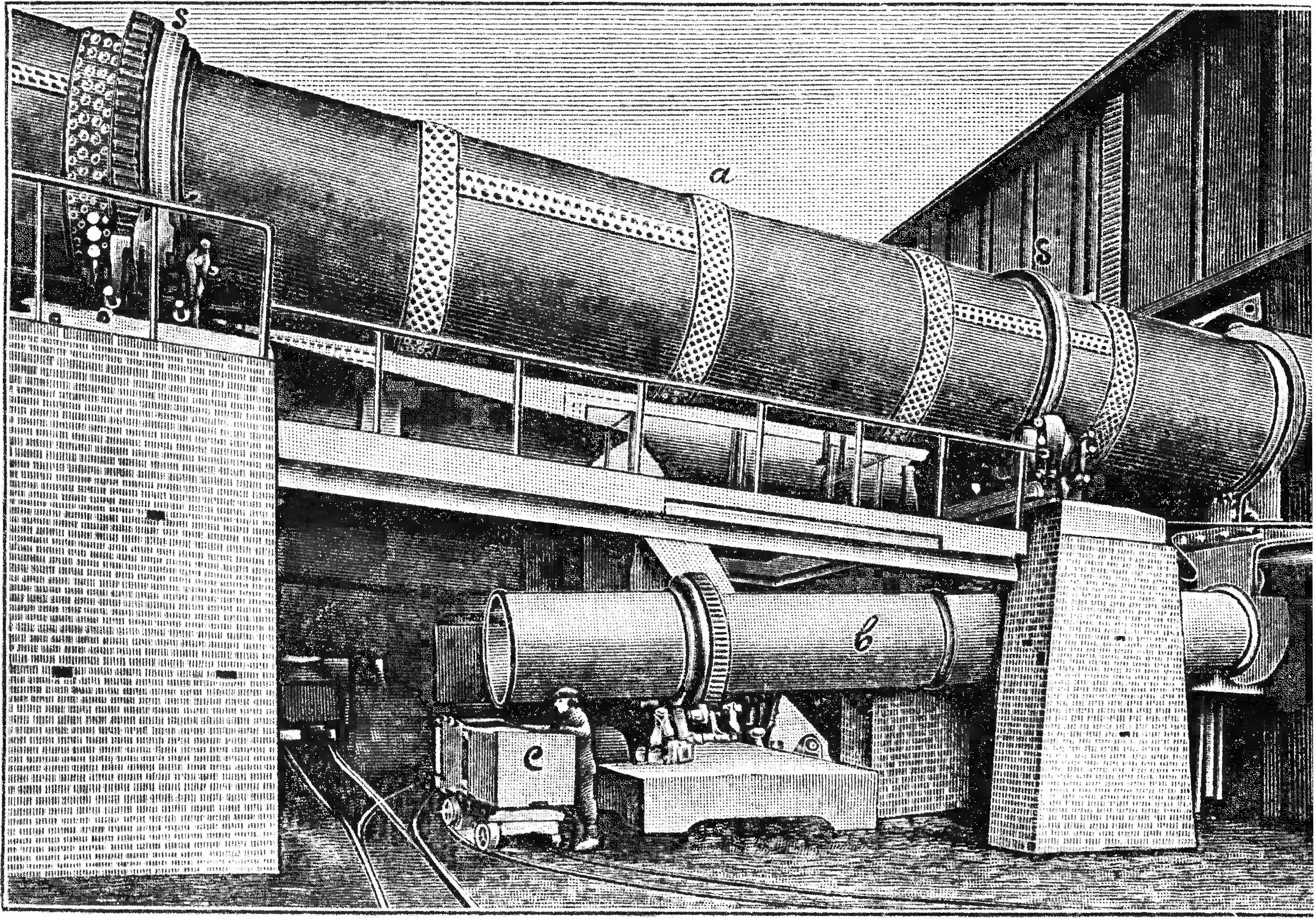

Наиболее распространен сухой способ. Материалы, подвозимые к заводу из расположенных вблизи его разработок карьеров (непосредственная близость известняковых и глиняных месторождений к заводу при производстве цемента, понятно, обязательна), подвергаются прежде всего сушке горячими газами либо в особых сушильных башнях, напоминающих немного ранее описанные шахтные печи, либо в длинных (до 15 м) наклонных, медленно вращающихся железных барабанах, в которых материал медленно продвигается по всей длине, высушиваясь быстрым током горячих газов от вентилятора. После этого материалы подвергаются дроблению, тонкому измельчению и одновременному смешению на целом ряде дробильных и размалывающих машин. Смешение это должно быть очень тщательным, чтобы в результате получился совершенно однородный порошок. Просеянный порошок замешивается с небольшим количеством воды, и из него в такой же машине, какая была описана при производстве красного кирпича, формуются и режутся кирпичи. Эти сырые кирпичи (цементный сырец) накладываются в клетку на вагонетки, которые проходят через длинные сушильные каналы. Высушенный цементный сырец подвергается обжигу в специальных печах; теперь почти исключительно пользуются непрерывно действующими печами, в частности, ранее описанными шахтными печами, затем кольцевыми печами Гофмана и, наконец, в последнее время вращающимися (так на зываемыми револьверными) печами В последних сушеный цементный сырец медленно подвигается по вращаю щемуся от зубчатых колес длинному наклонному железному цилиндру, вы ложенному огнеупорным кирпичом (до 80 м), навстречу топочным га зам, идущим от нижней части цилиндра, в которую вдувают угольную пыль, либо пульверизуют нефть (рисунок 188).

Рисунок 188. Вращающаяся цементная печь.

Обжиг в цементных печах идет притемпературе 1 500°, так что смесь начинает спекаться.

Обожженная смесь (цементный клинкер) подвергается тщательней шему размолу и просеиванию, дал чего большей частью пользуюта шаровой мельницей, о которой говорилось в главе „Стеклоделие“. Затем она поступает в склад и упаковывается в бочки, по 160 килограмм каждая или в мешки.

Все передвижения сушеных материалов, сырца и клинкера на благоустроенных больших цементных заводах совершаются автоматически посредством элеваторов, бесконечных реновых лент, желобов с бесконечными вращающимися в них винтами и тому подобное.

Мокрый способ отличается сухого только в начальных операциях (до получения цементного сырца), битые в карьерах материалы подвергаются отмучиванию в больших бассейнах, куда задается в определеной пропорции глина и мел. Получается совершенно однородный осадок смол этих материалов, который подсушивается в особой печи и затем идет на формовку из него цементного сырья. А дальше следуют уже описанные выше операции.

При полумокром способе отмучивается лишь один из сырых материалов, который потом смешивается с другим, измельченным в сухом виде.

Понятно, что цементное производство все время находится под тщательным надзором заводской лаборатории, которая контролирует все отдельные операции, а также производит сложные испытания свойств выпускаемого в продажу цемента.

Гипс и алебастр

В заключение упомянем еще об одном вяжущем строительном веществе: гипсе и алебастре. Получается он обжигом соответствующих минералов при очень невысокой (160—170°) температуре.

Употребление его сравнительно ограничено. Идет он главным образом для всякого рода лепных украшений, скульптур, а также для изготовления форм.

Потребность в вяжущих строительных материалах в нашей стране почти целиком удовлетворяется отечественным производством.

Часть портланд-цемента мы даже экспортируем (вывозим) в другие страны.