> Техника, страница 83 > Суконное производство

> Техника, страница 83 > Суконное производство

Суконное производство

Суконное производство, ряд технологии. процессов в обработке шерсти при превращении ее в сукно.

Сукно—шерстяная или полушерстяная ткань, переплетение нитей которой находится под войлочным застилом—ф и л ь ц е м. Сукно может быть сработано путем непосредственного свой-лачивания и сваливания шерстяных волокон на сукновальных машинах—ф ильцма шинах. В области производства войлоков (фильцев) за последние годы имеются громадные достижения. Достаточно указать на то, что нек-рые ответственные сорта технич. сукон, употребляющихся в производстве бумаги и вырабатывающихся на особом, достаточно сложном и весьма громоздком оборудовании, успешно заменяются сукнами, сработанными путем фильцевания. Другой способ изготовления сукна заключается в выработке тканей из нитей, их переплетении в продольном и поперечном направлениях и в дальнейшей обработке этих тканей

U

Т. Э. m. XXII.

на целом ряде машин. Продольно расположенные нити называются основой, поперечно расположенные—у т к о м. Сукно может - быть сработацо: 1) из шерстяной основы и шерстяного утка, 2) из шерстяной основы и нешерстяного (хл.-бум., льняного, шелкового и тому подобное.) утка или, что чаще, из нешерстяной основы и шерстяного утка, 3) из основы или утка, сработанных из шерсти в смеси с другими волокнами. В соответствии с родом основы и утка сукно может быть подразделено на чистошерстяное, полушерстяное и смешанное. В зависимости от сорта шерсти, из которого сукно сработано, оно делится на грубошерстное—сработанное из грубой“ шерсти, и тонко е—сработанное из тонкой мериносовой или нолугрубой шерсти. Сукно чаще всего окрашивается в различные цвета уже после его выработки; в таком случае оно называется полотном крашеное. Но для изготовления сукна может быть взята окрашенная в разные цвета шерсть. Тщательное перемешивание шерсти различных цветов дает всей массе шерсти своеобразный оттенок—меланж. Сукно, сработанное из меланжевой пряжи, называется тоже меланжевым. Летние костюмные и дамские сорта сукна работаются в большом количестве в виде рисунчатых тканей и носят название трико. Для получения пестрых рисунков пряжа окрашивается в 2, 3 и более цветов. Рисунки, получаемые переплетением различно окрашенных нитей, можно разбить в основном на 3 группы: клетки, прямые полосы и косые полосы, образующие елку. В соответствии с этим встречаются названия: 1) сукно в клетку, 2) сукно в подоску, 3) сукно в елку. * Некоторые сорта с^кон после получения на их поверхности войлочного застила подвергаются ворсованию (сукно ворсованное); сукно, не подвергавшееся ворсованию, называется безворсным. При выработке особых видов сукон помимо процесса ворсования сукно подвергается дополнительной операции—отбойке, а отбитый (приподнятый) ворс ровно подстригается. Отбойке подвергаются различные сорта бобрика. Сукно, сработанное из различно окрашенной пряжи с утолщениями, носит название фасонного. В зависимости от веса единицы площади (1 м2—500— 1 000 г) сукно делится на тяжелое, среднее ‘ и легкое или, что то же самое, пальтовое, костюмное и дамское.

Обычно сукно работается в готовом виде шириною 130—140 см, но для нек-рых видов допускаются отклонения как в сторону увеличения, так и в сторону уменьшения указанной ширины. Качество сукна определяется его крепостью на разрыв и размерами удлинения. Бо- лее объективным показателем добротности сук-, на является его разрывная длина (произведение номера, общего для всех нитей, оказывавших сопротивление разрыву, на разрывную нагрузку).Испытание на крепость и удлинение производится одновременно на особых динамометрах. Для испытания берется полоска длиною 200 миллиметров и шириною 50 миллиметров. Чем выше разрывная длина и удлинение сукна, тем выше его качество. Кроме того сукно испытывается на изнашивание, прочность окрашивания и теплопроводность.

С.п. охватывает собой следующие процессы. 1.Приготовление пряжи из шерсти или из смеси ее с другими волокнами (смотрите Шерсто-прядсние). Сущность этого процесса заключает ся в том, что различные виды шерсти приводятся в разрыхленное состояние, смешиваются, расчесываются, превращаются вначале в ровницу, а затем перерабатываются в пряжу. Если шерсть поступает на ф-ку в грязном виде, ее необходимо перед разрыхлением промыть и высушить. Промывка (мойка) шерсти производится на моечных машинах-левиафанах, а высушивание— в соответствующих сушильных установках (сушилках). Разрыхление мытой шерсти производится на трепальных и щипальных машинах, а сущность этой операции заключается в воздействии на более крупные клочки шерсти растягивающих усилий. При этом наблюдаются протряхивание шерсти, разделение массы шерсти на более мелкие клочки и освобождение ее от посторонних примесей.Разрыхленную шерсть нескольких сортов смешивают. Иногда при смешивании к шерсти добавляют другие волокна (хлопок, котонин и тому подобное.). Расчесывание, или кардочесание, шерсти преследует цель дальнейшего разделения волокон, их распрямления и частичной параллелизации. Кардочесание в С. п. производится на комплекте кар-дочесальных машин, состоящем из двух-трех машин, называемых в совокупности аппаратом. В грубосуконном производстве аппарат состоит из двух кардочесальных машин; г» тонкосуконнбм производстве аппарат состоит из трех кардочесальных машин. Смеска (комбинация нескольких видов шерсти) последовательно пропускается через кардочесальные машины аппарата и в зависимости от числа машин, входящих в аппарат, подвергается двукратному или трехкратному перечесыванию. Аппарат, состоящий из двух машин, называет- 1 ся двухпрочесным. Составной частью аппарата являемся делительная каретка, на которой сходящая с последней кардочесальной машины в виде тонкого полотна расчесанная смеска делится на отдельные ленточки и в особом сучильном приборе ссучивается в виде рыхлых круглых нитей, называемых ровницей. Ровничные нити после выхода из сучильного прибора наматываются на особые скалки в виде бобин (смотрите Шерстопрядение). Переработка ровницы в пряжу производится на прядильных машинах. В зависимости от характера получения пряжи прядильные машины в С. п. разделяются па непрерывнодействующие и работающие периодически. К первым относится аппаратный кольцепрядильный ватер, а ко вторым—аппаратный, или суконный, сельфактор. На ватере процесс прядения и процесс наматывания выпряденной пряжи в виде початков происходят одновременно и непрерывно, пока не будет закончена выработка съема, то есть пока не будут сработаны початки установленных размеров. Процесс прядения на сельфакторе происходит периодически. Сначала ровничные нити вытягиваются и скручиваются, а затем готовая пряжа наматывается в виде початков (смотрите Шерсто- прядение). Т. к. в дальнейшем получении из шерстяных нитей ткани основная пряжа—«основа»—подвергается бблыним механич. воздействиям, нежели уточная пряжа («уток»), и следовательно основная пряжа должен быть сработана более крепкой, ей в процессе прядения сообщается большая крутка, нежели утку, т. к. при одинаковом сырье крепость пряжи до некоторых пределов пропорциональна сообщаемой ей крутке. Само скручивание нитей в процессе прядения производится в разные стороны. Обычно основе назначается правая крут ка, а утку—левая. Диаметр и высота початков при выработке пряжи зависят от ее назначения. При выработке основы желательно получить початки наибольшими, т. к. дальнейшие операции с этой пряжей не предъявляют к размерам початков особых требований, а увеличение длины нити на початке повышает коэф. использования. В таком случае размеры початков будут зависеть только от расстояния между веретенами и от высоты веретен на прядильных машинах. Размеры початков для уточной пряжи помимо указанных факторов зависят еще и от размеров челнока.

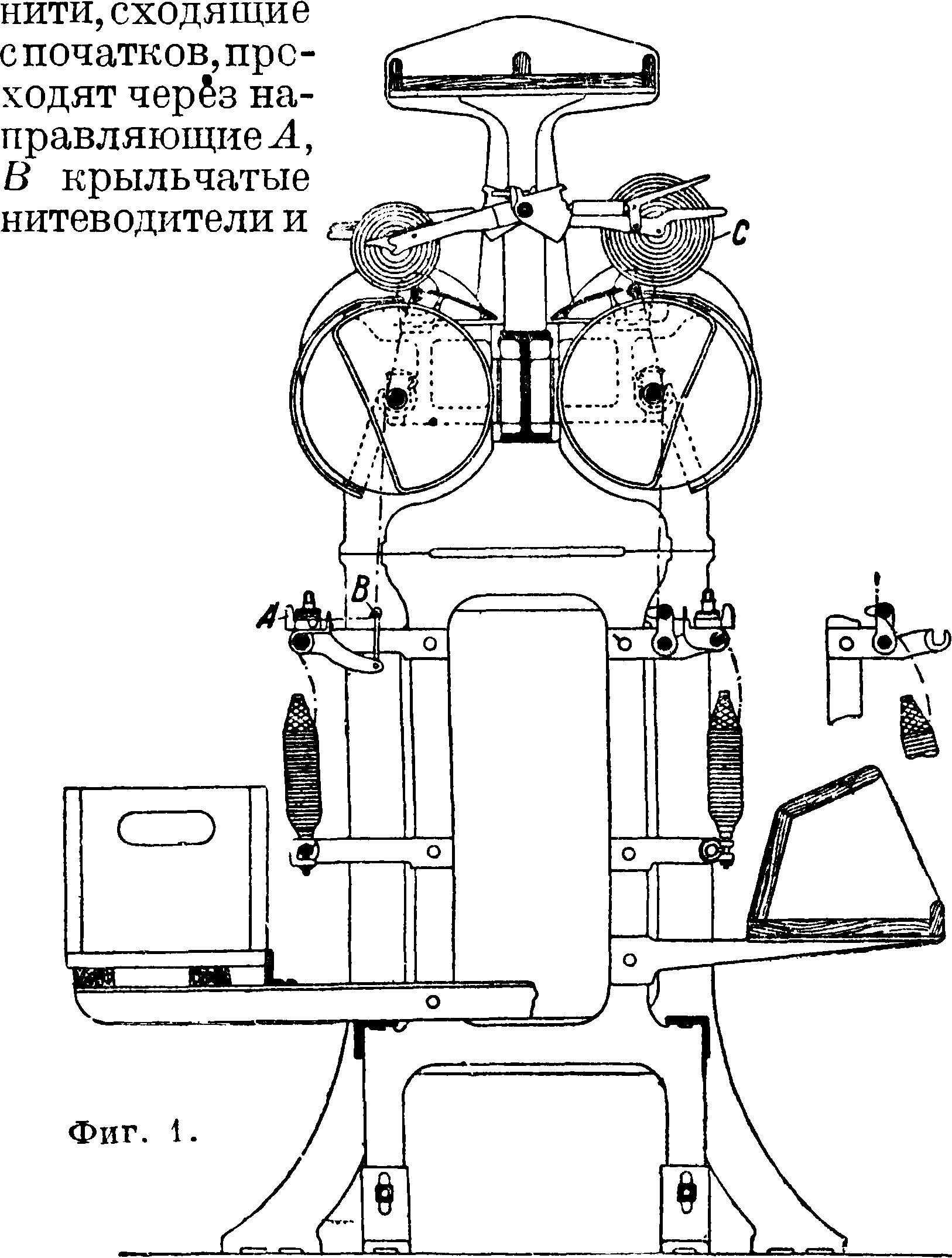

2. Перемоткап р я ж и. а) П e р е м о т-ка основы. Основную пряжу желательно всегда перематывать с початков, поступающих из прядильного отдела в бобины. При перемотке пряжи производится ее контроль в отношении крепости. Т. к. во время перемотки пряжа подвергается натяжению, наиболее слабые места обрываются. Оборвавшиеся нити соединяют, и в дальнейшей обработке на сновальных машинах и на ткацких станках уменьшается число обрывов основных нитей, а вследствие этого уменьшается время простоев указанных машин н тем самым повышается их коэфициент использования времени работы, то есть их производительность. Перемотка основы производится на крестомотальных машинах. Такая машина представлена на фигуре 1. Как видно из фигура 1,

благодаря трению между быстро вращающимся валом и бобинами наматываются на бобины С. При перемотке нить проходит со скоростью, достигающей 400 м/мип. Производительность одного веретена такой машины достигает 15—20 килономеров в час. б) Перемотка утка. В тех случаях, когда размеры початков не соответствуют размерам челнока, уточную пряжу следует перематывать. Уточные початки должны, свободно укладываться в челноке, однако необходимо помнить и о том, чтобы внутренние размеры челнока были полностью использованы, поэтому очень маленькие початки по сравнению с размерами челнока должны перематываться для того, чтобы во время работы на ткацком станке меньше было смен челнока, на время которых обыкновенный ткацкий станок останавливают. Во время перемотки уточной пряжи также происходит контроль ее в отношении крепости. Перемотка утка производится на уточно-мотальных машинах (смотрите Размотка пряжи).

3. Сновкапряжи. После перемотки основной пряжи она направляется в сновальное отделение для сновки. Сновальная машина состоит из следующих трех частей: а) рамы, б) бер-да,лли рядка, в) сновального барабана. Бобины, или початки с основной пряжей, устанавливаются на раме сновальной машины, откуда нити через бердо направляются на сновальный барабан и навиваются по его периметру в виде полос (лент). Ширина таких полос зависит от числа нитей, проходящих через бердо, от плотности ткани по основе и от общего числа нитей по ширине основы. Обычно на сновальный барабан последовательно навивается несколько полос вплотную друг с другом. Произведение числа нитей в одной полосе на число полос дает общее число нитей по ширине основы. Длина нитей в каждой полосе должен быть одинаковой. Длина же всех основных нитей в навое зависит от длины основы на 1 кусок ткани и от числа кусков, к-рое можно сработать из одного навоя. Длина нитей, наматываемых на барабан, контролируется специальным счетчиком, что позволяет делать особые пометки на основах через определенно устанавливаемую длину. На сновальный барабан навивается однбвре-менно до Пяти основ суконной пряжи средних размеров и до 15—20 основ хл.-бум. пряжи при выработке полушерстяных тканей. По окончании полной навивки основ на сновальный барабан основные нити обрезают, перевязывают и укрепляют на навойном валике, после чего производится перевивка основы со сновального барабана на навойный валик. На этом заканчивается сновка пряжи.

4. Шлихтование основ. На ткацком станке во время образования зева основные нити испытывают значительные растягивающие усилия, вследствие чего нити могут обрываться; кроме того основные нити во время ткачества беспрерывно трутся друг о друга, т. к, часть нитей одновременно с перемещением в горизонтальном направлении перемещается вверх, а другая часть—вниз. Основные нити также трутся о галева ремиз, о бердо во время колебательного движения последнего и о челнок во время его полета. Все перечисленные факторы делают основную пряжу пушистой и ослабляют ее крепость, в результате чего повышается число обрывов основных нитей и следовательно снижаются коэф. использования времени работы ткацкого станка и его производительность. Для того чтобы сделать основную пряжу более гладкой и частично повысить ее крепость, ее подвергают шлихтованию, то есть проклеиванию особыми клеящими составами, называемыми шлихтой. В грубосуконном производстве шлихтование производится обыкновенным столярным клеем, а в тонкосуконном производстве—раствором картофельного крахмала. Иногда к крахмалу добавляют столярный клей и глицерин. Проклеивание основ столярным клеем помимо повышения гладкости пряжи увеличивает крепость на 50—60%, а проклеивание крахмалом повышает крепость на 15—30%.

*Ы

Шлихтование основ производится на шлихтовальных машинах (смотрите).

5. Ткачество представляет собой выработку суровых тканей (суровья) путем переплетения основных и уточных нитей, поступающих на ткацкий станок в виде навоев и уточных початков (смотрите Ткацкий станок). Для разных суконных тканей назначаются различные виды ткацких переплетений.В С.п. встречается большое количество разнообразных переплетений. Все число возможных переплетений можно разбить на три основных класса, из комбинаций которых обычно конструируется данное переплетение. а) Суконное, полотняное или гарнитуровое, переплетение представляет собой самую простую комбинацию основных и уточных нитей (смотрите Переплетения тканей). При выработке тканей с суконным переплетением основные нити при образовании зева делятся на две равные части, причем для первой прокидки уточной нити верхнюю часть зева составляют все нечетные основные нити, а нижйюю часть — все четные основные нити. При второй прокидке уточной нити в верхней части зева оказываются четные основные нити, а в нижней части—нечетные основные нити. Выработку суровья с суконным переплетением возможно производить при двух ремизках,

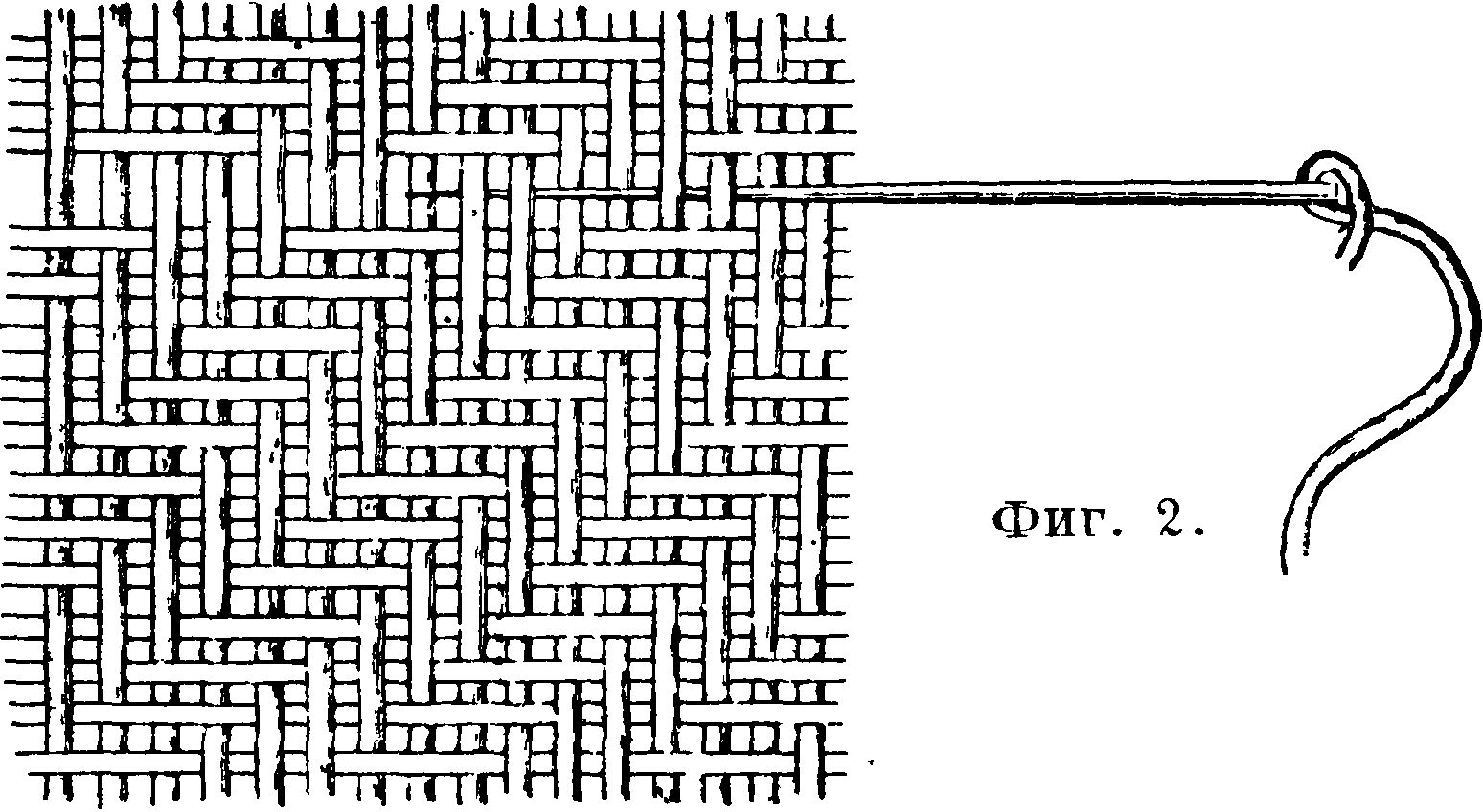

б) Кипер-ноо. или саржевое, переплетение представляет собой такую комбинацию нитей, при которой каждая следующая нить основы переплетается с каждой следующей нитью утка, вследствие чего рисунок киперного переплете-ния имеет форму диагонально расположенных

полос. Направление диагоналей м. б. различным (фигура 2). в) Атласное, или сатиновое, переплетение представляет такую комбинацию нитей, при которой каждая основная нить в одном раппорте перекрывается уточной нитью только один раз. (Раппортом называется число основных и уточных нитей, необходимое для образования ткацкого рисунка.)

6. Просмотр суровья. Сотканные куски суровья отрезают с ткацкого станка и передают в контрольное отделение, где производят промеривание и просмотр, при этом на куске делают соответствующую пометку’ о длине и весе. Далее производят просмотр суровья, в процессе которого на местах обнаруженных дефектов тканей делают соответствующие пометки мелом. Иногда для отметок употребляют мел различных цветов, причем различными цветами отмечают определенные виды пороков. Такой способ отметок позволяет строго диференциро-вать работу между штопальщицами и чистильщицами и тем самым повысить их производительность. Чистильщицы производят удаление с поверхности суровья узелков, петель, налета, а также подрезание торчащих концов нитей и тем самым придают ему внешне чистый вид. Штопальщицы производят исправление дефектов ткацкого рисунка, к числу которых относятся: а) пропеты (недостача уточной нити на некоторой ширине товара); б) двойни (попадание в зев двух или более уточных нитей);

в) б л и з н ы (отсутствие на некоторой длине основной нити); г) козлы (искажение ткацкого рисунка вследствие неправильно заведенных в ремизки основных нитей); д)двойниоснов-ные (образуются от заедания в глазки галев двух основных нитей вместе) и т. д. Работа штопальщиц заключается в непосредственном введении недостающих нитей как по основе, так и по утку с тем, чтобы в местах дефектов ткацкий рисунок получил свое полное оформление. При штопке применяют нити соответствующей пряжи (по цвету, № и крутке). Для исправления дефектов в рисунке при недостающих основных или уточных нитях применяют особые иглы с широкими ушками, в которые продевается нить соответствующего номера и цвета. Способ продевания нитей ясен из фигура 2. После чистки и штопки суровье подвергается окончательному просмотру на особых катках. Каток состоит из двух деревянных валиков—направляющего и вращающегося,—через к-рый перекатывается кусок суровья. На одном конце валика укреплен червяк, связанный с червячным колесом. Червячное колесо связано со стрелкой счетчика, что позволяет во время перекатки суровья производить измерение его длины.

7. Промывка суровья. После окончательного просмотра и приемки суровья оно направляется в промывное отделение При приемке суровья в промывном отделении должен производиться его просмотр на таком же катке, как и в ткацком отделе, с целью установления пороков для того, чтобы можно было установить причины возникновения новых пороков в процессе промывки. Сущность процесса промывки суровья заключается в удалении из него всех загрязняющих примесей. Необходимо отметить, что наиболее трудно удаляемая часть загрязнений в суровье представляет собой остатки замасливающей эмульсии, применяемой во время кардочесания, особенно если в состав замасливающей эмульсии входил олеонафт, получаемый при переработке нефти и являющийся минеральным маслом, которое не поддается омыливанию щелочами. Даже после хорошей промывки в суровье остается небольшое количество олеонафта. Эмульсии, в которые составной частью входит олеиновая к-та, тоже вымываются не полностью, если в олеиновой к-те имеется стеариновая кислэта. Кроме того при ткачестве также возможно образование на суровье масляных пятен в результате небрежного обращения со смазочными материалами. Процесс промывки можно разделить на три части: омыливание, эмульгирование и растворение тэмульсии. Взвешенные (ж в воде жировые части- ν, цы уносятся вместе с ней в сточную канаву.

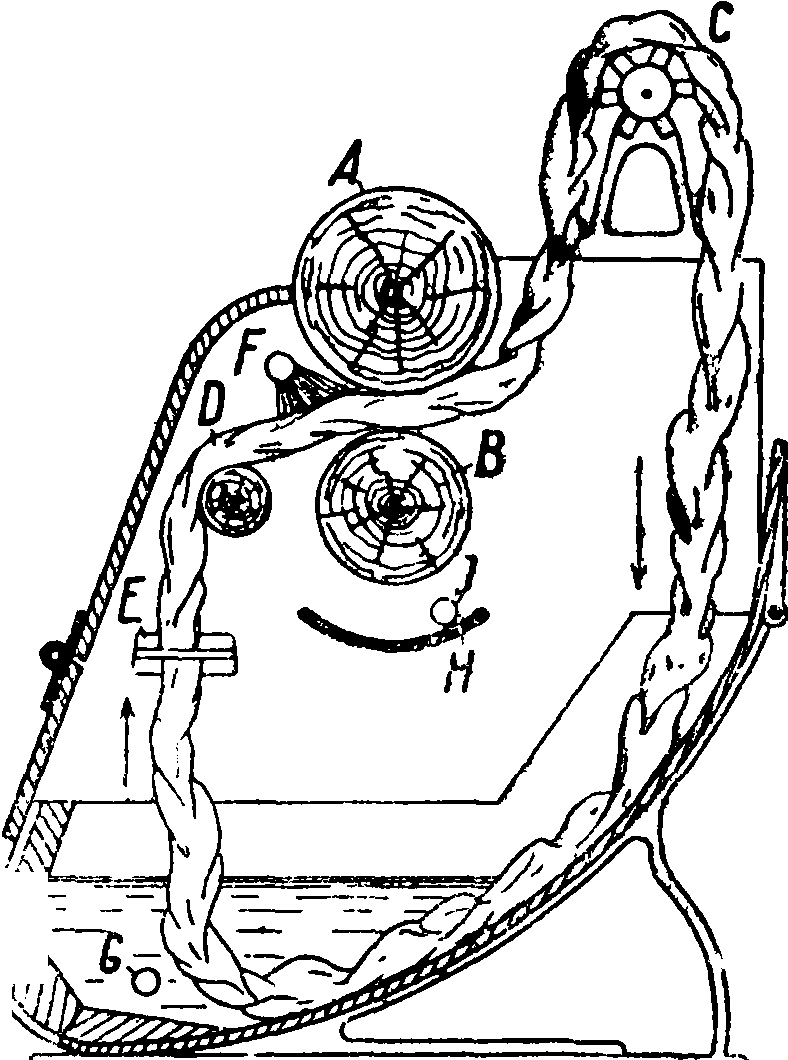

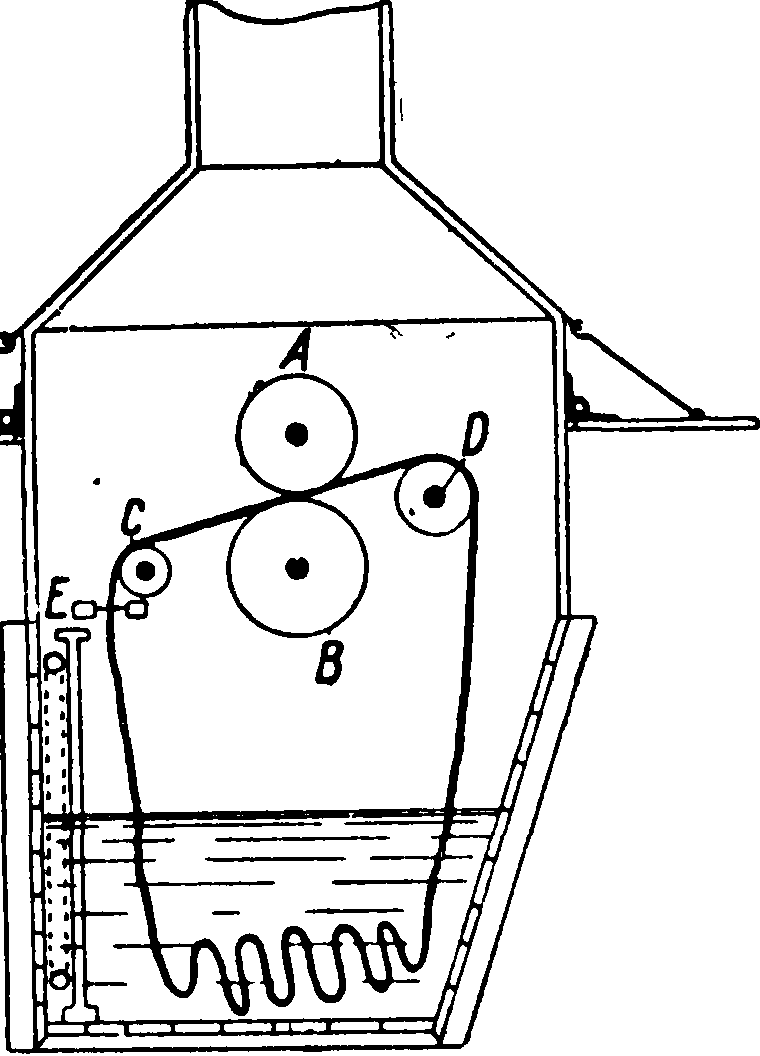

Для обезжиривания суровья применяются сода, мыло, нашатырный и сукновальная глина. Промывка суровья производится на промывных машинах. Схема промывной машины представлена на фигуре 3. В кузове машины расположены один

Фигура 3.

над другим два деревянных вала А и Б. Нижний вал В получает движение от привода, а верхний вал А вращается благодаря трению, возникающему между ним и суровьем. Несколько выше и правее главных валов расположен направляющий рифленый валик С. Слева перед главными валами установлены направляющий валик D и направляющая доска Е с числом отверстий в нейдоответствующимчислу кусков, одновременно проходящих через главные валы машины. Суровье заправляется в машину сл. обр.: куски одним концом пропускаются между валами А и Б, затем через направляющий валик С идут вниз и, поднимаясь, проходят через отверстия в направляющей доске Е. Затем пропущенные концы кусков сшиваются с другими своими концами, образуя т. о. бесконечную ленту. Иногда в одну ленту сшивают два и более кусков. В месте прохождения кусков от направляющего валика до отжимных валов суровье может по желанию смачиваться водой из трубы. В начале процесса промывки суровье смачивается омыливающим составом, загружаемым в машину. Этот состав производит омыление жировых примесей. Процесс омыливания и эмульгирования, называемый также р а з м ы л о м, вначале происходит без добавленияв промывную машину воды. Затем в машину вводят дополнительное количество воды через трубу F; t° воды по желанию может изменяться. Суровье, пропитанное эмульгированным составом, проходит между валами А я В, тде происходит отжатие жидкости. Отжатая жидкость при размыле стекает обратно в промывную ванну. Под отжимными валами имеется корыто Н, на дне которого расположена выходная труба J. При размыле она закрыта. После того как суровье будет в достаточной мере освобождено от загрязняющих примесей, грязная вода спускается по трубе G, выходную трубу J открывают и по ней вытекает грязная жидкость, отжимаемая валами; дальнейшая промывка, носящая название прополаскивания, производится при непрерывном поступлении свежей воды через трубу F. По окончании промывки куски суровья распарывают в сшитых местах и выгружают из машины на •особые подставки или тележки, где они лежат до тех пор, пока не стечет с них излишек воды, после чего производится отжимка.

8. Отжимка. Этой операцией производится удаление из влажного суровья частиц воды. Отжимка суровья производится на центрифугах (смотрите) или отсасывающих машинах. Центрифуга представляет собой круглый металлич. кожух, внутри которого на вертикальной оси посажена вращающаяся корзина с круглыми отверстиями. После загрузки в корзину отжимаемого материала центрифугу пускают в работу. Дырчатая корзина вращается с большой скоростью, в результате чего развивается большая центробежная сила, заставляющая частицы воды проходить в направлении к оболочке корзины и за нее через круглые отверстия. Удаление воды будет производиться до тех пор, пока действие центробежной силы будет больше сил сцепления воды с материал ом. Практически окончание процесса отжатия узнается по прекращению стекания воды со стенок кожуха. Отсасывание влаги производится на отсасывающих машинах—«отсосках». Главным органом отсасывающей машины является полый цилиндр, по длине которого расположена узкая щель. При помощи отсасывающего вентилятора воздух непрерывно отсасывается из этого цилиндра, и новое заполнение воздухом происходит через щель. Когда через этот цилиндр пропускается суровье, то вместе своз-духом через щель отсасываются частицы воды.

9. Валка суровь я. Процесс валки состоит из свойлачйвания и собственно валки. Сущность свойлачивания заключается в перемещении концов волокон, выступающих на поверхность тканей, их спутывании и переплетении друг с другом, в результате чего на поверхности ткани образуется войлочный застил (фильц). Сущность же валки, или увалки, заключается в перемещении и уплотнении по всей массе как в верхних, наружных, частях ткани, так и внутри ее, в результате чего происходят уплотнение ткани и сокращение линейных размеров ее по длине и ширине. Перемещение концов волокон и волокон в целом происходит благодаря их упругости. Как только упругость окажется недостаточной для преодоления усилий, цспы-тываемыхводокнами шерсти, перемещение волокон прекращается, и дальнейшее продолжение валки станет нецелесообразным как в отношении внешнего вида ткани, так и в отношении увалки и свойств ткани. По мере продолжения процесса валки волокна перепутываются все больше и больше, а в результате продольного перемещения волокон плотность ткани все более и более увеличивается. По окончании процесса валки ткацкое переплетение, хорошо видимое в суровье, оказывается скрытым под войлочным застилом. Этот застил является защитой для основных и уточных нитей от истирания их во время последующей носки. Как продолжительность валки, так и степень увалки по ширине и длине ткани зависят от целого ряда факторов, важнейшими из которых являются: а) состояние суровья (степень влажности, промытое суровьц или грязное), б) t° в сукновальной машине, в) свойства шерсти, из которой сработана пряжа и ткань, в г) крутка и номер пряжи, д) состав замасливающей эмульсии, е) вид переплетения ткани, ж) плотность ткани по основе и утку, з) добавления во время процесса валки особых составов в сукновальную машину, и) примеси растительных волокон. Из перечисленных факторов наиболее важными являются t° в сукновальной машине, степень влажности, крутка пряжи, плотность ткани в суровом виде. Валка производится в сукновальных машинах. Сукновальные машины, встречающиеся на суконных ф-ках, подразде-

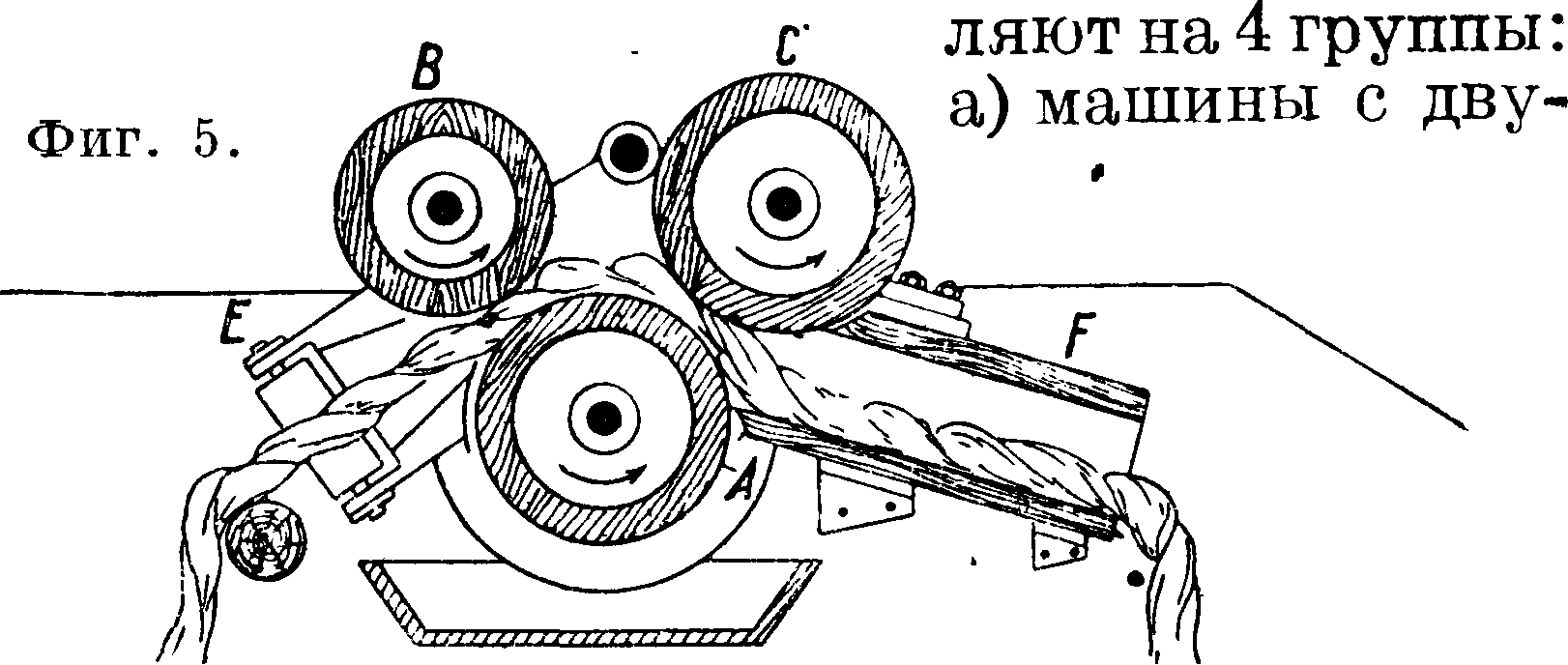

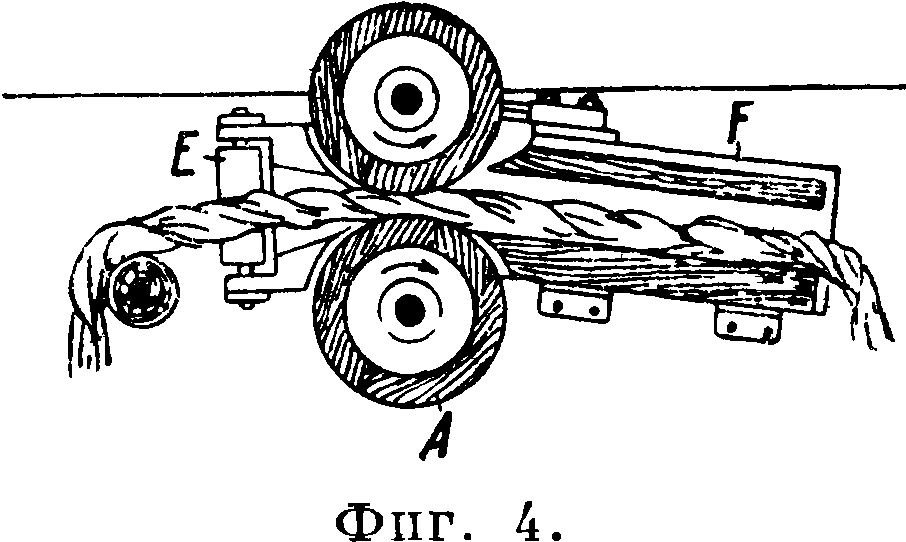

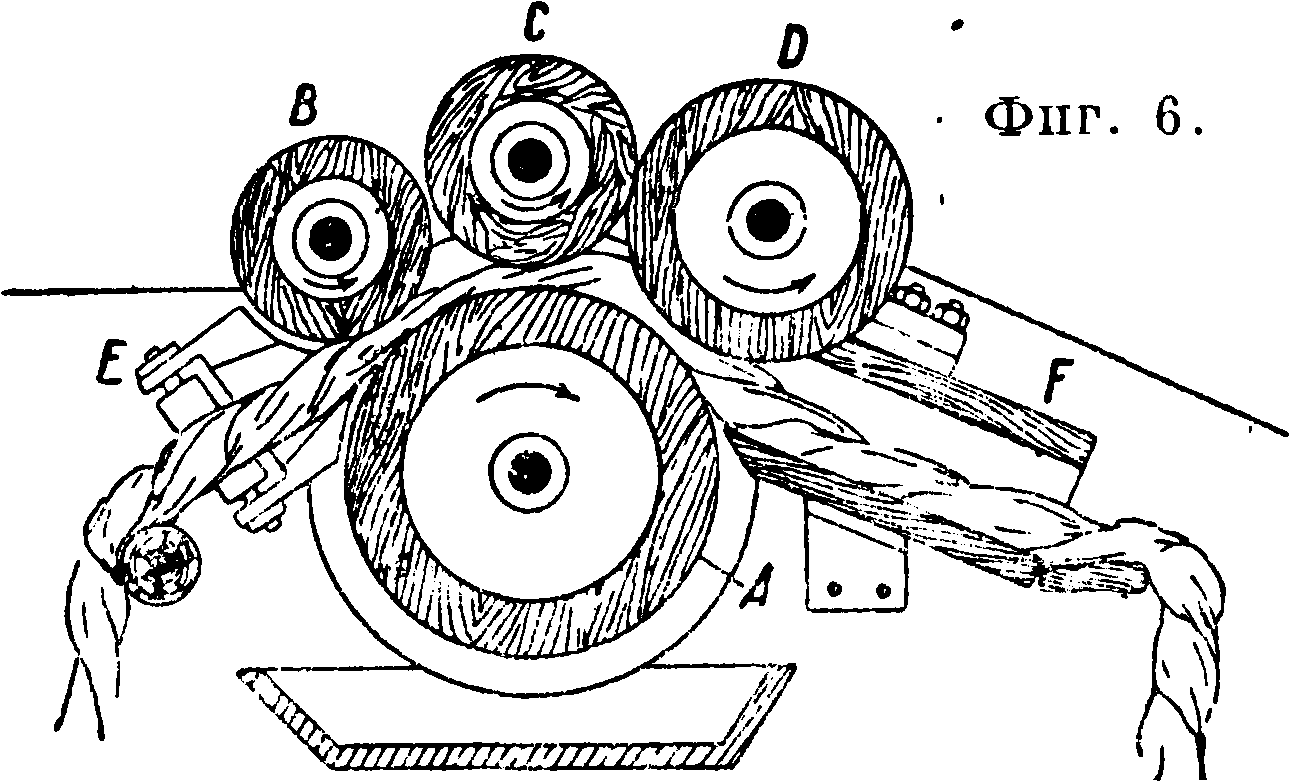

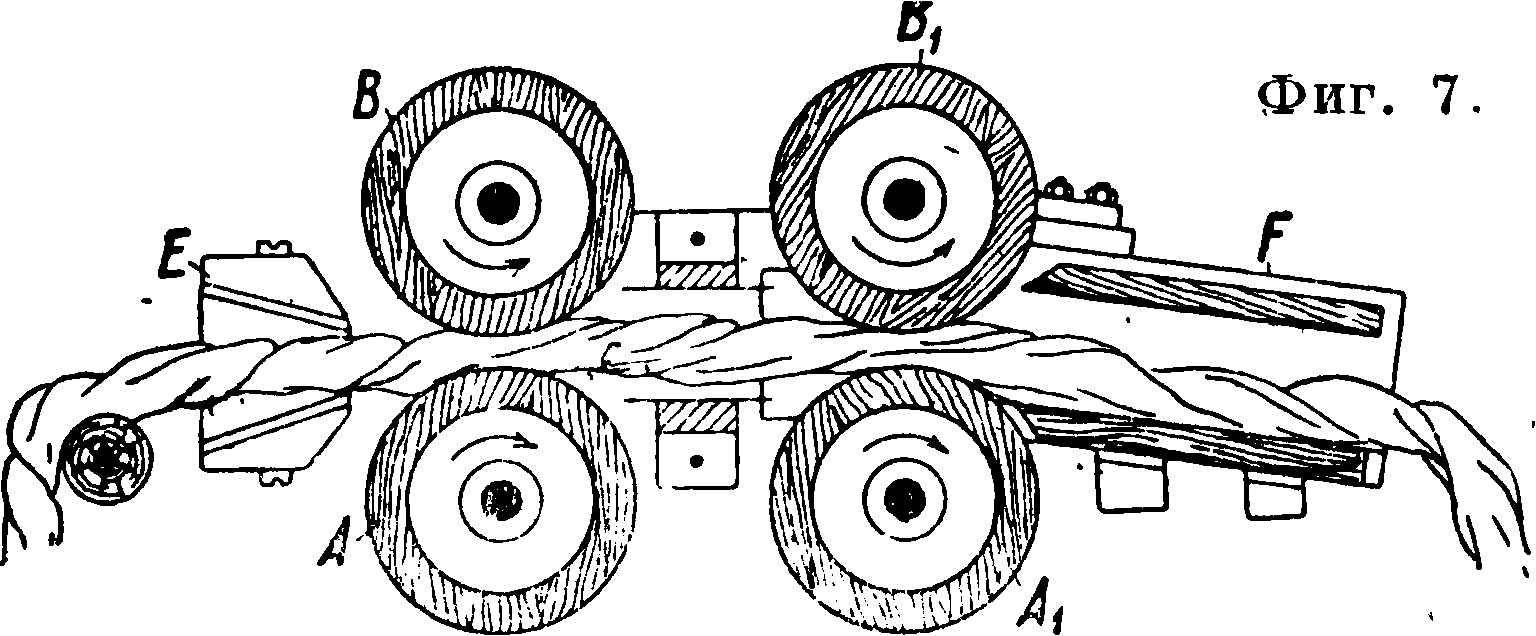

мя валами А и Б, расположенными друг над другом (фигура 4); б) машины с тремя валами: один нижний А и два верхних В я С (фигура 5);

в) машины с четырьмя валами—один нижний А я три верхних Б, С и Б (фигура 6); г) машины с четырьмя попарно расположенными валами: два верхних БиБ^ два нижних А я Ах

(фигура 7). Все типы сукновальных машин помимо главных горизонтально расположенных валов имеют вертикально установленные направляющие ролики Е и клапанные коробки

F (фигура 4, 5,6, 7). Горизонтально расположенные валы и вертикальные направляющие ролики являются органами, уваливающими ткани по их ширине, клапанные же коробки — органами, уваливающими ткани по их длине.

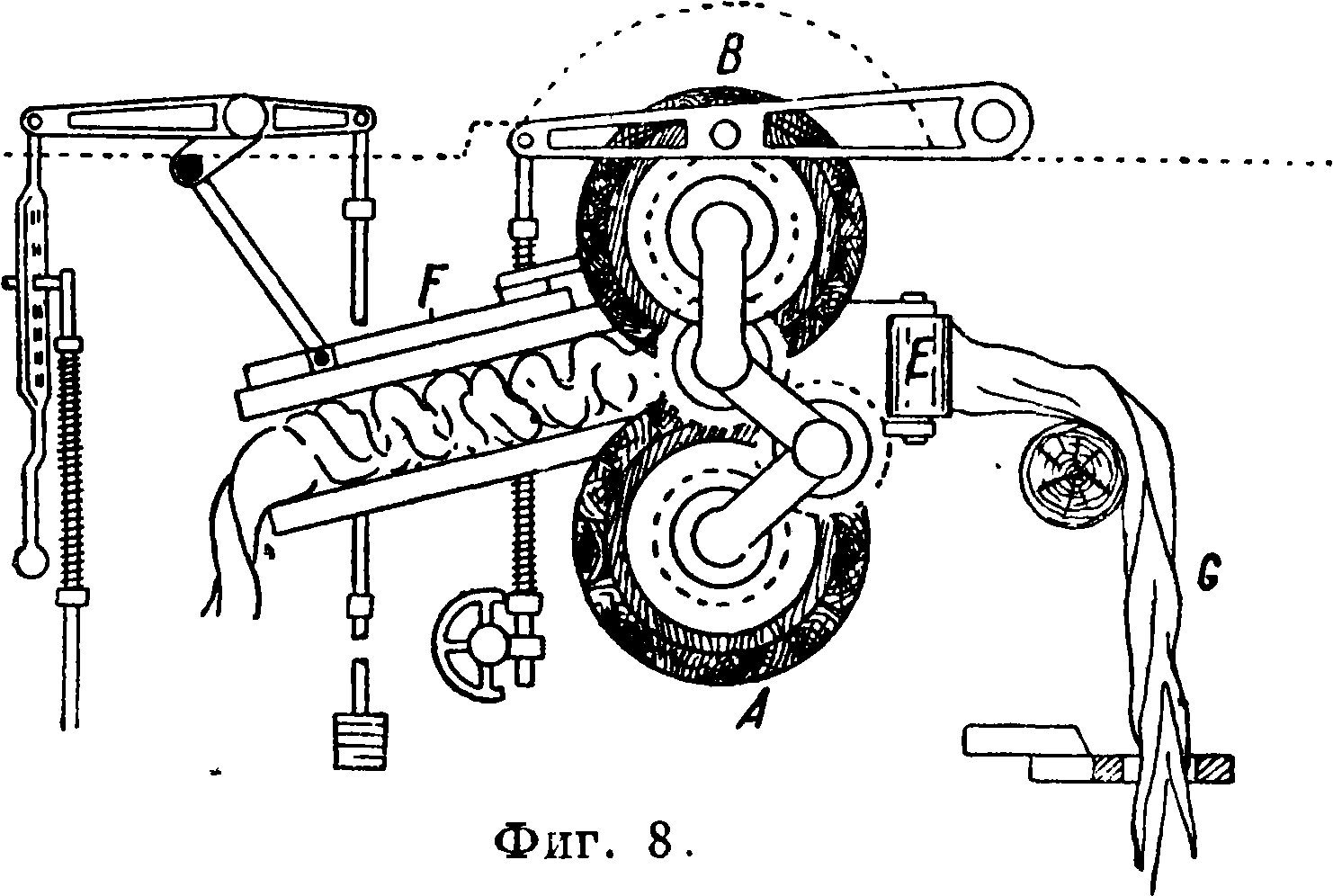

Наиболее распространенным .типом сукновальной машины является машина с двумя расположенными друг над другом валами. Процесс работы ясен из рассмотрения схемы на фигуре 8. Кусок или несколько кусков суровья сшивается и заправляется в машину в виде бесконечной ленты. Лента проходит через направляющий валик G между вертикально установленными роликами Е к главным валам сукновальной машины Л и Б и далее между ними в клапанную коробку F. По выходе из последней лента опускается под действием собственного веса вниз—на дно сукновальной машины, откуда поднимается вверх и через направляющий валик идет по только что описанному пути. Из рассмотрения фигура 8 видно, что помимо собственного веса верхнего вала В давление на ткань, проходящуюмежду валами В и h, увеличивается еще действием системы рычагов. Точно так же помимо веса верхнего

клапана клапанной коробки давление на ткань, проходящую через клапанную коробку, достигается соответствующей системой рычагов с грузами и пружинами. Для ускорения и улучшения процесса валки ткани замачивают особым составом (раствором мыла или раствором серной к-ты). Также для ускорения процесса валки t° внутри сукновальной машины искусственно поддерживается на определенном уро вне. Для этого в машину иногда подводится пар. При валке полушерстяных тканей усадка происходит, по ширине ткани. Волокна перемещаются в этом случае только по утку. Изменения же размеров по длине тканей или не наблюдается совсем или происходит увеличение длины. Путем изменения давления на ткань можно изменять степень ее увалки по ширине и длине. Правильное ведение процесса валки должно дать соответствующее изменение линейных размеров ткани по ширине и длине. Работу сукновальной машины прекращают, как только ткань получит определенно установленные размеры по длине и ширине. После валки ткани должны промываться на промывных машинах. Если ткани посде указанных операций имеют растительные примеси, то они после промывки должны обязательно карбонизоваться. Ткани рисунчатые и не имеющие растительных примесей после промывки и отжимки направляют на сушильную машину для сушки, а особые виды тканей направляют в ворсовальное или красильное отделение.

10. Карбонизация тканей. Шерстяные ткани, содержащие растительные примеси, не поддающиеся окраске красителями, применяемыми при крашении чисто шерстяных сукон, карбонизуют (смотрите Карбонизация).

11. Ворсование. После промывки и отжимки валяные и карбонизованные ткани направляют в ворсовальное, или нагонное, отделение. В зависимости от того, подвергаются ткани ворсовке или не подвергаются, все виды

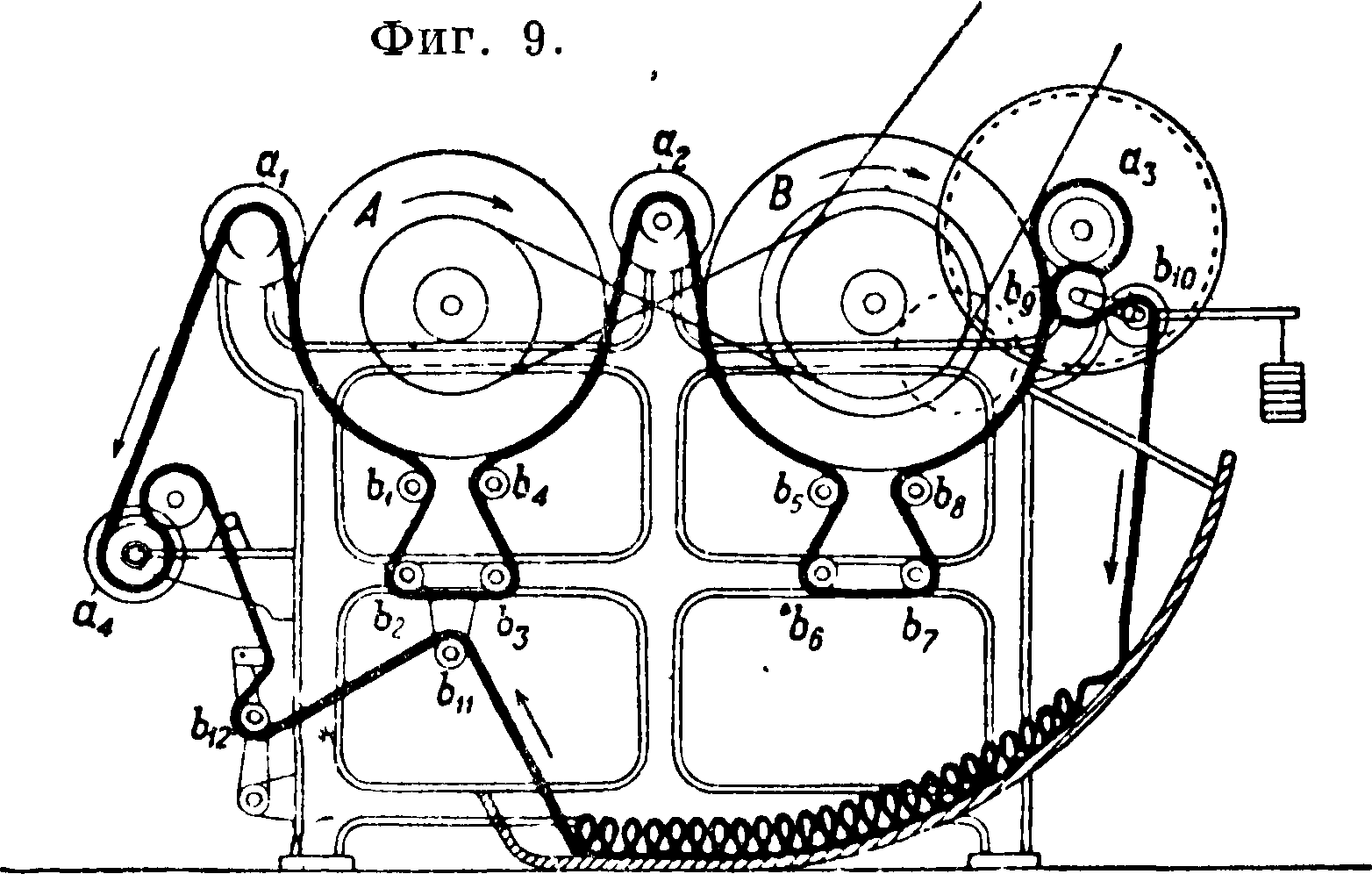

суконных тканей разделяются на ворсованные и безворсные. Сущность процесса ворсования заключается в вытаскивании на поверхность ткани концов волокон, их расчесывании и параллельном расположении друг относительно друга. Образование на поверхности тканей массы параллельно расположенных волокон также носит название начеса. При ворсовании тканей волокна на их поверхности располагаются по длине куска. При образовании начеса основную массу волокон на поверхности тканей представляют волокна уточных нитей, поэтому ткани, подвергающиеся ворсованию, дают пониженные показатели по крепости на разрыв поутку. Ворсование производится наворсоваль-ных (нагонных) машинах. Нагонные машины бывают однобарабанные и двухбарабанные. На фигуре 9 представлена схема двухбарабанной машины. Ткань вэ влажном состоянии в виде бесконечного полотна заправляется в машину. Вначале она проходит через направляющий валик ах и, огибая его в верхней части, направляется по поверхности барабана А к натяжному ролику Ьх, затем, огибая ролики b2, Ь3 и Ь 4, она по поверхности барабана А идет вправо вверх, огибая направляющий валик а2. Далее ткань проходит через натяжные ролики b5,b6, b7 и bs и направляющий валик а3, огибая ворсовальный барабан Б. Ткань одной н той же стороной соприкасается с ворсовальными барабанами в четырех местах. Далее ткань через валики b9 и b10 проходит вниз под машину и оттуда через валики b119 b12 и а4—в исходное положение. Органами, ворсующими ткани, являются два барабана А и Б, вращающиеся но направлению движения часовой стрелки. На их поверхности по длине расположены параллельно друг другу планки, в которых закреплены ворсовальные шишки, покрытые цепкими колючками. Ворсовальные шишки в большом количестве культивируются во Франции. В СССР ворсовальные шишки культивируются в Крыму, на е и в Туркестане. Колючки ворсовальных шишек очень прочны и упруги. Высокая степень упругости ворсовальных шишек очень важна для процесса ворсования. Благодаря упругости и эластичности колючек вытаскивание волокон на поверхность тканей происходит без заметных повреждений. Ворсовальные шишки закрепляют на планках т. о., чтобы, когда планки будут установлены на барабане ворсовальной машины, направление загибов колючек совпадало с направлением их движения. При прохождении тканей через’машину необходимо следить за тем, чтобы ткани были расправлены во всю ширину и чтобы не было на них складок. Наряду с ворсовальными машинами с планками и ворсовальными шишками встречаются машины, на которых вместо ворсовальных шишек применяют валики, обтянутые кардолентой. Принцип работы таких машин одинаков с только что изложенным. Недостатки их—потери большого количества волокон в виде сбоя и повреждение тканей.

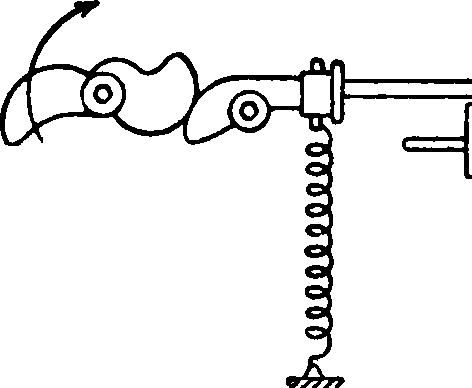

12. Поднятие ворса. Эта операция производится только для тканей особого назначения. К таким тканям относятся бобрик, нек-рые сорта драпа и одеял. Поднятие ворса на тканях достигается путем отбивки ворса, полученного на их поверхности ручным или машинным способом. Волокна, извлеченные на поверхность* ткани в процессе ворсования, расположены горизонтально. Процесс отбойки ставит своей целью поднять эти волокна в вертикальное положение. При ручной отбойке подлежащая отбойке ткань подвешивается во влажном состоянии вверх наворсованной стороной на особых роликах. С одного конца ткань закрепляется на круглом валике, обтянутом колковой лентой, а с другого конца натягивается при помощи ворота. Ткань должен быть натянута равномерно по длине и ширине. После того как ткань окажется в достаточной степени натянутой, начинается отбойка. Для этой цели рабочие (lg—16 чел.) встают по обе стороны натянутой ткани и начинают наносить сильные, но короткие удары по ткани длинными, круглой формы, ореховыми палками. При этом волокна на поверхности ткани принимают вертикальное положение по отношению к полотну. Нанося удары палками, рабочие все время подвигаются вдоль ткани. Для полного поднятия ворса рабочим необходимо несколько раз пройти с одного конца ткани к другому. При машинной отбойке натянутая ткань непрерывно передвигается, а палки в горизонтальном направлении укреплены неподвижно. Движение палкам в вертикальном направлении сообщается при помощи эксцентриков и пружин. Схема такого приспособления показана на фигуре 10. Отбитую ткань сни мают с роликов и накалывают по длине куска на особые сушильные рамы. Натянутая на раме ткань просушивается в особых сушильных камерах. Если ткань работается из крашеной шерсти и не будет подвергаться дополнительному крашению, то в отбойку товар поступает из ворсовального отделения. Если же работается сукно полотном крашеное, то операция отбойки должна производиться после крашения, последующей промывки и расправки на ворсовальных машинах.

Фигура и.

Фигура 10.

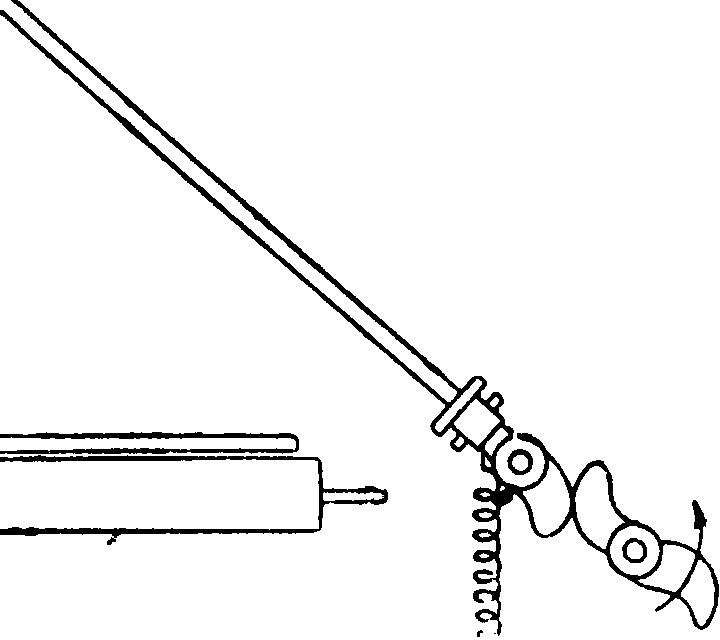

13. Крашение суконных тканей производится в красильных баркахГСхема красильной барки дана на фигуре 11. Промытые и нейтрализованные ткани направляются в виде бесконечных полотен в барку. Полотно, огибая направляющий валик С, направляется в отжимные валы 1иБ; Оттуда оно, огибая барабан Б, опускается в барку, наполненную красящим раствором. У левой боковой стенки барки установлена деревянная решетка Е. Между стенкой барки и решеткой расположены трубы, по которым проходит пар для нагревания содержимого барки. На дне барки устанавливается также деревянная решетка, через к-рую проваливаются тяжелые, загрязняющие красящий ра- > створ примеси. По окончании процесса крашения сукно направляют для промывки в промывное отделение или же промывку производят в красильной барке. Промывкой после крашения преследуется цель удаления из тканей оставшихся загрязнений и красителя, не соединившегося достаточно прочно с волокнами или не образовавшего на поверхности волокбн прочного соединения. Промывка окрашенных тканей производится или на чистой воде или на воде с добавлением раствора глины. См. Крашение.

14. Просушивание сукна. После промывки и отжимки окрашенные ткани просушиваются в ширительно-сушильных машинах. Ткань в ширительно-сушильной машине медленно движется в натянутом состоянии по длине и ширине. Воздух в машине нагревается с помощью батареи труб, по которым проходит пар, а насыщенный водяными парами удаляется из машины вентилятором. Натянутая ткань проходит в машине зигзагообразно несколькими рядами. Одновременно в машине в зависимости от ее мощности может находиться несколько кусков общей длиною 100—150 метров Просушенные ткани по выходе из сушильной машины особым прибором укладываются в виде широких сцладок.

15. Просмотр сукна. После высушивания сукно просматривают на специальных, хорошо освещенных столах. В результате просмотра окрашенного и высушенного сукна с

его поверхности удаляют петельки, узелки, концы нитёй, хорошо видимые в окрашенном и высушенном сукне. После просмотра и очистки окрашенное сукно для придания ему большей мягкости пропускают через мяльную машину—«мялку». По своей конструкции мяльная машина очень похожа на сукновальную машину. Ткань пропускают через мйльную машину в сухом виде, в то время как валку суровья производят во влажном состояни. Во время пропуска сукна через мяльную машину с его поверхности удаляются грубые, сухие и мертвые волокна.

16. Бастовка. Этой операцией удаляются с поверхности сукна различные случайно оказавшиеся^ примеси, а также волокна, не связанные с тканью. Кроме того в процессе бастов-ки производится поднятие волокон их свободными концами кверху. Бастовка производится на бастовальных машинах. Встречаются двухбарабанные и однобарабанные бастовальные

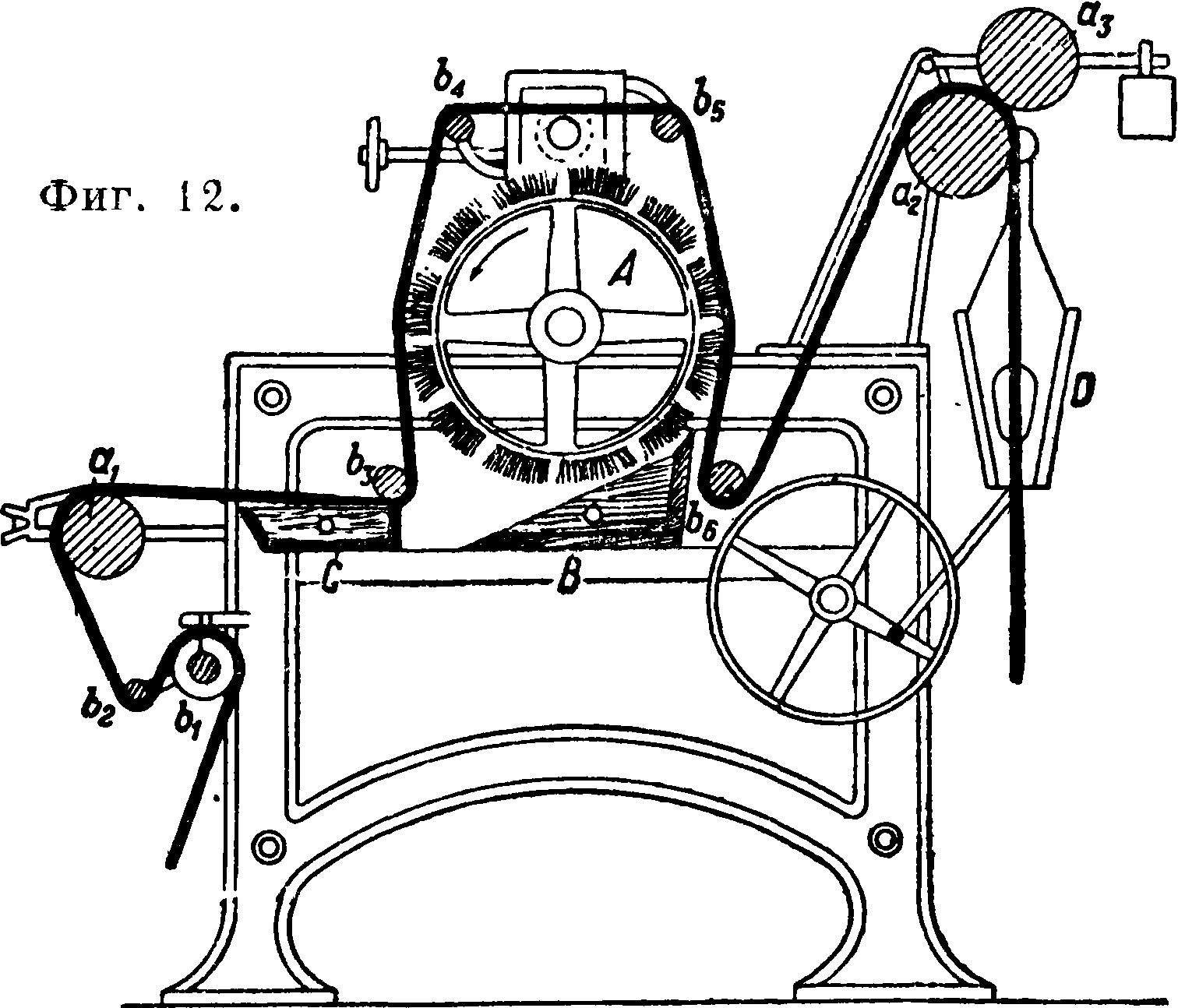

машины. На фигуре 12 представлена схема однобарабанной машины. Сукно в виде расправленного полотна, огибая валики bъ b2, b3, δ4, b5, b6, а19 а2, а3, проходит по щеточному барабану А в двух местах. Щеточный барабан движется навстречу движению сукна. Щетки барабана во избежание загрязнения беспрерывно очищаются о край ящика В. В нек-рых случаях для лучшей очистки сукно перед тем, как вступить в соприкосновение со щетками барабана, увлажняется и пропаривается. Для этой цели в корыте С, верхняя часть которого делается дырчатой, расположена труба с отверстиями, через которые пропускается пар. По выходе из басто-вальной машины сукно раскладом Ό раскладывается в виде складок.

17. Стрижка. Бастовка сукна по отношению к стрижке является подготовительной операцией. Во время бастовки концы волокон на поверхности ткани поднимаются щетками. Сущность процесса стрижки состоит в срезывании торчащих на поверхности ткани волокон, в результате чего поверхность становится однообразной и чистой. Срезывание волокон производится при помощи стригального аппарата, состоящего из ножа и цилиндра со спиральными ножами-перьями (смотрите Стригальная машина). Обычно стрижка сукна производится по нескольку раз с обеих сторон полотна. При пропуске сукна через стригальную машину цилин-дрич. нож должен быть установлен на соответствующей в зависимости от толщины ткани высоте. Опускание и поднимание цилиндрич. ножа производится винтом. Для увеличения производитель ности стригальной машины на одной станине“ устанавливают два или даже три цилиндра. Однократный пропуск через такую машину заменяет собою двукратный или трехкратный пропуск через-одноцилиндровую машину. При индивидуальной работе стригальных машин сукно должно сшиваться в виде бесконечной ленты. При прохождении мест сшивок между ножами могут произойти порезы сукна и связанные с этим дефекты. Во избежание подобных явлений верхний цилиндрич. нож во время прохождения утолщенных мест ткани приподнимается. С целью сокращения времени на перетаскивание кусков от одной машины к другой несколько машин устанавливают подряд, одну за другой, а сшитые куски сукна непрерывно проходят через всю группу машин. Качество стрижки остается одинаковым, зато увеличивается коэф. использования времени работы машин и тем самым повышается производительность каждой машины и всего комплекта в целом. Во время поднимания цилиндрического“ ножа процесс стрижки прекращается, и концы кусков оказываются неостриженными. Для стрижки концов применяются небольшие поперечные стригальные машины. Сущность процессу стрижки на поперечной стригальной машине одинакова с вышеизложенным. Отличие заключается лишь в том. что на стригальной машине Обычного (продольного) типа ножи находятся в неподвижных опорах, а передвигается ткань, на машине же поперечного типа“ ткайь неподвижно закрепляется в расправленном состоянии, а ножи передвигаются поперек ткани. Во время стрижки получается большое количество мелких волокон, называемых к н о п о м, часть которых остается на поверхности сукна. Для удаления кнопа с поверхно- сти сукно после стрижки пропускают через ба-стовальнуюмашину. При стрижке непрерывным потоком бастовальные машины м, б. установлены перед первой стригальной машиной и после последней стригальной машины.

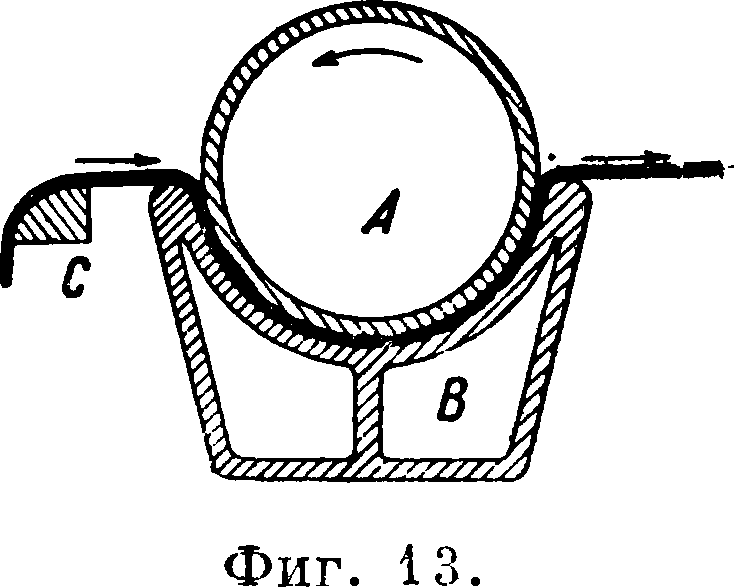

. 18. Прессование и декатировка. Процессом прессования производятся уплотнение массы волокон в ткани, разглаживание волокон на поверхности полотна и их закрепление. Прессование производится при высокой t°. Шерстяные волокна после действия на них высокой t° повышают свою упругость и тем самым сохраняются на продолжительное врем^ в таком положении, в каком они оказываются после выхода сукна из самопресса. В подавляющем большинстве случаев прессование производится на цилиндрич. самопрессах. Схема цилиндрич. самопресса показана на фигуре 13. Сукно, огибая направляющий брус С, проходит между вращающимся цилиндрич. формы металлич. барабаном А и установленным под ним металлич. корытом В. Внутрь барабана и внутрь корыта, пропускают пар, к-рый производит обогревание поверхностей как первого, так и второго. Корыто при помощи гидравлич. насоса или системою шестерен под большим давлением прижимается к барабану. Волокна на поверхности ткани с верхней стороны разглаживаются • поверхностью барабана, с нижней стороны—поверхностью корыта. Одновременно с разглаживанием происходят уплотнение ткани в направ-

лении ее толщины и нагревание. Ткань, пропущенная через самопресс, имеет ровный и гладкий вид. Процесс декатировки по существу походит на процесс прессования. Здесь происходит нагревание тканей до высокой t° в более сильной степени, чем это имеет место на самопрессе. Прогревание производится или паром или горячей водой. Целью декатировки является дальнейшее повышение упругих свойств волокон и снижение их гигроскопичности. При обработке шерстяных тканей паром и горячей водой им также сообщается способность противостоять усадке, что имеет особо важное значение для тканей, идущих на пошивку одежды. Декатировка делится на сухую и мокрую. При сухой декатировке на сукно действуют сухим паром. Для этого предназначенную для декатировки ткань навертывают на полый цилиндрич. валик с мелкими отверстиями. Валик с тканью помещается в закрытый котел, а внутрь валика пропускают горячий пар. Пар проходит через отверстия валика и обогревает ткань. Во избежание образования пятен на сукне дырчатый валик перед тем, как на него намотать предназначенную для декатировки ткань, обертывают бумажной или льняной материей. При мокрой декатировке предназначенная для этой цели ткань также наматывается на цилиндрич. валик с дырчатой поверхностью, обернутый предварительно бумажной или льняной материей. После того как ткань будет намотана, ее сверху также обертывают льняной тканью. Мокрая декатировка производится прокачиванием через сукно горячей воды с последующей обработкой паром. Прокачивание горячей воды может вестись как изнутри, так и снаружи валика. При декатировке тканей во влажном состоянии прокачивание горячей воды не производится, а ткани непосредственно обрабатываются паром. При сухой декатировке ткань после обработки паром оставляют на валике несколько часов для остывания, после чего развертывают. Чем дольше производится декатировка и чем продолжительнее остывание, тем сильнее образует-, ся на тканях глянец. Для тканей с матовой и полуматовой поверхностью продолжительность декатировки и последующего остывания должен быть меньше. При мокрой декатировке охлаждение ткани производят в холодной воде. Для этого холодная вода прокачивается через ткань или на декатире или на особом аппарате. Процесс декатировки может производиться после различных операций: после валки, после крашения и т. д.

19. Промеривание, складывание и упаковка. Сукно, прошедшее все стадии отделочных работ, окончательно просматривают на катке. При этом отмечают все замеченные недостатки, о чем производят соответствующую запись на карточке куска и в предназначенной для этой цели книге. Просмотренные куски сукна промеряют на особых мерильных столах. Промеренные куски складывают по их#длине вдвое лицевой стороной внутрь. Склады- * вание производится вручную или на особых складальных столах. Сложенные вдвое куски сукна складывают по длине особыми складками или навертывают на валики. К готовым кускам пришивают ярлыки, на которых проставляют но-* мер, вес и длину куска, ширину и сорт ткани и прочие Готовые куски сукна по 5—6 шт. пакуют в кипы и отправляют на склад.

Лит.: Канарский Н., Краткий курс суконного | производства, М., 1926; его же, Курс суконного произ водства, М., 1932; Клейн К., Ткачество в суконном производстве, Ив.-Вознесенск, 1927; В ergmann J., Handbuch d. Appretur, В., 1928. И. Мясников.