> Техника, страница 83 > Сушка

> Техника, страница 83 > Сушка

Сушка

Сушка, процесс удаления влаги (жидкости) из материала путем перевода ее в другую фазу (жидкость—пар) при помощи тепла, подводимого в той или иной форме, причем качество и количество абсолютно сухого материала остается постоянным. Одни материалы сушатся для предохранения от гниения, для увеличения крепости, другие—дляудешевлениятранспорта, для увеличения теплотворной способности, для улучшения размола и т. д. Расход топлива на С. приблизительно составляет 7% от общего топливного баланса, то есть приблизительно равен расходу топлива на всех вместе взятых теплоэлектростанциях. В то же время сушильная техника как самостоятельная наука получает свое развитие только в последние годы. Теория сушки делится на: 1) статику сушильных процессов, рассматривающую основные физич. свойства влажного воздуха (газа), тепловой и материальный баланс, а также методы графо-аналитич. расчета сушильных установок и представление об их термин. экономичности; 2) динамику сушильных процессов, рассматривающую процесс испарения влаги из материалов, режимы и длительность С. и вытекающую из них производительность сушильных установок. Если теория статики сушильных процессов благодаря работам целого ряда исследователй (Гаусбранд, Рамзин, Молье, сушильная лаборатория ВТИ) приобрела достаточную ясность, то этого нельзя сказать о динамике С., которая только в последнее время приобретает теоретич. базу благодаря работам Льюиса, Шервуда, Титля и сушильной лаборатории ВТИ. У большинства материалов жидкость, подвергающаяся испарению,—вода, поэтому все последующие расчеты сделаны для случая испарения воды. Основным носителем тепла и влаги при процессах С. является воздух или газы (продукты сгорания), представляющие собою-смесь водяного пара и сухого воздуха (газа). При расчете сушильных установок все подсчеты удобнее относить к 1кг сухого воздуха, т. к. эта величина остается постоянной в процессе С., не считая утечку или добавления. В сушильной технике приняты следующие понятия. Абсолютная влажность воздуха (газа)—вес водяного пара в 1 м3 смеси, измеряемая уд. весом водяного пара—γη г/м3. Максимально возможный вес водяного пара в 1 м3 смеси (при t° до 100°) есть уд. в водяного пара в состоянии насыщения—γΗ г/м3. По уравнению Дальтона

Рп + Рб=В кг/м2,

где Рп—парциальное давление пара в смеси“ Рв—парциальное давление воздуха в смеси“ В—общее (обычно барометрич.) давление смеси. При Рп=В и данной Г (случай Г > 100°) вся смесь состоит только из водяного перегретого пара и будет соответствовать утах. Относительная влажность или степень насыщения воздуха = 1 {Рп -О ψ Уп f(Pu-t)

есть отношение веса водяного пара в 1 м3 смеси; к максимально возможному весу водяного пара в 1 ж3 при той же t°. Пар, находящийся в воздухе при всех случаях неполного насыщения“ а также при φ=100% и t° >100°, является перегретым паром, т. к. его t° не соответствует Pw. Уд. объём сухого воздуха в смеси (объём 1 килограмм сухого воздуха) при данном Р6 равен общему объёму смеси:

JT _ 29,27. Т.

У Р >

т. о. V—объём смеси, приходящийся на 1 килограмм сухого воздуха. Влагосодержание воздуха d== V γη г/кг—вес водяного пара, содержащегося в смеси, отнесенный на 1 килограмм сухого воздуха-Можно считать с достаточной точностью d =

р

= 623 β-^-ρ-г/кг сухого воздуха, то есть при данном барометрич. давлении влагосодержание зависит только от парциального давления водяного пара, и наоборот. Теплосодержание влажного“ воздуха на 1 килограмм заключенного в нем сухого воздуха, взятое от 0°,

7=c«-i+4wCal’

где Св—теплоемкость сухого воздуха, средняя от 0° до t° в СгХ/кг °С, гп—теплоемкость пара при соответствующих Рп и f в Cal/кг. Можно считать (точность практически достаточная) гп=гн при соответствующей t° и независимо от степени насыщения. Теплоемкость влажного· воздуха, отнесенная на 1 килограмм сухого воздуха“

<?„*.= Св+ Ся ^ Calf С

(приблизительно Сем, ^ 0,24 + 0,00047d). Теплоемкость 1 килограмм смеси св + ο,οοι d. сп

С™ =

Са1/°С,

1 + 0,001 d

где Сп—теплоемкость пара, средняя от 0° до ί° Уд. в влажного .воздуха

В-Рп 273,1, , „

10 333 * 273,1+ t г/М 9

Уем.

1 293 -

где 1 293 уд. в сухого воздуха в г/м3 при В= 10 333 килограмма/м2 и Г=0°С.

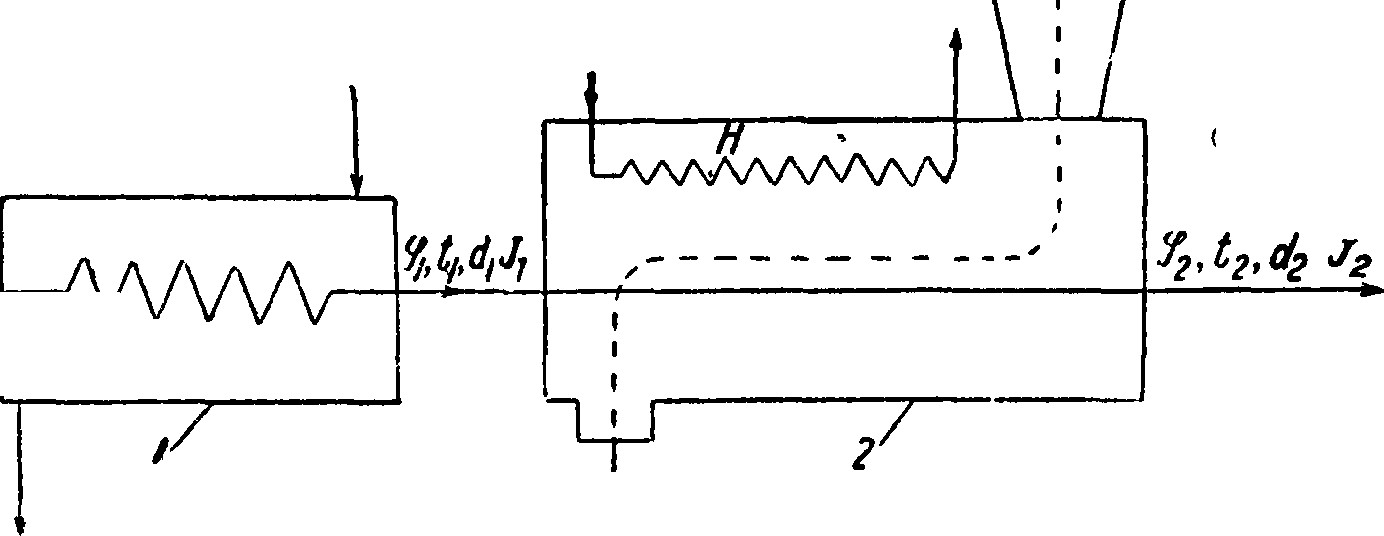

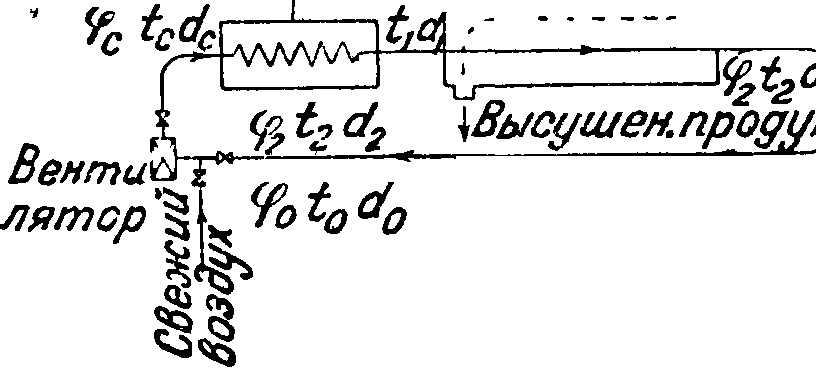

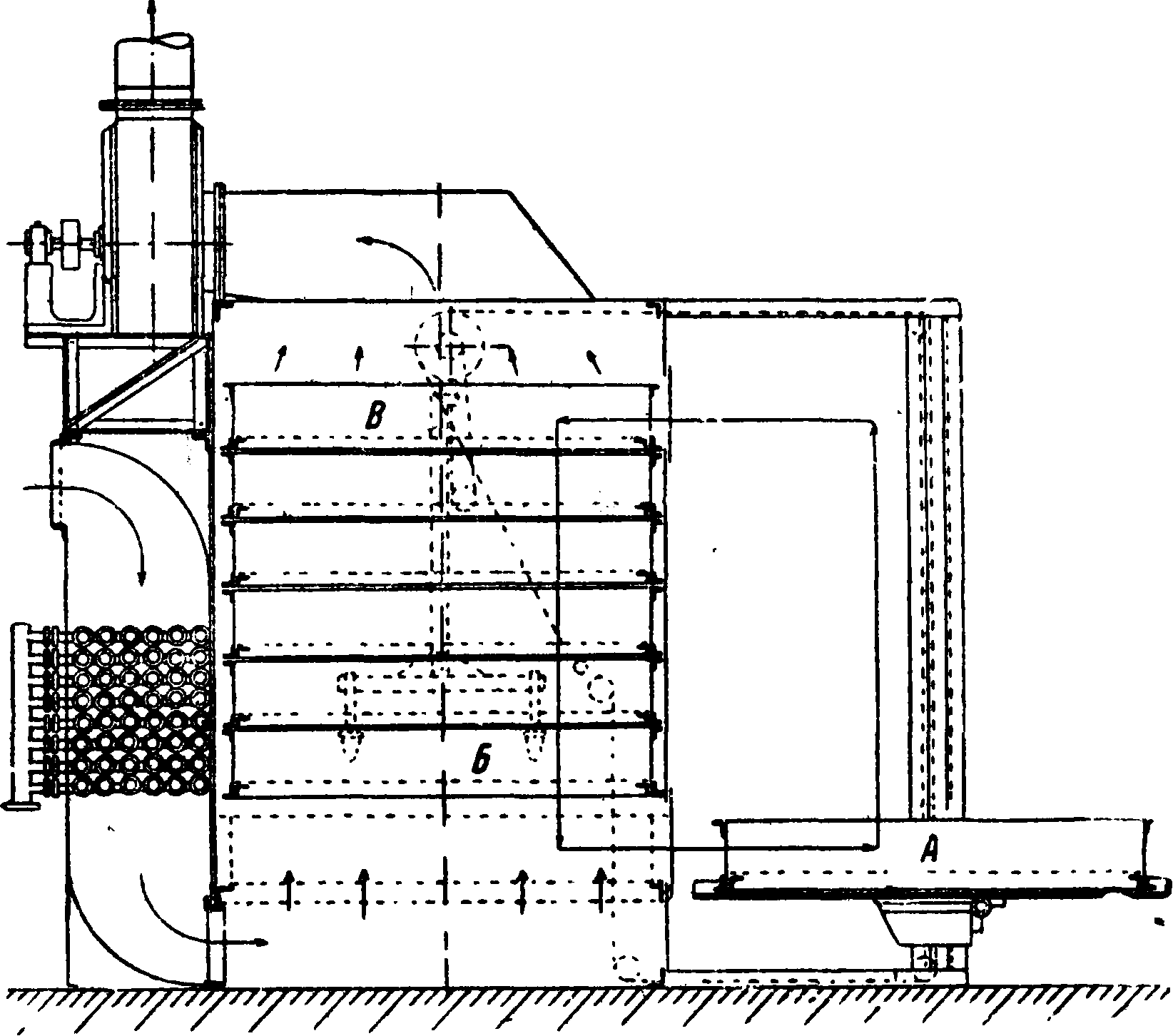

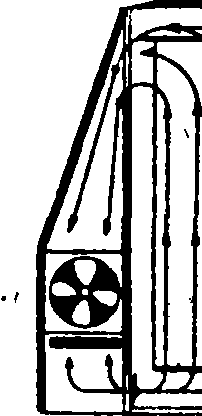

Схема сушилки (фигура 1) в общем случае м. б. представлена состоящей из калорифера 1, в к-ром происходит нагрев воздуха или подучение горячих газов, и сушильной камеры 2, где идет С. материала. В нек-рых конструкциях все количество тепла, необходимое для С., получается в самой камере или сушильная камера имеет дополнительный подогрев в виде поверхности нагрева Н. Движение воздуха (газа) и материала м. б. различным при разных конструкциях. Состояние воздуха и пара в разных частях сушильной установки характеризуется величинами t, φ, d, J. Индексы: для наружного воздуха «О», при входе в сушильную камеру «1», при выходе из сушильной камеры «2». Состояние материала характеризу- ι

стся его весом G, влажностью w гДУ

и темп-рой # с соответствующи-

-—I- V

~7~

Фигура 1. 1

ми индексами «1» при входе в сушильную камеру и «2» при выходе.

Материальный баланс. Часовое количество испаренной в сушилке влаги

W=Gj - 02=‘ к г 1ч.

Количество испаренной влаги, считая по сырому весу,

U?! - W2

100 -

То же, считая по весу высушенного материала,

W-G Wl ~-Wa-w ~ ^ юо - Wl

Вес абсолютно сухого вещества

Gc =

100

100

100 - w2

Too ’

тде w1—начальная влажность (относительная), то есть количество влаги в %, отнесенное к весу •сырого материала, и w2—конечная влажность ‘(относительная), то есть количество влаги в %, -отнесенное к весу высушенного материала. Расход воздуха на сушку:

т iооо · w

L=кг

-или на 1 килограмм испаренной влаги

1 000 d2 - d i

кг т. к. при проходе воздуха через калорифер вла-госодержание не меняется, то I=^ кг на 1 килограмм жлаги. Расчет вентилятора необходимо вести на летние условия, то есть когда d0 имеет максимальные значения.

Балансы теп л-а. Теоретич. сушильный процесс характеризуется температурой материалα= $2=0, а также отсутствием потерь и сообщений тепла в сушильной камере. Расход тепла на нагрев воздуха в калорифере i (Ji — J0)=? (Св + 0,001 d0 · Сп)·

•(£i— t0) Gal/иг испар. влаги.

Расход тепла на С.

q=I (J*2 — Jo)=in + l · Ce [(i2--to) +

+ l · 0,001 · dQ (in — i%)] Cal /кг испар. влаги, где гпп—теплосодержание пара в воздухе при выходе из сушильной камеры, г?»—теплосодержание пара в воздухе при входе в калорифер. Т. о. тепло, затраченное в калорифере, идет на испарение влаги (in), на подогрев уходя- щего воздуха [Ce(t2-t0)] и на подогрев водяного пара наружного воздуха

[I · 0,001 d0 (in 0,001 dQ - Сп (t2 - t0)l

При установившемся процессе qK=q, а отсюда -етедует, что для теоретич. процесса J2=Jx. Сушильный процесс без потерь характеризуется темп-рой материала #1==#2=£0

и отсутствием теплопотерь и сообщений тепла в сушильной камере. Тогда расход тепла на С.: q=I (J2 Jq) “*»$!= in Η- t · Св (t2 — £χ) +

+ l · 0,001 d0 (i"n — i%) Cal /кг испаренной влаги; тепло расходуется так же, как и в теоретич. процессе, но на испарение влаги идет (in—#ι). Из равенства· qK= q следует, что для сушильного процесса без потерь=IJ2. Дей ствительны йсу шильный п р о ц е с с имеет следующие дополнительные расходы тепла, считая на 1 килограмм испаренной влаги: 1) на подогрев материала а,=^ с; (в,-во. где См—теплоемкость материала при влажности w2. Если Сс—теплоемкость абсолютно сухого материала, то теплоемкость его при влажности w будет

^=^ + с.

2) На подогрев транспортных приспособлений, перемещающих материал в сушильной камере и уходящих с высушенным материалам т

Я.тр."

W

СтрХ$тр.

mpj

Т

где — вес транспортных приспособлений в килограммах на 1 килограмм испаренной влаги, Стр^—теплоемкость материалов транспортных устройств, ^Шр. и ®тр.—темп-pa транспортных устройств при входе и выходе из сушильной камеры. 3) Потери сушильной камеры в окружающую среду

Qs_ ZF-kitrp.-te)

w W 9

где к—коэф. теплопередачи стенок; tcPt и 1в— средние темп-ры газовой смеси в сушильной камере и окружающего воздуха. В случае если имеет место добавочное сообщение тепла в сушильной камере (qd Cal /кг испаренной влаги), то общий расход составит q= qK-{ + qd. Ур-ие теплового баланса действительного сушильного процесса в общем случае выражается ф-лой

Я.к = t C — Jq) = ^ (^2 — Jq) + <1мЛ-

+ qmp. + q5-$i-qd,

откуда находим

^ “’ Ji) = (*1 + 0.д) ~~ (%м + Qmp. + ίδ) = ^ ·

Теплосодержания смеси в действительном сушильном процессе при входе и выходе из сушильной камеры неравны между собой и отличаются на величину Δ, причем в зависимости от соотношения величин и дг+Яо теплосодержание при входе в сушильную камеру м. б. больше или меньше теплосодержания смеси при выходе из нее.

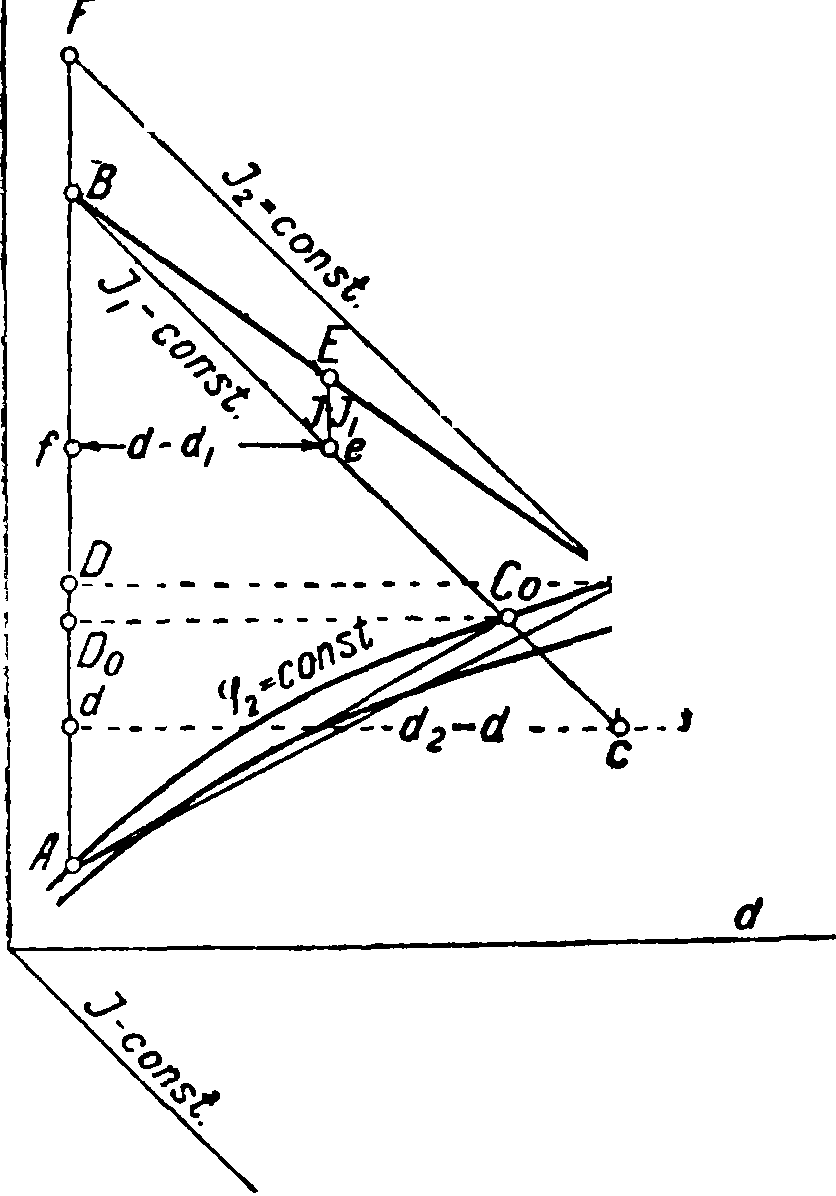

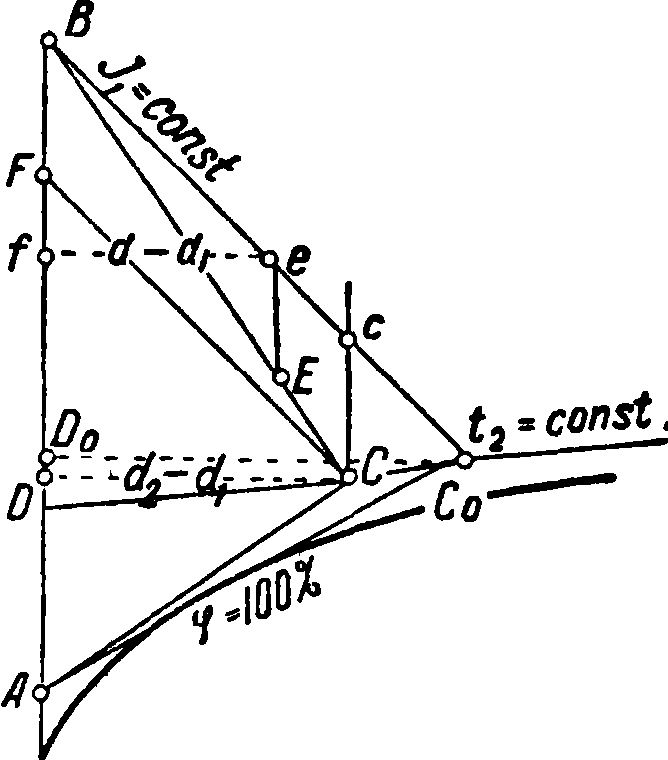

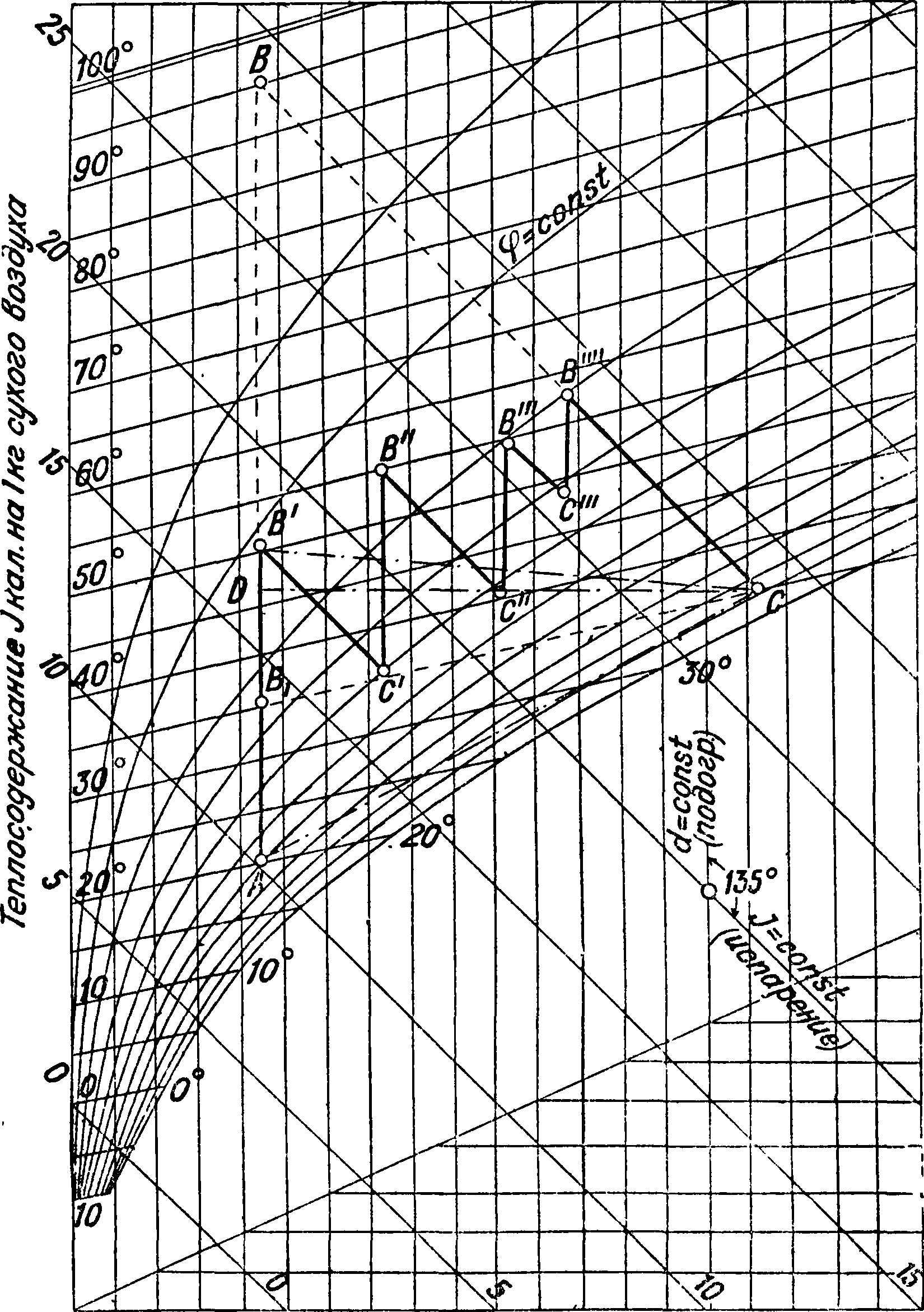

Обычно в сушильной технике принято пользоваться графо-аналитич. способом расчета сушильных процессов по J—d-диаграмме. В этой диаграмме за ось абсцисс принято влаго-содержание воздуха d при b=745 миллиметров Hg, а за ось ординат—его теплосодержание J. В виду незначительных изменений d и J при обычных колебаниях барометра этой диаграммой можно пользоваться во всех практич. случаях. Для лучшего развертывания линий 9?=Const угол φ между осями взят 135°. На J—d-диаграмме нанесены изотермы f=Const и кривые φ=Const для разных J и d, а также величины парциальных давлений водяного пара Рп. Процесс подогрева воздуха в J—d-диаграмме изобража-

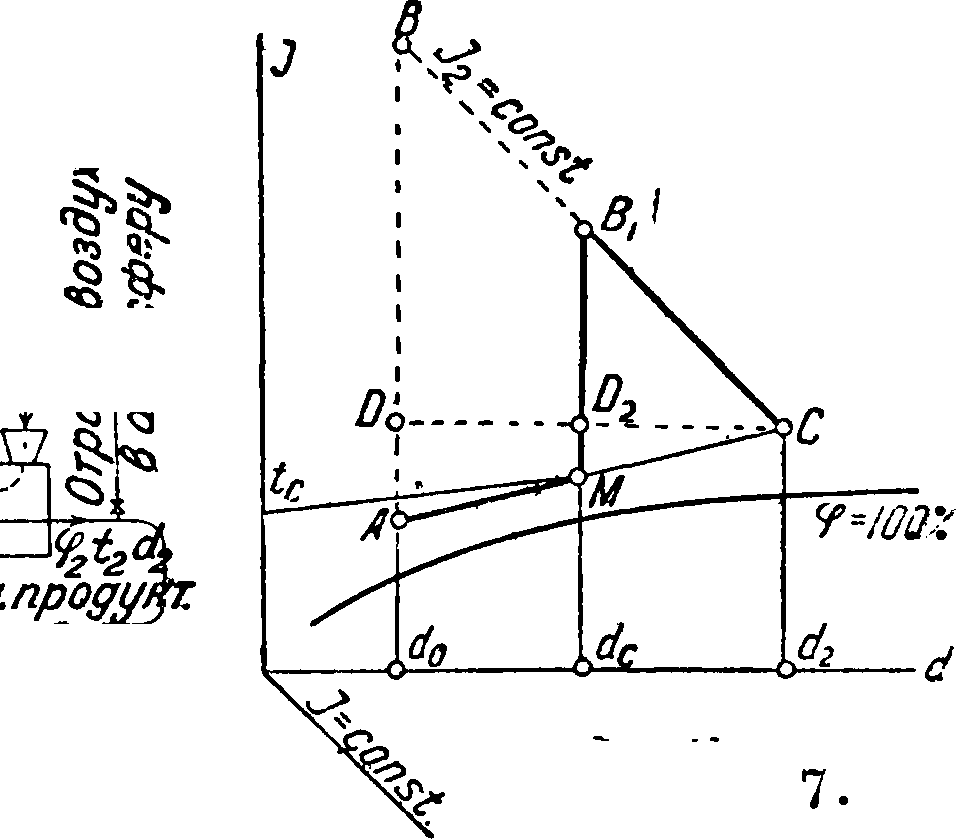

ется линией d=Const, параллельной оси ординат. Процесс сушки для теоретического процесса, то есть при #!=(), изображается линиями J=Const, параллельными оси абсцисс. Любое состояние воздуха с двумя значениями из четы-j рех (J, d, t, φ) характеризуется опреде ленной точкой J — d-диаграммы. При расчете удобнее исходить из теоретического сушильного процесса, беря те же пределы. Начальное состояние воздуха перед калорифером характеризуется точкой А (фигура 2) пере-гсечения изотермы tQи линии 9V Конечная точка В подогревав калорифере определяет состояние воздуха при входе в сушильную камеру. Конечная точка процесса сушки С находится на пересечении линии ВС с линией заданной ко-фигура 2. нечной температуры t2 или с линией заданной конечной влажности <р2. Нанося на J—d-диаграмме теоретический процесс АВС о (фигура 2 и 3), подсчитывают для действительного процесса л=(А + 3d) - (3* + 3mp. + 3s) Cal/кг испаренной влаги, выбирают на луче ВС„ произвольную точку е и откладывают отрезок

1000 Mi

где ш=—щ1 при значении:

Md—масштаб влагосодержаиия на J—d-диаграмме и Мъ—масштаб теплосодержания. Если А положительно, то есть если сообщение тепла *1 + id больше потерь (1м + Qmp. + 0-ь, то отрезок нужно откладывать вверх от луча ВС0 (фигура

-d 2); если А < 0, то—вниз

(фигура 3). Проводя луч BE до пересечения с линией заданной <р2 или t2, получаем конечную точку действительного про-Фнг. з. цесса сушки. Определение I и q производится из соотношений

1 =

кг/кг влаги,

1 ООО

DC · Md

1 000-Мг· АВ

Md * DC

АВ я ВС измеряются на диаграмме в миллиметров. Подсчитанный т. о. расход тепла представляет расход на сушильную камеру, введенный в нее из калорифера. Полный расход тепла равен

3 + Зд=вс+Ьз-01.

где Σ 3=Чж + Qmp. + 3s Cal/кз влаги.

Расход тепла пара qn=46, где щ— кпд парового калорифера (0,95—0,98). Расход тепла топлива на С. qm=^~r^·, где щ— общий кпд

ηκ

котельной, паропровода и калорифера. Расход тепла топлива для огневого калорифера, то есть при поверхностном подогреве воздуха дымовыми газами из специальной топки, qT=

V к ’

где г}к= 1 — q2 — qz— i4 + q%—коэфициент полезного действия огневого калорифера.

В случае С. дымовыми газами от отдельной тонки или отходяшими газами от любой установки можно также пользоваться J—d-диаграммой. Благодаря содержанию влаги в топливе, а также образованию влаги при сгорании водорода топлива влагосодержание смеси dx всегда выше, чем у наружного воздуха, догретого до t° этой смеси. Характеристика смеси при входе в сушильную камеру в случае отдельной топки:

dx=-* * у3-· d°+ -(9Н ΐ Wp) — г/кг сухой смеси;

о-У/-ув+1-0,01 {bНР + Wt)

T/_ пт· Q%+a-VfVe * Jo + Ст· tT + (M + W)-Q„ ,.

j 1 --------Cal/кз

α * Vt · νβ + 1 - 0,01 (9ίΓ + Wf)

сухой смеси,

где а — избыток воздуха, Vt — теоретический объём сухого воздуха для сжигания 1 килограмм топлива при температуре 0° и 760 миллиметров Hg, γβ—уд. вес сухого воздуха в килограммах/м3 (при b=760 миллиметров, γβ== 1,293), d0 -т- влагосо держание наружного воздуха, Нр и W/p — содержание водорода и воды в рабочем топливе в %, (9НР + ТЕ^) · 10—влага, полученная от сгорания 1 килограмм топлива, а · F* ·

• γβ + 1—0,01 (9Нр+ W%)— вес сухих газов на 1 килограмм топлива в килограммах, a-Vt· γβ · d0 — влага, принесенная воздухом на 1 килограмм топлива, ητ — кпд топки (обычно 0,85—0,95), Qp — рабочая теплотворная способность топлива, J0 — теплосодержание наружного воздуха в Cal/кз сухого воздуха, а · Vf γβ · Jo — тепло, внесенное наружным воздухом в Cal/кз топлива, Ст—теплоемкость топлива в Cal/кг, tT—темп-pa топлива.

При заданных темп-ре смеси tx и кпд топки η2 величину а находим из уравнения

f =ΊΤ· Qn + a-VfVe -J0t(1 -|- a · Vf · ye) · CCM.

Ссм. определяется по составным теплоемкостям газа. В случае С. отходящими газами а находится по анализу газов из ур-ия:

= (79 + 0КО2)-21 (79 + 1000) -К02’

а все предыдущие ур-ия сохраняются с заменой лишь ητ· Qp на q2- Q£, где q2—потеря с уходящими газами в долях единицы. Построение процесса в J—d-диаграмме при С. дымовыми газами м. б. произведено лишь при допущении, что (JJ—JiH= то есть что разница теплосодер жания газов и воздуха участвует в процессе С. как добавочное тепло, введенное в сушиль-ной камере. В этом случае имеем действительный сушильный процесс (0^А) с той лишь разницей, что построение луча ВС (фигура 2 и 3) но отрезку еЕ требует уже одновременно знания величины l[q0=f(l)], которая сама определяется лишь после построения действительного процесса. Задаваясь значением I, обычно путем 2—3 построений находят направление луча ВС. Полученная конечная точка С имеет уже t2i d2 и J2, соответствующие Характеристике газов. Суммарный расход тепла равен:

aw=2 + q«=+ 2» = mj£ + Zz-9i·

Варианты нормального сушильного процесса. 1. Процессе подогревом в сушильной камере (qd > 0) имеет

10

Т. Э. m. XXII.

ту особенность, что дает возможность иметь при более низких те лее расходы воздуха и тепла при тех же конечных значениях t2 и <р.2, т. к. можно осуществить в зависимости от соотношения расхода тепла в калорифере qK и в су-

О ю 20 30 40

Благосодержание dap. нс кг сухого воздуха Фигура 4.

шильной камере qt 4 равноценных процесса (фигура 4)—АВС, АВС, АВгС и АС.

1) Для процесса АВС:

АВ АВ

ш =

tx=95*

Lmax 1 000 -Mi

(случай С. без подогрева в сушильной камере). 2) Для процесса АВС:

АВ

Як — т ис

АВ,

<1=шис>

= 50·.

1тах

3) Для процесса АВгС:

в,в

= 35°=Const.

4) Для процесса АС:

ab qK=0;

- т ис - 2 I ί=35*

’ Хтах

(случай С. только с подогревом в сушильной камере). Свойство подогрева в камере понижать максимальную t° является особенно ценным для материалов, не допускающих высоких t° С. Для нахождения по J—d-диаграмме расходов воздуха I и тепла q действительного процесса, то есть при &ι)φ0, достаточно по строить его для АВС, как указано раньше (фигура 2 и 3), учитывая лишь, что для всех случаев величина (Σ#— $г) будет различная в виду различных средних t° в сушильной камере.

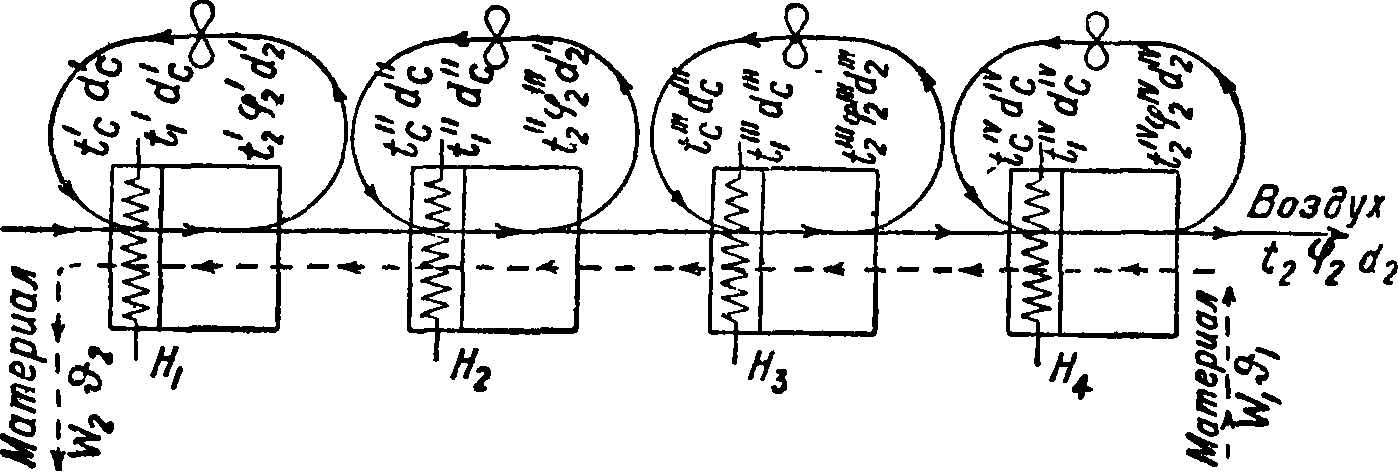

2. Процесс с промежуточным подогревом дает возможность также понижать максимальную t° С. Сушильная камера состоит из нескольких зон (фигура 5). Воздух, проходя из зоны в зону, совершает нормальные рабочие процессы, подогреваясь на промежуточных поверхностях нагрева HL, Н2, ., Нп до нужных начальных t°. На J—d-диа-

Фигура 5.

Ϋρ ^θβρ Г

бозфС^-

ΨΜ

Калорифер гУг

| $ λ | If | ||

| § i | *

Si* | ||

| т | . т _ - | ||

Воздух %t2d2 Материал 0,14,

Сушдльная намкра грамме такой процесс изображается ломаной линией АВСВ"С"В"С"В""С (фигура 4). Экономичность этого процесса равна экономичности процесса АВС, но максимальная температура 58°против 95°. Расход воздуха одинаковый для всех ступеней, следовательно расчетный для всей сушилки I=m JAw ’ Расх°Д тепла для всего процесса

АВ

АВ

Я=шТ^с=ш1Пс +т

СВ"

ПС

+

С"В". С"В"

m ~~йС т йС~

где каждое из слагаемых определяет соответственно расход тепла в главном и промежуточных калориферах Нг, Н2, Н3, давая необходимые величины для расчета поверхностей нагрева. Ход процесса, то есть промежуточные (° и насыщения, м. б. выбран произвольно, сообразуясь с характером сушимого материала. Для построения действительного процесса (Σ^-Φ^^Ο поступают так же, как и при построении нормального. Каждый из промежуточных процессов перестраивается в зависимости от (2q — tfj), падающих на данную зону, т. к. все потери и повышения t° материала разбиваются по отдельным ступеням процесса. Вышеприведенные варианты приводят к выводу, что при заданиях (Σ# — #χ) расходы воздуха и тепла зависят только от взаимного расположения точек 1 и С (фигура 4) и не зависят от характера протекания процесса между этими точками.

3. Процесс с возвратом отработанного воздуха. Поток отработанного влажного воздуха (газа) по выходе из сушильной камеры разветвляется (фигура 6): часть выпускается в атмо-

Сырой матери Калорифер

Возврат οτραόοτ. воздуха

Фиг.

сферу, а другая идет к вентилятору. Вместо“ выброшенного отработанного воздуха подается такое же количество свежего. Процесс в J—d-диаграмме при наличии обычных данных t0, <рьи t2, <р2 или t0, φ0 и tl9 φ2 м. б. построен, зная лишь характеристику смеси, т. e. de, Jc и tc. Геометрия, место точек, изображающих состояние смеси η кг сухого воздуха в состоянии О

(то есть отработанного) и 1 килограмм сухого воздуха в состоянии А (то есть свежего), есть прямая АС (фигура 7), на которой состояние смеси изображается точкой М, делящей ее на части в отношении=Теоретический сушильный процесс изображается линией AMBLC, где заданными являются точки А, С и М или А, С и Вг, причем в последнем случае состояние смеси определяется пересечением линии d== Const, проведенной из точки В, с линией АС, и одновременно определяется значение п. Расход добавочного и отработанного воздуха

1=ЩП7скг/кгвшти·

^ 7 1000

Расход циркулирующего воздуха 1п=>

А

причем ln= (п + 1) * I· Расход тепла q= ш-у.

Построение действительного процесса производится так же, как для основного рабочего процесса. Когда материал требует С. лишь во влажном воздухе, этот процесс является наиболее экономичным по расходу тепла и дает возможность тонкой и гибкой регулировки влажности воздуха в сушильной камере. В остальных случаях он невыгоден, т. к. сильно увеличивает количество циркулирующего воздуха, а следовательно и расход энергии. Если требуется понижение темп-ры t19 то оно более выгодно может быть осуществлено по первым двум вариантам.

4. Процесс с промежуточным подогревом и многократной циркуляцией по зонам. Отработанный воздух

Фигура 8.

первой зоны разветвляется на 2 части (фигура 8). Одна идет к вентилятору, смешивается со свежим воздухом, проходит через калорифер и снова поступает в первую зону, а другая часть в идет к следующей зоне, где сме

шивается с отработанным воздухом этой зоны, поступает в калорифер, затем в сушильную камеру и т. д. В J—d-диаграмме процесс дан ломаной линией В4С

(фигура 9), причем характер ломаной линии зависит от отношения п, к-рое вообще м. б. различным в каждой зоне .Расход отработанного (выкидного) воздуха i ооо,

= —TV7T кг кг вла-

Md-DC

ги. Расход циркулирующего в каждой зоне воздуха 1ц=(п +1) · I. Суммарный

фиг* 9* расход тепла Cal /кг вла

| „ в" | ||

| в | ||

| с3 м* | ||

| d" | ||

ги. Этот процесс, сохраняя преимущества процесса с промежуточным подогревом, дает меньший расход тепла.

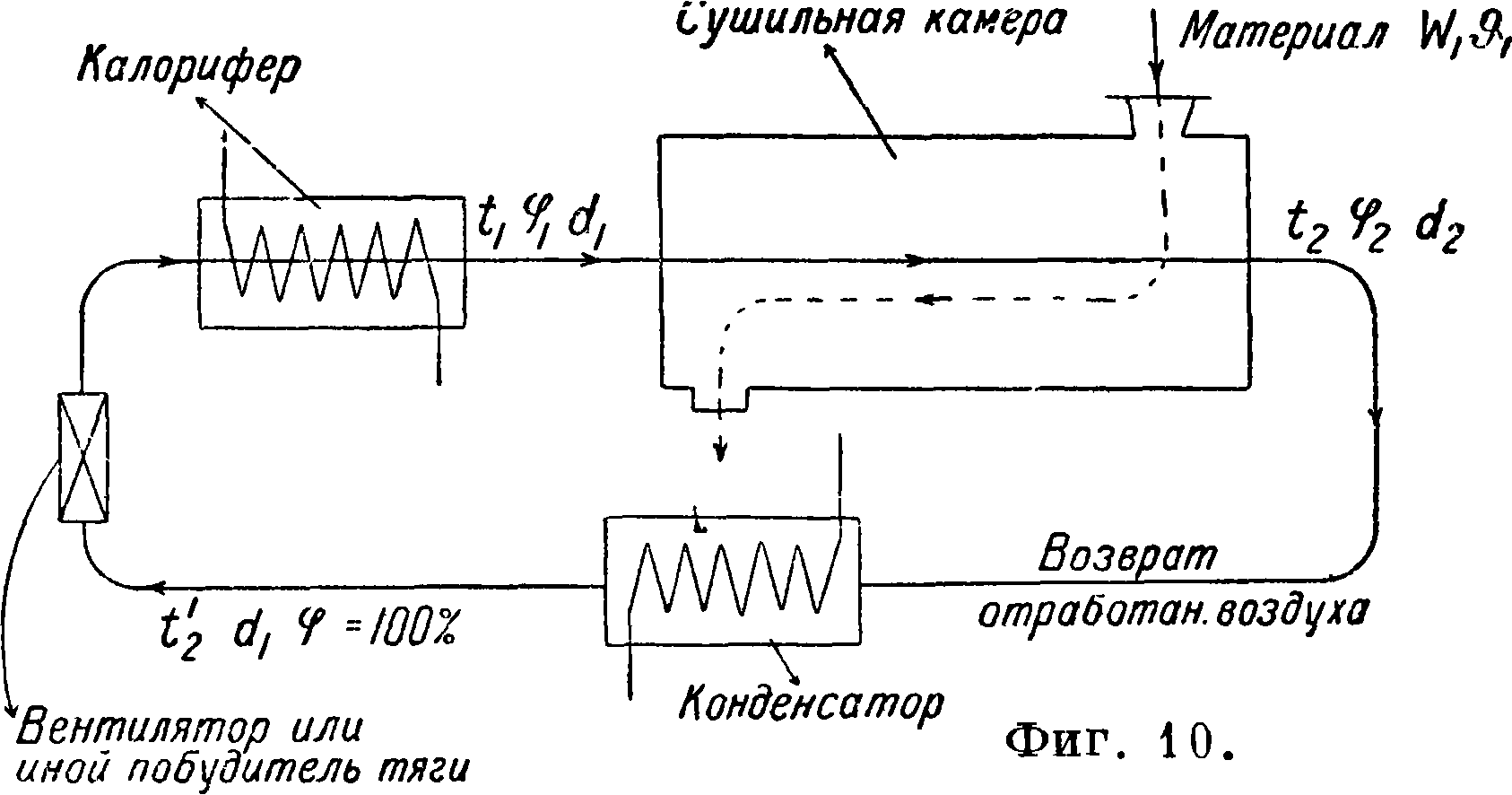

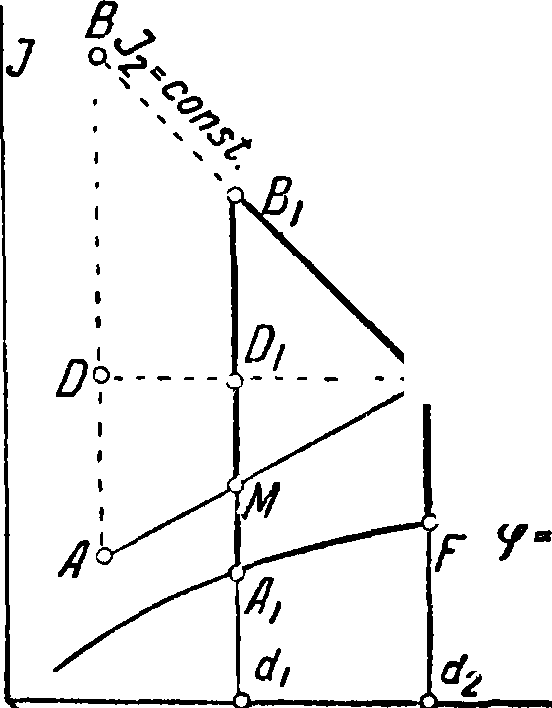

5. Процесс с замкнутой циркуляцией (конденсационный). Отработанный воздух из сушильной камеры направляет ся к поверхностному или смешивающему конденсатору (фигура 10), где, охлаждаясь, теряет часть своей влаги; имея при выходе из конденсатора полное насыщение, он поступает в кало

рифер, где подогревается до требуемой t°, и идет в сушильную камеру. При заданных tl9φ1 и t2 воздух при выходе из камеры должен охладиться конденсатором до такой темп-ры, чтобы его влагосодержание, соответствующее φ=100%, равно было требуемому влагосодер-жаиию воздуха при входе в сушильную камеру.Побудителем движения смеси внутри сушильной камеры м. б. вентилятор или сама охлаждающая вода смешиваю-^ щего конденсатора. В J—d-диаграмме теоретич. процесс дан линией A1B1CF Аг(фигура 11), где CFAX—процесс в конденсаторе. Ко-личество циркулирующего воздуха 1=кг/кг влаги. Расход тепла в калорифере Фиг и Я=ш Tjnjf Са1/^г влаги. Данная схема процесса выгодна: 1) когда по качеству продукта (материала) необходимо С. вести в чрезвычайно чистом воздухе и постановка фильтра вызывает большие потери на энергию и другие неудобства; 2) когда влагосодержание и t° наружного воздуха оказываются выше, чем желаемые характеристики отработанного воздуха; 3) когда при необходимости сушить материал во влажном воздухе эта схема оказывается экономически выгоднее схемы с возвратом отработанного воздуха. Кроме основных вариантов м. б. ряд других, расчет которых можно комбинировать из расчета основных.

Динамика сушильного процесса и особенно увязка ее со статикой не имеет еще законченной надежной теории, которая давала бы возможность подойти к рациональному выбору типа и пределов сушильного процесса, зная физико-химич. структуру материала. Приведенный ниже материал в некоторой доле является лишь ориентировочным. Испарение воды со свободной поверхности подчиняется закону Дальтона (1803 г.):

c(H-ft)-7G0 г/ж“/ч;

W Z F

В

— количество воды в г, испаренной с м2 в час, Б=РЯ—давление водяного пара при t° испаряющей воды в миллиметров Hg, h=Рп—парциальное давление пара в окружающей среде в миллиметров Hg, В—барометрич. давление в миллиметров Hg, с—коэф., зависящий от скорости движения протекающего воздуха и его плотности. По опытам сушильной лаборатории ВТИ, проведенным до t° воздуха 300° и с высоким его насыщением,

С=12,5 + 40(γ · г>)°>705, где ν—действительная скорость в м/ск и γ—уд. в воздуха в килограммах/м3. Темп-pa воды, помещенной в поток горячего воздуха,—вполне определенная величина, зависящая от t°. насыщения и скорости протекающего воздуха, и называется теоретической температурой испарения, определяемой из ур-ия равновесия:

4 4 г· С (Н - h) · 760

а £ ’

где tx—темп-pa протекающего воздуха, t2— темп-pa воды, г—скрытая теплота парообразования при t2 в Cal/г, а—коэф. теплоотдачи от воздуха к воде в Cal./мг °С час. На основании этого же ур-ия при помощи психрометра определяется h по отсчитанным tx=tc и t2= tM:

где А=— cL— или по формуле RechnagePn:

= 0,00001 (65 + ^Р)·

Влага в материале на основании протекания процесса С. (не вдаваясь в ее физико-химическое существо) разбивается на два вида:

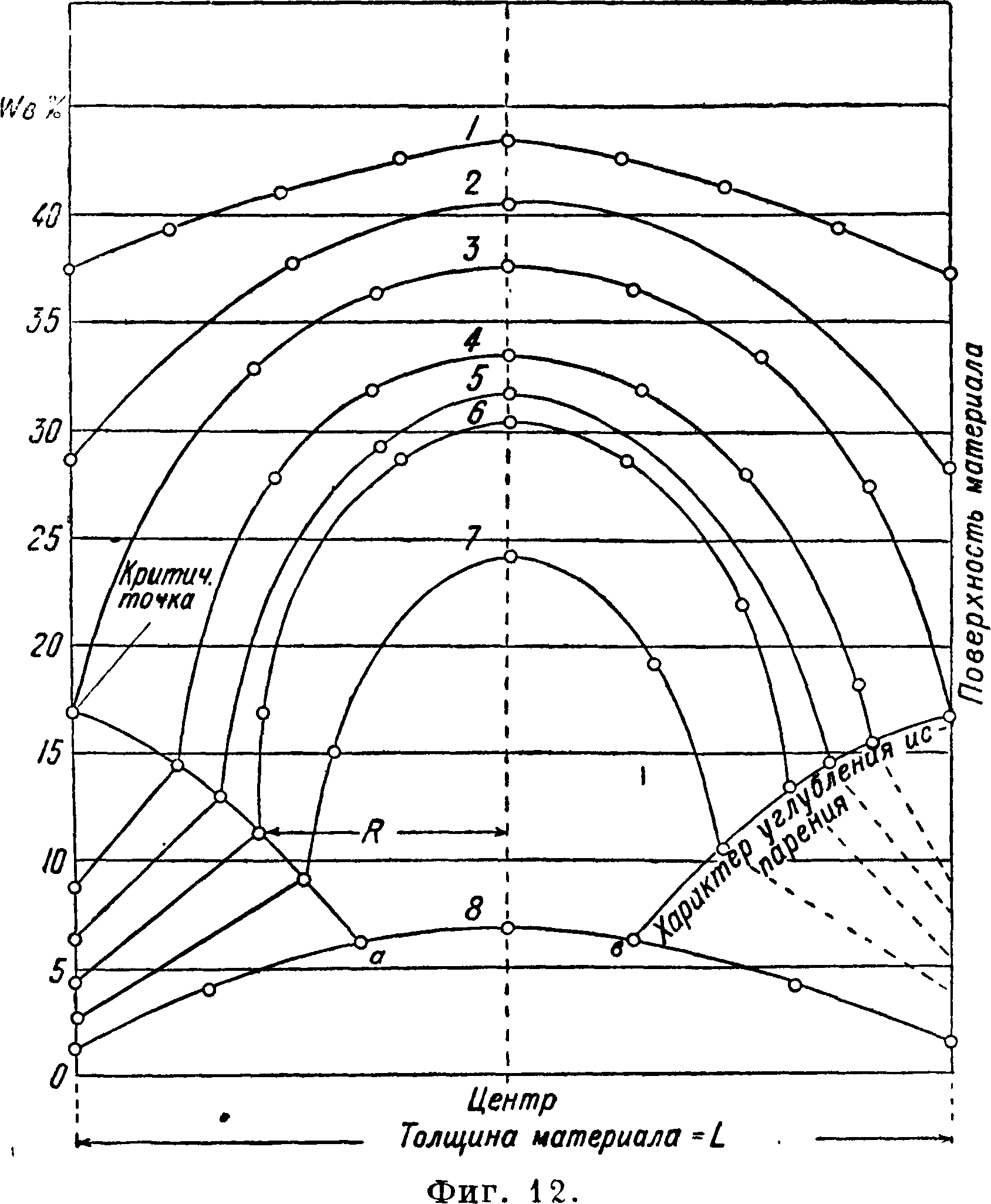

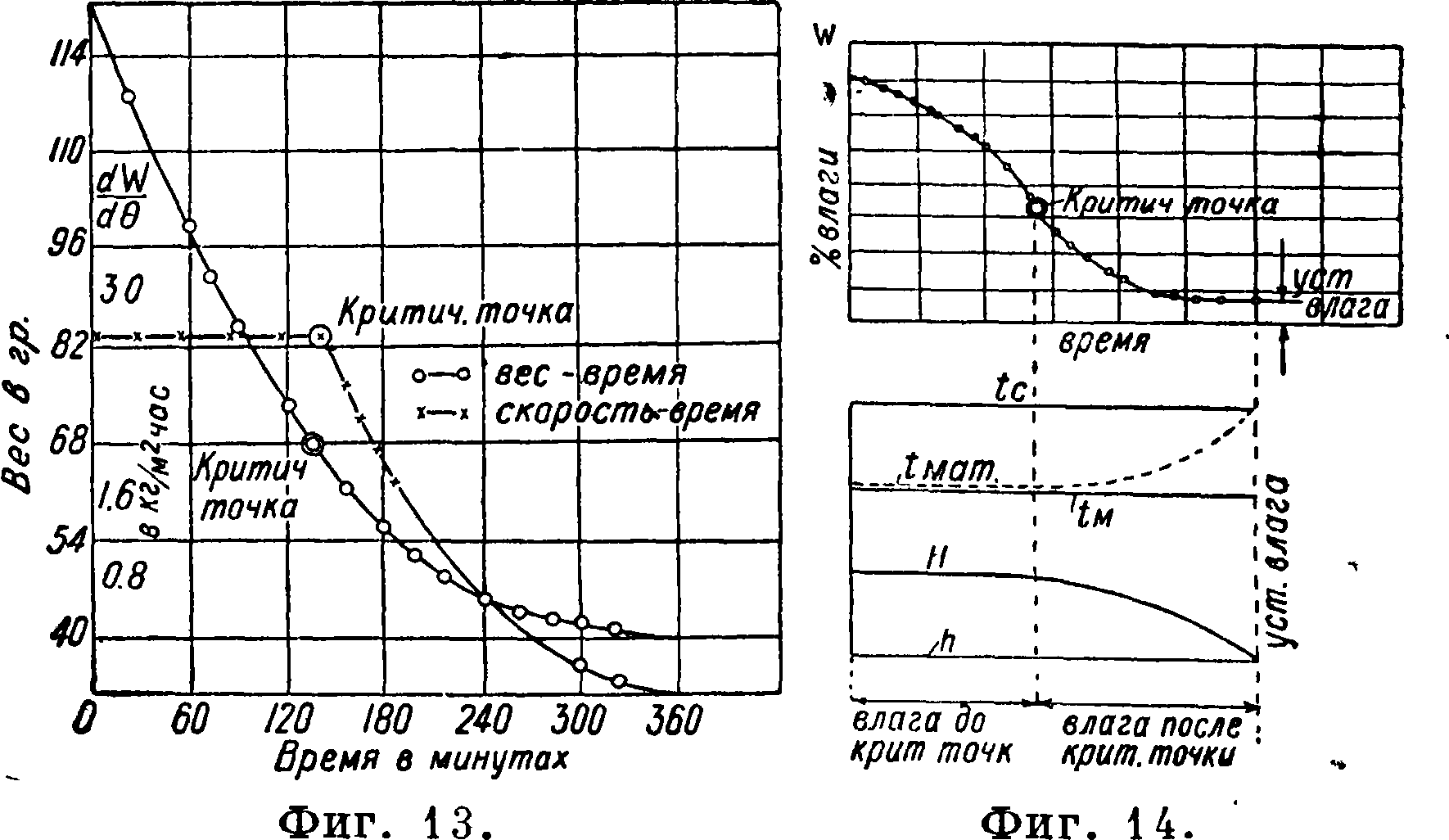

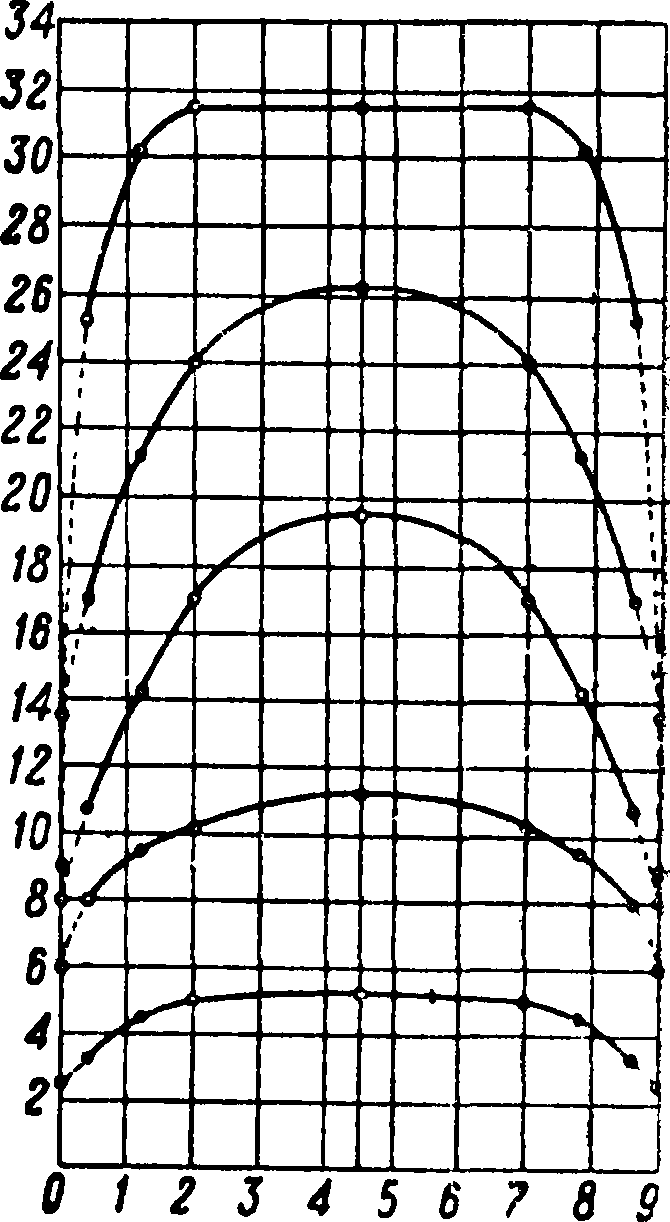

1) свободная влага и 2) устойчивая, или связанная, влага. Свободная влага материала в свою очередь делится на влагу до критич. точки и влагу после критич. точки. Опыты показали, что испарение влаги с поверхности материала вызывает диффузию влаги по направлению от центра к поверхности. Принято называть диффузию влаги в материале внутренней диффузией, а диффузию образующихся паров через воздушную пленку в воздух—внешней диффузией. Начало периода внутренней диффузии определяется по критич. точке кривых С.

(фигура 13 и 14). Фигура 12 дает наглядное представление о протекании процесса С. в материале. Кривые 1 и 2 дают распределение влаги в период внешней диффузии; кривая 3 соответствует началу внутренней диффузии, то есть критич. точке; кривая 4 дает уже точку излома, которая показывает, где происходит испарение в дан ный момент; кривые 5,6,7 показывают, как поверхность испарения постепенно проникает внутрь тела. Точки излома определяют место поверхности испарения; если их соединить, то получим кривую изменения R от процента влаги в материале. Кривая 8 дает распределение влаги в конце С. Первые три точки кривой 8 от поверхности лежат на прямой, которая определяет кривую устойчивой влажности. Точки айв характеризуют место, до которого проникло испарение. Период испарения до критич. точки идентичен испарению воды со свободной поверхности (фигура 13), то есть давление пара у материала Н равно давлению пара у воды, и t° поверхности близка к теоретич. С испарения. В этом случае количество испарений влаги м. б. вычислено по формуле Дальтона. За критич.

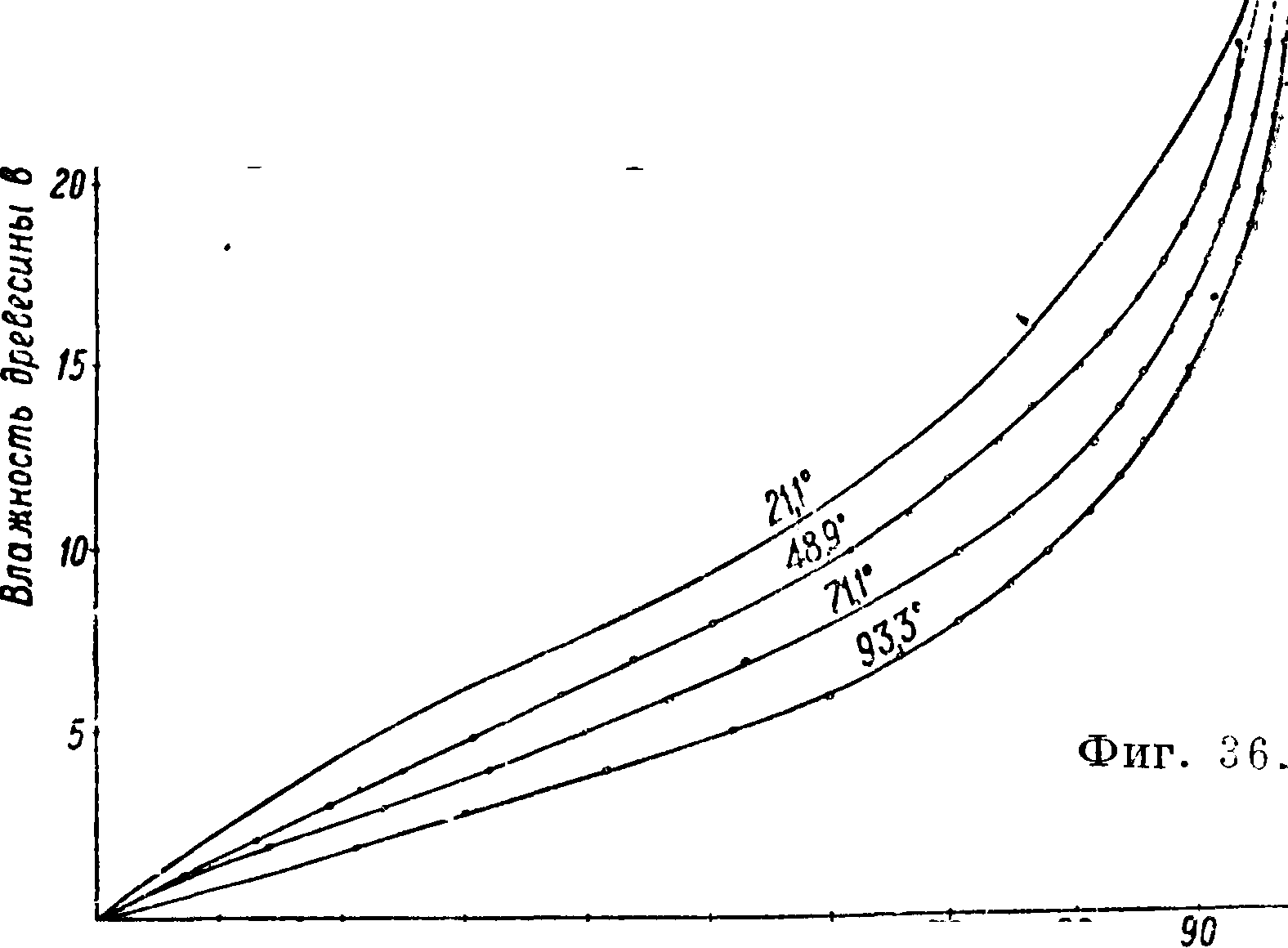

точкой процесс испарения переходит от поверхности к центру материала, давление пара у материала начинает уменьшаться, процесс испарения замедляется, a t° материала на основании ур-ия равновесия соответствующим образом увеличивается (фигура 14). Методика построения кривых С. до и после критич. точки по ур-ию Дальтона и диференциальному ур-ию диффузии для постоянных и переменных режимов находится в стадии проверки. Под устойчивой, или связанной, влагой понимают влагу в материале, установившуюся под влиянием равновесия с влагой воздуха, то есть когда давление пара у материала Н равно парциальному давлению пара в окружающем воздухе h и темп-pa материала равна темп-ре воздуха (фигура 14). Величина устойчивой влажности "зависит от природы материала и состояния окружающего воздуха и не зависит от размеров куска. Если материал высушен до более низкого содержания влаги, то он поглощает влагу из воздуха (процесс абсорбции), длительность которого уже зависит от размера куска, причем конечная влажность иногда оказывается ниже устойчивой (на 1—3%), то есть процесс С. и абсорбции не всегда обратимы. Т. о. величина устойчивой влажности дает понятие о пределе, до какого нужно сушить материал. В табл. 1 приведены величины устойчивой влажности в зависимости от относительной влажности воздуха. Из сказанного ясно, что собственно процесс С. и заключается в удалении свободной влаги из материала.

Допускаемая Г воздуха (газа) п р и С. Режим С., то есть наивыгоднейшие условия С., найденные по Г, насыщению и скорости воздуха, и длительность С. зависят для одного и того же материала от конструкции сушилки, формы и размера материала, интенсивности перемешивания, начальной и конечной влажности материала и др. Даваемые режимы и дли-

Таблица 1.—У стойчивая влажность некоторых материалов в зависимости от относительной влажности воздуха в %.

| Материал |

Относительная влажность воздуха в |

% | |||||||

| 10 | 20 | 30 | 40 | 1 ί 50 | 60 | 1 70 | 80 | | 90 | |

| Угли Кузбасса—Прокопьевский | |||||||||

| рудник .. | 0,08 · | 0,12 | 0,25 | 0,50 | 0,80 | 1,20 | |||

| Угли Кузбасса—Ленинский руд- | |||||||||

| ник .. | 0,52 | 1,0 | 1,35 | 1,67 | 1,95 | 2,21 | 2,46 | 2,80 | |

| Украинские бурые угли. | 4,2 | 5,7 | 7,0 | 8,1 | 9,9 | 11,8 | 13,8 | 18,1 | |

| Подмосковный уголь. | 4,1 | 6,3 | 7,8 | 8,6 | 9,4 | 10,5 | 12,5 | 14,1 | |

| Магнитогорская руда. | 8,6 | 4,2 | 5,6 | 7,4 | 10,2 | 12,8 | 15,1 | 17,1 | |

| Фосфоритная руда. | 8,1 | 4,3 | 5,7 | 7,0 | 8,2 | 9,8 | 13,4 | 19,4 | |

| Зерно .. | 4,8 | 5,6 | 7,8 | 9,1 | 10,6 | 12,1 | 14,0 | ||

| Цикорий.. | 7,5 | 8,6 | Ю,0 | 11,6 | 13,6 | 15,7 | 18,1 | ||

| Дерево .. | 2,9 | 4,2 | 5,6 | 6,9 | 8, 1 | 10,0 | 12,0 | 14,6 | 18,0 |

| Клей .. | 3,1 | 4,6 | 5,7 | 6,4 | 6,9 | 7,8 | 8,8 | 9,7 | 11,0 |

| Хлопок.. | 2,3 | 3,5 | 4,3 | 5,2 | 6,3 | 7,5 | 9,1 | 10,8 | 13,0 |

| Шерсть крученая. | 4,6 | 7,0 | 8,3 | 9,7 | 11,1 | 12,6 | 14,2 | 16,3 | 18,3 |

| Шелк.. | _ | — | 6,7 | 7,8 | 8,8 | 10,0 | 12,0 | 15,0 | 18,6 |

| Лен (ткань).. | 1,8 | 2,8 | 3,6 | 4,2 | 4,9 | 5,3 | 6,6. | 7,8 | 9,1 |

| Лен (волокно) .. | 2,5 | 3,8 | 4,8 | 5,7 | 6,5 | 7,5 | 8,9 | 11,0 | 12,6 |

| Шелк искусствен. | — | — | 8,0 | 8,9 | 9,9 | 11,1 | 13,0 | 16,1 | 20,0 |

| Кожа (подметка). | — | 10,8 | 12,1 | 13,3 | 14,1 | 14,5 | 16,0 | 18,7 | 23,0 |

| Резина .. | 0,6 | 0,8 | 0,9 | 1,0 | 1,2 | 1,5 | 2,0 | 2,7 | 3,8 |

| Мука .. | 2,2 | 3,8 | 5,1 | 6,3 | 7,7 | 9,3 | 11,2 | 13,4 | 16,1 |

| Макароны.. | 4,5 | 6,7 | 8,2 | 9,5 | 10,9 | 12,3 | 13,8 | 15,7 | 18,1 |

| Глина .. | _. | — | 2,9 | 3,4 | 3,7 | 4,2 | 4,8 | 5,7 | 7,3 |

| Кизельгур.. | 0,4 | 0,7 | 0,9 | 1,1 | 1,3 | 1,6 | 2,0 | 2,4 | 3,1 |

| Каолин.. | 0,3 | 0,5 | 0,7 | 0,8 | - 0,9 | 1,0 | 1,1 | 1,1 | 1,3 |

| Асбест ..i | 0,2 | 0,3 | 0,3 | 0,4 | 0, 1 | 0,5 | 0,6 | 0,7 | 0,9 |

| Табак (листья).. | 6,8 | 9,9 | 12,1 | 14,2 | 16,3 | 18,7 | 21,2 | 25,0 | — |

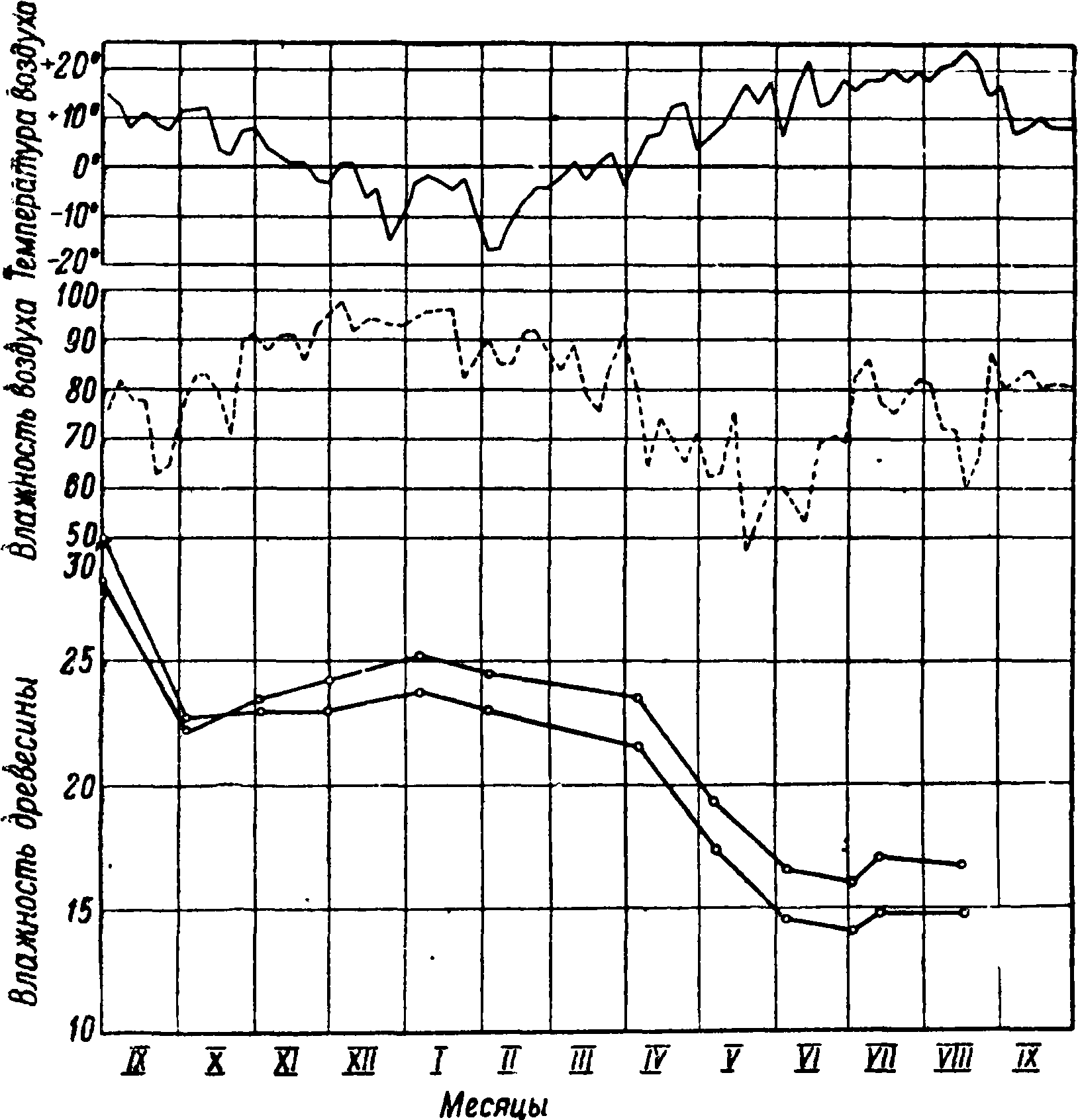

тельности сушки являются ориентировочными, пригодными только для определенного типа установки, поэтому в каждом отдельном случае необходимо поставить лабораторные опыты, дающие точные оптимальные пределы рабочего процесса, длительность С. и намечающие тип рациональной установки, то есть все необходимые данные для конструктора. Для нек-рых материалов настолько сильно влияние t° воздуха на технологии, свойства, что только путем длительных опытов удастся найти наивыгоднейшие условия С. Пример такой классич. работы, проделанной Мадиссоновской лесотехнич. лабораторией (Америка), мы имеем в области С. дерева. Зная длительность С. (Z) и требуемую производительность сушилки (G кг/ч), определяют количество материала, к-рое должна вмещать сушилка, то есть емкость сушилки, из ур-ия: E=G · Z кг. Объем сушилки, если не учитывать усадку материала при С.,

= G1z>

6 Yu *е Уо * ei

где γη и γ0—истинный и насыпной уд. вес материала в килограммах/м3; е и ег—коэф-ты заполнения сушилки в долях единицы при расчете на истинный и насыпной уд. в.

Сушка сыпучих материалов, а) Сушильные барабаны принадлежат к непрерывнодействующим аппаратам, работающим по принципу сушки материалов в полувзвешенном состоянии, приближаясь к идеальному принципу С. во взвешенном состоянии. Сушильные барабаны, будучи простыми по конструкции, являются весьма производительными и универсальными; они применяются для С. кусковых, дробленых и вообще сыпучих материалов, допускающих сравнительно быструю С. и энергичное перемешивание, как например различные виды углей, фрезерный торф, руды, глины, известйяк, соль, различные с.-х. продукты, отбросы винокуренных, сахарных и других заводов, химич. продукты и т. д. В связи с развитием сушильной техники появилось стремление конструкторов к созданию видов конструкций сушильных барабанов, работающих по различным схемам сушильного процесса, что еще больше расширяет область их применения.

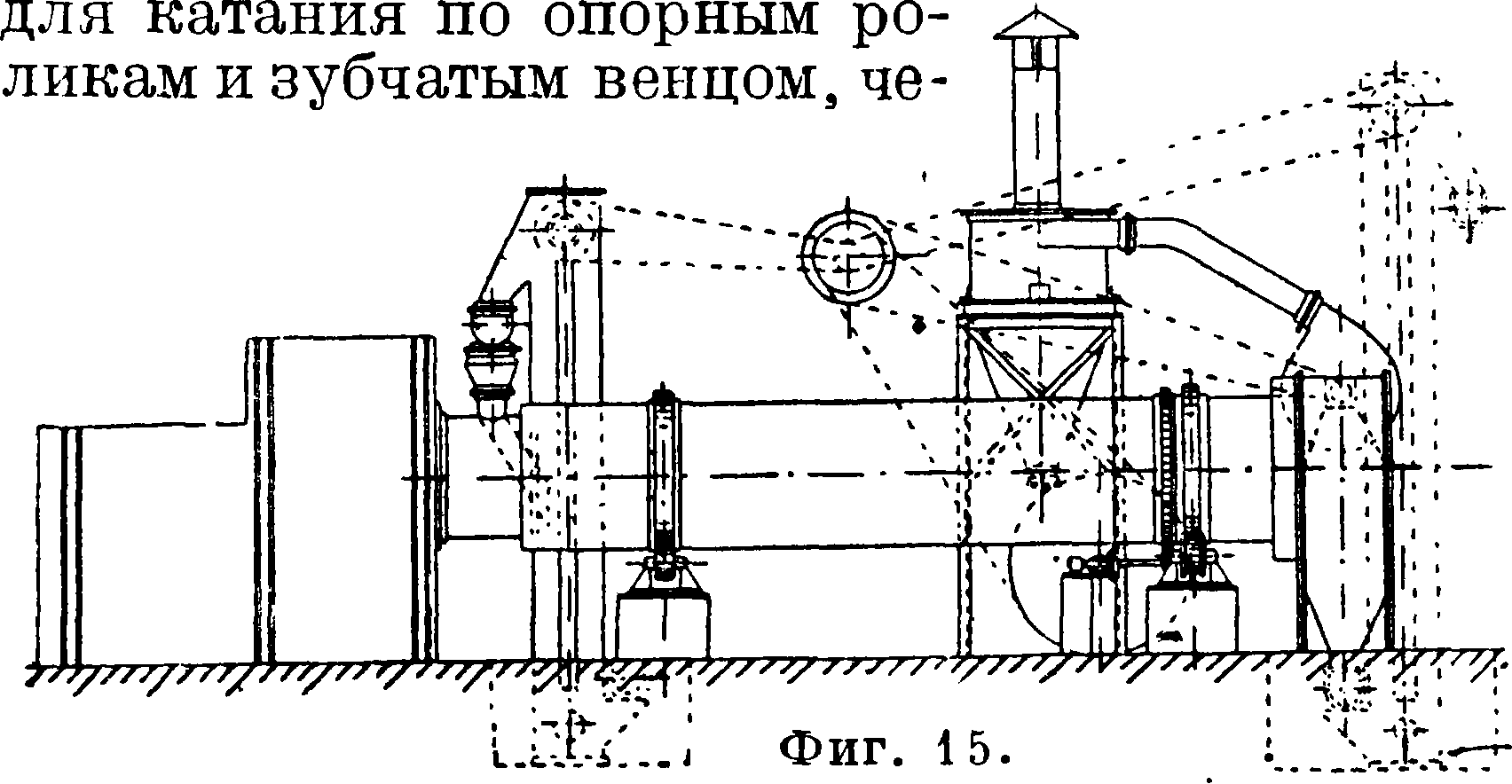

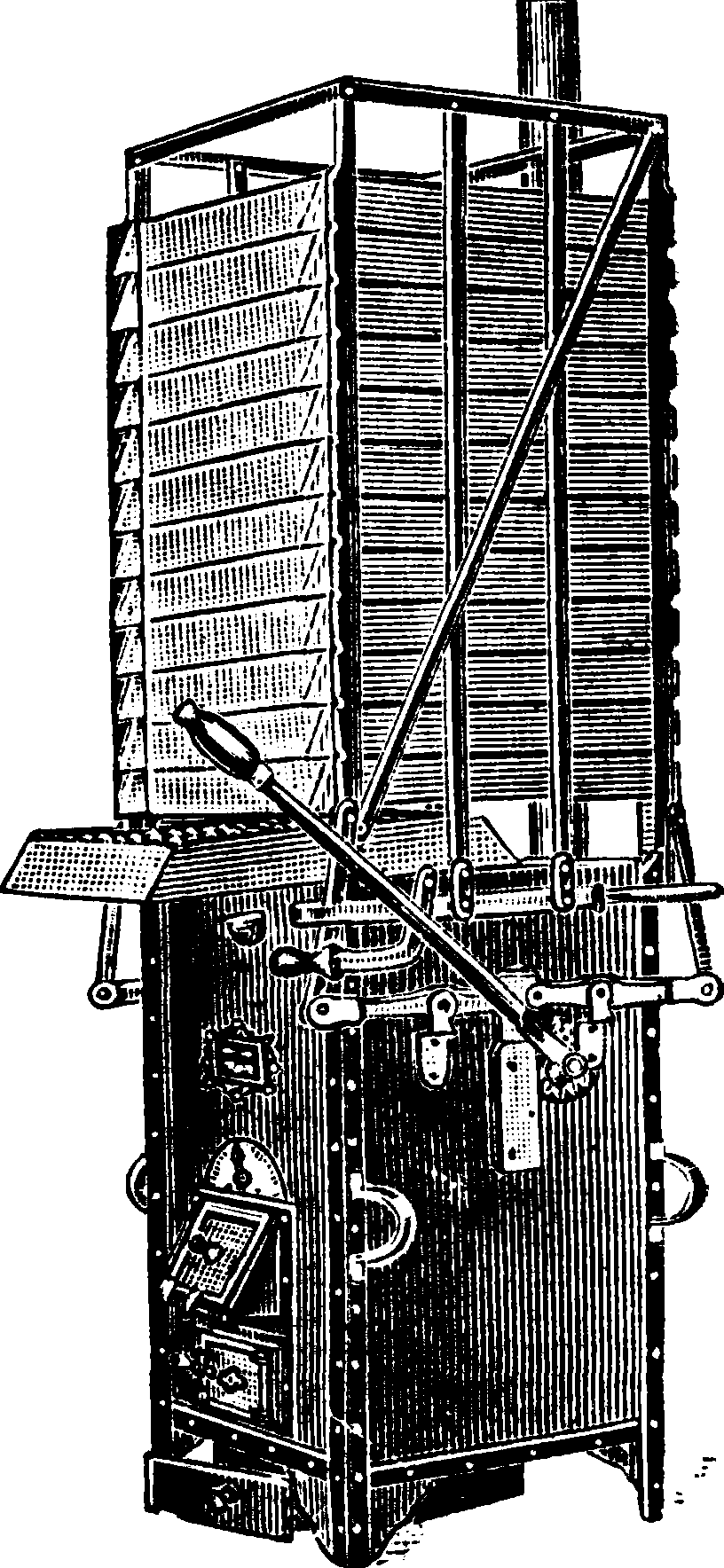

Фигура 15 дает схематич. изображение расположения частей установки сушильного барабана, состоящего из установленного под углом (0,5— 4%) к горизонту сваренного или склепанного барабана с насаженными на него бандажами

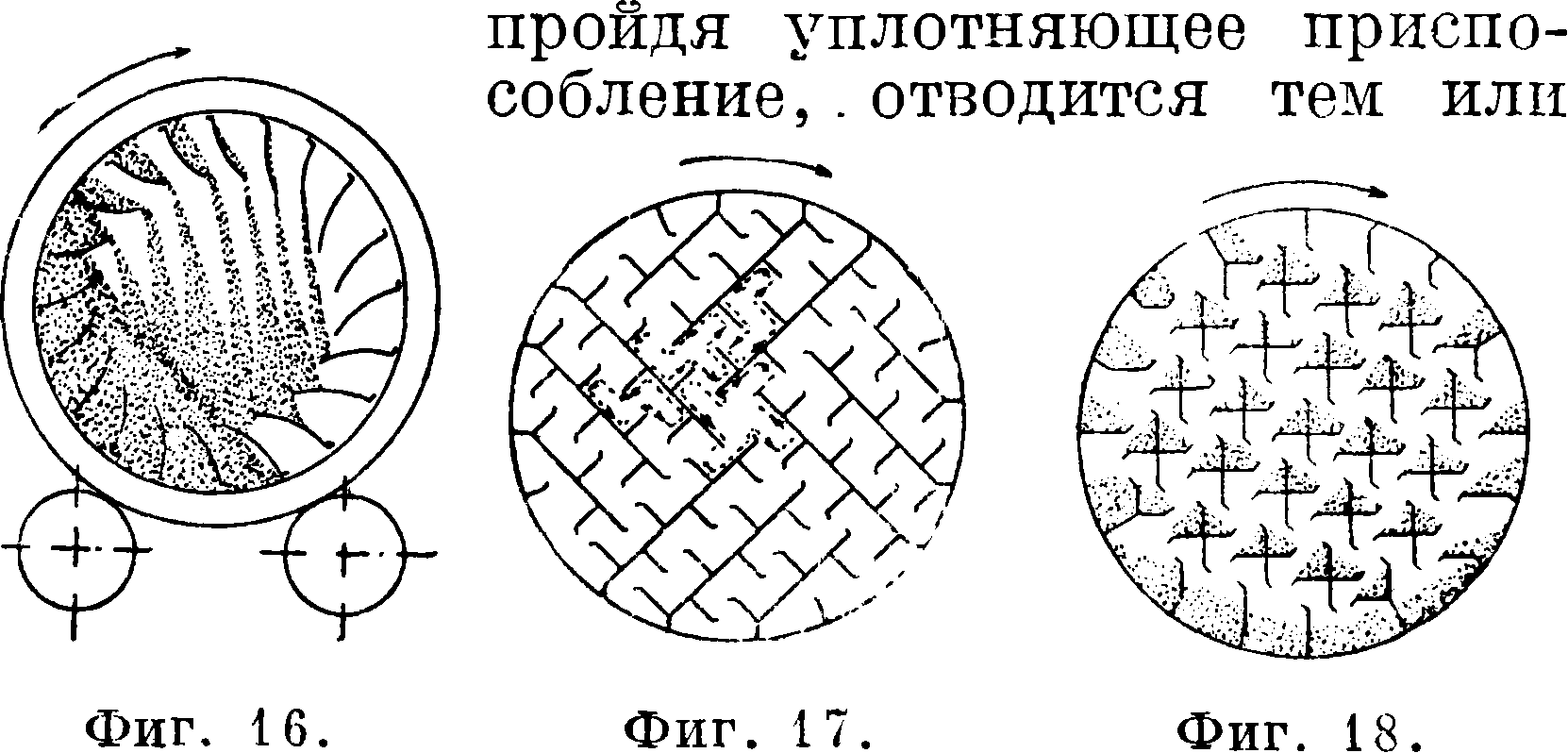

рез к-рый осуществляется вращение барабана. Опорные ролики и приводной механизм обычно крепятся на отдельных, связанных с фундаментом рамах. Привод для вращения барабана осуществляется от электромотора через коробку скоростей или через систему зубчатых или ременных передач от трансмиссии. Источником тепла служат: топка с камерой смешения—при С. смесью дымовых газов с воздухом, подводящий боров к камере смешения—в случае С. отходящими газами, паровой калорифер—при С. горячим воздухом до t° ~ 100—120° и газовый калорифер—при С. горячим воздухом высокой t° ~ 200—300° при отсутствии парового хозяйства. Со стороны выхода отработанных газов располагаются выгрузочная камера, отсасывающее устройство (вентилятор) и пылеотделительная установка (циклон, отстойная камера, матерчатые фильтры, электрофильтры, турбо-пылеуловитель, масляный пылеуловитель и т. д. См. Пылеуловители). Внутри барабаны имеют устройство: 1) подъемнолопастное—лопатки (фигура 16),—применяемое для материалов крупнокусковых и материалов, способных к налипанию, или 2) распределительное—ячейки (фигура 17, 18) для мелкокусковых, дробленых и сыпучих материалов. Иногда эти две системы комбинируются. Материал поступает в барабан через питатель (шнек, качаю-

щийся стол, тарельчатый питатель и т. д.) и «течку» (жолоб) на винтовые лопасти, устанавливаемые в начале барабана и служащие для лучшего питания, затем поступает на лопатки или ячейки и при вращении барабана благодаря уклону и скорости газового потока перемещается к выгрузочной камере, откуда,

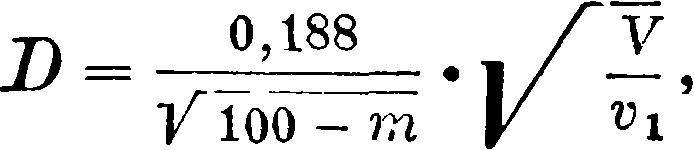

иным путем. Сушильные барабаны по своей природе требуют работы параллельным током (движение материала параллельно движению газа, воздуха), т. к. в этом случае происходит более равномерная сушка крупных и мелких кусков материала; при работе противотоком время пребывания мелких частиц материала больше крупных, и чем мельче частица, тем дольше она будет находиться в барабане, что не согласуется с длительностью С.; т. о. правильной С. при работе противотоком быть не может. Иногда строят сушильные барабаны с наружным обогревом, то есть газы до поступления в барабан омывают его боковую поверхность. Системы барабанов с наружным обогревом находят все меньшую область применения, так как этим усложняется конструкция и увеличивается расход тепла. Тепловой расчет сушильных барабанов весьма просто производится при помощи J—d-диаграммы по основной схеме нормального сушильного процесса, которой можно пользоваться при нек-ром допущении и в случае С. дымовыми газами или отходящими газами той или иной тепловой установки. Расход тепла на испарение 1 килограмм влаги в сушильном барабане обычно колеблется в пределах 850—2 000 Са! в зависимости от свойств материала, теплового агента, конструкции аппарата и теплового режима С. Характерными величинами для расчета размеров барабана являются скорость газового потока по барабану и длительность С. или напряжение барабана по влаге, то есть количество испаряемой влаги в час с 1 объёма барабана. Установив по количеству влаги, подлежащей испарению, количество газов V мъ!ч, проходящее через выходное сечение барабана, определяют диаметр барабана из ф-лы

где т—% заполнения материалом сечения барабана. Для ориентировочных подсчетов можно принимать: для подъемно лопастного устройства т= 10—20%, для распределительного устройства m=15-f-25%. При наличии подпорного устройства ш= 25 -f- 30%, vx—скорость газового потока—зависит от размера мелких частиц материала, диктуется соображениями уноса из барабана и пылеотделительным устройством. Обычно величина скорости г>3 колеблется от 1 до 4 м/ск. Принимая среднее значение т и гд, можно при ориентировочных подсчетах пользоваться формулой D=0,015 VV.

Ряд ф-л, даваемых для определения второй характерной величины—длительности сушки, не дает возможности ими уверенно пользоваться, т. к. динамика сушки остается еще областью, мало теоретически разработанной. Определение длительности сушки экспериментальным путем сложно технически и также не дает надежной величины. Поэтому предпочитают за вторую характерную величину принимать напряжение барабана по влаге

A-JL-

определение которой хотя и затруднительно в виду необходимости иметь большое количество материала для эксперимента, но просто и даег достаточно точные результаты. Напряжение барабана по влаге в основном зависит от: 1) физических свойств материала, 2) начальной и конечной влажности материала wx и w2, 3) крупности кусков, 4) t° газов при входе и выходе из барабана и t2, 5) скорости газов в барабане гд и 6) от внутреннего устройства барабана. Определив напряжение барабана по влаге А, по ф-ле

у оар. л. находим объём барабана и по ф-ле необходимую рабочую длину барабана. Число об/мин. барабана определяется ф-лой

П=2,123 ( ) ’

где Gx—часовая производительность по сырому материалу, —насыпной уд. в материала в килограммах/м?, h—средняя высота падения материала с лопатки или ячейки при вращении барабана, b—число падений за 1 оборот барабана, a—угрл наклона барабана к горизонту. Привод барабана обычно снабжается тремя ступенями скоростей, принимая за среднюю скорость, определенную по ф-ле, а шах и min—согласно возможному изменению производительности аппарата в зависимости от колебания влажности поступающего материала. К. Бондаренко. б) Сушка во взвешенном состоянии. При пылеугольном отоплении многие наши угли необходимо подсушивать перед размолом.

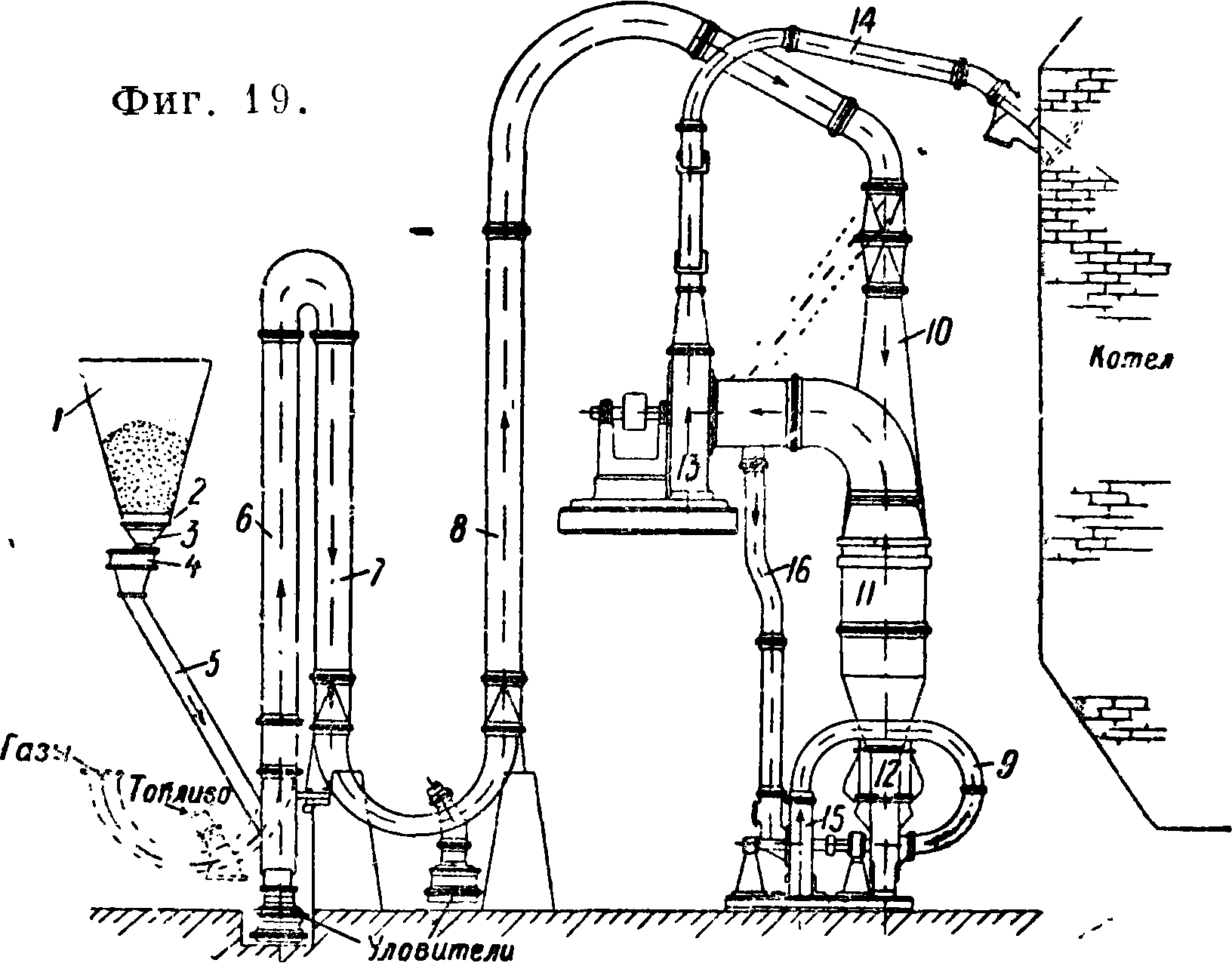

Всесоюзным теплотехнич. ин-том (ВТИ) сконструирована и проверена на опытной установке сушилка для мелочи подмосковного угля и фрезерного торфа. Сушилка (фигура 19) забирает предварительно просеянное топливо из бункера 1 через шибер 2, приемную воронку 5,

питатель 4, по течке 5 током горячих газов и транспортирует его по трубам б, 7, 8, 10. Крупные кусочки угля, колчедан и частицы железа выпадают из потока и задерживаются в уловителях, расположенных внизу труб б, 7 и 8. Из труб б, 7, 8, 10 топливо поступает в сепаратор пыли 11. В сепараторе крупные кусочки отделяются от готовой пыли и попадают в быстроходную мельницу 12, из которой в виде аэропыли вместе с готовой пылью из сушилки вентилятором 13 подаются по пылепроводу 14 в котел. С. производится газами, забираемыми за котлом, -из нагревателя и из топки. Воздух забирается из воздухопровода, и после смешения с газами смесь направляется в сушильную трубу. Вентиляция мельницы производится отработавшими в сушилке газами с помощью вентилятора 15 через трубопроводы 16 я 9. При С. угля Г .газов, поступающих в сушилку, 450—500°, скорость газов в начале трубы 35— 40 м/ск. Производительность сушилки до 4 т/ч.

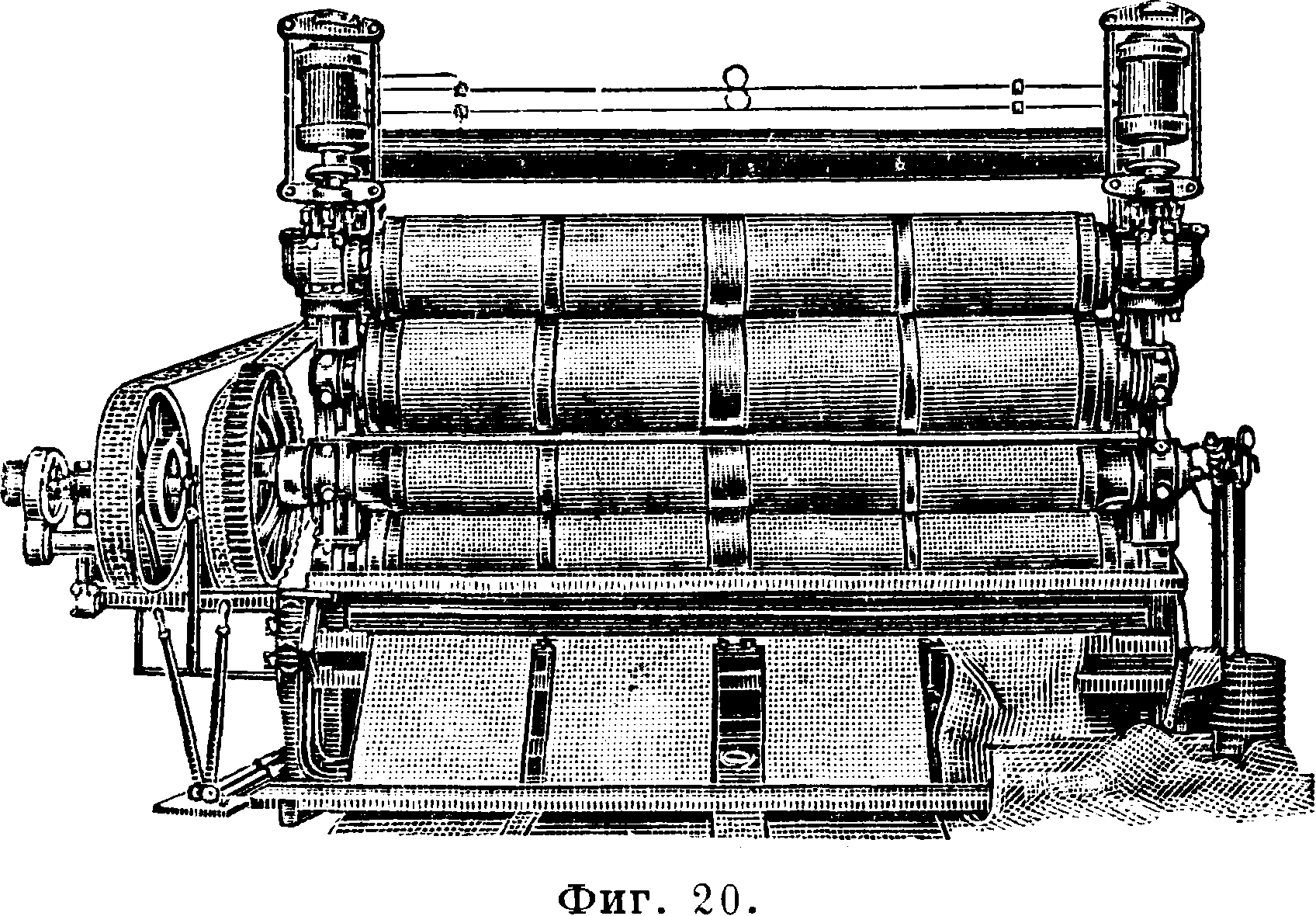

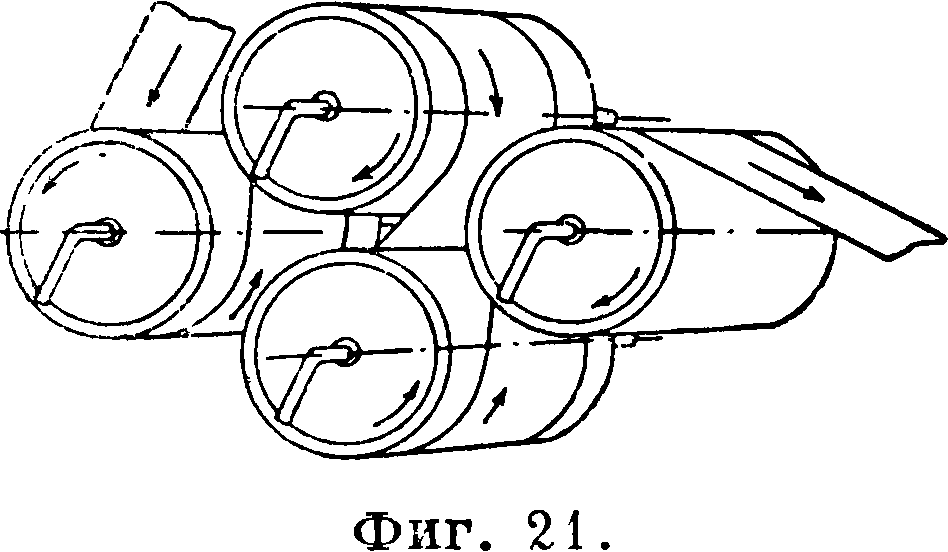

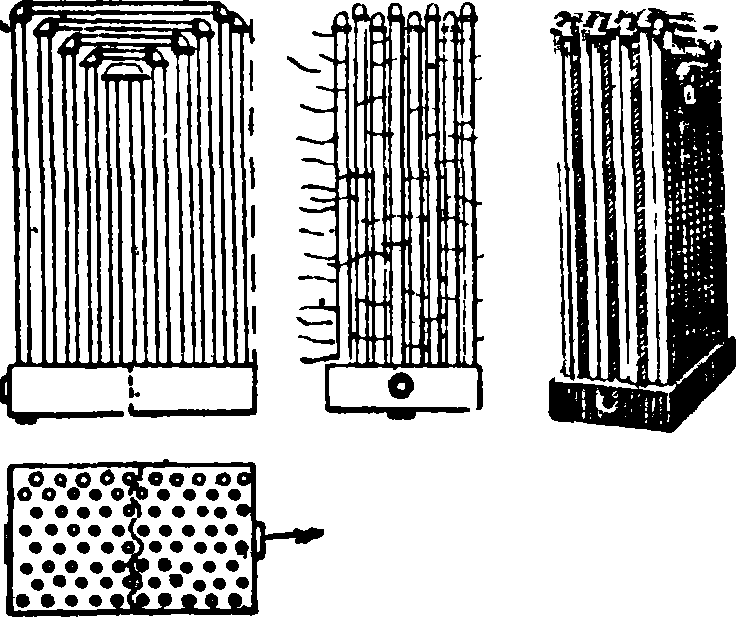

С. на горячих поверхностях. Контактные сушилки. Для лентообразных материалов (тканей, бумаги)^применяют сушильные цилиндры

(фигура 20), гладкие, медные (обычно), полые, нагреваемые внутри паром, вращающиеся цилиндры, по наружной поверхности к-рых, плотно к ним прилегая, передвигаются высушиваемые материалы. Такие сушильные цилиндры для тканей называются каландрами и состоят из 1—24 цилиндров 0300—800 миллиметров. Барабанные сушилки для бумаги имеют 4—32 цилиндра

(фигура21);гГ 1—V/zM, длиной 1,5—2,5 метров Количество испаренной воды с рабочей единицы поверхности барабана зависит гл. обр. от t° высушиваемого материала. Но для достижения большей скорости испарения необходимо устройство вентиляции, своевременно удаляющей испаряющуюся влагу с отсасываемым воздухом. Производительность сушильных барабанов зависит от толщины и плотности высушиваемых материалов и для обычных тканей и бумаги колеблется от 6 до 12 тег воды с 1 ж2 рабочей поверхности в час при 2—3 atm пара. Такого же типа сушилки очень успешно применяются для С. материалов в жидком или тестообразном виде, как сгущенное молоко, клей, жидкие дрожжи, тертый картофель, яблочное пюре ит. п. Эти массы поступают на валы, обогреваемые паром, тонким слоем (иногда до 0,1 миллиметров), высушиваются и снимаются особыми

ножами. С. на таких барабанах происходит чрезвычайно быстро (до нескольких ск.). Скорость С. регулируется толщиной слоя. Число оборотов барабана 2—8 в минуту. Пар„ подводится через полую ось барабана, а отводится через другую ось с помощью трубки, опущенной внутри цилиндра до уровня конденсата, или с помощью специальных лопастей, черпаков, подающих конденсат к оси барабана. Производительность таких барабанов зависит от свойства материала и t° поверхности барабана (давления пара при паровом обогреве). Так, для вареного картофеля при С. от начальной влажности 75% до конечной 12% при паре 3—4 atm—40—60 килограмм/м2/ч, а при нагреве маслом с t° 225°—75 кз/м2/ч и доходит до 90 килограмм 1м21ч.

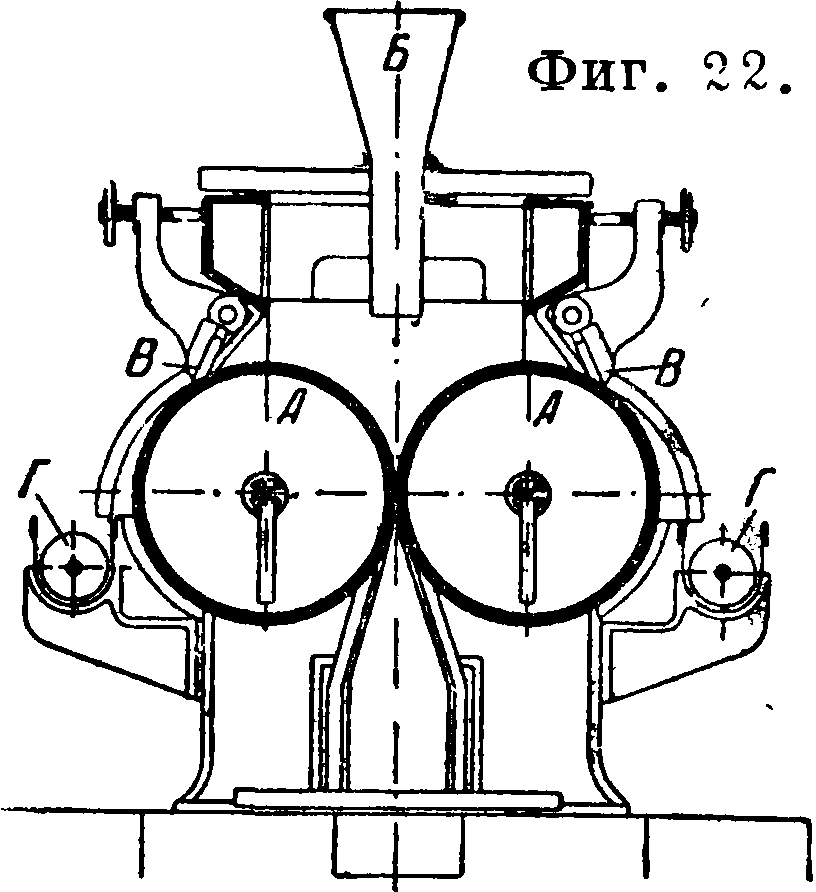

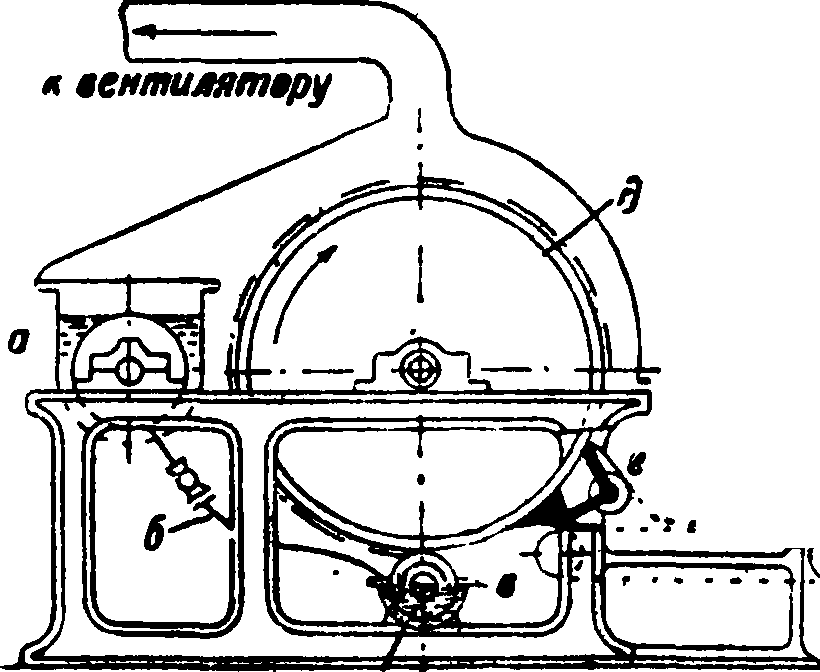

При сушке дрожжей от влажности 87% до 10% при р=3-у4 atm про-i изводите л ьность равна 35 килограмм/м2/ч, а при р== 1-5-2 atm—18 килограмм/м21ч. Расход Тепла в таких сушилках 750-У900 Cal /кг испаренной влаги. На фигуре 22 изображена двухвальцовая сушилка, в которой материал поступает между двумя вальцами А через загрузочную воронку Б и, пройдя ~ 2/3 окружности барабана, снимается ножами В и поступает в шнеки Г, часто обогреваемые паром, в которых происходит досушка материала. Фигура 23 представляет сушильный барабан для С. жидких материалов, которые подаются из резервуара а по трубке б в корыто в и валиком г наносятся тонким слоем на горячий барабан д. Пройдя ~3/4^ поверхности цилинд-ра, материал высы-ΤΊ хает и снимается ножом е. Барабан закрыт металлич. кожухом, из которого отсасывается воздух. Производительность таких барабанов 15—70 килограмм/м21ч.

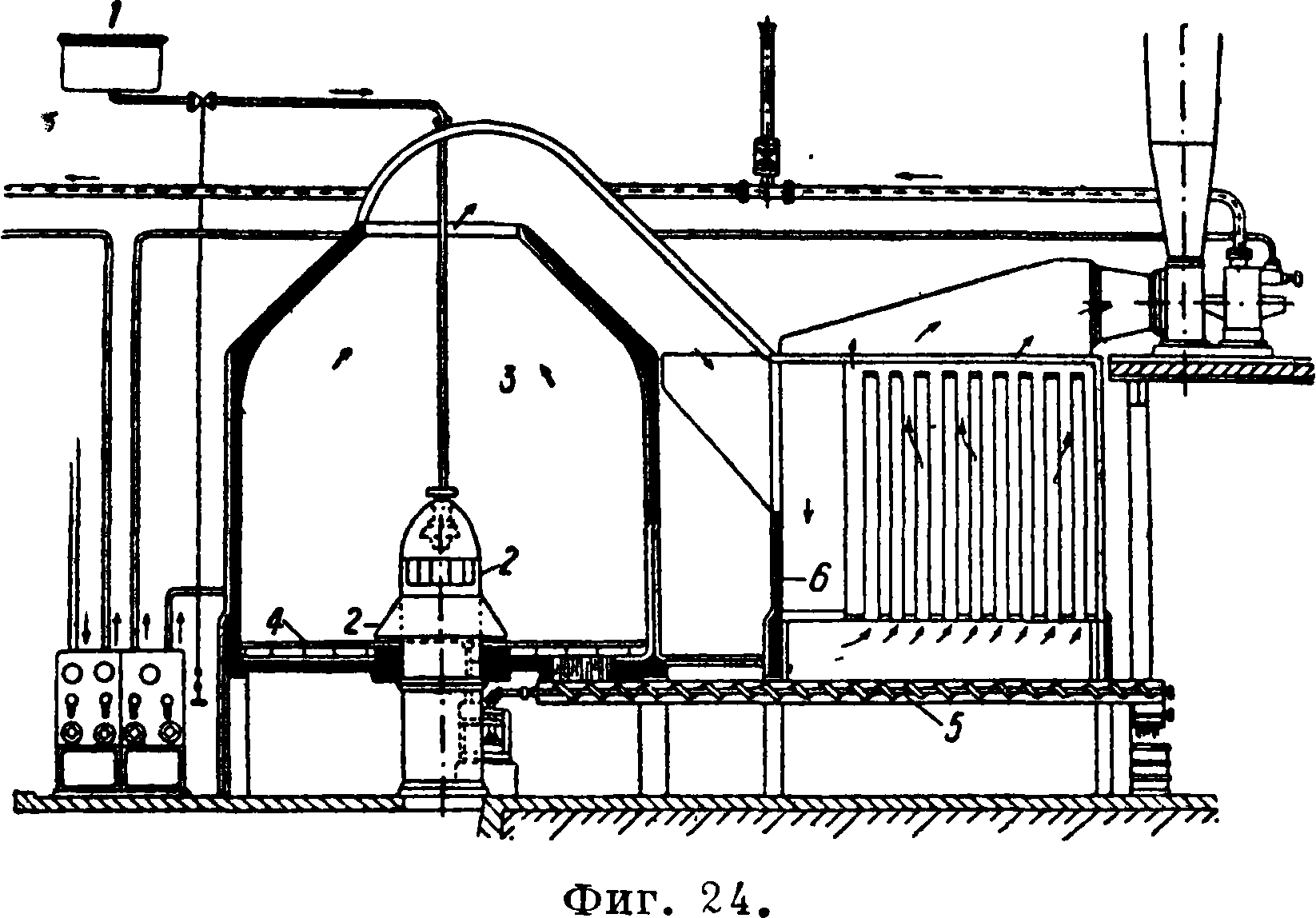

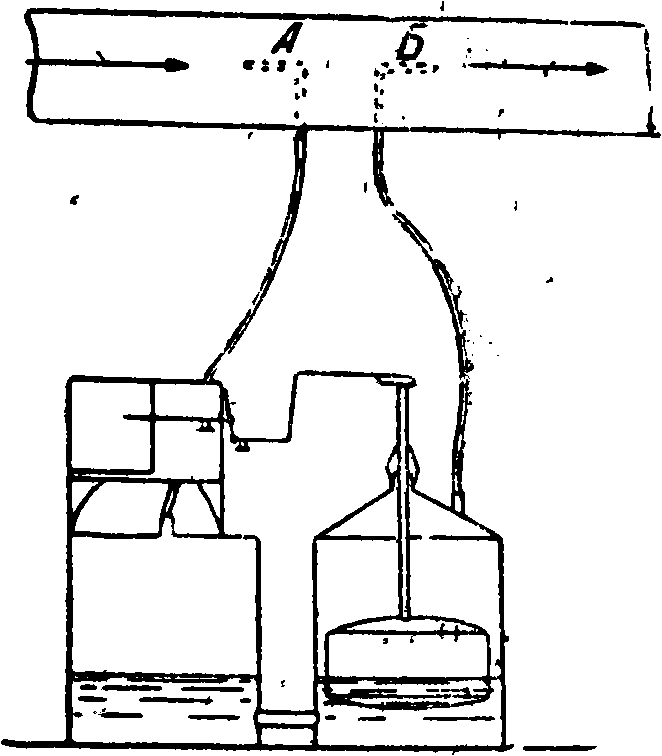

Сушилки для жидких материалов. Для сушки многих жидких материалов, как молоко, яичные желтки, альбумин, дрожжи и тому подобное., а также для получения из растворов растворенных веществ без изменений химического, физического или биологич. характера применяется способ С. по принципу распыливания материалов. При этом способе сохраняется жизнеспособность ферментов и других микроорганизмов. При распыливании материала образуется огромная поверхность испарения материала, что позволяет уменьшить длительность С. до долей ск. Высушенный материал получается в виде чрезвычайно тонкого порошка. Распыли-вание материала производится форсунками давлением самой жидкости или струей сжатого до 3—10 atm воздуха, а также механич. разделением жидкости на мелкие частицы путем срыва тонкой пленки с быстро вращающегося диска. Наиболее совершенным является последний способ, т. к. при первых способах часто засариваются форсунки и вообще затрудняется распыливание вязких жидкостей. На фигуре 24 представлена установка для механич. распыливания. Жидкость из наливного бака поступает в малый бак 1, откуда по трубе по

фигура 23.

дается сверху самотеком к распыливающему диску 2, вращающемуся от специальной турбины. Число об/м. берется 5 000—10 000 с расчетом, чтобы скорость на периферии диска была 100—150 м/ск. Наружный воздух, подогретый в калорифере, подводится к диску и

входит в камеру 5, где, соприкасаясь с мельчайшими капельками жидкости, испаряет ее, и сухой порошок оседает на пол камеры, где скребками 4 сдвигается в шнек 5. Влажный воздух уносит с собой много пыли и поэтому он предварительно очищается от пыли в рукавном фильтре 6. Пыль стряхивается в тот же шнек и подается в сборник готового продукта. В этих сушилках степень насыщения отходящего воздуха очень мала и главное их достоинство—быстрота С“, однородность и хорошее качество получаемого материала. Влажность высушенного материала, получается очень низкая—до 1% и даже до 0,2%. Тонкость распы-ливания (0 частиц) 0,05—0,01 миллиметров, что дает поверхность испарения до 300 м2 на 1 л жидкости. Распыливающий диск имеет на окружности мелкие дырочки, через которые выжимается центробежной силой жидкость. Внутренние стенки камеры надлежит делать из очень гладкого материала, чтобы высушенный материал не удерживался на них. Камера и дырочки диска требуют периодич. чистки. Одной из ответственных частей сушилки является фильтр. Обычно ставят матерчатый рукавный фильтр, но для весьма тонких материалов будет рентабелен электрофильтр, к-рый дает почти 100% улавливания и малый расход электроэнергии. Несколько дороже будет стоить первоначальное оборудование и обслуживание фильтров.

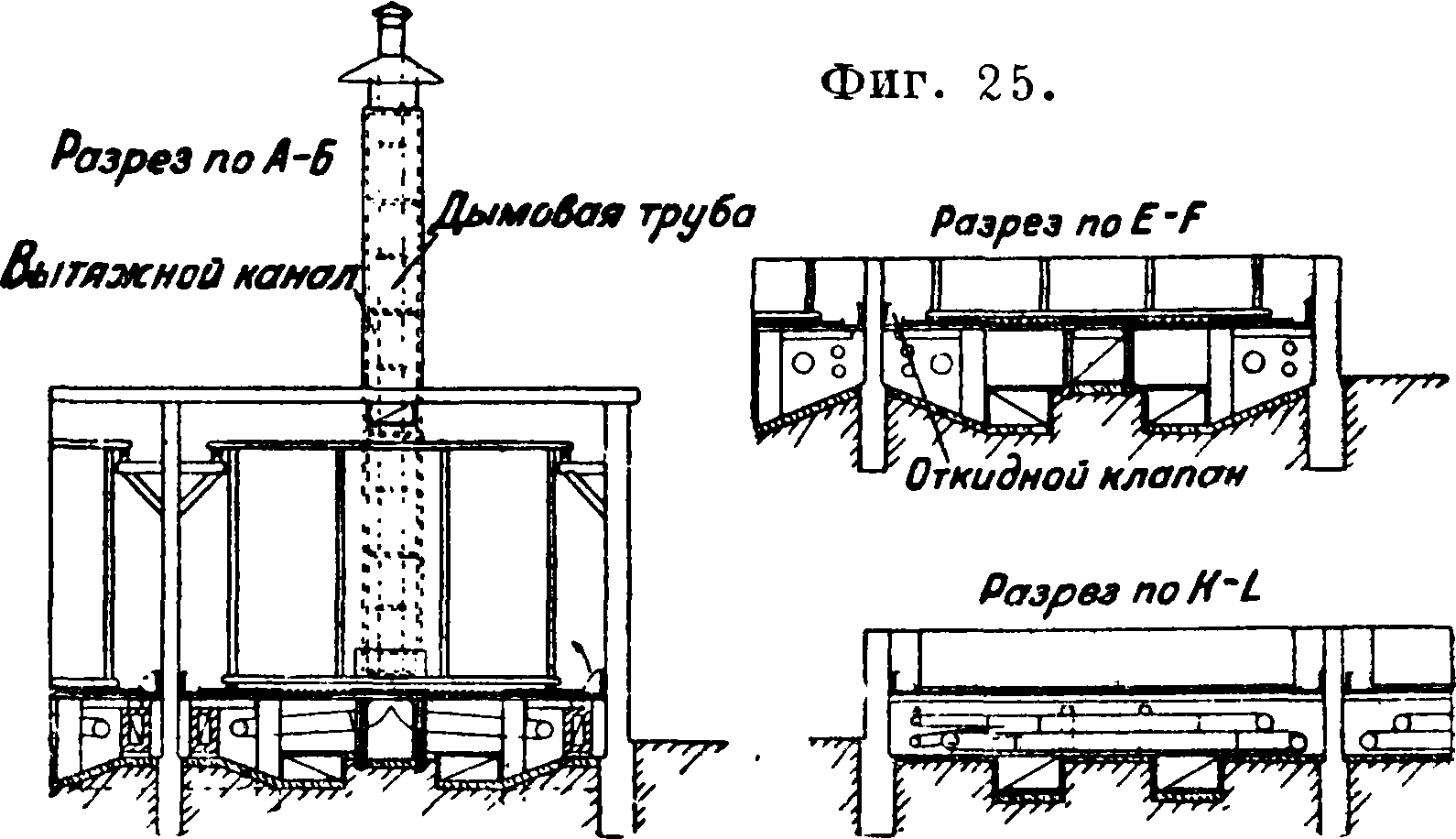

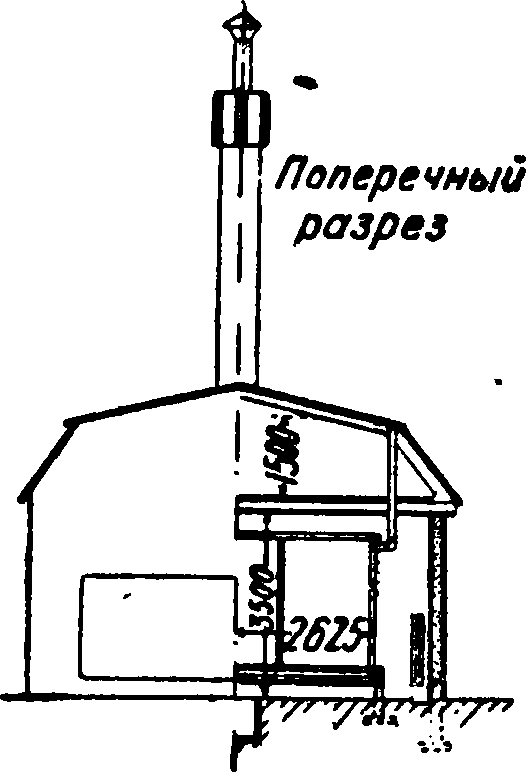

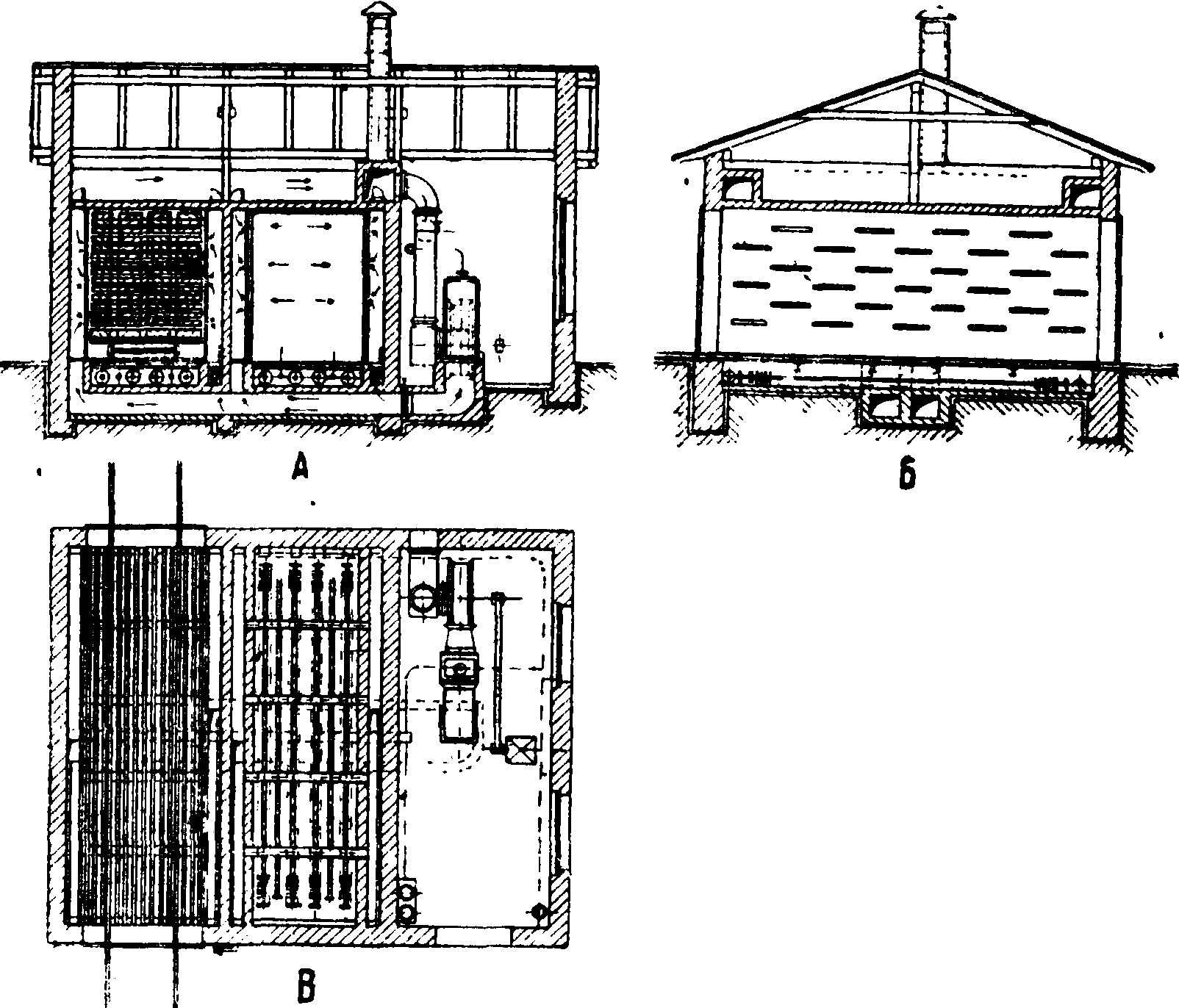

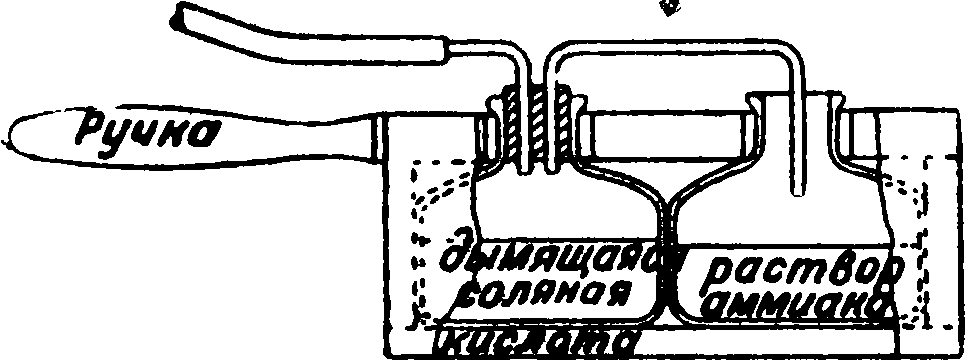

Сушилки для табака и махорки. Сушка табака производится дважды за время его обработки. Первой С. табак подвергается при первичной обработке на месте произрастания в листах и второй—в резаном виде на табачной ф-ке. Наиболее важной является первая С., фактически разделяющаяся на томление и С. Свежие сорванные листья, содержащие до 90% воды, нанизывают на шнуры и развешивают в специальных помещениях—сушилках. Расстояние между листьями на шнурах должен быть таково, чтобы между каждыми двумя листьями мог поместиться третий. Второй способ развешивания листьев для С. состоит в перерезывании жилки листа и нанизывании на палки. Палки с нанизанными на них листьями помещают рядами. Их удобно переносить для развешивания в сарае. В южных странах, где после уборки листьев можно надеяться на сухую погоду, не нужно специальных сушилок. С. на солнце быстрее, чем в закрытых помещениях, но она способствует не только испарению влаги, но и выцветанию листьев. При устройстве сушилок для табачных листьев нужно принимать во внимание следующие условия: 1) недопущение влажного воздуха, 2) приток сухого воздуха“

3) положение листьев относительно света и

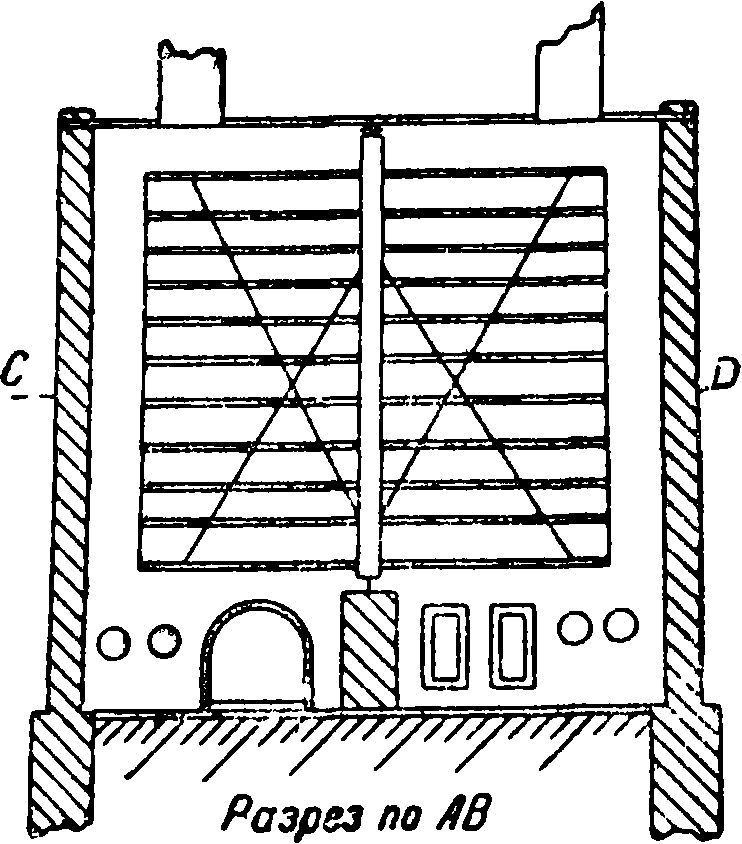

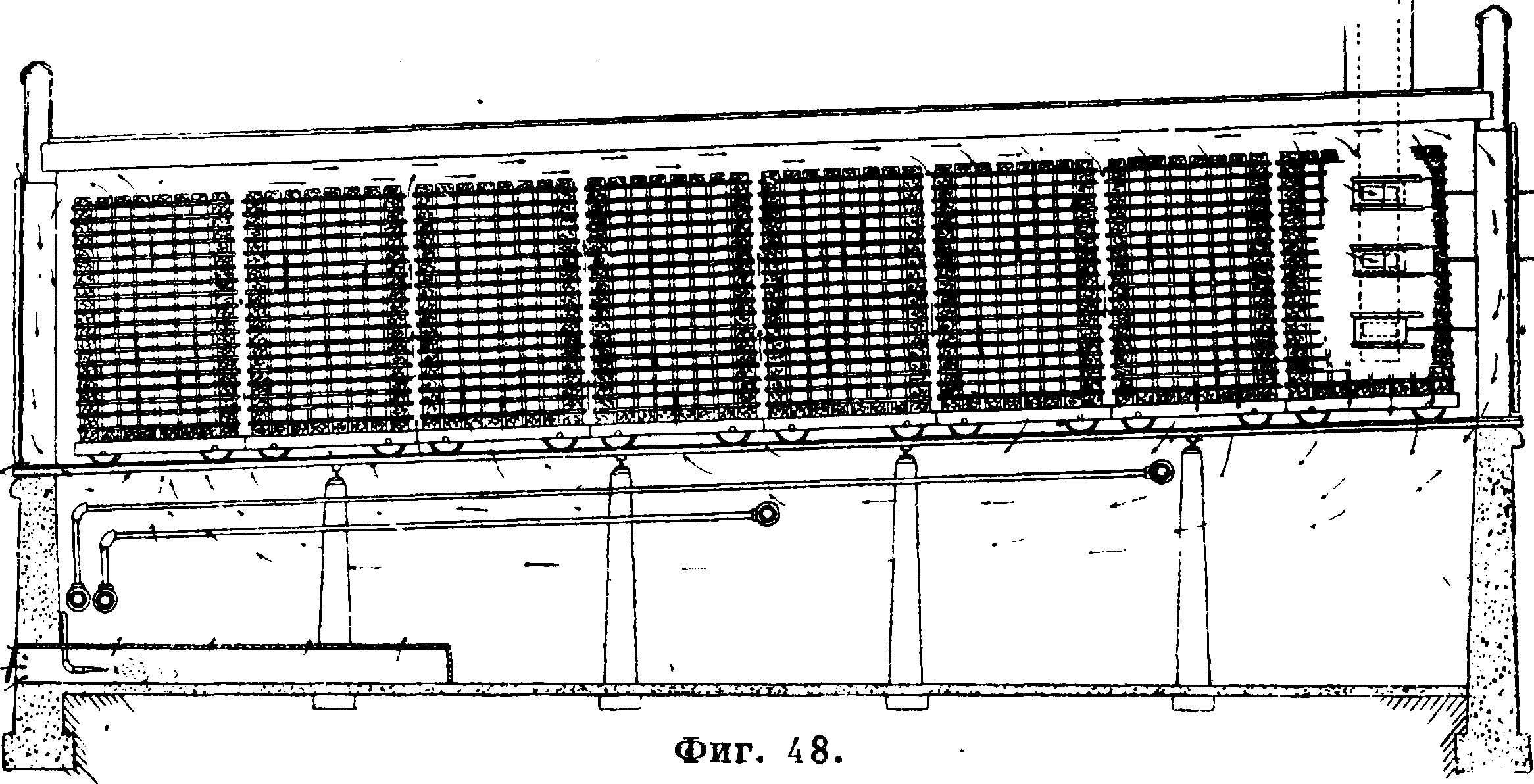

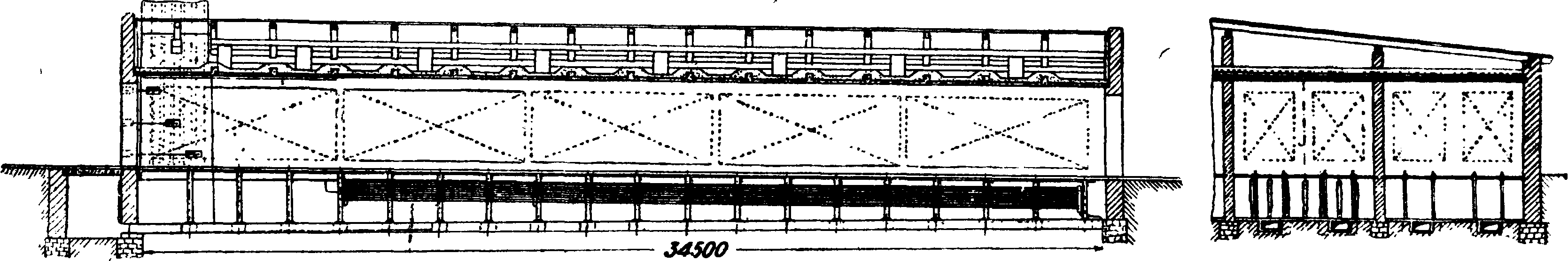

4) защита от солнечных лучей. Руководствуясь всеми этими условиями, устраивают нормальные сушилки. Фиг 25 представляет сушилку для обслуживания плантации табака в 20—25 га, разработанную Союзтабаком. Рамы с высушиваемым табаком размещаются в камере в один ряд в вертикальном или же наклонном положении. Наиболее · удобным для циркуляции воздуха является положение рам, близкое к вертикальному. Расстояние между осями рам принимается 23 см, что вполне достаточно для необходимой циркуляции воздуха. Размеры рам: ширина 5,40 ж и высота 4,0 метров На каждой раме помещается около 80 килограмм свежего табака (после С. ~ 16 килограмм). Внутренние размеры сушилки для табака принимаются: длина 17,0 метров и ширина в зависимости от размера рам. Боковые проходы для наблюдения за состоянием Табаков предусмотрены шириной 70—80 см. Наиболее благоприятная Г для периода томления 30—37°. В период томления листья теряют влаги: спелые—20%, неспелые—30% от первоначального сырого веса

| Разрез по С О

Дроссель -клала | Е~т

L Ιοηκο, |

| * ----———— —----- - - *-----——-----* | |

| Jy-jji Ϊ Г I Ϊ Г ϊ ϊ Ϊ щ

II Железный дымоход Щ | |

| jWffj-Г[::::::|р::гГ - | |

| Канал свеж. воздуха земляной бетон ^ |

;*· „ „ i£ ..I*

| -I

£ | ||||

| ! I) | — | мода

>уда | ||

| г:: : „J | ||||

| ”т—------------ —.-..· ·τ7ΊΙ

. .-й. -д -____-й_ L 1 π | ||||

.—17м

листьев. Процесс томления может продолжаться 48—72 час. С. продолжается 24 ч., в которые удаляется остальная влага, оставшаяся после томления. С. желтых Табаков в данной сушилке производится при помощи нагретого воздуха. Для этой цели в помещении топочной устанавливается кирпичный топливник, рассчитанный на топку всеми видами топлива. Сжи-

гая в топливнике определенное, полученное из расчета количество топлива, имеем горячий дымовой газ с t° примерно в 750°, к-рый из топки направляется по железным дымоходам, расположенным встречными, кольцами, в общую дымовую трубу. Проходя по этим дымоходам, газ на пути отдает тепло, а затем, отработанный, уходит наружу. Со стороны загрузочных · ворот через отверстия йриточных каналов засасывается свежий воздух, который из этих каналов поступает через отверстия в каналы, где проходят железные дымоходы— нагреватели, и, омывая последние, он нагревается до требуемой t° 55—60°. Нагретый воздух поднимается в верхнюю зону камеры, где, соприкасаясь с листьями табака, испаряет из них влагу. Насыщенный влагой воздух опускается вниз, где частью засасывается вытяжным каналом, расположенным по оси камеры, и выкидывается наружу, а остальное количество возвращается к нагревателям. Здесь обратный воздух, смешавшись со свежим, добавляемым в количестве, равном отсосу, нагревается, то есть повышает свою ί°, в то же время понижает относительную влажность, а затем поступает снова в камеру. Т. о. происходит все время рециркуляция воздуха с систематическим частичным удалением наружу отработанного воздуха и добавлением свежего воздуха. Регулирование пуска воздуха от нагревателей в камеру производится при помощи поверхностных клапанов, устроенных над каналами с нагревателями, причем эти каналы разделены поперечными кирпичными стенками на отсеки, даж-дьтй из которых сообщается отверстием с приточным каналом. Такое устройство дает возможность усиливать или ослаблять приток нагретого воздуха в ту или иную часть по длине камеры в зависимости от надобности. Верхний вытяжной канал необходим: 1) для вытяжки влажного воздуха из верхней зоны камеры во время работы сушилки с восходящим потоком воздуха, что практически необходимо в момент минимального церепада между внутренней и наружной t°, 2) для „ й вытяжки влажно -

Продольный разрьа ^ в03духа BQ вре_

мя перехода от томления к С., то есть

Фигура 26.

быстрому влаговыделению, 3) для вытяжки при возможном проведении в указанной камере процесса ферментации. Возможно также использование верхнего канала совместно с нижним в зависимости от надобности; в этом случае для регулирования можно пользоваться задвижками. Срздний расход дров за период томления и С. можно считать 2,2—3,0 килограмм дров на 1 килограмм высушенного табака.

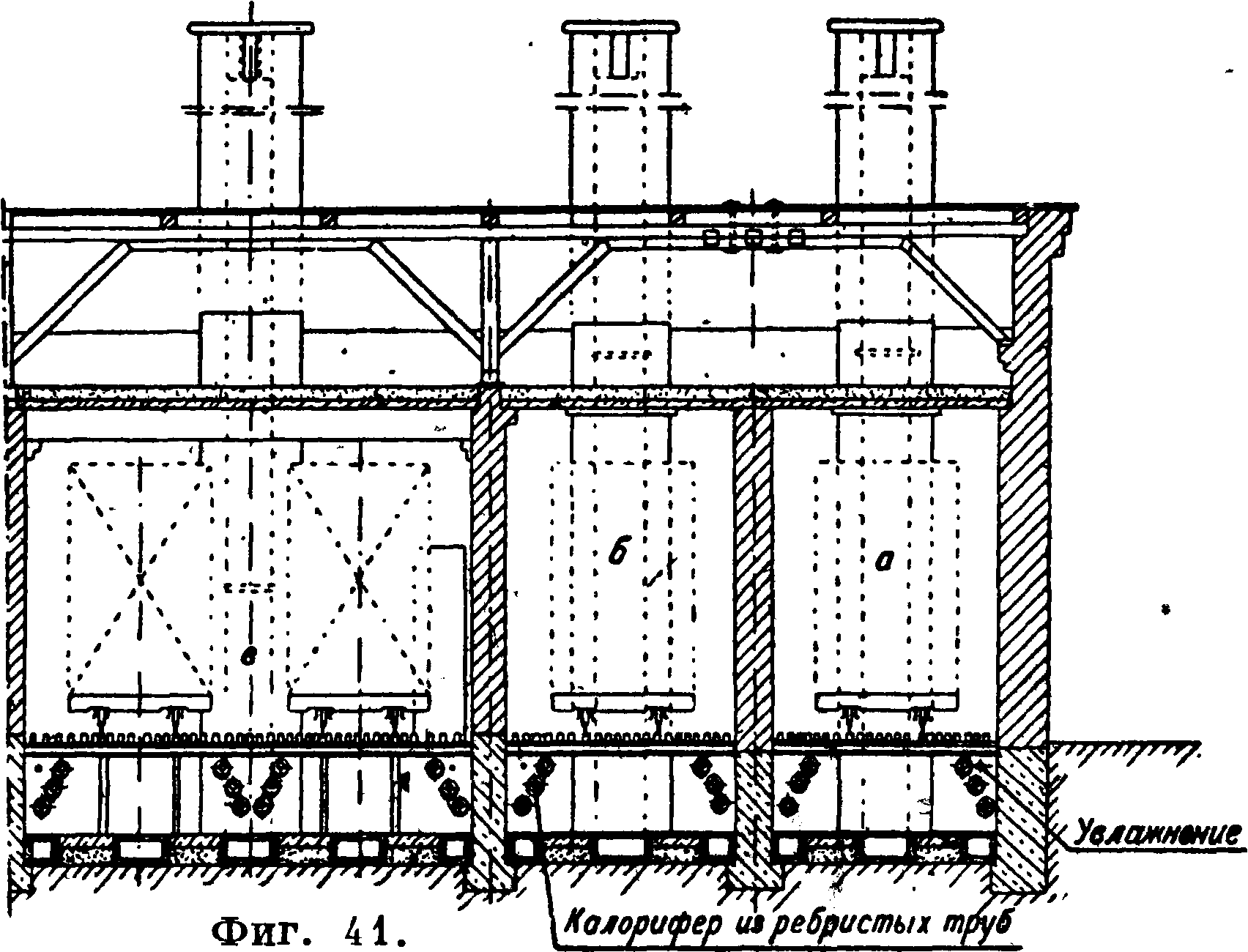

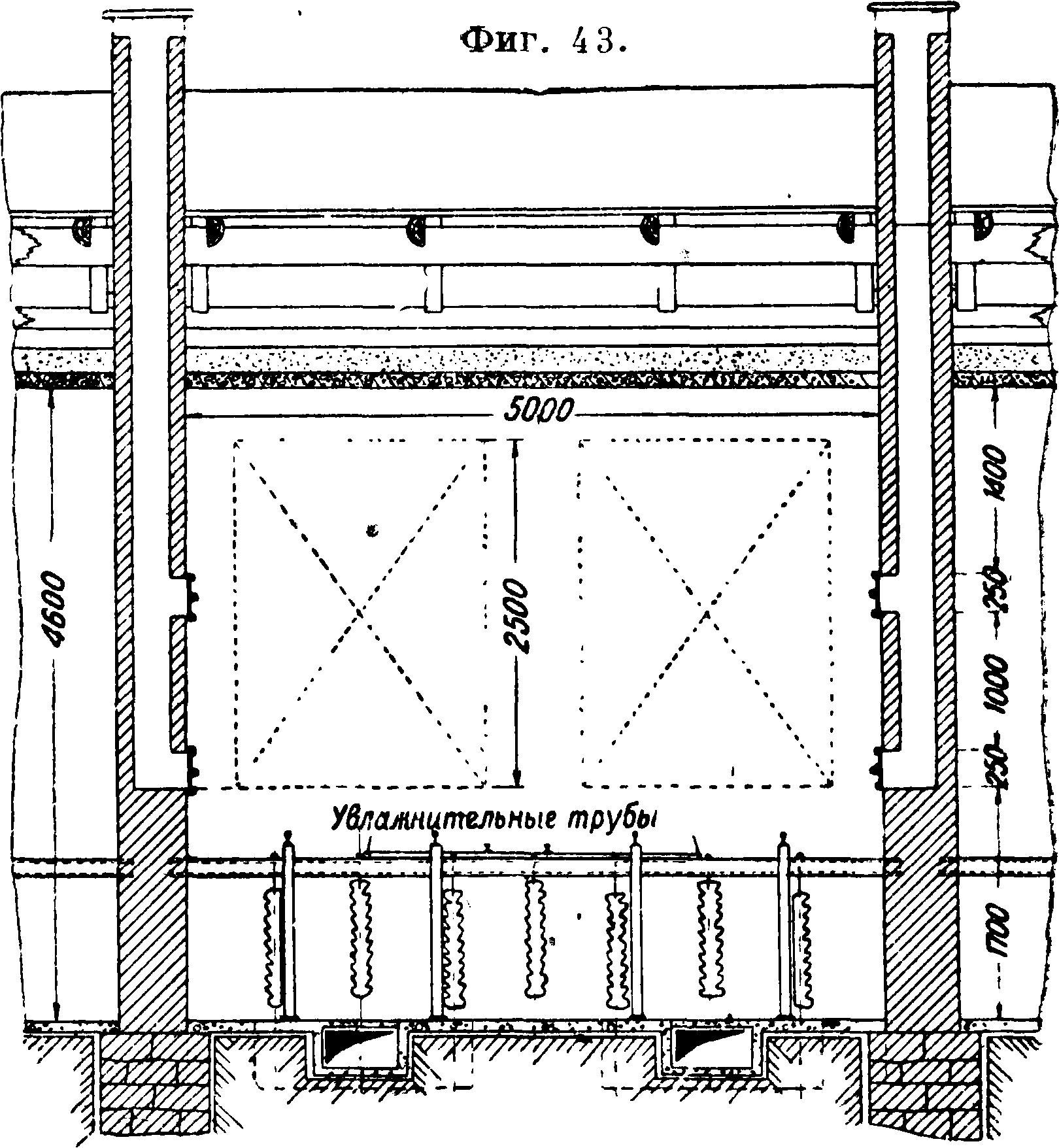

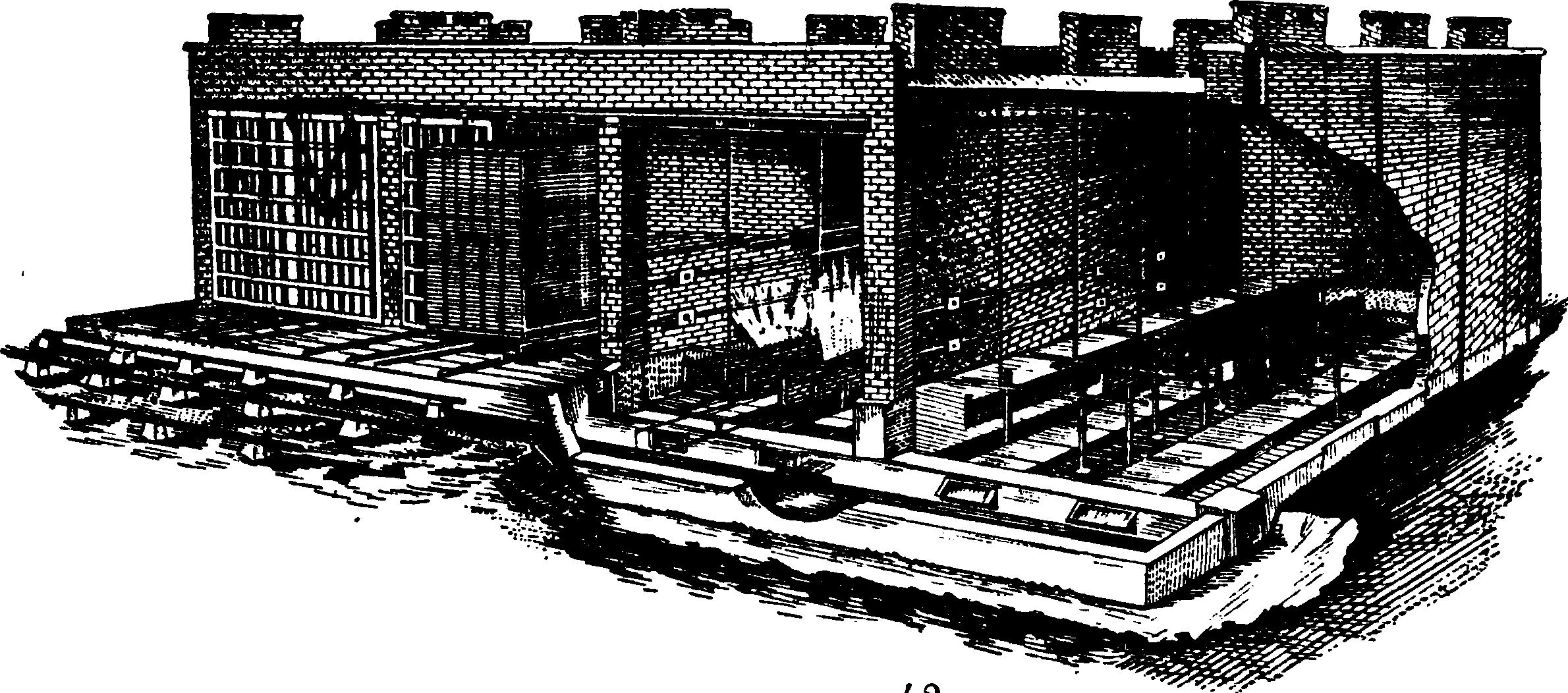

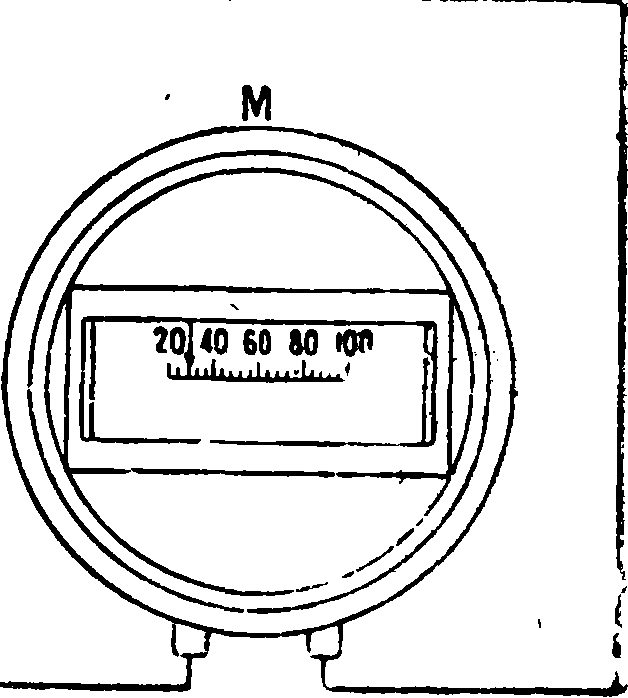

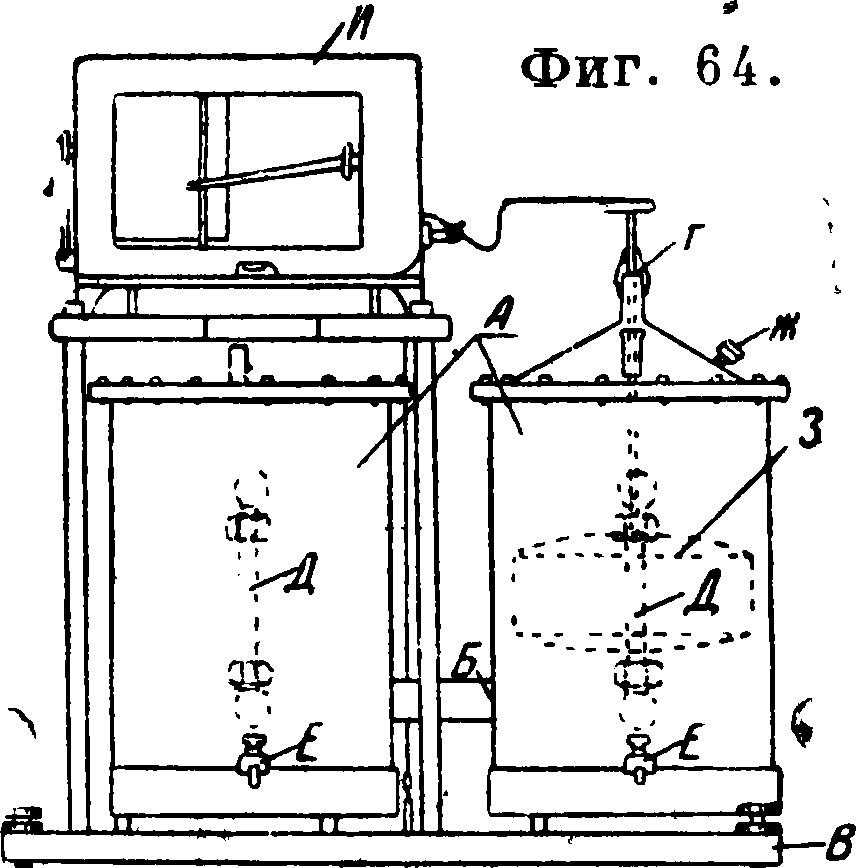

Паровые камеры, снабженные паровыми калориферами и увлажнителями, дающими возможность точно и быстро регулировать как t°

камеры, так и степень насыщения воздуха влагой, делают процесс по сравнению с работой в огневых камерах особо гибким. На фигуре 20 представлена такая камера, спроектированная по заданию Научно-технического совета табачно-махорочной пром-сти.

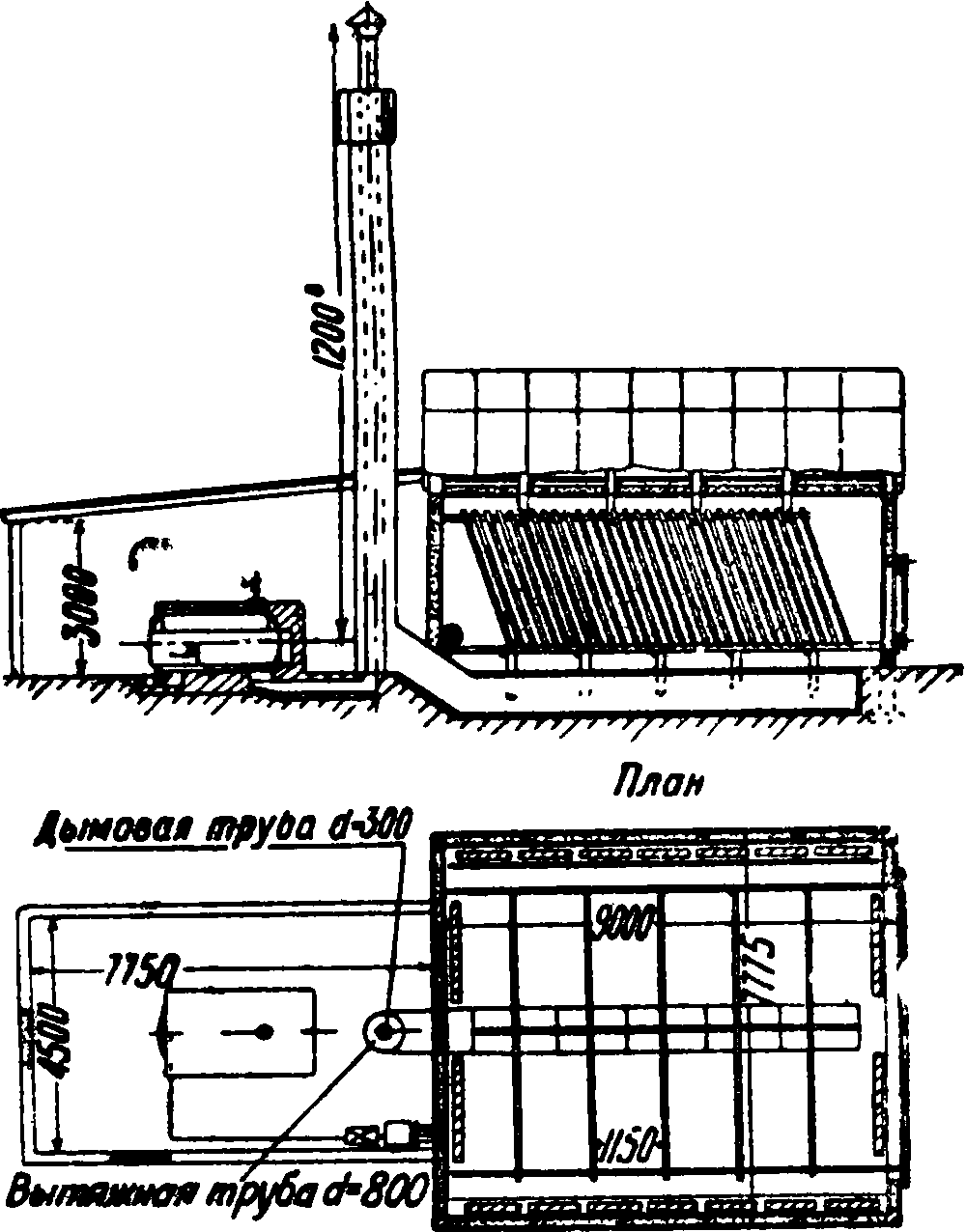

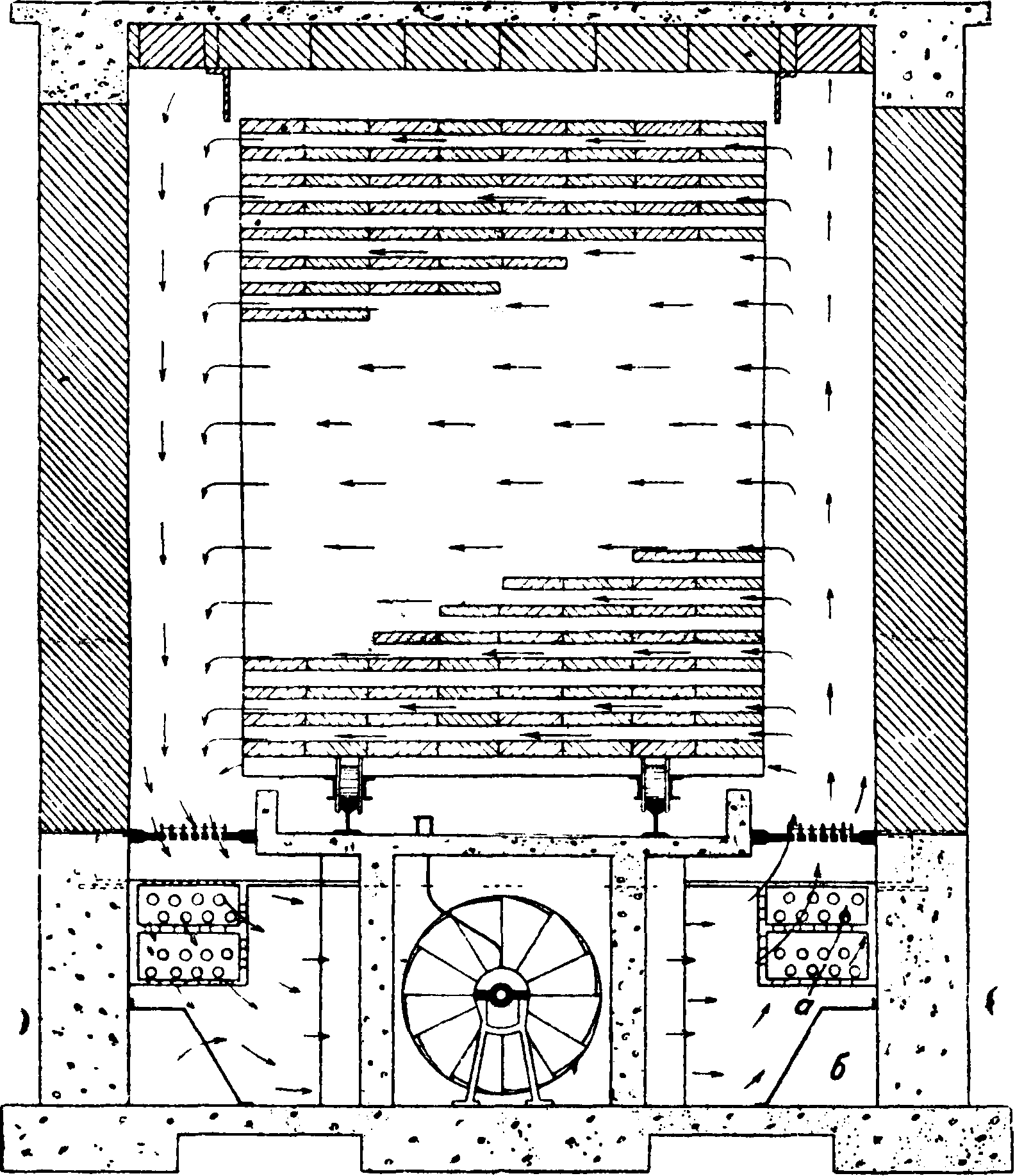

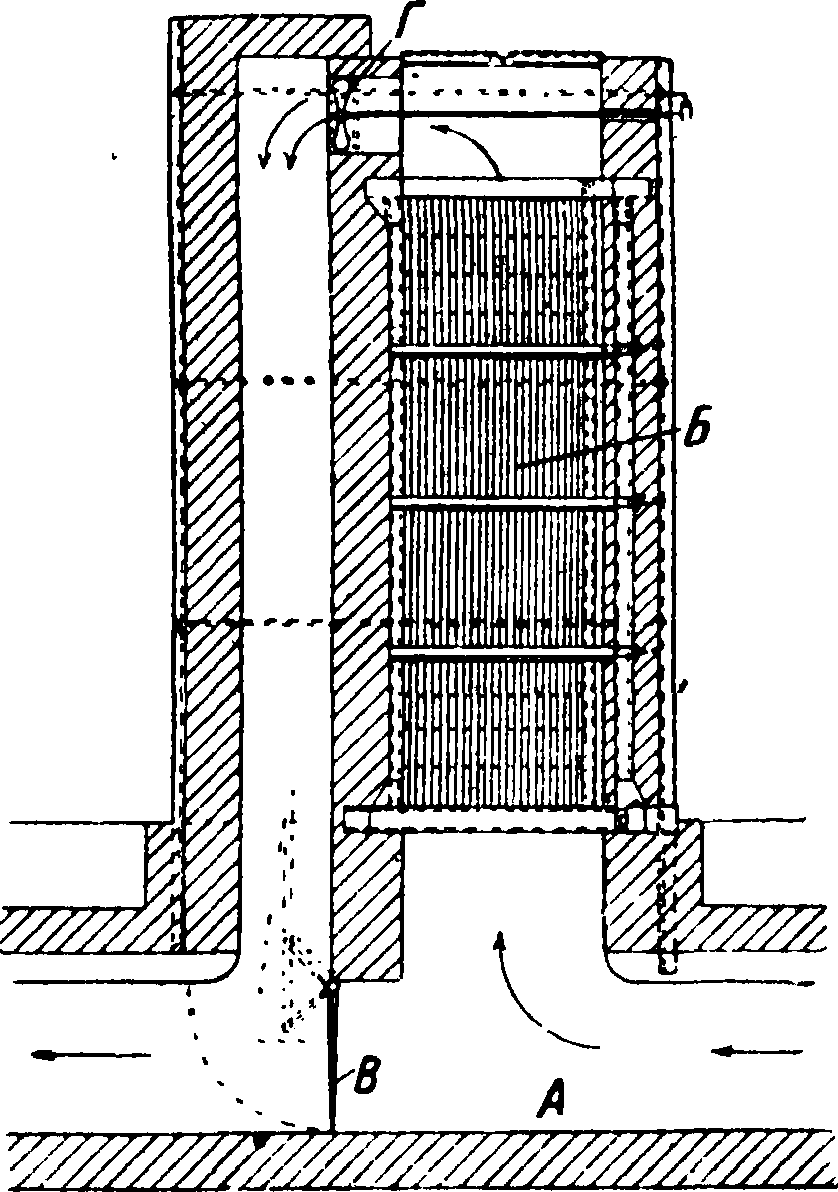

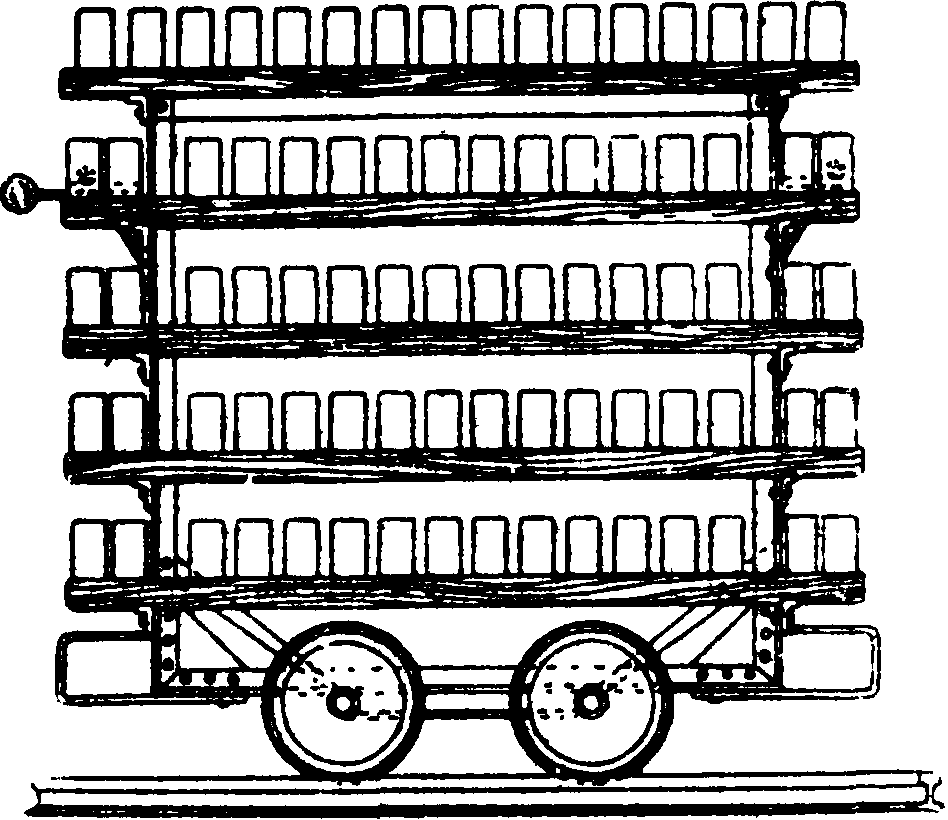

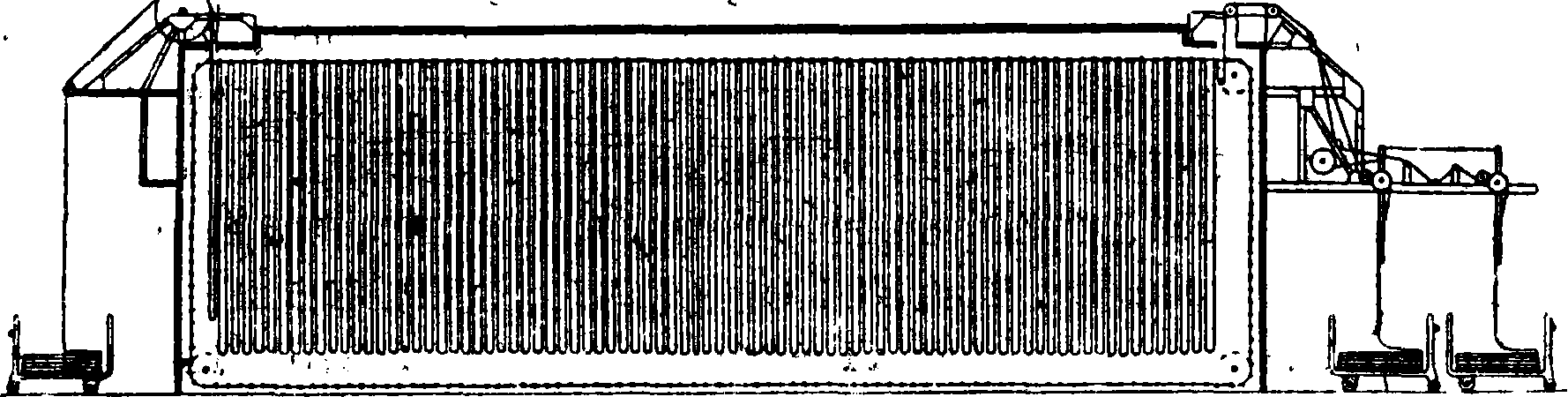

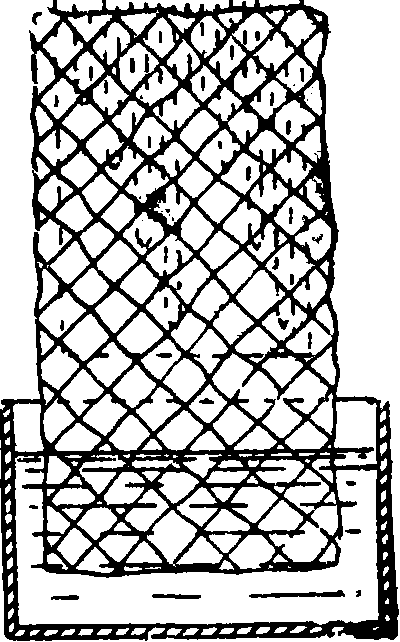

Солодосушилки. Сушка солода производится в специальных солодосушилках с двумя или тремя ярусами металлич. сит, на которых раскладывают зеленый солод слоем в 18—20 см. Снизу вверх через отверстия сит проходит горячий воздух, испаряющий влагу из солода. Зеленый солод раскладывается на верхний ряд сит и просушивается при t° 40—50°.

Через 12 часов он через спе- J i Фигура 27. циальные отверстия сбрасываетсяна нижние сита, где сушится в продолжение 12 ч. при ί°80—100°. В результате такой С. солод с начальным содержанием влаги в 40% доводится до 3 — 5% влажности.

Главная доля влаги теряется солодом при сушке на верхних ситах. Так, при изготовлении светлых сортов пива солод на верхних ситах высушивается до влагосодер-жания в 6—8%. Во время С. наряду с потерей воды в солоде происходит целый ряд биохимич. процессов, в том числе осахаривание крахмала.

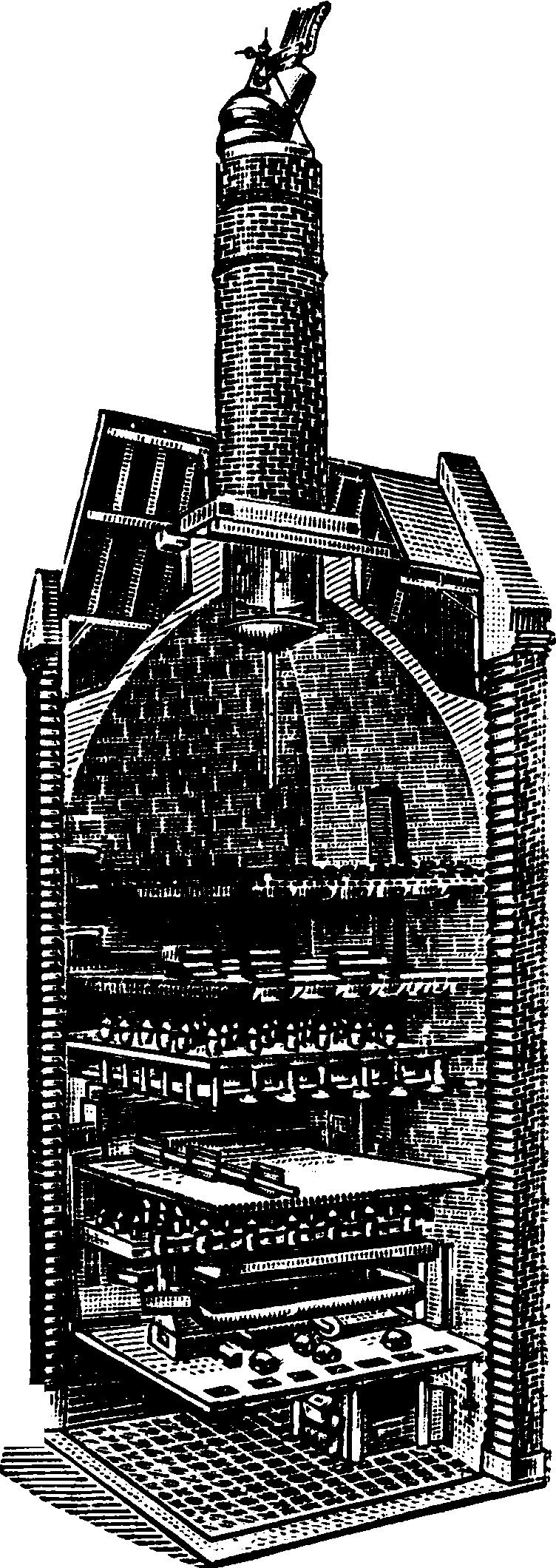

При нагревании солода до высокой t° в нем обра- * зуются ароматич. веще- “ ства. При более сильном поджаривании получается темный солод, из которого приготовляется темное или черное. Наиболее распространенной конструкцией солодосушилки является сушилка Топфа (фигура 27). Эти сушилки представляют собой кирпичное здание высотой 16—18 метров с куполом и вытяжной трубой для уДаления влажного воздуха. Воздух подогревается в калориферной камере топочными газами, проходящими через ряд змеевиков из железных труб диам. 50—70 см. Дальше газы по дымоходам в боковой стене идут в дымовую трубу. Свежий воздух входит через окна внизу, омывает жаровые трубы и, пройдя через сита, уходит через трубу наружу. Для усиления тяги над трубой устанавливается вращающийся дефлектор. Иногда ставится вентилятор. Для равномерной С. приходится солод перелопачивать, что достигается механич. мешалками, которые движутся вдоль сита, и, дойдя до ’одного конца сита (стены), автоматически меняют направление движения к другому концу сита. Необходимая площадь сит определяется из условия, что при слое в 18—20 сантиметров для светлого солода и 20—30 сантиметров для темного С. продолжается 24 ч. и для получения 1 ш сухого солода нужно 25 м2 сит. Производительность сушилок Топфа 1,5—8 тонн в сутки, кпд не выше 30% и расход тепла колеблется от 1 750 до 3 500 Cal на 1 килограмм испаренной влаги в зависимости от конструкции, размеров, способа С. перемени года. В сушилках Топфа обращено особое внимание на противопожарные меры.

Подсыхающие ростки отваливаются, проскакивают через сита и падают на жаровые ?рубы, почему может произойти пожар. Чтобы избежать этого, жаровые трубы и трубы для прохода воздуха сквозь перекрытие под сита закрываются специальными колпаками, задерживающими упавшие ростки. Воздух очень рав-номерно распределяется по всей площади сит, в чем и заключается причина равномерной С. в этих сушилках. Предельными t° для воздуха над нижними ситами следует считать: для богемского солода 75°, для венского 85° и для баварского 95—100°, причем эта Г поддерживается 2—4 ч. Г самого солода во все время €. выше t° воздуха над ситами на 8—12°. Для получения светлого солода необходима быстрая С. при низких t° (в тонком слое), а для темного солода—медленная и при высоких I°.

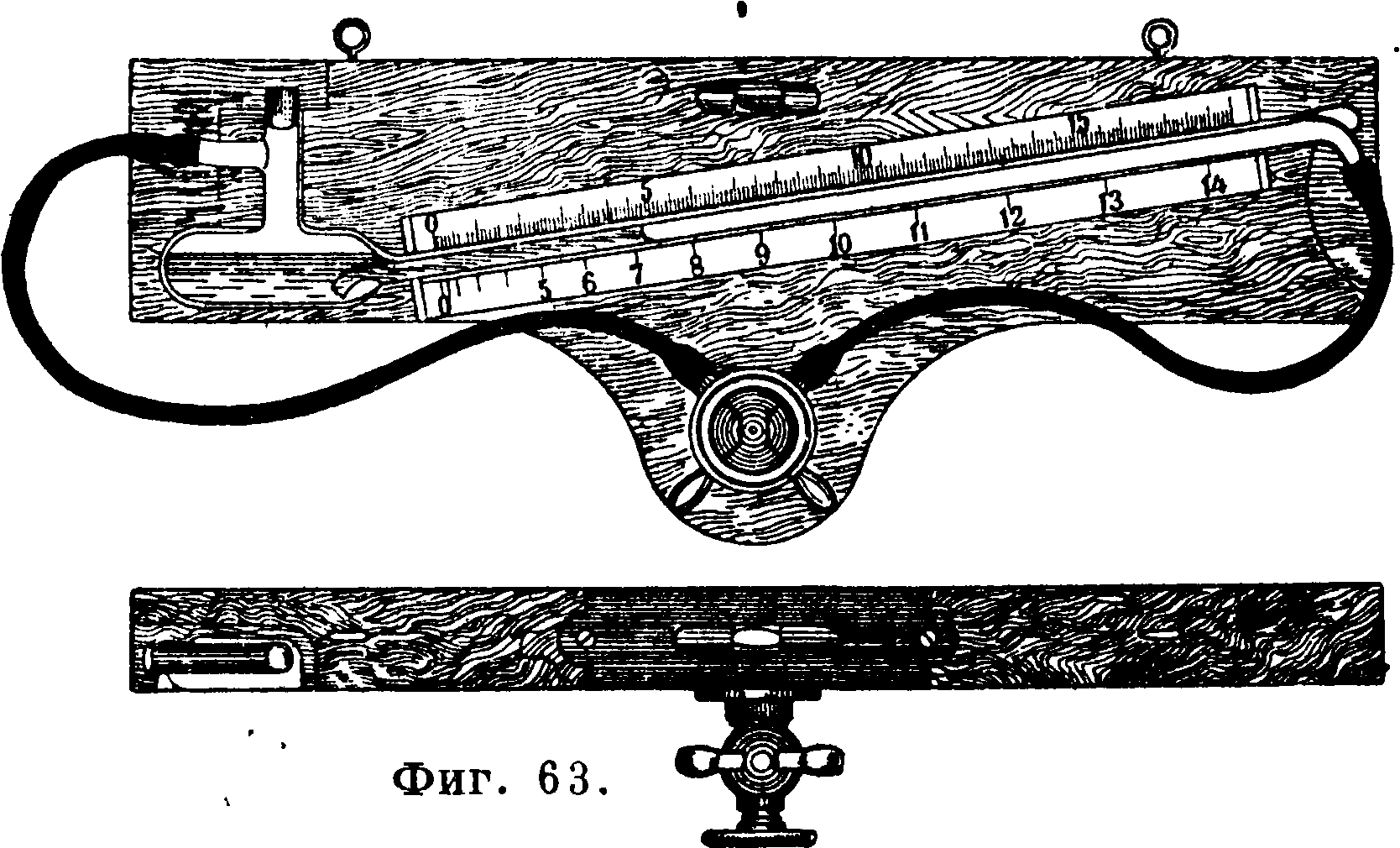

Макаронные сушилки. Сушка макарон является наиболее важным производственным процессом изготовления макаронных продуктов, до сего времени не достаточно изученным. Несомненно С. макарон не есть простое удаление влаги из них, а сопровождается нек-рыми биохимии. процессами, сходными с ферментацией, после которых высушенный продукт отличается и вкусом и свойствами от сырого продукта и составных его частей. Для протекания этих изменений потребно определенное время и условия (невысокая t° и достаточная влажность), к которым более всего подходит итальянский метод С., по к-рому макароны сушатся естественным путем в продолжение до 14 дней, причем они несколько раз отволаживаются в затененных помещениях и вновь подсушиваются на солнце и на ветру. Этим объясняется гл. обр. высокое качество настоящих итал. макарон и их специфик. вкус. Для крупных фабричных предприятий (в том числе и в Италии) такой метод неприемлем, т. к. требует большой площади производственных помещений и значительного применения рабочей силы, между тем и на механизированных предприятиях узким местом обычно является сушильное отделение. Однако тре-

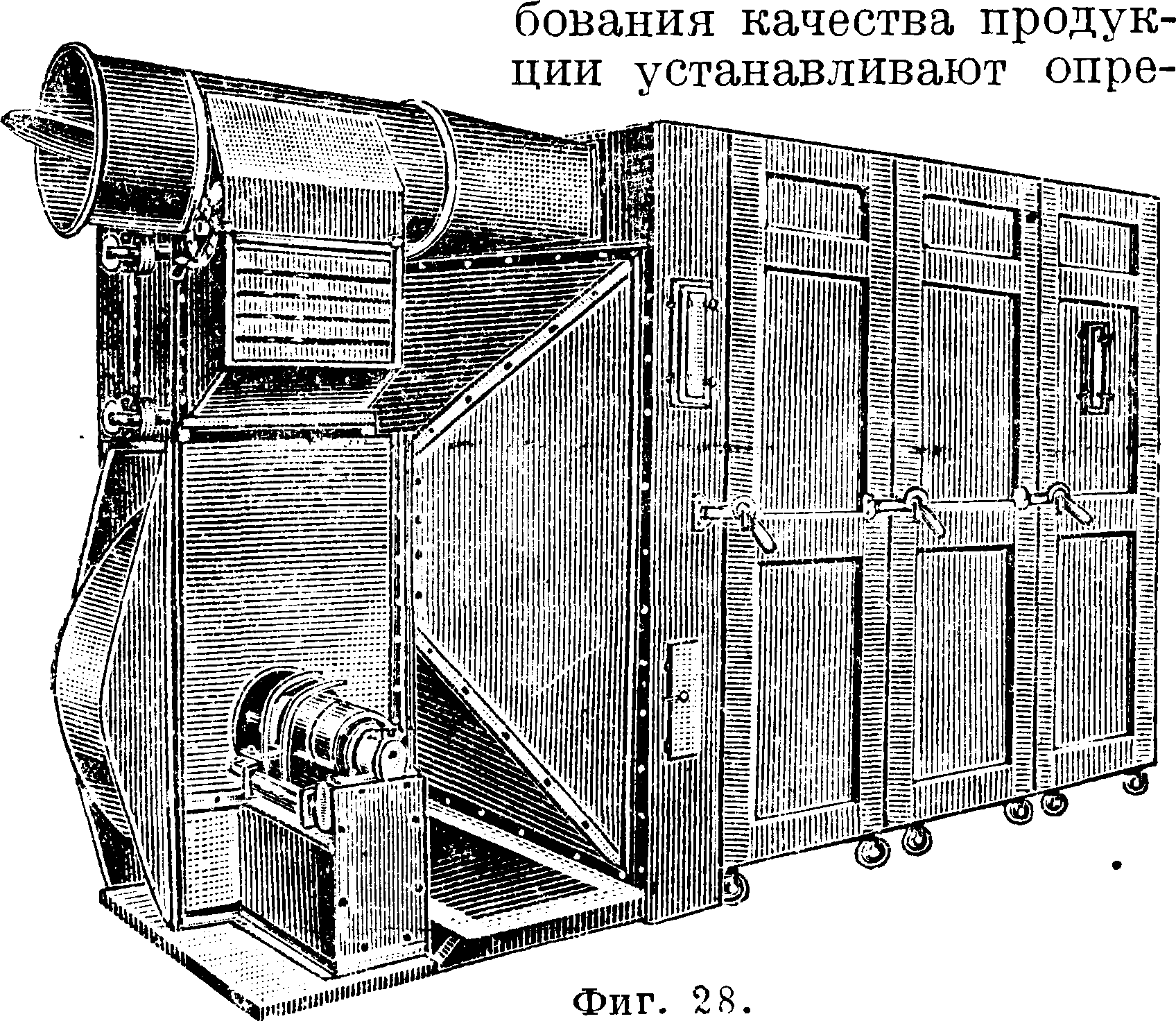

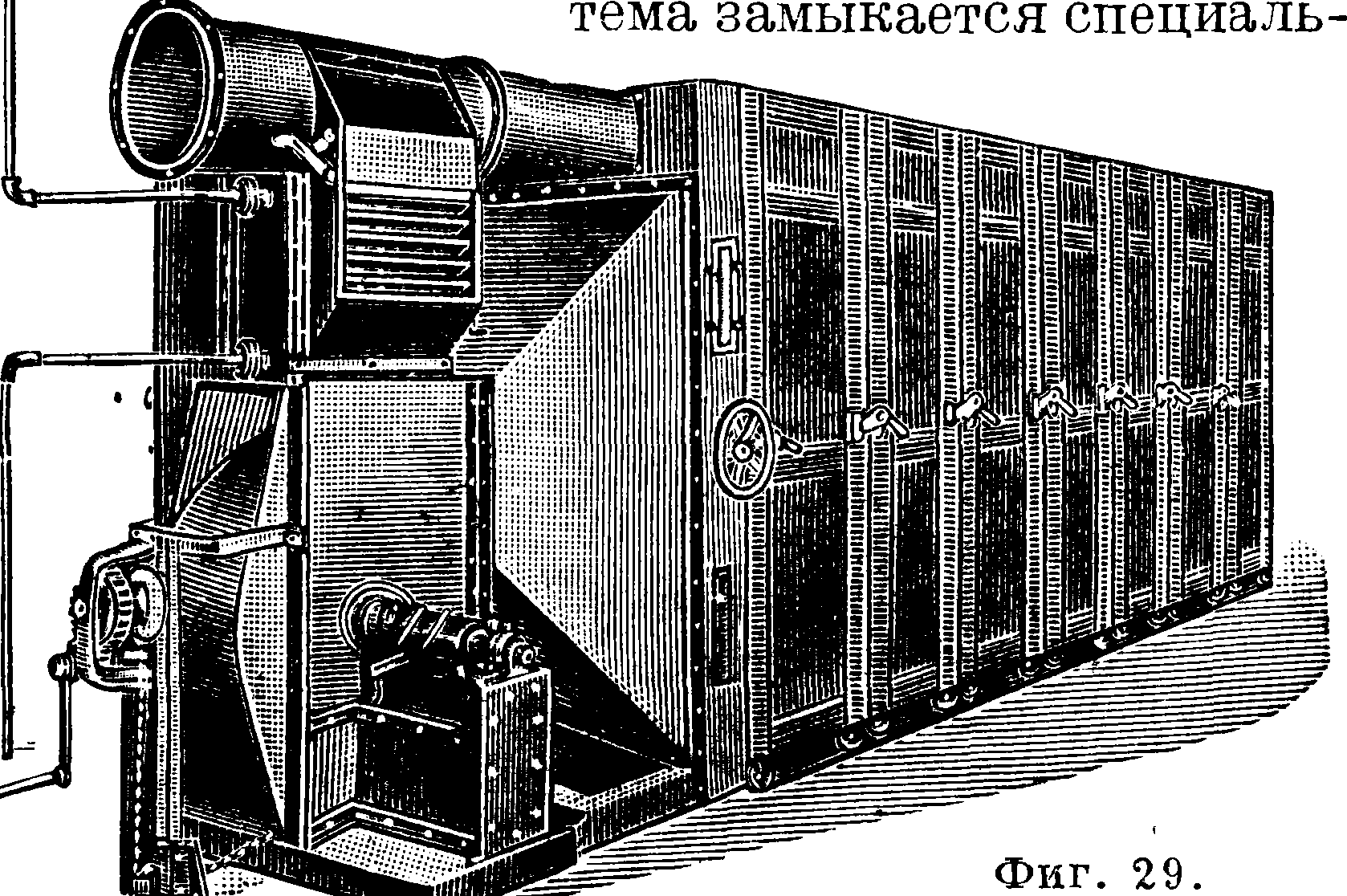

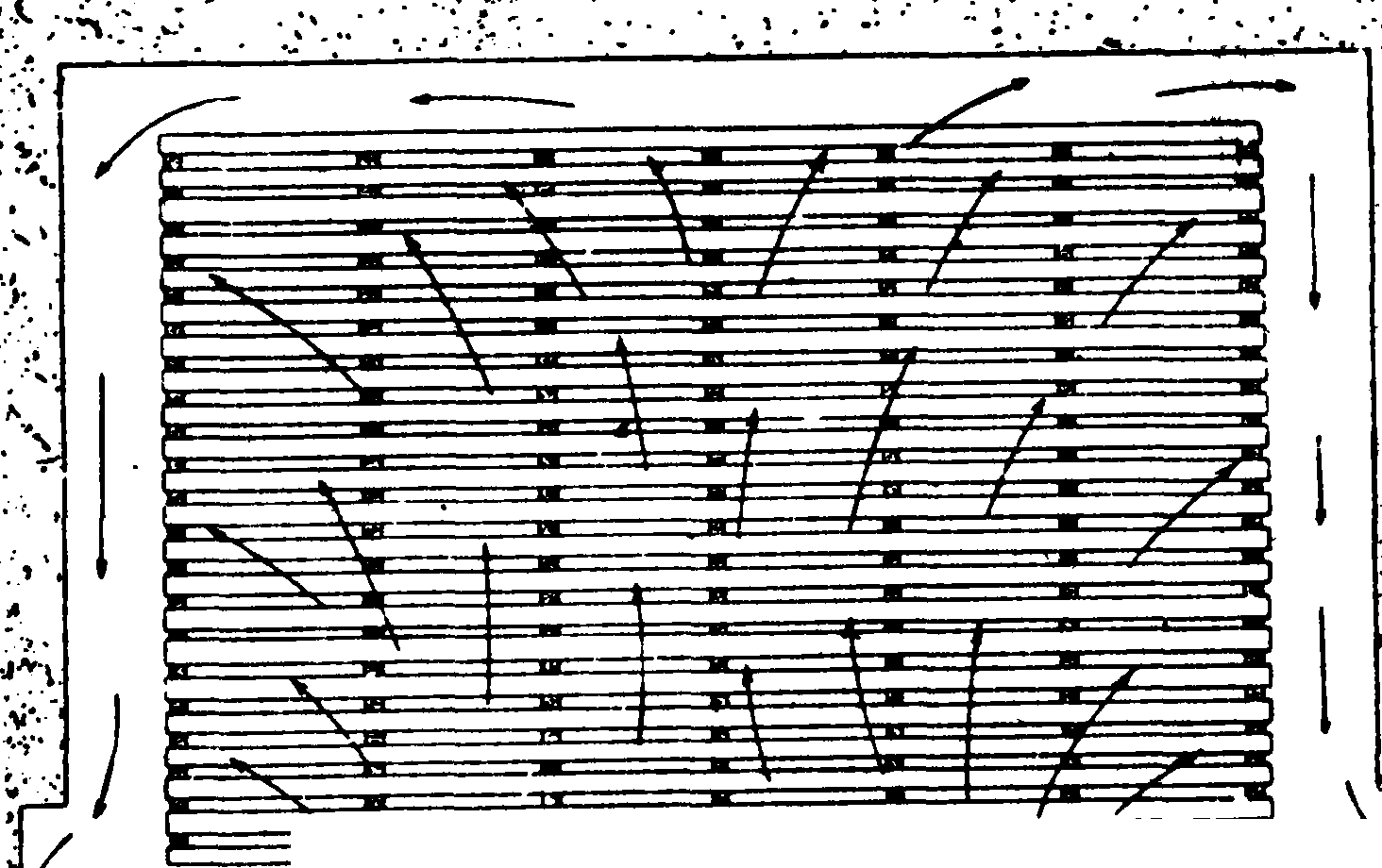

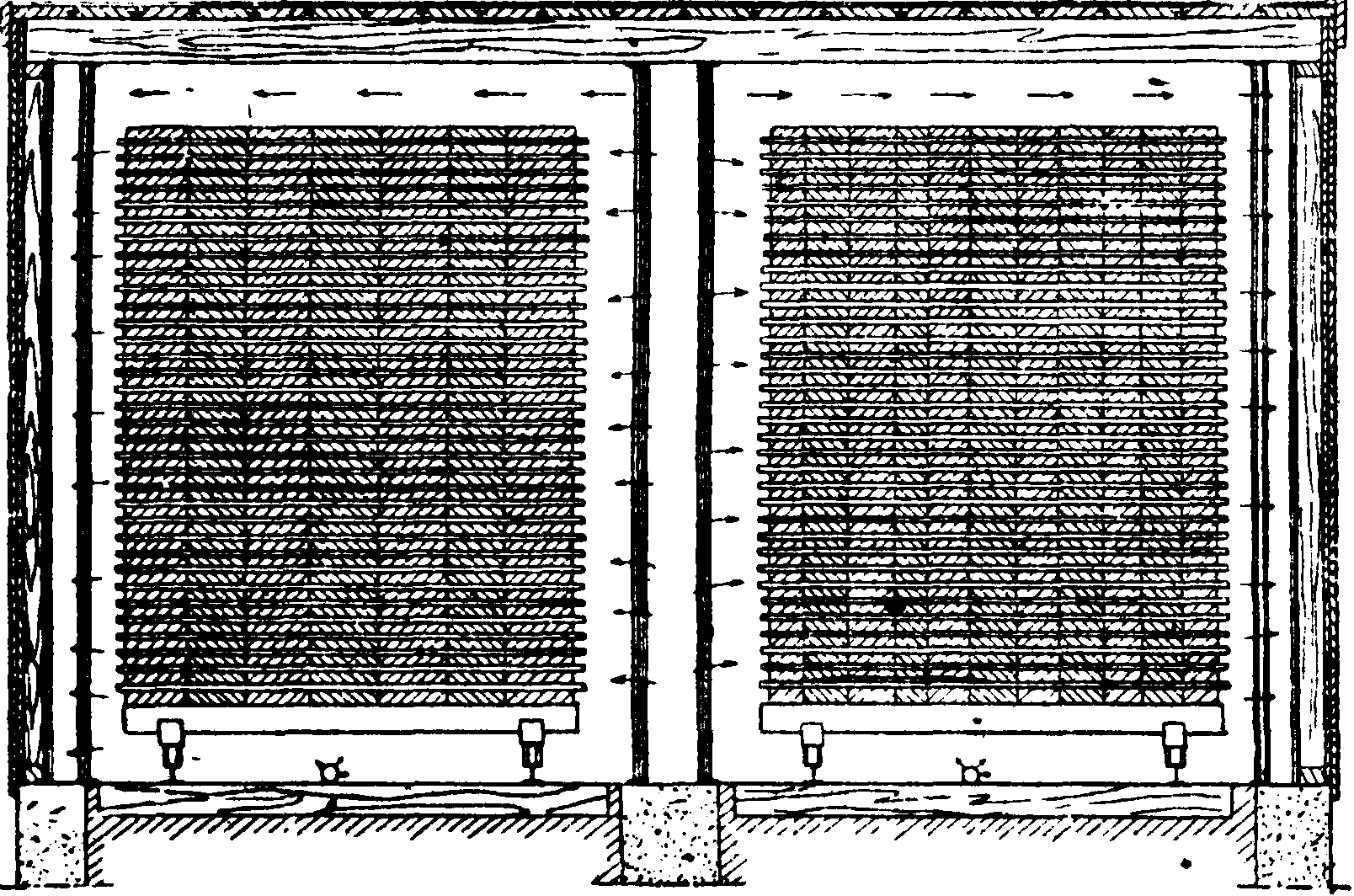

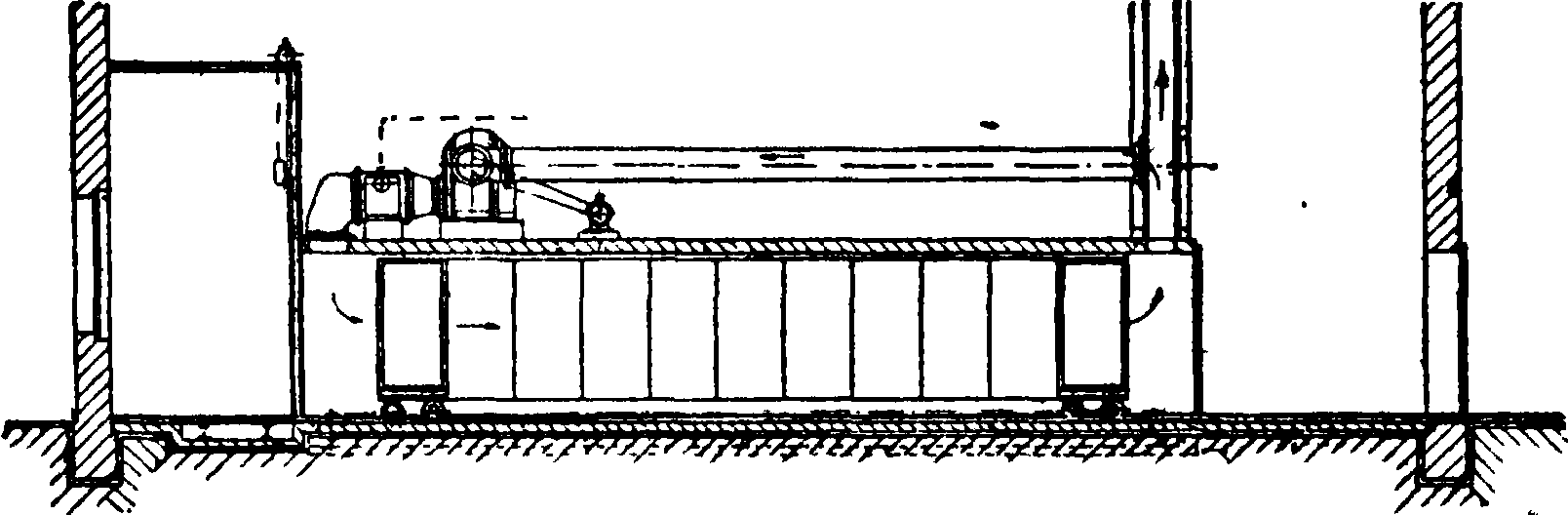

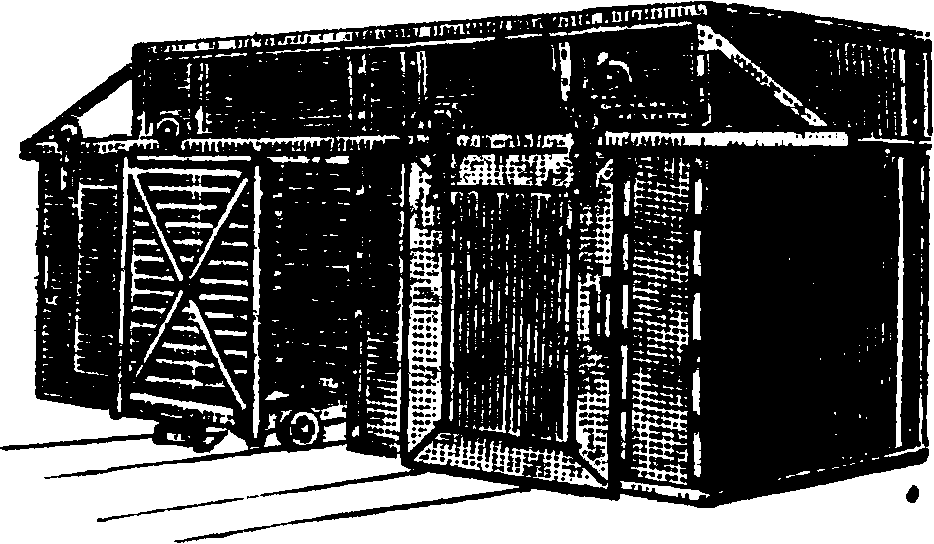

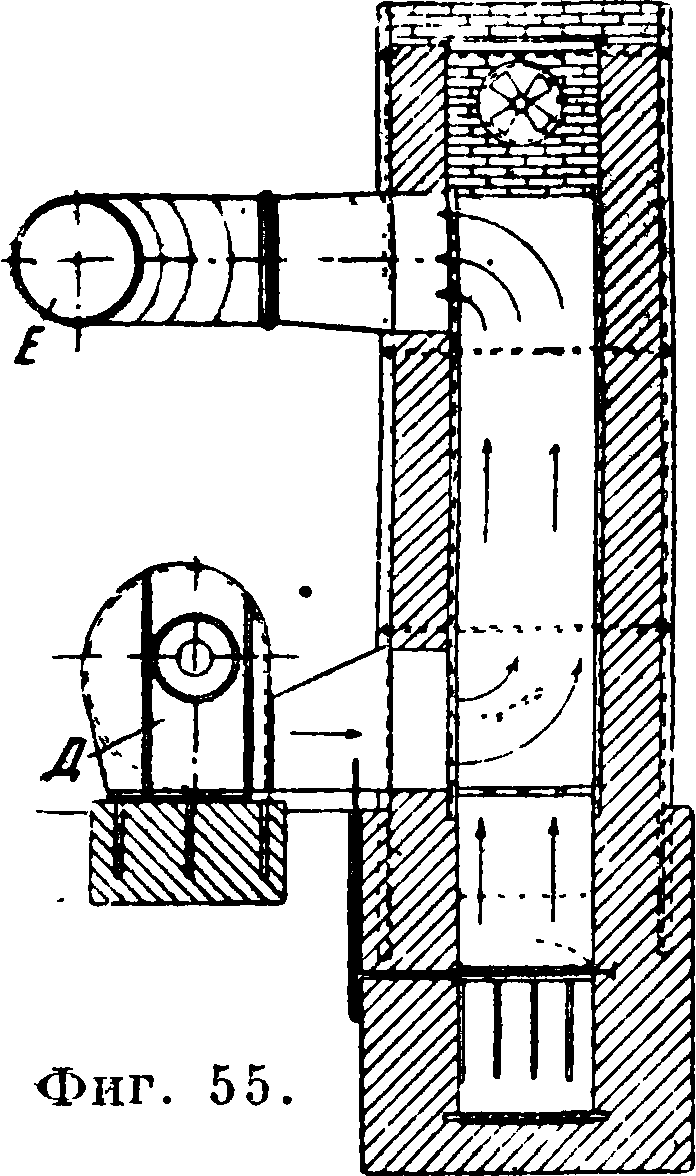

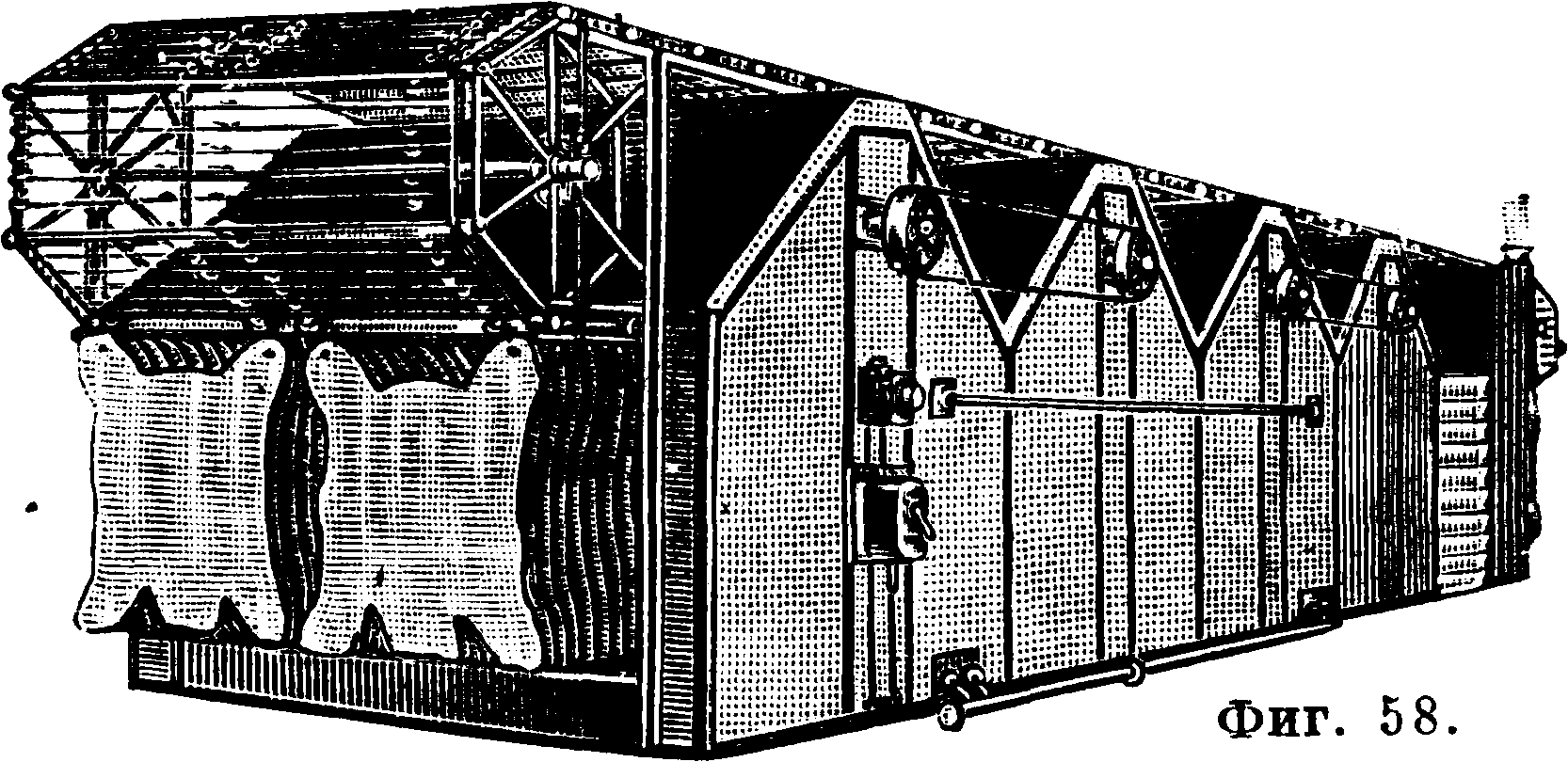

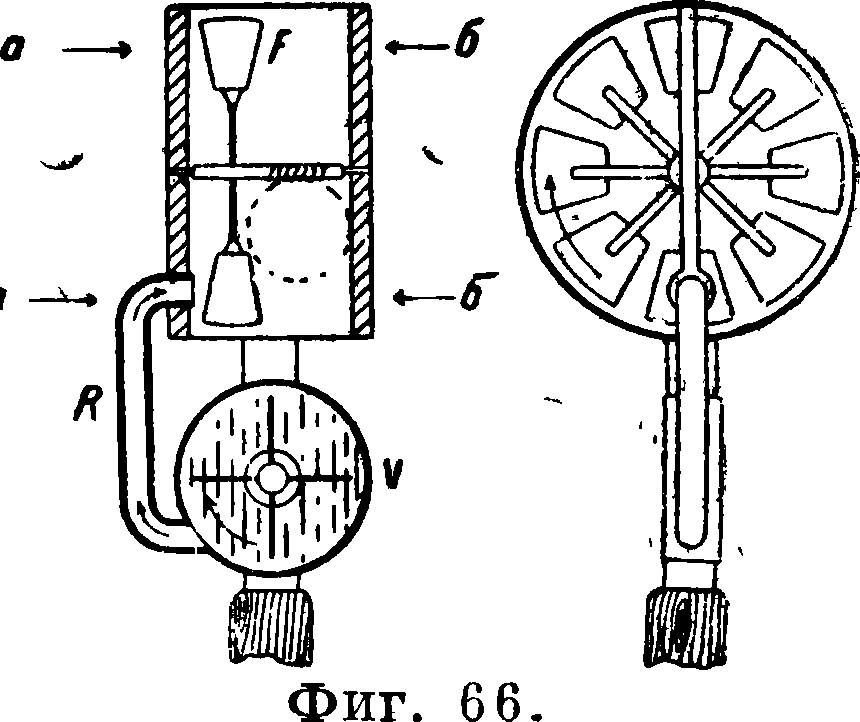

деленные пределы скорости С. Скорость С., с одной стороны, ограничивается ломкостью товара, которая получается от быстрого высыхания наружного слоя макаронных изделий, вследствие чего образуются мелкие наружные трещины, по которым товар крошится на части, с другой стороны, опасностью слишком высокой i° и быстрым удалением влаги не дать возможности развиться и протекать указанным выше биохимии, процессам. Поэтому все современные сушильные аппараты, учитывая эти требования, сушат обычно трубчатый, товар в продолжение 16—30 ч., а цельный—в продолжение 6—24 ч. в зависимости от сорта и качества товара. С этой же целью сушилки делаются с искусственным движением воздуха, а для макарон—со сквозным продуванием его вдоль макарон. Наибольшим распространением и в СССР и за границей пользуются два основных типа сушилок для макаронных изделий с периодич. загрузкой и выгрузкой изделий в шкафчиках. Сушилка Игетро (фигура 28 и 29) состоит из сушильной головки и нескольких (2—8) приставных шкафчиков, заполняемых кассетами, или рамками с товаром. Сушильная головка имеет центробежный вентилятор типа Сирокко и пластинчатый паровой калорифер Юнкерса, соединенные системой коробов с дроссельными заслонками-переключателями, позволяющими осуществить любой режим С., начиная от замкнутой внутренней циркуляции до работы целиком на свежем приточном подогретом воздухе с полным выхлопом отработанного. Вых-I лопное отверстие вентиляторов заканчива-I ется диффузором, к к-рому присоединяют шкафчики с товаром; сис-

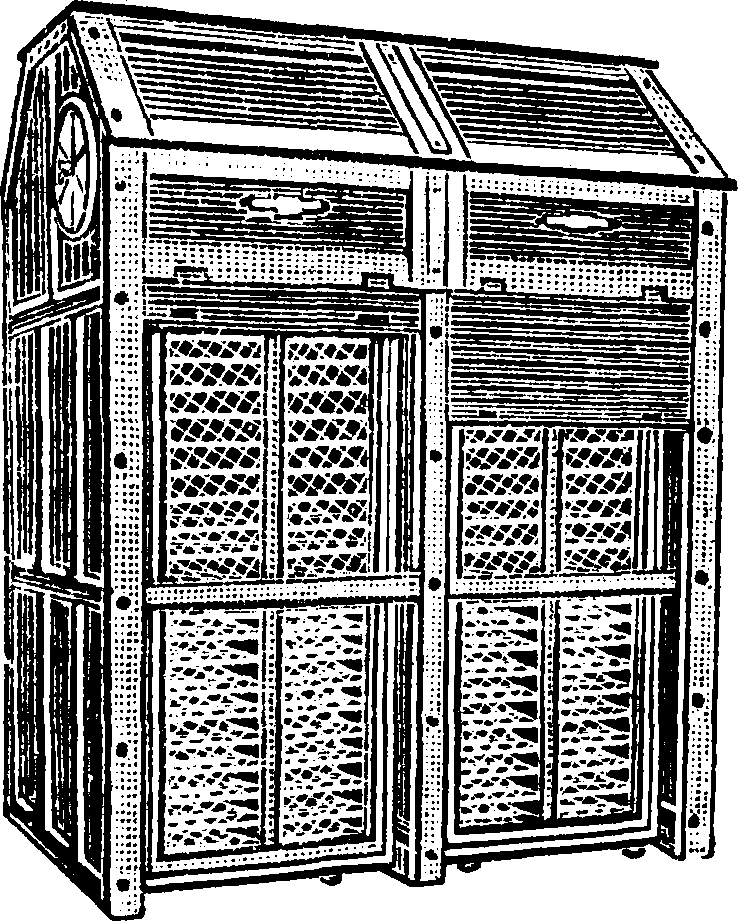

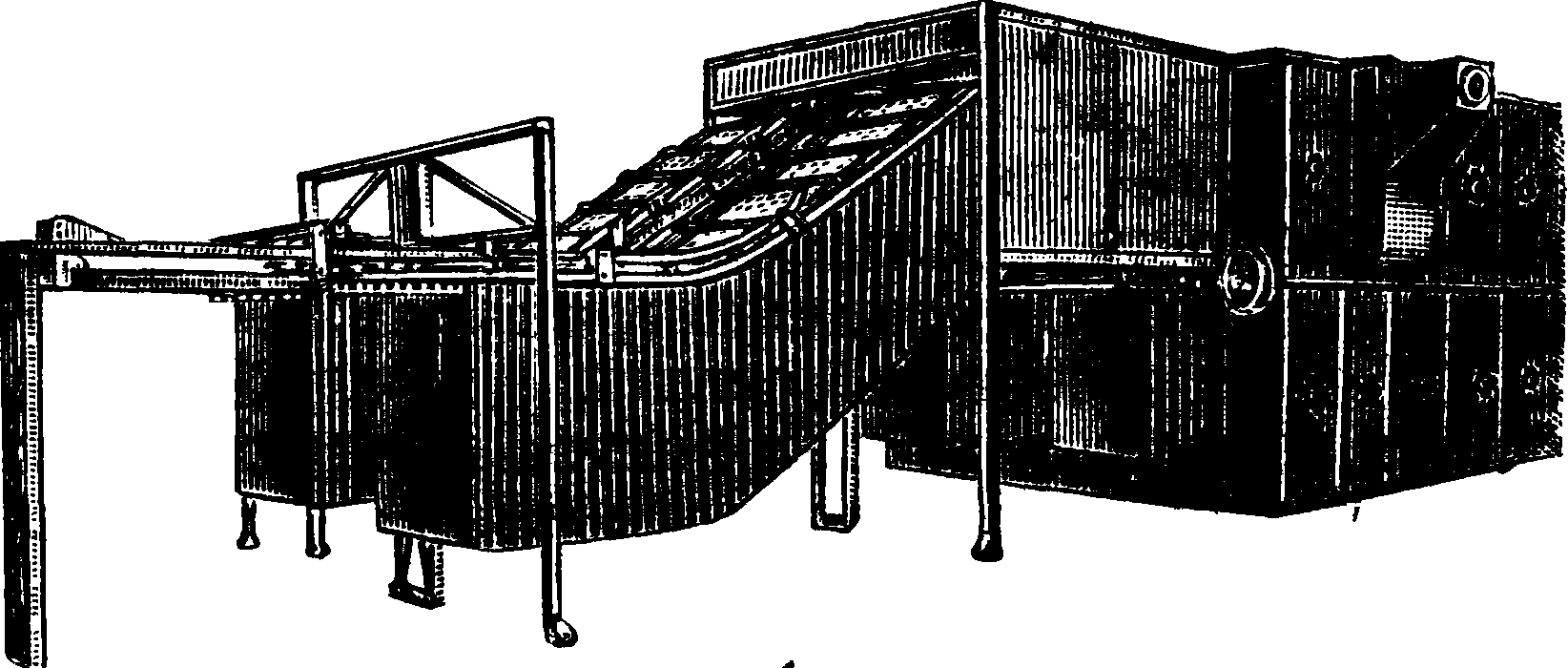

ным шкафчиком, к-рый не заполняют товаром, а который служит для поворота сушильного воздуха из последнего шкафчика в верхний воздуховод. Калорифер позволяет подогревать воздух как при полной внутренней циркуля-цищтак и присасываемый из помещения при работе на полный или частичный выхлоп. Сушилка типа Кайзер-Раймельт (фигура 30) представляет собой легкую деревянную камеру-шкаф, в верхней части которой расположен винтовой вентилятор; внутрь сушильного шкафа вкатывается шкафчик-тележка с товаром. Система заслонок и широкие зазоры-каналы у задней и передней стенок сушильного шкафа позволяют-осуществить любой режим, от внутренней циркуляции до работы на полный выхлоп. Сушилка Кайзер-Раймельт калорифера не имеет и работает воздухом комнатной t°, фигура зо. присасываемым из помещения сушильного отделения. Товарные шкафчики-тележки обоих типов сушильных аппаратов оборудованы специальными колесами для передвижения по полу в любом направлении.

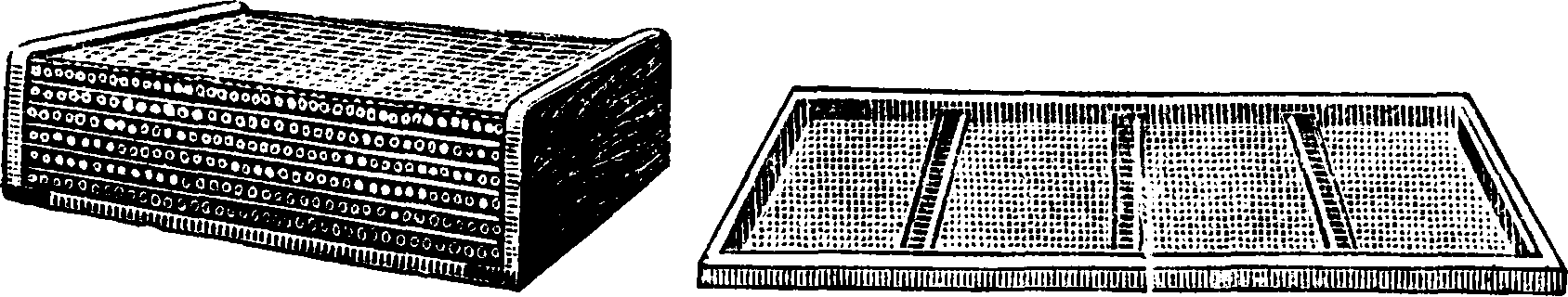

Макароны укладываются в сушильные кассеты (фигура 31), так что воздух может проходить и сквозь отверстие макаронины и в зазоры между лежащими друг на друге макаронинами. При высокосортном товаре рекомендуется прокладывать картон между слоями макарон, чем достигается значительная равномерность высушивания всей партии макарон и прямизна их. Вермишель и лапша укладываются на сушильные рамки (фигура 32), обтянутые оцинкованным {лучше луженым) проволочным ситом и снабженные вырезами в бортах, расположенными т. о., что попадая в промежуток между рамками, воздух должен пройти через сито и лежащий на нем товар, чтобы выйти с другого края рамки. Фирмы дают следующие характеристики своих аппаратов. Сушилки для макарон Игетро Е2 (фигура 28): число шкафчиков 2 (устанавливаются последовательно), емкость двух шкафчиков 500 килограмм макарон, продолжительность сушки около 24 ч., мотор около 5 ЬР, калорифер, до 10 000 Cal/ч; сушилки для вермишели и лапши Игетро ВЕ8 (фигура 29): число шкафчиков 8 (устанавливаются они последовательно),

Фигура 31. Фигура 32.

емкость восьми шкафчиков 800 килограмм вермишели пли лапши, продолжительность сушки 12— 24 ч. в зависимости от сорта товара, мотор ок. 4 ЬР, калорифер до 20 000 Са1/ч.

В сушилках, работающих воздухом нормальной комнатной t°, достигается более высокое качество изделий и меньший риск получения лома. Влажность воздуха помещений, где установлены работающие комнатным воздухом сушилки, не должна превышать известной нормы (примерно 60% при 20—22°). В холодном и влажном климате сушильное помещение должен быть обеспечено достаточной общей приточно-вытяжной вентиляцией. Разница в стоимости С. макарон в сушилках, работающих комнатным воздухом и с подогревом воздуха, незначительна даже при больших колебаниях в стоимости электроэнергии; для товара, допускающего форсировку процесса сушки (вермишель, лапша и тому подобное.) с увеличением стоимости электроэнергии, стоимость С. в аппаратах, работающих комнатным воздухом, весьма заметно возрастает по сравнению со стоимостью С. в аппаратах, работающих подогретым воздухом. Для С. макарон сушилки типа Кайзера выгоднее и при холодном климате и при высокой стоимости электроэнергии, т. к. стоимость С. в них незначительно выше, а качество товара лучше и меньше процент лома. Описанные сушилки периодич. действия удобны при сравнительно небольшой производительности фабрики и разнообразном ассортименте товара. При нескольких стандартных образцах изделий переходят к непрерывной С. с механич. перемещением сушимого товара. Примером такой сушилки является конвейерная сушилка для лапши (фабрика Моссельпрома), имеющая 14 горизонтальных лент, расположенных одна над другой и движущихся каждая в направлении,"противоположном движению соседей. Ленты заключены в общую камеру, хорошо изолированную в тепловом отношении; камера разделена в горизонтальной плоскости перегородкой, создающей два равных отделения—верхнее для первоначальной С. свежего сырого товара и нижнее, где происходит С. поступившего из первого отделения уже подсушенного товара. Товар поступает на верхнюю ленту и по мере движения лент пересыпается с одной на другую, совершая длинный зигзагообразный путь. Вентилятор засасывает воздух или из помещения или снаружи и через паровой коларифер подает его в нижнее отделение сушилки. Пройдя между лентами, воздух поступает во второй калорифер и вновь подогретый входит во второе отделение сушилки. Из второго, верхнего, отделения отработанный воздух присасывается вторым вентилятором, подающим его на выхлоп или обратно к всасывающему отверстью первого вентилятора для использования в рециркуляции. Продолжительность пребывания лапши в сушилке 6 ч., темп-pa в нижнем отделении 55—60°, в верхнем, куда поступает свежий сырой товар,40—45°.Мощность мотора на вентиляторы 6—7—ЬР, на приведение в движение лент около 1,5—ЬР. Производительность около 7 тонн в 24 ч. Расход электроэнергии на 1 m готовой лапши ок. 25 kW.

Существенный недостаток сушилок Игетро составляют неплотности стыков между шкафчиками, вызывающие потери теплого воздуха в помещении в 30 % и больше от циркулирующего объёма. Помимо ухудшения кпд сушилки это вызывает значительное ухудшение гигиенич. условий для работы в сушильном отделении, особенно при сушке лапши и вермишели. Чтобы увеличить коэф. полезного использования теплого воздуха и уменьшить t° и влажность помещения, целесообразно в одной зале комбинировать установку сушилок с подогревом и без подогрева воздуха с использованием воздуха (тепла), теряемого сушилкой типа Игетро, в сушилке без подогрева. В ленточной сушилке хорошая изоляция и плотная камера позволяют значительно уменьшить количество тепла, теряемого в помещении, что является ее преимуществом и в этом отношениии перед шкафными сушилками периодич. действия при ВЫСОКИХ t° сушки. В. Куче рук.

С. плодов, ягод, овощей осуществляется солнечным теплом или искусственно нагретым воздухом. При С. удаляется главная масса воды и остается лишь то количество, к-рое не мешает сохранению продукта. Эта остаточная влага выражается в 10—12% для овощей и 18—30% для плодов. Различный процднт остающейся влаги объясняется тем, что нек-рые плоды содержат в своем составе консервирующие вещества. Так, яблоки, персики, сливы и тому подобное. содержат в сыром виде 8—15% и более сахара. В высушенном продукте содержание сахара может достигать 60%, и т. к. сахар является прекрасным консервирующим веществом, то можно оставлять повышенное количество влаги без опасности порчи. После С. плоды и овощи не теряют гигроскопичности, поэтому влага, удаленная при С. сверх необходимой нормы, вновь впитывается при хранении продукта. Темп-pa нагретого воздуха при С. различных продуктов на практике колеблется от 40 до 85°. Нежные плоды, ягоды и овощи (зелень и капуста) сушатся при 40—50°, более грубые нри"б0—85°. Ввиду того что продукт холоднее окружающего воздуха, правильно поставленный процесс С. идет при t°, позволяющих сохранить плоды и овощи мало измененными как со стороны химич. состава и строения, так и со держания витаминов. В разные стадии процесса С. Гм. б. различна. В начале С., когда продукт содержит большое количество влаги, причем часть ее сосредоточена на поверхности и легко удаляется, t° м. б. повышена без вреда для продукта, т. к. окружающие каждый кусок плода пары воды защищают его от чрезмерного нагревания. В конце же процесса ненормальное повышение t° может сильно отразиться на качестве. Способностью выдерживать повышение t° в начале процесса пользуются при С. особенно не пищевого, а кормового продукта (картофеля), когда допускают повышение Г в начале процесса даже до 600°. При такой С. происходит одеревенение клетчатки.

Сырье, поступающее в обработку, должен быть по возможности одинаковым по величине, близким по зрелости, строению и т. д. Большинство плодов и все крупные овощи и даже зелень (укроп, петрушка и прочие) перед С. подвергаются измельчению, производимому вслед за очисткой их от кожуры. Эта операция позволяет значительно сократить время сушки. Искрошенный продукт иногда прямо направляется в сушилку, где и высушивается. Такая схема работы применяется к очень небольшому числу овощей и плодов (капуста, лук, зелень, белый корень, ягоды, вишни, иногда яблоки, если готовят низкие сорта, и др.), а большинство продуктов проходит еще одну или две предварительные операции: бланширование и окуривание. Бланширование, или обварка, состоит в том, что нарезанные овощи или плоды в особой сетчатой корзине погружают в котел с кипящей водой или вставляют на ситах в особый шкаф, куда впускают пар. Окуривание, или беление, производится с целью сохранения натурального цвета плодов и овощей, а также с целью восстановления потерянного цвета при различных моментах обработки; часто для этой цели пользуются сернистым газом (смотрите Консервное дело).

Время, потребное для С., зависит как от самого продукта, так и от устройства сушилки и колеблется в пределах 2—10 час. Есть и отступления от указанных средних цифр в сторону увеличения времени. Большинство плодов и овощей в обычных сушилках шкафного и карусельного типа держат 5—8 ч. При недостаточной вентиляции в сушилке атмосфера сушилки или отдельного ее района насыщается парами, и процесс С. плодов, находящихся в таком воздухе, прекращается; вместо него начинается новый -процесс конденсации паров и как бы пропарки, и плоды получают вид похожих на вареные. Это явление называется запариванием. Опасность запаривания в начале процесса больше, чем в конце. Кроме испарения влаги от процесса С. требуется сохранение вкуса, аромата, внешнего вида и вообще отличительных свойств, присущих отдельным видам плодов и овощей. Достигнуть всех этих требований можно лишь в том случае, если t° не будет повышаться за установленные пределы и притом будет возможность управлять t° С., повышая ее или понижая в определенные моменты. Во время С. идет до известной степени процесс, происходящий при созревании плодов, в к-ром влияние t° огромно. Более низкие t° выгоднее в смысле сохранения ароматич. веществ, представляющих соединения различных легко летучих эфиров, но при этом понижается поглощаемость воздухом влаги и одновременно повышается количество потребного воздуха; поэтому приходится выбирать известную равнодей ствующую между t° и количеством пропускаемого воздуха. С точки зрения доведения до минимума процесса окисления С. нужно производить в одном и том же воздухе, удаляя все время образующиеся пары влаги. Такой способ вполне осуществим при пользовании вакуум-сушилками, которые действительно дают продукт прекрасного качества, т. к. С. в них м. б. проведена в гораздо меньший срок, чем в обычных сушилках, притом при более низких t° и в отсутствии воздуха. Существующие сушилки еще далеко не достигли того минимума расхода топлива, к-рый возможен практически. Кпд многих сушилок ниже 0,3. Как желательная норма расхода топлива, перечисленного на калории, должна быть не выше 1 200 СаГдля промышленных сушилок, 1 500 Cal для кустарных на 1 килограмм испаренной влаги. Все сушилки по величине своей можно разбить на два вида: а) мелкие переносные и перевозные сушилки и б) стационарные сушилки большой и средней производительности. В зависимости от источника нагревания воздуха способы С. разделяются на солнечную С., когда источником нагрева служит солнечное тепло, и искусственную С., когда для нагрева воздуха применяется топливо. Последнюю называют огневой, если воздух нагревается дымовыми газами, и паровой при нагревании воздуха паром.

Солнечная С. распространена только там, где в году много солнечных дней и t° нагрева достаточно высока, то есть в районах с жарким климатом. Это—один из самых старых способов С. плодов и овощей. Часто он осуществляется чрезвычайно примитивно. Нарезанные плоды с кожурой и сердцевиной нанизывают на нитки и выставляют на солнце или насыпают на крышу или даже на землю. Такой способ С. конечно не дает хорошего качества продукта. Дождь, пыль, насекомые портят продукт. Кусочки плодов, например яблок, получаются темными, а в местах тесного соприкосновения друг с другом—сырыми. В ской ССР и Узбекской ССР .часто пользуются подобными способами С., хотя в последнее время там начал применяться калифорнийский способ С. плодов. При этом способе устраивают специальные сушильные дворы, представляющие собой хорошо очищенный участок земли, удаленный от пыльной дороги. На этом участке раскладывают специальные подносы, на которых в один слой насыпаны плоды, прошедшие все необходимые стадии предварительной обработки. Для проведения очистки, резки и окуривания устроены специальные легкие помещения. В ненастную погоду или на ночь, когда влажность воздуха значительно повышается, подносы собирают и складывают в штабели. Конструкция подносов такова, что позволяет при постановке их друг на друга оставлять промежутки для движения воздуха. Во время С. плоды на подносах несколько раз перемешивают, чтобы избежать недосушенных мест. После нескольких дней С. на солнце плоды досыхают на подносах в штабелях. На благоустроенных дворах для уборки подносов имеются особые навесы. Для облегчения расстановки и сбора подносов по всему двору прокладывают переносный рельсовый путь, значительно облегчающий проведение указанной операции. Для устранения недочетов естественной С. (медленность, загрязнение продукта и др.) был предложен целый ряд особых устройств, называемых солнечными сушилками. Боль-

шинство их представляет собой ящики, верх которых покрыт стеклом. Иногда над ящиком устраивают еще особые собиратели солнечных лучей. В такие ящики ставят решета, на которые и насыпают плоды. Благодаря застекленной поверхности и собирателям лучей t° внутри ящика повышается сравнительно с окружающим воздухом и достигает 60—65°, что ускоряет С. Влияние атмосферных осадков и пыли сводится нанет. В некоторых солнечных сушилках устраивают вентиляционные трубы, что дает уже некоторую возможность регулировать приток воздуха. В Калифорнии пользуются также большими сушилками канального типа, имеющими вид длинной трубы-канала с массой решет, поставленных в штабели, в которых С. идет пропусканием большего количества наружного теплого воздуха, для чего с одного конца сушилки устанавливается вентилятор. Лучшие результаты дает соединение солнечной и огневой С. В первый период, когда удаляется наибольшее количество влаги, ведут С. на солнце, во второй же—в огневой сушилке. Таким путем очень сильно ускоряют процесс и получают продукт прекрасного качества.

Искусственная С. осуществляется в сушилках, работающих искусственно нагретым воздухом. Одни из этих сушилок построены на принципе непосредственного нагревания высушиваемого продукта поверхностью нагрева (тип лежанок), другие—на идее пронизывающего стопу сит воздуха (гейзенгеймские, шкафные, карусельные и др.), третьи—на принципе скользящего над ситами воздуха (Ридера, канальные), четвертые—на принципе движения воздуха и продукта (барабанные). Примитивные искусственные сушилки, т. н. лозницы, представляют собой небольшие и неглубокие ямы, вырытые в земле и покрытые двускатной крышей; отверстие ямы на уровне земли закрывается плетеной из прутьев решеткой, на к-рую и насыпаются толстым слоем плоды. Тепло получается от сжигания топлива, наложенного на дно ямы. С. происходит за счет тепла смеси воздуха и дымовых газов. Чтобы уменьшить порчу от дыма, делают ямы глубже и пользуются таким топливом, как древесина кизиЛа, которая дает короткое пламя. С. в лозницах распространена на Сев. е, Украине, в Бессарабии и дает черные груши, высушенные целыми, чернослив с усушенной мякотью и тому подобное. К числу таких же простых устройств относится русская печь, широко используемая для С. плодов, ягод и грибов на поду или на особой этажерке с тремя ситами, устанавливаемой в печи, что позволяет увеличить ее загрузку.

Шкафные сушилки построены так, что холодный воздух поступает в калорифер, нагревается в нем о каналы и стенки печи и затем идет в сушильную камеру. Ростовский шкаф, сочинская сушилка, курянка, сушилка Плодоовощи—все они в общем близки по идее, но отличаются конструктивно. Калорифер в этих сушилках горизонтальный, сложен из кирпича и состоит из печи и двух нагревательных каналов, выходящих из печи“и симметрично расположенных по обеим сторонам. Каналы делают несколько зигзагообразных оборотов и направляются в дымовую трубу; обычно последние обороты для увеличения теплоотдачи изготовляют из железа. Как печь, так и каналы ставят на подставках, чтобы холодный воздух, входя в калорифер, мог омывать под каналов. Симметричное расположение каналов и напра вление зигзагов преследуют цель равномерного нагревания всей площади. Холодный воздух, омыв со всех сторон кирпичные каналы и железные трубы и нагревшись, направляется в сушильную камеру. Самый шкаф обшит деревом и состоит из нескольких рядов сит, поставленных на 10—20 сантиметров одно над другим. От числа сит зависит размер всей сушилки: в ростовском шкафу и в сочинской сушилке б. ч. 30, в курянке 90 и в сушилке Плодо-овоща 72 сита. Каждое сито имеет размер 71 х 142 см, т. e. 1 м2. Сита эти по высоте располагают в 5—6 рядов. Общий размер малых сушилок 1,5 метров х 4, 25 м, больших 3 метров х 4,25 метров Производительность малых сушилок примерно 0,7 т, а больших 1,5—2 тонны сырых плодов или овощей в сутки в зависимости от продукта. Сушильные шкафы заканчиваются четырехскатной крышей, на коньке которой поставлены вентиляционные трубы. С. продукта в этих сушилках идет неравномерно в различных этажах и даже в одном и том же этаже на различных ситах. Поэтому приходится часто переставлять сита. В виду значительной высоты сушилки нижнюю часть ее помещают в земле, что удобно и в отношении сохранения тепла калорифера. Сушильные рамки обтягивают металлич. луженой сеткой с отверстиями размером в 3—

4 миллиметров. Между калорифером и нижним ситом расстояние не должен быть менее,

70 сантиметров во избежание при-горания товара. Расход топлива в этих сушилках 2 — 2,5 весовых единицы на единицу готового продукта, или 1 800 Cal на 1кг испаренной влаги. На фигуре 33 показана переносная г е й-зенгеймекая сушилка. Особый механизм поднимает всю стопку сит, за исключением нижнего сита. Сито со свежим продуктом ставится наверх и постепенно проходит весь путь сверху донизу,

откуда и вынимается с высушенным продуктом. Здесь осуществляются два встречных тока: снизу движется нагретый воздух, сверху—продукт. Наиболее сухой и горячий воздух встречает наиболее высушенный продукт и по мере охлаждения и увлажнения встречает продукт, легче отдающий свою влагу.

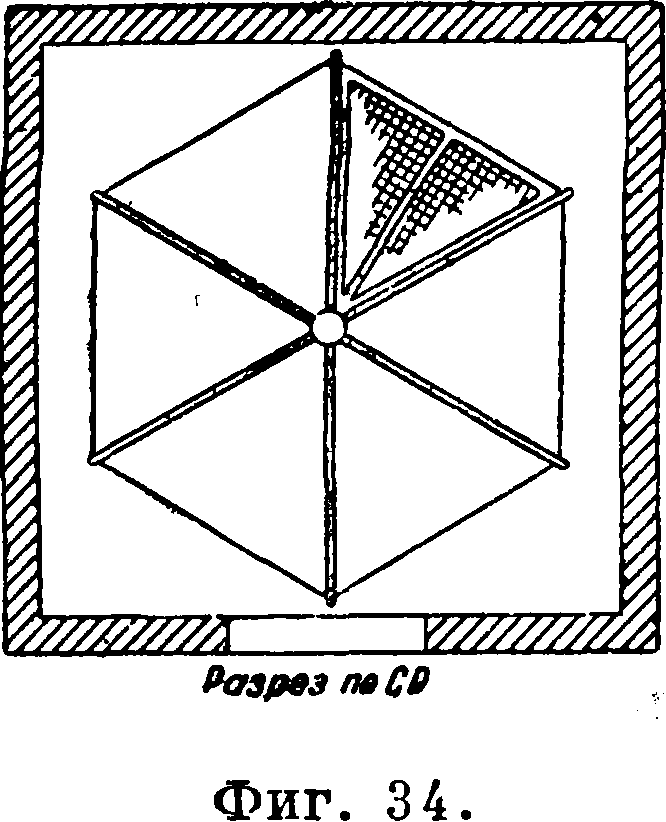

Карусельные сушилки (фигура 34) представляют собой шестигранную вращающуюся на вертикальной оси этажерку, поставленную над калорифером. На этажерку ставят сита, имеющие форму равностороннего тр-ка. Таких сит площадью 0,75 м2 обычно бывает 120 шт. Все они размещены в 10 рядах на расстоянии 10—20 сантиметров (внизу и вверху чаще, в середине реже). Этажерка заключена в общую с калорифером кирпичную облицовку. Размер сушилки 4x4 метров Этажерку делают б. ч. из дерева. В потолке сушилки ставят 3—4 трубы для удаления отработавшего воздуха, иногда одну трубу начинают вести с середины этажерки с целью удаления влаги, скопляющейся здесь в больших

Фир. 33.

количествах, чем в других местах. Производительность карусели обычно Н/2—2 ш сырого продукта в сутки. Расход топлива близок к расходу в шкафных сушилках. Существует несколько систем таких сушилок: ростовская карусель, карусель Никифорова, Фрасса, Ерми лова и др. Все эти сушилки, за исключением сушилки Ермилова, работают периодически, то есть вся сушилка загружается и разгружается сразу, что сопряжено с нек-рыми неудобствами и потерями тепла. В сушилке Ермилова этажерка разделена вертикальными перегородками на 6 секторов; одновременно производят загрузку и разгрузку лишь одного сектора; при этом калорифер сконструирован так, что в каждый сектор воздух поступает определенной t° для данного сектора и отличной от другого, и продукт можно сушить, начиная с высокой и затем переходя к низкой, или обратно. После загрузки сектора его оставляют стоять в течение определенного для каждого продукта времени (около часа) на месте с наиболее высокой или, наоборот, с наиболее низкой t°, затем передвигают на следующее место, дают постоять и вновь передвигают далее, пока загруженный сектор не обойдет весь круг и не придет к дверям. Немецкая сушилка фирмы Бенно-Шильде рассчитана на большую производительность, до 9 ш в сутки, и ее отличительными чертами являются механизация подачи и перестановки сит и двукратное нагревание воздуха. Холодный воздух проходит через калорифер и затем направляется через группу сит вверх; пройдя первую группу и насытившись достаточно влагой, он встречает второй калорифер, где, нагреваясь, вновь повышает свою влагоемкость и проходит через вторую группу сит. Вверху установлен вентилятор, побуждающий воздух к движению. Калорифер нагревается паром. Сушилка требует расхода 15 IP. Практич. данных о ее работе в наших условиях пока нет.

К сушилкам, построенным на идее скользящего над ситами воздуха, относятся канальные, или тоннельные, сушилки, получившие широкое распространение в целом ряде производств для производительности 8—20 тонн в сутки. Барабанные сушилки строятся также на большую производительность. Для Ют сырого продукта в сутки длина барабана достигает 9 метров и диам. его 1,5 метров Они применяются гл. обр. для С. картофеля. При работе с дымовыми газами путем получения бездымного горения и применения высоких t° они используются для С. кормового продукта.

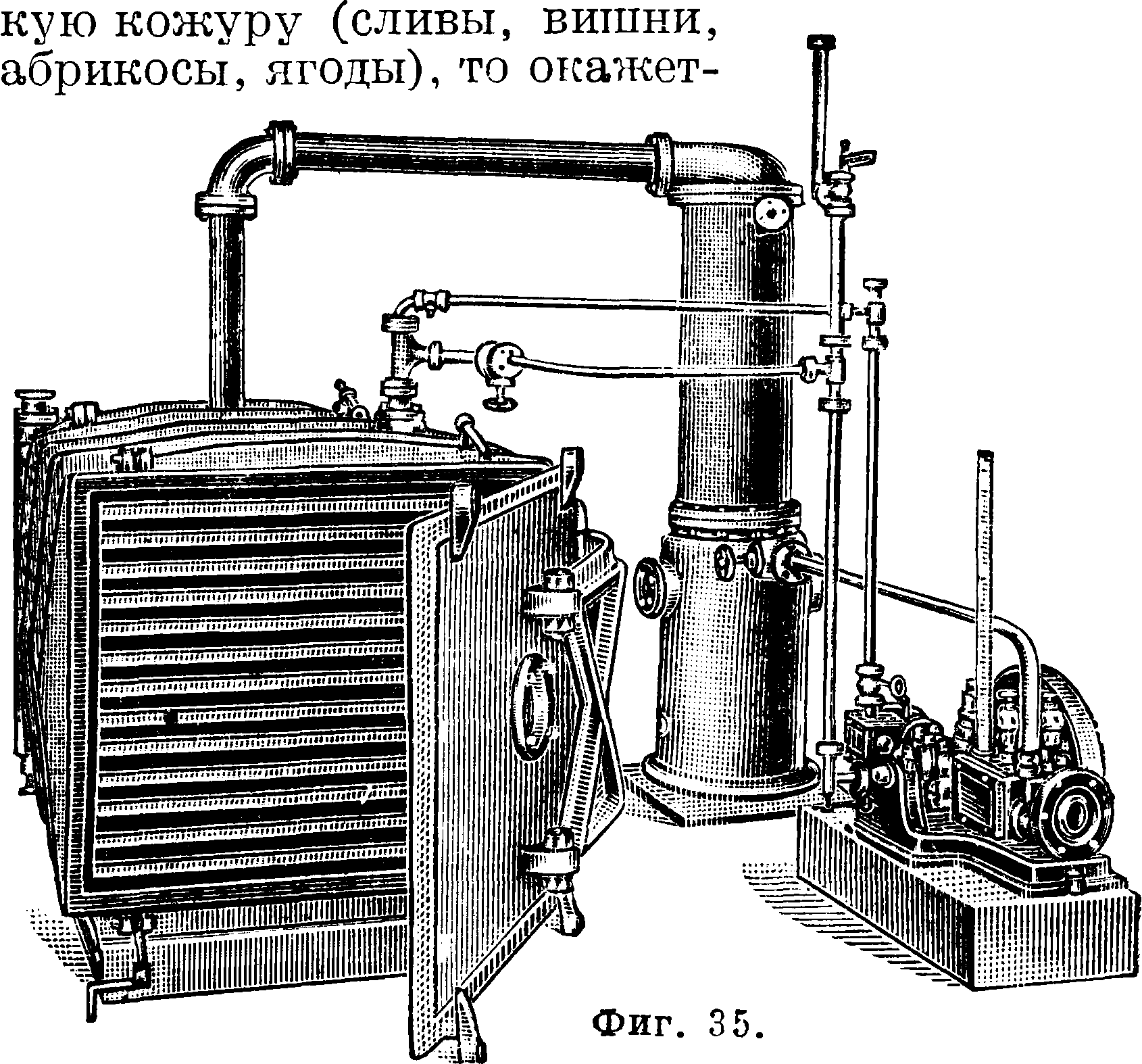

Для вакуумной С. применяют сушилки шкафного и барабанного типов. Первые упот

ΥΖΖΖΖΖΖΖΖΖΖΖΖΖΖΖΖΔ

ребляются для С. ценных плодов и других продуктов, а барабанные—для С. гл. обр. сыпучих продуктов. Шкаф вакуум-сушилок (фигура 35) состоит из ряда полок, нагреваемых паром или горячей водой. На эти полки ставят лотки с насыпанными плодами, после чего двери плотно закрывают и насосом создают в шкафу необходимое разрежение. С. обычно идет при t° 45— 55° и продолжается 1,5—2 ч. Плоды, получаемые из вакуум-сушилки, имеют прекрасный аромат, вкус и естественный вид; они легко размокают в воде и принимают первоначальную форму. Недостаток вакуумной С.—высокие расходы по сравнению с обычной С. как на оборудование, так и на эксплуатю.

Сетка, применяемая для сит, изготовляется из железной луженой проволоки. Ходовыми номерами сетки являются № 10—18. Сетка должен быть плотно натянута на рамку во избежание провисания. При употреблении сит из нелуженой проволоки их смазывают маслом во избежание отпечатков на продукте. Пользуются иногда также льняной сеткой или плетенкой из тонких прутьев. Продукт должен быть размещен равномерно и закрывать всю поверхность сита. На 1 м2 поверхности сита насыпают 6—8 килограмм.

Если условно разбить плоды и овощи на группы и отнести к одной все те, которые имеют плотное строение, как большинство корне-и клубнеплодов, яблоки и груши, а к другой все те, которые имеют более нежное строение и тон-

ся, что первая группа сохнет при более высокой t°, вторая довольствуется более низкой; первая группа сушится более быстро, вторая—медленнее. Большинство продуктов первой группы сушат сразу при высокой t°; вторую группу,—начиная с низкой t°, то есть с подвяли-вания (слива, вишня), иначе кожица потрескается и сладкий сок вытечет. Как правило сушильный процесс необходимо вести без перерыва, не давая плодам и овощам охлаждаться, иначе нек-рые продукты теряют свой естественный цвет (капуст^). Исключение составляет зеленый горошек, к-рый нужно сушить с перерывами, давая ему остыть, и затем продолжать С.; только при этих условиях возможно получить морщинистый, хорошего бархатного оттенка готовый продукт. Тот же способ применяют часто и для С. слив. Все продукты требуют при С. хорошей вентиляции, но грибы в этом отношении стоят отдельно; они полу-

чаются более хорошего вида при С. во влажной атмосфере. При С. квашеной капусты надо иметь в виду, что молочная к-та сильно действует на железное сито, поэтому если нет других сит, то ее надо сушить последней, когда сита уже значительно сношены. Размер выхода

Т а б л. 2.—В ы х о д продукта и температура при сушке.

| Название продукта | Выход, % | Темп-ра,0 | |

| Капуста белокочанная. | 8,0 | 50- | -55 |

| Морковь * .. | 10,5 | до | 75 |

| Лук репчатый .. | 16,6 | » | 75 |

| Пастернак .. | 17,1 | » | 70 |

| Петрушка (корень). | 16,5 | » | 60 |

| Петрупща (Зелень). | 10,0 | » | 15 |

| Свекла .. | 12,5 | » | 85 |

| Картофель.. | 20,0 | » | 80 |

| Яблоки.. | 12,5 | » | 80 |

| Слива венгерка. | 25,0 | » | 75* |

| Груша .. | 12,8 | » | 80 |

| Вишня .. | 28,0 | » | 65* |

| Персик (без косточек). | 10,0 | » | 80 |

| Малина, клубника | 26,0 | * | 55 |

| * Начинают сушлть с 45*. | |||

готового продукта для разных плодов и овощей колеблется в пределах 8—30% от веса неочищенного сырья. Средние цифры выходов и оптимальных t°, взятые из практики работы больших предприятий за ряд лет, приведены выше в таблице 2. с. Ер милов.