> Техника, страница 1 > Твердое топливо

> Техника, страница 1 > Твердое топливо

Твердое топливо

Начнем с самого важного и распространенного вида, с твердых видов топлива.

Дерево

Дерево является одним из самых ценных природных продуктов для человека. Прежде всего, дерево—такой продукт, который в природе постоянно возобновляется; в условиях правильного ухода восстановление вырубленного леса идет очень быстро. Дерево занимает далеко не первое место в ряду топлива, но зато оно очень ценно в качестве строительного материала. Оно легко поддается обработке и, кроме того, в сравнении с другими материалами, обладает высокими качествами: малой теплопроводностью, прочностью и легкостью.

Не всякое дерево можно использовать для постройки; необходимо иметь ровные бревна, по возможности без сучков. Такого леса не так много, и поэтому лес, который не может быть использован для построек, идет на топливо, употребляется для нужд химической и бумажной промышленности и прочие.

СССР по своим лесным богатствам стоит на первом месте в ряду других стран. По данным Наркомзема общая лесная площадь СССР составляет 904 620 000 гектаров (824 174 000 десятин); из них удобной для разработок— 5 867 535 000 гектаров (538 306 000 десятин).

Потребление дерева в довоенное время распределялось следующим образом:

| Дрова и строительный материал | 328 636 000 | м3 | в год |

| Углежжение и сухая перегонка | 19 664 900 | » | » |

| Целлюлоза и древесная масса4 | 727 500 | » | » |

| Всего | 349 028 400 | м3 | в год |

4) Для производства бумаги

Если считать, что прирост древесины на 1 гектар за 1 год составляет 5 м3 то получим для одной только удобной лесной площади прирост в 29 337 656 000 в год, то есть цифру в восемь раз большую, чем потребление дерева. При правильном лесном хозяйстве эта цифра будет еще больше.

В качестве топлива дерево широко употребляется в нашей стране на севере и в центральном районе. Дерево как топливо имеет свои преимущества и недостатки. Преимущества эти следующие: легкая воспламеняемость, способность гореть длинным пламенем, малое количество золы и отсутствие серы. Все эти качества делают его незаменимым для металлургической промышленности. Благодаря легкой воспламеняемости дерево везде применяется для предварительного разжигания топок. Недостатки дерева: малая теплопроизводительность и высокая влажность в свежем состоянии, достигающая 45—50%.

Для получения воздушно-сухих дров их приходится выдерживать очень долго (около двух лет).

Состав дерева, согласно принятой номенклатуре, таков:

| Воздушно-сухие | Сырые | |

| Влажность | 12—15% | 35—45% |

| Горючая масса | 37—84% | 64,5—54,5% |

| Зола | 1% | 0,75% |

| Теплопроизводительность | 3 500—4 200 калорий | 2 300—2 500 калорий |

Из этой таблицы ясно видно влияние влажности на теплопроизводительность дров: чем больше воды, тем ниже теплопроизводительность, а следовательно, чем суше дрова, тем они более выгодны как топливо. Это положение остается справедливым для всех видов топлива.

Древесина находит широкое применение в качестве сырья д,ля получения целого ряда ценных химических продуктов: уксусной кислоты, древесного спирта и прочие (смотрите главу о сухой перегонке дерева), а также для фабрикации бумаги (смотрите главу о писчебумажном производстве).

Торф

По своему составу и характеру торф занимает промежуточное место между деревом и бурым углем. Торф как топливо может иметь только местное значение, так как он не выдерживает далекой перевозки вследствие своей легкости, с одной стороны, и сравнительно малой теплопроизводительности, с другой.

Залежи торфа рассеяны у нас, главным образом, в северной части страны. У нас имеется 18 500 000 гектаров (около 17 миллионов десятин) торфяных болот, что при средней толщине торфяного слоя приблизительно в 2 метра может дать 48 миллиардов тонн торфа с влажностью в 25%. Следовательно, если принять существующую выработку торфа в 2 450 000 тонн в год и на будущее время, то этого запаса хватит на 20 000 лет. Если же принять весь довоенный годовой расход топлива как норму и перевести его на торф, то и тогда запасов торфа хватило бы на 200 лет.

Торф обязан своим происхождением растениям. Образование торфяного болота можно представить себе следующим образом. В каком-нибудь месте образовался водоем в виде озера, на берегах которого начинает быстро развиваться водная растительность, вроде камыша. Проходят года, камыши отмирают, падают на дно, затягиваются илом, и таким образом образуют первый слой будущего торфяного болота. Накапливающиеся мертвые растения постепенно от берегов идут к центру водоема, как бы осушая его; водоем становится все мельче и мельче, затягивается осокой и постепенно превращается в мелкое болото. Осока, как и камыши, умирает, болото высыхает, и появляется моховая и древесная растительность. Постепенно на месте болота появляются кустарники, затем береза и сосна.

Под водой тем временем идет процесс оторфянения, заключающийся в том, что растительные остатки под влиянием жизнедеятельности организмов, находящихся в воде, претерпевают целый ряд изменений. Микроорганизмы постепенно разрушают растительные остатки, и последние превращаются в сплошную бесформенную массу бурого цвета, в которой часто совершенно невозможно найти следы бывших растений. Вышележащие слои давят на нижние, уплотняют их, осаживают на дно. Поверхность болота начинает затягиваться мхом, носящим название сфагнового мха, который быстро развивается и начинает расползаться дальше. Выходя за пределы водоема и подползая к деревьям, он располагается у их подножья и начинает их подтачивать. Дерево загнивает, падает, покрывается мхом и исчезает в болоте. Сфагнум, пушица и им подобные растения являются последними представителями растительности на болоте; они могут долго существовать и развиваться, накопляя материал, впоследствии превращающийся в торф

Природные процессы часто протекают в самой разнообразной обстановке, и поэтому торфообразователи, то есть растения, из которых происходит торф, могут быть различными, в зависимости от условий, в которых идет образование торфа. В степных краях торф обычно осоковый или тростниковый, на севере же, главным образом, моховый или древесно-кустарниковый. По характеру болот — моховые болота называются верховыми, а осоковые или луговые—низовыми. Есть еще боровой торф, который образуется из моховых болот, заросших сосной.

Добыча торфа

Торфяное болото, назначенное к разработке, сначала осушают. Осушка болота заключается в том, что по болоту прокладывают канавы с небольшим уклоном. Вода из болота по канавам отводится в ближайшую реку или, при низком болоте, в водоем, откуда ее откачивают. После осушют болото очищают от пней и растительности (его, как говорят, „полируют“), заравнивают и потом приступают к выработке торфяной залежи

Добыча торфа производится или вручную или машинами. Ручным способом производят резной наливной и формовочный торф.

Резной торф получается следующим образом: вырывается яма около двух метров в длину и одного метра в ширину; на край ямы кладут 7-вершковую (30—35 см) доску и по ней прорезают торф в глубину на 35—45 см, а потом режут поперек на куски в 3—31/2 вершка (14—16 см). Другой рабочий, стоящий в яме, подрезает торф снизу. Таким образом получаются кирпичи, которые отвозятся и раскладываются на поле для сушки. Этим путем один рабочий может сделать 3—4 тысячи кирпичей в день.

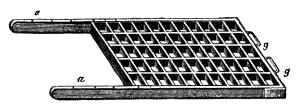

Наливной торф получается так. Торфяную массу, вынутую из залежи, собирают на помост или в особо отведенном месте, где перетаптывают ее до получения однородной массы. Полученную массу затем размещают по особым формам, одна из которых изображена на рисунке 4. Торф остается некоторое время в форме, потом снова переминается, вытряхивается из формы и отправляется в виде кирпичей на поле для сушки.

Рисунок 4. Форма для торфа.

Формовочный способ очень похож на производство обыкновенного кирпича. Вынутый из болота торф топчется, наливается в формы, утрамбовывается в них и отправляется на поле для просушки. Часто делают формы с подъемным дном; налитая в них торфяная масса прессуется и, таким образом, получается в виде кирпичей.

К ручным способам можно отнести и кадушечный. Кадушки делаются обычно деревянные, сверху более широкие, чем внизу. Внутри кадушки проходит стержень, на котором сидят ножи, насаженные по винтовой линии

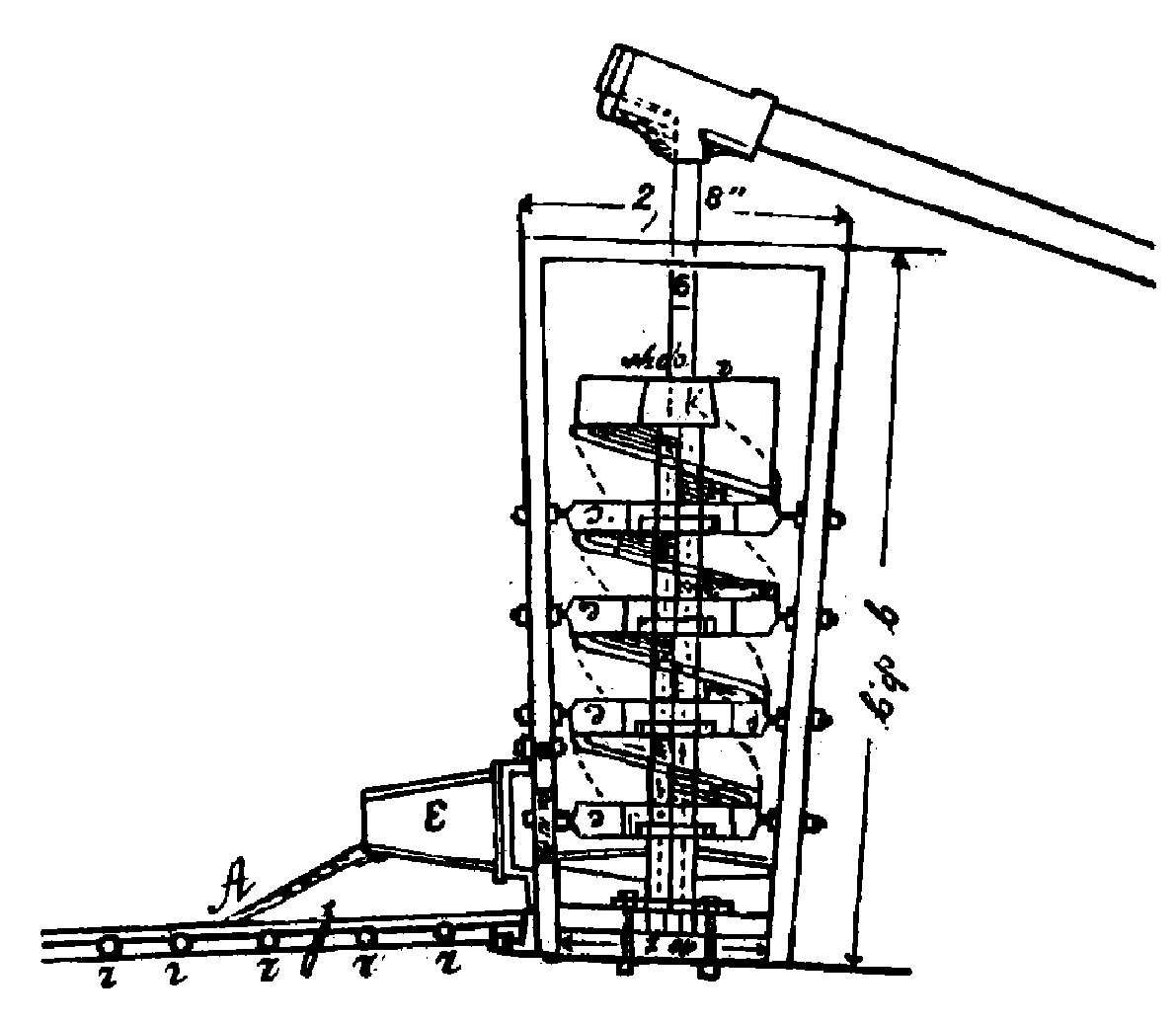

Рисунок 5. Машина для формовочного торфа.

Рисунок 6. Машина для выемки торфа

На рисунке 5 изображена такая кадушка; торф закладывается в нее сверху и ножами прогоняется вниз, откуда, довольно плотно сжатый, он тора и пресса. Элеваторные машины состоят из элеватора и пресса. Элеватор представляет собой ленту со скребками. Лента двигается непрерывно и по мере ее прохождения в нее накладывается торфяная масса, которую она подает к прессу.

Пресс имеет на верху загрузочную воронку, куда сваливается с ленты торфяная масса. Из воронки торф попадает на ножи, которые его измельчают, перемешивают и одновременно прогоняют к винту. Назначение винта—подавать готовую торфяную массу в мундштук, где она прессуется и откуда она выходит в виде сплошного бруска. Брусок режется на отдельные куски и отправляется на поле для просушки.

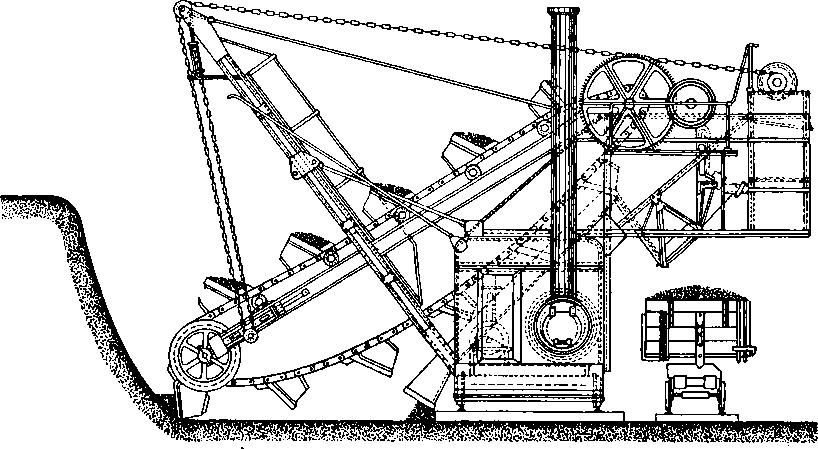

Баггерная установка в механизации добычи торфа идет дальше. В этой машине, кроме элеватора и пресса, имеется еще баггер, назначение которого в том, чтобы заменить ручной труд рабочих при выемке торфа из залежи. Баггер состоит из черпаков, выходит через мундштук в виде ленты, которую режут на кирпичи и сушат.

Машинный торф

В настоящее время добыча торфа значительно усовершенствована введением механических способов. Машина для добывания торфа состоит из баггера, элева-которые, двигаясь снизу вверх, захватывают торфяную массу, поднимают ее и сбрасывают на элеватор или прямо в пресс. На рисунке 6, изображающем баггер, ясно видно, как ковш, захватив торфяную массу, передает ее дальше к прессу.

Есть и еще целый ряд систем машин экскаваторного типа, но они имеют много общего с описанными выше, и потому мы не будем на них останавливаться.

Торфяные кирпичи, полученные по любому способу, надо высушить, так как они содержат около 80% воды. Сушка их производится в следующем порядке. Сначала раскладывают кирпичи по одному на просушенном болоте или суходоле; когда они подсохнут, их складывают в пятки и, наконец, окончательно в высокие туры.

Сушка торфа занимает в хорошую погоду около 30 дней. После сушки торф складывают в штабеля, где он остается до следующего сезона и окончательно подсыхает.

Доставка торфа от машин на поле сушки занимает много времени и энергии; поэтому теперь эту часть работы также стараются механизировать. У нас находит применение транспортер Персона. Транспортер состоит из бесконечных движущихся канатов; дощечки с кирпичами торфа кладут на эти канаты и отправляют на поле сушки, где рабочие снимают их и раскладывают по полю. Такой транспортер можно отнести на значительное расстояние от машины, что значительно сокрашает расходы по перевозке торфа и оборудованию временных путей.

Особняком стоит новый способ разработки торфяных болот, так называемый гидравлический способ. Этот способ особенно хорош при пнистых болотах. Сущность его сводится к следующему. Торф размывается струей воды из брандспойта под давлением 10—25 атмосфер. Получается жидкая кашица, которая захватывается торфососом, растирается и накачивается на поле сушки. Кашица на поле сушки разливается и, теряя постепенно воду, подсыхает; когда торфяная масса станет достаточно твердой, ее режут колесами на кирпичи и далее сушат, как обычно.

Состав торфа (с точки зрения его применения как топлива) не так однороден, как состав дерева. Воздушносухой торф, встречающийся в разных местах СССР содержит:

| Воды | 15—20% |

| Горючей массы | 83—60% |

| Золы | 2—20% |

| Теплопроизводительность | 4 800 — 3 000 калорий |

Торф по своим свойствам близок к дереву. Он легко воспламеняется, горит обычно длинным пламенем, более или менее коптящим. Главные достоинства его как топлива заключаются в том, что он не содержит ни серы, ни фосфора. Содержание золы для моховых, то есть верховых, и боровых торфов обычно гораздо ниже, чем для луговых.

Ископаемые угли

Залежи угля разбросаны по лицу всей земли. Во всех известных и обследованных угольных залежах по данным различных стран имеется около 7 400 миллиардов тонн угля. Самые большие из известных залежей находятся в Северной Америке, в Соединенных Штатах, запасы которых равны запасам всей Европы.

У нас в СССР главные залежи находятся в Сибири, в Кузнецком районе (Томской губернии); эти залежи оцениваются в 250 миллиардов тонн; кроме этого бассейна, в Сибири известны Черемховский, Енисейский и Сучанский бассейны. В Европейской части СССР главные залежи находятся в Донецком бассейне, запасы угля в котором достигают 50 миллиардов тонн. Подмосковный бассейн представляет малый интерес ввиду низких качеств его угля. Небольшие залежи находятся также по реке Днепру, на юге. Общие запасы угля в СССР исчисляются в количестве 500 миллиардов тонн.

Ископаемые угли произошли от мощной растительности одной из очень отдаленных от нас эпох развития земли— каменноугольного периода. Были времена, когда в атмосфере существовали условия, необыкновенно способствовавшие развитию растений.

В это время земля была покрыта такими мощными лесами, какие сейчас трудно себе даже представить. По мере того как менялись климатические условия, эти гиганты мельчали, вырождаясь в более мелкие породы, которые дошли до нашего времени, или исчезли совсем. Падавшие деревья засыпались землею, заливались водой и образовывали в почве слои, которые мы теперь добываем из земли в виде каменного угля. Растения, засыпанные землею, постепенно изменялись в своем составе, обогащались углеродом и наконец превращались в ископаемый уголь.

Ископаемые угли значительно разнятся по своим свойствам, и их можно подразделить на три большие группы:

1) бурые угли, 2) каменные угли и 3) антрациты.

Бурые угли по своему характеру и теплопроизводительности занимают среднее место между торфом и каменными углями. Залежи их распространены довольно широко. Они характеризуются большим содержанием летучих веществ, горят длинным, коптящим пламенем, редко встречаются с малым содержанием золы. Высокая зольность, сравнительно низкая теплопроизводительность и большая влажность этих углей затрудняют их использование. Во время войны в Германии из них добывали нефтяные продукты. Бурые угли ценны скорее как сырье для продуктов, получающихся при их переработке, чем как топливо.

Состав бурых углей очень разнообразен: вот состав двух видов—обыкновенного бурого угля и багхеда:

| I | II | |

| Воды | 25,5% | 8,3% |

| Горючей массы | 66,8% | 84,1% |

| Золы | 8,7% | 7,6% |

| Теплопроизводительность | 4 600 калорий | 7 105 калорий |

Вообще состав бурых углей очень разнообразен, и поэтому нельзя привести никаких средних данных.

Каменные угли употребляются в качестве топлива в гораздо больших количествах, чем все другие виды топлива, взятые вместе; кроме того они служат источником сырья для таких огромных отраслей химической промышленности, как красочная и фармацевтическая

Каменные угли можно подразделить на несколько групп, в зависимости от их свойств и применения. Различают следующие типы углей: тощие и жирные, длиннопламенные и короткопламенные, спекающиеся и неспекающиеся.

В вависимости от назначения угля выбирают соответствующий тип. Например, для кузницы нужен уголь спекающийся, а для топки паровых котлов такие угли неудобны.

Для коксового производства идет также спекающийся уголь, дающий плотный кокс.

По составу каменные угли очень разнообразны, значительно различаются они п по составу горючей массы, в связи с чем изменяется тепло-производительность и прочие свойства. Такое разнообразие в составе и свойствах создает возможность широкого применения каменного угля для различных нужд промышленности.

Добыча каменного утя. Способ добычи каменного угля находится в полной зависимости от характера и глубины залегания каменноугольного пласта.

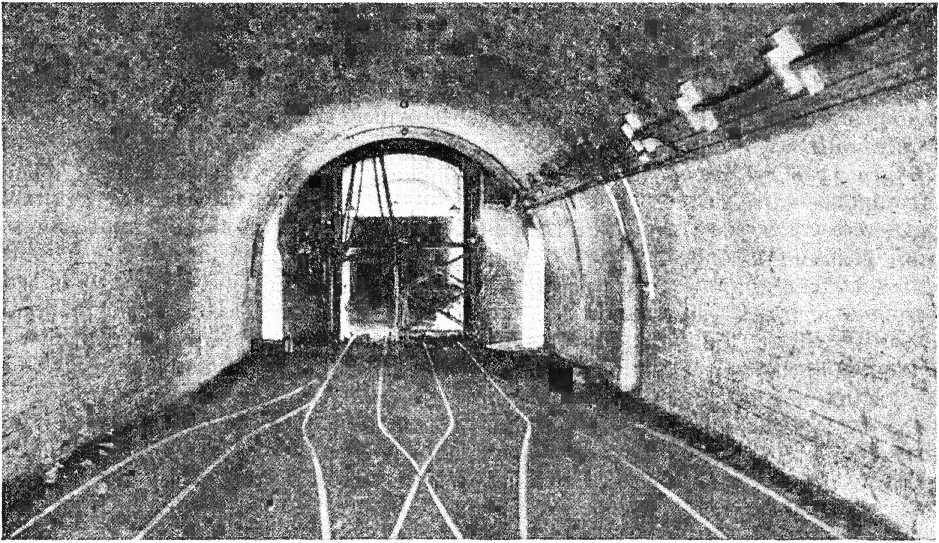

Если уголь находится очень близко от поверхности земли, кеш, например, в Кузнецком бассейне, то разработку его ведут обыкновенным карьером, или горизонтальным ходом в полугоре, называемым штольней. Если уголь залегает на значительной глубине от поверхности, то разработка ведется шахтами. Шахтой называется колодезь, в котором движутся так называемые клети, служащие для подъема и спуска рабочих, а также для подъема вагонеток с углем из шахт. Внутренние подземные работы в каменноугольных копях производятся в очень тяжелых условиях. При начале разработки делается один очень высокий и широкий ход, называемый штреком, от которого во все стороны разбегаются маленькие штреки, или коридоры, идущие к местам разработки угля, к забою. На рисунке 7 изображен главный штрек у устья шахты.

При разработке курных углей часто попадаются „газовые“ забои,— так они называются потому, что в них содержатся горючие газы, главным образом метан, который представляет собою большую опасность для работающих в этом забое. Метан с воздухом образует смеси, которые легко взрываются от искр, и результатом таких взрывов бывают иногда сотни убитых и заживо похороненных рабочих. Во избежание таких явлений шахты должны очень хорошо вентилироваться, что и достигается устройством особых вентиляционных ходов.

Разработка каменноугольных пластов производится или механически или вручную. Ручная разработка заключается в том, что рабочий особым инструментом, кайлом, подрезает большой кусок угля и обрушивает его.

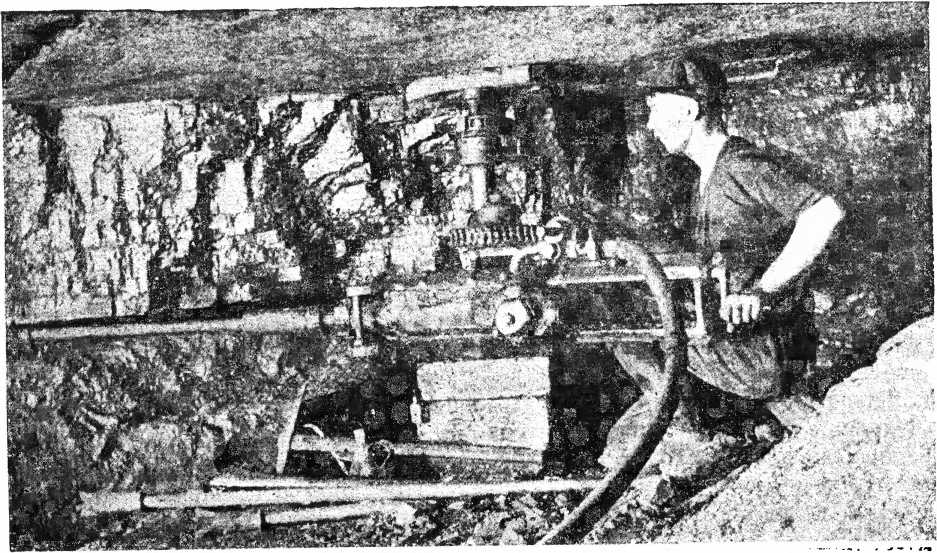

Ручной метод мало продуктивен и очень тяжел. В Англии и Америке широко распространены механические способы добычи каменного угля. Применяются при этом машины двух родов: пневматические (работающие сжатым воздухом) и электрические. На рисунке 8 изображено пневматическое долото, которым подрезывают угольный пласт.

Часто, если забои безопасны в сантиметрахысле взрыва, уголь добывается при помощи взрывных работ. Этот способ заключается в том, что в угольном пласте буравами насверливают отверстия — шпуры, закладывают в них патроны и взрывают их, причем уголь обваливается в виде кусков различной величины. Из забоев уголь подается на штреки, где проходят железные дороги, нагружается в вагонетки и далее гонится к устью шахты лошадьми.

Рисунок 7. Каменноугольные копи. Главный штрек.

Иногда передача угля к устью шахты производится при помощи механических транспортеров, или бесконечных канатов, которые на цепи тянут вагонетки.

Древесный уголь

Древесный уголь, как показывает его название, получается из дерева. Для получения древесного угля дерево подвергается обугливанию в кострах, печах, или ретортах 1).

1) Смотрите Сухая перегонка дерева.

На Урале, древесный уголь находит широкое применение для выплавки лучших сортов железа, уголь получается обугливанием дерева в кострах.

Рисунок 8. Пневматическое долото для добычи каменного угля

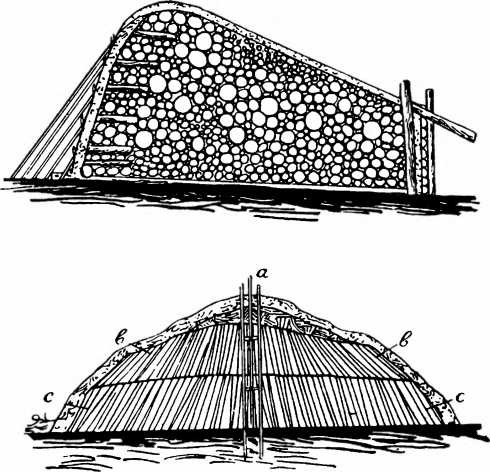

Костры бывают стоячие и лежачие. На рисунке 9 изображены стоячий и лежачий костры. Для костров берут дрова, выдержанные один или два года. Место, на котором хотят ставить костер, расчищается, и на току складывают костер из дров длиною от 3/4 до 1 м; в случае лежачего костра берут поленья гораздо длиннее (2—2,8 м).

Укладка стоячего костра начинается с установки в центре его шестов а. От центра начинают укладку поленьев, плотно прижимая их одно к другому. В конце все закладывают мелкими поленьями, чтобы придать костру нужную форму. Костер покрывается ветвями, поверх которых накладывают дерн и, наконец, костер засыпают угольной мелочью или землей. Для разжигания костра забрасывают в центральный канал щепки и бересту и зажигают их. Огонь перекидывается кверху, в чепец, где загораются мелкие дрова. Когда разгорится верхняя часть, то средний канал закладывают.

Рисунок 9. Стоячий и лежачий костры для получения древесного угля

Вода, получающаяся при сгорании и вследствие подсушки дров, скопляется па дерновой крыше, костер как говорят, потеет, а горение внутри идет с взрывами (стреляние костра), сопровождаемыми иногда разбрасыванием дерновой покрыщки. Когда костер успокоится и начнет гореть ровно, то, пробивая в разных местах отверстия, направляют огонь в желаемое место.

Из отверстий во время обугливания выделяется густой дым, коуорый постепенно светлеет и, наконец, становится синеватым. Появление синеватого дыма говорит об окончании обугливания; если вести процесс дальше, то уголь будет сгорать. Когда во всех отверстиях покажется синеватый дым, их закрывают и костер глушат. Во время обжига костер сильно уменьшается в размере; чтобы он не обрушился, временами его вскрывают и добавляют сухих дров (кормление костра). Заглушенный костер разбирают. Горячий уголь заливают водой и разгребают граблями.

Получение угля в лежачих кострах в основных чертах сходно с получением его в стоячих кострах.

Костры делаются объёмом от 25 до 310 м3. Выход угля по весу составляет около 25%, а по объёму— около 50%.

Как топливо древесный уголь ценится очень высоко. По своему составу он почти однороден; хорошо прожженный уголь имеет следующий состав:

| Воды около | 6% |

| Горючей массы | 91% |

| Золы | 3% |

| Теплопроизводительность | 7 400 калорий |

Кокс

Торфяной кокс

Получение торфяного кокса будет рассмотрено ниже. Торфяной кокс как топливо менее однороден, чем древесный уголь, но также мало содержит серы и поэтому является ценным топливом для металлургической промышленности. Состав его приблизительно следующий:

| Воды | до 4% |

| Горючей массы | от 85% до 93% |

| Золы | от 4% до 15% |

| Теплопроизводительность | от 6 500 до 8 000 калорий |

Получение и распространение торфяного кокса еще недостаточно широко, так как ему трудно конкурировать с каменноугольным коксом и древесным углем.

Каменноугольный кокс — один из самых распространенных видов искусственного твердого топлива. Получение каменноугольного кокса производится в особых печах и будет рассмотрено в отделе о коксовом производстве. Широкое распространение кокса объясняется его высокой прочностью, что особенно важно при работе в вагранках1) и вообще в шахтных металлоплавильных печах. Кокс горит без пламени; для разжигания его необходимо применять другие виды топлива, которые легче воспламеняются. По своему составу и теплопроизводительности он очень близко подходит к торфяному коксу.

Брикеты

При добыче каменного угля, в коксовом производстве, а также при получении древесного угля всегда остается довольно значительное количество мелочи, которая не находит себе применения. В связи с вздорожанием топлива появляются способы утилизации этих отбросов в виде так называемых брикетов.

Приготовление брикетов сводится к следующим операциям: измельчение, отсеивание, промывка, добавка цементирующего вещества и прессование. Добавку цементирующего вещества делают не всегда.

Угольная или коксовая мелочь не промывается только в случае ее малозольности. Обыкновенно, если топливо содержит более 6% золы, то перед брикетированием его очищают промывкой. Промытый и измельченный в вальцовках уголь дадьще или прямо прессуется в брикеты, или перед прессованием цементируется.

Бурые и жирные угли просушиваются и прессуются горячими. Прессы бывают двух родов: непрерывнодействующие и периодические. Как в тех, так и в других давление доводят до 1 500 атмосфер. Тощие и сухие угли при прессовании не дают брикетов, поэтому к ним предварительно добавляют связующие вещества (цементы).

1) Вагранкой называется печь для плавка чугуна (смотрите Металлургию)

В качестве цементов употребляются минеральные вещества и различные смолы. Минеральные цементы имеют один очень большой недостаток — они увеличивают содержание золы. Из смол для цементирования брикетов чаще других употребляется каменноугольный пек и нефтяной гудрон в сантиметрахеси с сланговым маслом. Смоляные цементы имеют перед минеральными то преимущество, что они не только не увеличивают зольности, но даже увеличивают теплопроизводительность.

Брикеты представляют собой очень удобный вид твердого топлива, так как они совершенно однородны по своему составу, и все их куски одинаковых размеров, что облегчает регулирование топки.

Пылевидное топливо

За последнее время получает довольно широкое распространение пылевидное топливо. Для этой цели применяется каменный уголь, а также и другие виды твердого топлива. Преимущества пылевидного топлива заключаются в том, что в таком виде можно сжигать с высоким коэффициентом полезного действия многозольные топлива, которые иначе сжигаются с очень большим трудом. Главное требование, предъявляемое к пылевидному топливу, — содержание летучих веществ, каковое при современных системах не должно падать ниже 12%.

Приготовление пылевидного топлива слагается из следующих операций: грубое измельчение, сушка до уменьшения влажности не выше 2—5% и тонкое измельчение