> Техника, страница 84 > Твердость

> Техника, страница 84 > Твердость

Твердость

Твердость, работа, требующаяся для образования единицы новой поверхности твердого тела (при постоянстве остальных факторов), или усилие, численно пропорциональное этой работе. Если бы указанная работа могла быть произведена обратимо (и изотермически), то Т. количественно определялась бы свободной поверхностной энергией (смотрите), или поверхностным натяжением (смотрите), твердого тела. Это однако невозможно вследствие отсутствия у частиц твердого тела легкоподвижности, присущей жидкостям (смотрите Жидкости). Поэтому Т. зависит только от вида того процесса увеличения поверхности, в к-ром она определяется, наир, процесса процарапывания, шлифования. Для получения сравнимых значений Т. с различными твердыми телами следует, вообще говоря, измерять Т. всегда в одном и том же, по возможности стандартном, процессе образования поверхности. Однако для ряда тел (в особенности для тел хрупких) значения Т., измеренные в различных процессах, оказываются параллельными или даже пропорциональными друг другу. В связи со сказанным исторически сложилось обыкновение считать Т. неопределенной величиной,не носящей характера физич. величины. Это однако неправильно, и определенная выше т. н. склерометрическая Т. имеет право на самостоятельное существование и тем ближе определяется вполне физич. величиной—свободной поверхностной энергией твердого тела,—чем ближе процесс, в к-ром она измеряется, к обратимому. Для измерения Т. в указанном выше смысле служат разнообразные приборы, называемые склерометрами (смотрите Склерометрия), позволяющие определять усилие, или работу, затрачиваемую на диспергирование, т.е. измельчение данного тела в каком-нибудь стандартном процессе увеличения поверхности (процарапывания, истирания, шлифования) f1]. Минералогическая Т. дает только качественную порядковую шкалу (шкала Moca) расположения тел (минералов) в порядке возрастания склерометрии.Т. Каждое последующее тело этой шкалы способно процарапывать поверхность предыдущего. А бсолютная Т. Герца Ауэрбаха тоже вполне аналогична склерометрии" Т. Кристаллы обладают, вообще говоря, различной Т. в зависимости от характера грани и от направления процарапывания на данной грани (анизотропия Т., обусловливаемая анизотропией молекулярных сил в кристаллич. решетке). Кристаллы, обладающие резкой анизотропией Т. и не очень высокой Т., обнаруживают спайность, то есть способность раскалываться при ударе по вполне определенным граням (каменная соль, кальцит, слюда, гипс, -флюорит). Грани спайности являются гранями наименьшей Т. От Т. в собственном смысле этого слова (склерометрии. Т.) необходимо от личать величины, называемые Т. в технологии: Т. по Бринелю, Т. по Шору, Герберту и т. д. Эти величины не связаны непосредственно со склерометрии. Т. и измеряют совокупность пластических (Т. по Бринелю) и упругих (Т. по Шору) свойств данного твердого тела. Возникающая при этом путаница в определениях весьма вредна и ведет к дискредитированию представления о Т. как об определенной физич. величине в широких технич. кругах, приводя иногда к абсурдам (Т. каучука по Шору—по отскакиванию шарика, определяемая только модулем упругости материала, выше Т. нек-рых сортов стали). Понятно, что пластич. и упругие свойства твердых тел, определяясь так же, как и склерометрии. Т., характером молекулярных сил, действующих в данном теле—его молекулярно-силовым полем,—м. б. приведены с этой последней в определенную зависимость, по крайней мере для определенного класса тел, что и объясняет иногда наблюдаемый параллелизм склерометрии. Т., то есть истинной Т. и Т. по Бринелю. Т. зависит не только от природы самого твердого тела, но и от окружающей среды, возрастая с увеличением разности полярностей, то есть поверхностной энергией на границе твердое тело—среда (смотрите Полярность). При адсорбции (смотрите) поверхностью твердого тела веществ, содержащихся (растворенных) в окружающей среде, Т. тела всегда понижается, то есть диспергируемость его увеличивается, облегчается его перевод в дисперсное (измельченное) состояние вплоть до коллоидно-дисперсного (облегчение механич. диспергирования адсорбционными слоями, переходящее в пептиза-цию тела при адсорбции). Являясь мерой свободной поверхностной энергии твердого тела, Т. измеряет интенсивность междумолекуляр-ных сил, не компенсированных на поверхности. Поэтому чем больше различие в междумоле-кулярных силах на границе твердое тело—окружающая среда, чем больше разность полярностей (смотрите Полярность, Поверхностное натяжение, Капиллярные явления), тем больше Т.—поверхностная прочность тела. Следовательно Т. должна, вообще говоря, возрастать с уменьшением растворимости тела в данной среде или с уменьшением его летучести. Действительно наиболее твердыми являются наименее летучие, например наиболее тугоплавкие, или наименее растворимые тела.

Рассматривая влияния физико-химич. природы внешней среды на Т. данного тела, мы должны вывести Т. из числа вопросов, изучаемых одной механикой (сопротивление материалов), и рассматривать проблему Т. в качестве одной из важнейших проблем физико-химии— дисперсных систем. Такой метод рассмотрения приводит к важному результату, заключающемуся в том, что, как мы уже указывали, при адсорбции на поверхности твердого тела из окружающей его среды Т. должна всегда понижаться вместе с понижением его свободной поверхностной энергии. Термодинамически необходимость такого понижения вытекает из ур-ия Гиббса, являющегося следствием II закона термодинамики. Для малых концентраций с адсор бирующегося вещества

_ dg12 С __ г·

дс * RT *

где Г—адсорбция вещества в моль /см2 (смотрите Поверхностное натяжение). В настоящее время экспериментально доказано (Ребиндер и Калиновская) [*], что поверхностно-активные вещества, то есть вещества, адсорбирующиеся на данной поверхности, своим присутствием в окружающей среде, например в растворенном состоянии, всегда вызывают понижение Т. тела, облегчая работу его диспергирования, процарапывания и т. д. С ростом концентрации понизителя Т. падает параллельно возрастанию адсорбции сначала линейно, а затем приближается к предельному наименьшему значению, отвечающему полному насыщению адсорбционного слоя ориентированными молекулами поверхностно-активного вещества (см, Адсорбция). Для достижения наибольшего понижения Т. с данным понизителем должны применяться растворы его в той жидкой среде, из которой адсорбция идет наиболее интенсивно. Для гидрофильных тел (смотрите Смачивание, Флотация)—стекло, многие минералы (гипс, кальцит)—адсорбция идет сильнее всего из неполярных жидкостей (углеводородов, например из минеральных масел, керосина, бензола). Гидрофобные же тела (угли, графит, сульфиды) адсорбируют значительно сильнее из водных растворов. Соответственно этому полярные понизители Т. разделяются на три класса: применяемые в углеводородных средах—олеиновая и стеариновая к-ты, канифоль, терпентин; применяемые в водной среде—мыла, желчь, некоторые красители, например ализаринрот. К третьему классу относятся понизители, растворимые как в водной, так и в углеводородной средах, например камфора, некоторые жирные и нафтеновые к-ты, растворимые. хотя и мало, в воде, например продукты окисления парафина и нефтяных масел. Все это позволяет выработать рецептуру для наиболее значительного понижения Т. по отношению к данному процессу диспергирования, например шлифование, сверление, резание или помол (истирание), с целью облегчить и ускорить механич. обработку. Эмпирич. рецептуры, известные например в металлообработке под названием смазывающих, или охлаждающих, ж и д-к о с т е й, в действительности несомненно основаны на понижении Т. адсорбционными слоями. Таково действие водных растворов мыла и минеральных масел со специальными добавками полярных примесей (сверлильные масла, фрезоли). При понижении Т. повышается и степень дисперсности получаемого при механич. обработке (при диспергировании) продукта (например суспензии). Облегчением диспергирования объясняется наблюденное еще Гурвичем потемнение минеральных масел, служащих для смазки трущихся металлич. частей, при добавлении к ним полярных примесей, увеличивающих при адсорбции количество металла, диспергируемого при трении. Механизм понижения Т. адсорбционными слоямисводится к ослаблению сил, связывающих поверхностные частицы твердого тела, «отвлекаемые» на адсорбцию. Поэтому в присутствии адсорбционных слоев на поверхности начинают возникать микротрещины при меньших усилиях, и дальнейшее расширение уже имеющихся и вновь образованных трещин требует меньшей затраты работы (надо считать, что по мере расширения трещины молекулы поверхностно-активного вещества проникают вглубь ее и адсорбируются на вновь образуемой поверхности).

Лит.: !) Кузнецов В., Физика твердого тела, Томск, 1932 (дана библиография); 2) РебиндерП.и Калиновская Н., «Журнал технич. физики», Л., 1932, т. 2. 7—8, стр. 726; Минкевич Н., «ЖРМО», 1911, стр. 660,731; Ребиндер П., в книге, Наумов, В., Химия коллоидов, 3 изд., глава 9, Л., 1932; R e h b i п-

Т. д. m. XXII.

d e г Р., «Ztschr. f. Physik», В., 1931, р. 191; R о b i n L.F. «Revue de m^tallurgie», 1911, p. 47; W; i nkelmann; Handbuch d. Physik, 2 Aufl., B. 1, p. 597, 859, Lpz., 1908. Reis A. u. Zimmerman n,«Ztschr. f. phys. Chemie», Lpz., 1922, B. 102, p. 298; S m e k a 1 A., Handb. d. physi-kalischen u. technischen Mechanik, hrsg. v. F. Auerbach u. W. Hort, B. 4, Halite 2, Lpz., 1931; Benedicks C., «Ann. d. Physik»,Lpz., 1913, B. 42, p. 146; G r i f f i t s A., «Philosophical Transactions of the Royal Society», L. 1920, v. 221 A, p. 163. П. Ребиндер.

T. металлов. В заводской практике Т. обычно считают сопротивление металла проникновению извне. Большинство приборов для определения Т. основано на последнем принципе.

Теории Т. Основной причиной Т. металлов, так же как и прочности их, надо считать абсолютное сцепление атомов. При деформации металлов не происходит одновременного разрыва всех атомных связей: разрыв последних происходит постепенно, чем и объясняется низкая практич. Т. и прочность металлов в сравнении с теоретической, вычисленной на основании суммирования всех сил сцепления атомов. Деформация металлов происходит по плоскостям легчайшего скольжения с плотным размещением атомов. Все, что препятствует этим скольжениям, увеличивает Т. металлов; этот принцип, известный как препятствие (интерференция) скольжениям, был выдвинут в свое время Джеффрисом и Арчером и получил признание среди громадного большинства металловедов. Однако по вопросу о самой природе интерференции скольжениям мнения исследователей металлов самые разнообразные. Одни главной причиной увеличения Т., то есть интерференции скольжениям у металлов и сплавов после термич. или после холодной обработки, считают искажение их кристаллич. решетки, другие—присутствие мельчайших твердых частиц, состояние перенасыщенного твердого раствора и мелкозернистость, наконец третьи повышение Т. объясняют внутренними напряжениями и т. д. Действительно очень многие сплавы металлов увеличивают свою Т. благодаря выделению после закалки в процессе старения из твердого раствора мельчайших частиц твердого компонента, которые можно рассматривать как шипы, механически противодействующие движению вдоль плоскостей легчайшего скольжения и в состоянии т. н. критического рассеяния твердого раствора придающие ему наибольшую Т. В сталях таким твердым компонентом является Fe3C или более сложные карбиды, вследствие чего после закалки стали старение (выдержка или отпуск при низкой t°) увеличивает ее Т. Старение известных дуралюминов и большое увеличение их Т. при этом объясняются выделением, из твердого раствора i твердых частиц СиА12 и Mg2Si. У сплавов меди с бериллием или с кремнием и никелем или с железом или чистого железа с молибденом при старении Т. также увеличивается благодаря выделению мелких твердых частиц. Т. же самих частичек межметаллич. компонентов во всех вышеперечисленных случаях объясняется большой сложностью их кристаллич. решеток по сравнению с решетками чистых металлов и твердых растворов, большими силами притяжения между несходными атомами и невозможностью их взаимного обмена в решетке. Т. о. ясно, что многие сплавы твердеют при старении, однако для этого необходимо, чтобы они были твердыми растворами с ограниченной растворимостью, и кроме того1 должна существовать достаточная разница между их точкой плавления и Г, при которой начи-

23

нается выделение твердых частиц из раствора. Увеличение Т. сплавов многими современными металловедами объясняется также состоянием перенасыщенного раствора, у которого между несходными атомами силы сцепления больше. Т. вследствие мелкозернистости объясняется изменением направления плоскостей скольжения от зерна к зерну; если агрегат мелкозернист, то благодаря резким изменениям ориентации его зерен образование сплошной плоскости скольжения затрудняется, что препятствует скольжениям. Искажение решетки, вызывающее изгибы на кристаллографии. плоскостях, также препятствует скольжениям.

Методы испытания Т. металлов. За последнее время испытание Т. металлов получило громадное распространение на з-дах благодаря простоте, точности и удобству целого ряда методов испытания для целей массового заводского контроля сырья, полуфабрикатов в разных стадиях производства и готовых изделий. Вместе с тем и научные лаборатории очень часто пользуются разными методами испытания Т., включая и самые сложные. В настоящее время известны следующие приборы для определения Т. металлов, основанные на принципе проникновения: Бринеля,Виккерса, Роквелла, и многочисленные подражания им— фирт, тестор, дурометр, монотрон. Интересным с теоретич. стороны является маятниковый прибор Герберта, позволяющий измерять четыре вида Т., в том числе и Т. проникновения. Еще известны методы определения Т. проникновения царапанием (способ Мартенса) и появившийся в самое последнее время метод сня тия микроскопии. стружки. Кроме того можно определять Т. металлов по Т. отскакивания; для этого служат прибор Шора, дурометр Совера и контроль стачьных закаленных шариков по отскакиванию их ст плиты. Несколько особняком среди приборов для исгытания металлов на Т. стоит дождевой прибор Герберта, определяющий Т. сразу по всей поверхности и позволяющий повышать Т. изделий путем их холодного наклепа.

Метод Бринеля основан на вдавливании очень твердого шарика в испытуемый материал. Т. по Бринелю численно равна величине нагрузки на шарик в килограммах, разделенной на площадь поверхности отпечатка в миллиметров2. Она вычисляется по ф-ле:

Я=--2Р___

nD {D-Vdz- da)

где Я—Т. по Брикелю, Р—нагрузка на шарик, В—диам. шарика и d—диам. остающегося отпечатка. Т. по Бринелю принято писать в виде отвлеченного числа. Приборы Бринеля строят разных типов как с гидравлич., так и с меха-нич. приводом; измерение нагрузки может производиться самыми разнообразными способами: манометрами, рычажными весами, маятниковым динамометром и т. д.

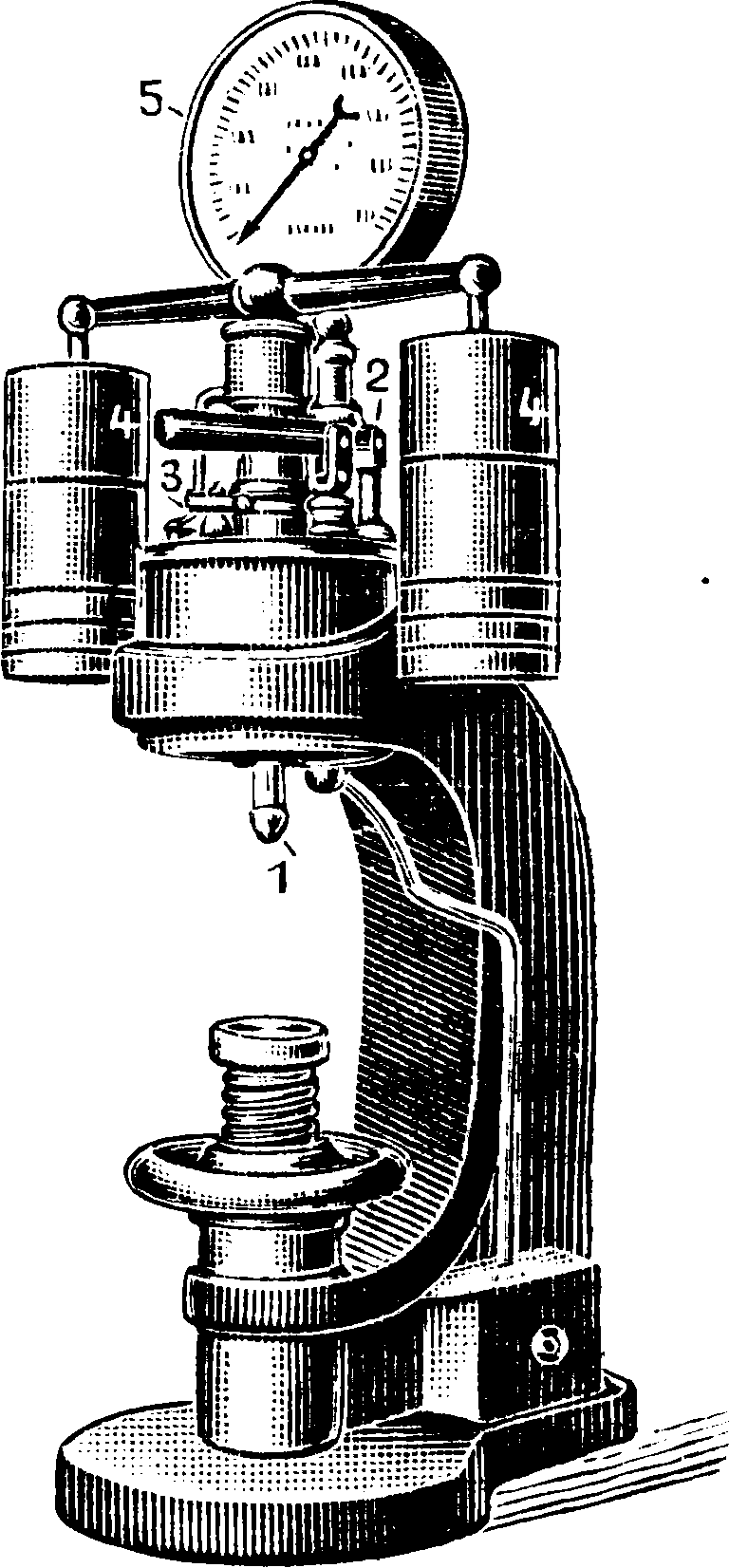

На фигуре 1 изображен оригинальный масляный пресс Альфа для определения Т. по Бри-нелю, где 1—шарик из твердой закаленной стали, сменный, 2—насос для накачивания масла в гидравлич. цилиндры, 3—клапан, сообщающий гидравлич. цилиндр с атмосферой, 4— предохранительные (контрольные) грузы, поднимающиеся при достижении обусловленной нагрузки и указывающие ее, 5—манометр, измеряющий давление шарика на испытуемый материал. В последнее время на америк. з-дах

Фигура 1.

для массового контроля изделий применяют гидравлические прессы Бринеля с приводом от электромотора большой производительности. В прессах Бринеля обычно диаметр шарика равен 10 миллиметров, а нагрузка для стали и чугуна берется равной 3 000 килограмм; для материала толщиной 6 —

3 миллиметров применяется шарик диам. 5 миллиметров и нагрузка в 750 килограмм; для мягких материалов применяют нагрузки в 3 и даже в 12 раз меньше. Шарик изготовляется из самой твердой закаленной и наклепанной стали, а за последнее время появились шарики для определения Т. по Бринелю из твердых металлов, содержащие большие количества карбида вольфрама («видна» и прочие). Перед испытанием поверхность испытуемого материала зачищается напильником или наждачным кругом.

Расстояние отпечатка от края образца должен быть достаточным, чтобы не было выпучивания края. Нагрузка при испытании прилагается постепенно в течение 10—15 ск. и выдерживается при очень мягких материалах и при исследовательской работе в течение 30 ск., а при заводских массовых испытаниях и материалах с Т. выше 150 но Бринелю—10 ск. При работе необходимо следить,чтобы нагрузка прикладывалась к образцу строго нормально; в случае испытания кривых. поверхностей на них надо делать запил гладкой плоскости. Диаметр отпечатка рекомендуется измерять с точностью до 0,05 миллиметров при помощи (маленького) измерительного микроскопа (с электрич. лампочкой). Для самых точных работ в условиях лабораторной работы при измерении диаметров отпечатков с точностью до 0,01 миллиметров применяют измерительные микроскопы с внешней шкалой. В их поле зрения т. о. шкалы не видно, но сам микроскоп передвигается посредством микрометрии, винта, и видимая в поле зрения нить м. б. установлена сначала на один, а потом на другой край отпечатка. Диаметр отпечатка берется отсчетом по микрометрии, винту.

Ниже в таблице 1 приведены числа твердости по Бринелю в зависимости от диаметра отпечатка при нагрузках 750 килограмм для шарика диам. 5 миллиметров и 3 000 килограмм для шарика диам. 10 миллиметров.

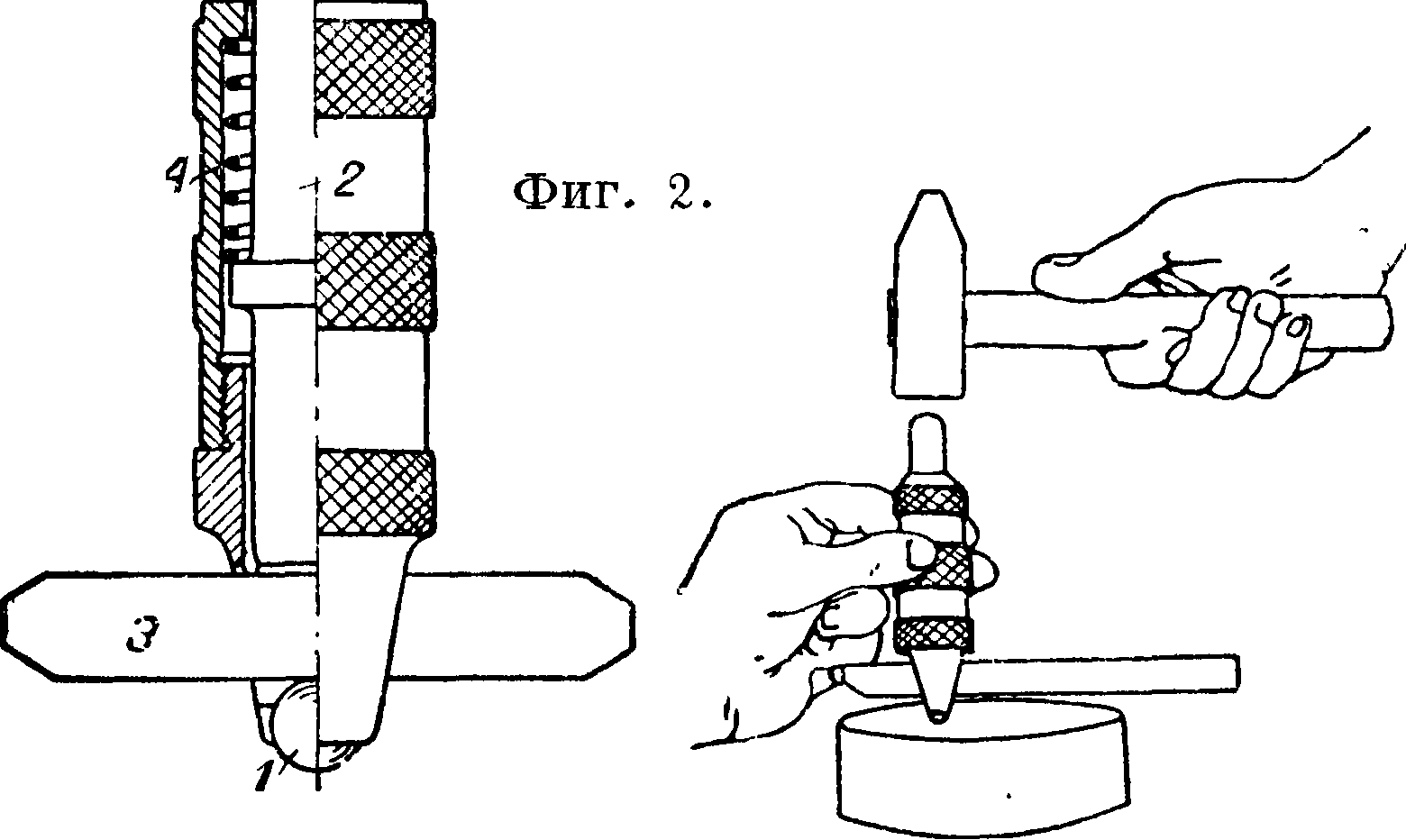

Прибор Польди. Наиболее распространенным в СССР простым прибором для определения Т. по Бринелю является аппарат Польди, к-рый настолько портативен, что удобно * помещается в кармане. Испытание на нем производится при помощи шарика 1 (фигура 2); диам. шарика 10 миллиметров. Аппарат ставится на испытуемую поверхность этим шариком; поверхность предварительно должен быть зачищена напильником или наждачным кругом. Затем по верхней выступающей части шпинделя 2 производят сильный удар молотком; удар должен быть по возможности строго центральным. Шарик 1 производит отпечаток на испытуемом материале и кроме того на призматич. бруске 3, к-рый вкладывается между шариком и нижним кон-

Таблица 1.—Числа твердости по Бринелю.

| 0 | 0 | 0 | |||

| отпе чатка, | НВг, 750 | отпе чатка, | НВг, 750 | отпе чатка, | НВг, 750 |

| мм | мм | мм | |||

| 1,25 | 601 | 1,65 | 341 | 2,05 | 217,3 |

| 1,30 | 555 | 1,70 ! | 321 | 2,10 | 206,6 |

| 1,35 | 514 | 1,75 | 302 | 2,15 | 196,5 |

| 1,40 | 477 | 1,80 ! | 285 | 2,20 | 187,2 |

| 1,45 | 441 | 1,85 | 269,2 | 2,25 | 178,5 |

| 1,50 | 415 | 1,90 I | 255,0 | 2,30 | 170,4 |

| 1,55 | 388 | 1,95 | 241,8 | 2,35 | 162,8 |

| 1,60 | 363 | 2,00 | 228,9 | 2,40 | 156,0 |

| 0 | 0 | ||||

| отпе чатка, | Нвглооо | НВг, 750 | отпе чатка, | Нвг, зооо | НВг, 750 |

| мм | мм | ||||

| 2,45 | 149,0 | 3,00 | 415 | 95,5 | |

| 2,50 | 602 | 142,5 | 3,05 | 401 | 92,0 |

| 2,55 | 578 | 136,5 | 3,10 | 388 | 88,5 |

| 2,60 | 555 | 130,5 | 3,15 | 375 | 85,1 |

| 2,65 | 534 | 125,6 | 3,20 | 363 | 82,5 |

| 2,70 | 515 | 120,6 | 3,25 | 352 | 79,5 |

| 2,75 | 495 | 115,5 | 3,30 | 341 | 76,5 |

| 2,80 | 478 | 111,0 | 3,35 | 330 | 74,1 |

| 2,85 | 461 | 107,1 | 3,40 | 321 | 71,6 |

| 2,90 | 444 | 103,0 | 3,15 | 311 | 69,0 |

| 2,95 | 429 | 99,0 | 3,50 | 302 | 66,8 |

| 0

отпе чатка |

НВг, зооо | 0

отпечат |

НВг, зооо | 0

отпечат |

Нвг, зооо |

| мм | ка, миллиметров | ка, миллиметров | |||

| 3,55 | 298 | 4,70 | 163 | 5,85 | 101 |

| 3,60 | 285 | 4,75 | 159 | 5,90 | 99,2 |

| 3,65 | 277 | 4,80 | 156 | 5,95 | 97,3 |

| 3,70 | 269 | 4,85 | 152 | 6,00 | 95,5 |

| 3,75 | 262 | 4,90 | 149 | 6,05 | 93,7 |

| 3,80 | 255 | 4,95 | 146 | 6,10 | 92,0 |

| 3,85 | 2 18 | 5,00 | 143 | 6,15 | 90,3 |

| 3,90 | 211 | 5,05 | 140 | 6,20 | 88,7 |

| 3,95 | 235 | 5,10 | 137 | 6,25 | 87,1 |

| 4,00 | 229 | 5,15 | 334 | 6,30 | 85,5 |

| 4,05 | 223 | 5,20 | 131 | 6,35 | 83,9 |

| 4,10 | 217 | 5,25 | 128 | 6,40 | 82,5 |

| 4,15 | 212 | 5,30 | 126 | 6,45 | 81,0 |

| 4,20 | 207 | 5,35 | 123 | 6,50 | 79,6 |

| 4,25 | 201 | 5,40 | 121 | 6,55 | 78,1 |

| 4,30 | 197 | 5,45 | 118 | 6,60 | 76,8 |

| 4,35 | 192 | 5,50 | 116 | 6,65 | 75,4 |

| 4,40 | 187 | 5,55 | 114 | 6,70 | 74,1 |

| 4,45 | 183 | * 5,60 | 111 | 6,75 | 72,8 |

| 4,50 | 179 | 5,65 | 109 | 6,80 | 71,6 |

| 4,55 | 174 | 5,70 | 107 | 6,85 | 70,2 |

| 4,60 | 170 | 5,75 | 105 | 6,90 | 69,1 |

| 4,65 | 167 | 5,80 | 103 | 6,95 | 68,0 |

| НВг,750—Т. при Р=750 | кг и шарике диаметром в | ||||

| 5 ММ) НВГг3000— | Г. при Р* | =3 000 килограмм и шарике | в 10 миллиметров. | ||

цом шпинделя 2. От выпадения брусок 3 удерживается пружиной 4. Брусок является эталоном известной Т., обычно ок. 200 по Бринелю. Имея от одного и того же удара два отпечатка— на таком эталоне с известной Т. и на испытуемом материале, мы определяем искомую Т. материала путем сравнения диаметров этих отпечатков. К прибору приложены таблицы, которые дают Т. по Бринелю соответственно диаметру отпечатка на испытуемом материале и отпечатка на эталоне. Измерение диаметра отпечатка при работе с прибором Польди производится простой маленькой измерительной лупой.

Прибор Виккерса подобно прибору Бринеля измеряет Т. проникновения. Алмазная пирамида с углом в 136° в вершине производит под нагрузкой в 50 килограмм отпечаток на испытуемом материале; ширина полученного отпечатка измеряется специальным микроскопом, монтированным на приборе, и по ней в специальных Таблицах находится Т., которая там же пере водится в числа Т. по Бринелю. Прибор Виккерса состоит из следующих важнейших частей: алмазной пирамиды, стола, на к-рый кладется испытуемый образец, рычага, с помощью которого прилагается нагрузка в 50 килограмм, и специального микроскопа, измеряющего ширину отпечатка. Прибор Виккерса может работать при нагрузках

Фигура з.

10—100 килограмм; поэтому при нагрузках, менынцх стандартной (в 50 килограмм), на нем можно измерить Т. очень тонкого материала (до 0,15 миллиметров толщиной). Прибор Виккерса очень удобен для испытания Т. цементированных и особенно нитрированных изделий. Для испытания Т. шестерен Виккерс выпустил специальное приспособление.

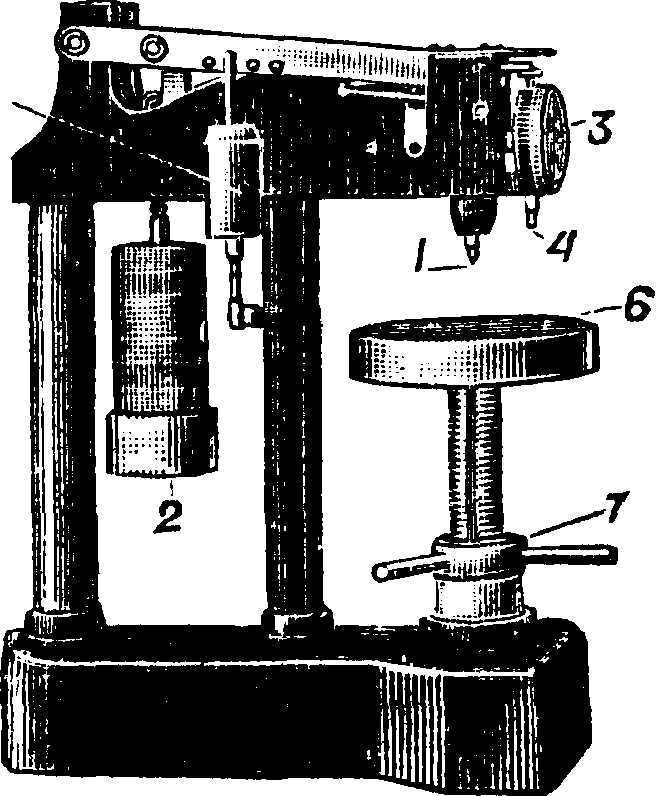

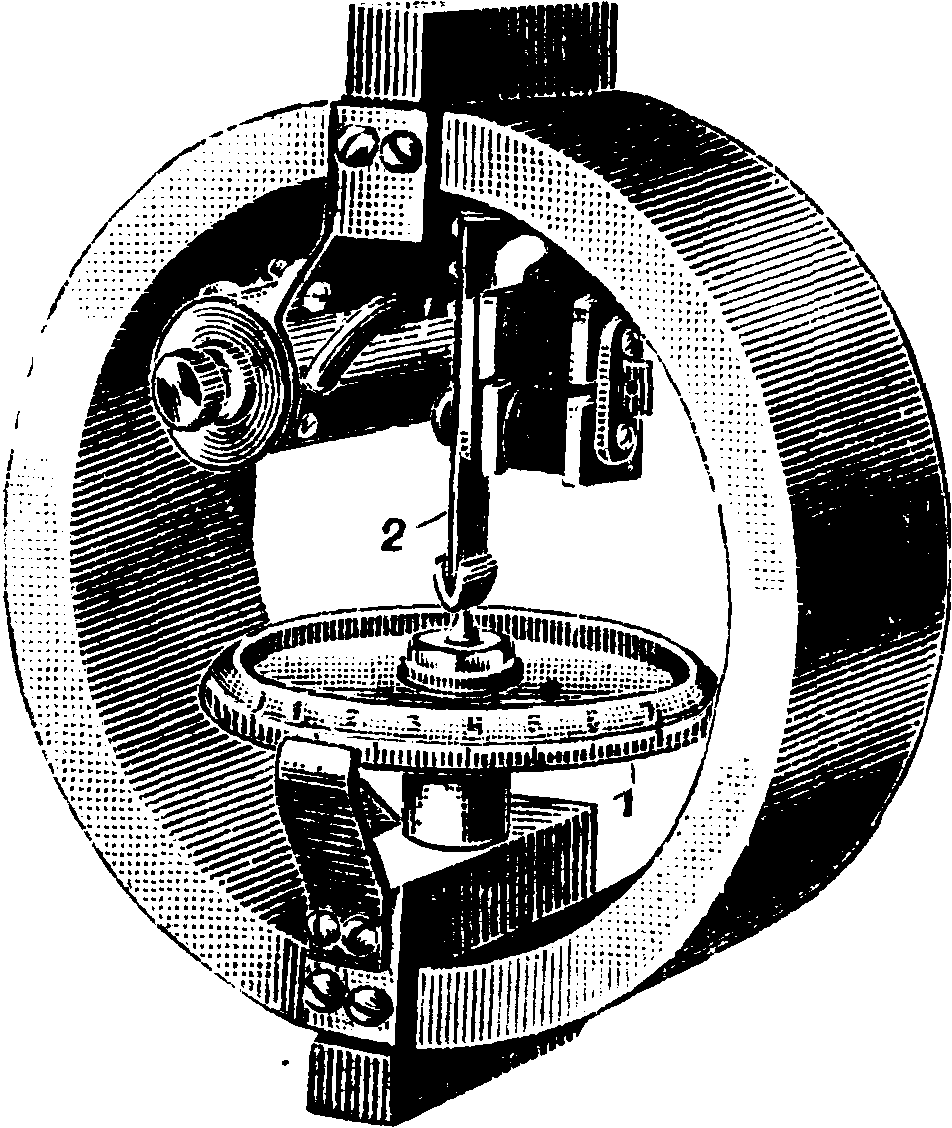

Прибор Роквелла определяет Т. по глубине проникновения стального шарика диаметром 1,59мм Che") или алмазного конуса с углом 120° в испытуемый материал при определенных постоянных условиях. Общий вид прибора Роквелла, модель з Н, изображен на фигуре 3, где 1—шарик или конус, 2—груз, который через систему рычагов произ-водит давление на шарик, равное 100 килограмм или после соответствующей добавки при применении алмазного конуса 150 килограмм, 3—индикатор, показывающий глубину проникновения шарика или конуса, 4—штифт индикатора, указывающий на сжатие пружины и приложение предварительной нагрузки около 10 килограмм, 5—масляный тормоз для регулировки скорости приложения нагрузки, 6— стол для испытуемого образца, 7—маховичок подъемного винта. Испытуемый образец или деталь помещается на специальную подставку; имеются специальные подставки для плоских и круглых образцов. Образец легким вращением маховичка 7 подъемного винта приводится в соприкосновение с шариком или с конусом 1. Потом вращением того же маховичка образец прижимается к шарику или конусу до тех пор, пока канавка на штифте 4 индикатора не достигнет края своей внешней втулки. Затем, не обращая внимания на эту канавку, надо смотреть на стрелку циферблата индикатора 3. Дальнейшим более осторожным вращением маховичка стрелку индикатора приводят в вертикальное положение. При обычной работе допустимо отклонение стрелки вправо или влево от вертикали на 5 делений. Совпадение канавки штифта индикатора с краем ее втулки и вертикальное с допускаемым отклонением в ±5 делений положение стрелки индикатора показывают, что образец прижат к шарику или конусу т. н. предварительной нагрузкой ок. 10 килограмм. Теперь производится установка цифер-

блата индикатора вращением его до тех пор, пока стрелка не совпадет с пометкой «Set», соответствующей делениям С—О, В—30. На циферблате индикатора имеются две шкалы. Одна применяется для испытаний с помощью шарика 0 1,59 миллиметров (Vie") при нагрузке 100 килограмм и нанесена красными цифрами с буквой В (Ball) впереди, вторая—для испытаний алмазным конусом при нагрузке в 150 килограмм и нанесена черными цифрами с буквой С (Cone) впереди. После установки ‘ циферблата по «Set» поворотом боковой рукоятки, имеющейся в верхней части прибора, приводится в действие система рычагов с соответствующим грузом и достигается приложение основной нагрузки в 100 килограмм для шарика 0 1,59 миллиметров (Vie") “ 150 килограмм для алмазного конуса. Скорость приложения основной нагрузки (5—7 ск.) регулируется масляным тормозом, к-рый кроме того служит для устранения ударов. Цосле приложения основной нагрузки поворотом той же рукоятки вверху прибора основная нагрузка снимается, а предварительная остается, и по циферблату индикатора берется отсчет Т. для шарика по шкале В, а для конуса по шкале С, после чего прибор окончательно разгружается и образец снимается.

Т. по Роквеллу измеряется по глубине вдавливания шарика или конуса в испытуемый металл. Чем меньше вдавливание, тем выше Т. по Роквеллу. Значение одного деления шкалы Роквелла является чисто условной величиной и соответствует глубине проникновения шарика или конуса на 0,002 миллиметров. Вся шкала состоит из 100 таких делений. Цифры на шкале прибора нанесены обратно глубине проникновения. При испытании конусом Т. по шкале С

численно равна 100 —

мм, где h—остаточная глубина проникновения конуса в материал. При испытании шариком Т. по шкале В будет 130-^2 лш,

т. к. шкала В смещена на 30 единиц в сравнении со шкалой С. Толщина испытуемого материал адолжен быть не менее 0,5 миллиметров при испытании шариком и 0,8 миллиметров при испытании алмазным конусом. Материалы тверже В 112 должны испытываться алмазным конусом; материалы испытываться стальным

Фиг. мягче С 20 должны закаленным шариком.

Успешное распространение на з-дах приборов Роквелла и Виккерса вызвало целый ряд подражаний: в Германии появился прибор т е с т о р, измеряющий Т. по вдавливанию алмазного острия, в Швеции появился прибор дурометр, измеряющий Т. как по Роквеллу, так и по Бринелю, и т. д.

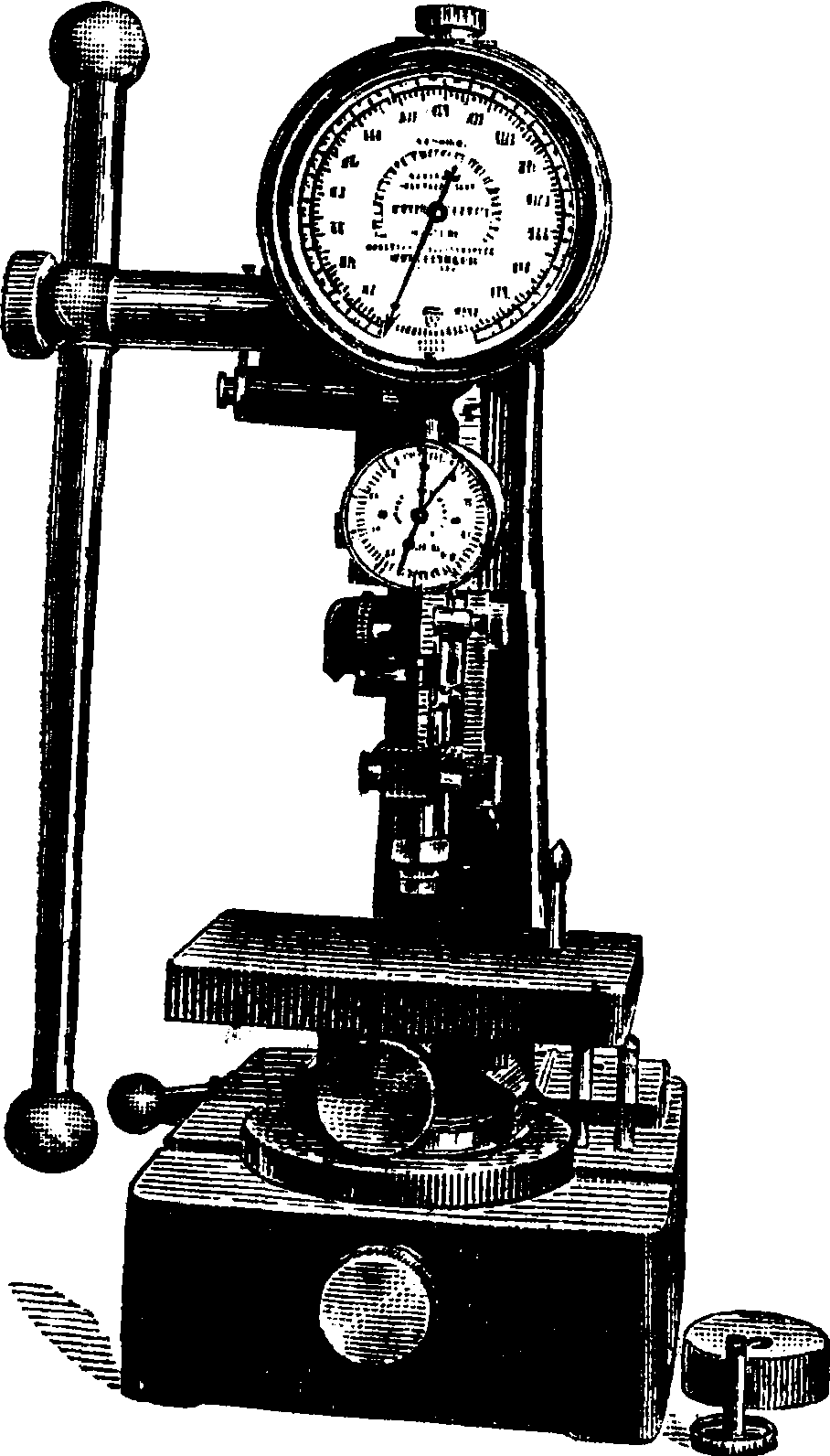

МонотронШора (фигура 4) измеряет Т, проникновения. При испытании им в материал вдавливается алмаз со сферич. концом, диаметр закругления его равен δ/β мм· Глубина проникновения измеряется индикатором. Прибор также измеряет и нагрузку, приложенную к сфере; приложение нагрузки производится руч ным рычагом. Монотрон может измерять Т. по измерению глубины проникновения при постоянной нагрузке, а равно и Т. по измерении * нагрузки, необходимой для проникновения алмаза на постоянную глубину. Это прибор новый и большого распространения в лабораториях СССР пока еще не получил.

Метод царапания. Испытание на Т. по этому методу производится на приборе Мартенса, где алмазный конус с углом 90° при нагрузке в 50г производит царапину на полированной поверхности образца; столик, на к-ром лежит

Фигура 5.

образец, для образования на последнем царапины передвигается с помощью микрометрич. винта. О Т. судят по ширине царапины, которая измеряется на металлографии, микроскопе. Часто при этом способе из-за неровных (рваных) краев черты невозможно получить надежных результатов, и широкого распространения не только в заводских, но и в научных лабораториях этот способ не получил.

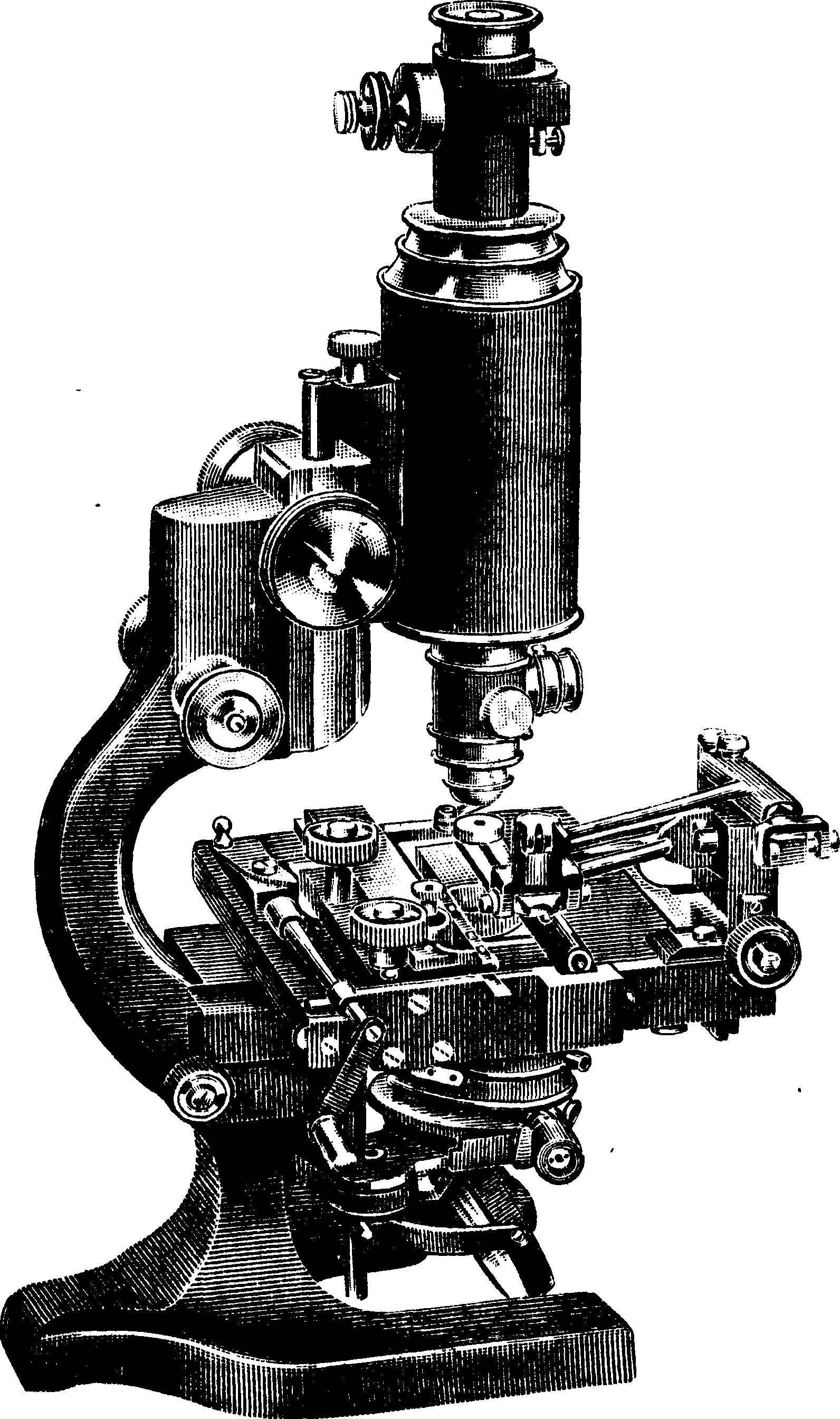

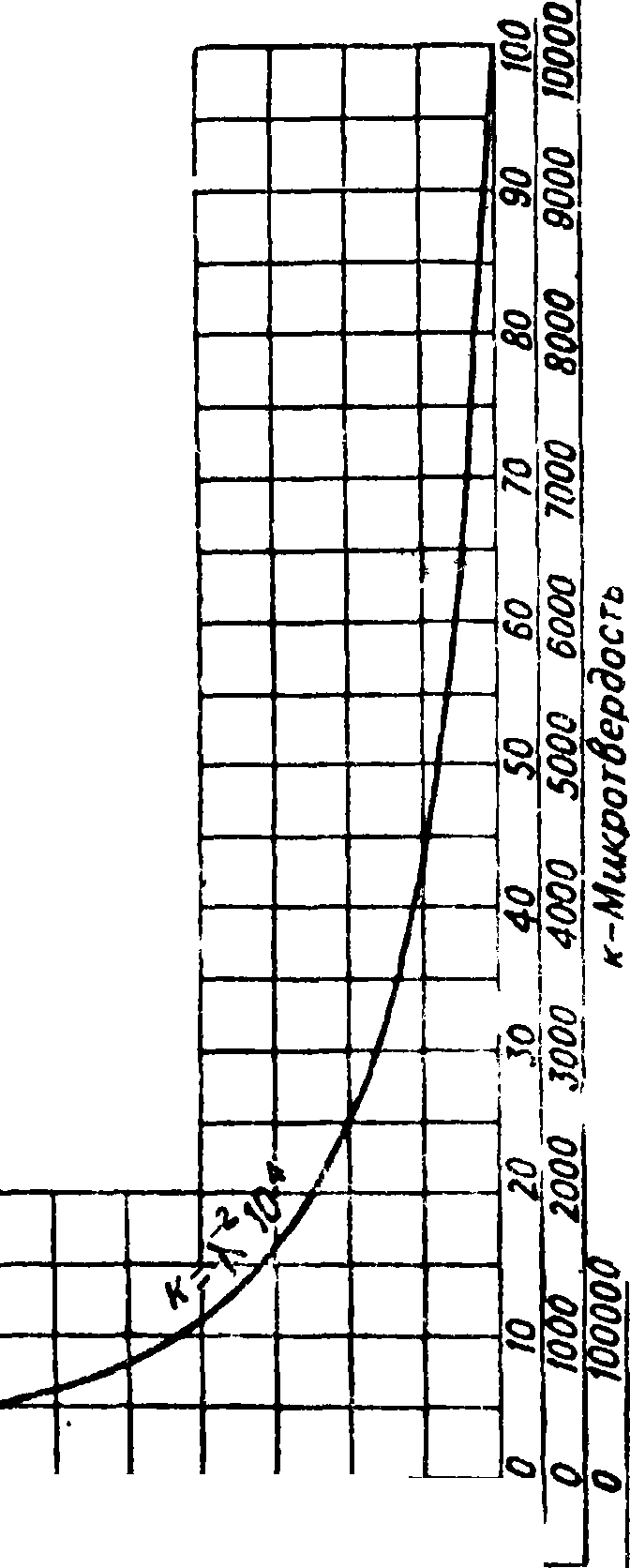

Методы снятия микроскопической стружки. Общий вид микрохарак-теризатор а—прибора, изобретенного Бир-баумом для определения Т. по измерению ширины следа от снятой микроскопии, стружки,— изображен на фигуре 5. Это—микроскоп, на предметном столике которого помещается испытуемый образец. Здесь же находится алмаз, укрепленный на пружине и нагруженный стандартной нагрузкой. Режущие острия алмаза отшлифованы в виде угла куба. Вращая рукоятку предметного столика и передвигая образец при помощи микрометрич. винта, £ поверхности образца снимают стружку, измеряют ее ширину и вычисляют но формуле 1с=а~~2.104, где к—число микротвердости, λ—ширина следа снятой стружки в μ. На фигуре 6 изображена кривая, построенная по этой ф-ле. Способ микростружки осо-

бенно пригоден для испытания тонких твердых слоев на поверхности металлов,например слоя хрома на хромированной поверхности, поверхностного слоя нитрированных изделий и т. д.

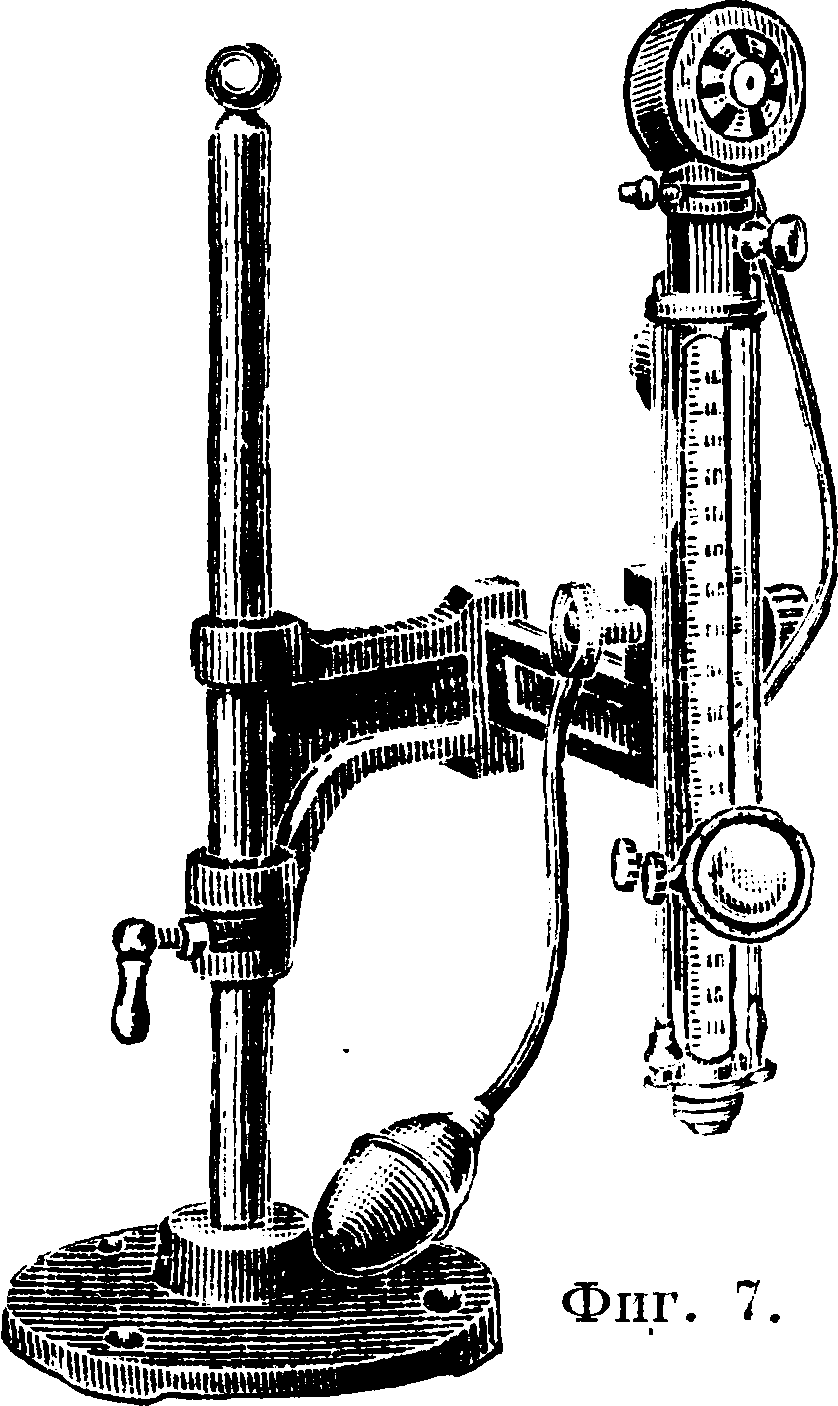

Склероскоп Шора.

На фигуре 7 изображен оригинальный склероскоп Шэра, модель С. Твердость измеряется по высоте отскакивания свободно падающего с определенной высоты молоточка етандартного веса с алмазом на конце. Если молоточек падает на твердую закаленную сталь, то лишь небольшая часть энергии его тратится на образование остаточной деформации материала и молоточек подпрыги-

0.7 0.6. Д5

60 50 40 30 го ю

70 6J3 5.0 40 ДО 2D 10

Л. Ширима следа от стружки 6 микромах Фигура 6.

вает высоко. Наоборот,""если материал мягкий, то большая часть работы удара тратится на остаточную деформацию, и молоточек подпрыгивает низко. У Шора есть еще другая модель D склероскопа, где высота отскакивания определяется не по шкале наглаз, а автоматически по остановке стрелки на циферблате. Перед испытанием склероскоп Шора должен быть установлен по отвесу; образец должен в испытуемом месте иметь гладкую, шлифованную поверхность и во избежание колебаний от удара должен быть неподвижноукреплен. Показания склероскопа берутся только после первого отскока молоточка; вторичный отскок молоточка от того же места на поверхности изделия дает показания, искаженные влиянием наклепа. Для мягких металлов употребляется специальный молоточек с тупым концом, чтобы увеличить высоту отскока.

Другие способы контроля Т. по отскакиванию. В дурометре Совера, равно как и при контроле Т. стальных закаленных шариков для шариковых подшипников, также используется принцип отскакивания. При этом по высоте отскакивания стальных шариков судят как о поверхностной Т. испытуемого изделия (дурометр Совера), так и о Т. самих шариков в случае их испытания на плите стандартной Т.; в последнем случае шарики, подпрыгнувшие недостаточно высоко, бракуются.

Маятниковый прибор Герберта. С помощью маятника Герберта можно определять четыре вида Т.: Т. по времени, Т. наклепа

по времени, Т. по шкале и Т. наклепа по шкале. Определение Т. по времени см. Герберта маятник. Для измерения Т. наклепа по времени наклоняют маятник несколько раз в ту или другую сторону с целью произвести наклеп материала и измеряют повысившуюся после холодной обработки Т. Третий вид Т. определяется по шкале. Это испытание требует чрезвычайно точной регулировки маятника и установки горизонтальной плоскости образца. Для испытания поднимают маятник двумя руками и держат его вертикально так. чтобы середина пузырька дугообразного уровня стала на^ 0, затем ставят его шариком на испытуемый материал и отпускают. Цифра на шкале, которой при этом достигнет середина пузырька уровня в конце первого простого качания, выразит твердость Герберта по шкале. Четвертый вид твердости Герберта есть Т. наклепало шкале. Чаще всего применяется испытание Герберта по времени. Твердые закаленные стали лучше испытывать не стальным шариком, а алмазной сферой.

Дождевой прибор Гербе р-т а. Герберт сконструировал прибор (фигура 8), в к-ром стальные шарики диам. ок. 3 миллиметров падают на поверхность изделия с высоты до 4 метров При помощи его можно не только определять Т. и ее распределение на поверхности, но и наклепывать изделия, значительно повышать их Т.

Проверка приборов для испытания на Т. Проще и удобнее всего проверка правильности показаний приборов для определения Т. производится по эталонам с уже,

известной Т. Напр. к приборам Рок-велла, Шора, Герберта и Польди приложены такие эталоны; от них .ШЯРМш требуется, чтобы Т. у них была достаточно равномерной. Эталоны ^-----

изготовляют обычно из закаленной Фигура 8. стали, стекла, α-латуни и других материалов с однородной структурой. Динамометры этих приборов можно проверять таким же способом, как и других испытательных машин: мертвым грузом, грузом, передаваемым через рычаг, упругим силоизмерителем. Большое распространение благодаря своей простоте и большой точности для проверки прессов Бринеля получило электрическое упругое кольцо сист. Америк, бюро стандартов (фигура 9). Это кольцо изготовляется из нержавеющей стали. О нагрузке, действующей на кольцо в прессе Бринеля, мы судим по его упругим деформациям исравниваем ее с показаниями манометра или другого силоизмери-теля пресса. Каждое кольцо снабжено серти-фикатором, составленным на основании тарировки мертвым грузом. Деформации кольца измеряются микрометрии, винтом 1, который соприкасается с вибрирующим от электрич.

звонкового устройства призматич. контактом 2. Момент соприкосновения очень хорошо определяется по изменению звука, издаваемого этим вибрирующим контактом, т. к. в Момент соприкосновения замыкание тока прекращает его колебания.

Соотношения между различными видами Т. Это соотношение не м. б. одинаковым для всех материалов, т. к. даже приборы, основанные на проникновении, меряют Т. разными способами. Особенно это справедливо для крупнозернистых материалов с неоднородной структурой, например из крупных зерен мягкого феррита и твердого перлита. Прибор Бринеля при большом шарике, 10 миллиметров в диам., измеряет макротвердость, то есть среднюю. Т. нескольких зерен; приборы же Виккерса, Роквелла и прочие с очень маленьким шариком или острием измеряют микротвердость одного, мягкого или одного твердого зерна, и результаты измерений будут совсем другие, чем на прессе Бринеля. Что касается прибора Герберта, то здесь результаты измерений зависят не только от остаточной деформации, но и от упругой, и поэтому Т. по существу другого характера. Приборы, основанные на отскакивании, меряют также совершенно другой вид Т., чем основанные на проникновении. То же справедливо и относительно приборов, действующих на принципе царапания и снятия микростружки. Ниже приведена табл. 2, дающая соотно-

Т а б л. 2.— Соотношения между твердостями по Роквеллу С, склероскопу Шора и Бринелю.

| Роквелл С | Склеро скоп

Шора |

Бринель, 3 000 килограмм | Роквелл

С |

Склеро скоп

Шора |

Бринель, 3 000 килограмм |

| 37 | 50 | 317 | |||

| — | _ | — | 38 | 51 | 357 |

| — | — | — | 39 | 52 | 367 |

| 10 | 29 | 183 | 40 | 53 | 377 |

| 11 | 29 | 186 | 41 | 54 | 387 |

| 12 | 29 | 190 | 42 | 56 | 398 |

| 13 | 30 | 193 | 43 | 57 | 408 |

| 14 | 30 | 197 | 44 | 58 | 419 |

| 15 | 30 | 201 | 45 | 59 | 430 |

| 16 | 31 | 203 | 46 | 61 | 442 |

| 17 | 32 | * 210 | 47 | 62 | 453 |

| 18 | 32 | 215 | 48 | 63 | 464 |

| 19 | 33 | 220 * | 49 | 65 | 476 |

| 20 | 33 | 225 | 50 | 66 | 488 |

| 21 | 34 | 230 | 51 | 67 | 500 |

| 22 | Ь5 | 235 | 52 | 69 | 512 |

| 23 | 36 | 241 | 53 | 70 | 524 |

| 24 | 36 | 247 | 54 | 71 | 536 |

| 25 | 37 | 253 | 55 | 73 | 548 |

| 26 | 38 | 259 | 56 | 74 | 561 |

| 27. | 39 | 265 | 57 | 76 | 574 |

| 28 | 40 | 272 | 58 | 77 | 587 |

| 2Э | 41 | 279 | 59 | 78 | 600 |

| 30 | 42 | 283 | 60 | 80 | 613 |

| 31 | 43 | 294 | 61 | 81 | 627 |

| 32 | 44 | 301 | 62 | 82 | — |

| 33 | 45 | 309 | 63 | 84 | — |

| 34 | 46 | 318 | — | — | — |

| 35 | 47 | 327 | — | — | > — |

| 36 | 48 | Ь37 | — | — | 1 - |

шения между Т. по Роквеллу С, склероскопу Шора и Бринелю (3 000 килограмм); цифры ее рекомендованы проф. Муром, Петренко и Коудреем для Америк, об-ва обработки стали. Эта табл, может применяться ко всем простым углеродистым, никелевым, хромоникелевым, хромомолибденовым, хромистым и хромованадиевым сталям с однородными структурой, составом и термин, обработкой. К быстрорежущим сталям и высокохромистым нержавеющим, также как и к цветным металлам, она применяться не должна. Кроме того для перевода Т. по Роквеллу В и С

в Т. по Бринелю существуют ф-лы Петренко. В них означают: BN—число Т. по Бринелю; Rb—по Роквеллу В; Rc—по Роквеллу С.

BN==

7 S00 13 о - нь для всех Rb от 35 до 100;

-О, ,· 1 420 000

BN=-

для всех Rc от 20 до 40;

(100 - Rc)2

BN =

25 000 100 - Rc

для всех Rc выше 40.

Для перевода Т. по Герберту в Т. по Бринелю Герберт рекомендуетследующие ф-лы (в них означают Т—число Т. по времени по Герберту при стальном шарике диам. в 1 миллиметров и В—при алмазной сфере в 1 миллиметров): BN= 0,36 Т при Т<28; BN=10 Т при Т > 28; BN=13,5 D для твердой закаленной стали.

Кроме соотношений между различными видами Т. существуют еще зависимости между Т. и другими механич. свойствами металлов. В табл. 3 приведена зависимость между чи Т. по Бринелю и временным сопротивлением на разрыв дмя простой незакаленной углеродистой стали. Сложные стали, например хромоникелевые, при той же Ί имеют временное сопротивление несколько выше.

Таблица 3. —Зависимость между твердостью по Бринелю и временным сопротивлением на разрыв для простой не-з а к а л е ή п о и углеродистой стали.

| Т. по Бринелю, Нвг | Врем, сопрот. на разрыв, кг/мм2 | Т. по Бринелю, HjBr | Врем, сопрот. на разрыв, кг/лш2 |

| 280 | 100 | 170 | 61 |

| 270 | 97 | 160 | 58 |

| 260 | 94 | 150 | 54 |

| 250 | 90 | 140 | 50 |

| 240 | 86 | 130 | 47 |

| 230 | 83 | 120 | 43 |

| 220 | 79 | 110 | 40 |

| 210 | 75 | 100 | 36 |

| 200 | 72 | 90 | 32 |

| 190 | 68 | 80 | 29 |

| 180 | 65 | — | — |

Обычно считается для углеродистой стали: врем, сопрот. на разрыв=#£гх0,36 килограмм/мм“ вдоль волокна и НВгх0.341 килограмм/мм%—поперек волокна.

Характеристика и вы бор различных методов испытания Т. Наиболее распространенным, в особенности для испытания незакаленной стали и серого чугуна в заводских условиях, является прибор Бринеля благодаря своей простоте и большой надежности в работе. Его большой шарик (10 миллиметров), как уже было указано, меряет среднюю Т. и поэтому является незаменимым для материалов с неоднородной структурой. К сожалению испытание закаленных сталей с Т. выше 400 не дает достаточно надежных результатов, т. к. сам шарик (из твердой закаленной стали) начинает деформироваться, становится плоским и искажает показания; помимо этого малые отпечатки получаются с неясными границами и точно измерить их диаметр невозможно. К этому надо прибавить, что по способу Бринеля можно испытывать материал толще 3 миллиметров; испытание тонких или цементированных и нитрированных изделий и проволоки на нем производить нельзя. Для этих целей—испытание закаленных или цементированных изделий, а также тонких деталей, листов и проволоки—широко применя-

ют приборы Роквелла,- Виккерса и их многочисленные подражания. У последних в закаленную сталь внедряется чрезвычайно твердый алмаз, деформация которого сводится к минимуму; кроме того в них обойдены многие неудобства конструкции прессов для определения Т. по Бринелю, особенно в приборе Роквелла, все испытания производятся в течение нескольких секунд и не требуется никаких переходных таблиц, отсчет Т. берется по циферблату прибора. Поэтому для испытания закаленной стали, цементированных и нитрированных изделий рекомендуется пользоваться приборами Виккерса, Роквелла и подражавших ему конструкторов, а равно и монотроном. Следует лишь избегать определять ими Т. материалов с грубой структурой, например Т. серого чугуна, крупнозернистой феррито-перлитовой стали и других металлов и сплавов с неоднородной грубой структурой.

Прибор Герберта, позволяющий подойти к исследованию важнейших для практики свойств металлов—изнашиваемости и обрабатываемости их,—является чрезвычайно ценным орудием исследовательской работы в научных ин-тах. Применение же его в заводской практике встречает большие затруднения из-за трудности балансировки, установки и обращения с ним. Т. проникновения по Бринелю, Роквеллу и прочие, так же как и временное-сопротивление на разрыв, не могут характеризовать полностью сопротивляемость металла износу или внедрению в него режущего острия, т,. к. металл в местах износа или резания получает новую Т., зависящую не только от первоначальной его Т., но и от восприимчивости металла к наклепу. Испытание по Герберту объяснило нам, почему мягкая марганцовистая аустенитовая сталь Гадфильда так хорошо сопротивляется износу и не поддается обработке обыкновенными резцами. Показания склероскопа Шора по общему мнению имеют лишь относительное значение. Масса образца, толщина его и шлифовка поверхности оказывают существенное влияние на его показания. Вследствие этого Шор в последнее время выпустил новый прибор—монотрон, который основан уже не на отскакивании, а на проникновении.

Чрезвычайно интересным и незаменимым, особенно для испытания самых тонких слоев металла (например слоя хрома при хромировании и тому подобное.), является метод снятия микроскопия, стружки, но в наших лабораториях он еще не применяется; также не применяется и дождевой прибор Герберта, позволяющий сразу определять мягкие места изделий и кроме того являющийся ценным и для самого производства, т. к. может служить для повышения Т. разных деталей после их термин, обработки.

Лит.: БолховитиновН., Металлография и термин. обработка стали и чугуна, М.—Л., 1931; Д а виде н к о Н., Динамич. испытания металлов, М.—Л., 1929; М и н к“е в и ч Н., Сталь, стальные и чугунные полуфабрикаты, Авиационное материаловедение, кн. 1, М.—Л., 1930; Тимошенко С. иЛесселье Дж., Прикладная теория упругости, 2 изд., Л., 1931; Jeffries Z. a. Archer к., The Science of Metals, N. Y., 1924; Bierbaum Chr. H., «Transactions of the American Society for Steel Treating», Cleveland, Ohio, 1930; German Η. M., ibid, 1928, Sept., 3, p. 343—354; Moore R. R., ibid., 1927, 6, p. 968. H Болховитинов.