> Техника, страница 84 > Тепловозы

> Техника, страница 84 > Тепловозы

Тепловозы

Тепловозы, локомотивы, источником энергии которых является двигатель внутреннего сгорания. Эксплоатационные требования определяют пределы мощностей двигателей Т. Для промышленных предприятий применяются Т. мощностью 40 — 200 ЕР3; Т. для пригородных ж. д. или автовагоны (смотрите Автомотриса)—от 100 ЕР5 (2-осные) до 250 bРЭ (4-осные); локотрак-торы, т. e. Т. для маневровой службы на промежуточных станциях или для обслуживания подъездных путей, мощностью 50—300 ЕРЭ; маневровые Т. для маневров на больших сортировочных станциях мощностью 600 — 1 000 ЕР3и выше; наконец Т. поездные, товарные и пассажирские мощностью 1 000—1 500 ЕР3 и выше.

Т. имеют экономии, кпд 24 — 26% против 6—7% для паровозов и 9—11% для электровозов, то есть они примерно в 4 раза экономичнее паровозов и в 2,5 раза экономичнее электровозов. Работоспособность Т. примерно в 1,7 раза больше, чем у паровоза, за счет больших скоростей и меньших простоев в депо из-за отсутствия промывки и меньших стоянок под набором воды и топлива. Вследствие меньшего динамич. воздействия на путь для Т. безопасно допустима езда с более высокими скоростями, чем для паровоза; предельные подъемы м. б. допущены на магистралях до 25%0, что удешевляет стоимость устройства полотна ж. д. на новых линиях. Не требуется водоснабжения на промежуточных станциях. Т. имеют также преимущество и перед электровозами, т. к. они не требуют громадных единовременных затрат на устройство питательных станций, подстанций, питательных и рабочих проводов; не зависят от провода и потому могут работать на тех участках, где работают паровозы, а следовательно м. б. введены на ж. д. постепенно; при порче машины не останавливают движения на всем участке, как это случается с электровозами при порче машин на питательной станции или подстанции или при порче рабочего, а также питательного провода; работают рентабельно на подъездных путях и на маневрах, где электровозы не применимы даже в том случае, если дороги электрифицированы.

В основном Т. состоит из двигателя, передачи от двигателя к колесам, холодильника, рамы с ходовыми частями и кузова. Рама, ходовые части и кузов выполняются по типу паровозов и электровозов.

Двигатель. Для Т. больших мощностей берут двигатели Дизеля (смотрите) типа двигателей для подводных лодок с 400—600 об/м. и весом,

включая воду и масло, 26—22 килограммаДРэ. Вес 2-тактных двигателей на 15—20% меньше. Быстроходные 4-тактные бескомпрессорныедвигатели весят 17—15 килограмм/РРэ при п= 750-Р800 об/м. Для малых мощностей (до 250 ЕР3) п=1 200— 1 300 об/м. и вес 10—8 килограмм/РРэ. Основные требования к работе тепловозных двигателей заключаются в том, чтобы в 4-тактных двигателях среднее индикаторное давление рг<7,5 килограмм/см2, в 2-тактных рг· ^ 6,0 килограмм/см2. В беском-прессорных двигателях соответственно рг= 7,0 и 5,5 килограмм/су2. Перегрузка допустима в течение 10 мин. до 20%. Для создания больших перегрузок может служить нижняя наддувка с ротационным приводным компрессором при двигателе, работающем с переменным п, или же по типу Бюхи при двигателе, работающем с п= Const. Верхняя наддувка по типу Т. Зуль-нер находится в периоде опытных исследований. Для создания экономии, условий работы двигателя регулирование среднего индикаторного давления при п=Const допустимо в границах от полной мощности до половинной. Желательно регулирование двигателя производить переменным п при рг=Const. Последнее условие предъявляет особые требования к форсунке, которая должна хорошо распыливать топливо при разных п. Для вала, работающего на изгиб и кручение, а также и для передачи в пределах допустимых п не должны входить критические обороты. Желательная средняя скорость поршня в 4-тактных двигателях равна

6,5 м/ск и в 2-тактных—5,5 м/ск. По условиям уравновешивания для Т. требуется двигатель с 8 или 6 цилиндрами, причем· веса движущихся частей шатунного механизма и поршней отдельных цилиндров должен быть равны между собой. Остаточные силы и моменты должен быть согласованы с рессорным подвешиванием для избежания явления резонанса.Вес маховика выбирают минимальным по условиям запуска со степенью неравномерности д= 0,5 при п =60. Для Т. с электрической передачей д= 0,01 при нормальном п. Для крышек цилиндров, рубашек, картера, фундаментной плиты и других частей применяют или перлитовый чугун или тонкостенное стальное литье крепостью 4 500 килограмм/см2 при удлинении 15%. Коленчатый вал, шатун, поршневой валик и все ответственные болты делают из стали крепостью 5 500— 6 bОО кг/см2 при удлинение соответственно 25—20%. Нарезка на’болтах и шпильках мелкая. Степень надежности 10 при добавочном усилии в 25% на затяжку, а для болтов фундаментной рамы оно повышается до 50% от расчетного. Изделия из стального литья должен быть хорошо отожженными как после отливки, так и после предварительной грубой обработки. Вспомогательные устройства—масляный и водяной насосы—желательны ротационного типа и должен быть рассчитаны на двойную подачу. Аккумуляторная батарея для освещения 80—100 Ah. Соответственно ей на Т. без электрич. передачи должен быть поставлен мотор-динамо постоянного тока, работающий при переменном п. На Т. устанавливают котел, отапливаемый отходящими газами и растапливаемый нефтью во время стоянок. Поршни двигателей мощностью от 750 ЕР и выше имеют масляное охлаждение. Для маневровых Т. и автовагонов двигатели строят без охлаждения поршней.

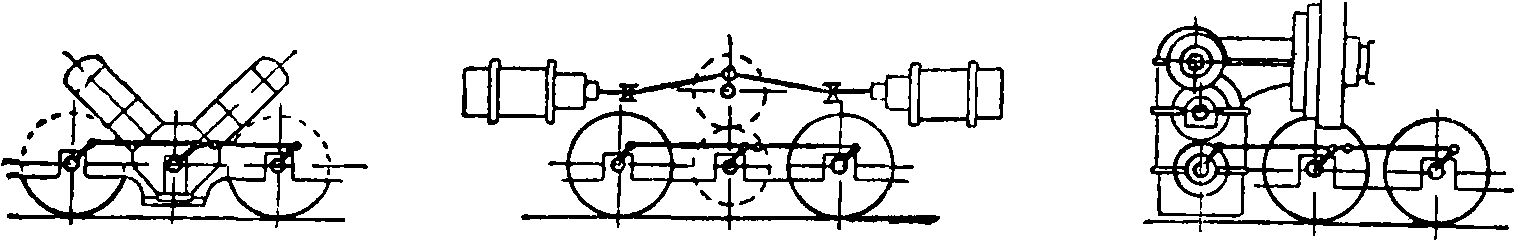

Передача. По роду передачи энергии от двигателя к ведущим колесам различают Т. с передачами: 1) непосредственного действия, 2) ме ханической, 3) электрической, 4) гидравлической, 5) пневматической и 6) комбинированной. Непосредственная передача характеризуется постоянным сцеплением реверсивного двигателя с ведущими осями при помощи 2 кривошипов, насаженных на коленчатый вал двигателя под углом 90° друг к другу, и таких же кривошипов на ведущей оси. Соответственные кривошипы связаны шатунами (фигура 1, А). Для устранения добавочных сил и моментов необходимо коленчатый вал двигателя располагать на линии центров сцепных осей. Если по конструктивным условиям это не выполнимо, то по линии центров сцепных осей располагают промежуточный (тяговый) вал, соединяющийся с валом двигателя шатунами или

л б в

Фигура 1.

зубчатыми колесами (фигура 1, Б). Основным требованием для Т. с непосредственной передачей является дополнительное пусковое устройство для разгона поезда до скорости F= 10 км/ч, обеспечивающей вспышку топлива в главных двигателях. Т. В качестве пускового устройства обычно применяют добавочный дизель-компрессор с большим количеством баллонов со сжатым воздухом или паровой котел, обогреваемый в пути теплотой отработанных газов главного двигателя, на стоянках—за счет сжигания добавочного топлива. В обоих случаях пусковое устройство должен быть достаточных размеров, согласованных с условиями работы Т. в пути и на маневрах. К Т. с непосредственной передачей относятся тепловозы бр. Зульцер в Швейцарии, Ансальдо в Италии, Стилл-Кит-сон в Англии, Стилл-Шнейдер во Франции и также Т. по проекту проф. Гриневецкого.

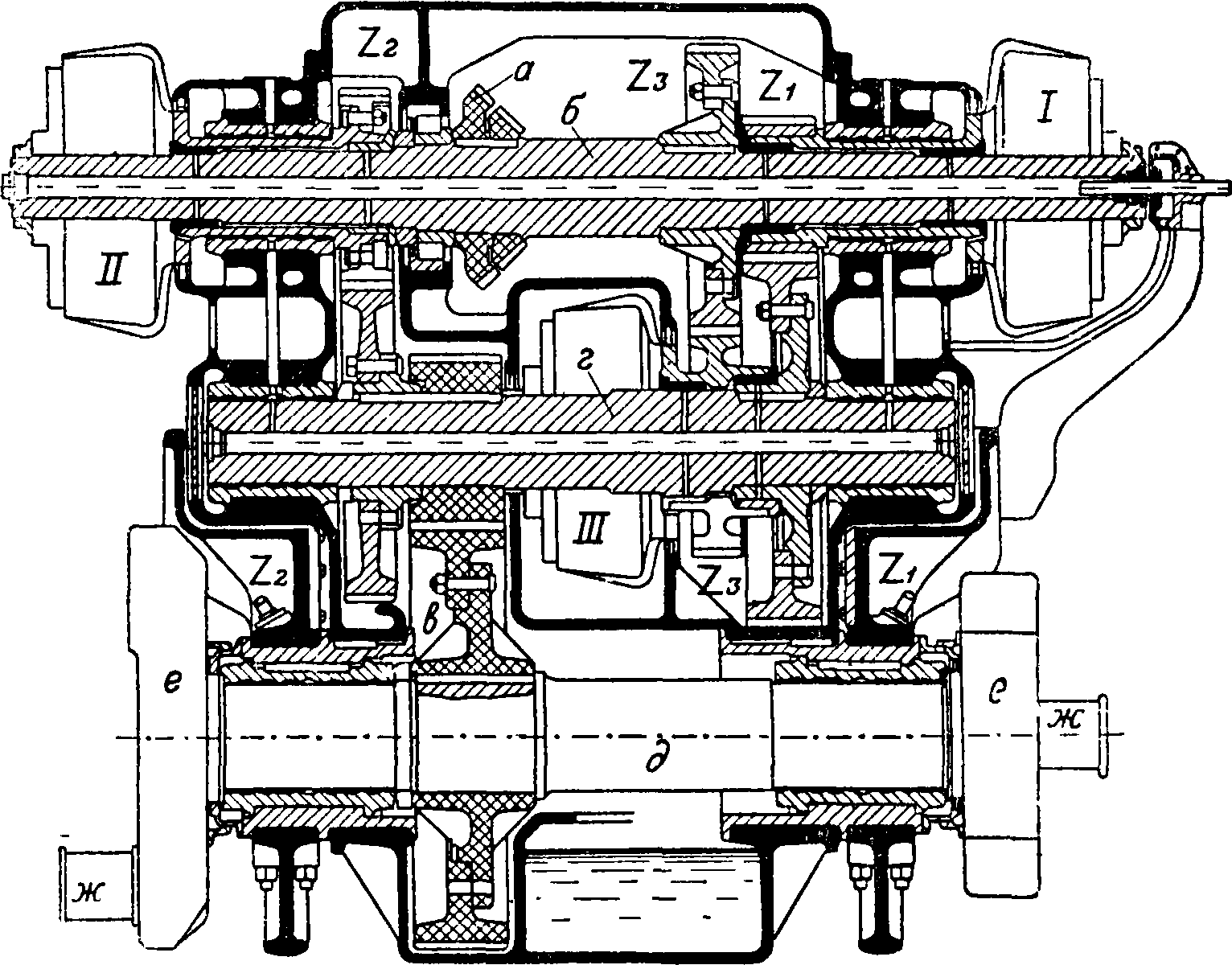

Механическая передача характеризуется отсутствием постоянной жесткой кине-матич. связи между валом двигателя и ведущими колесами Т. Последняя достигается при помощи муфт скольжения прямого и обратного хода. Вследствие конструктивных затруднений муфта скольжения обратного хода часто не ставится, что вызывает применение реверсивного двигателя. Обычно механич. передача выполняется зубчатой с коробкой скоростей и с тяговым валом, от которого идут шатуны к ведущим колесам Т. (фигура 1, В). С целью приближения силы тяги к разным профилям пути зубчатая передача выполняется с несколькими ступенями скоростей подобно автомобильной (фигура 2, где а—коническая зубчатая передача от вала двигателя к тяговому валу б; Ζ1} Ζ2, Ζ3—зубчатые передачи с разными передаточными чи; в—зубчатая передача от вала г к валу d; е—кривошипы с пальцами ж, от которых идут шатуны к колесам Т.). Муфты I, II и III служат для включения и выключения соответственных зубчатых передач.

Зависимость между скоростью Т. в км/ч и диам. ведущих колес D выражается

V=0,1884 DnK, (1)

где пк—число об/м. ведущего колеса (250 — 400). Зависимость между скоростью и числом оборотов пд двигателя выразится

V=0,1884 D (2)

где α= -22. По числу оборотов двигателя и ведущего колеса находится а для максимальной скорости. При выборе передаточных чисел для других скоростей необходимо создать возможно простые условия переключения для обслуживающего персонала и одинаковые силы

Фигура 2.

толчков для всех ступеней в момент перехода с одной скорости на другую. Для выполнения этих условий необходимо изменять скорости согласно геометрии, прогрессии

jVi = Уз

(3)

где С — 0,5 -У 0,8. Уд. давление на зуб из условий долговечности работы шестерен зависит от окружной скорости колеса и в м/ск и крепости материала к в килограммах/см2, из которого шестерня сделана. В общем случае имеем

[Р 0.67 ft ,ч

6=^+1Γ (4)

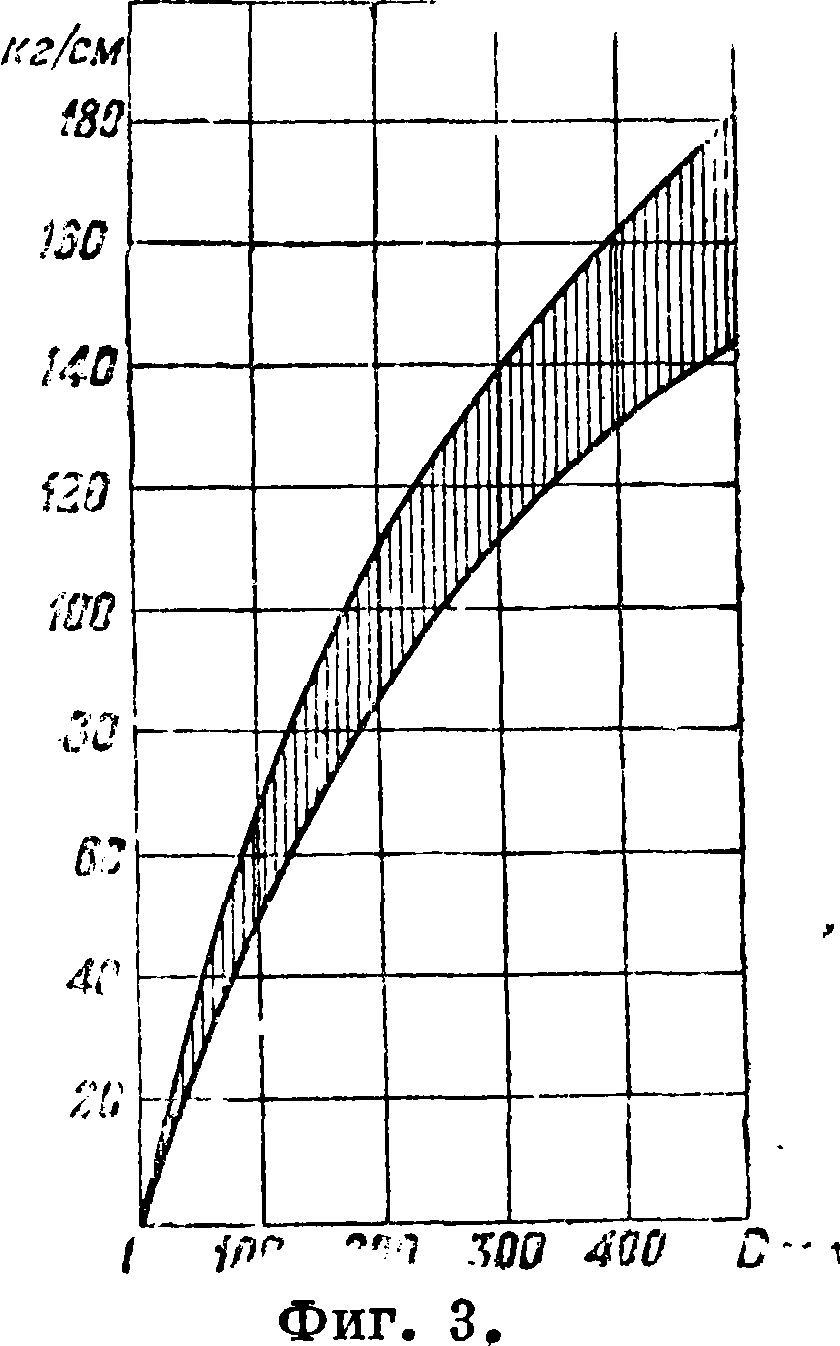

Наименьшее число зубьев малой шестерни берут в зависимости от передаточного числа

*=1 2 4 8

Ζι=20 24 26 28

Число зубьев ζ2 большей шестерни не должно исключительных слу-

превышать 128 и в чаях ζ2=160. Для зубчатых передач, помещаемых в тесном пространстве, число зубьев малой шестерни доводят до %=8, но при этом необходимо исправлять зубья путем уменьшения высоты головки зубьев большой шестерни и соответственно ножки малой шестерни. С уменьшением диаметра D малой шестерни уменьшаюти допускаемое уд. давление на 1 сантиметров длины зуба ~(фигура 3).

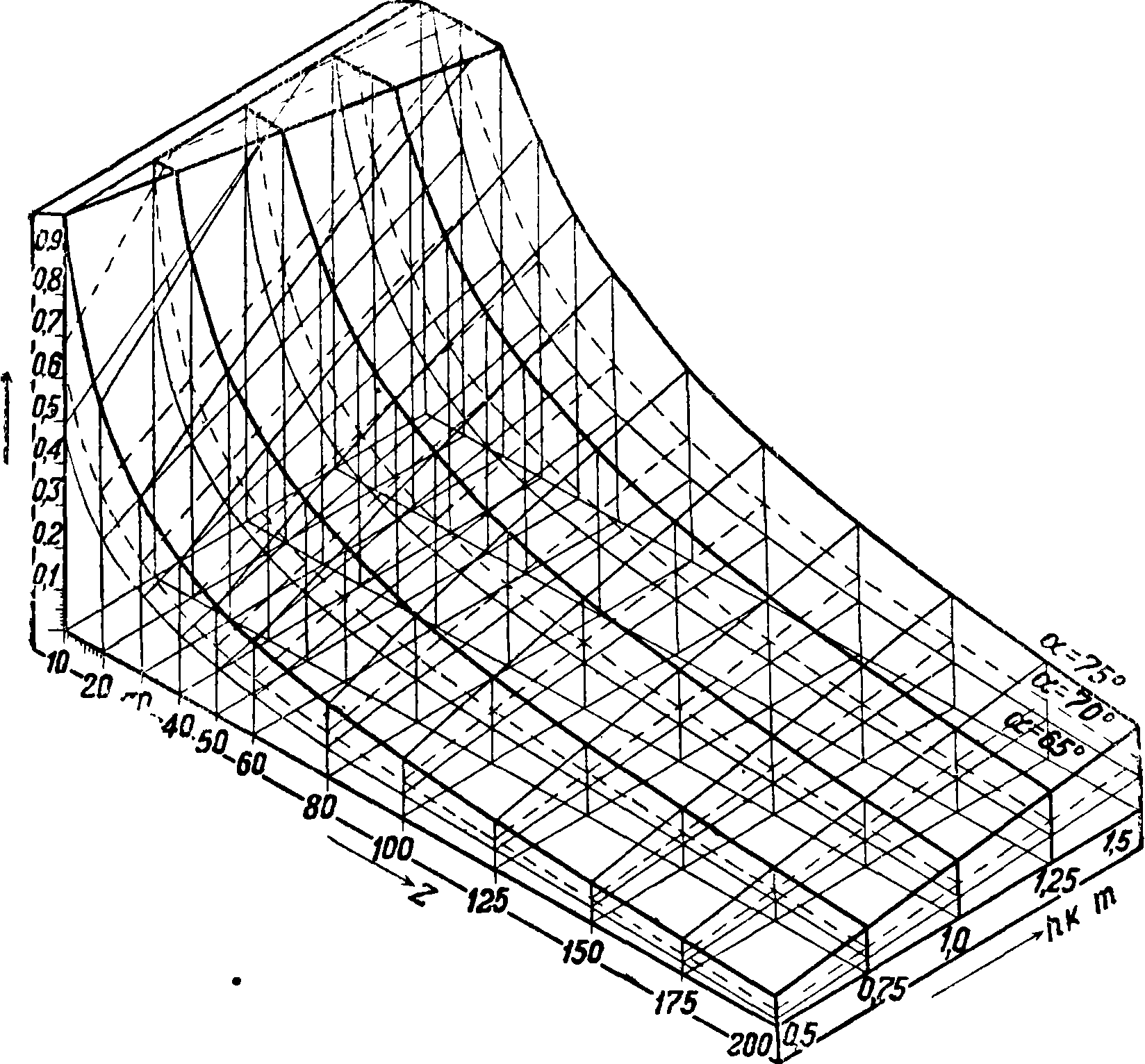

При. эвольвентном зацеплении число зубьев зависит от передаточного числа г, высоты головки зуба Тпк и угла наклона а линии зацепления к линии центров шестерен (фигура 4), где по осям координат отложены: скорость и, наименьшее число зубьев большой шестерни zl9 высота головки зуба hk. Толстые кривые вычерчены для α=75°,

пунктирные—для α= 70° и тонкие—для α= 65°. Пусть например требуется найти наименьшее число зубьев большой шестерни для передаточного числа г=0,266 при более употребительных а= 1b°,}ьк=ш (соответственно hf=1,166 ш). Непосредственно из фигура 4 имеем >100. Следовательно чис-

Фигура 4

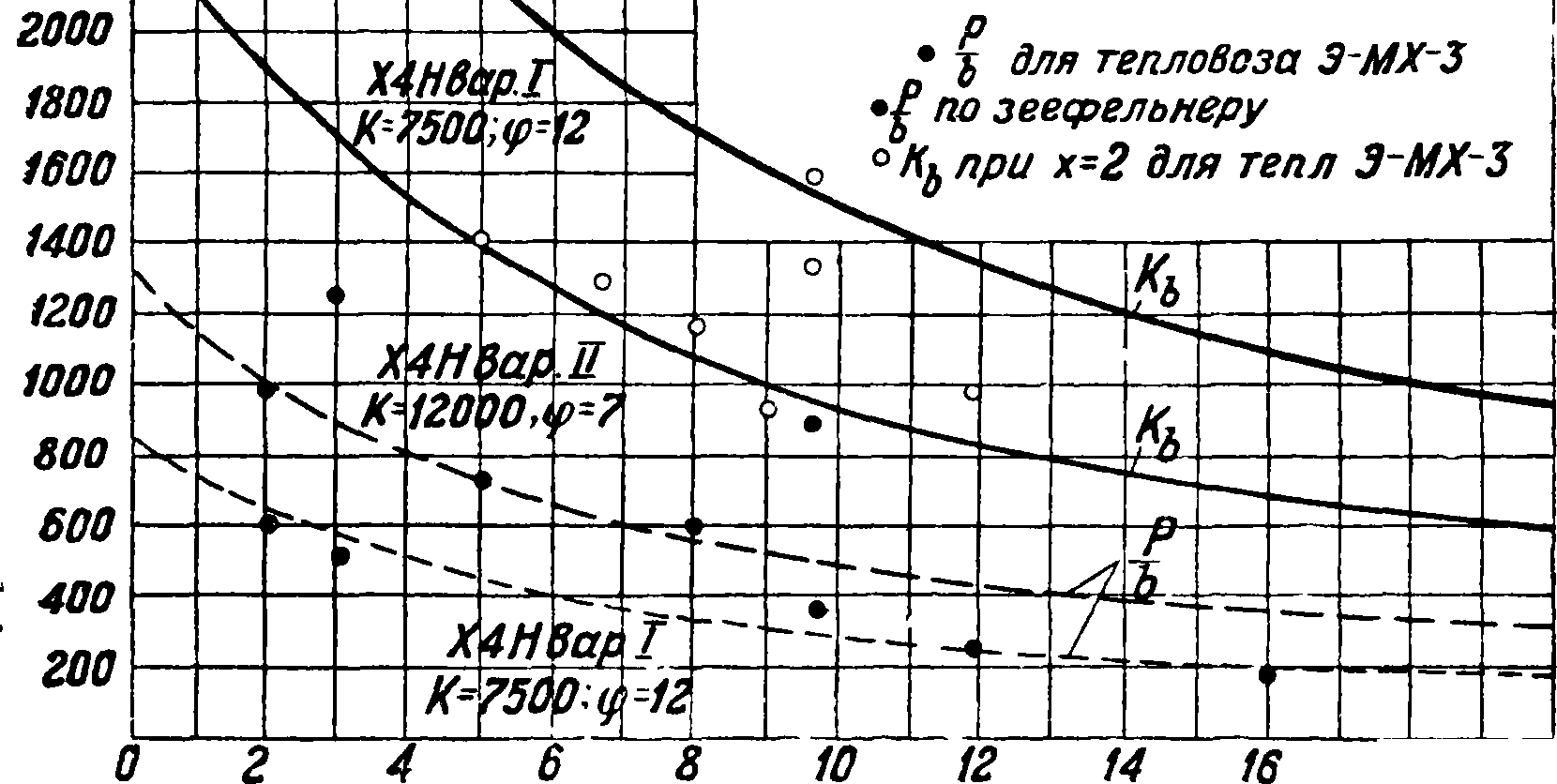

ло зубьев малой шестерни будет £2=27. Для уменьшения скольжения зубьев, а следовательно для повышения кпд часто выбирают hk== 0,7 4- 0,8 т, соответственно hf=0,85 4- 0,95т. Ширину зуба берут &= 10 4-20 тонн Чем шире зуб, тем спокойнее работают шестерни. Для этой цели зубья выполняются косыми с наклоном φ=10 -i- 30°. Напряжение изгиба зубьев к(т/см2) выбирается в зависимости от окружной скорости колеса и (м/ск) и крепости материала k (mlсм2) (фигура

5). Кривые относятся к

Къ“ ~

3600-

3400-

3200 -

3000 -2800 -2600 -

L·

Κ~ 20ί0,ψ~7

2400-

хромоникелевой стали марки Х4Н, применяемой в автомобилях советского производства, в закаленном и не закаленном состоянии.

2200

8 10 12 Фигура 5.

18 V м/с к

При расчете зубьев на прочность пользуются ур-ием

ΡΗ^χΙ^ψ, (5)

где s=0,53£—толщина зуба в основании (в см), Р—окружное усилие (в килограммах), приложенное к вершине зуба, х—число зубьев, воспринимающих окружное усилие одновременно. В хорошо изготовленных и пригнанных передачах х берется пропорционально продолжительности зацепления ε. При отсутствии последних условий обычно х=1.

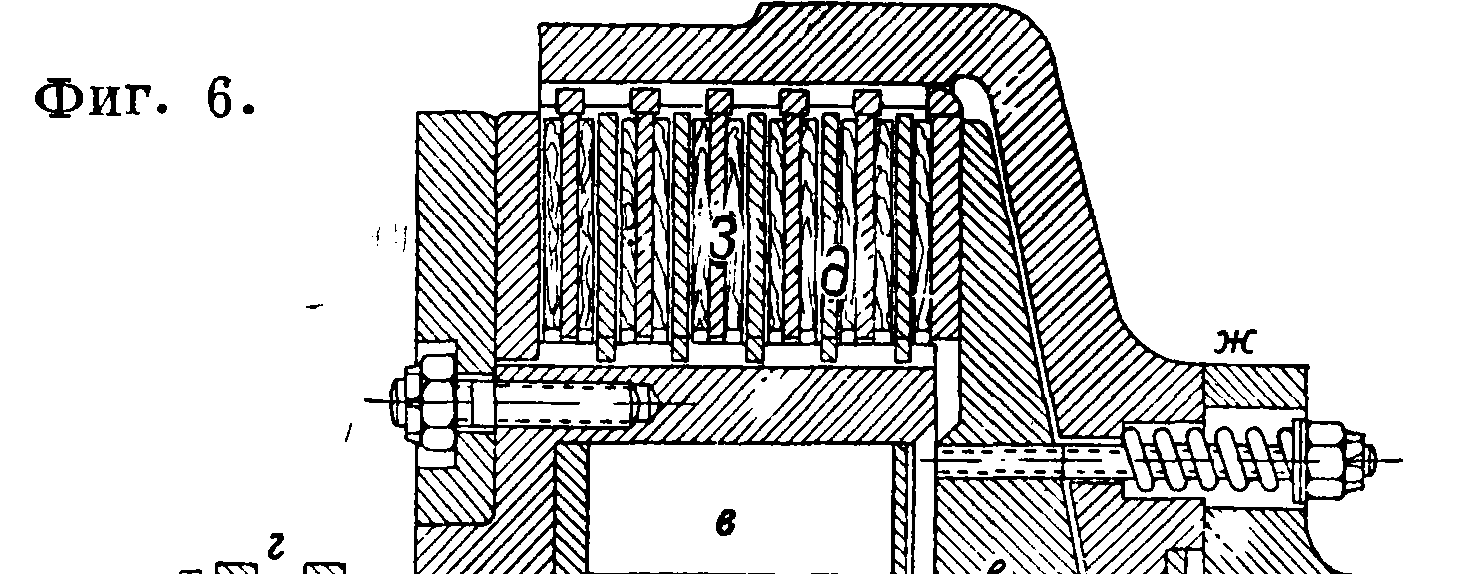

Для включения и выключения шестерен служат муфты электромагнитные, пневматические или масляные. В электромагнитных муфтах (фигура 6) на вал а насажен на шпонке магнит б, внутри которого помещена катушка в Концы обмотки последней подведены к контактам г, по которым подводится ток извне через угольные щетки. С магнитом соединены диски трения д, могущие передвигаться вдоль оси вала. Якорем служит диск е, оттягиваемый пружиной ж. Кожух и муфты связан жестко с зубчатым колесом соответствующей ступени. На кожухе сидят внешние диски трения з, также передвигающиеся вдоль оси. Между дисками помещены шайбы патентованного асбестового состава на медной сетке. При пуске тока в катушку в электромагнит б преодолевает силу пружины ж, притягивает якорь е и сжимает диски д и з, вследствие чего развивается трение, которым обусловливается сцепление дисков. При включенной муфте между якорем и магнитом должен оставаться зазор ~ 1,5 миллиметров. Ход якоря ~ 8 миллиметров. и

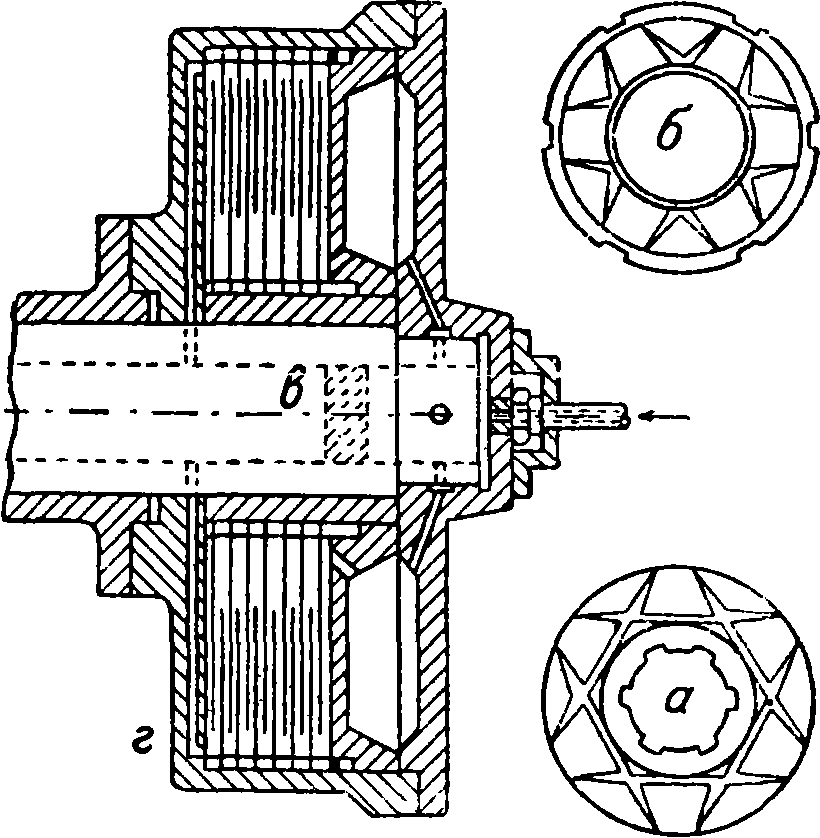

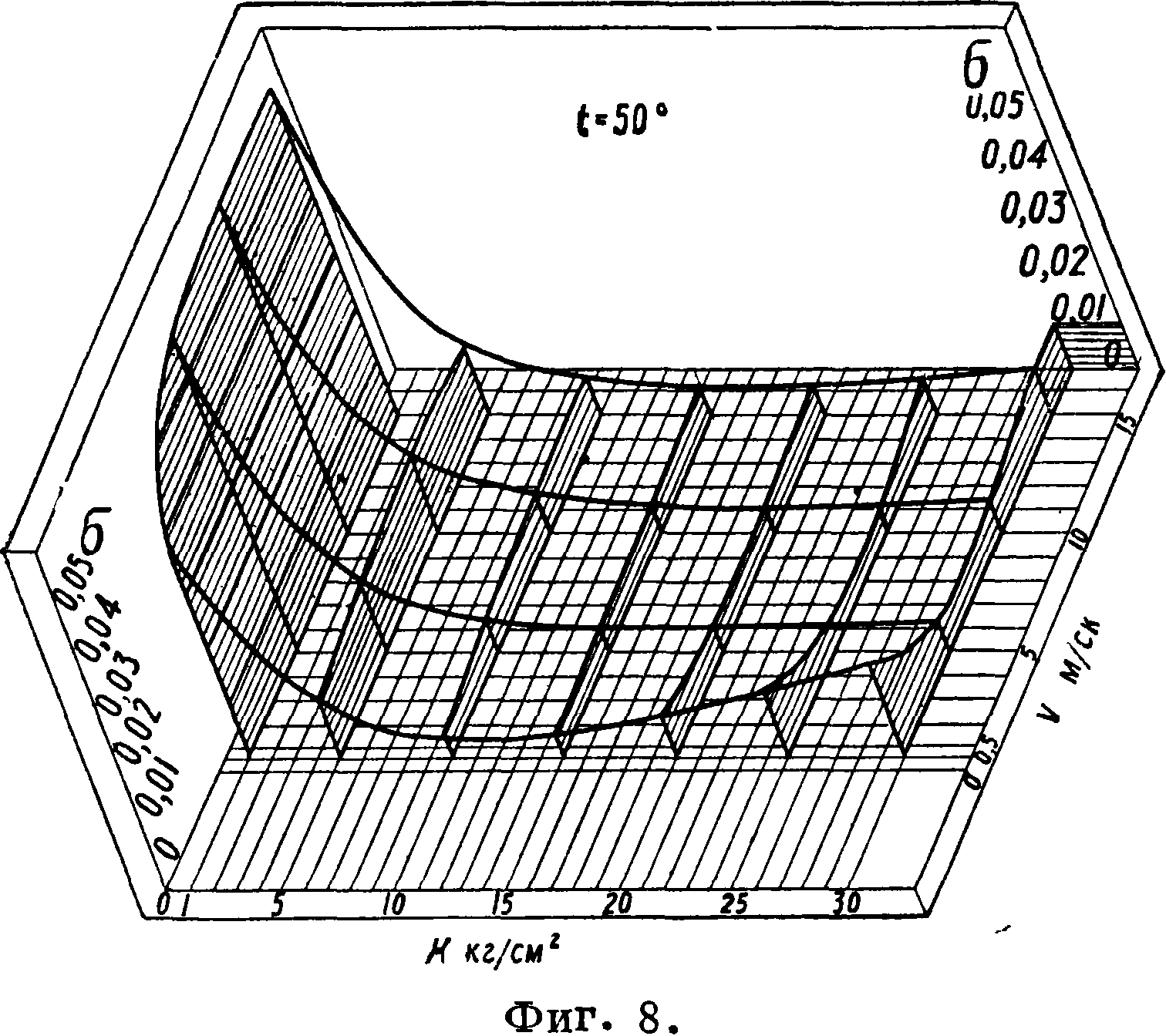

Передаваемый момент Мтах= 1 900 килограммм. Расход энергии при напряжении 110 V составляет 0,1 kW. Период скольжения дисков 1—1,5 мин. Масляные муфты (фигура 7) имеют также 2 группы дисков а и б, из которых первые связаны с валом в, а последние с кожухом г муфты, жестко связанным с зубчатым колесом. Диски замыкаются давлением масла от циркуляционного масляного насоса. Впуск масла в муфты осуществляется при помощи крана у поста машиниста. Размыкание происходит тем же краном, причем масло пускается между пластинками по канавкам. Связь дисков с валом и кожухом осуществляется при помощи соответствующих. выступов и пазов. Отношение внутреннего диам. dxк внешнему d2 равно 0,6-γ-0,8. Толщина пластин δ=0,014-0,015 d2. Расстояние между дисками 0,35 миллиметров. Коэф. трения стали по бронзе при хорошем моторном масле и выходной t°=50° зависит от уд. давления фИГ. 7,

к (т/см2) между дисками и от окружной скорости их (фигура 8). Фактор работы трения пары трущихся поверхностей должен удовлетворять ур-ию

<6>

в зависимости от способа охлаждения. Меньшее значение берется для муфт неохлаждае-мых, большее—для муфт, охлаждаемых мае-

лом. Количество теплоты, образуемой парой трущихся поверхностей в 1 ск., будет

9=ί£ρ· (?)

Момент, передаваемый парой трущихся поверхностей:

г2

М

1=рк2я JV2 dr=(rij — rf). (8)

Средний радиус плоскости соприкосновения дисков найдется из выражения

М1=1 (r2 — if)=01 — ή) rm>

откуда

2 -

(9)

u 2 ~ 1

Для, передачи полного момента М0=71 620 ^ потребуется число пар поверхностей или число дисков г =. При расчете редко расцепляе мых муфт берут коэф. трения покоя μ =0,1, а для надежности передаваемый момент увели

чивают на 25—30%. К тепловозам с механич. передачей относится Т. Э-Мх-3, построенный в Германии по заказу СССР, проект маневрового тепловоза проф. Гаккеля с гидравлич. муфтой сцепления и 2-ступенчатой коробкой скоростей, проектЦЛПБ с 4-ступенчатой коробкой скоростей и проект проф. Шелеста с 1 ступенью скорости, причем в последнем изменение силы тяги достигается за счет применения нижней наддувки в двигателе.

Электрическая передача характеризуется тем, что двигатель приводит в действие динамо, током которой питаются тяговые моторы, как в электровозах. Для Т. с электрической передачей наиболее подходящими являются сериесные моторы постоянного тока (см.

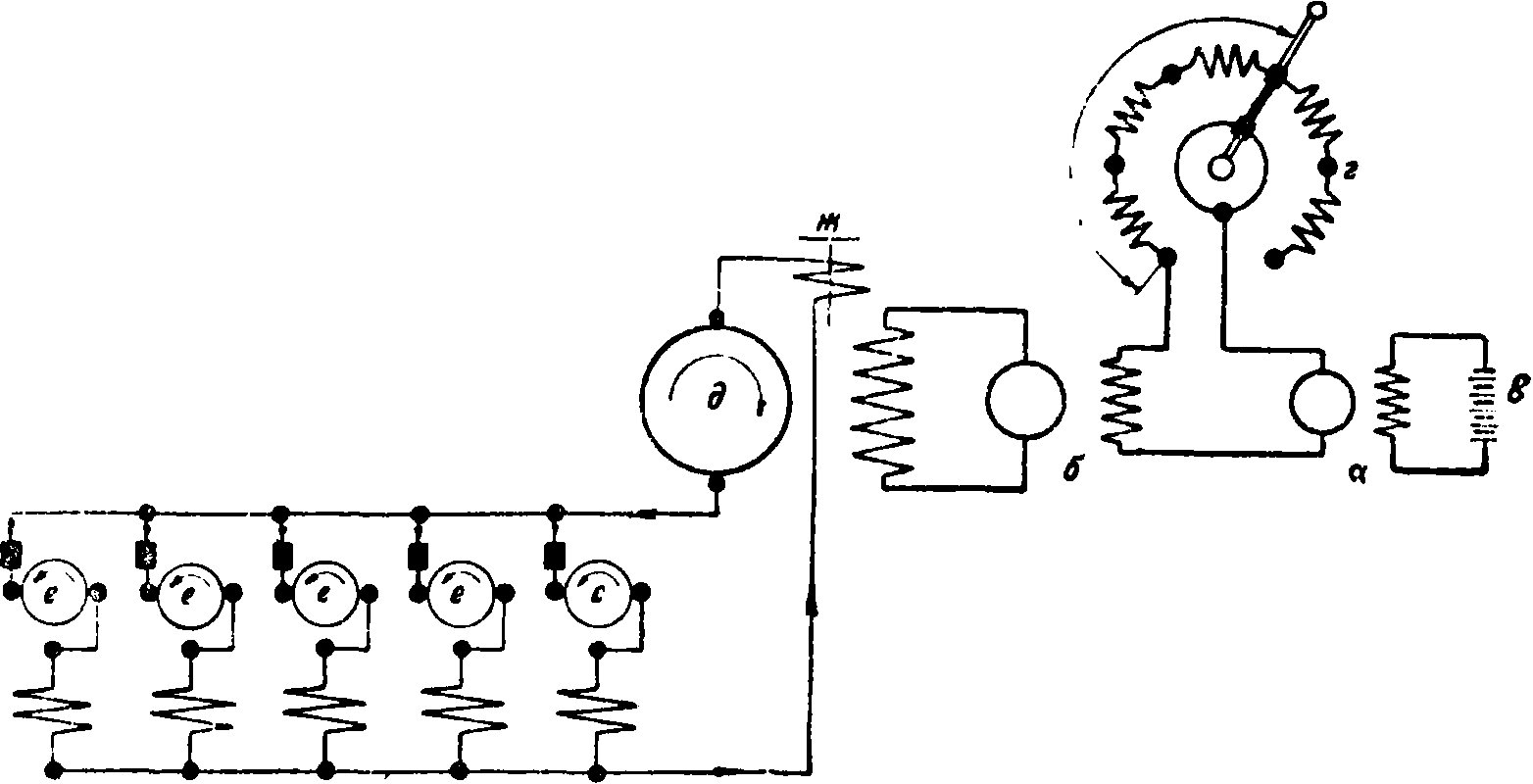

Электровозы). Крутящий момент, а следовательно и сила тяги зависят от силы тока в моторах. Для изменения силы тяги Т. необходимо изменить силу тока путем соответственного изменения вольтажа, что вызывает постановку динамо постоянного тока с неза висимым возбуждением, позволяющим производить регулировку тока в широких границах. Регулирование силы тяги производится контроллером, включенным в цепь динамо-возбудительницы. С целью уменьшения йеса контроллера обычно ставят две динамо-возбудительницы, из которых одна с независимым возбуждением от аккумуляторной батареи. В цепь последней возбудительницы включается контроллер. Схема действия электрич. передачи Т. с 5 сцепными осями изображена на фигуре 9, где е—тяговые моторы, д—главная динамо,

1-я динамо-возбудительница, а—2-я динам о-возбудительни-

б—

сопро-

ца, г—контроллер тивлениями,ж— реле (электромаг- · нитный выключатель, действую щий при силе тока торная батарея для

Фигура 9.

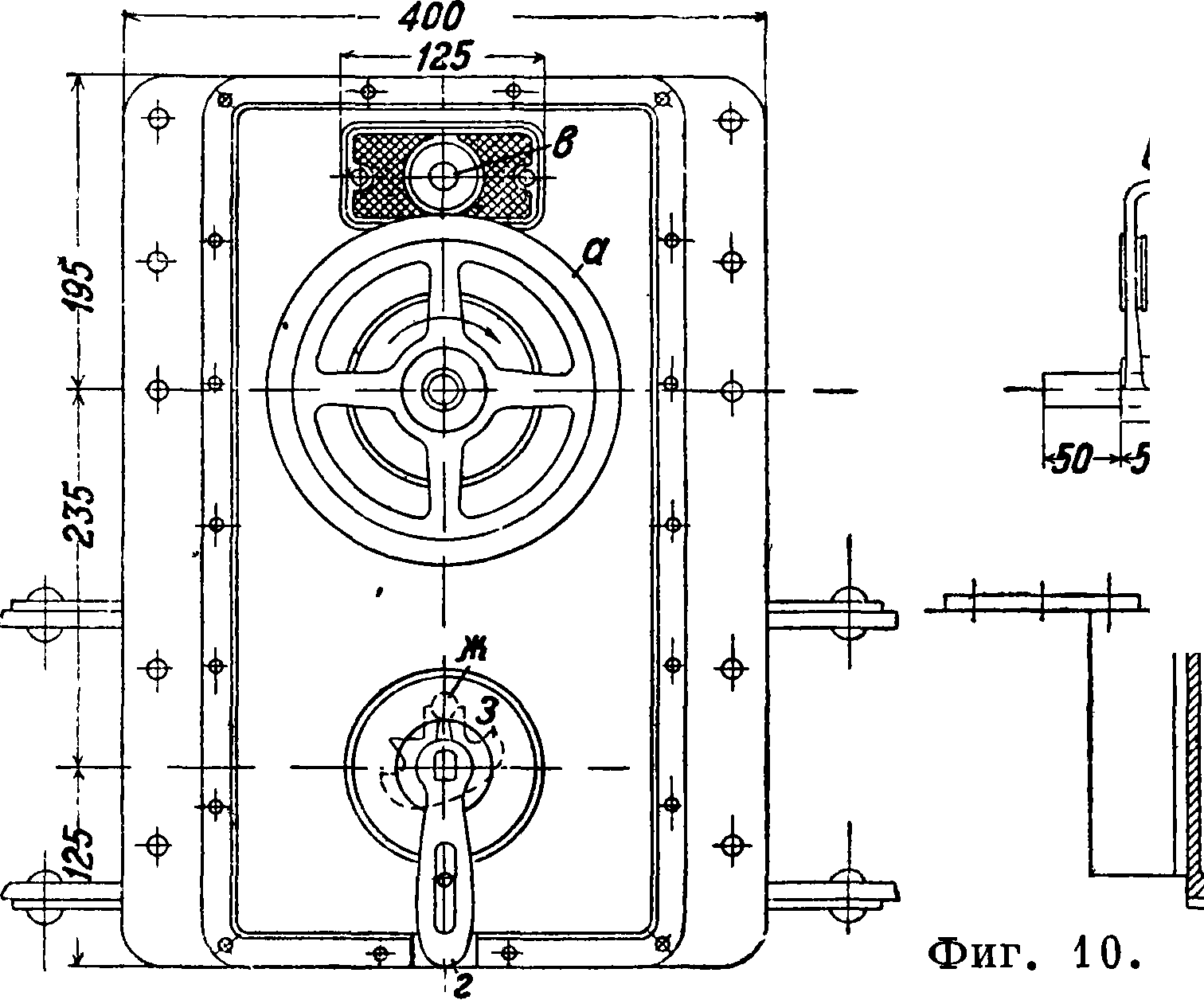

2 300 А), в—акку му ля-освещения и возбуждения 2-й возбудительницы. Обе динамо-возбудительницы работают при помощи передач от главного вала двигателя. При такой, схеме регулирования сила тока в сети 2-й динамовозбудительницы не превышает 5 А. Вес обеих возбудительниц и контроллера 714 килограмма, или 0,8 от веса тех же частей при одной возбудительнице. Контроллер (фигура 10) весит всего 16 килограмм. Маховичком а меняется сопротивление в цепи 2-й возбудительницы при помощи рычага б, скользящего по соответствующим контактам. Кнопкой в размыкается цепь 1-й возбудительницы. Ручка г служит для перемены хода и блокируется с маховичком а так, что передвижение ее возможно при нулевом положении маховичка. Достигается это эксцентриком д, нажимающим на стержень е. К последнему прикреплен штифт ж, входящий во впадины муфты з, наглухо насаженной на валик рычага г. Стержень е отжимается пружиной и. При нулевом положении маховичка а стержень е входит в соответствующий вырез экс-

-220

| п

g |

|

| 200 —

§ * — |

а

> |

центрика d, и штифт ж освобождает муфту з, благодаря чему можно повернуть рычаг δ на передний ход или задний ход. При этом контакты к замыкают цепь электрич. клапанов на пневматич. переключателе того же типа, как в электровозах. К Т. с электрич. переда-

чей относится наибольшее количество построенных во всех странах Европы, Америки и Японии Т. В СССР имеется пока 7 Т. с этой передачей. Т. с электрич. передачей приняты для серийного производства во второй пятилетке.

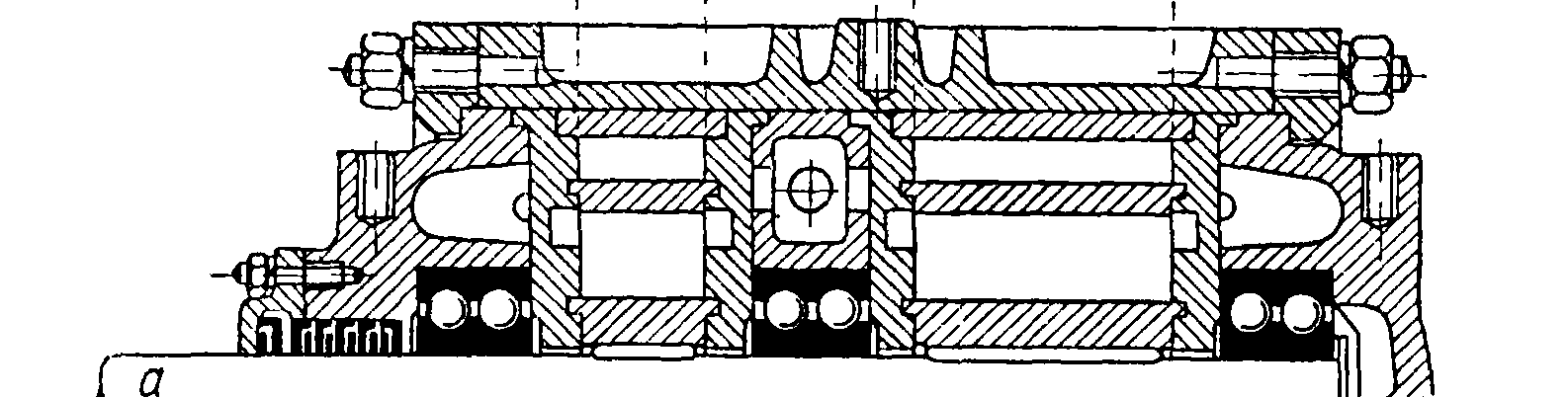

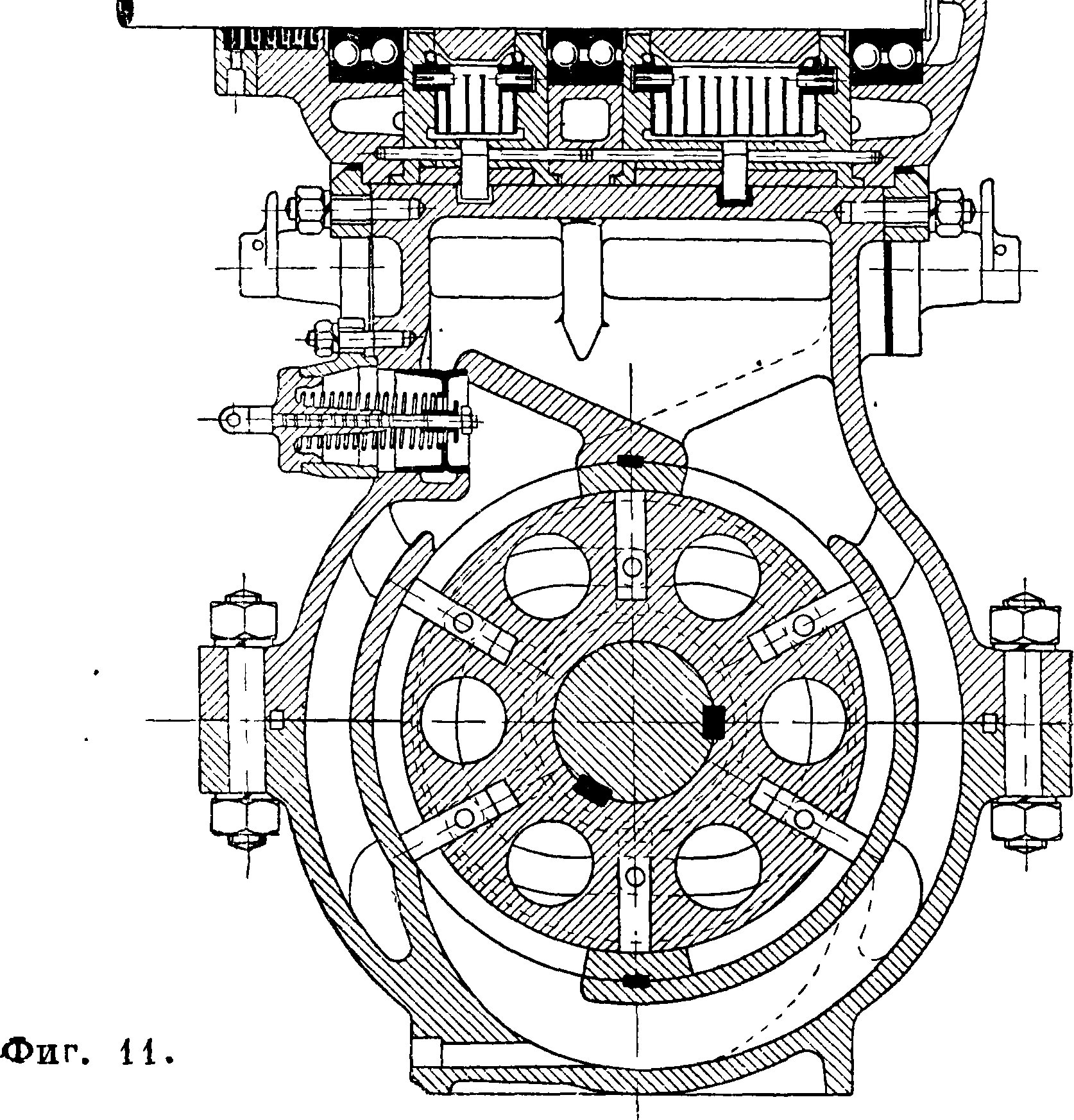

Гидравлическая передача характеризуется взаимным действием насоса, работающего от двигателя с переменной подачей жид-

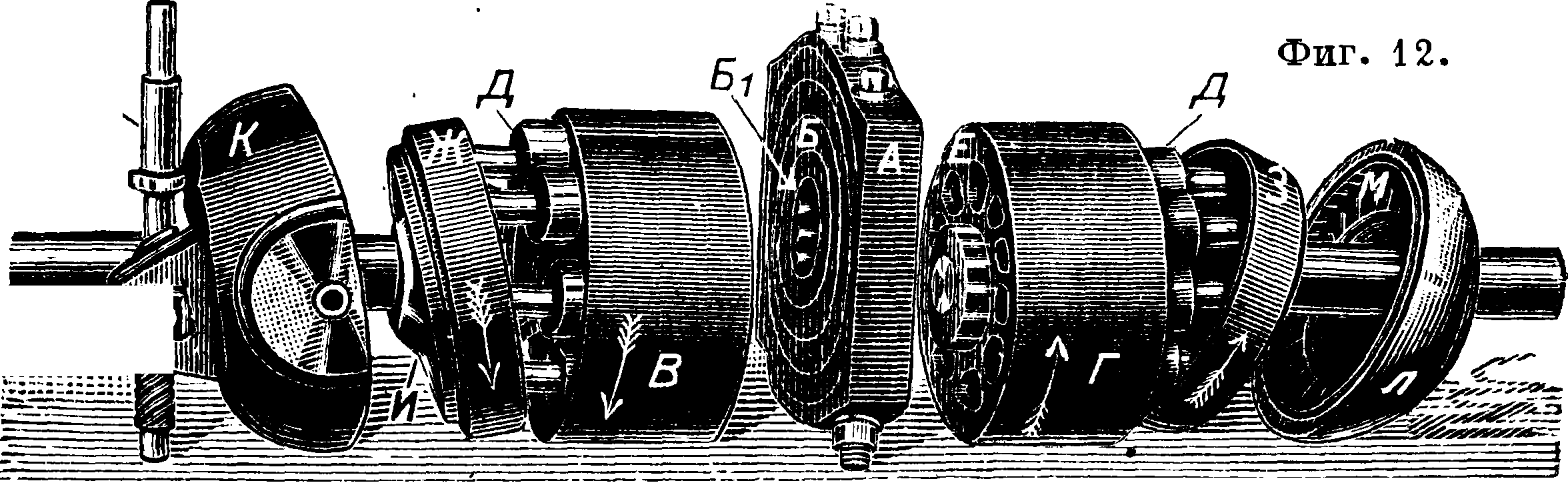

вить требуемую передачу. Общий кпд передачи ^^0,8 и ниже при увеличении передаточного числа. В передаче Д.кеннея, показанной в разобранном виде на фигуре 12, левая часть служит насосом, правая — мотором. Посредине поме-

гЛ-ч —ьг

кости, и гидравлич. мотора, связанного с ведущими колесами Т. При изменении подачи жидкости насосом изменяются обороты мотора и крутящий момент его, а следовательно скорость и сила тяги Т. К этому классу относятся ступенчатая передача Ленца и плавная передача Дженнея. На фигуре 11 изображена передача Ленца, где а — вал насоса, соединяющийся с двигателем, б — вал мотора, соединяющийся подобно тяговому валу с ведущими /д колесами Т. Насос разбит на 2 части с шириной выдвижных лопаток bх и &2. При соответственном включении обоих на ι 11 ι сосов порознь или одновре- jj|jj менно получаются 3 ступени скорости. При давлении масла р кг/см2, ширине лопатки b см, НА

среднем диаметре канала d и высоте канала h сантиметров усилие, воспринимаемое или передаваемое каждой действующей лопаткой, определится по формуле:

Р=pbh. (Ю)

Если г—число лопаток, п—число об/м., то

М=-+^ рbМ (И)

<12)

Мощность, передаваемая насосом мотору, ΝΜ=ηΝΗ,

где f?si0,90—кпд насоса, уменьшающийся с увеличением передаточного числа. Соответственным подбором d, h, b иг можно осущест щается муфта А с двумя дуговыми прорезами Б. Вал насоса и.вал мотора имеют общую Геометрии. ось. Концы валов входят в муфту А и вращаются на роликоподшипниках. Цилиндрич. корпусы насоса В и мотора Г насажены прочно на соответствующие валы. В каждом корпусе имеются 9 цилиндров, в которых двигаются поршеньки Д. Цилиндры отверстиями Е сообша-

сос

МОТОР

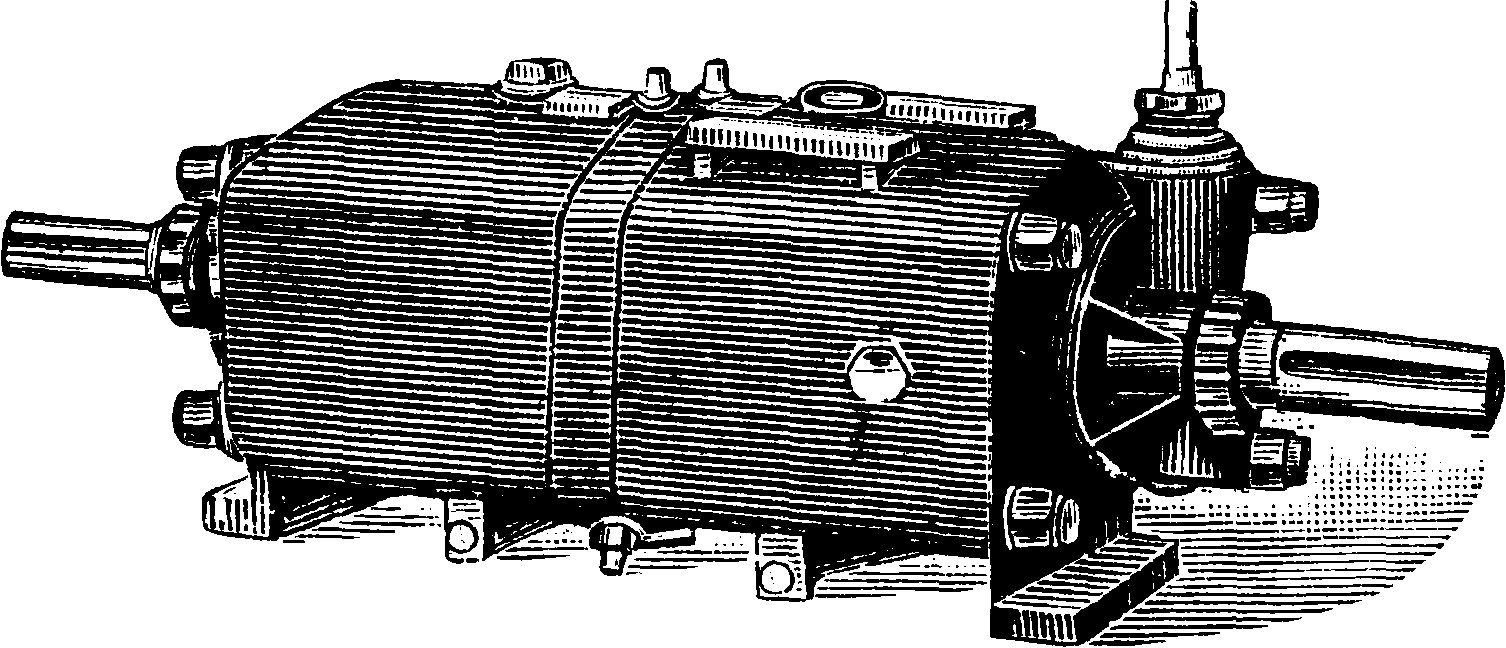

ются с кольцевыми отверстиями муфты А. Штоками с шарообразными концами поршеньки Д соединены с кольцами Ж и 3, которые шарнирами Гука И сцеплены с соответствующими валами. Кольца Ж и 3 опираются на наклонные опоры К и h, снабженные в осевом и радиальном направлениях роликами М. Опора Л в моторе неподвижная, опоре К можно придавать различное положение при помощи рукоятки, наса кенной на ось Б. Общий виг передачи, заключенной в чугунный корпус, показан на фигуре 13. Весь прибор заполняется густым маслом. При вращении вала насоса от рабочей машины поршеньки получают поступательное движение в одном направлении в течение первого полуоборота и обратное при втором полуобороте вала насоса. Накачиваемое масло из цилиндров насоса через прорезы в муфте А (фигура 12) проходит в цилиндры мотора. Поступательное движение поршеньков последних превращается во вращательное благодаря наклонной опоре Л. Мотор получает то же число оборотов в обратном направлении, что и насос, если опорные поверхности имеют

Фигура 13.

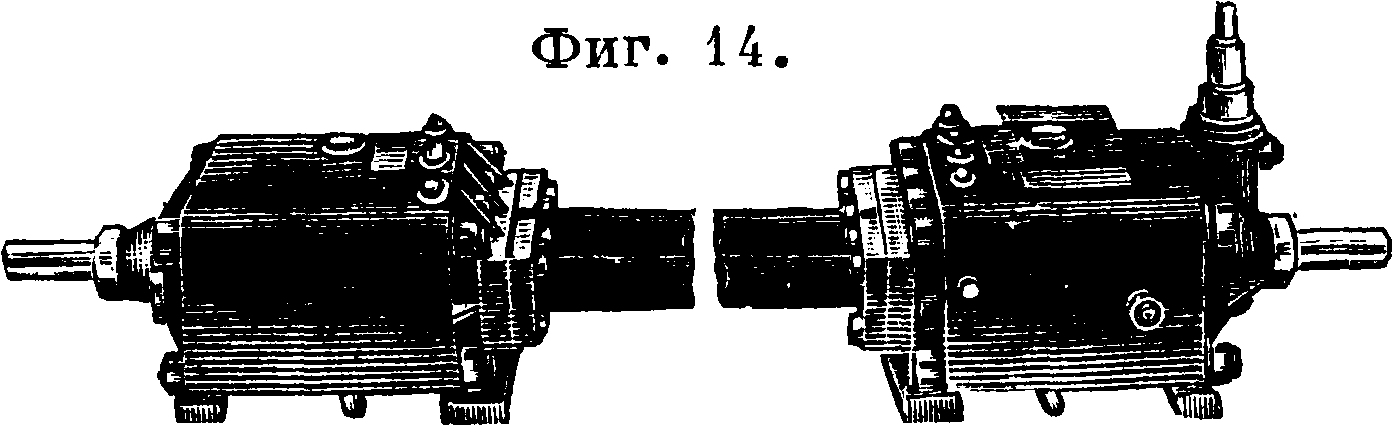

одинаковый наклон. С изменением наклона опоры К насоса уменьшается подача масла в мотор. Последний соответственно уменьшает число оборотов. При вертикальном положении опоры К весь прибор выключается. Если опора К получает наклон в другую сторону, насос начинает вращаться в обратном направлении. Муфту А можно разбить на 2 части. Тогда насос м. б. отделен от мотора (фигура 14) и поставлен в любом положении по отношению к мотору. Провод масла от муфт к соответствующим цилиндрам производится 2 трубками, при

чем трубки м. б. согнуты под произвольным углом. Пусть γ—угол наклона подвижной опоры насоса, D—диам. насоса и мотора (в см), d—диам. поршеньков (в см), г—число поршеньков, р—давление масла (в кг/см2) и п— число оборотов двигателя в мин. Тогда ход поршенька х=Ό tg γ.

Работа, совершаемая им за 1 оборот вала двигателя,

т nd^pDtgy

ь=г>-ттшГ

кем,

Мощность, передаваемая прибором,

N

nd^pinPtgy №1 4· 100 -60-75

(13)

где η—кпд передачи, равный 0,8 и уменьшающийся с увеличением передаточного числа. Все остальные гидравлические передачи Шумахера, Шнейдера, Мейнеке и др. суть видоизменения описанных основных передач с целью получения плавности работы без гидравлич. ударов, присущих этому классу передач при больших передаваемых мощностях.

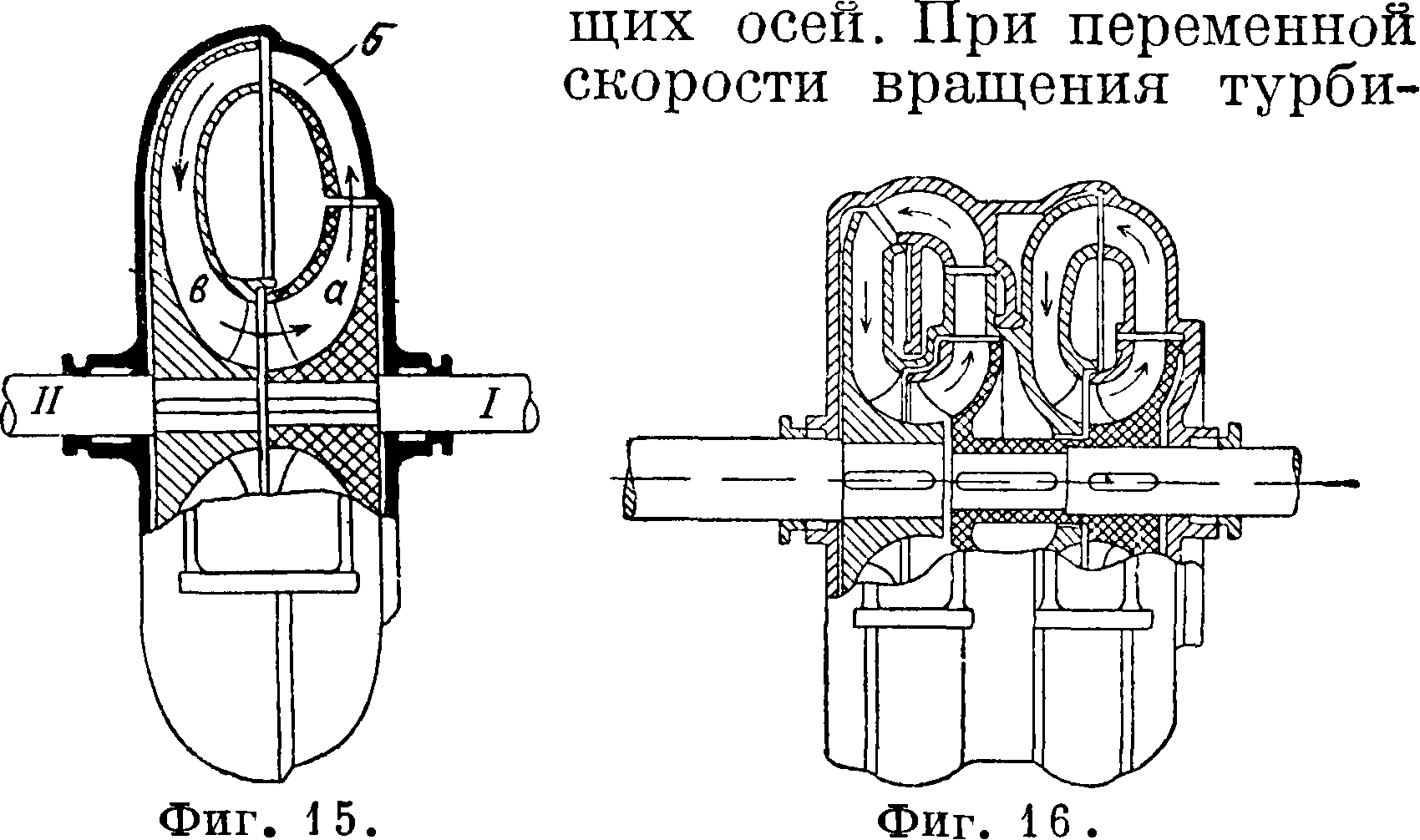

На принципе центробежной сили жидкости осуществлен гидравлический преобразователь момента Фетингера (фигура 15). На валу машины 1 сидит турбонасос а. Жидкость, подаваемая этим насосом, проходит через направляющий аппарат б и вступает в турбину в, сидящую на рабочем валу II. Из турбины жидкость переходит опять в насос и т. о. получается круговой цикл для жидкости. Соответствующим выбором углов лопаток в направляющем аппарате б и турбине в достигается желаемое увеличение момента рабочегЬ вала II с уменьшением

шага оборотов его против вала машины I. Путем соединения двух таких машин получается возможность перехода с переднего хода на задний. При ходе вперед заполняется жидкостью трансформатор переднего хода, а при ходе назад—корпус первого трансформатора опорожняется, а корпус трансформатора заднего хода наполняется маслом (фигура 16). В последнее время преобразователи моментов начали изготовлять с одинаковыми внешними диаметрами насоса и турбины. Направляющий аппарат располагается в этом случае в нижней части между турбиной и насосом. На фигуре 17 показан гидравлич. преобразователь Виккерс-Коатс (Англия), в к-ром лопатки направляющего аппарата а выполнены в виде отдельных пластин, вращающихся вокруг соответствую-

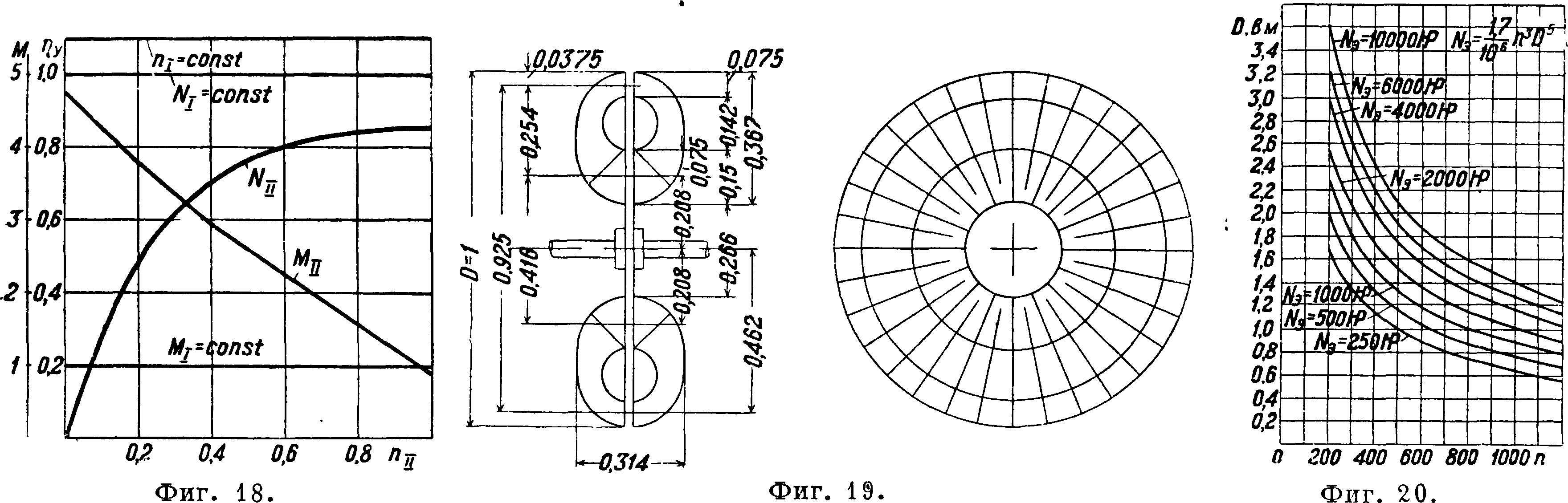

ны жидкость из нее выходит с различными скоростями и под разными углами. Лопатки направляющего аппарата автоматически поворачиваются вокруг своей оси и создают правильный подход жидкости к колесу насоса. Характеристика преобразователя момента м. б. выражена кривыми фигура 18 при соответствующих выборах углов входа и выхода в насосе и турбине при п1=Const.

Соответствующим изменением последних можно создать преобразователь с наивысшим кпд при любом числе оборотов Фиг* 17, в минуту турбины.

Для повышения кпд преобразователя при нормальном чисде оборотов иногда автоматически сцепляют колесо турбины с валом двигателя или же заставляют вращаться направляющий аппарат одновременно с турбиной. В последнем случае преобразователь момента превращается в гидравлич.муфту, работающую с кпд η=0,95. Гидравлич. муфты находят широкое применение в пароходных установках с целью уменьшения влияния добавочных масс длинного винтового вала на крутильные коле-

бания вала двигателя. Выполняются они с прямыми радиальными лопатками в насосе и турбине без направляющего аппарата. На схеме (фигура 19) указаны основные размеры гидравлических муфт в зависимости от внешнего диаметра П=1,0. Зависимость диам. от числа оборотов и мощности выражается ур-ием

(14)

где η—число оборотов двигателя в мин., a D— внешний диам. колес муфты в м. Наглядное

Если требуется осуществить Т. в 1 000ЬР«, то к нижним машинам необходимо подвести в час подогретого до 400° воздуха

G&= 11,3-1000= И 300 килограмм.

Для лучшего использования размеров и веса компрессоров необходимо сжатие производить в 2 ступенях с перепадом давлений p=V 12== 3,46. В быстроходных компрессорах линия сжатия приближается к адиабате. Для простоты принимается адиабатич. сжатие. Для сжа-

лредставление о влиянии числа оборотов η на D дает фигура 20. Как гидравлич. преобразователи момента, так и муфты—прекрасные глушители крутильных колебаний вала двигателя.

Пневматическая передача характеризуется тем, что энергия, заключающаяся в поступающем из компрессора сжатом воздухе, смеси газа и воздуха или пара и воздуха, используется в нижней машине Т. с распределением и управлением, аналогичными паровозному. Различают передачи разомкнутого и замкнутого процессов. К первому относятся передачи: воздушная—з-довЭсслинген,Шварцкопф в Германии и проект Гомзы, газовая—з-да Герлиц в Германии, газо-воздушная—проф. Мазинга (проект), паро-воздушная—Царлатти в Италии и проект Гомзы. К замкнутому процессу, при котором рабочее тело после расширения в рабочих цилиндрах Т. возвращается в компрес-€ор, относятся: воздушная передача Денлоп в Англии (проект) и паровая Кристиани в Италии. Практически и теоретически выяснено, что работа сжатым воздухом без подогрева является невыгодной. Для повышения экономичности необходимо ввести подогрев сжатого воздуха перед вступлением в нижние рабочие цилиндры. По условиям смазки в поршневых машинах предельной t° для пара считают 380— 400°. Примем эту t° подходящей для сжатого воздуха. 1 килограмм сжатого воздуха при р2= 12 килограмма!см2 и ί° 400° при расширении дорх= 1 килограмм/см2 в идеальном процессе обладает энергией г — г0=82 Cal (взято по тепловой диаграмме Остертага). Тепловой эквивалент 1 ЕР-час равен 632 Cal. Отсюда расход подогретого воздуха в идеальном процессе будет

Go =π=?,7 *з·

г2~г1

В индикаторную работу превращается ^80% от располагаемого тепла (%=0,80). Поэтому

(?,·=—=9,6 килограмм.

1 Щ

Механич. кпд машины г1т= 0,85. Тогда расход воздуха на 1 Е?к (на ободе колеса) в час будет

G=—=11,3 килограмма. тия 1 килограмм воздуха в первой ступени без потерь на всасывание и выталкивание потребуется затратить тепла

А1их=ср (Т2 Т±)=Ср (t2 ~~ ^l) =

= 0,241 (135-15)=29,0 Cal.

При условии промежуточного охлаждения воздуха до 60°, трудно осуществимого в Т., получим конечную t° сжатия 200° (по диаграмме Остертага). Соответствующая работа во второй ступени потребует:

AL·,=0,247 (200 - 60)=34,6 Cal.

Всего для сжатия 1 килограмм в 2 ступенях потребуется

ALK=A (Lx -f L2)=63,6 Cal.

Механич. кпд компрессора т?т=^0,85, индикаторный кпд рг=0,8. Общий кпд с учетом потерь при всасывании и выталкивании ηκ= 0,68, следовательно потребуется затратить на валу двигателя мощность

Ж,= 11300

ALK 427 17к’ 75 · 60 · 60

= 1 670 РР9.

Такой же мощности должен быть и двигатель, расходующий 180 г нефти на 11РЭ - час. Следовательно Т. должен расходовать топлива на 1 ЕР, отнесенную к ободу колеса,

9t- 0,180°,300 килограмм.

Наивысшая его экономичность будет в предположении, что подогрев производится без затраты энергии

= 632 ·100 _ 21 1°

П$ StH„

где Нн—низшая теплотворная способность топлива. Для подогрева воздуха прир= 12 килограмма/см2 с tK=200° до tn=400° затрачивается тепла Q=ср {tn - tK)=0,247 (400 - 200) - 11 300 =

= 557 000 Cal.

Добавочная затрата тепла на 1 PPW в идеальном случае будет

557 Cal.

Vi К

Экономичность Т. выразится

, _ 632.100 _ у“ о0

% gtHH+q 11

Между этими величинами в лучшем случае будет работать Т. с пневматической передачей в зависимости от способа подогрева воздуха, если р и tn доведены до указанных величин. К пневматич. передаче можно отнести Т. проф. Шелеста, в к-ром двигатель превращен в механический генератор газов, характеризующийся тем, что цилиндр сгорания заряжается воздухом, сжатым в компрессоре до 3 atm. Этот воздух дожимается до 60—70 килограмм!см2, после чего вводится топливо. Происходит сгорание, расширение и выхлоп, к-рый осуществляется при рк=9—11 килограмм[см2. Для понижения t° газов до 380—400° впрыскивается вода. Образовавшейся газо-паровой смесью работают нижние рабочие машины Т., подобные паровозным. Второй вариант того же принципа заключается в применении для генерации газов компрессора, камеры сгорания и газовой турбины. Оба варианта находятся в экспериментальном исследовании в тепловозной лаборатории МММИ.

Комбинированная передача характеризуется применением двух не связанных кинематически двигателей, причем один из них имеет эластичную передачу, другой—непосредственную. Первый агрегат служит для разгона Т., второй пускается после достижения скорости, обеспечивающей самовоспламенение горючего в цилиндрах двигателя. В дальнейшем первый выключается на горизонтальных участках и вновь включается на подъемах. К этому классу относятся проекты Креглевского и проф. Тринклера с электрич. передачей от первого двигателя, проекты Лонткевича и При-горовского, у которых первый двигатель осуществлен с компрессорной передачей, служащей в дальнейшем для верхней наддувки второго двигателя по примеру, осуществленному -з-дом Зульцер на первом опытном Т. К этому же классу относятся и проекты Т. с паровым котлом и паровой машиной, служащей для разгона Т. и езды на подъемах. При отношении мощностей двигателя к паровой машине 10 : 1 последняя может работать за счет теплоты отработанных газов в двигателе.

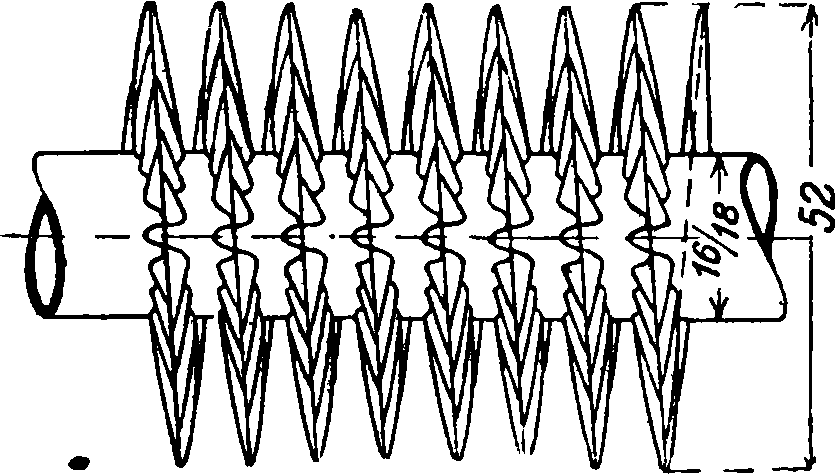

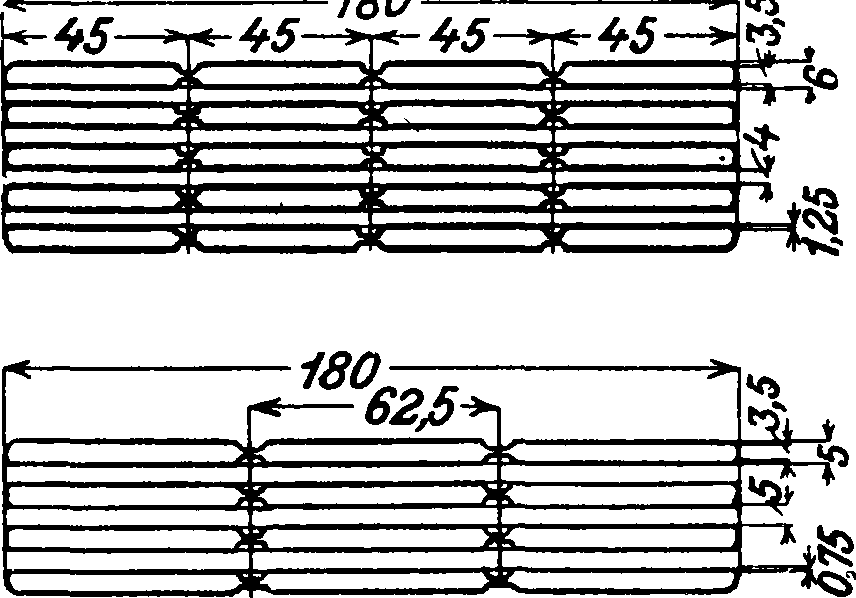

Холодильное устройство состоит из радиатора, в к-ром происходит передача тепла от воды к воздуху, и вентилятора, служащего для про-сасывания воздуха через радиатор. Последний состоит из ряда гладких или ребристых медных, железных или латунных трубок, вставленных в днище верхнего или нижнего водяных баков. Внутри труб протекает вода, снаружи они омываются воздухом. По условиям чистки размер трубок должен быть не менее 13—16 миллиметров. Для увеличения поверхности охлаждения трубы иногда выполняются овальными или снабжаются ребрами, в виде квадратных или же слегка гофрированных круглых пластин. по типу фирмы Зауербир

Фигура 21. Фигура 22.

в Берлине (фигура 21). Трубу с надетыми на нее пластинами погружают в оловянную ванну, чем достигается металлическое соединение трубы с пластинами. Ребра суживают воз

душное живое сечение радиатора и увеличивают сопротивление проходу воздуха. С целью уменьшения скоростных потерь применяют пластинчатые радиаторы, состоящие из железных или медных полос, изгибаемых, как указано на фигуре 22. Железные полосы свариваются, медные—припаиваются. Ширина каналов для воды 3,5 миллиметров, длина 150—180 миллиметров. Расстояние между каналами 4—5 миллиметров. Вследствие затруднительной чистки эти радиаторы пригодны только для охлаждения масла. На фигуре 23

Фигура 23.

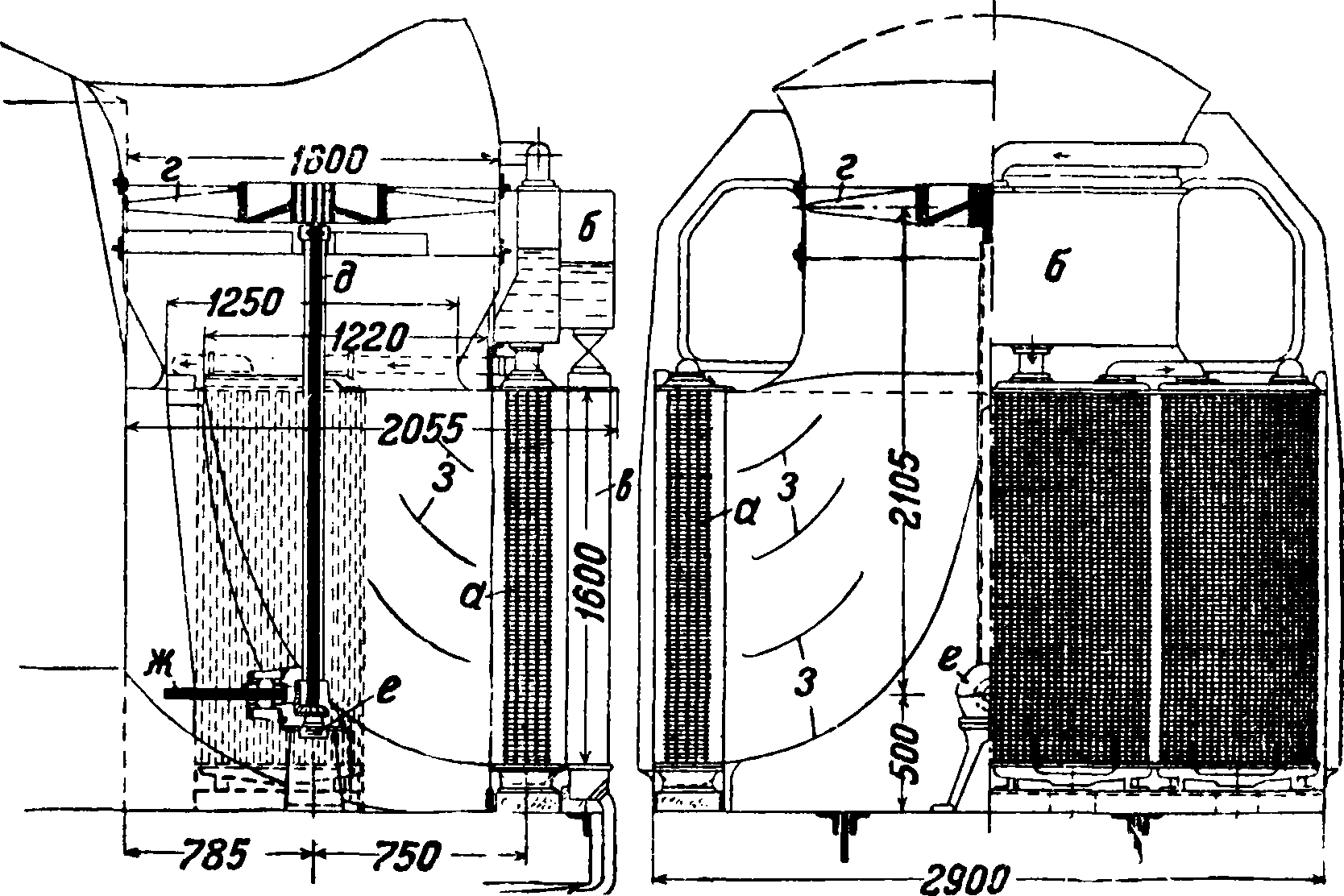

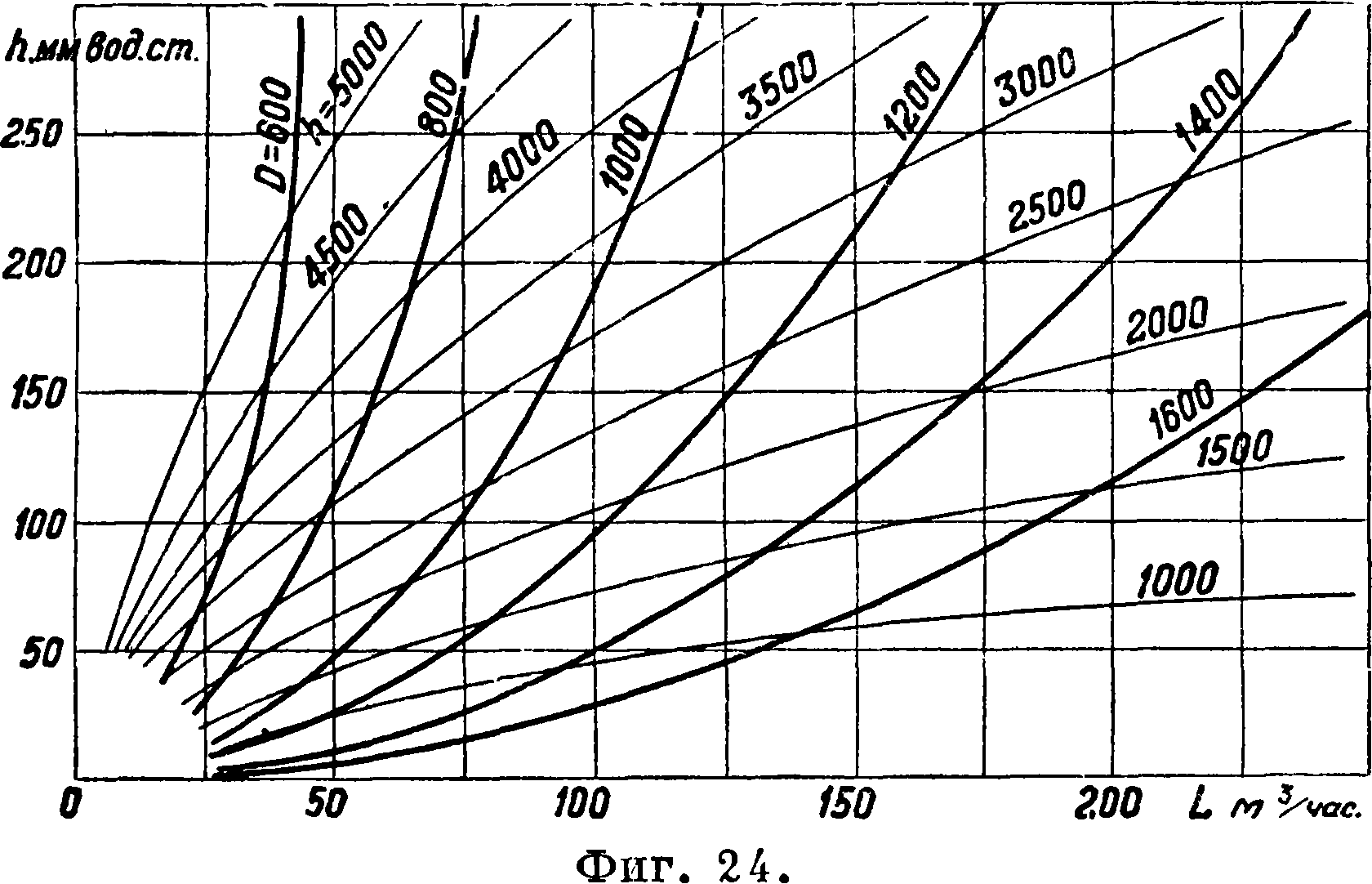

представлен холодильник для Т. с механич. передачей Э-Мх-3, состоящий из 6 элементов а, лз которых 4 Спереди и 2 по бокам. Элемент состоит из 62 труб с пластинками Зауербира. Верхние водяные" камеры элементов разделены внутренней стенкой на 2 части. Над послед^ ними помещен уравнительный бак б, служащий для заполнения радиатора водой и расширения последней при нагревании. Вода из дизеля поступает в уравнительный бак б, оттуда при помощи труб разветвляется на 2 линии и поступает к средним элементам. Все элементы соединены между собой последовательно. Кроме того в одной части труб каждого элемента вода течет сверху вниз, в другой—снизу вверх. Т. о. охлаждающая вода делает полных 6 ходов. Из последнего хода боковых элементов вода направляется в сборный бак, а оттуда через нр.сос к дизелю. Общая охлаждающая поверхность водяного радиатора 530 м2. Коэф. теплопередачи к=50 Cal/Ч м2 °С. Масляный радиатор поставлен впереди водяного и состоит ич 7 пластинчатых элементов в, из к^рых один служит для охлаждения масла зубчатой передачи, а остальные—для охлаждающего масла поршней и механизма дизеля. Эти элементы разбиты на 2 группы по 3 элемента в каждой, соединенные между собой последовательно. Общая поверхность масляного радиатора 200 м2. Коэфициент теплопередачи к=35 Cal/ч м2 °С. Необходимый для охлаждения воздух просасывается вентилятором сист. Бетц. Колесо вентилятора г насажено на вертикальный вал О, соединенный конич. шестернями е с горизонтальным валом ж. Последний приводится во вращение от вала главного или вспомогательного дизеля при помощи зубчатой передачи, повышающей число оборотов вентилятора до 1 200. Соответствующая производительность его 130 000 м3/ч при сопротивлении холодильника h =66 миллиметров вод. ст. Листы з служат для направления воздуха. На фигуре 24 приведена характеристика колес вентилятора Бетц, полученная при опытах Тома. По оси абсцисс отложена производительность вентилятора L (вы-

раженная в тыс. лг/ч), а по оси ординат—сопротивление холодильника h (в миллиметров вод. ст.). Цифры на толстых кривых обозначают диам. колеса D (в миллиметров), на тонких—число об/м.

Количество теплоты, передаваемое радиатором. пропорционально времени, поверхности

соприкосновения, разности t° обоих тел, скорости воды в радиаторах и скорости воздуха, пропускаемого между трубами радиатора. Если обозначим через t среднюю темп-ру охлаждающей воды, —темтт-ру внутренней поверх ности стенки трубы, омываемой водой, аг— коэф. теплопередачи от воды к стенке, Q—количество теплоты, проходящей в час через стенку, F—поверхность соприкосновения воды со стенкой, то переход тепла от воды к стенке“ выразится

Q — Fa, (t — ΰ,1). (15)

Переход теплоты через стенку будет

(16)

где б—толщина стенки в м, λ—коэф. теплопроводности металла, #2—темп-pa наружной стенки. Переход тепла от наружной стенки к воздуху

Q=Fa2 (#2 — τ), (17)

где α2—коэф, теплопередачи от стенки к воздуху, τ—средняя темп-pa воздуха. Из ур-ий (15)—(17) получаем выражение, общее для всего процесса охлаждения,

Q-Fk(t- τ), (18)

где

<4 λ~^~

В радиаторах Т. применяются тонкостенные трубы с малой <5. Поэтому с достаточной точностью имеем к=(19)

αί 4~ а2 4 J

Переход тепла от воды к металлу по Зенекену зависит от скорости воды (м/ск), диам. трубы d (в м) и темп-ры воды t

0,9

а,-2000 (1 + 0,014 *)^г

(20)

Коэфициент теплопередачи от металла к атмосферному воздуху по Тома при движении воздуха между трубами 0 d (в м) со скоростью v2 (в м/ск)

«0 6

+ > (21)

где b=36,5 для прямоугольного расположения труб и Ь=43,5 для шного расположения труб. Более точные результаты получаются при введении поправочного коэф-та 0,9. Из сравнения ур-ий (15) найти темп-ры стенки:

(17) с (18) можно

(22)

0*“т+ л(*-т)·

(23>

В холодильнике Т. темп7ра еоды понижается с ίχ до t2, а темп-pa воздуха повышается с τχ до τ2. Поэтому переход тепла выразится

(«1 - *i) - (*2 - Та)

Q=kF

In

При малых перепадах жит выражение

’(«1 + *2>

т

ia — ^2

t достаточно точно слу-

Q=kF (-!

·, (25)

Обозначив часовой расход воды через Gw

а часовой расход воздуха через GL, имеем:

Q=(h~h)Gw (26)

и

Q=Cp(4-Ti)GL) (27)

где cv—теплоемкость воздуха (= 0,24). Из уравнений (25), (26) и (27) имеем:

^1 + ^2 ~

-(τ2 + τι)- Ц»

_Q_

Gw

Q

Тз Tl“ cpGL’

Складывая последние ур-ия, получим выражение, позволяющее определить Ц воды в рубашках цилиндров при различных τχ наружного воздуха,

_ Q, Q, Q

11-

kF 2G w 2CpGL

= βQ,

(28)

где может служить характеристикой холодильника. Для сравнения холодильников между собою служит уд. поверхность охлаждения и уд. в., приходящийся на 1 1РЭ двигателя, то есть

“ ?“£·

Темп-ру наружного воздуха для Европ. части СССР можно принять хх == 40°, для Туркестана и а х1=50°. Скорость воздуха в живом сечении холодильника v2 =10+ 15 м/ск. В правильно рассчитанном холодильнике

fi + i2 ‘Гг + чч ^ око 2 2 9

для чего глубина его должен быть ^200 миллиметров; t° воды в головке двигателя желательно держать ^ 80°. Количество тепла, подлежащего отводу из двигателя, принимается 600 Са1/1Р9-час, из них 20% на охлаждение поршней маслом, а 80% на охлаждение цилиндров и головки двигателя водой. Для охлаждения смазочного масла шатунов и подшипников требуется отвести добавочно 30 Са1/1Рэ-час и для зубчатой передачи ~ 30 Са1/ЕРэ-час. Теплоемкость масла ср=0,4. По формуле (27) находится весовое количество воздуха, просасываемого вентилятором через радиатор. Для перехода от веса к объёму служит выражение L=где у—уд. в воздуха при рассматриваемой средней т. Падение давления воздуха для создания скорости протекания и преодоления всех сопротивлений определяется по ф-ле

_^о, Ро =

2д~т~ γ ~~

υ2 р Ιυ2

2д γ~^~ ~2g

(29)

Если пренебречь скоростью воздуха перед холодильником, то ур-ие (29) примет вид

Ро - р __ V2. ξν2 ~~ 9п 2д

2д где ---- р=Н (в ж возд. ст.) и р0 — р=h (в лш

вод. ст.). Падение давления Ар при течении воздуха по трубе находится по ф-ле, применяемой также в гидравлике,

Ар=βγ i V2.

Если взять d (в миллиметров), I (в м), γ (в кг/м3) и ν (в м/ск), то по Фриче

β=6,02 сГ°,;263 (yv)~°,U8,

причем Ар подучается в килограммах/м2 или в миллиметров вод. ст. В общем для подсчетов всех сопротивлений можно пользоваться данными для воды. Для радиатора с гладкими трубами сопротивление каждого ряда обычно=V2 скоростного напора, то есть

Ah=0,5 ~ γ миллиметров вод. ст.

По найденным величинам L (в м3) и h (в миллиметров вод. ст.) подбирают по фигура 24 колесо вентилятора. Затрачиваемая мощность на вентилятор

*.“5«Sre’ (30)

где η=0,404-0,50 кпд вентилятора с передачей. По формуле (26) находят количество воды Gw. давление которой в сети поддерживается ~ 4 atm при помощи предохранительного клапана с обратным перепуском воды в резервуар. Как водяной, так"и масляный насосы должен быть рассчитаны на двойную подачу, чтобы при некоторой неисправности их работоспособность двигателя не была нарушена. Указанный расчет применим для гладких труб, число которых получается значительным. Более компактные радиаторы достигаются припайкой на трубы медных пластинок 50x50x0,5 миллиметров. При этом коэф. к падает значительно и определяется по сл. ф-ле:

к=—ί--г Cal/ж2 ч °С,

(31)

где —поверхность соприкосновения с водой, /2—с воздухом (в м2), бт—средняя ширина ребра в м, fm=π (d + 2dm) s—среднее сечение для теплопроводности в ребре толщиною s. Сопротивление каналов каждого ряда по Рек-нагелю

Ah-Ш (°>12 +2^)мм в°д-ст- (32>

где ΔΪ—длина канала в м, d0^jj- — гидравлический диам. канала в м, ρ=0,018—коэф. шероховатости пластин и 99=0.114—коэф. вязкости воздуха при атмосферном давлении. При одном и том же количестве отведенного тепла, при равных скоростях воздуха и воды число ребристых труб меньше гладких в 12—9 раз. Мощность вентилятора почти не изменяется.

Определение основных размеров Т. Основная зависимость между силой тяги на ободе колеса FKt скоростью V (в км/ч) и мощностью Νκ выражается, как и в паровозе,

^•=^· (33)

Удельное сопротивление тепловоза на горизонтальном участке выражается формулой

»,-2,5§? + «й+Цг(Э·, (34)

где Qi—вес в ш, приходящийся на тендер и на спаренные оси локомотива, Рс—сцепной вес локомотива в ш, Р—общий вес локомотива в ш, F—лобовая площадь локомотива (F=10 м2), с—опытный коэф., учитывающий число спаренных осей: для 2 спаренных осей с=5,8 килограмм/ш, для 3 спаренных осей с =7,3 килограмма/ш, для 4— с — 8,4 килограмма/ш и для 5—о=9,3 килограмма/ш. Сильный ветер повышает сопротивление локомотива, что учитывается повышением на 18 км скорости V. Уд. сопротивление вагонов по формуле Штраля для 4- и 6-осных пассажирских и тяжелых товарных вагонов

w2=2,5+ 0,025 О^)2, (35)

для пассажирских 3-осных вагонов

w3 =2,5 + 0,033 (^)2, (36)

для товарных 2-осных и смешанных вагонов, на половину нагруженных.

w4=2,5 + 0,05g)2, (37)

для них же порожних

w5 =2,5 + 0,04 (X)2, (38)

для открытых порожних вагонов

№.=2,5 + 0,125 (^)2· (39)

При сильном боковом ветре нужно увеличить V на 23 км/ч, при ветре спереди V увеличивается на 10—20 км/ч в зависимости от силы ветра. Полное сопротивление всего поезда весом Q будет

Wo-WiP + Σμ<2. (40)

При установившемся движении FK=W. Уд. сопротивление поезда при трогании с места при обычных условиях w0=5—6 килограмм/ш и при сильно стянутых стяжках wl=12 килограмма/ш. Максимальная сила тяги при разгоне поезда

Ji’w=(p+<9)wo + ^1 000^f ’ <41>

где V—скорость поезда в км/ч, д= 9,81 м/ск2 (ускорение тяжести), γ =0,06—коэф., учитывающий влияние вращающих колесных пар поезда. ^ктах не должен быть меньше сопротивления поезда при сильно стянутых стяжках, то есть FKmax 5= 12 (Р + Q). Зная F,cmaz, находим необходимый сцепной вес Т. 1 000РС κζηχ, где ψ—

коэф. сцепления движущихся колес с рельсами, равный 0,25—0,20. Если нагрузка на ось Р по состоянию пути известна, то число сцепных р осей α= у. ВТ. с электрич. и зубчатой передачами вследствие отсутствия поступательно движущихся частей можно допускать нагрузку на ось на 25% больше против паровоза при условии полного уравновешивания вращающихся частей механизма. Если общий вес Т. соответствует сцепному, то поддерживающие оси не требуются, причем скорость не должна превышать 60 км/ч. Для спокойного хода Т. необходимо нагрузку на поддерживающие оси брать Ръ= βΡ, где β= 0,7 4-1,0.

Число оборотов -пк сцепных осей в Т. при отсутствии поступательно движущихся частей в передаточном механизме допускается на 15—

20% выше, чем в паровозе. Диам. сцепных колес определяется из ф-лы V=0,1884 DnK. Если число оборотов двигателя nd) то передаточное число и=—. Сила тяги 1-цилиндровой паро-

пк вой машины выражается из условия равенства работ или

F κπΏ=η —г— Нр или

Fn-^Vi-

(42)

В двигателе вводится коэф. τ, характеризующий число ходов поршня на 1 рабочий ход. Для 4-тактных двигателей τ=4, для 2-тактных τ= 2. Если число цилиндров двигателей г, передаточное число и, то при механич. передаче

FK^ViW, (43)

где η=η1· η2 ·η3—коэф., учитывающий потери в буксах осей, шатунном механизме и зубчатой где η—кпд передачи от двигателя к колесам. Указанные веса носят ориентировочный характер при составлении эскизных проектов. С точки зрения эксплуатации идеальным Т. был бы такой, у которого сила тяги, мощность, сцепной и общий вес находились бы в полном соответствии при всякой скорости. Связь между силой тяги и сцепным весом при а сцепных осях выражается формулой FK=1 000рсау>. Между общим весом и мощностью—1 000Р=qKNK; между силой тяги, мощностью и скоростью—

FKV

| illi | из | 112=%; | ~ дат i |

Фигура 25.

передаче и механич. потери в двигателе. Обычно можно принять в хорошо исполненных механизмах ηχ=η2=0,95; щ=0,78-Н),83 в 4-тактных двигателях, щ=0,65 -т- 0,70 в 2-тактных. Указанные величины относятся к нормальным рг·. Высшие пределы относятся к двигателям с механич. распыливанием нефти, при к-ром pi уменьшается на ~ 10%. Отношение хода поршня к диам. в быстроходных двигателях я

Поэтому

= φ=1,0 — 1,1.

π ΙΟΟφά3

= Wu>

27q-. Из этих трех ур-ий имеем

ρ = (48>

Если поддерживающих осей не имеется, то Р=рса. При этом скорость, при которой мощность, сила тяги и вес будут использованы полностью, V =. Коэф. сцепления является ф-ией скорости и м. б. примерно выражен ψ=0,22 — 0,00125 F.

Тогда скорость находится из выражения

(0,22 - 0,00125 V) V=270 · (49)

Як

Это указывает, что тяжелые Т. выгодно используются только в товарном движении. Для повышения скорости Т. необходимо конструировать Т. с малым уд. в и кроме того снабжать их бегук-ковыми осями. Если Т. имеет а сцепных и b бегунковых осей, то наивыгоднейшая скорость получится из соотношений:

NkQk _

1 000 ‘ и

Fjc= 1 000 рсагр,

откуда или

(0,22 — 0,00125 F)F= — (l + /?-). (50)

Выполнить эти условия полностью для всех скоростей невозможно. Поэтому необходимо

;=Рс» + βρ<ύ=р0а (ΐ + β £)

откуда

При данных основных размерах в м и п об/мин. мощность 4-тактного двигателя будет“

Ν,== 0,872 nd4InVii. (45)

Мощность 2-тактного двигателя

Ni=l,744rid*Hpfl. (46)

Веса частей Т. с зубчатой передачей, отнесенные к мощности двигателя, примерно выражаются (в кг/1РД:

Двигатель при п =450 .. 25,о

Рама, букса, сцепные приборы. 14,0

Скаты, рессоры и дышла.. 19,0

Зубчатая передача и муфты. 15,о

Холодильник с вентил. приводом. 6,8

Электрич. оборудование (аккумулятор, батарея, вспомогательный динамомотор и запасный компрессор).. 2,0

Вода, топливо, масло с баками. 9,5

Тормоз с принадлежностями. 1,4

Кузов 7,0

Насосы, трубопровод, котел отопления, лестницы, фонари, инструменты. 2,5

Всего. ·. 102,2

Вес Т., отнесенный к касательной мощности,

gK=f· (47)

назначать наивыгоднейшие скорости на затяжных подъемах или повышенные скорости езды на горизонтали.

Главнейшие построенные Т. Несмотря на громадные преимущества перед паровозами мощные Т. еще не вышли из стадии опытных изысканий благодаря их высокой начальной, стоимости. Автовагоны, локотракторы и ма-

невровые Т. находят большое применение в Америке и др. странах Европы. В СССР к началу 1933 г. имеются 5 пробных автовагонов,

8 мощных Т. и несколько сот мотовозов. В будущем намечено значительное внедрение Т. на безводных участках и мотовозов на заводских и железнодорожных путях.

Т.с непосредственной передачей. Первый из этого класса Т. построен по заказу Прусских ж. д. з-дами бр. Зульцер в Швейцарии и Борзиг в Германии в 1912 году Его устройство ясно из фигура

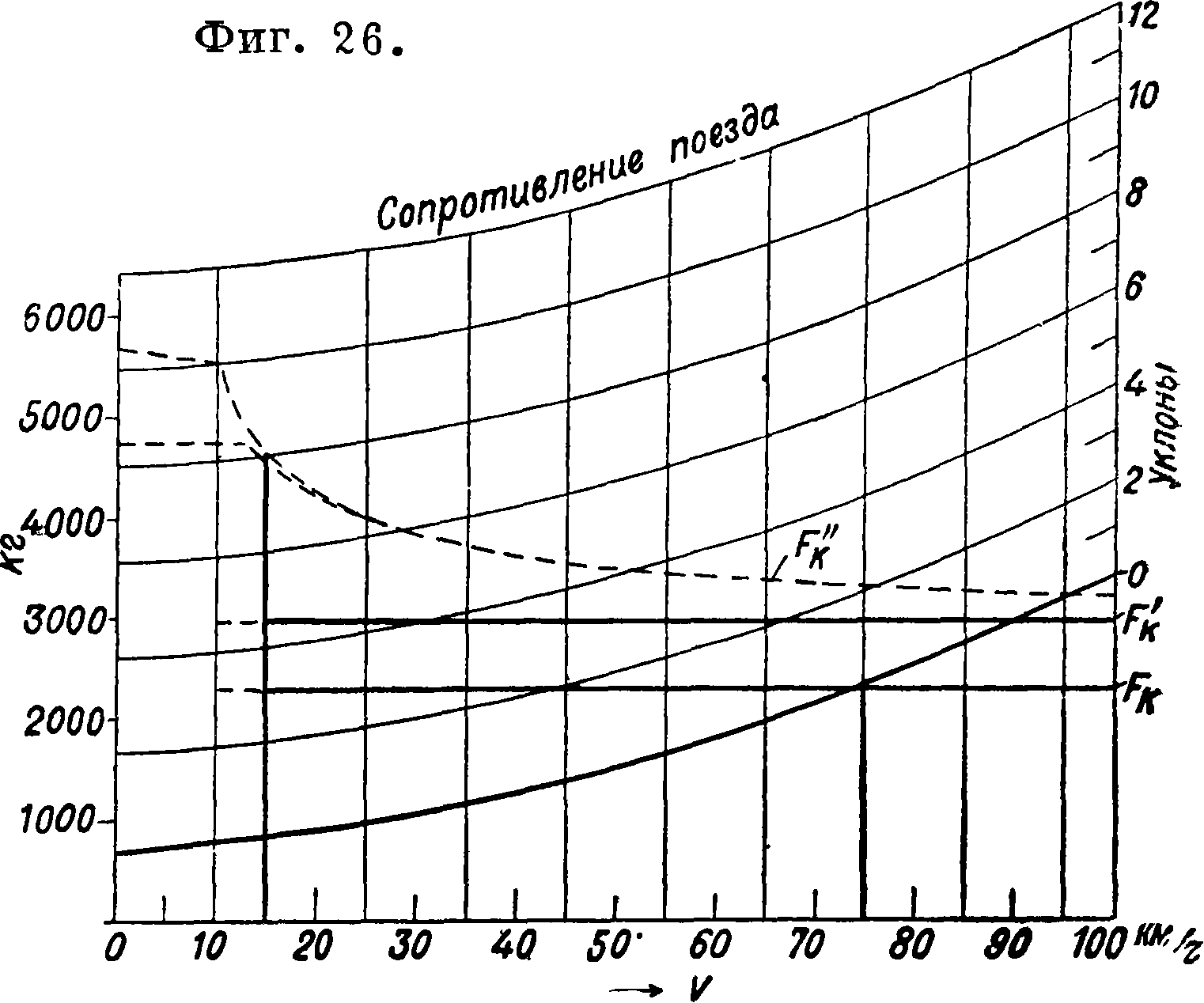

25, где 1—главный двигатель 2-тактный, 4-цилиндровый 380x550 жмс V-образным расположением цилиндров, Ng=960 ЕРЭ при п=300 и рг*=8 килограмм [см2; 2—продувочные компрессоры, помещенные между цилиндрами двигателя; давление пускового воздуха 50 килограмм/см2, продувочного 1,4 килограмма[см2; вес тепловоза 95 тонн Передача от вала двигателя к 2 ведущим осям осуществлена спарниками. На Т. имеется вспомогательный дизель-компрессор 3—4 мощностью 250 НР5 при п=350 для зарядки сжатым воздухом пусковых баллонов 5 емкостью 4 ж3

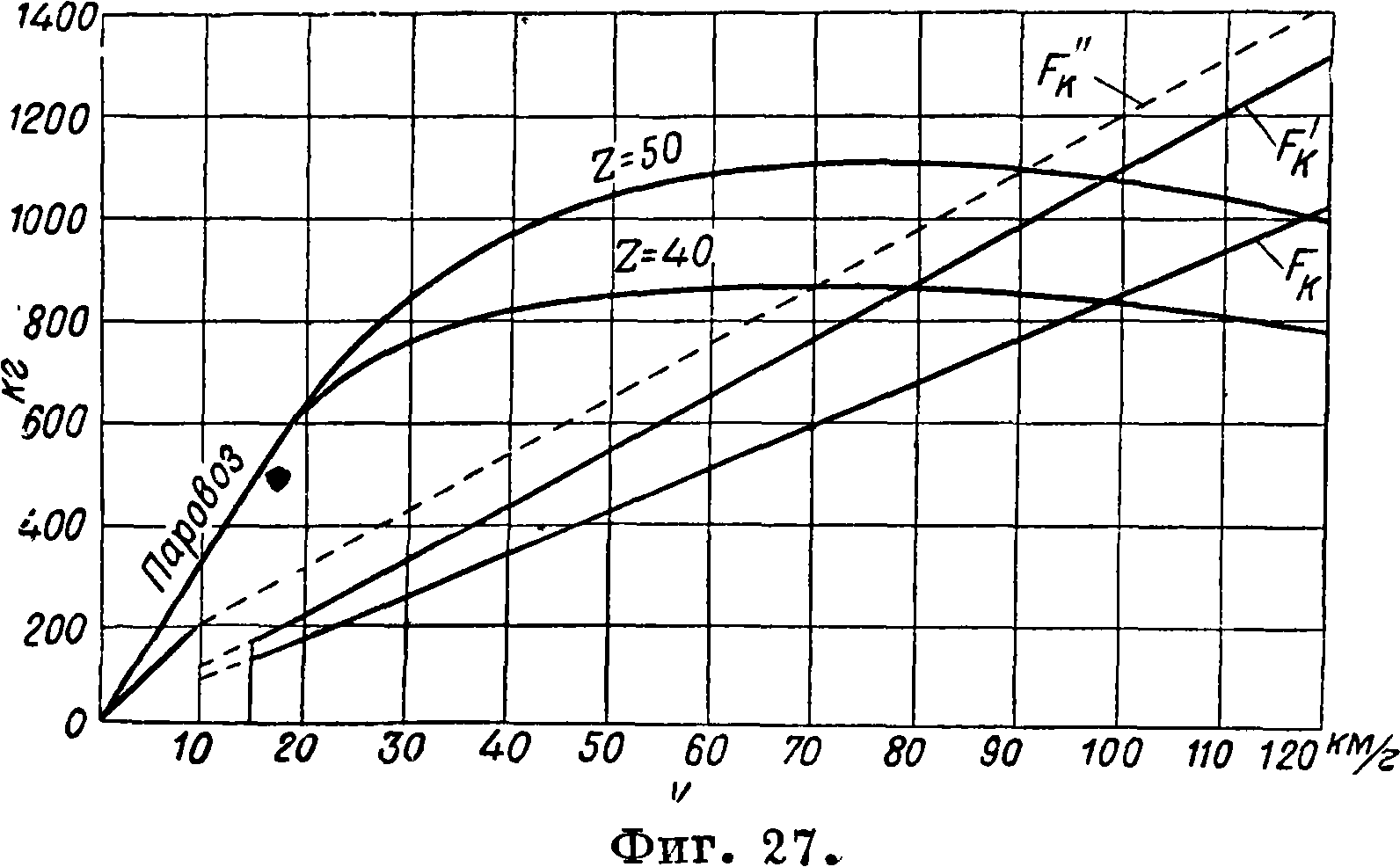

для разгона поезда, а также для добавления сжатого воздуха в цилиндры главного двигателя во время работы с целью повышения его мощности. Сила тяги пропорциональна рг·; последнее в тихоходных дизелях почти не меняется с изменением п. Следовательно при рг·=Const и FK=Const. Из тяговой характеристики (фигура 26) при разных скоростях V (в км/ч) и разных подъемах г °/00 для поезда в 38 осей общим весом Р + ρ=475 ш следует, что сила тяги FK=2 280 килограмм при нагрузке, соответствующей рг·=8 килограмм [см2, достаточна для данного поезда при F= 75 км/ч на горизонтальном участке. Если поезд переходит на затяжной подъем всего 3°/00? то ско-рость падает до V=15 км/ч. Добавочный двигатель при максимальной перегрузке главного (рг-= 10,4 килограмма/см2), к-рую надо считать близкой к предельной, повышает силу тяги до 4 750 килограмм при V=13 км/ч. При опытных поездах летом переход с работы сжатым воздухом на нормальную работу производился при V=10 км/ч. На разгон поезда требуется время 8 минут при пройденном пути 6,24 км. Из сравнения мощностей тепловоза Зульцера и паровоза серии КУ (фигура 27) видно, что указание мощности двигателя в Т. не может служить критерием сравнительной оценки с паровозом. Для разгона Т. сжатым воздухом необходимо значительно увеличить объём баллонов и мощность вспомогательного дизель-компрессора. Плохие условия разгона поезда Т. непосредственной передачи являются препятствием для разрешения проблемы транспорта.

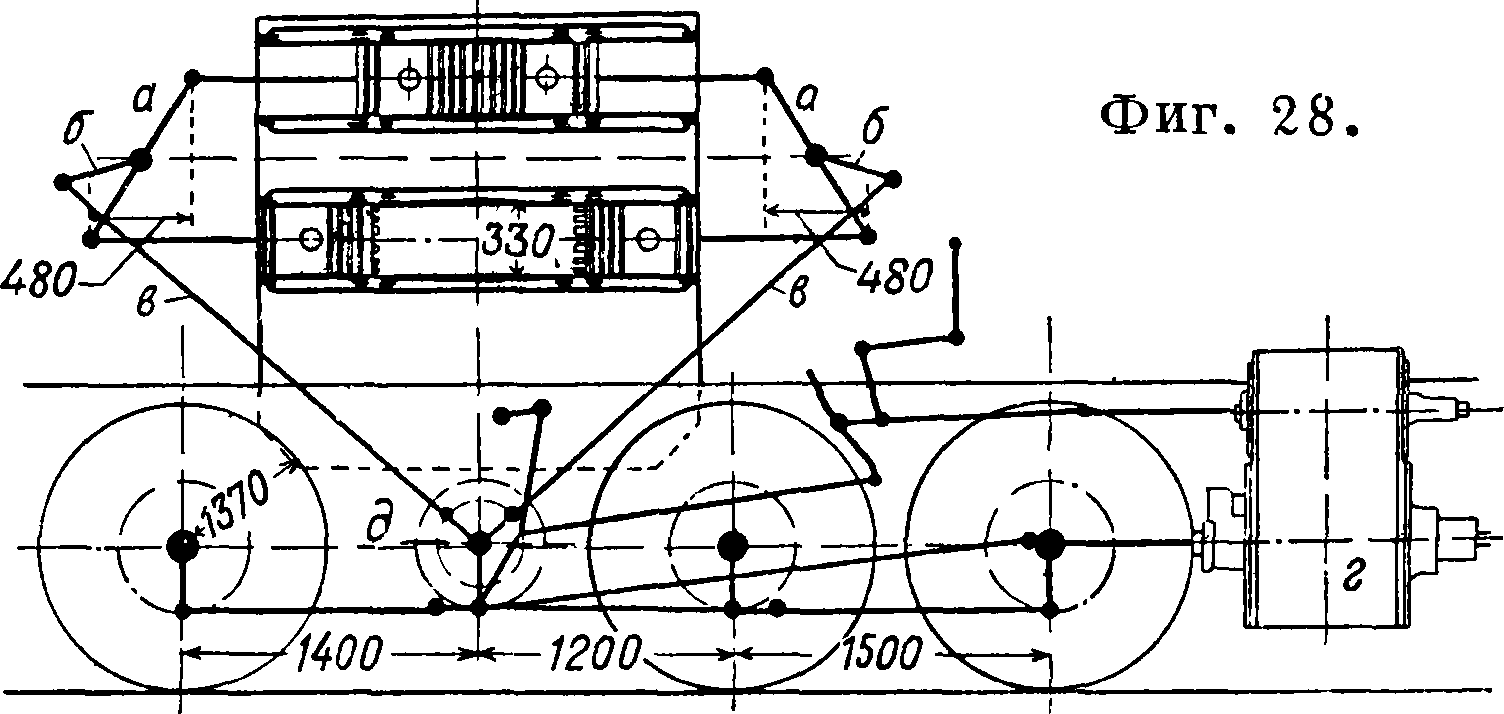

Вторым Т. этого класса является тепловоз Ансальдо в Италии, схема которого ясна из фигура 28. Двигатели типа Юнкерса 330x480 миллиметров-посредством качающихся балансиров а передают работу промежуточным валам, от которых кривошипами б и шатунами в работа передается тяговому валу д. Продувочные насосы выполнены в виде 2-цилиндровой паровозной машины г. При разгоне поезда они работают сжатым воздухом из резервуара, давление в к-ром поддерживается постоянным редукционным вентилем. В резервуар воздух перепускается из

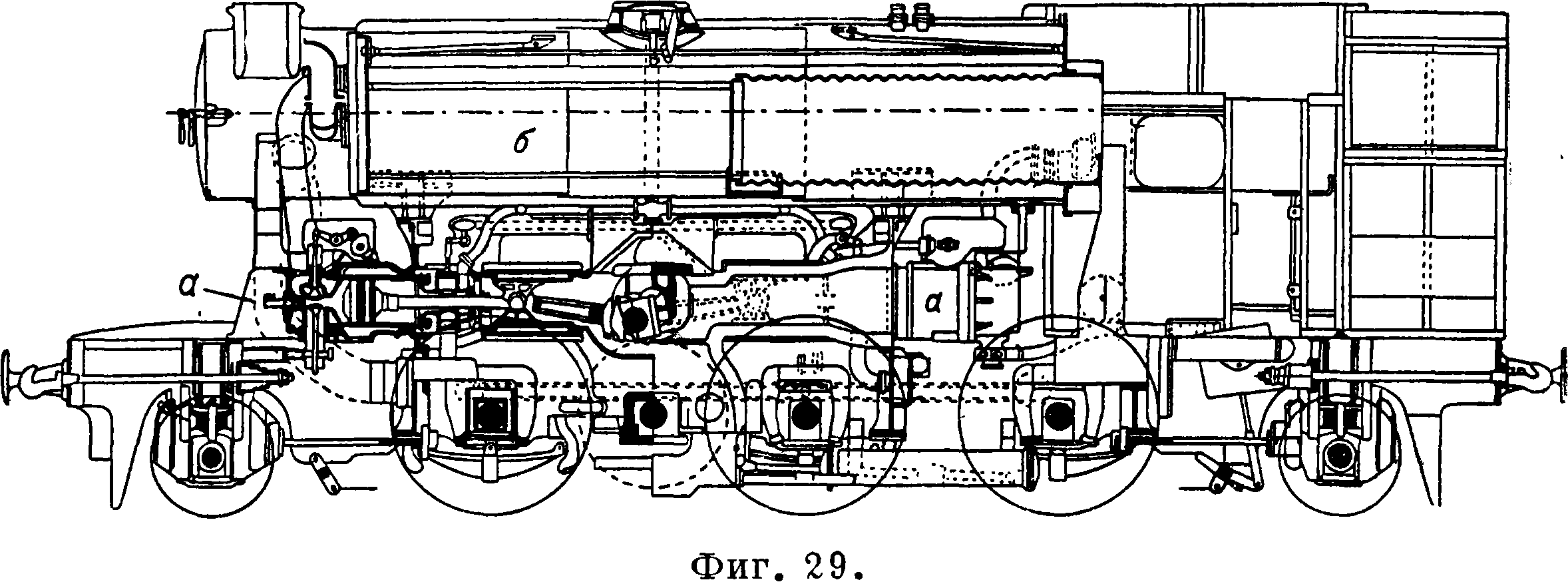

36 запасных баллонов емкостью 3,2 ж3. Для-пополнения баллонов имеется компрессор высокого давления (до 120 atm), цилиндры к-рого-установлены на передних крышках продувочных насосов. Вспомогательный мотор-компрессор мощностью 10 1Р9. Переход на топливо происходит при V=10 км/ч. Через 3 км пробега компрессор пополняет израсходованный сжатый воздух. Холодильники поставлены пообоиш концам Т. Служебный вес 84 тонн К этому же классу можно отнести также Т. Стилл-Китсон в Англии (фигура 29). Двигатель 4-тактный 6-цилиндровый горизонтальный с использованием.

теплоты отработанных газов для обогревания котла б. Пар из последнего при 12 atm поступает в полость цилиндра а, противоположную полости сгорания. Т. о. получается газопаровой двигатель, в к-ром мощность паровой части составляет ~ 10% газовой при полной нагрузке и уменьшается значительно с понижением р“ двигателя. При рг-=3 килограмма/см2 мощность паровой части ~ 3,5% газовой. Из этого ясно, что при

разгоне и на подъемах паровая часть двигателя должна пополняться паром за счет сжигания топлива в паровом котле, как в нормальном паровозе. 3-д Шнейдер строит Т. с вертикальным 2-тактным 4-цилиндровым двигателем сист. Стилла. От двигателей работа пере-

троллеров, расположенных у поста машиниста. Один контроллер служит для главной м^фты, а другой для муфт коробки скоростей. Перемена направления движения производится путем реверсирования двигателя, что усложняет обслуживание. Т. построен з-дом Эсслинген в

Фигура 31.

дается помощью балансирно-кривошипного механизма на ведущую ось. Охлаждающие рубашки соединены термосифоном с водяным пространством котла.

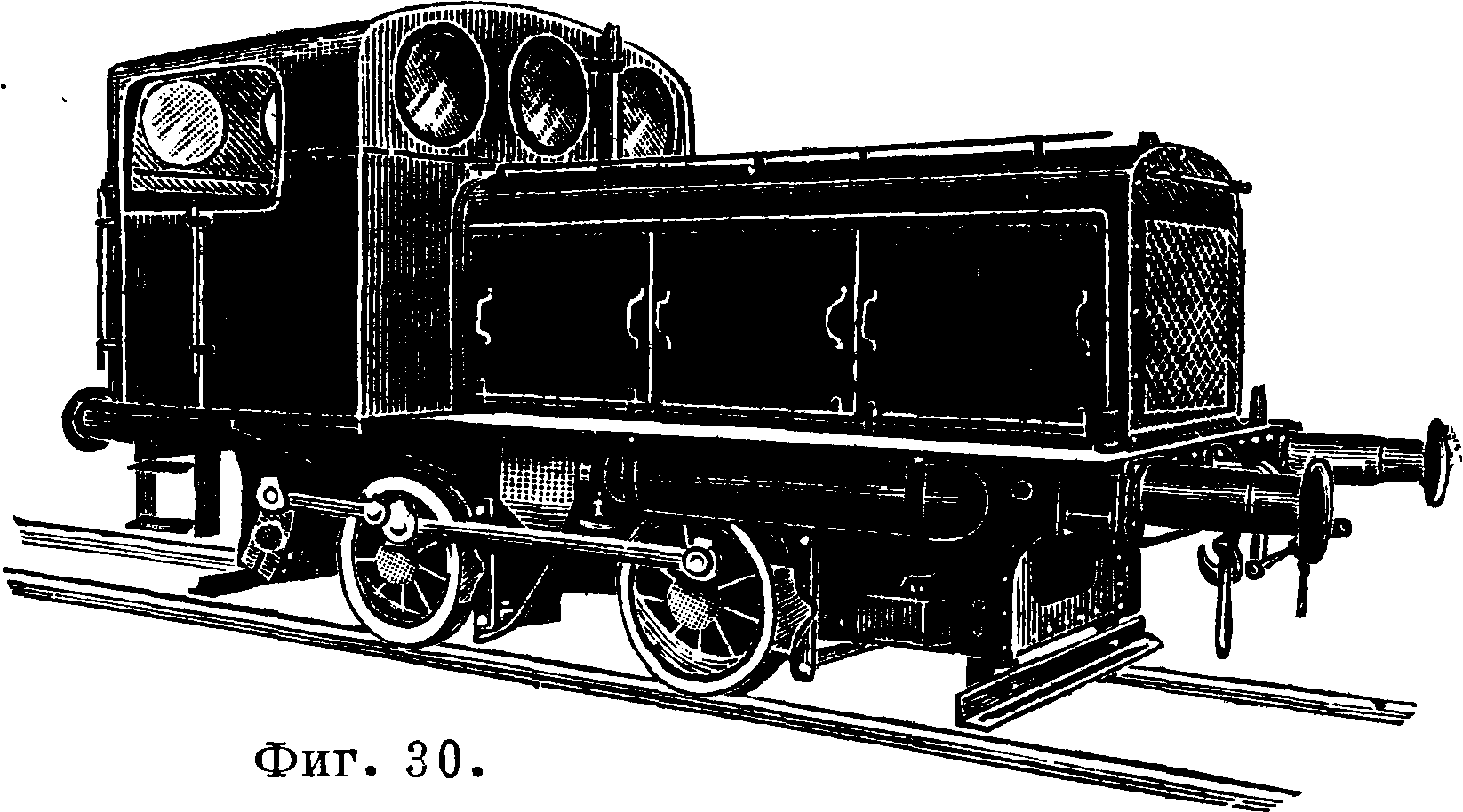

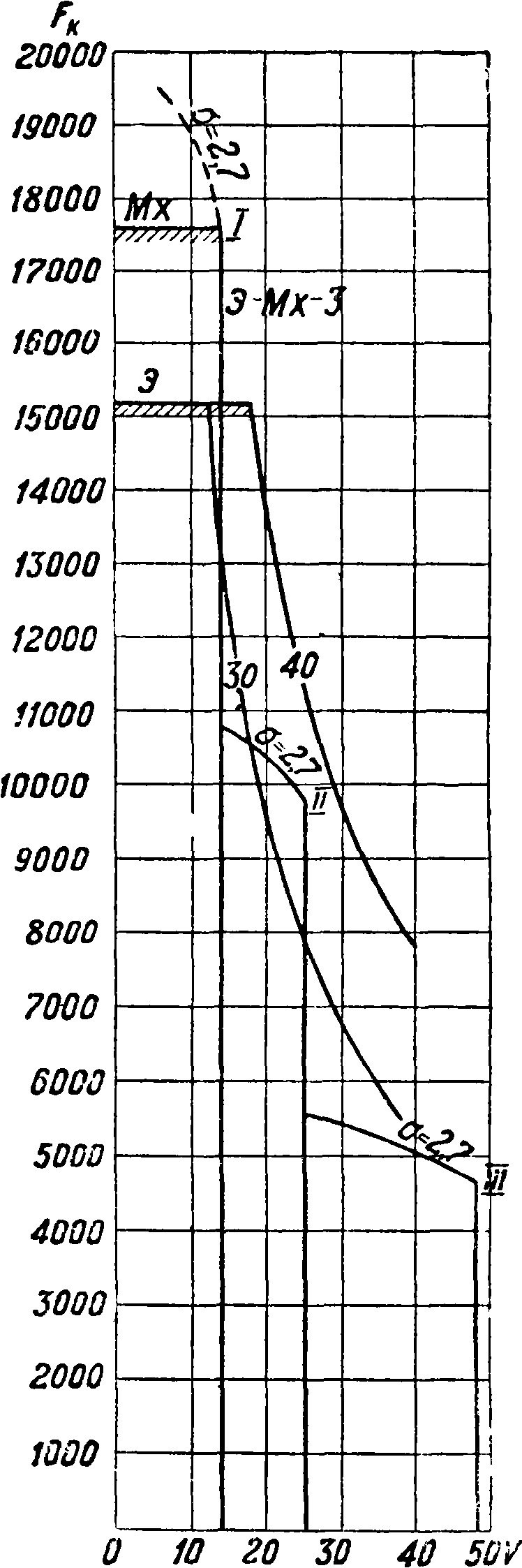

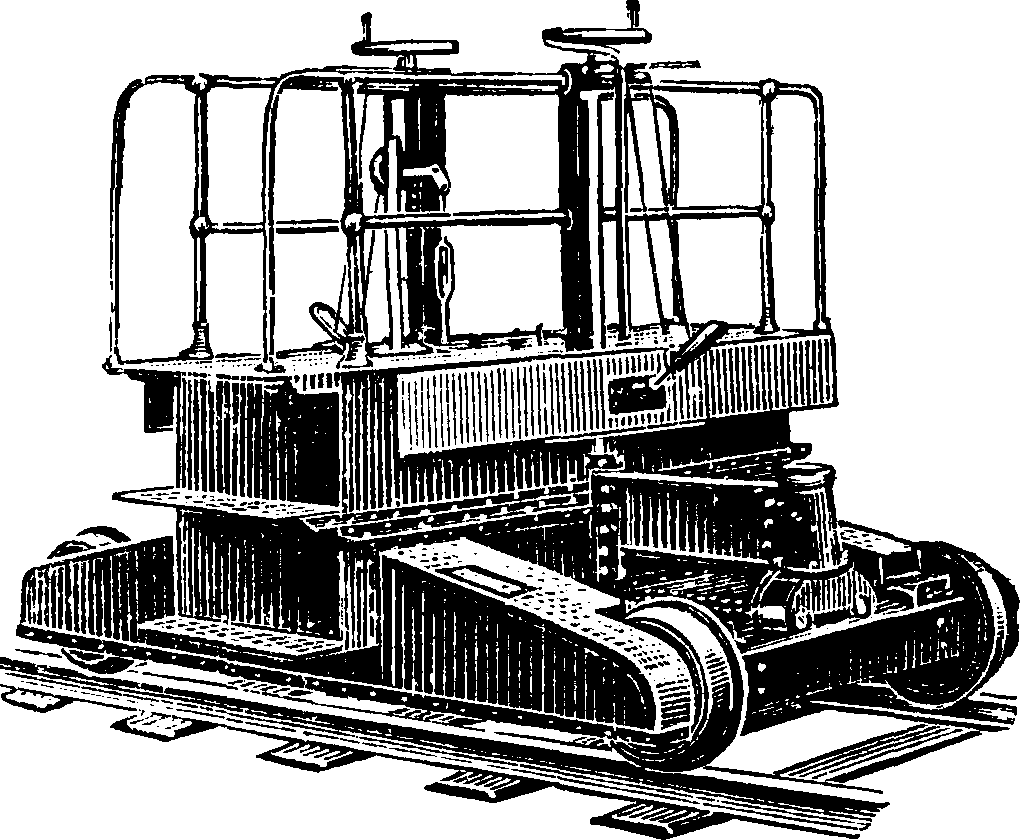

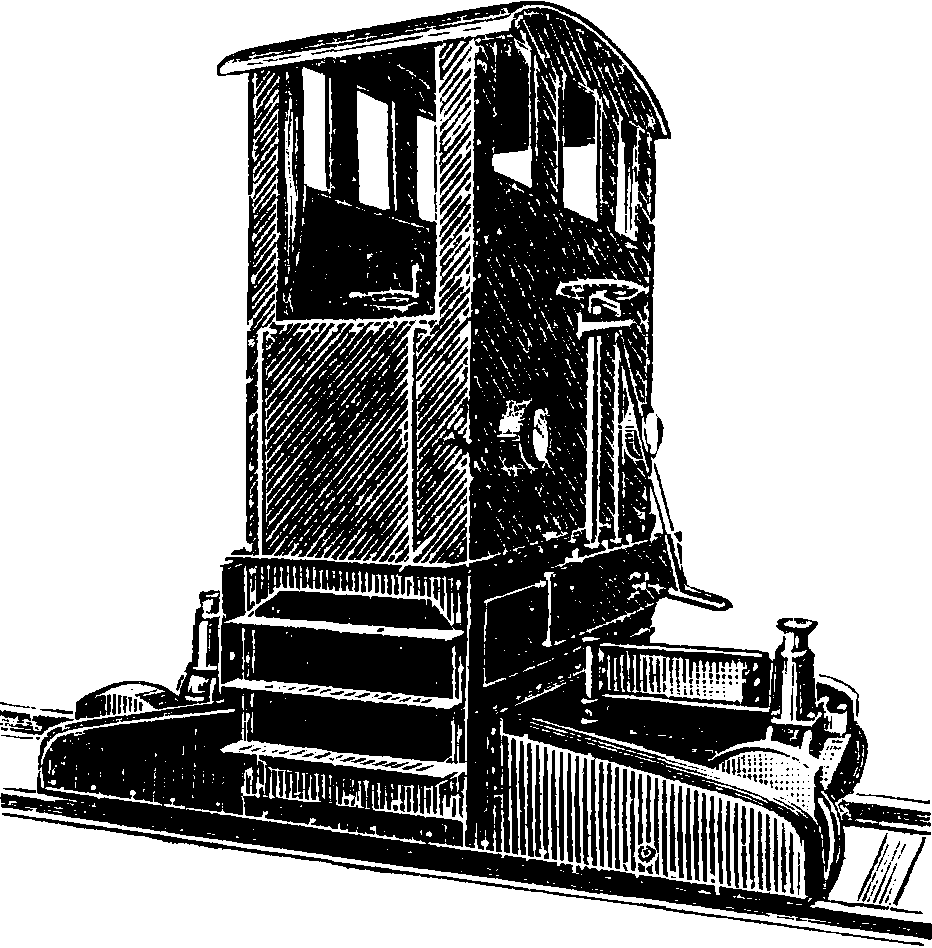

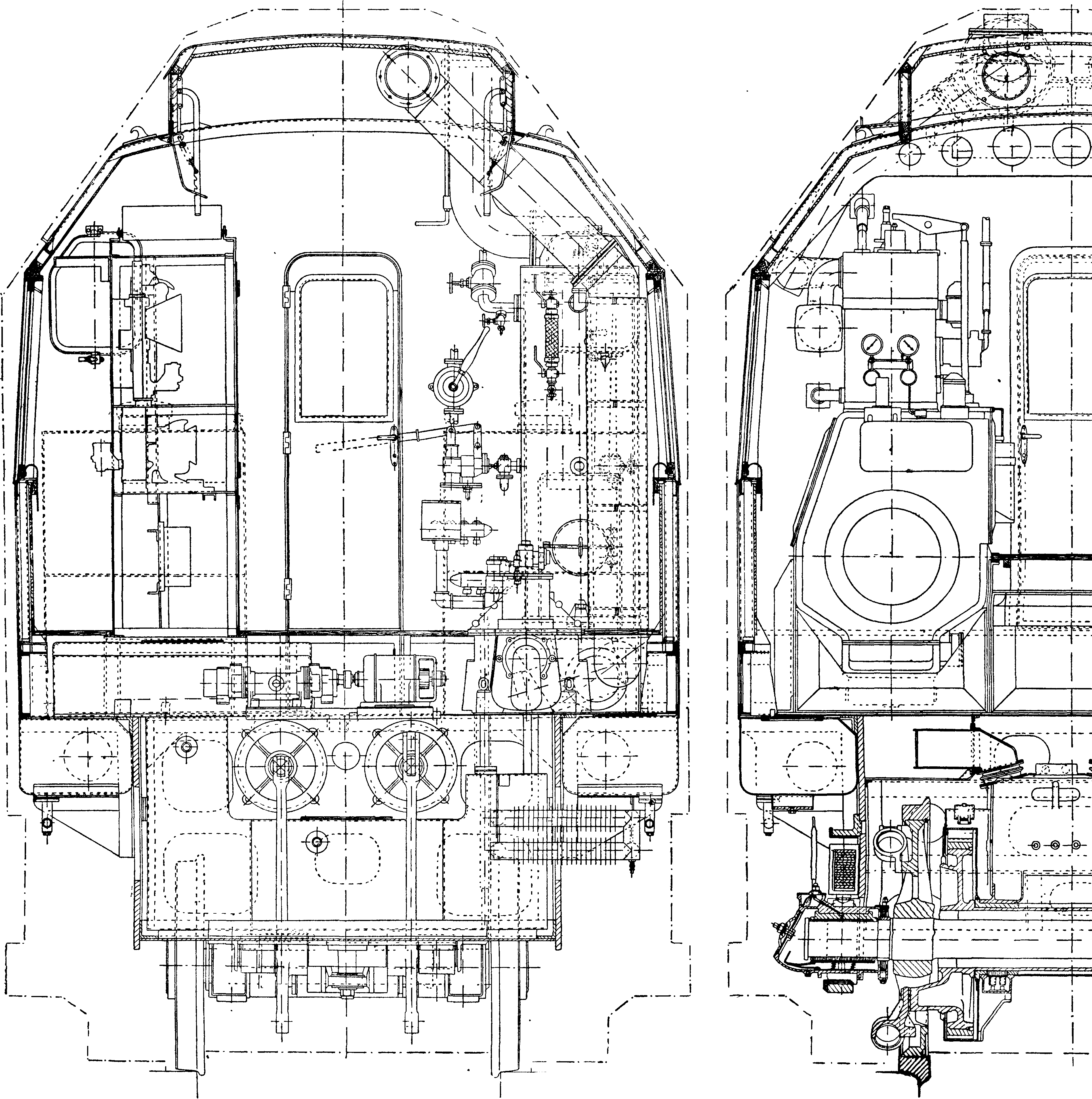

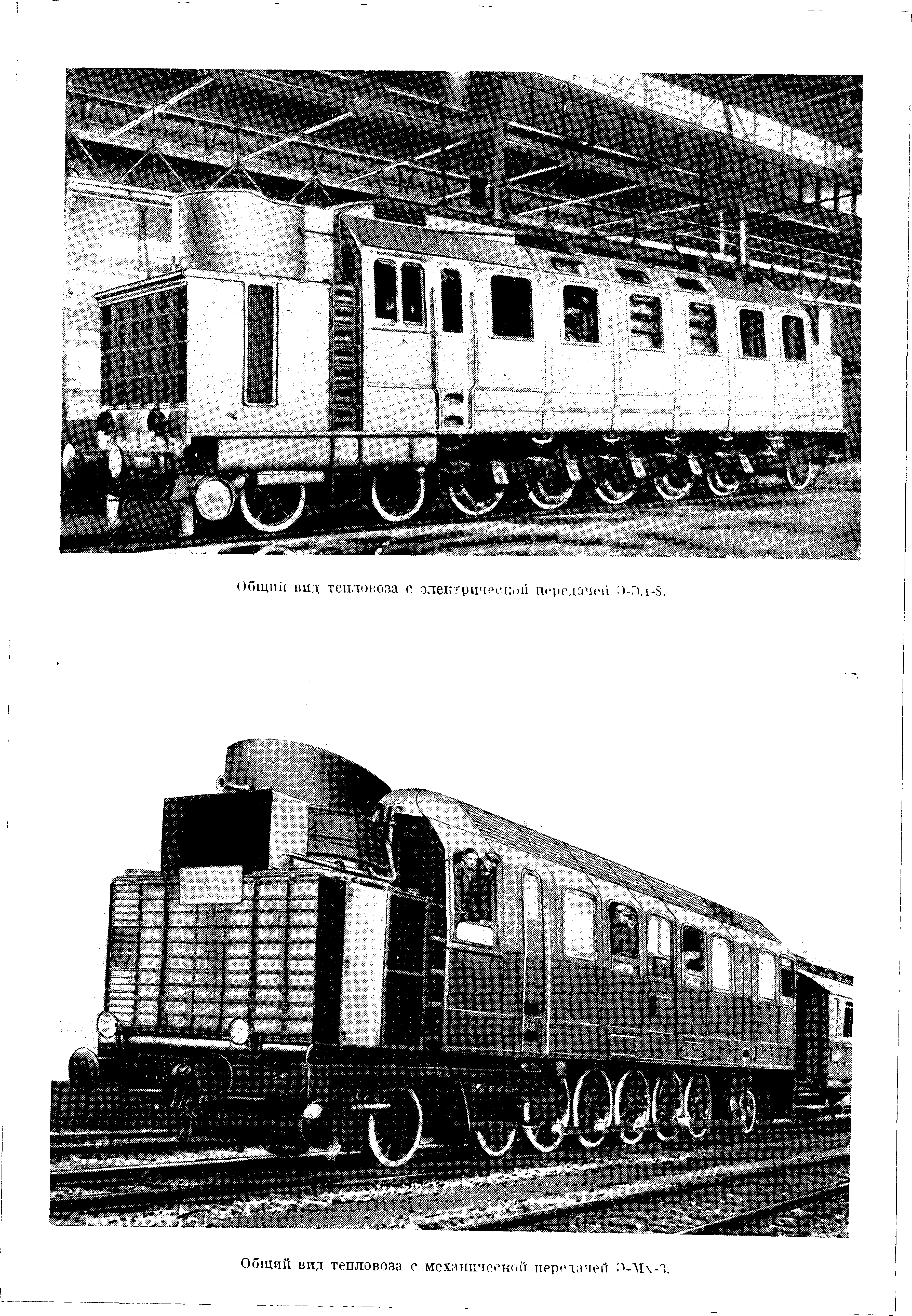

Т. с механической передачей малых мощностей для обслуживания з-дов, шахт, гаваней, различных складов и маневров на промежуточных станциях выполняются в большом количестве в Германии фирмой Дейтц, в Америке—Балдвин. На фигуре 30 показан 20-тонный Т. сист. Дейтц-Дизель. Т. этой конструкции строится с мощностью двигателя Ю-рЗОО ЕРЭ весом 4+-40 ж, максимальной силой тяги на крюке 690+-8 000 килограмм и скоростью 4-М5 км/ч. При назначении прицепного веса обычно принимают сопротивление нормальной колеи С *кг/т, узкой—12 килограмма/т. На фигуре 31 показан Т. БССР с зубчатой передачей Э-Мх-3 типа 2-5-1. Главный двигатель а с компрессором б, реверсивный, завода MAN мощностью 1 100 Н% при п =400. Критические обороты лежат в пределах п=41СЦ-430. Охлаждение поршней масляное. Двигатель приводит в движение колеса Т. через главную сцепную электромагнитную муфту в, упругую муфту г, шестеренную коробку скоростей д, промежуточный тяговый вал е и шатуны ж. Число ступеней передачи 3; все колеса ее находятся в постоянном зацеплении между собой. Включение делается при помощи соответствующих электромагнитных муфт. Наибольшая скорость Т. на первой ступени 14,36, на второй—25,12 и на третьей 48,52 км/ч. Как показал опыт, 3 ступеней скорости оказалось недостаточно. При каждом переключении сила тяги падает до 0, что вызывает затруднения в управлении Т. Радиатор з выполнен из ребристых труб. Вентилятор холодильника и первоначально приводился в движение от вспомогательного дизеля мощностью 60 ЬРЭ. После первых опытов двигатель был снят и заменен 2-ступенчатой коробкой скоростей, приводимой в движение от главного вала двигателя. Для включения муфт и для освещения служат динамо, поиводимая в движение от главного вала, и аккумуляторная батарея емкостью 80 Ah. Нагрузка бегунковых осей 12,6 и 13,1 ж, сцепных—по 17,86 ж и поддерживающей—16 ж. Служебный вес Т. 131,0 ж, сцепной—89,3 ж. Управление осуществляется при помощи 2 кон-

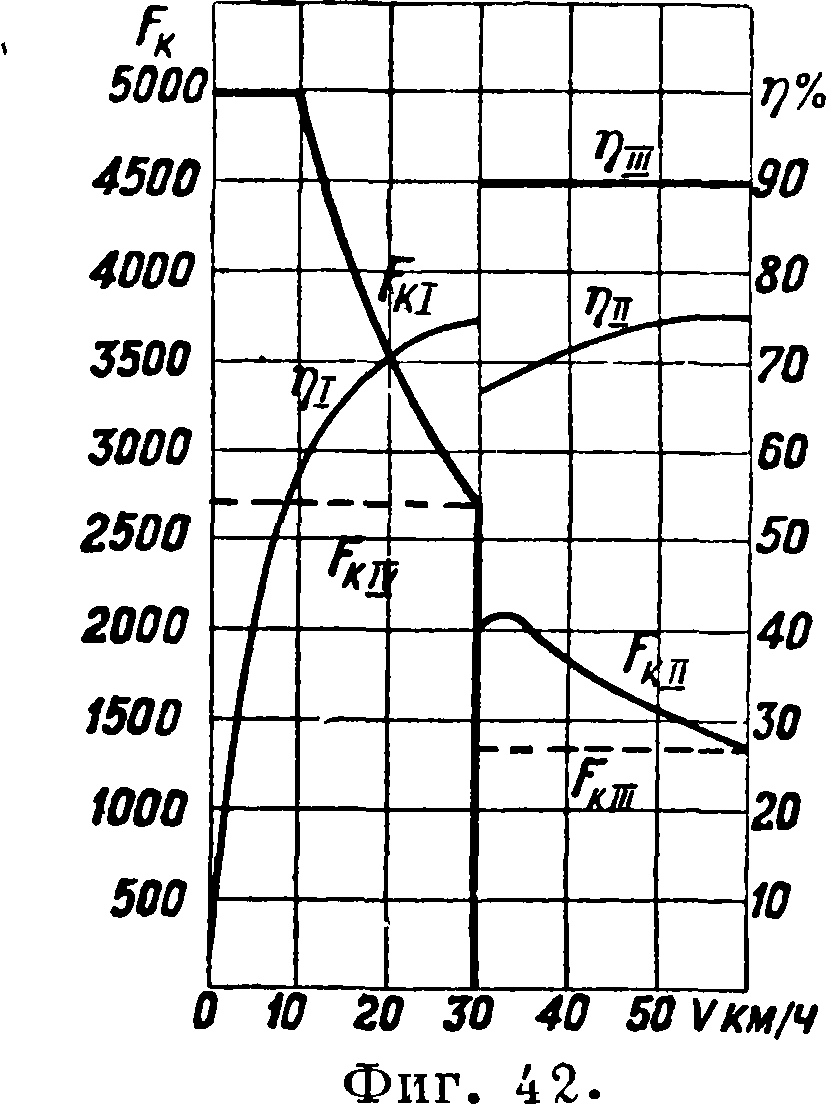

Германии, зубчатая передача выполнена фирмой Круппа. Сила тяги Т. FK в зависимости от скорости V при подаче топлива в двигатель α= 2,7 г за рабочий ход (рг=7,8 килограмм/см2) и при передачах 1, II, III изображена на фигуре 32. Там же нанесены кривые силы тяги паровоза серии Эг при z=30—40 килограмм/м2 ч. Из сравнения кривых видно, что Т. Э-Мх-3 соответствует паровозу Эгпри z=30. Кривые силы тяги паровоза Эг на 20% выше паровоза Э.

Т. с электрич. передачей благодаря эластичности силы тяги давно нашли широкое применение на маневрах и в пригородном движении в виде автовагонов (см.

Автомотриса;) несмотря на их высокую стоимость.

Наиболее распространенные мощности 300 Н?э с

1 дизелем и 600 1Р9 с

2 дизелями. Служебный вес первого ~ 55 ж, второго ~ 90 ж. Последний тип дает возможность работать одним агрегатом на горизонтальных участках. Из фирм, строяших Т. с электрич. передачей, необходимо отметить: а) в Америке—Американскую локомотивную К0 (AL Со.) и Балдвин; двигатели поставляют для них з-ды Ингерсол-Рэнд, AL Со.,

Брил ль, Бердмор; электрич. часть изтотовляют Всеобщая К0 Электричества (GEC) и Вестингауз (W); б) в Германии— Эсслинген совместно с MAN и Brown-Bowery (ВВС), а также AEG.

Тепловозы больших мощностей NK=1 500 ЕРЭи выше находятся в периоде исследования в эксплуатации. Наибольший Т. типа 2-4-1 + + 1 - 4 - 2 выполнен з-дом Балдвин с двигателем Бердмор и электрич. частью Вестингауз.

Фигура 32.

Служебный вес 290 ш, сцепной 214 ш, Fnwax== 45 000 килограмм. Т. представляет собою 2 симметричных Т., сцепленных между собою. В каждом установлен 12-цилиндровый 4-тактный двигатель d=305 миллиметров, Н=305 миллиметров, N3=1 330 ЕРЭпри п=800. Общая мощность 2 660 1РЭ. Предназначен для поездов 2 800 тонн со скоростью V=60 км1ч на горизонтальном участке. В СССР

Фигура 33.

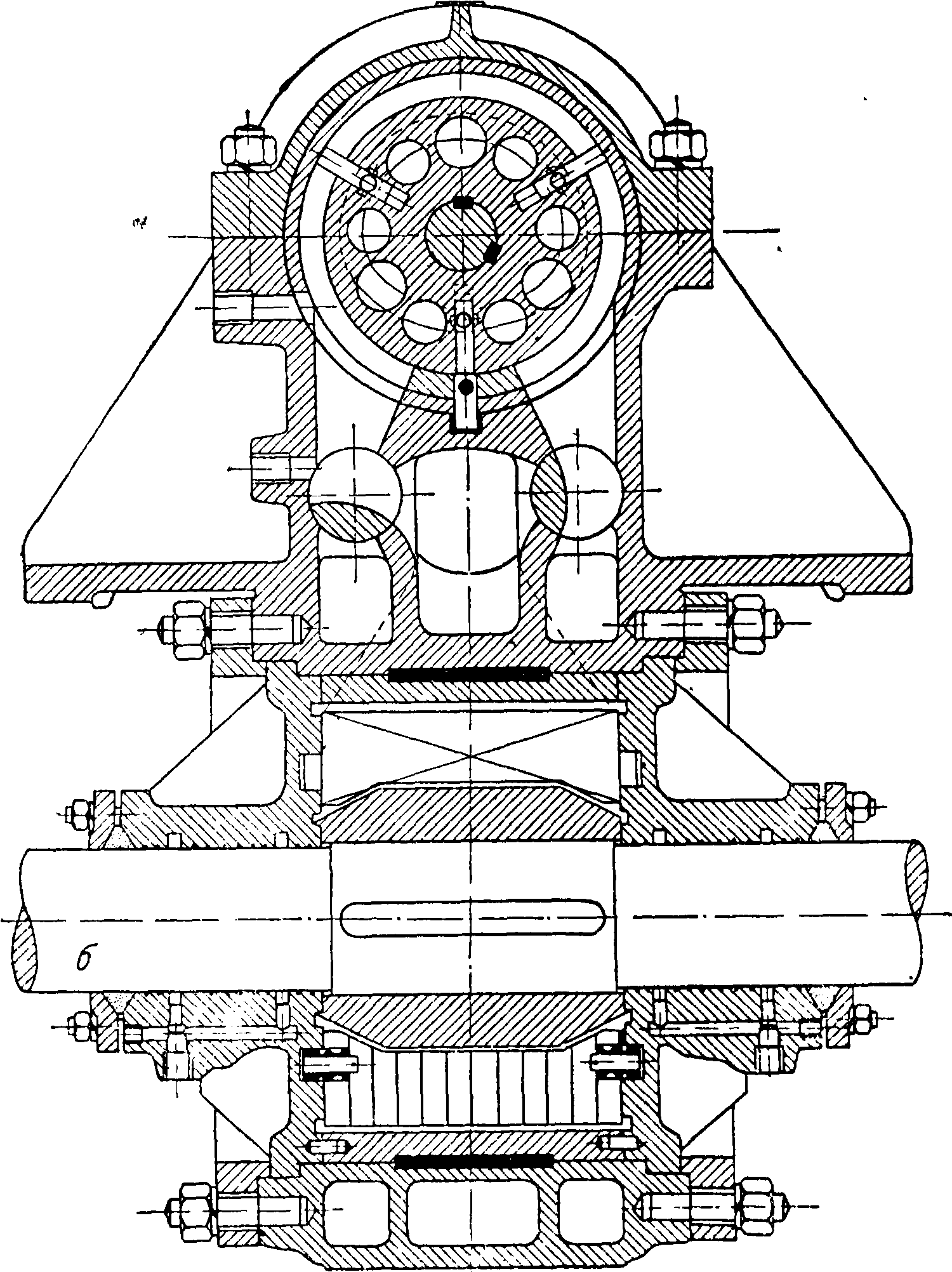

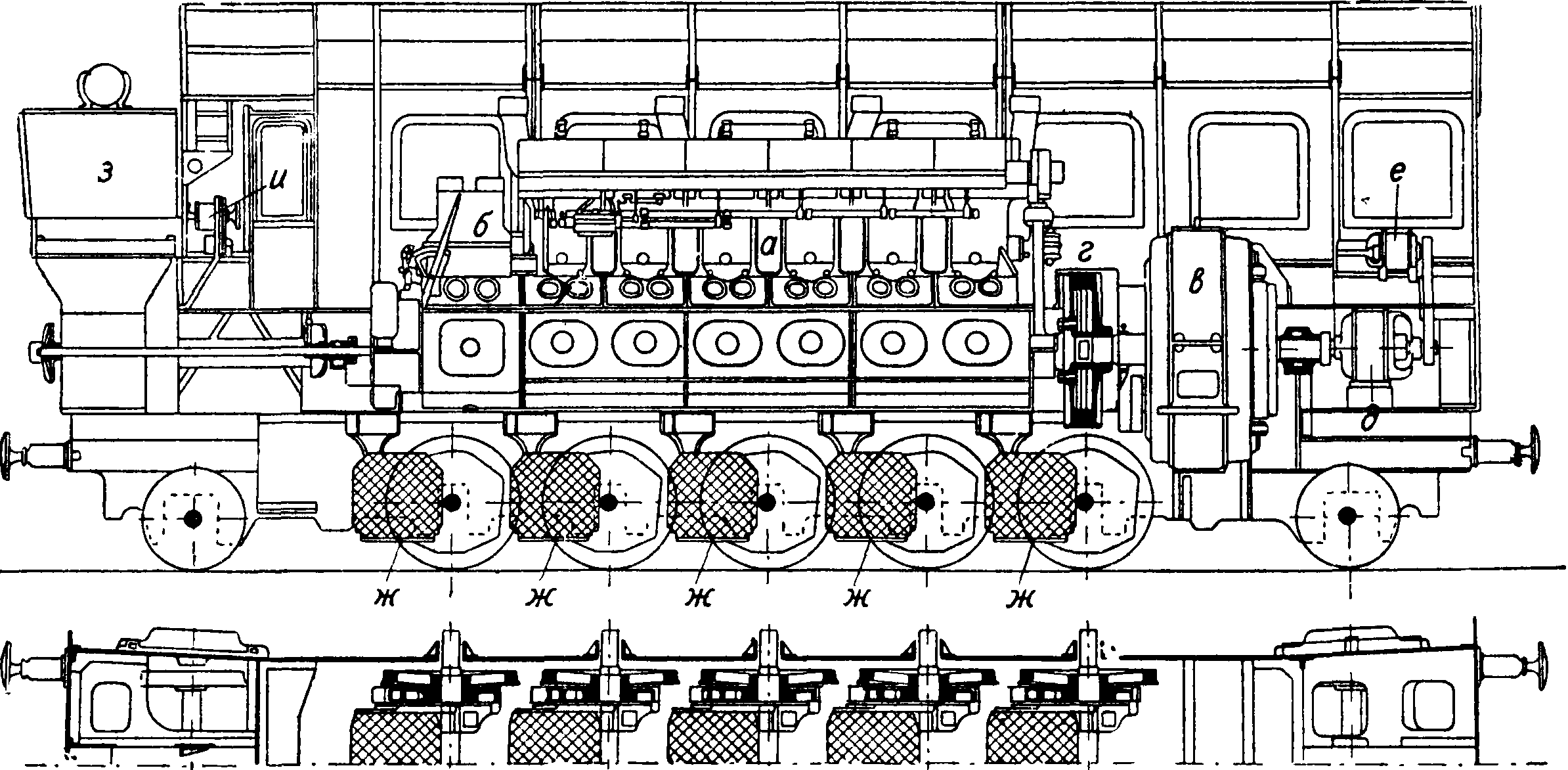

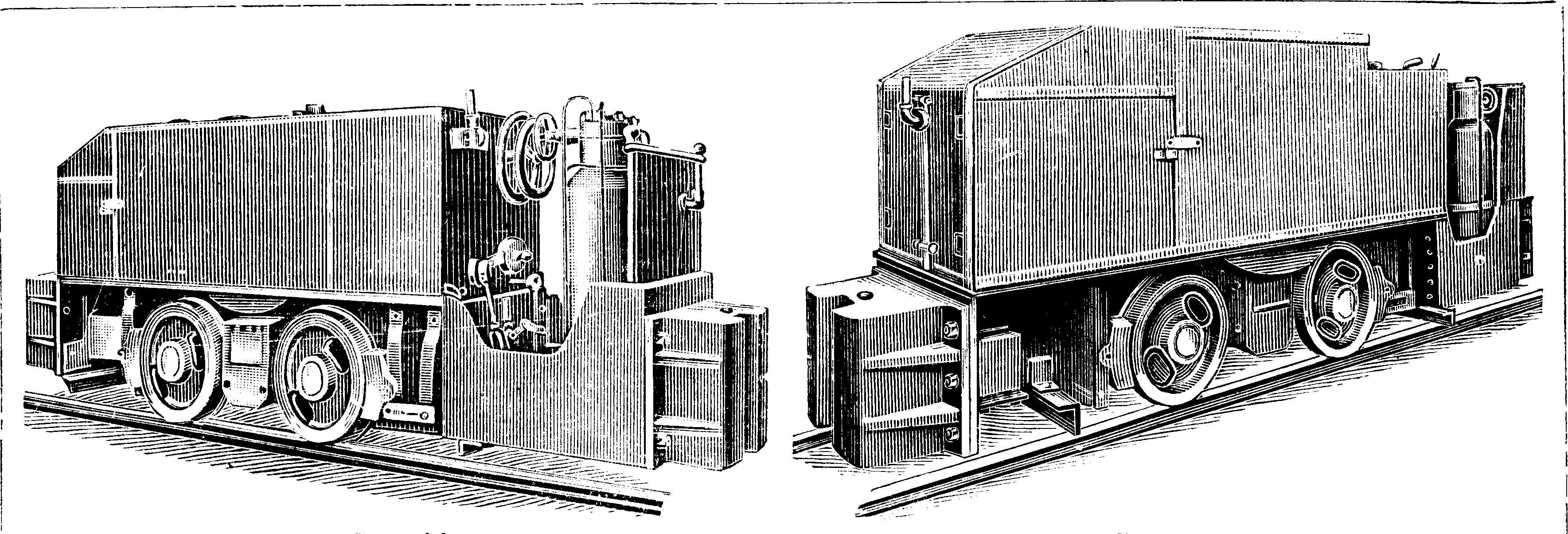

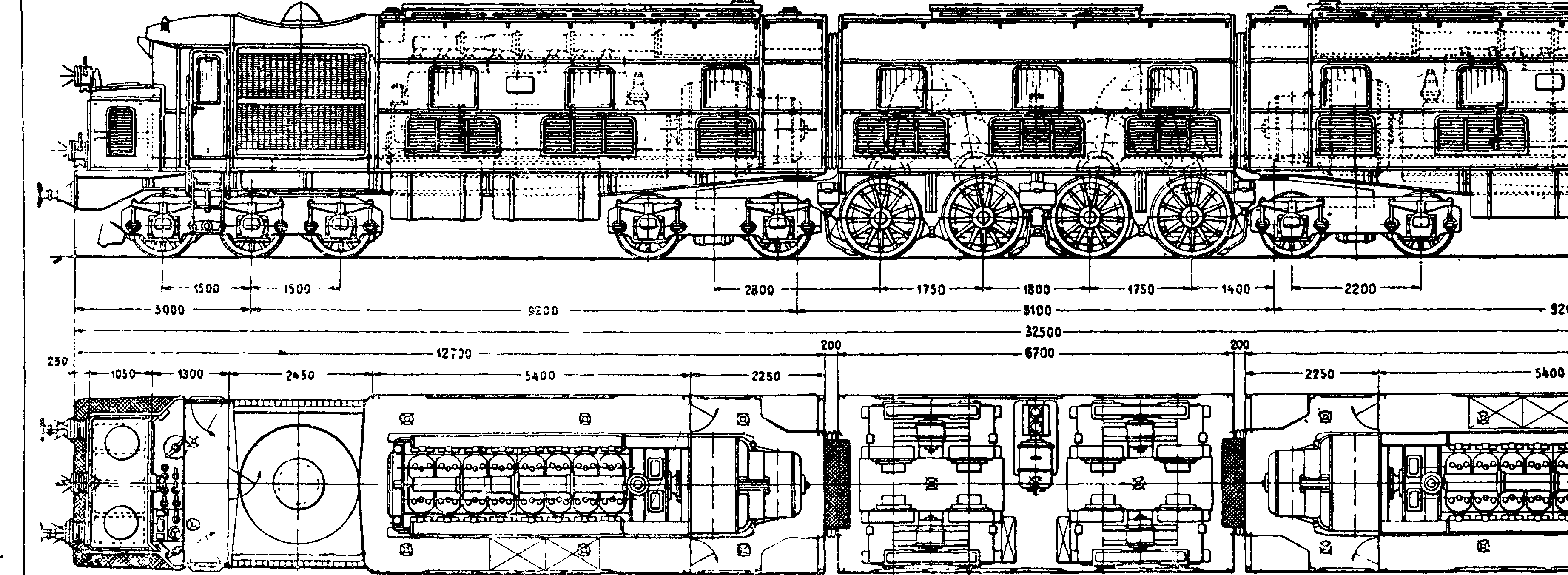

с 1925 г. находится в работе тепловоз Э-Эл-2 типа 1-5-1 (фигура 33). На раме Т. помещается 6-цилиндровый двигатель а с компрессором б завода MAN, развивающий 800 ЬР5 при η =300 и 1200 IP, при η=450. Охлаждение поршней — водяное. Между п=360 и п=380 находятся критические числа оборотов. Поэтому регулятор безопасности двигателя установлен на п=330.

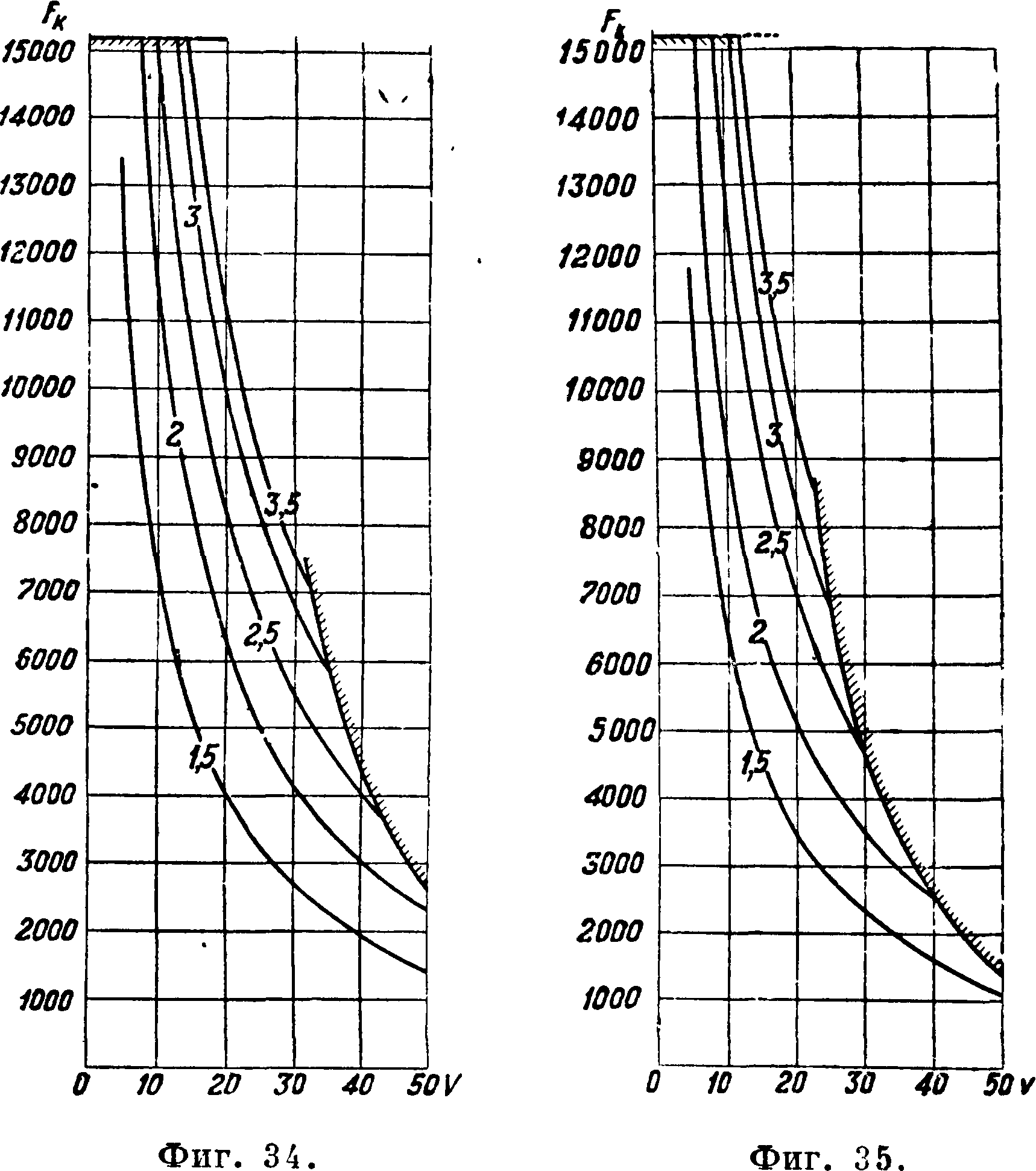

Двигатель приводит в движение главный генератор в завода ВВС через полугибкую муфту г. Генератор имеет 2-ступенчатое возбуждение по схеме Леонарда, осуществленное посредством динамо-возбудителя д мощностью 18,5 kWне — мощностью 1 kW. Оба возбудителя приводятся в движение от вала генератора. Мощность последнего N=800 k V. Наибольшая сила тока 1=1 500 А, наибольшее напряжение Е=1 000 V. Движущие оси приводятся от моторов ж мощ-

Т. 9. m. XXII.

20000

19000

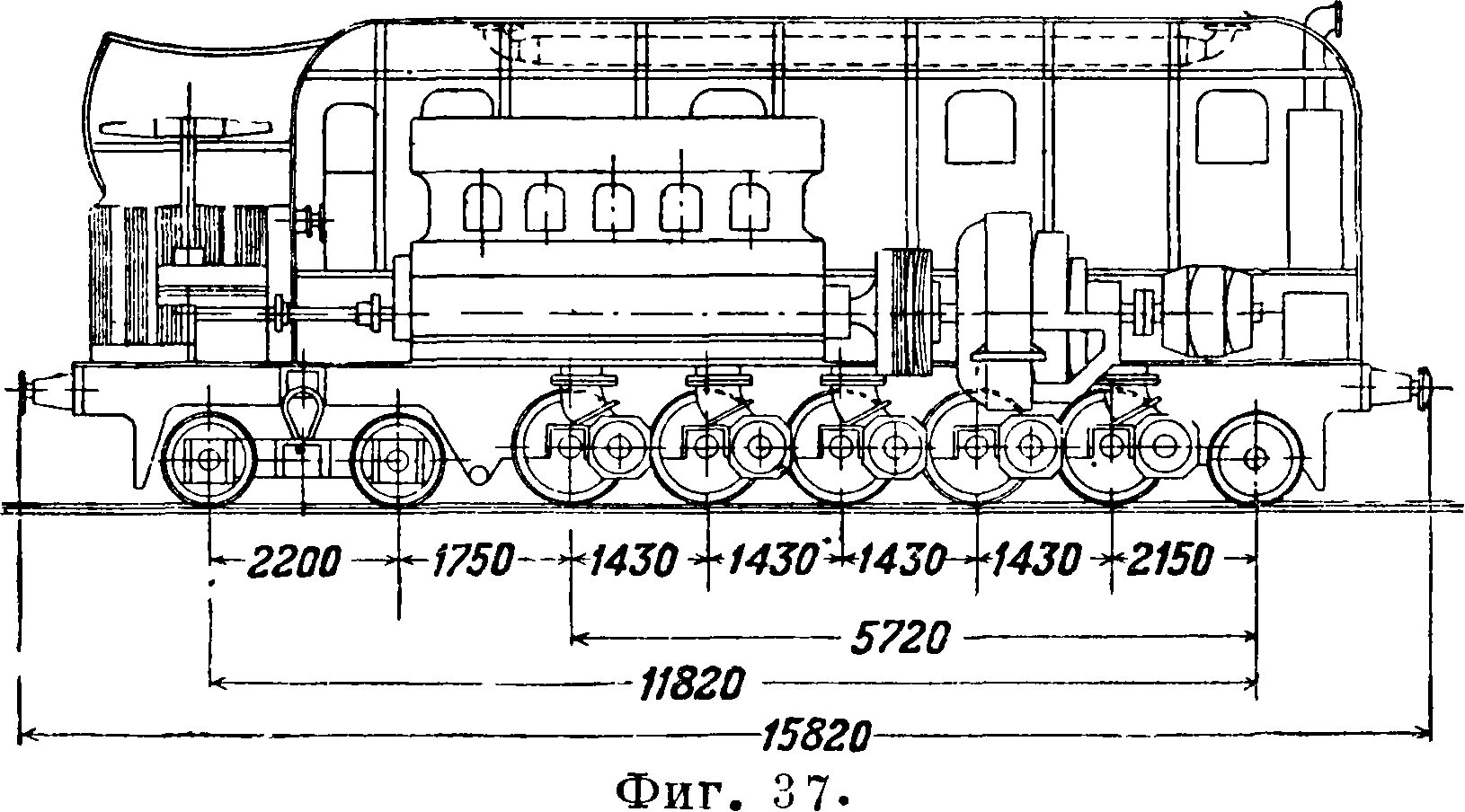

ностью 140 kW каждый. Моторы включены параллельно. Передаточное число зубчаток 1:6,14. Поддерживающие оси типа Адамса. Радиатор Т. з первоначально был выполнен трубчатым из горизонтальных гладких труб. Вентиляторы приводятся в движение непосредственно от главного вала двигателя. В настоящее время этот холодильник заменен более мощным. Тепловоз построен з-дом Эсслинген в Германии. Нагрузки бегунковой оси 14 ш, сцепной 17,5 m, поддерживающей 16,8 m. Общий вес Т. 118,3 ш, сцепной—87,5 ш. Управление производится при помощи контроллера и, помещенного со стороны холодильника. Сила тяги Т. FK в зависимости от скорости V и подачи топлива за рабочий ход а (в г) при числе оборотов п= 330 показана на фигуре 34. С уменьшением числа оборотов уменьшается сила тяги при той же подаче топлива а (фигура 35). На фигуре 32 и 36 нанесены силы тяги и кпд Т. с электрич. передачей Э-Эл-2 и механич. Э-Мх-3. На фигуре 37 показан разрез тепловоза 2-5-1 с электрической передачей Э-Эл-5, более упрощенной конструкции, чемТ. Э-Эл-2. Двигатель 6-цилиндровый, бескомпрессорный, d=45 см, Н=42 см, η=450, Ν3=1 050 Ш5. Охлаждение поршней масляное. Соединение дизеля с генератором осуществлено при помощи гибкой муфты, облегчающей переход через критич. числа оборотов дизеля. Моторы имеют принудительную вентиляцию, характеризующуюся установкой 2 вентиляторов по концам Т. Один из вентиляторов засасывает воздух снаружи и гонит его по каналу, расположенному сбоку дизеля. Канал имеет пять патрубков,соединенных со статорами моторов.

Пройдя моторы, воздух выходит через противоположные патрубки, соединенные сборным вытяжным каналом, расположенным по другую сторону двигателя. Из вытяжного вентилятора воздух отсасывается другим вентилятором.

Опыт показал, что для обеспечения хорошей вентиляции достаточно иметь только нагнетательный вентилятор. Т. снабжен электрическим, воздушным и ручным тормозами. Этот тип Т. принят как основной для постройки Т. во вторую пятилетку.

Т. с пневматической передачей малых мощностей от 100 до 120 1Р9 выполняются фирмой Шварцкопф в Берлине без подогрева воздуха. Малая экономичность их побудила фирму MAN совместно с з-дом Эсслинген

30

17000

15000

14000

15000

12000

11000

9000

8000

7000

6000

5000

4000

5000

2000

WOO

| т

, I V I |

! | ||||

| ^ I

N |

I | ||||

|

V-- | |||||

| - | к-3

V | ||||

| 3γ | <х~3 | А

/Г |

|||

| > | Ьл | -2 3- | Зл-г | ||

| ( | г | ||||

| у. | |||||

| N | |||||

10 20 30 40 Фигура 36.

50 V

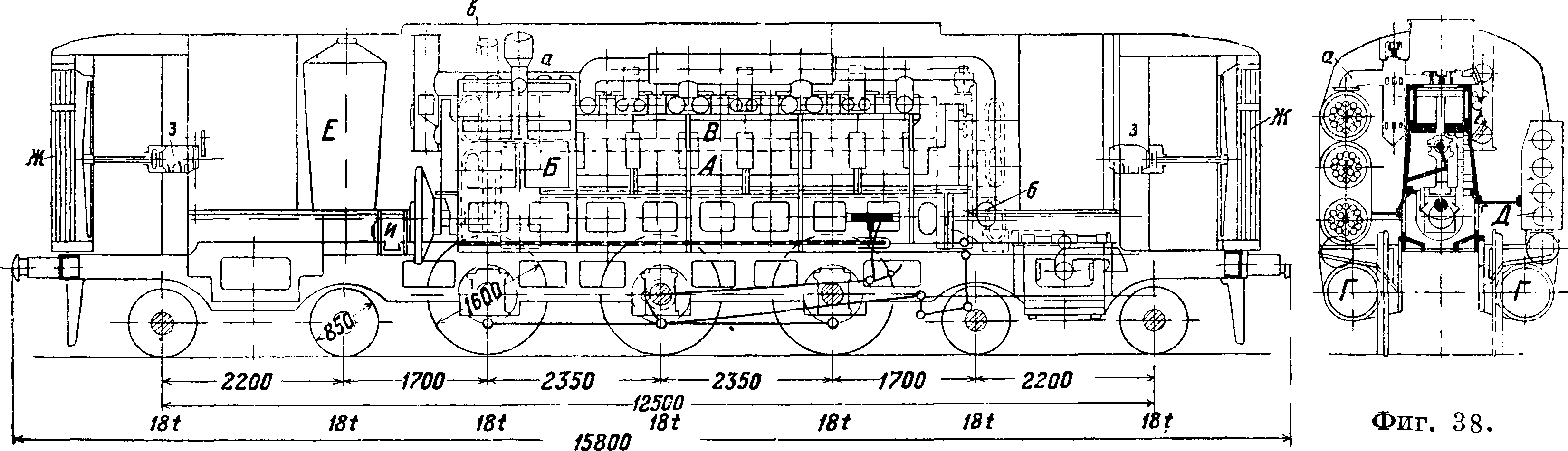

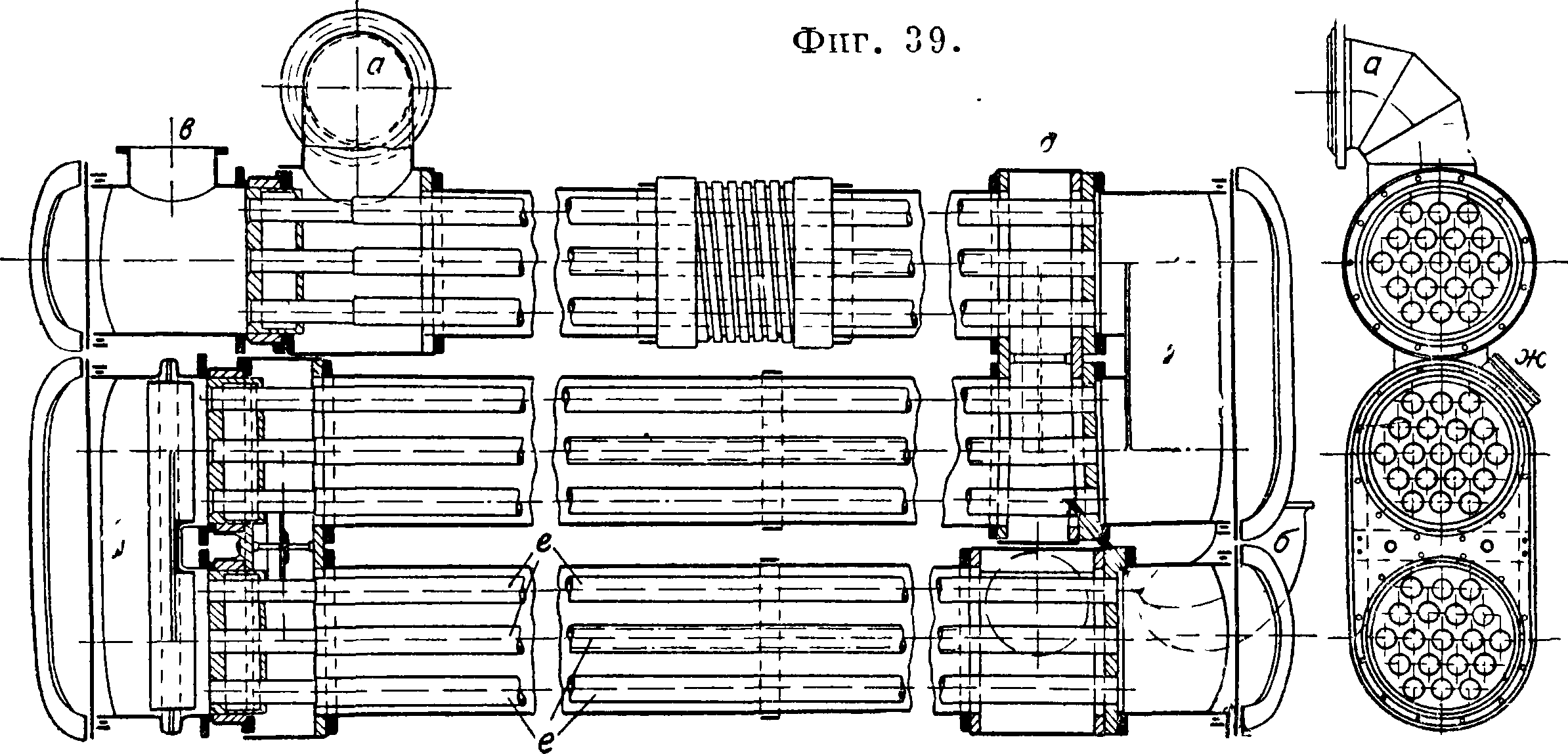

построить мощный Т. с подогревом воздуха за счет теплоты отходящих газов (фигура 38). На раме Т. установлен 6-цилиндровый бескомпрес-сорный двигатель А при d=45 см, Н= 42 см, п=450, Ng= 1 0501РЭ, жестко связанный с одноступенчатым двухцилиндровым компрессором

двойного действия Б при d=64 см, Н=32 см. Всасывающие клапаны—управляемые, нагнетательные — самодействующие. В—подогреватель воздуха, Г—рабочие цилиндры с золотниковым распределением (d= 70 см, Н= 70 см), Д—баллоны с сжатым воздухом для пуска дви-

в подогреватель через патрубок б и, пройдя ряд трубок е, выходят через патрубок в атмосферу. Для предупреждения ов устроены предохранительные пластинки ж. Весь ряд труб может удлиняться вместе с днищами в уплотненных сальниках. Система труб м. б. удалена через торцовые Крышки подогревателя. Первый барабан подогревателя соединен с компрессором. Остальные 2 барабана жестко укреплены к кузову Т. Для уничтожения деформаций 1-й барабан снабжен компенсатором из волнистого металлич. рукава. Средняя скорость газов в подогревателе 45 м/ск, воздуха 15 м/ск. Коэф. теплопередачи к= 30 Cal/м2 ч°С. Площадь нагрева 82,5 м2. Температура отходящих газов понижается в подогревателе с 520 до 270°, темп-pa воздуха повышается с 200 до 320°. Тепловой баланс Т. см. Тепловой баланс. Кпд Т. дает фигура 40. Наилучшие результаты получаются при скорости V=20 км/ч и мощности 500-г 600 ЬР9. Низкий кпд Т. с пневматич. передачей является основной причиной малого распространения их на транспорте.

Т. с гидравлич. передачей. Из гпд-равлич. передач имеет будущность передача с турбонасосами типа Фетингер и Виккерс-Коатс.

гателя, Е—котел отопления, Ж—холодильники, 3—моторы к вентиляторам 15 ЬРЭ, И— вспомогательная динамо для зарядки аккумуляторной батареи и для освещения. =

= 12 000 килограмм. Вес сцепной 54,6 т, порожний 118,6 т·, служебный 124,6 ш. Запас топлива

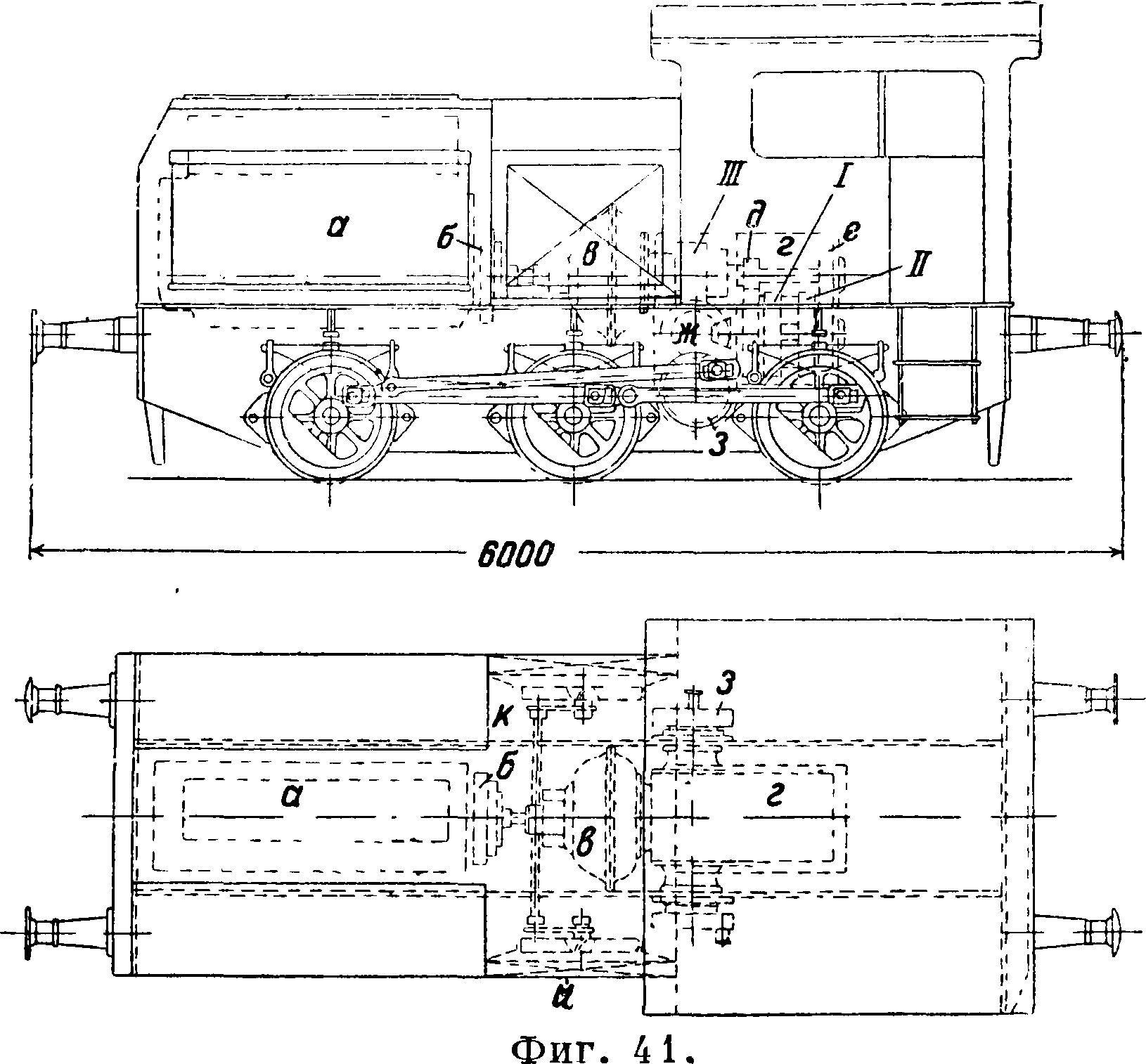

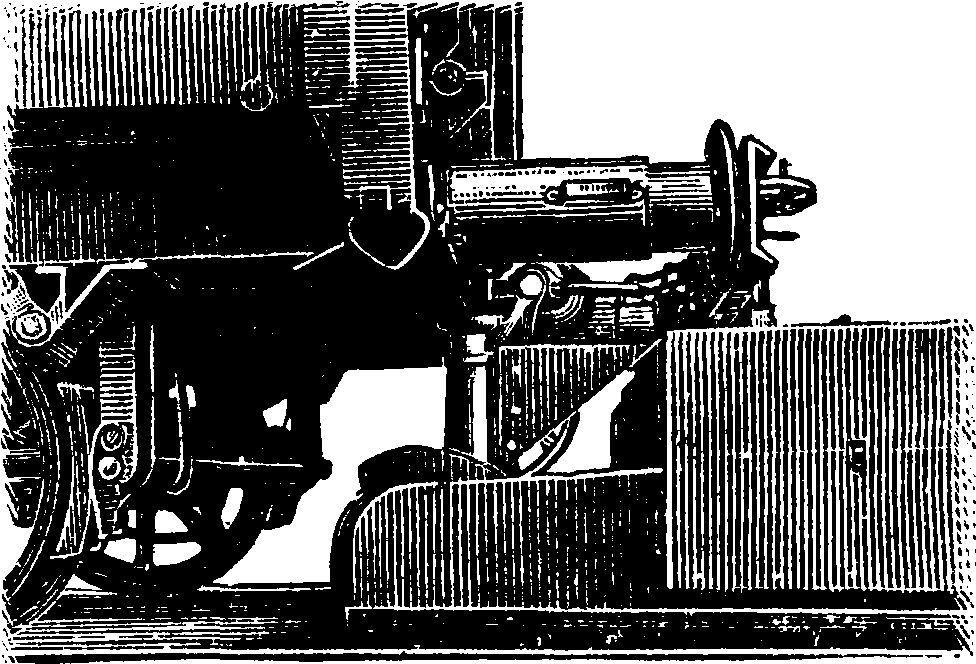

Первый пробный Т. с этой передачей небольшой мощности был построен в Англии. В 1932 году в Германии построен второй Т. (фигура 41). Двигатель 4-тактный, бескомпрессорный,п=900, Аэ= 400 1РЭ. Передача представляет собою комбинацию гидравлич. преобразователя момента Фетингера и механической передачи с 2 скоростями. Главнейшие элементы Т.: а — двигатель, б—маховик с упругой муфтой, в—гид-

ча 25 δ

| __—^ | — | |||

| / | ||||

| "V^ZOKh

v=40 - |

/час | |||

| [ | 1 | У=60 -

V=80 · |

||

| гг |

100 200 300 400SOO 600 700 800 900IP Мощность на крюке на прямой Фигура 40.

2 т, Г,ига=80 км/ч. Для избежания высокой темп-ры сжатого воздуха в цилиндры компрессора впрыскивается вода в количестве 2—3% от засосанного воздуха. Воздух сжимается до

6,5—7 atm, темп-pa его не превышает 200°. Из компрессора Б воздух поступает через патрубок а (фигура 38 и 39) в подогреватель В и, пройдя через подогреватель, поступает в цилиндры Т. Отходящие газы из двигателя входят равлич. преобразователь момента, г—коробка скоростей, д—зубчатки 1-й ступени, 1—муфта 1-й ступени, е—зубчатки 2-й ступени, II— муфта 2-й ступени, III—муфта непосредственного сцепления, ж—конические зубчатки прямого и обратного хода, з—тяговый вал, и—· холодильники, к—привод к вентилятору холодильника. Гидравлич. преобразователь дает плавное изменение числа оборотов и силы тя-

ги при разгоне, причем двигатель работает е нормальным числом оборотов п=900. Когда Т. достигнет скорости 30 км/ч, то муфта 1-й скорости выключается, и одновременно включается Муфта 2-й скорости, причем необходимо сни

зить и обороты двигателя. Приблизительная характеристика силы тяги и кпд указаны на фигуре 42. При достижении максимальной скорости муфта II выключается, и одновременно

Фигура 4 3.

включается муфта непосредственного сцепления Ш при этом кпд Т. повышается с 75 до 90%. На этом режиме Т. может работать в интервале между скоростями 60—30 км/ч. При въезде на подъем выключается муфта III и

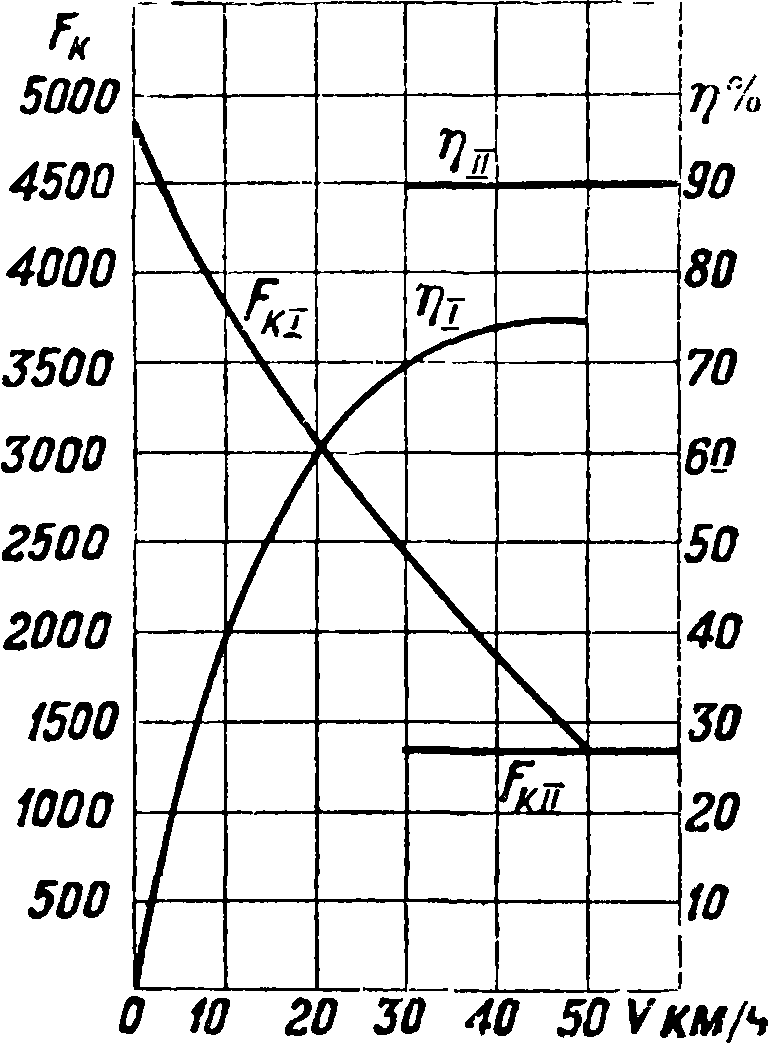

п на малых скоростях на маневрах и на затяжных подъемах. В этом случае сила тяги выразится прямой Fnyi. Значительно упростится передача и’управление Т., если‘между гид-равлич. преобразователем и тяговым валом коробку скоростей заменить редуктором. В этом случае характеристика Т. выразится фигура 43. Гидравлич. передача рассмотренного типа обладает плавностью изменения силы тяги, примерно как и электрическая, но значительно проще и дешевле последней. Современное состояние техники по тепловозостроению позволяет надеяться, что с гидравлич. передачей возможно осуществить Т. до 3 200 ЕР с одним двигателем, причем пределом служит зубчатая передача.

Сочлененные Т. возможно осуществить до 4 800—6 000 ЕР, а Т. с электрич. передачей сочлененного типа—до 3 000—4 000 IP.

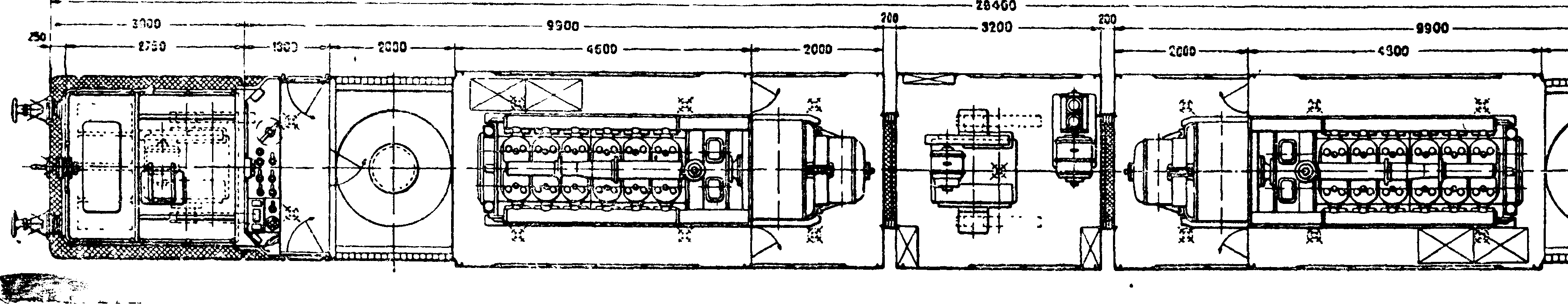

На вкл. л. IV даны Т. с механич. передачей Э-Мх-3 мощностью по двигателю 1 100 ЕР и с электрич. передачей Э-Эл-8 мощностью по двигателю 1 720 ЕР. Главнейшие размеры нек-рых выполненных Т. указаны в таблице 1 на ст. 935.

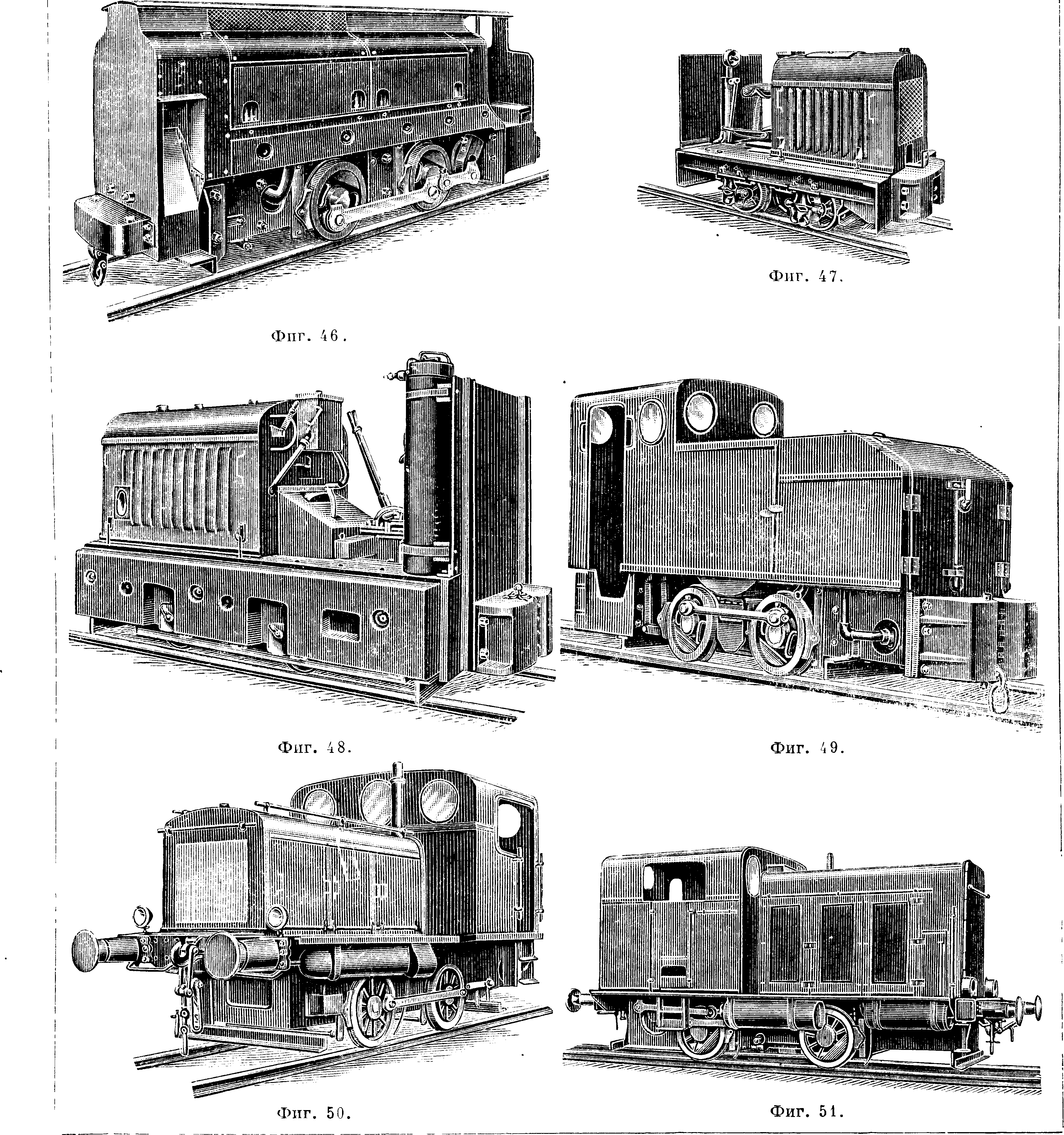

Во всех странах получили широкое распространение мотовозы с электрич. передачей мощностью от 10 до 300 ЕРЭ. В зависимости от рода службы конструкция мотовозов получается различная. Мотовозы для угольных ·шахт: на фигуре 44 показан мотовоз фирмы Дейтц с дизелями 14 ЕРЭ, на фигуре 45—то же с двигателем 24 ЕРЭ, на фигуре 46^—то же с двигателем 40 ЕР,. Полевые мотовозы: на фигуре 47 фирмы Дейтц с двигателем 8 ЕРЭ, на фигуре 48—то же с двигателем 16 1РЭ, на фигуре 49—то же с двигателем 24 1РЭ, а на фигуре 50 и 51 дано изображение маневровых мотовозов Дейтц. В табл. 2, 3, 4 и 5 приведены основные характеристики мотовозов. Во всех этих мотовозах необходимо создать .сцепной вес, соответствующий максимальной силе тяги. Для уменьшения веса мотовозов фирма Брейер применяет искусственное увеличение сцепного веса путем поднятия буферного бруса вагона, с которым сцепляется мотовоз (фигура 52, 53). Сцепление происходит путем накидывания петлеобразной стяжки на крюк вагона, когда оба буфера вагона упрутся в буферный брус мотовоза. Одновременно со сцеплением происходит и подъем буферного бруса сцепляемого вагона путем поворота маховика, показанного по середине мотовоза. Вращение вала маховичка передается звездочке, скрепленной с валом внизу. От звездочки идет бесконечная

Фигура 52.

Фигура 53

Фигура 5«

включается муфта II или I в зависимости от сопротивления. Муфта непосредственного сцепления III м. б. включена и на 1-й скорости, что дает возможность работать с высоким кпд (90%)

цепь, охватывающая вторую звездочку, укрепленную на конце винта с прямоугольной резьбой. Гайка винта имеет только поступательное движение. При повороте винта гайка с верх-

| №

по пор. |

Общие данные | СССР | США | Анг лия | 1

Йта- I ЛИЯ |

Гер мания | ||||||

| Тепловоз | 1 | |||||||||||

| 1 | Тип. | 1-5-1 | 2-5-1 | 2-5-1 | 2-5-1 | 0-2+ | 0-2 + | 1-2+2-1 | 2-4-1 + | 1-3-1 | 2-3-1 | 2-3-2 |

| + 2-0 | +2-0 | + 1-4-2 | ||||||||||

| 2 | Мощность, Н*«. | 880 | 780 | 1 200 | 940 | 260 | 520 | 900 | 2 400 | 900 | 940 | 800 |

| 3 | Передача. | электр. | электр. | электр. | мех. | электр. | электр. | электо. | Электр. | неп. | неп. | пневм. |

| 4 | Вес служ., га. | 118,3 | 137,5 | 146,8 | 131 | 54,4 | 90,7 | 125,6 | 290 | 72 | 84 | 126 |

| 5 | » строит., га. | 113,0 | 131,4 | — | 125,5 | — | 89,35 | — | — | 66 | — | — |

| 6 | » сцепн., га. | 87,5 | 92,5 | 105 | 89,3 | 54,4 | 90,7 | 81,5 | 214 | 52 | — | 54,0 |

| 7 | FK, кг. „ | 15 000 | 19 200 | 26 600 | 17 500 | 8 650 | 15 500 | 23 700 | 45 400 | 11500 | 9 000 | 12 ооо ; |

| 8 | Пред. скор, при | 9 | ||||||||||

| 16 | 11 | 12,5 | 14,5 | 9 | 16 | 14,4 | 21,0 | 10,0 | — | |||

| 9 | УД. В. дк, кг/№к | 134,5 | 177 | 122 | 139,5 | 209 | 175 | 139 | 120 | 80 | 88,5 | — |

| 10 | Давл. вед. оси. га | 17,5 | 20,5 | 21 | 17,86 | 13,6 | 22,65 | 20,4 | 26,8 | 22,0 | — | 18,0 |

| 11 | Диам. вед. кол., | |||||||||||

| мм. | 1 220 | 1220 | 1 320 | 1 320 | 914 | 914 | 1 016 | — | 1 524 | 1 370 | 1 600 | |

| 12 | Жестк. база, миллиметров | 5 720 | 5 720 | 7 000 | 5 720 | 2 180 | 2 180 | 3 860 | — | 4 335 | 4 100 | 4 700, |

| 13 | Расст. между кр. | 1 | ||||||||||

| осями, миллиметров. | 10 400 | 11 820 | 13 850 | 11 945 | 7 370 | 11 000 | 1 280 | — | 8 610 | 10 750 | 12 500 | |

| 14 | Длина между б у- | ί | ||||||||||

| ферами, миллиметров., | 13 822 | 15 820 | 17 850 | 16 696 | 9 910 | 13,710 | 5 900 | 28 700 | 12 000 | 14 200 | 15 800 | |

| 15 | Запас топлива, га Констр. скор. V, | 6 | 3,9 | 6 | 3,5 | 1,0 | 1,35 | 2,5 | 2X2,6 | 1,5 (ВОДЫ 4,5) | — | 2,0 * 1

1 |

| 16 | ||||||||||||

| км/ч. | 50. | 50 | 65 | 48 | 49 | 48 | 60 | 60 | 69 | 75 | 80 | |

| 17 | Фирма. | Зсслин- | Крупп | Крупп | Гоген- | ALC | ALC | 1 Балд- | Балд- | Китсон | — | Эссли-1 |

| ген | цоллерн | 1 | 1 вин | вин | нген

1 | |||||||

| Двигатель | 1 | 1 | 2 | 1 | 1 | 2 | 1 | 2 | 1

1 2 |

1 | 1 | |

| 4-такт. | 4-такт. | 4-такт. | 4-такт. | 4-такт. | 4-такт. | 4-такт. | 4-такт. | 4-такт. | 2-такт. | 4-такт. | ||

| 18 | Число цилиндров | 6 | 6 | 2x6 | 6 | 6 | 2x6 | 12 | 2x12 | 2x4 | 2x3 | 6 1 |

| 19 | Размер, миллиметров. | 450 х 420 | 150×420 | 310x370 | 450x420 | 254 х 305 | 254x305 | 248 х 342 | 305×305 343×395 | 330 х 480 | 450x42 i | |

| 20 | Мощность, ГР,. | 800-М 200 | 1 050 | 2x860 | 800-М 100 | 300 | 2x300 | 1 000 | 2 х 1 330 | 1 — | — | 950-f-, |

| Число об/м. | 1 | 1 050 ί | ||||||||||

| 21 | 300—450 | 450 | 650 х 860 | 300—400 | 600 | 600 | 450 | 300—800 | ί 450 | 291 | 400—45 | |

| 22 | Распыл, топ. | ВОЗД. | беек. | беек. | ВОЗД. | мех. | мех. | мех. | мех. | мех. | возд. | мех. j |

| 23 | Пуск двиг. | возд. | возд. | электр. | возд. | возд. | возд. | возд. | — | паров. | возд. | возд. I |

| 24 | Вес, га. | 25,0 | 25,95 | 2x11,45 | 25,0 | 7,7 | 15,4 | — | — | — | _ 1 | |

| 25 | Фирма. | MAN | MAN | Зульцер | MAN | Нигер - | Ингер- | Кнодс | Берд- | 1 _ | — | MAN |

| сол- | сол- | мор | ! | ί | ||||||||

| Рэнд

! |

Рэнд | i | I | |||||||||

| Генератор | 1 | 1 | 2 | 1 | 2 | |||||||

| 26 | Напряжение, V. | 600—1 000 | 700 | 800 | — | J «> *» | ||||||

| 27 | Сила тока, А. | 1 200 | 1 050 | 1 800 | — | 1 | 3 о | |||||

| 28 | Мощи, час., kW. | 800 | 787 | 510x2 | — | 200 | 2×200 | 750 | — | О § : | ||

| 29 | Число оборотов. | 430 | 450 | 820 | — | 1 600 | 600 | 1 200 | — | а ^ | ||

| 30 | Способ соедин. с | 1 | <М ЦО | χ§4 i | ||||||||

| первичн. двиг. | неп. | эл.муфта | неп. | — | неп. | неп. | зубч.

1 : 2,67 |

— | “ н ев о £* | § Sm, | ||

| ί | ев · И Λ | ! | ||||||||||

| 31 | Моторы В ключ, в главн. | 5 | 5 | 5x2 | - | 4 | 1

! 4 |

! 4 | 8 | Рн

<V cd А S и к g и |

маши перед 7 atm | |

| цепь. | парал. | парал. | парал. | — | парал. | парал. | парал. | — | 5и + | |||

| 1 : 6,14 | послед. | послед. | послед. | послед. | д®. | Sfc*® ! | ||||||

| 32 | Перед, число. | 1 : 5,74 | — | — | 1 : 5,85 | 1 : 4,37 | — | 184-73 | Мд ~ | |||

| 33 | Мощн. час., kW. | 5x142 | 5x140 | 5x203 | — | 4X70 | 4x147 | — | — | в | rt о II 1 | |

| 34 | Фирма. | ВВС | ВВС | Сеше- | — | SEC | W | W | РЦМй, | |||

| рон | j | |||||||||||

Таблица 2 .—О сновные размеры шахтных м,о т о в о з о в зави сги мости от мощности двигателей.

Мощность дизеля в1Рг..

Число цилиндров..

Тип двигателя ..

Число об/м. η.. ..

Расход топлива 1 000 Са! в г/1Р9.

Часовой расход топлива в килограммах.

Часовой расход смазки в г.

Скорость V в км/ч..

Сила тяги на крюке F в килограммах.

Служебный вес в т..

Строительный вес в m..

I Длина с буферами в миллиметров..

Высота в миллиметров..

Ширина в миллиметров. ..

Расстояние между осями в миллиметров.

Наим, радиус закругления в метров.

Ширина колеи в миллиметров..

Наим, вес рельсов в килограммах/м.

Наим, высота рельсов в миллиметров.

Наиб, расстояние между шпалами в миллиметров 1 _ ____ i

| 14 | 24 | 40 | |

| 1 | 1 | 4 | |

| гориз. 4-тактный | гориз. 4-тактный | верт. 4-тактный | |

| 700 | 480 | 1 000 | |

| 210 | 205 | 210 | |

| 1,5 | 2,75 | 4,5 | |

| 120 | 210 | 230 | |

| 3,5; | 8,5 | 3,5; 8,5 | 3,6; 5,5; 9; 14,5 |

| 876; | 300 | 1 500; 540 6,9 | 1 900; 1 450; 900; 50 |

| 4,5 | 8 | ||

| 4,35 | 6,7 | 7,8 | |

| 3 650 | 4 075 | 3 000 | |

| 1 325 | 1 665 | 1 600 | |

| 800 | 900 | 900 | |

| 780 | 930 | 1 000 | |

| 6 | 8 | 10 | |

| 380 | 410 | 450; 520; 625 | |

| 8-МО | 10——14 | i 13,9 | |

| 664-70 | 754-80 | I 85 | |

| 1 000 | 700-М 000 | 1 000 | |

Фигура 44. Фигура 4 5.

| г- изо—J-- — гвоо - — | —|—цез—1 | у ____LraT | ||||

| ------эооо--- | -- | 1 | --SS60- |

Фигура 55.

Фигура 56.

Таблица 3. — Основные размеры полевых мотовозов в зависимости от мощности двигателей.

| Мощность двигателя в 1РЭ.. | 8 | 16 | 24 |

| Число цилиндров | 1 | 2 | 1 |

| Тип двигателя | верт. 2-тактный | верт. 2-тактный | гориз. 4-тактный |

| Число об/м | 750 | 750 | 480 |

| Расход топлива 1 000 Cal в г/1Рэ.. | 250 | * 250 | 205 |

| Часовой расход топлива вкз .. | 1,0 | 1 2,0 | 2,5 |

| Часовой расход смазки в г.. | 100 | ί 200 | ; 210 |

| Скорость V в км/ч | 3,7; 8,1 480; 200 | 3; 7 | ! 3,5; 8,5 1 500; 540 |

| Сила тяги на крюке F в килограммах.. | 1 140; 432 | ||

| Служебный вес в m | 2,2 | 5,6 | 7 |

| Строительный вес в т.. | 2,1 2 340 | 5,45 | , 6,8 4 075 |

| Длина с буферами в миллиметров.. | 2 840 | ||

| Высота в миллиметров | 1 352 | 1 440 | ! 2 000 |

| Ширина в миллиметров. | ! 1 210 | i 1 320 | i 900 |

| Расстояние между осями в миллиметров. ·.. | ! 700 | f 760 | 1 930 |

| Наим, радиус закругления в м .. | 1 5 | 8 | ! ю |

| Шилина колеи в миллиметров .. | 500 | 500 | 500 |

| Наименьший вес рельсов в килограммах1м.. | 1 5—6 | 9—12 | 1 10—14 |

| Наименьшая высота рельсов в миллиметров.. | i 60-65 ! | 70 | ! 75—80 |

| Наибольшее расстояние между шпалами в миллиметров. | 1 1 ооо | 800—1 000 | 800-1 000 |

| Таблица 4.—М о т о в о з ы | ма невровые | фирмы Дейтц (фигура 50, 51). | ||

| j Мощность двигателя в 1РЭ.. | 1

! 50 |

По | 140 | 1 200 |

| 1 Число цилиндров.. | 1 2 | 3 | 4 | i 6 |

| i Тип двигателя.. | верт. 2-тактный | вент. 2-тактный | верт. 2-тактный | верт. 4-тактный |

| 1 Число об/м | 500 | 450 | 450 | 600 |

| ! Расход топ тива 1 000 Cal в г/1РЭ. | 205 | 200 | 200 | 185 |

| Часовой расход топлива в килограммах. | 5,5 | 11,0 | 14,0 | 1 20,0 |

| Часовой расход смазки в г. | 350 | 800 | 1 000 | ) 1200 |

| Скорость V в км 1ч.. | 3,5; 5,5; 8,8; 14,2 | 3,7; 6; 10; 15 6 000; 3 900; 2 200; 1230 | 6,5; 10; 13; 25 | 8; 12; 7; 21; 35 |

| Сила тяги на крюке F в килограммах. | 3 200; 1 960; 1 140; 635 | 4 600; 2 850; 1 730; 950 | 5 500; 3 330; 1 900; 1 000 | |

| Служебный вес в т.. | ! 16,5 16,3 | 30 | 24 | 28 |

| Строительный вес в m.. | 29,75 | 23,75 j | ! 27,5 | |

| Длина с буферами в миллиметров.. | 6 000 | 6 900 | 7 740 ! | 8 600 |

| Ширина в миллиметров .. | 2 800 | 2 800 | 2 800 ! | 3 000 |

| Расстояние между осями в миллиметров. | 1 600 | 2 500 | 2 800 | 2 500 |

| Наименьший радиус закругления в метров. | 80 1 | 80 | 80 | 80 |

ней опорной поверхностью выдвигается до упора в буферный брус вагона снизу (фигура 54). Фирма изготовляет мотовозы по фигура 52 с бен-

Фдг. 5 7.

зннными двигателями мощностью фигура 53—с двигателями 65 Н%.

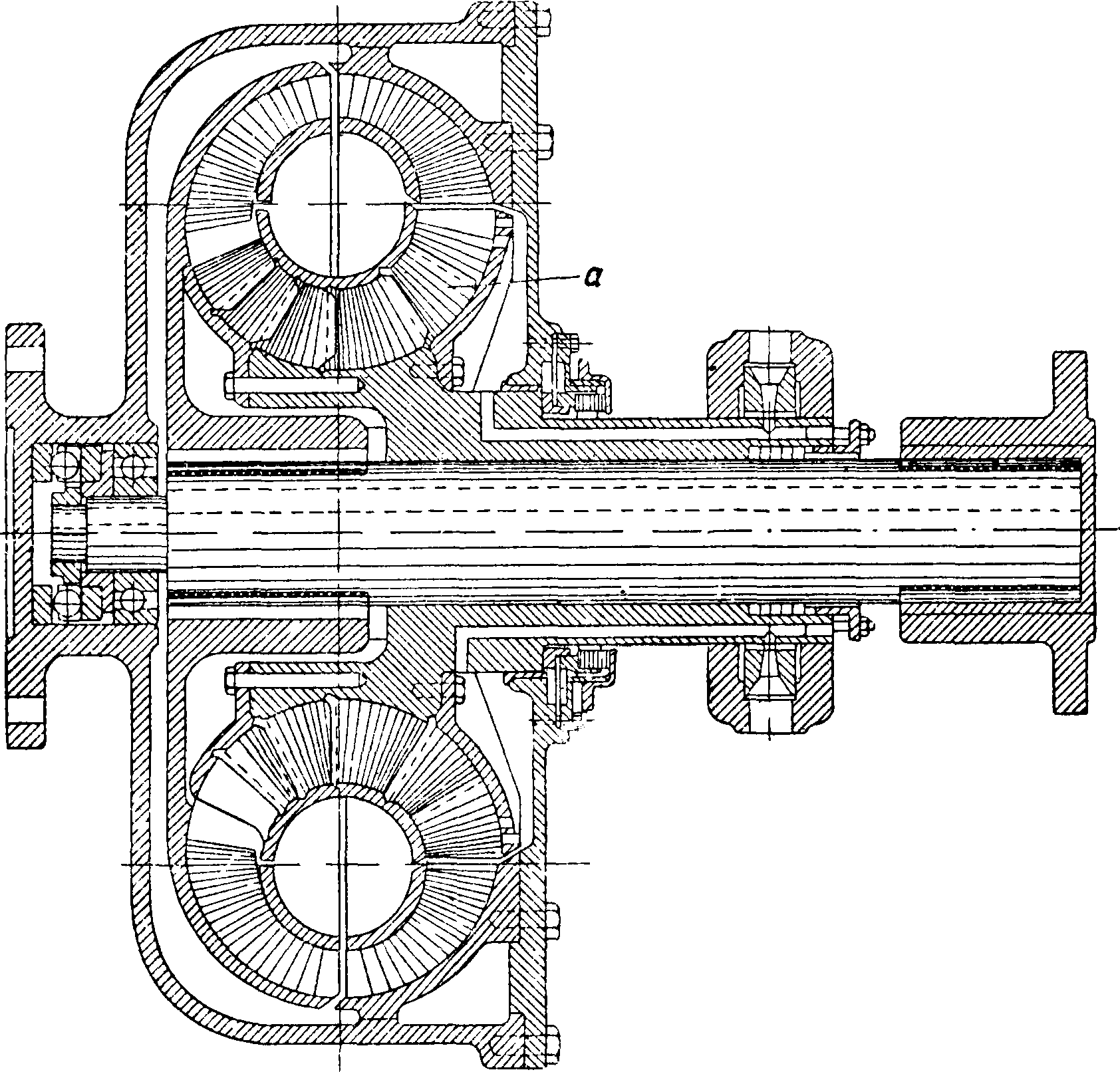

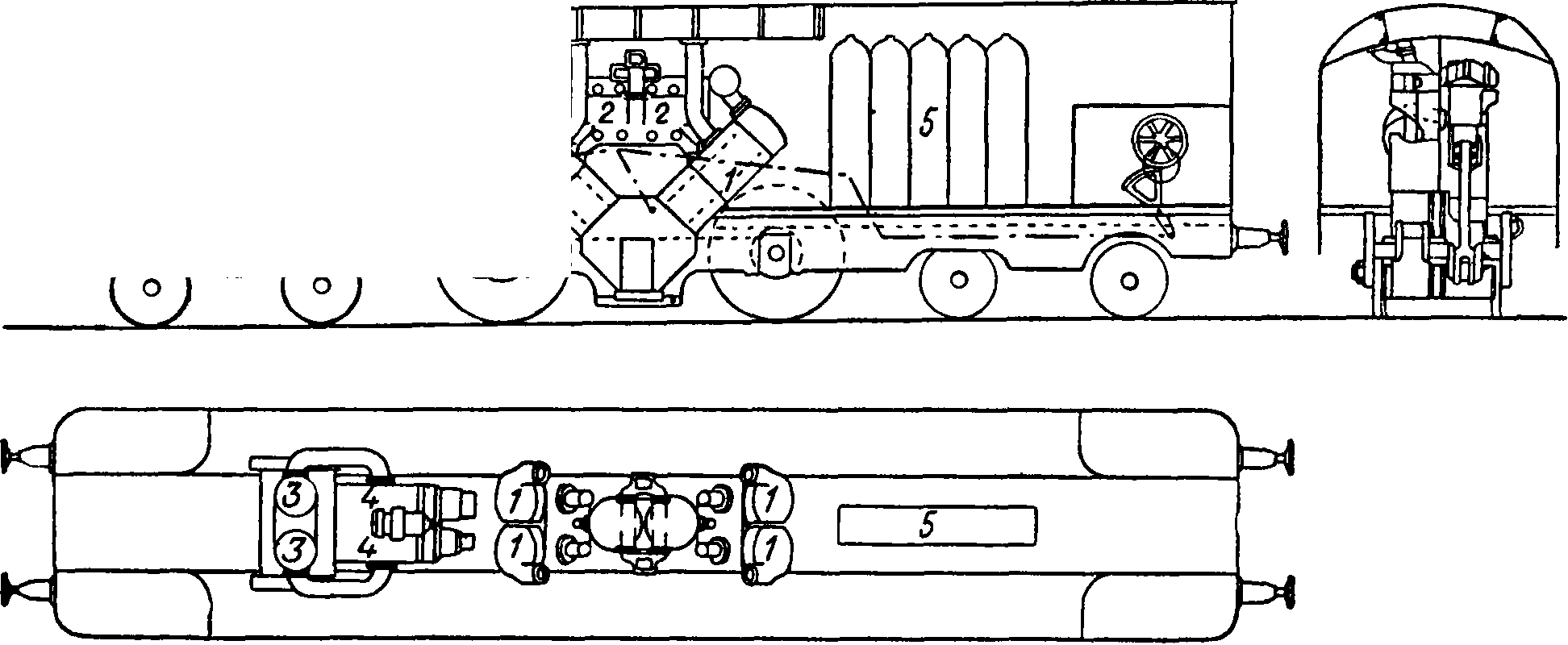

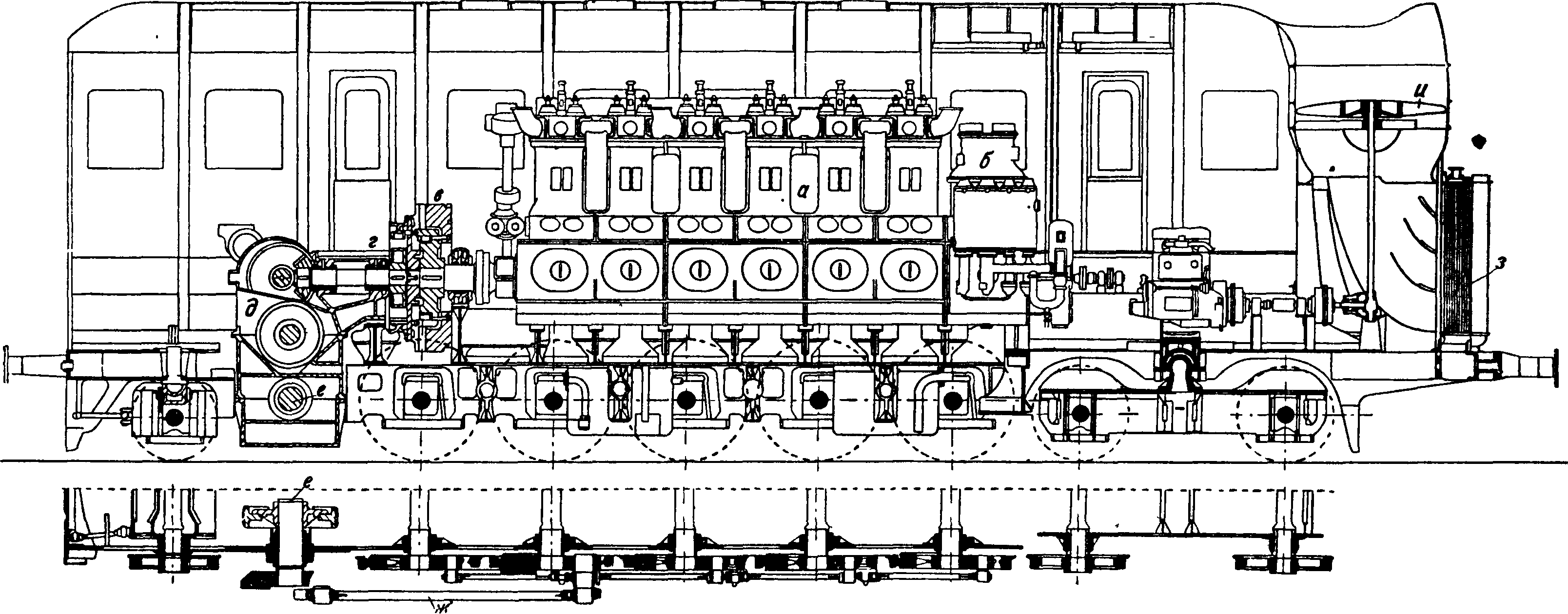

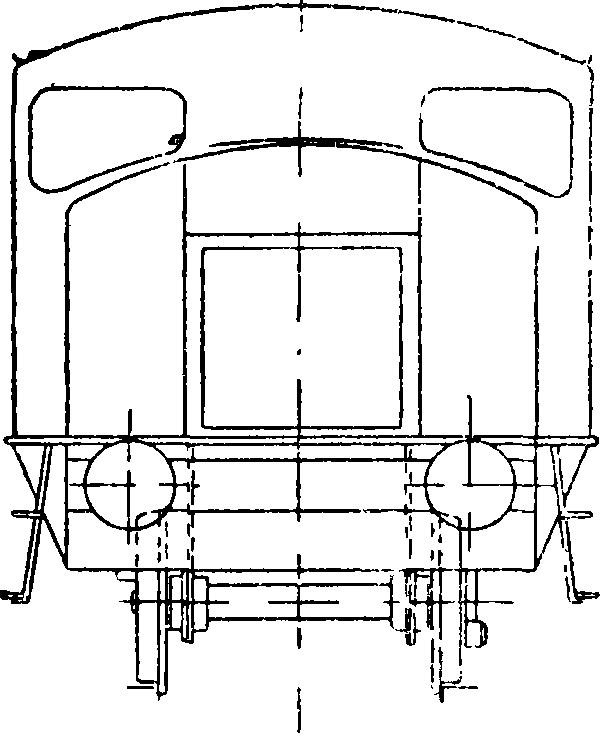

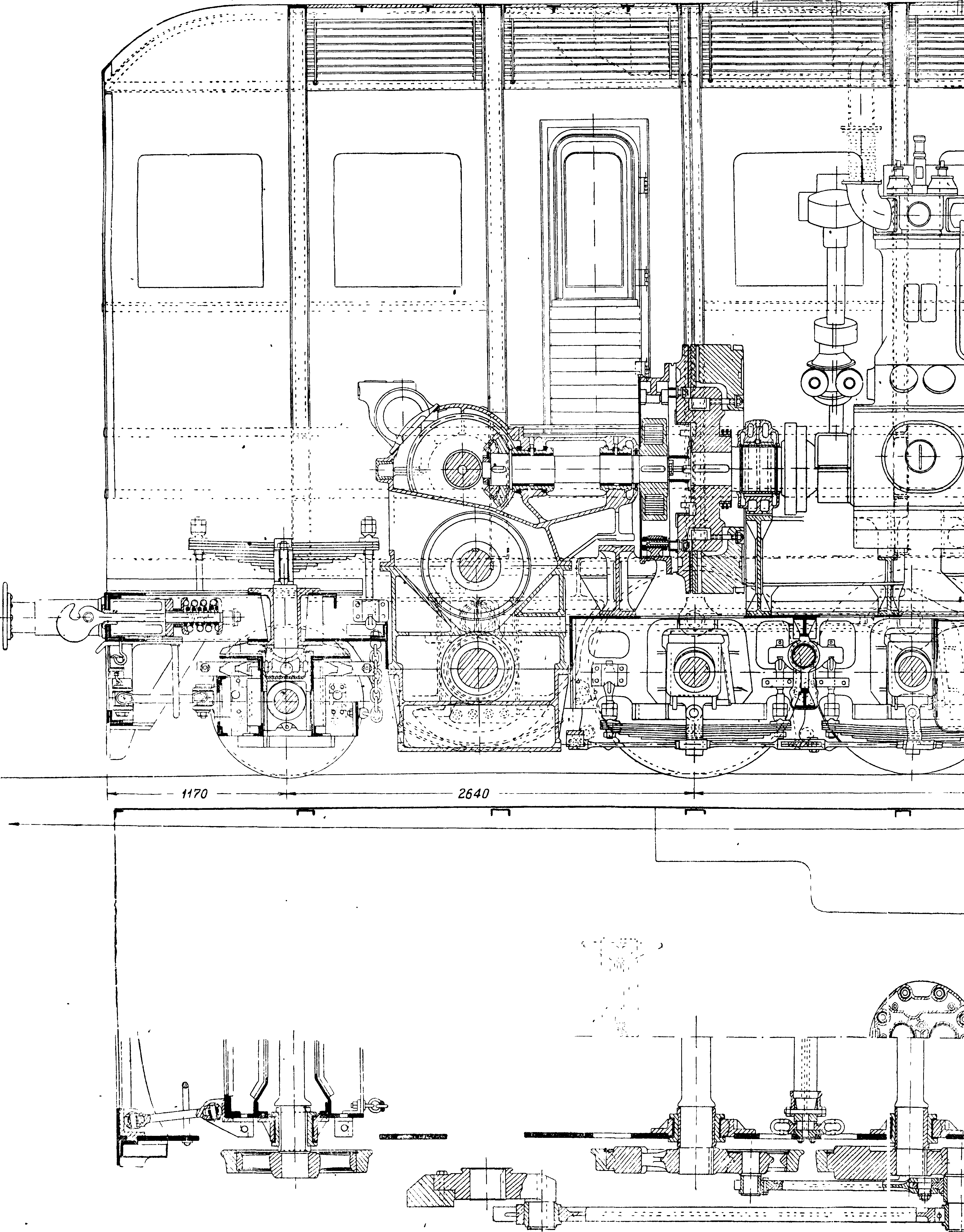

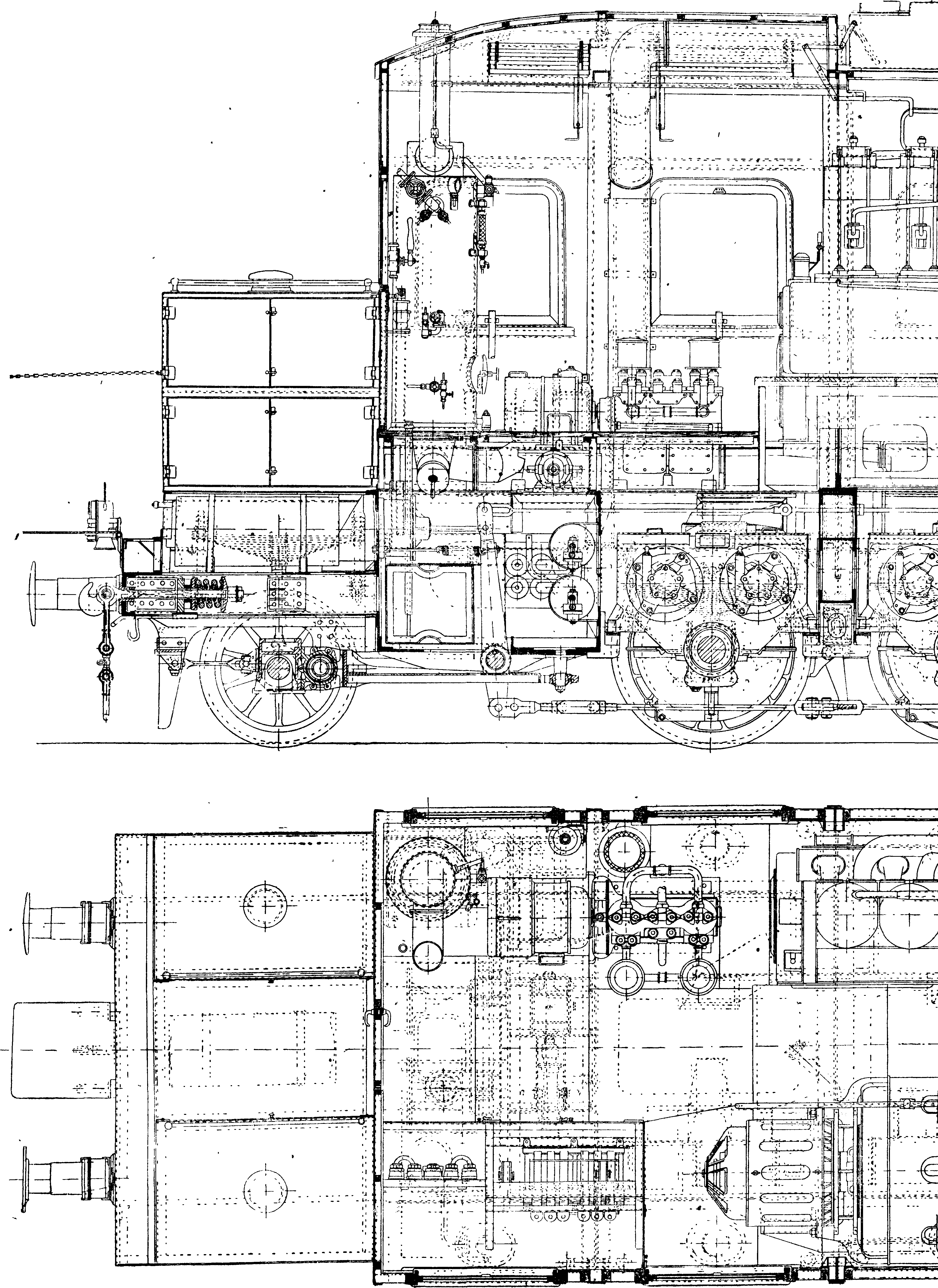

На вкл. листе II дан прэдольный разрез и план Т. с механич. передачей Э-Мх-3 мощностью на ободе 940 ЬР. Характеристика его приведена в таблице 1. На вкл. л. III дан продольный разрез и план Т. с электрич. передачей Э-Эл-8 мощностью на крюке 1 200 Н, а на вкл. л. I—попе

Таблица 5.—О сновные размеры мотовозов.

| Мощность двигателя в ЬР.. | 40 | 65 |

| Число циииндлов. | 4 | 6 |

| Тип двигателя.. | 4-тактный | 4-тактный |

| Число об/м. ..

Часовой гасход топлива (бен |

1 000 | 1 300 |

| зина) в килограммах ..

Сила тяги на крюке без доп. |

3,54-4,2 | 54-5,6 |

| наггузш в килограммах.

Сила тяги на кгюке с допол |

950 | 1 240 |

| нит. нагрузкой в килограммах. | 2 100 | 2 500 |

| Служебный вес в m. | 3,8 | 5,2 |

| Длина всего мотовоза в миллиметров. | 2 870 | 3 080 |

| Ширина » » » ». | 2 900 | 3 000 |

| Высота » » » ». | 2 315 | 3 2J0 |

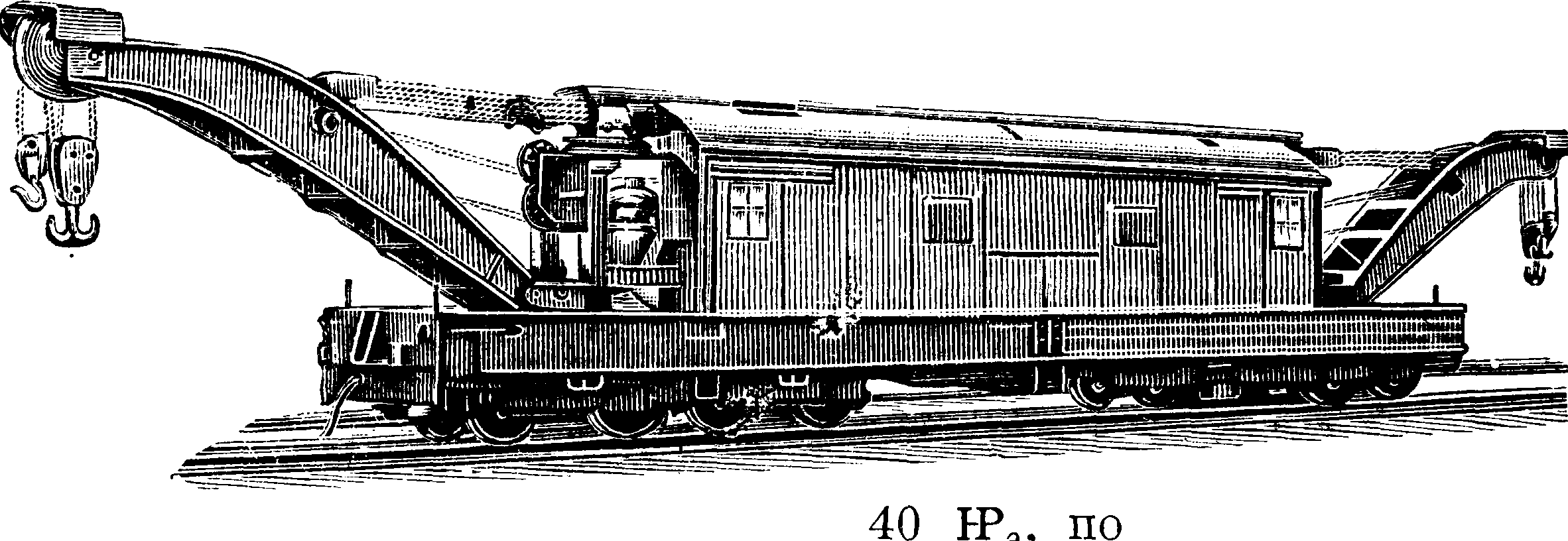

речный разрез его. Основная характеристика приведена в таблице 1. Наибольшая мощность Т. с электрич. передачей достигается сочлененной конструкцией рамы, кузова и ходовых частей, причем необходимый сцепной вес осуществляется соответствующей дополнительной нагрузкой с поддерживающих тележечных осей. На фигуре 55 и 56 показаны проекты Т. с электрич. передачей с дизелем мощностью 3 200 ЬР9и мощностью 4 000 1РЭ. Кроме прямого назначения Т. с электрич. передачей часто применяются при электрич. тяге на маневрах, где электровозы работать не могут. В этом случае на Т. устраивается токоприемник для возможности работы в пути по принципу электровоза. В некоторых случаях Т. применяются в виде передвижных кранов на разгрузочных складах. Крановое устройство делается с обоих концов Т. и приводится в действие от электрич. моторов, работающих во время стоянки, или от аккумуляторной батареи или от главной динамо Т. (фигура 57).

Лит.: Гриневецкий В., Проблема тепловоза и ее значение для Розеин, М.,1924; Д обровольск ийН., Тепловоз Юм 005 и его испытание в Германии, М., 1927; ЗюберкрюбМ., Тяговые передачи локомотивов, М., 1933; Ломоносов Ю., Тепловоз Ю3 1-0-0-1 и его испытание в Германии, Берлин, 1925;его же, Опыты 1925г.надтепловозоvr Юэ001 на ш.д.СССР,Берлин, 1927; Ломоносов Ю. и Шветер, Проекты тепловозов, Берлин, 1926; МеккН., Дмоховский К. и Домбровский Д., Тепловоз, М.—Л., 1927; Сборники тепловозной комиссии, вып. 1, 2 и 3, М., 1927; Сборник материалов по тепловозам, «Труды Научно-технич. ком. НКПС», М., 1926, вып. 24; III е л е с т А., Проблемы экономичных локомотивов, М., 1923; Путь к быстрому темпу тепловозостроения, «ИТИ», 1931, 5; «Локомотиво-строение», сборники, М., с 1931; ЯкобсонП., Тепловоз, М.—Л., 1932; Bauer W., Dierelokomotiven u. ihr Antrieb, B., 1925; В r i 1 1 e M., «Revue Generale des Che-mins de Fer», P., 1923, 4—5; Brown H., t)ber Diesel-elektrische Lokomotiven in Vollbahnbetrieb, Ziirich, 1924;

L i p e t z A., The Present Status of the Oelengine Locomotive, «Am. Railway Assoc.», 1927; Die 1200 PS. Diesel-Druckluftlokomotive der Dcutscbcn Reichsbahn, «VDI»,

1930, 10; «Glasers Annalen», В., 1931, 1307; «Engineering», ab 1927, «Railway Gazete», L., «Diesel Railway Traction», L., 1933. А. Шелест.