> Техника, страница 85 > Термическая обработка

> Техника, страница 85 > Термическая обработка

Термическая обработка

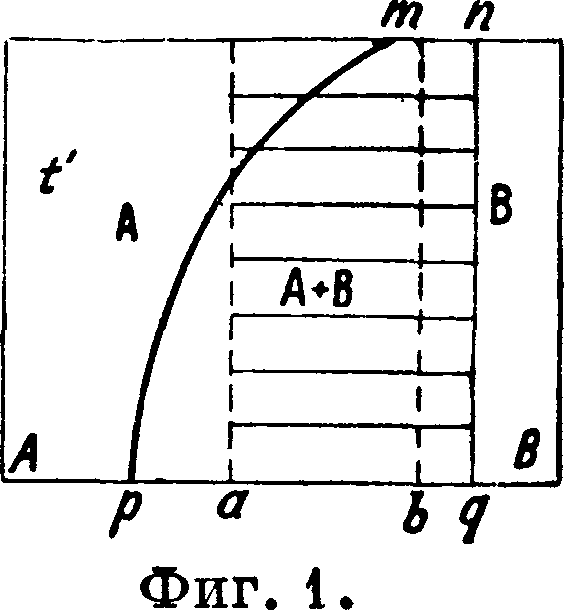

Термическая обработка металлов, процесс сообщения определенных свойств (твердости, вязкости, электропроводности, удельного объёма и т. д.) металлическим сплавам в твердом состоянии нагревом и охлаждением их с определенными скоростями в определенных интервалах t°. Как скорости нагрева и охлаждения, так и в особенности интервалы t° определяются на основании диаграмм состояния сплавов (смотрите Металлография и Спр. ТЭ, т. II, стр. 158). По форме этих диаграмм можно заранее заключить о возможности изменения качеств данного сплава термообработкой. В качестве примера можно привести диаграмму Fe-C (железо-углерод) (смотрите Металлография, фигура 5), где участок NIESOG соответствует кристаллам y-Fe, участок ниже линии PSK соответствует смеси двух типов кристаллов — α-Fe и цементита (Fe3C). При наличии такого превращения сплава соответственной Т. о. данной системы можно получить переход кристаллов одного типа в два других. На диаграмме Al-Zn (Спр. ТЭ, т. II, стр. 162) видно, что при содержании Zn в А1 до 18% имеется участок твердого раствора Zn в А1 (a-кристаллы). Для концентраций, больших 18% Zn, при температуре 256° происходит распадение а-кристаллов на a-кристаллы и /-кристаллы. Второе состояние (a -f у) обладает иными свойствами, чем первое (а); стедовательно Т. о. можно добиться выделения избыточной фазы. Для изменения свойств закаленного сплава с целью получения требуемых свойств необходима дальнейшая Т. о.—отпуск, изменяющий неустойчивое состояние, полученное вследствие закалки. В соответствии с приведенными примерами можно свести процесс Т.-о. к двум схемам изменения свойств сплава: 1) изменение свойств сплава вследствие разделения одного типа кристалла (например y-Fe) на два (a-Fe и Fe3C) — закалка с отпуском {А -> В 4- С), по Гюртлеру Spaltveredlung; 2) изменение свойств сплава вследствие выделения избыточной фазы — т. н. старение (A->A-j-B), по Гюртлеру Segregatvered-lung. Рассмотрим область диаграммы состояний, изображенную на фигуре 1. Пусть кристалл А образует твердый раствор с В, при низкой t° малой, а при высокой—большей концентрации, что показывает ход кривой рт для соответствующего состояния кристалла В предположим для простоты неизменную от t° концентрацию q, что выразится прямой nq. Рассмотрим сплав концентрации а. Выше темп-ры t имеется ненасыщенный твердый раствор А, при

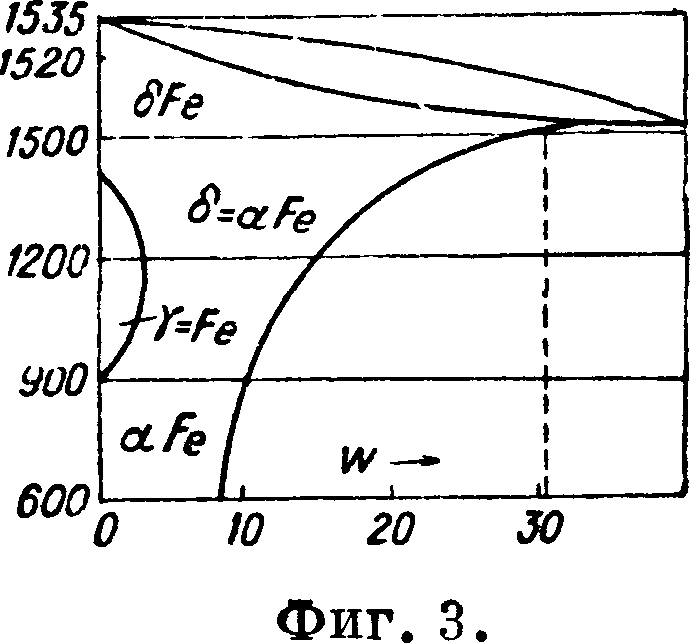

t он насыщен, а при температуре ниже V он пересыщен и из него выделяются кристаллы В. Если сплав а нагрет выше V и быстро охлажден, то при скорости выделения кристалла В, меньшей скорости охлаждения, можно переохладить сплав а и получить его в виде кристалла А при атмосферной t°; очевидно свойства такого сплава будут иными, чем если бы он остыл медленно и состоял из двух кристаллов А и В. Следовательно такой тип Т. о. может быть в сплавах, обладающих разной растворимостью (в твердом состоянии) в зависимости от t°, что обозначается наклонными линиями на диаграммах. Сплав b (на диаграмме) при высокой t° состоит из кристаллов А я В, так же как и при низкой, причем кристаллы А будут изменять свой состав при понижении t° по кривой pm, а потому и свойства всего сплава будут меняться в зависимости от состояния большего или меньшего переохлаждения. Это изменение будет резче для концентраций сплавов, лежащих между ш и р, и все слабее по мере приближения к линии nq; при концентрациях же qB влияние Т. о. сводится к нулю; то же можно сказать и о сплавах Ар. Если кристалл В будет хрупкий, то хрупкость будет свойственна всем сплавам тп, если же кристалл В обладает ценными механич. свойствами, то Т. о. для этих сплавов может иметь большое практическое значение. Первые сплавы этого типа были открыты Вильмом (Wilm) в 1909 г., например сплав дуралюмии (смотрите). Сущность происходящих при Т. о. процессов до сего времени точно не установлена, вопрос дискутируется. Однако выяснено, что А1 образует твердый раствор с примесями Си, Zn, Mg, Si и др., которые при понижении t° выделяются. Для проведения Т. о. дуралюмина поступают сл. обр.: получают сплав, близко соответствующий насыщению при высокой t° (например 4%, фигура 2); подвергают его ковке, чтобы получить равномерное перемешивание составных кристаллич. составляющих; нагревают с достаточной выдержкой при t° 520° (для данного примера), чтобы получить полное растворение примеси; быстро остуживают пересыщенные кристаллы, чтобы образовать неустойчивое состояние сплава; затем подвергают «старению» или, лучше,

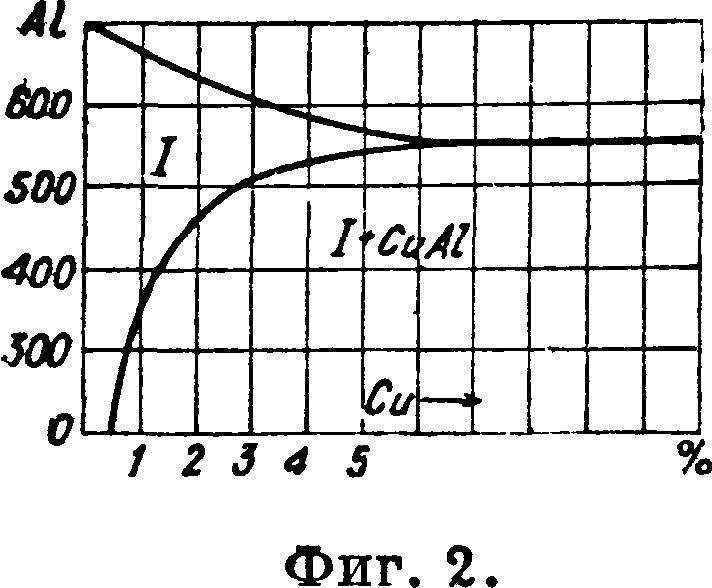

вылеживанию (по Гюртл.еру Zeitreifung) при обыкновенной температуре или производят «искусственное старение» при повышенной t°. В обоих случаях в результате получается сплав с повышенной значительно твердостью без потери надлежащей вязкости. Оказалось по наблюдению Сайкса (Sykce, 1926 г.), что аналогичное явление имеет место в сплаве Fe-W. Железо растворяет при 1 525° до 33% W, а при 600° всего 10%, выделяя при охлаждении твердое и хрупкое соединение Fe3W2. Благодаря искусственному старению после нагревания до 700—800° закаленный сплав (при 1 500°) приобретает очень высокую твердое! ь.

Следует отметить, что y-Fe в этих сплавах занимает очень ограниченную область (фигура 3).

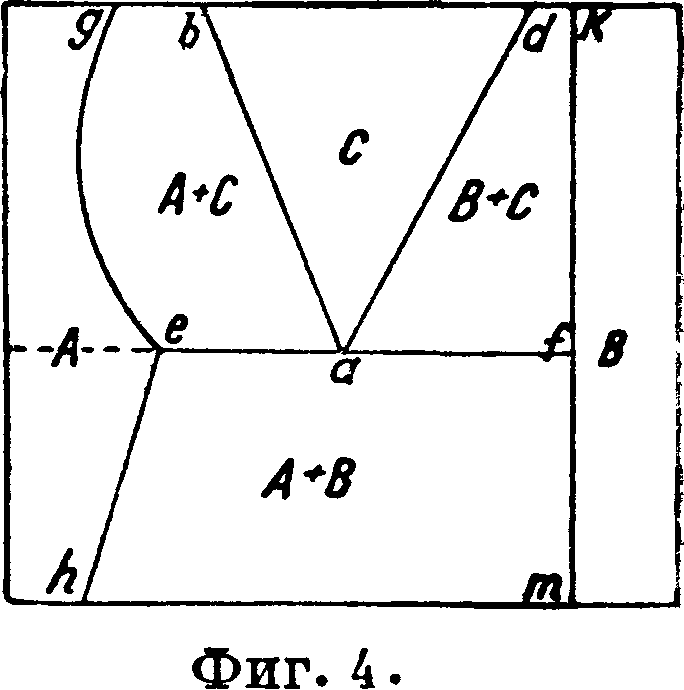

Рассмотрим другой случай—разделение одного типа кристалла на два. В этом случае имеется область одного кристалла С, устойчивого в области dbd (фигура 4) и распадающегося ниже линии eaf. Для простоты пусть geh и Jcfm будут вертикальными, то есть твердые растворы 4иВ не изменяют своей концентрации от t°; в этом случае кристаллы А я В не изменяют своих свойств от Т. о., как это было указано выше. Если t° сплава концентрации а находится ti выше tl, то сплав состоит из кристаллов С; при температуре ниже tl он распадается на смесь двух кристаллов А+В. Такой спла^ обладает совершенно разными физич. свойствами при t° выше и ниже ij. Если нагреть этот сплав выше tl я быстро охладить, то можно получить кристаллы С в неустойчивом состоянии при обыкновенной температуре (закалка). Если в таком состоянии сплав обладает лучшими качествами, чем смесь А+В, то это будет Т. о., связанная с расщеплением кристаллов. Постепенным нагревом (отпуск) можно это неустойчивое состояние переводить в более устойчивое. Сплав А+В—очень мелкой раздробленности (дисперсности), что создает целую гамму дальнейших изменений свойств (смотрите Металлография, табл. 1). Концентрации между b я d требуют более высокой температуры закалки, как это видно из фигура 4. Концентрации дb я die после закалки дают смесь А + С или В + С. Все свойства закаленного сплава обусловливаются свойствами кристалла С; если это будет элементарный тип кристалла, как у стали, то Т. о. дает хорошие результаты, если же образуются промежуточные химич. соединения между компонентами сплава, то в результате закалки получается хрупкий кристалл и Т. о. не достигает цели (например у бронз). Наличие горизонталей в диаграмме указывает на возможность Т. о. с распадением кристаллов на два типа. На диаграмме Fe-C имеется горизонтальная линия, поэтому для этих сплавов Т. о. имеет существенное практическое значение.

С каждым годом появляются все новые открытия в области Т. о. разных сплавов (РЬ, Ag, Си, Mg и др.). Нет сомнения, что Т. о., к-рую раньше рассматривали как некоторую операцию, присущую лишь железным сплавам, в настоящее время должна занять очень важную роль в технологии. процессе всех технич. сплавов. Поэтому при изучении сплавов исследователь должен: 1) изучить диаграммы состояния этих сплавов, определяя области, резко изменяющие свойства их при разных скоростях охлаждения; 2) получив эти сведения, необходимо исследовать и сравнить эти свойства с исходным материалом и, проверив их, установить технич. применение Т. о. для данных сплавов. Так были между прочим исследованы сплавы Cu-Ве, давшие после Т. о. прекрасные результаты. Т. о. их была установлена на основании диаграммы равновесия.

Как видно из предыдущего, Т. о. состоит из операций нагрева и охлаждения. Нагрев производится в печах, характеристикой которых

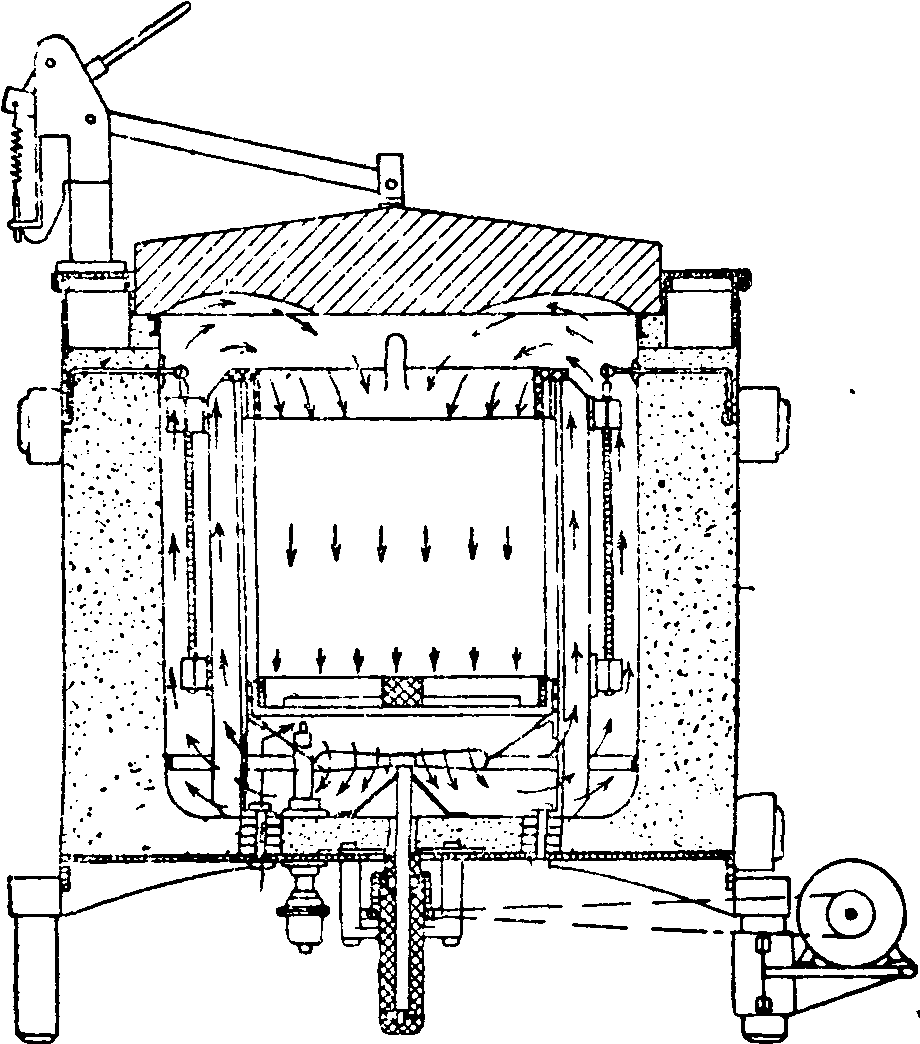

является t°, до которой в них м. б. нагрет металл. Т. о. для железных сплавов происходит при t° <900°, и только в исключительных случаях (быстрорежущие стали) применяется более высокая t° (до 1 350°); для Т. о. более трудным является получение равномерной низкой t° нагрева (300—500°). Поэтому для равномерности нагрева выше 700° удобнее пламенные или муфельные печи на газе, жидком или твердом топливе, для ί°~400—500° лучше электрические (сопротивления—нихром) и для t° ~Ί 00— 300°—электрические с перемешиванием воздуха вентилятором (печи Homo). Удобны для равномерности нагрева ванны—расплавленные соли и металлы (главным образом свинец). Для Т. о. особенно важна t° нагрева. Контроль производится или при помощи пирометров, вводимых в зону нагрева, или пирометров соприкосновения (для цветных металлов). Первые установки (с самопишущими аппаратами) удобны при непрерывном массовом производстве, вторые—для индивидуальной работы или же контроля. Для железных сплавов можно применять для определения момента производства Т. о. исчезновение способности к намагничиванию (печи Барфильда, Англия) или задержку нагрева в момент фазового превращения (печи Hump,США); при этих установках нет надобности знать t°Kpum, сталей. При современной Т. о. массовых и индивидуальных крупных изделий применяют в большинстве случаев обычные пирометрии, установки, централизуемые в одном месте, что дает возможность следить за всеми работами Т. о. в цеху. Т. о. конструкционных сталей в массовом масштабе стала возможной только с применением автоматически действующих печей—конвейера, изготовляемого из огнеупорной стали, мало окисляющейся при ί°~900° (нихром). Для инструментальных сталей серийная Т. о. обычно производится в печах типа Hump, а отпуск—в печах типа Homo. При устройстве термических цехов инструментальной стали следует иметь два параллельных неперекрещивающихся потока: один для углеродистых и слабо легированных сталей, а другой для быстрорежущей, ибо Т. о. требует разных £°-ных режимов. При массовом производстве изделий из конструкционной стали большое значение для Т. о. имеет устройство специальных индивидуальных охлаждающих устройств, например для снарядов, для коленчатых осей ит. π. Т. о. крупных изделий производится всегда индивидуально (нагрев и охлаждение). Для очень крупных изделий приходится считаться с массой металла как при нагреве, так и при охлаждении. В углеродистых сталях в изделиях сечением выше 50 миллиметров нельзя получить насквозь фиксацию твердого раствора, и часто в таких случаях после охлаждения даже в воде получается «видманштедтова структура», придающая низкие механич. свойства изделию. В этих случаях следует применять стали, легированные никелем или хромом, с процентным содержанием в зависимости от толщины сечения.

Положение термин, цехов в потоке изготовления стальных изделий такое: заготовительный цех-*Т.о. (отжиг 1-го рода)—понижение механич. качеств для облегчения механич. обработки -» механич. обдирка-» Т. о. (закалка с отпуском—по нем. Vergiitung—улучшение)— сообщение металлу высоких механич. качеств-* отделка в механич. цехе-*сборка. Первая Т. о., облегчая снятие стружки (обычно пластинча тый перлит), в то же время не должна затруднять последующую Т. о., поэтому не следует стремиться получить зернистый перлит или крупнокристаллическую структуру при отжиге, потому что такие структуры трудно образуют мелкозернистый твердый раствор, что в дальнейшем вызывает многократную Т. о.—нормализацию, закалку и отпуск. Надо при этом указать, что имеются наблюдения (Hankins и Becker) (например над рессорами), что вследствие закалки с предварительной нормализацией получается изделие, обладающее из-за обез-углерожения слоя на поверхности сопротивлением на усталость на 50% ниже, чем просто закаленные. Этот факт указывает на необходимость крайне внимательного изучения процесса Т. о., особенно ответственных деталей. Часто за первой операцией Т. о. (нагревом) следят очень внимательно, а второй (охлаждению) отдают очень мало внимания. Однако последняя операция бывает очень затруднительна из-за трудности регулирования скорости (достигающей сотен градусов в ск.) охлаждения. Напр. получение тонкой листовой ста-.ли даже с 0,10% С главным образом затрудняется неумением создать определенную скорость охлаждения нагретого листа. Для глубокой вытяжки требуется от листового материала высокое удлинение; в виду же того, что очень тонкий лист (1—2 миллиметров) в обычных условиях быстро охлаждается, перлит выделяется в мелкораздробленном состоянии (сорбит), и сталь получается с высоким пределом упругости и малым общим удлинением, что непригодно для глубокой вытяжки. Изучение условий охлаждения повело к непрерывному отжигу (по точно выработанной кривой охлаждения)· каждого листа в печах до 90 метров длиною. Охлаждение производится для мелких изделий из углеродистой стали в воде, а для легированных—в масле. Существенное значение имеет t° охлаждающей жидкости, поэтому очень важно иметь центральную охлаждающую систему для воды или масла, например охлаждение гранат калибром 75 миллиметров в специальном приборе с ав-томатич. подачей воды в минувшую войну дало· возможность почти уничтожить" брак от трещин в закалке, тогда как в обычных условиях получалось 5—7% брака и 10—15% сомнительных результатов Т.о. Установлено, что охлаждение стальных изделий из конструкционных сталей не следует вести до атмосферной t°, а только до 100—150°, после чего рекомендуется подвергать их немедленно отпуску. Сталь с содержанием ок. 0,9% С в небольших сечениях можно закаливать на аустенит охлаждением в среде с t° ~ 230—250° (смотрите Металлография). Такая закалка дает возможность вслед за этим править изделия, т. к. через 15—30 мин. аустенит превращается в мартенсит (стареет). Этот способ, предложенный Льюисом (Lewis), не удалось еще распространить на все сорта стали.

Т. о. цветных металлов является гл. обр. отжигом первого и второго рода и не составляет такой трудности, как Т. о. стали. Т. о. часто связывается с химическими процессами, например поверхность металла изделий при Т. о. окисляется, создавая в стали поверхностный обезуглероженный слой, в латуни—испаряется цинк; с этими процессами борются, создавая условия, препятствующие этим явлениям. Но для некоторых целей производятся намеренно химические реакции—науглероживание поверхности стали (цементация), растворение N (нитрирование), разложение Fe3C на Fe и С в чугунах (смотрите Ковкий чугун), алитирование— насыщение с поверхности стали и чугуна алюминием и др. Процесс цементации (смотрите) связан с нагревом в твердом и газообразном веществе

*А По ASST. *2 По Гюртлеру. *3 По Бочвару.

(карбюризатор), способном отдавать С железу. Обычно цементированию подвергается мягкая сталь (С<0,18%) в тех случаях, если цементированный слой должен покрыть всю поверхность, например в шестернях, валиках. В других случаях цементируют одну сторону, например поверхность бойка молотка, лицевую сторону брони. Процесс цементации твердым карбюризатором продолжается от 8 до 24 час., давая слой максимум 1,5—2,5 миллиметров глубины. Когда требуется большая глубина (10—40 миллиметров), удобно цементировать светильным газом; в этом случае цементация продолжается от 3 до 20 суток. Наконец в последнее время широко распространилась цементация в жидкости—в цианистых солях—цпанирование, причем получается слой 0,5—1 миллиметров глубины в течение 2—4 час. Такой процесс применим для цементации резьбы, калибров и тому подобное. изделий. Кроме насыщения С в последнем случае происходит насыщение N, что может составлять особый процесс химической Т. о., носящий название «азотирование» или «нитрирование». Поверхность изделий из стали, содержащей 0,75— 1% А1, поглощает N из NH3 при нагреве до 500° и выдержке до 90 час. Сталь кроме А1 может содержать Сг (<-1,5%), Мо (0,2—0,5%), V(0,1—0,2%) при С-0,3% и подвергаться азотированию после полной Т. о. и окончательной механич. отделки. Поверхностная твер дость такой стали достигает 1 000—1 100 по Бринелю (испытывается алмазом), а толщина слоя 0,1—0,2 миллиметров. Ускорение процесса нитрирования было предложено Kinzel и Egan. Для этой цели изделия покрываются слоем MgO толщиною до 5 миллиметров; нитрирование в течение 4 часов дает очень тонкий слой азотированной стали, энергично сопротивляющийся коррозии. Децементация при получении ковкого чугуна заключается в нагревании до 900—950° и продолжительной выдержке (от 50 до 75 часов).

Каждая операция Т. о. при установке метода работы должен быть проверяема лучше по микроструктуре, но физическое состояние сплава можно проверять и по другим свойствам— электропроводности, магнетизму, объёмным изменениям и тому подобное. Наиболее удобным приемом является проверка по твердости. Надо только иметь в виду, что отдельное испытание твердости дает мало для суждения о процессе изменений,—необходимо иметь данные о твердости после к а-ж д о и операции, тогда только можно составить картину изменений в стали и ориентироваться о данном ее состоянии. Например твердость после отпуска закаленной стали с перегревом и нормально нагретой будет одна и та же, однако механические свойства будут разные. На основании лабораторной проработки над данным сортом стали обычно для каждой операции задается определенная твердость в довольно узких пределах. Отклонение от этих норм следует контролировать структурой стали и во-время корректировать технологии. процесс Т. о. Наиболее распространенным и практически удобным в цеху способом определения твердости является метод Брине-ля, для мелких изделий—метод Роквелла и для инструмента—в особенности метод Шора. В лабораториях пользуются методом качания по Герберту и склерометром Мартенса; последние два способа—исключительно для испытания тонких слоев после нитрирования или цементации. Имеются и другие способы (например Виккерса—очень удобный для определения твердости инструмента), но как мало пригодные для цеховой работы или недостаточно точные (например способ Польди) они большого распространения не получили. Номенклатура и сущность различных видов термической обработки приведены в таблице.

Лит.: Б о ч в а р А., Основы термической обработки сплавов, М.—Л., 1932; Нессельштраус Г.,

Основы тепловой обработки стали, Л., 1926; Б а б о-ш и н А., Термическая обработка обыкновенных и специальных сортов стали, М., 1926; Guillet L., Re-cherches sur diffbrents points de la fabrication des obus, P., 1917; Guillet L., Trempe, recuit, revenu, t. 1— Theorie, t. 2—Pratique-, t. 3—R6sultats, P., 1927—1931;

Наименования видов T. о. и их сущность.

IVI

VI

VII,

Русское

Англ.(амер.)

Французское

Немецкое

Сущность процесса Т. о.

I, Закалка

II Отжиг

Нормализа ция

Сфероидиза-

ция

Hit Отпуск

Старение

Томление (отжиг чу- <гуна на ковкость)

Цементация

Цианирова ние

Азотирование, нитрирование

quenching * (погружение)

hardening (закалка на твердость) annealing

normalizing

spheroidi-

zing

tempering

drawing,

aging

a) malleab-lizing

b) graphi-tizing

carburizing (cementation) case hardening cyaniding

nitriding

immersion

trempe

recuit

normali

sation

vieillisse-

ment

fonte

malleable

cimenta-

tion

nitruration

Abschrecken

Harten

Ausgliihen

Anormali-

sieren

Anlassen"

Altern

I Ξ

I bCD

I аз ?-Jnv

a) Tempern (с песком)

(Temperguss)

b) Gliihfri-schen

(с рудой) Zementieren, Zementati-onsprozess

Cyanieren

Nitrieren,

Nitrierhartung

Закалка, фиксация неустойчивого состояния, максимальная дисперсность 0-фазы

Отжиг первого рода“3 диффузия и рекристаллизация Отжиг второго рода“3, фазовая перекристаллизация

Наибольшая дисперсность (устойчивое равновесие), распадение кристалла А на В + С

Понижение дисперсности 0-фазы (коагулирование) Выделение 0-фазы из раствора

a) разложение цементита

(Fe3C=8 Fe + С)

b) частичная децемен тация

Химич. термообработка

(3Fe + С=Fe3C

3 Fe + MeCy + С02 -* Fe3C + FeN + МС03Fe + NH3=FeN+H3

G-uertler W. u. Leitgebel W., Vom Erz zum metallischen Werkstoff, Lpz., 1929; Sherry R., Steel Treating Practice, N. Y., 1929; Oertel u. Griitz-n e r, Die Schnelldrehstahle, Diisseldorf, 1931; Knowl-t on H., Heat Treatment Uses a. Properties of Steel, Cleveland, Ohio, 1929; Y a p, C h u-P hay, The Surface Energy of Iron Carbide, «Transactions of the Amer. Soc. for Steel Treating», Cle eland, Ohio, 1932, v. 20, 4 E g a n J., Short-Time Nitriding, ibid., 1932, v. 19, 6; К i n z e 1 A., Nondeforming, α-, ό-Carburizing Steel, ibid., 1932, v. 19, 5; Keeney R., The Economics of Heat Treating, ibid., 1930, v. 17, 5; Merten W., Softening of Nitri-ded Steel by Chemical Decomposition of the Nitrides, ibid., 1930, v. 17, 5; Schwarz, Johenson u. Junge, Graphitisation of Prequenched White Cast Iron, ibid., 1930, v. 17, 3; Metalltechnischer Kalender, hrsg. v. W. Guertler, B., 1931; Handbook of ASST, Cleveland, Ohio, 1929. Журналы: «Archiv fiir Eisenhut-tenwesen», ab 1928, Diisseldorf; «Ztschr. f. Metallkunde», B.; «Revue de M6tallurgie», P.; «Trans, of the Amer. Soc. for Steel Treating», Cleveland, Ohio. К. Грачев.

T. o.‘ инструмента. T. о. является основной операцией в деле изготовления инструментов и служит для придания им основных и самых существенных свойств, а именно: твердости, высокого сопротивления износу, вязкости и прочности. Такие операции, как хромирование, наружный механич. или внутренний интрамолекулярный наклеп, производимый переменой магнитного поля, могут только отчасти заменить, чаще лишь дополнить, термин, обработку инструментов.

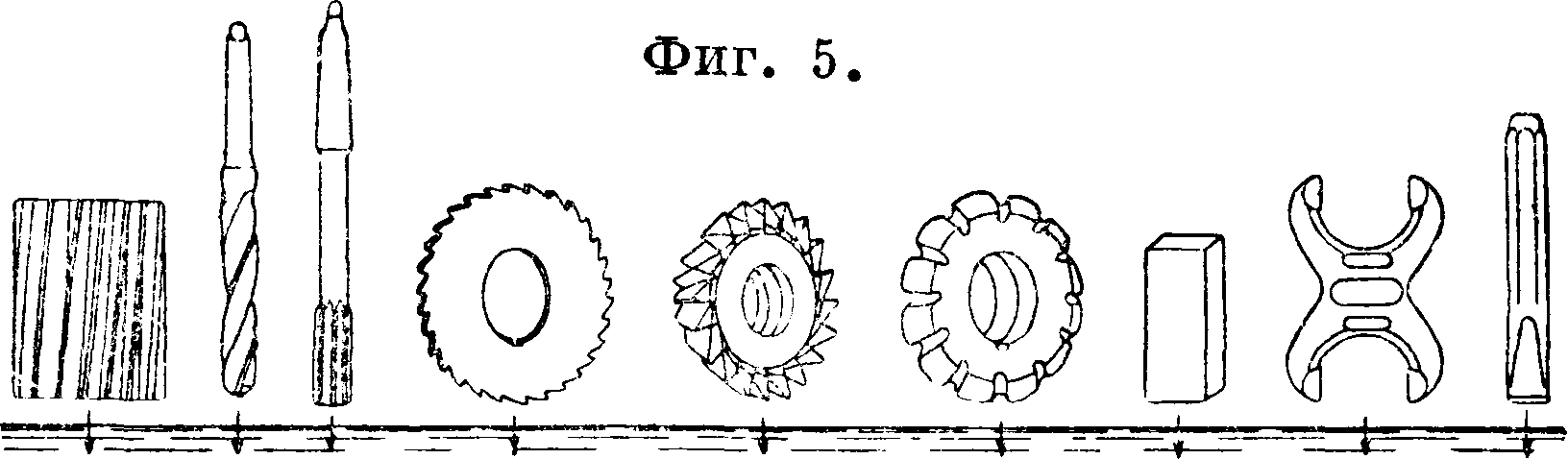

Основными операциями Т. о. инструментов являются отжиг, закалка, отпуск и старение. Применение той или другой операции или суммы операций, а также и характер этих операций зависят как от рода инструмента (его конструкции и условий работы), так и от применяемых для него сталей. По требованиям, предъявляемым к материалу, инструмент можно разбить на следующие классы: 1) мерительный, 2) режущий, работающий при больших скоростях резания, 3) режущий, работающий при малых скоростях резания, 4) режущий резьбовой, 5) ударный и деревообделочный и 6) хирургический.

1. Мерительный инструмент должен иметь в результате Т. о. высокое сопротивление износу и высокую твердость в соединении с обусловливаемой отсутствием внутренних напряжений устойчивостью формы в течение времени службы. Вязкость, необходимая режущим инструментам, не играет здесь существенного значения. Зато первые два требования—твердость и отсутствие внутренних напряжений—весьма затрудняют Т. о. Для изготовления мерительного инструмента применяют углеродистую или специальную сталь. Гладкие калибры и кольца изготовляются из углеродистой инструментальной стали с содержанием С 1—1,25% или из хромистой с 1— 2% Сг или хромовольфрамомарганцевой стали. Последняя весьма удобна, тач ка.ч требует сильно пониженной t° нагрева при закалке, чем уменьшается возможность деформаций при Т. о. Основное преимущество с точки зрения Т. о. применения специальных сортов стали для мерительного инструмента заключается:

1) в закономерности деформаций, получающихся после закалки, что позволяет заранее предугадать и дать припуск в нужных сечениях,

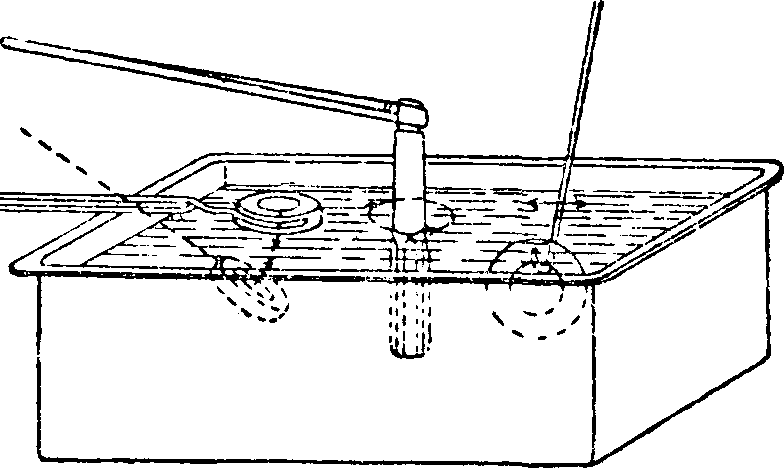

2) в возможности вести закалку, сильно различающуюся в зависимости от размеров мерительного инструмента, в масле. Для уменьшения деформаций после закалки принимают ряд предупредительных мер путем уменьшения до возможного предела t° закалки, ведения правильного процесса замочки и тому подобное. Нагрев калибров и колец для закалки можно вести в пламенных печах, свинцовых и солевых ваннах. Лучше всего вести нагрев калибров в солевых ваннах, т. к. нагрев в них равномернее, чем в свинцовых ваннах, и нет опасности образования мягких участков и местного обезуглероживания от влияния пламени, как в пламенных печах. Охлаждение калибров из углеродистой стали производят в подсоленной теплой воде (25—35°) в вертикальном положении, осторожно двигая их вверх и вниз (фигура 5 и 6). Во избежание трещин при закалке круп

ные калибры 0 свыше 50 миллиметров не рекомендуется делать из углеродистой стали. Их лучше делать из мягкой стали или из специальной стали, закаливающейся в масле. Калибры из мягкой стали цементируют и потом закаливают нормальным способом. Гладкие кольца предпочтительнее нагревать на поду пламенной печи или еще лучше в железной коробке с углем из пережженных обрезков кожи. В этом случае пережженная кожа предохраняет кольца от обезуглероживания поверхности.

Приемка закаленных калибров и колец производится прибором Роквелла. Требуемая твердость 60—62 по шкале С. При закалке колец часто получается расширение или сжатие дыры. Чтобы не полагаться на случай, часто вместо углеродистой стали применяют специальную, которая при закалке ведет себя более закономерно.

Отпуска мерительного инструмента не делают, заменяя его искусственным старением. Благодаря этому твердость изделия не понижается, а вместе с тем уничтожаются внутренние напряжения, могущие впоследствии вызвать деформацию и изменение размеров готового изделия. Старение производят путем продолжительного нагрева в течение 12—48 ч. и более при t° 1604-100°.

Гораздо большего внимания требует Т. о. резьбового мерительного инструмента, в особенности если на заводе, изготовляющем этот инструмент, нет резьбошлифовальных станков и до производится вручную. Благодаря ручной доводке припуск под калку оставляется ничтожный или вовсе не оставляется. Кроме того здесь уже приходится считаться с изменением не только диам., но и шага резьбы, а также и профиля нарезки. Поэтому закалку резьбового мерительного инструмента производят только в масле и применяют преимущественно специальные стали. Кроме того обязательно - производится предварительное «улучшение» структуры перед закй. Улучшение заключается в закалке изделия r масле с последующим отпуском при высокой t° (ниже критической). Улучшение производится до окончательной доводки под калку. Нагрев для закалки лучше всего производить в пламенной печи, в ящике с кожаным углем. Темп-ра нагрева в зависимости от сорта стали должен быть всегда немного выше критической (на 40—60°).

2

Т. Э. т. XXIII.

Крупные кованые скобы калибров изготовляются из“ железа и после холодной обработки цементируются и закаливаются.

При выборе стали и способа термообработки плоских лекал, вырезов, и шаблонов приходится принимать во внимание, производится ли после Т. о. клепка; в этом случае приходится брать более вязкую сталь с содержанием С 0,4—0,7% или же брать мягкую сталь, а твердости достигать путем цементации. Для тонких лекал из доэвтектоидной стали цементацйя производится одновременно с нагревом для закалки путем ведения нагрева в угле из жженой кожи с несколько повышенной вначале t° и с удлинением всего процесса нагрева. Закалку лекал производят в масле: Более толстые лекала лучше изготовлять из мягкой стали с отдельной цементацией и последующей закй.

В микрометрах и штанген-циркулях закаливаются только нек-рые детали, так например у штанген-циркуля закаливаются только

Фигура 7.

лапки. Они изготовляются из инструментальной углеродистой стали с содержанием С l-f-1,25%. Штанген-циркуль поступает в термин. мастерскую) уже в собранном виде. Нагрев для закалки производится в свинцовой ванне, т. к. только в ней можно получить столь быстрый нагрев, что успеет нагреться только сама лапка, а дальше нагрев не пойдет. Темп-ра нагрева 760—780°. Закалка производится в масле. Пятки микрометров изготовляются из инструментальной стали с l-f-1,25% С. Нагреть и закалить нужно лишь самую рабочую плоскость пятки на глубину 1—2 миллиметров, и поэтому нагрев ведется также в свинцовой ванне. При массовом производстве употребляется приспособление (фигура 7), в к-ром пятки зажимаются, нагреваются и закаливаются по 10—30 штук одновременно.

2. Режущий инструмент для больших скоростей резания (быстрорежущий) должен обладать большой изно-соупорностью, некоторой вязкостью и хорошими режущими свойствами при больших скоростях резания, когда рабочая часть инструмента сильно разогревается. Это последнее требование обусловливает применение быстрорежущей стали, содержащей 18-р20% W, 4-f-5% Сг, 0,65-f-0,75% Си 0,3-f-0,8% V. Для достаточной износоупорности твердость должен быть после Т. о. 60—62 по Роквеллу. Т. о. производится путем закалки и отпуска. Закалка производится при 1 200—1 320°; чем ниже t° закалки, тем меньшую стойкость имеет резец. Однако чем выше t° закалки,! ем возможнее оплавление зубьев инструмента. Поэтому разный инструмент закаливают от разной закалочной темп-ры. Простые резцы, для которых вовсе неважно оплавление, калят при 1 300—1 320°; сверла, которые не имеют особо острых кромок,—при 1 250— Ί 280°; прочий режущий инструмент—при 1 200—1 250°. Нагрев для закалки производится в пламенных печах, солевых, электрических ваннах и в газовых муфелях. Последние начинают получать преобладающее значение, т. к. не имеют недостатков пламенных и солевых печей, а именно: пламенные печи дают окалину и неравномерный нагрев инструмента,

а солевые ванны обезуглероживают поверхность инструмента, что "делает ее мягкой. Поэтому в новых установках ставятся печи с газовыми муфелями, а в случае необходимости применения солевых ванн стараются противодействовать обезуглероживанию, пользуясь циановыми ваннами, в которые инструмент погружается непосредственно перед закй. При этом углерод и азот проникают в металл и слегка науглероживают его, возвращая т. о. потерянный при нагреве в соли углерод. Отпуск быстрорежущего инструмента производится при 550—600° обычно в свинцовых ваннах. Такой отпуск придает быстрорежущему инструменту красностойкость,. нисколько не понижая, а, наоборот, даже повышая его твердость. Теплопроводность быстрорежущей стали в 7 раз меньше теплопроводности углеродистой стали. Это обстоятельство вынуждает во избежание трещин вести нагрев быстрорежущего инструмента при закалке весьма медленно и постепенно, путем введения перед окончательным нагревом одного или нескольких подогревов. То же обстоятельство не позволяет закаливать быстрорежущий инструмент в воде во избежание немедленных разрывов. Закалка всегда производится в масле или воздухом, и твердость получается вполне достаточной. Еще более опасно быстрое охлаждение при отпуске. Здесь и охлаждение в масле (от t° 550—600°) уже слишком резко для отпущенного быстрорежущего инструмента. Лучше охлаждать на воздухе в месте, защищенном от воздушных течений.

3. Режущий инструмент для малых скоростей резания (сверла, развертки, фасонные рез-.цы, дисковые фрезы) предназначается для работы при сравнительно невысоких t° резания, а потому для него достаточна заэвтектоид-ная инструментальная углеродистая сталь или низколегированная специальная. Достаточная износоупорность достигается правильной Т. о.

Твердость должен быть 60—62 по Роквеллу, шкала С.

Сверла небыстрорежущие изготовляются в настоящее время только 0 до 6 миллиметров. Для таких сверл идет или углеродистая сталь с содержанием 1-Н ,2% С или низколегированная специальная с содержанием l-f-1,5% W или l-f-1,5% Сг. Темп-ра закалки такой стали 760—

780°, а для легированной 800°. Нагрев мелких сверл 0 до 2,5 -мм лучше всего производить пачками в наклоняющейся, лабораторного типа, муфельной электрич. печи и закаливать в глицери: е. Сверла 0 2,5-f-6 миллиметров удобнее нагревать в свинцовой ванне и закаливать в масле. При нагреве в солевой печи и закалке в масле пристающие кусочки соли мешают закалке. При закалке же в воде сильно увеличивается по и лом сверл при последующей после-

Фигура 8.

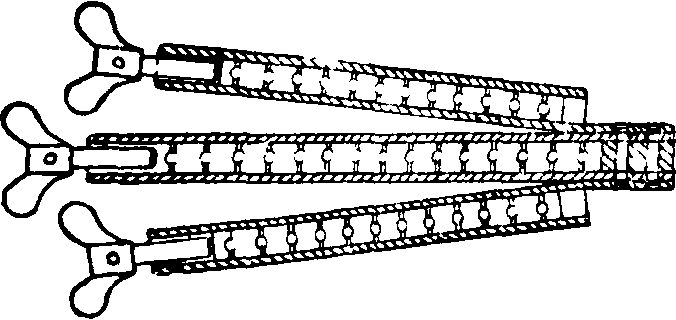

закалки.и отпуска правке их. Отпуск производится при 240—260°. Правка производится на центрах токарного станка. Поверка индикатором. Одним из привившихся способов борьбы с доводкой сверл при закалке является способ прокатки закаливаемых сверл утюгом а во время самого процесса охлаждения сверла (фигура 8). При прочих способах закалки приходится строго соблюдать вертикальное положение сверла при закалке (фигура 5).

Развертки изготовляются из углеродистой инструментальной стали с содержанием

1-М ,2% С. Из специальной стали делать. развертки не рекомендуется, так как она мягче углеродистой стали при низких t° и закаливается насквозь, что затрудняет правку. При закалке разверток стремятся закалить одни зубья, а тело развертки оставить незакаленным. Это достигается путем нагрева в свинцовых ваннах и закалки разверток в масле или ограниченной выдержкой в воде при закалке с переносом через воду в масло.

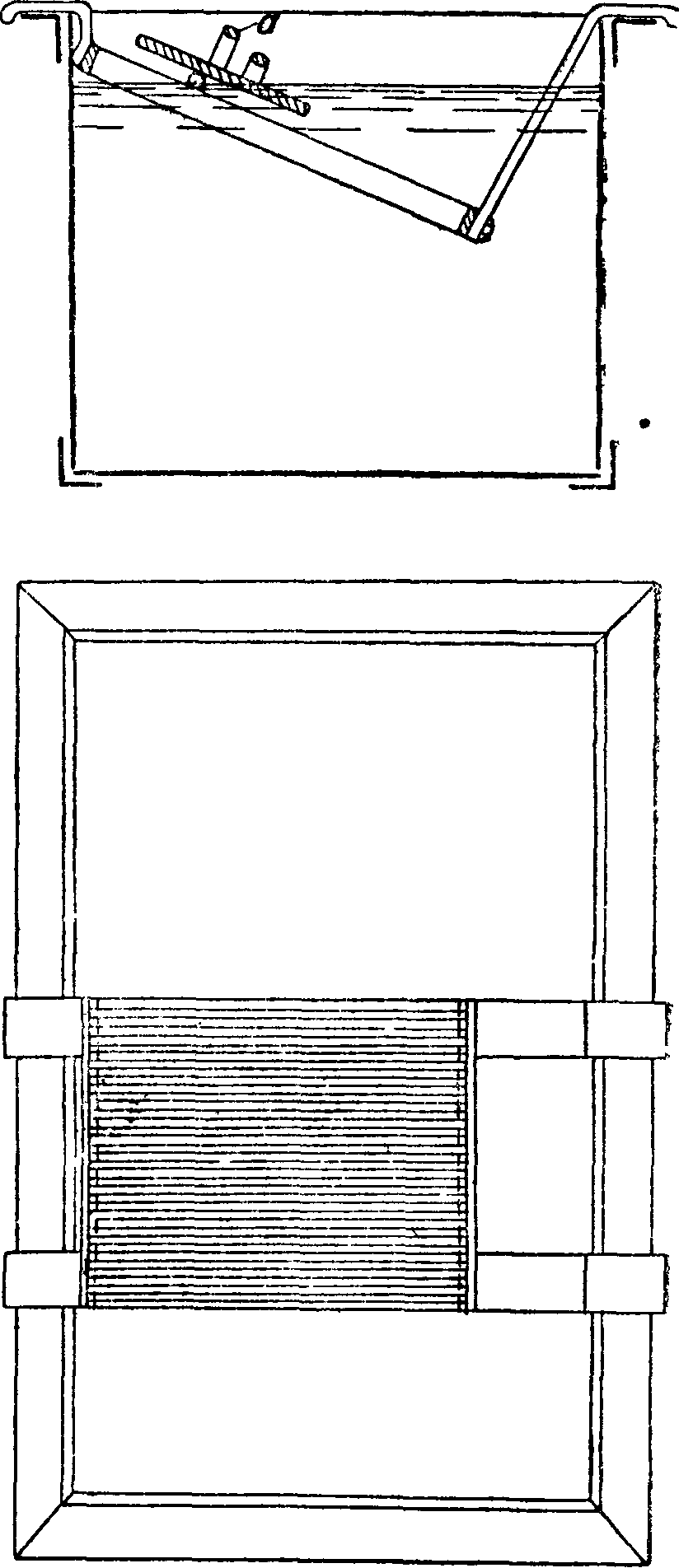

Дисковые резцы лучше всего изготовлять из специальной стали с закй через воду в масло. Тв. должен быть 62—64 по Роквеллу. Поэтому отпуск производится при пониженной t° 160— 165° с выдержкой в течение 20—30 мин. Печи для такого отпуска лучше всегр типа Homo с возвратно-поступательным движением теплого воздуха от вентилятора (фигура 9).

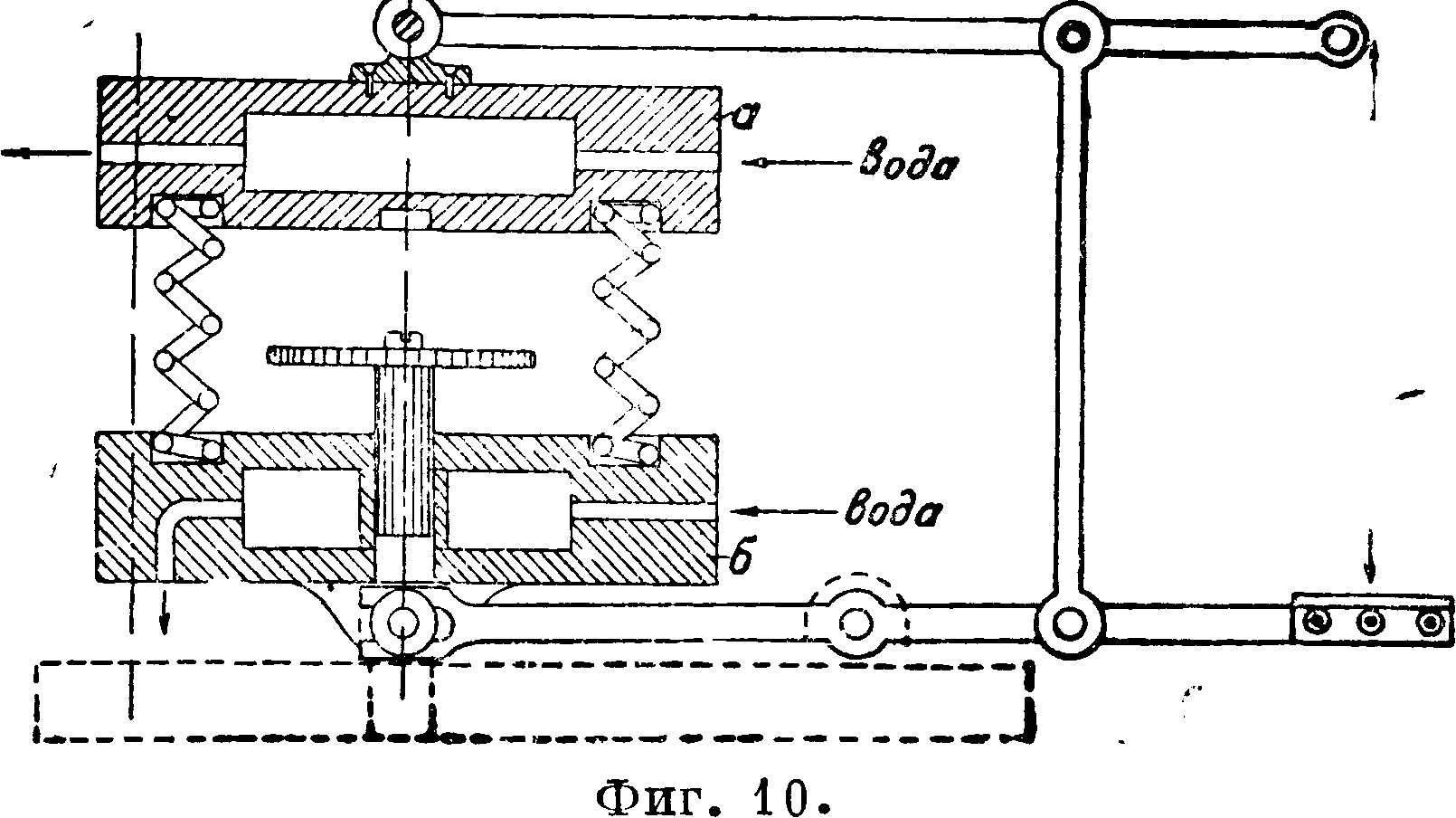

Дисковые фрезы изготовляются из за-эвтектоидной инструментальной углеродистой стали или из быстрорежущей. При закалке даже в строго вертикальном положении (фигура 5) все же получается по этих фрез, поэтому их закаливают между двумя охлаждаемыми водой плитами а и б в специальном рычажном

Фигура 9.

прессе (фигура 10). Лучше всего тонкие фрезы делать из быстрорежущей стали и закаливать с помощью пресса Глиссона.

4. Резьбовой режущий инструмент. Эта группа инструментов кроме из-носоунорности и режущих свойств требует еще и тщательного соблюдения точности основных размеров и шага резьбы при закалке, что уже приближает этот класс к мерительным инструментам. К этому классу относятся такие инструменты, как метчики, резьбовые плашки плоские и круглые, гребенки и плашки Лен-

диса. Во избежание сквозной прокалки метчики изготовляются только из заэвтектоид-ной инструментальной углеродистой стали, в редких случаях из быстрорежущей; последнее нецелесообразно в виду малой скорости работы резьбового инструмента. Для получения наименьшей глубины прокалки нагрев метчиков производится в свинцовых ваннах при темп-ре, близкой к критической (около 760°). Закалка комбинированная с переносом через воду в масло. Для лучшего предохранения от деформаций и во избежание мягких мест на верхних витках резьбы закалку метчика лучше производить с хвоста. Отпуск производится при 180—230°. Резьбовые плашки круглые (лерки) и плоские изготовляются из заэвтек-тоидной инструментальной углеродистой стали, закаливающейся в масле. Лерки закаливаются комбинированным способом через воду в масле, плоские плашки закаливают прямо в масле. При закалке этого инструмента приходится применять ряд предосторожностей во избежание образования тренцш, путем обмазки глиной или предохранения асбестом опасных мест (фигура 11) или применения специальных при-способлений (фигура 12); t° отпусти Д ка 200—240°. Еще опаснее закал- ка плашек Лендиса, осо-

( i бенно в смысле деформации ша-

Фигура 11. Фигура 12.

га резьбы. Поэтому чаще всего их изготовляют из быстрорежущей стали с закй в масле.

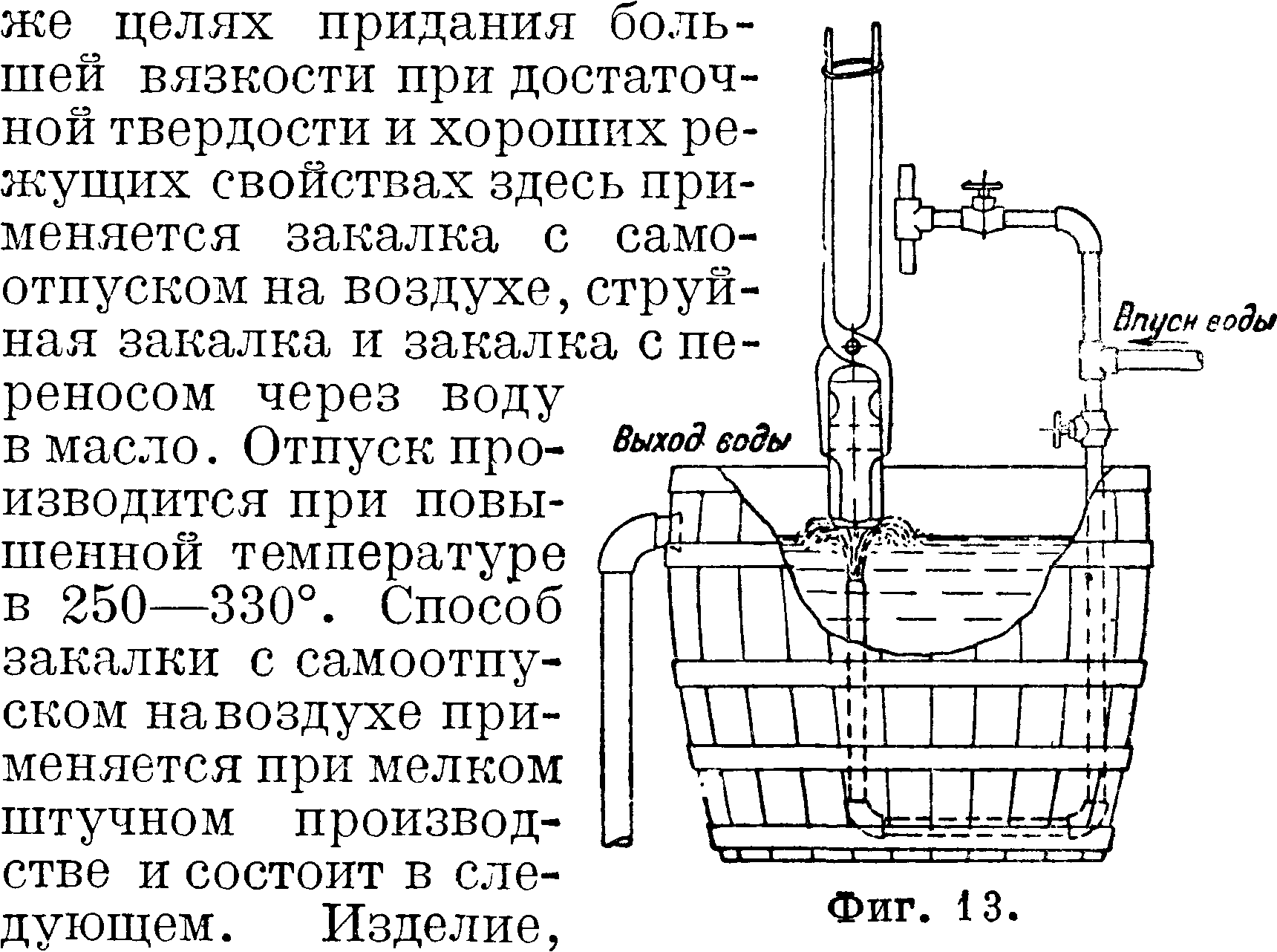

5. Ударный и деревообделочный инструмент (зубила, дыропробиватели, холодные и горячие штампы, матрицы и пуансоны, штемпеля, обжимки, всевозможный монтажный инструмент, различные ключи, газовые клещи, плоскогубцы, острогубцы и тому подобное.) должен обладать наибольшей вязкостью в виду условий его работы. Поэтому инструмент этот изготовляется не из заэвтектоидной, а из доэвтектоидной инструментальной стали. Специальная сталь применяется здесь крайне редко (для штампов, матриц и пуансонов). В тех

нагретое до закалочной Г, замачивается на несколько секунд в охлаждающую жидкость, затем вынимается на воздух и зачищается с поверхности. Сейчас же начинают появляться на зачищенной поверхности цвета побежалости. Когда изделие дойдет до требуемого цвета побежалости, его опять опускают в закалочную жидкость до окончательного охлаждения.

*2

Так калят штампы для горячей штамповки с тем лишь изменением, что в закалочный бак вводят утопленную струю воды для успешной циркуляции ее и после выдержки на воздухе переносят штамп для окончательного охлаждения в масло или воду, нагретую до 50°. Из ряда струйных приспособлений можно упомянуть струйное приспособление для закалки ударных поверхностей молотков и прочего аналогичного инструмента (фигура 13), струйное приспособление для закалки разводных ключей и тому подобное. Диапазон твердости для этого класса инструментов весьма широк—38-=-58 по Роквеллу, шкала С. Деревообделочный инструмент1 имеет 55-Г-58; ‘зубила, топоры; молотки, обжимы, штампы 53-H58 по Роквеллу. Горячие штампы, обрезы и пуансоны для снятий заусенцев после ковки и часть монтажного инструмента 38-Р42 по Роквеллу и т. д.

Лит.: Пенкевич Б., Теория и практика цемеи- * тации, «Вести. Об-ва технологов», СПБ, 1913; Тихонов Т.( К вопросу о цементации углеродистого железа, «Записки Екатеринбургского отд. Русского технологии. об-ва», Екатеринбург, 1913; Ф е щ е н к о-Ч о п о в-с к и и И., К вопросу о цементации железа, «ЖРМО»,

1914_15; Штейнб ер г С., Влияние старения на свойства закаленной стали, «Вести, металлопромышленности», М., 1931, 1; Давиденков В. и Хабах-па г и е в А., Влияние термин, обработки на твердость и микроструктуру быстрорежущих сталей, там же, 1931,

2_з; Штейнб ерг С., О влиянии форм цемента на закалку стали я на свойства закаленной стали, там же, 1931, 4; Дени К., Исследование главных свойств инструментальных сталей, пер. с франц., М., 1926;

Левите кий С. и др., Производство режущего инструмента, ч. 1, М.—Л., 1931; Клинников И., Тепловая обработка железа и стали, М.—Л., 1930;

О д и н г И., Инструментальная сталь и ее закалка, эд_д, 1930; его же, Закалка и цементация инстру ментов 2 изд., Л., 1927; Поляков Р., Инструментальная сталь и ее закалка, М., 1910; Нет ыкса М., Основные правила закалки разных видов стали, преимущественно инструментальной, М., 1913; К а ж данГ., Тепловая обработка инструментов, М.—Л., 1931; К уз-н е ц о в С., Новые методы электрич. нагрева, сварки и плавки металлов, М., 1931; Гузевич Д., Быстрорежущая сталь и ее применение, Л., 1927; Нессель-Штраус Г., Быстрорежущая сталь, Л., 1924; Г у д-цов Н.иКазеев С., К вопросу о природе быстрорежущей стали, Л., 1930; Рапатц Ф.,МеськпнВ. и Строгов А., Высокосортная стапь, Л., 1930;

Борнгэм Т.иГадфильд Р., Специальные стали, пео с англ., Л., 1926; Б е л я е в Н., Сталь—кристаллизация, термическая обработка и механич. свойства, Л., 1925; Крылов И., О специальных сортах стали, М., 1922; его же, Выбор стали по ее составу и свойствам, СПБ’ 1901; Одинг И., Поочность металлов (Металловедение), М.—Л., 1932; Howe Н., Лабораторная практика по металлургии, пер. с англ., М., 1908; Г о-р е н ш т е и н Н., Руководство по цементации железа, Одесса, 1928; Штейнберг С., Лекции по металловедению, М.—Л., 1931; Бондаренко И., Цементация железа и хромоникелевой стали, Харьков, 1925; Тэйлор Ф., Искусство резать металлы, пер. с англ.,

2 изд., Берлин, 1922; Portevin а. Саг у i n, Investigation of Influence of the Rate of Coofing on Hardening of Carbon Steels, «The Journ. of the Iron a. Steel Institute»,

L 1919, 1; В enedicks C.u. Cristiansen V., Investigations on the Herbert Pendulum Hardness Tester, ibid., 1924, 2; Honda K.u. Tokahasi K., On the Indentation · Hardness of Metals, ibid., 1924, 1; C hate 1 i e r H., Etudes sur la trempe de l’acier, «Revue de metallurgie», P., 1904; Benedicks C., Recherches exp^rimentales sur le pouvoir r6frig6rant des liquides sur les vitesses de trempe et sur les costituants troustite et austenite, ibid. 1909, 2, 7; R a p a t z F. u. Pollack H., Ueber das Harten von Stahl, «St. u. E.», 1924,

H 51· Brearlev H.—S chafer R., Die Einsatzhar-tung von Eisen u. Stahl, B., 1926; Mars G-., Die Spe-zialstahie, 2 Aufl., Stg., 1922; Guil let L., Les aciefs speciaux, P·, 19041905; Escard J·, Les metaux

sp6ciaux, P., 19 0л; Ore net L., Trempe, recnit, cimen-tation et conditions d’emploi des aciers, P., 1911; Bre-arley H.—Schafer R., Die Werkzeugstahle u. ihre Warmebehand lung, 3 Aufl., B., 1922; Bui lens T.,

SieH a. Its Heal Treatment, N. Y., 1916; Sauver A., The Metallography and Heat Treatment of Iron and Steel, N. Y., 19 26; О oerh offer P., Das technische Eisen,

2 Aufl., B., 1925; «Вестник металл шромышленности», M.; «Ста ки и инструмент», М.; «ЖРМО»; «Revue de m6tallurgie», P.; «Stahl und Eisen», Dusseldorf; «The Journal of the iron and Steel Institute», L. Д. Чистяков.