> Техника, страница 85 > Техника ружейного производства

> Техника, страница 85 > Техника ружейного производства

Техника ружейного производства

Техника ружейного производства.

, ы и пулеметы, принятые на вооружении армий милиции и войск охраны, состоят из большого количества точных деталей, в изготовлении которых давно уже требовался однородный метод производства для каждого типа я, поэтому производство такого рода я уже давно широко механизировано. На ных з-дах, впервые построенных в Европе во второй половине прошлого столетия (до тех пор изготовление т. н. военного я производилось б. или м. кустарным способом), мы находим уже явно выраженное массовое производство, в котором в конце прошлого столетия появились уже типичные признаки поточной системы, все более прививающейся за последнее время в металлообрабатывающей пром-стй. Хотя ленточные транспортеры и другие способы механического передвижения не были еще известны, на крупных з-дах для каждой операции рабочего процесса были пред-

8

Т. Э. m. XXIII.

назначены определенные станки, которые устанавливались в порядке последовательности производства. Путем последовательной передачи обрабатываемой детали со станка на станок здесь возникло подобие поточной системы, возможно даже без достаточной оценки всех ее преимуществ. Производственные методы на з-дах, изготовляющих военное е, остаются на сегодняшний день теми же самыми, с той лишь разницей, что в последнее время широко стал применяться механизированный транспорт для сокращения времени, необходимого для того, чтобы из сырого материала получить готовую продукцию. При производстве охотничьего и спортивного я метод типичного массового производства не может применяться, т. к.

Еще примерно десять лет назад для изготовления б. ч. ружейных и ных деталей применялась литая сталь с низким содержанием углерода. Только пружины и детали, имеющие назначение пружинящих частей, изготовлялись из тигельной стали с содержанием 0,6% углерода. В последнее время однако часто применяются выплавленные в электропечах легированные стали, уже и раньше применявшиеся для пулеметных деталей, к которым предъявлялись более высокие требования. Эти сорта стали в зависимости от назначения имеют примеси хромо-ванадия, никеля, хромоникеля, хромо-силиция и кремнистого марганца и содержат иногда незначительные примеси молибдена. В табл. 1 даны сорта сталей, приме-

Таблица 1. — Материалы для ружейных частей.

|

Химический состав в % | Механические свойства | |||||||||

| № | Si< | Р< | s< | Предел про | Временное сопротивление | Удли нение, | Применение | |||

| С | Мп< | Cu< | порциональ | разрыву, | % | |||||

| ности, пг!мм2 | кг 1мм“ | |||||||||

| 1 | 0,15-т-0,2 | 0,65 | 0,3 | 0,12 | 0,03 | 0,03 | >18 | ЗЭ-г-15 | >25 | ί Мало напряженные Ϊ незакаленные части |

| 2 | 0,25-г0,3 | 0,65 | 0,3 | 0,12 | 0,03 | 0,03 | >20 | 43-7-50 | >22 | ί Мало напряженные 1 цементируемые части ( Выше напряженные |

| 3 | 0,3 -=-0,1 | 0,65 | 0,3 | 0,1 | 0,03 | 0,03 | >21 | 50-Г-60 | >18 | ) мягкие частя или ча-ϊ сти, частично цемен- |

| тованные KCN | ||||||||||

| 1

! 4 ! i |

0,6 -=-0,7 | 0,7 | 0,3 | 0,1 | 0,03 | 0,03 | >30 | * 65-г75 | >16 | ( Иружиныи пружиня- щие закаленные части j |

здесь приходится в известных пределах считаться с желаниями различных покупателей. Это вносит нек-рое разнообразие в изготовление деталей и вызывает необходимость штучной или ручной обработки. Путем применения в различных моделях я нек^рого количества одинаковых деталей пытаются использовать преимущества массового производства. Очень дорогое охотничье и спортивное е изготовляется и сейчас кустарным способом, и необходимо отмстить искусство выполнения отдельных сложных деталей. Изготовление отдельных деталей военного я происходит по чертежам и заранее разработанным процессам обработки и по определенным допускам, за к-рыми установлен после каждой операции контроль при помощи шаблонов и калибров. Это обеспечивает для каждой отдельной детали соблюдение зачастую очень жестких допусков. Эти допуски устанавливаются при конструировании военного я для возможности замены в дальнейшем отдельных деталей с учетом влияния в процессе изготовления термической обработки, цементации, закалки и т. д. В последнее время закаленные поверхности деталей я для устранения неизбежной деформации шлифуются еще раз на специальных станках; этим достигается выдвигаемое в настоящее время условие взаимозаменяемости всех деталей я. Это условие практически проверяется на и часто таким образом, что известное количество ненумерованных экземпляров я разбирается, затем вновь собирается из перемешанных деталей, иричем вновь собранное е должно действовать совершенно безукоризненно. При производстве охотничьего и спортивного я такое требование невыполнимо, потому чго методы не массового производства я не разрешают таких жестких допусков. няемых в современном ружейном производстве, с указанием свойств изготовляемых из них частей. Для ружейных и ных стволов применяют литую тигельную сталь с низким содержанием углерода, сопротивление которой на износ повышается благодаря примеси небольших количеств марганца и вольфрама. Эти сорта сталей, в особенности последние, перед обработкой уплотняются ^подвергаются проковке) и применяются для изготовления пулеметных стволов с водяным охлаждением. Значительно более высокие требования предъявляются к сталям для изготовления стволов легких пулеметов, получивших за последнее время значительное распространение. Для экономии в весе водяное охлаждение здесь не применяется, а потому при длительной стрельбе стволы сильно нагреваются. Вызываемое этим нагреванием уменьшение прочности пытаются возместить примесями хрома, ванадия, молибдена и марганца и особо высоким уплотнением. В табл. 2 даны характеристики сортов стали, чаще всего применяемых для изготовления стволов, с указанием типов стволов. Для стволов дешевого охотничьего и спортивного я применяются дешевые сорта стали, тогда как для изготовления высокосортного охотничьего я применяются нержавеющие стали с высоким содержанием хрома или хромоникеля. Эти сорта стали имеют ряд преимуществ также и для стволов военных винтовок и пулеметов в отношении сопротивления их разъеданию, однако широкого применения они пока не получили вследствие недостаточной их прочности и трудности обработки.

Сырой материал для изготовления деталей я обычно получается со сталелитейных з-дов в виде прокатных прутков. Часто детали, изготовляемые из малоуглеродистой стали (табл. 1), подвергаются ковке в штампах по-

| Химический состав | в % | Механические свой | ||||||||||

| ства | Удли | |||||||||||

| Предел | ||||||||||||

| № | Временное | нение. | Применение | |||||||||

| пропор | сопротив | % | ||||||||||

| С | Si | Μη | S и Р | W | Сг | У | Мо | циональ | ление раз | |||

| ности, кг /мм“ | рыву, кг/мм“ | |||||||||||

| ( ные | ||||||||||||

| 1 | 0,64-0,7 | 0,34-0,45 | <0,7 | 0,01 | 55 | 854-95 | 12 | < и ружейные | ||||

| 1 стволы | ||||||||||||

| 1 | i Ружейные и | |||||||||||

| 2 | о

СИ •1· j=> |

0,45 | 0,5

0,55 | 0,08

S<0,03 Р<0,02 | 1,84-2,1 | 55 | ~785 | 12

1 | охлаждаемые 1 водой пуле- метные стволы i Охлаждаемые | |||

| 0,25 | 1 9 | |||||||||||

| 3 | 0,65 | 0,9 | 0,2 | 80

1 | 1004-110 | < водой пуле-{ метн. стволы i Охлаждаемые | ||||||

| S<0,03 Р<0,02 | ||||||||||||

| 4 | 0,03 | 0,25 | 7 | 1,5 | 0,3 | 0,25 | 75 | 954-105 | 8 | J воздухом пу-1 леметные | ||

| ‘ стволы | ||||||||||||

| Нержавею- | ||||||||||||

| 0,3 | SCO, 03 | 13 | 1 | 1 щие, охдаж- | ||||||||

| 5 | 0,03 | 0,5 | РСо]о2 | 80 | 100 | 1 10 | { даемые воз- | |||||

| 1 духом пуле- | ||||||||||||

| метн. стволы | ||||||||||||

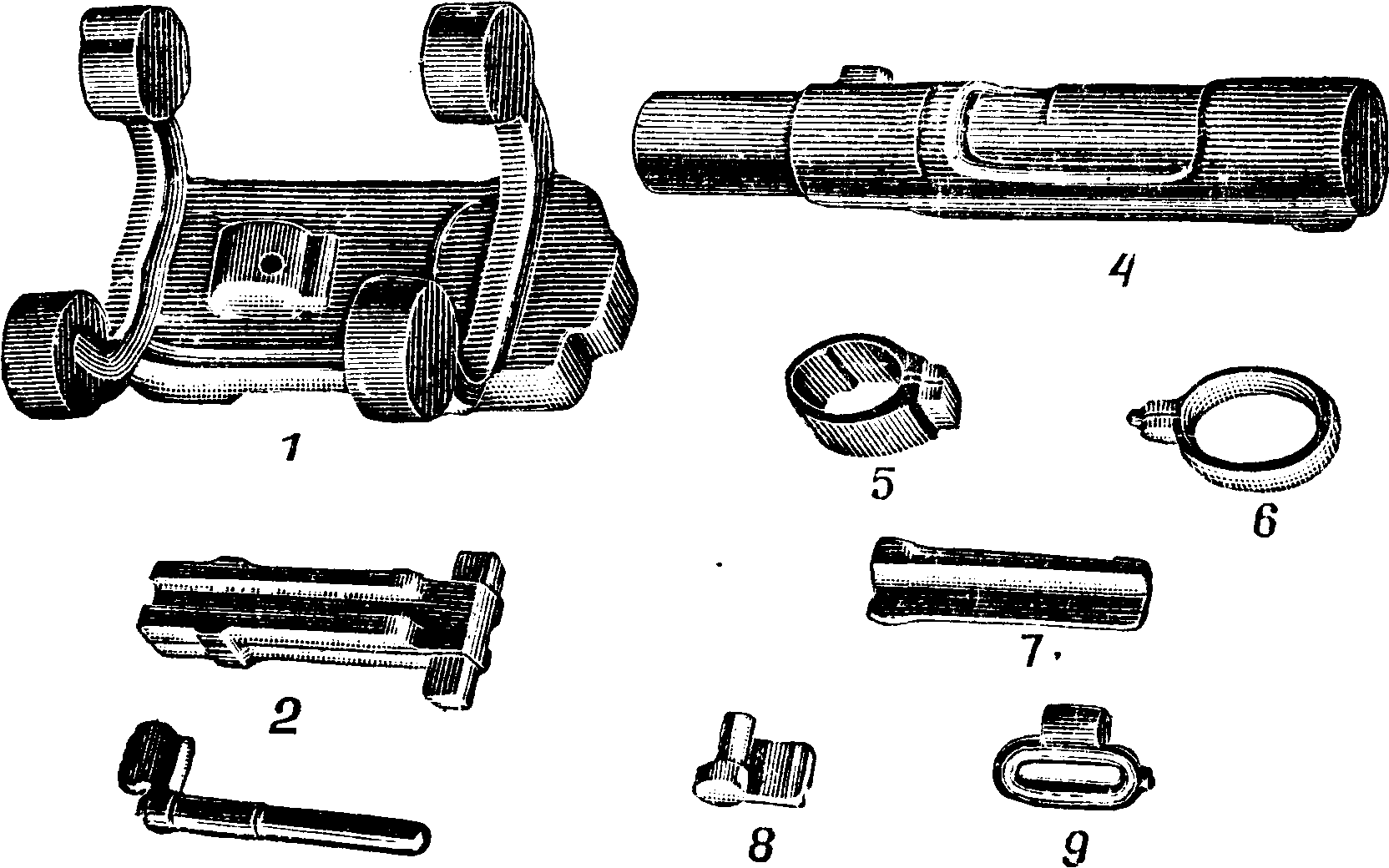

средством падающего молота, так как ковка, уплотняя материал, одновременно повышает его качества. На фигуре 1 изображены поковки деталей пулемета (1—3) и винтовки (4—9). Детали из легированных сталей подвергаются ковке только в тех случаях, когда форма деталей обязательно этого требует. Зти стали являются настолько высокосортными по своему составу, что никакого улучшения качества их посредством ковки не требуется, да и вряд ли это было бы возможно, т. к. недостаточно тщательная ковка легко может повлечь за собой по

фигура 1.

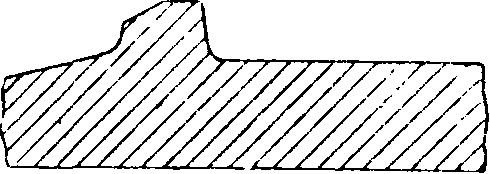

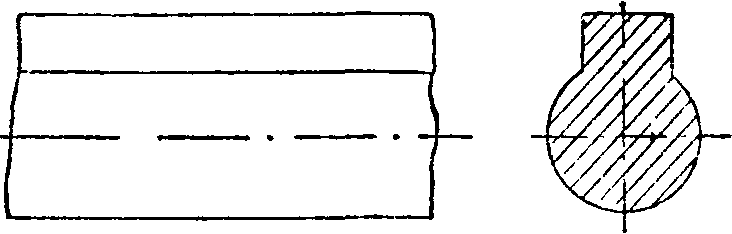

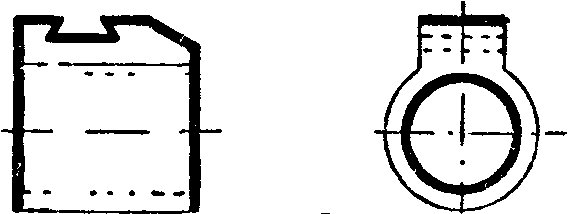

нижение качества металла. Ввиду этого детали из подобных сталей часто изготовляются из разрезанных на отдельные куски прутков. В последнее время очень многие детали я изготовляются из прокатанных или протянутых фасонных прутков. Последние протягиваются холодным способом настолько точно, что зачастую бывает достаточно лишь разрезать их по длине и профрезеровать в определенных местах рабочие поверхности (фигура 2). Фасонные прокатанные прутки (фигура 3) зачастую делают излишней ковку сложных деталей, упрощают обработку и уменьшают т. о. расход металла. Ружейные, ные и пулеметные стволы часто получаются со сталелитейных з-дов в виде полуобработанных и уплотненных заготовок (фигура 4, 1—для ружейного ствола, 2—для пулеметного ствола). Эти заготовки изготовляются на прокатной машине с маятниковыми вальцами (пилигримовые вальцы) т. о., что при механич. обработке снимается самый минимальный слой металла. Заготовки для стволов охотничьих и спортивных ружей изготовляют

Тянутый материал

Профиль прокатанного материала

/дтобая деталь

Готовая деталь

—— Обработанные поверхности —Необработанные поверхности

Фигура 2.

Фигура 3.

обычно таким же способом, но иногда, когда при незначительных количествах стволов изготовление специальных вальцов себя не окупает, их отковывают в штампах под падающим молотом. Стволы дешевых дробовиков изготовляются иногда из цельнотянутых труб.

Изготовление ружейного ствола занимает в ном производстве особое место, т. к.

Ч1

здесь применяются различные рабочие приемы, неизвестные при других производствах металлообработки. Для изготовления ружейного ствола пользуются почти исключительно специальными станками. В различных моделях я форма ствола отличается одна от другой незначительно. Обработка его в зависимости от формы распадается на 30—45 операций. Хотя некоторые рабочие операции повторяются, все же например для изготовления ствола пехотной винтовки необходимы примерно 20 различных станков. Если бы понадобилось изготовлять стволы для охотничьих ружей в таком же большом количестве, необходимо было бы также применить по крайней мере такое же количество различных специальных станков. Т. к. производ-

*8

ство этих стволов бывает более ограниченным, делаются попытки обойтись меньшим количеством станков; это достигается путем осуществления ряда сходных между собой операций на одном и том же станке, что конечно экономически менее выгодно.

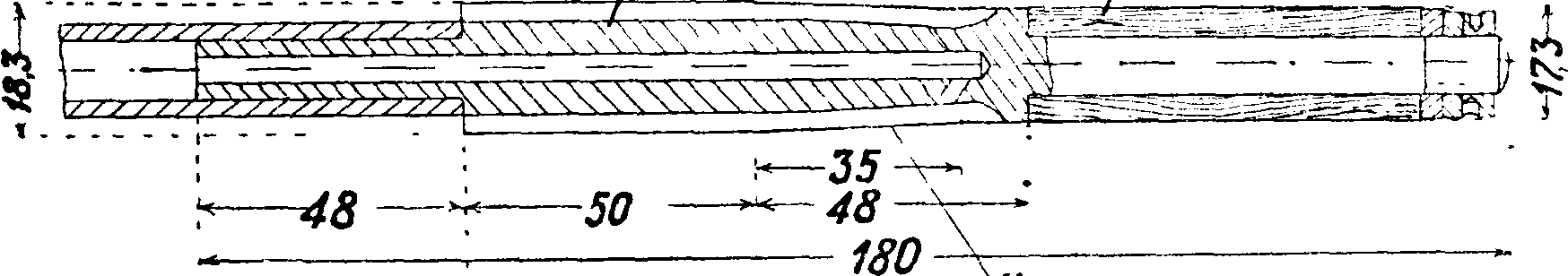

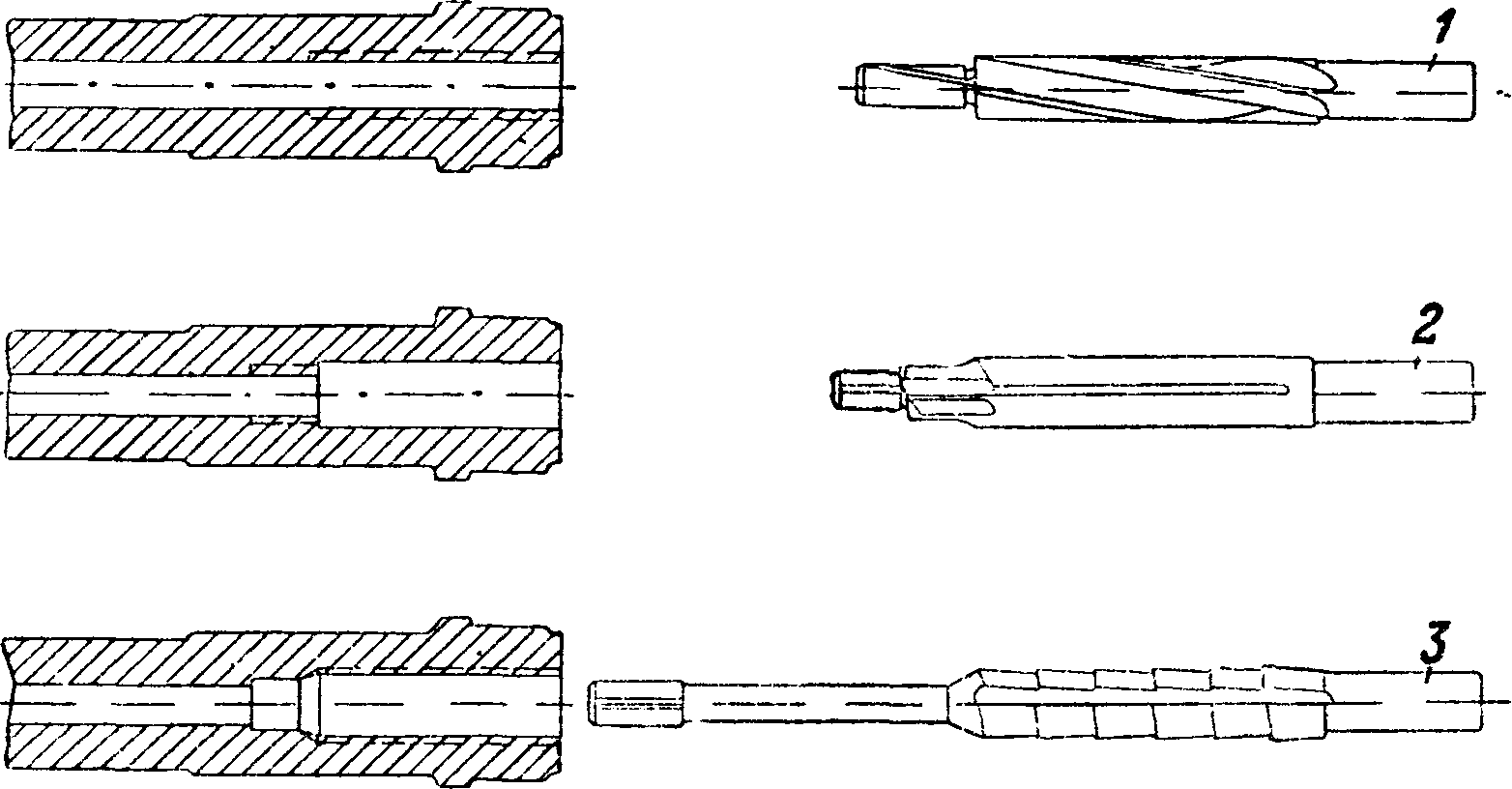

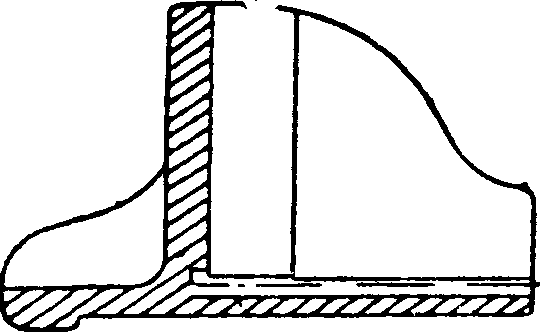

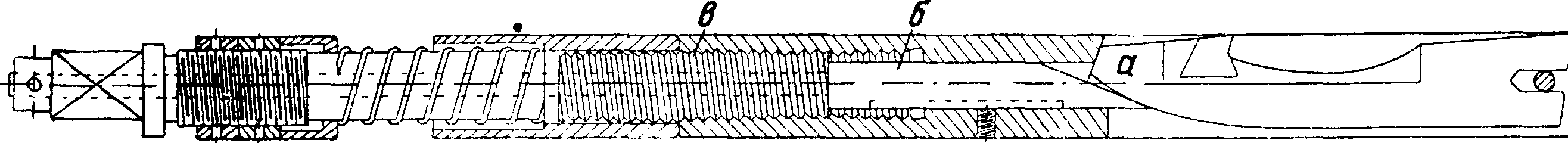

Поставляемые сталелитейным заводом заготовки (фигура 4) подготовляются прежде всего к сверлению, которое является наиболее трудной операцией на стволе. Это делается путем центрирования и обточки конусов или цапф на каждом конце необработанной заготовки ствола, правкой его, если ствол оказывается кривым, по этим конусам или цапфам. Для этого применяются центровочные специальные токарные станки и правильные прессы. Сверление стволов производится на специальном

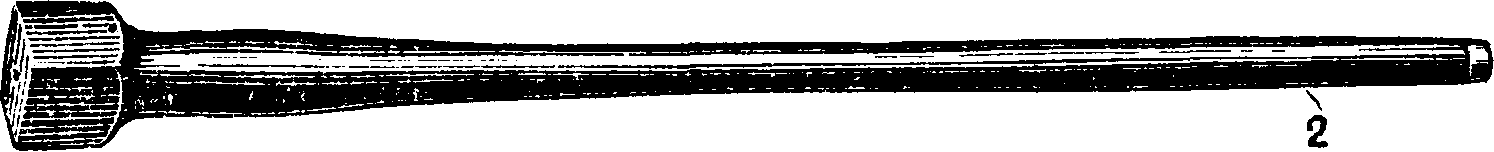

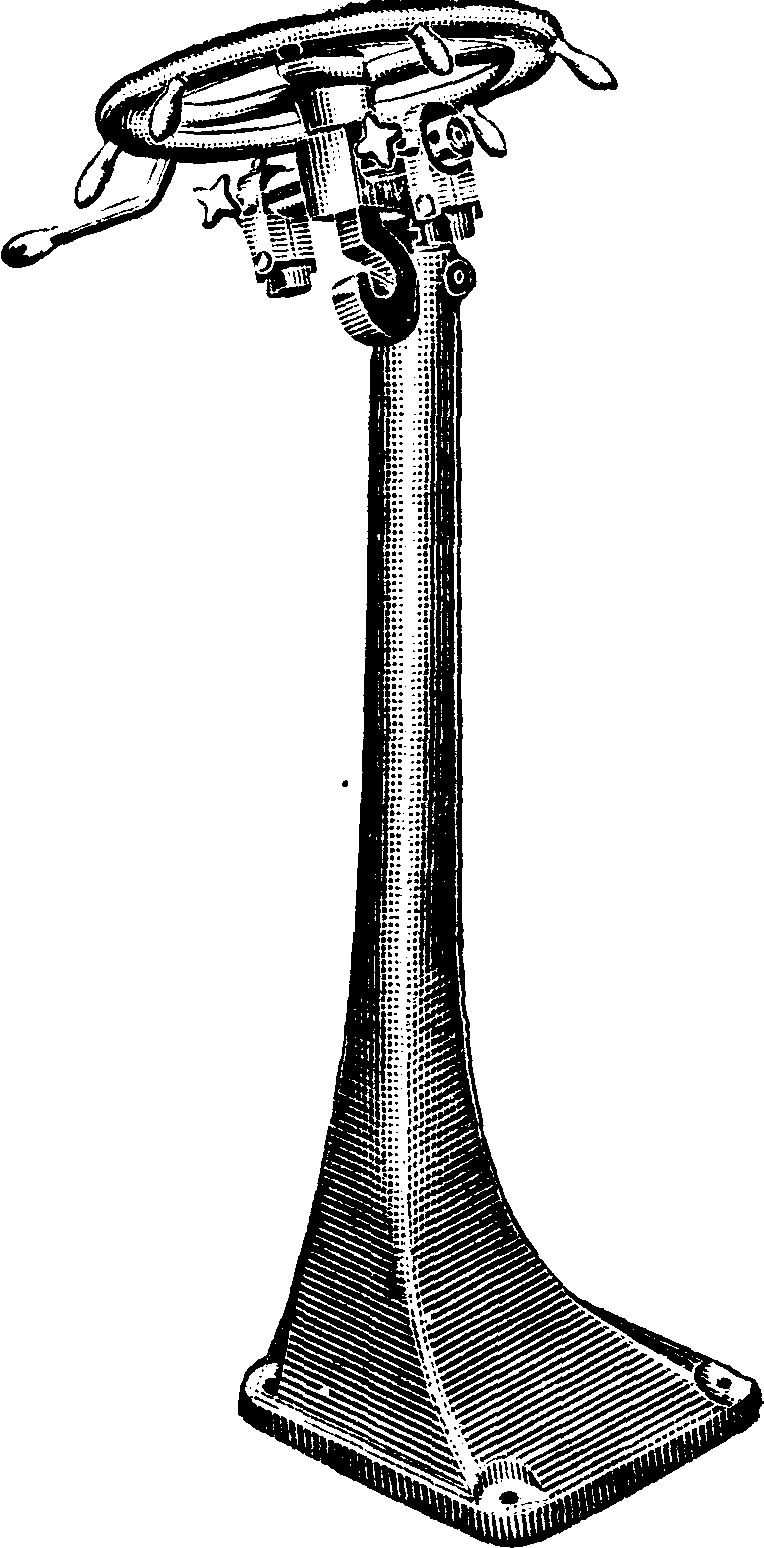

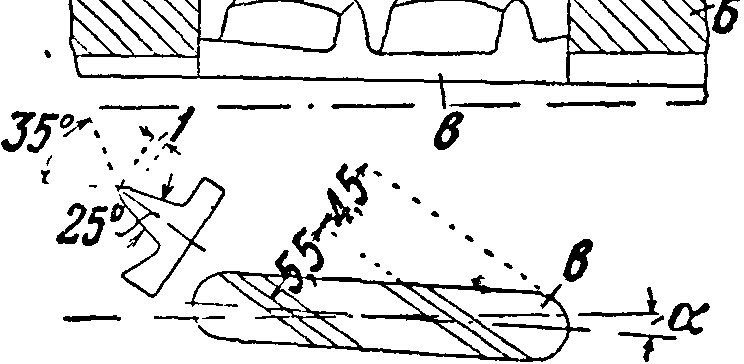

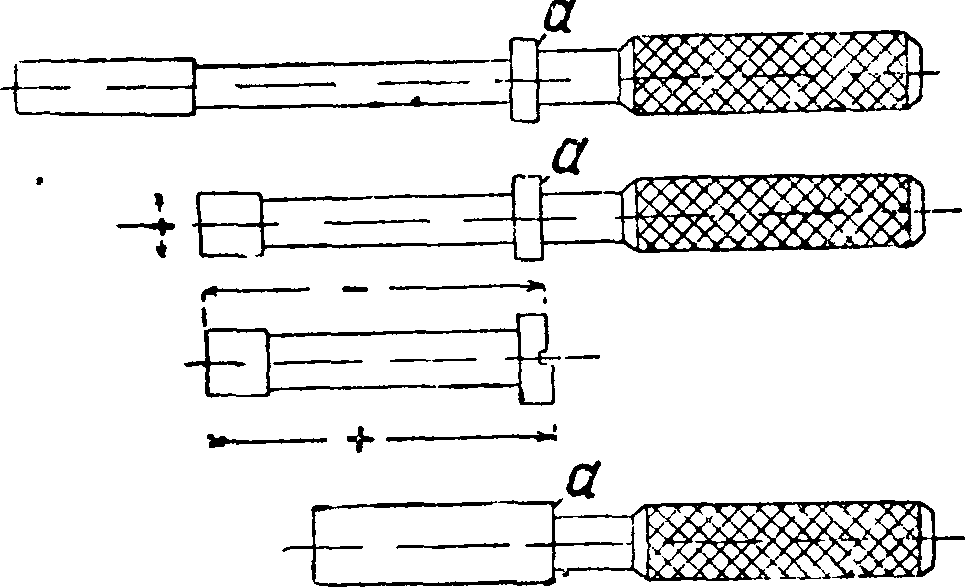

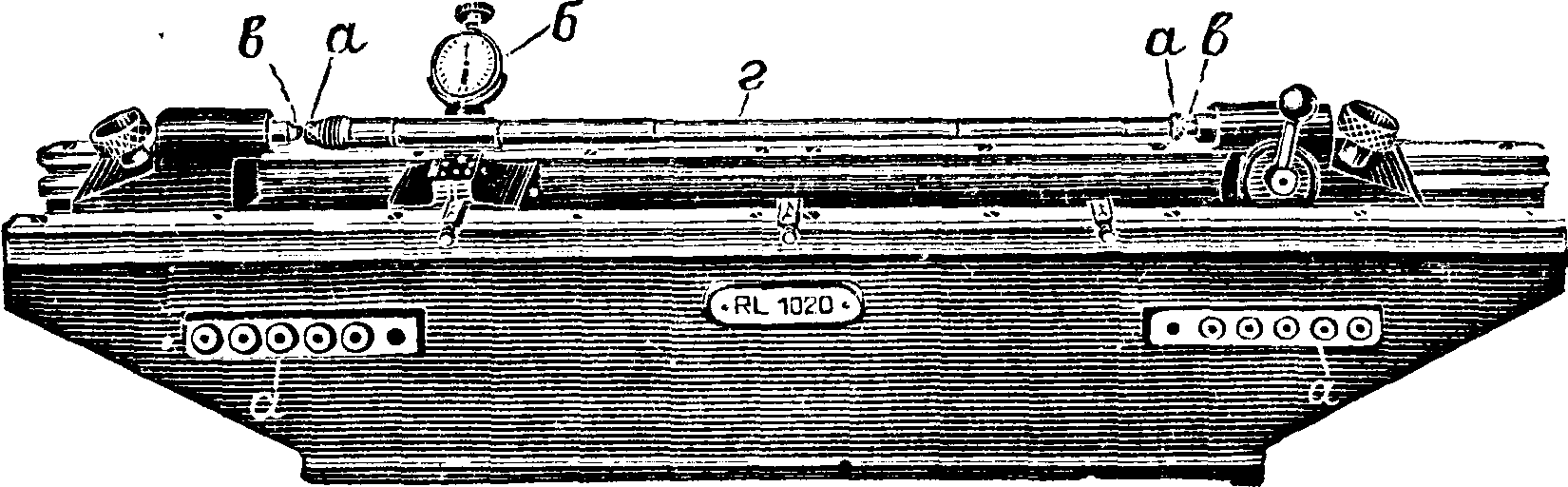

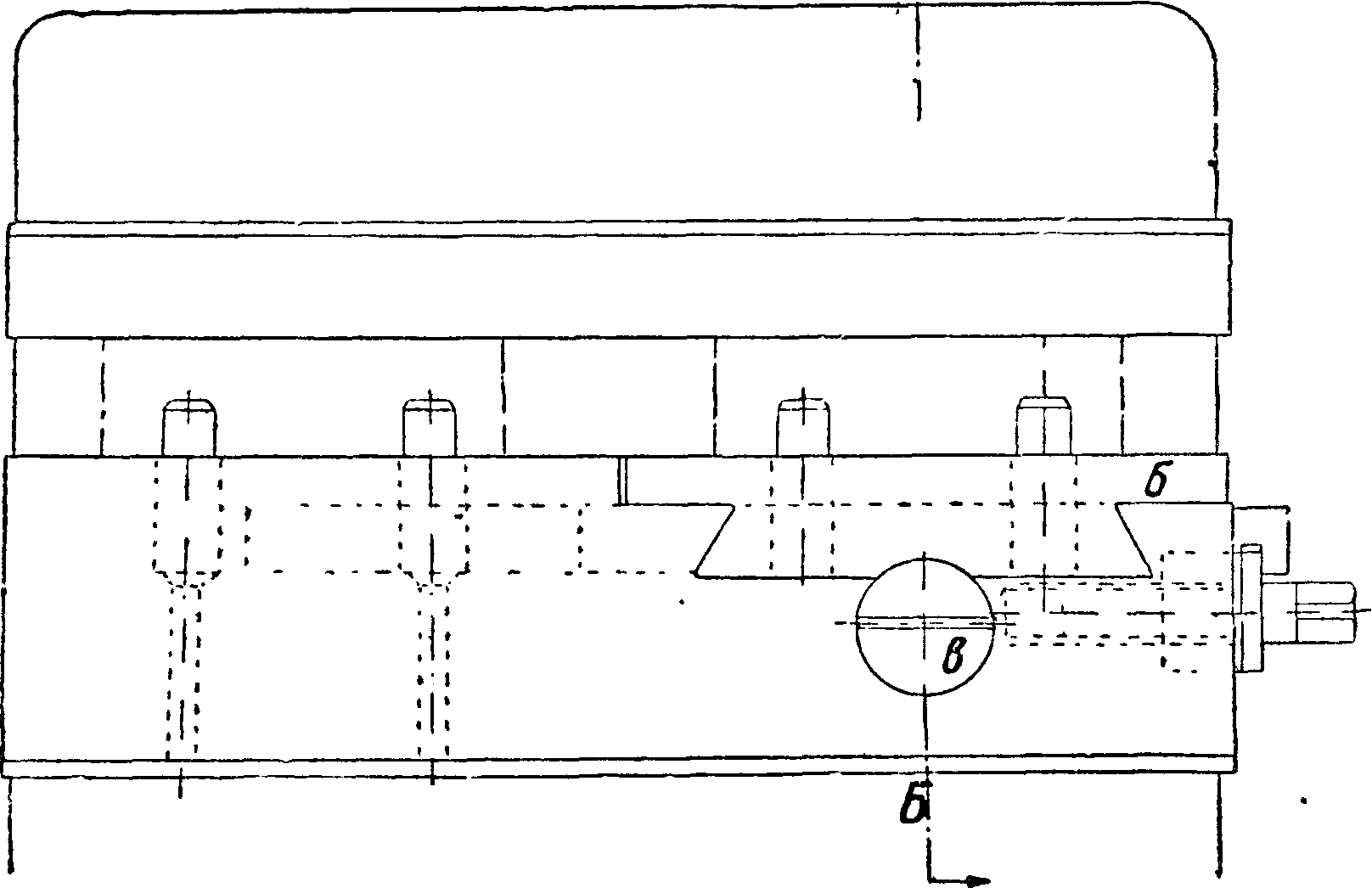

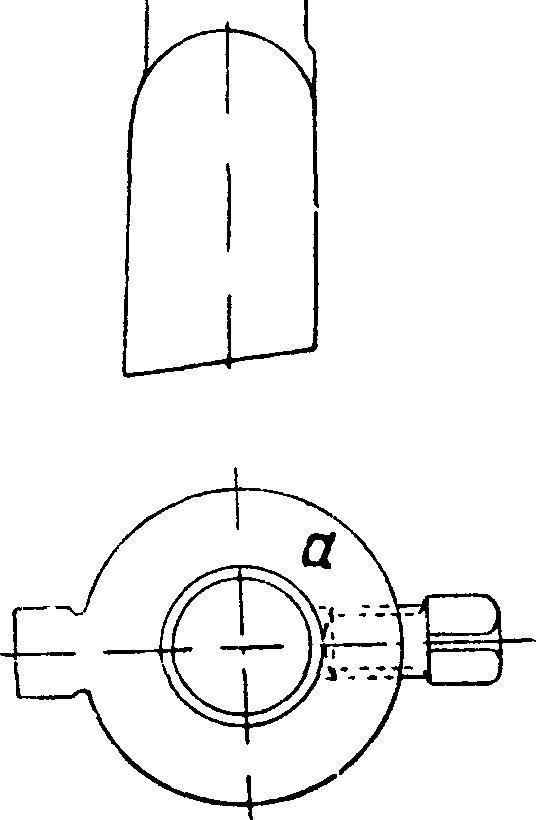

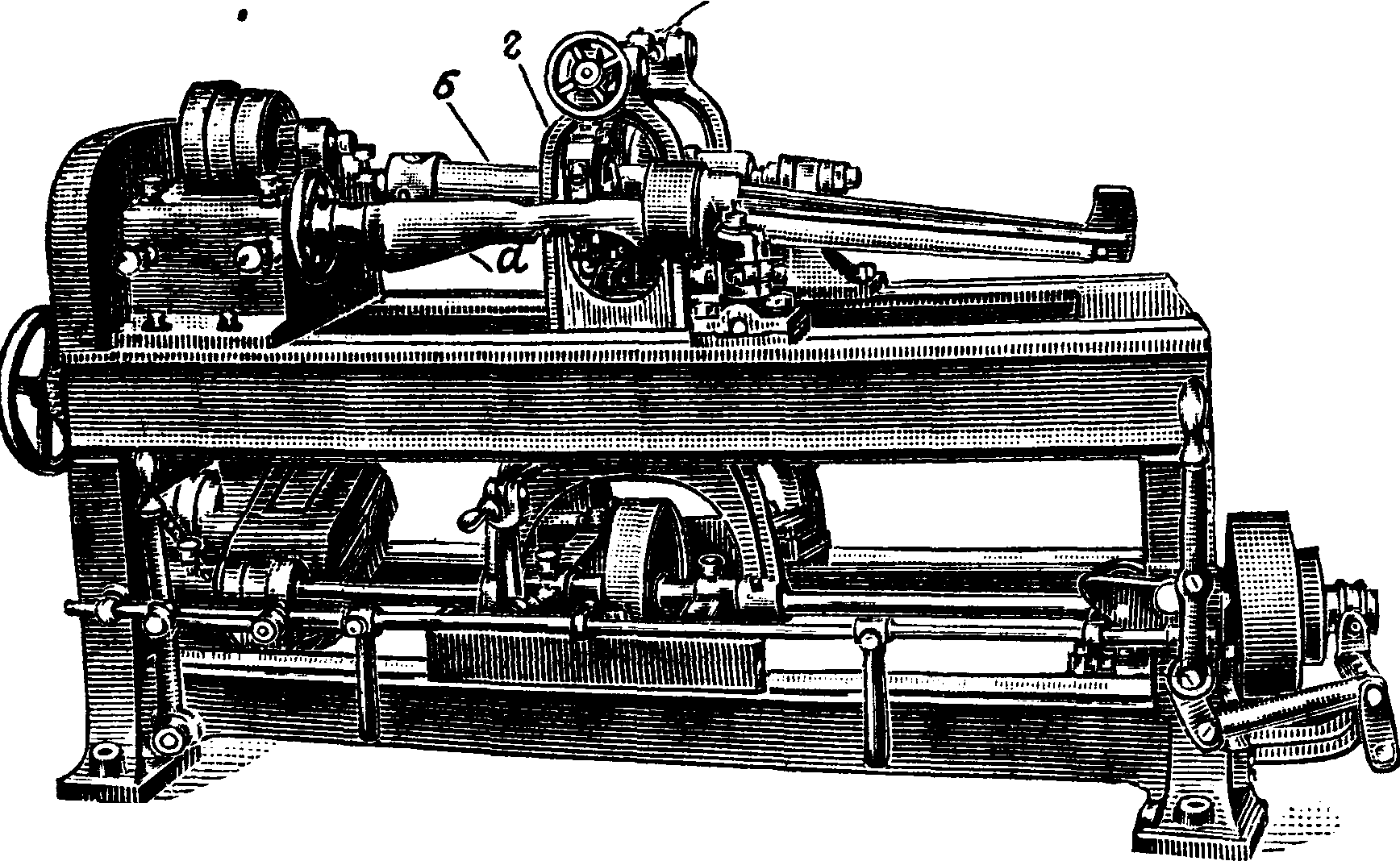

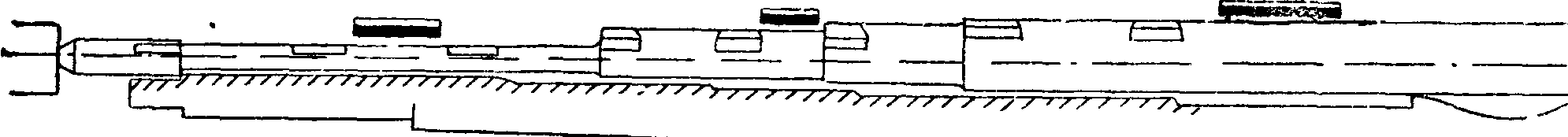

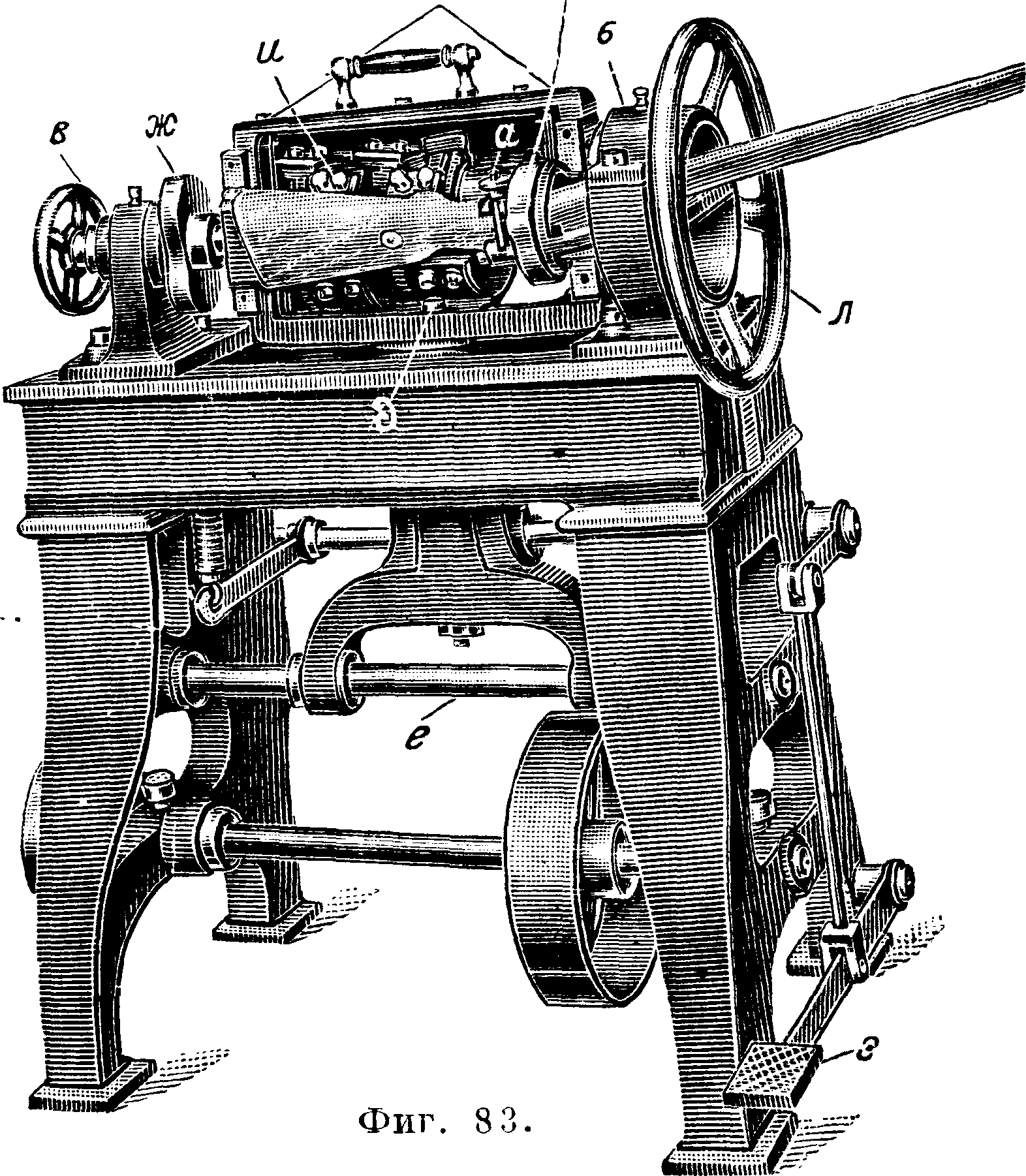

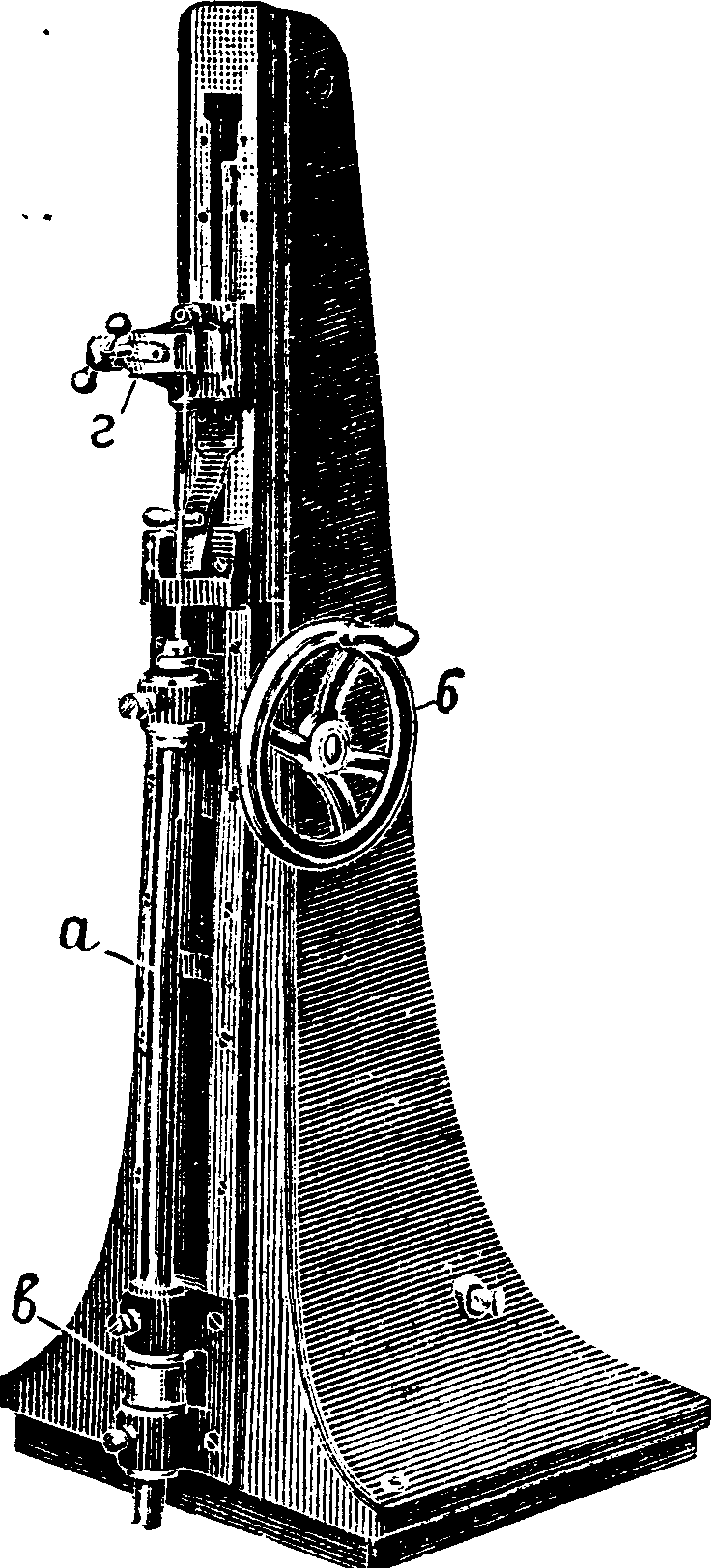

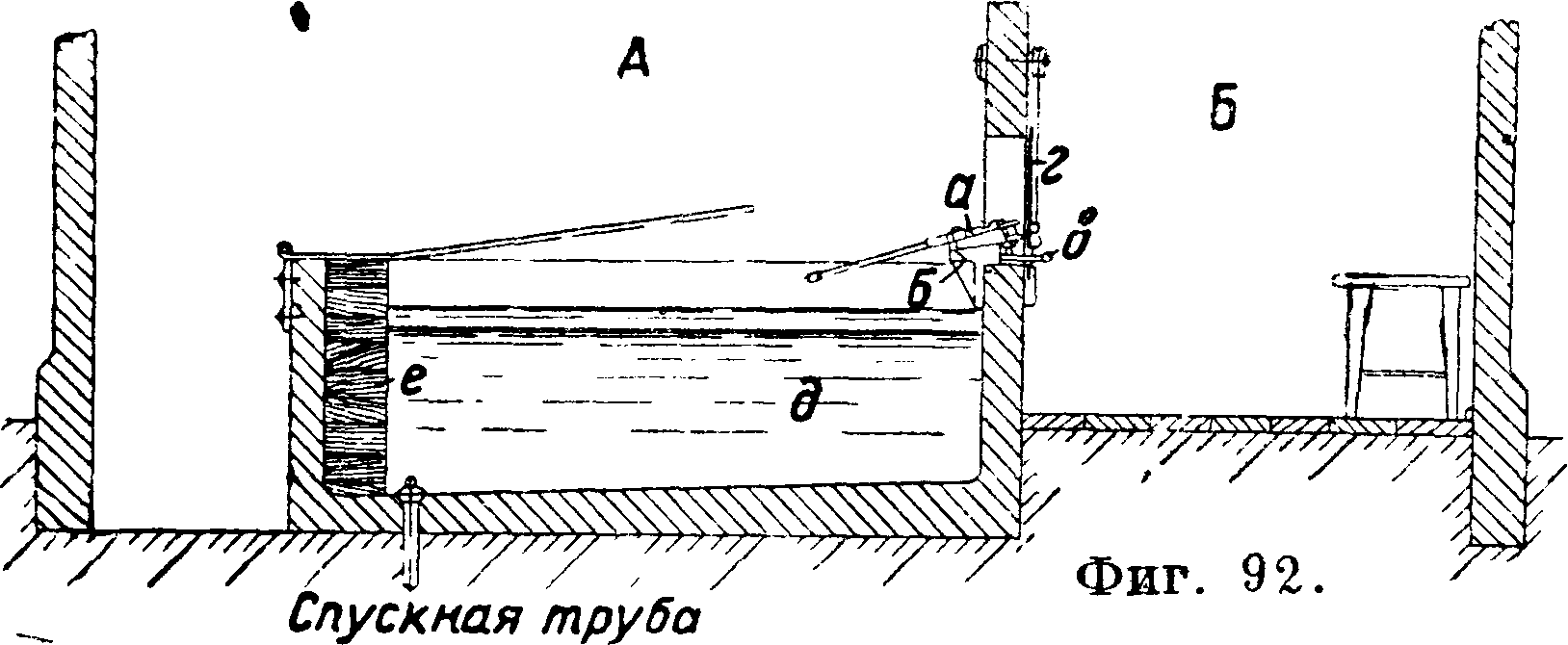

горизонтально-сверлильном станке (фигура 5). При этом ствол вращается, а сверло остается неподвижным и имеет только поступательное движение. Ствол с одного конца устанавливается в соответствующем его форме зажимном е а на рабочем шпинделе, другой же конец его вводится в люнет в В этом люнете непосредственно у конца заготовки ствола и точно центрично по отношению к нему установлена закаленная направляющая втулка для сверла, отверстие которой соответствует диаметру «пушечного» сверла и обеспечивает центрич. сверление ствола. Сверло прочно закреплено в сверлильных салазках б и поддерживается передвижным рольным люнетом д. Сверлильные салазки при сверлении медленно передвигаются влево и захватывают при этом люнет д. Под станиной станка установлен насос е, всасывающий из резервуара масло—обычно смесь из 90% сурепного масла-и 10% сала, разбавляемого зимой керосином,—и накачивающий его под высоким давлением (ок. 30 аЬт) через телескопические трубки и к сверлильным салазкам б, отсюда же через полый стержень сверла непосредственно к его режущей части. Стволь-

Фигура 6.

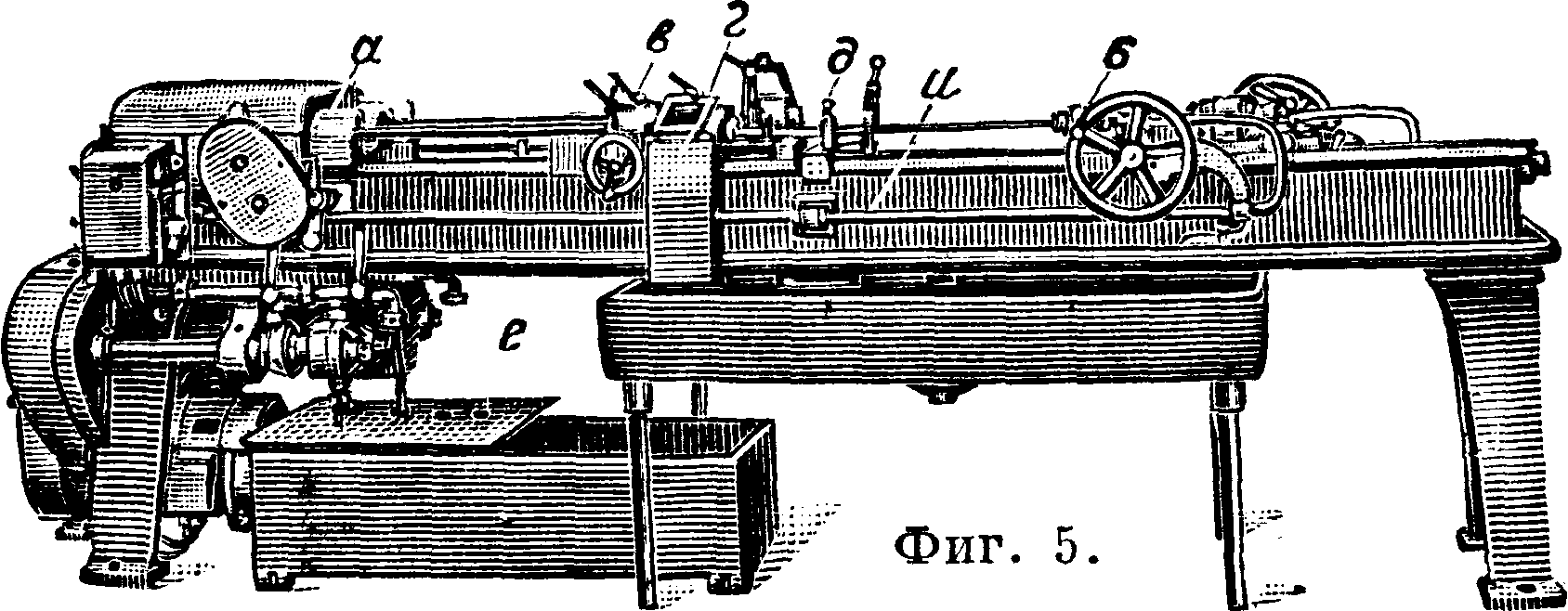

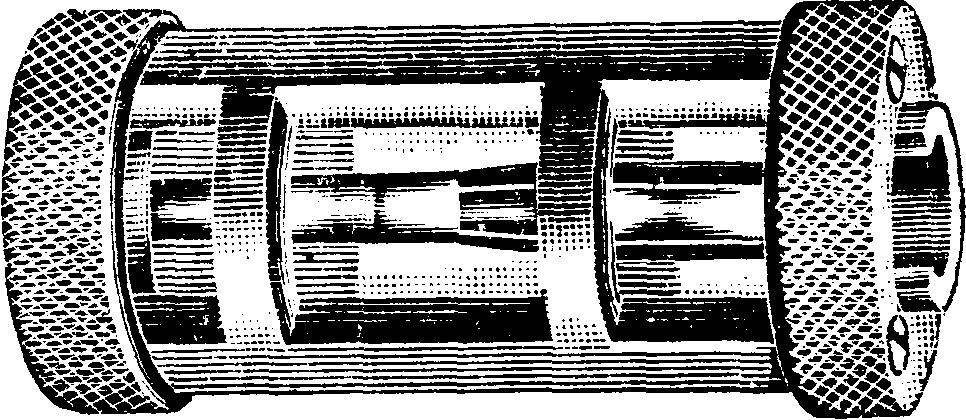

ное, или пушечное,Сверло (смотрите) снабжено (фигура 6 прямой сквозной канавкой для стружек. Оно припаяно или приварено к стальной трубке. Масло, накачиваемое под высоким давлением через стержень в самое сверло непосредственно к его режущей кромке, стекает обратно по стружечной канавке и захватывает с собою образующиеся от сверления стружки. Последние, а также стекающее обратно масло улавливаются стружкоуловителем з (фигура 5) и отводятся в сборный резервуар. Стволы сверлятся обычно начиная с более толстого конца по направлению к более тонкому. Изображенное на фигуре 6 пушечное сверло является сверлом новой кон струкции. В прежнее время часто применялись сверла, снабженные против стружечной канавки еще одной фрезерованной канавкой со впаянной в нее тонкой латунной трубкой, через к-рую накачивалось масло. Горизонтально-сверлильные станки для стволов обычно бывают двухшпиндельные, и лишь для стволов охотничьих ружей, а также для стволов крупно-калибер-ных пулеметов калибром до 40 миллиметров применяются иногда и одношпиндельные станки.

Скорость сверления и подача зависят при сверлении стволов от качества подвергаемого сверлению материала, диаметра сверла и качества пушечного сверла. В качестве средней производительности для стволов калибром в 7,9 миллиметров из вольфрамовой стали с временным сопротивлением 65-f-90 килограмм/мм2 при ччсле оборотов ствола 2 200 в минуту м. б. принята подача 0,013 миллиметров на один оборот, чему соответствует глубина сверления в 28,6 миллиметров,/мин. При особо благоприятных условиях- производительность удается поднять примерно до глубины сверления в 40 миллиметровjмин, однако бывают также случаи, когда не достигается и 20 миллиметров/мин.

После сверления ствол впервые развертывается. Эта операция повторяется в дальнейшем процессе изготовления еще трижды; т. о. каждый ствол развертывается четырьмя различной величины развертками. Для ствола калибром в 7,92 миллиметров просверленное отверстие увеличивается в результате операций развертывания примерно на 0,3 миллиметров. Из табл. 3 видно распределение размеров на отдельные развертки и допуск для каждой ступени. Для развертывания

Таблица 3.—Д п а метры канала в различных стадиях о б р а б о т к и (в миллиметров).

| Диаметр по | ПОЛЯМ | |||

| Род обработки | Номи наль ный размер | Наибольший р· змер | Наи мень

ший размер |

До пуск |

| Сверление..

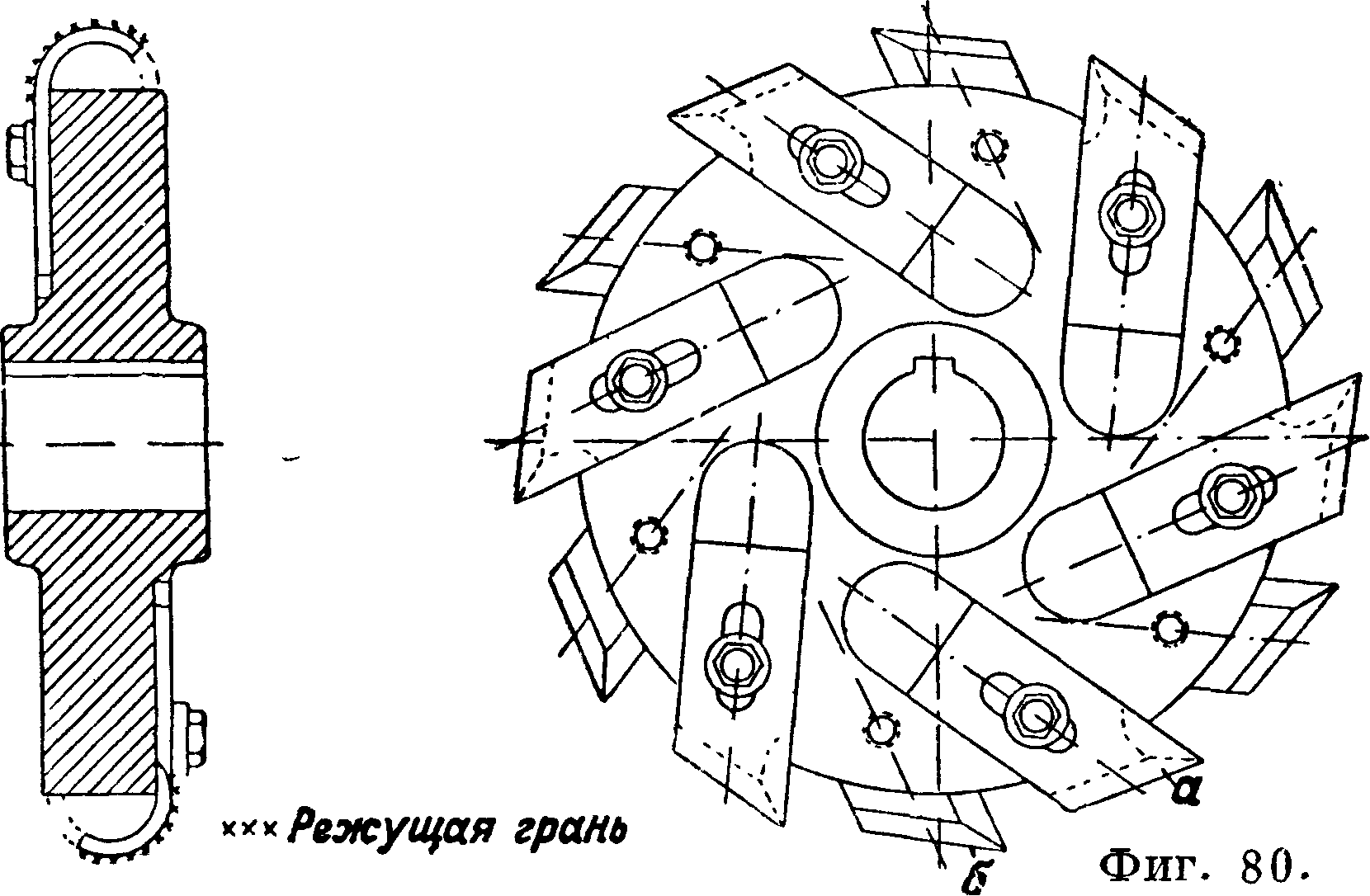

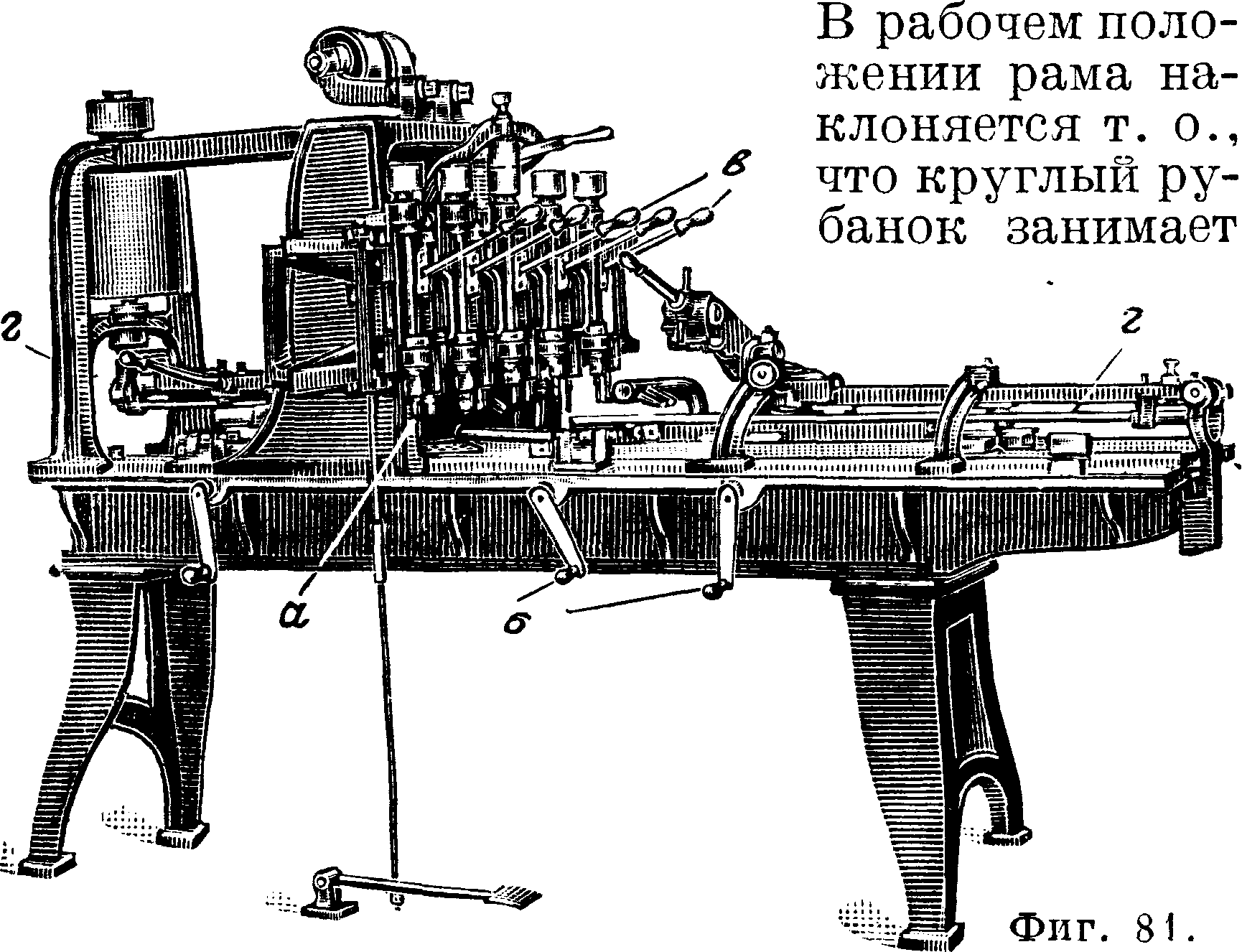

Первое развертывание Второе » Третье » Четвертое » Полировка калибра. |

7,6

7,75 7,8 7,81 7,88 7,92 |

7,73

7,8 7,84 7,88 7.91 7.91 |

7,6

7,75 7,8 7,81 7,88 7,92 |

0,13

0,05 0,01 0,04 0,03 0,04 |

| Диаметр по нарезам, | ||||

| Нарезка нарезов. Голировка нарезов. | 8,18

8,22 |

I 8,23 : 8,21 | 8,18 I 8,20 | I 0,05 i 0,01 |

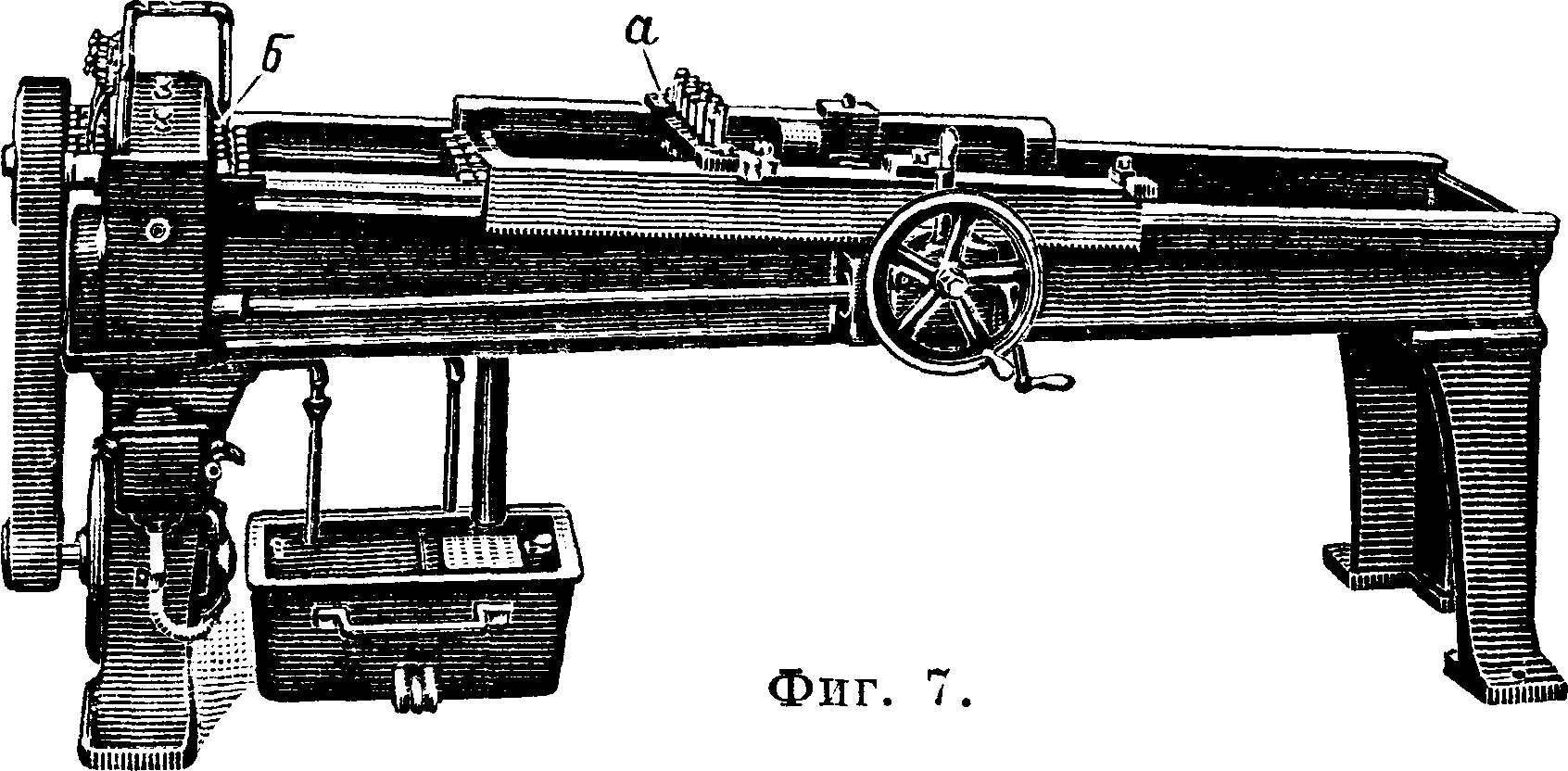

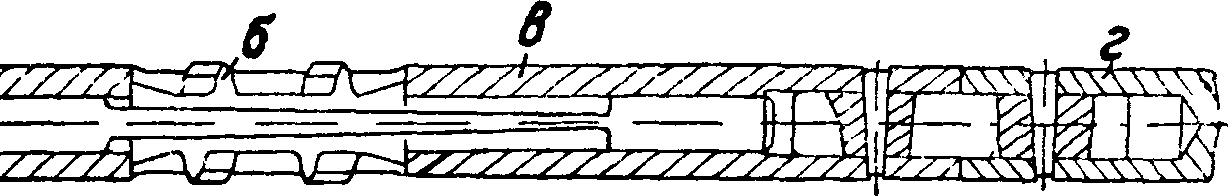

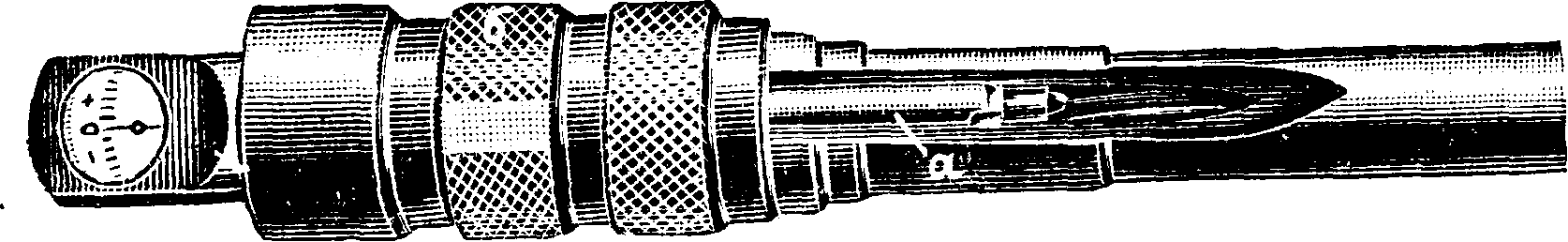

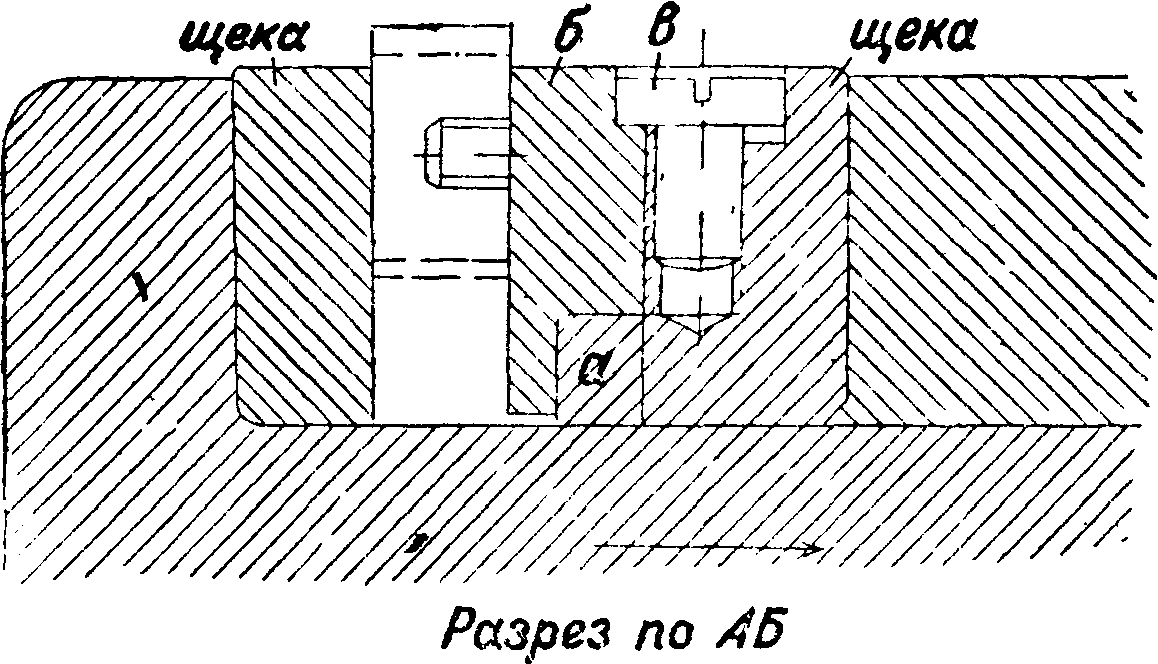

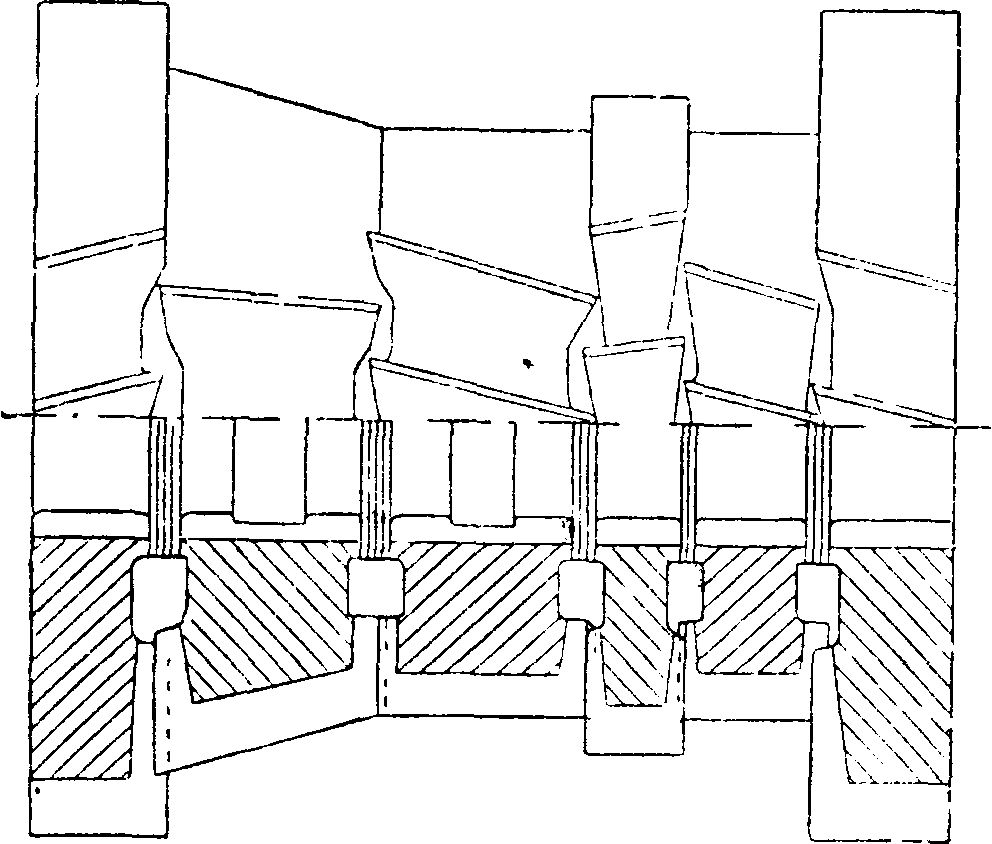

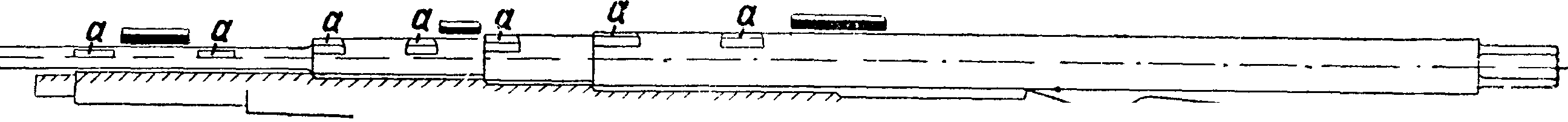

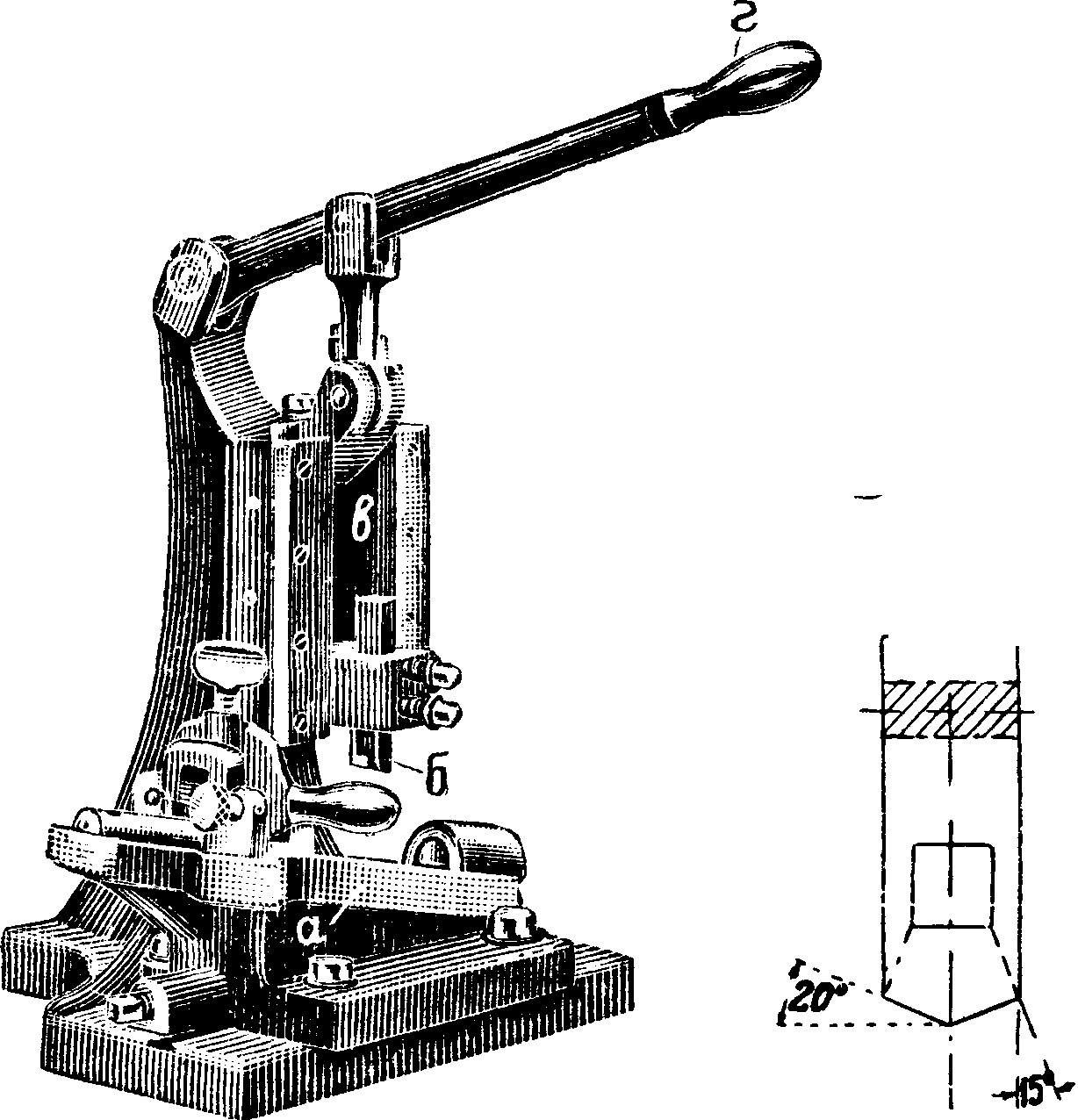

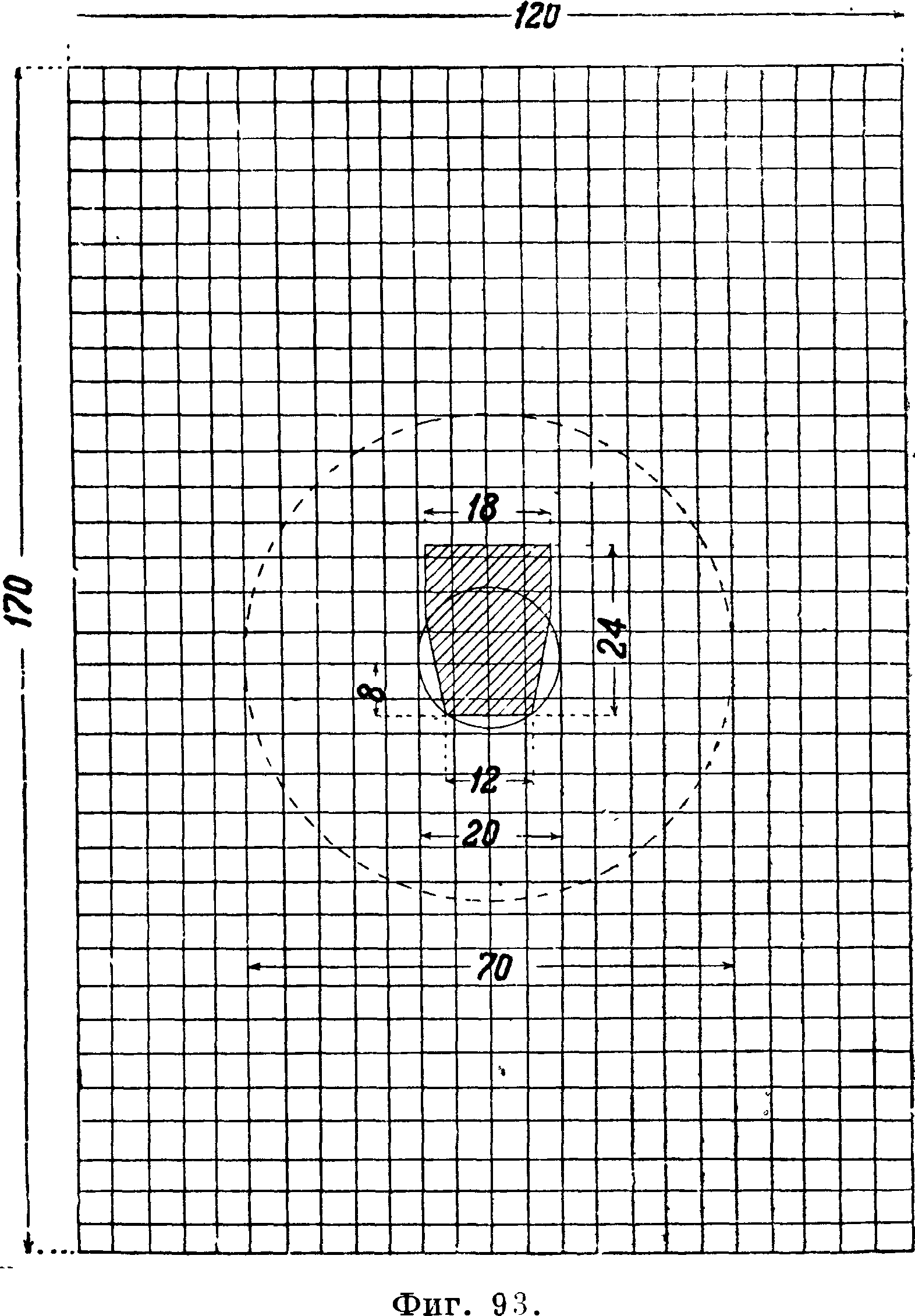

отверстий стволов применяют специальный станок (фигура 7), на к-ром одновременно развертывается несколько стволов (на станке, изоб

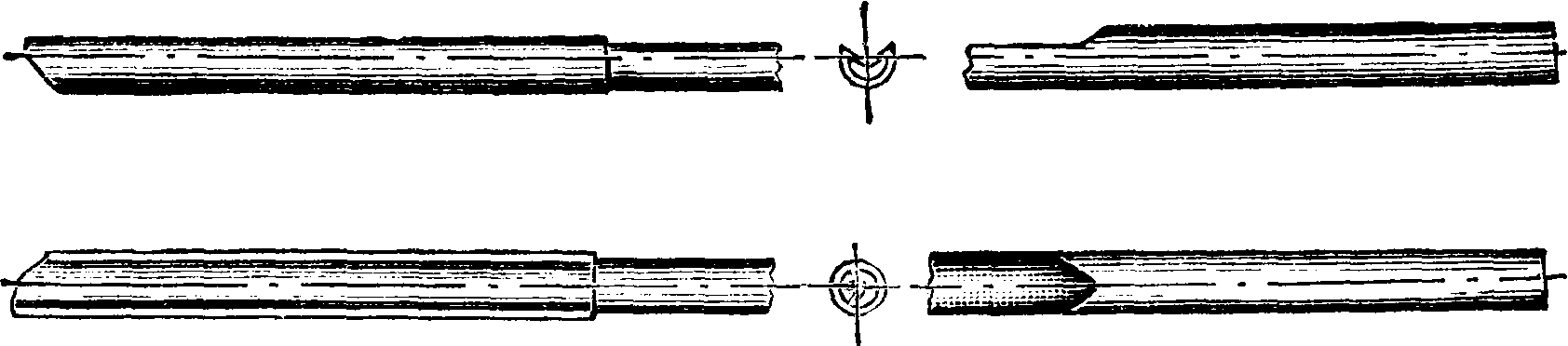

раженном на фигуре 7, шесть стволов). Стволы прочно закрепляются на салазках а, снабженных приспособленными для этого ами. Развертки на длинных стержнях из стальных трубок закрепляются в рабочих шпинделях б станка. При работе салазки а двигаются по направлению к передней бабке, причем стволы закреплены неподвижно и надвигаются на вращающиеся развертки. Установленный у станка зубчатый насос накачивает сквозь полые рабочие шпиндели и стержни разверток к режущей части масло, к-рое, стекая, смывает накапливающиеся в канавках стружки. Развертки,

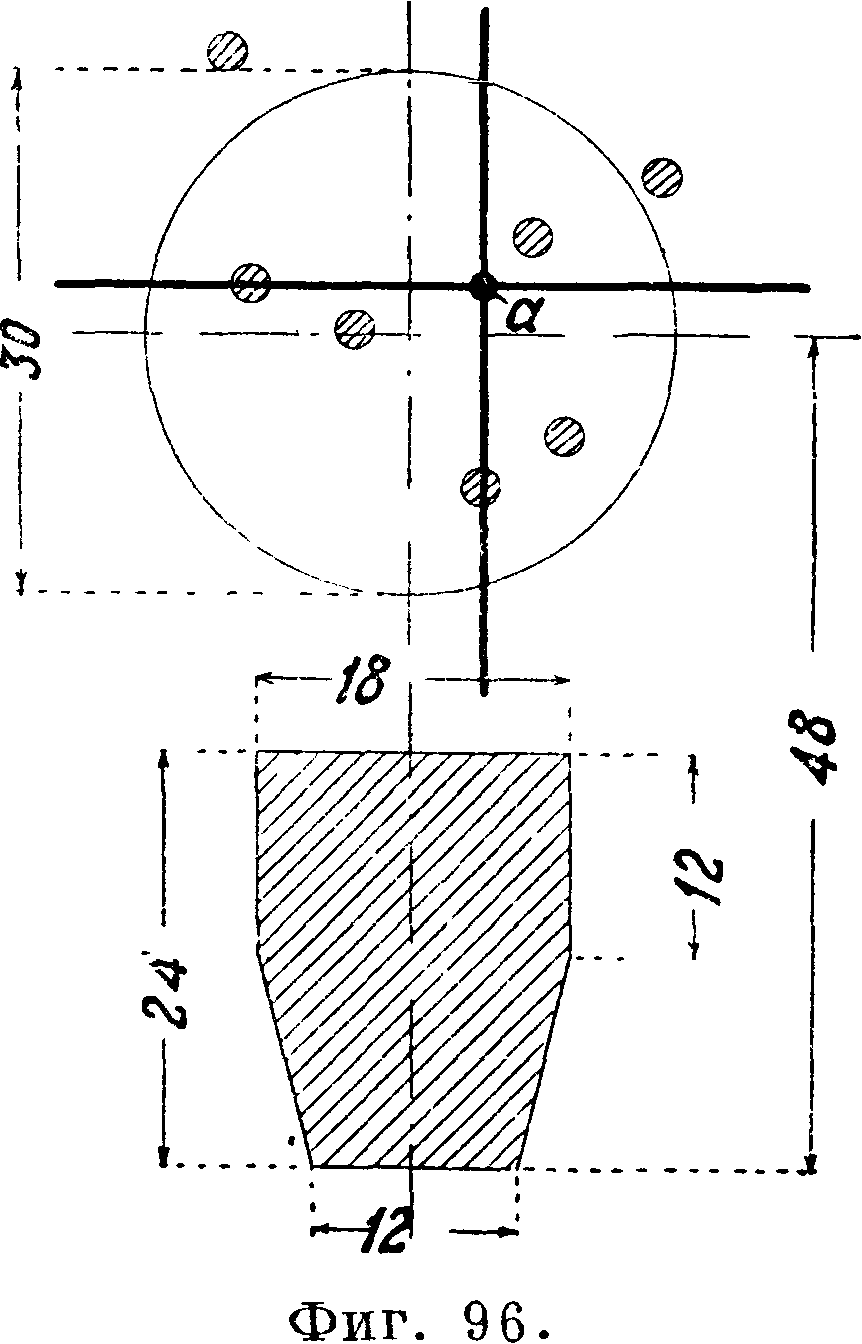

Б

Фигура 8.

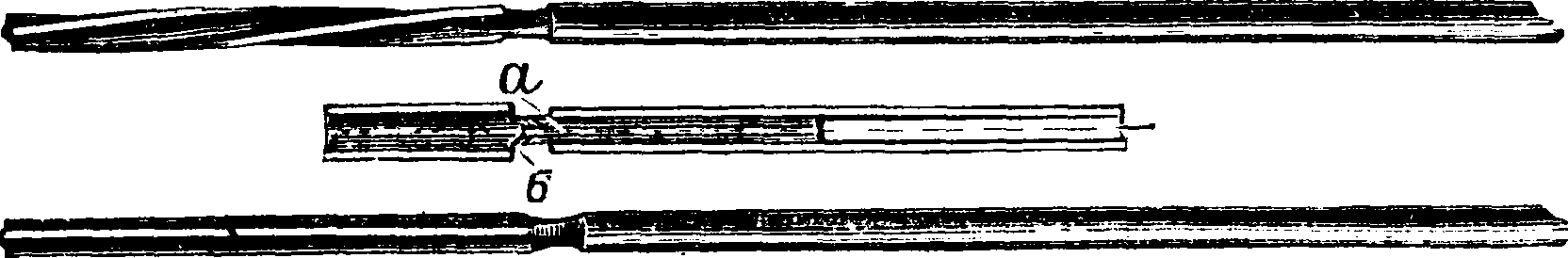

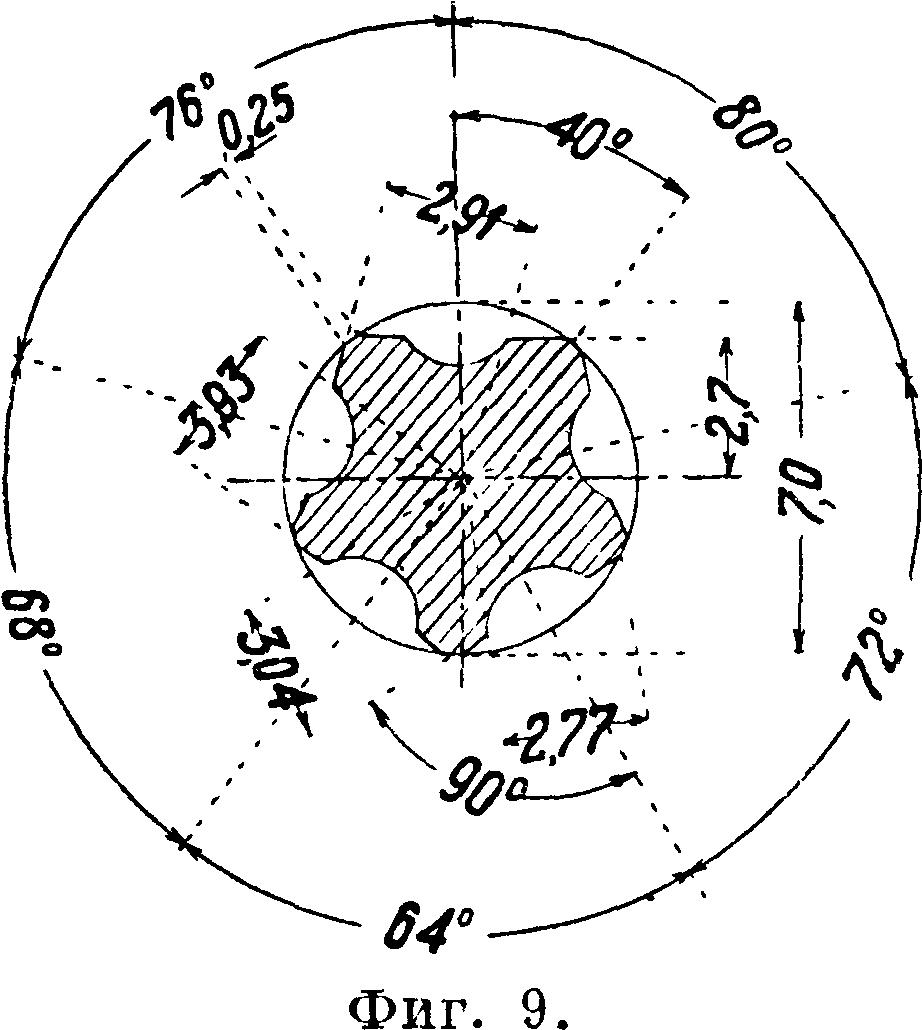

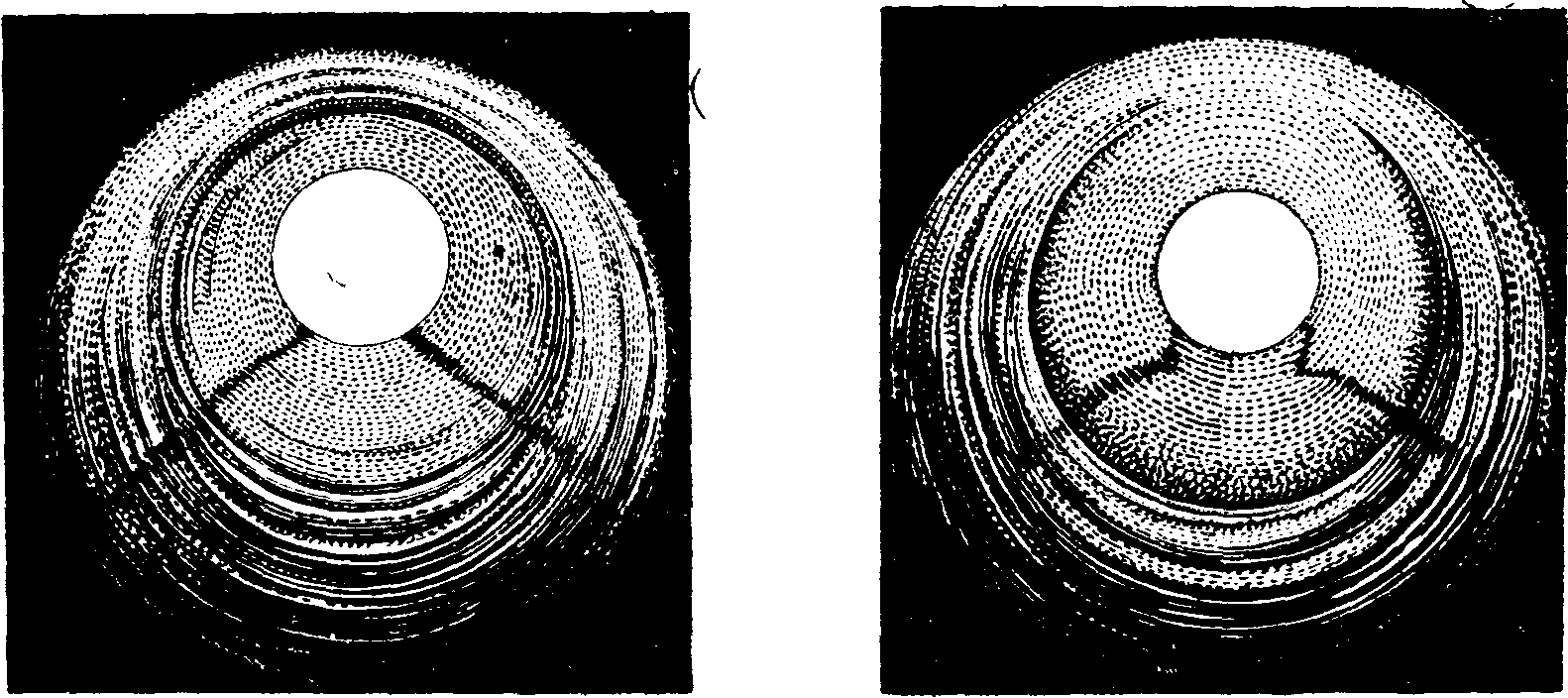

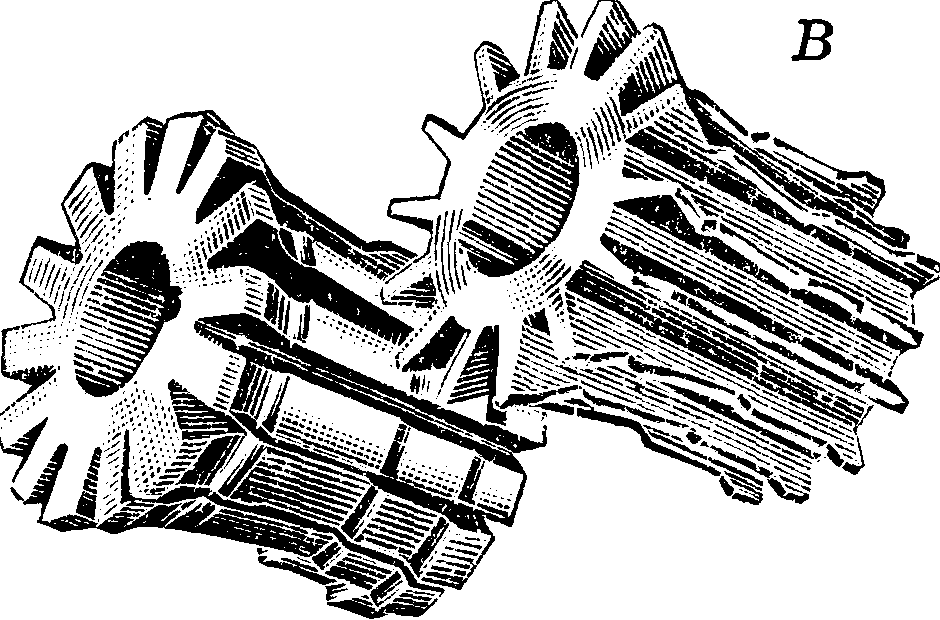

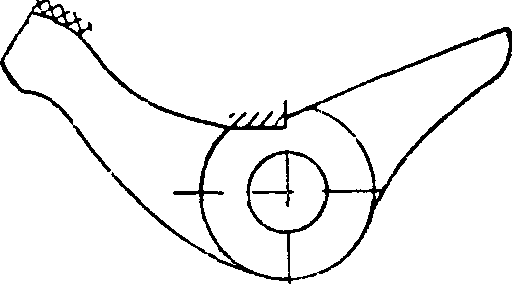

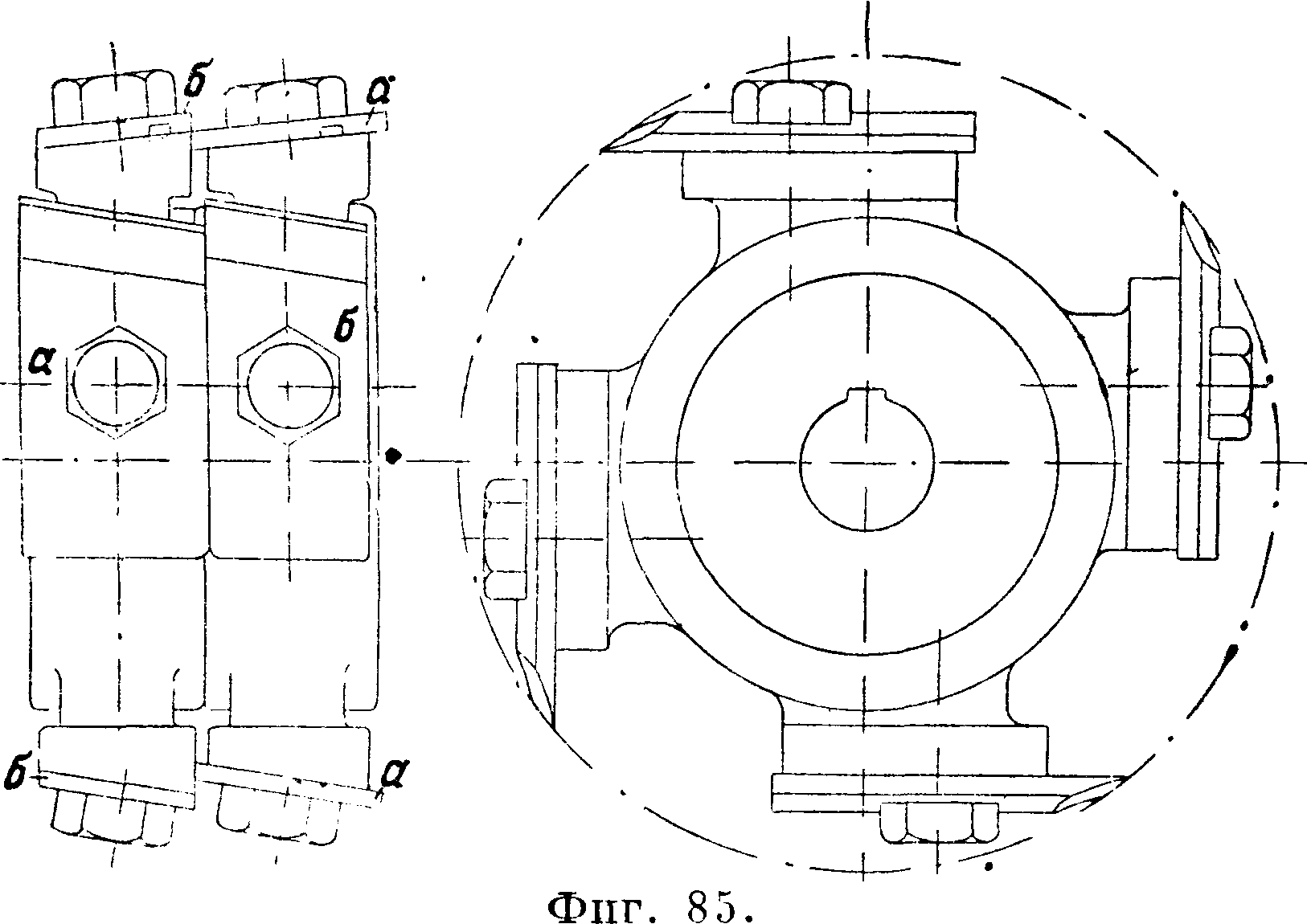

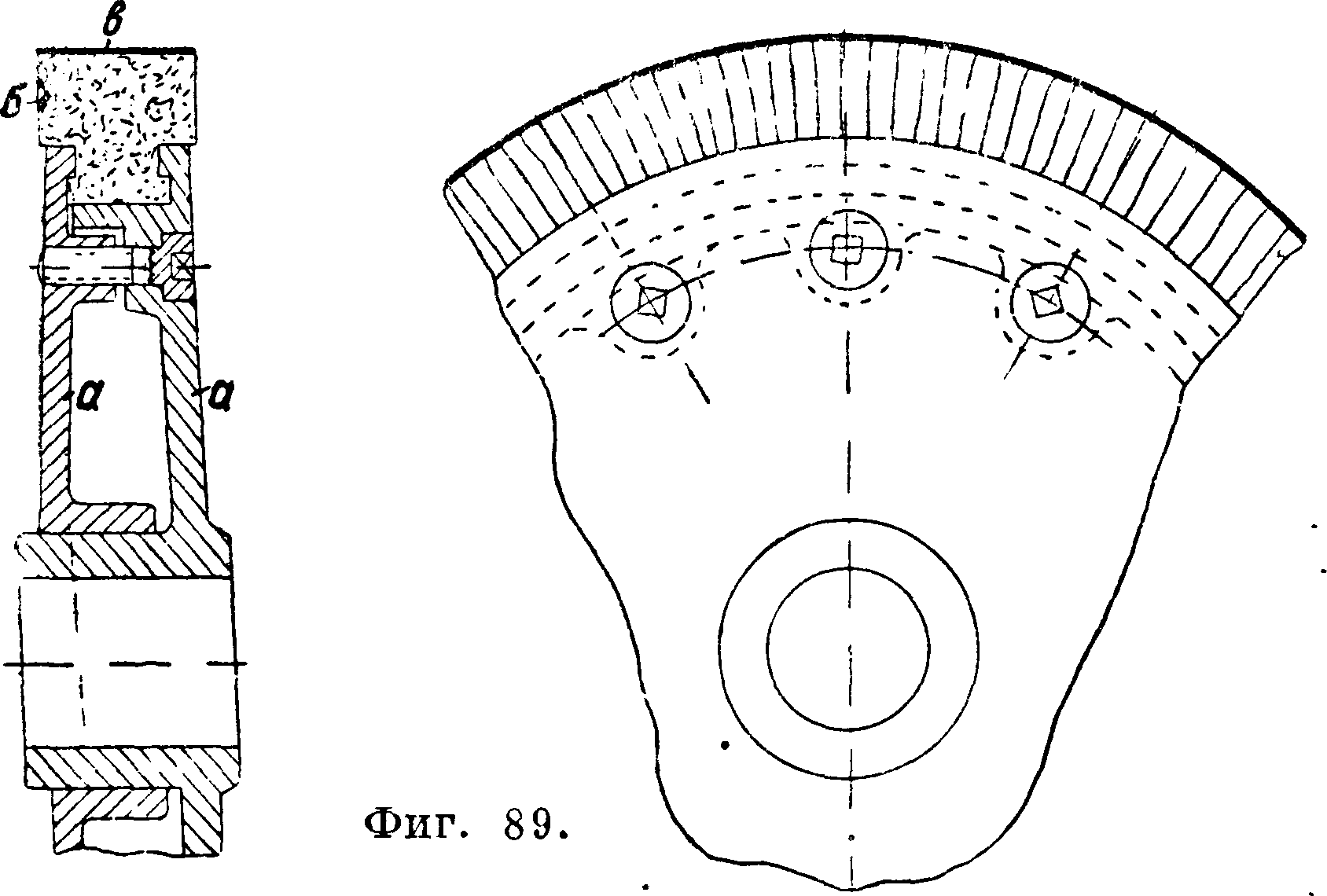

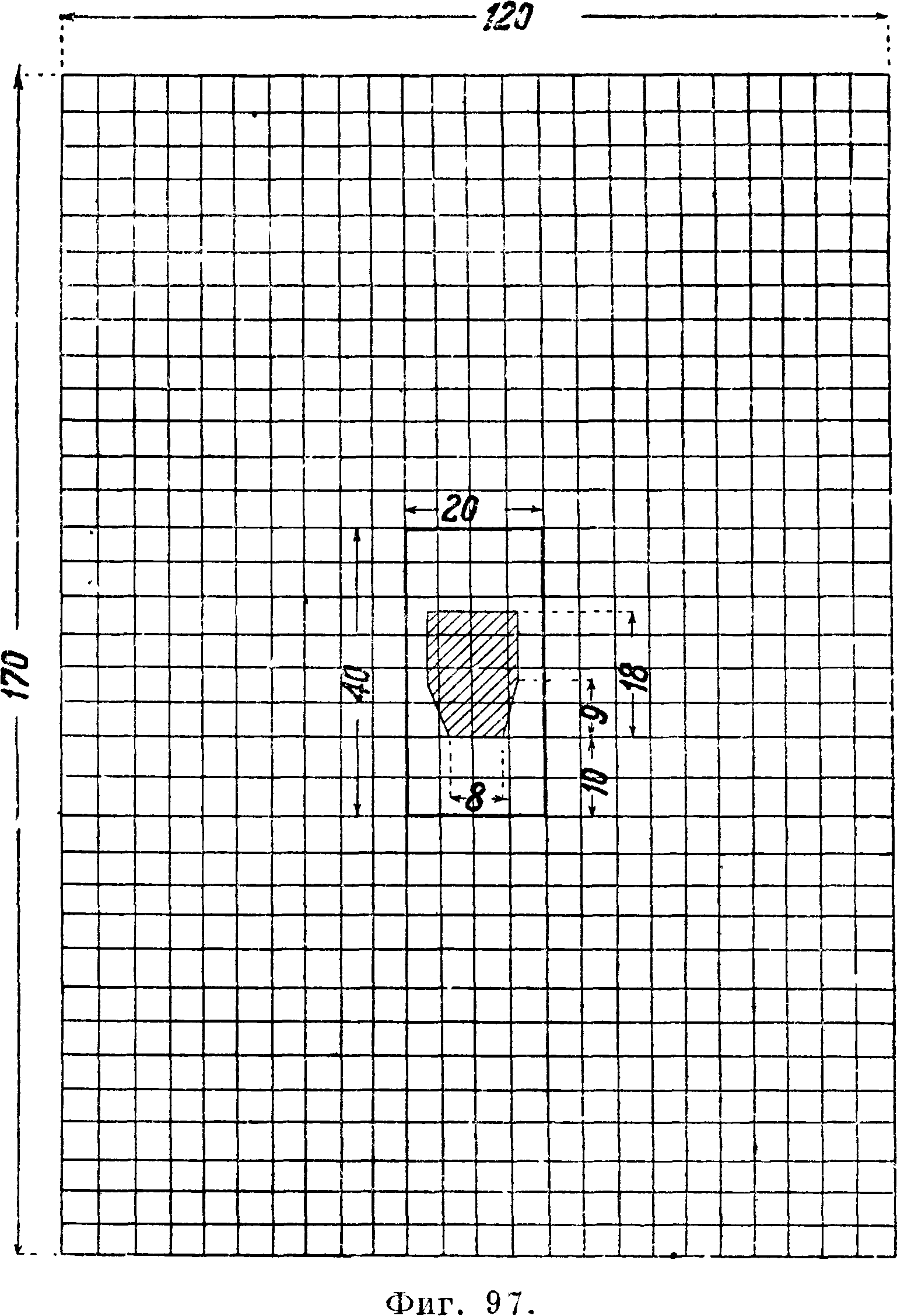

употребляемые для стволов (фигура 8), существенно отличаются от применяемых при других видах металлообработки. Развертка длиною примерно в 100 миллиметров укреплена в длинном стержне (из стальной трубки). Она снабжена 3 или 4 зубцами и имеет цапфу на стороне, обращенной к трубке. Находящаяся в стальной трубке соединительная цапфа просверлена. Это отверстие а соединено небольшими просверленными отверстиями б с каждой из стружечных канавок. Масло, накачиваемое сквозь стержень развертки, поступает через просверленные отверстия а и б в стружечные канавки и стекает через последние, захватывая при этом накапливающиеся в канавке стружки. Развертки предварительные изготовляют обычно со спиральными зубьями (фигура 8,Л), а окончательные—с прямыми (фигура 8, Б). Часто употребляются еще т. н. полировочные развертки, зубцы которых (обычно пять) не имеют режущего угла, а потому производят скоблящее действие. Разрез полировочной развертки показан на фигуре 9. Они применяются в тех случаях, когда требуется увеличить гладкое и круглое отверстие лишь на сотые доли миллиметров, однако их диаметр быстро снашивается, т. ч. годность их к работе весьма непродолжительна. Развертки для стволов охотничьих ружей в основном такой же конструкции, лишь их диаметр, а следовательно и количество зубцов больше. Для изготовления дробовых стволбв с чоком часто применяются длинные конические развертки, то есть фасонные развертки, имеющие длинный направляющий

Развертка а

Коническая часть

Фигура 10.

цилиндр а из твердого дерева (фигура 10). При таком способе изготовления стволов стружки отводятся к стержню.

После предварительной развертки ствол впервые правится по тени в отверстии (смотрите Охотничье е). Эта операция, для выполнения которой требуется навык, повторяется до окончательного изготовления ствола еще 4 или 5 раз,

а именно правка ствола производится каждый раз тогда, когда вследствие значительной съемки материала или после развертки он мог искривиться. Определение места изгиба ствола производится по двум методам, а именно по т.н. теневому методу или по кольцевому методу. Изображенное на фигуре 11 приспособление используется для правки стволов по теневому методу, наиболее часто применяемому в настоящее" время. Приспособление устанавливается на расстоянии примерно 3 ж от окна или другого источника света. Между приспособлением и источником света на соответствующей высоте укрепляется черная планка. Ствол вкладывается в приспособление на вышине глаз, в наклоненном кверху положении т.о., чтобы черная планка находилась на продолжении оси отверстия. Она дает в отверстии ствола тень в форме двух темных линий, видимых до середины длины ствола. Если ствол прямой, то тень дает прямые линии (фигура 12), если же, наоборот, ствол искривлен, то теневые линии получаются кривые (фигура 13). Т. о. требуется лишь нек-рый навык, чтобы по образованию теней установить, в каком месте лежит искривление ствола. Раз это установлено, то ствол при помощи правильного приспособления выпрямляется, и теневые линии становятся прямыми. При кольцевом методе ствол устанавливается на 2 полых центрах, из которых каждый имеет в просверленном в нем отверстии стеклышко, сплошь зачерненное за исключение^ окружности примерно в 3 миллиметров. В отверстие со стороны окна проходят световые лучи. Если теперь смотреть в ствол через противоположное отверстие, то в передней его части можно установить наличие теневых кругов, расположенных на различном расстоянии от

Фигура и.

Фигура 12. Фигура 13.

глаза наблюдателя и теряющихся примерно по середине ствола. Эти круги в прямом стволе расположены концентрически по отношению друг к другу, в то время как в согнутом стволе они расположены эксцентрически. По размерам и местонахождению этой эксцентричности возможно установить место изгиба ствола, к-рое устраняется путем нажима на соответствующее место ствола при одновременном подпирании впереди и позади. При обоих методах определения места изгиба проверяется лишь передняя половина ствола, т. ч. его приходиття переворачивать, чтобы выпрямить во всю длину.

Стволы охотничьих ружей правятся таким жо точно образом, однако правка их является исключительно трудной, т. к. часто толщина стенок стволов, в особенности у дробовых ружей, очень незначительна, и стенка очень легко м. б. вдавлена при нажиме. Делались разнообразные попытки применять для правки стволов оптические инструменты, однако успехи в этом

Фигура 14.

направлении пока еще незначительны. Правда, имеется Г. П. 298497 на оптический аппарат для правки и контроля стволов, но для нормального производства он неприменим, т. к. пользование им поглощает много времени.

При обточке ствола приходится отходить от обычно принятых методов, т. к. ствол очень тонок сравнительно с длиной и легко изгибается.

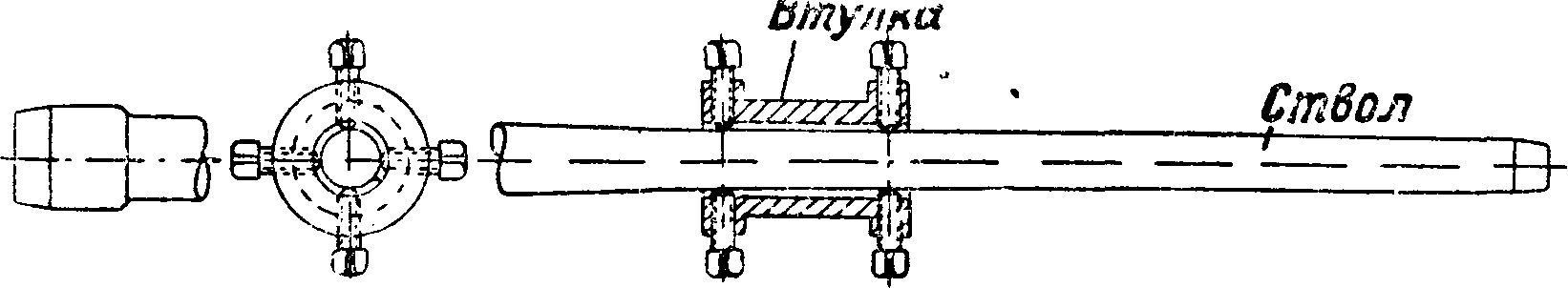

Ствол

ξ№ξξ

ВтулкаГ ^СеРа

Фигура 15.

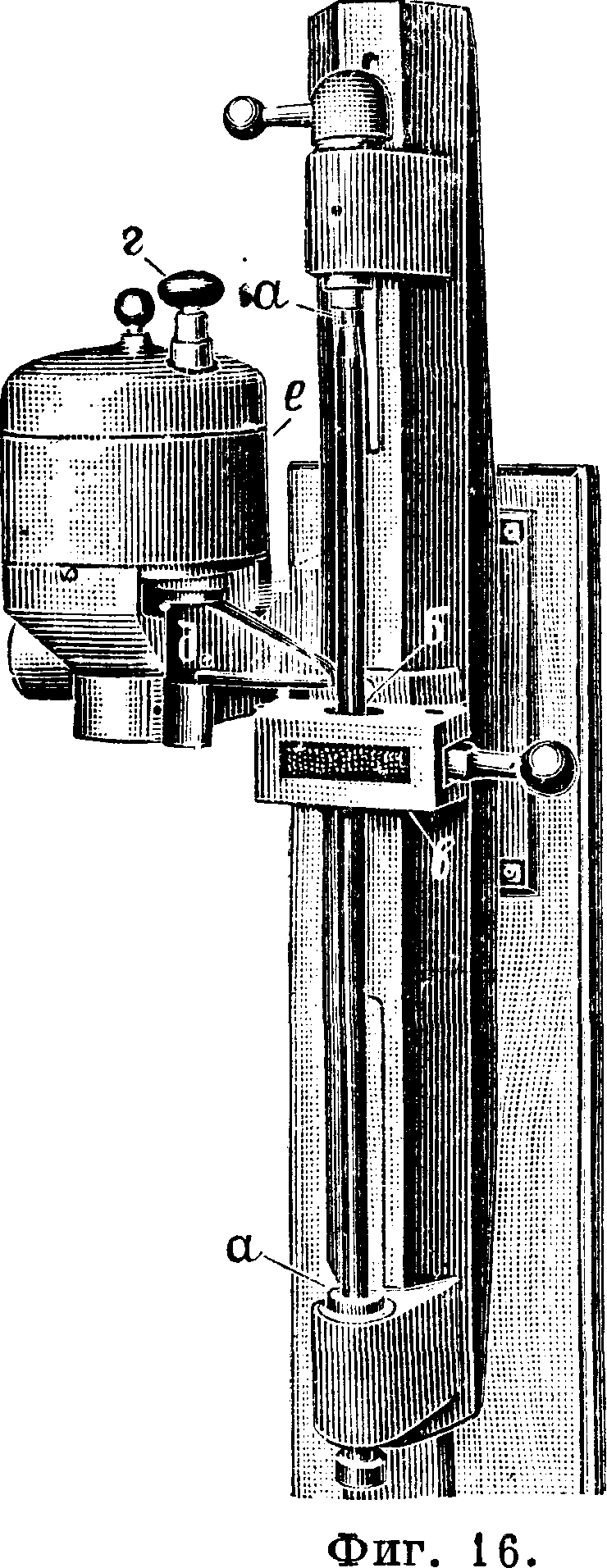

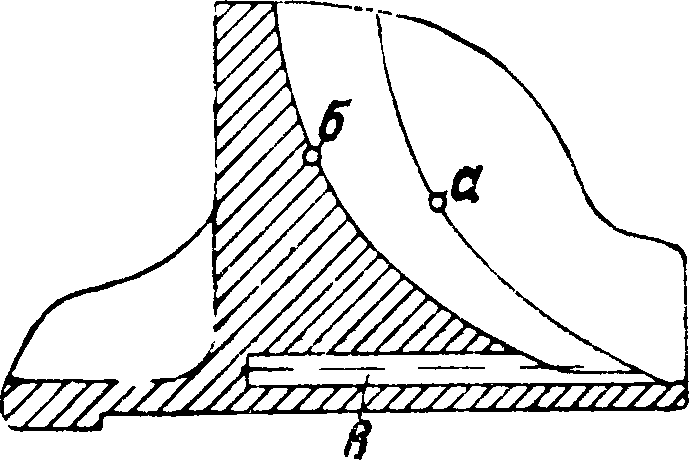

Перед первой обточкой ствол снаружи еще не обработан, поэтому на нем для установки люнета закрепляется втулка совершенно концент-рично по отношению к просверливаемому отверстию. Это делается либо выверкой втулки восемью винтами (фигура 14) либо же прикреплением ее серой (фигура 15). При первом способе втулка с относительно большим отверстием продвигается до середины ствола и путем выверки винтов закрепляется т. о., что ее наружная поверхность концентрична с отверстием ствола. При втором способе ствол закрепляется в особом приспособленки (фигура 16) между центрами а, втулка б с большим отверстием поддерживается в дер -жавке б концентрически по отношению к центрам.

Промежуток между наружной поверхностью ствола и отверстием втулки заливается жидкой серой, которая быстро застывает, прочно соединяя ствол с кольцом. Сера плавится в тигле е, нагреваемом газом или электричеством, и стекает при открывании клапана г по желобку б.

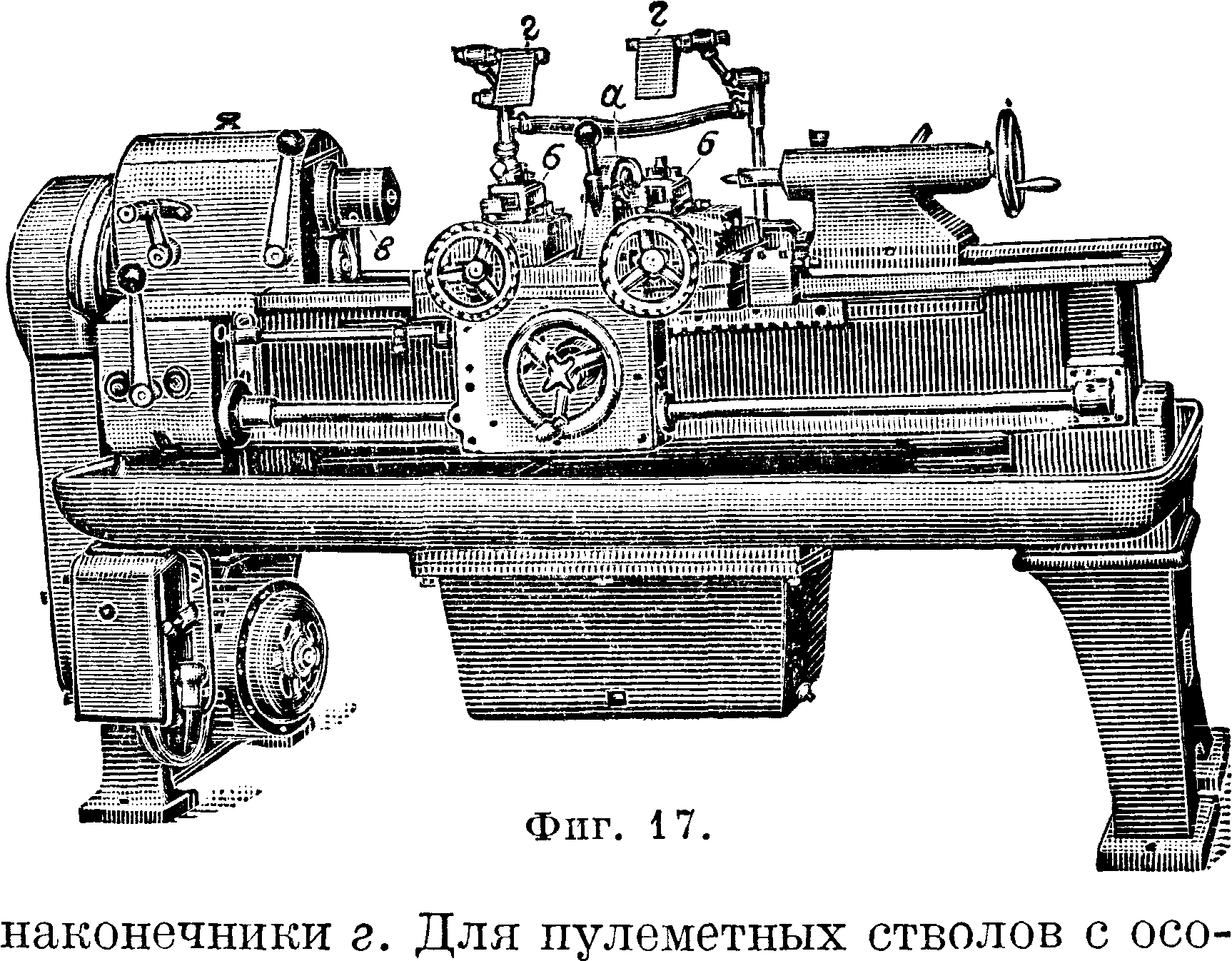

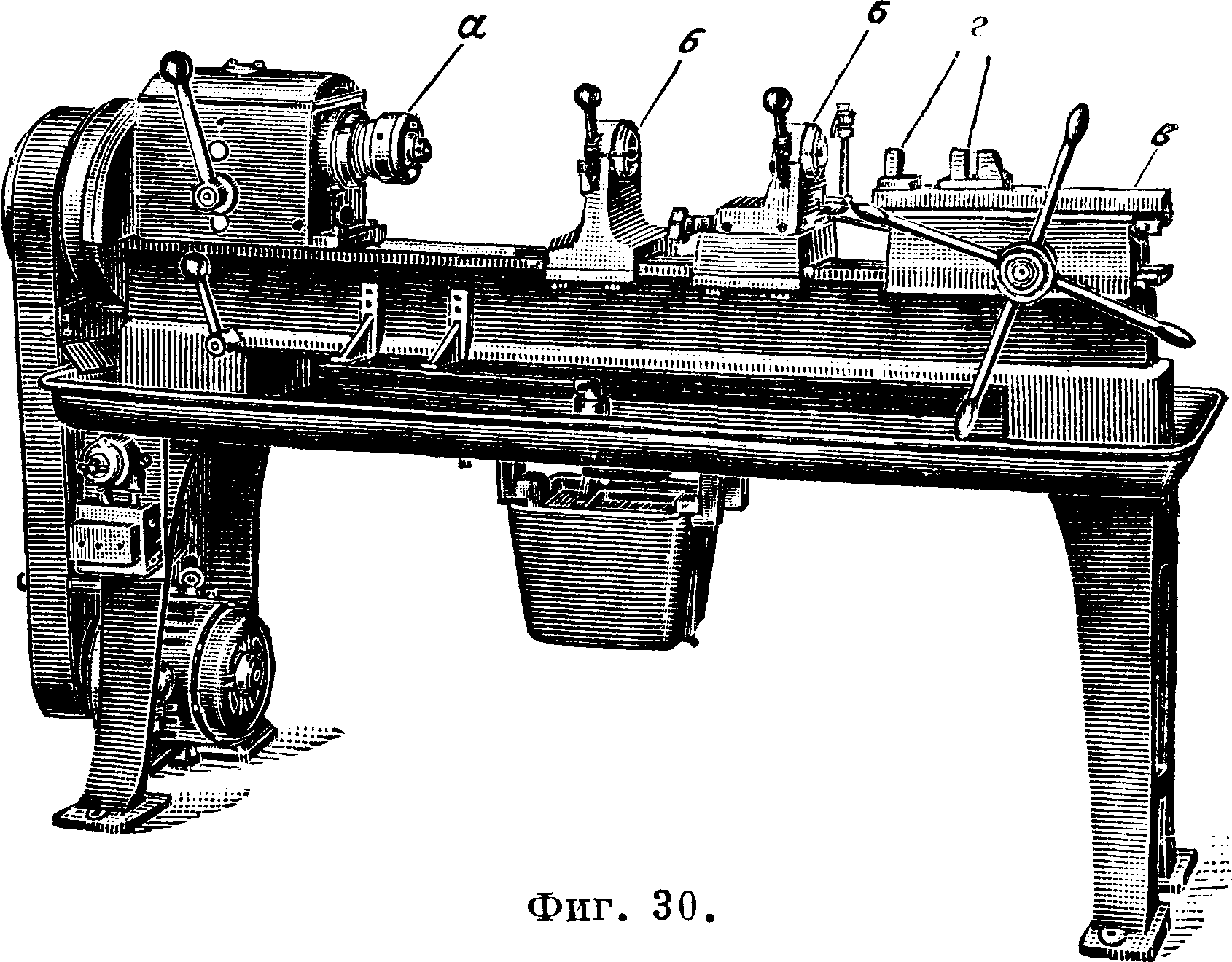

Этот процесс, требуя значительно меньше времени, нежели выверка втулки, имеет однако тот недостаток, что при разогревании серы образуются вредные испарения. Чтобы обточить нормальный ствол военной винтовки по всей длине, необходимо укрепить его люнетами по меньшей мере в двух местах. Поэтому ствол прежде всего обтачивается в двух местах для расположения люнетов. Это делается на специальном токарном станке для стволов (фигура 17), снабженном двумя супортами б. Ствол одним концом укрепляется в б, другим концом опирается на центр и прикрепленной к нему до

этого втулкой устанавливается в люнет а. Двумя резцами, установленными в супортах б, одновременно в двух местах обтачиваются шейки шириною примерно в 30 миллиметров каждая. Охлаждающая вода подается через направляющие

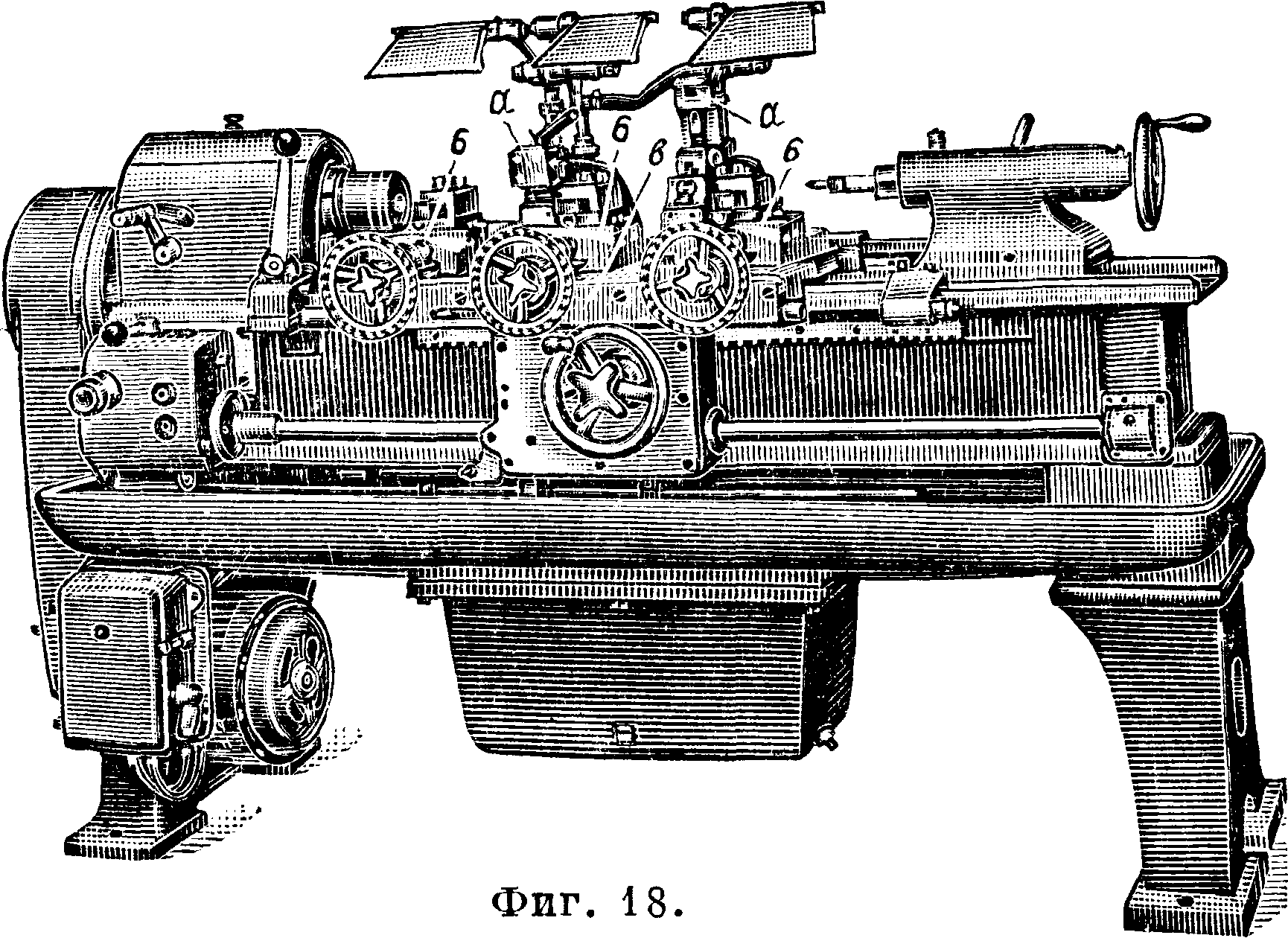

бенно крупным диаметром и для коротких стволов достаточно бывает и одной шейки. После этой обточки установленная или прикрепленная серой втулка удаляется. Обточка всей на

ружной поверхности ствола производится обычно на токарном станке для стволов с тремя су-портами (фигура 18). Этот станок работает по принципу копирования. Ствол устанавливается в е и на центре станка и поддерживается

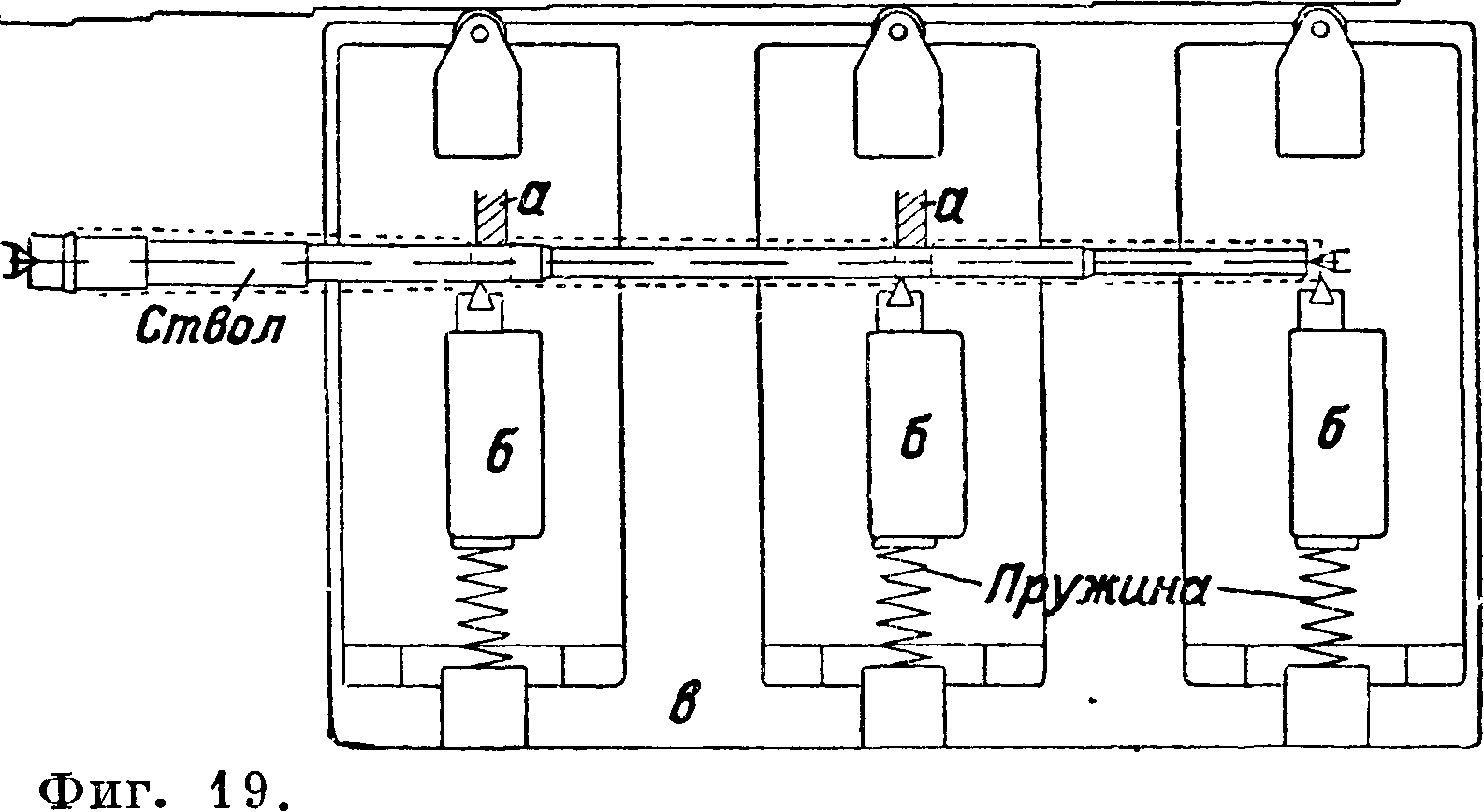

двумя люнетами а. Каждый из трех токарных резцов установлен на особой каретке б, снабженной роликом, к-рый с помощью сильной пружины прижимается к копировальной линейке г, расположенной в задней части станка (смотрите схему на фигуре 19). Каретки б укреплены на общем супорте б. При продольном движении супорта в резцы делают поперечное движение, соответствующее возвышениям и углублениям копировальной линейки г“(фигура 19), и переносят т. о. форму последней на обтачиваемый ствол.

В настоящее время от современного токарнрго станка для стволов требуется, чтобы он был снабжен самозажимным ом, роликовыми люнетами, автоматич. движением и приспособлением для обратного хода резцов, а также автоматич. пуском в ход и остановкой охлажде-ν//////////////////////ΖΛα НИЯ. Охлаждение должно применяться обильное, то есть ствол должен омываться вдоль всей своей длины во избежание слишком большого его нагревания. Благодаря обточке ствола одновременно тремя резцами время, необходимое для этой работы, сильно сокращается по сравнению с применявшейся ранее обточкой одним резцом, и в качестве средней производительности возможно принять обточку ствола длиной в 750 миллиметров примерно в 8 мин. При одновременной работе еще большим количеством резцов продолжительностьоперации можно было бы сократить еще больше, однако в этом случае да-

Фигура 21.

О (Р77

€ξξ

Фигура 22.

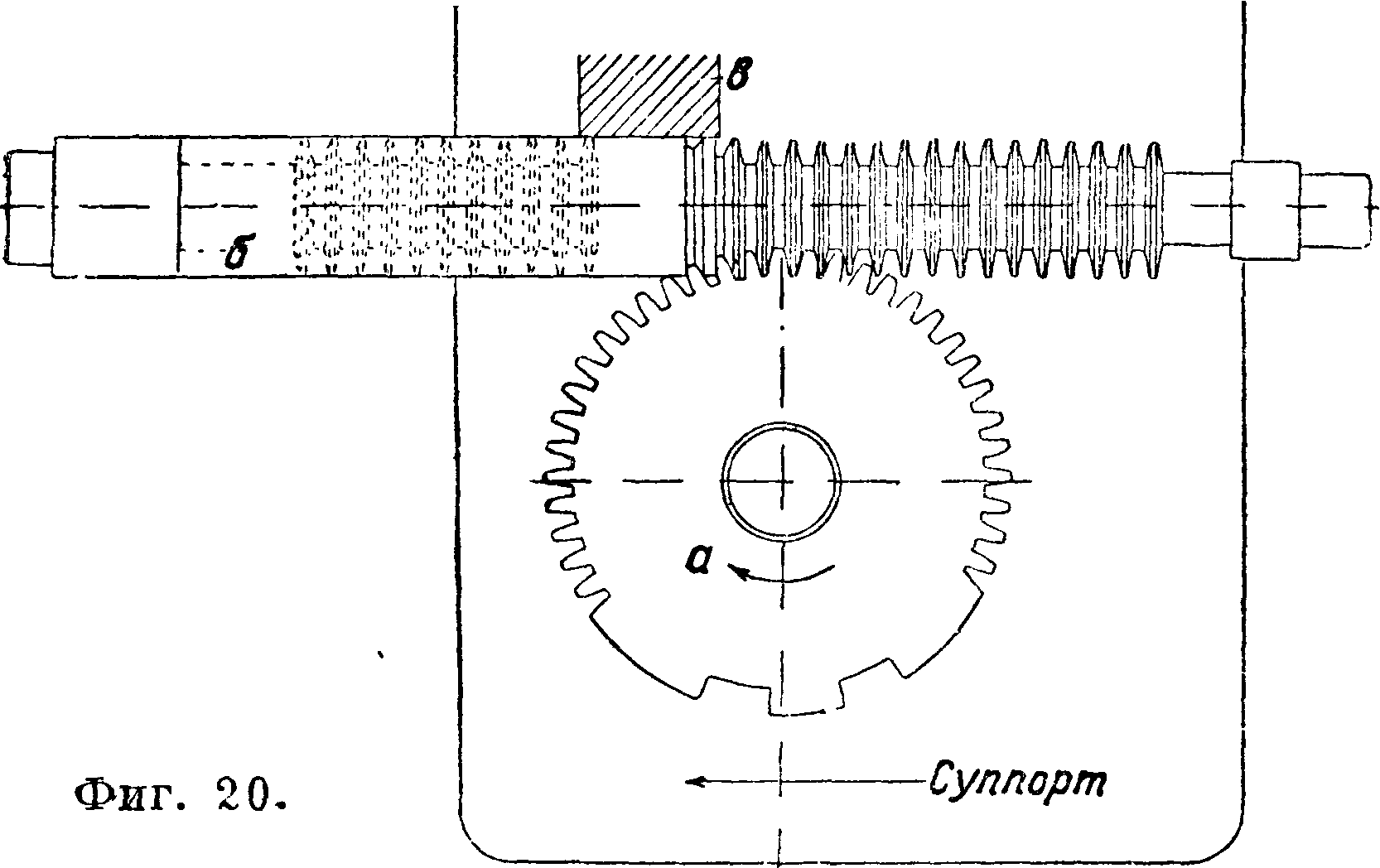

влениё на ствол, тонкий по сравнению с его длиной, оказалось бы настолько значительным, что потребовало бы уменьшения подачи, а следовательно замедления обработки. Поэтому больше трех резцов применяется лишь при обработке очень толстых пулеметных стволов. Изредка встречаются в производстве токарные станки для стволов, работающие при помощи круглого резца а (фигура 20),

•обкатывающегося по стволу б, укрепленному в люнете в Эти станки, правда, обладают не очень высокой производи гельно стью, однако они дают без копировальных приспособлений благодаря наличию фасонного резца любые формы стволов и годятся в особенности для обточки ребер охлаждения на пулеметных стволах. Для окончательной обточки задней нарезной части ствола и для подрезки еек-рых острых переходов применяются токар

Фигура 23.

ные станки, конструкция которых является наиболее приспособленной к изготовлению данных моделей стволов. В то время как прежде стволы обтачивались начисто и полировались напильником, теперь повсюду перешли к.наружной шлифовке. Для этого применяются нормальные станки для круглого шлифования, снабжаемые копировальным шлифовальным приспособлением для обработки стволов, у которых наружная поверхность фасонная.

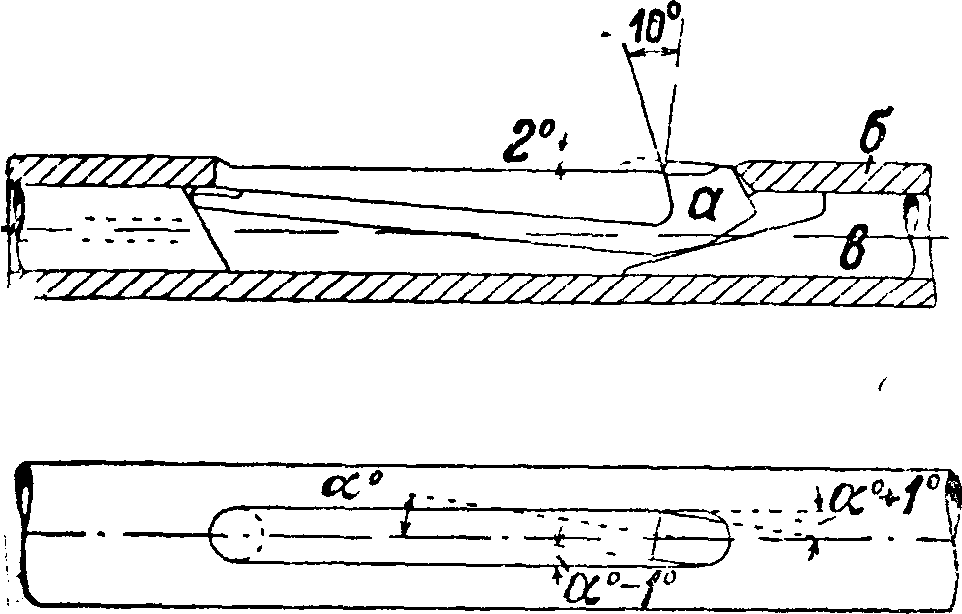

Труднейшей операцией при изготовлении ствола является обработка внутренних нарезов. Для этого существуют два метода, отличающиеся один от другого гл. обр. применяе-

Фигура 24.

мыми инструментами. С этой целью употребляют: 1) два или четыре скоблящих резца (фигура 21, где а—ствол, б—оправка, в—скоблящий резец, а—ствол наклона нарезов), устанавливаемые в оправке (фигура 22, где а—клиновидный стержень подачи, б—резец, в—оправка, г — державка ее), или 2) один режущий резец (фигура 23, где а—режущий резец, б—оправка, h—клин подачи, а—угол наклона нарезов), укрепляемый в оправке (фигура 24, где а—винт подачи, б—клин подачи, в—режущий резец, г—державка резца, д—державка оправки).

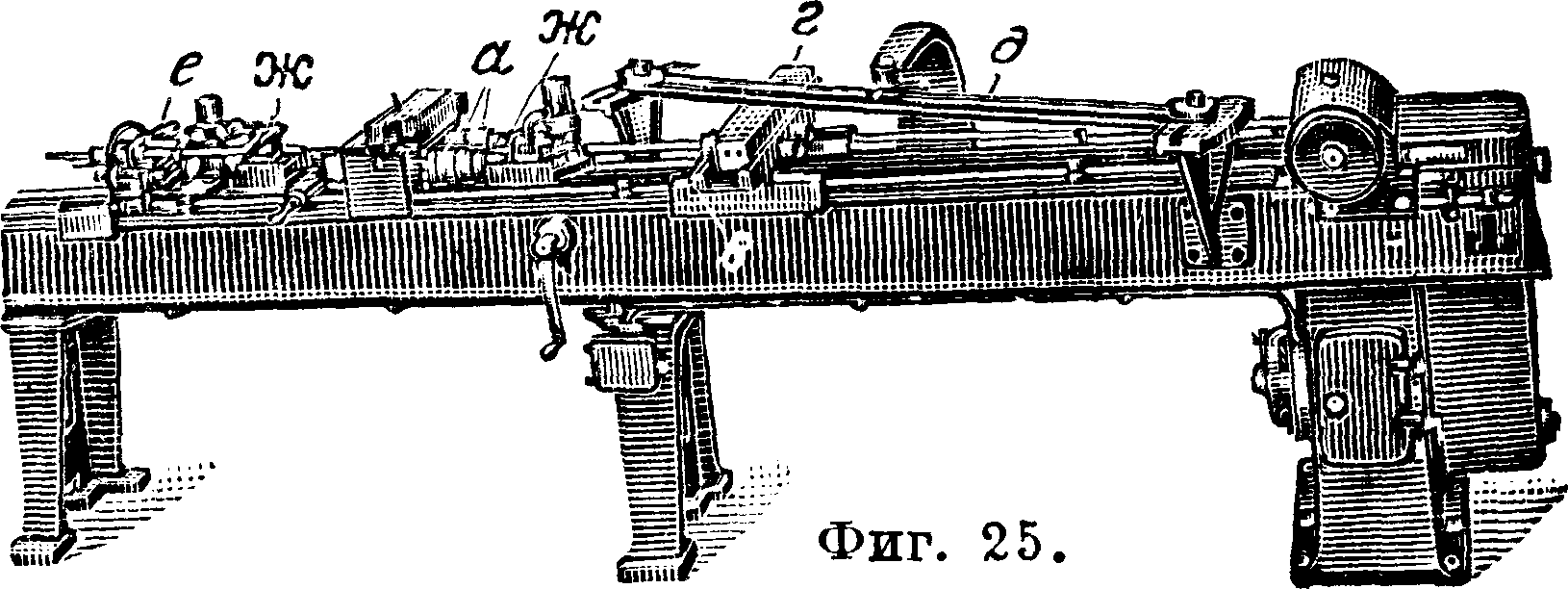

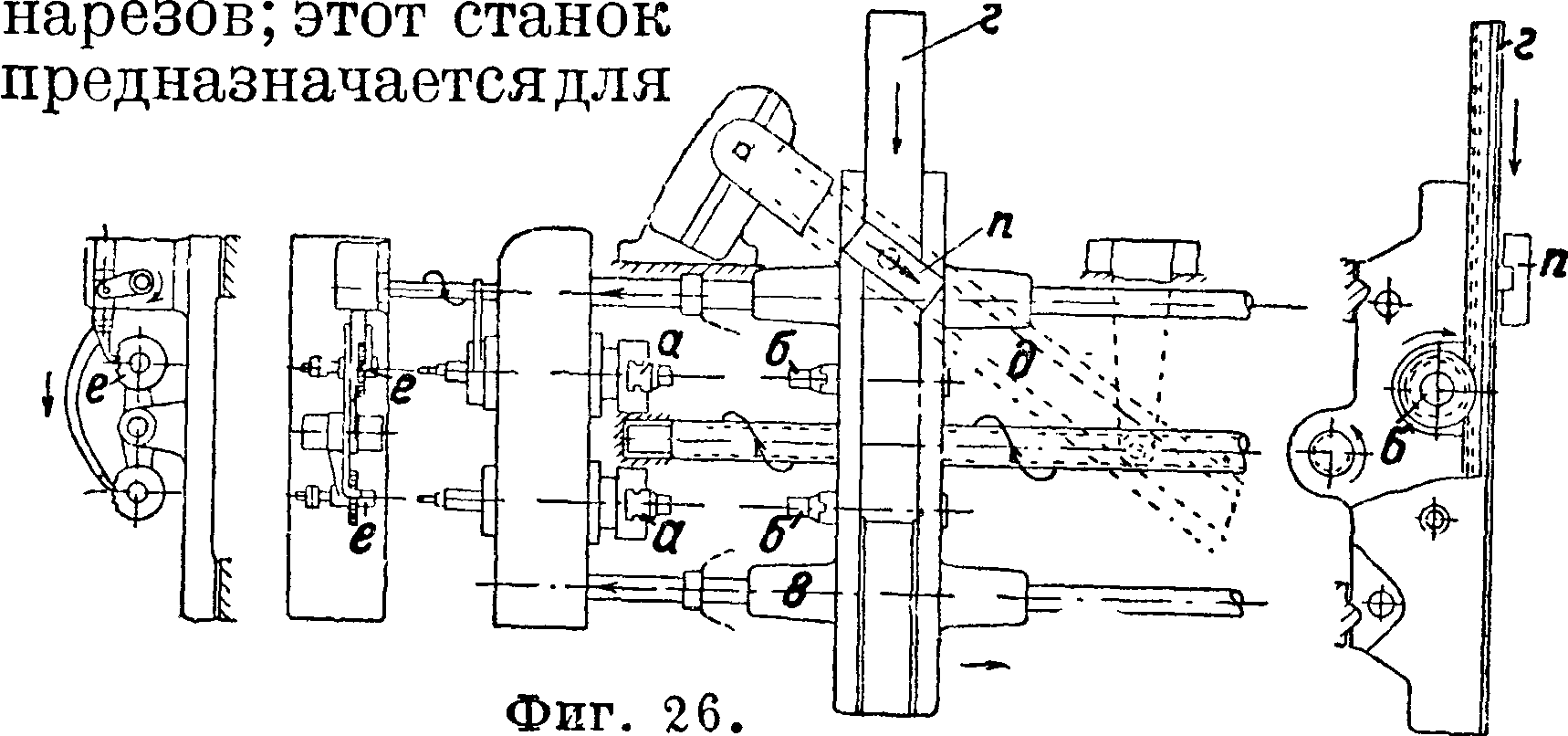

В последнее время делаются попытки не прорезывать больше нарезы, а прессовать их, то есть, проталкивать через ствол закаленные стальные стержни с выпуклостями, соответствующими форме нарезов. Хотя этот метод и мог-бы дать значительную экономию времени, но он находится однако пока в стадии опытов. На фигуре 25 изображен современный станок для прорезки

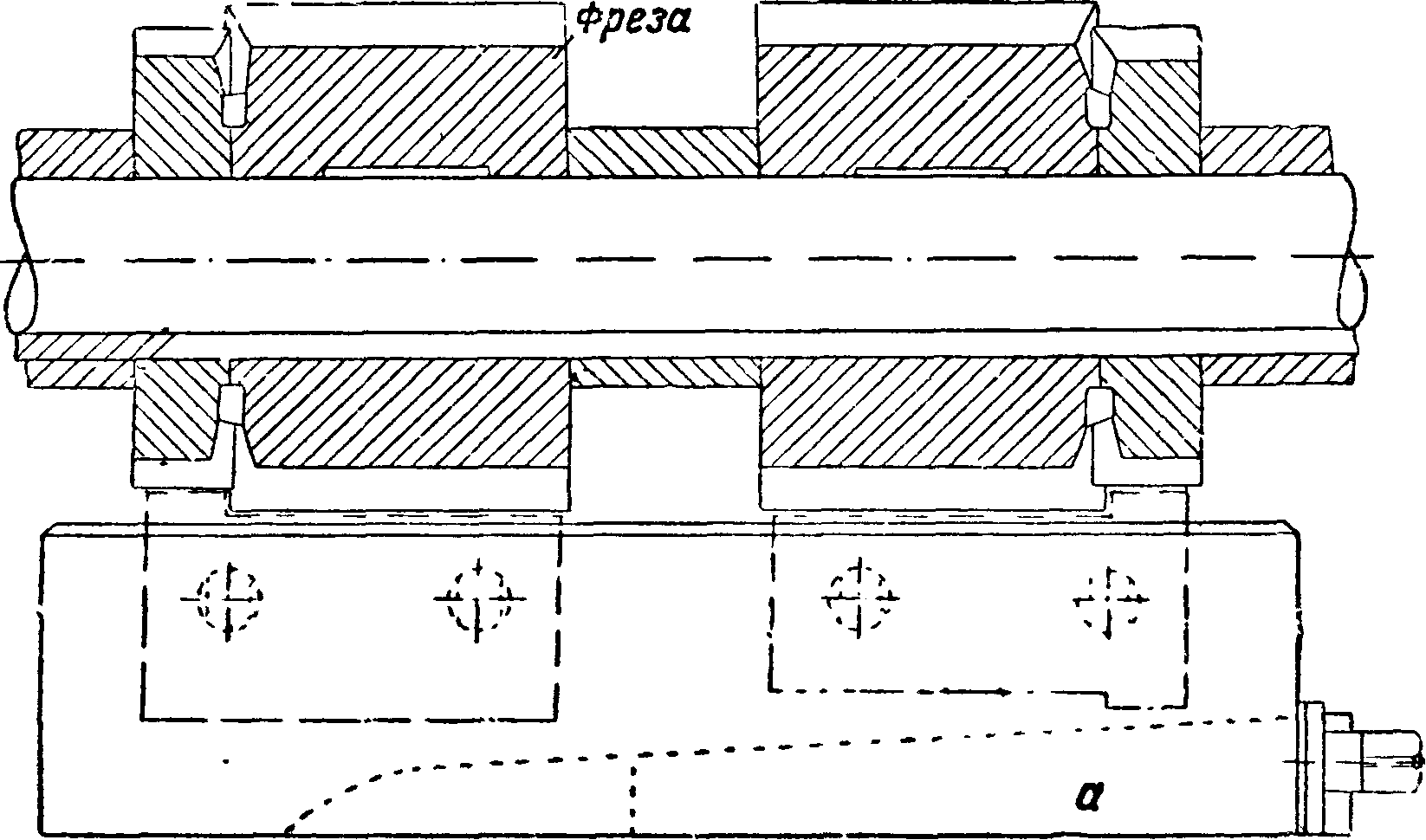

работы оправкой фигура 22. Его работа схематически показана на фигуре 26. Два ствола одновременно закладываются в полые шпиндели а делительного аппарата. Резцы укреплены в длинных оправках, соединенных помощью конусов со шпинделями б, укрепленными в салазках в, совершающих прямолинейное возвратное дви-.жение; на шпинделях заклинены зубчатые колеса, соединенные с зубчатой рейкой планки г. Планка г снабжена направляющим ползуном п, скользящим в желобке линейки б, установленной под углом к направляющим станины.

I При движении салазок планка г двигается в перпендикулярном направлении по отношению к движению салазок и скорость ее зависит от угла наклона линейки д. Эти перемещения зубчатой рейки планки г посредством зубчатых колес шпинделей б преобразуются во вращение шпинделей а резцов, в соединении же с поступательным прямым и обратным движениями салазок в получается винтообразное движение резцов в стволах. В начале работы резцы в оправках устанавливаются тонкой частью клина а (фигура 22), т. ч. их режущие части не выдаются. После каждого движения оправки в стволе вперед и назад клиновидный стержень а (фигура 22) наталкивается на шпиндель е (фигура 26), к-рый помощью храпового механизма каждый раз немного вывинчивается. Из-за этого клиновидный стержень продвигается дальше в оправку и выдвигает резцы, медленно прорезающие нарезы. Выдвижение резцов, принимая во внимание скоблящий характер их работы, должно быть весьма незначительно и зависит от твердости и крепости материала, из которого изготовлен ствол. В качестве средней цифры при прорезке четырех нарезов глубиной в 0,15 миллиметров можно принять 220 двойных ходов, что соответствует выдвижению резцов в 0,007 миллиметров на каждый двойной ход. Ход салазок в (фигура 26) установлен т. о., что оправка немного выступает с каждой стороны ствола. Непосредственно у концов ствола имеются трубки ж (фигура 25), через которые направляется сильная масляная струя (чистое сурепное масло), очищающая выдвигающуюся оправку от приставших к ней стружек. Далее после каждого двойного хода .шпиндели вместе с зажатыми в них стволами поворачиваются на одно деление нарезов (при четырех нарезах—на 90°, при шести—на 60°), так что каждый раз резец обрабатывает другой нарез. Оправка, изображенная на фигуре 22, применяется гл. обр. для стволов, число нарезов которых кратно двум, то есть для 4, 6, 8, 10 и 12 нарезов. Стволы с 6 и 8 нарезами обрабатываются оправками с двумя резцами, расположенными один против другого. Для стволов с 4, 8 и 12 нарезами применяются оправки с 4 резцами, установленными попарно, друг за другом. Расстояние от одной пары ножей до другой составляет в точности шага нарезов, т. ч. можно обрабатывать одновременно 4 нареза.

Для стволов с нечетным числом нарезов также применяют оправки, показанные на фигуре 22, однако в большинстве случаев предпочитают оправки с одним режущим резцом, изображенные на фигуре 23. Употребляемые для этого станки сходны по своей конструкции со станками, изображенными на фигуре 25 и 26, и лишь механизм, выдвигающий резец, устроен в них иначе, в соответствии с тем, что, как изображено на фигуре 24, выдвижение осуществляется путем поворота винта а, нажимающего на клин б, выдвигающий резец в Т. к. задняя часть резца упирается в пружину, то при обратном ходе оправки он может передвигаться по направлению стрелки г и убирается в оправку, благодаря чему режущая часть резца оказывается защищенной. При этой конструкции оправки конец, противоположный закрепленному в шпинделе б (фигура 26), состоит из цельнотянутой стальной трубки, через к-рую охлаждающая жидкость подводится непосредственно к режущей части резца. Выдвижение резца, происходящее каждый раз после такого количества двойных ходов, к-рое соответствует числу нарезов, оказывается у режущих резцов больше, чем у ско блящих, но т. к. оно происходит реже, то и экономия рабочего времени при применении режущих резцов незначительна.

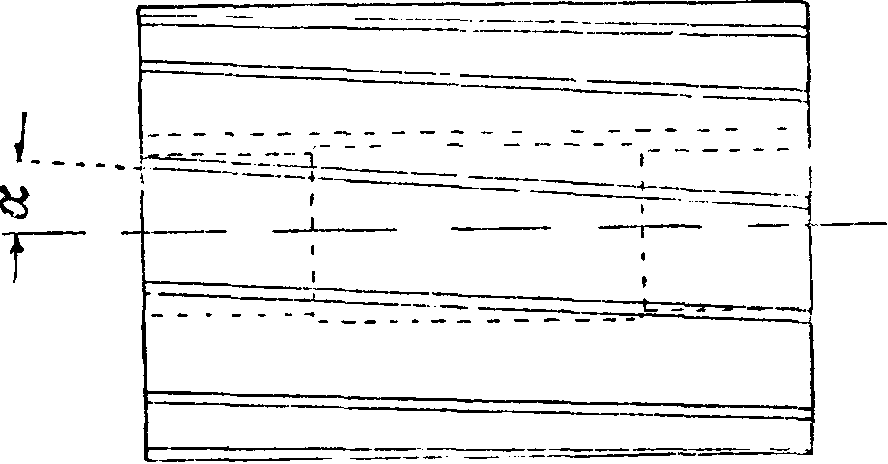

Кроме уже описанных станков употребляются также станки, у которых поворот резцовой оправки происходит от шпинделя с копиром вместо линейки. Эти станки, будучи несколько проще по своей конструкции, имеют тот недостаток, что для каждого нового шага нарезов требуется другой шпиндель с копиром, в то время как линейка м. б. установлена под различными углами, что дает возможность получать нарезы любого шага. Станки, снабженные шпинделями с копирами, безусловно необходимы для получения прогрессивного шага нарезов, применяемого еще в настоящее время, к-рый только с большим трудом м. б. получен установкой кривой линейки. После нарезки отверстие ствола полируется еще притирами с наждаком. Эта операция производится также и при изготовле-нйи гладких стволов охотничьих и спортивных ружей. Нарезные стволы полируются дважды: один раз профильным притиром и один раз круглым. В соответствии с этим различают обработку наждаком нарезов, то есть собственно полировку всей внутренности ствола, от калибрирования ствола, под которым понимается обработка наждаком полей нарезов (то есть выпуклых частей) в просверленном отверстии.

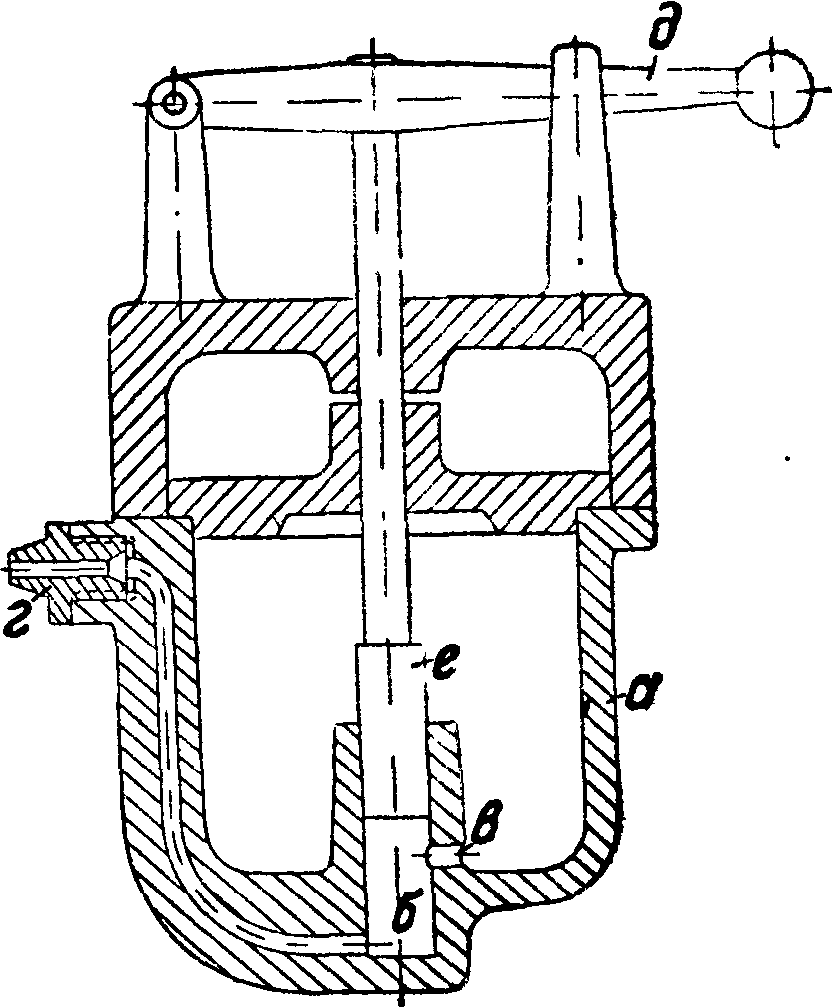

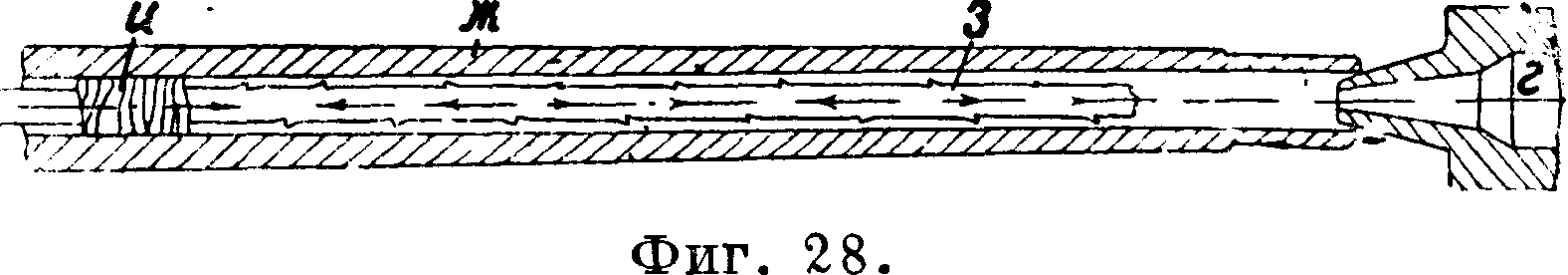

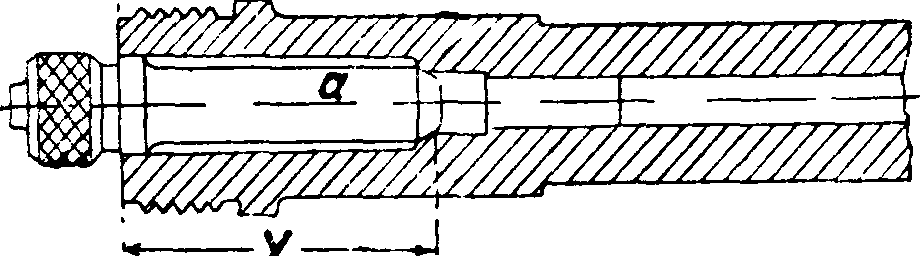

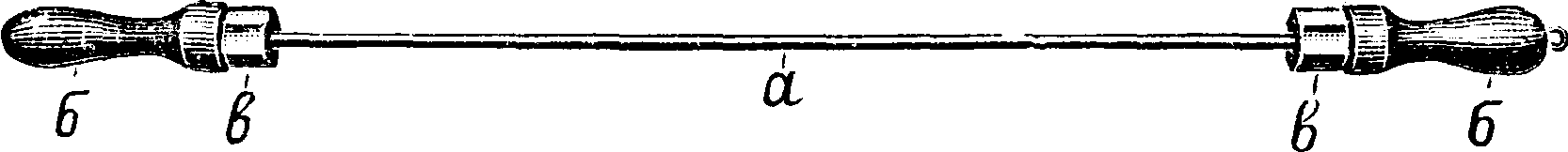

Для изготовления притиров применяется т. н. свинцовый насос (фигура

27), состоящий из плавильного тигля а, в котором установлен цилиндр б насоса. В тигле, нагреваемом газом или электричеством, плавится свинец и поступает через отверстие в цилиндр б. Последний соединен каналом с соплом г. При нажиме на рычаг д поршень е передвигается книзу и нажимает на расплавленный свинец, к-рый выходит через канал из сопла. Перед соплом держат изображенный на фигуре 28 ствол ж, в к-рый вставлен тонкий стальной стержень з, имеющий в передней части насечку.

Фигура 27.

Пространство между этим концом стержня и отверстием ствола заполнено набивкой из пакли и. Жидкий свинец поступает в свободный промежуток и, остывая, образует точный отпечаток ствола. Профильный притир отливают в уже нарезанном стволе, круглый же—в обработанном разверткой, то есть еще гладком стволе.

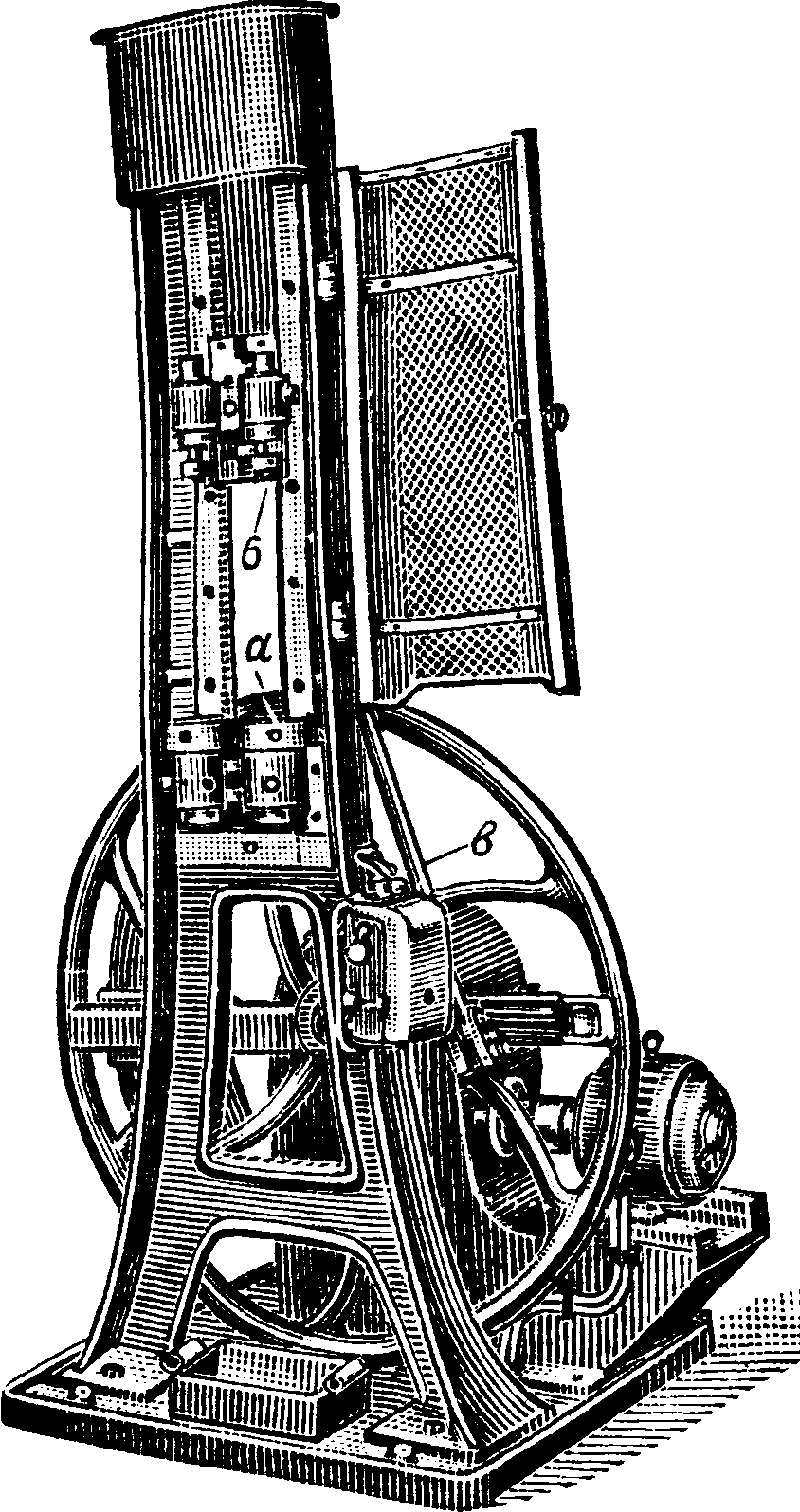

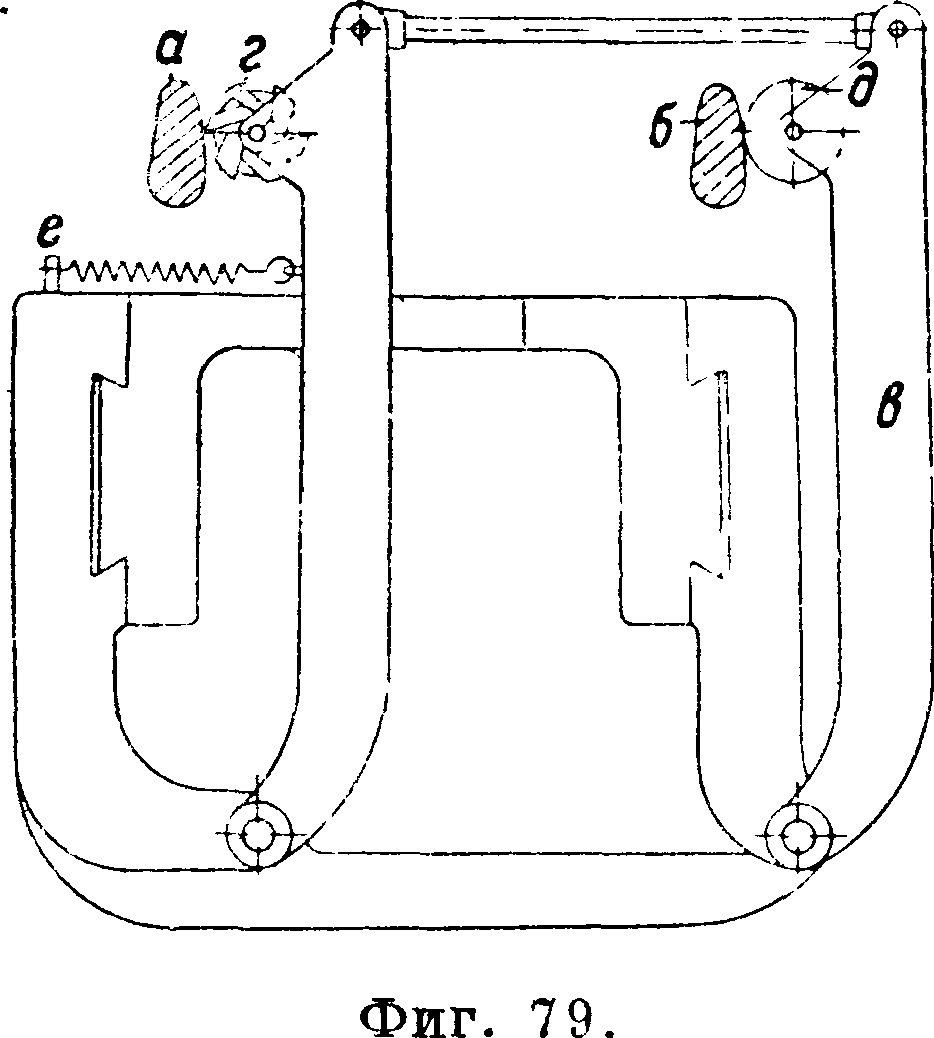

Полировка или обработка наждаком ствола производится на ствольнополировочном станке (фигура 29). При обработке нарезов наждаком ствол закрепляется в неподвижном зажимном е а, в то время как свинцовый притир устанавливается в свободно вращающемся шпинделе б. Т. к. последний расположен на салазках, двигающихся взад и вперед от шатуна в9закрепленного на маховике, то свинцовый притир движется в отверстии ствола винтообразно, по нарезке. На свинцовые притиры насыпается смешанный с маслом тонкий наждак, зерна которого вдавливаются в мягкий свинец и полируют отверстие ствола. При калибрировании ствола метод работы в основном остается тот же, с той лишь разницей, что круглый свинцовый притир в этом случае зажимается в шпиндель, к-рый приводится принудительно во вращение в соответствии с шагом нарезки. Далее с зажатым в нем стволом после каждого подъема чуть-чуть поворачивается. При таком методе притирки риски проходят по нарезке винтообразно, и кроме того калибр остается совершенно круглым. Ствол часто калибрируется на станках, в которых свинцовый притир производит кроме поступательного прямого и обратного движения еще и постоянное быстрое вращение. Хотя при этом калибр и получается совершенно круглым, однако следы притирки идут поперек ,полей нареза, что отражается на внешнем виде отверстия. Гладкие стволы для охотничьих и спортивных ружей полируются наждаком таким же точно способом. Особые трудности создаются при полировке чоковых дробовых стволов, которые не м. б. полированы наждачными притирами, имеющими прямое и обратное движение, в виду того, что эти стволы в отдельных частях имеют различные диаметры. Тут предварительная полировка производится круглыми деревянными притирами, обернутыми наждачным полотном, а окончательная — вращающимся свинцовым притиром или же отверстие пря-„ мо полируется вра-г щающимся деревянным притиром, смазанным тонким наждаком, размешанным в масле. После полировки- отверстие нарезных стволов не должно превышать определенного допуска и должно иметь по всей длине одинаковый диаметр. Первое из этих условий проверяется при помощи нормальных калибров, последнее же тем, что в отверстие ствола легким ударом вгоняют свинцовый шарик, диам. которого на несколько десятых миллиметров больше самого отверстия, и затем продвигают его стержнем насквозь. При наличии у отверстия точной цилиндрич. формы свинцовый шарик должен проталкиваться от начала и до конца с одинаковым усилием.

После того как обработка отверстия ствола закончена, должен быть произведена еще необходимая внешняя его обработка; сюда относится изготовление резьбы для стволов военных винтовок. Эта резьба делается на резьбо-фрезерных станках. Поскольку речь идет об острой резьбе, таковая нарезается комбинированной фрезой при вращении ствола и прогоняется еще затем регулирующей плашкой. Плоская и трапецоидаль-ная резьба делается обычно дисковой фрезой, дающей при одном повороте только один шаг резьбы, и, если это необходимо, прогоняется на специальном приспособлении, соответствующем особенностям данной резьбы. Обработка пулеметных стволов требует обычно выполнения еще ряда других операций.

Фигура 29.

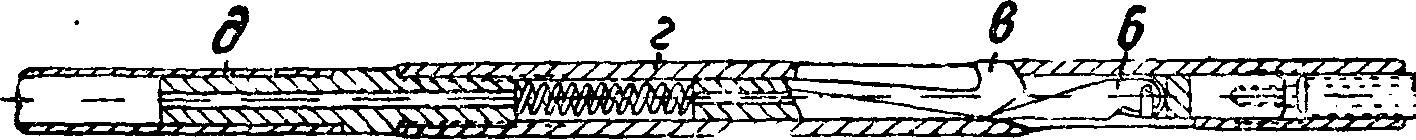

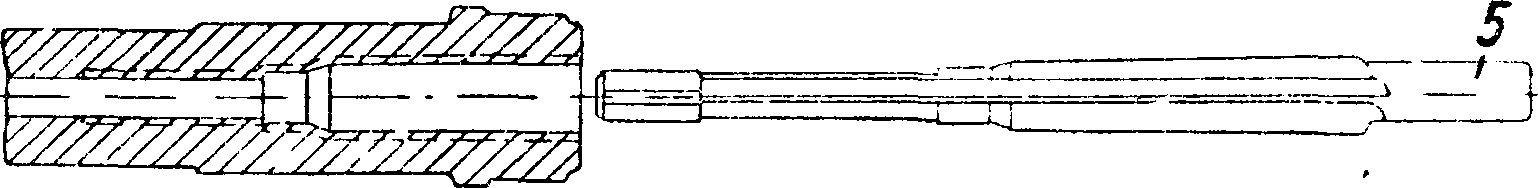

Одной из последних операций при обработке ствола является обработка в задней его части расширения для помещения ов, т. н. ника. Это делается различными инструментами, число которых колеблется в зависимости от вида ника от 4 до 7. Для этой обработки применяется специальный станок, снабженный либо ной головкой либо сменными зажимами для различных инструментов. На фигуре 30 показана модель станка послед

него выпуска. Ствол закрепляется в специальном зажимном е а и устанавливается в 2 люнетах б. На супорте в, приводимом в движение крестовой рукояткой, устанавливается приспособление г, в к-рое один за другим вставляются различные инструменты, закрепляемые особыми зажимами. Супорт передвигают от руки во время вращения ствола. Через по-

Стружкоразбиватели

Фигура 31.

6

-ь. лый рабочий шпиндель и ствол подается под давлением масло для отвода образующихся стружек. На фигуре 31 изображена последовательность операций обработки ника из цилиндрич. канала. Зенкер 1 рассверливает отверстие на определенную глубину, затем зенкер 2 делает рассверловку дальше и выравнивает переход между ней и проделанной ранее. Конически обдирочная развертка 3 придает за-

лем задней части конич. форму, три же последующие развертки 4,5,6 постепенно обрабатывают ее до придания ей требуемых размеров. Инструменты установлены в приспособлении маятникообразно и снабжены направляющими цапфами, которые вводятся в отверстие ствола, благодаря чему они м. б. установлены соответственно отверстью ствола т. о., что ник получится концентричным. Во избежание повреждения готового отверстия ствола направляющими цапфами инструментов эти цапфы «снабжаются вращающимися втулками а, диам. которых соответствуют отверстью ствола и которые укреплены при помощи винта и шайбы б на тонкой цапфе на конце инструмента. ник является одной из важнейших частей ствола и при его изготовлении выдерживаются очень жесткие допуски. Поэтому юбычно .ник калибрируется ручной разверткой и в нек-рых случаях полируется деревянным притиром с тонким наждаком. Обработка ника для пулевых нарезных стволов охотничьих и спортивных ружей в ‘основном одинакова с описанной и производится или на токарном станке или полностью вручную. ники дробовых стволов изготовляются в виде цилиндрич. расширения с коротким переходным конусом с зенковкой для нижнего края ов ;они изготовляются специальными инструментами, часто вручную.

Выходное отверстие ствола имеет важное значение для меткости, поэтому самое незначительное расширение отверстия у выхода уже дает плохие результаты стрельбы. Так как однако при развертывании, нарезке и полировке неизбежно некоторое расширение отверстия в начале и конце ствола, то ствол делают у выхода на 20—25 миллиметров длиннее, а после обработки этот излишек срезают; в задней же части ствола это расширение уничтожается само собой при обработке ника.

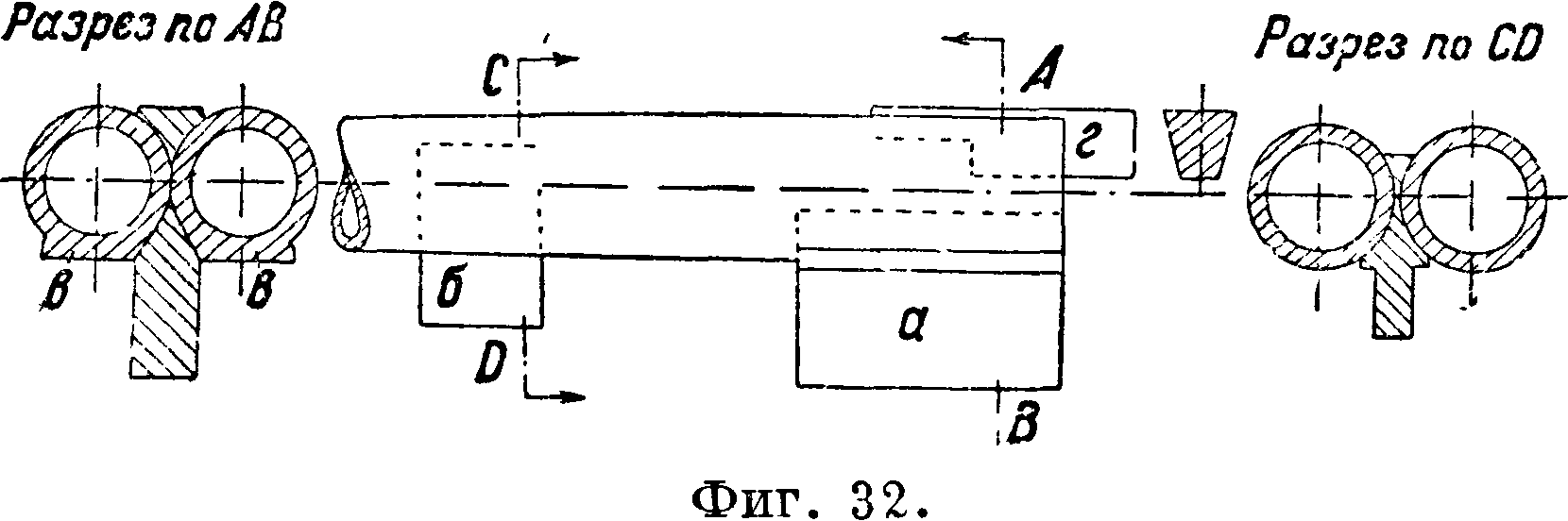

Стволы для двухствольных и трехствольных ружей изготовляются отдельно и соединяются вместе пайкой. Поскольку они предназначаются для ружей с качающимся затвором, то иа заднем конце их помещается призматический кусок металла для выработки подстволь

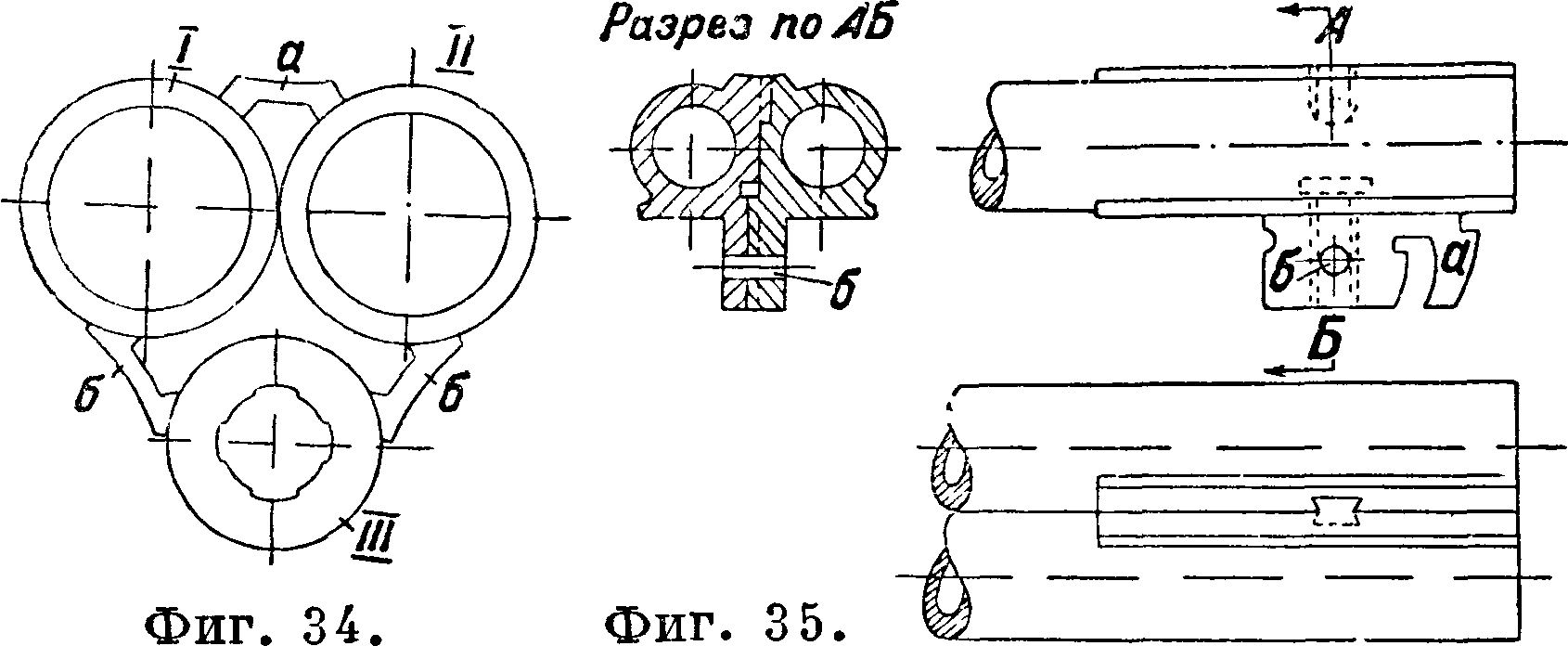

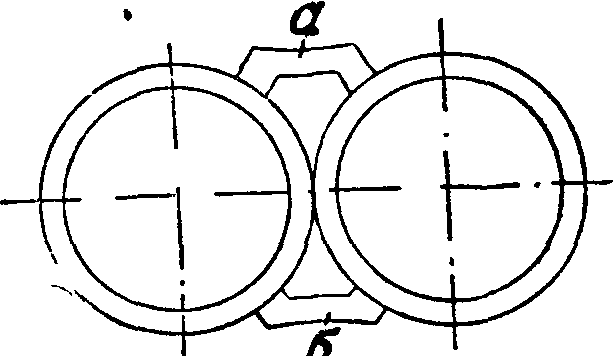

ного крюка и спереди для скрепы цевья ружейного ствола. Стволы более дешевых охотничьих ружей собираются из отдельных частей, соединенных твердой пайкой (с латунью или медыо) (фигура 32, где а—подствольный крючок, б—крю с для цевья ствола, в—стволы правый и левый, г—верхняя замочная скоба). Такие стволы соединяются т. о., чтобы их оси пересекались на определенном расстоянии впереди. Стволы укладывают по длине, выверяют пересечение осей и скрепляют скобами для пайки. Затем к ним подгоняются оба куска металла, предназначенные для подствольного крючка, крю са для цевья ствола, и закрепляются для пайки скобами. В зависимости от размеров производства эти части спаиваются или в обычных паяльных печах или путем погружения; однако -твердой пайке подвергается лишь задняя часть ствола, включая крюк для цевья. Вследствие высокой температуры нагрева при твердой пайке металл, из которого изготовлен ствол, обычно становится менее прочным, особенно в нике, к которому предъявляются наиболее высокие требования. Передние части стволов припаиваются одна к другой оловом. Сверху и снизу между стволами накладываются планки (полосы) а, б (фигура 33), которые также припаиваются оловом. У трехствольных ружей подствольный крючок и κριοί: для цевья часто изготовляются вместе с нижним стволом, в этом случае все три ствола лишь спаиваются вместе твердой пайкой в задней части и мягкой—в не- Фигура зз. редней. Пространство между двумя верхними стволами I и II и нижним стволом III закрывается боковыми планками б (фигура 34), припаиваемыми мягкой пайкой. Планки а и б (фигура 33, 34) фрезеруются из штангового металла и очень точно пригоняются к стволам, иначе слишком широкий слой пайки будет виден на вороненом

стволе. При изготовлении стволов двухствольных ружей высокого качества стремятся избегнуть твердой пайки (материал ствола становится менее прочным), изготовляя ствол как одно целое с половиной ствольного крюка а (фигура 35) и верхней половиной планки и соединяя затем оба ствола помощью пазов и выступов; штифтами б и мягкой пайкой устраняется возможность разъединения. Стволы охотничьих ружей часто имеют снаружи продольные тонкие риски, которые по своему наружному виду походят на гравировку вдоль ствола. Они производятся либо вручную личным напильником с тонкой насечкой либо на полировочном станке. В этом случае ствол движется вверх и вниз, причем каждый раз при верхнем положении его делается небольшой поворот. К стволу прижимаются пружинами с двух сторон наждачные камни, между к-рыми передвигается ствол, т. ч. они полируют его поверхность, оставляя на нем продольные следы обработки. В качестве смазочного материала при этой работе употребляется керосин.

Т. к. каждый ствол предназначается для ов определенного размера, при воспламенении которых возникает давление газа, то и размеры просверленного отверстия и ника ствола не должны выходить из установленных пределов допуска. В охотничьих х внешние размеры ствола сравнительно с остальными деталями изготовляются с приблизительной точностью; лишь нек-рые крупные з-ды с массовым производством охотничьего я в целях экономии работы по пригонке в виду ее высокой стоимости, а также з-ды, изготовляющие военные винтовки, все без исключения размеры выполняют по предельным допускам. Поэтому понятно, что производство стволов нахо-

дится под строгим контролем, и их размеры проверяются во всех стадиях производства посредством особых шаблонов или же предельных калибров. После окончательного изготовления ствола еще раз производитсяпроверкавсех размеров. Для винтовочных стволов эта проверка называется приемочным контролем и выполняется обычно служащими военного ведомства, заказавшего винтовки. Размеры отверстия ствола и его наружный диаметр проверяются предельными калибрами и предельными скобами. Наружная форма ствола и резьба проверяются шаблонами и предельными калибрами резьбы, как это обычно производится при проверке точных винтов. Особой тщательности требует контроль ника. Минимальные размеры последнего измеряются фасонным калибром Фигура 36. (фигура 36), макси-

-£Ξ3ΞΙΕ

ствол в процессе изготовления м. б. перекошен, тогда нарушается концентричность расположения его наружной поверхности по отношению к отверстию. В этом случае толщина стенок окажется в некоторых местах не-

Фигура 39.

-а -~

одинаковой. Неодинаковая толщина стенок заметно сказывается на меткости я, так как ствол при нагревании расширяется уже неравномерно и таким образом искривляется. В виду этого толщина стенок готового ствола проверяется на особом приспособлении (фигура 40). В отверстие ствола, предварительно выправленного, с каждой стороны вводятся хорошо пригнанные стержни а, имеющие центровые отверстия. Ствол г устанавливается этими центровыми отверстиями между центрами приспособления в и поворачивается от руки. Инди-

мальные же размеры каждой отдельной части—специальными калибрами (фигура 37). Фасонный калибр (фигура 36) м. б. введен в ник лишь настолько, чтобы верхний его край а не выступал за пределы торца отверстия, точно так же как при специальных калибрах (фигура 37) верхний край а должен кончаться не дальше· плоскости торца отверстия. Для ов без выступающего края расстояние между переходным конусом и торцом отверстия в нике имеет особое значение, т. к. здесь прилегает по всей длине. Поэтому в этих

Фигура 37.

случаях конус проверяется очень точным шаблоном (фигура 38). В ствол вводится мерительный стержень а, к-рый прилегает только к переднему конусу. На нарез навинчивается шаблон б, к-рый прилегает к заднему торцу ствола, а передней своей частью—к индикаторному штифту. Последний показывает на шкале

Фигура 38.

расстояние х торца стержня от заднего торца ствола, тем самым определяется расстояние у. На шкалу нанесены деления в 0,01 миллиметров, т. ч. отклонения от требуемых размеров в этих пределах м. б. установлены очень точно.

В отдельных моделях я прицельная колодка и кольцо мушки помещаются у выступов ствола, которые определяют длину прицельной линии и должны в точности ей соответствовать. Для измерения применяется прибор (фигура 39), показывающий указателем б на шкале в отклонения от предписанной длины а. При обточке и шлифовке ствола ориентируются всегда по его отверстию, к-рое неоднократно выправляется по видимой в нем тени в течение всего_процесса изготовления. Однако

Фигура 40.

катор б, движущийся в продольном направлении, в отдельных местах указывает биение ствола, что является показателем неравномерности толщины стенок, ибо отверстие было выправлено и может считаться прямым. Описание всех процессов измерения ствола повело бы слишком далеко; достаточно упомянуть, что для испытания нормального ствола винтовки военного образца применяется 70 калибров только в процессе изготовления и еще 40 калибров при приемочном контроле готового ствола. На ных з-дах, оборудованных по современному, существует для каждого из упомянутых калибров особый контршаблон, дающий возможность проверять его изношенность. Фигура 41 изображает составленный из различных частей контршаблон, относящийся к калибру, показанному на фигуре 36.

В то время как для изготовления ружейных стволов применяются сплошь специальные машины, для производства остальных частей пользуются гл. обр. нормальными станками, как-то: токарными, ными, фрезерными, сверлильными, долбежными, протяжными и шлифовальными. С соответствующими приспособлениями и специальными принадлежностями в большей или меньшей степени эти станки специализируются, по крайней мере на крупных з-дах они с самого начала предназначаются для обработки определенной детали, поэтому в известном смысле о них можно говорить, как о специальных станках. Оборудование нормальных станков приспособлениями и специальными принадлежностями для нек-рых небольших рабочих операций оказывается либо совершенно невозможным либо экономически невыгод-

Фигура 41.

ным. В этих случаях применяют разные специальные станки, которые исключительно приспособлены для той или иной операции.

При обработке отдельных ружейных деталей необходимо считаться с их назначением, с точным соблюдением предельных допусков для достижения взаимозаменяемости. Поэтому установление последовательности операций требует, в особенности при сложных деталях, глубокого знания назначения готового я и большого опыта. Эту последовательность нужно тщательно продумать, учитывая особенности каждой отдельной детали; установить для этого трафаретные правила невозможно. Нужно однако сказать, что наиболее крупные и сложные детали обрабатываются в первую очередь по всем, плоскостям, благодаря чему удаляется значительное количество лишнего материала, а следовательно устраняется напряжение, оставшееся в материале после ковки, прессовки, зачистки и могущее вызвать деформацию. После этого обрабатываются до состояния готовности отдельные участки, именно такие, которые важны для выполнения назначения данной детали и могут служить плоскостями опоры, установки или закрепления в приспособлениях при дальнейшей обработке. Плоскости эти определяют собой дальнейшую обработку детали до конца. Детали с большими отверстиями начинают обрабатываться с этих отверстий; мелкими же отверстиями пользуются обычно для закрепления этих деталей в приспособлениях. Разрешение отступления от предписанных размеров при обработке детали исходит из принципа пригонки той плоскости, отверстия и т. д., которые должны иметься у готовых деталей при сборке. Для получения простых и легко обслуживаемых зажимных приспособлений не всегда удается придерживаться этого принципа, однако необходимо стремиться к его достижению. Во всяком случае нужно следить за тем, чтобы одни и те же установочные поверхности и отверстия сохранялись в возможно большем числе операций. В случае если при изготовлении какой-либо важной детали обнаружится отсту-пление размеров остальных дета-Г I Λ лей, то при установлении допуска у I необходимо учесть это обстоятель-ство, однако следя за тем, чтобы i i каждый размер устанавливался от той плоскости, от которой произ-ь|^ водилась его обработка.

Фигура 42.

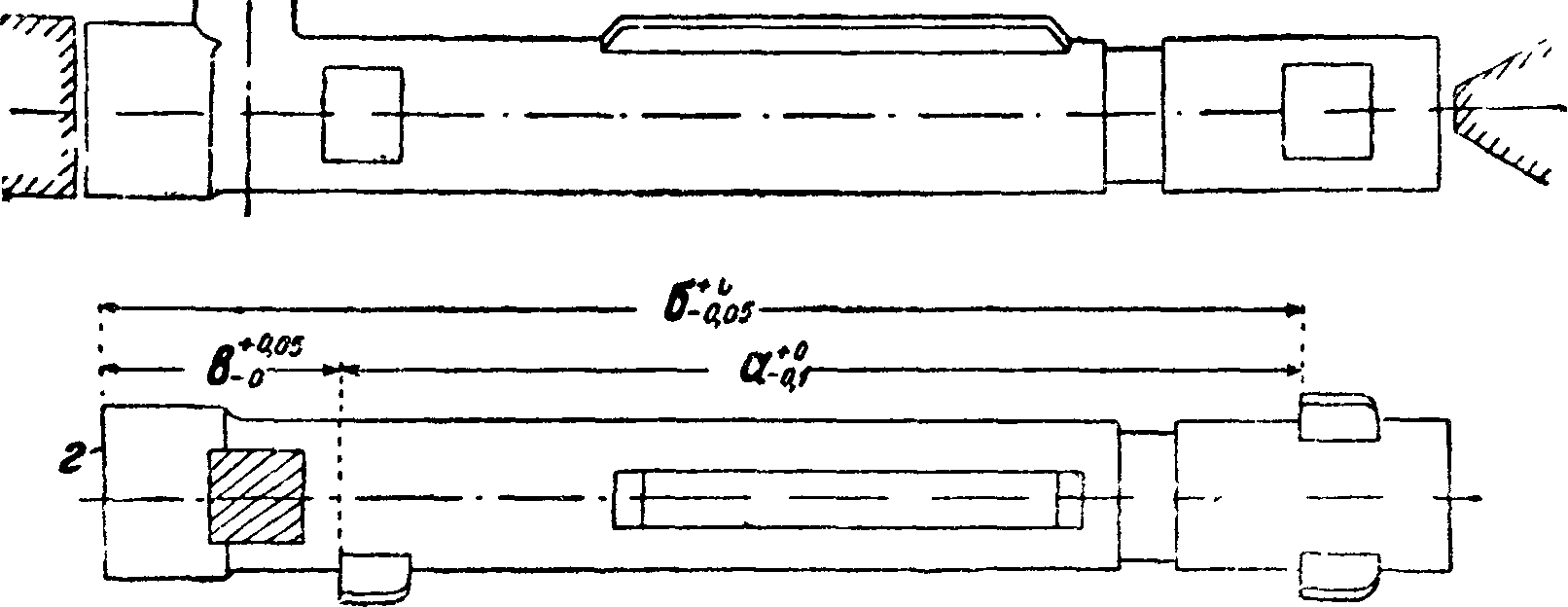

Изображенный на фигуре 42 затвор винтовки Маузера обрабатывается от центрального отверстия и заднего торца г. В готовой детали расстояние а между выступами должно лежать в пределах установленного допуска. Обрабатываются и измеряются эти выступы от заднего торца. Размер а получается как разность размеров б и в Допуск каждого из этих двух размеров может составлять лишь половину допуска, установленного для размера а, т. к. при минимальном размере для б и максимальном размере для в оба эти допуска вызовут уменьшение размера а в пределах установленного для него допуска. Если бы в указанном выше случае можно было вести обработку от второго выступа, то есть принять второй выступ за исходную плоскость, то допуск мог бы быть вдвое больше. Для точных размеров приходится часто применять сложные приспособления, для того чтобы получить на готовых деталях малые допуски.

Изображенная на фигуре 43 коробка затвора (ствольная коробка) маузеровской винтовки

обрабатывается от отверстия и переднего торца. Шарнирное отверстие для спускового приспособления должно находиться на возможно точном расстоянии от заднего торца паза для выступа затвора, ибо затвор имеет ударник винтовки и гайку, у которой находится плоскость спуска курка и которая прижимается пружиной к этой плоскости. Если бы отверстие для шарнира просверливалось от переднего торца, являющегося установочной плоскостью для большинства операций, то допуск размера б влиял бы на допуск размера а, т. ч. последний оказался бы увеличенным. Так как коробка, подвергаясь закалке, деформируется, то становится заметным этот дефект. Поэтому при закалке выступ, в к-ром просверливается шарнирное отверстие, оставляют незакаленным,

вставляют в закаленную коробку стержень, снабженный выступами затвора, и по нему просверливают шарнирное отверстие так, что практически сказывается лишь допуск размера а.

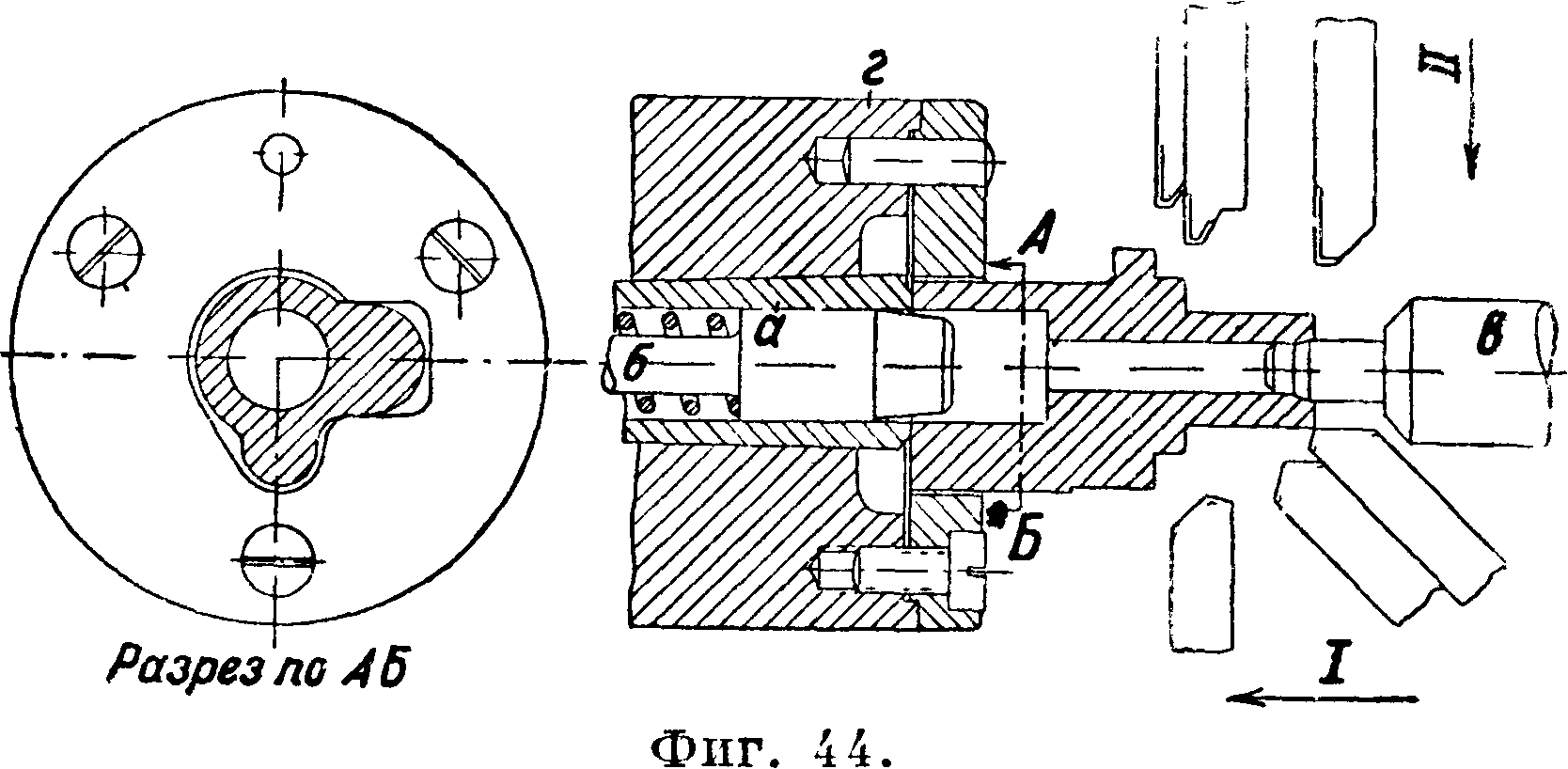

Приведенные примеры показывают, каким образом отражаются на точности изготовления последовательность операций и правильный выбор установочных плоскостей. Отдельные операции, поскольку для них применяются нормальные станки, проходят так же, как и в точном массовом производстве. В дальнейшем описаны нек-рые типичные операции для отдельных видов станков. Па фигура 44 показана обточка из поковки винтовой цапфы затвора винтовки Маузера. Эта деталь была предварительно просверлена, развернута и проточена по торцу на ном станке. Операция фигура 44 выполняется на небольшом нормальном токарном станке, снабженном специальным супортом для одновременной продольной I и поперечной II обточки. Так как левый торец служит установочной плоскостью, то он прижимается к торцу втулки а пружинного штифта б. Слегка конический пружинный штифт б обеспечивает точную центровую установку в отношении отверстия большего диаметра. С правой стороны эта деталь прижимается вращающимся центром в, форма которого соответствует отверстью правой части детали. Вращение детали происходит при помощи навинченного на шпиндель станка цатрона г. На переднем супорте для продольной обточки установ-+У лены 3 токарных резца и на заднем супорте для поперечной обточки также 3 резца, которые ав-, тематически по-

Разрез по ЛБ -J5!—

Фигура 4 5.

даются в направлении стрелок I и Л. Резцы закреплены в особых державках, дающих возможность точной установки. Резцы для поперечной обточки подаются раньше резцов для продольной обточки и автоматически отводятся раньше, нежели последние проделают весь свой рабочий ход. Таким рбразом для резцов продольного обтачивания предусматриваются канавки для их схода. Переставлением упоров на супорте, устанавливая только один раз резцы, достигают постоянства диаметра и длины.

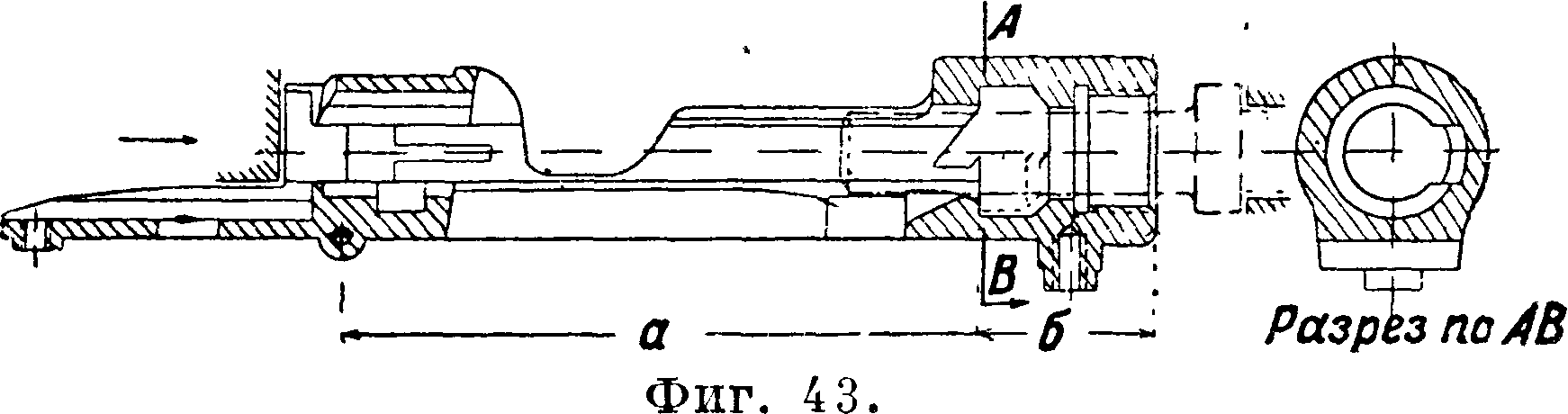

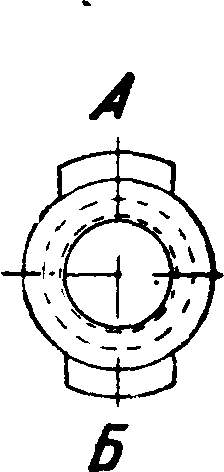

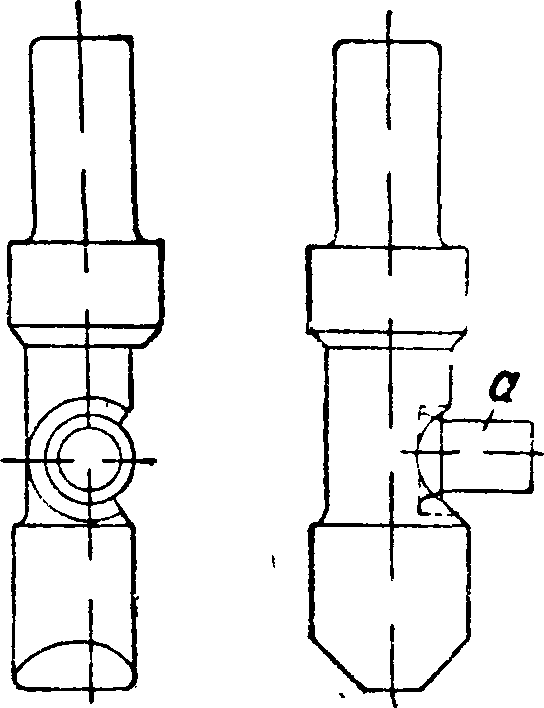

На фигуре 45 изображена деталь затвора для автоматического до и после обработки отверстия на ном станке. Допустимые для этого отверстия допуски приведены на фигуре 45. Предварительно эта деталь просверливается начерно и по наружному диаметру обтачивается начисто. Изготовление прямого, небольшого по сравнению с его длиной отверстия требует особого внимания к его обработке.

-102-

11

-Г

)///////Л777?/уУ7ууЛ^

W7ZVyy/////?/7//PV7/7/77Z777,

£

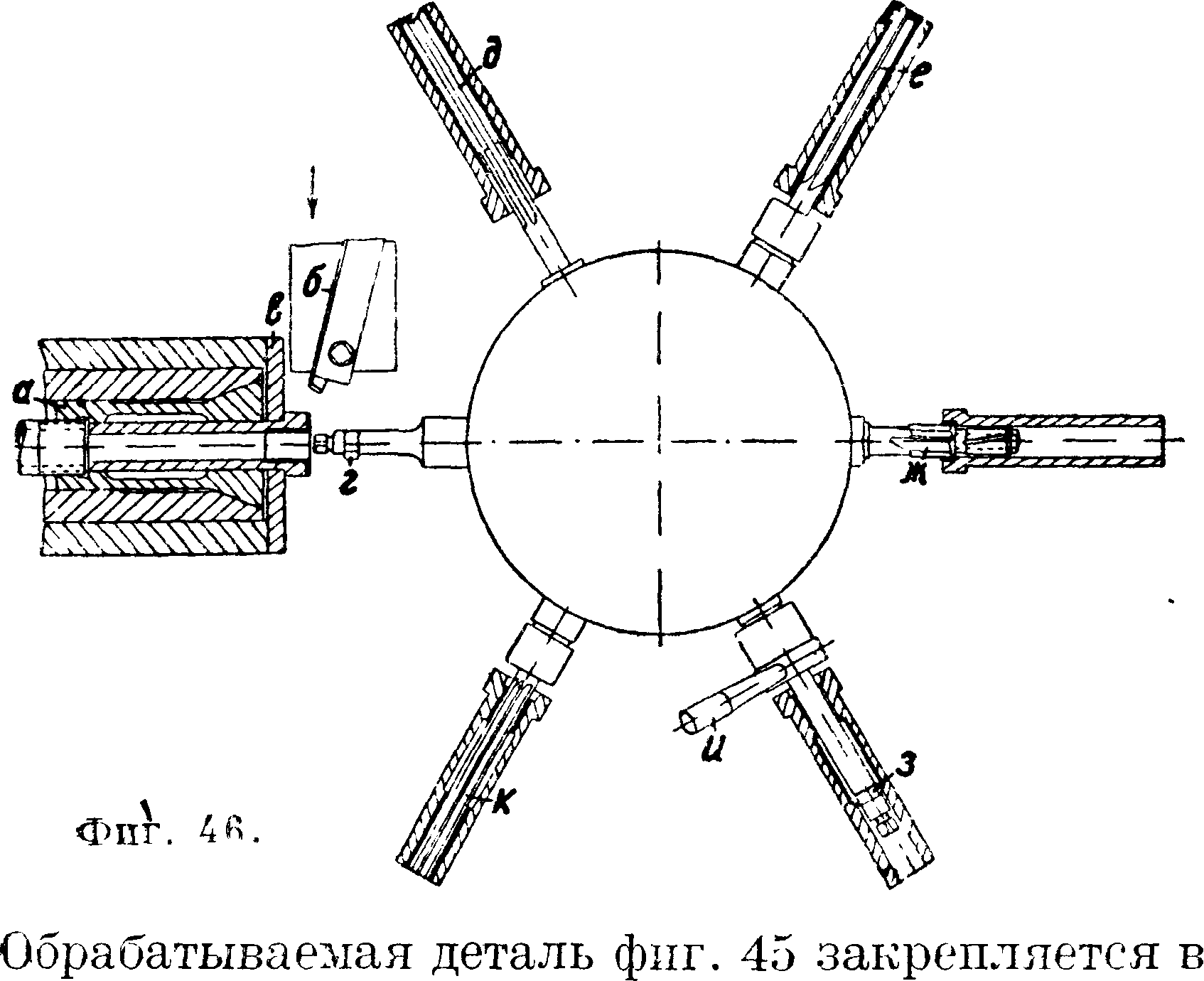

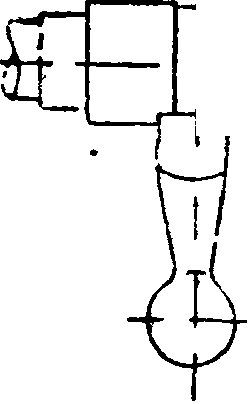

зажимном е а (фигура 46) и упирается задней стороной буртика в шайбу в Сначала резцом б, установленным на поперечном супорте, подрезается торец. В ной головке установлено 6 инструментов. Короткая расточная оправка г растачивает отверстие на длину примерно в 20 миллиметров и диаметром, равным диаметру зенковки б. Эта зенковка имеет с торцовой сто роны режущие зубцы, образованные канавками, и шлифованный наружный диаметр. Зенковка д вводится при начале работы в расточенную часть отверстия. Т. к. резание производится лишь торцовой частью, то зенковка не получает никакой боковой нагрузки, могущей вызвать ее отклонение; т. о. получается в точности прямое продолжение расточенной части. Следующая затем развертка е, закрепленная маятникообразно в своем зажиме, развертывает диам. отверстия, причем в виду того, что она имеет возможность самоустанавливаться, ось отверстия, проделанная зенковкой д, не меняется. Зенковка ж с направляющей цапфой растачивает переднюю часть отверстия, причем зенковка направляется развернутым отверстием. Чтобы не повредить его, направляющая цапфа снабжена вращающейся втулкой. Расточка внутренней выемки производится оправкой с резцом з. Резец эксцентрично закреплен в зажиме и к началу расточки рукояткой и углубляется на глубину выемки. После этого отверстие развертывается еще раз маятникообразно установленной разверткой к, причем оставшиеся от расточки и зенковки выступы удаляются. Если данные детали подлежат изготовлению в большом количестве, то работа м. б. выполнена на автомате (автоматический -ный станок). Установку детали целесообразно итут производить вручную, т. о. работа производится полуавтоматически. Последовательность применения инструментов при этом остается та же самая.

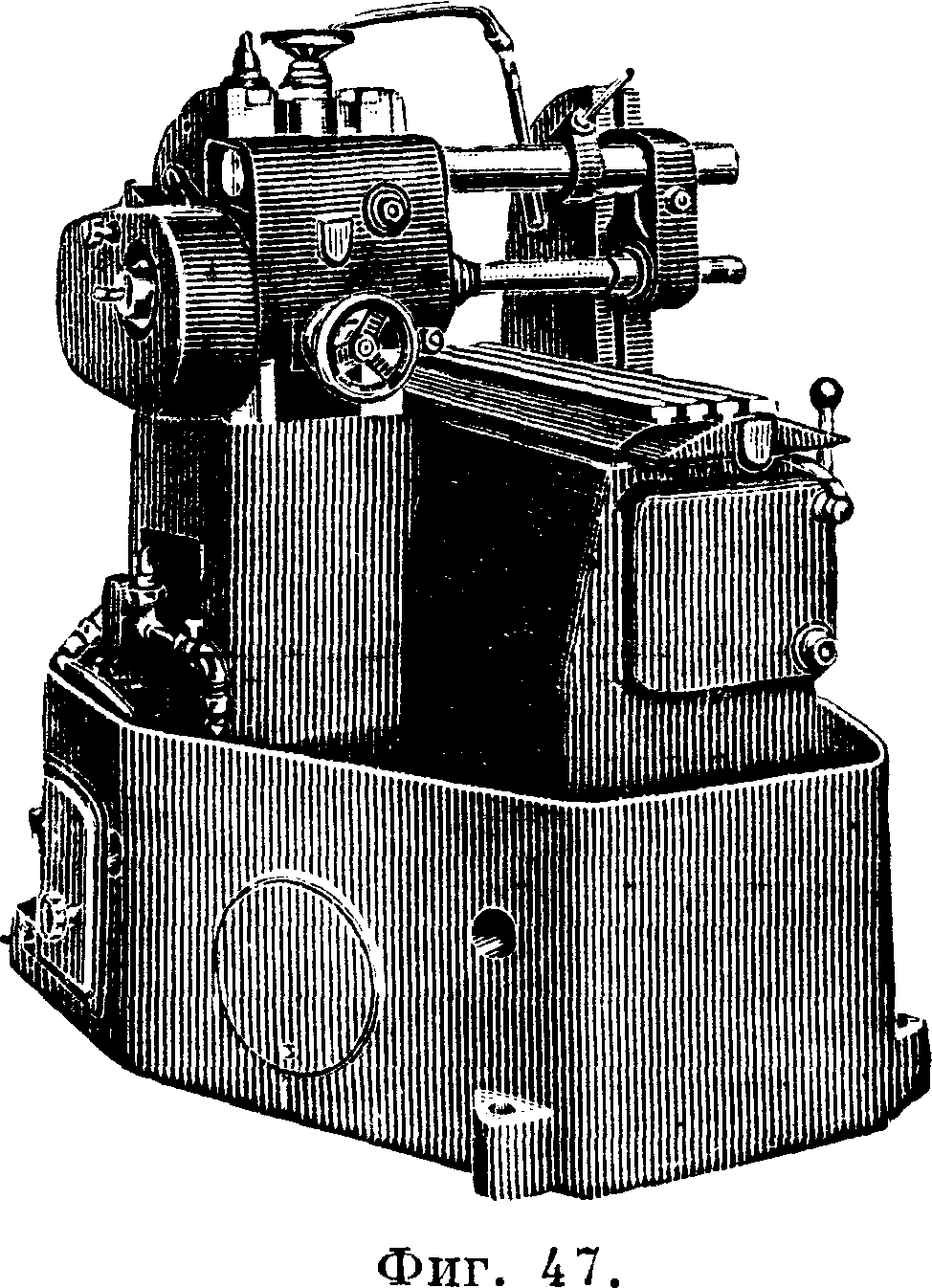

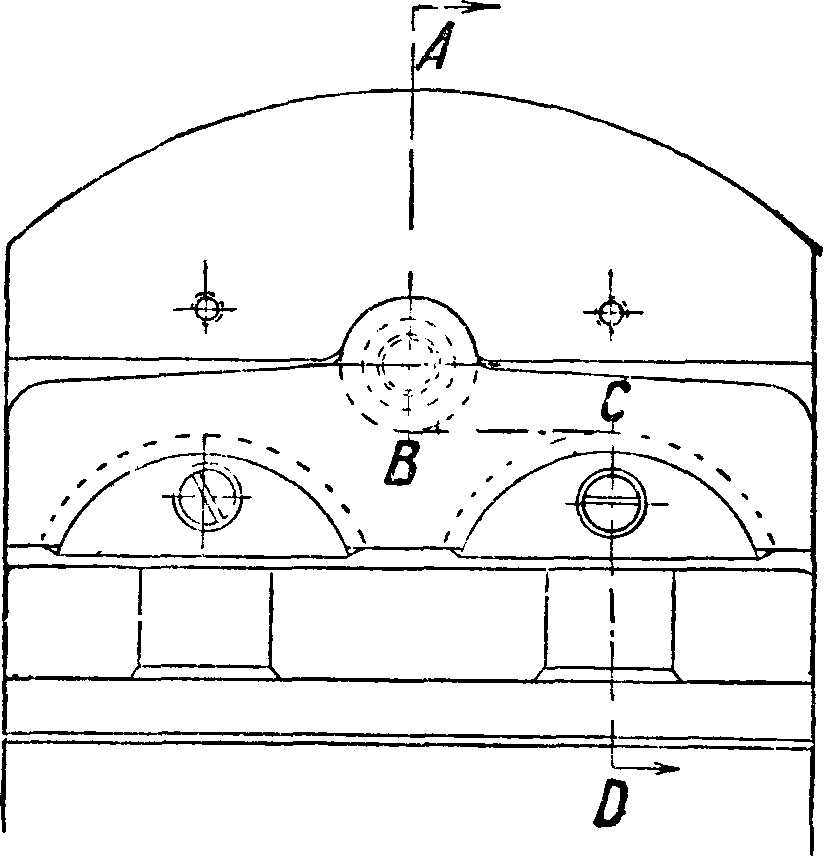

Описанный выше или сходный с ним метод работы часто применяется при изготовлении точных отверстий в ружейных деталях, и при помощи его достигается в относительно короткое рабочее время высокая точность. Фрезерный станок наиболее часто применяется при ружейном производстве. Можно встретить применение почти всех видов этих станков, как то: ручных, автоматических, горизонтальных и вертикальных фрезерных станков и т. д.; тем не менее господствующее положение занимает вследствие своей устойчивости, конструкции и точности работы продольно-фрезерный станок, усовершенствованная конструкция которого изображена на фигуре 47. При обработке на фрезерном станке детали обычно закрепляются в

тисках (смотрите). В то время как в остальных производствах металлопромышленности применяются чаще всего тиски, в которых давление фрезерования воспринимается подвижной щекой,

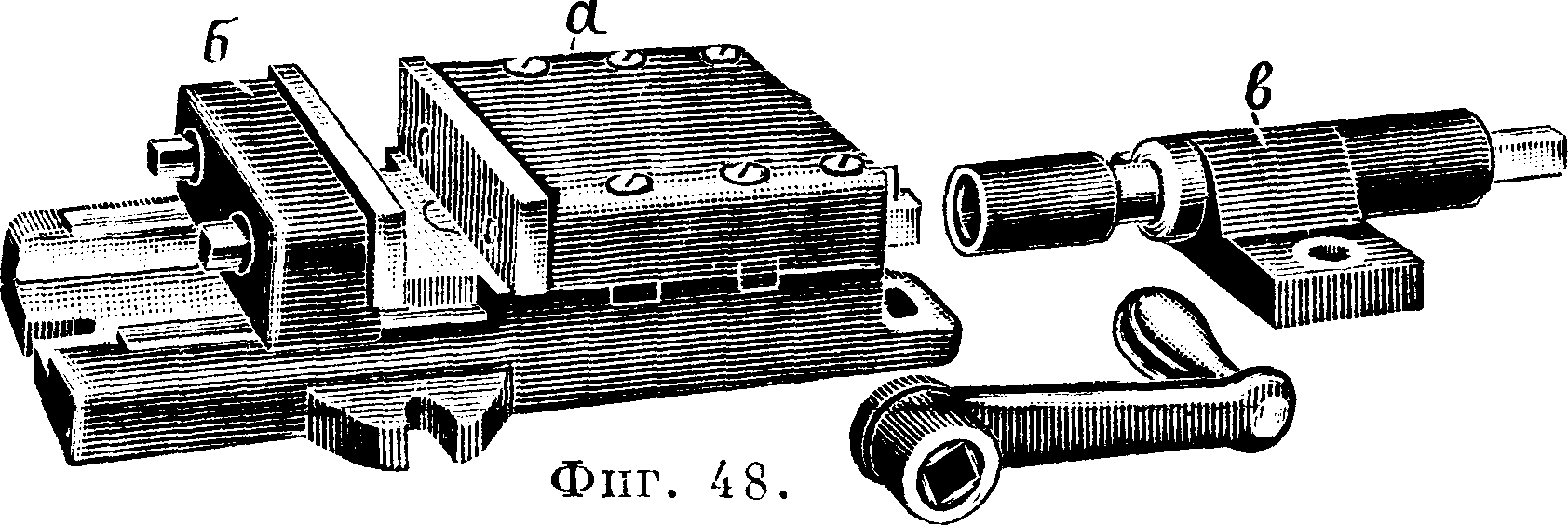

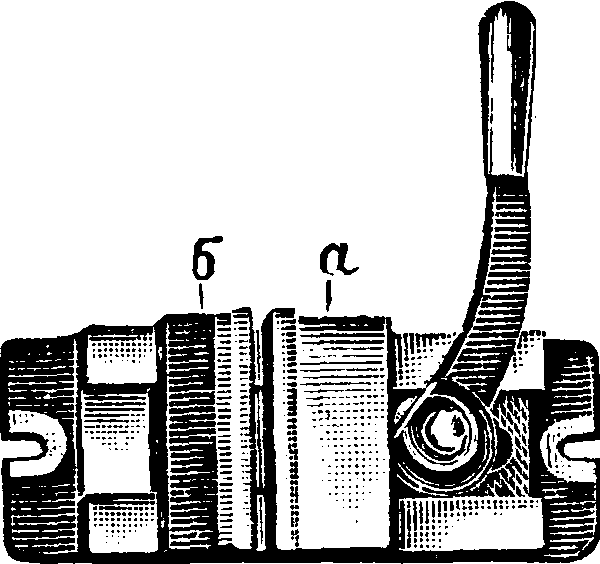

в ном производстве употребляют почти исключительно т. н. тиски с нижним зажимом (фигура 48), в которых подвижная щека б проходит под неподвижной а и давление фрезерования воспринимается следовательно неподвижной щекой. Эти тиски более устойчивы и на них достигается большая точность работы. В тисках, изображенных на фигуре 48, зажим получается при помощи винта, к-рый для удобства обслуживания снабжен удлинением в, устанавливаемым на столе фрезерного станка. В последнее время более употребительны g изображенные на фигуре 49

Фигура 49.

Фигура 5 0.

тиски с быстрым зажимом, в которых зажим производится при помощи эксцентричного рычага в Тиски этого типа, предназначенные для одновременной установки двух обрабаты-

I

14

Подвижная Неподвижная 1

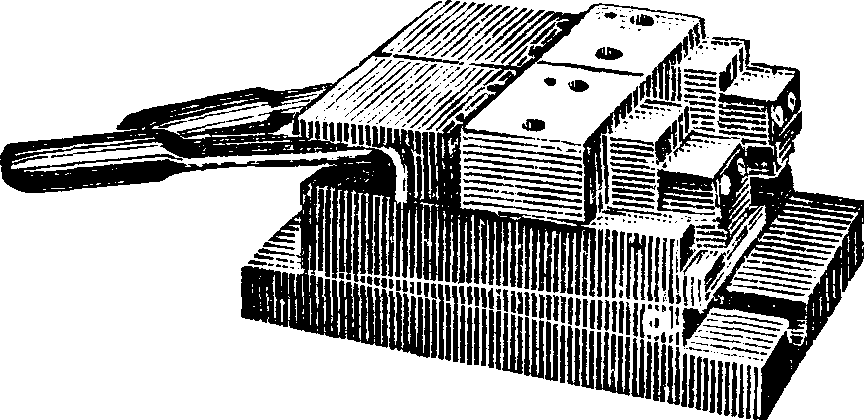

ваемых частей, показаны на фигуре 50. Чтобы при одновременной фрезеровке можно было выравнивать установку по высоте обрабатываемых деталей, один из зажимов установлен на клине а, к-рый при передвижении в продольном направлении вызывает опускание или подъем поверхности обрабатываемой детали.

Для возможности одновременной обработки двух предметов также и в простых тисках по-

Фигура 52.

////////ίΧ χ

Разрез по 4BCD

следние часто снабжаются двойными захватывающими щеками (фигура 51). При этом одно из мест закрепления можно также переставлять по высоте. Эта перестановка осуществляется при помощи клина а в неподвижной щеке и подвижной губки б и закрепляется винтом в, снабженным большой головкой. Если обе подлежащие закреплению детали уже имеют плоскости зажима обработанными, то есть обладают одинаковой толщиной, то подвижная щека не д_. б. само-

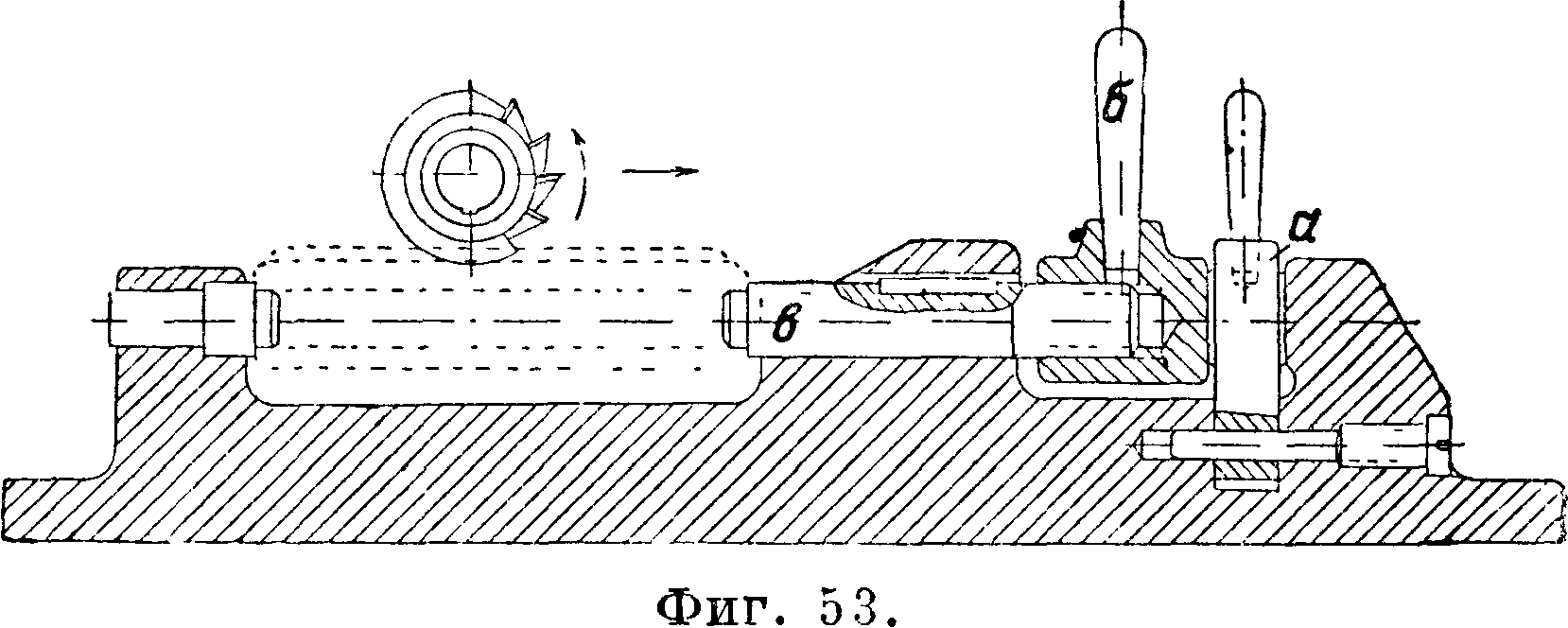

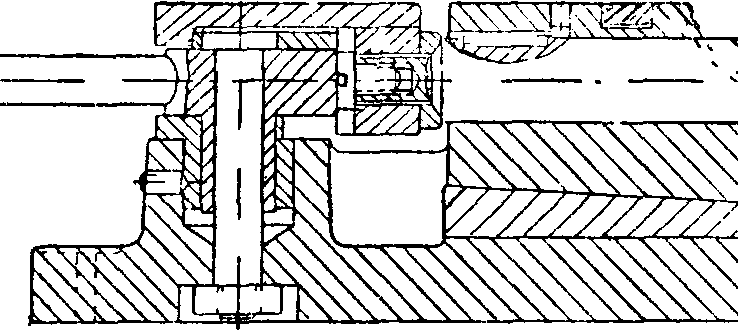

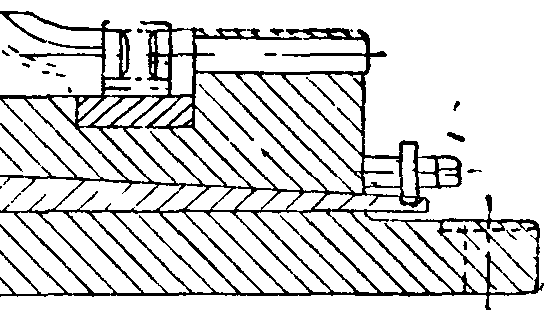

устанавливающейся. Необработанные детали^ у которых в направлении закрепления имеется значительная разница в толщине, надежно укрепляются при помощи самоустанавливающейся щеки (фигура 52), которая устанавливается применительно к толщине зажимаемых деталей. Длинные детали, обрабатываемые от основного отверстия, при фрезеровке закрепляютсявт.н.* ^ пинольном приспособлении. Фигура 53 по-С Л называет простую конструкцию, при

Фиг.

54.

Разрез по /BCD

к-рой зажим производится помощью прямоугольной резьбы. После откидывания промежуточной детали а, пиноль в м. б. отодвинута на значительное расстояние рукояткой б так, что создается возможность удобного закладывания; новой детали.

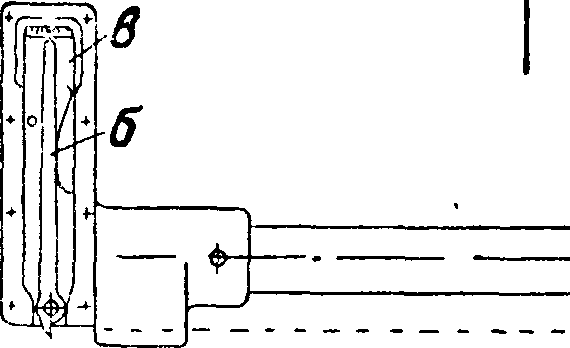

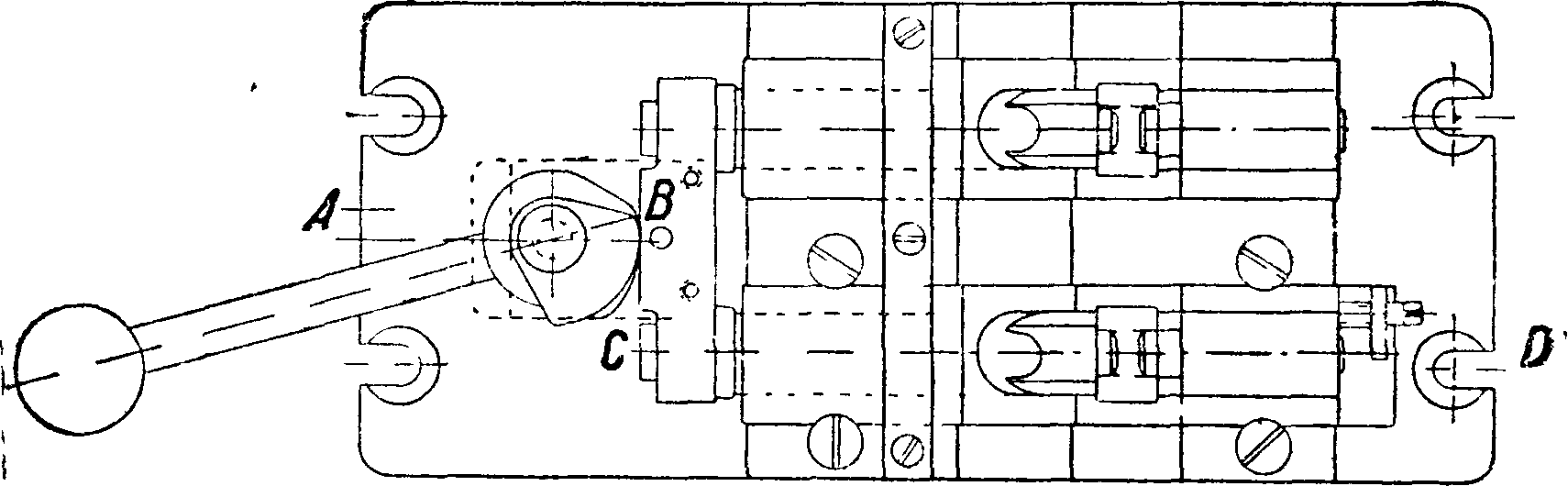

Двойное пинольное приспособление показано на фигуре 54. Одно из мест закрепления и здесь также может устанавливаться по высоте с по-

мощью Клина в целях выравнрхвания возможных разниц в диаметре фрезеров. Закрепление обеих пинолей производится одновременно при помощи эксцентрич. рычага. Путем соединенной с последним кулачковой шайбы обе пиноли м. б. одновременно отодвигаемы назад. Подобные двойные зажимные приспособления часто применяются для того, чтобы одновременно производить две операции на одном предмете. Описание разнообразных фрезерных приспособлений можно было бы продолжать еще дальше, ибо для одного лишь изготовления пехотной винтовки требуется ок. 350 различных фрезерных приспособлений; поэтому мы ограничимся указанием еще лишь одной разновидности, а именно приспособления для фрезеровки по

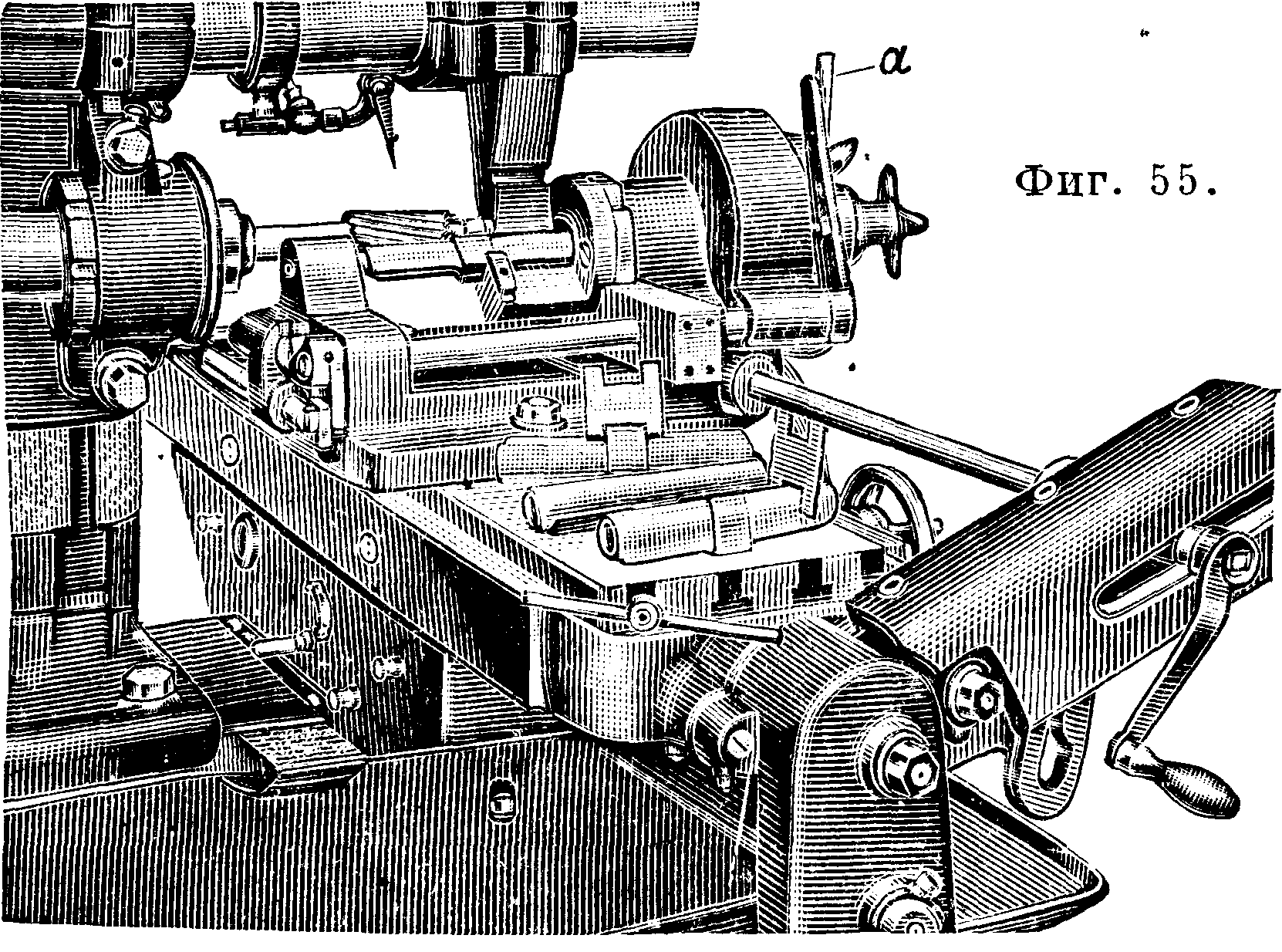

наружному диаметру. На фигуре 55 изображено такое приспособление с автоматич. приводом от ходового винта .стола при помощи цепной передачи. Обрабатываемая деталь, в данном случае часть прицела, закрепляется на оправке и особым приспособлением медленно вращается, причем подвергается обработке ее наружная поверхность. Передвижные упоры обеспечивают определенное положение обрабатываемого предмета по отношению к фрезеру в начале вращательного движения и выключают после окончания фрезерования как вращательное движение приспо-собления, так и фрезера. После этого шпиндель приспособления вручную рукояткой а быстро переводится обратно в первоначальное положение. Для фрезерования фасонных поверхностей, имеющихся на многих ружейных деталях,_ широко

Фигура 56.

применяют затылованные фрезера. Если профиль составлен из прямых линий, то следует предпочесть комбинированный фрезер с острыми зубцами (фигура 56), составленный из отдельных фрезеров. Этот фрезер дает более гладкие поверхности, нежели^затылованный фрезер, ибо его режущие кромки образуются из двух шлифованных плоскостей, в то время как в заты-лованном фрезере режущие кромки образованы одной необработанной после закалки плоскости и одной шлифованной.

Последующая шлифовка поверхности задней заточки возможна в отдельных случаях лишь с большим трудом. В отношении быстро-

Фигура 57.

режущих сталей, почти только и применяемых в настоящее время, лишь при очень тщательной закалке можно избежать обезуглероживания верхнего слоя металла и тем самым некоторой его мягкости. По этой причине затылован- А ные фрезер ыоблада-ют далеко не столь острыми режущими кромками, как фрезеры с острыми зубцами. Тем не менее и в ружейном производстве затыло-ванный фрезер все более и более вытесняет’ фрезеры с острыми зубцами в виду более легко- го его изготовления и содержания в исправности. При тщательной закалке и частой заточке затылованный фрезер может очень долго работать до износа. На фигуре 57 изображен новый фрезер А и фрезер В, бывший в употреблении, которым было обработано 425 000 ружейных деталей шириной в 8 миллиметров, что соответствует длине-фрезерования в 3, 4 км. В последнее время изготовляются также фасонные фрезеры с затыло-ванными спиральными зубцами. Изготовление их, правда, исключительно трудно, ибо форма, резцов с задней заточкой должен быть корректирована. Их повышенная производительность по сравне-

а=угол спирали передний угол зуба

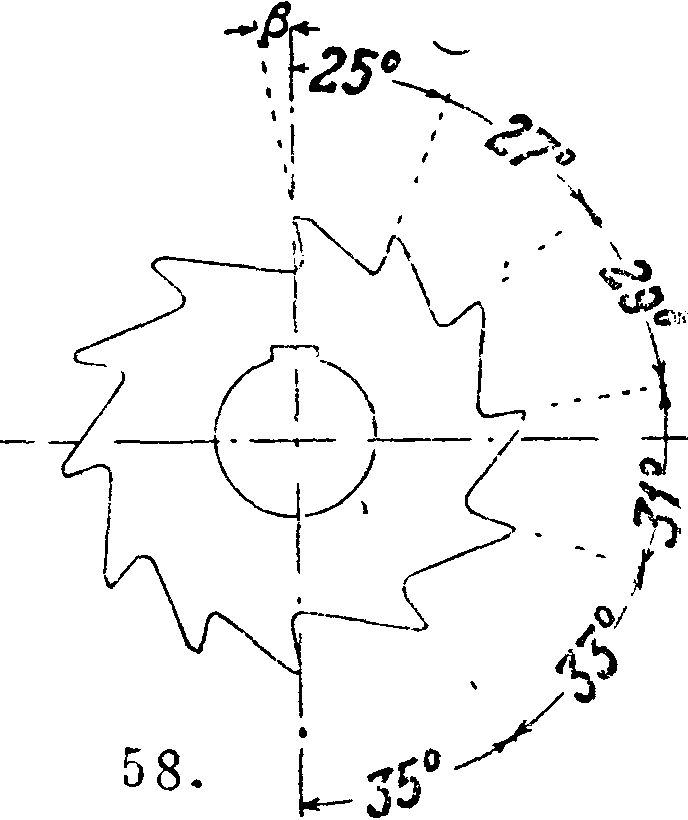

Фиг. нию с фрезерами с прямыми затылованными поднутренными или радиальными зубцами настолько однако велика, что изготовление их окупается. Конструкция фрезера, применяемого почти исключительно в ружейном производстве, изображена на фигуре 58. Этот фрезер снабжен спиральными фрезерованными поднутренными зубцами, которые расположены однако· на его поверхности неравномерно. Этот фрезер применяют для работ, при которых в работе одновременно находится больше четверти окружно-

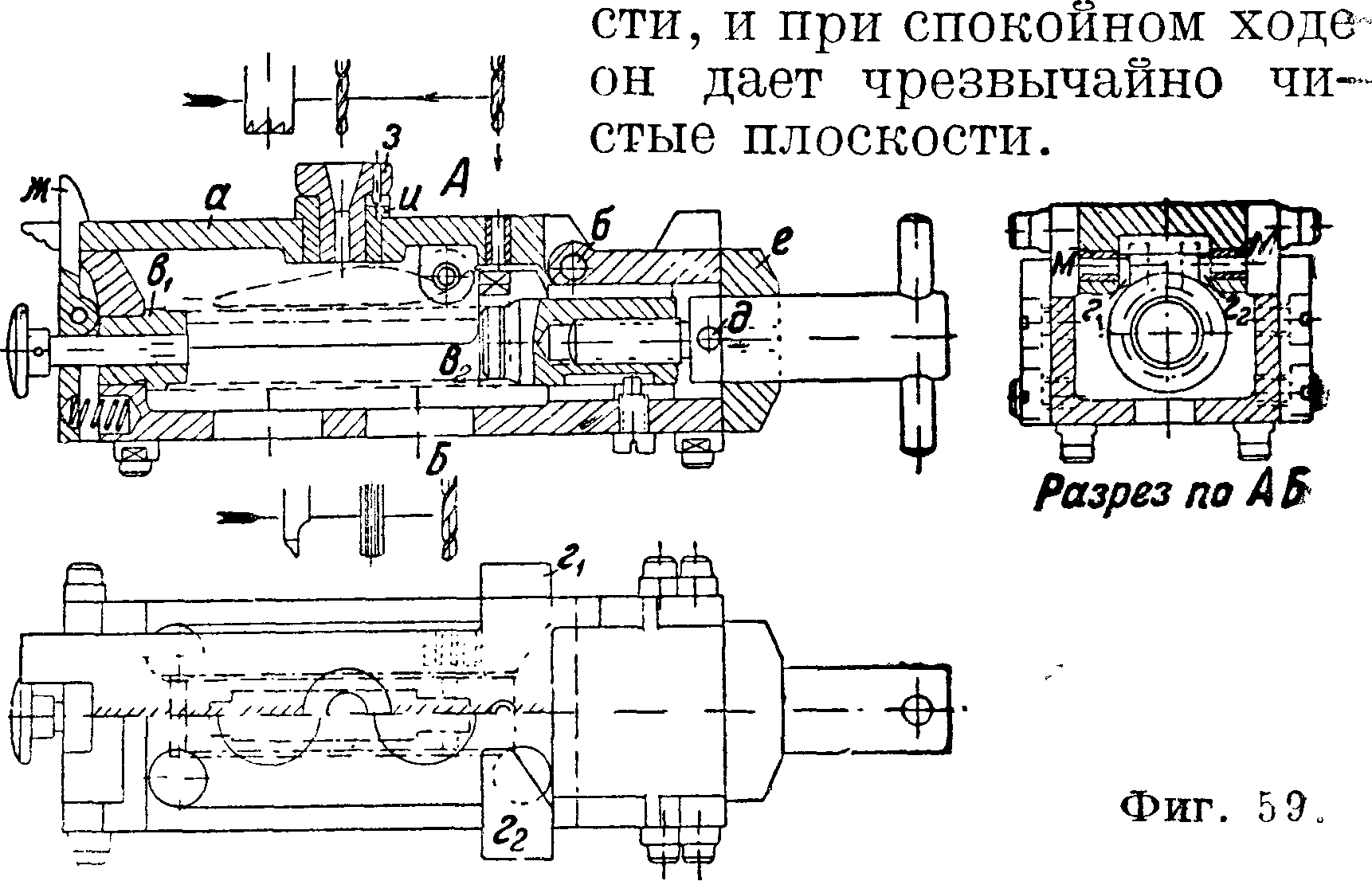

На фигуре 59 изображен кондуктор для прицельной детали. Он предназначается для применения на пятишпиндельном сверлильном станке. После открытия крышки а, вращающейся вокруг болта б, обрабатываемая деталь закладывается сверху, устанавливается на две цапфы вг и в 2 и закрепляется между двумя бо~

ковыми упорами гг и г2. Цапфа вг снабжена буртиком, к к-рому обрабатываемая деталь прижимается посредством цапфы в2, передвигаемой при помощи винта. Чтобы сделать возможным быструю съемку обрабатываемой детали, винт снабжен штифтом б, а плита е двумя пазами; т. о. при определенном положении винт, а следовательно и цапфа м. б. легко отодвинуты назад. В показанном на фигуре 59 положении винта при вращении последнего штифт прилегает к плите е, т. ч. цапфа в2 и обрабатываемая деталь прижимаются к буртику цапфы вг. В цапфе βλвставлен выбрасыватель, проходящий насквозь и прилегающий к торцу обрабатываемой детали. При нажиме на видимую слева головку выбрасыватель снимает обрабатываемую деталь с цапфы вх. Крышка а запирается защелкой ж. В обрабатываемой детали должен быть просверлены два отверстия сверху и одно сбоку. Последнее прерывается прорезом, а потому должен быть просверлено с двух сторон. Из двух отверстий, просверливаемых сверху, левое имеет относительно больший диаметр, в то время как толщина стенки в этом месте незначительна. Если просверливать это отверстие спиральным сверлом соответствующих размеров., то от этого получился бы большой заусениц. Поэтому отверстие предварительно сверлят меньшим спиральным сверлом, а затем рассверливают его торцовой зенковкой соответствующего размера. Предварительное сверление делается сверлом для меньшего отверстия через съемную втулку з, зенковка же производится через запрессованную втулку и. Для сверления обоих боковых отверстий кондуктор поворачивается в каждую сторону на 90°. Сверление производится через втулки м, запресованные в выступы крышки а. Оба боковых отверстия после сверления развертываются и зенкуются. Чтобы иметь возможность выполнить эти работы, в кондукторе открывается крышка а. После этого оба отверстия с одной стороны насквозь развертываются и с обеих сторон зенкуются. При только что описанном методе работы представляется возможность соблюсти точные допуски расположения отверстий (допуск диаметра зависит исключительно от инструмента). Если развертывать отверстие, как это описано выше, свободно, то есть без направляющей втулки, то в зависимости от размеров отверстий и расстояний между ними последние будут совпадать с расстояниями между направляющими втулками в кондукторе с допуском от +0,1 до +0,03 миллиметров. При особенно точных отверстиях необходимо производить развертку через направляющие втулки, что уменьшит указанный допуск наполовину.

Наряду со сверлением на сверлильных станках в ружейном производстве часто выполняется зенковка плоскостей, цапф и т.д.Так например, на изображенной на фигуре 00 ружейной части боковая круглая цапфа

Фигура 60. Фигура 61.

а зенкуется на многошпиндельном вертикальном сверлильном станке. Долбежные станки применяются в ружейном производстве

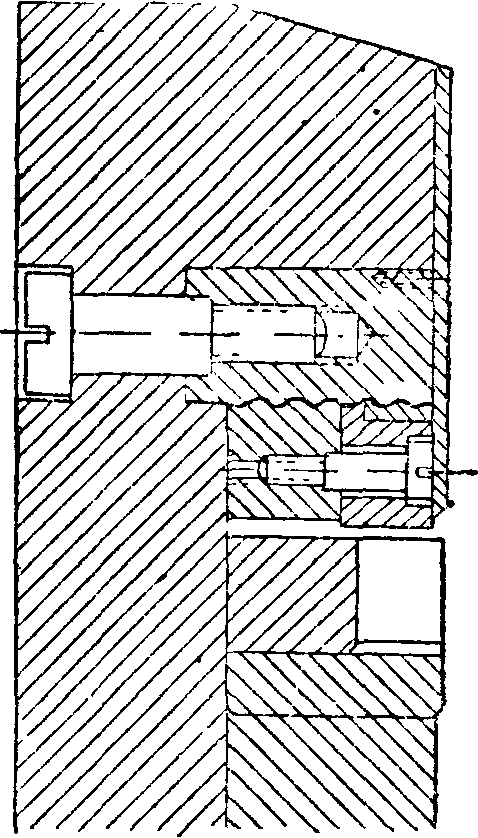

только для таких работ, которые невыполнимы на других станках, ибо долбежный процесс требует вследствие обратного хода долб-няка большой затраты времени. На фигуре 61 изображена затворная коробка к пулемету Максима перед долблением среднего прореза. Последний уже предварительно обработан двумя фрезе-ровками а и б, и для схода долбежного резца просверлено отверстие в Фигура 62 показывает эту же затворную коробку после долбления прореза. Для этого применяется вертикальный долбежный станок савтоматич. подачей супорта. Прорез продалбливается в две черновые операции, а именно сначала широким долбежным резцом продалбливается заднее расширение^ а затем узким долбежным резцом— передний узкий прорез. После этого прорез отделывается в две чистовые операции, причем долбежный резец снимает лишь незначительную стружку.

Разрез по 45

ф·

Фигура 62.

| 1 | ||

| 1 | ||

| 1 | йз- г_ |

Ш

Долбежные резцы, в особенности когда им приходится обрабатывать высокосортные материалы, как например затворную коробку, недолго сохраняют свою режущую способность, так что их приходится часто затачивать. Для того чтобы каждый раз после заточки установить долбежный резец в первоначальное положение, на долбежном станке можно часто видеть соответствующие приспособления. Фигура 63 показывает долбежный резец для долбления вышеупомянутой затворной коробки, на шейку которого надето кольцо а, входящее выступом в прорез на долбежных салазках, т. ч. при установке после заточки резец неизбежно должен вновь занять прежнее положение.

Фигура 6 3.

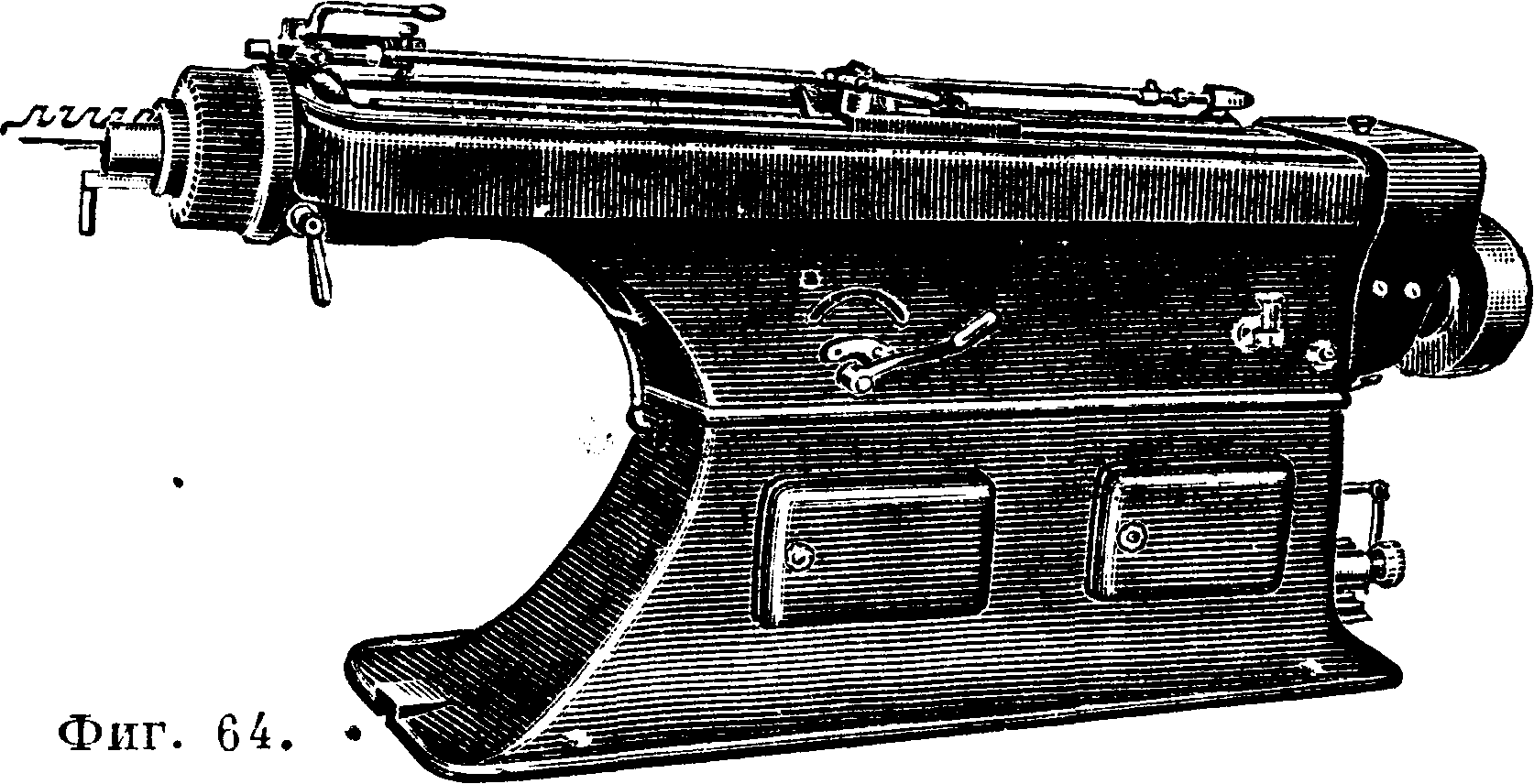

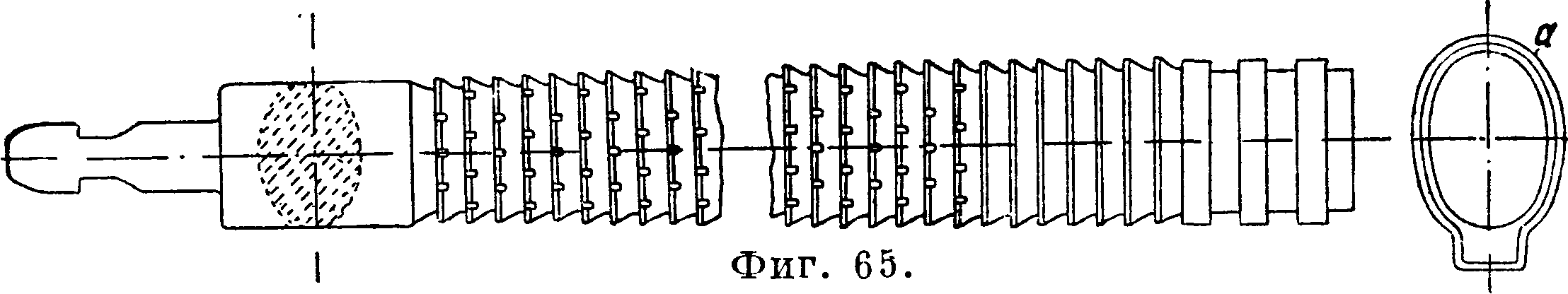

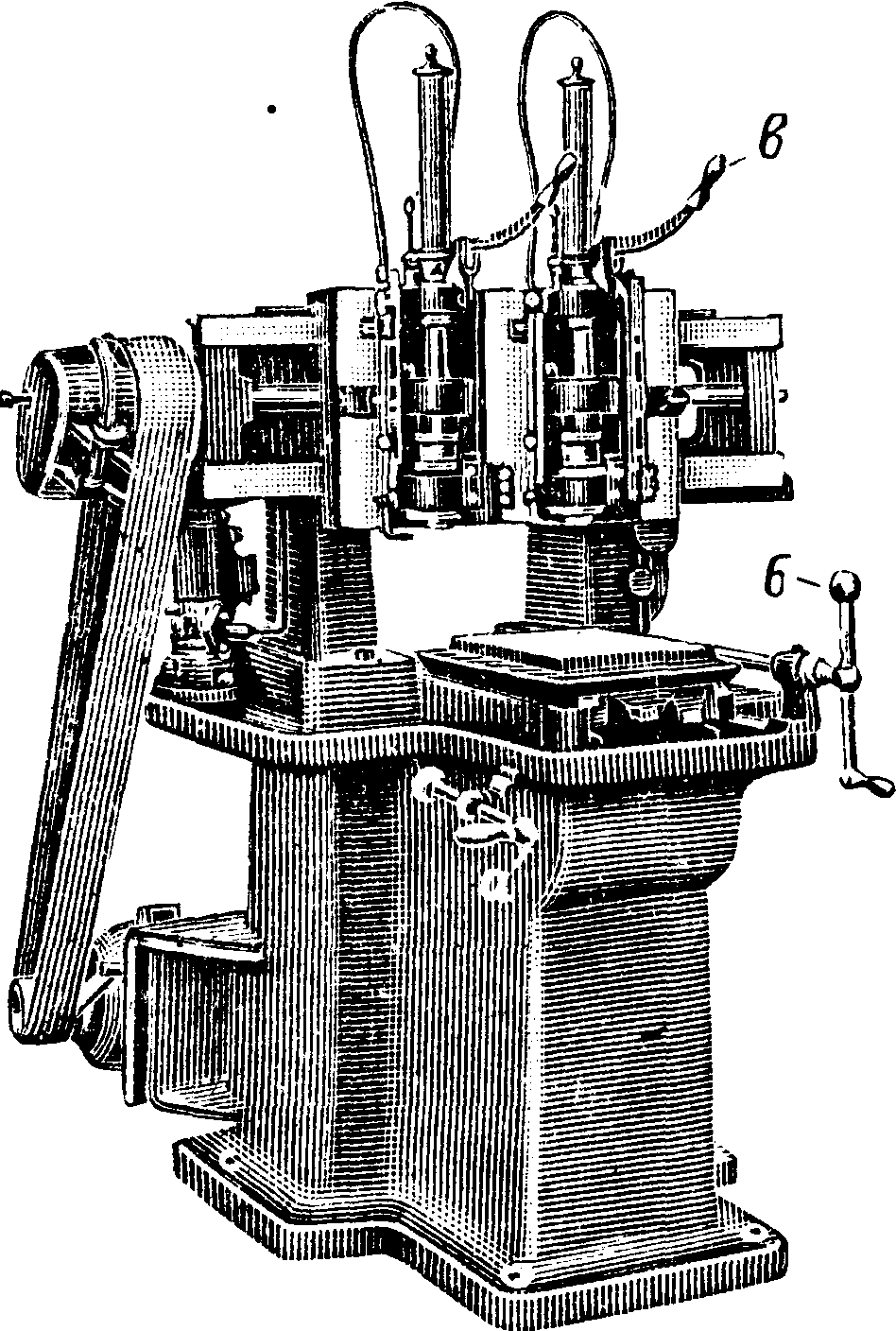

За последнее время для изготовления ружейных деталей часто также применяются прошивочные станки (смотрите Прошивка). Эти станки (фигура 64) служат гл .обр. для окойчательной обработки прорезов, пробоев, просверленных отверстий и т. д. При употреблении тщательно изготовленных прошивок можно простым способом достигнуть высокой точности деталей. Фигура 65 показывает кольцо а, почти одинаковое во всех типах ружей и служащее для укрепления ствола в ложе. Здесь же показана прошивка,

необходимая для обработки отверстия. Кольцо отковано с отверстием, затем отверстие в нем отделывается прошивкой. Эта прошивка изготовляется более тонкой у своей шейки, нежели

отверстие поковки кольца, и постепенно утолщается. На конце прошивка снабжена несколькими калибрующими зубцами, которые действуют полирующим образом. Т. к. тонкое кольцо рас

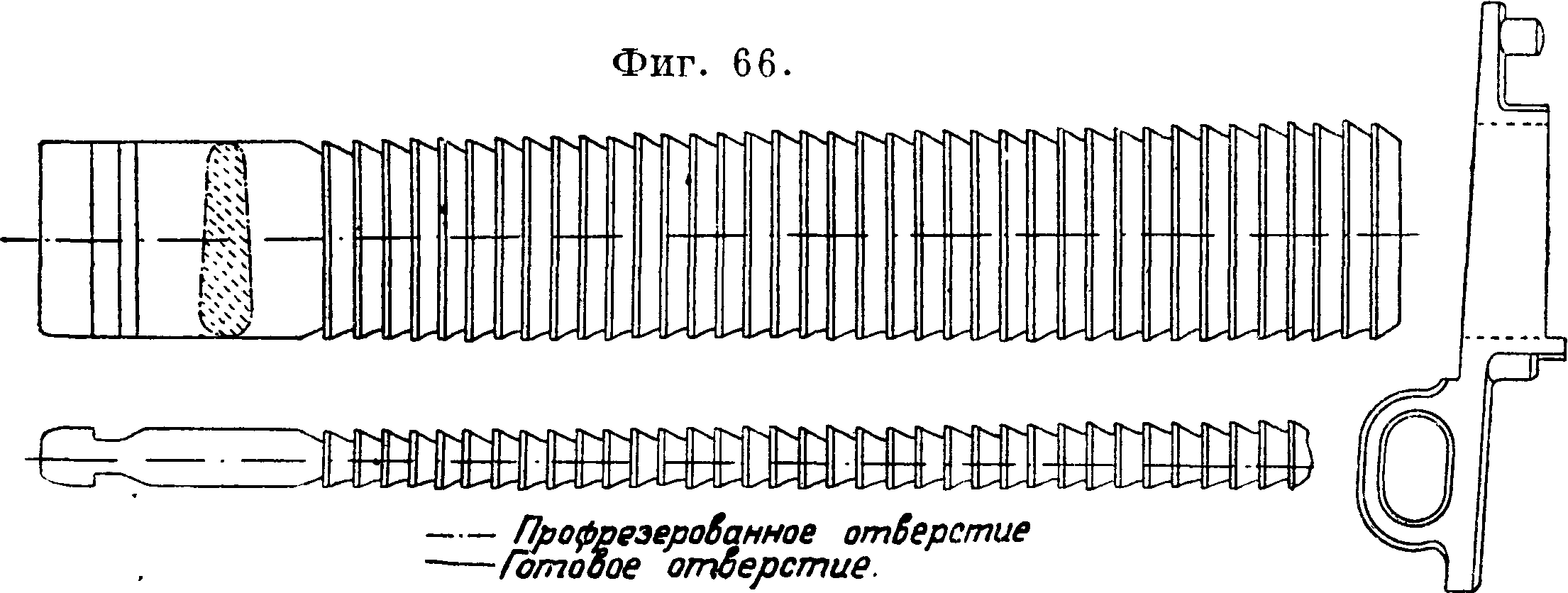

тягивается при пропуске через него прошивки, последняя имеет несколько больший размер, т. о. готовое кольцо, сократившись, будет иметь требуемые размеры. На фигуре 66 изображена магазинная коробка винтовки Маузера и употребляемая для обработки прошивка. Чтобы избежать влияния слабых стенок, коробка снаружи уже обработана и при пропуске через нее прошивки вставляется в -точно подогнанный прорез. Изготовление длинных прошивок трудно и дорого. Если однако учесть припуск материала обрабатываемых деталей и длину проделываемого прошивкой пути, то окажется, что они обладают весьма продолжительной работоспособностью. Так например, одной прошивкой было обработано 35 000 магазинных коробок (фигура66). Последние были предварительно начерно фрезерованы с припуском в 0,3 миллиметров, так что прошивке пришлось только обработать углы и зачистить стенки.

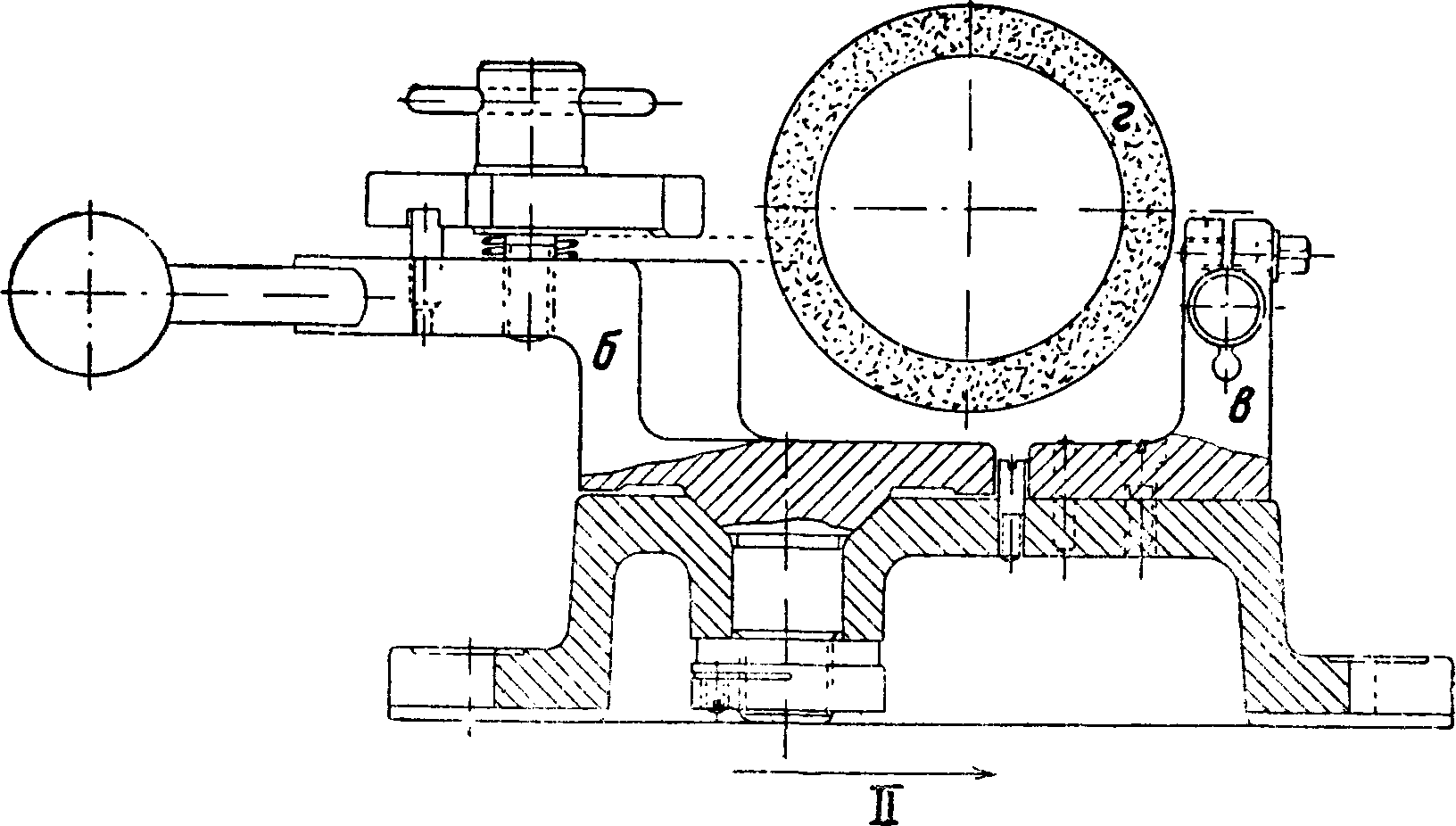

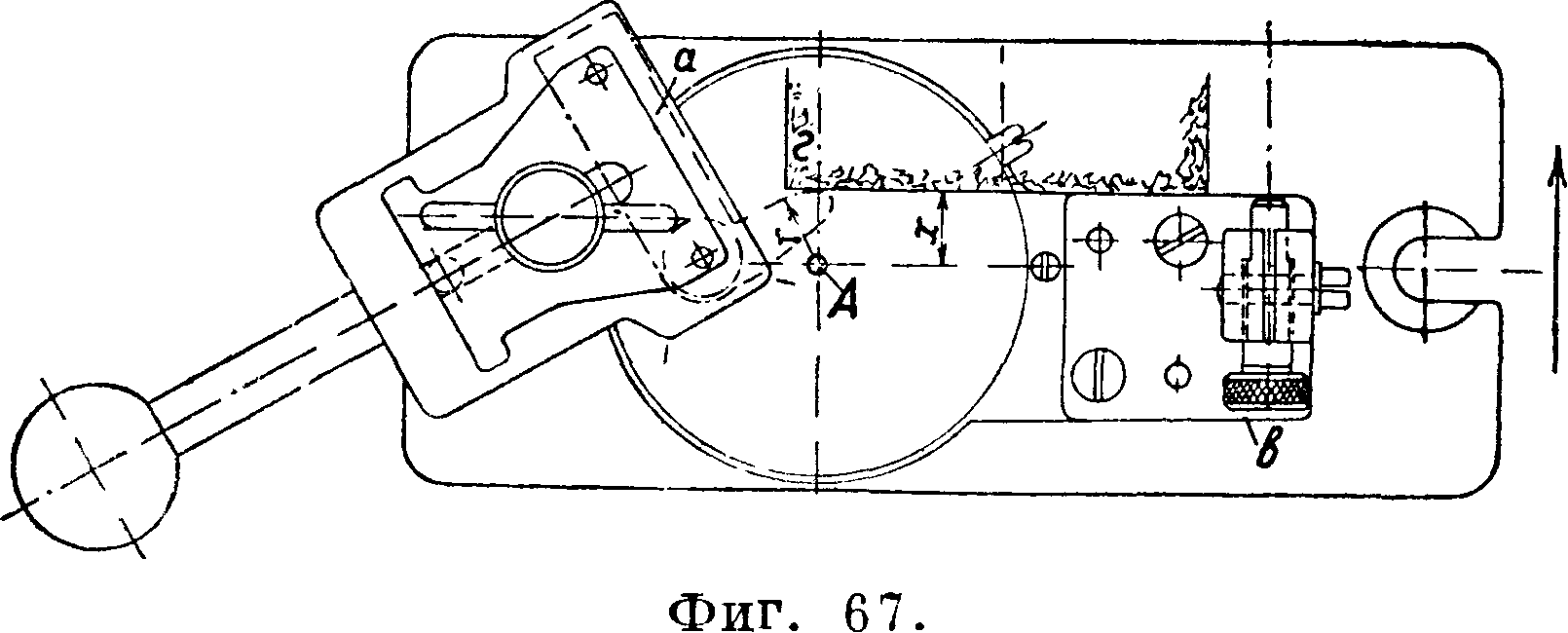

* Шлифовальные станки для круглых и плоских поверхностей применяются для обработки особенно точных мест закаленных ружейных деталей. Фигура 67 показывает йринцип приспособления для шлифования кривой на закаленном коленчатом рычаге а пулемета Максима. Конец короткого колена заканчивается дугой, которая должна все время сохранять определенное положение по отношению к двум от-

центр А подлежащей шлифованию дуги совпадал с осью вращения приспособления. На неподвижной части в приспособления укреплен алмаз; расстояние х от оси вращения равняется радиусу шлифования. Все приспособление установлено на супорте шлифовального станка, салазки которого м. б. передвигаемы по направлению стрелок I и II. Движение поперечных салазок (в направлении стрелки I) м. б. ограничено при помощи передвижного упора. Если теперь передвинуть поперечные салазки к этому упору и в таком положении путем движения продольных салазок (в направлении стрелки II) выправить алмазом шлифовальный круг г, то режущий край последнего будет также находиться на расстоянии ж, равном радиусу г, от точки вращения приспособления. При повороте в ту и другую сторону вращающейся части приспособления обрабатываемая деталь шлифуется, причем отодвинутые к началу шлифования поперечные салазки подаются до упора. При износе шлифовального круга, к-рый при правильном выборе его твердости и зернистости

наступает лишь после значительного количества отшлифованных предметов, упор передви-

верстиям длинного колена. Поэтому обрабаты- I гается, и круг вновь правится. При правиль-ваемое изделие а устанавливается по этим от- | ной установке алмаза возможность дефектов верстиям и закрепляется на вращающейся части I в работе почти исключена, и получающаяся б упомянутого приспособления т. о., чтобы I точность весьма значительна.

Г. Э. т. XXIII.

9

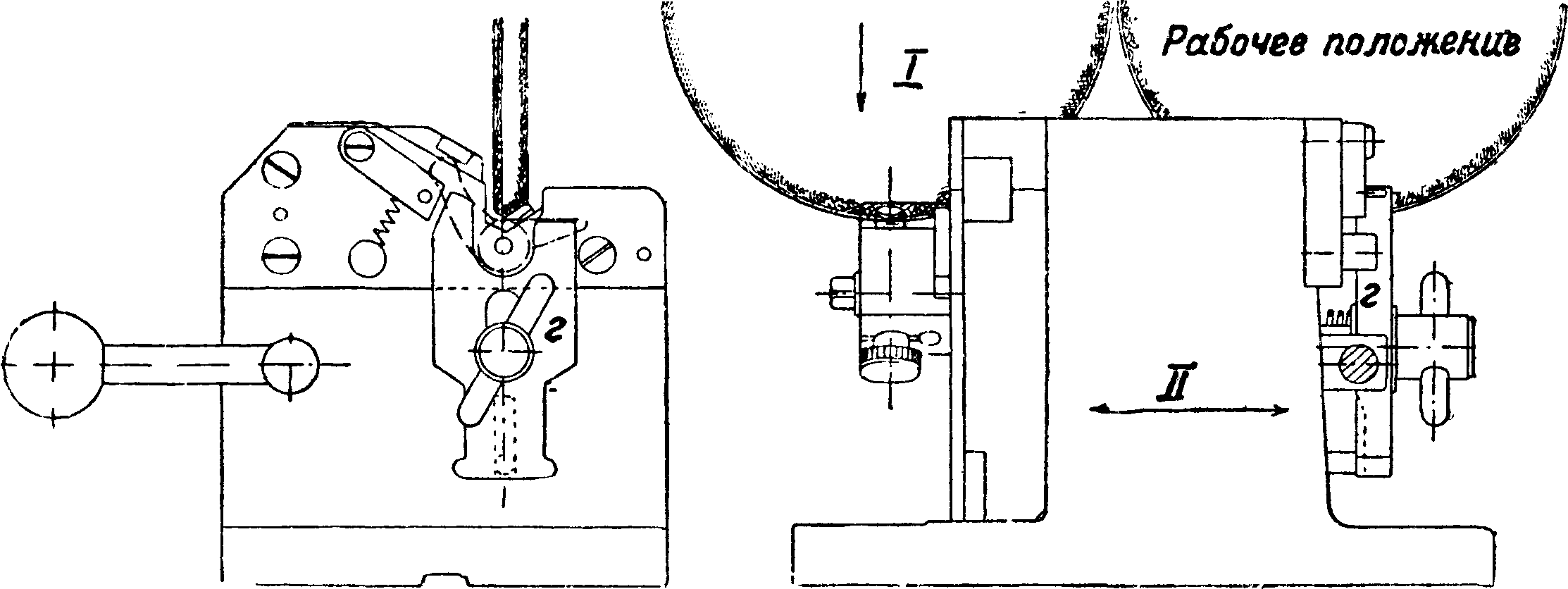

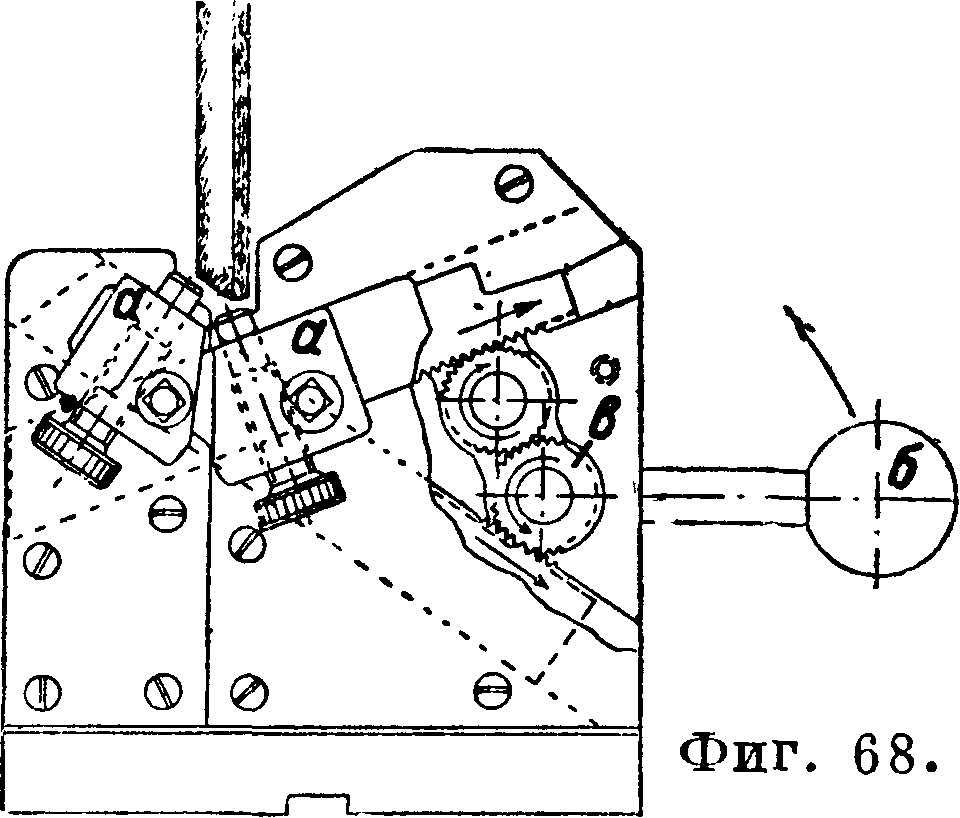

В приспособлении на фигуре 67 подлежащий получению профиль шлифуется нормальным, кругом при качающемся движении обрабатываемого предмета; устройство шлифовального приспособления для изготовления детали при помощи фасонного шлифовального круга дано на фигуре 68. Шлифовальный круг, к-рый в вертикальном направлении (стрелка I) подается до упора, правится в требуемый профиль двумя алмазами. Последние установлены в двух зажимах а, передвигающихся при повороте рукоятки б и двух зубчаток в При правке шлифовального круга алмазы

»Опорная поверхность /// Шлисруемая поверхность

Фигура 69.

Фигура 70

находятся внизу в вертикальной плоскости, проходящей через ось круга. При шлифовании все приспособление приводится в движение вперед и назад в направлении стрелки II. Обрабатываемая деталь (фигура 69), — боевая личинка пулемета Максим, закреплена накладкойгт.о., что шлифуемые поверхности все время находятся в правильном положении по отношению к отверстью и длинному колену. Т. к. правка шлифовального диска происходит в то время, когда салазки прилегают к упору, и т. к. приспособление для правки шлифовального диска и зажимное устройство для обрабатываемого ‘ предмета представляют одно целое, то при правильно установленных алмазах дефектная работа почти невозможна, так что окончательная обработка этих важных для взаимозаменяемости частей может производиться менее квалифицированными рабочими. При выполнении упоминавшихся до сих пор работ применялись преимущественно нормальные станки, применяющиеся в металлопромышленности для аналогичных работ. Однако при изготовлении ружейных деталей применяется кро-

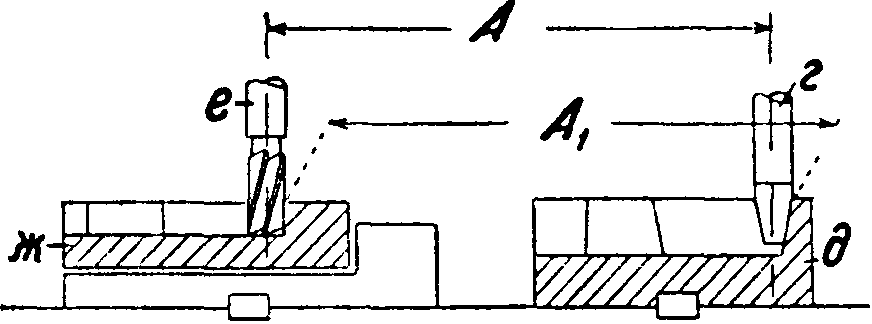

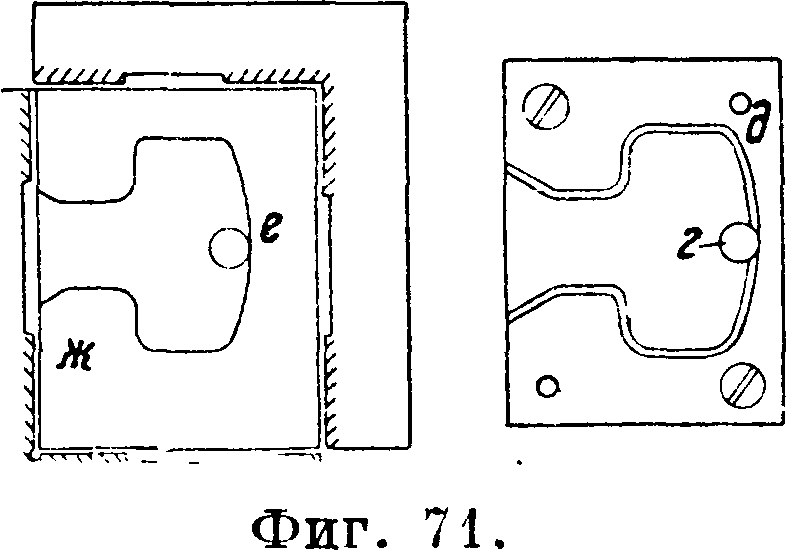

для обработки неправильных форм методом фрезерования обрабатываемой детали по копиру (смотрите также Копировальные станки). Эти копировально-фрезерные станки с одним, двумя или тремя рабочими шпинделями применяются для изготовления кривых поверхностей, которые не м. б. изготовлены фасонными фрезерами, а также для получения неправильных прорезов, пробоев и углублений. Метод работы этого станка виден из фигура 71. Подлежащая обработке деталь закрепляется на столе станка, на к-ром

Фигура 72.

укреплен также копир. При помощи рукоятки а (фигура 70) стол м. б. приведен в движение в продольном направлении. Рабочие шпиндели установлены в салазках, которые могут передвигаться в поперечном направлении при помощи рукоятки б. Кроме того при помощи рычага в шпиндели могут передвигаться вниз и т. о. приводиться в рабочее положение. Около каждого шпинделя на ^определенном от него расстоянии А укреплен копировальный штифт г и копир б (фигура 71). Если теперь путем одновременного

движения рукояток а и б копировальный штифт проводить по контуру копира, то фрезер е вырезает на обрабатываемой детали ж одинаковую с копиром форму. Копировальные штифты в большинстве случаев делаются коническими, т. ч. путем перестановки их по высоте возможно изменение расстояния Аг. При многошпиндельных станках это расстояние устанавливается обычно для первого шпинделя несколько большим, нежели для второго, и фрезеруют первым шпинделем начерно, вторым же набело. Кроме того возможно путем устано-

Фигура 7 4.

ме того еще целый ряд специальных станков, конструкция которых в большей или меньшей степени определяется особенностями изготовляемой на них детали. На фигуре 70 изображен подобный станок, а именно двухшпиндельный копировальный фрезерный станок, служащий вления двух копиров один над другим выполнять при помощи многошпиндельных станков несколько операций с одной установкой.

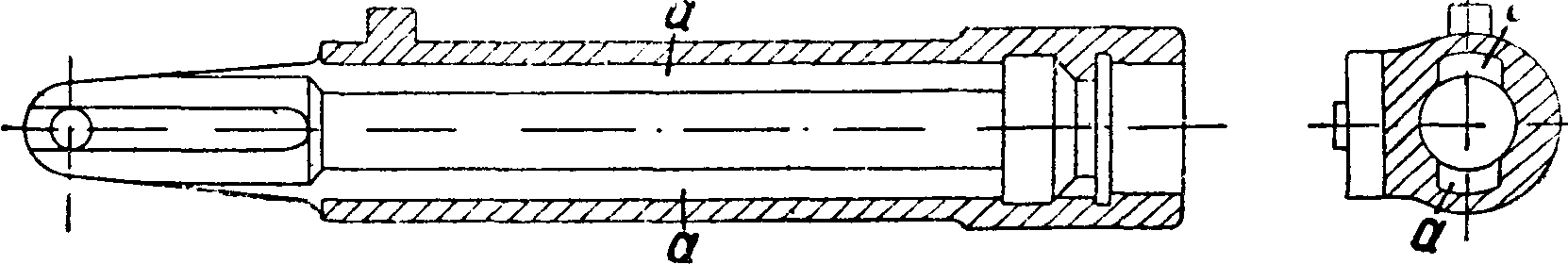

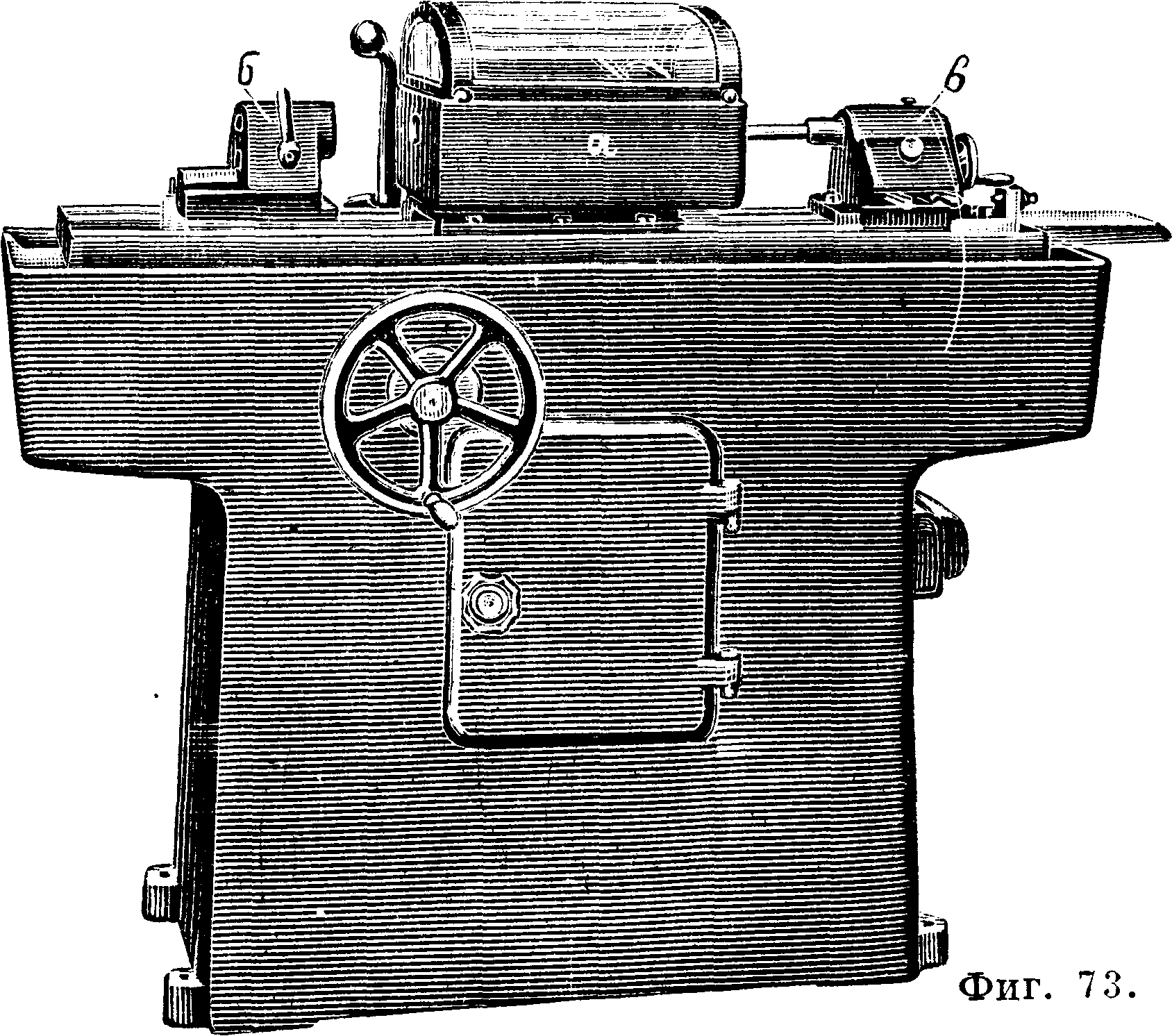

В х с нилиндрич. затвором (Маузер, Манлихер и т. д.) затворная коробка имеет обычно два паза а (фигура 72), в которых скользят высту-

пы затвора. Для обработки этих пазов применяется соответствующий станок (фигура 73). Обрабатываемая деталь закрепляется на неподвижном столе а станка, в то время как долбежная оправка (фигура 74) закрепляется в головках б и в (фигура 73), приводимых в движение кулисой в прямом и обратном направлениях. После каждого двойного хода оправки резец выдвигается при помощи устройства для подачи, и т. о. паз продалбливается все глубже-и глубже. Когда

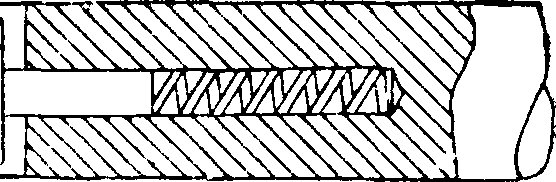

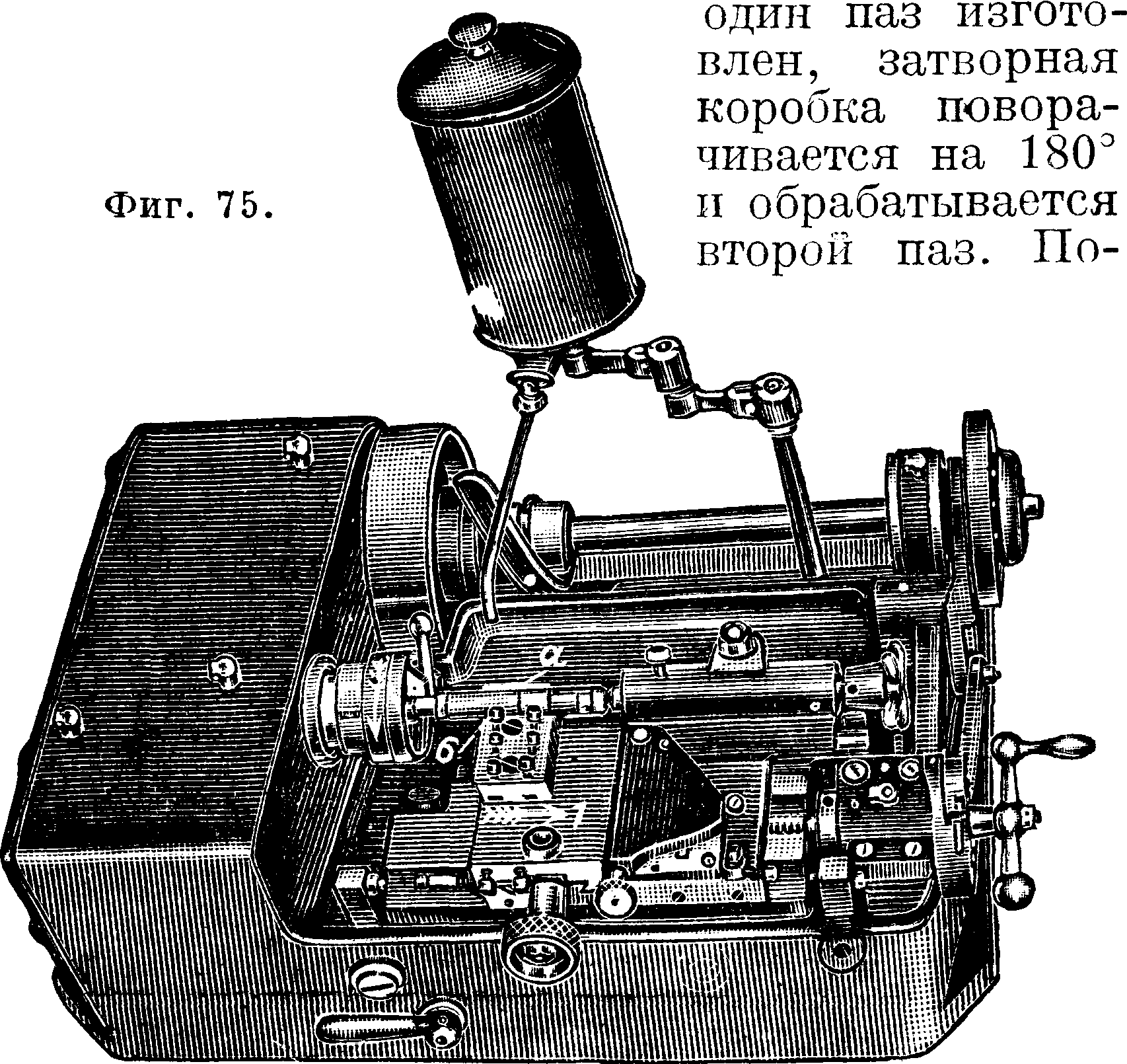

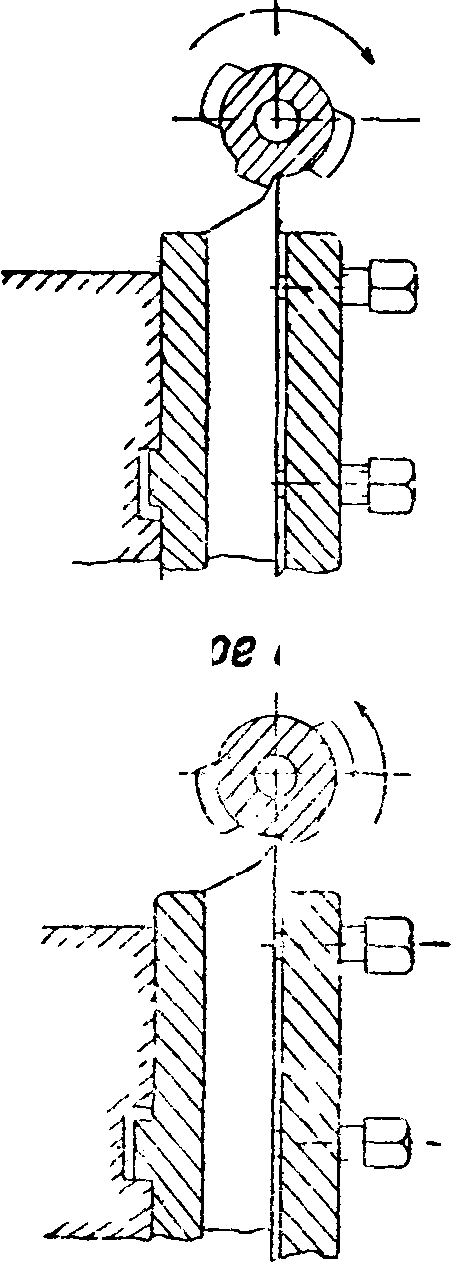

дача резца а (фигура 74) происходит от клина б, который передвигается при повороте винта подачи в Метод работы, применяемый почти исключительно при изготовлении ружейных частей,—это скобление. Он является рабочим процессом, сходным с чистовой обточкой, применяющейся при удалении незначительных припусков в материале, причем достигается высокая точность изготовляемых плоскостей. Фигура 75 показывает станок для скобления, слу-

Фигура 76.

Рабочее движете

| тф-г | |

| 1 1 -ф

—i_L: |

Обратное движение жащий для обработки средней части стебля затвора винтовки Маузера. Схема работы станка изображена на фигуре 76. Обрабатываемая деталь а закреплена между центрами и имеет качательное движение, в то время как резец б движется по направлению стрелки I. При обратном вращении обрабатываемого изделия он несколько отходит от него, благодаря чему сберегается режущая кромка. При таком методе работы оказывается возможным вместе с получением очень гладкой поверхности достигнуть без труда точности в ±0,02 миллиметров. Поэтому часто подвергают скоблению поверхности затворов и прочие поверхности с точными размерами на ружейных деталях, применяя для этого частично шабровочные резцы, режущая грань которых находится по отношению к обрабатываемой пло скости под углом 90°, так что резание получается похожим на ручную шабровку при помощи плоского шабера.

Обработка ложи конечно сильно отличается от обработки других ружейных деталей, т. к. здесь речь идет о рабочих приемах, обычных при обработке дерева, от которых однако требуется точность, не встречающаяся в других производствах по обработке дерева и лишь мало отличающаяся от точности, обычной в области металлообработки. Одна из главнейших трудностей при изготовлении ложи основана на свойстве дерева менять объём, а с ним зачастую и форму при различной влажности. При длительном хранении, а следовательно и высыхании дерева это свойство уменьшается и кроме того оно различно у разных лесных пород. Особенно ценным является в этом отношении ореховое дерево и в некоторой степени еще бук; обе эти породы обладают необходимой прочностью и поэтому в преобладающей степени используются для ружейных лож. Однако и эти древесные породы должны, после того как дерево срублено, выдерживаться по крайней мере четыре года и притом надлежащим образом. Хотя в различное время делались попытки путем искусственного старения, с применением химич. составов и газов, а также сушки при высокой темп-ре, сократить дорого стоящий процесс долголетнего выдерживания, до сих пор однако ни один из этих приемов не оказался успешным. Поэтому еще и в настоящее время дерево, из которого должны изготовляться ружейные ложи, обычно после рубки лежит один год на воздухе, затем его пилят на брусья, которые опять-таки один год хранят в крытых сараях и затем распиливают их на ложи. Последние, во избежание растрескивания дерева, покрывают с торцов глиной и оклеивают бумагой, после чего укладывают в закрытых помещениях таким образом, чтобы воздух имел доступ к каждому бруску. В таком виде эти брусья хранятся впредь до дальнейшей их обработки по меньшей мере еще 2 года. До машинной их обработки брусья для лож поступают в сушилку, где они в течение нескольких недель просушиваются при точно регулируемых температуре и влажности воздуха. Однако после этого брусья не поступают еще в обработку, а после того, как им вчерне придана необходимая внешняя форма, они еще раз сохраняются в течение 6 недель в сухих помещениях и в подвешенном виде с таким расчетом, чтобы воздух со всех сторон имел к ним доступ. После этого приступают к окончательной обработке, причем обращают внимание на то, чтобы рабочие операции по возможности выполнялись быстро одна за другой. После изготовления ложа пропитывается горячим льняным маслом и полируется снаружи вращающимися суконными дисками. При этом наружные поры дерева закрываются, т. ч. содержащаяся в воздухе влага не может уже проникать, что ограничивает опасность последующего изменения формы ложи. Несмотря на длительное хранение дерева и тщательный уход за ложей в процессе обработки нельзя предотвратить, чтобы отдельные ложи коробились и изменили свою форму; такие ложи нагреваются в соответствующих местах и выправляются. Покоробленная ложа не даст я с хорошей меткостью, т. к. часто от этого изгибается ствол.

Ложа для охотничьего и спортивного я конечно не может изготовляться всегда вышеизложенным способом, т. к. занимающиеся их

*9

изготовлением зачастую мелкие мастерские изготовляют их индивидуальным порядком и не обладают необходимыми средствами для длительной сушки. В большинстве случаев это и не требуется, т. к. ство- “

лы охотничьих и спортивных ружей редко имеют длинную опору на ложу, как это имеется у военных винтовок.

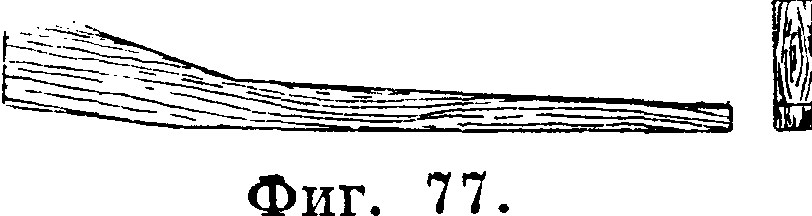

Для изготовления ложи применяются преимущественно специальные станки, из которых ниже описаны главнейшие. Сначала высушенное дерево распиливается т. о., что оно приобретает форму, изображенную на фигуре 77. Для этого употребляют круглые пилы, часто с автоматам. подачей, и ленточные пилы. После этого отделывается внешняя форма, что производится обычно в две операции. Первой операцией является обработка т. и. приклада—задней ча-0 ста ложи, вторая же операция—обработка передней

Фигура 78.

части ложи, охватывающей ствол. После того как вырезан жолоб, в котором лежит ствол, происходит шестинедельная сушка ложи. Для обработки передней, части ложи употребляется копировально-фрезерный станок (фигура 78). В качестве копира служит изготовленный из стали образец б, к-рый приводится во вращение зубчатыми колесами с одинаковой скоростью с деревянной ложей а, закрепленной в полом шпин-