> Техника, страница 85 > Технические измерения

> Техника, страница 85 > Технические измерения

Технические измерения

Технические измерения, метода измерения (смотрите) различных физич. величин, применяемые в технике. В технике преимуществ энное значение имеют измерения, характеризующие точность и продуктивность работы, например: измерения размер ев дет а чей сгаяков, земледечь-ческих орудий, машин, тракторов, обеспечивающие взаимозаменяемость деталей и упрощающие ремонт; правильный расчет шихт и нор мальная загрузка домн; рациональная установка и экономный расход горючего, расход пара, высокий кпд силовых установок, сопротивление матэриачов сжатию, разрыву, нормальные условия освещенности предприятий, школ, улиц, создание для трудящихся здоровой обстановки в работе и т. д.—это все выполняется при помощи и под контролем измерительных и контрольных приборов самых разнообразных конструкций.

Измерять величины можно как непосредственно сравнением с однородной величиной, так и посредством определения других величин, хотя и неоднородных с отыскиваемой величиной, но связанных с ней законами механики или физики. Задача измерения—ч ислснное определение измеряемой величины, выраженное в каких-либо единицах. В этом случае результат измерения будет представлен как именованное число, и наименование, следуемое за числом, покажет ту единицу меры, при посредстве которой было проведено самое измерение. В технике применяют техническую систему мер, полученную из физической системы CGS. Необходимое единообразие основных мер. с которыми сличаются рабочие эталоны, в СССР обеспечивается Всесоюзным институтом метрологии и стандартов (Ленинград)—ВИМСом, где хранятся основные эталоны измерений; этими последними обеспечивается всего лучше верность Т. и. В СССР при измерениях массы, длины, поверхности и объёма применяется метрическая система мер. При измерениях других величин применяются единицы, принятые международными соглашениями и утвержденные нашим правительством или им установленные. Единообразие измерений осуществляется: а) установлением единых для СССР требований, предъявляемых к приборам, применяемым при всякого рода измерениях, б) поверкой приборов согласно единым технич. правилам и в установленные сроки. Методология метрологии, работы разрабатывается ВИМСом и устанавливается Комитетом стандартизации. Объединение методов измерений является важным средством для достижения сходимости показаний измерительных приборов и инструментов. В технике величины всех мер должен быть выражены при нормальной t° 20° (смотрите ОСТ 343), при которой меры должен быть верны, а приборы, применяемые для измерений, давать правильные показания. В целях получения наиболее точных результатов измерений кроме того следует указывать способы приведения показания к t° 20°—таблицы поправок, коэффициенты и тому подобное.

Точность измерений в технике зависит как от точности эталонов, с к-рыми сверяются измеряемые величины, так и от применяемых при работе приемов измерений. Точность измерений зависит в большой мерс от развития способности восприятия величины. Лучшим способом получения точного результата являются варьирование методов измерений и множественность измерений. Относительно методов исключения ошибок наблюдения и их разделения см. Ошибки измерений и наблюдений. Для увеличения точности измерения применяют самопишущие измерительные приборы, планиметрируя диаграммы которых по тучают средние значения измеряемых величин за данный промежуток времени. Представтение измеренных значений величины графически также способствует как повышению точности измерения, так и его контролю. Результаты изме рения должен быть сообщены с таким числом цифр, чтобы предпоследняя цифра была точной; излишнее число знаков дает лишь неправильное впечатление о точности произведенных Т. и.

Измерение длины. В технич. системе мер длина измеряется в м. Применяемый в технике метр при t° 20° должен иметь ту же длину, какую имеет международный прототип метра при температуре 0°, кроме того в странах английской культуры применяют дюймы (дм.). Значения дюйма: немецкое 25,40095 миллиметров, русское 25,40000 миллиметров, английское 25,39998 миллиметров, американское 25,40005 миллиметров. В метрология, органах СССР имеют применение образцовые метры 1-го и 2-го классов. Первый изготовляется в форме бруска квадратного сечения, а второй— в форме жесткой полосы из стали. К мерам длины 2-го класса отнесены также стальная лента длиною 20 метров (рулетка) и ленты длиною 30 и 50 метров Точные меры длины изготовляются в форме мер брусковых, линеек и п форме лент. Брусковые меры бывают в 2 метров и меньше, линейки—разнообразных размеров, а ленты—в 50, 20, 15 и 10 метров (для рудников 200 м). Допускаемые погрешности—см. Допуски. Для менее точных Т.и. служат обыкновенные меры длины— брусковые, складнее, рулетки, рейки, усадочные меры и т. д. Погрешности для таких мер допущены особые для металлических и особые для неметаллических мер длины. В заводской практике кроме калибров широко применяются концевые меры длины из закаленной стали. Постоянно находящиеся в работе меры подвергаются износу и должен быть периодически поверяемы сличением с образцами. В Америке иногда концевые меры изготовляют со стеллитовыми мерными поверхностями, вследствие чего такие меры в пять раз меньше изнашиваются и более противокоррозийны, чем стальные: к разряду бесшкальных измерительных приборов наравне с концевыми мерами относятся также калибры (смотрите). Сличение образцовых мер длины с точностью, достижимой в науке и технике, в лабораториях метрологических органов осуществляется с помощью компараторов (смотрите). Как правило заводские лаборатории, сверяющие меры длины, должен быть располагаемы на северной стороне здания и должны иметь регулируемое отопление. В распоряжении лаборатории должен быть не менее 2 полных комплектов плиточных калибров, оптич. продольно измерительная машина (например Цейсса), вертикальный и горизонтальный оптиметры, проекционный аппарат и дополнительная аппаратура: термоэлемент с гальванометром для измерения t° (до 0.02°), аспирационный психрометр и барометр. В помещении, где ведется сличение ]^ер длины с точностью, не меньшей чем ±10 μ, обязательно должен быть поддерживаема нормальная t° (20°). Методов поверки образцовых мер два: 1) метод абсолютных измерений, при к-ром измеряемый калибр сравнивается с длиной световой волны, и

2) метод применяется для относительных измерений, при к-ром измеряемый калибр помощью световых волн сравнивается с эталонным калибром. Точность абсолютных измерений 0,02 μ и относительных 0,05 μ (смотрите также Интерферометр). Для измерения наружных и внутренних размеров гладких калибров применим метод контактный, когда измеряемый калибр приводится в соприкосновение с мерительными поверхностями прибора, и по шкале последнего от нулевой точки определяется или размер калибра или его уклонение от образца. Точность измерения колеблется от 0,01 миллиметров до 0,5 μ. Метод микроскопа—изображение калибра, наблюдаемое в поле зрения микроскопа, измеряется микрометрическим передвижением самого калибра. Для поверки резьбовых и фасонных калибров удобен метод проекционный—увеличенное изображение измеряемого калибра или сличается путем совмещения с образцовым шаблоном, представляющим собою точное изображение теоретического профиля калибра, или по положению изображения калибра относительно нанесенных на экране индексов, отвечающих образцу,—определяется уклонение ^калибра от образцового. С этой целью изображение приводится в совпадение с индексами путем перемещения шаблона микрометрически. Точность измерения при 50-кратном увеличении изображения калибра 0,01 миллиметров до 0,002 миллиметров. Угловые. калибры измеряются гониометрическим методом по способу, применяемому для определения преломляющего угла призмы. Точность измерения колеблется от 1 до 2". Быстро и с точностью до 0,5 μ ведутся относительные измерения при помощи горизонтального или вертикального· оптиметров. С помощью горизонтального оптиметра кроме того возможно производить измерения внутренних диаметров отверстий. Точность непосредственных измерений пальмером“ при хорошем выполнении, 2 μ. Микрометрами с циферблатом, толщемером и глубиномером производят измеренияс точностью до 0,01 миллиметров. Для измерений диаметров винтовой нарезки, шага и угла винтовых калибров универсальным прибором является компаратор Цейсса. Для измерений среднего диаметра винтовой нарезки методом трех игл применяют набор игл и комплект винтовых калибров. При точных измерениях измеряемая мера и образец должны быть выдерживаемы при нормальной температуре с точностью до 0,01°.

При определении разности высот местности пользуются нивелирными рейками (смотрите). Для точных (до 0,01 миллиметров) измерений небольших деталей применяют микрометры (смотрите). Для измерения длины ткани применяют складывательные рамочные машины (смотрите Мерильная машина). Измерение длин лент, бумаги и т. д. производится при помощи роликов ыхмерительных машин; в бумажной пром-сти машины этого рода достигли большого совершенства (например машина сист. Шоппера). Толщины материи, сукна, бумаги измеряются особыми толщемерами.

В настоящее время известно точное отношение длины международного метра к длине световой волны паров кадмия при заданных условиях. Знание найденного отношения дает возможность воспроизведения эталона метра с весьма высокой точностью, превосходящей градусные измерения. Для измерения небольших изменений расстояний или разностей толщины, а также при исследовании параллельноплос-костности поверхностей калибров и при наиболее точных сравнениях длин пользуются интерференцией (смотрите Интерферометр). Измерения разверки трансмиссий выполняются при помощи оптич. прибора Кин-кида с точным чувствительным нивелиром и телескопом, дающим возможность выверять валы до 200 метров длиною. Измерения, производимые при выверке трансмиссий, показали, что например валы длиною 33 м, 0 50—85 миллиметров раз-верились по горизонту до 65 миллиметров и в сторону свыше 30 миллиметров, что вызвало чрезвычайно силь ное трение частей, и отмечены случаи, когда после выверки трение трансмиссии уменьшалось в пределах 10—50%.

Измерение площадей. Площади плоских фигур определяются по данным, приводимым в таблицах площадей. При измерении произвольных площадей неправильной формы часто применяют планиметры (смотрите) различных систем (смотрите также Интегрирующие приборы). Для измерения площади кож применяют особые мерные машины (смотрите Кожевенное прогтодство).

Измерения о бъемов. дрова, многие строительные материалы обмеряют мерами длины и исчисляют их количество в объёмных мерах—м“. Расходуемые в больших количествах жидкости и газы измеряются таюке в мв; керосин, масла, вино, молоко и прочие в небольших количествах—в л. Дрова, расходуемые в количествах от 0,25 до 3 мв, учитываются при помощи станков. Сыпучие тела возможно обмерить в пределах от 2 гл до 0,5 л, допускаемая погрешность измерения при этом равна 0,5—2%; жидкости в небольших количествах— мерами от 5 дл до 0,01 л, точность измерения 0,5—1%. Молоко в количестве до 20 л удобно отмеряется с помощью молокомеров с поплавком и без последнего. Допускаемая погрешность измерения не должна превышать 200 мл. При измерениях вместимости чанов, бочек и тому подобное. пользуются следующими приближенными формулами:

а) для чана

V — — τι h [(2 a -j~ а±) b (2 а-± -Т а) δχ],

где а, Ь, и b1—полуоси оснований эллипсов,

a h—высота чана;

б) для·-бочки

V=Г „Н (2 2)2 + Dd + 0,75 d2),

где d—диам. оснований, В—диам. среднего сечения и Н—высота бочки.

Объемные измерительные сосуды и приборы. Имеют применение измерительные цилиндры с подразделениями и без подразделений, причем объём, отвечающий наименьшему подразделению на измерительных сосудах и приборах, может выражаться в следующих значениях: 0,01; 0,02; 0,05; 0,1; 0,2; 0,5; 1; 2; 5; 10; 20; 50; 100; 200 и 500 мл, и в сосудах без подразделений: в колбах наливных, в цилиндрах наливных, в пипетках наливных и в пикнометрах—от двух и более мл. В измерительных приборах с подразделениями: в измерительных цилиндрах наливных, в бюретках и пипетках—от 2 мл до 1 500 мл. Объем самих сосудов измеряется посредством наполнения жидкостью сухого сосуда (сосуды наливные) или посредством выливания жидкости из наполненного до черты сосуда (сосуды отливные), что и обозначается- на сосудах сокращенно «н.» и «от.» рядом со штрихом на сосуде с отметкой объёма сосуда. Для периодич.измерения емкости отделений измерительных баков в водомерных лабораториях и для правильной установки шкалы при водомерных стеклах таких отделений служит мерник — резервуар емкостью в 500 л. Мерник открыт сверху, а внизу оканчивается конусообразным дном, снабженным выпускным краном. Внутри этого бака помещен поплавок, подвешиваемый на струне через два блока, укрепленных наверху мерника, к наружному желобчатому барабану,вращающемуся на горизонтальной оси и снабженному лимбом и нониусом. К этому же барабану прикреплена вторая струна, огибающая его по желобку в обратную первой струне сторону и натянутая подвешенным к ней грузом. При наполнении бака водою поплавок поднимается вверх, соответственно груз опускается вниз и вращает барабан в определенном направлении. При выпускании воды из бака опускается и поплавок, поднимается груз, а барабан вращается в противоположном направлении. Так как диаметр бака мерника одинаков по всей высоте, то поступательные движения поплавка, а следовательно и углы вращения барабана пропорциональны расходу жидкости; на этом основании окружность лимба градуируется непосредственно в литрах. Описанный мерник-бак выверяется взвешиванием выпускаемой из него по-лимбу воды. Для измерения непрерывного расхода жидкости и газов применяют водомеры1 (смотрите) и газомеры (смотрите). Удельная масса жидкостей измеряется ареометрами (смотрите). Для определения концентрации растворов сахара пользуются различными сахариметрами (смотрите), а для измерения крепости овых растворов—омерами (смотрите големетрия). Для определения качества молока применяют т. н. лактометры. Удобно измерять уд ель-ную массу жидкости при помощи колбочки с узким горлышком, на к-ром сделана отметка, соответствующая положению уровня жидкости, когда объём ее равен величине, обозначенной на колбочке—п икнометре.

Измерение сил. Для непосредственного измерения сил или моментов вращения применяются динамометры (смотрите) различных систем. Тормозные и торсионные динамометры измеряют момент вращения. Для измерения элек-трич. и магнитных величин применяют целый,· ряд специальных приборов (смотрите Электрические· измерения). Для измерения малых деформаций применяют экстензометры, из которых заслуживают внимания мерный индикатор системы? Цейса и зеркальный прибор Мартенса. При помощи названного прибора можно определять деформацию в 0,001 миллиметров, что отвечает при« нормальном образце длиной 200 миллиметров для стали напряжению сг=1,0 килограмм [см2, (смотрите Испытание материалов).

Для измерения величин, характеризующих режим работы режущих инструментов, применяют динамометры специальных типов (смотрите Резание). Измерение работы производят путем отдельного измерения силы (помощью динамометра) и пройденного ей пути.

Измерение мощности двигателе и с вращательным движением производят, определяя вращательный момент на валу помощью какого-либо динамометра и помножая полученное значение на угловую скорость вращения вала, определяемую тахометром (смотрите) или счетчиком оборотов. Мощность, развиваемую рабочим агентом в цилиндрах поршневых двигателей и машин-орудий (насосов, компрессоров, воздуходувок), измеряют при помощи индикаторов (смотрите) или особых счетчиков мощности и работы.

Измерение механических нап ряжений (давления, растяжения, касательного напряжения). Для измерения давлений порядка mjсм2 служат приборы, называемые манометрами (смотрите). Для измерения весьма малых разностей давления применяют манометры специальной конструкции, называемые микроманометрами (смотрите). Такого же типа прхь боры в соединении с дроссельной шайбой или трубой Вентури применяются для измерения скорости потока воды, газа или пара (смотрите Водомеры, Газомеры, Приборы для измерения пара). Для измерения весьма малых давлений меньших 1 atm abs применяют вакуумметры. Абсолютное атмосферное давление измеряется барометрами (смотрите).

Измерение количеств. Одним из основных и точнейших методов измерения количеств является взвешивание при помощи весов (смотрите). Для автоматич. взвешивания применяют целый ряд автоматических весов (смотрите Развес порционный). В лабораториях и научно-техниче-€ких институтах имеют применение для измерения количеств вещества и анализов весы аналитические и точные. Весы аналитические и разновесы к ним выверяются с особой точностью: так, погрешность аналитич. весов, например для нагрузок до 200 г, при их полной нагрузке не должна превышать 0,1—0,2 мг. Микровесы с микроскопом—точность показаний 0,02 мг. В технике часто взвешивание ведется для сортировки продукции, а также иногда в целях определения толщины особо тонких листов, не поддающихся точному обмеру. Измерение жидкостей, поступающих в производство в цистернах, ведется по весу в т. Измерение расходуемой жидкости ведется или в килограммах или мъ в случае надобности с последующим пересчетом на весовые единицы, принимая во внимание изменения плотности жидкости от t°.

Измерение расхода пара в паросиловых установках производят либо посредством измерения количества конденсата, либо определением количества поданной в паровые котлы питательной воды, либо путем измерения скорости потока пара в трубопроводе при помощи приборов для измерения пара (смотрите).

Измерение времени. Единицей служат сутки—24 часа по среднему солнечному времени. Для измерения времени служат часы, (смотрите), хронографы (смотрите) и хронометры (смотрите).

Измерение скорости. Измерение поступательной скорости сводится к измерению длин и времени. При движении тела в капельно-жидкой или газообразной среде скорость относительно последней м. б. измерена, пользуясь принципами гидро- и аэромеханики (смотрите Лаг). Измерение поступательной скорости наземного транспорта стараются свести к измерению угловых скоростей, измеряемых в свою очередь тахометрами (смотрите). Измерение скоростей ветра производят анемометром (смотрите). Измерение м. б. проводимо или посредством тахометра, или электрически, или с помощью счетчика. Для измерения скоростей течения жидкостей в открытых каналах применяются различные гидрометрические приборы (смотрите).

Измерение температур производится при помощи разного рода термометров и пирометров (смотрите Термометрия). Измерение количества теплоты производится помощью различных калориметров (смотрите Калориметрия). Для определения теплотворной способности топлива пользуются: для твердых и жидких топлив— ми калориметрическими (смотрите), а для жидких и газообразных—калориметром Юнкерса или аналогичными ему системами.

Анализ газов. Рациональный уход за топкой возможен лишь при постоянном анализе дымовых газов на содержание в них углекислоты. Такой анализ вместе с тем побуждает к экономному расходованию горючего; поэтому необходимым подспорьем в работе кочегара являются приборы, измеряющие количество углекислоты (С02), так называемые газоанализаторы (смотрите Анализ газов). Газоанализаторы применяются также и для анализа продуктов, получаемых при сгорании жидкого и газообразного горючего.

Измерение влажности. Для техники имеют значение следующие гигрометрич. свойства воздуха: а) плотность водяного пара в воздухе, то есть количество воды в г, содержащееся в 1 смъ воздуха; б) степень насыщения, которая находится по таблицам; в) давление водяного пара и г) точка росы. Влажность воздуха измеряется гигрометрами-психрометрами. Степень влажности пара измеряется калориметрами или посредством отделения воды или путем мятия пара (торможения). Можно привести некоторые примеры, показывающие влияние влажности на показатели качества материалов: при изменении· влажности в 70% величина разрывной длины полоски бумаги может измениться более чем в 10 раз. При влажности воздуха в 50, 65 и 80% соответственные числа перегибов бумаги на аппарате Шоппера относятся, как 50 : 64 : 87. В настоящее время разрабатываются методы быстрого определения влажности воздушно-сухого торфа-сырца. Методы определения влажности дров для отопления см. ОСТ 1461.

Измерения силы света ведутся как по линии измерения силы света отдельных источников света, таки по линии измерения освещенности. Для сравнения силы света источника сэталонной лампой пользуются фотометрами, а для измерения освещенности—л ю к с-метрами (смотрите Освещение и Фотометрия). Пробные наборы очковых стекол служат для измерения оптических свойств очковых стекол; они применяются для измерения рефракции сферических, цилиндрических и сферо-цилиндрических“ стекол; они должны давать значение вершинной рефракции в диоптриях от—20 D до +20 Ώ. Приборы для измерения положения оптической оси стекла (децентрировки) должны измерять децентрировку до 15 миллиметров, погреш-· ность шкал для таких измерений не должна превышать 0,5 миллиметров.

Магнитные измерени я—см. Магнитные материалы.

Гравиметрические измерения, основанные на измерении ускорения силы земного тяготения g, позволяют технике обнаруживать месторождения полезных ископаемых при условии наличия требуемой разности удельных масс между ними и окружающей средой. Объектами разведок при таких измерениях могут явиться железные руды, угольные пласты, соль и—по косвенным признакам—нефтяные месторождения. При гравиметрии, измерениях не только обнаруживается залегание, но и определяются его размеры, глубина, залежи и форма. На основе измерений прорабатывается детальная геологич. карта участка с указанием слагающих слоев, их мощностей, углов падения ит. д. Радионосные промышленного значения районы устанавливаются радиометрии. методом. При измерениях леса, лесных пород применяют особые таксационные меры. Толщины деревьев обмеряют раздвижными деревянными вилками. Рудничные подземные контрольно-измерительные приборы и требования, к ним предъявляемые,— см. Вентиляция рудничная.

Измерительный инструмент в машиностроении и приборостроении особенно разнообразен. Успехи современного машиностроения обусловлены высокой точностью обработанных деталей, достигаемой работой по допускам (смотрите), исключающей необходимость ручной подгонки деталей при сборке и обеспечивающей взаимозаменяемость деталей. Наиболее простыми измерительными приборами для измерений, не требующих большой точности, являются: а) для измерения линейных размеров: циркуль (смотрите), кронциркуль, штангенциркуль (смотрите), штангенрейсмасс, микрометр (смотрите); б) для измерения углов: угольник, транспортир (смотрите Протрактор), малка, «угломер; в) для проверки правильности формы: линейки, тушевальные плиты, лекала (смотрите) и шаблоны. Для проверки деталей, обрабатываемых по допускам, применяются исключительно предельные калибры в форме скоб для наружных измерений и пробок, плоских калибров или штихмассов для внутреннихизмерений. Проверка самих калибров производится или помощью мерительных машин различной конструкции или посредством ш^скопараллельных плиток (Иогансена), отполированных на рабочих поверхностях до зеркального блеска идопускающих путем прикладывания друг к другу пластинок различной толщины составление любого размера через 0,001, 0,005 или 0,01 миллиметров, причем точность при измерениях длин до 30 миллиметров достигает ±0,0001 миллиметров (для плиток наивысшего класса точности) и ±0,0005 миллиметров (для так называемым рабочих плиток). Еще более точным способом контроля калибров является применение оптич. приборов, основанных на принципе интерферометра{ож.), в которых длина калибра и степень плоскости его рабочих поверхностей выражаются в частях длины световой волны. Оптич. приборы, снабженные микрометрии, окулярами и выгравированными на стекле шаблонами, применяются широко для проверки форм сложных изделий (например для выверки элементов винтовой нарезки). Для измерения отклонений измеряемой величины от заданных, установленных заранее размеров применяют мерные индикато-р ы рычажного или колесного типов; первые более точны и дают показания до 0,0005 миллиметров, тогда как точность показаний последних не превосходит 0,005 миллиметров. В случаях, когда непосредственным сличением с прикладыванием меры (образца) измерить нужный предмет невозможно, применяются кронциркули, нутромеры, штихмассы и прочие На изделие взятые размеры переносят при помощи разметочных инструментов: рейсмусов, кернеров, разметочных циркулей с острыми ножками и т. д. Для измерения цилиндрич. дыр пользуются д ы ρο-Μ е р а м и. Диаметры внутренних отверстий измеряют остроконечными ну тр омерами. Для измерения толщины листов и проволоки применяют калиберные дощечки; особые калибры изготовляются для измерения толщины болтов; для измерения винтов служат резьбомеры и гребенки.

Измерение углов. Прямые углы по- веряются по эталонному угольнику на пришабренной плите. Для измерения углов применяют угломерные инструменты типа протракторов (Старрет, Краузе) или оптические (Цейсса). Иногда измерение углов производится с помощью уровня: измеряют угол каждой из плоскостей угольника относительно горизонтали и находят требуемый угол как разницу обоих углов.

Т. 9. т. XXIII.

Измерения винтовой нарезки (смотрите) должно производить с особой тщательностью и при помощи специальных приборов. Наружный диаметр винта измеряется скобой, микрометром или штангенциркулем. Внутренний диаметр винта, больший 50 миллиметров, возможно измерить с допускаемой погрешностью не свыше 0,1 миллиметров посредством штангенциркуля, снабженного выступами для измерения нарезки. Измерение внутреннего диаметра производится также при посредстве специальных микрометров или особыми предельными калибрами (скобами) с гребенчатыми мерными поверхностями. Средний диаметр резьбы измеряется при помощи шаровых или гребенчатых наконечников, надеваемых на микрометр, или обыкновенным микрометром при помощи трех проволок. Угол между сторонами и форма нарезки проверяются оптическим путем, сравнением увеличенного изображения нарезки с образцом или посредством шаблона. Подъем нарезки проверяется резьбовым калибром; при этом совпадение или отклонение устанавливается по способу световой щели. Для измерения внутренней нарезки можно изготовить путем отливки из легкого металла или из серы с графитом слепки резьбы, которые затем промеряются, как наружная нарезка.

Испытания растворов. Растворы, применяемые в строительном деле, представляют собой смесь, составляемую из вяжущего вещества (цемент, известь и прочие), инертной составляющей (песок, гравий, щебень) и воды, отвердевающую в одно целое через некоторое время после затворения и связывающую при этом в одно целое отдельные элементы каменной (или кирпичной) кладки.

При проверке качества того или иного вяжущего вещества, входящего в состав раствора, в качестве инертной составляющей применяется так называемым «нормальный песок», представляющий собой природный кварцевый песок, добываемый из определенного карьера. Временно в качестве нормального песка для испытаний цементов признается песок из карьеров Вольского завода близ станции Привольской Рязано-Уральской ж. д. По величине зерна нормальный песок составляется из двух сортов: первый сорт, крупный, при просеивании должен оставить не более 10% на сите с 64 отверстиями на 1 см2 и пропустить не более· 10% через сито с 144 отверстиями на 1 см2; второй сорт, мелкий, должен оставить при просеивании не более 10% на сите с 144 отверстиями на 1 см2 и пропустить не более 10% через сито с 225 отверстиями на 1 см2. Для испытания цементов берется смесь из равных весовых количеств нормального песка крупного и мелкого. При испытании вяжущего вещества для составления раствора вяжущее вещество и песок берутся в следующих пропорциях по весу: для цементов 1:3, для воздушной извести 1:4, для гидравлич. извести 1:5. При выяснении механич. и физич. свойств самого раствора последний изготовляется из тех сортов цемента и песка и в тех пропорциях, которые применяются на строительных работах. Для проверки механич. свойств песка раствор изготовляется из данного песка и нормального цемента (удовлетворяющего всем требованиям ОСТ 77) и подвергается соответственным испытаниям. Отдельные составляющие растворы до их смешения подвергаются гранулометрии. анализу при помощи набора особых сит, просеивание через которые производится вручную илимеханич.

19

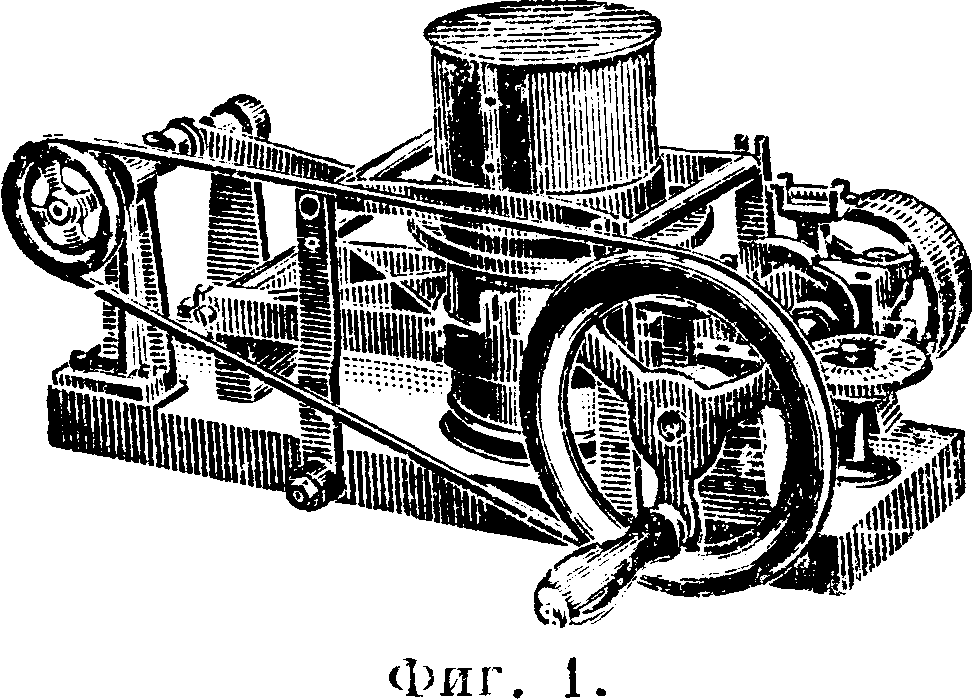

путем. Для определения тонкости помола цемента применяют сита двух видов: с 900 отверстиями на 1 см2 и с 4 900 отверстиями на 1 см2. Сита изготовляют из проволочной ткани (бронзовой, латунной и прочие) и укрепляют в одной общей цилиндрической коробке. На фигуре 1 показан станок с приводом для механического просеивания цемен

та. Зерновой состав песка определяется посредством последовательной просевки через ряд сит с величинами отверстий 7 миллиметров, 3 миллиметров, 1 миллиметров и 0,24 миллиметров. Из этих сит первые три—штампованные с круглыми отверстиями; последнее, с величиной .отверстий в 0,24 миллиметров,—бронзовое, тканое, имеющее 900 отверстий на 1 см2.

Нормальная густота раствора определяется таким количеством воды, выраженным в % от веса сухой сме$и, при к-ром после определенной затраты работы на трамбование образца внизу формы, в которой трамбуется образец, начинает просачиваться вода. Раствор для изготовления образцов затворяется в особых мешалках (типа Вернер и Пфлейдерер или Штейн-брюк-Шмельцер) и затем помещается в кубич. формы с внутренними размерами 7,07х 7,07х х7,07 см. В этих формах раствор уплотняется и затем подвергается трамбованию на особом копре. Наиболее подходящими для этой цели являются копры с вертикально падающей бабой (по типу проф. Лахтина, Клебе и др.); допускаются также копры молоткового типа (Беме). По числу ударов бабы отмечают количество работы, затраченной на трамбование до появления воды внизу формы. За нормальную густоту цементного раствора принимается то количество воды, выраженное в % от веса сухой смеси, при к-ром появление ее внизу формы происходит при работе трамбования в 1 «г на 10 г сухой смеси. Найденное т. о. количество воды считается нормальным при изготовлении раствора для испытаний.

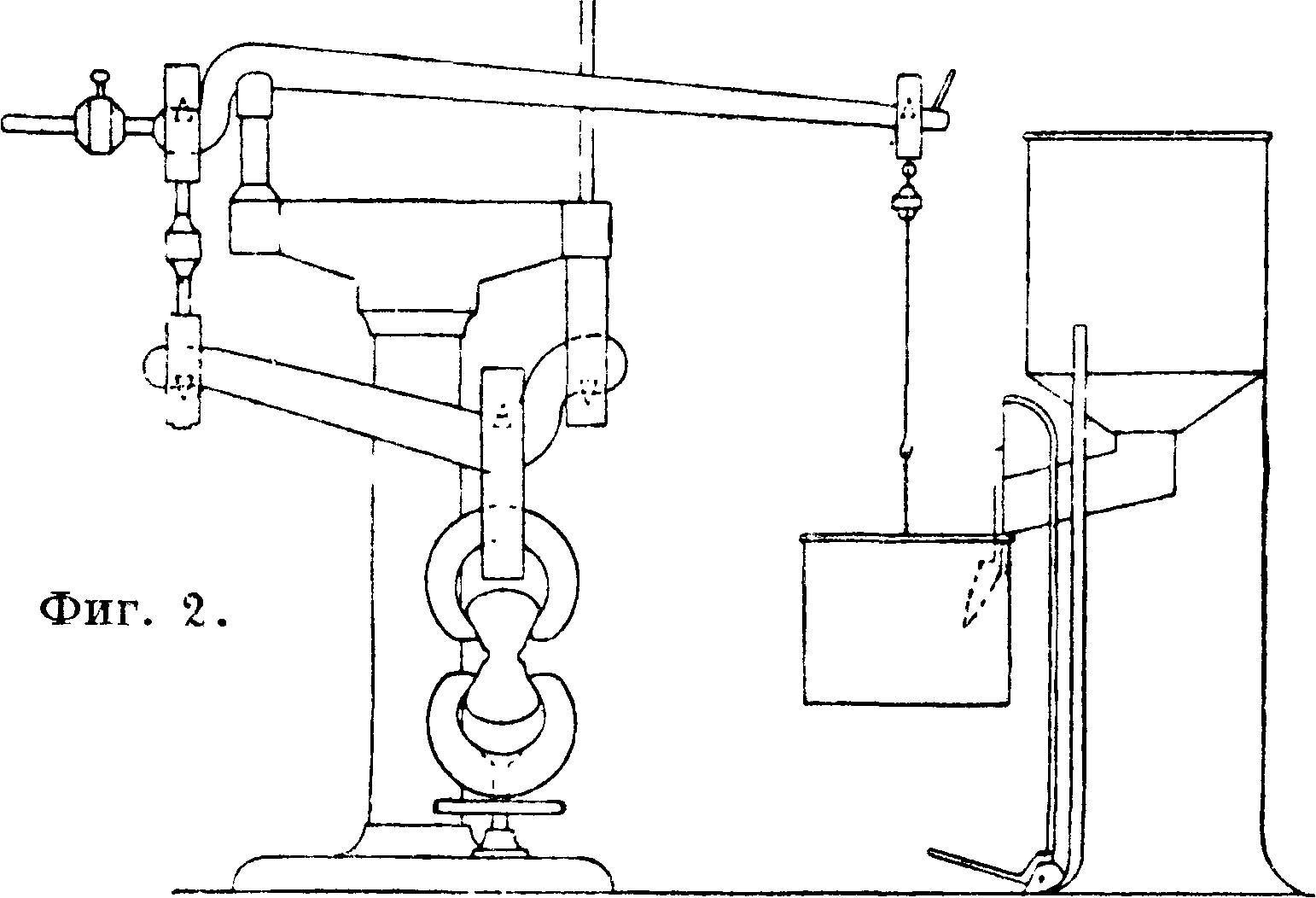

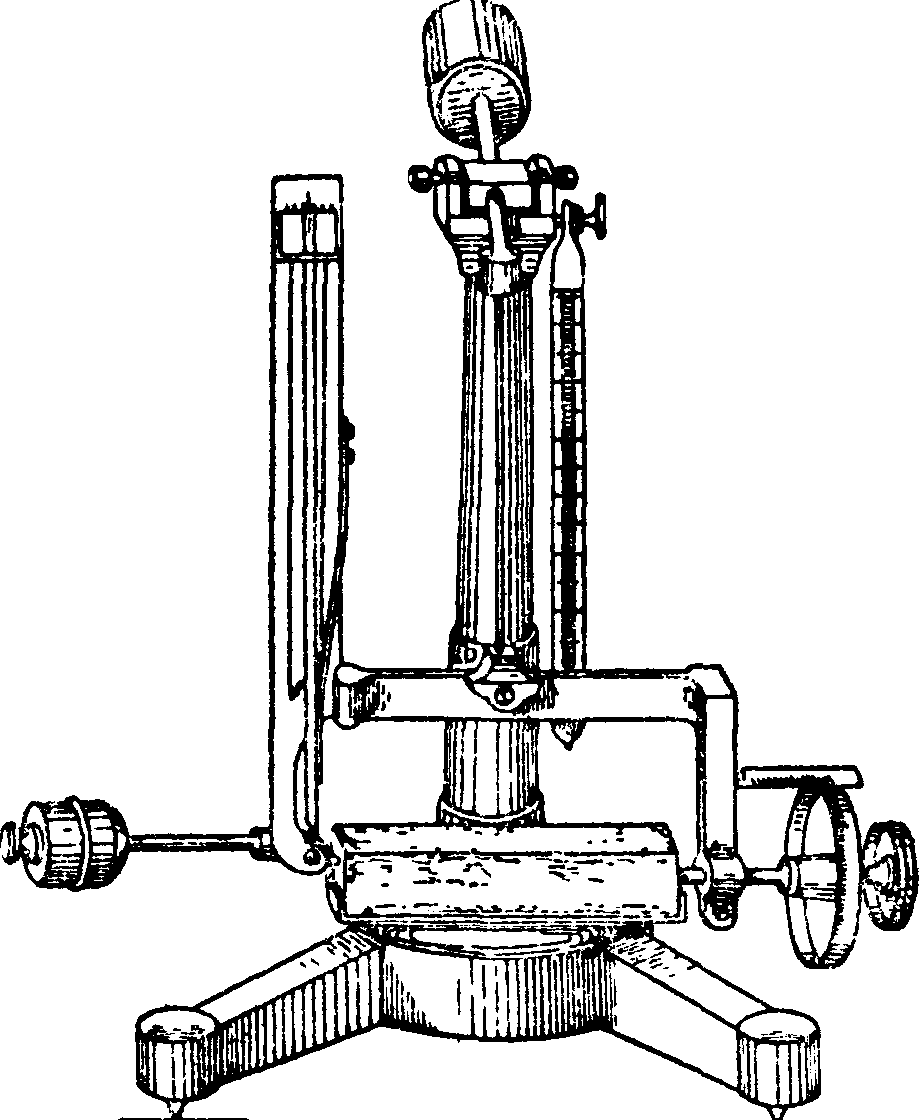

Механич. свойства растворов характеризуются гл. обр. сопротивлением растяжению и сжатию. Для испытания на растяжение из данного раствора изготовляются образцы в форме «восьмерки». При изготовлении образцов раствор набивается в специальные формы, в которых образцы подвергаются трамбованию при помощи вышеуказанных копров. После трамбования образцы хранятся в тех или иных условиях влажности, на воздухе миллиметров в воде, и после известного срока подвергаются испытанию на растяжение. Это испытание производится на рычажном приборе типа Ми-хаелиса с автоматич. нагружением дробью со скоростью около 100 г/ск (фигура 2). Передача усилия на образец совершается при помощи рычагов, причем отношение плеч верхнего рычага 1 : 10, нижнего 1:5; т. о. общее отношение нагрузки на конец верхнего рычага к усилию, действующему на образец, равно 1 : 50. Площадь наименьшего поперечного сечения образцав средней части равна ~ 5 см2 (4,99 см2); следовательно, если на конец верхнего рычага действует нагрузка в Р кг, то в среднем сечении образца развивается среднее р .50

напряжение, равное=10 Р кг!см2. В момент разрыва образца ведро с дробью падает на особую педаль, и приток дроби автоматически

прекращается. Вес ведра с дробью в килограммах, увеличенный в 10 раз, даст временное сопротивление на разрыв образца в килограммах!см2.

При приемке и испытании воздушной извести качество известкового раствора проверяется приемщиком сл. обр.: известковое тесто в соединении с песком в пропорций 1 : 3 должно образовать раствор такого качества, чтобы подлитые на нем 7 кирпичей по истечении 7 суток при подъеме за верхний кирпич остались все в связи между собой.

Для испытания раствора на сжатие образцы изготовляются в кубич. формах размерами 7,07x7,07x7,07 сантиметров с механич. трамбованием на одном из вышеуказанных копров. После трамбования образцы хранятся при определенных условиях влажности и затем подвергаются испытанию на сжатие. Для различных растворов требуются наименьшие величины временного сопротивления на разрыв и на сжатие (в кг/см2), приведенные в следующей таблице.

Минимальные значения временных сопротивлений для строительных растворов.

| ! Наименование j испытуемого 1 | Состав сухой смеси па весу | Срок хране ния

(дней) | Сопротивление на сжатие в кг1см% |

Сопротивление на разрыв в mjcM2 при сроке хранения | |||

| Вяжущее вещество | Песок | ||||||

| материала !

] |

4 ди. | 1 7 дн. | 1 28 дн. | ||||

| !

j Портланд-цемент |

1 | 3 | I 28 | 140 | 1 9 | 10 | 14 |

| Роман-цемент. | | 1 | 5 | ; 28 | *1 | i

$ |

— | *2 |

| Шлако-портланд- | i | ||||||

| цемент. | 1 | в | ί 28 1 | 140. 1 | 1 9 | 10 | 14 |

| Пуццолановый j | 1 I | 1 | |||||

| портланд-це- j | 1 | ||||||

| мент.1 | i | 1 3 | 28 1 | 140 | 9 | 10 | 14 |

| Воздушная из- j | |||||||

| весть.j | 1 | ; 4 | Ϊ8 | 10 | — | — | 2 |

| Слабо гидравлич. | 1 | ||||||

| известь.: | 1 | 5 | 28 | 30 | — | — | 10 |

| Сильно гидрав- j | |||||||

| лич. известь. .; | 1 | 5 | 28 | 45 | — | 15 | |

| Песок при при- 1 | 7 ! | 100 ί | |||||

| емке i | 1*з | 3 | {28 ; | 140 | 10 | 14 | |

| *! При твердении в воде 82 |

; при твердении на воздухе 48. *2 при твердении | ||||||

| в воде i; при твердении на воздухе 6 | *3 Нормальный портланд-цемент. | ||||||

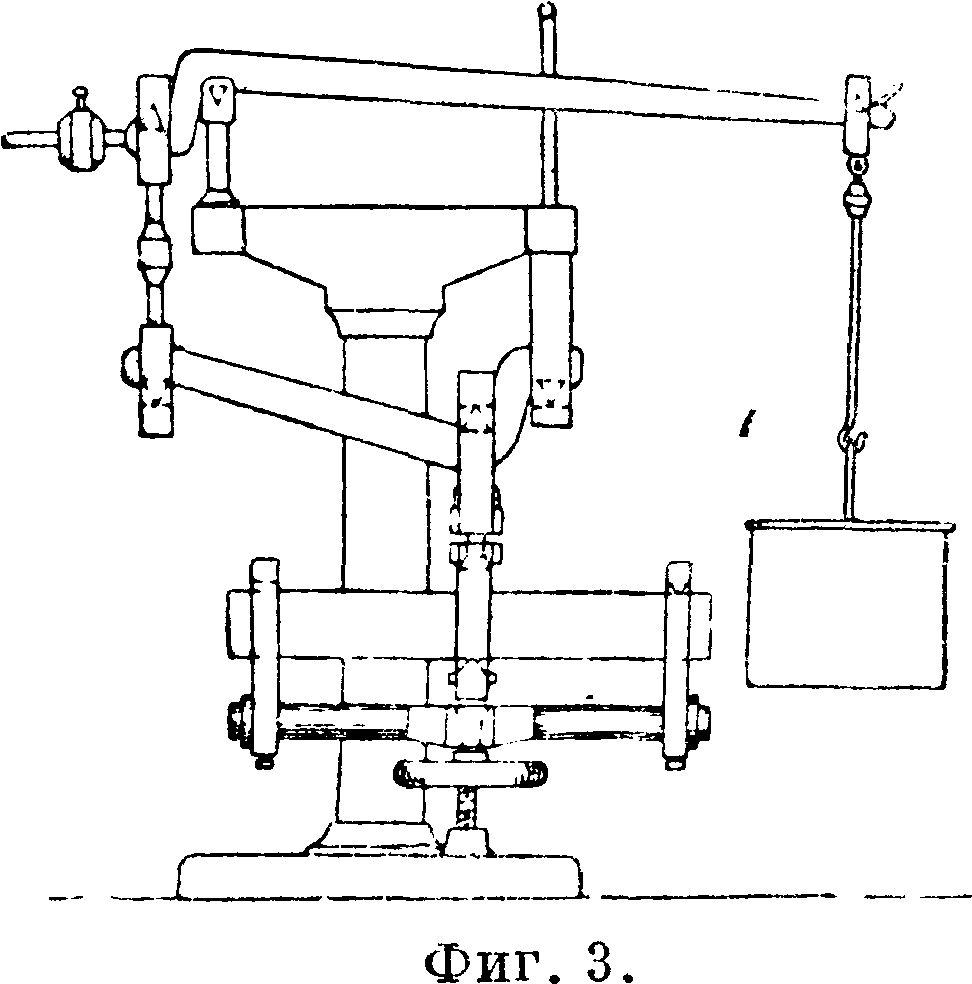

Испытание на изгиб м. б. произведено на разрывном приборе Михаелиса после замены разрывных захватов приспособлениями для изгиба (фигура 3). Испытуемый образец имеет обычно сечение 4x4 сантиметров и опорную длину 25,6 см. Действующая изгибающая сила прилагается посредине пролета. При этих соотношениях и при нагрузке Р кг на конец верхнего рычага в образце развивается наибольшее нормальное напряжение на изгиб в крайней фибре, равное 30 Р кг/см2, условно рассчитанное по формуле простого изгиба.

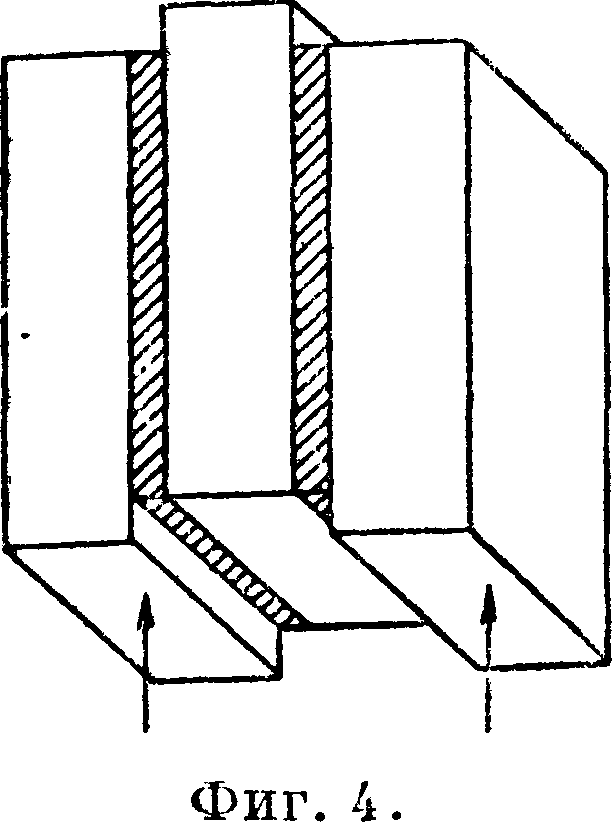

Испытание раствора на скалывание м. б. произведено сл. обр.: между двумя прямоугольными камнями закладывают с небольшим выступом такой же камень с промежут

ками между ними по Г/г °м. Эти промежутки заполняют испытуемым раствором. После определенного срока твердения связанные камни подвергают действию сжимающих сил, направленных параллельно плоскости шва (фигура 4), чем вызываются скалывающие напряжения в растворе, которые нетрудно подсчитать.

Для определения сцепления раствора с поверхностью камня подливают на испытуемом растворе два крестообразно положенных камня со швом толщиной около Г/2 см. После затвердения раствора связанные камни подвергаются действию растягивающих сил,перпендикулярных к плоскости шва, чем и определяется сила сцепления раствора с камнем (фигура 5). Для более точных определений силы сцепления раствора с камнем или металлом применяются особые приспособления к прибору Михаелиса.

Сопротивление раствора истиранию, или изнашиваемость, определяется или на круге Бау-шингера, или на истирающей машине Беме, или при помощи пескоструйного аппарата. Сущность испытания заключается в том, что затвердевший раствор в форме кубич. образца подвергается истиранию на вращающемся круге на определенном пути или подвергается действию песочной струи. По уменьшению веса после испытания можно судить о сопротивлении раствора истиранию.

Физич. свойства раствора имеют важное значение для службы его в сооружении, поэтому должны тщательно изучаться. Для изучения упругих свойств из испытуемого раствора изготовляют особые образцы с головками для захватов испытательной машины. Эти образцы подвергаются действию растягиваю-

Фигура 5.

Фигура 6.

щих или сжимающих сил. Измерения происходящих при этом деформаций производятся при помощи зеркальных приборов Мартенса или экстензометров других систем, которые уста1 навливаются на нескольких фибрах испытуемой призмы. Выяснив зависимость между напряжениями и деформациями, нетрудно определить модуль упругости Е или обратную ему величину коэф. упругости α= 1 : Е.

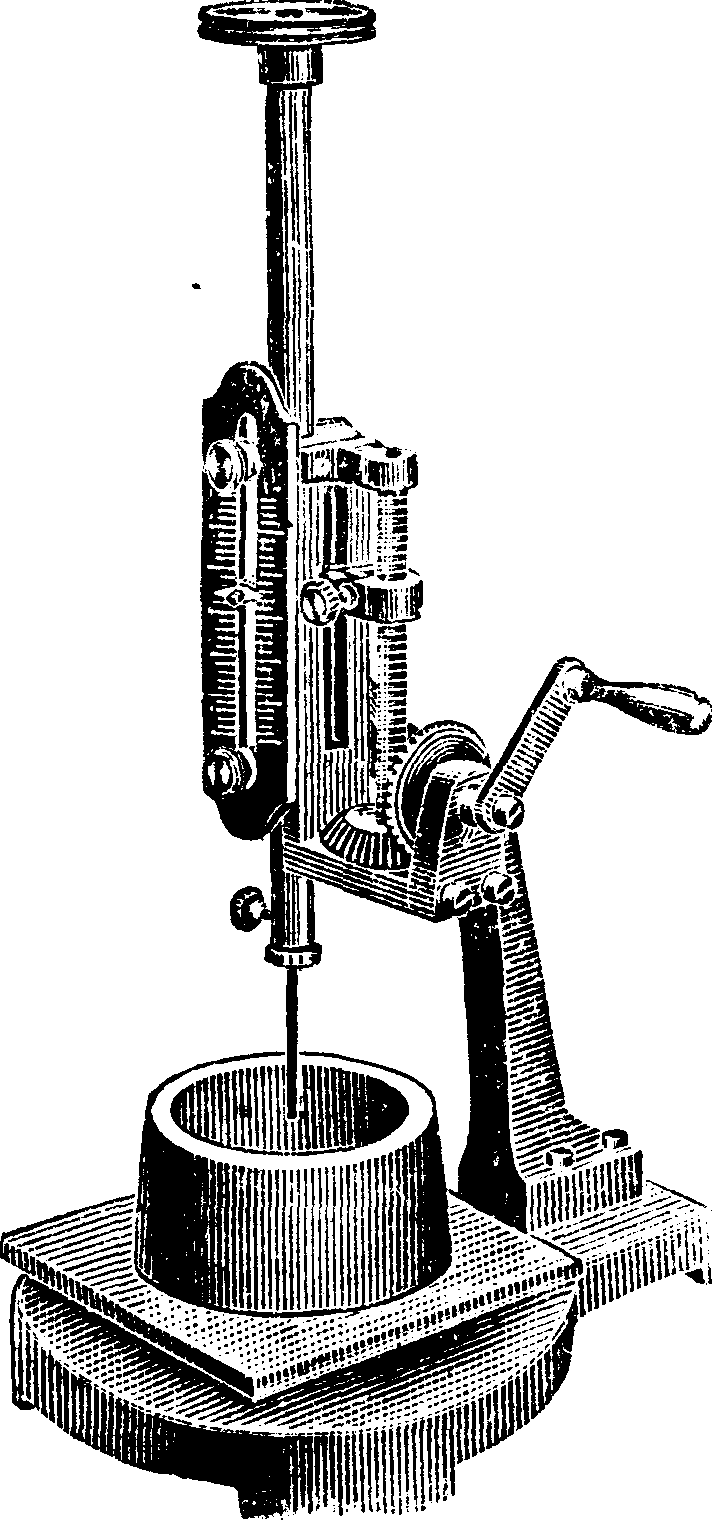

Изменения линейных размеров образцов испытуемого раствора, происходящие вследствие усадки или изменения наружной t° или же· вследствие непостоянства объёма раствора, м. б. изучены с помощью прибора Баушингера (фигура 6).

Испытуемый образец изготовляется в виде прямоугольного параллелепипеда с поперечным сечением 5 см2 и длиной около 10 см. Измерения производятся с помощью микрометрен-ного винта с точностью до 1/20о миллиметров. _ _

Водопроницае м о с ть растворов м. б. изучена с помощью приборов Тетмайера, Ам-слера, Гари и др. Сущность всех этих приборов заключается в том, что пластинка достаточной толщины, изготовленная из испытуемого раствора, подвергается с одной стороны гидрав-лич. давлению. Просачивающаяся йо другую сторону пластинки вода, отнесенная к единице площади и к единице времени, служит мерой водопроницаемости раствора. Испытание на морозоупорность производится аналогично такому же испытанию камней. Для определения скорости схватывания бетона применяют нормальный аппарат Вика (Vikat, фигура 7), в котором время схватывания определяется по проникновению в бетон иглы 1 миллиметров2 поперечного сечения под давлением груза в 300 г. Для определения степени пластичности бетона,

, весьма важной для устано-! вления возможных методов укладки бетона, применяют способы расплывания: о степени пластичности судят по расплыванию усеченного конуса определенных размеров из бетона, помещенного на встряхиваемый с определенной силой стол.

Дерече нь общих контрольн о-и з-мерительных приборов, намеченных к производству на заводах СССР. 1) Тягомер типа •Крелля, 2) тягомер колокольного типа, 3) тягомер с мембраной, 4) тягомер, работающий по принципу кольцевых весов, 5) вакуумметр ртутный, работающий по принципу кольцевых весов. Для измерения расхода пара, газа и воды: 1) паромеры специального назначения, 2) паромеры, работающие по принципу кольцевых весов, 3) газомер, работающий по принципу кольцевых весов, 4) водомер типа Кенеди или иные объёмные, 5) водомеры скоростные типа

ПО

Фигура 7.

Вольтмана, 6) трубка Прандтля (взята как наиболее удобная для технич. измерений и могущая быть изготовленной для различных целей промышленности), 7) микроманометр, 8) ди-ференциальный манометр, 9) анемометр, 10) поплавковые приборы для измерения при малых колебаниях расхода пара. Для измерения t°: 1) термометры, 2) пирометры ртутно-стальные, термоэлектрические, термометры сопротивления, оптические и радиационные пирометры. Для исследования работы машин: индикаторы, тахометры, тахографы, счетчики оборотов. Газоанализаторы: ручные, автоматические, работающие на химических и физических принципах, автоматические электрические.

Лит.: Велихов П., Механич. свойства строительных материалов, вып. 3, Цементные растворы, М., 1904; Дементьев К., Технология строительных материалов, Киев, 1912; Эвальд В., Строительные материалы, Л., 1928; Федо ровичО., Каменные работы, М., 1923; Сборник технич. условий НКПС, Москва, 1926;×в о л ь-с о н О., Курс физики, том 1, Берлин, 1923; К о л ь-раушФ., Руководство к практич. занятиям по физике, пер. с нем., Одесса, 1924; Я и ц к и и А., Курс практич. работ, ч. 1, Киев, 1912; ГрамбергА., Технич. измерения при испытании м&шин и контроле их в производстве, ч. 1, вып. 7, М., 1926—27; Мон д“ь е А., Технич. физика, М., 1930; Доброхотов А., Весы, 2 изд., М.—Л., 1926; ГузевичД., Как измерять изделия при обраб. на станках, М., 1925; Η i t t е, Справочная книга для инженеров, т. 1, М.—Л., 1931; Справочник металлиста, т. 1, М., 1931; Дл у г а ч П., Общезавод. лаборатория, т. 1, М., 1931; А да-м о в и ч Н., Введение в метрологию и измерение длины, М.—Л., 1927; Кац А., Спутник слесаря, М., 1931; Б о-гуславская Л., Работы весовой лабор., М., 1927; Црейпич И., Измерение времени Л. 1927; М юл лер В., Новые виды поверок, Л., 1927; Маликов М., Гл. Палата за 10 лет, Л., 1927; К о м и с с а р о в Р., В е л и к а-нов Б., Катетометр Хилла, 2 изд., М.—Л., 1927; Тих о-д e е в П., Фотометрии, лаб., Л., 1927; ГармсениЯсе-н о в, Что должен знать раб. металлист по измерениям, М., 1930; Файнглу з П., Технич. нормир., М., 1927; КомиссаровР., Состояние ситового дела, Л., 1928; 3 алуцкий Л., Речь в Ленин, сов. Л., 1928; его же, Эталоны световые, Л., 1927; Правила определения температуры, Л., 1925; БриткинА., Выверка валов транс-мис., «Сист. и организация», М., 1925 i; С у х а р е в И., Контроль маш. установок, там же, 1925 4; Л ах-

тин А., Конструкции измер. приб. в СССР, «Журй. точн. индустр.», М., 1931, 5—6; Дружинине., Испытание машин, «Труды конф. работ, повер. дела», Л., 1931, 4—6; СидоровИ., Лу кинЛ., Работы по манометру, там же, Л., 1931; Власов А., Рационал. измерения, там же, Л., 1931; его же, Рацион, измерения, «Стандарт», М., 1931, 6; Власова Е., О стандарт, аналит., там же, 1931, 7; Зубрилин П., Лаборат. калибров ВИМС’а, «Поверочное дело», Л., 1927, 2/73; Несговоров Д., Станд. бум. промышл., там же, Л., 1931, 4—6; Остроумов Д., Калиберн. хоз. завод лаб., там же, 1931; Бажин А., Измерит, инструменты и приборы, там же, 1924; Семенов А., Образцовый метровый компаратор, там же, 1927, 8; Правила для испытания таксомоторов, там же, Л., 1916, 1; Америк. Бюро Станд. там же, Л., 1927, 12; Правила световых измерений, там же, Л., 1925, 4; Правила о погрешностях, там же, Ленинград, 1927, 8; Wawrziniok О., Handb. d. Materialpr fungswesens f. Maschinen- u. Ваши gen leu re, 2 Auflage, Berlin, 1923; Bacli C. u. Baumann R., Elastizit t u. Festigkeit,

9 Auflage, Be lin, ι 9 2 4; Graf О, Der Au bau d. Murteis u. d. Betons, Berlin, 1927; H ii 11 e, Taschenbuch d. Stolfxunip, Berlin, i 926.