> Техника, страница 85 > Технологические пробы

> Техника, страница 85 > Технологические пробы

Технологические пробы

Технологические пробы, испытания, выявляющие способность металлов и металло-сплавов подвергаться определенным деформациям (упругим и пластическим) или иным внешним воздействиям, подобным тем, которые материал должен испытывать при обработке и в условиях дальнейшей службы в виде изделий. Т. и. являются упрощенным методом определения качества материалов; в отличие от механических испытаний (смотрите Испытание материалов) Т. и. обычно не сопровождаются определением усилия, затрачиваемого на ту или иную деформацию. Быстрота маниции при,Т. и., возможность пользоваться.несложными приборами и наглядность получаемых результатов позволяют широко применять Т. п. в производстве для массового контроля качества материала и целых деталей. Т. и. применяются для проверки ковкости, упругости, ломкости при различных 1°, свариваемости, обрабатываемости инструментом. Т. и. подразделяются на следующие категории: испытание загибом; испытание закручиванием; испытание расплющиванием; испытание выдавливанием; испытание на развертывание; испытание на двойной кровельный замок; испытание на раздачу, обжатие и бортование труб.

Испытания производятся как с холодным, так и с нагретым до разной t° металлом. Т. п. особо важны в сталелитейном деле, когда суждение о качестве металла необходимо иметь в самом процессе получения и требуется быстрый и наглядный метод испытания.

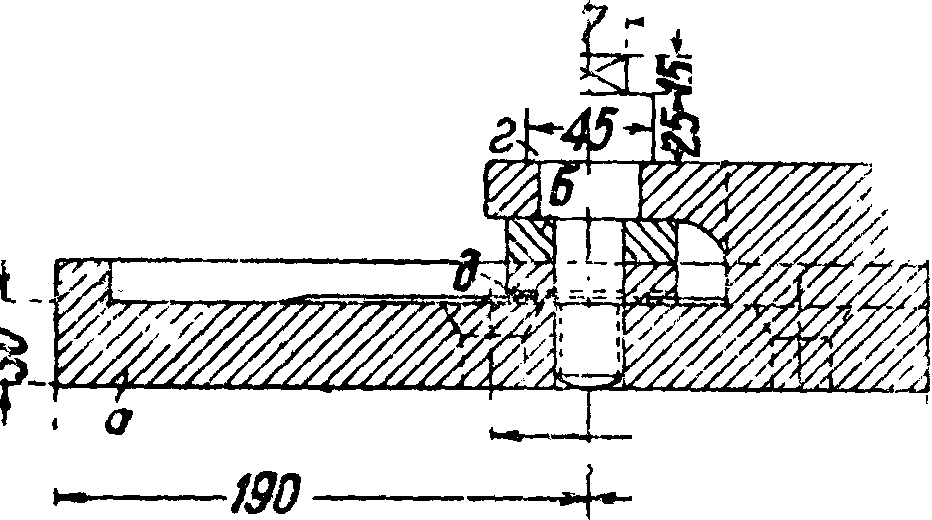

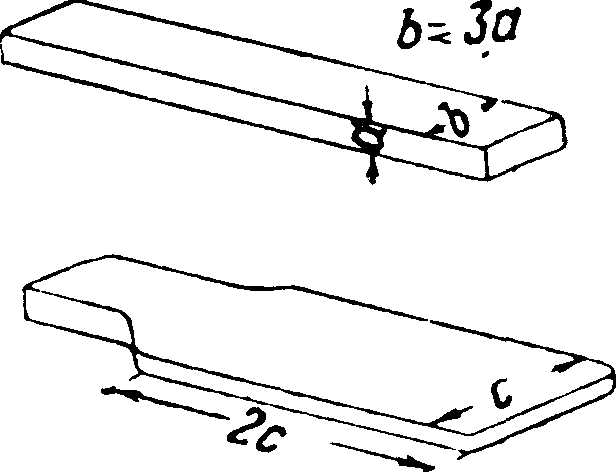

I. Гибочные пробы. 1) Испытанием на загиб определяется способность материала давать больший или меньший угол изгиба без появления трещин. Проба на загиб в холодном или нагретом состоянии берется согласно общесоюзному стандарту (ОСТ 1683), причем размеры и форма образца для пробы устанавливаются в зависимости от рода материала, а именно: 1) для листового материала всех размеров, фассонного (уголки, швеллеры и т. и.) всех размеров и полосового (прямоугольного сечения) шириной >100 миллиметров толщина образца а должен быть равна толщине материала

(то есть сохраняется поверхностный слой), ширина образца b=2а, но не менее 10 миллиметров, длина образца L~5a-f 150 миллиметров; 2) для полосового металла (прямоугольного сечения) шириной <100 миллиметров и пруткового (круглого, квадратного и т. д.) поперечное сечение образца должен быть равно поперечному сечению материала, а длина образ ца Iy^5a-fl50 миллиметров, где а—толщина образца. Для поковок, отливок и труб размеры образцов оговариваются в соответствующих технич. условиях. Проба на загиб материалов толщиной >30 миллиметров производится лишь в случаях, особо оговоренных в соответствующих технич. условиях на поставку материалов, причем должен быть детально оговорена методика испытаний. Полосы (заготовки) для изготовления образцов

Деления в сантиметров Фигура 5.

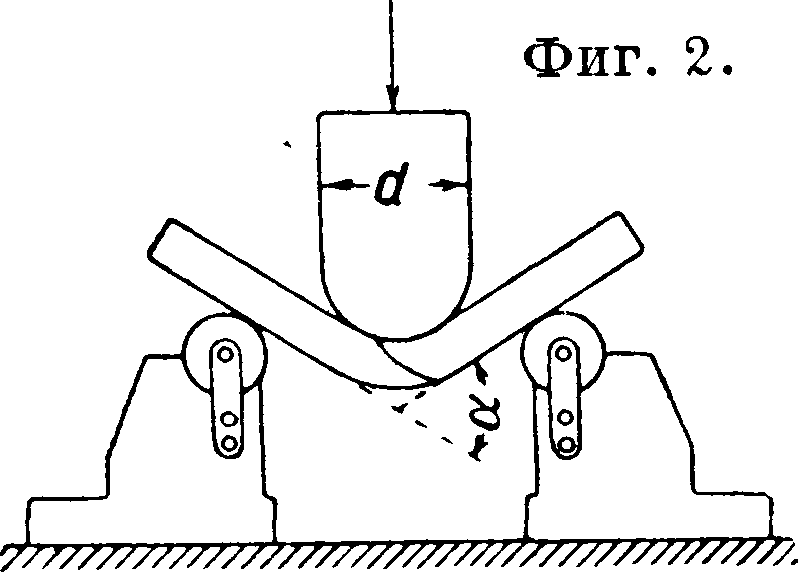

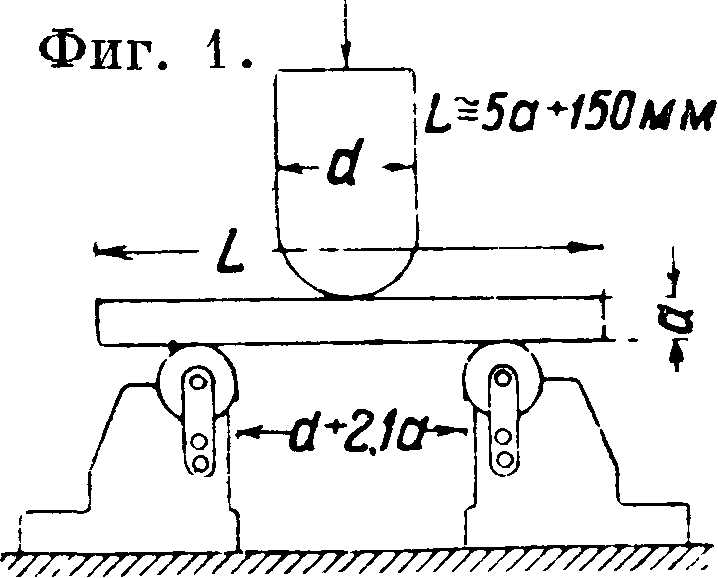

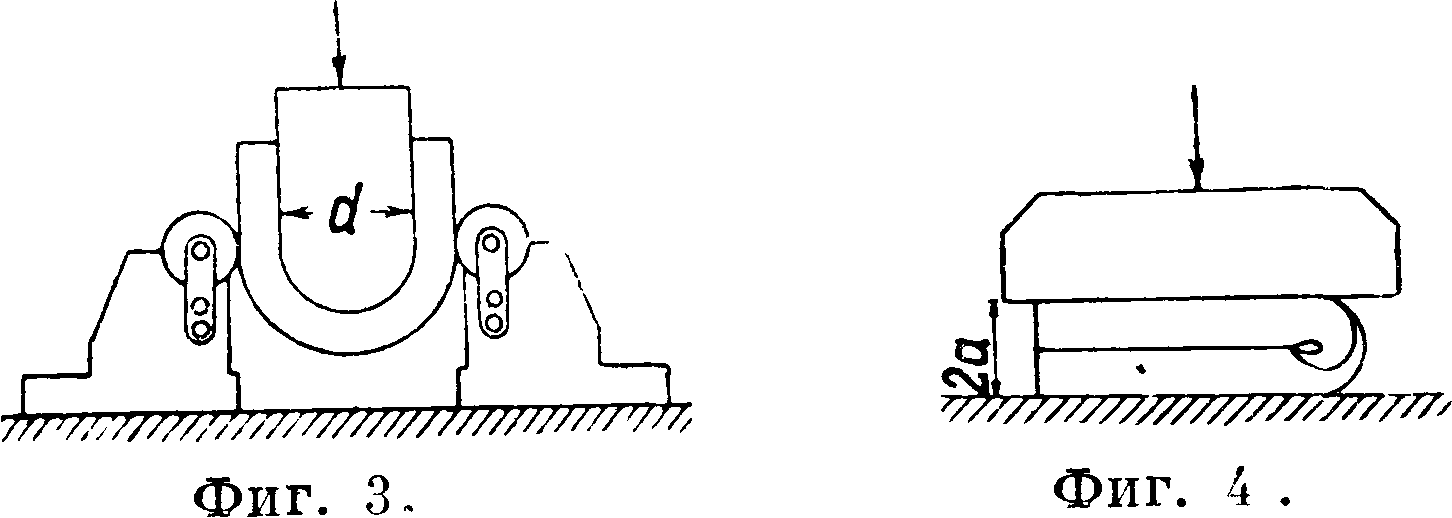

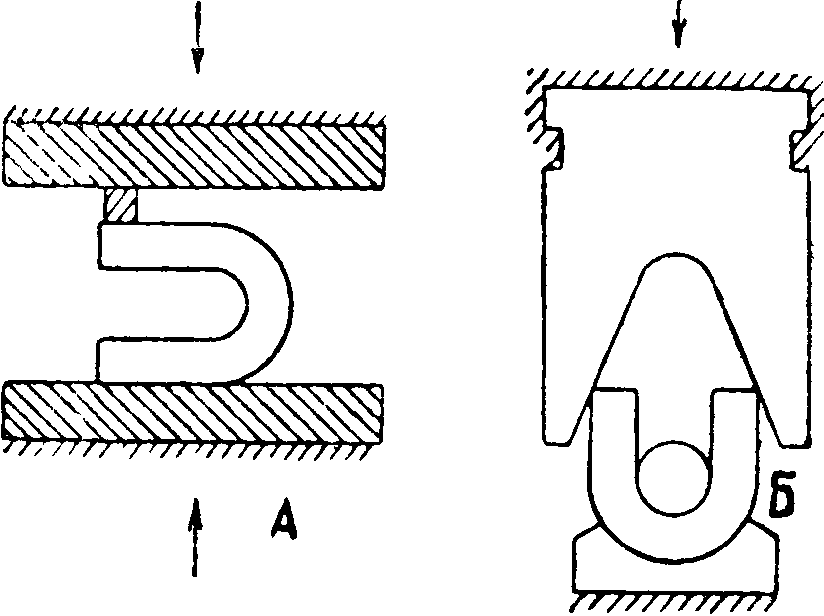

берутся как правило от краев листов и от концов полос или прутков и м. б. вырезаны любым способом (также и автогенным) при условии, что линия разреза должна находиться от края готового образца на расстоянии, не меньшем толщины материала, и во всяком случае не ближе 10 миллиметров. В средней трети образца не допускается никаких меток и марок, нанесенных зубилом, штампом, кернером и тому подобное. инструментом, а также отпечатков (наминов) от ударов молотком. Образцы должны вырезаться в холодном состоянии при помощи пилы, фрезы, резца или сверла. Острые ребра образца должен быть опилены, но не более чем на 2 миллиметров. Выпрямление образцов производится лишь в случаях крайней необходимости и непременно в холодном состоянии при помощи плавного давления. Проба состоит в загибе образца закругленным штемпелем толщиной d между двух роликовых опор (фигура 1), причем различают следующие три вида загиба. 1) Загиб до определенного угла a (фигура 2). 2) Загиб вокруг оправки до параллельности сторон (фигура 3); в этом случае толщина оправки d должна соответствовать указаниям технических условий, а длина должна превышать ширину образца; расстояние между опорными роликами берется равным d + 2,1a с округлением до 1 миллиметров в большую сторону. 3) Загиб вплотную, то есть до соприкосно- „

вения сторон образца Вез справки С оправкой

(фигура 4) с образованием естественной в этом случае петли в месте загиба. Тот или иной вид загиба должен быть оговорен в технич. условиях. Для производства пробы на загиб употребляются прессы, специальные машины, тиски с закругленными губками и тому подобное., причем обязательным услоцием при производстве пробы является плавность нарастания усилия на образец. Для загиба вплотную, после предварительного загиба образца согласно фигура 3, дальнейший загиб производится также плавно нарастающим

12

Фигура 6.

Т. Э. т. XXIII.

усилием между параллельными плоскостями, длина которых должен быть не менее сложенного образца. Проба загибом производится как в холодном, так и в нагретом состоянии. Степень нагрева должен быть указана в соответствующих технич. условиях. Призна ком того, что образец выдержал пробу, служит отсутствие в нем после

6543210123456654 3 2 0 2 3 4 5 6

Деления в сантиметров Фигура 7.

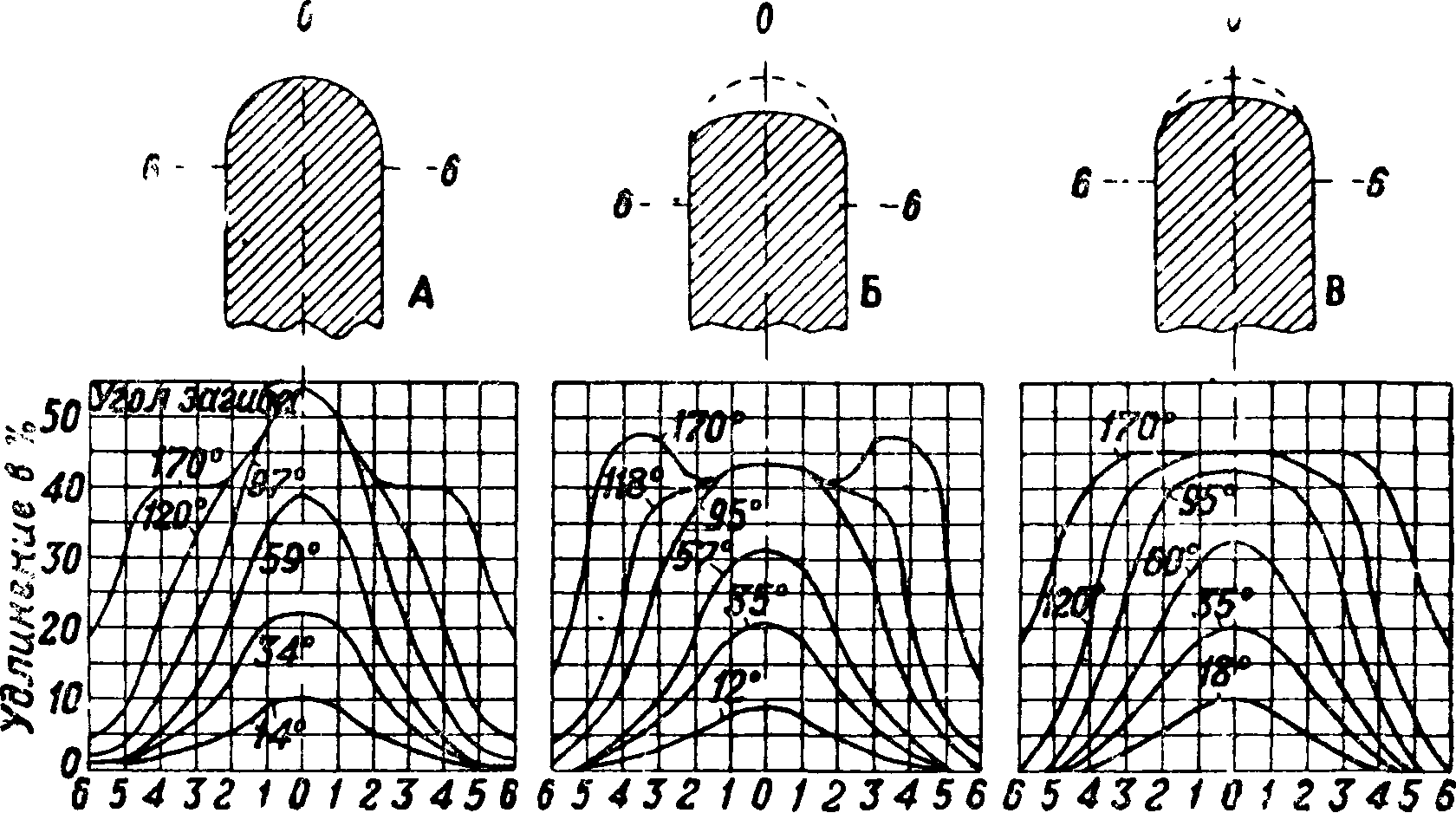

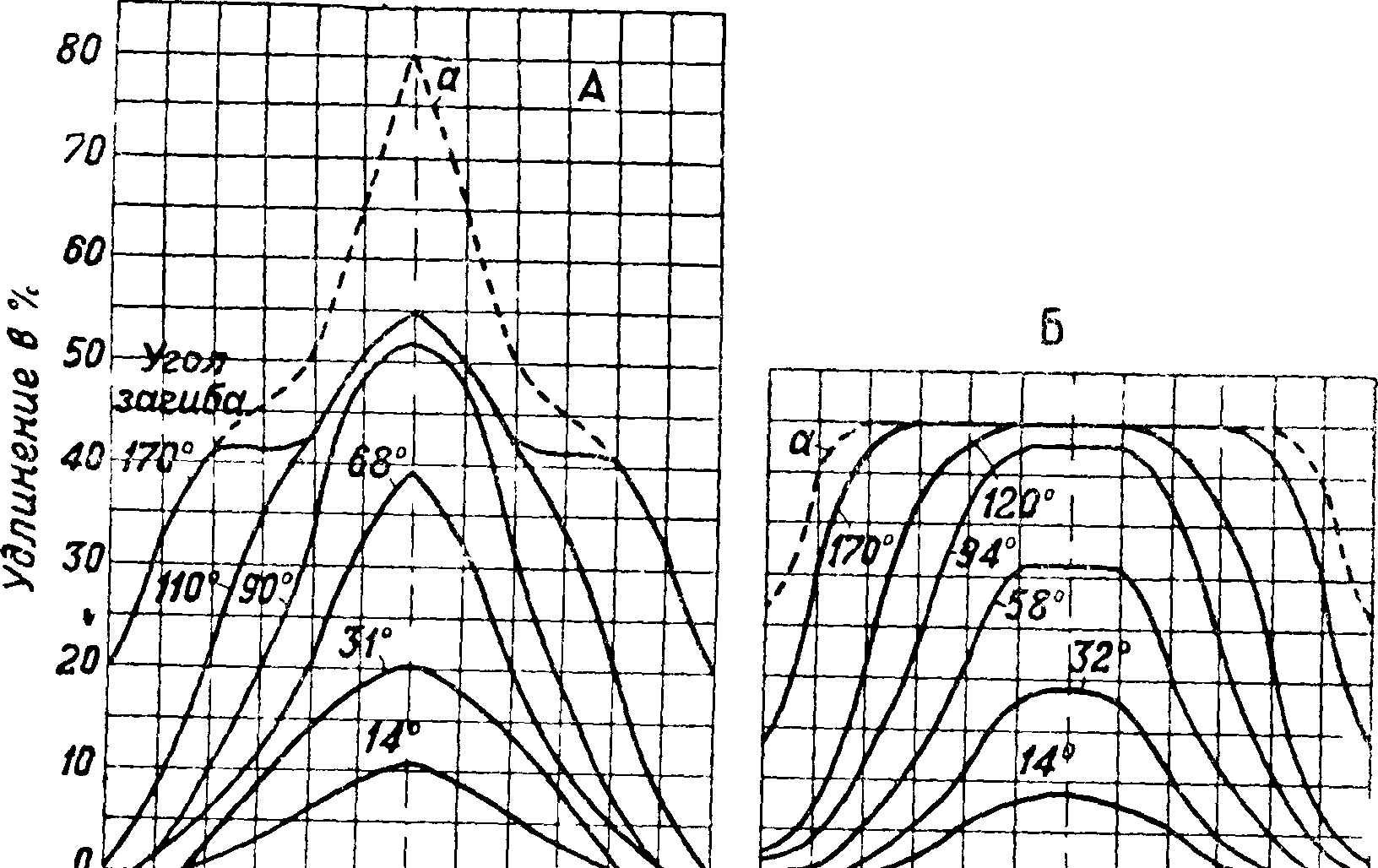

загиба трещин, надрывов, расслоений или излома. В целях уничтожения местных чрезмерных перенацряжений М. Мозером f1] предложено изменить i особым образом форму штемпеля. На фигуре 5 приведены графики распределения удлинений в раз личных точках поверхностного слоя ного рода штемпелях (А, Б, В) и различных углах загиба. Фигура 5, В дает форму штемпеля для загиба по окружности без перенапряжений. Под-

| 1 | 11 1 |

| 1 | ^с J |

| i | |

| L |

Фигура 8.

Фигура 9.

гиб концов образца до их соприкосновения производят без оправки (фигура 6, А) или с круглой оправкой (фигура 6, Б) во избежание пёренапря-

Р25~<3 Л.

Фигура 10.

жения в вершине. На фигуре 7, А, Б показано распределение удлинений при обоих указанных на фигуре 6 способах испытаний; пунктирные кривые а указывают удлинения при соприкосновении концов. Такая проба особенно рекомендуется

* при испытании сварочных работ. Аналогичнь: образом производят пробу на незакалйваемост Она служит для определения способности м талла принимать заданный по размерам и форз загиб после резкого изменения t°. Форма, ра меры и приспособления те лее, что и в предыд; щем случае. Образец перед пробой на зап нагревается до темного вишневокрасного к; ления (650—700°) и охлаждается в воде

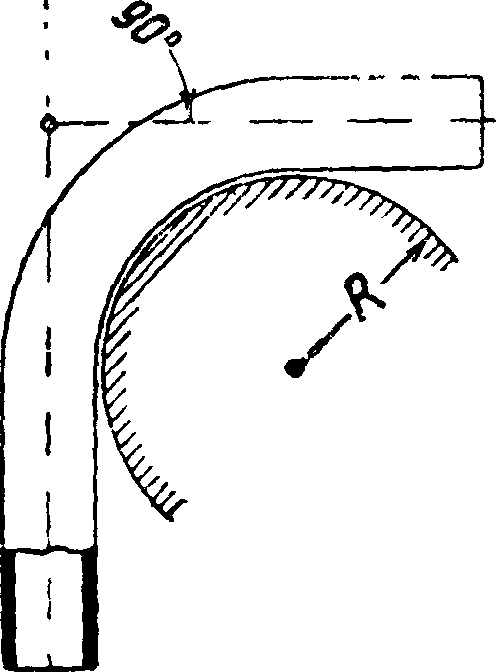

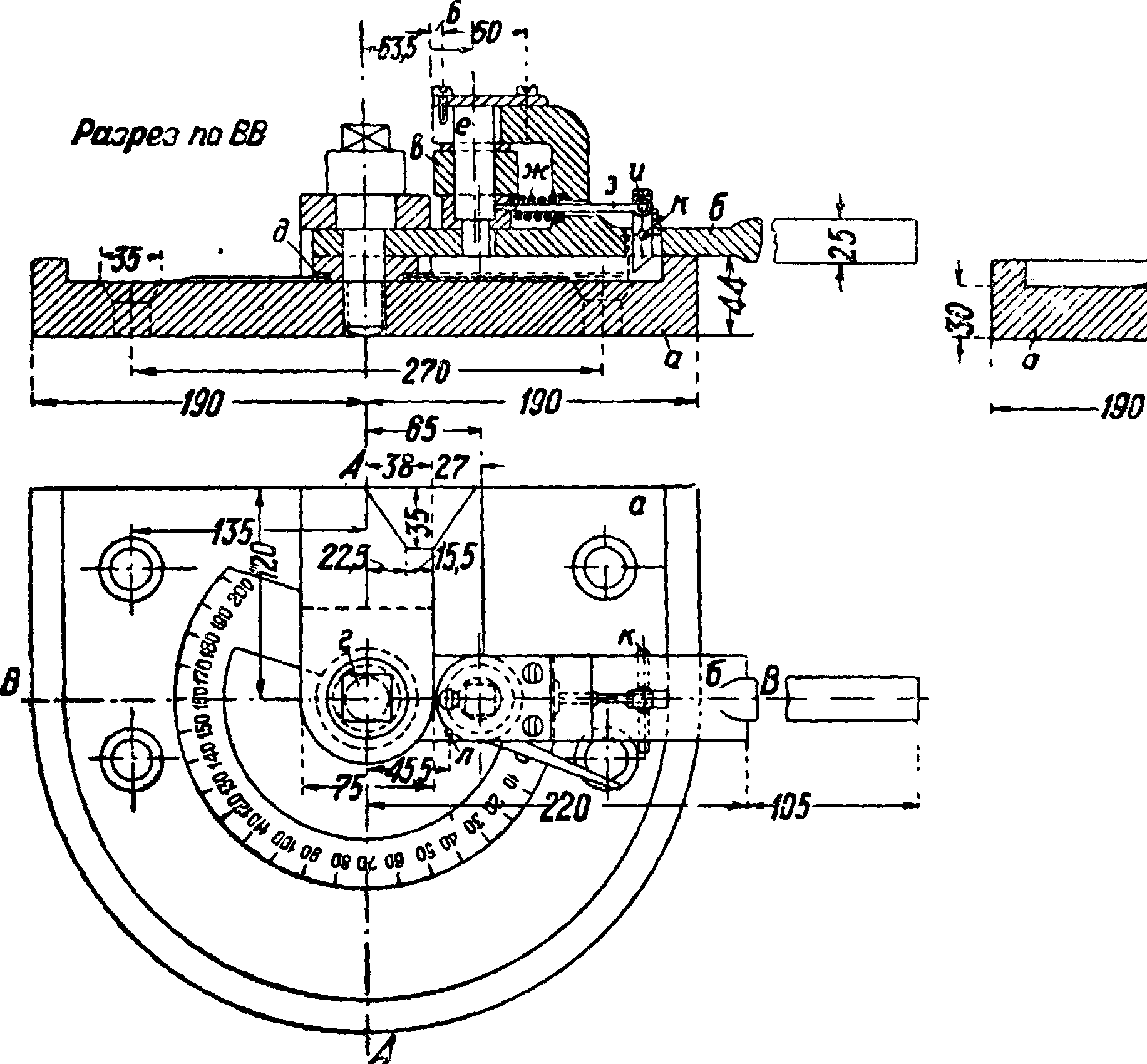

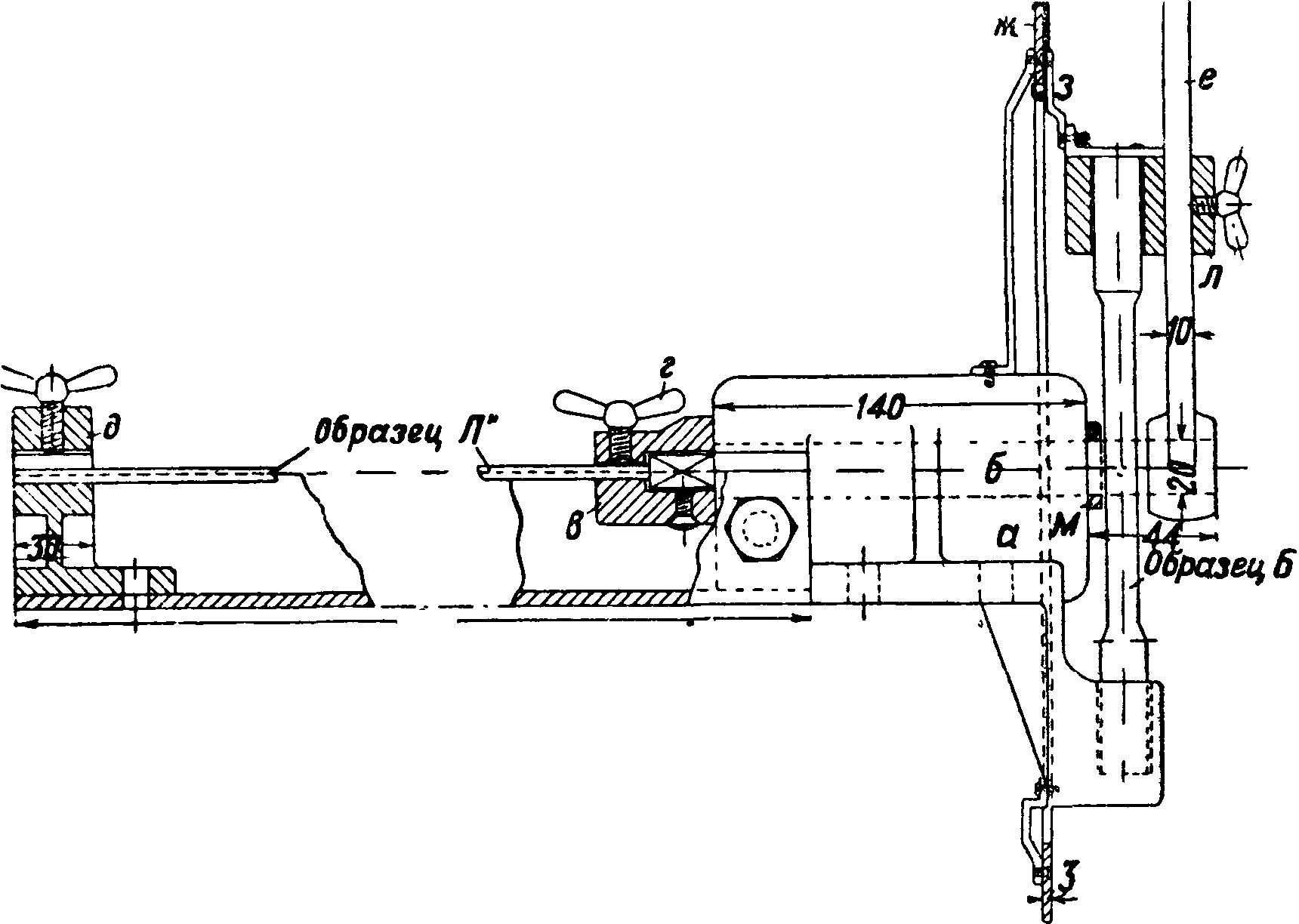

20—30°. Признаком доброкачественности м; териала служит отсутствие на образце пос.т загиба каких-либо трещин, расслоений, на; рывов или излома. Проба загибом н свариваемость служит для определени способности металла принимать заданный п размерам и форме загиб по месту сварки (го| новой—кузнечной). Образцы, взятые по спосс бу, указанному в предыдущем случае, разр^ бают или разрезают поперек, по середине ег длины, на две части. Концы разреза осаживг ют и сваривают внахлестку горновой сварко (фигура 8). Трубы на загиб испытываютс для характеристики способности материал принимать заданный по размерам и форме з? гиб; эти Т. п. распространяются на трубы внешним диаметром не свыше 115 миллиметров. Обрс зец берется длиной, равной десятикратном диаметру трубы, но не менее 200 миллиметров. Проб заполняется сухим песком или заливается κε нифолью и загибается на 90° вокруг оправке радиус закругления которой R указывается технич. условиях (фигура 9). Размер допустимо при загибе овальности также обусловливаете технич. условиями. Проба на заги образцов стального литья. Для хараь теристики чистоты,однородности и пластичност стального литья полезно применять пробу н загиб стального бруса, отливаемого вместе деталями. На фигуре 10 представлен чертеж при бора инж. Ю. А. Томина и Н. И. Пухальског для технического испытания на перегиб брус ков. Прибор состоит из плиты а с укреплен ным на ней градуированным на 200° секте ром. Рычаг б огибает пробный образец роли ком в вокруг колонки г i ^ при этом стрелка д отме чает угол загиба. Ось ро ! 7/?— лика е может перемещать ся в пазах рычага в ради ff альном (относительно осе § колонки)направлении при ] мерно на 3 миллиметров, В нерабо 105—чем состоянии ролик пру· —120— жинкой ж поджимаете?

к внутреннему краю паза Пробный образец вставляется в прибор между круглой головкой колонки г и роликов в. При вращении рукоятки испытуемый образец, сопротивляясь загибу, оттягивает ролик в вправо, сжимая пружинку ж. Стерженек пружины з шарнирно" связан с зацепкой ?/. поворачивающейся на оси к. При оттягивания пружины вправо нижний конец зацепки и отходит влево и захватывает свободно сидящую^ на циферблате стрелку, увлекая ее за собой. В момент излома образца давление, оказываемое им на рамку и пружинку, исчезает., и пружинка уводит ролик влево, освобождая одновременно зацепкой и стрелку на циферблате. Стрелка остается на месте, фиксируя истинный угол загиба в момент разрушения образца, хотя рычаг с образцом но инерции еще несколько продвинутся дальше. При вращении рычага в обратную сторону стрелка

захватывается другой зацепкой л и возвращается в исходное положение. Проба на загиб с перегибом применяется для суждения о способности материала выдерживать повтор-

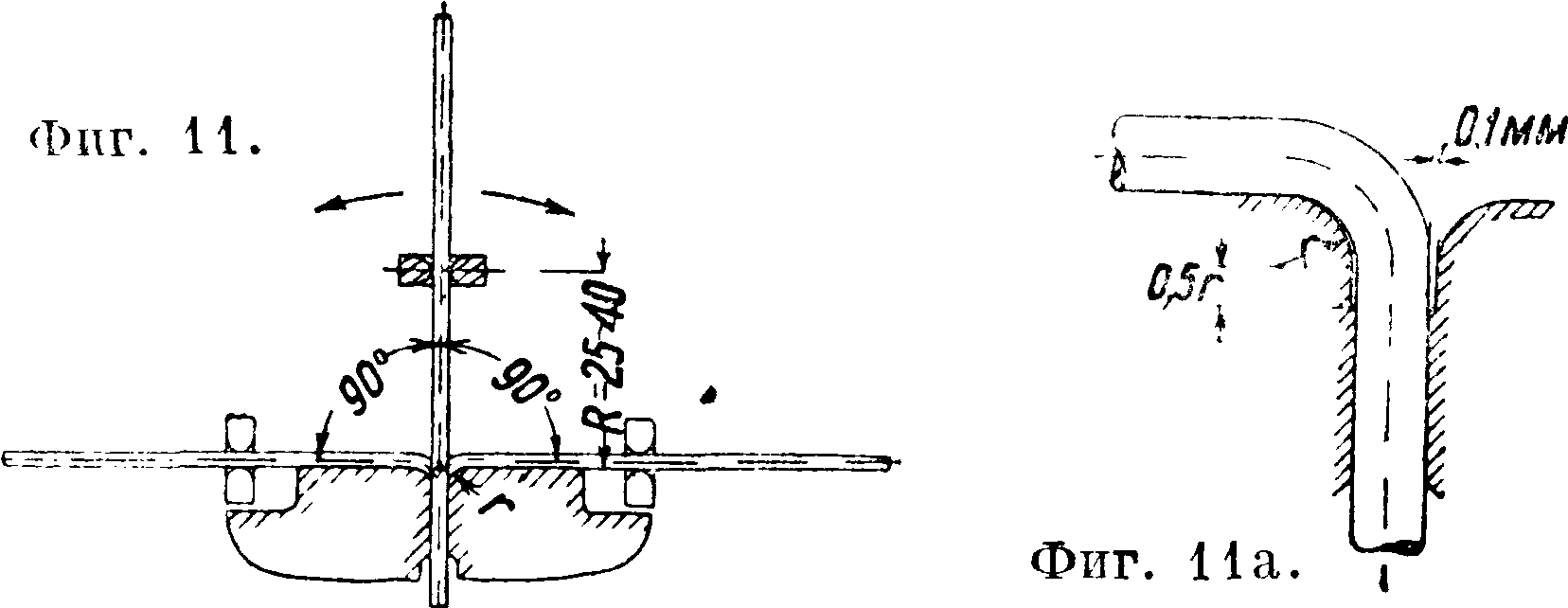

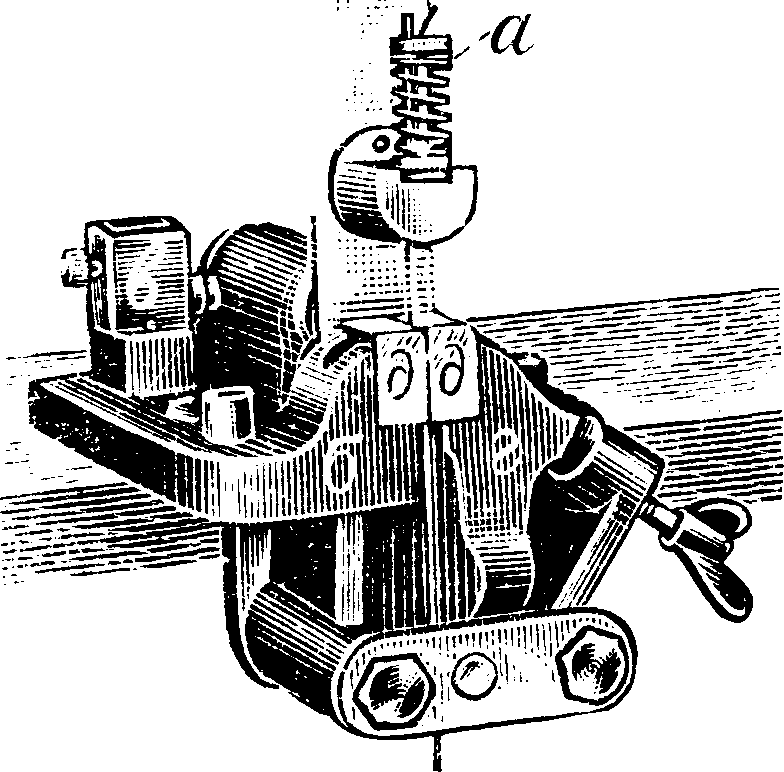

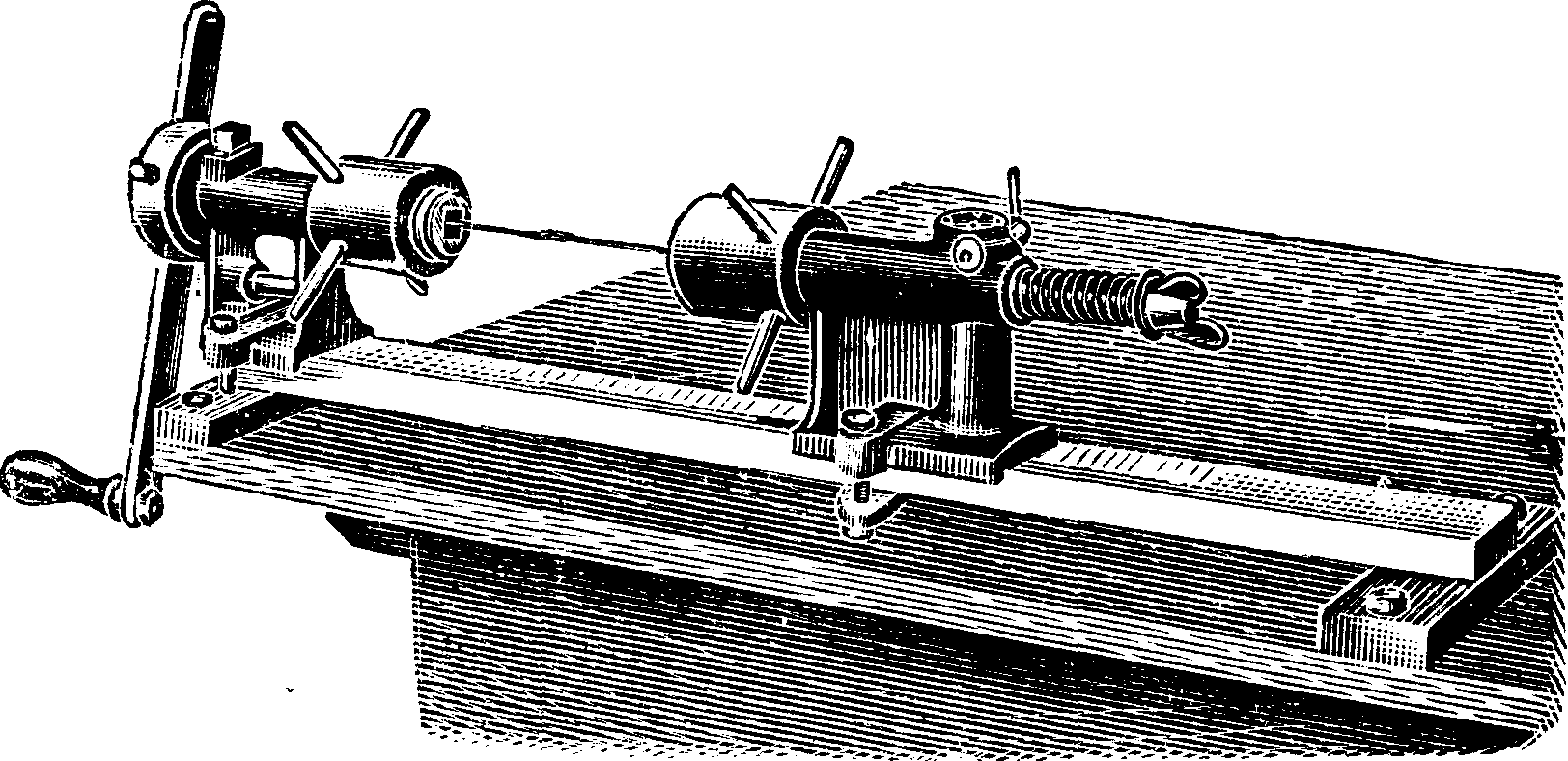

ложении. Загиб ный загиб и разгиб и применяется для круглой проволоки (и прутков) диам. <10 миллиметров, для проволоки (и прутков) фасонного сечения площадью <120 миллиметров2, для полосового и листового материала толщиной < 5 миллиметров. Образец берется длиной около 150 миллиметров, причем в испытуемом сечении должен быть сохранен поверхностный слой. Испытание заключается в загибе и разгибе образца в плоскости, перпендикулярной к линии взаимного касания губок прибора, в к-ром образец зажимается в вертикальном по-образца производится попеременно в правую и левую сторону на 90° со скоростью не более 60 полных перегибов в мин. Число перегибов обусловливается качеством материала по технич. условиям. Поворачивание проволоки в месте закрепления не допускается, иначе теряется сравнимость показаний отдельных испытаний. За один перегиб считается загиб на 90° и разгиб на 90° (то есть возвращение образца в исходное положение). Радиус закругления г зажимных губок прибора (фигура П) выбирается по технич. условиям на поставку материалов из числа следующих — 2, 4, б, 8 и 10 миллиметров. Рекомендуемая форма губок показана на фигуре 11а. Производится испытание только в холодном состоянии. После заданного числа перегибов образец считается удовлетворительным, если на нем не обнаружено расслоений, отслаиваний, надрывов, трещин или излома как самого материала, так и его покровного слоя (оцинковка, полуда и тому подобное.). Для массового испытания проволоки применяются специальные приборы с регистрирующими число перегибов устройствами. На фигуре 12 представлен станок Амслера с пружинящим зажимом а для поддержания тонкой проволоки в натянутом состоянии во время перегибов, б—неподвижная рама, укрепляемая болтами к столу, в—счетчик перегибов, г—поворотная щечка зажима, д—сменные губки, е—рукоятка. Проба на двухсторонний загиб чрезвычайно полезна для определения ломкости проволок и тонких листов как результат обработки их различными к-тами. Этот вид ломкости обусловливается воспринятием металлом водорода. Правильный отжиг несколько улучшает свойства загрязненного .во-

Фигура 12.

дородом металла, например в электролитич. железе. Поэтому целесообразно испытание на перегиб проводить как над материалом в состоянии поставки, так и после его отжига.

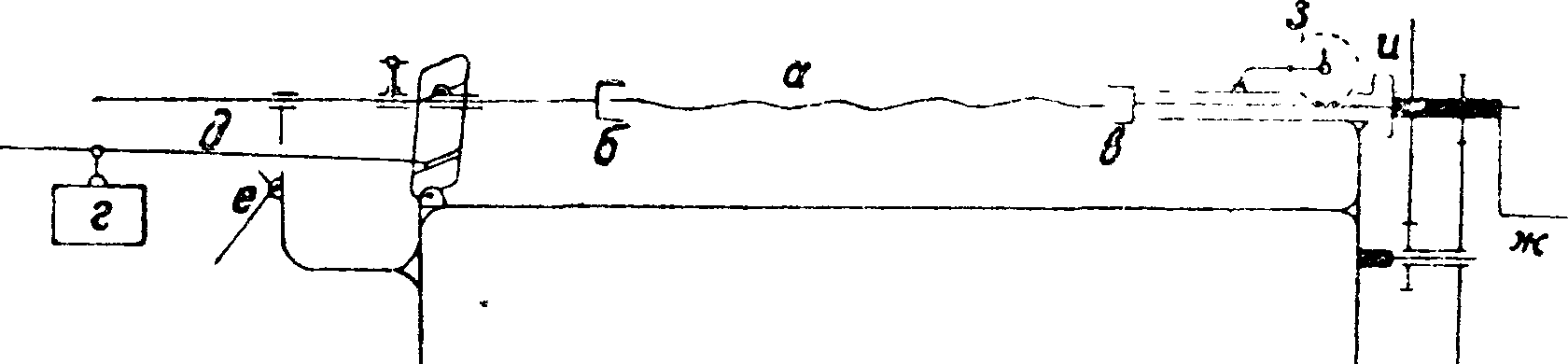

II. Пробы закручиванием. Проба на скручивание служит для определения способности металла принимать заданное кручение. Однородность материала определяется равномерным распределением скручиваний по всей длине образца. Качественной мерой является число оборотов (360°) до разрушения образца. По ОСТ 1696 эта проба принимается для проволок до 6 миллиметров. Проба производится при помощи особых приборов, обеспечивающих возможность натяжения образца постоянным усилием, вызывающим в нем растягивающие напряжения: при временном сопротивлении разрыву <40 mjмм2 напряжение 0,5 килограмм/мм2; при 40 — 80 килограмм!мм2 — 1 килограмм/мм2; при >80 килограмм/мм2— 2 килограмма /мм2; возможность удлинения и укорочения образца во время производства пробы; возможность отсчета как целых, так и долей оборотов; возможность зажима образцов без повреждений. Скорость скручивания образца должен быть ок. 30 оборотов проволоки в мин. Для получения сравнимых характеристик проволок разных диаметров рекомендуется определять число закручиваний, отнесенное к длине, равной 100 d, где d—диам. проволоки. На фигуре 13

Фигура 13.

Л.

представлена схема наиболее распространенного прибора для Т. п. на перекручивание. Образец проволоки а зажимается в головках бив посредством клиньев с насечками. Натяжение осуществ тяется передвижным грузом г на рычаге д. Кулачковый рычаг е позволяет выключать груз г при установке образца в невращающейся головке б. Вращение головки в производится рукояткой ж, которая м. б. перестановлена на зубчатую передачу для уменьшения числа оборотов. Диск з регистрирует числа оборотов, а и показывает доли оборота. На фигуре 14 показан упрощенный прибор Амслера с натяжением пружиной. Ам-слер рекомендует испытывать

Фигура 14

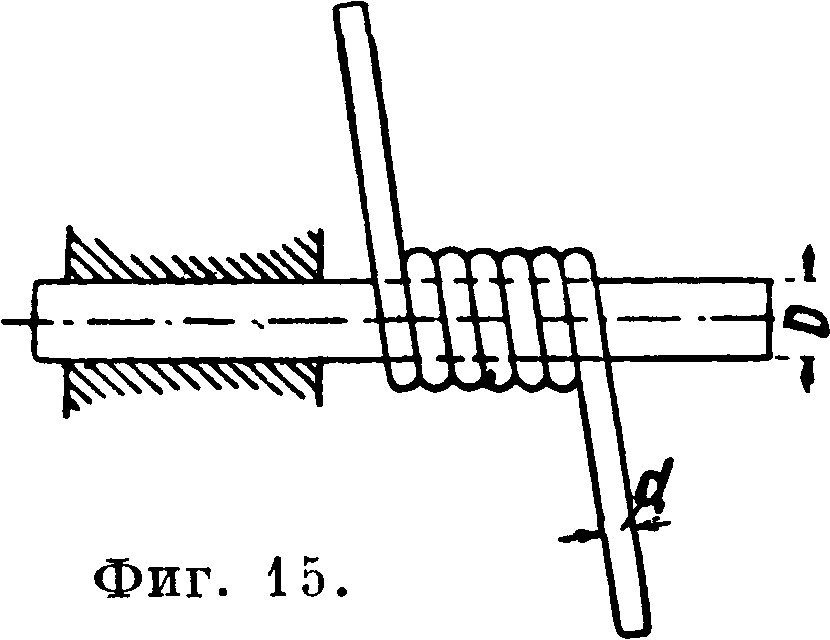

материал повторным скручиванием в ту и другую сторону на 180°. На фигуре 23 показан характерный излом после повторного перекручивания. Проба на навивание относится к этого рода испытаниям и служит для определения способности металла принимать заданное навивание в холодном состоянии. Проба заключается в наматывании испытуемой проволоки плотно прилегающими витками по винтовой линии на цилиндрич. оправку определенного

*12

в соответствующих технич. условиях диам. D (фигура 15). В нек-рых случаях проволока навивается на самое себя. Образец сгибается U-образно и зажимается в тиски со свинцовой прокладкой (для проволоки из цветных металлов).

Один конец про

волоки навивается вокруг выступающего из тисков другого конца. Число винтов делается 5—10. Для испытания пробных брусков ковкого чугуна на пе региб (круглого сечения типа Б) и перекручивание (плоский тип Л по ОСТ 580) широко распространен способ зажима одного конца образца в тиски и закручивания или перегиба другого коловоротом или газовой трубой, промеряя угол деформации наглаз или по транспортиру. Такой метод страдает большой неточностью: перекосы образцов при испытании часто совершенно искажают характеристику истинных свойств ковкого чугуна. Определение полного угла поворота

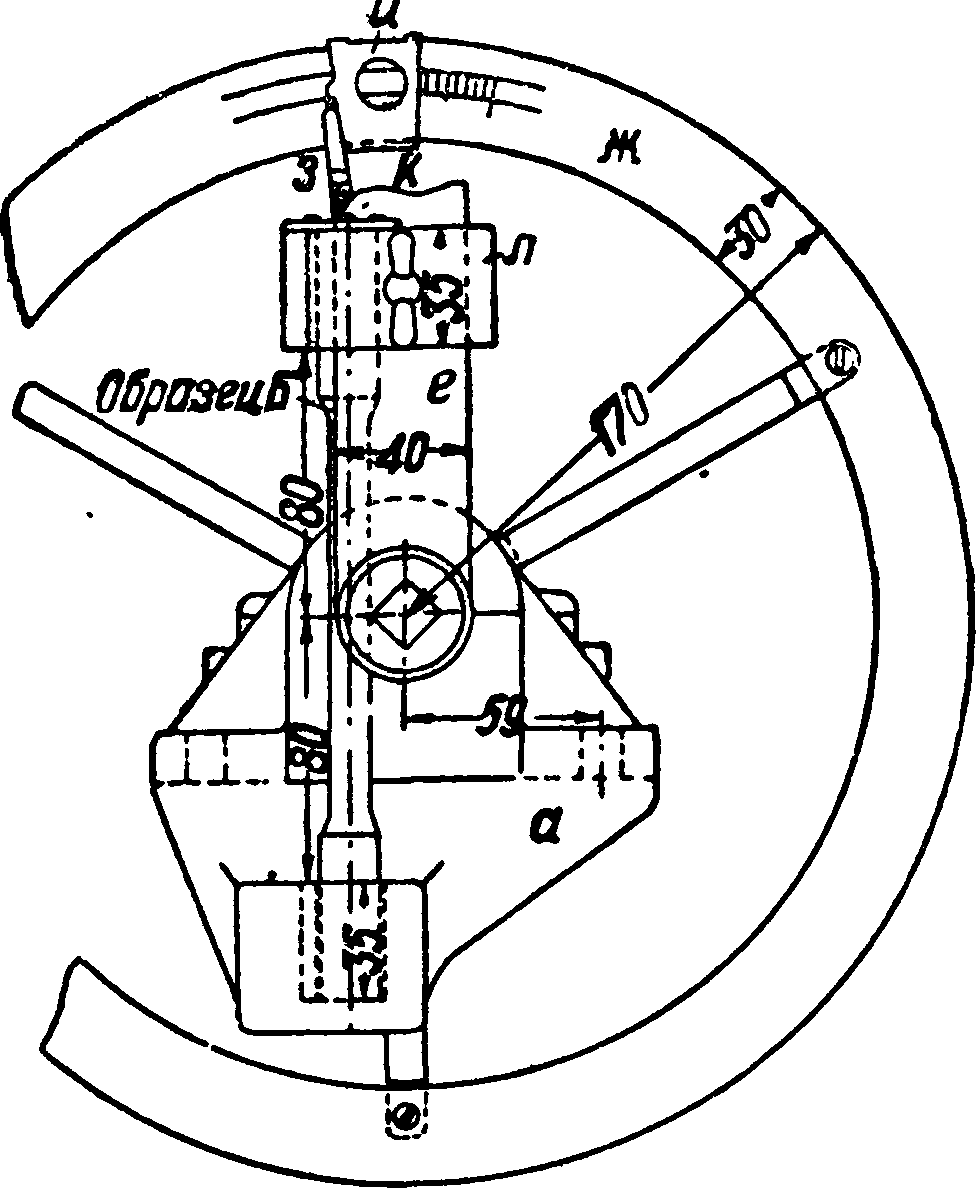

Фигура 16а. ставится следовательно в полную зависимость от навыка и добросовестности экспериментатора, и технологическое испытание в таких условиях лишено необходимой степени объективности. На фигуре 16а и 166 представлен прибор инж.

П. Г. Пименова, применяемый на некоторых заводах ковкого чугуна, который позволяет испытывать образцы Б или Л в сравнимых условиях. Прибор состоит из чугунного корпуса а (фигура 16а), в котором пропущен стальной валик б, имеющий по обоим концам квад-

Фигура 166.

раты; слева на квадрате валика укреплена насадка в, в прямоугольном вырезе которой винтом г зажимают один конец образца h, другой конец образца закрепляют в неподвижной опореб. При вращении рукоятки е, насаженной на правый конец валика, образец скручивается, причем угол скручивания отмечается на циферблатеж стрелкой з. Окруж ность циферблата разделена на 360°. По его кольцу перемещается индекс и, ведомый стрелкой з (фигура 166) и задерживаемый в любом положении на диске плоской легкой пружинкой к. Станина а имеет снизу впадину, куда вставляется один конец образца Б, на другой конец которого надвигается скользящая по рукоятке стальная головка л, в крышку которой упирается верхний конец образца. Образец изгибается вокруг стального ролика с полукруглой канавкой, надеваемого на валик между втулкой ручки и упорным кольцом м. Изгиб производится на максимальный угол 165°, при каковом положении головка л упирается в выступ кармашка. Практически этот угол изгиба вполне достаточен, т. к. для I класса по ОСТ угол загиба указан в 120°, а в действительности он почти всегда меньше. Для испытания же образцов Л головка л поднимается несколько выше, чтобы при вращении не задевала за выступ кармашка, а стрелка з повертывается вниз. При испытании образцов Л упорное кольцо м ослабляется, а ролик снимается, чтобы создать возможность осевого перемещения валика при сокращении длины образца Л во время перекручивания. Этот прибор позволяет одновременно получать количественные характеристики упругих свойств материала по углу отдачи, соответствующему разности между углом, отмеченным подвижным индексом, и стрелкой рычага в свободном состоянии.

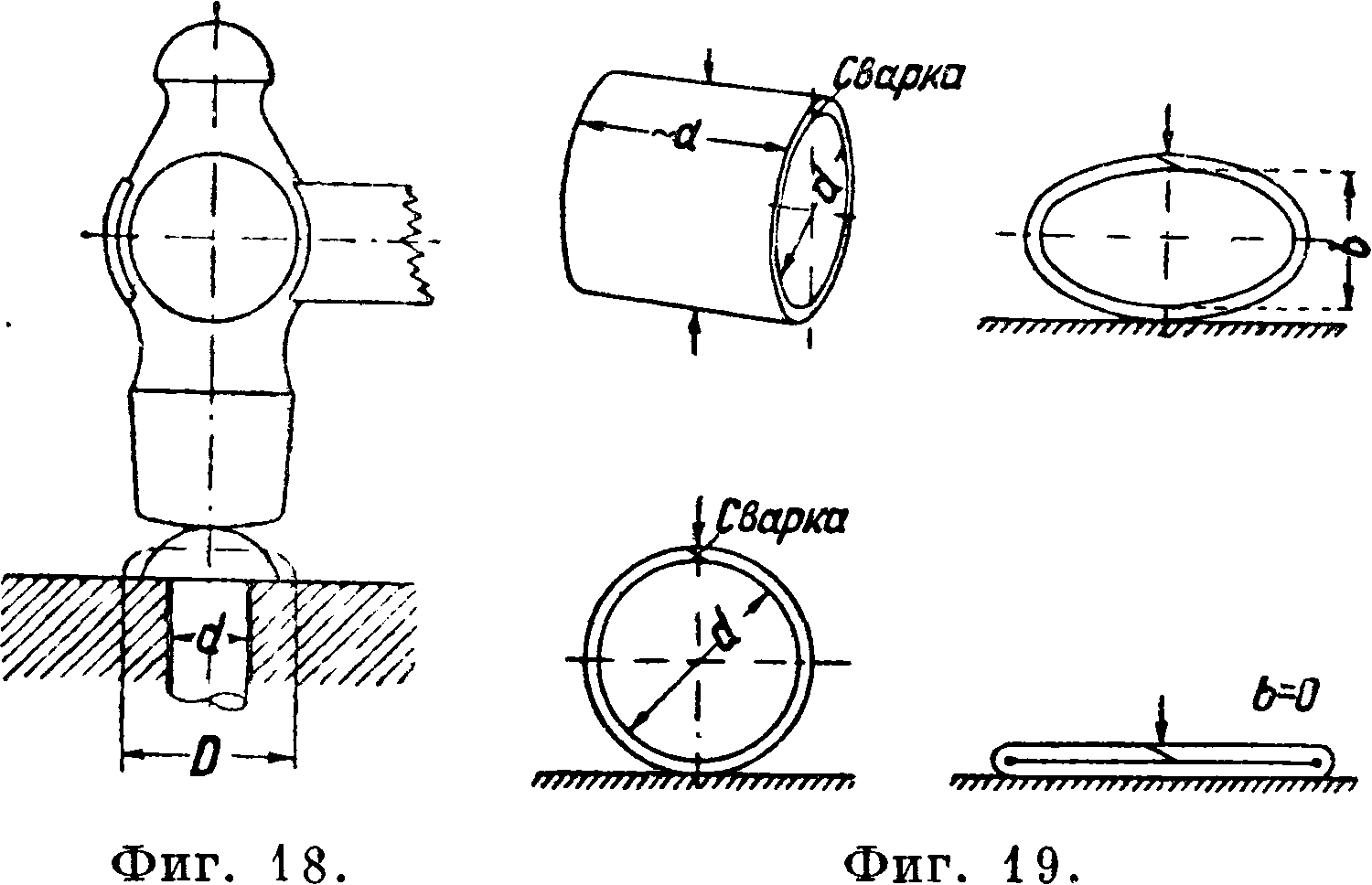

III. Испытание расплющиванием. 1) Проба на расплющивание применяется для характеристики способности металла принимать заданное расплющивание в холодном или горячем состоянии; применяется для прокатного металла полосового, пруткового, листового и для заклепочных головок. Образцы вырезаются в холодном состоянии, острые ребра слегка опиливаются. Прокат испытывается расплющиванием образца ручником, кувалдой или механич. молотком. На

Фигура 17.

фигура 17 представлены нормальные соотношения размеров образца для расплющивания; ширина расплющивания определяется технич. условиями. Головки заклепок (фигура 18) расплющиваются при испытании до пределов, заданных отношением D/d, указанным в технологии. условиях. Удары ручника должен быть направлены по оси заклепки. 2) П р о б а на сплющивание труб (фигура 19) служит для определения способности металла подвергаться деформациям, имеющим место при сплющивании горячем состоянии до

| •4-t^ | ||

| , | ||

| <: i | ||

| uL· | 1L |

h4=xh,

_L

Фигура 20.

труб в холодном или определенного размера. Длина пробы берется равной внутреннему диам. трубы d. Сплющивание производится ручником до размера b согласно техническим условиям. При сплю-

щивании вплотную допустима петля диам. 0,25 S, где S—толщина стенки трубы. 3) П р о-ба на осад к^у (фигура 20) применяется для круглого болто-заклепочного материала диаметром <30 миллиметров. Образец обычно берется диаметром, равным диам. исследуемого материала, и высотой, равной двойному диам. Осаживание производится вхолодную молотком или кувалдой при d < 15 миллиметров и под прессом при d > 15 миллиметров. Характеристикой осадки служит величина х (фигура 20):

_ высота образца после осадки _ h1Х ~~ высота образца до осадки ~ h

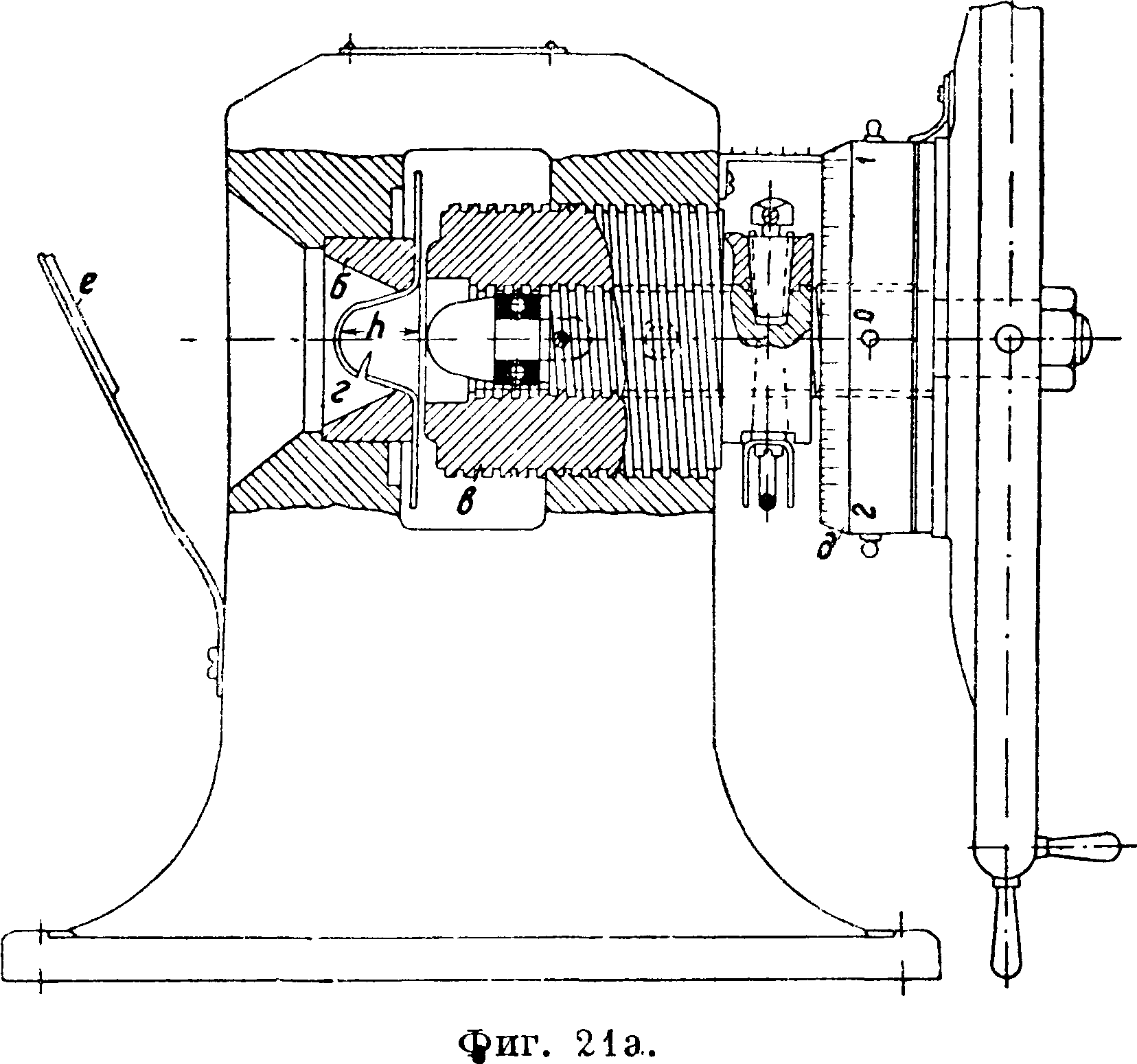

IV. Испытание выдавливанием. Проба выдавливанием применяется

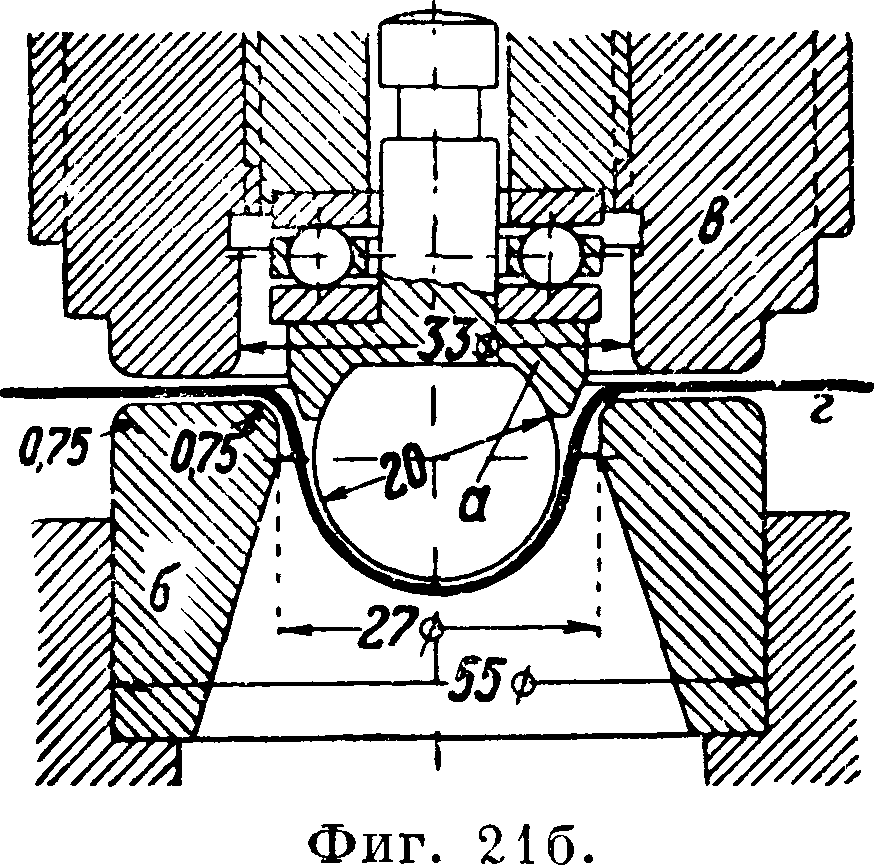

для характеристики пластичности листового и полосового материала в отношении способности его к выдавливанию (штамповке), вытяжке и образованию фланцев. Применяется гл. обр. в ламповом, гильзовом производствах и электротехнической пром-сти. Классическим прибором для определения этого свойства является прибор Эриксена (фигура 21а и 216) для листов до 2 миллиметров толщиной. В е а закреплен стальной тщательно отполированный и закаленный шарик 0 20 миллиметров, являющийся рабочим органом. Иногда вместо шарика применяется пуансон со сфе-рич. головкой. Матрица б имеет внешний диам. 55 миллиметров и отверстие 27 миллиметров. Ворты деталей, соприкасающиеся с рабочей частью образца, закруглены радиусом 0,75 миллиметров. Прижим в имеет закаленную упорную поверхность с внешним диам. 55 миллиметров и внутренним 33 миллиметров. По герм, нормам (DIN А 101) рекомендуется пробы брать шириной минимально 70 миллиметров. Удобнее всего брать квадратные листы 70 х х70 миллиметров, дающие наиболее надежные результаты. Образец г помещается на матрицу и зажимается прижимом в Перед каждым испытанием полезно шарик слегка смазать вазелином. Между пробой и держателем для всех проб устанавливается зазор в 0,05 миллиметров (нулевая точка). После этого вращением рукоятки

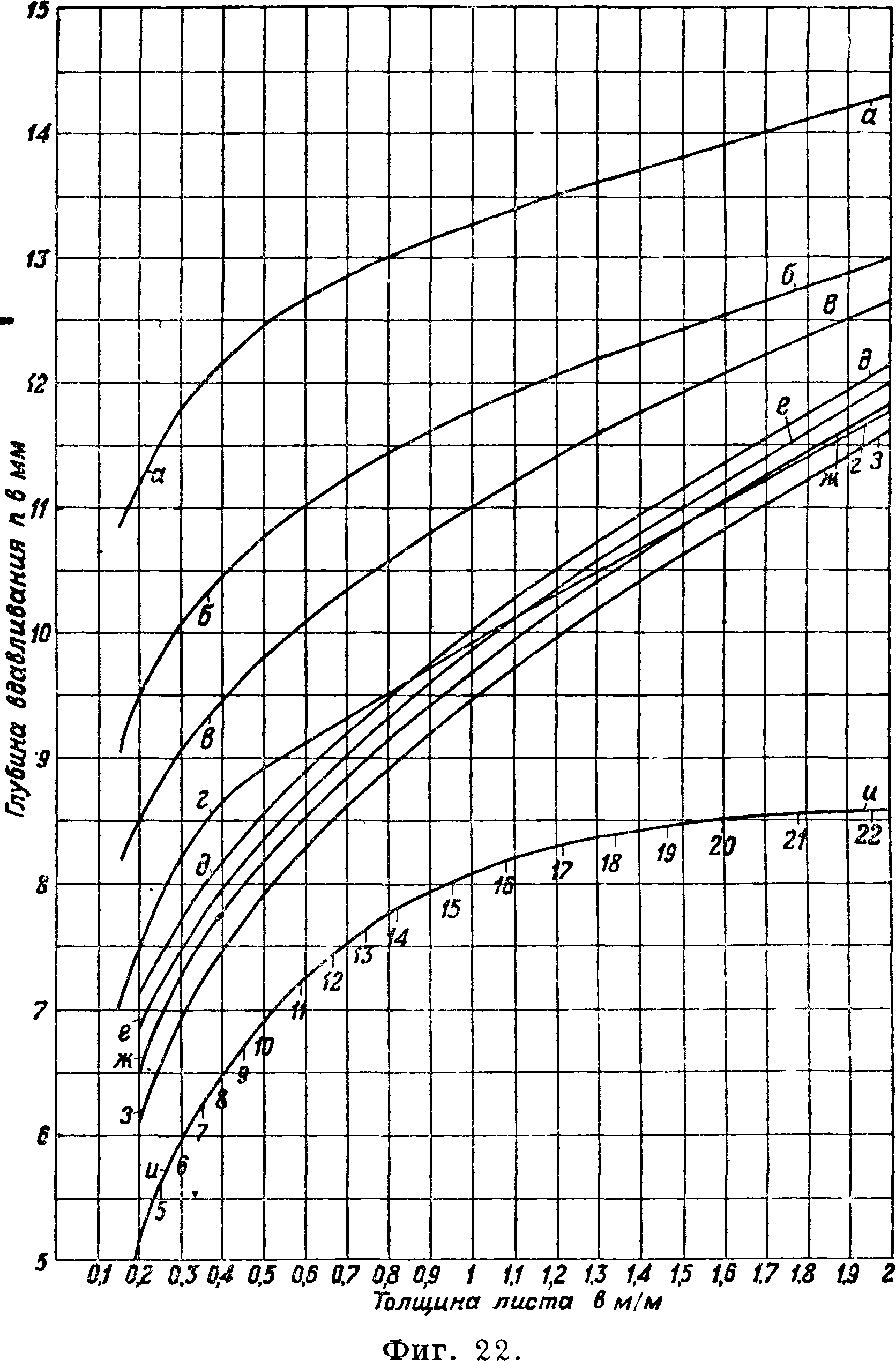

шарик плавно вдавливают в пробу со скоростью 0,1 миллиметров/ск. Глубина измеряется ходом штемпеля от нулевой точки до начала растрескивания. Проба считается разрушенной, как только обнаружится хоть одно место пересекающихся трещин. Отсчет хода производится по лимбу 0 с точностью 0,1 миллиметров, а момент разрушения улавливают наблюдением за образцом в зеркале е. Характеристикой материала служит глубина вдавливания h до начала появления трещин па образце. Прибор Эриксена одновременно дает предварительный критерий оценки структуры материала по величине зернистости в месте трещин после испытания. Диаграмма фигура 22 показывает характеристику вдавливаемости для листов различной толщины из наиболее употребительных металлов: а—латунь дня давильных работ,

б—медь, в—тонкое полосовое чистовальцован-

ное железо, г—алюминий, д—сименс-мартенов-ская стать дня глубокой вытяжки, е—дважды декапированная черная жесть для штамповки, ж—то же, но однажды декапированная, з— обыкновенная черная и белая жесть, и—цинк; цифры на кривой и обозначают №№ по си тезе-кому калибру. Амслер для испытания выдавливанием выпускает дополнительное приспособление (Einbeulapparat) к универсальным разрывным машинам, дающее возможность испытывать листы до 5 миллиметров толщиной и рассчитанное на максимальное давление 5 000 килограмм. Проба выдавливанием по Эриксену не является полным подобием процесса штамповки, поэтому установление какой-либо эмпирич. ф-лы, обусловливающей зависимость между основными размерами матрицы, пуансона и испытуемого материала представляется затруднительным.

г

X

L

Фигура 23

Получаемые пробой цифровые значения имеют исключительно сравнительное значение.

V. Проба на развертывание служит для определения способности фасонного материала подвергаться развертыванию и применяется г л. обр. для обнаружения порочных мест в угловом железе. Проба состоит в разворачивании ударами ручника или молота угла фасонного материала в плоскость с последующим загибом в холодном или нагретом состоянии (фигура 23). Образцом может служить любой длины отрезок”.

VI. Проба на двойной кровельный з а м о к. Эта проба применяется для определения способности листового металла принимать заданную по размерам и форме деформацию и применяется для листов толщиною менее 0,$мм. Проба состоит в соединении двух кусков листа вплотную двойным замком с последующим загибом по линии, перпендикулярной к линии замка, на угол, определенный в соответствующих технич. условиях, но не больше 45°, и разгибом в плоскость. Загиб у

Ш7Ш777Ш7Ш77777%b77777Л

Фигура 24.

Фигура 25.

и разгиб в холодном состоянии производятся при помощи киянки на деревянной подкладке.

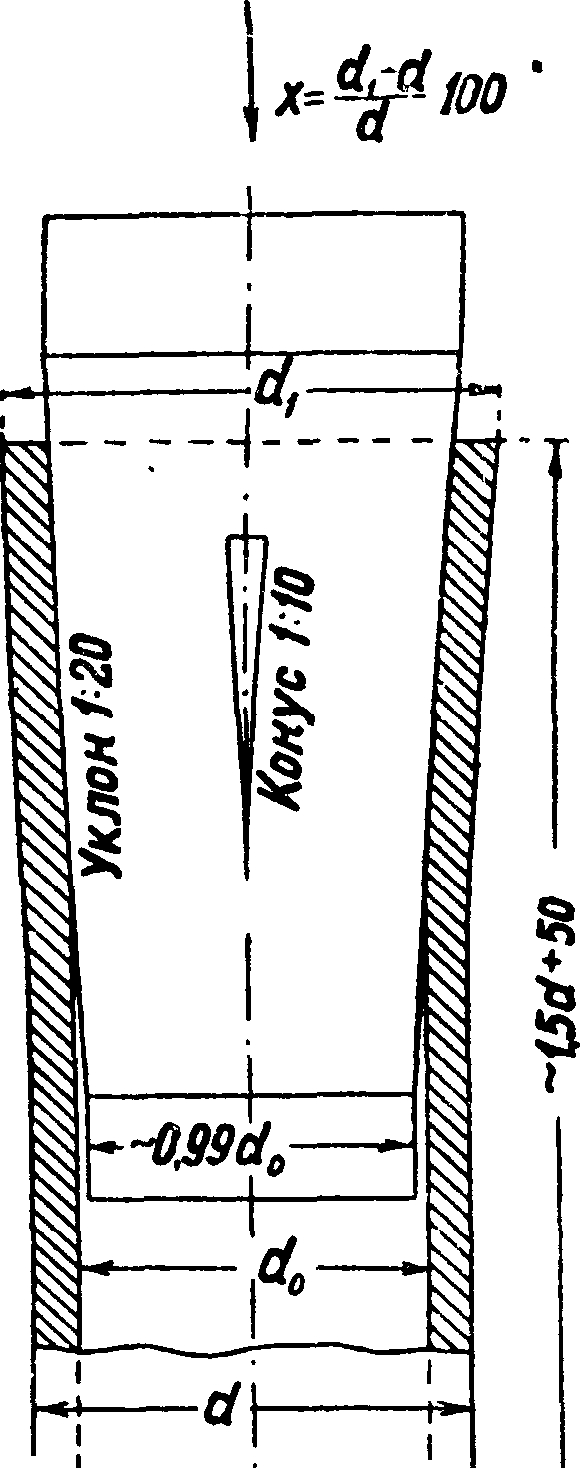

VII. Пробы на раздачу, обжатие и бортование труб. 1) Проба на раздачу производится с куском трубы, имеющим размеры, указанные на фигуре 24.

Плоскости отреза должен быть перпендикулярны к оси трубы. Проба заключается в раздаче трубы в холодном или нагретом виде при помощи вколачивания в нее ударами молотка или нажатием под прессом конич. оправки. Величина раздачи х в процентах, определяемая при невынутой оправке, равняется

di-d

ж =

100.

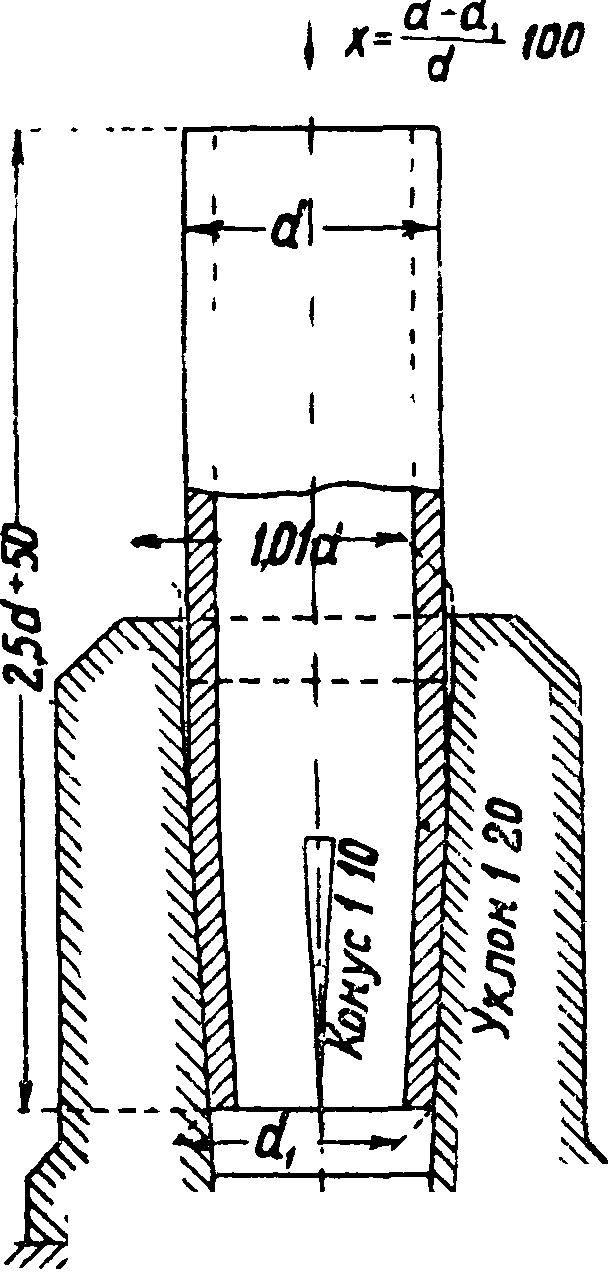

Для обеспечения испытания оправку смазы вают. 2) Проба на обжатие производится аналогичным образом, но здесь сама труба

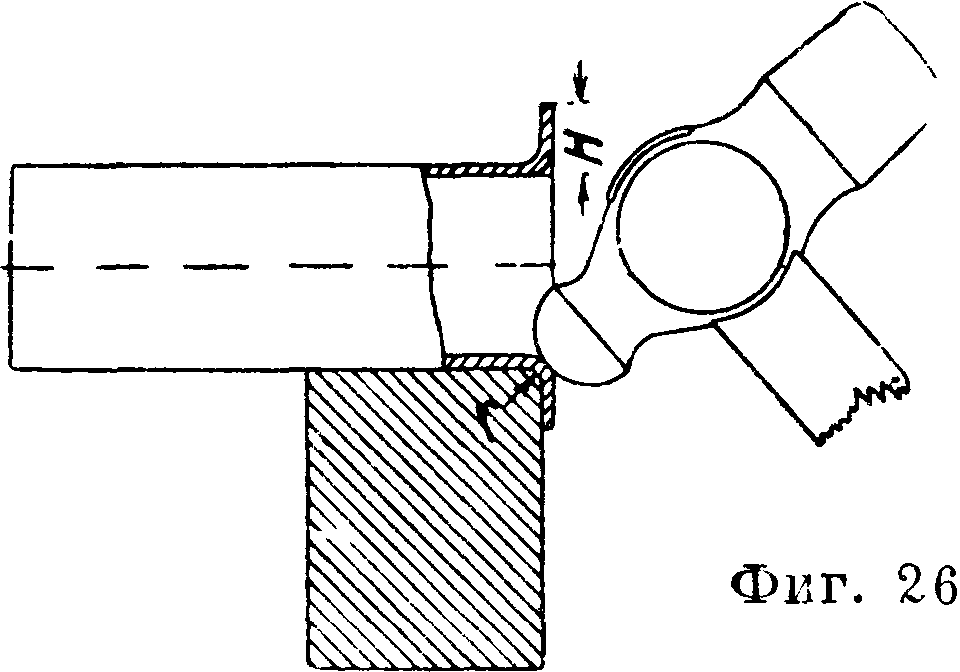

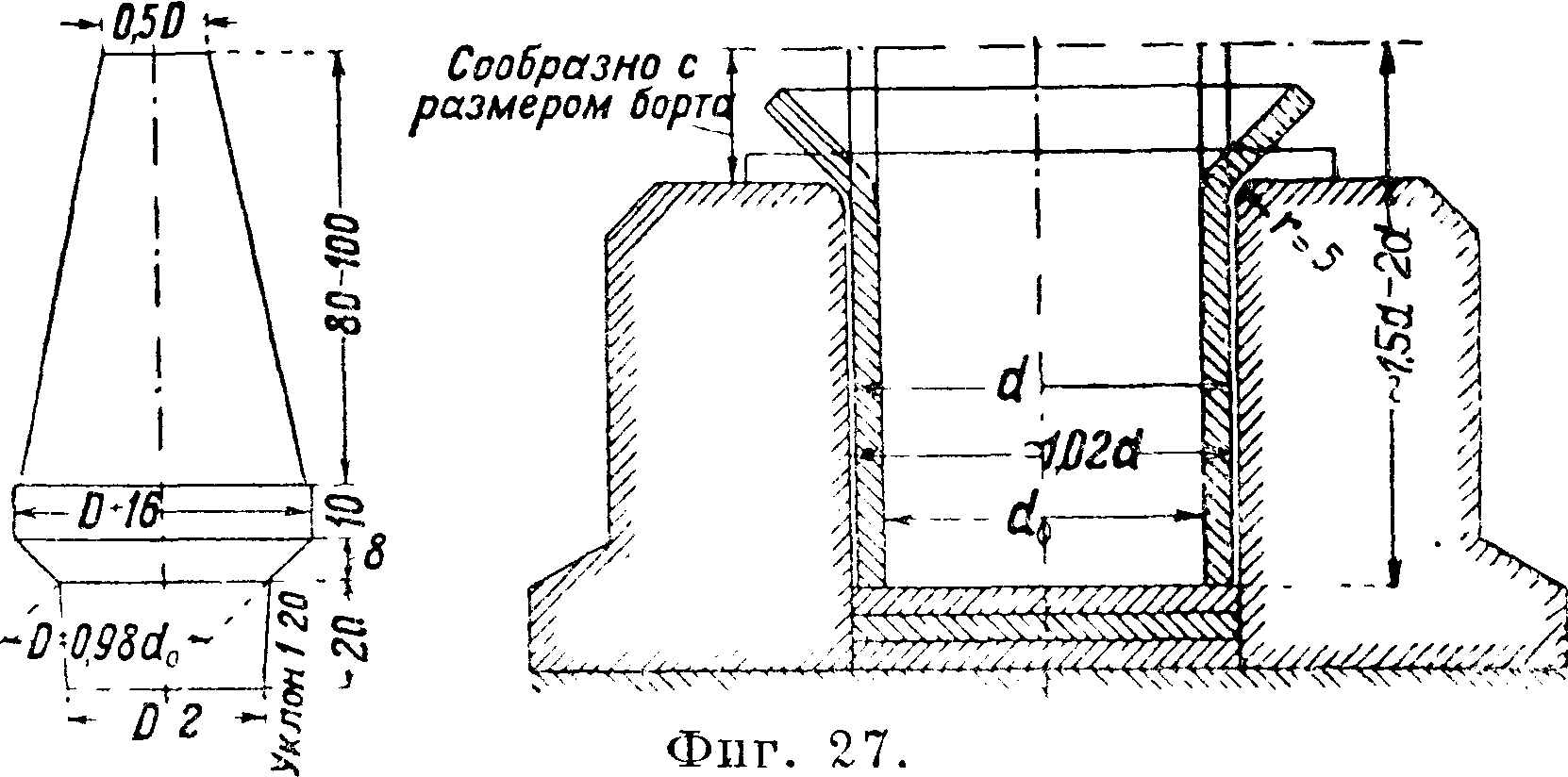

загоняется в конич. оправку (фигура 25). Сверху для центрирования действующего усилия вставляется в трубу металлич. пробка. 3) П р о б а на бортование характеризует способность материала к деформированию, соответствующему отгибанию стенок труб на 90°, и применяется исключительно для труб с внутренним диам. от 30 миллиметров и выше. Проба производится в холодном и горячем состоянии. Эскизы процесса бортования и фор ма молотка и оправки указаны на фигуре 26.

Ширина Н борта и радиус закругления г указываются в технич. условиях; перед бор-тованием производят отгиб борта на 45° посредством особой конич. оправки (фигура 27).

К Т.п относят иногда разного рода испытания специального назначения, характеризующие какое-либо особое свойство материала в детали, например сбрасывание якорей на металлическую плиту, загиб болтов для проверки вязкости в месте нарезок (фигура 28), проба на обрабатываемость сверлением чугунных деталей. Эти пробы носят спе-цифич. характер, твердому нормированию еще не подвергнуты, а неопределенность характеризуемых ими свойств материала ставит под сомнение целесообразность их применения.

Лит.: Сбопник технич. условий на материилы и изделия из них, изготовляемые для нужд НКПС, под ред. А. Машпейфелн, М., 19 26; Полный свод технич. условий, принятых во флоте, под ред. В. Винтер, Л., 1925; О д и н г M, Современные методы испытания материалов, Л., 1927; Ваврциньок О., Руководство по испытанию материалов, пер. с нем., книга i, вып. 3, М., 1927; Лоренц В, Руководство по испытанию и приемке строительных материалов, М.- Л., 1929; ОСТ 1682—1697; Пименов Π, О методах испытания ковкого чугуна, «Сел.-хоз. машина», 19*31, 6; Томин Ю., Контроль производства стали в малых конвертерах, «Литейное дело». 1931, 11— 12, сто. 13—17; Werkstoff-Handbuch,Stahl und Eisen, Diis-seldorf, 1927; К u ш m e r H., Untersuchungen an den Blechprufapparat von Erichsen, «Mascliinenbau», 1926, p. 657; Moser M., Errichtungen einer stetigen Kriimmung bei der technologischen Biegcprobe, «St. u. E.». 1932. H. 17, p. 409—4 1 1. Π. Пименов.