> Техника, страница 85 > Тигельный процесс

> Техника, страница 85 > Тигельный процесс

Тигельный процесс

Тигельный процесс, тигельное производство,производство тигельной стали, процесс получения стали путем плавки ее в небольших сосудах (горшках), или тиглях (смотрите), изготовленных из особой высокоогнеупорной массы. Т. п. является наиболее древним из всех существующих способов получения стали в жидком (расплавленном) виде, или т. н. л и т о и с т а л и.

Промышленное получение тигельной стали началось в половине 18 века в Англии (Шеф-фильд), быстро распространилось в других государствах и достигло своего наибольшего развития в начале прошлого века. Однако это производство никогда не имело большого масштаба и ограничивалось получением только наиболее дорогих и ответственных сортов инструментальной стали, я, предметов военной обороны, ответственных машинных частей и фасон ных отливок. С развитием других более дешевых способов получения литой стали (бессемеровской, томасовской, мартеновской) и особенно с развитием производства электростали Т. п. начинает терять свое значение и в настоящее время постепенно сходит со сцены.

Особенности Т.п. Плавка в тиглях дает возможность получить все виды самой ответственной углеродистой и специальной (легированной) стали за исключением мягких малоуглеродистых сортов. Преимущества Т. п.: 1) отсутствие окислительной атмосферы дымовых газов, воздействующих непосредственно на металл; 2) восстановительное действие углеродистого вещества, входящего в состав массы тигля (графит, кокс); 3) особый состав шлака (низкое содержание окислов железа, высокое содержание Si02 и А1203); 4) возможность получения более полного равновесия между шлаком и металлом; 5) невозможность сильно перегреть и окислить металл. Недостатки Т. п.: 1) малый масштаб производства вследствие малого объёма тигля (емкость тигля 25—35 килограмм стали); 2) громоздкость производства; 3) большое число периодически задалживаемых рабочих (подноска тиглей, разливка стали); 4) тяжелые условия работы (посадка и вынимание тиглей); 5) кропотливая работа по сортировке, резке и навеске шихты; 6) низкая производительность труда; 7) отсутствие процессов ра-финировки (удаления вредных примесей) и необходимость х>аботы на чистых и однородных шихтовых материалах (дорогая шихта);

8) невозможность свободно управлять процессом варки стали и необходимость работать по заранее установленной строгой и кропотливой рецептуре для получения стали заданного состава; 9) неоднородность состава стали в отдельных тиглях; 10) малая стойкость тиглей (1—2—3 плавки); 11) большой расход топлива; 12) затруднительность получения круп-

ных отливок; 13) затруднительность выплавки мягких сортов малоуглеродистой стали вследствие науглероживающего воздействия вещества тигля; 14) как следствие всего вышеперечисленного—высокая стоимость производства тигельной стали.

Состав огнеупорной массы тиглей.

Материал, идущий на изготовление тиглей, должен удовлетворять особенно строгим требованиям. Тигель должен быть достаточно огнестоек при высоких темп-pax, достаточно устойчив против химич. воздействия шлака при высоких t° и достаточно прочен в механич. смысле (для выдерживания внутреннего давления металла и внешних усилий, например при вынимании тигля из печи); состав массы большой

Таблица 1 .—X имический состав тиглей (в %).

| Тигли | о | О

т |

со 4

о < |

о

Ь |

CaO+MgO | Влажн. л летуч, вещества |

| 1 Шамотные | 53,92 | 40,57 | 5,28 | 5-М), 23 | ||

| 1 То же с графи-J том *2. | 12,13 | 50,80 | 29,78 | 1,42 | 1,97 | 3,57 |

| 1 То же *3. | 10--13 | 49-Г-51 | 32-=-33 | З-т-4 | сл. | -- |

| 1 То же *4. | 18,5 | 50,0 | 29,0 | 2,5 | — | — |

| i Шамотные с кок-J сом *δ. | • 18,6 | 53,2 | 25,8

23,04 |

1,0 | 1,0

0,71 |

,_ |

| 1 Графитные *6. | 25,33 | 43,08

13,10 |

2,13 | 5,77 | ||

| : То же *7. | 30, 0 | 23,00 | 2,30 | 0,50 | — | |

| 1 · То же *8. | 31,00 | 39,85 | 18,80 | 4,05 Ό,76 | 6,00 | |

| ! То же *8.

1 |

40,43 | 24,63 | 27,89 | 1,78 | 1 — | — |

| I *ι Опыты А. Брандта. | *2 | Завод ( | 5. Парвиайнен. | |||

| 1 *3 Зчеод Марлье, обыкн. | *4 | Завод Марлье, высшего | ||||

| ; качества. *5 Вестфальский з-д. *6 | Златоустовский | |||||

| завод. *7 Обуховский завод. | *8 Пермский завод. | |||||

партии тиглей должен быть одинаков для того, чтобы влияние состава тигля на ход плавки и состав металла не вызывали бы необходимости менять установленную рецептуру· шихтовки на отдельные сорта стали. По составу массы тигли можно разбить на г р а ф и т н ы е и шамотные. Первые являются более доро гими и применяются гл. обр. в Америке. Графитные тигли изготовляют из огнеупорной глины с добавкой 2(Н-75% графита. Шамотные тигли готовятся из огнеупорной глины, шамота (обожженной глины) или боя старых тиглей («череп») с добавкой графита или кокса. Такой состав представляется значительно более дешевым, особенно если принять во внимание, что тигель выдерживает обычно не больше двух плавок, а на самые ответственные сорта стали предпочитают для каждой плавки брать свежий тигель. Состав огнеупорной массы тиглей различных з-дов приводится в таблице 1.

Понятие об изменении состава- массы тигля на внутренней и наружной поверхности его после одной и двух плавок дается в таблице 2. Состав шихты для тигельной массы различных заводов приводится в таблице 3.

Для изготовления хороших и стойких тиглей предпочтительно употреблять цейлонский графит пластинчатого строения. Однако такой графит очень дорог. Поэтому он заменяется другими более дешевыми сортами. Иек-рые заводы вместо графита применяют кокс. Тигли из основного материала (магнезита) не получили применения вследствие плохой их огнестойкости, то есть потери прочности при высоких t°, несмотря на их огнеупорность.

Изготовление тиглей. От тщательности изготовления тиглей в значительной степени зависит успех работы и производственные показатели тигельной мастерской. Сырые материалы тщательно сортируют, размалывают, просеивают, смешивают в определенной

Таблица 2.—И вменение состава массы тигля (в %).

| Проба | С | Si02 | А120з | Fe203 | СаО | MgO | Р | S |

| Тигель новый.

Средний со-m став. Тигель по-1 Внутренний еле 1-и < сдой плавки 1 Наружный V слой. I Средний corn I став Тигель по-1 Внутренний еле 2-й слой плавки I Наружный V слой. |

22,93

20,95 23,13 3,71 13,72 17,27 1,05 |

42,42

44,90 44,48 62,70 53,06 48,32 59,76 |

31.30

32.30 32,36 30,53 32,28 32,19 35,77 |

0,30

0,90 0,39 1,93 1,42 1,01 1,03 |

2,41

2,45 0,91 0,60 1,00 1,82 1,00 |

0,75

0,36 0,45 0,36 0,40 0,35 0,47 |

0,10

0,09 0,09 0,045 0,07 0,09 0,05 |

о,о;9

0,04 0,05 0,013 0,02 0,04 0,019 |

|

Толщина стенки тигля 25 миллиметров; тигли шамотные с добавкой кокса. | ||||||||

Таблица 3 .—С остав шихты для тигельной массы.

| i Наименование завода

I | Марка |

Состав массы (в % по весу) | Емкость тигля в килограммах стали | Влажность массы в % | |||||

| графит | кокс | дре-

весн. уголь |

череп т tire льн. | глина огне упорная | шамот | ||||

| Обуховский .. | 0 | 25 | • | 28 | 25 | 22 | 36 | 16 | |

| » .. | П | 23 | — | 37 | 25 | 15 | — | 16 | |

| Пермский.. | 3 | 27 | — | 5,8 | — | 33,6 | 33,6 | 26 | 25 |

| Златоустовский .. | И | 17,5 | — | 2 | 38,5 | 36,5 | 5,5 | 33 | 29 |

| Ижевский (1907 год). | I | — | 20 | — | — | 40 | 40 | — | 22,5 |

| Путиловский.. | Б | 5,8 | 0,9 | — | 12,8 | 40 | 40,5 | 25 | — |

| δ-д б. Парвиайнен. | — | 16 | 2 | — | — | 41 | 41 | 29,5 | — |

| » » ». | — | 6 | 1 | — | 13 | 40 | 40 | _ | ’ — |

| » » ». | — | 22 | 1 | — | — | 38 | 39 | _ | — |

| » » ». | — | — | 5 | — | 12 | 41,5 | 41,5 | _ | — |

| Дюйсбургский.. | — | 33 | — | — | — | 58,7 | 8,3 | — | — |

| Гессенский .. | — | 33 | — | — | — | 33 | 33 | — | — |

| Бирмингемский. | — | 50 | — | — | — | 33 | 17 (песок) | — | — |

| Франц, департ. Луары. | — | 21 | 5,2 | — | 5,2 | 31,8 | 36,8 | — | — |

| Капфенберг, бр. Белер. | — | 1 33 | — | — | — | 33 | 33 | — | — |

| Вестфальский .. | — | 1 — | 10 | — | — | 42 | 48 | — | — |

| Шведский Эстерби. | — | j ~ | 0,5 | — | — | 100 англ. | — | — | — |

| 1 | бел. глин. | ||||||||

13

Т. Э. m. XXIII.

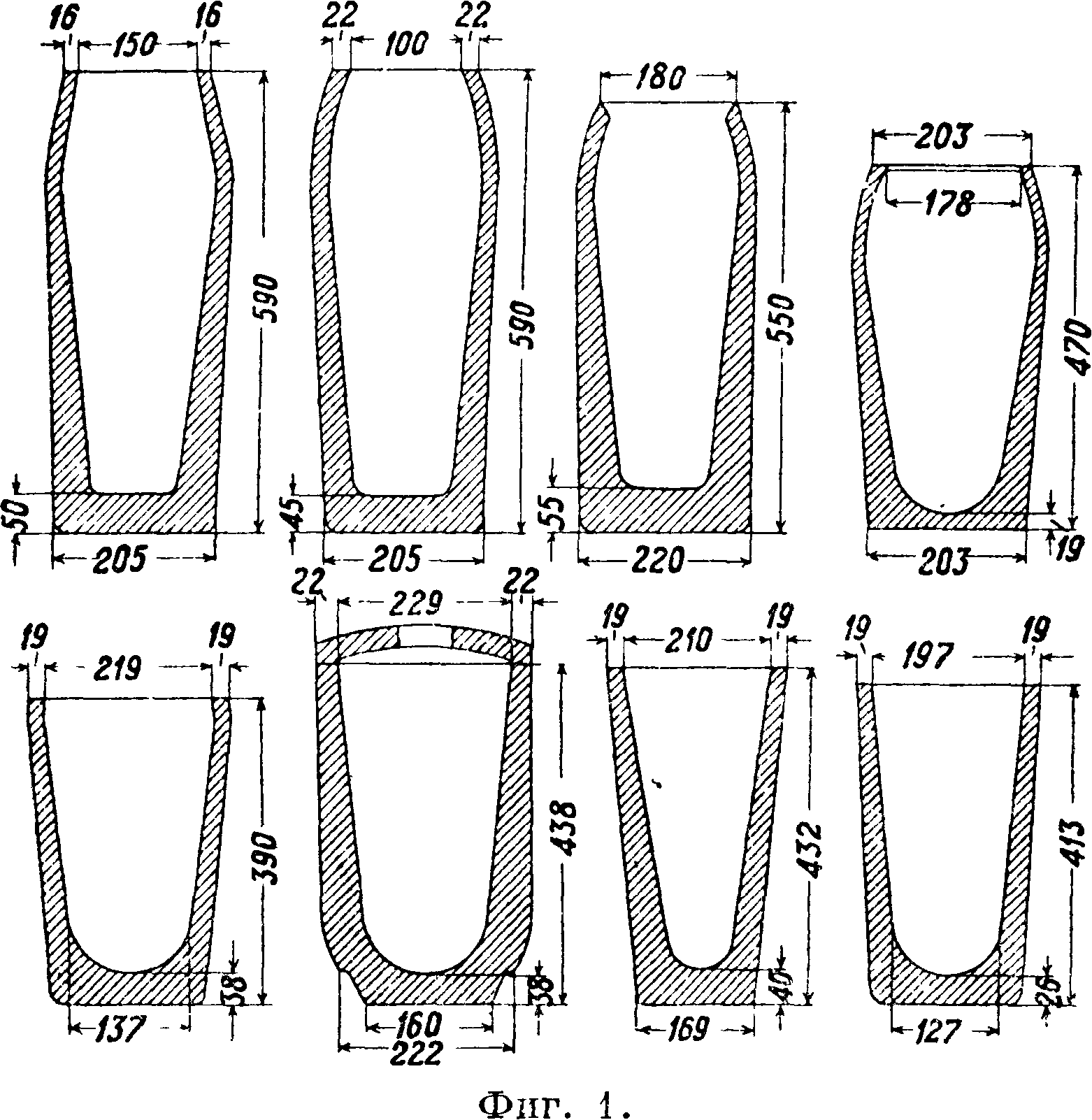

пропорции, полученная масса иногда выдерживается (вылеживается) в специальных помещениях в течение нескольких недель для получения большей пластичности при формовке и большей прочности после обжига. Формовка тиглей производится или вручную или на приводных прессах (винтовых или гидравлич.). При тщательной работе ручная прессовка графитных и шамотных тиглей дает иногда даже лучшие результаты, чем формовка на механич. прессах. Размеры и фор

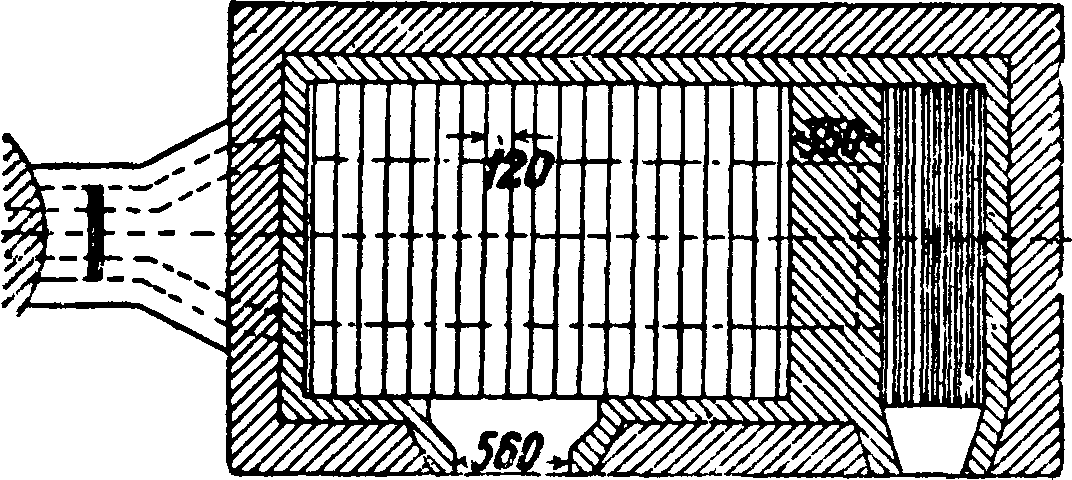

ма тиглей приводятся на фигуре 1. Последующая операция сушки тиглей ведется весьма медленно и особенно осторожно в специальных помещениях с постоянной t° и достаточно влажной атмосферой. Постепенно тигли переносят в более нагретые отделения сушильного помещения, и в конце сушки t° их доводят до 55 —70°. Весь процесс сушки занимает от 3 до 4 месяцев (не менее 90 дней). Вес сухого тигля в среднем можно принять равным 50 % веса его металлической садки. Обжиг шамотных тиглей производится непосредственно перед плавкой в особых обжигательных печах,

или каминах (фигура 2), откуда тигли пересаживают в плавильные печи без охлаждения. Нагрев тиглей в каминах происходит в течение 5—9 ч. до t° 900—1 200°. Обжиг графитных тиглей производится при t° 1 300—1 400°.

Шихтовые материалы тигельной плавки. Для возможности удобной загрузки в тигли шихтовые материалы должны подаваться в кусках размером не более 20—50 миллиметров> длиной до 100 миллиметров. С этой целью сырые материалы Т. п. подвергают предварительной опе рации измельчения, или резке. Иногда применяют круглые заготовки особой формы, отлитые из основной мартеновской стали. В этом случае бывает выгодно придавать заготовкам форму внутренней полости тигля, что дает более выгодное заполнение его объёма. В случае работы на заготовке из сварочного железа или же мягкой мартеновской стали их прокатывают в виде полос и режут специальными ножницами на мелкие куски, или т. н. тигельную резку. Чугун, добавочные материалы и ферросплавы разбивают на мелкие куски вручную или на особых небольших копрах. По своему химич. составу шихтовые материалы должен быть очень однородны, не должны содержать вредных элементов (фосфора, серы, а, олова и т. д.), а также тех случайных примесей, к-рые, вообще говоря, не являются вредными, но которые м. б. нежелательными при производстве тех или иных сортов высококачественной стали. К числу таких примесей относятся никель, медь, хром и т. д. Наличие марганца в тигельной шихте также нежелательно по соображениям лучшей стойкости тиглей. При заметном содержании марганца в шихтовых материалах значительная часть его окисляется во время периода плавления, и образующийся жидкий марганцовистый шлак сильно разъедает шамотные стенки тигля. Поэтому содержание марганца в шихте Т. п. стараются иметь не выше 0,2—0,3%.

В прежнее время для Т. п. обычно пользовались чистой кричной заготовкой. Для этой пели куски кричного железа или стали прокатывали (или проковывали) в полосы, сортировали по содержанию углерода и пускали в плавку в виде нарезанных или надрубленных ломаных кусков. Хорошие результаты получались при работе нат. н. цементной стали с содержанием углерода до 1,0—1,5%. Наиболее дешевым и однородным шихтовым материалом для Т. п. в настоящее время следует считать чистую мартеновскую заготовку, прокатываемую из стальных слитков, специально выплавляемых для этой цели в основных мартеновских печах. Кроме мягкой мартеновской заготовки иногда пользуются основной мартеновской сталью с б. или м. значительным содержанием углерода (до 0,50—1,00%), с низким содержанием вредных примесей, а также с пониженным содержанием марганца. Мартеновскую заготовку для Т. п. предпочтительно получать из чистых чугунов путем их первого передела, без значительных количеств скрапа, т. к. в этом случае получается «первородный» материал, наименее «зараженный» различными посторонними примесями, постепенно концентрирующимися в скрапе и других отходах производства. Хорошую тигельную заготовку давал Аша-Балашевский завод (Юж. Урал). Чугун применяется в Т. п. в очень ограниченных количествах. Он должен быть чист в отношении вредных примесей (серы и фосфора) и должен содержать возможно меньше кремния и марганца. Этим требованиям удовлетворяют в полной мере только нек-рые сорта шведских чугунов. Для применения в Т. п. чугун отливается в виде довольно тонких плит с глубокими перпендикулярными насечками (бороздами), позволяющими легко разбить плиту на отдельные мелкие куски (кубики). Химич. состав наиболее типичных плавильных материалов Т. п. дан в таблице 4. Кроме указанных шихтовых материалов вТ. п.

| Наименование и происхождение материала | С | Si | МП | Р | S | |

| шведский. | 3,54-4,5 | 0,154-0,50 | 0,104-0,50 | 0,03 | 0,03 | |

| Чугун | штирийский. | 4,0 | 0,114-0,24 | 0,8 4-2,40 | 0,07 | 0,02 |

| уральский. | 3,754-4,20 | 0,204-0,50 | 0,5 4-1,50 | 0,04 | С I. | |

| Кричное | шведское. | 0,064-0,10 | 0,014-0,08 | 0,064-0,10 | 0,0054-0,03 | СЛ.4-0,004 |

| железо | уральское. | 0,10 | сл. | 0,02 | 0,04 | 0,007 |

| Пудлинговое | железо.. | 0,07-40,10 | 0,04 | 0,10 | 0,0104-0,015 | 0,002 |

| Пуддинго- | 1 немецкая. | 0,804-1,10 | 0,064-0,12 | ! о,13:-о,24 | 0,0154-0,020 | — |

| вая сталь | 1 уральская. | 0,46 | 0,30 | ! 0,30 | 0,02 | СЛ .4-0,007 |

| Цементная | J шведская. | 0,884-1,22 | СЛ.4-0,02 | 0,024-0,04 | 0,01 4-0,02 | СЛ. |

| сталь | уральская. | 0,85 | 0,08 | ! 0,06 | 0,04 | 0,01 |

| Мартеновская заготовка | мягкая..

(твердая.. |

0,10

0,49 |

0,01

0,48 |

, 0,204-0,30 1 0,20

1 |

0,0044-0,02

0,027 1 |

0,0054-0,01

0,008 1 |

иногда приходится пользоваться отходами тигельной стали и ломом стали инструментальной (углеродистой и легированной). Эти отходы должны тщательно сортироваться по химическому составу (искровая проба и др.). Ферросплавы, применяемые в Т. и. (ферроманган, феррохром, феррованадий, ферромолибден, ферроникель и т. д.), должны быть чисты от содержания вредных и посторонних примесей.

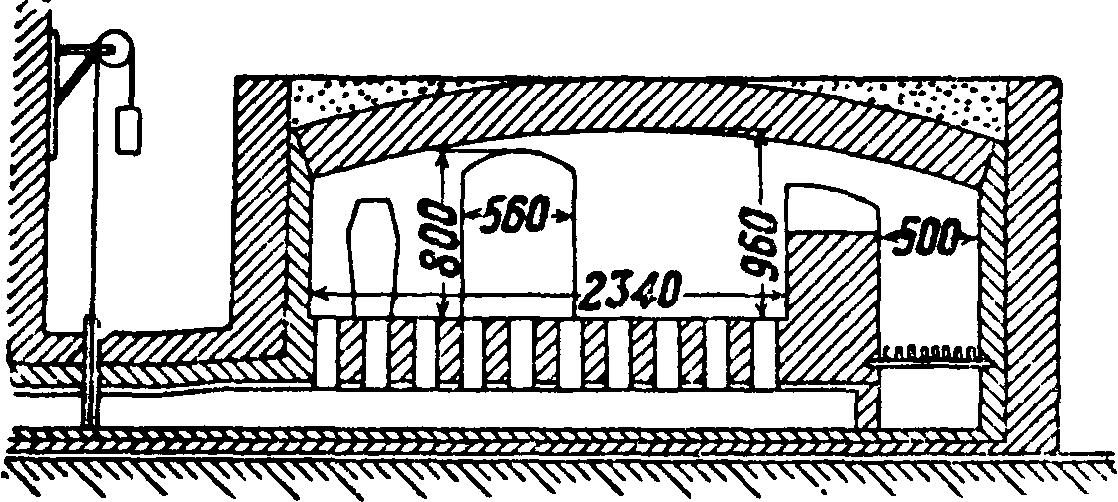

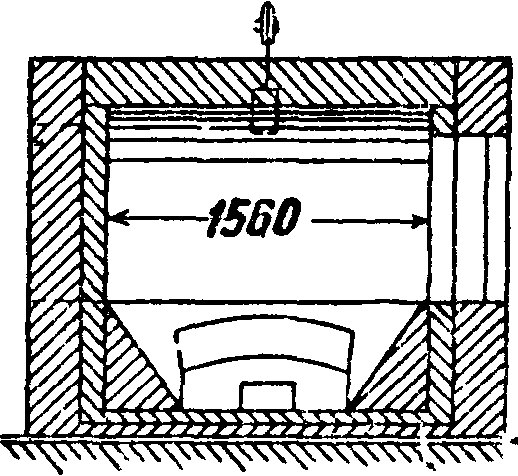

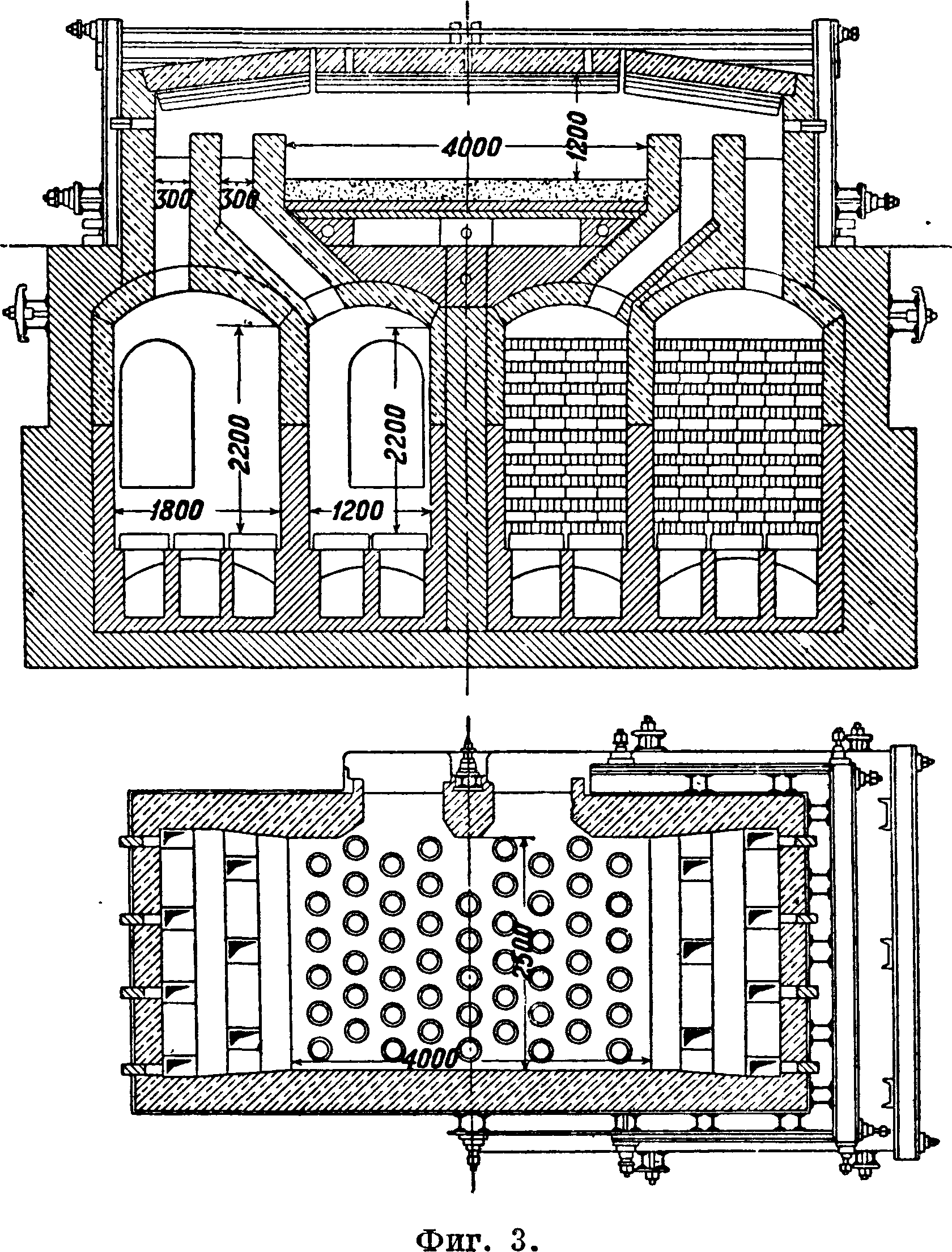

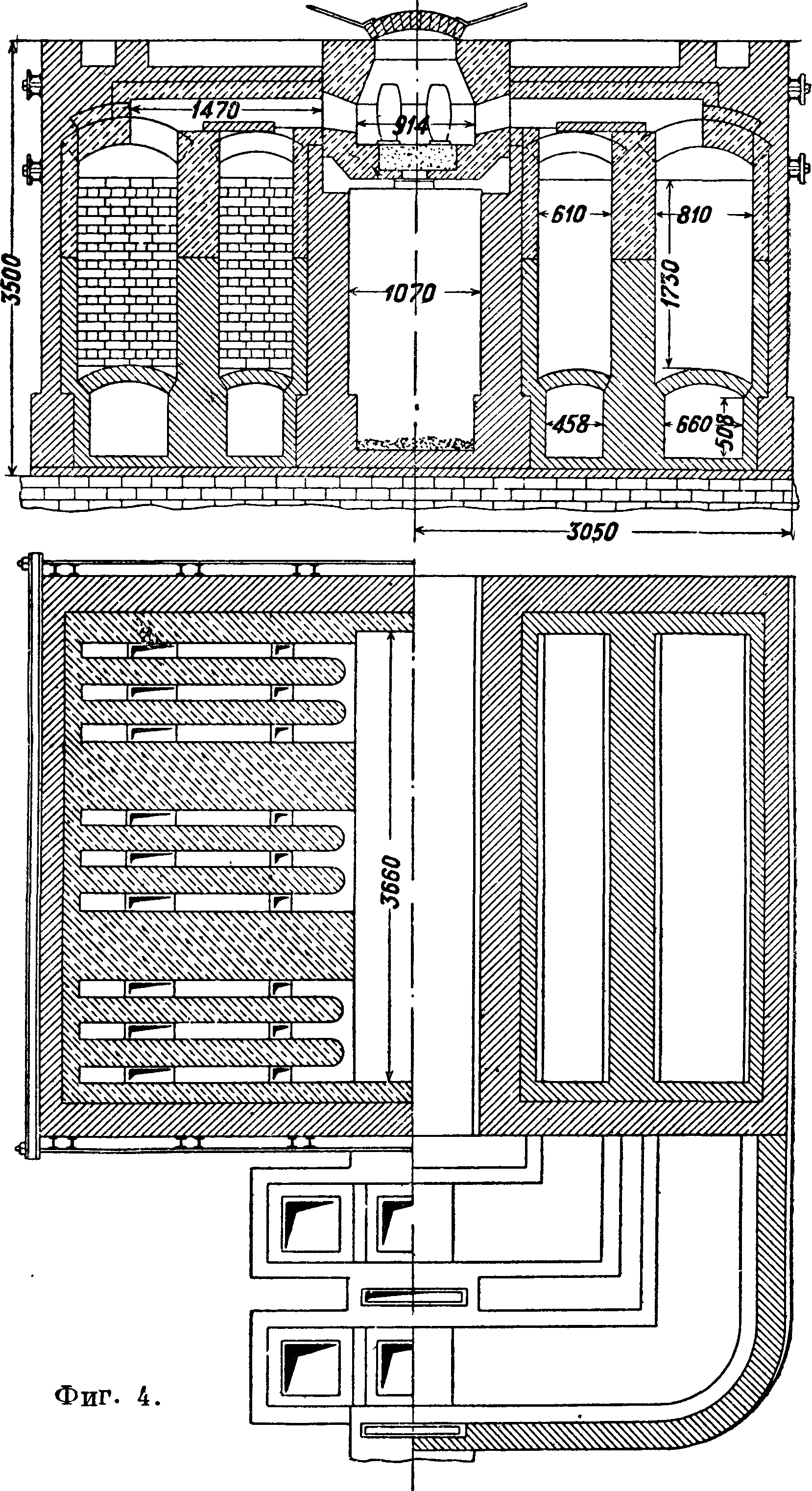

ПечидляТ.п. Наиболее простым и дешевым устройством для ведения Т. и. является плавильный горн. В настоящее время тигельные горны уже давно не работают на з-дах СССР, но в Англии они до последнего времени еще были в действии. Газовые регенеративные пламенные печи во всех отношениях являются более совершенными плавильными приборами. Для Т. и. чаще других применяют два типа печей: напольные тигельные

печи, или печи нем. типа (фигура 3), и печи колод цевые, или печи франц. типа (фигура 4). Оба типа печей имеют регенеративные камеры и отапливаются генераторным газом из каменного угля или дров; расход каменного угля, сжигаемого в газогенераторах при работе тигельных печей, составляет 10(4-150% от ве са стали. Печи нем. типа представляются более удобными, т. к. позволяют избежать тяжелой ручной работы по выемке тиглей и дают-

возможность легко заменить опасный для здоровья труд цынималыциков сравнительно простыми механическими устройствами для выемки и посадки тиглей через боковые рабочие окна. Печи этого типа имеют больше места для посадки тиглей и больше свободного объёма для развития реакций горения, чем отчасти и объясняется значительно меньший расход топлива в них (100-f-115%) против печей франц. типа (1504180%). Печи нем. типа дают больше удобств для наблюдения за тиглями, позволяют вести более равномерный и интенсивный нагрев

*13

тиглей, но не допускают возможности производить завалку шихты в тигли, стоящие в печи, как это имеет место при печах франц. типа. В печах нем. типа металлическая шихта каждого тигля предварительно загружается в т. н. «бураки» (тонкостенные железные цилиндры небольшого размера) и нагревается одновременно с тиглями в каминах, затем нагретые материалы засыпаются в горячий тигель при посадке его в печь. В печах франц. типа шихта загружается холодной в горячие тигли, стоящие в печи. На америк. заводах применяют графитные тигли большого размера (Зб-г-56 килограмм стали) и предпочитают работать в печах колод-цевого типа. Тигли выдерживают 12—15 плавок. Расход топлива в америк. печах колодце-вого типа приближается к расходу в печах нем. типа. Главными недостатками печей франц. типа являются: повышенный расход топлива, значительно более тяжелые условия труда (горячий пол мастерской, необходимость вынимать из пылающей печи тигель общим весом более 50 килограмм), малый объём рабочего пространства (опасность сжечь тигель, ближний к факелу пламени), более трудный надзор и уход за печью. В рабочем пространстве тигельных печей помещается от 30 до 60 тиглей емкостью 20-Р45 килограмм (обычно 25-Р35 килограмм). Продолжительность плавки достигает обычно 4—5 ч., а в исключительных случаях—8 ч. Выход годного металла от веса металлич. шихты составляет 95—97%. В печах нем. типа на каждый тигель приходится ок. 0,14 м2 площади пода и ок. 0,23—0,27 м3 объёма рабочего пространства. В печах франц. типа относительный объём свободного рабочего пространства будет значительно меньше. Объем регенеративных насадок для тигельных печей можно принять равным 2,5—3 м3 на 1 м3 свободного объёма рабочего пространства. Рабочее пространство этих печей выкладывается из динасового кирпича, а под набивается из кварцевого песка с добавкою огнеупорной глины. Под печей делается с небольшим уклоном (для возможности спуска стали, вытекающей из лопнувших, или т. н. беглых, тиглей), тигли устанавливают на невысокие подставки из шамотного кирпича для устранения их приваривания к подине и накрывают шамотными крышками с небольшим отверстием вверху.

Химические реакции Т.п. При обычных способах работы Т. п. является процессом физическим по преимуществу (переплавка металла); химич. реакции играют в нем подчиненную роль и имеют весьма ограниченное развитие. Весь процесс тигельной плавки можно разбить на три периода: 1) плавление, 2) кипение, 3) успокоение, или процесс «уварки стали». В течение первого периода наряду с плавлением металла идет образование шлака за счет плавления неметаллических частей шихты (флюсов), огнеупорной массы тигля и окислившихся примесей металлич. садки. Для ослабления разъедающего действия шлака на стенки тигля и для получения определенного количества шлака в шихту обычно вводят нек-рое количество флюсов (песка, шамота, глины, стекла, доменного шлака и т. д.). Для уменьшения окислительных процессов, происходящих в начале плавки под влиянием кислорода воздуха, а также окалины, ржавчины и шлаковых включений, содержащихся в металлич. шихте, в тигель добавляется нек-рое количество углеродистых восстановителей (древесный уголь,

кокс и т. д.). В начале Т. п. идут реакции:

| I. | Fe 4-Fe304 | = !FeO; |

| и. | Mn-f FeO | = MnO+Fe; |

| III. | Si + 2FeO | = Si02+2Fe; |

| IV. | C + FeO | = CO+Fe. |

Окислы железа и марганца в шлаках Т. п. образуют соединения типа бисиликата (FeO· •Si02 и MnO*Si02), которые при высоких t° только частично диссоциированы на FeO, МпО и Si02, а потому концентрация свободных окислов железав тигельных шлаках будет очень невысока. При усиленном восстановлении в конце периода кипения идут реакции:

nFe0-Si02=Fe0+Si02+(n-l)Fe0-Si02,

FeO+C=CO+Fe.

Y. nFe0-Si02+C=C0+Fe+Si02+(n-l)Fe0-Si02;

шлак при этом становится кислее, а содержание свободных окислов железа еще больше понижается, поэтому шлак усиленно начинает растворять глинозем из стенок тигля. В отличие от темных (железистых) «сырых» шлаков начала процесса шлаки к концу второго периода приобретают другой вид и консистенцию сообразно с изменением их химич. состава. Такие стекловидные шлаки светлого цвета называются спелыми. Получение их при надлежащей t° обеспечивает хорошую раскис-ленность тигельной стали. Наряду с восстановлением окислов железа при повышении t° и при усиленном поглощении углерода из стенок тигля начинают развиваться реакции восстановления кремния и марганца:

VI. Si02+2C=Si+2C0,

VII. MnO+C =Мп+СО.

Последняя реакция (восстановления марганца) может получить очень небольшое развитие, т. к. шлаки Т. п. достаточно кислы (обычно значительно кислее бисиликата, содержащего 45% кремнекислом), и концентрация в них свободной закиси марганца незначительна. Поэтому восстановление марганца при Т. п. наблюдается очень редко. Восстановление же кремния из кислых шлаков в присутствии металлич. железа идет сравнительно легко, и количество восстановленного кремния будет тем больше, чем выше будет t° и чем значительнее будет содержание углерода в огнеупорной массе тигля. Усиленное восстановление кремния происходит также во время раскисления после прибавки в тигли ферромангана. Оно идет по реакции:

VIII. 3Si02+2Mn=Si+2Mn0.Si02.

Указанная реакция идет с небольшим положительным (почти с нулевым) тепловым эффектом. В течение третьего периода производится выдержка стали при несколько пониженной t° для лучшего отстаивания металла от газовых и шлаковых включений и для достижения более полного равновесия между шлаком и металлом в целях получения лучшей его раскисленности. Последовательный ход Т. п. можно видеть по представленным на фигуре 5 разрезам тиглей и застывшего в них металла в различные периоды процесса. Цифрами обозначено время {В час.) от начала плавки.

Состав шлаков Т. п. имеет весьма важное значение, и им гл. обр. определяется высокое качество тигельной стали. Особенно благоприятным в этом отношении следует считать высокое содержание глинозема, резко отличающее шлаки Т. п. от шлаков всех других способов производства стали. Высо- I и постепенно примешивается к металлу при кое содержание глинозема (до 25—30%) поз- выливании его из тиглей в разливочный ковш воляет иметь значительно более, низкое содер- | (при работе в печах немецкого типа). Для

ij 2 2j 3 3£ 4

Фигура 5.

жание окислов железа в шлаках Т. п. по сравнению с кислыми шлаками других производств. В табл. 5 приводятся составы шлаков Т. п. тигельной стали весьма характерным обстоятельством является возможность получить очень низкое содержание марганца (0,2—0,4%), что

Таблица 5. — Химический состав шлаков тигельной плавки (в%).

| Характеристика шлака | 1 Si О 2 | А1,Оз | Fe2C>3 | FeO | МпО | СаО | MgO | Сг203 | р205 | |

| Шлак конца плавки.. | 41,40 | 28,80 | _ 1 | 1,08 | 2 4,04 | 1,27 | сл. | |||

| » | из ковша .. | 5» ,50 | 10,80 | 10 | ,30 | 9,00 | 2, 10 | ? | 2,60 | — |

| » | из НОВОГО тигля. | 45,60 | 31,20 | 11,60 | 5,00 | 2,»0 | ? | 3,80 | — | |

| » | из старого тигля. | 48,30 | 15,80 | 26 | ,40 | 3,50 | 2 ,»0 | ? | 2,90 | — |

| » | хромистой стали. | 5±,70 | 32,10 | 4 | ,70 | 6, о0 | 0,10 | ? | 4,40 | — |

| » | спелы (л.. | 57,15 | 22,40 | 6 | ,81 | 8,17 | 5,07 | ? | ? | — |

| » | неспелый .. | 58,69 | 9,60 | 17 | ,53 | 7,61 | 4,92 | ? | ? | — |

| » | из старого тигля. | 55,03 | 29,97 | 0,60 1 | 2,60 | 9,47 | 1,45 | 0,61 | 0,32 | 0,23 |

| » | углеродистой стали. | 61,40 | 2 4,13 | 7 | ,20 | 3,72 | 1,08 | 0,45 | СЛ. | 0,06 |

| » | хромо-никелевой стали. | 65,17 | 20, 19 | 6 | ,35 | 0,77 | 1,08 | 0,44 | 3,52 | 0,06 |

| » | бессемеровский. | 48-458 | 1-42,5 | 10 | 4-35 | 104-30 | 0,5 | 0,2 | — | — |

| » | кислый М1ртеиовский. | 48-453 | 14-2 | 0,5-4-1,01 | 204-30 | 84-15 | 1,54-8 | 0,54-1,0 | — | — |

| » | основной мартеновский. | 15—ΐ—22 | 1,54-3,5 | 84 | -17 | 84-17 | Зо4- 48 | 74-12 | — | 14-7 |

| » | пудтинговый.. | 15 | 2,5 | 8 1 | 64 | 2 | 0,5 | 1,0 | — | 4 |

| » | ТОМ 1СОВСКИЙ .. | 64-12 | 1-43 | 8-: | -15 | 54-10 | 444-50 | 3-46 | — | 184-22 |

| » | из электропечи. | 8—20 | 24-3 | 0,5- | 41,5 | 0,24-0,5 | 554-62 | 64-12 | — | |

и для более наглядного сравнения типичные составы шлаков: пудлингового, бессемеров ского, кислого и основного мартеновского и др.

Состав и назначение тигельной стали. Изменения состава стали, происходящие во время Т. п., зависят не только от состава исходных шихтовых материалов и t°-ных условий плавки, но и от состава огнеупорной массы тигля. Последний фактор сказывается различно в зависимости от состава стали. Так например, при плавках на малоуглеродистую сталь в тиглях графитных и шамотных (с добавкой кокса) содержание углерода в стали увеличивается (иногда на 0,20%) против заданного состава шихты. При плавках на сталь высокоуглеродистую содержание углерода увеличивается не так сильно, а иногда даже несколько понижается. Тигли графитные и шамотные дают различный «пригар» и «угар» углерода. Тигли новые и старые также оказывают различное влияние. Подобное же влияние оказывают перечисленные выше факторы и на изменение содержания кремния. Графитовые и коксовые тигли дают заметное увеличение содержания кремния в металле (от 0,10 до 0,30%); в тиглях шамотных при невысоких t° конца плавки кремний не восстанавливается, а выгорает. Содержание марганца обычно уменьшается, т. к. его обратное восстановление сильно затрудняется составом шлака (смотрите выше). Поэтому в качестве раскнслителя тигельной стали обычно применяется ферроманган, к-рый вводится или непосредственно в каждый тигель перед выпуском (при работе в печах франц. типа) или расплавляется предварительно в особом тигле в нек-рых случаях следует считать довольно важным фактором при получении высоких качеств инструментальной и специальной (легированной) стали. Фосфор и сера при Т. п. не выгорают, наоборот, их содержание может даже несколько увеличиться за счет нек-рого угара (окисления) металлич. шихты и за счет поглощения небольших количеств серы и фосфора из материала тигля.

Все выше сказанное дает возможность судить о том, какую сложность представляет собой шихтовка Т. п., какое важное значение имеет опытная разработка правильной рецептуры на различные сорта стали с учетом всех факторов с их переменчивым влиянием и какое важное влияние оказывает постоянство состава тиглей и однородность металлич. шихты на состав и качество стали. Металл, получающийся в отдельных тиглях, довольно резко разнится по составу. Колебания процентного содержания углерода, кремния и марганца могут достигать 0,10—0,15%. Эта разница несколько сглаживается во время разливки, вследствие того, что обычно тигли сначала «сдваиваются», то есть металл из каждого второго тигля переливается в предыдущий для уменьшения числа подач тиглей при разливке.

Разливка стали производится через особые разливочные воронки (при печах французского типа) или из обычных разливочных ковшей (при печах нем. типа). В последнем случае металл лучше перемешивается, и состав его выравнивается. Однако для этого необходима более высокая температура стали, с меньшим риском получаемая в печах немецкого типа.

Громоздкость тигельного производства лучше всего иллюстрируется на примере отливки крупных 20—40-т слитков, которые в свое время производились из тигельной стали на заводах Круппа. Для выполнения этой задачи требуется к строго установленному сроку подготовить 15-Р30 тигельных печей с одинаковым составом стали в 900—1 800 тиглях; от 450 до 900 сдвоенных тиглей непрерывной вереницей в определенной строго установленной последовательности должны подаваться вручную к месту разливки с таким расчетом, чтобы струя стали не прерывалась ни на одну секунду; на производство такой операции одновременно на короткий срок задалживалось по два рабочих на каждый сдвоенный тигель только для подноски его или всего 1 000-У2 000 чел. В настоящее время из тигельной стали льются слитки сравнительно небольшого развеса (100—1 500 килограмм), причем сама сталь предназначается на наиболее ответственные изделия. В число продуктов Т. п. входит: углеродистая инструмецтальная сталь (с содержанием 0,50-М,40% С), быстрорежущая самозакаливающаяся сталь с высоким содержанием хрома, вольфрама и других примесей, хромистые и высокохромистые стали, сверхтвердые сплавы и специальные высо-

Таблица 6. — Состав и назначение тигельной стали.

| Сорт стали | Химический состав (в %) | |

| я | Углеродистая ин | 1C 0,50-4-1,40; Si 0,15-4-0,30;

Г Μη 0,2-40,3; Р<0,03; S<0.03 |

| н | струмента льн >я *L | |

| Λ

§ |

Быстрорежущая“2 | С 0,55-40,75; Cr5-46;W16,5-418,5; V 0,1-40,35 |

| в | Самозакалка *2. | С 0,55-40,65;Сг 3,5-44; W 10-4-12; |

| <υ | V 0,2-4 0,3 | |

| §

>» |

Вольфрамовая *3 | С 1,20-4-1,35; W 4,0-4-5,0 |

| а | Хромистая *1. | С 1,2ь-42,00; Сг 1,2-42,5 |

| о | Сверхтвердые | |

| я а | сплавы *5. | С 0,5-41,0; Сг 25-435; W 12-425 |

| я

cj Я. |

Вольфрамовая 1 | С 0,5; Сг 0,35; W 5-46 *6; С 0,7;Сг1,5-43,0;W 5-4-9; |

| К

о |

Со 30-410 *7 | |

| § | Хромо-ванадие | |

| Я

И |

вая * 8. | С 0,5; Сг 1,35; V 0,2 |

| >* | Хромистая *9. | С 0,1-40,7; Сг 12-414 |

| р. н | Хромо-кремни | |

| о

Я |

стая *ю. | С 0,45; Сг 9-410; Si 2-43; Модо1,0 |

| о | Хромо-вольфра | |

| Я | мовая *11. | С 0,10; Сг 16-420; W 7-4-8 |

| О

я |

Хримо-ник еле | |

| я | вая *2 | С 0,25; Мп 0,50; Сг 1,0; Ni 3,0 |

| о

£ |

Хромо-молибде | |

| <υ | но-никелевая“13 | С 0,10; Сг 0,5; Ni 1,0; Мо 0,50 |

| о | Никелевая *ч. | С 0, 15; Сг 1,5; Ni 25 |

| я | Никелевая *is. | С 0, 0; i i 33 |

| и | Кремнистая *ю. | С 0,75; Si 14-4-16 |

| сэ

Я о |

Кремнистая *17. | С 0, 15; Si 2,0; W 0,3 |

Назначение стали: *ί Крупный и мелкий удар-

ныи и режущий инструмент. *2 Резцы и фрезеры для больших скоростей резания. *3 Резцы для закаленной стали и 4s гуна. ** Шфикоподммыики, резцы, волошльные доски. *» Особенно твердый быстрорежущий инструмент, наконечники для буров.

*6 Постоянные магниты. *? То же особо высокого качества. *8 Автомобильные рессоры, колен-чттые валы, кривошипы, шестерни. *э Нержавеющая (нетемнеющхя) сталь дня ножей, хирургич. и чструментов покровная и т. д. *А0 Жароупортая ’ (неокисляем я) для к пианов и частей ави могооз. | *LL Кислого>норная (неовис шемая) д чя ножей, частей турби т, насосов и т. д. *t2 Коленчатые валы. Бронебойные снаряды. *ιι Немнмиглая,

большое удштеше; для клапанов, моголов, бчлгов и частей ави м> торов. *ι& Инвар (почти не р icnm-ряегся при н гревании). Части и делий д тя точных инструментов. *ιβ Кисаотоупорная (гантироп). Части для аппаратов добычи азота из воздуха. *а7 Большая упругость. Пружины высшей марки. колегированные стали разных марок и назначений (магнитные, немагнитные, нержавеющие, огнестойкие, кислотоупорные и т. д.). Химические составы наиболее типичных тигельных сталей даны в таблице 6. Содержание вредных примесей в тигельных сталях не должно превышать следующих пределов (табл. 7).

Таблица 7.—Н аиболыпее допустимое содержание вредных примесей в тигельной стали.

| Сорт тигельной стали | Наибольшее допустимое содержание в % | ||||

| Р | S | Си | As | * | |

| Выеококачеств. | 0,015 | 0,015 | 0,015 | 0,05 | |

| Качественная. | 0,0^2 | 0,0z2 | 0,030 | — | 0,08 |

| Повышенного | |||||

| качества. | 0,035 | 0,032 | 0,050 | 0,008 | 0,135 |

| Обыкновенная | 0,050 | 0,010 | 0,100 | 0,010 | 0,220 |

|

* Сумма примесей. | |||||

В наиболее развитых промышленных странах современное производство тигельных сталей за последние годы достигало 0,2—0,5—1% от всего количества выплавляемой стали. Т. п. вследствие своей громоздкости и высокой стоимости производства испытывает сильную конкуренцию как со стороны мартеновского процесса (смотрите Мартеновское производство), так особенно со стороны производства электростали. Выплавка тигельной стали медленно, но неуклонно падает с каждым годом, уменьшаясь и абсолютно и относительно. Особенно важную роль в деле отмирания тигельного производства должен быть сыграть т. н. бессердечниковые индукционные печи, успешно распространяющиеся за последние годы и широко известные под названием электрических печей высокой частоты. Работа в этих печах по целому ряду своих особенностей напоминает металлургия, особенности Т. п., вследствие чего изучение этого отмирающего производства представляет не один только история, интерес, а имеет вполне актуальное значение.

Лит.: Липин В., Металлургия чугуна, железа и стали, т. 2, СПБ, 1911; Данилов Н., Производство тигельной стали, «Рабочий техникум на дому», кн. 7, ч. 5, Л., 1929; Ledebur A., Handbuch d. Eisen-huttenkunde, Lpz., 1908 (имеется библиография); H arbor d F. a. H a 1 1 J., The Metallurgy ol Steel, v. 1, L., 1923; О s a η η B., Lehrbuch d. Eisenhiittenkunde, 2 Aufl., B. 2, Lpz., 1926 (имеется библиография); Camp J. a. F r a n c i s C., The Making, Shaping a. Treating ol Steel. Pittsburg, Pa., 1925. M. Пильняк.

. ТИГЗТ4, специальные сосуды из различных материалов, применяемые в металлургии для плавки металлов (смотрите Тигельный проце^л) и в лабораториях для плавки и прокаливания анализируемых веществ. В металлургии применяют графитовые тигли (смотрите), шамотные и тигли из огнеупорной глины. Главным сырьем для изготовления шамотных Т. служат огнеупорная глина и шамот, обожженный по возможности из той же глины. Огнеупорная глина должен быть жирной, пластичной, не сильно усыхающей и с огнеупорностью не ниже SK30, возможно чистой и не содержащей соединений железа; роль глины—связывать зерна шамота, обусловливать прочность и вязкость и способность Т. выдерживать резкие перемены t°. Из таких глин известны: в СССР — латнинская и часов-ярская, в Германии—кассельская (грос-сальмеродская) и нек-рые другие.

Зерна шамота должен быть различного размера—от мелкой муки до 3 миллиметров в поперечнике, причем зерен крупнее 1 миллиметров не более 25% и мельче 0,5 миллиметров ок."50%. Шамота берут ок. 60% и остальное дополняют соответствующей огнеупорной глиной. В специальных огнеупорных Т. допускают надбавку кварца, который хотя и обусловливает меньшую чувствительность к резким колебаниям t°, но дает уменьшенную огнеупорность и сопротивляемость воздействию расплавленного металла и основных силикатов. Шамот и глина тщательно смешиваются (смотрите Тугельный процесс) сначала насухо, затем с водой—для получения теста в механич. мешалке; тесто вылеживается в течение 1—1 х/2 месяца, а затем поступает на формовку вручную на гончарном круге или при помощи формы или же механически—путем прессования или отливки разжиженной массы с добавлением воды и электролитов (щелочи). Отформованные шамотные Т. подвергаются равномерной и медленной сушке, продолжительность которой колеблется от 15 дней до 2 и более месяцев при t° сначала 25—30° и под конец 40—50°. Высушенные шамотные Т. идут в обжиг. К шамотным Т. можно отнести и стекловаренные горшки, которые представляют собственно большие Т. своеобразной формы для расплавления стеклянной массы (смотрите Стекло). Т. н. гессенские Т. изготовляются из массы, содержащей значительное количество зерен кварца. Кроме того для плавки металлов, сплавов и силикатов с высокими применяют Т. из особых керамич. масс, выдерживающих высокие t°. В состав этих масс входит известь, магнезия, корунд, алунд, карборунд или окись циркония.

ФарфоровыеТ. являются химич. лабораторной посудой, предназначенной для нагревания до высоких t° различных веществ и осадков. Они готовятся из высшего сорта твердого фарфора, богатого глиноземом, бедного флюсами и обжигаемого при высокой t°. Основным сырьем для изготовления фарфоровых Т. являются: отмученный каолин, полевой шпат и кварц. От степени чистоты указанного сырья зависят и свойства этих Т.: чем чище оно, тем выше свойства изделий. К нежелательным примесям в каолине относятся: Fe203, ТЮ2, Мп203, К20 и S03. Они допускаются в десятых долях процента. Полевой шпат и кварц также должен быть чисты и не содержать Fe203. Соответственно подобранные сырые материалы поступают в сортировку и обработку. Каолин подвергается отмучиванию, полевой шпат—про-.мыванию и кварц—отсортировке. Затем полевой шпат и кварц обжигаются при t° ок. 900°, дробятся, перемалываются и в виде уже тонкой и однородной муки смешиваются механически с отмученным каолином в смесительном чане с 65—70% воды. Получаемая жидкая масса процеживается, очищается от присутствия мелких частиц железа при помощи электромагнитов и подвергается обезвоживанию (< 25% воды) на фйльтрпрессах. Эта масса вылеживается продолжительное время (недели и даже месяцы), после чего поступает в мятье, а затем и на формование. Формование промятой однородной массы производится или на гончарном круге или в гипсовых формах при помощи шаблона. В новейшее время формование тиглей выполняют методом отливки; при этом фарфоровая масса должна иметь ок. 40% воды, а для большего разжижения ее и других целей добавляют 0,1—0,25% соды. Отформованные Т. идут в сушку или в камерных (а также и других систем) сушилках или на стеллажах у обжигательных печей. Высушенные отформованные фарфоровые Т. подвергаются предварительному обжигу при t° около 900°, придающему им прочность, пористость и неразмы-ваемость в воде. Предварительно обожженные Т. покрываются глазурью, по составу близкой к самой фарфоровой массе и имеющей тот же коэфициент расширения, что и масса. Составляется глазурь из каолина, полевого шпата, кварца, мрамора (мела), молотого обожженного порошка фарфора.

Покрытые глазурыо фарфоровые Т. поступают во второй обжиг при более высокой t° ок. 1 400—1 500°, причем самый обжиг осуществляется в капселях (смотрите). Фарфоровая масса должна быть во время обжига доведена до спекания, а глазурь оплавлена. Обожженные фарфоровые Т. принадлежат к изделиям высокосортного твердого фарфора и представляют спекшуюся основную массу, заключающую в себе кристаллы муллита и кристаллы кварца; муллит обусловливает требуемую твердость. Готовые Т. должны обладать малой чувствительностью к резким изменениям t°, не деформироваться от действия высоких t° и не изменяться от действия щелочей и к-т,

В лабораторной практике применяют Т. фарфоровые, платиновые, железные и Т. из плавленого кварца. Ценные платиновые Т. применяют для самых ответственных лабораторных работ, требующих нагревания до весьма высокой t°. Платина является из всех металлов наиболее стойким и менее всех подвергающимся изменениям, t°nJl 1 770°. На изготовление железных Т. применяют нержавеющую сталь, кислотоупорную сталь и электролитическое железо. В последнее время взамен платиновых Т. стали применять металлич. Т. (из разных металлов), покрытые гальванич. путем платиной (смотрите Платинирование). Т. из плавленого кварца в ближайшем будущем должны явиться заменителем платиновых Т. во многих анализах. Т., приготовленные из плавленого кварца, отличаются тугоплавкостью и малым коэф-том расширения: при t° от—191° до + 16°— 256 · 1(Г9, а от +16° до + 1 000° —540 · 1ГГ9. Ь°пл. кварца 1 625°. О химич. свойствах плавленого кварца см. Кварцевое стекло.

Лит.: Будников П., Кершическая технология, ч. 2, Харьков—Киев, 1 933; Соловьев А., Приготовление фарфоровых и фаянсовых м сс. И.—Л., 1932; ЕгоровА., Технический контроль ф и фопо-фаянсового производства, М.—Л., 1932; Качалов Н., Фарфор и его изготовление, М.—Л., 1 927; Wernicke F., Die Herstellung der feuerfesien Baustoffe, В., 1921; Granger A.,Die industrie! 1 e Keramik, В., 1 908; P н k a 1 1 W., Grundziige d. Keramik, Coburg, 1922; Searle A., Refractory materials, L., 1924; U 1 1 m an n F, Enzyclo-padie der tecbniscf en Chemie, B. 10, B.—Wien, 1 932;

R i c k e R., Das Por/ellan, l pz., 1 928; Larcheveque M.,Fabrication indust?ielle des porcelaines, P., 1928; «Керамика и стекло», «Kerairnsche Rundschau», «Ceramic Society», «Revues des Matbriaux de Constructions et d e travaux publics», «Sprecbsaal». В. Тарарин.