> Техника, страница 85 > Тифдрук

> Техника, страница 85 > Тифдрук

Тифдрук

Тифдрук, немецкое название способа «глубокая печать», вошедшее в нашу полиграфич. терминологию рядом со словами гелиогравюра и меццо-тинто.

Т., так же как и гелиогравюра и меццо-тинто, является способом глубокой печати с медной гравюры, на которой печатное изображение лежит ниже уровня гладкой полированной поверхности печатной формы в виде микроскопии. квадратных углублений (колодцев) различной степени глубины.

Отличительная особенность и преимущество перед высокой и плоской печатью Т., как и предшествовавших ему глубоких способов пе чати—офорт, гелиогравюра, меццо-тинто,—заключается в его способности передавать полутоновое изображение не как сочетание различной величины одинаковой плотности печатных элементов (точек растра, линий, штрихов, пунк-тиррв, как в автотинии и гравюре на дереве), а как сочетание одинаковой величины, но различной плотности квадратиков. Вследствие этой особенности Т. имеет значительно большую разрешающую способность передавать на печатном оттиске полутоновое изображение. В процессе печати квадратики (колодцы) печатных элементов изображения на форме, будучи различной глубины, заполняются различным количеством жидкой краски. Проходя между резиновым печатным цилиндром и медным цилиндром печатной формы, бумага воспринимает на себя различной плотности наслоения краски.

Преимущества глубокой печати можно формулировать сл. обр.: 1) способ обеспечивает высокое качество; 2) стоимость см2 иллюстрационной формы дешевле, чем клише; 3) высокая скорость и большая дешевизна ротационной иллюстрационной печати (отсутствие приправки, меньше приладки, меньше времени на. смывку формы); 4) возможность использования для высококачественной печати более дешевых сортов бумаги; 5) стоимость печатных машин дешевле машин для других видов печати. Недостатки: 1) невозможность печатать со скоростью современной газетной печати; 2) отсутствие возможности быстрого и дешевого производства стереотипных форм при тиражах, превышающих 100 тыс.; 3) при преобладании текста на форме стоимость формы дороже типографско-цинкографской; 4) текст способом глубокой печати уступает в четкости типографскому способу печати.

Процессы производства печатной формы для способа Т. 1)С оригиналов в камере производят полутоновые негативы. 2) После ретуши контактным путем или • в камере же производят диапозитивы. Диапозитивы должйы иметь перевернутый вид, поэтому для производства диапозитивов контактным путем негативы снимаются через призму. При производстве диапозитивов в камере негативы могут иметь нормальный—обратный вид, т. к. при проекции в камере негатив можно ставить не только эмульсионной стороной, но и стеклянной стороной к пластинке. 3) Текст воспроизводится в форме забронированных черных оттисков со сверстанного набора на прозрачном листе целлофана или пелюра, иногда для текста применяют мокроколлодионный фотографии, процесс. 4) Оформленные диапозитивы текста и рисунков (ретушь, окантовка, обрезка по размеру и прочие) укрепляются по макету на зеркальное стекло в соответствующем порядке в форме т. н. монтажа. 5) Монтаж из рисунков и текста копируется на дневном или искусственном свету на очувствленную сатинированную пигментную бумагу в пневматич. копировальной раме. Очувствление производится в 3—4% раствора двухромокислого натрия в продолжение 2—3 минут при t° раствора 10—20°. Сушка пигмента и его сатинировка производятся так же, как и обычная сатинировка бромосеребряных отпечатков на обезжиренном и тальком протертом зеркальном стекле. Продолжительность сушки при вентйляторе и t° в 18° в сушильном шкафу или комнатке составляет в среднем 1V2—3 ч. 6) Копирование на пигментную бумагу производится 2 раза: сначала с растра, а потом с монтажа диапозитивов. 7) Отполированная пигментная бумага путем предварительного общего смачивания (мокрый способ) или постепенного смачивания в переводном станке (сухой способ) приглаживается или прикатывается к обезжиренному отполированному медному цилиндру. 8) От проявления в горячей воде {40—45°) бумажная подкладка отделяется от пигментного слоя, остающегося прилипшим к поверхности цилиндра. При дальнейшем проявлении в теплой воде происходит растворение желатины пигментного слоя и тем более и глубже там, где пигментный слой оказался наименее заду бившимся. Ж о. наибольшему растворению подвергаются те части пигментного слоя, которые при копировании находились под наиболее непроницаемыми плотно зачерненными“ местами диапозитивов, и, наоборот, наименьшему растворению подвергаются части, пришедшиеся под наиболее прозрачные, наименее зачерненные места диапозитивов. Если принять наибольшую плотность диапозитивов по фотометру за 2,5, а наименьшую за 0,5, то на проявленном пигментном слое образуется рельеф, характеризующийся некоторой кривой координаты от 0,5 через различные градации до 2,5. Характеристич. кривая проявленной пигментной копии зависит гл. обр. от характеристики кривой плотностей на диапозитивах. Медный цилиндр подвергается травлению при помощи полуторахлорного железа через проявленный и равномерно подсушенный пигментный слой. Процесс травления идет по формуле Cu+2FeCl3=CuCl2+2 F6CI2·

Кривая рельефа травления на цилиндре находится в обратно пропорциональной -зависимости от кривой рельефа проявленного пигментного слоя копии. Травление производится“обычно четырьмя или пятью ваннами раствора хлор

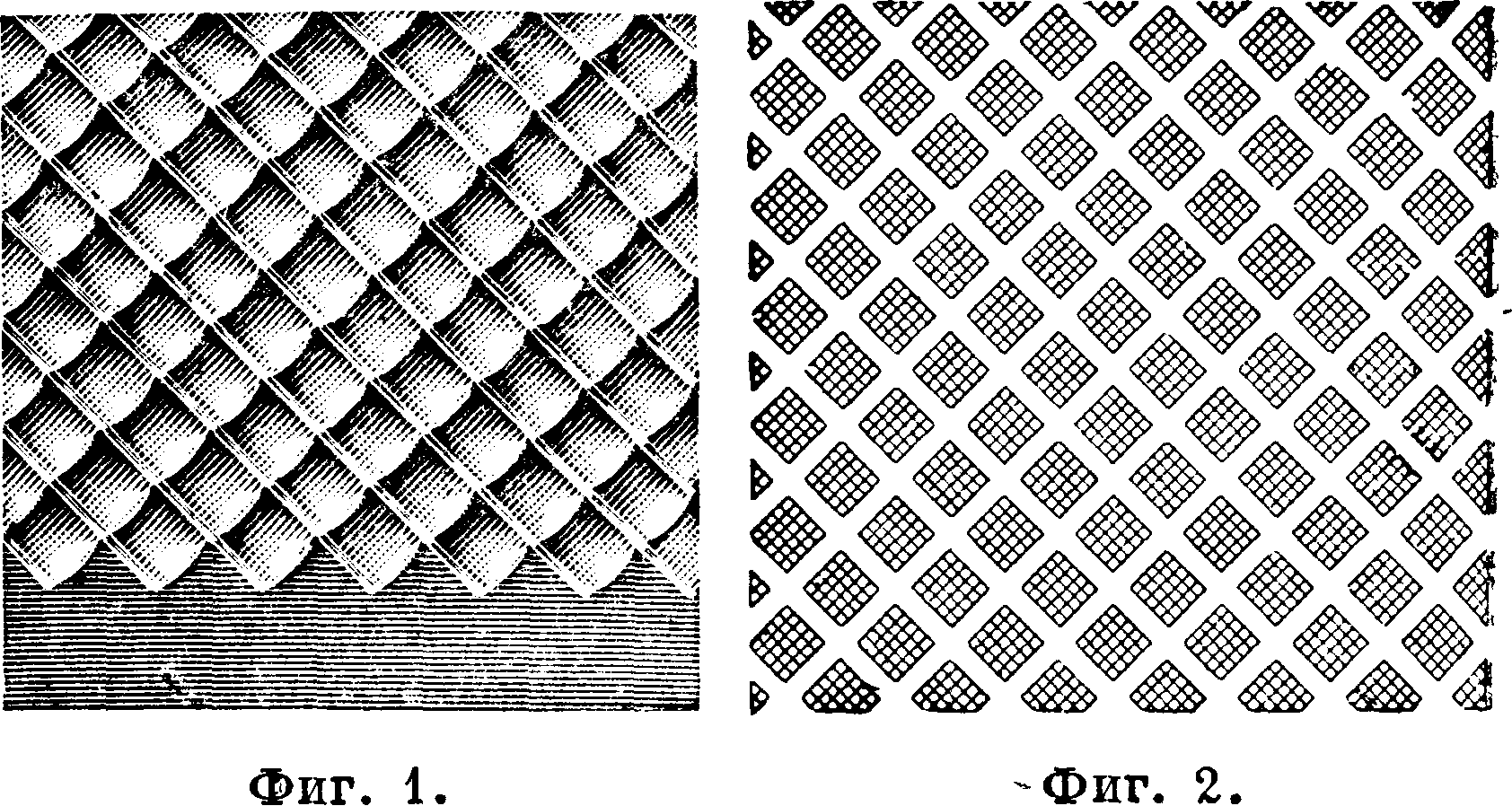

ного железа (плотность растворов обычно 42, 40, 38, 36, 35 при t° 16—18°). Проницая толщину пигментной желатины по принципу набухания и диффузии, хлорное железо производит травящее действие на медь. Чем больше времени ушло на травление плотными ваннами и меньше—жидкими, тем больше диапазон контраста между наиболее глубокими и наиболее мелкими частями на цилиндре, тем больше контраст между крайними пределами света и тени на печатном оттиске с данной формы. Глубина травления обычно не превышает 0,08 миллиметров, поэтому для травления с нового оригинала использованный в печати цилиндр подвергается шлифованию и полированию. Толщина медного слоя на цилиндрах обычно ок. 1 миллиметров. Сработанный слой меди можно снова нарастить электролитич. путем. На фигуре 1 и 2 даны микрофотографии (увеличение в 20 раз) с вытравленной тифдрудной негативной формы (вид углубленных квадратиков-колодцев в тенях).

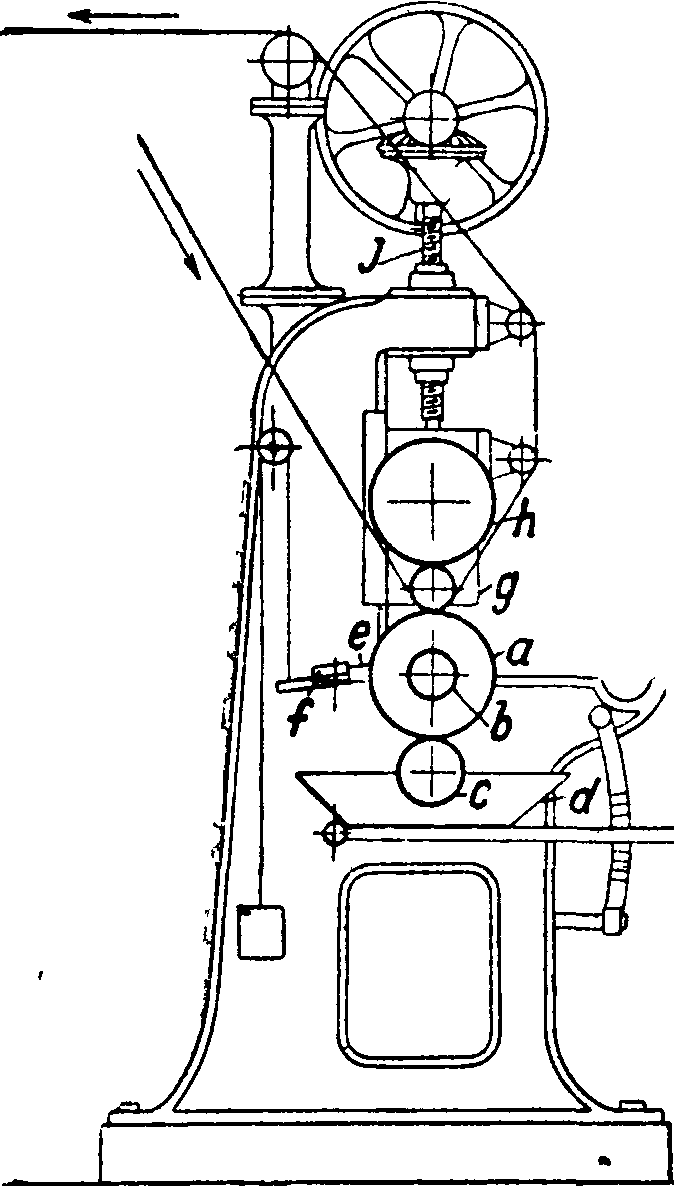

Процесс печати Т. в принципе состоит в следующем: цилиндр обильно покрывается жидкой краской, состоящей из красителя, протертого каким-нибудь смолистым лаком и растворенного в бензине, бензоле, ксилоле или скипидаре. При вращении его полированная поверхность тщательно очищается от краски, оставляемой лишь в углублениях (колодцах различной глубины), с помощью эластичной тонкой стальной пластинки, называемой р а к л е м. Бумага ролевая или флатовая приводится в контакт с цилиндром при помощи специального резинового валика, контактируемого в свою очередь с печатным цилиндром, обусловливающим давление, необходимое для принятия краски из углублений формы. По принятии печатного оттиска с цилиндра бумага движется на сравнительно большое расстояние до приемки. На своем пути она обдается воздухом, и в приемке бттиск уже сухой. Современные машины делятся в основном на машины, печатающие с флатовой бумаги, и.на машины,—с ролевой бумаги. Схематически машины, печатающие с ролевой бумаги, имеют в основных чертах следующий вид (фигура 3). Цилиндр а двиядется на своей оси в оправе b и покрывается краской при помощи красочного валика с вращающегося в корыте-с жидкой краской d. Краска перед моментом печати снимается с полированной поверхности раклем е. Ракль держится в стальной оправе и приходится в параллельном положении в отношении оси цилиндра и имеет небольшой наклон (20, 30°) вверх. Бумага проводится к цилиндру через ведущие ролики, резиновый ролик д, который состоит из стальнцго стержня, покрытого твердой резиной. В конта^е с этим роликом находится печатный цилиндр h, осуществляющий давление при помощи винтов j. Максимальная оборотоспособность современных ротационных машин 20 000 об/ч., однако в журнальногазетной печати осуществляется скорость лишь в 8—10 тыс. об/ч. с одного цилиндра, а для цветной высококачественной печати не больше 3 тыс. Ма-

<т.

Фигура 3. Фигура 4.

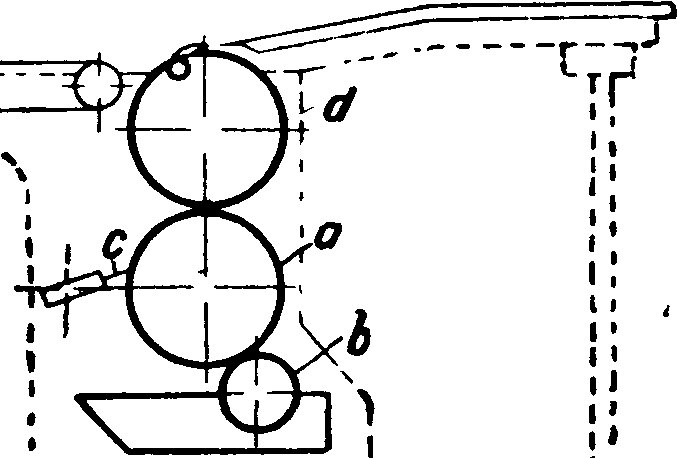

шины, печатающие с флатовой бумаги, схематически можно представить в следующем виде (в общих чертах). На фигуре 4 медный цилиндр а вставлен в оправу. Краска на цилиндр наносит-вя массовым валиком 6, ракль с здесь, так же как и в машине для печати с ролевой бумаги, имеет параллельное положение к оси цилиндра. Давление ракля на поверхность цилиндра осуществляется регулирующими винтами или рычагами. Печатный цилиндр d, осуществляющий давление во время печати, покрыт резиновым полотном. Эксплоатационная способность машин, печатающих с флатовой бумаги, при ручной накладке в среднем 1 500 оттисков, а при

самонакладке—до 5 000 оттисков в час. Однако даже при самонакладке для цветной печати средняя оптимальная скорость этих,машин 2 000—3 000 в час. За последние годы Т. получил исключительно высокое развитие в пределах полиграфии, пром-сти. Его удельное значение продолжает возрастать с каждым годом как конкурента высокой печати.

Лит.: Ефремов С., Глубокая печать меццо-тинто, М.—Л.,1928; Лауберт К)., Фотомеханические процессы, пер. с нем., М.—Л., 1931; «Deutscher Drucker», В., 1928,12; «Deutscher Drucker», В.; «Penroses Annual», L., 1926, 32; «Process Engravors Monthly», L. П. Мадор.