> Техника, страница 85 > Токарные станки

> Техника, страница 85 > Токарные станки

Токарные станки

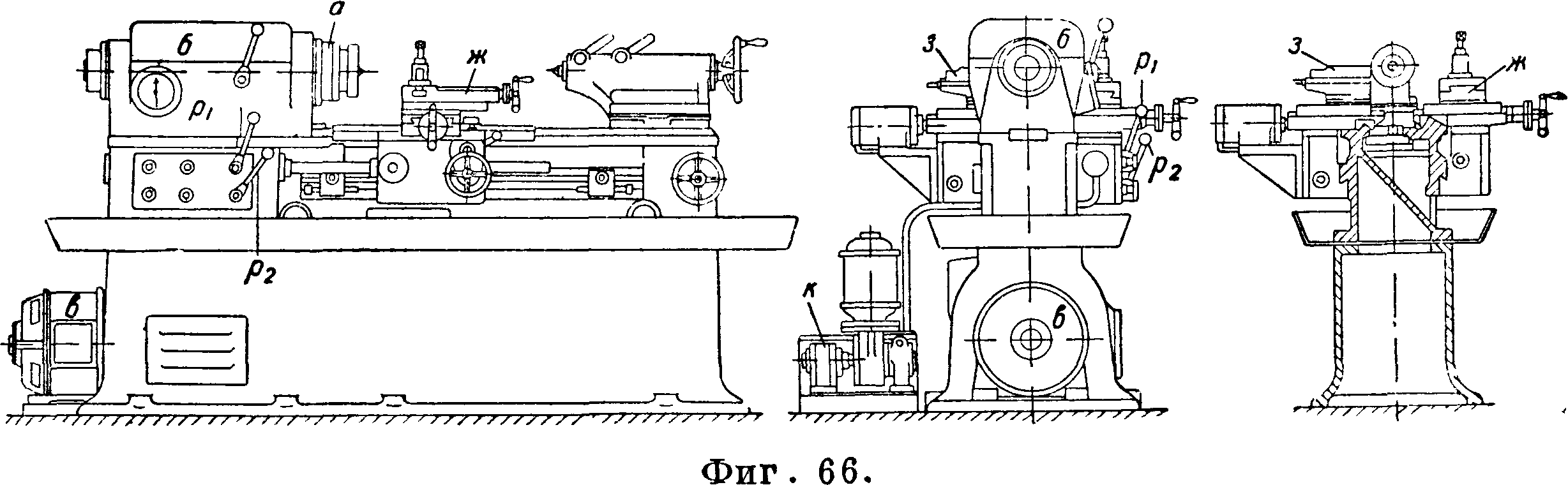

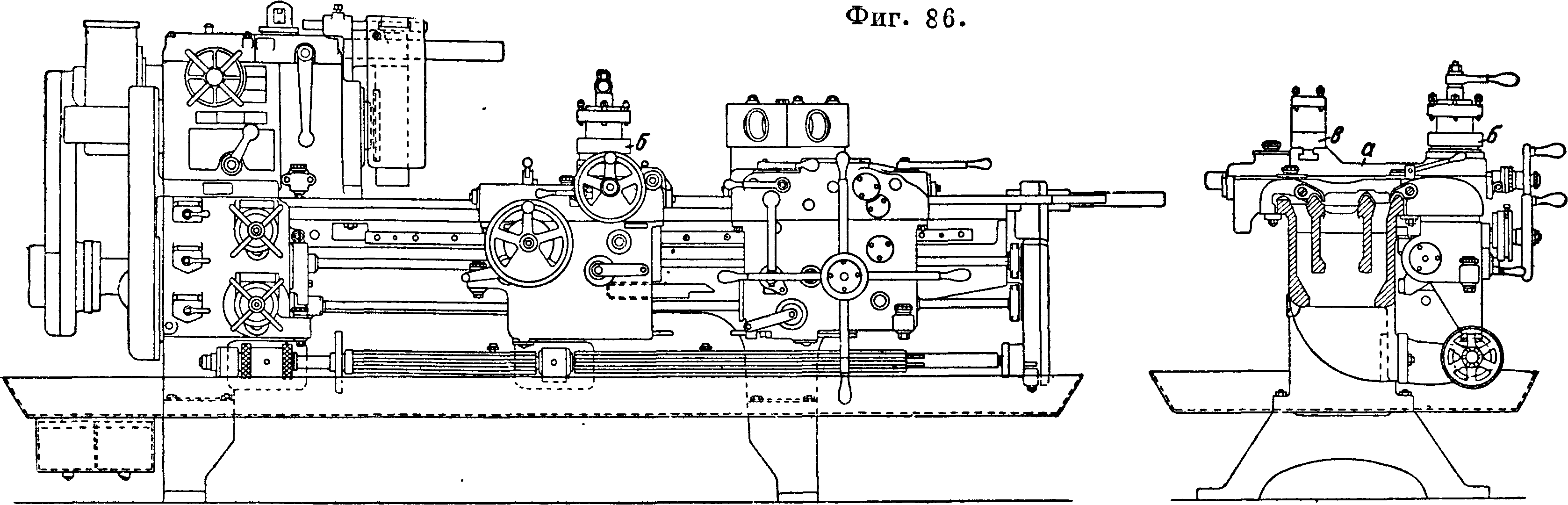

Токарные станки, машины-орудия, служащие для обработки, путем снятия стружки, поверхностей, главным образом тел вращения,

и характеризующиеся вращательным движением резания, Совершаемым обрабатываемым предметом и поступательным движением пода-, чи инструмента (смотрите Станки). По роду обрабатываемого материала различают Т. с. для дерева и металлов. По направлению оси вращения обрабатываемого изделця различают обыкновенные Т. с. с горизонтальной осью и карусельные станки (смотрите)—с вертикальной. По преимущественному направлению подачи различают Т. с. с подачей гл. обр. в направлении оси обрабатываемого изделия—н ормальные Т. с.—и станки с основным направлением подачи, перпендикулярным к ней,—л о б о в ы е Т. с., или лоботокарные станки. Дальнейшее разделение Т. с. производится по признаку большей или меньшей механизации управления станком и в частности установки и направления инструмента, а также включения и выключения различных подач."

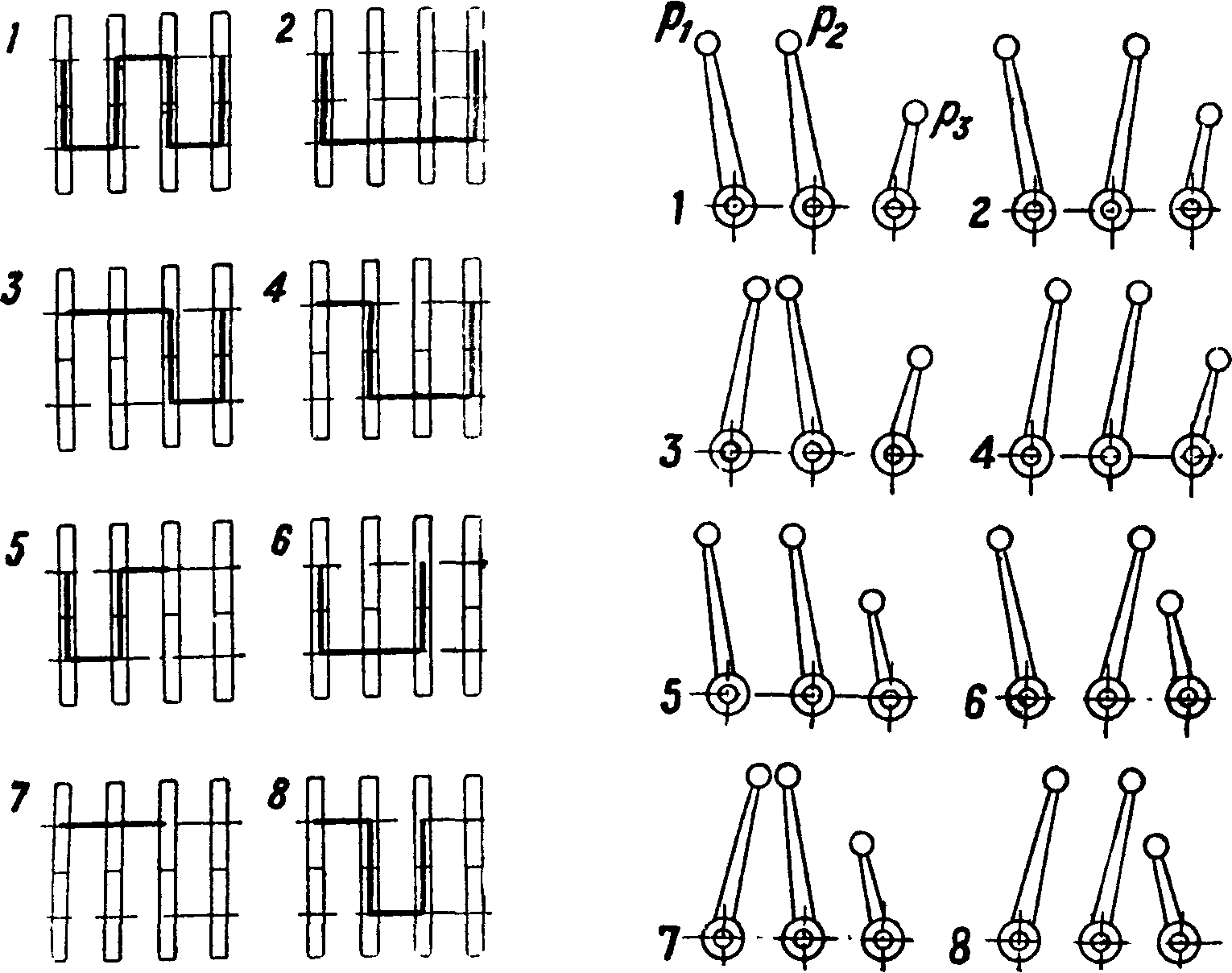

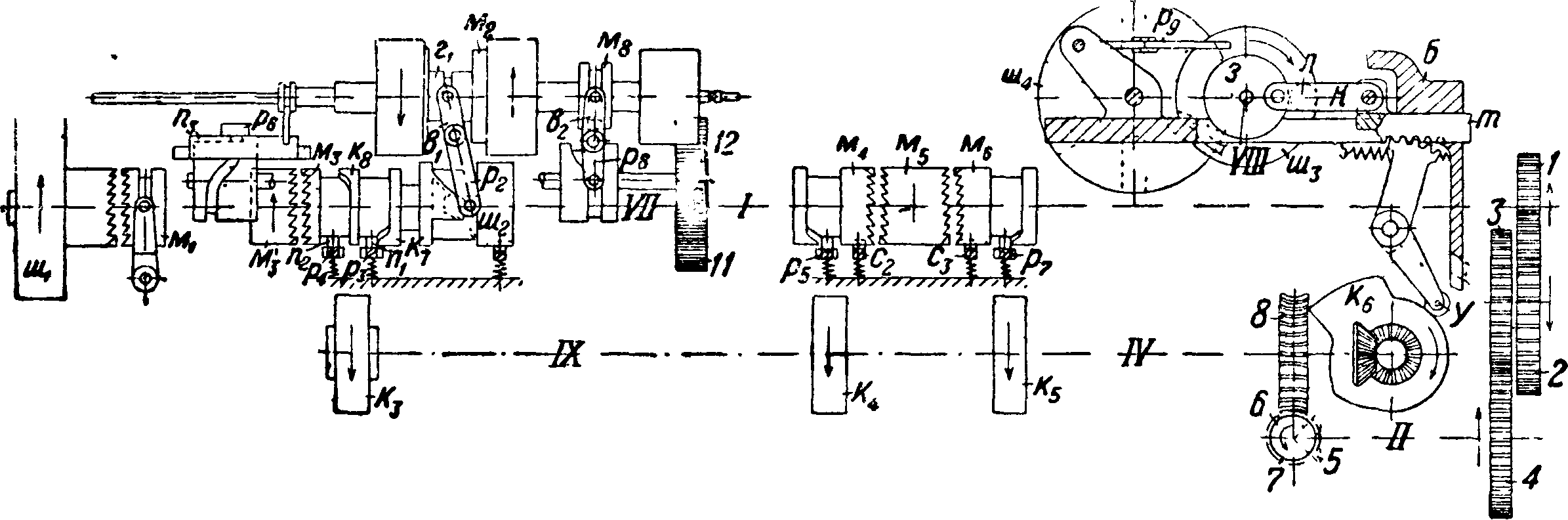

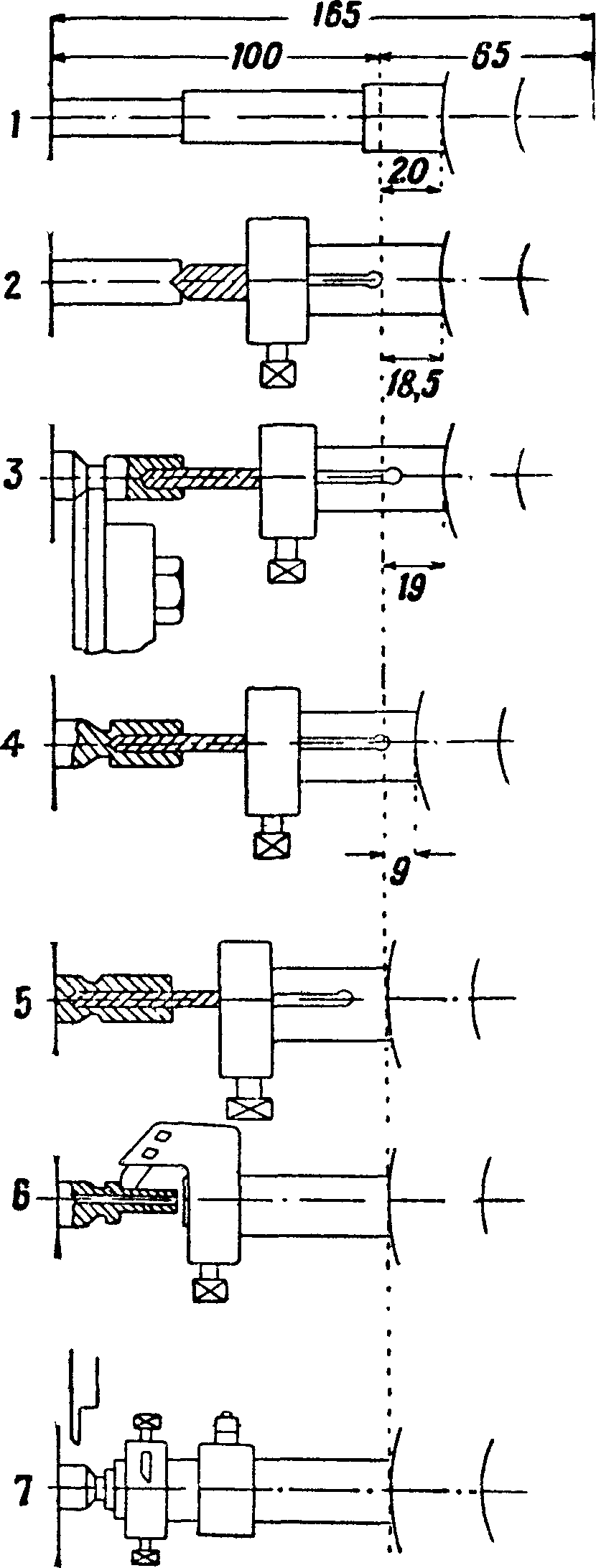

По степени увеличения механизации управления станком Т. с. разделяют на Т. с. производственного типа (однорезцовые и многорезцовые), ные станки, полуавтоматы и автоматы (одношпиндельные и многошпиндельные).

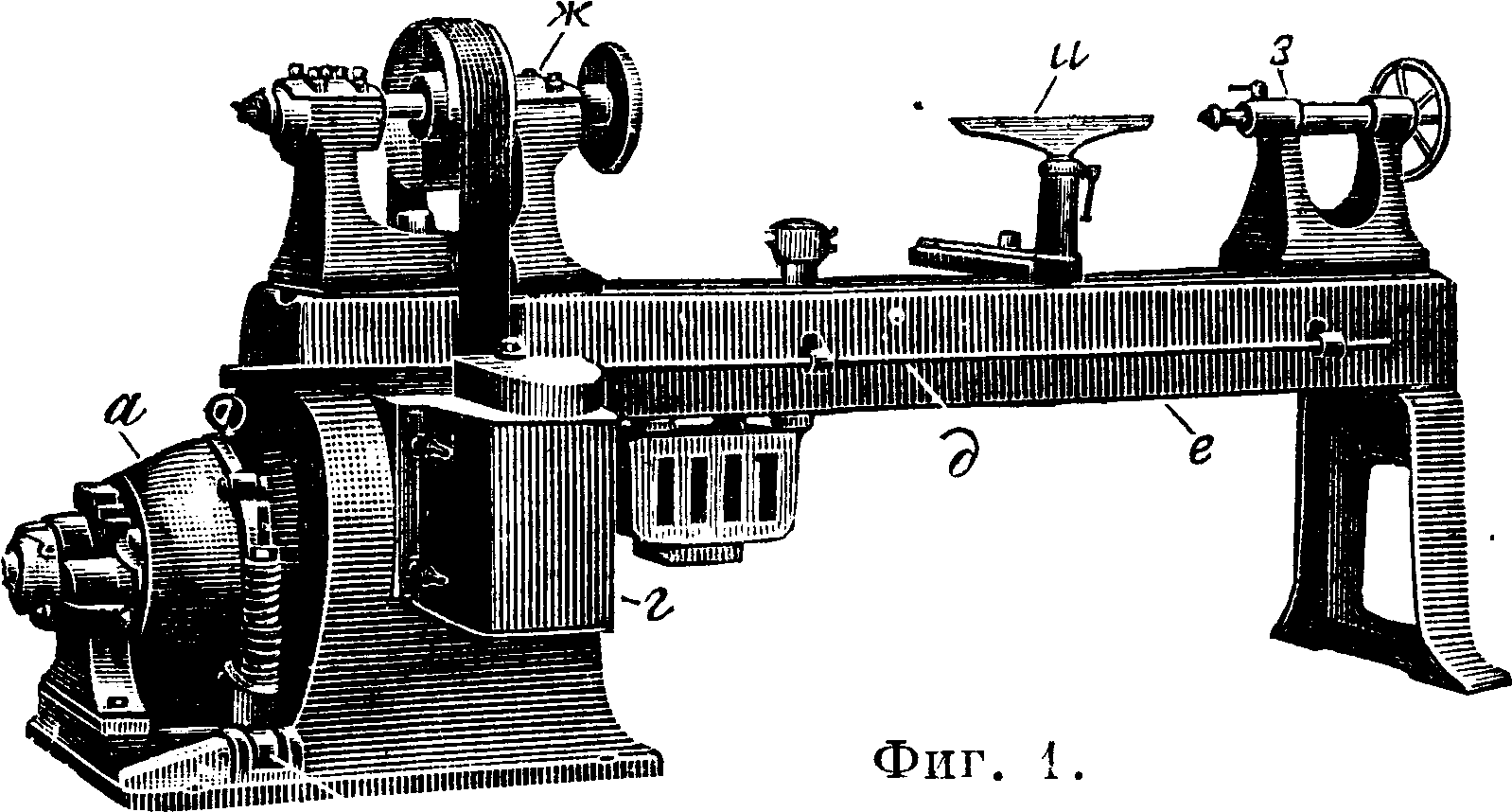

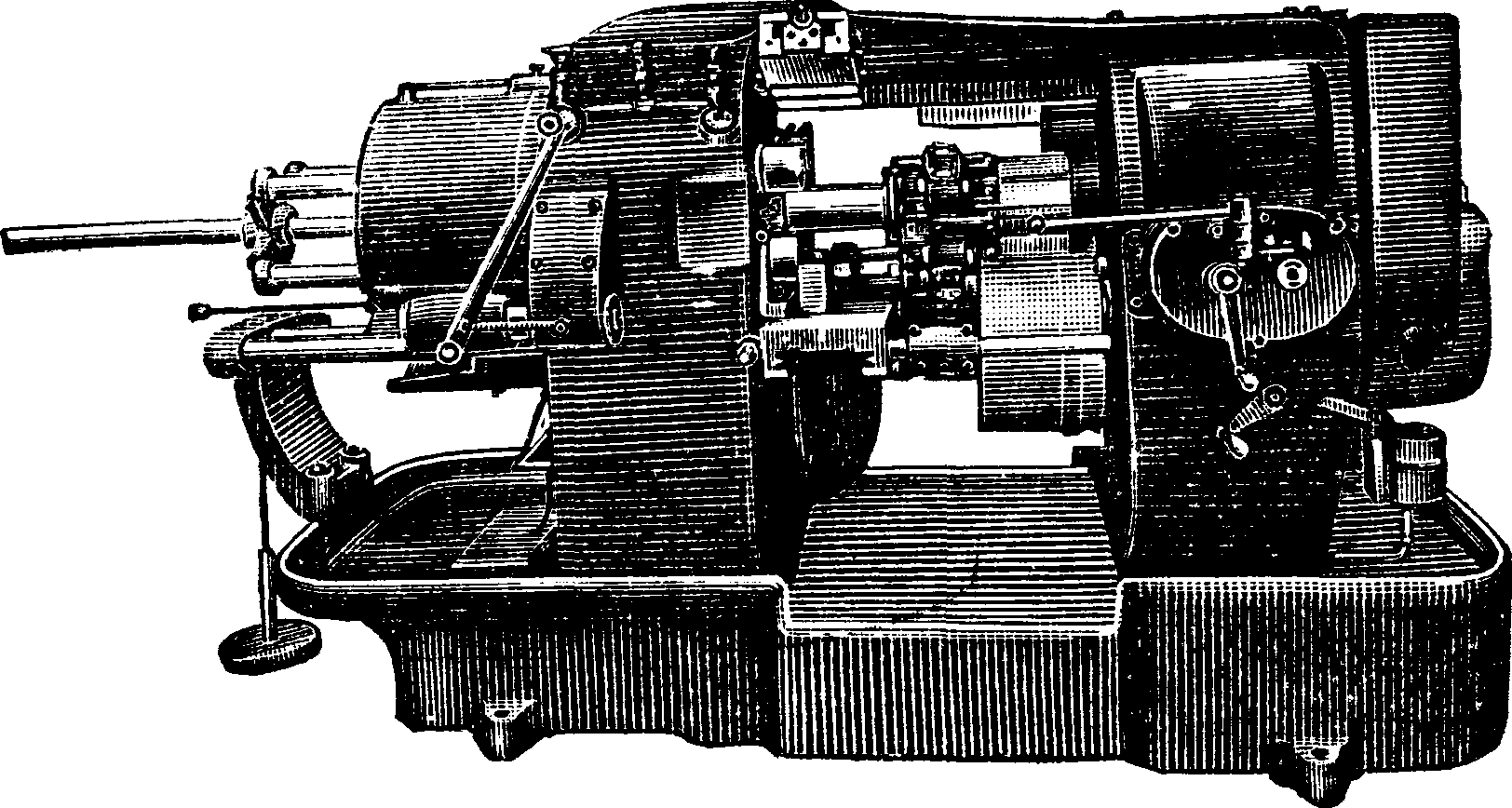

Т. с. для обработки дерева. Наибольшей простотой устройства отличаются Т. с. для обработки дерева. Основные линии конструкции станков этого типа определяются, с одной стороны, тем, что для достижения гладкой поверхности и достаточной производительности обточку дерева производят при больших скоростях резания, а, с другой,—незначительностью возникающих при работе усилий и штучным (по большей части) характером производства, соединенным со сложностью форм изделий. Первое условие определяет привод станка, который делают в новейших деревообделочных Т. с. непосредственно от индивидуального мотора, помещающегося в станине или прифланцованного к ней и вращающего шпиндель либо при посредстве ременной передачи (фигура 1) либо через в

б бесступенную фрикционную передачу; иногда якорь электромотора непосредственно заклинивают на самом шпинделе станка. В первом и последнем случаях изменение скорости вращения шпинделя перекладывают на электромотор, к-рый делают регулируемым; от применения ступенчатых шкивов в последнее время отходят вследствие малого диапазона регулирования скоростей, а также неудобства переключения отдельных скоростей и связанного с применением ступенчатых шкивов удлинения не-опертой длины шпинделя, невыгодного в отношении возникновения прогибов и колебаний, особенно нежелательных при употребительных в деревообработке высоких скоростях. Второе условие позволяет делать станину деревообделочного Т. с. более легкой сравнительно со станиной металлообрабатывающих станков и за-

отавляет в большинстве случаев отказаться от устройства супорта. Обточка в этом случае ведется вручную при посредстве снабженных длинными рукоятками токарных долот (стамесок) различных форм, которые опираются передней частью на расположенную немного ниже оси центров особую опору—п о д р у ч-н и к и (фигура 1). Точность токарной работы в этих условиях зависит исключительно от верности глаза и искусства токаря. На фигуре 1 изображен деревообделочный Т. с. для обточки вручную.* Электромотор а помещается в левой ноге станины; он установлен в особой пружинной люльке б, к-рая, с одной стороны, позволяет поддерживать постоянным натяжение рабочего ремня, а, с другой,—амортизирует передаваемые мотором на станину колебания. От шкива электромотора движение приводным ремнем передается на шкив в шпинделя. Скорость вращения последнего регулируется контроллером г, управление которым можно производить с любого места станка посредством тяги д. Станина е несет на левом конце неподвижную переднюю бабку ж, в подшипниках которой дежит шпиндель. На правый, выступающий из бабки конец шпинделя навинчиваются сменные ы, служащие для зажима левого конца обрабатываемого изделия, тогда как правый конец последнего опирается на острие центра, вставленного в шпиндель задней бабки з. Последняя перемещается по верхним направляющим станины и м. б. закреплена в зависимости от длины изделия в любой точке посредством затяжных бол-тон. Для опоры инструментов имеется подручник и, перестанавливаемый по высоте и вдоль станины. Для обработки массовых фасонных мелких изделий с повторяющимся рисунком (заготовки для бус, пуговиц, точеные карнизы для мебели и т. д.) сконструированы автоматич. Т. с., обладающие высокой производительностью и работающие непосредственно из прутка.

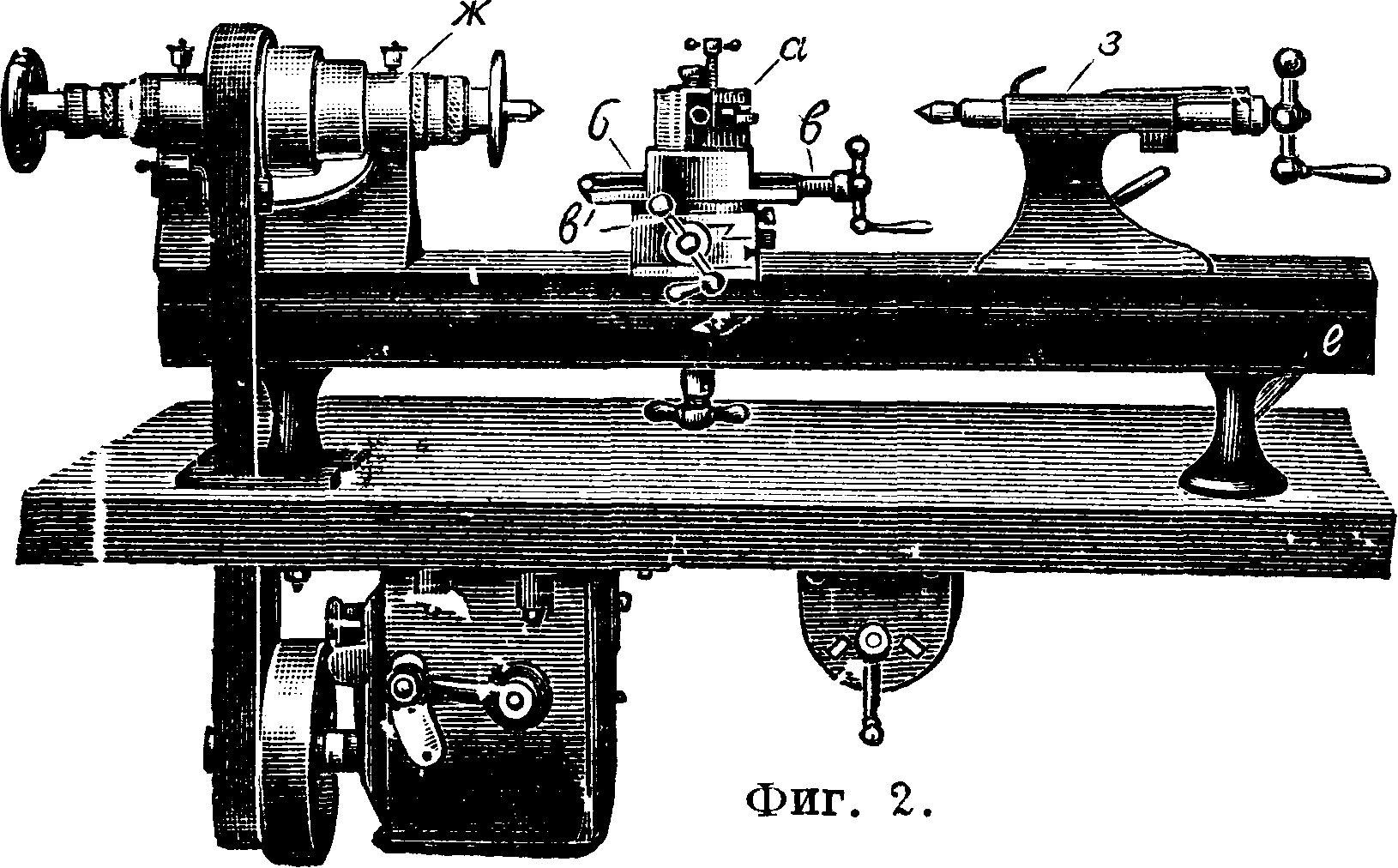

Т. с. для обработки металла. В настоящее время для обработки металла ручные Т. с. за исключением очень мелких работ (часовые Т. с.) не применяются гл. обр. в виду малой достижимой точности, ничтожной производительности и значительных усилий резания, затрудняющих работу. Нек-рым усовершенствованием является устройство крестового супор-

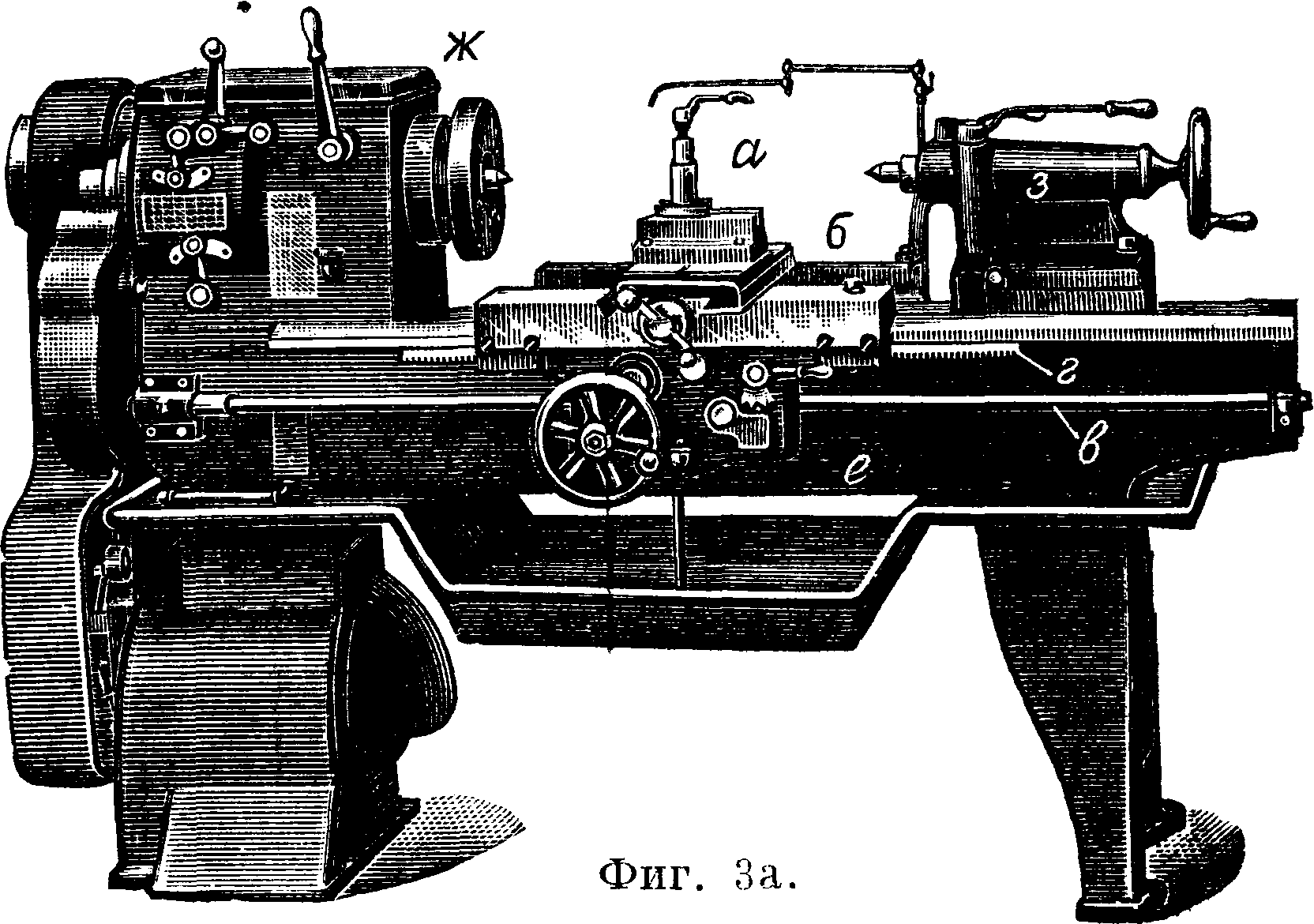

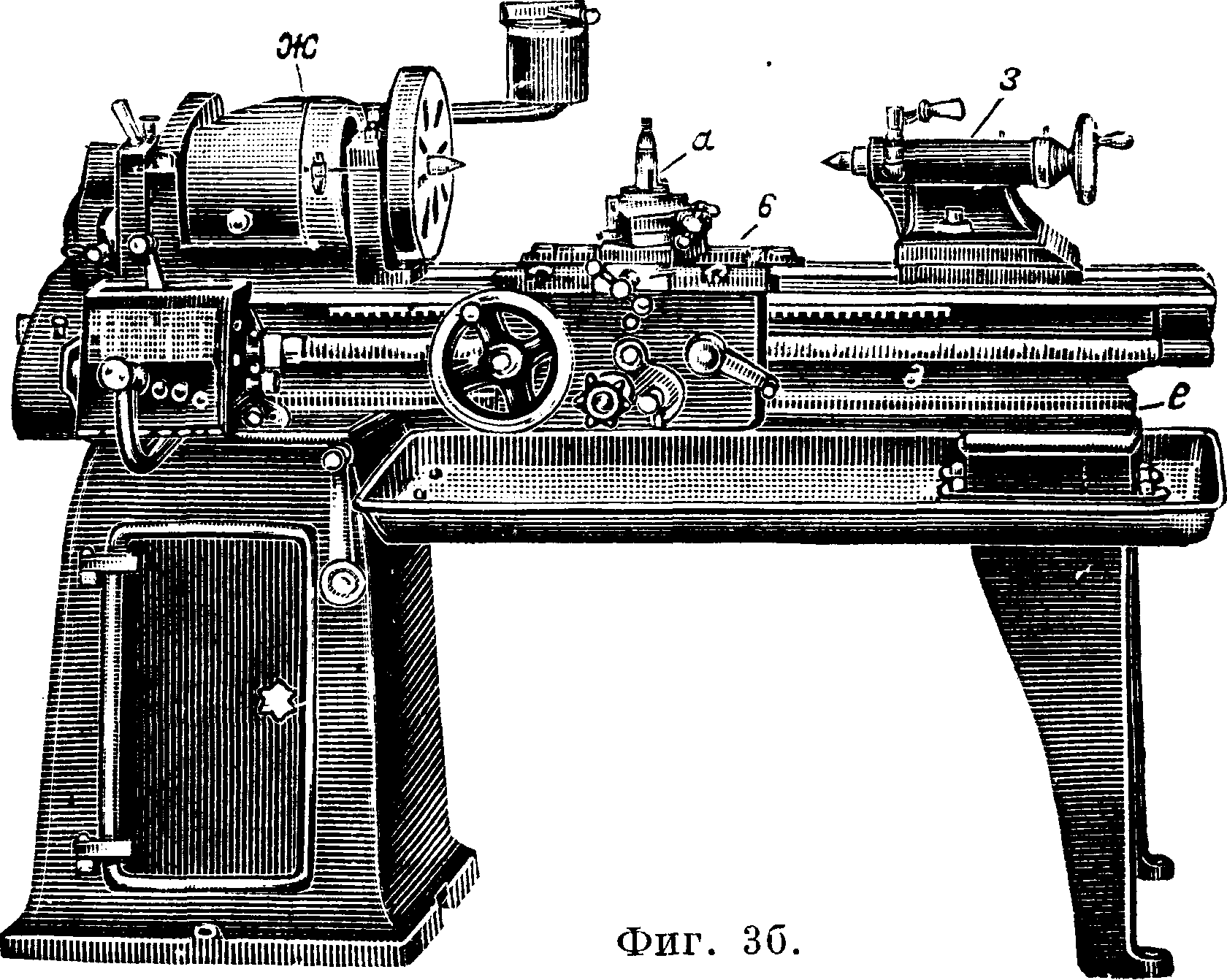

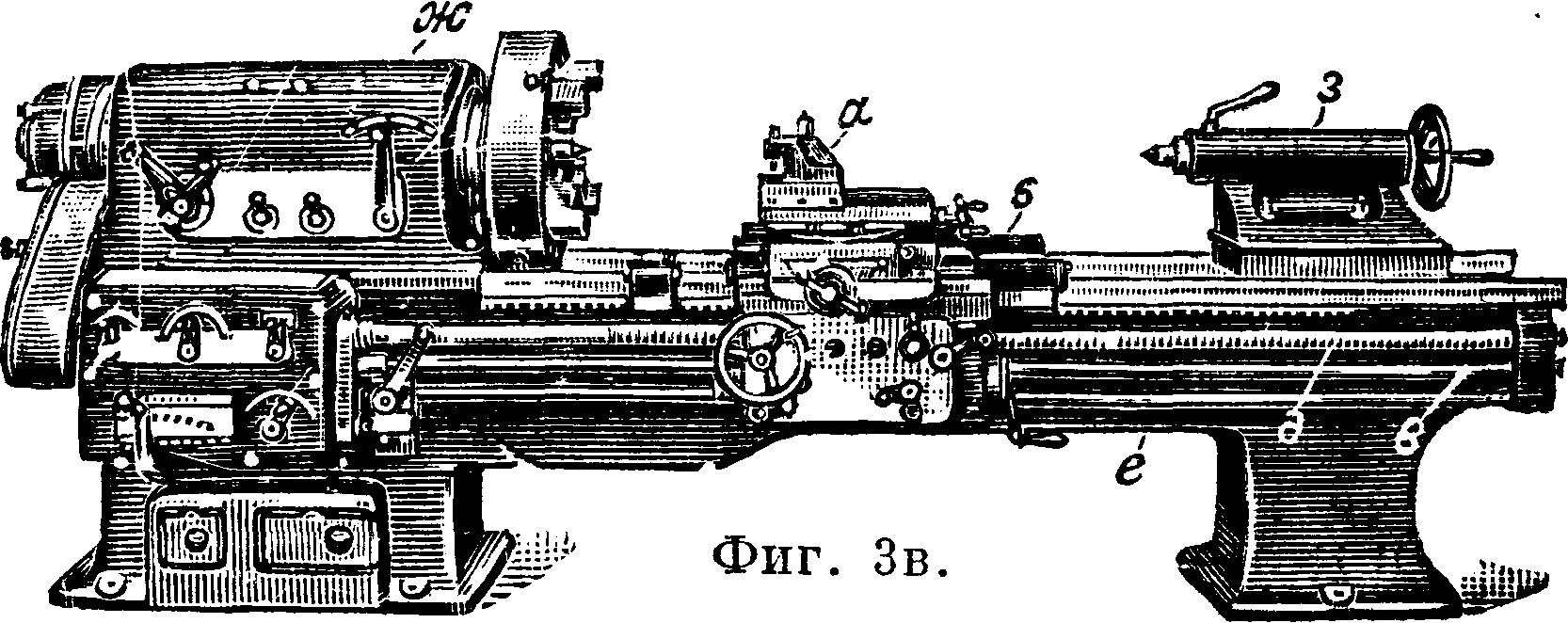

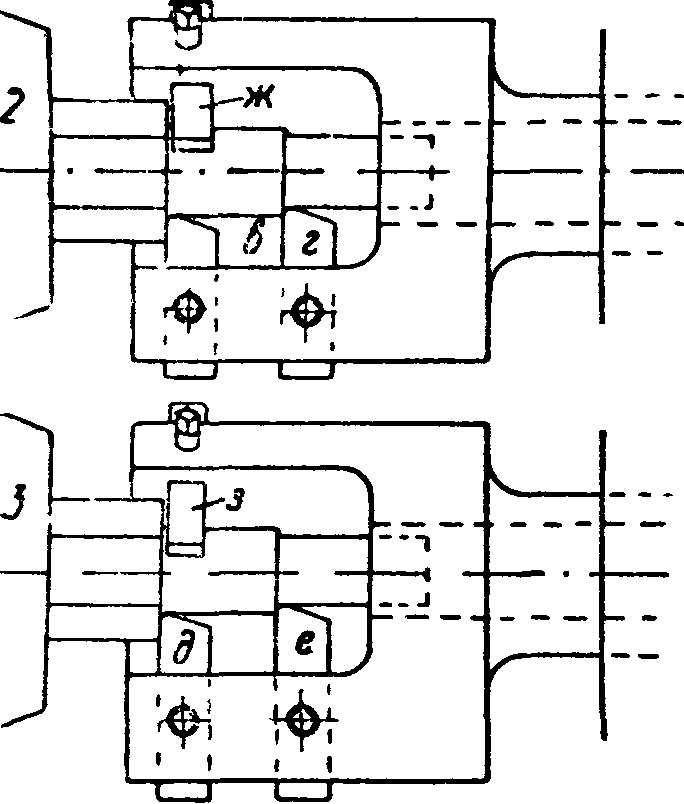

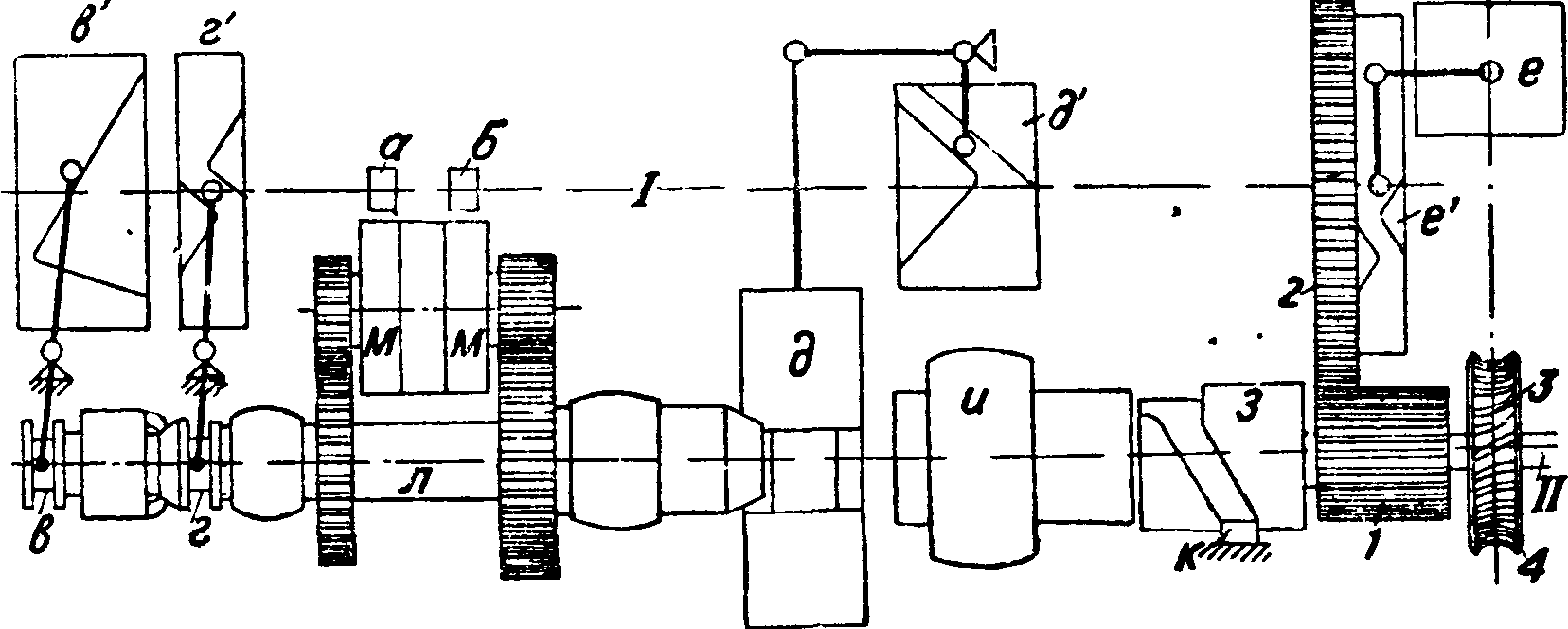

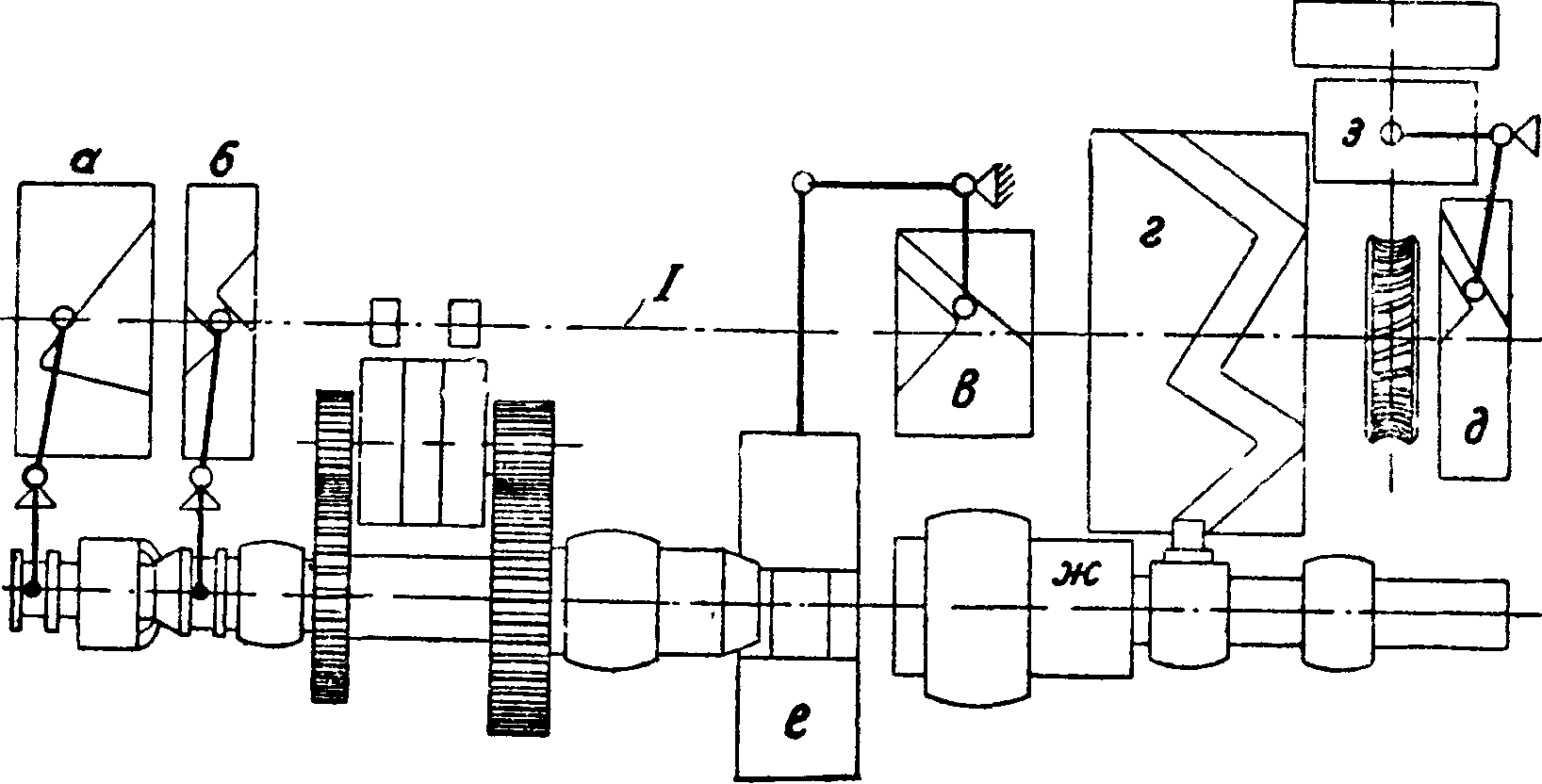

т а (фигура 2), помещающегося на станине Т. с. и совершающего подачу резца, зажатого на верхних салазках а, при посредстве дёух взаимно перекрещивающихся винтовых шпинделей вив, вращаемых вручную и перемещающих скользящие друг над другом салазки б супорта. Дальнейшим усовершенствованием является механизация перемещения супорта, приводимого в движение посредством различных механизмов от рабочего шпинделя станка; такие Т. с. называются самоточками (фигура За—36). Т. с. этого типа отличаются своей универсальностью: обработка ведется обычно одним резцом, зажатым в резцедержатель а супорта б и перемещаемым механически в направлении

подачи. Установка резца на надлежащую глубину, остановка его, смена резцов и вообще обслуживание станка, кроме подачи резца, совершаются вручную; степень точности обработки в значительной мере зависит от искусства рабочего. Эти особенности делают само

точку одним из основных станков при штучном или короткосерийном производстве, при ремонтных работах и т. д.

В зависимости от способа сообщения движения супорту различают самоточки с ходовым валиком (фигура За), у которых су-порт приводится в движение шестеренкой, получающей вращение от валика в, идущего вдоль_станины, и сцепляющейся с рейкой г

на - станине, и с ходовым винтом д (фигура 36), вращающимся в гайке, закрепленной· в супорте, и перемещающим т. о. последний. Наиболее точные Т. с. (инструментальные i станки) снабжаются как ходовым валиком в,

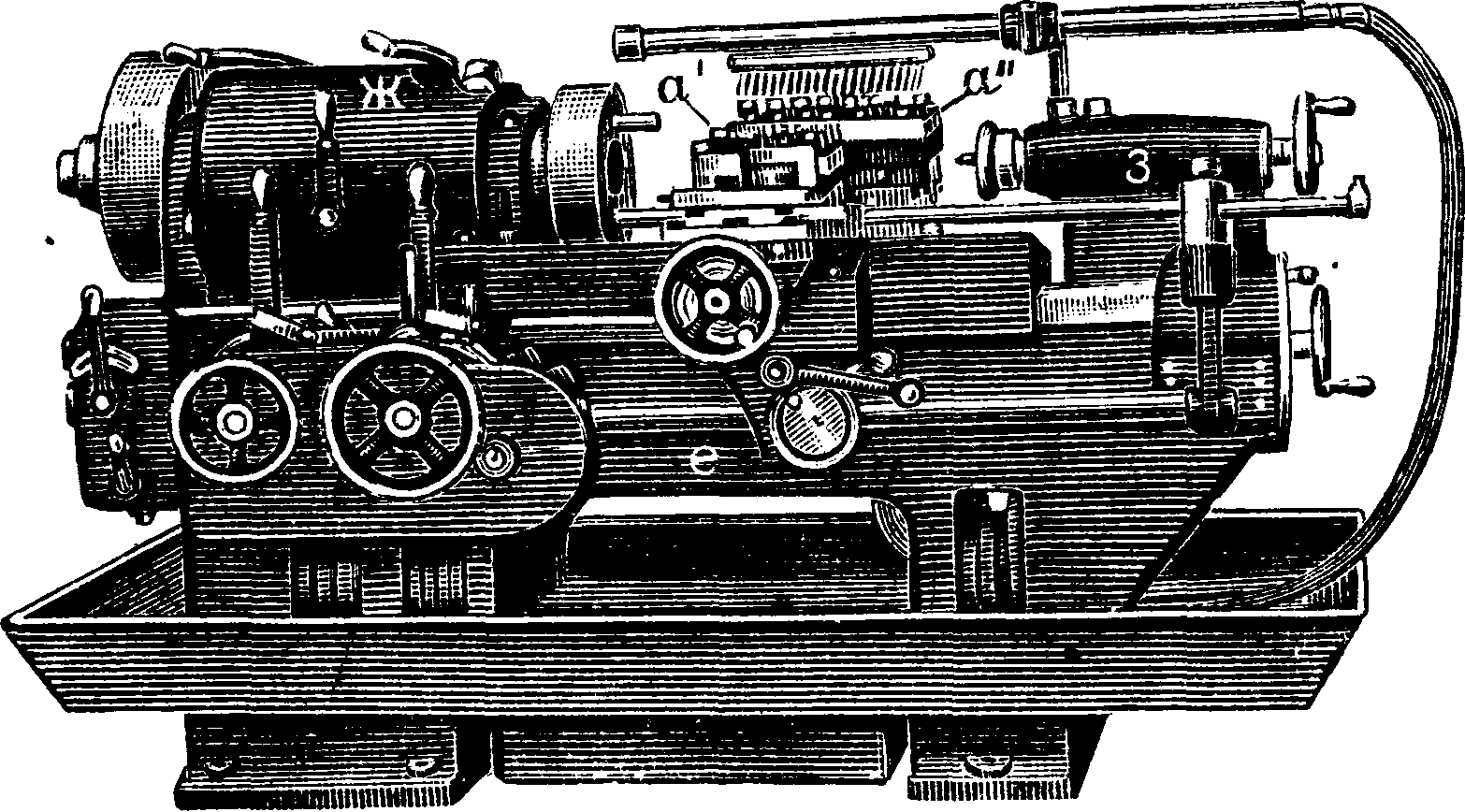

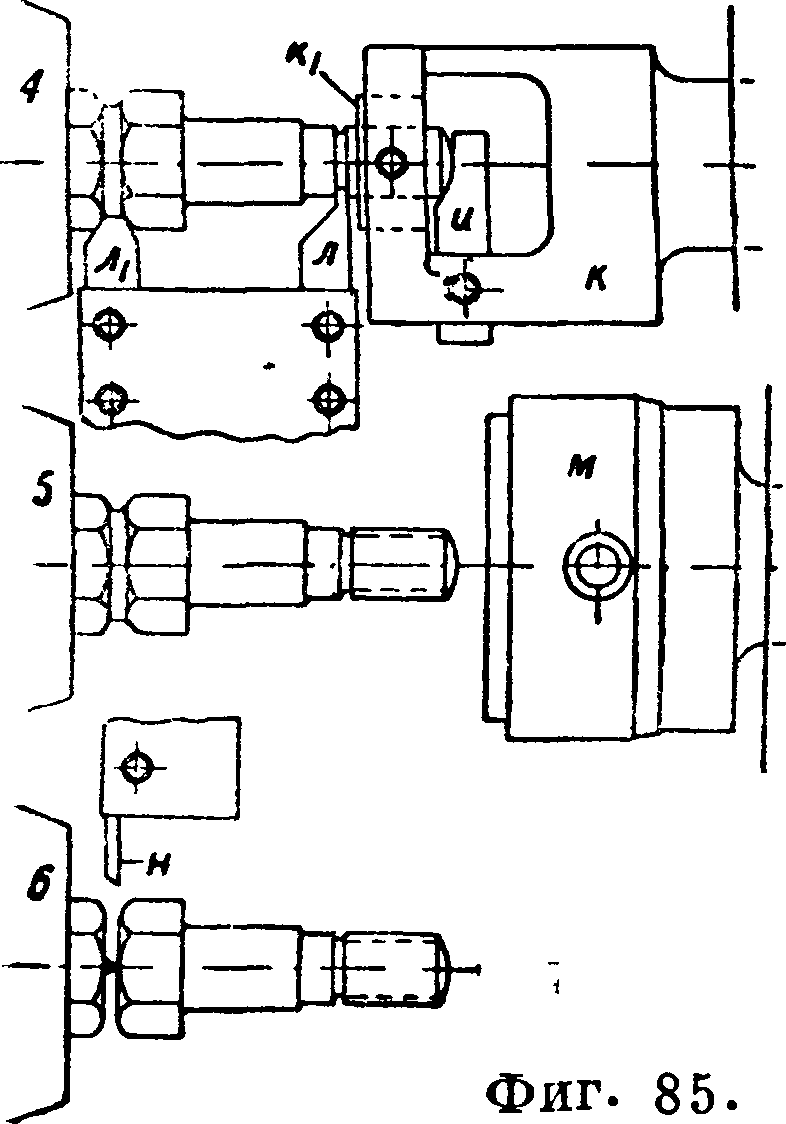

так π винтом д (фигура Зв). Для обточки серийных изделий, могущих быть обработанными за один проход, применяют многорезцовые Т. с. (фигура 4), у которых обточка всей поверхности изделия совершается двумя установленными однажды для всей серии дан-

Фигура 4.

ных изделий наборами резцов, из которых один набор а совершает осевую, а другой а"—радиальную подачу. В станках-этого типа время“ обработки сокращено по сравнению с самоточками, и точность обработки не зависит от токаря, но составление плана обработки, изготовление комплекта резцов и их держателей, а также первоначальная установка (наладка) станка требуют высококвалифицированной силы и отнимают так много времени и средств, что применение Т. с. этого типа выгодно лишь при крупносерийном и массовом производстве. В этом случае однако станки эти незаменимы для целого ряда работ, чему не мало способствуют простота их конструкции срав

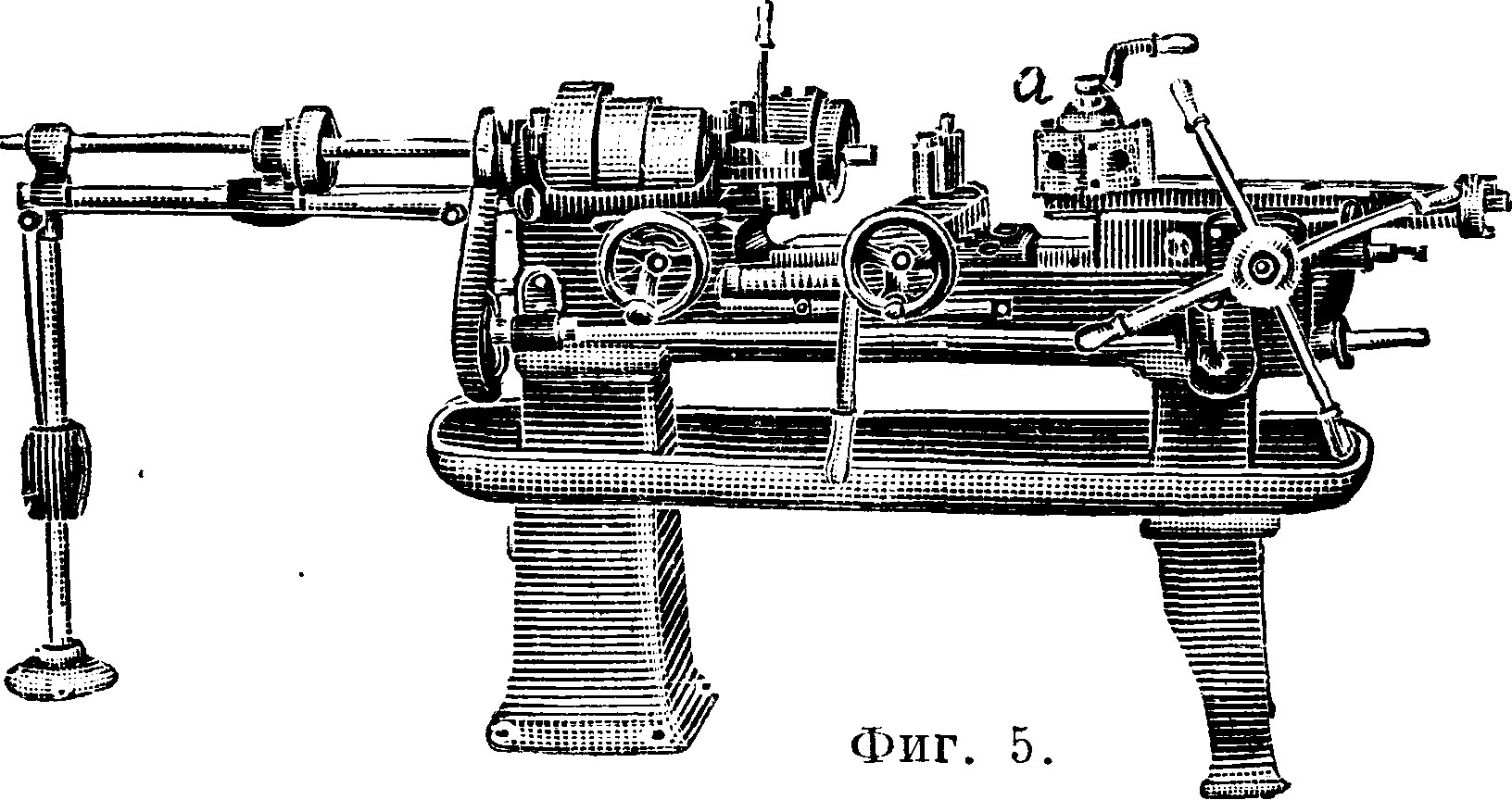

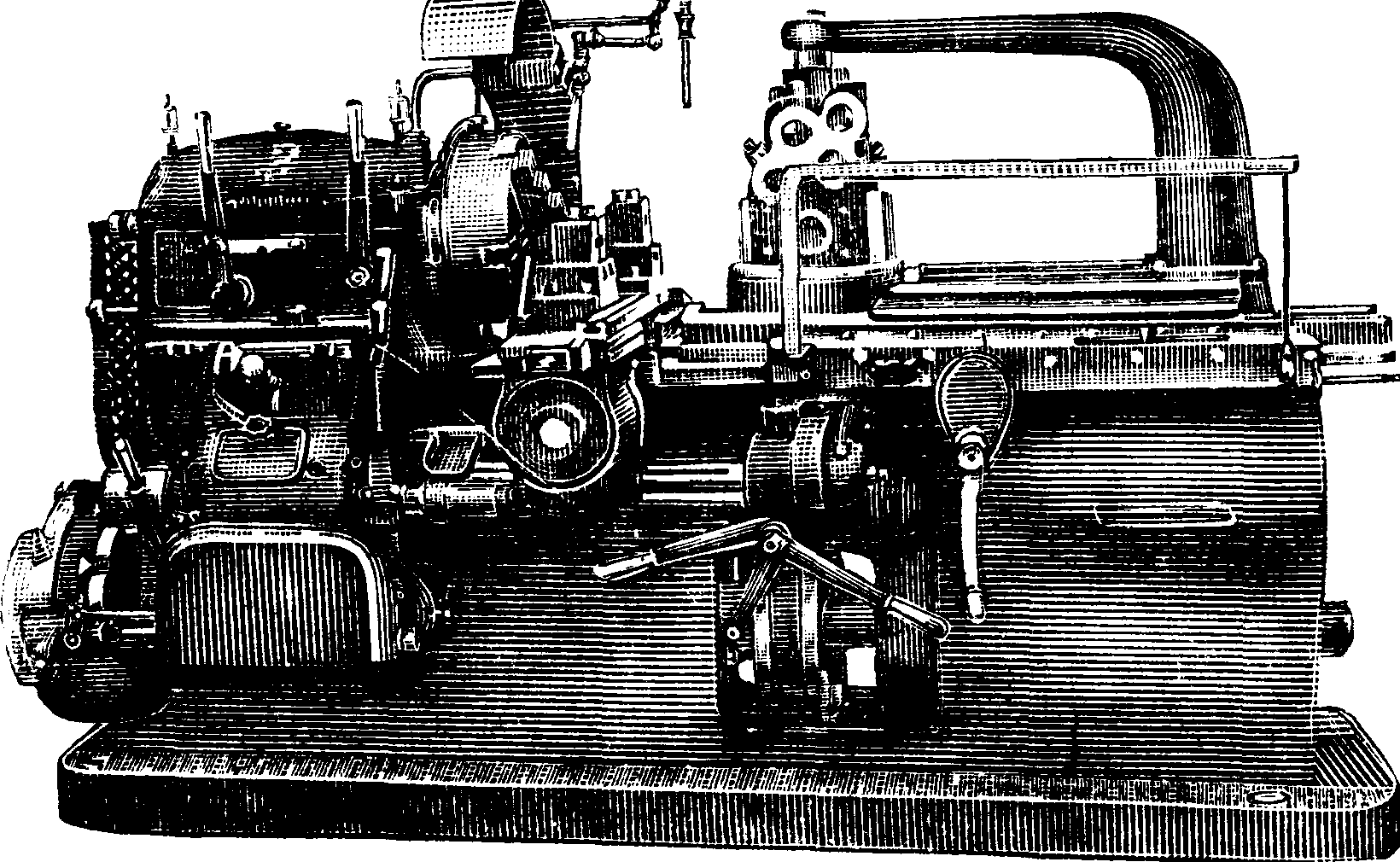

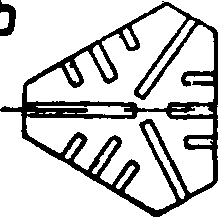

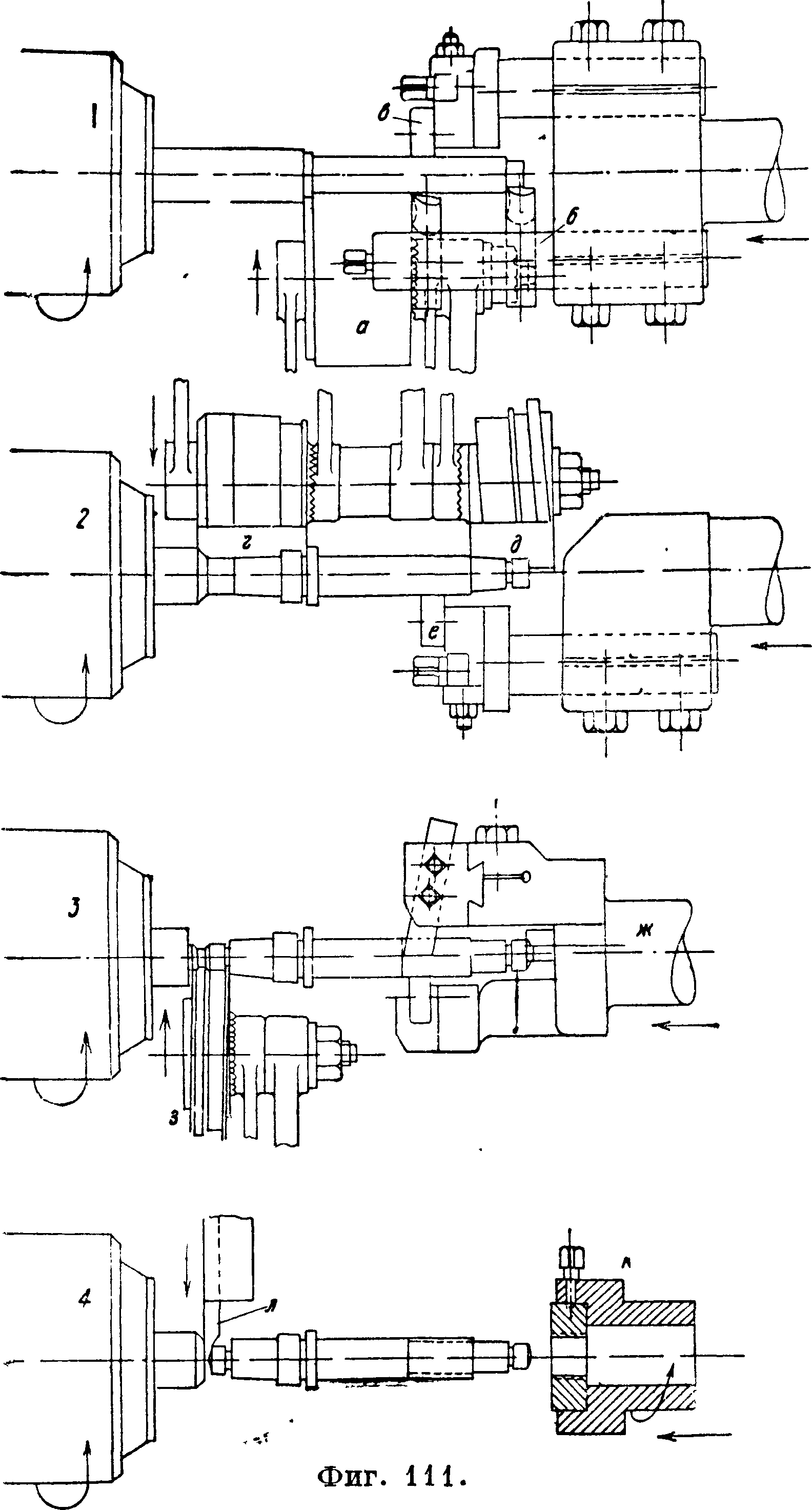

нительно с другими типами механич. Т. с. и связанные с этим дешевизна и надежность в работе. Там, где обработка за один проход становится невозможной, и когда кроме обточки наружной поверхности приходится сверлить, развертывать и т. д., применяют станки, снабженные несколькими соответственным образом установленными для обработки данной детали наборами инструментов, закрепленными на особой формы поворотных р е-вольверных головках а (фигура 5); наборов .устанавливается столько, сколько проходов требуется для окончательной обработки данной детали. По окончании рабочего хода ная головка отводится назад вручную; в конце обратного хода она автоматически поворачивается, причем ставится на место набор инструментов для следующей операции; подвод головки в исходное положение резанця и включение механич. подачи совершаются также вручную. С целью ускорения этих побочных процессов они были также автомати зированы; такие станки получили название одношпиндельных полуавтоматических Т. с., или полуавтоматов (фигура 6). Здесь на долю рабочего остается только смена изделий, то есть зажим заготовки и вынутие из а обработанной детали.

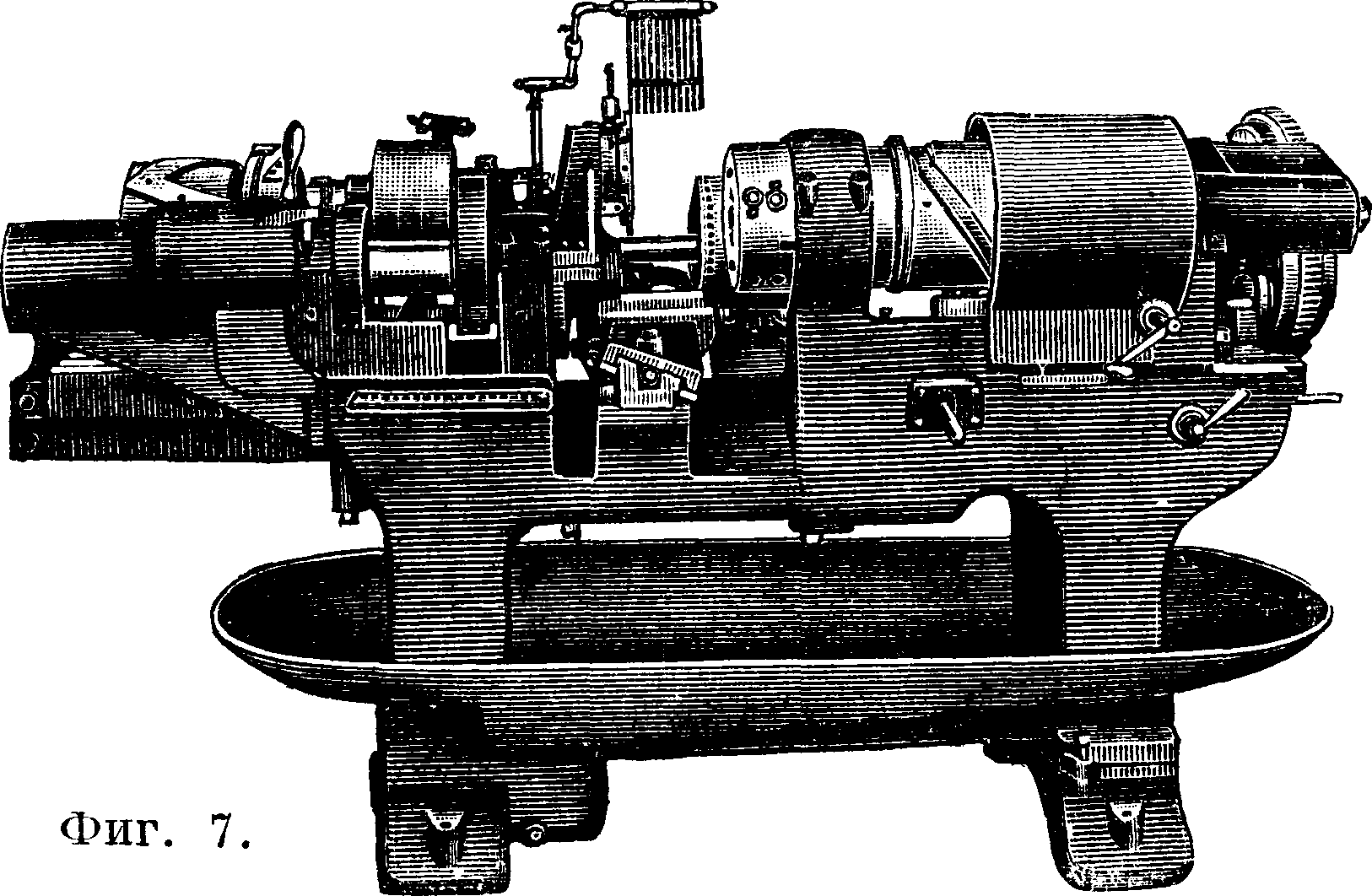

В том случае, когда изделие вырабатывается непосредственно из пруткового материала, представилась легкая возможность автоматизировать и подачу и зажим прутка в е станка, в результате чего станок стал совершенно автоматизированным и получил название одношпиндельного автоматического Т. с., или одношпиндельного автомата (фигура 7). Конечно и полуавтоматы путем присоединения автоматич. питающего приспособления—jvi а г а з и н а—и соответственных изменений зажимного приспособления м. б. полностью автоматизированы, но в противоположность работе из прутка эти приспособления не могут быть стандартизированы, должны меняться при переходе от обработки

Фигура 6.

одной детали к другой и т. о. будут рентабельными лишь в условиях установившегося потока массового производства. У одношпиндельных автоматов и полуавтоматов в данный момент совершается одна определенная операция из ряда их, составляющих!цикл обработки за один зажим; таким образом время обработки одного предмета равняется сумме продолжительностей отдельных операций плюс сумма’ра-бот по зажиму детали, отводу и поворачиванию ной головки в конце каждой операции и вынутью из станка обработанной детали.

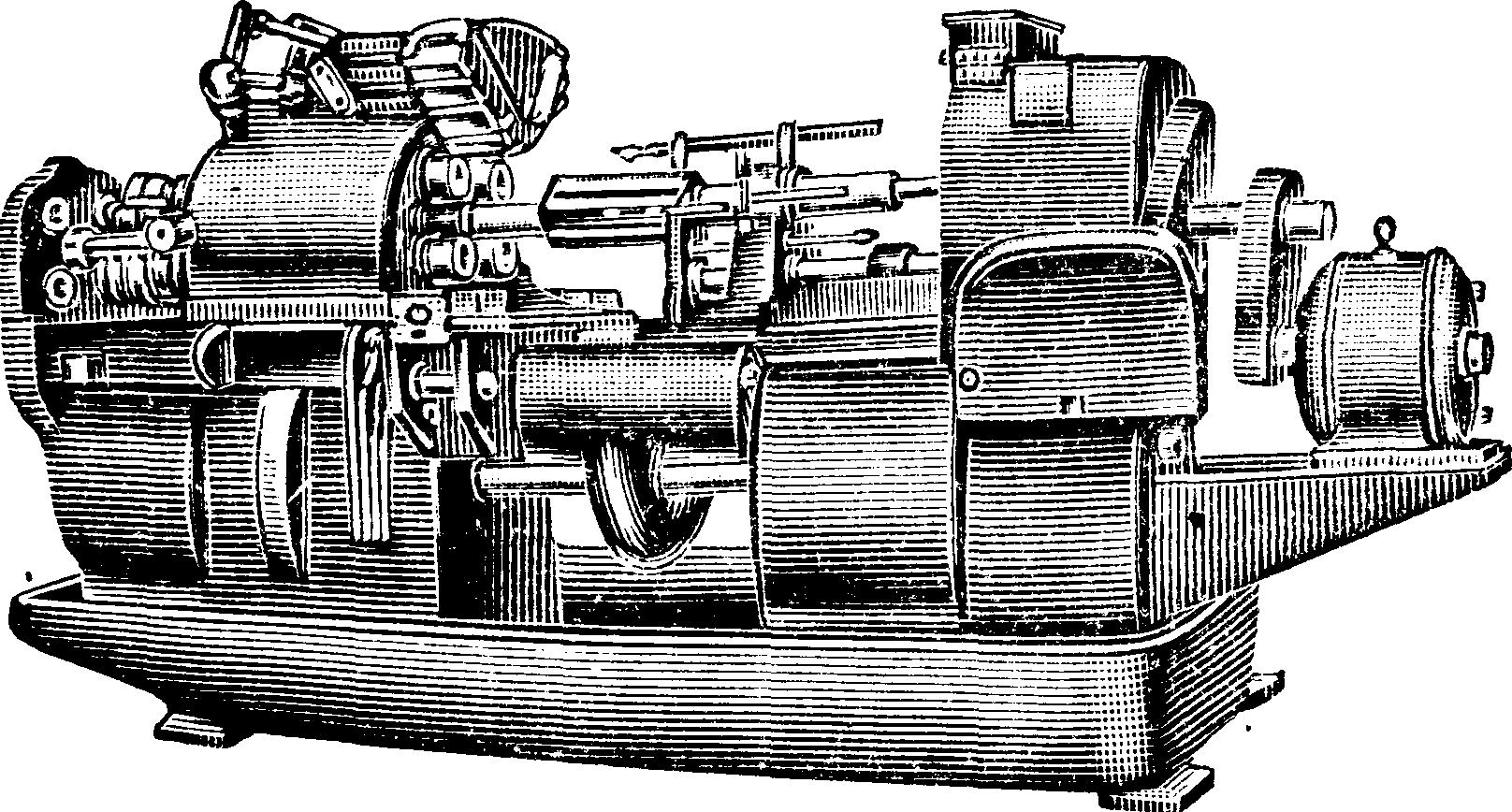

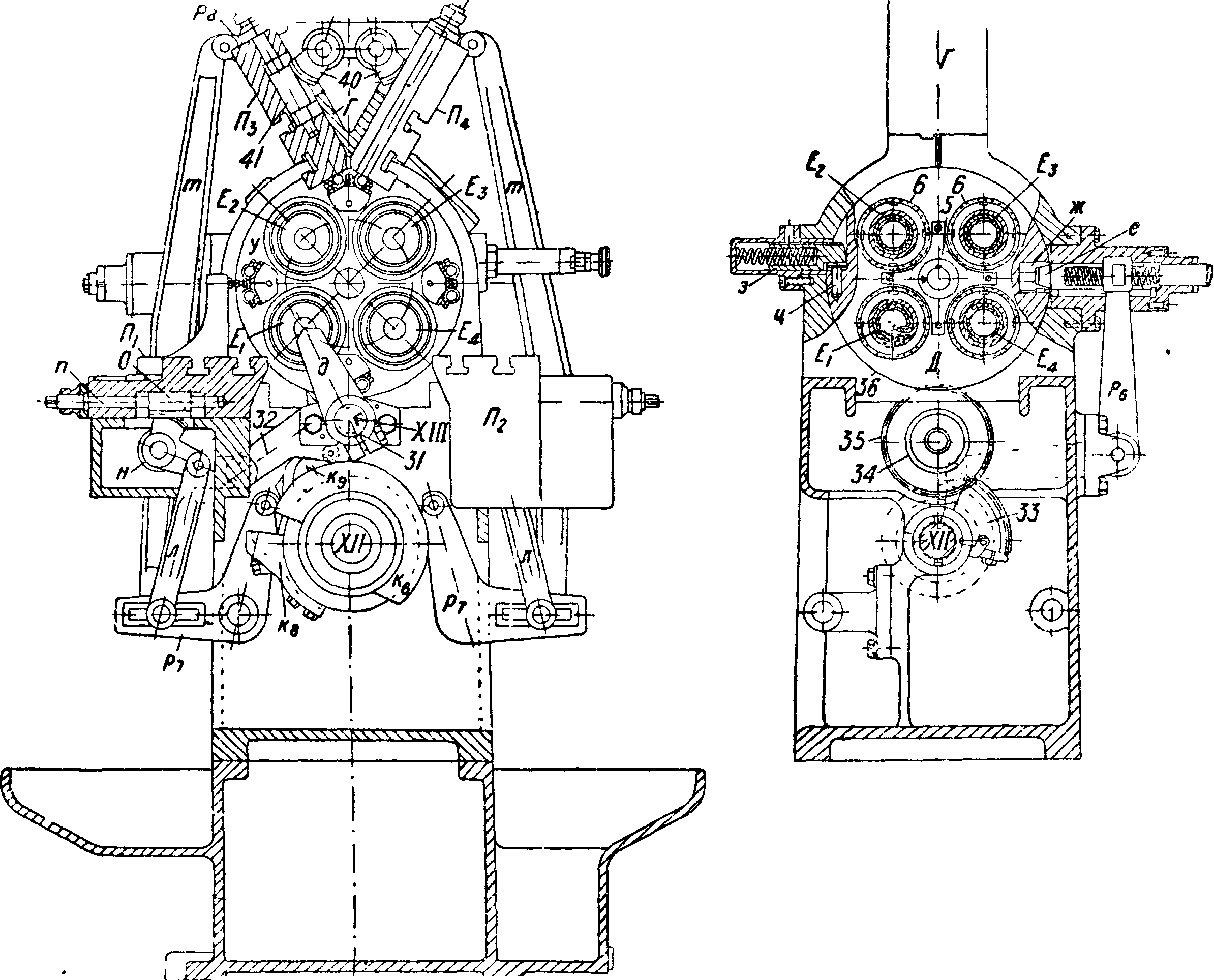

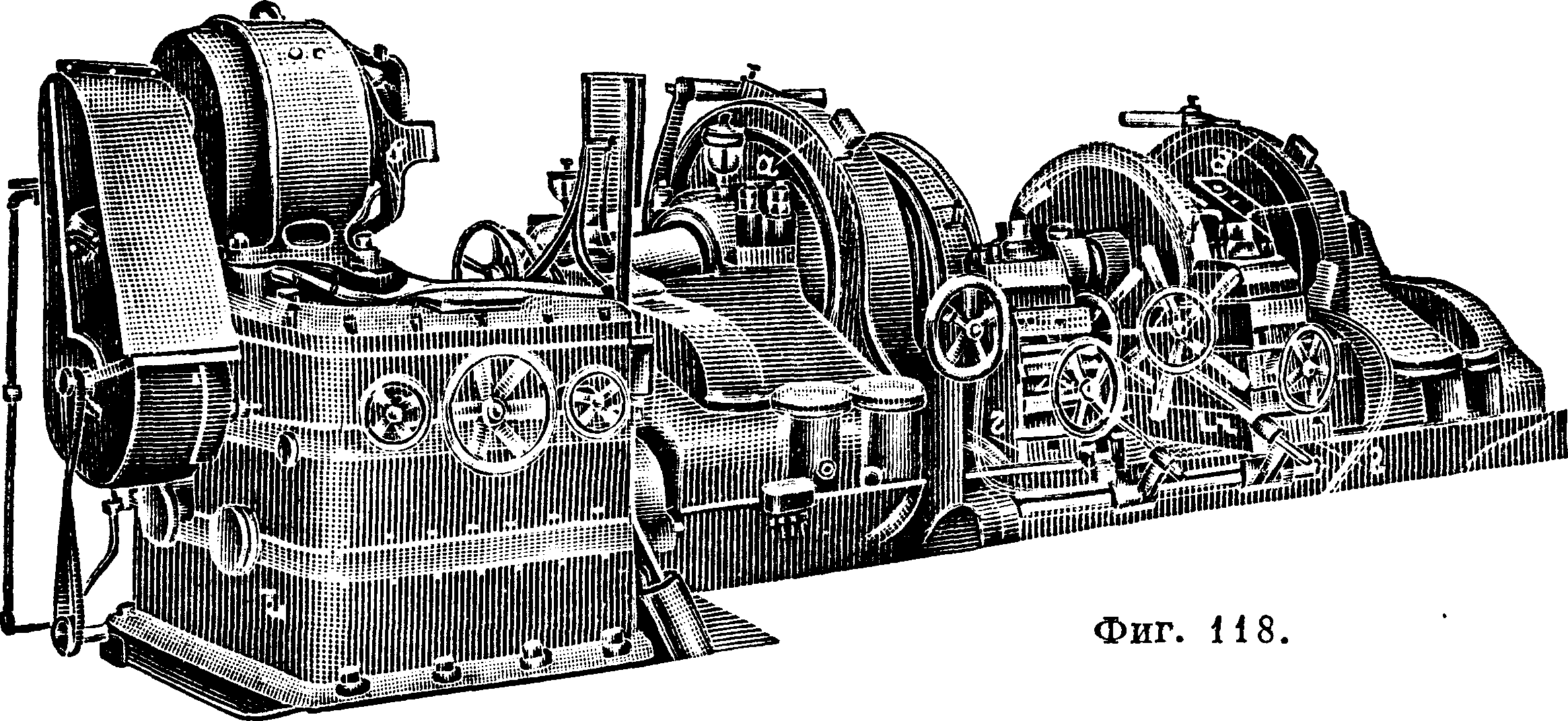

При этом реально работает лишь один набор инструмента, а остальные ожидают своей очереди. С целью уменьшить эту напрасную трату времени были сконструированы м н о^г о-шпиндельные полуавтоматы и автоматы (фигура 8), у которых число рабочих

шпинделей равно числу операций, совершаемых над данной деталью за данный цикл, и т. о. продолжительность обработки одной детали равняется продолжительности наиболее длинной операции цикла плюс время одного поворота шпиндельной головки. Кроме указанных типов име-

Фигура 8.

ется еще целый ряд токарных станков, предназначенных для выполнения специальных работ: станки для обточки вагонных и паровозных колес, станки для обточки шеек коленчатых валов, копировальные токарные станки (смотрите Копировальные станки) для обработки как тел вращения с непрямыми образующими, так и для обработки тел не-кругового сечения (овалов, кулачков и т. д.), затылочные станки (смотрите) для снятия затылков зубьев фрезеров, разверток и метчиков, Т. с. для обточки квадратных стальных слитков и целый ряд других для еще более узко специальных работ.

Всякий Т. с. состоит в основном из станины е (фигура

1, 2, 3, 4), связывающей воедино все части станка и служащей одновременно направляющими для установки и движения трех других главных деталей станка: передней бабки ж, несущей в своих подшипниках рабочий шпиндель станка, задней бабки, или рейт-штока, з, поддерживающей свободный конец обрабатываемого предмета, и подручника и или супорта б, служащих точкой опоры или местом закрепления инструме-нта.

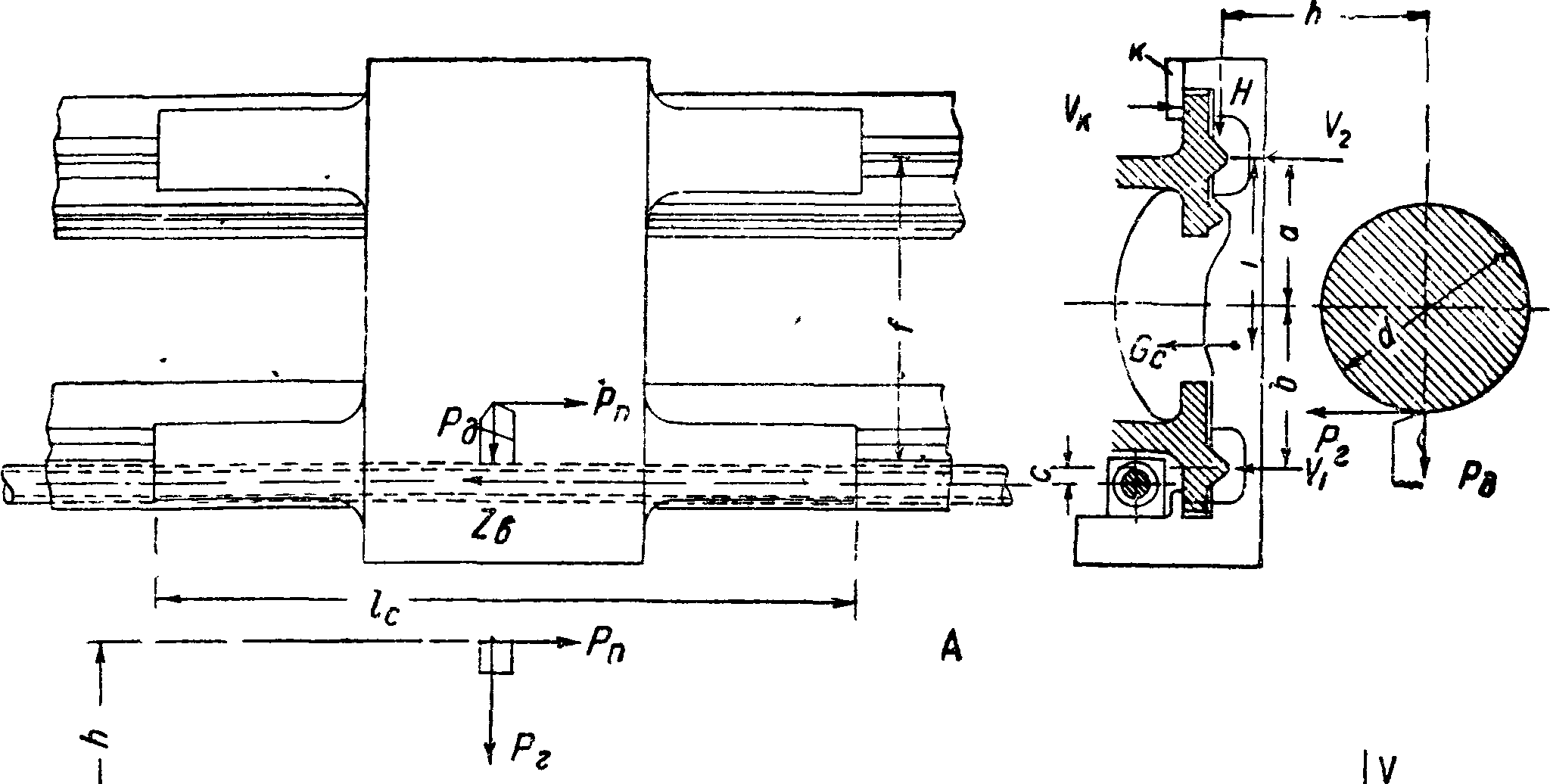

Станина представляет собой связующее звено между отдельными агрегатами станка (передней и задней бабками, супортом) и служит одновременно направляющими, по которым перемещаются подвижные агрегаты—супорт и задняя бабка. Точность работы Т. с. в значительной степени зависит от прямолинейности направляющих и их параллельности оси, соединяющей центры станка (оси. станка). Это требование обусловливает, с одной стороны, тщательную обработку направляющих, а, с другой,—применение конструктивных мероприятий, обеспечивающих сохранение достигнутых условий и при работе станка. Для этого необходимо. чтобы износ направляющих был возможно более мал и равномерен и деформации станины под влиянием усилий, возникающих в ней при работе, отзывались возможно мало на ее параллельности оси станка. Усилия, действующие на станину, складываются из следующих частей: 1) давление супорта, 2) усилия, которые передаются передней и задней бабкой,

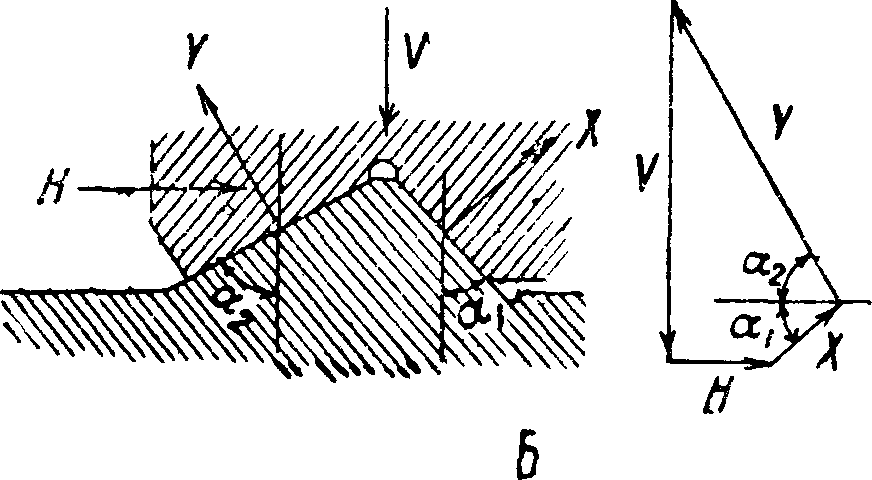

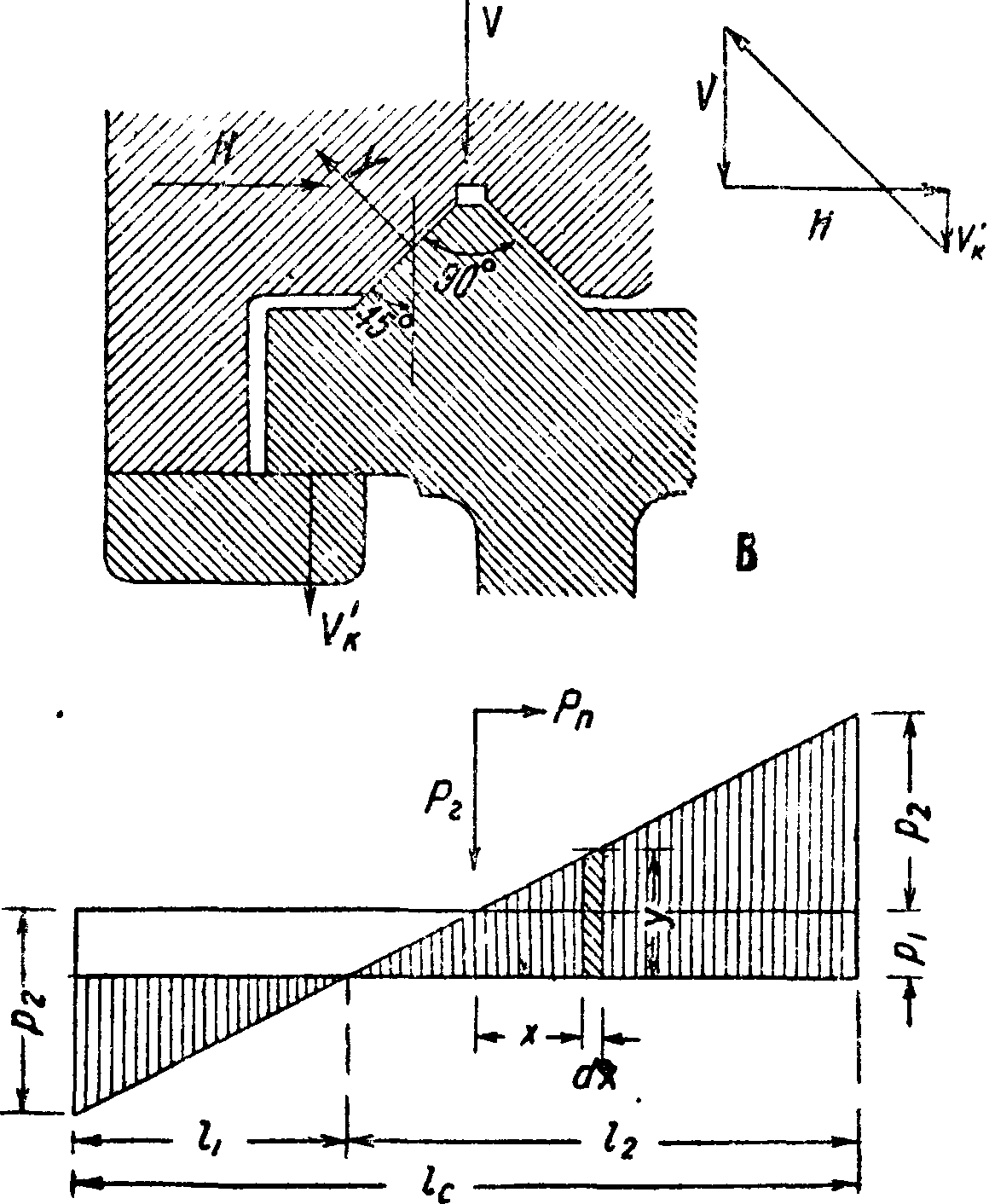

3) усилие тяги ходового винта и 4) опорные реакции ног. Усилие, воспринимаемое супортом и передаваемое им на станину при призматич. Л-образных направляющих, определится сл. обр. Усилие резания Р (фит. 9, А) разлагаем на три составляющие—главное усилие резания Рг, усилие подачи Рп и давление на лобовую поверхность резца Рд; назовем вертикальные усилия, передаваемые передним и задним полозьями супорта через V1 и V2, горизонтальное усилие, перпендикулярное оси станка, через Н, тягу ходового винта через Ζβ, вес супорта через Gc и предположим существование линейного закона распределения вдоль полозьев давлений, вызванных как силами Vx и F2, так и действующим в вертикальной продольной плоскости опрокидывающим моментомМ09 образованным силой трения Fc полозьев супорта о направляющие, и силами Ζβ и Рп. Пока ~

P.(b-a) + Ge(f-i)>Pdh,

все вертикальное давление воспринимается

| ί— | ||

| ХГ~Х_ | ||

| _:_ή | *6 t.J - | ;_ _ ^ |

Фигура 9.

А-образными призмами и равно V1 + Т2=Рг. При

Pt(b-dz) + Ge(f-i)<Pdh

происходит опрокидывание супорта и вступает в действие планка к, на к-рую действует усилие F&. В этом случае на переднюю призму действует вертикальное усилие

TV

г(п + а + |)·

+ Gc(n + г) -}- P$h

f + n

где η—расстояние по горизонтали между У 2 и Vк. Усилие на планку к равно

Ук =

«1-4-Gc{f-i)-Pdh

f + n

Горизонтальное усилие Н=Рд. Разлагая усилия V и Н, действующие на призму, на составляющие×и У, нормальные к плоскостям трения (фигура 9,Б), имеем при неравнобокой призме:×sin αχ -f Y sin α2=F,×cos αχ — Y cos α2=— Я, откуда имеем

X

V C0SO2 — Н sin «2

г =

У cosaj-f-Я sin ctj.

sin (<χχ-}-·sin (<н-}"а2)

При обычно применяемых симметричных призмах с аг — а2=45° имеем при V > Н:

Х+Г=7р2;

при V < Я (фигура 9,В) происходит сдвигание супорта и×приобретает отрицательное значение, причем вступает в действие танка к, воспринимающая усилие F“; в этом случае Y=H sea2, F^=Я tg a2—F; при a2=45° имеем:

y=hV2, Vi=H-V.

Усилие ходового винта Ζβ должно преодолевать сопротивление подачи Рп и сопротивление трения Fc супорта о направляющие. Последнее составляется из двух частей: 1) из сопротивления трения от предположенного разномерно распределенного вдоль полозьев нормального давления рх на направляющие, обусловленного наличием усилий X, Y и F&,

Ρι=±-Σ(Χ + γ + νа·);

h

2) из сопротивления трения от опрокидывающего момента М0 супорта, обусловленного наличием пар сил Рп, F0 и Ζβ, причем

M0=Pn(h +e) + Fce.

(1)

Полагая линейный закон распределения вызванного М0 вертикального давления р2 на полозья супорта (фигура 9, Г), имеем результирующий опорный момент под действием р2:

-f

1с

М2

х dx--

+ F

х1 dx =

Pp.^C

6

Мп

гДв Ро—максимальное давление р2, откуда

6 [Рп (h -f- e) -f- Fc ej

Po

Vi

(2)

T. к. закон распределения p2 на переднюю и заднюю, призмы направляющих станины статически неопределим, то полагаем, что это давление целиком воспринимается передней призмой (имеющей углы аг и а2). При равноугольном или симметричном образовании призм это допущение совершенно не меняет окончательного результата, а при различных призмах лишь незначительно на нем отзывается. Обозначая для передней призмы

* _ COS αχ-j-cOS a2

Sin (αχ 4"α2)

получаем суммарное давление, нррмалыюе к поверхностям призмы р2, вызываемое вертикальным давлением р2, равное

Р2=Р2^1·

При этом следует различать два случая: 1) когда Ρι>ρ2, то давление на салазки нигде не становится отрицательным и р2 вызывает лишь изменение распределения рг вдоль полоза супорта, не изменяя арифметической суммы давлений, равной pLlc; т. о. сила трения Fc в этом случае не зависит от опрокидывающего момента и равна μρχϊς, тогда имеем, что условие Рг>р2 выполнено до тех пор, пока ^ ^ §A [Pn(h- -e)- - μρχ lre]

Pi ^

Plk>

я

6 Αχ Рп(h- -e).

lc-βΑχμβ 5

окончательно получаем

(X + Y+Vk)>QA1Pnf

условие (3),

h -f в — &Αιμβ

сила

• (3)

трения

Пока выполнено Fc равна

Ε6=μΣ(Χ + Υ + ν*)·, (4)

2) когда р2 > ρχ, то часть давления на полозья принимает отрицательные значения и т. о. арифметич. суммарное нормальное усилие давлений на полозья супорта, от которого зависит сила трения F”c, начинает зависеть от величин р2 и Ρχ. Для этого случая имеем:

1с

Fc=μ

я-г+м“*-

[cPi *Ра

_

- f (пг + Pl) flx

~2~

2*h _!_ bPl) = fpA i

,2 А- 2 2 р2 VPz Л-

Подставляя ур-ие (5) в ур-нз (2)

μ I

ΡΪ)· (5)

и замечая,

что ра=-

Ра

Ал получаем:

6 РпР (Л + е) 4-3 μ10β(Ρι + р|) IcPz

откуда

_ SAPn(h -f β) + У9A*pj{h+e)·_________

lcUc-ЗАме)

Замечая, что если V,s= 0, то pLlc=ΑχΡ^ обозначая=ν, К=к1с. e=slc, получаем

АхРг

Рα= -р··

1С

3ν(κ+ε) + ]/9ν2(κ-4-ε)2-|-3Λ1/£ίβ(1 — b Αχ με)

1 — 3 μεΑχ

Принимая обычные для нормальных Т. с. значения ν — 0,3 -^-0,5 (обычно 0,5), μ=0,1, Αχ=~ |/2 — 1,4, κ=0,25 -f- 0,4 (в среднем 0,3), ε== 0,08 -^-0,15 (в среднем 0,1), получаем р,*= 1,94 £-=1,37 рх;

1С

при этом сопротивление трения движения супорта FI=1,05 1Fc, то есть влияние перекоса на трение весьма незначительно. Однако в некоторых случаях, например для лоботокарных станков или дая станков с весьма высокими центрами,

значение Fnc может возрастать до (2—4) Fe. Усилие, необходимое для перемещения супорта посредством ходового винта или шестеренки и рейки, по сказанному выше равно Ze=PH + Fe.

Для определения Fc задаются сначала усилиями резания Рг, Рп и Рд, откуда определяют Pi и р2 [последнее из ур-ия (2) или (6), смотря по тому, выполнено ли условие (3) или нет], после чего Fc легко находится из ур-ия (4) или (5).

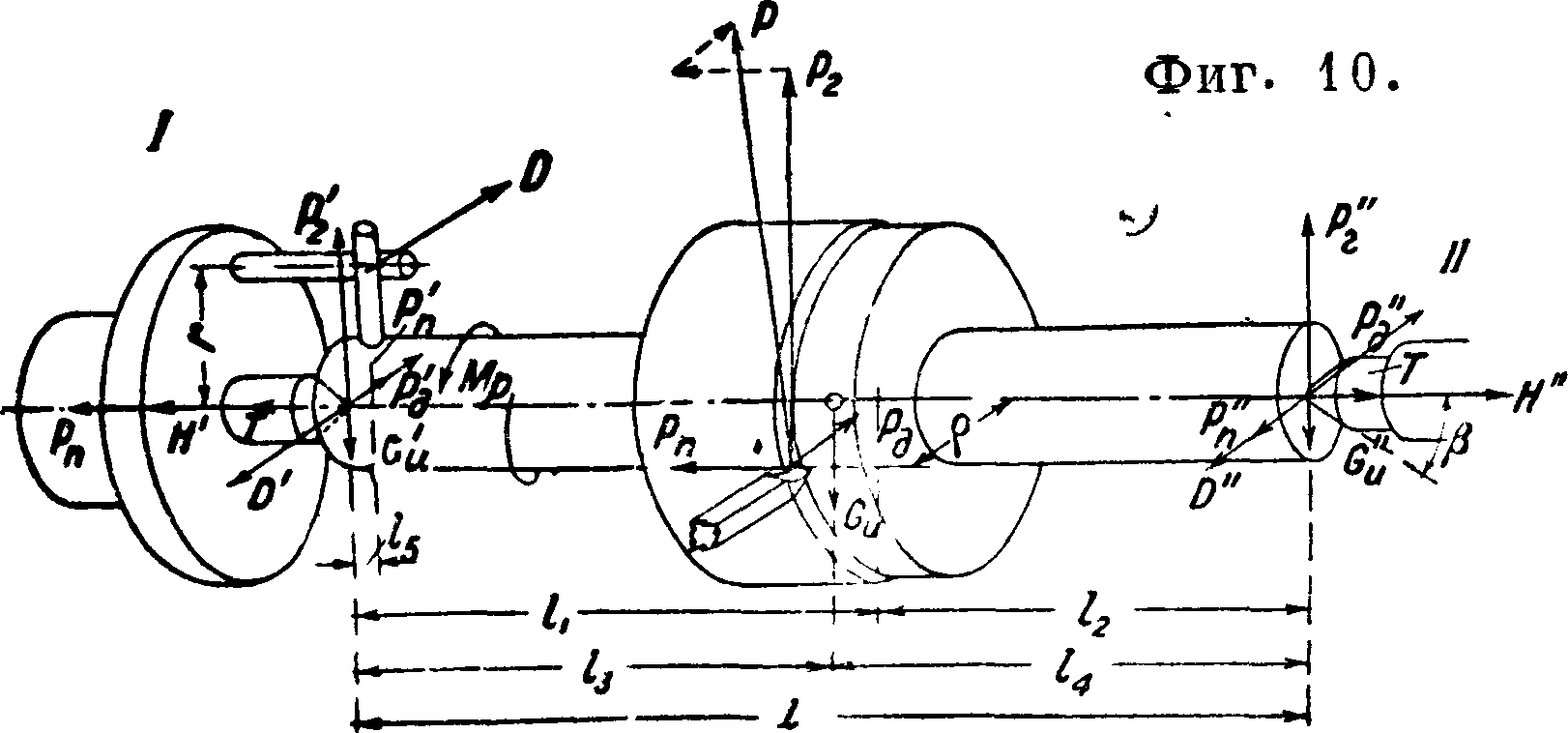

На переднюю и заднюю бабки усилия резания передаются при обточке между центрами и захвате обрабатываемой детали поводком по следующей схеме. На центр передней бабки I

(фигура 10) действуют вертикальные составляющие главного усилия резания Pt и веса изделия равные р:,=р

г i

G

, Q 1Л

i >

затем горизонтальные, перпендикулярные к оси станка усилия Рп и Ра- вызванные горизонтальными составляющими усилия резания и равные

P — Р

Q р — р Ιά

I 9 д i »

гдее—средний радиуз обточки.

Кроме того перпендикулярная к оси и переменная по направлению составляющая D давления D на поводок (гЯ=ρΡζ) равна

i?* т /_ т> Q О~ ^б)

^ п ·

По оси бабки действуют силы: первоначального зажатия между центрами Т, усилия подачи Рп и горизонтальная составляющая Я, вызываемая равнодействующей R поперечных сил вследствие коничности поверхности центров (угол при вершине 2 β), равная H=R tgjff.

Из этих величин D для заданных условий резания (то есть Рг,- Рд и Рп) и диам. обточки остается нзизменнэй по величине, но меняет свое направление при вращении шпинделя. Величины Pw, P, Gu и Т не изменяются для данных начальных условий как по величине, так и по направлению. Величины Р£иРа ме-γ~Ά няются по величи-

не с продвижением супорта, но остаются постоянными по направлению. .фигура и. Наконец величина

Н меняется как в течение одного оборота, так и по мере продвижения супорта, оставаясь постоянной по направлению. Силы, действующие в плоскости, нормальной к оси, на центр задней бабки, будут соответственно равны:

Р" — P ii · Р" — Р — Р б.

*- 2 г П -‘- П i 1

и

ii · Ч ’

Gu:

I

И"=Pi

е±5 г£

ί наибольшему из двух значений Н и Н" вслед-; ствие того, что большее осевое усилие сдвигает

Фигура 13.

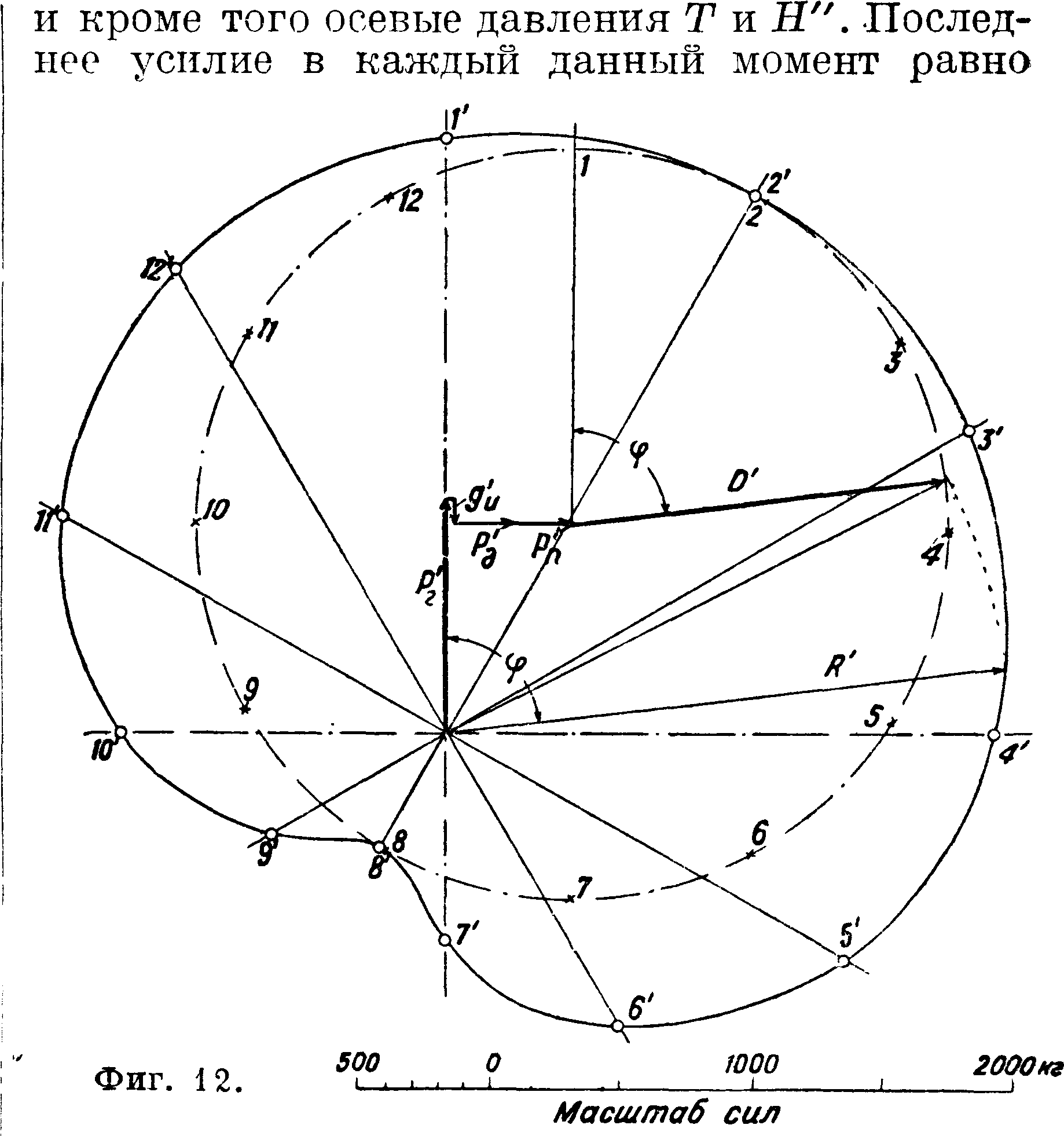

обрабатываемый предмет в сторону центра с меньшим усилием (фигура 11) и в последнее наряду с Я", вызванным соответственной перпендикулярной равнодействующей, появляется дополнительное осевое усилиеЯ5[ вследствие прижатия изделия к центру, равное разности обоих осевых усилий. Изменение R в полярной диаграмме в ф-ииугла <р поворота шпинделя показано на фигуре 12 (для следующих начальных условий: Ръ=1 500 килограмм; Рд ··=

-300 килограмм; Рп-7эО кг; ρ=г — 100 миллиметров; 1=500 миллиметров; — 200 миллиметров; 1г — 300 миллиметров; 15=20 миллиметров; Gu=250 килограмм). В добавление к этим усилиям на переднюю бабку действует тяга ремня Zp или давление на зубцы при индивидуальном приводе от электромотора через зубчатые переда-

Фигура 14.

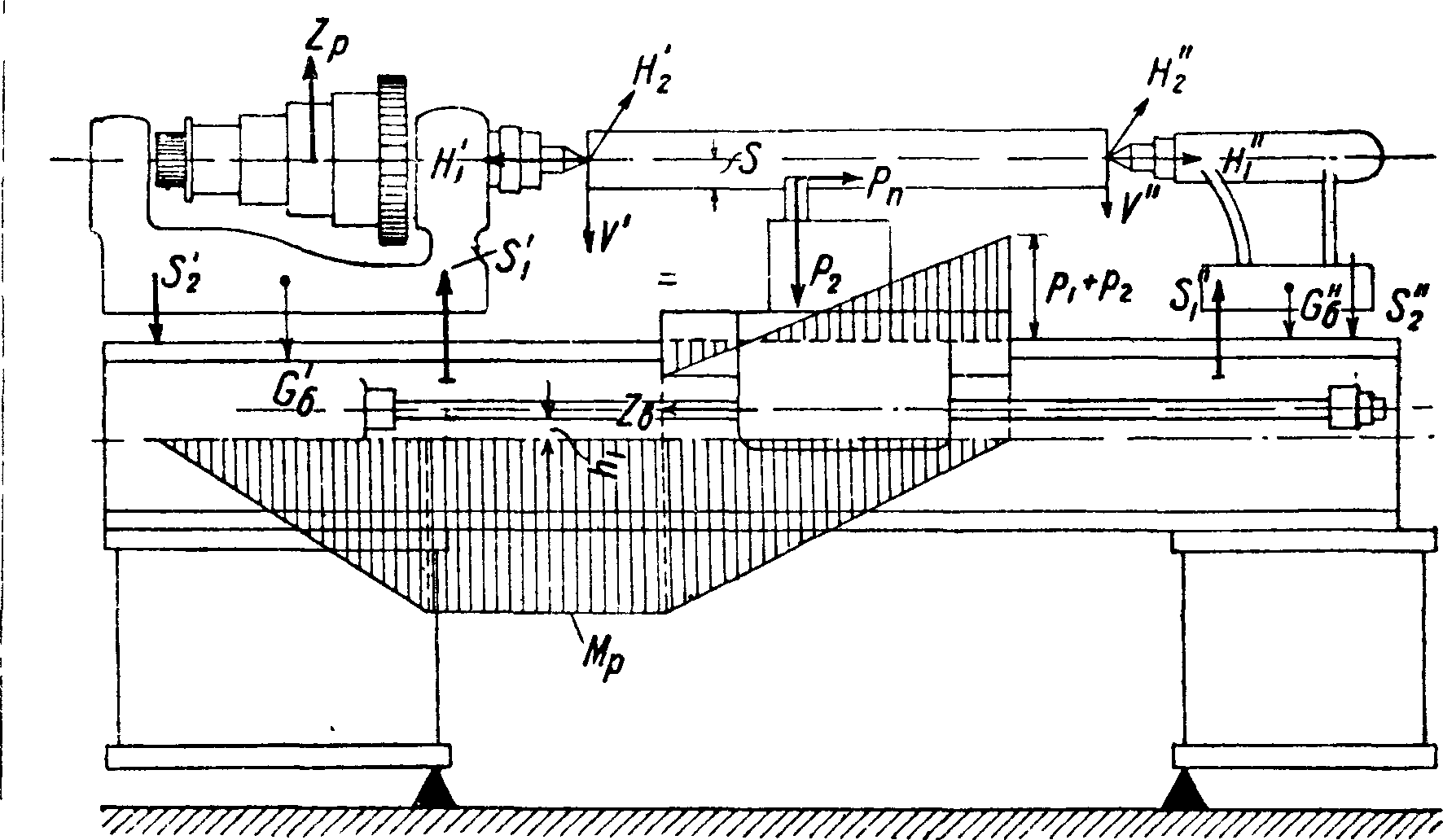

чи, а на обе бабки—их собственные веса и Ορ. Действующие на бабки усилия передаются на станину у передней бабки через болты, скрепляющие ее со R

станицой, а у задней—

собом из заданных усилий центры бабок, силами тяги ремня ΖΏ и весов

V, Нг и %

Но на

Фиг,

тоЩр-

через затяжной болт и траверсу. Т. о. станина Т. с. представляет собой балку, лежащую на упругих основаниях и нагруженную следующими силами и моментами: силами $3, $2, $ι и S2 (фигура 13), передаваемыми на станину обеими бабками и находимыми обычным спо-

бабок, распределенной нагрузкой + р2 по длине полозьев салазок, постоянным по длине балки изгибающим моментом Мв ходового винта, равным Me=Ze-hl9 где hx— расстояние от оси винта до нейтральной оси станины, и распределенным по закону трапеции крутящим моментом Мр — Рг-д. Зная поперечное сечение станины, можно определить напряжения, вызываемые в ней этими силами и моментами, равно как и появляющиеся в ней под их действием деформации.

На точность обработки на Т. с. влияют при математически правильных направляющих меняющиеся при продвижении супорта вдоль станины деформации:

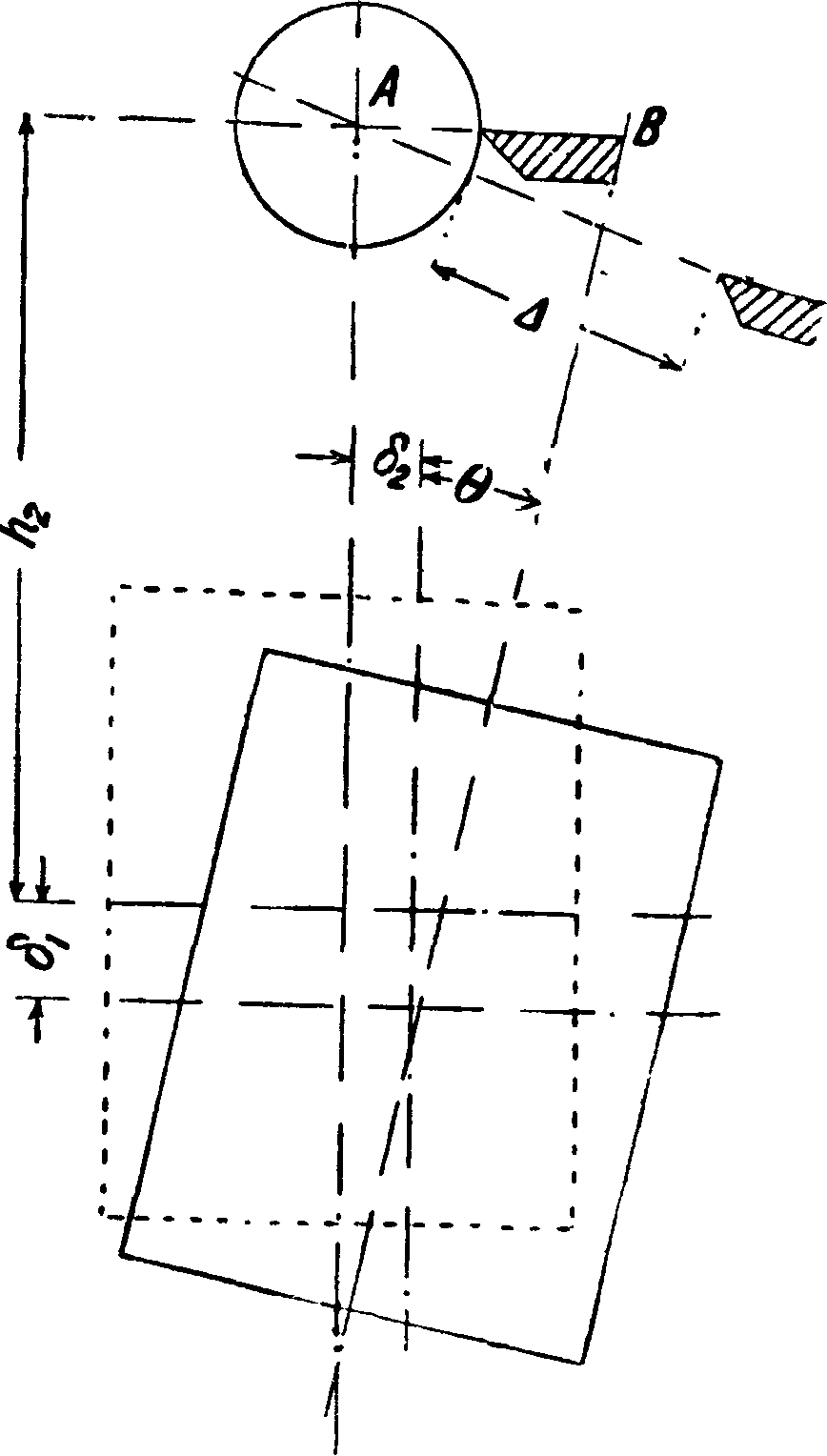

1) станины, 2) салазок супорта и резцедержателя с резцом, 3) обеих бабок и 4) самого обрабатываемого изделия. Ту часть отклонения А резца от оси обрабатываемого предмета, которая возникает вследствие деформации станины, можно найти, зная величины стрел вертикального и горизонтального прогиба станины и <52 (фигура 14) и угол скручивания & в сечении, содержащем резец. Тогда отклонение А резца приближенно м. б. приравнено отрезку АВ, равному

Θ — (Л2 -f б 3) tg Θ -j-

-г S2~h2tg6 + <52.

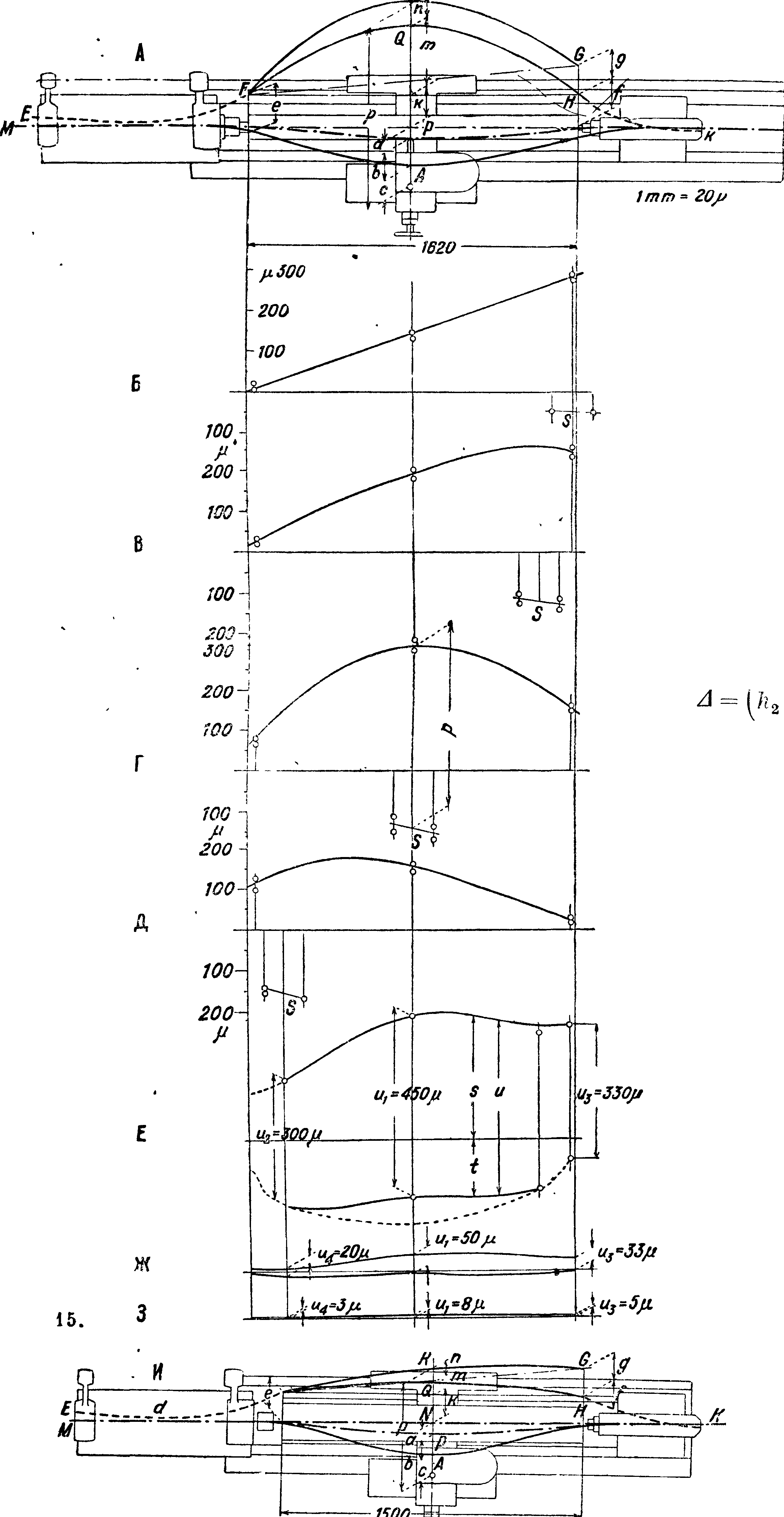

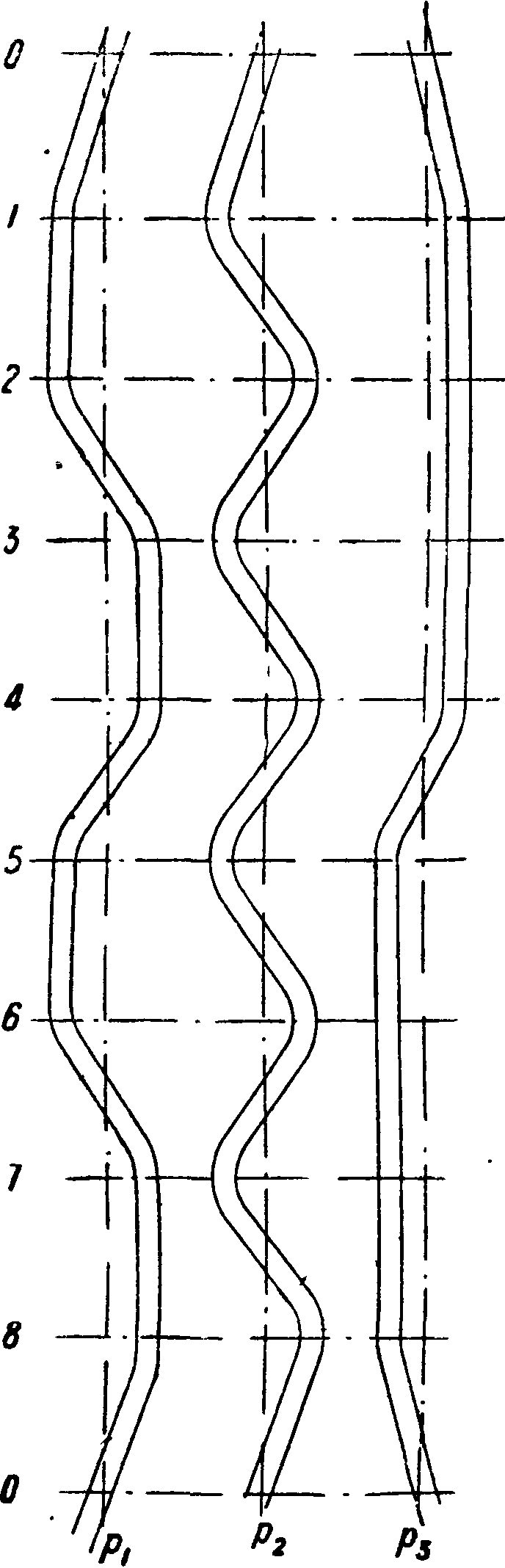

На фигуре 15 показаны результаты экспериментального исследования деформаций станины Т. с. по опытам Г. Кикебуша (Н. Kiekebusch). Фигура 15, А изображает в вертикальном масштабе 1 миллиметров=20 μ: деформации частей Т. с. и обрабатываемого предмета, отнесенные к идеальной оси станка при положении супорта на середине станка, а именно: кривая МРК— упругая линия горизонтального прогиба станины, вызывающего отклонение резца на расстояние ст, кривая МАК—упругая линия направляющих при скручивании станины—соответствующее отклонение b; отрезок с—величина отклонения резца, обусловленная сдвигом и деформацией супорта под действием сил резания (с остается при Р=Const постоянной при движении супорта по станине и т. о. не оказывает влияния на точность работы станка!; кривая EF—упругая линия оси шпинделя, вызывающая совместно со сдвигом бабки отклонение переднего центра, равное е (в виду переменности результирующей давления на центр R, это отклонение изменяется за один оборот шпинделя); кривая НК изображает изгиб и смещение шпинделя задней бабки, вызывающие смещение заднего центра на величину/; отклонение центров обеих бабок вызывает смещение оси изделия у резца, равное /с. КриваяFQH изображает собой упругую линию оси изделия, изогнутого под действием силы резания, этот фактор вызывает смещение оси изделия на отрезок т; наконец если изделие зажато не совсем плотно на центрах, то имеет место нек-рое радиальное

Jrrim=20jjt

смещение изделия на одном из центров, выражаемое отрезком д на заднем центре и влекущее за собой смещение п под резцом. Т. о. суммарное смещение оси изделия относительно резца выражается отрезком р (для испытанного станка фирмы Леве с высотой центров 270 миллиметров, полезной длиной £ 100 миллиметров при обточке вала 0 168 миллиметров, длиной 1 620 миллиметров, Рг=1 200 килограмм, Рд== 433 килограмма, р=450 μ). Диаграммы Б,В,Г,Д (фигура 15) изображают в том же масштабе упругую линию оси обтачиваемого вала и суммарное отклонение супорта £ при его различных положениях вдоль направляющих. На диаграмме Е изображено изменение деформаций вала s и супорта t, отнесенных к острию резца и первоначальной математич. оси станины в функции перемещения супорта при обдирочных работах (Pt=1 200 килограмм, ,Рд=433 килограмма): из кривых видно, что суммарная деформация w=s+i изменялась в пределах и2=300 μ до иг — 450 μ; т. о. наибольшее отклонение обтачиваемой детали от цилиндра по диаметру равно

Ad=2 (umax — umin)=300 μ=0,3 миллиметров.

Из этого очевидно, что для получения точной цилиндрической поверхности важно не столько абсолютное значение деформаций, сколько их постоянство по мере продвижения супорта рдоль станины. На этом примере хорошо выступает благоприятное влияние средней опоры станины (сплошная кривая на диаграмме Е) по сравнению с станиной на двух ногах (пунктирная кривая). На диаграммах Ж и 3 показаны суммарные отклонения при обточке под шлифовку (Рг=250 килограмм, Рд=90 килограмм) и при шлихтовке

L<Diir. 16а.. Фигура 166·

(Рг=40 килограмм, Рд — 14 килограмма): в первом случае Ad== 60 μ=0,06мм. во втором Ad=10 μ=0,01 миллиметров. На диаграмме И изображены те лее упругие линии, что и на диаграмме А, но для обточки вала длиной 1 500 миллиметров, ;2f 180 миллиметров; при этом р== 265 μ, откуда видно, какое большое значение на точность обработки имеет жесткость изделия. Из этих испытаний явствует, что при правильной конструкции отдельных частей станка влияние деформации их при работе на точность обработки меньше, чем допускаемая технич. условиями неточность изготовления Т. с.

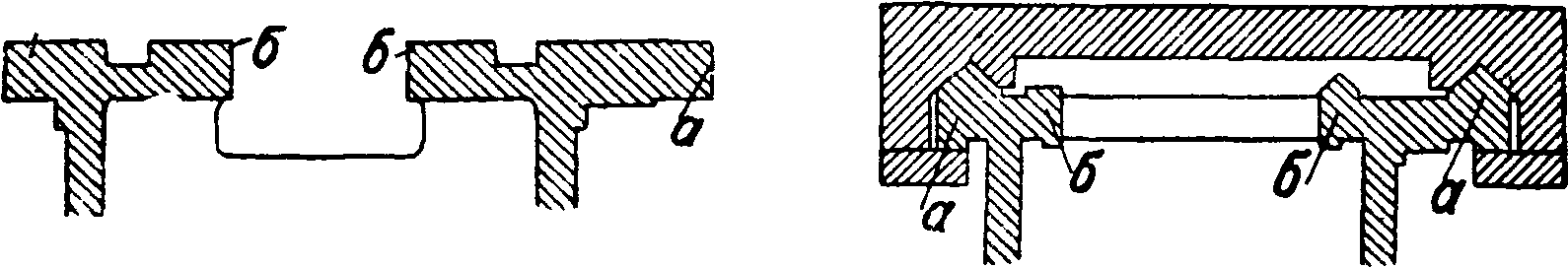

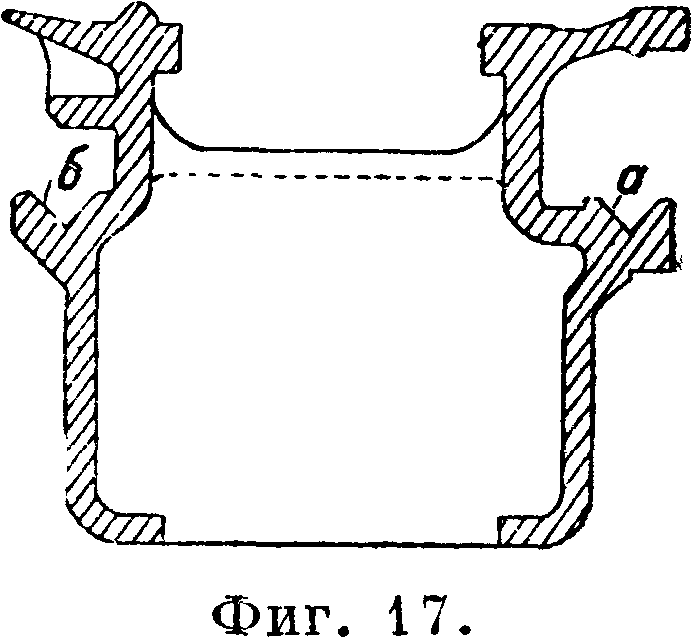

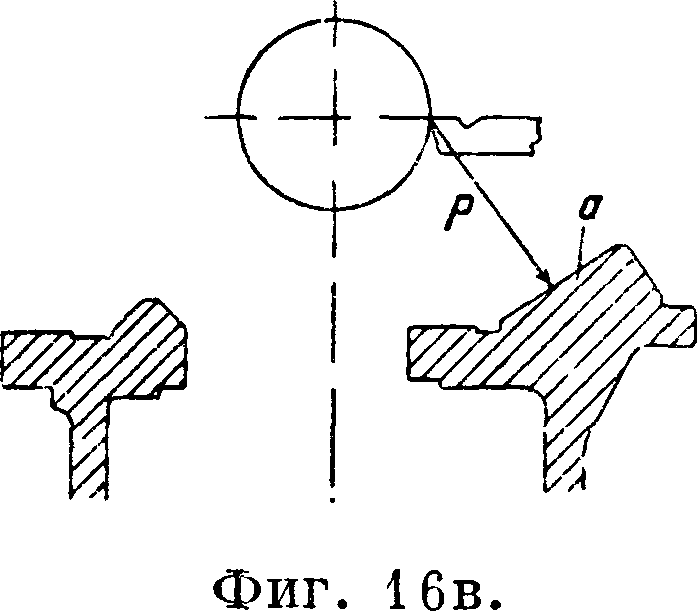

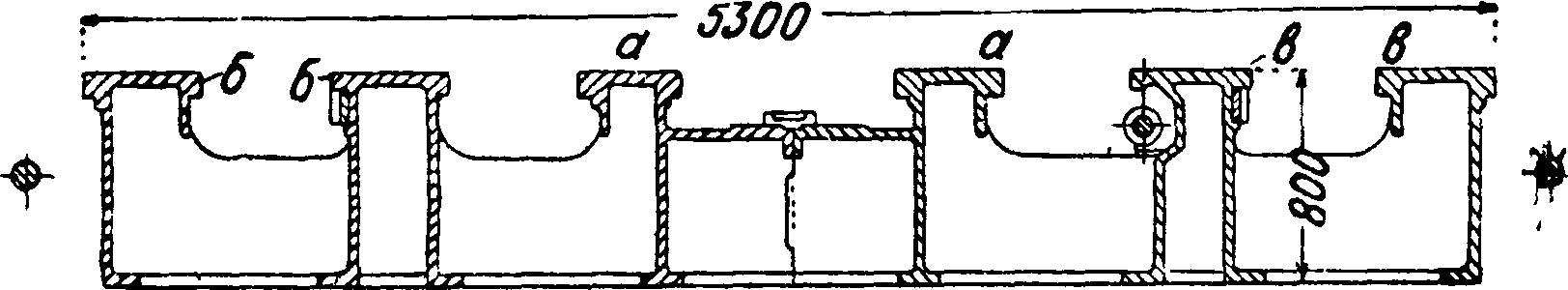

В конструктивном отношении станина Т. с. представляет собой двойную балку, верхние полки которой служат направляющими для передвижных задней бабки и супорта. В современных Т. с. применяют два типа направляющих: плоские (фигура 16а)—т. н. европ. типа, и крыше образные, или д-образные (фигура 166),— т. н. америк. типа. За первыми имеется несомненное преимущество как в отношении удобства обработки их, так и в смысле незначительности износа вследствие легкости придания им значительных размеров; за вторыми— гл. обр. их свойство самоцентрирования при б“, или м. равномерном их износе. Поэтому современное станкостроение обычно для Т. с. более легких типов применяет америк. тип направляющих, для тяжелых — европейский. В станках, предназначенных для специальных работ (напримеравтоматы),у которых диаметр изделия подвергается незначительным колебаниям и следовательно направление равнодействующей силы резания довольно точно известно, можно сконструировать направляющие таким образом, чтобы их главная опорная поверхность « (фигура 16в) была перпендикулярна к направлению давления резания Р. У всех современных Т. с., предназначенных для обточки между центрами, станина имеет два параллельных ряда направляющих: 1) более широкие а—для супорта (фигура 16а и 166) и 2) более узкие б—для задней бабки. Объясняется это стремлением сделать положение оси центров независимым от износа направляющих супорта, износа тем более быстрого, что супорт находится постоянно в движении под значительной нагрузкой. Серьезного внимания заслуживает вопрос защиты направляющих от стружек; с этой целью делают

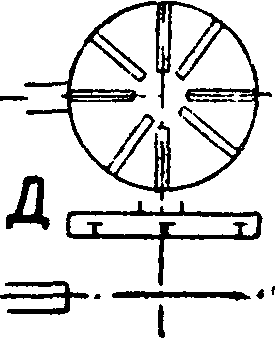

иногда у станков, дающих большое количество мелкой стружки (например у ных Т. с. для точки латуни), станины с закрытыми направляющими а и б (фигура 17) для движения супортов.

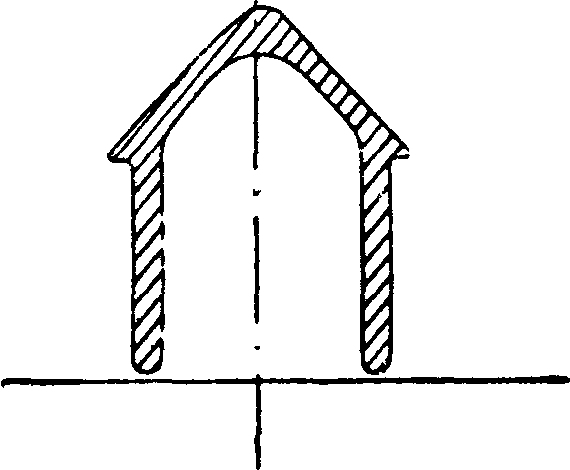

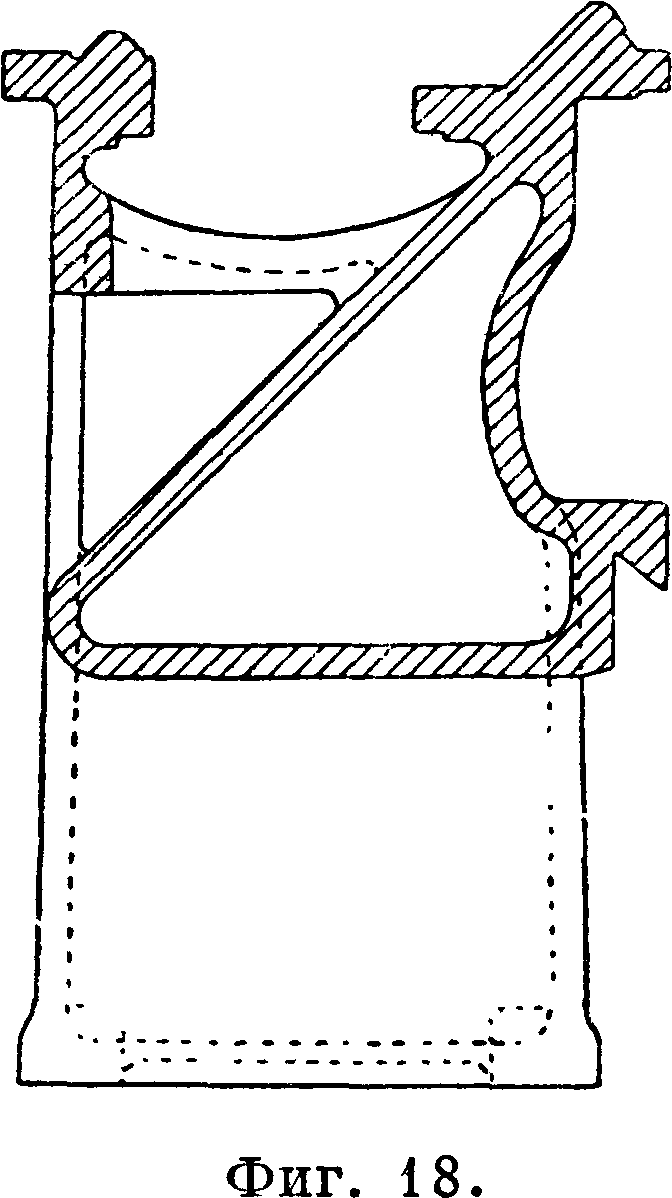

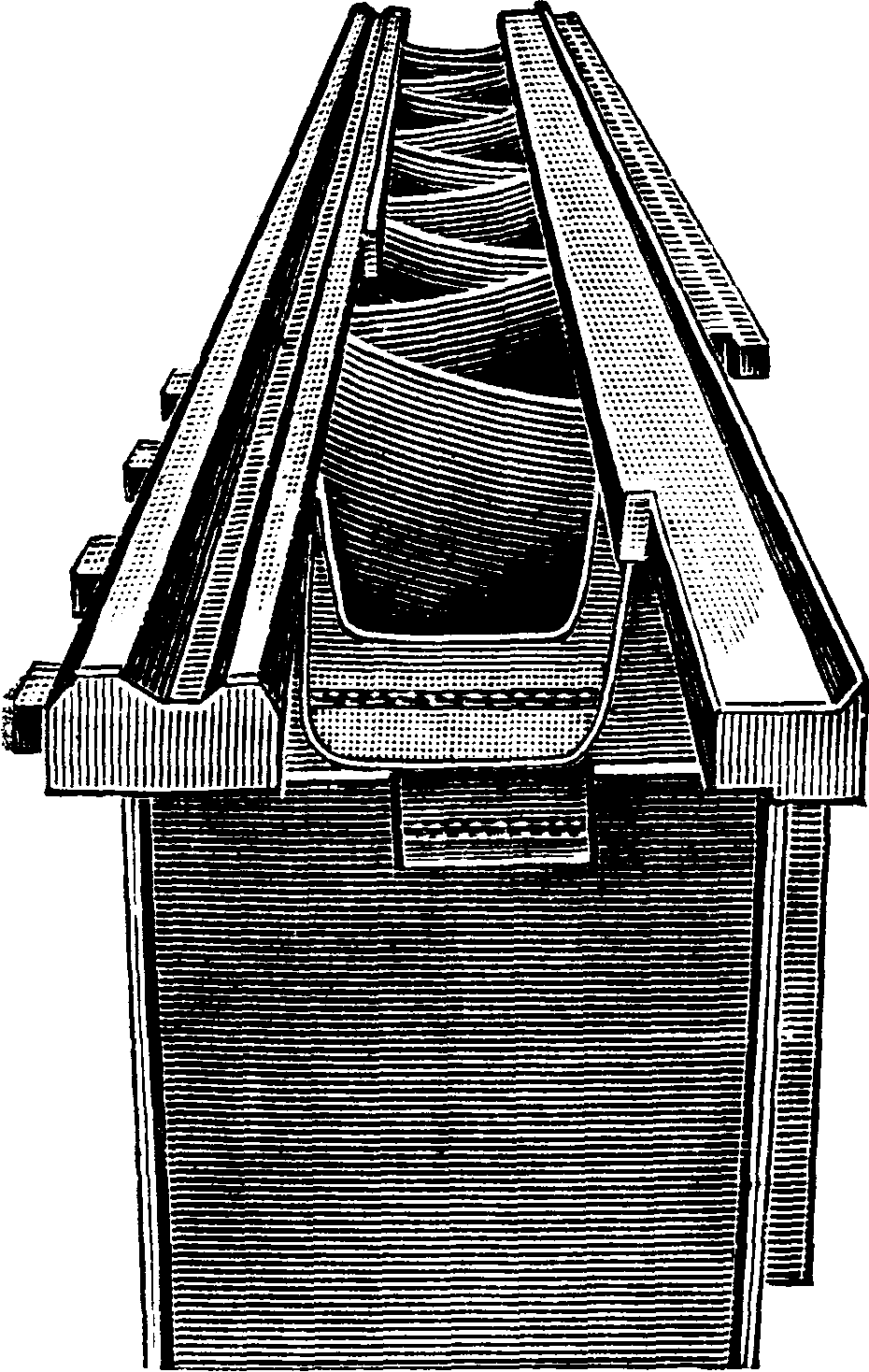

В связи с большим количеством стружек, получающихся на современных Т. с. при работе резцами из сверхтвердых сплавов, особое значение приобретают скорость и удобство удаления стружки, которые в значительной мере зависят от соответственной конструкции станины и салазок супорта. С этой целью у станков, дающих большое количество стружек (например многорезцовые токарные станки), пространство между обеими щеками станины оставляют незанятым супортами, которые скользят по боковым направляющим станины, а самую станину снабжают наклонными лотками и окнами для удаления проваливающейся между направля

ющими стружки (фигура 18). Как было показано“ выше, на точность работы наибольшее влияние оказывает изгиб станины в горизонтальном направлении и скручивание ее. С целью повысить момент сопротивления станины этим усилиям обе боковые щеки станины связывают поперечными ребрами, имеющими в сечения обычно коробчатую или П-образную форму, которой для облегчения отвода стружек часто придают крыгаеобразную форму (фигура 19).

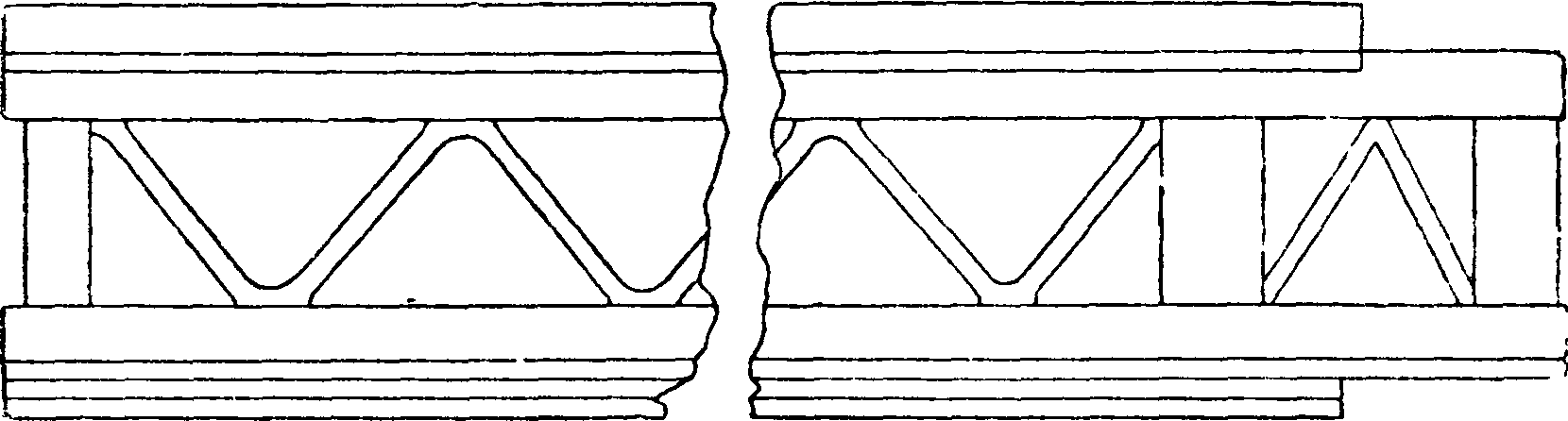

С целью увеличения жесткости станины в последнее время соединительные ребра располагают в виде раскосов (фигура 20), т. ч. станина приобретает вид раскосной фермы. Станины особо больших Т. с. обычно выполняются в вйде ряда продольных балок—направляющих, объединенных поперечинами и раскосами в ребрис-

Фигура 20.

тую плиту, непосредственно лежащую на фундаменте. На фигуре 21 изображено сечение станины Т. с. с высотой центров 2 400 миллиметров; средняя пара аа направляющих служит для движения ладней бабки, а обе боковые пары б б и вв—для двух пар супортов (Т. с. имеет 4 супорта—по два с каждой стороны). В качестве материала для станин применяют обычно высшего качества плотный чугун, причем зачастую под направляющие закладывают в форму кокили, чем вызывается: 1) увеличение твердости поверхностного

Фигура 21.

слоя направляющих, весьма выгодное для их стойкости против износа, 2) наличие мелкозернистой переходной зоны от закаленного слоя к общей массе чугуна и 3) отсутствие раковин и пор в области перехода направляющих в вертикальную стенку станины. Для станин высококачественных Т. с. применяют иногда отливки из никелистого чугуна(1,0—2,0 % никеля), обладающего большой плотностью и твердостью. В последнее время учащается применение электросварных конструкций для станин Т. с., имеющих ряд явных преимуществ сравнительно с чугунными: 1) возможность применения различного материала в зависимости от местных требований, 2) большая прочность и легкость при равной жесткости (модуль Юнга для стали почти вдвое выше, чем для чугуна), 3) для крупных станин, а в особенности ддя станин штучных Т. с.,—дешевизна в виду отсутствия модели. Электросвар-ная станина токарных станков изображена на фигуре 22.

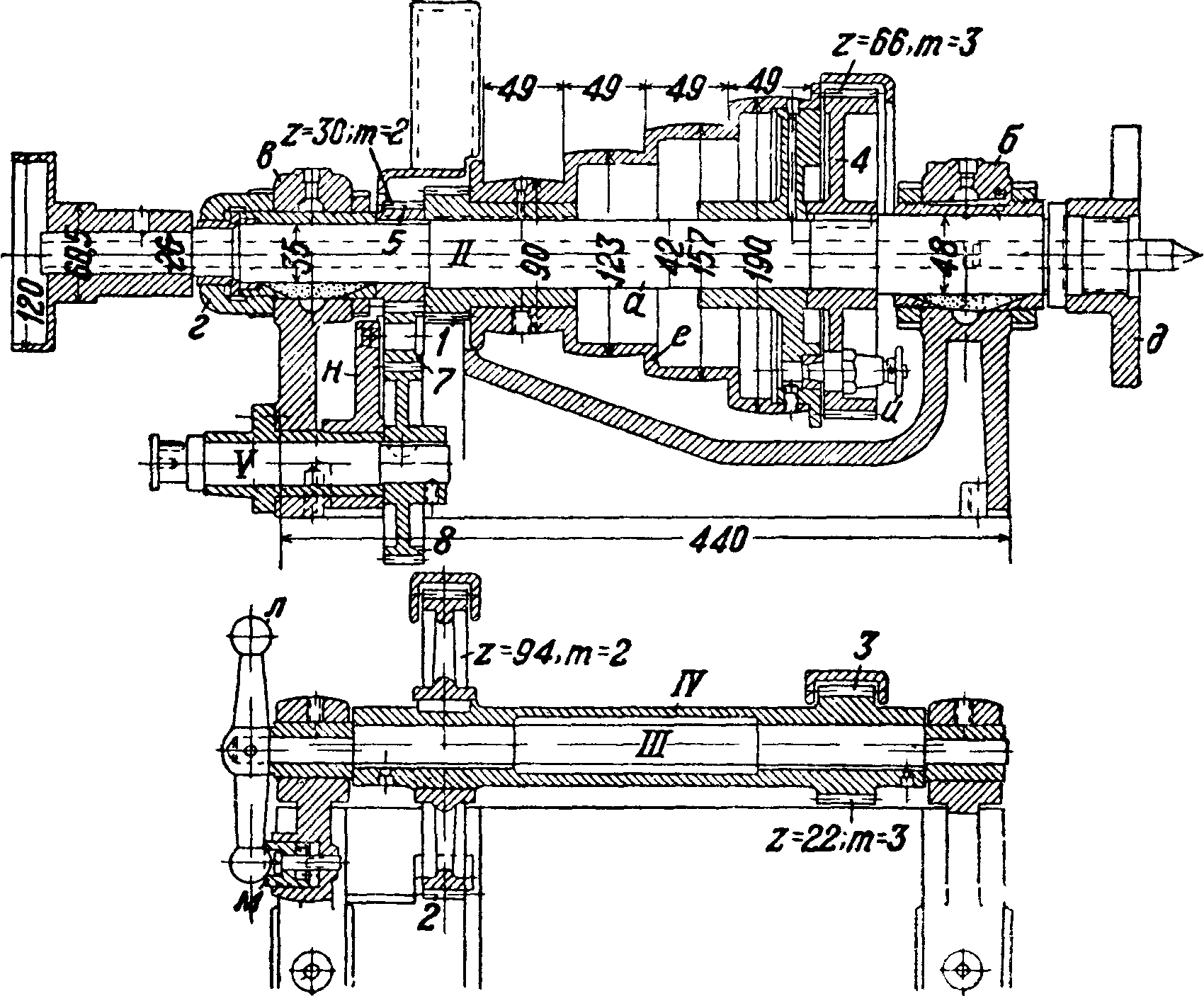

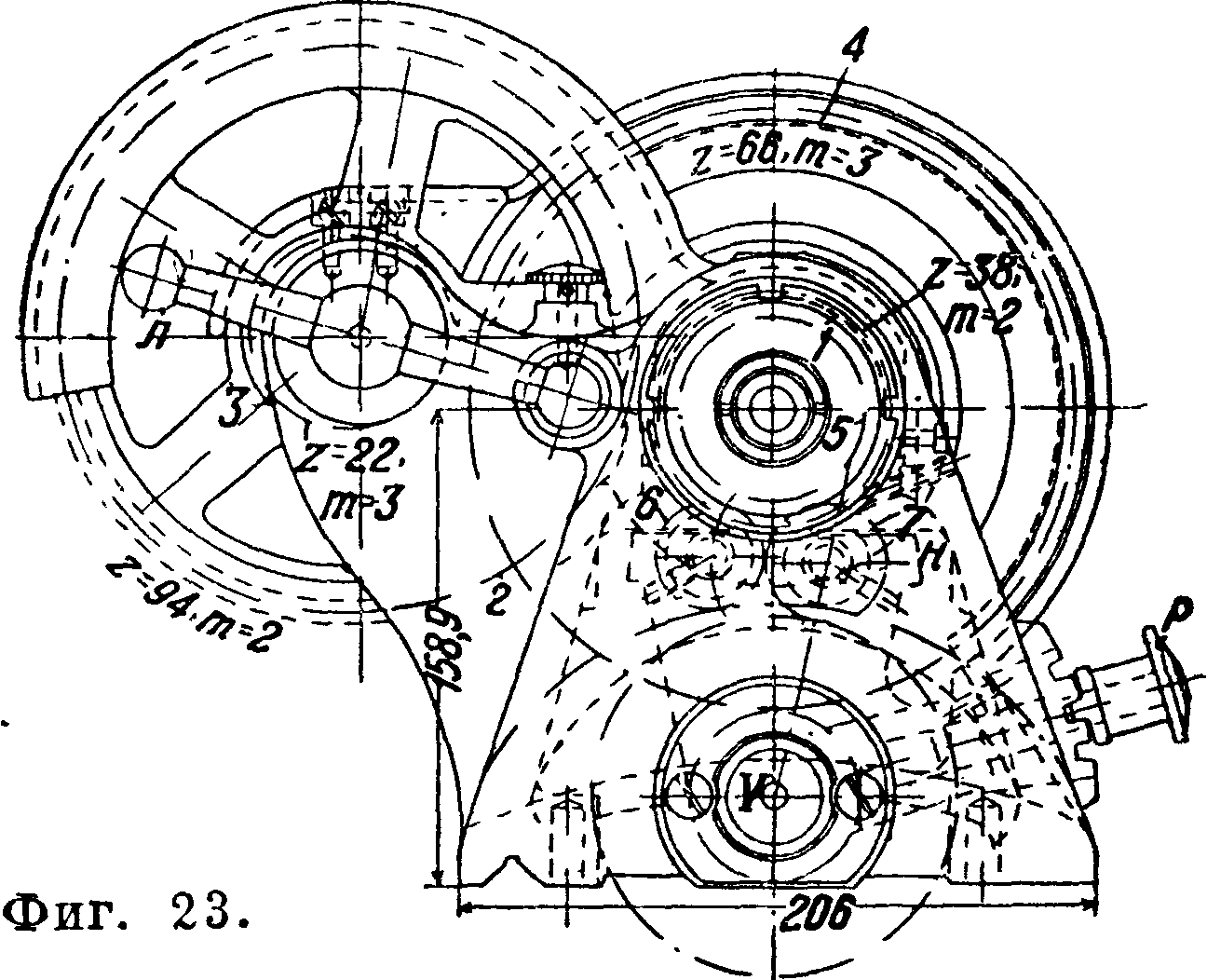

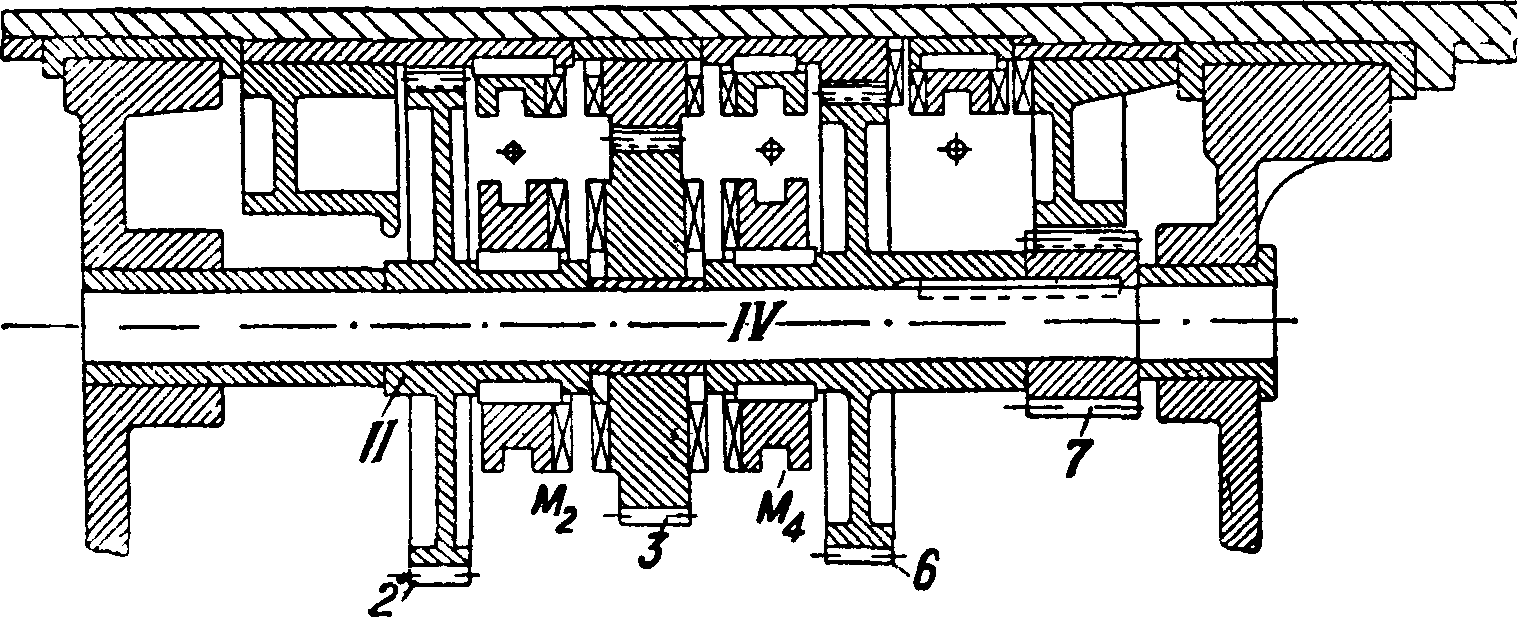

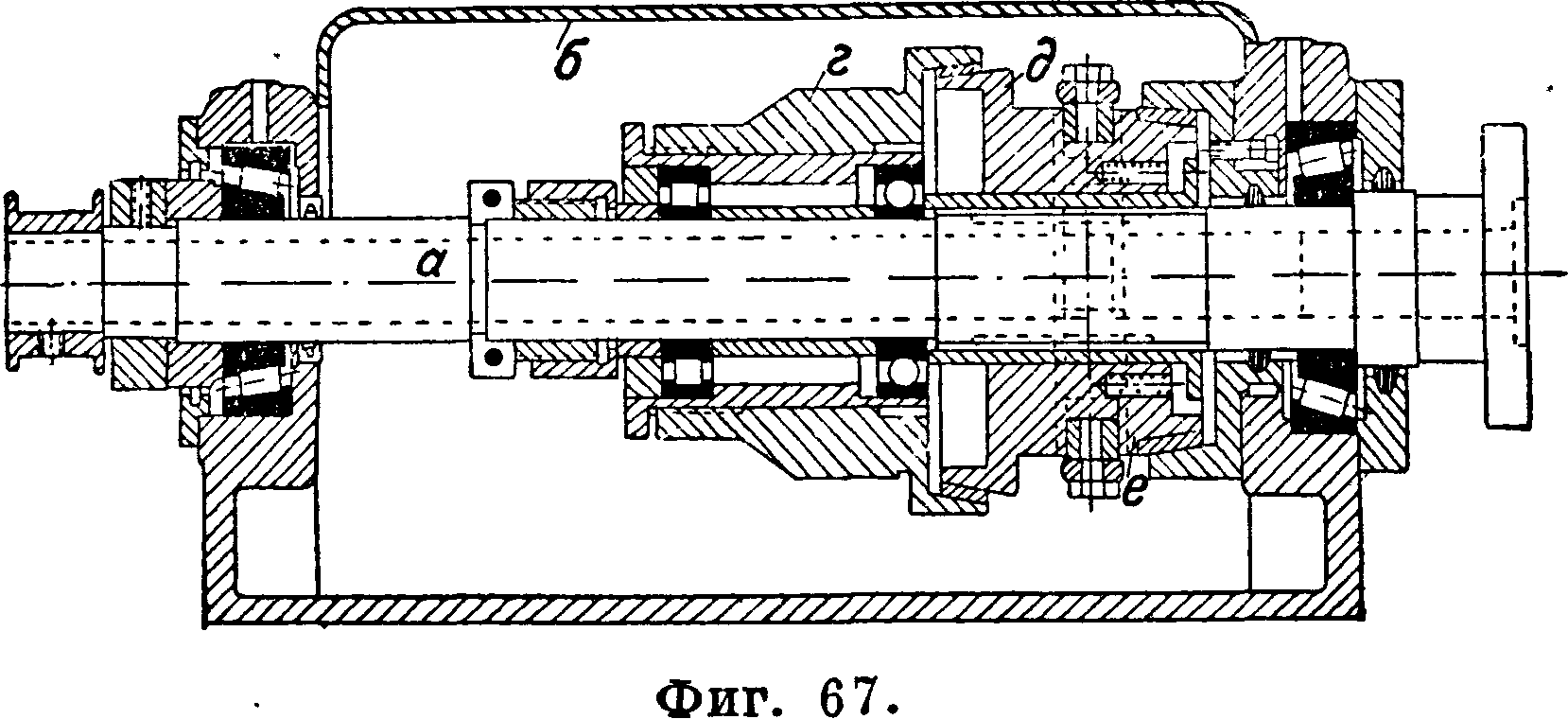

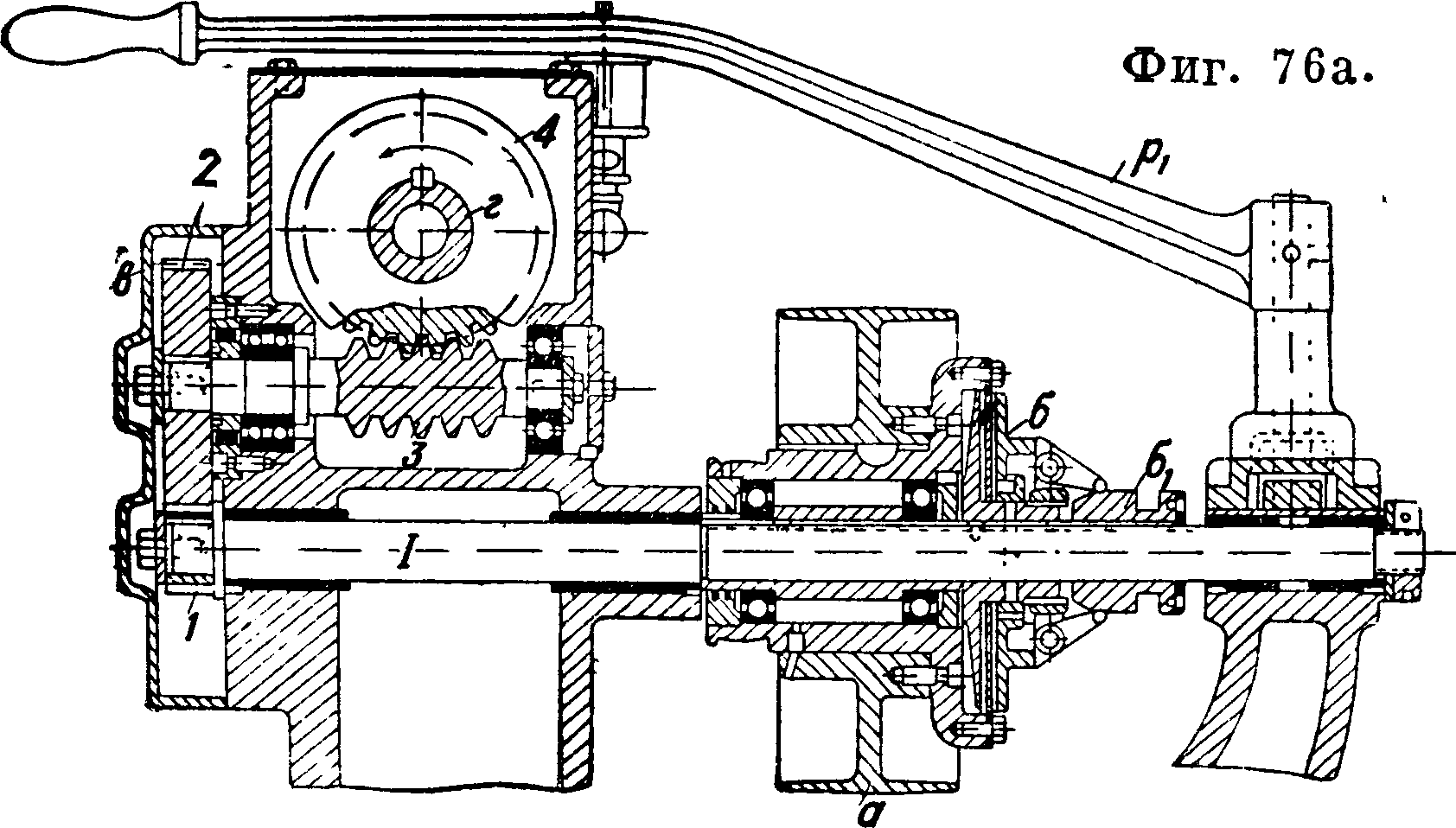

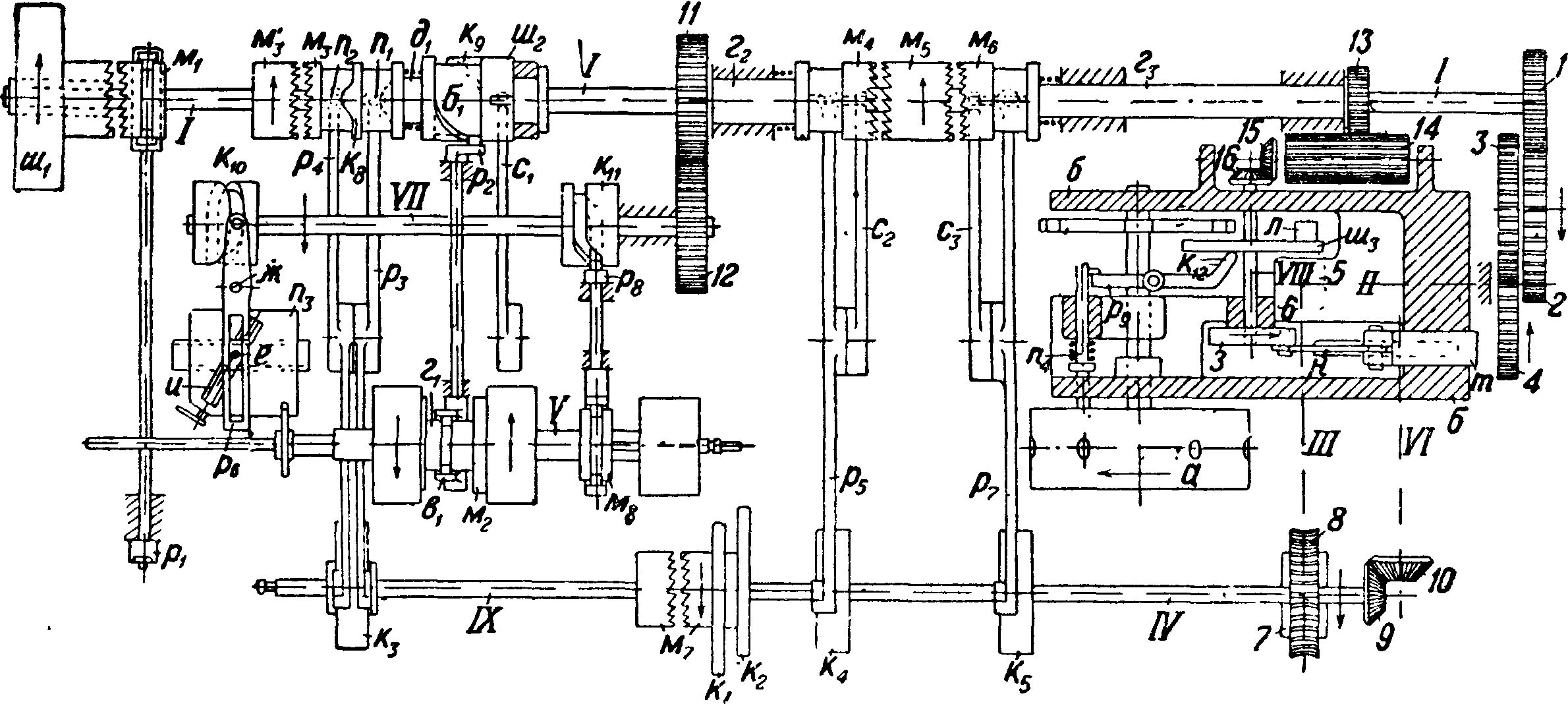

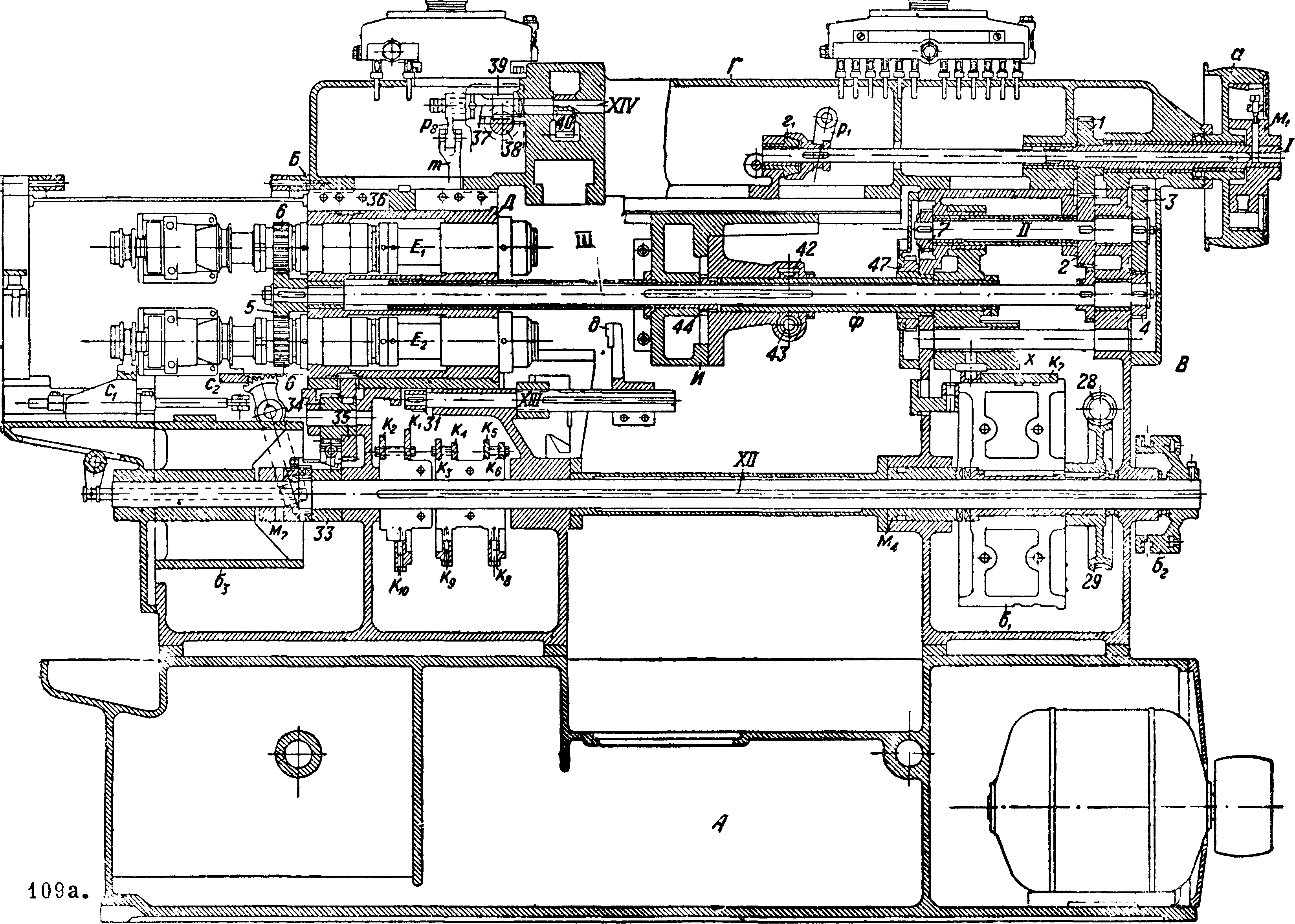

Передняя бабка Т. с. служит подшипником для помещения шпинделя и содержит в себе механизмы главного привода станка, то есть приспособления для передачи на шпиндель крутящего момента от трансмиссии или непосредственно от электромотора. Шпин

дель а (фигура 23) Т. с. представляет собой короткий жесткий -вал, лежащий своими шейками в двух подшипниках: переднем б и заднем

в, снабженном для восприятия осевого давления упорным подшипником з. Обычно шпиндель делается высверленным вдоль, с целью

допустить обточку длинных прутков, не обрезая их. На переднем конце шпиндель снабжен конусом для постановки в него переднего цен-

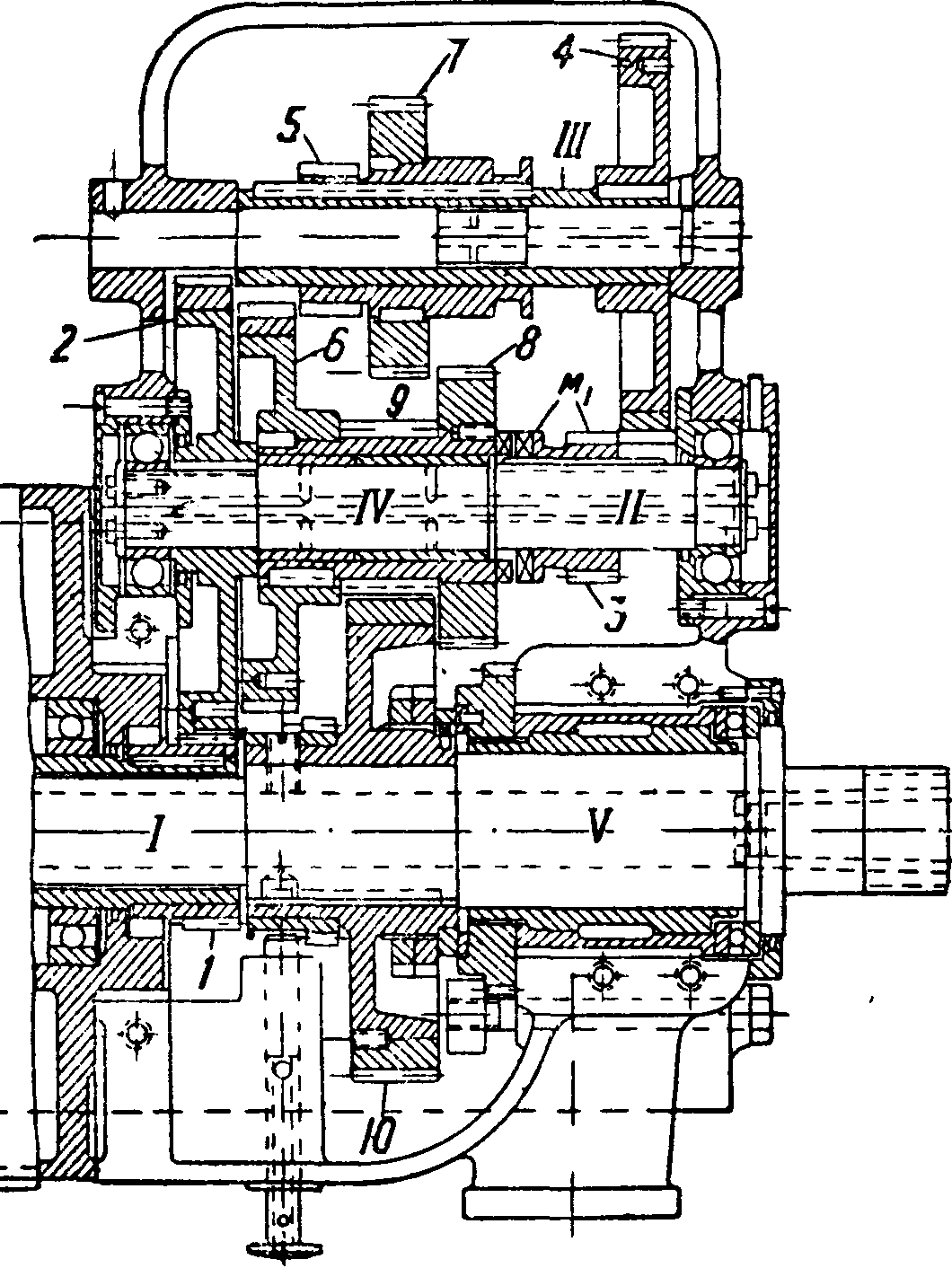

тра и нарезкой для навинчивания а д. В зависимости от способа привода шпинделя различают следующие конструкции передних бабок: 1) со ступенчатым ременным шкивом,

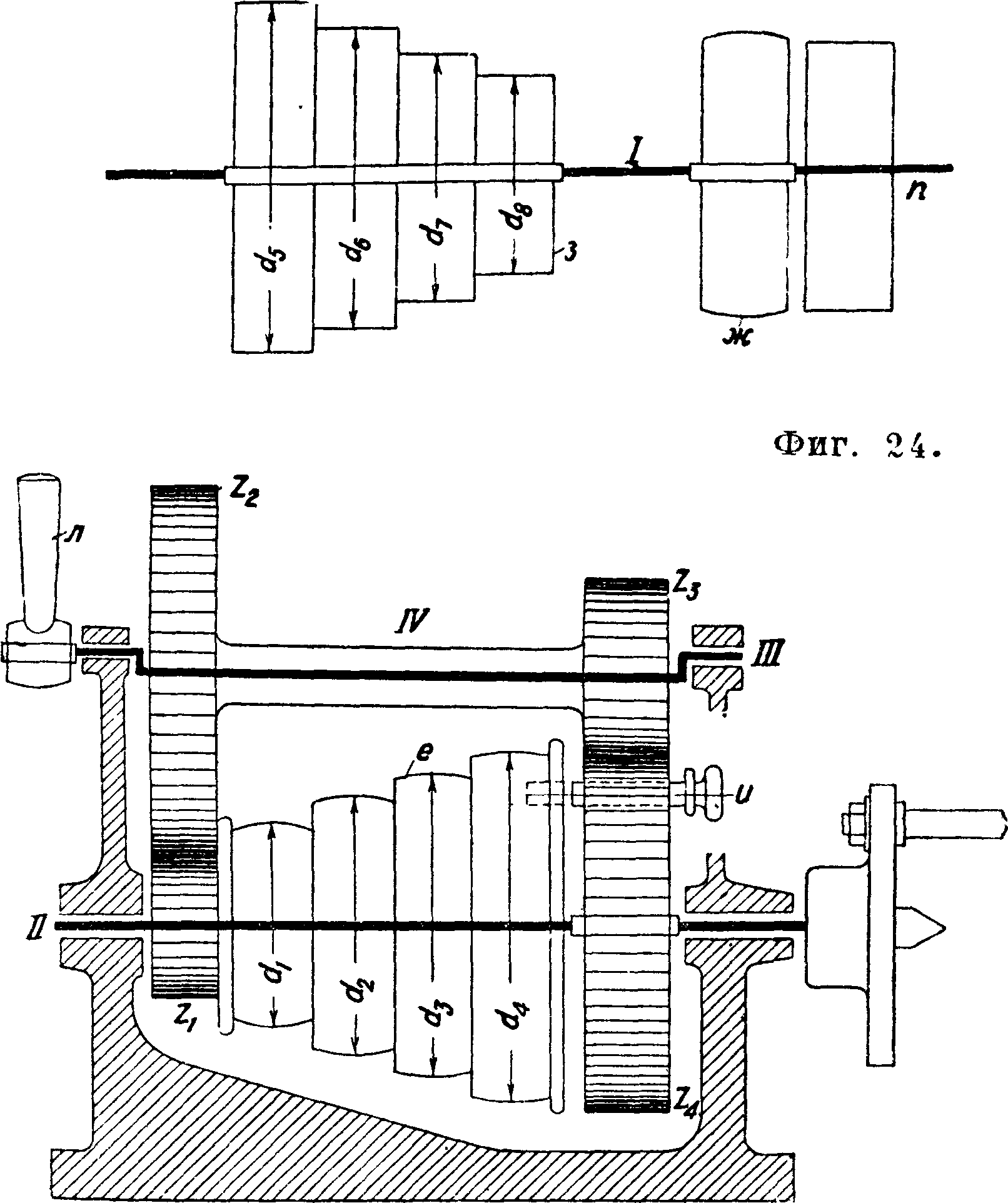

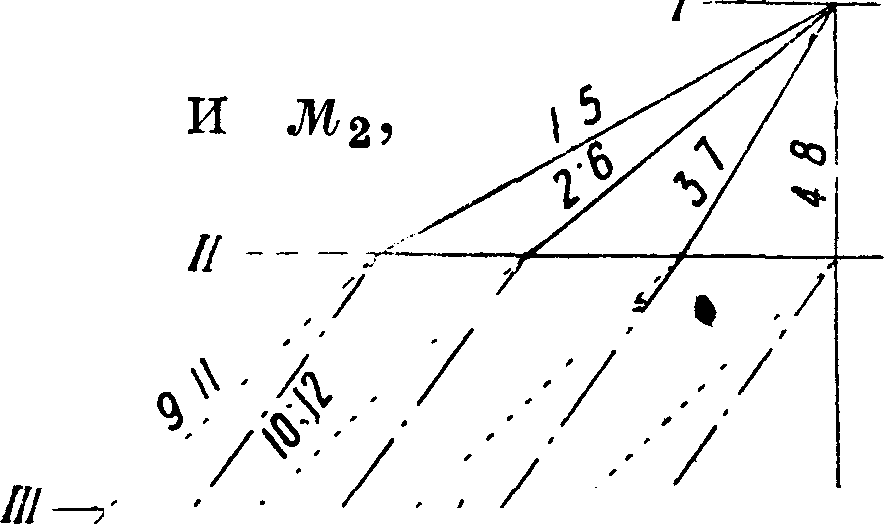

2) с перебором для «привода простым (одиночным) шкивом (одношкивная бабка), 3) с перебором для привода от прифланцованного мотора и 4) с гидравлич. передачей. Передняя бабка со ступенчатым шкивом е изображена на фигуре 23, а схема ее на фигуре 24. (На этой схеме и всех последующих валы изображены толстыми осевыми линиями, проходящими через все сидящие на них вхолостую колеса, шкивы, втулки и т. д., в местах наличия шпонок валы" вычерчиваются двойной линией, проходящей через заклиненную деталь.) На потолочном приводе!, вращаемом от трансмиссии через рабочий шкив ж, сидит другой ступенчатый шкив з. Перекладывая ремень с одной ступени на другую, мы получим 4 рабочие скорости вращения пи пг, щ и щ, равные:

шпинделя. Т. о. при включенном переборе вращение с вала I контрпривода передается на шпиндель измененным в 4

отношении j=4=

Фс-*- 4 £ι # £з _ dk ’ z2 ‘ z4

__Фс+ 4 ^ 3

~ dj: 2 ’ 4’

где к= 1, 2, 3, 4—номер ступени шкива, а #ι, .,я4или 1, .,4—числа зубцов шезтерен 2, ., 4.

Для передачи непосредственней от контрпривода на шпиндель сцепляют пальцем и зубчатку 4 со шкивом в; для возможности вращения шпинделя в этом случае перебор должен быть выведен из зацепления. Достигают этого поворотом ручкой л на 180° вала III с эксцентричными

Фигура 25.

n^nt’

d 7

П.у -

ф

nd7

где η—скорость вращения потолочного привода. Передача вращения от сидящего вхолостую ступенчатого шкива е на шпиндель происходит при помощи заклиненного на последнем зубчатого колеса 4, сцепляемого со шкивом посредством замка и. Для достижения наиболее экономии, условий обработки изделий из различных металлов, разного диаметра и разными резцами желательно иметь возможно большое количество ступеней скоростей вращения шпинделя между крайними значениями; последние определяются как скорости шпинделя: 1) наибольшая птах, необходимая для обточки предмета наименьшего диам. dmin с максимальной скоростью vmaxiи 2) наименьшая nmin—для обточки

^max ПРИ Vm$п.

цапфами, на к-ром свободно сидит вал IV перебора; для того чтобы ручка л не могла повернуться сама от сотрясений станка, что может легко вызвать поломку зубчатых колес перебора, она удерживается за шаровую головку пружинной защелкой м. Конструкция пальца замка перебора показана на фигуре 25; палец а вжимается пружиной б в закаленное ζ*7?γλ--4.722 стальное гнездо в, вставленное в шкив е. Для расцепления зам-5S.m--4.03 ка палец а вынимают и пово

Vmax * 1 QQQ.

л dmin *

П.пгп =

V min * ^ ^

ndmax

где V выражена в mjmuu, d— в». Т.’К. практически добиться столь широкого диапазона для крайних условий резания почти невозможно, то теперь ограничивают обычно mпокрайней мерематериал резца, строя обычные станки в расчете на работу резцами из быстрорежущей стали и кон- 28-струируя специальные Т. с. для работы сверхтвердыми сплавами и алмазом. В бабке, изображенной на фигуре 23 и 24, для увеличения диапазона применен перебор, состоящий из двух пар зубчатых колес 1, 2 и 3, 4 (на фигура 23 и следующих я обозначает число зубцов, а m—модуль зацепления колеса), передающих вращение от ступенчатого шкива е через 1 :2 на пустотелый вал перебора IV, соединяющий обе зубчатки 2 и 3, и затем через 3:4 на вал II

рачивают на 180°, причем шпилька г, ходящая в канавке ж, входит в вырез д в гильзе пальца ит. о. не дает пальцу повернуться и запасть в гнездо. У тяжелых "станков палец заменяют болтом с кулаком, ходящим в прорези зубчатого колеса и вводимым в выемку обода шкива. Обслуживание этих замков требует значительного времени, так как сопровождается остановкой станка. Для Т. с., у которых приходится часто менять скорости (например у ных Т. с.), часто снабжают перебор фрикционными или кулачковыми (только у тихоходных токарных станков) муфтами, исключающими к тому же опасность одновременного включения перебора и запора замка.

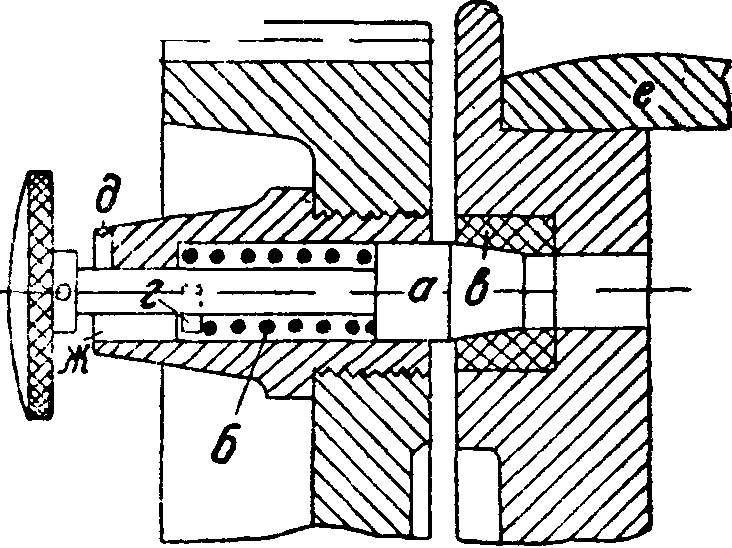

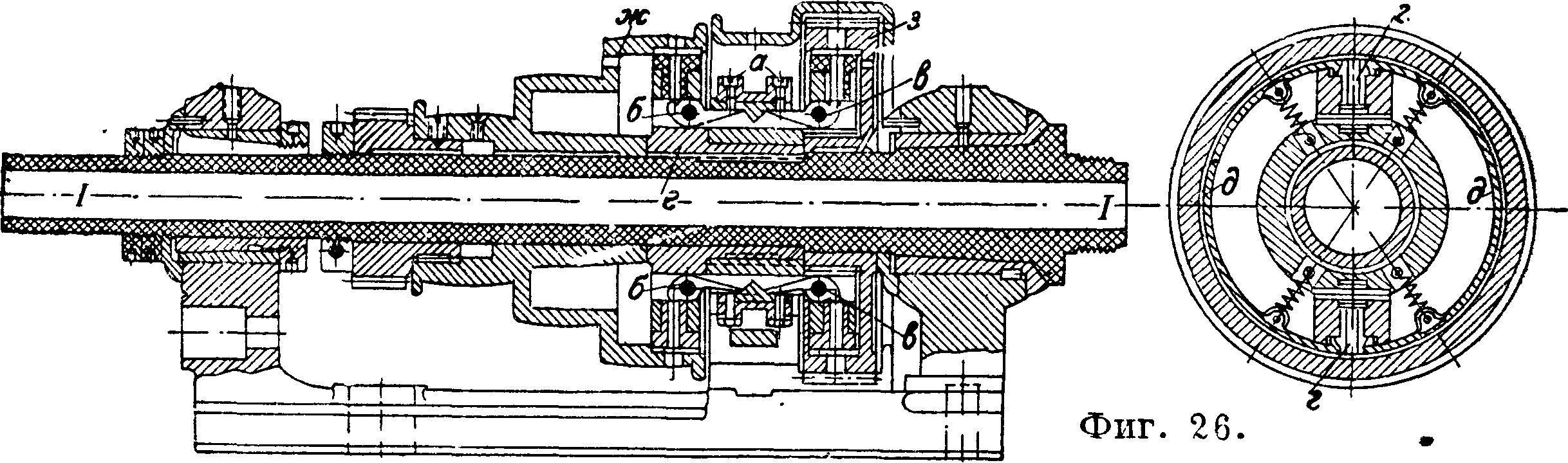

Шпиндель ного станка с фрикционным включением перебора изображен на фигуре 26; переводное кольцо а муфты, перемещаемое рычагом, находящимся на передней стороне бабки, прижимает находящимися внутри его выступами одну из пар рычажков бб или вв; последние распирают клиновидными ползунками гг половинки фрикционных башмаков дд и т. о. сцепляют шпиндель I с заклиненной на нем муфтой е попеременно с шкивом ж или зубчаткой з перебора. Это устройство важно для ных станков в виду необходимости частого переключения скорости шпинделя на ходу. Дальнейшее увеличение диапазона скоростей или уменьшение ступени между двумя соседними скоростями м. б. достигнуто устройством двойного и тройного перебора.

Изображенный на фигуре 27 двойной перебор отличается от описанного выше только тем, что вместо одной пары зубчаток 1 : 2 у него стоят две пары 1 : 2 и 3 : 4, включаемых попеременно скользящей шпонкой н, передвигаемой кольцом п на валу перебора, и вращающих шпиндель через зубчатки 5 : 6 (остальные обозначения, как на фигуре 23). Весьма совершенная конструкция двойного перебора, исклю вращаемого червячной передачей 9:10. На втулке е сектора может перемещаться лишь в осевом направлении под действием двух пальцев, ходящих в фасонных канавках втулки е, муфта ж,

Фигура 28·

2-20.т-4.06 $

чающая возможность неправильного его включения, изображена на фигуре 28; сменные шестерни 2 и 4 двойного перебора ~ или ~ ^ м.б. включаемы лишь попеременно двойной кулачковой муфтой, обе половинки а и б которой связаны шпонкой г. Движение ζββ

т-4

поворота эксцентричной втулки д оси III перебора совершается посредством зубчатого сектора 7, сцепляющегося с шестеренкой 8 и

z=50,m=3,5

7

fz=20,m=J,5

Фигура 296.

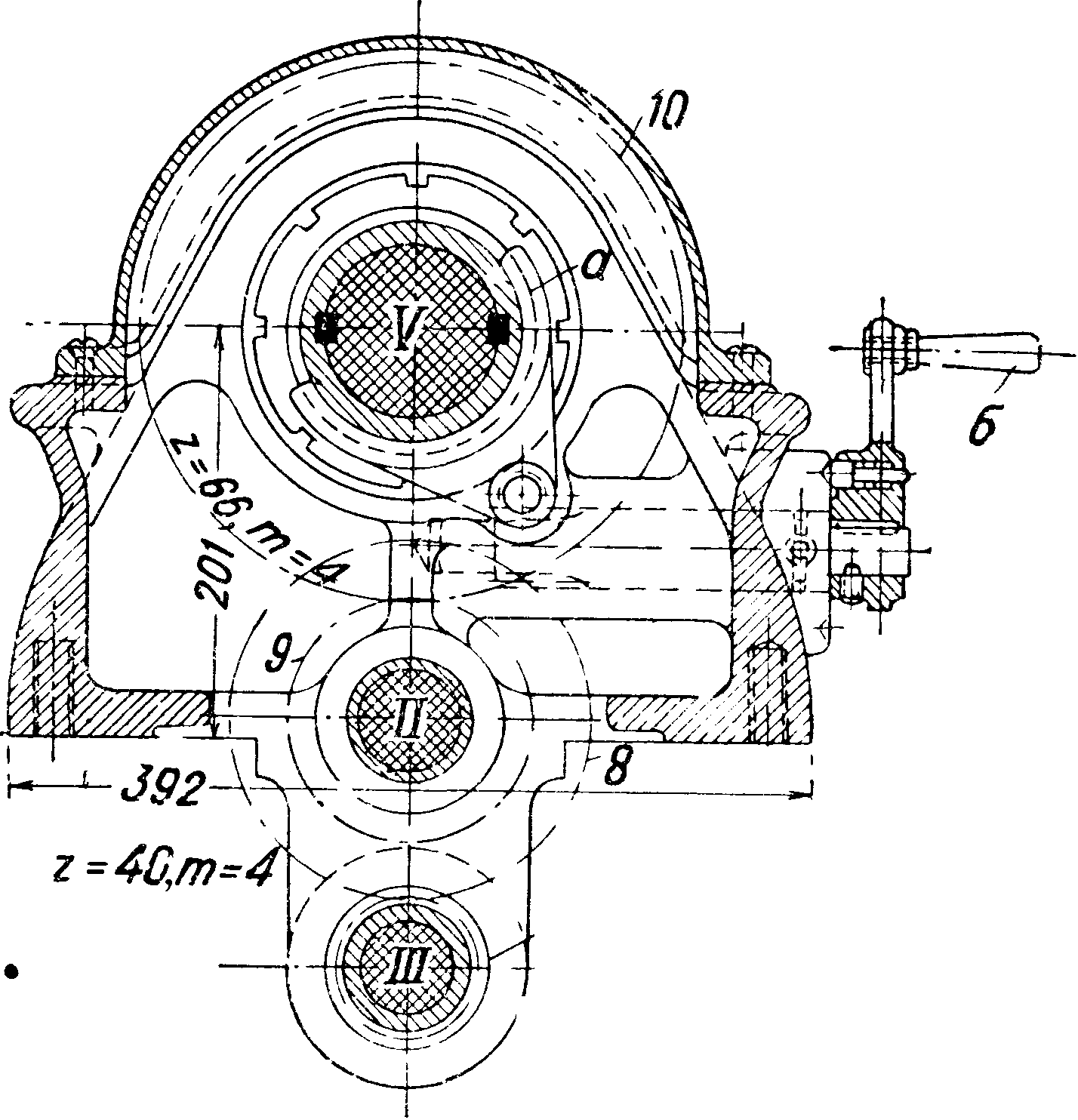

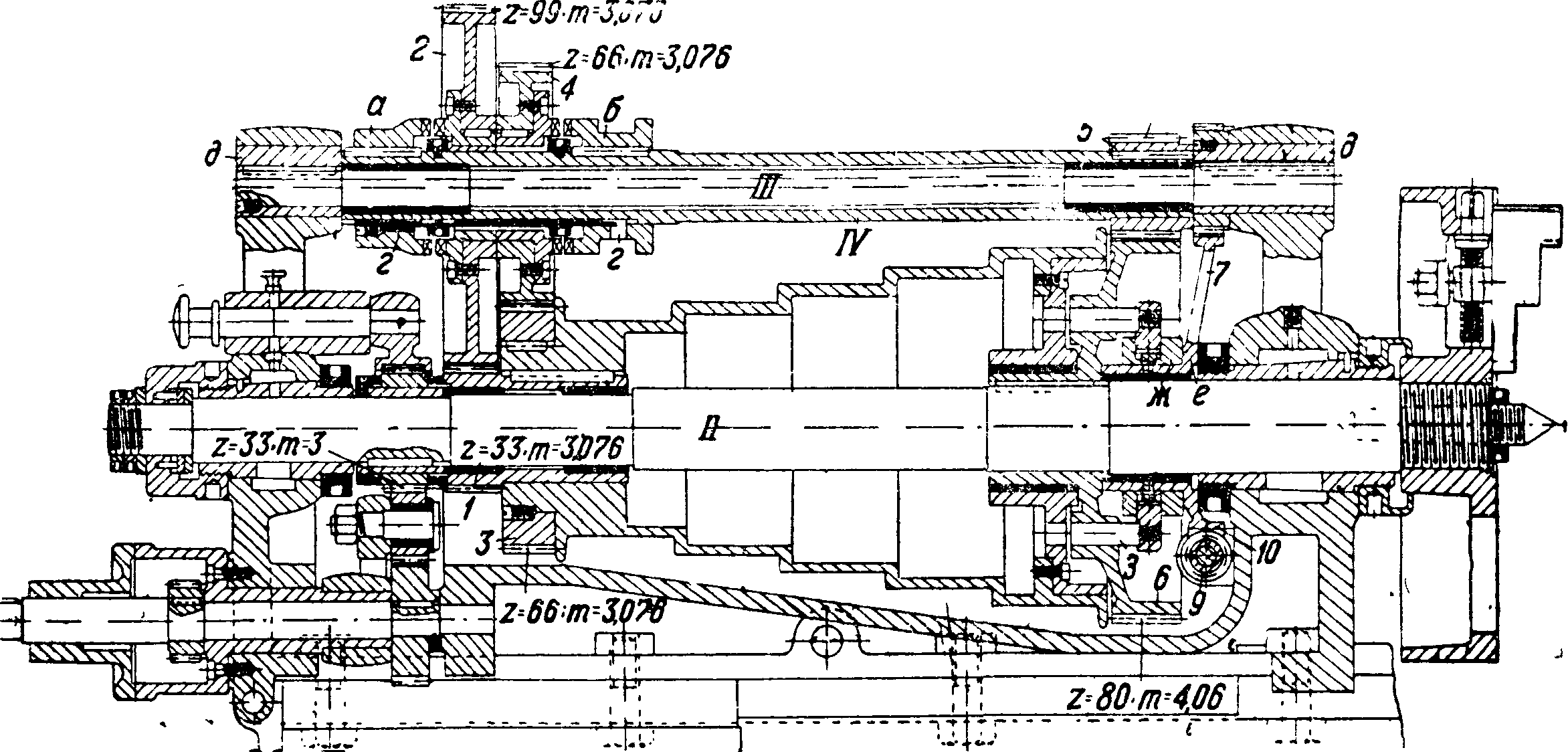

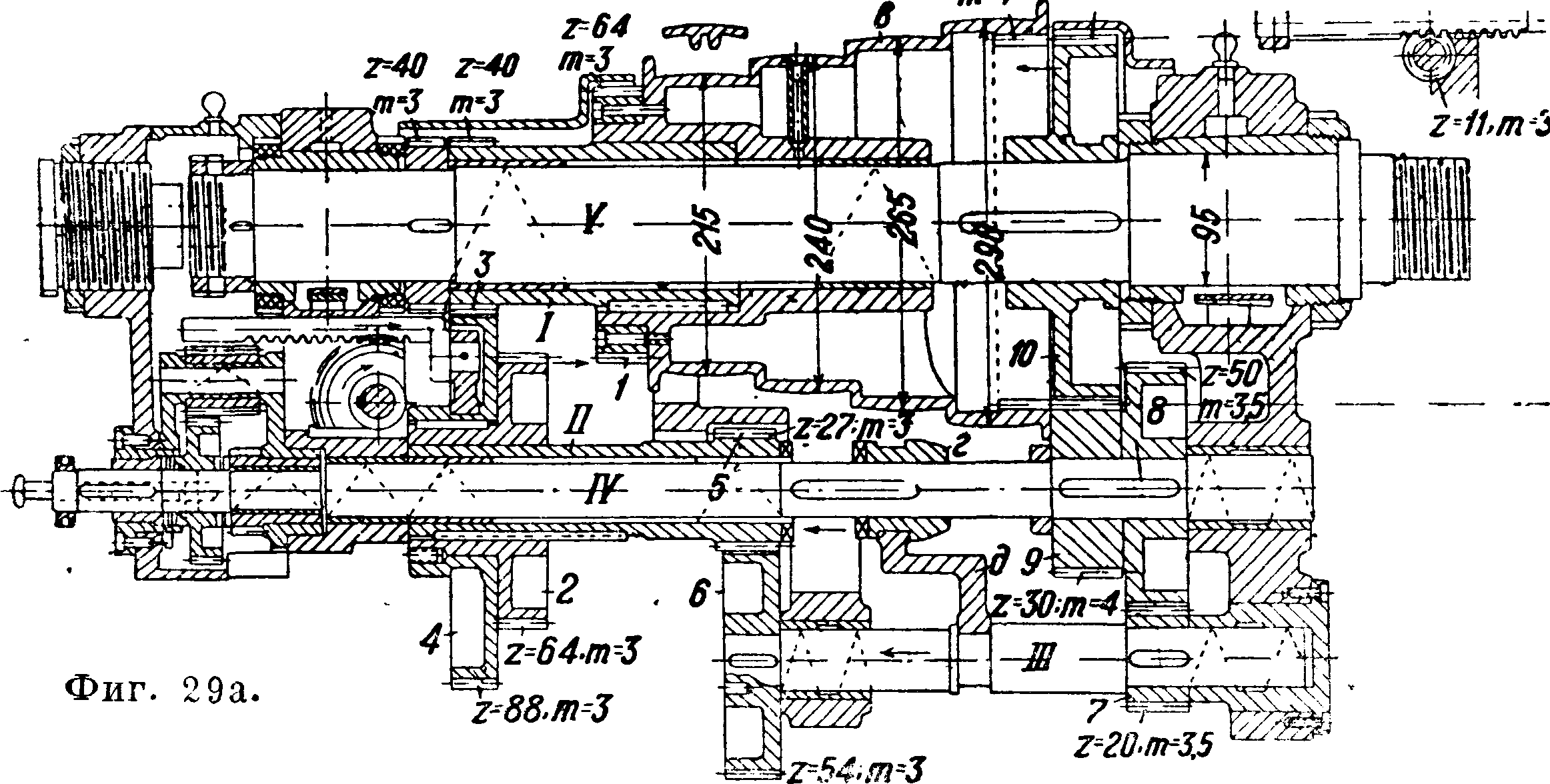

приводящая в движение сидящие на ней штыри з замка перебора. Форша канавок на втулке е выбранат. о., что перемещение штырей з начинается лишь после того, как ось III перебора повернута настолько, что зубчатки последнего вышли из зацепления. Передняя бабка с тройным перебором, допускающая в соединении с 4-ступенчатым шкивом 20 рабочих скоростей шпинделя, показана на фигуре 29а и 296; все включения производятся передвижением скользящих шестеренок и одной кулачковой муфты при помощи трех ручек, помещающихся на передней стороне бабки. При работе без перебора скользящее по шпонкам на шпинделе зубчатое колесо 10 вдвигается с помощью вилки а, перемещаемой ручкой б, в соответственный зубчатый венец ступенчатого шкива б, сидящего вхолос-pi тую на шпинделе V; одновре-

[1* менно происходит выключение щ перебора, т. к. колесо 10 выхо дит из зацепления с шестеренкой 9 перебора. При включенном переборе, то есть при зубчатке io, сдвинутой вправо, движение от втулки I ступенчатого шкива через любую пару зубчатых колес 1 :2 или 3 : 4 передается втулке II, сидящей вхолостую на валу IV, а оттуда через вспомогательный вал III двумя парами зубчаток 5 : 6 и 7 : 8 или непосредственно муфтой г валу ГУ, с заклиненной на нем шестеренкой 9, сцепляющейся с зубчаткой 10. Переводная вилка б муфты г одновременно с включением муфты смещает влево вал III и выводит из зацепления шестеренки 6 и 7 добавочного перебора, чем исключается возможность неправильно-

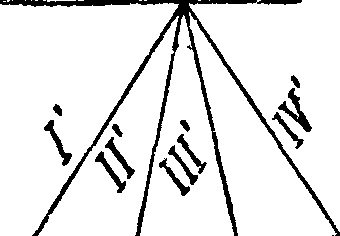

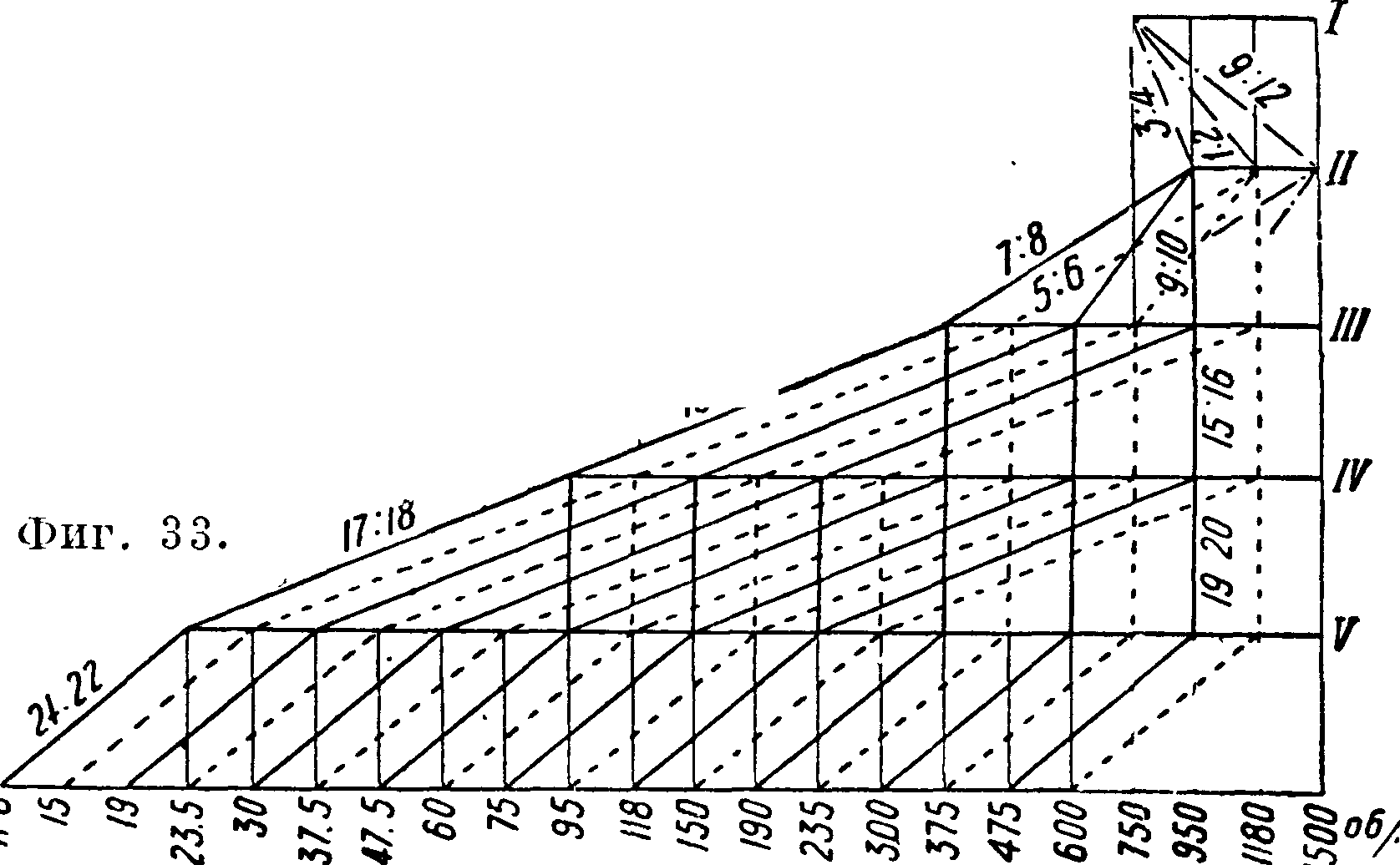

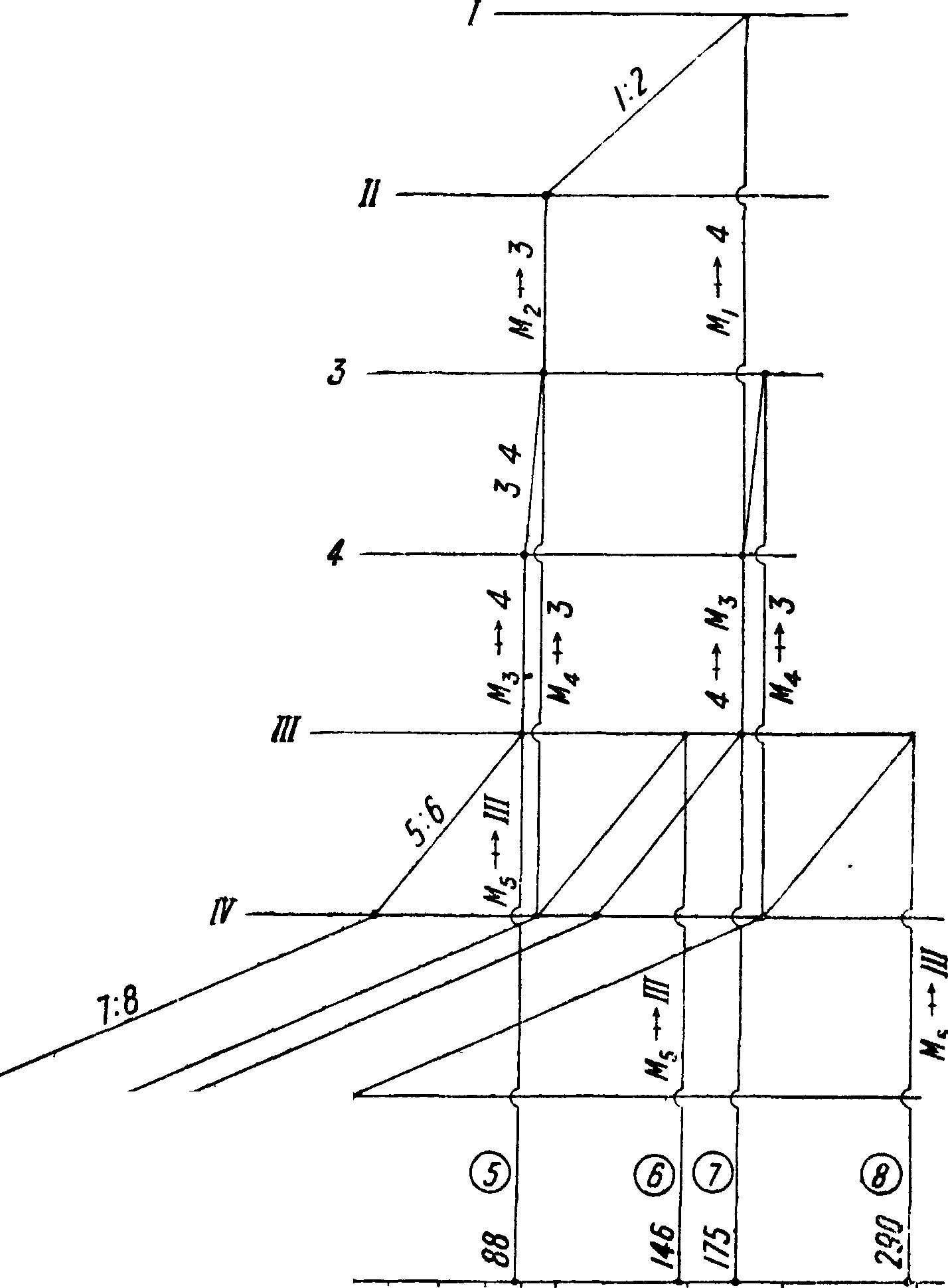

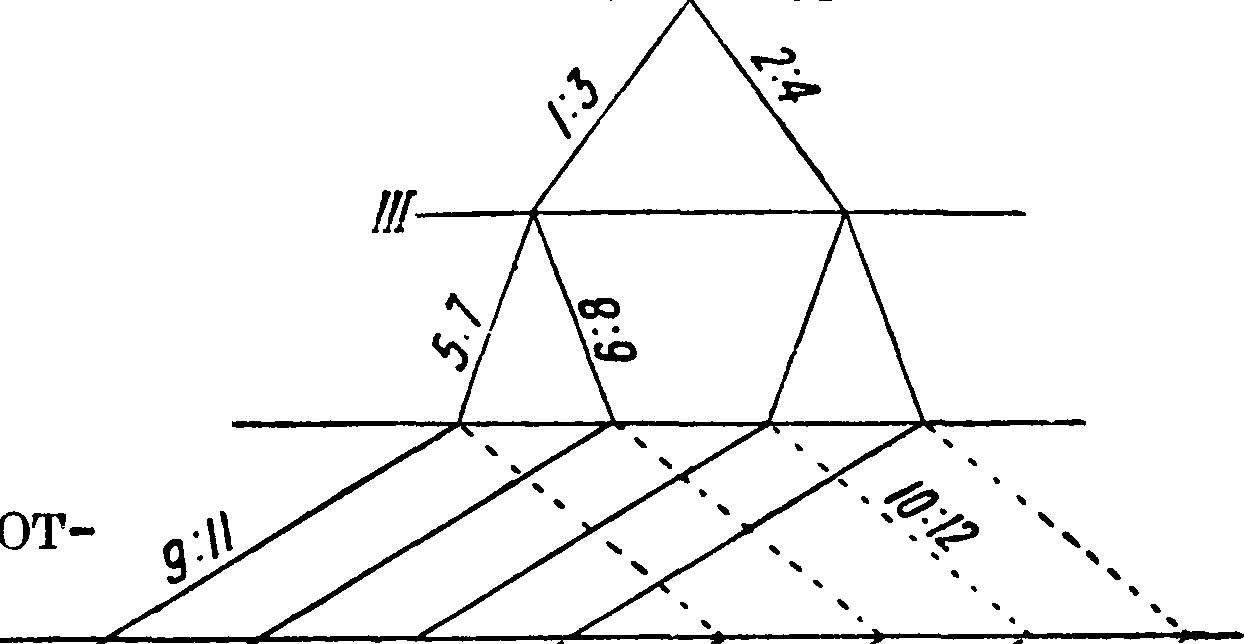

го включения его. Посредством такого устройства шпиндель получает 20 скоростей, лежащих в диапазоне 1 : 45, со средним скачком скорости, равным 1,222. Диаграмма скоростей repMepa(Drehzahlbild,CM. Части станков) этой бабки изображена на фигуре 30 (знак +-* обозначает «сцеплено», например 14—>10—втулка I сцеплена с зубчатым колесом 10) в предположении скорости контрпривода 250 об/м. (I, II, III и IV—ступени шкива).

Вал 10

насаженными на нем вглухую шестеренками 5, 7, 9. Последние сцепляются попеременно с

Вал контр“придода п =250

Втулка I

Втулка II

Стремление современного станкостроения добиться привода Т. с.

£

б. у

Ж.Кк у

Фигура 30.

Вал IV

Шпиндель V

9’·

/о

6 8/0

/3 20

без перебора

30 40 50 60 80 /00

Скорости бращения шпинделя

ПОСТОЯННОЙ МОГЦНО-

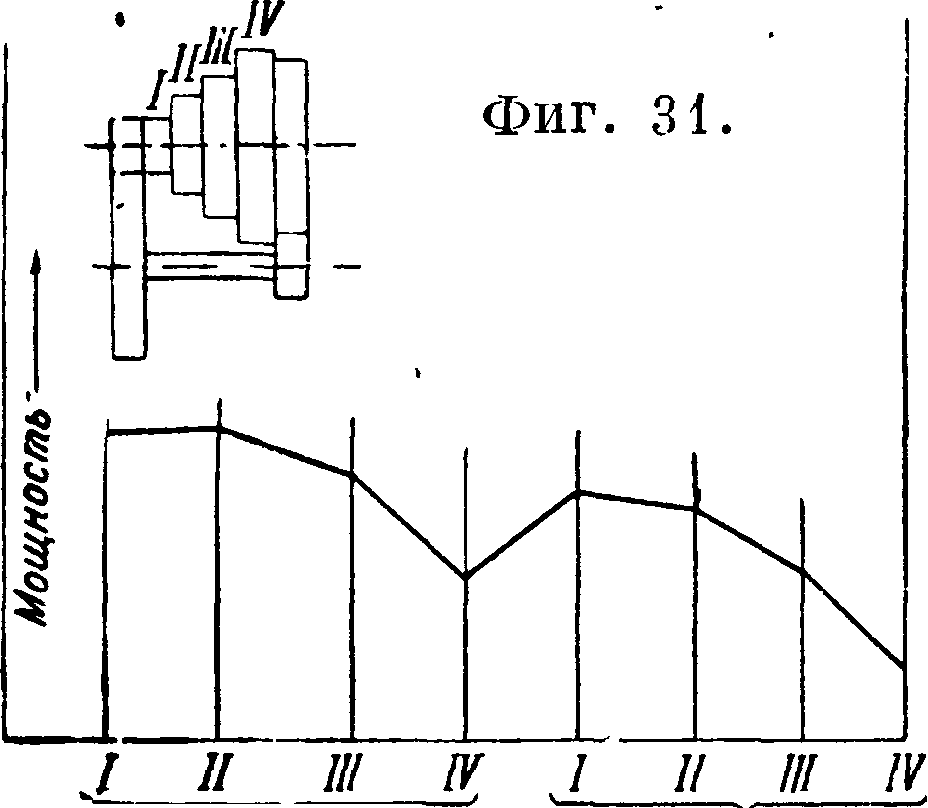

стиДчто однако да--леко не является идеальным решением вопроса)заставляет многие заводы отказаться от передачи ступенчатыми шкивами, так как у них в силу различ-, ной скорости ремня и различных диам. шкивов мощность

Ьт I-

с перебором изменяется приблизительно по закону, показанному на фигуре 31, и перейти к юдношкивной передаче или к приводу от индивидуального электромотора. При одношкивной передаче все смены скоростей вращения шпинделя совершаются посредством заключенных в бабке сменных зубчатых передач; в случае привода индивидуальным мотором часть смен может происходить за счет изменения скорости вращения мотора.

Смена ‘шестерен коробки скоростей передней бабки осуществляется одним из следующих способов: 1) передвижением шестеренок на шпоночных (шлицевых) валах, 2) кулачковыми муфтами, 3) фрикционными муфтами и 4) качающимся зубчатым колесом по принципу коробки Нортона.

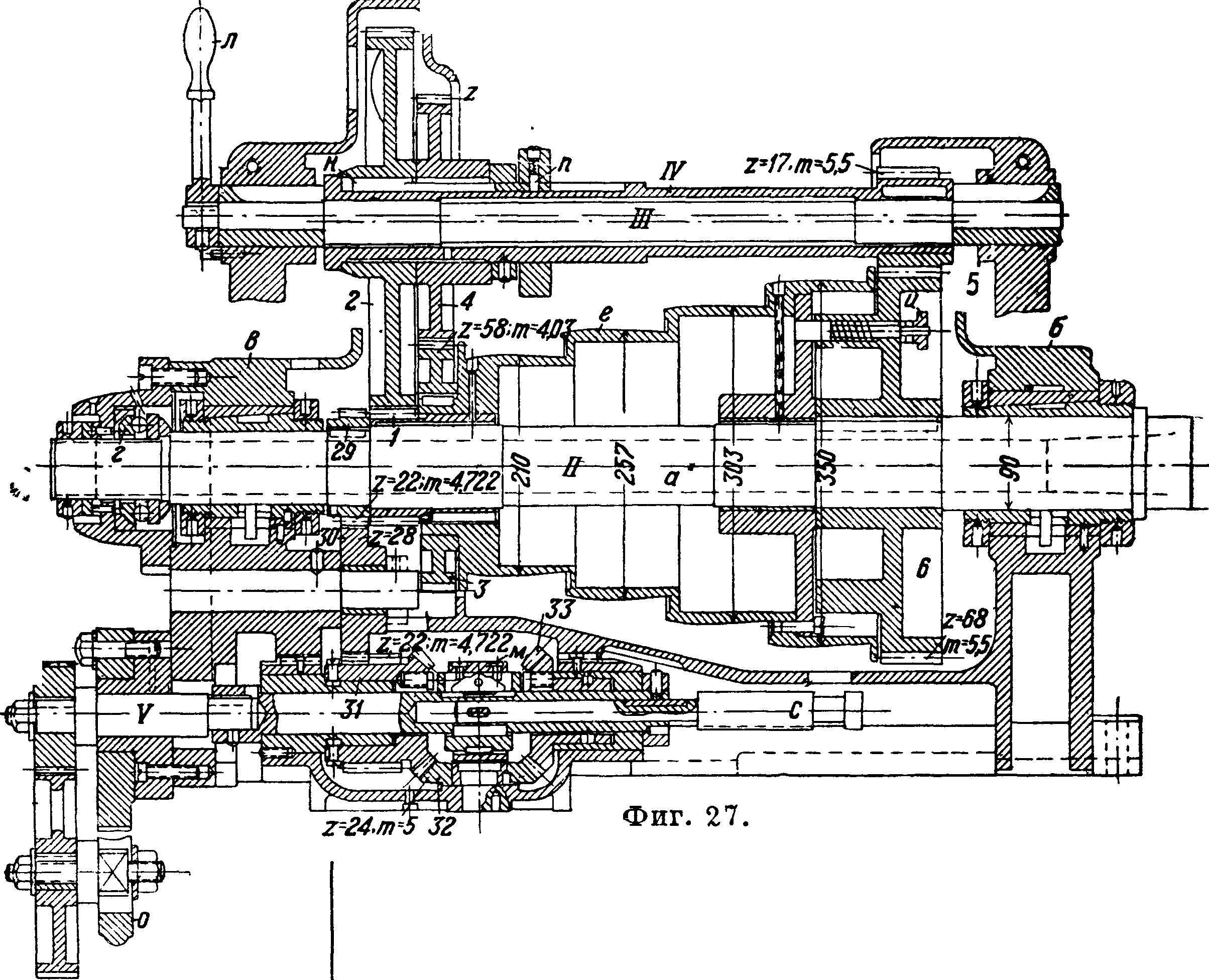

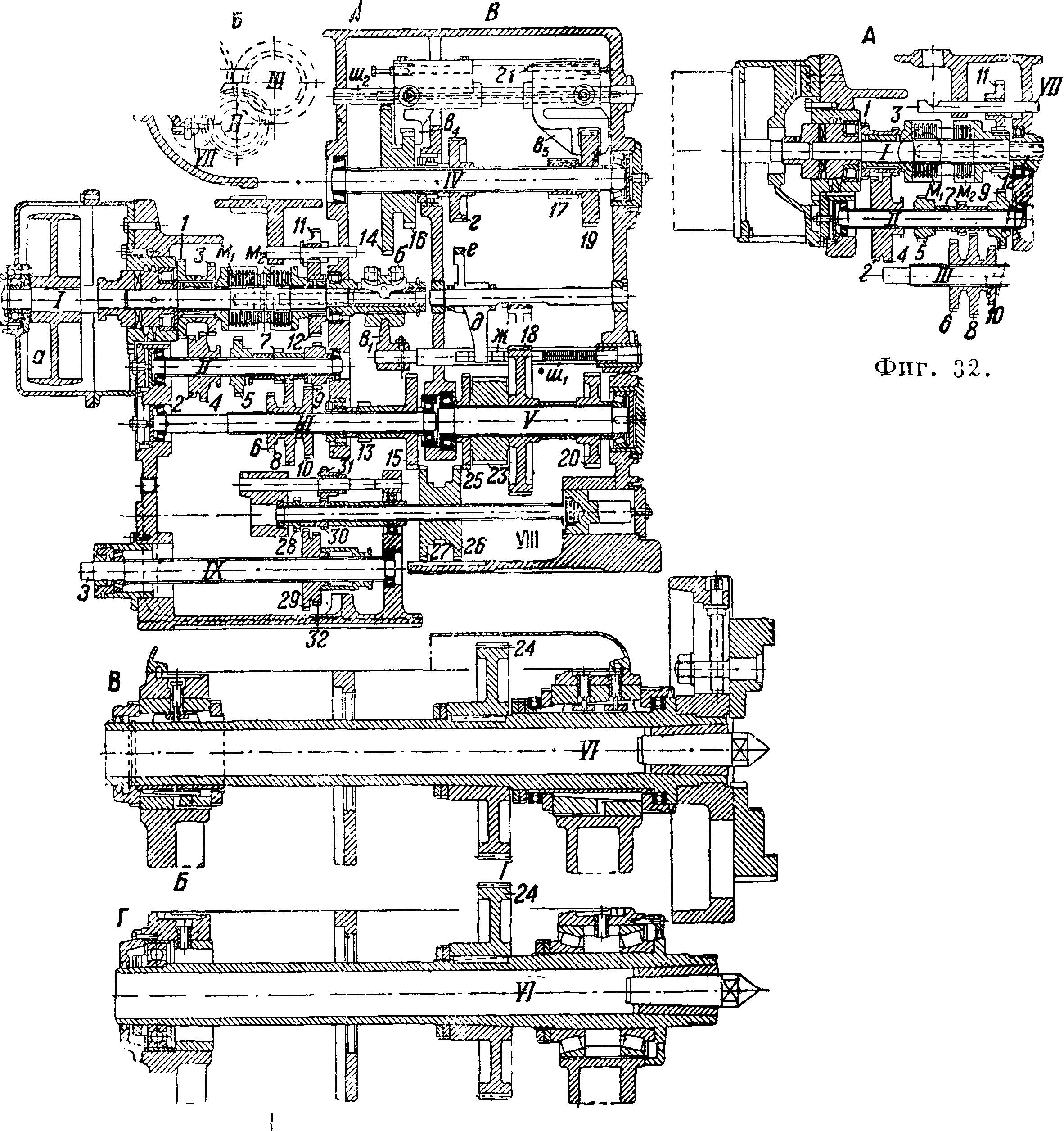

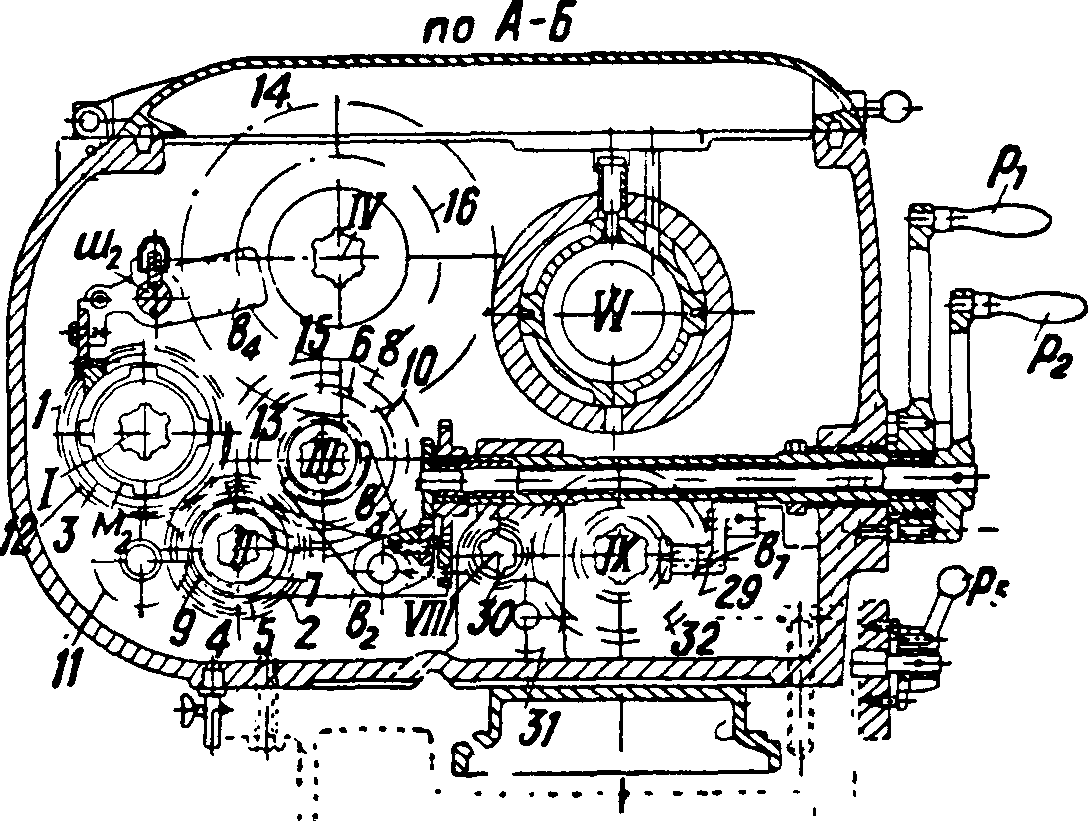

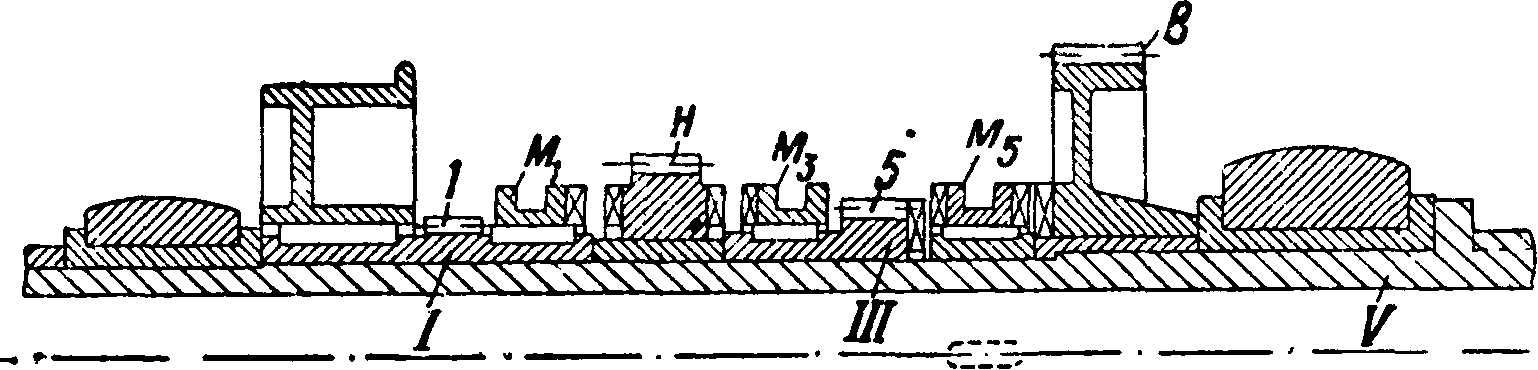

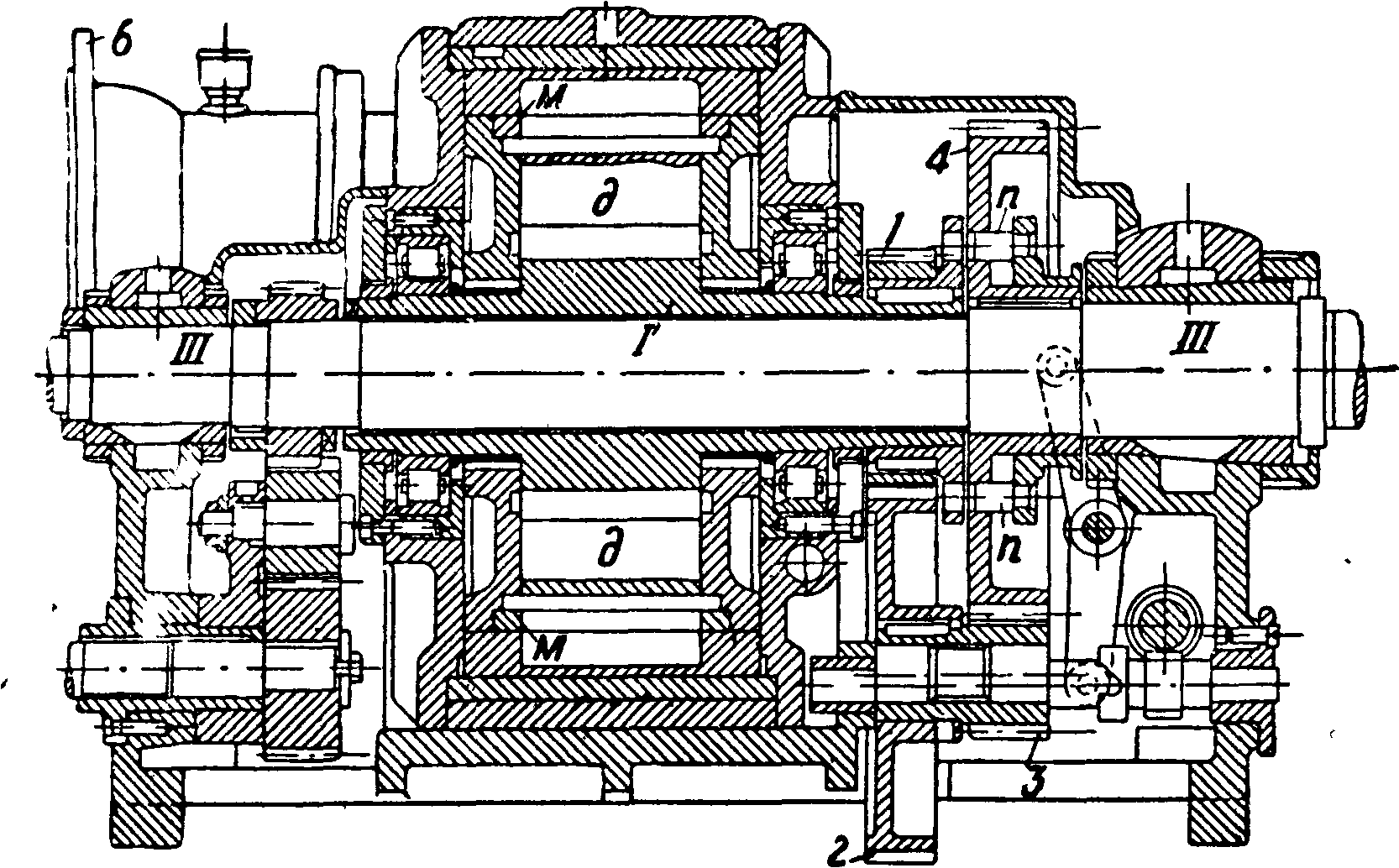

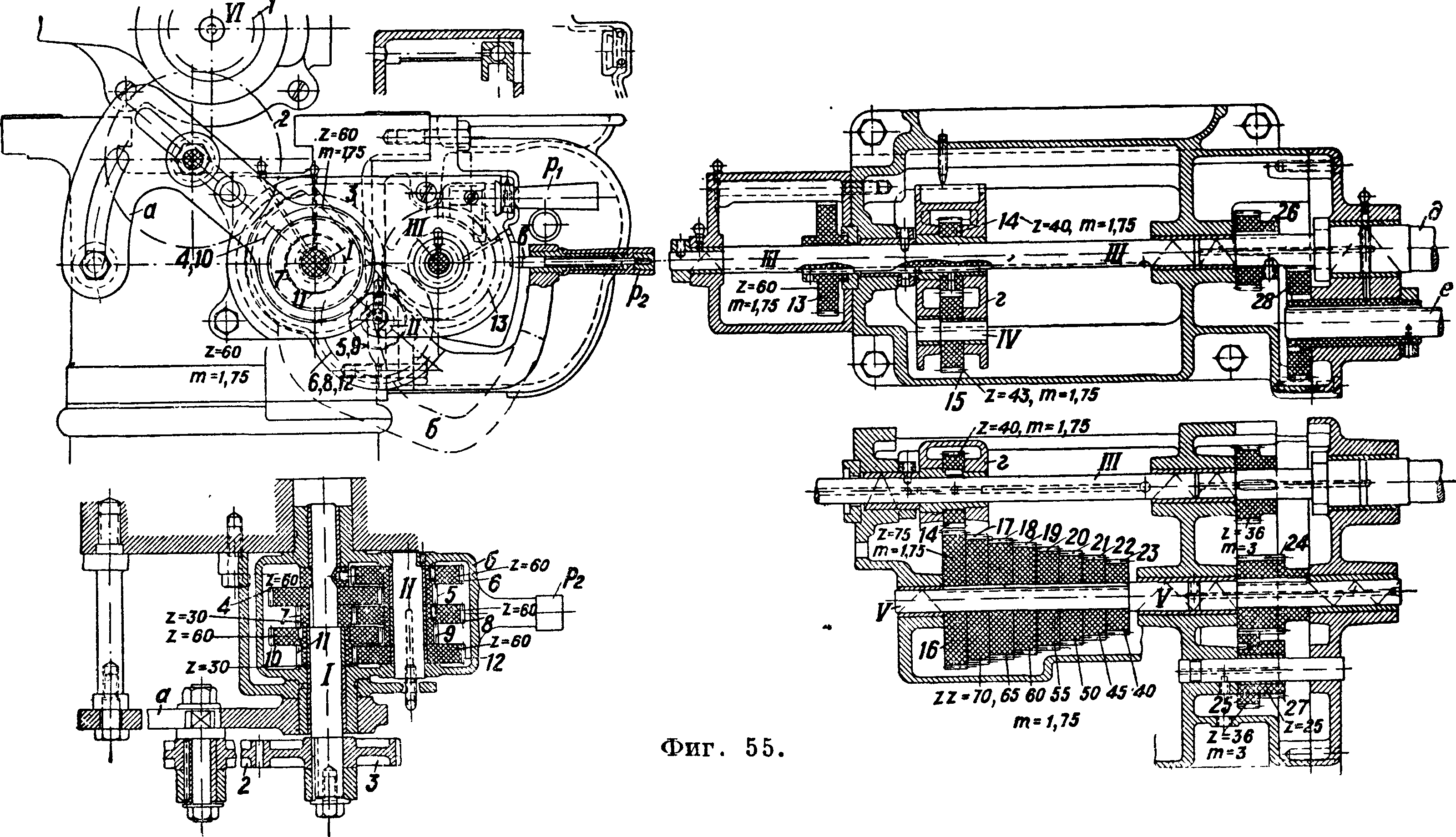

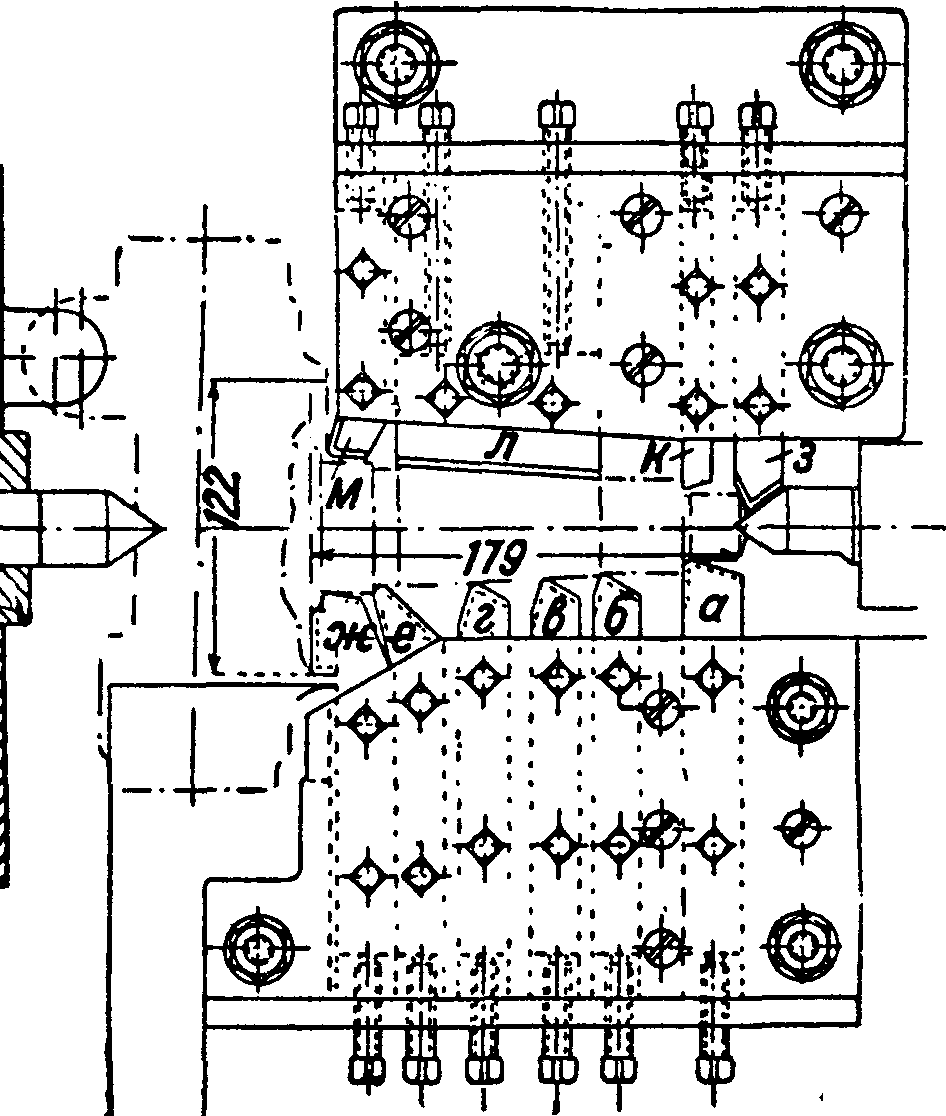

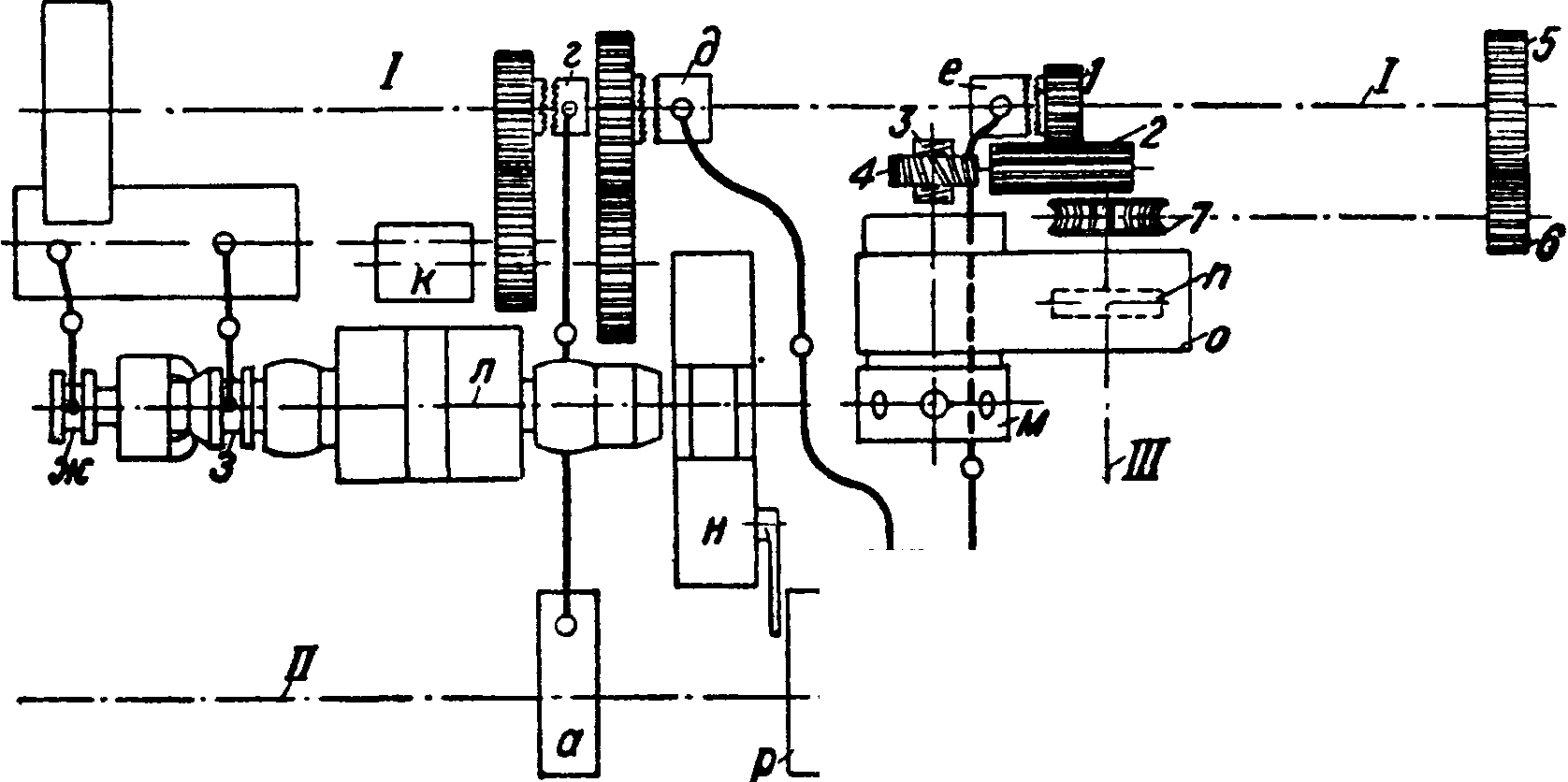

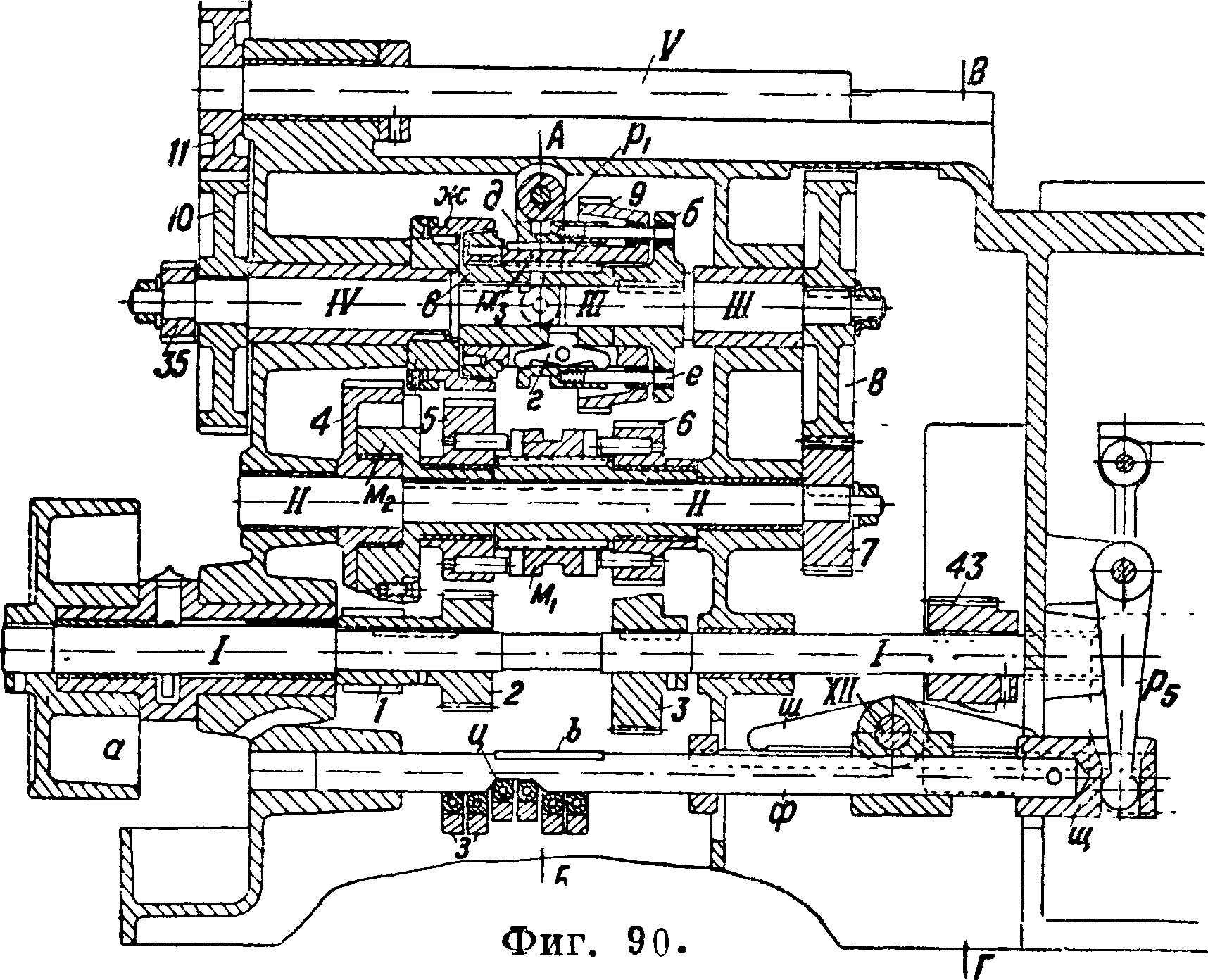

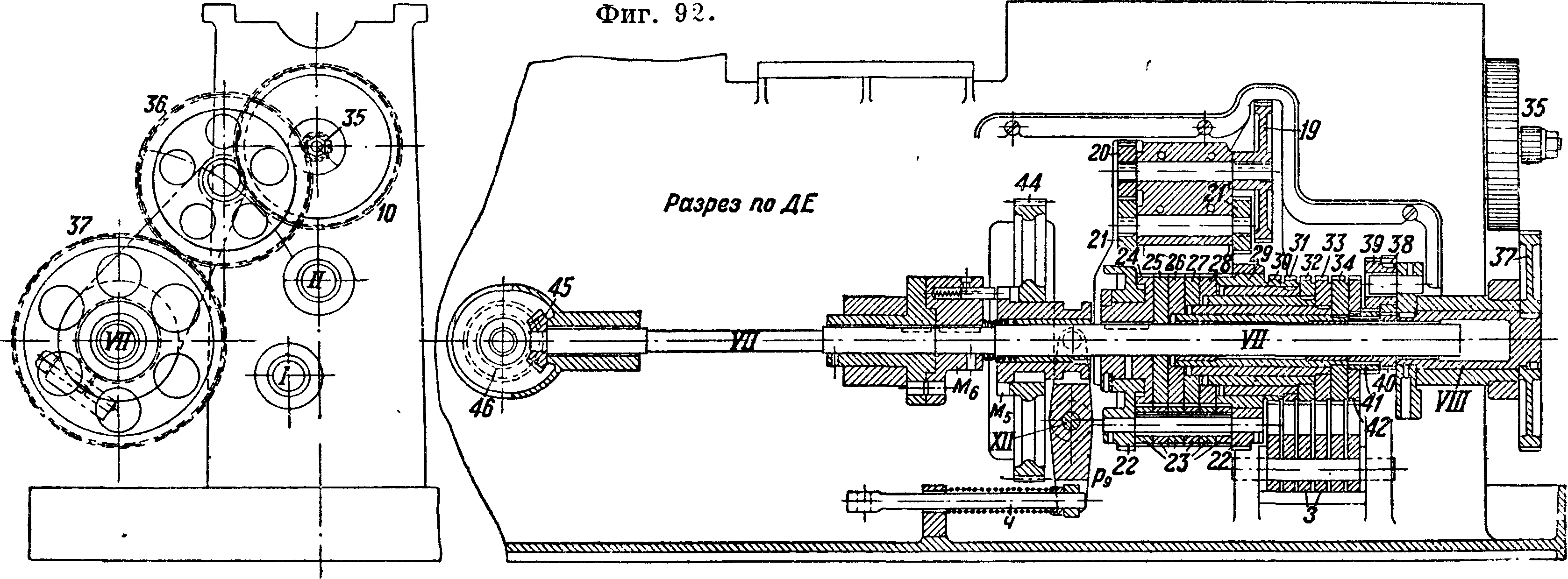

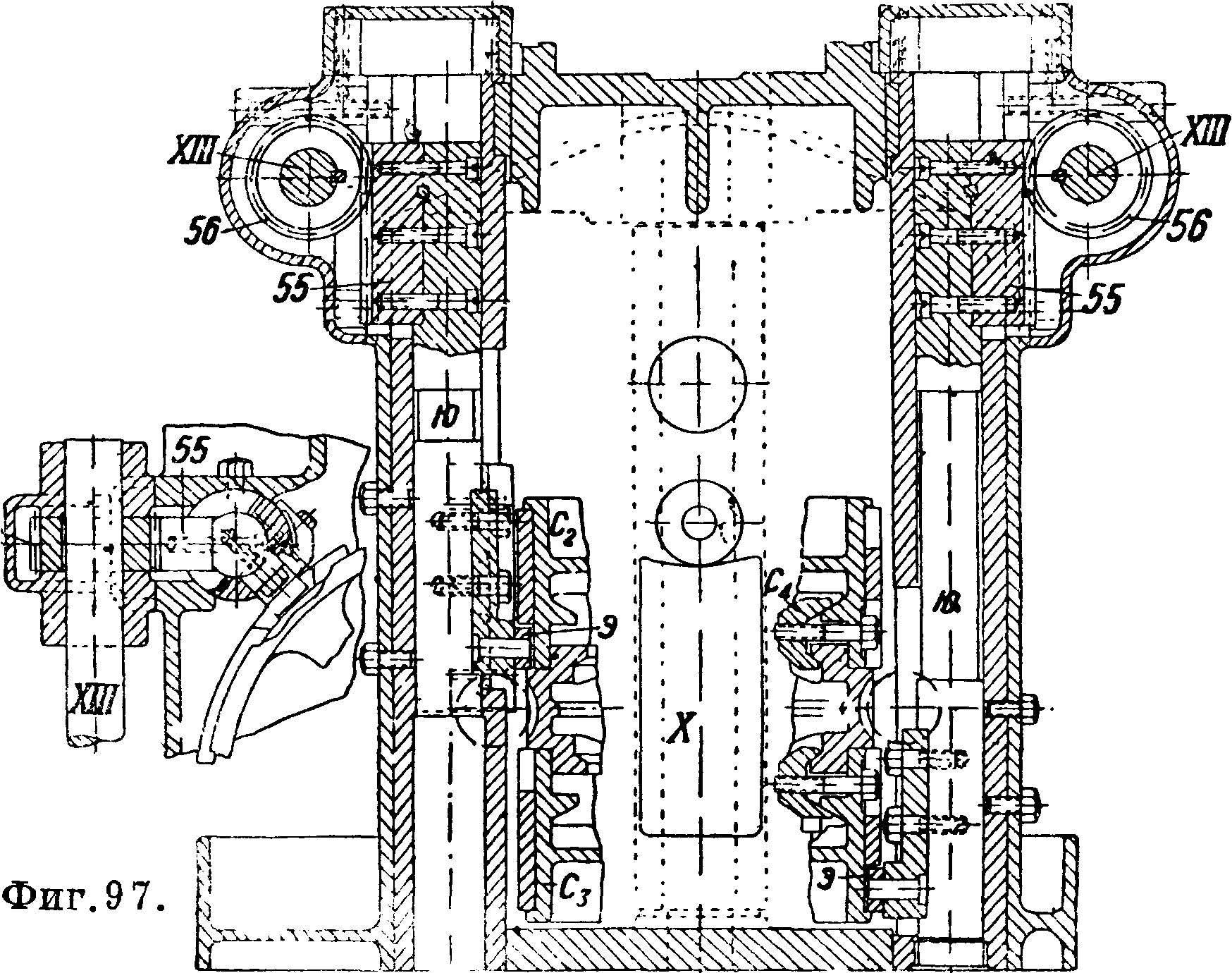

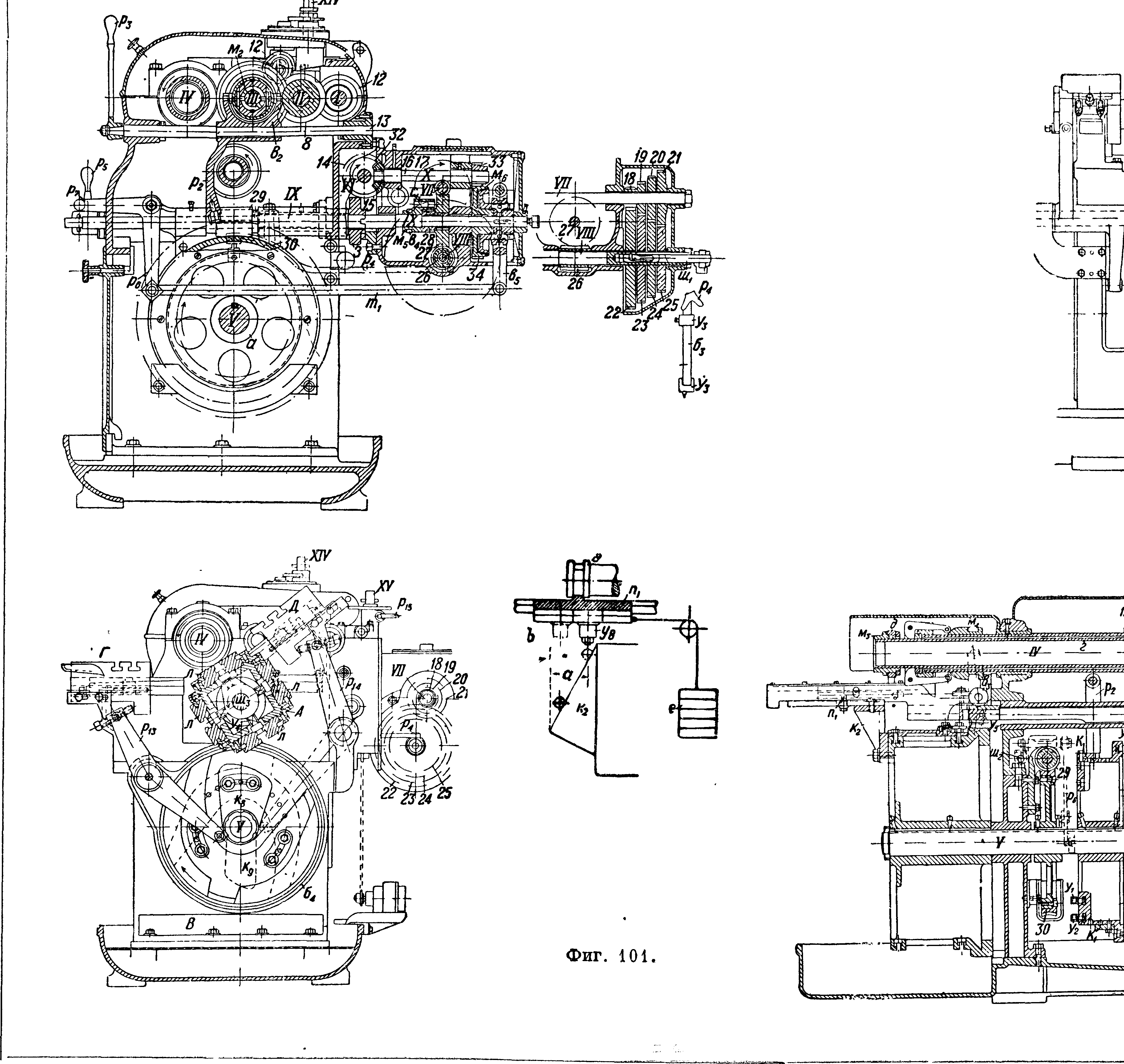

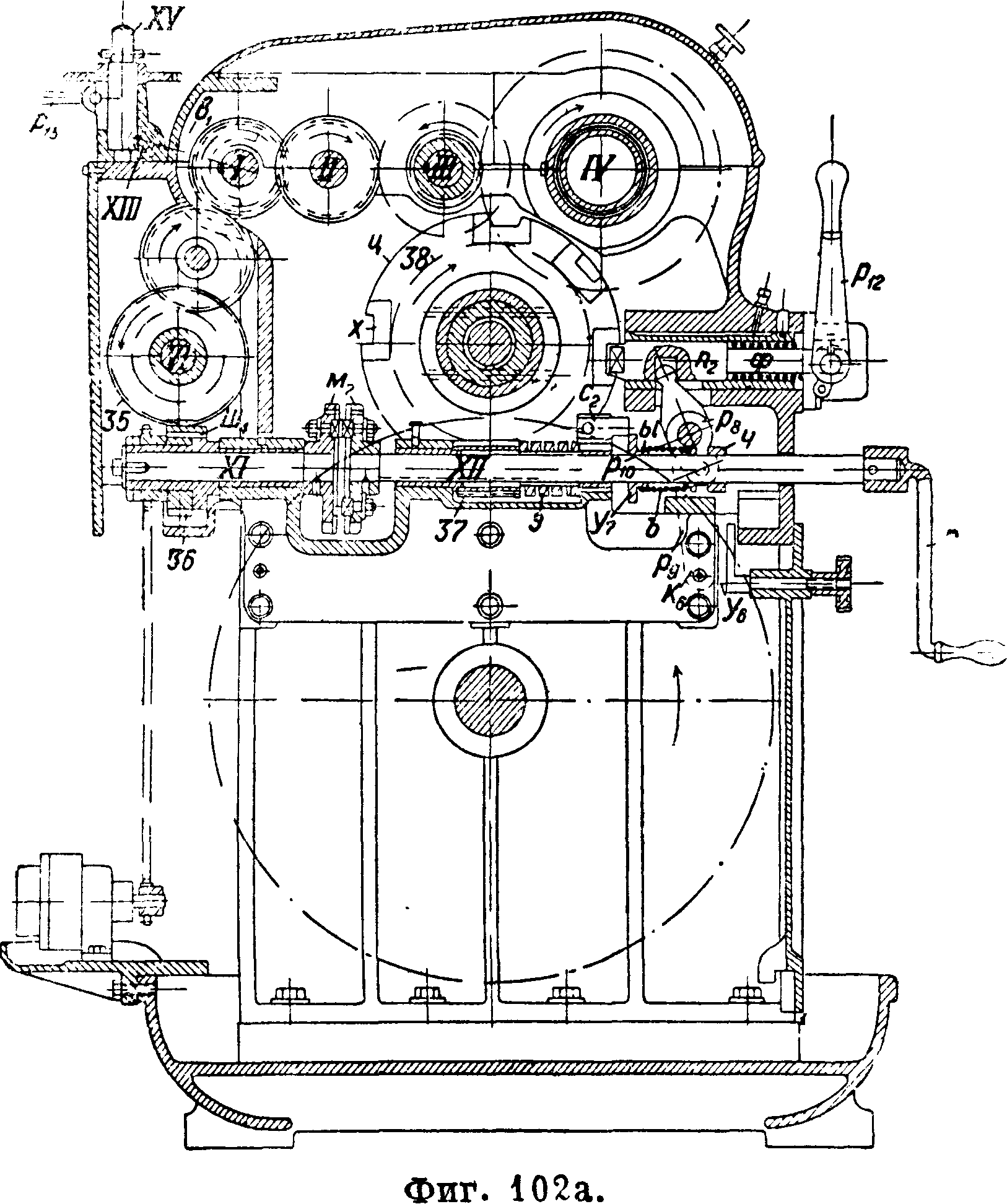

Передняя бабка современного Т. .с. с передвижными шестеренками дана на фигуре 32 и 32а. Вращение шкива а, заклиненного на валу I, передается через одну из фрикционных пластинчатых муфт мх или м2, включаемых попеременно кольцом б, передвигаемым вилкой вх, сидящей на штанге шг, шестеренкам прямого хода 1, 3 или обратного—12. С двумя первыми зацепляется одна из двух передвижных шестеренок Ш.

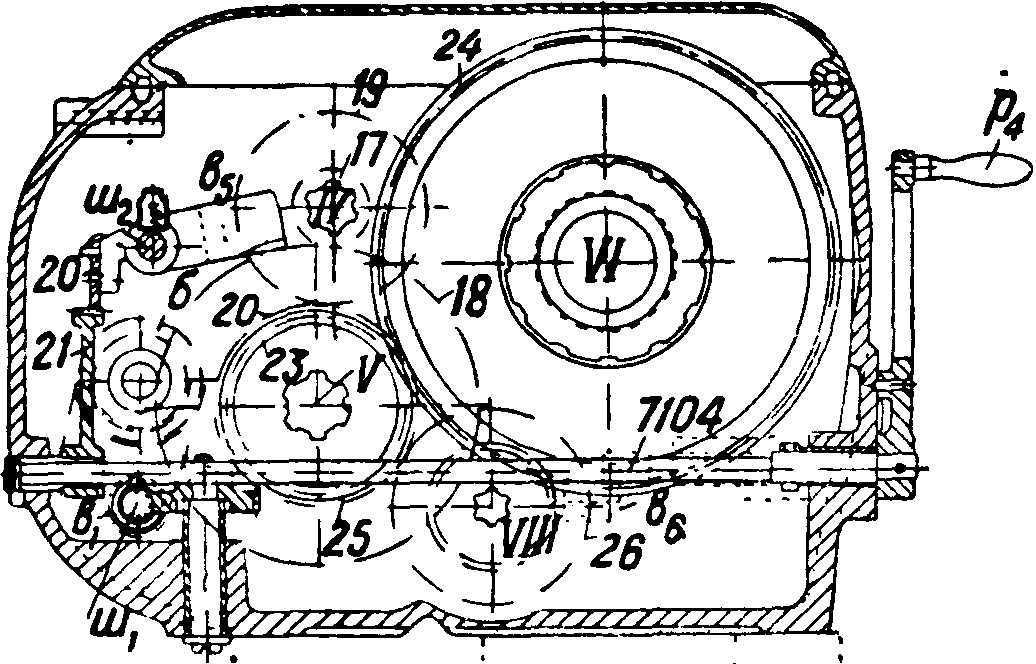

2 и 4, перемещаемых вилкой в2 и ручкой рхи передающих вращение шлицевому валу II с одной из зубчаток 6, 8, 10, передвигаемых вилкой в3 посредством ручки р2 и приводящих во вращение шлицевой вал III с шестеренками 13, 15. Обратное вращение, ускоренное в 1,5 раза, передается валу II шестеренкой 9 от зубчатого колеса 12 на валу I через муфту м2 и промежуточную шестеренку 11. Для того чтобы муфта м2 обратного хода не ” вращалась вхолостую при прямом вращении шпинделя, шестеренка 11 метров б. выведена из зацепления с 12 перемещением ее вала VII ручкой р3 (фигура 32, А и Б). От вала III вращение передается паре шестеренок 14 и 16, перемещаемых по шлицевому валу IV вилкой в4, ходящей по штоку ш2. От вала IV движение передается валу V парой передвижных шестеренок 17 и 19, перемещаемых вилкой въ (с помощью рейки 21 и сектора 22, поворачиваемого ручкой рн) и зацепляющихся с шестернями 18 и 20, заклиненными на валу V вместе с шестеренкой 23, передающей через зубчатое колесо 24 вращение шпинделю VI. Последний делается либо с подшипниками трения (фигура 32, В) либо на роликовых и шариковых подшипниках (фигура 32, Г). Эта бабка, как у большинства современных быстроходных Т. с., снабжена тормозом: он состоит из шайбы г, заклиненной на сравнительно быстро вращающемся валу IV; на шайбу

/50 200 300 Об/ми:

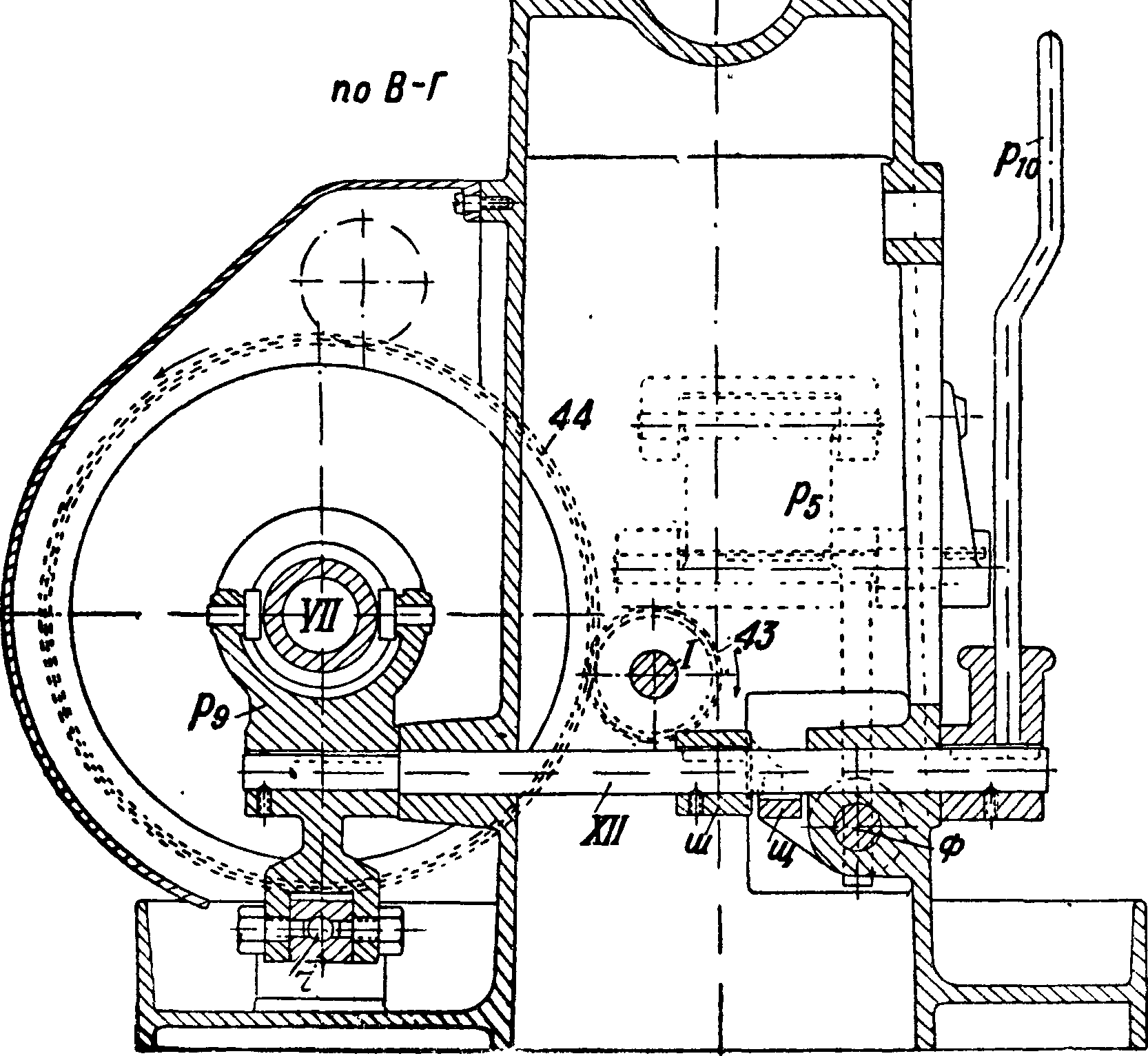

нажимает тормозной рычаг д 6 колодкой е, приводимый в движение автоматически кулаком ж на штанге шходновременно с переводом втулки б муфт мг и м2 в положение холостого хода. Движение подачи берется либо от вала III для крутых нарезок либо от вала V для пологих нарезок и обточки; для этого двойная шестеренка 26, 27; перемещаемая нашлицевом]валу VIII вилкой в6, зацепляется с шестеренками 15 или 25, сидящими на валах III и V. Далее от вала VIII вращение передается залу IX (на выступающем из бабки конце з которого сидит первая сменная шестерня гитары) в обновном направлении через шестеренки 28 и 29 или в обратном направлении че-по В-Г

Фигура 32а. рез 30, 31 и 32; шестеренки 29 и 32 перемещаются вилкой в7 при помощи рукоятки рб. Числа зубцов шестерен · следующие: 1—50, 2—40,

31-55, 4—35, 5—35, 6—35, 7—20, 8—50, 9—27, 10—43, 11—35, 12—27, 13—24, 14—96, 15—50,

16—60, 17—24, 18—96, 29—60, ,20—60, 23—28, 24—56. Диаграмма передач изображена на фигуре 33 (для тг=750 об/м.), причем из нее видно, что из возможных при этой схеме 24 различных скоростей шпинделя использовано лишь 18, так как 6 скоростей взаимно перекрываются. К 1

п=150°%,

1 N ^ ^ >.

-► Скорости 6ращения "

недостаткам этого способа смены скоростей относится невозможность’ переключения шесте-

ч г-60:т“4 Разрез по 4Б

ренок во время работы станка, а также громоздкость всей конструкции, обусловленная большим числом шестеренок и шлицевых валов. Достоинством бабки с передвижными шестеренками является невозможность поломок из-за неправильного включения рычагов управления вследствие того, что каждая пара шестеренок сначала выводится из зацепления и только после этого может быть введена в зацепление следующая пара.

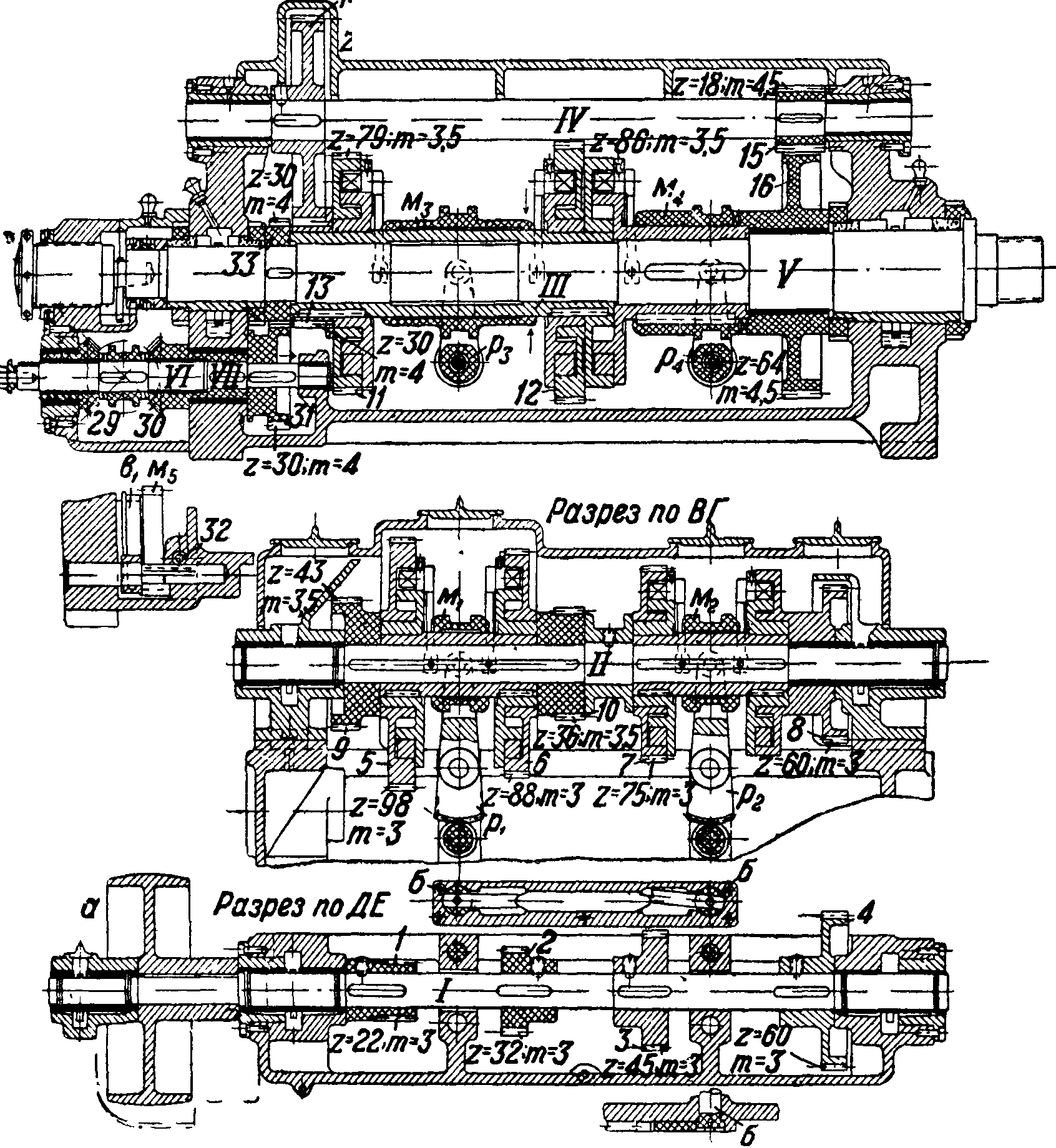

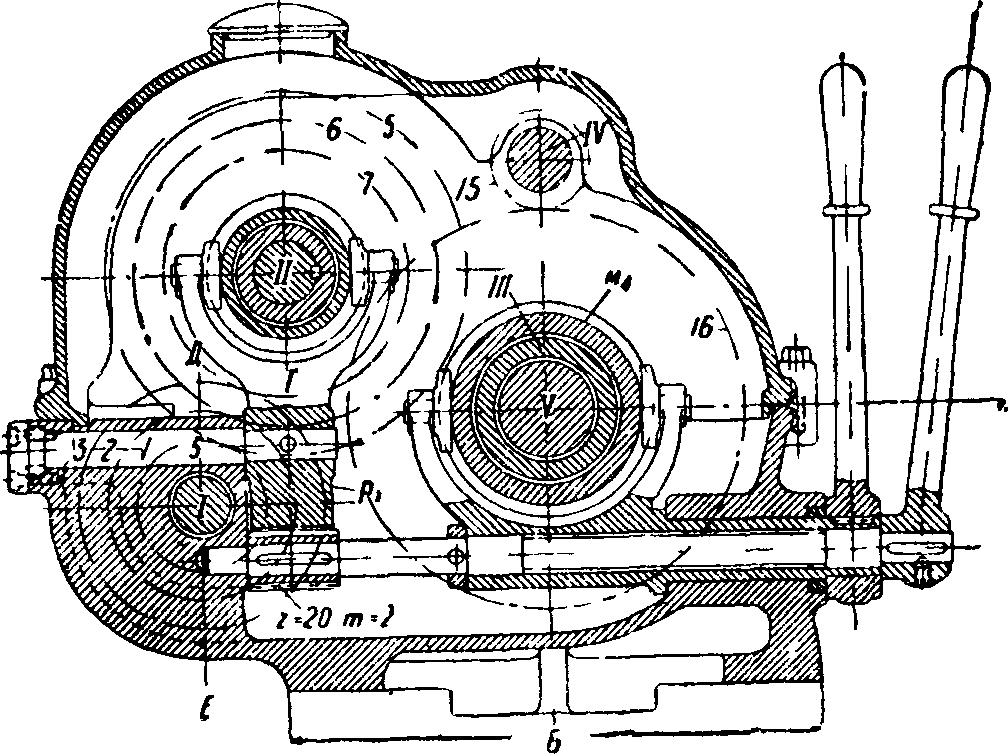

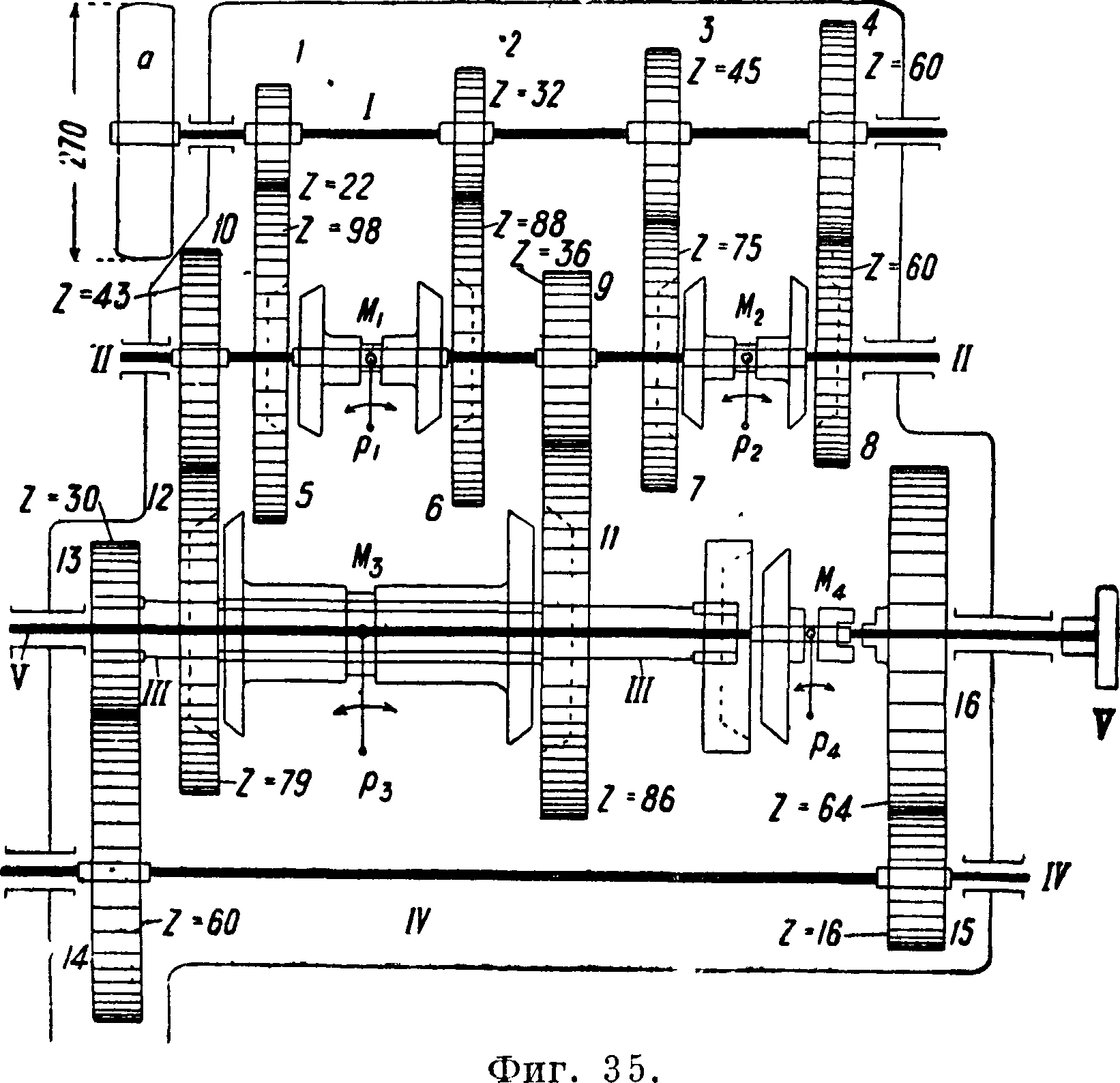

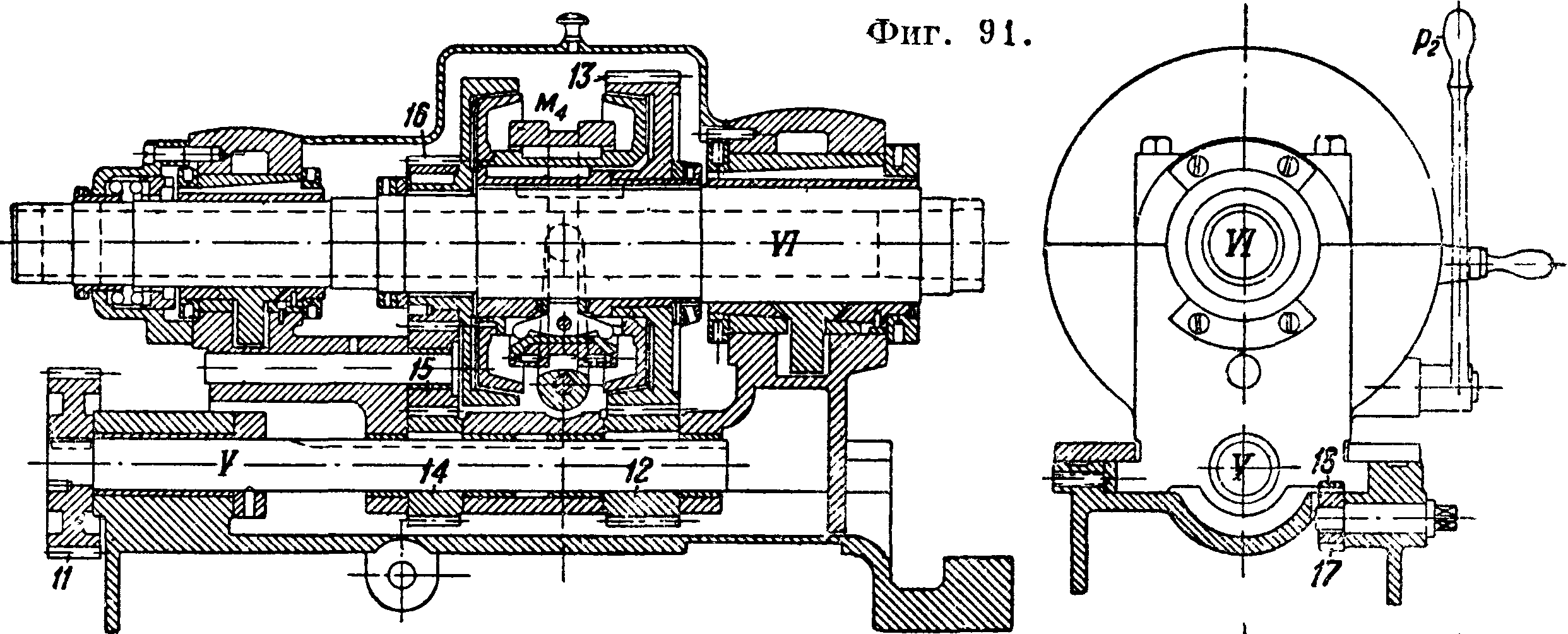

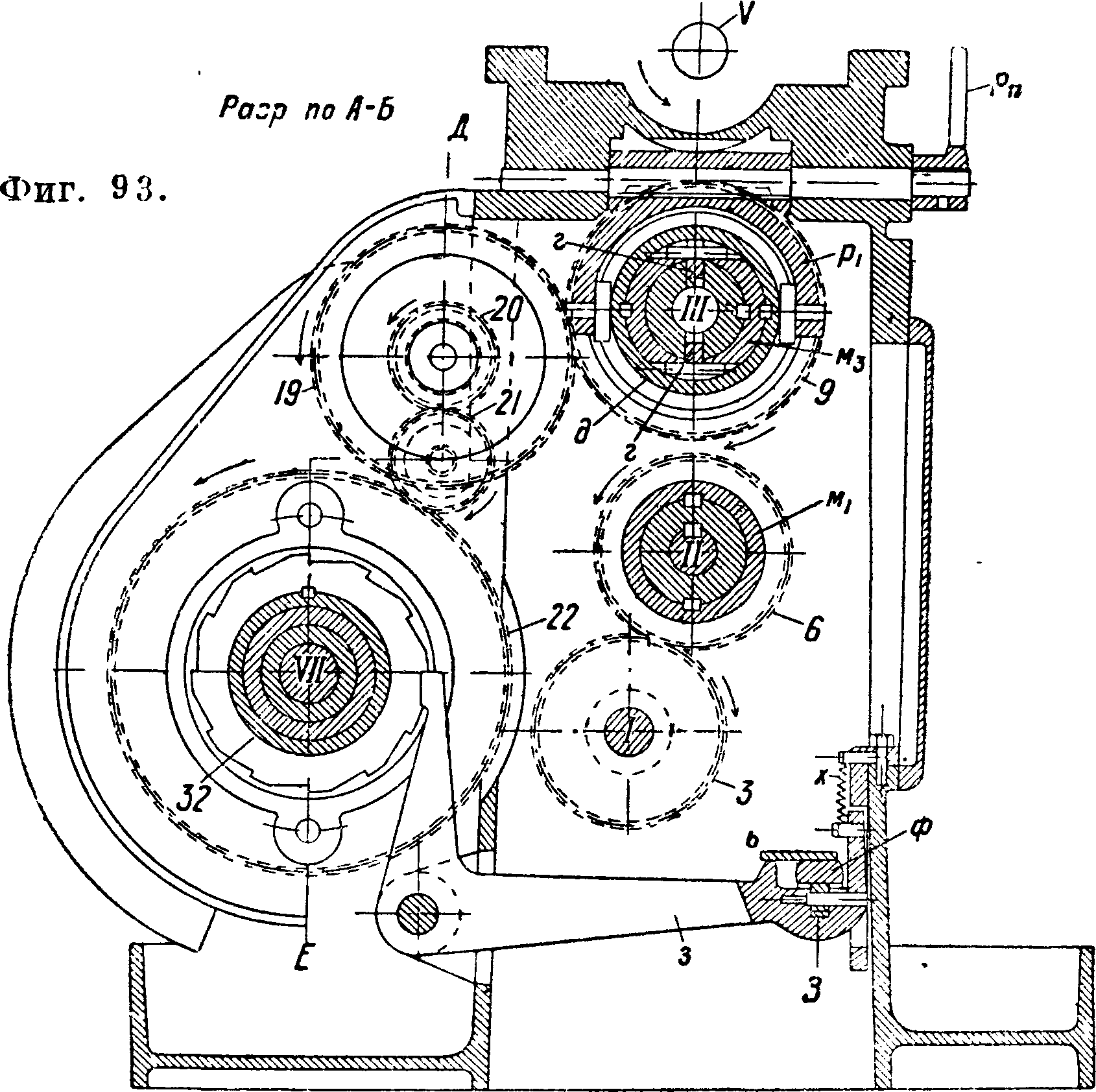

Одношкивная передняя бабка с фрикционными муфтами изображена на фигуре 34, схема передач—на фигура 35, а диаграмма скоростей—на фигура 36. Шкив а вращает с постоянной скоростью (п =560 об/м.) вал I, на к-ром заклинены че-: : тыре шестеренки 1, 2, 3, 4,

зацепляющиеся с сидящими вхолостую на валу II шестернями 5, 6, 7 и 8, сцепляемыми с валом фрикционными муфтами Мл и м2, перемещаемыми на шпонках рычагами и р2; на валу II заклицены две зубчатки 9 и 10, находящиеся в постоянном зацеплении с шестернями 11 и 12, сидящими вхолостую на муфте III, вращающейся также вхолостую на шпинделе V. С муфтой III шестеренки м. б. попеременно сцеплены муфтой м3, включаемой рычагом р3. От втулки III движение передается шпинделю V или непосредственно через левую фрикционную половину муфты м4, включаемую рычагом р4, или через перебор 13 : 14 и 15 : 16 и правую кулачковую половину муфты м4. Из схемы включения (фигура 35) видно, что при одновременно включенных муфтах Μι и м2 вал II должен вращаться с двумя различными скоростями, что конечно невозможно и должно повести к поломке зубцов колес; во избежание этого оси б переводных вилок обеих муфт снабжены блокировочным приспособлением, изображенным на фигуре 34 и позволяющим двигать один рычаг только в том случае, когда другой находится в среднем положении, и т. о. соответственная муфта выключена. Числа зубцов указаны на схеме в * фигура 35, а числа обо ротов (16 различных скоростей диапазона 1 : 47,5, со средним скачком скоростей 1,293) — на диаграмме Гермера (фигура 36). Преимущества этой системы:

1) плавность включения фрикционных муфт, допускающая производить включения разных скоростей на ходу станка, и 2) предохранительное действие фрикционных муфт при перегрузках. Главные недостатки—громоздкость, сложность и дороговизна всего устройства.

Передача Руппрехта с кулачковыми муфтами, отличающаяся редкой компактностью и дающая при восьми зубчатых колесах 8 различных скоростей вращения шпинделя, изображена на фигуре 37. Зубчатые колеса 6 и 7 заклинены на валу IV, остальные сидят вхолостую на шпинделе Г и на валу IV; посредством пяти кулачковых муфт мг, м2, м3, м4 и мъ они могут соединяться в различной последовательности, изображенной на фигуре 38а, образуя 8 различных передач. Муфты мг, м2

Фигура 34.

и м3, Μι связаны попарно общими переводными рычагами, имеющими оси вращения, лежащие п-560

бабок, управляемых одним элементом. Напр. показанная на фигуре 37 и 386 коробка скоростей может быть легко автоматизирована путем согласования движения переводных рычагов с помощью распределительного барабана с фасонными канавками, в которых ходят ролики, закрепленные в головках переводных рычагов Pi, р2 и р3; барабан может вращаться при по

фигура 38а. Фигура 386.

между валом IV и шпинделем V; т. о., когда одна из них перемещается вправо, другая переходит влево. Муфта м5 скользит на шпонке по шпинделю и сцепляет его попеременно или с втулкой III или с зубчаткой, п-5бо

8 перебора. Положения рычагов .(р1—для муфт мгр2—для м3 и Μι и р3—для мъ) для различных передач изображены на фигуре 386, а соответствующая диаграмма

у

MV

Ь

.5? 2

*θ|

| 7

/, |

|||||||

| So | |||||||

| /, | А | f | |||||

| «о

<о |

£ | 5 | со

Ϊ2 |

§ | §

< | |

8 | * |

5 6 7 8 9/0 15 20

30 40 50 60 80 ЮО ► Скорости бращения

Фигура 36.

200 300 400500 об/мин

Гермера—на фигура 39. Передача Нортона применяется в виду своей громоздкости для главного привода Т. с. редко.

Фигура 37.

Одной из основных тенденций современного станкостроения является упрощение обслуживания станком. С этой целью предложено и выполнено большое количество конструкций пл 175

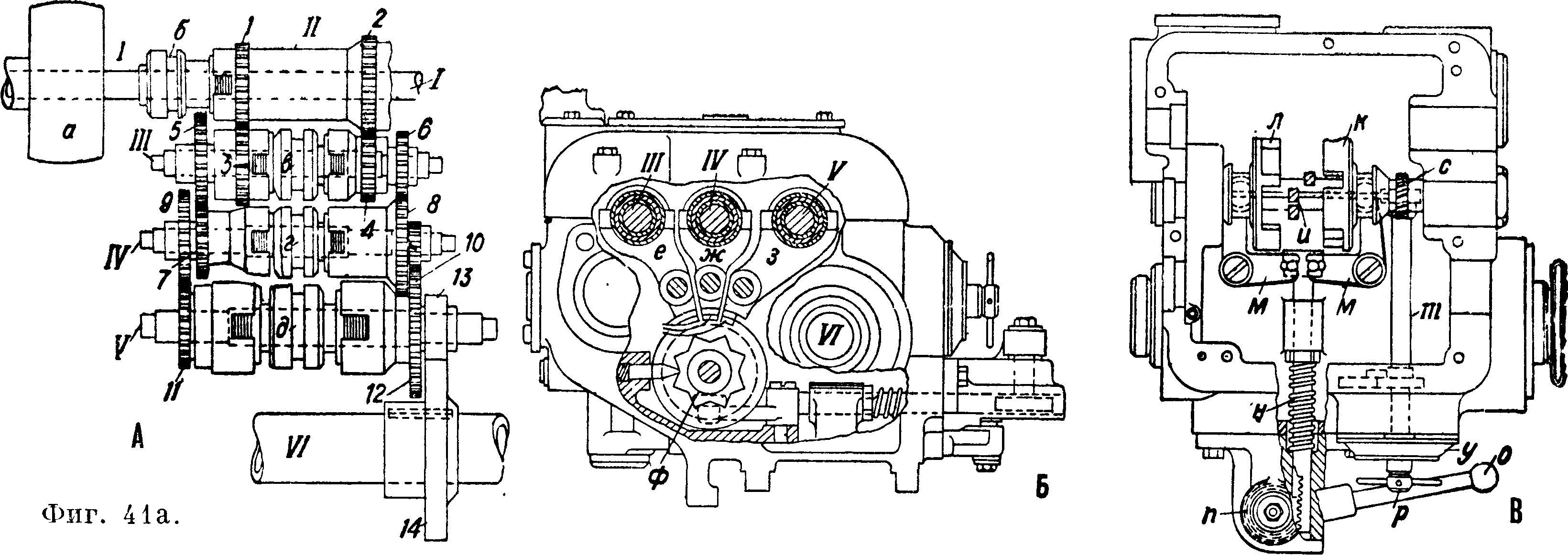

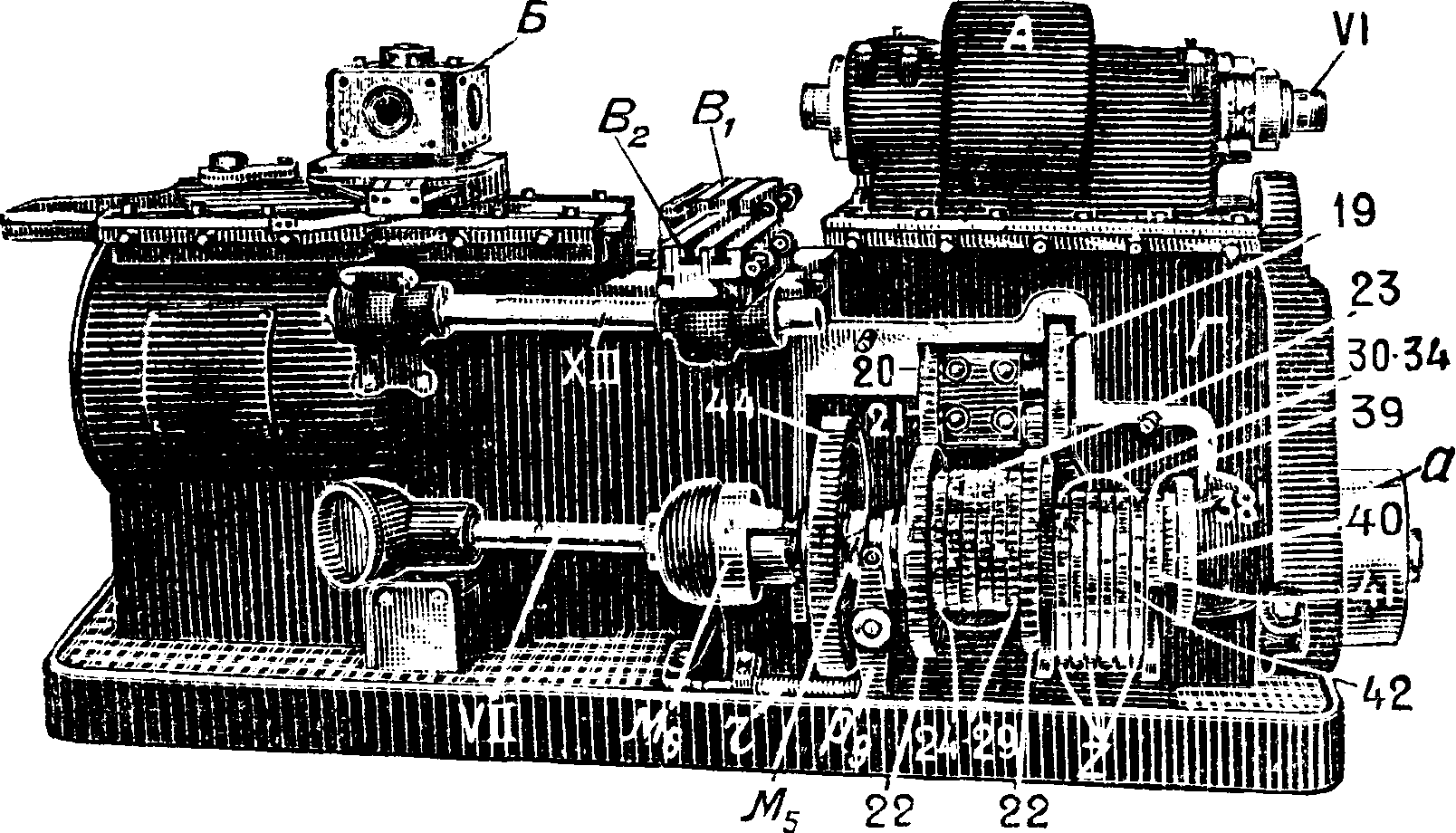

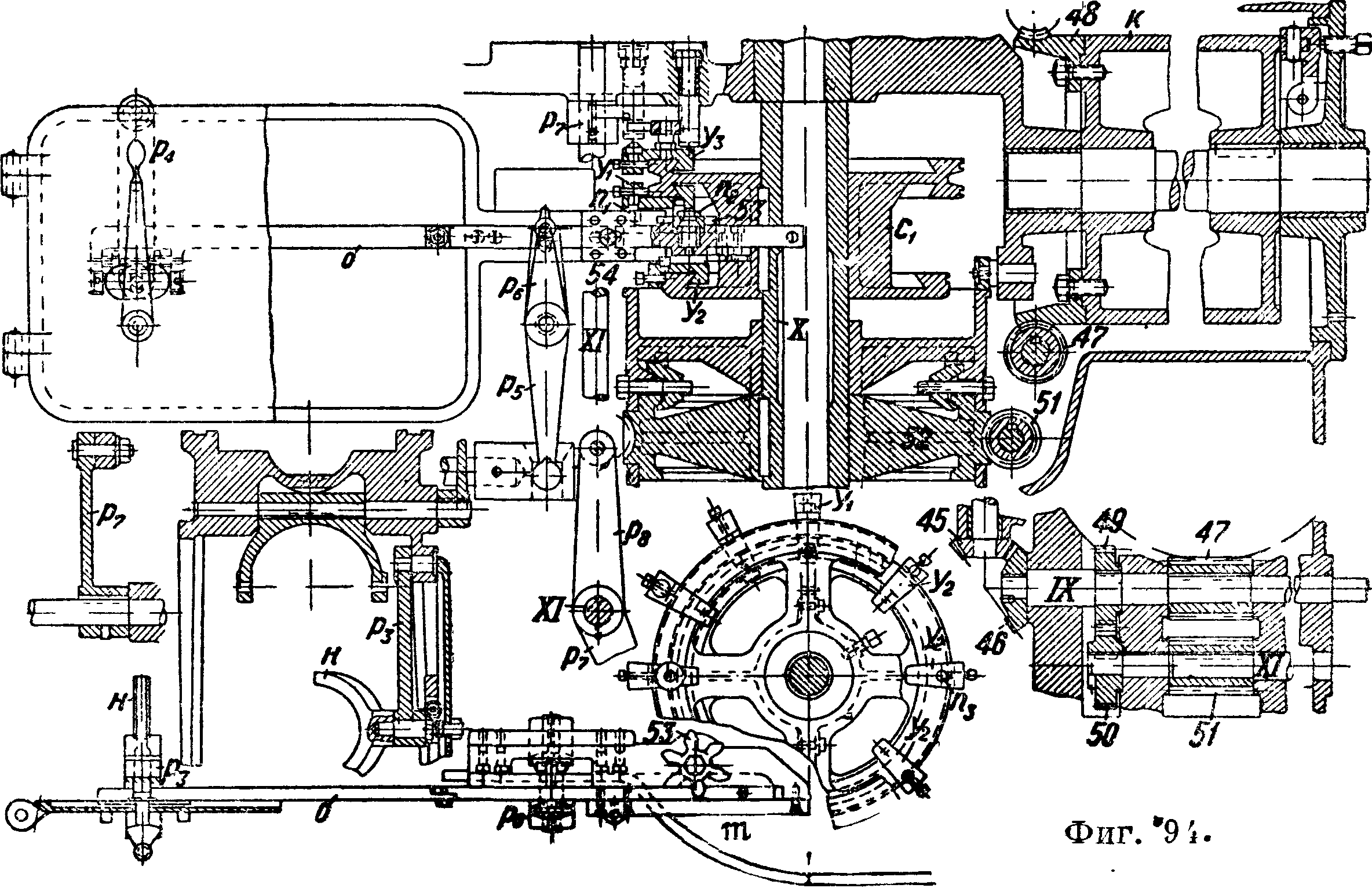

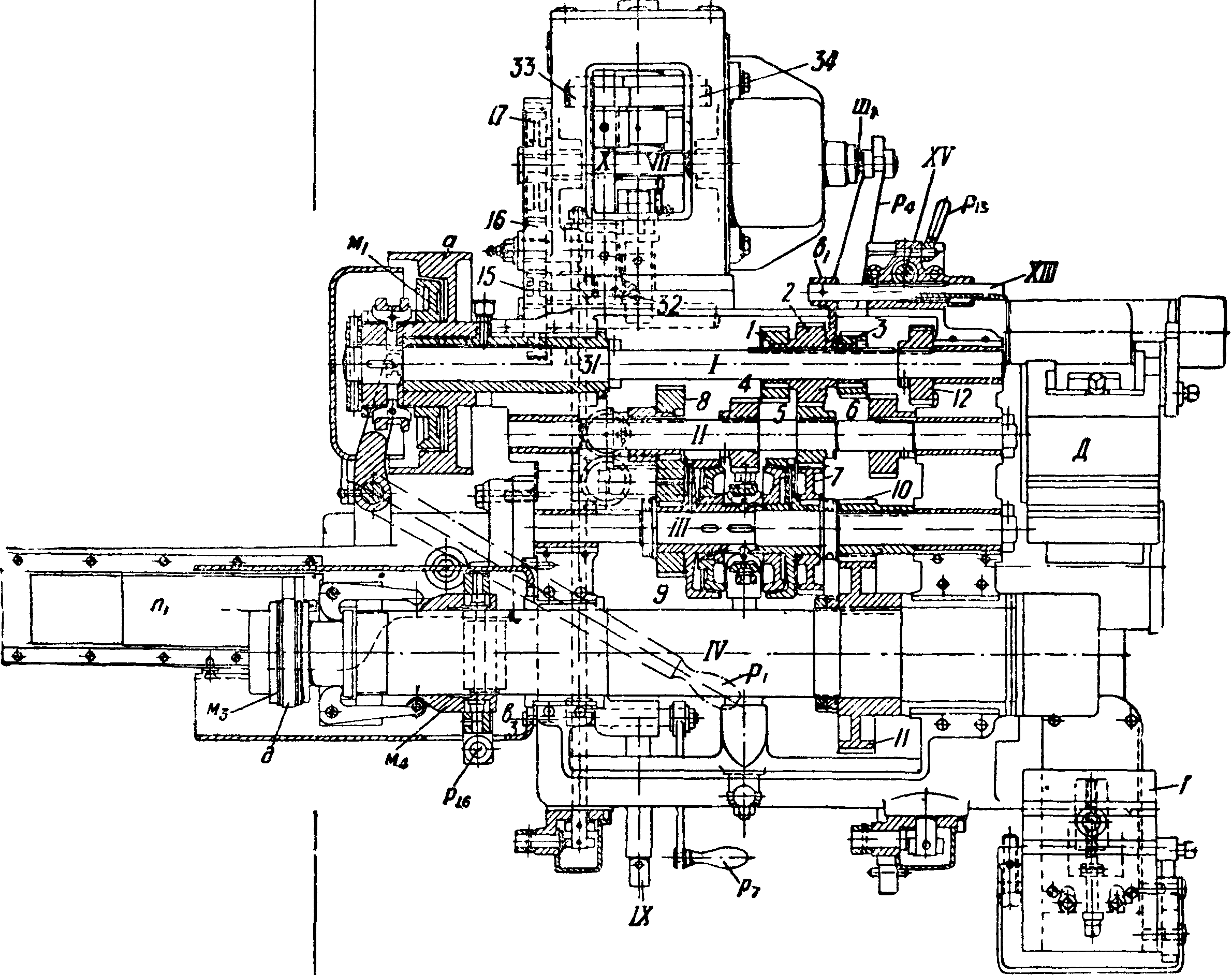

мощи например червячной передачи, причем во избежание возможности пуска в ход при невполне включенных муфтах может быть устроено предохранительное приспособление, допускающее включение основного привода лишь при определенных положениях барабана. Форма канавок барабана изображена на фигуре 40. Конструкция передней бабки с автоматизированным включением муфт дана на фигуре 41а. С вала I (фигура 41а, А) шкива а вращение через фрикционную дисковую муфту б передается втулке II с заклиненными на ней зубчатками 1 и 2 (число зубцов ζ±=24, £2 —

= 37), находящимися в постоян-

| © | Т ® | О) | |

| «О

7 —А- |

* $ | а | 55 |

30 40 50 60 80 ЮО

-► Скорости бращения

Фигура 39.

200 Об/мЗОО

ном зацеплении с шестернями 3 и 4 (^З=37, ^.=24), сидящими вхолостую на валу III, с которым они могут быть попеременно сцеплены посредством муфты в На валу III заклинены зубчатки 5 и 6 С%=25, я6=31), зацепляющиеся с шестеренками 7 и 8(ζ7=31, £8=25), сидящими вхолостую на валу IV и сцепляемыми с ним муфтой г; заклиненные на валу шестерни 9 и 10 (ζύ^= 23, ζ10=52) зацепляются таким же образом с 11 и 12 (£41=54, £12=25), сцепляемыми с валом V муфтой д. На валу V заклинена шестерня 13 (#13=20), вращающая зубчатое колесо 24 (#ι4=52), сидящее вглухую на шпинделе VI станка. Муфты в, г и д переводятся вилками е, ж и з (фигура 41а, Б), концы которых их, и2, “ Щ (фигура 41а, В и 416) • помещаются рядом между двумя переводными барабанами лик, симметрично перемещаемыми двумя рычагами м,м, приводимыми в движение ползуном п от рычага о и зубчатой реечной передачи п. Стенки обоих барабанов снабжены корреспондирующими вырезами (фигура 416, развернутые стенки барабанов), которые при сближении барабанов переводят вправо и влево соответствующие вилки муфт. Поворот барабанов, а следовательно и установка определенной скорости совершается ручкой р через червячную передачу с. Вращение барабанов передается от вала ш через двойную зубчатую передачу диску у, указывающему непосредственно включенную скорость. Пружинный палец, заскакивающий в вырезы звездочки“ дб, удерживает диски к и л в правильном положении. Диаграмма скоростей для этого привода дана на фигуре 42.

В случае привода Т. с. индивидуальным электромотором конструкция привода иногда изменяется, т. к. часть изменения скоростей переносится в мотор. Для привода Т. с. применяют:

Фигура 40.

номить одну передачу. В третьем случае тонкое регулирование возлагают на мотор, а в коробке передач оставляют 3—4-ступенный перебор с общим Диапазоном гп=^, .где г0—общий диапа-

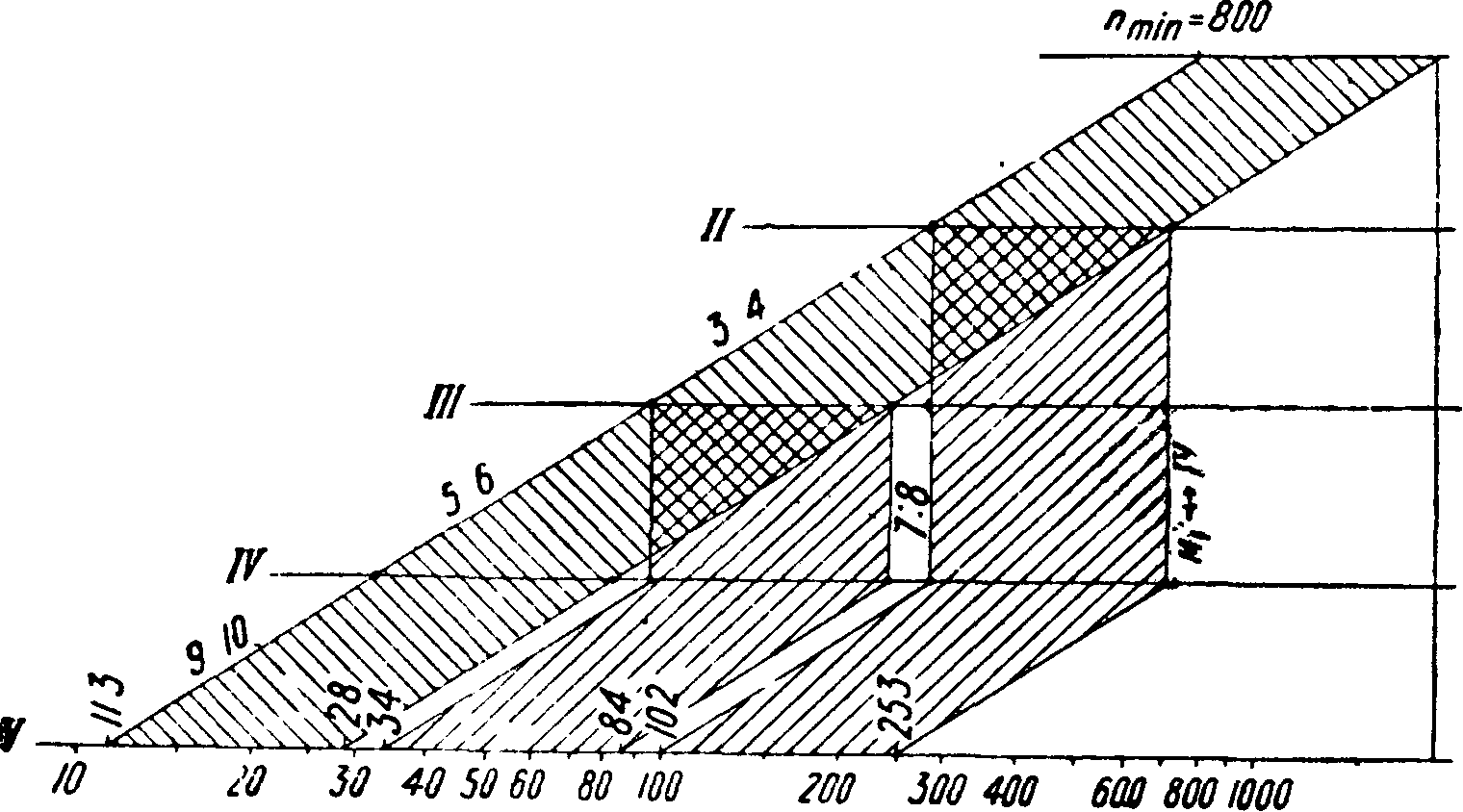

гм зон скоростей, гм—диапазон скоростей мотора. Передняя бабка с приводом от регулируемого в пределах 1 : 2,5 мотора постоянного тока {Птах=2 000, птгп=800 об/м.) изображена на фигуре 43. Мотор а сидит на одной оси со шпинделем V, проходящим свободно через полый вал I якоря. Последний шестеренкой 1 через трехступенную коробку передач, заключающую в себе 10 зубчаток (0Х=28, z2 — 68, z3==18, £4=54, я5=18, z6=54, £7=36, z8=36, z9 — 16, z10=52), приводит во вращение главный шпиндель V станка. Схема включения ясна из диаграммы скоростей на фигуре 44.

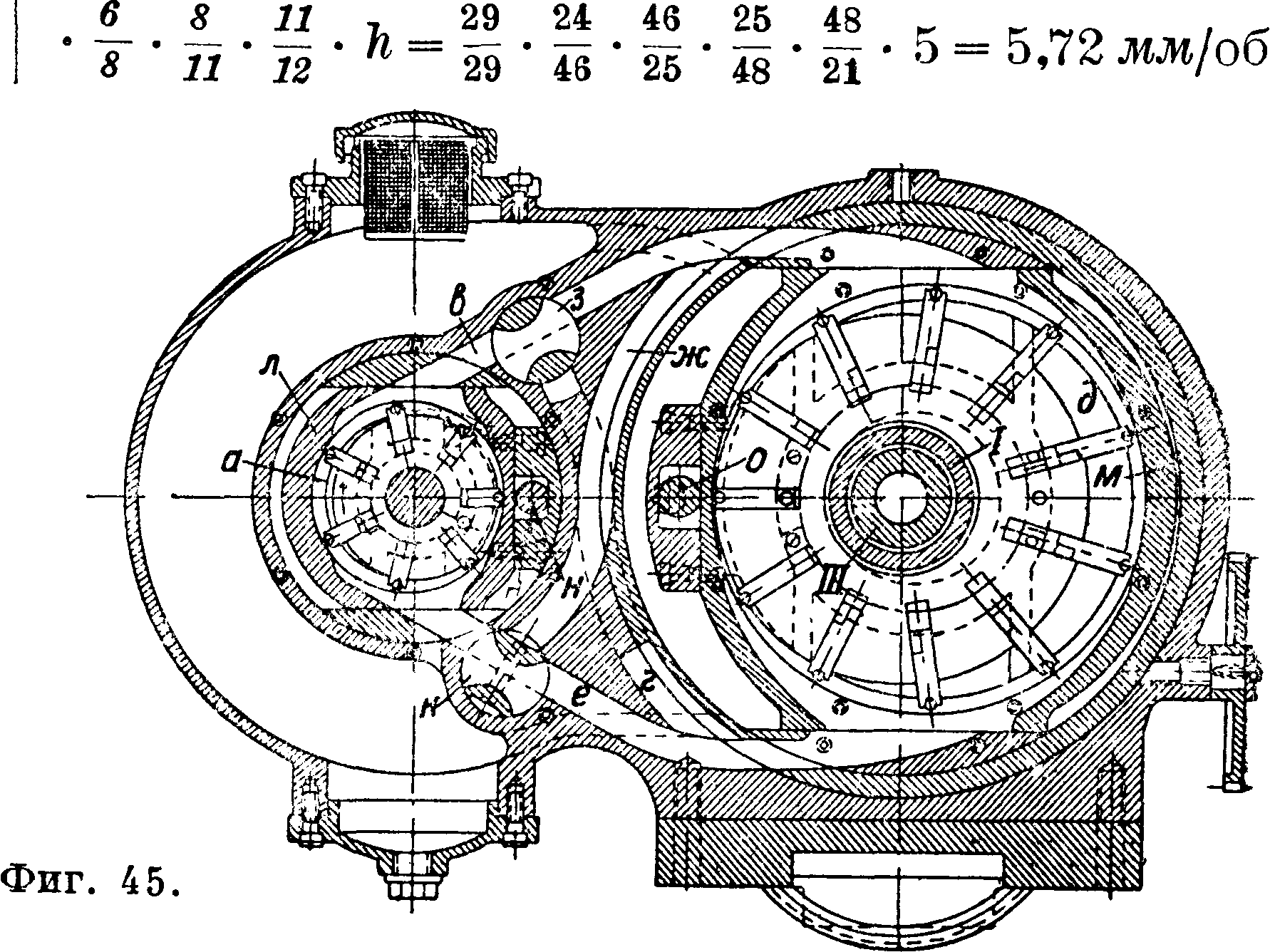

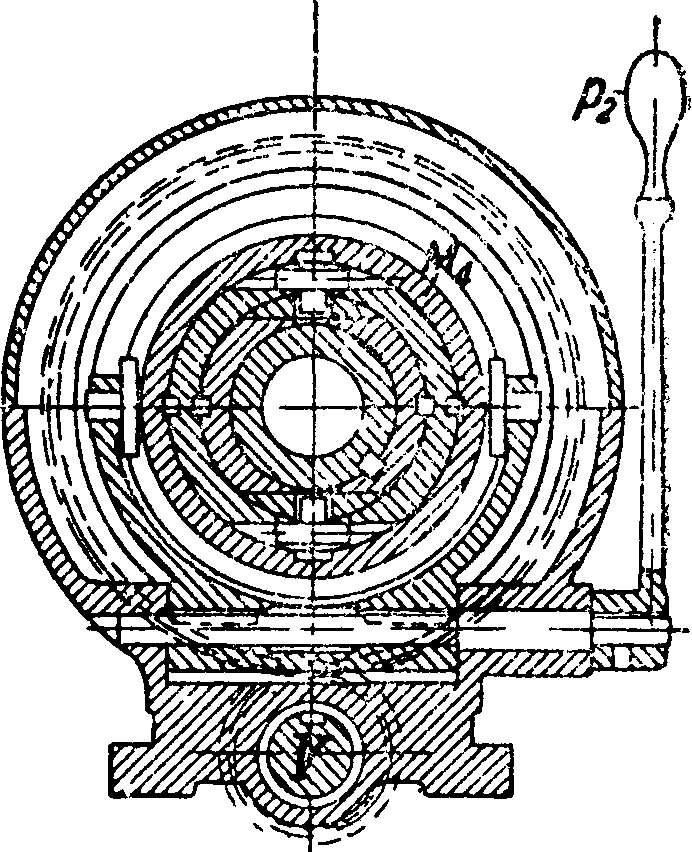

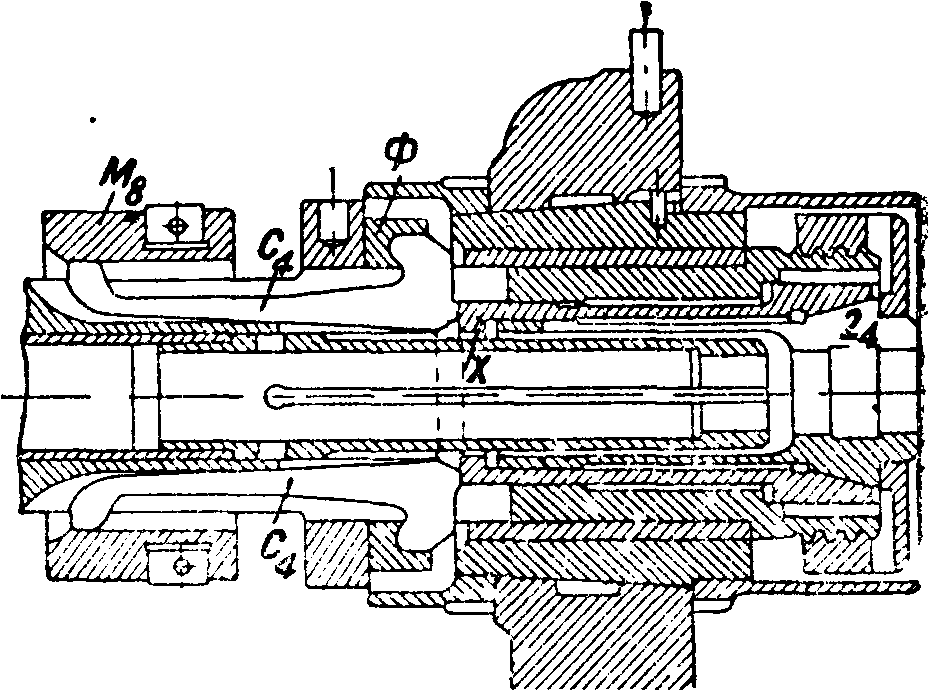

Наиболее совершенным способом привода шпинделя в отношении тонкости регулирования скоростей и простоты обслуживания является гидравлич. привод. Передняя бабка с гид-равлич. приводом сист. Штурма изображена на фигуре 45. Крыльчатый насос а сидит на одном валу с ременным шкивом или прифланцованным к б электромотором, вращающим его с постоянной скоростью. Нагнетаемая им жидкость (машинное масло) по каналу в (для прямого хода) или г (для обратного) поступает в кожух крыльчатого гидромотора б; отработанное масло снова засасывается насосом по каналам е или ж. Переключение каналов совершается с помощью двух кранов з и к, поворачиваемых одновременно. Как производительность насоса, так и расход жидкости за один оборот гидромотора могут быть изменяемы перемещением кожухов л и м посредством эксцентричных пальцев η и о. Следствием этого является изменение скорости вращения мотора в пределах- 1:8. Пустотелый вал I мотора сидит свободно на шпинделе 111 станка и вращает его либо непосредственно путем сцепления зубчаток 1 и 4 пальцами пп, причем одновременно выводится из зацепления перебор

1) электромоторы постоянного и переменного тока с постоянным числом оборотов, 2) электромоторы переменного тока с переключением числа полюсов и следовательно с двумя скоростями, относящимися, как Л : 2, и 3) моторы постоянного тока с изменением числа оборотов путем изменения силы магнитного поля, допускающие тонкую регулировку скоростей в пределах 1 : 3—1 : 4. В первом случае привод ничем не отличается от описанной одношкивной коробки передач. Во втором возможность изменения скорости главного привода используют, включая ее в ряд передач, что позволяет съэко-

1 : 2 · 3 : 4, либо через последний при замедлении в - 7,5 раза; т. о. общий диапазон скоростей равен 1 : 60. Устройство включения перебора аналогично показанному на фигуре 28.

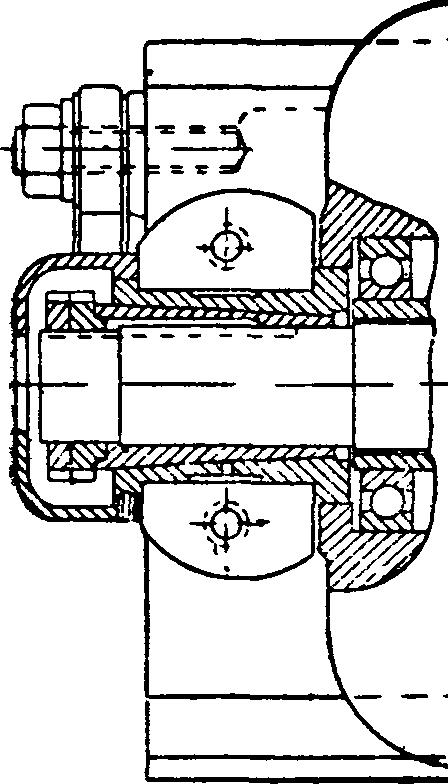

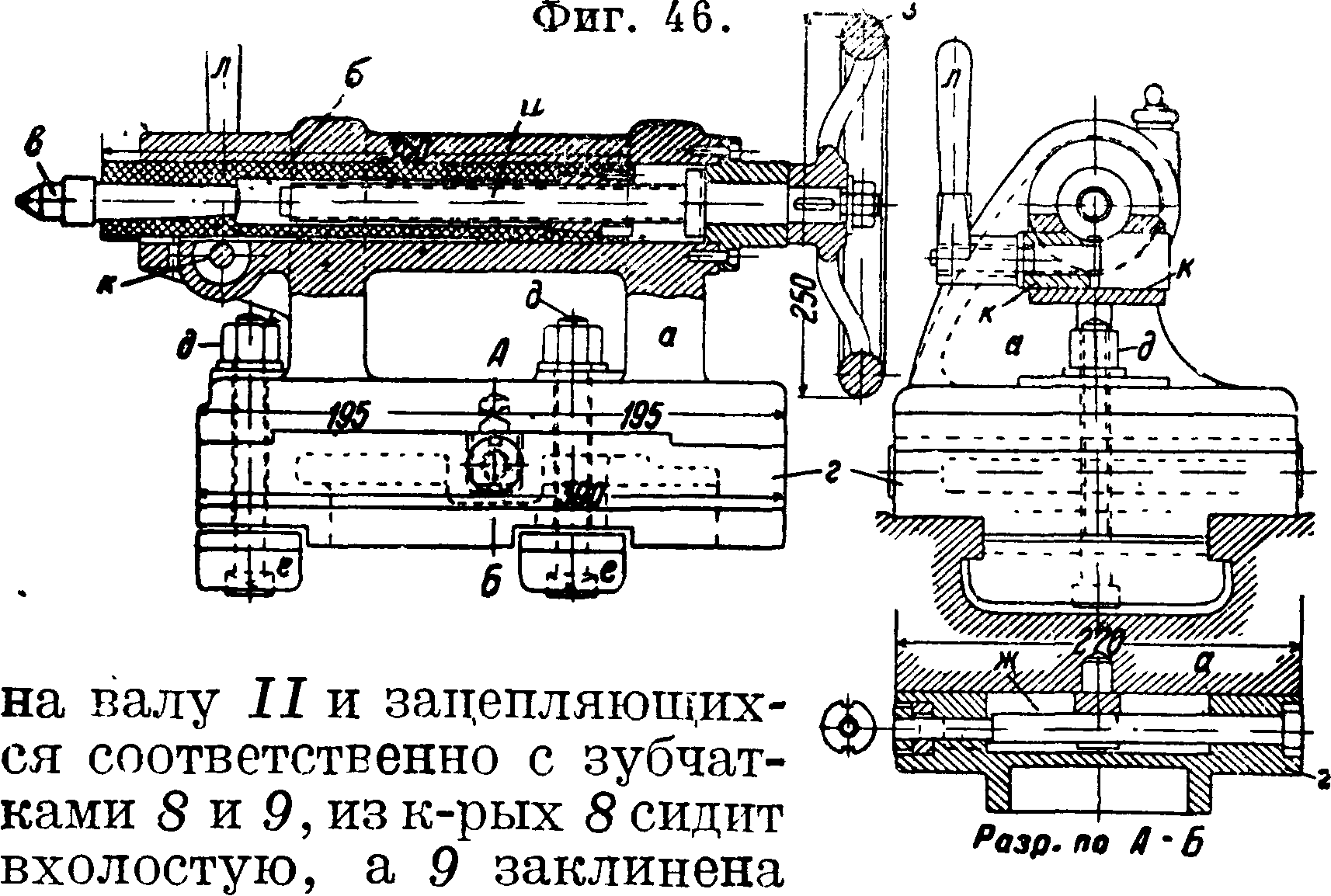

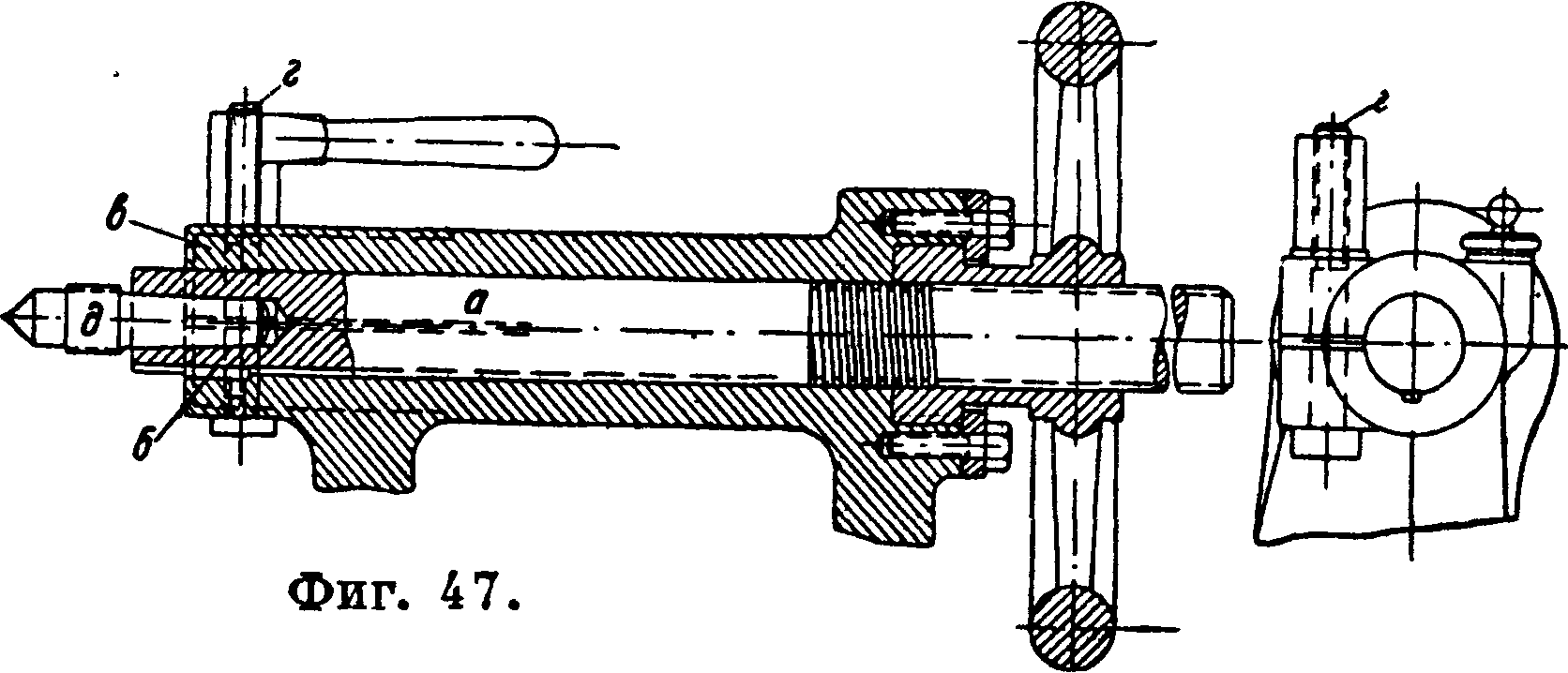

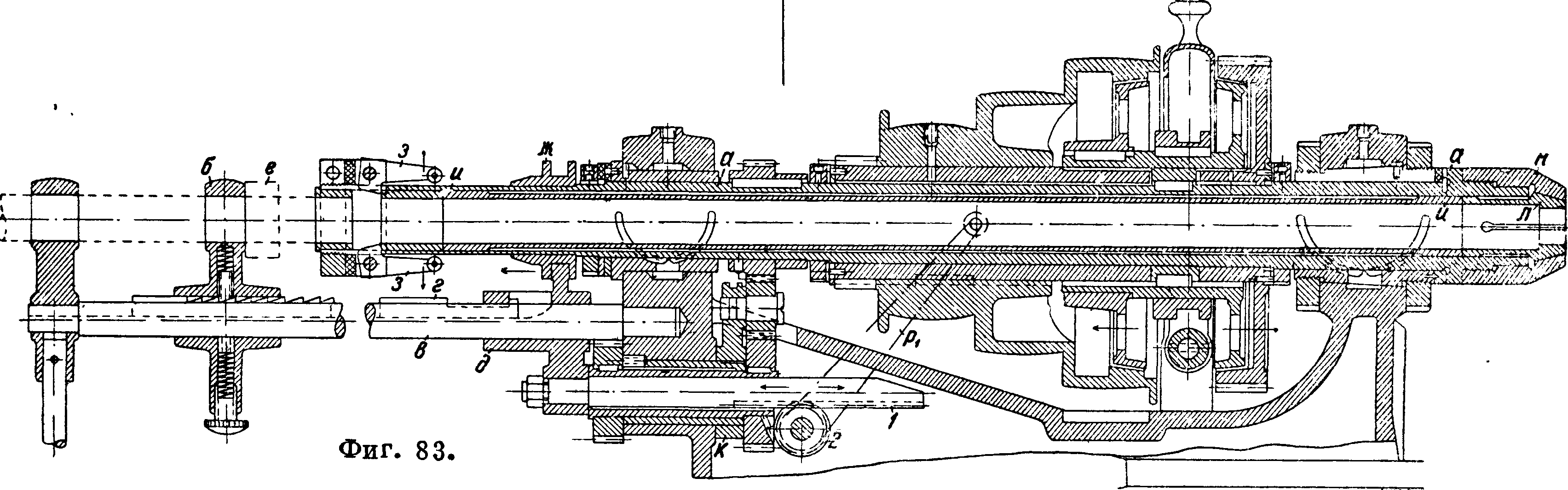

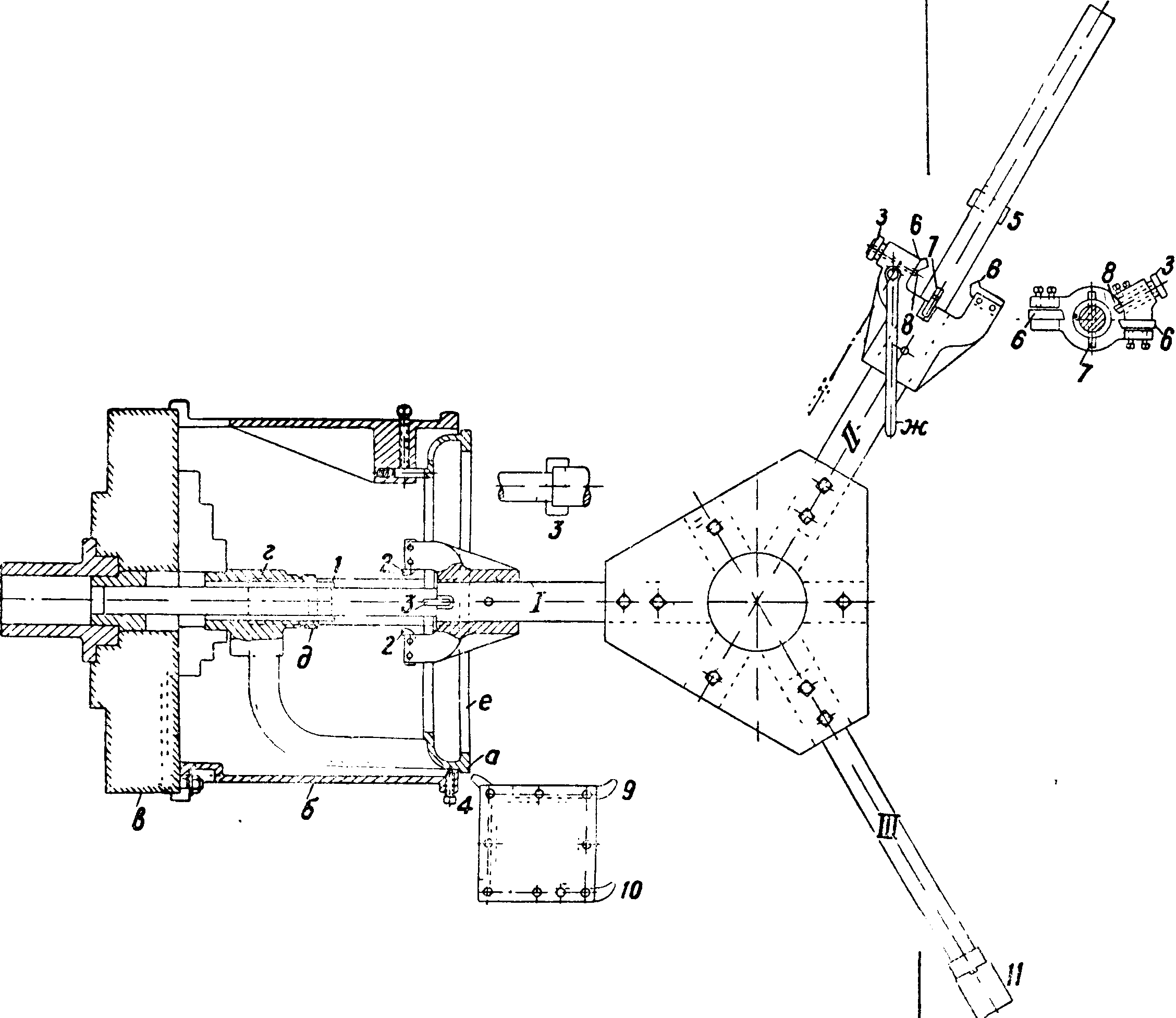

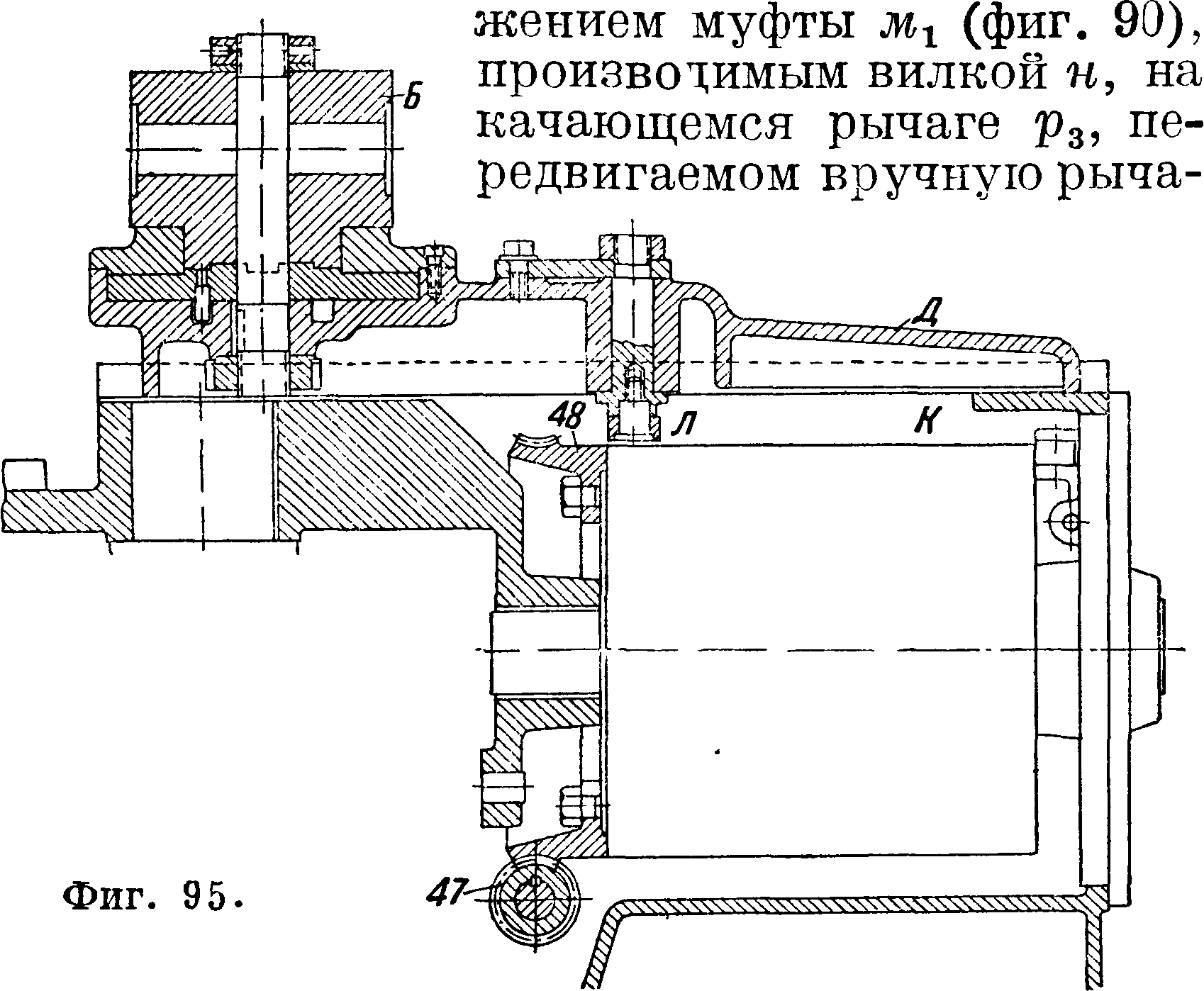

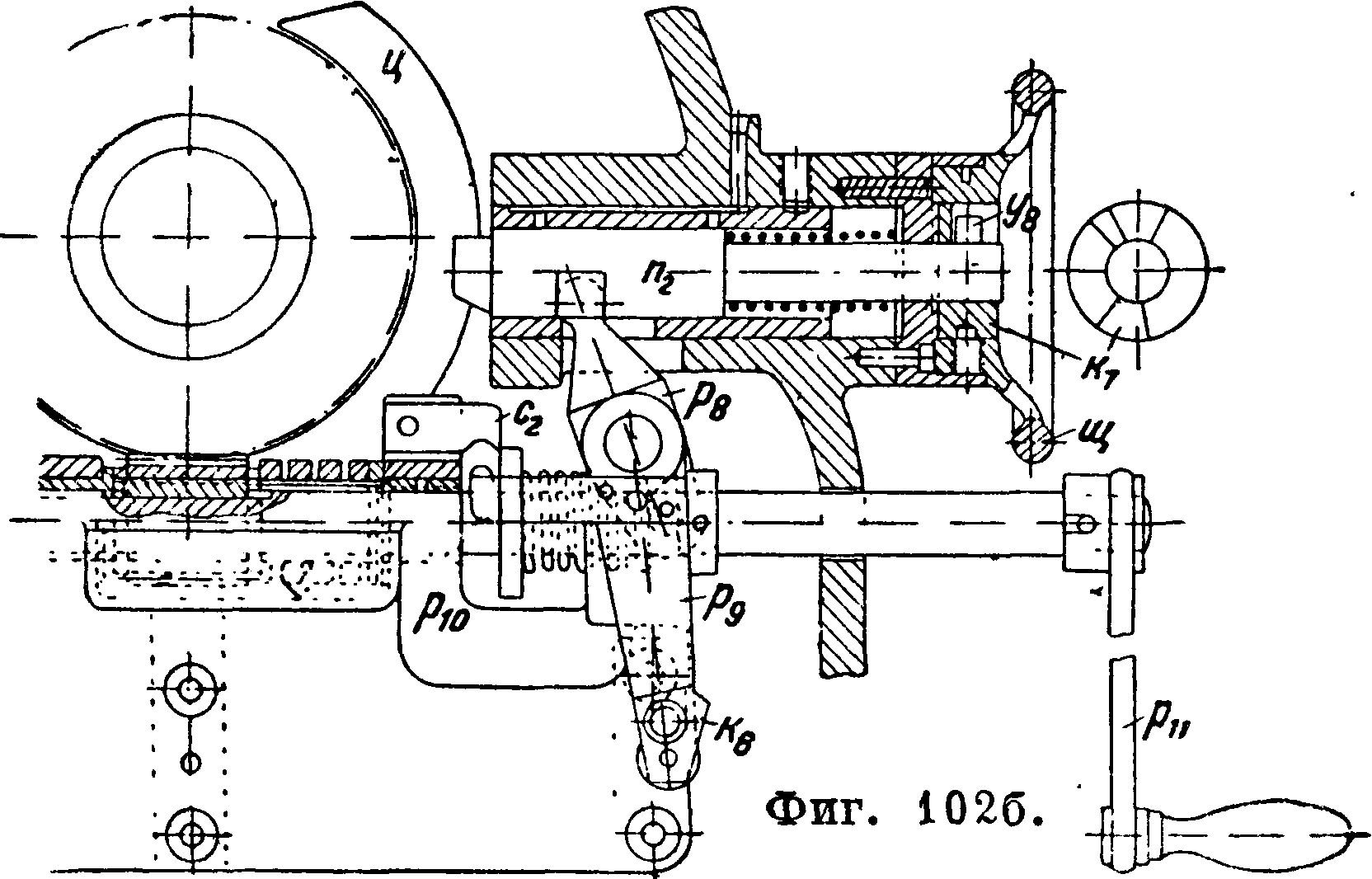

Задняя бабка служит для поддержания свободного конца обтачиваемой детали. Она состоит из корпуса а (фигура 46), несущего в верхней части шпиндель б с центром в и опирающегося нижней поверхностью на плиту г, ходящую по направляющим станины Т. с. Закрепляется задняя бабка на месте обычно двумя (у малых станков одним) затяжными болтами .0 с траверсами е. Для возможности смещения оси центра в поперечном направлении, что бывает желательно при обточке очень пологих конусов или при выверке станка, корпус может перемещаться по направляющим плиты г при посредстве винта ж. Шпиндель б перемещается винтом и, вращаемым маховиком з. Для того чтобы во время работы станка осевое давление не воспринималось винтом шпинделя, последний затягивают замком,состоящим из двух цилиндрических щек к, стягиваемых винтом при помощи рукоятки л. У более тяжелых станков шпиндель задней бабки снабжен наружной винтовой нарезкой, как изображено на фигуре 47; от вращения шпиндель а удерживается шпонкой б; закрепление его в бабкедостигаетсязажимомпе-реднего разрезного конца втулки корпуса в затяжным болтом г. Центры, имеющие у легких станков угол при вершине в 60°, увеличивающийся у тяжелых до 90°, укрепляются в шпинделях передней и задней бабок конусом Морзе. Вынутие центров из шпинделя с внутренним винтом (фигура „ п, 200

46) достигается винчиванием винта и до отказа, после чего он выталкивает центр. У шпинделей с наруж-винтом

S5 - - «э

Фигура 416.

(h/Τίχ<Ь--<$>. δ)-· ®

/5 20 30 40 50 60 80 Ю0 150 200 300 об/м

-» Скорость бращения

Фигура 42.

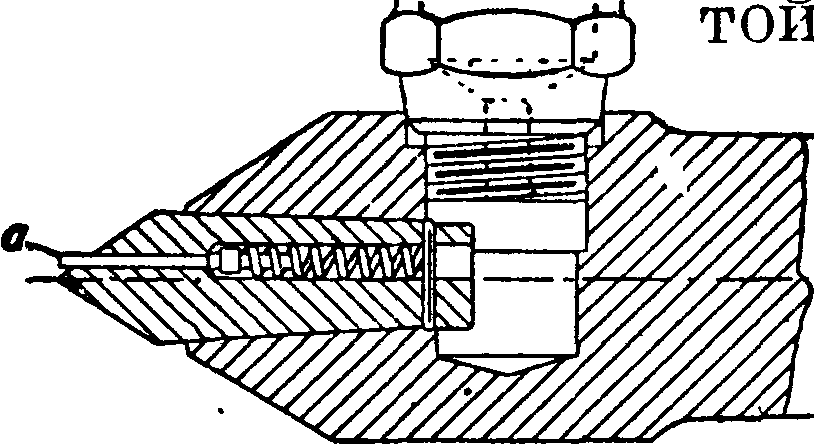

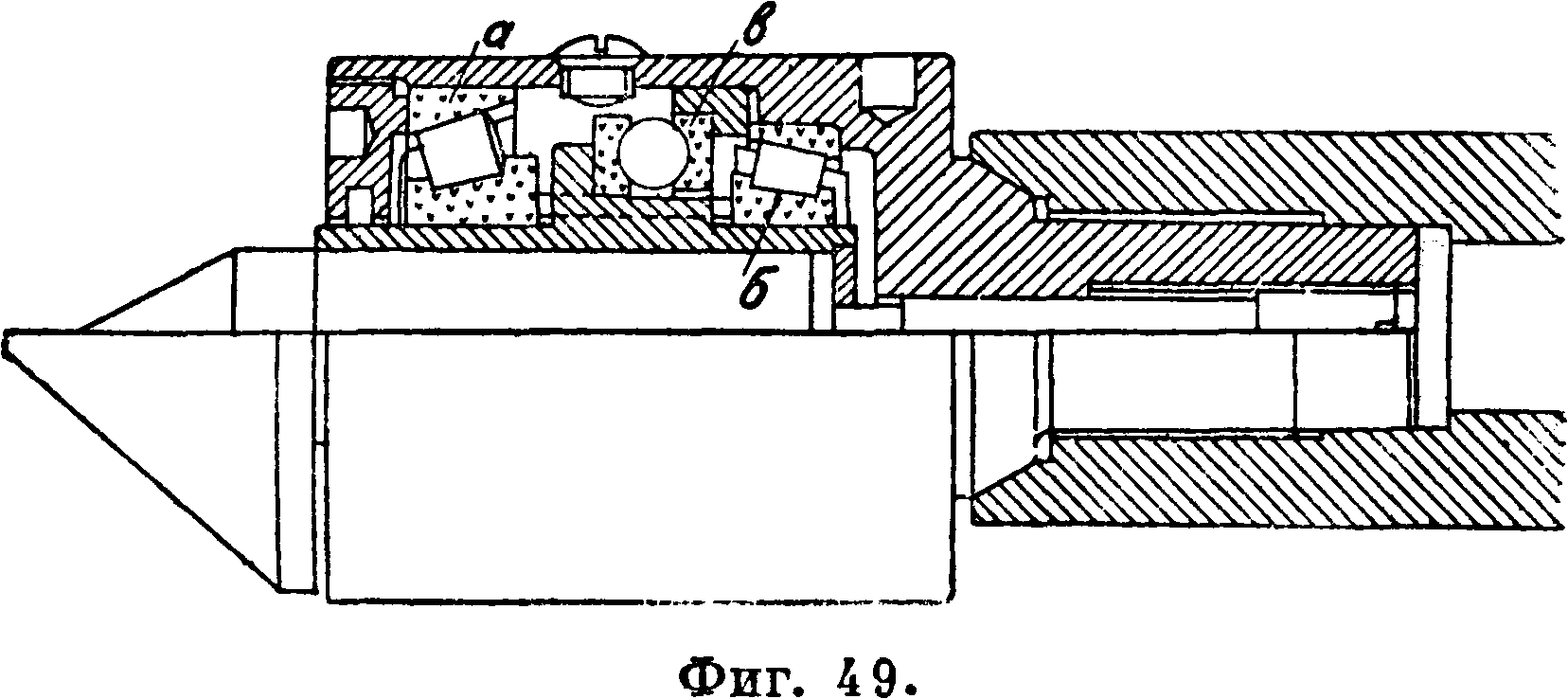

жатие центра совершается посредством гайки, навинчиваемой на нарезанную часть д центра. Так как трение обрабатываемого предмета на центре задней бабки поглощает довольно много энергии, то было предложено большое количество различных конструкций центров, уменьшающих трение. На фигуре 48 показан самосма.зывающий центр; в нерабочее время выход масла запирается вентилем а. На фигуре 49

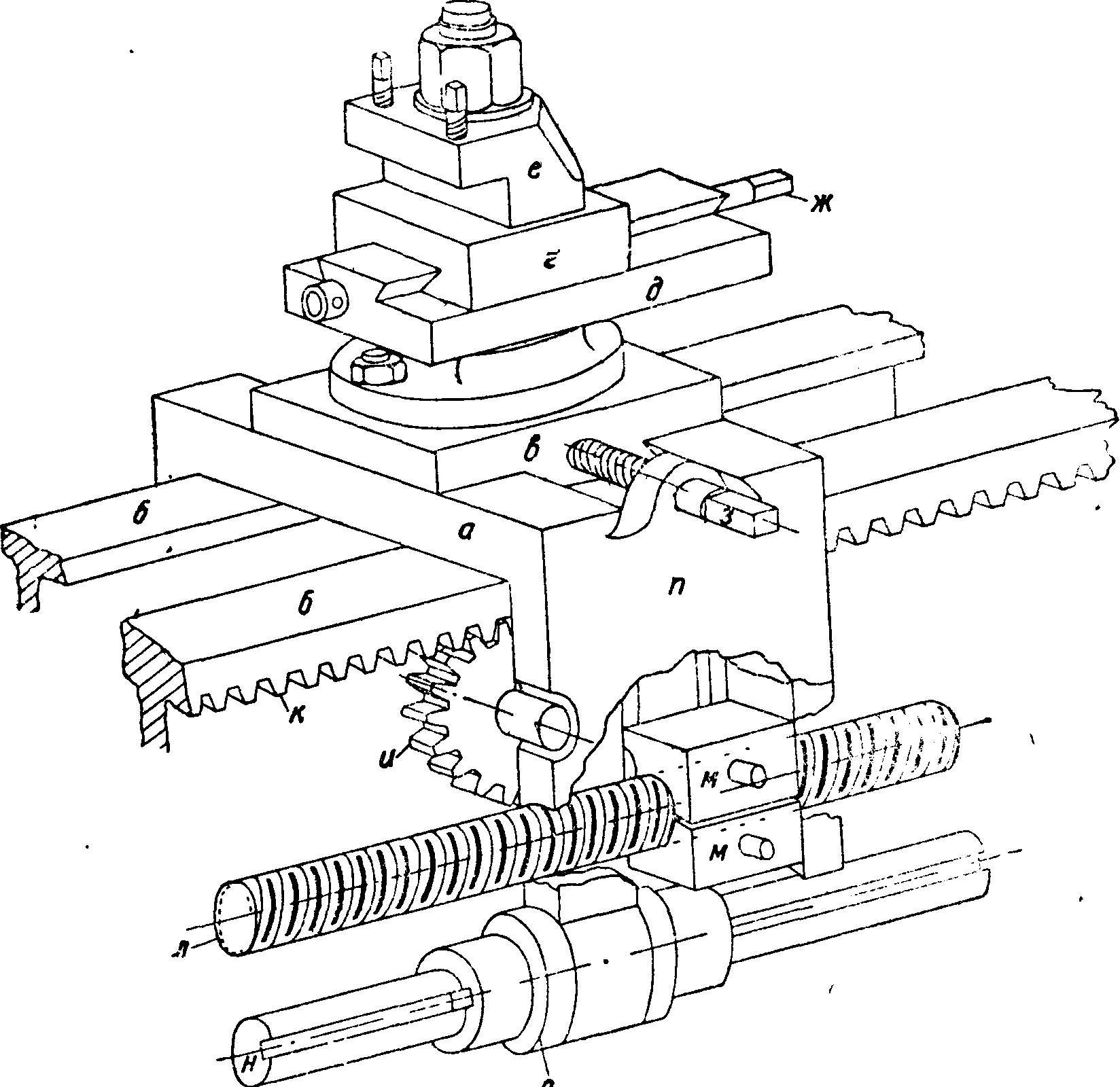

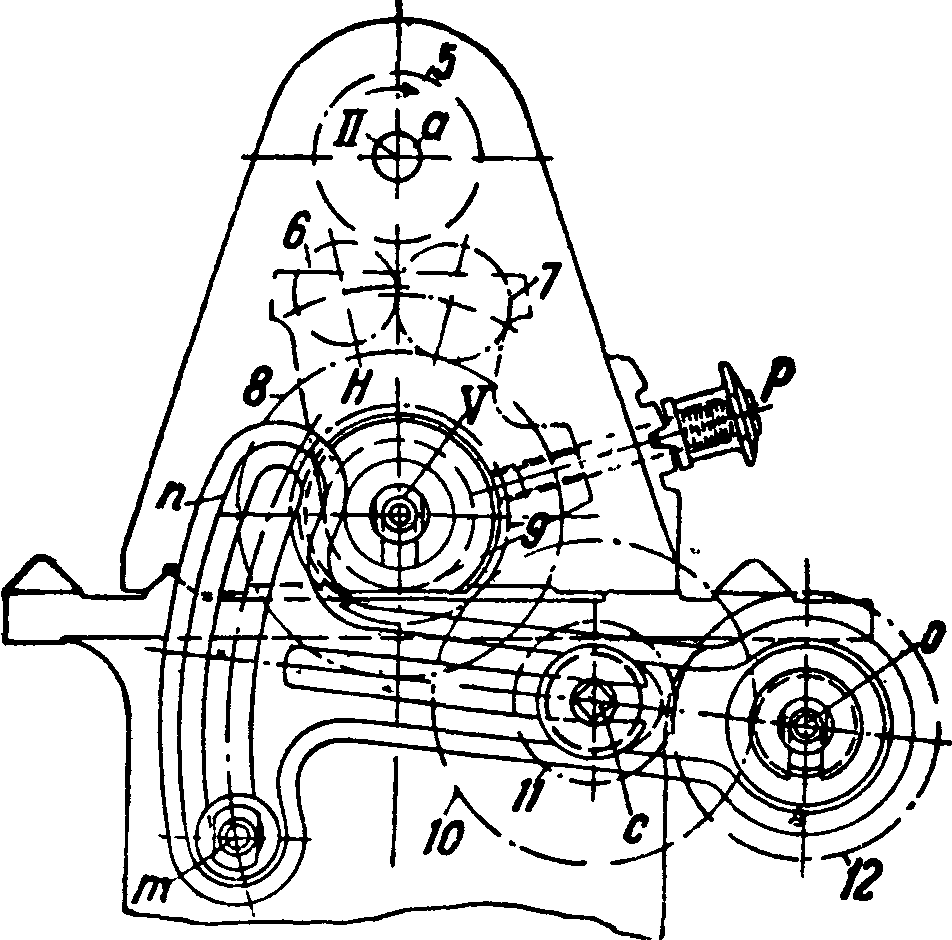

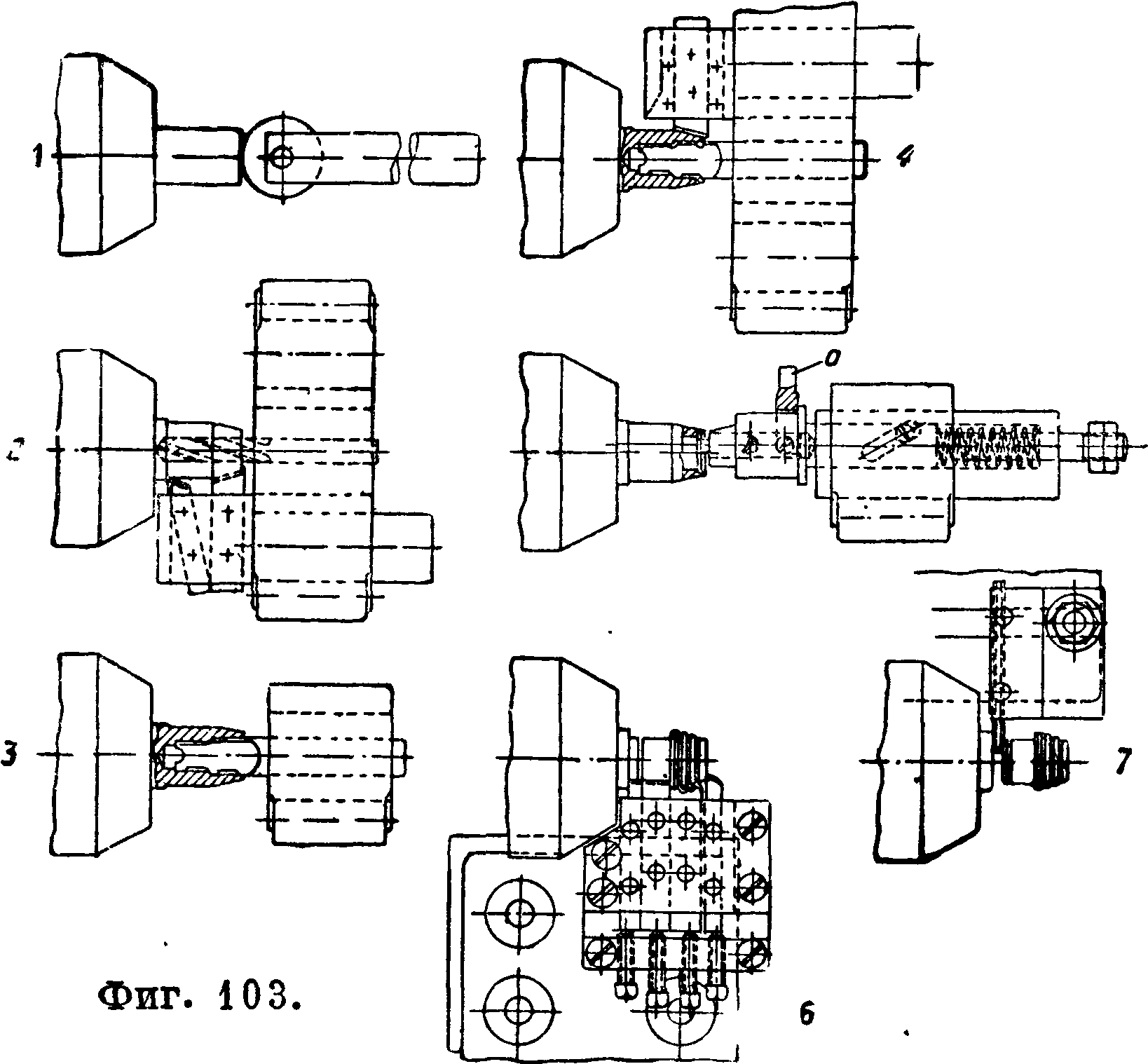

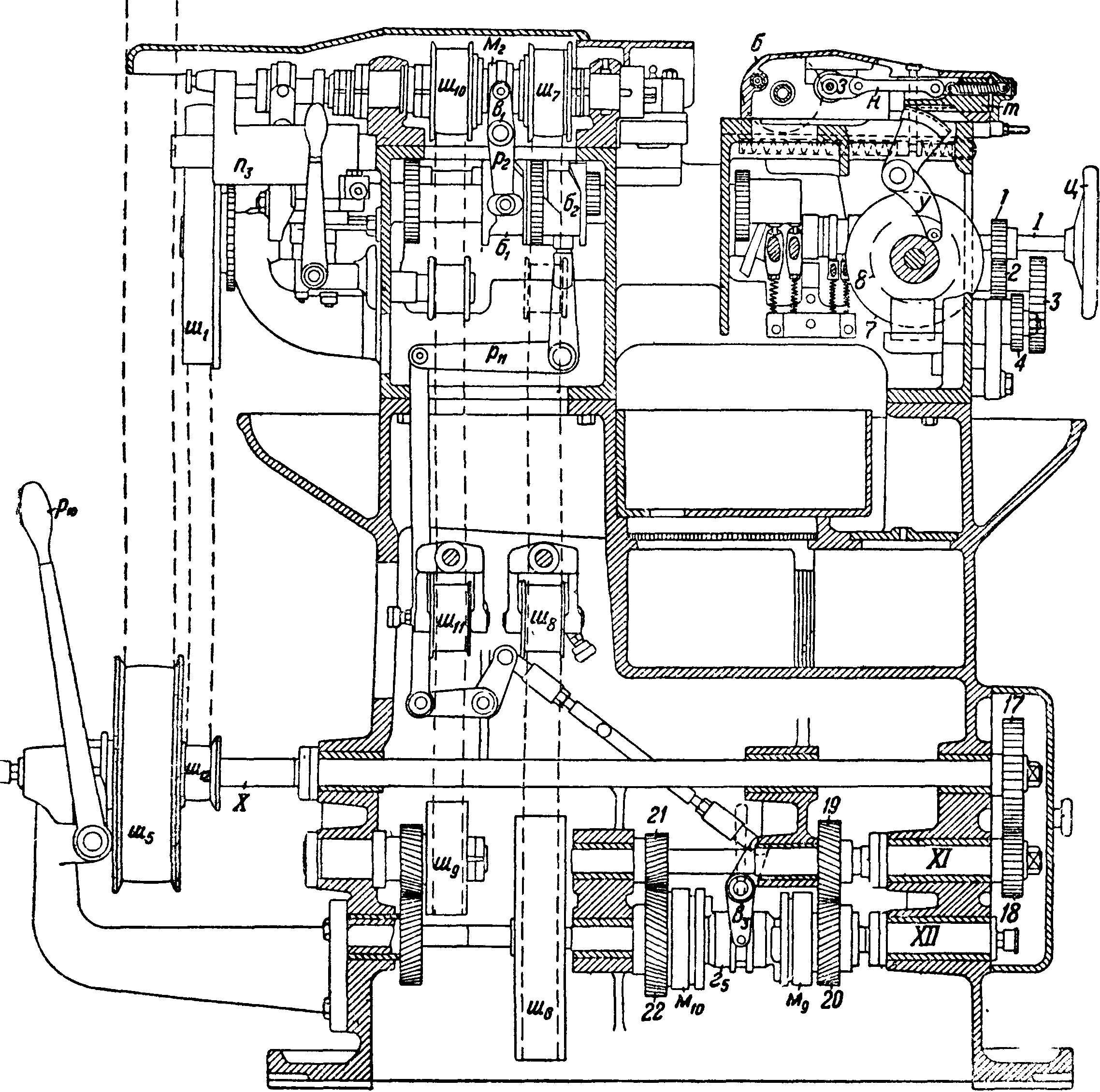

С у п о р т служит для закрепления и перемещения резца. В основном супорт (фигура 50) состоит из трех салазок: продольных а, перемещающихся по направляющим бб станка, поперечных б, двигающихся строго перпендикулярно к оси станка в направляющих продольных салазок, и верхних, или резцовых, салазок г, ходящих по направляющим поворотного круга д, укрепленного на поперечных салазках. На верхних салазках укреплен резцедержатель е, в котором зажимается резец. Верхние и поперечные салазки пе- /-ремещаются посредством ^ ходовых винтов ж и з, а продольные обычно могут переме-

2000 об/м

птах тМ№

Скорость бращения

Фигура 44.

Фигура 43.

дан центр с головной частью, вращающейся на двух роликовых подшипниках а и б, воспринимающих нормальные к оси усилия; шарикоподшипник б воспринимает осевое давление.

щаться вдоль станины Т. с. посредством ходовой шестеренки и, зацепляющейся с рейкой к, прикрепленной к станине станка, или посредством ходового винта л, вращающегося в замочной гайке миллиметров. Движение самохода имеют обычно продольные и поперечные салазки; для^этого ходовая шестеренка и первых иходовойвинтз вторых получают вращение от ходового валика н, по к-рому скользит на шпонке втулка о, приводящая в движение ряд зубчатых передач (не изображенных на схеме фигура 50). Передняя доска п. на к-рон смонтированы органы управления самоходами и передаточные механизмы для них, называется п е-р е д н и к о м, или фартуком, супорта. В виду большой игры в зацеплении рейки и ходовой шестеренки для получения точной подачи (например для нарезания винтовой резьбы) пользуются ходовым винтом; подачу же по рейке применяют во всех остальных случаях с целью уменьшения износа и сохранения точности ходового винта и его гайки. Иногда ходового валика не ставят, а его функции перенимает ходовой винт, снабженный для этой цели продольной шпоночной канавкой.

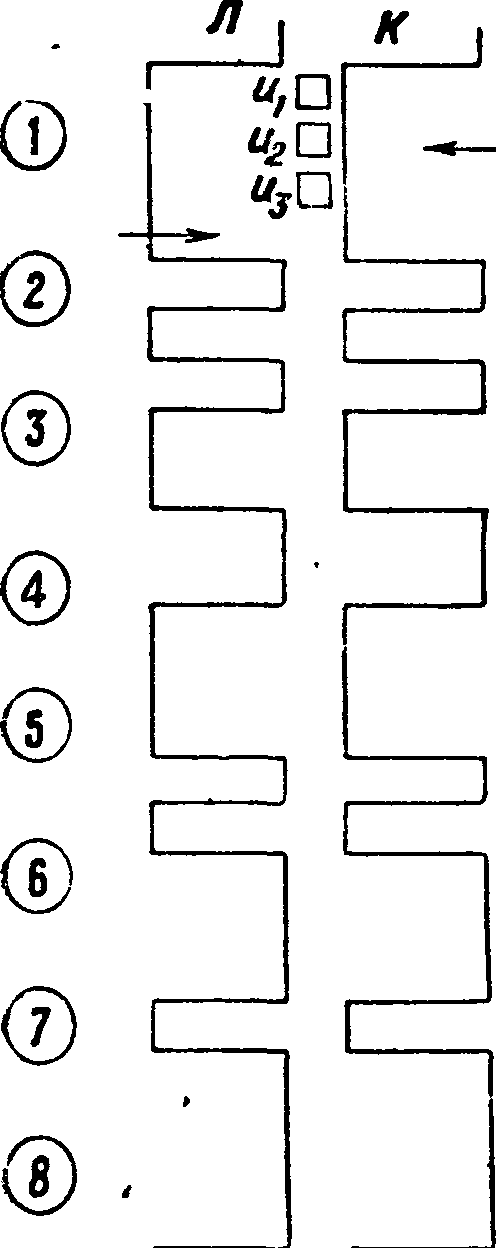

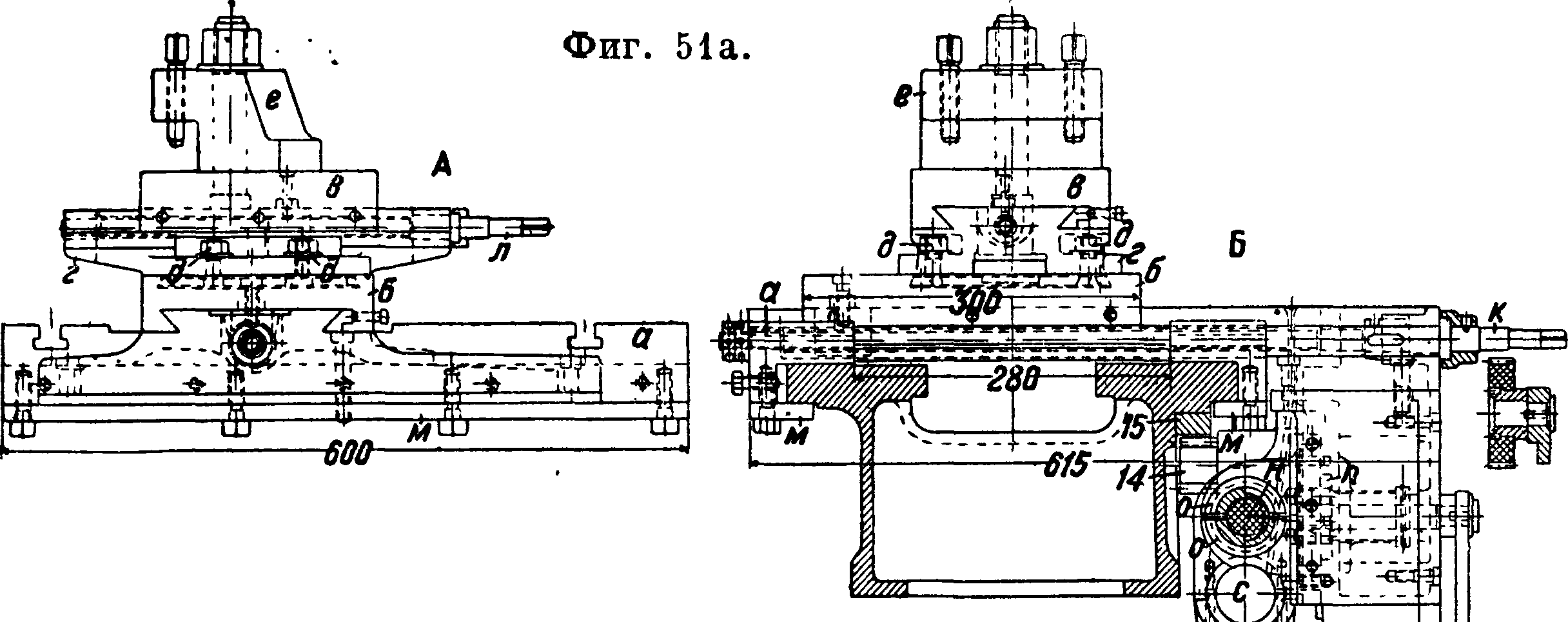

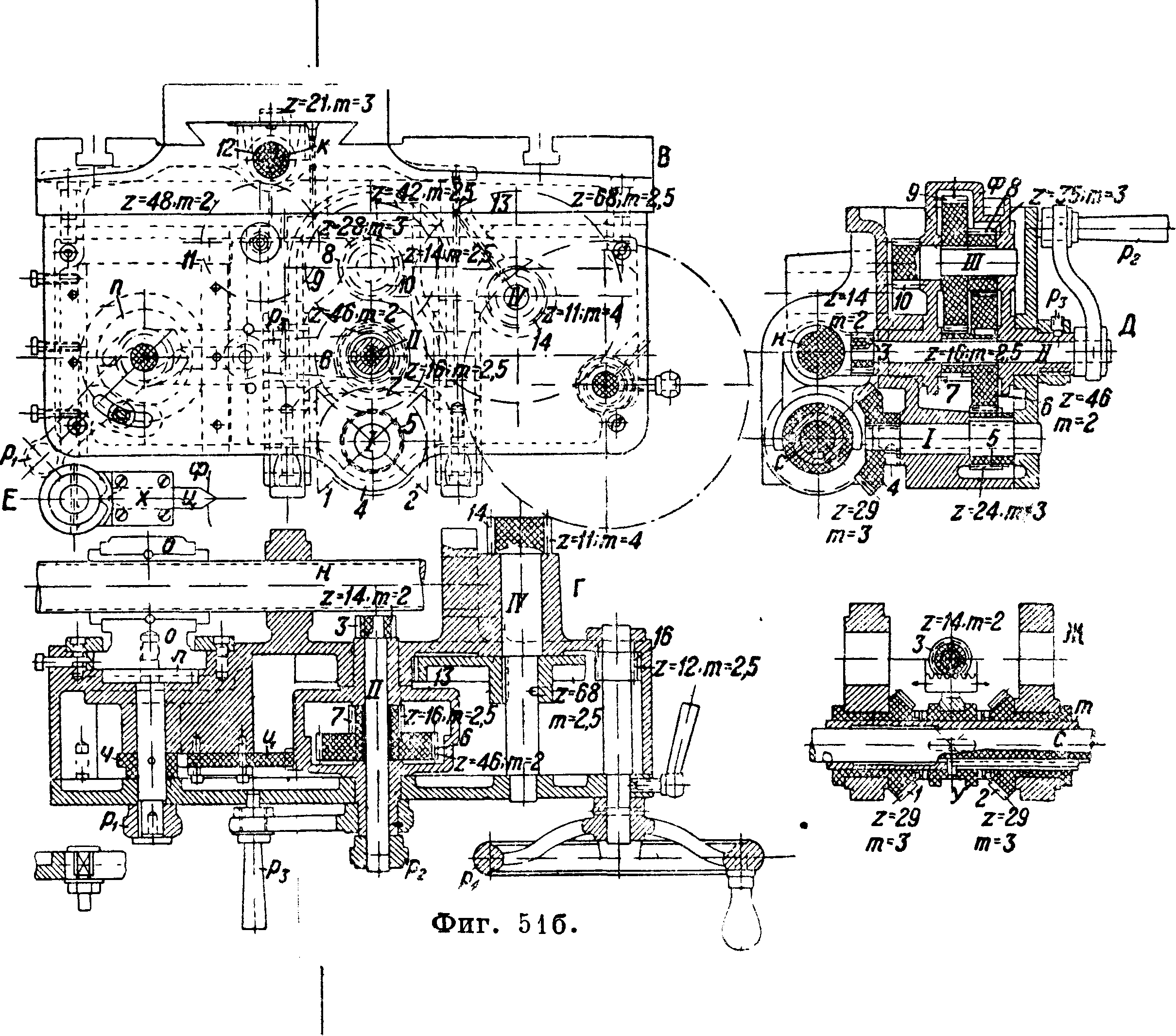

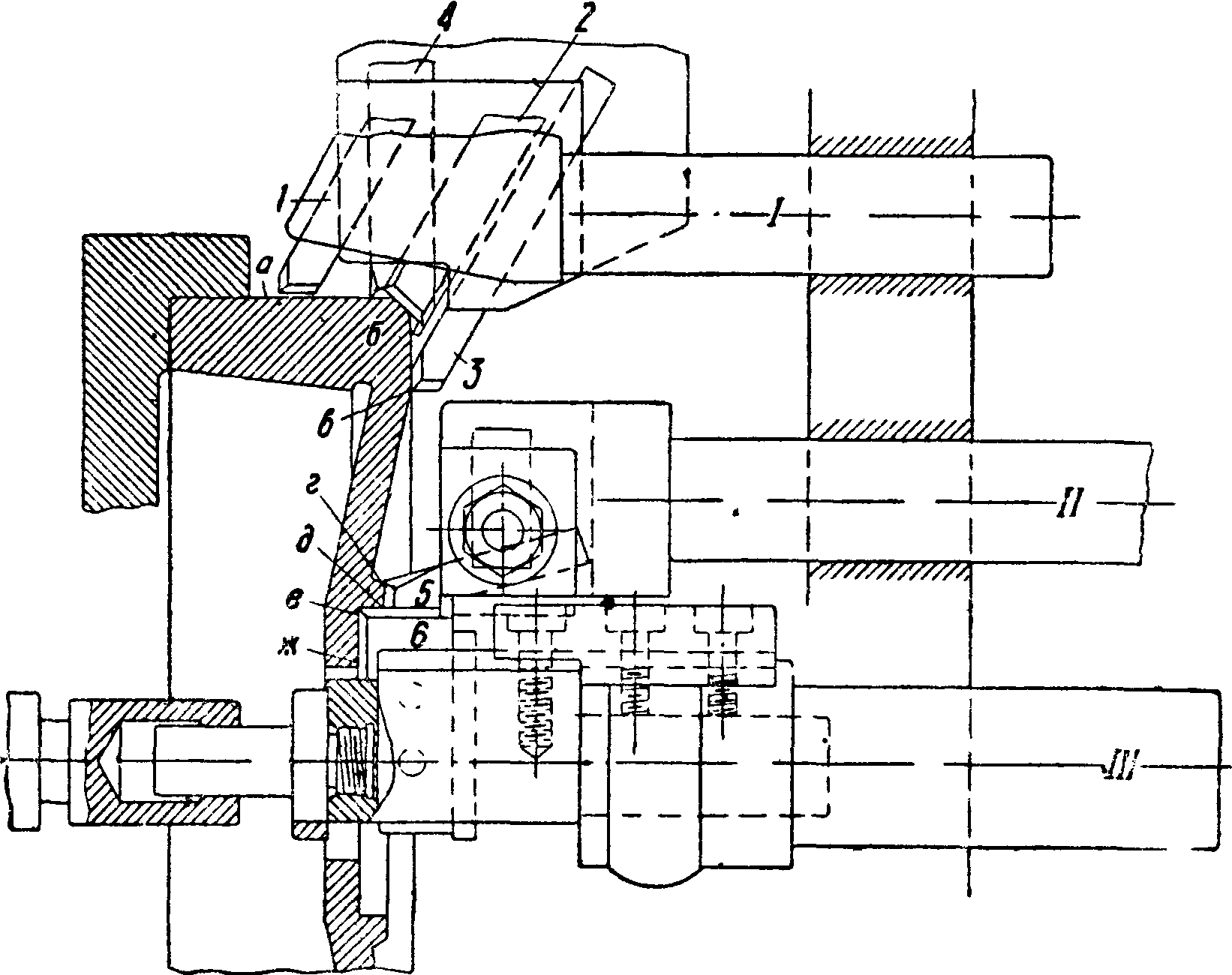

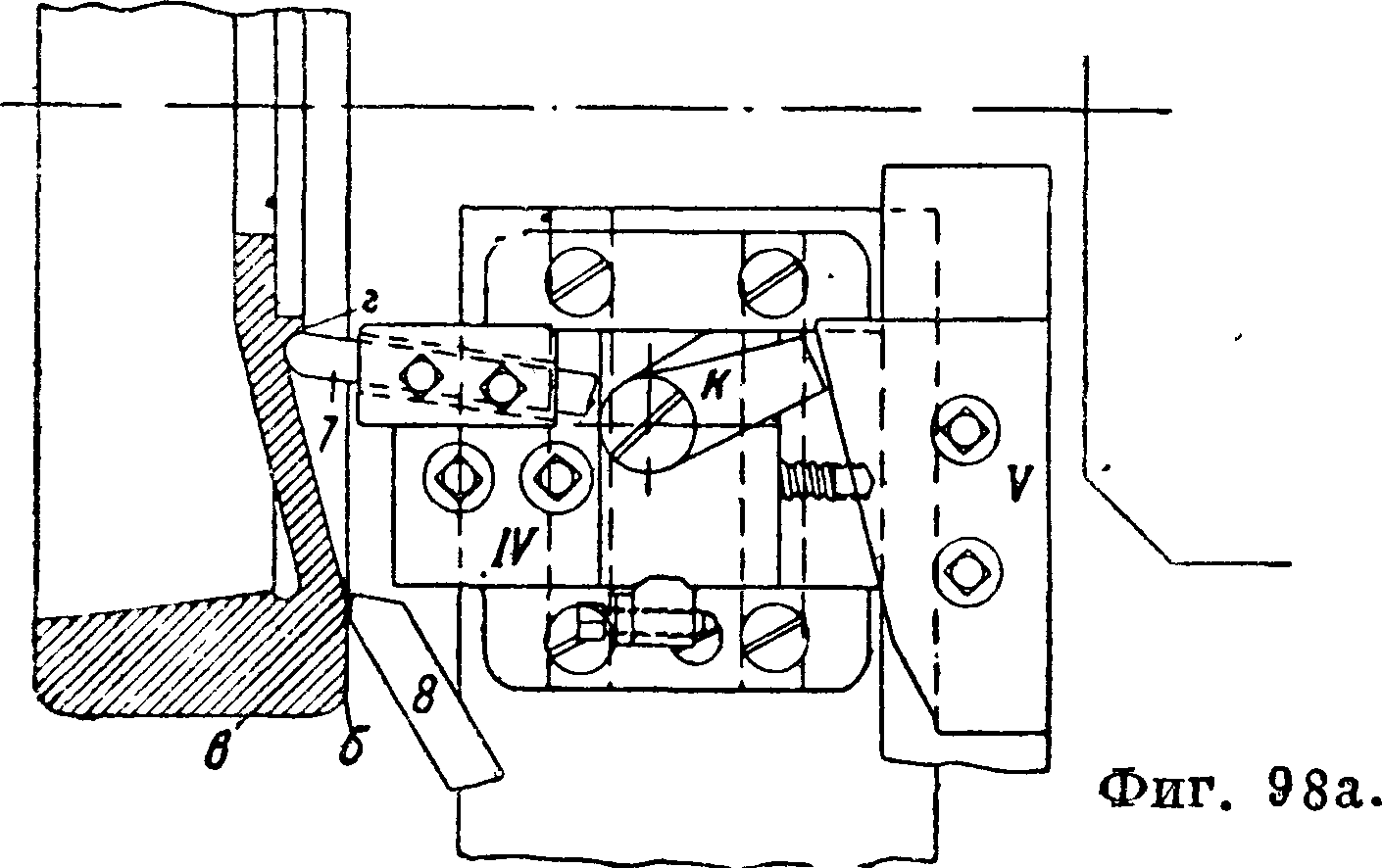

Конструктивное оформление су-порта дано на фигуре 51а и 516, где А—вид салазок супорта спереди (а— продольные салазки, б—поперечные салазки, в—резцовые, или верхние, салазки, s—поворотная плита, зажимаемая в кольцевой канавке поперечных салазок болтами дд, е—резцедержатель, к и л—ходовые винты поперечных и верхних салазок, м—планка,предупреждающая ^ подъем салазок от направляющих), Б—вид салазок перпендикулярно оси станка, В— вид передника спереди,Г—горизонтальный разрезпередника, Д—вертикальный разрез передника, Е—деталь блокировки самоходов, Ж — деталь реверса. Продольный самоход супорта осуществляется: 1) ходовым винтом н после замыкания замочной гайки о посредством поворота рукояткой Ρχ шайбы п с фигурными

18

т. э. ш. XXIII.

канавками (фигура 51, Б, В и Г), в которые входят штифты, закрепленные в половинках гайки, ходящих по направляющим передника. По выключении этого самохода м. б. включен ходовой валик с по к-рому скользит на шпонке втулка т, несущая вхолостую две конич. шестеренки 1 и 2 реверса, попеременно сцепляемые кулачковой муфтой у с втулкой т; муфта пере

двигается вилкой с рейкой, зацепляющейся с шестеренкой 3, вращаемой рукояткой р2. Шестеренки 1 и 2 находятся в постоянном зацеплении с конич. зубчатым колесом 4, сидящим на одном валу I с шестерней 5, которая передает вращение· паре зубчаток 6, 7, сидящих вхолостую

на валике III, составляющем одно целое с шестеренкой 10. Валик III сидит в качающейся коробке ф, поворачиваемой рукояткой р?; в зависимости от положения последней либо зубчатка 8 сцеплгется с паразитной шестеренкой 11 и приводит во вращение через ше-

стзрню 12 ходовой винт к поперечных салазок ит. о. включается поперечный самоход либо шестеренка 10 зацепляется с зубчатым колесом 13, сидящим на одном валу IV с шестеренкой 14, зацепляющейся с рейкой 15, укрепленной на станине станка, и мы имеем продольный самоход от ходового валика. При этом имеем следующие значения подач: 1) для

1 к 7 7д продольного самохода 5ι=-г · ^ ~ ~ · 14 ·£ =

4 6 9 13

29 24 16 14 лл л _ г=29 * 45 * 42 68 * 11 · 4 ^=5,00 ММ/00. ХОДОВОГО

валика (t—шаг зацепления ходовой шестеренки 14); 2) для поперечного самохода s2=~ · 4- ·

4 о

ходового валика (h—ход винта к). Ручная подача супорта совершается маховиком р4 через шестеренки 16 : 13 на ходовую шестерню 14. Передник должен быть снабжен устройством, не допускающим одновременного включения более одного самохода. В данном супорте поперечный самоход и продольный от ходового валика не м. б. включены одновременно в силу конструкции привода (качающаяся короб-Ί— τι ка ф); для предупреждения : ! возможности замыкания зам-

фиг* 48· I ; ка о самохода при поверну-вправо или влево от

своего среднего положения коробке ф (при этом один из названных самоходов включен) устроена блокировка (фигура 516, Е), состоящая из ригеля ц, свободно ходящего в направляющих х и входящего своими скошенными концами в вырезы на коробке ф и на шайбе ч, связанной с валом замка самохода. Длина ригеля подобрана таким образом, что вращение одной детали возможно лишь в том случае, когда другая находится в среднем положении и следо

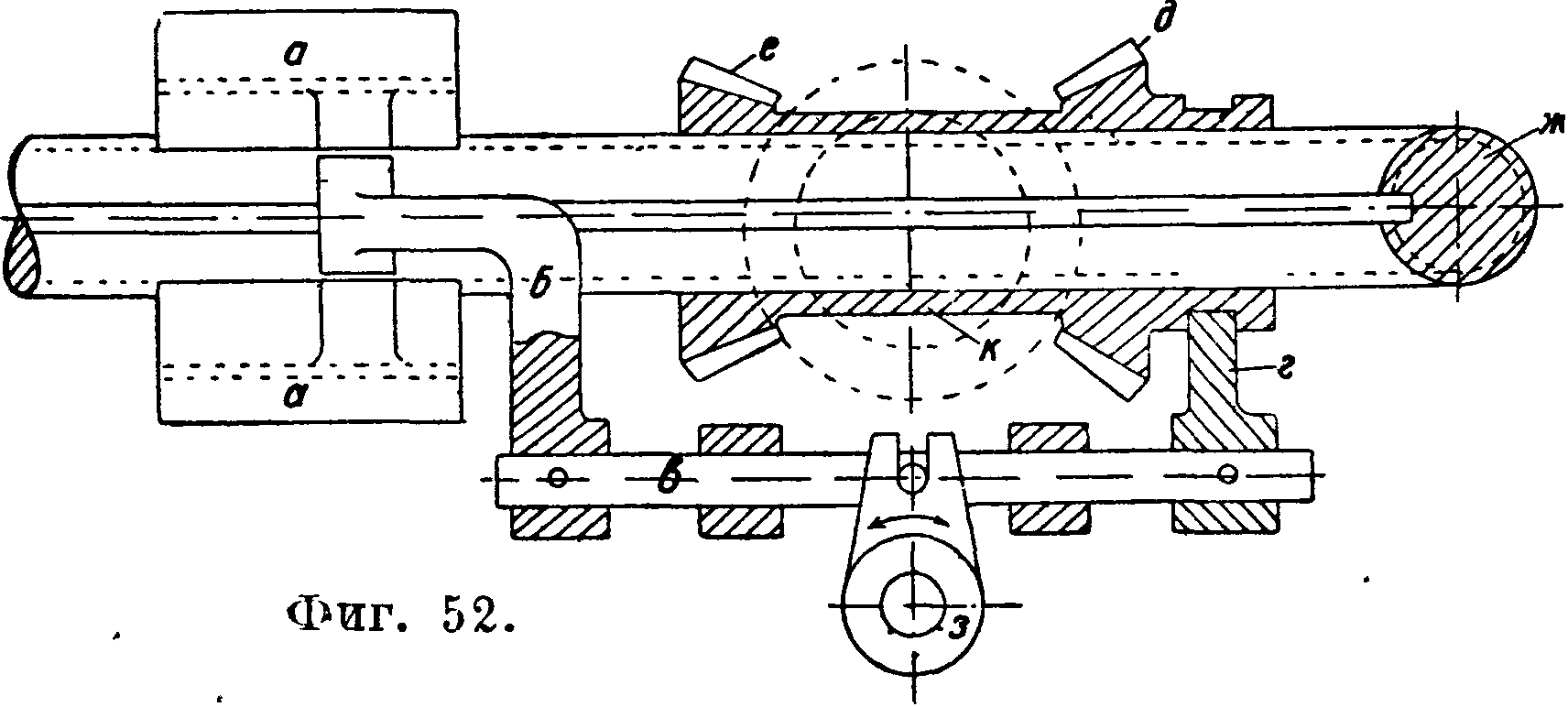

вательно соответствующий самоход выключен. У более дешевых станков или предназначенных для менее точной работы ходовой винт снабжен шпоночной канавкой и служит одновременно ходовым валиком. В этом случае блокировка получает особое значение. На фигуре 52 изображена одна из.многочисленных систем блокировки самоходов для этого случая; замочная гайка аа снабжена на боковой поверхности вырезами, в которые может входить выступ ригеля б, сидящего на валике в, несущем с другого конца переводную видку г тестер е-

Фиг. нок д и е, скользящих по шпонке по ходовому винту аю. Передвижение валика в, а следова

тельно и включение в ту или иную сторону любого из двух самоходов (поперечного и продольного реечного), осуществляемое вилкой з, --

может иметь место только при раздвинутых половинках гайки а (то есть при разомкнутом винтовом самоходе); обратно, замыкание последней м. б. осуществлено лишь при среднем положении втулки к, то есть при выключенных двух других самоходах.

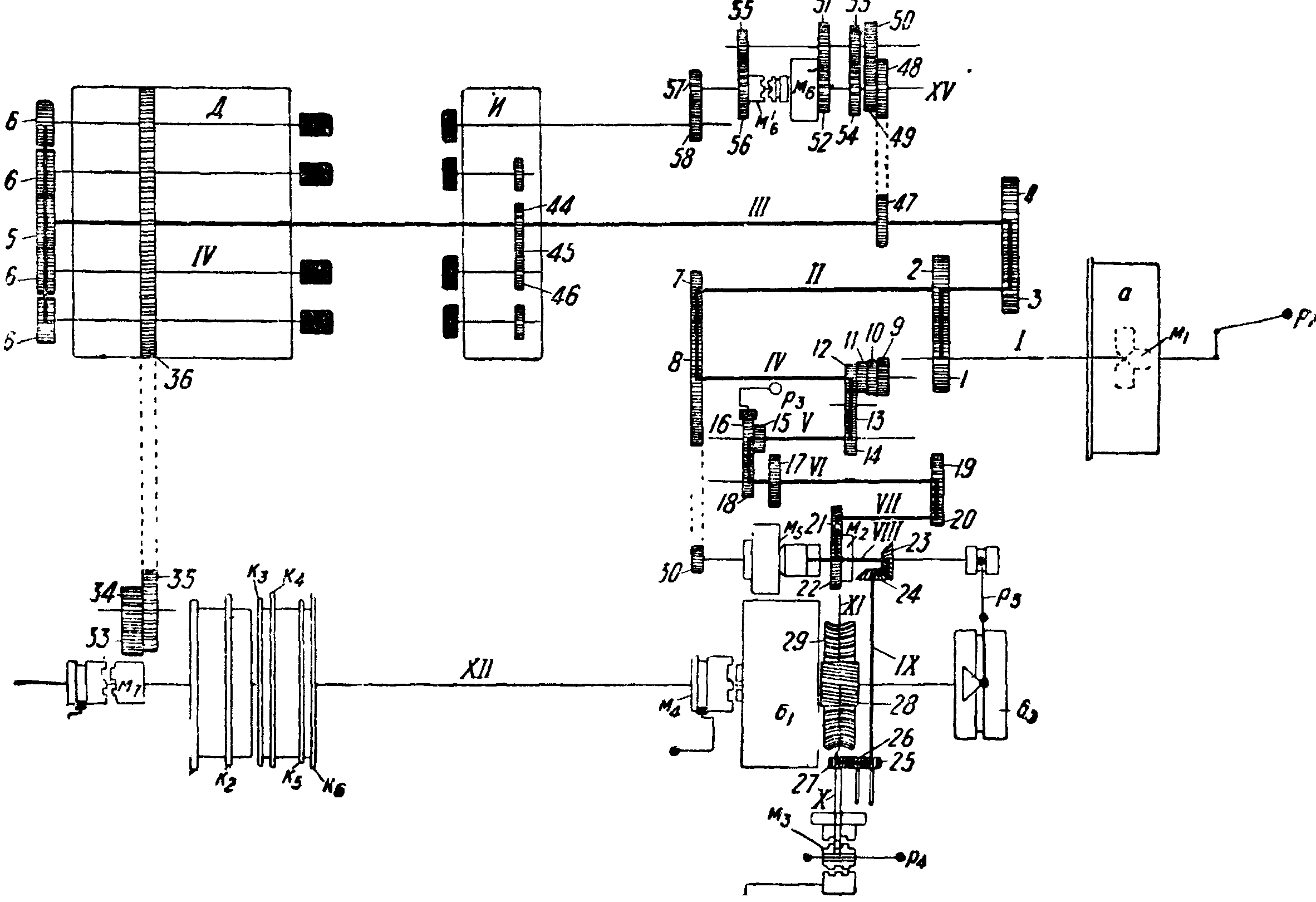

Движение супорта должен быть связано с вращением шпинделя для осуществления постоянной подачи за один оборот последнего и для возможности нарезания винтовой резьбы. Для тех же целей величина подачи за 1 оборот шпинделя должна варьировать в значительных пределах и для возможности нарезания как метрических, так и дюймовых нарезок должен быть выражена как в долях дм., так и в миллиметров на 1 оборот шпинделя. Имеются два основных метода создания сменной передачи между шпинделем Т. с. и ходовыми винтом и валиком: сменные шестерни и коробки подач.

Первый, более старый, способ состоит во включении между постоянной шестерней 5 (фигура 23

и 53), заклиненной на шпинделе а, и сменной шестерней 12, сидящей на шпонке на ходовом винте о, ряда постоянных и сменных шестеренок, располагаемых на трензеле н и гитаре п. Трензель состоит из трех шестеренок 6,7 и 8, находящихся в постоянном зацеплении друг с другом и помещающихся в качающейся рамке, поворачиваемой рычагом р вокруг вала V. При среднем положении рычага р обе зубчатки 6 и.7 расцеплены с б, и т. о. вся передача стоит; при трензеле, повернутом влево, шестерня 7 зацепляется с 5, и зубчатое колесо 8 вращает вал V в том же направлении, как вращается шпиндель. С вала V движение через сменные шестерни 9 на валу V, 10 и 11, сидящие на общей втулке с укрепленной на гитаре п, и 12 на ходовом винте передается последнему со скоростью, измененной в отношении: n^L.L.L.ii^b .L.*l

П 7 8 10 12 * 10 129

где для данного Т. с. k=Const. При трензеле, повернутом влево, вал V вращается через шестеренки 5, 6,7 и 8 в обратном направлении с той же скоростью, а следовательно меняется направление подачи. Гитара служит для постановки различных сменных шестерен и приведения их в правильное зацепление друг с другом. Для этого сначала насаживают на нее шестерни 10 и 11 и приводят последнюю в правильное зацепление с шестерней 12, насаженной на ходовой винт путем передвижения втулки с в прорезе гитары; затем втулку закрепляют, затягивая ее болт, надевают шестерню 9 на вал V и приводят ее в правильное зацепление с 10, пов орачивая гитару вокруг оси ходового винта, ослабив затяжной болт т, к-рый затем затягивается.

В настоящее время сменные шестерни применяются гл. обр. в специальных Т. с., Ites устанавливаемых на продолжительный срок для производства какой-либо детали, причем не требуется смены подач в течение процесса обработ-

г--42т“2,5

ки, или же у простых дешевыхТ.с.; во всех прочих случаях ставят коробки подач, заключающие в себе ряд сменных шестеренок,

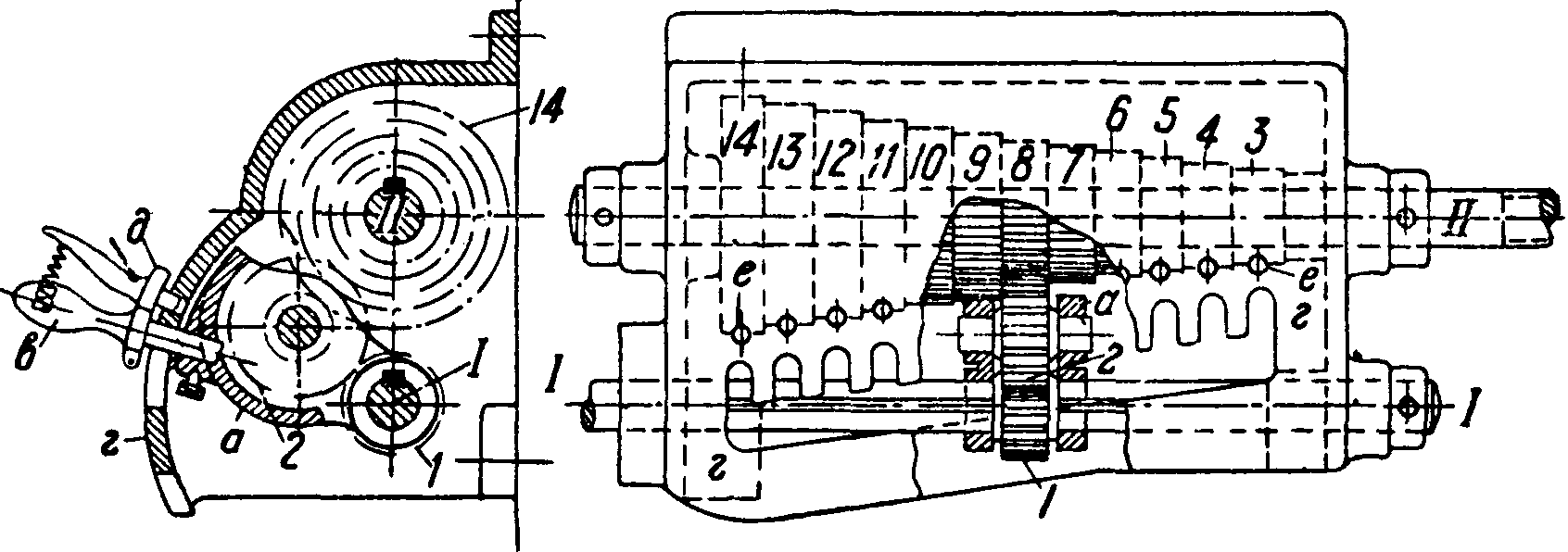

включаемых простым передвижением рычагов у правления. Одной из распространенных систем кор. обок подач является коробка Нортона, изображенная на фигуре 54; ведущий вал I,

получающий вращение Тот шпинделя, несет на себе скользящую на шпонке шестерню 1, заключенную между щек качающейся рамки а, несущей кроме того постоянно зацепляющуюся с 1 паразитную шестеренку 2. Перемещением и поворотом рамки она м. б. приведена в зацепление с любой из ряда (3, 4, ., 14) шестерен,

; заклиненных на ходовом винте II. Т. о., смотря по положению рамки, получается 12 различных передач между валом I и винтом II

Фигура 53.

перемещения рамка снабжена рукояткой в, входящей в вырезы кожуха г коробки; закрепление ее в данном положении производится защелкой d, заскакивающей в одно из отверстий е кожуха. робку Нортона с т. н. меандровой передачей и со сменными шестернями обычного типа, сидящими на гитаре а; последние применяются при переходе от одной системы нарезок к другой (например от метрической к дюймовой или к модульной). Ведущий вал I меандровой передачи получает вращение от сменной шестерни 3, зацепляющейся через паразитную шестерню 2 (или через две спаренные шестерни 2 и 2") с зубчаткой 1, сидящей на валу VI передней бабки (фигура 34). На валу VI сидят вхолостую шестерни реверсивной передачи 29 и на шпонке кулачковая муфта м5; другая шестерня 30 реверса, служащая подшипником для вала VI, сидит на валике VII, по к-рому скользит на шпонке шестеренка 31, сцепляющаяся поочередно посредством переводной вилки вг, перемещаемой шестеренкой 32, с шестерней 33,

Фигура 54.

заклиненной на шпинделе, или с шестерней 13 перебора. Т. о. вал VI, а следовательно и шестерня 1 (фигура 55) может получать вращение вправо или влево (в зависимости от положения муфты м5, фигура 34) с двумя различными скоростями: малой от шестерни 33 на шпинделе и ускоренной в 8 раз от шестерни 13 перебора. На валу I (фигура 55) заклинены две спаренные зубчатки 4,7 и сидят вхолостую две другие спаренные шестерни 10, 11. Вокруг вала I качается коробка б, несущая валик II с сидящими на нем вхолостую двумя парами шестеренок 5, 6 и 8, 9 и одной одиночной 12. Любая из этих последних пяти шестерен м. б. зацеплена с

Глубина выреза сделана такой, чтобы для возможности продольного перемещения рамки было необходимо отклонить ее на угол, обеспечивающий расцепление паразитной шестеренки 2 со сменными. В чистом виде однако коробка Нортона применяется редко в виду ограниченности числа передач, получаемого при ее посредстве. На фигуре 55 изображена коробка подач, совмещающая ко

шестеренкой 13, перемещаемой рукояткой р1по ведущему валу III коробки Нортона. Т. о. вращение от вала I передается на III по пяти различным путям:

ί .1-!_0.60_9· 4 5 _ 60 30.

5 * 13 ~ 30 * 6Ό ~ Т * 13 ~ 30 ’ 60 ~

7_ _ 30 60 _ 1. 7 9 _ 30 30 _ 1

Т ’ 73 _ 60 * 60 V 1 ~8~ ’ 1з~~ 60 * 60 “ Т

7 9 11 12 30 30 30 60 1

И

8 10 12 13 60 60 60 60

8

Подъем и опускание коробки б производится рукояткой р%, снабженной защелкой в На ведущем валу III коробки Нортона сидит на скользящей шпонке шестерня 14, находящаяся в постоянном зацеплении с паразитной шестерней 15, сидящей на валике IV коробки г. На ведомом валу Рсидят 8 шестеренок 16,17, ., 23, сцепляемых попеременно описанным выше способом с 15, т.ч.вал Vимеет при постояниойско-рости вала I 40 различных скоростей, расположенных по ступеням: 1) меандровая шестерня 13 вправо до отказа, передаточные числа от

ДО

| 4 | 6 | 14 | 15 | 60 | 60 | 40 | 43 | 9 |

| 5 | 13 | 15 | 23 ~~ | 30 | 60 | 48 | 40 | |

| 4 | 6 | 14 | 15 | 60 | 60 | 40 | 43 | 16 |

| 5 | 13 | 15 | 16 | 30 | 60 | 48 | 75 | 15 |

в следующих восьми ступенях:

2 16 8 16 4 16 8 16

Г’ Т> Т9 И’ Τ’ Ϊ3’ 7 ’ 15 ’

2) следующее положение (шестерня 13 зацепляется с 5) восемь передач:

1 8482848.

Т 9 V 9 Т 9 Ϊ1 ’ 3 > 13’ Т 9 15 ’

3) шестерня 13 зацепляется с 8—предыдущий (основной) ряд передач, деленный на 2; 4) 13 зацепляется с 9—основной ряд передач, делен

Фиг. ный на 4, и 5) 13 зацепляется с 12—основной ряд, деленный на 8. На валу“ F( сидит шестеренка 24, зацепляющаяся с передвижной шестерней 25, спаренной с 27. Смотря по положению последней пары, движение передается либо ходовому винту д через

24 25 _ 38 36 _ 1

25 ’ 26 ~ 35 * 33 “ 1

либо ходовому валику е замедленным передачей через перебор

24 27 36 25 п лол

25 * 25 ~ BS * 52 ~ °’481 ·

Помимо коробки Нортона для коробок подач применяют передвижные шестерни и передвижные шпонки. Первые применяются редко, т. к. для такого большого числа подач, которого требуют современные Т. с., коробки получаются очень некомпактными; переборы с передвижными шпонками применяются гораздо чаще.

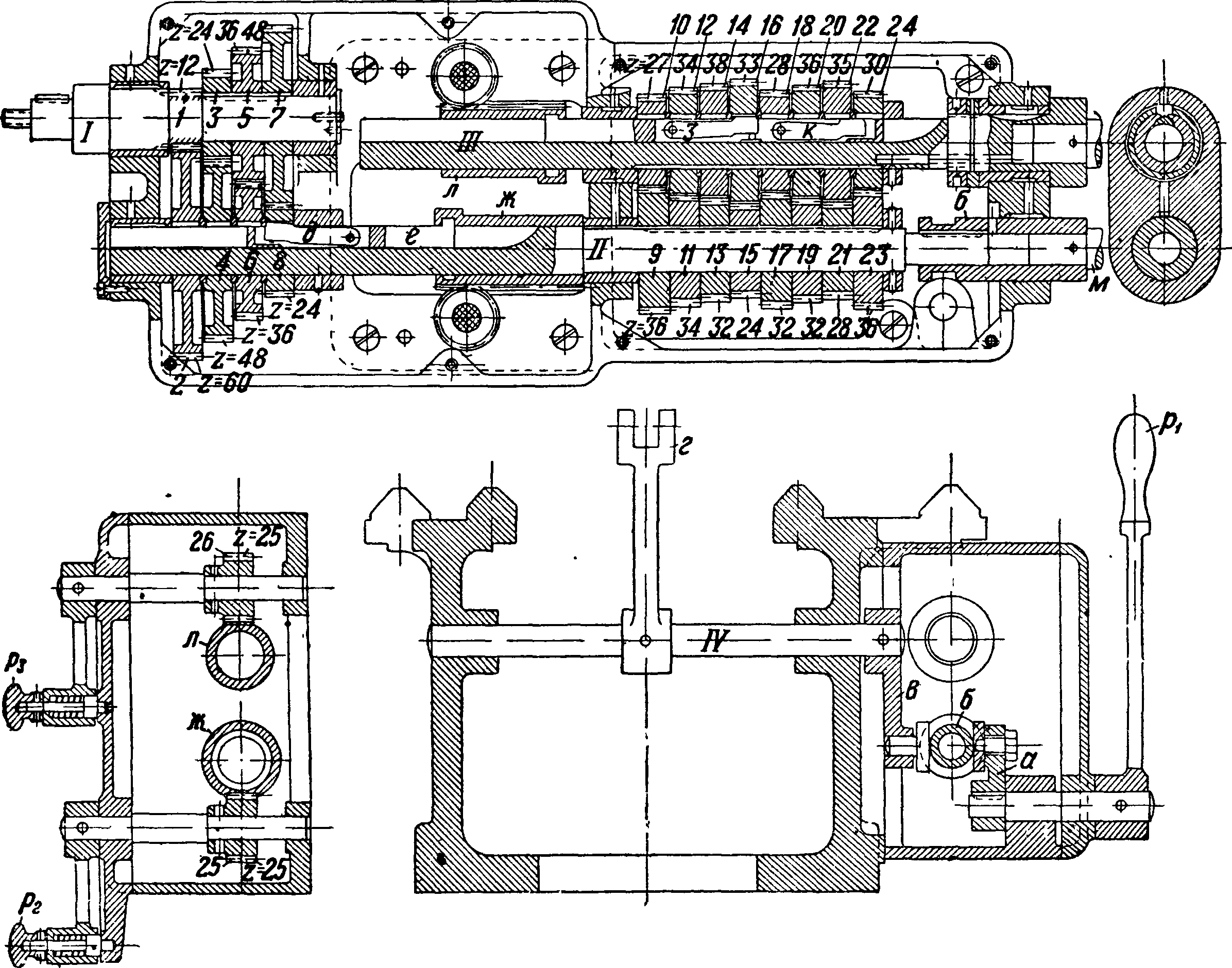

На фигуре 56 изображено конструктивное оформление коробки передач последней системы. Корсбка разделена на две половины: левую—с четырьмя грубыми ступенями и правую—с восемью ступенями с малым скачком между ними. Ведущий вал I первой коробки с заклиненными на нем шестеренками 1, 3, 5 и 7 приводится во вращение от вала V (фигура 27) через сменные шестерни 27, 28, насаживаемые на обыкновенную гитару о. Вал V получает вращение или для крутой резьбы от шпинделя (шестерня 29) или для пологой резьбы—от втулки ступенчатого шкива (шестерня 1), через передвижную шестеренку 30, левую зубчатку 31 реверса, а затем либо непосредственно от кулачковой муфты мглибо (в обратном направлении) через зубчатки реверса 31, 32, 33. Кулачковая муфта перемещается штырем с со сквозной шпонкой, приводимым в движение вручную ручкой рг (фигура 56) через рычаг а, втулку б, рычаг в, валик IV и вилку г. Передвижная шпонка д, сцепляющая поочередно одно из зубчатых колес 2, 4, 6 и 8 с валом II,перемещается ползунком е, входящим своим носом в вырез втулки ж, передвигаемой ручкой р 2 через шестеренку 25, зацепляющуюся с рейкой, нарезанной на втулке. На валу II заклинены 8 шестеренок 9, 11, 13, 15, 17, 19, 21, 23, находящихся в постоянном зацеплении с восемью шестернями 10, 12, 14, 16, 18, 20,22, 24, сидящими вхолостую на валу III ходового винта и сцепляющимися с ним поочередно двумя смещенными на полширины колеса передвижными шпонками з и к, приводимыми в движение ручкой р3 через шестеренку 26 и втулку л. Т. о. ходовой винт имеет 32 различные пе-. редачи от вала I, а ходовой валик м, соединяемый скользящей втулкой б с валом II,—четыре передачи. Для авто-матическ. останова подачи находовом валике м сидят два кольца в начале и конце требуемого хода супорта; по достижении последним предельного положения он нажимает на кольцо и передвигает валик, а с ним через втулку б и рычаг в вилку г, расцепляющую кулачковую муфту самохода мг (фигура 27).

Расчет шестерен для нарезания на Т. с. винтовой резьбы производят на основании ур-ия

hi

Щ=V -, ho

где П —общая передача от шпинделя к ходовому винту, вычисляемая как отношение

Ζ ·Ζ8 · ?5 2-2 П — 1

Ζ·£ * Z±· Zq. z^n

где в числителе всегда ставятся ведущие, а в знаменателе ведомые колеса, h1—нарезаемый шаг винта, h0—шаг ходового винта. Для удобства расчетов несменная часть передачи от шпинделя к ходовому винту объединяется вместе с его шагом в т. н. постоянную станка К, которая обозначает, насколько переместится супорт за один оборот шпинделя при передаче на сменных шестернях, равной 1:1.

К=4 ·¥··· %1·*!.

*2 < **

где z—все постоянные шестерни передачи. Так, у бабки, изображенной на фигуре 27,

ч- -

К2-

| 22 | 28 | 24 | 24 | 1 |

| 28 | ’ 22 | ’ 24 | ’ 24 | ΊΓ |

| 68 | 58 | 22 | 28 | 1 |

| 17 | 58 | 28 | 22 | 2 |

| 68 | 77 | 22 | 28 _ | 1 |

| 17 ‘ | ‘ 22 | ’ 28 | “ 22 | 2 |

= 2 дм.,=7 дм.,

соответственно при шестерне 30, непосредственно зацепляющейся с шестерней 29 на шпин-

hH=~, в миллиметров—hM, в модулях (1 ш=π миллиметров)— Ьмод.=англо-америк. диаметральном пит че (Diametral Pitch — D.P.; η Б.Р.=^-дм.=

~ миллиметров)hn=щ=π hH. Для подбора шесте рен во всех случаях может служить табл. 1.

Нормальные самоточки представляют собой универсальные Т. с., предназначенные

Таблица 1. — Формулы для вычисления передач гг сменных шестерен для нарезания винтов на Т. с. * для различных постоянных Кд, Кн и Км станка.

Обозначение шага нарезаемой резьбы

Кд

Кп в нитках на 1 дм., hH

Кд hH

Кн

hn

127

18.24

,·1ιΗ llKMhH

40.40_

7 *9ΚΜ·Υιη

в дм., hd

_hd

Кд

η=KHhd

121 hd _ 18.24hd _ 40.40hd: 5Xu= 17KM=7-9KM

в миллиметров, hM

в модулях, hjuod.

127Ka =

HhjH

: 18-24 Kd ’ 9 hM

_bКп * hM ^ 17 KH · hM

40. 40Kd

127 ~ 18-24

~ ^ * Q Kn* hM~~ 40-40

hM Kju

hMOd.71 ^ 22 · hMOd

_ п11мод. ^ 22,bhMOd. “25,4Ka= 7.127 Kdили лучше

„ ^ 41hMod. ^ 5 -19 hMod,

-95Kd~~ 32-34Ka

^ 12hMod,

~~ 97Kd~

n — n h tr ~ 22»bhMQd. Kp

П 25,4 ПмодКп— ?. 127

или лучше

__ ^Ь-мод.Кп^ bЛ2‘Нмод.Кп ^ 4.95 ~ 32.24

~ 12hMOd.KH~ 9 7

K*

KMили лучше

^ 32 - 27hMOd, ^ 19-21 Ьшд. “ 25 · 11KM - 127KM

^ 25- HhMod. ^ 13-29Ьм0д, „ “ 17 KM = 4 · b0Км =

^ 5-71 hjffod.

~ 113 KM

22.

n=-

22

Kd hfi

или лучше 32.27

1 7 Kdhn

n — n^H ~

22Kn

7 hn

в диам. питче, hn

n ~

25 - llKdhn25.47

_ 19-21 ^

— 127Kdhn ~ 8-97

13 -19 Kdhn

__ 5-71

4-30 Kdhn 113 Kdhn

или лучше

32 - 27К, n

η =

η· 25,4 22.127

^ 19 - 21К " 127h;

8.97 Къ

η,

22.17Kdhn13-29

‘ 25 · Шг;

25 · 47Κ« _

22 -17hn “ 13 -19hn_ 13-29Кн _ bjJlK^ “ 4 · 30/гп ~ 113 hn

KM‘hn bKMhnили лучше

21 -19 10 -17 ·;23

5KMhn 7« 128 · 48

9-Кж · hn30.125

7 · 11 KM · hn 47. KM

* В таблице добавлены наиболее удобные значения приближенных передаточных чисел для трудных передач. деле (Кг), и для первого (К2) и второго (Ks) переборов при шестерне 30, зацепляющейся с зубчаткой 1 перебора. Принимая это значение К, имеем для передачи п переменного перебора следующее основное уравнение:

Главная трудность состоит в получении возможно точного отношения п, применяя лишь нормальные шестерни прилагаемого кТ. с. набора (обычно от 2=15 -У 120 или 25 + 130 через 5+1 шестерня с 127 зубцами + 3 двойных шестеренки с 65, 85 и 95 зубцами; реже с чи z зубцов через 3 и через 2). Постоянная Т. с. выражается или в дм.—К di или в миллиметров—КМ9 или в нитках на

1 дм.—Кн — i^. Нарезаемые винты имеют также обозначения шага в дм.—hd, в нитках на 1 дм.—

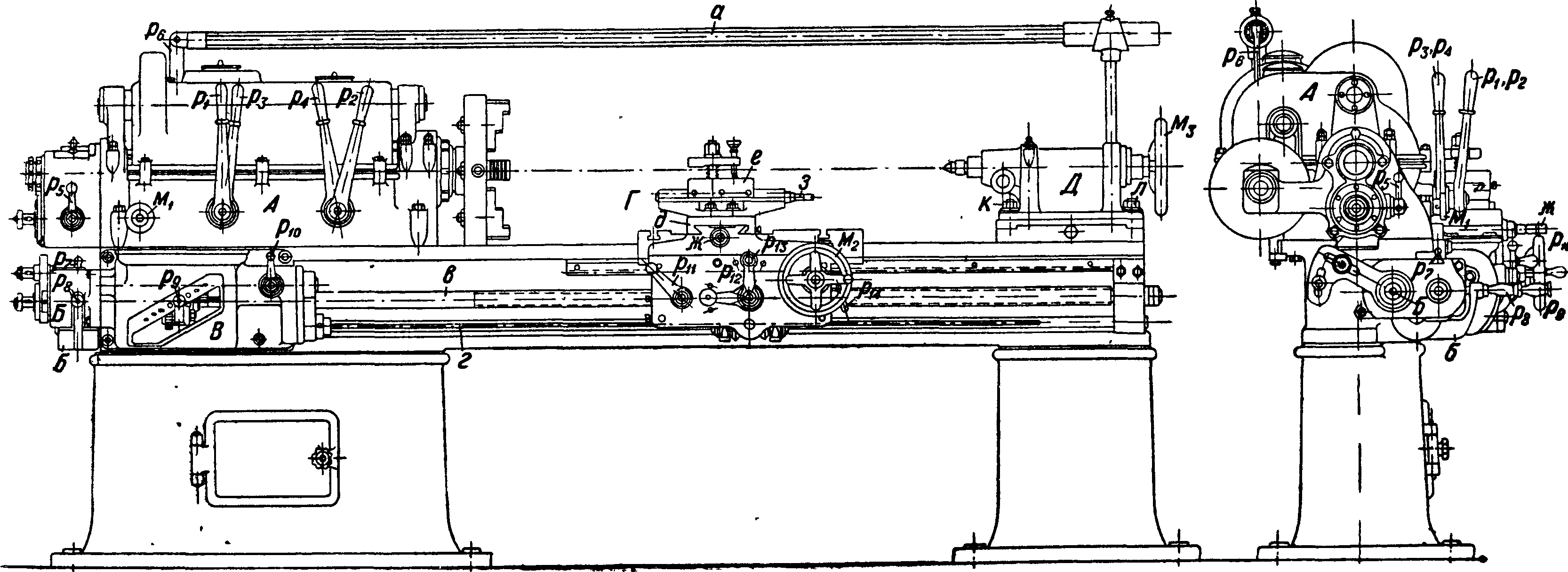

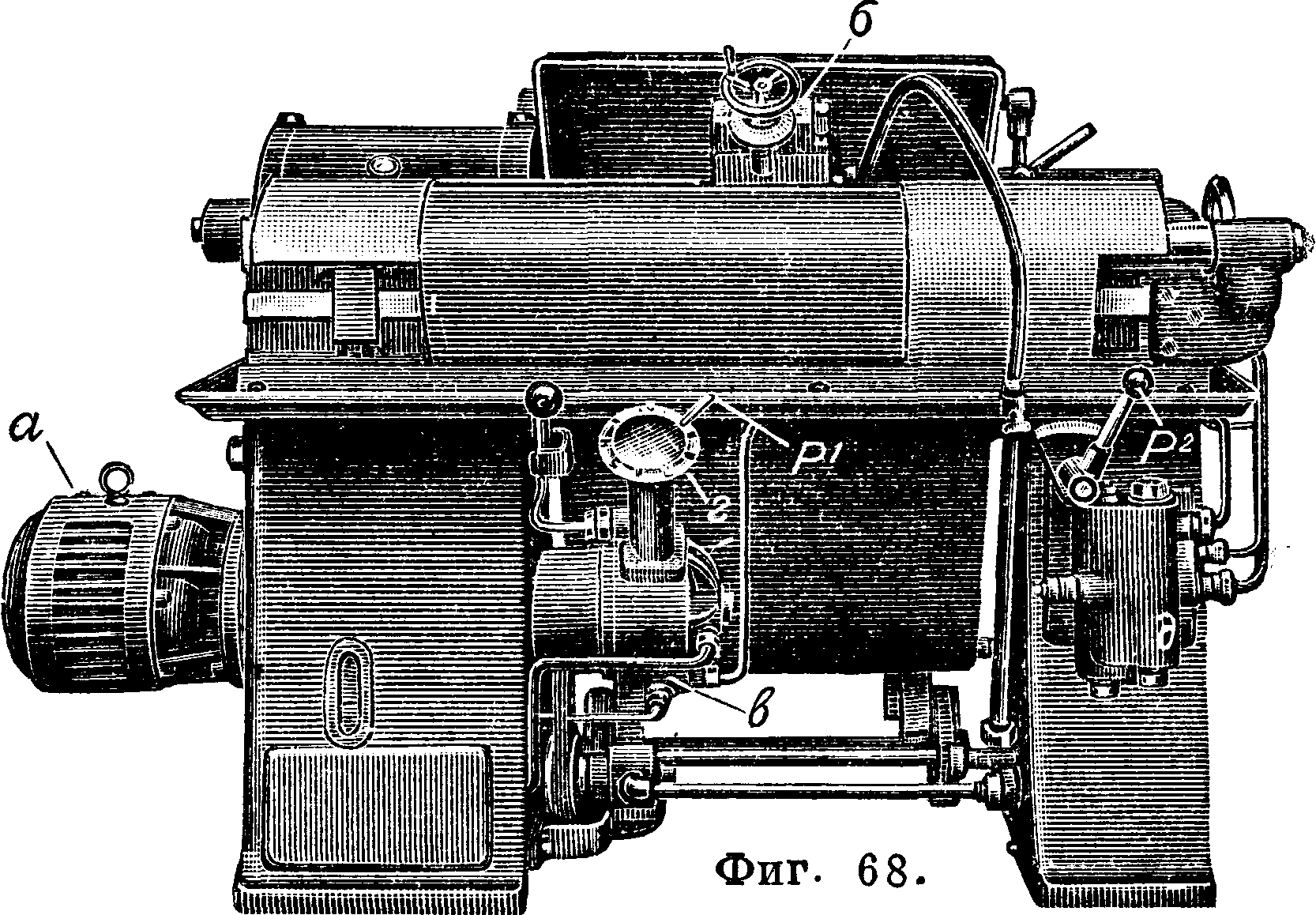

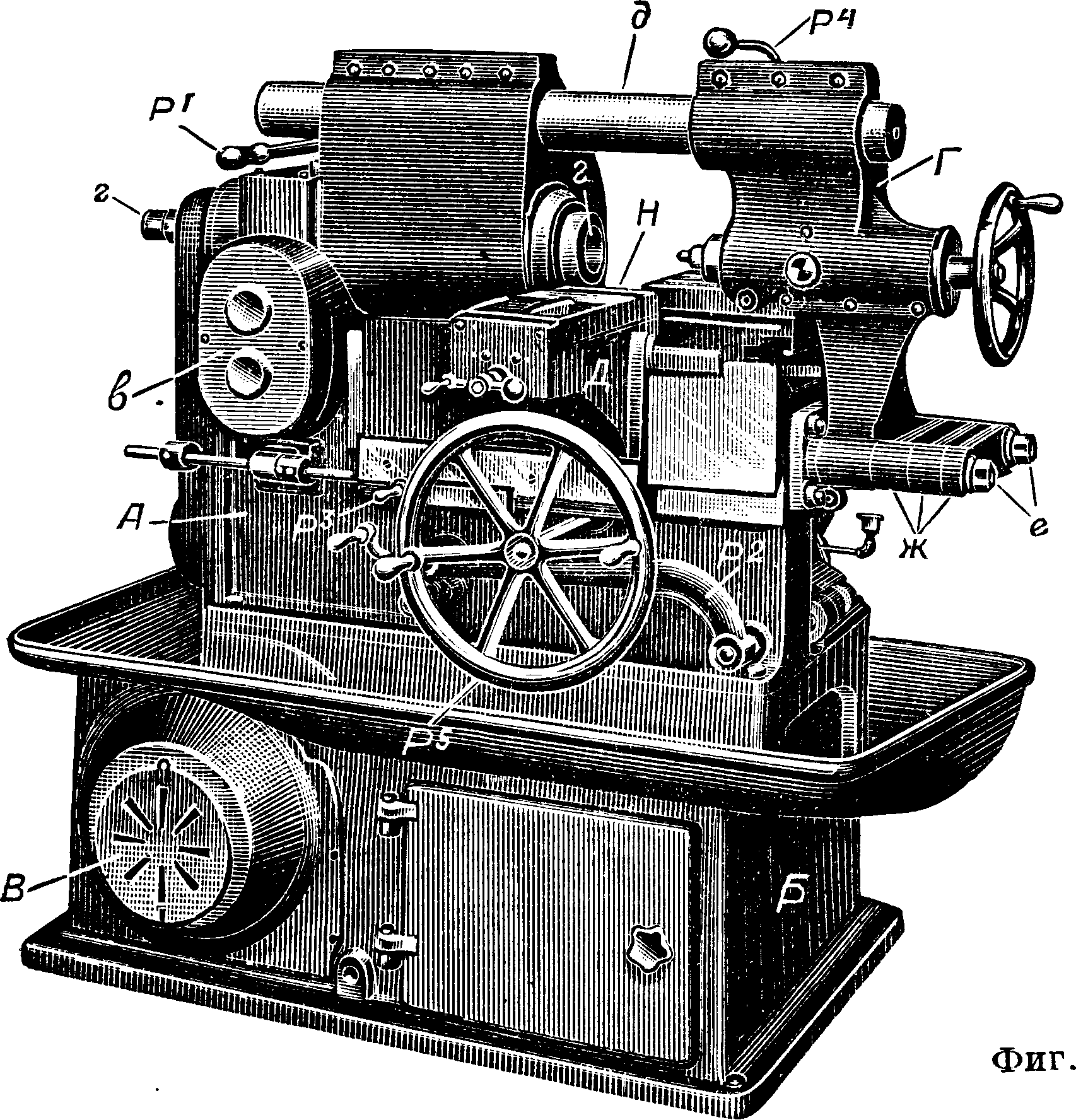

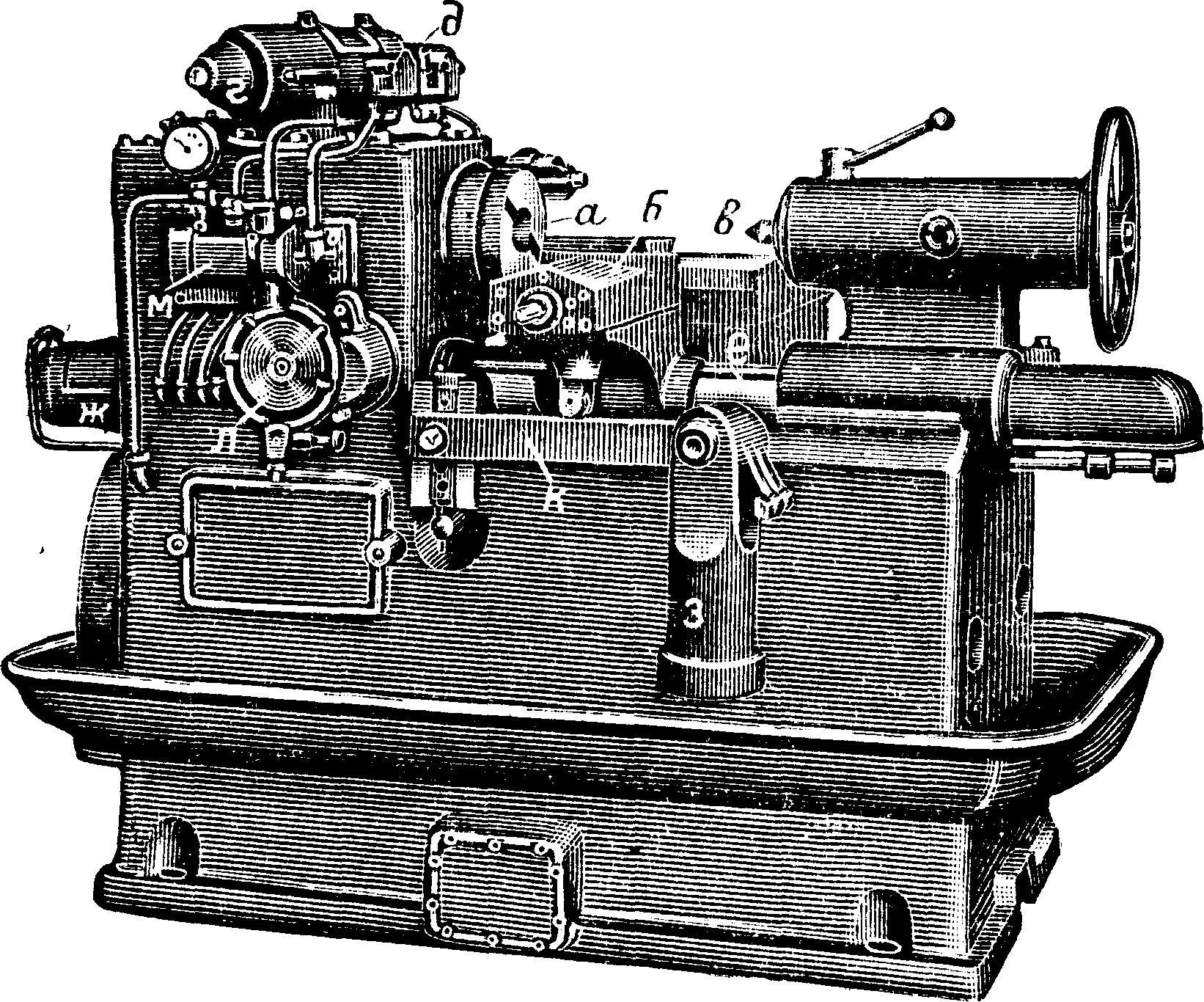

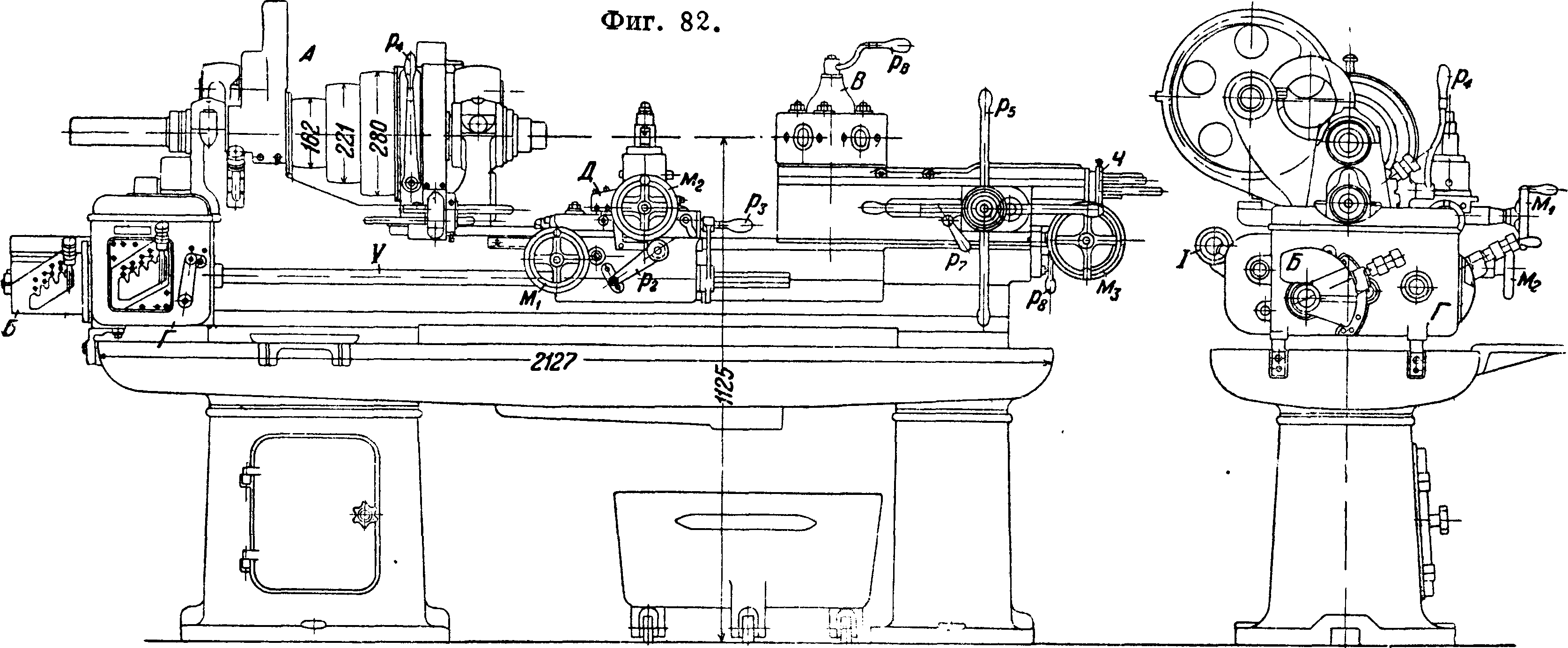

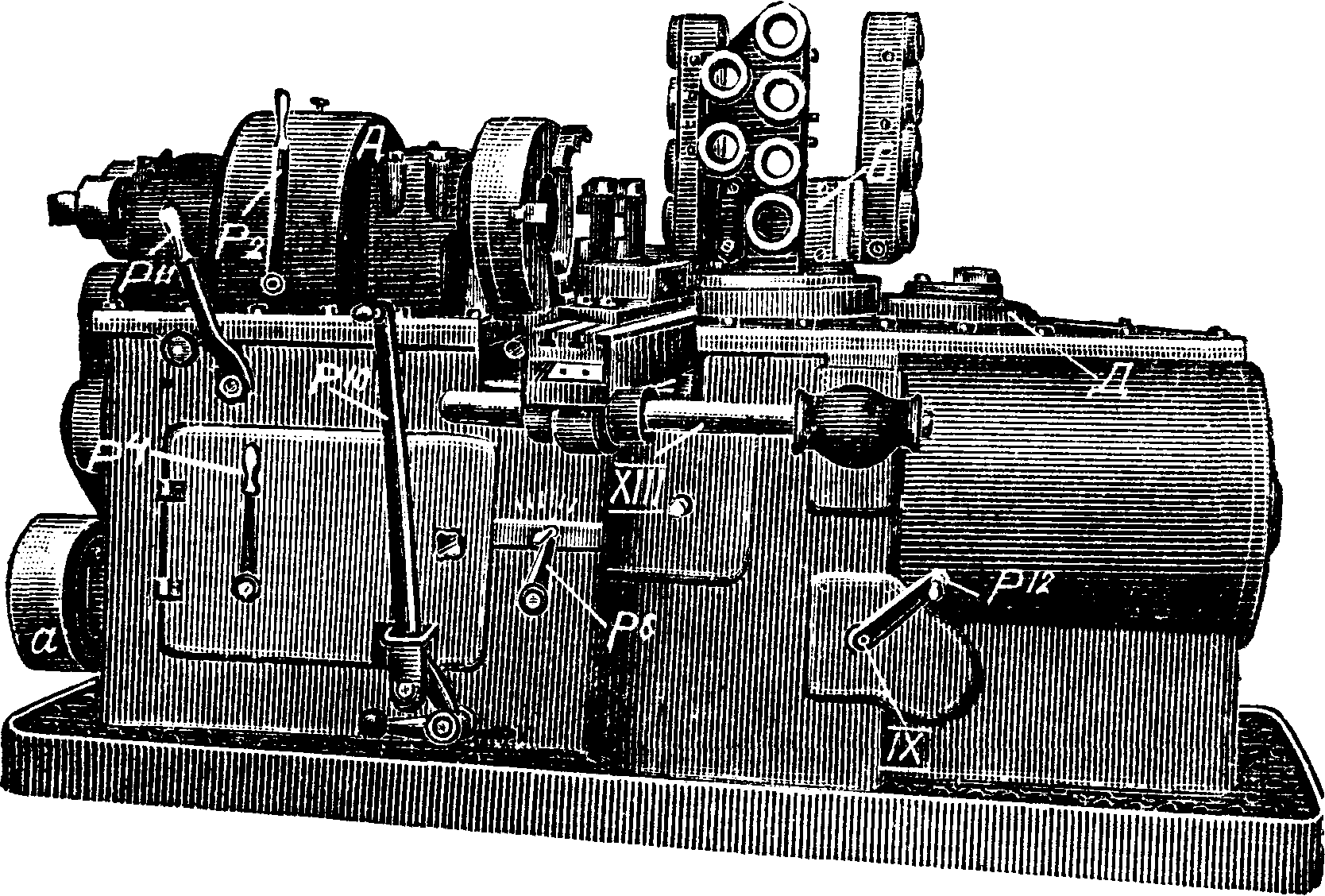

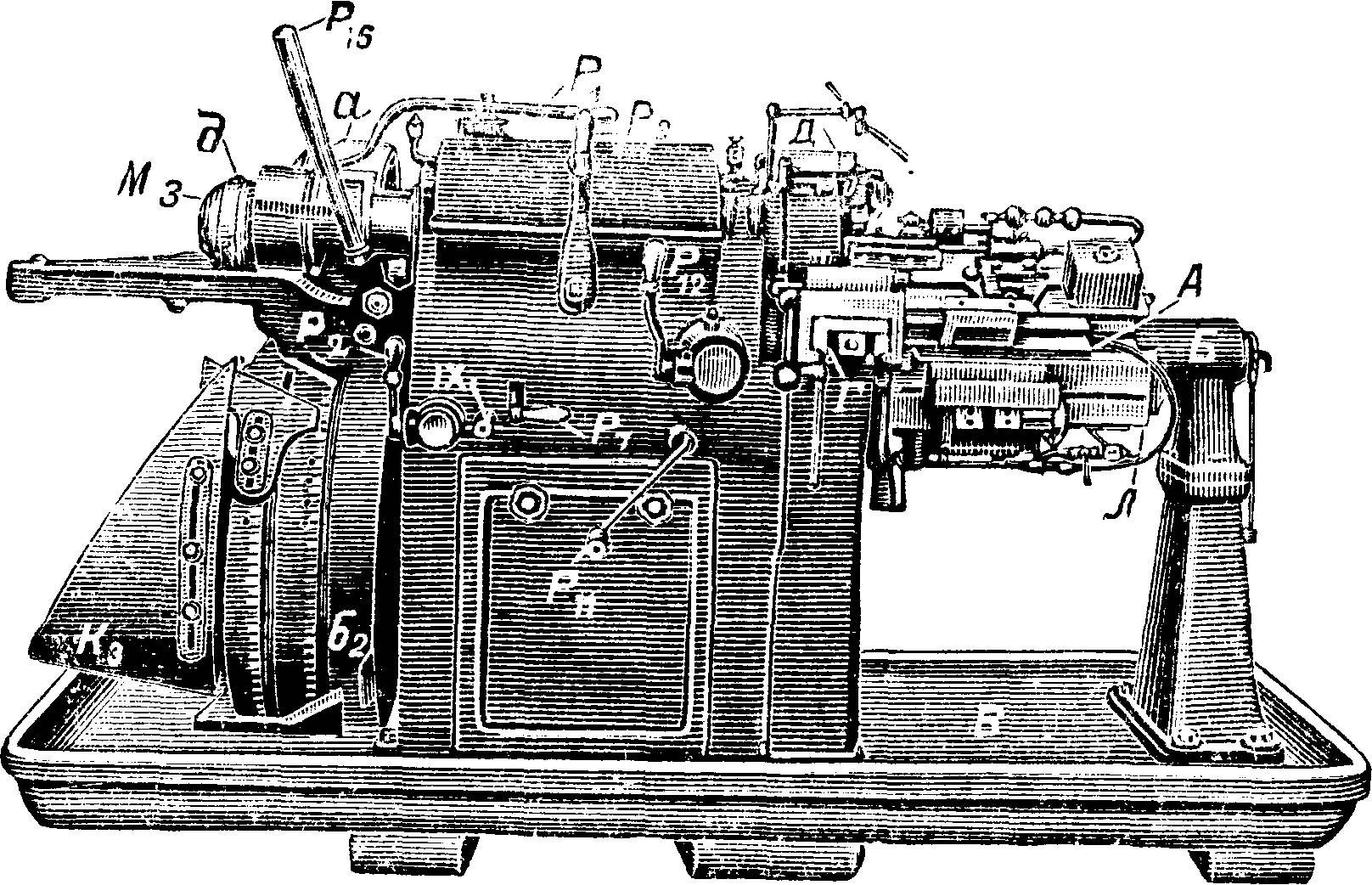

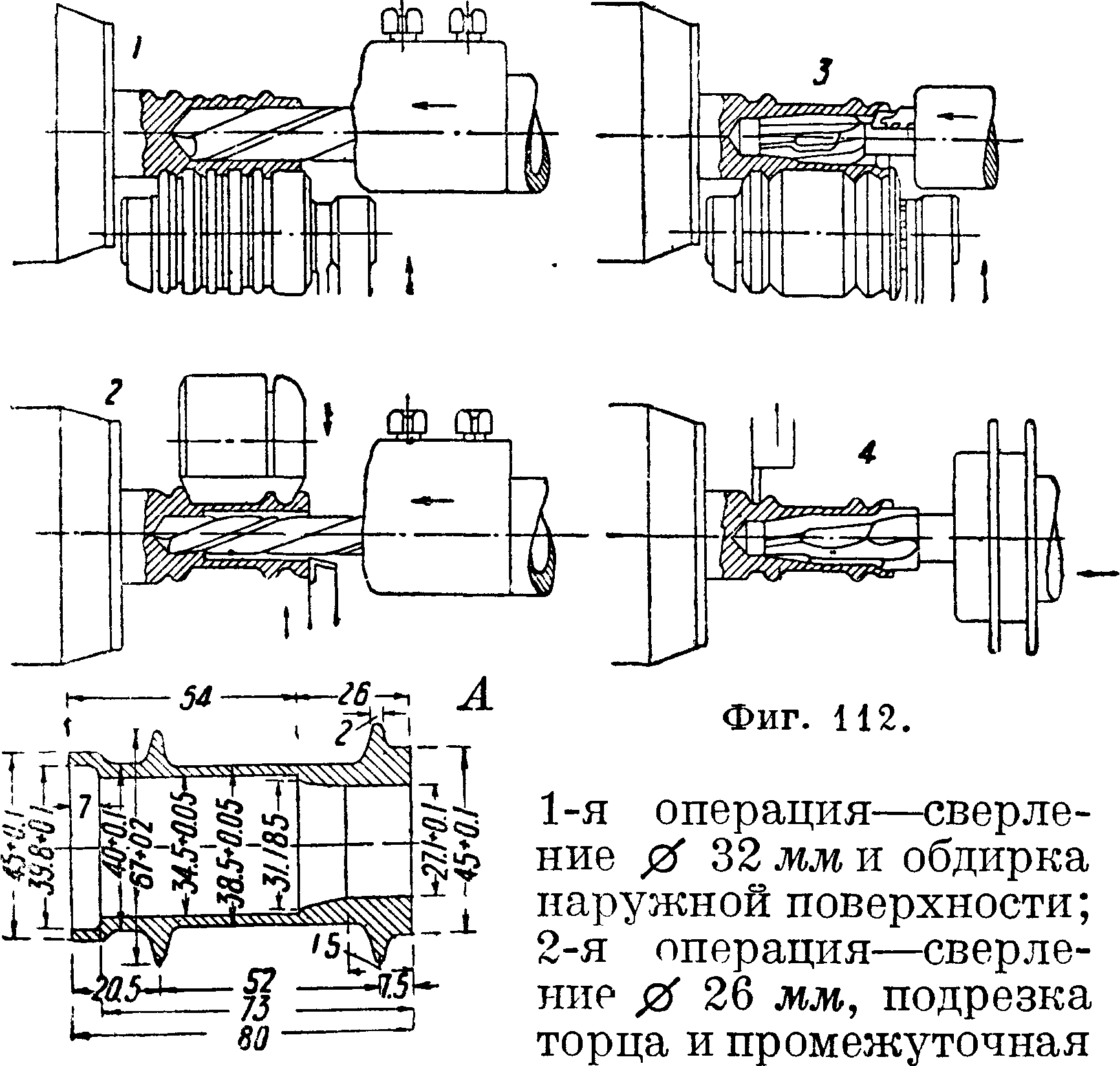

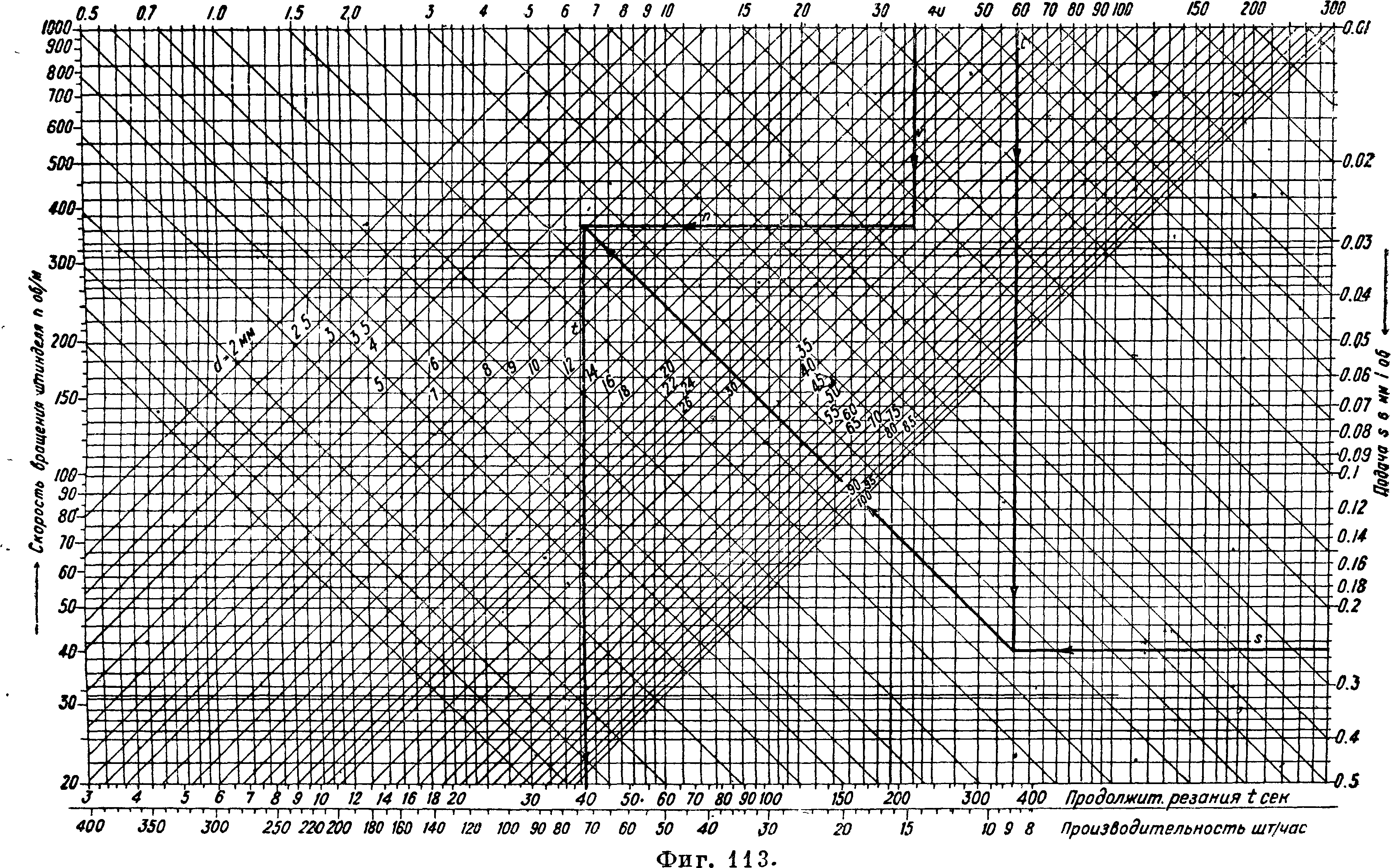

б. ч. для выполнения штучных или короткосерийных работ. Общий вид современной самоточки с высотой центров 200 миллиметров изображен на фигуре 57, ее передняя бабка—на фигура 34, супорт — на фигуре 51, а коробка подач—на фигура 55. Рычаги рг, р2, р3 и р4 на передней бабке А служат для изменения числа оборотов шпинделя, маховичок мг—для перевода шестеренки 31 (фигура 34) для нарезания нормальной или очень крутой резьбы, рычажок ръ—для перемены направления подачи переключением реверса, штанга а и рычаг р6—для включения и выключения фрикционной муфты главного привода, ползунок р7 (замененный на фигуре 55 рукояткой рг)—для передвижения ведомой шестеренки меандровой передачи Б, а ручка р8—для подъема и опускания ее рамки б. Рамка нортоновой коробки В перемещается руко-

яткой р9, а рычажок р10 служит для переключения движеция подачи на ходовой винт в или ходовой валик г. Ручка рг1 на переднике су-

конструировании главное внимание обращают на универсальность, возможность быстрой смены скоростей, достаточную точность. Эти само-

Фигура 57.

порта Г служит для замыкания замка винтового самохода. Ручка р12—для включения попеременно поперечной (ручка вниз) или рееч

ной продольной подачи (ручка вверх); изменение направления подачи совершается реверсом, включаемым ручкой р13. Маховичок м2 служит

для перемещения вручную супорта; закрепление супорта в данном положении по длине станины совершается зажимным винтом с рукояткой ри. Перемещение вручную поперечных д и резцовых е салазок совершается ручками, насаживаемыми на квадраты на концах их ходовых винтов ж и з. Задняя бабка Д закрепляется на станине болтами кил,а шпиндель ее перемещается маховичком м3. По роду производимых работ самоточки классифицируются следующим образом.

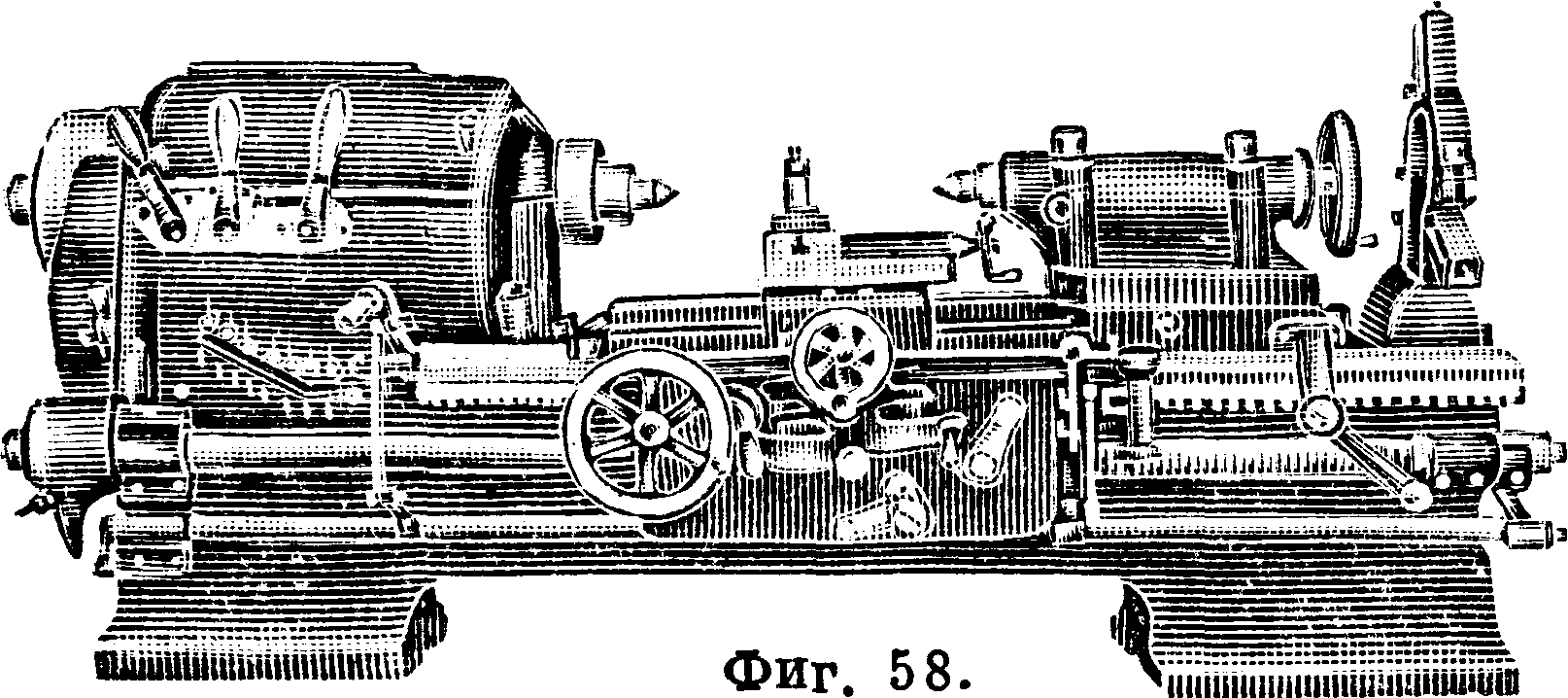

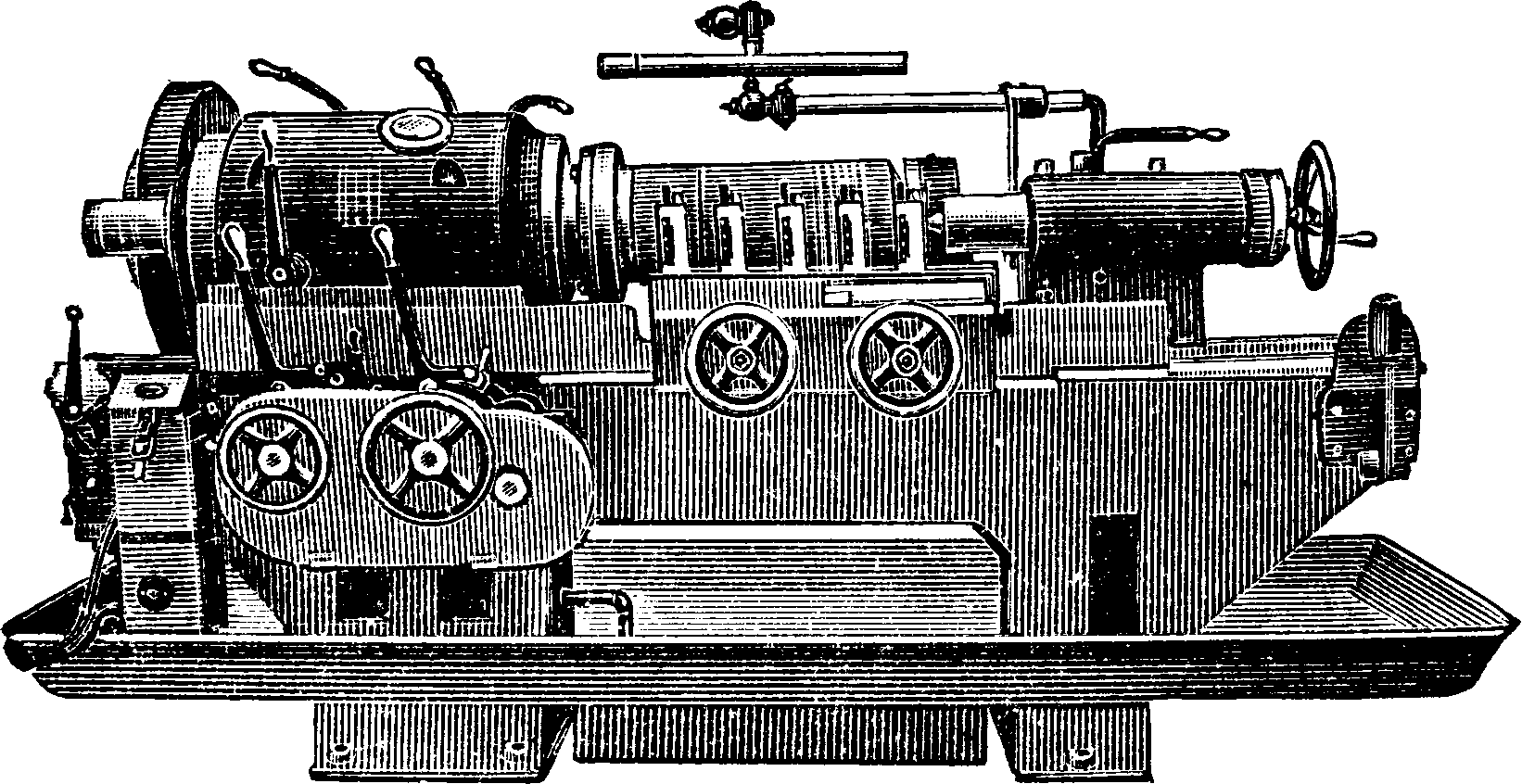

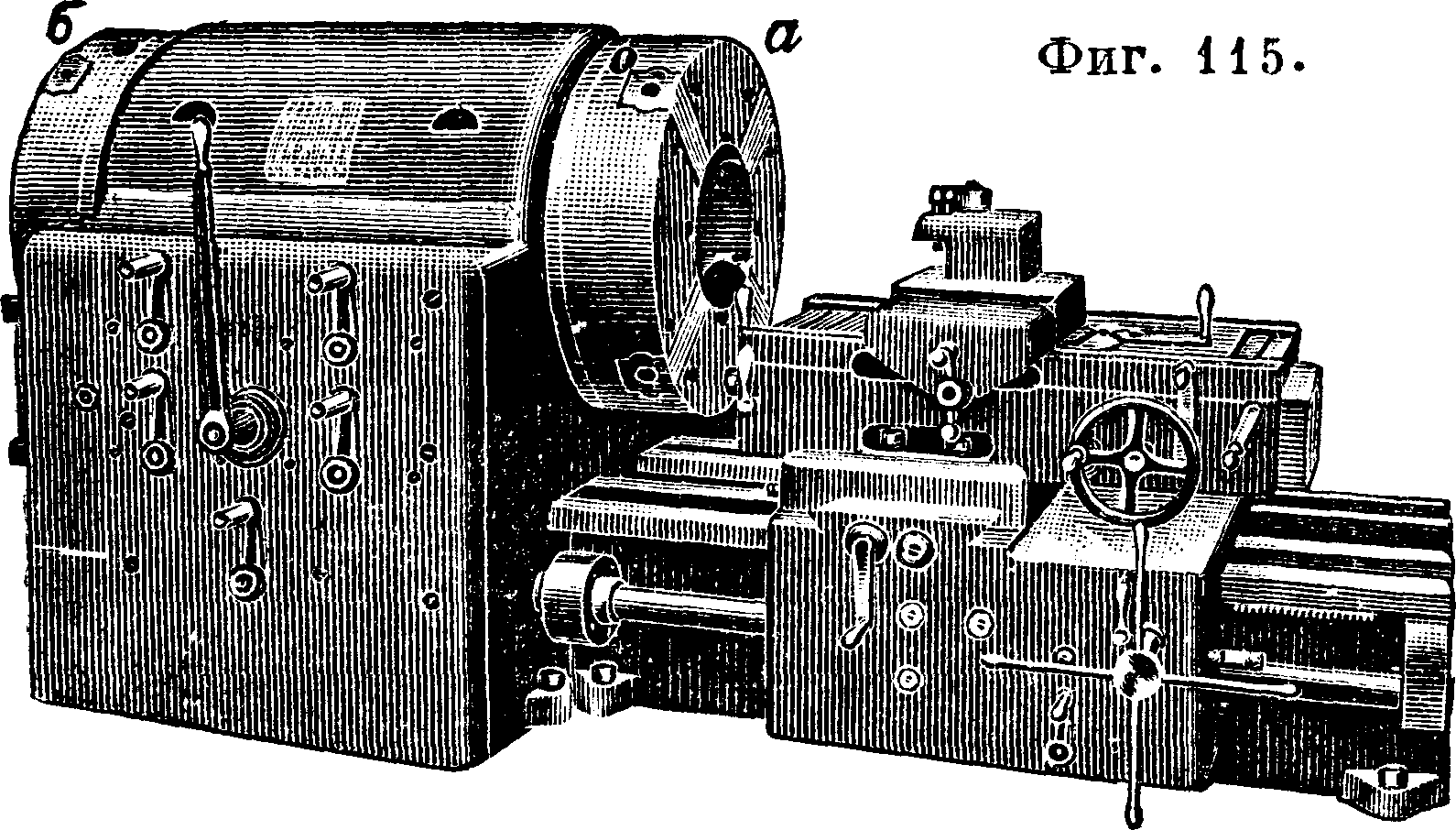

1) Нормальные, или универсальные, самоточки (англ. Machine Lathe, нем. Spitzendrehbank, франц. Tour parallele, фигура За и 58), предназначенные гл. обр.для производства штучных работ и рассчитанные на работу резцами из быстрорежущей стали; при их точки снабжаются раздельными или соединенными в один ходовыми винтом и валиком.

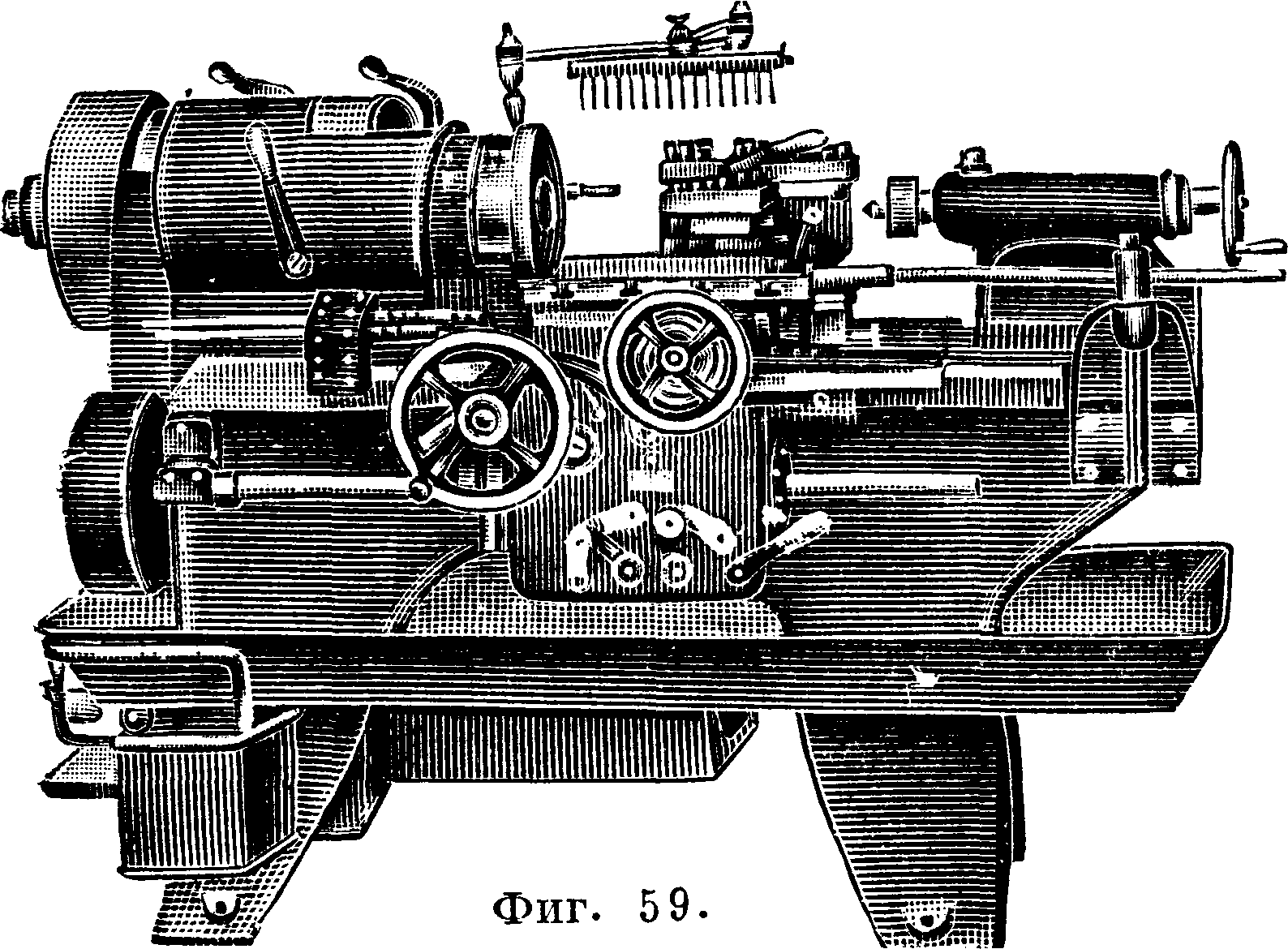

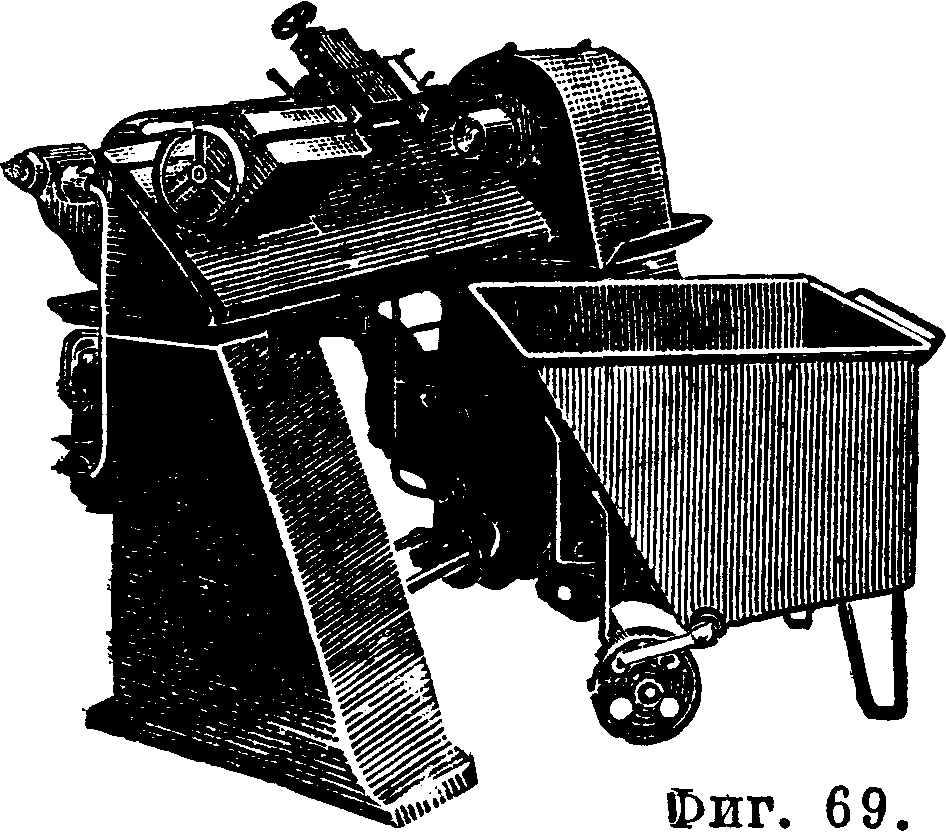

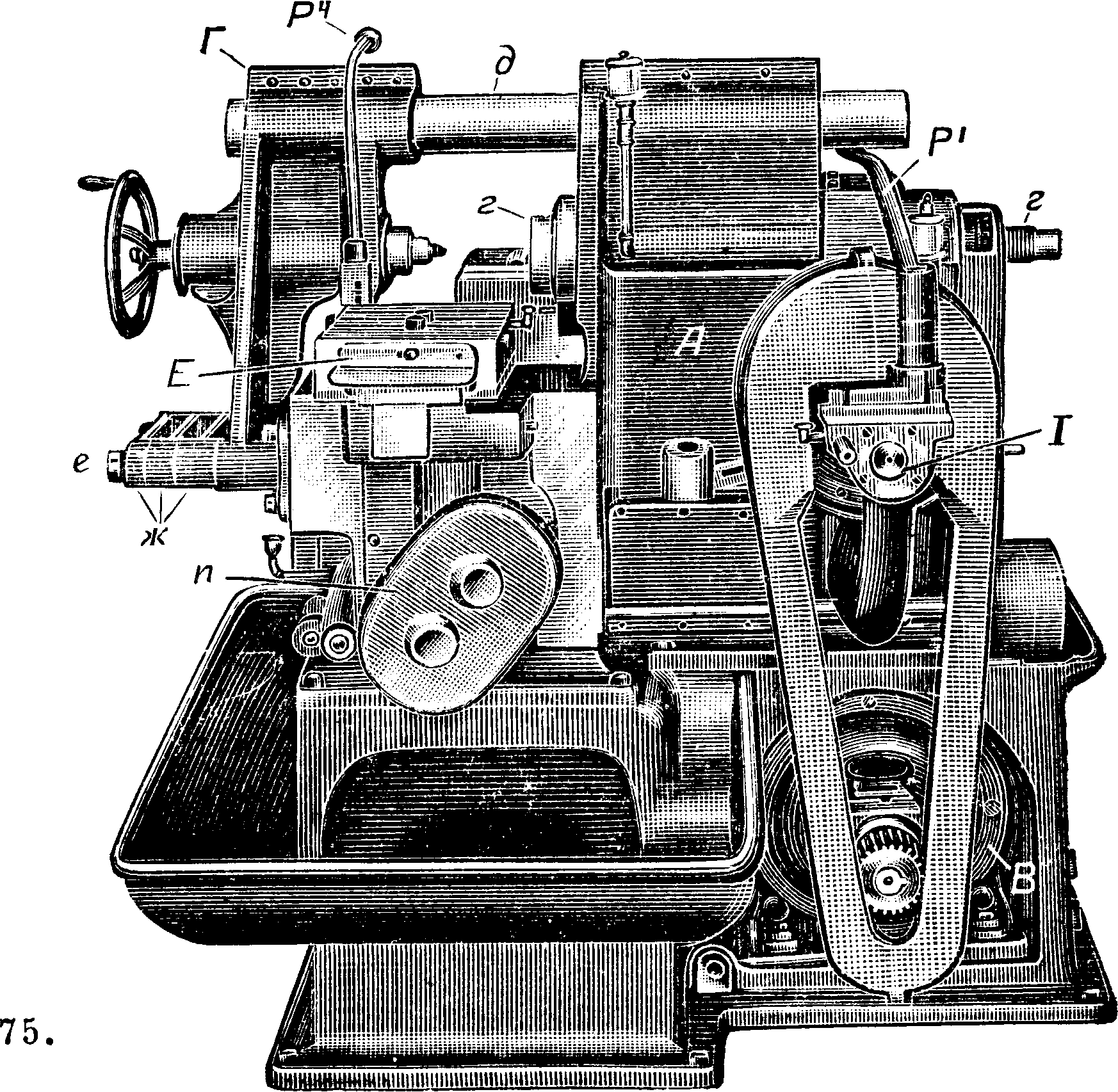

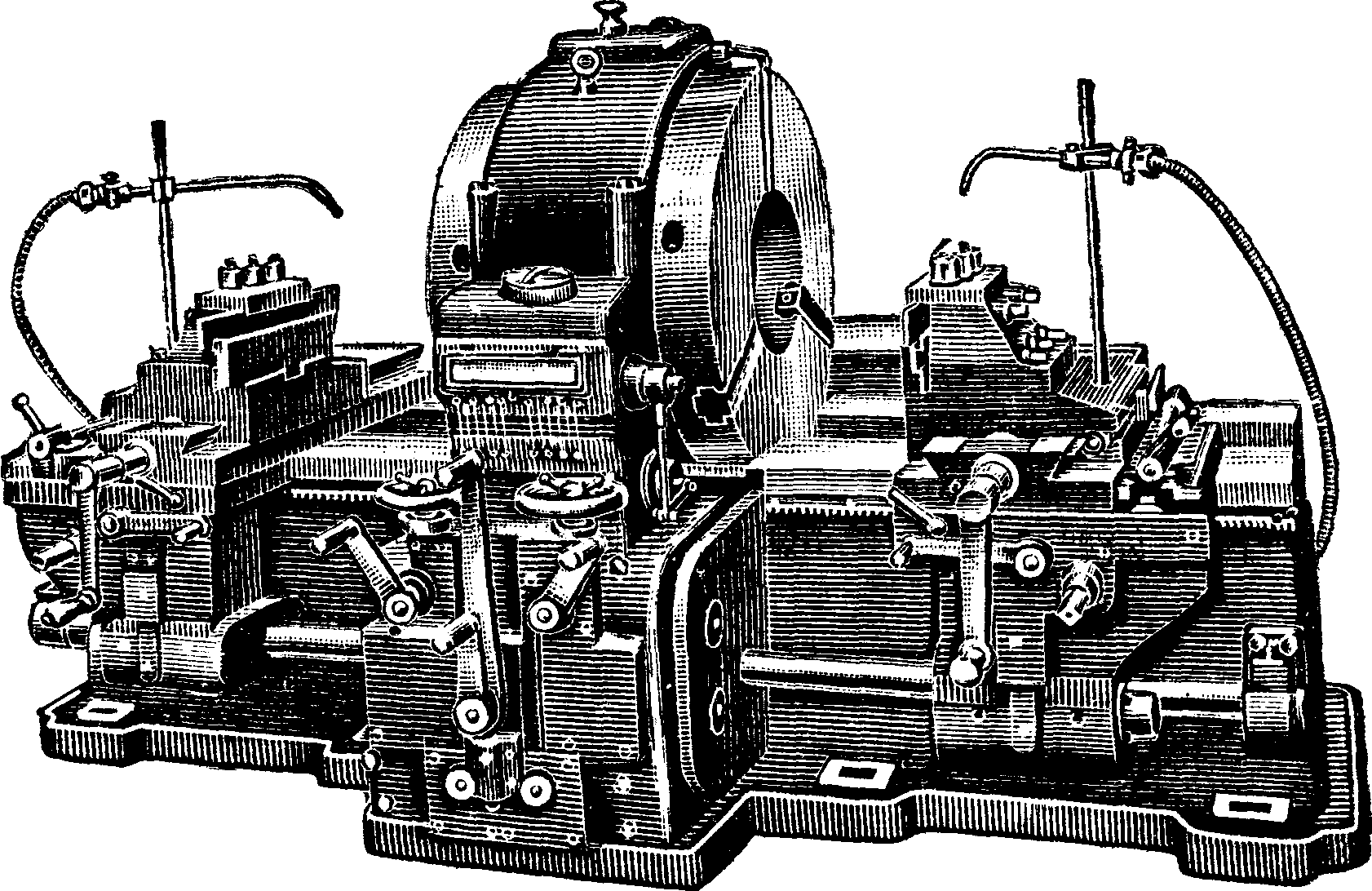

2) Производственные самоточки (англ. Manufacturing Lathe, нем. Produktions-drehbank, фигура 59), применяемые для токарных работ в короткосерийном производстве и отличающиеся от предыдущих гл. обр. большей мощностью и предназначенные для работ резцами из быстрорежущей стали или сверхтвердых сплавов; в отношении точности, числа по

дач и быстроты их смены к ним предъявляют пониженные требования, зато весьма желательным является возможность изменения скорости шпинделя без остановки станка. Обычно они снабжаются комбинированным ходовым винтом

и валиком или лишь одним валиком; характерным признаком является стремление по возможности упростить и автоматизировать управление станком, выражающееся в приме нении ных резцедержателей, пневма-тич. ов, в широком развитии автоматич. остановов самохода и прочие.

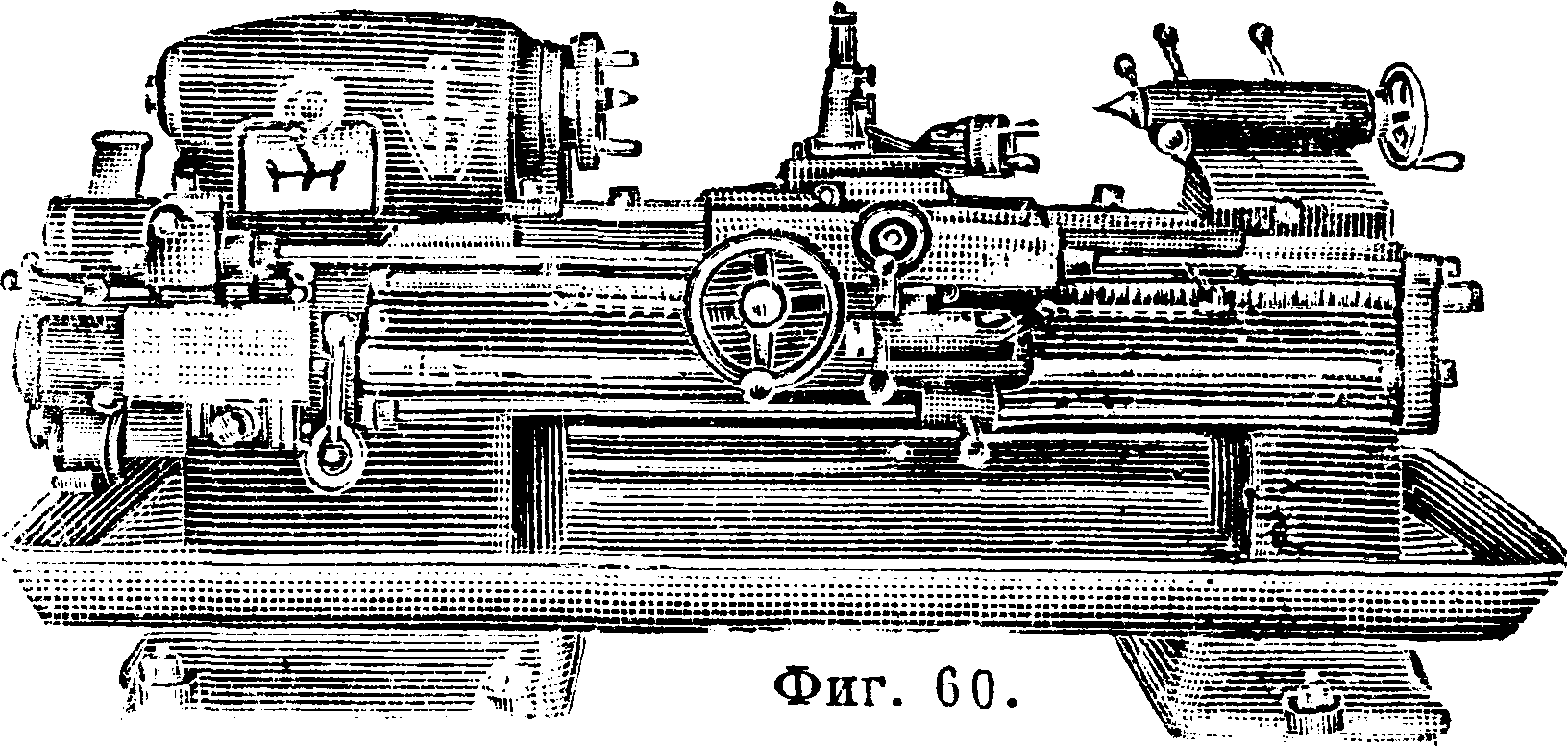

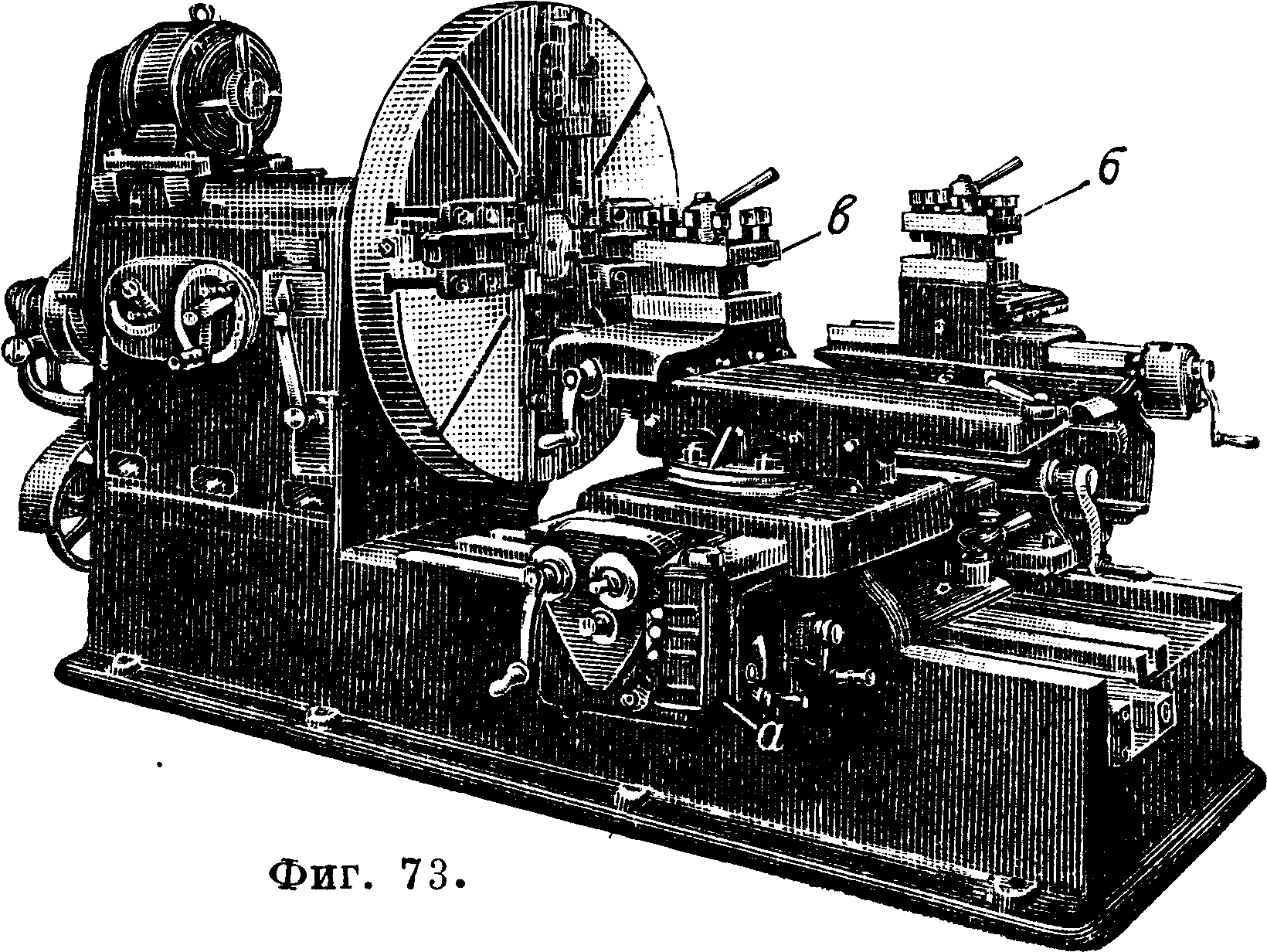

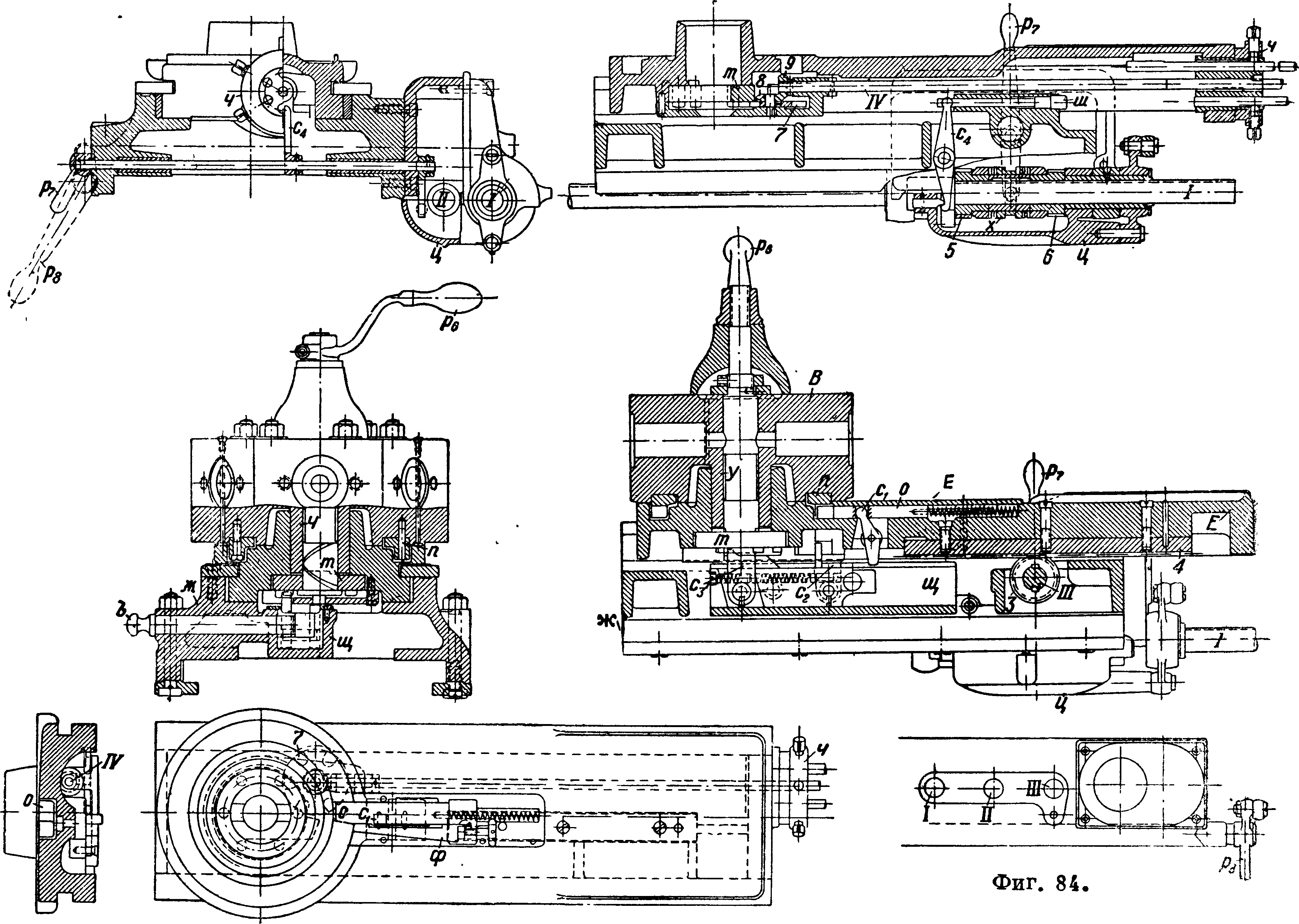

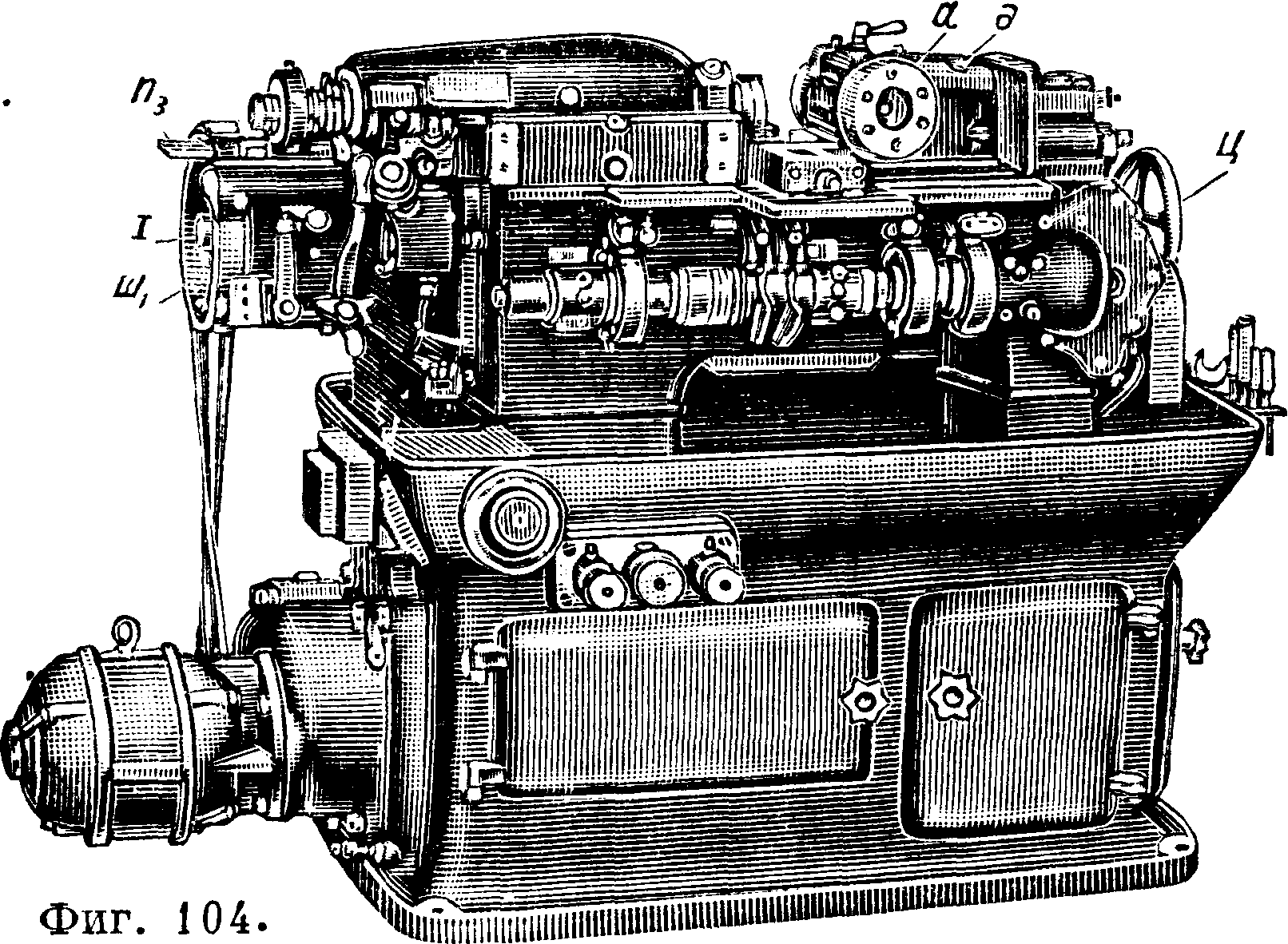

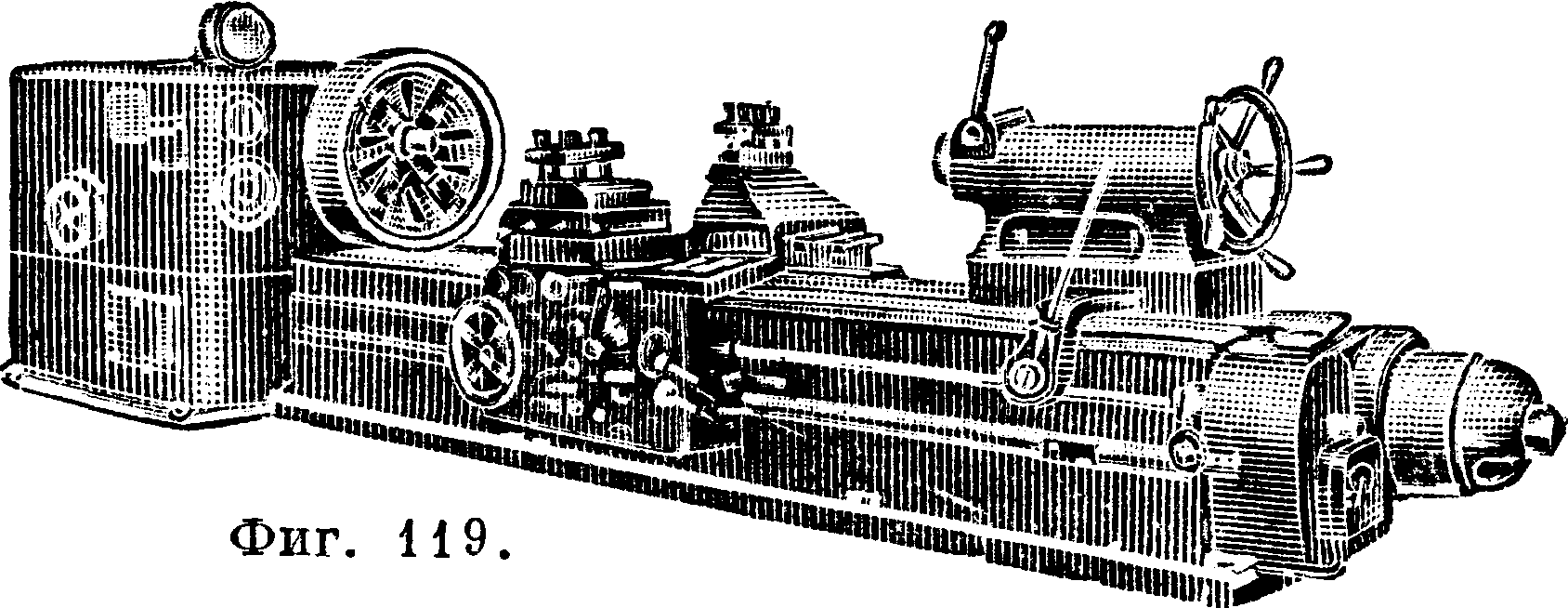

3) Инструментальные Т. с. (англ. Tool-Room Lathe, нем. Werkzeugmacher dreh-bank или Universal-Hinterdrehbank, франц. Tour d’outillage, фигура 60), главным назначением которых является производство инструментов и приспособлений для обработки. Они должны двух рычагов рг, р2 на бабке; т. о. станок имеет 140 скоростей в диапазоне 33—1 200 об/м. Су-порт имеет одну реечную подачу и приводится во вращение отдельным мотором в 3 IP, сообщающим ему 100 различных подач в диапазоне

32—1 100 миллиметров/мин. На переднике супорта сосредоточены все органы управления обоими моторами и самоходами. Супорт снабжен двумя резцедержателями, передним и задним, имею-

отличаться большой точностью (всегда раздельные ходовые винт и валик), большим количеством подач и скоростей шпинделя; они обычно снабжаются затылочным приспособлением (смотрите Затылочные станки), устройством для копировальных работ (смотрите Копировальные станки); диапазон скоростей обычно рассчитан на работу резцами из быстрорежущей стали, реже для сверхтвердых сплавов. Для птэоизводства

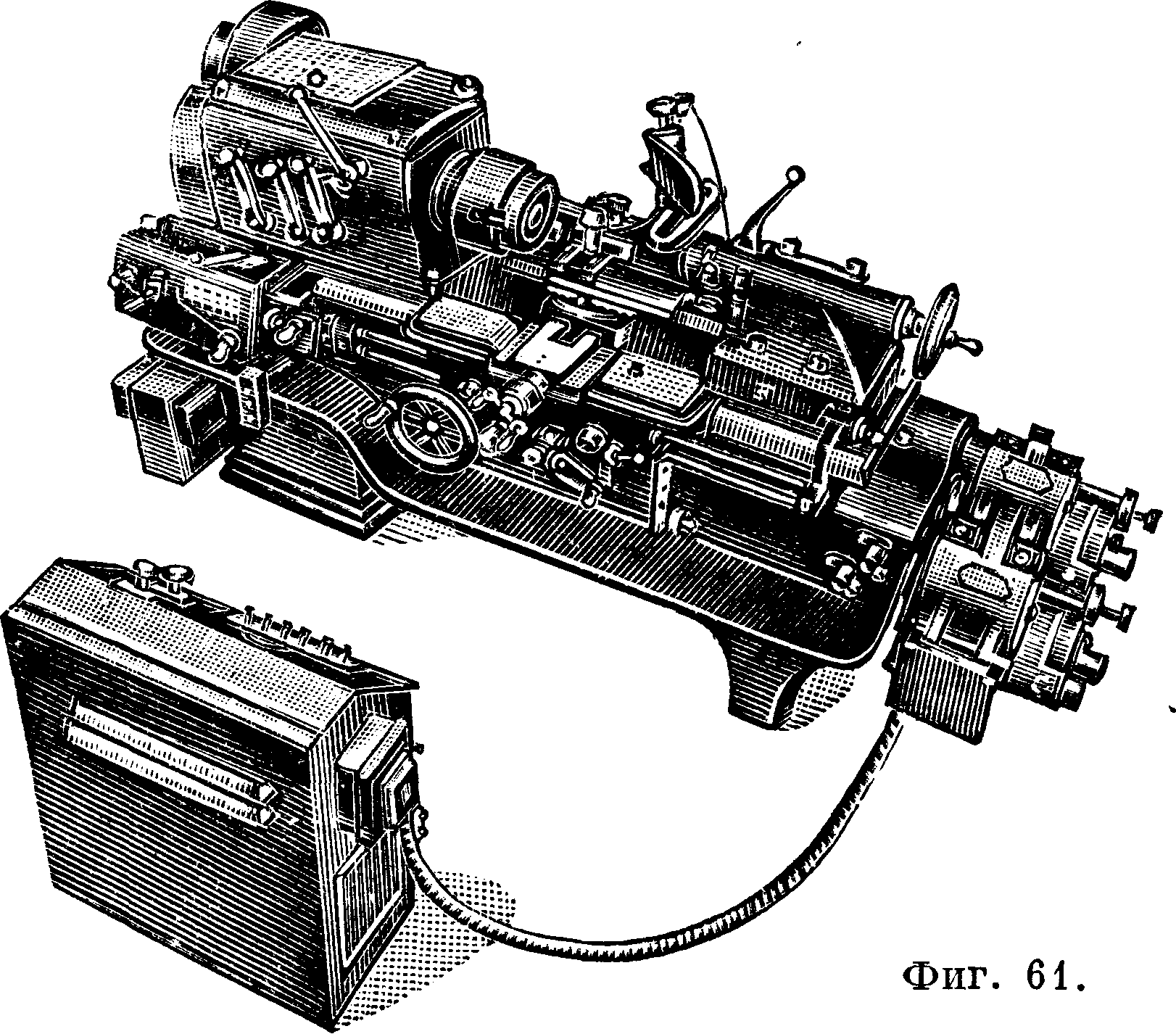

рована автоматическая: самоточка (фигура 61); управление всеми движениями супорта совершается электрически от контакта, ощупывающего шаблон, вырезанный из тонкой ме-таллич. жести и укрепленный на станине Т. с. Точность формы равняется 0,025 миллиметров и не зависит от ее сложности (например на таком Т. с. можно выточить винтовой фрезер со снятием затылков непосредственно по шаблонам).

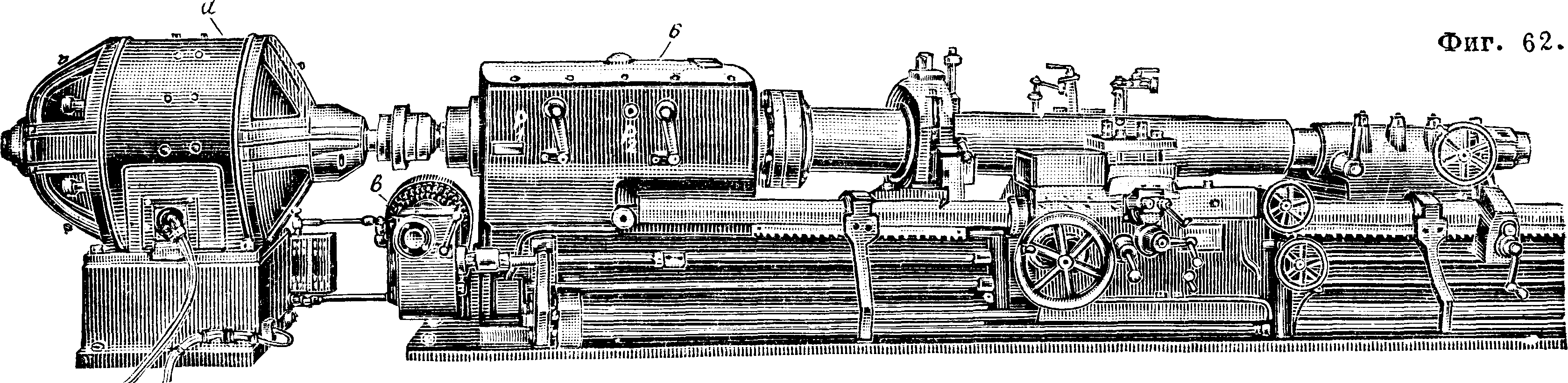

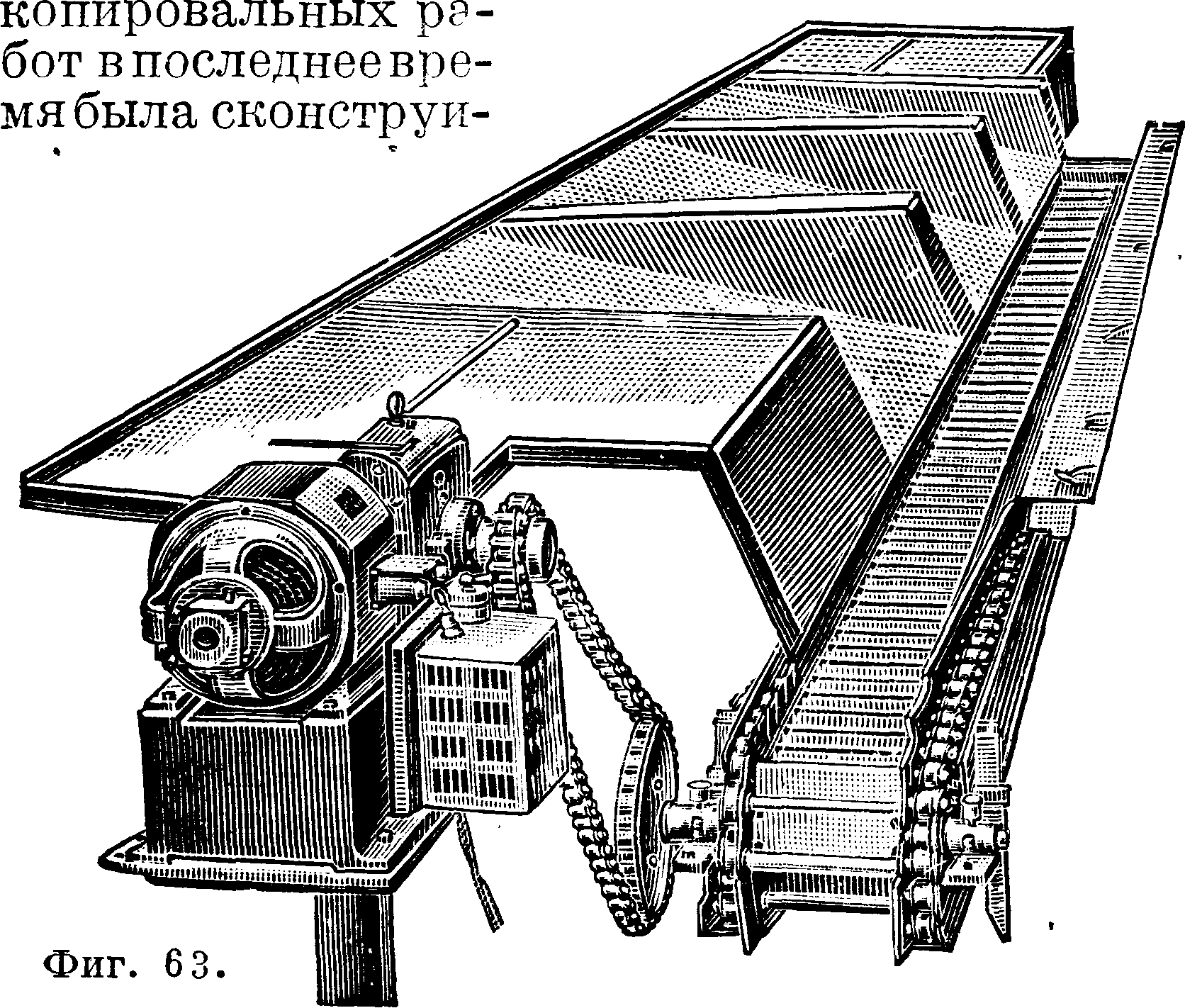

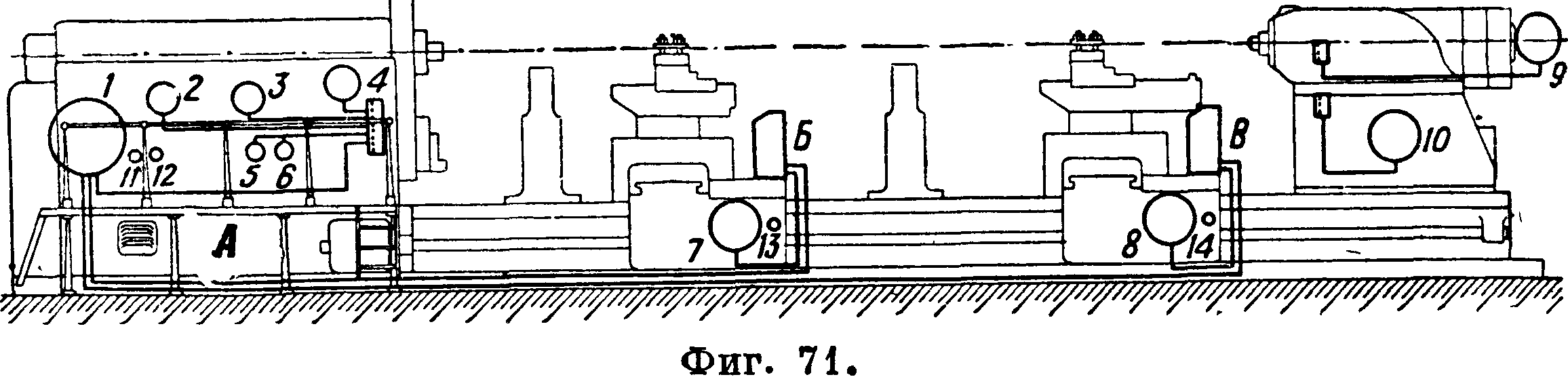

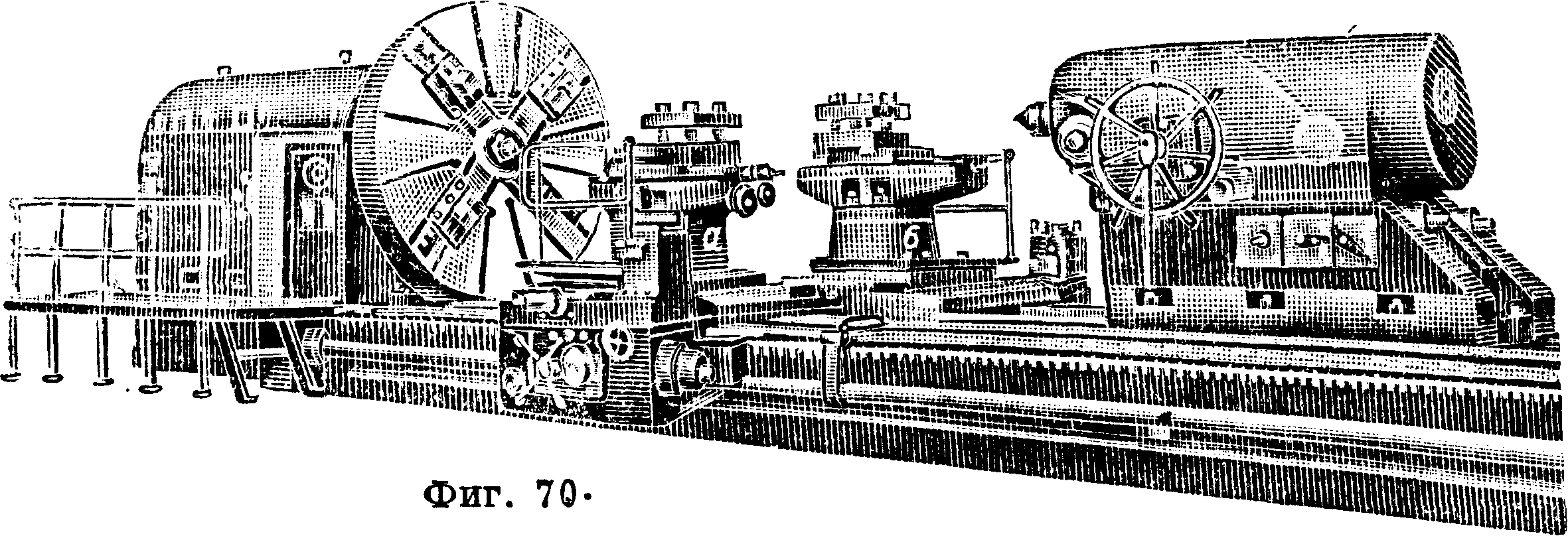

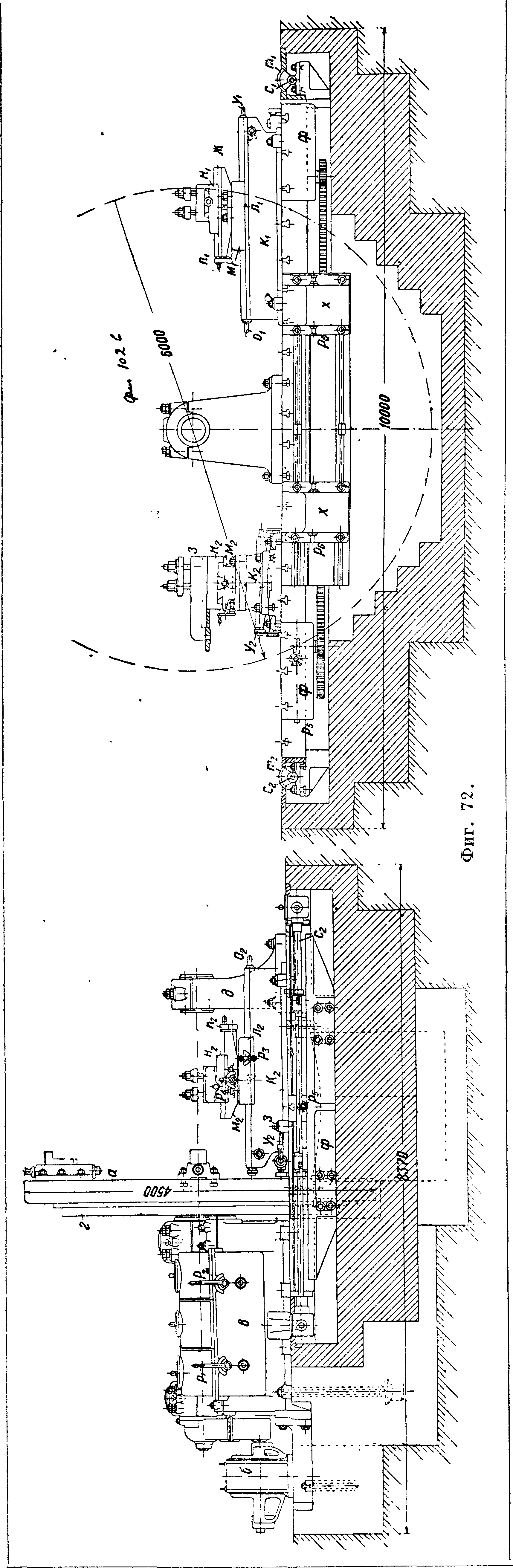

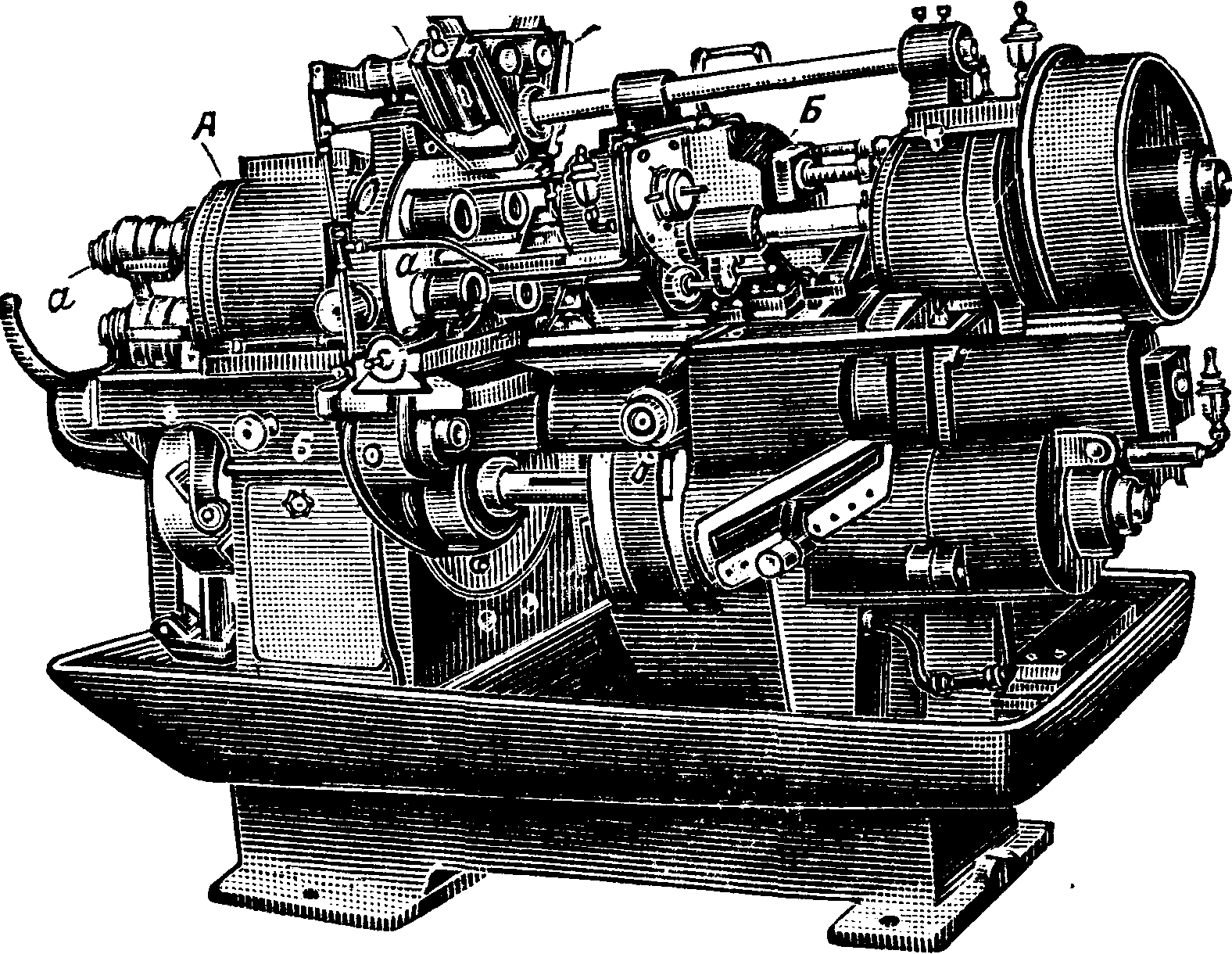

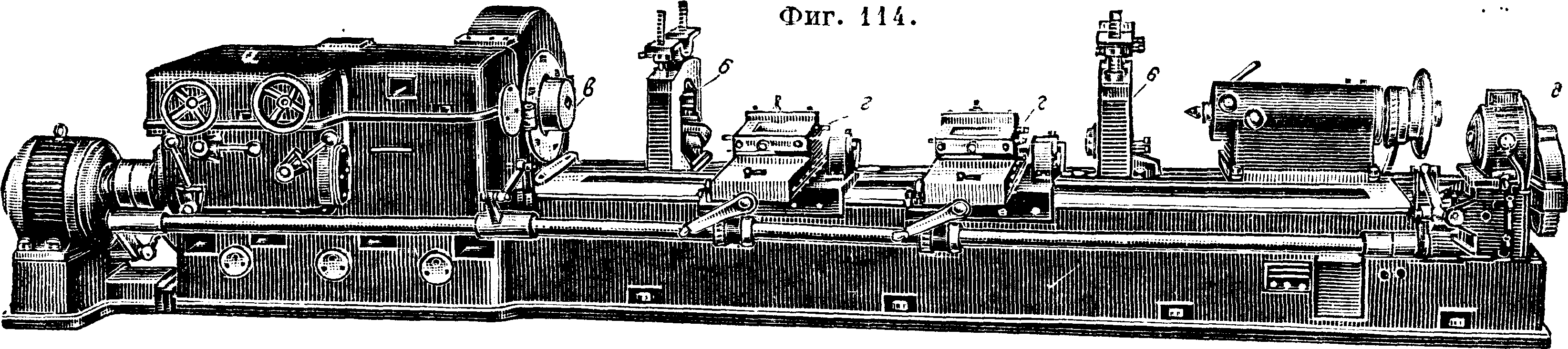

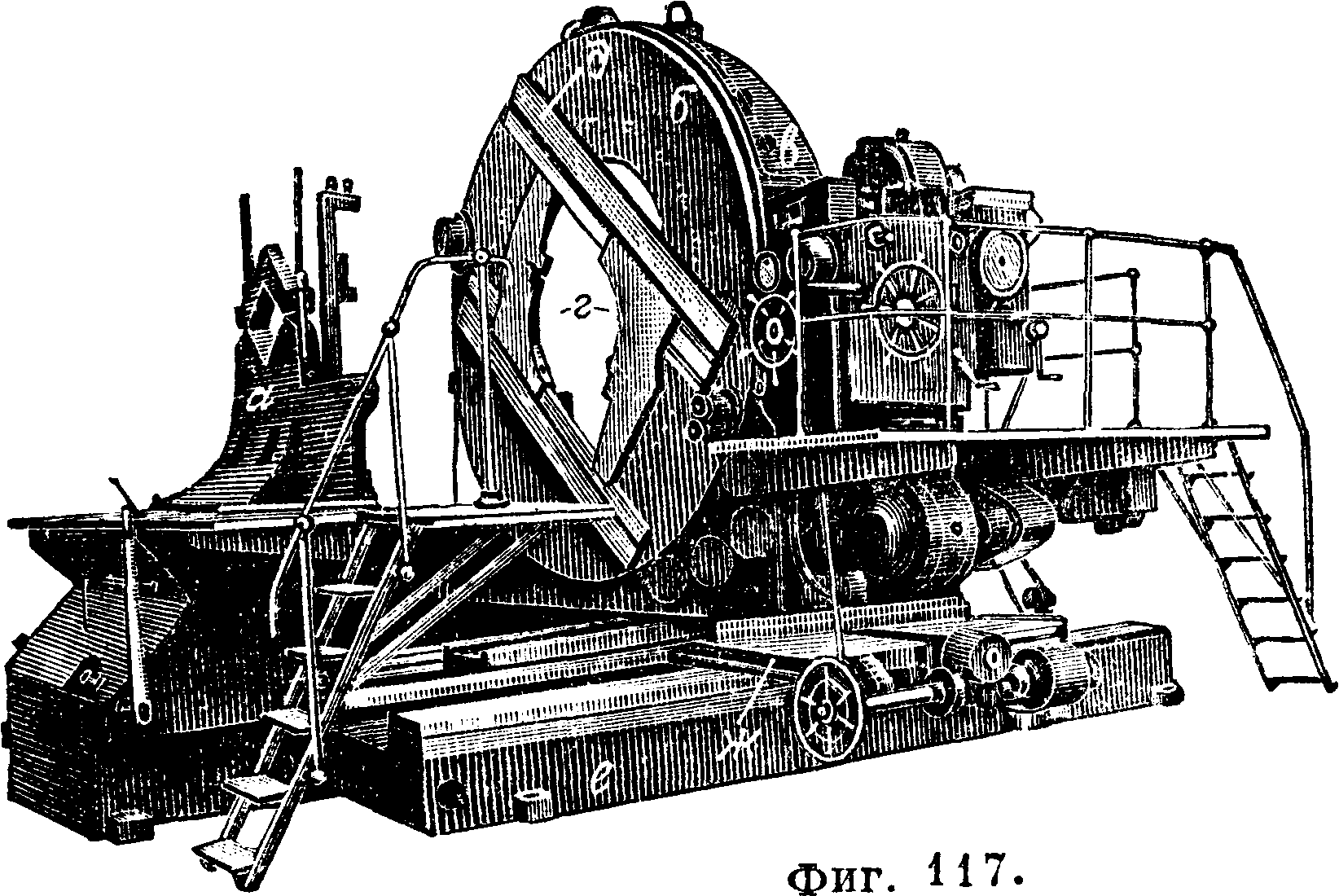

Специально для производства обдирочных работ применяются мощные и сверхмощные обдирочные Т. с. (англ. Roughing Lathe, нем. Schruppdrehbank). По существу они представляют собой дальнейшее развитие производственных станков с тенденцией в сторону их упрощения и упрочнения. Изображенный на фигуре 62 Т. с. этого типа приводится в движение регулируемым электромотором постоянного тока а мощностью в 100 ЬР, сттепленным гибкой муфтой непосредственнее о шпинделем передней бабки б. Мотор имеет диапазон 1 : 6 (200—1 200 об/м.) в 70 ступенях, дальнейшие 70 ступеней получаем, включая перебор 1 : 6 посредством щими самостоятельные ходовые винты. Для быстрого перемещения супорта имеется особый мотор в 2 Н Резцедержатели снабжены струж-коразбивателями, ломающими и отклоняющими книзу раскаленную стружку, которая падает с коробкообразной станины, имеющей значительно сниженные задние направляющие, в канал, откуда она удаляется непрерывнодейству-ющим ленточным конвейером (фигура 63), необходимым в виду громадного количества стружки (до 1 200 килограмм 1ч), производимой станком.

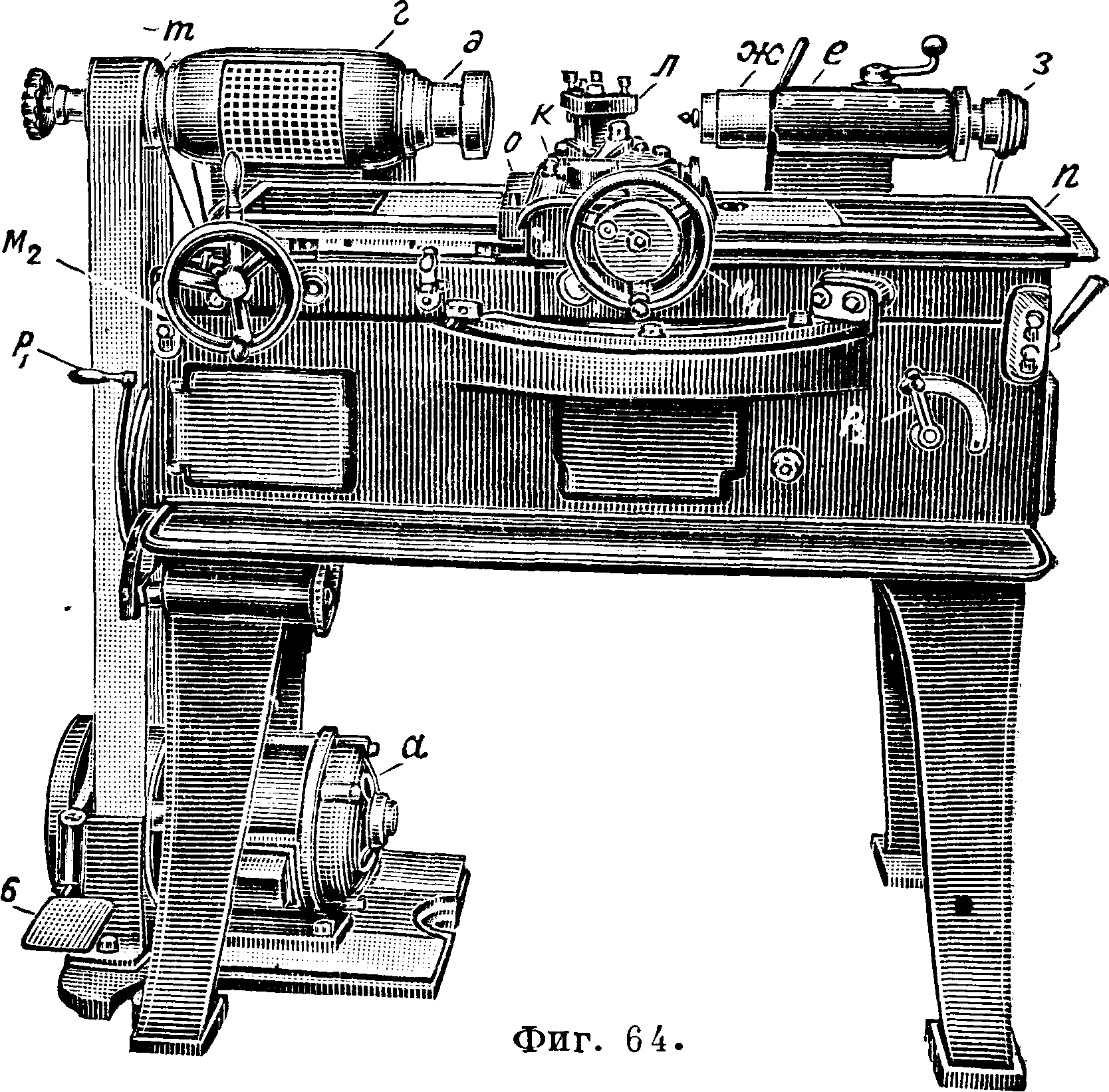

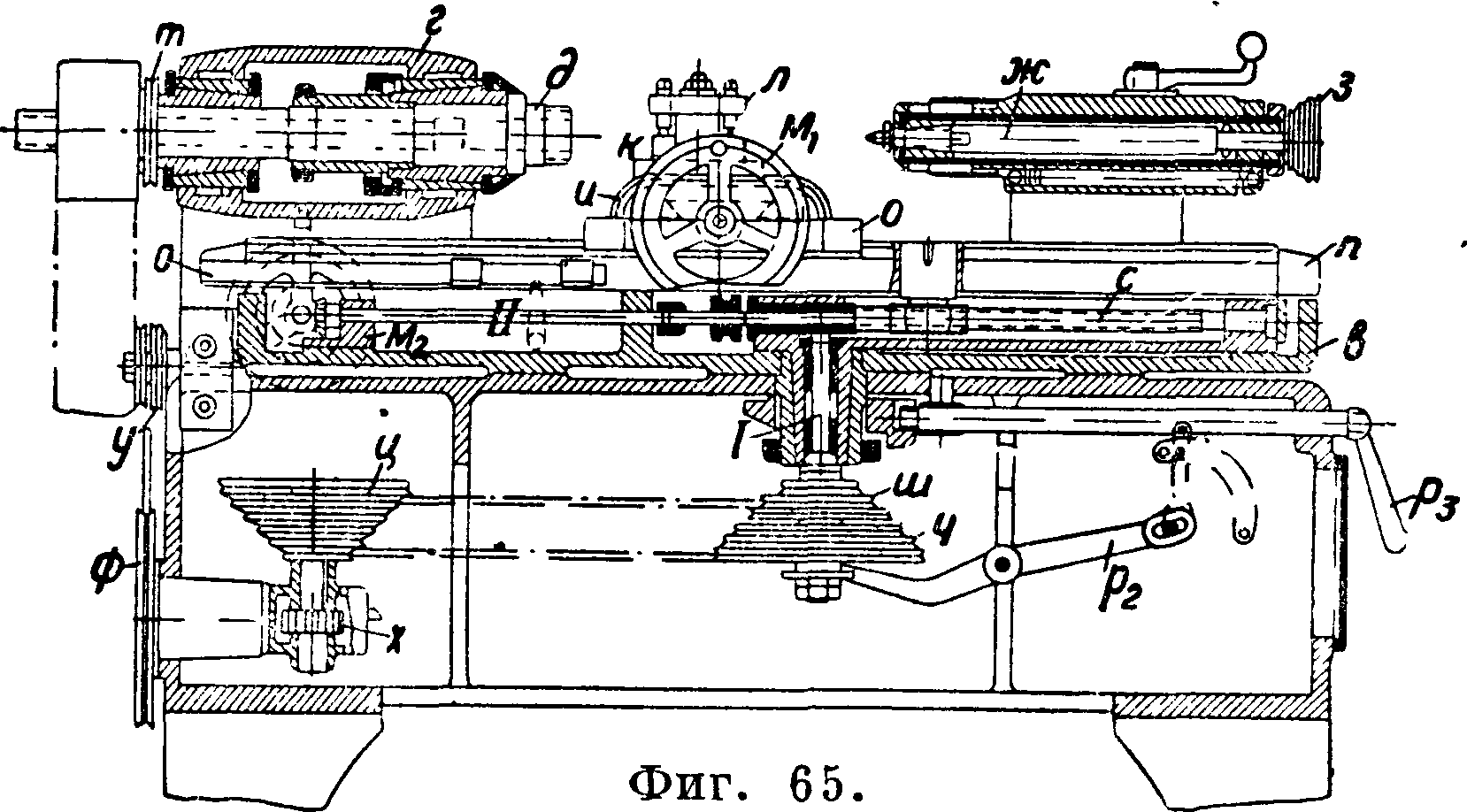

В последнее время, с введением обработки легких металлов при высоких скоростях резания (до 1 500 м/мин) резцами из сверхтвердых сплавов и алмаза, появилось большое количество конструкций быстроходных Т. с. (англ. High-Speed Lathe или Diamond Tool Lathe, нем. Schnelldrehbank, Feindrehbank или Diamantdrehbank, франц. Tour a diamanter

или rectifieuse a di amant) с наибольшими скоростями шпинделя порядка 2 000—5 000 об/м. Основным требованием, предъявляемым к этим Т. с., является полное отсутствие вибраций и сотрясений рабочих частей; это заставляет отказаться от применения зубчатых передач для главного привода всегда, а б. ч. и для подачи. Скорость регулируется обычно изменением числа оборотов мотора (переменного тока с пе-

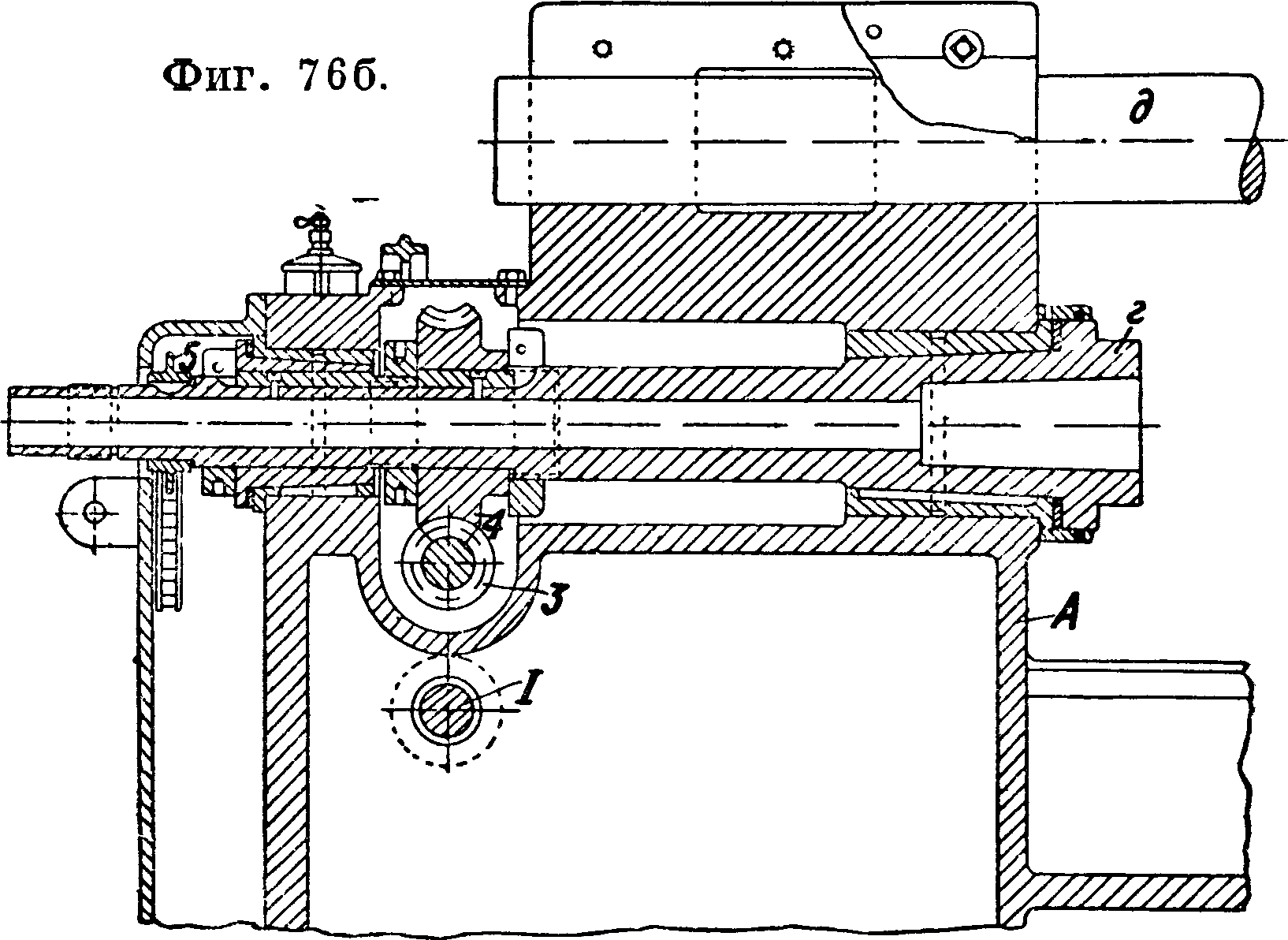

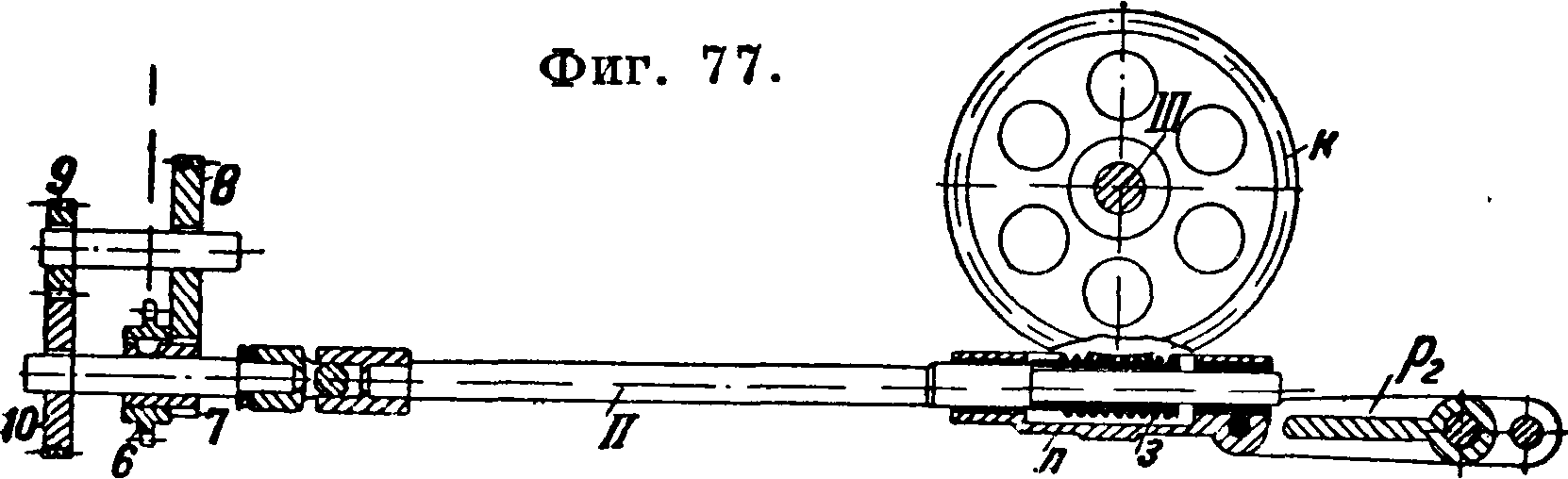

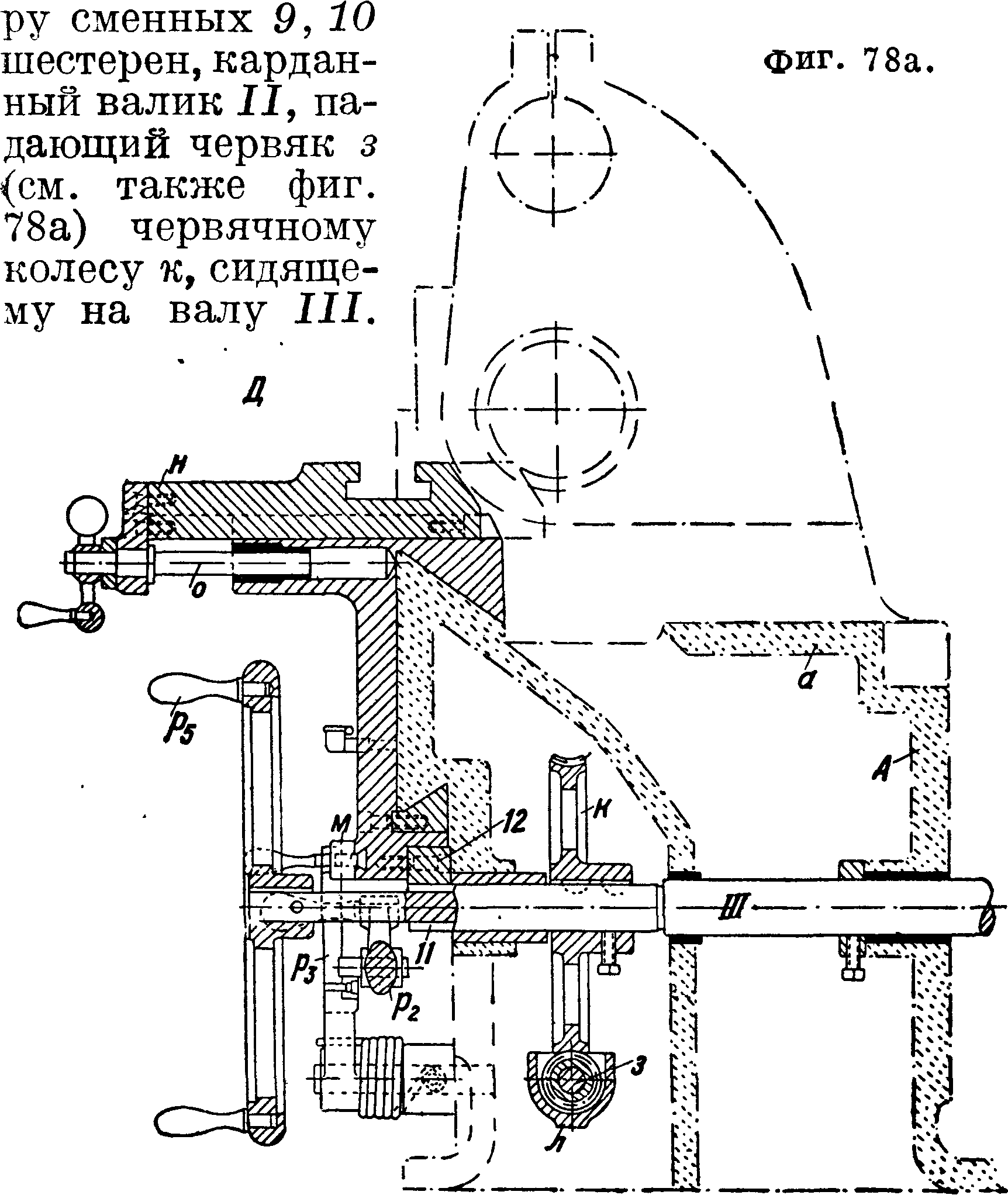

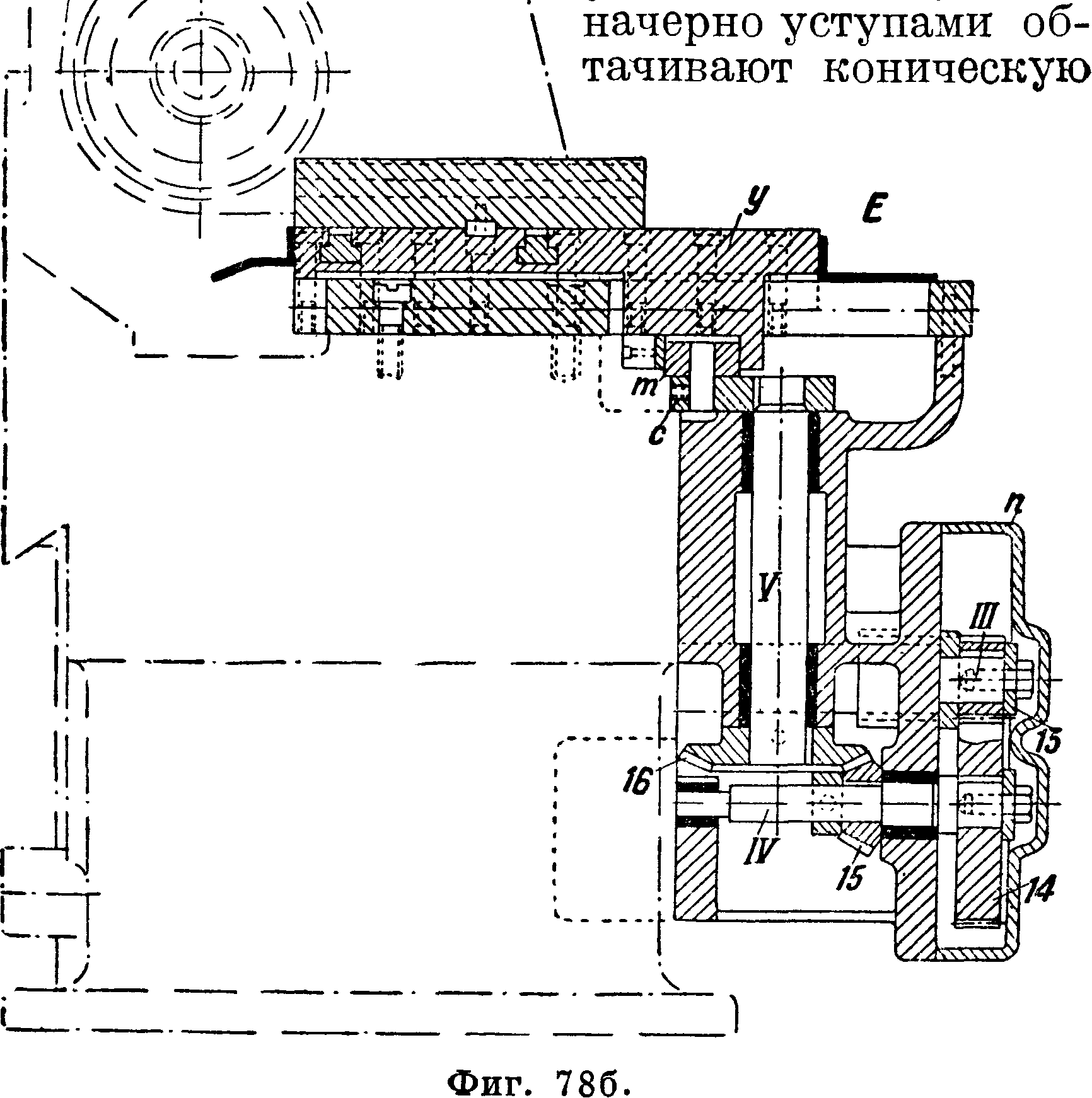

реключением полюсов или регулируемого постоянного тока), на помощь чему иногда устраивают двух- редко трехступенные шкивы. В ка