> Техника, страница 86 > Толь

> Техника, страница 86 > Толь

Толь

Толь, кровельный материал, изготовляемый путем пропитки специального толевого картона особо приготовленной смесью каменноугольной смолы и каменноугольного песка. Толь благодаря своей дешевизне (цена 1933 г. 4 р. за кусок в 15 м2) имеет большое преимущество в строительстве там, где дешевизна кровельного материала имеет большее значение, чем его долговечность. Все же здесь необходимо отметить, что вопреки неправильно установившемуся мнению долговечность кровельного Т. весьма значительна и в большей степени зависит от методов приготовления пропиточной массы и качества толевого картона, а также и от технически правильной эксплоа-тации Т. на кровле. При соблюдении перечисленных условий в их положительном значении долговечность Т. вполне может удовлетворить требованиям, предъявляемым к кровле жилых и промышленных зданий. Процесс производства толя слагается из следующих основных производственных моментов: 1)приготовление пропиточной массы, 2) пропитка картона,

3) приготовление песка, 4) посыпка песком и

5) охлаждение и упаковка. На толевых ф-ках применяются различные методы приготовления пропиточных масс. Все они м. б. представленье в следующей схеме: а) отгонка каменноугольной смолы в кубах до консистенции, необходимой для пропитки Т.; б) отгонка каменноугольной смолы до 230—290° и смешение ее с каменноугольным пеком; в) смешение антраценового масла с каменноугольным пеком. Наиболее распространенным является второй из этих методов, по к-рому работают или будут работать все наши толевые фабрики. Отгонка смолы до δ° 280° производится в большинстве случаев на коксобензольных з-дах (смотрите Коксобензольное производство), и уже отогнанная смола доставляется в цистернах на толевые фабрики, где она хранится в специальных, обычно бетонных, смо-лохранилищах. Смешивание отогнанной (д πότη л л и р о в а н н о и каменноу голь-н о й) смолы с пеком имеет целью придать смоле ту консистенцию и физич. свойства, которые необходимы для пропитки Т. Качественное соотношение смешиваемых компонентов в полной мере зависит от физич. свойств применяемых смолы и пека. Процесс смешивания осуществляется в смесителях. Смесители представляют собой железные клепаные вертикальные котлы, снабженные механич. мешалками и паровыми змеевиками. Из смесителей готовая пропиточная масса направляется всборники, откуда она уже поступает по мере надобности в пропиточные ванны толевых аппаратов. Смесители всегда располагают выше толевых ванн и сборников, чтобы пропиточная масса самотеком могла перемещаться последовательно из смесителей в сборники, а из сборников в пропиточные ванны. В начале загрузки смесителя нагретая дистиллированная смола в нужном количестве поступает в него посмолопроводу, затем пускается в ход механич. мешалка и производится загрузка нужного количества каменноугольного пека. Поскольку загрузку пека производят в горячую смолу, процесд растворения пека и смешивания идет вначале очень быстро. Когда в результате введения большого количества холодного пека t° смеси сильно опустится, открывают доступ пара в змеевик смесителя, чем в дальнейшем и поддерживается t° в смесителе на нужной высоте (100—120°). Смеситель обычно закрывают крышкой с вытяжной трубой для отвода выделяющихся при смешивании вредных паров и газов. Во всяком случае основные условия, которым должна удовлетворять толевая пропитка, следующие: внешний вид—черный, гладкий, пластичный; содержание воды—не выше 1%; содержание золы—не выше 1%; граница кипения—до 250°

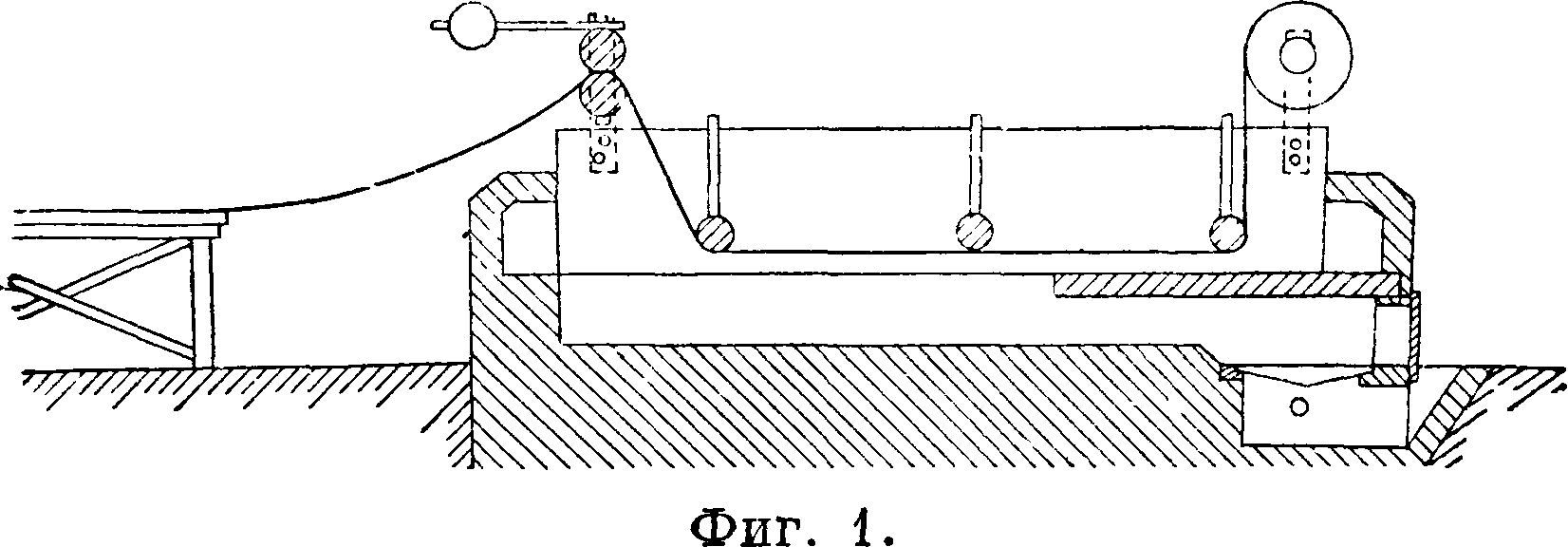

<не более 4%); содержание нафталина—не более 2,5%; содержание антрацена—не более 6%; t° размягчения 20—30° по Кремер-Сарнову. Основной технологии, операцией при производстве Т. является пропитка ленты (полотна) картона пропиточной массой. Эта операция м. б. проведена по двум основным, принципам. Первый из них—это непрерывное пропускание полотна картона через пропиточную ванну

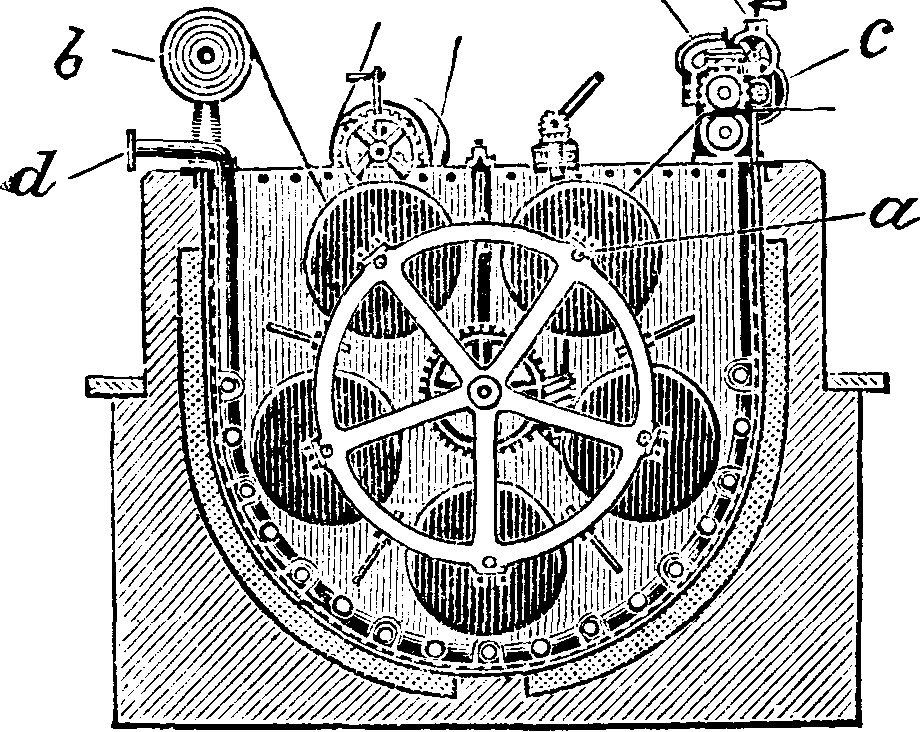

<фигура 1), а второй—погружение целого рулона картона в ванну на нек-рое время и затем сматывание его прямо из ванны (фигура 2).

Способ пропитки Т. определяется свойствами пропитывающих материалов,употребляемых при его изготовлении. Каменноугольная толевая пропитка отличается тем, что при соответствующем отжатии вальцами после пропитки толевый картон получает пропитку вместе с верхним покровным слоем, обсыпаемым сухим песком для предохранения его от разрушающего действия солнечных лучей и слипания полотна непосредственно после приготовления. В силу особых свойств пропиточной толевой массы,остающейся на поверхности Т., вначале мягкий и липкий покровный слой постепенно остывает и ‘ твердеет. Это качество толевой пропитки позволяет фИГ. 2. вырабатывать толь с одной лишь массой, служащей одновременно и пропиткой и покровным слоем (смотрите Рубероид), и тем самым весьма упрощает конструкцию пропиточных аппаратов. Вместе с тем применение“ для производства Т. одной только пропиточной массы, достаточно густой, чтобы дать картону и покровный слой, приводит к необходимости значительно увеличить время пропитки, удлиняя его в нек-рых случаях до 10 мин. Поэтому представляется крайне затруднительным вести производство Т. на непрерывнодействующем аппарате по схеме фигура 1. Для осуществления этого принципа пришлось бы применять две массы— пропиточную и покровную—для уменьшения времени пропитки, как это имеет место в производстве руберойда. Вместе с тем производство толя по принципу периодического действия, обеспечивающего длительную пропитку картона, м. б. также в достаточной степени механизировано при несомненном его преимуществе для Т. как по производительности, так и упрощению работы варочного отделения толевого цеха, выпускающего в этом случае одну лишь пропиточную массу. Простой подсчет возможных скоростей (движения) картона в не-лрерывнодействующей ванне и времени, необходимого для полной пропитки картона, показывает, что осуществление принципа непрерывной пропитки Т. потребовало бы увеличения длины ванны до нескольких десятков м, явля

ющейся явно нецелесообразной. Кроме того в пользу периодического принципа работы при пропитке Т. говорит возможность применять в этом случае картон не столь высокого качества, как это необходимо при работе с непрерывнодействующим аппаратом. На основании всех этих соображений принцип непрерывной пропитки в толевом производстве не нашел осуществления, хотя отдельными лицами и фирмами были предложены довольно разнообразные конструкции пропиточных ванн, в которых этот принцип пытались применить. Т. о. в производстве Т. применяют периодически работающие ванны различных систем, но гл. обр. в виде т. н. ной ванны (фигура 2).

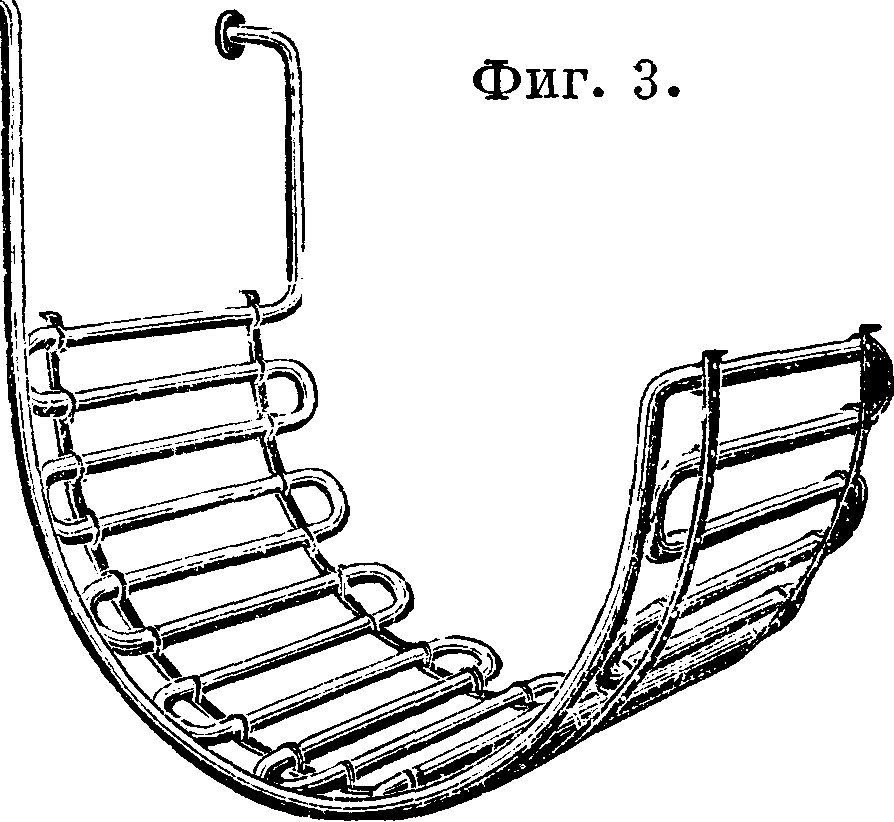

Ванна представляет собой железную клепаную открытую коробку цилиндрич. формы. В этой ванне помещается вращающийся на горизонтальной оси барабан с пятью горизонтальными валиками а, расположенными вокруг этого барабана. Па эти свободно вращающиеся валики наматывают картон при его пропитке. Весь барабан с его пятью валиками находится в ванне с пропиточной массой. Картон сматывается со смоточного станка b, расположенного на борту ванны, на один из валиков барабана в количестве 100—150 метров Затем барабан повертывается на 72°, и картон начинает наматываться на следующий валик и т. д·. Наматываемый толевый картон в горячей пропиточной массе пропитывается, проходя в достаточное для пропитки время на валиках путь по окружности барабана. Со стороны, противоположной той, где производится смотка картона, помещены отжимные вальцы с через которые проходит пропитанный картон при смотке его с ближайшего к вальцам валика. Намотка на валики картона и смотка с них уже пропитанного картона через отжимные вальцы производится от трансмиссии, приводящей в движение как отжимные вальцы, так и намоточное устройство ванны. Темп-pa пропиточной массы в ванне поддерживается ок. 90°. Это поддержание нужной t° в пропиточной ванне может производиться или при помощи обогрева ее топочными газами или при помощи змеевиков d для пара, расположенных на внутренней поверхности ванны. Конструкция змеевика дана на фигуре 3. Помимо а ванны ее важной деталью являются отжимные вальцы, через которые проводится пропитанное полотно картона для отжатая излишнего количества пропитки, удержанной картоном. Отжимные вал ьцы представляют собою пару параллельных вращающихся с одинаковой скоростью железных обточенных цилиндров, весьма тщательно центрированных. В то время как нижний вал вращается в неподвижных подшипниках, верхний при помощи червячного винта может вместе со своими подшипниками подниматься в зависимости от толщины вырабатываемого Т. Отжимные вальцы приводятся в движение от трансмиссии. Для того чтобы пропиточная масса не прилипала к отжимным вальцам, они должны тем или иным способом обогреваться. Обогрев отжимных вальцов в настоящее время обычно произ-

водят паром, реже электричеством. При обогреве паром отжимные вальцы снабжаются специальными сальниками, через которые проходят паровые трубы. Пар входит в верхний вал, обогревает его, затем по имеющемуся соединению проходит в нижний вал, пройдя к-рый он через конденсационный горшок идет в обратную паровую магистраль. Отжимные вальцы при паровом обогреве берут 0 150—200 миллиметров; длина же их при выработке Т. метровой ширины должен быть не менее 130 см. Для возможности вести наблюдение над расстоянием между вальцами, то есть степенью отжатия, служат специальные приборы, показывающие это расстояние в миллиметров. Т. к. вальцы вращаются в разные стороны, то полотно картона, попадая между ни-

Фигура 4.

ми, с силой вытягивается из ванны. Надо особенно следить за тем, чтобы оси валов были строго параллельны, так как в противном случае полотно картона будет неизбежно рваться. Обогрев отжимных вальцов электричеством дает большие преимущества благодаря возможности осуществления очень точной регулировки $° вальцов и полному устранению возможности попадания воды через сальники вальцов в ванну с пропиточной массой, что почти неизбежно при паровом обогреве их. После того как пропитанный картон прошел отжимные вальцы, он подвергается посыпке песком, высушенным и просеянным в специальном отделении толевой фабрики.

Посыпка толя песком обычно имеет целью придать ему те или иные положительные качества, а также предохранить его от слипания в момент свертывания его в рулоны. Посыйка толя песком придает известную стабильность его пропитке и повышает t° ее размягчения под влиянием тепла, гл. обр. солнечных лучей. В результате посыпки поверхности Т. песком повышается его огнестойкость (повышение t° воспламенения). В известной степени при посыпке Т. светлым песком уменьшается его светопоглотительная способность, что тоже увеличивает его стойкость. Кроме песка посыпочными материалами для Т. могут служить зола, различные измельченные сланцы, а также деревянные опилки. Последние применяются очень редко, хотя обладают там преимуществом, что не увеличивают столь значительно веса Т., как это имеет место при посыпке его песком. Количество песка, употребляемого крупными толевыми ф-ками, весьма значительно, т. к. расход песка на один рулон в 15 да в среднем равен 20 килограмм и достигает на нек-рых ф-ках 15 000 м3 в год. Основными показателями качества песка для посыпки Т. являются следующие: его гранулометрический состав, влажность и содержание глинистых частиц. Чем больше влажность песка, тем большего количества топлива он потребует для своей сушки и тем меньшая производительность будет у пескосушильных аппаратов. Наличие большого количества крупных частиц (мелкий гравий), которые отделяются уже после сушки песка и не идут в производство,

также увеличивает расходы по сушке, а следовательно и стоимость 1 ж высушенного песка. В зависимости от крупности песка зависит и его расход по весу на кусок Т., а также возможность его применения для материала различной толщины. Количественное содержание легких глинистых частиц важно потому, что чрезмерно большое количество их увеличивает % отхода после сушки, ухудшает качество посыпки, а также условия работы, т. к. применение песка такого состава сопровождается выделением большого количества пыли во время работы. Согласно ОСТ 799 употребляемый для посыпки Т. песок должен быть свободным от глинистых пылеобразных частиц идолжен быть пропущен через сито со сторонами ячеек в 2 миллиметров. В производстве толя находят себе применение как речной песок, так и песок, добываемый из карьеров (горны й). Речной песок отличается отсутствием глинистых примесей и большей равномерностью зерен. Принимая во внимание значительный объём и вес песка, к-рый подлежит транспортировке на толевой ф-ке, эту транспортировку, равно как и самый процесс сушки песка, стремятся максимально механизировать. Наиболее удобным способом доставки сырого песка с места, его добычи или из штабеля, где он хранится, к пескосушкам являются вагонетки узкой колеи, в особенности переведенные на электрич. тягу. Дальнейшее движение песка—через пескосушку к отсевным барабанам и далее бункерам и из них—должен быть организовано так, чтобы совершенно исключить ручной труд.

Для сушки песка применяются п е с косу ш к и различных типов и систем. Применявшиеся раньше на мелких ф-ках подовые печи, требовавшие большого количества рабочих рук и мало производительные, в настоящее время совершенно оставлены и повсюду заменены механическими пескосушками. На толевых ф-ках СССР применяются два основных типа этих пескосушек: вертикальные и горизонтальные. Устройство вертикальной пескосушки состоит в следующем: все пространство печи по высоте разделяется на несколько ярусов круглыми плитами. По этим плитам движутся скребки-мешалки, приводимые в движение от вертикального“ вала, проходящего через середины всех этих плит и имеющего опору в подпятнике“

системой зубчатых шестерен, расположенных сверху печи. В каждой плите имеется отверстие для песка и топочных газов, причем эти отверстия расположены поочередно то у периферии диска то у его центра. Скребки соответственно этому устроены т. о., что на диске, имеющем отверстия у центра, они передвигают песок от периферии к центру, где он и проваливается через отверстия на следующий диск. На диске же, имеющем отверстия у периферии, скребки передзигают песок от центра к периферии. Топка печи расположена внизу. Топочные газы вступают в пространство между первой и второй плитой и оттуда переходят через вышеупомянутые отверстия все выше и выше в следующие камеры. Песок движется в обратном направлении, сверху вниз, постепенно перемещаясь скребками с одного диска на другой. К недостаткам этих печей относятся сложность их, малая доступность отдельных частей для ремонта и замены, а также быстрый износ скребков и прогар нижних плит.

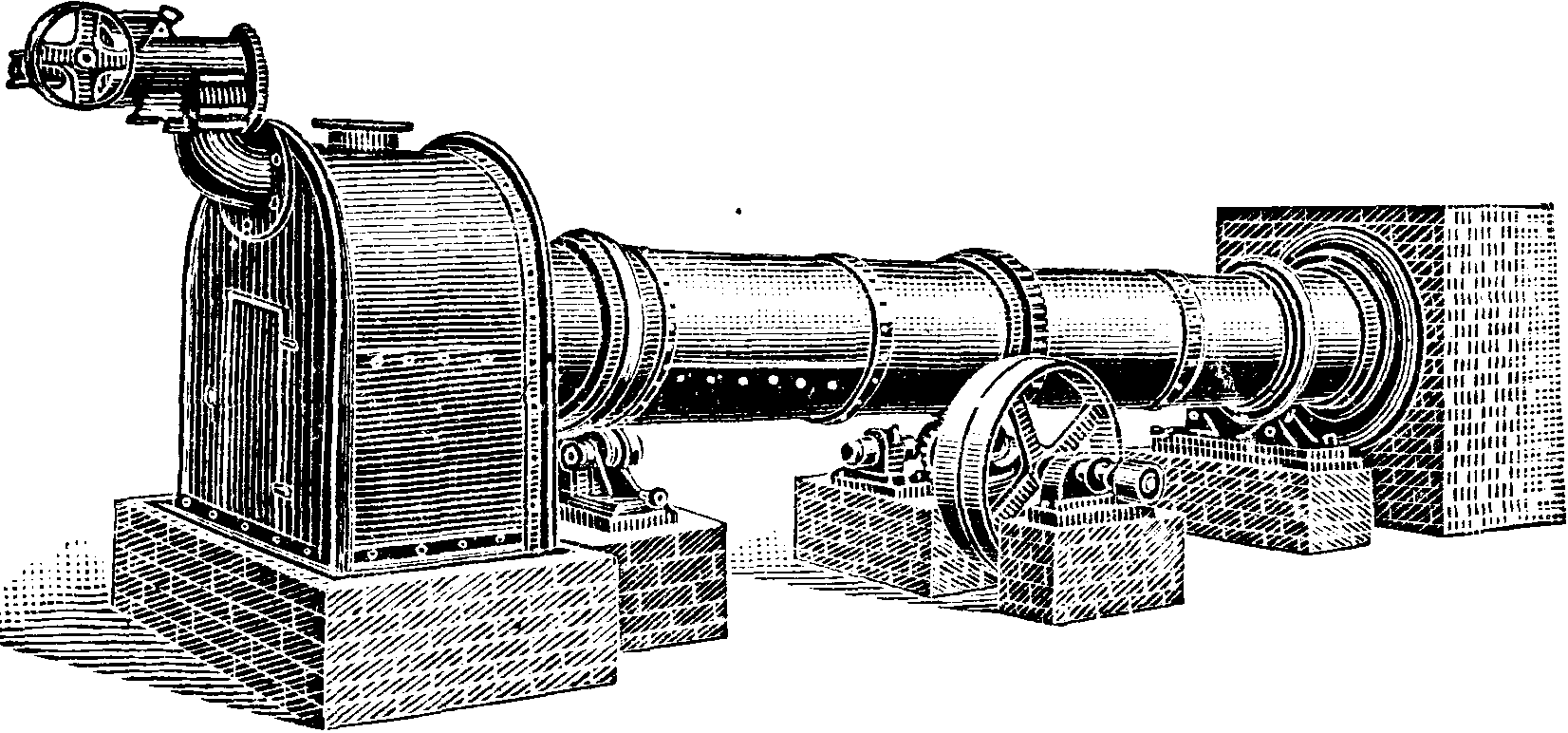

Более совершенными, простыми и экономичными являются горизонтальные вращающиеся

Фиг.

пескосушки (фигура4), получающие у нас все большее и большее распространение. * Печь состоит из наклонно расположенного барабана, открытого с двух сторон и вращающегося на опорных роликах, расположенных по его концам. Через этот барабан идут топочные газы и перемещается подвергающийся сушке песок. Направление перемещения топочных газов и песка может быть совпадающим и противоположным. Каждый из этих принципов имеет свои преимущества и недостатки. Впечах, в которых « принцип противотока не осуществляется, на одной стороне барабана прмещ аются топочное устройство и загрузочная воронка для сырого песка. На другом конце имеется особая камера, изк-рой топочные газы и пары воды отсасываются эксгаустером вверх, в то время как сухой песок собирается Д Щ внизу ее, откуда он поступает далее на сортировку. Концы сушильного барабана свободно входят в имеющиеся для них гнезда, и т. о. весь барабан совершенно легко вращается при помощи зубчатой шестерни, находящейся на его середине и приводимой в движение от имеющегося шкива и связанной с ним маленькой зубчатой шестерни. Внутреннее устройство барабана таково, что в нем достигается не только равномерное передвижение песка, но также исключается возможность его прохождения .толстым слоем, затрудняющим отделение влаги. Вместе с уходящим током нагретого воздуха из сушильной печи уносится пыль, заключающаяся в песке, а также мелкие его частицы.

Однако это обстоятельство не освобождает песок целиком от пылеобразных частиц, нежелательных в производстве. Поэтому устанавливают сепараторы, через которые проходит высушенный песок перед его поступлением на сортировочные сита для сортировки и просеивания.

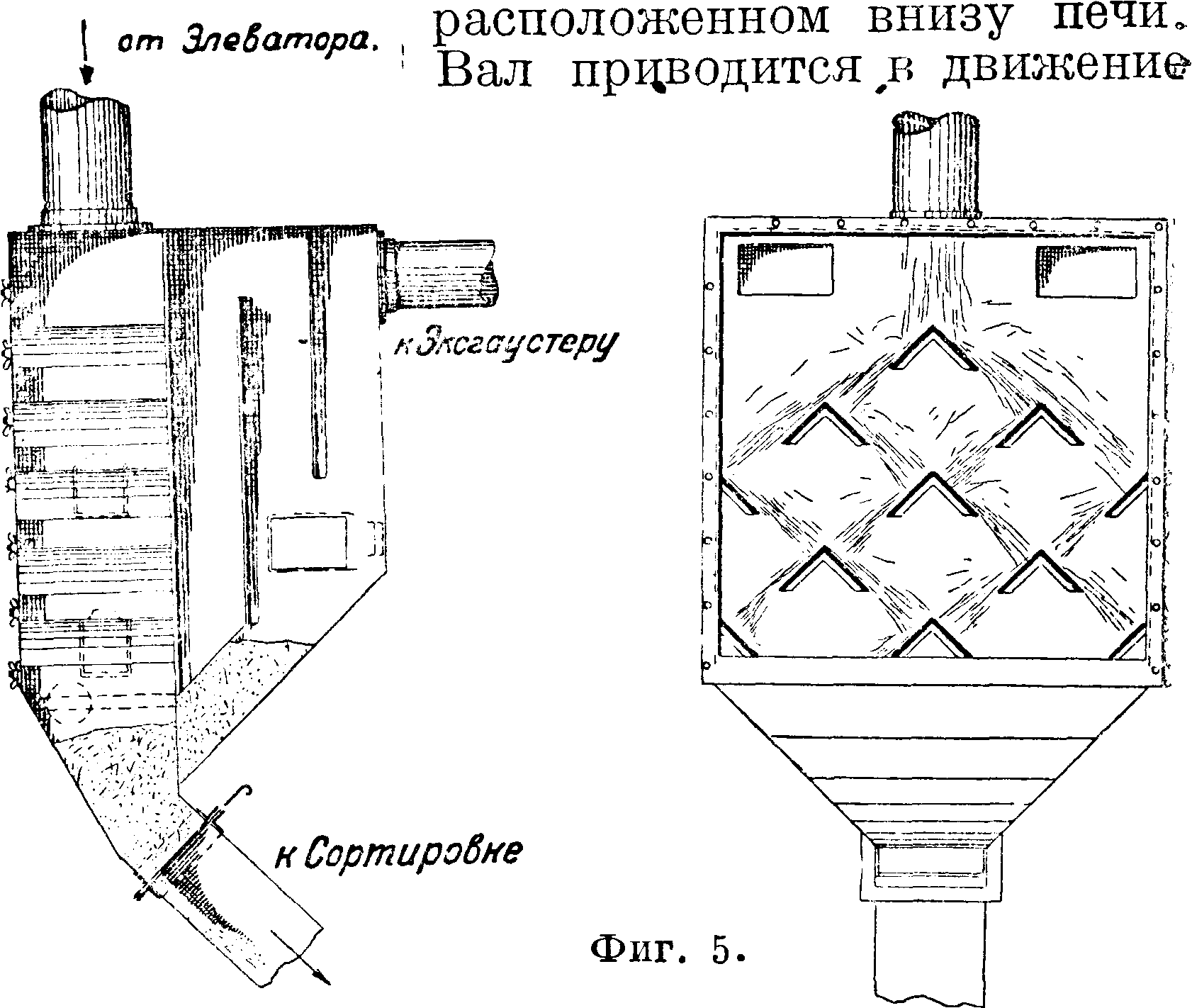

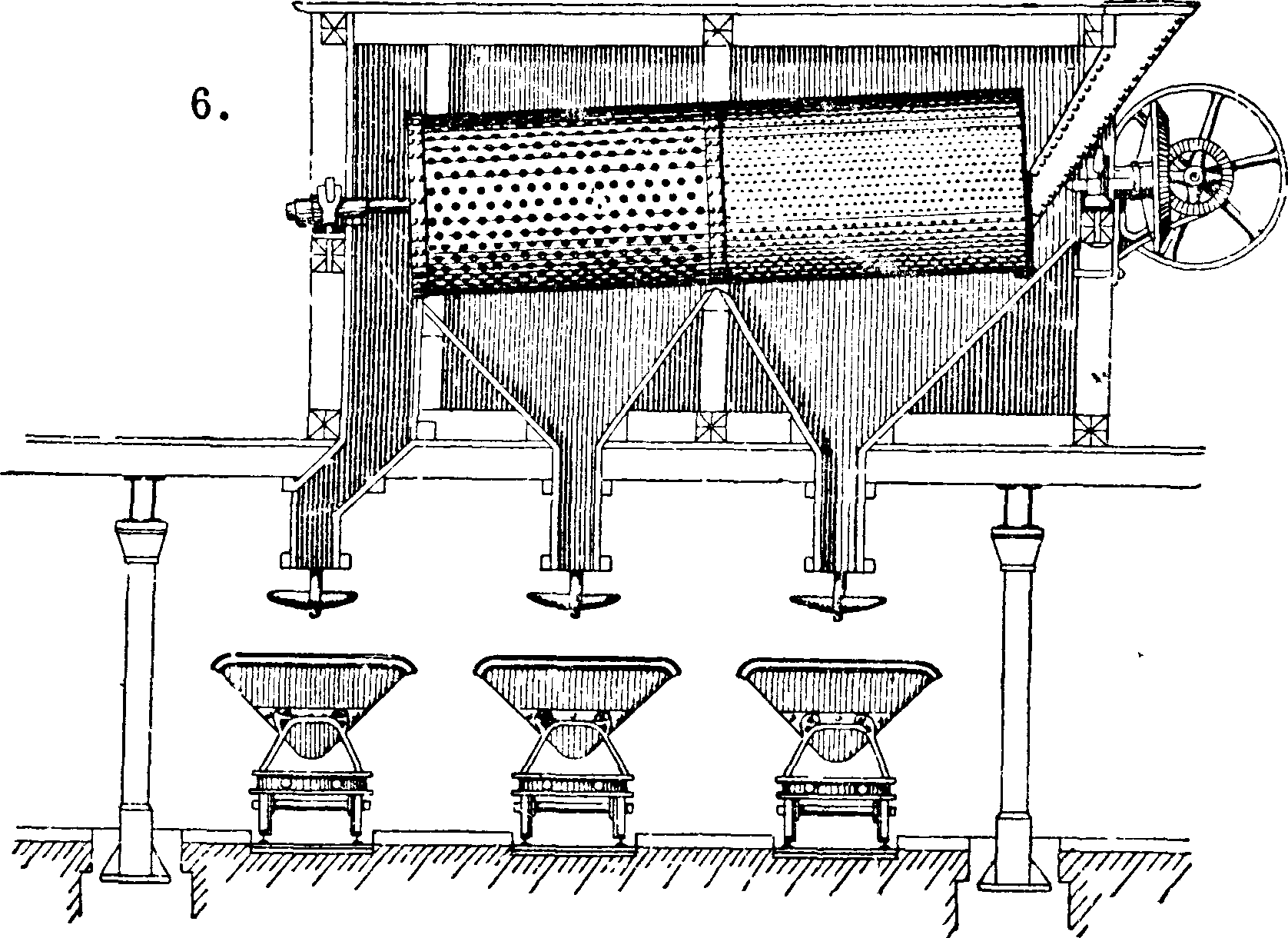

Аппарат состоит (фигура 5) из ящика, склепанного из котельного железа, в который сверху по трубе поступает идущий на сортировку сухой песок. Внизу ящика имеется труба, отводящая уже обеспыленный песок на сортировку. Внутри ящика вставлены куски углового железа, ударяясь о которые поток сухого“ песка, двигаясь вниз, разбивается на мелкие струйки. Ящик сепаратора в своей верхней части соединен трубой с мощным эксгаустером, к-рый, засасывая из сепаратора воздух, увлекает вместе с ним и пыль из песка, собирающуюся в пыльной камере. Для того чтобьв током воздуха не увлекались вместе с пылью также и мелкие зерна песка, представляющие интерес для производства, в ящике сепаратора имеются особые перегородки, благодаря которым ток воздуха меняет направление своего-движения, причем частицы песка, увлеченные им, задерживаются в ящике, падая на дно· его, и присоединяются к общей массе обеспыленного песка, идущехо далее на сортировку, осуществляемую на ситах. Назначение сит—отделить от песка чрезмерно крупные песчинки, которые не м. б. допущены для посыпки Т. Кроме того для различной толщины Т. применяют песок различной крупности, а поэтому процесс отсева не идущей в производство части, песка совмещают с разделением его по степени, крупности зерен на 2—3 сорта. Этот процесс отсева и сортировки в настоящее время осуществляется везде в круглых вращающихся ситах—просевных барабанах (фигура 6).

Просеянный и рассортированный песок направляют в запасные железные бункеры, откуда он по мере надобности подается к толевым аппаратам для посыпки Т. На современных толевых ф-ках эта подача песка совершается исключительно при помощи тех или иных механич. приспособлений и всякая ручная работа полностью исключена. Наиболее часто применяют передачу песка в горизонтальном направлении пра

Фигура 7.

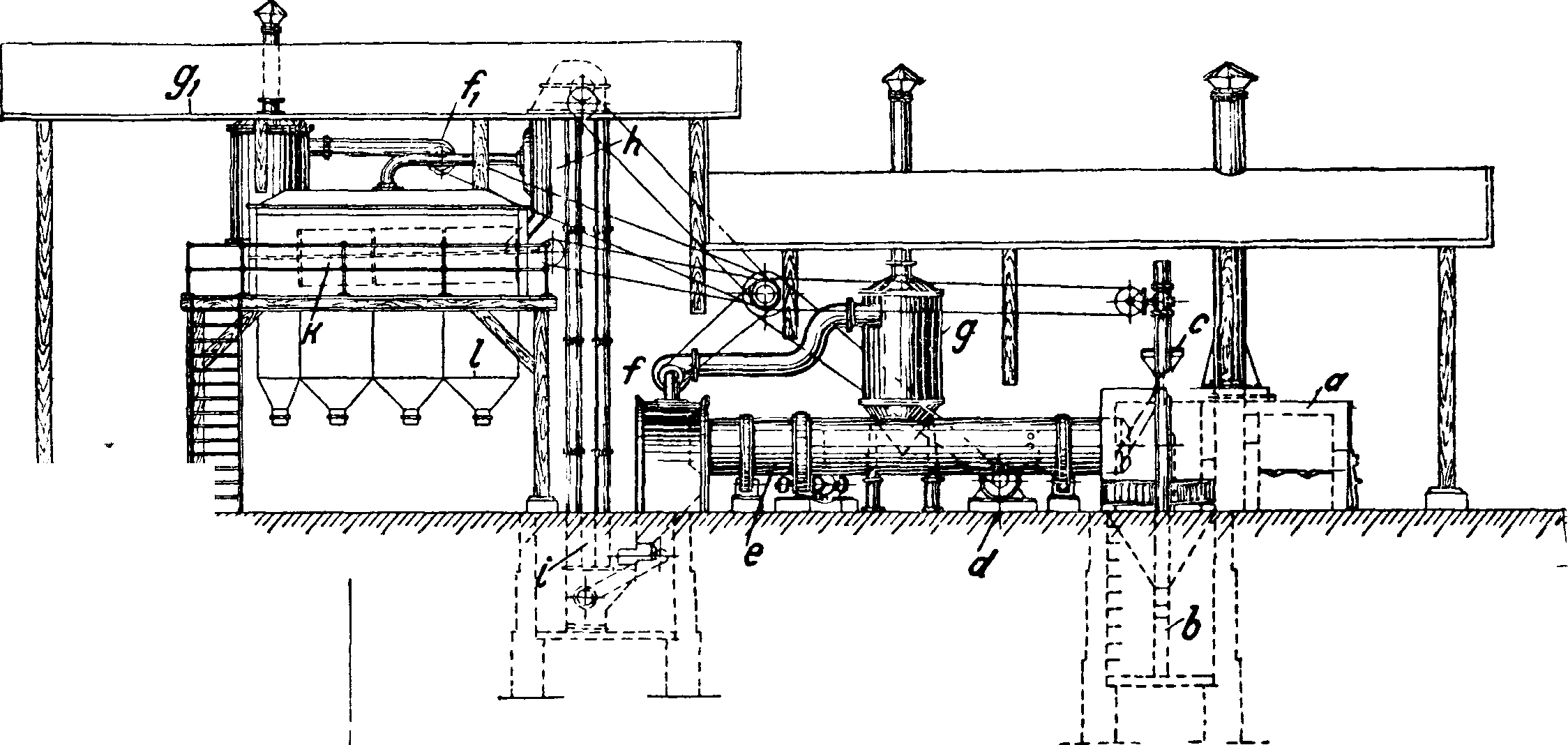

помощи шнеков, ленточных транспортеров или их комбинации.В вертикальном же или наклонном направлении песок передается гл. обр. при помощи ковшевых элеваторов. На фигуре 7 представлена установка горизонтальной пескосушки, где а—печь, b—элеватор для сушки песка, с—загрузочная воронка, d—мотор, е— пескосушильный барабан, /, —эксгаустер,

9, 9ι—пыльная камера, h—сепаратор,^—элеватор для сухого песка, ~к—сортировочные сита“*

I—бункеры. Посыпка Т. песком производится непосредственно после выхода его из отжимных вальцов. Для того чтобы песок хорошо шрилипал к пропиточной массе на Т., эта масса должна обладать определенной степенью вязкости, то есть она не должен быть особенно перегретой, т. к. в этом случае вязкость ее резко падает. Песок, которым производится посыпка, тоже должен быть холодным.

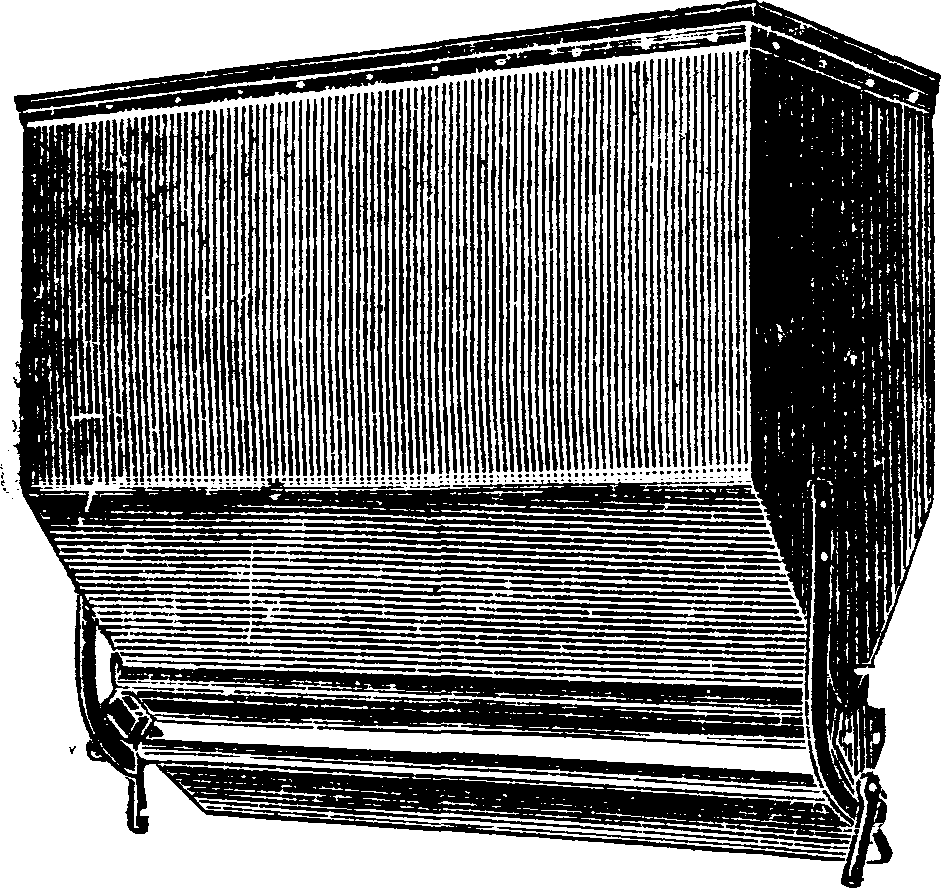

Посыпка песком на современных толевых ф-ках производится при помощи специальных аппаратов, так называемых посыпочных бункеров (фигура 8), куда остывший песок механически подается прямо из запасных хранилищ его. Бункер имеет по своей длине узкую щель, откуда песок поступает на сматываемую ленту толя. Посыпанный песком Т. вместе с осью, на которую он был смотан из ванны, передвигается или по имеющимся параллельным направляющим или ;же специальной кошкой, движущейся по монорельсу к смоточному столу, где его снова перематывают и разрезают на куски стандартной 15-м длины. В нек-рых случаях в целях .достижения лучшего внешнего вида Т. большие рулоны его передаются к смоточным столам, где при перемотке они снова посыпаются песком, режутся на куски требуемой длины и укладываются в развернутом состоянии в штабели для приобретения большей стабильности и лучшего внешнего вида. На другой день они -из штабеля сматываются в рулоны и идут уже

Фигура 8.

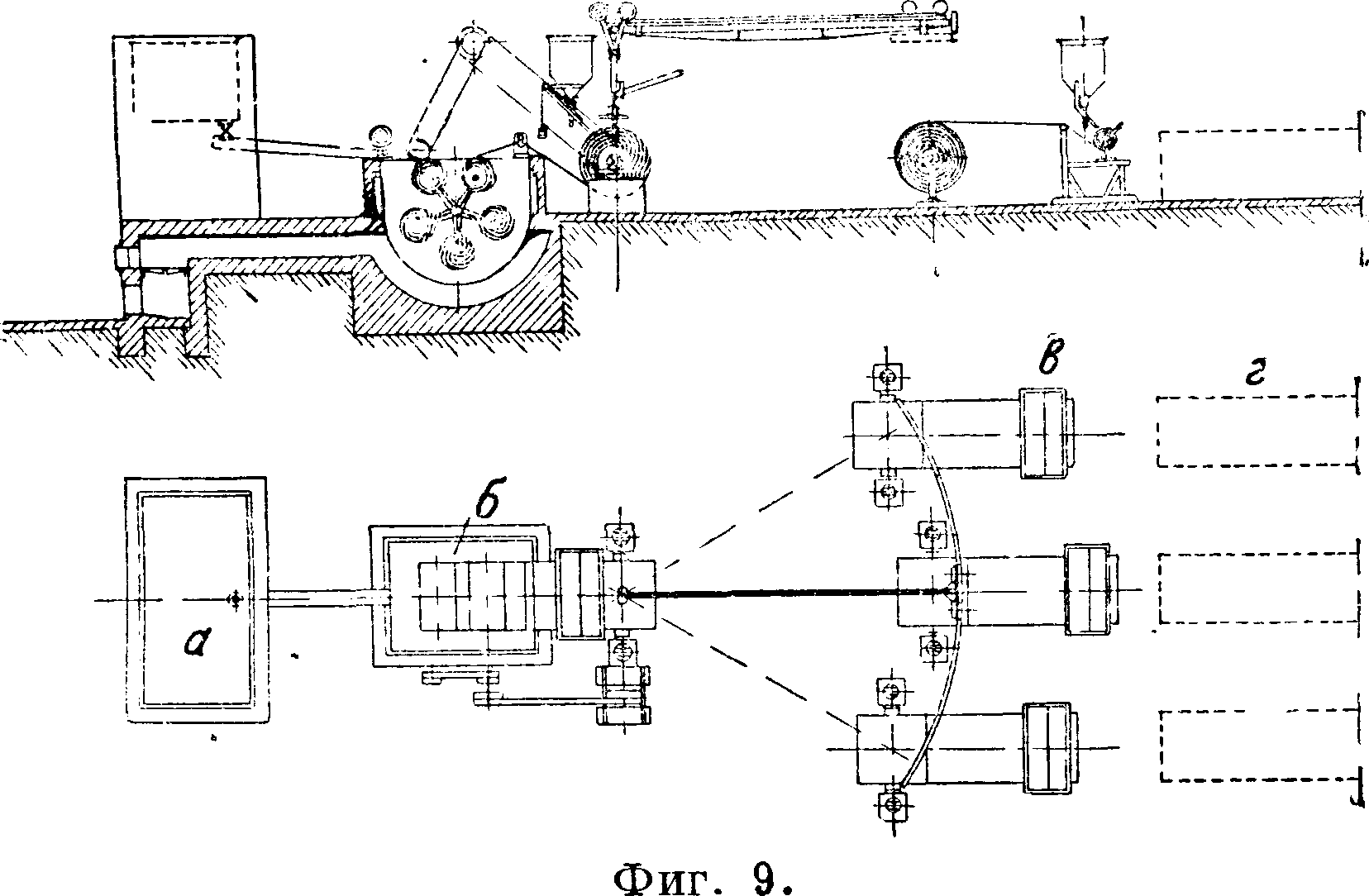

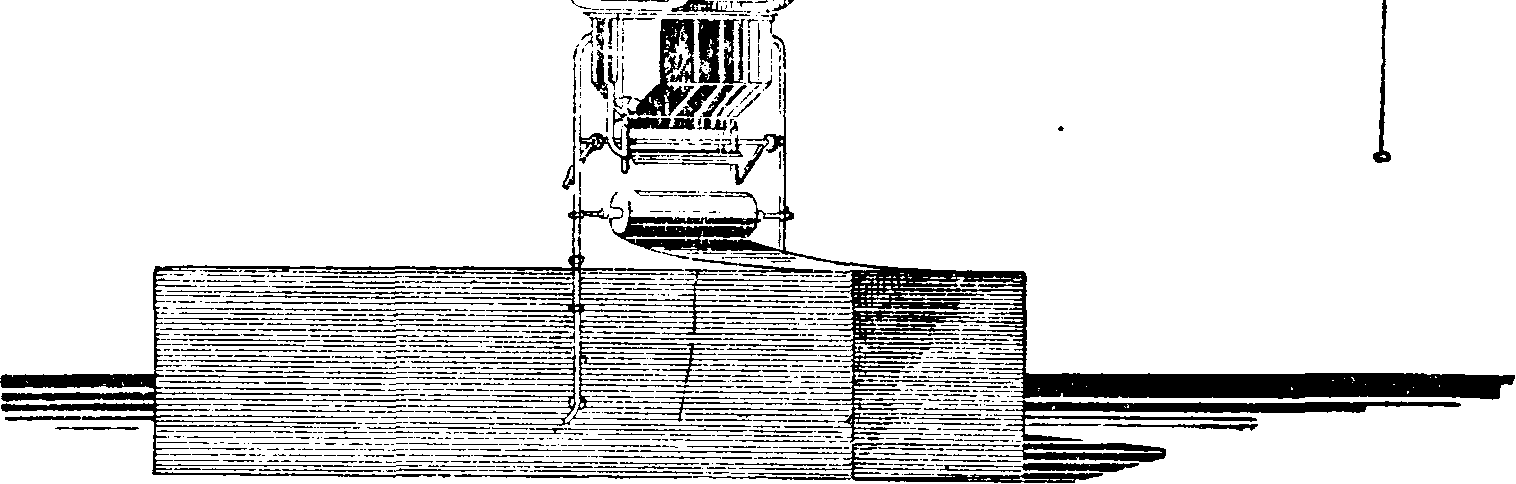

на упаковку. Схема производства Т. по этому способу представлена на фигуре 9, где а—сборник, б—пропиточный аппарат, в—посыпочные ‘бункеры, г—штабели Т. В последнее время получил широкое распространение штабельный способ производства Т., к-рый дает большие возможности в смысле полной механизации процессов производства, обладает большой производительностью и обеспечивает высокое качество полученной продукции. При этом способе вышедший из пропитки и посыпки песком Т. при помощи спецйальной каретки укладывается развернутыми кусками один на другой в штабели высотой ок. 1,5 метров Над штабелем двигается каретка с небольшим посыпочным бункером (фигура 10). Из этого бункера производится вторичная посыпка горячего еще Т.

песком. Материал находится в штабелях в продолжение 16—24 ч., в течение которых происходит его почти полное остывание. Намотка Т. из штабеля в рулоны происходит механически при помощи особого передвижного станка, приводимого в действие электромотором мощностью в

1,5 ЬР. После того как Т. вторично посыпан песком и свернут в рулоны, он поступает на упаковку, которая происходит на специальных столах, согласно имеющимся на это указаниям ОСТ 799. Упакованный Т. обычно при помощи транспортера направляется из цеха на склад готового фабриката. Что касается технических условий для Т. и методики его испытания, то они изложены в ОСТ 799. Способы покрытия толем см. Крыша.

Возникновение производства толя у нас относится к концу прошлого столетия, но развитие производства шло медленно. Так, в 1907 году было выработано лишь 168 тыс. кусков Т., в 1912 г.— „ * ш

423 тыс. кусков; во !)_]шлштл -1..1

время войны 1914— с~ Ч|ГЛШР

Фигура 10.

1918 гг. производство сильно сокращается и снова начинает развиваться с 1922/23 годах, достигнув уже в 1931 г. продукции в 3,5 млн. кусков Т. Постройкой намеченных пяти крупных толевых ф-к (Смоленск, Кемерово, Самара, ДВО и Сев. ) общей производительностью ок. 4 млн. кусков и реконструкцией крупных старых фабрик (Москва, Ленинград) толевая промсть СССР по производству Т. займет одно из первых мест в мире, дав 120 млн. м2 продукции (против 65 млн. м2 в 1925 г.).

Лит.: Маркуссон. И., Асфальт, пер. с нем., М.—Л., 1926; Воробьев В., Кровельный толь и рубероид, ч. 1, М., 1930; е г о ж е, Материаловедение по толево-рубероидной промышленности, конспект лекций, М., 1930; Г а а г А., Опыт применения стандартов в толево-рубероидной промышленности, «Строительные материалы», М., 1931, 2; Жуковский М., Толь и рубероид и другие рулонные кровельно-изоляционные мггериалы, М.—Л., 1 932; Воробьев В., Битуминозные кровельные материалы, М.—Л., 1932; его же, Кровельный толь и ртберойд, ч. 2, Технология кровельного толя, М.—Л., 1932; его же, Что должен знать рабочий толевик, М.—Л., 1933; его же, К вопросу о стандартизации кровельного толя, «Строительные материалы», 1930, 2; его же, Основные вопросы толевой пром-сти, «Московская промсть», М., 1929, 6; Ш т е и н М., Приготовление толя и производство толевых работ, «Вестник науки и техники», Москва—Берлин, 1932, 4; М а 1 с h о у W. и. М а 1 1 i s о п, Die Industrie d. Dach-pappe u. verwandter Stoffe, Halle a/S., 1928; H e у e г F., Die Dachpappenfabrikation, B., 1924; Kohler H., Die Chemie u.Technologie d. naturlichen u. kunstlichen Asphal-te, Brschw., 1913; Fr iese W., Die Asphalt-u. Teerin-dustrie, Hannover, 1908; Luhmann C., Die Fabri-kation d. Dachpappe u. die Anstrichmasse fur Pappdacher, 2 Aufl., Lpz., 1929. В. Воробьев.