> Техника, страница 86 > Томасирование

> Техника, страница 86 > Томасирование

Томасирование

Томасирование, томасовский процесс, томасовское производство, производство томасовской- стали. Металлургии, процесс получения литой стали и т. н. литого железа продувкой сжатым воздухом жидкого (расплавленного) фосфористого чугуна в особых аппаратах—р е т о р т ах, или конвертерах. Тепло, необходимое для ведения процесса, получается за счет окисления примесей чугуна, из которых в томасовском процессе особенно важное значение имеет фосфор. В отличие от кислых бессемеровских реторт •футеровка томасовских конвертеров делается из основных огнеупорных мате риалов (обожженный доломит со смолой), т. к. только при этом условии можно ошлаковать фосфор и удалить его из металла. В качестве флюса при Т. применяется обожженная известь. Изобретение томасовского процесса относится к 1878 г., когда англичанин С. Д. Томас (S. G. Thomas) опубликовал доклад о своих успешных лабораторных опытах дефосфоризации чугунов в конвертере с основной футеровкой. По сравнению с бессемерованием (смотрите) Т. имеет следующие недостатки: 1) большая сложность управления ходом процесса вследствие большего числа окисляющихся примесей, применения основного флюса и необходимости заботиться об удалении фосфора и серы; 2) необходимость вести продувку до низкого содержания углерода и иметь ill период (период «передувки») для понижения содержания фосфора до требуемых пределов; 3) отсутствие ясных (объективных) признаков для суждения о ходе и· окончании периода передувки; 4) менее спокойный ход томасовской операции (по сравнению с бессемеровской) вследствие сильных выбросов, то есть более энергичного взаимодействия между шлаком и металлич. ванной, что обусловливается наличием свободных окислов железа в основных томасовских шлаках и связанным состоянием их с кремнекислотой в кислых шлаках бессемеровского процесса;

5) более энергичное испарение железа и особенно марганца (бурые пары), что сильно затрудняет суждение о ходе плавки по виду и цвету пламени; 6) сильная перегруженность металлич. ванны теплом и большое выделение •его в конце операции (период передувки), когда в нем уже почти не имеется надобности и когда нет достаточно времени для его использования и своевременного поглощения; 7) получение большого количества шлака; 8) необходимость заботиться не только о качестве металла, но и о качестве шлака, являющегося ценным побочным продуктом; 9) малая стойкость футеровки реторт {40 — 400 ♦операций) и днищ (15—65 операций), а также более продолжительные простои при смене днищ и ремонте футеровки; 10) более строгие требования к составу •огнеупорной доломитовой футеровки; 11) меньшая производительность томасовских реторт и необходимость иметь для бесперебойной работы большее число агрегатов.

Несмотря на эти трудности и недостатки современное томасовское производство достигло высокой степени развития и успешно конкурирует с другими способами получения литой стали в тех районах, где общие условия доменного производства позволяют выплавлять дешевый томасовский чугун нормального состава, что видно из данных табл. 1.

В тех металлургии, районах, где несмотря на наличие фосфористых руд нет благоприятных условий для выплавки томасовского чугуна нормального состава (с низким содержанием

Таблица 1. — Современное развитие томасовского производства в % от общей выплавки стали данного государства.

| Название государств | 1913 г. | 1929 г. | [ 1931 Г.

I |

| Германия. | 56,2 | 45,5 | _ |

| Франция. | 66,5 | 68,2 | — |

| Англия. | 7,2 | нет | — |

| Бельгия. | 84,4 | 86,8 | — |

| САСШ. | нет | ет | — |

| Итого по пяти | |||

| государствам. | 25,0 | 15,1 | — |

| Швеция. | 9,5 | 9,0 | _ |

| СССР. | 4,7 | 0,2 | 2,5 |

кремния), томасовское производство постепенно вытесняется переделом фосфористых чугунов в качающихся мартеновских печах большой мощности. СССР имеет большие перспективы для развития томасовского производства на базе мощных месторождений керченских железных руд (смотрите). Однако быстрое освоение тамасовского производства на наших з-дах задерживается вследствие значительно более трудных условий получения из керченских руд томасовского чугуна нормального состава (пыле-ватость руд, неналаженность их агломерации, неровный ход доменных печей, высокое содержание серы в донецком коксе, кремнистая пустая порода руды, большое количество доменного шлака, повышенное содержание в чугуне кремния, марганца, фосфора и ^ серы). Томасовская сталь выплавляется в настоящее время на заводе им. Войкова в Керчи.

Материалы для томасовского процесса. Томасовский чугун отличается от других передельных чугунов высоким содержанием фосфора (1,8—2,2%) и низким содержанием кремния (0,2—0,5%). В табл. 2 даются нормальные пределы химического состава стандартного томасовского чугуна, принятого на герм, з-дах, а для большей наглядности сравнения приводятся составы и других сортов чугуна (литейного и передельного).

Кремний считают нежелательной примесью для чугунов томасовского процесса по следующим причинам: 1) он увеличивает разъедание основной футеровки реторт; 2) повышает расход известкового флюса; 3) затрудняет (замедляет) процесс выгорания фосфора; 4) увеличивает продолжительность процесса продувки; 5) без нужды увеличивает количество тепла (создает горячий ход операции); 6) увеличивает количество шлака и потери тепла с ним. Марганец рассматривается в томасовском процессе как десульфуратор—удаление серы в

Таблица 2. — Химический состав томасовского и других сортов чугуна (в %).

| Сорт чугуна | 1

Углерод |

Кремний | Марганец | Фосфор | Сера |

| Томасовский.

Основной { фосфористый маоге- /для РУДного нов- процесса. ский Д1Я скрап-про- Кислый мартеновский. Бессемеровский. Литейный. Гематит .. |

3,0—3,5

2.8— 3,5 3.8— 4,2 3.8— 4,2 3.8— 1,2 3.8— 4,2 3,Э»-4,0 3,5—4,0 |

0,2 —0,5 0,4 —0,8

0,8 —1,2 1,0 —1,5 0.6 —1,5 1,25—1,75 1.2 —3,5 1.2 —3,5 1 |

0,9—1,2 1,2—1,8

1.8— 2,5 1.8— 2,5 1,0—2,5 0,6—1,0 0,5—0,8 0,5—0,8 |

1,8 —2,2 1,4 —2,0

0,10—0,30 0,10—0,30 0,02—0,06 0,03—0,10 0,4 —0,8 не выше 0,10 |

0,03—0,10

0,03—0,10 0,03—0,08 0,03—0,06 СЛ.—0,03 0,03—0,06 0,03—0,06 0,03—0,06 |

миксере (смотрите)—и раскислитель, однако повышение его до 1,5—1,8% не дает выгод, а, наоборот, создает нек-рые затруднения (излишний угар, излишнее количество тепла, горячий ход операции, сильные выбросы при горячем ходе операции и слишком жидком марганцовистом шлаке). Фосфор является главным элементом, дающим т ло при окислении, шлаковании; содержание фосфора с ыше 2,2% возможно, но нежелательно (излишнее количество тепла); слишком низкое содержание фосфора (ниже 1,4—1,6 % Р) дает холодный ход операции и шлак, бедный фосфорной кислотой. Сера является нежелательной примесью, но при холодном ходе доменных печей, выплавляющих томасовский чугун, с ней приходится мириться, тем более что часть ее м. б. удалена до заливки чугуна в реторту (всплывание серы в виде MnS в ковше и отстаивание в миксере), часть же серы удаляется и шлакуется в самой реторте во время процесса продувки. Одной из особенностей томасовского чугуна по сравнению с чугуном бессемеровским является более низкая (почти на 100°) t°njl. томасовского чугуна, что объясняется наличием высокого % содержания фосфора. Весьма важными факторами томасовского процесса, кроме указанного выше содержания примесей, следует считать постоянство состава чугуна и достаточно высокую ровную его t° при заливке в реторты. Это достигается применением мощных миксеров достаточной емкости, рассчитанных на время пребывания чугуна от 8 до 12 часов. Темп-pa томасовского чугуна, заливаемого из миксера в конвертер, по данным герм, заводов колеблется в пределах 1 180—1 230°.

Флюсы и материалы для футеровки конвертеров. В качестве основного флюса томасовского производства применяется свежеобожженная известь в виде кусков размером от 70 до 200 миллиметров в количестве 120—160 килограмм на 1 ж садки чугуна. Известь должна содержать мало кремнекислоты (не свыше

1—3% Si02) и магнезии, а также должен быть чиста в отношении серы (не свыше 0,1—0,2%). Средний состав извести, применяющейся на герм, з-дах, характеризуется следующими данными:

1,0—3,5%Si02; О,δ—3,0% Al203+Fe203; 86—93% CaO;

0,5—3,0% MgO; 0,02—0,25% S.

Потеря при прокаливании 1,5—4,5%. Состав обожженного доломита, применяющегося для футеровки реторт и набойки днищ, колеблется по герм, данным в следующих пределах:

1,5—4,5% Si02; 2,0—4,5% Al20b-f-Fe203; 33—37% MgO;

53—58% CaO.

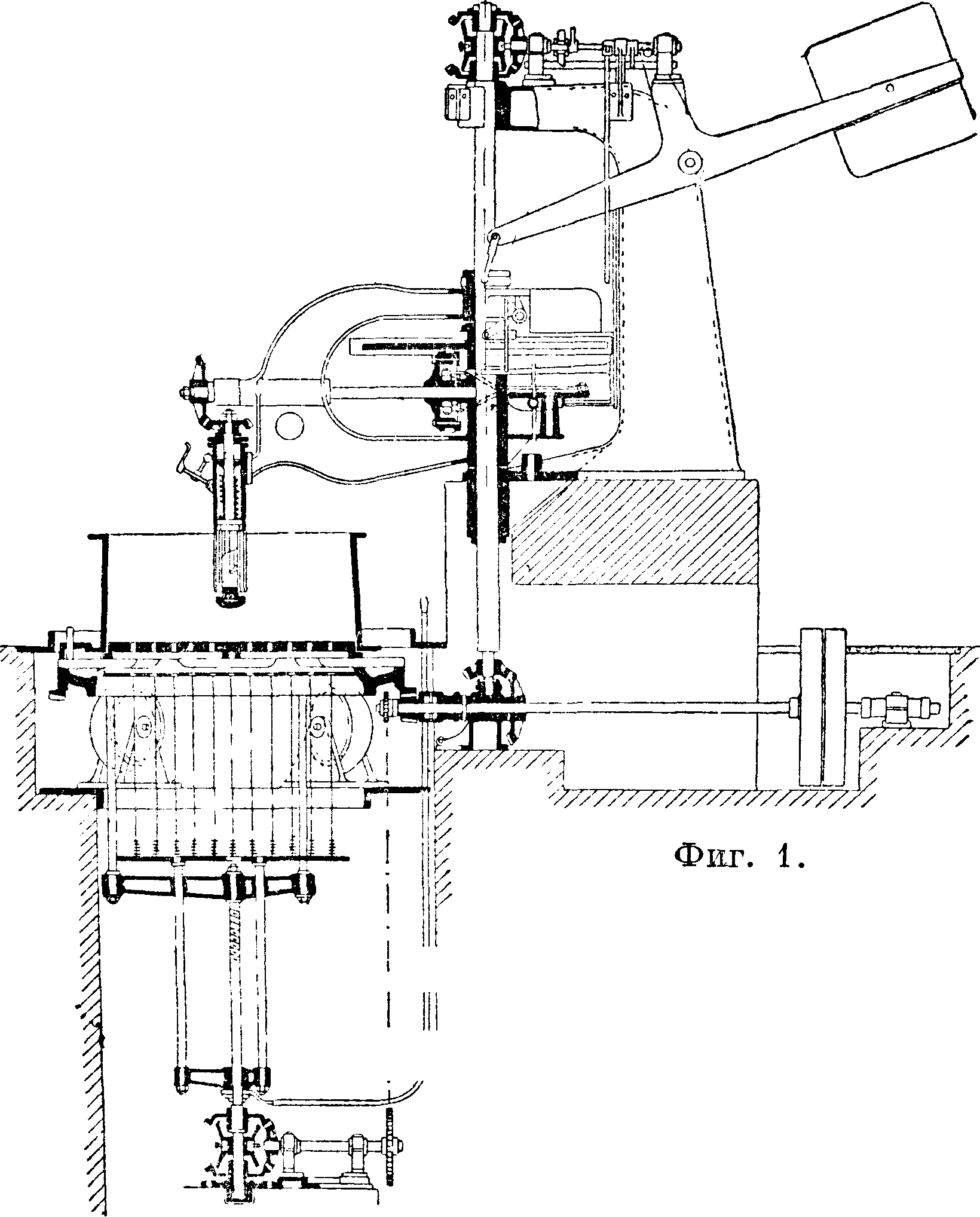

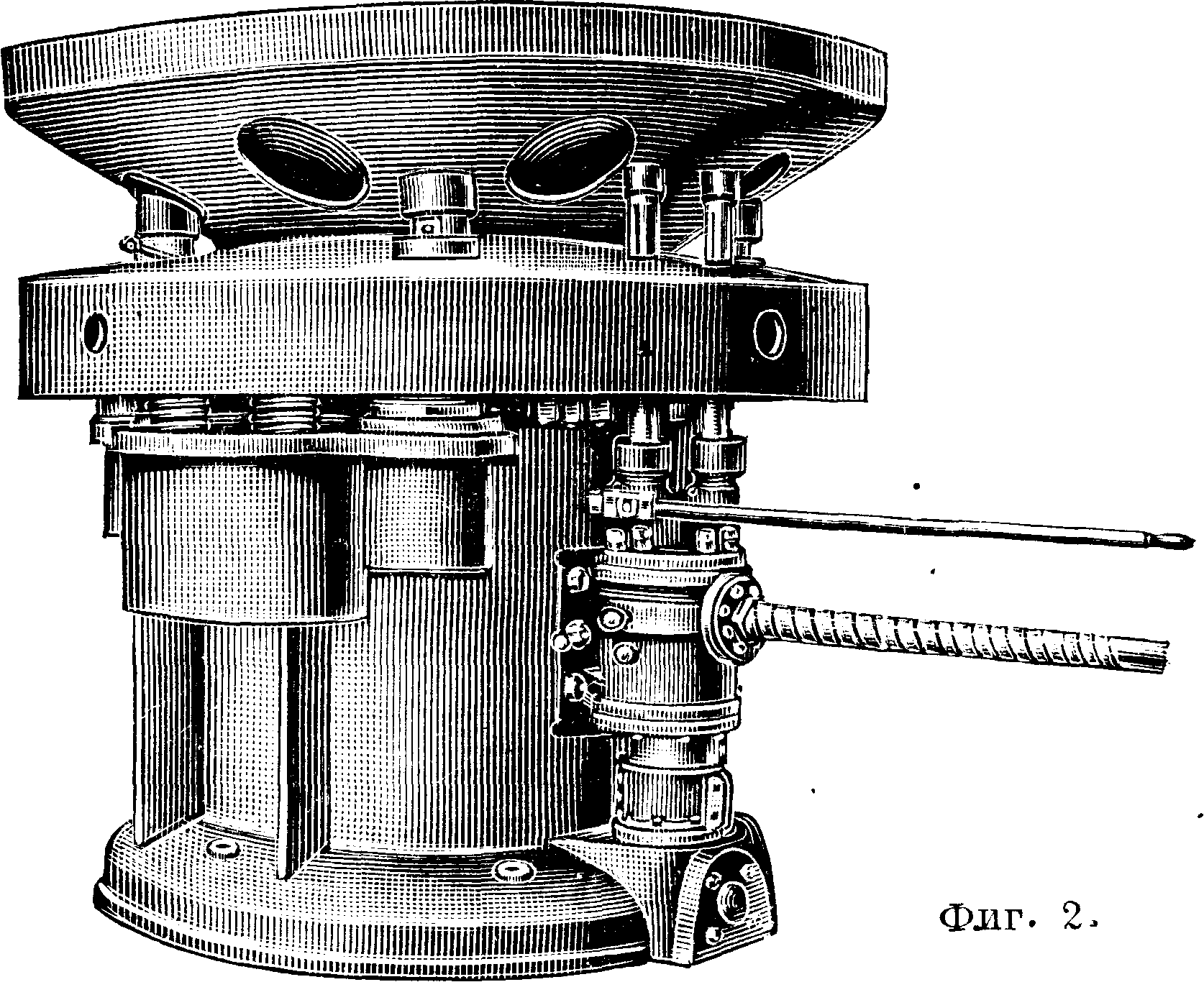

Потеря при прокаливании 0,5—2%. Расход обожженного доломита на 1 ж стали достигает 10—14 килограмма, а каменноугольной смолы 1,0— 3.0 килограмм. Содержание обезвоженной каменноугольной смолы в доломитной массе достигает (в %): для набивки стен 7—9, для прессовки кирпича 9—10, для набивки днищ 11—13. Для получения хорошей (стойкой) футеровки целесообразно готовить смолу синтетич. путем из смеси антраценовых масел с определенной добавкой пека. Смешивание (подогретого) доломита с хорошо прогретой (80°) смолой производится обычно под бегунами особого устройства (с паровой рубашкой), а для получения жидкой массы (для заливки швов при установке днищ)—в особых мешалках. При изготовлении массы доломитная пыль и мелочь не должна! отсеиваться. Набивка днищ производится при помощи механич. приводных трам бовочных машин системы Верзен (фигура 1) или на особых сотрясательных столах, приводимых в движение сжатым воздухом (фигура 2). Обжиг днищ производится в периодически действу ющих печах(на 3—4 днища), в канальных печах (6—

7 днищ). За послед

нее время применяются 16 более сложные и длинные туннельные непре-I j,^ рывнодействующие газовые печи. Обжиг днищ при 700—750° продолжается до 48 ч. и более, а охлаждение их до 2—21/а суток. При значительных размерах томасовского производства целесообразно иметь на заводе собственные печи и для обжига доломита и для обжига извести.

Продукты плавки. Томасовская сталь (смотрите) может удовлетворять разнообразным требованиям и покрывает обширный сортамент изделий широкого потребления (рельсы, шпалы, накладки, подкладки, рельсовые скрепления, строительные профили, крупно-, средне-, мелкосортное железо, листовое железо, полосовое для сварных труб, жесть, проволока, гвозди, болты, заклепки и т. д.). Сорта легированной стали и стали повышенного качества не готовятся тома-совским процессом вследствие довольно высокого и неровного содержания фосфора (0,04-7-0,09%) и серы (0,04-7-0,08%) в томасовской стали. Однако томасовская сталь имеет предпочтение перед сталью мартеновской для производства рельсов (меньший их износ), сварных труб (лучшая сварка), тонких листов“

проволоки и особенно автоматной стали, то есть стали, идущей для массовой механич. обработки на станках автоматах (повышенная производительность станков при производстве болтов, винтов, шурупов и т. д.). Для получения стали повышенного качества на герм, з-дах с успехом был применен томас-мартеновский дуплекс-процесс, то есть предварительная продувка чугуна в томасовской реторте и окончательная рафинировка стали в мартеновской печи.

Томасовсций шлак является ценным побочным продуктом томасовского произ-

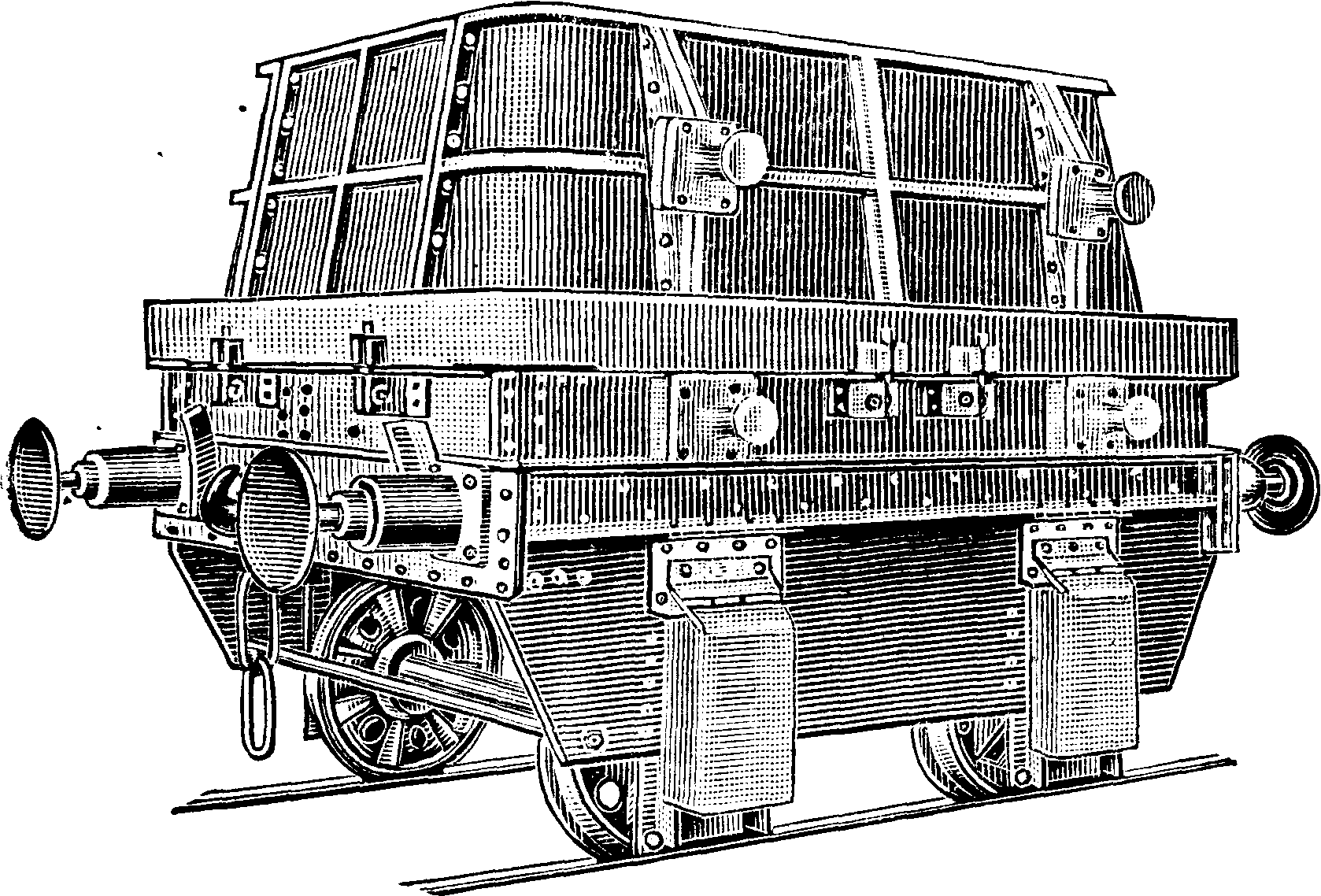

Фигура з. водства, покрывающим значительную часть расходов по стоимости передела. Однако ценность томасовского шлака определяется количеством фосфорной к-ты, усваиваемой почвой, растворимой в слабых органич. к-тах (см.

Удобрения). Химический состав шлаков германских з-дов колеблется в следующих пределах: 7,5—10% SiOa; 16—24% Р205; 0,7—1,7% А1а08; 10—14% Fe; 5—6,5% Μη; 42—50% CaO; 2,5— 4,0% MgO; 0,10% S.

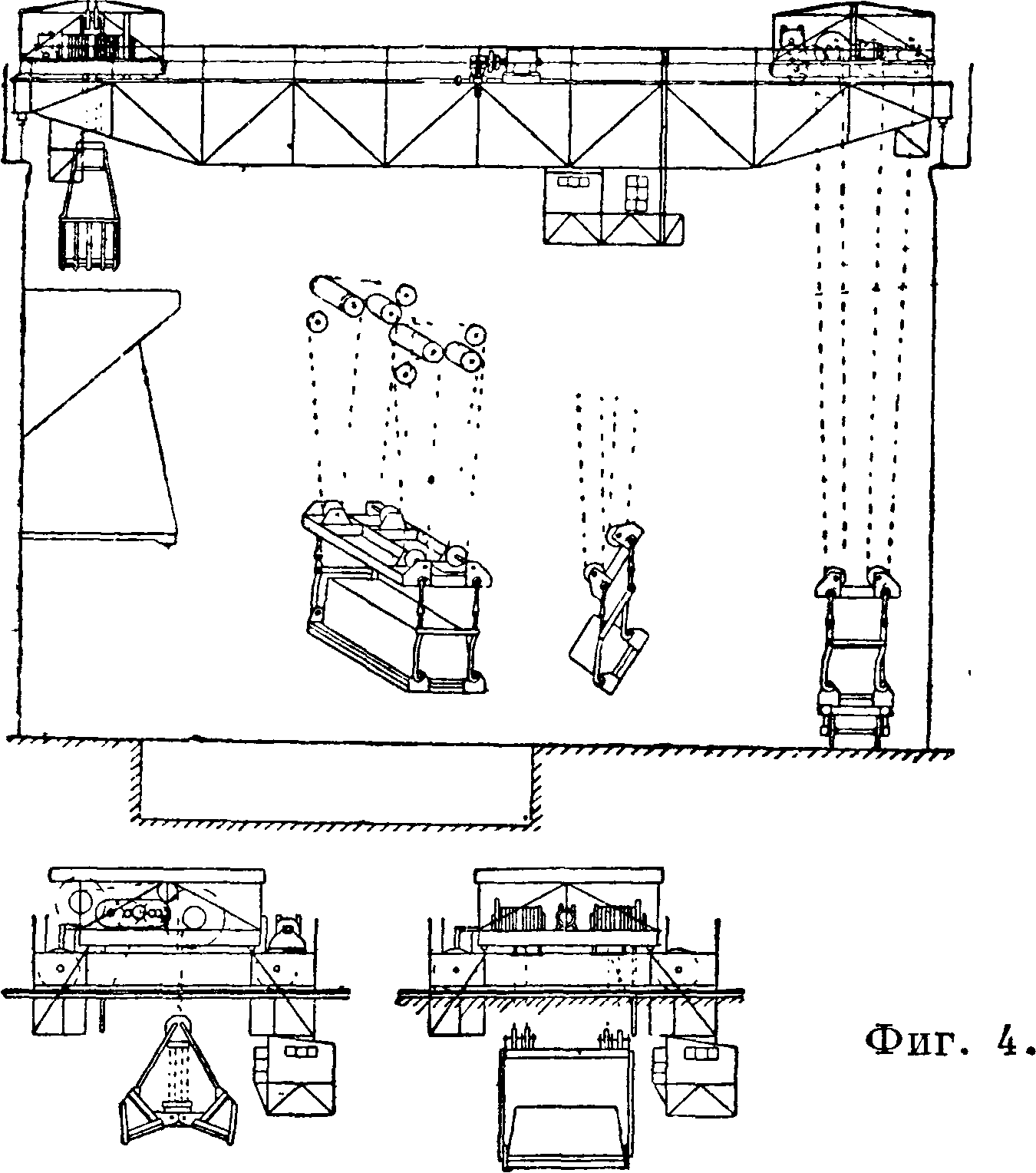

Растворимость Ρ2Οδ—90—96%. Количество шлака на 1 w томасовского чугуна нормального состава достигает 210—280 не (в среднем ок. 240 килограмм). Из конвертера шлак перед раскислением стали спускается в стоящую на вагонетке чугунную шлаковню емкостью от 2,5 до 4 м3, круглой или прямоугольной формы, в которой и происходит его застывание (фигура 3). После этого застывший монолит шлака с поддоном или без него снимается с вагонетки по мощью специального мостового крана (фигура 4) и передается тта склад шлакового двора, откуда идет в дробление и тонкий помол для получения «томасовской муки» или «томасовского шлака». Установка для размола томасовского шлака состоит из дробилок и шаровых мельниц и обязательно включает в состав своих агрегатов магнитные сепараторы для извлечения корольков металлического железа, механически запутавшихся в шлаке и возвращаемых в виде железного скрапа при тонком размоле шлака.

Химические реакции томасовского процесса. При продувке расплавленного чугуна примеси его интенсивно окисляются и переходят в шлак или дымовые газы по следующим реакциям:

I. Fe+|oa=FeO + 66 713 Cal

или +4 169 Cal на 1 ед. 02.

II. Si + 02 =Si02 +196 420 Cal

или +6 138Са1 на 1 ед. 02.

III. Mn+-*02=MnO + 90 760 Cal

или +5 762Cal на 1 ед. 02.

IV. 2Р+2 ~02=Р205 + 369 400 Cal

или +4 6l8Cal на 1 ед. 02.

V. С + 02=С02 + 97 650 Cal

или +3 052 Cal на 1 ед. 02.

VI. С+^02-СО + 29 430 Cal

или + 1 839 Cal на 1 ед. 02.

Указанные реакции идут в томасовской реторте за счет кислорода воздуха, а потому вместо 02 в их ур-иях следует писать 02 + 3,76 N2в первой части и соответственно добавлять

3,76 N2 (или 1,88 N2) во второй части. Присоединяющийся к газообразным продуктам реакции азот воздуха (дутья) понижает тепловой эффект реакции, унося с собой значительные количества тепла при нагревании до высоких t°. Реакции окисления примесей чугуна протекают весьма быстро во времени, тем не менее правильнее было бы представлять себе окисление примесей как результат их взаимодействия · с растворенной в металле закисью железа, окисление которого вследствие его большого количества должно идти быстрее уже в силу чисто механич. условий протекания химия. реакций. Эту первичную реакцию окисления можно изобразить следующим уравнением:

VII. Fd + ~ (Оа+3,76 N2)=FeO+1,88 N2 +66 713 Cal

или + 4 169 Cal на 1 ед. 02. Последующие (вторичные) реакции окисления примесей можно рассматривать как реакции восстановления закиси железа за счет окисления тех примесей, образующиеся окислы которых обладают при данной t° наименьшей упругостью диссоциации. Такое представление о ходе реакций согласуется с рядом явлений, происходящих при продувке чугуна в реторте, и позволяет просто и наглядно объяснить последовательность выгорания примесей. Вторичные реакции могут быть представлены в виде следующих уравнений:

| VIII. | Si+2F30=Si02+2Fe | +62 994 Cal |

| или + 1 968 Cal на | 1 ед. 02. | |

| IX. | Mn+FeO=MnO+Fe | +24 017 Cal |

| или + 1 503 Cal на | 1 ед. 02. | |

| X. | 2P+5Fa0=P205 + 5Fe | + 35 835 Cal |

| или + 448 Cal на 1 | ед. 02. | |

| XI. | C+2FeO =СО 2+2Fe | +37 283 Cal |

| или + 1 118 Cal на | 1 ед. 02. | |

| XII. | C+FeO=CO+Fe | +35 776 Cal |

| ли + 2 330 Cal на ч | 1 ед. 02. |

Реакции шлакования окисляющих примесей в основной реторте в начале процесса идут по той же схеме, как и в кислом конвертере, пока заданный в реторту основной флюс (известь) не успеет достаточно нагреться и раствориться в образующемся вначале довольно кислом шлаке. Шлакование примесей идет по следующим ур-иям:

XIII. MnO + Si02 —MnO*Si02 +7 725 Cal.

XIV. Fe0+Si02=Fe0-Si02 +5 905 Cal.

XV. 2FeO-f Si02=(Fe0)2-Si02 +10 670 Cal.

По мере прогревания флюса и разъедания огнеупорной футеровки кислым шлаком известь как более сильное основание начинает вытеснять закись железа и закись марганца из их соединений и дает основной шлак с образованием известковых силикатов и выделением свободных окислов железа и марганца.

XVI. Mn0*Si02+2Ca0 =

= (Ca0)2-Si02+Mn0 +12 370 Cal.

XVII. (Fe0}2-Si02+2Ca0 =

= (Ca0)2-Si02+2Fe0 +15 315 Cal.

Из реакций шлакования наибольший интерес для томасовского процесса представляют реакции окисления и шлакования фосфора. Последовательный ход этих реакций м. б. представлен следующими ур-иями:

XVIII. 2P+8Fe0=(Fe0)3.P205+5Fe.

XIX. (Fe0)3-P205+4Ca0=(Ca0)3-P205-Ca0+3Fe0.

XX. 2P+5FeO + lCaO =

= (Ca0)3-P205-Ca0+5Fe +196 535 Cal.

Образующаяся по ур-ию (XVIII) фосфорножелезная соль является очень непрочным соединением, существование которого возможно только при наличии в шлаке достаточно высокой концентрации закиси железа. Поэтому реакцию (XVIII) правильнее было бы написать следующим образом:

XXI. 2P+nFe0=(Fe0)3*P205+(n-8)Fe0+5Fe.

При сравнительно низких температурах и при сильно окислительной атмосфере (при наличии сильно железистого шлака) фосфорножелезная соль является достаточно устойчивой и может служить для удаления фосфора из металла в шлак, что мы и имеем в пудлинговом процессе, когда сумма (Fe0-fFe203) в шлаке достигает 70—75%. При Т. образование такого железистого шлака невозможно, вследствие чего сильно затрудняются окисление и шлакование фосфора, так как переход его в шлак в виде прочного соединения фосфорнокальциевой соли (СаО)з · Р205 · СаО возможен только через промежуточное образование мало устойчивого соединения фосфорножелезной соли (FeO)3· •Р205. В этом заключается главная трудность удаления фосфора при Т. и причина того, что для полного удаления фосфора.необходим период передувки, т. e. III период, когда фосфор принужден окисляться, потому что упругость диссоциации фосфорного ангидрида, соединенного с известью, всегда будет ниже упругости диссоциации закиси железа, а других элементов в металлич. ванне в это время уже не имеется. Успешному окислению фосфора в конце операций в значительной степени содействует то обстоятельство, что при наличии в шлаке избытка хорошо подогретой (активной) извести быстро идет реакция шлакования фосфорного ангидрида по ур-ию (XX). Искусственное понижение t° или повышение концентрации закиси железа или одновременное изменение обоих этих факторов может значительно улучшить и ускорить условия выгорания фосфора. Этим иногда и пользуются на практике, забрасывая в реторту в конце II периода холодный скрап, известь, руду или брикеты из извести и окалины. При соблюдении достаточно благоприятных температурных условий периода передувки фосфор может явиться согласно уравнению (XX) довольно энергичным естественным раскислителем томасовской стали, что и сказывается достаточно хорошими качествами этой стали, особенно мягких ее сортов.

Особенностью томасовского процесса является возможность удаления довольно значительного количества серы. Процессы десульфурации чугуна начинаются в чугуновозном ковше, продолжаются в миксере и заканчиваются во время продувки в конвертере. Процесс удаления серы в конвертере идет по следующим ур-иям:

XXII. FeS+Mn=MnS+Fe +41101 Cal.

XXIII. MnS+CaO =MnO+CaS -13 481 Cal.

XXIV. FeS+CaO=FeO+CaS + 6 573 Cal.

Реакции (XXIII) и (XXIV) получают заметное развитие в те периоды, когда интенсивно идут процессы восстановления окислов железа и особенно окислов марганца, что при Т. часто имеет место во время усиленного выгорания углерода и фосфора по реакциям:

XXV. МпО + С=Мп+СО.

XXVI. 5Mn0+2P+4Ca0=(Ca0)3.P205.Ca0+5Mn.

XXVII. FeS + Mn+CaO=Fe+MnO+CaS.

Сильно основной известковый шлак особенно“ хорошо способствует процессу десульфурации при высокой t° в конце операции, когда вся известь растворена и поэтому достаточно активна. Однако в конвертере возможно и увеличение содержания серы в металле в том случае, если известковый флюс содержит серу выше допустимых пределов. Восстановлении серы из сернокислых соединений флюса и переход ее в металл можно представить ур-ием:

XXVIII. 2CaS04+Si02+6C+2Fe=(Ca0)2.Si02 +

+ 2FeS+6CO.

Раскисление томасовского металла ведется обычным порядком при помощи FeMn (работа на мягкие сорта кипящей стали) или при помощи FeMn, FeSi и зеркального чугуна (при работе на более углеродистые сорта спокойной стали). В качестве обуглераживающих веществ (карбюраторов) применяют зеркальный чугун (шпигель) или FeMn и мелкий антрацит. Многие з-ды применяют раскислители, особенно зеркальный чугун, в жидком виде, расплавляя era в вагранках или небольших пламенных печах. Особенностью в процессе раскисления томасовской стали является то обстоятельство, что раскисление производится после спуска шлака из. конвертера и заброски в него свежей порции извести для предотвращения попадания шлака в ковш вместе с металлом. Это делается в целях уменьшения восстановления фосфора из шлака во время процесса раскисления.

Расчет количества извести является одним из оснований правильного ведения томасовского процесса. Флюсовка кремнекислоты ведется на моносиликат извести (Ca0)2*Si02, который дает соотношение Si02: 2СаО=60 :112== 1 : 1,87. Флюсовка фосфорного ангидрида-ведется на фосфорнокальциевую соль (СаО)4-•Р205. С этим положением согласны далеко· не все металлурги, так как в остывших то-масовских шлаках обычно находят соединенно (СаО)3 · Р205 и свободную СаО. Однако флю совка Р205 на соединение (Са0)3*Р205 не гарантирует полноты удаления фосфора из металла. Поэтому есть полное основание считать, что четвертая частица соединения (Са0)4-Р205структурно отличается от трех первых и отделяется при остывании шлака. Расчет же извести считается правильным вести на соединение с четырьмя частицами СаО. Это дает соотношение Р205 : 4СаО=142 : 224=1 : 1,58. Для флюсовки серы на соединение CaS имеется соотношение S : Сα= 32 : 40=1 : 1,25.

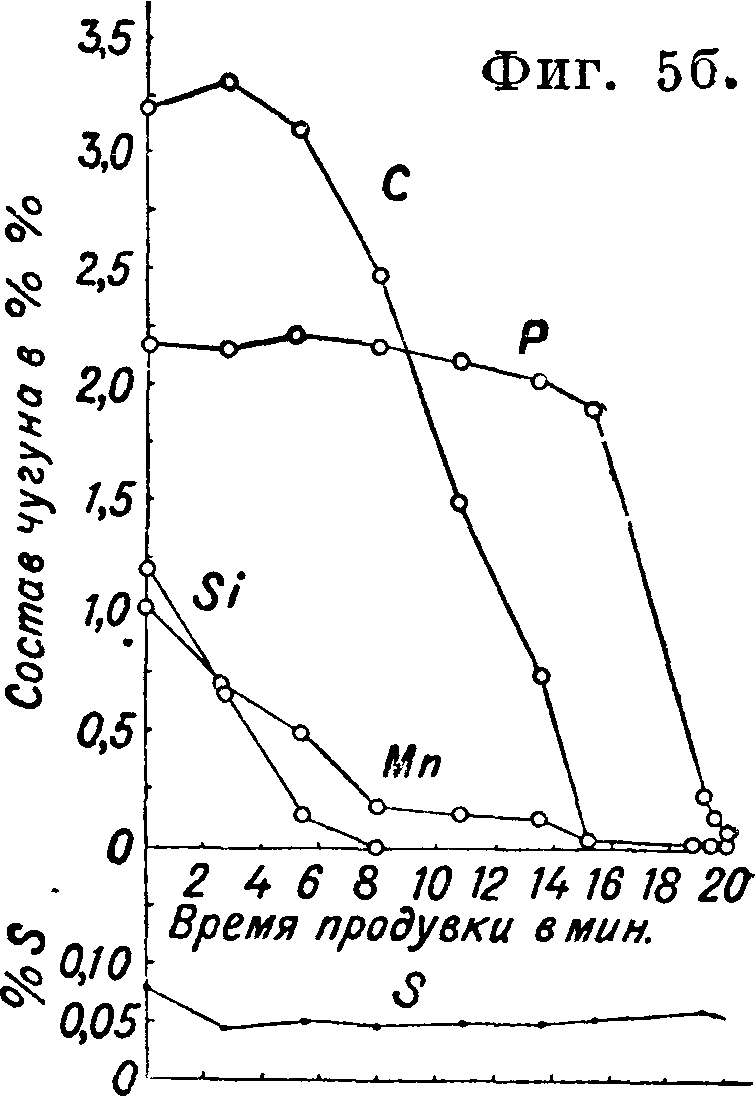

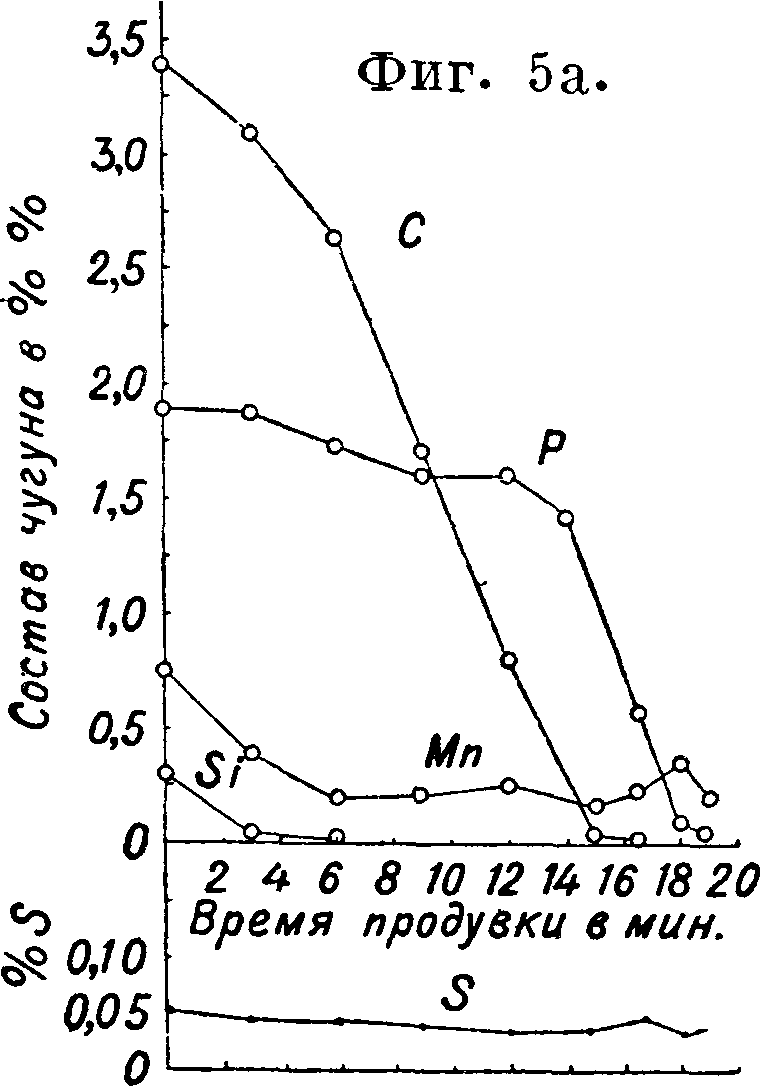

Первые два периода в точности соответствуют двум периодам бессемеровского процесса, однако в основной реторте они идут при более низкой t° вследствие того, чтЬ на понижение t°njl. томасовского чугуна влияет не только углерод, но и фосфор. При работе на физически холодных чугунах, на чугунахгзастуженных большой добавкой холодной извести, или же на холодных, но сильно кремнистых чугунах первый период получает особенно’ затяжной характер (табл. За, 36 и фигура 5а,

Таблица За.-И з м е н е н и е состава металла и шлака (в %).

| Компо | Состав |

Время от начала продувки (в мин.) |

|||||||

| ненты

) |

чугуна | 3 1 | 6 | 9 | 12 | 15 | 161/2 | 1 18 | 185/6 |

| С | 3,38 | 3,09 | 2,64 | 1,72 | Мет

0,76 |

а л л

0,05 ] |

0,04 | ||

| Si | 0,29 | 0,05 | 0,03 | — | — | — | — | _ | |

| Μη | 0,76 1 | 0,36

1 1,87. |

0,20 | 0,22 | 0,25 | 0,13 | 0,22 | 0,34 | 0,19 |

| Р | 1,91 | 1,72 | 1,63

0,041 |

1,60 | 1,43 | 0,571 | 0,203 ! | 0,058 | |

| 0,051 | 0,045 | 0,045 | 0,034 | 0,041 | 0,048 | о,озб ! | 0,039 | ||

| Si02 | * — | 22,88 | 18,00 | 19,94 | Ш л 17,63 | а к 9,02 | [ 7,70 | 5,58 | 1 4,80 |

| р2о5 | — | 3,70 | 2,70

1,67 |

11,97 | 8,93 | 16,00 | ! 22,70 | 26,10 | 23,30 |

| MgO | — | 1,25 | 0,42 | 0,67 | 0,53 | ! 0,47 | 0,32 | 0,39 | |

| j СаО | — | 24,98

? |

39,34 | 46,10 | 42,10 | 38,30 | 1 54,30 | 57,20 | 54,80 |

| ; s | 1 | ? | 0,123 | 0,084 | 0,076 | 1 о;052 | 0,325 | 0,258 | |

| i Fe | 7,50 | 3,70 | 5,68

9,95 |

14,03 | 20,71 | : 7,55 | 4,65 | 10,02 | |

| Μη i

1 |

7,70 | * 12,94 | 7,19 | 5,97 | ! 5,00 | 2,62 | 2,95 | ||

Таблица 36. — Изменение состава металла и шлака (в %).

| Компо | Состав | Время от начала | продувки | Состав после | ||||||||

| ненты | чугуна | 2Ί6 | 521" | 8Ό5" | 1045" | 1328" | 15Ί3" | 1944" | 1933" | 1949" | раскис ления | |

| С | 3,21 | 3,30 | 3,12 | 2,47 | М

1,49 |

е т а л 0,75 | л

0,05 |

0,02 | 1 0,02 | 0,26 | ||

| Si | 1,22 | 0,72 | 0,15 | 0,007 | — | — | — | — | — | 0,28 | ||

| Μη | 1,03 | 0,71 | 0,50 | 0,18 | 0,16 | 0,14 | 0,01 | 0,01 | — | 0,48 | ||

| Р | 2,181 | 2,148 | 2,224 | 2,157 | 2,093 | 2,053 | 1,910 | 0,230 | 0,139 | 0,087 | 0,148

0,045 | |

| S | 0,080 | 0,047 | 0,051 | 0,049 | 0,051 | 0,051 | 0,055 | 0,030 | [ 0,055 | 0,055 | ||

| Si02 | 41,15 | 36,30 | 34,41 [ | ]

31,91 | Шлак 13,64 ! | 14,65 ! | 12,94 | 12,20 | 11,71 | 12,77 | ||

| Р205 | _ | 0,84 | 3,12 | 2,99 | 4,02

1,00 |

7,15 | 11,60 1 | 18,83 | 18,63 | 18,15 | 16,92 | |

| А120з | _ | 1,12 | 1,30 | 1,08 1 | 1,23 ! | 1,35 j | 1,07 | 0,64 | 1,01 | 1,12

2,87 | ||

| Ре203 | _ | _ | 0,46 | 0,13 | 0,74 | 4,95 j | 3,84 j | 3,74 | 2,80 | 2,78 | ||

| РеО | _ | 2,40 | 3,97 | 3,60 | 4,23 | 8,42 | 7,15 ! | 5,84 | 6,79 | 7,19 | 5,94 | |

| МпО | _ | 9,03 | 11,02 | 10,72 | 9.94 | 8,51 i | 7,33 | 4,25 | 4,01 | 4,05

48,19 |

4,80 | |

| СаО | _ | 41,23 | 39,5 | 42,8 | 43,12 | 44,37 1 | 46,63 1 | 47,76 | 48,59 | 47,87 | ||

| MgO | _ | 4,13 | 3,39 | 3,35 | 4,01 | 7,34 | 6,34 | 6,00 | 6,23 | 6,38 | 6,75 | |

| S | — | 0,25 | 0,10 | 0,13 | 0,05 | 0,13

1 |

0,12 | 0,07 | 0,09 | 0,09 | 0,05 | |

Пользуясь указанными соотношениями: 1,87 для кремнекислоты, 1,58 для фосфорного ангидрида и 1,25 для серы, можно легко подсчитать количество необходимого флюса, учтя количество свободной СаО флюса (за вычетом СаО, идущей на флюсовку Si02 извести) и приняв во внимание определенный избыток (10—15%) для компенсации выноса флюса дутьем. Приближенно можно считать, что количество извести в % от веса садки чугуна равняется (Si%+P%)-5, где Si% и Р% обозначают процентное содержание кремния и фосфора в чугуне.

Последовательность выгорания примесей и особые случаи томасовского процесса. При нормальном ходе томасовского процесса достаточно ярко выражены все три периода: I период — интенсивное окисление кремния и частичное марганца; II период—интенсивное окисление углерода и очень слабое окисление фосфора; III период—интенсивное окисление фосфора.

56; фигура 5а—диаграмма продувки нормального томасовского чугуна, фигура 56—кремнистого

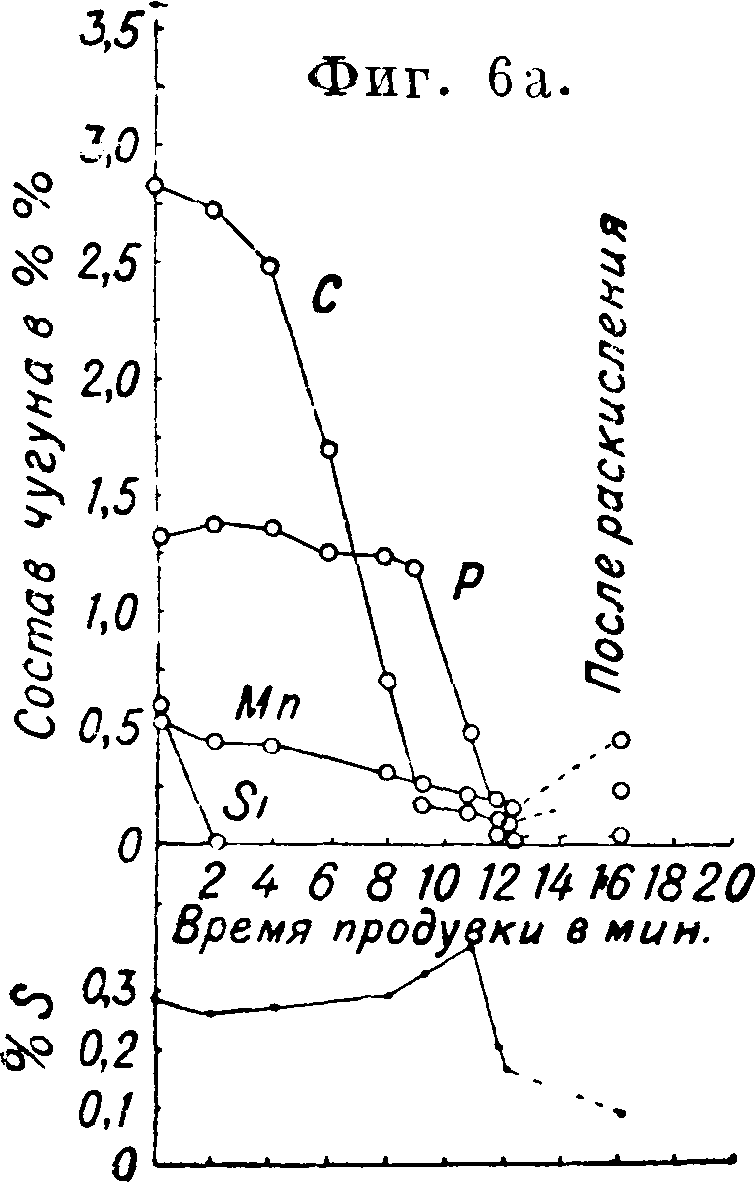

томасовского чугуна). При сильно перегретых (физически горячих) чугунах первый период, сокращается, и углерод начинает гореть с самого начала операции одновременно с кремнием и марганцем (табл. 4а, 46 и 5а, 56 и

Таблица 4 а.—И зменение состава металла из малофосфористого т о м а с о в с к о г о чугуна (в %).

^Элементы

Состав чугуна

Углерод. Кремний. Марганец Фосфор. Сера.

2,83

0,65

0,52

1,28

0,29

Время от начала пр-одувки

2,72

0,43

1,32

0,23

2,48

0,42

1,29

0,27

1,70

1,25

0,70

0,30

1,22

0,23

9Ί5"

0,16

0,25

1,18

0,33

10 45" 1145"

0,15

0,19

0,48

0,37

0,10

0,17

0.07

0,20

1155"

Состав после раскис ления

0,09

0,12

0,04

0,13

0,24

0,46

0,02

0,09

Томасовская операция завода Horde. Чугун перегрет в вагранке, в шихту которой было дано 20% скрапа. Обращает внимание высокое содержание серы в чугуне.

Таблица 4 б.—С остав конечного шлака перед раскислением (в %).

Si О 2 Р,05 А1203 Fe203 FeO MnO CaO MgO CaS 9,85 12,80 1,68 4,94 12,27 2,07 49,55 5,08 1,98

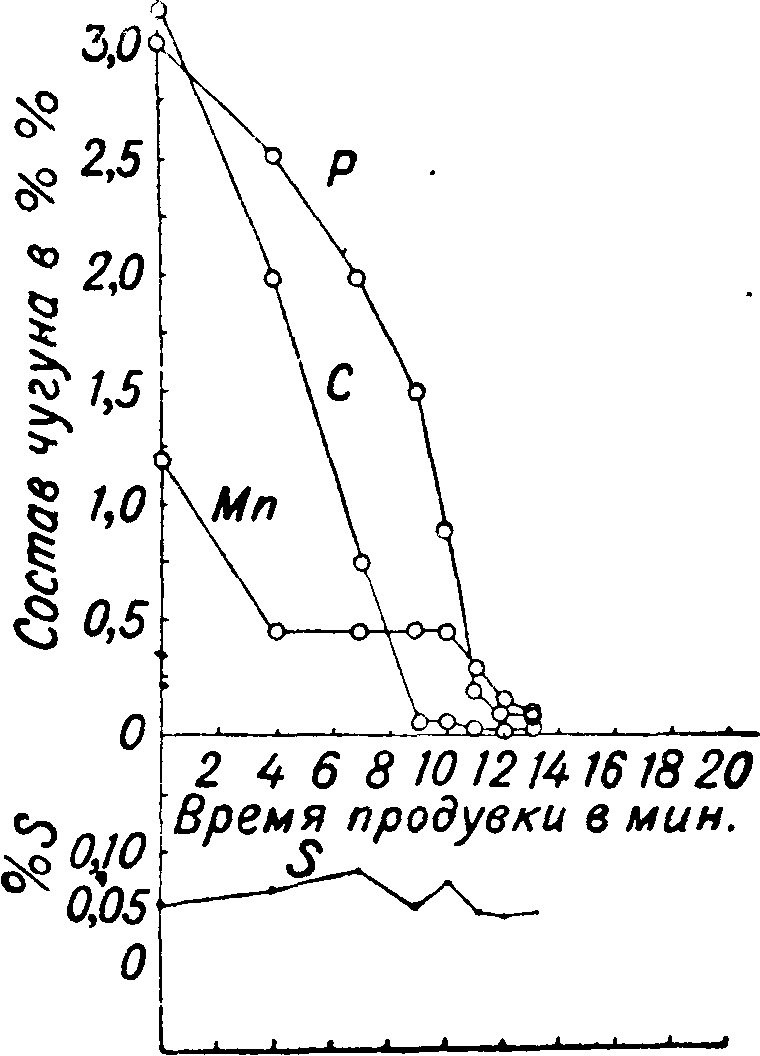

фигура 6a, 66; фигура 6a—диаграмма продувки ма-.лофосфористого томасовского чугуна перегре-

Т а б л. 5а.—Изменение состава металла из высокофосфористого бескремнистого томасовского чугуна (в %).

| ί

1 Элементы 1 |

Состав |

Время от начала продувки (в мин.) | Состав после раскис ления | ||||||

| чугуна | 1

4 |

7 | 9 | 10 | И | 12Vi | 131/., | ||

| С | 3,163 | 1

1,983 |

0,755 | 0,045 | 0,045 | 0,018 | 0,018 | 0,018 | 0,07 i |

| Si | 0,07 | — | —. | — | — | — | — | — | — |

| Μη | 1,19 | 0,40 | 0,40 | 0,40 | 0,40 | 0,32 | 0,14 | 0,11 | 0,28 |

| Р | 2,982 | 2,525 | 2,012 | 1,455 | 0,885 | 0,203 | 0,109 | 0,090 | 0,090 |

| S | 0,052 | 0,035 | 0,077 | 0,050 | 0,070 | 0,048 | 0,041 | 0,045 | 0,038 |

Томасовская операция завода Peine. Чугун расплавлялся и перегревался в вагранке, причем содержание кремния сильно снижалось. Содержание фосфора выше нормального, во время продувки добавлялось ок. 8% скрапа.

Таблица 56. — Состав шлака (в %).

| I Время взятия

! Проб В МИН. I от начала продувки |

Si02 | Р2О5 | А120з | Fe,03 | FeO | MnO | CaO | MgO | S |

| I 10. | 6,14 | 29,23 | 4,51 | 5,19 | 4,80 | 45,49 | 2,21 | 0,06 | |

| 121 ; 2. После рас- | 5,90 | 21,16 | 4,06 | 3,66 | 13,54 | 4,34 | 44,16 | 2,45 | 0,10 |

| 1 кисления | 4,42 | 18,25 | — | 5,66 | 19,46 | 4,29 | 41,73 | 3,02 | 0,11 |

того, фигура 66—высокофосфористого бескрем-^шстого томасовского чугуна). При очень низ-

Фигура 66.

ком содержании кремния в исходном чугуне фосфор заметно окисляется во втором периоде,

однако интенсивное его выгорание начинает ся только в конце, то есть в период передувки.

В томасовском конвертере возможна продув-ка чугунов с пониженным содержанием фосфора при непременном условии, что недостаток тепла будет компенсирован высоким перегревом чугуна. При ненормально высоком содержании фосфора (до 3% и более) приходится, наоборот, заботиться о своевременном поглощении излишнего количества тепла путем добавки в конвертер значительных количеств холодного железного скрапа. Так, на нек-рых герм, заводах при высоком содержании фосфора (3,0—3,5%) количество твердой подсадки скрапа доходило почти до 20% от веса залитого в реторту жидкого чугуна. Наибольшие трудности представляет продувка в основных конвертерах чугунов с одновременным высоким содержанием кремния и марганца. Попытки продувать такие чугуны последовательно в двух ретортах (кислой и основной) или работать с предварительным спуском первого кислого шлака не имели практическ. успеха. От Т. таких чугунов приходится отказываться в пользу передела их в мартеновских печах. Этот случай имеет для нас исключительный интерес в отношении Т. керченских чугунов, успех которого будет зависеть от того минимального содержания Si и Мп, которое возможно будет получить в чугуне при доменной плавке на керченском агломерате. Основным условием получения хорошо раскисленной то-масовской стали является нормальная t° периода передувки. При операции, сильно перегруженной теплом, весьма трудно осуществить это условие, так как в период передувки при интенсивном окислении и шлаковании фосфора усиливается и выделение тепла. Своевременная регулировка t° томасовской операции, равно как и своевременная присадка извести, являются поэтому наиболее важными факторами для правильного ведения операции. В томасовском процессе это тем более необходимо, что правильное суждение о ходе периода передувки можно получить только при условии сохранения одинакового £°-ного режима при ведении ряда последовательных плавок. В отличие от бессемерования для определения конца томасовской операции, нет объективных внешних признаков. Процесс передувки приходится прекращать или по времени или по количеству дутья (по числу оборотов машины). А эти показания могут иметь ценность только при уело-

вии неизменного Г-ного режима периода пере дувки. Анализ конечного шлака (содержание в нем закиси железа) является достаточно ценным указанием на £°-ный режим конца томасовской операции. В отличие от всех других способов получения стали содержание закиси железа в конечных тома-совских шлаках будет тем выше, чем выше была t° конца, операции. Во всех других переделах чугуна в сталь имеет место как-раз обратное Явление. Шлаки нормальной томасовской плавки обычно содержат 8—14% закиси железа. В шлаках ненормально горячих плавок содержание закиси железа повышается до 18— 24% и даже 26%. Это не только дает излишний угар железа, но значительно ухудшает качество получаемой стали. При нормальных условиях регулировка t° томасовской операции ведется только путем заброски в реторту холодного скрапа. По данным герм, з-дов количество такой твердой подсадки в зависимости от состава чугуна и общих условий его продувки колеблется в пределах от 20 до 150 килограмм на 1 ш чугуна (более узкие пределы 50—75 килограмм).

При ненормально горячем ходе томасовской операции и при сильных выбросах иногда приходится искусственно задерживать ход продувки, уменьшая количество дутья, поступающего в реторту. Это значительно понижает производительность конвертера, особенно при ненормальных сильно кремнистых и марганцовистых чугунах (например керченские чугуны). Состав газообразных продуктов в различные периоды операции в общем очень сходен с составом продуктов бессемеровского процесса, но отличается значительно большим содержанием твердых частиц (извести, шлака, металлических выбросов и бурых паров окислов железа и марганца). Это сильно затрудняет суждение о ходе плавки по виду и цвету пламени. В первый период газы содержат свободный кислород (плохая утилизация вследствие больших количеств холодной извести), азот и нек-рое количество углекислоты и водорода. Во втором периоде кислород исчезает, % содержания углекислоты сильно понижается и газообразные продукты состоят гл. обр. из азота и окиси углерода, горящей ярким пламенем над горловиной конвертера. Третий период (период пере· дувки) не имеет внешних отличительных признаков. Пламя окиси углерода падает, усиливается выделение бурых паров окислов марганца и железа, но для суждения о конце продувки нет внешних объективных данных.

Выход годных слитков, материальный итепловой баланс. Окисление примесей чугуна в конвертере идет. за счет кислорода воздуха, а не за счет кислорода железной руды, как это имеет место при рудном процессе мартеновского производства (смотрите). Вследствие этого угар железа и его примесей при Т. достигает значительной величины, и выход годных слитков обычно не превышает 87—90% от веса металлич. завалки. При непостоянном и ненормальном составе тома-совских чугунов, особенно при слишком горячих операциях, выход годного значительно уменьшается вследствие увеличения угара и выбросов металла из конвертера. Нормально количество выбросов достигает 10—50 килограмм на 1 ж продутого чугуна. По данным нем. з-дов расход сырых материалов в килограммах на 1 тонна слитков твердой томасовской стали может быть принят следующий (выход годного 88%):

Т. Э. т. XXIII.

Задано:

Чугуна томасовского жидкого..1 020

Скрапа (заброска в конвертер).. 50

Раскислителей и карбюраторов (бессем. чугун, зеркальный чугун и ферроманган).!. 70

Итого металлической садки. 1 140

Извести обожженной.. 150

Доломита для днищ и футеровки.. 14

Смолы каменноугольной.. 2

Получено:

Годных слитков (88%)..1 000

Выбросов 45

Скрапа и недоливков.. 15

Угара и потерь (по разности).. go

Шлака томасовского.. 220

Ниже в таблице 6 и 7 приводится материальный и тепловой баланс томасовского процесса (на 1 килограмм чугуна с 0,5% Si; 1,25% Μη и 2,0% Р).

Таблица 6.—М атериальный баланс томасов-ско.го процесса.

| Израсходовано | кг | Получено | кг [

[ |

| Чугуна.

Воздуха (дутья). Флюса (извести). Набойки. |

1,0000

0,4080 0,0979 0,0200 |

Стали (годн. слитков, скрапа и выбросов)

Шлака. Газообр. продуктов. |

0,9117

0,2104 0,4038 |

| Итого. | 1,5259 | Итого. | 1,5259 |

Таблица 7.—Т епловой баланс томасовского процесса.

| Приход тепла | Cal | % | Расход тепла | Cal | % | |

| Жидкий чугун | 25S | 40,0 | Сталь. | 327 | 51,0 | |

| С | 139 | 21,6 | Шлак. | 115 | 18,0 | |

| Окисле | Si | 39 | 6,1 | Газы. | 138 | 21,5 |

| ние и | Μη | 18 | 2,8 | Разложение | ||

| шлакова-i | Н20 и СаСОз | 12 | 1,9 | |||

| ние при | Потери тепла | |||||

| месей | Р | 163 | 25,8 | (по разности) | 49 | 7,6 |

| Fe | 24 | 3,7 | ||||

| Итого. | 642 | 100,0 | Итого. | 642 | 100,0 | |

Подъем t° томасовской ванны при выгорании отдельных примесей чугуна характеризуется табл. 8, в которой приводятся расчетные величины повышения t° при выгорании 1% элементов (примесей) в различные периоды томасовской операции.

Таблица 8.—Подъем t° томасовской ванны при окислении 1% примесей.

| При окислении и шлаковании | 1 100° | 1 200° | 1 300° | 1 400° | 1500° | 1600° |

| Р в (СаО)4* •Р205. | 164 | 155 | 145 | 136 | 126 | 117 |

| Si в (СаО)2. •Si02. | 146 | 137 | 128 | 119 | по | 101 |

| Μη в МпО. | 36 | 34 | 33 | 32 | 30 | 29 |

| Fe в FeO. | 23 | 22 | 21 | 20 | 19 | 18 |

| С в С02. | 137 | 127 | 117 | 108 | 98 | 89 |

| С в СО. | 26 | 22 | 18 | 14 | 10 | 6 |

Из приводимых табл. 7 и 8 видно, какую важную роль играет фосфор в тепловом балансе томасовской операции.

Вопрос об утилизации тепла, уносимого отходящими газами (смотрите) томасовского процесса, не получил благоприятного разрешения вследствие большого количества твердых частиц, увлекаемых газами, а также вследствие

21

сильных выбросов жидкого металла и шлака. Опыты подогрева дутья и обогащения его кислородом также не дали благоприятных технико-экономических результатов.

Ра Змеры и производительность конвертеров. Емкость конвертеров обыч

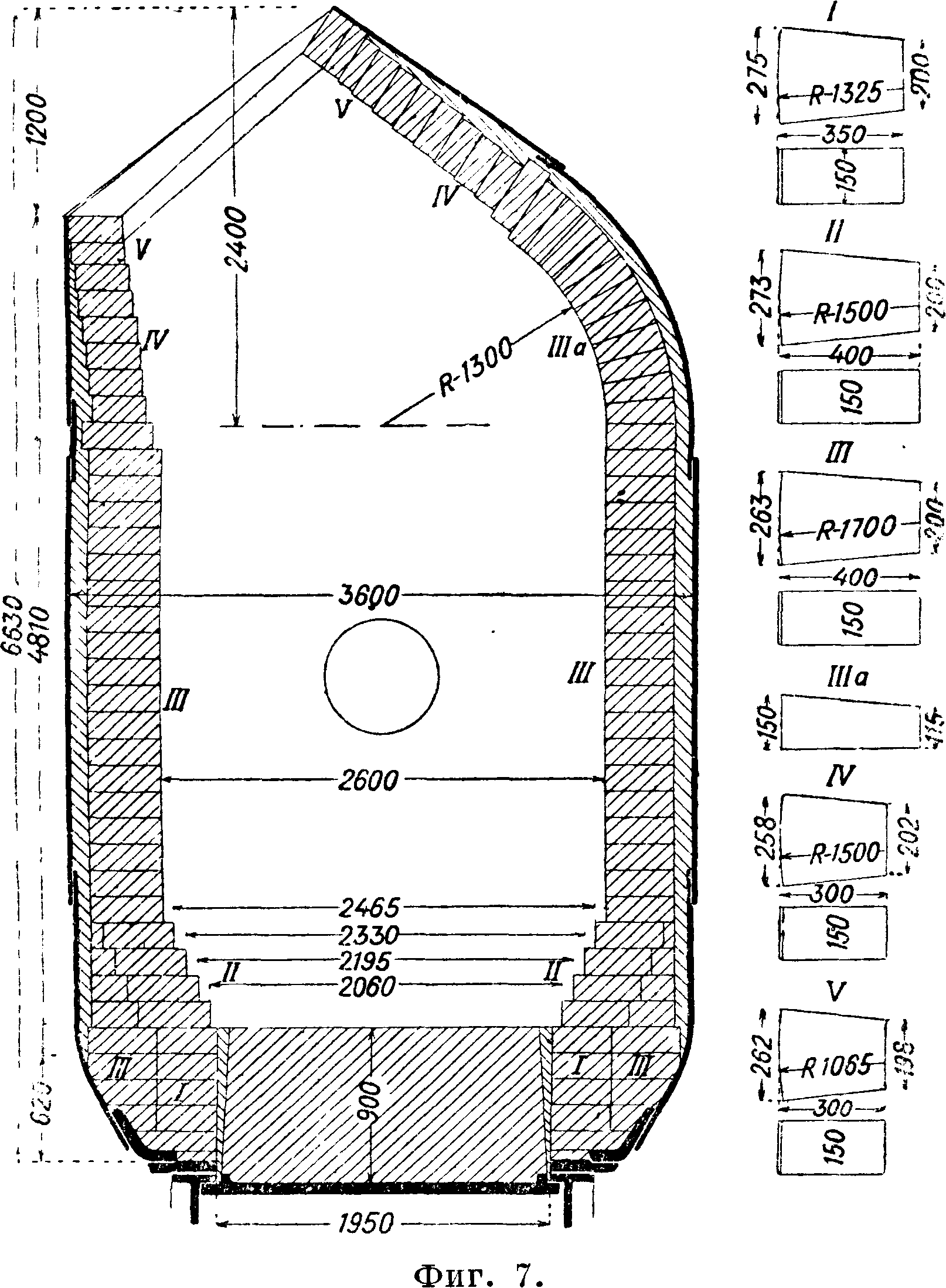

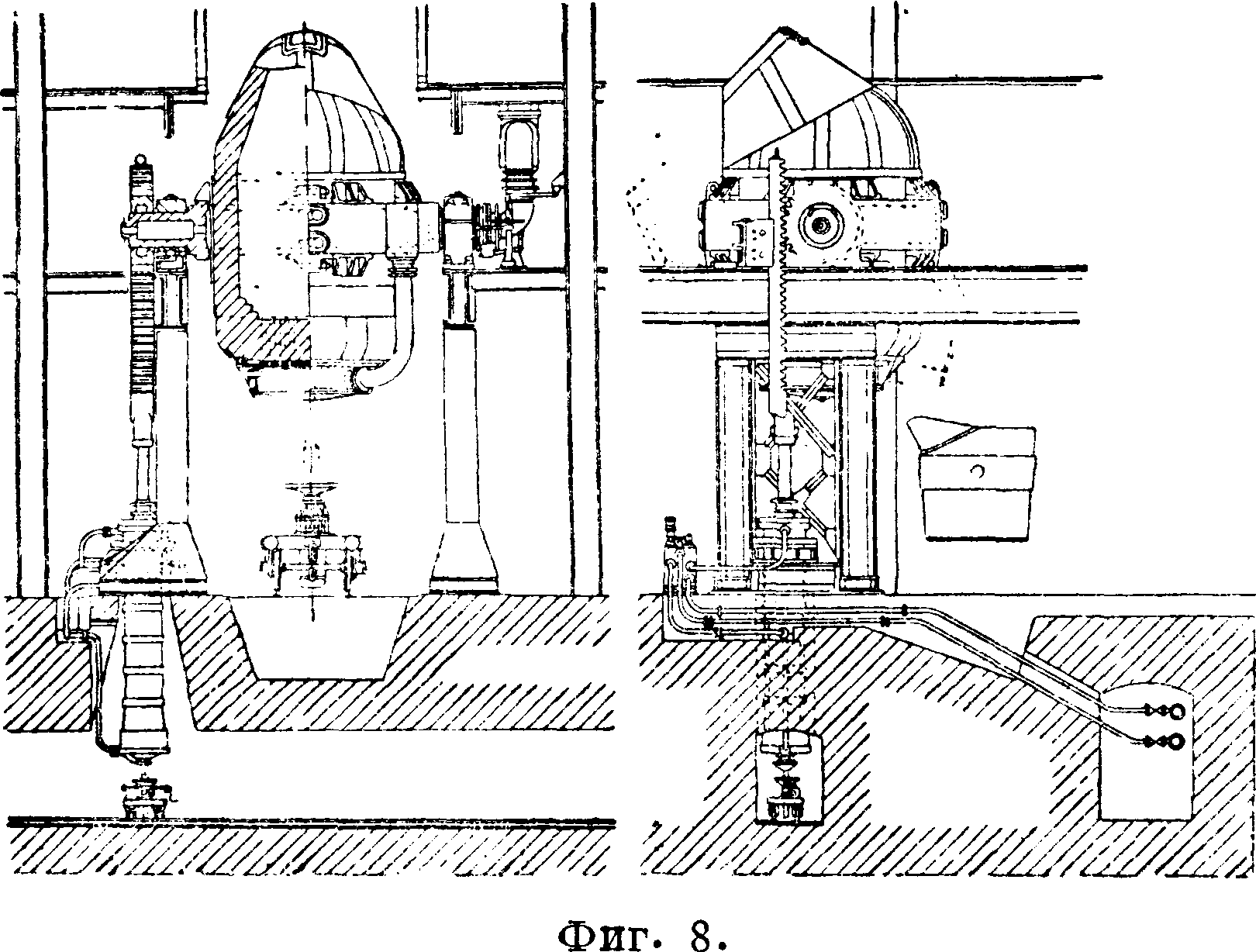

но берется больше, чем при бессемеровании, и достигает 17—25—30 тонн На отдельных герм, з-дах имеются реторты емкостью 40—45 тонн Общая конфигурация реторты дана на фигуре 7, а общий вид установки 30-т реторты—на фигура 8. На 1 тонна садки приходится от 0,71 до

1,6 м? внутреннего объёма конвертера при новой футеровке и от 1,35 до 2,32 м3 объёма при изношенной футеровке. Объем конвертера на 1 тонна садки является довольно характерной величиной и имеет большое значение, т. к. ι сильно влияет на ход продувки и количество выбросов. По мере износа футеровки внутренний объём конвертера увеличивается, что позволяет работать с садками увеличенного веса. Расчетная глубина ванны при новой футеровке доходит до 550—700 миллиметров и даже до 800 миллиметров; при изношенной футеровке и увеличенной сад ке глубина ванны снижается до 300—450 миллиметров и обычно не превосходит 500 миллиметров. Диам. кожу-ха современных конвертеров делается от 3,0 до 4,8 м, а отношение высоты к диам. обычно колеблется в пределах от 1,3 (для больших) до 1,6 (для меньших конвертеров). Толщина огнеупорной футеровки нижней части конвертера обычно колеблется в пределах 450— 700 миллиметров. Футеровка боковых стен считается изношенной, если ее толщина становится тоньше 250 миллиметров. Толщина днища делается от 700 до 1 000 миллиметров при диам. его 1 300—1 400 миллиметров (для меньших) и 2 300—2 400 миллиметров (для больших реторт). Вес обожженного днища колеблется от 2,75 до 12 тонны (40-ш конвертера). Днища набивные с игольчатыми соплами диаметром 13—16 миллиметров. Число сопел колеблется в зависимости от размера конвертера и конструкции днища и бывает от 100 до 300. Для тома-совских конвертеров применяются конические (вставные) днища в отличие от днищ, соединяющихся с футеровкой по горизонтальной плоскости (отъемные), применяющихся в бессемеровских процессе продувки большое значение имеет расположение сопел и относительная площадь того кольцевого пространства у стен, к-рое не занято соплами.

Этот промежуток называется «зоной циркул яции». Он оказывает заметное влияние на ход продувки. Площадь сечения воздушных сопел на герм, з-дах обычно берется от 14 до 19 см2 на 1 тонна садки и только в отдельных случаях доводится до 23—26 см2 (аме-риканские кислые конвертеры имеют площадь сечения сопел от 26 до 37 см2 на 1 ш садки). Давление дутья колеблется в пределах 1,5—2,6 избыточных atm. Количество дутья зависит от размера конвертера и достигает 280 м3[мии для 12-т конвертера и 635 мг Jmuh для 40-т. На 1 тонна чугуна в зависимости от его состава требуется 300—350 м3 воздуха (дутья). Скорость дутья в соплах (при 0° и 760 миллиметров) достигает 117—306 м/ск (в среднем от 220 до 230 м[ск). Продолжительность продувки 1 тонна чугуна уменьшается с увеличением веса садки (емкости конвертера). Так, для 12—14-т конвертеров продувка 1 m занимает 75 ск., а для 30—40-т понижается до 30 ск. Продолжительность продувки в конвертерах с изношенной футеровкой в отдельных случаях понижается на 30%. Полная продолжительность одной томасовской операции (от заливки до заливки) колеблется от 21 до 40 мин. Среднюю производительность реторты на 1 м2 площади днища можно принять в 600 килограмм [мин. Производительность томасовской фабрики зависит от числа одновременно работающих конвертеров, от их свободного объёма, веса садки, состава чугуна, стойкости днищ и футеровки. Приближенно для нормальных условий работы герм, з-дов можно считать, что часовая производительность фабрики равняется суммарному тоннажу ее конвертерах. При

конвертеров (для америк. бессемеровских мастерских часовая производительность будет в 2—2,5 и даже в 3 раза больше суммарной

емкости конвертеров). Стойкостьгднищ тГ футеровки конвертера зависит от состава чугуна, продолжительности продувки и качества огне

упорной массы (смолы и обожженного доломита). Футеровка стен на германских заводах выдерживает 150—420 операций (в среднем 300),

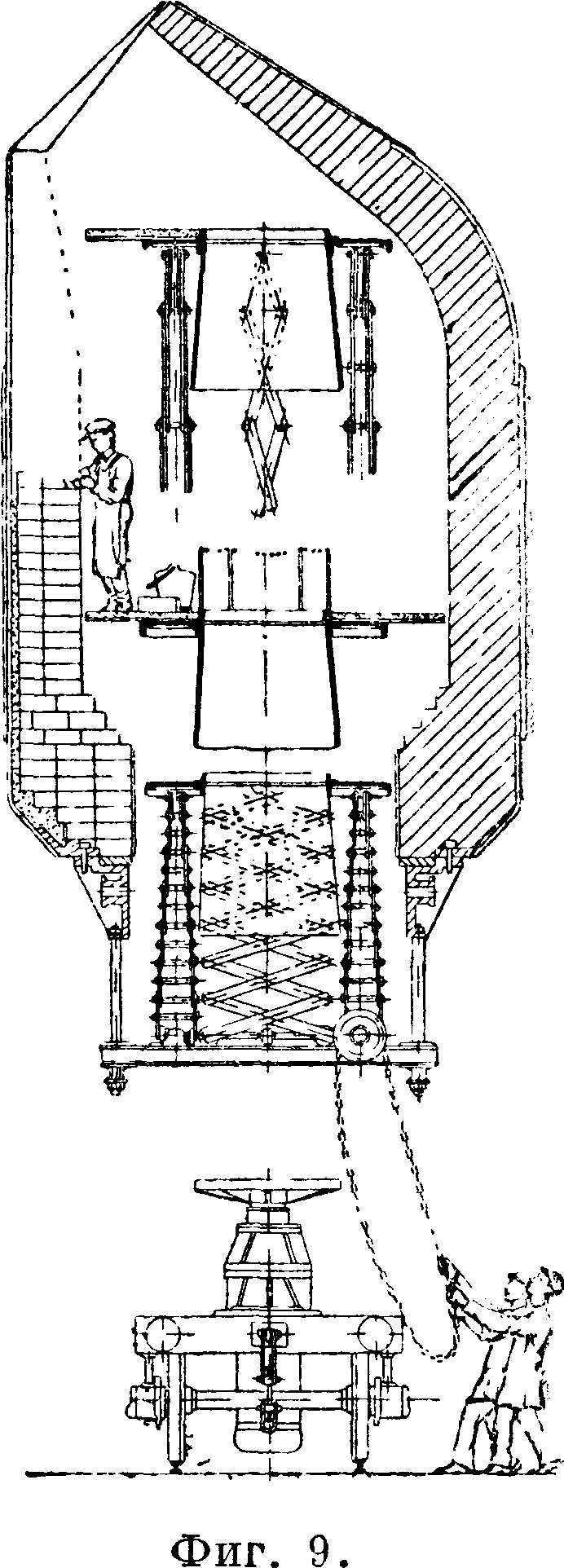

теров на ремонте составляет от 40 до 100% (в среднем 50—75%) от времени их работы. Механизация ремонтных работ заслуживает поэтому особого внимания (фигура 9).

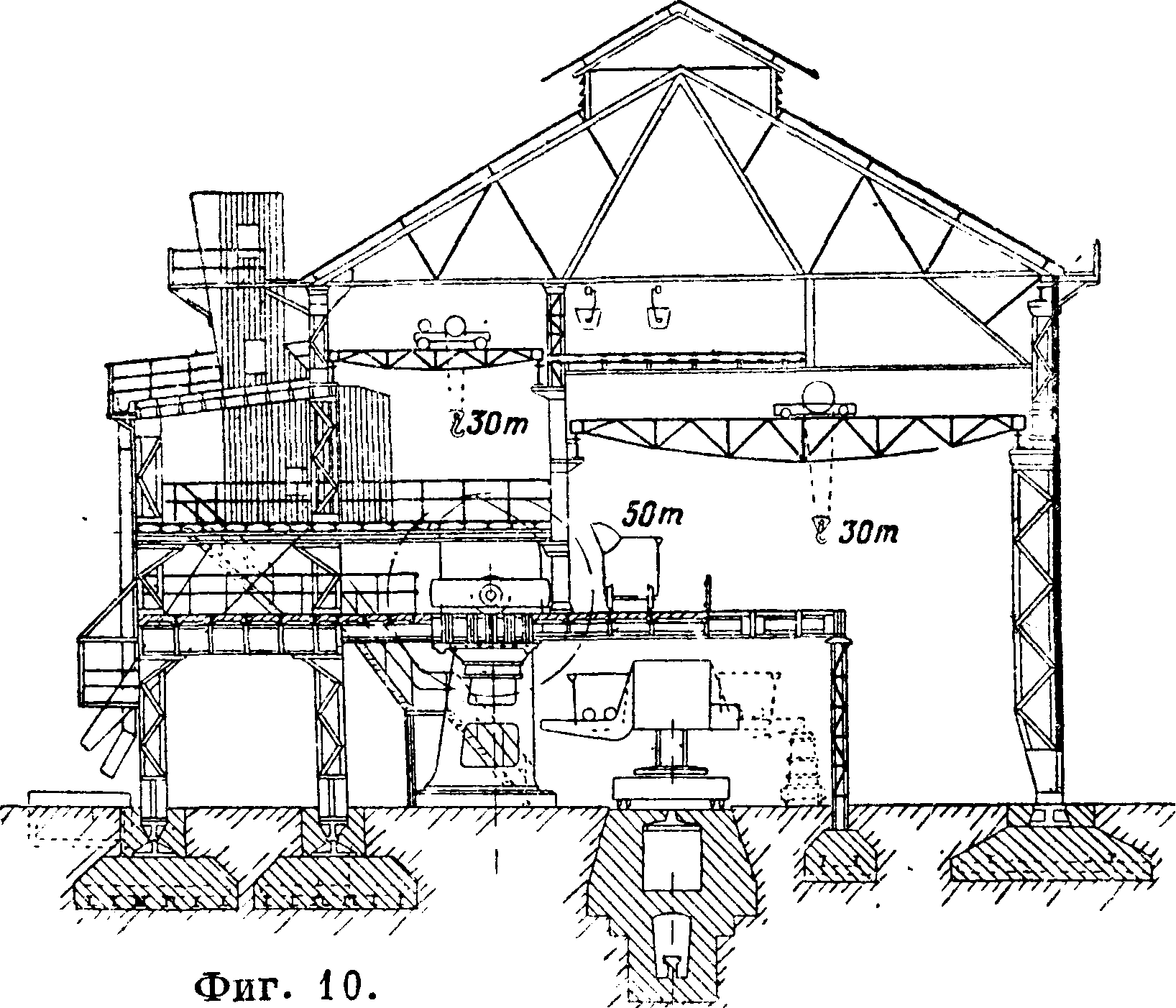

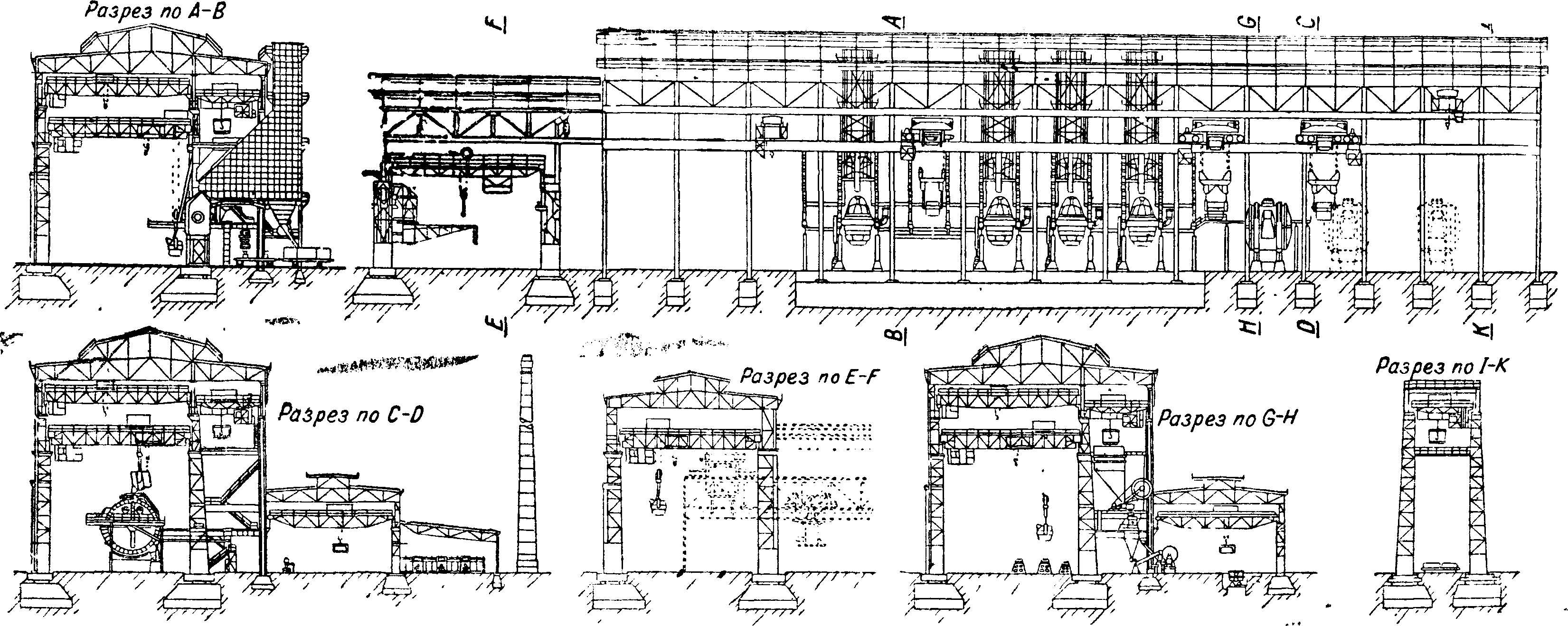

Расположение томасовских фабрик представляет значительно больше трудностей, чем ф-к бессемеровских. Это происходит не только вследствие большего числа плавильных агрегатов (4—5 и даже 7 томасовских конвертеров против 2—3 бессемеровских), но и вследствие более сложного хозяйства цеха (доломитные вагранки, известково-обжигательные печи, подача извести, большое количество шлака, сложные устройства для подготовки и

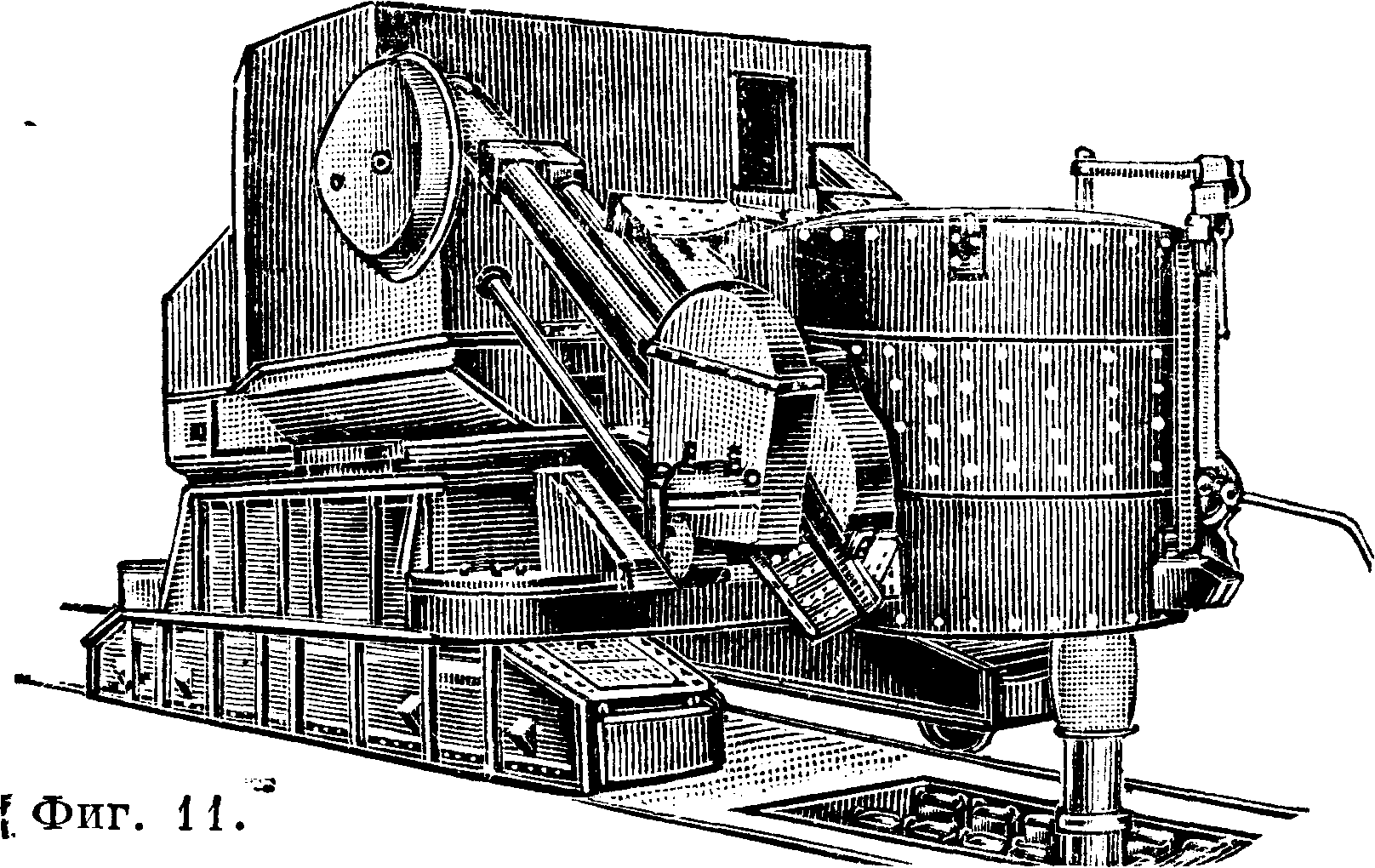

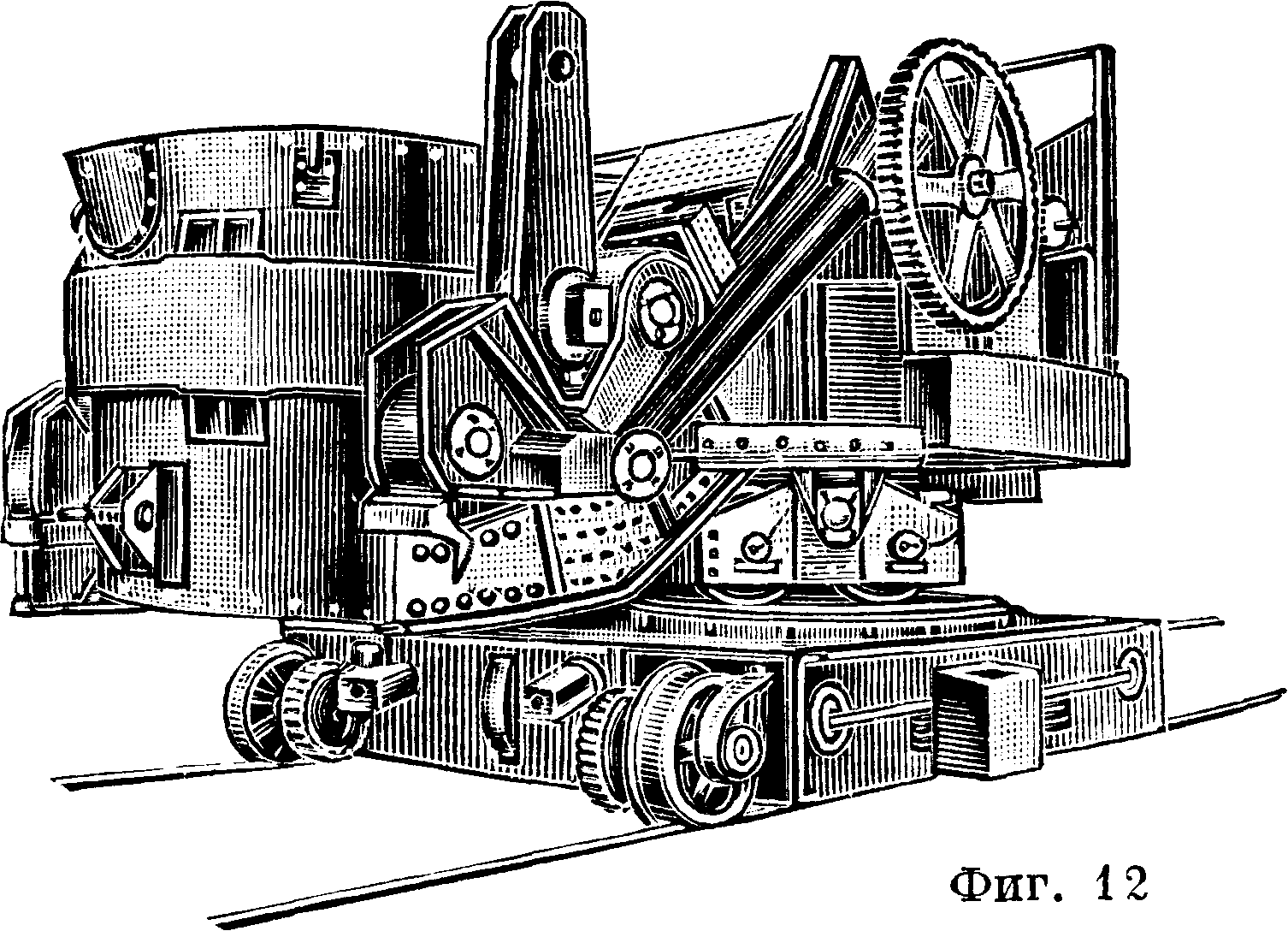

размола шлака, мастерская днищ, доломитного кирпича и т. д.). На фигуре 10 представлен поперечный разрез современной томасовской“ фабрики германского завода Адольф-Эмиль-Гютте. Подача жидкого чугуна обычно производится по рабочей площадке на уровне 6—6,4 метров над заводским полем. Разливка стали производится при помощи особых электрич. разливочных машин, движущихся под площадкой по ж.-д. путям и имеющих ряд сложных движений (фигура 11 и 12). На фигуре 11 изображена тележка с литейным ковшом на 21 т; литейная яма находится между рельсами; на фигуре 12—литейная тележка на 30 т; ковш находится в низшем положении. Некоторые фабрики германских

Фигура 13.

а днище 40—70 операций. При современной работе Керченского завода футеровка выдерживает только до 125 плавок (в среднем 100—110), а стойкость днища доходит до 18—25 операций. Смена футеровки занимает 24—70 час., а установка нового днища и его окончательный прогрев на месте требует до 10—12 час. Общая продолжительность простоя конвер-

з-дов за последнее время оборудуются для удобства заливки чугуна и разливки стали двумя рядами мостовых кранов. При таком оборудовании однако необходимо делать разъемную (поднимающуюся) часть рабочей площадки перед конвертерами, что создает свои конструктивные и эксплуатонные трудности (фигура 13). Разливка стали производится или в изложницы, стоящие в литейных канавах, или по американскому способу—в изложницы, установленные на подвижных вагонетках. Последний способ предпочтителен для мастерских с большой производительностью.

Лит.: Павлов М., Бессемеровский процесс, СПБ, 1907 (литогр.); Нобль Г., Производство стали, пер. с франц., ч. 1, М., 1922; Г р у м-Г р ж и м а и л о В.,

Производство стали, 2 изд., М.—Л., 1931; Карнаухов М., Металлургия стали, вып. 1, Бессемеровский и томасовский процессы, Л., 1924; Липин В., Металлургия чугуна, железа и стали, т. 2, ч. 1, Л., 1930; О s а η η В., Lehrbuch d. Eisenhiittenkunde, 2 Aufl., В. 2, Kpz., 1920; F о 1 k e r t s H., Die Windfuhrung beim Konverterfrischprozess, B., 19 24; Thomas S. a. Gilchrist P., On the Elimination of Phosphorus in the Bessemer Converter, «Journ. of the Iron a. Steel Institute»,

K., 1879, 1, p. 120; Ehrenwerth J., Abhandlungen u. Studien liber den Thomas-Gilchristprozess, «Oester. Ztschr. f. Berg- u. Hiittenwes.», 1879—1881; Эренверт, Бессемерование фосфористого чугуна по способу Томаса-Джилькриста, «ГЖ», 1881, 1, стр. 210; 30 Jahre Thomas-verfahren in Deutschland, «St. u.E.», 1909, 2, p. 1465; Guillet L., L’historique des procedfes basiques de fabrication de l’acier et Sidney Gilchrist-Thomas, «Revue de M6t.», 1917, Janv.; «St. u. E.», 1931, 36, p. 1105— 1113, 37, p. 1136—1148 (реф. по докладу сталелит. секции Общества германских металлургов, «Сталь», 1931, 3—4, стр. 168—177, а также «Советская металлургия», 1932, 3, стр. 114—140); «St. u. Е.», 1930, 24, р. 825—834 (реф. «Гипромез», 1930, 12, стр. 79—84); Herzog E., «St. и. Е.», 1929, 38 и 39, р. 1361—1370, 1398—1405 (реф. «Гипромез», 1930, 3, стр. 83—92); Thomas К., «St. и. Е.», 1930, р. 1665—1675, 1708—1718 (реф. «Гипромез», 1930, 12, стр. 65—78 и 1931, 7—8, стр. 90—97); H a a g J., «St. u. E.», 1925, p. 1873—1878 (реф. «ЖРМО», 1926, ч. 2, стр. 616—623); В ulle G., «St. u. E.», 1924, 9—14, (реф. «ЖРМО», 1926, ч. 2, стр. 184—189); Jung А., Die Entphosphorung Ilseder Thomas-Roheisens im Kon-verter u. Martinofen, «St. u. E.», 1921, p. 687; «Demag-Nachrichten», 1930, 11, 1931, 33; Herzog E., Die Leis-tungsfShigkeit von Konverteranlagen, «St.u.E.», 1925,25, p. 1122—1125. M. Пильняк.