> Техника, страница 86 > Топки

> Техника, страница 86 > Топки

Топки

Топки, одна из составных частей котла, предназначаемая для сжигания топлива и получения необходимого тепла на парообразование. В зависимости от метода сжигания все Т. можно подразделить на два основных класса: Т. для сжигания топлива в слое и Т. для сжигания топлива в камере. Процесс горения при слоевом сжигании распадается на две части: горение кокса топлива в слое и сгорание выделенных летучих в пределах объёма топочного пространства. Современные топки, сжигающие топливо в слое, по принципу работы и конструктивному выполнению подразделяются на ручные, полумеханические и механические. В таблице на ст. 659—660 представлена схема то-йочных устройств в зависимости от конструктивного выполнения.

Р у ч н ы e Т. представляют неподвижную колосниковую решетку, топочный объём которой сверху ограничен поверхностью нагрева, с боков—кирпичной кладкой. Несколько иную конфигурацию имеет внутренняя Т., где топочное пространство сверху и с боков окружено котельной поверхностью. Топливо на решетку загружается вручную через специальное шуровочное отверстие. Образовавшийся шлак удаляется или через то же отверстие или же, в более современных топках, сбрасывается при помощи специальных опрокидных колосников в зольный бункер. Необходимый для горения воздух проходит через решетку и слой топлива или под влиянием разрежения в Т. или давления в поддувале. Процесс горения на ручной Т. разделяется на несколько зон (подсушка, выделение летучих, горение и выжиг шлака), которые по времени следуют одна за другой, несколько перекрывая друг друга. Тотчас же после загрузки свежего топлива на раскаленный кокс начинается подсушка и выделение летучих. Зона подсушки находится на ручной Т. в весьма благоприятных условиях, т. к. необходимое для испарения влаги тепло в этом случае получается не только за счет лучеиспускания раскаленной кирпичной кладки и пламени, но и за счет тепла горящего кокса. Выделение летучих начинается почти одновременно с подсушкой топлива. Благодаря высокой £°, создаваемой горящим коксом, летучие выделяются весьма интенсивно. Отмеченное явление однако нельзя признать положительной стороной процесса. При сжигании углей с большим и бурным выходом летучих их возгонка происходит за

Топки для сжигания топлива в слое.

Механические

| "

Ручные Неподвижная колосниковая решет-еш. Топливо подается вручную. Весьма универсальны; работают на многочисленных сортах топлива (дрова, 1 торф, уголь, антрацит и прочие, см. ! текст) | ||

| I | ||

| 1 | 1 | |

| 1

Выносные |

Внутренние | |

| 1 (нормальный тип) | (в жаровой трубе) | |

Цепные

Плавное перемещение топлива вместе с полотном цепи. Для топлив: Ас до 20%, WP углей 25% (торфа 45%); отсутствие сильной спекаемо-сти, а также и растрескивания; t° размягчения золы вышеТООО—1100° С (смотрите текст)

С н и ж Подача свеже горящего при плунжеров в щение вглубь колосниками, шенным соде! 15—20%, облад каемостью. В

О

Цепь со сплошным полотном

Цепь с разрезными бимсами

Т. системы, Тейлор

I Т. сис i Вестт

Полумеханические

Наклонная неподвиж- | ная решетка. Продви- | шение топлива под вли- ι янием собственного веса !

Цепь с накладными колосниками (сплошные бимсы)

Наклонно - переталкивающие

Продвижение топлива при помощи поступательного хо- j да отдельных колосников. Для топлив в основном низкосортных с высоким содержанием летучих (Л1 не менее 25%)

i

Наклонные решетки для малозольных бурых углей с развитой шахтой Т. Фоль-кера. В СССР применения не получили. Имеют распространение в Германии для топлив WP=40—50%, Ас до 10%

Шахтные для дров и кускового торфа. Сырые дрова WP > 50% — вертикальные шахты

Нормадьные конструкции типа Зейбот, Каб-лиц, Рзт, Штейнмюл-лер и прочие могут работать на влажных WP до 55% и зольных Асдо60% (сланцы)топливах

Me

СК]

с г пре

С круговым движением. Для топлив многозольных с умеренной влажностью

Шах ная воР

Корытообразные типа Френ-кель-Фибан. Для топлив влажных (W=50—55%), но малозольных (А до 10—14%)

Оригинальные. Се ные. террасные и р аспр о стр анения чат (см сравнительно короткий промежуток времени, благодаря чему этот период характеризуется дымообразованием. Последующий ход Т. протекает также неэкономично, т. к. через уменьшенный слой проходит много лишнего воздуха. Наиболее равномерно на ручной Т. будет протекать процесс горения тех топлив, которые имеют небольшой или замедленный выход летучих. Горение всей толщи слоя начинается лишь после того, как топливо достигнет температуры воспламенения. Процесс в слое заканчивается выжигом шлака. Шлак остается на ручной решетке долгое время, что способствует хорошему выгоранию кокса. Весь необходимый для горения воздух проходит через шлаковый слой, выжигает имеющиеся там горючие и, подогреваясь, способствует улучшению процесса горения выше расположенного слоя топлива. Т. о. горение топлива на ручной решетке протекает в благоприятных условиях, и при правильно подобранном сорте может быть достигнута высокая экономичность. Относительно тепловой работы ручных топок можно сделать следующие выводы. 1) Наиболее равномерно, а значит и экономично, протекает процесс горения у топлив, которые имеют небольшое содержание летучих (антрациты), или же топлив, которые имеют замедленный выход летучих (дрова, торф, бурые угли); однако достижению высокой экономичности у последней группы может препятствовать повышенное содержание внешней влаги, а для бурых углей и золы. 2) Тощие угли как неспекающиеся и растрескивающиеся под влиянием высоких t° и мелкие антрациты сорта АШ можно сжигать без заметной механической неполноты сгорания лишь в том случае, если работа будет протекать с невысокой нагрузкой решетки. С целью увеличить мощность Т. и повысить экономичность процесса горения к названным сортам примешивают 15—25% по весу спекающегося угля. 3) Повышенная спекаемость углей ведет также к ухудшению процесса горения. При сжигании таких топлив требуются частые шуровки, которые влекут за собой прорыв в топку излишнего воздуха; кроме того обслуживание топки значительно усложняется.

4) Применение нижнего вентиляторного дутья крайне желательно; последнее в значительной мере сглаживает вредное влияние поступления воздуха через загрузочные дверки во время очередных загрузок и шуровок топлива. Нижнее дутье дает возможность значительно форсировать Т. При сжигании антрацита нижнее дутье обязательно. В этом случае нужно предусматривать одновременно как вентиляторное, так и паровое дутье, причем необходимо работать до накопления небольшого слоя шлака на паровом дутье, остальное же время—исключительно на вентиляторном.

Тепловая характеристика работы ручных Т. Коэф. избытка воздуха в Т. при нормальных нагрузках ат: а) пламенные угли —1,35, б) антрациты—1,30. Потеря со шлаком в пределах нормальной нагрузки (700—900 тонн Cal/м2-ч) м. б. подсчитана по формуле qf*·=0,18 Ас- 0,45%,

где Ас—зольность угля на сухую массу в %. Потеря с провалом на современной решетке: q2p-=0,5-f-1,5%

(в зависимости от размера топлива и живого сечения). Потеря с уносом при сжигании кускового топлива в правильно рассчитанной Т.

не будет превышать 1—3%. Допускаемые напряжения ручных решеток (стационарных) в тСа1/^2-ч: антрацит кусковой (АК и АП) 800—900 (до 1 000); антрацит мелкий (AM и АС) 700—850; тощий уголь 600—750; каменные угли 700—900. Бурые угли: 1) многозольные типа мелких сортов подмосковного угля: 650—750; типа крупных сортов подмосковного угля: 750—900; 2) малозольные: 750—900; дрова и торф: 750—1 000. Напряжение объёма топочного пространства во избежание за- (метной неполноты сгорания ( следует принимать: антрациты 300 тонн Cal/м3 · ч, угли 225—275 m Са1Д%3 · ч.

Весьма полезно при сжигании углей с большим и бурным выходом летучих предусмотреть ввод добавочного воздуха поверх горящего слоя с регулировкой последнего по ходу Т.

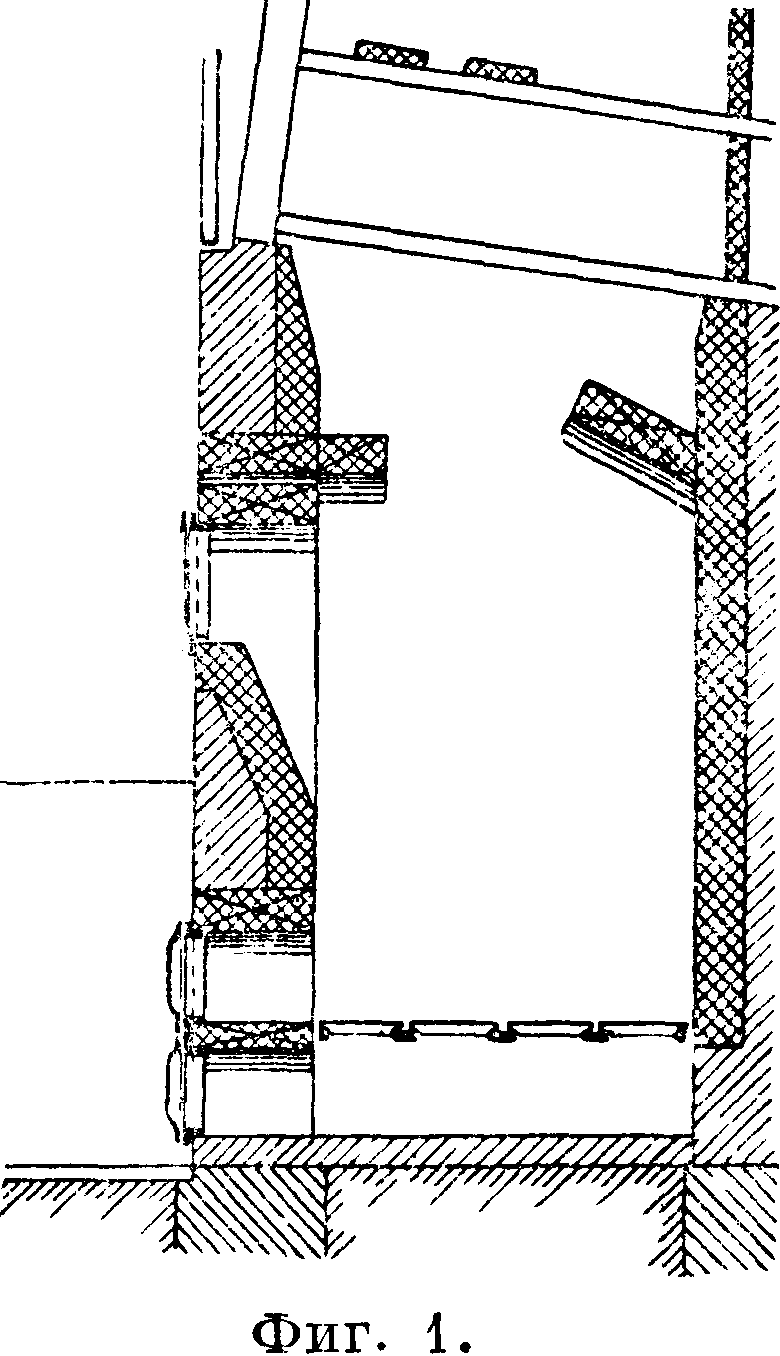

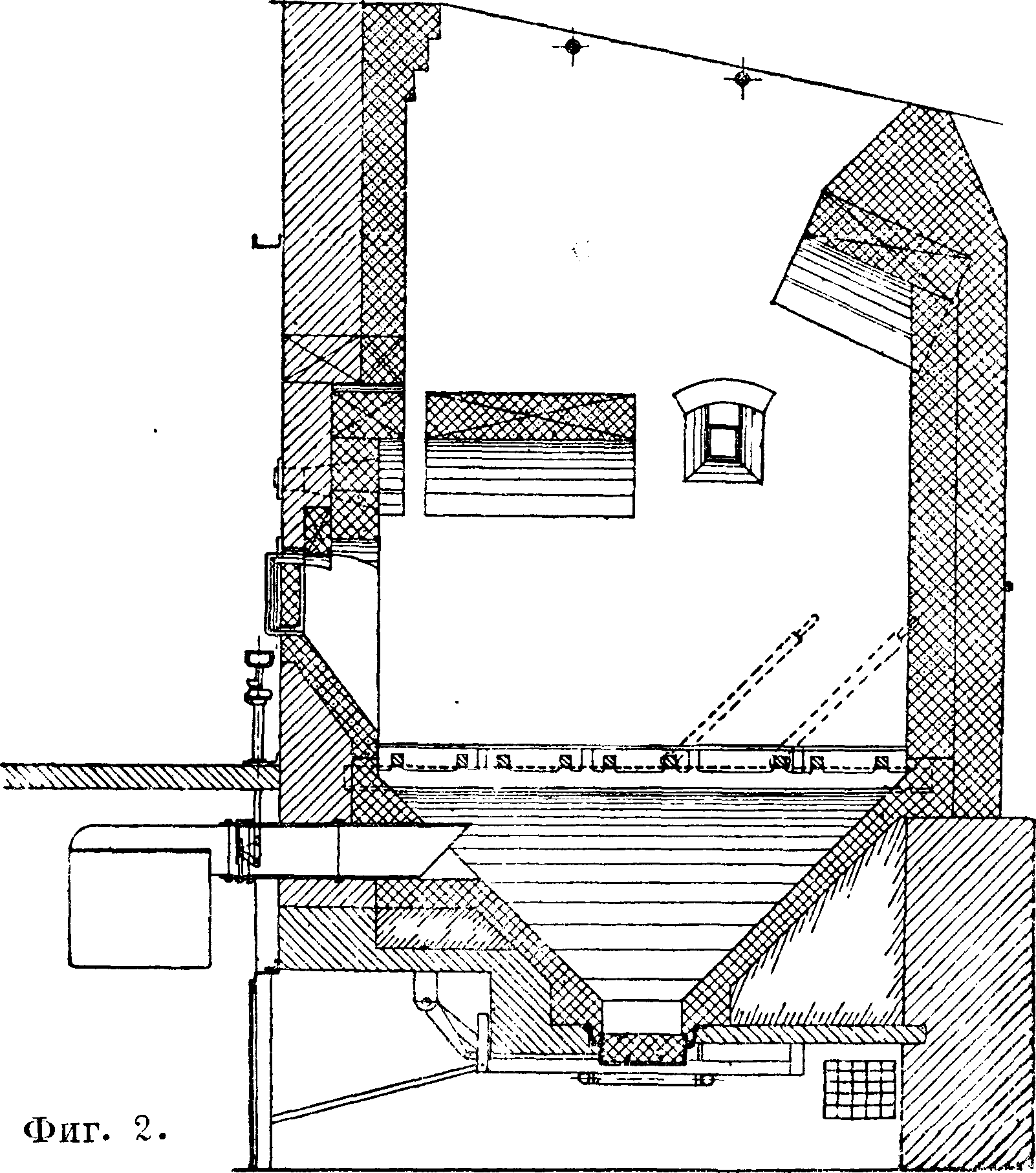

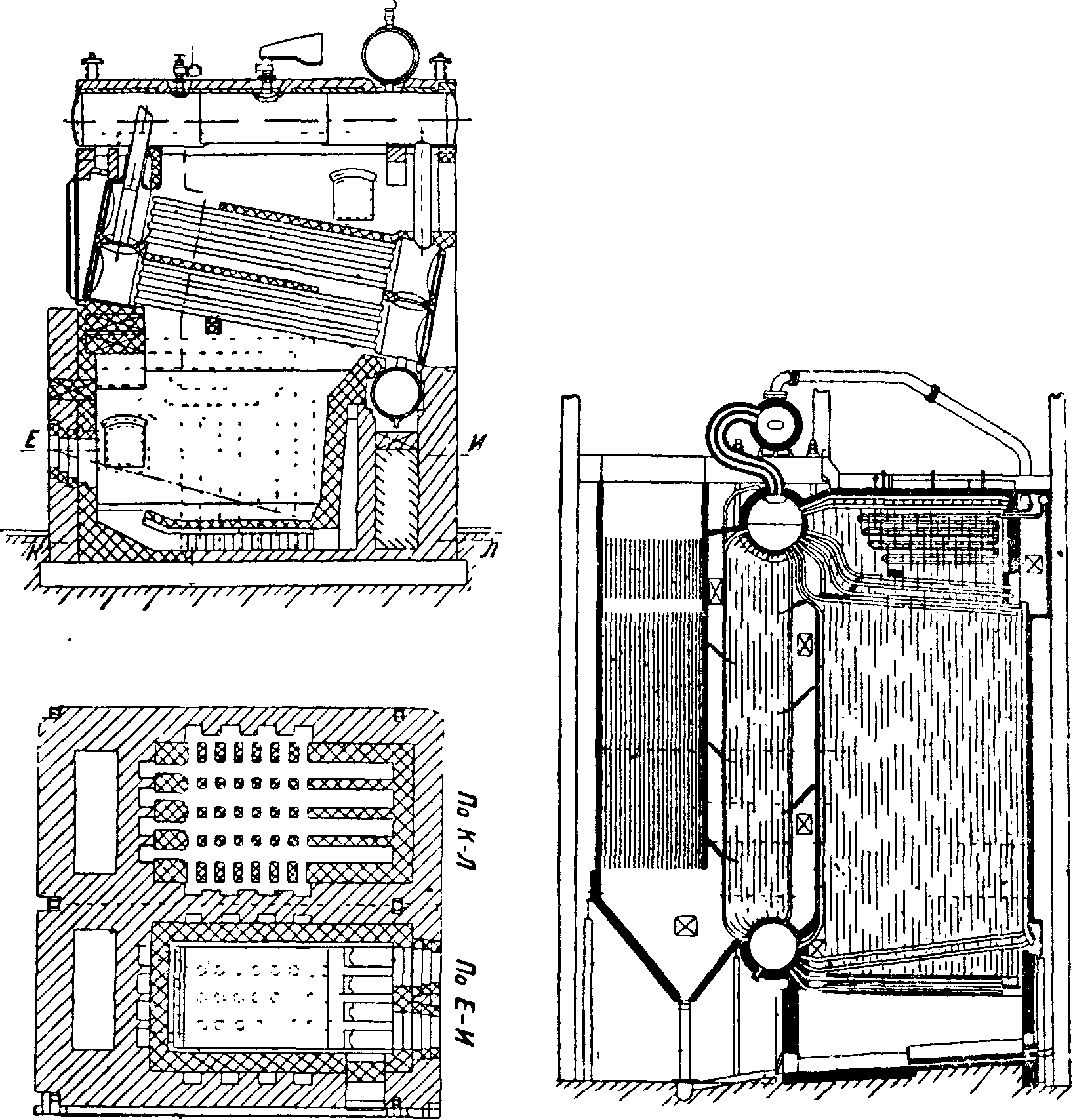

Конструктивное выполнение. На фигуре 1, 2 и 3 даны типичные схемы современных ручных Т. для дров, подмосковного угля и антрацита. Как видно из приводимых схем, все Т. имеют достаточно развитой объём, в к-ром выделившиеся летучие могут полностью сгореть до соприкосновения с холодной

поверхностью нагрева. Т. для влажных дров и мелкого сырого бурого угля снабжаются сводами, назначение которых—повысить t° и улучшить перемешивание продуктов неполного сгорания с излишним воздухом. Эксплоатация котельных, снабженных колосниковыми решетками, показывает, что надежная бесперебойная работа установки в значительной мере зависит от огнестойкости и долговечности колосников. Условия работы колосников у отдельных систем Т. неодинаковы. На ручных решетках при сжигании пламенных топлив колосники находятся в эксплуатации долгое время без значительного ухудшения качеств.

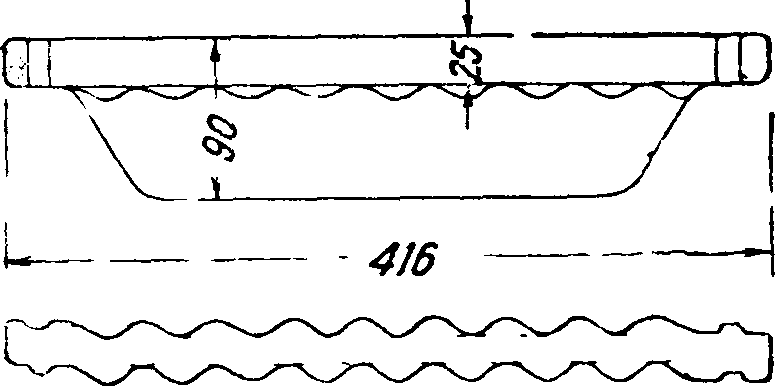

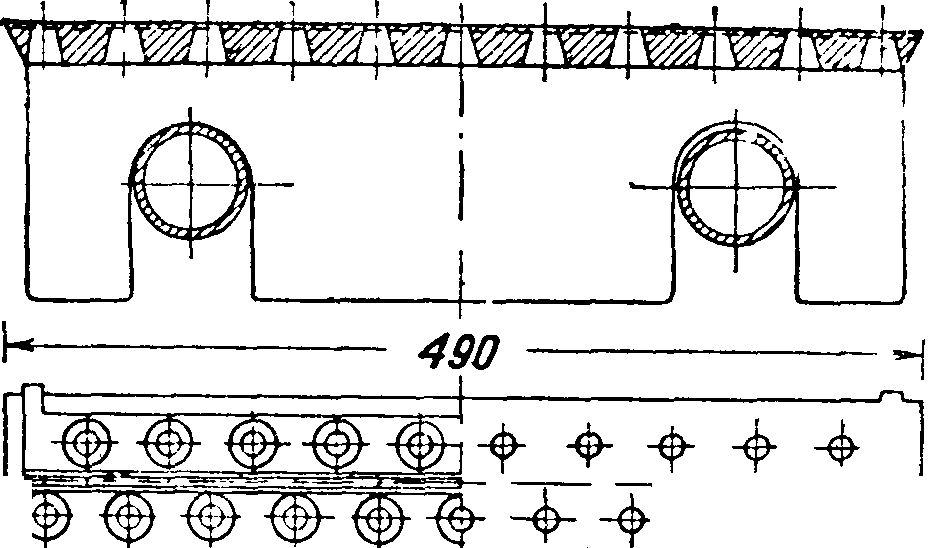

Образовавшаяся при горении шлаковая постель защищает решетку от высоких t° и обеспечивает их длительную работу, особенно на зольных топливах. Современные брусчатые колосники, часто применяемые для пламенных топлив, приведены на фигуре 4. В значительно худших условиях находятся колосники при

Фигура з.

Фигура 4.

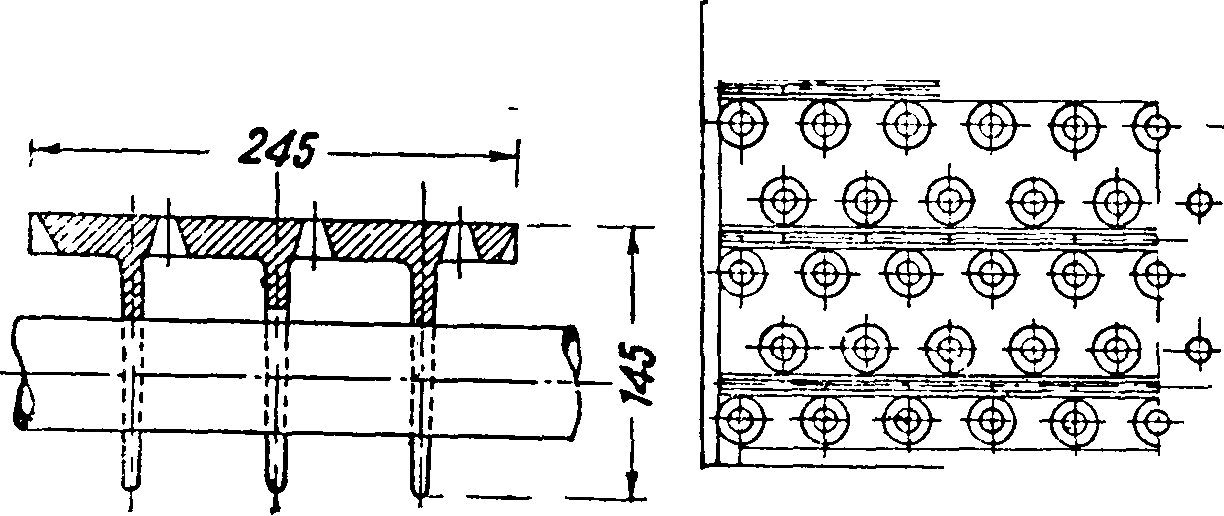

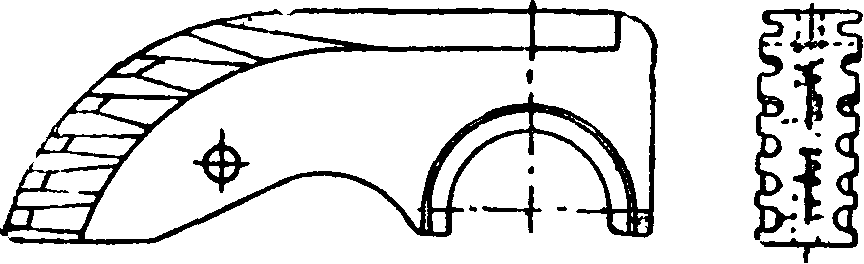

ψ сжигании топлив с небольшим вы-ш ходом летучих (антрациты), где вопрос прочности колосника имеет уже большое значение. Для антрацита употребляются специальные плитчатые колосники с хорошо развитыми благодаря ребрам поверхностями, отводящими тепло (фигура 5).

Воздух, необходимый для горения, проходит через круглые или прямоугольные расширяющиеся книзу дыры (фигура 2). Живое сечение решетки—уголь, антрацит

6—15%; дрова, кусковой торф 25—30%. Обыкновенно одной загрузочной дверкой обслуживаются решетки шириной до 1,2—1,3 м; если ширина топки окажется большей, то соответственно ставят 2 или 3 дверки. При широких Т. зольник соответственно должен быть разделен на отдельные секции с самостоятельным подводом дутья. Развивать решетку в длину более 2—2,5 метров не рекомендуется, т. к. при большей длине весьма трудно равномерно забрасывать топливо и затруднительно чистить решетки от шлака. Высота топочного пространства определяется

-ф- -Ф- -ф-~Ф -4 --ф- -ψ-

~ф- -ф-

__-$· -4 -ф-

-ф- -о· -ф- -4 -Ф

Фигура 5.

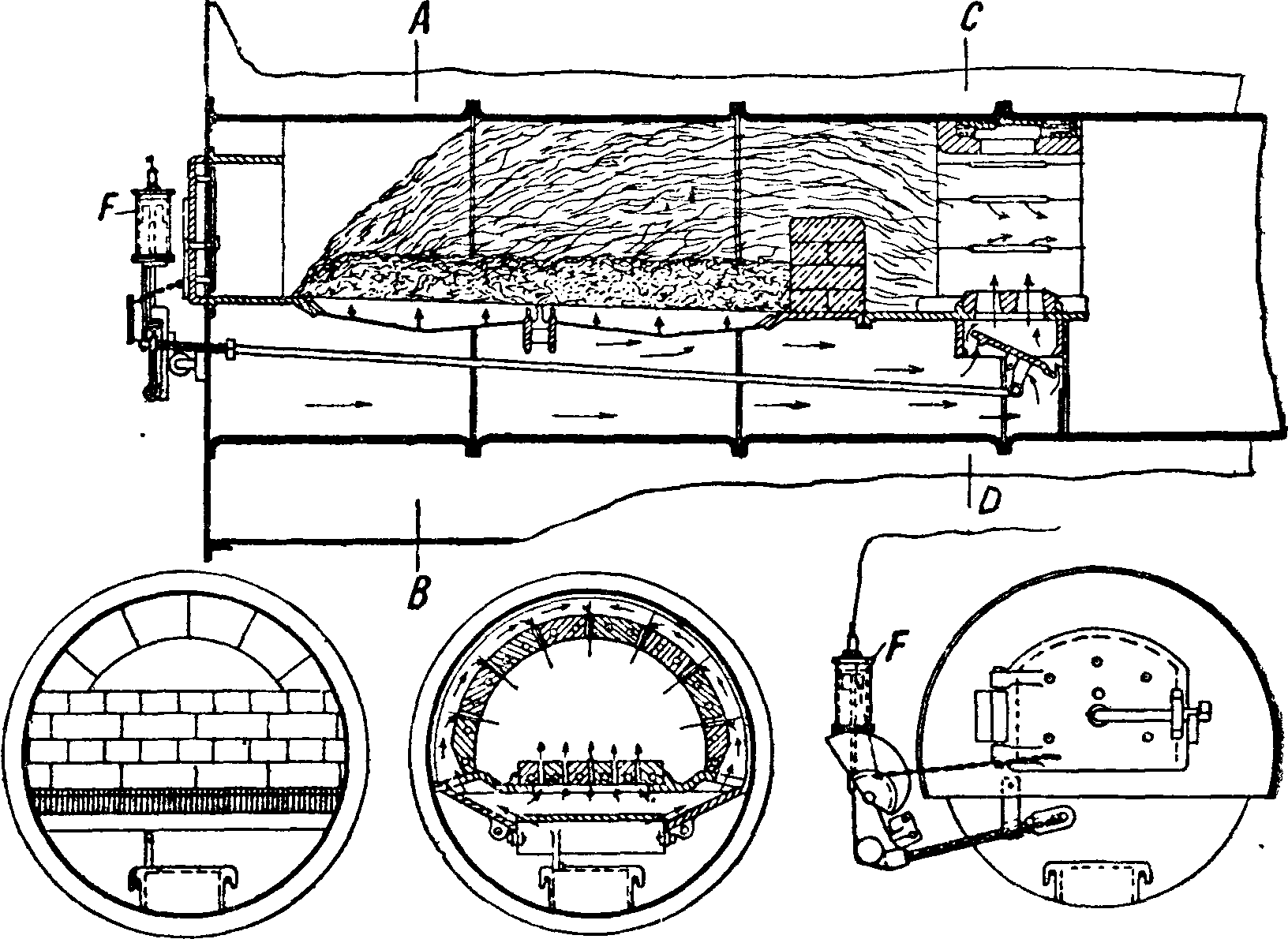

по допускаемым напряжениям объёма, однако не должен быть ниже 2 метров На фигуре 6 изображена внутренняя Т. жаротрубного котла с вводом добавочного воздуха; количество подводимого воздуха изменяется между очередными закидками специальным катарактом F. Нормальной нагрузкой кочегара принято считать 500—600 тсг/ч угля или антрацита. Ручная топка может обслужить лишь небольшие агрегаты с производительностью, не превышающей 6 000 %г ч (поверхность 200 м2).

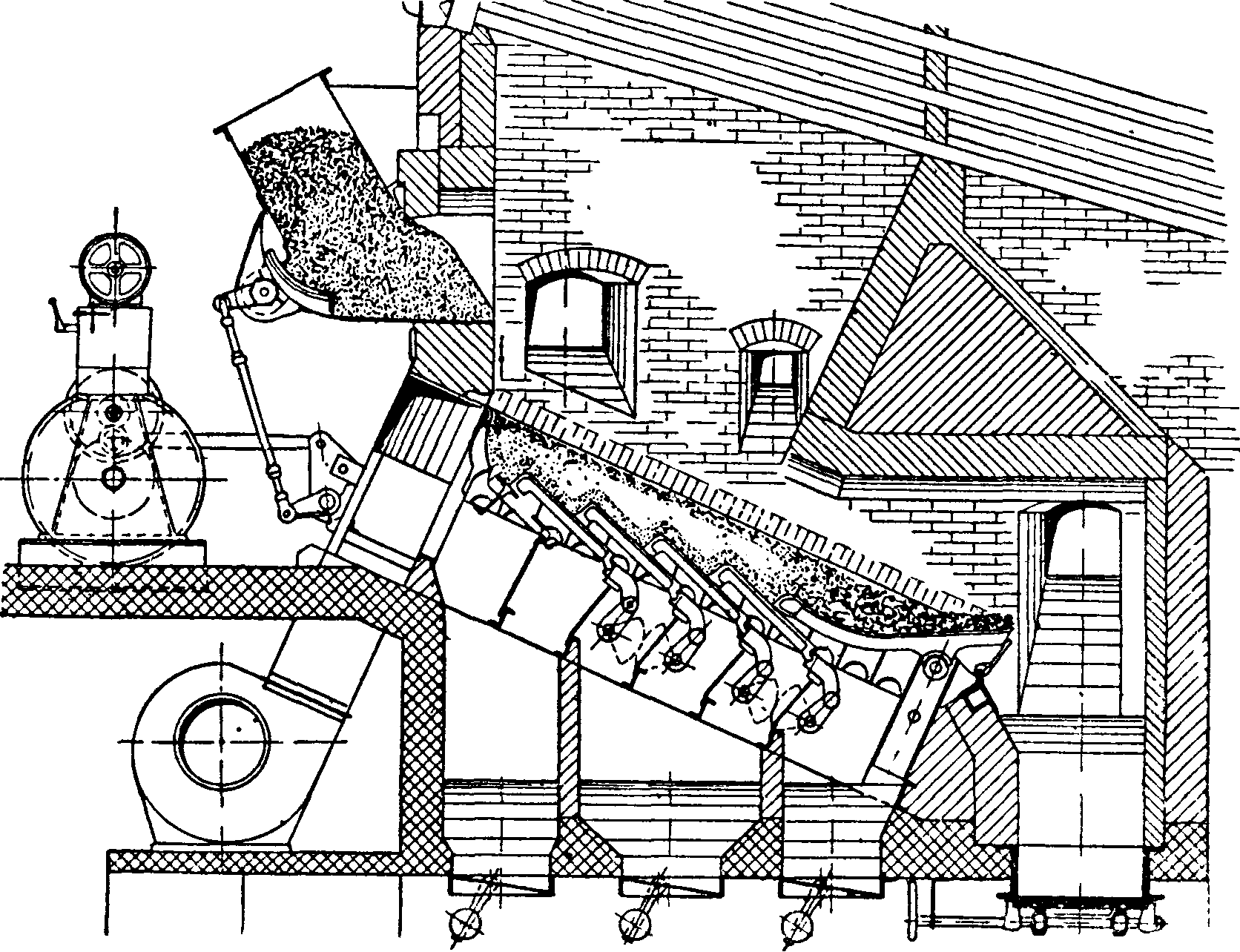

П о л у м е х а н и ч е с к и e Т. Тепловая работа. Работа полумеханич. Т. характеризуется тем, что топливо под влиянием собственного веса продвигается вглубь Т., где постепенно сгорает. Образовавшийся в конце решетки шлак удаляется вручную. Для обеспечения непрерывного продвижения топлива подобные конструкции имеют наклонную колосниковую решетку. Процесс горения на полумеханич. значительно отличается от ручной. Здесь устранена неравномерность между закидками; в каждый момент работы Т. можно наблюдать все периоды горения: подсушку, выделение летучих, собственно горение и выжиг шлака. Полумеханич. Т. может устойчиво работать лишь на малозольных влажных топливах. В СССР бурые угли в основном многозольные, поэтому полумеханич. Т. у нас на углях применения

по А-В по C~D

Фигура 6.

не получили. Широкое распространение имеют подобные конструкции (шахтные Т. для дров и торфа). Шахтные Т., отличаясь простотой устройства, работают на названных топливах при высоких нагрузках вполне экономично. Высокие нагрузки на столь влажном топливе удается поддерживать благодаря значительному подсушивающему эффекту шахтных Т. при сжигании дров и торфа. Процесс подготовки идет под влиянием следующих факторов: 1) прогрева верхнего слоя за счет лучеиспускания раскаленных частей Т. и дальнейшей передачи тепла расположенным ниже слоям топлива; 2) вентиляции воздухом слоя топлива; наибольший эффект дает горячий воздух; 3) действия дымовых газов, получаемых от горения топлива, задерживаемого в уступах шахты. Влияние на подсушку двух последних факторов особенно заметно для дров и торфа, что надо объяснить в основном большим размером отдельных кусков, которые при движении в шахте оставляют достаточные промежутки для прохода газа и удаления влаги. Основные тепловые характеристики этих Т. следующие. Коэфициент избытка воздуха в топке 1,20—1,30. Допускаемое напряжение решетки 900 — 1 500 тонн Са [м2-ч. Допускаемое напряжение объёма топки 300 тонн Cal/м3-ч. Суммарная потеря от механической неполноты сгорания при нормальной нагрузке—для торфа 1—4%, для дров 0,5—2%. Во избежание дымления шахты разрежение в топке необходимо поддерживать порядка 4—5 миллиметров водяного столба. По той же причине дутье еле-

дует подводить -лишь в нижнюю часть решетки. Допускается подогрев воздуха до 250° С.

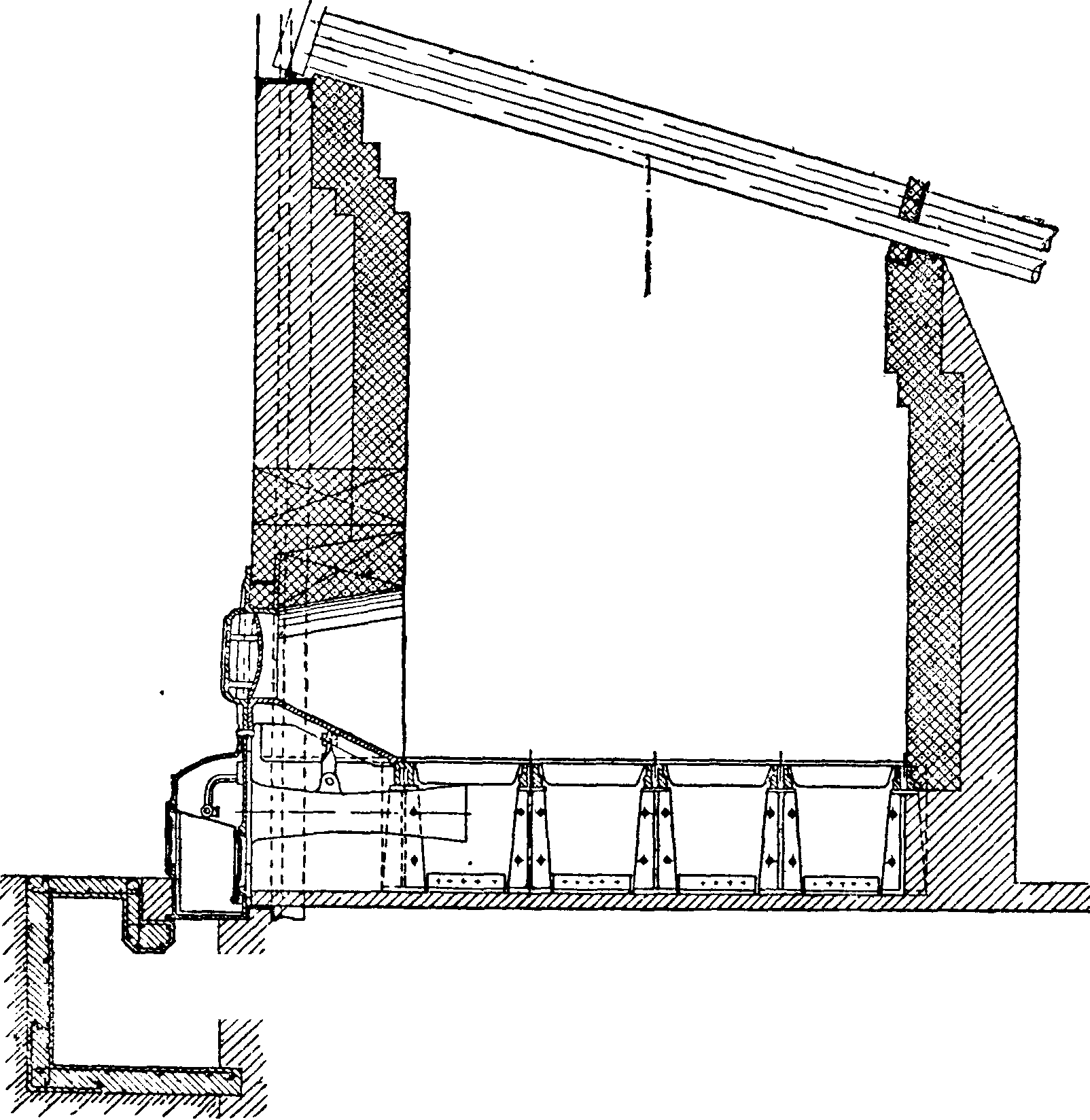

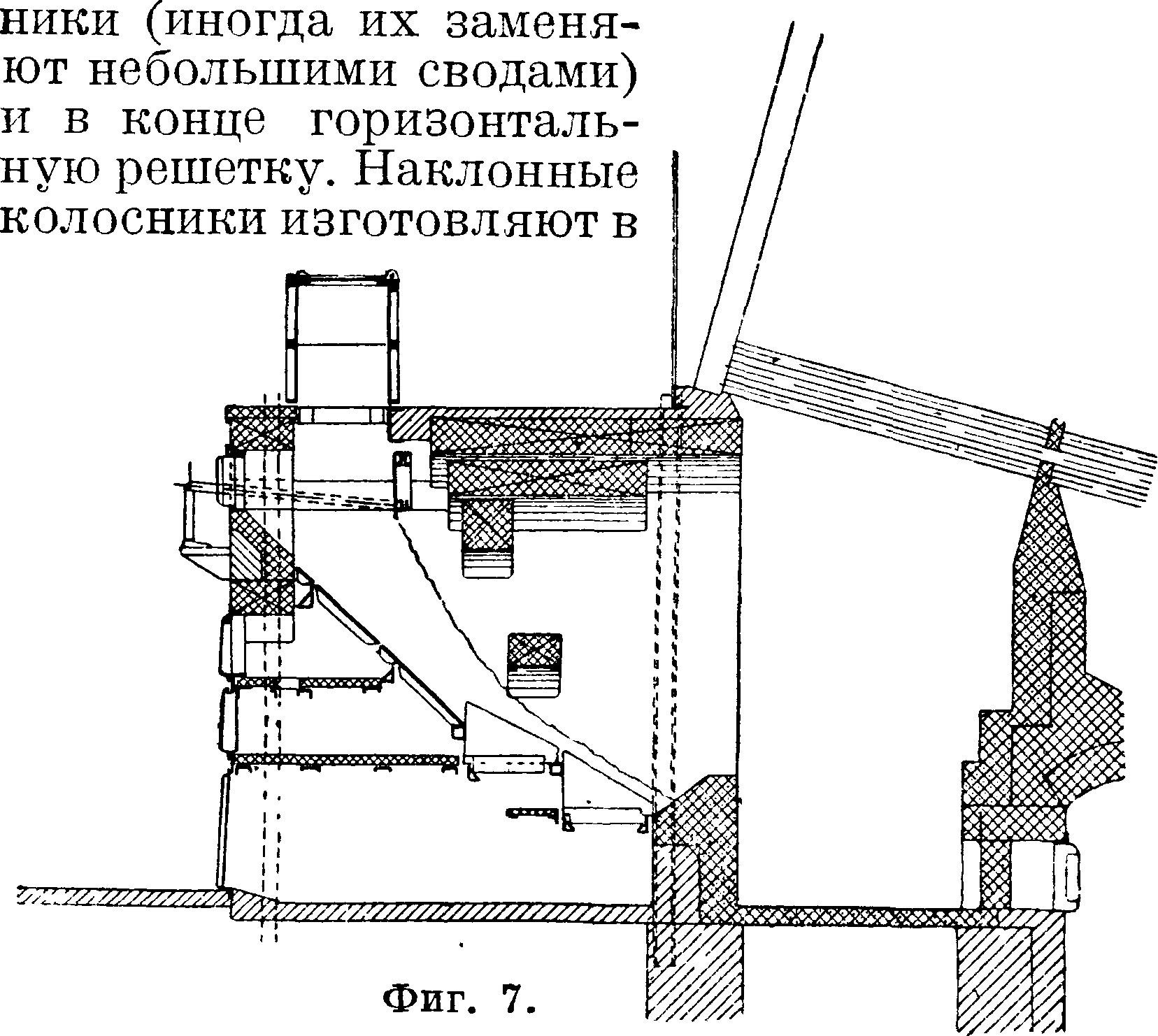

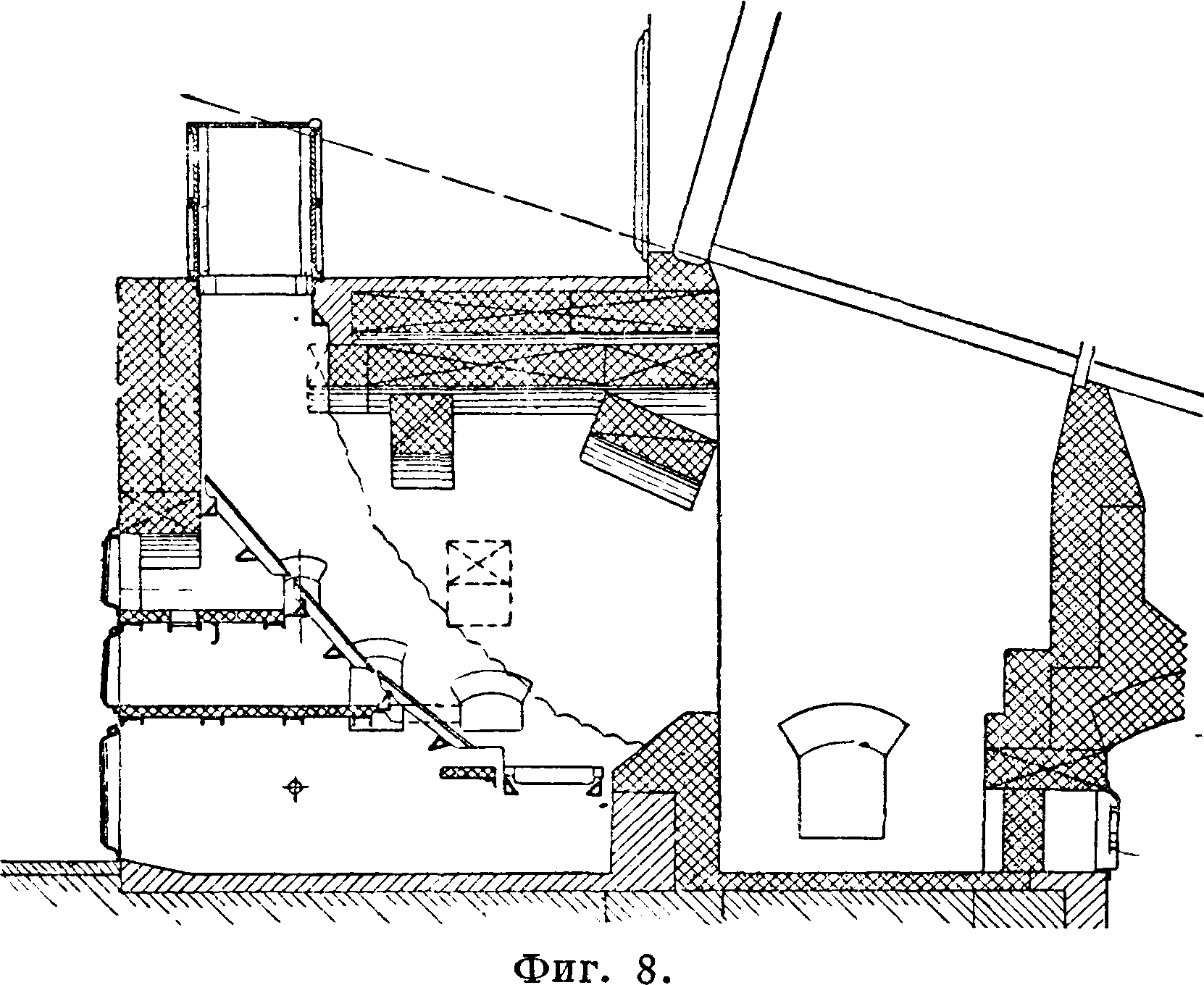

Конструктивное выполнение. На фигуре 7 и 8 приведены шахтные Т. для дров и торфа. Т. имеют: шахту, наклонные колос-

виде отдельных плит и устанавливают под углом ок. 45°. Живое сечение 20—25%. Горизонтальная часть решетки выполняется из обычных брусчатых колосников. Верхняя часть наклонных колосников опирается на чугунные балки, нижняя покоится на пустотелых трубах, обычно охлаждаемых водой. При сжигании торфа с низкой t°пл. золы боковые кирпичные стенки защищаются водяными коробками. Высота горловины шахты делается 0,5—2 м, причем объём последней рассчитывается с запасом топлива на 1—1,5 часа при нормальном его расходе. Осуществлять ширину одной шахты более 1,5—

2 метров не рекомендуется, так как работа перекрывающих сводов становится ненадежной. Под одним котельным агрегатом устанавливают не более двух шахт (с разделительной стенкой); при большем количестве обслуживание крайне затруднительно. Шахта обычно выступает от фронта жаротрубного котла на 3,0—3,2 м, других систем 1,2—1,5 метров В нормальных шахтах сжигаются топлива с влажностью, не превышающей 45—50%; для особо сырых дров Wp > 50% применяют шахты с вертикальным зеркалом горения. Нагрузка кочегара на по-лумеханические топки может быть принята 900—1 300 килограмм 1ч. Полумеханичеекие шахтные Т.

обслуживают небольшие котлы с поверхностью нагрева до 300 м2, более мощные котельные агрегаты целесообразно снабжать шахтно-цепными торфяными Т.

Механические Т. Механич. Т. называют такое топочное устройство, где топливо, тем или другим способом поданное на решетку, автоматически, без помощи кочегара, продвигается вглубь Т., сгорает, и полученный шлак также автоматически удаляется с решетки. Современные механические Т. могут быть подразделены на три основных класса: цепные Т., наклонно переталкивающие Т. и Т. с нижней подачей (стокеры).

Цепные Т. Тепловая работа. Цепная Т. представляет собою бесконечную широкую цепь, медленно перемещающуюся между двумя звездочками или барабанами. Свежее топливо из загрузочного бункера поступает на переднюю часть полотна и далее вместе с цепью продвигается вглубь топки. По мере продвижения происходят подсушка топлива, выделение летучих, горение и выжиг шлака. Все указанные периоды горения (зоны) несколько смещены одна по отношению другой. Подсушка топлива и выжиг шлака на цепи находятся в неблагоприятных условиях. В самом деле, по выходе из-под шибера подсушивается за счет лучеиспускания раскаленной кладки и пламени уже горящего топлива лишь верхний слой, остальная же масса первое время тепла не получает. Лишь после того как верхний слой топлива достаточно прогреется и затем загорится, последний передает тепло слоям, расположенным ниже. Следовательно чем хуже теплопроводность материала, чем больше его влажность, тем дольше длится подсушка топлива. Зона выжига шлака так же, как и подготовительная зона, протекает в весьма неблагоприятных условиях. Если проследить образование шлака, то нетрудно видеть, что последний по мере выгорания горючих веществ образуется сверху горящего слоя, усложняя тем самым выгорание нижних слоев топлива. Т. о. на цепной Т. при прочих равных условиях потеря со шлаком заметно увеличивается при повышении зольности. Чтобы обеспечить высокую экономичность на цепи, топливо должно удовлетворять следующим требованиям: 1) зольность на сухую массу не более 20%; 2) содержание влаги для углей до 25%, для торфа до 45%; 3) отсутствие сильной спе-каемости; 4) размер кусков не должен превышать 75 миллиметров, содержание мелочи (0—6 миллиметров) не более 20—30%; 5) топливо не должно растрескиваться в Т.; 6) t° размягчения золы желательно иметь выше 1 000—1 100°, однако этот вопрос в настоящее время не является выясненным окончательно. Допускаемые напряжения цепных Т. (со шлакоснимателем)

^ mCal/м2-ч: антрацит (АС и AM) 800; каменные угли (неспекающиеся и слабоспекаю-щиеся) 750—850; малозольные каменные угли (типа прокофьевских Кузбасса) 900; бурые угли (типа челябинского) 800—900; щепа—1 000.

Шахтно-цепные Т.: кусковой торф 2 000.

Допускаемое напряжение объёма топочного пространства на механич. Т. —т Cal/мг-ч: топливо с большим и бурным выходом летучих 225—250; топливо с невысоким содержанием летучих, а также и с замедленным выходом 275.

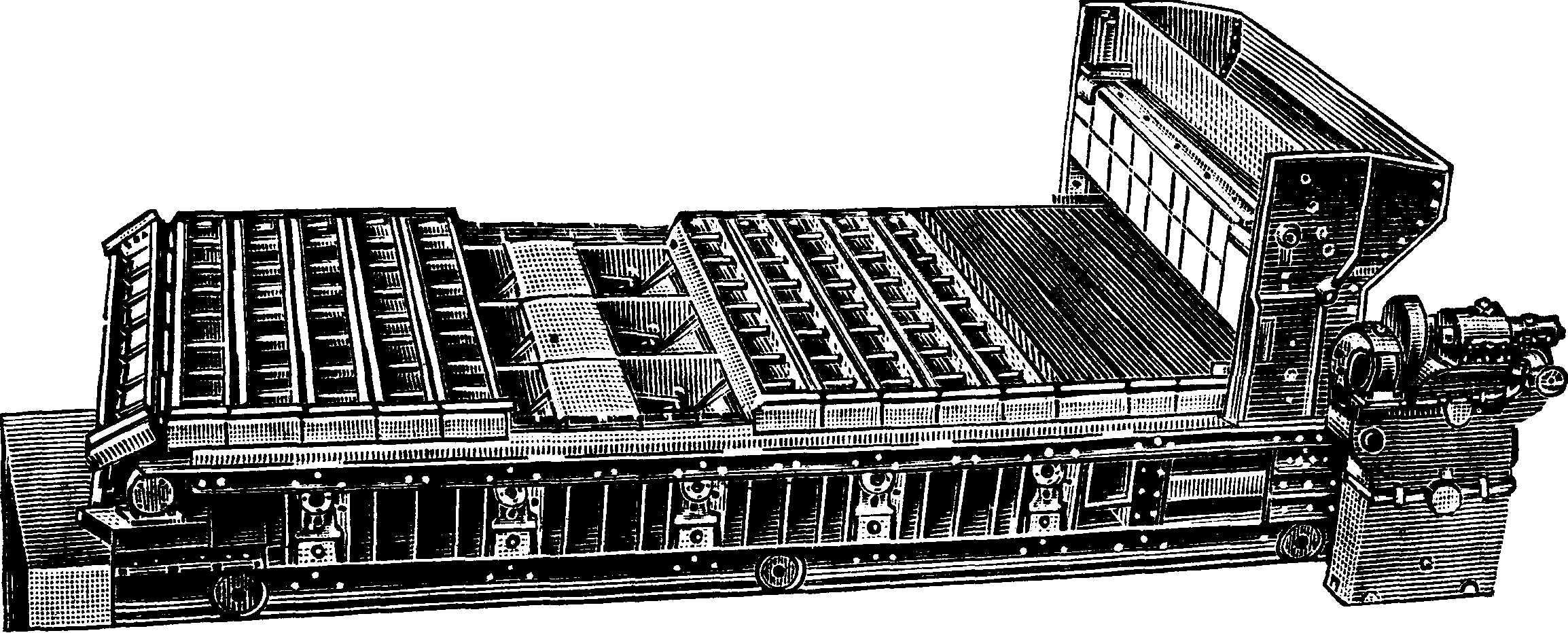

Фигура 9.

Тепловая характеристика работы цепи при нормальной нагрузке. Коэф. избытка воздуха в Т. 1,20—1,35. Потеря от химической неполноты сгорания на правильно спроектированной Т. не превышает

05,—1,5%. Потеря со шлаком для топлив с содержанием летучих более 30% м. б. подсчитана по ф-ле:

gf*· =0,185 Ас.

Потеря с провалом на современной мо-ханич. Т. невелика (0,5—1%). Потеря с уносом не более 1— 3%. С целью повышения экономичности процесса горения следует рекомендовать для всех топлив, за исключением .сильно коксующихся, применение горячего дутья. Темп-pa воздуха для цепи м. б. принята ок. 250°.

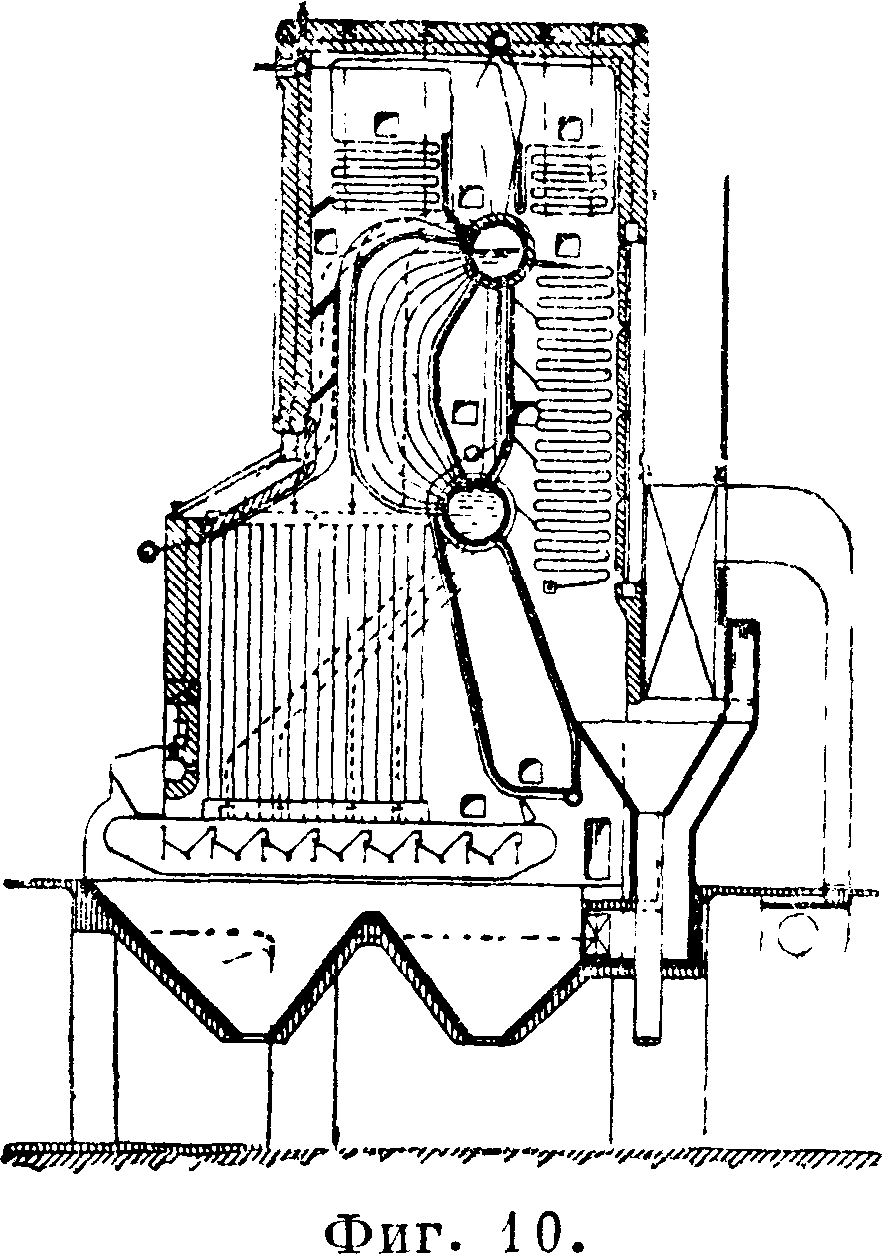

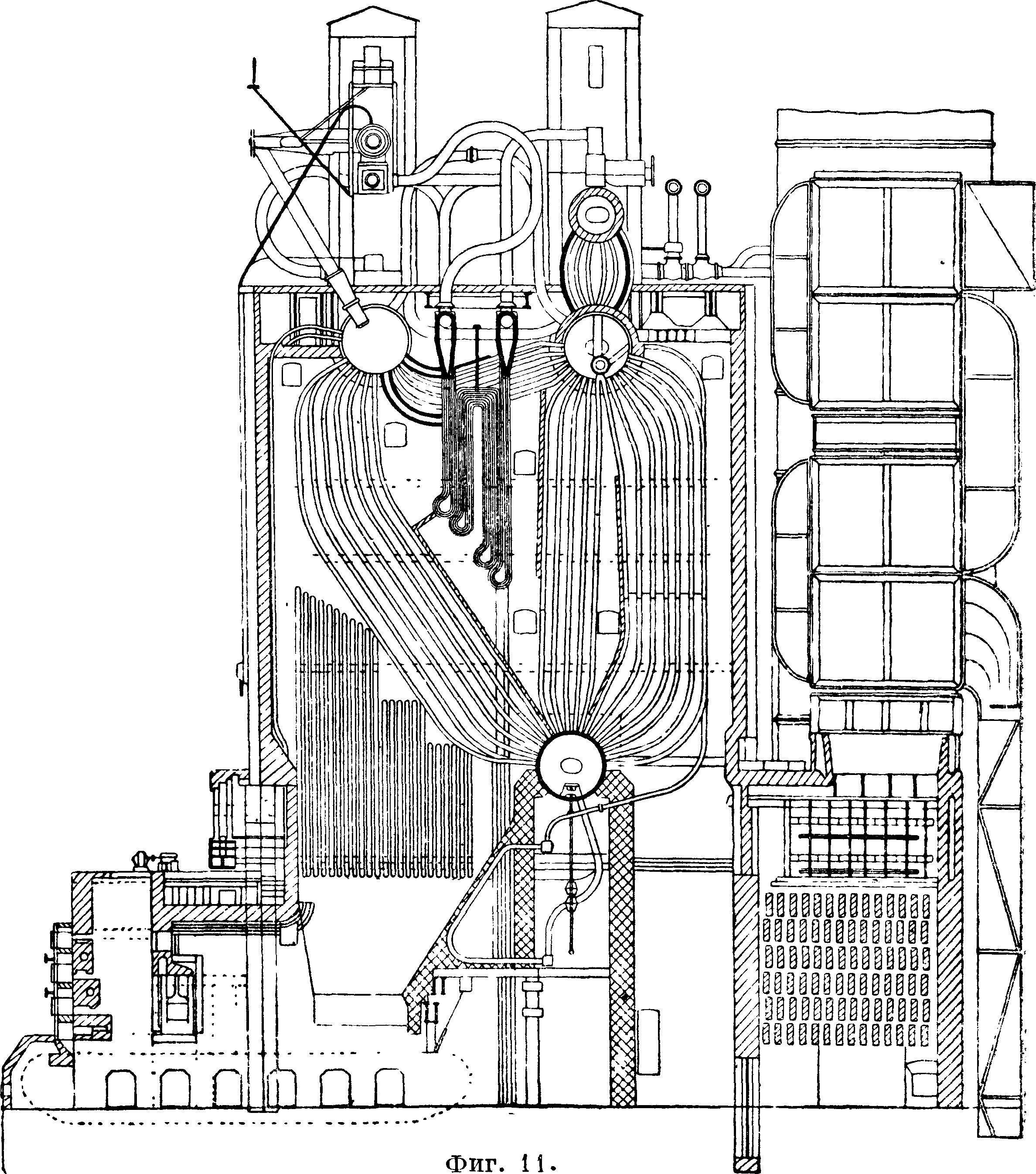

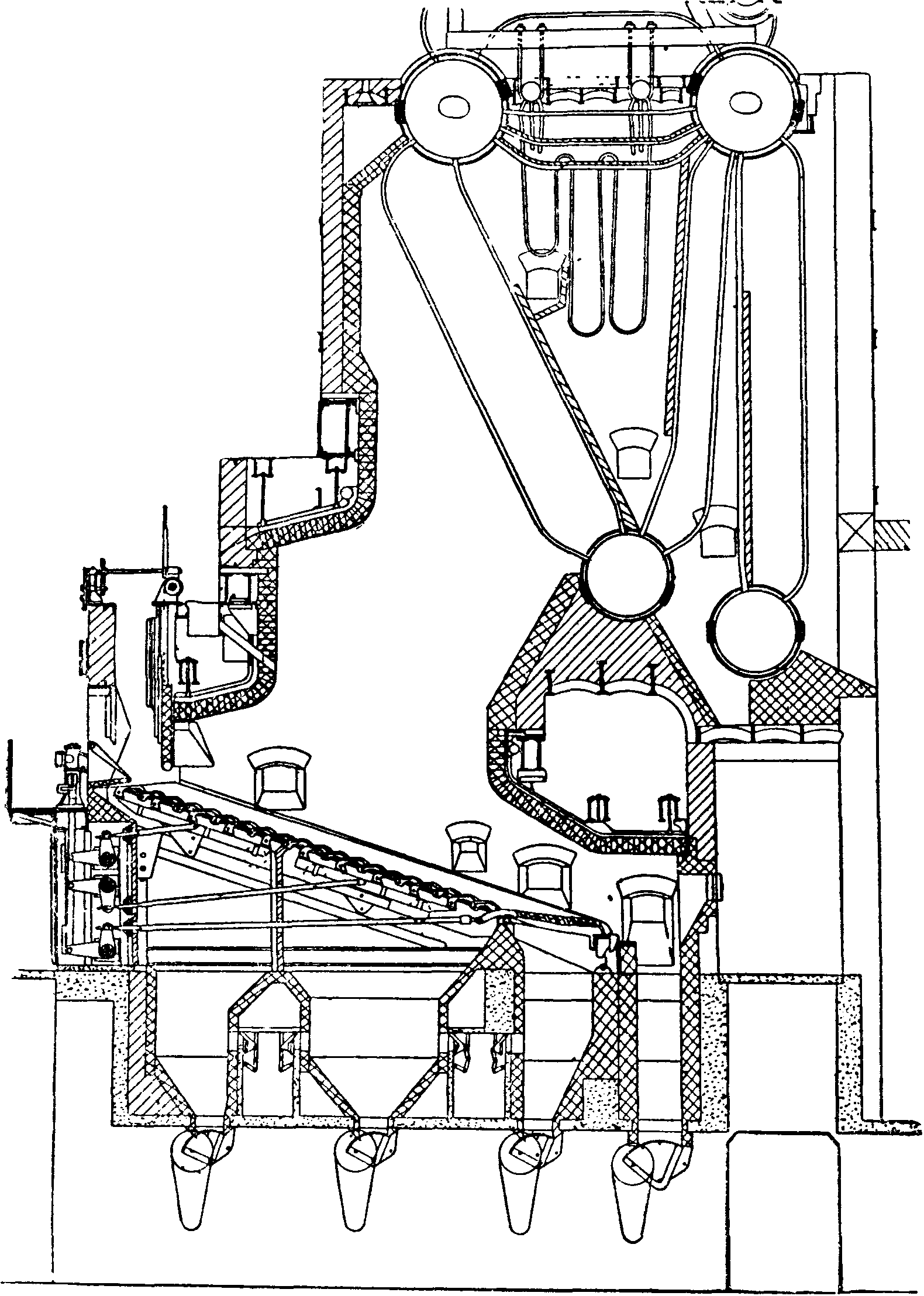

Обмуровка. Применяют два вида обмуровок: открытую обмуровку и обмуровку со сводами. Современная топочная техника стремится избавиться от сводов, применяя высокие топочные пространства с перекрытиями, покоящимися на экранах. Высокие Т. в известной степени обязаны своим появлением теории Шака о лучеиспускании газового слоя. Возможность применения высоких сводов для всех наших топлив в достаточной степени не выяснена, и ряд сортов очевидно потребует для устойчивого сгорания установку обычных сводов. На фигуре 9 показана цепная Т. со сводами, на фигуре 10—открытая экранированная Т. При сжигании кускового торфа · применяют подсушивающие шахты. Шахтно-цепная Т. приведена на фигуре 11. Нек-рые установки цепных решеток за границей комбинируют с сжиганием топлива во взвешенном состоянии, причем дополнительное вдувание пыли или мелочи производят лишь во время максимальной нагрузки. Выяснить рентабельность подобной комбинации можно лишь путем тщательных экономия, подсчетов.

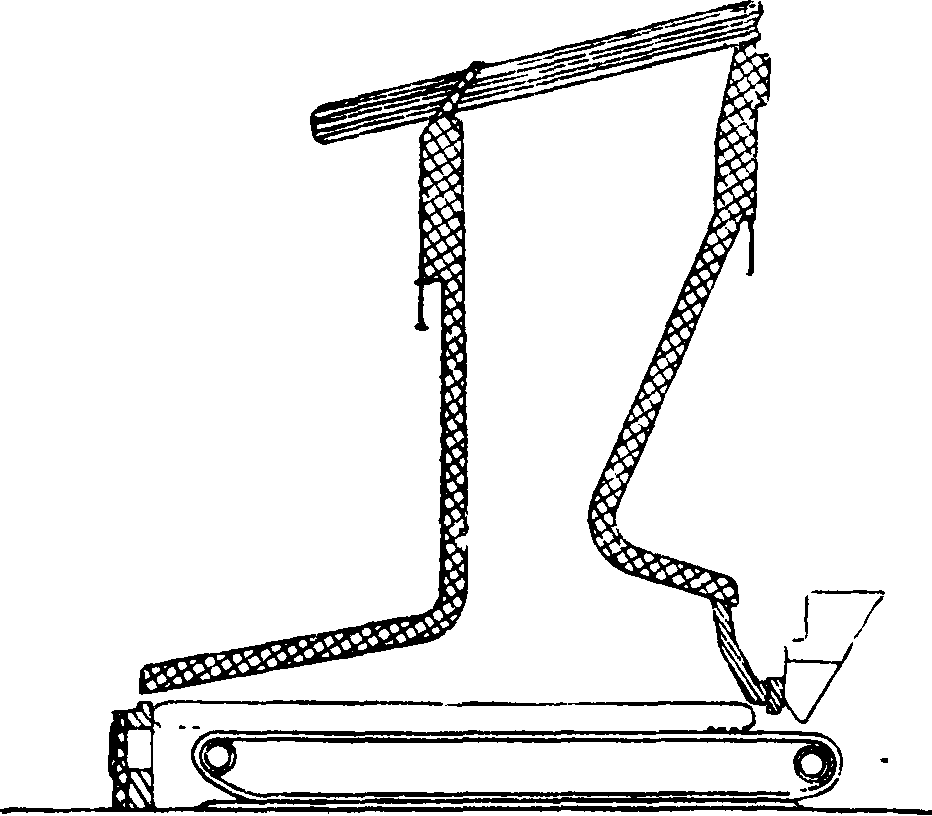

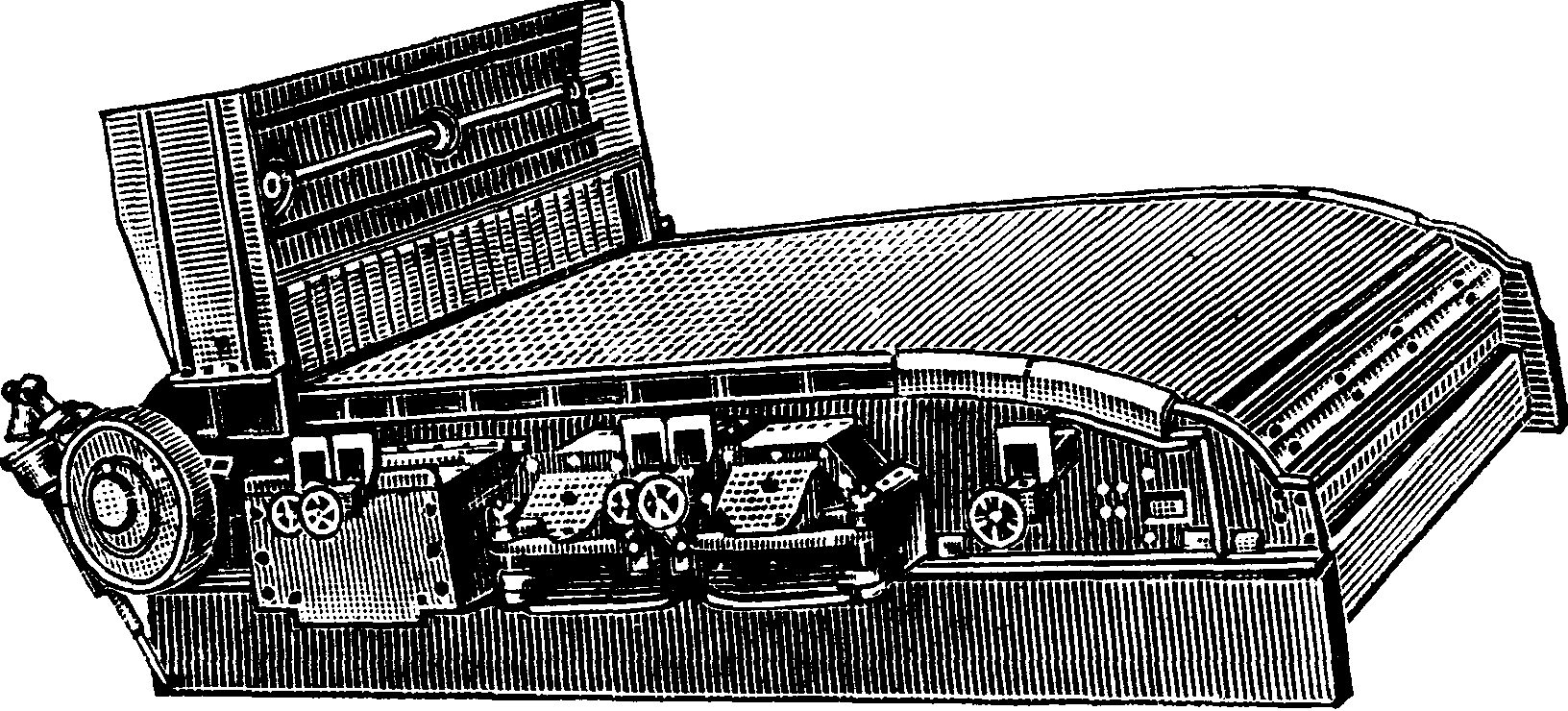

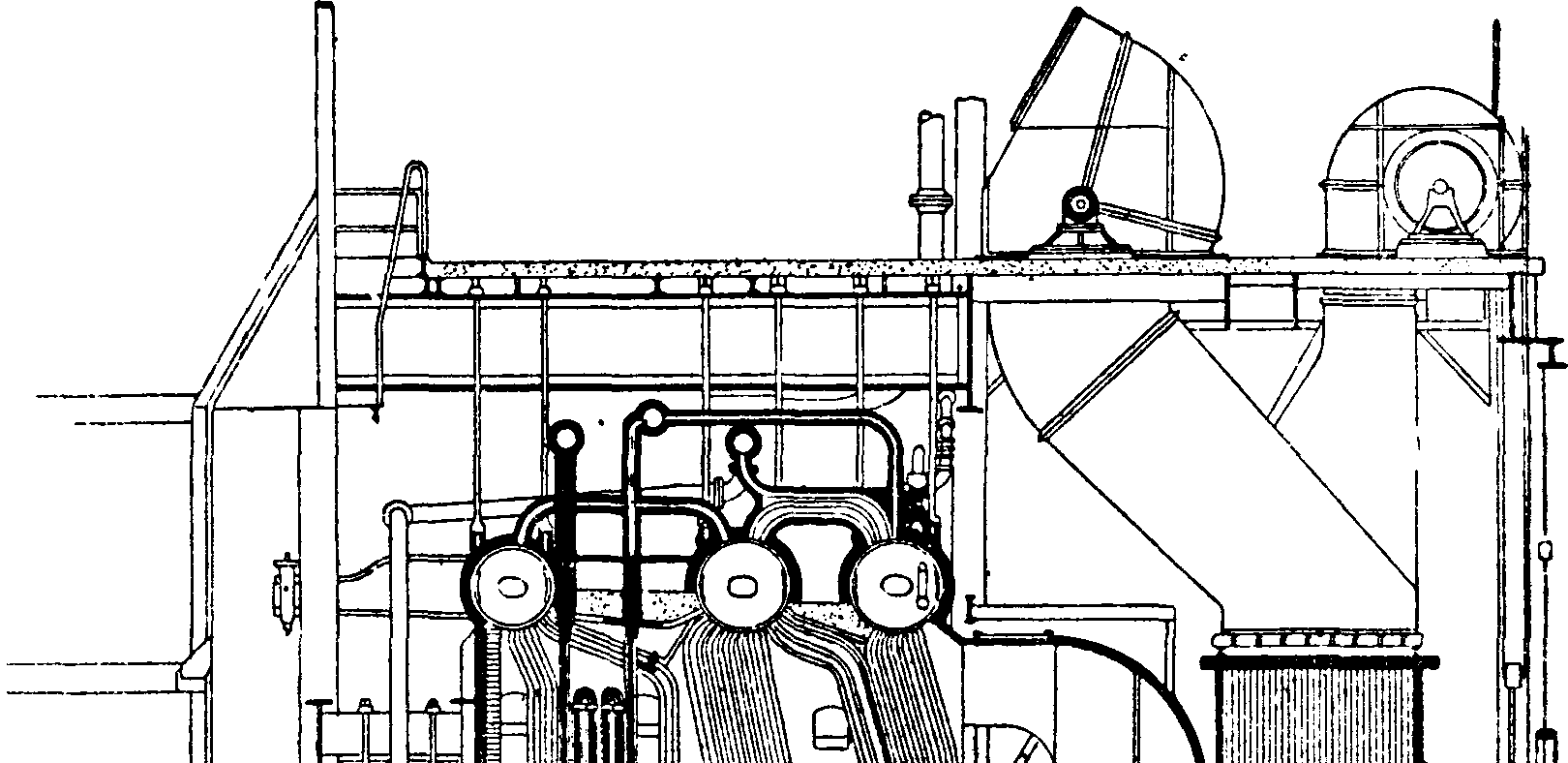

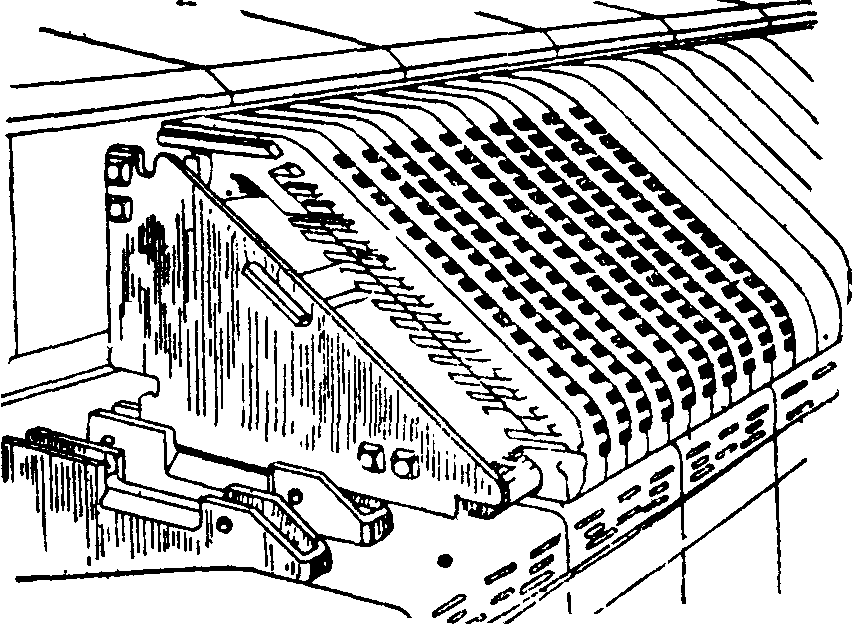

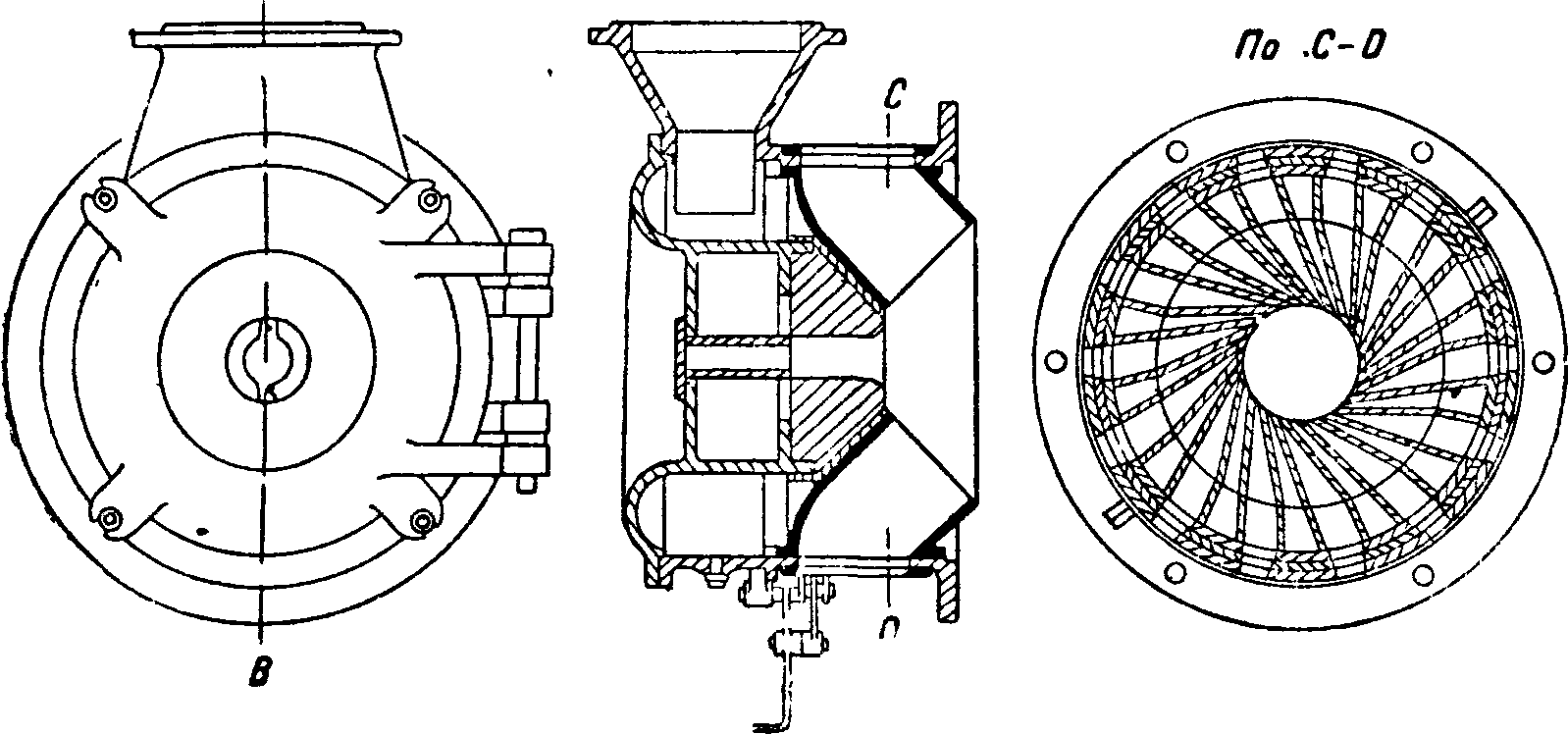

Конструктивное выполнение. Цепные решетки по конструктивному выполнению м. б. подразделены на три группы: цепи со сплошным полотном, цепи с накладными колосниками (сплошные бимсы, фигура 12) и цепи с разрезными бимсами (фигура 13). Первая группа Т. показала в эксплоа-тации неудовлетворительную -тепловую работу, поэтому в настоящее время эти конструкции почти не строят. Последние две группы Т. нашли широкое применение в пром-сти.

Следует отметить, что широкие цепи с разрезными бимсами имеют перед цепью со сплошными бимсами заметное преимущество, заключающееся в том, что у таких решеток исключается возможность при неравномерном нагреве прогиба бимсов. Колосники цепных решеток меньше других механич. Т. подвержены износу, т. к. только 40% длины решетки находится под топливом, остальная же часть проходит в нерабочем состоянии. Из сказанного однако не следует, что колосники цепной решетки м. б. изготовлены из любого материала, и для долговечной службы цепи необходимо тщательно подбирать состав и форму колосников. Накладной колосник современной цепной топки приведен на фигуре 14 и 15. Современные Т. снабжаются секциональпым дутьем; всего чаще встречаются цепи, оборудованные четырьмя зонами. В конце цепной решетки устанавливается шлакосниматель или шлаковый подпор. В СССР большинство испытанных цепей оборудовано шлакосни-мателями. Опыт с применением подпора — пока весьма небольшой, поэтому нельзя дать точных указаний, на каких сортах эта конструкция окажется вполне приемлема. Можно лишь отметить, что хорошие результаты дал подпор при сжигании кускового торфа. Генераторы для выжига шлака на цепях не применяют. Цепные Т. могут обслуживать котельные агрегаты до 90 ш пара в час; гаахтно-

цеппые благодаря подсушивающей шахте дают большую производительность. Мощные шахтно-цепные Т. установлены на торфяной станции Дубровской ГЭС под котлами 2 500 ж2. Максимальный размер одного полотна: ширина 7 ж, длина 8 метров (R=56 м2). Приведенный рлз-

мер однако не является ходовым. Наибольшее распространение получили цепные решетки с размерами 4—5 метров ширины, 6—7 метров длины. Обычно под котлы высокой производительности устанавливают по две цепи.

Наклонно переталкивающие Т. Тепловая работа. Наклонно переталки

Фигура 12.

вающая Т. представляет собой решетку, поставленную в большинстве случаев под некоторым углом к горизонту. Перемещение слоя на этой конструкции происходит при помощи толчкообразных" движений, создаваемых специальными колосниками. Здесь также наблюдаются все четыре зоны горения, которые были отмечены на цепи; однако благодаря толчкообразному перемещению топлива процесс находится

Фигура 13.

в более благоприятных условиях. Отметим основные особенности горения топлива на наклонно переталкивающей решетке. Из-за непрерывного перемешивания топлива улучшаются условия его подсушки. В этом случае кусочки топлива под влиянием поступательного движения колосников выталкиваются из нижних слоев на поверхность и следовательно получают необходимое для подсушки тепло не только при помощи теплопроводности материала,

Фигура 14.

JWF

Фигура 15.

но и непосредственно за счет лучеиспускания раскаленной части Т. Толчкообразное перемещение слоя обеспечивает равномерное и устойчивое горение мелких неспекающихся топлив. Шурующее движение подвижных колосников улучшает выжиг шлака вследствие разрушения золовой оболочки на горящем топливе. Непрерывное движение колосников ослабляет отрицательное влияние полувосстано-вительной среды слоя на размягчение золы топлива (преимущественно при глубоком шу-рующем движении колосников). Следовательно наклонно переталкивающая Т. в отличие от цепной может вполне экономично работать на^ низкосортном влажном и зольном топливе. Обычно топливом для наклонно переталкива ющих Т. служат: бурый уголь, сланец, отбросы углемойки (шлам) с содержанием летучих не менее 20—25% на горючую массу. Топливо, имеющее небольшое количество летучих, вызывает быстрый пережог колосников и поэтому как правило не употребляется для решеток разбираемой системы. Наклонно переталкивающие Т. допускают значительно большую, чем цепи, зольность, которая может доходить, до 60% на сухую массу. Допускаемая ί°ηΛ для этих топок в настоящее время окончательно не установлена. В Германии на специальных конструкциях наклонно переталкивающих топок (корытообразных) сжигаются вполне экономично очень влажные (TT^=50-f-55%) с умеренной зольностью (.Ас=10-г-14%) бурые угли. Допускаемые напряжения наклонно переталкивающих топок

~ шСа1/м2»ч: 1) Нормальная наклонно переталкивающая Т.—высокосортный бурый уголь (WP^2Q; Ас 91 12%, типа ферганских) 750— 850; низкосортный бурый уголь (Wp ^ 32; Ас ^ 31%, типа подмосковных МС) 700. 2) Корытообразные наклонно переталкивающие Т.— бурые угли (типа влажных германских, Wp A°9i 12%) 850. 3) Т. с круговым движением—угольные отбросы (ТГ^=15; Ас ~=40%) ~ 1 500. Тепловая характеристика работы наклонно переталкивающих Т. при нормальной нагрузке: коэф. избытка воздуха в Т. aw=1,20-7-1,30; потеря со шлаком на нор мальную конструкцию наклонно переталкивающей Т.:

дгал. =0,05 Ас + 0,60;

потеря от химич. неполноты сгорания с провалом и уносом—того же порядка, что для цепной Т. Конфигурация обмуровок общая для механических Т.

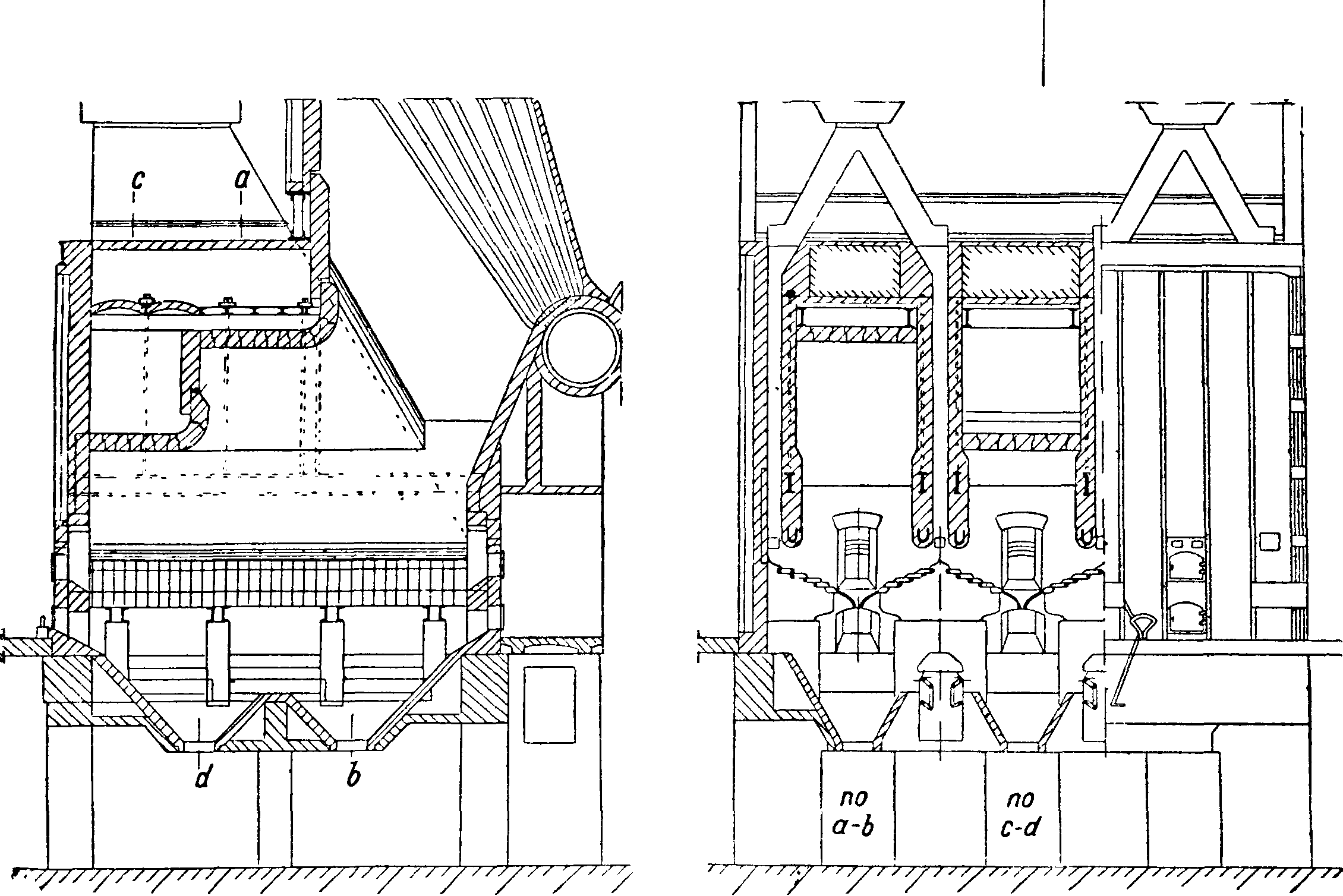

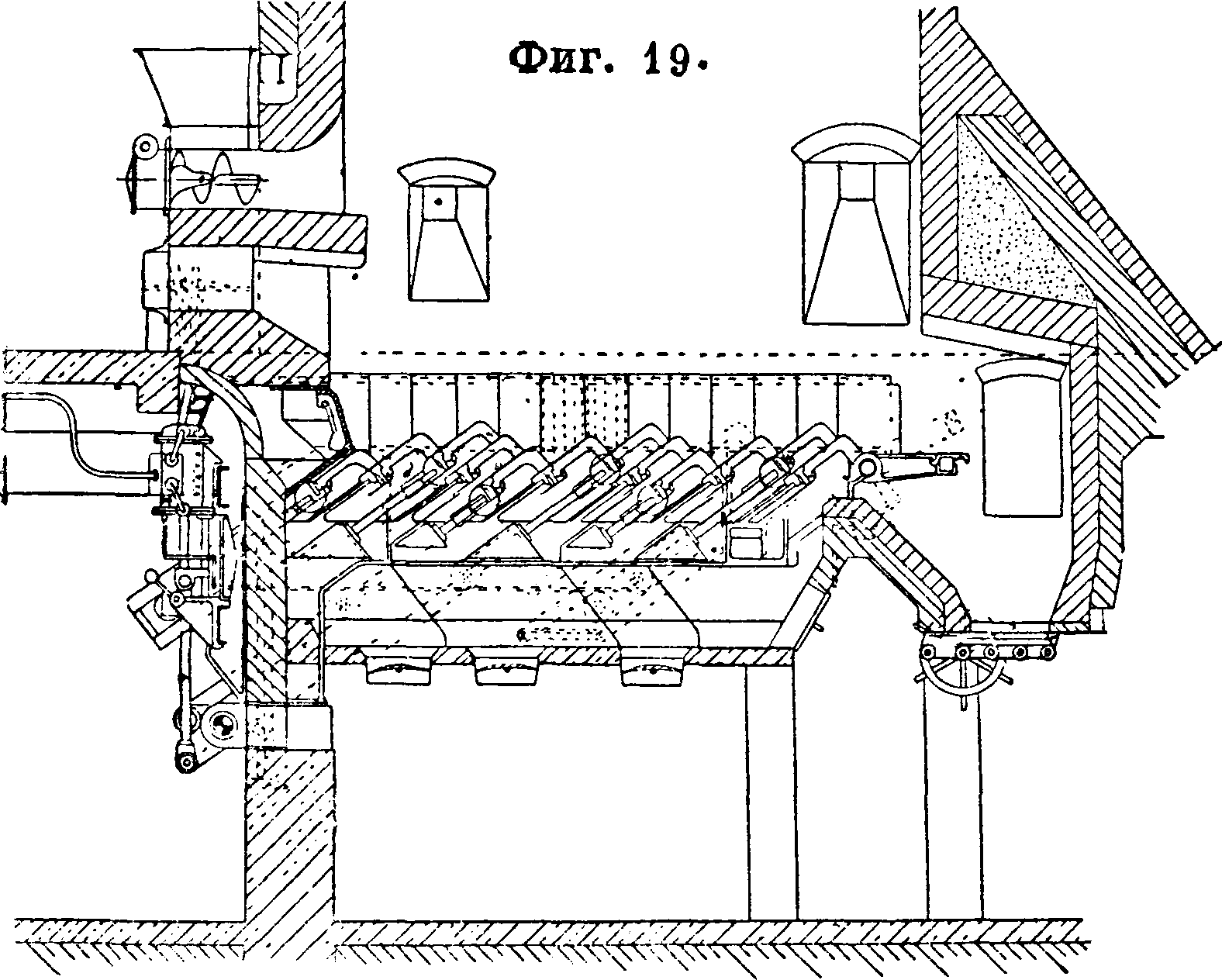

Конструктивное выполнение. Существующие в настоящее время системы наклонно переталкивающих Т. можно подразделить на четыре группы. К первой группе относятся нормальные конструкции типа Зейбот, Штейнмюллер, Бабкок, Каблиц, Плутостокер, РЭТ и др. Наиболее проработанной в конструктивном отношении и достаточно полно изученной на углях СССР является Т. сист. Зейбот. Эта конструкция м. б. принята как исходная при разработке советской нормальной конструкции наклонно переталкивающих Т. На фигуре 16 изображена обмуровка Т. системы Зейбот с высокими сводами. Ко второй группе относятся корытообразные топки (фигура 17); они обычно бывают снабжены мощными подсушивающими шахтами, благодаря чему эта система бесперебойно работает лишь на топливах с повышенной влажностью при невысоком содержании золы (во избежание шлакования шахты). В СССР подобная конструкция получит ограниченное применение, ибо бурые угли Союза в основном многозольные. Нормальные и корытообразные Т. допускают подогрев воздуха -200°. В третью группу объединяем Т. с круговым движением топлива. Своеобразное“ перемещение слоя в совокупности с глубоким шурующим движением обусловливает достижение высоких нагрузок решетки при сжигании низкосортных топлив. На фигуре 18 изображена Т. сист. Мартин. Решетка состоит из но-

движных колосников, наклоненных к фронту котла, и заканчивается большими шлаковыми балками. Угол наклона решетки 24°. Ход колосников 400 миллиметров. На фигуре 19 изображена каскадная топка, которая отличается от системы Мартин расположением колосников (горизонтальное, чередование подвижных и неподвижных) и другой конструкцией шлаковой части. Боль-шиефорсировки, с которыми обычно работают топки с круговым движением, тре-

нением, однако не имеют заметного преимущества по сравнению с нормальными системами и поэтому в СССР широкого распространения не получают. Отдельные положительные стороны оригинальных Т. следует учесть при разработке советской конструкции. Наклонно переталкивающая Т. современной конструкции имеет позонное дутье. Применение на разбираемой конструкции шлакового порога или генератора рекомендовано быть не может. При проектировании Т. особое внимание должен быть обращено

Фигура 16.

буют ^применения для колосников специального огнеупорного материала (содержание хрома до 25%), что повышает их стоимость. Топки с круговым движением работают на слабо подогретом воздухе (t° ^70°), однако вопрос о допускаемой t° дутья не является в настоя

Фигура 17.

щее время полностью разрешенным. В этом направлении идет опытная проверка. Топки с круговым движением имеют широкие перспективы для распространения в Союзе. Объединенные в четвертую группу оригинальные конструкции (сегментные, гусеничные, террасные и прочие) отличаются своеобразным выпол

Фигура 18.

на износ колосников, которые находятся в весьма тяжелых Г-ных условиях. Колосники наклонно переталкивающей решетки подвержены непрерывному воздействию раскаленного слоя. Современная тенденция топочной техники, направленная к созданию Т., работающих с высокими тепловыми нагрузками, еще более повышает актуальность проблемы. Колосник Т. сист. Зейбот нормальной конструкции, весьма удачной пр форме, представлен на фигуре 20. Современные наклонно переталкивающие Т. могут обслуживать котельный агрегат мощностью до 90 ш пара в час. Наибольшее распространение Т. этой системы получили под котлами в 20—40 ш пара в час. Размеры отдельных решеток колеблются в широких пределах в зависимости от конструкции и сорта сжигаемого топлива. Под котлами большой мощности устанавливаются Т. в четыре полотна.

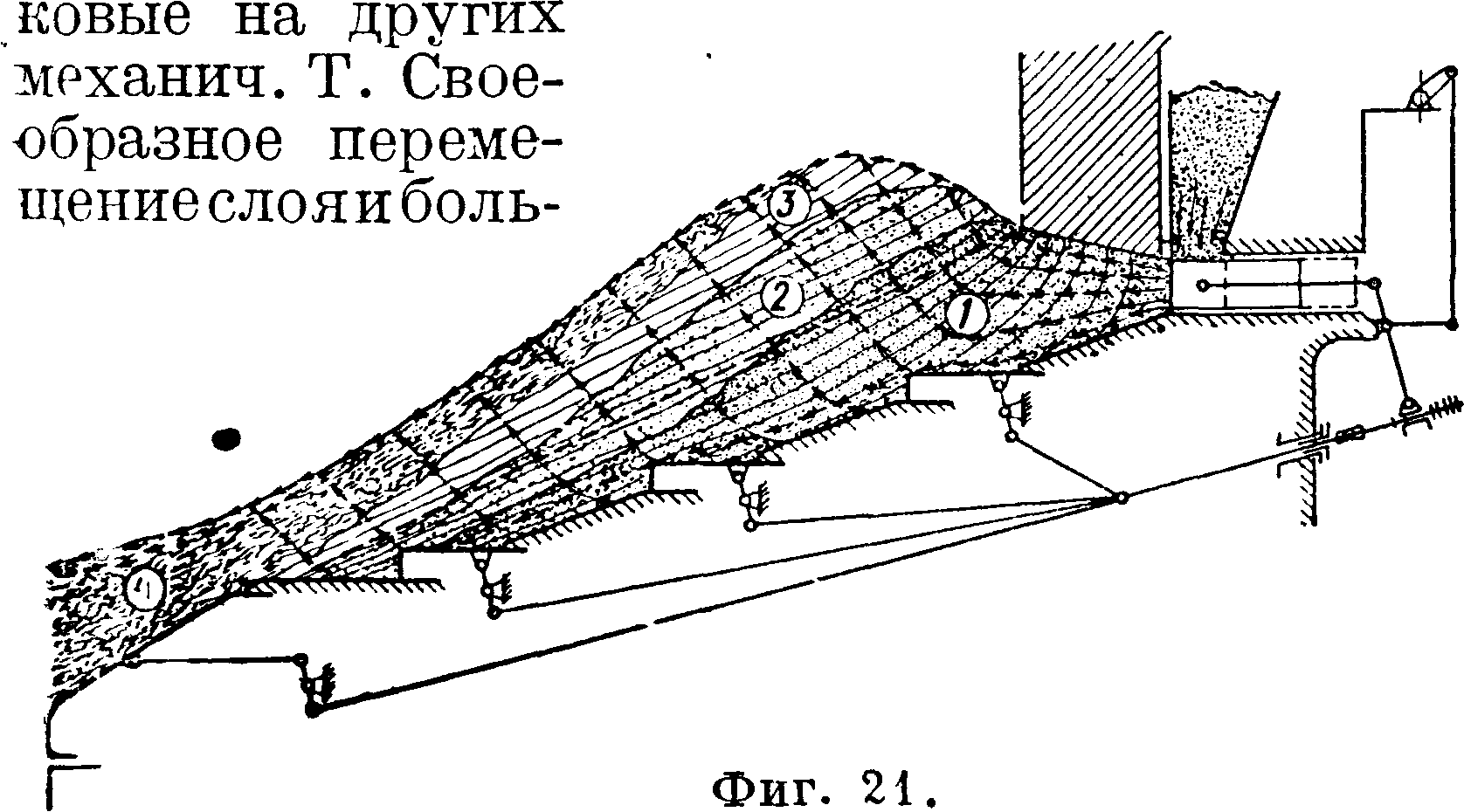

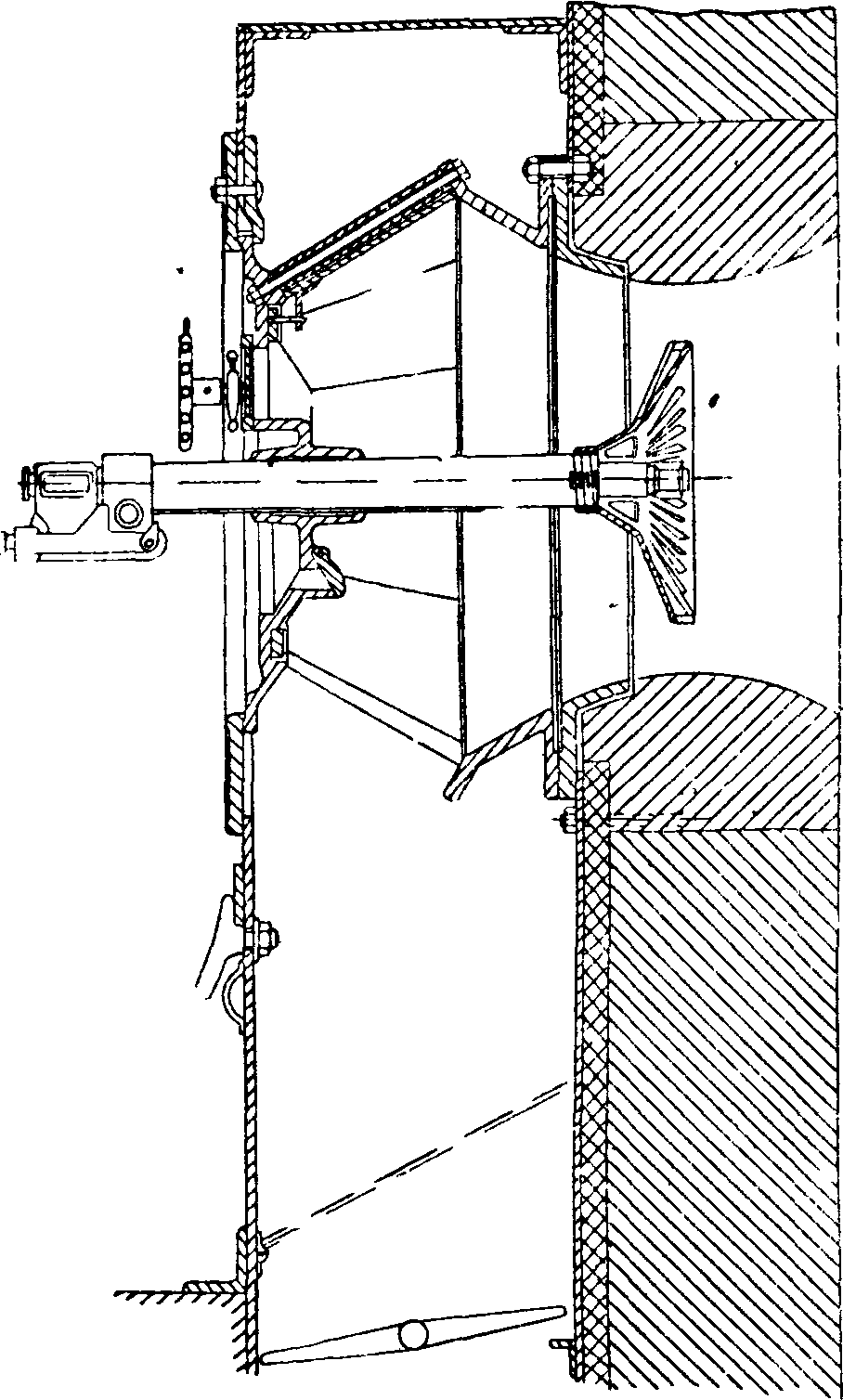

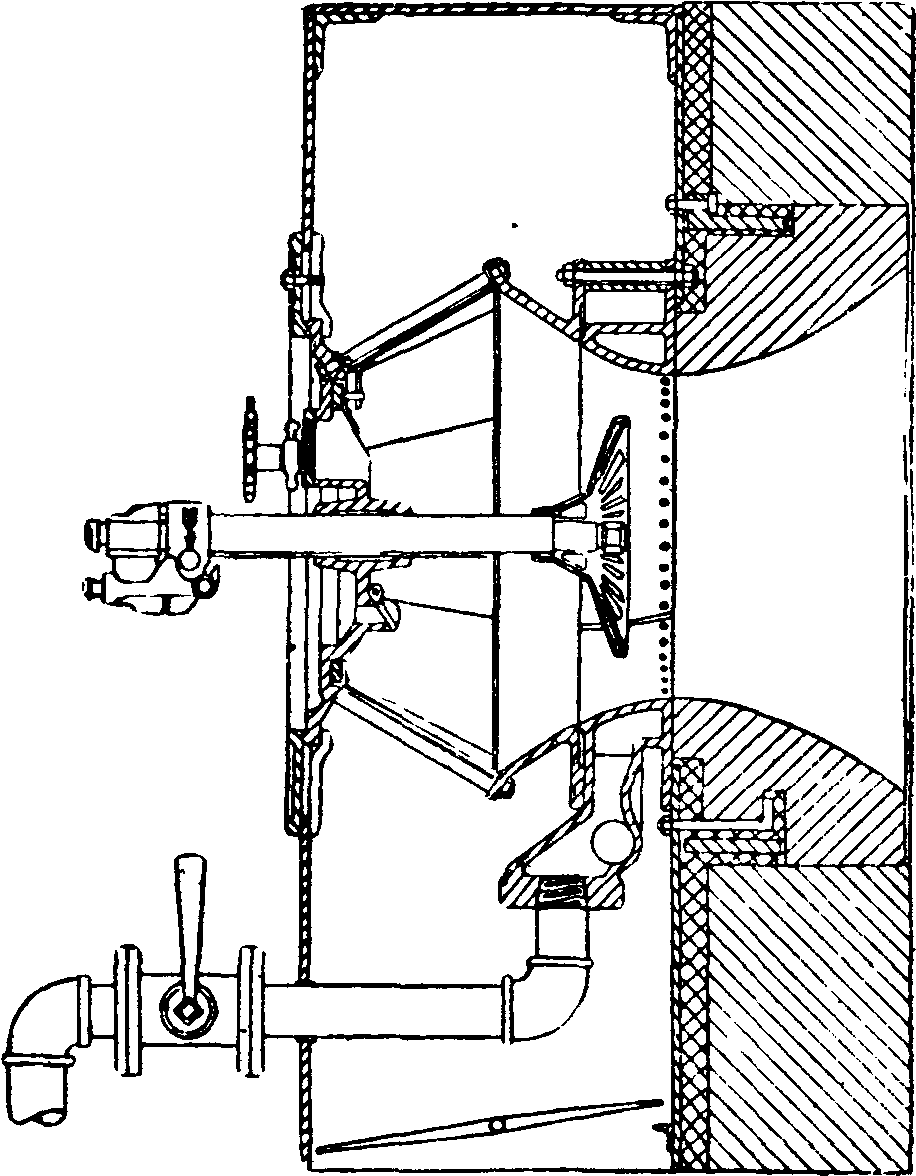

Т. с нижней подачей. На фигуре 21 приведена схема современной Т. с нижней подачей, где схематически показано распределение топлива на решетке Тейлора, причем 1—поступившее свежее топливо, 2—зона подсушки и выделения летучих, 3—зона горения и 4—зона выжига шлака. Работа ее протекает сл. обр.: уголь из загрузочного бункера попадает на дно реторты, откуда поршнем выталкивается в Т. Выдвинутая указанным образом свежая порция угля попадает вниз под горящее уже топливо, и т. о. осуществляется принцип нижней подачи. Дальнейшее перемещение топлива производится при помощи подвижных горизонтальных и затем наклонных колосников. Движение передается от общего коленчатого вала. Для окончательного догорания предусматриваются либо шлаковые плиты. (более ранняя конструкция) либо шлаковый генератор (современная конструкция). Шлаковый генератор представляет шахту, ограниченную с одной стороны вертикальной частью колосниковой решетки, с других сторон—экранированной поверхностью, покрытой плитами. Поддерживают всю толщу слоя генератора два вальца, снабженные чугунными шипами. Удаление шлака произво

дится путем вращения вальцов, которые захватывают при помощи указанных шипов массу шлака и сбрасывают его в бункер. Общий вид Т. сист. Тейлор приведен на фигуре 22. Процесс горения, как и на разобранных выше механич. Т., подразделяется на четыре зоны: 1) подсушка, 2) выделение летучих, 3) горение и 4) выжиг шлака; однако распределение отмеченных зон по длине решетки Т. совершенно иное, чем на разобранных системах. В топках с нижней подачей отдельные зоны размещаются в вертикальном направлении, то есть в нижних слоях начинается процесс подготовки топлива (подсушка и выделение летучих), который заканчивается в верхней части слоя, где происходит горение и выжиг шлака. Благодаря оригинальному протеканию процесса горения, а также работе с большим слоем, где топливо находится под давлением, представляется возможным работать с нагрузками, значительно превышающими та-

| -TjI | |

| min η ή ’ r · · · | t |

Фигура 20.

шие нагрузки стокера предъявляют к топливу весьма жесткие требования, а именно: топливо должно иметь выход летучих не менее 15—20%; небольшую спекаемость (подобно донецкому газовому углю); влажность не выше 15%; зольность на сухую массу не более 27% и 1°пЛг золы не ниже 1 250° (последняя цифра в настоящее т. э. т. ххш.

время еще не является установленной окончательно). Т. с нижней подачей на углях СССР еще недостаточно изучены для того, чтобы можно было дать законченную характеристику тепловых потерь, однако имеющийсяднеболыной

Фигура 22.

экспериментальный материал позволяет сделать оценку как отдельных потерь, так и нагрузки решетки для нек-рых сортов топлива. Допускаемые напряжения Т. с нижней подачей: каменный уголь марки Г (Донбасс) 1 500—1 700, угли Кузбасса (спекающиеся) 1 200—1 800, промпродукт Кизе-ловского угля (с t-° размягчения золы 1 300°) 1 500—1 600.

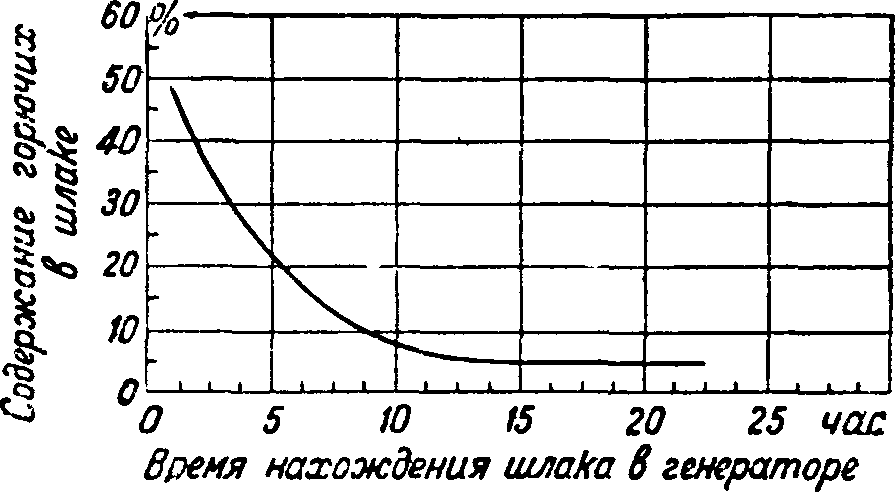

Площадь для стокеров берется по горизонтальной проекции без шлаковых колосников или генератора. Коэфициент избытка воздуха в Т. aw=l,25-P 1,35. Потери со шлаком на топках, снабженных шлаковыми колосниками, при нагрузке решетки 1 400— 1 500 тСа1/ж2-ч, колебались от^б до 7%. В Т. с нижней подачей современной конструкции шлаковые плиты заменены генератором. Степень выжига шлака зависит от времени пребывание последнего в генераторе. На фигуре 23 на основании америк. данных приведена отмеченная зависимость. Т. о. на современном стокере с достаточно развитым генератором приведенную потерю со шлаком можно значительно понизить. Потери от химич. неполноты сгорания, с провалом и уносом, не будут превышать со-

22

Фигура 23.

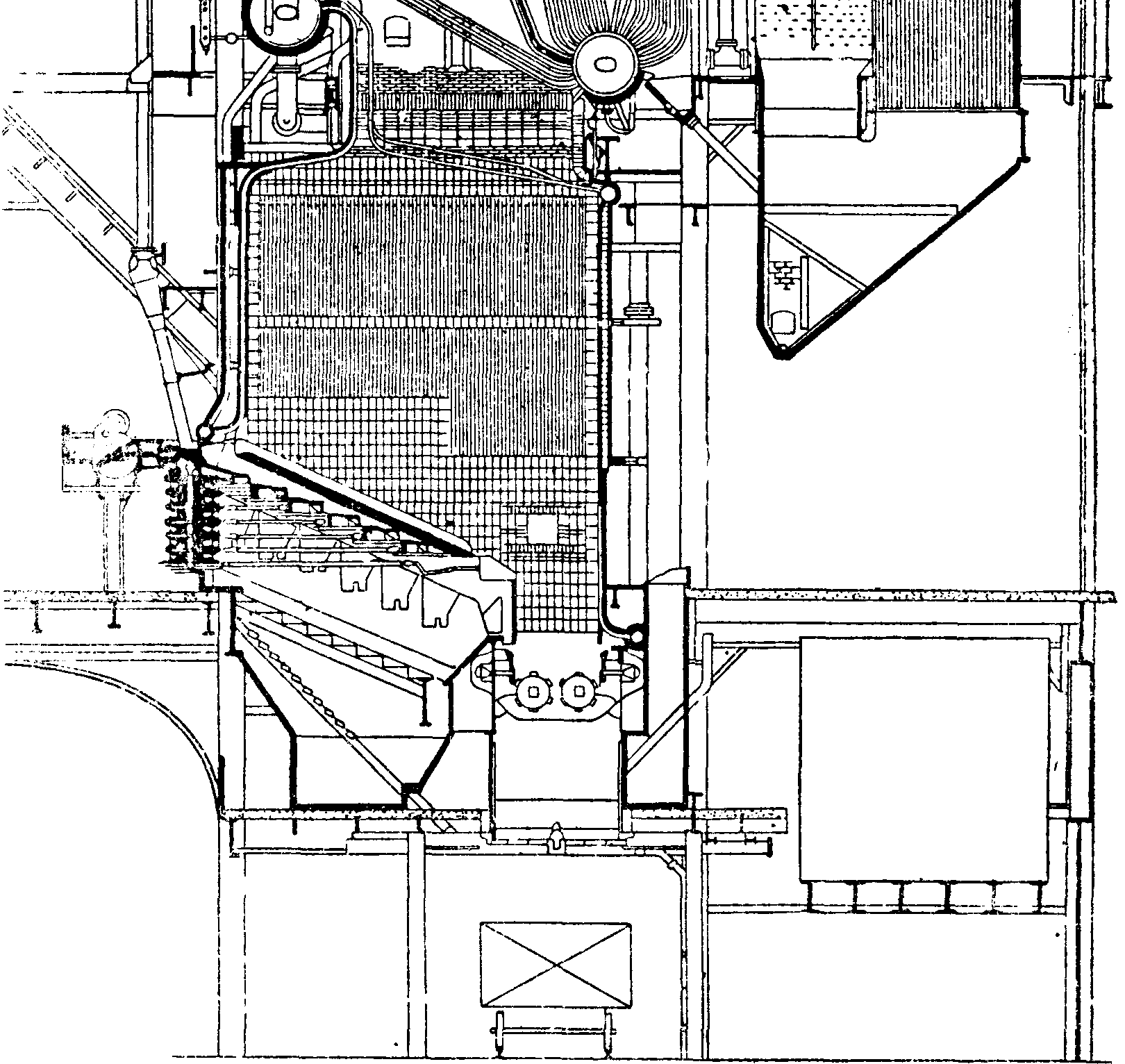

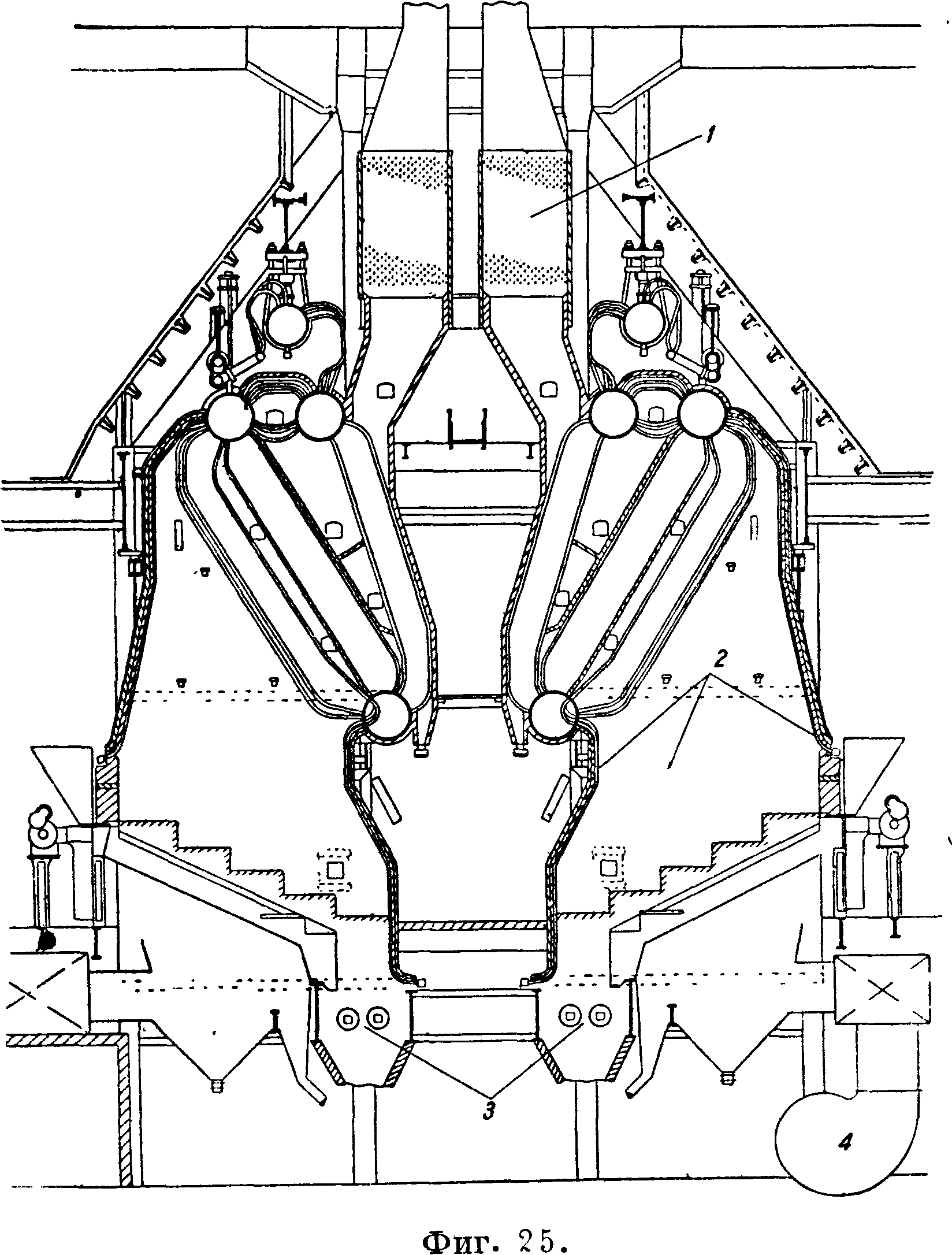

ответствующих потерь на цепной Т. Работающие с большими нагрузками на высококалорийном угле Т. с нижней подачей обмуровываются без сводов, причем кирпичные стенки экранированы. Для повышения экономичности процесса горения предусматривается горячее секционное дутbе. Темп-ру подогретого воздуха для стокера можно принять порядка 200°. Выбор формы и материала для Т. с нижней подачей имеет весьма важное значение. Наиболее уязвимыми в смысле пережога являются шлаковые каретки и колосники нижней части сопловых коробок. Поэтому особое внимание должен быть обращено на форму и структуру литья этих деталей. Изображение каретки и соплового колосника для механических Т. помещено на фигуре 24. Помимо стокера сист. Тейлор существуют стокеры несколько иной конструкции, выпускаемые фирмами Рилей, Вестингауз, Фрид ерик и др., юднако принципиальной разницы в работе и конструктивном оформлении этих Т. не наблюдается. Т. с нижней подачей может обслуживать котлы очень большой мощности: в США имеется котельная установка мощностью в 210 ш пара в час. На фигуре 25 изобра

жена подобная установка, где 1—экономайзер,

2—экранированные поверхности, 3—вальцы для раздробления шлака, 4—вентилятор для дутья. Одной из основных предпосылок бесперебойной работы Т., сжигающей топливо в слое, является правильный выбор формы и материала колосников.

Можно считать практически обоснованными следующие основные требования, предъявляемые к рациональной форме колосников. 1) Не большой размер отливки. Примерным образцом в этом отношении может служить для цепных решеток колосник Т. сист. Wirth, имеющий длину 265 миллиметров и ширину 16 миллиметров; для наклонно переталкивающей Т.—колосники Зейбот длиной 430 миллиметров и шириной 30 миллиметров (фигура 14 и 20). 2) Наличие достаточно развитых теплоотводящих поверхностей. Колосники современных цепных решеток имеют отношение рабочей поверхности к поверхности охлаждения Vis—V20; колосники наклонно переталкивающих Т.—Vs и более. 3) Хорошая обтекаемость. 4) Правильное распределение живого сечения, предусматривающее равномерный подвод воздуха по отдельным зонам колосников решетки. Выбору надлежащего материала для изготовления колосников до настоящего времени уделялось недостаточно внимания как за границей, так и в СССР. Проведенные исследования работы колосников, выполненных из различных материалов, указывают на отсутствие стандарта чугунного литья для их изготовления. Наиболее правильно принять за основу состав материала, предложенный Германской комиссией по нормам (в %);

С Si Μη р s

3,5—4,0 1,0—2,0 0,5—0,8 <0,3 <0,08

При этом необходимо иметь в виду следующее: а) Фосфор и в особенности сера являются вредными примесями, поэтому содержание их в материале должен быть ничтожным. Фосфор значительно понижает Ь°пЛш чугуна и делает его ломким при высокой t°. Сера ослабляет структуру материала и способствует увеличению" хрупкости. Наличие серы приводит к излому при красном калении, б) Влияние кремния и марганца в должной мере не изучено, однако по имеющимся опытным данным эти элементы следует применять в минимальном количестве, в) В целях получения более плотной огнестойкой детали углерод должен быть в химически связанном с железом состоянии. Наличие большего количества графита, особенно крупночешуйчатого, ослабляет структуру материала и способствует его быстрому износу. При изготовлении колосников из чугуна, в к-ром углерод химически связан с железом, необходимо соблюдать точные размеры, т. к. обработка последних крайне затруднена, г) Хром повышает огнестойкость колосников, но в виду высокой стоимости применение его м. б. оправдано лишь для специальных Т., работающих с большими нагрузками,

д) Никель отрицательно влияет на структуру материала, поэтому применять этот материал нецелесообразно. Уплотнение верхней поверхности колосника специальными веществами (в частности алюминием) должного эффекта пока не дало. Вопрос этот однако заслуживает внимания топкостроительных организаций.

Процесс сжигания жидкого топлива можно разбить на четыре стадии: распыливание, карбюрация (образование горючей смеси), воспламенение и горение. На отдельных участках факела одновременно можно наблюдать испарение, воспламенение и горение. Проведенное опытное и теоретич. исследование указывает, что следует стремиться вести окислительный процесс при низких t°, вводя максимальное количество воздуха у устья факела. Подвод необходимого для горения воздуха в середине или к концу процесса недопустим, т. к. образовавшиеся при недостатке воздуха в факеле

Фигура 24.

твердые соединения (сажа, кокс) дожечь в дальнейшем чрезвычайно трудно. Т. о. экономичность процесса горения жидкого топлива зависит в значительной степени от способа подвода воздуха. Имеющийся по этому вопросу материал позволяет дать схему рационального подвода воздуха для парового и механич. способа распылива-ния мазута. Процесс горения при механич. распыливании значительно улучшается при турбулентной подаче воздуха. В этом случае весь воздух, необходимый для горения, следует вводить под давлением (не менее 50 миллиметров вод. ст.) через завихривающий(тур-булентный) фронт у устья форсунки, защищая корень факела во избежание отрыва розеткой. Подобная установка приведена на фигуре 26. При паровом распыливании в начале факела скорость выходящего мазута чрезвычайно велика, благодаря чему создается хорошая эжек-ция воздуха. При работе на холодном воздухе не встречается необходимости применения искусственного дутья, при горячем же—целесообразно подводить воздух к Т. под давлением. Сжигая мазут при помощи паровых форсунок, необходимо стремиться, как и при механич. распыливании, весь воздух подавать у корня факела, защищая последний от отрыва розеткой. В случае применения воздушного охлаждения стенок топочной камеры (для небольших установок без экрана) подогретый в ка-

Фигура 26.

Фигура 27.

Фигура 28

налах воздух следует подводить снизу факела на расстоянии от форсунки не более 200— 300 миллиметров. Рациональная схема обмуровки под небольшим котлом сист. Шухова приведена на фигуре 27. Напряжение объёма Т. не более 250— 300 тонн Са1/м3-ч. Необходимо отметить, что в современных сильно экранированных Т. на пряжение можно несколько повысить, как по-, называет опыт судовых котлов. Коэф. избытка воздуха в Т. при нормальной нагрузке 1,10— 1,15. Потеря от химич. неполноты сгорания 0— 0,5%. Весьма полезно для повышения экономичности агрегата подавать в Т. воздух с t° до 400°. Т. следует экранировать. Об экранированных колодезных Т. как для мазута, так и для газа и пыли смотри ниже.

Т. для газа. Газообразное топливо отличается рядом ценных теплотехнич. свойств (возможность полного сгорания в топке, удобство транспортирования и прочие), которые позволяют весьма успешно применять его для отопления паровых котлов. Наибольшей теплотворной способностью обладает естественный газ. Газ вместе с воздухом вводится в топку через специальное устройство—горелку. Всякая правильно спроектированная горелка должнахорошо перемешивать газ с воздухом, создавая при минимальном сопротивлении турбулентный поток газо-воздушной смеси. Горелки для высококалорийных газов благодаря подводу большего количества воздуха, потребного для сжигания (примерно 1 м3 газа требует 12 ж3 воздуха), должны иметь отверстия для воздуха значительных сечений и малые отверстия для прохода газа. Комбинированная горелка для мазута и газа приведена на фигуре 29. Газ проходит через небольшие круглые отверстия горелки, встречается с турбулентным потоком воздуха и, хорошо перемешиваясь, поступает в Т. Тепловая характеристика работы Т. на естественном газе весьма близка к мазутной. Весьма полезно и здесь применять горячий воздух. Высококалорийный естественный газ следует сжигать в экранированной Т. Современная экранированная Т. для мазута, газа и прочие приведена на фигуре 28.

В связи с ростом нашей металлургии весьма актуальным является вопрос рационального использования горючих газов, получаемых в результате ряда технология, процессов. Для топочной техники наибольший интерес представляет доменный газ, являющийся побочным продуктом доменных печей. Грубо можно считать, что на 1 ш выплавленного чугуна выходит ок. 3 500—4 000 м3 газа. Теплотворная способность доменного газа благодаря большому содержанию N2 и С02 весьма невелика, в среднем м. б. принята ок. 1 000 Cal/ж3. Доменный газ, не говоря уже о более калорийном коксовом газе, побочном продукте коксовых печей, в первук) очередь должен быть применен для технологии. целей (кауперы, томильные колодцы, в смеси с коксовым в мартенах и прочие). Как известно, технологии, производства поглощают большое количество высокосортного топлива (нефть, спекающие угли и прочие), а котельные потребляют обычно низкосортное топливо, поэтому более“ рационально использовать доменный газ в производстве и лишь излишки газа подавать в котельную. Т. о. котельная установка металлургии. з-да, работая на местном топливе, должен быть снабжена комбинированными Т. для использо

*о2

Фигура 29.

вания излишков доменного газа. Помимо комбинированных топочных устройств в отдельных случаях (например з-д имеет только доменные печи; отсутствуют газгольдеры и прочие) м. б. применены топочные устройства для индивидуального сжигания доменного газа. Доменный газ из печи выходит загрязненным взвешенными частицами руды, кокса и флюса (в зависимости от качества содержание примеси 6—70 г Дм3). Основные потребители доменного газа требуют тонкой очистки (до 0,01—0,03 г дм3); что касается

А По А-В

Фигура 30.

котельных Т., то они могут работать как на очищенном, так и на загрязненном газе, однако сжигание неочищенного газа вызывает ряд трудностей, которые усложняют и удорожают котельный агрегат. При работе на неочищенном газе являются необходимыми предварительный точный подсчет топочной камеры с целью выяснения степени экранирования Т. для предупреждения возможного зашлакования первых рядов труб котла (t° размягчения взвешенных частиц ок. 1 140°) и устройство золовых бункеров и подвала (60—80% всех взвешенных частиц задерживается в котельном агрегате). Если принять во внимание, что очистка основной массы газа для технологии, целей обязательна, а также и то, что вопрос шлакования Т. при сжигании загрязненного газа в настоящее время

не исследован, то до разрешения последнего вопроса наиболее правильно прибегать к очистке всего газа, потребного как для технологических, так и для энергетич. целей.

Тепловая характеристика Т. для индивидуального сжигания газа. Нормальная нагрузка объёма Т. может быть принята в 225 тСа1Дм3-<ц. Коэф. избытка воздуха в Т. при указанной нагрузке 1,10— 1,15. Потеря от химии, неполноты сгорания в правильно выполненном топочном устройстве (турбулентная горелка, удачная конфигурация, работа с приведенной нагрузкой и прочие)

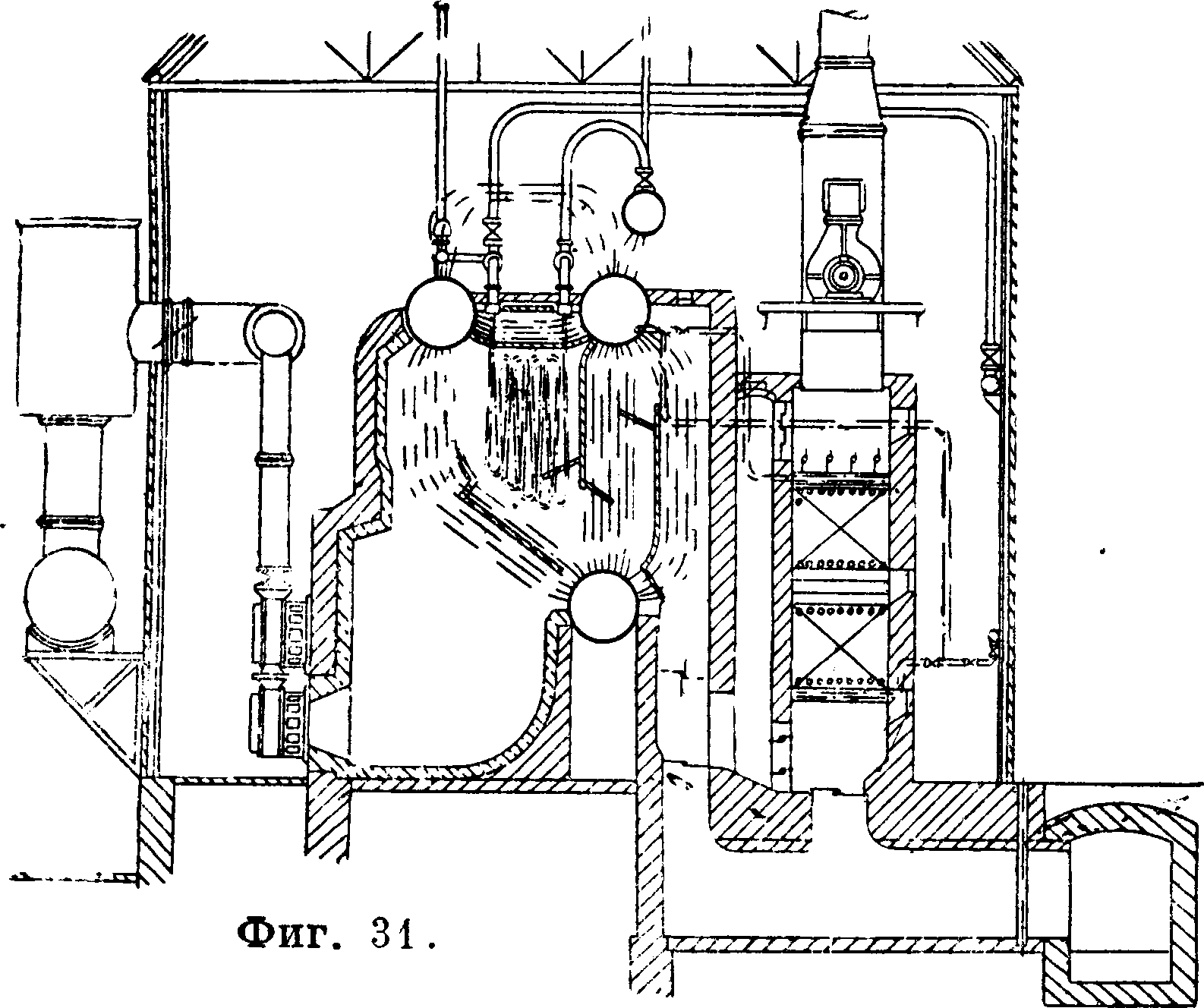

имеет весьма небольшое значение—0—0,5%. Для повышения экономичности процесса горения и удешевления установки следует рекомендовать горячее дутье; t° подогрева ограничивает лишь конструкция подогревателя (ок. 400°). При наличии горячего дутья целесообразно также подогревать и доменный газ; в последнем случае следует обратить особое внимание на конструкцию газоподогревателя, выполняя ее герметичной с целью предупреждения утечки газа. Горячее дутье позволяет экранировать Т. Давление газа перед Т. может быть принято в 40 миллиметров вод. ст. На фигуре 30 изображена турбулентная горелка сист. Молль, создающая благодаря завихриванию доменного газа и воздуха хорошее перемешивание. Здесь в отличие от горелки для высокосортного газа предусмотрено значительно большее сечение для прохода воздуха. Т. для небольших котлов, отапливаемых доменным газом, изображена на фигуре 31. На фигуре 32 показана комбиниро-

Фцг. 32. Фигура зз. ванная Т. для сжигания доменного газа и кок-сика на цепной решетке. Нагрузка объёма топки подобного устройства поддерживается около 225 ш Са1Дм3-ч. Экранированная топка под котлом повышенной мощности, работающая на доменном газе и угольной пыли, приведена на фигуре 33.

Лит.: Татищев С., Каганович С., Механические наклонно-переталкивающие топки, Москва, 1933; Ауфгейзер Д., Топливо и его горение, пер. с нем., М.—Л., 1933; Предтеченский А., Из какого чугуна отливать колосники, «Тепло и Сила», М., 1921, 3; Дворецкий А., Сжигание доменного газа в топках паровых котлов, «ИТИ», 1933, 1—2; Татищев С., Тепловой баланс котельной установки, Сборник статей по энергетике, М.—Л., 1932; его же, Сжигание ферганских углей на ручной топке, «ИТИ», 1931, 8[67; Козлинский Г., Отчет о командировке в Германию,там же, 1929,10[53; Юденич Г., Топки с нижней подачей, «Тепло и Сила», М., 1930, 12; Моисеев А., Развитие современной цепной механич. топки, там же, 1931; Применение парафинистых мазутов в котельных установках, «ИТИ», 1927, 2125; Pearson Н., Dallas Experiences Good Results with. Natural Gas as Fuel, «Southern Power Journal», Atlanta, Ga, 1932, 11; Marcel Steffes, Reihenversuche an einem hochofengas-beheizten Steilrohrkessel mit Feuerungsregler, «Die W&r-me», B., 1933, 8; «Archiv fiir Warmewirtschaft», B., 1931, 1, 2, 4, 5, 9, 10; 1932, 6, 9; «Ztschr. d. Bayerischen Revisi ons-Yereins», Mch., 1929, 7, 9, 10; «Prime Movers Committee a. Furnaces», 1931, 159; «Braunkohle», Halle a/S., 1930, 14, 45, 47, 48; 1931, 48, 49; «Die Warme», Berlin, 1929, 49; 1931, 15—19; «Die Feuerung», Berlin, 1931, 3, 4, 5, 8. С. Татищев.