> Техника, страница 86 > Топливо

> Техника, страница 86 > Топливо

Топливо

Топливо, гл. обр. углеродистые или углеводородистые вещества, сжигаемые с целью получения тепла для производства работы и нагрева; в отдельных случаях эти же вещества служат для осуществления различных технологии: процессов (например коксование, в метал

лургии процесс восстановления) и в качестве сырья в химия. пром-сти.Нек-рые виды Т. используются непосредственно без переработки их, например дрова, торф, ископаемые угли, нефть, природный газ; другие же получаются из первых в результате той или иной переработки, облагораживания: древесный уголь, торфяной и каменноугольный коксы, полукокс, брикеты, смола, генераторный газ и т. д. Первые называются естественными, вторые — искусственными видами Т. Реже применяются продукты химия, реакций, например водород, ацетилен. В виде исключения играют роль Т. сера, при выплавке ее, алюминий в виде термита (смотрите Алюминотермия). Все виды Т. имеют запас энергии гл. обр. за счет энергии солнца (теплоты и света) в результате процесса ассимиляции растениями углекислоты по реакциям: 6СО2 + 6Н2О=С3Н12О6 "f“ 6^2» пС6Н1206=(СбН1о05)п4-пН20.

Несмотря на все разнообразие видов топлива они легко укладываются ^классификацию, построенную по двум признакам: агрегатному состоянию и происхождению, как это видно из табл. 1.

Таблица l.—Классификация топлива.

| Естественные виды топлива | Искусственные виды топлива | |

| Твер дое

1 |

Солома, дрова, торф, бурый, каменный уголь, антрацит, бог-хед, горючий сланец. Отходы лесной и де. е-вообрабатываю-щей пром-сти.

Суррогаты |

Брикеты: древесный, торфяной, каменноугольный, антрацитовый, кизяк. Древесный уголь, пэлукок-сы,коксы—торфяные, каменноугольные, нефтяной. |

| Жид кое | Нефть | Нефтяные продукты: бензины разных сортов, керосин, пиронафт, мазуты, смолы, бензол, смоляные масла, метиловый и этиловый ы и смесь их с бензином. Метанол. Коллоидное топливо.Тетралин и т. д. |

| Газо образ ное

1 i |

Природный газ | Первичный газ. Светильный газ. коксовый, полуводяной, водян., двойн. итройн. гене-ратотный, смешанный, доменный, карбюрированный, блаугаз, воздушный газ, крекинг-газ. Ацетилен, водород. Ожиженные газы. Остаточный газ после извлечения водорода для синтетич. аммиака ИТ. р. |

Основные свойства. К основным свойствам Т. относятся следующие. 1)Теплотв орная способность, измеряемая количеством калорий, выделяющихся при полном сгорании 1 килограмм твердого и жидкого топлива или 1 м3 газа (смотрите Калориметрия). Различают: а) Теплотворную способность высшую Qe, если сгорание идет до углекислоты и воды условно в жидком виде (при t° 15—20°), б) теплотворную способность по б о м б e Q6, где не учитывается теплота образования серной и азотной кислот при калориметрическом определении, ив) низшую QH при сгорании до углекислоты и паров воды. Теплотворная способность является основным мерилом качества топлива. Единицей измерения теплотворной способности считается Q условного Т., равная 7 000 Cal; калорийные эквиваленты Т. при эталоне—условное Т.— приведены в Спр. ТЭ, т. III, стр. 361, 364. О терминах для твердого Т. см. Спр. ТЭ, т. III, стр. 349.2) Испарительная способност ь—то количество кг воды при 0°, к-рое может испарить 1 килограмм Т. Ее можно подсчитать, разделив теплотворную способность на 637 (для превращения 1 килограмм воды при 0° в пар при 100° требуется 637 Cal). Эти числа при практич. использовании Т. всегда ниже теоретических, так как сжечь Т. в необходимом (теоретически) количестве воздуха не удается; кроме того часть Т. уносится вместе с продуктами горения (дым), часть тепла теряется через лучеиспускание и теплопроводность. 3) Жаропроизводительная способность (по Менделееву)— наивысшая t° горения Т. при теоретически необходимом количестве воздуха. 4) В о с п л а-меняемост ь—способность загораться при соприкосновении с пламенем и гореть при удалении источника подогрева. 5) Удельный вес: чем он выше, тем большее количество Т. заключается в единице объёма, тем менее места оно занимает при хранении и перевозке.

6) Механическая прочность (на разрыв, истирание и т. д.). 7) Способность изменяться при хранении, связанная с ухудшением качества и потерей или уменьшением например спекаемости, с самовозгораемостью (смотрите). 8) Гигроскопичность, то есть удержание известного количества влаги поверхностным притяжением, причем % ее при обычных условиях атмосферного давления, t° (в среднем 20°) и влажности (50%) является характерным для ряда ископаемых Т. 9) Плавкость золы нек-рых твердых видов Т., которая при низкой t°njl. ее может обусловить непригодность высококачественного в других отношениях Т. 10) С п е к а е м о с т ь, то есть способность ископаемых углей б. или м. спекаться при надлежащем нагреве в одно целое и давать компактный твердый остаток—т. н. «королек». 11) В с п у ч и в а е м о с т ь, то есть способность давать этот королек увеличенного объёма (по Дамму) при возможности расширения. 12) К о-ксуемость,то есть способность давать прочный кокс. 13) Сила вспучивани я—то давление, к-рое развивают нек-рые угли при процессе образования кокса. Это свойство определяется чаще по Копперсу. 14) Пластическое состояние углей, наступающее при известной £°, то есть свойство размягчаться, напоминая плавление угля, что имеет большое значение для процесса коксования. 15) Пористость. 16) Реактивная способность и др. Эти свойства играют большую роль при сжигании, коксовании и даже самом исследовании твердых Т.

Свойства Т. находятся в тесной зависимости от химич. состава. Каждое Т. (кроме отдельных газов, например Н2, С2Н2, СН4) состоит из горючей части и негорючей, или балласта. Последний для большинства Т. состоит из влаги, золы и негорючей серы. В газах балластом являются кислородные негорючие части, азот и кислород. При большом избытке балласта Т. уже не является таковым, например углистые колчеданы с содержанием 15—20% углерода. При содержании золы в углях 75% и более последние уже негорючи. Горючая масса каждого вида Т. определяется вычитанием балласта (в %) из общего количества (100%), и для твердых Т. в состав ее входят С, Н, S, О, N (в незначительных количествах присутствуют иногда в углях Р, As, Cl), причем горючи только три первых элемента; Н, связанный с О, также негорюч. Если из всего количества Н вычесть (Я— 0/8), получается т. н. «свободный Н»; О является «внутренним» балластом; азот негорюч, но полезен в тех случаях, когда используется для получения ценных азотистых соединений. Сера горюча, но дает вредные продукты сгорания. За вычетом из горючей массы процента колчеданной (сульфидной) серы получают т. н. органическую горючую массу. По элементарному составу Т. разнятся очень сильно, как видно из следующего (в %):

| Род топлива | С | Н | N+0 + S |

| Клетчатка. | 6,22 | 49,35 | |

| Дрова. | 4 50,0 | 6,1 | 43,9 |

| Торф молодой. » старый. | 54,0. 58,0 | 1 5—6 | ДО 40,0 |

| Буный уголь. | 66,0 | 5,5 | 28,5 |

| Каменный уголь. | 81,0 | 5,0 | 14,0 |

| Антрацит. | 2,5 | 2,5 | |

| Нефть. | 13,0 | 1,0 |

Рабочее Т. (в том виде, как оно применяется при сжигании) содержит известное количество влаги, которая слагается из: а) механически примешанной (внешняя W6H.), удаляющейся при лежании на воздухе до достижения воздушно-сухого состояния, б) гигроскопич. влаги Wimp., удерживаемой Т. в воздушно-сухом состоянии, то есть при обычных давлении, t° и влажности воздуха (удаляется лишь искусственным подсушиванием), в) небольшого количества влаги конституционной, например связанной с частицами глины в углях или с кристаллами солей, и т. д.; она удаляется только при значительном нагреве. Зола—негорючая минеральная часть!, к-рую правильнее было бы называть остатком при прокаливании, состоит из: а) минеральных частей, входящих в состав Т., б) минеральных примесей, попавших в Т. при его образовании, в) примесей из почвы, кровли и прослойков пластов и г) случайных примесей. Минеральные примеси в Т. состоят гл. обр. из: карбонатов (СаС03, MgC03, FeC03 и др.), сульфатов (CaS04, Na2S04, FeS04 и др.), железа в виде окисей и серного колчедана, силикатов с А1203, MnO, СаО, Na20, К20, Si02, фосфатов, иногда соединений титана, ванадия, поваренной соли (редко в значительном количестве), хлористого магния и др. В золе некоторых древесных пород встречается много К2С03. При озолении минеральные части вступают во взаимодействие, что сильно меняет состав остатка при прокаливании и количество его; для точных определений требуется подсчет количества истинной золы. Насколько значительны расхождения, видно из следующего (по Дольху в %):

Угли HSH· ST Разница

Англ, каменный. Герм, бурый. Баварский бурый Герм, курной.

| 21,38 | 23,22 | + 4,81 |

| 10,21 | 13,14 | + 2,93 |

| 9,68 | 11,38 | + 5,20 |

| 10,35 | 6,73 | - 3,62 |

Поэтому все пересчеты на горючую массу данных элементарного состава V, Q и прочие являются в этих случаях заведомо неверными. Летучие вещества (F)—это газы и пары, выделяющиеся при нагревании без доступа воздуха из горючей части. Остающийся твердый остаток, заключающий в себе и всю золу исходного Т., называется коксом (смотрите). Вычитая из него золу, получаем нелетучий беззольный кокс; кокс и летучие выражаются в процентах от веса всего количества. Из полученного процента летучих вычитается процент влаги.

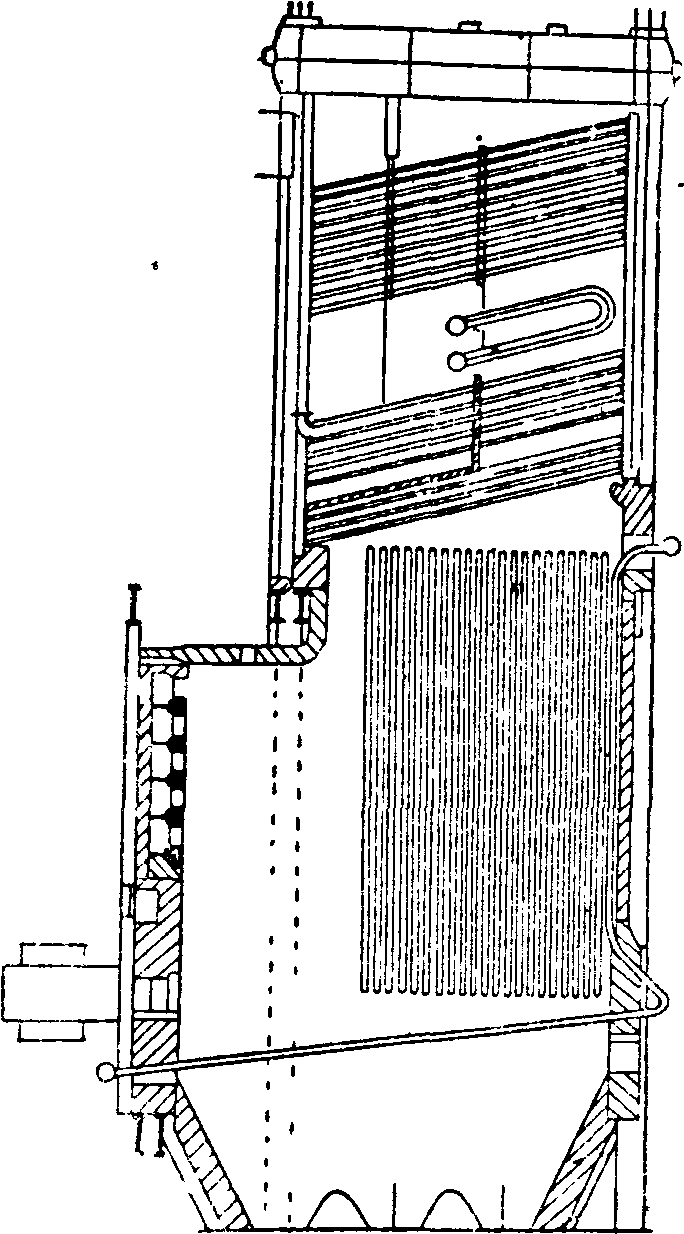

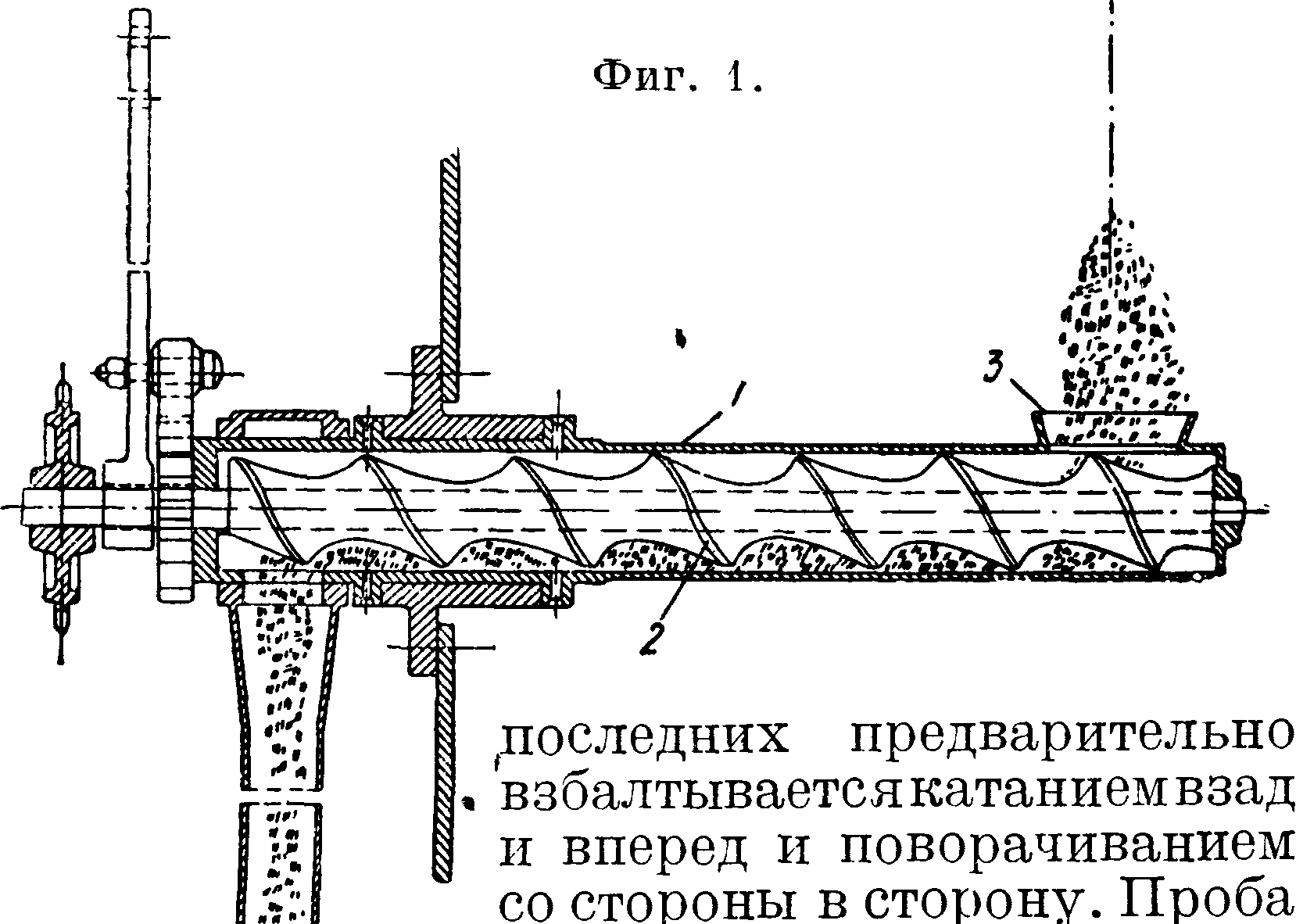

Исследование Т. ведется для различных целей: например в спорных случаях при расходящейся оценке арбитражных проб, при решении вопросов, подвергать ли Т. облагораживанию и какому (смотрите Каменный уголь, методика исследования К. у.). Исследования проводятся в лабораторном, иногда и полузаводском и промышленном масштабах. Для исследования отбирается средняя проба (смотрите). В ряде стран имеются для отбора средних проб Т. свои стандартные методы, основанные гл. обр. на экспериментальных и практич. данных. В Англии минимальный размер средней пробы зависит от зольности и крупности Т.; угли разбиты на классы: с 6, 10, 15, 20, 25% золы. При зольности до 15% достигается точность ±1% (от истинной); свыше 15%=Ь1,·4%: минимальный вес пробы крупностью в 25 миллиметров (при 10% золы) 41 килограмм, в 76 миллиметров—102 килограмма, при 20% золы—118 килограмм; при 25% золы и крупности в 25 миллиметров вес—168 килограмм; 51 миллиметров—336 килограмм; 76 миллиметров—430 килограмм и т. д. По технич. условиям СССР (1929 г.) отбор пробы может производиться из штабелей, из погруженных вагонов и во время погрузки последних—лопатами, причем необходимо брать все Т., попадающее на лопату, не отбрасывая крупные куски или породу, согласно выработанной инструкции. Минимальные размеры проб указываются 400 килограмм на каждые 100 ш, а при Т. неоднородном, явно загрязненном породой, больше, иногда до 1 000 килограмм; при партиях менее 100 тонн проба уменьшается, но она должен быть не менее 200 килограмм. Измельчение производится трамбовкой на чистом деревянном или железном помосте, под крышей, при отсутствии сквозняков; Т. располагается тонким слоем в виде квадрата или круга. Измельчение и отбор проб ведут согласно техническим условиям. По правилам Америк, стандарта измельченная проба пропускается через грохот (25 миллиметров), перемешивается на конус, насыпается в длинную кучу; ее делят на 2 части, отбирая уголь у основания кучи, обходя ее кругом; четные лопаты идут в дальнейшую переработку (нечетные отбрасываются), подвергаясь измельчению, грохочению, перемешиванию на конус, пока проба не уменьшится до 100 килограмм. Пересыпав уголь два-три раза с места наместо, конич. кучи сплющивают и делят лопатой по двум диаметрам на 4 части, из которых две противоположные отбрасываются. При пробах в 50 килограмм и меньше перемешивание ведется на брезенте. Последняя проба в 6 килограмм, измельченная до прохождения через грохот в 1 миллиметров, делится на 4 части и рассыпается в банки; получается лабораторная проб а, которая пересылается для анализа в воздухонепроницаемой укупорке. В СССР для углей и антрацитов вес лабораторных проб (в 2 — 3 банках) должен быть не менее 3 килограмма, для кокса—4 килограмма. Для определения общего количества влаги, особенно в торфах и бурых углях, отбирается отдельная проба весом до 5 килограмм. Для отбора пластовых проб пользуются специальными инструкциями. Для отбора проб за границей существует много приборов. На фигуре 1 представлен нем. автоматич. прибор для отбора проб шихты. Он состоит из трубы 1 0 100 миллиметров, в которой имеется медленно вращающийся шнек 2; через отверстие 3 с конусообразной воронкой, расположенной посредине угольного потока, поступает не-

прерывно уголь; в 3 минуты набирается одна проба, падающая в приемник. Отбор нефтяных продуктов из резервуаров, вагонов-цистерн, баржи или нефтеналивного парохода ведется по инструкции Госплана. Из резервуара первая проба берется на расстоянии 0,3 метров от дна, вторая—0,75 м, третья на середине, четвертая на 0,15 метров от поверхности. Вода, отстоявшаяся на дне резервуара, предварительно спускается. Из цистерны после налива ее отбирается проба с глубины, равной г/2 слоя Т., и т. д. При доставке жидкого Т. в бочках содержание

берется ливером из каждой намеченной в определенном числе бочек. Из отобранных проб составляется общая;, из которой после перемешивания отбирается средняя проба. Проба газообразного Т. отбирается засасыванием помощью аспиратора с насыщенным раствором поваренной соли.

Специальный случай отбора проб пылевидного Т. ведется или из неподвижной массы его, например из сосудов, вагонеток, бункеров, трюмов (в четырех распределенных равномерно по поперечному разрезу местах берется проба соответствующим прибором—щупом, по возможности до дна хранилища), или из пыли во время ее движения черпаком, или особыми отсасывающими трубками: а) из соединительного или выводного патрубка вблизи места выработки пыли, причем черпак должен по возможности перерезать весь поток пыли, не вызывая падения высоты давления в этот момент более чем на 55 миллиметров‘; б) из трубопроводов и пневма-тич. установок, хотя это и менее надежно, через патрубок, из которого периодически отбирается небольшое количество, причем для устранения влияния давления устраиваются в патрубке две заслонки; в) из трубопроводов от мельниц с дутьем, избегая при этом образования вихрей при введении трубки для отбора (диам. не больше 10 миллиметров), причем пробу надо отсасывать из многих мест; г) или же во время наполнения и опорожнения резервуаров. Вес пробы по германскому стандарту 0,01—0,005%, но не менее 1 килограмм.

Подготовка проб и анализ. Полученную пробу твердого Т. необходимо привести к воздушн о-с ухому состоянию подсушкой при комнатной t° и во всяком случае (как требуется технич. условиями на поставку углей) при t° не свыше 30° .Специальную среднюю пробу на влагу подсушивают цри t° не свыше 50°. Если проба достаточно сухая, то ее измельчают в ступке или специальной мельнице до размера зерен, проходящих сквозь сито, имеющее 100 отверстий на см2, переме

шивают, уменьшают, отбирая из ряда квадратиков, расположенных на поверхности порошка угля, ложкой во всю глубину слоя,^примерно порций 200 — 300, которые после измельчения и пропуска через сито с 500 отверстиями (часто и 900) на см2 и перемешивания составляют аналитическую пробу. Для измельчения применяют чаще всего дисковые мельницы типа «Эксцельсиор». На швейцарской испытательной станции по топливу грубое измельчение производится на одной мельнице, более совершенное—на другой (сист. Пежо) и окончательное растирание и перемешивание—на вальцах. В лаборатории Берлинского газового з-да измельчение пробы на быстроходной мельнице, вместе с продувкой пылесосом, занимает 10 мин.; в ВТИ применяется типовая мельница, а также и шаровая, которая дает и более тонкое измельчение и перемешивание. После мельниц (кроме шаровых) перемешивание обязательно.

Определение состава. Технич. анализ, то есть определение общего состава—золы, влаги, летучих (смотрите Каменный уголь, методика исследования каменнбго угля) с качественной характеристикой коксового королька, иногда общей серы и калориметрии, определения Q, ведется по инструкциям госплановских технич. условий на поставку углей.

1. При анализе горючих сланцев, jipn точных определениях ископаемых углей необходимо учитывать содержание карбонатов, разновидностей S (а также Р, As). Определение элементарного состава ведется обычным методом органич. анализа. Определение теплотворной способности Q Т. можно вести или непрямым путем помощью формул, основанных на результатах определения общего состава, а также основанных на данных элементарного состава, или прямым путем сжигания в калориметрии, х: а) в сдавленном кислороде, б) в калориметрах без давления, в) в калориметрах без подведения кислорода. Для определения Q предложено много ф-л, важнейшие из которых следующие.

Формула Дюлонга:

Λ 8 110 + 31 200 (H-0/8)-f 2 500 S m

v« ~ 100

Если ввести поправку на теплоту испарения воды, как имевшейся в Т., так и образовавшейся из водорода его, то есть приблизиться к тем условиям, в каких получается теплота от Т.· при сжигании его на практике (причем для большей сравнимости результатов условно допускают, что дымовые газы охлаждаются до 20°, но пары воды не переходят в жидкое состояние), то ф-ла. Дюлонга будет иметь такой вид:

QH=81,40 С + 288,00 (Я - 0/8) +

+ 25,00 S — 6,00 W, (2)

где С, Я, S—процентное содержание С, Н, S в сыром Т. Ф-ла Союза герм, инженеров имеет почти такой же вид:

QH=81,00 С + 290,00 (Я - 0/8) +

+ 25,00>8 — 6,00 W. (3)

Формула Швакгёфера:

QH=80,8 С + 344,62 (Я - О *8) -

- 6,37 (W + Я/12). (4)

Имеются также ф-лы Ленобля, Юптнера, Гу-таля, Керля, Феррини, Ставровского, Коновалова, Вондрачека и др. Большим распро-

странением пользовалась долгое время у нас формула Менделеева, которая имеет такой вид:

ниже приведены значения Q% в Cal на кг твердых и жидких Т.:

Цв=81 С + 300 Н - 26 (О - 8). (5)

Ф-ла Ланта:

Q»=81,37 (С - ^ О) + 342,2 (л - £) +

+ 255-6,3517 + 9 Н. (6)

Ф-ла Штейера:

Q»=81 (С - 3/8 О) + 57.3/8. О +

+ 345 (Н - 0/16) + 25 8 - 6 (W + 9 Я). (7)

Ф-ла Парра для определения Q с введением поправок на золу:

Q г __Qe · 100__. /Q

100 -(1,08 4+0,21 S) W

По данным Крыма (^ля донецких углей) наиболее схожие результаты с экспериментальными данными калориметрической бомбы получились по формуле Штейера (среднее отклонение 0,7%). Остальные давали колебания в несколько %, а формула Дюлонга—до 6%. Это объясняется рядом причин, из которых важны следующие: вещества с одинаковым элементарным составом выделяют не всегда одно и то же количество тепла; так, бензол С6Н6дает 10 041 Cal, а ацетилен С2Н2—12 112 Cal и т. д.; самый углерод в своих видоизменениях дает различную теплоту сгорания в зависимости от аллотропического состояния и т. д. Поэтому при сколько-нибудь точных определениях надлежит пользоваться только калориметрия, методом, проверяя по его данным по надежной формуле точность элементарного анализа, а не наоборот. Определения Q бензойной стандартной кислоты в 1931 г. в США и Германии дали (по Роту) схождение в 0,017%. Определение теплотворной способности твердых и жидких топлив ведется в калориметрия, бомбе (смотрите Калориметрия и калориметрическая) и иногда в е Парра. Калориметры без давления в настоящее время не применяются. Для определения Q газов применяют калориметры Юн-керс.а, Доммера («Унион») и калорископ Штра-хе-Леффлера, работающие с меньшими количествами газа и быстрее. Разница между Qeи QH в бомбе при постоянном объёме достигает 540 Cal на 1 килограмм воды, образующейся при сжигании, а при постоянном давлении—570 Cal на 1 килограмм при условии насыщения пространства водяными парами. При обычных лабораторных определениях, где QH=Qe - 5,85 (9 Η + W), разница для маловлажных Т. с небольшим % Н углей равна 200—350 Cal, для Т. с большим % Н (например нефти, смолы) 600—750 Cal. Определение Q Т., содержащих серу, удобно соединить с определением количества последней. По англ, стандарту бомбу после сжигания оставляют в покое на х/2часа Для оседания к-ты; затем сливают смыв бомбы, клапана, тигля, прибавляют раствор соды, фильтруют, подкисляют, осаждают сернокислый барий. Азот воздуха в бомбе играет роль катализатора. Возможно усилить действие смачиванием наружных стенок тигля 1—2 каплями дымящей азотной кислоты, а поглощение вести в бомбе не водой, а раствором соды. Для ряда углей СССР такие определения показали близкое схождение с результатами по Эшка. При определении Q в калориметре упрощенного типа по Парру в е быстро и просто получается и процентное содержание общей серы. По теплотворной способности Т. очень разнообразны;

Дрова с 30% влаги. 2 950 Каменны » возд.-сухие. 3 500 уголь. Солома с 40% влаги. 2 100 Антрацит.

Торф с 40% ». 2 680 Кокс.

Бурый уголь с 30% Нефть. влаги .3100 этил.

, 5 500—7 200. 6 500—6 900 7 000 9 900 6 200

2. Определение испарительной способности на стационарных установках ведется путем сжигания отвешенных количеств Т. в строго контролируемых условиях, с пе-риодич. записью t° топки и дымоходов, давления пара и t° перегрева, состава дымовых газов, учитывая по весу количество испаренной воды, уноса золы и шлаков. Зная количество калорий в Т. и количество использованных при испытании и потерянных в газах и т. д.уопределяют тепловой баланс. Определение испарительной способности больших количеств угля (1 000 килограмм и более) имеет свои преимущества, устраняя влияние ошибок при отборе средней пробы, но обладает недостатками: а) вычисленная при этом теплотворная способность (низшая) не есть точная характеристика угля, а условна я—для данных условий сжигания упри наличии определенной’топки и т. д. Поэтому возможны колебания в определениях (10— 15%), между тем определение Q в калориметрии. бомбе ведется с точностью 0,2—0,5%;

б) при сжигании под котлом, даже в самых благоприятных условиях и при том же обученном персонале, имеются факторы вне сферы нашего воздействия, например коэф. луче“ испускания; в) приходится отрывать на время производственную единицу, так как только в исключительном случае можно провести опыт в условиях непрерывной работы при неменя-ющемся расходе пара и постоянстве влияния всех прочих факторов и т. д.

3. Жаропроизводительная способность Т. вычисляется по ф-ле

Т =

Q«-600 (9H + W) Σ пс

t,

где п—количество различных продуктов сгорания, с—их теплоемкость, t—темп-pa Т. Для практических целей имеет большое значение t° сжигания, которая фиксируется пирометрами (ртутными термометрами, пирометрами сопротивления, оптич. пирокалориметрами и т. д.). Ртутные,—удобные для t° не свыше 750°, с течением времени показания их становятся неверными; пирометры сопротивления удобны для t° до 500°. Оптич. пирометры, из которых лучшие Курльбаума и Холборна, дают точность ±5°, измеряют t° раскаленной поверхности топки. Наиболее ходовые приборы—термопары (смотрите Пирометрия).

4. Воспламеняемость характеризуется t° воспламенения, то есть той t°, при которой при наличии воздуха наступает горение. Определение ведется в специальных приборах при подогреве, с подводкой воздуха или кислорода по системе Штейнбрехера, Мура—для угля и по Абелю-Пенскому,Пенскому-Мартенсу, Брен-кену, Маркуссону и др.—для жидкого Т. Ниже приведена 1° воспламенения нек-рых видов Т.:

Рыхлый тогф. 225° Кокс .. 700°

Тве[ дые породы де- Керосин. 380°

I ева. 290° Бензол .520*

Дгевесный уголь. 350° Водород. 580°

Каменные угли. 360—400° Окись углерода. 601°

5.Удельный ве с—кажущийся или просто уд. в твердых Т. с заключенными в них порами и заполняющими их жидкостями (истинный уд. в.—вес самого вещества Т.)—определяется часто по методу пикнометра или в волюмометре Тернера, по Хейссеру и т. д.; для жидкостей—ареометрами, весами Мора и Вестфаля; для точных определений — пикнометром (до 0,0001 — 0,0004); для газов—прибором Бунзена-Шиллинга, весами Люкса, подсчетом по данным анализа. Ниже приведены уд. в некоторых видов Т.:

Дерево сырое.. 0,640—0,913

» возд.-сухое. 0,460—0,760

торф.. 0,3 —1,2

Ископаемые угли. . до 1,5 (ист. 1,1—1,5)

Кокс .. 0,7—1,1 (ист. 1,2—2,0)

Антрацит.. 1,27—2,0

Коксовая смола.. 1,15—1,19

Полукоксовая смола. 0,95—1,08

Мазут.. 0,900—0,915—0,935

»

6. Механическая прочность твердых Т., особенно кокса, испытывается на раздавливание, на истирание, на сброс с высоты 3 метров на твердую плиту.

7. Способность изменяться при хранении имеет важное значение для твердых природных Т. и для полукокса и древесного угля. Комиссия по хранению углей при НТС КУП считает желательным такие характеристики: 1) для антрацитов и тощих углей t° самовозгорания, йодное число, адсорбция кш> лорода; 2) для коксовых и спекающихся углей добавляется определение спекаемости элементарного состава; 3) для тощего и длиннопламенного угля добавляется также проба на полукоксование с исследованием первичной смолы и газа; 4) для бурых углей добавляется % гу-миновых к-т и битумов; 5) для торфа—полукоксование, t° воспламенения торфа и полукокса, реакционная способность последнего. Характерным для ископаемых углей является увеличение при хранении процента сульфатной серы. Аппаратурой служат приборы Эрдманна и Б юнца-Деннштедта, где подсушенный уголь обрабатывается током подогретого кислорода, для определения t° самовозгорания и нахождения кривых повышения t°, алюминиевая и реторта Фишера-Шрадера для полукоксования, аппарат Сокслета для извлечения битумов и т. д.

8. Гигроскопичность определяется методами подсушивания, причем надо считаться с легкой окисляемостью ряда углей, особенно молодых. Надежнее поэтому применять не обычную сушку в шкафу при 105° до постоянного веса, а отгонку и непосредственное измерение объёма влаги в аппарате Дина и Старка с бензином определенного сорта или с ксилолом. Для полукоксов по Д ольху этот метод тоже ненадежен, и надлежит определять влагу криогидратным способом, базирующимся на нахождении t° расслоения керосиновой эмульсии, полученной после обработки испытуемого угля или полукокса абсолютным ом и смешения последнего с керосином. Процент влаги колеблется в широких пределах: углей и кокса до 18%, березовых дров и торфа до 25%. Гигроскопичность жидких топлив незначительна. Об определении других свойств углей см. Каменный уголь, методика исследования К. у. О степени пластичности угля по Фоксуэллу, Одиберу, Шгммелю судят по сопротивлению проникновенно газов или по изменен! ю объёма угля. При коксовании на пректике играют роль и поведение углей за пределами пластической зоны, явления разложения. и усадки самого полукокса. Метод

Днепропетровского института, проведенный на углях Донбасса, даёт возможность уловить гамму этих изменений, что существенно при подборе шихгы для коксования.

Виды Т. Характеристика различных видов Т. и их месторождений приведена в таблице 2. Дрова и древесные отходы играли в дореволюционное время у нас главенствующую роль. По количеству лесов СССР занимает первое место в мире, однако лесистость вблизи промышленных центров сильно уменьшена прежними порубками. Распространенность лесов, простота и дешевизна методов получения дров, удобство применения, особенно в домашнем быту, малозольность обеспечивали широкое использование этого Т. См. Дрова и Спр. ТЭ, т. III, стр. 351. Теплотворная способность дров Qce (в Cal/кг) приведена ниже:

| Сосна. | Ива. | ||

| Ель. | Липа. | ||

| Бе еза. | Осина.. | ||

| Дуб. |

Торф распространен в СССР более, чем в других странах. Широкая разработка началась лишь в послереволюционное время (с 1917 г. возросла в 18 раз). См. Торф и Спр. ТЭ, т. III, стр. 362—364.

Ископаемые угли, на базе потребления которых сводятся гл. обр. топливные балансы (в Европе более чем на ZU, в США почти на 2/3, у нас на 60%), бурые и каменные, антрациты и сланцы по Стадникову распределяются на 3 класса—сапропелиты, гумусовые и смешанные с преобладанием первых или вторых. Единой классификации не только мировой, но даже американской, где имеются 3 стандартные классификации, не выработано. В СССР классификация для углей игходется в стадии проработки. Маркировка углей имеется для ряда бассейнов (смотрите Каменный уголь). При оценке углей часто пользуются классификацией Грю-нера. Интересна по простоте классификация Парра на базе двух признаков: выхода летучих из горючей массы и Q, вычисляемых по уточненным ф-лам:

аг <#-2 778 S _. ·

Vе 1-(W+1,08 А + 0,55 S) ’

уг ^ 100 fV^—(0,08 0,4/S)]

У “ l-(W + i,08 A+ 0,55S) *

За границей большая часть углей сортируется, мелочь неспекающихся углей идет на брикетирование, мелочь спекающихся—главн. образом в шихту для коксования. У нас значительная часть углей идет как рядовой несортированный. Как Т. угли представляют громадное значение, обладая большой теплоплотностью, большим уд. в по сравнению например с дровами. Испарительная способность 2—2,5 для бурых, 6—7,7 для каменных. Теплотворная способность значительнее у старых углей, она максимальная не у антрацита, а у полуантрацитовых углей, минимальная—у бурых. Максимальная жаропроизводительная способность 2 300°; % влаги в свежедобытцм буром угле достигает 60, обычно он сравнительно невысок (от десятых долей % до 18%), для бурых углей у нас 35—40; % золы в углях достигает 30—40, у сланцев—до 75. Вредной примесью является сера, которой например в заграничном арзасском угле свыше 10% (у нас в подмосковном угле до 8%). Негорючей сульфатной серы редко более 0,5—1%; органич. и мелко распределенная сера (в пирите) иногда составляет большую часть серы и создает

| Р*

к я |

Элементы | х а р а | ||||||||

| сс | Пласт,

марка, |

|||||||||

| Л

о | Район место рождения | Наименование | ||||||||

| о в | месторождения | сорт и прочие. | W·* | WP | Ас | Сг | Я* | |||

| 4 | % | % | % | % | % | % | % | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Хвойные | 7,0 | 30,0 | 1,0 | 51,0 | 6,15 | |||||

| А. | Дрова | 5,6—9,0 | 0,4—2,0 | 49,7—52,1 | 3,0—5,3 | |||||

| Листвен- | 7,0 | 30,0 | 1,0 | — | — | 50,5 | 6,1 | |||

| ные | 5,0—10,0 | 0,3—1,8 | 49,7—51,1 | 5,0—3,2 | ||||||

| Б | Торф | - | 10,5

7,3—11,3 |

40,0

24,3—59,4 |

8,5 | 0,4

0,1—2,0 |

Э,1 | 58,3

53,1—31,5 |

5,8

5,2—5,2 | |

| В. | Сланцы | |||||||||

| 1 | Ленингр. | Веймарнское. | II и III | 2,3 | 15,0 | 46,2+12,3*1 | 0,9 | 0,1 | 75,2 | i 9,1 |

| область | пласты | 0,9—4,0 | 7,0—30,0 | ОТ 39,8+ 9,1*1 | 0,5—1,5 | 70,8—79,0 | 8,5—9,6 | |||

| ДО 49,3+16,2*1 | ||||||||||

| 4,3 | 13,0 | 57,3+ 9,ζ*ι | 5,1 | 0,4 | 71,1

88,7—73,7 |

8,5 | ||||

| 2

3 |

Средняя

Волга |

Кашпирское. Ундорско-Захарь- | 3,2—6,5 | 5,8—25,0 | ОТ 50,9+ 7,0*1 ДО 61,7+12,7*1 | 4,2—7,2 | 0,2—1,0 | 8,1—9,4 | ||

| евское. | — | 6,3 | 13,0 | 6з,2+ 7,3*1 | 3,5 | 0,1 | 68,2 | 8,7 | ||

| Г. Ископаемые угли | ||||||||||

| 1 | Подмоск. | 8,0

5,6—12,3 |

32,0 | 26,8 | 3,7 | 0,2 | 69,7 | 4,9 | ||

| бассейн“2 | — | 20,4—42,0 | 22,5-38,3 | 2,0—5,9 | 0,1—1,3 | 61,8—71,3 | 1,4—5,4 | |||

| 2 | Ленингр. | Боровичское. | — | 6,5 | 30,0 | 28,0 | 7,7 | 0,3 *7 | 68,5 | 5,7 |

| область | 21,5—34,0 | 19,5—33,4 | 3,7—13,0 | 35,5-73,0 | 5,2—8,3 | |||||

| 3 | Карелия | Шунгит. | - | 2,0 | 6,5

2,0-10,0 |

40,0

35,6—46,8 |

3,1

0,3—6,5 |

0,2 *7 | 89,5

85,7—93,1 |

1,1

0,7—1,6| |

| 4 | Неча.

Тальбей. Заостренный. Варкутское. |

9,9 | 20,8 | 33,9 | 0,4 | — | 72,0 | 5,0 | ||

| 5

6 7 |

Печорский край | - | 9,0

9,7 1,3 1,0—1,6 |

21,2

21,9 6,0 4,0-12,0 |

40,1

31,3 11,9 6,6—21,3 |

0,9

0,8 0,7 0,8—1,1 |

0

1 ООО о о о о - 01^.00 со |

71.5 74,1

85.5 81,5—86,6 |

5.0

5.1 5,3 5,1—5,5 | |

| 8 | Длинно- | 5,2 | 13,э | 11,2 | 3,6 | 0,2 | 77,3

71,8-78,8 |

5,4 | ||

| пламенный (Д) | 3,1—7,2 | 7,4—21,0 | 8,0-26,3 | 1,5-6,0 | 0,1—0,3 | 5,1-5,6 | ||||

| 9 | Газовый | 2,8 | 5,9 | 11,1 | 2,9 | 0,1 | 81,0 | 5,1 | ||

| (Г) | 1,0-4,8 | 2,1—18,6 | 7,0—21,2 | 1,1—6,0 | 0,1—0,3 | 78,5-82,7 | 5,0-5,5 | |||

| 10 | Парович | 1,1 | 3,2

1,3—15,3 |

11,4 | 2,5 | 0,2 | 84,5 | 5,2 | ||

| Донецкий | ный жирный ПЖ) | 0,4-2,1 | 4,0—32,0 | 0,9-5,9 | 0,1—0,5 | 82,4—87,0 | 1,8-5,5 | |||

| 11 | Коксовый | 1,0 | 3,5 | 10,7 | 2,0 | 0,1 | 87,0 | 4,9 1 | ||

| бассейн | — | (К) | 2,0—8,0 | 6,0—25,0 | 0,8-5,5 | |||||

| 12 | Паровичн. | 0,8 | 3,5 | 9,7 | 2,1 | 0,1 | 88,5 | 4,6 | ||

| * | спекающ. | 0,6—1,4 | 1,3—9,9 | 7,9-22,0 | 1,0-5,0 | 87,1-91,2 | 1,1-5,1 | |||

| 13 | — | Тощий | 1,0

0,4—1,8 |

3,4

1,4—12,1 |

8,5

2,0—13,7 |

1,5

1,0-2,5 |

0,1

0,03—0,1 |

90,8

89,4-92,4 |

4,3

4,0-1,3 | |

| 11 | Антра | 2,0 | 5,5 | 9,7

1,3—23,6 | 1,9

0,8-5,5 |

0,1 | 93,8 | 1,95 1 | ||

| цит *3 | 0,9-1,6 | 2,3—17,0 | 91,3—93,1 | 1,4-2,8 1,85 | ||||||

| 15 | Антр. шт. | 2,0 | 7,4 | 17,3 | 1,8 | 0,15 | 93,2 | |||

| (АШ) | 0,8-3,5 | 2,0-15,4 | 11,5-21,6 | 0,8—5,5 | 0,04—0,6 | 91,1-95,4 | 1,5-2,9 | |||

| тг | Крым | Бешуйское *3. | — | 2,2 | 2,5 | 41,0 | 2,6 | 0,3 | 76,4 | 5,9 |

| 17 | Александрийск. *4 | — | 10,0

6,8—13,0 |

55,0

50,0—30,0 |

29,0

15,0-50,0 |

4,4

2,5-5,6 |

0,1

0,2—0,6 |

63,4

31,5-58,0 |

5,9

5,0-6,2 | |

| 18 | Зиновьевское. | 10,0

7,5-11,0 | 45.0

40.0- 50,0 55.0 50.0- 80,0 |

43,0

35,5-50,0 |

3,1

2,5-4,4 |

0,6* | 62,5

51,6-54,0 |

5,3

5,1—5,7 | ||

| 19 | Криворожское *5. | - | 9,0 | 23,0 | 5,5 | 0,4 | 69,8 | 6,2 | ||

| 20 | Закав | Тквибульское. | - | 4,0

2,4—6,6 |

11,0

6,5—18,0 |

18,5

12,0—28,0 |

1,4

0,8—1,7 |

0,15 0,1—0,2 | 78,5

77,1-80,4 |

5,7

5,3-5,0 |

| 21 | казье | Ткварчельское *5. | — | 1,0 | 2,0 | 18,0 | 1,0 | — | 77,5 | 5,8 |

| 22 | Кизеловское. | - | 1,2

0,5-3,0 |

5,5

1,5-12,0 |

22,7

13,5-28,0 |

6,3

3,6-8,3 |

0,2

0,1—0,4 |

80,3

78,0—82,3 |

5,5

5,2-5,8 | |

| 23 | Челябинское. | - | 9,0

4,0—11,5 |

19,0

11,0-23,6 |

19,2

15,0—39,0 |

1,2

0,6—2,4 |

0,05

0,01—0,07 |

73,6

70,9-75.8 |

5,2

1,9-5,1 | |

| 21 | Урал | Богословское. | - | 15,0

13,5-18,0 |

30,0

25,0-33,0 |

17,5

14,1—21,0 |

0,5

0,4—0,7 |

0,1

0,05-0,1 |

69,5

68,6—70,1 |

4,4

4,2—4,9 |

| . 25 26 | Егоршинское. Полтаво-Бредин- | — | 1,2

0,9—1,4 |

5,9

2,6-10,3 |

19,0

13,0—27,0 |

0,5

0,3-0,6 |

0,1 | 91,3

90,9—92,1 |

3,5

3,3—3,5 | |

| ское *э. | — | 3,0 | 4,0 | 23,0 | 0,9 | 0,02 | 93,4 | 1,7 | ||

*λ Первое слагаемое — содержание золы без углекислоты карбонатов; второе — содержание углекислоты кар температура плавления > 1 450’. *3 В среднем для всех марок без штыба. *4 Семеновское и Пантаевское.

| ктеристики | Сух. | Рабочая масса | к | ||||||||||

| мае. | ί° ЗОЛЫ | «

к р. | |||||||||||

| Огпо раз ности | в жидко- | ||||||||||||

| <4 | Sbp | N1 | Qfe | Q1e | Уг | Характеристика кокса | Q% | АР | So6 | 0% | плавком состоянии | О

а о а | |

| о | % | % | % | Cal | Cal | % | Cal | % | % | Cal | °С | % | |

| 12 | 13 | 14 | 15· | 15 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 21 | 25 |

| 0,3 | 42,25 | 4 900 | 4 890 | 85,0 | Слипшийся, | 4 850 | 0,7 | 2 980 | |||||

| 4 700—5 050 | рыхлый | ||||||||||||

| — | — | 0,6 | 42,8 | 4 800

1 700 -1 970 |

4 790 | 85,0 | То же | 4 750 | 0,7 | 2 910 | — | ||

| 0 | ,3 | 2,6

2,3—3,3 |

33,0 | 5 550

5 050—5 990 |

5 630 | 70,0

37,5—75,0 |

Порошкообр. или слабо-спекшийся | 5 170 | 5,1 | 0,2 | 2 680 | 1 030 | |

| 1 | 9 | 0,37*7 | *3,5 | 8 100 | 8 040 | 83,0 | Порошко- | 3 330 | 39,3+10,5 | 0,8 | 2 530 | 1 190 | 1 |

| 7 430—8 800 | образный | 1 110—1 230 | |||||||||||

| 11 | ,0 | 1,6*7 | 4,8 | 7 830 | 7 620 | 79,0 | То же | 2 640 | 49,9+8,0 | 4,4 | 2 010 | 1 120 | |

| 7 460—8 230 | 73,0—81,0 | 1 010—1170 | 2 | ||||||||||

| 10,5 | 1,5 | 11,1 | 7 200 | 7 000 | — | — | 2 120 | 55,0+6,4 | 3,0 | 1590 | 1 110 | 3 | |

| 5.1 | 1,4 | 18,9 | 6 750 | 6 630 | 45,0 | То же | 4 940 | 18,2 | 2,5 | 2 930 | 1 210 | 1 | |

| 1.8- | -3,4 | 0,9—1,7 | 5 980-7 100 | 40,0—51,0 | |||||||||

| 10,3 | 1,0*7 | 14,5 | 7 230 | 6 990 | 49,0 | То же | 5 200 | 19,6 | 5,4 | 3 190 | — | 2 | |

| 6 900—7 400 | 41,0-51,0 | ||||||||||||

| 5 | 0 | 1,4*7 | • з,о | 7 600 | 7 480 | 5,0*7 | То же | 4 530 | 37,4 | 2,9 | 4 120 | 1 300 *7 | з |

| 7 450-7 730 | |||||||||||||

| 0 | 6 | 1,6 | 20,8 | 6 670 | 6 550 | 42,0 | То же | 4 410 | 26,9 | и,3 | 3 220 | 1 100 | 4 |

| 1 | ,5 | 2,2 | 19,8 | 6 670 | 6 630 | 41,0 | То же | 3 990 | 30,3 | 0,7 | 2 770 | 1 330 | 5 |

| 1 | ,1 | 19, | 4 | 7 800 | 6 950 | 41,0 | Порошкообр. | 4 810 | 24,7 | 0,6 | 3 490 | 1 300 | 6 |

| 0 | 7 | 2,4 | 6,0 | 8 440 | 8 410 | 29,0 | Спекшийся, | 7 440 | 11,2 | 0,7 | 6 680 | 1 320 | 7 |

| 2,2—2,7 | 8 270- 8 800 | 28,0-31,0 | спл., плоти. | 1 260—1 350 | |||||||||

| ! | или вспуч. | ||||||||||||

| 3 | ,8 | 1,6 | 11,9 | 7 800 | 7 700 | 44,0 | Порошкооб | 6 930 | 9,7 | 3,1 | 5 640 | 1 230 | 8 |

| 1,2—2,0 | 7 50Э-8 050 | 12,0—18,0 | разный или слипшийся | 1 080->1400 | |||||||||

| 3 | 2 | 1,6 | 8,8 | 8 100 | 8 02) | 39,0 | Спекшийся, | 7 200 | 10,4 | 2,7 | 6 430 | 1 200 | |

| 0,9-1,8 | 7 830—8 400 | 35,0—11,0 | сплавлен., иногда вспуч. | 1 160-1 270 1 250 | 9 | ||||||||

| 2,1 | 1,6 | 6,0 | 8 470 | 8 390 | 30,5 | Спекшийся, | 7 500 | 11,0 | 2,4 | 6 910 | |||

| 1,4—1,8 | 8 220-8 700 | 26,0-35,0 | сплавл.,плотн. | 1 170—>1 400 | 10 | ||||||||

| или умерен. | |||||||||||||

| плстн. | |||||||||||||

| 2 | ,1 | 1,6 | 4,4 | 8 590 | 8 530 | 22,0 | То же | 7 680 | 10,3 | 1,9 | 7 120 | 1 300 *7 | |

| 1 | 8 450-8 700 | 18,0—25,0 | 11 | ||||||||||

| 2,2 | 1,5 | 3,2 | 8 590 | 8 530 | 17,0 | То же | 7 760 | 9,4 | 2,0 | 7 190 | 1 180 | ||

| 1,3—1,6 | 8 410-8 720 | 12,0—18,0 | 1 150-1 240 | 12 | |||||||||

| 1,6 | 1,6 | 1,9 | 8 620 | 8 570 | 13,0 | Порошкооб | 7 890 | 8,2 | 1,4 | 7 350 | 1 210 | 13 | |

| 1 | 1,3—1,9 | 8 500—8 730 | 17 | разный или слипшийся | 1 130-1 280 | ||||||||

| ; 1,з | 1 0,7 | I,2 | 1,05 | 8 200 | 8 110 | 3,5 | Порошко | 7 400 | 9,2 | 1,8 | 6 820 | 1 210 | 11 |

| 0,1-6,0 | 0,5—1,0 | 7 970-8 430 | 1,2—6,0 | образный | 1 070—1 320 | ||||||||

| 1,3 | 0,7 | I,2 | 1,75 | 8 100 | 8 040 | 4,0 | То же | 6 700 | 16,0 | 1,7 | 6 010 | 1 360 | 15 |

| о"

со i о |

0,5-1,0 | 7 720-8 310 | 2,9—7,3 | 1 230—1 140 | |||||||||

| 2,4 | 1,6 | 1,3 | 12, t | 7 750 | 7 550 | 14,0 | Спекш. плотн. | 1 580 | 40,0 | 2,5 | 4 210 | — | и |

| 2,0 | 3,6 | 0,7 | 21,4 | 6 500 | 6 390 | 56,5 | Порошко- | 4 620 | 13,1 | 2,0 | 1 590 | 1 240 | 17 |

| 0,0—6,0 1,1*7 | 3,2—4,0 | 0,6—0,8 | 5 410-7 170 | 52,0-59,0 | обоазный | 1210-1 290 | |||||||

| 3,5*7 | 0,9 | 23,7 | 5 730 | 5 600 | 55,5 | То же | 3 090 | 25,3 | 1,7 | 1 310 | >1 450*7 | 18 | |

| 5 470-6 110 | |||||||||||||

| 6 | ,6 | 0,9 | 16,5 | 7 300 | 7 120 | 60,5 | То же | 5 620 | 10,4 | 2,5 | 2 030 | 19 | |

| 1,5 | 1,5 | 12,8 | 7 780 | 7 730 | 41,0 | ! Слабоспекш. | 6 340 | 13,5 | 1,2 | 5 310 | — | 20 | |

| 7 500-7 900 | 36,0—47,0 или спекший- | ||||||||||||

| ся плотный | |||||||||||||

| 1 | ,1 | 1,7 | 13,9 | 7 750 | 7 720 | 37,0 | Спекшийся,

сплавленный |

6 330 | 17,7 | 0,9 | 5 930 | 21 | |

| 5,1 | 2,8 | 1,3 | 4,9 | 8 37 Э | 8 180 | 41,0 | Спекшийся, | 6 470 | 21,5 | 6,0 | 5 720 | 1 390 | 22 |

| 1,3-8,2 | 2,1-ЗД | 1,0—1,5 | 7 920—8 500 | 34,5—43,0 | плотн., иногда | 1 220—>1 490 | |||||||

| сплавленный | |||||||||||||

| 0,8 | 0,7 | 1,8 | 17,9 | 7 150 | 7 101 | 41,0 | Порошко | 5 780 | 15,6. | 1,0 | 4 350 | 1 210 | 23 |

| 0,1-3,0 | 0,5-0,8 | 1,7—2,3 | 6 680—7 240 | 37,5—41,0 | образный | 1 150-1 260 | |||||||

| 0,5 | 1,5 | 24,1 | 6 250 | 6 230 | 43,0 | То же | 5 160 | 12,3 | 0,3 | 3 280 | 1 150 | 24 | |

| 6 100—6 500 | 40,0—44,5 | 1 130—1 200 | |||||||||||

| 0,5 | 0,6*7 | 4,1 | 8 200 | 8 180 | 8,0 | То же | 6 610 | 17,9 | 0,5 | 6 050 | — | 25 | |

| 8 000—8 390 | 6,8—9,0 | ||||||||||||

| 0,3 | 0,8 | 0,8 | 3,0 | 7 900 | 7 870 | 3,0 | То же | 6 080 | 22,1 | 0,9 | 5 730 | - | 23 |

бонатов (С02). *2 Встречающаяся низкая темп-pa плавления золы не характерна для подмосковного угля, обычно *5 Данные, приведенные на основании ограниченного количества анализов (смотрите текст).

| >>

X к |

Элементы хара | |||||||||

| А

О |

Район | Наименование | Пласт, | |||||||

| к о к | место рождения | месторождения | марка, сорт и прочие. | W* | WP | Ас | so6 | Съ | Я* | |

| г | % | % | % | % | % | % | % | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| ( | Плзсты: | |||||||||

| 27 | Карагандинское 1 | Нов., Верх. | 2,1 | 7,0 | 7,5 | 0,8 | — | 85,3 | 5,2 £ | |

| Казак- | Мариана, Ниж. Мар. | 1,0—2,5 | 3,1—12,0 | 6,0—30,5 | ! 0,4—1,3 | 80,6—87,8 | 4,4—5,8 | |||

| 28 | Берчогурское *8. | — | 1,5 | 1,7 | 33,0

13,5 |

4,4 | 0,2

0,5 |

78,5 | 6,4 | |

| 29 | Ленгеровское .-. | — | 11,0 | 22,5 | 3,3 | 73,6 | 4,2

3,8—5,9 | |||

| 7,5—12,3 | 15,5—28,7 | 11,4—20,7 | 1,5—4,1 | 0,1—0,7 | 72,9—75,0 | |||||

| 30 | Анжеро-Суджен- | 0,6 | 4,9 | 9,0

X, 0—11,6 |

0,5 | _ | 91,2 | 4,3 | ||

| ские копи. | 0,4—0,7 | 2,0—6,4 | 0,4—1,0 | 89,6—92,4 | 4,1—4,0 | |||||

| 31 | Прокопьевские ко- | 1,0

0,5—1,2 |

6,0 | 7,0 | 0,5 | _ | 89,1 | 4,5 | ||

| пи .. | 2,0—9,0 | 2,5—12,0 | 0,3—0,7 | 86,8-91,0 | 4,1—4,9 | |||||

| 32 | Кузнец кий | Кемеровские копи | — | 1,0

0,7—1,4 |

8,1

4,0—11,3 |

13,7

3,0—±9,0 |

0,5

0,3—1,0 |

- | 83,4

85,0—88,0 | 4,8

4,2—5,5 |

| бассейн | ||||||||||

| 33 | Ленинские копи. | Коксовый | 1,8

1,5—2,5 |

6,0

3,0—8,0 |

9,0

3,0—13,0 |

0,5

0,4-0,9 |

- | 83,5

82,5—84,4 |

5,8

5,7—6,0 | |

| 31 | » » | Энергет. | 3,5

3,2—4,0 |

9,0

8,0—11,0 |

9,0

6,0—11,0 |

0,3

0,2—0,6 |

-τ- | 79,1

78,9-79,4 |

5,6

5,4—5,8 | |

| 35 | Араличевские ко- | 2,4 | 9,0 | 16,0 | 0,8 | 0,05 | 88,1 | 4,0 | ||

| пи. | 1,3— 3,0 | 3,5—12,0 | 13,1—ДЗ,4 | 0,3—1,4 | 0,03—0,1 | 86,3—89,8 | 3,7—4,1 | |||

| 36 | Осиновские копи. | - | - | 8,0

7,0—12,0 |

8,0

6,5-12,1 |

0,5

0,1—0,7 |

— | 83,3 | 5,5 | |

| 37 | Западная | Хакасское“8 (Чер- | 3,5 | 11,0 | 14,0 | 1,0 | 0,1 | 78,9 | 5,5 | |

| 38 | Сибирь | ногорские копи) | 2,8—4,7 10,4— 13,5 | 3,5—27,8 | 0,5—1,2 | 0,05—0,5 | 76,4—81,5 | 5,0—6,0 | ||

| Канское *8. | — | 10,0 | ,10,0—28,2 | 3,7—7,7 | 0,5—1, > | — | 63,3—70,5 | 1,3—4,7 | ||

| 39 | Восточная | Черемховское. | — | 3,7

2,4-8,0 ! |

i ιο,ο

5.0-17,0 |

13,0

4,8—33,0 |

1,3

0,5—3,1 |

ο,Ι

0,05 -0,3 |

77,9

73,7—81,5 |

5,8

5,1-6,5 |

| 40 | Сибирь | Черновское. | - | 11,3 1 32,0 8,5-14,6 25,8-37,0 | 8,5

5? 0—13,4 |

0,7

0,5—0,9 |

ο,ι | 75,8

73,7—77,3 |

5,0

4,6-5,4 | |

| 41 | Букачачинское. | — | 3,8

1,1—9,4 |

11,1

3,4—24,9 |

11,1

1,6—36,0 |

0,9

0,4—5,2 |

- | 79,1

70,8—81,5 |

5,0

3.7—5,6 | |

| 142 | Кивдинское. | — | 10,6

7,7—21.7 |

21,0

17,2—40,0 |

13,1

7,0-21,0 |

2,0

0,1—0,4 |

- | 71,5

68,8—75,7 |

4,2

3,8—4,6 | |

| 43 | Дальне восточный | Артемовское. | - | 11,3 ) 25,6 5,9-18,4 18,9-32,3 | 11,1

6,2—31,7 |

0,5

0,3—0,9 |

- | 71,9

68,5—74,9 |

5,5

4,9—1,0 | |

| 41

1 |

край | Сучанское. | — | 1,2

0,3—2,0 |

3,5

1,1-5,5 |

18,5

12,3—27,0 |

0,4

0,3—0,5 |

- | 83,7

85,6—88,6 |

4,9

4,4—5,6 |

| I45 | Тавричанское. | - | 8,5’

4,0—12,8 |

12,0

8,4—17,7 |

10,7

5,3—32,2 |

0,5

0,1—1,1 |

- | 75,2

73,1—77,7 |

5,6

5,0—5,9 | |

| 46 | Сахалин | Октябрьское. | - | 1,7

0,4-5,4 |

5,3

0,9—15,4 |

13,3

2,6—51,2 |

0,4

0,3—0,8 |

— t | 85,8

73,1—90,7 |

4,4

3,2—5,3 |

| 47 | Камчатка | Корфовское. | - | 12,7

6,7—17,8 |

23,2

17,1—15,5 |

17,2

2,8—59,2 |

0,5

0,2·— 1,0 |

- | 72,0

69,0—73,8 |

4,7

4,2—5,0 |

| 48 | Сулюкта. | — | 11,2

9,2—13,9 |

20,3

15,1—25,5 |

11,8

7,0—17,1 |

1,1

0,5—1,9 |

0,4

0,2—0,7 |

78,5

77,2—79,8 |

3,8

3,4—4,2 | |

| 49 | Кизил-Кия. | - | 11,2

8,3—13,0 |

23,8

14,4—32,8 |

13,5

8,9—20,1 |

1,7

1,3—2,5 |

0,3

0,1—0,7 |

73,9

73,7—79,6 |

4,0

3,4—4,2 | |

| 50 | Средняя

Азия |

Кок-Янгак. | — | 5,5

4,2—8,8 |

13,9

8,3—15,7 |

20,4

• 15,2—25,6 |

2,0

1,6—2,6 |

0,1

0,05—0,1 |

77,3

75,9—78,1 |

5,2

4,9—5,3 |

| 51 | Шураб. | 11,5 | 24,3 | 13,8 | 2,0 | 0,2 | 79,8 | 3,5 | ||

| 9,1—13,8 | 13,0-30,0 | 7,3—18,5 | 1,0—2,8 | 0,1—0,3 | 78,1—79,3 | 3,2—3,7 | ||||

| 52 | Нарым. | — | 5,5

4,5—6,1 |

10,6

6,7—15,1 |

8,7

2,4—17,0 |

0,5

0,3—0,6 |

0,05

0,02—0,1 |

78,8

79,Э—81,1 |

4,9

4,6—5,4 | |

| 53

54 |

Ханака. | — | 1.5

5.6 |

10,1

9,9 |

43,5

15,3 |

1,6

2,8 |

0,1

0,25 |

79,4

75,6 |

5,0

4,8 | |

| Кштут-Зауранское | — | 4;3—8,0 | 7,0—20,2 | 4,7—41,7 | 0,8—7,3 | 0,05—0,7 | 72,8—80,0 | 4,0—5,5 | ||

| Д. Жидкое топливо *7 | ||||||||||

| 1 | Моторное топливо | 1,8 | 83,6

86,4-83,8 |

13,0 | ||||||

| (тяжелое). | — | — | 0,0—7,3 | — | — | — | 12,7—13,3 | |||

| 2 | Мазут. | - | - | 3,0

0,0—9,8 |

- | - | - | 86,8

83,3-87,1 |

12,6

12,3—13,1 | |

| Е. Суррогаты топлива | ||||||||||

| 1 | Одубина. | - | 9,0

5,8—13,4 |

65,8

17,7—73,2 |

7,1

2,8—11,9 |

0,2

0,03—0,7 |

— | 51,7

50,0-53,5 |

5.9

5,6-6,3 | |

| 2 | Лузга подсолнуха | - | 6,0

4,4—8,2 |

3,8

9,2—17,4 |

2,2

1,9—2,8 |

0,1

0,1—0,2 |

— | 5 ,0

50,7-51,1 |

5,9

5,8—5.9 | |

| 3 | 1 | Костра льняная. | — | 7,5

6,8-8,6 |

11,1

7,5-13,4 |

3,2

1,1-5,3 |

0,1

0,01—0,15 |

— | 51,0

50,3—5., 8 |

6,1

6,0—6,3 |

| 4 | 1

1 |

Рисовая шелуха. | — | 7,2

6,5—8,1 |

9,8

7,7—11,1 |

20,5

20,3—^0,8 |

0,1 | — | 50,3

49,8-50,6 |

6,1

6,0—8,2 |

| 5 | Солома *8. | — | — | 10,5 | 4,7 | 0,1 | — | 50,5 | 6,2 | |

| ктеристики | • | Сух. мае. | Рабочая масса | ί° золы | К

и | |||||||||

| i | О1 пс | Характери | в жидко | ft

о | ||||||||||

| Sk | Shp | N1 | раз- | Qi | Qe | V* | стика кокса | ч% | АР | 0« | плавком состоянии | Η

О | ||

| носи | Η | |||||||||||||

| % | % | % | % | Cal | Cal | % | Cal | % | % | Cal | °с | 2 | ||

| 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | |

| От порошко | ||||||||||||||

| 0.8 | 1,4 | 7,3 | 8 350 | 8 320 | 29,0 | образного до | 6 89Э | 16,3 | 0,7 | 6 120 | — | 27 | ||

| 1,0—1,7 | 8 230—8 680 | 25,0—35, C | ► спекшегося, | |||||||||||

| спл., плотн. | ||||||||||||||

| ! | 3 | 8,8 | 8 240 | 8 089 | 46,0 | Спекшийся | 5 520 | 32,4 | 4,3 | 5 090 | — | 28 | ||

| 2.0 | 1.4 | 1,0*7 | 17,8 | 6 970 | 6 830 | 40,0 | Порошко- | 5 820 | 12,8 | 2,6 | 4 л70 | 1 по | 29 | |

| |0,3—2,911,3—1,£ | 6 680—7 200 | 33,0—52,0 | > -образный | 1 030—1 250 | ||||||||||

| От слабоспек- | ||||||||||||||

| 0,5 | 1,8 | 2,2 | 8 600 | 8 580 | 15,5 | шегося до спе- | 7 820 | 8,6 | 0,5 | 7 280 | >1 450 | 30 | ||

| 1,6—2,1 | 8 510—8 720 | 14,0—17,0 | >кшегося,плот | |||||||||||

| ного | ||||||||||||||

| От порошко- | ||||||||||||||

| 0,5 | 2,1 | 3,8 | 8 400 | 8 380 | 18,0 | образн. до | 7 810 | 6,6 | 0,5 | 7 090 | 1 320 | 31 | ||

| 1,6—2,5 | 8 200—8 640 | 15,0—24,0 | • спеши., спл., | |||||||||||

| плотн. | ||||||||||||||

| 0. | 6 | 2,0 | 6,2 | 8 200 | 8 180 | 29,0 | От слипш. до | 7 080 | 12,6 | 0,5 | 6 240 | 1 240—1 540 | 32 | |

| 1,7—2,4 | 7 950—8 600 | 21,0—34,0 | 1 спекшегося, | |||||||||||

| сплавл.,плотн. | ||||||||||||||

| Спекшийся, | ||||||||||||||

| 0,5 | 2,7 | 7,5 | 8 250 | 8 220 | 41,0 | сплавл., уме- | 7 510 | 8,5 | 0,5 | 6 72 > | 1 i оел | |||

| 2,4—2,9 | 8 100—8 430 | 37,0—44,0 | ренно-плотн. | 1 1 ώΟϋ а Л ОПП Л ОЙП | 33 | |||||||||

| 0.3 | 2,1 | 12,9 | 7 650 | 7 630 | 43,0 | От слипш. до | 6 930 | 8,2 | 0,3 | 6 010 | 1 1 ^ии—1 ώΟϋ | |||

| 1,9—2,2 | 7 450—7 840 | 40,0—45,0 | спекш., плотн. | 31 | ||||||||||

| 0,9 | 1,7 | 5,3 | 8 300 | 8 260 | 12,0 | Порошко | 6 980 | 14,6 | 0,7 | 6 090 | 35 | |||

| 1,4—2,0 | 8 170—8 480 | 9,0—24,0 | образный | 1 300—1 530 | ||||||||||

| 0.6 | 2,4 | 5,3 | 8 250 | 8 230 | 29,0 | Спекшийся | 7 590 | 7,4 | 0,5 | 6 670 | — | |||

| 8 000—8 450 | 23,0—33,0 | 36 | ||||||||||||

| От слабослип- | ||||||||||||||

| 1. | 0 | 2,3 | 12,3 | 7 800 | 7 730 | 43,0 | шегося до | 6 700 | 12,5 | 0,9 | 5 640 | — | 37 | |

| 1 | 1,8—2,5 | 7 610—8 100 | 38,0-43,5 | спекшегося | ||||||||||

| 0,5- | 1,8 | —, | — | 6 180—6 620 | — | 44,0—48,0 | Порошкообр. | — | — | — | — | — | 38 | |

| 1. | 4 | 1,6 | 13,3 | 7 750 | 7 700 | 45,0 | От слипш. до | 6 510 | 14,4 | 1,2 | 5 520 | 1 170—1 270 | ||

| 1.0—2.3 | 7 200—7 980 | 41,5-52,0 | спекш., плотн. | 39 | ||||||||||

| 0 | 1 | 7 * | 18,5 | 7 200 | 7 170 | 41,5 | Порошко | 6 58) | 5,8 | 0,5 | 4 100 | — | in1 | |

| 6 800-7 320 | 39,0—43,8 | образный | 40[ | |||||||||||

| ! о | 1, | 8 | 1,0 | 14,1 | 7 760 | 7 730 | 37,0 | От порошко | 6 900 | 10,0 | 0,8 | 5 810 | — | ! |

| 0,3- | 4,7 | 0,6—2,2 | 6 980—8 370 | 30,0—45,3 | обр. до спекш. | 1 | ||||||||

| 0 | 1 | 1 | 1,2 | 23,0 | 6 610 | 6 600 | 41,0 | Порошко | 5 740 | 10,0 | 0,2 | 4 030 | — | 4 Λ |

| : 0.01 | -0.2 | 6 500—6 800 | 34, 0—45, 0 | образный | 44. | |||||||||

| 0.4 | 1,5 | 20,7 | 7 050 | 7 030 | 48,0 | То же | 6 270 | 8,3 | 0,4 | 4 300 | 1 290 | A Q | ||

| ! 0,1- | 0,7 | 1,1—2,7 | 6 510—7 390 | 44,5—50,0 | ** | 1 230—1 330 | 43 { | |||||||

| 0.3 | 1,4 | 6,7 | 8 400 | 8 380 | ,5,5 | Спекш., сплав | 6 840 | 17,з | 0,4 | 6 330 | — | —i /111 | ||

| 0.1- | -0.5 | 1,0—1,7 | 8 260—8 770 | 20,8—30,0 | лен., вспучен. | 1 | ||||||||

| 0.4 | 1,6 | 17,2 | 7 300 | 7 280 | 44,5 | Порошко | 6 520 | 9,4 | 0,4 | 5 410 | — | |||

| 0,2- | -1 | 0,7 | 7 100—7 400 | 37,4—50,3 | образный | 40 | ||||||||

| 0 | 1 | 9.4 | 8 250 1 | 8 230 | 19,0 | Спекш., сплав | 7 13Э | 12,6 | 0,4 | 6 530 | — | 1« | ||

| ! 0,3- | -0,5 | 14,7—27,1 | лен., вспучен. | 15 | ||||||||||

| 0 | 2 | 1,4 | 21,7 | 6 700 | 6 680 | 47,5 | Порошко | 5 540 | 13,2 | 0,4 | 3 950 | — | 47 | |

| 0,1- | -< | ),7 | 0,8—1,8 | 43,2—53,4 | образный | |||||||||

| 0,6 | 0,2 | 0,8 | 16,1 | 7 070 | 7 040 | 18,5 | То же | 6 240 | 9,4 | 0,9 | 4 680 | 1 270 | 48 | |

| 9,2—1,3 | 0 | 1,1—0,4 | 0,7—1,0 | 6 950—7 170 | 24,0—32,5 | 1 180—1 370 | ||||||||

| 1,1 | 0.5 | 0,9 | 16,6 | 7 010 | 6 930 | 33,5 | То же | 6 060 | 10,3 | 1,3 | 4 300 | 1 170 | 49 | |

| 0,6—1,9 | 0,4—0,7 | 0,7—1,1 | 6 540—7 200 | 29,5—38,0 | 1 040—1 290 | |||||||||

| 1 | Порошкообр. | |||||||||||||

| 1 1,7 | 0.7 | 1,0 | 14,1 | 7 550 | 7 490 | 36,0 | или слабо- | 6 010 | 17,6 | 1,7 | 4 850 | 50 | ||

| !», 1—2,5 | 0.4—1.0 | 7 490—7 6 40 | 34,0—38,0 | слипшийся | 1 310 | |||||||||

| I 1,6 | 0.6 | 0,8 | 14,7 | 6 950 | 6 900 | 29,5 | Порошко | 5 990 | 10,4 | 1,5 | 4 240 | 1 350 | 51 | |

| 10,5—2,4 | 0,5—0,7 | 0,7—0,8 | 6 90)—7 000 | 26,0—33,0 | образный | 1 300—1 420 | ||||||||

| 1 0,5 | 1,2 | 13,6 | 7 650 | 7 620 | 35,0 | То же | 6 93) | 7,8 | 0,4 | 5 940 | 1 260 i | 52 | ||

| 0.3—0.7 | 1,0-1,3 | 7 560—7 750 | 32,0—35,5 | 1 ПО—>1460 | ||||||||||

| 1 2, | с | 1 | 0.9 | 11.8 | 7 550 | 7 480 | 30,0 | То же | 4 040 | 41,8 | 1,4 | 3 410 | 53 | |

| 3, | !с | > | 15,6 | 7 416 | 7 330 | 35,5 | Порошкообр. | 6 280 | 13,8 | 2,5 | 5 340 | 1 270 | ||

| 6 700—7 660 | 30,0—41,0 | или слабо- | 1 050 i | 54 | ||||||||||

| слипшийся | ||||||||||||||

| 1 0.1 | 0,3 | 1 | 10 830 | 10 810 | _ | _ | 9 971 | _ | 1 | |||||

| i 0.05- | 0,2 | 1 | 10 730—10 920 | |||||||||||

| I 0,15 | 0,45 | ( | 10 760 | 10 740 | — | — | — | — | — | 9 740 | — | 2 | ||

| ! 0,0—0,35 | j | 10 6 50—10 860 | ||||||||||||

| о, | 2 | 0,9 I | 41,3 | 4 850 | 4 830 | 76,0 *7 | Порошко | 4 510 | 2,4 | 0,1 | 1 049 | 1 400 *7 | 1 | |

| 0.03- | 0,8 ( | ),6—1,01 | 4 630—5 070 | 1 | образный | |||||||||

| од | 43,0 | 4 860 | 4 850 | 80,0 *7 | Слипшийся | 4 750 | 1,9 | 0,1 | 3 740 | — | ||||

| 0.1— | 0,2 | 4 850—4 890 | 2 | |||||||||||

| 0, | 1 | 42,8 | 1 | 4 890 | 4 880 | 83,0 | То же | 4 730 | 2,8 | 0,1 | 3 850 | 1 ZOO *7 | 3 | |

| 0,04— | 0.15 | 0,7 } | 42,8 | 4 820—4 980 | ||||||||||

| о, | 1 | 1 | 4 790 | 4 730 | 80,0 | Порошко | 3 810 | 18,5 | О,1 | 3 130 | — | 4! | ||

| i | 1 | 4 720—4 830 | образный | 1

r 1 | ||||||||||

| 0, | 1 | 1 | 43,2 | 1 | 4 750 | 4 740 | — | — | 4 530 | 4,2 | 0,1 | 3 690 | 950 | 5 |

вании ограниченного количества анализов (смотрите текст).

невозможность обогащения. Азот в количестве до 3% при сжигании пропадает, но при коксовании и полукоксовании, также и газофикаттии, улавливается в виде аммиака и его соединений. Для ряда углей имеются стандарты, а для углей разных марок технич. условиями предусматриваются браковочные пределы содержания золы в Т. Так, для Донецкого бассейна (в %):

Каменные угли Антрациты

| д. | 19 К. | 18 | АП. | 9 | АЗ. | 25 |

| иж. | 17 Т. | 13 | АКО. | 13 | AM ·. | 20 |

| ПС. | 16 | АШ. | 30 | АРШ. | 20 | |

| г. | 17 | АС. | 22 |

Для антрацита литейного 6—8%; для подмосковных: К—26%, 0—33%, МС—35%, РМ— 34%; кузнецких углей 13—14%. На практике применяются и более зольные. При сжигании пылевидного Т. получается зола, являющаяся подходящим материалом для производства цемента (сланцевая зола) или полезной добавкой при выплавке руд на коксе, также для строительных целей (получение плит, пустотелых камней и т. д.); генераторная зола подмосковных углей может служить для обесфено-ливания сточных вод. При высоком % окиси алюминия возможно использование ее для извлечения последнего, а также иногда редких элементов, например ванадия. При сжигании и генераторном процессе имеет значение плавкость золы и шлаков (смотрите Топки). Большой % золы и серы сильно затрудняет применение Т., особенно вблизи населенных местностей. Правда, сжигание даже низкосортных Т. теперь можно вести с высоким кпд в 85%, высокосортных—до 92%. Для крупных установок оказалось удобным переводить мелочь, рядовой уголь, антрацит, торф, полукокс в мельчайшую пыль с размером частиц 0,25—0,025 миллиметров (в среднем 0,06 миллиметров), но при этом до 70% золы улетает с дымовыми газами (в Лондоне благодаря принятому методу сжигания в каминах ежегодно оседает 51 000 тонн сажи), а проблема очистки последних не решена вполне ни технически ни экономически. Состав золы нек-рых углей и антрацитов Донецкого бассейна таков: 18,6—62,2% Si02; 6,5—35,1% А1203; 6,2—39,6% Fe203;

0,4—22,3% СаО; 0,4—2,0% MgO; 0,7—6,8% K20 + Na20; 0,1—13,3% S03 и т. д.

Сланцьй По Г. Стадникову горючими сланцами с характером богхедов следует считать такие содержащие альги, или споры, образования, содержание золы которых превышает 30%; они напоминают по виду иногда мергель или глину, сапропелитовые образования (смотрите Сапропелиты и Сапропель). Наибольшее прак-тич. значение имеют сланцы Ленинградской обл., Среднего и Нижнего Поволжья (Общий Сырт), Чувашской республики, Горьковского края. Qe горючей массы сланцев по Стадникову для гдовских сланцев около 9 700 Cal, но Qpe принимают ок. 3 500 Cal. Для кашпирско-го сланца Q% 1 750—4 200 Cal, ундорского— ок. 2 000 Cal. При огромном % золы, доходящем например в сланце Общего Сырта и ундорском до 70, и известием % влаги (до 10 и более %) и серы (до 10) сланцы являются Т. низкосортным, исключительно местным, представляя большой интерес для термич. переработки и комплексного использования (смотрите Сланцы). Смоляные Т. обладают уже меньшей Q, ы еще меньшей. Природные газообразные Т. играют у нас пока незначительную роль.

Облагораживание Т. Для уменьшения балласта и увеличения внутренней ценности Т.,

особенно твердого, оно подвергается облагораживанию тем или иным способом. Методы облагораживаниям, б. разделены на: 1) физикомеханические, 2) термические, 3) химические,

4) комбинированные. Простейшие приемы облагораживания физико-механич. способом заключаются в сортировке, разделении например углей на куски приблизительно одинаковой величины. За границей продается обыкновенна сортированный уголь (в США на рудниках имеются приспособления для сортировки 80% добываемых углей); у нас пока чаще рядовой. Технич. условия на поставку углей СССР предусматривают крупность кусков и определенный % мелочи для специальных сортов—донецких, подмосковных, черемховских и для антрацитов и кокса. Для отборки породы и для получения малозольных углей применяют (кроме выемки кусков вручную) сухое и мокрое обогащение (смотрите Обогащение полезных ископаемых). Угольная мелочь некоксующихся углей подвергается прессованию—брикетированию (см.> или с добавкой связующих средств или, для бурых германских и австралийских, без нее. Мелочь спекающихся углей чаще подвергается коксованию (смотрите). Иногда мелочь или рядовой уголь, а также антрацит, полукокс, торф переводят путем дробления и измалывания в пылевидное Т.—мельчайшую пыль (после предварительного подсушивания). Смесь угольной пыли с нефтяными маслами, парафинистым мазутом даетт.н. коллоидальное Т. Термич. методы облагораживания включают: 1) подсушивание; 2) бертинирование; 3) газификацию частичную; сюда входят: а) сухая перегонка при низких t° (полукоксование), б)#сухая перегонка при высоких t° (коксование)—получение светильного газа; 4) газификацию полную в газогенераторах; 5) газификацию подземную в пластах.

Подсушивание является первой ступенью термич. воздействия. Оно применяется для уменьшения балласта при перевозке и повышений теплотворной способности Т. и как предварительная операция“ при помоле Т. или при прессовании в брикеты, иногда и при полукоксовании. Подсушивание может вестись нагревом извне или пропуском горячих инертных газов, а также перегретого пара (по Флейсне-ру) через Т. или над ним. Подогрев до более высоких t°, или т. н. бертинирование (в Германии способ запатентован, применяется с 1900 г.), сопровождается процессом обогащения углеродом горючей части. При этом часть кислорода и водорода удаляется в виде воды, часть кислорода и углерода—в виде углекислоты, часть серы—в виде сероводорода; для каменных углей t° держится примерно при 300— 350°. Сухая перегонка при низких t° (смотрите Каменный уголь, сухая перегонка) есть пирогенетич. разложение при t° начинающегося распада углеводородов первичной смолы, то есть по Джентри в пределах 450—750°. Она получила распространение, особенно для ископаемых углей, лишь после войны 1914— 1918 гг. До этого она применялась для дерева (но без использования всех продуктов), курных углей, сланцев. Способ сухой перегонки преследует цели: 1) превратить низкосортные сорта Т. в более ценные, дав и первичную смолу и газ; 2) получить моторные сорта Т. и смазочные масла, что особенно важно для стран, лишенных запасов нефти; 3) добыть бездымное Т.—полукокс, идущий также как добавка в

шихту при коксовании нек-рых углей. Полукоксование находит себе применение как на самостоятельных установках, так и в комбинировании с электростанциями и газовыми заводами. В СССР для облагораживания углей по этому методу имеются пока две опытные установки на 5 тонн в сутки—в Москве и Кемерове, одна для торфа, другая для сланцев, и строится з-д в Сибири на 100 тонн Сухая перегонка при высоких t° (1 000—1 200°) как метод облагораживания имеет давнишнее применение в форме коксования для получения металлургия, и литейного кокса. В области коксования за последние годы развернуто широкое строительство новых печей по последнему слову техники в Керчи, Донецком бассейне, Магнитогорске, Кузнецке, Кемерове. Полная газификация (получение генераторного, простого и двойного, и водяного газа из торфа, кокса, угля) развита у нас в сравнительно небольших размерах. Она дает газ для целей металлургии, стеклоделия, двигателей и т. д. В то время как в газе коксовых печей заключается по Штрихе примерно 17% теплотворной способности угля, в водяном газе ее уже 60%, а в двойном генераторном 72%. Разрабатываются новые типы генераторов (например для газификации во взвешенном состоянии) и новые приемы работы на парокислородном дутье. Применение полной газификации местного Т. является очередной задачей. Особый интерес для использования маломощных слоев углей представляет подземная газификация, идея которой была высказана еще до войны Д. Менделеевым и Рамсэем; на нее было обращено внимание В. И. Лениным в 1923 году Пока проблема находится в стадии опытной разработки (например на одном из подмосковных рудников возле Товаркова, в Донбассе, в Кузбассе).

Взгляд на Т. не только как на теплоноситель, но и как на источник сырья для различных отраслей пром-сти, гл. обр. химической, привел к развитью за последние годы химич. методов облагораживания. Объектом их служат как самое Т., так и продукты переработки смолы, газ и отдельные побочные продукты (например нафталин превращается в моторное Т.— тетралин). Не перечисляя многочисленных химич·. методов, предложенных в последнее время, следует указать следующие наиболее разработанные и представляющие не только научный, но и технич. и промышленный интерес.

Гидрогенизация состоит в обработке твердого Т. водородом по тому или иному методу (смотрите Жидкий уголь). Бергиус применяет обработку водородом при t° порядка 450° и при давлении в 200 atm без катализаторов (последние играют у него роль лишь при связывании вредных сернистых соединений). Этим путем можно превратить ок. 65% перерабатываемого угля в жидкое Т. По Франку из 100 килограмм угля получается 15 килограмм моторного Т. с t°Kun% 30— 220°, 20 килограмм масла для дизелей и пропитки, 6 килограмм смазочных масел, 8 килограмм смолы, 0,5 килограмм аммиака. В Ленау по методу Бергиуса получают уже сотни тыс. т нефтепродуктов. По методу BASF уголь преврашают предварительно в водяной газ, к-рый обрабатывается водородом при t° 450° и давлении 100 atm в присутствии катализаторов. Гидрировать можно также мазут, первичную смолу и полукокс. Ландер, а затем Орлов сделали наблюдение, что легкое оводорожение в условиях бергинизации сообщает некоксующимся углям и антрацитам спо собность спекаться и давать плотный кокс. Химич. методы (в том числе экстрагирование растворителями и извлечение битумов) являются новейшими и многообещающими методами облагораживания. Извлечение водорода методом глубокого охлаждения (например из коксового газа) для целей получения синтетич. аммиака дает базу для получения ряда азотных продуктов и уменьшает себестоимость кокса. Комбинирование методов облагораживания встречается очень часто. Так, кокс получается нередко из мытого угля; брикетирование, а также получение пыли ведутся только после значительного подсушивания; встречается газификация брикетов, коксование углей в смеси с полукоксом, гидрирование уже облагороженных продуктов, газификация угольной пыли и т. д. По Фишеру при воздействии на смесь Н2 и СО при t° 420°“ и давлении ок. 150 atm в присутствии алкали-зированного железа как катализатора получается смесь высших ов и кетонов, частью альдегидов и жирных к-т; маслянистый слой ее, синтол, кипящий при t° 80—200°, путем последующего нагревания дает нефтеподобную жидкость—синтин. В 1925 г. Фишером и Троп-шем проведен синтез нефти из водяного газа без применения высоких давлений при помощи катализаторов железа или кобальта. При давлениях в 10—12 atm получается смесь синтог ла, нефти и парафина. Синтин пригоден как моторное Т. для двигателей внутреннего сгорания.

Распространенность методов облагораживания в СССР сравнительно с заграницей еще незначительная. В Англии из 250 млн. т углей, добываемых ежегодно, сжигают непосредственно 147 млн., то есть 58%

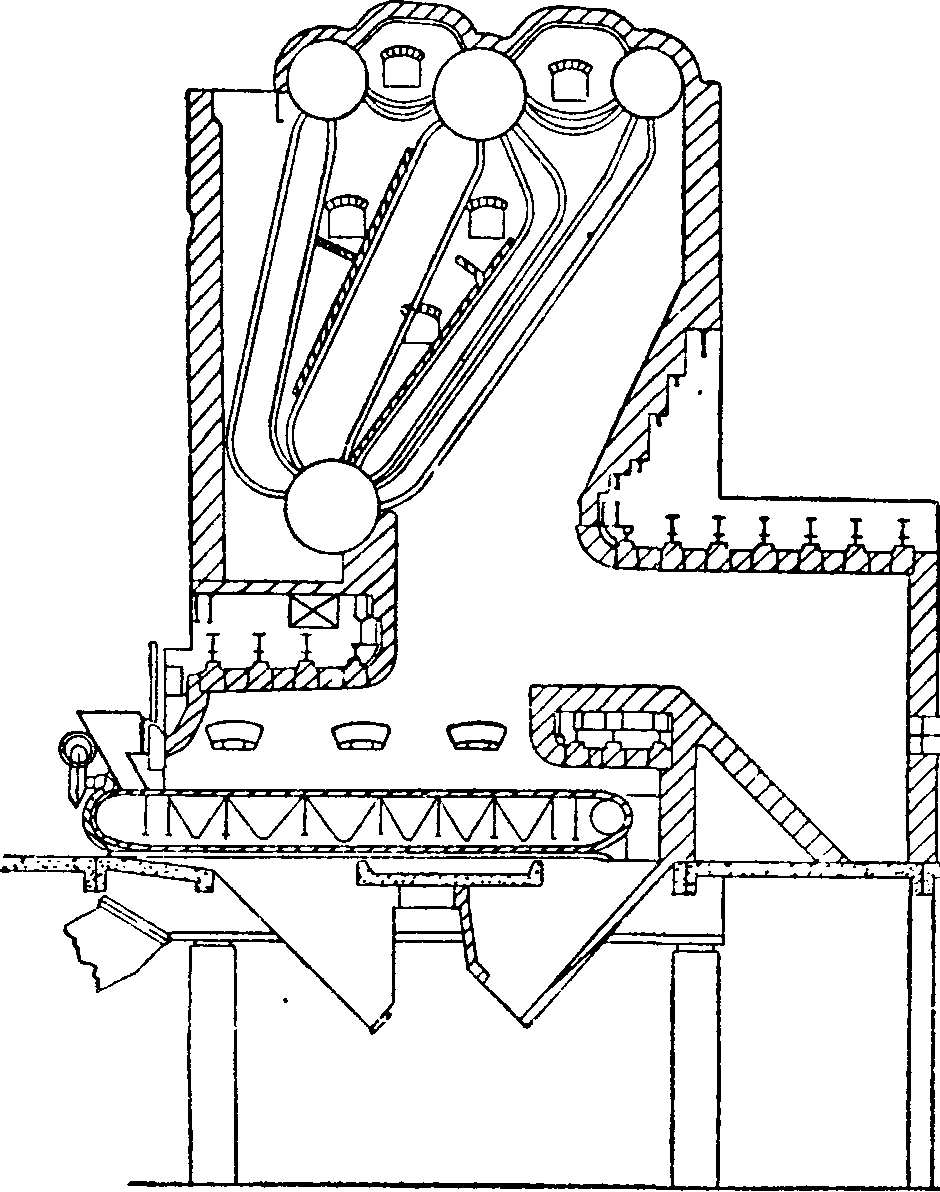

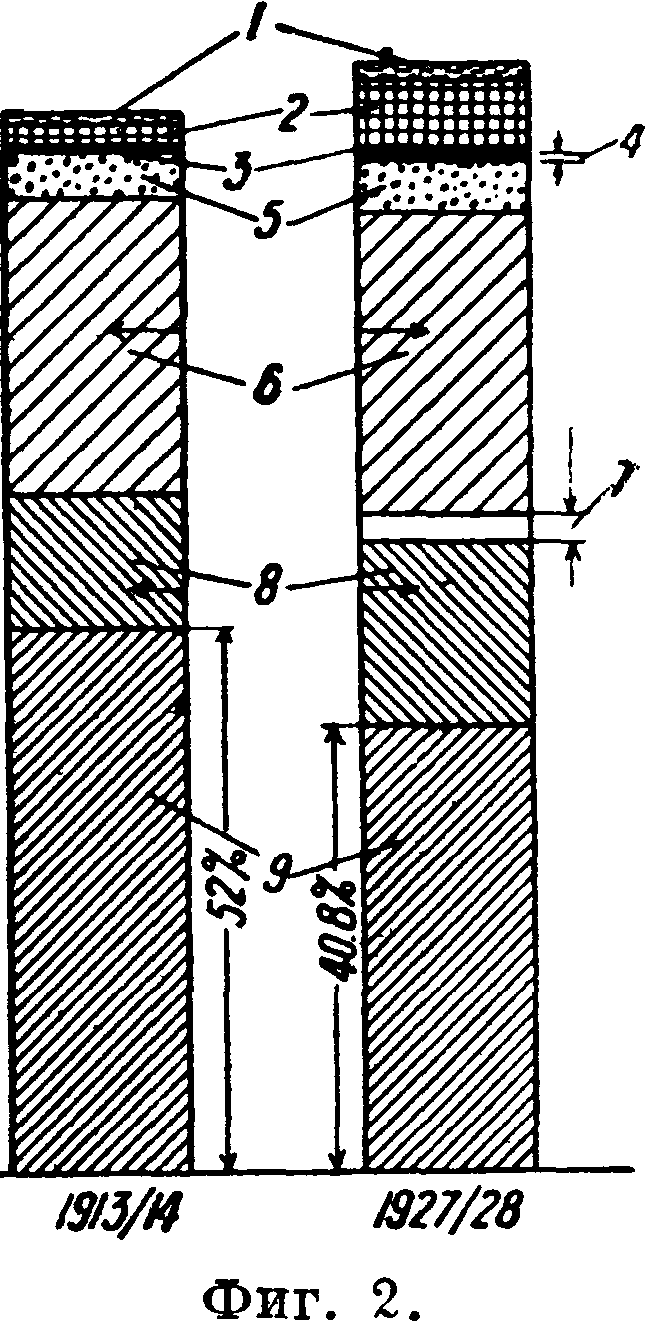

•(в том числе и в виде угольной пыли), а 42% подвергают облагораживанию (по данным Крозье). В Германии в 1913 году примерно половина (52%) добываемых углей сжигалась непосредственно, а в 1927/28 г. только 40,8%, остальное потребитель получил в облагороженном виде. Для наглядности дана диаграмма (фигура

2, где 1—жидкое топливо ввезенное, 2—продано в виде энергии, 3—подвергнуто полукоксованию, 4—гидрированный уголь, 5— продано в виде газа, 6—кокс, 7—пылевидное Т., 8—брикетированный уголь и 9—не-облагороженное Т.). Из нее видно, что за 15 лет увеличилось количество кокса, брикетов, газа и угольной пыли. Надо отметить, что в % сырого угля входит и часть фактически облагороженного на рудниках сухим или“ мокрым путем. Вышеприведенное иллюстрирует не только значение методов облагораживания, но и удельный вес методов облагораживания; в каждой стране он обусловливается рядом факторов: развитием пром-сти, транспорта, наличием тех или иных запасов Т. и ценоЩих и т. д. Существенное влияние оказывает и возраст метода, давность возникновения соответственных отраслей пром-сти и размеры вложенных в них капиталов. Промышленные страны с крупным выпуском металла и вследствие этого потребляющие много кокса применяюткак предварительное обогащение, так и коксование

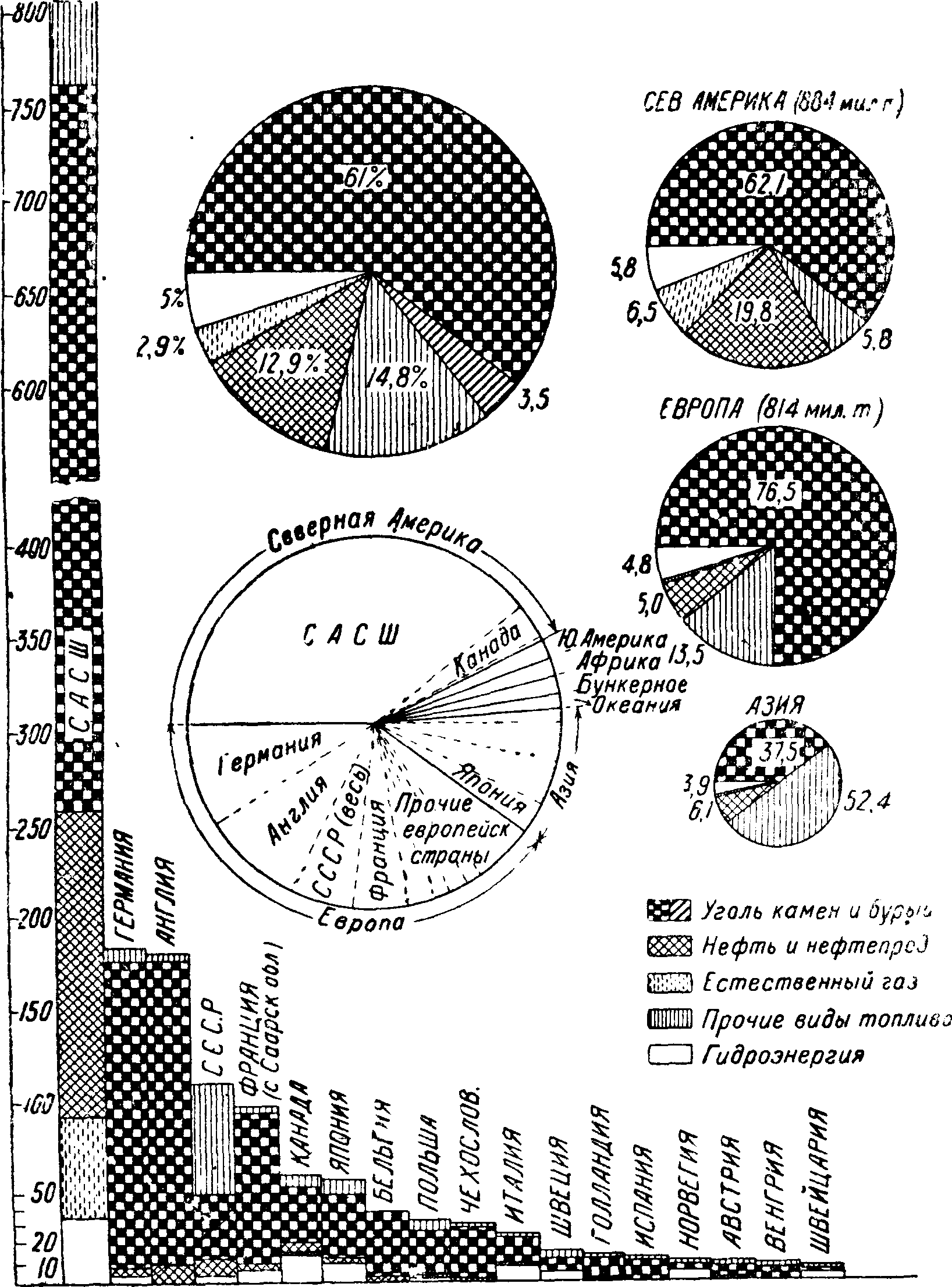

(в США, где получается до 40 % мирового выхода кокса, Англии, Германии, Франции, Бельгии, СССР и т. д.). Недостаток жидкого Т. (в Англии, Германии и т. д.) обусловливает необходимость развития сухой перегонки ископаемых углей, атакже их ожижение. Наличие древесных богатств при недостатке кокса давно уже обусловило в СССР развитие газификации частичной (углежжение) или полной, чаще всего без использования побочных продуктов, несмотря на недостаток последних. Применение тракторов и автодвигателей в СССР обусловливает необходимость облагораживания углей, в первую очередь сапропелевых, особенно в местностях, удаленных от крупных залежей нефти (например в Сибири). Пылевидное Т., столь распространенное в США, в Европе находит себе сравнительно небольшое применение; в СССР имеются уже отдельные крупные установки на угольной пыли, между тем сжигание в виде пыли особенно важно для низкосортных Т. На полукоксование за границей идет менее 0,5% добываемого угля, лишь для бурых герм, углей % доходил до 3,5 этих углей. (В связи с современным кризисом применение этого метода переработки сильно сократилось, особенно в Германии для каменных углей.) Наконец ожижение угля, получив базу в Германии (получается ~ 300 000 тонн бензина таким способом), только начинает применяться в других странах (в Англии в 1932 г. было 10 установок с общзй производительностью в 322 616 ш угля, то есть ок. 0,1 Уо от добычи). У нас нет еще и крупных опытных установок. Рационализация домового отопления вызовет несомненно рост облагораживания Т. Развитие грузового и легкового автомобильного движения (шоссейные дороги) и строительство новых городов (улицы) ставят вопрос о переработке смолы и пека; по приблизительным данным 1 км путей потребует 18—40 тонн пека. В Англии около трети каменноугольной смолы идет для этих целей. Для пропитки ж.-д. шпал требуются также масла каменноугольной смолы. В США около половины смолы применяется не в виде Т. Побочные продукты газификации находят себе значительный сбыт в целом ряде отраслей промышленности— военной, искусственных удобрений, красителей, фармацевтической и т. д. В США процент газа в топливном балансе достиг 11%, а угля—упал до 61%.

Брикеты цементируются после подсушивания чаще с различными связующими материалами (буроугольные брикеты получаются путем одного прессования). К этому виду Т. относят также хвойные брикеты, кизяк и тому подобное. Они компактны, удобны для перевозки и хранения, прочны в смыслу изменяемости. В Германии более 2/3 по весу бурых углей подвергается брикетированию, причем на 1 тонна брикета идет 2,8 тонн бурого угля с влажностью 50—60%. При брикетировании (смотрите) уменьшается влажность до 15% и повышается Q до 2/3 Q каменного угля. Особенно охотно применяют брикеты за границей в домашнем быту (несмотря на сильную конкуренцию газа), также на ж. д., во флоте и т. д. В СССР они пока мало распространены.

Древесный уголь несмотря на дороговизну применяется для выплавки высокосортного чугуна в доменных и электропечах на Урале и в Швеции, для передела чугуна в железо кричным процессом в Швеции, производства цементной стали (гл. обр. в Англии), поверхност ной цементации изделий, для нагрева железа до сварочного жара в кузнечных горнах, в домашнем быту, для домового отопления (в Японии). Содержание С зависит от t° переуглива-ния и пропорционально ей (смотрите Древесный уголь).

Кучной уголь содержит t 80—94% С (600—700°), имеет большую пористость, плотность и прозрачность и лучше печного, к-рый при t° 350—400° имеет 76—80% С. Последний однако выгоднее, т. к. допускает использование ценных и дефицитных у нас побочных продуктов. Q при выходе 21—25% 6 500—7 800 Cal, Q*—до 8 000 Cal. При хранении этот уголь легко крошится, разогревается, при соприкосновении с водой поглощает много влаги (до 200% ее и более по Павлову). Полукокс является продуктом сухой перегонки при низких t° (по Джентри до 750°, обыкновенно ок. 500—550°) (смотрите Каменный уголь, сухая перегонка); это—бездымное Т. с 10—1*2% V. сжигаемое в обычных топках (доманйшх или промышленных) или в виде пыли. За границей имеет распространение гл. обр. буроугольный полукокс (в Германии). Выходы полукокса 66—76% от исходного материала. Q — выше, чем у исходного материала, но иногда, например у подмосковного богхеда (Qe богхеда 7 027 Cal, Qe полукокса из него 5 395 Cal), ниже вследствие получения из него до 44% первичной смолы с высокой Qe (10 000 Cal). Буроугольный полукокс плохо переносит хранение.

Кокс. Каменноугольный, буроугольный и торфяной кокс обладает по сравнению с исходным материалом меньшей гигроскопичностью, большей крепостью и механич. прочностью, большей жаропроизводительной способностью. Эти виды Т. дают бездымное (или почти бездымное) сгорание, не сплавляются в топке, хорошо выдерживают хранение, не имея склонности к самовозгоранию. Q кокса по заграничным данным ок. 7 950 Cal. Хороший кокс характеризуется металлич. звоном при ударе по куску его. По технич. условиям СССР кокс литейный донецкий должен иметь размеры кусков свыше 40 миллиметров, нормальный % влаги 6, золы 11, браковочный предел (зола) 13%, 8с0б 1,6%. Для металлургия, кокса марок КМ1?КМ2, КМ3 браковочный предел по S—2;2,5; 3%; по А—14; 14; 17%, а для второго сорта по сере браковочный предел 3%, по золе^18%, нормальный % влаги 7. Браковочный предел по барабанной пробе 200. Для кузнецкого кокса— куски размером свыше 35 миллиметров, нормальный % влаги 7, золы 13, браковочный предел по золе 15%, по барабанной пробе 200. Зольность и сернистость наших донецких коксов (смотрите) выше обычных заграничных. В связи с рационализацией коксования (смотрите) и установления сортамента высококачественных чугунов и сталей выявилась необходимость в коксе с содержанием золы до 6% и фосфора до 0,015%. За границей применяется также газовый кокс, а в США и нефтяной кокс; в 1930 г. последнего получено 2 млн. т.

Жидкое Т. Нефть (смотрите) и продукты из нее, смолы и смоляные масла, продукты конденсации газов, или крекинга, ы имеют меньшее значение в балансе Т., чем твердые Т., но они теплоплотны, незаменимы для двигателей внутреннего сгорания, почти не имеют балласта, сгорают без дыма, развивают высокую t° сгорания, хорошо переносят хранение и транспорт, удобны для накопления запасов, что важно для обороны страны. Благодаря однако меньшему уд. в при одинаковом объёме (например мазута и хорошего угля) развивается примерно одинаковое количество тепла. Они применяются как для целей получения тепла и света, так и технология, переработки. Гидрирование продуктов смол и мазута дает моторное топливо, тогда как первичная смола как таковая для этих целей непригодна. По Q нефтяные Т. располагаются в таком порядке: бензин, керосин, мазут, т. e. Q тем больше, чем ниже уд. в Характеристики жидких топлив даны в Спр. ТЭ, т. III, стр. 365—422. Свойства тяжелых нефтяных Т. указаны в ОСТ 429. Бензины, газолины и керосины находят в промышленности и в домашнем быту все большее применение в связи с развитием авиации, автомобилизма, тракторизации. Иногда препятствием к · применению служит излишний процент S. Характеристика жидких топлив Германии приведена в таблице 2.

Таблица 2.— Жидкие топлива Германии.

| Вид топлива | Уд. вес При 15° | Qe | Qu |

| | Нефтяной бензин. | 0,725 | 11,150 | 10,350 |

| Газолин для дизелей. | 0,875 | 11,085 | 10,175 |

| i Мазут. *.. | 0,955 | 10,240 | 9,650 |

| Бензол моторный. | 0,885 | 10,075 | 9,650 |

| Смолян, масла для дизелей. | 1,035 | 9,530 | 9,150 |

| » » » ΤΟΠΟί£. | 1,09 | 9,350 | 9,100 |

| 1 Жидкая смола для топок. | 1,120 | 9,170 | 8,850 |

| 1 Смолян, масла для дизелей | |||

| из буроуг- смолы. | 0,925 | 10,140 | 9,550 |

Газообразное Т. имеет ряд преимуществ по сравнению с другими видами Т.: 1) возможность сжигания при небольшом избытке воздуха, 2) возможность использования в двигателях внутреннего сгорания, 3) высокий термин. коэф. и кпд газовой топки, 4) быстрота пуска в ход, легкость регулировки, возможность подогрева, 5) отсутствие отбросов и бездымное сгорание, 6) возможность получения его из отбросов и низкосортных местных Т.,

7) дешевизна, особенно природного, газа.

Хранение Т. вызывается необходимостью иметь известный запас как в местах добычи, так и потребления, не считая обязательных запасов ж.-д., портовых, военных и т. д. Хранение должно производиться различно в зависимости от вида и сорта Т. Наиболее сложной и мало разработанной является проблема хранения твердого Т., в особенности торфа, ископаемых углей и полукоксов, гл. обр. в связи с их способностью изменяться и самовозгораться (смотрите Самовозгораемость). Дрова в общем хорошо переносят хранение в амбарах или на сухих незатопляемых складах (сырость вызывает загнивание); свежеприготовленный древесный уголь обнаруживает склонность к само-нагреву, поэтому его выдерживают перед укладкой; кокс не изменяется при хранении. Потери на складах и при транспорте в открытых вагонах зависят от распыливания, увеличения % мелочи и ухудшения качества (понижение коксуемости,теплотворной способности> понижение выходов используемых побочных продуктов и возрастание гигроскопичности). Хранение ведется обычно в штабелях, чаще всего трапецевидного сечения, причем временная обязательная высота на ж.-д. складах для углей колеблется в пределах 0,7—2 метров (смотрите Спр. ТЭ, т. III, стр. 360). В Германии нормальная высота 2,5 м, в Англии, где угли дают много мелочи, 2,3 м, в США допускаются большие высо- !

Т. Э. m. XXIII.

ты—от 4,5 и до 15 метров На размер потерь влияют качество угля, крепость, климат, способ укладки и хранения и длительность последнего, размеры штабелей. Хранить угли можно в открытых штабелях с прокладкой (или без прокладки) охлаждающих вентиляционных труб, а также на искусственном поду. Предохранительные меры разделяются на полузащит-ные (сухие ямы, изоляция помощьюслоя глины или извести, сортировка, послойное уплотнение при укладке штабеля) и защитные (хранение под водой или в атмосфере нейтральных газов). В СССР обычно применяется хранение в открытых штабелях без прокладки труб; самая укладка часто ведется с нарушением основного правила—равномерного распределения мелочи и кусков. При хранении надлежит вести наблюдение темп-ры в штабелях. По нашим техиич. условиям уголь Донецкого,. Кизеловского, Егоршинского, Кузнецкого бассейнов при подъеме t° на глубине 1.м до 50°, Ферганского и Черемховского—выше 40° м. б. допущен к погрузке только после охлаждения и определения Q. Опасная t°, при которой надо уже перекладывать штабель, 65 — 80°. Очень часто самовозгорается фрезерный торф.

Хранение жидких Т. производится в подземных и надземных железных клепаных резервуарах специального устройства или, как например смола, в ямах, выложенных защитным слоем (смотрите Нефтехранилища). Перевозка этого Т. ведется в цистернах, наливных баржах или пароходах, частично в деревянных проклеенных внутри бочках. Применяется в широких размерах за границей, и у нас перекачка по трубопроводам, причем избегаются потери легких частей, что имеет место на складах и в цистернах, особенно в летнее время. Парафинистый мазут затвердевает в прохладное время в цистернах, поэтому необходим подогрев его острым или глухим паром; размыв струей подогретого мазута (способ ВТИ) оказался удобным и более дешевым. Для хранения газообразного Т.·применяют газгольдеры (смотрите).

Запасы и использование Т. Общие запасы Т. в СССР принимались обычно в 10% от мировых (для углей 7,2%) при населении в 7,5% от мирового. Для ископаемых углей запасы считали 552 300 млн. т, но усиленными разведками были выявлены 66лыние запасы. Всесоюзный геологич. съезд установил в 1932 г. цифру в 640 000 млн. т, кроме крупнейших Тунгусского и Печорского бассейнов. По данным М. При-горовского и акад. И. Губкина (1933 г.) запасы следует определить в 1 200 млрд, т; т. о. СССР занимает по запасам третье место в мире, причем мировые запасы по качеству ниже наших; в СССР бурых углей ок. 20%, а за границей ок. 38%. Если учесть, что стоящая на втором месте Канада (1 380 млрд, тонн) имеет до 80% бурых углей, то при переводе на условное Т. СССР выдвигается на второе место. Средние эквиваленты Т. при переводе его на условное Т. следующие:

| Дрова с 30% влаги. | 0,43 | Хакасский уголь. | 0,81 |

| » 1 жз. | 0,18 | Сучанский(ДВК)уголь 0,85 | |

| Сланцы.. | 0,3 | Донецкий антрацит | 0.97 |

| Торф (3 500 Cal). | 0,49 | » уголь. | 0,98 |

| » с 40% влаги. | 0,4 | Кузнецкий » | 1,0 |

| Подмосковный уголь | 0,47 | Кокс. | |

| Челябинский » | 0,62 | Мазут. | |

| Среднеазиатский » Черемховский » | 0,70

0,81 |

Бензин. | |

| Запасы сланцев | ок. 7 620 млн. т | твер- | |