> Техника, страница 86 > Торкретирование

> Техника, страница 86 > Торкретирование

Торкретирование

Торкретирование, особый способ производства бетонных работ, состоящий в том, что насухо перемешанная смесь из цемента, песка, щебня или гравия вводится в струю сжатого воздуха помощью особого аппарата (цемент-пути к и) и подается по резиновому рукаву и шлангу к соплу и далее на покрываемую поверхность. Необходимая для получения бетона вода подводится к соплу особым шлангом меньшего диаметра и подается в сухук) смесь •перед самым выходом ее из сопла. Подача воды регулируется при помощи крана. Практиковавшийся ранее мокрый способ Т., при котором цемент-пушка заполнялась жидким бетоном, в настоящее время почти оставлен. При сухом способе сопротивление в шланге, подающем бетон, значительно меньше, нежели при мокром, и нет опасности преждевременного схватывания бетона. Выходящая из сопла под давлением сжатого воздуха смесь набрызгивается на заранее заготовленную опалубку новых сооружений или на части существующих уже конструкций при ремонте их. При изготовлении новых конструкций достаточно иметь легкую одностороннюю переносную опалубку, которая по мере затвердевания бетона м. б. снята и переставлена на новое место. При ремонтных работах набрызгивание бетона производится непосредственно на предварительно очищенную пескоструйным аппаратом и промытую водой поверхность сооружения. После выхода из сопла бетон выбрасывается с большой силой на покрываемую им поверхность. При первых ударах более крупные частицы смеси отскакивают, и только мелкие частицы песка остаются на обрабатываемой бетоном поверхности, пока не образуется настолько толстый слой, что в него будут впрессовываться при дальнейшем набрызге и более крупные части. Отскочивший от поверхности материал весьма беден цементом и может быть собран и затем снова обращен в дело.

Вся установка для торкретбетонных работ состоит из бетономешалки длц приготовления сухой смеси, постоянного или передвижного компрессора для получения сжатого воздуха, цемент-пушки, шланг и сопла. Необходимой принадлежностью компрессора является воздушный фидьтр для удаления из воздуха влаги и пыли и воздушный резервуар (колпак) для смягчения толчков компрессора и компенсирования последствий неравномерного расхода воздуха. Давление сжатого воздуха от 21/2до 37а atm в зависимости от длины подающей бетон линии (шланг). Длина подачи бетонной смеси от цемент-пушки до сопла может достигать 200 м, высота же сопла над уровнем цемент-пунщи доходит до 80 метров Давление воды, подводимой к соплу, должен быть несколько больше, нежели давление сжатого воздуха в нем. Цемент-пушка располагается в наиболее удобном для подвоза и подачи стройматериалов месте.

Т. применяется для получения наиболее плотного бетона. Преимущества торкретбетона по сравнению с обычным трамбованным бетоном следующие: 1) большее (в 2—

2,75 раза) сопротивление растяжению и сжатью и соответственно с этим больший модуль упругости; 2) гораздо бблыная плотность и поэтому весьма высокая водонепроницаемость, причем испытания показали полную водонепроницаемость тонких торкретбетонных стенок при продолжительном давлении воды в 20 atm; 3) большее сцепление (в 2V2—3 раза) бетона с арматурой; 4) высокое сопротивление химич. воздействиям (к-т и щелочей). Недостатки торкретбетона следующие: 1) сравнительно высокая стоимость, обусловленная большим расходом материалов; 2) необходимость особо обученной и потому высокооплачиваемой рабочей силы; 3) высокая стоимость всей машинной установки и оборудования. Торкретбетон с успехом применяется: 1) для возведения тонкостенных конструкций (сводов-оболочек, куполов, заборов, стен ипроч.); 2) для ремонта и усиления существующих каменных, бетонных и железобетонных сооружений; 3) для придания деревянным конструкциям огнестойкости; 4) для получения штукатурки особо высокого качества. В горном деле торкретбетон находит применение для быстрого возведения противопожарных перемычек, для прохождения шахт без крепления и для возведения железобетонных креплений в местах с особо сильным давлением пород.

При определении стоимости Т. необходимо иметь в виду следующие данные. 1) Песок должен быть просеян, т. к. крупные зерна, древесные стружки, кусочки проволоки, гвозди и другие примеси вызывают перебои и перерывыв работе. 2) Потери на отскакивание зерен песка из смеси составляют при набрызге:а) на горизонтальную поверхность сверху вниз 15%, б) то же снизу вверх 60%, в) на вертикальную поверхность 40%, г) в среднем 40%. Величина отскока зависит в первую очередь от опытности соплов-щика и размера сопел; по данным проф. Дружинина составляет 20—25% от пола, 40—50% от вертикальной стенки и до 60% для потолков. Отскочившие зерна песка содержат не более 3% цемента. Отскакивание зерен влечет за собой перенасыщение смеси цементом, что необходимо учесть при назначении пропорции торкретбетона. 3) Уплотнение бетона составляет 30—35%. 4) Для обслуживания установки необходим штат в 9—10 человек, а именно: 1 механик при компрессоре, 1 чел. для обслуживания цемент-пушки, 2 чел. на сопле (соп-ловщик и подручный, причем при непрерывной работе должен быть две смены), 2 чел. на приготовлении смеси, 2 чел. на подвозке и загрузке цемент-пушки, 1—2 чел. на вспомогательных работах по уборке песка, установке опалубки и подмостей при высоких стенах и прочие 5) Расход песка на 1 мв готового торкретбетона в деле составляет, учитывая потери, при работе наб-рызгом вниз 1,5 мв, вверх 2,0 мв и на. стены 1,8 мв.6) Расход цемента на 1 ж3 готового торкретбетона при объёмном весе цемента в

1 400 килограмм!мв указан в таблице 1. 7) Практически применяемый состав смеси состоит обычно из цемента и песка средней крупности. Более тощие, чем указанные в таблице,» растворы не употребляются. Т. производится - обычно в

2 слоя и более; первый слой в 5 миллиметров толщины должен делаться всегда раствором не менее тощим, чем 1:3. Слои торкрета делаются толщиною в 5—10 миллиметров; последний слой делается обычно под затирку толщиной в 2—3 миллиметров; однако это вовсе не является обязательным для

Таблица 1. — Расход цемента при торкретировании.

| Пропорция смеси. | 1: 3 | 1: 4 | 1 : 5 | 1 : 6 |

| Цемента на 1 м» готового бетона при 30%-ном уплотнении, в вг. | 610 | 1 460 | 365 | 305 |

| Цемента на 1 м3 рыхлой смеси при работе набрызгом, в килограммах: а) вниз. | 410 | 1

315 |

250 | 210 |

| б) вверх. | 300 | 220 | 175 | — |

| в) на стены. | 310 | 260 | 200 | 170 |

получения водонепроницаемой стенки. При Т. в несколько слоев между ними делается перерыв в работе на 2—3 дня до полного схватывания слоя.

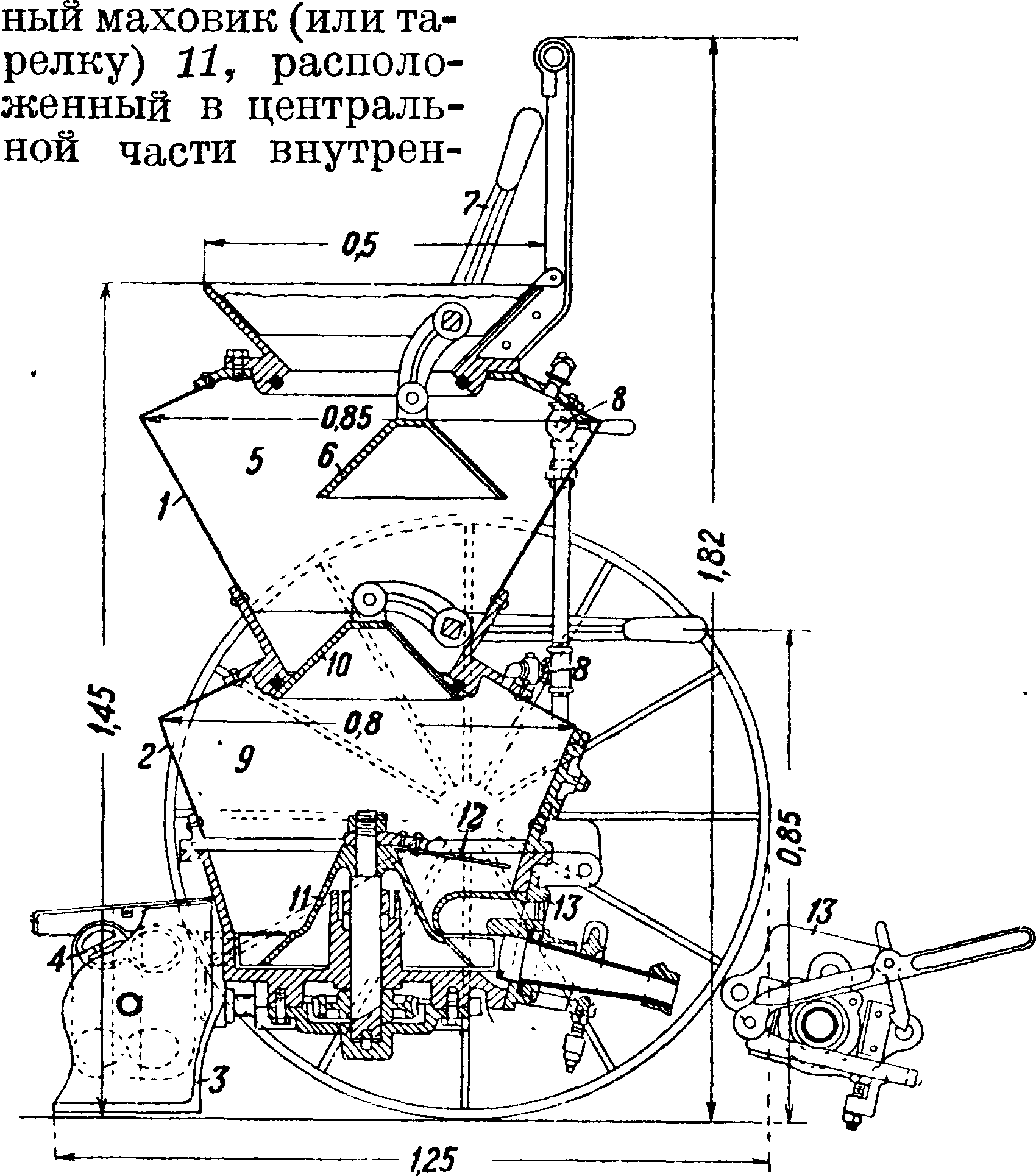

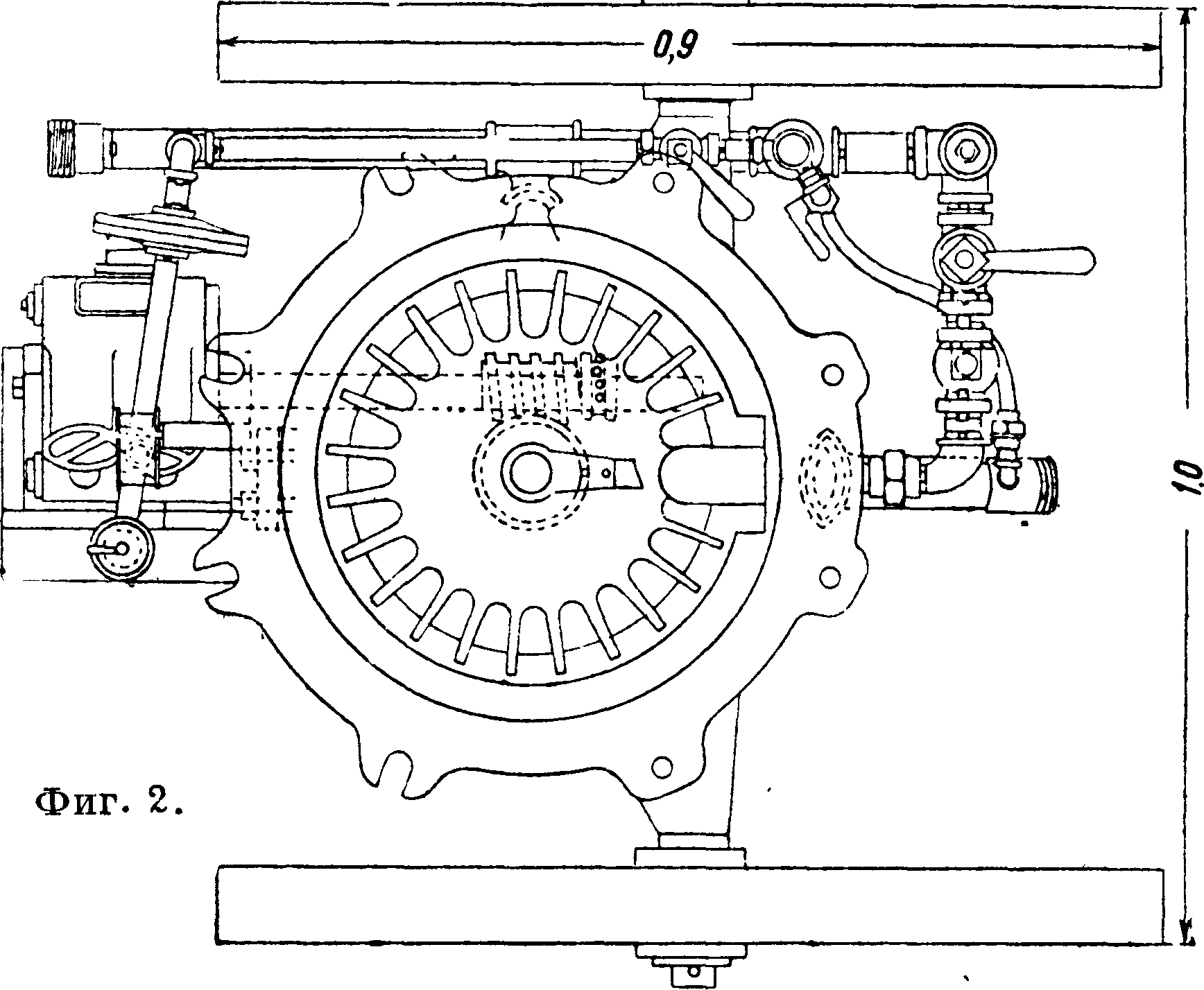

Цемент-пушка (фигура 1 и 2) представляет два усеченных конуса-кузова 1, 2 (фигура 1), укрепленных на раме, снабженной с каждой стороны короткими осями, на которые надеты колеса. В нижней части цемент-пушки имеется подставка 3, на которой при помощи кронштейнов устанавливается воздушный вентилятор 4. Материал поступает в рабочую камеру 5, затем верхний конич. клапан 6 закрывается при помощи рычага 7 вручную, и камера наполняется при помощи кранов 8 сжатым воздухом, подаваемым по рукавам от компрессора. Как только давление в камерах 5 и 9 сравняется, сейчас же открывается конич. клапан 20, материал падает на горизонтальный питатель-

Фигура 1.

него пространства на вертикальной оси, вращающейся в подшипниках. Тарелка имеет по нижнему ребру соединенные с ней в одно целое вертикальные, расположенные на нек-ром расстоянии друг от друга стенки, или лапки. Промежутки между лапками образуют карманы. На верхнем конце оси .колокола (тарелки) укреплен наклонный металлич. стержень—в озбудитель 12. В нижней части колокола, в месте примыкания к нему выпускного клапана 13, имеется жолоб, разме рами по ширине кармана тарелки, перехватывающий ту часть смеси, которая находится в кармане в момент нахождения его против выпускного клапана. Через этот клапан смесь толчкообразно подается в рабочий шланг, или рукав. Затем клапан 10 снова закрывают, давление воздуха в камере 5 снижают до нормального, открывают клапан б, и новая порция

материала снова поступает в эту камеру. Общий вес цемент-пушки составляет от 600 до 700 килограмм. Обычно цемент-пушка работает от стационарного компрессора, установленного отдельно. Детали аппарата ясны из чертежа.

Необходимыми принадлежностями аппарата являются: воздушный шланг, или рукав, от компрессора к аппарату (при зна-* чительной влажности воздуха β рекомендуется устанавливать на этом рукаве ‘водоотделитель), рукав для подачи смеси от цемент-пушки к соплу, сопло, или насадка, состоящая из снабженного резьбой кольца, при помощи которого сопло навертывается к рукаву для подачи смеси, и ме-таллич. конуса-насадки с каучуковой сменной втулкой, предохраняющей сопло от истирания. В конце имеется отверстие, в к-рое при помощи крана может поступать необходимая для смеси подаваемая по особому рукаву вода. Сопло представляет весьма важную деталь всей установки. Точная дозировка подаваемой воды играет значительную роль в смысле качества получаемого в результате работы цемент-пушки слоя бетона или штукатурки. При недостатке воды смесь «пылит», при избытке воды налет «стекает». Срок работы резиновой втулки зависит от сорта песка и давления сжатого воздуха и составляет от 1 до 3 недель при непрерывной работе; воздушный и водяной шланги служат около 6 000 рабочих часов, шланг для подачи смеси—около 3 000 часов. Производительность цемент-пушки колеблется от 40 до 200 м2 обрабатываемой поверхности за 8 часов или от 0,8 до 4,3 м3 торкретбетона. Время чистой работы цемент-пушки составляет около 40% от всего времени, необходимого для работ. Цемент-пушки строятся сейчас восьми различных типов с производительностью от 0,5 до 10 м3/ч свежей массы торкретбетона. Размеры и производительность нек-рых типов цемент-пушки приведены в таблице 2. Для получения торкретбетона наивысшего качества следует приме-

Таблица 2. —Производительность и главнейшие размеры различных типов це-м е н т-гг ушки. **

| Тип и | номер | ||||||

| Наимено раине | В ! | 1 N | S | | Б | |||

| 00 | 0 | 1 | 2 | 3 | 4 | 5 j 6 | |

| 1 Шланг-рукав^ в све-; ту в миллиметров. | 19 | 25 | 32 | 35 j | 57 | * ί

63 |

76 i 102 |

| i Расход воздуха в 1 м3/мин. i. | 1,7 | 3,5 | 5 | 6.5 | 12 | 14 | 22 1 33 |

| Давление в atm. | 21 In- | -3 b | 21 2- | - З10 | Г/2- | -2 2 1 | 1—2 |

| i Мощность двигателя для компрессора | j 60 |

1 1 70 170—1002* | |||||

| в ЬР.. | 12 | 25 | 1 35 | 45 | |||

| Производительность | 1

1,5 |

1, | 1 | 6,5 10 | |||

| ( (сухой смеси) В. 1“[Ч | 0,5 | 1 | 2 | ! 4 | 5 1 | ||

| i Величиназеренпеека | 30 40 | ||||||

| 1 в миллиметров.

! |

2 | 5 | 8 | 10 | 20 | 25 | |

i *ι По данным каталога фирмы Torkret Б. М. В. Н., Berlin,-на 1933 г. *2 По длине подачи (от 20 до 200 м).

нять цемент-пушку типа В и N. В случаях же необходимости иметь 66лыпую производительность и возможности допустить бетон не первоклассного качества можно применить цемент-пушку типа S и G. Цемент-пушки могут служить и для транспортирования бетона пнев-матич. способом, входящим теперь все более и более в практику, в особенности при постройке крупных гидротехнич. сооружений и плотин. Для этого случая служат специальные сопла.

Лит.: Афанасьев К., Цементная пушка и ее применение, М., 1927; Виленкин А., Торкрет,

Организация работ и нормы, 1930; E р е м и к А., Механизация и оборудование бетонных работ, М., 1930; Мальцев А., Основы железобетонного строительства, М., 1929; Сцилярд А., Торкрет, или набрызгиваемый бетон, М., 1927; Толстопятов В., Ме-«ханизация строительных работ, М., 1932; его же, Каменные работы, М., 1932; Павлов Н., Бетон и бетонные работы, М., 1932; Ключанский Г., О пылевидном бетонировании—торкретировании, «СП», 1924, 2; Л у к н и ц к и й, Стоимость пневматич. бетонирования, «СП», 1925, 2, 5; «ГЖ», 1925; Жданко А., Торкрет и первые опыты применения его в большом масштабе в СССР, «ГЖ», 1926, 6—7; «СП», 1928, 9, 1929, 2; «Строитель», М., 1929, 12—13; Торкрет, Производство бетона пульверизацией, Брошюра, Берлин, 1932; Junk - Herzka, Der Bauraigeber, 9 Auflage, V., 1931; David L., Praktisclier Eisenbetonbau, Munchen— Berlin, 1929. H. Павлов.