> Техника, страница 86 > Торфяной пресс

> Техника, страница 86 > Торфяной пресс

Торфяной пресс

Торфяной пресс, машина, применяемая для формования торфяной массы в кирпичи. Торф, вырезанный из различных слоев торфяной залежи вследствие разного ботанич. состава и разной степени разложения дает неоднородное топливо: одни кирпичи легко крошатся и намокают, имеют небольшой удельный вес и калорийность, другие прочны, мало гигроскопичны, тяжелы и высоко калорийны. Еще кустари заметили, что наилучшее топливо получается из кирпичей, отформованных из пластической массы, приготовленной путем тщательной размески торфа, взятого из всех слоев залежи одновременно.

Для механизации работы по смешиванию, размеске и формованию, начиная с 50-х годов прошлого столетия, было предложено много машин, получивших название Т. п. Промсть предъявляет к Т. п. следующие требования: большой производительности, хорошей размески и минимальной затраты энергии при простоте конструкции я ухода и при универсальности применения на болотах с разными качествами торфа. Из массы предложенных прессов преобладающая часть оказалась или вовсе неработоспособными или неудовлетворяющими требованиям промышленности.

Основные формы Т. π.: 1) чугунный лежачий цилиндр, с одного конца открытый сверху для постановки загрузочной воронки, с другого—постепенно суживающийся и переходящий в железный формующий мундштук. Через заднее днише пропущен вал—шнек, который при вращении перерабатывает подающийся в воронку торф, гонит его к выходу и выдавливает через мундштук; 2) два спаренных цилиндра с расстоянием между осями, меньшим диаметров их, и с двумя валами, вращающимися в разные стороны внутрь Т. п.

4

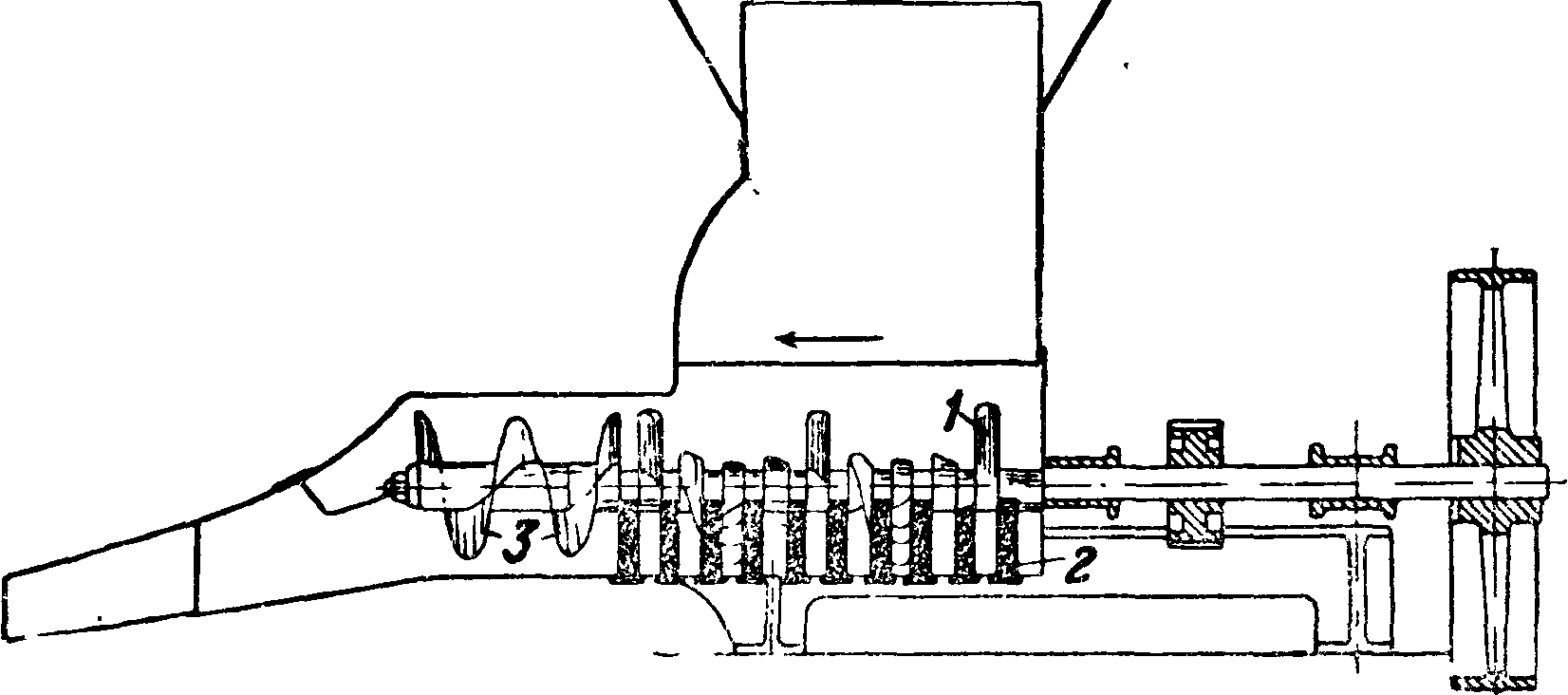

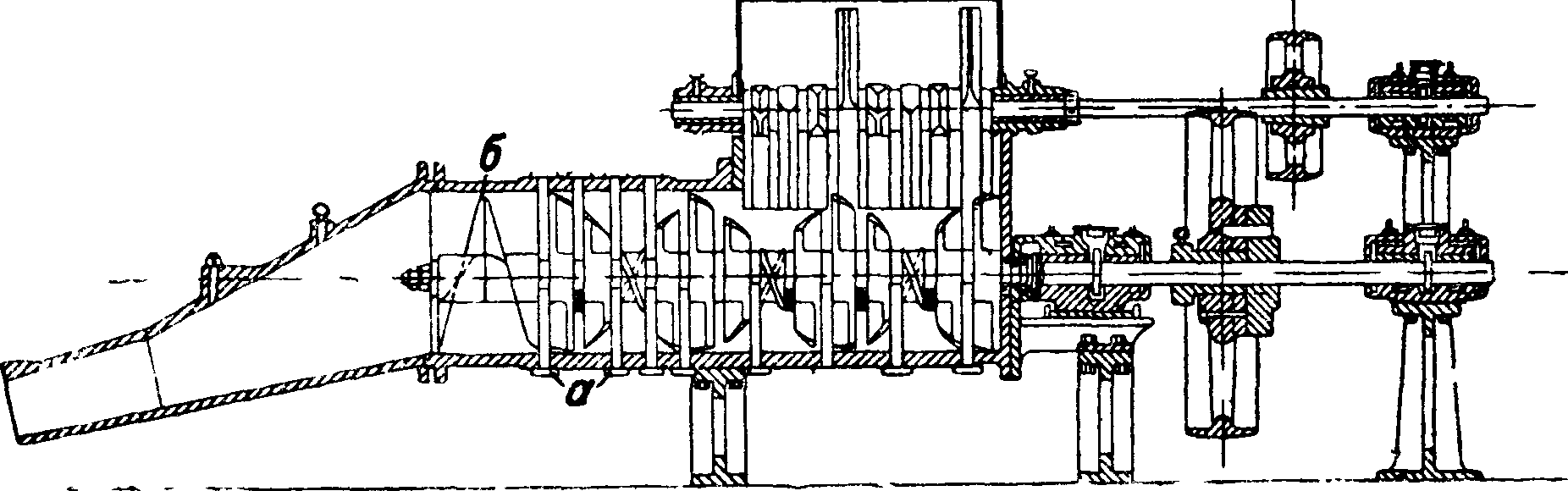

Двухвальные машины. Т.п. системы Анрепа (фигура 1) получился в результате усовершенствования пресса Дольберга, «набор» валов которого состоял из сплошных шнеков, составленных из секторов с центральным углом 90° В Т. п. системы Анрепа сек-

Фигура 1.

торы шнека преобразованы в однопластные ножи, или топоры, 7, расставленные под 90° с промежутками, в которых помещены стойки 2, просунутые в днища корыта и к нему приболченные.

Стойки служат одновременно опорами для валов, почему заливаются баббитом.

Шнеки 3 сохранены только на концах валов. Все пространство. занятое ножами, в первоначальной модели перекрыто воронкой 4, передняя часть· которой закруглена, чтобы сузить входное отверстие и направить падающие куски торфа вдоль задней стенки, что заставляет их подвергаться обработке всеми ножами. Машина дает хорошую раз-меску, но не обладает достаточной производительностью благодаря коротким ножам, к-рые билами, ударами которых крупные куски разбиваются налету (Анреп-Зубралкина, Анреп-Си-нева). Как в первоначальном виде, так и в измененном машина пользовалась большим распространением; она требует локомобиля в 12 IP.

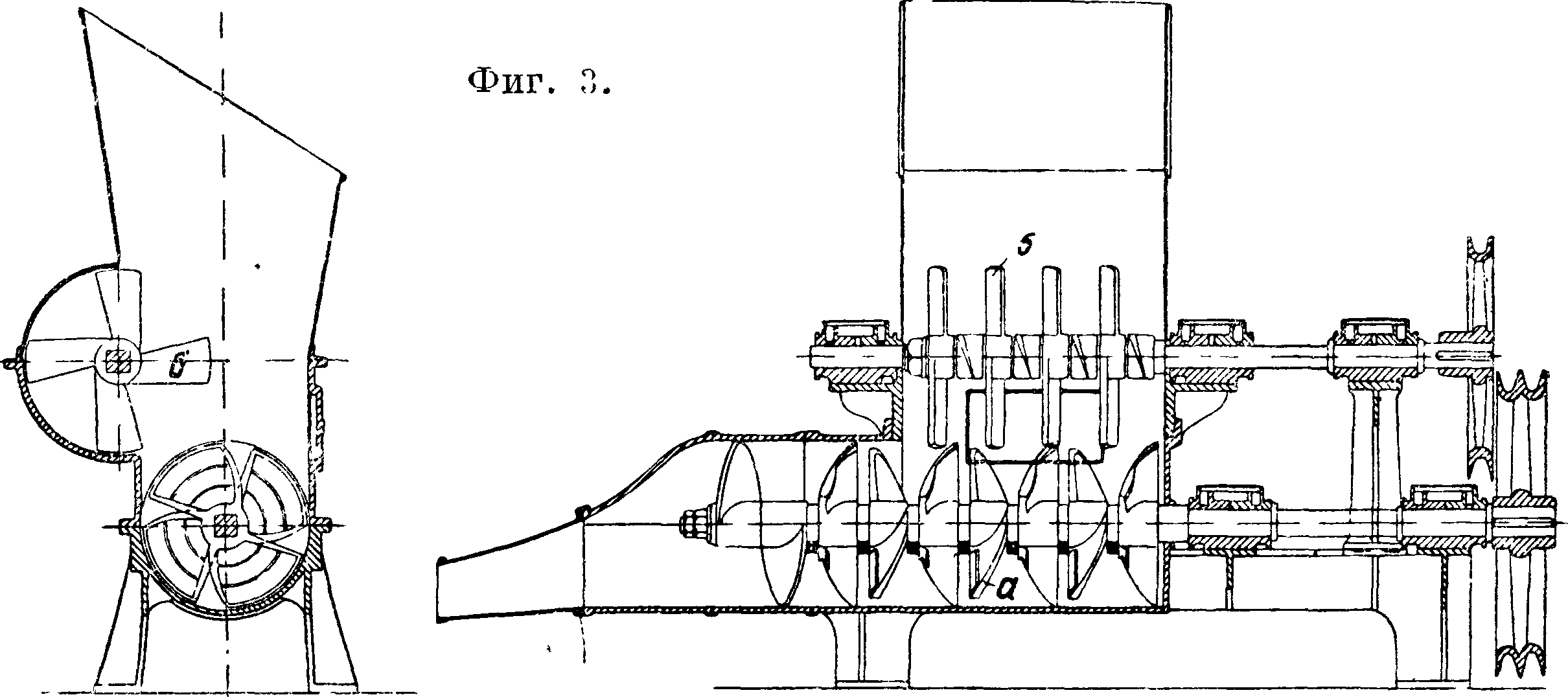

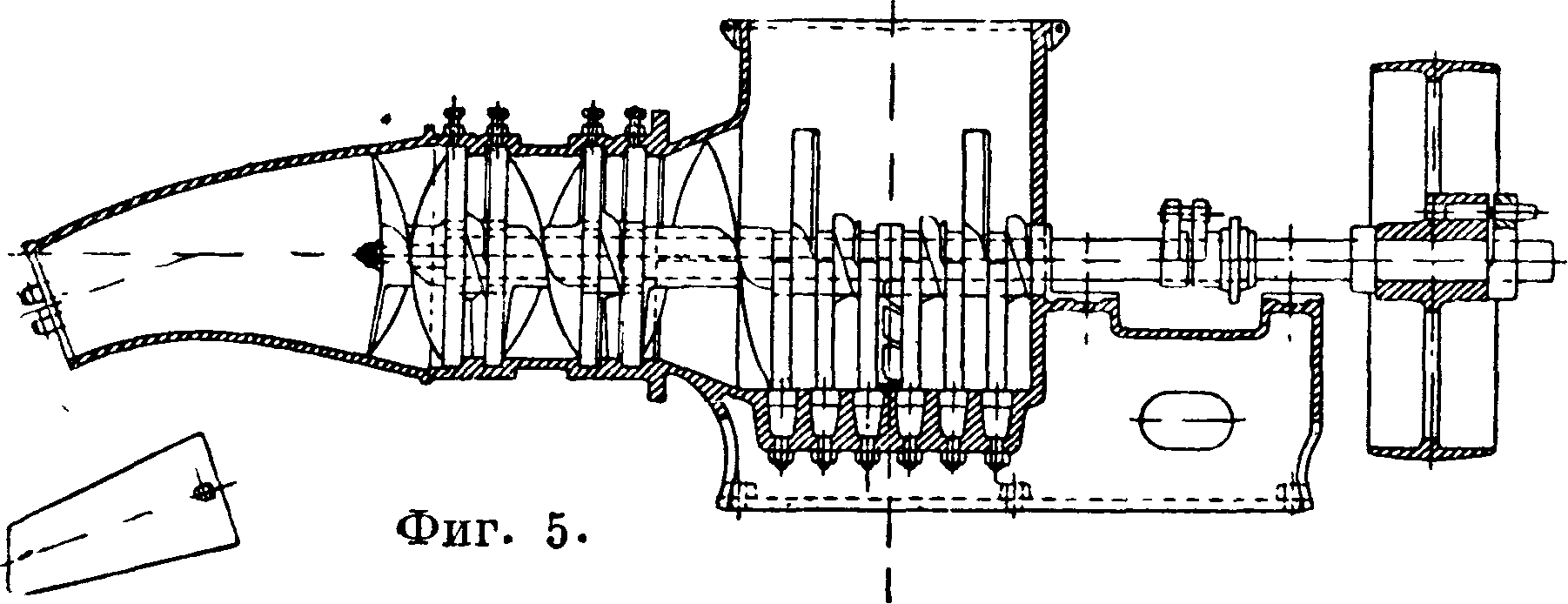

Одновальные машины. Т.п. системы Дениса (фигура 3) (получился в результате усовершенствования пресса Шликейдена) имел"набор на валу из 7 двухлопастных широких (по окружности 70°) ноя^ей а под ^ 90°, разделенных колосниками, и один оборот одноходового шнека на конце вала. В воронке—один дробитель из двухлопастных ножей б под углом 90° без контрножей. Благодаря большому шагу ножей пресс давал достаточную производительность при локомобиле в 12 IP, но при неудовлетворительной размеске; поэтому все дальнейшие попытки усовершенствования этого пресса преследовали гл. обр. цель улучшения качества размески, например Т. п. системы И. Воскресенского и В. Ляуданского.

Фигура 2.

не могут захватывать прочные и крупные куски слабо разложившегося торфа, вследствие чего воронка часто заваливается и требуется человек для проталкивания кусков в ножи. Этот недостаток, легко устранимый удлинением ножей, побудил многих изобретателей совершенствовать эту теоретически удовлетворительно построенную машину. Делались попытки усилить производительность удлинением шнеков и закрытой части цилиндров до вертикальной передней стенки воронки за счет уменьшения количества ножей и, стоек (Ан-реп-Коппеля, фигура 2) или разделением шнеков на 2 части—один оборот под передней стенкой и 1х/2—на конце вала, а между ними ножи а стопки, но эти попытки не-могут устранить завалов. Для борьбы с ними начали ставить в воронке т. н. дроби тел и,

то есть быстро вращающиеся валы„с ножами, или

Т. п. сист. И. Воскресенского имеет набор 1S двухлопастных узких ножей под ^ 90°, разделенных чередующимися колосниками и стойками, и один оборот одноходового шнека. Кроме того в закрытой части цилиндра 4 стойки укреплены в‘ крышке цилиндра. В воронке 2 дробителя по 8 таких же ножей под ^ 90°. Такое обилие режущих и дробящих деталей конечно дает хорошую размеску, но требует для достаточной производительности большого расхода энергии (локомобиль 14—16 £Р). Т. п. В. Ляуданского

(фигГ4) имеет на фиг. 4

бор: 13 ножей под ^45°, 11 стоек, 6 колосников а и 1 оборот одноходового шнека б. В

воронке помещается дробитель с 8 двухлопастными ножами, проходящими между 9 контрножами, приболченными к стенке воронки. Благодаря углу в 45° пресс дает большую производительность, но при посредственной размеске, требуя все же повышенного расхода энергии (ло-

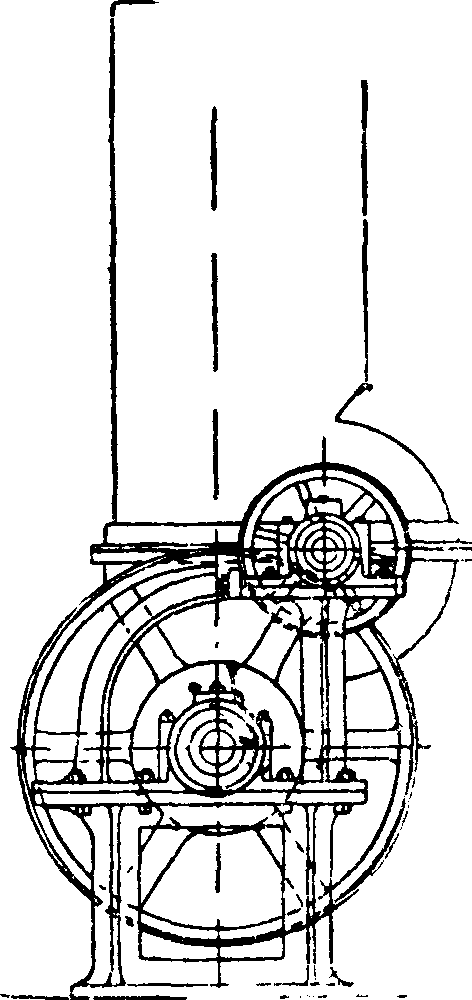

комсбиль 14—16 IP). Т. л. системы Анреп-Коп-пель (фигура 5) принадлежит к немногочисленной группе прессов, не имеющих дробителей. Необходимость постановки дробителей устранена здесь удлинением ножей, расположенных под воронкой,и тем, что3 двухлопастных ножа чередуются с 3 однолопастными. Между ножами поставлено 6 стоек.Переход от большого диаметра к меньшему занят одним оборотом одноходового конич. шнека, за которым идет следующий своеобразный набор: в кольцевых канавках цилиндра помещены 2 пары колес, во втулках которых проходит вал, а спицы играют роль стоек. Посреди пары колес вращается двухлопастный нож, а между обеими парами—пол оборота двухходового шнека. Такой же шнек насажен и на конце вала. Колеса, начиная от цоронки, имеют 1—2—3 и 4 спицы. Колеса оказались непригодной деталью и вскоре были заменены верхними и нижними стойками. Пресс давал достаточную производительность при небольшом расходе энергии (локомобиль 10—12 IP), но при неудовлетворительной размеске. Нельзя не упомянуть о третьей группе Т. п., построенных по принципу рубки, например машине Гендуне, где торф широкими билами продавливался через решетку, и машинах Косцельского и Swedala, где торф продавливался через отверстия в диске. Эти машины оказались мало пригодными на мало разложившемся прочном торфе и распространения не получили. Главторф, сознавая необходимость стандартизации Т. п. при объединении промышленности, в начале своей деятельности также затруднялся сделать выбор и, лишь начиная с 1929 г.,стал заказывать исключительно Т. п. системы Рогова, к-рый построен на основании предварительных теоретич. исследований работы пресса, главнейшие результаты которых заключаются в следующем. 1) Производительность. Линейное продвижение торфа I/вдоль оси Т. п. за один оборот вала при однолопастных ножах выражается ф-лой

(1)

где а—центральный угол между ножами, к-рый при однолопастных ножах не м. б. больше 180°, h— подъем ножа по винтовой линии,

или толщина обуха. Т. к. выражает количество ножей в одном шаге их набора; то, обозначая его через Nl9 получим

L=(Nl-l)h. (2)

Из ф-лы (1) видно, что производительность тем больше, чем меньше а и больше h, поэтому в универсальном Т. п. эти величины должен быть переменными. 2) С м е ш и«в а н и е. Куски торфа разного качества подают в воронку один за другим, поэтому для хорошего смешивания необходимо, чтобы каждый кусок не сразу продвигался из воронки в закрытую часть цилиндра, а некоторая его часть после каждого оборота остава

лась бы под воронкой и смешивалась бы с следующим куском. Если обозначить через b величину чистого промежутка между ножами, то количество торфа Q, продвигаемого за один оборот однолопастными ножами, в % от помещающегося в одном шаге выражается ф-лой V п 100 L

V NAh+b)-}!

Напр. в Т. п. сист. Рогова при fe=40, b ^ 55 и α= 90° продвижение торфяной массы составляет 35,3% емкости шага ножей, а 64,7% постоянно остается для смешивания с новыми кусками. В Т. п.‘Ляуданского при b =25, h=62 и α= 45° продвижение составляет 68,5%, а для смешивания остается только 31,5%. Из этого следует, что вследствие уменьшения из экономии места величины b до возможного минимума получалась конструкторская ошибка.

3) К а ч е с тв о размески. Из предположения, что торф под действием ножей разделяется на слои определенной толщины, следует, что чем тоньше эти слои, тем лучше будет раз-меска. При требовании, чтобы слои получались толщиной, равной γ, где Ζ—целое число, выражающее размеску, пресс должен иметь количество ножей где N2=Z (Ni — 1) ^. Задаваясь углом а и числом Z, мы имеем 2 неизвестных: N2 и ^, решить которые можно только путем подбора; подбор производится сл. обр.: задаваясь числом ножей N2, к-рое не должно иметь общего делителя с числом Z, определяют отношение ъ. Зная это отношение и число ножей, по конструктивным и производственным соображениям назначают окончательные размеры h и b. Зная b и Z, определяют толщину слоев, на которые будет разрезаться торф. Для каждого угла а результаты подбора можно представить в виде следующей таблицы (стб. 769).

Числа таблицы выражают величину h при Z«=90° и b=1, следовательно по формуле (1) пропорциональны производительности. С этой оговоркой таблица позволяет сделать следующие выводы. 1) При одинаковой размеске (горизонтальные строчки) iV2 пропорционально производительности; 2) при одинаковом^ (вертикальные столбцы) производительность обратно пропорциональна качеству размески. Поэтому, желая например сохранить производительность, но улучшить размеску, мы должны пропорционально последней увеличить "число ножей N2 (числа по диагоналям, например производительности 1,50—1,55—1,58 соответствуют N2~ —9—14—19 при Z=2—3—4). Увеличение N2 почти пропорционально увеличивает и расход энергии, а в виду пропорциональности N2 производительности и качеству размески расход энергии будет пропорционален их произведению, то есть равен Z Напр., чтобы увеличить производительность вдвое и улучшить размеску вдвое, нужно расход энергии увеличить вчетверо. Из этого видно, что прежние конструкторы работали над неразрешимой задачей, желая, чтобы при одном и том же двигателе Т. п. давал и большую производительность и хорошую размеску.

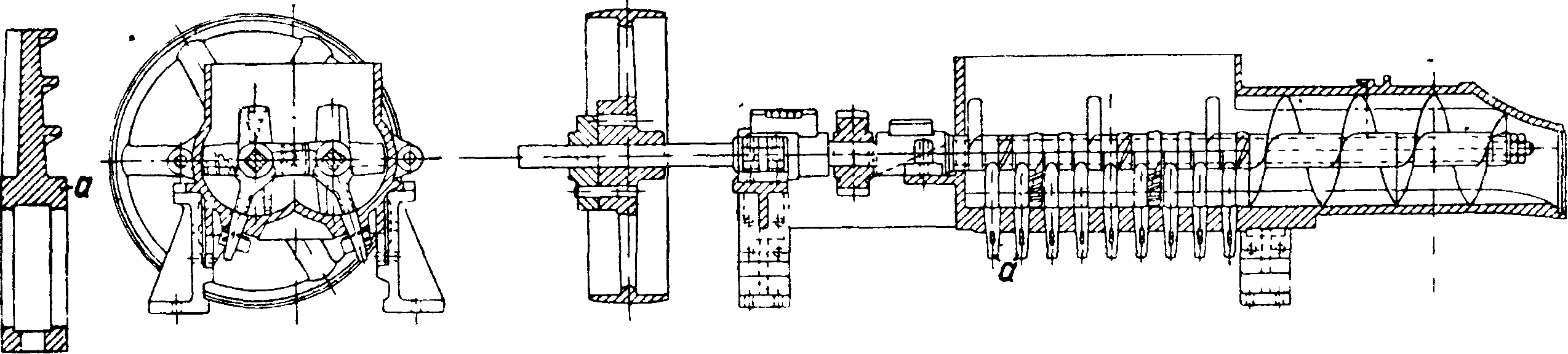

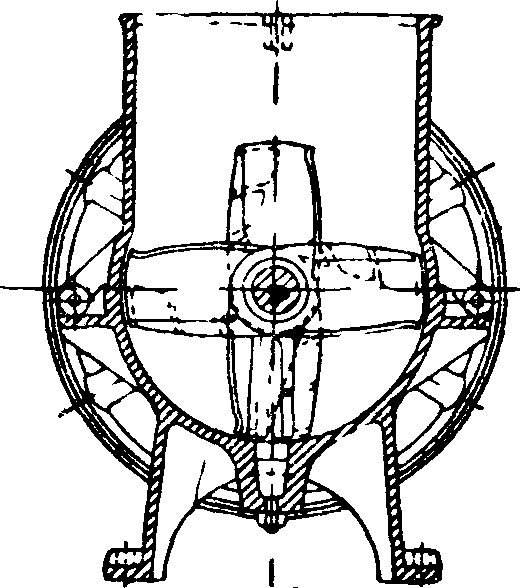

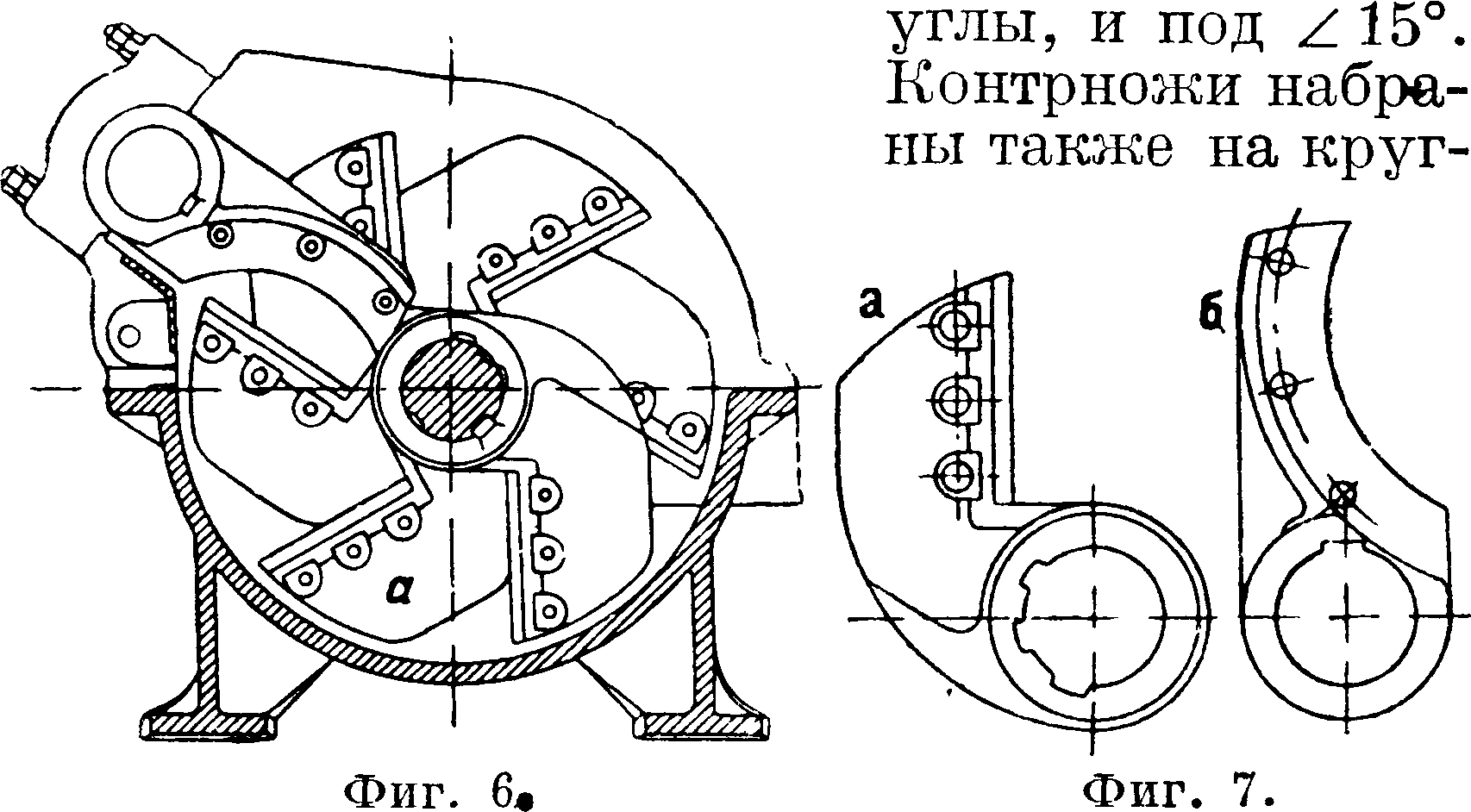

Торфяной пресс системы Рогова показан на фигуре 6 и 7. Набор по валу: 12 однолопастных ножей (формы а и б) при h=40 и Ь=55 со сменным приклепанным лезвием, отодвинутым назад от вертикали, 2 широкорасставленных оборота шнека с уменьшенным против общепринятого шагом, между которыми поставлен широкий колосник. Передний конец вала выпущен через конус наружу и вращается в шариковом подшипнике, поставленном на специально отлитом кронштейне. Задний конец вала вращается в шариковом упорном подшипнике.

Соотношений между производительностью L и числом ножей.M2.

| АГ2 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| 1

! о : σζ ii |

Z—2 Z=3 Z=4

Z=5 Z=6 |

0,17

0,11 0,08 0,07 0,06 |

0,22

0,13 |

0,50

0,25 0,20 0,17 |

0,11

0,27 |

0,83

0,55 0,42 0,28 |

0,40 | 1,16 0,78 0,58 0, 17 0,39 | 0,89

0,53 |

1,50

0,75 0,60 0,50 |

1,11 |

| n2 | 11 | 12 | 13 | 11 | 15 | 16 | 17 | 18 | 19 | 20 | |

| ч“

£ О <35. II с |

Z =2 Z=3

z=i Z=5 Z=6 |

1,83 1,22 0, Ά 0,73 0,61 | 0,80 | 2,17

1,11 1,08 0,87 0,72 |

1,55

0,93 |

2,50

1,25 0,83 |

1,77

1,07 |

2,83

1,89 1,12 1,13 0,94 |

1,20 | 3,16

2,10 1,58 1,27 1,05 |

2,20 |

Вал круглый и имеет 4 шпоночные канавки под z 90°, а втулки ножей—по 3 шпоночные канавки под z 60°, что позволяет насаживать ножи под углами, кратными 30°, а чередуя

лом "валу на шпонках и снабжены сменными лезвиями. Контрножевый вал помещается в последней четверти окружности и выше ножевого вала и имеет возможность перемещаться вдоль оси по мере срабатывания ножей и контрножей. Воронка стоит над всеми ножами, но торф падает на задние ножи. Такое устройство- дает следующие преимущества. Форма ножей, их однолопастность и место расположения контрножей обеспечивают захват крупных кусков, так что в дробителе нет надобности. Способ постановки контрножей гарантирует их неподвижность и точное расположение в одной радиальной плоскости с ножами, что в связи с возможностью перемещения контр ножевого вала гарантирует точную работу ножниц несмотря на срабатывание. Опоры ножевого вала предохраняют его от изгиба и дрожания во время работы, что также важно для правильной работы ножниц и уменьшения их срабатывания. Перемена угла а дает возможность в широких пределах регулировать производительность и размеску в зависимости от ‘ имеющейся мощности двигателя. Но если .принятое отношение **=0,72 окажется в некоторых случаях неудовлетворительным, посадка ножей и контр-т. э. m XXIII.

ножей на круглых валах позволит расставлять их с любым ^. Воронка служит регулятором для пресса. В случае временной перегрузки зад-„ них ножей воронка поз-размескои z ВОляет лишним кускам скатываться на передние ножи, а в случае временного ослабления работы шнеков (увеличение сопротивления от сухого торфа) лишний торф выдавливается ножами кверху, не увеличивая вредного сопротивления в ножах. Двухступенчатый шнек создает в конусе значительно большее давлениесравнительно с другими прессами. Этот пресс может работать при любой мощности двигателя, давая возможность расходовать энергию или преимущественно на производительность или преимущественно на размеску.

Лит.: Г е х т Р., Торф, Современные способы разработки торфа, IT.,1914; Вихляев И., Торфяные болота, использование их в технике и сельском хозяйстве, П., 1914; Бартель Ф., Торфяное хозяйство, пер. с нем., М., 1924; П у х н е р Г., Торф, пер. с нем., М., 1929; Оппоков Е., Машины для видобування торфу на паливо, Киев, 1932; «Труды комиссии по изучению торфяного дела при О-ве содействия мануфактурной промышленности», вып. 1, Москва, 1916; Торфяные машины, заказанные Отд. зем. улучшений, «Вестник торф, дела», Петроград, 1916, I. И. Рогов.