> Техника, страница 86 > Точная обработка отверстий

> Техника, страница 86 > Точная обработка отверстий

Точная обработка отверстий

Точная обработка отверстий применяется для придания предварительно просверленным или расточенным отверстиям правильной геометрии, формы, требуемых в пределах допуска размеров и наконец возможно гладкой и блестящей поверхности. В последнее время сильно возросло требование к качеству обработки, т. к. установлено, что продолжительность и /надежность работы изделий в значительной степени зависят от состояния их рабочих поверхностей. Для Т. о. о. применяют следующие методы. 1) Расточка на обычном токарном станке дает довольно точного размера диаметр отверстия и б. или м. чистую поверхность стенок; 2) развертка дает точного размера диаметр отверстия и довольно чистую поверхность стенок; 3) прошивка—те же качества отверстий, что и развертка; 4) шлифование дает точный размер диаметра отверстия и чистую поверхность стенок; 5) притирка дает самые точные размеры отверстия и самую чистую поверхность стенок; 6) шабровка дает точную в отношении соприкосновения и чистую поверхность стенок; 7) развальцовка дает точного размера диаметр отверстия и гладкую уплотненную поверхность стенок; 8) шлифование — хонинг-процесс — дает точного размера диаметр отверстия и очень чистую поверхность стенок; 9) точная расточка (алмазная) дает то же, что и притирка. Выбор того или иного метода обработки зависит от назначения отверстия и материала изделия. Отверстие перед окончательной обработкойдол-жно быть изготовлено с точной цилиндрич. поверхностью и правильно расположенной осью, так как изменение направления оси возможно только при окончательной обработке расточкой или шлифованием. Поэтому предварительная обработка обязательно производится в несколько проходов различными инструментами в зависимости от размера отверстия и метода окончательной обработки. Припуск на чистовую развертку (смотрите) оставляется 0,05—0,03 миллиметров в зависимости от диаметра. Под прошивку (смотрите) достаточно просверленного или рассверленного отверстия, но лучше для работы прошивки пройти его черновой разверткой. Припуск под прошивку во избежание излишнего удлинения ее оставляется минимальный, порядка 0,3 миллиметров и меньше. Под шлифовку отверстие отделывается чистовой разверткой, если в про цессе обработки самого изделия отверстие требуется как установочная база, или начисто растачивается. Во избежание большой затраты времени на шлифование припуск оставляется как можно меньше: для незакаленных отверстий 0,15-М),70 миллиметров и для закаленных 0,15-=— 0,85 миллиметров в зависимости от диаметра и длины. Более подробные данные о припусках см. Шлифовка. Под притирку отверстие отделывается начисто шлифовкой с припуском на притирку ок. 0,01—0,005 миллиметров. Под шабровку отверстие растачивается или развертывается с припуском в 0,01 миллиметров. Под развальцовку отверстие отделывается чистовой разверткой с припуском 0,005—0,03 миллиметров. Под шлифование—хонинг-процесс—отверстие может быть отделано расточкой с припуском 0,05—0,08 миллиметров, разверткой 0,02— 0,04 или шлифовкой 0,01 миллиметров и меньше. Эти припуски относятся к отверстиям небольшого размера. При размерах отверстия до 500 миллиметров припуск доходит до 0,12—0,20 миллиметров. Под точную расточку отверстие отделывается с припуском 0,02-Ml миллиметров, при этом чем меньше припуск, тем чище и точнее расточка.

Расточка б. ч. применяется как предварительная обработка. Как окончательная применяется при обработке цилиндров большого размера, то есть больше 300—500 миллиметров. Расточка производится на сверлильных, расточных, карусельных или ных станках в зависимости от размера отверстия и изделия. Точность расточки достигает до 0,05—0,10 миллиметров для отверстий диаметром до 300 миллиметров. Преимущество расточки в том, что ей можно исправлять неправильное положение оси отверстия.

Развертывание применяется как для предварительной, так и для чистовой обработки до 300—500 миллиметров диаметром. Развертывание производится гл. обр. на сверлильных станках. Точность достигается для диам. до 13 миллиметров— 0,012; от 13 до‘25 миллиметров—0,02 миллиметров и для больших диам.—0,04 миллиметров. Если же необходима большая точность, то применяются ручные развертки. Тогда точность диам. до 25 миллиметров—0,01 миллиметров и для больших 25 миллиметров— 0,015 миллиметров. Недостаток развертывания—невозможность исправления оси отверстия, то есть если ось отверстия наклонная, то она остается такой же и после развертывания.

Прошивка раньше применялась для обработки фасонных отверстий, но теперь она конкурирует с развертками по обработке круглых отверстий диам. до 100 миллиметров. Преимущества ее по сравнению с разверткой заключаются в большей производительности, в более чистой поверхности отверстия, в большей точности размера, т. к. биение шпинделя исключается, и в большей стойкости инструмента. В то время как развертка выдерживает обработку примерно 100 отверстий, прошивка выдерживает 10 000—15 000. Для прошивки применяются прошивочные станки (смотрите Прошивка).

Шлифование теоретически должен быть признано обработкой, дающей наиболее точные результаты из всех известных методов, т. к. при снятии малых стружек ошибки от неодинаковой твердости обрабатываемого материала, от неодинаковости припуска и от пружинения изделия и инструмента сильно ослабляются, и отверстие должно получаться в пределах точности станка; однако применение этого метода для Т. о. о. ограничено благодаря трудностям, возникающим при конструировании внутри-шлифовальных станков. Малое пространство внутри отверстия при значительной длине по-

следнего затрудняет создание устойчивой конструкции шпинделя. Все же благодаря тому что возможно обрабатывать материалы любой твердости и неоднородной структуры, шлифование получило широкое распространение и во многих случаях является излюбленным методом для Т. о. о. за исключением случаев, когда требуется очень чистая поверхность стенок, например отверстия цилиндров автомобильных двигателей, калибров и прочие Точность шлифования легко достигает 0,005—0в,002 миллиметров на хороших станках при отверстиях "небольшого диаметра; определяется она при одинаковых прочих условиях зернистостью шлифовального камня и твердостью его связки. В. случае большего припуска на шлифовку и легкости точной установки изделия на станке рекомендуется шлифование проводить в две операции: черновое шлифование—при большей глубине шлифования мягким крупнозернистым камнем и отделочное шлифование—при незначительной глубине шлифования порядка 0,01 миллиметров более твердым и мелкозернистым камнем или сначала работают с большей глубиной шлифования, а последние 30—20% припуска снимают с минимальной глубиной шлифования.

Притиркой называется метод Т. о. о., при котором инструмент (притир), являющийся обратной формой обрабатываемого предмета и изготовленный из более мягкого материала, несет на поверхности мелкие твердые зерна притирочного порошка, образующие режущую поверхность, соприкасающуюся со всей обрабатываемой поверхностью. В этом и заключается отличие притирки от шлифования, при котором соприкосновение обрабатываемой и обрабатывающей поверхностей происходит только по общей образующей, и эта линия, перемещаемая помощью станка, воспроизводит ту или иную поверхность; поэтому точность шлифования зависит от точности станка. При притирке же действие станка на точность работы исключается и она зависит исключительно от метода притирки. Точность, получаемая при притирке, выражается тысячными долями миллиметров. Т. к. при притирке требуется очень много времени по сравнению с другими методами обработки (например отверстие диам. 20 миллиметров, длиною 30 миллиметров при припуске 0,005 миллиметров и точности 0,001 миллиметров притирается ок. 1 часа) и кроме того требуется предварительная точная обработка разверткой или шлифованием, то обработка притиркой является самым дорогим методом и применяется гл. обр. в инструментальном деле. Притирка дает хорошие результаты при обработке стали закаленной ига нитрированной, серого чугуна, бронзы и совершенно непригодна для вязких и мягких металлов, так как на поверхности будут оставаться риски от притирочного порошка.

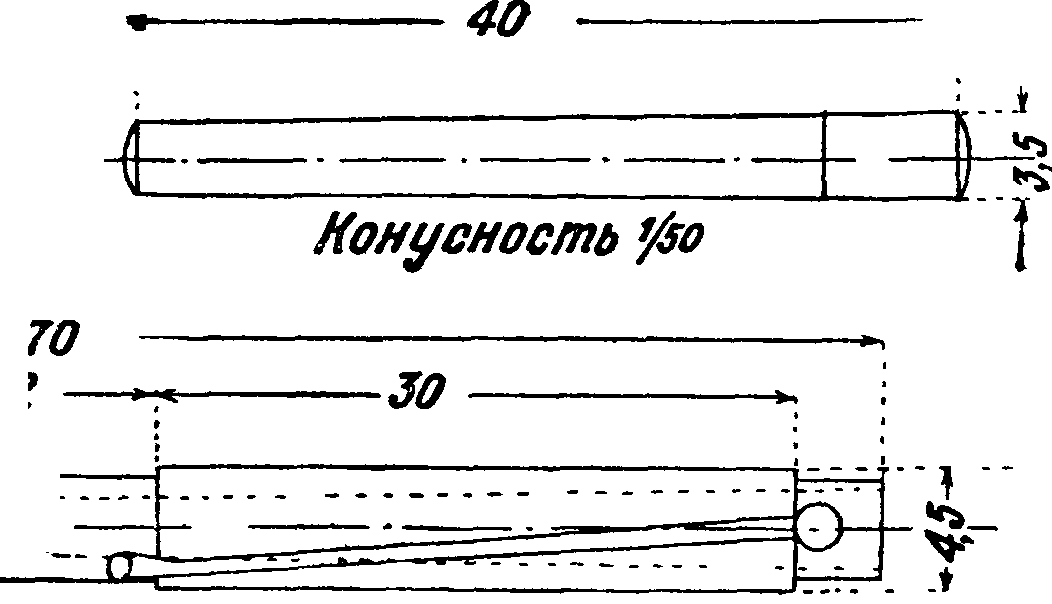

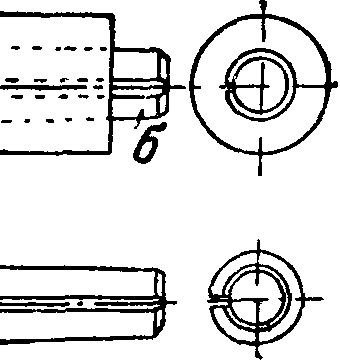

Для притирки применяют металлические притиры, допускающие регулировку размера. Фигура 1 изображает притир для отверстий небольшого диаметра. На рабочей части имеются прорезы по спирали, а центральное отверстие расточено на конус, в к-рый входит ко-нич. штифт и раздвигает притир на требуемый размер. После установки притир обязательно протачивается, так как он расширяется у толстого конца штифта больше, чем у тонкого. На фигуре 2 изображен притир, состоящий из стальной оправки с конусностью 1/50—7зо и мягкой разрезной втулки (чугунной или медной), которая зашплинтовывается против прово рачивания. На фигуре 3 дан свинцовый притир а, отливаемый непосредственно на конусной оправке б; благодаря профрезерованной на оправке шпоночной канавке он не проворачивается. Этот притир допускает регулировку диаметра путем давления прессом на свинцовую часть. Для предварительной притирки диаметр притира выбирается примерно на 0,15 миллиметров меньше

| 24 * | ||

| «. | — |

Фигура 1,

ШЕ

Фигура 2.

диаметра отверстия, а для окончательной—на 0,004 миллиметров. Притир должен быть длиннее притираемого отверстия, а его рабочая часть короче. Притиры изготовляются из мягкой стали, чугуна, красной меди, свинца. Мягкие металлы хорошо удерживают крупные зерна, поэтому притиры из них служат для предварительной притирки и для снятия более или менее значительного слоя материала. При чистовой притирке дает хорошие результаты притир из перлитового чугуна. Для легких точных работ хороши свинцовые притиры. Они хорошо держат притирочный порошок и не дают следов на обрабатываемой поверхности, легко подгоняются к изделию и при легкой работе хорошо удерживают свою форму. Но при сильном нажиме они легко изнашиваются. Материал притира должен быть мягче материала изделий, в противном случае притирка

“Г

Фигура 3.

переменит направление, и будет притираться притир, а роль притира перейдет к изделию. Притирка обычно производится притирочной мазью, состоящей из абразивного порошка со смазывающим веществом; смесь эта наносится втиранием или же навальцовкой на притир. Для предварительной притирки применяется наждачный, карборундовый, рубиновый или стеклянный порошок. Карборундовый порошок вначале действует энергично, но постепенно ослабевает, так как легко крошится. Лучшим притирочным порошком является алмазная пыль, она практически почти не изнашивается, но при обработке ей стали получается матовая поверхность. Для окончательной притирки употребляется очень мелкий наждак, крокус, венская известь и окись хрома. Последняя дает наиболее удовлетворительные результаты, а первые, хотя и дают тонкую притирку, но требуют больше времени. Смазывающими веществами служат: керосин, оливковое масло и парафиновое масло с примесью минерального масла. Для точной притирки применяется бензин, благодаря к-рому равномерно распределяется притирочный порошок и легко удаляется грязь, но нужно быть осторожным, чтобы не заело притир, т. к. бензин быстро испаряется. Притир закрепляется в трехкулачковом е иди на центрах простого быстроходного токарного станка, а изделие передвигается от руки взад и вперед. Окружная скорость—10-7-30 м/мин, но при очень точной работе понижается до 6 м/мин. Желательно, чтобы станок имел правое и левое вращение.

Шабровка заключается в обработке поверхности шабером по краске для достижения полного соприкосновения трущихся поверхностей и вкладышей подшипников и шеек валов. Более подробно—см .Шабер и шабрение.

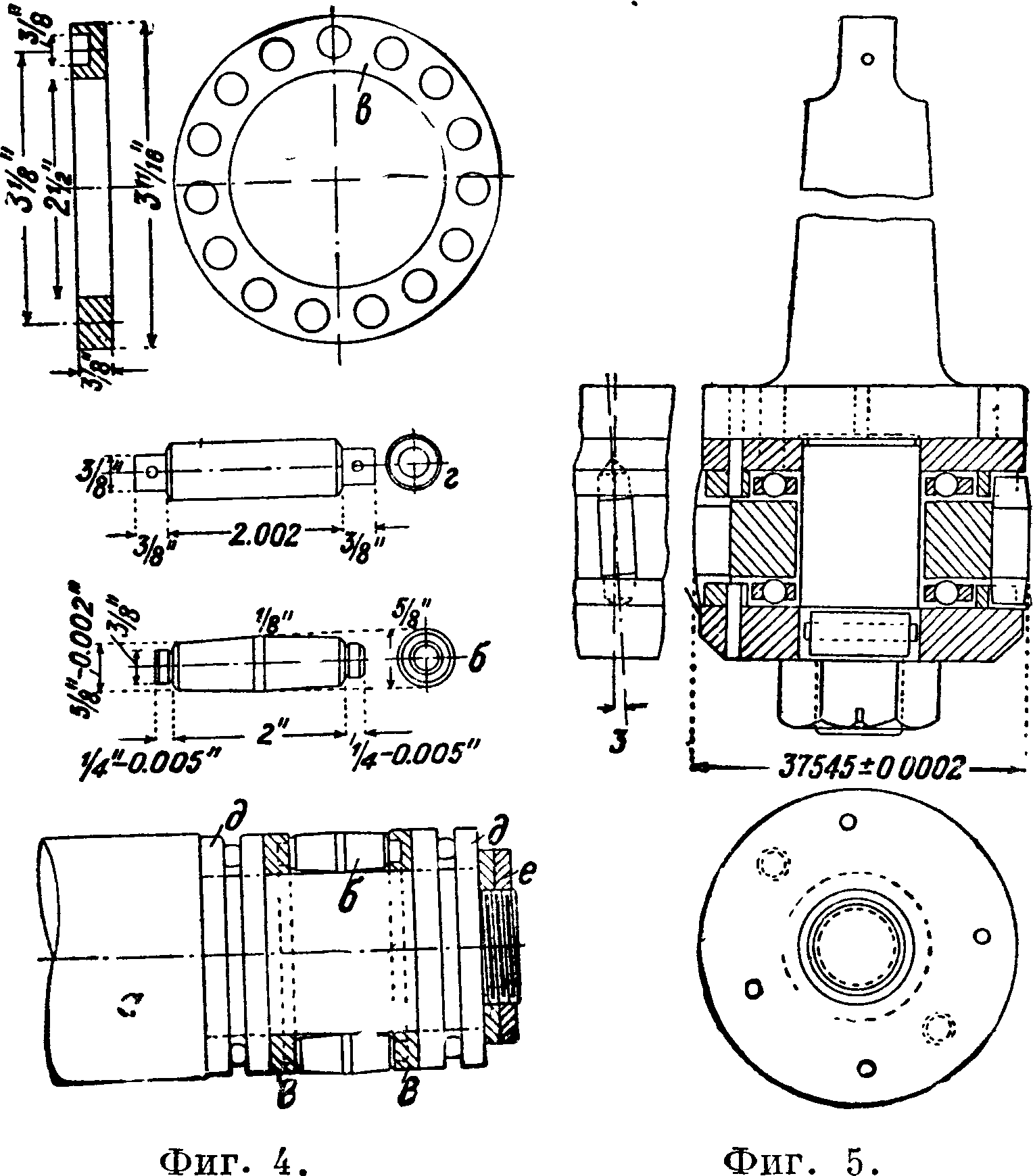

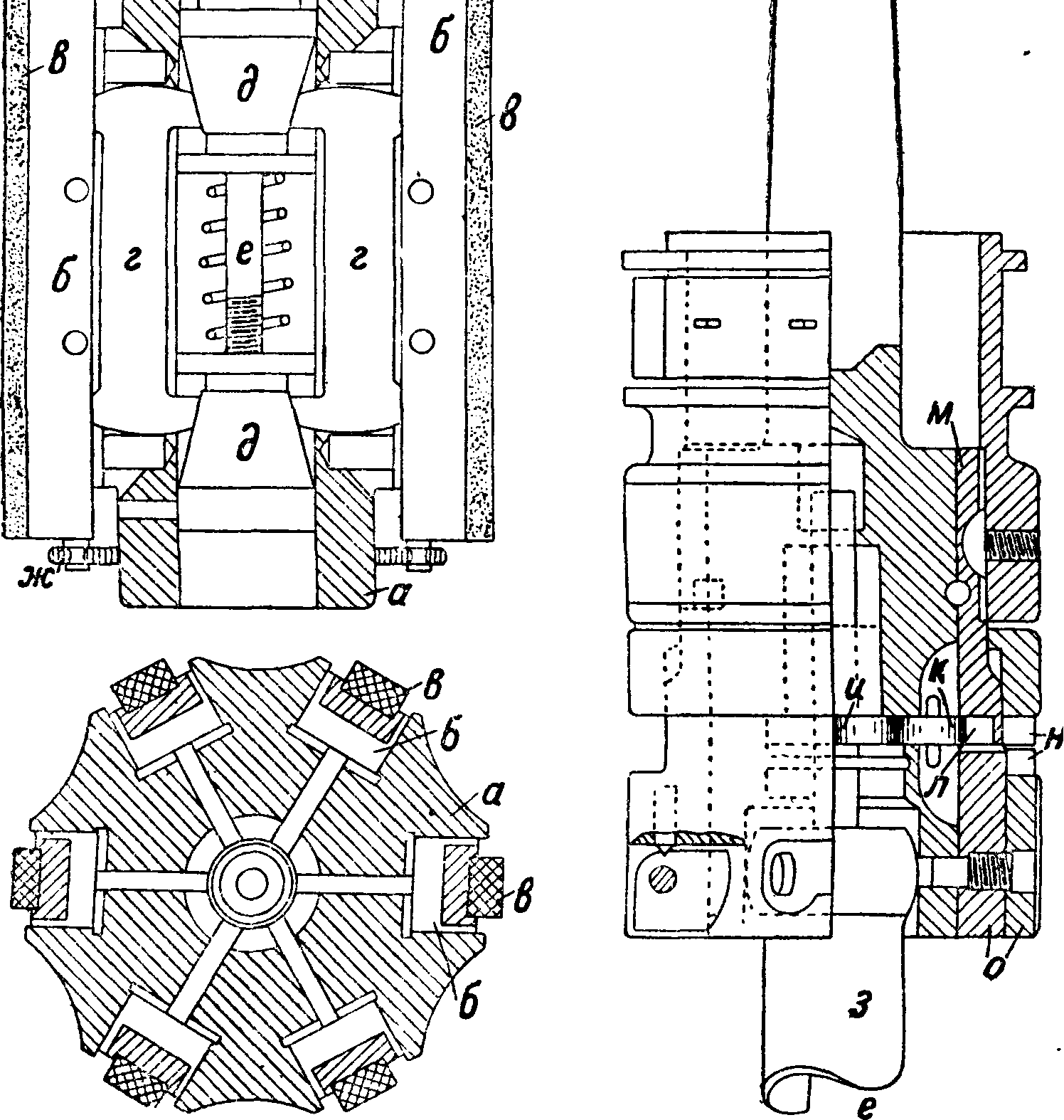

Развальцовка отверстий состоит в том, что закаленные и отполированные ролики обкатывают под давлением обрабатываемое отверстие; т. о. получается гладкая и уплотненная поверхность. Этот метод пригоден только для вязких материалов мягких и средней твердости, закаленные же изделия этому способу Т. о. о. не поддаются, равно как и изделия с неравномерной толщиной стенок. Конструкций развальцовок существует много. На фигуре 4 изображена развальцовка и ее детали для цилиндров двигателей внутреннего сгорания небольшого размера. Корпус а сделан из стали, он цементирован на глубину 1,5 миллиметров, шлифован и отполирован и служит опорной поверхностью для 12 роликов б. Ролики также каленые и полированные, установлены концами в обоймах в из фосфористой бронзы. Три распорных стержня г удерживают обоймы на определенном расстоянии. Давление вверх и вниз передается через шариковые упорные подшипники д, закрепленные двумя гайками е. Существуют конструкции, у которых ролики наклонены к оси развальцовки на 3° (фигура 5); это

облегчает введение и вытаскивание из отверстия развальцовки. Преимущество этого метода заключается в получении уплотненной поверхности с большим сопротивлением износу, и так как эта обработка происходит без примеси абразивного вещества, то устраняется опасность въедания его в стенки. Недостатки следующие: эта обработка не сопровождается снятием металла, а лишь уплотнением поверхности, а потому точные размеры должен быть приданы отверстью при предварительной обработке, то есть предварительная обработка должен быть очень точной. Получение вполне круглого отверстия затруд нительно, т. к. от сильного давления на стенки отверстия они пружинят, толщина их неодинакова, а поэтому и пружинение будет также неодинаково. В результате получается неправильное отверстие, но эта неточность будет невелика, т. к. припуск на развальцовку дается в пределах 0,005—0,05 миллиметров. При определении диаметра развальцовки необходимо опытом определять пружинение стенок и сжатие их после выемки развальцовки. Для развальцовки применяют нормальные сверлильные или специальные станки. Скорость обкатки и подачи сильно колеблется: первая 40—110 м/мин и вторая 1 700—250 миллиметров/мин. При вальцовке применяется смазка маслом. Отделка отверстий развальцовкой еще несколько лет тому назад очень широко применялась для обработки точных отверстий со стенками, подвергающимися износу, например в автомобильной пром-сти. Однако с развитием хонинг-процесса метод развальцовки все больше и больше выходит из употребления.

Точная обработка отверстий продавливанием через обрабатываемое отверстие стального каленого шара (шарование) по характеру похожа на развальцовку. Обработка заключается в том,что шар продавливается через более узкое отверстие, при этом поверхность стенки уплотняется и заглаживается, почему твердость увеличивается примерно на 50% в пределах весьма тонкого слоя. Эта обработка легко и просто может производиться на эксцентриковом прессе дешевым инструментом (шаром), имеющим исключительно долгий срок службы на мягком материале. Недостатки при этой обработке те же, что и при развальцовке, кроме того от неоднородности материала может искривиться ось. Размер шара обычно берется на несколько сотых миллиметров б.олыне против окончательного размера отверстия, чтобы после сжатия отверстия размер его получился в требуемых пределах. Приспособление для непрерывной подачи шаров при шаровании отверстий состоит из канала, по к-рому шар, продавленный через отверстие обрабатываемого изделия штемпелем снизу вверх и отклоненный козырьком, скатывается вниз и снова подводится под штемпель.

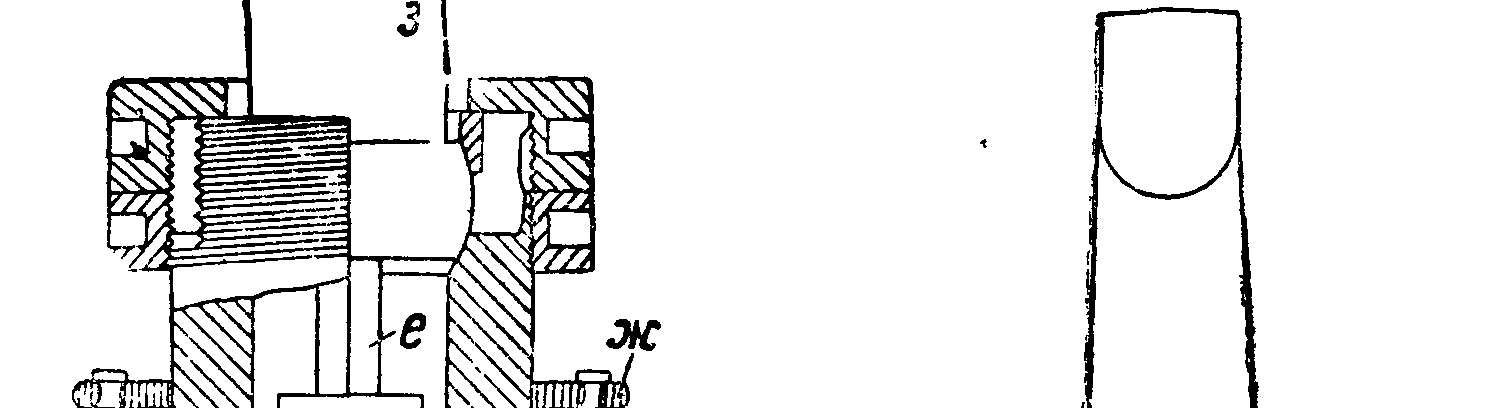

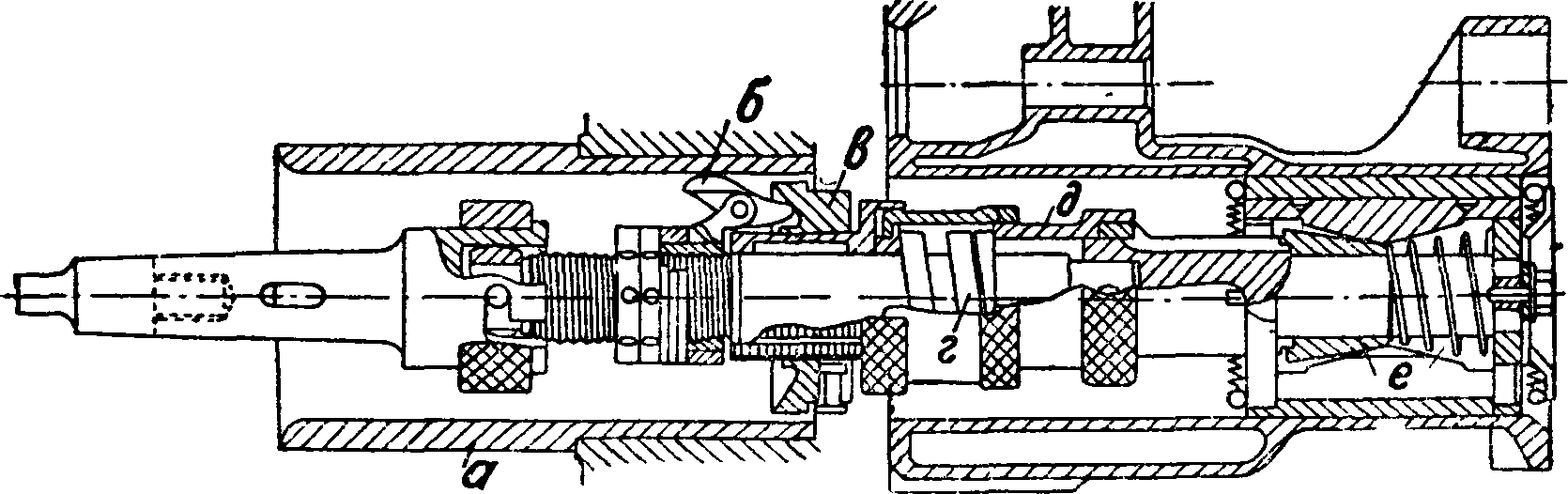

X о н и н г-п р о ц е с с представляет собой новый метод шлифования, получивший с 1923 г. широкое распространение. Он заключается в том, что обработка производится абразивными брусками, вставленными в специальную державку, которая совершает винтовое движение в обрабатываемом отверстии. Достижимая точность 0,01—0,02 миллиметров для отверстий среднего размера. На фигуре 6 изображена в разрезе шлифовальная головка для хонинга; подача, то есть разжим камней головки, делается помощью тормозной рукоятки вручную. Головка а имеет шесть продольных пазов, в которые вставлены державки б с абразивными брусками в, и шесть узких пазов до внутреннего отверстия державки, в которых помещаются планки г, опирающиеся на два конуса д, д на центральном валике

e. Т. о. при повороте валика е осуществляется разжим или сжатие головки. Державки б удерживаются в пазах пружинными кольцами ж, ж вверху и внизу. Шлифующая часть головки при помощи стержня з со штыковым затвором и шаровым утолщением на конце соединена с регулирующей частью (фигура 7). Валик проходит через стержень з и квадратным концом входит в шестерню и, сцепляющуюся через паразитную шестерню к с внутренним зубчатым венцом л на торце втулки м, которая может вращаться независимо от шпинделя. Т. о., замедляя вращение втулки через зубчатки, можно поворачивать валик е, а следовательно и изменять диаметр шлифующей части. Для установления размера диаметра головки служат упорные зубцы н, из которых один расположен на конусе головки, а другой на регулирующем кольце о.

Фигура 6. Фигура 7.

На фигуре 8 изображена головка в рабочем положении в обрабатываемом отверстии. Эта конструкция имеет автоматич. разжимающий механизм, приводимый в действие направляющей втулкой а и кулачками б через регулирующее Кольцов, пружину г, втулку и конус е. Установку абразивных брусков совершают так же, как в головке фигура 6. При выводе головки из отверстия кулачки б выходят из втулки а и головка автоматически сжимается, благодаря чему облегчается обратный ввод головки в отверстие. Такие головки изготовляют для отверстий 20-у1 500 миллиметров в диам. и практически для любой длины отверстия. Для хонинг-про-цесса существуют специальные станки, имеющие для инструмента вращательное и возврат-

Фигура 8.

но-поступательное движение: для отверстий малых диаметров с вертикальной осью и больших—с горизонтальной осью. В массовом производстве, наир, для отверстий цилиндров автомобильных блоков, строят многогапиндель-ные станки. Окружная скорость инструмента 60—75 м!мин, а число ходов от 16 до 10 в зависимости от глубины отверстия. Время, потреб ное на обработку, зависит от вида поверхности, припуска и от требуемой степени гладкости. При припуске 0,01—0,08 миллиметров продолжительность обработки равна 2—4 мин., при 0,2— 0,3 миллиметров—7,5 мин. и при 1 миллиметров—40 мин. Для предотвращения проникновения зерен брусков в стенки отверстия применяется обильное охлаждение керосином.

Точная расточк а—это также новый метод обработки, производимый алмазом или резцом из сверхтвердого сплава победита, видия и карболоя. При этом методе обработки достигаются, можно сказать, абсолютная гладкость поверхностей стенок и правильная геометрии, форма отверстия, т. к. применяемый инструмент настолько тверд, что перерезает отдельные кристаллы, и т. о. получается непрерывная гладкая поверхность, хорошо сопротивляющаяся износу, в то время как обработка разверткой, прошивкой, шлифовкой и даже хонинг-процесс связаны в большей или меньшей степени с разрушением структуры материала на обработанной поверхности, что отражается на сопротивлении деталей износу. Точность обработки достигает до 0,003 миллиметров при станке в хорошем состоянии. Этот метод применим при обработке цветных металлов и неметаллич. изоляционных и керамич. материалов: эбонита, фибры, бакелита и прочие Для обработки железа этот метод не применим, для стали и чугуна только в особых случаях, но распространения не получил, т. к. инструмент быстро притупляется и выкрашивается. При точной расточке наиболее дешевым и дающим лучшее качество поверхности стенок инструментом является алмаз, несмотря на то что он стоит примерно в 435 раз дороже резца из сверхтвердых сплавов, т. к. продолжительность службы его в 2 000 раз дольше. Получение последним худшей поверхности объясняется тем, что сверхтвердые сплавы не имеют однородной структуры, а состоят из мельчайших зерен карбида наподобие зерен шлифовального круга. Так. обр. отполированные начисто резцы через короткое время выкрашиваются и теряют правильность режущей кромки. Для правильной работы алмаз должен иметь следующие значения углов резания (смотрите Резцы): задний угол γ делают 4—12° (в среднем равен 8°); передний угол β благодаря гладкой поверхности алмаза, а следовательно и малому трению стружки делают очень незначительным: для легких материалов доходят до 7°, а для твердых материалов и бронзового литья от +5° до —5° (в среднем 0°). Передний и задний углы влияют на продолжительность службы алмаза, но на чистоту поверхности изделия заметного влияния не оказываю! ; для последней важно значение угла κ1 задней кромки с осью отверстия (фигура 9), который обычно делают 1—2°. При расточке небольших диаметров применяется выпуклая режущая кромка, т. к. при этом установка алмаза на правильное значение угла κ невозможна. Для наружной обточки и внутренней в тех случаях, когда размер отверстия позволяет применять державку с регулировкой, применяют алмаз с 4—5 отшлифованными гранями шириной 0,6—0,8 миллиметров с углами ε между ними, равными 160—170°; при затуплении одной фаски ее заменяют другой, поворачивая соответственным образом алмаз. Способы за-

Фигура 9.

делки алмазов см. Резцы. Долговечность алмаза весьма различна. При обточке пластмасс и осторожном обращении он может работать

2— 3 года, при расточке мягкого металла он служит 400 час. до переточки. Алмаз допускает

3— 5 переточек. Алмазы низкого качества неэкономичны, т. к. легко растрескиваются. Станки для точной расточки см. Станки расточные. Скорость резания применяется 200—600 м/мин, и даже работа со скоростью 5 000 м[мин не приносит вреда алмазу. Подачу рекомендуют делать порядка 0.01—0,02 миллиметров/об. при выпуклой режущей кромке и 0,02—0,06 миллиметров/об. при фасетированной кромке; глубина резания при точной обточке должен быть око то 0,03 миллиметров; если же требуется снять больший слой, то рекомендуетсясначала проточить начерно (глубиной до 0,2—0,3 миллиметров), а затем начисто. Как показали опыты при расточке алмазом охлаждение керосином, скипидаром или маслом не улучшает поверхности и не повышает производительности алмаза, а только облегчает удаление стружки.

Лит.: Гузевич Д., Изготовление калибров, Ленинград, 1928; Буксбаум Б., Шлифование металлов, перевод с немецкого, Москва, 1927; Соколовский А., Технология машиностроения, вып. 2, Москва—Ленинград, 1932; Соколов Б., Прошивка точных отверстии, «Предприятие», Москва, 1929, 11, стр. 41; A. W. F., Feinstbearneitung, В., 1932; Diamond Boring, «Machinery», New York, 1931, October, p. 112— 114; 1930, January, p. 401; 1930, March, p. 561; 1930, June, p 775—777; Staples Finishing the Bore of Ring-Gear by Rolling, Machinery», New York., 1931, October, p. 115. M. Шестаков.