> Техника, страница 87 > Труболитейное дело

> Техника, страница 87 > Труболитейное дело

Труболитейное дело

Труболитейное дело. Способы производства чугунных труб можно разделить схематически на следующие три основные группы:

1) ямный способ, при к-ром литье труб производится в отдельных формах, устанавливаемых в ямах мастерской, причем в большинстве случаев формовочные работы производятся вручную; 2) карусельный способ, соединяемый обыкновенно с машинной формовкой, в Европе преимущественно на машинах Ардельта, хотя конечно мыслимы и другие машины и даже ручная формовка, и 3) центробежный способ. При первом и втором способах трубы отливаются вертикально, раструбом вниз. Отливка труб раструбом вверх допускается только для диаметров не свыше 3", так как такая отливка не гарантирует получение раструба, свободного от раковин.

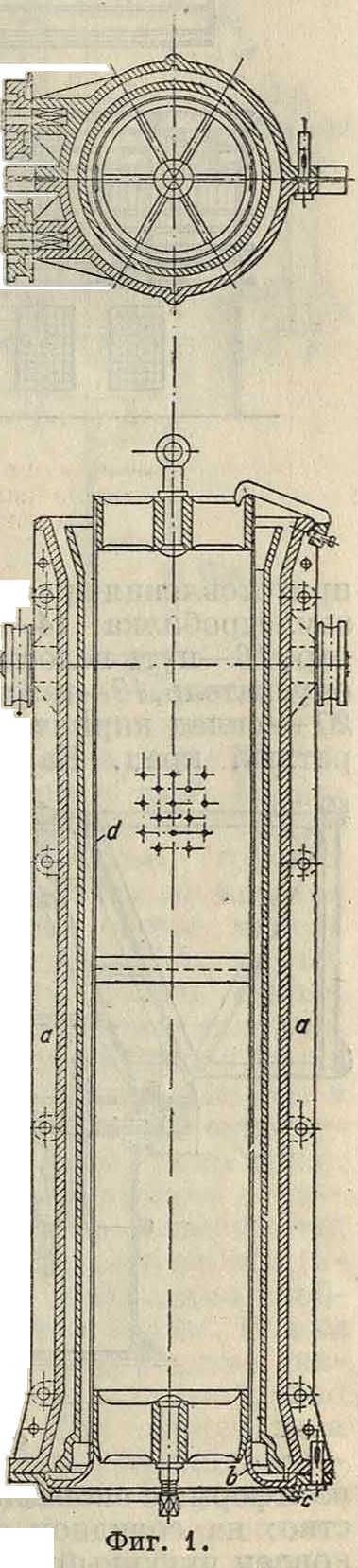

На фигуре 1 представлена собранная опока 30-дюймовой водопроводной трубы. Опока а, подвешенная к балкам в литейной яме, разъемная, состоит из двух половин. Кольцо (фасонная часть стержня, образующая внутренний раструб) ставится на фонарь Ь, к-рый в свою очередь вставляется в поддон с.

Для мелких труб, а на нек-рых з-дах и для крупных, поддон и фонарь исполняются как одна деталь. Модель металлическая для труб до 10" делается равной длине трубы; там, где позволяют краны, модель предпочитают делать цельной и для труб крупного диаметра, а, где краны слабые, модель крупных труб (30" и выше) делается равной 73—длины трубы. Модель устанавливают при помощи крана выступами на коническую поверхность фонаря. После окончания набивки и выемки модели устанавливают посредством крана стержень, опирающийся на коническую поверхность фо- наря. Стержень d представляет собою Склепанный из котельного железа цилиндр, продырявленный, как это показано на фигуре 1, по всей своей окружности. На поверхность цилиндра наматывают жгуты, κ-рые обмазывают глиной и обтачивают деревянным шаблоном. После обточки производится сушка, а затем окраска стержня. При установке в опоку стержень «расклинивают» вверху, чтобы падающей струей чугуна он не был сбит в сторону. При отливке труб большого диаметра необходимо делать дождевой литник, чтобы расплавленный металл поступал сразу несколькими ручьями и быстрее обтекал форму. Чугун для заливки подается вручную, на вагонетках или, лучше, краном. Спустя 5—20 мин. (в завися- I

мости от диам. трубы) после заливки формы приступают к выниманию стержней. Очистку литья" от пригоревшей земли, обрубку наплы“-вов, заусенцев и прочие на большинстве труболитейных заводов производят вручную. Отрезку прибылей и обточку буртов производят на специальных станках. Отливка фланцевых напорных труб производится точно так же,

Как раструбных,—в вертикальных опоках. Для фановых фланцевых труб практикуется горизонтальная отливка. За последнее время в Америке для отливки напорных муфтовых труб получил нек-рое распространение. способ Мак-Вена в горизонтальном положении.

Главные недостатки старых заводов, производящих трубы по я м н о м у способу: разбросанность литейных ям, неподвижные опоки и связанная с этим необходимость перемещать формовочный материал и расплавленный чугун от одной опоки к другой; что вызывает излишние расходы и потерю времени, не дает возможности вполне использовать площадь завода, мешает транспорту изделий и т. д. Карусельный способ производства труб построен на принципе применения подвижных опок. Подвижные опоки дают возможность сосредоточить в одном месте и приготовление и хранение формовочных материалов и отливку, упрощают транспорт—все это дает громадный выигрыш во времени и в работе.

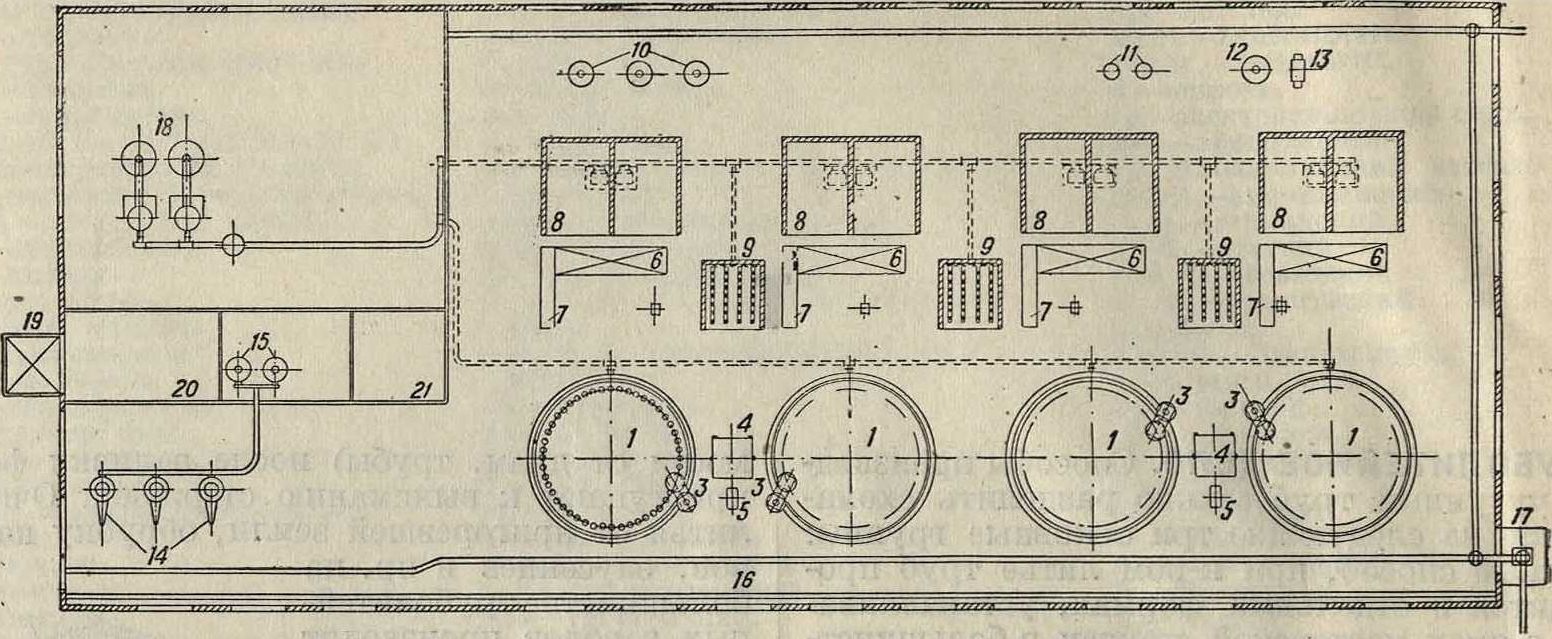

На фигуре 2 приведена схема расположения построек труболитейного завода с карусельными

машинами, 1—карусель, 2—опока, 3—набивная машина, 4—машина для приготовления формовочной земли, 5—элеватор, 6—тележка для стержней, 7—станок для обточки стержней, 8—сушилка для стержней, 9—сушилка для колец, 10—глиномеска, 11—машина для чугунные шары (числом 54, 0 2"). Эта часть карусели неподвижна. На выступы нижнего конуса надевается второй подвижной конус, к которому прикреплен склепанный из балок кожух. Кожух этот расположен на уровне пола мастерской и несет башмаки соответствен-

Фигура 2.

приготовления краски, 12—коксомололка, 13—земледробилка, 14 — вагранка, 15 — вентилятор, 16—путь велосипедного крана, 17—трубо-опускатель, 18—газогенератор, 19—подъемник, 20 — склад кирпича, 21 —контора, 22 — поворотный кран. Карусель, или вращающаяся

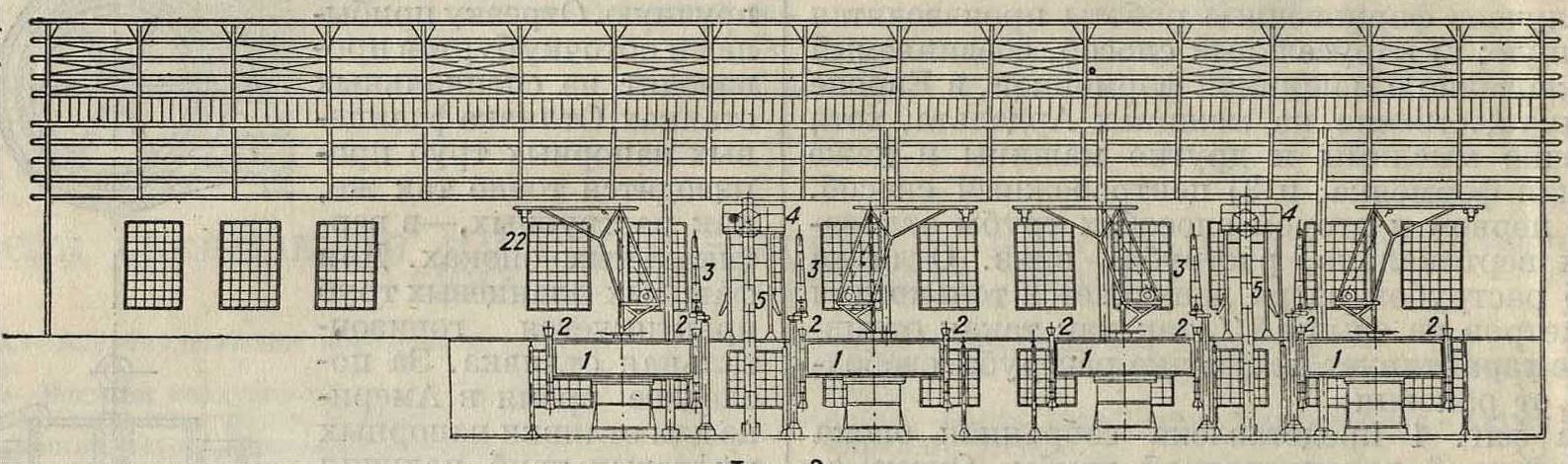

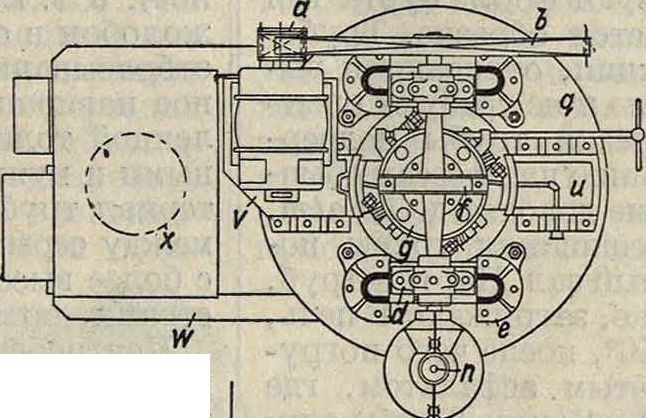

платформа с опоками, имеет следующее устройство: на солидном фундаменте (фигура 3) установлен чугунный цилиндр 0 ок. 3 ж и высотою ок. 2 метров К этому цилиндру прикреплен наглухо внутренний конус, имеющий особые выступы, в выемку которых вкладывается стальное кольцо с выточкой; по выточке катаются но числу опок на карусели; на этих башмаках закрепляют опоки. При вращении верхний конус опирается на чугунные шары, помещенные в выточке кольца нижнего конуса. Внизу оба конуса соприкасаются по обработанной поверхности. Благодаря такой конструкции устранена возможность боковых качаний конуса, несущего опоки. Эти качания при диаметре окружности, проходящей через центр опок, равном 7,5 м, могли бы быть очень значительны. Движение верхнего конуса, несущего опоки, осуществлено сл. обр. Внутри цилиндра помещен мотор в 6 IP, соединенный системой зубчатых передач с конич. зубчатым колесом, привернутым к нижней части подвижного конуса. Управление мотором находится наверху на рабочей площадке: рабочий включает мотор, и карусель передвигается на нужную величину. Каждая карусель снабжена поворотным краном и лебедкой для постановки и вынимания модели при набивке опок. Количество опок на карусели различное в зависимости от диам. отливаемых труб. Так, на 1-й карусели, где отливают 3" и 4" трубы, число опок 48, на 2-й для 5" и 6" число опок 44, на 3-й для 7" и 8" число опок 36 и для 4-й карусели для труб 9", 10" и 14" (опоки сменные) число опок 26. На каждой карусели можно формовать трубы двух смежных 0 3" и 4", 5 " и 6 ", 7 " и 8 "; при других диаметрах опоки меняют. Каждая карусель имеет набивочную машину. На каждые две карусели устанавливается одна машина для приготовления формовочной земли. При открывании опок и выем-

ке отлитых труб формовочная земля, увлажненная, подается в элеваторную яму вручную или механич. способом. Эта земля при равномерном добавлении до 20% свежей земли забрасывается в ковш элеватора и подается последним наверх в многоугольное сито для разрыхления и просеивания. Готовая формовочная земля поступает в бункер, откуда по мере надобности расходуется для той или другой набивочной машины. Указанным процессом подготовки формовочного песка заведуют всего два рабочих на каждые две карусели.

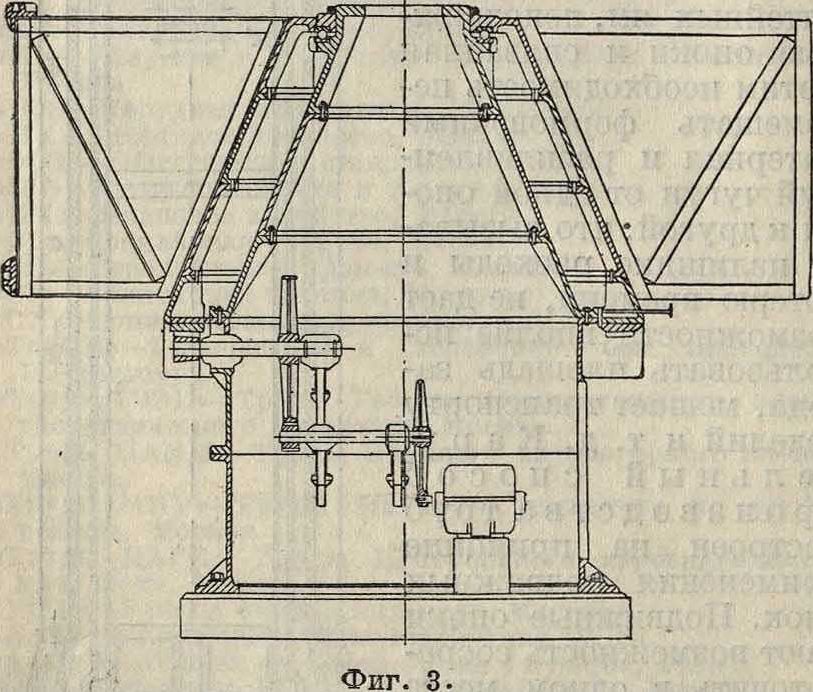

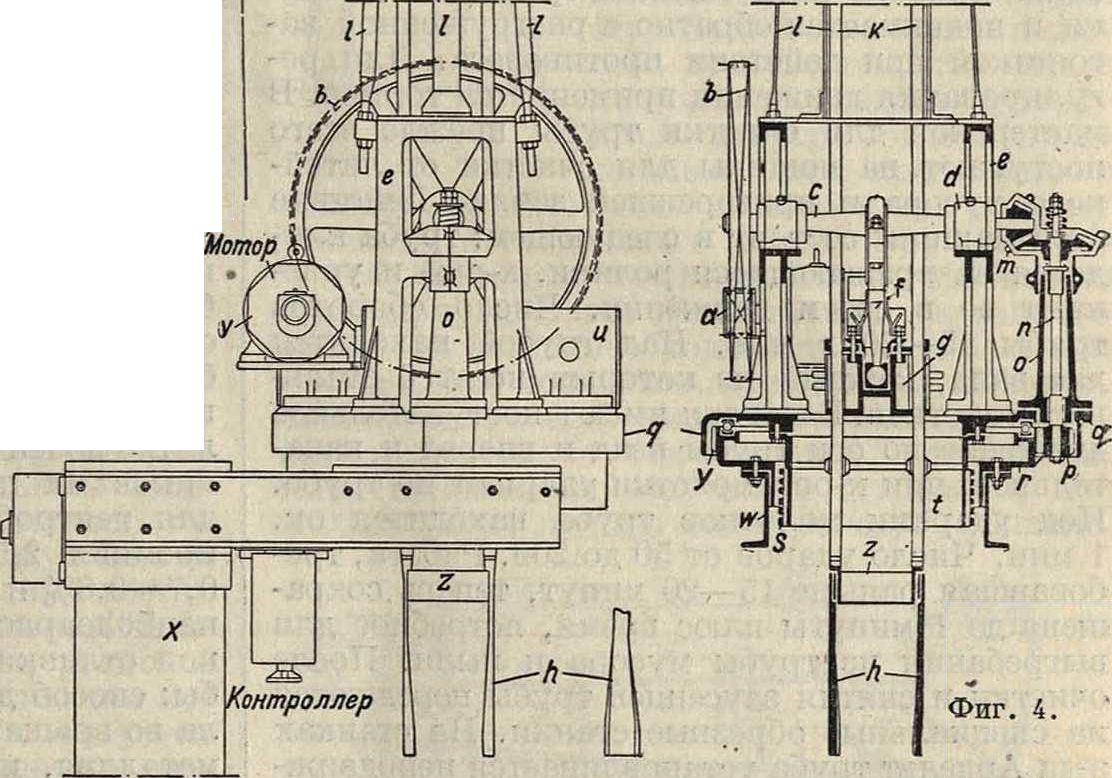

Набивочные машины системы Ардельта чрезвычайно интересны как по идее, так и по производительности (фигура 4). На фигуре: а—малое ведущее цилиндрич. зубчатое колесо, насаженное на вал мотора, b—ведомое цилиндрич. зубчатое колесо, с—вал с эксцентриком, d— подшипники с кольцевой смазкой, е—стойки, f—эксцентриковая штанга с шаровой головкой, д—муфта с зажимами для штанг, h— трамбовки, г—верхнее соединение трамбовочных штанг, к—штанги для трамбовки, I—конструкция каркасного типа с направляющими для штанг, т—конич. зубчатая передача, п— вертикальный вал, о—колонка с опорными подшипниками, р—цилиндрич. зубчатое колесо, q—верхняя плита, г—нижняя плита, s—контактные кольца, ί—барабан для контактных колец, и—направляющая нижняя (противовес), ν—направляющая (место для установки электромотора), w—укосина из швеллерного железа, х—колонна, у—шариковая опора, z—кольцо для укрепления трамбовок. Вращательное движение машина получает от электромотора. Посредством цилиндрич. зубчатой передачи приводится во вращение вал с опорами для которого служат две стойки е с подшипниками. На вал с насажен эксцентрик со штангой f, посредством которого штанги трамбовки получают возвратно-поступательное движение. На конце вала с имеется кроме того конич. зубчатая передача для сообщения вращательного движения вертикальному валу п. На конце последнего, ниже плиты q, насажено цилиндрич. зубчатое колесо, находящееся в зацеплении с зубчатым колесом, составляющим одно целое с нижней плитой. Кольцо z подвешено на штангах к и служит для укрепления на нем отдельных трамбовок h. Указанные штанги посредством особой крестовины соединены между собою. Направлением для штанг служат внизу особые устройства в виде коробок и и ν, из которых первая (и) используется как противовес, а вторая (ν)— для установки электромотора. В крестовине, соединенной со штангой эксцентрика, имеются зажимы для трамбовочных штанг. Эти зажимы сконструированы т. о., что штанги м. б. смещены в зажимах только при усилии, обусловленном сопротивлением уплотненной трамбовками формовочной земли. При наступлении этого момента трамбовочные штанги продвигаются несколько в зажимах, причем последние снова автоматически захватывают штанги при движении их в обратном направлении. Вверху трамбовочные штанги имеют также направляющие в виде стоек, связанных между собой и укрепленных растяжками к стойкам е. Вращение всей машины относительно оси, а. вместе с тем и трамбовок обусловливает достижение необходимой равномерности набивки формы, так как при каждом ударе утрамбовывается одинаковое количество земли. Для подвода тока к мотору служат контактные кольца, s. Опорой машины служат два швеллера, укрепленные на колонке х. Набивочная машина, делает от 150 до 200 ударов в мин., расходуя до 2,5 1Р. Производительность машины очень значительна. Для того чтобы набить опоку 3"

или 4 трубы длиною в 3 л», требуется времени ок. 1 мин.) для 10"—не более 2 мин. Головки труб формуются отдельно внизу. Подбойщик головок укрепляет на нижнем конце опоки ·. модель раструба. В опоку ставится модель ствола трубы.При начале процесса набивки и пуска, набивочной машины в работутрамбовки опускаются в самое нижнее свое положение. Сушка опок на карусели производится по мере изготовления их. Просушка формовочной массы на каруселях производится горючим газом, поэтому труболитейные необходимо снабжать газогенераторными установками. В тоц“ случае, если труболитейное производство связано с доменным, для сушки целесообразно использовать доменный газ. Для подвода газа в нижнем этаже под каруселью устанавливается полукольцевой трубопровод с отростками к каждой опоке, соединенный с газопроводом. Сжигание газа производится в особых горелках, причем для крупных трубных опок следует ставить горелки, дающие кольцеобразное пламя, для уменьшения мертвого центрального потока. Эти отростки, имеют 0 2" для сушки опок 3"и4"; 03"—для 5" и 6" ит. д. Сушка опоки на всей карусели продолжается 1,5—2 ч. Каждая карусель имеет станок для обточки стержней и сушилку для них. Кольца для раструбов готовятся внизу на отдельных столах и сушатся в особых сушилках (на две карусели одна сушилка). Сушку опок и стержней и нагревание труб перед асфальтировкой производят генераторным газом. Для заливки форм чугун. от вагранок подается краном в ковше, емкость которого зависит от числа труб. Ковш устанавливается на определенном месте, и к нему подходят опоки для заливки чугуном. Трубы остаются в опоках от 0,75 до 1,5 ч.; стержни вынимают из трубы спустя 3—5 мин. после отливки. Вынутые из опок трубы нагружаются на вагонетки и передаются в отделение для очистки по наклонному подъемнику. Подъемная клеть опускается под действием силы тяжести нагруженной трубами вагонетки и поднимается обратно с разгруженной вагонеткой при действии противовеса. Для регулирования движения применяется тормоз. В мастерской для очистки трубы прежде всего поступают на машины для очистки от литейного мусора и пригоревшей земли. Действие этой машины состоит в следующем: труба кладется на вращающиеся ролики, которые и увлекают ее в своем движении. Число оборотов трубы 15—20 в мин. Над трубой находятся два вала, каждый из которых несет 6 стальных молотков. Валы эти имеют поступательное движение по оси трубы взад и вперед и качательное, при к-ром молотки ударяют по трубе. Под ударами молотков труба находится ок. 1 мин. Число ударов от 50 до 200. Работа, требовавшая раньше 15—20 минут, теперь сокращена до 1 минуты плюс время, потребное для выгребания из трубы мусора и пыли. После очистки и снятия заусенцев трубы передаются на специальные обрезные станки. На станках з-да Ардельт труба устанавливается неподвижно, а вращается вокруг трубы супорт с закрепленными в нем резцами. Резцы из быстрорежущей стали соответствуют форме бурта той трубы, которая подвергается обрезке. Труборезы просты по конструкции, отличаются высокой производительностью и не требуют опытных рабочих. После обрезки трубы подвергаются гидравлич. испытанию на прессах обычного типа, причем давление доводят до 50 atm. После контрольного взвешивания трубы поступают в асфальтировочный зал. Партии труб, подлежащие асфальтировке, загружают в печь, где нагревают до 120—150°, после чего погружают в ванну с подогретым асфальтом, где они остаются в течение 10—15 мин. Трубы опускают в ванну в несколько наклонном положении; это делают для того, чтобы лучше удалить воздух из труб и не делать лишних подъемов, оставляя их в том же положении, в к-ром они находились при вынутии из печи. Чтобы избавиться при асфальтировке до некоторой степени от получающихся наплывов асфальта, стелюга устанавливается наклонно, в силу чего излишний асфальт частью стекает в особые желоба. Асфальтированные трубы поступают на склад, где их укладывают в штабели. Центробежный способ. За последнее время большое распространение, главным образом в Сев. Америке, получил центробежный способ отливки труб, к-рый в области производства водопроводных труб оказался наиболее удачным, так как в этом случае отпадают расходы по приобретению, приготовлению и транспорту формовочной земли и глины, опок, а также соломы для стержней. Помимо значительного увеличения продукции центробежная отливка труб дает значительную экономию в металле. При формовке обычным способом от случайного сдвига стержня, что часто имеет место в практике, стенки трубы получаются неравномерной толщины; поэтому при формовке в земле стенки трубы выполняются обычно с запасом толщины примерно на 2Д—3 миллиметров против того, как фактически требовалось бы. При центробежной отливке достигается достаточная равномерность толщины стенки трубы, поэтому отпадает вообще надобность в каком бы то ни было запасе. При обычном методе формовки нормальная толщина стенки 6" трубы принимается равной 1274 мм с колебанием в 3 миллиметров в ту или другую сторону. При центробежной же отливке толщина такой же трубы, рассчитанная на такое же давление, берется всего лишь 9 лш; благодаря этому центробежно отлитая 6” труба весит ~ 150 килограмм, а труба, отлитая обычным способом,- 200 килограмм, то есть экономия в весе составляет - 25%. Что же касается экономии в стоимости, то она получается несколько меньшей в виду того, что при центробеж-. ной отливке необходимо применять чугун с более высоким содержанием кремния, чем при обыкновенной формовке в песок. Кроме того большая экономия получается вследствие того, что количество отходов при центробежном литье почти равно 0, т. к. не требуется ни литников ни прибылей. Средний состав чугуна для центробежной отливки труб следующий: кремния 2,5%, марганца до 0,6%, фосфора 0,7—0,8% и серы<.0,06%. В настоящее время наиболеераспространеннымметодомцентробеж-ной отливки труб являются следующие способы: способ де-Лаво состоит в отливке металла во вращающуюся с определенной скоростью металлич. изложницу — форму, охлаждаемую водой. Формы помимо вращающего движения имеют и поступательное движение (продольное), а т. к. металл подводится внутри формы жолобом в одном месте, то происходит как бы отбрасывание к внутренней стенке и постепенное навивание металла в виде спирали определенной толщины. Трубы получаются закаленными и нуждаются в отжиге, после которого материал- труб представляет собой нечто среднее между серым и ковким чугуном, то есть материал с более высокими (на 35—40%) механич. свойствами, но несколько более хрупкий.

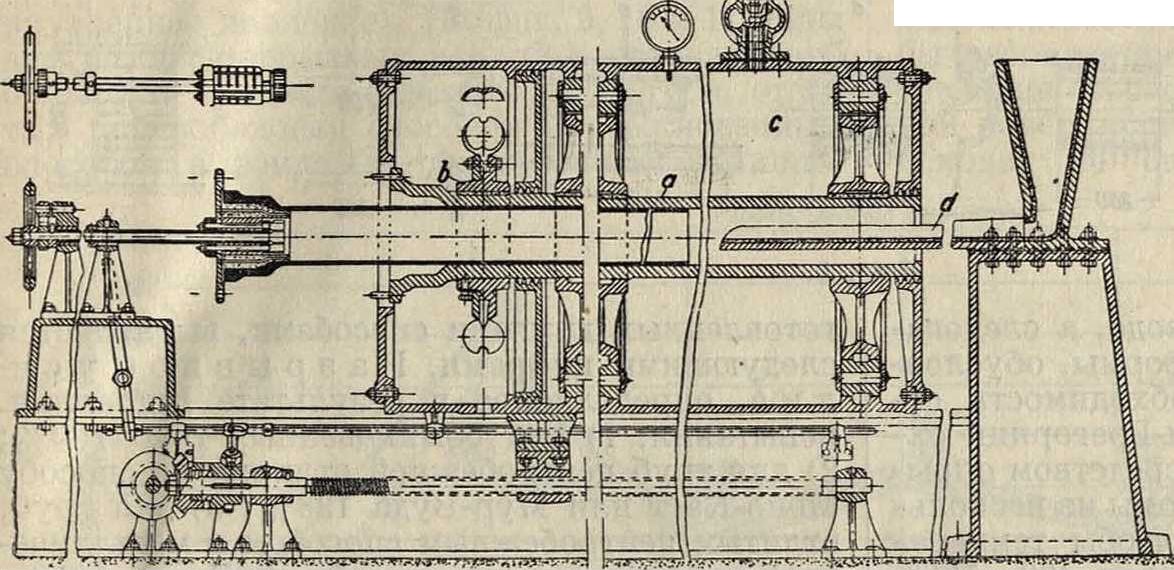

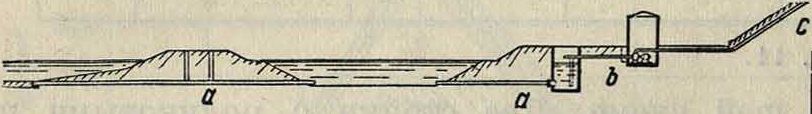

Центробежная машина системы де-Лаво показана на фигуре 5. Эта машина состоит из следующих основных частей: стального цилиндра а, к-рый является как бы изложницей, двигателя Ь, приводящего машину в движение, охладительного устройства с и механизма для литья d. Опорой стального вращающегося цилиндра служат роликовые подшипники, установленные в чугунном кожухе машины, наружный диаметр которого для труб 0 100, 150 и 200 миллиметров составляет 760 миллиметров и принимается несколько большим для труб 0 250 и 300 миллиметров. Кожух на торцовых сторонах снабжен съемными днищами и одной промежуточной перегородкой, через которые проходит изложница. Пространство между наружной поверхностью формы и кожухом предназначается для охлаждающей воды и движущего механизма. В первых конструкциях для сообщения вращательного движения форме применялось колесо Пельтона,

преобразующее энергию струи воды, поступающей после охлаждения изложницы, в механическую энергию. Колесо Пельтона, насаженное на стальной цилиндр, помещается с передней стороны (со стороны раструба). Вода, приводящая в движение колесо и форму, вместе

Фигура 5.

с тем служит и для охлаждения последней со стороны раструба. Роликовые подшипники, установленные в кожухе, являются опорами вращающейся формы. Посредством червячной передачи и кулачковой муфты сообщается поступательное движение цилиндру От того же колеса Пельтона. В новейших конструкциях указанный двигатель заменен электромотором с зубчатой передачей, а для продольного перемещения машины применяется гидравлич. таран, причем последний состоит из двух частей телескопного типа, так что его длина всегда соответствует пройденному пути машины; движение его регулируется клапанами, расположенными около ковша. Для обслуживания колеса Пельтона и гидравлич. тарана требуется устанавливать аккумулятор постоянного давления. При каждой машине имеется термометр и манометр. Механизм для литья состоит из поворотного ковша и длинного жолоба. Наклон ковша во время литья производится посредством гидравлического цилиндра, снабженного регулирующим вентилем для получения требуемой скорости поворачивания. Последнее условие дает возможность регулировать приток жидкого чугуна в форму в зависимости от размера отливаемой трубы. При повороте ковша жидкий чугун попадает в жолоб и протекает по нему через всю длину формы до за-формованного раструба, откуда и начинается отливка трубы. Кожух вместе с вращающейся формой движется по направлению продольной оси, т. о. форма постепенно удаляется от выпускного отверстия жолоба, вследствие чего чугун распределяется по всей длине трубы. Машина устанавливается на фундаменте несколько в наклонном положении, поэтому конец, несущий раструб, находится ниже прямого конца. Наружная поверхность раструба получается в той же форме, как и труба, а для образования внутренней поверхности устанавливается стержень. Изложница изготовляется из стали с 0,3% С или из мартеновской стали. Продолжительность службы машины де-Лаво составляет от 3 000 до 4 000 отливок.

Когда труба отлита и машина пришла в свое конечное положение, то в передний конец отливки вставляют захват, удерживающий ее на месте, и т. о. при обратном движении машины отлитая труба вытягивается из формы. Для обслуживания каждой машины требуется 4 рабочих. Непосредственно перед отжигательной печью установлены весы (вроде вагонных) для контроля веса каждой трубы до поступления ее в печь; если этот вес уклоняется в ту или другую сторону от нормы, то немедленно изменяют соответствующим образом скорости центробеж-ных машин, чтобы получить требуемую толщину стенок. Другой способ центробежной отливки труб, предложенный Мур-Вудом, отличается от способа де-Лаво тем, что металлические изложницы футеруются изнутри огнеупорным составом; это предохраняет отливку от быстрого охлаждения, поэтому никакого последующего отжига. труб не требуется, что и дает преимущество по сравнению с методом де-Ла-во. Недостатком указанного способа является необходимость иметь большое земледельное хозяйство, производить набивку, выбивку и сушку форм, причем расходы получаются настолько значительные, что их не могут покрыть ни отсутствие отжига ни несколько более лучшее качество труб. Машина

| -т-Г^ | TT | л |

| Т ;; |7 " £7 Iv-Triri Г?7" ¥ | --" | —^ |

| 2sj у с 4: | П -Г | Иг |

Фигура 6.

Мур-Вуда изображена на фигуре 6. Вынимающаяся форма а расположена на роликах b, установленных на опорной раме с на ней держится также и приводный мотор d. Рама вращается в подшипниках е перпендикулярно к продольной оси. Наклон регулируется гидравлич. поршнем f. По рельсам, приподнятым при помощи поршня гидравлического цилиндра д,

Фигура 7. ·

готовая форма вкладывается в открытую машину. Таким же образом вынимают форму после отливки. Чугун выливается из опрокидывающегося корыта h через жолоб г, входящий во вращающуюся форму. Наклон корыта управляется регулирующим механизмом к. Эта регулировка представляет главное преимущество новой машины, т. к. жидкий чугун вводится в форму равномерной струей во время понижения машины. Струя металла в виде спирали заполняет форму. Видоизменением способа де-Лаво является способ Франки-Грегори-ни, в котором помимо некоторых конструктивных изменений литейной машины изменен самый принцип охлаждения формы—изложни-

Сравнительные испытания (произведены проф. Тальботом в 1926 г.) над трубами, изготовленными различными способами. Если принять за 100% цифры, относящиеся к трубам, изготовленным обыкновенным способом, то. соответствующие данные для труб, из

Фигура 8.

цы: вместо купания формы в воде, а следовательно и резкого охлаждения формы, обусловливающего в дальнейшем необходимость отжига труб, по способу Франки-Грегорини охлаждение форм производят посредством опрыскивания водой поверхности формы из нескольких сопел с таким расчетом, чтобы температура формы держалась в пределах 400—500°.

готовленных другими способами, выражаются следующими цифрами. Разрывное усилие, определяемое в результате гидравлич. испытания: 1) для Обыкновенных труб 100%;

2) для труб центробежной отливки по способу Моно-Каст или Мур-Вуда 138%; 3) для труб, отлитых центробежным способом в металлических изложницах (по способу де-Лаво), 163%.

Это предупреждает закал труб, так что никакого отжига труб в дальнейшем не требуется. Кроме описанных ранее машин для центробежной отливки труб на фигуре 7 дана фотография подобной же машины Гурст-Балла, особенностью которой является литейный жолоб со

Результаты испытаний на изгиб и излом. Модуль разрушения при изгибе оказался для всех трех новых способов почти одинаковым и превышающим соответствующий модуль для обыкновенных труб не менее чем на 25%. Модуль упругости труб, отлитых по

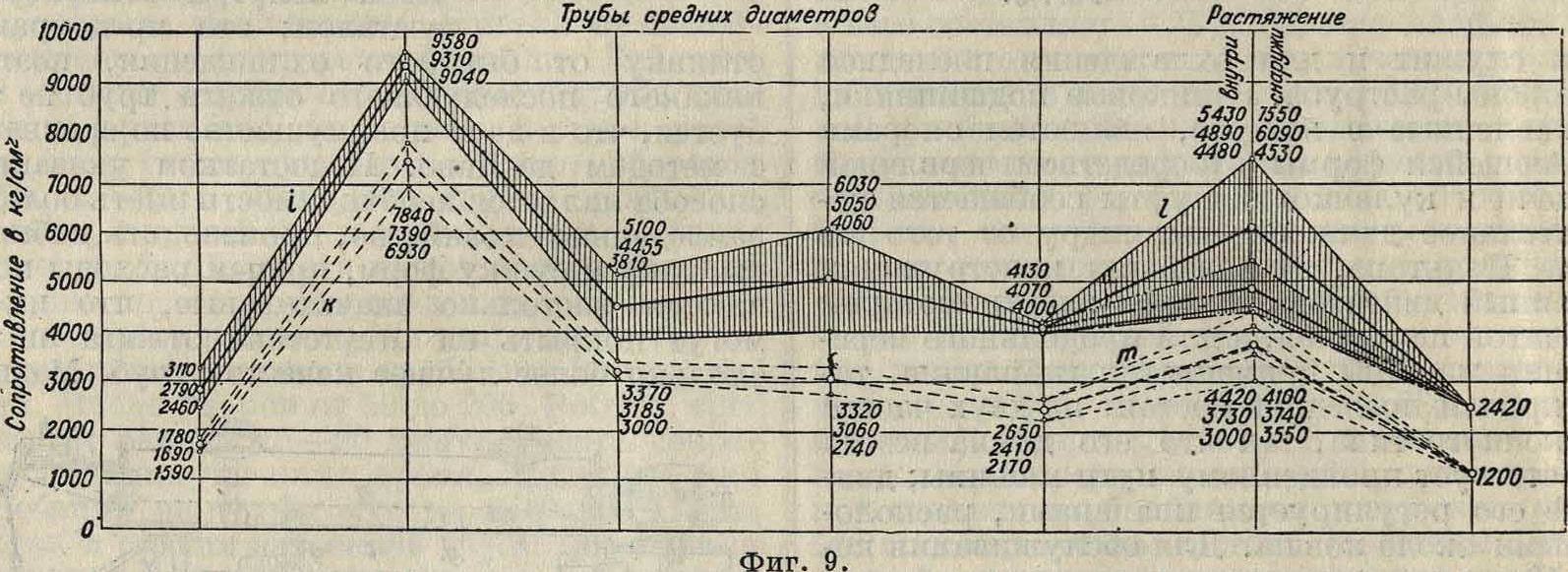

скошенной кромкой (по винтовой линии). Благодаря такой конструкции жолоба имеется возможность выливать расплавленный чугун во вращающуюся форму не узкой струей, а широким потоком в зависимости от поступающего количества расплавленной массы и от скорости вращения жолоба. В процессе литья жолоб не выводится из формы, а поэтому конструкция машин упрощается. способу Мур-Вуда, почти совпадает с соответствующим модулем для обыкновенных труб; модуль упругости труб, отлитых по способу де-Лаво, на 50% превышает модуль обыкновенных труб. Результаты, близкие к этим, показали также и испытания, произведенные над образцами, вырезанными из трубы. На фигуре 8 дана схема методов испытаний (а—продольное растяжение, Ь—продольное давление, с—ввеш-

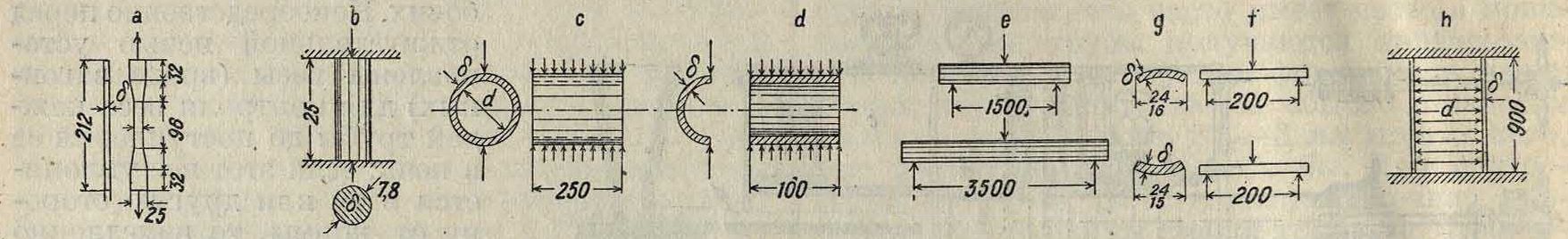

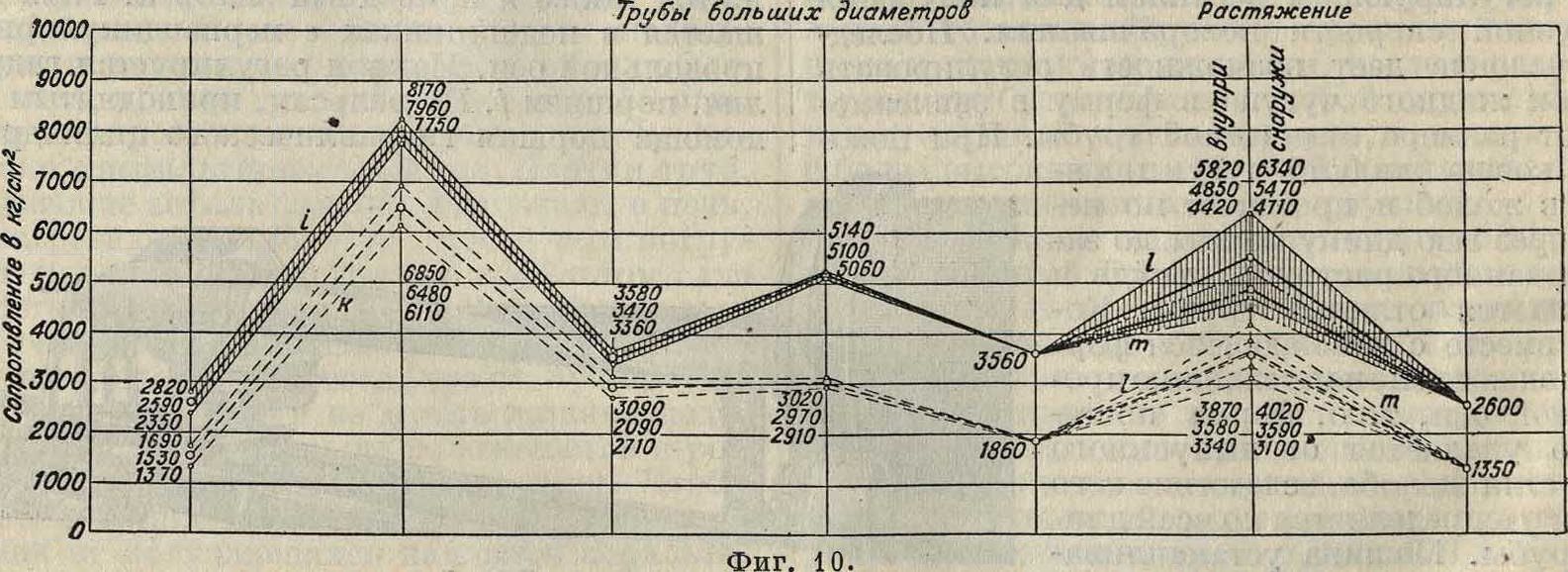

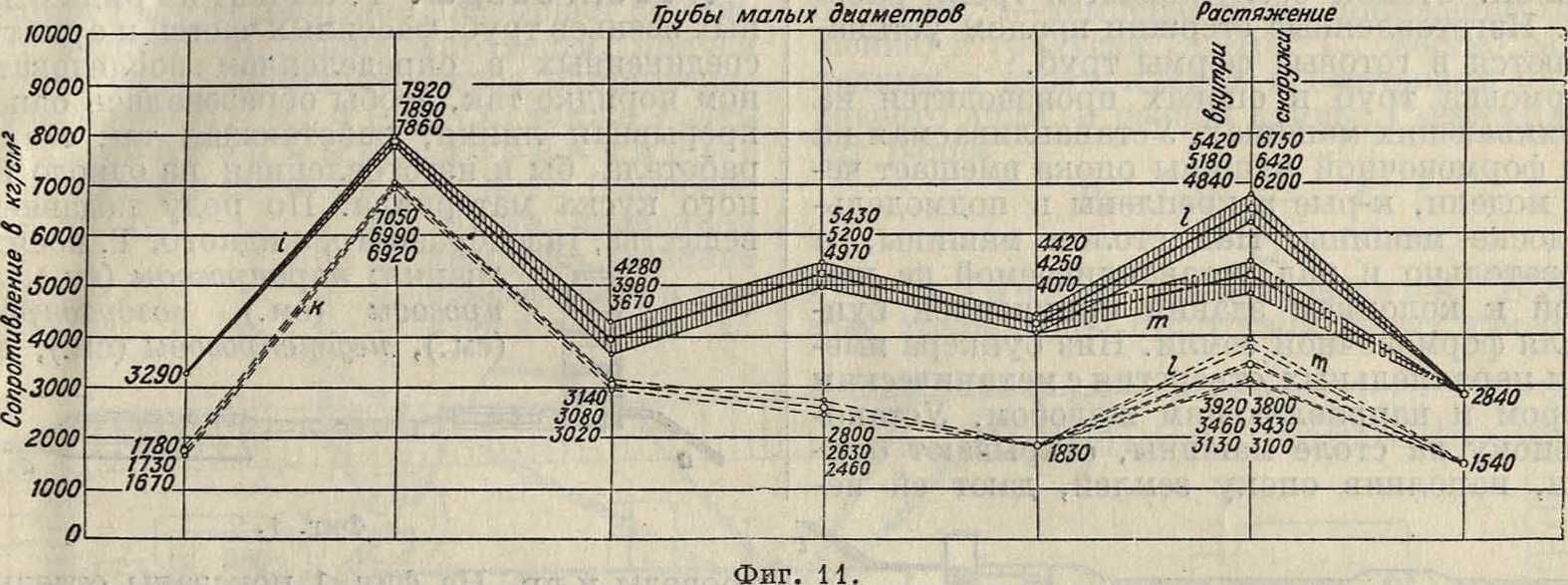

нее давление в вертикальной продольной плоскости, проходящей через ось целой трубы, d—внешнее давление на часть трубы, разрезанной вертикальной плоскостью, проходящей через ось,е—изгиб целой трубы,/—изгиб образцов в виде полос для внутренней части стенки трубы, д—то же для наружной части стенки, h— внутреннее давление). На фигуре 9, 10 и 11 даны диаграммы разрывных усилий в стенках труб большого, среднего и малого диаметров, отлитых центробежным способом и обыкновенным способом в земле (г—центробежная отливка,

вая а дает суммарное количество С (в %), b— связанного С (в %), с — графита (в %). Особняком стоит способ изготовления труб, осуществляемый америк. заводом Мак-Вен Каст Эйрон Пайн К0. Характерная особенность способа, примененного этим з-дом, заключается в том, что отливка труб производится горизонтально и в сырые формы. Формовка трубы распадается на 2 главные операции: изготовление стержня и формовку в опоке наружной поверхности. Изготовление стержней происходит на станке, работающем по следую-

ft—отливка в земле, I—растяжение в наружной части стенки, т —растяжение во внутренней части стенки). Ударная проба. Сопротивление разрушению от внутреннего гидравлич. давления труб, отлитых- по способу де-Лаво, значительно выше соответствующего сопротивления труб, отлитых другими способами, сопротивляемость же труб де-Лаво ударной пробе оказалась ниже. Если принять за 100% сопротивление ударной пробе обыкновенных труб, то соответствующее сопротивление для труб де-Лаво составит 81%, а для отлитых по способу Мур-Вуда ок. 107%.

Химический состав чугунных труб. Средний химический состав труб, отлитых разными способами, согласно исследованиям проф. Тальбота характеризуется следующей таблицей (в %):

| Элементы | Обыкно венные трубы | Трубы

Моно- Каст |

Трубы де-Лаво |

| Углерод в виде графита. | 2,61-т-3,06 | 2,52 4-2,88 | 3,434-3,48 |

| Связанный углерод. | 0,58-Ю,81 | 0,53 4-0,91 | 0,08-4-0,12 |

| Всего углерода. | 3,384-3,67 | 3,29 4-3,66 | (0,4-40,5)

3,524-3,56 |

| Кремний. | 1,36-1-2,09 | 1,40 4-2,24 | (3,6)

1,664-1,97 |

| Марганец. | 0,30-7-0,58 | 0,26 4-0,40 | (1,842,0)

0,3140,38 |

| Сера. | 0,05-Ю, 13 | 0,0554-0,94 | (0,56)

0,052-Ю, 05Э |

| Фосфор. | 0,494-0,84 | 0,71 4-0,77 | (0,08)

0,8840,81 |

| (0,06) |

Как видно из таблицы, химич. состав чугуна труб разных систем в общем мало отличается. При почти одинаковом общем содержании углерода количество связанного углерода в трубах де-Лаво значительно ниже, чем в трубах других систем. Изменение химич. состава чугуна от наружной к внутренней части стенки трубы центробежной отливки толщиною <5=6,3 миллиметров представлено на фигуре 12, где кри-

щей схеме. Две стойки с роликовыми подшипниками служат для укладки на них ов. При малых диаметрах труб это производится вручную, а для больших труб имеются установленные с обеих сторон станка пневматические подъемники, укрепленные на тележках, двигающихся по балочкам в направлении, перпендикулярном к оси станка. Над станком

| - | 3,63 a | 3,59 | 3,56 |

| ) 2,28 | V. | 2J6 | m

2,13 |

| 2,24 --— | |||

| δ >

ili |

/7.Г ----- | %

tacmu οι/бы | |

| - * ill! -Ig*»

£ δ |

t----- Mn

------ |

Mi———

0,73 0,06 ____________ | Z g| Л

0,72 |

Толщин с.те^чи δ= 6.3мм Фигура 12.

вертикально укреплен деревянный, конически суживающийся и закрытый со всех сторон плоский жолоб, снабженный особым разрыхлителем для земли. Жолоб служит для направления падающей вниз земли. Разрыхленная земля падает внутрь направляющего жо-яоба. Для подачи земли служит ковшевой элеватор, забирающий землю из закрома, расположенного около станка. Стержень образуется благодаря силе, развиваемой при падении разрыхленных частиц земли с высоты ок. 2—25 метров Для связи земли последняя берется достаточно жирной. Чтобы хорошо приставали к у первые частицы земли, смачивается водой. Толщина слоя земли стержня зависит от диаметра и для самых больших диаметров она равна 15 миллиметров. При операции «наточки» (нанесения слоя глины на каркас) стерженщик непрерывно проводит руками с легким нажимом вдоль всего натачиваемого стержня. Размеры и контур поверхности стержня получаются посредством обычного вида шаблона, укрепленного на станке. Средняя скорость вращения станка ок. 100 об/м., и вся наточка (например для 8" трубы) продолжается около 37 ск. Готовые стержни укладывают на проходящий под станком вагончик, вмещающий 4 штуки, и на нем же подают под кран литейной. Станок обслуживается тремя рабочими. Изготовленные стержни краном устанавливаются в готовые формы труб.

Формовка труб в опоках производится на встряхивающих машинах. Устанавливаемая на столе формовочной машины опока вмещает четыре модели, которые закреплены в подмодельной доске машины. Над столом машины, а следовательно и над устанавливаемой на нем опокой к колоннам здания прикреплен бункер для формовочной земли. Низ бункера имеет три параллельных отверстия с механическим затвором и направляющим жолобом. Установив опоку на столе машины, открывают бункер и, наполнив опоку землей, дают ей не

сколько ударов. Для 8" трубы это число ударов равно 8—9. Т. к. верхние слои формовочной земли в опоке уплотняются встряхиванием недостаточно, то дополнительно их уплотняют ручными пневматич. трамбовками. У каждой машины работают 4 формовщика. При формовке верха формы вслед за окончательным уплотнением ручным пневматич. трамбованием прорезают вручную воронки литников. Литники делаются на каждую пару труб. Для трубы длиною 4 метров делают 14 литников. Изготовленная форма краном переносится со стола машины на рельсовые стелюги, расположенные вдоль всего этого пролета. Стелюги установлены почти на уровне пола мастерской с небольшим наклоном. Т. о. вся операция изготовления формы для отливки трубы протекает в следующем порядке. Как только краном будет установлен низ формы, второй кран подает и устанавливает 4 стержня, которые закрепляют попарно скобами на винтах к нижней опоке формы; в это время первый кран подает верх формы. Скрепление верха и низа опок делается тоже скобами, и форма готова к отливке. За время, пока накладывают верх и скрепляют опоку, второй кран подает ковш с металлом и заливает готовые формы. Благодаря большому числу литников операция заливки двух труб продолжается 28 ск. В конце этого же пролета, где производится заливка форм, установлен встряхивающий стол с решеткой для выбивки земли из опок и рядом с ним бак с водой. Залитые металлом формы, как только металл в них затвердевает, раскрывают мостовым краном, вынимают трубы вместе с ами и кладут на стелюги, по которым они благодаря небольшому наклону скатываются в соседний узкий пролет, а опоки с землей одна за другой передаются краном на встряхивающий выбивной стол, где после нескольких ударов опока освобождается от земли. Каждую половину опоки, освобождающуюся от земли, с выбивного стола берет велосипедный кран, погружает ее в бак с водой для охлаждения и подает вдоль пролета обратно к формовочному станку.

Лит.: Тихонов Н., Производство водопроводных труб, «Инженер», Екатеринослав, 1912; Рубцов Н., К вопросу производства чугунных труб в России, «Изв. бюро водопроводных и сан.-тех. съездов», М., 1914, 7; его же, Карусельная отливка труб, «Литейное дело», М., 1932, 3; его же, Механизация литейного дела, М.—Л., 1932; Schwarz М., Vath A., Schlender-goss u. seine metallkundliche Untersuchung, «Die Gies-serei», Diisseldorf, 1930, 8—11; Dixon T. C., Gasting Guns by the Centrifugal Process, «Transactions of the American Society for Testing Materials», New York, 1930, Y. 28. H. Рубцов.