> Техника, страница 87 > Трубопрокатное дело

> Техника, страница 87 > Трубопрокатное дело

Трубопрокатное дело

Трубопрокатное дело. Первые железные трубы изготовлялись в Англии в 50-х годах прлнлогр столетия. Материалом служило пудлинговое железо. С развитием процессов Бессемера и Сименс-Мартена для производства мягкой литой стали последняя начала постепенно вытеснять пудлинговое железо, и в настоящее время только еще в Америке 2—3 завода продолжают его применять. В течение 75—80 лет выработано много различных способов производства труб, из которых только применяемые в настоящее время на лучших з-дах будут описаны в нижеследующем, т. к. более ранние способы постепенно оставлены как нерациональные. В зависимости от способа производства трубы. разделяются на сварные и бесшовные. Для производства сварных труб существует несколько весьма различных между собой способов: 1) сварка встык с протяжкой через кольцо, 2) сварка взакрой, (внахлестку) посредством прокатки на дуо-ста-не, 3) сварка водяным газом на специальных станках с применением быстроходного молота или катка, 4) сварка ацетиленом и 5) сварка посредством электричества. Для производства бесшовных труб применяются в настоящее время следующие способы: .1) способ Маннесмана, состоящий из двух операций: пробивки дыры в сплошном теле и превращения толстостенного полого тела в тонкостенную трубу на так называемым пильгер-стане, 2) способ Штифеля (американско-автоматический), 3) способ Фасселя с беспрерывной прокаткой, 4) способ Эргардта, 5) способ cuppin g—протяжка железного диска (штамповка). Со дня появления на рынке бесшовных труб применение сварных труб постепенно сузилось, и в Европе в настоящее время бесшовная труба занимает доминирующее положение для 0 50—300 миллиметров в ответственных установках, например для паропроводов, кипятильных труб, для водопроводов высокого давления и прочие В Америке сварная труба до сих пор успешно борется с бесшовной и применяется гл. обр. (кроме конечно маломерных газопроводных до 2" включительно) для нефте-и газопроводов при больших диаметрах. Этому сильно способствовали успехи, достигнутые в деле сварки посредством электричества. Выпуск труб з-дами СССР составляет приблизительно 250 000 тонн в год, включая в это количество бесшовных труб ок. 50%. Однако с осуществлением проектов постройки заводов бесшовных труб с годовой производительностью в 100 000 ж каждый это процентное отношение значительно изменится.

Сварка труб встык. Способ этот применяют для труб с внутренним 0 от 6 миллиметров до 50 и даже 60 миллиметров, гл. обр. для водо-, газо- и воздухопроводов. Для изготовления их в Европе применяется почти исключительно мягкое мартеновское литое железо с содержанием углерода не более 0,10% и марганца 0,40%, америк. же заводы применяют кроме пудлингового и мартеновского литого железа еще в большом количестве мягкую бессемеровскую сталь, исходя из сооб ражений лучшей сварки и более легкого выпол нения винтовой нарез- фИГ. i.

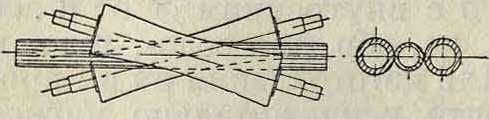

ки. Исходным материалом служит стрипс, то есть железная полоса размерами соответственно диаметру и толщине изготовляемой трубы длиной в 6—7 метров Стрип-сы эти заостряются на одном конце срезыванием краев под ножницами (стоящими близ нагревательной печи), как показано на фигуре 1, и кладутся загрузочной машиной в несколько рядов на под сварочной печи. Печь регенеративная системы Сименса и может ота-

пливатьея газом или мазутом, имеет внутренние размеры около 7 метров длины и 1—2 метров ширины при посадочных дверцах на одном конце и выдаточных—на другом. Непосредственно перед первыми находится посадочная машина, а за вторыми—волочильный стан; обе эти машины могут перемещаться в направлении, перпендикулярном к оси печи. При надлежащем нагреве стрипса рабочий устанавливает волочильный стан против него и, надев на клещи волочильное кольцо, захватывает ими стрипс и вытягивает последний из печи, пока кольцо не станет в гнездо упорной доски стана, после чего закладывает крючок клещей в безостановочно движущуюся волочильную цепь, при посредстве которой производится уже протаскивание стрипса через кольцо и преобразование его в трубу (фигура 2). Сварка шва происходит во время прохода стрипса через

[

Фигура 2. Фигура 3.

кольцо при взаимном нажатии кромок, обусловленном соответственным выбором соотношения ширины стрипса к диаметру кольца. Кольца изготовляются в последнее время из хромоникелевой стали, шлифуются наждачным кругом внутри и служат довольно долго. Производительность такого агрегата составляет до 500 штук дюймовых труб в .час, или 200—250 тонн в день. Сваренная труба механически перебрасывается с волочильного стана на рольганг и пропускается через калибровочные валки (фигура 3). После калибровки по другому рольгангу труба пропускается через валки (фигура 4) правильного стана. Выправленную и очищенную от окалины трубу передают на холодильник для медленного охлаждения. После нарезки обоих концов на труборезных станках (в последнее время на автоматических станках, обладающих очень большой производительностью) на один конец наворачивают муфту, и после испытания гидравлич. давлением все операции можно считать законченными. Иногда трубы применяются оцинкованные. Оцинковка может производиться или горячим способом посредством опуска-· ния трубы в ванну расплавленного цинка или холодным nyjeM посредством электролиза. В Америке за последнее время получила распространение сварка встык труб, начиная от диам. в 100 миллиметров и до самых больших, посредством электричества, а также ацетилена. Фирма А. О. Смит в Мильвоки при 14 сварочных агрегатах мо-жет_сварить до 30 000 п. м в день при длине труб в 12 метров Кромки листов обстругиваются, после чего листы поступают на станок специальной конструкции для загибания и придачи им цилиндрич. формы, а затем на особых тележках эти заготовки подаются к сварочным машинам. Последние могут сваривать до 80 п. м/ч при толщине в 6—7 миллиметров.

Сварка труб взакрой. Трубы, сваренные в з а к р о й, изготовляют диаметром от 50 миллиметров до самых больших, причем до 300— 400 миллиметров свариваются прокаткой на двухв

Фигура 4.

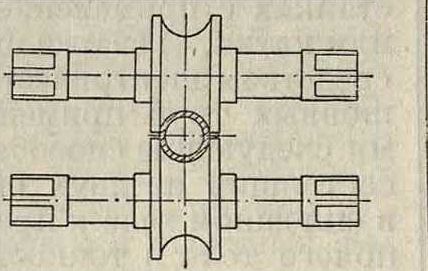

вом стане, а начиная с 300 миллиметров и выше—на сварочных машинах особой конструкции. Исходным материалом служит лист шириной, соответствующей диаметру трубы (с припуском на закрой в 6—10 миллиметров), и толщиной, несколько превышающей, на 5:—10%, толщину готовой трубы. Материал должен быть хорошо свариваемый, то есть содержание углерода, марганца“, серы и прочие должно быть возможно низким. Однако трубы, от которых требуется высокое сопротивление наружному давлению и не подвергающиеся сильному внутреннему давлению (обсадные трубы буровых скважин), свариваются на русских з-дах из материала с содержанием углерода 0,18— 0,20% и марганца 1%; такой состав материала обеспечивает предел упругости не менее 28 килограмм/мм2. Для получения более прочного и лучше закатанного шва продольные кромки листов предварительно скашиваются или в холодном состоянии на специальном строгальном станке или в нагретом состоянии с пропуском через соответствующего профиля валки, установленные между печью и воронкой волочильного стана. После нагрева в печах регенеративного типа, где t° достигает 900—1 000°, листы протягиваются через воронку (фигура 5) при вставленной внутри пробке для придания им. формы трубы с закроем краев.

Заготовленная т.,о. труба передается в сварочную печь, а затем после нагрева до сварочного состояния выталкивается в ручей вв прокатного стана дуо(фигура

6), находящегося близ лобовой стороны печи. Все маниции по подаче листов, протяжке их через воронки, передаче к сварочной печи, загрузке

Фигура 5. Фигура 6.

и выталкиванию в стан дуо механизированы, и физич. труд рабочего заключается лишь в управлении этими механизмами. Между валками устанавливается пробка, укрепленная на длинном стержне. Для сохранения определенного положения пробки во время работы делают упор для свободного конца стержня. Диам. пробки выбирают меньше диам. ручья на двойную толщину листа. При проходе заготовленной трубы через валки двойная толщина на месте шва (закрой) уменьшается до толщины листа, т. ч. процесс сварки происходит под значительным давлением, чем и объясняется высокая прочность шва труб, сваренных прокаткой, в сравнений с трубами, сваренными встык. Процесс сварки обыкновенно производится два раза с соответствующим подогревом, причем свариваемый шов должен быть расположен обязательно сверху. Производительность агрегата достигает до 150 шт. 6" труб и до 100 шт. 10" труб в 8-часовую смену. Сварка труб диам. от 300 миллиметров до самых больших производится при прмощи водяного газа на машинах особой конструкции. Исходным материалом служит тот же лист, загнутый взакрой в холодном состоянии (при значительных толщинах—в нагретом состоянии) на загибоч-

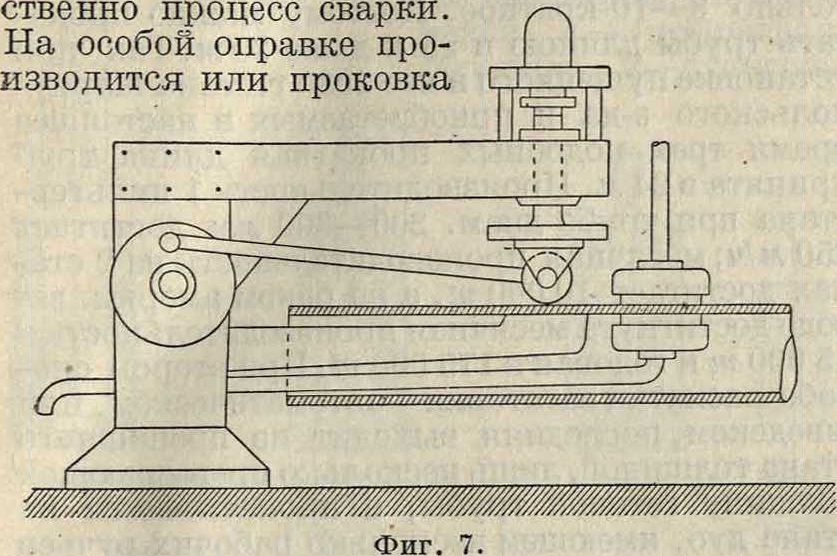

ных вальцах (лучше всего четырехввых). На особых тележках эта заготовка подается к сварочной машине. После нагрева свариваемого шва как с наружной, так и с внутренней стороны на длине 300—500 миллиметров посредством горелок, к которым газ и воздух подаются при давлении 2—3 метров вод. столба, начинается соб-

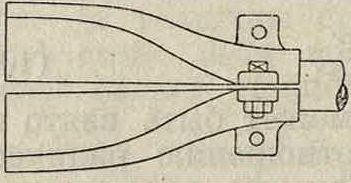

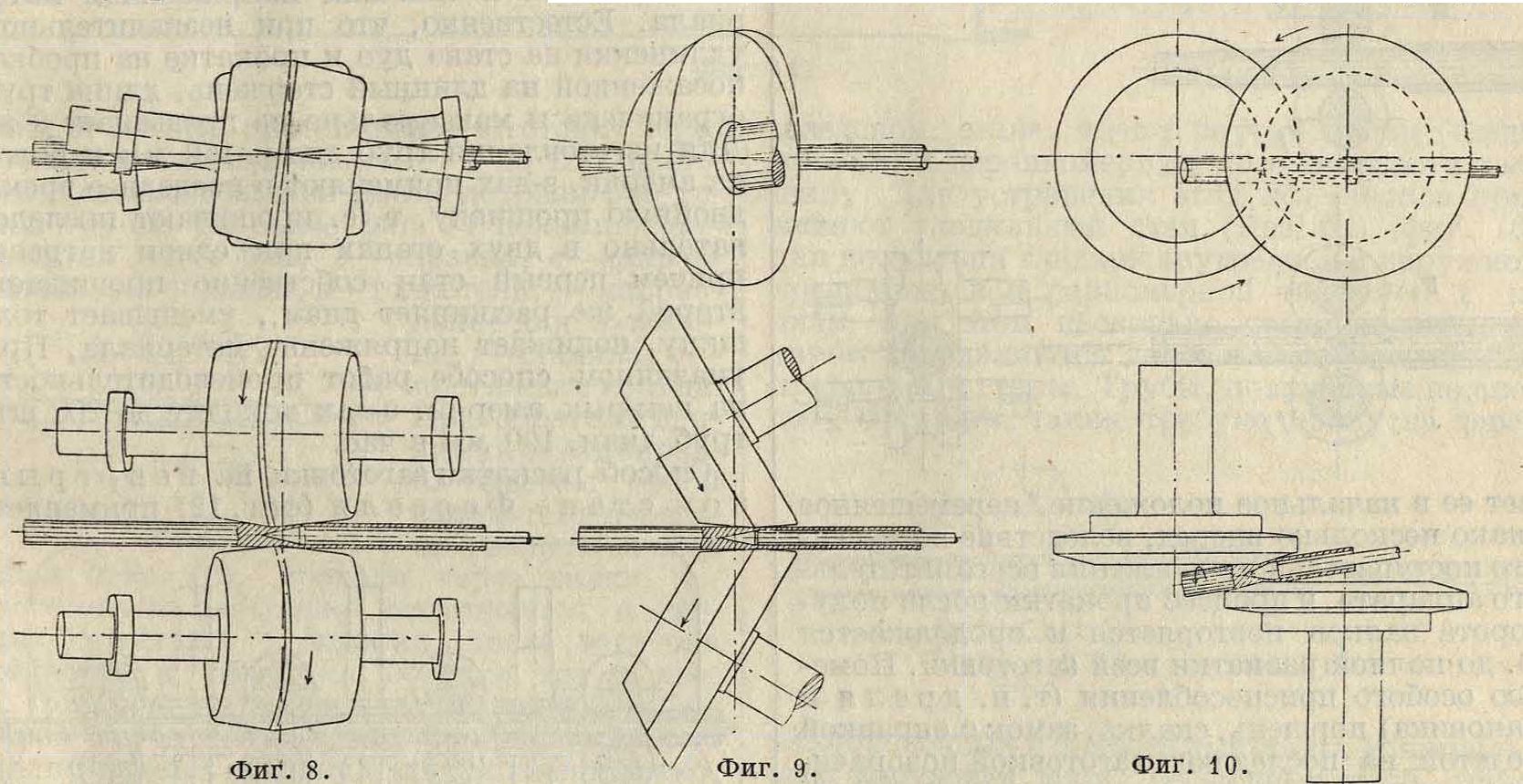

нагретой части шва посредством быстроходного пневматич. молота или прокатка особым катком, получающим требуемое давление от гид-равлич. цилиндра (фигура 7). Вследствие многократных местных нагревов и сварки отрывками процесс этот вызывает значительные напряжения материалов и деформации самой трубы; для устранения этих недостатков трубу от ществуют разные способы: способ Маннесмана посредством прокатки болванки бочкообразными наклонными друг к другу валками(фигура8), способ Штифеля—прокаткой между грибообразными (фигура 9) или дискообразными (фигура 10) валками и способ Эргардта—посредством про-давливания стержня соответствующего диам. по центру квадратной болванки, находящейся в матрице круглого сечения, и посредством штамповки из круглого диска (штамповочный способ). Первый способ применяется для труб диам. от 50 до 400—500 миллиметров, второй и третий считаются рациональными для труб диаметром до 200 миллиметров, хотя в настоящее время некоторые американские заводы изготовляют трубы по системе Эргардта диам. до 300 миллиметров. При способах Маннесмана и Штифеля, то есть прокаткой валками при конич. пробке, происходит сильное изменение сечения их и структуры болванки, связанной со значительным напряжением материала; поэтому можно применять лишь материал однородного безупречного качества. При способеже Эргардта можно перерабатывать материал обыкновенного, невысокого качества.

Для процесса растягивания пустотелой заготовки в трубу существуют следующие способы: способ прерывной прокатки на пильгер-стане (Маннесмана), спосбб непрерывной прокатки на стане Фасселя, способ раскатки на стане дуо (автоматический, или шведский), проталкивания через несколько протяжных колец с уменьшающимся 0 (волочильный пресс Эргардта).

жигают в печи до 800—900° и на тех же загибочных вальцах выправляют и закругляют, устраняя одновременно все вредные напряжения.

Прокатка бесшовныхтруб. Бесшовные трубы отличаются от сварных тем, что изготовляются непосредственно из литой (при больших диам.) или предварительно обжатой болванки. Изготовление их происходит при двух операциях, т. н. прошивке, то есть изготовлении сначала пустотелого стакана со стенками б. или м. значительной толщины, а затем в превращении этой заготовки в готовую трубу. В большинстве случаев обе операции происходят при одном и том же нагреве. Для прошивки болванки (литой для труб более значительных диам. и предварительно прокатанной для меньших диам.—менее 150 миллиметров) су

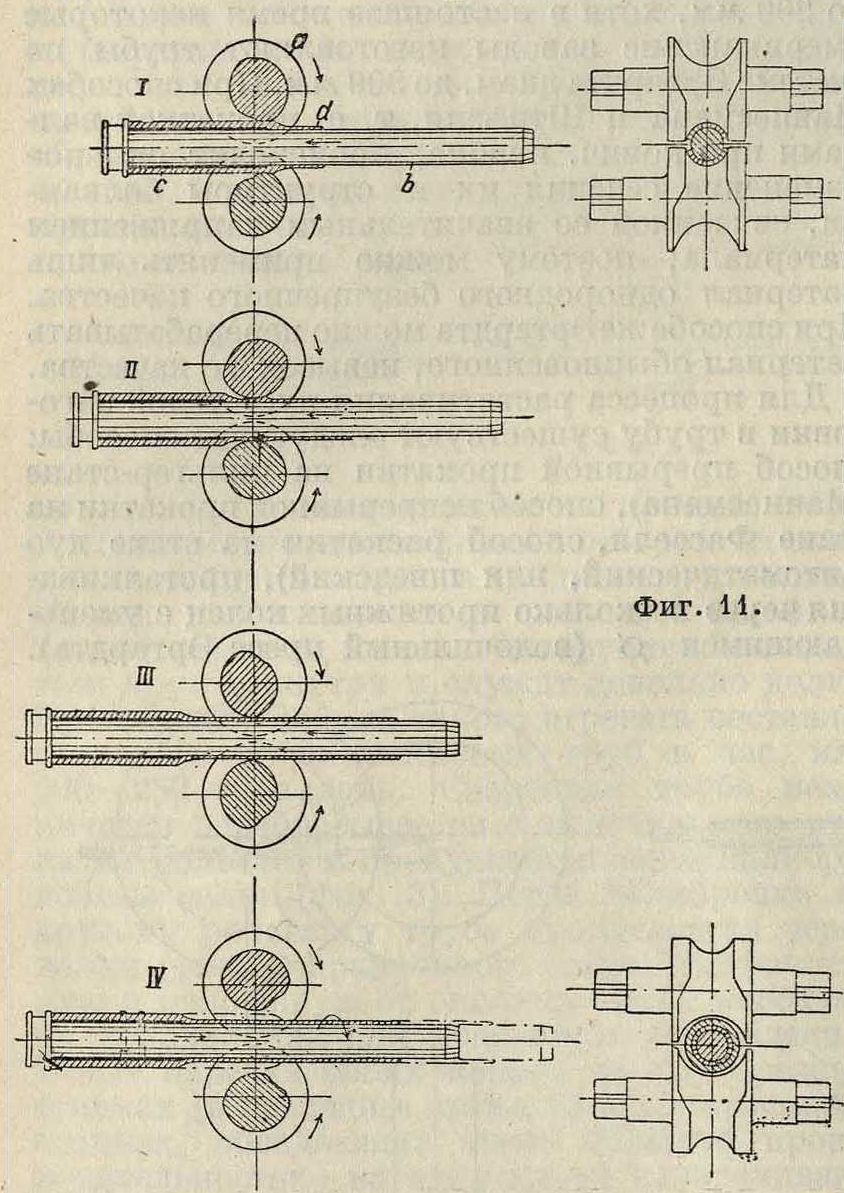

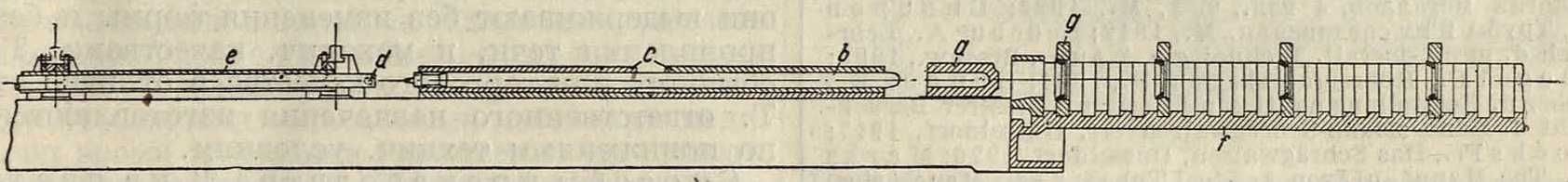

Пильгер-стан Маннесмана применяется преимущественно в Европе; он состоит из двух вращающихся в обратном направлении по отношению к продвижению прокатываемой заготовки вв, приводимых в действие от мотора посредством зубчатой передачи. На схеме фигура 11 показано: а—рабочие валки, b—оправка, с—прошитая заготовка, d—часть прокатанной трубы, I—первая стадия прокатки (обжимка), ΪΙ—вторая стадия—прокатка обжатой части, III—третья стадия—вторая прокатка, сглаживание неровностей, IV—стадия четвертая—холостой ход. Обыкновенно 2 таких стана работают от одного мотора. Оба прокатных стана питаются одним прошивным прессом.

Сечение прокатных вв в месте рабочего ручья имеет особую форму, которая прибли-

зительно на одной половине своей окружности представляет рабочую, то есть полезную для прокатки, часть, а на другой половине—расширенную, холостую часть. Поступившая от прошивного стана заготовка надевается на оправку, закрепленную одним концом в замке питательного аппарата. Последний продвигается постепенно посредством гидравлики к прокатному стану и несет на себе солидный пневматич. цилиндр с поршнем, к скалке которого прикреплен замок для оправки. В момент освобождения заготовки из рабочей в холостую часть ручья вв поршень цилиндра немедленно возвра

щает ее в начальное положение,"перемещенное однако несколько вперед, вследствие постепенного поступательного движения всего питательного аппарата, и процесс прокатки после полуоборота вв повторяется и продолжается т.о. до полной раскатки всей заготовки. С помощью особого приспособления (т. н. дреля и храповика) поршень, скалка, замок с оправкой и одетой на последнюю заготовкой поворачиваются во время продвижения расширенной части калибра на 90%, т. ч. прокатка происходит каждый раз на другом месте заготовки.При возвращении всего питательного аппарата (то есть по окончании всего процесса прокатки) в первоисходное положение труба освобождается от оправки и после поднятия верхнего валка передается далее для обрезки концов на горячей пиле. Нагревшаяся во время прокатки оправка передается на помост для постепенного охлаждения на воздухе, а затем в наполненный водой бак; т. о. в работе находится несколько, иногда до 15 шт., оправок. Валки и оправки подвергаются сильному износу и поэтому изготовляются из легированной хромоникелеванадиевой стали, но несмотря на это ручьи вв после 20—· 24-часовой работы требуют проверки на токарном станке специальной конструкции, произ водящем автоматически необходимую форму калибра. Заготовка прошивается толщиной 50— 70 миллиметров в зависимости от диам., и длина ее равняется приблизительно двойной длине первоначальной болванки; т. о. при дальнейшей про-.катке на пильгер-стане уменьшение толщины и следовательно увеличение длины—приблизительно 8—10-кратное. Поэтому можно прокатать трубы длиною в 25 и даже 30 л. Так, при установке пущенного в мае 1930 г. стана Мариупольского завода и приобретаемых в настоящее время трех подобных прокатная длина труб принята в 24 л. Производительность 1 пильгер-стана при трубе диам. 200—300 миллиметров достигает 250 м/ч; месячная производительность на 2 станах достигает 10 000 т, а на одном америк. заводе достигнута месячная производительность в 15 000 тонн и годовая в 175 000 тонн При втором способе раскатки заготовки—автоматическом, или шведском, последняя выходит из прошивного стана толщиной, лишь несколько превышающей толщину готовой трубы, и прокатывается на стане дуо, имеющем несколько рабочих ручьев соответствующих профилей, при помощи пробки, надетой на длинный стержень. Автоматич. способ применяется преимущественно на америк. з-дах, не требует дорого стоящих вв и оправок, но зато требует материала высокого качества и прокатанной предварительно болванки, потому что прошивка на почти окончательную толщину связана с более значительным изменением сечения и большим напряжением материала. Естественно, что при незначительном! удлинении на стане дуо и прокатке на пробке, посаженной на длинный стержень, длина труб ограничена и максимально не превышает 8 л, Для изготовления труб диам. 150 миллиметров и более-на америк. з-дах применяют в последнее время двойную прошивку, то есть прошивают последовательно в двух станах при одном нагреве, причем первый стан собственно прошивает, второй же расширяет диам., уменьшает толщину, понижает напряжение материала. При указанном; способе работ производительность на нек-рых америк. з-дах доходит до 200 шт. труб диам. 100 миллиметров в час.

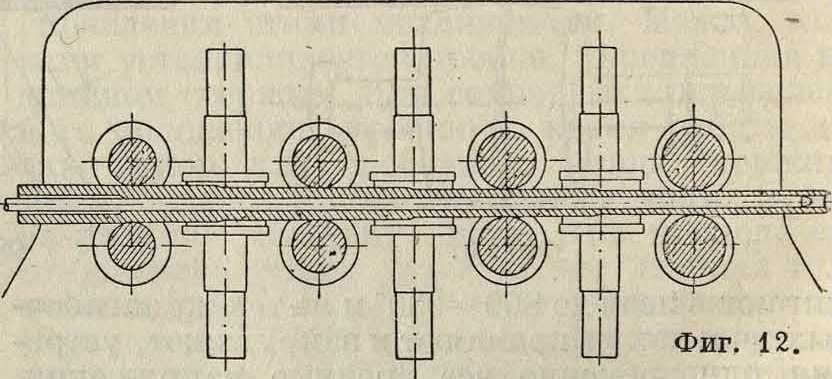

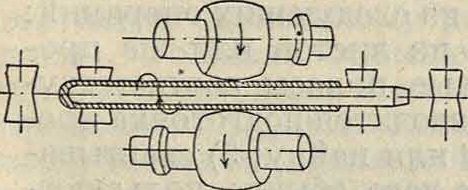

Способ раскатки заготовки на не п р е р ы в-ном стане Фасселя (фигура 12) применяет

ся при массовом производстве труб небольших диам., примерно 50—80 лл (кипятильных труб для паровозов и прочие). Стан состоит обыкновенно из 7 пар вв, из которых 3 вертикальные. Скорость вращения их последовательно увеличивается соответственно уменьшению толщины заготовки. Последняя после прошивки надевается на оправку длиной ок. 6 л, вместе с ней проходит через стан и выходит в виде готовой трубы длиной 7—8 л. Весь процесс занимает 5—6 ск., часовая производительность—около 150 шт. На волочильном стане труба стягивается с оправки и поступает далее для обрезки концов и прочих операций отделки.

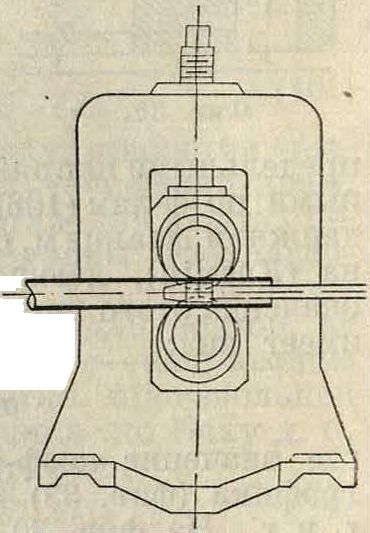

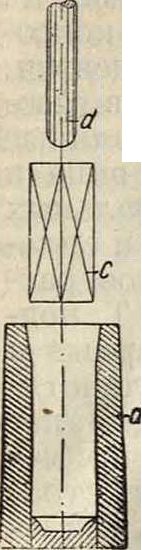

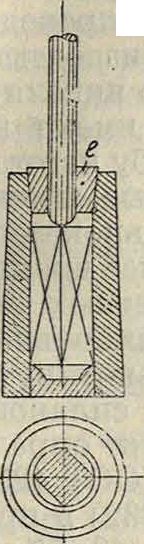

Способ протяжки на волочильном прессе Эргардта состоит в следующем: заготовка, прошитая на гидравлич. прессе (фигура 13), имеющая вид стакана, надевается на оправку, длина которой несколько превышает длину готовой трубы. На фигуре 13 дано: а—круглая матрица, b— Уставное дно для выталкивания заготовки, с — квадратная болванка, d—пуансон,

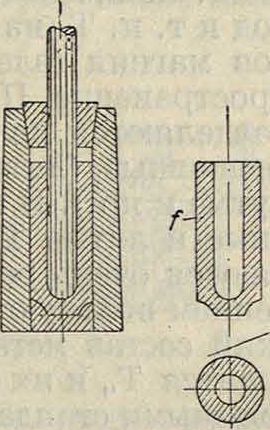

Фигура i з. е—направляющая втулка, f—прошитая заго-товка.Оправка получает поступательное движение посредством зубчатой передачи и зубчатой относительно дефектов подвергаются испытанию-внутренним гидравлич. давлением. Если на. концах труб должен быть сделана винтовая нарезка, или должен быть насажены фланцы и прочие, то для получения б. илим. точного размера наружного диам. конца трубы необходимо калибровать последний на длине 200—250 миллиметров в холодном состоянии в матрице гидравлич. пресса. Если же требуется более точный диам. по всей длине трубы, то необходимо в нагретом состоянии пропускать ее через калибровочный стан с одной или тремя парами вв, ручьи которых соответствуют требуемому наружному диам. трубы в нагретом виде. Двух-, трехкратным проходом через этот стан при поворачивании каждый раз на 90° трубы получаются круглые по всей длине, точного диам. и достаточно прямые. При пропуске через правильный стан (фигура 4), состоящий из одной пары вв гиперболич. формы, трубы получаются совершенно прямые, очищенные от окалины, с гладкой поверхностью. Если горячие еще трубы поступают для охлаждения на стелюги, на которых благодаря особому устройству при медленном движении и вращении остывают, то в результате искривление, будет минимальное, и холодная правка на эксцентриковом прессе потребуется незначительная. Трубы, прокатанные на автоматич., или:

Фигура 14.

рейки от мотора, проталкивает заготовку через протяжные кольца числом от 7 до 10 с цосте-пенно уменьшающимся диам. до размеров готовой трубы. На схеме фигура 14 показано: а— прошитая заготовка, b—оправка, с—направляющая для оправки, d—толкатель, в—направление для толкателя, /—станина, д— протяжные кольца. При обратном движении рейки оправка вместе с трубой снимается и передается в специальный станок (фигура 15), проходя через валки которого труба несколько расширяется и свободно снимается с оправки, после чего она передается к пиле для обрезки дна и хвоста. Полученная тем или другим способом бесшовная труба должна еще пройти несколько дополнительных операций для устранения некоторых дефектов. Напр. трубы, прокатанные на пильгер-стане, не всегда круглые; диам. их может колебаться (в пределах ± 11/2%), наружная поверхность не всегда ровная, заметны следы прерывной прокатки и прочие Для нек-рых установок эти обстоятельства не играют существен

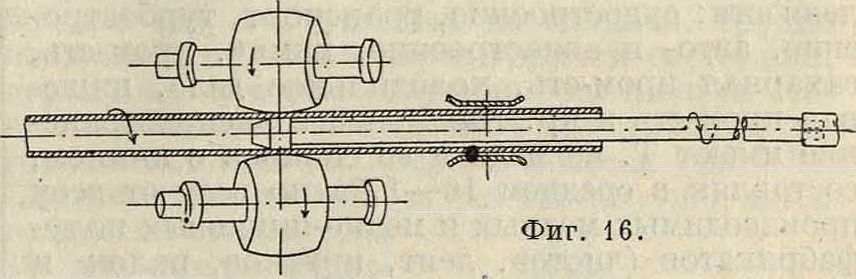

шведском, стане, имеют внутри риски (следьг пробки) и неравномерную по окружности толщину. Для устранения этих недостатков применяют гладильный стан (Realing) (фигура 16) для получения гладкой внутренней и наружной поверхностей и равномерной толщины. Т. к. диам. при этом несколько увеличивается, то трубы направляются далее в калибровочный к. правильный станы. Трубы, полученные по способу Эргардта, также требуют пропуска через

калибровочный и правильный станы. Минимальный наружный диам. бесшовных труб, допускающих рациональное производство, приблизительно 50—60 миллиметров, а минимальная толщина 3 миллиметров. Из таких труб м. б. получены трубы меньшего диам. и толщины посредством протяжки в нагретом или холодном состоянии на волочильном прессе, через кольцо (с применением.

Фигура 15.

Фигура 17.

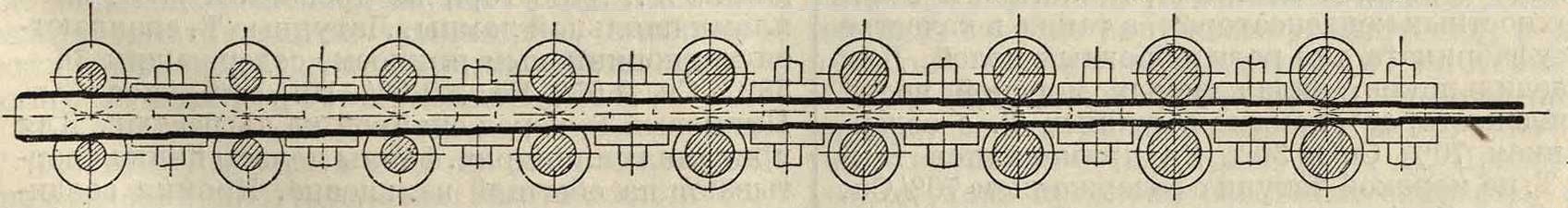

ной роли, напримердля газо-, водо-и нефтепроводов со сварными, а не винтовыми соединениями. Трубы после правки, тщательной проверки пробки или оправки внутри или без таковой, смотря по требуемой толщине), или же пропуском через редукционный стан (фигура 17), состо-

ящий из 12—18 пар калибровочных вв. Оси каждой смежной пары вв расположены под углом 90° друг к другу. Размер ручья для каждой пары вв постепенно уменьшается, а скорость вращения вв соответственно увеличивается. Указанным способом можно превратить в час 200 труб диам. 50 миллиметров в трубы диам. 15 миллиметров, причем длина труб увеличивается, толщина же не уменьшается, так же как и при горячей протяжке без пробки. В соответствии с назначением и способом соединения труб концы их подвергаются различной обработке в холодном или горячем виде. Штанговые трубы, применяемые при вращательном бурении на большую глубину (Rotary Drill Pipes), соединяются посредством винтовых муфт и получают утолщенные концы с целью придать им максимальную прочность. Утолщение концов посредством осадки их производят в нагретом виде посредством 300-т гидравлич. пресса в матрице соответствующего профиля и размера. Производительность одного пресса в 8-часовую смену 100—120 концов труб при наружном диам. в 168 миллиметров и с осадкой с толщины 8 миллиметров на толщину 12 миллиметров на длине в 200 миллиметров с одним .нагревом. ф. Типь.

Лит.: Н (i 11 е, Справочник для металлистов, пер. с нем., М.—Л., 1927; Гавриленко А., Механич. технология металлов, 4 изд., ч. 3, М-, 1926; Сидоров А., Трубы и их соединения, М., 1912; Ledebur A., Lehr-buch d. mech.-metall. Technologie, 3 Aufl., Brschw., 1905; D i ege 1 C., Rohrenfabrikation, B.,1901; Gruber K., XTeber d. Herstellung nahtlosen Rohre mit besserer Beriick-sicht d- Mannesmann-Schragwalzenverf, Dlisseldorf, 1917; К о c k s Fr., Das Sehragwalzen, Dlisseldorf, 1926; Marks Д-, The Manuf. otlron a. Steel Tubes, 2ed., Manchester, 1903. С. Таубман.